Vous vous efforcez de trouver un matériau capable de résister à des températures extrêmes et à des produits chimiques agressifs ? Les plastiques traditionnels s'avèrent souvent inefficaces dans des conditions difficiles, ce qui provoque la frustration des ingénieurs et retarde les projets.

Le moulage par injection du PEEK est un processus de fabrication qui utilise le polyétheréthercétone (PEEK), un thermoplastique de haute performance, pour créer des pièces complexes dotées d'une solidité, d'une résistance à la chaleur et d'une résistance chimique exceptionnelles pour des applications exigeantes.

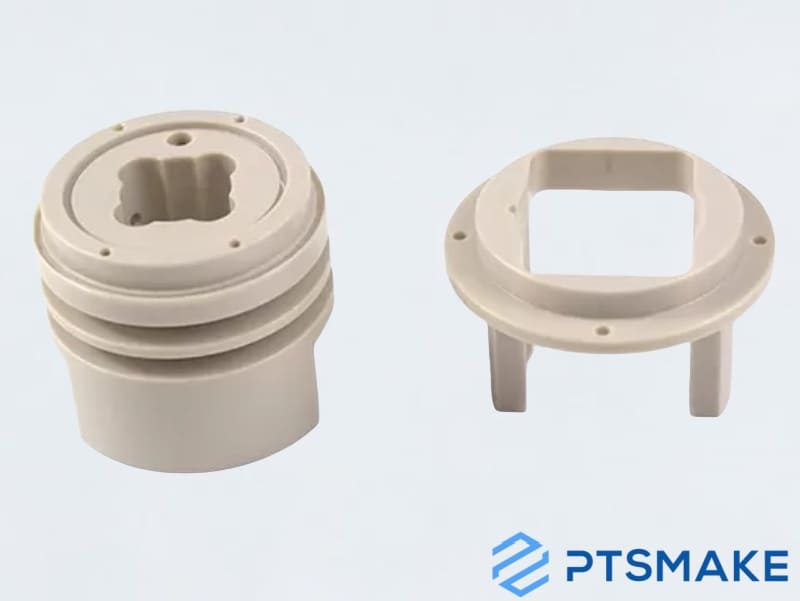

Chez PTSMAKE, j'ai travaillé avec d'innombrables matériaux et je peux vous dire que le PEEK est un matériau à part. Si vous concevez des pièces pour des applications aérospatiales, médicales ou automobiles, vous voudrez comprendre ce qui différencie le moulage par injection du PEEK de la transformation plastique standard. Permettez-moi de vous présenter les éléments essentiels de ce matériau et de ce processus remarquables qui modifient notre approche des composants haute performance.

Quels sont les avantages de l'utilisation du PEEK dans le moulage par injection ?

Avez-vous déjà eu du mal à trouver le bon matériau pour des applications exigeantes ? Êtes-vous fatigué de voir des composants tomber en panne dans des conditions extrêmes ? Les plastiques traditionnels ne sont souvent pas à la hauteur lorsqu'ils sont confrontés à des températures élevées, à des produits chimiques agressifs ou à des contraintes mécaniques importantes.

Le PEEK (polyétheréthercétone) offre des avantages exceptionnels dans le domaine du moulage par injection pour des applications de haute performance. Ce polymère thermoplastique semi-cristallin offre une stabilité thermique, une résistance chimique, une résistance mécanique et une biocompatibilité exceptionnelles, ce qui le rend idéal pour les composants aérospatiaux, automobiles, médicaux et industriels nécessitant une durabilité extrême.

Comprendre le matériau PEEK

Le PEEK s'est imposé comme l'un des thermoplastiques hautes performances les plus polyvalents de l'industrie manufacturière. Ayant travaillé avec d'innombrables matériaux d'ingénierie, je peux affirmer en toute confiance que le PEEK se distingue par son remarquable profil de propriétés. Ce polymère semi-cristallin appartient à la famille des polyaryléthercétones et offre une combinaison unique de propriétés qui le rendent adapté à des applications pour lesquelles les autres plastiques ne peuvent tout simplement pas rivaliser.

La structure moléculaire du PEEK se compose d'anneaux aromatiques reliés par des liaisons éther et cétone, ce qui lui confère une stabilité inhérente. Cette structure est à l'origine de son exceptionnelle résistance à la dégradation thermique, qui lui permet de conserver ses propriétés à des températures de service continues allant jusqu'à 250°C (482°F). Peu d'autres thermoplastiques peuvent atteindre ce niveau de performance.

Propriétés thermiques exceptionnelles

L'un des principaux avantages du PEEK dans le moulage par injection est sa stabilité thermique. Lorsque je travaille avec des clients dans des secteurs comme l'aérospatiale ou l'automobile, je recommande souvent le PEEK pour les composants qui doivent résister à des températures extrêmes. Sa température de transition vitreuse d'environ 143°C et son point de fusion d'environ 343°C lui permettent d'être utilisé dans des applications où d'autres plastiques se déformeraient ou se dégraderaient.

| Propriété | Valeur | Bénéfice |

|---|---|---|

| Température de service continu | Jusqu'à 250°C (482°F) | Maintien des propriétés dans des environnements à haute température |

| Température de transition du verre | ~143°C (289°F) | Conserve sa rigidité à des températures élevées |

| Point de fusion | ~343°C (649°F) | Permet un traitement à haute température |

| Conductivité thermique | 0,25 W/m-K | Meilleure dissipation de la chaleur que de nombreux polymères |

Ces propriétés thermiques rendent le PEEK particulièrement utile dans des applications telles que les isolateurs électriques, les composants de roulements et les pièces automobiles sous le capot. Chez PTSMAKE, nous avons mis en œuvre avec succès des solutions PEEK pour des clients à la recherche de matériaux capables de résister aux cycles thermiques sans changer de dimension ni perdre de leur résistance.

Résistance chimique supérieure

Un autre avantage remarquable du PEEK est sa résistance à une large gamme de produits chimiques. D'après mon expérience auprès de clients industriels, la compatibilité chimique est souvent un facteur critique dans la sélection des matériaux. Le PEEK résiste à la dégradation de la plupart des produits chimiques organiques et inorganiques, y compris les acides, les bases, les hydrocarbures et la vapeur.

Le présent inertie chimique1 fait du PEEK un excellent choix pour les applications dans les équipements de traitement chimique, l'extraction du pétrole et du gaz et la fabrication de semi-conducteurs. La stabilité du matériau signifie que les composants ne gonfleront pas, ne se fissureront pas et ne perdront pas leurs propriétés mécaniques lorsqu'ils sont exposés à des environnements difficiles.

Résistance mécanique et durabilité

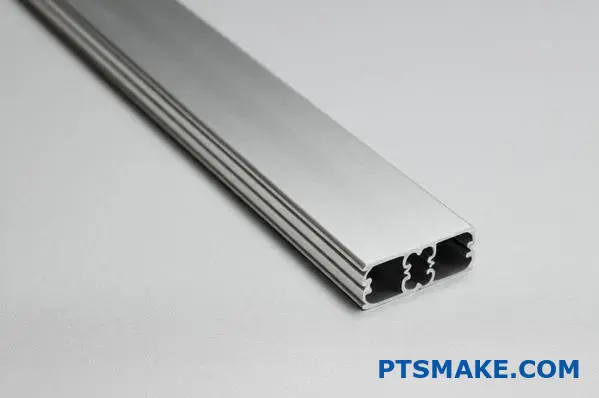

Le PEEK offre une combinaison impressionnante de propriétés mécaniques que peu d'autres thermoplastiques peuvent égaler. Avec une résistance à la traction de 90 à 100 MPa et un module d'élasticité d'environ 3,6 GPa, il offre des performances similaires à celles du métal dans un emballage léger.

Ce qui rend le PEEK particulièrement précieux dans le moulage par injection, c'est que ces propriétés sont maintenues dans une large gamme de températures. Même après des milliers d'heures à des températures élevées, les composants en PEEK conservent leur stabilité dimensionnelle et leur intégrité mécanique.

Dans le cadre de mon travail avec des clients de l'aérospatiale, le PEEK s'est avéré idéal pour les composants structurels qui doivent résister à des charges mécaniques élevées tout en offrant des économies de poids par rapport aux métaux. Son excellente résistance à la fatigue et son faible taux d'usure en font également un matériau idéal pour les pièces mobiles dans les applications où la lubrification peut être limitée.

Biocompatibilité pour les applications médicales

Pour les fabricants de dispositifs médicaux, le PEEK offre une combinaison convaincante de biocompatibilité et de propriétés mécaniques. C'est l'un des rares polymères hautes performances à avoir été testé et approuvé de manière approfondie pour les dispositifs implantables à long terme.

La radiotransparence du PEEK (transparence aux rayons X) le rend particulièrement utile pour les implants rachidiens et d'autres applications orthopédiques. Son module d'élasticité est proche de celui de l'os humain, ce qui réduit les effets de protection contre les contraintes qui peuvent se produire avec les implants métalliques.

Chez PTSMAKE, nous maintenons des contrôles de qualité stricts lors du traitement du PEEK pour les applications médicales, afin de garantir que tous les composants répondent aux normes rigoureuses requises pour cette industrie.

Considérations relatives au traitement

Bien que le PEEK offre des avantages exceptionnels, il nécessite des techniques de traitement spécifiques pour obtenir des résultats optimaux. La température de fusion élevée nécessite un équipement de traitement capable d'atteindre des températures de l'ordre de 370-400°C. Les températures des moules doivent généralement être maintenues entre 170 et 200 °C pour garantir une cristallisation correcte et obtenir les meilleures propriétés mécaniques.

Malgré ces défis, l'équipe de PTSMAKE a développé une expertise dans le traitement efficace du PEEK, ce qui lui permet de fournir des composants de haute qualité avec des tolérances serrées et d'excellents états de surface.

À quoi sert le PEEK ?

Avez-vous déjà été confronté au défi de trouver un matériau capable de résister à des températures extrêmes tout en conservant son intégrité structurelle ? Ou avez-vous été confronté à la défaillance prématurée de composants exposés à des produits chimiques agressifs ? La recherche d'un matériau haute performance idéal peut s'avérer frustrante et coûteuse, en particulier lorsque des plastiques standard comme le PVC ou l'ABS ne peuvent tout simplement pas supporter des environnements exigeants.

Le PEEK (polyétheréthercétone) est un thermoplastique haute performance utilisé dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et de l'électronique en raison de sa résistance exceptionnelle à la chaleur (jusqu'à 480°F/250°C), de sa résistance chimique, de sa résistance mécanique et de sa biocompatibilité, ce qui le rend idéal pour les applications exigeantes où d'autres plastiques échouent.

Principales applications du matériau PEEK

Le PEEK a révolutionné la fabrication dans de nombreuses industries. Dans le cadre de mon travail avec les clients de PTSMAKE, j'ai pu observer de première main comment ce polymère remarquable permet de résoudre des problèmes d'ingénierie complexes. Permettez-moi de vous présenter les principales applications dans lesquelles le PEEK brille véritablement.

Applications dans l'industrie aérospatiale

Le secteur aérospatial exige des matériaux à la fois légers et incroyablement durables. Les composants en PEEK permettent de réduire le poids des avions tout en résistant à des conditions extrêmes. Les avions modernes utilisent le PEEK pour :

- Des supports et des fixations qui maintiennent l'intégrité structurelle malgré les fluctuations de température

- Connecteurs électriques résistant aux vibrations et offrant une excellente isolation

- Composants intérieurs répondant à des exigences strictes en matière d'ignifugation

- Composants du système d'alimentation en carburant qui résistent au carburéacteur et aux fluides hydrauliques

Un aspect fascinant est la capacité du PEEK à remplacer les pièces métalliques tout en offrant une réduction de poids de 60-70%. Cela se traduit directement par des économies de carburant sur la durée de vie d'un avion. Lorsque nous produisons des composants aérospatiaux à PTSMAKE, nous maintenons des tolérances aussi serrées que ±0,001" pour garantir un ajustement et un fonctionnement parfaits.

Utilisations médicales et de soins de santé

La biocompatibilité du PEEK en fait un matériau de choix dans le domaine médical. Le corps humain accepte généralement les implants en PEEK sans les rejeter, et le matériau peut être stérilisé à plusieurs reprises sans dégradation. Les principales applications médicales sont les suivantes

- Implants rachidiens et entretoises vertébrales

- Implants et prothèses dentaires

- Vis et plaques orthopédiques

- Composants de dispositifs médicaux et instruments chirurgicaux

La radiotransparence du matériau (qui laisse passer les rayons X) offre un autre avantage : les médecins peuvent surveiller la cicatrisation autour des implants en PEEK sans les interférences d'imagerie créées par le métal. Le PEEK module d'élasticité2 correspond étroitement à l'os humain, réduisant ainsi le stress shielding qui peut conduire à la détérioration de l'os autour des implants.

Applications dans le domaine de l'automobile et des transports

Les véhicules modernes intègrent des composants en PEEK pour améliorer les performances et la durabilité. En voici quelques exemples :

- Composants des systèmes de transmission

- Rondelles de butée et roulements

- Composants du système de freinage

- Pièces du système d'alimentation en carburant résistantes aux biocarburants modernes

La capacité du PEEK à fonctionner de manière fiable de -65°F à 480°F (-54°C à 250°C) le rend idéal pour les applications sous le capot où les températures fluctuent considérablement. En outre, sa résistance aux fluides automobiles permet aux pièces de conserver leur intégrité pendant toute la durée de vie du véhicule.

Applications pour l'industrie du pétrole et du gaz

Peu d'environnements sont aussi difficiles que ceux de l'extraction du pétrole et du gaz. Le PEEK excelle dans ce domaine grâce à ses :

- Résistance au sulfure d'hydrogène et à d'autres composés corrosifs

- Capacité à résister à des pressions élevées dans les applications de fond de puits

- Excellentes performances des équipements sous-marins

- Fiabilité dans les environnements à haute température et à haute pression (HTHP)

Lorsque nous produisons des composants pour ce secteur chez PTSMAKE, nous renforçons souvent le PEEK avec de la fibre de carbone pour améliorer sa résistance à la pression et sa stabilité dimensionnelle déjà impressionnantes.

Applications électroniques et semi-conducteurs

L'industrie électronique tire parti des propriétés électriques et de la résistance à la température du PEEK pour.. :

| Application | Avantages du PEEK |

|---|---|

| Composants du circuit imprimé | Haute rigidité diélectrique et faible dégazage |

| Connecteurs et isolateurs | Stabilité dimensionnelle à haute température |

| Équipement de manutention des semi-conducteurs | Résistance chimique aux produits de nettoyage |

| Composants de manutention des plaquettes | Génération et contamination minimales de particules |

J'ai remarqué que les fabricants d'électronique spécifient de plus en plus le PEEK pour les composants des équipements de gravure au plasma, où peu d'autres matériaux peuvent résister aux conditions agressives.

Formulations spécialisées de PEEK

Au-delà du PEEK standard, des formulations spécialisées améliorent les performances pour des applications spécifiques :

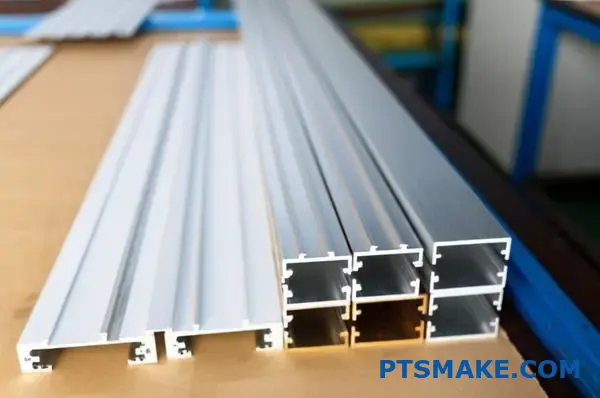

PEEK renforcé de fibres de carbone

L'ajout de la fibre de carbone augmente :

- Résistance mécanique jusqu'à 60%

- Rigidité jusqu'à 150%

- Stabilité dimensionnelle sous charge

- Résistance à l'usure dans les applications dynamiques

Cette variante renforcée est particulièrement utile pour les composants mécaniques de précision qui doivent conserver des dimensions exactes sous contrainte.

PEEK renforcé de fibres de verre

Le renfort en fibre de verre assure :

- Amélioration des propriétés d'isolation électrique

- Résistance accrue au fluage

- Meilleure résistance aux chocs

- Réduction de la dilatation thermique

Chez PTSMAKE, nous recommandons le PEEK chargé de verre pour les composants électriques nécessitant une fiabilité à long terme dans des températures fluctuantes.

Lorsque des clients me contactent pour des applications particulièrement difficiles, la compréhension de ces formulations spécialisées nous aide à recommander la variante qui convient le mieux à leurs besoins spécifiques. La polyvalence du PEEK dans toutes les industries montre pourquoi il reste l'un des plastiques techniques les plus précieux dans la fabrication moderne.

Le matériau PEEK est-il cher ?

Avez-vous déjà été choqué par le prix du matériau PEEK lorsque vous vous êtes approvisionné pour votre projet ? Vous vous êtes peut-être demandé s'il n'existait pas d'autres solutions plus économiques qui ne compromettraient pas votre conception. Le prix du PEEK peut être paralysant, en particulier lorsque vous essayez de trouver un équilibre entre les exigences de performance et les contraintes budgétaires.

Oui, le PEEK est un matériau cher, qui coûte généralement $75-$200 la livre, ce qui le rend 10 à 20 fois plus cher que les plastiques techniques courants. Ce prix élevé reflète sa résistance thermique exceptionnelle (jusqu'à 480°F), sa résistance chimique remarquable et ses propriétés mécaniques supérieures que peu d'autres thermoplastiques peuvent égaler.

Quels sont les facteurs qui déterminent le coût du matériau PEEK ?

De nombreux facteurs entrent en ligne de compte lorsqu'il s'agit de déterminer le coût du PEEK (polyétheréthercétone). Ayant travaillé avec ce matériau dans le cadre de nombreux projets, j'ai identifié plusieurs éléments clés qui influencent sa structure de prix.

Complexité des matières premières et de la production

Les ingrédients de base du PEEK sont des produits pétrochimiques coûteux qui nécessitent un traitement sophistiqué. Le processus de fabrication implique des températures élevées (généralement autour de 400°C) et un équipement spécialisé capable de résister à ces conditions extrêmes. Cette complexité de fabrication contribue de manière significative au coût final.

En outre, le polymérisation3 Le processus de fabrication du PEEK nécessite un contrôle précis et des catalyseurs spécialisés, ce qui augmente encore les coûts de production. Seul un nombre limité d'entreprises chimiques dans le monde ont la capacité de produire une résine PEEK de haute qualité, ce qui crée une chaîne d'approvisionnement relativement limitée.

Les variations de qualité et leur impact sur les prix

Le PEEK se décline en plusieurs qualités, chacune à un prix différent :

| PEEK Grade Type | Coût approximatif ($/lb) | Caractéristiques principales |

|---|---|---|

| PEEK non rempli | $75-120 | Qualité de base, sans additifs |

| PEEK chargé de verre | $85-150 | Rigidité accrue, stabilité dimensionnelle |

| PEEK chargé de carbone | $100-180 | Amélioration de la résistance à l'usure et de la solidité |

| Grade médical/implantaire | $150-200+ | Ultra-pur, biocompatible |

Les qualités spécialisées se vendent plus cher parce qu'elles subissent des traitements et des tests supplémentaires. Pour les applications médicales, le matériau doit répondre à des exigences réglementaires strictes, ce qui ajoute des coûts substantiels au processus de certification.

Comparaison avec d'autres plastiques techniques

Pour mettre le coût du PEEK en perspective, comparons-le à d'autres plastiques techniques courants :

| Matériau | Coût approximatif ($/lb) | Coût relatif par rapport au PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (ligne de base) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Comme vous pouvez le constater, le PEEK peut être 10 à 20 fois plus cher que les plastiques techniques courants tels que l'ABS ou le nylon. Cependant, chez PTSMAKE, nous avons constaté que les clients qui ont besoin des caractéristiques de performance extrêmes du PEEK trouvent souvent le coût justifié lorsqu'ils considèrent le coût total du cycle de vie de leurs composants.

Le coût élevé du PEEK est-il justifié ?

Analyse de la performance par rapport au coût

Lorsque vous évaluez si le coût élevé du PEEK se justifie pour votre application, il est essentiel de prendre en compte les avantages en termes de performances :

Durée de vie prolongée: Les pièces en PEEK durent généralement beaucoup plus longtemps que les pièces fabriquées à partir de matériaux moins coûteux, en particulier dans les environnements difficiles.

Réduction de la maintenance: La durabilité exceptionnelle se traduit souvent par une réduction des remplacements et des temps d'arrêt.

Réduction du poids: Le rapport résistance/poids du PEEK permet d'obtenir des composants plus légers, ce qui peut se traduire par des économies d'énergie dans certaines applications.

Résistance à la température: Peu d'autres plastiques peuvent rivaliser avec la capacité du PEEK à fonctionner en continu à des températures allant jusqu'à 250°C (480°F).

Dans le cadre d'un récent projet aérospatial à PTSMAKE, nous avons remplacé un composant métallique par un substitut en PEEK. Malgré le coût plus élevé du matériau, le client a obtenu une réduction de poids de 40% et a éliminé un processus de traitement de surface coûteux, ce qui a permis de réaliser des économies globales.

Stratégies d'optimisation des coûts

Si vous envisagez d'utiliser le PEEK mais que vous êtes préoccupé par les coûts, voici quelques stratégies que je vous recommande :

Application sélective: N'utilisez le PEEK que pour les composants qui requièrent réellement ses propriétés extrêmes.

Optimisation de la conception: Travailler avec des ingénieurs expérimentés pour minimiser l'utilisation des matériaux grâce à une conception efficace.

Approches composites: Envisager de surmouler le PEEK uniquement dans les zones critiques et d'utiliser des matériaux moins coûteux ailleurs.

Récupération des matériaux: Pour les productions en grande quantité, mettre en place un système de récupération et de réutilisation des déchets de production.

Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour mettre en œuvre ces stratégies, en les aidant souvent à obtenir les avantages du PEEK en termes de performances tout en minimisant l'impact sur les coûts grâce à des approches de conception et de fabrication réfléchies.

Tendances futures des coûts pour le matériau PEEK

Les analystes de l'industrie prévoient que les prix du PEEK resteront relativement stables, avec peut-être une diminution progressive à mesure que la technologie de fabrication s'améliore et que les volumes de production augmentent. Toutefois, en raison de la complexité inhérente à la production de ce polymère à hautes performances, il restera probablement un matériau à prix élevé dans un avenir prévisible.

Parmi les évolutions prometteuses, citons les nouvelles méthodes de production et la concurrence accrue entre les fournisseurs, qui pourraient contribuer à modérer les prix. L'adoption croissante du PEEK dans diverses industries entraîne également des économies d'échelle qui pourraient à terme se traduire par des avantages en termes de coûts.

Facteurs qui influencent le prix du moulage par injection du PEEK

Avez-vous déjà reçu un devis pour le moulage par injection du PEEK qui vous a laissé pantois ? Ou vous êtes-vous demandé pourquoi les pièces en PEEK coûtent beaucoup plus cher que celles fabriquées à partir de plastiques standard comme l'ABS ou le polypropylène ? De nombreux ingénieurs sont confrontés à cette confusion en matière de prix lorsqu'ils découvrent les thermoplastiques à hautes performances.

Les coûts de moulage par injection du PEEK varient généralement entre $5-15 par pièce pour les gros volumes de production (plus de 10 000 unités) et $50-150 par pièce pour les faibles volumes (moins de 500 unités). Les coûts des matériaux représentent 60-70% des dépenses totales, le prix de la résine PEEK se situant entre $80-150 par kilogramme en fonction de la qualité et du fournisseur.

Variations de la qualité des matériaux

Le PEEK existe en différentes qualités, chacune ayant des prix différents qui ont un impact significatif sur les coûts globaux de votre projet. Au cours de mes années de collaboration avec les clients de PTSMAKE, j'ai observé que le choix du matériau est souvent le facteur de coût le plus important dans les projets PEEK.

PEEK standard et PEEK de qualité médicale

Le PEEK industriel standard coûte généralement de $80 à 100 par kilogramme, tandis que le PEEK de qualité médicale certifié pour les dispositifs implantables peut atteindre $120 à 150 par kilogramme ou plus. Cette différence de prix ne se limite pas à la pureté : le PEEK médical nécessite une documentation, une traçabilité et des tests approfondis qui viennent s'ajouter à sa structure de coûts.

Par exemple, l'un de nos clients du secteur des dispositifs médicaux avait initialement spécifié du PEEK de qualité implantable pour un instrument chirurgical qui ne resterait pas dans le corps. En passant au PEEK de qualité médicale (mais non implantable), il a réduit les coûts des matériaux de 25% sans compromettre les performances ou la conformité réglementaire.

PEEK chargé ou non chargé

Le PEEK peut être enrichi de diverses charges qui modifient ses propriétés et son prix :

| PEEK Type | Coût approximatif/kg | Propriétés principales | Meilleures applications |

|---|---|---|---|

| PEEK non rempli | $80-100 | Excellente résistance chimique, propriétés mécaniques de base | Composants industriels généraux |

| PEEK chargé de carbone | $100-130 | Rigidité accrue, meilleure résistance à l'usure | Roulements, engrenages, composants structurels |

| PEEK chargé de verre | $90-115 | Meilleure stabilité dimensionnelle, plus grande résistance | Composants de précision, isolateurs électriques |

| PEEK avec additifs | $85-120 | Propriétés personnalisées (retardateur de flamme, ESD, etc.) | Applications spécialisées |

Si les qualités chargées coûtent plus cher au départ, elles permettent souvent d'obtenir des parois plus minces et d'utiliser moins de matériau, ce qui peut compenser le prix plus élevé au kilogramme. Je recommande toujours d'analyser le coût total de la pièce plutôt que le seul prix du matériau.

Complexité de la conception des pièces

La complexité de la conception de vos composants en PEEK influe considérablement sur les coûts d'outillage et de traitement. La température de traitement élevée du PEEK (environ 370-400°C) et sa nature cristalline le rendent moins tolérant que les plastiques standard, ce qui nécessite des considérations particulières.

Considérations relatives à l'épaisseur de la paroi

Les pièces en PEEK à parois minces (moins de 0,8 mm) nécessitent des mesures de précision. rhéologique4 Le contrôle de l'épaisseur de la paroi pendant l'injection nécessite souvent un équipement spécialisé à haute pression et des nuances d'acier à outils plus coûteuses. J'ai constaté que l'optimisation de l'épaisseur des parois peut réduire à la fois le temps de cycle et les taux de rejet, ce qui a un impact significatif sur les coûts par pièce.

Un client du secteur aérospatial a économisé près de 30% sur le coût des pièces en modifiant la conception des jonctions de parois critiques de 0,7 mm à 1,1 mm, ce qui a permis d'accélérer les temps de cycle et de réduire les taux de rebut de 8% à moins de 2%.

Exigences de tolérance

Le PEEK présente une stabilité dimensionnelle exceptionnelle, ce qui le rend idéal pour les applications de haute précision. Cependant, l'obtention de tolérances serrées augmente les coûts :

- Tolérances standard (±0,1-0,2 mm) : Prix de base

- Tolérances de précision (±0,05-0,1 mm) : 15-25% prime de coût

- Tolérances ultra-précises (<±0,05mm) : 30-50%+ coût supérieur

Lorsque je travaille avec des composants PEEK de précision, je recommande souvent à mes clients de ne spécifier des tolérances serrées que sur les caractéristiques critiques, en laissant les zones non fonctionnelles avec des tolérances standard afin d'équilibrer le coût et la performance.

Économie des volumes de production

Le volume de production a un impact profond sur le prix par pièce en raison de l'amortissement des coûts d'outillage et de l'efficacité de la production.

Investissement dans l'outillage

Le moulage par injection du PEEK nécessite un outillage spécialisé en raison de ses températures de traitement élevées et de sa nature abrasive (en particulier lorsqu'il est rempli de verre ou de carbone). Les coûts typiques des moules pour les composants en PEEK varient de :

- Pièces simples : $15,000-$30,000

- Complexité moyenne : $30.000-$60.000

- Pièces complexes : $60,000-$120,000+.

Chez PTSMAKE, nous avons mis au point des stratégies visant à réduire ces coûts pour les clients ayant besoin de petites et moyennes séries, y compris des approches d'outillage hybride et des conceptions de moules modulaires qui peuvent être adaptées à différentes variations de pièces.

Quantités économiques de production

La relation entre la quantité produite et le coût par pièce suit une courbe typique :

| Quantité de production | Coût typique par pièce | Notes |

|---|---|---|

| Prototype (1-10 pièces) | $200-500+ | Souvent usinés plutôt que moulés |

| Faible volume (10-500) | $50-150 | Amortissement élevé de l'outillage par pièce |

| Volume moyen (500-5 000) | $20-50 | Meilleures économies d'échelle |

| Volume élevé (5 000-50 000) | $10-20 | Des cycles de production efficaces |

| Production de masse (50 000+) | $5-15 | Un rapport coût-efficacité optimal |

Pour les projets nécessitant moins de 100 pièces, je recommande généralement d'envisager l'usinage CNC plutôt que le moulage par injection, car le seuil de rentabilité des pièces en PEEK se situe souvent entre 100 et 300 unités, en fonction de la complexité de la pièce.

Paramètres de traitement et contrôle de la qualité

Les exigences de traitement spécifiques du PEEK contribuent de manière significative à sa structure de coûts. Le PEEK nécessite des températures d'injection plus élevées, des équipements spécialisés, des temps de cycle plus longs et un contrôle de qualité plus rigoureux que les plastiques standard.

Exigences en matière d'équipement

Toutes les machines de moulage par injection ne sont pas adaptées à la transformation du PEEK. Le matériau nécessite :

- Capacité à haute température (jusqu'à 400°C)

- Barillets et vis résistants à l'abrasion

- Systèmes de contrôle précis de la température

- Pressions d'injection plus élevées

Ces exigences particulières signifient que le traitement du PEEK est généralement 30-50% plus cher que le moulage par injection de plastique standard sur la base d'un taux horaire de la machine.

Coûts du contrôle de la qualité

Pour les applications critiques du PEEK, le contrôle de la qualité ajoute une couche supplémentaire de coûts :

- Contrôle en cours de fabrication : 5-10% des coûts de production

- Essais non destructifs : 10-15% supplémentaire pour les composants critiques

- Traçabilité et documentation complètes : 10-20% premium pour les industries réglementées

L'ensemble de ces facteurs explique pourquoi le moulage par injection du PEEK est plus cher que les thermoplastiques standard. Toutefois, si l'on tient compte des performances exceptionnelles du PEEK tout au long du cycle de vie du produit, le coût total de possession en fait souvent le choix le plus économique pour les applications exigeantes.

Quelle est la température nécessaire pour le moulage du PEEK ?

Avez-vous déjà été confronté à des tentatives de moulage du PEEK qui ont échoué, voyant des matériaux coûteux se perdre parce que la température n'était pas tout à fait correcte ? Ou peut-être avez-vous remarqué des pièces déformées, des remplissages incomplets ou une dégradation du matériau qui vous ont amené à vous demander ce qui n'allait pas avec vos réglages de température ?

Le moulage du PEEK nécessite des températures de traitement comprises entre 370 et 400°C (698-752°F) pour la fonte et des températures de moulage de 170 à 200°C (338-392°F). Ces contrôles de température précis sont essentiels car le PEEK a une fenêtre de traitement étroite, avec sa température de transition vitreuse à 143°C et son point de fusion à 343°C.

Le rôle critique de la température dans le traitement du PEEK

Le contrôle de la température est peut-être le facteur le plus crucial pour un moulage réussi du PEEK. En tant que thermoplastique à hautes performances, le PEEK (polyétheréthercétone) exige une gestion thermique précise tout au long du processus de moulage. D'après mon expérience chez PTSMAKE, où nous transformons régulièrement du PEEK pour des clients des secteurs de l'aérospatiale et de la médecine, même des variations de température mineures peuvent entraîner d'importants problèmes de qualité.

La difficulté du PEEK réside dans sa structure semi-cristalline et son point de fusion élevé. Contrairement aux plastiques standard, le PEEK doit être chauffé avec précaution dans plusieurs zones de température pour atteindre un point de fusion optimal. cristallinité5 et les propriétés mécaniques. Permettez-moi de détailler les exigences essentielles en matière de température pour les différentes étapes du moulage du PEEK :

Profil de température du tonneau pour le PEEK

Le profil de température du tonneau doit être soigneusement contrôlé pour faire fondre correctement le PEEK sans le dégrader. Voici un profil de température typique que je recommande :

| Zone des tonneaux | Plage de température (°C) | Plage de température (°F) | Fonction |

|---|---|---|---|

| Zone d'alimentation | 335-345°C | 635-653°F | Chauffage initial |

| Zone de compression | 355-370°C | 671-698°F | Fusion primaire |

| Zone de comptage | 370-390°C | 698-734°F | Homogénéisation finale de la masse fondue |

| Buse | 380-400°C | 716-752°F | Livraison au moule |

Ces températures peuvent nécessiter un ajustement en fonction de la géométrie spécifique de la pièce, de l'épaisseur de la paroi et de la qualité du PEEK traité. Pour le PEEK de qualité médicale avec des exigences de pureté plus élevées, nous restons généralement à l'extrémité inférieure de ces plages pour minimiser le risque de dégradation.

Exigences en matière de température des moules

La température du moule est tout aussi importante et souvent négligée par les transformateurs novices. Le PEEK nécessite des températures de moulage nettement plus élevées que les plastiques conventionnels :

| Type d'application | Plage de température du moule (°C) | Plage de température du moule (°F) | Effet sur les propriétés |

|---|---|---|---|

| Pièces standard en PEEK | 170-190°C | 338-374°F | Cristallinité équilibrée |

| Applications à haute résistance | 190-220°C | 374-428°F | Cristallinité améliorée, résistance accrue |

| Exigences relatives au PEEK amorphe | <143°C | <290°F | Réduction de la cristallinité, amélioration de la ténacité |

Chez PTSMAKE, nous avons constaté que le maintien de la température des moules autour de 180-200°C permet d'obtenir le meilleur équilibre entre la facilité de traitement et les propriétés mécaniques pour la plupart des applications. L'utilisation de régulateurs de température de moules chauffés à l'huile plutôt que de radiateurs électriques permet souvent d'obtenir une distribution de température plus stable et plus uniforme.

Problèmes courants liés à la température dans le moulage du PEEK

Un mauvais réglage de la température peut se manifester de plusieurs manières :

Température de traitement trop basse

Lorsque le PEEK est traité à une température inférieure à la température optimale :

- Remplissage incomplet de la cavité du moule

- Augmentation du stress interne

- Mauvaise liaison entre les couches

- Usure excessive de l'équipement due à une viscosité élevée

- Cristallinité réduite et propriétés mécaniques inférieures

Température de traitement trop élevée

Des températures excessives peuvent être à l'origine :

- Dégradation et décoloration des matériaux

- Libération de composés volatils

- Poids moléculaire réduit

- Flash excessif au niveau des lignes de séparation

- Augmentation de la durée des cycles en raison d'un refroidissement plus long

Contrôle irrégulier de la température

Les fluctuations de température au cours de la transformation peuvent entraîner :

- Dimensions variables des pièces

- Cristallinité incohérente

- Propriétés mécaniques imprévisibles

- Augmentation des taux de rejet

Considérations particulières pour le séchage du PEEK

Avant même d'atteindre le stade du moulage, il est essentiel de sécher correctement le PEEK. Le PEEK doit être séché à 150°C (302°F) pendant au moins 3 à 4 heures. Un séchage inadéquat peut entraîner des problèmes esthétiques, des vides et des propriétés mécaniques réduites. Chez PTSMAKE, nous prolongeons souvent les temps de séchage jusqu'à 6-8 heures pour les applications critiques afin de garantir l'élimination complète de l'humidité.

Technologie de surveillance de la température

Le traitement moderne du PEEK nécessite un contrôle avancé de la température :

- Capteurs de température à infrarouge dans le fût

- Thermocouples intégrés dans le moule

- Enregistrement et analyse des données de température en temps réel

- Imagerie thermique pour la vérification de la température de surface des moules

Ces technologies nous permettent de contrôler étroitement l'ensemble du profil thermique du processus de moulage, ce qui garantit une qualité constante des pièces, même pendant les longues séries de production.

Considérations sur les températures avancées pour le PEEK chargé

Lorsque l'on travaille avec des variantes de PEEK chargé (fibre de carbone, fibre de verre, etc.), les exigences en matière de température changent légèrement :

| PEEK Type | Réglage de la température | Raison |

|---|---|---|

| Fibre de carbone PEEK | Température du fût plus élevée de +5 à 10°C | Les fibres augmentent la viscosité |

| PEEK chargé de verre | Température du moule plus élevée de +5 à 15°C | Favorise un meilleur mouillage des fibres |

| PEEK avec PTFE | -5 à 10°C température inférieure de la barrique | Le PTFE a une plus faible stabilité à la chaleur |

Chez PTSMAKE, nous avons développé des profils de température personnalisés pour différentes formulations de PEEK chargé, sur la base de tests approfondis et d'une expérience de production.

Comparaison du moulage par injection du PEEK avec d'autres polymères à haute performance : Lequel donne les meilleurs résultats ?

Vous est-il déjà arrivé d'être tiraillé entre différents polymères de haute performance pour votre application critique ? Ce moment frustrant où vous devez trouver un équilibre entre le coût et la performance, entre la résistance à la chaleur et la stabilité chimique, et entre la fabricabilité et la résistance mécanique, tout en essayant de respecter les délais serrés de votre projet ?

Le moulage par injection du PEEK surpasse généralement d'autres polymères à hautes performances comme le PPS, le PEI et le PPSU dans des environnements extrêmes nécessitant une résistance exceptionnelle à la chaleur (jusqu'à 260°C), une stabilité chimique et une résistance mécanique. Cependant, son coût plus élevé et la complexité de son traitement font que les alternatives sont mieux adaptées aux applications moins exigeantes.

Critères de performance clés pour les polymères à haute température

Lorsque j'évalue des polymères à hautes performances pour le moulage par injection, je me concentre généralement sur plusieurs facteurs critiques qui déterminent leur aptitude à des applications avancées. Ces polymères ne sont pas de simples produits de base : ce sont des matériaux spécialisés conçus pour exceller dans des conditions extrêmes où les plastiques standard échoueraient.

Comparaison de la résistance à la température

La résistance à la température reste l'une des caractéristiques les plus déterminantes des polymères à hautes performances. D'après mon expérience chez PTSMAKE, il s'agit souvent de la première spécification demandée par les clients.

Le PEEK est en tête du peloton avec des températures d'utilisation continue d'environ 260°C (500°F), surpassant nettement le PPS (Performance Polysulfone) à 220°C, le PEI (Polyetherimide) à 170°C, et le PPSU (Polyphenylsulfone) à 180°C. Cette résistance supérieure à la chaleur fait du PEEK le choix par excellence pour les applications dans les composants aérospatiaux, la fabrication de semi-conducteurs et les équipements pétroliers et gaziers.

Analyse des propriétés mécaniques

Au-delà de la température, les propriétés mécaniques de ces polymères varient considérablement :

| Polymère | Résistance à la traction (MPa) | Module de flexion (GPa) | Résistance à l'impact (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

L'exceptionnelle résistance à la traction du PEEK, associée à son impressionnante résistance aux chocs, lui confère une grande polyvalence dans diverses applications. J'ai vu des pièces en PEEK conserver leur intégrité structurelle dans des conditions qui auraient entraîné une défaillance catastrophique d'autres polymères.

Résistance chimique et stabilité environnementale

Profils de compatibilité chimique

Le profil de résistance chimique6 de chaque polymère joue un rôle crucial dans la sélection des matériaux pour les environnements corrosifs. Le PEEK fait preuve d'une résistance remarquable à la plupart des produits chimiques industriels, des acides et des hydrocarbures, même à des températures élevées.

Le PPS offre une résistance chimique comparable aux acides mais montre une certaine vulnérabilité à certaines bases et aux solvants chlorés. Le PEI et le PPSU ont une bonne résistance chimique mais ne peuvent généralement pas rivaliser avec le PEEK dans les environnements chimiques difficiles, en particulier à des températures élevées.

Pour les applications médicales nécessitant une stérilisation, la capacité du PEEK à résister aux passages répétés à l'autoclave, aux rayonnements gamma et à la stérilisation chimique lui confère une valeur exceptionnelle. J'ai travaillé avec des fabricants d'appareils médicaux qui demandent spécifiquement du PEEK pour des composants qui subiront des centaines de cycles de stérilisation.

Absorption d'eau et stabilité dimensionnelle

L'absorption d'eau affecte la stabilité dimensionnelle et les propriétés mécaniques :

- PEEK : 0.1-0.3%

- PPS : 0.02-0.05%

- PEI : 0,25-0,4%

- PPSU : 0,3-0,6%

Le PPS surpasse en fait le PEEK dans cette catégorie avec une absorption d'eau minimale, ce qui le rend préférable pour les applications où une stabilité dimensionnelle précise est essentielle dans les environnements humides. Cependant, lorsque tous les facteurs sont pris en compte, l'enveloppe de performance globale du PEEK le rend préférable pour les applications les plus extrêmes.

Considérations relatives à la transformation et défis en matière de fabrication

Comparaison des coûts des matériaux

Le facteur coût ne peut être ignoré dans la comparaison de ces polymères :

| Polymère | Coût relatif (Base : Polymères techniques standard = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

Le surcoût du PEEK est un élément important à prendre en considération. Chez PTSMAKE, je conseille souvent aux clients d'évaluer soigneusement si leur application nécessite vraiment les performances extrêmes du PEEK ou si un autre polymère à hautes performances pourrait fournir des propriétés adéquates à un coût inférieur.

Paramètres de traitement et exigences en matière d'équipement

La transformation de ces polymères présente divers degrés de difficulté :

- Le PEEK nécessite des températures de traitement plus élevées (370-400°C) et un équipement spécialisé avec des systèmes à canaux chauds entièrement métalliques.

- Le PPS se transforme à des températures plus basses (310-330°C) mais nécessite un séchage soigneux.

- Le PEI nécessite des températures de traitement intermédiaires (340-370°C).

- Le PPSU est traité à 330-360°C avec des exigences modérées en matière d'équipement.

Les températures de traitement plus élevées pour le PEEK se traduisent par des exigences plus importantes en matière d'équipement, une plus grande consommation d'énergie et des considérations d'outillage spécialisé. Nous avons investi dans des systèmes avancés de moulage par injection spécialement conçus pour traiter le PEEK et d'autres polymères à haute température, ce que de nombreux fabricants n'ont pas fait.

Critères de sélection spécifiques à la demande

Ce sont les exigences spécifiques de votre application qui doivent déterminer le choix du matériau. Pour les composants aérospatiaux exposés à des températures et à des contraintes mécaniques extrêmes, le PEEK reste le choix privilégié malgré son coût. Pour les composants électriques nécessitant une excellente stabilité dimensionnelle et une bonne résistance à la chaleur à un prix plus modéré, le PPS s'avère souvent plus approprié.

Les implants médicaux bénéficient de la biocompatibilité du PEEK et de ses propriétés mécaniques proches de celles de l'os humain. Les équipements de traitement chimique peuvent utiliser le PPSU pour son excellente résistance à l'hydrolyse lorsque la résistance aux températures extrêmes n'est pas nécessaire.

Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour identifier le matériau optimal sur la base d'une analyse complète des exigences de performance, des contraintes de fabrication et des considérations de coût, plutôt que d'opter par défaut pour le polymère le plus performant sans tenir compte de la nécessité.

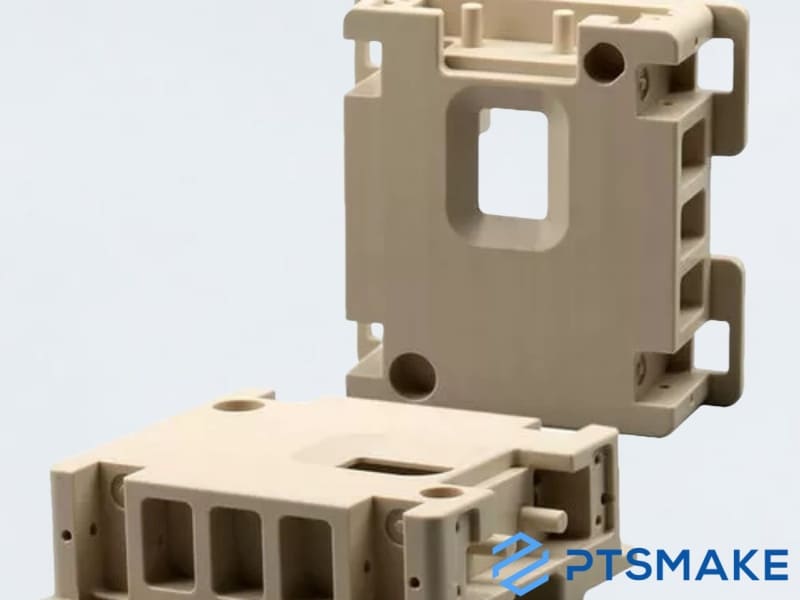

Quelles sont les principales considérations pour la conception de pièces moulées par injection en PEEK ?

Vous est-il déjà arrivé de concevoir un composant en PEEK et d'être confronté à une reprise coûteuse du moule ou à des échecs de production ? Il est frustrant de constater qu'un matériau de haute performance comme le PEEK ne donne pas satisfaction en raison de problèmes de conception évitables. De nombreux ingénieurs ne réalisent pas que les règles de conception standard des plastiques ne s'appliquent tout simplement pas à ce polymère spécialisé.

La conception de pièces moulées par injection en PEEK nécessite une attention particulière à l'uniformité de l'épaisseur de la paroi, aux angles de dépouille appropriés, à l'emplacement adéquat des orifices, aux conditions de refroidissement contrôlées et à la prise en compte des taux de retrait du matériau. Ces facteurs sont essentiels car la température de traitement élevée du PEEK (370-400°C) et sa nature semi-cristalline créent des défis de moulage uniques.

Comprendre les propriétés uniques du PEEK pour optimiser la conception

Le PEEK (polyétheréthercétone) est un thermoplastique haute performance doté de propriétés mécaniques, d'une résistance chimique et d'une stabilité thermique exceptionnelles. Toutefois, ces mêmes qualités en font un matériau difficile à traiter par moulage par injection. Lorsque vous concevez des pièces pour le moulage par injection du PEEK, vous devez comprendre l'impact des propriétés du matériau sur la fabricabilité.

L'un des aspects les plus critiques est la gestion du point de fusion élevé du PEEK (343°C) et de la température de traitement (370-400°C). Ces températures extrêmes ont une incidence sur tous les aspects, de la conception de la porte à la stratégie de refroidissement. Contrairement aux plastiques conventionnels, le PEEK subit d'importantes variations de température. cristallisation7 pendant le refroidissement, ce qui entraîne des modifications dimensionnelles. Ce processus de cristallisation doit être soigneusement contrôlé pour maintenir la précision des pièces.

L'épaisseur des parois est un autre élément crucial à prendre en compte. Dans la mesure du possible, je recommande de maintenir une épaisseur de paroi uniforme dans l'ensemble de la conception. Des variations supérieures à 15% peuvent entraîner des marques d'enfoncement, des déformations et des contraintes internes. Pour les composants en PEEK, l'épaisseur de paroi optimale se situe généralement entre 1,0 et 3,0 mm, en fonction des exigences de la pièce.

Éléments de conception critiques pour les pièces en PEEK

Angles de dépouille et finitions de surface

Les angles de dépouille ne sont pas négociables avec le PEEK. En raison de sa température de traitement élevée et de la cristallisation qui s'ensuit, le PEEK a tendance à coller aux surfaces du moule. J'ai constaté que des angles de dépouille minimum de 1° sont nécessaires pour les surfaces texturées, tandis que les surfaces lisses nécessitent une dépouille d'au moins 0,5°. Pour les nervures plus profondes ou les caractéristiques de plus de 25 mm de profondeur, il faut envisager d'augmenter les angles de dépouille à 2-3° pour garantir une éjection fiable.

Le choix de l'état de surface a également un impact sur la moulabilité. Les surfaces hautement polies (SPI A1-A3) peuvent entraîner le collage des pièces, tandis que les surfaces texturées peuvent faciliter le démoulage mais compliquer l'écoulement et le remplissage. Chez PTSMAKE, nous recommandons généralement une finition modérée (SPI B1-B3) pour la plupart des applications PEEK dans le cadre d'une approche équilibrée.

Conception et emplacement des portes

La conception des vannes influence considérablement la qualité des pièces en PEEK. La viscosité élevée du PEEK fondu exige un examen minutieux du type, de la taille et de l'emplacement de l'obturateur. Pour les pièces de précision, je recommande :

| Type de porte | Avantages | Inconvénients | Meilleures applications |

|---|---|---|---|

| Sous-porte | Excellente esthétique, détachement automatique | Conception complexe du moule, coûteux | Implants médicaux, connecteurs électroniques |

| Porte de bord | Bon contrôle du débit, conception simple | Vestige de porte visible | Éléments structurels, supports |

| Conseils pratiques | Vestige minimal, bon pour l'automatisation | Nécessite un système de canaux chauds | Pièces produites en grande quantité |

| Porte de ventilateur | Réduit le gauchissement des pièces plates | Plus grande zone de vestiges | Composants à paroi mince, couvercles |

L'emplacement des vannes doit être planifié de manière stratégique afin d'assurer un remplissage équilibré et de minimiser les lignes de soudure. Pour les géométries complexes, l'analyse de la simulation de l'écoulement est inestimable pour prévoir et résoudre les problèmes potentiels avant de découper l'acier.

Considérations sur les matériaux et les paramètres de traitement

Renforcements et additifs

Le PEEK peut être modifié à l'aide de diverses charges afin d'améliorer ses propriétés spécifiques :

- Fibre de verre (généralement 10-30%) : Améliore la stabilité dimensionnelle et la rigidité

- Fibre de carbone (généralement 10-30%) : Améliore la résistance mécanique et réduit le gauchissement

- PTFE ou graphite (5-15%) : Réduit le frottement pour les applications de roulements

- Nanotubes de carbone (1-3%) : Améliore la conductivité électrique

Chaque renfort modifie les caractéristiques d'écoulement et les taux de retrait du PEEK. Pour les grades chargés de verre, je recommande d'augmenter les angles de dépouille de 0,5° supplémentaire par 10% de charge pour tenir compte de la réduction de l'écoulement et de l'augmentation de l'abrasivité.

Compensation du rétrécissement et tolérances

Le comportement de cristallisation du PEEK entraîne un retrait important pendant le refroidissement (environ 1,0-1,3% pour les grades non remplis). Ce retrait doit être prédit avec précision et compensé dans la conception du moule. Les fournisseurs de matériaux fournissent des données sur le retrait, mais il est important de comprendre que le retrait réel peut varier en fonction de :

- Géométrie de la pièce et épaisseur de la paroi

- Conditions de traitement (températures de fusion et de moulage)

- Contenu du renforcement

- Niveau de cristallinité

Pour les dimensions critiques, je recommande généralement de prévoir des tolérances de ±0,2 mm pour le premier pouce et de ±0,05 mm pour chaque pouce supplémentaire. Des tolérances plus serrées sont possibles, mais elles nécessitent des contrôles de processus plus sophistiqués et éventuellement des opérations secondaires.

Caractéristiques de conception à éviter avec le PEEK

Mon expérience chez PTSMAKE a montré que certaines caractéristiques de conception posent systématiquement des problèmes de moulage du PEEK :

- Angles vifs : Utilisez toujours des rayons appropriés (minimum 0,5 mm) pour réduire la concentration des contraintes.

- Sections épaisses : Les zones dépassant 4 mm peuvent entraîner des vides, des pertes et des temps de cycle prolongés.

- Transitions brusques d'épaisseur : Utiliser des transitions graduelles avec un rapport maximal de 3:1.

- Les découpes : Bien qu'elles soient possibles, elles augmentent considérablement la complexité et le coût.

- Côtes longues et fines : Le rapport hauteur/épaisseur des nervures doit être inférieur à 3:1 pour éviter les problèmes de remplissage et d'éjection.

Considérations économiques pour la conception de pièces en PEEK

Le PEEK est un matériau coûteux (souvent $75-100/kg), ce qui fait de l'efficacité du matériau une considération économique clé. Les stratégies de conception qui minimisent l'utilisation des matériaux tout en maintenant les performances sont essentielles :

- Mettre en œuvre des nervures au lieu de sections pleines

- Envisager le carottage des volumes non fonctionnels

- Utiliser la simulation pour optimiser l'épaisseur des parois en fonction du rapport résistance/poids

- Évaluer si toutes les parties du composant requièrent les propriétés de performance du PEEK

En outre, la conception des moules pour le PEEK nécessite généralement des aciers de qualité supérieure, des systèmes de contrôle de la température plus précis et des mécanismes d'éjection plus robustes que pour les plastiques standard. Ces facteurs augmentent les coûts d'outillage mais sont essentiels pour une production réussie à long terme.

Comment assurer le contrôle de la qualité dans les projets de moulage par injection du PEEK ?

Avez-vous déjà reçu des composants en PEEK qui ne répondaient pas aux spécifications, entraînant des retards dans les projets et des dépassements de budget ? Ou avez-vous été confronté à une qualité de pièce irrégulière malgré l'utilisation de matériaux de première qualité ? Ces problèmes de contrôle de la qualité peuvent transformer des projets PEEK prometteurs en cauchemars coûteux.

Le contrôle de la qualité du moulage par injection du PEEK nécessite une approche systématique comprenant la validation des matériaux, l'optimisation des paramètres de traitement, des techniques d'inspection avancées et une documentation complète. La mise en œuvre de ces contrôles garantit la précision dimensionnelle, l'intégrité mécanique et la cohérence des séries de production.

Comprendre les défis uniques en matière de qualité du moulage par injection du PEEK

Lorsque l'on travaille avec du polyétheréthercétone (PEEK), le contrôle de la qualité revêt une importance accrue. Ce thermoplastique à hautes performances exige des approches spécialisées en raison de ses caractéristiques de traitement uniques. Avec une température de transition vitreuse de 143°C et un point de fusion d'environ 343°C, le PEEK nécessite des conditions de traitement précises pour obtenir des résultats optimaux.

Les principaux problèmes de qualité que j'ai rencontrés avec le moulage par injection du PEEK sont les suivants :

- Dégradation du matériau due à un séchage inadéquat ou à une exposition à une chaleur excessive

- Instabilité dimensionnelle due à des taux de rétrécissement élevés (environ 1-1,5%)

- Vides et lignes de soudure faibles dus à une pression de remplissage insuffisante

- Imperfections de surface résultant des fluctuations de la température de traitement

- Variations de la cristallinité8 affectant les propriétés mécaniques et la stabilité dimensionnelle

Chez PTSMAKE, nous avons développé des protocoles complets de contrôle de la qualité spécifiquement pour les matériaux PEEK, afin de garantir des résultats cohérents, même pour les applications les plus exigeantes.

Mesures de contrôle de la qualité avant la production

Essais de validation des matériaux

Avant qu'une résine PEEK n'entre dans nos machines, nous mettons en œuvre des procédures rigoureuses de validation des matériaux :

- Vérification du certificat d'analyse (CoA) pour chaque lot

- Test de teneur en eau (le PEEK requiert une teneur en eau <0,02%)

- Test de l'indice de fluidité pour vérifier les caractéristiques de traitement

- Essai DSC (Differential Scanning Calorimetry) pour confirmer les propriétés thermiques

Analyse de la conception pour la fabrication (DFM)

La qualité commence dès la conception. Notre équipe d'ingénieurs examine la conception de chaque composant en PEEK afin d'identifier les problèmes de fabrication potentiels :

- Analyse de l'uniformité de l'épaisseur des parois pour éviter les déformations

- Optimisation de l'emplacement des vannes pour minimiser les défauts liés au flux

- Vérification de l'angle de dépouille pour une éjection propre

- Évaluation de la disposition des canaux de refroidissement pour assurer un refroidissement uniforme

Ces mesures de préproduction permettent de réduire considérablement les problèmes de qualité avant la production de la première pièce.

Techniques de contrôle de la qualité en cours de fabrication

Surveillance des paramètres critiques de traitement

Les fenêtres de traitement du PEEK sont plus étroites que celles des plastiques conventionnels. Nous mettons en place une surveillance en temps réel de :

| Paramètre de traitement | Gamme typique | Méthode de contrôle |

|---|---|---|

| Température du canon | 360-400°C | Réseau de thermocouples avec enregistrement numérique |

| Température du moule | 170-200°C | Cartographie thermique infrarouge |

| Pression d'injection | 100-140 MPa | Capteurs de pression avec enregistrement des données |

| Temps de maintien | 10-20 secondes | Vérification automatisée du temps de cycle |

| Temps de refroidissement | 10-30 secondes | Contrôle adaptatif basé sur la température |

Inspection du premier article (FAI)

Chaque série de production commence par une inspection complète du premier article :

- Vérification dimensionnelle complète à l'aide d'une CMM (machine à mesurer les coordonnées)

- Inspection visuelle sous grossissement des défauts de surface

- Comparaison du poids par rapport aux calculs théoriques

- Essais fonctionnels, le cas échéant

Ce n'est qu'après l'approbation de la FAI que la production commence, garantissant ainsi la qualité dès la première pièce.

Vérification de la qualité après la production

Contrôle statistique des processus (CSP)

Nous mettons en œuvre des techniques SPC pour le contrôle continu de la qualité, notamment :

- Graphiques X-bar et R pour les dimensions critiques

- Analyses de capacité (Cpk > 1,33 pour les caractéristiques critiques)

- L'analyse des tendances permet d'identifier les dérives du processus avant que des défauts ne se produisent.

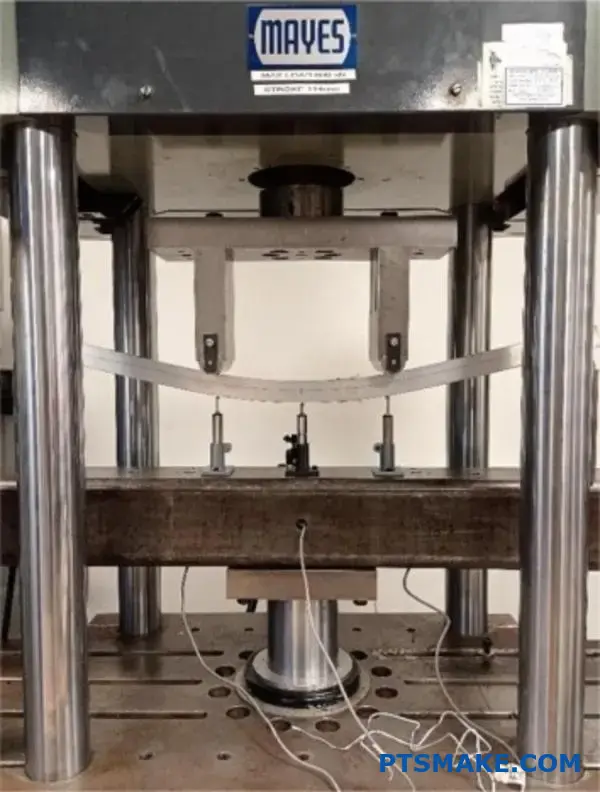

Essais avancés des matériaux

Pour les composants en PEEK présentant des exigences de performance critiques, nous proposons :

- Test DSC pour vérifier le pourcentage de cristallinité

- FTIR (spectroscopie infrarouge à transformée de Fourier) pour la composition du matériau

- Essais de propriétés mécaniques (traction, flexion, impact)

- Essais de résistance à l'environnement pour des conditions spécifiques à l'application

Systèmes de documentation et de traçabilité

Une documentation complète est essentielle pour un contrôle de qualité efficace. Notre système comprend

Contrôle des lots et traçabilité des pièces

Chaque composant du PEEK peut être retracé :

- Numéro de lot du matériel original

- Conditions et paramètres de traitement

- Résultats du contrôle de la qualité et approbations

- Informations sur la machine et l'opérateur

Rapports et analyses de qualité

Nous fournissons des rapports de qualité détaillés :

- Résultats dimensionnels avec analyse statistique

- Graphiques des paramètres du processus montrant la stabilité

- Détails des non-conformités avec analyse des causes profondes

- Mesures correctives mises en œuvre

Cette documentation permet non seulement de vérifier la qualité, mais aussi d'apporter des améliorations continues au fil du temps.

Mise en place d'un partenariat pour le contrôle de la qualité

Les systèmes de contrôle de la qualité les plus efficaces impliquent une collaboration étroite entre notre équipe et la vôtre. Je recommande :

- Implication précoce de notre équipe qualité dans les discussions sur la conception

- Développement conjoint des caractéristiques de qualité critique (CTQ)

- Examen régulier des données relatives à la capacité des processus

- Initiatives partagées d'amélioration continue

D'après mon expérience, lorsque les clients participent activement à la planification de la qualité, nous obtenons systématiquement des résultats supérieurs pour les composants en PEEK.

Découvrez comment la compatibilité chimique influe sur le choix et les performances de vos matériaux. ↩

Découvrez comment cette propriété du matériau affecte la performance de l'implant et les résultats pour le patient. ↩

Découvrez comment ce processus chimique affecte les propriétés finales et le coût du PEEK. ↩

Terme technique décrivant la façon dont le plastique fondu s'écoule au cours de la transformation. ↩

Cliquez pour en savoir plus sur l'impact critique de la cristallinité sur les performances du PEEK. ↩

Découvrez comment les produits chimiques affectent les performances des polymères dans les applications critiques. ↩

Découvrez l'impact de la cristallisation sur la conception des pièces en PEEK et comment la contrôler. ↩

Découvrez l'impact de la cristallinité sur les performances et la fiabilité de vos pièces en PEEK. ↩