Vous avez du mal à choisir le bon matériau plastique pour votre prochain projet ? De nombreux ingénieurs et concepteurs de produits se sentent dépassés par les nombreuses options disponibles en matière de plastique. Je constate presque chaque semaine que cette confusion entraîne des erreurs coûteuses et des retards dans les projets.

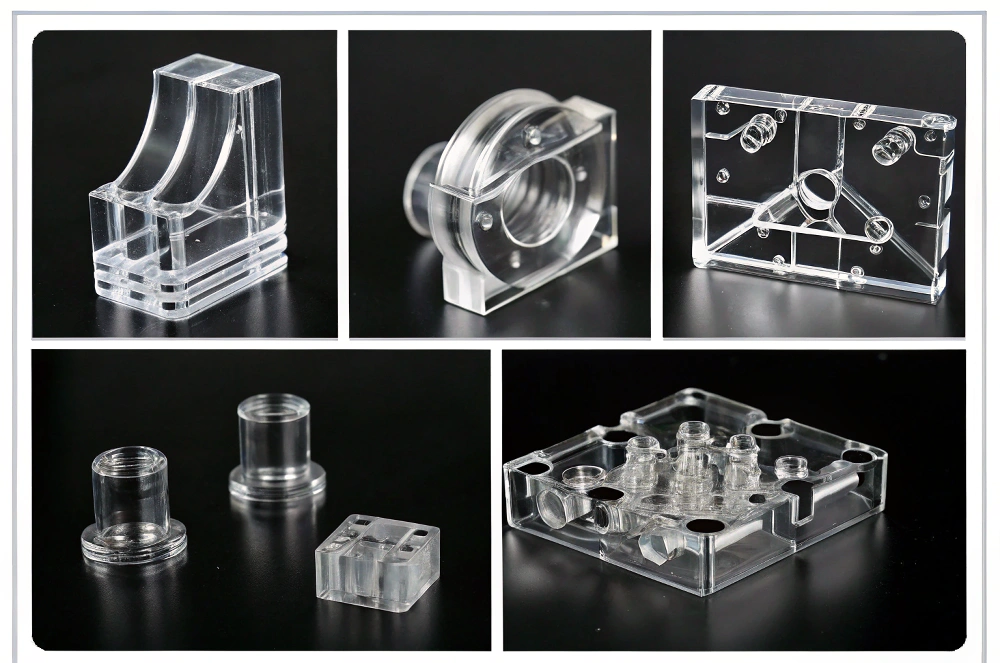

Le polycarbonate (PC) est un polymère thermoplastique durable connu pour sa résistance exceptionnelle aux chocs et sa clarté optique. Il allie une grande solidité à des propriétés de légèreté, ce qui le rend idéal pour des applications allant des lunettes aux composants électroniques.

Je souhaite partager mon expérience pratique du matériau PC, acquise dans le cadre de centaines de projets de fabrication. Ces connaissances vous aideront à comprendre les propriétés uniques du PC et à déterminer s'il s'agit du bon choix pour votre application spécifique. Laissez-moi vous guider à travers tout ce que vous devez savoir sur ce matériau polyvalent.

Le polycarbonate est-il cassable ?

Vous êtes-vous déjà inquiété de la durabilité des produits en polycarbonate ? Dans le monde d'aujourd'hui, où la sécurité et la fiabilité sont primordiales, la crainte d'une rupture dans des applications critiques telles que les lunettes de sécurité, les pièces automobiles ou les équipements de protection peut être préoccupante. Cette incertitude devient encore plus stressante lorsque l'on envisage d'investir dans des matériaux en polycarbonate pour des projets importants.

Bien que le polycarbonate puisse se briser dans des conditions extrêmes, il s'agit de l'un des thermoplastiques les plus durables qui soient. Il offre une résistance aux chocs 250 fois supérieure à celle du verre et 30 fois supérieure à celle de l'acrylique, ce qui le rend très résistant à la casse dans des conditions d'utilisation normales.

Comprendre les propriétés physiques du polycarbonate

Lorsque l'on aborde la question de la cassabilité du polycarbonate, il faut d'abord comprendre ses propriétés physiques uniques. La résistance exceptionnelle du matériau provient de sa structure moléculaire, qui comporte de longues chaînes de groupes de carbonates1 collés les uns aux autres. Cette structure confère au polycarbonate sa remarquable combinaison de résistance et de flexibilité.

Résistance aux chocs et durabilité

Mon expérience de la fabrication de pièces en polycarbonate chez PTSMAKE m'a permis d'observer ces caractéristiques impressionnantes :

| Propriété | Valeur | Comparaison avec d'autres matériaux |

|---|---|---|

| Résistance aux chocs | 850 J/m | 30x plus résistant que l'acrylique |

| Résistance à la température | De -40°C à 120°C | Plus élevé que la plupart des plastiques |

| Transmission de la lumière | 88% | Similaire au verre |

| Poids | 1,2 g/cm³ | La moitié du poids du verre |

Facteurs affectant la cassabilité du polycarbonate

Conditions environnementales

La température joue un rôle crucial dans la durabilité du polycarbonate. Bien qu'il conserve sa résistance dans une large gamme de températures, des conditions extrêmes peuvent affecter ses performances :

- Températures froides : Peut augmenter la fragilité

- Températures élevées : Peut entraîner un ramollissement

- Exposition aux UV : peut entraîner une dégradation au fil du temps

Facteurs de stress physique

Le polycarbonate réagit différemment aux différents types de contraintes :

Résistance aux chocs

- Les impacts soudains sont bien absorbés

- Une force répartie est mieux gérée qu'une force concentrée

- Les impacts sur les bords sont plus susceptibles de causer des dommages

Contrainte de flexion

- Grande flexibilité avant rupture

- Reprend sa forme initiale après une flexion modérée

- La déformation permanente ne se produit que sous une pression extrême

Applications et considérations pratiques

Utilisations courantes en fonction de la résistance à la rupture

Chez PTSMAKE, nous travaillons régulièrement avec le polycarbonate dans diverses applications :

Équipement de sécurité

- Lunettes de protection

- Protections des machines

- Fenêtres de sécurité

Produits de consommation

- Boîtiers d'appareils électroniques

- Composants automobiles

- Couvercles d'éclairage LED

Considérations de conception pour une durabilité maximale

Pour maximiser la résistance à la rupture du polycarbonate :

Sélection correcte de l'épaisseur

- Calculer en fonction des exigences de l'application

- Prendre en compte les facteurs de sécurité

- Prise en compte des conditions environnementales

Traitement des bords

- Les bords lisses réduisent la concentration des contraintes

- Une bonne finition prolonge la durée de vie

- Éviter les angles vifs dans la mesure du possible

Conseils d'entretien et de maintenance

Pour maintenir la résistance à la rupture du polycarbonate :

Nettoyage régulier

- Utiliser des solutions savonneuses douces

- Éviter les nettoyants abrasifs

- Nettoyer délicatement pour éviter les rayures

Mesures de protection

- Stocker à l'abri de la lumière directe du soleil

- Éviter l'exposition à des produits chimiques agressifs

- Maintenir des conditions de température modérée

Comparaison de la résistance à la rupture avec d'autres matériaux

| Matériau | Résistance aux chocs | Facteur de coût | Poids |

|---|---|---|---|

| Polycarbonate | Très élevé | Modéré | Lumière |

| Verre | Faible | Faible | Lourd |

| Acrylique | Modéré | Faible | Lumière |

| PETG | Haut | Faible | Lumière |

Applications spécifiques à l'industrie

Dans le cadre de mon travail chez PTSMAKE, j'ai vu le polycarbonate exceller dans diverses industries :

Aérospatiale

- Fenêtres du cockpit

- Composants intérieurs

- Boîtiers d'équipement

Médical

- Boîtiers d'équipement

- Récipients stérilisables

- Boucliers de protection

La construction

- Puits de lumière

- Vitrage de sécurité

- Barrières sonores

Grâce à une sélection minutieuse des matériaux et à des considérations de conception appropriées, le polycarbonate peut offrir une durabilité exceptionnelle tout en conservant une clarté optique et des propriétés de légèreté. Bien qu'il ne soit pas totalement incassable, sa combinaison de propriétés en fait un choix idéal pour les applications nécessitant une grande résistance aux chocs et une grande clarté optique.

Pourquoi le polycarbonate ne peut-il pas être recyclé ?

Chaque jour, d'innombrables produits en plastique finissent dans les décharges, et nombre d'entre eux sont fabriqués à partir de polycarbonate. En tant que témoin des préoccupations environnementales croissantes, je constate souvent la frustration des personnes qui découvrent que leurs articles en polycarbonate ne peuvent pas être facilement recyclés comme les autres plastiques.

La principale raison pour laquelle le polycarbonate ne peut pas être largement recyclé est sa structure moléculaire complexe et la présence d'additifs. Ces caractéristiques le rendent difficile à décomposer et à retraiter sans dégradation significative des propriétés du matériau. En outre, le processus de tri et de séparation est difficile et coûteux.

La complexité chimique du polycarbonate

Le défi de la recyclabilité du polycarbonate commence par sa composition moléculaire. Au cours de mes travaux sur divers matériaux plastiques à PTSMAKE, j'ai observé que la composition moléculaire du polycarbonate est très différente de celle de l'acier. structure cristalline2 pose des défis uniques. Contrairement aux plastiques plus simples, le polycarbonate présente des chaînes polymères complexes qui rendent son recyclage particulièrement difficile.

Liaisons moléculaires et stabilité

- Liaisons chimiques fortes

- Résistance thermique élevée

- Modèles de réticulation complexes

Ces caractéristiques, tout en rendant le polycarbonate excellent pour la fabrication de produits durables, créent des obstacles importants au recyclage.

Questions relatives à la contamination et aux additifs

Contaminants courants dans les produits en polycarbonate

| Type de contaminant | Source | Impact sur le recyclage |

|---|---|---|

| Retardateurs de flamme | Exigences en matière de sécurité | Compromis sur la qualité des matériaux |

| Stabilisateurs UV | Applications extérieures | Affecte le retraitement |

| Additifs de couleur | Objectifs esthétiques | Compliquer le tri |

| Revêtements chimiques | Amélioration des performances | Intervient dans le processus de recyclage |

Limites techniques du processus de recyclage

Sensibilité à la température

Le processus de recyclage nécessite un contrôle précis de la température. Chez PTSMAKE, nous avons constaté que le polycarbonate devient instable aux températures élevées nécessaires à un recyclage efficace. Cela crée une fenêtre de traitement étroite qui rend les opérations de recyclage à grande échelle difficiles.

Dégradation de la qualité

Par des tentatives de recyclage répétées :

- Réduction de la résistance aux chocs

- Diminution de la clarté optique

- Compromis de l'intégrité structurelle

- Résistance à la chaleur plus faible

Barrières économiques

Analyse des coûts du recyclage du polycarbonate

| Facteur | Impact sur les coûts | Les défis de l'industrie |

|---|---|---|

| Équipement de tri | Investissement initial élevé | Installations de traitement limitées |

| Consommation d'énergie | Coûts d'exploitation importants | Réduction des marges bénéficiaires |

| Besoins en main-d'œuvre | Augmentation des frais de traitement | Coût des produits haut de gamme |

| Contrôle de la qualité | Besoins en tests supplémentaires | Questions relatives à la concurrence sur le marché |

Considérations relatives à l'impact sur l'environnement

L'impossibilité de recycler efficacement le polycarbonate conduit à.. :

Effets directs sur l'environnement

- Accumulation dans les décharges

- Formation de microplastiques

- Contamination des sols

- Perturbation de l'habitat de la faune

Conséquences environnementales indirectes

- Augmentation de l'empreinte carbone de la nouvelle production

- Épuisement des ressources

- Déchets énergétiques

- Lixiviation chimique

Solutions alternatives actuelles

Substitution de matériaux

D'après mon expérience à PTSMAKE, nous recommandons souvent des matériaux alternatifs lorsque c'est possible :

- Polymères biosourcés

- Thermoplastiques recyclables

- Compositions acryliques modifiées

- Matériaux composites durables

Modifications de la conception

Nous mettons en œuvre plusieurs stratégies pour minimiser l'impact sur l'environnement :

- Réduction de l'épaisseur du matériau

- Intégrer des conceptions modulaires

- Utilisation d'attaches mécaniques au lieu d'adhésifs

- Sélection de composants facilement séparables

Initiatives de l'industrie et perspectives d'avenir

Technologies émergentes

Les nouveaux développements en matière de technologie de recyclage sont prometteurs :

- Méthodes de recyclage chimique

- Systèmes de tri avancés

- Techniques de décomposition améliorées

- Nouveaux procédés d'élimination des additifs

Recherche et développement

Chez PTSMAKE, nous participons activement aux initiatives de l'industrie visant à améliorer la recyclabilité du polycarbonate :

- Innovations dans le domaine de la science des matériaux

- Études d'optimisation des procédés

- Méthodes de recyclage alternatives

- Pratiques de fabrication durables

Le défi du recyclage du polycarbonate reste important, mais l'industrie continue d'évoluer. Grâce aux efforts de collaboration et aux progrès technologiques, nous travaillons à des solutions plus durables. Bien que la recyclabilité totale ne soit pas immédiatement réalisable, la compréhension de ces limites permet de stimuler l'innovation dans la conception des matériaux et les techniques de traitement.

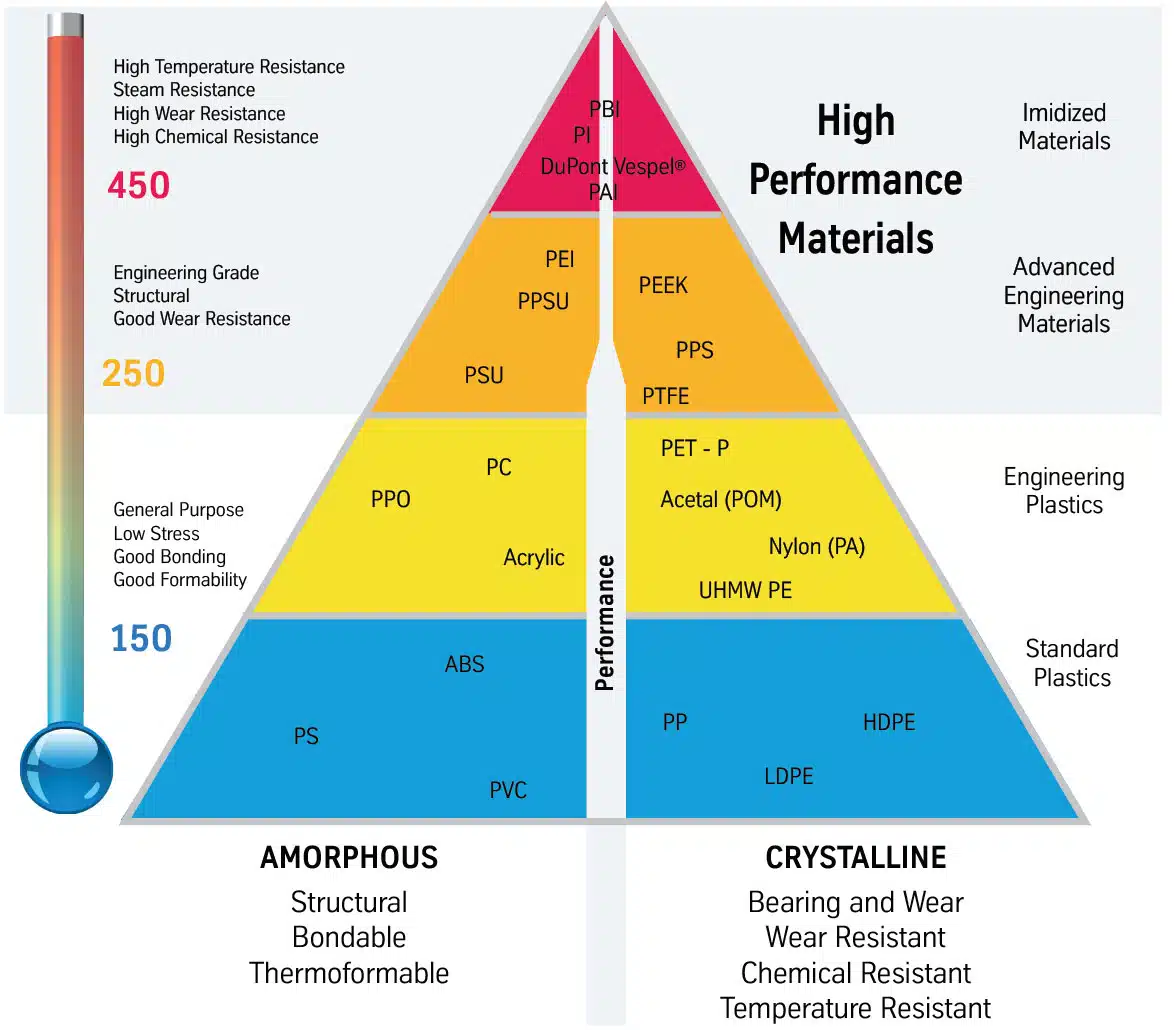

Quel matériau est meilleur que le polycarbonate ?

Lorsque je travaille avec le polycarbonate, je rencontre souvent des clients frustrés par ses limites. La sensibilité aux UV entraîne un jaunissement au fil du temps et la résistance aux produits chimiques n'est pas idéale pour certaines applications. Ces problèmes peuvent entraîner des remplacements coûteux et compromettre les performances du produit.

Le PEEK (polyéther-éther-cétone) apparaît comme une alternative supérieure au polycarbonate, offrant une meilleure résistance chimique, une plus grande tolérance à la température et des propriétés mécaniques supérieures. Bien qu'il soit plus cher, la durabilité et les performances exceptionnelles du PEEK en font un matériau idéal pour les applications exigeantes.

Comprendre les propriétés supérieures du PEEK

Le PEEK se distingue par son exceptionnelle structure moléculaire cristalline3. Cette disposition unique lui confère des caractéristiques remarquables qui surpassent celles du polycarbonate dans plusieurs domaines clés :

Résistance à la température

- Plage de température de fonctionnement : -60°C à 260°C

- Température d'utilisation continue : Jusqu'à 240°C

- Température de déviation de la chaleur : 315°C

Ces propriétés rendent le PEEK particulièrement utile dans les applications aérospatiales et automobiles où les températures élevées sont courantes.

Comparaison de la résistance chimique

| Propriété | PEEK | Polycarbonate |

|---|---|---|

| Résistance à l'acide | Excellent | Pauvre |

| Résistance aux alcalins | Excellent | Pauvre |

| Résistance aux solvants | Excellent | Juste |

| Résistance à l'hydrolyse | Excellent | Pauvre |

Propriétés mécaniques qui distinguent le PEEK

Solidité et durabilité

Chez PTSMAKE, nous avons observé les performances exceptionnelles du PEEK dans des applications exigeantes. Ses propriétés mécaniques sont les suivantes

- Résistance à la traction : 98 MPa (contre 65 MPa pour le PC)

- Module de flexion : 4,1 GPa

- Résistance à l'impact : Pas de rupture (Notched Izod)

Résistance à l'usure

Le PEEK présente une résistance exceptionnelle à l'usure, ce qui en fait un matériau idéal :

- Applications de roulements

- Composants coulissants

- Environnements à frottement élevé

Applications spécifiques à l'industrie

Aérospatiale

Dans les applications aérospatiales, les avantages du PEEK sont les suivants :

- Possibilités de réduction du poids

- Propriétés ignifuges

- Excellente résistance à la fatigue

- Rapport résistance/poids élevé

Industrie médicale

La biocompatibilité du PEEK en fait un matériau idéal :

- Dispositifs implantables

- Instruments chirurgicaux

- Matériel stérilisable

Applications industrielles

Les utilisations les plus courantes sont les suivantes

- Roulements à haute performance

- Composants de la pompe

- Plaques de compresseur

- Isolants électriques

Considérations sur les coûts et le retour sur investissement

Si le coût initial du PEEK est plus élevé que celui du polycarbonate, les avantages à long terme justifient souvent l'investissement :

Analyse des coûts

| Facteur | PEEK | Polycarbonate |

|---|---|---|

| Coût initial | Plus élevé | Plus bas |

| Durée de vie | Plus long | Plus court |

| Maintenance | Minime | Régulière |

| Fréquence de remplacement | Faible | Plus élevé |

Impact environnemental et durabilité

Le PEEK offre plusieurs avantages environnementaux :

- Recyclabilité

- Réduction de la fréquence de remplacement

- Réduction de l'impact sur l'environnement lors de la production

- Efficacité énergétique dans la transformation

Considérations relatives à la fabrication

Chez PTSMAKE, nous avons affiné nos processus de fabrication pour les deux matériaux :

Exigences en matière de traitement

- Contrôle de la température : Plus critique pour le PEEK

- Conception du moule : Nécessite des considérations particulières

- Contrôle de la qualité : Plus rigoureux pour les composants en PEEK

Optimisation de la conception

Les facteurs clés sont les suivants :

- Considérations relatives à l'épaisseur de la paroi

- Optimisation de l'emplacement des portes

- Conception des canaux de refroidissement

- Ventilation adéquate

Performance dans des conditions extrêmes

Le PEEK excelle dans les environnements difficiles :

Performance à haute température

- Maintien des propriétés à des températures élevées

- Dilatation thermique minimale

- Excellente stabilité dimensionnelle

Environnement chimique

- Résistant à la plupart des produits chimiques industriels

- Convient aux processus de stérilisation

- Maintien des propriétés dans les milieux agressifs

Faire le bon choix

Tenez compte de ces facteurs lorsque vous choisissez entre le PEEK et le polycarbonate :

Exigences en matière de candidature

- Plage de température de fonctionnement

- Exposition chimique

- Niveaux de contrainte mécanique

- Contraintes de coût

Considérations relatives au cycle de vie

- Durée de vie prévue

- Exigences en matière d'entretien

- Coûts de remplacement

- Facteurs environnementaux

Au cours de mon expérience chez PTSMAKE, j'ai constaté que le PEEK surpassait systématiquement le polycarbonate dans les applications exigeantes. Bien que l'investissement initial soit plus élevé, ses propriétés supérieures et sa durée de vie plus longue en font souvent le choix le plus rentable à long terme. Lors du choix entre ces matériaux, il convient d'examiner attentivement les exigences spécifiques de l'application et les besoins de performance à long terme.

Quels sont les inconvénients du polycarbonate ?

Avez-vous remarqué que vos produits en polycarbonate jaunissent ou se fragilisent avec le temps ? De nombreux fabricants et concepteurs de produits sont confrontés à ce problème frustrant, qui peut entraîner des défaillances de produits et des réclamations de la part des clients. La dégradation des matériaux en polycarbonate peut avoir de graves répercussions sur l'esthétique et les performances des produits.

Bien que le polycarbonate offre une excellente résistance aux chocs et une grande clarté optique, il présente plusieurs inconvénients importants. Les principaux inconvénients sont la sensibilité aux UV, la vulnérabilité aux produits chimiques, les températures de traitement élevées, les préoccupations environnementales et les implications financières, qui peuvent affecter à la fois les processus de fabrication et les performances du produit final.

Sensibilité aux UV et dégradation de l'environnement

Le problème le plus important du polycarbonate est sa sensibilité aux rayons UV. Lorsqu'il est exposé à la lumière du soleil, le polycarbonate subit les effets suivants photodégradation4, causant :

Effets de jaunissement

- La couleur passe du clair au jaune

- Diminution de la transmission de la lumière

- Une esthétique compromise

Modifications des propriétés physiques

- Réduction de la résistance aux chocs

- Augmentation de la fragilité

- Fissuration superficielle

Limites de la résistance chimique

Sur la base de mon expérience à PTSMAKE, j'ai observé que la résistance chimique du polycarbonate peut être problématique dans certaines applications :

Vulnérable aux substances courantes

| Type de produit chimique | Effet sur le polycarbonate | Niveau d'impact |

|---|---|---|

| Solutions alcalines | Gravure superficielle | Haut |

| Solvants organiques | Répartition des matériaux | Sévère |

| Acides | Dégradation de la surface | Modéré |

| Agents de nettoyage | Craquelures et fissures | Haut |

Défis en matière de traitement

Exigences en matière de températures de traitement élevées

- Requiert des températures comprises entre 280 et 320°C

- Consommation d'énergie plus élevée

- Matériel spécialisé nécessaire

- Augmentation des coûts de production

Sensibilité à l'humidité

- Nécessite un pré-séchage avant la transformation

- Délai de traitement supplémentaire

- Conditions de stockage particulières

- Risque de défauts en cas de séchage insuffisant

Implications en termes de coûts

Les aspects économiques de l'utilisation du polycarbonate peuvent être importants :

Coûts des matériaux

- Prix plus élevé que les plastiques courants

- Investissements supplémentaires dans l'équipement de transformation

- Exigences particulières en matière de stockage

- Coûts de consommation d'énergie plus élevés

Considérations relatives à la fabrication

| Facteur de coût | Impact | Stratégie d'atténuation |

|---|---|---|

| Prix des matériaux | 30-50% plus élevé que les alternatives | Achats en gros |

| Traitement de l'énergie | Élevée en raison des exigences en matière de température | Équipements à haut rendement énergétique |

| Investissement en matériel | Coût initial important | Planification de la production à long terme |

| Contrôle de la qualité | Des tests supplémentaires sont nécessaires | Systèmes d'inspection automatisés |

Préoccupations environnementales

Les défis du recyclage

- Installations de recyclage limitées

- Exigences complexes en matière de séparation

- Problèmes de contamination

- Qualité inférieure des matériaux recyclés

Empreinte carbone

- Consommation d'énergie élevée dans la production

- Impacts sur les transports

- Problèmes liés à l'élimination en fin de vie

- émissions de gaz à effet de serre lors de la fabrication

Limites de performance

Chez PTSMAKE, nous avons identifié plusieurs problèmes liés à la performance :

Sensibilité à la température

| Plage de température | Effet | Impact de l'application |

|---|---|---|

| Inférieur à -20°C | Augmentation de la fragilité | Utilisation limitée par temps froid |

| Supérieure à 120°C | Ramollissement et déformation | Applications restreintes à haute température |

| Des changements rapides | Fissuration sous contrainte thermique | Durabilité réduite |

Limites mécaniques

- Sensibilité aux rayures

- Usure de surface

- Fissuration sous contrainte

- Résistance limitée à la fatigue

Considérations relatives à la conception

Lorsque je travaille avec les clients de PTSMAKE, j'insiste toujours sur ces limites de conception :

Restrictions d'épaisseur

- Exigences en matière d'épaisseur minimale des parois

- Limitations de la longueur du flux

- Considérations sur le temps de refroidissement

- Risque de déformation

Défis en matière d'état de surface

- Options de texture limitées

- Sensibilité aux rayures

- Difficile d'obtenir une brillance élevée

- Exigences en matière de post-traitement

Questions de conformité réglementaire

L'utilisation du polycarbonate fait l'objet d'un examen de plus en plus minutieux :

Questions de sécurité

- Potentiel de lixiviation du BPA

- Restrictions concernant le contact avec les denrées alimentaires

- Limites de l'application médicale

- Coûts de mise en conformité avec la réglementation

Normes industrielles

- Exigences strictes en matière de tests

- Besoins en documentation

- Coûts de certification

- Mises à jour régulières de la conformité

Ces inconvénients font qu'il est crucial d'évaluer soigneusement si le polycarbonate est le bon choix pour des applications spécifiques. Bien qu'il reste un excellent matériau pour de nombreuses utilisations, la compréhension de ces limites permet de prendre des décisions éclairées sur le choix du matériau et les méthodes de traitement.

Quelle est la force nécessaire pour casser le polycarbonate ?

J'ai remarqué que de nombreux clients s'interrogent sur le point de rupture des matériaux en polycarbonate, en particulier lors de la conception de composants critiques. Il ne s'agit pas seulement d'une question de résistance, mais aussi de sécurité, de fiabilité et de responsabilité potentielle en cas de défaillance inattendue du matériau.

D'après des essais et des recherches approfondis, le polycarbonate a besoin d'une force comprise entre 9 000 et 12 000 PSI (livres par pouce carré) pour se briser. Toutefois, cette valeur varie considérablement en fonction de facteurs tels que l'épaisseur, la température et la qualité spécifique du matériau.

Comprendre les caractéristiques de rupture du polycarbonate

Chez PTSMAKE, nous travaillons fréquemment avec le polycarbonate dans diverses applications, des équipements de protection aux composants industriels. Les caractéristiques du matériau résistance à la traction5 varie en fonction de plusieurs facteurs clés :

Impact de l'épaisseur

La relation entre l'épaisseur et la force de rupture est presque linéaire. En voici une décomposition simplifiée :

| Épaisseur (mm) | Force de rupture approximative (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Effets de la température sur la force de rupture

La température influence considérablement la résistance du polycarbonate :

Facteurs environnementaux affectant la résistance à la rupture

Impact de l'humidité

Les environnements très humides peuvent affecter l'intégrité structurelle du polycarbonate au fil du temps. Nos tests le démontrent :

- 20-40% humidité : Impact minimal sur la résistance

- 40-60% humidité : Réduction modérée de la résistance (2-5%)

- 60%+ humidité : Réduction significative de la résistance (5-10%)

Exposition aux UV

Une exposition prolongée aux UV peut entraîner :

- Jaunissement de la surface

- Diminution de la résistance aux chocs

- Force de rupture réduite (jusqu'à 15% après une exposition prolongée)

Variations de grade et force de rupture

Les différentes qualités de polycarbonate offrent des niveaux variables de résistance à la rupture :

| Type de grade | Plage de force de rupture (PSI) | Applications courantes |

|---|---|---|

| Standard | 9,000-10,000 | Objectif général |

| Impact modifié | 10,000-11,000 | Équipements de sécurité |

| Stabilisé aux UV | 9,500-10,500 | Utilisation en extérieur |

| Retardateur de flamme | 8,500-9,500 | Électronique |

Méthodes d'essai et normes

Pour déterminer la force de rupture, nous utilisons plusieurs méthodes d'essai :

Essai de traction

- Utilise des échantillons standardisés

- Mesure la force nécessaire à la rupture du matériau

- Fournit des résultats cohérents et reproductibles

Tests d'impact

- Mesure la résistance à la force soudaine

- Simulation de scénarios d'impact dans le monde réel

- Aide à déterminer les facteurs de sécurité

Considérations spécifiques à l'application

Des applications différentes nécessitent des approches différentes pour le calcul de la force de rupture :

Équipement de sécurité

- Nécessite des marges de sécurité plus élevées

- Utilise généralement des grades modifiés en fonction de l'impact

- Des tests et des certifications réguliers sont nécessaires

Composants industriels

- Priorité à la durabilité à long terme

- Tenir compte de l'environnement opérationnel

- Intervalles d'entretien réguliers

Recommandations en matière de conception

Sur la base de notre expérience de fabrication chez PTSMAKE, je recommande :

- Il faut toujours prévoir un facteur de sécurité de 2,0 à 2,5 dans les conceptions.

- Tenir compte des conditions environnementales lors de la sélection des matériaux

- Utiliser la qualité appropriée pour des applications spécifiques

- Mettre en œuvre des protocoles de tests réguliers

- Documenter toutes les spécifications des matériaux

Idées reçues

Plusieurs mythes concernant la force de rupture du polycarbonate doivent être combattus :

L'épaisseur est toujours synonyme de force

- Pas toujours vrai pour les géométries complexes

- Les caractéristiques de conception ont une grande importance

Un grade plus élevé signifie une plus grande solidité

- Les différents grades servent des objectifs différents

- Certains grades spécialisés donnent la priorité à d'autres propriétés

La force de rupture reste constante

- Changements avec l'âge et l'environnement

- Des tests réguliers peuvent être nécessaires

Considérations relatives à la fabrication

Chez PTSMAKE, nous avons optimisé nos processus pour maintenir l'intégrité des matériaux :

Manipulation correcte des matériaux

- Stockage à température contrôlée

- Contrôle de l'humidité

- Prévention de la contamination

Paramètres de traitement

- Températures de moulage optimales

- Taux de refroidissement contrôlés

- Réduction du stress

Contrôle de la qualité

- Tests de résistance réguliers

- Vérification dimensionnelle

- Contrôles de la qualité des surfaces

Cette connaissance approfondie des caractéristiques de rupture du polycarbonate nous aide à fournir des composants fiables et de haute qualité à nos clients dans divers secteurs. Grâce à une sélection minutieuse des matériaux, à des considérations de conception appropriées et à un contrôle de qualité rigoureux, nous nous assurons que nos produits respectent ou dépassent les spécifications requises en matière de résistance à la force.

Le polycarbonate est-il plus souple que l'acrylique ?

Lorsqu'il s'agit de choisir entre le polycarbonate et l'acrylique pour des projets de fabrication, j'entends souvent des confusions sur leur dureté relative. Cette propriété essentielle des matériaux influe sur la durabilité, la résistance aux rayures et les performances globales. De nombreux ingénieurs ont du mal à faire le bon choix en raison d'informations contradictoires.

Bien que le polycarbonate ait une dureté inférieure à celle de l'acrylique sur les échelles Rockwell et Shore, il compense par une résistance aux chocs et une flexibilité supérieures. Cette combinaison unique rend le polycarbonate plus durable dans l'ensemble, bien qu'il soit techniquement plus souple.

Comprendre les mesures de dureté des matériaux

Chez PTSMAKE, nous utilisons plusieurs méthodes normalisées pour mesurer la dureté des matériaux. Les tests les plus courants pour les matières plastiques sont le test de dureté Rockwell et le test Shore duromètre. Lorsque nous examinons ces matériaux, nous constatons que l'acrylique présente généralement des valeurs de dureté plus élevées que le polycarbonate. Cela est dû à la structure moléculaire plus rigide de l'acrylique et à sa résistance à l'usure. réseau cristallin6.

Valeurs comparatives de dureté

| Propriété | Polycarbonate | Acrylique |

|---|---|---|

| Dureté Rockwell | M70 | M80-M100 |

| Dureté Shore D | 82 | 90-95 |

| Résistance à l'impact (ft-lb/in) | 12-16 | 0.4-0.5 |

Le facteur de résistance aux chocs

Si l'acrylique est plus dur, le polycarbonate offre une résistance exceptionnelle aux chocs. J'ai observé que de nombreux clients se concentrent initialement sur la dureté, négligeant cette caractéristique cruciale. Le polycarbonate peut absorber des chocs importants sans se briser, ce qui le rend idéal pour les équipements de sécurité et les applications soumises à de fortes contraintes.

Applications basées sur les exigences de dureté

Applications à fort impact

- Lunettes de sécurité et écrans de protection

- Couvre-phares pour véhicules

- Protections de machines industrielles

- Fenêtres pare-balles

Applications résistantes aux rayures

- Vitrines

- Lentilles optiques

- Panneaux décoratifs

- Signalisation

Effets de la température sur la dureté des matériaux

La température influence considérablement les caractéristiques de dureté des deux matériaux. Grâce à des essais approfondis dans nos installations, j'ai constaté que :

Polycarbonate Performance

- Maintient la flexibilité dans des conditions froides

- S'assouplit progressivement avec l'augmentation de la chaleur

- Plage de température de travail : -40°F à 280°F

Acrylique Performance

- Devient cassant au froid

- Dureté plus stable à température ambiante

- Plage de température de travail : -40°F à 180°F

Implications financières du choix des matériaux

La relation entre la dureté et le coût mérite d'être examinée attentivement :

| Facteur | Polycarbonate | Acrylique |

|---|---|---|

| Coût des matières premières | Plus élevé | Plus bas |

| Coût de la transformation | Modéré | Plus bas |

| Fréquence de remplacement | Plus bas | Plus élevé |

| Valeur à vie | Plus élevé | Modéré |

Considérations relatives à la fabrication

D'après mon expérience chez PTSMAKE, le processus de fabrication doit s'adapter aux caractéristiques de chaque matériau :

Traitement du polycarbonate

- Nécessite des vitesses de coupe plus faibles

- Plus de souplesse lors de l'usinage

- Mieux adapté aux formes complexes

- Nécessite un contrôle minutieux de la température pendant le moulage

Traitement de l'acrylique

- Permet des vitesses de coupe plus élevées

- Plus de risques d'écaillage lors de l'usinage

- Excellent pour les bords précis

- Nécessite un contrôle moins minutieux de la température

Facteurs environnementaux

Les deux matériaux réagissent différemment aux conditions environnementales :

Résistance aux UV

- Le polycarbonate nécessite un revêtement de protection contre les UV

- L'acrylique résiste naturellement aux rayons UV

Résistance chimique

- Le polycarbonate est sensible à certains produits chimiques

- L'acrylique offre une meilleure résistance chimique

Exigences en matière de maintenance

La compréhension des besoins en matière de maintenance facilite la sélection des matériaux :

Polycarbonate Maintenance

- Nettoyage régulier avec un savon doux

- Éviter les nettoyants abrasifs

- Inspection périodique pour détecter les fissures dues à la contrainte

- Facile à polir en cas de rayures mineures

Entretien de l'acrylique

- Possibilité d'utiliser des nettoyants spécialisés pour le plastique

- Plus résistant aux produits chimiques de nettoyage

- Difficile d'éliminer les rayures profondes

- Peut nécessiter un polissage professionnel

Analyse des performances dans le monde réel

Sur la base de notre expérience de fabrication chez PTSMAKE, j'ai compilé des mesures de performance typiques :

| Aspect performance | Polycarbonate | Acrylique |

|---|---|---|

| Résistance aux rayures | Modéré | Haut |

| Résistance aux chocs | Excellent | Pauvre |

| Résistance aux intempéries | Bon avec revêtement | Excellent |

| Clarté | Bon | Excellent |

Cette analyse complète démontre que si le polycarbonate est techniquement plus souple que l'acrylique, le choix entre ces matériaux doit dépendre des exigences spécifiques de l'application plutôt que de la dureté seule. Chaque matériau offre des avantages uniques qui le rendent adapté à des utilisations différentes.

Qu'est-ce que les lunettes en polycarbonate ?

Vous est-il déjà arrivé de laisser tomber vos lunettes et de les voir tomber sur le sol avec horreur ? Les verres traditionnels peuvent se briser facilement, ce qui vous prive d'une correction visuelle et vous oblige à des remplacements coûteux. Pire encore, les bris de verre peuvent présenter de graves risques pour la sécurité, en particulier dans les environnements à fort impact.

Les lunettes en polycarbonate sont des lunettes légères et résistantes aux chocs, fabriquées à partir de matériaux thermoplastiques. Ces lunettes offrent une durabilité supérieure à celle des verres traditionnels tout en offrant une excellente clarté optique et une protection contre les UV, ce qui les rend idéales pour la sécurité et l'utilisation quotidienne.

Comprendre les propriétés du polycarbonate

Le polycarbonate est un matériau remarquable qui a révolutionné l'industrie de la lunetterie. Les caractéristiques de ce matériau sont les suivantes polymères thermoplastiques7 créent une structure à la fois incroyablement solide et légère. Chez PTSMAKE, nous avons beaucoup travaillé avec le polycarbonate dans diverses applications, et je peux affirmer en toute confiance que ses propriétés en font un matériau idéal pour les lunettes.

Résistance aux chocs

L'un des principaux avantages des verres en polycarbonate est leur exceptionnelle résistance aux chocs. Ils sont pratiquement incassables dans des conditions d'utilisation normales, offrant :

- 10 fois plus résistantes que les lentilles en verre traditionnelles

- 20 fois plus résistantes aux chocs que les lentilles en plastique standard

- Conforme aux normes de sécurité ANSI Z87.1 pour la protection contre les chocs violents

Propriétés optiques

Si la durabilité est cruciale, la clarté visuelle reste primordiale pour toute lunette. Les lunettes en polycarbonate sont à la hauteur :

- 90% taux de transmission de la lumière

- Vision claire et sans distorsion

- Perception naturelle des couleurs

- Protection contre les UV jusqu'à 400 nanomètres

Applications et cas d'utilisation

Lunettes de sécurité

La nature robuste du polycarbonate en fait le premier choix pour les lunettes de sécurité. Les applications les plus courantes sont les suivantes

| L'industrie | Scénario d'utilisation | Principaux avantages |

|---|---|---|

| Fabrication | Fonctionnement de la machine | Protection contre les chocs |

| La construction | Travaux de chantier | Protection contre les débris |

| Sports | Activités sportives | Flexibilité et durabilité |

| Laboratoire | Manipulation de produits chimiques | Résistance chimique |

Lunettes de tous les jours

Les lunettes en polycarbonate ne sont pas uniquement destinées aux applications de sécurité. Elles sont excellentes pour un usage quotidien, en particulier pour :

- Lunettes pour enfants

- Lunettes de sport

- Utilisateurs ayant un mode de vie très actif

- Personnes ayant tendance à faire tomber leurs lunettes

Processus de fabrication

La production de verres en polycarbonate comporte plusieurs étapes critiques :

Traitement des matériaux

- Sélection des matières premières

- Traitement thermique

- Moulage par injection

- Refroidissement et solidification

Traitement de surface

Pour améliorer les performances, les fabricants appliquent différents revêtements :

- Revêtement anti-rayures

- Traitement antireflet

- Couche de protection UV

- Revêtement anti-buée

Maintenance et entretien

Pour maximiser la durée de vie des verres en polycarbonate :

Lignes directrices pour le nettoyage

- Utiliser du savon doux et de l'eau tiède

- Éviter les produits chimiques agressifs

- Sécher avec un chiffon en microfibre

- Ne jamais utiliser de produits en papier

Recommandations en matière de stockage

- Conserver dans un étui de protection

- Éviter les températures extrêmes

- Stocker à l'abri de la lumière directe du soleil

- Éviter le contact avec des objets tranchants

Comparaison des matériaux des lentilles

Comprendre comment le polycarbonate se compare aux autres matériaux permet de prendre des décisions en connaissance de cause :

| Matériau de l'objectif | Résistance aux chocs | Poids | Protection UV | Coût |

|---|---|---|---|---|

| Polycarbonate | Excellent | Lumière | Compléter | Modéré |

| Verre | Pauvre | Lourd | Partiel | Faible |

| CR-39 Plastique | Bon | Moyen | Partiel | Faible |

| Indice élevé | Bon | Très léger | Compléter | Haut |

Perspectives professionnelles

En tant que professionnel de la fabrication chez PTSMAKE, j'ai observé la préférence croissante pour les matériaux en polycarbonate dans les applications de précision. Bien que nous nous concentrions principalement sur les composants industriels, les mêmes principes de qualité des matériaux et de fabrication de précision s'appliquent à la production de lunettes.

Mesures de contrôle de la qualité

Notre expérience dans la fabrication de précision nous a appris l'importance de.. :

- Essais réguliers des matériaux

- Protocoles stricts de contrôle de la qualité

- Des environnements de production cohérents

- Techniques d'inspection avancées

Développements futurs

L'avenir des verres en polycarbonate est prometteur :

- Nouvelles technologies de revêtement

- Propriétés optiques améliorées

- Amélioration des processus de fabrication

- Méthodes de production durables

Grâce à l'innovation continue dans les processus de fabrication et la science des matériaux, nous constatons des améliorations remarquables dans la technologie des lunettes en polycarbonate. Ces progrès contribuent à améliorer la durabilité, la clarté et l'expérience globale de l'utilisateur.

Quelles sont les performances du polycarbonate dans des conditions de haute température ?

Travailler avec des matières plastiques dans des environnements à haute température peut s'avérer difficile. De nombreux fabricants sont confrontés à des problèmes de dégradation des matériaux, de déformation et de perte de propriétés mécaniques lorsque leurs pièces sont exposées à des températures élevées. Ces problèmes entraînent souvent des défaillances coûteuses et des retards de production.

Le polycarbonate fait preuve d'une remarquable stabilité dans des conditions de haute température, conservant son intégrité structurelle jusqu'à 280°F (138°C) en continu. Ce thermoplastique conserve sa résistance aux chocs et sa clarté optique tout en offrant une excellente stabilité dimensionnelle à des températures élevées.

Caractéristiques de résistance à la température

Les performances exceptionnelles du polycarbonate à haute température sont dues à sa structure moléculaire unique. Lorsqu'il est exposé à la chaleur, le matériau subit cristallisation thermique8qui, dans certains cas, renforce sa résistance. J'ai observé que cette propriété le rend particulièrement utile pour les applications nécessitant une résistance soutenue à la chaleur.

Seuils de température critique

Il est essentiel de comprendre les seuils de température pour sélectionner correctement les matériaux :

| Plage de température (°F) | Caractéristiques de performance |

|---|---|

| Jusqu'à 240°F | Maintien des propriétés mécaniques optimales |

| 240°F - 280°F | Début d'un léger ramollissement |

| 280°F - 320°F | Réduction de l'intégrité structurelle |

| Au-dessus de 320°F | Risque de dégradation des matériaux |

Maintien de la propriété mécanique

L'un des aspects les plus impressionnants du polycarbonate est sa capacité à conserver ses propriétés mécaniques à des températures élevées. Au cours de mon expérience chez PTSMAKE, j'ai travaillé sur de nombreux projets pour lesquels cette caractéristique était cruciale pour la réussite.

Résistance aux chocs

Le matériau retient approximativement :

- 80% de sa résistance aux chocs à 180°F

- 60% de sa résistance aux chocs à 240°F

- 40% de sa résistance aux chocs à 280°F

Applications industrielles

Composants automobiles

Dans les applications automobiles, le polycarbonate excelle :

- Composants sous le capot

- Systèmes d'éclairage

- Pièces d'habillage intérieur

- Boîtiers électriques

Équipement industriel

Le matériel s'avère inestimable pour :

- Protections des machines

- Couvercles du panneau de contrôle

- Systèmes de traitement des fluides à haute température

- Luminaires industriels

Considérations de conception pour les applications à haute température

Epaisseur du matériau

Lors de la conception de pièces destinées à des environnements à haute température, il convient de prendre en compte les éléments suivants :

| Épaisseur (mm) | Impact de la température |

|---|---|

| 1.0 - 2.0 | Dissipation plus rapide de la chaleur |

| 2.1 - 3.0 | Stabilité thermique modérée |

| 3.1 - 4.0 | Résistance accrue à la chaleur |

| > 4.0 | Protection thermique maximale |

Dilatation thermique

Les ingénieurs doivent tenir compte de la dilatation thermique lorsqu'ils conçoivent des pièces en polycarbonate. Chez PTSMAKE, nous intégrons les considérations suivantes :

- Prévoir un espace libre suffisant dans les assemblages

- Utiliser des solutions de montage flexibles

- Conception en tenant compte des coefficients de dilatation thermique

- Mettre en place des systèmes de ventilation appropriés

Exigences en matière de traitement

Le traitement du polycarbonate pour les applications à haute température nécessite une attention particulière :

Paramètres de séchage

Un séchage adéquat est essentiel :

- Température : 250°F (121°C)

- Durée : 4-6 heures

- Teneur en humidité : < 0,02%

Considérations sur le moulage

Pour obtenir des performances optimales à haute température :

- Température du moule : 180-200°F

- Température de fusion : 570-610°F

- Pression de maintien : 50-75% de la pression d'injection

Techniques d'amélioration des performances

Pour maximiser les performances à haute température :

Traitements de surface

- Application d'un revêtement dur

- Traitements anti-UV

- Revêtements antistatiques

- Revêtements à barrière thermique

Modifications structurelles

- Nervures pour une meilleure stabilité

- Intégration des canaux de refroidissement

- Caractéristiques anti-stress

- Conception de la ventilation

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des protocoles de test rigoureux :

Essais de vieillissement thermique

| Durée du test | Température | Évaluation de la propriété |

|---|---|---|

| 500 heures | 180°F | Impact minimal |

| 1000 heures | 240°F | Changements modérés |

| 2000 heures | 280°F | Des tests significatifs sont nécessaires |

Validation des performances

Chaque lot subit :

- Essais de cyclage thermique

- Vérification de la résistance aux chocs

- Contrôle de la stabilité dimensionnelle

- Inspection visuelle de la dégradation

Recommandations d'entretien

Pour garantir la longévité dans les applications à haute température :

- Inspection régulière pour détecter les signes de dégradation

- Nettoyage avec des solutions appropriées

- Contrôle de la température

- Examen des points de contrainte

- Programmation de la maintenance préventive

Grâce à ces considérations globales et à une mise en œuvre appropriée, le polycarbonate peut être utilisé efficacement dans des applications à haute température tout en conservant ses propriétés essentielles. La clé réside dans la compréhension des limites du matériau et dans la conception en fonction de ces paramètres afin de garantir des performances optimales.

Quelles sont les industries qui utilisent couramment des composants en polycarbonate ?

De nombreuses industries s'efforcent de trouver des matériaux qui allient résistance, transparence et durabilité pour leurs composants critiques. Le défi devient encore plus complexe lorsque ces pièces doivent résister à des températures extrêmes, à des chocs ou à une exposition chimique.

Les composants en polycarbonate sont largement utilisés dans de nombreuses industries en raison de leur combinaison exceptionnelle de clarté optique, de résistance aux chocs et de stabilité thermique. Ces matériaux polyvalents jouent un rôle crucial dans les secteurs de l'automobile, de la médecine, de l'électronique et de la construction.

Applications dans l'industrie automobile

Le secteur automobile utilise largement les composants en polycarbonate pour les applications extérieures et intérieures. Chez PTSMAKE, j'ai observé une tendance croissante à remplacer les matériaux traditionnels par des alternatives en polycarbonate.

Composants extérieurs

- Lentilles de phares

- Boîtiers de rétroviseurs

- Panneaux de carrosserie

- Vitrage des fenêtres

- Couvercles de capteurs

Applications intérieures

- Composants du tableau de bord

- Luminaires intérieurs

- Pièces de la console centrale

- Compartiments de rangement

- Écrans d'affichage

Fabrication de dispositifs médicaux

L'industrie médicale s'appuie fortement sur biocompatible9 les composants en polycarbonate. Ces pièces doivent répondre à des exigences réglementaires strictes et conserver leurs propriétés dans des conditions de stérilisation.

Applications médicales critiques

| Application | Exigences clés | Avantages |

|---|---|---|

| Outils chirurgicaux | Résistance à la stérilisation | Durabilité et clarté |

| Dispositifs d'administration de médicaments | Résistance chimique | Capacité de dosage précis |

| Équipement de diagnostic | Clarté optique | Des relevés précis |

| Logement médical | Résistance aux chocs | Protection des composants sensibles |

Électronique et appareils grand public

Composants de protection et d'affichage

L'industrie électronique utilise le polycarbonate pour.. :

- Étuis pour smartphones

- Boîtiers pour ordinateurs portables

- Protecteurs d'écran

- Couvercles d'éclairage LED

- Panneaux d'affichage

Applications structurelles

- Cadre interne

- Boîtiers de raccordement

- Supports de circuits imprimés

- Composants du système de refroidissement

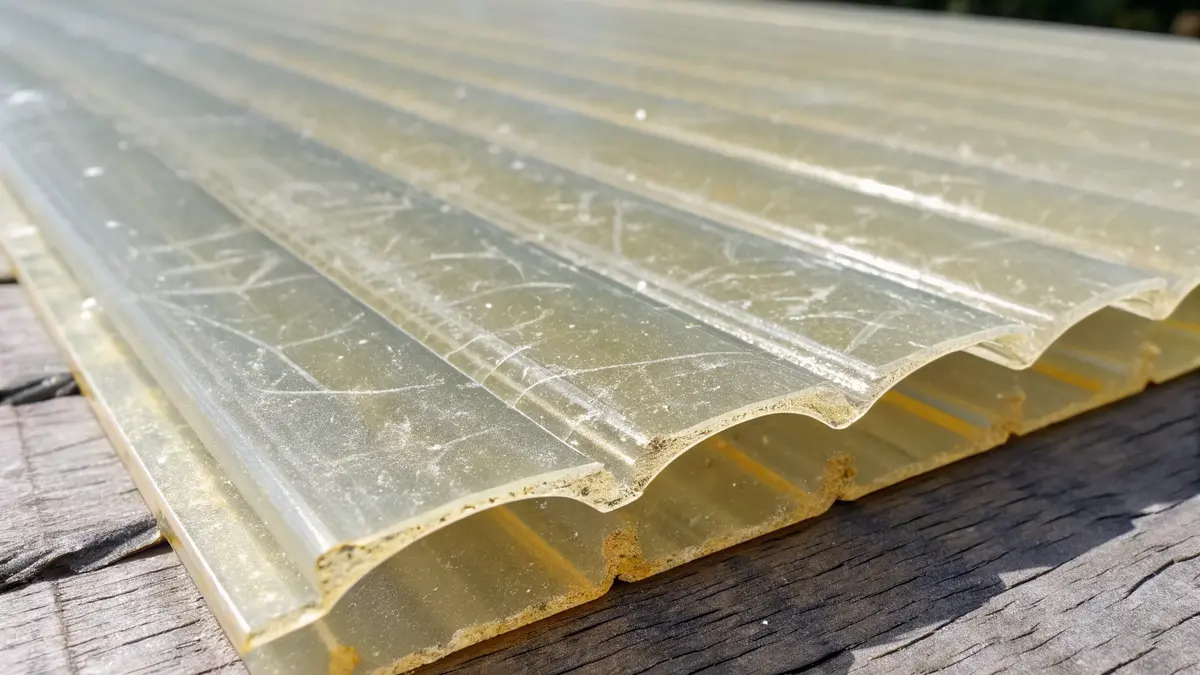

Construction et architecture

L'industrie de la construction apprécie le polycarbonate pour sa combinaison de résistance et d'esthétique :

Applications dans le domaine de la construction

- Puits de lumière

- Panneaux de serre

- Barrières sonores

- Vitrage de sécurité

- Systèmes de toiture

Aérospatiale et défense

Dans les applications aérospatiales, les composants en polycarbonate fournissent :

Composants d'aéronefs

- Fenêtres de la cabine

- Panneaux intérieurs

- Couvercles d'instruments

- Luminaires

- Portes des bacs de rangement

Équipements de sûreté et de sécurité

Le secteur de la sécurité utilise le polycarbonate pour.. :

Équipement de protection

| Application | Fonction principale | Caractéristiques principales |

|---|---|---|

| Boucliers anti-émeutes | Protection du personnel | Résistance aux chocs |

| Lunettes de sécurité | Protection des yeux | Clarté optique |

| Barrières de protection | Sécurité des installations | Résistance aux balles |

| Écrans faciaux | Sécurité personnelle | Conception légère |

Équipements et machines industriels

Chez PTSMAKE, nous fabriquons régulièrement des composants en polycarbonate pour des applications industrielles :

Composants de la machine

- Protections de sécurité

- Couvercles du panneau de contrôle

- Fenêtres d'inspection

- Boîtiers d'équipement

- Boucliers de protection

Équipement de traitement

- Cuves de traitement chimique

- Lunettes de vue

- Indicateurs de flux

- Boîtiers de filtre

- Visualisation des ports

Équipements scientifiques et de recherche

Le secteur de la recherche utilise le polycarbonate dans :

Équipement de laboratoire

- Tubes à essai

- Boîtes de Petri

- Couvercles d'instruments

- Conteneurs de stockage

- Boucliers de sécurité

Sports et loisirs

L'industrie des articles de sport incorpore le polycarbonate dans ses produits :

Équipement sportif

- Équipement de protection

- Visières de casque

- Lunettes de natation

- Lunettes de ski

- Composants de bicyclettes

D'après mon expérience à PTSMAKE, j'ai remarqué une tendance croissante à l'adoption du polycarbonate dans ces industries. La polyvalence et les caractéristiques de performance du matériau en font un choix idéal pour les applications exigeantes. Nous travaillons en permanence avec nos clients pour optimiser la conception de leurs composants en polycarbonate, en veillant à ce qu'ils répondent aux exigences spécifiques de l'industrie tout en conservant un bon rapport coût-efficacité.

L'importance croissante accordée au développement durable a également influencé l'utilisation du polycarbonate. De nombreuses industries préfèrent désormais les grades de polycarbonate recyclables, s'alignant ainsi sur les objectifs de responsabilité environnementale. Chez PTSMAKE, nous aidons nos clients à sélectionner les grades de polycarbonate appropriés qui concilient les exigences de performance et les considérations environnementales.

Au fur et à mesure que les technologies de fabrication progressent, de nouvelles applications apparaissent régulièrement. La combinaison de la souplesse de conception, de la durabilité et des propriétés optiques continue de faire du polycarbonate un matériau essentiel dans divers secteurs industriels.

Le polycarbonate peut-il être facilement usiné pour des pièces de précision ?

De nombreux ingénieurs et concepteurs de produits sont confrontés à l'usinage du polycarbonate. Les propriétés uniques de ce matériau entraînent souvent des déformations, des fusions ou des fissures au cours du processus d'usinage, ce qui provoque des frustrations et des retards de production coûteux. Ces difficultés deviennent encore plus critiques lorsque des tolérances de précision sont requises.

Oui, le polycarbonate peut être usiné avec succès pour des pièces de précision, mais cela nécessite une expertise spécifique et un contrôle minutieux des paramètres d'usinage. Les facteurs clés sont notamment les vitesses de coupe appropriées, le choix de l'outillage et le maintien d'un contrôle optimal de la température tout au long du processus.

Comprendre les caractéristiques d'usinage du polycarbonate

D'après mon expérience de travail avec différents matériaux plastiques, le polycarbonate présente des caractéristiques uniques lors de l'usinage. Le matériau présente une comportement viscoélastique10 lors des opérations de coupe, ce qui signifie qu'il réagit différemment aux contraintes mécaniques par rapport aux métaux ou aux autres matières plastiques.

Gestion de la température

Le contrôle de la température est crucial lors de l'usinage du polycarbonate. Voici les principales considérations à prendre en compte :

- Plage de température de coupe optimale : 140-180°F (60-82°C)

- Température maximale admissible : 137°C (280°F)

- Méthodes de refroidissement : air comprimé ou liquides de refroidissement solubles dans l'eau

Paramètres de coupe pour différentes opérations

Lors de l'usinage du polycarbonate, des paramètres de coupe appropriés sont essentiels pour obtenir des résultats précis.

| Type d'opération | Vitesse (RPM) | Vitesse d'alimentation (IPM) | Profondeur de coupe (pouces) |

|---|---|---|---|

| Fraisage grossier | 3000-4000 | 15-20 | 0.125-0.250 |

| Fraisage de finition | 4000-5000 | 10-15 | 0.020-0.050 |

| Forage | 2000-3000 | 5-10 | N/A |

| Tournage | 800-1200 | 8-12 | 0.050-0.100 |

Sélection et géométrie des outils

Le bon outil fait une différence significative dans la réussite de l'usinage du polycarbonate. Chez PTSMAKE, nous avons constaté que les caractéristiques suivantes sont les plus efficaces :

Géométries d'outils recommandées

- Angle d'inclinaison : 0-10 degrés positifs

- Angle de relief : 10-15 degrés

- Angle de l'hélice : 30-35 degrés

- Matériau de l'outil : Carbure ou acier rapide avec surfaces polies

Optimisation de l'état de surface

Pour obtenir une excellente finition de surface, il faut tenir compte de plusieurs facteurs :

Paramètres critiques pour la qualité de la surface

- Entretien de l'affûtage des outils

- Évacuation correcte des copeaux

- Vitesse de coupe constante

- Application appropriée du liquide de refroidissement

Défis communs et solutions

Gestion du stress matériel

Le polycarbonate peut développer des tensions internes pendant l'usinage. Pour minimiser ce phénomène :

- Utiliser des approches de réduction progressive

- Mise en œuvre d'un serrage correct de la pièce

- Permettre un soulagement du stress entre les opérations

- Envisager un recuit avant la finition finale

Stabilité dimensionnelle

Pour maintenir des tolérances serrées :

- Tenir compte de la dilatation thermique des matériaux

- Utiliser des méthodes de fixation appropriées

- Contrôler les conditions environnementales

- Mettre en œuvre des mesures en cours de processus

Techniques d'usinage avancées

Considérations relatives à l'usinage à grande vitesse

Lors de la mise en œuvre de l'usinage à grande vitesse pour le polycarbonate :

- Utiliser des ensembles d'outillage équilibrés

- Maintenir une configuration rigide de la machine

- Optimiser la charge de la puce

- Surveiller de près l'usure des outils

Applications de micro-usinage

Pour des microcaractéristiques de précision :

- Sélection d'outils en carbure à grain ultrafin

- Utiliser des broches à haute fréquence

- Mettre en œuvre un contrôle précis des mouvements

- Maintenir des conditions de coupe constantes

Mesures de contrôle de la qualité

Assurer une qualité constante dans l'usinage du polycarbonate :

Méthodes d'inspection

- Vérification des machines à mesurer tridimensionnelles (MMT)

- Mesures de comparateurs optiques

- Test de rugosité de surface

- Contrôle de la stabilité dimensionnelle

Considérations environnementales

Contrôle de la température et de l'humidité

Il est essentiel de maintenir des conditions environnementales stables :

- Température de l'atelier : 20-22°C (68-72°F)

- Humidité relative : 45-55%

- Conditions de stockage des matériaux

- Période d'acclimatation avant l'usinage

Chez PTSMAKE, nous avons mis au point des processus complets d'usinage du polycarbonate qui garantissent une qualité et une précision constantes. Nos installations climatisées et nos techniciens expérimentés travaillent ensemble pour fournir des résultats exceptionnels pour les applications les plus exigeantes de nos clients.

Résumé des meilleures pratiques

- Maintenir les outils de coupe bien affûtés

- Contrôle des températures de coupe

- Utiliser des vitesses et des avances appropriées

- Mise en œuvre d'une fixation adéquate

- Contrôler les conditions environnementales

- Entretien régulier des outils et des machines

- Inspection de la qualité tout au long du processus

En accordant une attention particulière à ces facteurs et en appliquant correctement les stratégies d'usinage, il est possible d'usiner efficacement le polycarbonate pour créer des pièces de haute précision. La clé réside dans la compréhension des propriétés du matériau et l'adaptation des paramètres d'usinage en conséquence.

Comment le polycarbonate se compare-t-il à l'ABS en termes de coût et de durabilité ?

Les fabricants ont souvent du mal à choisir entre le polycarbonate et l'ABS pour leurs projets. La décision est d'autant plus difficile à prendre que les deux matériaux offrent des avantages uniques et qu'un mauvais choix peut entraîner des retards dans le projet, une augmentation des coûts ou des défaillances du produit.

D'après mon expérience de fabrication, le polycarbonate coûte généralement 20-30% de plus que l'ABS mais offre une résistance aux chocs et une durabilité supérieures. Alors que l'ABS offre une bonne résistance à un prix inférieur, le polycarbonate excelle dans les applications nécessitant une robustesse et une transparence exceptionnelles.

Analyse des coûts : Décortiquer les chiffres

Lors de l'évaluation des coûts des matériaux, il est essentiel de tenir compte à la fois des prix des matières premières et de la valeur à long terme. Chez PTSMAKE, nous avons observé des schémas de prix cohérents entre ces matériaux :

Comparaison du coût des matières premières

| Matériau | Coût moyen ($/lb) | Difficultés de traitement | Quantité minimale de commande |

|---|---|---|---|

| Polycarbonate | 2.50 - 3.50 | Modéré | 100 livres |

| ABS | 1.80 - 2.50 | Faible | 50 livres |

Facteurs du coût total de production

La différence de coût réelle va au-delà des prix des matières premières. Analyse du flux des moules11 montre que le polycarbonate nécessite des températures de traitement plus élevées et un contrôle plus précis, ce qui peut augmenter les coûts de production. Voici ce qui influe sur le coût total :

- Exigences en matière de température de traitement

- Variations du temps de cycle

- Usure de l'équipement

- Opérations secondaires nécessaires

- Différences de taux de rebut

Comparaison de la durabilité

Résistance aux chocs

Le polycarbonate présente une résistance exceptionnelle aux chocs, généralement 15 à 20 fois supérieure à celle de l'ABS. Il est donc idéal pour :

- Équipements de protection

- Boîtiers industriels

- Composants automobiles

- Applications soumises à de fortes contraintes

Performance en matière de température

La résistance à la température de ces deux matériaux varie considérablement :

| Propriété | Polycarbonate | ABS |

|---|---|---|

| Température de déviation de la chaleur | 270°F (132°C) | 190°F (88°C) |

| Performance à basse température | -40°F (-40°C) | 0°C (32°F) |

| Température de service continu | 240°F (116°C) | 80°C (176°F) |

Propriétés de résistance chimique

Facteurs environnementaux

Les deux matériaux réagissent différemment aux conditions environnementales :

Polycarbonate :

- Excellente résistance aux acides

- Mauvaise résistance aux alcalis

- Résistance modérée aux UV

- Bonne résistance aux intempéries

ABS :

- Bonne résistance aux acides faibles

- Faible résistance aux UV

- Durabilité limitée à l'extérieur

- Meilleure résistance chimique à certains solvants

Considérations spécifiques à l'application

Meilleures utilisations du polycarbonate

Dans le cadre de mon travail à PTSMAKE, j'ai découvert que le polycarbonate excelle dans les domaines suivants :

- Boîtiers pour dispositifs médicaux

- Lunettes de sécurité et écrans faciaux

- Composants d'éclairage LED

- Boîtiers électroniques à fort impact

Applications optimales de l'ABS

L'ABS s'avère plus approprié pour :

- Boîtiers pour l'électronique grand public

- Composants intérieurs d'automobiles

- Jouets et produits récréatifs

- Pièces pour appareils d'intérieur

Considérations relatives à la fabrication

Exigences en matière de traitement

Lors de la fabrication de ces matériaux, plusieurs facteurs doivent être pris en compte :

| Facteur de transformation | Polycarbonate | ABS |

|---|---|---|

| Temps de séchage | 4-6 heures | 2-4 heures |

| Température du moule | 180-200°F | 120-160°F |

| Température de fusion | 540-600°F | 440-500°F |

Flexibilité de la conception

Les deux matériaux offrent des avantages uniques en matière de conception :

Polycarbonate :

- Excellente reproduction des détails

- Bon pour les applications à parois minces

- Options de transparence supérieures

- Meilleur écoulement dans les moules complexes

ABS :

- Plus facile à peindre et à décorer

- Meilleure finition de la surface

- Plus d'options de couleurs

- Paramètres de traitement plus simples

Évaluation de la valeur à long terme

Lorsque l'on considère la valeur à long terme, il faut tenir compte des éléments suivants :

- Fréquence de remplacement

- Exigences en matière d'entretien

- Considérations relatives à la garantie

- Satisfaction de l'utilisateur final

Analyse des coûts du cycle de vie

| Facteur | Polycarbonate | ABS |

|---|---|---|

| Coût initial | Plus élevé | Plus bas |

| Coût de la maintenance | Plus bas | Modéré |

| Durée de vie prévue | 8-10 ans | 5-7 ans |

| Taux de remplacement | Plus bas | Plus élevé |

Aspects liés au développement durable

Ces deux matériaux présentent des caractéristiques différentes en matière de recyclage et d'environnement :

Impact sur l'environnement

Polycarbonate :

- Consommation d'énergie plus élevée dans la production

- Une meilleure longévité réduit les besoins de remplacement

- Recyclable mais nécessite des installations spécialisées

ABS :

- Réduction des besoins en énergie de production

- Largement recyclable

- Une durée de vie plus courte peut entraîner une augmentation des déchets

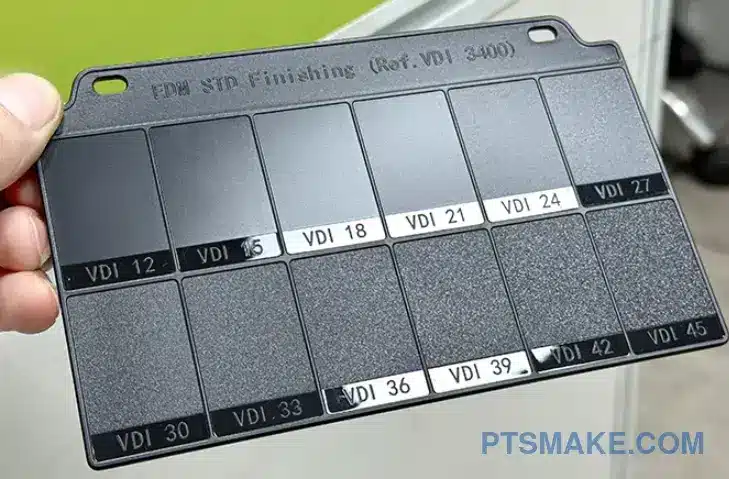

Quelles sont les options de finition de surface disponibles pour les pièces en polycarbonate ?

Obtenir une finition de surface parfaite pour les pièces en polycarbonate peut s'avérer difficile. De nombreux fabricants se heurtent à des résultats irréguliers, ce qui entraîne le rejet de certaines pièces et des retouches coûteuses. J'ai vu des projets retardés parce que les équipes ne parvenaient pas à atteindre les exigences esthétiques ou fonctionnelles souhaitées pour leurs composants en polycarbonate.

La finition de surface des pièces en polycarbonate offre de multiples options, notamment le polissage mécanique, le polissage à la vapeur, les applications de revêtement et la texturation. Chaque méthode répond à des objectifs spécifiques, de l'amélioration de l'esthétique à l'amélioration de la fonctionnalité, le choix dépendant des exigences de l'utilisation finale de la pièce.

Comprendre les méthodes de polissage mécanique

Le polissage mécanique reste l'une des méthodes les plus fiables pour améliorer les surfaces en polycarbonate. Ce processus implique l'utilisation d'abrasifs de plus en plus fins pour obtenir la finition souhaitée. Chez PTSMAKE, nous avons affiné nos techniques de polissage mécanique afin d'obtenir des résultats constants.

Processus de lustrage en plusieurs étapes

Le processus de polissage suit généralement les étapes suivantes :

- Polissage grossier à l'aide de composés grossiers

- Polissage moyen pour plus de douceur

- Lustrage final pour une haute brillance

Nous avons constaté que le maintien d'une vitesse et d'une pression adéquates de la meule de polissage est essentiel pour éviter les dommages causés par la chaleur à la surface du polycarbonate.

Techniques de polissage chimique et à la vapeur

Dichlorométhane12 Le polissage à la vapeur est devenu de plus en plus populaire pour obtenir des finitions semblables à celles du verre sur les pièces en polycarbonate. Ce processus ramollit momentanément la surface, ce qui lui permet de se niveler automatiquement et de créer une finition extrêmement lisse.

Considérations de sécurité pour les procédés chimiques

La sécurité reste notre priorité absolue lors du polissage chimique :

| Mesure de sécurité | Objectif | Mise en œuvre |

|---|---|---|

| Systèmes de ventilation | Éliminer les vapeurs nocives | Chambres de polissage dédiées |

| Protection des personnes | Sécurité des opérateurs | Masques complets et vêtements de protection |

| Contrôles de processus | Maintenir la cohérence | Contrôle automatisé du temps et de la température |

Applications de revêtement

Les revêtements de surface peuvent améliorer considérablement les propriétés du polycarbonate :

Revêtements durs

Ceux-ci fournissent

- Meilleure résistance aux rayures

- Protection UV

- Résistance chimique accrue

Revêtements spéciaux

Les options de revêtement modernes comprennent

- Traitements anti-buée

- Revêtements antistatiques

- Couches hydrophobes

Solutions de textures

La texturation des surfaces offre des avantages à la fois fonctionnels et esthétiques :

Texture chimique

Ce processus permet de créer

- Modèles uniformes

- Profondeur contrôlée

- Des résultats reproductibles

Texture mécanique

Les avantages comprennent

- Modèles personnalisés

- Profondeurs variables

- Excellente résistance à l'usure

Considérations sur le post-traitement

Plusieurs facteurs influencent le choix de la méthode de finition :

Facteurs environnementaux

- Exigences en matière de résistance à la température

- Niveaux d'exposition aux UV

- Risques d'exposition aux produits chimiques

Analyse des coûts

| Méthode de finition | Coût initial | Maintenance | Durabilité |

|---|---|---|---|

| Polissage mécanique | Moyen | Faible | Haut |

| Vapor Polish | Haut | Moyen | Moyen |

| Revêtements | Haut | Faible | Très élevé |

| Texture | Moyen | Faible | Haut |

Mesures de contrôle de la qualité

Pour garantir des résultats cohérents, nous mettons en œuvre

Protocoles d'essais de surface

- Mesure de la brillance

- Test de rugosité

- Vérification de l'adhérence

- Contrôles de la résistance aux chocs

Normes d'inspection visuelle

Nous appliquons un contrôle de qualité strict :

- Évaluation des cabines lumineuses

- Cartographie numérique de surface

- Comparaison avec les échantillons de référence

Applications spécifiques à l'industrie

Les différents secteurs d'activité requièrent des finitions de surface différentes :

Industrie médicale

- Haute brillance pour un nettoyage facile

- Revêtements antimicrobiens

- Résistance chimique

Applications automobiles

- Finitions résistantes aux intempéries

- Revêtements stables aux UV

- Surfaces résistantes aux rayures

Électronique grand public

- Revêtements résistants aux empreintes digitales

- Finitions décoratives

- Surfaces résistantes aux chocs

Considérations relatives à l'impact sur l'environnement

Les options de finition durables comprennent

- Revêtements à base d'eau

- Procédés sans COV

- Matériaux recyclables

- Méthodes économes en énergie

Maintenance et entretien

Un entretien adéquat garantit des résultats durables :

Lignes directrices pour le nettoyage

- Utiliser des nettoyants appropriés

- Éviter les produits chimiques agressifs

- Calendrier d'entretien régulier

Procédures de réparation

- Élimination des rayures mineures

- Techniques de retouche

- Méthodes de restauration

Tendances futures en matière de finition de surface

Le secteur continue d'évoluer avec :

- Développement de revêtements intelligents

- Applications de la nanotechnologie

- Systèmes de finition automatisés

- Solutions écologiques

Grâce à mon expérience chez PTSMAKE, j'ai vu l'industrie de la finition de surface se transformer de manière significative. Nous continuons à investir dans de nouvelles technologies et de nouveaux processus afin de fournir à nos clients les meilleures solutions possibles pour leurs pièces en polycarbonate. Que vous ayez besoin de finitions brillantes pour des appareils médicaux ou de surfaces texturées pour des composants automobiles, la compréhension de ces options vous aidera à prendre des décisions éclairées pour les exigences de vos applications spécifiques.

Découvrez la structure chimique qui confère au polycarbonate sa résistance et sa flexibilité uniques. ↩

Découvrez les défis uniques que la structure cristalline du polycarbonate pose à l'efficacité et à l'efficience du recyclage. ↩

Découvrez la structure unique du PEEK qui permet d'améliorer les performances dans diverses applications. ↩

Découvrez les effets de la photodégradation sur le polycarbonate afin d'améliorer la sélection des matériaux et la longévité des produits. ↩

Découvrez comment la résistance à la traction influe sur les performances et la sécurité des matériaux dans diverses applications. ↩

Apprenez comment les structures moléculaires affectent les propriétés des matériaux et optimisez vos choix de projets. ↩

Découvrez les polymères thermoplastiques et leurs avantages dans la fabrication de lunettes pour la durabilité et la sécurité. ↩

Découvrez comment la cristallisation thermique renforce la résistance du polycarbonate à haute température. ↩

Découvrez comment les matériaux biocompatibles améliorent la sécurité et les performances des dispositifs médicaux pour de meilleurs résultats pour les patients. ↩

Apprenez comment le comportement viscoélastique affecte l'usinage afin d'améliorer la précision et de réduire les problèmes de production. ↩

En savoir plus sur l'optimisation de la production de plastique en termes d'efficacité et de qualité. ↩

Découvrez son rôle dans l'obtention de finitions ultra lisses pour les composants en polycarbonate. ↩