Frustré par les limites de l'usinage traditionnel ? En tant qu'expert en fabrication depuis plus de 15 ans chez PTSMAKE, j'ai vu comment l'usinage SFM (Surface Feet per Minute) révolutionne la précision et l'efficacité dans le travail des métaux.

L'usinage SFM est une méthode de mesure de la vitesse de coupe qui calcule la vitesse à laquelle l'arête de coupe d'un outil se déplace sur la surface de la pièce. Cette méthode est cruciale car elle permet de déterminer les vitesses de coupe optimales, ce qui se traduit par de meilleurs états de surface et une plus longue durée de vie de l'outil.

J'ai personnellement supervisé des milliers de projets d'usinage et je peux vous dire que comprendre l'AFD, c'est comme avoir une arme secrète dans son arsenal de fabrication. Il ne s'agit pas seulement de vitesse - il s'agit d'atteindre l'équilibre parfait entre la productivité et la qualité. Permettez-moi de vous faire part de ce que j'ai appris sur l'optimisation du potentiel de l'AFD dans les opérations d'usinage modernes.

Qu'est-ce que SFM Machining ?

Vous êtes-vous déjà demandé pourquoi certaines opérations d'usinage CNC aboutissent à des finitions lisses et parfaites alors que d'autres laissent des surfaces rugueuses et insatisfaisantes ? Le secret réside souvent dans la compréhension et l'application correcte des pieds de surface par minute (SFM).

L'usinage SFM est un concept fondamental qui mesure la vitesse à laquelle l'arête d'un outil de coupe se déplace sur la surface de la pièce, exprimée en pieds par minute. Il est essentiel pour déterminer les vitesses de coupe optimales et atteindre la précision dans l'usinage CNC.

Comprendre les bases de l'AFD

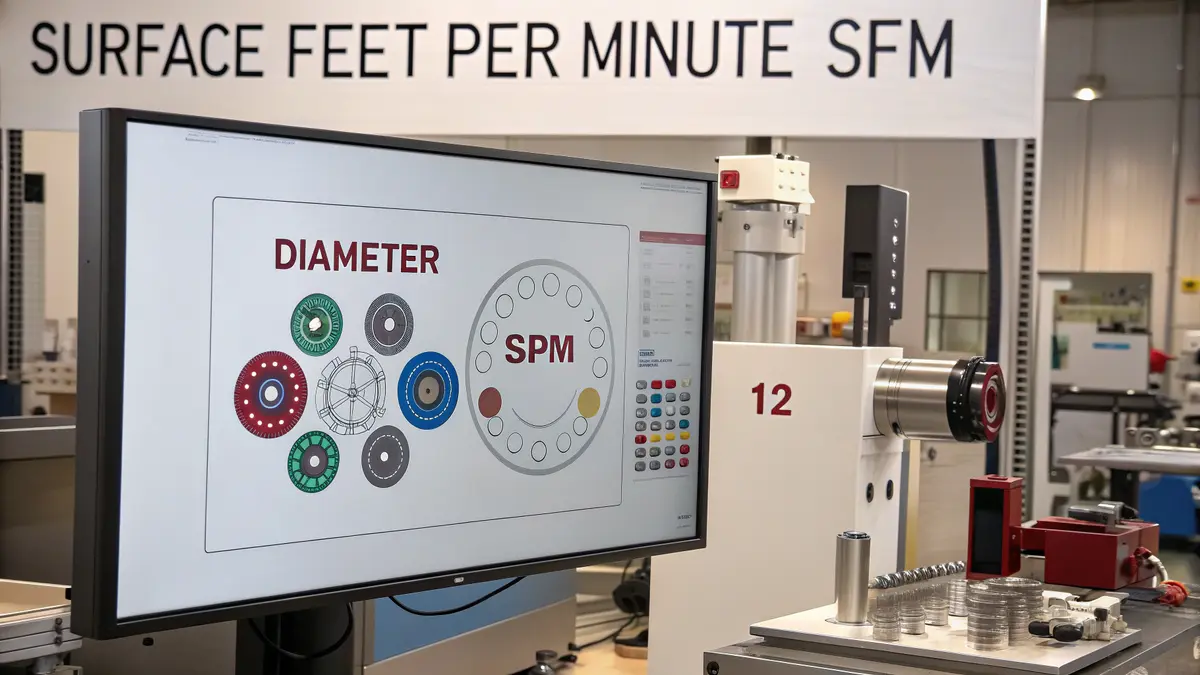

Les pieds de surface par minute (SFM) sont l'un des paramètres les plus critiques des opérations d'usinage. À la base, le SFM représente la vitesse de coupe réelle au point où l'outil rencontre la pièce à usiner. Il s'agit de mesurer la vitesse à laquelle l'arête de coupe se déplace le long de la surface à découper. Par exemple, si vous marquez un point sur l'arête d'un outil de coupe, le SFM vous indique le nombre de pieds que ce point parcourrait en une minute si vous pouviez étirer sa trajectoire circulaire en une ligne droite.

Le rôle de l'AFD dans différents matériaux

Des matériaux différents nécessitent des valeurs de SFM différentes pour une coupe optimale. Voici un guide de base pour les matériaux courants :

| Type de matériau | Gamme de GDF recommandée |

|---|---|

| Aluminium | 200-1000 |

| Acier doux | 70-100 |

| Acier inoxydable | 65-120 |

| Laiton | 200-400 |

| Plastiques | 300-1000 |

Impact sur la durée de vie des outils et l'état de surface

La relation entre le SFM et les résultats de l'usinage est cruciale. Un SFM trop élevé peut conduire à :

- Usure excessive de l'outil

- Mauvais état de surface

- Réduction de la durée de vie de l'outil

- Augmentation des coûts de production

Inversement, un AFD trop faible peut entraîner :

- Coupe inefficace

- Bordure intégrée sur les outils

- Finition rugueuse de la surface

- Temps d'usinage prolongé

Calculer l'AFD en pratique

La formule de calcul de l'AFD est la suivante :

SFM = (π × Diamètre × RPM) ÷ 12

Où ?

- Le diamètre est en pouces

- RPM est la vitesse de rotation de la broche

- 12 convertit les pouces en pieds

Facteurs influençant le choix de l'AFD

Plusieurs facteurs clés influencent le choix d'un AFD approprié :

Propriétés des matériaux de la pièce

- Dureté

- Conductivité thermique

- Composition du matériau

Caractéristiques des outils de coupe

- Matériau de l'outil

- Type de revêtement

- Géométrie de l'outil

Conditions d'usinage

- Utilisation du liquide de refroidissement

- Profondeur de coupe

- Vitesse d'alimentation

Contrôle moderne de l'AFD dans les opérations CNC

Dans les centres d'usinage CNC actuels, le contrôle de l'AFD est souvent automatisé. Les machines modernes peuvent :

- Maintien d'une vitesse de surface constante malgré les changements de diamètre

- Ajustement automatique de la vitesse de rotation pour une coupe optimale

- Contrôler et ajuster les paramètres en temps réel

- Compenser l'usure des outils

Bonnes pratiques pour la mise en œuvre de l'AFD

Démarrage conservateur

Commencez toujours par des valeurs d'AFD prudentes et ajustez-les en fonction des résultats. Cette approche permet d'éviter d'endommager l'outil et de garantir une qualité constante.Contrôle de l'usure des outils

Une inspection régulière de l'usure de l'outil permet d'optimiser les réglages du SFM. Une usure excessive indique la nécessité d'un réglage du SFM.Prendre en compte les facteurs environnementaux

Des facteurs tels que le type de liquide de refroidissement, la rigidité de la machine et la fixation de la pièce peuvent affecter les valeurs optimales de SFM.

Les erreurs courantes à éviter

Ignorer les exigences spécifiques aux matériaux

Des matériaux différents nécessitent des gammes de SFM différentes. L'utilisation d'une approche unique conduit à des résultats médiocres.Ne pas tenir compte des spécifications des outils

Chaque outil de coupe a des plages de SFM recommandées. Le dépassement de ces plages peut entraîner une défaillance prématurée de l'outil.Ne pas s'adapter aux conditions

Le fait de ne pas modifier l'AFD en fonction des conditions réelles d'usinage peut entraîner des performances sous-optimales.

Avantages d'un contrôle adéquat de l'AFD

La compréhension et l'application correcte des principes de l'AFD conduisent à :

- Amélioration de la qualité de la finition de la surface

- Durée de vie prolongée de l'outil

- Réduction des coûts d'usinage

- Augmentation de la productivité

- Des résultats plus cohérents

- Meilleure qualité des pièces

- Fiabilité accrue des processus

En contrôlant correctement l'AFD, les fabricants peuvent atteindre un équilibre optimal entre la vitesse de production et la qualité, ce qui se traduit par des opérations d'usinage plus efficaces et plus rentables. Ce paramètre fondamental reste essentiel dans l'usinage CNC moderne, où la précision et l'efficacité sont primordiales pour une fabrication compétitive.

Pourquoi l'AFD est-il important pour l'usinage de précision ?

Imaginez que vous coupiez le métal comme du beurre, que vous obteniez une finition miroir et que vous mainteniez des tolérances plus étroites qu'un cheveu humain. Ce n'est pas de la magie - c'est la puissance d'une bonne gestion des pieds de surface par minute (SFM) dans l'usinage de précision.

Les pieds de surface par minute (SFM) sont la pierre angulaire de l'usinage de précision qui détermine la vitesse de coupe, la durée de vie de l'outil et la qualité de la pièce. Lorsqu'ils sont optimisés correctement, ils garantissent une finition de surface homogène, une précision dimensionnelle et une production rentable pour différents matériaux.

Comprendre les bases de l'AFD

Les pieds de surface par minute représentent la vitesse à laquelle l'arête de l'outil de coupe se déplace sur la surface de la pièce. Chez PTSMAKE, nous avons constaté que la maîtrise des calculs de SFM est essentielle pour obtenir des conditions de coupe optimales. La formule de base est la suivante :

SFM = (π × Diamètre × RPM) ÷ 12

Où ?

- Le diamètre est mesuré en pouces

- RPM est la vitesse de rotation de la broche

- 12 convertit le résultat en pieds

Impact sur la durée de vie et les performances des outils

La relation entre l'AFD et la durée de vie des outils est essentielle pour la fabrication de précision. Voici ce que j'ai observé au cours de nos nombreuses opérations d'usinage :

| Gamme SFM | Impact sur la durée de vie de l'outil | Qualité de l'état de surface |

|---|---|---|

| Trop bas | Durée de vie prolongée de l'outil mais finition médiocre | Rugueux, durcissement potentiel du travail |

| Optimal | Usure et performance équilibrées | Finition excellente et homogène |

| Trop élevé | Usure rapide de l'outil et défaillance | Finition dégradée, dommages thermiques |

Considérations spécifiques aux matériaux

Les différents matériaux nécessitent des plages de SFM spécifiques pour obtenir des résultats optimaux. Sur la base de notre expérience chez PTSMAKE, voici les plages typiques que nous utilisons :

| Matériau | Gamme de GDF recommandée | Considérations particulières |

|---|---|---|

| Aluminium | 200-1000 | Des vitesses plus élevées sont possibles avec un refroidissement adéquat |

| Acier inoxydable | 65-100 | Nécessite une installation rigide et des outils tranchants |

| Acier à outils | 40-150 | La dureté influe sur le choix de la vitesse |

| Titane | 50-150 | Des vitesses plus faibles empêchent l'écrouissage |

Implications financières d'une bonne gestion de l'AFD

On ne saurait trop insister sur l'impact économique d'un choix judicieux de l'AFD. Dans nos opérations d'usinage de précision, nous avons identifié plusieurs facteurs de coûts clés :

Consommation d'outils

- Un SFM optimal réduit les remplacements d'outils inutiles

- Prolonge la durée de vie des outils de coupe de 30-50%

- Minimise les interruptions de production

Efficacité de la production

- Des vitesses adéquates permettent d'augmenter le nombre de pièces par heure

- Réduit le temps d'installation et d'ajustement

- Minimise les taux de rebut

Assurance qualité

- L'état de surface homogène réduit le temps d'inspection

- Moins de pièces rejetées

- Réduction des coûts de reprise

Applications spécifiques à l'industrie

Composants aérospatiaux

Dans la fabrication aérospatiale, où les tolérances peuvent être aussi serrées que ±0,0001 pouce, un SFM approprié est crucial. Nous assurons un contrôle précis du SFM lors de l'usinage :

- Composants de la turbine

- Pièces de train d'atterrissage

- Éléments structurels

Dispositifs médicaux

La fabrication de dispositifs médicaux exige une finition de surface et une intégrité des matériaux exceptionnelles. Un bon SFM garantit :

- Biocompatibilité

- Propreté de la surface

- Propriétés cohérentes des matériaux

Pièces de précision pour l'automobile

Pour les composants automobiles, l'optimisation du SFM permet d'atteindre les objectifs fixés :

- Taux de production élevés

- Qualité constante

- Fabrication rentable

Techniques avancées d'optimisation de l'AFD

L'usinage de précision moderne exige des approches sophistiquées de la gestion de l'AFD :

Ajustement dynamique de l'AFD

- Systèmes de surveillance en temps réel

- Optimisation automatique de la vitesse d'alimentation

- Compensation de l'usure des outils

Considérations environnementales

- Contrôle de la température

- Efficacité du liquide de refroidissement

- Facteurs de rigidité de la machine

Intégration des processus

- Optimisation du logiciel de FAO

- Stratégies de parcours d'outils

- Vérification des paramètres de coupe

Contrôle de la qualité par la gestion de l'AFD

Le maintien d'un AFD approprié influe directement sur les mesures de contrôle de la qualité :

Finition de la surface

- Valeurs Ra conformes aux spécifications

- Modèles de texture cohérents

- Marques d'outils minimales

Précision dimensionnelle

- Réduction des effets de dilatation thermique

- Taux d'enlèvement de matière constants

- Déviation prévisible de l'outil

Stabilité du processus

- Réduction des vibrations

- Formation homogène des copeaux

- Prévision fiable de la durée de vie des outils

Grâce à une gestion attentive de l'AFD, nous avons obtenu des résultats remarquables dans nos opérations d'usinage de précision. La clé est de comprendre l'interaction entre la vitesse de coupe, les propriétés des matériaux et les résultats souhaités. Cette connaissance, associée à des systèmes modernes de surveillance et de contrôle, nous permet de maintenir les normes les plus élevées de fabrication de précision tout en optimisant les coûts et l'efficacité.

Comment calculer l'AFD pour des réglages optimaux ?

Avez-vous déjà eu du mal à obtenir un état de surface parfait sur vos pièces usinées ? En tant qu'expert en fabrication, j'ai remarqué que de nombreux machinistes négligent l'importance cruciale du calcul des pieds de surface par minute (SFM).

La clé du calcul des réglages optimaux du SFM réside dans l'utilisation de la formule SFM = (π × Diamètre × RPM) ÷ 12, tout en tenant compte des propriétés du matériau et des caractéristiques de l'outil. Ce calcul précis garantit le meilleur équilibre entre l'efficacité de la coupe et la durée de vie de l'outil.

Comprendre la formule de base de l'AFD

La base d'une bonne vitesse d'usinage commence par la compréhension de la formule SFM. Décortiquons chaque élément :

- π (Pi) = 3,14159

- Diamètre = Diamètre de l'outil ou de la pièce en pouces

- RPM = Vitesse de rotation de la broche en tours par minute

- 12 = Facteur de conversion des pouces en pieds

Lorsque l'on travaille avec cette formule, il est essentiel de conserver des unités cohérentes. Chez PTSMAKE, je m'assure toujours que nos machinistes utilisent des pouces pour les mesures de diamètre afin d'éviter les erreurs de conversion.

Recommandations d'AFD spécifiques aux matériaux

Des matériaux différents nécessitent des gammes de SFM différentes pour une coupe optimale. Voici un tableau complet que j'ai élaboré sur la base de matériaux courants :

| Type de matériau | Gamme de GDF recommandée | Matériau de l'outil |

|---|---|---|

| Acier doux | 60-100 | Carbure |

| Acier inoxydable | 40-80 | Carbure |

| Aluminium | 200-1000 | HSS/Carbure |

| Laiton | 200-400 | HSS/Carbure |

| Titane | 30-60 | Carbure |

Exemples pratiques d'opérations de broyage

Prenons un exemple concret. Supposons que vous fraisez de l'aluminium avec une fraise en carbure de 1/2 pouce :

- SFM recommandé pour l'aluminium : 500

- Diamètre de l'outil : 0,5 pouces

- Pour trouver RPM : RPM = (SFM × 12) ÷ (π × Diamètre)

- TR/MIN = (500 × 12) ÷ (3,14159 × 0,5) = 3 822 TR/MIN

Ajustement en fonction du matériau et de l'état de l'outil

Le type et l'état des outils de coupe ont un impact significatif sur les réglages optimaux du SFM :

Outils en acier rapide (HSS) :

- Réduire l'AFD recommandé de 30%

- Meilleur pour les opérations à faible vitesse

- Plus tolérant à l'accumulation de chaleur

Outils en carbure :

- Peut maintenir des valeurs d'AFD plus élevées

- Meilleure résistance à l'usure

- Idéal pour les séries de production

Prise en compte des contraintes opérationnelles

Plusieurs facteurs nécessitent d'ajuster l'AFD calculé :

Limites de la machine :

- Vitesse maximale de la broche

- Disponibilité de l'énergie

- Rigidité de l'installation

Capacités de refroidissement :

- Le liquide de refroidissement permet un SFM plus élevé

- La coupe à sec nécessite un SFM réduit

- Le refroidissement de l'outil permet d'augmenter la vitesse

Exigences en matière de finition de surface :

- Un SFM plus élevé produit généralement de meilleures finitions

- Un SFM plus faible peut être nécessaire pour les matériaux difficiles

- Équilibre entre la finition et la durée de vie de l'outil

Corrélation de la vitesse d'avance

La relation entre le SFM et la vitesse d'avance est cruciale pour une coupe optimale :

Alimentation par tour (FPR) :

- Calculé sur la base du diamètre de l'outil

- Typiquement 0,001-0,015 pouces par révolution

- Ajusté en fonction des exigences en matière de matériaux et de finition

Formule du taux d'alimentation :

Avance = Vitesse de rotation × Nombre de cannelures × Avance par dent

Considérations relatives au contrôle de la qualité

Pour maintenir une qualité constante, je recommande de contrôler ces aspects :

Indicateurs d'usure des outils :

- Dégradation de l'état de surface

- Augmentation des forces de coupe

- Modification de la formation des copeaux

Vérification du processus :

- Contrôles dimensionnels réguliers

- Inspection de l'état de surface

- Mesure de l'usure des outils

Documentation :

- Enregistrement des paramètres réussis

- Suivi de la durée de vie des outils

- Documenter les résultats de l'état de surface

En calculant correctement l'AFD et en tenant compte de ces facteurs, vous pouvez obtenir des résultats d'usinage optimaux. N'oubliez pas de commencer par des calculs prudents et de les ajuster en fonction des performances réelles. Cette approche nous a aidés, chez PTSMAKE, à maintenir des normes de qualité élevées tout en maximisant la durée de vie des outils et la productivité.

N'oubliez pas que ces calculs servent de points de départ. Il est souvent nécessaire de procéder à des ajustements en fonction des conditions de coupe et des résultats réels. Surveillez toujours le processus d'usinage et procédez à des ajustements progressifs pour obtenir les meilleurs résultats possibles.

Quels sont les facteurs qui influencent l'AFD dans l'usinage ?

Vous êtes-vous déjà demandé pourquoi certaines opérations d'usinage se déroulent sans problème alors que d'autres se heurtent à des difficultés ? Après avoir géré d'innombrables projets CNC, j'ai découvert que les pieds de surface par minute (SFM) sont souvent la clé cachée du succès ou de l'échec.

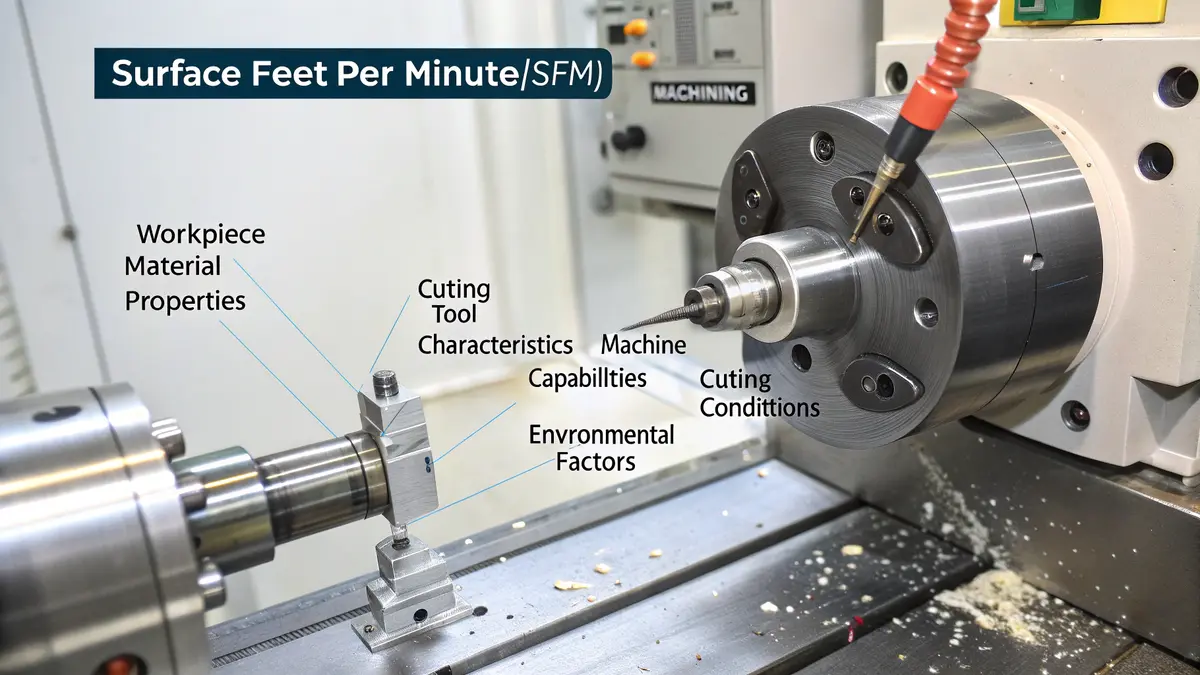

Les pieds de surface par minute en usinage sont influencés par de multiples facteurs interconnectés, notamment les propriétés du matériau de la pièce, les caractéristiques de l'outil de coupe, les capacités de la machine et les conditions environnementales. Il est essentiel de comprendre ces facteurs pour obtenir des performances de coupe optimales.

Propriétés matérielles de la pièce

Le matériau de la pièce à usiner influe considérablement sur le choix de l'AFD. Voici comment les différentes propriétés des matériaux affectent les performances de l'usinage :

Dureté

- Les matériaux plus durs nécessitent généralement un SFM plus faible

- Les matériaux plus souples permettent d'obtenir des valeurs de SFM plus élevées

- La dureté du matériau influence directement le taux d'usure de l'outil

Ductilité

Les matériaux plus ductiles doivent être sélectionnés avec soin pour les raisons suivantes :

- Ils ont tendance à former de longs copeaux continus

- Peut conduire à la formation d'un rebord accumulé

- Peut nécessiter des vitesses de coupe spécifiques pour maintenir l'état de surface

Caractéristiques des outils de coupe

Le choix du matériau et du revêtement de l'outil de coupe joue un rôle crucial dans la détermination du SFM optimal :

Sélection du matériau de l'outil

| Matériau de l'outil | Caractéristiques | Gamme SFM typique |

|---|---|---|

| Acier rapide (HSS) | Bonne ténacité, coût réduit | 30-100 SFM |

| Carbure | Dureté plus élevée, meilleure résistance à l'usure | 100-1000 SFM |

| Céramique | Excellente résistance à la chaleur, fragile | 500-2500 SFM |

Impact du revêtement des outils

Les technologies modernes de revêtement ont révolutionné les capacités d'usinage :

- Le revêtement TiN augmente la résistance à l'usure

- AlTiN assure une meilleure dissipation de la chaleur

- TiCN offre une dureté et une ténacité accrues

Capacités des machines

Les spécifications de la machine influencent directement l'AFD réalisable :

Limitations de la vitesse de rotation de la broche

- Le régime maximal affecte le SFM le plus élevé possible

- Le régime minimum stable détermine la limite inférieure du SFM

- La puissance de la broche a un impact sur la capacité de coupe

Rigidité de la machine

- Une plus grande rigidité permet d'augmenter l'AFD

- Meilleures capacités d'amortissement des vibrations

- Des conditions de coupe plus stables

Conditions de coupe

L'environnement de coupe affecte de manière significative le choix du SFM optimal :

Méthodes de refroidissement

- Le liquide de refroidissement permet un SFM plus élevé

- Le MQL (Minimum Quantity Lubrication) nécessite un SFM ajusté.

- La coupe à sec nécessite généralement un SFM réduit

Paramètres de coupe

- Interaction de la vitesse d'alimentation avec le SFM

- Considérations relatives à la profondeur de coupe

- Effets de l'angle d'engagement de l'outil

Facteurs environnementaux

La température et les conditions environnementales jouent un rôle crucial :

Température ambiante

- Des températures plus élevées peuvent nécessiter un ajustement du SFM

- Considérations relatives à la dilatation thermique

- Impact sur l'efficacité du liquide de refroidissement

Environnement du magasin

- Effets de l'humidité sur le comportement des matériaux

- Impact de la poussière et de la contamination

- Influence de la qualité de l'air sur l'efficacité du refroidissement

Dans le cadre de nos activités à PTSMAKE, nous avons mis en œuvre une approche systématique de la sélection des MDF. Notre processus prend en compte tous ces facteurs au moyen d'une matrice complète qui permet d'optimiser les paramètres de coupe pour chaque application spécifique.

Par exemple, lors de l'usinage de composants en aluminium pour des applications aérospatiales, nous commençons généralement par un SFM de base, mais nous l'ajustons en fonction de la situation :

- Propriétés spécifiques de l'alliage

- Exigences en matière de finition de surface

- Modèles d'usure des outils

- Caractéristiques de stabilité de la machine

Cette approche holistique nous a permis d'obtenir des résultats cohérents dans le cadre de diverses opérations d'usinage. N'oubliez pas que ces facteurs ne sont pas isolés, mais qu'ils interagissent de manière complexe. La clé d'un usinage réussi réside dans la compréhension de ces interactions et dans les ajustements appropriés pour maintenir des conditions de coupe optimales.

Les machines CNC modernes sont souvent équipées de systèmes de surveillance avancés qui permettent de suivre ces variables en temps réel. Toutefois, l'expérience et les connaissances des machinistes qualifiés restent inestimables pour interpréter ces données et procéder aux ajustements nécessaires afin d'obtenir les meilleurs résultats possibles.

La sélection appropriée de l'AFD, en tenant compte de tous ces facteurs, permet d'atteindre les objectifs suivants :

- Durée de vie prolongée de l'outil

- Meilleure finition de la surface

- Amélioration de la précision dimensionnelle

- Augmentation de la productivité

- Réduction des coûts de fabrication

Il est essentiel de conserver des enregistrements détaillés des combinaisons de paramètres réussies pour différents matériaux et opérations. Cette documentation devient une ressource précieuse pour les projets futurs et aide à maintenir la cohérence entre plusieurs opérateurs de machines et plusieurs équipes.

Quels sont les outils et les technologies qui permettent d'optimiser l'AFD ?

Vous êtes-vous déjà demandé comment les ateliers d'usinage modernes parvenaient toujours à obtenir des finitions de surface parfaites ? Le secret ne réside pas seulement dans les machines, mais aussi dans les outils et technologies sophistiqués qui optimisent les calculs des pieds de surface par minute (SFM).

L'optimisation de l'AFD d'aujourd'hui repose sur un écosystème intégré de logiciels de programmation CNC, de systèmes de surveillance en temps réel et d'analyses alimentées par l'IA. Ces outils travaillent ensemble pour calculer, ajuster et maintenir des vitesses de coupe idéales pour une efficacité et une qualité maximales.

Logiciel de programmation CNC intelligent

Les logiciels de programmation CNC modernes ont révolutionné la façon dont nous abordons les calculs SFM. Ces plateformes offrent des calculateurs intégrés qui déterminent instantanément les vitesses de coupe optimales en fonction des propriétés du matériau et des spécifications de l'outil. Chez PTSMAKE, nous avons mis en place des systèmes de FAO avancés qui ajustent automatiquement les paramètres SFM en fonction de l'évolution des conditions de coupe.

Les principales caractéristiques sont les suivantes :

- Optimisation dynamique de l'alimentation

- Simulation de trajectoire d'outil avec vérification de la vitesse

- Paramètres de coupe spécifiques aux matériaux

- Détection et évitement automatisés des collisions

Systèmes de surveillance en temps réel

L'intégration de systèmes de surveillance en temps réel a transformé l'optimisation de l'AFD d'un calcul statique en un processus dynamique. Ces systèmes utilisent des capteurs avancés pour suivre :

| Paramètres | Objectif du contrôle | Bénéfice |

|---|---|---|

| Forces de coupe | Détecter l'usure des outils et optimiser les vitesses d'avance | Durée de vie prolongée de l'outil |

| Vibrations | Identifier les vitesses de coupe optimales | Amélioration de l'état de surface |

| Température | Prévenir les dommages thermiques | Meilleure qualité des pièces |

| Consommation électrique | Contrôler l'efficacité de la machine | Réduction des coûts d'exploitation |

Bases de données de gestion intégrée des outils

Les sites de production modernes utilisent désormais des bases de données complètes de gestion des outils qui stockent et suivent l'évolution de la situation :

- Spécifications de la géométrie de l'outil

- Paramètres de coupe recommandés

- Données historiques sur les performances

- Prévision de la durée de vie des outils

Ces bases de données s'intègrent parfaitement aux contrôleurs CNC, garantissant que les opérateurs ont toujours accès aux réglages SFM optimaux pour des combinaisons outil-matériau spécifiques.

Plateformes d'analyse basées sur l'IA

L'introduction de l'intelligence artificielle a apporté des capacités prédictives à l'optimisation de l'AFD. Ces systèmes :

- Analyse des données historiques d'usinage

- Identifier les schémas d'usure des outils

- Prévoir les paramètres de coupe optimaux

- Recommander des programmes de maintenance préventive

Notre expérience montre que les systèmes alimentés par l'IA peuvent réduire l'usure des outils jusqu'à 30% tout en augmentant la productivité de 25%.

Technologie des jumeaux numériques

La technologie des jumeaux numériques crée des répliques virtuelles des processus d'usinage physiques, ce qui nous permet de.. :

- Simuler différents réglages de l'AFD

- Optimisation des paramètres avant la coupe proprement dite

- Prévoir le comportement de l'outil dans différentes conditions

- Identifier les problèmes potentiels avant qu'ils ne surviennent

Applications mobiles et intégration dans le nuage

Les outils modernes d'optimisation de l'AFD s'étendent au-delà de l'atelier :

- Applications mobiles pour la surveillance à distance

- Stockage des paramètres dans le nuage

- Fonctionnalités de collaboration en temps réel

- Synchronisation des données entre plates-formes

Systèmes de maintenance prédictive

Ces systèmes combinent plusieurs sources de données pour :

| Type de données | Objectif de l'analyse | Mesures prises |

|---|---|---|

| Modèles d'usure des outils | Prévoir la défaillance de l'outil | Programmer les remplacements |

| Performance de la machine | Identifier les baisses d'efficacité | Ajuster les paramètres |

| Mesures de la qualité | Finition de la surface de la voie | Optimiser les paramètres de l'AFD |

| Données de production | Contrôler le débit | Équilibrer vitesse et qualité |

Intégration à l'industrie 4.0

Les outils modernes d'optimisation de l'AFD font partie de l'écosystème plus large de l'industrie 4.0, en se connectant avec :

- Systèmes de planification des ressources de l'entreprise (ERP)

- Systèmes d'exécution de la fabrication (MES)

- Systèmes de gestion de la qualité (SGQ)

- Plateformes de gestion de la chaîne d'approvisionnement

Cette intégration garantit que l'optimisation de l'AFD tient compte non seulement des paramètres techniques, mais aussi des objectifs commerciaux et des calendriers de production.

Analyse des données et rapports

Les outils d'analyse avancés fournissent :

- Tableaux de bord personnalisés

- Rapports d'analyse des tendances

- Calculs du retour sur investissement

- Documentation de conformité

Ces fonctions aident les responsables à prendre des décisions éclairées sur les paramètres d'usinage et les améliorations à apporter au processus.

La combinaison de ces outils et technologies a transformé l'optimisation de l'AFD d'un calcul manuel en un processus sophistiqué, basé sur des données. En tirant parti de ces solutions avancées, les fabricants peuvent atteindre des niveaux d'efficacité et de qualité sans précédent dans leurs opérations d'usinage. La clé réside dans le choix de la bonne combinaison d'outils et dans l'intégration correcte avec les systèmes et les flux de travail existants.

Quels sont les défis les plus courants dans le maintien de l'AFD ?

Au cours de mon parcours dans la fabrication de précision, j'ai vu de nombreux machinistes se débattre avec les réglages des pieds de surface par minute (SFM). Comme un équilibre délicat entre l'art et la science, le maintien d'un SFM optimal exige une attention particulière à de multiples variables.

Les principaux défis liés à l'entretien de l'AFD sont le broutage de l'outil, la déformation thermique et les calculs incorrects de la vitesse de rotation. Ces problèmes peuvent avoir un impact significatif sur la qualité des pièces, la durée de vie des outils et l'efficacité globale de l'usinage, ce qui nécessite un dépannage systématique et un contrôle régulier.

Défis de l'outil Chatter

Le broutage de l'outil constitue l'un des défis les plus persistants dans le maintien d'un SFM constant. Ce problème de vibration survient lorsqu'il y a un déséquilibre entre les forces de coupe et la fréquence naturelle de l'outil. Voici les causes typiques de ce problème :

- Profondeur de coupe excessive

- Mauvais réglage du porte-outil

- Rigidité insuffisante de l'outil

- Mauvaise sélection de la vitesse de coupe

Pour remédier au problème des bavardages, je recommande de mettre en œuvre les solutions suivantes :

- Ajuster progressivement les paramètres de coupe

- Utiliser des outils plus courts lorsque c'est possible

- Vérifier régulièrement l'alignement du porte-outil

- Contrôler les schémas d'usure des outils

Questions relatives à la déformation thermique

La gestion de la température joue un rôle crucial dans le maintien de réglages précis de l'AFD. La dilatation et la contraction des matériaux peuvent entraîner des imprécisions dimensionnelles et des problèmes de finition de surface. Les défis courants liés à la température sont les suivants :

| Effet de la température | Impact sur l'usinage | Solution |

|---|---|---|

| Expansion des matériaux | Changements dimensionnels | Utiliser le bon débit de liquide de refroidissement |

| Accumulation de chaleur de l'outil | Réduction de la durée de vie des outils | Mettre en place des pauses de refroidissement périodiques |

| Distorsion de la pièce | Questions relatives à l'état de surface | Contrôler la température de manière cohérente |

| Stress thermique | Contrainte interne du matériau | Appliquer des stratégies de coupe uniformes |

Erreurs de calcul du régime

Les réglages incorrects de la vitesse de rotation sont souvent dus à ce qui suit :

- Mauvaise compréhension des propriétés des matériaux

- Mesures de diamètre erronées

- Mauvaise conversion SFM-RPM

- Absence de prise en compte de la géométrie de l'outil

La formule correcte pour calculer le régime est la suivante :

RPM = (SFM × 12) / (π × diamètre de l'outil)

Défis liés à la non-uniformité des matériaux

Les variations de la composition des matériaux peuvent affecter de manière significative les performances de l'AFD :

- Incohérences de dureté

- Variations de la structure du grain

- Différences de traitement thermique

- Défauts matériels

Pour maintenir des résultats constants, nous mettons en œuvre les pratiques suivantes :

- Essais réguliers des matériaux

- Ajustements documentés des paramètres

- Contrôles de qualité

- Processus de vérification des fournisseurs

Gestion de l'usure des outils

L'usure des outils a un impact significatif sur l'efficacité de l'AFD :

- Modèles d'usure progressive

- Détérioration de l'arête de coupe

- Dégradation de l'état de surface

- Perte de précision dimensionnelle

L'approche recommandée pour le contrôle de l'usure des outils comprend

- Inspections visuelles régulières

- Contrôle de la force de coupe

- Contrôle de l'état de surface

- Systèmes de suivi de la durée de vie des outils

Bonnes pratiques pour la maintenance de l'AFD

Sur la base de notre expérience à PTSMAKE, je recommande les meilleures pratiques suivantes :

Mise en œuvre d'un suivi systématique :

- Programmes d'inspection régulière des outils

- Documentation des paramètres de coupe

- Systèmes de suivi des performances

- Points de contrôle de la qualité

Stratégies d'optimisation des processus :

- Ajustement continu des paramètres

- Calendrier d'entretien régulier

- Programmes de formation des employés

- Protocoles d'assurance qualité

Mesures préventives :

- Contrôles réguliers de l'étalonnage

- Gestion des stocks d'outillage

- Entretien du système de refroidissement

- Vérification de l'alignement de la machine

Cadre de dépannage

Lorsque vous abordez des questions liées à l'AFD, suivez cette approche structurée :

Identifier le problème spécifique :

- Problèmes de finition de surface

- Imprécisions dimensionnelles

- Réduction de la durée de vie des outils

- Inefficacités de production

Analyser les causes potentielles :

- Conditions de la machine

- Conditions de l'outil

- Propriétés des matériaux

- Paramètres de fonctionnement

Mettre en œuvre des solutions :

- Ajuster les paramètres de coupe

- Remplacer les outils usés

- Modifier les stratégies de refroidissement

- Mise à jour des calendriers de maintenance

Contrôler les résultats :

- Amélioration des voies

- Modifications du document

- Analyser l'efficacité

- Procéder aux ajustements nécessaires

En comprenant et en gérant activement ces défis, les fabricants peuvent maintenir des réglages SFM cohérents et obtenir des résultats d'usinage optimaux. Une surveillance régulière, une maintenance appropriée et un dépannage systématique sont essentiels pour maintenir des normes de production de haute qualité et maximiser l'efficacité opérationnelle.

La clé du succès réside dans le développement d'une approche globale qui aborde tous les aspects de la maintenance de l'AFD, de la gestion des outils à l'optimisation des processus. Cela permet de garantir une qualité constante, de réduire les temps d'arrêt et d'améliorer les performances globales de fabrication.

Comment la GDF affecte-t-elle la productivité et les coûts de l'industrie ?

Les entreprises manufacturières ont souvent du mal à trouver un équilibre entre la productivité et les coûts tout en maintenant des normes de qualité. L'optimisation des surfaces par minute (SFM) est la clé de la résolution de ce problème, mais de nombreux fabricants négligent son impact significatif sur leurs résultats.

Une optimisation adéquate de l'AFD peut augmenter la productivité de 25 à 40% tout en réduisant l'usure des outils et les coûts d'exploitation jusqu'à 30%. Ce double avantage en fait un facteur essentiel de l'efficacité de la fabrication, en particulier dans les industries de haute précision comme l'aérospatiale et l'automobile.

Impact sur l'efficacité de la production

D'après mon expérience auprès de divers clients du secteur manufacturier, l'optimisation de l'AFD influe directement sur trois paramètres clés de la production :

Réduction du temps de cycle

- Les taux d'enlèvement de matière augmentent de 20-35%

- Les temps de préparation diminuent de 15-25%

- L'utilisation des machines s'améliore de 30-40%

Prolongation de la durée de vie des outils

- La durée de vie des outils de coupe augmente de 40-60%

- Moins de changements d'outils nécessaires

- Réduction des temps d'arrêt des machines

Amélioration de la qualité de surface

- Meilleure régularité de l'état de surface

- Moins de pièces rejetées

- Réduction des exigences en matière de reprise

Avantages spécifiques à l'industrie

Industrie aérospatiale

Le secteur aérospatial a connu des améliorations remarquables grâce à l'optimisation des réglages de l'AFD :

| Paramètres | Avant l'optimisation | Après optimisation | Amélioration |

|---|---|---|---|

| Durée de vie de l'outil | 45 minutes | 75 minutes | +66.7% |

| Finition de la surface | Ra 32 | Ra 16 | +50% |

| Taux de production | 8 parties/heure | 12 parties/heure | +50% |

Fabrication automobile

Nos clients du secteur automobile font état d'économies importantes :

| Facteur de coût | Paramètres traditionnels | GDF optimisé | Épargne |

|---|---|---|---|

| Coûts des outils | $24 000/mois | $16 000/mois | 33.3% |

| Heures de travail | 160 heures/semaine | 120 heures/semaine | 25% |

| Taux de rebut | 3.5% | 1.8% | 48.6% |

Analyse du retour sur investissement

Le retour sur investissement de l'optimisation de l'AFD se manifeste généralement dans plusieurs domaines :

Prestations à court terme (1-3 mois) :

- Réduction immédiate de la consommation d'outils

- Diminution des temps d'arrêt des machines

- Réduction de la consommation d'énergie

- Intervention réduite de l'opérateur

Prestations à long terme (6-12 mois) :

- Durée de vie prolongée de la machine

- Amélioration de la cohérence des pièces

- Réduction des coûts de maintenance

- Amélioration des capacités de planification de la production

Stratégie de mise en œuvre

Pour une optimisation réussie de l'AFD, il convient de prendre en compte les étapes suivantes :

Évaluation initiale

- Base de performance actuelle

- Analyse de la capacité des machines

- Modèles d'usure des outils

- Goulets d'étranglement de la production

Processus d'optimisation

- Calculs spécifiques aux matériaux

- Coupes d'essai et validation

- Réglage des paramètres

- Contrôle des performances

Amélioration continue

- Collecte régulière de données

- Raffinement des paramètres

- Formation des opérateurs

- Mises à jour technologiques

Analyse de l'impact des coûts

Les avantages financiers liés à l'optimisation des paramètres de l'AFD sont considérables :

Réduction des coûts directs :

- Les coûts d'outillage diminuent de 25-35%

- Réduction des coûts de main-d'œuvre de 15-25%

- Les déchets matériels diminuent de 20-30%

Avantages liés aux coûts indirects :

- Réduction des coûts de contrôle de la qualité

- Réduction des coûts de stockage

- Diminution des dépenses de maintenance

- Amélioration de l'utilisation des machines

Exemples d'application dans le monde réel

Nos clients du secteur de la fabrication robotique ont obtenu des résultats remarquables :

Composants de précision :

- 40% réduction du temps de cycle

- 55% amélioration de la durée de vie de l'outil

- 28% diminution des coûts de production globaux

Assemblages complexes :

- 35% augmentation de la production

- 45% réduction du temps de préparation

- 30% amélioration de la qualité de la finition de surface

Considérations futures

L'impact de l'optimisation de l'AFD continue d'évoluer avec la technologie :

Intégration de l'industrie 4.0

- Réglage des paramètres en temps réel

- Maintenance prédictive

- Optimisation automatisée

Avantages en matière de développement durable

- Réduction de la consommation d'énergie

- Empreinte carbone réduite

- Déchets minimaux de matériaux

Cette analyse complète démontre que l'optimisation de l'AFD n'est pas seulement une question de vitesse - c'est une approche stratégique pour améliorer l'efficacité globale de la fabrication et la rentabilité. Les entreprises qui mettent en œuvre ces optimisations signalent systématiquement des améliorations significatives de la productivité et des résultats financiers, ce qui en fait un élément essentiel des opérations de fabrication modernes.

Comment PTSMAKE peut-il contribuer à l'optimisation de l'AFD ?

Vous vous efforcez d'optimiser les pieds de surface par minute (SFM) dans vos opérations d'usinage ? En tant que partenaire de premier plan dans le domaine de la fabrication de précision, je comprends les défis que vous devez relever pour atteindre l'équilibre parfait entre la vitesse de coupe et la durée de vie de l'outil.

Chez PTSMAKE, nous combinons une technologie CNC avancée avec une expertise approfondie de l'usinage pour optimiser les paramètres SFM. Notre approche globale garantit des vitesses de coupe optimales tout en préservant la durée de vie des outils et la qualité des pièces, vous aidant ainsi à atteindre l'efficacité et la précision dans vos opérations d'usinage.

Services complets d'optimisation de l'AFD

Chez PTSMAKE, nous avons développé une approche systématique de l'optimisation de l'AFD qui prend en compte tous les aspects du processus d'usinage. Notre équipe spécialisée travaille avec différents matériaux et des géométries complexes, garantissant des vitesses de coupe optimales tout en maintenant les normes de qualité les plus élevées.

Voici comment nous vous aidons à optimiser vos paramètres de GDF :

| Paramètres | Notre approche | Avantages |

|---|---|---|

| Analyse des matériaux | Essais et caractérisation avancés des matériaux | Vitesses de coupe optimales pour des matériaux spécifiques |

| Sélection des outils | Recommandations personnalisées pour les outils de coupe | Prolongation de la durée de vie de l'outil et amélioration de l'état de surface |

| Calcul de la vitesse | Calculs précis de l'AFD en fonction du diamètre de la pièce | Performances de coupe constantes |

| Surveillance des processus | Systèmes de surveillance et d'ajustement en temps réel | Réponse immédiate aux variations de performance |

Intégration des technologies avancées

Nos installations sont équipées des machines CNC et des systèmes de surveillance les plus récents. Nous utilisons des logiciels de FAO avancés pour simuler et optimiser les paramètres de coupe avant le début de la production. Cette approche proactive permet d'identifier les problèmes potentiels et d'optimiser les réglages de l'AFD pour une efficacité maximale.

Expertise spécifique aux matériaux

Nous traitons une large gamme de matériaux, chacun nécessitant des considérations spécifiques en matière d'AFD :

- Alliages d'aluminium

- Acier inoxydable

- Acier à outils

- Titane

- Plastiques techniques

Pour chaque matériau, nous tenons à jour des bases de données détaillées sur les paramètres de coupe optimaux, ce qui permet d'obtenir des résultats cohérents dans le cadre de différents projets et séries de production.

Contrôle de la qualité et vérification

Notre processus de contrôle de la qualité comprend

- Contrôle régulier de l'usure des outils

- Inspection de l'état de surface

- Contrôles de la précision dimensionnelle

- Études de capacité des processus

Ces mesures garantissent que l'optimisation de l'AFD ne compromet pas la qualité ou la précision des pièces.

Des solutions rentables

En optimisant les paramètres de l'AFD, nous contribuons à réduire :

- Usure des outils et coûts de remplacement

- Temps d'arrêt des machines

- Déchets de matériaux

- Temps de cycle de production

Cette approche globale permet de réaliser d'importantes économies tout en maintenant des normes de haute qualité.

Assistance technique et consultation

Notre équipe d'ingénieurs fournit :

- Documentation détaillée des processus

- Aide au calcul de l'AFD

- Recommandations pour l'optimisation de la durée de vie des outils

- Paramètres de coupe spécifiques aux matériaux

Nous travaillons en étroite collaboration avec nos clients pour comprendre leurs besoins spécifiques et développer des solutions personnalisées qui répondent à leurs objectifs de production.

Évolution de la production

Nos solutions optimisées de GDF fonctionnent pour les deux :

- Développement de prototypes

- Production en grande série

Cette flexibilité garantit une qualité constante quelle que soit la quantité de production, tout en maintenant la rentabilité.

Surveillance des processus en temps réel

Nous utilisons des systèmes de surveillance avancés qui assurent le suivi :

| Paramètres | Méthode de contrôle | Mesures prises |

|---|---|---|

| Vitesse de coupe | Capteurs en temps réel | Ajustements automatiques |

| Usure des outils | Inspection visuelle et inspection des capteurs | Maintenance prédictive |

| Finition de la surface | Mesures en cours de réalisation | Optimisation des paramètres |

| Température | Surveillance thermique | Réglage du système de refroidissement |

Amélioration continue

Notre engagement en matière d'optimisation comprend

- Révisions régulières des processus

- Mise en œuvre de nouvelles technologies

- Mise à jour des bases de données des paramètres de coupe

- Formation continue du personnel

Cela nous permet de rester à la pointe de la technologie d'usinage et de continuer à fournir des solutions optimales à nos clients.

Grâce à ces services et capacités complets, PTSMAKE aide les entreprises à obtenir des paramètres d'AFD optimaux dans leurs opérations d'usinage. Notre expertise, combinée à une technologie de pointe et à des systèmes de contrôle de la qualité robustes, nous permet de fournir des résultats cohérents et de haute qualité tout en maintenant la rentabilité et l'efficacité.

Que vous travailliez avec des matériaux standard ou des alliages difficiles, notre équipe est prête à vous aider à optimiser vos processus d'usinage et à obtenir les meilleurs résultats possibles dans vos opérations de fabrication.