Le choix d'un mauvais nylon pour le moulage par injection peut entraîner des échecs de production coûteux et des performances de produit médiocres. J'ai vu de nombreuses entreprises se débattre avec des pièces déformées, une qualité irrégulière et des défaillances prématurées de leurs produits, simplement parce qu'elles avaient choisi une qualité de nylon inappropriée.

Pour le moulage par injection, le Nylon 6/6 (PA66) est généralement le meilleur choix en raison de son excellent équilibre entre la résistance mécanique, la résistance à la chaleur et l'aptitude au traitement. Il offre une résistance supérieure à l'usure et conserve une stabilité dimensionnelle dans diverses conditions.

Je sais qu'il peut être difficile de choisir le bon type de nylon en raison du grand nombre d'options disponibles. Laissez-moi vous guider à travers les facteurs clés à prendre en compte lors du choix du nylon pour votre projet de moulage par injection. Nous explorerons les différentes qualités de nylon, leurs propriétés spécifiques et leurs applications réelles afin de vous aider à prendre une décision éclairée.

Quelle est la différence entre le nylon 46 et le nylon 66 ?

Lors de la fabrication de pièces de précision, le choix entre le Nylon 46 et le Nylon 66 peut s'avérer déroutant et coûteux. De nombreux ingénieurs et concepteurs de produits sont confrontés à cette décision, en particulier lorsqu'il s'agit d'exigences de haute performance. Un mauvais choix peut entraîner la défaillance d'une pièce, des retards de production et des pertes financières importantes.

La principale différence entre le nylon 46 et le nylon 66 réside dans leur structure chimique et leurs caractéristiques de performance. Le Nylon 46 offre une résistance à la chaleur et une résistance mécanique supérieures, tandis que le Nylon 66 offre une meilleure aptitude au traitement et un meilleur rapport coût-efficacité. Chaque type répond à des applications spécifiques basées sur ces propriétés distinctes.

Structure chimique et composition

La différence fondamentale entre ces deux matériaux réside dans leur composition moléculaire. Le Nylon 46 contient 4 atomes de carbone dans sa composante diamine et 6 atomes de carbone dans sa composante diacide. Cela crée une structure moléculaire plus compacte et plus rigide, ce qui se traduit par une meilleure stabilité thermique. Chez PTSMAKE, j'ai observé que la compréhension de ces deux matériaux est essentielle à l'obtention d'un produit de qualité. arrangements moléculaires1 est cruciale pour l'optimisation des paramètres de moulage par injection.

Comparaison des performances en matière de température

Résistance à la chaleur

Le nylon 46 présente une résistance à la chaleur supérieure à celle du nylon 66 :

| Propriété | Nylon 46 | Nylon 66 |

|---|---|---|

| Point de fusion | 295°C | 260°C |

| Température de déviation de la chaleur | 280°C | 250°C |

| Température de service continu | 200°C | 180°C |

Comportement à froid

Les deux matériaux présentent des caractéristiques différentes à basse température :

| Propriété | Nylon 46 | Nylon 66 |

|---|---|---|

| Température de transition du verre | 80°C | 50°C |

| Résistance aux chocs à basse température | Modéré | Mieux |

Propriétés mécaniques

Résistance et rigidité

Les deux matériaux présentent d'excellentes propriétés mécaniques, mais avec des différences marquées :

| Propriété | Nylon 46 | Nylon 66 |

|---|---|---|

| Résistance à la traction | 95 MPa | 85 MPa |

| Module de flexion | 3200 MPa | 3000 MPa |

| Résistance aux chocs | 5,5 kJ/m² | 6,0 kJ/m² |

Considérations relatives au traitement

D'après mon expérience à PTSMAKE, un traitement adéquat est crucial pour les deux matériaux. Voici ce qu'il faut savoir :

Exigences en matière de séchage

- Nylon 46 : nécessite un séchage complet à 100°C pendant 4 à 6 heures.

- Nylon 66 : nécessite un séchage à 80°C pendant 2 à 4 heures.

Paramètres de moulage par injection

| Paramètres | Nylon 46 | Nylon 66 |

|---|---|---|

| Température de fusion | 310-330°C | 280-300°C |

| Température du moule | 80-120°C | 70-90°C |

| Pression d'injection | Plus élevé | Modéré |

Considérations relatives aux coûts et à la disponibilité

Le rapport coût-efficacité est un facteur déterminant dans le choix des matériaux :

- Nylon 46 : généralement 30-40% plus cher

- Nylon 66 : plus largement disponible et plus rentable

Domaines d'application

Nylon 46 Meilleures utilisations

- Composants automobiles à haute température

- Roues dentées industrielles

- Connecteurs électriques dans des environnements difficiles

- Roulements à haute performance

Nylon 66 Meilleures utilisations

- Pièces automobiles standard

- Electronique grand public

- Composants mécaniques généraux

- Boîtiers électriques

Impact environnemental et durabilité

Les deux matériaux ont des considérations environnementales différentes :

| Aspect | Nylon 46 | Nylon 66 |

|---|---|---|

| Recyclabilité | Bon | Excellent |

| Consommation d'énergie dans la production | Plus élevé | Modéré |

| Empreinte carbone | Plus grand | Plus petit |

Problèmes courants et solutions

Grâce à mon expérience dans le domaine du moulage par injection de nylon, j'ai rencontré et résolu divers problèmes :

Problèmes liés à l'humidité

- Un séchage adéquat est essentiel pour les deux matériaux

- Le nylon 46 est plus sensible à l'humidité

- Utiliser des séchoirs déshumidificateurs pour obtenir les meilleurs résultats.

Contrôle des déformations

- Optimiser le temps et la température de refroidissement

- Utiliser des emplacements appropriés pour les barrières

- Tenir compte de l'uniformité de l'épaisseur de la paroi

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des procédures strictes de contrôle de la qualité :

Exigences en matière d'essais

| Type de test | Nylon 46 | Nylon 66 |

|---|---|---|

| Teneur en eau | <0,1% | <0,2% |

| Stabilité dimensionnelle | ±0,1% | ±0,2% |

| Qualité de la surface | Haut | Standard |

Le choix entre le Nylon 46 et le Nylon 66 dépend des exigences spécifiques de l'application. Alors que le Nylon 46 excelle dans les applications à haute température et à haute performance, le Nylon 66 reste le choix le plus pratique pour une utilisation générale. Comprendre ces différences permet de prendre des décisions éclairées pour vos besoins de fabrication.

Le nylon 12 peut-il être moulé par injection ?

J'entends souvent des ingénieurs qui hésitent à utiliser le nylon 12 pour le moulage par injection. Ils s'inquiètent des difficultés de traitement, du gauchissement des pièces et de la sensibilité à l'humidité qui pourraient affecter la qualité de leur produit final.

Oui, le nylon 12 peut être efficacement moulé par injection. Il offre d'excellentes propriétés mécaniques, une bonne résistance chimique et une faible absorption de l'humidité par rapport aux autres qualités de nylon. Avec des paramètres de traitement et une manipulation des matériaux appropriés, il permet de produire des pièces moulées par injection de haute qualité.

Principaux paramètres de traitement pour le moulage par injection du nylon 12

Lorsque l'on travaille avec le Nylon 12, il est essentiel de le traiter correctement pour obtenir des résultats optimaux. Le matériau nécessite des cristallisation2 pour développer toutes ses propriétés mécaniques. Sur la base de mon expérience chez PTSMAKE, voici les paramètres critiques que nous contrôlons :

Exigences en matière de contrôle de la température

| Paramètres | Fourchette recommandée |

|---|---|

| Température de fusion | 230-270°C |

| Température du moule | 60-90°C |

| Température de séchage | 80°C |

| Temps de séchage | 4-6 heures |

Réglages de la pression d'injection et de la vitesse

Le succès du moulage par injection du Nylon 12 dépend fortement d'un contrôle adéquat de la pression :

| Étape du processus | Gamme de pression (MPa) |

|---|---|

| Pression d'injection | 80-120 |

| Pression de maintien | 60-90 |

| Contre-pression | 3-5 |

Préparation et manipulation des matériaux

Une bonne préparation des matériaux est essentielle pour réussir le moulage par injection du Nylon 12. J'ai constaté que ces pratiques étaient cruciales :

Exigences en matière de préséchage

- Toujours sécher le matériau avant de le traiter

- Maintenir le taux d'humidité en dessous de 0,1%

- Utiliser des déshumidificateurs

- Stocker dans des récipients hermétiques

Stockage des matériaux

- Conserver dans un emballage résistant à l'humidité

- Maintenir un environnement contrôlé

- Contrôler les niveaux d'humidité

- Utiliser le système d'inventaire premier entré-premier sorti

Considérations relatives à la conception des pièces en Nylon 12

Lignes directrices relatives à l'épaisseur des parois

Pour une qualité optimale des pièces, il convient de tenir compte des paramètres de conception suivants :

| Fonctionnalité | Fourchette recommandée |

|---|---|

| Épaisseur minimale de la paroi | 0,8-1,0 mm |

| Épaisseur maximale de la paroi | 3,0-4,0 mm |

| Épaisseur de la nervure | 50-75% du mur |

Angles de dépouille et finition de surface

L'angle de dépouille correct assure une éjection facile des pièces :

| Type de surface | Angle de tirant d'eau minimum |

|---|---|

| Surfaces texturées | 2-3° |

| Surfaces lisses | 0.5-1° |

Applications et industries courantes

Les propriétés uniques du Nylon 12 lui permettent d'être utilisé dans diverses applications :

Industrie automobile

- Composants du système d'alimentation en carburant

- Pièces sous le capot

- Connecteurs électriques

- Colliers de serrage et attaches

Applications industrielles

- Tubes pneumatiques

- Équipement de traitement chimique

- Cages de roulement

- Plaques d'usure

Produits de consommation

- Équipements sportifs

- Boîtiers d'outils électriques

- Composants de meubles d'extérieur

- Boîtiers d'appareils électroniques

Dépannage des problèmes courants

Au cours de mes années chez PTSMAKE, j'ai rencontré et résolu divers problèmes de moulage du Nylon 12 :

Solutions pour les défauts de surface

| Enjeu | Solution |

|---|---|

| Marques d'évier | Ajuster le temps de refroidissement et la pression de maintien |

| Lignes d'écoulement | Augmentation de la température de fusion et de la vitesse d'injection |

| Brûlage | Réduire la température de fusion et augmenter la ventilation |

Questions dimensionnelles

Pour maintenir des tolérances serrées :

- Contrôler la constance de la température du moule

- Régler la pression et le temps de maintien

- Vérifier les conditions de séchage du matériau

- Vérifier l'emplacement des portillons

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre un contrôle de qualité complet :

Essais en cours de fabrication

- Vérification dimensionnelle

- Inspection visuelle

- Contrôles de poids

- Contrôle de la teneur en eau

Essai de la pièce finale

- Résistance aux chocs

- Propriétés de traction

- Résistance chimique

- Tests de résistance à l'environnement

Considérations sur les coûts

Lorsque vous évaluez le Nylon 12 pour votre projet, tenez compte des éléments suivants :

Coûts des matériaux

- Plus élevé que les nylons standard

- Tarification au volume disponible

- Le choix du grade a une incidence sur le coût

Frais de traitement

- Exigences en matière d'équipement

- Optimisation du temps de cycle

- Besoins en main-d'œuvre

- Mesures de contrôle de la qualité

Considérations relatives à l'outillage

- Acier à outils résistant à l'usure requis

- Une bonne ventilation est essentielle

- Systèmes à canaux chauds recommandés

Chez PTSMAKE, nous avons optimisé nos processus de moulage par injection du Nylon 12 afin d'offrir des prix compétitifs tout en maintenant des normes de qualité élevées. Notre expertise en matière de manutention, de traitement et de contrôle de la qualité garantit des résultats constants pour les applications les plus exigeantes de nos clients.

Quelle est la différence entre le nylon coulé et le nylon 66 ?

De nombreux ingénieurs et concepteurs ont du mal à choisir entre le nylon coulé et le nylon 66 pour leurs projets. Avec des noms et des propriétés similaires, la confusion conduit souvent à des erreurs coûteuses dans le choix des matériaux et à des retards dans les projets.

La principale différence réside dans leurs processus de fabrication et leurs propriétés. Le nylon coulé est produit par polymérisation anionique et par moulage, tandis que le Nylon 66 est fabriqué par polymérisation par condensation et par moulage par injection. Le nylon coulé offre généralement une meilleure résistance à l'usure et une meilleure usinabilité, tandis que le nylon 66 offre une plus grande solidité et une meilleure résistance à la chaleur.

Différences dans le processus de fabrication

Le processus de fabrication influence considérablement les propriétés finales de ces matériaux. Chez PTSMAKE, j'ai observé comment ces processus distincts créent des caractéristiques uniques dans chaque matériau.

Production de nylon coulé

Le nylon moulé subit polymérisation anionique3 dans un environnement contrôlé. Le processus comprend

- Préparation du monomère

- Ajout de catalyseur

- Coulée dans des moules

- Durcissement contrôlé

- Post-traitement

Production de Nylon 66

La production de Nylon 66 suit un chemin différent :

- Polymérisation par condensation

- Formation de boulettes

- Séchage

- Moulage par injection

- Finition finale

Comparaison des propriétés physiques

La compréhension des propriétés physiques permet de choisir les matériaux en connaissance de cause. Voici une comparaison détaillée :

| Propriété | Nylon moulé | Nylon 66 |

|---|---|---|

| Résistance à la traction | 75-85 MPa | 85-90 MPa |

| Point de fusion | 215°C | 255°C |

| Absorption de l'eau | 6-7% | 8-8.5% |

| Résistance à l'usure | Excellent | Bon |

| Résistance aux chocs | Haut | Modéré |

| Résistance chimique | Très bon | Bon |

Avantages de l'application

Avantages du nylon moulé

- Résistance supérieure à l'usure

- Meilleure usinabilité

- Absorption réduite de l'humidité

- Excellente résistance aux chocs

- Bonne stabilité dimensionnelle

J'ai vu le nylon coulé exceller dans des applications telles que :

- Roulements robustes

- Plaques d'usure

- Roues dentées

- Composants de manutention

Avantages du nylon 66

- Meilleure résistance à la chaleur

- Meilleur rapport résistance/poids

- Plus rentable pour la production en grande quantité

- Excellente résistance à la fatigue

Applications spécifiques à l'industrie

Industrie automobile

Le nylon coulé et le nylon 66 ont des fonctions différentes dans les applications automobiles :

Nylon coulé : Principalement utilisé pour :

- Coussinets de palier

- Coussinets d'usure

- Blocs de guidage

- Composants du tampon

Nylon 66 : couramment trouvé dans :

- Composants du moteur

- Connecteurs électriques

- Parties structurelles

- Applications sous le capot

Équipement industriel

Ces deux matériaux jouent un rôle crucial dans les équipements industriels :

Applications du nylon coulé

- Composants du convoyeur

- Éléments coulissants

- Guides de chaîne

- Rouleaux et roues

Nylon 66 Applications

- Engrenages et pignons

- Composants du logement

- Isolants électriques

- Supports structurels

Considérations sur les coûts

Lors de l'évaluation de ces matériaux, il convient de prendre en compte les éléments suivants

Coût des matières premières

- Nylon coulé : Coût initial plus élevé

- Nylon 66 : plus économique pour les grands volumes

Coût de la transformation

- Nylon moulé : Coûts d'usinage plus élevés

- Nylon 66 : coûts de traitement réduits grâce au moulage par injection

Coût du cycle de vie

- Nylon coulé : Fréquence de remplacement plus faible

- Nylon 66 : peut nécessiter un remplacement plus fréquent dans les applications d'usure

Impact sur l'environnement

Les deux matériaux ont des considérations environnementales différentes :

Nylon moulé

- Réduction de la consommation d'énergie pendant la production

- Meilleure recyclabilité

- Une durée de vie plus longue réduit la fréquence de remplacement

Nylon 66

- Une production plus énergivore

- Procédés de recyclage établis

- Efficacité accrue de la production

Chez PTSMAKE, nous aidons nos clients à surmonter ces différences afin de sélectionner le matériau optimal pour leurs applications spécifiques. Notre expertise en matière de moulage par injection et d'usinage du nylon garantit que, que vous choisissiez le nylon coulé ou le nylon 66, vous recevrez des pièces de haute qualité qui répondent à vos spécifications.

Mesures de contrôle de la qualité

Pour garantir une qualité constante, nous mettons en œuvre

Essais de matériaux

- Contrôles de la précision dimensionnelle

- Vérification des propriétés mécaniques

- Analyse de la composition chimique

Surveillance des processus

- Contrôle de la température

- Contrôle de la pression

- Optimisation du temps de cycle

Inspection finale

- Évaluation de l'état de surface

- Vérification de la tolérance

- Essais fonctionnels

Cette connaissance approfondie des deux matériaux nous permet de fournir des recommandations précises basées sur des exigences d'application spécifiques, garantissant des performances optimales et un bon rapport coût-efficacité pour les projets de nos clients.

Quels sont les avantages et les inconvénients du Nylon 66 ?

De nombreux ingénieurs et concepteurs de produits ont du mal à sélectionner le bon matériau pour leurs projets de moulage par injection. La complexité des propriétés des matériaux et leur impact sur les performances du produit final peuvent être accablants, en particulier lorsqu'il s'agit de polymères à hautes performances comme le Nylon 66.

Le nylon 66 est un thermoplastique technique semi-cristallin qui offre une excellente résistance mécanique, une résistance à la chaleur et une stabilité chimique. Il est largement utilisé dans les pièces automobiles, les composants électriques et les machines industrielles en raison de la combinaison équilibrée de ses propriétés et de sa rentabilité.

Propriétés mécaniques et performances

Solidité et durabilité

Le Nylon 66 présente des propriétés mécaniques remarquables qui le rendent adapté à des applications exigeantes. Le matériau présente une résistance à la traction4 et une excellente résistance à l'usure. Dans mon expérience de travail sur divers projets de fabrication chez PTSMAKE, j'ai observé que les pièces en Nylon 66 conservent constamment leur intégrité structurelle, même dans des conditions de contraintes importantes.

Résistance à la température

L'une des principales caractéristiques du Nylon 66 est son impressionnante résistance à la température :

| Propriété de la température | Plage de valeurs |

|---|---|

| Point de fusion | 255-265°C |

| Température de déviation de la chaleur | 150-180°C |

| Température de service continu | Jusqu'à 120°C |

Caractéristiques chimiques et environnementales

Résistance chimique

Le nylon 66 présente une résistance exceptionnelle aux :

- Huiles et graisses

- Nombreux solvants organiques

- Acides et bases faibles

- Produits à base de pétrole

Cependant, il est important de noter sa vulnérabilité aux acides forts et aux agents oxydants.

Absorption de l'humidité

La nature hygroscopique du Nylon 66 est un élément important à prendre en compte lorsque l'on travaille avec ce matériau. Sur la base de mon expertise en matière de fabrication chez PTSMAKE, je recommande des procédures de séchage appropriées avant le traitement :

| Teneur en eau | Effet sur les propriétés |

|---|---|

| <0,2% | Conditions optimales de traitement |

| 0.2-0.4% | Impact modéré sur les propriétés |

| >0,4% | Risque de dégradation important |

Considérations relatives au traitement

Paramètres de moulage par injection

Pour obtenir des résultats optimaux dans le moulage par injection du nylon, il est essentiel de prêter une attention particulière aux paramètres de traitement :

| Paramètres | Fourchette recommandée |

|---|---|

| Température de fusion | 270-290°C |

| Température du moule | 80-95°C |

| Pression d'injection | 70-120 MPa |

| Contre-pression | 3-7 MPa |

Considérations relatives à la conception

Lors de la conception de pièces pour le moulage par injection de Nylon 66, plusieurs facteurs doivent être pris en compte :

- Uniformité de l'épaisseur de la paroi

- Angles de dépouille adéquats

- Emplacement adéquat de la porte

- Prise en compte des taux de rétrécissement

Aspects commerciaux et économiques

Considérations sur les coûts

La structure des coûts des applications du Nylon 66 comprend :

- Coûts des matériaux (généralement plus élevés que ceux des plastiques standard)

- Exigences en matière de traitement

- Usure et entretien des équipements

- Opérations secondaires si nécessaire

Applications du marché

D'après notre expérience chez PTSMAKE, le Nylon 66 est largement utilisé dans.. :

- Composants automobiles

- Boîtiers électriques

- Roulements industriels

- Roues dentées

- Colliers de serrage et attaches

Impact environnemental et durabilité

Potentiel de recyclage

Le Nylon 66 peut être recyclé, sous réserve de certaines conditions :

- Tri et nettoyage adéquats

- Dégradation potentielle de la propriété

- Nombre limité de cycles de recyclage

- Demande du marché pour les matériaux recyclés

Considérations environnementales

L'impact environnemental du Nylon 66 comprend

- Consommation d'énergie pendant la production

- Empreinte carbone

- Options d'élimination en fin de vie

- Potentiel d'alternatives durables

Résumé des avantages et des limites

Principaux avantages

- Résistance mécanique supérieure

- Excellente résistance à la chaleur

- Bonne stabilité chimique

- Haute résistance à l'usure

- Options de traitement polyvalentes

Limites notables

- Sensibilité à l'humidité

- Coûts des matériaux plus élevés

- Exigences complexes en matière de traitement

- Préoccupations environnementales

- Options de recyclage limitées

Dans le cadre de mon travail quotidien à PTSMAKE, j'ai pu constater que le Nylon 66 continue d'être un choix privilégié pour les applications exigeantes, malgré les défis qu'il pose. La clé du succès réside dans la compréhension de ses capacités et de ses limites, ce qui permet de prendre des décisions éclairées en matière de sélection des matériaux et de stratégies de traitement. Notre équipe chez PTSMAKE est spécialisée dans l'optimisation des processus de moulage par injection pour des matériaux tels que le Nylon 66, ce qui permet à nos clients de recevoir des pièces de la plus haute qualité tout en gérant efficacement les exigences spécifiques du matériau.

Comment la teneur en humidité affecte-t-elle la qualité du moulage par injection du nylon ?

La teneur en humidité des matériaux en nylon est à l'origine de nombreux maux de tête pour les fabricants. Qu'il s'agisse de défauts de pièces, d'imperfections de surface ou de propriétés mécaniques réduites, des niveaux d'humidité non contrôlés peuvent transformer un cycle de production parfait en un cauchemar coûteux.

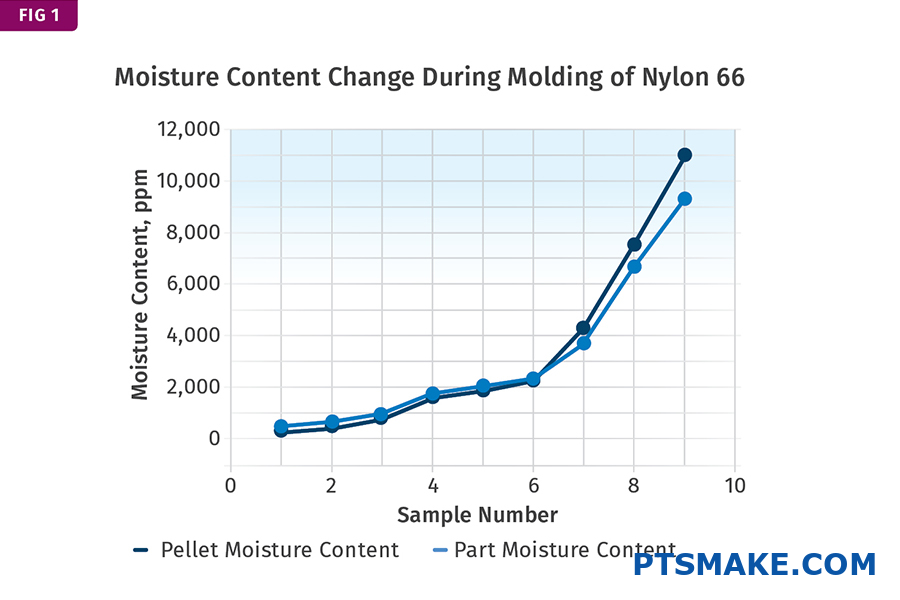

La teneur en humidité du nylon a un impact significatif sur la qualité du moulage par injection en affectant à la fois les caractéristiques d'écoulement du matériau et les propriétés finales de la pièce. Une humidité excessive entraîne une dégradation au cours du traitement, ce qui provoque divers défauts, tandis qu'un contrôle adéquat de l'humidité garantit une qualité et des performances optimales des pièces.

Comprendre l'absorption d'humidité dans les matériaux en nylon

Le nylon est un hygroscopique5 Il s'agit d'un matériau qui absorbe naturellement l'humidité de l'environnement. Mon expérience au sein de PTSMAKE m'a permis de constater que les différentes qualités de nylon ont des taux d'absorption de l'humidité variables. Le tableau suivant indique les taux d'absorption d'humidité typiques des types de nylon les plus courants :

| Type de nylon | Absorption maximale d'humidité (%) | Taux d'humidité recommandé (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Impact de l'humidité sur les paramètres de transformation

Défis en matière de contrôle de la température

La teneur en humidité a une incidence directe sur les exigences en matière de température de traitement. Lorsque l'humidité est présente, elle se vaporise pendant le processus d'injection, créant des pressions internes qui peuvent entraîner divers défauts. Chez PTSMAKE, nous appliquons des protocoles stricts de contrôle de la température pour éviter ces problèmes :

- Réglages de la température du fût

- Optimisation de la température du moule

- Modification du temps de refroidissement

Viscosité et comportement d'écoulement

L'humidité influence de manière significative le comportement d'écoulement du matériau :

- Réduit la viscosité de la matière fondue

- Affecte les habitudes de remplissage

- Modification des exigences en matière de pression

Défauts courants causés par l'humidité

Défauts de surface

- Traces argentées

- Marques d'évasement

- Cloques

- Mauvais état de surface

Questions structurelles

- Résistance mécanique réduite

- Instabilité dimensionnelle

- Les pages de guerre

- Vides internes

Solutions de contrôle de l'humidité

Préparation avant traitement

Chez PTSMAKE, nous mettons en œuvre des mesures complètes de contrôle de l'humidité :

- Stockage des matériaux dans des conteneurs scellés

- Contrôle régulier de la teneur en eau

- Procédures de séchage appropriées

Paramètres de séchage

Conditions de séchage optimales pour les matériaux en nylon :

| Paramètres | Fourchette recommandée |

|---|---|

| Température | 80-85°C |

| Temps de séchage | 4-6 heures |

| Point de rosée | -40°C ou moins |

| Débit d'air | 0,8-1,0 m³/min/kg |

Mesures d'assurance de la qualité

Essais et vérification

Nous utilisons diverses méthodes d'essai pour garantir une teneur en eau adéquate :

- Titrage de Karl Fischer

- Analyse de la perte au séchage

- Analyseurs d'humidité

- Contrôles de qualité réguliers en cours de production

Surveillance des processus

Contrôle continu de :

- Procédures de manutention

- Performance de l'équipement de séchage

- Conditions environnementales

- Paramètres de production

Bonnes pratiques pour la gestion de l'humidité

Lignes directrices en matière de stockage

- Utiliser des récipients hermétiques

- Maintenir un environnement contrôlé

- Mise en œuvre de l'inventaire "premier entré-premier sorti

- Contrôles réguliers du niveau d'humidité

Contrôles de production

- Entretien régulier des équipements

- Procédures opérationnelles standard

- Programmes de formation du personnel

- Points de contrôle de la qualité

Implications économiques

Analyse de l'impact des coûts

Un mauvais contrôle de l'humidité peut entraîner :

- Augmentation des taux de rebut

- Délais de production prolongés

- Consommation d'énergie plus élevée

- Mesures supplémentaires de contrôle de la qualité

Le retour sur investissement d'une bonne gestion de l'humidité

L'investissement dans des équipements et des procédures de contrôle de l'humidité appropriés permet généralement d'obtenir les résultats suivants :

- Réduction des déchets de matériaux

- Amélioration de la qualité des produits

- Diminution des retards de production

- Amélioration de la satisfaction des clients

Tendances futures en matière de contrôle de l'humidité

Avancées technologiques

- Systèmes de séchage automatisés

- Contrôle de l'humidité en temps réel

- Contrôle des processus alimenté par l'IA

- Systèmes intégrés de gestion de la qualité

Évolution de l'industrie

L'industrie évolue vers :

- Des technologies de séchage plus efficaces

- Formulations de matériaux avancés

- Amélioration des systèmes de contrôle des processus

- Amélioration des méthodes d'assurance qualité

L'expérience de PTSMAKE nous a permis de constater qu'un moulage par injection de nylon réussi exige une compréhension approfondie des effets de la teneur en humidité et la mise en œuvre de mesures de contrôle adéquates. En suivant ces directives et en maintenant des contrôles de qualité stricts, les fabricants peuvent obtenir des résultats constants et de haute qualité dans leurs processus de moulage par injection de nylon.

Quelles sont les températures optimales de traitement pour le moulage par injection du nylon ?

Le choix d'une mauvaise température pour le moulage par injection du nylon peut entraîner des problèmes de production coûteux. De nombreux fabricants sont confrontés à des pièces déformées, à des remplissages incomplets et à des matériaux brûlés, ce qui entraîne des retards de production et des problèmes de qualité qui ont un impact sur leurs résultats.

Les températures optimales de traitement pour le moulage par injection du nylon se situent généralement entre 460°F et 590°F (238°C et 310°C), et varient en fonction du type de nylon. Un contrôle adéquat de la température dans les différentes zones est essentiel pour obtenir des pièces de haute qualité.

Comprendre les zones de température dans le moulage par injection du nylon

Le contrôle de la température dans le moulage par injection du nylon implique plusieurs zones, chacune ayant un objectif spécifique. La zone gradient thermique6 La température à travers ces zones doit être gérée avec soin afin de garantir un flux de matériaux optimal et la qualité des pièces. Chez PTSMAKE, nous avons développé une approche globale de la gestion de la température qui permet d'obtenir des résultats supérieurs.

Réglages de la température de la zone arrière

La zone arrière est l'endroit où les pellets entrent en premier dans le canon. Je recommande de régler cette zone légèrement plus bas que la zone centrale afin d'assurer un chauffage progressif :

| Type de nylon | Température de la zone arrière (°F) | Température de la zone arrière (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Contrôle de la température de la zone médiane

La zone médiane nécessite des températures plus élevées pour assurer la fusion complète du matériau :

| Type de nylon | Température de la zone médiane (°F) | Température de la zone médiane (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Gestion de la température de la zone avant et des buses

Les températures de la zone frontale et de la buse sont essentielles pour que le matériau s'écoule correctement dans le moule :

Réglages de la zone avant

| Type de nylon | Température de la zone avant (°F) | Température de la zone avant (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Considérations relatives à la température de la buse

Le contrôle de la température de la buse est particulièrement crucial car il s'agit du dernier point de contact avant que le matériau n'entre dans le moule. D'après mon expérience de travail avec différentes qualités de nylon, je recommande généralement :

| Type de nylon | Température de la buse (°F) | Température de la buse (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Optimisation de la température des moules

La température du moule a un impact significatif sur la qualité des pièces et la durée du cycle. Pour les matériaux en nylon, un contrôle adéquat de la température du moule est essentiel pour :

- Prévenir le gel prématuré

- Assurer une cristallisation correcte des pièces

- Minimiser le gauchissement

- Optimisation des temps de cycle

Je recommande ces plages de température pour les moules :

| Type de nylon | Température du moule (°F) | Température du moule (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Facteurs critiques affectant le choix de la température

Plusieurs facteurs influencent le réglage optimal de la température :

Qualité des matériaux et additifs

- Les nylons chargés de verre nécessitent généralement des températures plus élevées

- Les qualités modifiées par impact peuvent nécessiter des températures plus basses

- Les additifs ignifuges peuvent influer sur les températures de traitement

Considérations relatives à la conception des pièces

- Variations de l'épaisseur des parois

- Exigences en matière de longueur d'écoulement

- Complexité géométrique

Spécifications de l'équipement

- Conception de la vis et rapport L/D

- Configuration du système de canaux chauds

- Efficacité du système de refroidissement

Problèmes de qualité liés à la température et solutions

Les problèmes courants liés à la température sont les suivants

Défauts de surface

- Marques d'évasement dues à des températures excessives

- Mauvais état de surface dû aux basses températures

- Marques de brûlures dues à des matériaux dégradés

Problèmes structurels

- Remplissage incomplet en raison d'une température insuffisante

- Déformation due à une mauvaise répartition de la température

- Fragilité des lignes de soudure due aux basses températures

Bonnes pratiques pour le contrôle de la température

Maintenir une qualité constante dans le moulage par injection du nylon :

- Utiliser des régulateurs de température de haute qualité

- Étalonnage régulier des capteurs de température

- Contrôle et enregistrement des données de température

- Mettre en œuvre des programmes de maintenance préventive

- Former les opérateurs à la bonne gestion de la température

Chez PTSMAKE, nous utilisons des systèmes avancés de contrôle de la température et avons mis en place des procédures rigoureuses de contrôle de la qualité afin de garantir une gestion cohérente de la température dans toutes les zones.

Impact sur l'efficacité de la production

Un contrôle adéquat de la température a une incidence directe sur la qualité de l'eau :

- Optimisation du temps de cycle

- Consommation d'énergie

- Durée de vie et entretien des outils

- Cohérence de la qualité des pièces

- Prévention de la dégradation des matériaux

Il est essentiel de comprendre et de maintenir des températures de traitement optimales pour réussir le moulage par injection du nylon. En contrôlant et en surveillant attentivement la température, les fabricants peuvent obtenir une qualité constante des pièces tout en maximisant l'efficacité de la production.

Quelles sont les qualités de nylon les mieux adaptées aux applications de moulage par injection dans l'industrie automobile ?

Les constructeurs automobiles sont confrontés à des défis importants lorsqu'ils choisissent les bonnes qualités de nylon pour les applications de moulage par injection. Un mauvais choix peut entraîner des défaillances de pièces, une augmentation des coûts de production et des risques potentiels pour la sécurité. La complexité des véhicules modernes et les exigences de performance élevées rendent cette décision encore plus critique.

Les qualités de nylon les plus appropriées pour le moulage par injection automobile sont le PA6 et le PA66, les variantes renforcées de fibres de verre étant particulièrement efficaces. Ces matériaux offrent d'excellentes propriétés mécaniques, une résistance à la chaleur et une stabilité chimique nécessaires aux applications automobiles exigeantes.

Comprendre les qualités de nylon dans les applications automobiles

En travaillant chez PTSMAKE, j'ai observé qu'une production réussie de pièces automobiles nécessitait une compréhension approfondie des propriétés du nylon. Le processus de sélection implique la prise en compte de multiples facteurs, notamment comportement de cristallisation7 et mécaniques.

Principales qualités de nylon pour les pièces automobiles

Les PA6 et PA66 dominent le secteur automobile pour plusieurs raisons :

| Qualité du nylon | Principaux avantages | Applications typiques |

|---|---|---|

| PA6 | Coût réduit, bonne résistance aux chocs, traitement facile | Collecteurs d'admission d'air, Enjoliveurs de roue |

| PA66 | Meilleure résistance à la chaleur, résistance supérieure, meilleure résistance à l'usure | Composants du moteur, Pièces de transmission |

Considérations sur le renforcement des fibres de verre

Impact sur les performances

Le renforcement par des fibres de verre améliore considérablement les propriétés du nylon :

- Augmente la résistance à la traction jusqu'à 300%

- Améliore la stabilité dimensionnelle

- Améliore la température de déviation de la chaleur

- Réduit la dilatation thermique

À PTSMAKE, nous recommandons généralement une teneur en fibres de verre de 30% à 50% pour la plupart des applications automobiles, en fonction des exigences spécifiques.

Exigences en matière de résistance à la température

Température de déflexion thermique (HDT)

Les différentes applications automobiles requièrent une résistance à la température variable :

| Domaine d'application | HDT requis | Niveau recommandé |

|---|---|---|

| Composants sous le capot | >200°C | PA66-GF50 |

| Pièces de garniture extérieures | >120°C | PA6-GF30 |

| Composants intérieurs | >80°C | Standard PA6 |

Considérations relatives à la résistance aux produits chimiques

Les pièces automobiles doivent résister :

- Huiles moteur

- Liquides de transmission

- Liquides de refroidissement

- Sel de déneigement

- Exposition aux carburants

Sélection des matériaux en fonction de l'exposition aux produits chimiques

| Environnement chimique | Niveau recommandé | Considérations particulières |

|---|---|---|

| Exposition à l'huile moteur | PA66-GF35 | Stabilisé à la chaleur |

| Contact avec le liquide de refroidissement | PA6-GF30 | Stabilisé chimiquement |

| Système d'alimentation en carburant | PA12 | Grade spécial résistant aux combustibles |

Résistance aux chocs et durabilité

Considérations relatives à la conception de la résistance aux chocs

- Optimisation de l'épaisseur des parois

- Mise en œuvre de la conception des côtes

- Emplacement adéquat de la porte

- Analyse des flux de matières

Analyse coût-efficacité

Lorsque l'on considère le rapport coût-efficacité, il convient d'évaluer :

- Coût du matériau par livre

- Exigences en matière de traitement

- Taux de rebut

- Volume de production

- Exigences en matière d'utilisation finale

Tableau de comparaison des coûts

| Grade | Coût relatif | Difficultés de traitement | Niveau de performance |

|---|---|---|---|

| PA6 | Moyen | Faible | Bon |

| PA66 | Haut | Moyen | Excellent |

| PA6-GF30 | Moyenne-élevée | Moyen | Très bon |

| PA66-GF50 | Très élevé | Haut | Supérieure |

Paramètres de traitement et optimisation

Pour des résultats optimaux dans les applications automobiles, il convient d'envisager :

Contrôle de la température

- Plage de température de fusion appropriée

- Optimisation de la température du moule

- Réglage du temps de refroidissement

- Gestion du profil thermique

Contrôle de l'humidité

Le contrôle de l'humidité est crucial pour le traitement du nylon :

- Exigences en matière de préséchage

- Contrôle de la teneur en eau

- Conditions de stockage

- Contrôle de l'environnement de traitement

Assurance de la qualité et essais

Chez PTSMAKE, nous mettons en œuvre des protocoles de test complets :

- Essais de propriétés mécaniques

- Analyse thermique

- Vérification de la résistance chimique

- Contrôle de la stabilité dimensionnelle

- Études sur le vieillissement à long terme

Considérations environnementales

La construction automobile moderne doit prendre en compte :

- Potentiel de recyclage

- Empreinte carbone

- Élimination en fin de vie

- Conformité réglementaire

Mesures de durabilité

| Aspect | PA6 | PA66 |

|---|---|---|

| Recyclabilité | Haut | Haut |

| Consommation d'énergie | Moyen | Haut |

| Empreinte CO2 | Moyen | Moyenne-élevée |

| Utilisation de l'eau | Faible | Moyen |

En examinant attentivement ces facteurs et en travaillant en étroite collaboration avec les fournisseurs de matériaux et les clients, PTSMAKE assure une sélection optimale des qualités de nylon pour chaque application automobile. Cette approche globale permet d'atteindre l'équilibre parfait entre les performances, le coût et la facilité de fabrication.

Comment réduire le temps de cycle dans le moulage par injection de nylon à haut volume ?

Les longues durées de cycle dans les projets de moulage par injection de nylon en grande série peuvent avoir un impact significatif sur l'efficacité et les coûts de production. Lorsque les fabricants sont confrontés à des temps de cycle prolongés, cela se traduit par des délais non respectés, des coûts de production accrus et une compétitivité réduite sur le marché.

Pour réduire le temps de cycle dans le moulage par injection de nylon en grande série, il faut se concentrer sur l'optimisation du contrôle de la température du moule, de la préparation des matériaux, de la conception du système de refroidissement et des paramètres de la machine. Ces ajustements permettent généralement de réduire les temps de cycle de 15-25% tout en maintenant la qualité des pièces.

Stratégies de gestion de la température

Contrôle de la température des moules

La gestion de la température des moules est essentielle pour optimiser les temps de cycle. J'ai mis en œuvre plusieurs approches efficaces chez PTSMAKE :

- Préchauffage du moule à la température optimale

- Utilisation de matériaux de moulage à haute conductivité

- Mise en œuvre de canaux de refroidissement conformes

- Maintien de zones de température cohérentes

Le température de cristallisation8 de nylon nécessite un contrôle minutieux pour obtenir des résultats optimaux. Grâce à un contrôle précis de la température, nous pouvons réduire considérablement le temps de refroidissement tout en garantissant la formation correcte des pièces.

Préparation du matériel

Une bonne préparation des matériaux a un impact direct sur le temps de cycle :

- Pré-séchage du nylon selon les niveaux d'humidité recommandés

- Maintien d'une température constante des matériaux

- Utilisation de systèmes de séchage en circuit fermé

- Mise en œuvre de procédures de manutention appropriées

Optimisation du système de refroidissement

Conception avancée des canaux de refroidissement

La conception moderne des canaux de refroidissement a un impact significatif sur la réduction du temps de cycle :

| Méthode de refroidissement | Amélioration de l'efficacité | Complexité de la mise en œuvre |

|---|---|---|

| Refroidissement conforme | 20-30% | Haut |

| Systèmes de chicanes | 15-25% | Moyen |

| Circuits de barbotage | 10-20% | Faible |

| Broches thermiques | 25-35% | Haut |

Gestion du liquide de refroidissement

Les bonnes pratiques de gestion du liquide de refroidissement comprennent

- Utilisation de mélanges de liquides de refroidissement à haut rendement

- Maintenir des débits optimaux

- Maintenance régulière du système

- Contrôle de la différence de température

Optimisation des paramètres du processus

Contrôle de la vitesse d'injection

L'optimisation de la vitesse d'injection nécessite :

- Modèles de remplissage équilibrés

- Une conception adéquate de la porte

- Optimisation de la pression

- Distribution séquentielle des vannes

Réglage de la pression de maintien

Les considérations critiques relatives à la pression de retenue sont les suivantes

- Optimisation du profil de pression

- Réglage des paramètres de la minuterie

- Études sur les joints d'étanchéité

- Optimisation de la pression d'emballage

Sélection et entretien des machines

Capacités de l'équipement

Le choix de la bonne machine implique :

- Choix de la taille de l'injection

- Pression d'injection adéquate

- Conception de la vis adaptée

- Temps de récupération efficace

Maintenance préventive

Un entretien régulier garantit des temps de cycle optimaux :

- Inspection de la vis et du canon

- Entretien des vannes

- Contrôle du système hydraulique

- Étalonnage du système de contrôle

Intégration du contrôle de la qualité

Contrôle en cours de fabrication

Mettre en place des systèmes de suivi solides :

- Paramètres du processus en temps réel

- Vérification du poids des pièces

- Contrôle de la stabilité dimensionnelle

- Surveillance du profil de température

Considérations relatives à la sélection des matériaux

Chez PTSMAKE, nous sélectionnons soigneusement les qualités de nylon sur la base des critères suivants :

- Caractéristiques de l'écoulement

- Exigences en matière de refroidissement

- Propriétés mécaniques

- Fenêtre de traitement

Tableau d'optimisation des performances

| Paramètres | Impact sur le temps de cycle | Considération de la qualité |

|---|---|---|

| Température de fusion | Haut | Critique |

| Vitesse d'injection | Moyen | Important |

| Temps de refroidissement | Très élevé | Essentiel |

| Pression de l'emballage | Moyen | Important |

Intégration de l'automatisation

Mise en œuvre du robot

Les systèmes automatisés améliorent l'efficacité grâce à

- Optimisation de l'enlèvement des pièces

- Prélèvement de la carotte

- Capacité de moulage par empilage

- Changement rapide des moules

Planification de la production

Les stratégies de planification efficaces sont les suivantes :

- Dimensionnement optimal des lots

- Changements d'outils efficaces

- Gestion des flux de matières

- Allocation des ressources

Résultats et avantages

En mettant en œuvre ces stratégies chez PTSMAKE, nous avons atteint nos objectifs :

- 15-25% réduction des temps de cycle

- Amélioration de la cohérence des pièces

- Réduction des taux de rebut

- Amélioration de l'efficacité de la production

La clé du succès réside dans une approche systématique de l'optimisation, qui prend en compte tous les aspects du processus de moulage. J'ai constaté que la combinaison de ces stratégies avec une surveillance et des ajustements appropriés permet d'obtenir des améliorations durables en matière de réduction du temps de cycle tout en maintenant la qualité des pièces.

N'oubliez pas que la réduction du temps de cycle est un processus continu qui nécessite une surveillance et des ajustements permanents. L'évaluation régulière des paramètres du processus et la mise à jour des nouvelles technologies garantissent une efficacité durable dans les opérations de moulage par injection de nylon en grande quantité.

Quelles sont les techniques de post-traitement qui améliorent les pièces moulées par injection de nylon ?

Je vois souvent des fabricants aux prises avec des pièces moulées par injection de nylon qui ne répondent pas tout à fait à leurs exigences finales dès la sortie du moule. La finition de la surface peut être irrégulière ou la précision dimensionnelle n'est pas tout à fait correcte. Ces problèmes peuvent entraîner le rejet de certaines pièces et des retards de production coûteux.

Les techniques de post-traitement peuvent améliorer considérablement les pièces moulées par injection de nylon en améliorant leur finition de surface, leurs propriétés mécaniques et leur précision dimensionnelle. La méthode de post-traitement appropriée dépend des exigences spécifiques de l'application et peut inclure le traitement thermique, le traitement chimique ou la finition mécanique.

Comprendre les exigences du post-traitement

Lorsqu'il s'agit de pièces moulées par injection en nylon, le post-traitement n'est pas seulement une étape facultative - il est souvent crucial pour obtenir les spécifications souhaitées pour le produit final. Le choix des techniques de post-traitement appropriées dépend de plusieurs facteurs :

Facteurs clés influençant le choix du post-traitement

- Géométrie et complexité des pièces

- Finition de surface requise

- Environnement d'utilisation finale

- Contraintes de coût

- Volume de production

- Exigences de qualité

Ces facteurs permettent de déterminer les recuit9 Le processus ou la combinaison de processus qui donnera les meilleurs résultats.

Méthodes de post-traitement thermique

Traitement thermique

Le traitement thermique est l'une des techniques de post-traitement les plus courantes pour les pièces en nylon. Chez PTSMAKE, nous avons mis au point des protocoles de traitement thermique spécifiques :

- Libérer les tensions internes

- Améliorer la stabilité dimensionnelle

- Améliorer les propriétés mécaniques

- Augmentation de la cristallinité

- Réduire le gauchissement

La température et la durée du traitement thermique doivent être soigneusement contrôlées pour éviter la dégradation des propriétés du matériau.

Paramètres de contrôle de la température

| Plage de température (°C) | Durée (heures) | Avantages principaux |

|---|---|---|

| 80-100 | 2-4 | Soulagement du stress |

| 100-120 | 4-6 | Stabilité dimensionnelle |

| 120-140 | 6-8 | Amélioration de la cristallinité |

Techniques de post-traitement chimique

Le post-traitement chimique peut améliorer de manière significative les propriétés de surface des pièces en nylon. Ces méthodes comprennent :

Traitement de surface

Gravure chimique

- Supprime les imperfections de surface

- Création de textures spécifiques

- Améliore les propriétés d'adhésion

Polissage chimique

- Permet d'obtenir une finition très brillante

- Réduit la rugosité de la surface

- Améliore l'attrait esthétique

Méthodes de finition mécanique

Finition abrasive

Diverses techniques de finition par abrasion peuvent être employées :

Tumbling

- Adapté au traitement en vrac

- Rentabilité pour les grandes quantités

- Élimine les arêtes vives et les bavures

Finition par vibration

- Permet d'obtenir une finition de surface homogène

- Idéal pour les géométries complexes

- Possibilité de traiter plusieurs pièces simultanément

Usinage de précision

Certaines applications nécessitent des opérations d'usinage secondaires :

Usinage CNC

- Obtention de tolérances serrées

- Création de caractéristiques spécifiques

- Améliore la précision dimensionnelle

Meulage de surface

- Améliore la planéité

- Améliore la finition de la surface

- Contrôle des dimensions critiques

Considérations relatives au contrôle de la qualité

Essais et validation

Le post-traitement nécessite des mesures de contrôle de qualité approfondies :

Contrôle dimensionnel

- Vérification de la machine à mesurer tridimensionnelle (MMT)

- Numérisation 3D pour les géométries complexes

- Inspection visuelle des défauts de surface

Essais de matériaux

- Essai de dureté

- Vérification de la résistance aux chocs

- Validation de la résistance à la traction

Analyse coûts-avantages

Considérations économiques

| Méthode de post-traitement | Coût relatif | Durée du processus | Impact sur la qualité |

|---|---|---|---|

| Traitement thermique | Moyen | Longues | Haut |

| Traitement chimique | Haut | Moyen | Très élevé |

| Finition mécanique | Faible | Court | Moyen |

Applications spécifiques à l'industrie

Les différentes industries nécessitent des approches de post-traitement spécifiques :

Industrie automobile

- Résistance accrue à l'usure

- Meilleure résistance aux produits chimiques

- Contrôle dimensionnel précis

Dispositifs médicaux

- Compatibilité avec la stérilisation

- Biocompatibilité

- Lissage de la surface

Électronique grand public

- Finition esthétique

- Résistance aux chocs

- Stabilité dimensionnelle

Considérations environnementales

Les pratiques durables de post-traitement comprennent

Conservation de l'eau

- Systèmes de refroidissement en circuit fermé

- Recyclage de l'eau dans les processus de nettoyage

- Utilisation minimale de produits chimiques

Efficacité énergétique

- Cycles de traitement thermique optimisés

- Équipements à haut rendement énergétique

- Consolidation des processus

Tendances futures

L'avenir du post-traitement évolue avec :

Automatisation

- Systèmes de finition robotisés

- Contrôle de qualité automatisé

- Surveillance intégrée des processus

Technologies avancées

- Traitement au plasma

- Modification de la surface par laser

- Systèmes intelligents de contrôle des processus

Stratégies de mise en œuvre

Pour une mise en œuvre réussie du post-traitement :

Planification du processus

- Définir les exigences de qualité

- Sélectionner les méthodes appropriées

- Établir les paramètres de contrôle

Intégration de la production

- Optimiser le flux de travail

- Minimiser les manipulations

- Réduire les temps de cycle

Chez PTSMAKE, nous savons qu'un post-traitement adéquat est essentiel pour obtenir des performances optimales des pièces. Notre approche globale garantit que chaque pièce moulée par injection en nylon répond ou dépasse les spécifications du client grâce à des techniques de post-traitement soigneusement sélectionnées et exécutées.

Comment sélectionner le bon matériau Nylon pour le moulage par injection de dispositifs médicaux ?

Choisir le bon matériau nylon pour le moulage par injection de dispositifs médicaux peut s'avérer difficile. Avec les nombreux grades disponibles et les exigences réglementaires strictes, de nombreux fabricants s'efforcent de trouver un équilibre entre les propriétés du matériau, les normes de conformité et la rentabilité. Un mauvais choix peut conduire à des produits défectueux, à des problèmes de réglementation et à des rappels coûteux.

La clé de la sélection du bon nylon pour le moulage par injection de dispositifs médicaux réside dans l'évaluation de cinq facteurs critiques : la biocompatibilité, les propriétés mécaniques, les exigences de stérilisation, la conformité réglementaire et les caractéristiques de traitement. Chaque facteur doit correspondre aux besoins spécifiques de votre application.

Comprendre les propriétés du nylon de qualité médicale

Les nylons de qualité médicale présentent des caractéristiques uniques qui les rendent adaptés aux applications dans le domaine de la santé. Les processus de polymérisation10 lors de la fabrication permet de garantir que ces matériaux répondent aux normes médicales les plus strictes. Chez PTSMAKE, nous travaillons avec différents nylons de qualité médicale, notamment le PA6, le PA66 et le PA12, chacun offrant des avantages distincts pour des applications spécifiques.

Propriétés clés à prendre en compte

Résistance chimique

- Résistance aux fluides corporels

- Compatibilité avec les produits de nettoyage

- Stabilité aux produits chimiques de stérilisation

Performance mécanique

- Résistance à la traction

- Résistance aux chocs

- Résistance à la fatigue

- Résistance à l'usure

Propriétés thermiques

- Température de déviation de la chaleur

- Point de fusion

- Stabilité thermique pendant le traitement

Conformité réglementaire et normes

Lors de la sélection des matériaux en nylon pour les dispositifs médicaux, le respect des normes réglementaires n'est pas négociable. Sur la base de mon expérience chez PTSMAKE, je recommande de se concentrer sur les points suivants :

| Organisme de réglementation | Standard | Exigences |

|---|---|---|

| FDA | USP Classe VI | Essais de biocompatibilité |

| ISO | 10993 | Évaluation biologique |

| MDR DE L'UE | 2017/745 | Conformité européenne |

| ASTM | F748 | Spécifications des matériaux |

Compatibilité avec les méthodes de stérilisation

Les différentes méthodes de stérilisation peuvent affecter différemment les propriétés du nylon. Voici une analyse complète :

Stérilisation à la vapeur (Autoclave)

- Plage de température : 121-134°C

- Convient à la plupart des nylons de qualité médicale

- Peut nécessiter des qualités résistantes à l'humidité

Oxyde d'éthylène (EtO)

- Procédé à basse température

- Impact matériel minimal

- Nécessite un temps de ventilation adéquat

Rayonnement gamma

- Peut affecter les propriétés des matériaux

- Notes spéciales requises

- Considérations sur la stabilité à long terme

Considérations spécifiques à l'application

Dispositifs à usage unique et dispositifs réutilisables

- Usage unique : L'accent mis sur le rapport coût-efficacité et les propriétés initiales

- Réutilisable : L'accent est mis sur la durabilité et la résistance à la stérilisation répétée.

Exposition environnementale

- Variations de température

- Exposition chimique

- Résistance aux rayons UV

- Sensibilité à l'humidité

Équilibre coûts-performances

Il est essentiel de trouver l'équilibre optimal entre le coût et la performance. Pensez-y :

| Facteur | Impact sur les coûts | Prestation de performance |

|---|---|---|

| Sélection du grade | Plus élevé pour les grades médicaux | Fiabilité accrue |

| Exigences en matière de traitement | Varie en fonction de la complexité | Meilleure qualité des pièces |

| Exigences en matière de volume | Diminue avec l'échelle | Des propriétés cohérentes |

| Besoins en matière de certification | Coûts supplémentaires des tests | Accès au marché |

Lignes directrices en matière de traitement

Un traitement adéquat est essentiel à la réussite de la fabrication de dispositifs médicaux :

Manutention

- Contrôle de l'humidité

- Prévention de la contamination

- Suivi des lots

- Conditions de stockage

Paramètres de traitement

- Contrôle de la température

- Réglages de la pression

- Taux de refroidissement

- Optimisation du temps de cycle

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des mesures rigoureuses de contrôle de la qualité :

- Essais sur les matières premières

- Contrôles en cours de fabrication

- Validation du produit final

- Exigences en matière de documentation

Processus de sélection des matériaux

Suivez les étapes suivantes pour une sélection optimale des matériaux :

- Définir les exigences de l'application

- Identifier les propriétés critiques

- Examiner les exigences réglementaires

- Évaluer les besoins en stérilisation

- Tenir compte des capacités de traitement

- Évaluer les implications financières

- Vérifier les capacités du fournisseur

Considérations futures

L'industrie des dispositifs médicaux évolue et la sélection des matériaux doit tenir compte de cette évolution :

- Exigences en matière de développement durable

- Réglementations émergentes

- Nouvelles méthodes de stérilisation

- Technologies de transformation avancées

En suivant ces directives et en travaillant avec des partenaires expérimentés comme PTSMAKE, vous pouvez sélectionner le matériau nylon optimal pour votre application médicale. Notre équipe d'experts peut vous aider à surmonter ces difficultés et à assurer la réussite de votre projet, du prototype à la production.

Découvrez les arrangements moléculaires qui permettent d'améliorer les performances des matériaux et d'optimiser les processus de fabrication. ↩

Découvrez la cristallisation pour améliorer les propriétés mécaniques du Nylon 12 et la qualité de vos produits. ↩

Découvrez la méthode de polymérisation unique qui améliore les propriétés du nylon coulé pour de meilleures performances. ↩

La résistance à la traction correspond à la contrainte maximale qu'un matériau peut supporter lorsqu'il est étiré ou tiré avant de se rompre. ↩

Comprendre pourquoi le nylon absorbe l'humidité permet d'optimiser les processus de fabrication et d'améliorer la qualité des produits. ↩

Découvrez l'importance des gradients thermiques pour un traitement optimal des matériaux dans le moulage par injection. ↩

Découvrez comment la cristallisation influence les propriétés du nylon pour de meilleures applications automobiles. ↩

Découvrez la température de cristallisation pour améliorer le temps de cycle et la gestion de la qualité des pièces. ↩

Découvrez le recuit pour améliorer efficacement les performances et l'usinabilité de vos pièces en nylon. ↩

Découvrez le processus de fabrication garantissant la conformité et la qualité des nylons de qualité médicale. ↩