Lorsque je travaille avec des clients du secteur de la fabrication, je constate souvent qu'ils confondent le fraisage et le tournage CNC. Cette confusion peut entraîner des erreurs coûteuses dans la conception des pièces et les processus de fabrication. De nombreux ingénieurs finissent par choisir la mauvaise méthode d'usinage, ce qui entraîne une perte de temps et de ressources.

La principale différence réside dans le fait que le fraisage CNC utilise des outils de coupe rotatifs sur des pièces stationnaires, tandis que le tournage CNC fait tourner la pièce contre un outil de coupe fixe. Le fraisage est idéal pour les formes et les caractéristiques complexes, tandis que le tournage fonctionne mieux pour les pièces cylindriques.

Chez PTSMAKE, nous utilisons à la fois le fraisage et le tournage CNC pour créer des pièces de précision pour nos clients. Permettez-moi d'exposer plus en détail les principales différences entre ces deux procédés. Comprendre ces différences vous aidera à choisir la bonne méthode d'usinage pour votre prochain projet et vous permettra d'économiser du temps et de l'argent.

Qu'est-ce que le tournage CNC ?

Vous êtes-vous déjà demandé pourquoi certaines pièces métalliques ont des formes cylindriques si parfaites et des surfaces incroyablement lisses ? Les méthodes traditionnelles de tournage manuel entraînent souvent des incohérences et des problèmes de qualité, ce qui rend difficile la production régulière de composants précis. Cela peut entraîner un gaspillage de matériaux, une augmentation des coûts et des retards de production.

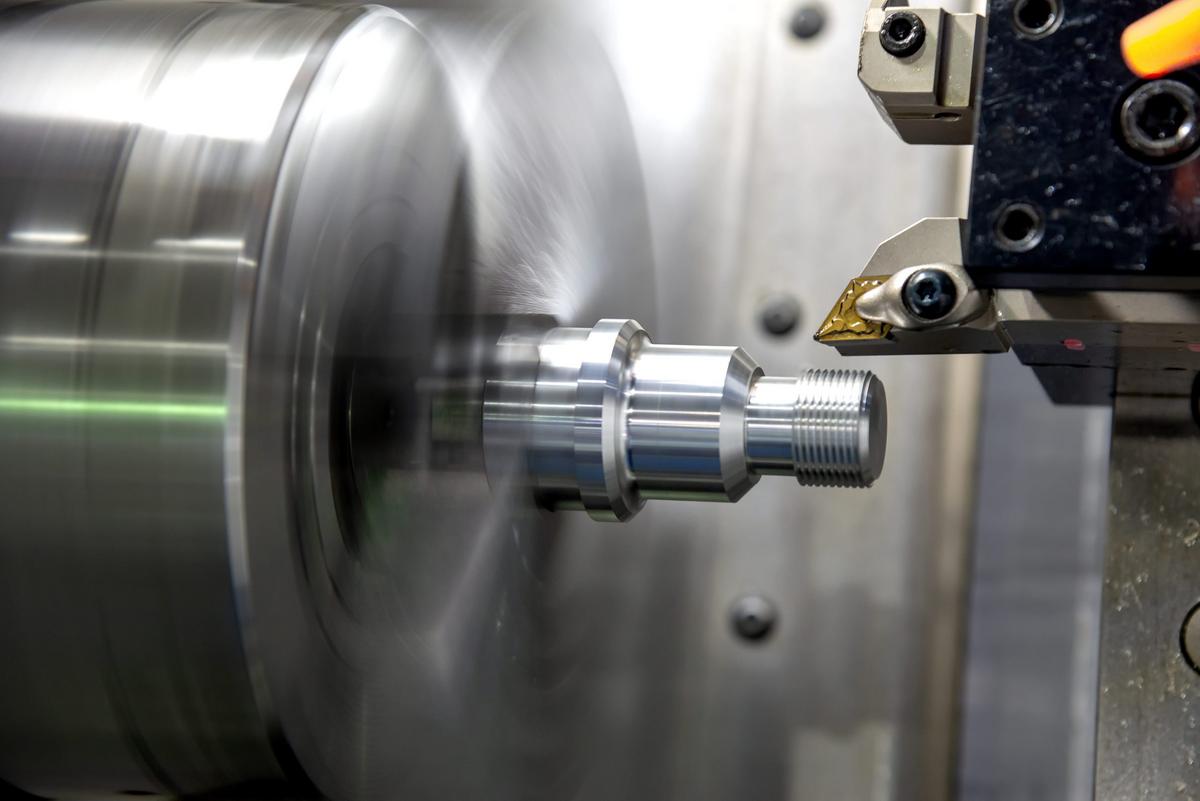

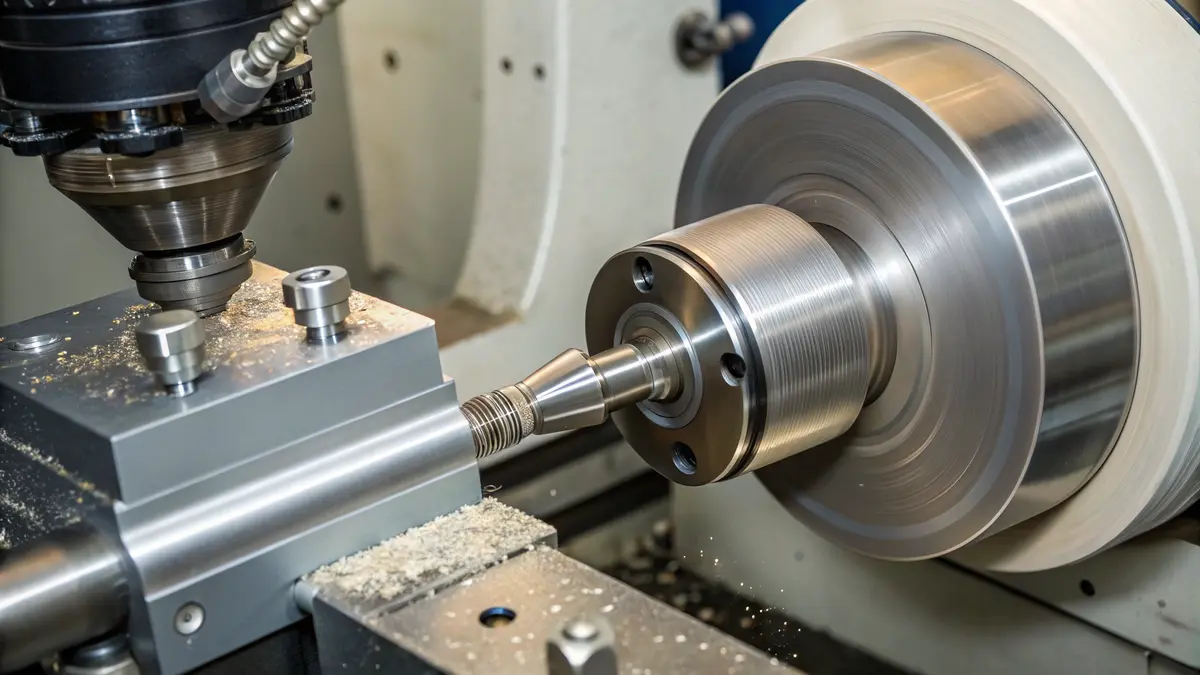

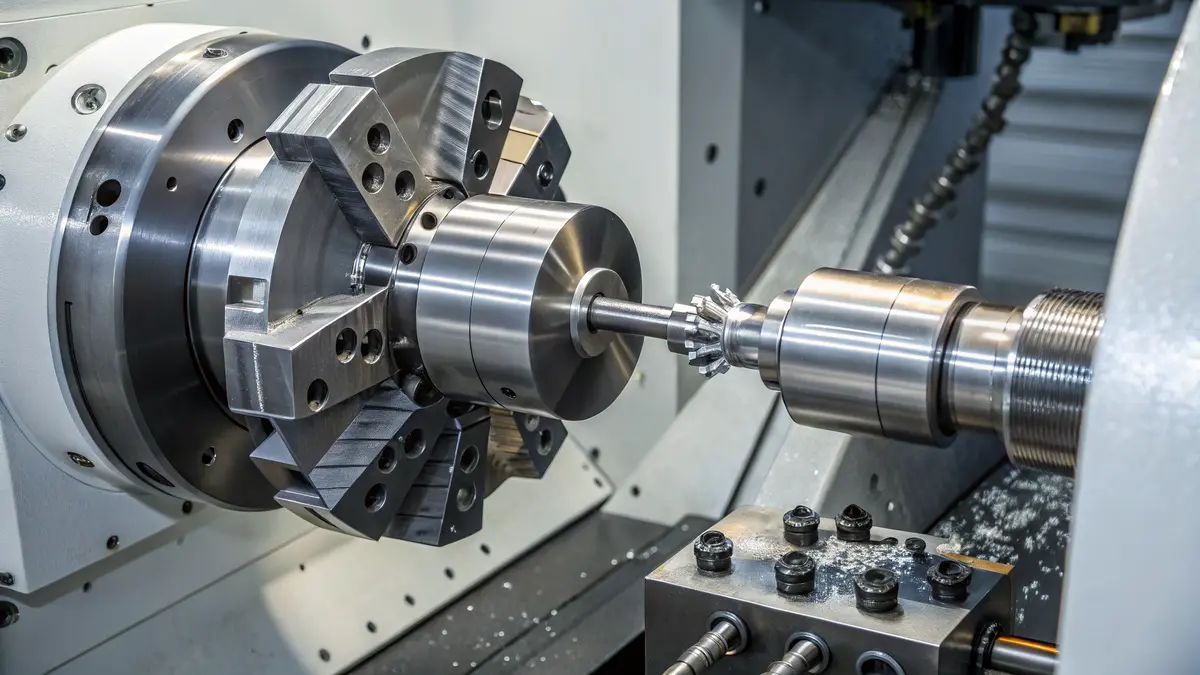

Le tournage CNC est un processus de fabrication contrôlé par ordinateur qui permet de créer des pièces cylindriques en faisant tourner une pièce pendant que des outils de coupe enlèvent de la matière pour obtenir la forme souhaitée. Cette méthode d'usinage moderne garantit une précision, une répétabilité et une efficacité élevées dans la production de pièces rondes ou cylindriques.

Comprendre les bases du tournage CNC

Le tournage CNC a révolutionné l'industrie manufacturière en introduisant une précision automatisée dans le processus de tournage traditionnel. L'opération de tournage consiste à rotation de la broche1 de la pièce tandis que des outils de coupe stationnaires se déplacent le long de différents axes pour enlever de la matière et créer la forme souhaitée. J'ai réalisé d'innombrables projets de tournage et la précision qu'offre ce processus est vraiment remarquable.

Principaux éléments d'une machine de tournage CNC

Un tour CNC se compose de plusieurs éléments essentiels qui fonctionnent ensemble de manière transparente :

- Broche et mandrin

- Tourelle d'outils

- Système de contrôle

- Outils de coupe

- Système de refroidissement

Types d'opérations de tournage CNC

Il existe plusieurs opérations de tournage qui peuvent être effectuées sur un tour CNC :

| Type d'opération | Description | Applications courantes |

|---|---|---|

| Face | Création de surfaces planes perpendiculaires à l'axe de la pièce | Surfaces d'extrémité, épaulements |

| Tournage conique | Produit des surfaces angulaires | Formes coniques, transitions |

| Filetage | Coupe les filets internes ou externes | Vis, boulons, écrous |

| Rainurage | Création de canaux ou d'évidements | Rainures pour joints toriques, reliefs |

| Ennuyeux | Agrandissement ou finition des trous internes | Diamètres internes, trous |

Fonctionnalités et capacités avancées

Tournage multiaxe

Les centres de tournage CNC modernes intègrent souvent plusieurs axes de mouvement, ce qui leur permet.. :

- Création de contours complexes

- Opérations d'outillage en direct

- Usinage en sous-broche

- Opérations simultanées

Compatibilité des matériaux

Chez PTSMAKE, nous travaillons régulièrement avec une large gamme de matériaux dans nos opérations de tournage :

- Acier inoxydable

- Aluminium

- Laiton

- Titane

- Plastiques techniques

- Alliages exotiques

Paramètres du processus et considérations

Paramètres critiques

Plusieurs facteurs influencent la réussite des opérations de tournage CNC :

- Vitesse de coupe

- Vitesse d'alimentation

- Profondeur de coupe

- Sélection des outils

- Utilisation du liquide de refroidissement

Mesures de contrôle de la qualité

Maintenir la précision et la cohérence :

- Étalonnage régulier de la machine

- Contrôle de l'usure des outils

- Contrôle en cours de fabrication

- Vérification finale de la qualité

Applications dans tous les secteurs d'activité

Le tournage CNC s'adresse à différents secteurs ayant des exigences spécifiques :

Industrie automobile

- Composants du moteur

- Pièces de transmission

- Composants du système de freinage

Secteur aérospatial

- Composants de la turbine

- Pièces de train d'atterrissage

- Attaches et connecteurs

Fabrication de dispositifs médicaux

- Instruments chirurgicaux

- Composants d'implants

- Boîtiers pour dispositifs médicaux

Meilleures pratiques pour des résultats optimaux

Considérations relatives à la conception

- Maintenir des rapports longueur/diamètre appropriés

- Tenir compte de l'accessibilité des outils

- Prévoir une fixation adéquate

- Prise en compte des propriétés des matériaux

Optimisation de la production

Optimiser l'efficacité et la qualité :

| Aspect | Meilleures pratiques | Bénéfice |

|---|---|---|

| Sélection des outils | Utiliser les qualités et les géométries appropriées | Durée de vie prolongée de l'outil |

| Procédures d'installation | Mettre en œuvre des procédures normalisées | Temps de préparation réduit |

| Optimisation du programme | Révision et mise à jour régulières du programme | Amélioration des temps de cycle |

| Maintenance | Maintenance préventive programmée | Temps d'arrêt minimal |

Défis communs et solutions

Défis techniques

Usure des outils

- Solution : Mettre en place des systèmes de gestion de la durée de vie des outils

- Contrôle régulier de l'état des outils

Finition de la surface

- Solution : Optimiser les paramètres de coupe

- Utiliser l'outillage et le liquide de refroidissement appropriés

Précision dimensionnelle

- Solution : Étalonnage régulier de la machine

- Systèmes de mesure en cours de fabrication

Les défis de la production

Temps de préparation

- Solution : Utiliser des systèmes d'outillage à changement rapide

- Normaliser les procédures d'installation

Déchets matériels

- Solution : Optimiser la programmation

- Mettre en œuvre des systèmes de récupération des matériaux

Chez PTSMAKE, nous avons développé des solutions solides pour relever ces défis, garantissant une qualité et une efficacité constantes dans nos opérations de tournage. Notre expérience nous a appris qu'un tournage CNC réussi exige une combinaison d'expertise technique, de planification adéquate et d'attention aux détails.

Qu'est-ce qu'un tour à commande numérique ?

Avez-vous déjà eu du mal à obtenir des coupes précises et régulières sur des pièces cylindriques ? Les tours manuels traditionnels nécessitent une grande expertise de la part de l'opérateur et ne peuvent toujours pas garantir une répétabilité parfaite. La marge d'erreur augmente avec les géométries complexes, ce qui entraîne des erreurs coûteuses et du gaspillage de matériaux.

Un tour CNC est une machine-outil automatisée qui utilise la commande numérique par ordinateur (CNC) pour effectuer des opérations de tournage. Il fait tourner la pièce à usiner tout en maintenant les outils de coupe immobiles, enlevant avec précision la matière pour créer des pièces cylindriques conformément aux spécifications programmées.

Composants essentiels d'un tour à commande numérique

Lorsque j'explique les tours CNC à nos clients chez PTSMAKE, je commence toujours par les composants fondamentaux. La compréhension de ces éléments est cruciale pour toute personne souhaitant travailler avec la technologie du tournage CNC :

Système de broche

La broche est le cœur de tout tour CNC. Elle maintient et fait tourner la pièce à usiner à des vitesses contrôlées avec précision. La broche synchronisation de la broche2 Les capacités de la CNC permettent de réaliser des opérations complexes à plusieurs axes. Les tours CNC modernes peuvent atteindre des vitesses allant jusqu'à 6 000 tours/minute, mais chez PTSMAKE, nous travaillons généralement entre 2 000 et 4 000 tours/minute pour une précision et une finition de surface optimales.

Tourelle d'outils

La tourelle d'outils contient plusieurs outils de coupe et peut tourner pour passer de l'un à l'autre automatiquement. Cette caractéristique réduit considérablement le temps de préparation et permet de réaliser des opérations complexes sans intervention manuelle. Nos tours CNC avancés sont dotés des caractéristiques suivantes

| Position de l'outil | Types d'outils courants | Applications typiques |

|---|---|---|

| Primaire | Outils de tournage | Coupe du diamètre extérieur |

| Secondaire | Barres d'alésage | Coupe du diamètre intérieur |

| Tertiaire | Outils de filetage | Création de fils |

| Quaternaire | Outils de rainurage | Découpage des canaux |

Système de contrôle

Le système de commande est le cerveau du tour CNC. Il interprète la programmation du code G pour coordonner tous les mouvements de la machine. Les commandes modernes offrent :

- Capacités de surveillance en temps réel

- Compensation automatique des outils

- Détection avancée des erreurs

- Fonctions intégrées de contrôle de la qualité

Principales opérations et capacités

Opérations de tournage de base

- Retournement de visage

- Tournant droit

- Tournage conique

- Tournage de la forme

- Filetage

Fonctionnalités avancées

Les tours CNC modernes ont considérablement évolué, offrant des capacités inimaginables il y a quelques décennies :

Tournage multi-axes

- Contrôle simultané de plusieurs axes

- Création de contours complexes

- Temps de préparation réduit

Outillage en direct

- Capacités de fraisage

- Perçage décentré

- Réalisation de pièces complexes en un seul montage

Applications dans tous les secteurs d'activité

Au cours de mon expérience chez PTSMAKE, j'ai vu les tours à commande numérique transformer la fabrication dans divers secteurs :

Industrie automobile

- Production d'arbres de précision

- Fabrication de composants de freins

- Fabrication de pièces de moteur

Applications aérospatiales

- Composants de la turbine

- Pièces de train d'atterrissage

- Fixations de précision

Fabrication de dispositifs médicaux

- Composants d'implants

- Instruments chirurgicaux

- Boîtiers pour dispositifs médicaux

Avantages et considérations

Avantages

Précision accrue

- Tolérances typiques de ±0.0005 pouces

- Reproduction cohérente des pièces

- Finition de surface supérieure

Productivité accrue

- Cycles de production plus rapides

- Temps de préparation réduit

- Intervention minimale de l'opérateur

Limites et considérations

Investissement initial

- Coût des machines

- Exigences en matière de formation

- Besoins en infrastructures

Exigences en matière de maintenance

- Étalonnage régulier

- Calendrier d'entretien préventif

- Contrôle de l'usure des outils

Meilleures pratiques pour les opérations de tournage CNC

Chez PTSMAKE, nous avons développé des protocoles robustes pour un fonctionnement optimal des tours CNC :

Lignes directrices pour la sélection des matériaux

| Type de matériau | Vitesse recommandée | Exigences en matière de refroidissement |

|---|---|---|

| Aluminium | Haut | Minime |

| Acier | Modéré | Important |

| Titane | Faible | Intensif |

| Plastiques | Variable | Modéré |

Mesures de contrôle de la qualité

- Contrôle en cours de fabrication

- Contrôle statistique des processus

- Contrôles réguliers de l'étalonnage

- Contrôle de l'usure des outils

Tendances futures de la technologie des tours à commande numérique

L'évolution de la technologie des tours à commande numérique continue de s'accélérer. Les principales tendances sont les suivantes :

- Intégration avec les systèmes IoT

- Capacités d'automatisation avancées

- L'intelligence artificielle au service de l'optimisation

- Amélioration de l'efficacité énergétique

- Interfaces utilisateur améliorées

Chez PTSMAKE, nous investissons en permanence dans les dernières technologies de tour CNC afin de fournir à nos clients les solutions de tournage les plus efficaces et les plus précises. Notre engagement à rester à la pointe de la technologie de fabrication nous permet de relever des défis d'usinage de plus en plus complexes tout en maintenant les normes de qualité les plus élevées.

démarque

Le tournage CNC est-il moins cher que le fraisage CNC ?

Lorsqu'il s'agit d'usinage CNC, les considérations de coût empêchent souvent les responsables de la fabrication de dormir. Le défi ne consiste pas seulement à choisir entre le tournage et le fraisage CNC, mais aussi à trouver un équilibre entre la qualité, les délais et le budget, tout en répondant à des spécifications de plus en plus exigeantes.

En général, le tournage CNC est moins cher que le fraisage CNC pour les pièces cylindriques. En effet, le tournage nécessite généralement moins de temps de préparation, présente des taux d'enlèvement de matière plus rapides et utilise des configurations d'outillage plus simples. Toutefois, le coût final dépend de la complexité de la pièce, du matériau et du volume de production.

Comprendre les facteurs de coût de l'usinage CNC

Taux d'enlèvement de matière

Le taux d'enlèvement de matière3 a un impact significatif sur les coûts d'usinage. Le tournage CNC permet généralement d'obtenir des taux d'enlèvement de matière plus élevés pour les raisons suivantes :

- L'outil de coupe à pointe unique fonctionne en continu

- La pièce tourne à grande vitesse

- Processus d'évacuation des copeaux plus efficace

Temps de mise en place et complexité

Les conditions d'installation pour les deux processus varient considérablement :

Installation de tournage CNC

- Montage d'un seul mandrin

- Moins de changements d'outils

- Simplification de l'alignement des pièces

- Une configuration initiale plus rapide

Installation de fraisage CNC

- Considérations sur les appareils multiples

- Planification plus complexe de la trajectoire de l'outil

- Alignement sur plusieurs axes

- Exigences en matière de temps de préparation prolongé

Analyse comparative des coûts

Voici une ventilation détaillée des facteurs de coût entre le tournage et le fraisage CNC :

| Facteur de coût | Tournage CNC | Fraisage CNC |

|---|---|---|

| Temps de préparation | Plus bas | Plus élevé |

| Coût de l'outillage | Plus bas | Plus élevé |

| Temps de programmation | Plus court | Plus long |

| Taux horaire machine | $75-150/hr | $100-200/hr |

| Déchets matériels | Moins | Plus d'informations |

Considérations relatives au volume de production

Production à faible volume

Pour les prototypes ou les petites séries :

- Le tournage est plus rentable pour les pièces cylindriques

- Le fraisage peut être plus économique pour les géométries complexes

- Les coûts d'installation ont un impact plus important sur le prix à l'unité.

Production en grande quantité

Dans les scénarios de production de masse :

- Les coûts des matériaux deviennent plus importants

- L'usure des outils a une incidence sur les dépenses globales

- Les possibilités d'automatisation influencent le prix final

Implications des coûts spécifiques aux matériaux

Les différents matériaux ont une incidence différente sur les coûts d'usinage :

Matériaux souples

- Possibilité de vitesses d'usinage plus élevées

- Diminution de l'usure de l'outil

- Différence de coût similaire entre les processus

Matériaux durs

- Des vitesses de coupe plus lentes sont nécessaires

- Taux d'usure des outils plus élevés

- Plus grande variance des coûts entre les processus

Applications et optimisation des coûts

Chez PTSMAKE, j'ai constaté que le choix d'un processus adéquat peut permettre de réaliser des économies considérables. Voici quelques conseils pratiques :

Meilleur pour le tournage CNC

- Arbres et goupilles

- Composants cylindriques

- Pièces à symétrie circulaire

- Des caractéristiques externes simples

Le meilleur pour le fraisage CNC

- Géométries complexes

- Pièces à surfaces planes

- Composants avec caractéristiques internes

- Formes non cylindriques

Compromis entre temps et coûts

Les facteurs temporels qui influencent les coûts globaux :

Le temps des machines

- Tournage : Plus rapide pour les pièces rondes

- Fraisage : Plus efficace pour les caractéristiques complexes

Coûts de main-d'œuvre

- Heures de programmation

- Exigences de mise en place

- Temps de contrôle de la qualité

Coûts de la qualité et de la précision

Les considérations de qualité qui influent sur le coût :

Finition de la surface

- Le tournage permet généralement d'obtenir un meilleur état de surface sur les pièces rondes.

- Le fraisage peut nécessiter des opérations de finition supplémentaires

Exigences de tolérance

- Les deux procédés permettent d'obtenir des tolérances serrées

- Un temps de préparation supplémentaire peut être nécessaire pour la haute précision

Exemples de coûts réels

Sur la base de mon expérience de travail avec différents clients de PTSMAKE, voici un exemple pratique :

Pour un arbre cylindrique simple (Ø30mm x 100mm) :

- Tournage CNC : Environ $45-65 par pièce

- Fraisage CNC : Environ $75-95 par pièce

Pour un logement complexe aux caractéristiques multiples :

- Tournage CNC : Capacité limitée ou impossible

- Fraisage CNC : $150-200 par pièce

Stratégies de réduction des coûts

Pour optimiser les coûts dans l'un ou l'autre processus :

- Conception pour la fabrication

- Optimiser la sélection des matériaux

- Bien réfléchir à la taille des lots

- Planifier efficacement les trajectoires d'outils

- Minimiser les changements de configuration

Considérations sur les coûts supplémentaires

Autres facteurs influençant le coût total :

- Entretien des machines

- Consommation d'énergie

- Exigences en matière d'expertise des opérateurs

- Processus de contrôle de la qualité

- Besoins en matière de manutention

Grâce à la sélection et à l'optimisation stratégiques des processus chez PTSMAKE, nous avons aidé nos clients à réduire leurs coûts de fabrication tout en maintenant des normes de qualité. La clé est de comprendre quand utiliser chaque procédé et comment optimiser l'approche de fabrication pour des applications spécifiques.

Quels sont les matériaux adaptés au tournage CNC ?

Choisir le bon matériau pour le tournage CNC peut s'avérer difficile. Face aux innombrables options disponibles, de nombreux fabricants s'efforcent de déterminer les matériaux qui offriront le meilleur équilibre entre coût, performance et usinabilité pour leurs applications spécifiques.

Les matériaux les plus appropriés pour le tournage CNC sont les métaux tels que l'aluminium, l'acier, le laiton et le cuivre, ainsi que les plastiques tels que le PEEK, le POM et le nylon. Le choix dépend de facteurs tels que l'utilisation prévue de la pièce, les propriétés requises et les contraintes budgétaires.

Comprendre les propriétés des matériaux pour le tournage CNC

Propriétés mécaniques

Lors de la sélection des matériaux pour le tournage CNC, nous devons tenir compte de plusieurs propriétés mécaniques essentielles. Les propriétés mécaniques du matériau résistance à la traction4 a un impact direct sur la durabilité et les performances de la pièce. Je conseille toujours à mes clients d'évaluer ces propriétés essentielles :

- Dureté

- Ductilité

- Résistance aux chocs

- Résistance à l'usure

- Résistance à la température

Catégories de matériaux et leurs applications

Métaux et alliages

L'aluminium et ses alliages

L'aluminium est l'un des matériaux les plus demandés chez PTSMAKE. Il offre une excellente combinaison de propriétés :

- Léger mais solide

- Bonne résistance à la corrosion

- Excellente usinabilité

- Rentable pour la plupart des applications

Les alliages d'aluminium 6061 et 7075 sont couramment utilisés pour les composants aérospatiaux et automobiles.

Variétés d'acier

Les différentes qualités d'acier offrent des avantages variés :

| Type d'acier | Propriétés principales | Applications courantes |

|---|---|---|

| Acier inoxydable | Résistant à la corrosion, durable | Dispositifs médicaux, équipements de transformation des aliments |

| Acier au carbone | Haute résistance, prix abordable | Pièces de machines, outils |

| Acier à outils | Résistance à l'usure, traitement thermique | Outils de coupe, matrices |

Laiton et cuivre

Ces matériaux sont idéaux pour :

- Composants électriques

- Appareils sanitaires

- Pièces décoratives

- Applications d'échange de chaleur

Plastiques et polymères

Plastiques techniques

Chez PTSMAKE, nous avons constaté une augmentation de la demande de tournage CNC de plastique. Les matériaux les plus courants sont les suivants :

PEEK (polyéther éther cétone)

- Résistance aux hautes températures

- Résistance chimique

- Excellentes propriétés mécaniques

POM (Polyoxyméthylène)

- Faible friction

- Grande rigidité

- Bonne stabilité dimensionnelle

Nylon

- Résistance aux chocs

- Propriétés autolubrifiantes

- Rentabilité

Considérations relatives à la sélection des matériaux

Facteurs de coût

| Catégorie de matériaux | Coût relatif | Usinabilité | Durabilité |

|---|---|---|---|

| Aluminium | Moyen | Excellent | Bon |

| Acier inoxydable | Haut | Modéré | Excellent |

| Laiton | Haut | Excellent | Bon |

| Plastiques techniques | Moyenne-élevée | Bon | Variable |

Exigences spécifiques à l'industrie

Les différentes industries ont des besoins en matériaux qui leur sont propres :

Aérospatiale

- Rapport résistance/poids élevé

- Résistance à la température

- Des spécifications précises

Médical

- Biocompatibilité

- Capacité de stérilisation

- Conformité à la FDA

Automobile

- Rapport coût-efficacité

- Résistance à l'usure

- Stabilité de la température

Considérations relatives à l'usinage

Vitesse de rotation et d'avance

Les différents matériaux nécessitent des paramètres de coupe spécifiques :

- Aluminium : Vitesses élevées, vitesses d'avance agressives

- Acier : Vitesses modérées, avances contrôlées

- Plastiques : Contrôle minutieux de la température pour éviter la fonte

Sélection des outils

Chez PTSMAKE, nous adaptons les outils de coupe aux matériaux :

- Outils en carbure pour la plupart des métaux

- Outils diamantés pour matériaux abrasifs

- Géométries spéciales pour les plastiques

Exigences en matière d'état de surface

| Matériau | Etat de surface réalisable (Ra) | Outils de coupe recommandés |

|---|---|---|

| Aluminium | 0,2-3,2 μm | Carbure, PCD |

| Acier | 0,4-6,3 μm | Carbure, céramique |

| Plastiques | 0,4-3,2 μm | Outils à géométrie spéciale |

Considérations environnementales et de sécurité

Les différents matériaux posent des problèmes variés en matière d'environnement et de sécurité :

Contrôle des puces

- Les copeaux métalliques peuvent être recyclés

- Les puces en plastique doivent faire l'objet d'une élimination spéciale

Sélection du liquide de refroidissement

- A base d'eau pour la plupart des métaux

- A base d'huile pour des applications spécifiques

- Usinage à sec pour certaines matières plastiques

Sécurité sur le lieu de travail

- Ventilation adéquate pour tous les matériaux

- Traitement spécial pour certains alliages

- Les exigences en matière d'EPI varient selon les matériaux

L'expérience acquise par PTSMAKE nous a permis de développer une grande expertise dans l'adaptation des matériaux à des applications spécifiques. Nous prenons toujours en compte :

- Exigences en matière d'utilisation finale

- Contraintes de fabrication

- Considérations sur les coûts

- Impact sur l'environnement

- Normes de qualité

Ces facteurs nous aident à guider nos clients vers les choix de matériaux les plus appropriés pour leurs projets de tournage CNC.

Comment le tournage CNC permet-il d'obtenir une grande précision ?

Les problèmes de qualité dans le tournage CNC peuvent être un cauchemar pour les fabricants. J'ai vu de nombreuses entreprises se débattre avec des dimensions de pièces incohérentes et des finitions de surface médiocres, ce qui entraîne des rejets coûteux et des retards de production.

Le tournage CNC permet d'obtenir une grande précision grâce à la combinaison de commandes de machines avancées, d'un outillage précis et de paramètres de coupe soigneusement contrôlés. Les tours CNC modernes peuvent maintenir des tolérances aussi étroites que ±0,0001 pouce (0,0025 mm) lorsqu'ils sont correctement réglés et utilisés.

Le rôle des composants de machines dans la précision

Base et structure de la machine

La base du tournage de précision commence par la construction de la machine. Une base de machine rigide, généralement en fonte ou en béton polymère, absorbe les vibrations susceptibles d'affecter la précision de la coupe. Chez PTSMAKE, nous utilisons exclusivement des tours CNC haut de gamme dotés de socles thermostables pour garantir des performances constantes.

Précision du système de broche

Le système de broche est essentiel pour obtenir des coupes précises. Le système écoulement5 Les caractéristiques de la broche ont un impact direct sur la concentricité des pièces tournées. Les tours CNC modernes sont équipés de roulements de haute précision et de systèmes de refroidissement sophistiqués pour maintenir la stabilité thermique pendant le fonctionnement.

Paramètres de coupe pour une précision optimale

Vitesse de rotation et d'avance

Des paramètres de coupe adéquats sont essentiels pour obtenir une grande précision. Voici un guide général pour différents matériaux :

| Type de matériau | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPR) | Profondeur de coupe (pouces) |

|---|---|---|---|

| Aluminium | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Acier | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Acier inoxydable | 200-300 | 0.003-0.008 | 0.020-0.100 |

Sélection et gestion des outils

Le choix de l'outil a un impact significatif sur la précision du tournage. Nous devons prendre en compte

- Composition du matériau de l'outil

- Géométrie de pointe

- Rigidité du porte-outil

- Contrôle de l'usure des outils

Systèmes de contrôle avancés

Mécanismes de retour d'information

Les tours CNC modernes utilisent des systèmes de rétroaction sophistiqués :

- Échelles linéaires pour le contrôle de la position

- Encodeurs rotatifs pour le contrôle de la vitesse de rotation de la broche

- Capteurs de température pour la compensation thermique

- Capteurs de pression pour l'optimisation du flux de liquide de refroidissement

Compensation assistée par ordinateur

Le système de contrôle de la machine s'adapte automatiquement :

- Croissance thermique

- Usure des outils

- Erreurs géométriques

- Déviation de la force de coupe

Contrôles environnementaux

Gestion de la température

La stabilité de la température est cruciale pour le maintien de la précision :

- Contrôle de la température de l'atelier (±2°F)

- Régulation de la température du liquide de refroidissement

- Procédures d'échauffement de la machine

- Boucliers et barrières thermiques

Contrôle des vibrations

Minimiser les vibrations par :

- Systèmes de montage anti-vibration

- Un outillage bien équilibré

- Paramètres de coupe optimisés

- Entretien régulier des machines

Mesures de contrôle de la qualité

Mesures en cours de réalisation

Le contrôle en temps réel garantit une précision constante :

- Palpeurs pour le contrôle dimensionnel

- Systèmes de mesure laser

- Capteurs d'émission acoustique

- Surveillance de la consommation d'énergie

Vérification a posteriori

Vérification de la qualité par :

- Inspection de la CMM (machine à mesurer les coordonnées)

- Test de rugosité de surface

- Mesure de l'arrondi

- Validation du dimensionnement et du tolérancement géométrique (GD&T)

Documentation et contrôle des processus

Procédures opérationnelles standard

Le maintien de la précision exige une documentation détaillée :

- Procédures d'installation

- Protocoles de changement d'outil

- Calendrier d'entretien

- Points de contrôle de la qualité

Formation des opérateurs

Les opérateurs qualifiés sont essentiels pour le tournage de précision :

- Certification du fonctionnement de la machine

- Formation au réglage des outils

- Procédures de contrôle de la qualité

- Techniques de résolution de problèmes

Chez PTSMAKE, nous avons mis en œuvre ces mesures de contrôle de précision dans toutes nos opérations de tournage CNC. Notre engagement en faveur de la qualité nous a permis de maintenir des tolérances aussi étroites que ±0,0001 pouce pour des composants critiques dans les domaines de l'aérospatiale, de la médecine et de la robotique.

Grâce à un contrôle systématique des processus et à une surveillance continue, nous atteignons toujours une grande précision dans nos opérations de tournage. Ce souci du détail a fait de nous un partenaire de confiance pour les entreprises qui ont besoin de composants usinés précis et fiables.

N'oubliez pas que pour obtenir une grande précision dans le domaine du tournage CNC, il ne suffit pas d'avoir le bon équipement, il faut aussi mettre en œuvre et maintenir un système complet de contrôles, de procédures et de méthodes de vérification. Cette approche systématique garantit une qualité constante et permet de répondre aux spécifications les plus exigeantes de la fabrication moderne.

Quelles sont les applications courantes des pièces de tournage CNC ?

Trouver le bon processus de fabrication pour vos composants peut s'avérer difficile. Avec autant d'options disponibles, il est difficile de déterminer quelle méthode répondra le mieux à vos besoins spécifiques et apportera la précision que votre projet exige.

Les pièces de tournage CNC sont largement utilisées dans diverses industries en raison de leur précision exceptionnelle et de leur polyvalence. Ce processus de fabrication permet de créer des pièces cylindriques en faisant tourner la pièce à usiner tandis que les outils de coupe enlèvent de la matière pour obtenir la forme et les spécifications souhaitées.

Applications dans l'industrie automobile

Le secteur automobile fait largement appel aux pièces tournées CNC pour les composants critiques. Chez PTSMAKE, nous produisons régulièrement diverses pièces automobiles qui requièrent une précision et une durabilité extrêmes.

Composants du moteur

- Arbres à cames

- Vilebrequins

- Pistons

- Tiges de soupape

- Pièces pour l'injection de carburant

Le rugosité de la surface6 pour ces composants sont particulièrement strictes, exigeant souvent des finitions de Ra 0,8 ou mieux pour garantir des performances optimales.

Pièces de transmission

- Arbres de transmission

- Splines

- Arbres de transmission

- Roulements

- Anneaux de synchronisation

Applications dans l'industrie aérospatiale

Dans la fabrication aérospatiale, la précision est primordiale. Le tournage CNC produit des composants qui respectent les tolérances strictes et les exigences de sécurité de l'industrie.

Pièces pour moteurs d'avion

- Arbres de turbine

- Composants du système d'alimentation en carburant

- Raccords hydrauliques

- Composants du train d'atterrissage

- Supports de moteur

| Type de composant | Tolérance typique | Options de matériaux |

|---|---|---|

| Arbres de turbine | ±0,0005 pouces | Titane, Inconel |

| Raccords hydrauliques | ±0,001 pouce | Acier inoxydable, aluminium |

| Supports de moteur | ±0,002 pouces | Acier à haute résistance |

Fabrication de dispositifs médicaux

L'industrie médicale exige des composants d'une précision et d'une biocompatibilité exceptionnelles. Voici quelques applications courantes :

Instruments chirurgicaux

- Vis à os

- Implants dentaires

- Poignées d'outils chirurgicaux

- Dispositifs orthopédiques

- Boîtiers pour dispositifs médicaux

Pièces détachées pour équipements médicaux

- Composants d'équipements d'imagerie

- Pièces pour équipements de laboratoire

- Composants de l'appareil de diagnostic

- Pièces détachées pour appareils thérapeutiques

Applications des machines industrielles

Les machines industrielles dépendent fortement des pièces tournées CNC, tant pour leur fonctionnement que pour leur entretien :

Composants de l'équipement lourd

- Composants des vérins hydrauliques

- Paliers

- Accouplements d'arbres

- Poulies

- Composants de l'entraînement

| Application | Exigences clés | Matériaux communs |

|---|---|---|

| Composants hydrauliques | Résistance à la pression élevée | Acier, bronze |

| Paliers | Tolérances précises | Fonte, acier |

| Composants de l'entraînement | Résistance à l'usure | Acier trempé |

Applications de l'industrie électronique

L'industrie électronique a besoin de composants précis pour diverses applications :

Électronique grand public

- Boîtiers de raccordement

- Dissipateurs de chaleur

- Supports pour cartes de circuits imprimés

- Boîtiers d'objectif de caméra

- Composants du haut-parleur

Robotique et automatisation

En tant qu'expert en fabrication de composants de précision, j'ai observé la demande croissante de pièces tournées CNC dans le domaine de la robotique :

Composants du robot

- Composants communs

- Boîtiers d'actionneurs

- Supports de capteurs

- Pièces de l'effecteur

- Composants de contrôle du mouvement

Chez PTSMAKE, nous sommes spécialisés dans la production de ces composants avec des tolérances aussi serrées que ±0,0002 pouce lorsque cela est nécessaire. Nos centres de tournage CNC avancés garantissent une qualité constante pour toutes les séries de production, quelle que soit leur taille.

Applications dans le secteur de l'énergie

Le secteur de l'énergie nécessite des composants robustes et précis :

Production d'électricité

- Composants de la turbine

- Arbres de générateurs

- Composants des soupapes

- Pièces de la pompe

- Composants du système de suivi solaire

| Composant | Caractéristiques critiques | Sélection des matériaux |

|---|---|---|

| Pièces pour turbines | Résistance à la chaleur | Alliages de nickel |

| Composants des vannes | Résistance à la corrosion | Acier inoxydable |

| Pièces pour pompes | Résistance à l'usure | Acier à outils |

Applications dans l'industrie maritime

L'industrie maritime utilise des pièces tournées CNC pour diverses applications :

Équipements marins

- Arbres d'hélice

- Composants du système de direction

- Corps de pompe

- Corps de vanne

- Pièces de moteur

Ces composants doivent résister à des environnements marins difficiles tout en conservant des caractéristiques opérationnelles précises. Nos installations sont équipées de la toute dernière technologie de tournage CNC afin de garantir que ces spécifications exigeantes sont toujours respectées.

Applications pour les produits de consommation

Même les produits de tous les jours bénéficient de composants tournés en CNC :

- Pièces pour appareils électroménagers haut de gamme

- Composants d'équipements sportifs

- Composants d'appareils photo professionnels

- Pièces pour instruments de musique

- Composants de la montre

Grâce à mon expérience chez PTSMAKE, j'ai pu constater que la technologie du tournage CNC continue d'évoluer, ce qui nous permet de produire des pièces de plus en plus complexes avec des tolérances plus serrées et de meilleures finitions de surface. La polyvalence du tournage CNC en fait un processus de fabrication inestimable dans de nombreuses industries, et ses applications continuent de s'étendre au fur et à mesure que la technologie progresse.

Le tournage CNC peut-il traiter des formes géométriques complexes ?

De nombreux fabricants éprouvent des difficultés à produire des formes géométriques complexes à l'aide des méthodes d'usinage traditionnelles. La demande croissante de composants complexes dans les secteurs de l'aérospatiale, de la médecine et de l'automobile a créé un défi important, laissant les ingénieurs et les concepteurs frustrés par des options de fabrication limitées.

Le tournage CNC peut traiter efficacement des formes géométriques complexes grâce à des capacités multi-axes avancées, à un outillage en direct et à des systèmes de contrôle sophistiqués. Les tours CNC modernes combinent des opérations de tournage avec des fonctions de fraisage pour créer des géométries complexes répondant à des spécifications précises.

Comprendre les capacités de tournage multi-axes

Le tournage CNC moderne a évolué bien au-delà des simples pièces cylindriques. L'intégration de transformation cinématique7 a révolutionné la façon dont nous abordons les géométries complexes. Chez PTSMAKE, nous utilisons des centres de tournage multi-axes avancés qui offrent :

Configurations de l'axe primaire

- Broche principale (axe C)

- Sous-broche

- Axe des Y

- Axe B

Ces configurations se combinent pour créer des caractéristiques complexes qui étaient autrefois impossibles à réaliser avec les méthodes de tournage traditionnelles.

Catégories de complexité géométrique

Lorsque l'on évalue la capacité du tournage CNC à réaliser des formes complexes, on peut diviser les géométries en catégories distinctes :

| Niveau de complexité | Caractéristiques | Applications | Tolérance réalisable |

|---|---|---|---|

| De base | Coupes droites, cônes, rayons | Composants généraux | ±0.001" |

| Intermédiaire | Filets, rainures, contours | Pièces mécaniques | ±0.0005" |

| Avancé | Profils asymétriques, formes excentriques | Composants aérospatiaux | ±0.0002" |

| Complexe | Surfaces de forme libre, caractéristiques hélicoïdales | Dispositifs médicaux | ±0.0001" |

Intégration de l'outillage en direct

L'intégration de l'outillage en direct a considérablement élargi les capacités de tournage CNC. Cette technologie permet

Opérations de broyage

- Perçage transversal

- Fraisage périphérique

- Interpolation hélicoïdale

- Polygonage

Création de fonctionnalités avancées

- Caractéristiques décentrées

- Machines à sous complexes

- Usinage à faces multiples

- Surfaces sculptées

Considérations de programmation pour les formes complexes

La création de géométries complexes nécessite des approches de programmation sophistiquées :

Exigences en matière de CFAO

- Capacité de modélisation en 3D

- Optimisation de la trajectoire de l'outil

- Détection des collisions

- Personnalisation du post-processeur

Chez PTSMAKE, nous utilisons des logiciels de FAO avancés qui garantissent des trajectoires d'outils optimales tout en maintenant des tolérances serrées.

Considérations matérielles

La capacité à usiner des formes complexes dépend aussi fortement des propriétés des matériaux :

Matériaux courants et leur usinabilité

| Type de matériau | Niveau de complexité | Considérations particulières |

|---|---|---|

| Aluminium | Haut | Excellente finition de surface |

| Acier inoxydable | Moyen | Nécessite un outillage rigide |

| Titane | Défi | La gestion de la chaleur est essentielle |

| Inconel | Très difficile | Outillage spécial nécessaire |

Contrôle de la qualité pour les géométries complexes

Le maintien de la précision des formes complexes nécessite des méthodes d'inspection complètes :

Technologies de mesure

- CMM (machines à mesurer tridimensionnelles)

- Balayage optique

- Sondage en cours

- Test de rugosité de surface

Stratégies d'optimisation des processus

Pour obtenir des résultats optimaux avec des géométries complexes, nous mettons en œuvre :

Paramètres de coupe

- Vitesses de coupe optimisées

- Réglages de l'avance

- Variations de la profondeur de coupe

- Contrôle de l'engagement de l'outil

Considérations relatives à l'outillage

- Profils d'outils personnalisés

- Technologies de revêtement avancées

- Systèmes rigides de maintien des outils

- Surveillance intelligente des outils

Exemples d'application

Des applications réelles démontrent la polyvalence du tournage CNC pour les formes complexes :

Solutions spécifiques à l'industrie

| L'industrie | Exemple de composant | Caractéristiques principales |

|---|---|---|

| Aérospatiale | Composants de la turbine | Contours multiples |

| Médical | Dispositifs d'implants | Surfaces de haute précision |

| Automobile | Arbres sur mesure | Diamètres multiples |

| Défense | Composants de missiles | Tolérances critiques |

Développements futurs

Les capacités du tournage CNC continuent d'évoluer :

Technologies émergentes

- Programmation assistée par l'IA

- Simulation de jumeaux numériques

- Usinage adaptatif

- Contrôle des processus en temps réel

Chez PTSMAKE, nous investissons en permanence dans ces technologies de pointe afin de repousser les limites du possible en matière de fabrication de formes complexes.

Analyse coût-efficacité

Lorsqu'il s'agit de formes géométriques complexes, le tournage CNC s'avère souvent plus économique que les autres méthodes :

Facteurs de coût

- Réduction du temps de préparation

- Intégration d'opérations multiples

- Réduction des déchets matériels

- Gains d'efficacité de la production

L'expérience de PTSMAKE nous a permis de constater qu'une planification et une exécution correctes des opérations de tournage complexes permettent de réaliser d'importantes économies tout en maintenant des normes de qualité élevées.

Quelles sont les exigences en matière de maintenance pour les tours à commande numérique ?

Faire fonctionner un tour CNC sans l'entretenir correctement, c'est comme conduire une voiture de haute performance sans l'entretenir régulièrement. De nombreux fabricants sont confrontés à des pannes inattendues, à une baisse de la précision et à des réparations coûteuses parce qu'ils négligent des besoins d'entretien essentiels. Non seulement ces problèmes interrompent la production, mais ils ont également un impact significatif sur la qualité des pièces et la longévité de la machine.

Les exigences de maintenance des tours CNC comprennent le nettoyage quotidien, la lubrification régulière, la gestion du liquide de refroidissement, l'inspection des outils et l'étalonnage périodique. Un programme de maintenance bien structuré permet d'éviter les pannes, de garantir une qualité constante des pièces et de prolonger la durée de vie de la machine.

Tâches d'entretien quotidiennes

L'entretien quotidien constitue la base de l'entretien des tours CNC. Chez PTSMAKE, nous avons mis au point une approche globale de l'entretien quotidien qui permet à nos machines de fonctionner au maximum de leurs performances.

Procédures de nettoyage

- Enlever les copeaux et les débris de la zone de travail

- Nettoyer les buses et les filtres du liquide de refroidissement

- Essuyer les surfaces des machines et les panneaux de commande

- Vérifier et nettoyer les couvercles des voies

- Inspecter et nettoyer les porte-outils

Contrôles de lubrification

Le système tribologique8 d'un tour CNC nécessite une attention particulière afin d'éviter l'usure et de garantir un fonctionnement sans heurts. Les contrôles quotidiens de lubrification comprennent

- Vérification des niveaux d'huile dans tous les réservoirs

- Contrôle de l'étanchéité des conduites de lubrification

- Vérification de la répartition de la lubrification

- Surveillance des systèmes de lubrification automatique

Exigences en matière d'entretien hebdomadaire

Gestion du système de refroidissement

Le système de refroidissement joue un rôle crucial dans les opérations d'usinage. L'entretien hebdomadaire doit comprendre

- Vérification de la concentration du liquide de refroidissement

- Contrôle du pH du liquide de refroidissement

- Élimination de l'huile de vidange

- Nettoyage des réservoirs de liquide de refroidissement

- Inspection des pompes à liquide de refroidissement

Vérification de la précision des machines

Pour maintenir la précision de nos opérations de tournage, nous effectuons ces contrôles hebdomadaires :

| Type de test | Fréquence | Critères d'acceptation |

|---|---|---|

| Faux-rond de la broche | Hebdomadaire | ≤0.0002" |

| Contrecoup de l'axe | Hebdomadaire | ≤0.0003" |

| Décalage de l'outil | Hebdomadaire | ±0.0001" |

| Alignement du mandrin | Hebdomadaire | ≤0.0002" |

Procédures d'entretien mensuel

Examen des systèmes mécaniques

- Vérifier l'usure et le jeu des vis à billes

- Contrôler la tension et l'état des courroies

- Évaluer les roulements de broche

- Test des fonctions d'arrêt d'urgence

- Vérifier les composants du système pneumatique

Inspection du système électrique

- Inspecter toutes les connexions électriques

- Nettoyer les armoires électriques

- Tester les batteries de secours

- Vérifier les performances du servomoteur

- Vérifier la fonctionnalité du codeur

Tâches de maintenance trimestrielles

Étalonnage complet

- Effectuer des tests de précision géométrique

- Calibrer les mouvements des axes

- Vérifier les systèmes de compensation thermique

- Vérifier la précision du positionnement

- Effectuer des tests sur les barres à billes

Calendrier de remplacement des composants

| Composant | Intervalle de remplacement | Méthode d'inspection |

|---|---|---|

| Roulements de broche | 10 000 heures | Analyse des vibrations |

| Essuie-glaces Way | 6 mois | Inspection visuelle |

| Filtres à liquide de refroidissement | 3 mois | Contrôle du débit |

| Courroies d'entraînement | 12 mois | Mesure de la tension |

Exigences en matière d'entretien annuel

Révision majeure du système

- Reconstruction complète de la broche si nécessaire

- Remplacer tous les filtres et les joints

- Effectuer un contrôle complet de la géométrie

- Mise à jour du logiciel de contrôle

- Remplacer les composants mécaniques usés

Documentation et archivage

- Mise à jour des registres de maintenance

- Examiner et ajuster les calendriers de maintenance

- Analyser les données relatives aux performances des machines

- Documenter les problèmes récurrents

- Prévoir les remplacements à venir

Intégration de la maintenance prédictive

Les tours CNC modernes bénéficient d'approches de maintenance prédictive :

Systèmes de surveillance

- Analyse des vibrations

- Analyse de l'huile

- Surveillance thermique

- Suivi de la consommation d'énergie

- Prévision de l'usure des outils

Analyse des données

- Suivi des performances historiques

- Identifier les schémas de maintenance

- Prévoir les défaillances potentielles

- Optimiser les programmes d'entretien

- Réduire les temps d'arrêt imprévus

Chez PTSMAKE, nous avons mis en œuvre ces exigences de maintenance dans l'ensemble de nos opérations de tournage CNC, ce qui nous a permis d'obtenir les résultats suivants :

- 98% temps de fonctionnement de la machine

- Prolongation de la durée de vie des équipements

- Qualité constante des pièces

- Réduction des coûts de maintenance

- Amélioration de l'efficacité de la production

Le respect de ces exigences de maintenance garantit un fonctionnement fiable et prolonge la durée de vie des tours CNC. N'oubliez pas que la prévention est toujours plus rentable que la réparation, et qu'une machine bien entretenue produit des pièces de meilleure qualité avec moins d'interruptions.

Quel est l'impact du logiciel de tournage CNC sur l'efficacité de la production ?

L'industrie manufacturière est confrontée à d'importants défis pour maintenir une qualité de production constante tout en respectant des délais serrés. De nombreux ateliers d'usinage sont confrontés à des erreurs de programmation, à des temps de réglage trop longs et à des parcours d'outils inefficaces qui entraînent une augmentation des taux de rebut et une baisse de la productivité.

Les logiciels de tournage CNC modernes révolutionnent l'efficacité de la production en automatisant les processus de programmation, en optimisant les paramètres de coupe et en réduisant les temps de réglage. Ces solutions avancées s'intègrent parfaitement aux systèmes CAO/FAO pour rationaliser les flux de travail et minimiser les erreurs humaines.

Comprendre les fonctions essentielles des logiciels de tournage CNC

Génération et optimisation des trajectoires d'outils

Le planification algorithmique de la trajectoire9 Les capacités des logiciels de tournage CNC modernes ont transformé notre approche de la programmation des pièces. Chez PTSMAKE, nous avons mis en œuvre des solutions logicielles avancées qui calculent automatiquement les trajectoires d'outils les plus efficaces en tenant compte de facteurs tels que :

- Propriétés des matériaux et conditions de coupe

- Géométrie de l'outil et modèles d'usure

- Capacités et limites de la machine

- Exigences en matière de finition de surface

Fonctions de simulation et de vérification

Les logiciels de tournage modernes comprennent de puissants outils de simulation qui permettent aux opérateurs de.. :

- Détection des collisions potentielles avant l'usinage proprement dit

- Vérifier les trajectoires d'outils et les paramètres de coupe

- Analyser les temps de cycle et optimiser les processus

- Identifier les points à améliorer dans la programmation

Surveillance et contrôle des processus en temps réel

Analyse des performances

Le logiciel fournit des données en temps réel sur :

| Paramètres | Capacité de surveillance | Impact sur l'efficacité |

|---|---|---|

| Vitesse de la broche | Suivi continu de la vitesse de rotation | Des conditions de coupe optimales |

| Vitesse d'alimentation | Ajustement en temps réel | Qualité de la finition de la surface |

| Usure des outils | Analyse prédictive | Réduction des temps d'arrêt |

| Consommation électrique | Mesures d'efficacité énergétique | Optimisation des coûts |

Intégration de l'assurance qualité

Les logiciels de tournage CNC modernes intègrent des fonctions de contrôle de la qualité :

- Contrôler la précision des dimensions pendant l'usinage

- Ajustement automatique des paramètres pour maintenir les tolérances

- Générer des rapports de qualité pour la documentation

- Interface avec les appareils de mesure

Fonctions de programmation avancées

Capacités de post-traitement

Le logiciel rationalise la traduction des données FAO en code spécifique à la machine :

- Génération automatisée de code G

- Développement de macros personnalisées

- Prise en charge de la configuration de plusieurs machines

- Vérification des erreurs et optimisation

Coordination multi-axes

Un logiciel avancé permet de réaliser des opérations complexes :

- Mouvements synchronisés des axes

- Contrôle du point central de l'outil

- Réglage dynamique du décalage de travail

- Reconnaissance automatisée des caractéristiques

Intégration avec les technologies de l'industrie 4.0

Mise en œuvre du jumelage numérique

Les logiciels de tournage modernes sont pris en charge :

- Installation et test de machines virtuelles

- Optimisation des processus dans l'environnement numérique

- Synchronisation en temps réel avec les machines physiques

- Planification de la maintenance prédictive

Connectivité dans le nuage

Les capacités du réseau comprennent

| Fonctionnalité | Bénéfice | Application |

|---|---|---|

| Surveillance à distance | Contrôle en temps réel | Gestion de la production |

| Stockage des données | Analyse historique | Amélioration des processus |

| Partage des programmes | Travail collaboratif | Opérations multisites |

| Mises à jour | Dernières nouveautés | Fonctionnalité améliorée |

Analyse de l'impact économique

Mesures de réduction des coûts

La mise en œuvre d'un logiciel de tournage avancé permet de

- 30-40% réduction du temps de programmation

- 15-25% amélioration de la durée de vie de l'outil

- 20-35% réduction du temps de préparation

- 10-20% réduction du temps de cycle

Considérations sur le retour sur investissement

Les facteurs qui influencent le retour sur investissement sont les suivants :

- Investissement initial dans le logiciel

- Exigences en matière de formation

- Gains de productivité

- Amélioration de la qualité

- Réduction des déchets de matériaux

Bonnes pratiques de mise en œuvre

Formation et développement des compétences

L'adoption réussie d'un logiciel nécessite

- Formation complète des opérateurs

- Mise à jour régulière des compétences

- Accès à l'assistance technique

- Documentation et ressources

Stratégie d'intégration des systèmes

Une mise en œuvre efficace implique

- Approche de déploiement progressif

- Intégration des systèmes existants

- Planification de la migration des données

- Procédures de sauvegarde et de récupération

Tendances et développements futurs

Intégration de l'intelligence artificielle

Les capacités émergentes comprennent

- Reconnaissance automatisée des caractéristiques

- Sélection optimale des paramètres

- Maintenance prédictive

- Programmes d'auto-optimisation

Connectivité améliorée

Les développements futurs se concentrent sur :

- Intégration du réseau 5G

- Réseaux de capteurs IoT

- Compatibilité multiplateforme

- Une cybersécurité renforcée

Chez PTSMAKE, nous avons constaté des améliorations remarquables de l'efficacité de la production grâce à la mise en œuvre de logiciels de tournage CNC avancés. Ces solutions permettent non seulement de rationaliser nos opérations, mais aussi d'assurer une qualité constante à nos clients dans divers secteurs d'activité. L'intégration de ces technologies nous a permis de maintenir notre position de partenaire de premier plan dans le domaine de la fabrication de précision, tout en améliorant continuellement notre prestation de services.

Quelles tolérances peut-on obtenir avec le tournage CNC ?

La fabrication de pièces de précision est devenue de plus en plus difficile. De nombreux ingénieurs et concepteurs ont du mal à comprendre quelles sont les tolérances réellement réalisables avec le tournage CNC, ce qui conduit à des spécifications de conception qui sont soit inutilement serrées, soit dangereusement lâches.

Le tournage CNC moderne permet d'obtenir régulièrement des tolérances de ±0,001 pouce (0,025 mm) pour les matériaux standard, des tolérances encore plus étroites étant possibles dans des conditions optimales et avec un équipement spécialisé. La tolérance réelle réalisable dépend des propriétés du matériau, de la géométrie de la pièce et des capacités de la machine.

Comprendre les classifications de base de la tolérance

Dans le tournage CNC, les niveaux de tolérance sont classés en fonction des exigences de précision. Les le dimensionnement géométrique et le tolérancement10 nous aide à normaliser ces spécifications dans les différents processus de fabrication.

Plages de tolérances standard

Voici une ventilation des tolérances couramment réalisables dans le tournage CNC :

| Classe de tolérance | Gamme (pouces) | Gamme (mm) | Applications typiques |

|---|---|---|---|

| Commercial | ±0.005 | ±0.127 | Composants non critiques |

| Précision | ±0.002 | ±0.051 | Pièces de machines générales |

| Haute précision | ±0.001 | ±0.025 | Composants automobiles |

| Ultra Précision | ±0.0005 | ±0.0127 | Pièces pour l'aérospatiale |

Facteurs affectant les tolérances réalisables

Caractéristiques des matériaux

Le type de matériau usiné a un impact significatif sur les tolérances réalisables :

- Les matériaux tendres comme l'aluminium ont tendance à se déformer davantage pendant l'usinage.

- Les matériaux plus durs conservent une meilleure stabilité dimensionnelle

- Les caractéristiques de dilatation thermique affectent les dimensions finales

- L'homogénéité des matériaux influe sur la cohérence

Capacités des machines

Chez PTSMAKE, nous avons investi dans des centres de tournage CNC avancés qui offrent.. :

- Encodeurs à haute résolution pour un positionnement précis

- Systèmes de compensation thermique

- Construction rigide de la machine

- Systèmes d'outillage avancés

Facteurs environnementaux

Le contrôle de la température joue un rôle crucial dans le maintien de tolérances étroites :

- Variations de la température de l'atelier

- Cohérence de la température du liquide de refroidissement

- Stabilisation de la température des matériaux

- Mesure du contrôle de l'environnement

Optimisation pour des tolérances plus étroites

Sélection et gestion des outils

Le choix d'un outil approprié a un impact significatif sur les tolérances réalisables :

- Utilisation d'outils de coupe de qualité supérieure

- Contrôle régulier de l'usure des outils

- Mise en œuvre de la compensation du déport d'outil

- Maintien d'une géométrie d'outil correcte

Paramètres du processus

| Paramètres | Impact sur la tolérance |

|---|---|

| Vitesse de coupe | Affecte l'état de surface et l'usure de l'outil |

| Vitesse d'alimentation | Influence sur la précision dimensionnelle |

| Profondeur de coupe | Contrôle des déformations et des vibrations |

| Utilisation du liquide de refroidissement | Maintien de la stabilité thermique |

Implications financières des exigences de tolérance

La relation entre la tolérance et le coût suit une courbe exponentielle :

Facteurs de coût

- Le temps de préparation augmente avec des tolérances plus étroites

- Changements d'outils plus fréquents

- Points d'inspection supplémentaires nécessaires

- Un niveau de compétence plus élevé des opérateurs est nécessaire

| Niveau de tolérance | Facteur de coût relatif |

|---|---|

| Commercial | 1x |

| Précision | 2-3x |

| Haute précision | 4-6x |

| Ultra Précision | 8-12x |

Mesures de contrôle de la qualité

Pour obtenir des tolérances serrées de manière constante, nous mettons en œuvre :

Méthodes d'inspection

- Systèmes de mesure en cours de fabrication

- Salles CMM climatisées

- Étalonnage régulier de l'équipement de mesure

- Contrôle statistique des processus

Exigences en matière de documentation

- Rapports d'inspection détaillés

- Certifications des matériaux

- Études de capacité des processus

- Enregistrements de traçabilité

Applications dans le monde réel

Les niveaux de tolérance varient selon les secteurs d'activité :

Industrie automobile

- Composants du moteur : ±0,001".

- Pièces de la transmission : ±0,002

- Composants non critiques : ±0,005".

Applications aérospatiales

- Composants du moteur : ±0,0005

- Pièces structurelles : ±0,001".

- Composants secondaires : ±0,002".

Fabrication de dispositifs médicaux

- Composants de l'implant : ±0,0005".

- Instruments chirurgicaux : ±0,001".

- Dispositifs externes : ±0,002".

Lorsque nous travaillons avec les clients de PTSMAKE, nous recommandons toujours de prendre en compte les exigences fonctionnelles réelles plutôt que de se contenter des tolérances les plus étroites possibles. Cette approche garantit la rentabilité tout en préservant la fonctionnalité du produit.

Notre expérience montre qu'une tolérance réussie nécessite

- Communication claire des besoins

- Compréhension du comportement des matériaux

- Sélection correcte de la machine

- Un contrôle de qualité complet

- Suivi régulier des processus

- Participation d'un opérateur qualifié

En prenant soigneusement en compte ces facteurs et en travaillant avec des fabricants expérimentés, les concepteurs peuvent spécifier des tolérances appropriées qui équilibrent la fonctionnalité, la fabricabilité et la rentabilité de leurs composants tournés à la CNC.

Comment optimiser les conceptions pour les processus de tournage CNC ?

La conception de pièces pour le tournage CNC peut s'avérer difficile, en particulier lorsqu'il s'agit de géométries complexes et de tolérances serrées. De nombreux ingénieurs sont confrontés à des pièces dont la fabrication s'avère trop coûteuse ou qui ne répondent pas aux normes de qualité. Ces problèmes de conception entraînent souvent des révisions coûteuses, des retards de production et des dépassements de budget.

Pour optimiser les conceptions pour les processus de tournage CNC, il faut se concentrer sur des principes clés tels que le maintien d'une épaisseur de paroi uniforme, la minimisation des trous profonds, l'incorporation de caractéristiques de relief appropriées et la sélection de matériaux adéquats. Ces considérations permettent de garantir la fabricabilité tout en réduisant les coûts et en maintenant les normes de qualité.

Comprendre l'impact de la sélection des matériaux

La sélection des matériaux joue un rôle crucial dans l'optimisation du tournage CNC. Le choix du matériau affecte non seulement les performances du produit final, mais aussi l'efficacité du processus d'usinage. J'ai remarqué que de nombreux concepteurs négligent l'importance du choix des matériaux. taux d'usinabilité11 lors de la sélection des matériaux.

Tenez compte des propriétés du matériau pour un tournage optimal :

| Propriété matérielle | Impact sur le virage | Conseil d'optimisation |

|---|---|---|

| Dureté | Affecte l'usure de l'outil et la vitesse de coupe | Choisir des matériaux de dureté modérée dans la mesure du possible |

| Conductivité thermique | Influence sur les besoins en refroidissement | Les matériaux à conductivité plus élevée sont souvent mieux adaptés à la machine |

| Durcissement au travail | Impact sur la qualité de la finition de la surface | Choisir des matériaux au comportement prévisible |

Considérations sur la conception géométrique

Épaisseur des parois et structures de soutien

Le maintien d'une épaisseur de paroi constante est essentiel pour la réussite des opérations de tournage. Chez PTSMAKE, nous recommandons une épaisseur de paroi minimale de 0,8 mm pour la plupart des matériaux. Des parois plus fines peuvent entraîner :

- Vibrations pendant l'usinage

- Imprécisions dimensionnelles

- Problèmes de finition de surface

- Augmentation des taux de rebut

Accessibilité des fonctionnalités

Les éléments de conception doivent être accessibles aux outils de tournage. Tenez compte des lignes directrices suivantes :

- Éviter les caractéristiques internes profondes sans dégagement adéquat de l'outil

- Concevoir des pièces avec suffisamment d'espace pour l'approche et le retrait de l'outil

- Inclure des rainures de dégagement si nécessaire

- Tenir compte des géométries d'outils standard dans votre conception

Gestion de la tolérance

La spécification correcte des tolérances est essentielle pour une fabrication rentable. Mon expérience m'a montré que la surspécification des tolérances est l'une des erreurs de conception les plus courantes.

Attribution de la tolérance stratégique

Appliquer ces stratégies d'optimisation de la tolérance :

- Ne spécifier des tolérances plus strictes que pour les caractéristiques critiques

- Utiliser des plages de tolérance standard dans la mesure du possible

- Examiner la relation entre l'état de surface et la tolérance

- Tenir compte du comportement du matériau pendant l'usinage

Exigences en matière d'état de surface

Les exigences en matière d'état de surface ont un impact significatif sur la durée et le coût de l'usinage. Il convient de tenir compte des facteurs suivants :

| Finition de la surface (Ra) | Application | Impact sur les coûts |

|---|---|---|

| 0,2-0,8 µm | Composants de précision | Haut |

| 0,8-1,6 µm | Ingénierie générale | Modéré |

| 1,6-3,2 µm | Surfaces non critiques | Faible |

Stratégies d'optimisation des coûts

Conception pour la fabrication (DFM)

Mettre en œuvre ces principes DFM :

- Minimiser le nombre d'installations nécessaires

- Utiliser des outils de taille et de forme standard

- Caractéristiques de conception pouvant être usinées en une seule passe

- Éviter la complexité inutile

Considérations relatives au volume de production

Adaptez votre conception en fonction du volume de production :

- Volume élevé : Optimiser la réduction du temps de cycle

- Faible volume : Simplification de l'installation

- Prototype : Équilibrer le coût et le délai d'exécution

Intégration du contrôle de la qualité

Concevoir des caractéristiques qui facilitent l'inspection :

- Inclure des éléments de référence pour les mesures

- Tenir compte de l'accessibilité des jauges

- Planifier les exigences en matière d'inspection en cours de fabrication

Considérations sur la conception avancée

Optimisation de la trajectoire de l'outil

Optimisez votre conception pour des parcours d'outils efficaces :

- Éviter les angles internes aigus

- Prévoir un dégagement suffisant pour l'outil

- Conception pour un mouvement continu de l'outil

- Tenir compte des points d'entrée et de sortie

Gestion des puces

Une bonne gestion des copeaux est essentielle pour les opérations de tournage automatisées :

- Caractéristiques de conception qui favorisent la rupture des copeaux

- Permettre l'accès au liquide de refroidissement

- Envisager des chemins d'évacuation des copeaux

- Éviter les poches profondes où les copeaux peuvent s'accumuler

Stratégies de conservation des matériaux

Mettez en œuvre ces approches de conception permettant d'économiser des matériaux :

- Optimiser la taille des stocks de matières premières

- Envisager des matériaux de départ ayant une forme proche de celle d'un filet

- Conception pour un enlèvement minimal de matière

- Équilibrer le coût des matériaux et le temps d'usinage

Considérations environnementales

Concevoir en tenant compte de la durabilité :

- Sélectionner les matériaux recyclables

- Réduire la production de déchets

- Tenir compte de l'efficacité énergétique dans l'usinage

- Conception pour l'optimisation des matériaux

Chez PTSMAKE, nous avons mis en œuvre avec succès ces stratégies d'optimisation dans diverses industries, de l'aérospatiale aux appareils médicaux. Notre expérience montre qu'une attention particulière à ces principes de conception peut améliorer de manière significative l'efficacité de la fabrication et réduire les coûts.

Quels sont les états de surface possibles avec le tournage CNC ?

L'obtention d'un bon état de surface sur les pièces tournées à commande numérique peut être un véritable casse-tête. De nombreux fabricants ont du mal à obtenir une qualité de surface constante, en particulier lorsqu'il s'agit de géométries complexes ou de spécifications de matériaux exigeantes. Une mauvaise finition peut entraîner le rejet de la pièce, des retards dans le projet et une augmentation des coûts.

Le tournage CNC permet d'obtenir différents états de surface allant de l'état brut (Ra 12,5) à l'état de miroir (Ra 0,1). La finition spécifique dépend de facteurs tels que les paramètres de coupe, la sélection de l'outil, les propriétés du matériau et les capacités de la machine. Les méthodes les plus courantes sont le tournage standard, le polissage et l'usinage de surface. moletage12.

Comprendre les mesures de rugosité de surface

La rugosité de surface est généralement mesurée à l'aide du système de valeurs Ra. Chez PTSMAKE, nous utilisons cette mesure standardisée pour garantir la cohérence de tous nos projets de tournage. La valeur Ra représente la moyenne arithmétique des irrégularités de la surface par rapport à la ligne moyenne.

Les valeurs communes de Ra et leurs applications

| Valeur Ra (μm) | Caractéristiques de la surface | Applications typiques |

|---|---|---|

| 12.5 - 6.3 | Rugueux | Surfaces non critiques, composants structurels |

| 6.3 - 3.2 | Semi-brut | Pièces de machines générales |

| 3.2 - 1.6 | Moyen | Composants automobiles, ajustements d'arbres |

| 1.6 - 0.8 | Semi-fine | Surfaces d'appui, ajustements de précision |

| 0.8 - 0.2 | Bien | Dispositifs médicaux, pièces pour l'aérospatiale |

| 0.2 - 0.1 | Miroir | Composants optiques, pièces de haute précision |

Facteurs affectant la qualité de l'état de surface

Paramètres de coupe

- Vitesse de rotation de la broche

- Vitesse d'alimentation

- Profondeur de coupe

- Angle d'engagement de l'outil

Ces paramètres doivent être soigneusement équilibrés pour obtenir la finition souhaitée. J'ai constaté que même de petits ajustements peuvent avoir un impact significatif sur le résultat final.

Sélection et état des outils

Le choix de l'outil joue un rôle crucial dans la qualité de l'état de surface. Les facteurs clés sont les suivants :

- Géométrie de l'outil

- Rayon de l'arête de coupe

- Matériau de l'outil

- Type de revêtement

- État d'usure de l'outil

Techniques avancées de finition des surfaces

Tournage de diamants

Cette technique de haute précision utilise des outils diamantés pour obtenir des surfaces extrêmement lisses. Elle est particulièrement efficace pour

- Composants optiques

- Instruments de précision

- Surfaces à haute réflectivité

Processus de brunissage

Le brunissage est un procédé de travail à froid qui permet d'améliorer la finition de la surface sans enlèvement de matière. Les avantages sont les suivants :

- Dureté accrue de la surface

- Meilleure résistance à l'usure

- Réduction de la friction

- Meilleure résistance à la fatigue

Considérations spécifiques aux matériaux

Des matériaux différents nécessitent des approches différentes pour obtenir des finitions de surface optimales :

Métaux

- Aluminium : Répond bien aux vitesses élevées et aux avances fines

- Acier : Nécessite un choix d'outils et un refroidissement minutieux

- Titane : Exige des paramètres de coupe spécialisés pour éviter l'écrouissage.

Plastiques

- Thermoplastiques : Nécessitent des vitesses contrôlées pour éviter la fusion

- Plastiques techniques : Nécessitent des outils tranchants pour éviter les déchirures de la surface

Méthodes de contrôle de la qualité

Pour garantir une qualité constante de la finition de la surface, nous mettons en œuvre PTSMAKE :

- Mesures régulières au profilomètre

- Inspection visuelle sous éclairage contrôlé

- Analyse comparative avec les normes de rugosité de surface

- Cartographie numérique des surfaces pour les géométries complexes

Défis courants en matière d'état de surface

Contrôle de la température

La production de chaleur pendant le tournage peut affecter la qualité de la finition de la surface. Les solutions comprennent :

- Sélection et application correctes du liquide de refroidissement

- Vitesses de coupe optimisées

- Planification stratégique du parcours de l'outil

Gestion des vibrations

Les vibrations excessives peuvent créer des surfaces irrégulières. Nous y remédions par :

- Maintien rigide de la pièce

- Outillage équilibré

- Optimisation des paramètres de la machine

- Entretien régulier des équipements

Considérations sur les coûts

La relation entre la qualité de la finition de la surface et le coût suit une règle générale : les finitions les plus fines nécessitent un coût plus élevé :

- Un outillage plus précis

- Des vitesses de traitement plus lentes

- Opérations de finition supplémentaires

- Changements d'outils plus fréquents

Exigences spécifiques à l'industrie

Les exigences en matière de finition de surface varient d'une industrie à l'autre :

| L'industrie | Gamme de Ra typique (μm) | Exigences clés |

|---|---|---|

| Aérospatiale | 0.2 - 1.6 | Haute précision, résistance aux contraintes |

| Automobile | 0.8 - 3.2 | Résistance à l'usure, rentabilité |

| Médical | 0.2 - 0.8 | Biocompatibilité, nettoyabilité |

| Industrie générale | 1.6 - 6.3 | Performance fonctionnelle, économie |

Chez PTSMAKE, nous avons mis au point des processus spécialisés pour chaque secteur d'activité, ce qui nous permet de garantir que nos finitions de surface respectent ou dépassent les normes industrielles tout en conservant un bon rapport coût-efficacité.

À quelle vitesse le tournage CNC peut-il produire des pièces prototypes ?

Le temps est un facteur essentiel dans le développement d'un produit. Les ingénieurs et les concepteurs doivent souvent respecter des délais serrés pour les pièces prototypes, mais les méthodes de fabrication traditionnelles peuvent être lentes et peu fiables. La pression pour livrer rapidement tout en maintenant la qualité crée un stress important dans le processus de développement.

Le tournage CNC peut produire des pièces prototypes en seulement 3 à 5 jours ouvrables pour les composants standard. Pour les pièces complexes nécessitant des matériaux spécialisés ou des tolérances serrées, le délai est généralement de 7 à 10 jours ouvrables, y compris l'inspection de la qualité et l'expédition.

Facteurs influençant la vitesse de tournage CNC

La vitesse de production d'un prototype de tournage CNC dépend de plusieurs facteurs clés. Chez PTSMAKE, j'ai identifié les éléments critiques qui influencent le délai d'exécution :

Sélection et disponibilité des matériaux

- Matériaux courants (aluminium, laiton, acier) : 1-2 jours

- Matériaux spéciaux (titane, Inconel) : 3-5 jours

- Superalliages avancés13: 5-7 jours

Complexité des pièces

La complexité géométrique de votre pièce a un impact direct sur le temps de production :

| Niveau de complexité | Caractéristiques | Calendrier type |

|---|---|---|

| Simple | Diamètre unique, coupes de base | 1-2 jours |

| Modéré | Diamètres multiples, filetage | 2-4 jours |

| Complexe | Caractéristiques internes, tolérances serrées | 4-7 jours |

Taille et quantité

La taille et la quantité des lots influencent considérablement la vitesse de production :

- Petites pièces (< 2 pouces) : Mise en place et production plus rapides

- Pièces moyennes (2-6 pouces) : Chronologie standard

- Pièces de grande taille (> 6 pouces) : Temps de préparation et de manipulation prolongés

Optimiser la vitesse de production

Efficacité de la programmation

Les techniques modernes de programmation CNC permettent de réduire considérablement le temps de production :

- Optimisation du logiciel de FAO

- Bibliothèques d'outils standardisées

- Reconnaissance automatisée des caractéristiques

Stratégies de réglage des machines

Chez PTSMAKE, nous employons plusieurs stratégies pour minimiser le temps d'installation :

- Systèmes d'outils à changement rapide

- Dispositifs de maintien au travail normalisés

- Arrangements d'outils préétablis

Considérations relatives au contrôle de la qualité

Inspection en cours de fabrication

Le maintien de la qualité tout en optimisant la vitesse nécessite :

- Systèmes de surveillance en temps réel

- Séquences de mesure automatisées

- Contrôle statistique des processus

Calendrier de l'inspection finale