State lottando per scegliere il giusto tipo di acciaio inossidabile per il vostro progetto? La scelta sbagliata potrebbe portare a una corrosione prematura, a guasti del prodotto o a condizioni non sicure, soprattutto in ambienti difficili.

L'acciaio inox 316 offre un'eccezionale resistenza alla corrosione, in particolare contro cloruri e acidi. Mantiene la forza alle alte temperature, resiste alla vaiolatura e offre un'eccellente durata in ambienti marini, rendendolo ideale per le applicazioni più impegnative.

Nei miei anni di lavoro all'PTSMAKE, ho visto molti clienti passare all'acciaio inox 316 dopo aver sperimentato guasti con altri materiali. Sebbene il costo iniziale sia superiore a quello dell'acciaio inox 304, la maggiore durata e la minore manutenzione lo rendono più economico nel lungo periodo. Lasciate che vi mostri perché l'acciaio inox 316 potrebbe essere la soluzione perfetta per il vostro prossimo progetto.

Resistenza alla corrosione superiore

L'acciaio inox 316 contiene molibdeno 2-3%, che gli conferisce un'eccezionale resistenza ai cloruri e ad altre sostanze chimiche aggressive. Questo lo rende perfetto per gli ambienti marini, le apparecchiature per il trattamento chimico e i dispositivi medici.

Quando all'PTSMAKE lavoriamo parti per attrezzature costiere, raccomando sempre l'acciaio inossidabile 316. La sua resistenza alla corrosione dell'acqua salata è di gran lunga superiore a quella di altri tipi. La sua resistenza alla corrosione dell'acqua salata è di gran lunga superiore a quella di altri gradi, soprattutto nelle zone di spruzzi, dove ossigeno e sale si combinano per creare condizioni altamente corrosive.

Eccellenti prestazioni ad alta temperatura

Un altro grande vantaggio dell'acciaio inox 316 è l'eccellente mantenimento della resistenza a temperature elevate. Mantiene la sua integrità strutturale fino a 870°C (1600°F), rendendolo adatto per scambiatori di calore, sistemi di scarico e parti di forni industriali.

Di recente abbiamo prodotto componenti per le apparecchiature di lavorazione ad alta temperatura di un cliente. I componenti in acciaio inox 316 hanno funzionato perfettamente per anni, mentre i materiali precedenti si sono guastati nel giro di pochi mesi.

Maggiore resistenza alla corrosione da vaiolatura e interstiziale

Il contenuto di molibdeno dell'acciaio inox 316 offre un'eccezionale resistenza alla corrosione per vaiolatura e interstiziale. Questo è fondamentale per le applicazioni in cui l'umidità o le sostanze chimiche intrappolate potrebbero causare una corrosione localizzata.

Ho visto questo vantaggio in prima persona nelle apparecchiature per la lavorazione degli alimenti che abbiamo prodotto. I componenti in acciaio inox 316 resistono alla vaiolatura che può ospitare i batteri, rendendoli ideali per il mantenimento degli standard igienici.

3 Miglioramento delle proprietà meccaniche

Con una resistenza allo snervamento di circa 290 MPa (42.000 psi) e una resistenza alla trazione di circa 580 MPa (84.000 psi), l'acciaio inossidabile 316 offre eccellenti proprietà meccaniche per applicazioni strutturali.

Noi di PTSMAKE utilizziamo spesso l'acciaio inox 316 per i componenti portanti in ambienti difficili. La sua combinazione di forza e resistenza alla corrosione lo rende particolarmente adatto a queste applicazioni impegnative.

Migliore resistenza alla riduzione delle sostanze chimiche

L'acciaio inox 316 si comporta in modo eccezionale se esposto a sostanze chimiche riducenti come l'acido solforico, che danneggerebbero rapidamente altri metalli.

Uno dei nostri clienti dell'industria chimica è passato ai componenti delle valvole in acciaio inox 316 dopo aver riscontrato ripetuti guasti con altri materiali. Il passaggio ha eliminato i problemi di manutenzione e migliorato l'affidabilità operativa.

Proprietà non magnetiche

La struttura austenitica dell'acciaio inossidabile 316 lo rende amagnetico allo stato ricotto, il che è importante per le applicazioni in cui è necessario evitare interferenze magnetiche.

Abbiamo lavorato componenti in acciaio inox 316 per apparecchiature mediche e scientifiche sensibili, dove le proprietà magnetiche interferirebbero con il funzionamento o le misurazioni.

Estetica e opzioni di finitura

L'acciaio inox 316 mantiene il suo aspetto brillante e pulito anche dopo anni di utilizzo. Può essere rifinito in vari modi, dalla lucidatura a specchio alle finiture spazzolate.

I componenti architettonici che produciamo in acciaio inox 316 non solo sono durevoli, ma mantengono il loro aspetto anche in ambienti esterni dove altri materiali si appannerebbero o si corroderebbero.

Eccellente saldabilità

L'acciaio inox 316 può essere facilmente saldato con metodi standard, il che lo rende versatile per la fabbricazione. Le saldature mantengono la resistenza alla corrosione se eseguite correttamente.

Nel nostro processo di produzione, questa saldabilità ci permette di creare assiemi complessi che mantengono la loro integrità per tutta la struttura.

Biocompatibilità per applicazioni mediche

Il 316L (la versione a basso tenore di carbonio del 316) è biocompatibile e ampiamente utilizzato negli impianti medici e negli strumenti chirurgici. La sua resistenza ai fluidi corporei e ai processi di sterilizzazione lo rende ideale per queste applicazioni.

Abbiamo prodotto componenti di precisione per dispositivi medici utilizzando l'acciaio inossidabile 316L, soddisfacendo i severi requisiti delle applicazioni impiantabili e a contatto con il paziente.

Sostenibile e riciclabile

L'acciaio inox 316 è 100% riciclabile senza perdita di qualità, il che lo rende una scelta responsabile dal punto di vista ambientale. La sua lunga durata riduce anche l'impatto ambientale della sostituzione e della manutenzione.

Noi di PTSMAKE ci impegniamo per una produzione sostenibile e la riciclabilità dell'acciaio inox 316 è in linea con i nostri valori ambientali e con quelli dei nostri clienti.

Qual è l'acciaio inossidabile migliore per la lavorazione?

Avete mai lottato per scegliere l'acciaio inossidabile giusto per un progetto di lavorazione? La frustrazione di dover bilanciare la lavorabilità con la resistenza alla corrosione, le considerazioni sui costi e i requisiti applicativi può lasciare anche gli ingegneri più esperti a riconsiderare la scelta del materiale.

Per la maggior parte delle applicazioni di lavorazione, l'acciaio inossidabile 303 offre il miglior equilibrio tra lavorabilità, economicità e prestazioni. Tuttavia, gli acciai 304 e 316 sono la scelta migliore quando è richiesta una maggiore resistenza alla corrosione, nonostante i loro indici di lavorabilità leggermente inferiori.

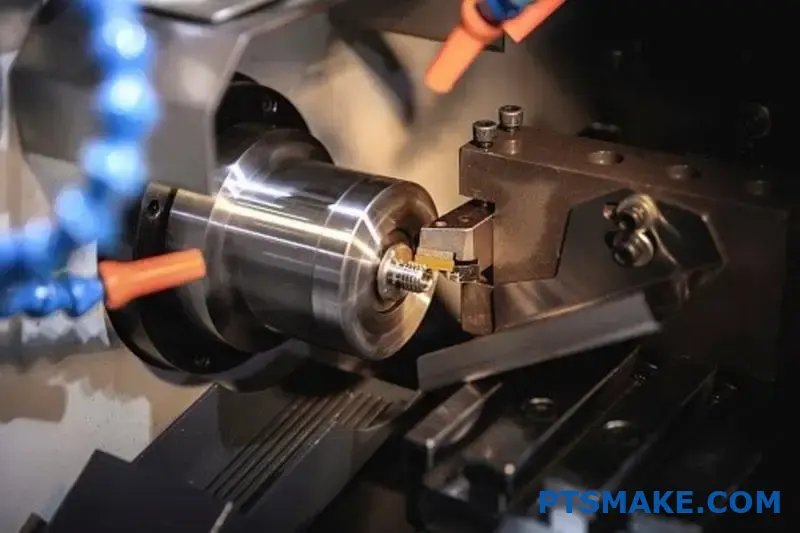

Capire la lavorabilità dell'acciaio inossidabile

La lavorabilità si riferisce alla facilità con cui un materiale può essere tagliato, forato o lavorato in altro modo con utensili e attrezzature standard. Quando si sceglie l'acciaio inossidabile per la lavorazione, la comprensione dell'indice di lavorabilità è fondamentale: ha un impatto diretto sull'efficienza produttiva, sulla durata degli utensili e sui costi complessivi di produzione.

Il sistema di classificazione della lavorabilità confronta i materiali con l'acciaio AISI 1212, a cui viene assegnato un valore di 100%. Percentuali inferiori indicano materiali più difficili da lavorare. La maggior parte degli acciai inossidabili ha valori compresi tra 30-60%, il che li rende generalmente più difficili da lavorare rispetto agli acciai al carbonio.

Fattori che influenzano la lavorabilità dell'acciaio inossidabile

Diversi fattori chiave influenzano l'efficienza di un tipo di acciaio inossidabile:

Tendenza alla durezza del lavoro: Gli acciai inossidabili austenitici (come il 304 e il 316) tendono a indurirsi rapidamente durante la lavorazione, accelerando l'usura degli utensili.

Contenuto di zolfo: Un contenuto di zolfo più elevato (come nel 303) migliora la rottura dei trucioli e riduce la formazione di bordi accumulati.

Conduttività termica: Gli acciai inossidabili hanno generalmente una conducibilità termica inferiore rispetto agli acciai al carbonio, concentrando il calore sul tagliente.

Microstruttura: La struttura cristallina influisce sul modo in cui il materiale risponde alle forze di taglio.

Confronto tra i comuni gradi di acciaio inossidabile per la lavorazione

In base alla mia esperienza di lavoro con diversi produttori, ho scoperto che tre tipi di acciaio inossidabile dominano i progetti di lavorazione di precisione. Confrontiamo le loro proprietà:

| Grado | Valutazione della lavorabilità | Resistenza alla corrosione | Costo relativo | Le migliori applicazioni |

|---|---|---|---|---|

| 303 | 70-78% | Moderato | Più basso | Dadi, bulloni, elementi di fissaggio, alberi |

| 304 | 45-55% | Buono | Moderato | Attrezzature alimentari, componenti per cucine, parti architettoniche |

| 316 | 35-45% | Eccellente | Più alto | Attrezzature marine, dispositivi medici, parti per il trattamento chimico |

Acciaio inox 303: L'amico del macchinista

L'acciaio inossidabile 303 contiene zolfo aggiunto (0,15-0,35%) specificamente per migliorare la lavorabilità. Questa aggiunta crea inclusioni di solfuro di manganese che agiscono come rompitruciolo durante le operazioni di taglio. Lavorando con clienti a PTSMAKE, ho riscontrato che il 303 è più lavorabile del 304 di circa 40%.

Il compromesso è rappresentato da una resistenza alla corrosione leggermente ridotta rispetto a 304 e 316. Tuttavia, per la maggior parte delle applicazioni in interni, senza esposizione a sostanze chimiche aggressive o all'acqua salata, il 303 offre una protezione adeguata e riduce notevolmente i costi di lavorazione.

Acciaio inox 304: Il versatile compromesso

Il 304 (a volte chiamato 18-8 per il suo contenuto di cromo e nichel) rappresenta la via di mezzo in caratteristiche di lavorabilità1. Offre una resistenza alla corrosione superiore al 303 e non contiene zolfo aggiunto. Questo lo rende ideale per le apparecchiature di lavorazione degli alimenti e per le applicazioni in cui la purezza del materiale è importante.

Per la lavorazione del 304, consiglio:

- Utilizzo di utensili affilati con angoli di spoglia positivi

- Mantenimento di velocità di taglio più elevate

- Impiego di un raffreddamento abbondante per controllare l'indurimento del lavoro

Acciaio inox 316: Per ambienti esigenti

Il 316 è il più difficile da lavorare tra questi tre gradi, soprattutto a causa del contenuto più elevato di nichel e dell'aggiunta di molibdeno. Questi elementi aumentano la resistenza alla corrosione, in particolare contro i cloruri (come l'acqua salata), ma riducono la lavorabilità.

Per i progetti che richiedono una lavorazione in 316, aspettatevi:

- Circa 25% velocità di taglio più bassa rispetto al 304

- Cambio degli utensili più frequente

- Costi di elaborazione più elevati

Ho scoperto che le versioni speciali del 316 lavorate a freddo possono migliorare la lavorabilità mantenendo la maggior parte dei vantaggi della resistenza alla corrosione.

Raccomandazioni pratiche basate sull'applicazione

Dopo aver lavorato migliaia di componenti in acciaio inox, ho sviluppato alcune linee guida pratiche per la selezione del materiale:

Per la produzione di grandi volumi: Scegliere il 303 ogni volta che è possibile per massimizzare l'efficienza produttiva e minimizzare i costi degli utensili.

Per le applicazioni a contatto con gli alimenti o per le applicazioni mediche adiacenti: Il 304 offre un buon equilibrio tra lavorabilità e necessaria resistenza alla corrosione.

Per esposizione marina o chimica: Nonostante le difficoltà di lavorazione, il 316 rimane la scelta migliore quando l'eccezionale resistenza alla corrosione è irrinunciabile.

Per applicazioni decorative: Considerate il 304, che si lucida in modo eccezionale e resiste all'appannamento.

Noi di PTSMAKE consigliamo spesso di considerare l'intero ciclo di vita del pezzo, non solo il costo di lavorazione iniziale. A volte l'investimento nell'acciaio inox 316, più difficile da lavorare, si traduce in una maggiore durata e in una riduzione dei costi di sostituzione dei componenti in ambienti difficili.

Suggerimenti per la lavorazione degli acciai inossidabili

Per superare le sfide della lavorazione dell'acciaio inossidabile:

Mantenere la rigidità: Utilizzare assetti rigidi con sporgenze minime per ridurre le vibrazioni.

Continuare a tagliare: Una volta innestati, mantenere i tagli continui ogni volta che è possibile.

Strategia di raffreddamento: Utilizzare un fluido da taglio abbondante con sistemi di erogazione ad alta pressione.

Selezione dello strumento: Gli utensili in acciaio rapido o in metallo duro contenenti cobalto, con rivestimenti adeguati, aumentano la durata dell'utensile.

Tassi di alimentazione: Utilizzare velocità di avanzamento relativamente elevate per anticipare la tempra.

Qual è la lavorabilità del 316L?

Avete mai iniziato a lavorare l'acciaio inossidabile 316L, solo per vedere i vostri utensili consumarsi a ritmi allarmanti? O forse avete lottato con la frustrante finitura superficiale gommosa che sembra impossibile da perfezionare, indipendentemente dai parametri di taglio utilizzati?

La lavorabilità dell'acciaio inossidabile 316L è relativamente scarsa, con un punteggio di lavorabilità di soli 36% rispetto all'acciaio per la lavorazione libera (100%). Questo acciaio inossidabile austenitico è notoriamente difficile da lavorare a causa delle sue proprietà di incrudimento, bassa conducibilità termica ed elevata tenacità.

Perché il 316L ha una lavorabilità impegnativa

Dopo aver lavorato con diversi gradi di acciaio inossidabile nella produzione di precisione, posso affermare con certezza che il 316L presenta sfide di lavorazione uniche. La designazione "L" indica un basso contenuto di carbonio (meno di 0,03%), che migliora la resistenza alla corrosione ma complica ulteriormente le operazioni di lavorazione.

Tendenza alla durezza del lavoro

Uno dei principali fattori che influenzano la lavorabilità del 316L è la sua forte tendenza all'incrudimento. Durante la lavorazione, lo strato superficiale del 316L si indurisce notevolmente al passaggio degli utensili da taglio. Ciò significa che ogni taglio successivo incontra un materiale che è diventato progressivamente più duro del suo stato originale.

Questo effetto di indurimento crea un circolo vizioso: più il materiale diventa duro, più è necessaria una forza di taglio che genera più calore e provoca un indurimento ancora maggiore. Noi di PTSMAKE abbiamo scoperto che il controllo delle velocità di taglio e l'uso di geometrie di utensili appropriate sono essenziali per ridurre al minimo questo effetto.

Problemi di conducibilità termica

L'acciaio inossidabile 316L ha una scarsa conducibilità termica, circa 16,2 W/m-K a temperatura ambiente, significativamente inferiore a quella dell'acciaio al carbonio, che ha 50 W/m-K. Questa proprietà crea diverse sfide per la lavorazione:

- Concentrazione di calore sul tagliente

- Aumento del tasso di usura degli utensili

- Rischio più elevato di formazione di bordi edificati

- Difficoltà a raggiungere tolleranze ristrette

Il calore generato durante il taglio non può essere dissipato in modo efficiente, causando il raggiungimento di temperature estreme nella zona di taglio. Questo calore intrappolato accelera l'usura dell'utensile e può causare imprecisioni dimensionali poiché il pezzo si espande durante la lavorazione.

Confronto della durata degli utensili nella lavorazione di materiali diversi

Quando si analizza la durata degli utensili, il contrasto tra il 316L e altri materiali comunemente lavorati diventa evidente:

| Materiale | Vita relativa dell'utensile | Velocità di taglio consigliata (sfm) | Meccanismo di usura comune degli utensili |

|---|---|---|---|

| Inossidabile 316L | 1× (linea di base) | 100-300 | Usura abrasiva e adesiva |

| 304 Inox | 1.2× | 100-325 | Simile a 316L |

| Acciaio legato 4140 | 2.5× | 200-350 | Usura abrasiva |

| Alluminio 6061 | 8× | 500-1000 | Bordo integrato |

| Ottone | 6× | 400-800 | Usura dell'adesivo |

Strategie di ottimizzazione per la lavorazione del 316L

Nel corso degli anni di lavoro nella produzione, ho sviluppato diversi approcci per migliorare la lavorabilità del 316L mantenendo la precisione richiesta dai nostri clienti.

Selezione dell'utensile da taglio

L'utensile da taglio giusto fa una differenza significativa nella lavorazione del 316L. Raccomando:

- Utensili in HSS o carburo di cobalto: La durezza e la resistenza al calore superiori sono fondamentali per il 316L.

- Strumenti rivestiti: I rivestimenti TiAlN e AlCrN prolungano notevolmente la durata degli utensili.

- Geometria dello strumento: Angoli di spoglia positivi riducono le forze di taglio, mentre angoli di scarico adeguati impediscono lo sfregamento.

Alla PTSMAKE abbiamo ottenuto risultati eccellenti con le frese ad elica variabile progettate specificamente per gli acciai inossidabili austenitici. Questi utensili riducono al minimo le vibrazioni e migliorano l'evacuazione dei trucioli, due problemi comuni nella lavorazione del 316L.

Parametri di taglio ottimali

I parametri di taglio corretti sono essenziali per il successo della lavorazione del 316L:

Raccomandazioni su velocità e alimentazione

- Velocità di taglio: Mantenere velocità moderate, in genere 30-40% inferiori a quelle utilizzate per l'acciaio al carbonio.

- Velocità di alimentazione: Mantenere un'alimentazione costante e moderata per evitare l'indurimento del lavoro.

- Profondità di taglio: Utilizzare tagli più profondi piuttosto che superficiali per arrivare al di sotto delle strato indurito dal lavoro2

- Carico del chip: Garantire un adeguato spessore del truciolo per evitare lo sfregamento e l'eccessiva generazione di calore.

Strategie per il refrigerante

Un raffreddamento efficace è indispensabile nella lavorazione del 316L. Il refrigerante ad alta pressione diretto con precisione sul tagliente aiuta a rompere i trucioli e a ridurre le temperature. Nelle nostre operazioni CNC utilizziamo:

- Refrigeranti a base di olio per operazioni di sgrossatura pesante

- Refrigeranti idrosolubili con inibitori di corrosione per lavorazioni generali

- Sistemi di lubrificazione a quantità minima (MQL) per alcune operazioni di finitura

Considerazioni sulla finitura della superficie

Per ottenere un'eccellente finitura superficiale sul 316L è necessaria un'attenta pianificazione:

- Condizione dello strumento: Utilizzare sempre utensili affilati, sostituendoli al primo segno di usura.

- Rigidità: Massimizzare la rigidità del pezzo e dell'utensile per ridurre al minimo le vibrazioni.

- Taglio coerente: Mantenimento di un carico di trucioli uniforme durante tutto il processo di taglio

- Passaggi di finitura: Passaggi di finitura leggeri con alte velocità di superficie danno spesso i migliori risultati.

Prestazioni nel mondo reale in varie applicazioni

Secondo la mia esperienza all'PTSMAKE, le difficoltà di lavorabilità del 316L sono compensate dalle sue eccezionali prestazioni nelle applicazioni critiche. Sebbene sia più difficile da lavorare, la sua resistenza alla corrosione e le sue proprietà meccaniche lo rendono prezioso per:

- Dispositivi e impianti medici

- Attrezzature per il trattamento chimico

- Componenti marini e offshore

- Attrezzature per la lavorazione degli alimenti

- Applicazioni architettoniche in ambienti corrosivi

L'impegno supplementare richiesto per lavorare correttamente il 316L ripaga in termini di longevità e prestazioni del prodotto. Se lavorati correttamente, i componenti in 316L possono fornire decenni di servizio affidabile in ambienti che distruggerebbero materiali inferiori.

L'acciaio inox 304 o 316 è più facile da lavorare?

Vi è mai capitato di stare accanto a una macchina CNC, osservandola alle prese con un pezzo in acciaio inossidabile? Quel momento frustrante in cui gli utensili si usurano prematuramente o le finiture superficiali non sono del tutto corrette? La scelta tra acciaio inox 304 e 316 può fare la differenza tra un progetto di successo e un problema di produzione.

In generale, l'acciaio inox 304 è più facile da lavorare rispetto al 316. Il maggiore contenuto di zolfo del 304 migliora la lavorabilità creando rotture di trucioli, mentre il contenuto di molibdeno del 316 aumenta la durezza e l'usura degli utensili. Tuttavia, alcuni scenari specifici possono influenzare questa relazione, a seconda delle priorità.

Comprendere le differenze di lavorabilità tra 304 e 316

Quando si confronta la lavorabilità di questi due tipi di acciaio inossidabile, entrano in gioco diversi fattori. In base alla mia esperienza di lavoro con entrambi i materiali in numerosi progetti, posso affermare con certezza che l'acciaio inossidabile 304 offre in genere una migliore lavorabilità rispetto al 316. Questa differenza deriva principalmente dalla loro diversa composizione chimica. Questa differenza deriva principalmente dalle loro diverse composizioni chimiche.

L'inossidabile 304 contiene circa 18% di cromo e 8% di nichel, mentre il 316 contiene quantità simili più 2-3% di molibdeno. Questa apparentemente piccola aggiunta di molibdeno ha un impatto significativo sulla lavorabilità, aumentando la resistenza e la durezza del materiale. Il molibdeno presente nel 316 crea un materiale più abrasivo che aumenta l'usura degli utensili e richiede maggiore potenza durante le operazioni di taglio.

Fattori chiave che influenzano le prestazioni di lavorazione

Composizione chimica

La composizione chimica di ciascuna lega influenza direttamente la risposta ai processi di lavorazione:

| Proprietà | 304 Inox | 316 Inox | Impatto sulla lavorabilità |

|---|---|---|---|

| Molibdeno | 0% | 2-3% | Il molibdeno di 316 aumenta la durezza, riducendo la lavorabilità |

| Zolfo | Più alto | Più basso | Una quantità maggiore di zolfo nel 304 migliora la formazione di trucioli |

| Carbonio | 0,08% max | 0,08% max | Impatto simile su entrambe le leghe |

| Cromo | 18-20% | 16-18% | Livelli simili con un impatto differenziale minimo |

Quando si taglia l'acciaio inossidabile 316, la presenza di molibdeno provoca un'usura più rapida degli utensili rispetto alla lavorazione dell'acciaio inossidabile 304. Noi di PTSMAKE adattiamo spesso i nostri programmi di utensili per tenere conto di questa differenza quando passiamo da un materiale all'altro.

Caratteristiche di indurimento del lavoro

Entrambi i tipi di acciaio inossidabile presentano indurimento del lavoro3 ma con notevoli differenze:

L'inossidabile 304 tende a indurirsi più rapidamente del 316, il che potrebbe sembrare un controsenso rispetto alla sua migliore lavorabilità. Tuttavia, questa caratteristica significa che:

- Per "tagliare" lo strato indurito è necessario utilizzare strumenti affilati.

- È necessario mantenere tassi di alimentazione costanti

- Si deve evitare di soffermarsi o sfregare contro il materiale.

Nel 316, l'indurimento avviene in modo più graduale, ma la durezza iniziale è più elevata. Ciò significa che il 316, pur essendo più prevedibile durante le lunghe lavorazioni, rimane più difficile da tagliare durante tutto il processo.

Generazione e gestione del calore

La gestione del calore influisce in modo significativo sul successo della lavorazione di entrambi i gradi:

- L'inossidabile 304 ha una conducibilità termica inferiore rispetto al 316

- Il 316 distribuisce leggermente meglio il calore durante la lavorazione

- Entrambi richiedono strategie di raffreddamento efficaci

Nonostante la dissipazione del calore sia marginalmente migliore, il 316 presenta comunque maggiori difficoltà di lavorazione a causa della sua maggiore resistenza. Ho scoperto che i sistemi di raffreddamento ad alta pressione sono particolarmente utili quando si lavora con componenti in acciaio inox 316 con geometrie complesse.

Considerazioni pratiche per la lavorazione di entrambe le qualità

Selezione e strategia degli strumenti

La scelta di utensili appropriati fa una differenza sostanziale nella lavorazione di entrambi i gradi:

- Gli utensili in metallo duro con rivestimenti adeguati sono essenziali per entrambi i materiali.

- Gli utensili in acciaio rapido contenenti cobalto offrono una migliore resistenza al calore

- Gli angoli di spoglia positivi riducono le forze di taglio

- Le configurazioni rigide riducono al minimo le vibrazioni e le interferenze

Per l'inox 316, in particolare, abbiamo ottenuto risultati migliori utilizzando utensili con rivestimenti PVD specializzati che migliorano la lubrificazione e la resistenza al calore. L'investimento aggiuntivo in utensili di qualità superiore spesso ripaga con una maggiore durata e migliori finiture superficiali.

Raccomandazioni su velocità e alimentazione

Raccomandazioni generali di partenza per la lavorazione di queste leghe:

| Funzionamento | 304 Inox | 316 Inox |

|---|---|---|

| Tornitura (SFM) | 250-350 | 200-300 |

| Fresatura (SFM) | 300-400 | 250-350 |

| Perforazione (SFM) | 70-100 | 50-80 |

| Velocità di alimentazione | Standard | Ridurre di 10-20% |

Questi valori servono come punti di partenza e devono essere regolati in base alle condizioni di lavorazione specifiche, agli utensili e alla rigidità dell'impianto.

Considerazioni sulla post-lavorazione

Dopo la lavorazione, entrambi i materiali possono richiedere un'ulteriore lavorazione:

- La sbavatura è un'operazione critica a causa della tenacità delle bave formate.

- La passivazione aiuta a ripristinare la resistenza alla corrosione compromessa durante la lavorazione.

- Per i componenti di precisione può essere necessario un alleggerimento delle sollecitazioni.

In base alla mia esperienza, i componenti in 316 richiedono spesso maggiore attenzione durante le operazioni di sbavatura a causa della natura più dura del materiale. Ciò aumenta i tempi e i costi complessivi di lavorazione di questo tipo di materiale.

Implicazioni di costo della scelta del materiale

Oltre alla lavorabilità, nella scelta tra 304 e 316 è bene considerare anche questi fattori di costo:

- Il 316 costa in genere 20-30% in più rispetto al 304

- I costi degli utensili sono più elevati quando si lavora il 316 a causa della maggiore usura.

- I tassi di produzione sono generalmente più lenti con 316

- Il consumo energetico aumenta quando si lavorano materiali più duri

Quando valutiamo i progetti dell'PTSMAKE, teniamo conto di queste considerazioni nelle nostre quotazioni, soprattutto per i volumi di produzione elevati, dove le piccole differenze per pezzo si moltiplicano notevolmente nel tempo.

Consigli e tecniche per lavorare con successo l'acciaio inossidabile

Vi è mai capitato di iniziare un progetto di lavorazione dell'acciaio inossidabile per poi imbattervi in rotture di utensili, calore eccessivo o finiture superficiali scadenti? Molti ingegneri si trovano ad affrontare queste frustranti sfide che possono far deragliare i programmi di produzione e aumentare notevolmente i costi.

La lavorazione dell'acciaio inossidabile è più difficile di quella dell'acciaio normale a causa delle sue proprietà di indurimento, della minore conducibilità termica e della maggiore tenacità. Tuttavia, con utensili, parametri di taglio e tecniche adeguati, queste sfide possono essere gestite efficacemente per ottenere risultati di successo.

Selezione dei giusti utensili da taglio

La scelta di utensili da taglio appropriati è forse il fattore più critico per lavorare con successo l'acciaio inossidabile. Ho scoperto che la scelta del materiale degli utensili influisce in modo significativo sia sulla durata che sulla qualità della superficie.

Materiali per la lavorazione dell'acciaio inossidabile

Nella lavorazione dell'acciaio inossidabile, la scelta del materiale degli utensili influisce direttamente sulle prestazioni:

- Acciaio cobalto ad alta velocità (HSS): Migliore dell'HSS standard per l'acciaio inossidabile, ma ancora limitato nella velocità di taglio e nella durata dell'utensile.

- Strumenti in carburo: La scelta standard per la maggior parte delle lavorazioni dell'acciaio inossidabile grazie alla loro durezza e resistenza all'usura.

- Strumenti in ceramica: Eccellente per operazioni di finitura ad alta velocità su acciaio inossidabile

- Nitruro di boro cubico (CBN): Ideale per acciai inossidabili temprati

- Diamante policristallino (PCD): Generalmente non è raccomandato per l'acciaio inossidabile a causa dell'affinità con il carbonio.

Per la maggior parte delle applicazioni, PTSMAKE si affida a utensili in metallo duro rivestiti. Rivestimenti come il TiAlN (nitruro di titanio e alluminio) o l'AlCrN (nitruro di alluminio e cromo) migliorano notevolmente le prestazioni degli utensili nella lavorazione dell'acciaio inossidabile, migliorando la resistenza al calore e riducendo l'attrito.

Considerazioni sulla geometria dell'utensile

La geometria dell'utensile è altrettanto importante nella lavorazione dell'acciaio inossidabile:

- Angoli di inclinazione positivi: Utilizzare angoli di spoglia positivi di 5-15° per ridurre le forze di taglio e l'incrudimento.

- Angoli di rilievo: Mantenere angoli di rilievo di 8-12° per evitare lo sfregamento.

- Preparazione dei bordi: I bordi leggermente arrotondati (levigatura) migliorano la resistenza dei bordi senza un eccessivo indurimento.

- Rompitrucioli: Indispensabile per controllare i trucioli tenaci e filanti tipici della lavorazione dell'acciaio inossidabile.

Ottimizzazione dei parametri di taglio

Il indurimento del lavoro4 Il comportamento dell'acciaio inossidabile rende la selezione dei parametri di taglio molto più critica rispetto ad altri materiali.

Raccomandazioni su velocità e alimentazione

Per la lavorazione dell'acciaio inossidabile, in genere raccomando questi parametri:

| Funzionamento | Velocità di taglio (SFM) | Velocità di avanzamento (IPR) | Profondità di taglio (pollici) |

|---|---|---|---|

| Sgrossatura | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Finitura | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Perforazione | 60-100 | 0.002-0.006 | N/D |

| Picchiettatura | 30-60 | Passo del filo | N/D |

Questi valori servono come punti di partenza e devono essere adattati in base alla qualità specifica dell'acciaio inossidabile, al materiale dell'utensile e alle capacità della macchina.

Strategie di raffreddamento e lubrificazione

Un raffreddamento efficace è essenziale quando si lavora l'acciaio inossidabile a causa della sua scarsa conducibilità termica:

- Liquido di raffreddamento a diluvio: Utilizzare un refrigerante ad alta pressione e ad alto volume diretto con precisione alla zona di taglio.

- Raffreddamento a nebbia: Meno efficace ma utile per operazioni semplici

- Raffreddamento passante: Ideale per fori profondi e aree di taglio difficili da raggiungere

- Raffreddamento criogenico: Tecnica avanzata con azoto liquido per applicazioni complesse

Alla PTSMAKE abbiamo investito in sistemi di raffreddamento ad alta pressione che erogano il refrigerante direttamente al tagliente a pressioni fino a 1000 PSI per le nostre lavorazioni più impegnative dell'acciaio inossidabile.

Prevenzione dei problemi più comuni

Affrontare il problema dell'indurimento del lavoro

L'indurimento da lavoro si verifica quando l'acciaio inossidabile diventa più duro e più difficile da lavorare durante il processo di taglio. Per ridurre al minimo questo problema:

- Mantenere un impegno costante per il taglio

- Evitare di soffermarsi o sfregare l'utensile contro il pezzo da lavorare.

- Utilizzate strumenti affilati e sostituiteli prima che diventino opachi.

- Quando è possibile, utilizzare la fresatura a scalare anziché la fresatura convenzionale

Tecniche di controllo dei chip

L'acciaio inossidabile tende a formare trucioli lunghi e filiformi che possono avvolgere l'utensile e il pezzo, causando danni alla superficie e la rottura dell'utensile. Un controllo efficace dei trucioli comporta:

- Utilizzo delle corrette geometrie dei rompitruciolo

- Programmazione di percorsi utensile appropriati che evitino il rifacimento del truciolo

- Regolazione della profondità di taglio e dell'avanzamento per produrre trucioli più gestibili

- Implementazione di cicli di foratura a becco d'asino per le operazioni di foratura

Approcci alla gestione del calore

L'accumulo di calore è particolarmente problematico con l'acciaio inossidabile. Oltre all'uso del refrigerante, considerare:

- Programmazione di arretramenti regolari dell'utensile per consentire il raffreddamento

- Riduzione della velocità di taglio per gli elementi difficili

- Inclusione di periodi di riposo in lunghi cicli di lavorazione

- Utilizzo di più passate leggere invece di un unico taglio pesante

Considerazioni specifiche sul materiale

I diversi tipi di acciaio inossidabile presentano livelli diversi di lavorabilità:

- Austenitico (serie 300): Il più comune, ma in genere il più difficile da lavorare.

- Ferritico (serie 400): Generalmente più facili da lavorare rispetto ai gradi austenitici.

- Martensitico (alcune serie 400): Può essere lavorato allo stato ricotto con relativa facilità

- Indurimento per precipitazione (17-4 PH): Lavorabilità moderata in condizioni di trattamento in soluzione

L'acciaio inox 316, che lavoriamo frequentemente a PTSMAKE, presenta sfide particolari a causa dell'elevato contenuto di nichel e molibdeno. Per questo tipo di acciaio, consiglio di ridurre le velocità di taglio di circa 15% rispetto all'acciaio inox 304 e di utilizzare strategie di raffreddamento più aggressive.

Qual è il metallo più difficile da lavorare?

Vi è mai capitato di vedere il vostro progetto di lavorazione bloccarsi perché avete scelto il metallo sbagliato? O peggio, vi siete ritrovati a sostituire continuamente utensili costosi perché quella "lega speciale" distrugge tutto ciò che tocca? La frustrazione di scadenze non rispettate e costi crescenti è fin troppo reale quando si affrontano metalli difficili.

Il metallo più difficile da lavorare è tipicamente considerato l'Inconel, in particolare l'Inconel 718. Questa superlega di nichel-cromo mantiene la sua resistenza a temperature estreme e si indurisce rapidamente durante le operazioni di taglio, causando una forte usura degli utensili e richiedendo attrezzature e tecniche specializzate.

Perché l'Inconel è in cima alla classifica delle difficoltà

Nella mia esperienza di gestione di progetti di lavorazione complessi, l'Inconel rappresenta sempre la sfida più grande per i macchinisti. Questa superlega a base di nichel appartiene a una famiglia di materiali resistenti al calore originariamente sviluppati per applicazioni aerospaziali. Ciò che rende l'Inconel così notoriamente difficile da lavorare è una combinazione di proprietà fisiche che sembrano specificamente progettate per vanificare le operazioni di lavorazione.

L'Inconel mantiene la sua forza anche a temperature estreme: mentre la maggior parte dei metalli si ammorbidisce quando viene riscaldata, l'Inconel mantiene la sua durezza. Questa proprietà, unita alla sua tendenza a indurirsi rapidamente durante le operazioni di taglio, crea una tempesta perfetta per l'usura degli utensili. Ogni passaggio dell'utensile da taglio rende il materiale rimanente più difficile da tagliare.

Inoltre, l'Inconel ha una bassa conduttività termica. In termini pratici, ciò significa che il calore generato durante la lavorazione non viene dissipato in modo efficiente. Al contrario, si concentra sul bordo di taglio, accelerando il deterioramento dell'utensile e causando potenzialmente guasti catastrofici.

Le sfide tecniche della lavorazione dell'Inconel

Quando si lavora l'Inconel, emergono diverse sfide tecniche:

- Usura degli utensili: Gli utensili da taglio possono degradarsi fino a 10 volte più velocemente rispetto alla lavorazione di acciai standard.

- Tempra del lavoro: Il indurimento del lavoro5 Il fenomeno significa che il materiale diventa sempre più difficile da tagliare con il progredire della lavorazione.

- Gestione del calore: La scarsa conducibilità termica concentra il calore sul tagliente.

- Integrità della superficie: Il mantenimento di una corretta finitura superficiale richiede un controllo preciso dei parametri di taglio.

Nella nostra officina meccanica PTSMAKE abbiamo sviluppato protocolli specializzati per la lavorazione dell'Inconel che si concentrano sul controllo di queste variabili. Abbiamo scoperto che velocità di taglio più basse (in genere 30-50% inferiori a quelle utilizzate per l'acciaio inossidabile), impostazioni rigide per il mantenimento degli utensili e un raffreddamento abbondante sono essenziali per ottenere risultati positivi.

Altri metalli impegnativi da menzionare

Sebbene l'Inconel possa aggiudicarsi la corona di difficoltà, diversi altri metalli presentano sfide significative per la lavorazione:

Il titanio e le sue leghe

Il titanio combina una bassa conducibilità termica con un'elevata reattività chimica. Durante la lavorazione, la scarsa dissipazione del calore del titanio concentra le sollecitazioni termiche sul tagliente, mentre la sua affinità con i materiali degli utensili provoca la formazione di galla e di bordi incrociati. Inoltre, il modulo di elasticità relativamente basso del titanio gli consente di allontanarsi dagli utensili da taglio, creando problemi di precisione e di vibrazioni.

Ho scoperto che per lavorare con successo il titanio è necessario:

- Utensili da taglio affilati (tipicamente in carburo con rivestimenti speciali)

- Velocità di taglio inferiori (circa 60% di quelle utilizzate per l'acciaio)

- Attrezzature rigide di bloccaggio e di presa dell'utensile

- Applicazione generosa del liquido da taglio

Acciai per utensili temprati

Gli acciai per utensili come D2, A2 e M2 allo stato temprato (in genere 55-62 HRC) creano un'abrasione estrema sugli utensili da taglio. Questi materiali sono progettati per resistere all'usura nelle applicazioni industriali, quindi naturalmente resistono all'azione di taglio delle macchine utensili.

Per questi materiali, consiglio:

| Parametro di lavorazione | Raccomandazione |

|---|---|

| Strumento di taglio | Inserti in ceramica o CBN |

| Velocità di taglio | Molto basso, dipende dalla durezza |

| Velocità di alimentazione | Da moderato a pesante |

| Liquido di raffreddamento | Abbondante o completamente secco |

Hasteloy e altre leghe esotiche

L'Hastelloy, una superlega di nichel-molibdeno-cromo, condivide molte delle difficili proprietà dell'Inconel, aggiungendo però alcune caratteristiche proprie. La sua eccezionale resistenza alla corrosione deriva dalle stesse caratteristiche del materiale che lo rendono difficile da lavorare.

Noi di PTSMAKE affrontiamo queste leghe esotiche con strategie di lavorazione specializzate che tengono conto delle loro proprietà uniche. Dopo più di 15 anni in questo settore, ho scoperto che la lavorazione di leghe esotiche di successo è tanto arte quanto scienza, e richiede aggiustamenti basati sull'esperienza ai parametri di lavorazione standard.

Proprietà del materiale che aumentano la difficoltà di lavorazione

Per capire perché alcuni metalli sono difficili da lavorare è necessario esaminare le proprietà specifiche del materiale:

- Durezza: Pur essendo importante, la durezza da sola non determina la lavorabilità.

- Tempra del lavoro: I materiali che si induriscono quando vengono deformati (come gli acciai inossidabili austenitici) diventano progressivamente più difficili da tagliare.

- Conduttività termica: La bassa conducibilità termica concentra il calore sul bordo di taglio.

- Reattività chimica: Alcuni metalli reagiscono chimicamente con i materiali degli utensili ad alte temperature.

- La robustezza: I materiali che resistono alla frattura assorbono l'energia di taglio senza produrre trucioli.

Quando si progettano pezzi che richiedono metalli difficili da lavorare, consiglio sempre di considerare le sfide di produzione insieme ai requisiti di prestazione. A volte, piccole modifiche alla selezione dei materiali o alla geometria dei pezzi possono migliorare notevolmente la producibilità senza compromettere le prestazioni.

Approccio su misura: Quando regolare i parametri dell'acciaio inossidabile 316?

Vi è mai capitato di completare una lavorazione su acciaio inox 316 per poi riscontrare un'eccessiva usura degli utensili, una scarsa finitura superficiale o imprecisioni dimensionali? Pur seguendo le linee guida standard, i vostri pezzi non soddisfano i requisiti di qualità e i costi di produzione continuano a salire?

Sapere quando regolare i parametri di lavorazione dell'acciaio inossidabile 316 è fondamentale per il successo. Mentre i parametri standard forniscono un punto di partenza, i risultati ottimali spesso richiedono una personalizzazione basata sull'applicazione specifica, sulla geometria del pezzo e sui requisiti di qualità. Riconoscete i segnali di allarme - usura eccessiva degli utensili, scarsa finitura superficiale, danni termici - e regolatevi di conseguenza.

Identificazione della necessità di regolazione dei parametri

Riconoscere quando i parametri di lavorazione devono essere regolati è importante quanto sapere come regolarli. Ho visto molti ingegneri di produzione mantenere i parametri standard anche quando i risultati sono chiaramente non ottimali. Questa esitazione spesso deriva dalla paura di peggiorare le cose o semplicemente dal non riconoscere gli indicatori che suggeriscono la necessità di modifiche.

Segnali di avvertimento che indicano la necessità di una regolazione dei parametri

Quando si lavora l'acciaio inox 316, è bene fare attenzione a questi segni rivelatori che indicano che i parametri attuali non sono ottimali:

Usura o rottura eccessiva degli utensili: Se gli utensili si consumano più rapidamente del previsto o si rompono inaspettatamente, potrebbe essere necessario regolare la velocità di taglio, l'avanzamento o la profondità di taglio.

Finitura superficiale scadente: Superfici ruvide, graffiate o irregolari spesso indicano parametri di taglio o selezione dell'utensile inadeguati.

Imprecisioni dimensionali: Quando i pezzi escono costantemente dagli intervalli di tolleranza, i parametri di lavorazione possono causare distorsioni termiche o deviazioni.

Materiale indurimento del lavoro6: Se il materiale sembra diventare sempre più difficile da tagliare con il progredire della lavorazione, è probabile che si stia verificando un indurimento da lavoro dovuto a condizioni di taglio inadeguate.

Generazione eccessiva di calore: La decolorazione del pezzo, il fumo o l'eccessivo calore del truciolo sono segnali che indicano una velocità di taglio troppo elevata o un raffreddamento insufficiente.

Fattori situazionali che richiedono la regolazione dei parametri

Scenari produttivi diversi richiedono approcci diversi all'ottimizzazione dei parametri:

| Situazione | Considerazioni sulla regolazione dei parametri |

|---|---|

| Produzione di prototipi | Privilegiare la durata e l'affidabilità dell'utensile rispetto al tempo di ciclo |

| Produzione in grandi volumi | Bilanciare la durata degli utensili con la produttività; può giustificare utensili di qualità superiore |

| Componenti a parete sottile | Riduzione delle forze di taglio con tagli più leggeri e utensili a geometria positiva |

| Lavorazione di tasche profonde | Regolazione per l'evacuazione dei trucioli e la deviazione dell'utensile |

| Requisiti di alta precisione | Velocità conservative con una maggiore pressione del refrigerante e utensili di precisione |

Regolazione dei parametri reattiva e proattiva

Nei miei anni di supervisione delle operazioni CNC presso l'PTSMAKE, ho scoperto che la regolazione reattiva dei parametri, ovvero la modifica delle impostazioni solo dopo il verificarsi dei problemi, è un approccio comune ma inefficiente. È molto meglio una strategia proattiva, in cui i potenziali problemi vengono anticipati e prevenuti.

Implementare un approccio proattivo

Un approccio proattivo alla regolazione dei parametri comprende:

Analisi del progetto della parte prima della programmazione: Identificare le caratteristiche difficili e regolare i parametri in modo preventivo.

Test sui lotti di materiale: Testare ogni nuovo lotto di acciaio inox 316 per verificare eventuali variazioni di durezza che potrebbero richiedere la regolazione dei parametri.

Monitoraggio del processo: Implementare il monitoraggio in tempo reale delle forze di taglio, del consumo energetico e delle vibrazioni per rilevare i problemi prima che influiscano sulla qualità dei pezzi.

Manutenzione predittiva: Tracciate i modelli di usura degli utensili per prevedere gli intervalli di sostituzione ottimali, anziché attendere un'usura visibile o un guasto.

Bilanciare più obiettivi nella regolazione dei parametri

L'ottimizzazione dei parametri raramente ha un unico obiettivo. È invece necessario bilanciare obiettivi contrastanti:

Il triangolo dell'ottimizzazione: Velocità, qualità e costi

Quando si regolano i parametri di lavorazione dell'acciaio inox 316, si devono sempre bilanciare tre fattori principali:

- Velocità di produzione: Velocità di produzione dei pezzi finiti

- Parte Qualità: Finitura superficiale, precisione dimensionale e integrità del materiale.

- Costo di produzione: Durata dell'utensile, tempo macchina e utilizzo del materiale

Ottimizzare un fattore significa in genere scendere a compromessi con gli altri. Ad esempio, la massima velocità di produzione spesso va a scapito di una minore durata degli utensili e di una qualità potenzialmente inferiore. Noi di PTSMAKE lavoriamo con i clienti per determinare quale di questi fattori è più critico per la loro specifica applicazione e regoliamo i parametri di conseguenza.

Processo iterativo di affinamento dei parametri

L'approccio più efficace all'ottimizzazione dei parametri è spesso iterativo:

- Iniziare con parametri conservativi basati sulle linee guida dei materiali

- Eseguire tagli di prova su elementi rappresentativi

- Misurare i risultati rispetto agli obiettivi (finitura superficiale, precisione dimensionale, usura degli utensili).

- Effettuare regolazioni incrementali dei parametri

- Ripetere l'operazione fino a raggiungere l'equilibrio ottimale

Questo approccio metodico riduce al minimo i rischi e migliora costantemente i risultati. È particolarmente importante con l'acciaio inox 316, dove il margine di errore è più ridotto rispetto a materiali più tolleranti.

Documentazione delle modifiche dei parametri e dei risultati

Un aspetto spesso trascurato dell'ottimizzazione dei parametri è la documentazione. La creazione di registrazioni dettagliate delle modifiche dei parametri e dei loro risultati fornisce dati preziosi per i progetti futuri. Per ogni regolazione significativa dei parametri:

- Documentare le condizioni iniziali e il motivo della modifica

- Registrazione di modifiche precise dei parametri

- Misurare e documentare i risultati (durata dell'utensile, finitura superficiale, precisione dimensionale).

- Annotare eventuali effetti secondari o esiti inattesi

Questi record diventano una potente base di conoscenza che accelera il processo di ottimizzazione per i futuri pezzi simili, risparmiando tempo e risorse.

Opzioni di finitura superficiale per la lavorazione dell'acciaio inox 316?

Vi è mai capitato di ricevere pezzi lavorati in acciaio inox 316 che non soddisfacevano i vostri requisiti di finitura superficiale? Oppure avete faticato a specificare la finitura giusta per la vostra applicazione, ritrovandovi con componenti dall'aspetto gradevole ma dalle prestazioni scadenti, o viceversa? La giusta finitura superficiale può fare la differenza sia in termini di funzionalità che di estetica.

La lavorazione dell'acciaio inox 316 può raggiungere un'ampia gamma di finiture superficiali, da quella a specchio Ra 0,1 μm (4 μin) a quella più ruvida 3,2 μm (125 μin), a seconda del processo di lavorazione. La finitura ottimale deve essere scelta in base ai requisiti specifici dell'applicazione in termini di funzionalità, aspetto e costi.

Comprendere le misure di finitura superficiale

Quando si parla di finiture superficiali per la lavorazione dell'acciaio inox 316, si utilizza principalmente il parametro Ra (Ruvidità media), misurato in micrometri (μm) o micropollici (μin). Questo valore rappresenta la media aritmetica dei picchi e delle valli microscopiche della superficie.

Nella mia esperienza di lavoro con i componenti di precisione, molti ingegneri specificano finiture inutilmente fini. Questo errore comune fa lievitare i costi senza aggiungere valore funzionale. Ricordate che ogni passo più fine nella finitura superficiale aumenta il tempo di lavorazione e l'usura degli utensili, incidendo direttamente sul budget del progetto.

La finitura superficiale influisce non solo sull'aspetto, ma anche su proprietà funzionali critiche, tra cui:

- Caratteristiche di attrito

- Resistenza all'usura

- Dinamica dei flussi fluidi

- Capacità di tenuta

- Resistenza alla fatica

- Resistenza alla corrosione

- Prestazioni tribologiche7

Finiture superficiali standard per l'acciaio inox 316

La tabella seguente illustra le finiture superficiali comuni ottenibili con i processi di lavorazione standard dell'acciaio inox 316:

| Processo | Gamma Ra (μm) | Gamma Ra (μin) | Applicazioni tipiche |

|---|---|---|---|

| Tornitura CNC | 0.4 - 3.2 | 16 - 125 | Componenti meccanici generali |

| Fresatura CNC | 0.8 - 3.2 | 32 - 125 | Componenti strutturali, infissi |

| Rettifica | 0.1 - 0.8 | 4 - 32 | Superfici di accoppiamento di precisione |

| Lappatura | 0.05 - 0.4 | 2 - 16 | Componenti di alta precisione |

| Lucidatura | 0.025 - 0.2 | 1 - 8 | Dispositivi medici, attrezzature alimentari |

Fattori che influenzano la qualità della finitura superficiale

Nella lavorazione dell'acciaio inox 316, diversi fattori influenzano la finitura superficiale ottenibile:

Selezione e condizione degli utensili

Utensili da taglio affilati, selezionati correttamente e con geometrie appropriate producono finiture migliori. Noi di PTSMAKE sostituiamo regolarmente gli utensili prima che mostrino segni di usura per mantenere costante la qualità della superficie.Parametri di taglio

Velocità di taglio più elevate con avanzamenti più bassi producono generalmente finiture più fini. Tuttavia, questa relazione non è sempre lineare con l'acciaio inossidabile 316 a causa delle sue proprietà di indurimento.Rigidità della macchina

Le vibrazioni sono nemiche di una buona finitura superficiale. Le nostre apparecchiature CNC ad alta precisione garantiscono la stabilità necessaria per ottenere finiture di qualità superiore.Applicazione del refrigerante

Un flusso adeguato di refrigerante aiuta a mantenere costanti le temperature di taglio e a rimuovere i trucioli che potrebbero rovinare la superficie.Condizione del materiale

L'inossidabile 316 ricotto correttamente lavora in modo più costante rispetto al materiale indurito.

Processi di finitura secondaria

A volte, la finitura superficiale ottenuta con lavorazioni dirette non è sufficiente per applicazioni specializzate. In questi casi, si possono applicare processi secondari:

Finitura meccanica

- Granigliatura: Crea una finitura uniforme e opaca con una buona resistenza alla corrosione.

- Burattino: Arrotonda i bordi e produce una superficie liscia e uniforme.

- Finitura vibrante: Consente di ottenere finiture uniformi su geometrie complesse

Finitura chimica

- Elettrolucidatura: Rimuove uno strato microscopico di materiale, lasciando una superficie luminosa e passiva, ideale per applicazioni mediche e alimentari.

- Passivazione: Migliora la naturale resistenza alla corrosione dell'acciaio inossidabile 316 senza modificare la finitura.

Raccomandazioni specifiche per le applicazioni

Per le diverse applicazioni, in genere raccomando queste finiture superficiali per i componenti in acciaio inox 316:

- Dispositivi medici: Ra 0,1-0,2 μm con elettrolucidatura per biocompatibilità e facilità di sterilizzazione

- Attrezzature per la lavorazione degli alimenti: Ra 0,2-0,4 μm con passivazione per prevenire l'adesione batterica

- Componenti per il controllo dei fluidi: Ra 0,4-0,8 μm per caratteristiche di flusso efficienti

- Elementi architettonici: Ra 0,2-0,4 μm con lucidatura meccanica per l'estetica

- Componenti meccanici generali: Ra 0,8-1,6 μm bilancia le prestazioni con la convenienza economica

Considerazioni sui costi e sulla qualità

Ogni passo più fine nei requisiti di finitura superficiale può avere un impatto significativo sui costi di lavorazione. In base ai progetti che ho seguito, passare da una finitura standard Ra 1,6 μm a una finitura fine Ra 0,2 μm può aumentare i costi di lavorazione di 30-50%. Per questo motivo consiglio sempre ai clienti di specificare solo ciò che è funzionalmente necessario.

Per i prototipi che saranno sottoposti a test, è spesso saggio iniziare con una finitura standard e perfezionarla in iterazioni successive, se necessario. Noi di PTSMAKE forniamo campioni di finitura superficiale per aiutare i clienti a prendere decisioni informate prima di impegnarsi nella produzione completa.

Nel valutare la giusta finitura superficiale per i vostri componenti in acciaio inox 316, cercate di bilanciare i requisiti funzionali, le esigenze estetiche e i vincoli di budget. Le specifiche di finitura adeguate garantiranno che i vostri pezzi funzionino come previsto senza costi inutili.

Qual è il costo della lavorazione dell'acciaio inox 316 rispetto ad altre leghe?

Vi siete mai trovati a dover scegliere tra l'acciaio inox 316 e altre leghe per il vostro progetto? Le differenze di costo possono essere significative, ma non è sempre facile capire il motivo di queste differenze e il loro impatto sui profitti. State facendo la scelta giusta per il vostro budget?

L'acciaio inox 316 costa in genere 15-30% di più per la lavorazione rispetto ad altre leghe comuni, a causa dell'elevato contenuto di nichel e delle proprietà di indurimento sul lavoro. Tuttavia, la sua superiore resistenza alla corrosione offre spesso un valore migliore a lungo termine, grazie alla maggiore durata e alla riduzione dei costi di manutenzione in ambienti difficili.

Confronto dei costi dei materiali: Acciaio inox 316 vs. altre leghe comuni

Quando si confronta il costo della lavorazione dell'acciaio inox 316 con quello di altre leghe, occorre considerare sia i costi del materiale che quelli della lavorazione. In base alla mia esperienza di lavoro con vari materiali presso l'PTSMAKE, ho scoperto che l'acciaio inox 316 è in genere più costoso di molte alternative, ma questa differenza di costo non riguarda solo la materia prima.

Il costo della materia prima dell'acciaio inossidabile 316 è superiore a quello di molte altre leghe, soprattutto a causa del suo contenuto di nichel (10-14%). Questo fa lievitare notevolmente il prezzo rispetto ad alternative come l'acciaio inossidabile 304 (8-10,5% di nichel) o l'acciaio al carbonio (praticamente senza nichel). I prezzi di mercato attuali indicano che l'acciaio 316 ha un sovrapprezzo di 20-30% rispetto all'acciaio 304 e fino a 3-4 volte il costo degli acciai al carbonio di base.

Ecco una ripartizione dei costi approssimativi delle materie prime per le leghe di lavorazione più comuni:

| Tipo di lega | Costo relativo (316 SS = 100%) | Fattori di costo chiave |

|---|---|---|

| Acciaio inox 316 | 100% | Elevato contenuto di nichel e molibdeno |

| Acciaio inox 304 | 70-80% | Nichel inferiore, assenza di molibdeno |

| Alluminio 6061 | 30-40% | Abbondante, facile da elaborare |

| Acciaio al carbonio 1045 | 25-35% | Nessun elemento di lega costoso |

| Ottone C360 | 60-70% | I prezzi del rame incidono sui costi |

| Titanio grado 5 | 300-400% | Raro, difficile da elaborare |

Fattori di difficoltà di lavorazione e loro impatto sui costi

Il indice di lavorabilità8 di un materiale influisce direttamente sui costi di lavorazione. L'acciaio inox 316 è notoriamente difficile da lavorare rispetto a molte leghe. Questa difficoltà deriva da diverse proprietà intrinseche:

Tempra del lavoro: L'acciaio inossidabile 316 si indurisce rapidamente durante il taglio, il che significa che gli utensili da taglio incontrano una resistenza crescente con il progredire della lavorazione. Ciò richiede velocità più basse e cambi di utensili più frequenti.

Conducibilità termica inferiore: Con una scarsa dissipazione del calore, le zone di taglio si surriscaldano rapidamente, accelerando l'usura dell'utensile e richiedendo ulteriore refrigerante.

Texture gommosa: Il materiale tende ad aderire agli utensili da taglio, creando bordi accumulati che compromettono la qualità della finitura superficiale.

Queste caratteristiche si traducono direttamente in costi di lavorazione più elevati:

Usura e costi di sostituzione degli utensili

Nella lavorazione dell'acciaio inox 316, ho osservato che la durata degli utensili è in genere inferiore di 40-60% rispetto alla lavorazione delle leghe di alluminio. Noi di PTSMAKE teniamo conto di questo fattore nella determinazione dei prezzi: un pezzo che potrebbe richiedere un solo utensile da taglio in alluminio potrebbe consumarne 2-3 in acciaio inossidabile 316.

Tempi di lavorazione e costi di manodopera

Le velocità di taglio per l'acciaio inox 316 devono essere ridotte di circa 30-50% rispetto a materiali come l'alluminio o l'ottone. Questo aumenta direttamente i tempi di lavorazione e i costi di manodopera. Per i pezzi complessi, questo può significare la differenza tra un ciclo di lavorazione di 2 o 4 ore.

Analisi costi-benefici in diverse applicazioni

Sebbene i costi iniziali siano più elevati, l'acciaio inox 316 offre spesso un valore superiore in alcune applicazioni:

Applicazioni marine

In ambienti con acqua salata, la resistenza alla corrosione dell'acciaio inox 316 si rivela preziosa. Un'alternativa meno costosa potrebbe guastarsi nel giro di pochi mesi, mentre i componenti in acciaio inox 316 possono durare anni senza subire un degrado significativo. Di recente ho lavorato con un cliente che è passato dall'acciaio 304 all'acciaio 316 per le sue apparecchiature oceanografiche, riportando un miglioramento di tre volte nella durata di vita nonostante il costo iniziale più elevato di 25%.

Apparecchiature per il trattamento chimico

Per i componenti esposti a sostanze chimiche aggressive, il contenuto di molibdeno dell'acciaio inossidabile 316 offre una notevole resistenza alla corrosione. Sebbene i componenti in alluminio possano costare inizialmente la metà, la loro frequenza di sostituzione li rende più costosi nel corso della vita dell'apparecchiatura.

Apparecchiature per il settore alimentare e farmaceutico

I requisiti igienici di questi settori rendono spesso l'inox 316 l'unica opzione possibile, nonostante i costi di lavorazione più elevati. La sua superficie non porosa impedisce la contaminazione batterica e resiste ai prodotti chimici di pulizia più aggressivi.

Strategie di riduzione dei costi per la lavorazione dell'acciaio inox 316

Noi di PTSMAKE abbiamo sviluppato diversi approcci per ottimizzare l'efficienza dei costi della lavorazione dell'acciaio inox 316:

Parametri di taglio ottimizzati: L'utilizzo di velocità, avanzamenti e profondità di taglio precisi, calibrati specificamente per l'acciaio inossidabile 316, può migliorare la durata dell'utensile di 20-30%.

Utensili da taglio ad alte prestazioni: Investire in utensili in metallo duro di qualità superiore con rivestimenti specializzati può costare inizialmente di più, ma può raddoppiare la durata dell'utensile nella lavorazione dell'acciaio inossidabile 316.

Selezione corretta del refrigerante: L'utilizzo di sistemi di raffreddamento ad alta pressione con formulazioni specifiche per la lavorazione dell'acciaio inossidabile riduce notevolmente i problemi termici.

Approcci progettuali alternativi: A volte, la riprogettazione dei pezzi per ridurre al minimo i requisiti di lavorazione può ridurre sostanzialmente i costi senza compromettere le prestazioni.

Quando scegliere alternative all'acciaio inox 316

Nonostante i suoi vantaggi, l'inossidabile 316 non è sempre la scelta più conveniente:

- Per gli ambienti interni, non corrosivi, l'acciaio inox 304 offre un aspetto simile a un costo inferiore

- Nelle applicazioni sensibili al peso, le leghe di alluminio offrono un eccellente rapporto resistenza/peso.

- Per le applicazioni che richiedono conduttività elettrica, le leghe di ottone o di rame sono opzioni superiori.

- Quando è necessaria una durezza estrema, sono più adatti gli acciai per utensili o gli acciai al carbonio temprati.

La decisione dipende in ultima analisi dal bilanciamento tra i costi di lavorazione iniziali e i requisiti di prestazione per tutta la vita e le spese di manutenzione.

Quali sono le migliori pratiche per la lavorazione di parti in acciaio inox 316?

Vi è mai capitato di impostare una lavorazione dell'acciaio inox 316 solo per trovarvi di fronte a un'usura eccessiva degli utensili, a finiture scadenti o a problemi dimensionali? La frustrazione di vedere utensili costosi che si usurano prematuramente o di vedere i progetti ritardati da un materiale che sembra opporsi a ogni passo può essere schiacciante.

Quando si lavorano pezzi in acciaio inox 316, le migliori pratiche includono l'uso di utensili in metallo duro affilati, il mantenimento di velocità di taglio da basse a moderate, l'applicazione di un raffreddamento generoso, l'impiego di setup rigidi e l'implementazione di percorsi utensile adeguati. Per avere successo è necessario bilanciare le velocità di avanzamento con la profondità di taglio e monitorare l'accumulo di calore durante il processo.

Conoscere le proprietà dell'acciaio inossidabile 316

L'acciaio inox 316 è rinomato per la sua eccezionale resistenza alla corrosione, in particolare contro cloruri e acidi. Questo acciaio inossidabile austenitico contiene molibdeno, che ne aumenta la resistenza alla vaiolatura in ambienti difficili. Tuttavia, le stesse proprietà che lo rendono prezioso presentano anche notevoli sfide di lavorazione.

Il materiale ha una conducibilità termica relativamente bassa, il che significa che il calore generato durante la lavorazione non si dissipa facilmente. Inoltre, si indurisce rapidamente durante le operazioni di taglio. Queste caratteristiche, unite alla sua elevata duttilità, lo rendono noto ai macchinisti per la sua difficile lavorabilità.

Secondo la mia esperienza all'PTSMAKE, la comprensione di queste proprietà del materiale è la base per una lavorazione di successo. La maggior parte dei fallimenti che ho riscontrato deriva dal trattamento del 316 come degli acciai convenzionali, senza tener conto del suo comportamento unico.

Strategie di selezione degli utensili

Utensili in carburo vs. HSS

Per l'acciaio inox 316, gli utensili in metallo duro sono generalmente superiori all'acciaio rapido (HSS). L'eccezionale durezza e resistenza al calore del metallo duro lo rendono ideale per la manipolazione di questo materiale tenace. Quando si scelgono gli utensili, bisogna cercare:

- Gradi di carburo arricchiti di cobalto per una maggiore resistenza al calore

- Taglienti affilati con angoli di spoglia positivi

- Rivestimenti come TiAlN o AlTiN per ridurre l'attrito

Ceramica e cermet9 Anche gli utensili di questo tipo possono funzionare bene in alcune applicazioni ad alta velocità, ma richiedono impostazioni rigide e parametri precisi.

Considerazioni sulla geometria

La geometria dell'utensile influisce notevolmente sul successo della lavorazione. Per l'acciaio inox 316, consiglio:

- Angoli di spoglia positivi (5-15°) per ridurre le forze di taglio

- Angoli di rilievo più ampi (10-12°) per ridurre al minimo lo sfregamento

- Rompitrucioli progettati specificamente per gli acciai inossidabili

- Geometrie degli inserti tondi per una migliore distribuzione del calore nei tagli pesanti

In PTSMAKE, abbiamo scoperto che gli utensili con geometrie specializzate per gli acciai inossidabili austenitici possono raggiungere una durata fino a 40% superiore rispetto alle opzioni per uso generale.

Ottimizzazione dei parametri di taglio

Raccomandazioni su velocità e alimentazione

Le velocità di taglio e gli avanzamenti corretti sono fondamentali nella lavorazione dell'acciaio inox 316. In base alla mia esperienza, ecco una linea guida generale:

| Funzionamento | Velocità di taglio (SFM) | Velocità di avanzamento (IPR) | Profondità di taglio (pollici) |

|---|---|---|---|

| Sgrossatura | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Semifinitura | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Finitura | 200-250 | 0.001-0.003 | 0.005-0.020 |

Questi valori devono essere regolati in base alla rigidità specifica della macchina, agli utensili e ai requisiti del pezzo. Iniziare in modo conservativo e regolare gradualmente per ottenere risultati ottimali.

Strategie di profondità di taglio

Nella lavorazione dell'acciaio inox 316, ho scoperto che la gestione della profondità di taglio è fondamentale:

- Per la sgrossatura, utilizzare tagli più profondi a velocità ridotte per arrivare sotto gli strati induriti dal lavoro.

- Evitare tagli leggeri e raschianti che accelerano l'indurimento del lavoro.

- Mantenere un impegno costante per prevenire i cicli termici

- Considerare la fresatura a scalare rispetto alla fresatura convenzionale, quando possibile

Un errore comune che vedo è quello di eseguire un taglio troppo leggero, che in realtà aumenta l'usura dell'utensile lavorando principalmente nello strato indurito.

Tecniche di raffreddamento e lubrificazione

Un raffreddamento efficace è forse l'aspetto più critico per lavorare con successo l'acciaio inossidabile 316. Il calore è il nemico principale di questo materiale. Il calore è il nemico principale di questo materiale.

Selezione del refrigerante

Raccomando:

- Erogazione di refrigerante ad alta pressione (oltre 500 PSI)

- Fluidi da taglio a base di olio per operazioni gravose

- Refrigeranti idrosolubili con additivi EP per lavori generici

- Oli da taglio speciali in acciaio inox per maschiatura e filettatura

Noi di PTSMAKE abbiamo implementato il raffreddamento passante sulle nostre macchine CNC proprio per lavorare con materiali difficili come l'acciaio inox 316.

Metodi di raffreddamento alternativi

Al di là del tradizionale refrigerante alluvionale:

- La lubrificazione a quantità minima (MQL) può funzionare bene per le operazioni più leggere

- Il raffreddamento criogenico con azoto liquido mostra risultati promettenti

- I sistemi di nebulizzazione aria-olio forniscono sia raffreddamento sia lubrificazione

- L'erogazione pulsata di refrigerante può migliorare l'evacuazione dei trucioli

La chiave è un raffreddamento costante che raggiunga l'interfaccia di taglio senza essere bloccato dai trucioli.

Rigidità dell'attrezzaggio e dell'impianto

La lavorazione dell'acciaio inossidabile 316 richiede un'eccezionale rigidità dell'intero impianto.

Considerazioni sui dispositivi

- Ridurre al minimo l'estensione e la sporgenza del pezzo da lavorare

- Utilizzo di più punti di contatto per parti complesse

- Considerate i dispositivi personalizzati per le geometrie più difficili

- Assicurarsi che tutti i componenti di serraggio siano adeguatamente serrati.

La deviazione dell'utensile diventa particolarmente problematica con l'acciaio inossidabile 316 a causa delle elevate forze di taglio e dell'indurimento della lavorazione. Ogni componente della catena di taglio, dal mandrino all'utensile al pezzo, deve essere il più rigido possibile.

Mitigazione delle vibrazioni

Per ridurre al minimo le vibrazioni dannose:

- Utilizzate utensili della lunghezza più ridotta possibile

- Aumentare il diametro dell'utensile quando possibile

- Considerare i portautensili a smorzamento armonico

- Regolare le velocità del mandrino per evitare frequenze di risonanza.

Requisiti di post-elaborazione

Dopo la lavorazione di parti in acciaio inox 316, possono essere necessarie considerazioni speciali:

- Trattamenti antistress per prevenire la distorsione ritardata

- Passivazione per ripristinare la resistenza alla corrosione

- Elettrolucidatura per una migliore qualità della superficie

- Pulizia accurata per rimuovere le particelle incorporate

Queste fasi contribuiscono a garantire che il pezzo finale mantenga le proprietà desiderate che rendono l'inox 316 prezioso.

Controlli di qualità finali

Quando lavoriamo componenti in acciaio inox 316 alla PTSMAKE, attuiamo rigorosi controlli di qualità:

- Verifica dimensionale con particolare attenzione agli effetti termici

- Misurazioni della rugosità superficiale per confermare i requisiti di finitura

- Test di durezza per identificare il potenziale indurimento da lavoro

- Ispezione visiva per rilevare eventuali segni di lacerazioni o sbavature del materiale.

Questi controlli di qualità contribuiscono a garantire che i pezzi soddisfino i requisiti di applicazione previsti, in particolare per i settori critici come quello medico e alimentare.

1234567

Come garantire la precisione dei componenti lavorati in acciaio inox 316?

Vi è mai capitato di ricevere componenti in acciaio inox 316 che non soddisfano le vostre specifiche? Quei momenti frustranti in cui i pezzi non si adattano perfettamente o in cui le finiture superficiali non sono uniformi? La precisione non è solo auspicabile in questi componenti: è assolutamente critica, soprattutto quando sono destinati ad applicazioni complesse.

Per garantire la precisione dei componenti lavorati in acciaio inox 316 è necessario un approccio completo che comprenda la scelta del materiale, l'ottimizzazione dei parametri di taglio, il controllo della temperatura, l'uso di utensili appropriati, la calibrazione regolare delle attrezzature e processi rigorosi di controllo della qualità. L'insieme di questi fattori contribuisce al raggiungimento di tolleranze ristrette e risultati costanti.

Conoscere le proprietà del materiale dell'acciaio inossidabile 316

Quando si lavora con l'acciaio inossidabile 316, la comprensione delle sue proprietà uniche è essenziale per la lavorazione di precisione. Questo tipo di acciaio inossidabile austenitico contiene molibdeno, che gli conferisce un'eccellente resistenza alla corrosione, ma influisce anche sulla sua lavorabilità. La tendenza all'indurimento del materiale significa che le forze di taglio possono aumentare durante la lavorazione, con un potenziale impatto sulla precisione dimensionale.

In base alla mia esperienza all'PTSMAKE, abbiamo scoperto che l'acciaio inossidabile 316 ha una conducibilità termica di circa 16 W/m-K, significativamente inferiore a quella di molti altri metalli. Questa scarsa conducibilità termica significa che la concentrazione di calore nella zona di taglio diventa un problema importante. Senza una gestione adeguata, questo calore può causare un'espansione termica, con conseguenti imprecisioni dimensionali che compromettono la precisione.

Inoltre, il materiale presenta una resistenza alla trazione superiore di circa 50% rispetto all'acciaio dolce, che richiede utensili da taglio e configurazioni di macchina più robuste. Questa combinazione di proprietà crea sfide uniche che devono essere affrontate con strategie di lavorazione specifiche.

Ottimizzazione dei parametri di taglio per la massima precisione

Selezione della velocità di taglio e dell'avanzamento

La scelta di velocità di taglio e avanzamenti adeguati influisce notevolmente sui risultati di precisione nella lavorazione dell'acciaio inox 316. Consiglio di utilizzare velocità di taglio più basse rispetto a quelle utilizzate per i normali acciai al carbonio, in genere 30-40% più lente. Noi di PTSMAKE abbiamo scoperto che un intervallo di 100-150 piedi di superficie al minuto (SFM) offre spesso i migliori risultati per le operazioni di tornitura in generale.

Gli avanzamenti devono essere moderati per evitare forze di taglio eccessive. Per le operazioni di finitura, dove la precisione è fondamentale, di solito riduco gli avanzamenti fino a 50% rispetto alle operazioni di sgrossatura. Questo approccio riduce al minimo la deviazione dell'utensile e le conseguenti variazioni dimensionali.

Considerazioni sulla profondità di taglio

La gestione della profondità di taglio è cruciale per la lavorazione di precisione dell'acciaio inox 316. Più passate leggere spesso producono una migliore precisione dimensionale rispetto a pochi tagli pesanti. Per i componenti di alta precisione, consiglio:

| Tipo di operazione | Profondità di taglio consigliata (mm) | Vantaggi |

|---|---|---|

| Sgrossatura | 1.0 - 3.0 | Efficienza di rimozione del materiale |

| Semifinitura | 0.3 - 0.8 | Bilanciamento della velocità di rimozione e della precisione |

| Finitura | 0.1 - 0.3 | Riduce al minimo la deflessione, migliora la finitura della superficie |

Questi parametri devono essere regolati in base alla geometria specifica del componente e alla capacità della macchina. Le strategie di ingaggio costante aiutano a mantenere costanti le forze di taglio, riducendo il rischio di deviazioni e vibrazioni che possono compromettere la precisione.

Tecniche di gestione termica

La scarsa conducibilità termica dell'acciaio inox 316 rende la gestione termica uno degli aspetti più critici della lavorazione di precisione. L'eccessiva generazione di calore porta a espansione termica10 che possono causare imprecisioni dimensionali di diversi micrometri, spesso superiori ai requisiti di tolleranza più severi.

Selezione e applicazione del refrigerante

La scelta del refrigerante e i metodi di applicazione corretti possono migliorare notevolmente i risultati di precisione. Il refrigerante ad alta pressione indirizzato con precisione sul tagliente aiuta a:

- Riduzione della temperatura della zona di taglio fino a 30%

- Facilitare l'evacuazione dei trucioli per evitare un nuovo taglio

- Lubrificazione dell'interfaccia utensile-pezzo per ridurre l'attrito

Per le applicazioni di ultraprecisione, ho scoperto che i refrigeranti a base di olio spesso superano le opzioni a base di acqua, nonostante il loro costo più elevato. La maggiore lubrificazione si traduce direttamente in una migliore stabilità dimensionale.

Sequenza strategica di lavorazione

Un altro approccio che implementiamo all'PTSMAKE riguarda la sequenza strategica delle lavorazioni. Pianificando le operazioni per consentire periodi di raffreddamento tra i tagli critici, attenuiamo gli effetti termici. Per i componenti con tolleranze strette, a volte:

- Componenti grezzi della macchina leggermente sovradimensionati

- Consentire la stabilizzazione termica (in genere 2-4 ore).

- Eseguire i tagli di precisione finali dopo che il materiale ha raggiunto l'equilibrio termico.

Questo approccio ci ha permesso di ottenere tolleranze fino a ±0,005 mm su componenti complessi in acciaio inox 316.

Considerazioni sugli utensili per la lavorazione di precisione

La scelta degli utensili influisce notevolmente sui risultati di precisione nella lavorazione dell'acciaio inox 316. La tendenza all'indurimento del materiale e la scarsa conducibilità termica richiedono un approccio specialistico agli utensili.

Materiali e rivestimenti per utensili da taglio

Per la lavorazione di precisione dell'acciaio inox 316, consiglio:

| Materiale dell'utensile | Rivestimento | Migliore applicazione |

|---|---|---|

| Carburo | AlTiN | Lavorazione generica, buona resistenza al calore |

| Carburo | TiCN | Eccellente per i tagli di finitura, fornisce una buona lubrificazione |

| Ceramica | Nessuno | Operazioni di finitura ad alta velocità |

| CBN | Nessuno | Operazioni di tornitura dopo il trattamento termico |

Anche la geometria dell'utensile gioca un ruolo fondamentale. Angoli di spoglia positivi tra 5-15° riducono le forze di taglio e la generazione di calore. Per i lavori di ultraprecisione, talvolta utilizziamo inserti speciali in grado di ottenere finiture superficiali eccezionali mantenendo tolleranze ristrette.

Supporto utensile e fattori di rigidità

Anche i migliori utensili da taglio non riescono a garantire la precisione se il sistema di utensili manca di rigidità. Noi di PTSMAKE utilizziamo:

- Portautensili idraulici o a calettatore per ridurre al minimo l'errore di allineamento

- Sporgenze dell'utensile più corte possibili per massimizzare la rigidità

- Strumenti preimpostati misurati con sistemi ottici per garantire la precisione

- Barre di alesaggio antivibranti per gli elementi interni

Questi approcci minimizzano complessivamente la deflessione e le vibrazioni, garantendo che il tagliente segua il percorso programmato con una deviazione minima.

Misure di controllo della qualità per i componenti di precisione

Il raggiungimento della precisione è impossibile senza solide misure di controllo della qualità. Per i componenti in acciaio inox 316, consiglio di implementare un processo di verifica in più fasi.

Sistemi di monitoraggio in-process