Avete difficoltà a lavorare pezzi complessi con i metodi CNC tradizionali? Molti produttori si trovano limitati dalla lavorazione a 3 assi quando cercano di creare geometrie intricate, con il risultato di molteplici impostazioni, aumento degli errori e ritardi di produzione.

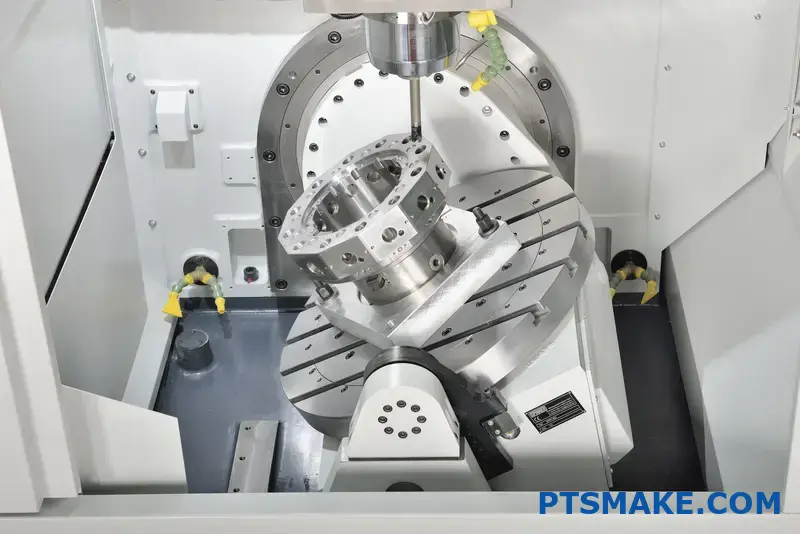

La lavorazione CNC a 5 assi è un processo di produzione in cui gli utensili da taglio controllati dal computer si muovono simultaneamente su cinque assi diversi, consentendo di lavorare geometrie complesse in un'unica configurazione con una precisione maggiore rispetto alla tradizionale lavorazione a 3 assi.

Ho visto molti clienti passare alla lavorazione a 5 assi dopo aver lottato con progetti a più impostazioni. Questa tecnologia avanzata non è più solo per il settore aerospaziale: sta trasformando le industrie riducendo i tempi di attrezzaggio, migliorando la precisione e consentendo la creazione di pezzi che in precedenza erano impossibili da produrre in modo efficiente. Lasciate che vi spieghi perché la lavorazione a 5 assi potrebbe essere la svolta per la vostra produzione.

Cosa significa 5 assi nel CNC?

Vi siete mai chiesti perché alcuni pezzi lavorati sembrano impossibilmente complessi? O perché alcuni componenti con geometrie intricate possono essere prodotti in un'unica configurazione? Il segreto risiede spesso in una tecnologia CNC avanzata che molti produttori non comprendono o non utilizzano appieno.

La lavorazione CNC a 5 assi si riferisce a un processo di produzione in cui l'utensile da taglio si muove simultaneamente su cinque assi diversi. A differenza delle macchine tradizionali a 3 assi, i CNC a 5 assi possono avvicinarsi a un pezzo praticamente da qualsiasi direzione, consentendo la creazione di geometrie complesse in un'unica configurazione senza riposizionamenti.

Conoscere gli assi nella lavorazione CNC

Quando si parla di assi nella lavorazione CNC, ci si riferisce alle direzioni in cui l'utensile da taglio o il pezzo possono muoversi. In una macchina standard a 3 assi, questi movimenti sono limitati ai tre assi lineari: X, Y e Z. Questi assi consentono all'utensile di muoversi da sinistra a destra, in avanti e indietro e in alto e in basso.

Il passaggio alla lavorazione a 5 assi introduce due assi rotativi aggiuntivi, tipicamente denominati A, B e C. Questi assi rotativi corrispondono alla rotazione attorno agli assi X, Y e Z rispettivamente. A seconda della configurazione della macchina, due di questi tre assi rotativi vengono utilizzati insieme ai tre assi lineari.

I cinque assi spiegati

- Asse X: Movimento orizzontale (da sinistra a destra)

- Asse Y: Movimento verticale (su e giù)

- Asse Z: Movimento in profondità (avanti e indietro)

- Asse A: Rotazione intorno all'asse X

- Asse B: Rotazione intorno all'asse Y

- Asse C: Rotazione intorno all'asse Z

Una macchina a 5 assi utilizza in genere i tre assi lineari primari (X, Y, Z) più due assi rotativi in base alla sua configurazione specifica.

Tipi di configurazioni di lavorazione a 5 assi

Esistono diverse configurazioni di macchine CNC a 5 assi, ciascuna con caratteristiche e applicazioni uniche. I due tipi più comuni con cui lavoro all'PTSMAKE sono:

Lavorazione a 3+2 assi (5 assi posizionali)

Nella lavorazione 3+2, i due assi rotanti posizionano l'utensile da taglio a un angolo fisso rispetto al pezzo, quindi i tre assi lineari eseguono l'operazione di taglio. Gli assi rotanti non si muovono durante il processo di taglio vero e proprio, ma si riposizionano tra le operazioni.

Questo approccio offre:

- Migliore rigidità durante il taglio

- Maggiore precisione per alcune geometrie

- Programmazione più semplice rispetto ai 5 assi completi

- Barriera d'ingresso più bassa per le officine che passano dai 3 assi

Lavorazione continua a 5 assi (5 assi simultanei)

Questa tecnica più avanzata prevede il movimento simultaneo di tutti e cinque gli assi durante l'operazione di taglio. L'utensile si riorienta costantemente rispetto al pezzo, mantenendo le condizioni di taglio ottimali per tutto il tempo.

I vantaggi includono:

- Finiture superficiali superiori

- Capacità di lavorare le geometrie più complesse

- Riduzione dei tempi di ciclo per alcuni componenti

- Eliminazione delle configurazioni multiple

Vantaggi della lavorazione CNC a 5 assi

I vantaggi della lavorazione a 5 assi vanno oltre la semplice capacità di creare pezzi complessi. Ecco i principali vantaggi che ho osservato implementando soluzioni a 5 assi per i nostri clienti:

Riduzione dei tempi di installazione

Con la lavorazione tradizionale a 3 assi, i pezzi complessi richiedono spesso più impostazioni. Ogni impostazione introduce un potenziale di errore e consuma tempo prezioso per la produzione. Una macchina a 5 assi può accedere a più facce di un pezzo in un unico setup, riducendo drasticamente i tempi di movimentazione e migliorando la produttività. precisione dimensionale1.

Finitura superficiale migliorata

La capacità di mantenere un orientamento ottimale tra utensile e pezzo consente di ottenere finiture superficiali migliori. Questo aspetto è particolarmente importante nelle applicazioni aerospaziali, mediche e automobilistiche ad alte prestazioni, dove la qualità della superficie ha un impatto diretto sulla funzionalità.

Maggiore durata dell'utensile

Mantenendo condizioni di taglio e angoli di approccio ideali, la lavorazione a 5 assi spesso prolunga notevolmente la durata degli utensili. Il tagliente impegna il materiale in modo più efficace, riducendo l'usura e consentendo velocità di taglio più elevate.

Capacità di geometria complessa

Il vantaggio più evidente è forse la possibilità di creare geometrie che sarebbero difficili o impossibili con le macchine tradizionali. Sottotagli, angoli composti e forme organiche diventano facilmente realizzabili.

Applicazioni comuni per la lavorazione a 5 assi

Le capacità della lavorazione a 5 assi la rendono particolarmente preziosa in diversi settori:

| Industria | Applicazioni tipiche | Vantaggi principali |

|---|---|---|

| Aerospaziale | Pale di turbina, componenti strutturali | Riduzione del peso, geometrie complesse |

| Medico | Impianti, strumenti chirurgici | Forme organiche, alta precisione |

| Automotive | Teste di cilindro, componenti personalizzati | Efficienza migliorata, funzionalità complesse |

| Energia | Giranti, componenti di turbine | Prestazioni e durata migliorate |

| Costruzione di stampi | Forme complesse di anime e cavità | Riduzione dei tempi di consegna e miglioramento dell'accuratezza |

La lavorazione a 5 assi è adatta al vostro progetto?

Sebbene la lavorazione a 5 assi offra enormi capacità, non sempre è la soluzione più conveniente per ogni pezzo. In PTSMAKE, aiuto i clienti a valutare se la lavorazione a 5 assi è sensata in base a diversi fattori:

- Complessità della parte - Le parti con caratteristiche angolari multiple traggono i maggiori vantaggi

- Volume di produzione - Il risparmio di tempo di configurazione aumenta con le grandi tirature

- Requisiti di tolleranza - La lavorazione in un unico impianto spesso produce precisioni migliori

- Considerazioni sui materiali - I materiali costosi beneficiano di una maggiore efficienza

- Vincoli di lead time - Tempi più rapidi grazie alla riduzione degli allestimenti

Per i pezzi più semplici con caratteristiche prevalentemente ortogonali, la lavorazione tradizionale a 3 assi può essere ancora più economica. Il segreto sta nell'adattare l'approccio produttivo ai requisiti specifici di ogni progetto.

Come si colloca una macchina CNC a 5 assi rispetto a una a 3 assi?

Vi è mai capitato di fissare il progetto di un pezzo complesso e di chiedervi se la vostra attuale attrezzatura CNC sia in grado di gestirlo? Oppure vi siete ritrovati a citare tempi di consegna più lunghi perché la vostra macchina a 3 assi richiede più configurazioni per caratteristiche che potrebbero essere lavorate in una sola volta con un'altra attrezzatura?

La differenza principale tra macchine CNC a 3 e 5 assi è che le macchine a 3 assi si muovono lungo le coordinate X, Y e Z, mentre le macchine a 5 assi aggiungono due assi di rotazione (A e B o C), consentendo l'accesso all'utensile praticamente da qualsiasi angolazione in un'unica configurazione, riducendo in modo significativo i tempi di produzione per i pezzi complessi.

Le differenze fondamentali nelle capacità dell'Asse

Conoscere la lavorazione CNC a 3 assi

La lavorazione CNC a 3 assi rappresenta la base della moderna tecnologia CNC. Queste macchine operano su tre assi lineari: X (orizzontale), Y (verticale) e Z (profondità). Questa configurazione consente all'utensile da taglio di muoversi in tre dimensioni rispetto al pezzo.

Il vantaggio principale della lavorazione a 3 assi è la sua semplicità. Con un minor numero di parti mobili e requisiti di programmazione meno complessi, queste macchine sono generalmente più economiche e facili da utilizzare. Sono eccellenti per la produzione di pezzi con superfici prevalentemente piane, contorni di base e caratteristiche accessibili dalla parte superiore del pezzo.

Noi di PTSMAKE utilizziamo ancora macchine a 3 assi per molti componenti semplici, soprattutto quando i clienti hanno bisogno di soluzioni economiche per geometrie meno complesse. Sono perfette per creare profili 2D, tasche poco profonde e superfici 3D di base che non richiedono sottosquadri o caratteristiche angolari complesse.

L'evoluzione verso la lavorazione CNC a 5 assi

La lavorazione a 5 assi porta le capacità a un altro livello, aggiungendo due assi di rotazione ai tre assi lineari standard. Questi assi aggiuntivi includono in genere:

- Asse A: Rotazione intorno all'asse X

- Asse B: Rotazione intorno all'asse Y

- Asse C: Rotazione intorno all'asse Z

La maggior parte delle macchine a 5 assi utilizza le combinazioni A e C o B e C accanto ai tre assi lineari. Questa configurazione permette di ruotare l'utensile da taglio o il pezzo, consentendo l'accesso a più lati di un pezzo in un'unica configurazione, cosa fisicamente impossibile con le macchine a 3 assi.

Il cinematica2 della lavorazione a 5 assi creano possibilità che trasformano ciò che è producibile. Contorni complessi, cavità profonde con angoli di parete variabili e caratteristiche intricate diventano realizzabili senza bisogno di configurazioni multiple.

Implicazioni pratiche nella produzione

Requisiti di allestimento ed efficienza produttiva

Uno dei vantaggi più significativi della tecnologia a 5 assi è la riduzione degli allestimenti necessari:

| Tipo di macchina | Setup tipici per parti complesse | Impatto della produzione |

|---|---|---|

| CNC a 3 assi | 4-6 configurazioni | Tempi di produzione più lunghi, maggiore potenziale di errore |

| CNC a 5 assi | 1-2 configurazioni | Manipolazione ridotta, maggiore accuratezza, tempi di ciclo più rapidi |

Con la lavorazione a 3 assi, la creazione di feature su più lati di un pezzo richiede il riposizionamento del pezzo più volte. Ogni riposizionamento introduce il rischio di errori di allineamento e richiede tempo prezioso per la produzione. In base alla mia esperienza all'PTSMAKE, i componenti aerospaziali complessi che un tempo richiedevano 5-6 impostazioni sulle nostre macchine a 3 assi ora necessitano di una sola impostazione sulle nostre attrezzature a 5 assi.

Complessità geometrica e libertà di progettazione

I limiti dell'accessibilità al percorso utensile nella lavorazione a 3 assi costringono spesso a compromessi progettuali. Gli elementi che richiedono l'accesso all'utensile da angolazioni diverse da quella diretta sopra il pezzo possono essere impossibili da lavorare o richiedere attrezzature speciali.

Le macchine a 5 assi rompono queste barriere consentendo all'utensile da taglio di avvicinarsi al pezzo praticamente da qualsiasi angolazione. Questa capacità consente di:

- Sottosquadri e caratteristiche interne complesse

- Angoli composti e superfici sagomate

- Parti con caratteristiche su più facce

- Lavorazione di cavità profonde con angoli di parete variabili

Ho visto molti clienti portare progetti che erano stati ritenuti "non lavorabili" da altre officine, per poi vederli prodotti con successo sulla nostra apparecchiatura a 5 assi senza modifiche al progetto.

Considerazioni sulla finitura della superficie

Anche il posizionamento degli utensili influisce in modo significativo sulla qualità della finitura superficiale:

- Lavorazione a 3 assi: L'utensile da taglio mantiene un orientamento fisso rispetto alla superficie del pezzo, spesso con condizioni di ingaggio variabili.

- Lavorazione a 5 assi: La macchina è in grado di mantenere l'orientamento ottimale dell'utensile sulla superficie per tutta la durata del taglio, mantenendo condizioni di taglio costanti.

Questa capacità di mantenere condizioni di taglio ottimali si traduce in superfici più lisce e spesso elimina le operazioni di finitura secondarie. Per i pezzi decorativi o i componenti con superfici di interfaccia critiche, questo miglioramento può essere sostanziale.

Considerazioni economiche: Quando scegliere ogni tecnologia

Costi di investimento vs. risparmi di produzione

Le macchine a 5 assi rappresentano in genere un investimento di capitale significativamente più elevato:

| Tipo di macchina | Investimento approssimativo | Complessità della programmazione | Livello di abilità dell'operatore |

|---|---|---|---|

| CNC a 3 assi | $50,000-150,000 | Moderato | Ingresso a livello intermedio |

| CNC a 5 assi | $200,000-500,000+ | Alto | Da intermedio ad avanzato |

Tuttavia, l'investimento deve essere soppesato rispetto ai guadagni di efficienza produttiva. Per i pezzi complessi, la riduzione dei tempi di impostazione, la maggiore precisione e la capacità di lavorare in un'unica operazione spesso giustificano i costi più elevati dell'apparecchiatura.

Fattori decisionali specifici per l'applicazione

Nel corso degli anni di lavoro presso l'PTSMAKE, ho trovato queste linee guida utili per determinare quale tecnologia sia appropriata:

Scegliere 3 assi quando:

- Le parti hanno principalmente caratteristiche 2D o semplici contorni 3D.

- I volumi di produzione sono elevati con una complessità geometrica minima

- I vincoli di bilancio sono significativi

- Si desidera la semplicità di programmazione

Scegliere l'asse 5 quando:

- I pezzi hanno geometrie complesse che richiedono approcci angolari multipli.

- La riduzione del setup avrebbe un impatto significativo sui tempi di produzione

- I requisiti di finitura superficiale sono rigorosi

- Sono presenti sottosquadri o cavità profonde con angoli variabili

L'industria si sta orientando sempre più verso la tecnologia a 5 assi, in quanto i costi diminuiscono e i vantaggi diventano più evidenti, ma la lavorazione a 3 assi rimane importante per molte applicazioni in cui la sua semplicità e la sua economicità sono in linea con le esigenze di produzione.

L'evoluzione della tecnologia CNC a 5 assi

Vi siete mai trovati a lottare con geometrie complesse di pezzi che richiedono molteplici impostazioni e riposizionamenti? O forse avete sperimentato la frustrazione di vedere i tempi di produzione allungarsi mentre i problemi di controllo qualità si moltiplicano ad ogni regolazione manuale?

La lavorazione CNC a 5 assi migliora drasticamente la precisione e riduce i tempi di produzione eliminando le impostazioni multiple, consentendo la lavorazione in un unico passaggio di geometrie complesse e mantenendo angoli di ingaggio dell'utensile costanti per tutto il processo, con conseguenti finiture superficiali e accuratezza dimensionale superiori.

L'evoluzione tecnica delle capacità a 5 assi

Lo sviluppo della tecnologia CNC a 5 assi rappresenta uno dei progressi più significativi nella produzione moderna. A differenza delle macchine tradizionali a 3 assi che si muovono lungo gli assi lineari X, Y e Z, le macchine a 5 assi incorporano due assi di rotazione aggiuntivi (tipicamente A e B o B e C). Questo ampliamento della gamma di movimenti trasforma il nostro approccio alla produzione di pezzi complessi.

Nella mia esperienza di lavoro con i team di produzione dell'PTSMAKE, ho osservato come la tecnologia a 5 assi sia maturata dalle applicazioni aerospaziali specializzate per diventare più accessibile in tutti i settori. Le moderne macchine a 5 assi sono caratterizzate da modelli cinematici3 che calcolano i percorsi ottimali degli utensili con una precisione senza precedenti, riducendo gli errori che erano comuni nelle generazioni precedenti.

Tipi di configurazioni a 5 assi

Esistono diverse configurazioni di macchine a 5 assi, ognuna con vantaggi distinti:

| Tipo di configurazione | Descrizione del movimento | Le migliori applicazioni |

|---|---|---|

| Tavolo a cerniera | Il pezzo ruota (assi A e C) | Ideale per pezzi piccoli e complessi |

| Testa girevole | L'utensile ruota (assi A e B) | Meglio per i pezzi più grandi |

| Combinazione | Movimento condiviso tra utensile e pezzo | Massima flessibilità |

La scelta della configurazione influisce in modo significativo sul modo in cui affrontiamo le diverse sfide di produzione. Noi di PTSMAKE utilizziamo diverse configurazioni per ottimizzare le nostre capacità produttive in base alle diverse esigenze dei clienti.

Miglioramenti della precisione grazie alla riduzione degli allestimenti

Uno dei vantaggi più immediati in termini di precisione deriva dall'eliminazione di molteplici impostazioni. La lavorazione tradizionale richiede di riposizionare il pezzo più volte, introducendo potenziali errori di allineamento a ogni impostazione.

Con la lavorazione a 5 assi, posso programmare un'unica impostazione per accedere a quasi tutte le caratteristiche del pezzo. Questo elimina gli errori di posizionamento cumulativi che si verificano quando un pezzo viene rimosso e rimesso in lavorazione. In applicazioni di precisione come i componenti di dispositivi medici, ho visto miglioramenti della precisione dimensionale fino a 30% semplicemente eliminando queste impostazioni multiple.

Impegno costante dello strumento

La capacità di mantenere gli angoli di ingaggio ottimali dell'utensile rappresenta un altro vantaggio significativo in termini di precisione. Nella lavorazione a 3 assi, l'angolo di approccio dell'utensile cambia durante il movimento su superfici complesse, creando condizioni di taglio incoerenti.

La tecnologia a 5 assi consente all'utensile di mantenere l'angolo di taglio ideale per tutta la durata dell'operazione. Ciò si traduce in:

- Formazione di trucioli più uniforme

- Forze di taglio ridotte

- Minore deviazione dell'utensile

- Finiture superficiali superiori

Questi miglioramenti sono particolarmente evidenti nella lavorazione di materiali impegnativi come le leghe di titanio, dove condizioni di taglio costanti prolungano notevolmente la durata degli utensili e migliorano la precisione dimensionale.

Strategie di riduzione dei tempi di produzione

Oltre a migliorare la precisione, la lavorazione a 5 assi riduce significativamente i tempi di produzione grazie a diversi meccanismi:

Eliminazione delle configurazioni multiple

Il risparmio di tempo derivante dall'eliminazione di più configurazioni va oltre il tempo effettivo di fissaggio. Considerate il flusso di lavoro completo:

- Arresto della macchina

- Rimozione del pezzo

- Preparazione dei dispositivi

- Allineamento delle parti

- Impostazione dello zero

- Adeguamento del programma

Nel caso di pezzi complessi che richiedono più di 5 impostazioni su macchine convenzionali, questi ritardi accumulati possono rappresentare 30-40% del tempo di produzione totale. Noi di PTSMAKE abbiamo ridotto i tempi di produzione complessivi di 25-35% per i componenti complessi, semplicemente implementando strategie a 5 assi con una sola impostazione.

Requisiti degli utensili più brevi

La possibilità di orientare l'utensile in modo ottimale rispetto alla superficie del pezzo consente di utilizzare utensili da taglio più corti e più rigidi. Ciò comporta due vantaggi in termini di tempi di produzione:

- Velocità di taglio e avanzamenti più elevati sono possibili grazie alla riduzione della deviazione dell'utensile.

- È possibile utilizzare parametri di lavorazione meno conservativi

In termini pratici, ciò si traduce spesso in tassi di rimozione del materiale più rapidi, mantenendo o migliorando la qualità della superficie.

Applicazioni pratiche che dimostrano i benefici combinati

L'intersezione tra miglioramenti della precisione e riduzione dei tempi è particolarmente evidente in diverse applicazioni chiave:

Produzione di componenti aerospaziali

I componenti aerospaziali complessi con tolleranze ristrette traggono enormi vantaggi dalla lavorazione a 5 assi. Ad esempio, le pale delle turbine con geometrie complesse dei profili aerodinamici richiedevano in precedenza più configurazioni e attrezzature specializzate. Con la lavorazione a 5 assi, questi componenti possono essere prodotti in un'unica configurazione con una precisione superiore e tempi di consegna drasticamente ridotti.

Produzione di dispositivi medici

L'industria medica richiede una precisione eccezionale unita a capacità produttive efficienti. Gli impianti ortopedici con contorni organici sono candidati ideali per la lavorazione a 5 assi. Noi di PTSMAKE abbiamo implementato strategie a 5 assi che consentono di ottenere componenti ortopedici con tempi di produzione 50% più rapidi, mantenendo le tolleranze dimensionali entro ±0,001 pollici.

Sviluppo di prototipi automobilistici

Lo sviluppo rapido di prototipi beneficia dei vantaggi di precisione e velocità della lavorazione a 5 assi. I componenti automobilistici complessi che in precedenza richiedevano l'assemblaggio di più parti più semplici possono ora essere lavorati come componenti unificati, migliorando sia la resistenza che l'efficienza produttiva.

L'evoluzione della tecnologia CNC a 5 assi continua a ridefinire le possibilità di produzione. Man mano che queste macchine diventano più accessibili e le interfacce di programmazione più intuitive, continueremo a vedere un'espansione delle applicazioni in tutti i settori, migliorando ulteriormente le capacità di precisione e l'efficienza della produzione.

Applicazioni specializzate della lavorazione CNC a 5 assi in vari settori industriali

Vi siete mai chiesti perché alcuni settori sembrano adottare tecnologie produttive avanzate più velocemente di altri? O perché alcuni settori sono disposti a investire molto di più in capacità di lavorazione all'avanguardia, mentre altri rimangono fedeli ai metodi tradizionali?

La lavorazione CNC a 5 assi apporta il massimo valore ai settori aerospaziale, medico, automobilistico, energetico e della costruzione di stampi, dove geometrie complesse, tolleranze ristrette e materiali ad alte prestazioni sono requisiti essenziali. Questi settori traggono vantaggio dalla riduzione dei tempi di attrezzaggio, dalla maggiore precisione e dalla capacità di creare componenti complessi con un minor numero di operazioni.

Aerospaziale: Dove la precisione incontra le prestazioni

L'industria aerospaziale è forse la più importante beneficiaria della tecnologia di lavorazione CNC a 5 assi. Quando si producono componenti che devono funzionare letteralmente a 30.000 piedi, non c'è spazio per gli errori.

Lame di turbina e componenti del motore

Le pale delle turbine dei motori a reazione sono un esempio di applicazione perfetta per la lavorazione a 5 assi. Questi componenti presentano superfici curve complesse, angoli composti e devono essere prodotti con superleghe resistenti al calore come l'Inconel. La capacità di lavorare queste pale in un'unica configurazione garantisce una qualità costante, mantenendo i profili alari precisi necessari per ottenere prestazioni ottimali del motore.

Noi di PTSMAKE abbiamo prodotto numerosi componenti per turbine in cui la efficienza aerodinamica4 I requisiti richiedono finiture superficiali misurate in micron. I metodi tradizionali richiederebbero più configurazioni, introducendo errori di allineamento a ogni riposizionamento.

Componenti strutturali con geometrie complesse

Le parti strutturali degli aeromobili spesso combinano un design leggero con la massima resistenza. Componenti come paratie, centine alari e staffe del carrello di atterraggio sono spesso caratterizzati da tasche complesse, spessori di parete variabili e angoli composti: tutti candidati perfetti per la lavorazione a 5 assi.

Medicina: Precisione salvavita

La produzione di dispositivi medici richiede una straordinaria precisione, biocompatibilità e spesso la capacità di lavorare con materiali difficili.

Impianti ortopedici

Le protesi articolari, come quelle dell'anca e del ginocchio, hanno forme organiche che imitano l'anatomia umana. Queste geometrie complesse richiedono una lavorazione a 5 assi per creare le curve e le transizioni sottili che garantiscono l'adattamento e il funzionamento corretto nel corpo umano.

Apparecchiature mediche e strumenti chirurgici

Gli strumenti chirurgici spesso combinano caratteristiche complesse con requisiti di materiale molto severi. Molti strumenti devono essere lavorati in titanio o acciaio inossidabile di grado medicale con tolleranze estremamente strette. L'approccio a 5 assi consente di produrre questi strumenti con un minor numero di impostazioni, riducendo il rischio di errori in componenti in cui la precisione ha un impatto diretto sui risultati del paziente.

Automotive: Prestazioni ed efficienza

L'industria automobilistica ha abbracciato la lavorazione a 5 assi sia per applicazioni ad alte prestazioni che per migliorare l'efficienza della produzione.

Componenti del motore ad alte prestazioni

I componenti del motore, come le teste dei cilindri, i collettori di aspirazione e i pezzi da corsa personalizzati, traggono enormi vantaggi dalle capacità a 5 assi. Questi componenti sono spesso caratterizzati da passaggi interni e canali di raffreddamento complessi, impossibili da lavorare con i metodi tradizionali a 3 assi.

Sviluppo del prototipo

La prototipazione automobilistica ha visto una rivoluzione con la tecnologia a 5 assi. La capacità di produrre rapidamente parti di prova complesse da materiali solidi consente di eseguire test funzionali che in precedenza non erano possibili senza attrezzature costose. Ho visto clienti tagliare mesi dai loro cicli di sviluppo utilizzando le nostre macchine a 5 assi per la prototipazione rapida.

Settore energetico: Alimentare il futuro

L'industria energetica si affida alla lavorazione a 5 assi per i componenti critici dei sistemi di generazione e distribuzione dell'energia.

Componenti della turbina

Analogamente alle applicazioni aerospaziali, le turbine per la produzione di energia richiedono pale, rotori e componenti di alloggiamento lavorati con precisione. Che si tratti di turbine eoliche, a vapore o a gas, questi componenti presentano superfici curve complesse, ideali per la lavorazione a 5 assi.

Un confronto tra i metodi di produzione dei componenti delle turbine:

| Metodo di produzione | Tempo di configurazione | Qualità della finitura superficiale | Materiale di scarto | Velocità di produzione |

|---|---|---|---|---|

| Tradizionale a 3 assi | Alto | Moderato | Alto | Lento |

| Lavorazione a 5 assi | Basso | Eccellente | Moderato | Veloce |

| Fusione + Lavorazione | Molto alto | Variabile | Basso | Molto lento |

Apparecchiature per petrolio e gas

L'industria petrolifera e del gas richiede componenti in grado di resistere a pressioni estreme e ambienti difficili. Parti come i corpi delle valvole, i componenti delle pompe e le punte di perforazione presentano passaggi interni e geometrie superficiali complesse che richiedono capacità di lavorazione a 5 assi.

L'industria degli stampi: La base della produzione di massa

Sebbene non sia sempre stata considerata un'industria ad alta tecnologia, la costruzione di stampi e matrici è stata rivoluzionata dalla lavorazione a 5 assi.

Stampi a iniezione con linee di divisione complesse

I progetti dei prodotti moderni richiedono spesso stampi a iniezione con curve ampie e linee di divisione complesse. La lavorazione a 5 assi consente ai produttori di stampi di creare direttamente queste caratteristiche complesse, invece di affidarsi a processi di elettroerosione che richiedono molto tempo.

Utensili per la pressofusione

Gli stampi per la pressofusione di prodotti automobilistici e di consumo richiedono spesso canali di raffreddamento complessi e caratteristiche intricate, difficili da realizzare con la lavorazione tradizionale. Le capacità di percorso utensile continuo delle macchine a 5 assi consentono di ottenere finiture superficiali migliori, riducendo i tempi di lucidatura e migliorando la qualità del prodotto finale.

Elettronica: Miniaturizzazione e precisione

L'industria elettronica si affida sempre più spesso alla lavorazione a 5 assi per componenti specializzati e apparecchiature di prova.

Componenti di schermatura RF

I componenti a radiofrequenza sono spesso caratterizzati da complesse geometrie 3D che si prestano perfettamente alla lavorazione a 5 assi. La capacità di mantenere spessori di parete costanti e dimensioni precise è fondamentale per la corretta integrità del segnale.

Fattori che determinano le tariffe orarie della lavorazione a 5 assi?

Vi è mai capitato di ricevere un preventivo per la lavorazione a 5 assi e di chiedervi perché le tariffe orarie variano così drasticamente tra i vari fornitori di servizi? Forse siete rimasti scioccati da prezzi che sembravano sospettosamente bassi o proibitivamente alti, lasciandovi incerti su cosa costituisca una tariffa di mercato equa.

Il costo orario della lavorazione a 5 assi varia in genere da $75 a $250 all'ora, con una media di circa $125-150 all'ora. Tuttavia, questa tariffa varia in modo significativo in base al tipo di macchina, alla complessità, al materiale, alla competenza dell'operatore, alla posizione geografica e alle spese generali dell'officina.

Tipo di macchina e capacità

Quando si esaminano i costi della lavorazione a 5 assi, la macchina specifica utilizzata svolge un ruolo cruciale nel determinare le tariffe orarie. L'ampia varietà di macchine a 5 assi disponibili sul mercato differisce in modo significativo per le loro capacità e, di conseguenza, per i loro costi operativi.

Macchine entry-level e macchine di fascia alta

Le macchine a 5 assi vanno dai modelli base entry-level ai sistemi sofisticati di fascia alta con funzioni avanzate:

| Categoria macchine | Intervallo di costo approssimativo | Tariffa oraria tipica | Caratteristiche principali |

|---|---|---|---|

| Livello base | $150.000 - $300.000 | $75 - $100 | Precisione inferiore (±0,001"), velocità inferiori, campo di lavoro limitato |

| Media gamma | $300.000 - $700.000 | $100 - $175 | Buona precisione (±0,0005"), velocità discrete, funzioni standard |

| Alta gamma | $700.000 - $1,5M+ | $175 - $250+ | Ultra-precisione (±0,0001"), mandrini ad alta velocità, funzioni avanzate |

In base alla mia esperienza in PTSMAKE, abbiamo riscontrato che l'investimento in macchine di fascia più alta spesso si traduce in una migliore qualità dei pezzi e in tempi di ciclo più rapidi, che a volte possono compensare la tariffa oraria più elevata per i nostri clienti, soprattutto per i componenti critici di precisione.

Impatto dell'ammortamento delle macchine

Il periodo di ammortamento delle macchine a 5 assi influisce in modo significativo sulle tariffe orarie. La maggior parte delle officine calcola le tariffe sulla base di un piano di ammortamento di 5-7 anni per queste macchine sofisticate. Una macchina da $1 milione ammortizzata in 5 anni con 2.000 ore di produzione all'anno aggiunge circa $100 all'ora solo per i costi delle attrezzature, prima ancora di considerare le altre spese operative.

Considerazioni sulla lavorazione dei materiali

Materiali diversi richiedono parametri di taglio, selezioni di utensili e tempi di lavorazione diversi, che incidono sulle tariffe orarie.

Durezza del materiale e lavorabilità

Materiali con bassa lavorabilità5 Le classificazioni richiedono:

- Velocità di taglio più basse

- Cambio degli utensili più frequente

- Utensili da taglio specializzati (e spesso più costosi)

- Manutenzione aggiuntiva della macchina

Ad esempio, la lavorazione dell'Inconel o del titanio potrebbe richiedere un sovrapprezzo di 30-50% rispetto all'alluminio a causa della maggiore usura degli utensili, delle velocità di taglio ridotte e delle sollecitazioni aggiuntive della macchina.

Requisiti di tolleranza

Le parti con tolleranze strette richiedono:

| Livello di tolleranza | Premio tipico | Requisiti aggiuntivi |

|---|---|---|

| Standard (±0,005") | Tasso base | Ispezione standard |

| Precisione (±0,001") | +15-25% | Impostazione più accurata, ispezioni a metà processo |

| Ultra-precisione (±0,0005" o meno) | +30-50% | Velocità di taglio più basse, controllo della temperatura, metrologia avanzata |

Alla PTSMAKE ho notato che molti clienti inizialmente specificano tolleranze più strette di quelle effettivamente necessarie, con un inutile aumento dei costi. Durante le nostre consulenze sulla progettazione per la produzione, aiutiamo i clienti a identificare le caratteristiche che richiedono realmente tolleranze ristrette.

Fattori operativi

Oltre alla macchina stessa, diversi fattori operativi incidono in modo significativo sulla tariffa oraria della lavorazione a 5 assi.

Competenza dell'operatore

Il livello di competenza dell'operatore della macchina influenza direttamente sia la tariffa oraria che l'efficienza complessiva:

- Operatori di livello base: Sebbene il costo della manodopera sia inferiore, in genere fanno funzionare le macchine a velocità ridotte e possono produrre più pezzi di scarto.

- Programmatori e operatori esperti: Hanno stipendi più alti ma possono ottimizzare i percorsi utensile, ridurre i tempi di ciclo e minimizzare gli errori.

Negli oltre 15 anni trascorsi nel settore, ho osservato che l'approccio più efficace dal punto di vista dei costi spesso prevede l'abbinamento di programmatori altamente qualificati con operatori di macchina competenti, piuttosto che cercare di risparmiare con personale meno esperto.

Posizione geografica

La posizione influisce in modo significativo sulle velocità di lavorazione a 5 assi:

- Nord America/Europa occidentale: $100-250/ora

- Europa orientale: $75-150/ora

- Asia (Cina, Taiwan): $50-125/ora

Tuttavia, queste differenze tariffarie devono essere considerate insieme ai costi di spedizione, ai tempi di consegna e ai requisiti di controllo della qualità. Noi di PTSMAKE gestiamo strutture avanzate in Cina, ma manteniamo standard di qualità equivalenti a quelli dei produttori occidentali, offrendo un equilibrio tra economicità e precisione.

Spese generali del negozio e modello aziendale

Infine, la struttura delle spese generali e il modello aziendale di un negozio influenzano in modo significativo le tariffe orarie.

Costi della struttura

Le officine situate in aree industriali ad alto costo devono affrontare spese generali più elevate che devono essere incorporate nelle loro tariffe orarie. Inoltre, i requisiti specialistici come le camere bianche, gli ambienti a clima controllato o le strutture certificate ISO aggiungono costi sostanziali.

Focus aziendale

Anche l'orientamento commerciale del negozio influisce sui prezzi:

- Negozi di produzione ad alto volume: Possono offrire tariffe orarie più basse, ma richiedono quantità minime di ordine

- Specialisti della prototipazione: Spesso applicano tariffe maggiorate, ma forniscono tempi di consegna più rapidi e consentono di apportare modifiche al progetto.

- Negozi specifici per il settore: Possono applicare tariffe più elevate, ma offrono conoscenze e capacità specializzate.

La comprensione di questi fattori spiega perché le tariffe orarie possono variare in modo così significativo tra i vari fornitori di servizi. Quando si valutano i preventivi, è importante considerare non solo la tariffa oraria, ma anche il numero stimato di ore, le garanzie di qualità e l'esperienza specifica dell'officina con il vostro tipo di pezzo.

Valutazione e confronto dei potenziali fornitori

Vi siete mai trovati sopraffatti nel tentativo di scegliere tra più fornitori di CNC a 5 assi che sembrano tutti buoni sulla carta? Quel momento in cui avete ristretto le opzioni, ma avete difficoltà a prendere la decisione finale perché non potete permettervi di sbagliare?

Per valutare e confrontare efficacemente i potenziali fornitori di lavorazioni CNC a 5 assi, create una matrice di valutazione strutturata che si concentri su capacità tecniche, sistemi di qualità, reattività e stabilità finanziaria. Richiedete campioni, effettuate visite in loco e verificate le referenze per assicurarvi che il partner scelto sia in grado di fornire costantemente pezzi di precisione conformi alle vostre specifiche.

Creazione di una matrice di confronto dei fornitori

Quando si valutano più fornitori potenziali di lavorazioni CNC a 5 assi, un approccio strutturato può fare la differenza. Consiglio di creare una matrice completa di confronto tra i fornitori che vi permetta di valutare sistematicamente ogni candidato rispetto ai vostri requisiti specifici. Questo strumento mi ha aiutato a prendere decisioni informate nella scelta dei partner per progetti critici.

La matrice deve includere queste categorie di valutazione essenziali:

Valutazione delle capacità tecniche

La competenza tecnica di un fornitore influisce direttamente sulla sua capacità di fornire pezzi lavorati a 5 assi di alta qualità. Quando valuto i potenziali partner, mi concentro su:

- Specifiche e capacità della macchina

- Competenze in materia di sistemi software e programmazione

- Processi di movimentazione dei materiali

- Attrezzature per il controllo qualità

- Capacità di supporto ingegneristico

- Capacità di lavorare materiali specifici (titanio, Inconel, ecc.)

Ricordate che i migliori fornitori di CNC a 5 assi investono continuamente nell'aggiornamento della loro tecnologia. Durante le mie visite ai potenziali fornitori, chiedo sempre informazioni sui loro cicli di aggiornamento delle attrezzature e sui futuri piani di investimento tecnologico.

Sistemi di gestione della qualità

Un solido sistema di gestione della qualità è indispensabile per una lavorazione a 5 assi affidabile. La vostra matrice di confronto dovrebbe includere:

| Fattore qualità | Cosa cercare | Perché è importante |

|---|---|---|

| Certificazioni | ISO 9001, AS9100, ISO 13485 | Dimostra impegno verso gli standard di qualità |

| Processi di ispezione | Capacità della CMM, punti di controllo della qualità | Assicura una precisione costante dei pezzi |

| Documentazione | Documenti di controllo del processo, rapporti di ispezione | Fornisce tracciabilità e responsabilità |

| Tassi di difettosità | Prestazioni storiche di qualità | Indica coerenza e affidabilità |

| Miglioramento continuo | Iniziative di qualità, formazione continua | Mostra dedizione all'eccellenza |

Ho riscontrato che i fornitori con sistemi di qualità ben documentati e applicati in modo coerente forniscono in genere risultati più affidabili, anche quando devono affrontare progetti impegnativi.

Comunicazione e reattività

Il reattività6 di un fornitore può avere un impatto significativo sulla tempistica del progetto. Nella mia matrice di valutazione, includo metriche per:

- Tempi di realizzazione del preventivo iniziale

- Velocità di risposta alle richieste tecniche

- Frequenza di aggiornamento del progetto

- Chiarezza e completezza della comunicazione

- Disponibilità di personale tecnico per le consultazioni

- Disponibilità ad accettare modifiche al progetto

Un fornitore che risponde rapidamente alle richieste di informazioni durante la fase di valutazione manterrà probabilmente questo livello di comunicazione per tutto il progetto. Questa reattività diventa particolarmente critica quando è necessario apportare modifiche al progetto o risolvere problemi tecnici durante la produzione.

Stabilità finanziaria e continuità aziendale

Lavorare con fornitori finanziariamente stabili riduce il rischio di interruzioni del progetto. Considerate questi fattori nella vostra valutazione:

- Anni di attività

- Dimensioni dell'azienda e traiettoria di crescita

- Riferimenti finanziari

- Piani di continuità aziendale

- Tassi di fidelizzazione dei clienti

- Investimenti in nuove attrezzature e strutture

Noi di PTSMAKE serviamo i clienti dal 2002, dimostrando il tipo di stabilità che garantisce la tranquillità di partnership produttive a lungo termine.

Richiesta e valutazione di parti campione

Uno dei modi più efficaci per confrontare i potenziali fornitori è quello di richiedere dei campioni di pezzi. Consiglio di seguire i seguenti passaggi:

- Fornire specifiche identiche a ciascun fornitore

- Includere le caratteristiche critiche rilevanti per le vostre effettive esigenze di produzione.

- Richiedete campioni dei materiali che intendete utilizzare per la produzione.

- Stabilite chiare aspettative per le tolleranze e le finiture di superficie

- Specificare i requisiti di documentazione (rapporti di ispezione, certificazioni dei materiali).

Quando si valutano i campioni, non limitarsi alla precisione dimensionale. Prestate attenzione a:

- Qualità della finitura superficiale

- Qualità dei bordi e sbavatura

- Coerenza tra più parti (se applicabile)

- Completezza e chiarezza della documentazione

- Qualità dell'imballaggio (indica la cura nella manipolazione)

Il modo in cui un fornitore gestisce una richiesta di campioni spesso riflette il modo in cui gestirà gli ordini di produzione. Noi di PTSMAKE accogliamo le richieste di campioni come opportunità per dimostrare le nostre capacità di lavorazione a 5 assi e creare fiducia con i potenziali clienti.

Conduzione di visite in loco e audit dei fornitori

Le riunioni virtuali hanno il loro posto, ma non si può sostituire una visita di persona al fornitore. Quando conduco audit sul sito, cerco:

- Pulizia e organizzazione generale della struttura

- Competenza e professionalità del personale

- Condizioni delle apparecchiature e pratiche di manutenzione

- Procedure di movimentazione e stoccaggio dei materiali

- Controllo qualità in azione

- Protocolli di sicurezza e conformità

Durante una visita in loco, chiedete di parlare con il personale tecnico che lavorerà ai vostri progetti. Le loro conoscenze e capacità di risolvere i problemi possono dirvi molto sulla capacità complessiva del fornitore.

Verifica delle referenze e dei casi di studio

Le prestazioni passate di un fornitore spesso predicono i risultati futuri. Richiedete referenze da clienti del vostro settore o con applicazioni simili. Quando parlate con le referenze, fate domande specifiche su:

- Qualità costante nel tempo

- Rispetto degli impegni di consegna

- Risposta alle sfide tecniche

- Gestione delle non conformità

- Efficacia della comunicazione

- Valore complessivo fornito

Ricordate che il prezzo è importante, ma il costo totale di proprietà comprende la qualità, l'affidabilità delle consegne, l'assistenza tecnica e la facilità d'uso. Il preventivo più economico raramente offre il miglior valore complessivo nella lavorazione CNC a 5 assi.

La lavorazione CNC a 5 assi può ridurre i tempi e gli errori di impostazione?

Vi è mai capitato di sentirvi frustrati per le lunghe operazioni di configurazione delle macchine che incidono sul vostro programma di produzione? O forse avete assistito sgomenti al ritardo di un progetto a causa di errori durante le varie impostazioni? Queste sfide possono trasformare anche i progetti di produzione più semplici in costosi grattacapi.

Sì, la lavorazione CNC a 5 assi riduce notevolmente i tempi e gli errori di impostazione rispetto ai metodi tradizionali a 3 assi. La lavorazione di pezzi complessi in un'unica configurazione elimina la necessità di più attrezzature, riducendo i tempi di movimentazione e la possibilità di errori di allineamento che di solito si verificano durante il riposizionamento.

Il costo nascosto delle configurazioni multiple nella produzione

Quando si valuta l'efficienza della produzione, il tempo di attrezzaggio rappresenta spesso uno dei costi nascosti più significativi. Nella lavorazione tradizionale a 3 assi, i pezzi complessi richiedono in genere più impostazioni, ognuna delle quali introduce un potenziale di errore e aggiunge un considerevole tempo non produttivo al processo di produzione.

Ogni volta che un operatore rimuove un pezzo per riposizionarlo, emergono diverse criticità:

- Gli errori di allineamento diventano quasi inevitabili

- I punti di riferimento devono essere ristabiliti

- I percorsi utensile devono essere verificati

- Potrebbero essere necessari cicli di riscaldamento della macchina

Queste fasi possono sembrare piccole singolarmente, ma nel complesso possono rappresentare il 20-30% del tempo totale di produzione. Nella mia esperienza di lavoro con i clienti a PTSMAKE, ho osservato che la riduzione dei tempi di impostazione spesso produce miglioramenti più drastici della produttività rispetto all'investimento in velocità di taglio più elevate.

Come la capacità a 5 assi trasforma il processo di configurazione

Il vantaggio fondamentale della lavorazione a 5 assi deriva dalla capacità di accedere ai cinque lati di un pezzo con un'unica impostazione. Questa capacità trasforma il processo di produzione in diversi modi:

Eliminazione del fissaggio multiplo

Con la lavorazione a 5 assi, un pezzo può rimanere in un'unica attrezzatura mentre la macchina accede virtualmente a qualsiasi angolo o superficie. Questo elimina la necessità di:

- Più apparecchi specializzati

- Procedure di allineamento che richiedono tempo

- Cambio ripetuto dell'utensile tra un'impostazione e l'altra

Il ridondanza degli apparecchi7 La sola eliminazione riduce in genere i costi di installazione del 40-60% rispetto ai metodi tradizionali.

Lavorazione in un unico impianto per geometrie complesse

Si consideri questo confronto tra i requisiti di configurazione di un componente aerospaziale complesso:

| Approccio produttivo | Configurazioni richieste | Tempo di configurazione | Errore potenziale | Tempo di produzione totale |

|---|---|---|---|---|

| Lavorazione a 3 assi | 5-7 configurazioni | 4-6 ore | Alto | 12-18 ore |

| Lavorazione a 5 assi | 1-2 configurazioni | 1-2 ore | Basso | 6-8 ore |

Questa drastica riduzione dei requisiti di configurazione non si limita a far risparmiare tempo, ma cambia radicalmente l'economia della produzione di pezzi complessi.

Riduzione degli errori attraverso il consolidamento dei processi

L'accumulo di errori rappresenta una delle sfide più serie nella produzione di precisione. Ogni volta che un pezzo viene riposizionato, le piccole deviazioni si accumulano, portando potenzialmente allo scarto dei pezzi o alla rilavorazione.

Fonti di errori di impostazione

Quando si lavora con metodi di lavorazione tradizionali, gli errori derivano tipicamente da:

- Disallineamento del dispositivo

- Incongruenze di riferimento del datum

- Errore umano durante la manipolazione dei pezzi

- Variazioni del punto di riferimento dello strumento

Con la lavorazione a 5 assi, queste fonti di errore sono in gran parte eliminate perché il pezzo rimane fisso in un'unica posizione di riferimento per tutto il processo di lavorazione.

Riduzione misurabile degli errori

Dai dati raccolti presso l'PTSMAKE su centinaia di pezzi di precisione, ho documentato che la lavorazione a 5 assi riduce in genere gli errori geometrici e dimensionali:

- 65-80% riduzione degli errori di posizione

- 40-60% miglioramento delle tolleranze geometriche

- Quasi eliminazione delle imperfezioni superficiali legate all'allineamento

Questi miglioramenti diventano particolarmente critici quando si lavora con componenti a tolleranza stretta per settori come la produzione di dispositivi medici o l'aerospaziale.

Analisi dei risparmi di tempo nel mondo reale

Il risparmio di tempo derivante dalla riduzione delle impostazioni si traduce direttamente in un miglioramento della redditività. Ecco cosa vediamo di solito negli ambienti di produzione:

Risparmio di manodopera diretta

Per un tipico pezzo di media complessità:

- Metodi tradizionali: 2-3 ore di lavoro per l'installazione

- Approccio a 5 assi: 30-45 minuti di lavoro per l'impostazione

Ciò rappresenta una riduzione di circa 75% dei costi di manodopera diretta associati all'allestimento della macchina.

Benefici indiretti

Oltre al risparmio diretto di tempo, la lavorazione a 5 assi offre notevoli vantaggi indiretti:

- Riduzione delle scorte di prodotti in corso di lavorazione

- Riduzione dei costi di controllo della qualità grazie al minor numero di punti di ispezione

- Riduzione dell'ingombro a terra delle attrezzature di bloccaggio

- Miglioramento della coerenza dei pezzi tra i cicli di produzione

Questi vantaggi combinati rendono la lavorazione a 5 assi particolarmente preziosa per le aziende che si concentrano sulla produzione ad alto numero di pezzi e a basso volume, dove i costi di allestimento rappresentano una parte significativa delle spese di produzione totali.

Considerazioni sull'implementazione

Sebbene i vantaggi siano evidenti, per implementare con successo la lavorazione a 5 assi è necessario prestare attenzione a diversi fattori:

- I requisiti di formazione degli operatori sono più elevati

- La complessità della programmazione aumenta

- L'investimento iniziale di capitale è maggiore

- Le soluzioni di bloccaggio possono richiedere un aggiornamento

Noi di PTSMAKE abbiamo scoperto che le aziende che pianificano attentamente questi fattori di implementazione vedono un ROI positivo molto più rapidamente di quelle che si concentrano solo sull'acquisizione della macchina.

La chiave sta nel riconoscere che la lavorazione a 5 assi non è semplicemente un miglioramento incrementale rispetto ai metodi a 3 assi, ma rappresenta un cambiamento fondamentale nell'approccio alla produzione, che richiede corrispondenti modifiche alla programmazione, all'attrezzatura e alla pianificazione del processo.

Quali sono i principali vantaggi della lavorazione CNC a 5 assi per le geometrie complesse?

Vi siete mai sentiti frustrati dai limiti della lavorazione tradizionale quando cercate di creare pezzi intricati? Vi ritrovate costantemente a compromettere le caratteristiche del progetto perché il vostro attuale processo di produzione non è in grado di gestire geometrie complesse?

La lavorazione CNC a 5 assi offre vantaggi significativi per le geometrie complesse, tra cui la produzione in un'unica soluzione, il miglioramento delle finiture superficiali, la riduzione dei costi di attrezzaggio e la possibilità di creare sottosquadri e caratteristiche complesse impossibili con le macchine a 3 assi. Questa tecnica avanzata consente di ridurre i tempi di produzione mantenendo una precisione eccezionale.

Accesso migliorato e manipolazione delle parti

Quando si ha a che fare con geometrie complesse, una delle limitazioni più significative della lavorazione tradizionale a 3 assi è l'accesso alle diverse caratteristiche del pezzo. Con la lavorazione a 5 assi, questo vincolo praticamente scompare. Gli assi di rotazione aggiuntivi (tipicamente A e B, o B e C) consentono all'utensile da taglio di avvicinarsi al pezzo praticamente da qualsiasi angolazione.

Alla PTSMAKE ho implementato la tecnologia a 5 assi per trasformare il nostro modo di affrontare i pezzi complessi. Questa capacità ci consente di mantenere un contatto continuo tra l'utensile e il pezzo, creando transizioni più fluide tra le superfici. Il pezzo può rimanere in un'unica configurazione mentre la macchina riposiziona l'utensile da taglio rispetto a più facce, riducendo significativamente la necessità di configurazioni multiple.

Eliminazione delle configurazioni multiple

La lavorazione tradizionale richiede spesso che l'operatore fermi la macchina, riposizioni fisicamente il pezzo e si prepari nuovamente per un'altra operazione. Ogni impostazione comporta il rischio di:

- Errori di allineamento

- Riferimenti ai dati non coerenti

- Tempi di produzione più lunghi

- Aumento del costo del lavoro

Con la lavorazione a 5 assi, un'unica impostazione può accedere a quasi tutte le caratteristiche del pezzo. Ho visto ridurre i tempi di produzione fino a 60% su componenti complessi che in precedenza richiedevano 5-6 impostazioni separate.

Finiture di superficie superiori

La capacità di movimento multiasse continuo crea finiture superficiali notevolmente migliori rispetto ai metodi tradizionali. Questo perché:

- L'utensile da taglio può mantenere un orientamento ottimale rispetto alla superficie del pezzo

- Angoli di piombo e di ritardo8 può essere controllato con precisione

- I carichi di truciolo costanti possono essere mantenuti su contorni complessi

Nella lavorazione di componenti aerospaziali con superfici curve complesse, i nostri processi a 5 assi raggiungono costantemente valori di rugosità superficiale inferiori a 0,8 μm Ra senza operazioni di finitura secondarie.

Riduzione drastica dei requisiti di fissaggio

I pezzi complessi richiedono in genere soluzioni di fissaggio elaborate nella lavorazione tradizionale. La tabella seguente mostra come la lavorazione a 5 assi trasformi questo aspetto:

| Aspetto | Approccio a 3 assi | Approccio a 5 assi |

|---|---|---|

| Numero di apparecchi | Più apparecchi specializzati | Apparecchio singolo semplificato |

| Tempo di configurazione | 30-60 minuti per ogni configurazione | 15-20 minuti di configurazione singola |

| Precisione dell'attrezzatura | Variabile tra le configurazioni | Coerente in tutto il processo |

| Costi di attrezzaggio | Più alto a causa di più dispositivi personalizzati | Inferiore con soluzioni standardizzate |

| Limiti di progettazione | Sono necessari compromessi significativi | Vincoli di progettazione minimi |

Maggiore durata dell'utensile e parametri di taglio ottimizzati

La libertà di posizionare gli utensili con angolazioni ottimali offre vantaggi sostanziali:

Strumento ideale per il coinvolgimento

Invece di costringere l'utensile a tagliare con angoli non ottimali, la lavorazione a 5 assi consente una regolazione continua per mantenere le condizioni di taglio ideali. Questo si traduce in:

- Evacuazione dei trucioli più uniforme

- Riduzione dell'accumulo di calore sul tagliente

- Migliori finiture superficiali con tassi di rimozione del materiale più elevati

Ho osservato miglioramenti della durata degli utensili di 30-50% quando si sfrutta la capacità dei 5 assi di mantenere l'impegno ottimale degli utensili rispetto agli approcci tradizionali ad angolo fisso.

Capacità di creare sottosquadri e caratteristiche interne complesse

Alcune caratteristiche geometriche sono semplicemente impossibili da creare con la lavorazione a 3 assi. Sottotagli, canali interni con sezioni trasversali variabili e superfici curve composte diventano realizzabili con la tecnologia a 5 assi.

Per i componenti di dispositivi medici che produciamo all'PTSMAKE, questa capacità ha eliminato la necessità di operazioni di elettroerosione su alcune caratteristiche, riducendo i tempi di produzione di giorni e migliorando la precisione dei pezzi.

Riduzione dei costi di produzione totali

Sebbene l'attrezzatura a 5 assi rappresenti un investimento iniziale più elevato, l'economia complessiva spesso favorisce questo approccio avanzato per le geometrie complesse:

- Tempi di ciclo più rapidi compensano velocità di macchina più elevate

- Riduzione dei costi di allestimento

- Meno problemi di qualità dovuti a configurazioni multiple

- Capacità di lavorare elementi che altrimenti richiederebbero processi secondari

Un progetto di collettore idraulico che abbiamo recentemente completato lo dimostra perfettamente: il precedente approccio produttivo del cliente richiedeva nove operazioni separate su tre macchine diverse. La nostra soluzione a 5 assi ha completato tutte le funzioni in due operazioni su un'unica macchina, riducendo il costo complessivo di 38%.

La scelta giusta per i moderni requisiti di progettazione

Il design dei prodotti moderni è sempre più caratterizzato da forme organiche, strutture ottimizzate per il peso e funzionalità integrate che la lavorazione tradizionale fatica a produrre in modo efficiente. La lavorazione a 5 assi si allinea perfettamente a queste tendenze, consentendo:

- Produzione di componenti ottimizzati per la topologia

- Integrazione di funzioni che in precedenza avrebbero richiesto l'assemblaggio

- Creazione di passaggi interni ottimizzati per il flusso

- Produzione di strutture biomimetiche

Queste capacità non solo rendono possibile la produzione, ma consentono ai progettisti di creare senza i tradizionali vincoli di producibilità.

In che modo la lavorazione a 5 assi influisce sui tempi di consegna dei pezzi personalizzati?

Vi è mai capitato di aspettare settimane per un pezzo personalizzato, per poi ricevere un preventivo per un tempo di consegna ancora più lungo? O forse avete subito ritardi nel progetto perché i vostri componenti complessi richiedevano molteplici configurazioni e trasferimenti di macchina? Questi colli di bottiglia nella produzione possono compromettere le tempistiche di lancio del vostro prodotto.

La lavorazione CNC a 5 assi riduce in modo significativo i tempi di consegna dei pezzi personalizzati, riducendo al minimo gli allestimenti, eliminando i cambi di attrezzatura e completando geometrie complesse in un'unica operazione. Questa tecnologia avanzata può trasformare i tradizionali tempi di consegna di 3-4 settimane in consegne di 5-7 giorni per molti componenti personalizzati.

Comprendere i componenti del lead time nella produzione

Il lead time nella produzione non riguarda solo il tempo impiegato da una macchina per tagliare il metallo. Comprende diverse fasi distinte che insieme determinano la rapidità con cui riceverete i vostri pezzi. La scomposizione di questi componenti ci aiuta a capire dove la lavorazione a 5 assi crea l'impatto più significativo.

L'anatomia dei tempi di produzione

I tempi di produzione tradizionali includono in genere:

- Preparazione delle quote: 1-3 giorni

- Programmazione e impostazione: 1-5 giorni

- Approvvigionamento di materiali: 1-7 giorni

- Operazione di lavorazione: 1-10 giorni

- Operazioni secondarie: 1-7 giorni

- Ispezione di qualità: 1-2 giorni

- Finitura e spedizione: 1-3 giorni

La bellezza della lavorazione a 5 assi risiede nella sua capacità di comprimere molti di questi tempi, in particolare nelle fasi di impostazione, programmazione e lavorazione.

Come la tecnologia a 5 assi riduce i tempi di produzione

La riduzione più immediata dei tempi di consegna deriva dall'eliminazione di molteplici impostazioni. Con la lavorazione tradizionale a 3 assi, i pezzi complessi potrebbero richiedere 4-6 diverse impostazioni, ognuna delle quali richiede un allineamento preciso, cambi di attrezzature e potenziali trasferimenti di macchina.

Vantaggio dell'installazione singola

Con la capacità a 5 assi, i pezzi che prima richiedevano più operazioni possono ora essere completati in un'unica configurazione. Questo cambia radicalmente l'equazione di produzione:

Processo tradizionale: Configurazione + Funzionamento + Ripristino + Funzionamento + Ripristino...

Processo a 5 assi: Impostazione e funzionamento completo

In base alla mia esperienza presso PTSMAKE, abbiamo riscontrato riduzioni dei tempi di configurazione fino a 80% per geometrie complesse quando si passa da processi a 3 assi a processi a 5 assi.

Efficienza della programmazione

Sebbene la programmazione a 5 assi sia più complessa, i moderni sistemi CAM hanno semplificato notevolmente questo processo. Il ottimizzazione simultanea del percorso utensile9 consente una rimozione più efficiente del materiale con migliori finiture superficiali, il che significa che

- Meno tempo speso per la modifica manuale dei programmi

- Meno test prima della produzione

- Riduzione della necessità di operazioni di finitura secondaria

L'effetto a catena: oltre il risparmio di tempo diretto

L'impatto della lavorazione a 5 assi va ben oltre il tempo di lavorazione stesso. Ho osservato diversi vantaggi secondari che contribuiscono alla riduzione complessiva dei tempi di consegna:

Miglioramenti della qualità che portano a una produzione più rapida

Quando i pezzi vengono lavorati in un'unica configurazione, si elimina la possibilità di errori di allineamento tra le operazioni. Ciò si traduce in:

- Meno rifiuti e cicli di rilavorazione

- Tassi di rendimento di primo passaggio più elevati

- Meno tempo dedicato alla risoluzione dei problemi di qualità

In PTSMAKE, l'implementazione della tecnologia a 5 assi ha ridotto i tassi di scarto di circa 15%, il che si è tradotto direttamente in tempi di consegna più brevi per i nostri clienti.

Flessibilità delle dimensioni dei lotti

I processi di lavorazione tradizionali spesso richiedono lotti di grandi dimensioni per giustificare i lunghi tempi di preparazione. Con la lavorazione a 5 assi:

| Dimensione del lotto | Tempi di consegna tradizionali | Tempo di esecuzione a 5 assi | Riduzione |

|---|---|---|---|

| 1-5 pezzi | 3-4 settimane | 5-7 giorni | ~75% |

| 6-20 pezzi | 4-5 settimane | 1-2 settimane | ~65% |

| 21-100 pezzi | 5-7 settimane | 2-3 settimane | ~60% |

Questa maggiore flessibilità consente di ordinare solo ciò che serve, quando serve, invece di avere scorte in eccesso.

Impatto del lead time specifico del settore

L'impatto della lavorazione a 5 assi sui tempi di consegna varia a seconda del settore e dell'applicazione. Ecco cosa ho osservato in diversi settori:

Componenti aerospaziali

Per i pezzi aerospaziali con contorni complessi e tolleranze strette, la lavorazione a 5 assi può ridurre i tempi di consegna da 6-8 settimane a 2-3 settimane. La capacità di lavorare strutture a pareti sottili con vibrazioni minime ed eccellente finitura superficiale elimina molte operazioni secondarie.

Produzione di dispositivi medici

I dispositivi medici richiedono spesso geometrie intricate con caratteristiche interne complesse. La lavorazione a 5 assi consente di creare queste caratteristiche in un unico setup, riducendo i tempi di consegna da 4-5 settimane a soli 7-10 giorni per la produzione di prototipi e piccoli lotti.

Utensili e attrezzature per il settore automobilistico

Per le applicazioni di utensili per l'industria automobilistica, dove le maschere e le attrezzature complesse sono comuni, la lavorazione a 5 assi ha trasformato i tempi di consegna da mesi a settimane. Uno stampo a iniezione complesso che prima richiedeva 12 settimane può ora essere consegnato in 4-6 settimane.

Bilanciare i vantaggi in termini di costi e tempi di consegna

È importante notare che, sebbene la lavorazione a 5 assi riduca generalmente i tempi di consegna, essa comporta tariffe orarie più elevate rispetto alla lavorazione a 3 assi. La decisione di utilizzare i 5 assi deve bilanciare questi fattori:

- Complessità del pezzo (i pezzi più complessi hanno maggiori vantaggi in termini di lead time)

- Volume di produzione (i lotti medio-piccoli sono in genere i più vantaggiosi)

- Requisiti di tolleranza (le tolleranze più strette traggono vantaggio dalla lavorazione in singolo)

- Costo del materiale (i materiali costosi beneficiano di tassi di rendimento di primo passaggio più elevati)

Nei miei oltre 15 anni di lavoro nella produzione, ho scoperto che i pezzi con caratteristiche multiple e complesse ad angoli variabili traggono quasi sempre vantaggio dalla lavorazione a 5 assi, anche con le tariffe orarie più elevate, grazie alla drastica riduzione dei tempi complessivi e al miglioramento della qualità.

Quali standard di garanzia della qualità si applicano ai componenti lavorati con CNC a 5 assi?

Vi è mai capitato di ricevere un componente lavorato con CNC a 5 assi che sembrava perfetto ma che si è guastato durante l'applicazione? O di aver speso migliaia di euro per pezzi di precisione solo per scoprire incongruenze tra i vari lotti? La frustrazione dei pezzi rifiutati e dei ritardi di produzione può essere opprimente, soprattutto quando si lavora con geometrie complesse che richiedono una precisione assoluta.

La garanzia di qualità per i componenti lavorati con CNC a 5 assi si basa su standard internazionali come ISO 9001, certificazioni specifiche del settore come AS9100 per il settore aerospaziale e protocolli di misura rigorosi, tra cui la verifica con CMM e i principi GD&T. Questi standard garantiscono l'accuratezza dimensionale, la qualità della superficie e l'integrità del materiale per applicazioni di alta precisione.

Comprendere l'assicurazione di qualità per le parti lavorate CNC a 5 assi

La garanzia di qualità per i componenti lavorati con CNC a 5 assi è molto più complessa rispetto alla lavorazione tradizionale a 3 assi. Gli assi di movimento aggiuntivi creano opportunità per una maggiore complessità geometrica, ma introducono anche un maggior numero di variabili che devono essere controllate. Secondo la mia esperienza all'PTSMAKE, l'implementazione di solidi protocolli di garanzia della qualità è essenziale per produrre pezzi coerenti e di alta precisione.

Le fondamenta di qualsiasi sistema di qualità partono da standard internazionali consolidati. Questi standard forniscono un quadro di riferimento che i produttori seguono per mantenere una qualità costante in tutti i processi produttivi. Per la lavorazione a 5 assi, in particolare, la garanzia di qualità comporta una combinazione di standard, metodologie di ispezione e pratiche di documentazione.

Standard internazionali di gestione della qualità

La norma ISO 9001 è la pietra miliare dei sistemi di gestione della qualità in tutto il mondo. Questo standard definisce i requisiti di un sistema di gestione della qualità che consente alle organizzazioni di fornire costantemente prodotti che soddisfano i requisiti dei clienti e delle normative. Per la lavorazione CNC a 5 assi, la certificazione ISO 9001 significa che un produttore ha implementato processi per:

- Documentare e controllare le procedure di produzione

- Mantenere la calibrazione degli strumenti e delle macchine di misura

- Formare il personale sulle procedure di qualità

- Attuare pratiche di miglioramento continuo

- Stabilire la tracciabilità in tutta la produzione

Oltre alla ISO 9001, esistono norme specifiche del settore che si applicano ai componenti lavorati a 5 assi:

| Industria | Standard pertinenti | Requisiti principali |

|---|---|---|

| Aerospaziale | AS9100, NADCAP | Tracciabilità migliorata, prevenzione FOD, controlli di processo speciali |

| Medico | ISO 13485 | Gestione del rischio, considerazioni sulla sterilità, biocompatibilità |

| Automotive | IATF 16949 | Documentazione PPAP, analisi FMEA, implementazione SPC |

| Difesa | MIL-STD-810 | Test ambientali, requisiti di durata |

Metodologie di controllo della qualità per i componenti a 5 assi

Tecniche di ispezione dimensionale

La complessità dei pezzi lavorati a 5 assi richiede spesso tecnologie di misura avanzate. Le macchine di misura a coordinate (CMM) sono essenziali per verificare la precisione dimensionale di geometrie complesse. Queste macchine possono misurare punti nello spazio tridimensionale con una precisione straordinaria, spesso a livelli di micron.

Alla PTSMAKE utilizziamo sia sistemi di CMM a tastatura che ottici, a seconda dei requisiti dei pezzi. Per i componenti con caratteristiche interne complesse10A volte utilizziamo la scansione TC per verificare le dimensioni che gli strumenti di misura tradizionali non sono in grado di raggiungere.

Un altro aspetto critico è la quotatura e la tolleranza geometrica (GD&T). Questo linguaggio simbolico definisce le caratteristiche geometriche dei pezzi al di là delle dimensioni di base. Per i componenti a 5 assi, il GD&T è particolarmente importante perché si occupa di:

- Tolleranze di forma (planarità, rettilineità, circolarità)

- Tolleranze di orientamento (perpendicolarità, angolarità, parallelismo)

- Tolleranze di posizione (posizione, concentricità, simmetria)

- Tolleranze di runout (critiche per i componenti rotanti)

Verifica della qualità della superficie

La finitura superficiale è spesso importante quanto la precisione dimensionale, soprattutto per i componenti con superfici funzionali o soggetti a carichi di fatica. Le misure più comuni includono:

- Ra (rugosità media)

- Rz (profondità media di rugosità)

- Rmax (profondità massima di rugosità)

Per i componenti lavorati a 5 assi, la verifica della finitura superficiale deve avvenire con diversi orientamenti sul pezzo, poiché gli angoli degli utensili possono influire in modo significativo sulla qualità della superficie. Utilizziamo metodi di misura a contatto e senza contatto, a seconda dell'accessibilità della superficie e della precisione richiesta.

Convalida e test dei materiali

La garanzia di qualità si estende oltre le dimensioni alle proprietà dei materiali. Per i componenti critici, i test sui materiali possono includere:

- Test di durezza (Rockwell, Brinell, Vickers)

- Test di resistenza alla trazione

- Test di resistenza agli urti

- Controlli non distruttivi (ultrasuoni, particelle magnetiche, colorante penetrante)

Le certificazioni dei materiali (spesso chiamate certificazioni di fabbrica) forniscono la tracciabilità della composizione e della lavorazione del materiale. Questi documenti devono essere conservati come parte del pacchetto di documentazione sulla qualità.

Convalida del processo per la lavorazione a 5 assi

Il processo di lavorazione a 5 assi stesso richiede una convalida per garantire risultati coerenti. In genere si tratta di:

- Ispezione del primo articolo (FAI) - verifica completa del primo pezzo di produzione

- Processo di approvazione dei pezzi di produzione (PPAP) - approvazione formale dei processi di produzione

- Controllo statistico del processo (SPC) - monitoraggio continuo delle caratteristiche principali

- Studi sulla capacità della macchina (analisi Cp/Cpk)

Requisiti di documentazione

La documentazione costituisce la spina dorsale del controllo qualità. Per i componenti lavorati con CNC a 5 assi, la documentazione critica comprende:

- Disegni tecnici con specifiche GD&T

- Rapporti di ispezione con i valori misurati effettivi

- Certificazioni dei materiali

- Parametri di processo e dettagli di impostazione

- Rapporti sulle non conformità e azioni correttive

- Registri di gestione della vita dell'utensile

- Registri di manutenzione e calibrazione delle macchine

Questi documenti creano la tracciabilità dell'intero processo produttivo e forniscono la prova della conformità agli standard richiesti.

Requisiti di qualità specifici del settore

Applicazioni aerospaziali

I componenti aerospaziali lavorati su apparecchiature a 5 assi devono soddisfare i requisiti di qualità più severi. Oltre alla certificazione AS9100, i produttori aerospaziali spesso implementano:

- 100% ispezione delle dimensioni critiche

- Certificazioni di processo speciali (trattamento termico, trattamento superficiale)

- Test non distruttivi avanzati

- Tracciabilità dettagliata dei lotti e serializzazione

Componenti di dispositivi medici

I componenti medicali richiedono considerazioni per:

- Biocompatibilità dei materiali

- Pulizia e controllo della contaminazione

- Convalida della compatibilità di sterilizzazione

- Documentazione dell'analisi del rischio

La complessità dei componenti medicali lavorati a 5 assi richiede spesso protocolli di convalida che vanno oltre i sistemi di qualità standard.

Implementare la garanzia di qualità nei vostri progetti

Quando si lavora con i fornitori di componenti lavorati a 5 assi, consiglio di stabilire fin dall'inizio chiare aspettative di qualità. Questo include:

- Definizione delle dimensioni e delle caratteristiche critiche

- Specificare le certificazioni e gli standard richiesti

- Definizione di protocolli di ispezione e piani di campionamento

- Determinazione dei requisiti di documentazione

- Creazione di canali di comunicazione per i problemi di qualità

Alla PTSMAKE abbiamo scoperto che la pianificazione collaborativa della qualità porta a risultati significativamente migliori per i componenti complessi a 5 assi, riducendo le revisioni e migliorando la resa al primo passaggio.

Cliccate per conoscere le tolleranze critiche nella produzione di precisione. ↩

Per saperne di più sui modelli di movimento avanzati della macchina, consultate la nostra guida tecnica. ↩

Scoprite come il coordinamento preciso dei movimenti migliora la qualità della lavorazione nella nostra guida tecnica. ↩

Scoprite come questo fattore influisce sulle prestazioni e sull'efficienza complessiva delle applicazioni aerospaziali. ↩

Scoprite le strategie di lavorazione specifiche per ogni materiale per ottimizzare i costi. ↩

Scoprite le metriche sui tempi di risposta che indicano l'affidabilità dei fornitori. ↩

Scoprite come una corretta progettazione degli impianti riduce drasticamente i costi di produzione. ↩

Imparate a conoscere gli angoli di taglio ottimali per ottenere la massima efficienza e durata dell'utensile. ↩

Scoprite come questa tecnica può ridurre i tempi di produzione di 40% o più. ↩

Fare clic per una spiegazione dettagliata delle tecniche di misurazione degli elementi interni per i componenti complessi. ↩