Siete frustrati dai limiti della lavorazione tradizionale? In qualità di esperto di produzione da oltre 15 anni presso PTSMAKE, ho visto come la lavorazione SFM (Surface Feet per Minute) rivoluziona la precisione e l'efficienza nella lavorazione dei metalli.

La lavorazione SFM è un metodo di misurazione della velocità di taglio che calcola la velocità con cui il tagliente di un utensile si muove sulla superficie del pezzo. È fondamentale perché aiuta a determinare le velocità di taglio ottimali, che portano a migliori finiture superficiali e a una maggiore durata degli utensili.

Ho supervisionato personalmente migliaia di progetti di lavorazione e posso dirvi che capire l'SFM è come avere un'arma segreta nel vostro arsenale di produzione. Non si tratta solo di velocità, ma di raggiungere il perfetto equilibrio tra produttività e qualità. Permettetemi di condividere ciò che ho imparato per massimizzare il potenziale dell'SFM nelle moderne operazioni di lavorazione.

Che cos'è la lavorazione SFM?

Vi siete mai chiesti perché alcune lavorazioni CNC danno luogo a finiture lisce e perfette mentre altre lasciano superfici ruvide e insoddisfacenti? Il segreto sta spesso nella comprensione e nella corretta applicazione dei piedi di superficie al minuto (SFM).

La lavorazione SFM è un concetto fondamentale che misura la velocità con cui il tagliente di un utensile si muove sulla superficie del pezzo, espressa in piedi al minuto. È fondamentale per determinare le velocità di taglio ottimali e raggiungere la precisione nella lavorazione CNC.

Comprendere le basi dell'SFM

I piedi di superficie al minuto (SFM) sono uno dei parametri più critici nelle operazioni di lavorazione. L'SFM rappresenta la velocità di taglio effettiva nel punto in cui l'utensile incontra il pezzo. Si tratta di misurare la velocità con cui il tagliente si muove lungo la superficie da tagliare. Ad esempio, se si segna un punto sul tagliente di un utensile, l'SFM indica quanti metri percorrerebbe quel punto in un minuto se si potesse allungare il suo percorso circolare in linea retta.

Il ruolo dell'SFM in diversi materiali

Materiali diversi richiedono valori diversi di SFM per un taglio ottimale. Ecco una linea guida di base per i materiali più comuni:

| Tipo di materiale | Gamma SFM consigliata |

|---|---|

| Alluminio | 200-1000 |

| Acciaio dolce | 70-100 |

| Acciaio inox | 65-120 |

| Ottone | 200-400 |

| Plastica | 300-1000 |

Impatto sulla durata dell'utensile e sulla finitura superficiale

Il rapporto tra SFM e risultati della lavorazione è fondamentale. Un SFM troppo elevato può portare a:

- Usura eccessiva degli utensili

- Scarsa finitura superficiale

- Riduzione della durata dell'utensile

- Aumento dei costi di produzione

Al contrario, un SFM troppo basso potrebbe causare:

- Taglio inefficiente

- Bordo incorporato sugli utensili

- Finitura superficiale ruvida

- Tempo di lavorazione prolungato

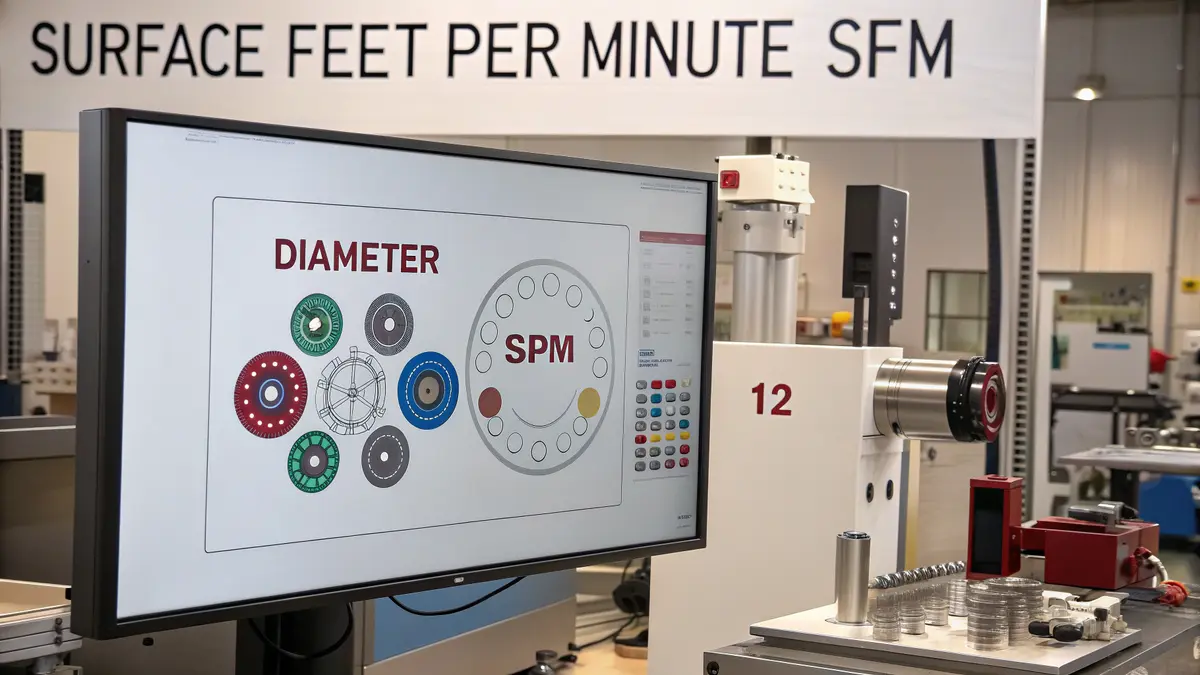

Il calcolo dell'SFM nella pratica

La formula per il calcolo dell'SFM è:

SFM = (π × Diametro × RPM) ÷ 12

Dove:

- Il diametro è in pollici

- RPM è la velocità del mandrino

- 12 converte i pollici in piedi

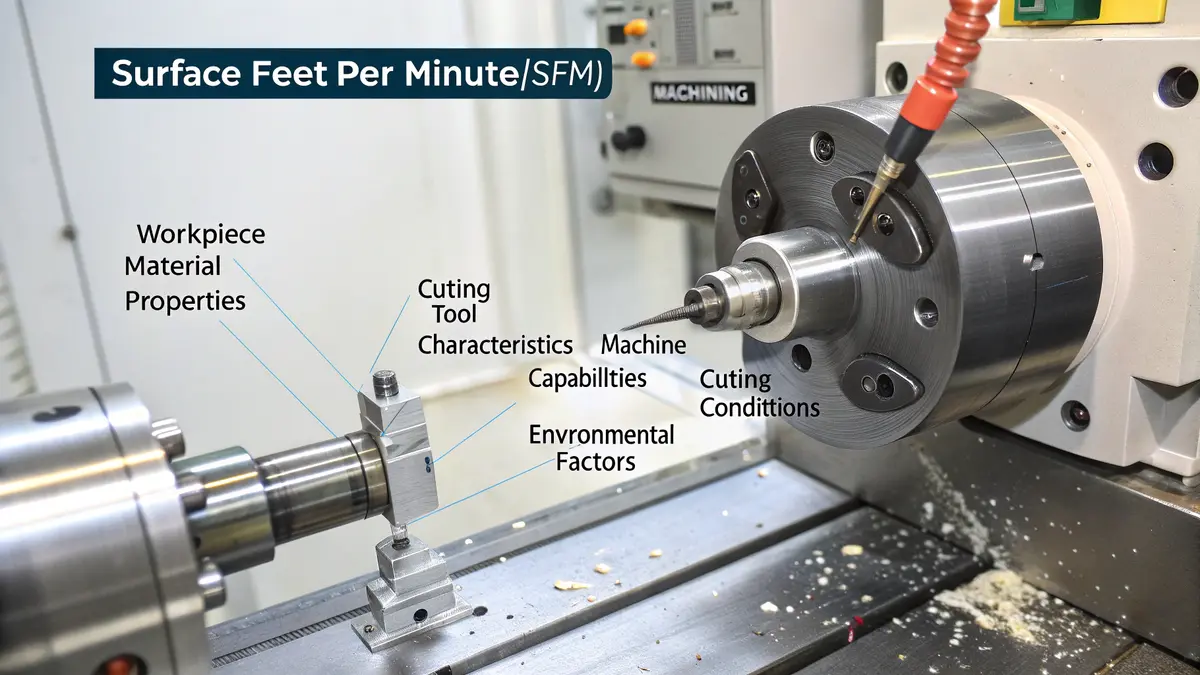

Fattori che influenzano la scelta dell'SFM

Diversi fattori chiave influenzano la scelta di una gestione sostenibile appropriata:

Proprietà del materiale del pezzo da lavorare

- Durezza

- Conducibilità termica

- Composizione del materiale

Caratteristiche dell'utensile da taglio

- Materiale dell'utensile

- Tipo di rivestimento

- Geometria dell'utensile

Condizioni di lavorazione

- Utilizzo del refrigerante

- Profondità di taglio

- Velocità di avanzamento

Il moderno controllo SFM nelle operazioni CNC

Nei centri di lavoro CNC di oggi, il controllo SFM è spesso automatizzato. Le macchine moderne possono:

- Mantenere costante la velocità della superficie nonostante le variazioni di diametro

- Regolazione automatica del numero di giri per un taglio ottimale

- Monitoraggio e regolazione dei parametri in tempo reale

- Compensare l'usura degli utensili

Migliori pratiche per l'implementazione dell'SFM

Inizio conservatore

Iniziare sempre con valori SFM prudenti e regolare in base ai risultati. Questo approccio aiuta a prevenire i danni agli utensili e garantisce una qualità costante.Monitoraggio dell'usura degli utensili

Un controllo regolare dell'usura degli utensili aiuta a ottimizzare le impostazioni dell'SFM. Un'usura eccessiva indica la necessità di regolare l'SFM.Considerare i fattori ambientali

Fattori come il tipo di refrigerante, la rigidità della macchina e il fissaggio del pezzo possono influenzare i valori ottimali di SFM.

Errori comuni da evitare

Ignorare i requisiti specifici del materiale

Materiali diversi necessitano di intervalli SFM diversi. L'utilizzo di un approccio univoco porta a scarsi risultati.Trascurare le specifiche degli strumenti

Ogni utensile da taglio ha intervalli SFM raccomandati. Il superamento di questi intervalli può causare un guasto prematuro dell'utensile.Non si adegua alle condizioni

Se non si modifica l'SFM in base alle condizioni di lavorazione effettive, si possono ottenere prestazioni non ottimali.

Vantaggi di un adeguato controllo dell'SFM

La comprensione e la corretta applicazione dei principi dell'SFM portano a:

- Miglioramento della qualità della finitura superficiale

- Durata prolungata dell'utensile

- Riduzione dei costi di lavorazione

- Aumento della produttività

- Risultati più coerenti

- Migliore qualità dei pezzi

- Maggiore affidabilità del processo

Grazie a un adeguato controllo dell'SFM, i produttori possono raggiungere un equilibrio ottimale tra velocità di produzione e qualità, portando in ultima analisi a operazioni di lavorazione più efficienti e convenienti. Questo parametro fondamentale rimane cruciale nella moderna lavorazione CNC, dove precisione ed efficienza sono fondamentali per una produzione competitiva.

Perché l'SFM è importante nella lavorazione di precisione?

Immaginate di tagliare il metallo come se fosse burro, di ottenere finiture a specchio e di mantenere tolleranze più strette di un capello umano. Non si tratta di magia: è la potenza della gestione corretta dei piedi di superficie al minuto (SFM) nella lavorazione di precisione.

I piedi di superficie al minuto (SFM) sono la pietra miliare della lavorazione di precisione e determinano la velocità di taglio, la durata degli utensili e la qualità dei pezzi. Se ottimizzato correttamente, garantisce una finitura superficiale uniforme, una precisione dimensionale e una produzione economicamente vantaggiosa su diversi materiali.

Comprendere le basi dell'SFM

I piedi di superficie al minuto rappresentano la velocità con cui il bordo dell'utensile da taglio attraversa la superficie del pezzo. Alla PTSMAKE abbiamo scoperto che la padronanza dei calcoli SFM è fondamentale per ottenere condizioni di taglio ottimali. La formula di base è:

SFM = (π × Diametro × RPM) ÷ 12

Dove:

- Il diametro è misurato in pollici

- RPM è la velocità del mandrino

- 12 converte il risultato in piedi

Impatto sulla durata e sulle prestazioni dell'utensile

La relazione tra SFM e durata degli utensili è fondamentale per la produzione di precisione. Ecco cosa ho osservato durante le nostre operazioni di lavorazione:

| Gamma SFM | Impatto sulla vita dell'utensile | Qualità della finitura superficiale |

|---|---|---|

| Troppo basso | Durata maggiore dell'utensile ma finitura scadente | Grezzo, potenziale indurimento del lavoro |

| Ottimale | Usura e prestazioni equilibrate | Finitura eccellente e uniforme |

| Troppo alto | Rapida usura e rottura degli utensili | Finitura degradata, danni termici |

Considerazioni specifiche sul materiale

Materiali diversi richiedono intervalli SFM specifici per ottenere risultati ottimali. In base alla nostra esperienza presso PTSMAKE, ecco gli intervalli tipici che utilizziamo:

| Materiale | Gamma SFM consigliata | Considerazioni speciali |

|---|---|---|

| Alluminio | 200-1000 | Velocità più elevate possibili con un raffreddamento adeguato |

| Acciaio inox | 65-100 | Richiede un'impostazione rigida e strumenti affilati |

| Acciaio per utensili | 40-150 | La durezza influisce sulla selezione della velocità |

| Titanio | 50-150 | Le velocità più basse impediscono l'indurimento del lavoro |

Implicazioni in termini di costi di una corretta gestione degli SFM

L'impatto economico di una corretta selezione di SFM non può essere sopravvalutato. Nelle nostre operazioni di lavorazione di precisione, abbiamo identificato diversi fattori di costo chiave:

Consumo di utensili

- L'SFM ottimale riduce le sostituzioni inutili degli utensili

- Prolunga la durata dell'utensile da taglio di 30-50%

- Riduce al minimo le interruzioni della produzione

Efficienza della produzione

- Le velocità adeguate aumentano i pezzi all'ora

- Riduce i tempi di impostazione e regolazione

- Riduce al minimo gli scarti

Garanzia di qualità

- La finitura superficiale uniforme riduce i tempi di ispezione

- Meno parti scartate

- Riduzione dei costi di rilavorazione

Applicazioni specifiche per il settore

Componenti aerospaziali

Nella produzione aerospaziale, dove le tolleranze possono arrivare a ±0,0001 pollici, una corretta SFM è fondamentale. Durante la lavorazione manteniamo un controllo preciso dell'SFM:

- Componenti della turbina

- Parti del carrello di atterraggio

- Elementi strutturali

Dispositivi medici

La produzione di dispositivi medici richiede una finitura superficiale e un'integrità del materiale eccezionali. Un'adeguata SFM garantisce:

- Biocompatibilità

- Pulizia della superficie

- Proprietà del materiale coerenti

Parti di precisione per autoveicoli

Per i componenti automobilistici, l'ottimizzazione dell'SFM aiuta a raggiungere:

- Elevati tassi di produzione

- Qualità costante

- Produzione efficiente dal punto di vista dei costi

Tecniche avanzate di ottimizzazione dell'SFM

Le moderne lavorazioni di precisione richiedono approcci sofisticati alla gestione dell'SFM:

Regolazione dinamica dell'SFM

- Sistemi di monitoraggio in tempo reale

- Ottimizzazione automatica della velocità di avanzamento

- Compensazione dell'usura degli utensili

Considerazioni ambientali

- Monitoraggio della temperatura

- Efficacia del refrigerante

- Fattori di rigidità della macchina

Integrazione dei processi

- Ottimizzazione del software CAM

- Strategie di percorso utensile

- Verifica dei parametri di taglio

Controllo della qualità attraverso la gestione dell'SFM

Il mantenimento di un corretto SFM influenza direttamente le metriche di controllo della qualità:

Finitura superficiale

- Valori Ra entro le specifiche

- Modelli di texture coerenti

- Segni di utensili minimi

Precisione dimensionale

- Riduzione degli effetti di espansione termica

- Tassi di rimozione del materiale costanti

- Deviazione prevedibile dell'utensile

Stabilità del processo

- Vibrazioni ridotte

- Formazione consistente di trucioli

- Previsione affidabile della durata dell'utensile

Grazie a un'attenta gestione dell'SFM, abbiamo ottenuto risultati notevoli nelle nostre lavorazioni di precisione. La chiave è la comprensione dell'interazione tra velocità di taglio, proprietà del materiale e risultati desiderati. Questa conoscenza, unita ai moderni sistemi di monitoraggio e controllo, ci permette di mantenere i più alti standard di produzione di precisione, ottimizzando al contempo costi ed efficienza.

Come calcolare l'SFM per le impostazioni ottimali?

Avete mai lottato per ottenere una finitura superficiale perfetta sui vostri pezzi lavorati? In qualità di esperto di produzione, ho notato che molti macchinisti trascurano l'importanza fondamentale dei calcoli dei piedi di superficie al minuto (SFM).

La chiave per calcolare le impostazioni SFM ottimali sta nell'utilizzare la formula SFM = (π × Diametro × RPM) ÷ 12, tenendo conto delle proprietà del materiale e delle caratteristiche dell'utensile. Questo calcolo preciso garantisce il miglior equilibrio tra efficienza di taglio e durata dell'utensile.

Comprendere la formula SFM di base

Il fondamento di una corretta velocità di lavorazione inizia con la comprensione della formula SFM. Analizziamo i singoli componenti:

- π (Pi) = 3,14159

- Diametro = Diametro dell'utensile o del pezzo in pollici

- RPM = Velocità del mandrino in giri al minuto

- 12 = Fattore di conversione da pollici a piedi

Quando si lavora con questa formula, è fondamentale mantenere unità di misura coerenti. Nella mia esperienza in PTSMAKE, mi assicuro sempre che i nostri macchinisti utilizzino i pollici per le misure di diametro, per evitare errori di conversione.

Raccomandazioni SFM specifiche per i materiali

Materiali diversi richiedono intervalli SFM diversi per un taglio ottimale. Ecco una tabella completa che ho sviluppato in base ai materiali più comuni:

| Tipo di materiale | Gamma SFM consigliata | Materiale dell'utensile |

|---|---|---|

| Acciaio dolce | 60-100 | Carburo |

| Acciaio inox | 40-80 | Carburo |

| Alluminio | 200-1000 | HSS/Carburo |

| Ottone | 200-400 | HSS/Carburo |

| Titanio | 30-60 | Carburo |

Esempi pratici di operazioni di fresatura

Vediamo un esempio reale. Supponiamo di dover fresare dell'alluminio con una fresa in carburo da 1/2 pollice:

- SFM consigliato per l'alluminio: 500

- Diametro dell'utensile: 0,5 pollici

- Per trovare il numero di giri: RPM = (SFM × 12) ÷ (π × Diametro)

- GIRI/MIN = (500 × 12) ÷ (3,14159 × 0,5) = 3.822 GIRI/MIN.

Regolazione del materiale e delle condizioni dell'utensile

Il tipo e le condizioni degli utensili da taglio influiscono in modo significativo sulle impostazioni ottimali dell'SFM:

Utensili in acciaio ad alta velocità (HSS):

- Ridurre l'SFM raccomandato di 30%

- Meglio per operazioni a bassa velocità

- Più indulgente con gli accumuli di calore

Utensili in metallo duro:

- Può mantenere valori SFM più elevati

- Migliore resistenza all'usura

- Ideale per le tirature di produzione

Considerazione dei vincoli operativi

Diversi fattori richiedono una correzione dell'SFM calcolato:

Limitazioni della macchina:

- Velocità massima del mandrino

- Disponibilità di energia

- Rigidità della configurazione

Capacità di raffreddamento:

- Il refrigerante alluvionale consente un SFM più elevato

- Il taglio a secco richiede un SFM ridotto

- Il raffreddamento attraverso l'utensile consente di aumentare la velocità

Requisiti di finitura superficiale:

- Un SFM più elevato produce generalmente finiture migliori

- Per i materiali difficili potrebbe essere necessario un SFM inferiore

- Equilibrio tra finitura e durata dell'utensile

Correlazione della velocità di avanzamento

La relazione tra SFM e velocità di avanzamento è fondamentale per un taglio ottimale:

Alimentazione per giro (FPR):

- Calcolato in base al diametro dell'utensile

- Tipicamente 0,001-0,015 pollici per giro

- Adeguato in base ai requisiti di materiale e finitura

Formula della velocità di alimentazione:

Avanzamento = numero di giri al minuto × numero di scanalature × avanzamento per dente

Considerazioni sul controllo di qualità

Per mantenere una qualità costante, consiglio di monitorare questi aspetti:

Indicatori di usura degli utensili:

- Degrado della finitura superficiale

- Aumento delle forze di taglio

- Formazione del truciolo modificata

Verifica del processo:

- Controlli dimensionali regolari

- Ispezione della finitura superficiale

- Misura dell'usura degli utensili

Documentazione:

- Registrare i parametri di successo

- Tracciamento della durata dell'utensile

- Documentare i risultati della finitura superficiale

Con i calcoli SFM corretti e la considerazione di questi fattori, è possibile ottenere risultati di lavorazione ottimali. Ricordate di iniziare in modo conservativo e di adeguarvi in base alle prestazioni effettive. Questo approccio ha aiutato noi di PTSMAKE a mantenere elevati standard di qualità, massimizzando la durata degli utensili e la produttività.

Tenete presente che questi calcoli servono come punti di partenza. Spesso sono necessarie regolazioni reali basate sulle condizioni di taglio e sui risultati effettivi. Monitorare sempre il processo di lavorazione e apportare modifiche incrementali per ottenere i migliori risultati possibili.

Quali fattori influenzano l'SFM nella lavorazione?

Vi siete mai chiesti perché alcune operazioni di lavorazione si svolgono senza problemi mentre altre faticano? Dopo aver gestito innumerevoli progetti CNC, ho scoperto che i piedi di superficie al minuto (SFM) sono spesso la chiave nascosta del successo o del fallimento.

I piedi di superficie al minuto nella lavorazione sono influenzati da molteplici fattori interconnessi, tra cui le proprietà del materiale del pezzo, le caratteristiche dell'utensile da taglio, le capacità della macchina e le condizioni ambientali. La comprensione di questi fattori è fondamentale per ottenere prestazioni di taglio ottimali.

Proprietà del materiale del pezzo in lavorazione

Il materiale del pezzo ha un impatto significativo sulla scelta dell'SFM. Ecco come le diverse proprietà del materiale influenzano le prestazioni di lavorazione:

Durezza

- I materiali più duri richiedono generalmente un SFM inferiore

- I materiali più morbidi consentono valori SFM più elevati

- La durezza del materiale influenza direttamente il tasso di usura dell'utensile

Duttilità

I materiali con duttilità più elevata richiedono un'attenta selezione di SFM perché:

- Tendono a formare schegge lunghe e continue

- Può provocare la formazione di bordi edificati

- Può richiedere velocità di taglio specifiche per mantenere la finitura superficiale

Caratteristiche dell'utensile da taglio

La scelta del materiale dell'utensile da taglio e del rivestimento gioca un ruolo cruciale nella determinazione della SFM ottimale:

Selezione del materiale dell'utensile

| Materiale dell'utensile | Caratteristiche | Gamma tipica di SFM |

|---|---|---|

| Acciaio ad alta velocità (HSS) | Buona tenacità, costo inferiore | 30-100 SFM |

| Carburo | Maggiore durezza, migliore resistenza all'usura | 100-1000 SFM |

| Ceramica | Eccellente resistenza al calore, fragile | 500-2500 SFM |

Impatto del rivestimento degli utensili

Le moderne tecnologie di rivestimento hanno rivoluzionato le capacità di lavorazione:

- Il rivestimento TiN aumenta la resistenza all'usura

- L'AlTiN garantisce una migliore dissipazione del calore

- Il TiCN offre una maggiore durezza e tenacità

Capacità della macchina

Le specifiche della macchina influenzano direttamente l'SFM ottenibile:

Limitazioni della velocità del mandrino

- Il numero di giri massimo influisce sul massimo SFM possibile

- Il numero di giri minimo stabile determina il limite inferiore dell'SFM

- La potenza del mandrino influisce sulla capacità della forza di taglio

Rigidità della macchina

- La maggiore rigidità consente di aumentare l'SFM

- Migliori capacità di smorzamento delle vibrazioni

- Condizioni di taglio più stabili

Condizioni di taglio

L'ambiente di taglio influisce in modo significativo sulla scelta dell'SFM ottimale:

Metodi di raffreddamento

- Il refrigerante alluvionale consente un SFM più elevato

- La lubrificazione MQL (Minimum Quantity Lubrication) richiede un SFM regolato.

- Il taglio a secco richiede in genere un SFM ridotto

Parametri di taglio

- Interazione della velocità di avanzamento con l'SFM

- Considerazioni sulla profondità di taglio

- Effetti dell'angolo di ingaggio dell'utensile

Fattori ambientali

La temperatura e le condizioni ambientali giocano un ruolo fondamentale:

Temperatura ambiente

- Temperature più elevate possono richiedere la regolazione dell'SFM

- Considerazioni sull'espansione termica

- Impatto sull'efficacia del refrigerante

Negozio Ambiente

- Effetti dell'umidità sul comportamento dei materiali

- Impatto della polvere e della contaminazione

- L'influenza della qualità dell'aria sull'efficienza di raffreddamento

Nel contesto delle nostre operazioni all'PTSMAKE, abbiamo implementato un approccio sistematico alla selezione degli SFM. Il nostro processo considera tutti questi fattori attraverso una matrice completa che aiuta a ottimizzare i parametri di taglio per ogni specifica applicazione.

Ad esempio, nella lavorazione di componenti in alluminio per applicazioni aerospaziali, in genere si parte da un SFM di base, ma lo si regola in base al tipo di lavorazione:

- Proprietà specifiche della lega

- Requisiti di finitura superficiale

- Modelli di usura degli utensili

- Caratteristiche di stabilità della macchina

Questo approccio olistico ci ha aiutato a ottenere risultati coerenti nelle varie lavorazioni. Ricordate che questi fattori non esistono in modo isolato, ma interagiscono tra loro in modo complesso. La chiave per una lavorazione di successo sta nella comprensione di queste interazioni e nell'apportare le opportune regolazioni per mantenere le condizioni di taglio ottimali.

Le moderne macchine CNC sono spesso dotate di sistemi di monitoraggio avanzati che aiutano a tenere traccia di queste variabili in tempo reale. Tuttavia, l'esperienza e la conoscenza di macchinisti esperti restano preziose per interpretare questi dati ed effettuare le regolazioni necessarie per ottenere i migliori risultati possibili.

La scelta corretta dell'SFM, considerando tutti questi fattori, porta a:

- Durata prolungata dell'utensile

- Migliore finitura superficiale

- Miglioramento della precisione dimensionale

- Aumento della produttività

- Riduzione dei costi di produzione

È essenziale mantenere un registro dettagliato delle combinazioni di parametri di successo per diversi materiali e operazioni. Questa documentazione diventa una risorsa preziosa per i progetti futuri e aiuta a mantenere la coerenza tra più operatori di macchina e turni di lavoro.

Quali strumenti e tecnologie aiutano a ottimizzare l'SFM?

Vi siete mai chiesti come facciano le moderne officine meccaniche a ottenere costantemente finiture superficiali perfette? Il segreto non sta solo nelle macchine, ma anche negli strumenti e nelle tecnologie sofisticate che ottimizzano i calcoli dei piedi di superficie al minuto (SFM).

L'odierna ottimizzazione dell'SFM si basa su un ecosistema integrato di software di programmazione CNC, sistemi di monitoraggio in tempo reale e analisi basate sull'intelligenza artificiale. Questi strumenti lavorano insieme per calcolare, regolare e mantenere le velocità di taglio ideali per ottenere la massima efficienza e qualità.

Software di programmazione CNC intelligente

I moderni software di programmazione CNC hanno rivoluzionato il modo di affrontare i calcoli SFM. Queste piattaforme offrono calcolatori integrati che determinano istantaneamente le velocità di taglio ottimali in base alle proprietà del materiale e alle specifiche dell'utensile. Noi di PTSMAKE abbiamo implementato sistemi CAM avanzati che regolano automaticamente i parametri SFM in base al variare delle condizioni di taglio.

Le caratteristiche principali includono:

- Ottimizzazione dinamica della velocità di avanzamento

- Simulazione del percorso utensile con verifica della velocità

- Parametri di taglio specifici per il materiale

- Rilevamento ed evitamento automatico delle collisioni

Sistemi di monitoraggio in tempo reale

L'integrazione di sistemi di monitoraggio in tempo reale ha trasformato l'ottimizzazione degli SFM da un calcolo statico a un processo dinamico. Questi sistemi utilizzano sensori avanzati per tracciare:

| Parametro | Obiettivo del monitoraggio | Benefici |

|---|---|---|

| Forze di taglio | Rilevare l'usura degli utensili e ottimizzare le velocità di avanzamento | Durata prolungata dell'utensile |

| Vibrazioni | Identificare le velocità di taglio ottimali | Miglioramento della finitura superficiale |

| Temperatura | Prevenire i danni termici | Migliore qualità dei pezzi |

| Consumo di energia | Monitoraggio dell'efficienza della macchina | Riduzione dei costi operativi |

Banche dati integrate per la gestione degli strumenti

Le moderne strutture produttive utilizzano oggi database completi per la gestione degli utensili, che memorizzano e tengono traccia dei dati:

- Specifiche della geometria dell'utensile

- Parametri di taglio consigliati

- Dati storici sulle prestazioni

- Previsioni di durata degli utensili

Questi database si integrano perfettamente con i controlli CNC, garantendo agli operatori l'accesso alle impostazioni SFM ottimali per combinazioni specifiche di utensili e materiali.

Piattaforme di analisi basate sull'intelligenza artificiale

L'introduzione dell'intelligenza artificiale ha portato capacità predittive nell'ottimizzazione dei sistemi di gestione delle risorse naturali. Questi sistemi:

- Analizzare i dati storici di lavorazione

- Identificare i modelli di usura degli utensili

- Prevedere i parametri di taglio ottimali

- Raccomandare programmi di manutenzione preventiva

La nostra esperienza dimostra che i sistemi AI possono ridurre l'usura degli utensili fino a 30% e aumentare la produttività di 25%.

Tecnologia Digital Twin

La tecnologia del gemello digitale crea repliche virtuali di processi di lavorazione fisici, consentendoci di:

- Simulare diverse impostazioni dell'SFM

- Ottimizzazione dei parametri prima del taglio vero e proprio

- Prevedere il comportamento dell'utensile in varie condizioni

- Identificare i potenziali problemi prima che si verifichino

Applicazioni mobili e integrazione del cloud

I moderni strumenti di ottimizzazione dell'SFM vanno oltre l'officina:

- Applicazioni mobili per il monitoraggio remoto

- Archiviazione dei parametri basata su cloud

- Funzioni di collaborazione in tempo reale

- Sincronizzazione dei dati multipiattaforma

Sistemi di manutenzione predittiva

Questi sistemi combinano più fonti di dati per:

| Tipo di dati | Scopo dell'analisi | Azione intrapresa |

|---|---|---|

| Modelli di usura degli utensili | Prevedere i guasti dell'utensile | Programmare le sostituzioni |

| Prestazioni della macchina | Identificare i cali di efficienza | Regolare i parametri |

| Metriche di qualità | Finitura della superficie del binario | Ottimizzare le impostazioni dell'SFM |

| Dati di produzione | Monitoraggio della produttività | Equilibrio tra velocità e qualità |

Integrazione con l'Industria 4.0

I moderni strumenti di ottimizzazione SFM fanno parte del più ampio ecosistema di Industria 4.0, collegandosi con:

- Sistemi di pianificazione delle risorse aziendali (ERP)

- Sistemi di esecuzione della produzione (MES)

- Sistemi di gestione della qualità (SGQ)

- Piattaforme di gestione della catena di approvvigionamento

Questa integrazione garantisce che l'ottimizzazione dell'SFM tenga conto non solo dei parametri tecnici, ma anche degli obiettivi aziendali e dei programmi di produzione.

Analisi dei dati e reportistica

Gli strumenti di analisi avanzata forniscono:

- Cruscotti di performance personalizzati

- Rapporti di analisi delle tendenze

- Calcoli del ROI

- Documentazione di conformità

Queste funzioni aiutano i manager a prendere decisioni informate sui parametri di lavorazione e sui miglioramenti del processo.

La combinazione di questi strumenti e tecnologie ha trasformato l'ottimizzazione della SFM da un calcolo manuale a un processo sofisticato e basato sui dati. Sfruttando queste soluzioni avanzate, i produttori possono raggiungere livelli di efficienza e qualità senza precedenti nelle loro operazioni di lavorazione. La chiave sta nella scelta della giusta combinazione di strumenti e nella garanzia di una corretta integrazione con i sistemi e i flussi di lavoro esistenti.

Quali sono le sfide comuni nel mantenimento dell'SFM?

Nel mio percorso di produzione di precisione, ho visto numerosi macchinisti lottare con le impostazioni di Surface Feet per Minute (SFM). Come un delicato equilibrio tra arte e scienza, il mantenimento di un SFM ottimale richiede un'attenta considerazione di diverse variabili.

Le sfide principali nella manutenzione dell'SFM includono il chattering dell'utensile, la deformazione termica e i calcoli errati del numero di giri. Questi problemi possono avere un impatto significativo sulla qualità del pezzo, sulla durata dell'utensile e sull'efficienza complessiva della lavorazione, richiedendo una risoluzione sistematica dei problemi e un monitoraggio regolare.

Sfide di chiacchiere tra strumenti

Il chattering dell'utensile rappresenta una delle sfide più persistenti per il mantenimento di un SFM costante. Questo problema di vibrazioni si verifica quando c'è uno squilibrio tra le forze di taglio e la frequenza naturale dell'utensile. Ecco quali sono le cause tipiche di questo problema:

- Profondità di taglio eccessiva

- Impostazione errata del portautensili

- Rigidità insufficiente dell'utensile

- Selezione errata della velocità di taglio

Per risolvere il problema del chattering degli strumenti, consiglio di implementare le seguenti soluzioni:

- Regolare gradualmente i parametri di taglio

- Utilizzare utensili di lunghezza inferiore, quando possibile

- Controllare regolarmente l'allineamento del portautensili

- Monitoraggio dei modelli di usura degli utensili

Problemi di deformazione termica

La gestione della temperatura svolge un ruolo cruciale nel mantenimento di impostazioni SFM accurate. L'espansione e la contrazione del materiale possono causare imprecisioni dimensionali e problemi di finitura superficiale. Le sfide più comuni legate alla temperatura includono:

| Effetto della temperatura | Impatto sulla lavorazione | Soluzione |

|---|---|---|

| Espansione del materiale | Modifiche dimensionali | Utilizzare un flusso di refrigerante adeguato |

| Calore dell'utensile accumulato | Riduzione della durata dell'utensile | Implementare pause di raffreddamento periodiche |

| Distorsione del pezzo | Problemi di finitura superficiale | Monitoraggio costante della temperatura |

| Stress termico | Deformazione interna del materiale | Applicare strategie di taglio uniformi |

Errori di calcolo del numero di giri

Le impostazioni errate del numero di giri sono spesso dovute a:

- Fraintendimento delle proprietà del materiale

- Misure di diametro errate

- Conversione impropria da SFM a RPM

- Mancata considerazione della geometria dell'utensile

La formula corretta per calcolare il numero di giri al minuto è:

RPM = (SFM × 12) / (π × diametro utensile)

Sfide legate alla non uniformità dei materiali

Le variazioni nella composizione dei materiali possono influire in modo significativo sulle prestazioni degli SFM:

- Incongruenze di durezza

- Variazioni della struttura dei grani

- Differenze di trattamento termico

- Difetti del materiale

Per mantenere risultati costanti, mettiamo in atto queste pratiche:

- Test regolari sui materiali

- Regolazioni dei parametri documentate

- Controlli di qualità

- Processi di verifica dei fornitori

Gestione dell'usura degli utensili

L'usura degli utensili influisce in modo significativo sull'efficacia dell'SFM:

- Modelli di usura progressiva

- Deterioramento del tagliente

- Degrado della finitura superficiale

- Perdita di precisione dimensionale

L'approccio consigliato per il monitoraggio dell'usura degli utensili comprende

- Ispezioni visive regolari

- Monitoraggio della forza di taglio

- Controlli della finitura superficiale

- Sistemi di tracciamento della vita utile degli utensili

Migliori pratiche per la manutenzione dell'SFM

In base all'esperienza di PTSMAKE, raccomando queste best practice:

Implementazione del monitoraggio sistematico:

- Programmi regolari di ispezione degli utensili

- Documentazione dei parametri di taglio

- Sistemi di monitoraggio delle prestazioni

- Punti di controllo della qualità

Strategie di ottimizzazione dei processi:

- Regolazione continua dei parametri

- Programmi di manutenzione regolari

- Programmi di formazione per i dipendenti

- Protocolli di garanzia della qualità

Misure preventive:

- Controlli di calibrazione regolari

- Gestione dell'inventario degli utensili

- Manutenzione del sistema di raffreddamento

- Verifica dell'allineamento della macchina

Quadro di risoluzione dei problemi

Quando si affrontano questioni legate alla gestione sostenibile del suolo, seguire questo approccio strutturato:

Identificare il problema specifico:

- Problemi di finitura superficiale

- Imprecisioni dimensionali

- Riduzione della durata dell'utensile

- Inefficienze di produzione

Analizzare le cause potenziali:

- Condizioni della macchina

- Condizioni dello strumento

- Proprietà del materiale

- Parametri operativi

Implementare le soluzioni:

- Regolare i parametri di taglio

- Sostituire gli strumenti usurati

- Modificare le strategie di raffreddamento

- Aggiornare i programmi di manutenzione

Monitoraggio dei risultati:

- Miglioramenti alla pista

- Modifiche al documento

- Analizzare l'efficacia

- Effettuare le regolazioni necessarie

Comprendendo e gestendo attivamente queste sfide, i produttori possono mantenere costanti le impostazioni dell'SFM e ottenere risultati di lavorazione ottimali. Il monitoraggio regolare, la corretta manutenzione e la risoluzione sistematica dei problemi sono essenziali per mantenere standard di produzione di alta qualità e massimizzare l'efficienza operativa.

La chiave del successo sta nello sviluppo di un approccio completo che affronti tutti gli aspetti della manutenzione dell'SFM, dalla gestione degli utensili all'ottimizzazione dei processi. Ciò garantisce una qualità costante, una riduzione dei tempi di inattività e un miglioramento delle prestazioni produttive complessive.

In che modo la SFM influisce sulla produttività e sui costi dell'industria?

Le aziende manifatturiere spesso lottano per bilanciare produttività e costi, mantenendo al contempo gli standard di qualità. L'ottimizzazione dei piedi di superficie al minuto (SFM) è la chiave per risolvere questa sfida, ma molti produttori ne trascurano l'impatto significativo sui profitti.

Una corretta ottimizzazione dell'SFM può aumentare la produttività di 25-40% e ridurre l'usura degli utensili e i costi operativi fino a 30%. Questo duplice vantaggio ne fa un fattore critico per l'efficienza produttiva, soprattutto in settori di alta precisione come quello aerospaziale e automobilistico.

Impatto sull'efficienza produttiva

Nella mia esperienza di lavoro con diversi clienti del settore manifatturiero, l'ottimizzazione dell'SFM influenza direttamente tre metriche di produzione fondamentali:

Riduzione del tempo di ciclo

- I tassi di rimozione del materiale aumentano di 20-35%

- I tempi di installazione si riducono del 15-25%

- L'utilizzo delle macchine migliora di 30-40%

Estensione della vita dell'utensile

- La durata degli utensili da taglio aumenta di 40-60%

- Minor numero di sostituzioni di utensili

- Riduzione dei tempi di fermo macchina

Miglioramento della qualità della superficie

- Migliore consistenza della finitura superficiale

- Meno parti scartate

- Minori requisiti di rilavorazione

Vantaggi specifici del settore

Industria aerospaziale

Il settore aerospaziale ha registrato notevoli miglioramenti grazie all'ottimizzazione delle impostazioni SFM:

| Parametro | Prima dell'ottimizzazione | Dopo l'ottimizzazione | Miglioramento |

|---|---|---|---|

| Vita dell'utensile | 45 minuti | 75 minuti | +66.7% |

| Finitura superficiale | Ra 32 | Ra 16 | +50% |

| Tasso di produzione | 8 parti/ora | 12 parti/ora | +50% |

Produzione automobilistica

I nostri clienti del settore automobilistico riferiscono di aver ottenuto notevoli risparmi sui costi:

| Fattore di costo | Impostazioni tradizionali | SFM ottimizzato | Risparmio |

|---|---|---|---|

| Costi degli strumenti | $24.000/mese | $16.000/mese | 33.3% |

| Ore di lavoro | 160 ore/settimana | 120 ore/settimana | 25% |

| Tasso di scarto | 3.5% | 1.8% | 48.6% |

Analisi del ROI

Il ritorno sull'investimento per l'ottimizzazione dell'SFM si manifesta in genere in diverse aree:

Benefici a breve termine (1-3 mesi):

- Riduzione immediata del consumo di utensili

- Riduzione dei tempi di fermo macchina

- Minor consumo di energia

- Riduzione dell'intervento dell'operatore

Benefici a lungo termine (6-12 mesi):

- Durata della macchina prolungata

- Miglioramento della coerenza dei pezzi

- Riduzione dei costi di manutenzione

- Migliori capacità di pianificazione della produzione

Strategia di attuazione

Per un'ottimizzazione di successo dell'SFM, considerare i seguenti passaggi chiave:

Valutazione iniziale

- Prestazioni di base attuali

- Analisi della capacità della macchina

- Modelli di usura degli utensili

- Colli di bottiglia nella produzione

Processo di ottimizzazione

- Calcoli specifici per i materiali

- Tagli di prova e convalida

- Regolazione dei parametri

- Monitoraggio delle prestazioni

Miglioramento continuo

- Raccolta regolare di dati

- Affinamento dei parametri

- Formazione degli operatori

- Aggiornamenti tecnologici

Analisi dell'impatto dei costi

I vantaggi finanziari di un'impostazione ottimizzata della gestione multifunzionale sono notevoli:

Riduzione dei costi diretti:

- I costi degli utensili diminuiscono del 25-35%

- I costi della manodopera si riducono di 15-25%

- I rifiuti di materiale diminuiscono del 20-30%

Costi indiretti benefici:

- Riduzione dei costi di controllo della qualità

- Riduzione dei costi di gestione delle scorte

- Riduzione delle spese di manutenzione

- Miglioramento dell'utilizzo delle macchine

Esempi di applicazione nel mondo reale

I nostri clienti che si occupano di produzione robotica hanno ottenuto risultati notevoli:

Componenti di precisione:

- 40% riduzione del tempo di ciclo

- 55% miglioramento della durata dell'utensile

- 28% diminuzione dei costi complessivi di produzione

Assemblaggi complessi:

- 35% aumento della produzione

- 45% riduzione del tempo di configurazione

- 30% miglioramento della qualità della finitura superficiale

Considerazioni future

L'impatto dell'ottimizzazione dell'SFM continua ad evolversi con la tecnologia:

Integrazione con l'Industria 4.0

- Regolazione dei parametri in tempo reale

- Manutenzione predittiva

- Ottimizzazione automatica

Vantaggi della sostenibilità

- Riduzione del consumo energetico

- Minore impronta di carbonio

- Minimo spreco di materiale

Questa analisi completa dimostra che una corretta ottimizzazione dell'SFM non è solo una questione di velocità: è un approccio strategico per migliorare l'efficienza produttiva complessiva e l'efficacia dei costi. Le aziende che implementano queste ottimizzazioni riportano costantemente miglioramenti significativi sia nella produttività che nei risultati economici, rendendole una considerazione essenziale per le moderne attività produttive.

In che modo l'PTSMAKE può contribuire all'ottimizzazione dell'SFM?

State lottando per ottimizzare i piedi di superficie al minuto (SFM) nelle vostre operazioni di lavorazione? In qualità di partner leader nella produzione di precisione, comprendo le sfide che dovete affrontare per raggiungere il perfetto equilibrio tra velocità di taglio e durata dell'utensile.

Noi di PTSMAKE combiniamo una tecnologia CNC avanzata con una profonda esperienza di lavorazione per ottimizzare i parametri SFM. Il nostro approccio completo garantisce velocità di taglio ottimali, mantenendo la durata dell'utensile e la qualità del pezzo, aiutandovi a ottenere efficienza e precisione nelle vostre operazioni di lavorazione.

Servizi completi di ottimizzazione SFM

Noi di PTSMAKE abbiamo sviluppato un approccio sistematico all'ottimizzazione dell'SFM che affronta ogni aspetto del processo di lavorazione. Il nostro team specializzato lavora con diversi materiali e geometrie complesse, garantendo velocità di taglio ottimali e mantenendo i più alti standard qualitativi.

Ecco come vi aiutiamo a ottimizzare i vostri parametri SFM:

| Parametro | Il nostro approccio | Vantaggi |

|---|---|---|

| Analisi del materiale | Test e caratterizzazione avanzata dei materiali | Velocità di taglio ottimali per materiali specifici |

| Selezione dello strumento | Raccomandazioni per utensili da taglio personalizzati | Maggiore durata dell'utensile e migliore finitura superficiale |

| Calcolo della velocità | Calcoli precisi dell'SFM in base al diametro del pezzo | Prestazioni di taglio costanti |

| Monitoraggio del processo | Sistemi di monitoraggio e regolazione in tempo reale | Risposta immediata alle variazioni delle prestazioni |

Integrazione tecnologica avanzata

La nostra struttura è dotata dei più moderni macchinari CNC e sistemi di monitoraggio. Utilizziamo un software CAM avanzato per simulare e ottimizzare i parametri di taglio prima dell'inizio della produzione effettiva. Questo approccio proattivo aiuta a identificare i potenziali problemi e a ottimizzare le impostazioni dell'SFM per ottenere la massima efficienza.

Competenza specifica sui materiali

Trattiamo un'ampia gamma di materiali, ognuno dei quali richiede considerazioni specifiche in materia di SFM:

- Leghe di alluminio

- Acciaio inox

- Acciaio per utensili

- Titanio

- Materiali plastici per l'ingegneria

Per ogni materiale, manteniamo database dettagliati dei parametri di taglio ottimali, assicurando risultati coerenti tra i diversi progetti e le diverse tirature.

Controllo e verifica della qualità

Il nostro processo di controllo della qualità comprende:

- Monitoraggio regolare dell'usura degli utensili

- Ispezione della finitura superficiale

- Controlli di precisione dimensionale

- Studi sulla capacità di processo

Queste misure garantiscono che la nostra ottimizzazione SFM non comprometta la qualità o la precisione dei pezzi.

Soluzioni economicamente vantaggiose

Ottimizzando i parametri dell'SFM, contribuiamo a ridurre:

- Usura degli utensili e costi di sostituzione

- Tempi di fermo macchina

- Rifiuti di materiale

- Tempi di ciclo di produzione

Questo approccio globale consente di risparmiare notevolmente sui costi, pur mantenendo standard di alta qualità.

Assistenza e consulenza tecnica

Il nostro team di ingegneri fornisce:

- Documentazione dettagliata del processo

- Assistenza per il calcolo dell'SFM

- Raccomandazioni per l'ottimizzazione della durata degli utensili

- Parametri di taglio specifici per il materiale

Lavoriamo a stretto contatto con i clienti per comprendere le loro esigenze specifiche e sviluppare soluzioni personalizzate che soddisfino i loro obiettivi di produzione.

Scalabilità della produzione

Le nostre soluzioni SFM ottimizzate funzionano per entrambi:

- Sviluppo del prototipo

- Produzione in grandi volumi

Questa flessibilità garantisce una qualità costante indipendentemente dalla quantità di produzione, mantenendo al contempo l'efficienza dei costi.

Monitoraggio del processo in tempo reale

Utilizziamo sistemi di monitoraggio avanzati che tengono traccia:

| Parametro | Metodo di monitoraggio | Azione intrapresa |

|---|---|---|

| Velocità di taglio | Sensori in tempo reale | Regolazioni automatiche |

| Usura degli utensili | Ispezione visiva e dei sensori | Manutenzione predittiva |

| Finitura superficiale | Misurazione in corso d'opera | Ottimizzazione dei parametri |

| Temperatura | Monitoraggio termico | Regolazione del sistema di raffreddamento |

Miglioramento continuo

Il nostro impegno per l'ottimizzazione comprende:

- Revisioni periodiche dei processi

- Implementazione di nuove tecnologie

- Database aggiornato dei parametri di taglio

- Formazione continua del personale

Questo ci permette di rimanere all'avanguardia della tecnologia di lavorazione e di continuare a fornire soluzioni ottimali ai nostri clienti.

Grazie a questi servizi e capacità complete, PTSMAKE aiuta le aziende a ottenere parametri SFM ottimali nelle loro operazioni di lavorazione. La nostra esperienza, combinata con la tecnologia avanzata e i solidi sistemi di controllo della qualità, ci permette di fornire risultati costanti e di alta qualità, mantenendo al contempo l'efficienza e l'economicità.

Che si tratti di materiali standard o di leghe difficili, il nostro team è pronto ad aiutarvi a ottimizzare i processi di lavorazione e a ottenere i migliori risultati possibili nelle vostre operazioni di produzione.