Avete mai lottato con la lavorazione di componenti in acciaio inossidabile che costantemente non rispettano le specifiche? Molti produttori affrontano quotidianamente questa sfida, con usura degli utensili, finiture superficiali scadenti e imprecisioni dimensionali. La complessità della lavorazione di questo materiale esigente può portare a costosi ritardi di produzione e a problemi di qualità che si ripercuotono sui vostri profitti.

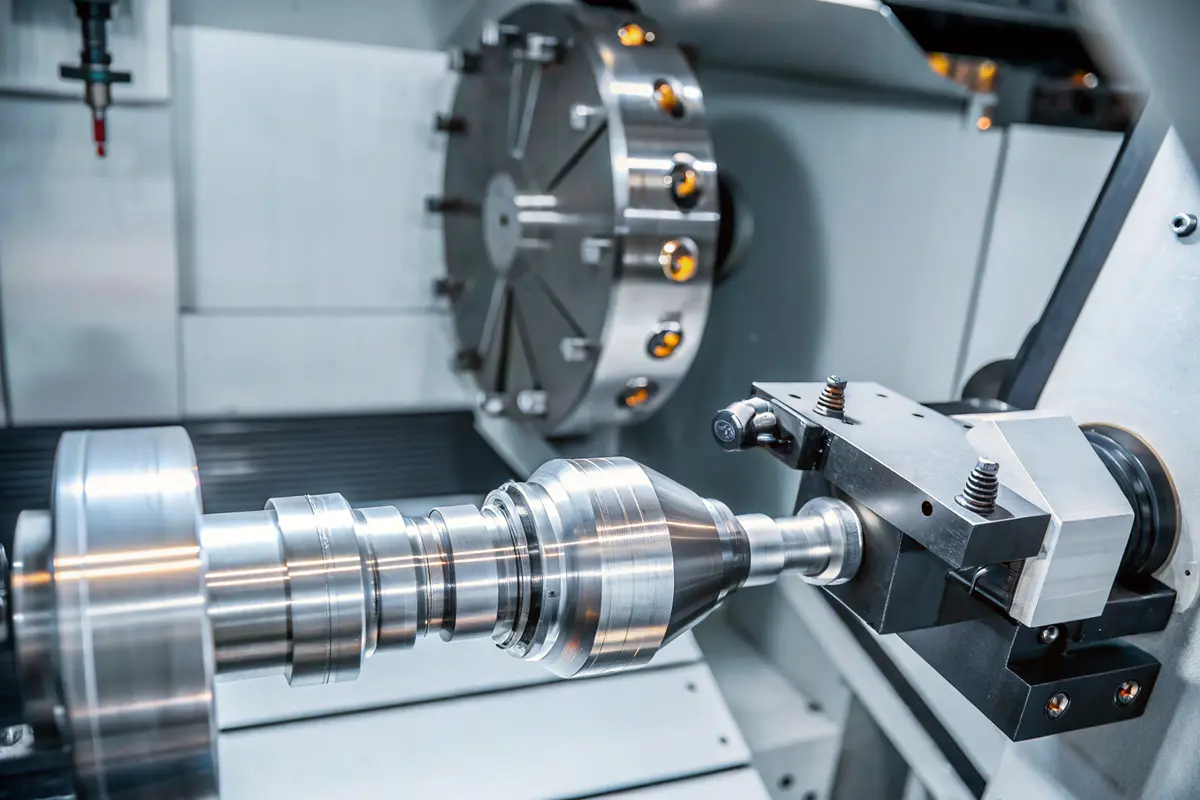

La lavorazione dell'acciaio inossidabile è un processo di produzione specializzato che prevede il taglio, la sagomatura e la formatura dell'acciaio inossidabile con strumenti e attrezzature di precisione. Questo processo richiede tecniche, strumenti e competenze specifiche per ottenere risultati accurati mantenendo le proprietà di resistenza alla corrosione del materiale.

Conoscere le basi dell'acciaio inossidabile

L'acciaio inossidabile è un materiale straordinario che contiene almeno 10,5% di cromo, formando uno strato di ossido protettivo che lo rende altamente resistente alla corrosione. Quando lavoriamo l'acciaio inossidabile, dobbiamo considerare le sue proprietà uniche:

| Proprietà | Caratteristica | Impatto sulla lavorazione |

|---|---|---|

| Durezza | Elevato tasso di incrudimento | Richiede velocità di taglio specifiche |

| Conduttività termica | Scarsa dissipazione del calore | Necessita di strategie di raffreddamento adeguate |

| Resistenza alla trazione | Livelli di resistenza elevati | Richiede utensili robusti |

| Finitura superficiale | Natura gommosa | Richiede strumenti affilati |

Metodi di lavorazione essenziali

Nella mia esperienza all'PTSMAKE, ho scoperto che il successo della lavorazione dell'acciaio inossidabile si basa su diversi metodi chiave:

Fresatura CNC

- Fresatura frontale per superfici piane

- Fresatura di estremità per geometrie complesse

- Fresatura di profili per forme sagomate

Tornitura CNC

- Tornitura esterna per forme cilindriche

- Alesatura interna per fori

- Filettatura per applicazioni di fissaggio

Applicazioni industriali

I pezzi lavorati in acciaio inossidabile svolgono un ruolo cruciale in diversi settori:

Industria medica

- Strumenti chirurgici

- Componenti implantari

- Alloggiamenti per dispositivi medici

Aerospaziale

- Componenti del motore

- Elementi strutturali

- Sistemi di fissaggio

Lavorazione degli alimenti

- Apparecchiature di lavorazione

- Contenitori di stoccaggio

- Miscelazione dei componenti

Parametri critici per il successo

La chiave per ottenere la precisione nella lavorazione dell'acciaio inossidabile sta nel controllo di questi parametri essenziali:

Velocità di taglio

- Velocità inferiori rispetto all'acciaio al carbonio

- Velocità di avanzamento costanti

- Profondità di taglio adeguata

Selezione dello strumento

- Utensili in metallo duro per la maggior parte delle applicazioni

- Utensili in ceramica per operazioni ad alta velocità

- Utensili rivestiti per una maggiore resistenza all'usura

Sfide e soluzioni comuni

La lavorazione dell'acciaio inossidabile presenta diverse sfide che richiedono soluzioni specifiche:

Gestione del calore

- Soluzione: Implementare strategie di raffreddamento adeguate

- Utilizzare sistemi di raffreddamento ad alta pressione

- Mantenere velocità di taglio ottimali

Usura degli utensili

- Soluzione: Selezionare i materiali appropriati per gli utensili

- Monitoraggio regolare delle condizioni degli utensili

- Attuare un corretto programma di rotazione degli utensili

Finitura superficiale

- Soluzione: Utilizzare strumenti affilati e adeguatamente rivestiti

- Mantenere parametri di taglio coerenti

- Applicare i fluidi da taglio appropriati

Misure di controllo della qualità

Per garantire una qualità costante nella lavorazione dell'acciaio inossidabile, implementiamo:

Ispezione dimensionale

- Misurazioni regolari con CMM

- Misurazione in corso d'opera

- Protocolli di ispezione finale

Controlli di qualità della superficie

- Misure di rugosità

- Ispezione visiva

- Verifica dell'integrità dei materiali

Considerazioni economiche

L'economicità della lavorazione dell'acciaio inossidabile dipende da:

Selezione del materiale

- Grado appropriato per l'applicazione

- Ottimizzazione delle dimensioni dello stock

- Requisiti di certificazione dei materiali

Pianificazione della produzione

- Ottimizzazione delle dimensioni dei lotti

- Gestione della vita utile degli utensili

- Riduzione dei tempi di configurazione

Gestione della qualità

- Requisiti di ispezione

- Esigenze di documentazione

- Costi di certificazione

Comprendendo questi aspetti fondamentali della lavorazione dell'acciaio inossidabile, i produttori possono prepararsi meglio alle sfide e alle opportunità che questo processo presenta. Noi di PTSMAKE abbiamo sviluppato strategie complete per superare queste sfide, mantenendo standard di alta qualità ed efficienza economica nelle nostre operazioni di lavorazione.

Perché l'acciaio inossidabile è difficile da lavorare?

Ogni produttore conosce il problema della lavorazione dell'acciaio inossidabile. Ho visto innumerevoli progetti ritardati e utensili distrutti perché i team hanno sottovalutato le sue sfide. Le proprietà uniche del materiale lo rendono una fortezza contro gli approcci di lavorazione convenzionali, con conseguente usura eccessiva degli utensili e ritardi di produzione.

Le difficoltà di lavorazione dell'acciaio inossidabile derivano dall'elevata resistenza alla trazione, dalla tendenza all'indurimento e dalla bassa conducibilità termica. Queste proprietà causano una rapida usura degli utensili, un eccessivo accumulo di calore e una difficile formazione di trucioli durante i processi di lavorazione.

Capire il Work Hardening

L'incrudimento è forse la sfida più importante nella lavorazione dell'acciaio inossidabile. Durante le operazioni di taglio, la superficie del materiale diventa più dura a causa della deformazione plastica. Questo crea un circolo vizioso: più la superficie diventa dura, più è necessaria la forza per tagliarla, che a sua volta provoca un maggiore indurimento.

| Effetti di indurimento del lavoro | Impatto sulla lavorazione |

|---|---|

| Tempra superficiale | Aumento dell'usura degli utensili |

| Sensibilità alla velocità di deformazione | Forze di taglio variabili |

| Cambiamenti della microstruttura | Comportamento imprevedibile del materiale |

| Generazione di calore | Riduzione della durata dell'utensile |

Problemi di conducibilità termica

La bassa conducibilità termica dell'acciaio inossidabile crea notevoli problemi di gestione del calore. A differenza dell'alluminio o dell'acciaio normale, l'acciaio inossidabile trattiene la maggior parte del calore generato durante la lavorazione. Questa concentrazione di calore porta a:

- Usura accelerata degli utensili

- Formazione del bordo costruito

- Problemi di precisione dimensionale

- Scarsa qualità della finitura superficiale

Forze di taglio elevate richieste

L'elevata resistenza e tenacità dell'acciaio inossidabile richiede forze di taglio maggiori rispetto ad altri materiali. Questo requisito influisce su:

| Fattore | Impatto |

|---|---|

| Consumo di energia | Costi energetici più elevati |

| Stabilità della macchina | Aumento dei rischi di vibrazioni |

| Selezione dello strumento | Necessità di strumenti più potenti |

| Velocità di produzione | Sono necessarie velocità di avanzamento più basse |

Meccanismi di usura degli utensili

La combinazione di tempra e generazione di calore crea molteplici meccanismi di usura degli utensili:

- Usura abrasiva da particelle dure

- Usura dell'adesivo dovuta all'incollaggio del materiale

- Usura da diffusione ad alte temperature

- Usura dell'intaglio alle profondità di taglio

Sfide di finitura superficiale

L'ottenimento di finiture superficiali di qualità sull'acciaio inossidabile richiede un'attenta considerazione dei parametri:

| Parametro | Considerazione |

|---|---|

| Velocità di taglio | Deve bilanciare la generazione di calore |

| Velocità di alimentazione | Influenza la rugosità della superficie |

| Geometria dello strumento | Impatto sulla formazione dei trucioli |

| Applicazione del refrigerante | Critico per la gestione del calore |

Problemi di controllo dei chip

L'acciaio inossidabile tende a formare trucioli lunghi e filiformi che possono:

- Strumenti avvolgenti

- Danneggiamento delle superfici del pezzo

- Creare pericoli per la sicurezza

- Riduzione dell'efficienza di lavorazione

Variazioni di grado del materiale

I diversi tipi di acciaio inossidabile presentano sfide di lavorazione diverse:

| Tipo di grado | Sfide specifiche |

|---|---|

| Austenitico | Massima tempra di lavoro |

| Martensitico | Problemi di usura degli utensili |

| Ferritico | Migliore lavorabilità |

| Duplex | Estrema durezza |

Parametri di processo critici

Il successo nella lavorazione dell'acciaio inossidabile dipende dal controllo di diversi parametri chiave:

- Selezione della velocità di taglio

- Ottimizzazione della velocità di avanzamento

- Gestione della profondità di taglio

- Progettazione della geometria dell'utensile

- Implementazione della strategia di raffreddamento

Implicazioni economiche

Le difficoltà di lavorazione dell'acciaio inossidabile incidono direttamente sui costi di produzione:

- Maggiore frequenza di sostituzione degli utensili

- Aumento dei tempi di lavorazione

- Maggiore consumo di energia

- Manutenzione più frequente della macchina

- Requisiti più elevati per gli operatori qualificati

Considerazioni sulla selezione degli utensili

La scelta di un utensile adeguato è fondamentale e deve tener conto di tutti i fattori:

| Fattore | Requisiti |

|---|---|

| Tipo di rivestimento | Resistenza al calore e all'usura |

| Materiale del substrato | Durezza e resistenza |

| Preparazione dei bordi | Stabilità e forza |

| Geometria | Controllo del truciolo e forze di taglio |

Secondo la mia esperienza all'PTSMAKE, per avere successo nella lavorazione dell'acciaio inossidabile occorre una comprensione completa di queste sfide e un approccio sistematico per affrontarle. La chiave sta in un'attenta pianificazione, in una corretta selezione degli utensili e in un controllo preciso dei parametri di lavorazione. Sebbene il materiale presenti sfide significative, la comprensione di questi aspetti fondamentali aiuta a garantire il successo delle operazioni di lavorazione dell'acciaio inossidabile.

Quali sono i gradi più comuni di acciaio inossidabile utilizzati nella lavorazione?

La scelta del giusto grado di acciaio inossidabile per la lavorazione può essere difficile. Con i numerosi gradi disponibili, ognuno dei quali ha proprietà diverse, molti produttori faticano a determinare quale sia il tipo più adatto alla loro specifica applicazione. La scelta sbagliata può comportare un aumento dei costi degli utensili, tempi di produzione più lunghi e una qualità dei pezzi compromessa.

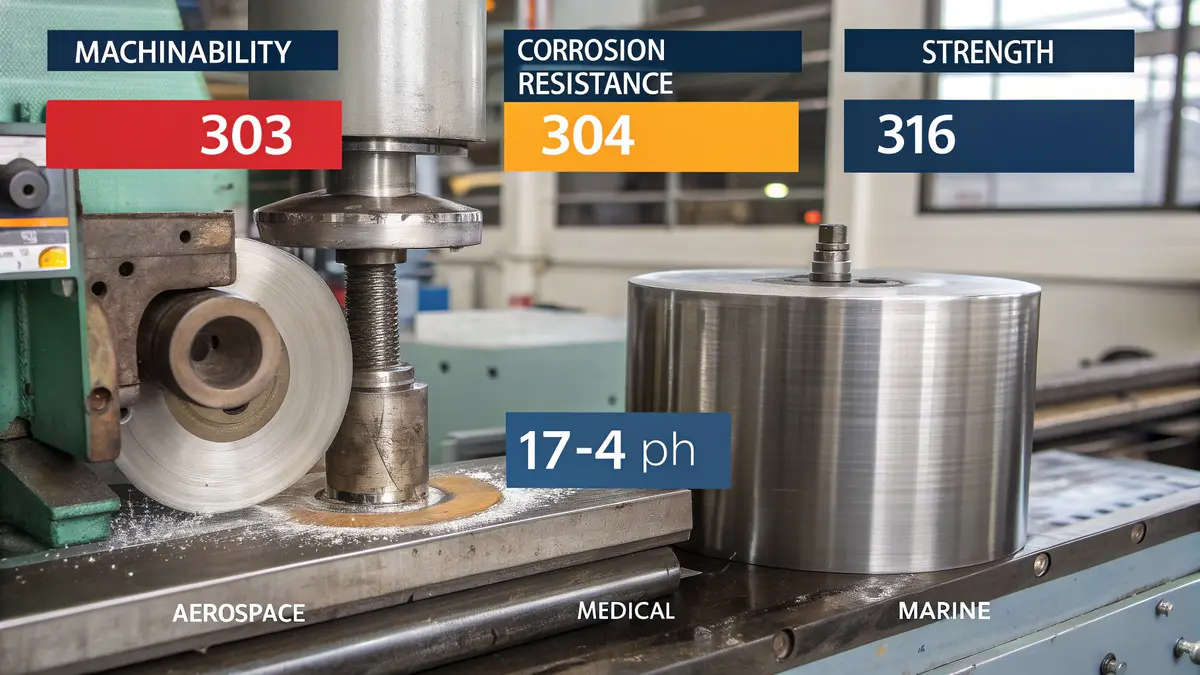

I gradi più comuni di acciaio inossidabile utilizzati nella lavorazione sono 303, 304, 316 e 17-4 PH. Ogni grado offre caratteristiche uniche che lo rendono adatto a diverse applicazioni, con il 303 che è il più lavorabile e il 316 che offre la massima resistenza alla corrosione.

Conoscere l'acciaio inossidabile 303

L'acciaio inossidabile 303 è spesso considerato la scelta migliore per le operazioni di lavorazione. La sua eccellente lavorabilità deriva dal contenuto di zolfo aggiunto, che aiuta a rompere i trucioli durante le operazioni di taglio. Ho riscontrato che il 303 lavora in genere 40% più velocemente del 304, il che lo rende ideale per i grandi volumi di produzione.

Le caratteristiche principali della 303 includono:

- Contenuto di zolfo: 0,15% minimo

- Eccellente lavorabilità

- Buona resistenza alla corrosione

- Costo inferiore per pezzo grazie a una lavorazione più rapida

Tuttavia, l'aggiunta di zolfo ne riduce leggermente la resistenza alla corrosione rispetto al 304. Per la maggior parte delle applicazioni, questo compromesso è accettabile se si considera il significativo miglioramento della lavorabilità.

La versatilità dell'acciaio inox 304

Il 304 è il grado di acciaio inossidabile più utilizzato a livello globale, e per una buona ragione. Offre un eccellente equilibrio tra resistenza alla corrosione, forza e moderata lavorabilità. Pur non essendo facile da lavorare come il 303, offre una resistenza alla corrosione superiore e una migliore saldabilità.

Un confronto tra le proprietà principali:

| Proprietà | 304 Valutazione | Applicazioni comuni |

|---|---|---|

| Resistenza alla corrosione | Eccellente | Attrezzature per la lavorazione degli alimenti |

| La forza | Buono | Dispositivi medici |

| Lavorabilità | Moderato | Trattamento chimico |

| Saldabilità | Eccellente | Attrezzature da cucina |

Acciaio inox 316: Il combattente della corrosione

L'acciaio inox 316 contiene molibdeno, che ne aumenta notevolmente la resistenza alla corrosione, in particolare ai cloruri. Sebbene sia più difficile da lavorare rispetto al 303 o al 304, le sue proprietà superiori lo rendono essenziale per applicazioni specifiche.

Considerazioni importanti per 316:

- Costo del materiale più elevato

- Richiede velocità di taglio più basse

- Resistenza chimica superiore

- Ideale per gli ambienti marini

La potenza dell'acciaio inossidabile 17-4 PH

L'acciaio inossidabile 17-4 PH (indurimento per precipitazione) offre vantaggi unici grazie alla sua capacità di trattamento termico. In base alla mia esperienza con i clienti del settore aerospaziale, questo tipo di acciaio è fondamentale quando sono richieste alta resistenza e moderata resistenza alla corrosione.

Suggerimenti per la lavorazione di 17-4 PH:

- Utilizzare utensili in carburo affilati e rivestiti

- Mantenere una configurazione e un'attrezzatura rigida

- Applicare un raffreddamento adeguato

- Considerare le condizioni del materiale (trattato con soluzioni o invecchiato).

Migliori pratiche di lavorazione per i diversi gradi

Ogni grado richiede parametri di lavorazione specifici per ottenere risultati ottimali:

| Grado | Velocità di taglio (SFM) | Velocità di alimentazione | Requisiti del refrigerante |

|---|---|---|---|

| 303 | 400-500 | Alto | Moderato |

| 304 | 300-400 | Medio | Pesante |

| 316 | 250-350 | Medio | Pesante |

| 17-4 PH | 200-300 | Basso | Pesante |

Considerazioni sulla selezione dei materiali

Quando si scelgono i gradi di acciaio inossidabile per la lavorazione, si devono considerare i seguenti fattori:

- Ambiente di utilizzo finale

- Proprietà meccaniche richieste

- Volume di produzione

- Vincoli di costo

- Requisiti di finitura superficiale

Per le applicazioni critiche, consiglio sempre di effettuare test sui materiali prima della produzione completa. Questo approccio ha salvato molti clienti da costosi errori e garantisce prestazioni ottimali nell'applicazione finale.

Analisi costi-efficienza

Il costo totale della lavorazione di diverse qualità non si limita al prezzo dei materiali:

| Grado | Costo del materiale | Tempo di lavorazione | Vita dell'utensile | Costo complessivo |

|---|---|---|---|---|

| 303 | Moderato | Basso | Lungo | Il più basso |

| 304 | Moderato | Medio | Medio | Moderato |

| 316 | Alto | Alto | Breve | Il più alto |

| 17-4 PH | Molto alto | Medio | Medio | Alto |

In conclusione, la scelta del giusto grado di acciaio inossidabile richiede un bilanciamento tra lavorabilità, requisiti prestazionali e considerazioni di costo. La comprensione di questi gradi comuni e delle loro caratteristiche aiuta a garantire il successo delle operazioni di lavorazione e le prestazioni ottimali dei pezzi.

Quali sono le principali tecniche di lavorazione dell'acciaio inossidabile?

La lavorazione dell'acciaio inossidabile può essere una vera sfida per molti produttori. Ho visto numerosi progetti ritardati o compromessi a causa di tecniche di lavorazione improprie, con conseguente usura degli utensili, scarsa finitura superficiale e imprecisioni dimensionali. L'elevata resistenza del materiale, la tendenza all'incrudimento e la bassa conducibilità termica lo rendono particolarmente impegnativo da lavorare correttamente.

Le principali tecniche di lavorazione dell'acciaio inossidabile comprendono la fresatura CNC, la tornitura CNC, la foratura e la rettifica. Il successo dipende dalla scelta di parametri di taglio adeguati, dall'uso di utensili appropriati e dal mantenimento di condizioni di taglio ottimali con strategie di raffreddamento adeguate.

Tecniche di fresatura CNC per l'acciaio inossidabile

Quando si tratta di fresatura CNC dell'acciaio inossidabile, l'approccio giusto fa la differenza. Noi di PTSMAKE utilizziamo questi parametri collaudati per ottenere risultati ottimali:

- Velocità di taglio: 100-150 piedi di superficie al minuto (SFM) per l'inossidabile austenitico

- Velocità di avanzamento: 0,004-0,008 pollici per dente

- Profondità di taglio: Massimo 0,125 pollici per la sgrossatura, 0,02 pollici per la finitura

L'utilizzo della fresatura in salita piuttosto che della fresatura convenzionale riduce l'indurimento del lavoro e prolunga la durata dell'utensile. Assicuriamo sempre una tenuta rigida dell'utensile e una sporgenza minima per evitare il chattering.

Operazioni di tornitura CNC

La tornitura dell'acciaio inossidabile richiede un'attenzione particolare a questi fattori chiave:

| Parametro | Intervallo consigliato | Note |

|---|---|---|

| Velocità di taglio | 250-350 SFM | Più alto per la finitura |

| Velocità di alimentazione | 0,005-0,015 ipr | Dipende dalla finitura della superficie |

| Profondità di taglio | 0,040-0,200 pollici | Dipende dal materiale |

| Geometria dello strumento | Angolo di rilievo 5-15° | Si raccomanda un'inclinazione positiva |

Tecniche di perforazione

La foratura dell'acciaio inossidabile presenta sfide uniche. Seguiamo queste linee guida:

- Se possibile, utilizzare punte di lunghezza ridotta

- Iniziare con i fori pilota per i fori più profondi

- Mantenere una velocità di avanzamento costante

- Applicare una pressione sufficiente del liquido da taglio

Parametri di foratura consigliati:

- Velocità: 20-30 SFM

- Avanzamento: 0,002-0,004 pollici per giro

- Cicli di foratura Peck per fori più profondi di 3x di diametro

Considerazioni sulla rettifica di superficie

La rettifica delle superfici è fondamentale per ottenere tolleranze ristrette. Il nostro approccio comprende:

Selezione delle ruote

- Ruote in ossido di alluminio per uso generale

- Mole CBN per produzioni elevate

- Grana 60-80 per la sgrossatura

- Grana 120-150 per la finitura

Parametri di macinazione

- Velocità della ruota: 5000-6000 piedi di superficie al minuto

- Velocità del tavolo: 50-60 piedi al minuto

- Profondità di taglio: 0,0005-0,001 pollici per passata

Selezione e applicazione del fluido da taglio

Un fluido da taglio adeguato è essenziale per la lavorazione dell'acciaio inossidabile:

Tipi di fluidi da taglio

- Oli idrosolubili per uso generale

- Oli dritti per operazioni pesanti

- Fluidi sintetici per applicazioni ad alta velocità

Metodi di applicazione

- Raffreddamento a diluvio per operazioni generali

- Raffreddamento passante per fori profondi

- Applicazione a nebbia per tagli leggeri

Selezione e gestione degli utensili

La scelta degli utensili giusti influisce in modo significativo sul successo della lavorazione:

Materiali degli strumenti

- Gradi di carburo con rivestimento TiAlN

- Utensili in ceramica per operazioni ad alta velocità

- Utensili HSS per operazioni semplici

Gestione della vita dell'utensile

- Monitoraggio regolare dell'usura

- Intervalli di sostituzione degli utensili predeterminati

- Conservazione e manipolazione corretta degli strumenti

Strategie di ottimizzazione dei processi

Per ottenere risultati ottimali, implementiamo queste strategie:

Ottimizzazione dei parametri

- Iniziare in modo conservativo e aumentare gradualmente

- Monitoraggio dell'usura degli utensili e della finitura superficiale

- Adeguamento in base ai risultati effettivi

Controllo qualità

- Controlli dimensionali regolari

- Monitoraggio della finitura superficiale

- Ispezione dell'usura degli utensili

Efficienza della produzione

- Ridurre al minimo i tempi di configurazione

- Ottimizzazione dei percorsi utensile

- Riduzione dei tempi di non taglio

Applicando queste tecniche e mantenendo una rigorosa attenzione ai dettagli, otteniamo costantemente risultati eccellenti nella lavorazione dell'acciaio inossidabile. La chiave è capire come ogni parametro influisce sul risultato e apportare le opportune modifiche in base al feedback in tempo reale del processo di lavorazione.

Ricordate che la lavorazione dell'acciaio inossidabile richiede un approccio equilibrato. L'elevata produttività è importante, ma non deve andare a scapito della durata degli utensili o della qualità dei pezzi. Il monitoraggio e la regolazione regolare dei parametri di lavorazione garantiscono risultati ottimali e una qualità costante.

Quali sono gli strumenti e le attrezzature migliori per la lavorazione dell'acciaio inossidabile?

La lavorazione dell'acciaio inossidabile presenta sfide significative nei nostri processi produttivi. Molti macchinisti lottano contro la rapida usura degli utensili, la scarsa finitura superficiale e i risultati incoerenti quando lavorano con questo materiale così esigente. Questi problemi non solo comportano un aumento dei costi di produzione, ma causano anche ritardi frustranti e problemi di qualità.

I migliori strumenti per la lavorazione dell'acciaio inossidabile includono utensili da taglio in metallo duro con rivestimenti specializzati, macchine CNC rigide con elevata potenza del mandrino e inserti da taglio avanzati progettati specificamente per l'acciaio inossidabile. Per ottenere prestazioni ottimali sono essenziali anche sistemi di erogazione del refrigerante e portautensili adeguati.

Utensili da taglio in metallo duro: La base del successo

Secondo la mia esperienza alla PTSMAKE, gli utensili in metallo duro si sono dimostrati la scelta più affidabile per la lavorazione dell'acciaio inossidabile. Utilizziamo principalmente frese in carburo solido con queste caratteristiche chiave:

- Composizione in carburo a micrograna per una maggiore resistenza all'usura

- Angoli d'elica variabili per ridurre il chattering

- Angoli di spoglia più elevati per una migliore evacuazione dei trucioli

- Preparazione dei bordi specializzata per prevenire il cedimento prematuro dell'utensile

La giusta qualità di metallo duro è fondamentale. Per le applicazioni in acciaio inossidabile, raccomandiamo gradi con un contenuto di cobalto 10-12%, che offre un equilibrio ottimale tra durezza e tenacità.

Rivestimenti per utensili da taglio: Un elemento che cambia le carte in tavola

Le moderne tecnologie di rivestimento hanno rivoluzionato la lavorazione dell'acciaio inossidabile. Ecco una panoramica dettagliata dei rivestimenti più efficaci:

| Tipo di rivestimento | Vantaggi | Le migliori applicazioni |

|---|---|---|

| AlTiN | Elevata resistenza al calore, eccellente durezza | Lavorazione ad alta velocità |

| TiCN | Buona resistenza all'usura, minore attrito | Operazioni a medio raggio |

| ZrN | Stabilità chimica, riduzione del bordo di accumulo | Operazioni di finitura |

| TiAlN | Resistenza superiore all'ossidazione | Sgrossatura pesante |

Requisiti della macchina CNC avanzata

Il successo della lavorazione dell'acciaio inossidabile dipende in larga misura dalle capacità della macchina. Le caratteristiche essenziali includono:

Elevata potenza del mandrino

- Minimo 15 HP per parti di piccole e medie dimensioni

- 25+ HP per i componenti più grandi

- Capacità di coppia elevata a velocità ridotte

Costruzione rigida

- Base in fusione per impieghi gravosi

- Guide lineari con elevato precarico

- Robusti cuscinetti del mandrino

Stabilità termica

- Mandrino a temperatura controllata

- Capacità di passaggio del refrigerante

- Sistemi di compensazione termica

Portautensili e soluzioni di bloccaggio

Una corretta tenuta degli utensili è fondamentale per la lavorazione dell'acciaio inossidabile. Si consiglia di:

- Portautensili idraulici per un migliore controllo dell'assetto

- Supporti termorestringenti per applicazioni ad alta velocità

- Mandrini di fresatura per impieghi gravosi per la massima rigidità

Sistemi di erogazione del refrigerante

Una gestione efficace del refrigerante è fondamentale nella lavorazione dell'acciaio inossidabile:

Sistemi di raffreddamento ad alta pressione

- 1000+ PSI per la perforazione di fori profondi

- 300-500 PSI per operazioni di fresatura generiche

- Erogazione del refrigerante attraverso l'utensile

Selezione del refrigerante

- Refrigeranti a base di olio per il taglio pesante

- Emulsioni idrosolubili per uso generale

- Lubrificazione a quantità minima (MQL) per applicazioni specifiche

Selezione e geometria dell'inserto

La giusta geometria dell'inserto può avere un impatto significativo sulla durata dell'utensile e sulla finitura superficiale:

- Angoli di spoglia positivi per ridurre le forze di taglio

- Forte preparazione dei bordi per tagli interrotti

- Geometria del rompitruciolo per un migliore controllo dei trucioli

- Selezione del raggio d'angolo in base ai requisiti di finitura superficiale

Monitoraggio e gestione della vita dell'utensile

Per ottimizzare le prestazioni dello strumento, implementiamo queste strategie:

Ispezione regolare degli utensili

- Misurare i modelli di usura

- Monitoraggio delle forze di taglio

- Tracciamento sistematico della durata dell'utensile

Ottimizzazione della durata dell'utensile

- Regolazione dei parametri di taglio in base all'analisi dell'usura

- Implementazione di programmi di sostituzione degli strumenti predittivi

- Documentare le metriche di prestazione

Ottimizzazione dei parametri di processo

Il successo nella lavorazione dell'acciaio inossidabile richiede un'attenta cura dei parametri di taglio:

| Parametro | Raccomandazione | Impatto |

|---|---|---|

| Velocità | 30-40% inferiore all'acciaio al carbonio | Riduce la generazione di calore |

| Alimentazione | Da moderato a pesante | Previene l'indurimento del lavoro |

| Profondità di taglio | Impegno costante | Mantiene la durata dell'utensile |

| Angolo di ingresso | 45° quando possibile | Riduce il carico d'urto |

Grazie all'implementazione di queste raccomandazioni su utensili e attrezzature, abbiamo ottenuto risultati eccellenti nella lavorazione dell'acciaio inossidabile. La chiave è mantenere un approccio sistematico alla selezione degli utensili, all'impostazione della macchina e all'ottimizzazione del processo, tenendo sempre conto dei requisiti specifici dell'applicazione.

Come prevenire l'indurimento nella lavorazione dell'acciaio inossidabile?

Lavorare con l'acciaio inossidabile può essere un vero problema nelle operazioni di lavorazione. Ho visto innumerevoli progetti in cui l'indurimento del lavoro ha portato a un'usura prematura degli utensili, a una scarsa finitura superficiale e persino a guasti completi del pezzo. Questo problema diventa ancora più frustrante quando sono richieste tolleranze strette, poiché lo strato indurito può causare incongruenze dimensionali.

Per prevenire l'indurimento nella lavorazione dell'acciaio inossidabile, è necessario mantenere forze di taglio costanti, utilizzare una geometria dell'utensile corretta con angoli di spoglia positivi e implementare strategie di raffreddamento efficaci. Mantenere velocità di taglio moderate, garantire tagli continui quando possibile e scegliere rivestimenti adeguati per una migliore gestione del calore.

Comprendere la meccanica dell'indurimento sul lavoro

L'indurimento da lavoro si verifica quando le sollecitazioni meccaniche provocano una modifica della struttura cristallina del materiale, con conseguente aumento della durezza e della resistenza. Nell'acciaio inossidabile, questo fenomeno è particolarmente pronunciato a causa della sua struttura austenitica. Il materiale può diventare fino a 50% più duro del suo stato originale, rendendo sempre più difficili i tagli successivi.

I principali fattori scatenanti l'indurimento del lavoro includono:

- Forze di taglio eccessive

- Accumulo di calore durante la lavorazione

- Formazione incoerente del truciolo

- Deviazione dell'utensile

- Parametri di taglio inadeguati

Ottimizzazione della geometria dell'utensile

La giusta geometria dell'utensile gioca un ruolo fondamentale nella prevenzione dell'indurimento da lavoro. Ecco cosa consiglio sulla base di test approfonditi:

| Parametro dello strumento | Valore consigliato | Scopo |

|---|---|---|

| Angolo di inclinazione | 10-15° positivo | Riduce le forze di taglio |

| Angolo di rilievo | 8-12° | Impedisce lo sfregamento |

| Preparazione dei bordi | Affilato e leggermente affilato | Azione di taglio pulita |

| Raggio del naso dell'utensile | 0.015-0.032" | Bilanciamento della forza e della generazione di calore |

Selezione dei parametri di taglio

I parametri di taglio corretti sono essenziali per mantenere costanti le forze di taglio:

| Parametro | Raccomandazione | Motivazione |

|---|---|---|

| Velocità di taglio | 100-150 SFM | Bilancia la generazione di calore |

| Velocità di alimentazione | 0,004-0,008 IPR | Mantenimento del controllo dei chip |

| Profondità di taglio | 0.040-0.080" | Previene l'indurimento del lavoro |

| Passo avanti | 30-40% del diametro dell'utensile | Assicura un taglio stabile |

Implementazione della strategia di raffreddamento

Un raffreddamento efficace è fondamentale per evitare l'indurimento del lavoro. Raccomando l'attuazione di queste strategie:

Refrigerante ad alta pressione

- Utilizzare pressioni superiori a 1000 PSI

- Dirigere il refrigerante esattamente sul tagliente

- Mantenere una temperatura costante del refrigerante

Raffreddamento passante

- Consente una migliore rimozione del calore

- Migliora l'evacuazione dei trucioli

- Riduce lo shock termico

Considerazioni specifiche sul materiale

I diversi tipi di acciaio inossidabile richiedono approcci specifici:

| Grado | Considerazioni speciali | Approccio consigliato |

|---|---|---|

| 304 | Elevata propensione all'indurimento da lavoro | Utilizzare velocità più basse e avanzamenti più elevati |

| 316 | Moderata tendenza all'indurimento da lavoro | Parametri standard con buon raffreddamento |

| 410 | Meno incline all'indurimento da lavoro | Può utilizzare tagli più aggressivi |

Selezione del rivestimento degli utensili

Il rivestimento giusto può influire in modo significativo sulla prevenzione dell'indurimento del lavoro:

Rivestimenti AlTiN

- Eccellente resistenza al calore

- Riduce l'attrito

- Prolunga la vita dell'utensile

Rivestimenti TiCN

- Ottimo per i tagli interrotti

- Mantiene il tagliente affilato

- Resiste alla formazione di bordi costruiti

Monitoraggio e regolazione del processo

Il monitoraggio regolare aiuta a prevenire l'indurimento del lavoro:

Indicatori di finitura superficiale

- Aumento della rugosità

- Aree brunite

- Texture incoerente

Segni di usura degli utensili

- Modelli di usura accelerata

- Formazione del bordo costruito

- Cambiamenti nel suono di taglio

Consumo di energia

- Aumento improvviso del consumo di energia

- Utilizzo incoerente dell'energia

- Linea di base più alta del normale

Le migliori pratiche per il successo

Per garantire risultati coerenti:

Strategia di lavorazione

- Utilizzare la fresatura in salita quando possibile

- Mantenere costante il carico del chip

- Evitare tagli leggeri che sfregano invece di tagliare

Pianificazione del percorso utensile

- Ridurre al minimo le variazioni di impegno degli utensili

- Evitare cambi di direzione improvvisi

- Pianificare il taglio continuo quando possibile

Considerazioni sulla configurazione

- Garantire un bloccaggio rigido del pezzo

- Ridurre al minimo la sporgenza

- Utilizzate utensili della lunghezza più ridotta possibile

Grazie all'attuazione di queste strategie, abbiamo ottenuto un successo costante nella prevenzione dell'indurimento da lavoro in varie applicazioni dell'acciaio inossidabile. Ricordate che prevenire è sempre meglio che trattare con materiale già indurito, poiché le misure correttive spesso comportano un aumento dei costi e dei ritardi di produzione.

Quali sono i migliori metodi di raffreddamento e lubrificazione?

Lavorare l'acciaio inossidabile senza un adeguato raffreddamento è come correre una maratona nel deserto senza acqua. Il calore intenso generato durante il processo di taglio può distruggere rapidamente i costosi utensili da taglio e compromettere la qualità del pezzo. Ho visto innumerevoli macchinisti lottare con l'usura prematura degli utensili e con finiture superficiali scadenti semplicemente perché hanno trascurato questo aspetto critico.

I metodi di raffreddamento più efficaci per la lavorazione dell'acciaio inossidabile combinano il raffreddamento a diluvio per le operazioni generali e il raffreddamento a nebbia per le applicazioni ad alta velocità. La scelta del fluido da taglio è altrettanto importante: i refrigeranti sintetici o semisintetici con elevate proprietà di lubrificazione e dissipazione del calore offrono i migliori risultati.

Capire l'importanza del raffreddamento nella lavorazione dell'acciaio inossidabile

Quando si lavora l'acciaio inossidabile, circa 80% dell'energia utilizzata nel taglio si trasforma in calore. Questo calore si concentra sul bordo di taglio e sull'interfaccia del pezzo. Senza un adeguato raffreddamento, l'utensile da taglio può raggiungere temperature superiori a 800°C, con conseguente rapida usura dell'utensile e potenziali danni al pezzo.

Le tre funzioni principali dei sistemi di raffreddamento sono:

- Rimozione del calore dalla zona di taglio

- Lubrificazione tra utensile e pezzo

- Evacuazione dei trucioli dall'area di taglio

Tipi di metodi di raffreddamento

Raffreddamento per inondazione

Questo metodo tradizionale rimane la tecnica di raffreddamento più utilizzata nella lavorazione dell'acciaio inossidabile. Ecco perché è efficace:

- Fornisce un controllo costante della temperatura

- Assicura un'eccellente evacuazione dei trucioli

- Crea una barriera protettiva tra l'utensile e il pezzo da lavorare

- Offre una buona qualità di finitura superficiale

Tuttavia, il raffreddamento a diluvio richiede una corretta manutenzione del sistema di raffreddamento e la sostituzione regolare del fluido per mantenerne l'efficacia.

Raffreddamento a nebbia (MQL - Lubrificazione a quantità minima)

Questo approccio moderno utilizza uno spruzzo fine di refrigerante miscelato con aria compressa:

- Riduce il consumo di refrigerante fino a 95%

- Ideale per lavorazioni ad alta velocità

- Opzione ecologica

- Migliore visibilità della zona di taglio

Raffreddamento criogenico

Per le applicazioni specializzate, il raffreddamento con azoto liquido offre vantaggi unici:

- Temperature estremamente basse (-196°C)

- Prolunga notevolmente la durata dell'utensile

- Ideale per materiali difficili da lavorare

- Non lascia residui sulle parti

Selezione del giusto fluido da taglio

La scelta del fluido da taglio influisce in modo significativo sulle prestazioni di lavorazione. Ecco un confronto completo:

| Tipo di fluido | Vantaggi | Le migliori applicazioni | Intervallo di concentrazione |

|---|---|---|---|

| Sintetico | Elevata dissipazione del calore, funzionamento pulito | Lavorazione ad alta velocità | 5-10% |

| Semi-sintetico | Buona lubrificazione, costo moderato | Uso generale | 6-12% |

| Olio solubile | Lubrificazione eccellente, buon raffreddamento | Taglio pesante | 8-15% |

| Olio dritto | Massima lubrificazione | Operazioni a bassa velocità | 100% |

Strategie di ottimizzazione per i sistemi di raffreddamento

Pressione e portata

L'efficacia del raffreddamento dipende in larga misura dalla corretta erogazione:

- Utilizzare il raffreddamento ad alta pressione (1000+ PSI) per fori profondi e tagli difficili

- Mantenere portate coerenti in base al tipo di operazione

- Posizionare correttamente gli ugelli per indirizzare la zona di taglio

Requisiti di manutenzione

Una manutenzione regolare garantisce prestazioni di raffreddamento ottimali:

- Monitorare settimanalmente la concentrazione del refrigerante

- Controllare regolarmente i livelli di pH (intervallo ideale: 8,5-9,5).

- Filtrare continuamente trucioli e contaminanti

- Sostituire il refrigerante quando la crescita biologica è evidente

Tecniche di raffreddamento avanzate

Raffreddamento passante

Questo metodo eroga il refrigerante direttamente attraverso l'utensile da taglio:

- Assicura che il refrigerante raggiunga le aree critiche

- Migliora la durata degli utensili fino a 50%

- Consente velocità di taglio più elevate

- Particolarmente efficace per la perforazione di fori profondi

Raffreddamento a doppio canale

Alcuni sistemi moderni utilizzano canali separati per il raffreddamento e la lubrificazione:

- Ottimizza le funzioni di raffreddamento e lubrificazione

- Riduce il consumo complessivo di liquidi

- Fornisce un migliore controllo dei parametri di processo

Suggerimenti pratici per l'implementazione

In base alla mia esperienza di lavoro con diversi metodi di raffreddamento, ecco le considerazioni principali:

Iniziare con le basi:

- Utilizzare un refrigerante di alta qualità

- Mantenere la giusta concentrazione

- Pulire regolarmente il sistema

Monitorare questi parametri critici:

- Pressione del refrigerante

- Portata

- Temperatura

- Livelli di concentrazione

Quando si sceglie un metodo di raffreddamento, tenere conto di questi fattori:

- Caratteristiche del materiale

- Parametri di taglio

- Geometria dell'utensile

- Volume di produzione

Ricordate che il metodo di raffreddamento migliore spesso combina diverse tecniche in base ai requisiti specifici dell'applicazione. La chiave è trovare il giusto equilibrio tra efficacia del raffreddamento, efficienza dei costi e impatto ambientale.

Come ottenere un'elevata precisione nella lavorazione dell'acciaio inossidabile?

La precisione nella lavorazione dell'acciaio inossidabile è una sfida costante per molti produttori. Ho visto innumerevoli progetti fallire a causa di uno scarso controllo della precisione, con conseguenti scarti di pezzi, scadenze non rispettate e clienti frustrati. La complessità delle proprietà dell'acciaio inossidabile rende questa sfida ancora più scoraggiante, poiché anche piccole variazioni possono portare a deviazioni significative.

Per ottenere un'elevata precisione nella lavorazione dell'acciaio inossidabile, i produttori devono concentrarsi su tre aree critiche: il mantenimento della stabilità della macchina, l'implementazione di un monitoraggio sistematico dell'usura degli utensili e l'esecuzione di regolari ispezioni di controllo qualità con apparecchiature metrologiche avanzate.

Fondamenti di stabilità delle macchine

La stabilità della macchina è alla base della lavorazione di precisione. In PTSMAKE abbiamo implementato diverse misure chiave per garantire una stabilità ottimale:

Controllo della temperatura

- Mantenere la temperatura dell'officina a 20°C ±1°C.

- Installare sensori termici sui componenti critici della macchina

- Utilizzare sistemi di controllo della temperatura del refrigerante

- Implementare cicli di riscaldamento prima delle operazioni di precisione

Gestione delle vibrazioni

- Installare i supporti antivibranti

- Manutenzione regolare dei cuscinetti del mandrino

- Utilizzare sistemi di monitoraggio delle vibrazioni

- Isolamento corretto delle fondazioni

Sistemi di monitoraggio dell'usura degli utensili

L'usura degli utensili influisce in modo significativo sull'accuratezza della lavorazione. Il nostro approccio prevede:

Metodi di monitoraggio in tempo reale

- Sensori di emissione acustica

- Monitoraggio del consumo di energia

- Misura della forza di taglio

- Sistemi di ispezione visiva

| Parametro di monitoraggio | Metodo di misurazione | Impatto sulla precisione |

|---|---|---|

| Forza di taglio | Dinamometro | Correlazione diretta con l'usura degli utensili |

| Consumo di energia | Misuratore di Ampere | Indica la condizione dell'utensile |

| Emissione acustica | Sensori | Rilevamento precoce dell'usura |

| Finitura superficiale | Visivo/tattile | Indicatore di qualità finale |

Protocollo di controllo della qualità

Il nostro sistema completo di controllo della qualità garantisce una precisione costante:

Apparecchiature di misura

- Macchine di misura a coordinate (CMM)

- Sistemi di misura ottici

- Tester di rugosità superficiale

- Micrometri digitali

Frequenza di ispezione

Abbiamo stabilito un programma di ispezioni strutturato:

| Fase di produzione | Tipo di ispezione | Frequenza |

|---|---|---|

| Impostazione | Primo articolo | Ogni nuova configurazione |

| Produzione | In corso | Ogni 10 parti |

| Finale | CMM | Ispezione 100% |

| Post-processo | Finitura superficiale | Base del campione |

Ottimizzazione dei parametri di processo

Il raggiungimento di un'elevata precisione richiede un'attenta selezione dei parametri:

Parametri di taglio

- Velocità di taglio ridotte (20-30% inferiore all'acciaio al carbonio)

- Velocità di alimentazione controllata

- Profondità di taglio adeguata

- Bloccaggio rigido del pezzo

Gestione del refrigerante

- Erogazione di refrigerante ad alta pressione

- Monitoraggio regolare della concentrazione di refrigerante

- Refrigerante filtrato e a temperatura controllata

- Posizionamento strategico dell'ugello del refrigerante

Controlli ambientali

I fattori ambientali svolgono un ruolo cruciale nel mantenimento della precisione:

Ambiente di lavoro

- Struttura a clima controllato

- Sistemi di filtrazione dell'aria

- Programmi di pulizia regolari

- Livelli di umidità controllati

Movimentazione dei materiali

- Stabilizzazione della temperatura prima della lavorazione

- Condizioni di conservazione adeguate

- Manipolazione minima durante la lavorazione

- Pulire le superfici dei pezzi da lavorare

Controllo statistico dei processi

Implementiamo metodi SPC completi:

Raccolta dati

- Registrazione automatica delle misure

- Analisi dei dati in tempo reale

- Monitoraggio delle tendenze

- Studi sulla capacità di processo

| Tipo di grafico di controllo | Applicazione | Limiti di azione |

|---|---|---|

| Grafico a barre X | Controllo dimensionale | ±3σ |

| Grafico R | Variazione del processo | Limite superiore di controllo |

| Grafico individuale | Caratteristiche critiche | ±2σ |

Miglioramento continuo

Il nostro processo di lavorazione di precisione si evolve costantemente:

Recensioni regolari

- Analisi mensile delle prestazioni

- Integrazione del feedback dei clienti

- Aggiornamenti tecnologici

- Programmi di formazione del personale

Documentazione

- Istruzioni dettagliate sul processo

- Registri del controllo qualità

- Registri di manutenzione

- Certificati di calibrazione

Questo approccio globale alla lavorazione di precisione dell'acciaio inossidabile ci ha permesso di ottenere costantemente tolleranze entro ±0,01 mm. La chiave è mantenere un approccio sistematico a tutti gli aspetti del processo di lavorazione, dal controllo ambientale all'ispezione finale. Seguendo queste linee guida e monitorando e migliorando continuamente i nostri processi, possiamo garantire risultati affidabili e di alta precisione nelle operazioni di lavorazione dell'acciaio inossidabile.

Quali sono le applicazioni delle parti lavorate in acciaio inossidabile?

Molti produttori lottano per trovare il materiale giusto per i loro componenti critici che richiedono durata e precisione. La sfida diventa ancora più complessa quando questi componenti devono resistere alla corrosione, mantenere la stabilità a temperature estreme e soddisfare le severe normative del settore. Senza la scelta del materiale giusto, i prodotti possono guastarsi prematuramente o andare incontro a problemi di conformità alle normative.

I componenti in acciaio inox lavorati sono componenti versatili utilizzati in diversi settori, dall'aerospaziale ai dispositivi medici. Questi componenti offrono un'eccezionale resistenza alla corrosione, durata e precisione, rendendoli ideali per applicazioni impegnative in cui affidabilità e prestazioni sono fondamentali.

Applicazioni dell'industria aerospaziale

Il settore aerospaziale si affida molto alle parti lavorate in acciaio inossidabile per i componenti critici. In PTSMAKE ho lavorato con numerosi clienti del settore aerospaziale e questi componenti sono essenziali per:

- Componenti di motori e pale di turbine

- Meccanismi del carrello di atterraggio

- Supporti strutturali e dispositivi di fissaggio

- Componenti del sistema idraulico

- Attuatori della superficie di controllo

L'elevato rapporto forza-peso e l'eccellente resistenza al calore dell'acciaio inossidabile lo rendono perfetto per queste applicazioni impegnative.

Produzione di dispositivi medici

Nelle applicazioni mediche, la biocompatibilità e le capacità di sterilizzazione dell'acciaio inossidabile sono preziose. Le applicazioni più comuni includono:

| Componente medica | Requisiti principali | Vantaggi dell'acciaio inossidabile |

|---|---|---|

| Strumenti chirurgici | Precisione, sterilizzazione | Resistenza alla corrosione, durata |

| Impianti | Biocompatibilità, resistenza | Lunga durata, resistenza ai fluidi del corpo |

| Apparecchiature diagnostiche | Affidabilità, pulibilità | Facile manutenzione, stabilità |

| Apparecchiature mediche | Precisione, durata | Stabilità dimensionale, resistenza all'usura |

Componenti per autoveicoli

L'industria automobilistica fa largo uso di componenti lavorati in acciaio inossidabile. Le applicazioni principali includono:

- Componenti del sistema di scarico

- Sistemi di iniezione del carburante

- Componenti delle valvole del motore

- Alloggiamenti dei sensori

- Componenti del sistema frenante

Questi componenti devono resistere alle alte temperature, alla pressione e alla costante esposizione a sostanze corrosive.

Apparecchiature per la lavorazione di alimenti e bevande

La resistenza alla corrosione e la facilità di pulizia dell'acciaio inossidabile lo rendono ideale per la lavorazione degli alimenti:

- Vasi di miscelazione

- Sistemi di trasporto

- Strumenti di taglio e lavorazione

- Serbatoi di stoccaggio

- Sistemi di filtrazione

Industria di trasformazione chimica

L'industria chimica richiede materiali in grado di resistere ad ambienti aggressivi:

| Applicazione | Sfida ambientale | Soluzione in acciaio inox |

|---|---|---|

| Componenti della pompa | Esposizione chimica | Resistenza alla corrosione superiore |

| Corpi valvola | Alta pressione | Integrità strutturale |

| Scambiatori di calore | Temperature estreme | Stabilità termica |

| Serbatoi del reattore | Molteplici fattori di stress | Durata complessiva |

Applicazioni marine

Gli ambienti marini sono particolarmente impegnativi a causa della costante esposizione all'acqua salata:

- Alberi delle eliche

- Ferramenta per ponti

- Sensori subacquei

- Apparecchiature di navigazione

- Elementi di fissaggio e raccordi

Industria elettronica

Il settore dell'elettronica utilizza l'acciaio inossidabile lavorato per la lavorazione:

- Alloggiamenti per apparecchiature

- Dissipatori di calore

- Componenti di schermatura EMI

- Staffe di montaggio

- Gusci dei connettori

Apparecchiature per petrolio e gas

L'industria del petrolio e del gas richiede componenti particolarmente robusti:

- Componenti della testa di pozzo

- Sistemi di valvole

- Recipienti a pressione

- Raccordi per tubazioni

- Apparecchiature sottomarine

Considerazioni sulla qualità nelle varie applicazioni

Nella produzione di questi componenti, diversi fattori sono cruciali:

Selezione del materiale

- Selezione del grado in base alla domanda

- Requisiti di certificazione

- Considerazioni sui costi

Processo di produzione

- Capacità di lavorazione di precisione

- Requisiti di finitura superficiale

- Gestione di geometrie complesse

Controllo qualità

- Precisione dimensionale

- Verifica delle proprietà dei materiali

- Ispezione della finitura superficiale

Noi di PTSMAKE adottiamo rigorose misure di controllo della qualità per garantire che ogni componente soddisfi i requisiti specifici del settore:

| Industria | Requisiti critici | Misure di qualità |

|---|---|---|

| Aerospaziale | Certificazione AS9100 | Ispezione 100% |

| Medico | Conformità alla FDA | Processi convalidati |

| Automotive | Standard IATF 16949 | Controllo statistico dei processi |

| Lavorazione degli alimenti | Standard FDA/USDA | Tracciabilità dei materiali |

Lavorando con diversi settori, ho osservato che il successo delle applicazioni in acciaio inossidabile dipende in larga misura dalla comprensione dei requisiti specifici del settore e dal mantenimento di un rigoroso controllo di qualità durante il processo di produzione. Ogni applicazione richiede un'attenta considerazione della scelta del tipo di materiale, dei processi produttivi e delle misure di controllo della qualità per garantire prestazioni ottimali nell'uso previsto.

Come ridurre i costi mantenendo la qualità?

Nel panorama produttivo odierno, i costi crescenti della lavorazione dell'acciaio inossidabile rappresentano una sfida significativa. L'usura degli utensili accelera rapidamente, i prezzi dei materiali continuano a salire e le spese di produzione sembrano moltiplicarsi ogni trimestre che passa. Molti produttori si trovano in bilico tra il mantenimento degli standard di qualità e la gestione dei costi crescenti, con conseguente riduzione dei margini di profitto.

La chiave per ridurre i costi mantenendo la qualità nella lavorazione dell'acciaio inossidabile risiede in un approccio globale che combina parametri di taglio ottimizzati, soluzioni avanzate di utensili, strategie di riduzione degli scarti e principi di produzione snella. Questi metodi possono ridurre le spese di 15-30% senza compromettere la qualità dei pezzi.

Ottimizzazione dei parametri di taglio

Una corretta selezione dei parametri di taglio è alla base di una lavorazione economicamente vantaggiosa. Grazie a test e monitoraggi accurati, l'PTSMAKE ha identificato questi fattori critici:

| Parametro | Impatto sui costi | Ottimizzazione consigliata |

|---|---|---|

| Velocità di taglio | Effetto diretto sulla durata dell'utensile | Utilizzare intervalli di velocità ottimali per gradi specifici |

| Velocità di alimentazione | Influenza la finitura superficiale e l'usura degli utensili | Equilibrio tra produttività e usura |

| Profondità di taglio | Incide sul consumo di energia e sullo stress dell'utensile | Mantenere un impegno costante |

| Uso del refrigerante | Impatto sulla durata dell'utensile e sulla qualità della superficie | Utilizzare il raffreddamento ad alta pressione quando possibile |

Soluzioni avanzate per gli utensili

Investire in utensili da taglio moderni può sembrare inizialmente costoso, ma i vantaggi a lungo termine sono notevoli:

Utensili in carburo rivestito

- Maggiore durata dell'utensile (fino a 200% in più)

- Possibilità di velocità di taglio più elevate

- Migliore qualità della finitura superficiale

Strumenti multifunzionali

- Riduzione dei tempi di configurazione

- Meno cambi di utensili

- Riduzione dei costi di inventario

Strategie di riduzione dei rifiuti

Ridurre al minimo gli sprechi ha un impatto diretto sui profitti:

Ottimizzazione dei materiali

- Nesting efficiente dei pezzi

- Utilizzo strategico dei materiali di scarto

- Implementazione di sistemi di tracciabilità dei materiali

Riduzione dei rifiuti di processo

- Ottimizzazione della programmazione per ridurre al minimo gli scarti

- Manutenzione regolare per prevenire i difetti

- Controllo qualità alla fonte

Implementazione della produzione snella

L'applicazione dei principi lean specificamente per la lavorazione dell'acciaio inossidabile comprende:

Produzione Just-in-Time

- Riduzione dei costi di inventario

- Migliore gestione del flusso di cassa

- Requisiti di stoccaggio ridotti al minimo

Mappatura del flusso di valore

- Identificare le inefficienze

- Eliminazione delle attività che non aggiungono valore

- Ottimizzazione del flusso di lavoro

Monitoraggio e analisi dei costi

Il monitoraggio regolare dei principali indicatori di costo aiuta a mantenere il controllo:

| Fattore di costo | Metodo di monitoraggio | Miglioramento dell'obiettivo |

|---|---|---|

| Consumo di utensili | Tracciamento dell'utilizzo per parte | 15-20% riduzione |

| Utilizzo del materiale | Analisi del tasso di scarto | 10-15% miglioramento |

| Tempo di attività della macchina | Misure OEE | Aumento 5-10% |

| Efficienza del lavoro | Studi sul tempo | Potenziamento 10-15% |

Integrazione tecnologica

Le moderne tecnologie svolgono un ruolo fondamentale nella riduzione dei costi:

Ottimizzazione del software CAM

- Migliori strategie di percorso utensile

- Riduzione dei tempi di ciclo

- Miglioramento della finitura superficiale

Sistemi di monitoraggio delle macchine

- Monitoraggio delle prestazioni in tempo reale

- Manutenzione predittiva

- Ottimizzazione del consumo energetico

Integrazione del controllo qualità

Mantenere la qualità riducendo i costi richiede:

Monitoraggio in corso d'opera

- Individuazione precoce dei problemi

- Riduzione dei tassi di scarto

- Produzione di qualità costante

Controllo statistico dei processi

- Processo decisionale basato sui dati

- Analisi delle tendenze

- Miglioramento continuo

Noi di PTSMAKE abbiamo implementato con successo queste strategie in tutta la nostra produzione. Ad esempio, ottimizzando i parametri di taglio e implementando soluzioni avanzate di utensili, abbiamo ottenuto una riduzione dei costi di lavorazione di 25% per un complesso componente medicale in acciaio inossidabile, mantenendo tolleranze strette di ±0,01 mm.

La chiave è considerare la riduzione dei costi non come uno sforzo una tantum, ma come un processo continuo di miglioramento. Affrontando sistematicamente ogni aspetto del processo di lavorazione, dalla selezione degli utensili alla riduzione degli scarti, è possibile ottenere significativi risparmi sui costi senza compromettere gli standard di qualità che i nostri clienti si aspettano e meritano.

Ricordate che il successo della riduzione dei costi nella lavorazione dell'acciaio inossidabile richiede un approccio equilibrato. Sebbene sia allettante concentrarsi solo sulle misure immediate di riduzione dei costi, la visione a lungo termine dovrebbe sempre dare la priorità al mantenimento degli standard di qualità. In questo modo si garantisce una riduzione sostenibile dei costi che non comprometta la reputazione o che non porti a costosi problemi di qualità.