La progettazione di parti in plastica può essere una sfida scoraggiante per molti ingegneri. Ho visto numerosi progetti fallire a causa di principi di progettazione trascurati, con conseguenti difetti di produzione, aumento dei costi e ritardi nel progetto. Spesso questi problemi emergono in ritardo nel ciclo di sviluppo, causando notevoli battute d'arresto e sforamenti del budget.

Il successo della progettazione di parti in plastica richiede un approccio sistematico incentrato su quattro elementi chiave: requisiti funzionali, selezione dei materiali, producibilità e ottimizzazione dell'assemblaggio. Seguendo questi principi, gli ingegneri possono creare progetti economici e affidabili.

Comprendere i requisiti funzionali

Prima di immergerci nel processo di progettazione, dobbiamo definire chiaramente le funzioni che il componente deve svolgere. Questo include:

- Condizioni dell'ambiente operativo

- Requisiti di portanza

- Esigenze di resistenza chimica

- Intervalli di esposizione alla temperatura

- Durata prevista del prodotto

Criteri di selezione dei materiali

La scelta del materiale influisce in modo significativo sul successo del progetto. Considerate questi fattori:

- Proprietà meccaniche

- Resistenza chimica

- Caratteristiche termiche

- Considerazioni sui costi

- Impatto ambientale

Un aspetto critico spesso trascurato è quello del materiale cristallinità1che influisce sia sui parametri di lavorazione che sulle proprietà del pezzo finale.

Progettazione per la producibilità (DFM)

Considerazioni sullo spessore della parete

| Spessore della parete Aspetto | Intervallo consigliato | Impatto sulla produzione |

|---|---|---|

| Spessore nominale | 2,0-3,0 mm | Flusso di materiale ottimale |

| Variazione massima | ±10% | Previene le deformazioni |

| Spessore della nervatura | 50-70% della parete | Riduce i segni del lavandino |

Angoli di sformo e sottosquadri

Gli angoli di sformo sono essenziali per una corretta espulsione dei pezzi. Raccomando:

- Bozza minima di 1° per le superfici strutturate

- 0,5° di sformo per superfici lisce

- Evitare i sottosquadri, ove possibile

- Utilizzare le azioni collaterali solo quando necessario

Progettazione di raggi e filetti

Gli angoli vivi sono concentratori di stress e devono essere evitati:

- Angoli esterni: raggio minimo di 0,5 mm.

- Angoli interni: raggio minimo di 1,0 mm

- Transizioni a raggio uniforme

- Variazioni graduali dello spessore

Ottimizzazione dell'assemblaggio

Design a scatto

Il design a scatto garantisce un'ottima tenuta:

- Montaggio semplice

- Ritenzione affidabile

- Smontaggio senza danni

- Produzione efficiente dal punto di vista dei costi

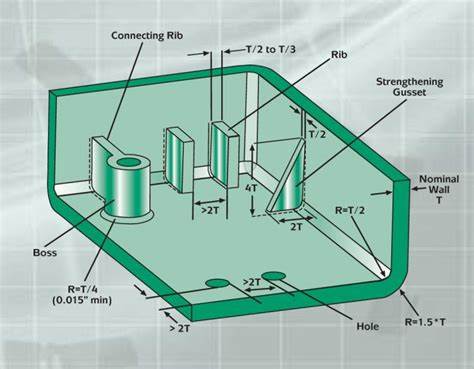

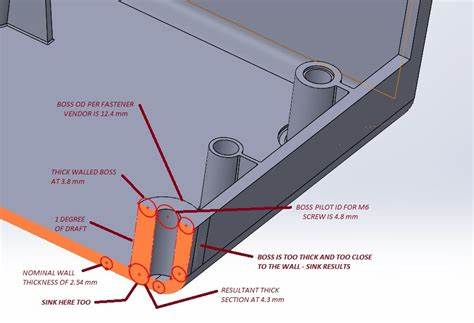

Capi e costole

Linee guida per la progettazione di elementi strutturali:

- Diametro del bocchettone: 2 volte lo spessore della parete

- Altezza della nervatura: 3x spessore della parete

- Tasselli di sostegno per elementi alti

- Spazi adeguati per il flusso di materiale

Finitura ed estetica della superficie

Considerate questi aspetti per l'aspetto estetico:

- Requisiti della texture

- Posizione della linea di separazione

- Posizione del cancello

- Posizionamento del perno di espulsione

Convalida del progetto

Prima di finalizzare il progetto:

- Conduzione dell'analisi FEA

- Creare prototipi rapidi

- Eseguire l'analisi del flusso dello stampo

- Procedure di assemblaggio di prova

Grazie all'applicazione di questi principi di progettazione, ho aiutato numerosi clienti di PTSMAKE a realizzare progetti di parti in plastica di successo. La chiave è considerare tutti gli aspetti fin dalle prime fasi di progettazione, per evitare costose modifiche in seguito. Ricordate che una buona progettazione non significa solo creare un pezzo che funzioni, ma anche crearne uno che possa essere prodotto in modo efficiente ed economico.

Sottolineo sempre ai nostri clienti che la progettazione di parti in plastica di successo è iterativa. Si parte dalle basi, si convalidano le ipotesi e si perfezionano in base al feedback. Questo approccio ha sempre portato a risultati positivi nei nostri progetti.

Qual è il raggio minimo per le parti in plastica?

La progettazione di pezzi in plastica con raggi d'angolo errati può portare a fallimenti di produzione devastanti. Ho visto pezzi rompersi in presenza di sollecitazioni minime, deformarsi durante lo stampaggio e fallire le ispezioni di qualità, tutto a causa di raggi mal progettati che creavano punti di concentrazione delle sollecitazioni.

Il raggio minimo per i pezzi in plastica segue in genere la regola dello spessore della parete di 0,5 volte per gli angoli interni, mentre i raggi esterni dovrebbero essere pari al raggio interno più lo spessore della parete. Questa linea guida assicura il corretto flusso del materiale e riduce la concentrazione delle sollecitazioni, prevenendo i cedimenti dei pezzi.

Capire l'importanza dei raggi d'angolo

Quando si progettano parti in plastica, la fattore di concentrazione delle sollecitazioni2 agli angoli influisce in modo significativo sulle prestazioni del pezzo. Sottolineo sempre ai nostri clienti che una corretta progettazione dei raggi non è solo una questione estetica, ma è fondamentale per la funzionalità del pezzo. Ecco perché i raggi sono importanti:

Flusso di materiale

- Migliora i modelli di riempimento degli stampi

- Riduce i segni di esitazione

- Previene i colpi corti durante l'iniezione

- Assicura un raffreddamento uniforme

Integrità strutturale

- Distribuisce lo stress in modo più uniforme

- Riduce il rischio di guasti ai componenti

- Migliora la durata complessiva

- Migliora la resistenza agli urti

Linee guida per il raggio minimo consigliato

Sulla base di test approfonditi e di applicazioni reali, ho sviluppato questa guida completa per le raccomandazioni sul raggio minimo:

| Spessore della parete (mm) | Raggio interno minimo (mm) | Raggio esterno consigliato (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

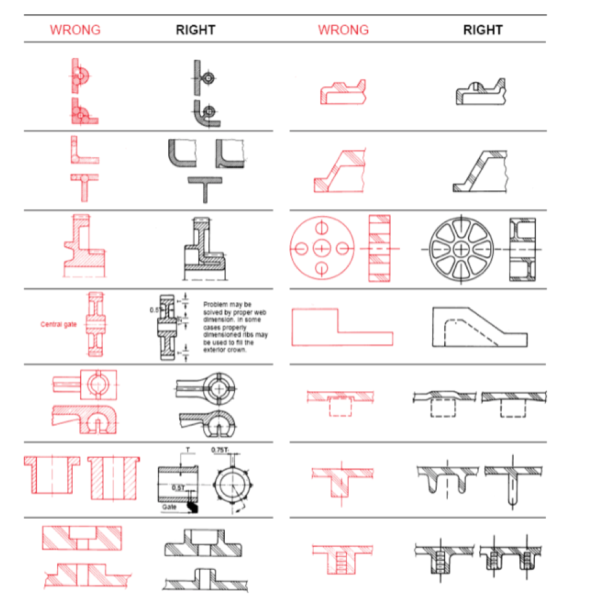

Errori comuni di progettazione da evitare

Incontro regolarmente questi problemi legati al raggio nella progettazione di parti in plastica:

Raggi incoerenti

- Crea un flusso di materiale non uniforme

- Porta a un restringimento imprevedibile

- Provoca difetti di aspetto

- Risultati con velocità di raffreddamento variabili

Angoli vivi

- Agiscono come concentratori di stress

- Aumenta il rischio di guasto dei componenti

- Complicare il rilascio dello stampo

- Creare punti deboli nella progettazione

Considerazioni speciali per i diversi materiali

I diversi materiali plastici richiedono considerazioni specifiche sul raggio:

Materiali riempiti di vetro

- Richiedono raggi più ampi a causa del flusso ridotto

- Raggio interno minimo: 0,75x spessore della parete

- Necessità di transizioni graduali

- Più suscettibile alla concentrazione delle sollecitazioni

Materiali flessibili

- Può adattarsi a raggi più piccoli

- Raggio interno minimo: 0,3x spessore della parete

- Meno incline alle cricche da stress

- Migliori caratteristiche di flusso

Impatto sul processo di produzione

Una corretta progettazione del raggio influisce su diversi aspetti produttivi:

Tempo di ciclo di stampaggio

- I raggi ottimizzati riducono il tempo di ciclo

- Migliorare la velocità del flusso di materiale

- Consente un raffreddamento più rapido

- Aumentare l'efficienza della produzione

Manutenzione degli strumenti

- Riduce l'usura degli angoli dello stampo

- Prolunga la vita dell'utensile

- Riduce al minimo i requisiti di manutenzione

- Riduce i costi di produzione

Considerazioni sul controllo di qualità

Attuo queste misure di controllo della qualità per la verifica dei raggi:

Metodi di misurazione

- Sistemi di ispezione digitale

- Proiettori di profilo

- Tecnologia di scansione 3D

- Macchine di misura a coordinate

Problemi comuni di qualità

- Segni di affondamento nelle sezioni spesse

- Deformazione dovuta a un raffreddamento non uniforme

- Flash alle linee di separazione

- Incoerenze della finitura superficiale

Implicazioni di costo

Un'adeguata progettazione del raggio incide sui costi di produzione:

Fase iniziale di progettazione

- Riduzione delle iterazioni di progettazione

- Approvazione più rapida dei progetti

- Riduzione dei costi dei prototipi

- Miglioramento della producibilità

Fase di produzione

- Diminuzione del tasso di scarto

- Miglioramento della resa

- Riduzione dei costi di manutenzione

- Maggiore longevità dell'utensile

Tendenze future nella progettazione dei raggi

Il settore si sta evolvendo con nuovi approcci alla progettazione dei raggi:

Soluzioni digitali

- Ottimizzazione della progettazione basata sull'intelligenza artificiale

- Controllo automatico del raggio

- Progettazione basata sulla simulazione

- Strumenti di analisi in tempo reale

Materiali avanzati

- Nuove linee guida specifiche per i materiali

- Trattamenti angolari innovativi

- Proprietà di flusso migliorate

- Maggiore resistenza alle sollecitazioni

Questo approccio completo alla progettazione dei raggi aiuta a garantire il successo della produzione di parti in plastica, riducendo al minimo i potenziali problemi e ottimizzando l'efficienza della produzione.

Quali sono le considerazioni di progettazione quando si progetta un pezzo?

Progettare pezzi senza tenere in debito conto i vincoli di produzione spesso porta a revisioni costose e a ritardi nella produzione. Molti ingegneri hanno difficoltà a bilanciare l'intento progettuale con la producibilità, con il risultato che i pezzi non possono essere prodotti in modo efficiente o non soddisfano i requisiti di prestazione.

La progettazione di un pezzo di successo richiede un'attenzione particolare a cinque elementi chiave: la selezione del materiale, l'uniformità dello spessore della parete, gli angoli di sformo, le caratteristiche di supporto strutturale e la compensazione del ritiro. Questi fattori hanno un impatto diretto sia sulla producibilità che sulle prestazioni del pezzo.

Fondamenti di selezione dei materiali

La scelta del materiale è alla base di qualsiasi progetto di successo. Alla PTSMAKE, sottolineo sempre come le proprietà dei materiali influenzino sia i processi di produzione che le prestazioni nell'uso finale. Quando scegliamo i materiali, consideriamo:

Proprietà meccaniche

- Resistenza alla trazione

- Resistenza agli urti

- Modulo di flessione

- Temperatura di deflessione del calore

Proprietà chimiche

- Resistenza all'esposizione ai raggi UV

- Compatibilità chimica

- Assorbimento dell'umidità

- Comportamento igroscopico3

Requisiti di elaborazione

- Caratteristiche del flusso di fusione

- Intervallo di temperatura di lavorazione

- Requisiti di temperatura dello stampo

- Specifiche di essiccazione

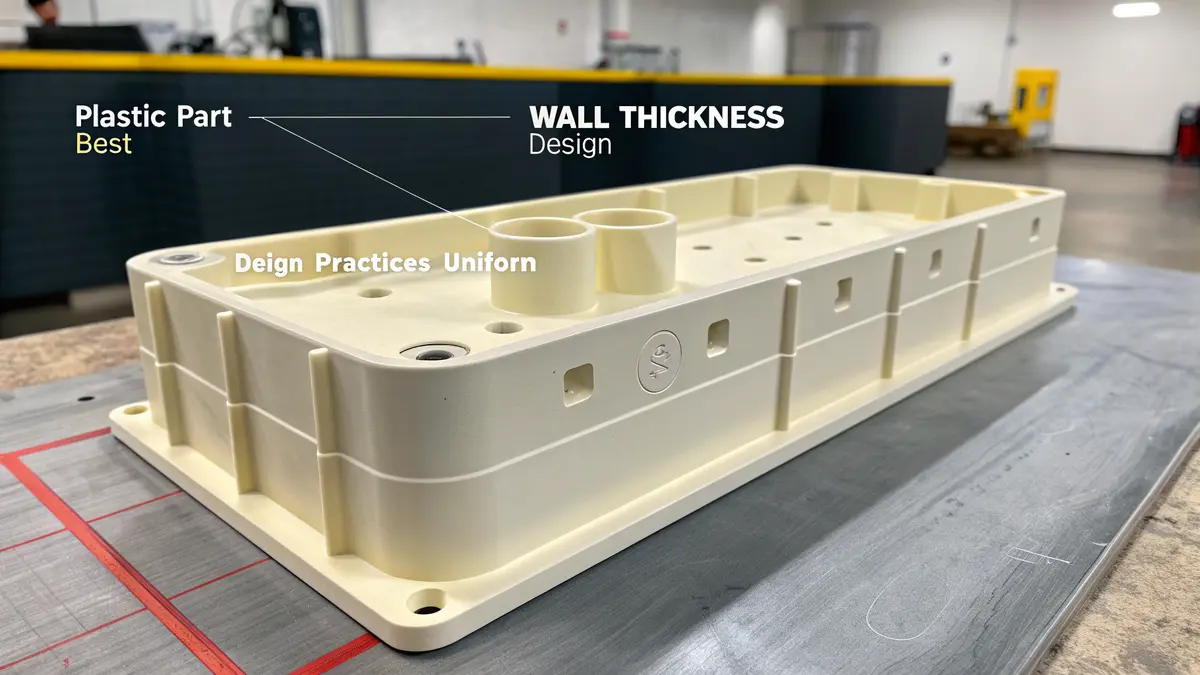

Ottimizzazione dello spessore della parete

Il mantenimento di uno spessore uniforme delle pareti è fondamentale per evitare difetti di produzione. In base alla mia esperienza presso l'PTSMAKE, raccomando:

| Gamma di spessore della parete | Applicazioni tipiche | Vantaggi principali |

|---|---|---|

| 0,5 mm - 1,0 mm | Piccoli contenitori elettronici | Raffreddamento più rapido, risparmio di materiale |

| 1,0 mm - 2,5 mm | Prodotti di consumo | Buon equilibrio tra resistenza e modellabilità |

| 2,5 mm - 3,5 mm | Componenti strutturali | Maggiore rigidità e stabilità |

| 3,5 mm - 4,0 mm | Applicazioni per impieghi gravosi | Requisiti di resistenza massima |

Bozza di implementazione dell'angolo

Gli angoli di sformo sono essenziali per una corretta espulsione dei pezzi dallo stampo. Le linee guida generali che seguiamo includono:

- Bozza minima di 1° per le superfici strutturate

- Bozza da 0,5° a 2° per superfici lisce

- Sforzo aggiuntivo per nervature e bocche profonde

- Aumento del tiraggio per le superfici a grana o strutturate

Principi di progettazione della nervatura e del bocchettone

Le caratteristiche strutturali richiedono un'attenta considerazione per evitare difetti estetici e mantenere la resistenza:

Linee guida per la progettazione delle nervature

- Spessore massimo della nervatura: 60% della parete adiacente

- Rapporto altezza/spessore: da 2,5:1 a 3:1

- Spaziatura minima tra le nervature: 2x spessore della parete

- Transizioni graduali alle basi delle costole

Configurazione del capo

- Diametro del bocchettone: 2 volte il diametro del foro

- Spessore della parete: 60% della parete adiacente

- Nervature di supporto per capi alti

- Coring per sezioni spesse

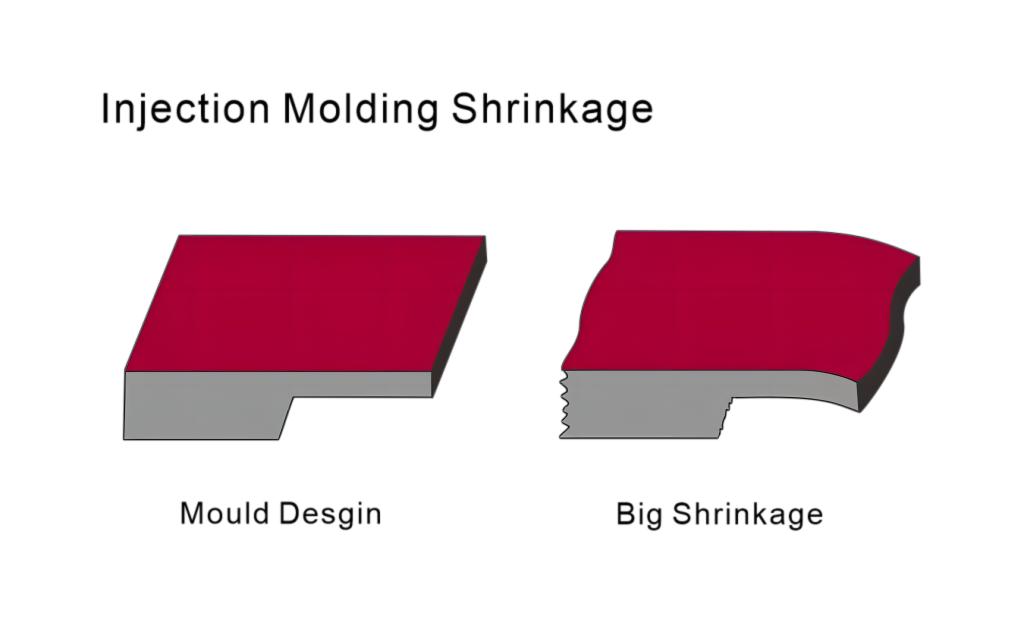

Strategie di compensazione delle differenze inventariali

I diversi materiali presentano tassi di ritiro variabili. Il nostro approccio prevede:

Compensazione specifica per il materiale

- Materiali amorfi: 0,3-0,7%

- Materiali semicristallini: 0,8-2,5%

- Materiali riempiti di vetro: 0,1-0,5%

Considerazioni geometriche

- Variazioni dello spessore della parete

- Effetti della direzione del flusso

- Impatto della posizione del cancello

- Ottimizzazione del tempo di raffreddamento

Progettazione per l'integrazione dell'assemblaggio

Pur concentrandoci sui singoli elementi di design, dobbiamo considerare i requisiti di assemblaggio:

Caratteristiche di montaggio a scatto

- Angoli di innesto corretti

- Flessibilità sufficiente

- Prevenzione della concentrazione dello stress

- Distanze di montaggio

Cerniere per l'abitare

- Selezione del materiale per il carico ciclico

- Requisiti di spessore

- Ottimizzazione del raggio di curvatura

- Considerazioni sulla posizione del cancello

Filetto Design

- Selezione del passo della filettatura

- Considerazioni su nucleo e cavità

- Compensazione dell'usura

- Requisiti della coppia di montaggio

Noi di PTSMAKE ci assicuriamo che queste considerazioni progettuali siano implementate fin dalle prime fasi del processo di sviluppo. Questo approccio proattivo aiuta i nostri clienti a evitare costose modifiche e a ottenere prestazioni ottimali dei pezzi. Ho scoperto che per una progettazione di successo è necessario bilanciare questi vari elementi, mantenendo l'attenzione sui requisiti di utilizzo finale e sui vincoli di produzione.

La chiave per una progettazione di successo sta nel capire come questi vari elementi interagiscono tra loro. Un cambiamento nella scelta del materiale, ad esempio, potrebbe richiedere modifiche allo spessore delle pareti e agli angoli di sformo. Allo stesso modo, l'aggiunta di elementi strutturali come nervature e bocchette deve essere bilanciata con il potenziale di segni di affondamento e altri difetti estetici.

Quali sono le linee guida di progettazione per lo stampaggio a iniezione di parti in plastica?

La progettazione di parti in plastica per lo stampaggio a iniezione può essere un'impresa ardua. Molti ingegneri si trovano a dover affrontare fallimenti dei pezzi, problemi di qualità e costose revisioni del progetto perché trascurano principi di progettazione critici. Ho visto progetti ritardati di mesi a causa di questi errori evitabili.

Le principali linee guida di progettazione per lo stampaggio a iniezione si concentrano sul corretto spessore delle pareti, sugli angoli di sformo, sulla progettazione delle nervature e sulla scelta della posizione delle porte. Questi principi assicurano la qualità dei pezzi, riducono i costi di produzione e minimizzano i difetti, mantenendo l'accuratezza dimensionale e l'integrità strutturale.

Considerazioni sullo spessore della parete

Lo spessore della parete è fondamentale per il successo dello stampaggio a iniezione. Il mantenimento di uno spessore uniforme della parete aiuta a prevenire deformazioni, segni di affossamento e tensioni interne. Lo spessore ottimale della parete dipende dal materiale e dai requisiti del pezzo:

| Tipo di materiale | Spessore della parete consigliato (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Policarbonato | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Bozza di implementazione dell'angolo

Gli angoli di sformo sono essenziali per facilitare l'espulsione dei pezzi. Quando si progettano pezzi in plastica, è necessario incorporare angoli di sformo adeguati su tutte le pareti parallele alla direzione di apertura dello stampo. Il linea di separazione4 La posizione influisce sui requisiti dell'angolo di sformo:

- Superfici strutturate: 3 ° minimo di tiraggio

- Superfici lisce: 1° di tiraggio minimo

- Costole o montanti profondi: 2-3° di pescaggio

- Pareti esterne: 1-2° di tiraggio

Design della nervatura e del bocchettone

Le nervature forniscono un supporto strutturale riducendo al minimo l'uso di materiale. Seguire queste linee guida:

- Spessore della nervatura: 50-60% dello spessore della parete adiacente

- Altezza della nervatura: Massimo 3 volte lo spessore della parete

- Spaziatura tra le nervature: Minimo 2 volte lo spessore della parete

- Raggio base: 25-50% dello spessore della parete

Selezione della posizione del cancello

La corretta posizione della porta influisce sulla qualità e sull'aspetto del pezzo:

- Posizionare i cancelli in sezioni spesse

- Evitare cancelli su superfici visibili

- Considerare cancelli multipli per parti di grandi dimensioni

- Consentire una lunghezza adeguata del flusso

- Tenere conto della formazione di linee di saldatura

Progettazione di angoli e raggi

Gli angoli vivi creano concentrazioni di tensioni e difficoltà di stampaggio:

- Raggio interno: Minimo 0,5 mm

- Raggio esterno: Minimo 1,5 volte lo spessore della parete

- Mantenere lo spessore della parete costante negli angoli

- Evitare sezioni spesse agli angoli

Considerazioni sulla selezione dei materiali

I diversi materiali hanno requisiti di lavorazione unici:

Materiali amorfi

- Riduzione dei tassi di restringimento

- Migliore stabilità dimensionale

- Esempi: ABS, PC, PMMA

Materiali semicristallini

- Tassi di restringimento più elevati

- Migliore resistenza chimica

- Esempi: PP, PE, POM

Design del canale di raffreddamento

Un'adeguata progettazione dei canali di raffreddamento garantisce un raffreddamento uniforme dei pezzi:

- Diametro del canale: 8-12 mm tipico

- Spaziatura tra i canali: 3-4 volte il diametro

- Distanza dalla superficie del pezzo: 1,5-2 volte il diametro

- Mantenere una lunghezza costante del circuito di raffreddamento

- Considerare il raffreddamento conforme per geometrie complesse

Requisiti di finitura della superficie

La finitura superficiale influisce sia sull'estetica che sulla funzionalità:

| Tipo di finitura | Numero SPI | Applicazione |

|---|---|---|

| Polacco alto | A1 | Parti ottiche |

| Semi-lucido | A2 | Superfici visibili |

| Opaco | B1 | Parti non visibili |

| Texture | C1 | Superfici di presa |

Gestione del sottosquadro

Ridurre al minimo i sottosquadri, ove possibile:

- Utilizzare le azioni laterali per i sottosquadri necessari

- Considerare i nuclei scorrevoli per le caratteristiche complesse

- Design a scatto con rilievo appropriato

- Calcolo dei requisiti di corsa dell'azione laterale

Considerazioni sul montaggio

Progettazione per un assemblaggio efficiente:

- Includere funzioni di allineamento

- Standardizzare le dimensioni degli attacchi a scatto

- Considerare i requisiti della saldatura a ultrasuoni

- Pianificare lo stampaggio di inserti quando necessario

- Progettazione di funzioni di auto-localizzazione

Il successo della progettazione dello stampaggio a iniezione richiede un'attenta considerazione di tutti questi elementi. Ogni componente influisce sugli altri, creando un sistema interconnesso in cui le modifiche in un'area possono avere un impatto sulla producibilità e sulla qualità dell'intero pezzo.

In che modo lo spessore delle pareti influisce sulla progettazione di parti in plastica?

Progettare parti in plastica con spessori di parete non uniformi è come costruire una casa con fondamenta di profondità diversa: è una ricetta per il disastro. Molti ingegneri si scontrano con questo aspetto fondamentale, causando costosi problemi di produzione, difetti di qualità e ritardi nei progetti.

Lo spessore della parete è un fattore critico nella progettazione di pezzi in plastica che influisce direttamente sull'integrità strutturale e sulla producibilità. Lo spessore ideale varia in genere da 0,5 a 5 mm, con una distribuzione uniforme che è fondamentale per evitare difetti comuni, come i segni di affondamento e le tensioni interne.

Comprendere l'impatto dello spessore della parete

Lo spessore delle pareti influisce su ogni aspetto della produzione di pezzi in plastica. Nella mia esperienza di lavoro con vari progetti presso l'PTSMAKE, ho osservato che una corretta progettazione dello spessore delle pareti può fare la differenza tra un prodotto di successo e uno fallito. Il tasso di cristallizzazione5 del materiale plastico durante il raffreddamento è direttamente influenzato dalle variazioni dello spessore della parete.

Linee guida per lo spessore ottimale della parete

Ecco una guida completa per i diversi materiali plastici:

| Tipo di materiale | Spessore consigliato (mm) | Spessore massimo (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Policarbonato | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Sfide di progettazione comuni

Segni di affondamento e vuoti

Le sezioni spesse dei pezzi in plastica si raffreddano più lentamente di quelle sottili, creando segni di affossamento sulla superficie. Per evitare questo problema:

- Mantenere lo spessore delle pareti uniforme, ove possibile

- Progettare transizioni graduali tra i diversi spessori

- Implementare canali di raffreddamento adeguati nello stampo

Controllo della deformazione

Il raffreddamento non uniforme causato dalla variazione dello spessore delle pareti può causare deformazioni. La nostra soluzione comprende:

- Utilizzo di nervature e tasselli al posto di pareti spesse

- Mantenimento di rapporti di spessore inferiori a 3:1

- Posizionamento strategico delle linee di raffreddamento nello stampo

Considerazioni specifiche sul materiale

I diversi materiali si comportano in modo diverso durante il processo di stampaggio a iniezione:

Materiali amorfi

- Più tollerante con le variazioni di spessore

- Migliori caratteristiche di flusso

- Riduzione dei tassi di restringimento

Materiali semicristallini

- Più sensibile alle variazioni di spessore

- Tassi di restringimento più elevati

- Richiedono un controllo della temperatura più preciso

Tecniche di ottimizzazione della progettazione

Requisiti strutturali

Quando si progetta per la resistenza:

- Utilizzare le nervature invece di aumentare lo spessore delle pareti

- Mantenere lo spessore della nervatura a 60% della parete adiacente.

- Posizionare le costole in aree ad alto stress

Efficienza dei costi

Per ottimizzare l'uso dei materiali:

- Eliminare le sezioni spesse non necessarie

- Progettare elementi cavi dove possibile

- Considerare i carotaggi nelle aree ad alto spessore

Misure di controllo della qualità

Noi di PTSMAKE attuiamo diverse misure di controllo della qualità:

- Simulazione digitale prima della produzione

- Ispezione del primo articolo

- Monitoraggio regolare dei processi

- Controlli di stabilità dimensionale

Efficienza della produzione

La progettazione di uno spessore di parete adeguato ha un impatto:

- Ottimizzazione del tempo di ciclo

- Efficienza nell'uso dei materiali

- Longevità dello strumento

- Costi di produzione

Considerazioni future

Con l'evoluzione della tecnologia di produzione, stiamo assistendo:

- Funzionalità di simulazione avanzate

- Nuovi materiali con requisiti diversi

- Soluzioni di raffreddamento migliorate

- Migliori metodi di controllo dei processi

Comprendendo e applicando questi principi di spessore delle pareti, i progettisti possono creare pezzi in plastica più efficienti, economici e di alta qualità. La nostra esperienza dimostra che un'attenta considerazione dello spessore delle pareti durante la fase di progettazione evita costose modifiche in fase di produzione.

Questo approccio globale alla progettazione dello spessore delle pareti ci ha aiutato a fornire prodotti di qualità superiore ai nostri clienti in diversi settori, dai componenti automobilistici all'elettronica di consumo. La chiave è mantenere un equilibrio tra i requisiti di progettazione e i vincoli di produzione, tenendo conto delle proprietà dei materiali e delle applicazioni finali.

Perché la bozza è importante nella progettazione di parti in plastica?

Immaginate di progettare un pezzo in plastica per poi scoprire che è bloccato nello stampo come un pezzo di puzzle ostinato. Questo scenario da incubo si verifica più spesso di quanto si pensi, causando ritardi di produzione e danni costosi. Senza angoli di sformo adeguati, anche i pezzi in plastica più semplici possono diventare dei disastri di produzione.

Gli angoli di sformo sono elementi di progettazione essenziali nello stampaggio a iniezione di materie plastiche che consentono di rimuovere facilmente i pezzi dallo stampo. Incorporando una leggera conicità (in genere 1-2 gradi) sulle pareti verticali, i produttori possono garantire un'espulsione agevole dei pezzi e mantenere la qualità della superficie.

Capire gli angoli di sformo

Il concetto di angoli di sformo può sembrare semplice, ma è un aspetto cruciale della progettazione di pezzi in plastica che richiede un'attenta considerazione. Gli angoli di sformo creano una leggera conicità sulle superfici verticali, consentendo al pezzo di uscire dallo stampo senza resistenza. La linea di demarcazione è il punto di riferimento da cui si misurano gli angoli di sformo.

Fattori che influenzano la scelta dell'angolo di sformo

Struttura e finitura della superficie

Le diverse superfici richiedono angoli di sformo diversi:

| Tipo di superficie | Angolo di sformo consigliato |

|---|---|

| Finitura liscia | 1° - 2° |

| Texture leggera | 2° - 3° |

| Struttura media | 3° - 5° |

| Texture profonda | 5° - 7° |

Proprietà del materiale

Il materiale scelto per il pezzo gioca un ruolo importante nel determinare l'angolo di sformo appropriato:

- Materiali rigidi come il nylon caricato a vetro possono richiedere angoli di sformo più ampi.

- I materiali flessibili come il TPE possono talvolta funzionare con angoli di sformo più piccoli.

- I materiali cristallini hanno spesso bisogno di un tiraggio maggiore a causa delle loro caratteristiche di ritiro.

Sfide comuni legate alla bozza

Considerazioni sulla profondità

I pezzi più profondi richiedono in genere un tiraggio maggiore rispetto a quelli poco profondi. Per ogni centimetro di profondità, si consiglia di aggiungere da 0,5° a 1° di tiraggio in più per garantire un rilascio corretto. Ciò è particolarmente importante per i pezzi con pareti verticali significative.

Caratteristiche interne

Le caratteristiche interne spesso richiedono una bozza maggiore rispetto a quelle esterne perché:

- Si restringono sul nucleo

- L'accesso per la lucidatura è limitato

- Le forze di espulsione sono più concentrate

Migliori pratiche per l'implementazione della bozza

Integrazione precoce della progettazione

- Includere considerazioni sulla bozza durante la fase iniziale di progettazione

- Utilizzare il software CAD per analizzare i requisiti del progetto

- Considerare l'impatto della bozza sulla funzionalità della parte

Posizionamento strategico della bozza

- Applicare una maggiore corrente d'aria dove le forze di espulsione sono più elevate

- Mantenere uno spessore uniforme delle pareti durante l'applicazione della bozza

- Considerare l'impatto sui requisiti di assemblaggio

Misure di controllo della qualità

- Utilizzare l'analisi del flusso dello stampo per convalidare gli angoli di sformo

- Implementare strategie di raffreddamento adeguate

- Monitorare la qualità dei pezzi durante le prime fasi di produzione

Impatto economico di una corretta progettazione delle bozze

L'implementazione di angoli di sformo appropriati influisce su vari aspetti della produzione:

Efficienza della produzione

- Riduzione dei tempi di ciclo

- Tassi di rifiuto più bassi

- Miglioramento della qualità dei pezzi

- Riduzione dei requisiti di manutenzione

Considerazioni sui costi

- Costi di progettazione dello stampo iniziale

- Risparmi di produzione a lungo termine

- Riduzione dei tassi di scarto

- Durata dello stampo prolungata

Considerazioni sulla bozza avanzata

Geometrie complesse

Quando si tratta di geometrie complesse:

- Utilizzare angoli di sformo variabili, se necessario

- Considerare attentamente la posizione delle linee di divisione

- Tenere conto di sottosquadri e azioni laterali

Requisiti specifici del materiale

Materiali diversi richiedono considerazioni specifiche sul tiraggio:

| Tipo di materiale | Angolo di pescaggio minimo |

|---|---|

| ABS | 1.5° |

| Policarbonato | 1° |

| Polipropilene | 0.5° |

| Materiali riempiti di vetro | 2° - 3° |

Finitura superficiale Impatto

La relazione tra la finitura superficiale e il tiraggio:

- Le superfici lucide possono funzionare con una bozza minima

- Le superfici strutturate richiedono una bozza aggiuntiva

- Le superfici per elettroerosione necessitano di angoli di sformo intermedi

Vantaggi dei moderni strumenti di analisi delle bozze

I moderni strumenti di progettazione offrono notevoli vantaggi:

Convalida digitale

- Analisi delle bozze in tempo reale

- Controllo delle interferenze

- Visualizzazione del modello di flusso

Capacità di ottimizzazione

- Suggerimenti automatici sull'angolo di sformo

- Simulazioni delle prestazioni

- Previsioni del comportamento dei materiali

Grazie a una corretta implementazione dell'angolo di sformo, i produttori possono ottenere un risultato:

- Qualità costante dei pezzi

- Riduzione dei costi di produzione

- Tempi di ciclo migliorati

- Prolungata longevità dello stampo

Questi vantaggi rendono la considerazione dell'angolo di sformo un aspetto cruciale per il successo della progettazione e della produzione di pezzi in plastica.

Qual è il ruolo delle nervature e delle bugne nelle parti in plastica?

Progettare parti in plastica con un'integrità strutturale ottimale, mantenendo al contempo l'economicità, è una sfida costante. Molti ingegneri si scontrano con pezzi che utilizzano troppo materiale o che presentano debolezze strutturali, causando guasti e costose riprogettazioni.

Le nervature e le bugne sono elementi critici della progettazione di pezzi in plastica che forniscono supporto strutturale e capacità di montaggio. Queste caratteristiche migliorano la resistenza e la funzionalità del pezzo e riducono al minimo l'uso di materiale, rendendoli componenti essenziali per una progettazione efficiente dei pezzi in plastica.

Comprendere i principi di progettazione delle nervature

L'efficacia delle nervature nei pezzi in plastica dipende in larga misura dalla corretta realizzazione del progetto. Ho scoperto che il successo della progettazione delle nervature richiede un'attenta considerazione di diversi fattori chiave:

- Rapporto altezza/spessore: Le nervature devono mantenere un'altezza non superiore a 3 volte lo spessore della parete per evitare deformazioni.

- Spaziatura: La distanza tra le nervature deve essere pari ad almeno 2-3 volte lo spessore della parete.

- Angoli di sformo: Un angolo di sformo minimo di 0,5° per lato assicura una corretta espulsione dei pezzi.

- Transizioni d'angolo: Corretto irraggiamento6 alla base aiuta a prevenire la concentrazione delle sollecitazioni

Fondamenti di progettazione del capo

Le bocche servono come punti di montaggio cruciali nelle parti in plastica. Quando progetto i bocchettoni, considero sempre questi elementi essenziali:

Dimensioni del nucleo

- Diametro interno: In base ai requisiti specifici del dispositivo di fissaggio

- Diametro esterno: Tipicamente 2-2,5 volte il diametro interno

- Altezza: Solitamente determinata dalla lunghezza del dispositivo di fissaggio e dai requisiti di montaggio.

Considerazioni strutturali

- Costole di supporto: Aggiunta di tasselli quando l'altezza del capo supera 3 volte il suo diametro.

- Spessore della parete: Mantenimento di 60% dello spessore nominale della parete per gli elementi di supporto.

- Angoli di sformo: Incorporazione di 1-2° di sformo per un corretto stampaggio

Linee guida per il flusso e lo spessore del materiale

La relazione tra lo spessore delle pareti e il flusso di materiale influisce in modo significativo sulla qualità dei pezzi. Ecco una ripartizione dettagliata:

| Tipo di caratteristica | Spessore consigliato | Scopo |

|---|---|---|

| Parete principale | 100% (nominale) | Riferimento di base |

| Costole | 50-70% di nominale | Prevenire le macchie del lavandino |

| I capi | 60-80% di nominale | Integrità strutturale |

| Tasselli | 50-60% di nominale | Caratteristiche del supporto |

Ottimizzazione per la produzione

In PTSMAKE, sottolineo queste considerazioni chiave per il successo della costola e dell'implementazione del boss:

Prevenzione dei segni del lavandino

- Posizionamento strategico delle costole

- Rapporti di spessore adeguati

- Transizioni graduali alle intersezioni

Miglioramento della modellabilità

- Angoli di sformo adeguati

- Posizione corretta dello sfiato

- Posizionamento ottimizzato dei canali di raffreddamento

Integrità strutturale

- Analisi della distribuzione del carico

- Prevenzione della concentrazione dello stress

- Ottimizzazione del flusso di materiali

Errori comuni di progettazione da evitare

Con l'esperienza, ho identificato diversi errori critici che dovrebbero essere evitati:

Problemi geometrici

- Altezza eccessiva delle costole senza un supporto adeguato

- Angoli di sformo insufficienti

- Spigoli vivi che causano la concentrazione delle sollecitazioni

Considerazioni sui materiali

- Rapporti di spessore non corretti che causano segni di affondamento

- Percorsi di flusso inadeguati che causano problemi di riempimento

- La cattiva posizione della porta influisce sulla resistenza del pezzo

Sfide di produzione

- Geometrie complesse che impediscono un raffreddamento adeguato

- Supporto insufficiente per le alte funzioni

- Considerazioni sull'espulsione inadeguate

Impatto sulle prestazioni dei componenti

Nervature e boccole ben progettate contribuiscono in modo significativo alle prestazioni del pezzo:

Vantaggi strutturali

- Maggiore rigidità flessionale

- Maggiore resistenza agli urti

- Migliore distribuzione del carico

Efficienza del materiale

- Riduzione dell'utilizzo di materiali

- Peso inferiore del pezzo

- Miglioramento del rapporto costo-efficacia

Miglioramenti della qualità

- Migliore stabilità dimensionale

- Riduzione della deformazione

- Aspetto coerente dei pezzi

Integrazione con altri elementi di design

Un'implementazione di successo richiede la considerazione di:

Requisiti di montaggio

- Spazio per gli utensili

- Accessibilità per gli elementi di fissaggio

- Caratteristiche di allineamento

Fattori ambientali

- Effetti della temperatura

- Esposizione chimica

- Resistenza ai raggi UV

Considerazioni sulla produzione

- Ottimizzazione del tempo di ciclo

- Manutenzione degli strumenti

- Requisiti del controllo qualità

L'uso strategico di nervature e bocche rappresenta un aspetto cruciale della progettazione di parti in plastica, che richiede un attento equilibrio tra requisiti strutturali e vincoli di produzione. Queste caratteristiche, se correttamente implementate, migliorano significativamente le prestazioni del pezzo, mantenendo un uso efficiente del materiale e la producibilità.

Che impatto hanno le posizioni dei cancelli sullo stampaggio a iniezione della plastica?

Nella produzione di pezzi stampati a iniezione, molti clienti si rivolgono a me frustrati da difetti visibili e problemi di qualità nei loro prodotti. Questi problemi sono spesso riconducibili a un aspetto critico, ma spesso trascurato: la posizione della porta. Un cattivo posizionamento della porta può trasformare un progetto perfetto in un costoso incubo produttivo.

La posizione della porta è il punto di ingresso della plastica fusa nella cavità dello stampo. Il suo posizionamento influenza in modo significativo il flusso del materiale, la qualità del pezzo e l'efficienza della produzione. Il corretto posizionamento del gate aiuta a prevenire difetti comuni come linee di saldatura, trappole d'aria e riempimento irregolare, garantendo al contempo un'estetica e un'integrità strutturale ottimali del pezzo.

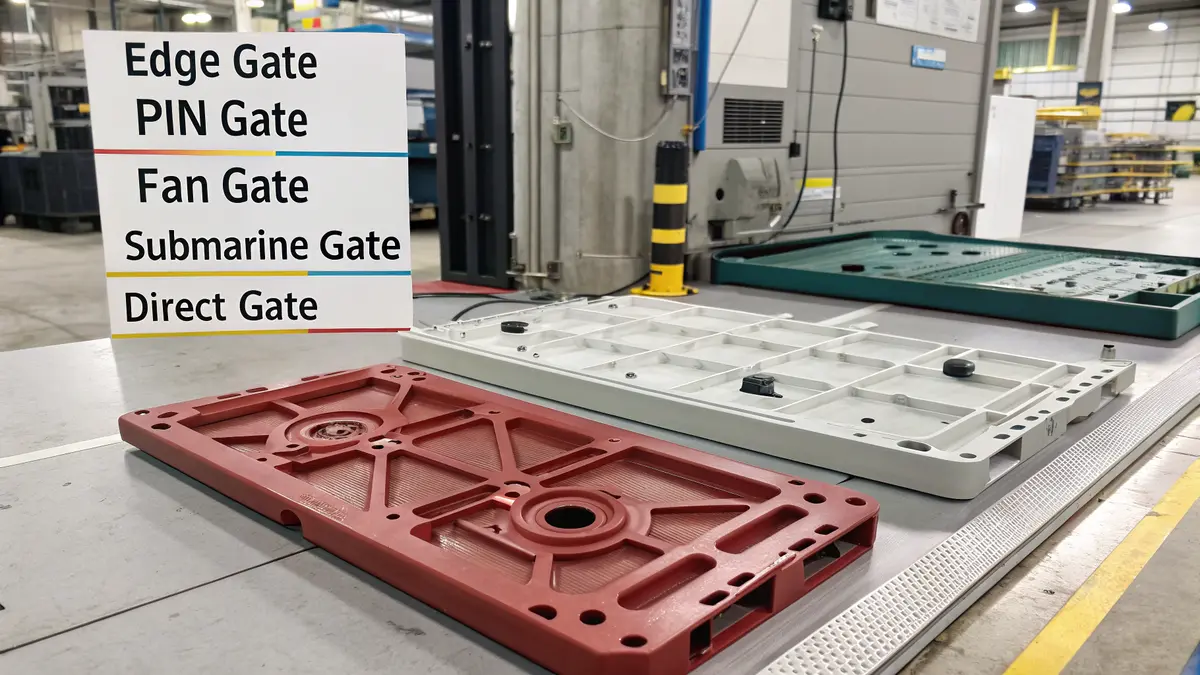

Conoscere i tipi di gate e le loro applicazioni

Nello stampaggio a iniezione, i diversi tipi di porta servono a vari scopi. Ho classificato i principali tipi in base alle loro applicazioni:

| Tipo di cancello | Le migliori applicazioni | Vantaggi | Limitazioni |

|---|---|---|---|

| Porta del bordo | Parti piane, geometrie di base | Facile da rimuovere, ottimo per l'automazione | Limitato all'ingresso laterale |

| Pin Gate | Pezzi piccoli, riempimento preciso | Segno minimo del cancello, ottimo per i pezzi circolari | Limiti di dimensione |

| Cancello del ventilatore | Parti larghe e piatte | Distribuzione uniforme del materiale | Difficile rimozione del cancello |

| Porta sottomarina | Produzione in grandi volumi | Degradazione automatica | Progettazione di strumenti complessi |

| Cancello diretto | Pezzi grandi, sezioni spesse | Design semplice, riempimento efficiente | Marchio visibile del cancello |

Fattori critici nella scelta della posizione del gate

Il successo di un pezzo stampato a iniezione dipende in larga misura da diversi fattori chiave nella determinazione della posizione della porta:

Considerazioni sulla geometria dei pezzi

Il comportamento reologico7 di materiale plastico durante l'iniezione richiede un'attenta analisi della geometria del pezzo. Considero sempre:

- Rapporto lunghezza/spessore del flusso

- Percorsi di flusso naturali

- Transizioni geometriche

- Variazioni dello spessore della parete

Requisiti del flusso di materiale

I diversi materiali hanno caratteristiche di flusso uniche che influenzano il posizionamento della paratoia:

- Materiali cristallini e materiali amorfi

- Viscosità di fusione

- Sensibilità termica

- Capacità di lunghezza del flusso

Requisiti di qualità ed estetica

La posizione del cancello influisce direttamente sulle qualità visive e strutturali:

- Superfici visibili

- Zone di integrità strutturale

- Requisiti cosmetici

- Posizionamento della linea di saldatura

Impatto sui comuni difetti di stampaggio

La posizione della porta influisce in modo significativo sui vari difetti di stampaggio:

Trappole per l'aria e sfiati

Una corretta collocazione del cancello aiuta a prevenire:

- Sacche d'aria intrappolate

- Segni di bruciatura

- Riempimento incompleto

- Difetti di superficie

Gestione delle linee di saldatura

Il posizionamento strategico del cancello aiuta il controllo:

- Posizione della linea di saldatura

- Forza nei punti di incontro

- Aspetto visivo

- Integrità strutturale

Problemi legati al flusso

Indirizzi per l'ubicazione ottimale dei cancelli:

- Colpi brevi

- Segni di esitazione

- Segni di flusso

- Jetting

Considerazioni avanzate per parti complesse

Le parti complesse richiedono un'analisi supplementare:

Stampi a più cavità

Per le applicazioni a più cavità, considerare:

- Riempimento equilibrato

- Progettazione del sistema di guide

- Coerenza da cavità a cavità

- Efficienza produttiva

Componenti di alta precisione

Le applicazioni critiche richiedono attenzione:

- Stabilità dimensionale

- Deformazione minima

- Controllo preciso del materiale

- Restringimento uniforme

Noi di PTSMAKE utilizziamo un software avanzato di analisi del flusso dello stampo per ottimizzare la posizione dei gate. Questo approccio scientifico ci aiuta a:

- Prevedere i modelli di flusso dei materiali

- Identificare le aree potenzialmente difettose

- Ottimizzare l'efficienza di raffreddamento

- Migliorare la qualità complessiva dei pezzi

Impatto sull'efficienza produttiva

La corretta ubicazione del cancello influisce su vari aspetti della produzione:

Ottimizzazione del tempo di ciclo

- Tempi di riempimento più rapidi

- Raffreddamento efficiente

- Requisiti di pressione ridotti

- Migliore distribuzione del materiale

Considerazioni sulla manutenzione

- Facile rimozione del cancello

- Riduzione dell'usura dei componenti dello stampo

- Procedure di pulizia semplificate

- Durata prolungata dell'utensile

Considerando attentamente questi fattori e utilizzando strumenti di simulazione avanzati, otteniamo costantemente risultati ottimali nei progetti di stampaggio a iniezione. Il nostro approccio sistematico alla scelta della posizione del gate ha aiutato numerosi clienti a superare problemi di produzione e a ottenere una qualità superiore del prodotto.

Come si può gestire il ritiro nella progettazione di parti in plastica?

Avete problemi con la precisione dimensionale dei pezzi in plastica? Ho visto innumerevoli produttori affrontare costose rilavorazioni e ritardi di produzione a causa di problemi di ritiro imprevisti. Se non gestito correttamente, il ritiro può trasformare un progetto perfetto in un lotto da scartare, causando problemi a tutte le parti coinvolte.

La gestione del ritiro nella progettazione di pezzi in plastica richiede un approccio completo che combini precise regolazioni della progettazione dello stampo, un'attenta selezione dei materiali e l'ottimizzazione dei parametri di lavorazione. Comprendendo e tenendo conto dei tassi di ritiro specifici del materiale, i produttori possono garantire la precisione dimensionale e la qualità dei pezzi.

Comprendere le caratteristiche di ritiro dei materiali

I diversi materiali plastici presentano diverse ritiro volumetrico8 comportamento durante il raffreddamento. Noi di PTSMAKE abbiamo sviluppato un approccio sistematico alla selezione dei materiali in base alle caratteristiche di ritiro. Ecco una panoramica dei materiali plastici più comuni e dei loro tassi di ritiro tipici:

| Tipo di materiale | Tasso di restringimento lineare (%) | Uniformità del ritiro |

|---|---|---|

| ABS | 0.4-0.7 | Alto |

| Polipropilene | 1.2-2.0 | Medio |

| Polietilene | 1.5-3.0 | Basso |

| Policarbonato | 0.5-0.7 | Alto |

| Nylon | 0.8-2.0 | Medio |

Progettazione di strategie di compensazione

La chiave per gestire le differenze inventariali inizia con una corretta compensazione della progettazione. Raccomando l'attuazione di queste strategie essenziali:

Ottimizzazione dello spessore della parete

- Mantenere uno spessore uniforme della parete in tutto il pezzo

- Evitare passaggi improvvisi di spessore

- Progettazione con intervalli di spessore raccomandati per materiali specifici

Considerazioni sull'angolo di sformo

- Aumentare gli angoli di sformo di 1-2° per tenere conto del ritiro.

- Applicare un tiraggio supplementare per le parti più profonde

- Considerare il ritiro specifico del materiale quando si calcolano gli angoli di sformo.

Ottimizzazione dei parametri di processo

Il controllo dei parametri di lavorazione ha un impatto significativo sulla gestione delle differenze inventariali:

Controllo della temperatura dello stampo

- Mantenere costante la temperatura dello stampo

- Utilizzare un design appropriato del canale di raffreddamento

- Monitorare le variazioni di temperatura nello stampo

Impostazioni della pressione di iniezione

- Ottimizzare la durata della pressione di mantenimento

- Regolazione della velocità di iniezione in base alle caratteristiche del materiale

- Bilanciare le fasi di riempimento e confezionamento

Progettazione avanzata del sistema di raffreddamento

Un'adeguata progettazione del sistema di raffreddamento è fondamentale per ottenere un ritiro uniforme:

Layout del canale di raffreddamento

- Posizionare i canali per una rimozione uniforme del calore

- Mantenere un diametro costante del canale

- Assicurare una corretta spaziatura dei canali

Ottimizzazione del tempo di raffreddamento

- Calcolo del tempo minimo di raffreddamento in base allo spessore della parete

- Considerare le proprietà termiche del materiale

- Monitoraggio della temperatura del pezzo in fase di espulsione

Considerazioni specifiche sul materiale

Materiali diversi richiedono approcci specifici:

Materiali cristallini

- Consentono tassi di restringimento più elevati

- Attuare tempi di raffreddamento più lunghi

- Considerare attentamente la posizione del cancello

Materiali amorfi

- Monitorare la coerenza della velocità di raffreddamento

- Mantenere una temperatura adeguata dello stampo

- Controllo preciso della pressione di imballaggio

Misure di controllo della qualità

L'implementazione di solide procedure di controllo della qualità garantisce risultati coerenti:

Monitoraggio dimensionale

- Misure regolari dei pezzi

- Implementazione del controllo statistico di processo

- Documentazione dei modelli di contrazione

Documentazione del processo

- Registrare i parametri di elaborazione ottimali

- Mantenere i registri di impostazione specifici del materiale

- Documentare le strategie di successo per la compensazione delle differenze inventariali

Soluzioni comuni per la risoluzione dei problemi

Quando si verificano problemi di restringimento, prendete in considerazione queste soluzioni:

Problemi dimensionali

- Regolazione delle dimensioni dello stampo in base al ritiro misurato

- Modificare il layout del sistema di raffreddamento

- Rivedere la selezione dei materiali

Problemi di deformazione

- Bilanciare il raffreddamento su tutta la parte

- Regolare le temperature di lavorazione

- Modificare il design dello spessore della parete

Noi di PTSMAKE abbiamo implementato con successo queste strategie in numerosi progetti. La nostra esperienza dimostra che un'efficace gestione delle differenze inventariali richiede un approccio olistico che combini competenze di progettazione, conoscenza dei materiali e controllo dei processi. Considerando attentamente ogni aspetto del processo produttivo, otteniamo costantemente tolleranze ristrette e pezzi di alta qualità che soddisfano o superano le specifiche del cliente.

La comprensione e la gestione del ritiro non si limitano all'applicazione di fattori di compensazione standard, ma richiedono una profonda comprensione del comportamento del materiale, delle dinamiche di processo e dei principi di progettazione. Grazie all'attenzione a questi dettagli e al monitoraggio continuo dei risultati, possiamo controllare efficacemente il ritiro e produrre pezzi in plastica di alta qualità che soddisfano costantemente i requisiti dimensionali.

Quali sono le caratteristiche speciali da considerare nella progettazione di parti in plastica?

La progettazione di parti in plastica con caratteristiche speciali può essere una sfida scoraggiante. Molti ingegneri si trovano a dover bilanciare funzionalità e producibilità, il che spesso porta a costose revisioni del progetto o a ritardi nella produzione. La complessità di queste caratteristiche può fare la differenza tra un prodotto di successo e un incubo produttivo.

Le caratteristiche speciali nella progettazione di pezzi in plastica richiedono un'attenta considerazione dei vincoli di produzione e dei requisiti di utilizzo finale. Tra gli elementi chiave vi sono gli incastri a scatto, le cerniere vive, i sottosquadri e le superfici strutturate, ognuno dei quali ha uno scopo funzionale specifico e richiede un'attenzione progettuale precisa per garantire il successo della produzione.

Capire gli attacchi a scatto

Gli snap fit sono caratteristiche essenziali che rivoluzionano i processi di assemblaggio. Ho scoperto che il successo della progettazione degli snap fit richiede un'attenzione particolare a diversi fattori chiave:

- Selezione del materiale: I diversi materiali presentano diversi gradi di flessibilità e resistenza.

- Angolo di innesto: In genere tra 30-45 gradi per prestazioni ottimali

- Forza di ritenzione: Deve bilanciare la facilità di montaggio con una forza di tenuta sicura

- Spessore della parete: Critico per prevenire la concentrazione di tensioni e la rottura

La chiave del successo di un design a incastro sta nel tasso di deformazione9 che determina il comportamento del materiale durante l'assemblaggio.

Considerazioni sul design delle cerniere Living

Le cerniere Living offrono vantaggi unici nella progettazione di parti in plastica:

Parametri di progettazione

- Spessore: Solitamente 0,2-0,3 mm per una flessibilità ottimale

- Selezione del materiale: Il polipropilene (PP) è preferito per la sua eccellente resistenza alla fatica.

- Raggio: Gli angoli vivi devono essere evitati per evitare la concentrazione delle sollecitazioni.

Fattori di prestazione

| Fattore | Requisiti | Impatto |

|---|---|---|

| Vita flessibile | >1 milione di cicli | Longevità del prodotto |

| Temperatura di esercizio | Da -20°C a 80°C | Stabilità ambientale |

| Flusso dello stampo | Parallelo alla cerniera | Integrità strutturale |

Gestire efficacemente i sottosquadri

I sottosquadri rappresentano una sfida unica nello stampaggio a iniezione:

Tipi di sottosquadro

Sottotagli esterni

- Richiedono azioni laterali o diapositive

- Impatto sul tempo di ciclo e sul costo degli utensili

Sottotagli interni

- Necessità di nuclei pieghevoli

- Intervenire sulla meccanica di espulsione dei pezzi

Strategie di progettazione

- Ridurre al minimo la profondità, ove possibile

- Considerare attentamente la posizione della linea di divisione

- Valutare progetti alternativi che possano eliminare i sottosquadri.

Tecniche di testurizzazione delle superfici

Le texture di superficie hanno una funzione sia estetica che funzionale:

Categorie di texture

Texture funzionali

- Proprietà antiscivolo

- Diffusione della luce

- Resistenza all'usura

Texture estetiche

- Grana della pelle

- Venature del legno

- Modelli geometrici

Linee guida per la progettazione

- L'angolo di sformo deve aumentare con la profondità della texture

- L'orientamento del modello deve essere allineato all'apertura dello stampo

- Il rapporto profondità/larghezza deve essere considerato per un corretto riempimento.

Impatto della selezione dei materiali

La scelta del materiale influenza in modo significativo le prestazioni delle caratteristiche speciali:

| Materiale | Prestazioni a scatto | Capacità di cerniere Living | Conservazione della struttura |

|---|---|---|---|

| PP | Eccellente | Eccellente | Buono |

| ABS | Buono | Povero | Eccellente |

| PC | Molto buono | Povero | Molto buono |

| POM | Eccellente | Povero | Fiera |

Considerazioni sulla produzione

Per garantire il successo della produzione:

Design dello strumento

- Ventilazione adeguata

- Disposizione dei canali di raffreddamento

- Ottimizzazione della posizione del gate

Parametri di processo

- Controllo della pressione di iniezione

- Gestione della temperatura

- Ottimizzazione del tempo di raffreddamento

Controllo qualità

- Verifica dimensionale

- Test funzionali

- Ispezione visiva

Strategie di ottimizzazione dei costi

Raccomando di considerare questi fattori per una progettazione efficace dal punto di vista dei costi:

Semplificazione del design

- Ridurre la complessità, ove possibile

- Combinare le caratteristiche quando è possibile

- Standardizzare le dimensioni

Selezione del materiale

- Equilibrio tra costi e prestazioni

- Considerate i materiali riciclati

- Ottimizzare l'uso dei materiali

Efficienza produttiva

- Ridurre al minimo il tempo di ciclo

- Ridurre le operazioni secondarie

- Ottimizzare la progettazione degli strumenti

Manutenzione e longevità

Per un successo a lungo termine:

Manutenzione regolare degli utensili

- Monitoraggio dei punti di usura

- Pulire i canali di sfiato

- Controllare le caratteristiche di allineamento

Monitoraggio della qualità

- Stabilità dimensionale del binario

- Monitoraggio delle prestazioni delle funzioni

- Modelli di usura documentati

Ottimizzazione del processo

- Messa a punto dei parametri

- Monitoraggio dei tempi di ciclo

- Regolare come necessario

Attraverso un'attenta considerazione di queste caratteristiche speciali e dei loro requisiti di implementazione, noi di PTSMAKE garantiamo risultati ottimali di progettazione e produzione. Il nostro approccio combina la competenza tecnica con l'esperienza pratica per fornire componenti che soddisfino sia i requisiti funzionali che i vincoli di produzione.

Comprendere l'impatto della cristallinità sulle proprietà plastiche per una migliore selezione dei materiali. ↩

Scoprite come la concentrazione delle sollecitazioni influisce sulle prestazioni dei pezzi e sulle tecniche di ottimizzazione della progettazione. ↩

Comprendere gli effetti di assorbimento dell'umidità del materiale per garantire prestazioni e durata ottimali nella progettazione dei pezzi. ↩

Imparate a conoscere le linee di separazione per aumentare l'efficienza dello stampo e migliorare la qualità dei pezzi nello stampaggio a iniezione. ↩

Scoprite come lo spessore delle pareti influisce sulla cristallizzazione per migliorare la qualità dei pezzi in plastica. ↩

Scoprite le tecniche di riduzione delle sollecitazioni che migliorano la resistenza dei vostri progetti di parti in plastica. ↩

La comprensione del comportamento reologico migliora lo stampaggio a iniezione, migliorando le caratteristiche di flusso e la qualità del prodotto. ↩

Scoprite come il ritiro influisce sulla progettazione degli stampi e sulla qualità dei pezzi per migliorare i risultati di produzione. ↩

Comprendere il tasso di deformazione per migliorare le prestazioni del materiale durante i processi di assemblaggio. ↩