Quando lavoro con i clienti del settore manifatturiero, noto spesso la loro confusione tra fresatura e tornitura CNC. Questa confusione può portare a costosi errori nella progettazione dei pezzi e nei processi di produzione. Molti ingegneri finiscono per scegliere il metodo di lavorazione sbagliato, con conseguente spreco di tempo e risorse.

La differenza principale è che la fresatura CNC utilizza utensili da taglio rotanti su pezzi fermi, mentre la tornitura CNC ruota il pezzo contro un utensile da taglio fisso. La fresatura è ideale per forme e caratteristiche complesse, mentre la tornitura funziona meglio per i pezzi cilindrici.

Noi di PTSMAKE utilizziamo sia la fresatura che la tornitura CNC per creare pezzi di precisione per i nostri clienti. Vi illustrerò in dettaglio le principali differenze tra questi due processi. La comprensione di queste differenze vi aiuterà a scegliere il metodo di lavorazione giusto per il vostro prossimo progetto, facendovi risparmiare tempo e denaro.

Che cos'è la tornitura CNC?

Vi siete mai chiesti perché alcuni pezzi di metallo hanno forme cilindriche così perfette e superfici incredibilmente lisce? I metodi tradizionali di tornitura manuale spesso portano a incongruenze e problemi di qualità, rendendo difficile la produzione di componenti precisi in modo costante. Ciò può comportare spreco di materiali, aumento dei costi e ritardi nella produzione.

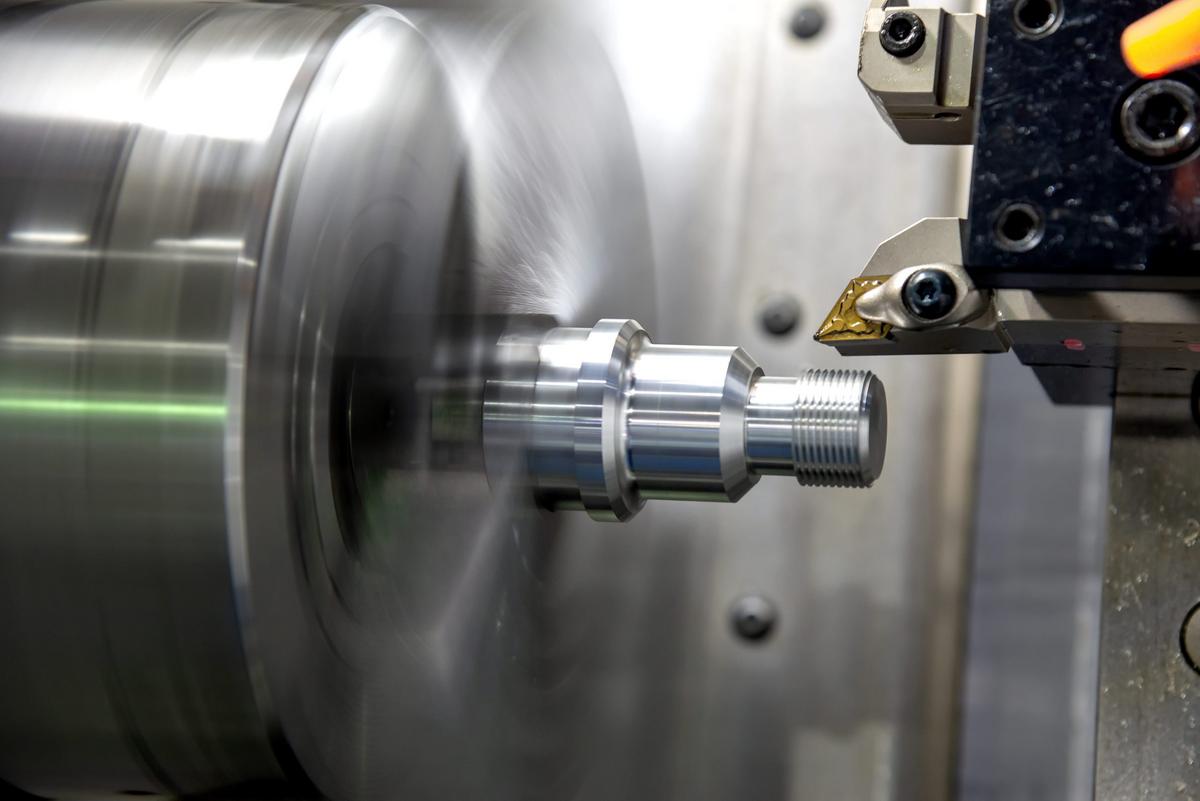

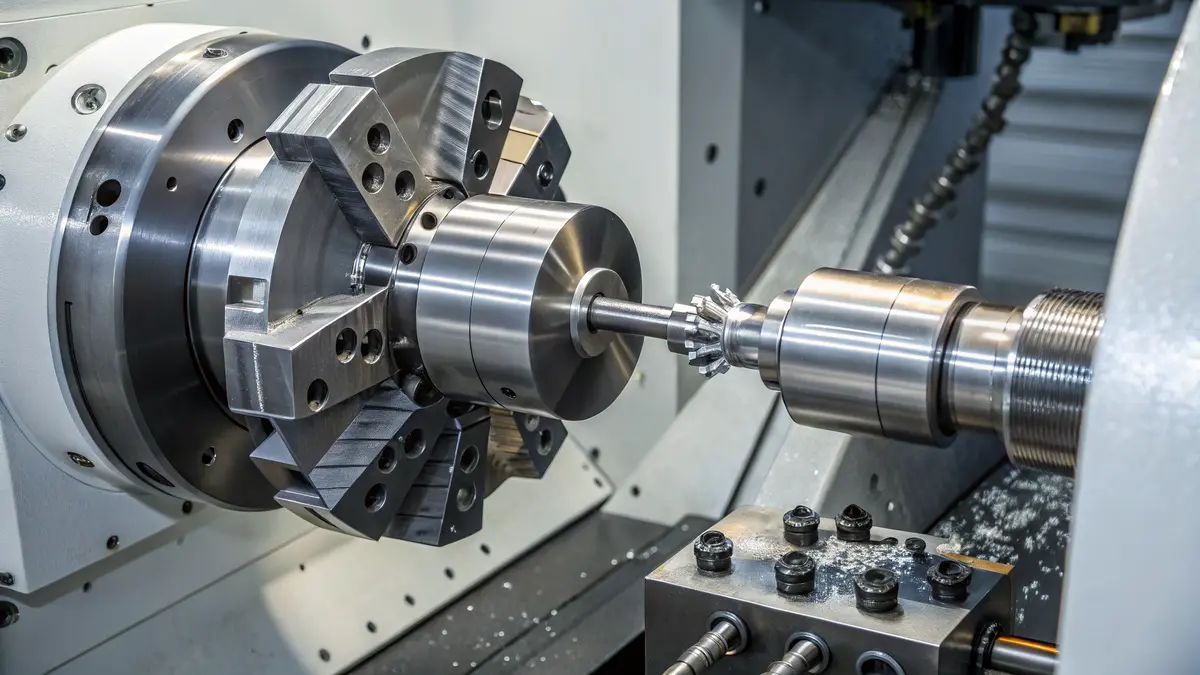

La tornitura CNC è un processo di produzione controllato dal computer che crea pezzi cilindrici ruotando un pezzo mentre gli utensili da taglio rimuovono il materiale per ottenere la forma desiderata. Questo moderno metodo di lavorazione garantisce elevata precisione, ripetibilità ed efficienza nella produzione di componenti rotondi o cilindrici.

Conoscere le basi della tornitura CNC

La tornitura CNC ha rivoluzionato l'industria manifatturiera introducendo una precisione automatizzata al tradizionale processo di tornitura. L'operazione di tornitura prevede la rotazione del mandrino1 del pezzo, mentre gli utensili da taglio fissi si muovono lungo vari assi per rimuovere il materiale e creare la forma desiderata. Ho realizzato innumerevoli progetti di tornitura e la precisione che questo processo offre è davvero notevole.

Componenti chiave di una macchina di tornitura CNC

Un tornio CNC è costituito da diversi componenti essenziali che lavorano insieme senza soluzione di continuità:

- Mandrino e mandrino

- Torretta portautensili

- Sistema di controllo

- Utensili da taglio

- Sistema di raffreddamento

Tipi di operazioni di tornitura CNC

Esistono diverse operazioni di tornitura che possono essere eseguite su un tornio CNC:

| Tipo di operazione | Descrizione | Applicazioni comuni |

|---|---|---|

| Di fronte | Crea superfici piane perpendicolari all'asse del pezzo | Superfici terminali, spalle |

| Tornitura conica | Produce superfici angolate | Forme coniche, transizioni |

| Filettatura | Taglia filettature interne o esterne | Viti, bulloni, dadi |

| Scanalatura | Crea canali o rientranze | Scanalature per o-ring, rilievi |

| Noioso | Allarga o rifinisce i fori interni | Diametri interni, fori |

Caratteristiche e funzionalità avanzate

Tornitura multiasse

I moderni centri di tornitura a controllo numerico spesso incorporano più assi di movimento, consentendo così di

- Creazione di contorni complessi

- Operazioni di attrezzaggio dal vivo

- Lavorazione sottomandrino

- Operazioni simultanee

Compatibilità dei materiali

Alla PTSMAKE lavoriamo regolarmente con un'ampia gamma di materiali nelle nostre operazioni di tornitura:

- Acciaio inox

- Alluminio

- Ottone

- Titanio

- Ingegneria delle materie plastiche

- Leghe esotiche

Parametri e considerazioni sul processo

Parametri critici

Diversi fattori influenzano il successo delle operazioni di tornitura CNC:

- Velocità di taglio

- Velocità di alimentazione

- Profondità di taglio

- Selezione dello strumento

- Uso del refrigerante

Misure di controllo della qualità

Per mantenere precisione e coerenza:

- Calibrazione regolare della macchina

- Monitoraggio dell'usura degli utensili

- Ispezione in corso d'opera

- Verifica finale della qualità

Applicazioni in tutti i settori

La tornitura CNC serve diversi settori con requisiti specifici:

Industria automobilistica

- Componenti del motore

- Parti della trasmissione

- Componenti del sistema frenante

Settore aerospaziale

- Componenti della turbina

- Parti del carrello di atterraggio

- Elementi di fissaggio e connettori

Produzione di dispositivi medici

- Strumenti chirurgici

- Componenti implantari

- Alloggiamenti per dispositivi medici

Le migliori pratiche per ottenere risultati ottimali

Considerazioni sulla progettazione

- Mantenere un rapporto lunghezza/diametro adeguato.

- Considerare l'accessibilità degli strumenti

- Pianificazione di un corretto fissaggio

- Tenere conto delle proprietà del materiale

Ottimizzazione della produzione

Per massimizzare l'efficienza e la qualità:

| Aspetto | Le migliori pratiche | Benefici |

|---|---|---|

| Selezione dello strumento | Utilizzare gradi e geometrie adeguati | Durata prolungata dell'utensile |

| Procedure di impostazione | Implementare procedure standardizzate | Riduzione dei tempi di configurazione |

| Ottimizzazione del programma | Revisione e aggiornamento periodico del programma | Tempi di ciclo migliorati |

| Manutenzione | Manutenzione preventiva programmata | Tempi di inattività minimi |

Sfide e soluzioni comuni

Sfide tecniche

Usura degli utensili

- Soluzione: Implementare sistemi di gestione del ciclo di vita degli utensili

- Monitoraggio regolare delle condizioni degli utensili

Finitura superficiale

- Soluzione: Ottimizzare i parametri di taglio

- Utilizzare utensili e refrigeranti appropriati

Precisione dimensionale

- Soluzione: Calibrazione regolare della macchina

- Sistemi di misura in-process

Sfide di produzione

Tempo di configurazione

- Soluzione: Utilizzare sistemi di utensili a cambio rapido

- Standardizzare le procedure di configurazione

Materiale di scarto

- Soluzione: Ottimizzare la programmazione

- Implementare sistemi di recupero dei materiali

Noi di PTSMAKE abbiamo sviluppato soluzioni solide per affrontare queste sfide, garantendo qualità ed efficienza costanti nelle nostre operazioni di tornitura. La nostra esperienza ci ha insegnato che il successo della tornitura CNC richiede una combinazione di competenze tecniche, pianificazione adeguata e attenzione ai dettagli.

Che cos'è un tornio CNC?

Avete mai avuto difficoltà a ottenere tagli precisi e costanti su pezzi cilindrici? I torni manuali tradizionali richiedono una grande esperienza da parte dell'operatore e non possono comunque garantire una perfetta ripetibilità. Il margine di errore aumenta con le geometrie complesse, causando errori costosi e sprechi di materiale.

Un tornio CNC è una macchina utensile automatizzata che utilizza il controllo numerico computerizzato (CNC) per eseguire operazioni di tornitura. Ruota il pezzo in lavorazione tenendo fermi gli utensili da taglio, asportando con precisione il materiale per creare pezzi cilindrici secondo le specifiche programmate.

Componenti principali di un tornio CNC

Quando spiego i torni CNC ai nostri clienti della PTSMAKE, inizio sempre dai componenti fondamentali. La comprensione di questi elementi è fondamentale per chiunque voglia lavorare con la tecnologia di tornitura CNC:

Sistema di mandrini

Il mandrino è il cuore di ogni tornio CNC. Trattiene e fa ruotare il pezzo in lavorazione a velocità controllate con precisione. Il sincronizzazione del mandrino2 consentono di eseguire operazioni complesse su più assi. I moderni torni CNC possono raggiungere velocità fino a 6.000 giri al minuto, anche se alla PTSMAKE operiamo tipicamente entro 2.000-4.000 giri al minuto per ottenere precisione e finitura superficiale ottimali.

Torretta portautensili

La torretta portautensili contiene più utensili da taglio e può ruotare per passare da uno all'altro automaticamente. Questa caratteristica riduce notevolmente i tempi di impostazione e consente di eseguire operazioni complesse senza intervento manuale. I nostri torni CNC avanzati sono dotati di:

| Posizione dello strumento | Tipi di utensili comuni | Applicazioni tipiche |

|---|---|---|

| Primario | Strumenti di tornitura | Taglio del diametro esterno |

| Secondario | Barre di alesatura | Taglio del diametro interno |

| Terziario | Strumenti di filettatura | Creazione del filo |

| Quaternario | Strumenti per la scanalatura | Taglio del canale |

Sistema di controllo

Il sistema di controllo è il cervello del tornio CNC. Interpreta la programmazione del codice G per coordinare tutti i movimenti della macchina. I controlli moderni offrono:

- Funzionalità di monitoraggio in tempo reale

- Compensazione automatica degli utensili

- Rilevamento avanzato degli errori

- Funzioni di controllo qualità integrate

Operazioni e capacità chiave

Operazioni di tornitura di base

- Giramento del viso

- Tornitura rettilinea

- Tornitura conica

- Tornitura della forma

- Filettatura

Caratteristiche avanzate

I moderni torni CNC si sono evoluti in modo significativo, offrendo capacità inimmaginabili decenni fa:

Tornitura multiasse

- Controllo simultaneo di più assi

- Creazione di contorni complessi

- Riduzione dei tempi di configurazione

Utensili vivi

- Capacità di fresatura

- Foratura decentrata

- Completamento di parti complesse in un unico setup

Applicazioni in tutti i settori

Nella mia esperienza in PTSMAKE, ho visto i torni CNC trasformare la produzione in vari settori:

Industria automobilistica

- Produzione di alberi di precisione

- Produzione di componenti per freni

- Fabbricazione di parti del motore

Applicazioni aerospaziali

- Componenti della turbina

- Parti del carrello di atterraggio

- Elementi di fissaggio di precisione

Produzione di dispositivi medici

- Componenti implantari

- Strumenti chirurgici

- Alloggiamenti per dispositivi medici

Vantaggi e considerazioni

Vantaggi

Precisione migliorata

- Tolleranze tipiche di ±0,0005 pollici

- Riproduzione coerente dei pezzi

- Finitura superficiale superiore

Aumento della produttività

- Cicli di produzione più rapidi

- Riduzione dei tempi di configurazione

- Intervento minimo dell'operatore

Limitazioni e considerazioni

Investimento iniziale

- Costi della macchina

- Requisiti per la formazione

- Esigenze infrastrutturali

Requisiti di manutenzione

- Calibrazione regolare

- Programmi di manutenzione preventiva

- Monitoraggio dell'usura degli utensili

Migliori pratiche per le operazioni al tornio CNC

Noi di PTSMAKE abbiamo sviluppato protocolli robusti per un funzionamento ottimale dei torni CNC:

Linee guida per la selezione dei materiali

| Tipo di materiale | Velocità consigliata | Requisiti di raffreddamento |

|---|---|---|

| Alluminio | Alto | Minimo |

| Acciaio | Moderato | Sostanziale |

| Titanio | Basso | Intensivo |

| Plastica | Variabile | Moderato |

Misure di controllo della qualità

- Ispezione in corso d'opera

- Controllo statistico dei processi

- Controlli di calibrazione regolari

- Monitoraggio dell'usura degli utensili

Tendenze future nella tecnologia dei torni CNC

L'evoluzione della tecnologia dei torni CNC continua ad accelerare. Le tendenze principali includono:

- Integrazione con i sistemi IoT

- Funzionalità di automazione avanzate

- Intelligenza artificiale per l'ottimizzazione

- Maggiore efficienza energetica

- Interfacce utente migliorate

Noi di PTSMAKE investiamo continuamente nella più recente tecnologia dei torni CNC per garantire ai nostri clienti le soluzioni di tornitura più efficienti e precise. Il nostro impegno a rimanere all'avanguardia della tecnologia di produzione ci permette di affrontare sfide di lavorazione sempre più complesse, mantenendo i più alti standard di qualità.

markdown

La tornitura CNC è più economica della fresatura CNC?

Quando si parla di lavorazione CNC, le considerazioni sui costi spesso tengono svegli i responsabili della produzione. La sfida non è solo quella di scegliere tra la tornitura e la fresatura CNC, ma anche quella di trovare un equilibrio tra qualità, tempi di consegna e budget, rispettando al contempo specifiche sempre più esigenti.

In genere, la tornitura CNC è più economica della fresatura CNC per i pezzi cilindrici. Ciò è dovuto al fatto che la tornitura richiede in genere meno tempo di impostazione, ha tassi di rimozione del materiale più rapidi e utilizza configurazioni di utensili più semplici. Tuttavia, il costo finale dipende dalla complessità del pezzo, dal materiale e dal volume di produzione.

Comprendere i fattori di costo nella lavorazione CNC

Tasso di rimozione del materiale

Il tasso di rimozione del materiale3 incide significativamente sui costi di lavorazione. La tornitura CNC raggiunge in genere tassi di asportazione del materiale più elevati perché:

- L'utensile da taglio a punta singola funziona in modo continuo

- Il pezzo ruota ad alta velocità

- Processo di evacuazione dei trucioli più efficiente

Tempo e complessità di installazione

I requisiti di configurazione per entrambi i processi variano notevolmente:

Impostazione della tornitura CNC

- Montaggio a mandrino singolo

- Meno cambi di utensili

- Allineamento del pezzo più semplice

- Configurazione iniziale più rapida

Impostazione della fresatura CNC

- Considerazioni sui dispositivi multipli

- Pianificazione del percorso utensile più complessa

- Allineamento su più assi

- Requisiti di tempo di configurazione prolungati

Analisi comparativa dei costi

Ecco una ripartizione dettagliata dei fattori di costo tra tornitura e fresatura CNC:

| Fattore di costo | Tornitura CNC | Fresatura CNC |

|---|---|---|

| Tempo di configurazione | Più basso | Più alto |

| Costo degli utensili | Più basso | Più alto |

| Tempo di programmazione | Più breve | Più lungo |

| Tariffa oraria della macchina | $75-150/ora | $100-200/ora |

| Materiale di scarto | Meno | Di più |

Considerazioni sui volumi di produzione

Produzione a basso volume

Per la produzione di prototipi o piccoli lotti:

- La tornitura è più conveniente per i pezzi cilindrici

- La fresatura può essere più economica per le geometrie complesse

- I costi di installazione hanno un impatto maggiore sul prezzo per unità

Produzione ad alto volume

In scenari di produzione di massa:

- I costi dei materiali diventano più significativi

- L'usura degli utensili incide sulle spese complessive

- Le possibilità di automazione influenzano il prezzo finale

Implicazioni sui costi specifici del materiale

I diversi materiali incidono in modo diverso sui costi di lavorazione:

Materiali morbidi

- Possibilità di velocità di lavorazione più elevate

- Minore usura degli utensili

- Differenza di costo simile tra i processi

Materiali duri

- Sono necessarie velocità di taglio più basse

- Tassi di usura degli utensili più elevati

- Maggiore varianza dei costi tra i processi

Applicazioni e ottimizzazione dei costi

All'PTSMAKE ho osservato che la scelta del processo giusto può portare a significativi risparmi sui costi. Ecco alcune linee guida pratiche:

Il meglio per la tornitura CNC

- Alberi e perni

- Componenti cilindrici

- Parti a simmetria circolare

- Caratteristiche esterne semplici

Il meglio per la fresatura CNC

- Geometrie complesse

- Parti con superfici piane

- Componenti con caratteristiche interne

- Forme non cilindriche

Scambio di tempi e costi

Fattori temporali che influenzano i costi complessivi:

Tempo di macchina

- Tornitura: Più veloce per i pezzi rotondi

- Fresatura: Più efficiente per le caratteristiche complesse

Costo del lavoro

- Ore di programmazione

- Requisiti di configurazione

- Tempo di ispezione della qualità

Qualità e precisione Costi

Considerazioni sulla qualità che incidono sui costi:

Finitura superficiale

- La tornitura offre in genere una migliore finitura superficiale sui pezzi rotondi.

- La fresatura può richiedere ulteriori operazioni di finitura

Requisiti di tolleranza

- Entrambi i processi possono raggiungere tolleranze ristrette

- Per l'alta precisione può essere necessario un tempo di impostazione aggiuntivo

Esempi di costi nel mondo reale

Sulla base della mia esperienza di lavoro con diversi clienti di PTSMAKE, ecco un esempio pratico:

Per un albero cilindrico semplice (Ø30mm x 100mm):

- Tornitura CNC: Circa $45-65 per pezzo

- Fresatura CNC: Circa $75-95 per pezzo

Per un alloggiamento complesso con più funzioni:

- Tornitura CNC: Capacità limitata o impossibile

- Fresatura CNC: $150-200 per pezzo

Strategie di riduzione dei costi

Per ottimizzare i costi in entrambi i processi:

- Progettazione per la producibilità

- Ottimizzare la selezione dei materiali

- Considerare attentamente le dimensioni dei lotti

- Pianificare in modo efficiente i percorsi utensile

- Ridurre al minimo le modifiche alla configurazione

Ulteriori considerazioni sui costi

Altri fattori che incidono sul costo totale:

- Manutenzione della macchina

- Consumo di energia

- Requisiti di competenza dell'operatore

- Processi di controllo della qualità

- Esigenze di movimentazione dei materiali

Grazie alla selezione e all'ottimizzazione dei processi strategici, PTSMAKE ha aiutato i clienti a ridurre i costi di produzione mantenendo gli standard di qualità. La chiave è capire quando utilizzare ciascun processo e come ottimizzare l'approccio produttivo per applicazioni specifiche.

Quali materiali sono adatti alla tornitura CNC?

La scelta del materiale giusto per la tornitura a controllo numerico può risultare travolgente. Con un'infinità di opzioni disponibili, molti produttori faticano a determinare quale materiale offra l'equilibrio ottimale tra costo, prestazioni e lavorabilità per le loro applicazioni specifiche.

I materiali più adatti per la tornitura CNC includono metalli come alluminio, acciaio, ottone e rame, nonché materie plastiche come PEEK, POM e nylon. La scelta dipende da fattori quali l'uso previsto del pezzo, le proprietà richieste e i vincoli di budget.

Conoscere le proprietà dei materiali per la tornitura CNC

Proprietà meccaniche

Quando si scelgono i materiali per la tornitura CNC, occorre considerare diverse proprietà meccaniche fondamentali. Le caratteristiche del materiale resistenza alla trazione4 ha un impatto diretto sulla durata e sulle prestazioni del pezzo. Consiglio sempre ai miei clienti di valutare queste proprietà essenziali:

- Durezza

- Duttilità

- Resistenza agli urti

- Resistenza all'usura

- Resistenza alla temperatura

Categorie di materiali e loro applicazioni

Metalli e leghe

Alluminio e sue leghe

L'alluminio è uno dei materiali più frequentemente richiesti da PTSMAKE. Offre un'eccellente combinazione di proprietà:

- Leggero ma resistente

- Buona resistenza alla corrosione

- Eccellente lavorabilità

- Conveniente per la maggior parte delle applicazioni

Utilizziamo comunemente leghe di alluminio 6061 e 7075 per i componenti aerospaziali e automobilistici.

Varietà di acciaio

I diversi tipi di acciaio offrono vantaggi diversi:

| Tipo di acciaio | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Acciaio inox | Resistente alla corrosione, durevole | Dispositivi medici, attrezzature per la lavorazione degli alimenti |

| Acciaio al carbonio | Alta resistenza, prezzo accessibile | Parti di macchinari, strumenti |

| Acciaio per utensili | Resistente all'usura, trattabile termicamente | Utensili da taglio, matrici |

Ottone e rame

Questi materiali sono ideali per:

- Componenti elettrici

- Apparecchiature idrauliche

- Parti decorative

- Applicazioni di scambio termico

Plastica e polimeri

Ingegneria delle materie plastiche

Alla PTSMAKE abbiamo riscontrato una crescente domanda di tornitura CNC di materie plastiche. I materiali più comuni includono:

PEEK (Polietere Etere Chetone)

- Resistenza alle alte temperature

- Resistenza chimica

- Eccellenti proprietà meccaniche

POM (poliossimetilene)

- Basso attrito

- Elevata rigidità

- Buona stabilità dimensionale

Nylon

- Resistenza agli urti

- Proprietà autolubrificanti

- Economicamente vantaggioso

Considerazioni sulla selezione dei materiali

Fattori di costo

| Categoria di materiale | Costo relativo | Lavorabilità | Durata |

|---|---|---|---|

| Alluminio | Medio | Eccellente | Buono |

| Acciaio inox | Alto | Moderato | Eccellente |

| Ottone | Alto | Eccellente | Buono |

| Ingegneria delle materie plastiche | Medio-alto | Buono | Variabile |

Requisiti specifici del settore

I diversi settori industriali hanno esigenze specifiche in termini di materiali:

Aerospaziale

- Elevato rapporto resistenza/peso

- Resistenza alla temperatura

- Specifiche precise

Medico

- Biocompatibilità

- Capacità di sterilizzazione

- Conformità alla FDA

Automotive

- Costo-efficacia

- Resistenza all'usura

- Stabilità della temperatura

Considerazioni sulla lavorazione

Velocità e avanzamento

Materiali diversi richiedono parametri di taglio specifici:

- Alluminio: alte velocità, avanzamenti aggressivi

- Acciaio: Velocità moderate, avanzamenti controllati

- Plastica: Controllo accurato della temperatura per evitare la fusione

Selezione dello strumento

Noi di PTSMAKE abbiniamo gli utensili da taglio ai materiali:

- Utensili in carburo per la maggior parte dei metalli

- Utensili con rivestimento diamantato per materiali abrasivi

- Geometrie speciali per la plastica

Requisiti di finitura della superficie

| Materiale | Finitura superficiale ottenibile (Ra) | Utensili da taglio consigliati |

|---|---|---|

| Alluminio | 0,2-3,2 μm | Carburo, PCD |

| Acciaio | 0,4-6,3 μm | Carburo, ceramica |

| Plastica | 0,4-3,2 μm | Strumenti di geometria speciale |

Considerazioni sull'ambiente e sulla sicurezza

I diversi materiali presentano diverse sfide ambientali e di sicurezza:

Controllo del chip

- I trucioli di metallo possono essere riciclati

- I trucioli di plastica richiedono uno smaltimento speciale

Selezione del refrigerante

- A base d'acqua per la maggior parte dei metalli

- A base di olio per applicazioni specifiche

- Lavorazione a secco per alcune materie plastiche

Sicurezza sul lavoro

- Ventilazione adeguata per tutti i materiali

- Trattamento speciale per alcune leghe

- I requisiti dei DPI variano a seconda del materiale

Grazie all'esperienza di PTSMAKE, abbiamo sviluppato un'ampia competenza nell'abbinare i materiali ad applicazioni specifiche. Prendiamo sempre in considerazione:

- Requisiti per l'uso finale

- Vincoli di produzione

- Considerazioni sui costi

- Impatto ambientale

- Standard di qualità

Questi fattori ci aiutano a guidare i nostri clienti verso la scelta del materiale più adatto per i loro progetti di tornitura CNC.

Come fa la tornitura CNC a raggiungere un'elevata precisione?

I problemi di qualità nella tornitura CNC possono essere un incubo per i produttori. Ho visto molte aziende lottare con dimensioni dei pezzi incoerenti e finiture superficiali scadenti, con conseguenti costosi scarti e ritardi di produzione.

La tornitura CNC raggiunge un'elevata precisione grazie a una combinazione di controlli macchina avanzati, utensili precisi e parametri di taglio attentamente controllati. I moderni torni CNC possono mantenere tolleranze fino a ±0,0001 pollici (0,0025 mm) se correttamente impostati e utilizzati.

Il ruolo dei componenti delle macchine nella precisione

Base e struttura della macchina

La base della tornitura di precisione inizia con la costruzione della macchina. Una base rigida della macchina, in genere realizzata in ghisa o cemento polimerico, assorbe le vibrazioni che potrebbero influire sulla precisione del taglio. Noi di PTSMAKE utilizziamo esclusivamente torni CNC di alta qualità con basi termostabili per garantire prestazioni costanti.

Precisione del sistema mandrino

Il sistema di mandrini è fondamentale per ottenere tagli precisi. Il esaurimento5 Le caratteristiche del mandrino influiscono direttamente sulla concentricità dei pezzi torniti. I moderni torni CNC sono dotati di cuscinetti di alta precisione e di sofisticati sistemi di raffreddamento per mantenere la stabilità termica durante il funzionamento.

Parametri di taglio per una precisione ottimale

Velocità e avanzamento

I parametri di taglio corretti sono essenziali per ottenere un'elevata precisione. Ecco una guida generale per i diversi materiali:

| Tipo di materiale | Velocità di taglio (SFM) | Velocità di avanzamento (IPR) | Profondità di taglio (pollici) |

|---|---|---|---|

| Alluminio | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Acciaio | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Acciaio inox | 200-300 | 0.003-0.008 | 0.020-0.100 |

Selezione e gestione degli utensili

La selezione degli utensili influisce in modo significativo sulla precisione di tornitura. Dobbiamo considerare:

- Composizione del materiale dell'utensile

- Geometria all'avanguardia

- Rigidità del portautensili

- Monitoraggio dell'usura degli utensili

Sistemi di controllo avanzati

Meccanismi di feedback

I moderni torni CNC utilizzano sofisticati sistemi di retroazione:

- Scale lineari per il monitoraggio della posizione

- Encoder rotativi per il controllo della velocità del mandrino

- Sensori di temperatura per la compensazione termica

- Sensori di pressione per l'ottimizzazione del flusso del refrigerante

Compensazione assistita da computer

Il sistema di controllo della macchina si regola automaticamente per:

- Crescita termica

- Usura degli utensili

- Errori geometrici

- Deviazione della forza di taglio

Controlli ambientali

Gestione della temperatura

La stabilità della temperatura è fondamentale per mantenere la precisione:

- Controllo della temperatura in officina (±2°F)

- Regolazione della temperatura del refrigerante

- Procedure di riscaldamento della macchina

- Schermi e barriere termiche

Controllo delle vibrazioni

Riduzione al minimo delle vibrazioni:

- Sistemi di montaggio antivibranti

- Utensili correttamente bilanciati

- Parametri di taglio ottimizzati

- Manutenzione regolare della macchina

Misure di controllo della qualità

Misurazione in corso d'opera

Il monitoraggio in tempo reale garantisce una precisione costante:

- Sonde a contatto per il controllo dimensionale

- Sistemi di misura laser

- Sensori di emissione acustica

- Monitoraggio del consumo di energia

Verifica post-processo

Verifica della qualità attraverso:

- Ispezione CMM (macchina di misura a coordinate)

- Test di rugosità superficiale

- Misura della rotondità

- Convalida di dimensionamento e tolleranza geometrica (GD&T)

Documentazione e controllo dei processi

Procedure operative standard

Il mantenimento della precisione richiede una documentazione dettagliata:

- Procedure di impostazione

- Protocolli di cambio utensile

- Programmi di manutenzione

- Punti di controllo della qualità

Formazione degli operatori

Gli operatori qualificati sono essenziali per la tornitura di precisione:

- Certificazione del funzionamento della macchina

- Formazione sulla configurazione degli strumenti

- Procedure di controllo della qualità

- Tecniche di risoluzione dei problemi

Noi di PTSMAKE abbiamo implementato queste misure di controllo di precisione in tutte le nostre operazioni di tornitura CNC. Il nostro impegno per la qualità ci ha permesso di mantenere tolleranze fino a ±0,0001 pollici per componenti critici in applicazioni aerospaziali, mediche e robotiche.

Grazie al controllo sistematico dei processi e al monitoraggio continuo, raggiungiamo costantemente un'elevata precisione nelle nostre operazioni di tornitura. Questa attenzione ai dettagli ci ha reso un partner di fiducia per le aziende che richiedono componenti lavorati precisi e affidabili.

Ricordate che per ottenere un'elevata precisione nella tornitura CNC non basta avere l'attrezzatura giusta, ma è necessario implementare e mantenere un sistema completo di controlli, procedure e metodi di verifica. Questo approccio sistematico garantisce una qualità costante e aiuta a soddisfare le specifiche più esigenti della produzione moderna.

Quali sono le applicazioni più comuni dei pezzi di tornitura CNC?

Trovare il giusto processo di produzione per i vostri componenti può essere un'impresa ardua. Con così tante opzioni disponibili, è difficile determinare quale metodo si adatti meglio alle vostre esigenze specifiche e fornisca la precisione richiesta dal vostro progetto.

I pezzi di tornitura CNC sono ampiamente utilizzati in vari settori industriali grazie alla loro eccezionale precisione e versatilità. Questo processo produttivo crea pezzi cilindrici ruotando il pezzo in lavorazione mentre gli utensili da taglio rimuovono il materiale per ottenere la forma e le specifiche desiderate.

Applicazioni dell'industria automobilistica

Il settore automobilistico si affida molto alle parti tornite CNC per i componenti critici. Noi di PTSMAKE produciamo regolarmente vari componenti automobilistici che richiedono estrema precisione e durata.

Componenti del motore

- Alberi a camme

- Alberi a gomito

- Pistoni

- Steli delle valvole

- Parti per l'iniezione di carburante

Il rugosità della superficie6 I requisiti per questi componenti sono particolarmente severi e spesso richiedono finiture di Ra 0,8 o superiore per garantire prestazioni ottimali.

Parti di trasmissione

- Alberi di trasmissione

- Spline

- Alberi di trasmissione

- Gare dei cuscinetti

- Anelli sincronizzatori

Applicazioni dell'industria aerospaziale

Nella produzione aerospaziale la precisione è fondamentale. La tornitura CNC produce componenti che soddisfano le rigorose tolleranze e i requisiti di sicurezza del settore.

Parti di motori aeronautici

- Alberi della turbina

- Componenti del sistema di alimentazione

- Raccordi idraulici

- Componenti del carrello di atterraggio

- Supporti motore

| Tipo di componente | Tolleranza tipica | Opzioni di materiale |

|---|---|---|

| Alberi della turbina | ±0,0005 pollici | Titanio, Inconel |

| Raccordi idraulici | ±0,001 pollici | Acciaio inox, alluminio |

| Supporti motore | ±0,002 pollici | Acciaio ad alta resistenza |

Produzione di dispositivi medici

L'industria medica richiede componenti di eccezionale precisione e biocompatibilità. Ecco alcune applicazioni comuni:

Strumenti chirurgici

- Viti ossee

- Impianti dentali

- Maniglie per strumenti chirurgici

- Dispositivi ortopedici

- Alloggiamenti per dispositivi medici

Parti di apparecchiature mediche

- Componenti per apparecchiature di imaging

- Parti per apparecchiature di laboratorio

- Componenti del dispositivo diagnostico

- Parti per apparecchiature terapeutiche

Applicazioni di macchinari industriali

I macchinari industriali si affidano in larga misura ai pezzi torniti CNC sia per il funzionamento che per la manutenzione:

Componenti per macchine pesanti

- Componenti del cilindro idraulico

- Alloggiamenti per cuscinetti

- Giunti d'albero

- Pulegge

- Componenti dell'azionamento

| Applicazione | Requisiti principali | Materiali comuni |

|---|---|---|

| Componenti idraulici | Resistenza alle alte pressioni | Acciaio, bronzo |

| Alloggiamenti per cuscinetti | Tolleranze precise | Ghisa, acciaio |

| Componenti dell'azionamento | Resistenza all'usura | Acciaio temprato |

Applicazioni dell'industria elettronica

L'industria elettronica richiede componenti precisi per diverse applicazioni:

Elettronica di consumo

- Alloggiamenti per connettori

- Dissipatori di calore

- Distanziatori per circuiti stampati

- Alloggiamenti per obiettivi di fotocamere

- Componenti dei diffusori

Robotica e automazione

In qualità di esperto nella produzione di componenti di precisione, ho osservato la crescente domanda di pezzi torniti CNC nella robotica:

Componenti del robot

- Componenti congiunti

- Alloggiamenti dell'attuatore

- Supporti per sensori

- Parti dell'end-effector

- Componenti per il controllo del movimento

Noi di PTSMAKE siamo specializzati nella produzione di questi componenti con tolleranze fino a ±0,0002 pollici, se necessario. I nostri centri di tornitura CNC avanzati assicurano una qualità costante in serie di qualsiasi dimensione.

Applicazioni del settore energetico

Il settore energetico richiede componenti robusti e precisi:

Generazione di energia

- Componenti della turbina

- Alberi del generatore

- Componenti della valvola

- Parti della pompa

- Componenti del sistema di inseguimento solare

| Componente | Caratteristiche critiche | Selezione del materiale |

|---|---|---|

| Parti della turbina | Resistenza al calore | Leghe di nichel |

| Componenti della valvola | Resistenza alla corrosione | Acciaio inox |

| Parti della pompa | Resistenza all'usura | Acciaio per utensili |

Applicazioni del settore marittimo

L'industria marittima si affida ai pezzi torniti CNC per diverse applicazioni:

Attrezzatura marina

- Alberi delle eliche

- Componenti del sistema di sterzo

- Alloggiamenti delle pompe

- Corpi valvola

- Parti del motore

Questi componenti devono resistere ai difficili ambienti marini mantenendo precise caratteristiche operative. La nostra struttura è dotata della più recente tecnologia di tornitura CNC per garantire il costante rispetto di queste specifiche esigenti.

Applicazioni dei prodotti di consumo

Anche i prodotti di uso quotidiano traggono vantaggio dai componenti torniti CNC:

- Parti di elettrodomestici di alta gamma

- Componenti per attrezzature sportive

- Componenti per telecamere professionali

- Parti di strumenti musicali

- Componenti dell'orologio

Grazie alla mia esperienza all'PTSMAKE, ho potuto constatare come la tecnologia della tornitura CNC continui ad evolversi, consentendoci di produrre pezzi sempre più complessi con tolleranze più strette e finiture superficiali migliori. La versatilità della tornitura CNC la rende un processo di produzione prezioso in numerosi settori e le sue applicazioni continuano ad espandersi con il progredire della tecnologia.

La tornitura CNC può gestire forme geometriche complesse?

Molti produttori hanno difficoltà a produrre forme geometriche complesse con i metodi di lavorazione tradizionali. La crescente domanda di componenti complessi nei settori aerospaziale, medico e automobilistico ha creato una sfida significativa, lasciando ingegneri e progettisti frustrati dalle limitate opzioni di produzione.

La tornitura CNC è in grado di gestire efficacemente forme geometriche complesse grazie a funzionalità multiasse avanzate, utensili in tensione e sistemi di controllo sofisticati. I moderni torni CNC combinano le operazioni di tornitura con quelle di fresatura per creare geometrie complesse che soddisfano specifiche precise.

Conoscere le capacità di tornitura multiasse

La moderna tornitura CNC si è evoluta ben oltre i semplici pezzi cilindrici. L'integrazione di trasformazione cinematica7 ha rivoluzionato il nostro modo di affrontare le geometrie complesse. Alla PTSMAKE utilizziamo centri di tornitura multiasse avanzati che offrono:

Configurazioni dell'asse primario

- Mandrino principale (asse C)

- Sottomandrino

- Asse Y

- Asse B

Queste configurazioni lavorano insieme per creare caratteristiche intricate che un tempo erano impossibili con i metodi di tornitura tradizionali.

Categorie di complessità geometrica

Nel valutare le capacità della tornitura CNC per le forme complesse, possiamo suddividere le geometrie in categorie distinte:

| Livello di complessità | Caratteristiche | Applicazioni | Tolleranza raggiungibile |

|---|---|---|---|

| Base | Tagli rettilinei, fusi, raggi | Componenti generali | ±0.001" |

| Intermedio | Filettature, scanalature, contorni | Parti meccaniche | ±0.0005" |

| Avanzato | Profili asimmetrici, forme eccentriche | Componenti aerospaziali | ±0.0002" |

| Complesso | Superfici a forma libera, elementi elicoidali | Dispositivi medici | ±0.0001" |

Integrazione di strumenti dal vivo

L'integrazione dell'utensile vivo ha ampliato in modo significativo le capacità della tornitura CNC. Questa tecnologia consente di:

Operazioni di fresatura

- Foratura trasversale

- Fresatura periferica

- Interpolazione elicoidale

- Tornitura del poligono

Creazione di funzioni avanzate

- Caratteristiche decentrate

- Slot complesse

- Lavorazione a più facce

- Superfici scolpite

Considerazioni sulla programmazione di forme complesse

La creazione di geometrie complesse richiede approcci di programmazione sofisticati:

Requisiti CAD/CAM

- Capacità di modellazione 3D

- Ottimizzazione del percorso utensile

- Rilevamento delle collisioni

- Personalizzazione del post-processore

In PTSMAKE utilizziamo un software CAM avanzato che garantisce percorsi utensile ottimali mantenendo tolleranze ristrette.

Considerazioni sui materiali

La capacità di lavorare forme complesse dipende anche dalle proprietà del materiale:

Materiali comuni e loro lavorabilità

| Tipo di materiale | Valutazione della complessità | Considerazioni speciali |

|---|---|---|

| Alluminio | Alto | Eccellente finitura superficiale |

| Acciaio inox | Medio | Richiede un'attrezzatura rigida |

| Titanio | Impegnativo | La gestione del calore è fondamentale |

| Inconel | Molto impegnativo | Necessità di utensili speciali |

Controllo qualità per geometrie complesse

Il mantenimento dell'accuratezza nelle forme complesse richiede metodi di ispezione completi:

Tecnologie di misura

- CMM (macchine di misura a coordinate)

- Scansione ottica

- Sondaggio in corso d'opera

- Test di rugosità superficiale

Strategie di ottimizzazione dei processi

Per ottenere risultati ottimali con geometrie complesse, implementiamo:

Parametri di taglio

- Velocità di taglio ottimizzate

- Regolazione della velocità di avanzamento

- Variazioni della profondità di taglio

- Controllo dell'innesto dell'utensile

Considerazioni sugli utensili

- Profili utensile personalizzati

- Tecnologie di rivestimento avanzate

- Sistemi rigidi di supporto degli utensili

- Monitoraggio intelligente degli strumenti

Esempi di applicazione

Le applicazioni reali dimostrano la versatilità della tornitura CNC per le forme complesse:

Soluzioni specifiche per il settore

| Industria | Esempio di componente | Caratteristiche principali |

|---|---|---|

| Aerospaziale | Componenti della turbina | Contorni multipli |

| Medico | Dispositivi implantari | Superfici di alta precisione |

| Automotive | Alberi personalizzati | Diametri multipli |

| Difesa | Componenti missilistici | Tolleranze critiche |

Sviluppi futuri

Le capacità della tornitura CNC continuano ad evolversi:

Tecnologie emergenti

- Programmazione assistita dall'intelligenza artificiale

- Simulazione del gemello digitale

- Lavorazione adattiva

- Controllo del processo in tempo reale

Noi di PTSMAKE investiamo continuamente in queste tecnologie avanzate per superare i limiti di ciò che è possibile fare nella produzione di forme complesse.

Analisi costo-efficacia

Quando si considerano forme geometriche complesse, la tornitura CNC si rivela spesso più economica rispetto a metodi alternativi:

Fattori di costo

- Riduzione dei tempi di configurazione

- Integrazione di più operazioni

- Riduzione dei rifiuti di materiale

- Incremento dell'efficienza produttiva

Grazie all'esperienza di PTSMAKE, abbiamo scoperto che una corretta pianificazione ed esecuzione di operazioni di tornitura complesse può portare a significativi risparmi sui costi, pur mantenendo elevati standard qualitativi.

Quali sono i requisiti di manutenzione per i torni CNC?

Far funzionare un tornio CNC senza un'adeguata manutenzione è come guidare un'auto ad alte prestazioni senza una regolare manutenzione. Molti produttori devono affrontare guasti imprevisti, precisione ridotta e riparazioni costose perché trascurano le esigenze di manutenzione essenziali. Questi problemi non solo bloccano la produzione, ma hanno anche un impatto significativo sulla qualità dei pezzi e sulla longevità della macchina.

I requisiti di manutenzione dei torni CNC comprendono la pulizia quotidiana, la lubrificazione regolare, la gestione del refrigerante, l'ispezione degli utensili e la calibrazione periodica. Un programma di manutenzione ben strutturato aiuta a prevenire i guasti, garantisce una qualità costante dei pezzi e prolunga la vita della macchina.

Attività di manutenzione giornaliera

La manutenzione quotidiana è alla base della cura dei torni CNC. Noi di PTSMAKE abbiamo sviluppato un approccio completo alla manutenzione quotidiana che mantiene le nostre macchine al massimo delle prestazioni.

Procedure di pulizia

- Rimuovere trucioli e detriti dall'area di lavoro

- Pulire gli ugelli e i filtri del refrigerante

- Pulire le superfici delle macchine e i pannelli di controllo

- Controllare e pulire le coperture delle vie

- Ispezione e pulizia dei portautensili

Controlli della lubrificazione

Il sistema tribologico8 di un tornio CNC richiede un'attenzione particolare per prevenire l'usura e garantire un funzionamento regolare. I controlli quotidiani della lubrificazione comprendono:

- Verifica dei livelli di olio in tutti i serbatoi

- Ispezione delle linee di lubrificazione per verificare l'assenza di perdite

- Controllo della distribuzione della lubrificazione

- Monitoraggio dei sistemi di lubrificazione automatica

Requisiti di manutenzione settimanale

Gestione del sistema di raffreddamento

Il sistema di raffreddamento svolge un ruolo cruciale nelle operazioni di lavorazione. La manutenzione settimanale deve comprendere:

- Test della concentrazione del refrigerante

- Controllo dei livelli di pH del refrigerante

- Rimozione dell'olio di scarto

- Pulizia dei serbatoi del refrigerante

- Ispezione delle pompe del refrigerante

Verifica della precisione della macchina

Per mantenere la precisione delle nostre operazioni di tornitura, eseguiamo questi controlli settimanali:

| Tipo di test | Frequenza | Criteri di accettazione |

|---|---|---|

| Esecuzione del mandrino | Settimanale | ≤0.0002" |

| Gioco d'assi | Settimanale | ≤0.0003" |

| Offset dell'utensile | Settimanale | ±0.0001" |

| Allineamento del mandrino | Settimanale | ≤0.0002" |

Procedure di manutenzione mensile

Revisione dei sistemi meccanici

- Controllare l'usura e il gioco delle viti a ricircolo di sfere

- Controllare le tensioni e le condizioni della cinghia

- Valutare i cuscinetti del mandrino

- Test delle funzioni di arresto di emergenza

- Controllare i componenti del sistema pneumatico

Ispezione dell'impianto elettrico

- Ispezione di tutti i collegamenti elettrici

- Pulire gli armadi elettrici

- Test delle batterie di backup

- Controllare le prestazioni del servomotore

- Verificare la funzionalità dell'encoder

Attività di manutenzione trimestrale

Calibrazione completa

- Esecuzione di test di precisione geometrica

- Calibrare i movimenti degli assi

- Controllare i sistemi di compensazione termica

- Verifica dell'accuratezza del posizionamento

- Esecuzione di test su barre di sfere

Programma di sostituzione dei componenti

| Componente | Intervallo di sostituzione | Metodo di ispezione |

|---|---|---|

| Cuscinetti del mandrino | 10.000 ore | Analisi delle vibrazioni |

| Tergicristalli Way | 6 mesi | Ispezione visiva |

| Filtri del liquido di raffreddamento | 3 mesi | Controllo della portata |

| Cinghie di trasmissione | 12 mesi | Misura della tensione |

Requisiti di manutenzione annuale

Revisione del sistema principale

- Ricostruzione completa del mandrino, se necessario

- Sostituire tutti i filtri e le guarnizioni

- Eseguire il controllo completo della geometria

- Aggiornamento del software di controllo

- Sostituire i componenti meccanici usurati

Documentazione e conservazione dei documenti

- Aggiornare i registri di manutenzione

- Rivedere e regolare i programmi di manutenzione

- Analizzare i dati sulle prestazioni della macchina

- Documentare eventuali problemi ricorrenti

- Pianificare le prossime sostituzioni

Integrazione della manutenzione predittiva

I moderni torni CNC beneficiano di approcci di manutenzione predittiva:

Sistemi di monitoraggio

- Analisi delle vibrazioni

- Analisi dell'olio

- Monitoraggio termico

- Monitoraggio del consumo energetico

- Previsione dell'usura degli utensili

Analisi dei dati

- Tracciamento delle prestazioni storiche

- Identificare i modelli di manutenzione

- Prevedere i potenziali fallimenti

- Ottimizzare i programmi di manutenzione

- Ridurre i tempi di inattività imprevisti

Noi di PTSMAKE abbiamo implementato questi requisiti di manutenzione in tutte le nostre operazioni di tornitura CNC, ottenendo così:

- Tempo di attività della macchina 98%

- Estensione della durata di vita delle apparecchiature

- Qualità costante dei pezzi

- Riduzione dei costi di manutenzione

- Miglioramento dell'efficienza produttiva

Il rispetto di questi requisiti di manutenzione garantisce un funzionamento affidabile e prolunga la vita dei torni CNC. Ricordate che la prevenzione è sempre più conveniente della riparazione e che una macchina ben mantenuta fornisce pezzi di qualità migliore con meno interruzioni.

In che modo il software di tornitura CNC influisce sull'efficienza della produzione?

L'industria manifatturiera deve affrontare sfide significative per mantenere una qualità di produzione costante, rispettando al contempo le scadenze più strette. Molte officine meccaniche devono fare i conti con errori di programmazione, lunghi tempi di impostazione e percorsi utensile inefficienti che comportano un aumento degli scarti e una riduzione della produttività.

I moderni software di tornitura CNC rivoluzionano l'efficienza produttiva automatizzando i processi di programmazione, ottimizzando i parametri di taglio e riducendo i tempi di impostazione. Queste soluzioni avanzate si integrano perfettamente con i sistemi CAD/CAM per ottimizzare i flussi di lavoro e ridurre al minimo gli errori umani.

Comprendere le funzioni principali del software di tornitura CNC

Generazione e ottimizzazione del percorso utensile

Il pianificazione algoritmica del percorso9 Le capacità dei moderni software di tornitura CNC hanno trasformato il nostro approccio alla programmazione dei pezzi. Alla PTSMAKE abbiamo implementato soluzioni software avanzate che calcolano automaticamente i percorsi utensile più efficienti tenendo conto di fattori quali:

- Proprietà del materiale e condizioni di taglio

- Geometria dell'utensile e modelli di usura

- Capacità e limiti della macchina

- Requisiti di finitura superficiale

Caratteristiche di simulazione e verifica

I moderni software di tornitura includono potenti strumenti di simulazione che consentono agli operatori di

- Rilevare potenziali collisioni prima della lavorazione vera e propria

- Verifica dei percorsi utensile e dei parametri di taglio

- Analizzare i tempi di ciclo e ottimizzare i processi

- Identificare le aree di miglioramento della programmazione

Monitoraggio e controllo dei processi in tempo reale

Analisi delle prestazioni

Il software fornisce dati in tempo reale su:

| Parametro | Capacità di monitoraggio | Impatto sull'efficienza |

|---|---|---|

| Velocità del mandrino | Tracciamento continuo del numero di giri | Condizioni di taglio ottimali |

| Velocità di alimentazione | Regolazione in tempo reale | Qualità della finitura superficiale |

| Usura degli utensili | Analisi predittiva | Riduzione dei tempi di inattività |

| Consumo di energia | Metriche di efficienza energetica | Ottimizzazione dei costi |

Integrazione del controllo qualità

Il moderno software di tornitura CNC incorpora funzioni di controllo della qualità che:

- Monitorare l'accuratezza dimensionale durante la lavorazione

- Regolazione automatica dei parametri per mantenere le tolleranze

- Generare rapporti sulla qualità della documentazione

- Interfaccia con i dispositivi di misura

Caratteristiche di programmazione avanzate

Capacità di post-elaborazione

Il software semplifica la traduzione dei dati CAM in codice specifico per la macchina:

- Generazione automatica del codice G

- Sviluppo di macro personalizzate

- Supporto per la configurazione di più macchine

- Controllo degli errori e ottimizzazione

Coordinamento multiasse

Il software avanzato consente di effettuare operazioni complesse attraverso:

- Movimenti sincronizzati degli assi

- Controllo del punto centrale dell'utensile

- Regolazione dinamica dell'offset di lavoro

- Riconoscimento automatico delle caratteristiche

Integrazione con le tecnologie di Industria 4.0

Implementazione del gemello digitale

Il moderno software di tornitura supporta:

- Configurazione e test della macchina virtuale

- Ottimizzazione dei processi in ambiente digitale

- Sincronizzazione in tempo reale con le macchine fisiche

- Pianificazione della manutenzione predittiva

Connettività cloud

Le funzionalità di rete includono:

| Caratteristica | Benefici | Applicazione |

|---|---|---|

| Monitoraggio remoto | Supervisione in tempo reale | Gestione della produzione |

| Memorizzazione dei dati | Analisi storica | Miglioramento dei processi |

| Condivisione del programma | Lavoro collaborativo | Operazioni multi-sito |

| Aggiornamenti | Ultime caratteristiche | Funzionalità migliorata |

Analisi dell'impatto economico

Metriche di riduzione dei costi

L'implementazione di un software di tornitura avanzato porta alla creazione di un sistema di controllo della qualità:

- 30-40% riduzione del tempo di programmazione

- 15-25% miglioramento della durata dell'utensile

- 20-35% riduzione del tempo di configurazione

- 10-20% riduzione del tempo di ciclo

Considerazioni sul ritorno dell'investimento

I fattori che influenzano il ROI includono:

- Investimento iniziale in software

- Requisiti per la formazione

- Incremento della produttività

- Miglioramenti della qualità

- Riduzione dei rifiuti di materiale

Migliori pratiche per l'implementazione

Formazione e sviluppo delle competenze

L'adozione di un software di successo richiede:

- Formazione completa dell'operatore

- Aggiornamenti regolari delle competenze

- Accesso al supporto tecnico

- Documentazione e risorse

Strategia di integrazione del sistema

Un'implementazione efficace comporta:

- Approccio graduale al rollout

- Integrazione di sistemi legacy

- Pianificazione della migrazione dei dati

- Procedure di backup e ripristino

Tendenze e sviluppi futuri

Integrazione dell'intelligenza artificiale

Le capacità emergenti includono:

- Riconoscimento automatico delle caratteristiche

- Selezione ottimale dei parametri

- Manutenzione predittiva

- Programmi auto-ottimizzanti

Connettività avanzata

Gli sviluppi futuri si concentrano su:

- Integrazione della rete 5G

- Reti di sensori IoT

- Compatibilità multipiattaforma

- Sicurezza informatica migliorata

Noi di PTSMAKE abbiamo assistito a notevoli miglioramenti nell'efficienza produttiva grazie all'implementazione di un software di tornitura CNC avanzato. Queste soluzioni non solo snelliscono le nostre operazioni, ma assicurano anche una qualità costante ai nostri clienti in vari settori. L'integrazione di queste tecnologie ci ha permesso di mantenere la nostra posizione di partner leader nella produzione di precisione, migliorando continuamente la nostra offerta di servizi.

Quali tolleranze si possono ottenere con la tornitura CNC?

La produzione di pezzi di precisione è diventata sempre più impegnativa. Molti ingegneri e progettisti faticano a capire quali siano le tolleranze realmente raggiungibili con la tornitura CNC, e questo porta a specifiche di progetto inutilmente strette o pericolosamente allentate.

La moderna tornitura CNC è in grado di ottenere tolleranze di ±0,001 pollici (0,025 mm) per materiali standard, con tolleranze ancora più strette possibili in condizioni ottimali e con attrezzature specializzate. La tolleranza effettiva ottenibile dipende dalle proprietà del materiale, dalla geometria del pezzo e dalle capacità della macchina.

Comprendere le classificazioni di base delle tolleranze

Nella tornitura CNC, i livelli di tolleranza sono classificati in base ai requisiti di precisione. Il dimensionamento e tolleranza geometrica10 ci aiuta a standardizzare queste specifiche tra i diversi processi di produzione.

Gamme di tolleranza standard

Ecco una panoramica delle tolleranze comunemente ottenibili nella tornitura CNC:

| Classe di tolleranza | Gamma (pollici) | Gamma (mm) | Applicazioni tipiche |

|---|---|---|---|

| Commerciale | ±0.005 | ±0.127 | Componenti non critici |

| Precisione | ±0.002 | ±0.051 | Parti di macchinari generici |

| Alta precisione | ±0.001 | ±0.025 | Componenti per autoveicoli |

| Ultra precisione | ±0.0005 | ±0.0127 | Parti aerospaziali |

Fattori che influenzano le tolleranze raggiungibili

Caratteristiche del materiale

Il tipo di materiale da lavorare influisce in modo significativo sulle tolleranze ottenibili:

- I materiali morbidi come l'alluminio tendono a deflettere maggiormente durante la lavorazione.

- I materiali più duri mantengono una migliore stabilità dimensionale

- Le caratteristiche di espansione termica influenzano le dimensioni finali

- L'omogeneità dei materiali influenza la consistenza

Capacità della macchina

Noi di PTSMAKE abbiamo investito in centri di tornitura CNC avanzati che offrono:

- Encoder ad alta risoluzione per un posizionamento preciso

- Sistemi di compensazione termica

- Struttura rigida della macchina

- Sistemi di utensili avanzati

Fattori ambientali

Il controllo della temperatura svolge un ruolo cruciale nel mantenimento di tolleranze ristrette:

- Variazioni di temperatura in officina

- Consistenza della temperatura del refrigerante

- Stabilizzazione della temperatura del materiale

- Controllo dell'ambiente di misura

Ottimizzazione per tolleranze più strette

Selezione e gestione degli utensili

Una corretta selezione degli utensili influisce in modo significativo sulle tolleranze ottenibili:

- Utilizzo di utensili da taglio di qualità superiore

- Monitoraggio regolare dell'usura degli utensili

- Implementazione della compensazione dell'offset dell'utensile

- Mantenimento della corretta geometria dell'utensile

Parametri di processo

| Parametro | Impatto sulla tolleranza |

|---|---|

| Velocità di taglio | Influenza la finitura superficiale e l'usura degli utensili |

| Velocità di alimentazione | Influenza la precisione dimensionale |

| Profondità di taglio | Controlla la deflessione e le vibrazioni |

| Uso del refrigerante | Mantiene la stabilità termica |

Implicazioni di costo dei requisiti di tolleranza

La relazione tra tolleranza e costo segue una curva esponenziale:

Fattori di costo

- Il tempo di impostazione aumenta con tolleranze più strette

- Sono necessari cambi di utensili più frequenti

- Necessità di ulteriori punti di ispezione

- Sono necessari operatori di livello superiore

| Livello di tolleranza | Fattore di costo relativo |

|---|---|

| Commerciale | 1x |

| Precisione | 2-3x |

| Alta precisione | 4-6x |

| Ultra precisione | 8-12x |

Misure di controllo della qualità

Per ottenere costantemente tolleranze ristrette, implementiamo:

Metodi di ispezione

- Sistemi di misura in-process

- Sale CMM a clima controllato

- Taratura regolare delle apparecchiature di misura

- Controllo statistico dei processi

Requisiti di documentazione

- Rapporti di ispezione dettagliati

- Certificazioni dei materiali

- Studi sulla capacità di processo

- Registri di tracciabilità

Applicazioni del mondo reale

I diversi settori industriali richiedono diversi livelli di tolleranza:

Industria automobilistica

- Componenti del motore: ±0,001".

- Parti della trasmissione: ±0,002".

- Componenti non critici: ±0,005".

Applicazioni aerospaziali

- Componenti del motore: ±0,0005".

- Parti strutturali: ±0,001".

- Componenti secondari: ±0,002".

Produzione di dispositivi medici

- Componenti dell'impianto: ±0,0005".

- Strumenti chirurgici: ±0,001".

- Dispositivi esterni: ±0,002".

Quando lavoriamo con i clienti di PTSMAKE, raccomandiamo sempre di prendere in considerazione i requisiti funzionali effettivi, anziché scegliere le tolleranze più strette possibili. Questo approccio garantisce l'efficacia dei costi, pur mantenendo la funzionalità del prodotto.

La nostra esperienza dimostra che il successo della tolleranza richiede:

- Comunicazione chiara dei requisiti

- Comprensione del comportamento dei materiali

- Selezione corretta della macchina

- Controllo qualità completo

- Monitoraggio regolare dei processi

- Coinvolgimento dell'operatore qualificato

Considerando attentamente questi fattori e collaborando con produttori esperti, i progettisti possono specificare tolleranze appropriate che bilanciano funzionalità, producibilità ed economicità nei loro componenti torniti CNC.

Come ottimizzare i progetti per i processi di tornitura CNC?

La progettazione di pezzi per la tornitura CNC può essere impegnativa, soprattutto quando si tratta di geometrie complesse e tolleranze strette. Molti ingegneri si scontrano con pezzi che finiscono per essere troppo costosi da produrre o che non soddisfano gli standard di qualità. Questi problemi di progettazione spesso portano a revisioni costose, ritardi di produzione e sforamenti del budget.

Per ottimizzare i progetti per i processi di tornitura CNC, è necessario concentrarsi su principi chiave come il mantenimento di uno spessore uniforme delle pareti, la riduzione al minimo dei fori profondi, l'incorporazione di caratteristiche di rilievo adeguate e la selezione di materiali appropriati. Queste considerazioni contribuiscono a garantire la producibilità, riducendo i costi e mantenendo gli standard di qualità.

Comprendere l'impatto della selezione dei materiali

La selezione dei materiali svolge un ruolo cruciale nell'ottimizzazione della tornitura CNC. La scelta del materiale influisce non solo sulle prestazioni del prodotto finale, ma anche sull'efficienza del processo di lavorazione. Ho notato che molti progettisti trascurano l'importanza di valutazioni di lavorabilità11 nella scelta dei materiali.

Considerare queste proprietà del materiale per una tornitura ottimale:

| Proprietà del materiale | Impatto sulla rotazione | Suggerimento per l'ottimizzazione |

|---|---|---|

| Durezza | Influenza l'usura dell'utensile e la velocità di taglio | Scegliere materiali di durezza moderata, quando possibile |

| Conduttività termica | Influenza i requisiti di raffreddamento | I materiali a più alta conducibilità spesso lavorano meglio |

| Tempra del lavoro | Impatto sulla qualità della finitura superficiale | Scegliere materiali dal comportamento prevedibile |

Considerazioni sulla progettazione geometrica

Spessore della parete e strutture di supporto

Il mantenimento di uno spessore costante delle pareti è essenziale per il successo delle operazioni di tornitura. Noi di PTSMAKE raccomandiamo uno spessore minimo di 0,8 mm per la maggior parte dei materiali. Pareti più sottili possono portare a:

- Vibrazioni durante la lavorazione

- Imprecisioni dimensionali

- Problemi di finitura superficiale

- Aumento dei tassi di scarto

Accessibilità delle funzioni

Le caratteristiche del progetto devono essere accessibili con gli strumenti di rotazione. Considerate queste linee guida:

- Evitare elementi interni profondi senza un adeguato gioco dell'utensile.

- Progettazione di parti con spazio sufficiente per l'avvicinamento e l'estrazione dell'utensile

- Includere scanalature di rilievo dove necessario

- Considerare le geometrie standard degli utensili nella progettazione

Gestione della tolleranza

Una corretta specificazione delle tolleranze è fondamentale per una produzione efficiente dal punto di vista dei costi. La mia esperienza dimostra che la sovraspecificazione delle tolleranze è uno degli errori di progettazione più comuni.

Assegnazione della tolleranza strategica

Applicare queste strategie di ottimizzazione della tolleranza:

- Specificare tolleranze più strette solo per gli elementi critici.

- Utilizzare intervalli di tolleranza standard quando possibile

- Considerare la relazione tra finitura superficiale e tolleranza

- Tenere conto del comportamento del materiale durante la lavorazione

Requisiti di finitura della superficie

I requisiti di finitura superficiale hanno un impatto significativo sui tempi e sui costi di lavorazione. Considerate questi fattori:

| Finitura superficiale (Ra) | Applicazione | Impatto sui costi |

|---|---|---|

| 0,2-0,8 µm | Componenti di precisione | Alto |

| 0,8-1,6 µm | Ingegneria generale | Moderato |

| 1,6-3,2 µm | Superfici non critiche | Basso |

Strategie di ottimizzazione dei costi

Progettazione per la produzione (DFM)

Implementare questi principi DFM:

- Ridurre al minimo il numero di configurazioni necessarie

- Utilizzare utensili di dimensioni e forme standard

- Caratteristiche di progettazione che possono essere lavorate in un'unica passata

- Evitare inutili complessità

Considerazioni sui volumi di produzione

Adattare il progetto in base al volume di produzione:

- Alto volume: Ottimizzare per ridurre i tempi di ciclo

- Basso volume: Concentrarsi sulla semplificazione della configurazione

- Prototipo: Bilanciare i costi e i tempi di realizzazione

Integrazione del controllo qualità

Caratteristiche di progettazione che facilitano l'ispezione:

- Includere caratteristiche di riferimento per la misurazione

- Considerare l'accessibilità dell'indicatore

- Pianificazione dei requisiti di ispezione in-process

Considerazioni sulla progettazione avanzata

Ottimizzazione del percorso utensile

Ottimizzate il progetto per ottenere percorsi utensile efficienti:

- Evitare gli spigoli interni taglienti

- Garantire uno spazio adeguato per gli utensili

- Progettazione per il movimento continuo dell'utensile

- Considerare i punti di ingresso e di uscita

Gestione dei chip

Una corretta gestione dei trucioli è fondamentale per le operazioni di tornitura automatizzata:

- Caratteristiche di progettazione che favoriscono la rottura dei chip

- Consentire l'accesso al refrigerante

- Considerare i percorsi di evacuazione dei chip

- Evitare le tasche profonde dove possono accumularsi i trucioli

Strategie di conservazione dei materiali

Implementate questi approcci progettuali per il risparmio di materiale:

- Ottimizzare le dimensioni delle scorte di materie prime

- Considerare materiali di partenza di forma quasi netta

- Progettazione per una rimozione minima del materiale

- Bilanciare il costo del materiale con il tempo di lavorazione

Considerazioni ambientali

Progettare tenendo conto della sostenibilità:

- Selezionare i materiali riciclabili

- Ridurre al minimo la produzione di rifiuti

- Considerare l'efficienza energetica nella lavorazione

- Progettazione per l'ottimizzazione dei materiali

Noi di PTSMAKE abbiamo implementato con successo queste strategie di ottimizzazione in diversi settori, dall'aerospaziale ai dispositivi medici. La nostra esperienza dimostra che un'attenta considerazione di questi principi di progettazione può migliorare significativamente l'efficienza produttiva e ridurre i costi.

Quali finiture superficiali sono possibili con la tornitura CNC?

Ottenere la giusta finitura superficiale sui pezzi torniti CNC può essere un grosso problema. Molti produttori hanno difficoltà a ottenere una qualità superficiale costante, soprattutto quando si tratta di geometrie complesse o di specifiche di materiali impegnativi. Una finitura sbagliata può portare al rifiuto del pezzo, a ritardi nel progetto e a un aumento dei costi.

La tornitura CNC può ottenere diverse finiture superficiali che vanno da quelle grezze (Ra 12,5) a quelle a specchio (Ra 0,1). La finitura specifica dipende da fattori quali i parametri di taglio, la selezione degli utensili, le proprietà del materiale e le capacità della macchina. I metodi più diffusi includono la tornitura standard, la lucidatura e la zigrinatura12.

Comprendere le misure di rugosità superficiale

La rugosità superficiale si misura in genere con il sistema di valori Ra. Alla PTSMAKE utilizziamo questa misurazione standardizzata per garantire la coerenza in tutti i nostri progetti di tornitura. Il valore Ra rappresenta la media aritmetica delle irregolarità della superficie rispetto alla linea media.

Valori Ra comuni e loro applicazioni

| Valore Ra (μm) | Caratteristiche della superficie | Applicazioni tipiche |

|---|---|---|

| 12.5 - 6.3 | Grezzo | Superfici non critiche, componenti strutturali |

| 6.3 - 3.2 | Semi-ruvido | Parti di macchinari generici |

| 3.2 - 1.6 | Medio | Componenti per autoveicoli, accoppiamenti per alberi |

| 1.6 - 0.8 | Semi-fine | Superfici dei cuscinetti, accoppiamenti di precisione |

| 0.8 - 0.2 | Fine | Dispositivi medici, parti aerospaziali |

| 0.2 - 0.1 | Specchio | Componenti ottici, parti di alta precisione |

Fattori che influenzano la qualità della finitura superficiale

Parametri di taglio

- Velocità del mandrino

- Velocità di avanzamento

- Profondità di taglio

- Angolo di ingaggio dell'utensile

Questi parametri devono essere attentamente bilanciati per ottenere la finitura desiderata. Ho scoperto che anche piccole regolazioni possono avere un impatto significativo sul risultato finale.

Selezione e condizione degli utensili

La selezione degli utensili svolge un ruolo cruciale nella qualità della finitura superficiale. I fattori chiave includono:

- Geometria dell'utensile

- Raggio di taglio

- Materiale dell'utensile

- Tipo di rivestimento

- Stato di usura dell'utensile

Tecniche avanzate di finitura delle superfici

Tornitura del diamante

Questa tecnica di alta precisione utilizza strumenti con punta diamantata per ottenere superfici estremamente lisce. È particolarmente efficace per:

- Componenti ottici

- Strumenti di precisione

- Superfici ad alta riflettività

Processo di brunitura

La brunitura è un processo di lavorazione a freddo che può migliorare la finitura superficiale senza rimuovere materiale. I vantaggi includono:

- Maggiore durezza della superficie

- Maggiore resistenza all'usura

- Attrito ridotto

- Migliore resistenza alla fatica

Considerazioni specifiche sul materiale

Materiali diversi richiedono approcci diversi per ottenere finiture superficiali ottimali:

Metalli

- Alluminio: Risponde bene alle alte velocità e agli avanzamenti fini

- Acciaio: Richiede un'attenta selezione degli utensili e il raffreddamento

- Titanio: Richiede parametri di taglio specifici per evitare l'indurimento del lavoro.

Plastica

- Termoplastici: Necessitano di velocità controllate per evitare la fusione

- Materiali plastici tecnici: Richiedono strumenti affilati per evitare la lacerazione della superficie

Metodi di controllo della qualità

Per garantire una qualità costante della finitura superficiale, noi di PTSMAKE implementiamo:

- Misurazioni regolari con il profilometro

- Esame visivo con illuminazione controllata

- Analisi comparativa con gli standard di rugosità superficiale

- Mappatura digitale delle superfici per geometrie complesse

Problemi comuni di finitura superficiale

Controllo della temperatura

La generazione di calore durante la tornitura può influire sulla qualità della finitura superficiale. Le soluzioni includono:

- Selezione e applicazione corretta del refrigerante

- Velocità di taglio ottimizzate

- Pianificazione strategica del percorso degli utensili

Gestione delle vibrazioni

Le vibrazioni eccessive possono creare superfici irregolari. Noi affrontiamo questo problema attraverso:

- Tenuta rigida del pezzo

- Utensili bilanciati

- Parametri macchina ottimizzati

- Manutenzione regolare delle attrezzature

Considerazioni sui costi

Il rapporto tra la qualità della finitura superficiale e il costo segue una regola generale: le finiture più fini richiedono un costo maggiore:

- Utensili più precisi

- Velocità di elaborazione più bassa

- Ulteriori operazioni di finitura

- Cambio degli utensili più frequente

Requisiti specifici del settore

I diversi settori industriali hanno requisiti di finitura superficiale diversi:

| Industria | Gamma Ra tipica (μm) | Requisiti principali |

|---|---|---|

| Aerospaziale | 0.2 - 1.6 | Alta precisione, resistenza alle sollecitazioni |

| Automotive | 0.8 - 3.2 | Resistenza all'usura, economicità |

| Medico | 0.2 - 0.8 | Biocompatibilità, pulibilità |

| Industriale generale | 1.6 - 6.3 | Prestazioni funzionali, economia |

Noi di PTSMAKE abbiamo sviluppato processi specializzati per ogni settore, assicurando che le nostre finiture superficiali soddisfino o superino gli standard del settore, mantenendo al contempo l'efficienza dei costi.

Con quale velocità la tornitura CNC può produrre parti di prototipi?

Il tempo è fondamentale nello sviluppo di un prodotto. Ingegneri e progettisti hanno spesso scadenze strette per la realizzazione di prototipi, ma i metodi di produzione tradizionali possono essere lenti e inaffidabili. La pressione di dover consegnare rapidamente i prodotti mantenendo la qualità crea uno stress significativo nel processo di sviluppo.

La tornitura CNC può produrre prototipi in soli 3-5 giorni lavorativi per i componenti standard. Per i pezzi complessi che richiedono materiali speciali o tolleranze ristrette, la tempistica si estende in genere a 7-10 giorni lavorativi, compresi i controlli di qualità e la spedizione.

Fattori che influenzano la velocità di tornitura CNC

La velocità di produzione dei prototipi di tornitura CNC dipende da diversi fattori chiave. Alla PTSMAKE abbiamo identificato questi elementi critici che influenzano i tempi di consegna:

Selezione e disponibilità dei materiali

- Materiali comuni (alluminio, ottone, acciaio): 1-2 giorni

- Materiali speciali (titanio, Inconel): 3-5 giorni

- Superleghe avanzate13: 5-7 giorni

Parte Complessa

La complessità geometrica del pezzo influisce direttamente sui tempi di produzione:

| Livello di complessità | Caratteristiche | Tempistica tipica |

|---|---|---|

| Semplice | Diametro singolo, tagli di base | 1-2 giorni |

| Moderato | Diametri multipli, filettatura | 2-4 giorni |

| Complesso | Caratteristiche interne, tolleranze ristrette | 4-7 giorni |

Dimensioni e quantità

Le dimensioni e la quantità dei lotti influiscono in modo significativo sulla velocità di produzione:

- Pezzi piccoli (< 2 pollici): Impostazione e produzione più rapide

- Parti medie (2-6 pollici): Linea temporale standard

- Pezzi di grandi dimensioni (> 6 pollici): Tempi di allestimento e movimentazione più lunghi

Ottimizzazione della velocità di produzione

Efficienza della programmazione

Le moderne tecniche di programmazione CNC possono ridurre notevolmente i tempi di produzione:

- Ottimizzazione del software CAM

- Librerie di utensili standardizzate

- Riconoscimento automatico delle caratteristiche

Strategie di impostazione della macchina

Noi di PTSMAKE utilizziamo diverse strategie per ridurre al minimo i tempi di configurazione:

- Sistemi di utensili a cambio rapido

- Dispositivi di bloccaggio standardizzati

- Disposizioni preimpostate per gli utensili

Considerazioni sul controllo di qualità

Ispezione in corso d'opera

Mantenere la qualità ottimizzando la velocità richiede:

- Sistemi di monitoraggio in tempo reale

- Sequenze di misura automatizzate

- Controllo statistico dei processi

Cronologia dell'ispezione finale

| Livello di ispezione | Tempo richiesto | Applicazioni tipiche |

|---|---|---|

| Base | 2-4 ore | Componenti non critici |

| Standard | 4-8 ore | Prototipi generali |

| Avanzato | 8-24 ore | Componenti di precisione |

Requisiti per la lavorazione dei materiali

Materiali diversi richiedono approcci di lavorazione diversi:

Materiali morbidi

- Alluminio: Velocità di taglio più elevate

- Ottone: Eccellente lavorabilità

- Plastica: Tempi di lavorazione rapidi

Materiali duri

- Acciaio inossidabile: Velocità di lavorazione moderata

- Acciaio per utensili: Velocità di taglio più basse

- Titanio: Tempo di lavorazione prolungato

Comunicazione e gestione dei progetti

Una comunicazione efficace può avere un impatto significativo sulla tempistica del progetto:

Consultazione iniziale

- Revisione del progetto: 1-2 ore

- Selezione del materiale: 1-2 ore

- Generazione del preventivo: 2-4 ore

Aggiornamenti sulla produzione

- Rapporti giornalieri sui progressi compiuti

- Risoluzione dei problemi in tempo reale

- Documentazione di verifica della qualità

Considerazioni specifiche per il settore

I diversi settori industriali hanno requisiti diversi che influenzano la velocità di produzione:

Aerospaziale

- Controlli di qualità più severi

- Documentazione aggiuntiva

- Requisiti di materiale specializzato

Medico

- Processi convalidati

- Migliori standard di pulizia

- Documentazione dettagliata

Prodotti di consumo

- Possibilità di tempi di consegna più rapidi

- Requisiti meno severi

- Documentazione semplificata

Costi e velocità

Comprendere il rapporto tra costi e velocità:

| Priorità | Impatto della tempistica | Impatto sui costi |

|---|---|---|

| Standard | 5-7 giorni | Prezzo base |

| In tempi brevi | 3-5 giorni | +30-50% |

| Corsa | 1-2 giorni | +75-100% |

Integrazione tecnologica

I moderni centri di tornitura CNC incorporano varie tecnologie per migliorare la velocità:

Caratteristiche dell'automazione

- Cambiautensili automatici

- Movimentazione robotica dei pezzi

- Sistemi di misura automatizzati

Integrazione digitale

- Tracciabilità del lavoro basata su cloud

- Monitoraggio della macchina in tempo reale

- Documentazione digitale di qualità