Spesso vedo ingegneri alle prese con disegni privi di specifiche di montaggio adeguate. Questa confusione porta a costosi errori di produzione e a pezzi che non si assemblano correttamente. Ho assistito al fallimento di progetti semplicemente perché qualcuno ha frainteso i requisiti di adattamento della transizione.

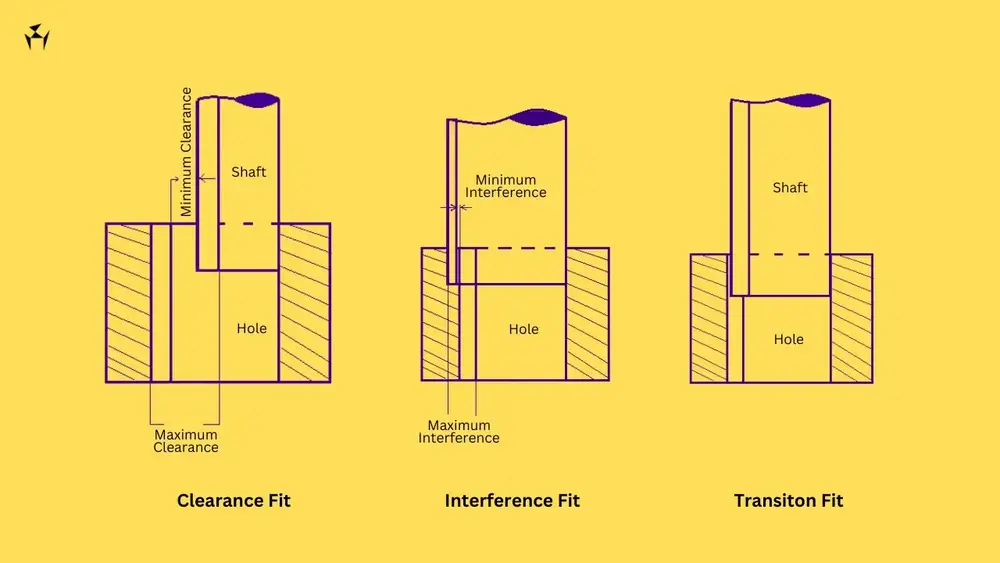

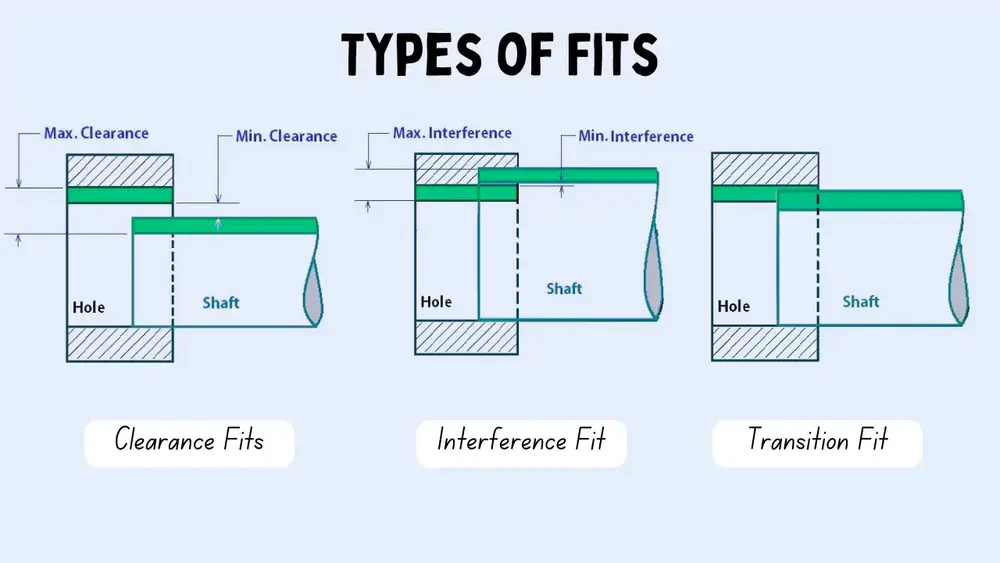

Un accoppiamento di transizione si verifica quando la differenza tra un foro e un albero crea un leggero gioco o un'interferenza. Questo tipo di accoppiamento è comunemente usato in applicazioni in cui i pezzi devono essere assemblati a mano mantenendo un posizionamento preciso.

Vorrei condividere un aspetto interessante degli accoppiamenti di transizione che molti trascurano. Sebbene questi accoppiamenti possano sembrare semplici all'inizio, in realtà offrono vantaggi unici in fase di assemblaggio. La leggera interferenza o il gioco che offrono possono fare la differenza tra una macchina che funziona bene e una che si rompe prematuramente. Vi spiegherò perché questo è importante per il vostro prossimo progetto.

Quando si usa una calzata di transizione?

Avete mai lottato con parti che non scorrono insieme in modo fluido né garantiscono una presa sicura? La frustrazione di componenti troppo allentati o troppo stretti può portare a incubi di assemblaggio, problemi di prestazioni e costose rilavorazioni. È una sfida comune che può compromettere il successo di un progetto.

L'accoppiamento di transizione è ideale quando si ha bisogno di componenti che possono essere assemblati a mano con una forza leggera, pur mantenendo una ragionevole precisione di posizionamento. Questo tipo di accoppiamento prevede una leggera interferenza e un intervallo di gioco che lo rende perfetto per i pezzi che richiedono uno smontaggio occasionale o un posizionamento temporaneo.

Comprendere le basi delle soluzioni di transizione

Gli accoppiamenti di transizione occupano una posizione intermedia tra gli accoppiamenti con gioco e quelli con interferenza. Creano un collegamento unico in cui l'accoppiamento effettivo può variare da una leggera interferenza a un gioco minimo. Il zona di tolleranza albero-foro1 gioca un ruolo fondamentale nel determinare le caratteristiche dell'assemblaggio finale.

Caratteristiche principali dei dispositivi di transizione

- Spazio minimo o nullo

- Richiede una leggera forza di montaggio

- Adatto all'assemblaggio manuale

- Mantiene un'accuratezza ragionevole

- Consente lo smontaggio occasionale

Applicazioni comuni dei giunti di transizione

Produzione e assemblaggio

Nella produzione di precisione, gli accoppiamenti di transizione sono ampiamente utilizzati per:

- Posizionamento delle boccole nelle sedi

- Montaggio dei cuscinetti sugli alberi

- Montaggio dei componenti dell'ingranaggio

- Perni e tasselli di localizzazione

- Componenti temporanei dell'apparecchio

Noi di PTSMAKE utilizziamo spesso gli accoppiamenti di transizione nei nostri progetti di lavorazione CNC, soprattutto quando i clienti hanno bisogno di componenti che bilanciano la facilità di assemblaggio con la precisione di posizionamento.

Applicazioni specifiche per il settore

I diversi settori industriali sfruttano le transizioni per vari scopi:

| Industria | Esempi di applicazione | Vantaggi principali |

|---|---|---|

| Automotive | Portacuscinetti, mozzi ruota | Manutenzione semplice, allineamento costante |

| Aerospaziale | Boccole di guida, staffe di montaggio | Posizionamento preciso, resistenza alle vibrazioni |

| Medico | Alloggiamenti per strumenti, telai per dispositivi | Compatibilità con la sterilizzazione, assemblaggio affidabile |

| Elettronica | Dissipatori di calore, supporti per componenti | Sistemazione a dilatazione termica, manutenibilità |

Criteri di selezione per i dispositivi di transizione

Requisiti funzionali

Quando si sceglie una vestibilità di transizione, considerare:

- Frequenza di montaggio

- Precisione di posizionamento richiesta

- Condizioni operative

- Esigenze di manutenzione

- Considerazioni sui costi

Fattori ambientali

Diverse condizioni ambientali influenzano le prestazioni dell'adattamento di transizione:

- Fluttuazioni di temperatura

- Livelli di umidità

- Esposizione alle vibrazioni

- Esposizione chimica

- Pressioni di esercizio

Considerazioni sulla progettazione

Analisi della tolleranza

Un'adeguata analisi delle tolleranze garantisce il successo dell'implementazione della transizione:

- Calcolo della condizione massima del materiale

- Valutare le condizioni minime del materiale

- Considerare le tolleranze di impilamento

- Tenere conto dell'espansione termica

- Fattori di capacità produttiva

Selezione del materiale

Le proprietà del materiale influenzano in modo significativo il comportamento dell'accoppiamento di transizione:

- Coefficienti di espansione termica

- Durezza della superficie

- Resistenza all'usura

- Resistenza alla corrosione

- Costo-efficacia

Linee guida per la produzione

Metodi di produzione

Per ottenere una transizione affidabile:

- Mantenere un rigoroso controllo dimensionale

- Utilizzare finiture superficiali adeguate

- Considerare i requisiti di post-elaborazione

- Implementare metodi di ispezione adeguati

- Documentare le procedure di assemblaggio

Misure di controllo della qualità

Le pratiche essenziali di controllo della qualità comprendono:

- Taratura regolare delle apparecchiature di misura

- Controllo statistico dei processi

- Ispezione del primo articolo

- Monitoraggio delle condizioni ambientali

- Documentazione dei risultati

Manutenzione e assistenza

Procedure di montaggio

Le migliori pratiche per l'assemblaggio:

- Pulire accuratamente le superfici di accoppiamento

- Utilizzare strumenti di assemblaggio appropriati

- Applicare una pressione uniforme

- Monitoraggio della forza di assemblaggio

- Processo di assemblaggio dei documenti

Considerazioni sullo smontaggio

Fattori importanti per il successo dello smontaggio:

- Utilizzare strumenti di estrazione adeguati

- Applicare una distribuzione uniforme della forza

- Monitoraggio delle condizioni dei componenti

- Pianificazione delle parti di ricambio

- Documentare la storia della manutenzione

Implicazioni di costo

Costi di produzione

Fattori che influenzano i costi di produzione:

- Requisiti di tolleranza più stretti

- Specifiche della finitura superficiale

- Selezione del materiale

- Volume di produzione

- Misure di controllo della qualità

Considerazioni sul ciclo di vita

I fattori di costo a lungo termine includono:

- Requisiti di manutenzione

- Frequenza di sostituzione dei componenti

- Manodopera di montaggio/smontaggio

- Impatto dei tempi di inattività

- Esigenze di strumenti e attrezzature

Qual è la ragione principale per utilizzare un adattamento di transizione?

Avete mai lottato con componenti di assemblaggio che si adattano in modo troppo lasco o troppo stretto? La frustrazione di avere a che fare con parti che non si allineano correttamente può trasformare una semplice attività di assemblaggio in un incubo che richiede tempo, con conseguenti ritardi di produzione e aumento dei costi.

Il motivo principale per cui si ricorre a un accoppiamento di transizione è quello di ottenere un equilibrio preciso tra accoppiamento con gioco e interferenza. Questo tipo di accoppiamento consente un movimento controllato tra le parti che si accoppiano, pur mantenendo un posizionamento preciso, ed è quindi ideale per i componenti che richiedono assemblaggi e smontaggi occasionali.

Comprendere la meccanica degli accoppiamenti di transizione

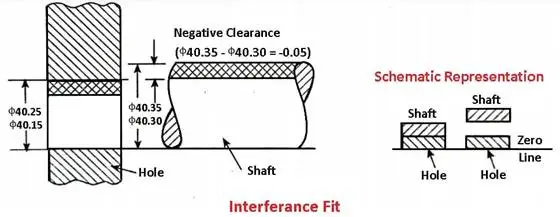

Gli accoppiamenti di transizione occupano una posizione unica nella progettazione ingegneristica, collocandosi tra gli accoppiamenti con gioco e quelli per interferenza. Sono caratterizzati da sovrapposizione della tolleranza dimensionale2, il che significa che la dimensione massima dell'albero può essere leggermente più grande della dimensione minima del foro, o viceversa.

Caratteristiche principali dei dispositivi di transizione

Il successo di una transizione dipende da diversi fattori cruciali:

Qualità della finitura superficiale

- Le superfici più lisce riducono l'attrito

- Previene l'usura durante il montaggio

- Migliora la longevità dei componenti

Proprietà del materiale

- Coefficienti di espansione termica

- Compatibilità con la durezza

- Resistenza all'usura

Requisiti di montaggio

- Frequenza di smontaggio

- Condizioni di carico

- Ambiente operativo

Applicazioni comuni nella produzione

Noi di PTSMAKE lavoriamo spesso con gli accoppiamenti di transizione in varie applicazioni:

Componenti per autoveicoli

Gli accoppiamenti di transizione sono essenziali nella produzione automobilistica per:

- Supporti dei cuscinetti

- Gruppi di ingranaggi

- Giunti d'albero

- Mozzi ruota

Macchinari di precisione

Nelle apparecchiature di precisione, questi accoppiamenti garantiscono:

- Allineamento corretto dei componenti rotanti

- Movimento controllato nei meccanismi di scorrimento

- Posizionamento preciso delle boccole di guida

Criteri di selezione per i dispositivi di transizione

Quando si sceglie una vestibilità di transizione, considerare questi fattori:

| Fattore | Considerazione | Impatto |

|---|---|---|

| Temperatura di esercizio | Gamma di espansione termica | Influisce sulla tenuta della calzata |

| Tipo di carico | Statico e dinamico | Determina l'interferenza richiesta |

| Metodo di montaggio | Manuale vs. Macchina | Influenza la selezione della tolleranza |

| Condizioni ambientali | Esposizione all'umidità e alla polvere | Incide sui requisiti di tenuta |

Considerazioni sulla progettazione e migliori pratiche

Per ottimizzare le applicazioni di transizione:

Analisi della tolleranza

- Calcolo delle tolleranze di impilamento

- Considerare le capacità produttive

- Tenere conto delle variazioni di materiale

Linee guida per la selezione dei materiali

Scegliere i materiali in base a:

- Caratteristiche di usura

- Proprietà termiche

- Considerazioni sui costi

- Fattori ambientali

Sfide e soluzioni per la produzione

Quando si lavora con gli adattamenti di transizione, spesso si presentano diverse sfide:

Requisiti di precisione

Il mantenimento di tolleranze ristrette richiede:

- Sistemi di misura avanzati

- Ambienti a temperatura controllata

- Operatori qualificati

Misure di controllo della qualità

Implementare procedure di ispezione complete:

- Controlli di calibrazione regolari

- Controllo statistico dei processi

- Documentazione delle dimensioni critiche

Implicazioni di costo e considerazioni economiche

La comprensione degli aspetti finanziari della transizione è fondamentale:

Costi di produzione

- Requisiti per la lavorazione di precisione

- Esigenze di utensili speciali

- Spese per il controllo qualità

Vantaggi a lungo termine

- Riduzione dei costi di manutenzione

- Miglioramento dell'efficienza di assemblaggio

- Estensione della durata dei componenti

Strategie di ottimizzazione

Per massimizzare l'efficacia degli adattamenti di transizione:

Fase di progettazione

- Utilizzare l'analisi FEA per la distribuzione delle sollecitazioni

- Simulare le condizioni di assemblaggio

- Convalidare gli stack-up di tolleranza

Fase di produzione

- Implementare le corrette sequenze di lavorazione

- Monitoraggio delle condizioni ambientali

- Mantenere un rigoroso controllo di qualità

Tendenze e innovazioni future

Il campo degli adattamenti alla transizione continua ad evolversi:

Tecnologie di produzione avanzate

- Applicazioni di stampa 3D

- Integrazione della produzione intelligente

- Sistemi di ispezione automatizzati

Sviluppi materiali

- Nuove composizioni di leghe

- Innovazioni nel trattamento delle superfici

- Applicazione di materiali intelligenti

Standard e specifiche del settore

Il rispetto degli standard internazionali garantisce la coerenza:

Standard ISO

- ISO 286 per i limiti e gli accoppiamenti

- Selezione del grado di tolleranza

- Requisiti di finitura superficiale

Variazioni regionali

- Standard ANSI/ASME

- Specifiche DIN

- Requisiti JIS

Quanto è stretta una calzata di transizione?

Avete mai lottato con pezzi che non si incastrano bene, nonostante le misure precise? Oppure vi siete trovati di fronte al frustrante dilemma di componenti troppo allentati o troppo stretti? Questi problemi di montaggio possono trasformare un semplice assemblaggio in un incubo produttivo.

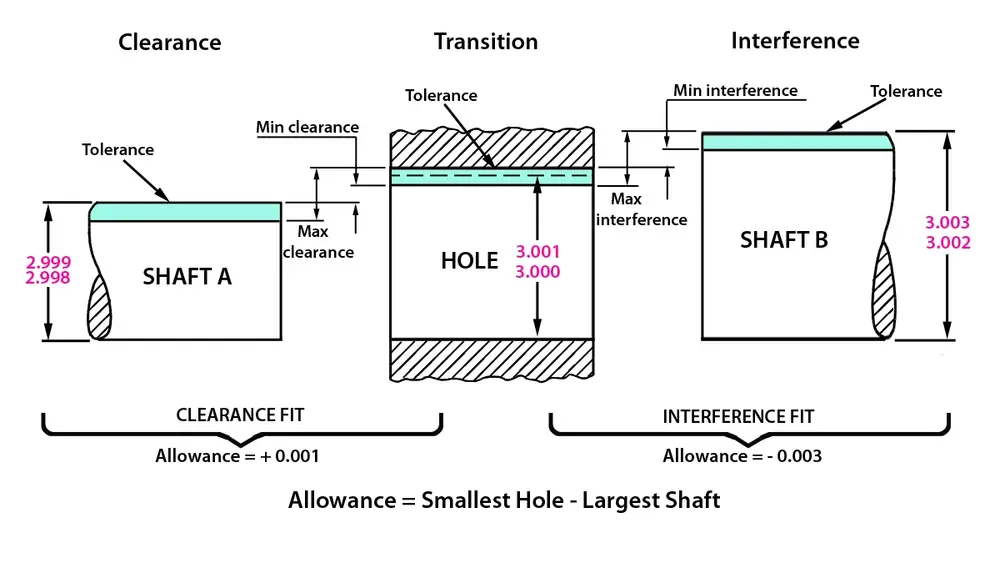

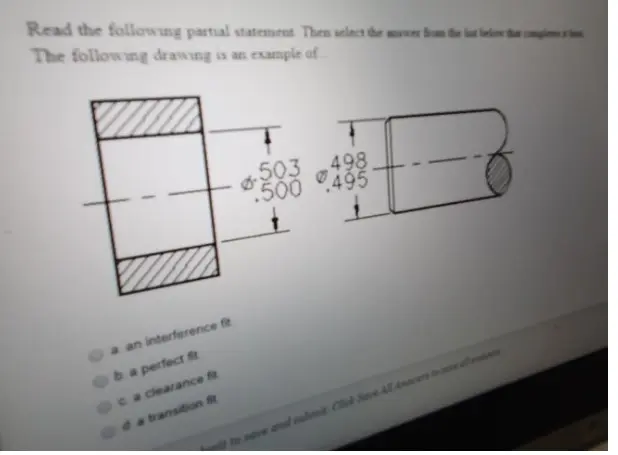

Un accoppiamento di transizione si verifica quando la differenza tra le dimensioni dell'albero e del foro crea un leggero gioco o un'interferenza, in genere compresa tra +0,0002 e -0,0004 pollici. Questo tipo di accoppiamento offre un equilibrio unico tra gli accoppiamenti con gioco e quelli con interferenza.

Capire le basi dell'adattamento di transizione

Gli accoppiamenti di transizione rappresentano una via di mezzo cruciale nell'ingegneria meccanica. Combinano le caratteristiche degli accoppiamenti a gioco e a interferenza, rendendoli ideali per i componenti che richiedono un posizionamento preciso, pur consentendo uno smontaggio occasionale. L'aspetto unico degli accoppiamenti di transizione sta nel fatto che distribuzione statistica della tolleranza3che determina l'effettiva condizione di adattamento.

Caratteristiche principali della transizione

- Variazione dimensionale

- Requisiti di montaggio

- Flessibilità dell'applicazione

- Considerazioni sulla produzione

Applicazioni comuni

I giunti di transizione trovano ampio impiego in diverse applicazioni industriali in cui è fondamentale la precisione di posizionamento:

- Installazione di cuscinetti in alloggiamenti

- Montaggio degli ingranaggi sugli alberi

- Gruppi puleggia e volano

- Componenti per macchinari di precisione

Misurazione e calcolo degli adattamenti di transizione

L'accuratezza degli accoppiamenti di transizione dipende da misure e calcoli precisi. Ecco una ripartizione dettagliata delle tolleranze standard:

| Classe Fit | Tolleranza dell'albero | Tolleranza del foro | Applicazione tipica |

|---|---|---|---|

| FN1 | Da -0,0002 a +0,0002 | Da 0 a +0,0004 | Gruppi per impieghi leggeri |

| FN2 | Da -0,0003 a +0,0001 | Da 0 a +0,0004 | Gruppi per impieghi medi |

| FN3 | da -0,0004 a 0 | Da 0 a +0,0004 | Gruppi per impieghi gravosi |

Fattori che influenzano la qualità della transizione

Proprietà del materiale

La scelta dei materiali influisce in modo significativo sul successo di un accoppiamento di transizione. I diversi materiali presentano tassi di espansione termica e caratteristiche superficiali variabili. Noi di PTSMAKE consideriamo attentamente le proprietà dei materiali quando raccomandiamo ai nostri clienti tolleranze specifiche per l'accoppiamento di transizione.

Effetti della temperatura

Le variazioni di temperatura possono influenzare in modo significativo le dimensioni dell'accoppiamento:

- Espansione termica durante il funzionamento

- Considerazioni sulla temperatura di montaggio

- Tassi di espansione specifici del materiale

Requisiti di finitura della superficie

La finitura superficiale gioca un ruolo fondamentale per ottenere un adattamento ottimale della transizione:

- Parametri di rugosità

- Considerazioni sull'ondulazione

- Effetti del trattamento superficiale

Considerazioni sulla progettazione dei raccordi di transizione

Analisi dello stack-up delle tolleranze

Quando si progettano assemblaggi con accoppiamenti di transizione, tenere in considerazione:

- Tolleranze dei componenti

- Sequenza di montaggio

- Effetti cumulativi di più adattamenti

Selezione del processo di produzione

Il processo di produzione influenza in modo significativo la qualità della calzata:

- Requisiti di precisione della lavorazione

- Considerazioni sui costi

- Implicazioni sui volumi di produzione

Misure di controllo della qualità

L'implementazione di un adeguato controllo di qualità è essenziale:

- Tecniche di misurazione

- Procedure di ispezione

- Requisiti di documentazione

Migliori pratiche per l'implementazione

Preparativi per il premontaggio

Una preparazione adeguata garantisce il successo dell'assemblaggio:

- Superfici pulite e prive di detriti

- Lubrificanti appropriati quando necessario

- Selezione corretta degli utensili

Tecniche di assemblaggio

È fondamentale seguire le corrette procedure di assemblaggio:

- Considerazioni sull'allineamento

- Metodi di applicazione della forza

- Gestione della temperatura

Considerazioni sulla manutenzione

Le prestazioni a lungo termine dipendono da una corretta manutenzione:

- Programmi di ispezione regolari

- Requisiti di lubrificazione

- Monitoraggio dell'usura

Risoluzione dei problemi comuni

Problemi di adattamento

I problemi e le soluzioni più comuni includono:

- Interferenze eccessive

- Presa insufficiente

- Montaggio non uniforme

Strategie di prevenzione

Misure preventive per garantire il successo dell'adattamento:

- Convalida del progetto

- Controllo del processo

- Verifica della selezione dei materiali

In base alla mia esperienza con PTSMAKE, il successo degli accoppiamenti di transizione richiede un'attenta cura dei dettagli durante l'intero processo di progettazione e produzione. Abbiamo sviluppato procedure di controllo qualità complete per garantire che i nostri componenti lavorati soddisfino le specifiche esatte per gli accoppiamenti di transizione. Questa attenzione ai dettagli ci ha aiutato a mantenere la nostra posizione di partner di fiducia per la produzione di precisione in diversi settori.

Che differenza c'è tra il free fit e il close fit?

Vi è mai capitato di assemblare dei pezzi per poi scoprire che non si incastrano o che traballano? Questa frustrazione comune può portare a ritardi nel progetto, spreco di materiali e compromissione della qualità del prodotto. È una sfida che lascia molti progettisti e ingegneri con il fiato sospeso.

L'accoppiamento libero e l'accoppiamento ravvicinato rappresentano due tipi di accoppiamento distinti nell'ingegneria meccanica. L'accoppiamento libero consente un notevole spazio tra le parti accoppiate per facilitare l'assemblaggio, mentre l'accoppiamento ravvicinato offre uno spazio minimo per un allineamento preciso e un movimento ridotto tra i componenti.

Comprendere le basi del Fits

Caratteristiche di vestibilità libera

Gli accoppiamenti liberi sono progettati per fornire un ampio spazio tra le parti che si accoppiano. Quando si tratta di accoppiamenti liberi, i pezzi possono essere facilmente assemblati e smontati a mano senza l'ausilio di strumenti speciali. Questi accoppiamenti sono particolarmente utili nelle situazioni in cui è necessaria una rapida manutenzione o una frequente sostituzione dei pezzi.

Il interferenza del gioco4 Il peso dei capi in free fit varia tipicamente da sciolto a molto sciolto, il che li rende ideali per i componenti che:

- Necessità di manutenzione regolare

- Richiedono un montaggio rapido

- Devono muoversi liberamente l'uno rispetto all'altro

- Operano in ambienti ad alta temperatura dove l'espansione termica rappresenta un problema

Caratteristiche di aderenza

Gli accoppiamenti ravvicinati sono caratterizzati da uno spazio minimo tra le parti che si accoppiano, con il risultato di un assemblaggio più preciso. Questi accoppiamenti richiedono spesso una leggera pressione o un leggero picchiettamento per l'assemblaggio, ma possono essere smontati senza danneggiare i componenti. Gli accoppiamenti ravvicinati sono essenziali quando:

- È necessario un posizionamento preciso

- I componenti devono mantenere l'allineamento

- È accettabile un movimento minimo tra le parti

- La capacità di carico è importante

Applicazioni pratiche

Applicazioni Fit gratuite

| Applicazione | Scopo | Vantaggi |

|---|---|---|

| Cuscinetti per alberi | Consentire la rotazione | Attrito ridotto |

| Perni di guida | Consente un montaggio rapido | Manutenzione semplice |

| Coperture protettive | Facilitare l'accesso | Rimozione semplice |

| Alloggiamenti per cavi | Permesso di movimento | Percorso flessibile |

Applicazioni ravvicinate

| Applicazione | Scopo | Vantaggi |

|---|---|---|

| Ingranaggi di precisione | Mantenere la rete | Funzionamento fluido |

| Perni di allineamento | Garantire l'accuratezza | Assemblaggio stabile |

| Alloggiamenti motore | Controllo della concentricità | Vibrazioni ridotte |

| Portautensili | Utensili sicuri | Lavorazione precisa |

Considerazioni sulla tolleranza

Tolleranze di montaggio libere

Noi di PTSMAKE lavoriamo spesso con tolleranze libere nei nostri progetti di lavorazione CNC e di stampaggio a iniezione. Gli accoppiamenti liberi hanno in genere tolleranze più ampie, solitamente dell'ordine di:

- Fori: Da +0,2 mm a +0,5 mm

- Alberi: da -0,2 mm a -0,5 mm

Queste tolleranze più ampie rendono la produzione più economica e garantiscono un facile assemblaggio negli ambienti di produzione.

Tolleranze di accoppiamento

Gli accoppiamenti stretti richiedono tolleranze più strette e quindi processi di produzione più precisi. Gli intervalli di tolleranza più comuni includono:

- Fori: Da +0,01 mm a +0,03 mm

- Alberi: da -0,01 mm a -0,03 mm

Considerazioni sulla produzione

Impatto della selezione dei materiali

La scelta dei materiali influenza in modo significativo le caratteristiche di adattamento:

- I componenti in metallo mantengono generalmente le loro dimensioni meglio dei componenti in plastica.

- I tassi di espansione termica influenzano l'adattamento a intervalli di temperatura

- La durezza del materiale influisce sulle caratteristiche di usura

- I requisiti di finitura superficiale variano in base al tipo di applicazione

Metodi di produzione

I diversi metodi di produzione influiscono sull'accuratezza dell'adattamento:

Lavorazione CNC

- Offre la massima precisione per un adattamento ravvicinato

- In grado di mantenere costantemente tolleranze ristrette

- Adatto per componenti metallici e plastici

- Consente la creazione di geometrie complesse

Stampaggio a iniezione

- Richiede un'attenta considerazione del ritiro

- Beneficia di una corretta collocazione del cancello per la stabilità dimensionale

- Possono essere necessarie operazioni secondarie per un adattamento preciso

- Efficiente dal punto di vista dei costi per la produzione di grandi volumi

Linee guida per la progettazione

Suggerimenti gratuiti per il design della vestibilità

Quando si progetta per il free fit:

- Considerare la direzione di montaggio e l'accessibilità

- Tenere conto dell'espansione termica

- Pianificazione di spazi di lubrificazione adeguati

- Includere funzioni di allineamento quando necessario

Suggerimenti per il design ravvicinato

Per un'aderenza stretta, ricordarsi di:

- Specificare i requisiti di finitura superficiale

- Considerare i metodi di assemblaggio

- Definire chiaramente i riferimenti alle origini

- Tenere conto delle tolleranze di impilamento

Controllo qualità

Metodi di ispezione

Un'ispezione adeguata garantisce il rispetto dei requisiti di idoneità:

- Utilizzare strumenti di misura di precisione

- Implementare gli indicatori go/no-go

- Eseguire controlli di calibrazione regolari

- Documentare i risultati delle ispezioni

Problemi e soluzioni comuni

Disallineamento

- Utilizzare un fissaggio adeguato durante la produzione

- Implementare adeguate misure di controllo della qualità

- Mantenere la calibrazione della macchina

Stack-up della tolleranza

- Considerare le tolleranze cumulative negli assemblaggi

- Utilizzare il dimensionamento geometrico e le tolleranze (GD&T).

- Implementare il controllo statistico dei processi

In quale scenario si applica di solito un adattamento di transizione?

Avete mai avuto difficoltà a scegliere il giusto accoppiamento per i vostri assemblaggi meccanici? La frustrazione di pezzi troppo larghi o troppo stretti può portare a costosi ritardi di produzione e a problemi di qualità. Si tratta di una sfida comune che può far fallire il vostro progetto di produzione.

L'accoppiamento di transizione si applica in genere in situazioni in cui i componenti necessitano di un movimento temporaneo e di un posizionamento sicuro. Questo tipo di accoppiamento consente lo scorrimento o la rotazione iniziale durante l'assemblaggio, ma garantisce l'interferenza nella posizione finale, rendendolo ideale per i componenti che richiedono un allineamento preciso e un movimento controllato.

Comprendere i fondamenti degli accoppiamenti di transizione

Gli accoppiamenti di transizione rappresentano una categoria unica nell'ingegneria meccanica in cui le zone di tolleranza dell'albero e del foro si sovrappongono. Ciò crea una situazione in cui l'accoppiamento può essere a gioco o a interferenza, a seconda delle dimensioni effettive all'interno dell'intervallo di tolleranza. Il interferenza radiale5 varia in base alle dimensioni specifiche e alla precisione di produzione.

Caratteristiche principali dei dispositivi di transizione

- Natura variabile: Può agire sia come accoppiamento a distanza che per interferenza.

- Montaggio controllato: Richiede un allineamento accurato e una forza moderata

- Connessione reversibile: Consente lo smontaggio in caso di necessità

- Sensibilità alla temperatura: Le prestazioni possono variare con le variazioni termiche

Applicazioni comuni nella produzione

Operazioni di assemblaggio

Gli accoppiamenti di transizione sono particolarmente preziosi negli scenari di produzione in cui:

- I componenti necessitano di una flessibilità di allineamento iniziale

- La posizione finale richiede stabilità

- È necessario un accesso regolare per la manutenzione

- Le variazioni di temperatura influenzano le dimensioni dei componenti

Usi specifici del settore

| Industria | Esempio di applicazione | Vantaggi |

|---|---|---|

| Automotive | Gruppi di ingranaggi | Allineamento preciso con movimento controllato |

| Aerospaziale | Installazioni di cuscinetti | Raccordo a temperatura compensata |

| Elettronica | Montaggio del dissipatore di calore | Sistemazione a espansione termica |

| Dispositivi medici | Componenti per strumenti di precisione | Forza di montaggio controllata |

Criteri di selezione per i dispositivi di transizione

Considerazioni tecniche

Noi di PTSMAKE prendiamo in considerazione diversi fattori quando raccomandiamo le misure di transizione:

Intervallo di temperatura operativa

- Condizioni ambientali

- Coefficienti di espansione termica dei materiali

- Effetti dei cicli di temperatura

Requisiti di carico

- Forze statiche

- Carichi dinamici

- Esigenze di assorbimento degli urti

Metodi di assemblaggio

- Capacità di assemblaggio manuale

- Requisiti per l'assemblaggio automatizzato

- Esigenze di utensili speciali

Compatibilità dei materiali

Le diverse combinazioni di materiali richiedono considerazioni specifiche sull'adattamento alla transizione:

Da metallo a metallo

- Corrispondenza dell'espansione termica

- Requisiti di finitura superficiale

- Prevenzione della corrosione

Da metallo a plastica

- Comportamento di scorrimento

- Stabilità ambientale

- Distribuzione delle sollecitazioni

Linee guida e migliori pratiche di progettazione

Selezione della tolleranza

La scelta corretta delle tolleranze è fondamentale per la buona riuscita degli accoppiamenti di transizione:

Considerazioni di base sulle dimensioni

- Dimensioni dei componenti

- Capacità di produzione

- Metodi di ispezione

Requisiti di finitura della superficie

- Specifiche di rugosità

- Esigenze di trattamento

- Considerazioni sul rivestimento

Selezione del processo di produzione

La scelta del processo di produzione influisce in modo significativo sul successo della transizione:

| Processo | Vantaggi | Limitazioni |

|---|---|---|

| Lavorazione CNC | Alta precisione | Costi più elevati per geometrie complesse |

| Stampaggio a iniezione | Conveniente per i grandi volumi | Considerazioni sull'usura degli utensili |

| Stampa 3D | Flessibilità del prototipo | Opzioni di materiale limitate |

Controllo e verifica della qualità

Tecniche di misurazione

Ispezione dimensionale

- Macchine di misura a coordinate

- Micrometri digitali

- Calibri per alesaggio

Test di montaggio

- Verifica di idoneità

- Valutazione del movimento

- Test di carico

Convalida delle prestazioni

Test funzionali

- Resistenza al movimento

- Stabilità della posizione

- Ciclo termico

Monitoraggio a lungo termine

- Modelli di usura

- Requisiti di manutenzione

- Degrado delle prestazioni

Risoluzione dei problemi comuni

Problemi di assemblaggio

Installazione difficile

- Allineamento non corretto

- Interferenze eccessive

- Problemi di finitura superficiale

Abiti sciolti

- Accumulo di tolleranze

- Deformazione del materiale

- Effetti della temperatura

Misure preventive

Fase di progettazione

- Analisi approfondita delle tolleranze

- Revisione della selezione dei materiali

- Pianificazione del processo di assemblaggio

Fase di produzione

- Implementazione del controllo di processo

- Protocolli di ispezione della qualità

- Controllo ambientale

Grazie alla mia esperienza in PTSMAKE, ho scoperto che il successo delle applicazioni di transizione richiede un approccio equilibrato alla progettazione, alla produzione e al controllo di qualità. La comprensione di questi elementi aiuta a garantire un assemblaggio affidabile dei componenti e prestazioni a lungo termine.

Qual è il rapporto tra close fit e free fit?

Vi è mai capitato di avere dubbi su parti che non si incastrano correttamente? La frustrazione di componenti troppo allentati o troppo stretti può essere frustrante. Che si tratti di alberi, cuscinetti o altre parti che si accoppiano, un accoppiamento sbagliato può causare costosi guasti e ritardi di produzione.

L'accoppiamento stretto e l'accoppiamento libero sono due rapporti di accoppiamento distinti nell'ingegneria meccanica. L'accoppiamento stretto prevede uno spazio minimo tra le parti che si accoppiano per un allineamento preciso, mentre l'accoppiamento libero consente uno spazio maggiore per facilitare l'assemblaggio e il movimento relativo. La scelta dipende dai requisiti specifici dell'applicazione.

Comprendere i concetti di base

Caratteristiche di aderenza

L'accoppiamento ravvicinato, noto anche come accoppiamento di transizione, crea una connessione stretta tra parti accoppiate. Questo tipo di accoppiamento mantiene un posizionamento e un allineamento precisi, consentendo al contempo l'assemblaggio senza l'uso di forze eccessive. Secondo la mia esperienza all'PTSMAKE, gli accoppiamenti ravvicinati sono fondamentali per le applicazioni che richiedono un'elevata precisione e un movimento minimo tra i componenti.

Caratteristiche di vestibilità libera

L'accoppiamento libero offre uno spazio significativo tra le parti che si accoppiano, consentendo un facile montaggio e smontaggio. Questo tipo di raccordo consente il movimento relativo tra i componenti ed è ideale quando le parti devono essere sottoposte a frequenti interventi di manutenzione o sostituzione. Il indennità di liquidazione6 tra le parti può variare da moderata a sostanziale, a seconda dei requisiti specifici.

Le principali differenze tra close fit e free fit

| Aspetto | Integrazione stretta | Forma libera |

|---|---|---|

| Liquidazione | Minimo | Sostanziale |

| Sforzo di assemblaggio | Moderato | Facile |

| Movimento | Limitato | Gratuito |

| Applicazioni | Attrezzature di precisione | Macchinari generici |

| Manutenzione | Meno frequente | Accesso regolare |

Applicazioni e casi d'uso

Applicazioni ravvicinate

- Installazioni di cuscinetti di precisione

- Connessioni albero-mozzo in macchine ad alta velocità

- Montaggio degli ingranaggi sugli alberi

- Componenti critici per l'allineamento

- Strumenti di misura ad alta precisione

Applicazioni Fit gratuite

- Sistemi di utensili a cambio rapido

- Parti di macchinari ad alta intensità di manutenzione

- Ambienti a temperatura variabile

- Componenti della linea di montaggio

- Protezioni e coperture rimovibili

Considerazioni critiche per la selezione

Requisiti di prestazione

La scelta tra accoppiamento stretto e accoppiamento libero influisce in modo significativo sulle prestazioni del sistema. Gli accoppiamenti stretti offrono in genere:

- Migliore concentricità

- Vibrazioni ridotte

- Maggiore precisione

- Migliore distribuzione del carico

I fit gratuiti forniscono:

- Accesso più facile alla manutenzione

- Migliore dissipazione del calore

- Assemblaggio semplificato

- Costi di produzione inferiori

Fattori ambientali

Le variazioni di temperatura, l'umidità e le condizioni operative influenzano la scelta dell'applicazione:

- Gli accoppiamenti ravvicinati possono diventare problematici in presenza di temperature variabili.

- Gli accoppiamenti liberi consentono di gestire meglio l'espansione termica

- Gli ambienti polverosi potrebbero richiedere un adattamento più stretto

- I requisiti di lubrificazione variano a seconda dei tipi di accoppiamento

Implicazioni per la produzione

Tolleranze di produzione

I requisiti di tolleranza di produzione variano in modo significativo:

- Gli accoppiamenti stretti richiedono tolleranze più strette

- Gli accoppiamenti liberi consentono intervalli di tolleranza più ampi

- I costi di produzione aumentano con le tolleranze più strette

- I requisiti del controllo qualità sono diversi

In PTSMAKE manteniamo un rigoroso sistema di controllo delle tolleranze per garantire una qualità di adattamento costante in tutti i componenti fabbricati. I nostri centri di lavorazione CNC avanzati raggiungono tolleranze fino a ±0,01 mm per applicazioni critiche ad accoppiamento stretto.

Considerazioni sui materiali

Le proprietà del materiale influiscono sulla scelta dell'accoppiamento:

- Coefficienti di espansione termica

- Durezza del materiale

- Requisiti di finitura superficiale

- Caratteristiche di usura

Sfide e soluzioni comuni

Problemi di assemblaggio

Gli accoppiamenti ravvicinati rappresentano spesso una sfida per l'assemblaggio:

- Rischio di gallaggio o grippaggio

- Necessità di strumenti di montaggio speciali

- Tecniche di assemblaggio basate sulla temperatura

- Requisiti per un corretto allineamento

I formati liberi possono presentare problemi diversi:

- Movimento eccessivo

- Rumore durante il funzionamento

- Usura da movimento

- Stabilità di allineamento

Considerazioni sulla manutenzione

I diversi tipi di accoppiamento richiedono approcci di manutenzione diversi:

- Gli accoppiamenti ravvicinati spesso richiedono una manutenzione meno frequente

- Gli accoppiamenti liberi facilitano la sostituzione dei componenti

- I requisiti di lubrificazione variano

- I modelli di usura differiscono in modo significativo

Implicazioni di costo

Costi di produzione

- Gli accoppiamenti stretti richiedono una lavorazione più precisa

- Gli accoppiamenti liberi offrono una produzione più economica

- I costi di attrezzaggio variano a seconda del tipo di applicazione

- I requisiti di ispezione incidono sui costi

Costi del ciclo di vita

Le considerazioni a lungo termine includono:

- Frequenza di manutenzione

- Sostituzione dei componenti

- Tempi di inattività per le riparazioni

- Affidabilità complessiva del sistema

Migliori pratiche per l'implementazione

Fase di progettazione

- Considerare le condizioni operative

- Valutare i requisiti di manutenzione

- Tenere conto dei metodi di assemblaggio

- Pianificazione degli effetti termici

Controllo qualità

- Implementare metodi di ispezione appropriati

- Mantenere una documentazione dettagliata

- Stabilire criteri di accettazione chiari

- Monitoraggio dei processi di assemblaggio

Qual è la definizione migliore di "Clearance Fit"?

Vi è mai capitato di assemblare parti meccaniche e di notare uno spazio tra di esse? Forse avete lottato con componenti che dovrebbero combaciare ma non sono perfettamente allineati? Questa sfida comune può portare a seri problemi di assemblaggio e a fallimenti del prodotto se non viene compresa correttamente.

L'accoppiamento a gioco è un tipo di accoppiamento meccanico in cui la parte interna (albero) è più piccola di quella esterna (foro), creando uno spazio tra di esse. Questo tipo di design garantisce un facile assemblaggio e consente il movimento relativo tra i componenti, pur mantenendo la corretta funzionalità.

Capire le basi degli accoppiamenti di sgombero

I giochi sono fondamentali nell'ingegneria meccanica e nella produzione. Noi di PTSMAKE lavoriamo regolarmente con vari accoppiamenti per garantire un assemblaggio ottimale dei componenti. Il principio di base prevede la creazione di uno spazio intenzionale tra le parti accoppiate, in cui il diametro del foro è maggiore del diametro dell'albero.

Componenti chiave delle prove di liquidazione

- Dimensione nominale: La dimensione teorica di base del pezzo

- Dimensioni effettive: La dimensione misurata dopo la produzione

- Gioco diametrale7: La differenza tra i diametri del foro e dell'albero

Tipi di taglie libere

Applicazioni diverse richiedono livelli diversi di spazio libero. Ecco una ripartizione completa:

Esecuzione di taglie

Questi accoppiamenti consentono il movimento relativo tra le parti mantenendo l'allineamento. Le applicazioni più comuni includono:

- Alberi rotanti in cuscinetti

- Meccanismi di scorrimento

- Sistemi di movimento lineare

Adattamenti scorrevoli

Progettato per parti che devono scorrere o muoversi facilmente:

- Guide per macchine utensili

- Pistoni per autoveicoli

- Cilindri idraulici

Abiti sciolti

Utilizzato quando l'allineamento preciso non è critico:

- Dime di montaggio

- Fissaggio temporaneo

- Componenti non critici

Standard e tolleranze di adattamento del gioco

La tabella seguente mostra le tolleranze di montaggio del gioco più comuni secondo gli standard ISO:

| Classe Fit | Descrizione | Applicazioni tipiche | Campo libero |

|---|---|---|---|

| H7/g6 | Corsa ravvicinata | Macchinari di precisione | 0,005-0,020 mm |

| H8/f7 | Corsa libera | Macchinari generici | 0,020-0,060 mm |

| H9/e8 | Corsa libera | Attrezzature agricole | 0,060-0,160 mm |

Fattori che influenzano la scelta dell'accoppiamento con il Clearance

Quando si progettano gli accoppiamenti di sicurezza, è necessario considerare diversi fattori:

Condizioni operative

- Variazioni di temperatura

- Velocità di funzionamento

- Requisiti di lubrificazione

- Fattori ambientali

Proprietà del materiale

- Coefficienti di espansione termica

- Finitura superficiale

- Durezza del materiale

- Caratteristiche di usura

Migliori pratiche per l'implementazione delle procedure di autorizzazione

Noi di PTSMAKE abbiamo sviluppato delle linee guida specifiche per l'implementazione ottimale della clearance:

- Considerate il processo di assemblaggio

- Tenere conto dell'espansione termica

- Valutare le velocità di funzionamento

- Fattore nei metodi di lubrificazione

- Valutare i requisiti di manutenzione

Applicazioni comuni nell'industria

I diversi settori industriali utilizzano le misure di sicurezza per vari scopi:

Industria automobilistica

- Componenti del motore

- Sistemi di trasmissione

- Parti della sospensione

Applicazioni aerospaziali

- Meccanismi del carrello di atterraggio

- Collegamenti della superficie di controllo

- Componenti del sistema di alimentazione

Apparecchiature di produzione

- Mandrini per macchine utensili

- Sistemi di trasporto

- Attrezzature per la linea di assemblaggio

Risoluzione dei problemi di adattamento del gioco

I problemi e le soluzioni più comuni includono:

Spazio libero eccessivo

- Cause: Scarso controllo della tolleranza, usura

- Soluzioni: Tolleranze più strette, aggiornamenti dei materiali

Spazio libero insufficiente

- Cause: Espansione termica, disallineamento

- Soluzioni: Calcolo corretto delle tolleranze, miglioramento della progettazione

Considerazioni sulla progettazione per un adattamento ottimale del gioco

Quando si progettano le misure di ingombro, tenere conto di quanto segue:

- Condizioni di carico

- Requisiti di velocità

- Fattori ambientali

- Metodi di assemblaggio

- Accesso per la manutenzione

Controllo qualità e ispezione

Per garantire un'adeguata distanza di sicurezza è necessario:

Metodi di misurazione

- Micrometri

- Calibri per alesaggio

- Macchine CMM

- Calibri digitali

Requisiti di documentazione

- Rapporti di ispezione

- Specifiche di tolleranza

- Certificati di materiale

- Istruzioni di montaggio

Tendenze future per le applicazioni di montaggio di Clearance

Il campo continua ad evolversi con:

- Materiali avanzati

- Produzione intelligente

- Ispezione automatizzata

- Tecnologia gemella digitale

- Ottimizzazione della progettazione guidata dall'intelligenza artificiale

Grazie alla nostra esperienza in PTSMAKE, abbiamo visto come la scelta di un corretto accoppiamento del gioco abbia un impatto significativo sulle prestazioni e sull'affidabilità del prodotto. La comprensione di questi elementi fondamentali aiuta ingegneri e progettisti a prendere decisioni informate per le loro applicazioni specifiche.

Quando usare l'interferenza?

Avete mai lottato con parti che continuano ad allentarsi o con componenti che non rimangono allineati? La frustrazione di avere a che fare con gruppi che non funzionano a causa di una scelta di accoppiamento non corretta può essere opprimente, soprattutto quando la precisione e l'affidabilità non sono negoziabili.

L'accoppiamento per interferenza deve essere utilizzato quando è necessario un collegamento permanente e forte tra le parti. Questo metodo di montaggio crea una giunzione sicura rendendo l'albero leggermente più grande del foro, con conseguente compressione del materiale al momento dell'assemblaggio, ideale per applicazioni con coppie elevate e carichi pesanti.

Comprendere le basi dell'adattamento alle interferenze

L'accoppiamento per interferenza, noto anche come press fit o force fit, rappresenta un metodo di assemblaggio cruciale nella produzione di precisione. Il principio fondamentale consiste nel creare una connessione in cui il diametro esterno dell'albero è leggermente più grande del diametro interno del foro. Quando questi componenti vengono assemblati, il materiale viene sottoposto a un processo di deformazione elastica8creando un legame forte e affidabile.

Caratteristiche principali dell'adattamento all'interferenza

- Collegamento permanente o semipermanente

- Elevata resistenza al movimento rotatorio

- Eccellente capacità di trasmissione della coppia

- Non sono necessari altri componenti di fissaggio

- Capacità di carico assiale superiore

Applicazioni ottimali per l'adattamento alle interferenze

Componenti per autoveicoli

Nella produzione automobilistica, gli accoppiamenti per interferenza sono ampiamente utilizzati:

- Gruppi di cuscinetti nei mozzi delle ruote

- Sedi delle valvole nelle teste dei cilindri

- Boccole nei componenti delle sospensioni

- Montaggio degli ingranaggi sugli alberi

- Canne dei cilindri nei blocchi motore

Macchinari industriali

Le seguenti applicazioni beneficiano in modo significativo dell'adattamento alle interferenze:

- Gruppi rotore nei motori elettrici

- Gare di cuscinetti in attrezzature pesanti

- Installazione di pulegge e ingranaggi

- Giunti d'albero

- Portautensili nei centri di lavoro

Fattori che influenzano la selezione dell'adattamento all'interferenza

Proprietà del materiale

| Proprietà del materiale | Impatto sulla forma fisica |

|---|---|

| Modulo elastico | Influenza il comportamento di deformazione |

| Espansione termica | Influenza il processo di assemblaggio |

| Ruvidità della superficie | Determina l'interferenza richiesta |

| Forza del materiale | Stabilisce i limiti delle sollecitazioni ammissibili |

Considerazioni ambientali

- Intervallo di temperatura operativa

- Esposizione a lubrificanti o sostanze chimiche

- Livelli di vibrazione

- Frequenza dei cicli di carico

- Rischi di umidità e corrosione

Calcolo dei parametri di adattamento dell'interferenza

Il successo di un adattamento di interferenza dipende da calcoli precisi. Noi di PTSMAKE utilizziamo software e strumenti di misura sofisticati per determinare i valori di interferenza ottimali in base a:

Fattori dimensionali

| Parametro | Considerazioni sul calcolo |

|---|---|

| Dimensione nominale | Dimensione della base per l'interferenza |

| Grado di tolleranza | Selezione del grado IT |

| Finitura superficiale | Impatto del valore Ra |

| Errori di forma | Cilindricità e rotondità |

Metodi di assemblaggio e buone pratiche

Tecniche di montaggio della pressa

Pressatura a freddo

- Metodo più comune

- Richiede un controllo preciso della forza

- Adatto per i componenti più piccoli

Raccordo termico

- Utilizza il differenziale di temperatura

- Riduce al minimo lo stress da assemblaggio

- Ideale per i componenti più grandi

Misure di controllo della qualità

Per garantire il successo dell'interferenza, implementiamo:

- Verifica dimensionale pre-assemblaggio

- Ispezione della finitura superficiale

- Monitoraggio della forza di montaggio

- Test post-assemblaggio

- Documentazione dei parametri di processo

Sfide e soluzioni comuni

Problemi di installazione

Disallineamento durante il montaggio

- Soluzione: Utilizzare guide e fissaggi adeguati

- Implementare procedure di allineamento precise

Danno superficiale

- Soluzione: Applicare lubrificanti appropriati

- Mantenere pulito l'ambiente di assemblaggio

Problemi di prestazioni

Fallimento dell'articolazione

- Soluzione: Verificare i calcoli delle interferenze

- Esaminare la compatibilità dei materiali

Stress eccessivo

- Soluzione: Ottimizzare i valori di interferenza

- Considerate le funzioni antistress

Raccomandazioni di progettazione

In PTSMAKE, il nostro team di ingegneri segue queste linee guida per i progetti di adattamento alle interferenze:

Considerazioni sulla selezione dei materiali

- Abbinare le proprietà del materiale

- Tenere conto degli effetti termici

- Considerare la resistenza alla corrosione

Caratteristiche geometriche

- Includere gli smussi di ingresso

- Specificare i requisiti di finitura superficiale

- Progettazione per la distribuzione delle sollecitazioni

Disposizioni dell'Assemblea

- Pianificazione dello smontaggio, se necessario

- Includere le funzioni di estrazione

- Considerare l'accesso per la manutenzione

Implicazioni di costo

La comprensione degli aspetti economici delle interferenze aiuta a prendere decisioni:

Fattori di costo

| Elemento | Impatto |

|---|---|

| Lavorazione di precisione | Costi più elevati per tolleranze più strette |

| Finitura superficiale | Costi di elaborazione aggiuntivi |

| Apparecchiature di assemblaggio | Investimenti in strumenti di pressatura |

| Controllo qualità | Spese di ispezione e collaudo |

In che modo la scelta del materiale influisce sulle prestazioni della calzata di transizione?

Vi è mai capitato di assemblare componenti che sulla carta sembravano perfetti, ma che nella realtà non combaciavano? Molti ingegneri si trovano di fronte a situazioni frustranti in cui gli accoppiamenti di transizione progettati con cura falliscono inaspettatamente, causando costosi ritardi e rilavorazioni del progetto. La causa principale è spesso riconducibile a un fattore trascurato: la scelta del materiale.

La scelta del materiale influisce in modo significativo sulle prestazioni dell'accoppiamento di transizione grazie alla sua influenza sull'espansione termica, sulla resistenza all'usura e sulle caratteristiche della superficie. La giusta combinazione di materiali assicura un gioco ottimale, previene l'usura prematura e mantiene la funzionalità prevista per tutto il ciclo di vita del componente.

Comprensione delle proprietà dei materiali nelle falde di transizione

Considerazioni sull'espansione termica

Il coefficiente di espansione termica9 gioca un ruolo fondamentale nella stabilità dell'accoppiamento di transizione. Materiali diversi si espandono e si contraggono a tassi diversi quando sono esposti a variazioni di temperatura. Noi di PTSMAKE consideriamo attentamente gli intervalli di temperatura durante la selezione dei materiali, per garantire accoppiamenti affidabili in tutte le condizioni operative.

Ecco un confronto tra le più comuni combinazioni di materiali e le loro caratteristiche di espansione termica:

| Materiale Coppia | Corrispondenza dell'espansione termica | Applicazione consigliata |

|---|---|---|

| Acciaio/Acciaio | Eccellente | Macchinari pesanti, automotive |

| Alluminio/Acciaio | Fiera | Gruppi leggeri |

| Ottone/Acciaio | Buono | Equipaggiamento marino |

| Plastica/Metallo | Povero | Componenti non critici |

Finitura superficiale Impatto

La qualità della finitura superficiale influisce direttamente sulle prestazioni di adattamento della transizione. Le superfici più lisce offrono in genere un contatto migliore e un comportamento di adattamento più prevedibile. Tuttavia, la durezza del materiale influenza la nostra capacità di ottenere e mantenere le finiture superficiali desiderate.

Relazioni di durezza dei materiali

La durezza relativa dei componenti di accoppiamento influisce sui modelli di usura e sulla stabilità a lungo termine dell'accoppiamento. Si consiglia di seguire queste linee guida:

| Tipo di componente | Rapporto di durezza consigliato | Risultato atteso |

|---|---|---|

| Albero/mozzo | Da 1,2:1 a 1,5:1 | Resistenza ottimale all'usura |

| Cuscinetti/alloggiamento | Da 1,3:1 a 1,8:1 | Vita utile prolungata |

| Pin/foro | Da 1,1:1 a 1,4:1 | Prestazioni costanti |

Fattori di prestazione specifici del materiale

Materiali metallici

L'acciaio rimane la scelta più comune per gli accoppiamenti di transizione grazie alle sue caratteristiche:

- Comportamento termico prevedibile

- Eccellente stabilità dimensionale

- Buona resistenza all'usura

- Costo-efficacia

Le leghe di alluminio offrono vantaggi in:

- Riduzione del peso

- Resistenza alla corrosione

- Conducibilità termica

- Flessibilità di produzione

Opzioni non metalliche

Le moderne materie plastiche per l'ingegneria presentano opportunità uniche:

- Coefficienti di attrito più bassi

- Resistenza chimica

- Riduzione del rumore

- Flessibilità del design

Tuttavia, richiedono un'attenzione particolare per:

- Sensibilità alla temperatura

- Comportamento di scorrimento

- Assorbimento dell'umidità

- Stabilità dimensionale a lungo termine

Considerazioni ambientali

Effetti della temperatura

La temperatura di esercizio influenza in modo significativo le prestazioni dell'accoppiamento:

- Modifiche dimensionali

- Modifiche materiali della proprietà

- Modifiche del tasso di usura

- Requisiti di lubrificazione

Esposizione chimica

La selezione dei materiali deve tenere conto di:

- Ambienti corrosivi

- Compatibilità con i lubrificanti

- Agenti chimici per la pulizia

- Contaminanti ambientali

Strategie di ottimizzazione del design

Ottimizzare le prestazioni di transizione attraverso la selezione dei materiali:

Considerare le condizioni operative

- Intervallo di temperatura

- Modelli di carico

- Fattori ambientali

- Requisiti di vita utile

Valutare le proprietà dei materiali

- Coefficienti di espansione termica

- Caratteristiche di usura

- Capacità di finitura superficiale

- Considerazioni sui costi

Conto dei metodi di produzione

- Capacità di lavorazione

- Opzioni di trattamento della superficie

- Requisiti di montaggio

- Misure di controllo della qualità

Migliori pratiche di implementazione

Noi di PTSMAKE abbiamo sviluppato linee guida specifiche per la selezione dei materiali negli accoppiamenti di transizione:

Considerazioni primarie

- Requisiti per l'applicazione

- Condizioni ambientali

- Vincoli di costo

- Esigenze di manutenzione

Controlli di compatibilità dei materiali

- Potenziale di corrosione galvanica

- Corrispondenza dell'espansione termica

- Relazioni di durezza

- Caratteristiche di usura

Verifica della produzione

- Capacità di precisione dimensionale

- Raggiungimento della finitura superficiale

- Opzioni di trattamento termico

- Metodi di controllo della qualità

Misure di garanzia della qualità

Per garantire prestazioni ottimali di transizione:

Certificazione del materiale

- Verifica della composizione

- Test di proprietà

- Tracciabilità dei lotti

- Requisiti di documentazione

Controllo dimensionale

- Misure di precisione

- Compensazione della temperatura

- Verifica della tolleranza

- Ispezione della finitura superficiale

Convalida dell'assemblaggio

- Test di adattamento

- Simulazione ambientale

- Verifica delle prestazioni

- Requisiti di documentazione

Quali sono gli errori più comuni quando si progetta per gli adattamenti di transizione?

Vi siete mai trovati di fronte alla frustrazione di componenti che non si incastrano correttamente? È quel momento in cui le parti progettate con cura si legano troppo strettamente o lasciano spazi vuoti indesiderati, trasformando quello che dovrebbe essere un assemblaggio senza problemi in un costoso grattacapo.

Gli accoppiamenti di transizione richiedono un'attenta considerazione delle tolleranze, delle proprietà dei materiali e dei fattori ambientali. Tra gli errori più comuni vi sono il calcolo errato delle tolleranze, l'aver trascurato l'espansione termica, l'aver ignorato i requisiti di finitura superficiale e l'aver trascurato i metodi di assemblaggio.

Comprendere le basi della progettazione degli accoppiamenti di transizione

Gli accoppiamenti di transizione occupano quello spazio critico tra gli accoppiamenti con gioco e gli accoppiamenti per interferenza, il che li rende particolarmente difficili da progettare correttamente. Questi accoppiamenti sono caratterizzati da zone di tolleranza di sovrapposizione10 che può determinare una leggera interferenza o un gioco, a seconda delle dimensioni effettive di produzione.

Componenti chiave del progetto di adattamento alla transizione

- Selezione della tolleranza

- Considerazioni sui materiali

- Requisiti di finitura della superficie

- Metodi di assemblaggio

Errori critici di progettazione da evitare

1. Calcolo improprio della tolleranza

Uno degli errori più comuni che vedo nella progettazione degli accoppiamenti di transizione è il calcolo errato delle tolleranze. Gli ingegneri commettono spesso questi errori specifici:

- Utilizzo di valori di tolleranza arbitrari senza considerare i requisiti funzionali

- Non si tiene conto delle tolleranze cumulative negli assemblaggi.

- Non considerare le capacità produttive

Ecco una ripartizione pratica degli intervalli di tolleranza raccomandati per le diverse applicazioni di transizione:

| Tipo di applicazione | Intervallo di tolleranza consigliato | Caso d'uso tipico |

|---|---|---|

| Servizio leggero | IT6 - IT7 | Componenti dello strumento |

| Per uso medio | IT7 - IT8 | Macchinari generici |

| Per uso intensivo | IT8 - IT9 | Attrezzature industriali |

2. Trascurare le proprietà dei materiali

La scelta del materiale influisce in modo significativo sulle prestazioni dell'accoppiamento di transizione. Le sviste più comuni includono:

- Non si tiene conto dei diversi coefficienti di espansione termica

- Ignorare le differenze di durezza dei materiali

- Trascurare la deformazione del materiale sotto carico

3. Errori di finitura superficiale

Noi di PTSMAKE abbiamo osservato che la finitura superficiale gioca un ruolo cruciale nel successo della transizione. Gli errori principali includono:

- Specificare finiture superficiali inutilmente fini

- Non considerare la relazione tra finitura superficiale e forza di assemblaggio

- Ignorare l'impatto dei trattamenti superficiali

4. Sviste sul metodo di assemblaggio

Le tecniche di assemblaggio corrette sono fondamentali per ottenere un montaggio di transizione. Gli errori più comuni includono:

- Non specificare le istruzioni di montaggio

- Non considerare gli strumenti e le attrezzature di assemblaggio

- Trascurare la necessità di attrezzature speciali o di guide di allineamento.

Considerazioni ambientali

Le variazioni di temperatura possono avere un impatto significativo sulle prestazioni dell'accoppiamento di transizione. I fattori critici includono:

- Intervallo di temperatura operativa

- Condizioni ambientali durante il montaggio

- Condizioni di conservazione

Impatto sui costi di una progettazione poco adatta alla transizione

Una progettazione inadeguata dell'adattamento di transizione può portare a:

Aumento dei costi di produzione

- Tassi di rifiuto più elevati

- Ulteriori operazioni di lavorazione

- Sostituzione più frequente degli utensili

Problemi di assemblaggio

- Tempo di montaggio prolungato

- Componenti danneggiati

- Costi di manodopera più elevati

Guasti sul campo

- Richieste di garanzia

- Problemi di manutenzione

- Insoddisfazione del cliente

Le migliori pratiche per il successo

Requisiti di documentazione

Una documentazione adeguata è essenziale per il successo dell'implementazione della transizione:

- Disegni tecnici dettagliati

- Istruzioni di montaggio

- Requisiti del controllo qualità

- Procedure di ispezione

Misure di controllo della qualità

L'implementazione di solide procedure di controllo della qualità aiuta a garantire risultati coerenti:

Protocollo di misurazione

- Scelta corretta del calibro

- Controllo ambientale durante la misurazione

- Procedure di calibrazione regolari

Controllo del processo

- Implementazione del controllo statistico di processo

- Monitoraggio regolare delle dimensioni chiave

- Documentazione delle variazioni

Considerazioni specifiche per il settore

I diversi settori hanno requisiti unici per quanto riguarda gli accoppiamenti di transizione:

Applicazioni aerospaziali

- Requisiti di tolleranza più severi

- Considerazioni speciali sui materiali

- Esigenze di documentazione completa

Industria automobilistica

- Considerazioni sulla produzione in grandi volumi

- Requisiti per l'ottimizzazione dei costi

- Requisiti di durata

Produzione di dispositivi medici

- Requisiti per l'assemblaggio in camera bianca

- Considerazioni sulla biocompatibilità

- Esigenze di conformità normativa

Tendenze future nella progettazione di soluzioni di transizione

Il campo del transition fit design continua ad evolversi:

Tecnologie di produzione avanzate

- Capacità di stampa 3D

- Miglioramento delle tecniche di finitura delle superfici

- Migliori sistemi di misurazione

Strumenti digitali

- Software di simulazione FEA

- Programmi di analisi delle tolleranze

- Implementazione del gemello digitale

Strategie di implementazione nel mondo reale

In base alla mia esperienza presso l'PTSMAKE, il successo del progetto di transizione richiede:

Pianificazione precoce

- Riunioni di revisione della progettazione

- Test dei prototipi

- Valutazione della capacità produttiva

Comunicazione

- Specifiche tecniche chiare

- Feedback regolare dei fornitori

- Coinvolgimento del team interfunzionale

Miglioramento continuo

- Revisioni periodiche dei processi

- Aggiornamenti della documentazione

- Formazione del team

Cliccate per saperne di più sulle zone di tolleranza ottimali per gli accoppiamenti di precisione nella produzione. ↩

Cliccate qui per saperne di più sui calcoli delle tolleranze e sulle loro applicazioni pratiche nella produzione. ↩

Cliccate qui per saperne di più sui metodi di calcolo delle tolleranze e sulle loro applicazioni pratiche. ↩

Fare clic per saperne di più sui giochi e le interferenze nella progettazione meccanica. ↩

Cliccate qui per saperne di più sui calcoli di interferenza e sui metodi di selezione dell'accoppiamento ottimale. ↩

Fare clic per saperne di più sui calcoli del gioco e sulle linee guida per la scelta dell'adattamento ottimale. ↩

Fare clic per saperne di più sul calcolo del gioco corretto per una progettazione ottimale dell'accoppiamento meccanico. ↩

Cliccate per saperne di più sui metodi di calcolo della deformazione elastica e sulle applicazioni pratiche. ↩

Cliccate per saperne di più sul ruolo critico dell'espansione termica nella progettazione e nella produzione di precisione. ↩

Cliccate per saperne di più su come la sovrapposizione delle tolleranze influisce sui tassi di successo dell'assemblaggio. ↩