Quando si tratta di scegliere tra materiali in alluminio, vedo spesso ingegneri alle prese con la decisione tra alluminio fuso e alluminio normale. Molti hanno sprecato tempo e denaro nella scelta sbagliata, con conseguenti fallimenti di progetti e costose rilavorazioni.

L'alluminio fuso e l'alluminio normale (battuto) presentano ciascuno vantaggi distinti. L'alluminio fuso offre forme complesse migliori ed è più conveniente per la produzione di grandi volumi, mentre l'alluminio normale offre resistenza e lavorabilità superiori per i pezzi di precisione.

So che probabilmente vi state chiedendo quali siano le applicazioni specifiche e i confronti dettagliati tra questi materiali. Permettetemi di condividere la mia esperienza diretta nella produzione di migliaia di pezzi in alluminio presso PTSMAKE. Esploreremo le differenze principali che vi aiuteranno a fare la scelta giusta per il vostro progetto.

Quali sono gli svantaggi e i vantaggi dell'alluminio fuso?

Vi siete mai chiesti perché alcuni produttori scelgono l'alluminio fuso mentre altri lo evitano? Nella scelta dei materiali per il vostro prossimo progetto, questa decisione può fare la differenza tra il successo e i costosi contrattempi, soprattutto quando si tratta di progettazioni di pezzi complessi o di produzioni in grandi volumi.

L'alluminio fuso offre un eccellente rapporto forza-peso, una buona resistenza alla corrosione e una produzione economica per forme complesse. Tuttavia, presenta anche dei limiti, come una minore resistenza alla trazione rispetto all'alluminio battuto, potenziali problemi di porosità e limitazioni dimensionali nel processo di fusione.

Conoscere le proprietà dell'alluminio fuso

L'alluminio fuso è diventato sempre più popolare in vari settori grazie alle sue proprietà versatili. Le caratteristiche del materiale lo rendono adatto a numerose applicazioni, dai componenti automobilistici a quelli aerospaziali. Noi di PTSMAKE abbiamo implementato con successo soluzioni in alluminio fuso in diversi progetti, in particolare quando i clienti hanno bisogno di componenti leggeri ma resistenti.

Proprietà fisiche

Quando si esamina l'alluminio fuso, spiccano diverse proprietà fisiche fondamentali:

| Proprietà | Gamma tipica | Vantaggi |

|---|---|---|

| Densità | 2,6-2,9 g/cm³ | Struttura leggera |

| Punto di fusione | 660-720°C | Buone proprietà termiche |

| Conduttività termica | 150-180 W/m-K | Eccellente dissipazione del calore |

| Conducibilità elettrica | 16-20 MS/m | Adatto per applicazioni elettriche |

Vantaggi dell'alluminio fuso

1. Flessibilità del design

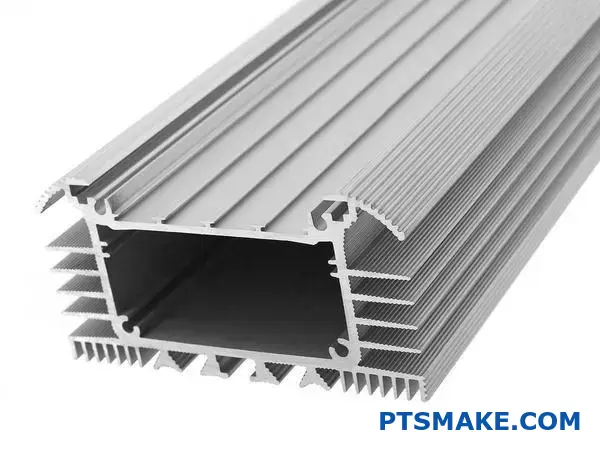

L'alluminio fuso consente di ottenere geometrie complesse che sarebbero difficili o impossibili da realizzare con altri metodi di produzione. Il modello di solidificazione del metallo1 durante la colata consente di creare passaggi interni intricati e di variare lo spessore delle pareti.

2. Produzione economicamente vantaggiosa

Per i volumi di produzione medio-alti, l'alluminio fuso offre notevoli vantaggi in termini di costi:

- Costi di attrezzaggio inferiori rispetto ad altri metodi di produzione

- Riduzione dei rifiuti di materiale

- Cicli di produzione più rapidi

- Sono necessarie operazioni secondarie minime

3. Riduzione del peso

Nella mia esperienza di lavoro con clienti del settore automobilistico e aerospaziale, le proprietà di leggerezza dell'alluminio fuso offrono spesso vantaggi cruciali:

- 66% più leggero dell'acciaio

- Mantiene l'integrità strutturale

- Migliora l'efficienza del carburante nei veicoli

- Riduce i carichi complessivi del sistema

Svantaggi dell'alluminio fuso

1. Limitazioni meccaniche

Il processo di fusione può introdurre alcune limitazioni meccaniche:

| Limitazione | Impatto | Strategia di mitigazione |

|---|---|---|

| Porosità | Forza ridotta | Tecniche di fusione avanzate |

| Finitura superficiale | Può richiedere una post-elaborazione | Progettazione corretta dello stampo |

| Difetti interni | Incoerenza della qualità | Rigoroso controllo del processo |

2. Limiti di dimensione

Le limitazioni delle dimensioni della colata possono influire su progetti di grandi dimensioni:

- La dimensione massima pratica dipende dal metodo di colata

- Le fusioni di grandi dimensioni possono richiedere attrezzature speciali

- Il rischio di difetti aumenta con le dimensioni

3. Variazioni delle proprietà dei materiali

L'alluminio fuso può presentare variazioni nelle proprietà:

- Le diverse velocità di raffreddamento influenzano la resistenza

- Potenziale di proprietà meccaniche incoerenti

- Può richiedere un ulteriore trattamento termico

Applicazioni e usi industriali

L'alluminio fuso trova ampio impiego in diversi settori:

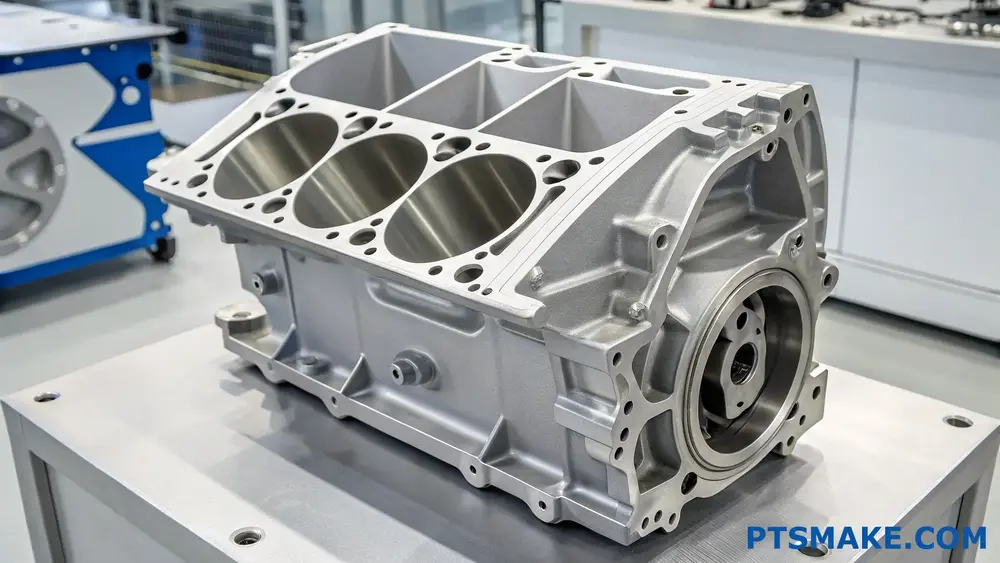

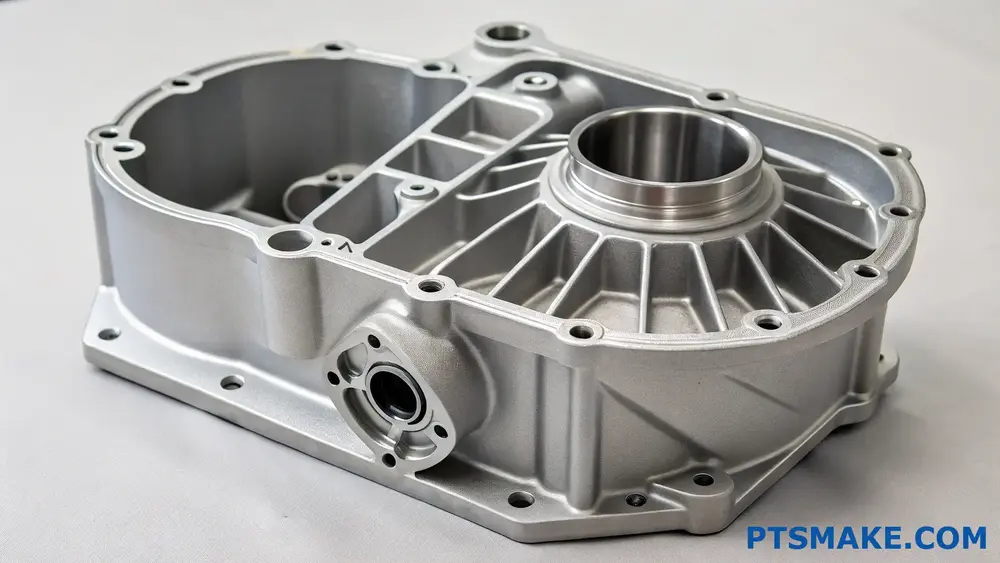

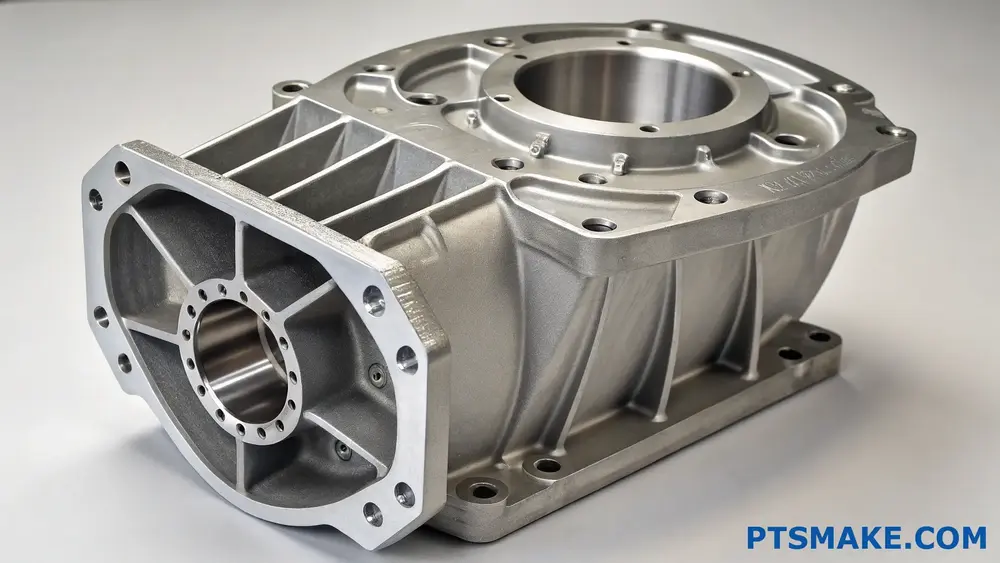

Industria automobilistica

- Blocchi motore

- Alloggiamenti della trasmissione

- Componenti delle ruote

- Telai strutturali

Applicazioni aerospaziali

- Componenti del motore

- Elementi strutturali

- Unità abitative

- Sistemi di controllo

Prodotti di consumo

- Alloggiamenti elettronici

- Componenti per mobili

- Elementi decorativi

- Attrezzature sportive

Migliori pratiche per la selezione dell'alluminio fuso

Per massimizzare i vantaggi dell'alluminio fuso, considerate questi fattori:

Ottimizzazione del design

- Incorporare gli angoli di sformo corretti

- Mantenere uno spessore uniforme delle pareti

- Contabilizzazione degli accantonamenti per differenze inventariali

- Includere raggi e filetti appropriati

Selezione del processo

- Scegliere un metodo di colata appropriato

- Considerare il volume di produzione

- Valutare i requisiti di finitura superficiale

- Tenere conto delle esigenze di tolleranza dimensionale

Controllo qualità

- Implementare le corrette procedure di test

- Monitoraggio dei parametri di processo

- Mantenere coerenti le proprietà dei materiali

- Verifica delle dimensioni critiche

Alla PTSMAKE abbiamo sviluppato processi di controllo della qualità completi per garantire che i nostri componenti in alluminio fuso soddisfino i più severi standard industriali. Il nostro team di ingegneri lavora a stretto contatto con i clienti per selezionare i metodi di fusione e i parametri di progettazione ottimali per le loro applicazioni specifiche.

Che tipo di alluminio si usa nella fusione?

Avete mai lottato per scegliere la giusta lega di alluminio per il vostro progetto di fusione? Il numero spropositato di opzioni e le loro diverse proprietà possono far sembrare questa decisione un labirinto, che può portare a costosi errori e ritardi nel progetto.

Le leghe di alluminio più comunemente utilizzate per la colata sono A356/A357 (alta resistenza), 319 (buona lavorabilità) e 713 (eccellente fluidità). Ogni tipo offre vantaggi specifici in base al metodo di colata, alla complessità del pezzo e ai requisiti di utilizzo finale.

Conoscere le leghe per la fusione dell'alluminio

Serie A356/A357: Lo standard industriale

Le leghe A356 e A357 sono leghe da colata di qualità superiore che dominano l'industria aerospaziale e automobilistica. La loro eccellente coerenza dei dendriti2 durante la solidificazione le rende ideali per le geometrie complesse. All'PTSMAKE utilizziamo spesso queste leghe per componenti strutturali che richiedono un elevato rapporto resistenza/peso.

La composizione comprende tipicamente:

| Elemento | A356 (%) | A357 (%) |

|---|---|---|

| Silicio | 6.5-7.5 | 6.5-7.5 |

| Magnesio | 0.25-0.45 | 0.45-0.7 |

| Ferro | 0,2 max | 0,2 max |

| Titanio | 0,2 max | 0,2 max |

319 Lega: La scelta versatile

La lega di alluminio 319 offre un'eccellente lavorabilità e una buona tenuta alla pressione. Le sue proprietà bilanciate la rendono adatta a diverse applicazioni, dai blocchi motore alle scatole di trasmissione. In base alla mia esperienza di lavoro con i clienti del settore automobilistico, la 319 fornisce risultati coerenti sia nelle sezioni sottili che in quelle spesse.

Le caratteristiche principali includono:

- Eccellente fluidità

- Buona resistenza alla fessurazione a caldo

- Lavorabilità superiore

- Proprietà di resistenza moderata

Lega 713: Il campione della pressofusione

La lega 713 eccelle nelle applicazioni di pressofusione grazie alla sua eccezionale fluidità e capacità di riempimento dello stampo. Quando si fondono componenti a parete sottile, questa lega offre costantemente una finitura superficiale e una precisione dimensionale superiori.

Fattori che influenzano la scelta della lega

Requisiti per l'applicazione

L'applicazione finale influenza pesantemente la scelta della lega:

| Tipo di applicazione | Lega consigliata | Proprietà chiave |

|---|---|---|

| Parti strutturali | A356/A357 | Alta resistenza |

| Componenti del motore | 319 | Resistenza al calore |

| Parti a parete sottile | 713 | Fluidità |

Compatibilità del processo di fusione

I diversi metodi di colata richiedono caratteristiche specifiche della lega:

Colata in sabbia

- Richiede una buona fluidità

- Velocità di raffreddamento inferiori

- A356 funziona in modo eccezionale

Pressofusione

- Necessita di eccellenti caratteristiche di flusso

- Solidificazione rapida

- Il 713 è spesso la scelta preferita

Colata di stampi permanenti

- Velocità di raffreddamento moderate

- Requisiti di buona finitura superficiale

- 319 fornisce proprietà equilibrate

Possibilità di trattamento termico

La possibilità di trattare termicamente la colata può avere un impatto significativo sulla scelta della lega:

| Trattamento termico | Leghe adatte | Miglioramento della forza |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Considerazioni sui costi e disponibilità

Quando si sceglie una lega per la colata di alluminio, bisogna considerare questi fattori economici:

Costo della materia prima

- A356/A357: Prezzi premium

- 319: Costo di fascia media

- 713: opzione economica

Costi di elaborazione

- Requisiti per il trattamento termico

- Complessità della lavorazione

- Tassi di rifiuto

Impatto del volume di produzione

Leghe diverse possono essere più convenienti a diversi volumi di produzione:

| Volume di produzione | Lega consigliata | Efficienza dei costi |

|---|---|---|

| Basso volume | A356 | Medio |

| Volume medio | 319 | Alto |

| Alto volume | 713 | Molto alto |

Controllo qualità e test

Per garantire una qualità costante dei getti, implementare queste procedure di test:

Analisi chimica

- Verifica periodica della composizione

- Monitoraggio degli elementi in traccia

- Controllo del livello di impurità

Test meccanici

- Resistenza alla trazione

- Resistenza allo snervamento

- Misure di allungamento

Controlli non distruttivi

- Ispezione a raggi X

- Test con colorante penetrante

- Esame a ultrasuoni

Impatto ambientale e sostenibilità

Le moderne operazioni di fusione devono tenere conto dei fattori ambientali:

Riciclabilità

- Tutte queste leghe sono riciclabili 100%

- Perdita minima di materiale durante il ritrattamento

- Impronta di carbonio inferiore rispetto alla produzione di nuovi materiali

Efficienza energetica

- Leghe diverse richiedono temperature di lavorazione diverse

- Il consumo energetico del trattamento termico varia

- Le differenze di punto di fusione influiscono sul consumo energetico

Noi di PTSMAKE diamo priorità alle pratiche di produzione sostenibili, mantenendo standard di alta qualità nei nostri processi di fusione dell'alluminio. La nostra esperienza nella fusione dell'alluminio ha aiutato numerosi clienti a ottimizzare la scelta dei materiali sia per le prestazioni che per la sostenibilità.

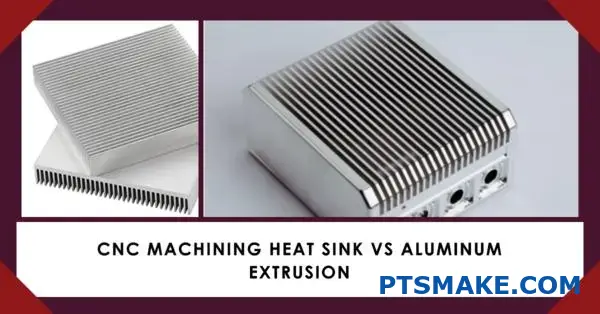

In che modo la fusione di metalli in alluminio è paragonabile alla lavorazione CNC per parti complesse?

Vi siete mai trovati di fronte al dilemma di scegliere tra la fusione di alluminio e la lavorazione CNC per i vostri pezzi complessi? La decisione diventa ancora più impegnativa se si considerano fattori come i costi, i tempi di consegna e i requisiti di qualità, soprattutto quando il successo del progetto è in bilico.

Sia la fusione di alluminio che la lavorazione CNC offrono vantaggi distinti per la produzione di pezzi complessi. La fusione eccelle nella produzione di pezzi complessi e geometrici in grandi volumi a costi inferiori, mentre la lavorazione CNC offre una precisione superiore, una migliore finitura superficiale e una maggiore flessibilità di progettazione per quantità inferiori.

Considerazioni sulla complessità del progetto

Libertà geometrica e precisione

Quando si tratta di parti complesse, la colata di alluminio offre un eccellente libertà geometrica3 per le caratteristiche interne intricate e le forme complesse. Tuttavia, all'PTSMAKE ho scoperto che la lavorazione CNC offre tolleranze più strette e un migliore controllo delle dimensioni critiche. Ad esempio, mentre la fusione può raggiungere tolleranze di ±0,005 pollici, la lavorazione CNC raggiunge regolarmente tolleranze di ±0,0005 pollici.

Finitura e qualità della superficie

Il confronto della finitura superficiale tra questi processi mostra differenze significative:

| Processo | Finitura superficiale tipica (Ra) | Esigenze di post-elaborazione |

|---|---|---|

| Pressofusione | 125-300 micropunti | Spesso richiede operazioni secondarie |

| Lavorazione CNC | 16-125 micropunti | Minimo o nullo |

| Colata in sabbia | 250-900 micropunti | Richieste ampie finiture |

Analisi del volume di produzione e dei costi

Investimento iniziale

La pressofusione richiede costi iniziali significativi per le attrezzature e gli stampi, mentre la lavorazione CNC richiede un investimento iniziale minimo. Ecco una tipica ripartizione dei costi:

| Metodo di produzione | Gamma dei costi di attrezzaggio | Punto di pareggio (parti) |

|---|---|---|

| Pressofusione | $10.000 - $100.000 | 3,000 - 5,000 |

| Lavorazione CNC | $0 - $1.000 | 1 - 500 |

Utilizzo del materiale

La fusione presenta in genere tassi di utilizzo del materiale migliori rispetto alla lavorazione CNC. Nella mia esperienza a PTSMAKE, la fusione può raggiungere tassi di efficienza del materiale fino a 90%, mentre la lavorazione CNC può utilizzare solo 30-40% della materia prima per pezzi complessi.

Tempi di consegna e velocità di produzione

Confronto dei tassi di produzione

Per la produzione di grandi volumi, la fusione offre generalmente tempi di ciclo più rapidi:

| Processo | Tempo di configurazione | Tempo di ciclo per pezzo |

|---|---|---|

| Pressofusione | 2-4 settimane | 30-60 secondi |

| Lavorazione CNC | 1-3 giorni | 10-60 minuti |

Proprietà e prestazioni del materiale

Proprietà meccaniche

Il processo di produzione influisce in modo significativo sulle proprietà del pezzo finale:

Le parti in alluminio fuso spesso presentano:

- Resistenza alla trazione inferiore

- Struttura interna più coerente

- Migliore resistenza ai cicli termici

- Livelli di porosità più elevati

I pezzi lavorati a CNC sono tipicamente caratterizzati da:

- Maggiore resistenza e durezza

- Migliore resistenza alla fatica

- Proprietà del materiale più prevedibili

- Minore stress interno

Considerazioni sul controllo di qualità

Quando si producono pezzi complessi, il controllo della qualità diventa fondamentale. La lavorazione CNC offre:

- Verifica dimensionale in tempo reale

- Ripetibilità costante da pezzo a pezzo

- Tassi di difettosità più bassi

- Migliore documentazione e tracciabilità

I processi di fusione richiedono:

- Misure di controllo della qualità più estese

- Scansione a raggi X o TC per la ricerca di difetti interni

- Frequenze di campionamento più elevate

- Protocolli di ispezione più sofisticati

Suggerimenti per l'ottimizzazione del design

Per massimizzare i vantaggi di ogni processo, considerate queste linee guida di progettazione:

Per il casting:

- Design con spessore uniforme delle pareti

- Includere gli angoli di sformo corretti (in genere 1-3 gradi).

- Evitate gli angoli acuti e le transizioni improvvise

- Pianificazione delle linee di separazione e della posizione dei cancelli

Per la lavorazione CNC:

- Ridurre al minimo le tasche profonde e le caratteristiche interne complesse

- Considerare i requisiti di accesso agli utensili e di fissaggio

- Design per utensili di dimensioni standard

- Prevedere superfici di serraggio adeguate

Processo decisionale efficace dal punto di vista dei costi

La scelta tra la fusione e la lavorazione CNC dipende spesso da:

Requisiti dei volumi di produzione

- Basso volume (1-1000 unità): Lavorazione CNC

- Alto volume (oltre 1000 unità): Fusione

Requisiti di tolleranza

- Ultra-preciso (±0,001" o meglio): Lavorazione CNC

- Precisione standard (±0,005" o superiore): Fusione

Esigenze di finitura superficiale

- È richiesta una finitura estetica: Lavorazione CNC

- Finitura funzionale accettabile: Colata

Vincoli di bilancio

- Investimento iniziale limitato: Lavorazione CNC

- Ottimizzazione dei costi a lungo termine: Colata

Noi di PTSMAKE aiutiamo i clienti a prendere queste decisioni fornendo analisi dettagliate e raccomandazioni basate sulle loro esigenze specifiche. La nostra esperienza in entrambi i processi garantisce soluzioni di produzione ottimali per parti complesse in alluminio.

Quali sono le opzioni di finitura superficiale disponibili per i componenti in alluminio ottenuti per fusione?

Vi è mai capitato di ricevere pezzi fusi in alluminio che sembravano perfetti nelle dimensioni ma non avevano l'aspetto superficiale desiderato? È frustrante quando i componenti soddisfano tutte le specifiche tecniche ma non soddisfano i requisiti estetici, ritardando potenzialmente l'intera tempistica del progetto.

La finitura superficiale dei componenti in alluminio fuso comprende vari metodi, tra cui processi meccanici, chimici ed elettrochimici. Ogni tecnica offre vantaggi unici, dal miglioramento dell'aspetto estetico al potenziamento di proprietà funzionali come la resistenza alla corrosione e la protezione dall'usura.

Metodi di finitura meccanica

Granigliatura e sabbiatura

La granigliatura e la sabbiatura sono metodi di finitura versatili che utilizzano la propulsione ad alta pressione di materiali abrasivi. Queste tecniche rimuovono efficacemente le imperfezioni della superficie e creano texture uniformi. Noi di PTSMAKE abbiamo scoperto che la granigliatura funziona particolarmente bene per le fusioni di alluminio più grandi, mentre la sabbiatura offre un controllo migliore per i componenti più complessi.

Lucidatura e lucidatura

La lucidatura crea una superficie liscia e riflettente attraverso un'abrasione progressiva. Il processo prevede in genere più fasi:

| Palcoscenico | Dimensione della grana | Scopo |

|---|---|---|

| Grezzo | 80-120 | Rimuovere le imperfezioni più importanti |

| Medio | 240-400 | Preparazione della superficie liscia |

| Fine | 800-1200 | Creare la lucentezza iniziale |

| Finale | 1500+ | Ottenere una finitura a specchio |

Processi di finitura chimica

Incisione chimica

L'incisione chimica utilizza soluzioni specializzate per rimuovere un sottile strato di materiale, creando texture superficiali uniche. Questo processo è particolarmente efficace per ottenere finiture uniformi su geometrie complesse, dove i metodi meccanici potrebbero avere difficoltà ad arrivare.

Anodizzazione

Anodizzazione4 è uno dei metodi di finitura più diffusi per le fusioni di alluminio. Il processo crea uno strato di ossido durevole e resistente alla corrosione che può essere tinto in vari colori.

I tre principali tipi di anodizzazione sono:

Tipo I (acido cromico)

- Rivestimento sottile (0,00002-0,0001 pollici)

- Eccellente resistenza alla corrosione

- Comunemente utilizzato nelle applicazioni aerospaziali

Tipo II (acido solforico)

- Rivestimento medio (0,0001-0,001 pollici)

- Buona resistenza all'usura

- Standard per uso industriale generale

Tipo III (anodizzazione dura)

- Rivestimento spesso (0,001-0,004 pollici)

- Resistenza all'usura superiore

- Ideale per applicazioni ad alta sollecitazione

Processi elettrochimici

Elettrolucidatura

L'elettrolucidatura consente di ottenere una finitura altamente riflettente rimuovendo il materiale attraverso un processo elettrochimico. Questa tecnica è particolarmente utile per:

- Riduzione della rugosità superficiale

- Miglioramento della resistenza alla corrosione

- Migliorare la pulibilità

- Creare una finitura brillante e decorativa

Rivestimenti specializzati

Rivestimento in polvere

La verniciatura a polvere offre un'eccellente durata e un'ampia gamma di opzioni di colore. Il processo prevede:

| Passo | Descrizione | Scopo |

|---|---|---|

| Preparazione | Pulizia e pretrattamento delle superfici | Garantire l'adesione del rivestimento |

| Applicazione | Spruzzo elettrostatico di polvere | Copertura uniforme |

| Polimerizzazione | Trattamento termico | Creare la finitura finale |

Rivestimenti di conversione

I rivestimenti a conversione chimica creano strati protettivi che migliorano:

- Adesione della vernice

- Resistenza alla corrosione

- Isolamento elettrico

- Durezza della superficie

Selezione della finitura giusta

Quando si sceglie una finitura superficiale per le fusioni di alluminio, è bene tenere in considerazione:

Esposizione ambientale

- Uso interno ed esterno

- Esposizione chimica

- Esposizione ai raggi UV

Requisiti funzionali

- Esigenze di resistenza all'usura

- Protezione dalla corrosione

- Considerazioni termiche

- Conducibilità elettrica

Requisiti estetici

- Preferenze di colore

- Requisiti della texture

- Livello di lucentezza

- Coerenza visiva

Considerazioni sui costi

- Volume di produzione

- Tempo di elaborazione

- Costi del materiale

- Requisiti dell'attrezzatura

Il team di PTSMAKE aiuta i clienti a orientarsi tra queste opzioni considerando i loro requisiti applicativi specifici. Valutiamo fattori come la geometria del pezzo, il volume di produzione e le specifiche di prestazione per raccomandare il metodo di finitura più adatto.

Misure di controllo della qualità

Per garantire una qualità costante della finitura superficiale, implementiamo:

- Monitoraggio regolare dei processi

- Misure di rugosità superficiale

- Test sullo spessore del rivestimento

- Test di adesione

- Protocolli di ispezione visiva

- Documentazione di tutti i parametri di finitura

Come garantire la precisione dimensionale nelle fusioni di alluminio per applicazioni industriali?

Vi è mai capitato di ricevere getti di alluminio che semplicemente non corrispondevano alle vostre specifiche? La frustrazione di avere a che fare con imprecisioni dimensionali può essere opprimente, soprattutto quando questi pezzi sono componenti critici delle vostre applicazioni industriali. Le scadenze strette e i requisiti di qualità sono in bilico.

La chiave per garantire l'accuratezza dimensionale nella fusione dell'alluminio risiede nell'implementazione di un sistema completo di controllo della qualità che combini un'adeguata progettazione dello stampo, un preciso controllo della temperatura e tecniche di misurazione avanzate. Questo approccio sistematico aiuta a mantenere costanti le dimensioni dei pezzi durante l'intero processo di produzione.

Comprendere i fattori di controllo dimensionale

Considerazioni sulla progettazione dello stampo

La base dell'accuratezza dimensionale inizia con una corretta progettazione dello stampo. Noi di PTSMAKE ci concentriamo su diversi aspetti critici:

- Sistemi di protezione e di scorrimento adeguati

- Posizionamento adeguato dello sfiato

- Posizione strategica della linea di separazione

- Design ottimizzato del canale di raffreddamento

Il successo di una colata di alluminio dipende in larga misura dalla qualità del processo di fusione. tasso di ritiro5 viene tenuto in considerazione durante la fase di progettazione. Calcoliamo accuratamente le quote di ritiro in base alla specifica lega di alluminio utilizzata.

Gestione della temperatura

Il controllo della temperatura svolge un ruolo cruciale nel mantenimento della precisione dimensionale:

| Fase di temperatura | Intervallo ottimale (°C) | Impatto sulle dimensioni |

|---|---|---|

| Versamento | 660-750 | Influenza il flusso e il riempimento |

| Stampo | 200-300 | Controlla il tasso di solidificazione |

| Raffreddamento | 25-100 | Influenza le dimensioni finali |

Misure di controllo della qualità

Verifica della prefabbricazione

Prima di avviare la produzione, attuiamo diverse fasi di verifica:

- Ispezione delle attrezzature del modello

- Misure della cavità dello stampo

- Verifica della scatola del nucleo

- Test del sistema a sabbia

Controlli in corso d'opera

Durante il processo di fusione, monitoriamo:

- Composizione dei metalli attraverso l'analisi spettrografica

- Temperatura di versamento con termocoppie digitali

- Tasso di raffreddamento con immagini termiche

- Allineamento dello stampo e pressione di chiusura

Tecniche di misura avanzate

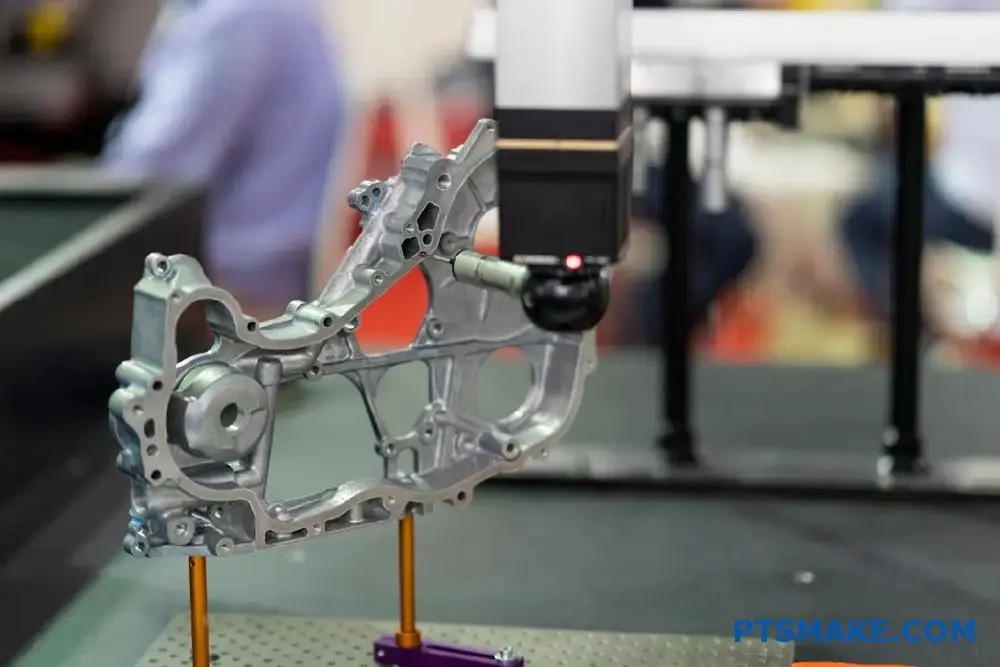

Integrazione della macchina di misura a coordinate (CMM)

Utilizziamo una tecnologia CMM all'avanguardia per:

- Esecuzione di ispezioni dimensionali automatizzate

- Generare rapporti di misura dettagliati

- Tracciare le tendenze dimensionali

- Identificare le potenziali derive del processo

Applicazioni di scansione 3D

La moderna tecnologia di scansione 3D ci permette di:

- Creare mappe geometriche complete dei pezzi

- Confronto tra parti reali e modelli CAD

- Documentare le condizioni della superficie

- Archiviare i dati digitali delle parti

Ottimizzazione del processo

Controllo statistico dei processi

Implementiamo metodi SPC per:

- Monitoraggio delle caratteristiche dimensionali chiave

- Stabilire i limiti di controllo

- Identificare le variazioni di processo

- Adottare azioni correttive in modo proattivo

Protocolli di miglioramento continuo

Il nostro sistema di miglioramento comprende:

- Audit regolari dei processi

- Sessioni di feedback del team

- Integrazione degli input dei clienti

- Aggiornamenti tecnologici

Considerazioni sui materiali

Selezione della lega Impatto

Le diverse leghe di alluminio presentano caratteristiche diverse:

| Serie Alloy | Restringimento tipico (%) | Stabilità dimensionale |

|---|---|---|

| 356 | 1.3 | Eccellente |

| 319 | 1.4 | Molto buono |

| A380 | 1.2 | Buono |

Effetti del trattamento termico

Il trattamento termico successivo alla colata può influire sulle dimensioni:

- Trattamento termico in soluzione

- Procedure di tempra

- Processi di invecchiamento

- Metodi per alleviare lo stress

Documentazione e tracciabilità

Tenuta dei registri

Manteniamo un registro dettagliato di:

- Certificazioni dei materiali

- Parametri di processo

- Risultati dell'ispezione

- Rapporti di non conformità

Sistemi di tracciabilità

Il nostro protocollo di tracciabilità comprende:

- Identificazione univoca del pezzo

- Tracciabilità dei lotti

- Documentazione del processo

- Certificati di qualità

Grazie all'implementazione di questi controlli completi e all'utilizzo di tecnologie avanzate, noi di PTSMAKE riusciamo a ottenere tolleranze dimensionali ristrette nella fusione dell'alluminio. Questo approccio sistematico garantisce che i nostri clienti industriali ricevano pezzi che rispondono esattamente alle loro specifiche, riducendo i problemi di assemblaggio e migliorando la qualità complessiva del prodotto.

Quali misure di controllo della qualità sono fondamentali per la produzione di alluminio da fusione?

Vi è mai capitato di ricevere getti di alluminio non conformi alle specifiche, con conseguenti costosi ritardi e rilavorazioni del progetto? La sfida di mantenere una qualità costante nelle fusioni di alluminio può essere schiacciante, soprattutto quando si ha a che fare con geometrie complesse e tolleranze ristrette.

Il controllo della qualità nella produzione di alluminio per colata metallica richiede un approccio completo che si concentra sui test dei materiali, sul monitoraggio del processo e sull'ispezione finale. Le misure chiave includono l'analisi della composizione chimica, il controllo della temperatura, l'ispezione degli stampi e la verifica dimensionale per garantire una qualità costante del prodotto.

Test e verifica dei materiali

Analisi delle materie prime

La qualità delle materie prime influisce direttamente sulla qualità finale della colata. All'PTSMAKE, implementiamo protocolli di test rigorosi per i materiali in entrata:

| Tipo di test | Scopo | Frequenza |

|---|---|---|

| Analisi chimica | Verificare la composizione dell'alluminio | Ogni lotto |

| Test di densità | Garantire la coerenza dei materiali | Giornaliero |

| Controllo della contaminazione | Rilevare le impurità | Per spedizione |

Controlli sullo stoccaggio dei materiali

Uno stoccaggio adeguato previene la contaminazione e mantiene l'integrità del materiale. La nostra struttura esegue controlli ambientali rigorosi per lo stoccaggio di leghe di alluminio e di attrezzi. igroscopico6 condizioni di conservazione per evitare l'assorbimento di umidità.

Misure di controllo del processo

Monitoraggio della temperatura

Il controllo della temperatura è fondamentale per il successo della fusione di alluminio. Impieghiamo:

- Termocoppie digitali per il monitoraggio in tempo reale

- Sistemi di registrazione automatica della temperatura

- Calibrazione regolare dei dispositivi di misurazione della temperatura

- Documentazione dei profili di temperatura per ogni ciclo di produzione

Verifica della qualità degli stampi

L'integrità dello stampo influisce in modo significativo sulla qualità della colata:

- Ispezione regolare delle superfici stampate

- Verifica dimensionale prima di ogni produzione

- Documentazione della storia della manutenzione dello stampo

- Misurazione e controllo dello spessore del rivestimento

Monitoraggio della produzione

Ispezione in corso d'opera

Il monitoraggio continuo durante la produzione aiuta a identificare tempestivamente i problemi:

- Ispezione visiva del flusso di metallo fuso

- Monitoraggio in tempo reale dei parametri di colata

- Campionamento regolare per i controlli di qualità

- Documentazione delle deviazioni di processo

Controlli ambientali

I fattori ambientali che influenzano la qualità della colata devono essere monitorati:

- Livelli di umidità nelle aree di produzione

- Controllo della temperatura ambiente

- Monitoraggio della qualità dell'aria

- Misurazione delle particelle di polvere

Ispezione finale del prodotto

Verifica dimensionale

La misurazione precisa garantisce la conformità alle specifiche:

- Ispezione CMM (macchina di misura a coordinate)

- Scansione 3D per geometrie complesse

- Calibrazione e manutenzione del calibro

- Implementazione del controllo statistico di processo

Valutazione della qualità della superficie

La qualità della finitura superficiale influisce sia sull'aspetto che sulla funzionalità:

- Esame visivo con illuminazione controllata

- Misura della rugosità superficiale

- Test di porosità

- Documentazione dei difetti superficiali

Documentazione e tracciabilità

Registri di qualità

La conservazione di registri completi garantisce la tracciabilità:

- Certificati di materiale

- Parametri di processo

- Risultati dell'ispezione

- Rapporti di non conformità

- Documentazione dell'azione correttiva

Analisi statistica

L'analisi dei dati aiuta a identificare le tendenze e le opportunità di miglioramento:

- Studi sulla capacità di processo

- Monitoraggio del tasso di difettosità

- Analisi delle cause principali

- Iniziative di miglioramento continuo

Metodi di test avanzati

Controlli non distruttivi

Diversi metodi garantiscono la qualità interna:

- Ispezione a raggi X per la ricerca di difetti interni

- Test a ultrasuoni per l'integrità dei materiali

- Ispezione delle particelle magnetiche, se applicabile

- Test con colorante penetrante per i difetti superficiali

Test meccanici

La verifica delle proprietà fisiche garantisce le prestazioni:

- Test di resistenza alla trazione

- Test di durezza

- Verifica della resistenza agli urti

- Test di fatica quando richiesto

Integrazione del sistema qualità

Il successo delle misure di controllo della qualità dipende dall'integrazione del sistema:

- Programmi di formazione per i dipendenti

- Procedure operative standard

- Certificazione del sistema di gestione della qualità

- Audit e revisioni regolari

- Gestione della qualità dei fornitori

- Integrazione del feedback dei clienti

Grazie al nostro sistema completo di controllo della qualità, PTSMAKE mantiene una qualità costante nella produzione di fusioni in alluminio. Il nostro approccio combina metodi di ispezione tradizionali con tecnologie di test avanzate, garantendo che ogni colata soddisfi o superi le specifiche del cliente.

Ho scoperto che l'implementazione sistematica di queste misure ci ha aiutato a raggiungere un tasso di difetti notevolmente basso nelle nostre operazioni di fusione dell'alluminio. Concentrandoci sulla prevenzione piuttosto che sulla rilevazione, abbiamo creato un solido sistema di controllo della qualità che fornisce risultati affidabili e costanti.

Come ottimizzare l'efficienza dei costi nei progetti di fusione di alluminio ad alto volume?

Vi siete mai trovati di fronte a costi alle stelle nei vostri progetti di fusione di alluminio che sembrano andare fuori controllo? Molti produttori lottano per bilanciare la qualità e l'efficienza dei costi, soprattutto quando hanno a che fare con richieste di produzione in grandi volumi che lasciano poco spazio agli errori o agli sprechi.

Per ottimizzare l'efficienza dei costi nei progetti di fusione di alluminio ad alto volume, è necessario concentrarsi sulla selezione strategica dei materiali, implementare i principi della produzione snella, utilizzare il monitoraggio avanzato dei processi e investire nella manutenzione preventiva. Questi approcci possono ridurre significativamente gli sprechi, mantenendo al contempo gli standard di qualità.

Comprendere i fattori di costo nella fusione dell'alluminio

Prima di immergersi nelle strategie di ottimizzazione, è fondamentale identificare i principali fattori di costo nelle operazioni di fusione dell'alluminio. I principali fattori che incidono sui costi di produzione sono:

Costi dei materiali

- Alluminio grezzo ed elementi di lega

- Costi di fusione e mantenimento

- trattamento metallurgico7 spese

- Riciclaggio e gestione dei rottami

Fattori di efficienza produttiva

| Fattore | Impatto sui costi | Potenziale di ottimizzazione |

|---|---|---|

| Tempo di ciclo | Correlazione diretta con la produzione | Alto |

| Consumo di energia | 20-30% dei costi operativi | Medio |

| Requisiti di lavoro | 15-25% dei costi totali | Medio |

| Utilizzo delle apparecchiature | Influenza la distribuzione delle spese generali | Alto |

Implementazione della gestione intelligente dei materiali

Noi di PTSMAKE abbiamo sviluppato diverse strategie efficaci per l'ottimizzazione dei costi dei materiali:

Sourcing strategico

- Stabilire relazioni a lungo termine con i fornitori

- Implementare programmi di acquisto di prodotti sfusi

- Monitorare le tendenze del mercato per ottenere un timing ottimale

- Mantenere la qualità negoziando prezzi migliori

Movimentazione efficiente dei materiali

| Pratica | Benefici | Complessità di implementazione |

|---|---|---|

| Sistemi di alimentazione automatizzati | Riduzione dei rifiuti | Medio |

| Tracciabilità dell'inventario in tempo reale | Migliore controllo delle scorte | Basso |

| Sistemi di stoccaggio organizzati | Riduzione del rischio di danni | Basso |

| Rotazione corretta del materiale | Riduzione dell'obsolescenza | Basso |

Tecniche di ottimizzazione dei processi

Sistemi di monitoraggio avanzati

- Installare apparecchiature di monitoraggio in tempo reale

- Tracciare gli indicatori chiave di prestazione

- Implementare la manutenzione predittiva

- Documentare i parametri di processo

Integrazione del controllo qualità

| Metodo di controllo | Impatto della qualità | Riduzione dei costi |

|---|---|---|

| Test in linea | Feedback immediato | Alto |

| Controllo statistico dei processi | Variazioni ridotte | Medio |

| Ispezione automatizzata | Rilevamento più rapido | Alto |

| Documentazione digitale | Migliore tracciabilità | Medio |

Miglioramenti dell'efficienza energetica

Operazioni di fusione

- Ottimizzare i modelli di carico del forno

- Implementare sistemi di recupero del calore

- Programmare la produzione nelle ore non di punta

- Mantenere un isolamento adeguato

Gestione della temperatura

| Area | Potenziale di risparmio energetico | Investimento richiesto |

|---|---|---|

| Efficienza del forno | 15-25% | Alto |

| Recupero del calore | 10-20% | Medio |

| Aggiornamento dell'isolamento | 5-15% | Basso |

| Ottimizzazione del processo | 10-20% | Medio |

Strategie di ottimizzazione della manodopera

Formazione e sviluppo

- Programmi regolari di miglioramento delle competenze

- Allenamento trasversale per la flessibilità

- Documentazione delle migliori pratiche

- Sistemi di monitoraggio delle prestazioni

Miglioramento del flusso di lavoro

| Iniziativa | Impatto sulla produttività | Tempo di implementazione |

|---|---|---|

| Procedure operative standard | Alto | Medio |

| Sistemi di gestione visiva | Medio | Basso |

| Risoluzione di problemi in team | Alto | Medio |

| Cultura del miglioramento continuo | Alto | A lungo termine |

Manutenzione e aggiornamento delle apparecchiature

Manutenzione preventiva

- Ispezioni programmate

- Calibrazione regolare

- Pianificazione della sostituzione dei componenti

- Tracciamento delle prestazioni

Integrazione tecnologica

| Tecnologia | Timeline del ROI | Guadagno di efficienza |

|---|---|---|

| Sistemi di automazione | 2-3 anni | 20-30% |

| Controlli digitali | 1-2 anni | 15-25% |

| Dispositivi di monitoraggio | 1 anno | 10-20% |

| Analisi dei dati | 6 mesi | 5-15% |

Ottimizzazione della catena di fornitura

Gestione dell'inventario

- Sistemi di consegna just-in-time

- Ottimizzazione delle scorte di sicurezza

- Metriche di performance dei fornitori

- Soluzioni di tracciamento digitale

Potenziamento della logistica

| Strategia | Riduzione dei costi | Sforzo di implementazione |

|---|---|---|

| Ottimizzazione del percorso | 10-15% | Medio |

| Miglioramento dell'imballaggio | 5-10% | Basso |

| Consolidamento del carico | 8-12% | Medio |

| Selezione del vettore | 5-8% | Basso |

Quali sono le considerazioni chiave per la fusione di alluminio nelle applicazioni automobilistiche?

Vi siete mai chiesti perché alcuni componenti automobilistici si guastano prematuramente mentre altri durano anni? Nell'industria automobilistica, la scelta del processo di fusione dell'alluminio sbagliato o la mancata considerazione di parametri critici possono portare a guasti catastrofici dei pezzi, compromettendo la sicurezza e le prestazioni del veicolo.

La colata di alluminio nelle applicazioni automobilistiche richiede un'attenta considerazione di diversi fattori chiave, tra cui la selezione della lega, l'ottimizzazione del progetto, il controllo del processo e i test di qualità. Il giusto approccio garantisce la conformità dei pezzi ai severi standard automobilistici, mantenendo al contempo l'economicità e l'efficienza della produzione.

Selezione del materiale e proprietà

Composizione della lega

La scelta della giusta lega di alluminio è fondamentale per le applicazioni di fusione nel settore automobilistico. Noi di PTSMAKE lavoriamo principalmente con le leghe A356 e A380, grazie alle loro eccellenti caratteristiche. spaziatura dei bracci dei dendriti8 e proprietà meccaniche. Queste leghe offrono:

- Rapporto resistenza/peso superiore

- Eccellente resistenza alla corrosione

- Buona conducibilità termica

- Migliore colabilità

Considerazioni sul trattamento termico

Il trattamento termico influenza in modo significativo le proprietà finali dei componenti in alluminio fuso:

| Tipo di trattamento termico | Vantaggi | Applicazioni comuni |

|---|---|---|

| T6 | Massima resistenza e durezza | Blocchi motore, teste dei cilindri |

| T4 | Buona duttilità, resistenza moderata | Pannelli della carrozzeria, componenti strutturali |

| T7 | Migliore stabilità dimensionale | Casi di trasmissione |

Ottimizzazione del design

Controllo dello spessore della parete

Un'adeguata progettazione dello spessore delle pareti è essenziale per:

- Prevenzione della formazione di porosità

- Garantire una solidificazione uniforme

- Riduzione dei rifiuti di materiale

- Ottimizzazione della riduzione del peso

Raccomando di mantenere lo spessore delle pareti tra i 3 e gli 8 mm per la maggior parte dei componenti automobilistici, con variazioni in base ai requisiti specifici dell'applicazione.

Angoli di sformo e linee di demarcazione

Gli elementi critici del progetto includono:

- Angolo di sformo minimo di 2° per le superfici esterne

- 3° o più per le superfici interne

- Posizionamento strategico delle linee di demarcazione per ridurre al minimo l'effetto flash

- Considerazione dei requisiti di espulsione

Parametri di controllo del processo

Gestione della temperatura dello stampo

Il mantenimento della temperatura ottimale dello stampo è fondamentale per ottenere fusioni di qualità:

| Intervallo di temperatura (°C) | Effetti | Applicazioni |

|---|---|---|

| 200-250 | Migliore finitura superficiale | Parti decorative |

| 250-300 | Porosità ridotta | Componenti strutturali |

| 300-350 | Proprietà meccaniche migliorate | Componenti ad alta sollecitazione |

Controllo della pressione

Il corretto controllo della pressione durante la colata influisce:

- Modelli di riempimento

- Tassi di solidificazione

- Qualità della superficie

- Formazione di difetti interni

Metodi di garanzia della qualità

Controlli non distruttivi

L'implementazione di vari metodi di test garantisce la qualità dei pezzi:

- Ispezione a raggi X per la ricerca di difetti interni

- Test con colorante penetrante per le crepe superficiali

- Test a ultrasuoni per l'integrità dei materiali

- Verifica dimensionale mediante CMM

Monitoraggio del processo

Monitoraggio continuo dei parametri chiave:

- Temperatura del metallo

- Temperatura dello stampo

- Pressione di iniezione

- Tempo di ciclo

- Velocità di raffreddamento

Strategie di ottimizzazione dei costi

Considerazioni sugli utensili

Una progettazione efficace degli utensili incide sui costi complessivi:

- Stampi a più cavità per la produzione di grandi volumi

- Design modulare degli strumenti per una maggiore flessibilità

- Canali di ventilazione e raffreddamento adeguati

- Selezione del materiale per la longevità dell'utensile

Efficienza della produzione

Ottimizzazione dei parametri di produzione:

- Riduzione al minimo del tempo di ciclo

- Riduzione dei tassi di scarto

- Implementazione della gestione automatizzata

- Mantenimento dei programmi di manutenzione preventiva

Considerazioni ambientali

Pratiche di sostenibilità

La moderna fusione automobilistica deve tenere conto delle problematiche ambientali:

- Utilizzo di alluminio riciclato

- Implementazione di sistemi di raffreddamento a ciclo chiuso

- Riduzione del consumo energetico

- Ridurre al minimo la produzione di rifiuti

Controllo delle emissioni

Gestione dell'impatto ambientale attraverso:

- Sistemi di ventilazione adeguati

- Attrezzature per la raccolta delle polveri

- Recupero del calore di scarto

- Sistemi di trattamento dell'acqua

Tendenze future

Tecnologie di produzione avanzate

Le tecnologie emergenti che danno forma al futuro:

- Simulazione al computer per l'ottimizzazione dei processi

- Sistemi di monitoraggio in tempo reale

- Intelligenza artificiale per il controllo qualità

- Regolazione automatica del processo

Innovazioni nei materiali

Sviluppi nella fusione dell'alluminio:

- Nuove composizioni di leghe

- Rinforzo con nanoparticelle

- Materiali ibridi

- Disegni bio-ispirati

In che modo il trattamento termico influisce sulle prestazioni delle parti in alluminio fuso?

Avete mai ricevuto parti in alluminio fuso che non soddisfacevano i vostri requisiti di resistenza? O forse avete avuto a che fare con componenti che si sono guastati prematuramente pur rispettando le specifiche dimensionali? Questi problemi possono causare notevoli ritardi nel progetto e costi imprevisti.

Il trattamento termico è un processo cruciale che migliora le proprietà meccaniche dei componenti in alluminio fuso modificandone la microstruttura. Attraverso cicli controllati di riscaldamento e raffreddamento, può migliorare significativamente la resistenza, la durezza e la durata, riducendo al contempo le sollecitazioni interne dei componenti.

Comprendere i fondamenti del trattamento termico

Il trattamento termico dell'alluminio fuso comporta diversi processi chiave che trasformano le proprietà del materiale. Il processo inizia con un attento controllo della temperatura e dei tempi per ottenere risultati ottimali. Durante questo processo, il indurimento per precipitazione9 si verifica a livello microscopico, modificando radicalmente le caratteristiche del metallo.

Tipi di trattamento termico per l'alluminio fuso

Esistono diversi metodi di trattamento termico comunemente utilizzati per le parti in alluminio fuso:

Trattamento termico della soluzione

- Riscalda la lega fino al punto di fusione

- Scioglie gli elementi solubili in soluzione

- Crea una struttura omogenea

Tempra

- Processo di raffreddamento rapido

- Previene le precipitazioni indesiderate

- Mantiene la soluzione supersatura

Invecchiamento

- Invecchiamento naturale a temperatura ambiente

- Invecchiamento artificiale a temperature elevate

- Controlla la precipitazione per ottenere le proprietà desiderate

Impatto sulle proprietà meccaniche

Gli effetti del trattamento termico sui componenti in alluminio fuso sono sostanziali e misurabili:

| Proprietà | Prima del trattamento | Dopo il trattamento | Miglioramento |

|---|---|---|---|

| Resistenza alla trazione | 180-220 MPa | 250-320 MPa | Fino a 45% |

| Resistenza allo snervamento | 90-120 MPa | 165-220 MPa | Fino a 83% |

| Allungamento | 2-3% | 5-8% | Fino a 167% |

| Durezza | 70-80 HB | 95-115 HB | Fino a 44% |

Ottimizzazione dei parametri di trattamento

Alla PTSMAKE abbiamo sviluppato metodi di controllo precisi per i parametri di trattamento termico:

Controllo della temperatura

- Sistemi di monitoraggio accurati

- Distribuzione uniforme del calore

- Prevenzione del surriscaldamento

Gestione del tempo

- Durata di riscaldamento ottimizzata

- Velocità di raffreddamento controllata

- Periodi di invecchiamento precisi

Fattori ambientali

- Controllo dell'umidità

- Condizioni atmosferiche

- Prevenzione della contaminazione

Controllo qualità e test

Per garantire risultati costanti è necessario effettuare test e monitoraggi rigorosi:

Metodi di analisi comuni

Test meccanici

- Test di trazione

- Test di durezza

- Test d'impatto

Analisi strutturale

- Esame microscopico

- Analisi a raggi X

- Misure di densità

Applicazioni e considerazioni sul settore

I diversi settori industriali richiedono approcci specifici al trattamento termico:

Applicazioni automobilistiche

- Componenti del motore

- Parti della sospensione

- Alloggiamenti della trasmissione

Requisiti aerospaziali

- Componenti strutturali

- Superfici di controllo

- Parti del carrello di atterraggio

Risoluzione dei problemi comuni

Sfide comuni e relative soluzioni:

Distorsione

- Corretto fissaggio durante il trattamento

- Velocità di raffreddamento controllata

- Procedure per alleviare lo stress

Proprietà incoerenti

- Calibrazione regolare delle apparecchiature

- Procedure standardizzate

- Documentazione dettagliata

Analisi costi-benefici

Comprendere l'impatto economico del trattamento termico:

| Fattore | Senza trattamento | Con trattamento |

|---|---|---|

| Costo iniziale | Più basso | Più alto |

| Costo del ciclo di vita | Più alto | Più basso |

| Prestazioni | Standard | Potenziato |

| Richieste di garanzia | Più frequente | Ridotto |

Le migliori pratiche per ottenere risultati ottimali

Per ottenere i migliori risultati nel trattamento termico di parti in alluminio fuso:

Considerazioni sulla progettazione

- Spessore uniforme della parete

- Angoli di sformo corretti

- Riduzione della concentrazione di stress

Controlli di processo

- Monitoraggio della temperatura

- Gestione del tempo

- Verifica della qualità

Documentazione

- Parametri di processo

- Risultati del test

- Registri di tracciabilità

Impatto ambientale e sostenibilità

I moderni processi di trattamento termico si concentrano su:

Efficienza energetica

- Cicli di riscaldamento ottimizzati

- Sistemi di recupero del calore

- Selezione di attrezzature moderne

Riduzione dei rifiuti

- Ottimizzazione del processo

- Riciclaggio dei materiali

- Controllo delle emissioni

Quali certificazioni devono avere i fornitori di fusioni di alluminio per uso aerospaziale?

Avete mai affrontato la sfida di selezionare il fornitore giusto per i progetti di fusione di alluminio nel settore aerospaziale? La posta in gioco è incredibilmente alta: una piccola svista nei requisiti di certificazione potrebbe portare a guasti catastrofici nei componenti degli aerei, mettendo potenzialmente a rischio vite umane e milioni di danni.

Per i fornitori di colate di alluminio per uso aerospaziale, le certificazioni essenziali includono AS9100D, NADCAP per i processi speciali, ISO 9001:2015 e approvazioni OEM specifiche. Queste certificazioni garantiscono i sistemi di gestione della qualità, i controlli di processo e la conformità ai rigorosi standard del settore aerospaziale.

Capire la certificazione AS9100D

AS9100D rappresenta lo standard di riferimento per i sistemi di gestione della qualità nel settore aerospaziale. Noi di PTSMAKE abbiamo implementato questa certificazione per garantire il nostro processi metallurgici10 soddisfano i più elevati standard industriali. Questa certificazione comprende:

Requisiti chiave di AS9100D

- Protocolli di gestione del rischio

- Gestione della configurazione

- Considerazioni sulla sicurezza del prodotto

- Prevenzione delle parti contraffatte

- Controllo della catena di fornitura

Vantaggi per i produttori aerospaziali

- Maggiore coerenza della qualità

- Miglioramento dei sistemi di documentazione

- Migliore tracciabilità

- Riduzione dei rischi operativi

- Aumento della fiducia dei clienti

Requisiti per l'accreditamento NADCAP

La certificazione NADCAP (National Aerospace and Defense Contractors Accreditation Program) è fondamentale per i processi speciali nella produzione aerospaziale. Questo include:

| Categoria di processo | Requisiti specifici | Metodo di convalida |

|---|---|---|

| Trattamento termico | Uniformità della temperatura | Test pirometrici |

| Trattamento chimico | Controllo del processo | Analisi chimica |

| Controlli non distruttivi | Calibrazione delle apparecchiature | Convalida delle prestazioni |

| Test sui materiali | Proprietà meccaniche | Certificazione di laboratorio |

Fondazione ISO 9001:2015

Sebbene AS9100D si basi sulla ISO 9001:2015, il possesso di questa certificazione di base dimostra che:

Principi di gestione della qualità

- Attenzione al cliente

- Impegno della leadership

- Approccio al processo

- Processo decisionale basato sull'evidenza

Requisiti di documentazione

- Manuale della qualità

- Procedure di processo

- Istruzioni di lavoro

- Registri di qualità

Approvazioni specifiche per gli OEM

I diversi produttori aerospaziali hanno requisiti unici:

Requisiti Boeing

- Approvazione D1-4426

- Certificazione di processo speciale

- Specifiche per la movimentazione dei materiali

- Requisiti del sistema qualità

Standard Airbus

- Specifiche AIMS

- Qualificazione del processo

- Certificazione del materiale

- Requisiti per i test

Certificazioni ambientali e di sicurezza

ISO 14001:2015

La certificazione di gestione ambientale garantisce:

- Riduzione dei rifiuti

- Ottimizzazione delle risorse

- Conformità ambientale

- Pratiche sostenibili

OHSAS 18001/ISO 45001

La certificazione della gestione della sicurezza copre:

- Protocolli di sicurezza per i lavoratori

- Valutazione del rischio

- Preparazione alle emergenze

- Monitoraggio della salute

Certificazioni specifiche per i materiali

Per la colata di alluminio, le certificazioni specifiche includono:

Verifica della composizione chimica

- Analisi spettrografica

- Test dei lotti termici

- Tracciabilità dei materiali

- Documentazione di composizione

Test sulle proprietà meccaniche

- Resistenza alla trazione

- Resistenza allo snervamento

- Allungamento

- Test di durezza

Certificazioni di controllo qualità

I fornitori devono mantenere:

| Tipo di certificazione | Area di interesse | Periodo di rinnovo |

|---|---|---|

| Test PMI | Verifica del materiale | Annuale |

| NDT Livello III | Qualificazione dell'ispezione | 3 anni |

| CQI-9 | Valutazione del trattamento termico | Annuale |

| CQI-11 | Valutazione del sistema di placcatura | Annuale |

Certificazioni di sicurezza digitale

La moderna produzione aerospaziale richiede:

Standard di sicurezza informatica

- Conformità ISO 27001

- Adozione del framework NIST

- Protocolli di protezione dei dati

- Sistemi di controllo degli accessi

Controllo digitale di processo

- Integrazione con l'Industria 4.0

- Capacità di gemellaggio digitale

- Monitoraggio in tempo reale

- Certificazione di analisi dei dati

Requisiti per il miglioramento continuo

Il mantenimento della certificazione comporta:

- Audit regolari

- Monitoraggio del processo

- Metriche di prestazione

- Azioni correttive

- Misure preventive

Fare clic per conoscere i modelli di solidificazione del metallo e il loro impatto sulla qualità dei pezzi. ↩

Cliccate per saperne di più sulla formazione di cristalli durante la solidificazione del metallo e sul suo impatto sulla qualità della colata. ↩

Cliccate qui per saperne di più su come la libertà geometrica influisce sulla progettazione dei pezzi e sui costi di produzione. ↩

Cliccate per saperne di più sui processi di anodizzazione e su come possono migliorare i vostri componenti in alluminio. ↩

Cliccate per saperne di più sul calcolo dei tassi di ritiro per ottenere una precisione dimensionale ottimale nella fusione dell'alluminio. ↩

Cliccate per saperne di più sul controllo dell'umidità nello stoccaggio dei getti di alluminio. ↩

Cliccate per conoscere le tecniche avanzate di trattamento dei metalli che possono ridurre significativamente i costi di produzione. ↩

Cliccate per saperne di più sul ruolo critico della spaziatura delle dendriti nella resistenza e nella durata della colata. ↩

Cliccate qui per saperne di più sulla scienza che sta alla base dell'indurimento per precipitazione e sui suoi vantaggi. ↩

Fate clic per apprendere le tecniche metallurgiche avanzate per la fusione di alluminio per uso aerospaziale. ↩