La produzione di dispositivi medici è soggetta a requisiti normativi rigorosi e a una tolleranza zero per gli errori. A differenza di altri settori, anche piccoli difetti nei componenti medicali possono portare a situazioni di pericolo per la vita, mettendo sotto enorme pressione i produttori per ottenere sempre risultati perfetti.

La lavorazione CNC per scopi medici si differenzia principalmente per gli eccezionali requisiti di precisione, la selezione di materiali biocompatibili, la rigorosa conformità alle normative e i protocolli di documentazione completi che superano le pratiche di produzione standard di altri settori.

Alla PTSMAKE ho potuto constatare di persona le notevoli differenze nella lavorazione CNC del settore medicale. La posta in gioco è semplicemente più alta quando si creano pezzi destinati a strumenti chirurgici o dispositivi impiantabili. Se state prendendo in considerazione la produzione di dispositivi medici, capire queste sfide uniche è fondamentale. Permettetemi di illustrarvi le principali differenze che rendono la lavorazione CNC del settore medicale un campo specializzato con una serie di regole e requisiti propri.

Perché la precisione è importante nella lavorazione CNC del settore medicale?

Avete mai pensato a cosa succede quando un impianto chirurgico non si adatta perfettamente? O quando i componenti di un dispositivo medico presentano difetti microscopici? Le conseguenze possono essere catastrofiche: danni al paziente, guasti al dispositivo o addirittura situazioni di pericolo di vita durante procedure critiche.

La precisione nella lavorazione CNC del settore medicale è assolutamente cruciale perché ha un impatto diretto sulla sicurezza del paziente e sui risultati del trattamento. Nella produzione di dispositivi medici, anche deviazioni di pochi micrometri possono fare la differenza tra una procedura di successo e un'emergenza medica. Questo livello di precisione garantisce che i dispositivi funzionino esattamente come sono stati progettati.

Il ruolo critico della precisione nei dispositivi medici

Nella mia esperienza di lavoro con i produttori di dispositivi medici, la precisione non è solo una specifica tecnica: è un requisito fondamentale che ha un impatto diretto sulle vite umane. La lavorazione CNC del settore medicale deve raggiungere tolleranze spesso molto più rigide rispetto a quelle di altri settori.

I dispositivi medici richiedono una precisione straordinaria per diversi motivi:

- Sicurezza del paziente: Impianti, strumenti chirurgici e apparecchiature diagnostiche devono funzionare perfettamente in situazioni critiche.

- Conformità normativa: I dispositivi medici devono soddisfare i rigorosi standard normativi della FDA e di altri enti internazionali.

- Funzionalità: I dispositivi medici complessi contengono spesso parti mobili intricate che devono funzionare perfettamente insieme.

- Biocompatibilità: La precisione delle finiture superficiali è essenziale per l'interazione dei materiali con i tessuti umani.

Le conseguenze dell'imprecisione nella produzione medica

Quando la precisione viene meno nella produzione di componenti medicali, le conseguenze possono essere gravi. Vi illustro cosa può accadere quando le tolleranze non vengono rispettate:

Implicazioni cliniche

La scarsa precisione dei componenti medicali può portare a:

- Guasto dello strumento chirurgico durante le procedure

- Allentamento o rigetto dell'impianto

- Le apparecchiature diagnostiche forniscono letture imprecise

- Sistemi di somministrazione di farmaci che somministrano dosaggi errati

Ho visto casi in cui errori di lavorazione apparentemente minori hanno portato al ritiro completo dei dispositivi, costando milioni ai produttori e mettendo potenzialmente a rischio i pazienti.

Impatto finanziario

Le conseguenze finanziarie degli errori di precisione sono notevoli:

| Conseguenza | Impatto potenziale sui costi |

|---|---|

| Richiami di prodotto | $2-10 milioni per incidente |

| Sanzioni regolamentari | Fino a $500.000+ per violazione |

| Contenzioso | Responsabilità potenzialmente illimitata |

| Danno da marchio | Perdita di quote di mercato a lungo termine |

Requisiti di precisione fondamentali nella lavorazione CNC del settore medicale

La lavorazione CNC del settore medicale richiede in genere le seguenti specifiche di precisione:

Tolleranze dimensionali

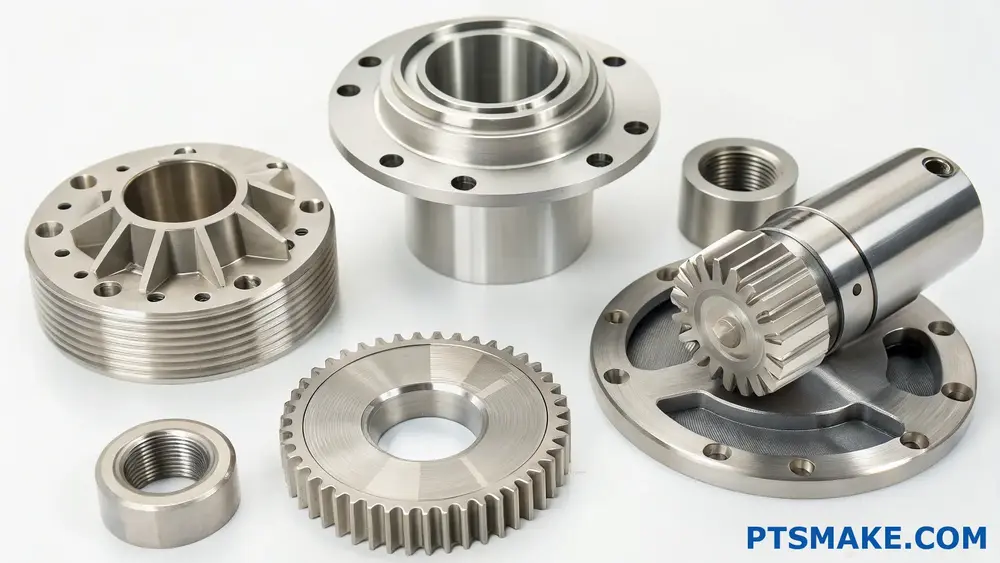

Per i componenti medicali critici, le tolleranze sono spesso di ±0,0001 pollici (2,54 micrometri). Noi di PTSMAKE raggiungiamo regolarmente questi valori tolleranze ultraprecise1 per componenti come:

- Interfacce per impianti ortopedici

- Componenti della valvola cardiaca

- Articolazioni per robot chirurgici

- Dispositivi diagnostici microfluidici

Requisiti di finitura della superficie

La qualità della superficie è altrettanto importante nelle applicazioni mediche:

- Gli impianti spesso richiedono valori Ra di 0,2-0,4 μm per una corretta integrazione tissutale.

- I componenti del percorso del fluido devono avere finiture a specchio (Ra < 0,1 μm) per evitare l'interruzione del flusso.

- Le superfici dei cuscinetti delle articolazioni artificiali richiedono un'eccezionale scorrevolezza per ridurre al minimo l'usura.

Considerazioni sui materiali

La lavorazione di precisione diventa ancora più impegnativa quando si lavora con materiali di grado medico:

- Leghe di titanio: Noto per l'usura degli utensili e la generazione di calore

- Acciaio inossidabile di grado medicale: Può indurirsi durante la lavorazione

- PEEK e altri polimeri medicali: Richiedono parametri di taglio specifici per mantenere la stabilità dimensionale

Tecnologie avanzate che consentono la precisione della lavorazione medica

Per ottenere la precisione necessaria per i componenti medicali, i produttori devono sfruttare diverse tecnologie all'avanguardia:

Lavorazione simultanea a 5 assi

Questa tecnologia consente di lavorare geometrie complesse in un'unica configurazione, eliminando gli errori di posizione che si verificano quando i pezzi vengono riposizionati. Per gli impianti spinali con forme organiche complesse, questa capacità è inestimabile.

Sistemi di misura in-process

Il monitoraggio in tempo reale tramite misure laser, sonde a contatto e sistemi di visione garantisce la conformità dei pezzi alle specifiche mentre vengono lavorati, non solo dopo il completamento. In questo modo si evitano sprechi di materiali e di tempo per componenti fuori specifica.

Ambienti a temperatura controllata

Molti componenti medicali di alta precisione richiedono la lavorazione in ambienti a temperatura controllata (in genere ±1°C) per evitare che l'espansione termica influisca sulla precisione dimensionale.

Processi di verifica per la lavorazione medica

La convalida della precisione è importante quanto il suo raggiungimento. I produttori di componenti medicali attuano protocolli di ispezione rigorosi:

- Macchine di misura a coordinate (CMM) con accuratezza fino a 0,0001".

- Comparatori ottici per la verifica dei profili

- Tester di rugosità superficiale per la validazione della finitura

- Scansione TC per l'ispezione degli elementi interni

In PTSMAKE abbiamo implementato un processo di ispezione completo per tutti i componenti medicali, garantendo la verifica 100% delle dimensioni critiche piuttosto che affidarsi a metodi di campionamento statistico.

Quali materiali sono comunemente utilizzati nella lavorazione CNC in campo medico?

Vi siete mai chiesti perché alcuni dispositivi medici si sentono così lisci e precisi in mano, mentre altri sembrano fatti a basso costo e inaffidabili? La differenza è spesso dovuta alla scelta dei materiali, una decisione cruciale che determina il successo o il fallimento di un dispositivo medico nella sua missione salvavita.

Per la lavorazione CNC del settore medicale si utilizzano comunemente leghe di titanio, acciaio inossidabile, alluminio, PEEK, Delrin (POM), PTFE, silicone per uso medico e varie materie plastiche biocompatibili. Questi materiali sono selezionati per la loro biocompatibilità, resistenza alla sterilizzazione, proprietà meccaniche e conformità alle normative FDA e ISO.

Proprietà essenziali dei materiali per la lavorazione medica

Quando si scelgono i materiali per i progetti di lavorazione CNC in campo medicale, è necessario considerare diverse proprietà critiche. Nel mio lavoro presso PTSMAKE, ho scoperto che la comprensione di questi requisiti fondamentali aiuta gli ingegneri a fare scelte migliori per le loro applicazioni specifiche.

Biocompatibilità: La prima priorità

La biocompatibilità è un requisito imprescindibile per i materiali utilizzati nei dispositivi medici a contatto con il corpo umano. Questa proprietà garantisce che il materiale non provochi reazioni avverse, infiammazioni o rigetto quando viene esposto a tessuti viventi o fluidi corporei. Applicazioni diverse richiedono livelli diversi di biocompatibilità:

- Dispositivi di contatto a breve termine (come gli strumenti chirurgici) necessitano di una biocompatibilità di base

- Dispositivi impiantabili richiedono test di biocompatibilità a lungo termine

- Dispositivi a contatto con il sangue necessità di test di emocompatibilità

La FDA classifica i requisiti dei test di biocompatibilità in base alla durata e al tipo di contatto con il corpo, rendendo questo aspetto regolamentato della progettazione dei dispositivi medici.

Resistenza alla sterilizzazione

I componenti medici devono resistere a ripetute sterilizzazioni senza subire degradazioni. I metodi di sterilizzazione più comuni includono:

| Metodo di sterilizzazione | Temperatura | Vantaggi | Materiali adatti |

|---|---|---|---|

| Autoclave (vapore) | 121-134°C | Efficace, economico | Acciaio inossidabile, titanio, alcuni polimeri |

| Ossido di etilene | 30-60°C | Bassa temperatura | La maggior parte dei metalli, i polimeri sensibili alla temperatura |

| Radiazioni gamma | Ambiente | Senza calore, altamente efficace | Metalli, maggior parte dei polimeri (tranne il PTFE) |

| Fascio di elettroni | Ambiente | Elaborazione rapida | Simile ai materiali compatibili con i raggi gamma |

I materiali che mantengono la stabilità dimensionale e le proprietà meccaniche dopo molteplici cicli di sterilizzazione sono molto apprezzati nell'industria medica.

Proprietà meccaniche

I requisiti meccanici dei componenti medicali variano notevolmente a seconda dell'applicazione. Per gli impianti ortopedici, sono fondamentali un'elevata resistenza alla fatica e alla trazione. Per gli strumenti chirurgici, invece, la durezza e la resistenza all'usura sono le caratteristiche principali. Alcune proprietà meccaniche fondamentali sono:

- Rapporto forza-peso: Particolarmente importante per i dispositivi portatili

- Resistenza all'usura: Critico per i componenti con parti in movimento

- Resistenza alla fatica: Indispensabile per gli impianti e gli strumenti utilizzati ripetutamente.

- Elasticità/rigidità: Deve corrispondere ai requisiti specifici dell'applicazione

Conformità normativa

Tutti i materiali utilizzati nei dispositivi medici devono essere conformi alle normative vigenti. Noi di PTSMAKE ci assicuriamo che i materiali soddisfino USP Classe VI2 standard o di master file della FDA. Anche gli standard internazionali come l'ISO 10993 per la valutazione della biocompatibilità sono punti di riferimento essenziali per la selezione dei materiali.

Materiali più comuni nella lavorazione CNC del settore medicale

In base ai progetti che ho supervisionato, questi materiali rappresentano la maggior parte di quelli utilizzati nella produzione di dispositivi medici:

Titanio e leghe di titanio

Il titanio, in particolare il Ti-6Al-4V (grado 5), è il gold standard per i dispositivi impiantabili grazie alle sue caratteristiche:

- Eccezionale biocompatibilità

- Rapporto resistenza/peso paragonabile all'acciaio con un peso inferiore di 45%

- Resistenza alla corrosione superiore all'acciaio inossidabile

- Compatibilità con la risonanza magnetica

- Proprietà di osteointegrazione (l'osso può crescere direttamente su di esso)

Il limite principale è il costo, poiché la lavorazione del titanio richiede competenze e utensili specializzati, che noi di PTSMAKE abbiamo sviluppato ampiamente per i nostri clienti del settore medicale.

Acciaio inossidabile per uso medico

Gli acciai inossidabili della serie 300 (in particolare il 316L) sono cavalli di battaglia nella produzione di dispositivi medici:

- Eccellente resistenza alla corrosione

- Buona resistenza e durata

- Conveniente rispetto al titanio

- Facile da lavorare e da rifinire secondo standard elevati

Il 316L è preferito per strumenti chirurgici, attrezzature di laboratorio e impianti temporanei. L'elevato contenuto di cromo crea uno strato di ossido passivo che impedisce la corrosione.

PEEK (Polietereterchetone)

Questa termoplastica ad alte prestazioni ha rivoluzionato alcune applicazioni mediche:

- Biocompatibilità paragonabile a quella dell'UHMWPE

- Eccellente resistenza meccanica e chimica

- Trasparenza ai raggi X (utile per le procedure radiografiche)

- Modulo simile a quello dell'osso umano, che riduce la schermatura delle sollecitazioni

- Compatibilità della sterilizzazione con tutti i metodi standard

Il PEEK è sempre più utilizzato per impianti spinali, monconi dentali e applicazioni ortopediche, dove le sue proprietà meccaniche simili all'osso offrono vantaggi significativi.

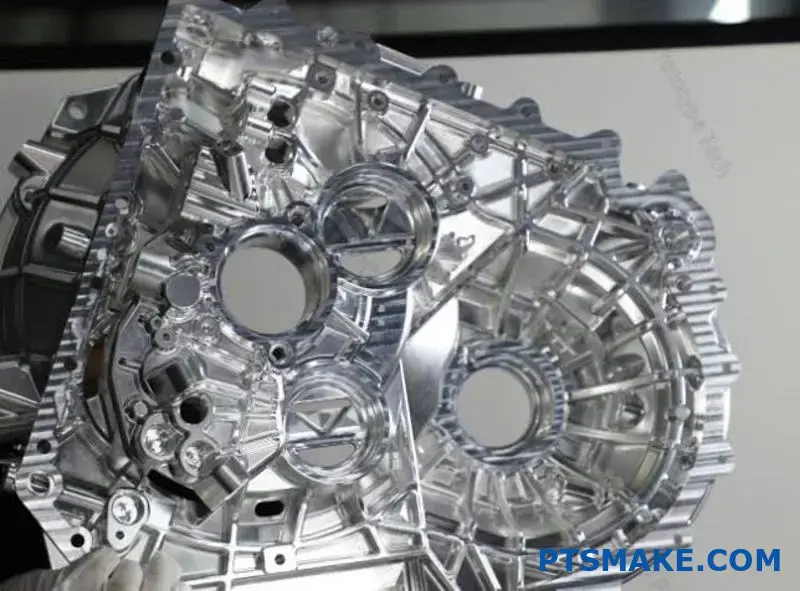

Leghe di alluminio

Per i dispositivi medici non impiantabili e gli alloggiamenti delle apparecchiature, le leghe di alluminio (in particolare la 6061-T6) offrono:

- Struttura leggera

- Buona lavorabilità e capacità di finitura superficiale

- Eccellente conduttività termica

- Costo-efficacia

- Resistenza alla corrosione se anodizzato correttamente

I componenti in alluminio sono comuni nelle apparecchiature diagnostiche, nelle impugnature degli strumenti chirurgici e negli alloggiamenti esterni dei dispositivi medici.

Il successo di qualsiasi dispositivo medico dipende in ultima analisi dalla scelta del materiale giusto per l'applicazione specifica. Ogni materiale offre un profilo unico di proprietà che deve essere attentamente abbinato ai requisiti del dispositivo, agli standard normativi e ai vincoli di produzione.

Requisiti dei sistemi di qualità e della documentazione per la lavorazione medica CNC conforme alla FDA?

Avete mai ricevuto avvisi dalla FDA sui componenti dei vostri dispositivi medici a causa di una documentazione insufficiente? Oppure avete lottato per mantenere una qualità costante nei vari cicli di produzione, rispettando al contempo i severi requisiti normativi? Queste sfide possono trasformarsi rapidamente da piccoli problemi burocratici a gravi violazioni della conformità.

La lavorazione CNC del settore medicale raggiunge la conformità alla FDA attraverso solidi sistemi di gestione della qualità, documentazione completa, tracciabilità dei materiali e processi convalidati. La spina dorsale della conformità consiste nello stabilire procedure documentate che garantiscano che ogni componente soddisfi le specifiche predefinite e gli standard normativi per tutto il suo ciclo di vita.

Implementazione di sistemi di gestione della qualità efficaci per la lavorazione CNC del settore medicale

Al centro della conformità alla FDA c'è un sistema di gestione della qualità (QMS) ben strutturato. Per la lavorazione CNC del settore medicale, questo sistema funge da base per garantire che tutti i processi soddisfino costantemente i requisiti normativi. Il SGQ deve essere completo ma sufficientemente pratico da essere implementato nelle operazioni quotidiane.

La FDA richiede esplicitamente ai produttori di dispositivi medici e ai loro fornitori di istituire e mantenere sistemi di qualità, come indicato nella parte 820 del 21 CFR. In base alla mia esperienza di lavoro con i produttori di dispositivi medici, le aziende che investono in solide strutture di SGQ riscontrano meno problemi di conformità durante le ispezioni della FDA.

Un SGQ correttamente implementato per la lavorazione CNC del settore medicale dovrebbe includere:

Protocolli di convalida dei processi

La convalida del processo è essenziale per dimostrare che i processi di lavorazione CNC producono costantemente componenti che soddisfano le specifiche predeterminate. Non si tratta di un'attività una tantum, ma richiede:

- Qualificazione dell'installazione (IQ): Verifica della corretta installazione delle apparecchiature

- Qualificazione operativa (OQ): Conferma che l'apparecchiatura funziona come previsto

- Qualificazione delle prestazioni (PQ): Garantire prestazioni costanti in condizioni di produzione reali

Quando si implementa la convalida dei processi, consiglio di stabilire criteri di accettazione chiari prima dell'inizio dei test. Questo approccio impedisce di spostare gli obiettivi durante la convalida e garantisce una valutazione obiettiva.

Sistemi di controllo dei documenti

Il controllo dei documenti rappresenta uno degli aspetti più critici della conformità alla FDA. Il Regolamenti cGMP3 richiedono che tutti i documenti relativi alla produzione, ai test e all'assicurazione della qualità siano adeguatamente controllati, con revisioni tracciate e approvazioni documentate.

Un sistema di controllo documentale efficace deve gestire:

- Specifiche di progettazione

- Procedure di produzione

- Protocolli di ispezione

- Registri di formazione

- Documentazione di convalida

- Rapporti di non conformità

Noi di PTSMAKE implementiamo sistemi di gestione elettronica dei documenti che creano percorsi di revisione per tutte le modifiche, assicurando che nulla vada perso. Questo approccio digitale ha migliorato significativamente la nostra posizione di conformità, riducendo al contempo gli oneri amministrativi.

Requisiti e registri di formazione

La FDA si aspetta che tutto il personale coinvolto nella produzione di componenti medici sia adeguatamente formato. Ciò include gli operatori delle macchine, gli ispettori di qualità e il personale di supervisione. I registri della formazione devono dimostrare che ogni persona è qualificata per svolgere le proprie mansioni specifiche.

La documentazione relativa alla formazione deve includere:

- Contenuti e materiali per la formazione

- Metodi di valutazione

- Valutazioni delle competenze

- Programmi di riqualificazione periodica

- Revisioni dell'efficacia della formazione

Sistemi di controllo e tracciabilità dei materiali

La lavorazione CNC del settore medicale richiede la completa tracciabilità dei materiali dal ricevimento alla produzione fino alla consegna finale. In questo modo si crea una catena di custodia continua che consente una risposta rapida in caso di problemi di sicurezza.

Controllo dei lotti e serializzazione

Un efficace controllo dei lotti consente di tracciare le materie prime, i componenti e i prodotti finiti attraverso il processo di produzione. Se implementato correttamente, questo sistema consente di:

| Elemento di tracciabilità | Scopo | Requisito FDA |

|---|---|---|

| Certificati di materiale | Verificare la composizione del materiale | Richiesto per i componenti critici |

| Numerazione dei lotti | Tracciare i materiali attraverso la produzione | Richiesto per tutti i dispositivi medici |

| Registri di processo | Documentare le condizioni di produzione | Richiesto con periodi di conservazione |

| Dati dei test | Confermare la conformità alle specifiche | Richiesto con l'analisi statistica |

La serializzazione porta la tracciabilità a livello di componente, il che è particolarmente importante per i dispositivi impiantabili o i componenti critici. I moderni sistemi CNC possono incorporare la serializzazione direttamente nel processo di lavorazione, eliminando l'errore umano.

Gestione della qualità dei fornitori

L'FDA vi ritiene responsabili della qualità dei vostri fornitori, rendendo fondamentale la gestione dei fornitori. Per la lavorazione CNC del settore medicale, ciò significa:

- Qualificazione dei fornitori attraverso una valutazione rigorosa

- Stabilire accordi sulla qualità che definiscano le responsabilità

- Conduzione di audit periodici dei fornitori critici.

- Implementazione dei protocolli di ispezione in entrata

- Mantenimento delle metriche di prestazione dei fornitori

Quando mi rifornisco di servizi di lavorazione CNC per componenti medicali, verifico sempre che i fornitori mantengano i certificati dei materiali appropriati e possano fornire una documentazione completa sulla tracciabilità.

Sistemi di gestione delle non conformità e CAPA

Nessun processo produttivo è perfetto, ma il modo in cui si gestiscono le deviazioni separa le operazioni conformi da quelle a rischio. Una gestione efficace delle non conformità comprende:

- Definizioni chiare di condizioni non conformi

- Processi decisionali documentati per la disposizione

- Protocolli di segregazione per i materiali non conformi

- Metodologie di valutazione del rischio

- Procedure di notifica per deviazioni gravi

Il sistema di azioni correttive e preventive (CAPA) si basa sulla gestione delle non conformità, affrontando le cause alla radice e prevenendo le ricorrenze. Un sistema CAPA efficace deve essere:

- Approccio basato sul rischio

- Risorse adeguate con personale qualificato

- Tempestività nell'implementazione

- Misurazione dell'efficacia

- Documentato accuratamente

Grazie all'implementazione di solidi sistemi CAPA, abbiamo aiutato i nostri partner di dispositivi medici a mantenere una costante conformità alla FDA, migliorando continuamente la qualità dei loro prodotti.

Sistemi di gestione della qualità e standard per la lavorazione CNC del settore medicale

Vi siete mai chiesti se il vostro produttore di componenti per dispositivi medici soddisfi davvero i rigorosi standard del settore? O temete che trascurare una singola certificazione possa portare a problemi normativi, a costosi richiami o addirittura a problemi di sicurezza per i pazienti?

La pietra miliare della conformità della lavorazione CNC medicale è la certificazione ISO 13485, che dimostra la capacità di un fornitore di soddisfare costantemente i requisiti normativi dei dispositivi medici. Altre certificazioni essenziali includono la registrazione FDA, la conformità GMP e standard specifici come ISO 14971 per la gestione del rischio e ISO 9001 per la gestione della qualità.

Comprendere il quadro normativo ISO 13485

La ISO 13485 è il gold standard per i sistemi di gestione della qualità nella produzione di dispositivi medici. A differenza della cugina ISO 9001, la ISO 13485 è stata sviluppata specificamente per la produzione di dispositivi medici, con requisiti aggiuntivi che rispondono alle esigenze uniche del settore sanitario.

Durante la mia attività di consulenza con le startup di dispositivi medici, ho visto come la certificazione ISO 13485 fornisca un approccio strutturato alla gestione della qualità durante l'intero ciclo di vita del prodotto. Lo standard richiede:

- Documentazione completa di tutti i processi

- Integrazione della gestione del rischio nel sistema qualità

- Procedure di convalida rigorose per i processi di produzione

- Requisiti di tracciabilità rafforzati per i componenti medici

- Controllo specializzato di contaminazione e pulizia

Quando si sceglie un partner per la lavorazione CNC di componenti medicali, la verifica della sua certificazione ISO 13485 dovrebbe essere il primo passo da compiere. Non si tratta solo di spuntare una casella, ma di assicurarsi che il fornitore abbia implementato un solido sistema di gestione della qualità specificamente progettato per la produzione di dispositivi medici.

Requisiti di registrazione e conformità alla FDA

Per i fornitori che servono il mercato medico statunitense, la registrazione FDA non è negoziabile. L'FDA esercita la sorveglianza sui produttori di dispositivi medici attraverso la normativa sul sistema di qualità (QSR), nota anche come 21 CFR Part 820.

Sebbene la ISO 13485 e la FDA QSR presentino molte analogie, non sono identiche. I requisiti della FDA comprendono:

- Registrazione di impianti di produzione

- Elenco dei dispositivi medici prodotti

- Implementazione di un sistema di qualità conforme

- Procedure di segnalazione dei dispositivi medici (MDR)

- Potenziale ispezione da parte di funzionari della FDA

Differenze tra FDA QSR e ISO 13485

| Aspetto | FDA QSR (21 CFR Parte 820) | ISO 13485:2016 |

|---|---|---|

| Focus | Conformità alle normative statunitensi | Standard internazionale |

| Controlli di progettazione | Requisiti più prescrittivi | Approccio basato sulle prestazioni |

| Documentazione | Mandati specifici per la tenuta dei registri | Modello di documentazione flessibile |

| Gestione dei reclami | Requisiti MDR dettagliati | Procedure generali di reclamo |

| Ispezioni | Soggetto a controlli da parte della FDA | Certificazione di terza parte |

Alla PTSMAKE manteniamo sia la certificazione ISO 13485 che la registrazione FDA, il che ci permette di servire i clienti di dispositivi medici a livello globale garantendo al contempo la conformità ai requisiti specifici degli Stati Uniti.

Conformità alle buone pratiche di fabbricazione (GMP)

La conformità alle GMP è un'altra certificazione fondamentale per i fornitori di lavorazioni mediche CNC. Queste pratiche garantiscono che i prodotti siano fabbricati in modo coerente secondo gli standard di qualità appropriati per l'uso previsto.

I principi fondamentali delle GMP comprendono:

- Processi di produzione chiaramente definiti e di comprovata capacità

- Processi produttivi critici convalidati

- Istruzioni e procedure chiare per ogni fase di produzione

- Operatori adeguatamente formati che seguono procedure definite

- Registrazioni che dimostrano l'adozione di misure corrette durante la produzione

- Sistemi per il richiamo di qualsiasi lotto di prodotto

- Procedure di indagine sui reclami

I requisiti GMP possono variare da regione a regione: nell'Unione Europea sono definiti "Good Manufacturing Practice" e negli Stati Uniti sono spesso incorporati nella normativa sul sistema di qualità. Quando si valuta un potenziale fornitore, è bene informarsi sui seguenti aspetti Conformità alle GMP4 e come hanno integrato queste pratiche nel loro sistema di qualità generale.

Certificazioni aggiuntive per una maggiore credibilità

Oltre alle certificazioni fondamentali, diversi standard supplementari possono dimostrare l'impegno di un fornitore verso l'eccellenza nella produzione medica:

ISO 14971: Gestione del rischio

Questo standard fornisce un quadro di riferimento per la gestione dei rischi associati ai dispositivi medici. Un fornitore che segue la norma ISO 14971 potrà:

- Identificare i pericoli legati ai dispositivi medici

- Stimare e valutare i rischi

- Controllo dei rischi

- Monitoraggio dell'efficacia dei controlli

ISO 9001: Gestione della qualità

Anche se meno specifica della ISO 13485, la certificazione ISO 9001 dimostra un sistema di gestione della qualità di base. Molti fornitori di macchinari medicali CNC mantengono entrambe le certificazioni.

ISO 14001: Gestione ambientale

Questa certificazione dimostra la responsabilità ambientale, che è sempre più importante per molte aziende di dispositivi medici che perseguono catene di fornitura sostenibili.

Certificazioni dei materiali

Per le applicazioni mediche critiche, i fornitori devono fornire certificazioni dei materiali che documentino la composizione e le proprietà delle materie prime utilizzate nella produzione. Queste includono tipicamente:

- Analisi della composizione chimica

- Risultati dei test sulle proprietà meccaniche

- Verifica del trattamento termico

- Informazioni sulla tracciabilità

Standard specifici del settore per applicazioni specializzate

A seconda della specifica applicazione medica, potrebbero essere necessarie ulteriori certificazioni:

- ASTM F138 per i materiali per impianti chirurgici

- USP Classe VI per i test di biocompatibilità

- ISO 10993 per la valutazione biologica dei dispositivi medici

- Conformità REACH e RoHS per le normative ambientali

Noi di PTSMAKE lavoriamo regolarmente con aziende di dispositivi medici con requisiti normativi diversi. La nostra esperienza ci ha insegnato che una discussione precoce dei requisiti di certificazione è essenziale per evitare problemi di conformità più avanti nel ciclo di sviluppo del prodotto.

Capacità di convalida e verifica

Oltre alle certificazioni formali, i fornitori di lavorazioni CNC per il settore medicale devono dimostrare solide capacità di convalida e verifica, tra cui:

- Protocolli di convalida del processo

- Qualificazione delle apparecchiature (IQ/OQ/PQ)

- Controllo statistico dei processi

- Capacità di ispezione (CMM, sistemi di visione, ecc.)

- Metodi di controllo non distruttivi

- Capacità di produzione in camera bianca (se necessario)

Queste capacità assicurano che i processi di produzione siano in grado di produrre costantemente pezzi conformi alle specifiche e ai requisiti normativi.

In che modo la lavorazione CNC del settore medicale gestisce geometrie complesse e tolleranze strette?

Avete mai esaminato un impianto medico e vi siete chiesti come le sue intricate caratteristiche siano state realizzate con tanta precisione? O forse avete tenuto in mano uno strumento chirurgico, meravigliandovi di come ogni curva e ogni spigolo si adattino perfettamente al suo scopo? La complessità della creazione di questi dispositivi salvavita spesso passa inosservata a molti.

La lavorazione CNC del settore medicale gestisce geometrie complesse e tolleranze ristrette grazie a centri di lavoro multiasse avanzati, tecniche di microlavorazione specializzate, integrazione di software CAD/CAM sofisticati e sistemi di controllo qualità rigorosi che mantengono la precisione a livelli di micron durante l'intero processo di produzione.

Il ruolo della tecnologia avanzata delle macchine nella produzione di componenti medicali

La moderna produzione di dispositivi medici richiede una precisione che sarebbe stata impossibile solo decenni fa. Alla PTSMAKE ho implementato diverse tecnologie CNC avanzate, ottimizzate specificamente per il settore medicale. I centri macchina CNC a cinque e più assi costituiscono la spina dorsale delle nostre capacità nell'affrontare geometrie mediche complesse.

Il vantaggio principale della lavorazione multiasse è la possibilità di avvicinarsi a un pezzo praticamente da qualsiasi angolazione senza riposizionarsi. Questa capacità è fondamentale quando si producono componenti come impianti ortopedici con contorni organici o strumenti chirurgici intricati con angoli composti. Mantenendo il pezzo in un'unica configurazione, riduciamo in modo significativo i tempi di lavorazione. errori di impilamento dimensionale5 che si verificano quando i pezzi vengono riposizionati ripetutamente.

Capacità di microlavorazione per componenti medicali

I dispositivi medici continuano a tendere verso la miniaturizzazione, richiedendo capacità di lavorazione su scale sempre più piccole. Le moderne tecniche di microlavorazione medica ci permettono di:

- Creazione di elementi di dimensioni pari a 0,005 mm

- Mantenere tolleranze di ±0,005 mm in modo costante.

- Produzione di finiture superficiali inferiori a 0,2 micron Ra

- Lavorazione di pareti sottili fino a 0,1 mm di spessore

Queste capacità diventano essenziali quando si producono strumenti chirurgici minimamente invasivi, componenti di apparecchiature diagnostiche e dispositivi impiantabili che devono interagire con i delicati tessuti umani.

Integrazione software per geometrie mediche complesse

Il viaggio nella precisione inizia molto prima che il metallo incontri l'utensile da taglio. L'integrazione di software CAD/CAM avanzati ha rivoluzionato il nostro approccio alla produzione di parti medicali complesse.

Flusso di lavoro CAD/CAM per componenti medicali

Il nostro flusso di lavoro per la lavorazione del settore medicale segue tipicamente questo processo:

- Importazione di dati anatomici (spesso da scansioni TC o RM)

- Conversione dei dati di scansione in modelli CAD ottimizzati

- Applicare i principi della progettazione per la producibilità

- Generazione di percorsi utensile con software CAM specializzato

- Simulare i processi di lavorazione per identificare potenziali problemi

- Codice di post-processing per controllori macchina specifici

Questo approccio integrato consente di creare impianti e dispositivi specifici per il paziente che rispondono perfettamente ai requisiti anatomici, pur rimanendo fabbricabili.

Considerazioni sui materiali nella lavorazione CNC del settore medicale

La selezione dei materiali influisce notevolmente sul modo in cui affrontiamo la produzione di componenti medicali complessi:

| Tipo di materiale | Vantaggi | Sfide di lavorazione | Applicazioni comuni |

|---|---|---|---|

| Leghe di titanio | Biocompatibile, elevato rapporto resistenza/peso | Indurimento da lavoro, accumulo di calore | Impianti, strumenti chirurgici |

| Acciaio inossidabile per uso medico | Resistenza alla corrosione, durata | Problemi di usura degli utensili e degli abrasivi | Strumenti chirurgici, telai per attrezzature |

| PEEK e polimeri medicali | Proprietà meccaniche radiolucenti e simili all'osso | Controllo del chip, sensibilità al calore | Impianti spinali, apparecchiature diagnostiche |

| Cromo cobalto | Resistenza all'usura, biocompatibilità | Estremamente duro, richiede utensili specializzati | Sostituzioni articolari, impianti dentali |

Quando lavoriamo questi materiali, dobbiamo considerare attentamente le strategie di taglio, la selezione degli utensili e gli approcci di raffreddamento. Ad esempio, la scarsa conducibilità termica del titanio richiede tecniche di taglio specializzate per evitare danni da calore sia al pezzo che agli utensili da taglio.

Metodologie di controllo qualità per tolleranze strette

Il mantenimento di tolleranze ristrette nei componenti medicali non si limita a una lavorazione precisa, ma richiede sistemi di qualità completi per tutto il processo.

In PTSMAKE, la nostra metodologia di controllo della qualità comprende:

Sistemi di misura in-process

Invece di aspettare l'ispezione post-produzione, integriamo le misure direttamente nel processo di lavorazione. I sistemi di ispezione sulle nostre macchine CNC verificano le dimensioni critiche durante la lavorazione, consentendo, se necessario, regolazioni in tempo reale. Questo approccio è particolarmente prezioso per i componenti medicali complessi, per i quali la rilavorazione potrebbe essere impossibile.

Apparecchiature di metrologia avanzata

Per la verifica finale, utilizziamo:

- Macchine di misura a coordinate (CMM) con precisione fino a 0,001 mm

- Sistemi di misura ottici per l'ispezione senza contatto

- Analizzatori di rugosità superficiale che quantificano le caratteristiche della finitura

- Scansione TC per le geometrie interne di componenti complessi

Questo approccio sfaccettato garantisce che ogni componente medico soddisfi i severi requisiti di forma, vestibilità e funzionalità.

Bilanciare precisione ed efficienza produttiva

Una delle sfide più grandi nella lavorazione CNC del settore medicale è il mantenimento di tolleranze strette e al tempo stesso un'efficienza di produzione ragionevole. Ho scoperto che l'attuazione di queste strategie aiuta a bilanciare queste esigenze contrastanti:

- Parametri di taglio ottimizzati basati su database specifici del materiale

- Sistemi di monitoraggio degli utensili che rilevano l'usura prima che si verifichino problemi di tolleranza

- Stabilizzazione termica di macchine e materiali

- Dimensionamento strategico dei lotti per massimizzare l'efficienza mantenendo la qualità

Grazie a questi approcci, siamo stati in grado di produrre componenti medicali complessi a costi commercialmente sostenibili, senza compromettere la precisione che rende questi dispositivi sicuri ed efficaci.

Quali strategie di efficienza dei costi esistono per i progetti di lavorazione CNC in campo medico?

Siete costantemente in lotta con i vincoli di budget e al tempo stesso cercate di mantenere i più alti standard di qualità per i componenti dei vostri dispositivi medici? Avete sentito la pressione di dover bilanciare la conformità alla FDA con il controllo dei costi? Le sfide finanziarie legate alla lavorazione CNC del settore medicale possono essere schiaccianti, soprattutto quando dai vostri componenti dipendono letteralmente vite umane.

Le strategie di efficienza economica più efficaci per la lavorazione CNC del settore medicale comprendono l'ottimizzazione della progettazione, la selezione dei materiali, la pianificazione dei volumi di produzione, le partnership con i fornitori e l'automazione dei processi. Questi approcci possono ridurre le spese 15-30% mantenendo i rigorosi standard di qualità e conformità richiesti per i dispositivi medici.

Progettazione per la producibilità (DFM)

Quando si esaminano le strategie di riduzione dei costi per la lavorazione CNC del settore medicale, il Design for Manufacturability è la base. Ottimizzando i progetti dei pezzi prima dell'inizio della produzione, è possibile eliminare i potenziali problemi di produzione che fanno lievitare i costi.

Nella mia esperienza di lavoro con i produttori di dispositivi medici, ho scoperto che l'attuazione dei principi DFM in anticipo può ridurre i costi di produzione di 15-25%. Semplici modifiche al progetto, come la standardizzazione dei raggi d'angolo, l'eliminazione di tolleranze inutilmente strette quando non sono necessarie dal punto di vista funzionale e la riduzione del numero di configurazioni necessarie, possono avere un impatto notevole sui profitti.

Strategie chiave di DFM per i componenti medicali:

- Semplificare le geometrie - Le caratteristiche complesse aumentano il tempo di lavorazione e l'usura degli utensili

- Standardizzare le caratteristiche - L'utilizzo di dimensioni dei fori, tipi di filettatura e raggi comuni riduce i costi degli utensili

- Specificare le tolleranze appropriate - Non sempre è meglio stringere e spesso costa molto di più.

- Considerare i limiti di lavorazione - Progettate tenendo conto delle dimensioni standard degli utensili e delle capacità delle macchine

Noi di PTSMAKE conduciamo abitualmente revisioni DFM che hanno permesso ai nostri clienti del settore medico di risparmiare migliaia di dollari per progetto, mantenendo al contempo la piena conformità normativa.

Selezione e gestione dei materiali

I costi dei materiali rappresentano in genere il 40-60% della spesa totale nei progetti di lavorazione CNC in campo medico. La selezione strategica dei materiali può consentire risparmi sostanziali, pur mantenendo le caratteristiche prestazionali richieste.

Materiali di qualità medica efficaci dal punto di vista dei costi:

| Materiale | Livello di costo | Vantaggi | Applicazioni comuni |

|---|---|---|---|

| Acciaio inox 316L | Moderato | Eccellente resistenza alla corrosione, buon valore | Strumenti chirurgici, componenti per impianti |

| Alluminio 6061 | Basso | Leggero, facile da lavorare, buona resistenza | Dispositivi non impiantabili, custodie e dispositivi |

| PEEK di grado medico | Alto | Biocompatibile, eccellente rapporto resistenza/peso | Dispositivi impiantabili, componenti chirurgici |

| Titanio di grado medico | Molto alto | Biocompatibile, estremamente resistente, leggero | Impianti, strumenti chirurgici di precisione |

Per i componenti non impiantabili, valutare se l'alluminio può sostituire l'acciaio inossidabile. Per le iterazioni dei prototipi, determinare se un materiale a basso costo può convalidare i concetti del progetto prima della produzione finale in materiali di qualità superiore.

Pianificazione delle dimensioni dei lotti e dei volumi di produzione

Il quantità d'ordine economica6 Il calcolo è fondamentale per ottimizzare i costi di produzione nella produzione medicale. Trovare il punto di equilibrio tra i costi di allestimento e i costi di gestione delle scorte può ridurre significativamente le spese complessive.

Per le piccole e medie produzioni (che sono comuni nella produzione di dispositivi medici), considerare:

- Raggruppare parti simili in lotti di produzione per ridurre al minimo le modifiche di configurazione

- Ottimizzare il nesting di pezzi per massimizzare l'utilizzo del materiale

- Bilanciare i livelli di inventario con i cicli di produzione per ridurre al minimo i costi di trasporto ed evitare le scorte.

- Piano per la produzione ricorrente piuttosto che ordini unici, quando possibile

In PTSMAKE, abbiamo aiutato i clienti a ridurre i costi di 10-15% semplicemente ottimizzando le dimensioni dei lotti e la programmazione della produzione.

Strategie di partnership con i fornitori

La creazione di partnership strategiche con il vostro fornitore di lavorazioni CNC può produrre notevoli vantaggi in termini di costi per i progetti medici. Oltre alla semplice negoziazione dei prezzi, prendete in considerazione questi approcci di partnership:

- Accordi a lungo termine - Impegnarsi per un volume costante nel tempo può garantire prezzi migliori

- Coinvolgimento precoce dei fornitori - L'inclusione dell'esperienza di produzione durante la progettazione può evitare costose modifiche.

- Allineamento del sistema qualità - La collaborazione con fornitori che hanno già familiarità con i requisiti ISO 13485 riduce i costi di convalida.

- Programmi di gestione dell'inventario - L'implementazione di kanban o di consegne just-in-time riduce i costi di trasporto.

Ho visto queste strategie di partnership ridurre i costi totali del progetto del 15-20%, migliorando al contempo i risultati di qualità e riducendo i tempi di consegna.

Automazione e ottimizzazione dei processi

Lo sfruttamento dell'automazione nella lavorazione CNC del settore medicale crea notevoli efficienze in termini di costi e migliora la coerenza, un fattore critico per i componenti medicali.

Tecnologie di automazione in cui vale la pena investire:

- Lavorazione multiasse - Riduce le operazioni di impostazione e manipolazione, migliorando l'accuratezza e riducendo la manodopera.

- Movimentazione robotica dei pezzi - Consente la produzione a luce spenta per cicli di produzione più lunghi

- Ispezione in corso d'opera - Riduce i tassi di scarto e di rilavorazione grazie all'individuazione precoce dei problemi.

- Documentazione automatizzata - Semplifica l'onere della conformità riducendo gli errori umani

Queste tecnologie richiedono un investimento iniziale, ma in genere forniscono un ROI entro 12-24 mesi per le operazioni di lavorazione medica.

Integrazione del sistema qualità

Sebbene il mantenimento di standard di qualità rigorosi non sia negoziabile nella produzione medica, esistono modi per rendere il sistema di qualità più efficiente dal punto di vista dei costi:

- Test basati sul rischio - Concentrare i test più rigorosi sulle caratteristiche critiche

- Controllo statistico dei processi - Riduzione dell'ispezione 100% quando la capacità del processo è comprovata

- Documentazione digitale - Eliminare i sistemi cartacei che creano ridondanza ed errori.

- Pianificazione integrata della qualità - Costruire i requisiti di qualità nei processi di produzione piuttosto che ispezionare a posteriori

In PTSMAKE, il nostro approccio integrato alla qualità per i clienti del settore medico riduce in genere i costi legati alla qualità del 10-15%, migliorando al contempo i risultati di conformità.

7. Casi di studio: Storie di successo della prototipazione rapida nella lavorazione CNC del settore medicale

Vi è mai capitato di realizzare in fretta e furia un prototipo di dispositivo medico per poi trovarvi di fronte a problemi di qualità che vi hanno fatto tornare al punto di partenza? Oppure avete dovuto spiegare alle parti interessate perché il vostro componente medico innovativo è in ritardo di mesi rispetto alla tabella di marcia? La tensione tra velocità e precisione nella prototipazione medica può sembrare un equilibrio impossibile.

La prototipazione rapida nella lavorazione CNC del settore medicale può essere ottenuta senza sacrificare la qualità grazie all'implementazione di flussi di lavoro specializzati, all'utilizzo di software CAM avanzati, all'impiego di macchinisti esperti, alla selezione di materiali appropriati e all'utilizzo dei principi DFM durante l'intero processo di sviluppo.

Esempi reali di prototipazione medica di successo

Le storie di successo sono potenti strumenti di apprendimento nel mondo della produzione di dispositivi medici. Nel corso dei miei anni di lavoro presso PTSMAKE, ho raccolto diversi casi di studio che dimostrano come un'attenta pianificazione ed esecuzione possa consentire di ottenere velocità e qualità. Questi esempi mostrano come i produttori hanno superato le sfide più comuni nella lavorazione CNC del settore medicale.

Caso di studio 1: Prototipo di impianto ortopedico complesso

Un'azienda di dispositivi medici aveva bisogno di un prototipo per un impianto ortopedico personalizzato con geometrie complesse. La tempistica era aggressiva: solo 15 giorni dall'approvazione del progetto al prototipo funzionale.

L'approccio che abbiamo adottato:

- Sessione di revisione DFM di 2 ore prima dell'inizio della lavorazione.

- Usato lavorazione simultanea a 5 assi7 per ridurre le configurazioni

- Implementazione di attrezzature specializzate per mantenere le tolleranze

- Utilizzo dell'ispezione in-process con misurazione ottica

Risultati:

- Consegnato un prototipo funzionale in 12 giorni (3 giorni prima del previsto)

- Mantenimento di tolleranze critiche di ±0,0005 pollici

- Riduzione dei costi di produzione di 22% rispetto ai metodi tradizionali

- Il cliente ha ottenuto un finanziamento da parte di un investitore sulla base della qualità del prototipo.

Caso di studio 2: Componenti del ventilatore medico di emergenza

Durante la pandemia COVID-19, ci siamo trovati di fronte a una richiesta urgente di produrre prototipi di valvole per ventilatori. I tempi erano incredibilmente stretti: 48 ore per i componenti funzionali.

La nostra strategia:

| Fase | Azione | Linea temporale |

|---|---|---|

| 1 | Ottimizzazione della progettazione per la lavorabilità | 4 ore |

| 2 | Approvvigionamento di materiali (alluminio per uso medico) | 6 ore |

| 3 | Programmazione CNC con percorsi utensile ottimizzati | 8 ore |

| 4 | Lavorazione con setup minimi | 18 ore |

| 5 | Ispezione e convalida | 8 ore |

| 6 | Finitura superficiale e test di sterilizzazione | 4 ore |

Il risultato è stato un prototipo completamente funzionale e sterilizzabile che ha superato tutte le ispezioni normative. I componenti sono passati dalla progettazione alla produzione in soli 7 giorni, un processo che in genere richiedeva 5-6 settimane.

Caso di studio 3: Strumenti chirurgici in miniatura

Lo sviluppo di strumenti chirurgici in miniatura presenta sfide uniche, soprattutto quando si tratta di bilanciare velocità e precisione. Una startup del settore medico si è rivolta a noi per prototipare una serie di strumenti chirurgici in microscala con caratteristiche di 0,2 mm.

Il nostro approccio si è concentrato su:

- Scelta del materiale: utilizzo di acciaio inossidabile pre-temprato per eliminare i ritardi nel trattamento termico

- Selezione avanzata degli utensili - utilizzo di microfrese con rivestimenti specializzati

- Lavorazione ad alta velocità con forze di taglio ridotte

- Convalida progressiva in ogni fase di produzione

Il confronto temporale è stato rivelatore:

| Fase di produzione | Approccio tradizionale | Il nostro metodo di prototipazione rapida | Tempo risparmiato |

|---|---|---|---|

| Revisione del design | 1 settimana | 1 giorno | 80% |

| Preparazione del materiale | 3 giorni | 1 giorno | 67% |

| Programmazione | 4 giorni | 1,5 giorni | 63% |

| Lavorazione meccanica | 2 settimane | 4 giorni | 60% |

| Convalida | 1 settimana | 2 giorni | 71% |

| Totale | 4+ settimane | 8,5 giorni | 69% |

Lezioni apprese dai casi di prototipazione rapida

L'analisi di questi casi di studio rivela diversi schemi coerenti che consentono il successo della prototipazione rapida:

1. La collaborazione precoce è essenziale

In ogni storia di successo, la collaborazione precoce tra ingegneri progettisti e specialisti della produzione si è rivelata cruciale. In PTSMAKE, il nostro approccio prevede l'inserimento di esperti di lavorazione nel processo di progettazione il più presto possibile. In questo modo si evitano caratteristiche di progettazione che rallenterebbero la produzione in un secondo momento.

2. La selezione dei materiali ha un impatto significativo sulla linea temporale

La scelta del materiale può influire notevolmente sui tempi di lavorazione e sui requisiti di post-lavorazione. Nel caso degli strumenti chirurgici, ad esempio, l'utilizzo di acciaio inossidabile pre-temprato ha eliminato il lungo processo di trattamento termico, pur mantenendo le proprietà meccaniche richieste.

3. L'ottimizzazione del percorso utensile non è negoziabile

Le strategie CAM avanzate hanno permesso di risparmiare 30-50% di tempo di lavorazione in vari progetti. I moderni algoritmi dei percorsi utensile, che mantengono un impegno costante dell'utensile e ne riducono l'usura, sono stati essenziali per mantenere la qualità e aumentare la velocità.

4. I sistemi Fast-Track dedicati funzionano

La creazione di un flusso di lavoro separato per i progetti di prototipi, con attrezzature e personale dedicati, si è dimostrata efficace in diversi casi di studio. In questo modo si evita che i prototipi rimangano bloccati nelle code di produzione pensate per la produzione in serie.

Attraverso questi casi di studio, ho osservato che la prototipazione rapida non significa tagliare gli angoli. Si tratta piuttosto di un'ottimizzazione intelligente dei processi che mantiene gli standard di qualità eliminando inutili ritardi. La chiave sta nell'applicare l'esperienza del settore per identificare i punti in cui è possibile guadagnare efficienza senza compromettere gli aspetti critici della produzione di componenti medicali.

Quali requisiti di finitura superficiale si applicano ai componenti medicali lavorati a CNC?

Avete mai preso in mano un dispositivo medico e vi siete chiesti perché sia così perfettamente liscio o con una texture precisa? O forse vi siete chiesti come fanno i produttori a garantire che questi componenti critici non ospitino batteri o causino traumi ai tessuti? La qualità della finitura superficiale può essere letteralmente una questione di vita o di morte nelle applicazioni mediche.

I componenti medicali lavorati a CNC richiedono in genere valori di Ra compresi tra 0,1-1,6 μm, a seconda dell'applicazione. I dispositivi impiantabili richiedono finiture di 0,1-0,4 μm Ra, mentre i componenti esterni possono accettare fino a 1,6 μm Ra. Gli standard FDA e ISO 13485 impongono queste finiture precise per garantire la biocompatibilità, prevenire la contaminazione e migliorare la funzionalità.

Comprendere le misure di finitura superficiale nella produzione medicale

Quando si parla di componenti medicali, la precisione non è solo una preferenza, ma un requisito. La finitura superficiale si riferisce alla struttura microscopica della superficie di un componente, tipicamente misurata in micrometri (μm) utilizzando la scala Ra (Roughness Average). Nella mia esperienza di lavoro con i produttori di dispositivi medici, ho scoperto che la comprensione di queste misure è fondamentale per fornire componenti conformi.

Il valore Ra rappresenta la media aritmetica delle irregolarità della superficie misurate da una linea media. Valori Ra più bassi indicano superfici più lisce. Per le applicazioni mediche, in genere lavoriamo con valori Ra che vanno da 0,1 μm (finitura a specchio) a 1,6 μm (segni di lavorazione lisci ma visibili).

Misure di finitura superficiale comuni per i componenti medicali

| Tipo di finitura | Valore Ra (μm) | Applicazioni comuni | Note |

|---|---|---|---|

| Specchio | 0.1-0.2 | Dispositivi impiantabili, strumenti chirurgici | Richiede una lucidatura specializzata |

| Fine | 0.2-0.4 | Percorsi del fluido, componenti di iniezione | Standard per i componenti a contatto con sangue/tessuti |

| Medio | 0.4-0.8 | Alloggiamenti di dispositivi esterni, dispositivi di fissaggio | Bilanciamento tra funzionalità e producibilità |

| Standard | 0.8-1.6 | Componenti esterni non critici | La finitura più economica per i componenti medicali |

Requisiti critici di finitura superficiale per applicazione medica

I requisiti di finitura superficiale variano in modo significativo a seconda dell'applicazione medica specifica. Lavorare con i clienti del settore medicale di PTSMAKE mi ha insegnato che ogni categoria di componenti ha considerazioni uniche.

Dispositivi impiantabili

I dispositivi impiantabili come gli impianti ortopedici, i componenti dei pacemaker e gli impianti dentali richiedono gli standard di finitura superficiale più severi. Questi componenti necessitano in genere di valori Ra compresi tra 0,1-0,4 μm. Questa eccezionale levigatezza impedisce:

- Colonizzazione batterica e biofilm8 formazione

- Irritazione o infiammazione dei tessuti

- Accelerazione della corrosione o del degrado dei materiali

- Fallimento prematuro dell'impianto

Per gli impianti in titanio, la finitura superficiale ha un impatto diretto sull'osteointegrazione (aderenza all'osso). È interessante notare che alcune superfici implantari sono deliberatamente strutturate secondo schemi specifici per promuovere una migliore integrazione biologica.

Strumenti chirurgici

Gli strumenti chirurgici devono trovare un equilibrio tra funzionalità e pulibilità. In genere, questi componenti richiedono:

- Superfici dell'impugnatura: 0,4-0,8 μm Ra per una presa confortevole

- Superfici funzionali (taglienti, ganasce): 0,2-0,4 μm Ra per un funzionamento preciso

- Superfici e giunti nascosti: 0,8-1,6 μm Ra, ma devono essere progettate per evitare l'intrappolamento di fluidi.

La finitura superficiale influisce direttamente sulla capacità di uno strumento di essere sterilizzato correttamente tra un uso e l'altro, rendendolo un fattore critico di sicurezza.

Componenti del percorso del fluido

I componenti che entrano in contatto con fluidi corporei, farmaci o altre soluzioni richiedono un'attenta valutazione della finitura superficiale:

- Superfici a contatto con il sangue: 0,2-0,4 μm Ra per prevenire l'attivazione delle piastrine.

- Componenti per la somministrazione di farmaci: 0,2-0,4 μm Ra per prevenire la generazione di particolato.

- Connettori e valvole fluidiche: 0,4-0,8 μm Ra per garantire la corretta tenuta.

In queste applicazioni, anche le microscopiche imperfezioni della superficie possono creare turbolenze del fluido, dispersione di materiale o punti di rifugio per i batteri.

Metodi di realizzazione della finitura superficiale per i componenti CNC medicali

Noi di PTSMAKE impieghiamo diverse tecniche per ottenere le precise finiture superficiali richieste per i componenti medicali:

Ottimizzazione dei parametri di lavorazione CNC

La base di una buona finitura superficiale inizia con il processo di lavorazione CNC stesso:

- Elevate velocità del mandrino con basse velocità di avanzamento per finiture più fini

- Utensili da taglio di qualità superiore con geometrie specializzate

- Fissaggio rigido per eliminare le vibrazioni

- Pianificazione strategica del percorso utensile per ridurre al minimo le marcature

- Applicazione appropriata del refrigerante per gestire la generazione di calore

Trattamenti superficiali post-lavorazione

Per la maggior parte delle applicazioni mediche, la sola lavorazione non è sufficiente a soddisfare i requisiti di superficie:

- Lucidatura meccanica: utilizzo di abrasivi progressivamente più fini per ottenere finiture a specchio.

- Elettrolucidatura: rimozione di materiale superficiale attraverso processi elettrochimici.

- Micropallinatura: Creazione di texture controllate per requisiti funzionali specifici

- Passivazione: Trattamento chimico che migliora la resistenza alla corrosione e le proprietà della superficie.

- Finitura burattata/vibratoria: finitura di massa per geometrie complesse

Requisiti normativi che regolano le finiture delle superfici mediche

I produttori di componenti medicali devono affrontare i complessi requisiti normativi:

- Le linee guida FDA specificano i requisiti di finitura superficiale sia diretta che indiretta.

- I sistemi di gestione della qualità ISO 13485 richiedono un controllo documentato della finitura superficiale

- ASTM F86 fornisce gli standard per la preparazione della superficie degli impianti medici.

- Gli standard specifici per i materiali (come ASTM F1537 per le leghe di cobalto-cromo) includono considerazioni sulla superficie

La documentazione della verifica della finitura superficiale è importante quanto la finitura stessa. Noi di PTSMAKE conserviamo una documentazione dettagliata dei metodi di misurazione, della calibrazione e dei risultati per garantire la tracciabilità.

Sfide comuni nell'ottenimento di finiture superficiali di livello medico

Dopo anni di lavoro nella produzione di precisione, ho identificato diverse sfide ricorrenti:

- Problemi specifici del materiale: Alcune leghe di titanio e acciai inossidabili richiedono approcci specifici.

- Geometrie complesse: Superfici interne e caratteristiche complesse richiedono soluzioni di finitura creative.

- Mantenere la precisione dimensionale: I processi di finitura aggressivi possono compromettere le tolleranze più strette

- Coerenza tra i cicli di produzione: Stabilire processi ripetibili per l'uniformità della finitura superficiale

- Approcci economici: Bilanciare la necessità di finiture di pregio con le realtà economiche

Tendenze future nella finitura superficiale dei componenti medicali

L'industria dei dispositivi medici continua a evolversi e con essa i requisiti di finitura superficiale:

- La crescente adozione della produzione additiva richiede una post-elaborazione innovativa.

- Trattamenti superficiali avanzati che combinano modifiche fisiche e biochimiche

- Tecnologie di misurazione più precise che consentono controlli più severi

- Superfici biomimetiche progettate per interagire in modo specifico con i tessuti umani

- Modifiche di superficie antimicrobiche e antitrombogeniche

Come mantenere gli standard di sterilità nei processi di lavorazione CNC in campo medico?

Vi siete mai chiesti perché i dispositivi medici falliscono nonostante i progetti perfetti? O perché alcuni produttori si scontrano con i rifiuti della FDA? Nella lavorazione CNC del settore medicale, mantenere la sterilità non è solo importante, ma è fondamentale. Una sola svista di contaminazione può compromettere la sicurezza del paziente e portare a costosi richiami.

Il mantenimento degli standard di sterilità nella lavorazione dei CNC medicali richiede l'implementazione di ambienti di produzione controllati, protocolli di manipolazione dei materiali adeguati, test di convalida regolari e documentazione completa. Queste pratiche garantiscono la conformità dei componenti ai requisiti della FDA e agli standard ISO 13485, dando la priorità alla sicurezza del paziente nella produzione di dispositivi medici.

Comprendere i requisiti di sterilità dei componenti medicali

I dispositivi medici presentano alcuni dei requisiti più severi di tutti i settori produttivi. Quando si lavorano componenti che entrano in contatto con il corpo umano, la sterilità diventa un aspetto non negoziabile del controllo qualità.

Quadro normativo

L'industria dei dispositivi medici opera in base a normative rigorose. La FDA negli Stati Uniti e altri organismi simili in tutto il mondo impongono livelli di pulizia specifici per le diverse classificazioni dei dispositivi medici:

| Classificazione del dispositivo | Livello di contatto | Requisiti di sterilità |

|---|---|---|

| Classe I | Non invasivo | Pulizia generale, bassa carica biologica |

| Classe II | Contatto esterno | Maggiore pulizia, basso livello di particolato |

| Classe III | Impiantabili/invasive | Sterilità completa, zero bioburden |

Queste classificazioni determinano il livello di convalida della sterilità necessario. Ad esempio, i dispositivi impiantabili richiedono una convalida completa della sterilità. biocompatibilità9 test e garanzia di sterilità assoluta.

Classificazioni delle camere bianche

Le lavorazioni CNC in ambito medicale avvengono spesso in ambienti controllati e classificati secondo gli standard ISO 14644-1:

| Classe ISO | Particelle massime/m³ ≥0,5μm | Applicazioni tipiche |

|---|---|---|

| ISO 5 (Classe 100) | 3,520 | Impiantabili critici |

| ISO 6 (Classe 1.000) | 35,200 | Strumenti chirurgici |

| ISO 7 (Classe 10.000) | 352,000 | Componenti medici generici |

| ISO 8 (Classe 100.000) | 3,520,000 | Gruppi non critici |

Alla PTSMAKE abbiamo investito in strutture di camera bianca ISO 7 per la produzione di dispositivi medici, assicurando che i componenti sensibili mantengano la loro integrità durante il processo di lavorazione.

Protocolli essenziali di sterilità nelle operazioni CNC

Manipolazione e preparazione del materiale

La catena della sterilità inizia con la selezione e la manipolazione dei materiali:

- Fornitori convalidati: Procurarsi i materiali da fornitori con certificazioni di livello medico.

- Ispezione della ricevuta: Esaminare i materiali in arrivo per verificare la presenza di contaminanti

- Stoccaggio controllato: Conservare i materiali in ambienti puliti e a temperatura controllata

- Pulizia pre-elaborazione: Pulire le materie prime prima che entrino nell'area di lavorazione

Ho scoperto che l'implementazione di un sistema di tracciabilità dei materiali aiuta a mantenere questa catena di sterilità dal ricevimento al prodotto finale.

Impostazione e manutenzione della macchina

Le macchine CNC utilizzate per i componenti medicali richiedono considerazioni particolari:

- Apparecchiature dedicate: Designare le macchine esclusivamente per la produzione medica

- Refrigeranti filtrati: Utilizzare refrigeranti filtrati e antimicrobici per evitare la contaminazione.

- Sanificazione regolare: Pulire le macchine tra una produzione e l'altra

- Manutenzione preventiva: Programmare una manutenzione regolare per prevenire la contaminazione dovuta all'usura della macchina.

Un fattore critico che ho imparato è che la gestione del refrigerante è spesso trascurata ma tremendamente importante. La crescita batterica nei sistemi di raffreddamento può introdurre una contaminazione biologica in componenti altrimenti sterili.

Processi di post-lavorazione

Dopo la lavorazione, i componenti devono essere maneggiati con cura:

- Contenimento immediato: Trasferire immediatamente le parti in contenitori puliti

- Pulizia convalidata: Utilizzare metodi di pulizia a ultrasuoni o altri metodi convalidati

- Ispezione in ambienti puliti: Eseguire i controlli di qualità nelle aree controllate

- Imballaggio sterile: Imballare in materiali appropriati di grado medico

Metodologie di validazione e test

Conteggio delle particelle e test di bioburden

Test regolari verificano il mantenimento della sterilità:

- Campionamento di superficie: Tamponare le superfici delle parti per rilevare i microrganismi

- Conteggio delle particelle: Monitoraggio delle particelle trasportate dall'aria nelle aree di produzione

- Test sulle endotossine batteriche: Verificare la presenza di pirogeni che potrebbero causare risposte febbrili.

Convalida della sterilizzazione

La maggior parte dei componenti medici viene sottoposta a sterilizzazione finale:

- Irradiazione gamma: Comune per impiantabili e strumenti sensibili

- Ossido di etilene (EtO): Adatto per componenti sensibili al calore

- Autoclave/Vapore: Per componenti metallici resistenti al calore

Il metodo di sterilizzazione deve essere convalidato per ogni prodotto specifico, garantendo che elimini efficacemente ogni forma di vita microbica senza compromettere l'integrità del componente.

Documentazione e tracciabilità

Una documentazione completa è essenziale per la conformità alle normative:

- Registri dei lotti: Documentare tutti i parametri di produzione

- Convalida della pulizia: Registrazione di tutte le procedure di pulizia e verifica

- Monitoraggio ambientale: Condizioni della camera bianca

- Certificati di materiale: Mantenere le certificazioni dei materiali

- Convalida del processo: Prova documentale che i processi producono costantemente risultati sterili.

Noi di PTSMAKE abbiamo implementato sistemi di documentazione elettronica che tracciano ogni componente dalla materia prima al prodotto finito, fornendo la tracciabilità completa richiesta dai nostri clienti di dispositivi medici.

Sfide e soluzioni comuni

In base alla mia esperienza di lavoro con i produttori di dispositivi medici, si tratta di sfide frequenti in materia di sterilità:

Contaminazione da particolato

Le particelle di metallo e plastica possono incastrarsi nei componenti durante la lavorazione. Le soluzioni includono:

- Sistemi d'aria con filtro HEPA: Ridurre le particelle trasportate dall'aria

- Parametri di taglio ottimizzati: Ridurre al minimo la formazione di bave

- Pulizia a ultrasuoni: Rimuovere le particelle incastrate

Fattori umani

Gli operatori possono introdurre inavvertitamente la contaminazione. Le mitigazioni includono:

- Formazione completa: Istruire il personale sui protocolli di sterilità

- Procedure di vestizione adeguate: Implementare il camice della camera bianca

- Accesso limitato: Limitare l'accesso alla camera bianca al personale essenziale

Grazie a una corretta pianificazione e al rigoroso rispetto dei protocolli, queste sfide possono essere gestite efficacemente per garantire standard di sterilità costanti.

Quali considerazioni sulla catena di fornitura sono fondamentali per i partenariati di lavorazione CNC del settore medicale?

Vi siete mai trovati di fronte a ritardi imprevisti con i componenti dei vostri dispositivi medici? O scoperto materiali non conformi nella vostra catena di fornitura troppo tardi nella produzione? Nella produzione medica, questi fallimenti della catena di fornitura non sono solo frustranti: possono letteralmente mettere a rischio la vita dei pazienti.

Le collaborazioni per la lavorazione CNC del settore medicale richiedono considerazioni rigorose sulla catena di fornitura, tra cui la tracciabilità dei materiali, la conformità alle normative, le strategie di riduzione dei rischi e i protocolli di comunicazione trasparenti. Le catene di fornitura mediche di successo bilanciano qualità, costi e consegne, mantenendo una documentazione completa durante l'intero processo.

La base: Sistemi di tracciabilità dei materiali

Nella mia esperienza di lavoro con i produttori di dispositivi medici, la tracciabilità dei materiali è forse la considerazione più critica della catena di fornitura. La lavorazione CNC del settore medicale richiede la certezza assoluta dell'origine e della manipolazione dei materiali lungo l'intera catena di fornitura.

Noi di PTSMAKE abbiamo implementato un programma completo di sistema di tracciabilità dei materiali10 che tiene traccia di ogni componente, dall'approvvigionamento delle materie prime alla consegna del prodotto finito. Questo sistema garantisce che:

- Ogni lotto di materiale ha un'identificazione unica

- I certificati dei materiali accompagnano tutti i materiali di grado medico

- La storia di produzione completa è documentata per ogni componente

- Qualsiasi modifica sostanziale richiede un processo di approvazione formale

La tracciabilità dei materiali non è solo una casella di controllo normativa, ma è una protezione fondamentale sia per i pazienti che per i produttori. Se un produttore di dispositivi medici è in grado di rintracciare rapidamente i componenti fino a specifici lotti di materiale, può gestire in modo efficiente i potenziali richiami e ridurre al minimo i rischi per i pazienti.

Conformità normativa oltre i confini nazionali

L'industria dei dispositivi medici opera in base a rigorosi quadri normativi che variano da regione a regione. Il vostro partner per la lavorazione CNC deve dimostrare di essere conforme a:

Requisiti FDA (mercato statunitense)

- 21 CFR Parte 820 Regolamento sul sistema di qualità

- Documentazione sulla biocompatibilità dei materiali

- File di storia della progettazione, se applicabile

Considerazioni sull'MDR dell'UE

- Requisiti della documentazione tecnica

- Documentazione sulla gestione del rischio

- Capacità di sorveglianza post-vendita

Certificazione ISO 13485

La maggior parte dei partner affidabili che si occupano di lavorazioni CNC in ambito medicale mantiene la certificazione ISO 13485, che riguarda specificamente i sistemi di gestione della qualità per i dispositivi medici. Questa certificazione garantisce approcci sistematici a:

- Convalida del processo

- Gestione del rischio

- Ambienti di produzione controllati

- Controllo dei documenti

Quando si valutano i potenziali partner, consiglio di creare una lista di controllo della conformità specifica per i mercati di destinazione. Questo approccio proattivo evita costose sorprese normative nel corso del ciclo di vita del prodotto.

Strategie di mitigazione del rischio

Le catene di fornitura di dispositivi medici presentano vulnerabilità uniche che richiedono una gestione del rischio specializzata. Le partnership più efficaci implementano:

Approcci di dual-sourcing

I materiali e i componenti critici devono avere opzioni di fornitura alternative per evitare guasti in un unico punto. Noi di PTSMAKE intratteniamo rapporti con diversi fornitori di materiali certificati per garantire la continuità.

Gestione dell'obsolescenza dei componenti

I dispositivi medici hanno spesso cicli di vita che durano decenni e richiedono una gestione proattiva della potenziale obsolescenza dei componenti. Il vostro partner di lavorazione dovrebbe avere processi per:

- Monitorare l'andamento della disponibilità dei materiali

- Fornire una notifica preventiva di potenziali interruzioni

- Sviluppare piani di emergenza per i componenti critici

Pianificazione del disaster recovery

I produttori di dispositivi medici non possono permettersi interruzioni prolungate della produzione. Le partnership efficaci prevedono solidi piani di disaster recovery con:

| Elemento di recupero | Descrizione | Attuazione |

|---|---|---|

| Produzione di backup | Capacità produttive alternative | Impianti di produzione secondaria con capacità equivalenti |

| Ridondanza dei dati | Protezione dei dati di produzione critici | Documentazione basata su cloud con backup regolari |

| Mappatura della catena di approvvigionamento | Comprensione di tutte le dipendenze della catena di fornitura | Analisi periodica delle vulnerabilità della rete dei fornitori |

| Protocolli di comunicazione | Linee di comunicazione chiare durante le interruzioni | Punti di contatto designati e procedure di escalation |

Queste strategie di mitigazione del rischio devono bilanciare le considerazioni sui costi con il requisito assoluto della continuità delle forniture nelle applicazioni mediche.

Gestione delle scorte e produzione just-in-time

Le pressioni sui costi che i produttori di dispositivi medici devono affrontare hanno spinto ad adottare sempre più spesso i principi della produzione snella. Tuttavia, le catene di fornitura del settore medicale richiedono considerazioni particolari nell'implementazione di approcci just-in-time:

Calcoli delle scorte di sicurezza

A differenza dei prodotti di consumo, i componenti medicali spesso richiedono modelli di stock di sicurezza specializzati che tengano conto di:

- Requisiti di convalida per i nuovi cicli di produzione

- Tempi di consegna più lunghi per materiali specializzati

- Tempi di approvazione delle modifiche da parte delle autorità di regolamentazione

Le sfide della previsione della domanda

La domanda di dispositivi medici può essere particolarmente difficile da prevedere a causa di:

- Modifiche alla politica di rimborso

- Curve di adozione clinica

- Tempi di approvazione delle normative

Le partnership di maggior successo che ho osservato combinano i principi del lean con strategie di gestione delle scorte specifiche per il settore medicale. Questo approccio equilibrato riduce al minimo i costi di trasporto, garantendo al contempo la continuità delle forniture per i componenti critici.

Integrazione dei sistemi di qualità

La qualità non può essere ispezionata in un prodotto, ma deve essere integrata in ogni processo. Le collaborazioni per la lavorazione CNC del settore medicale richiedono una perfetta integrazione tra i sistemi di qualità del produttore e del fornitore:

Metriche di qualità condivise

Stabilire metriche di qualità comuni in linea con i requisiti dei dispositivi medici:

- Tassi di rendimento di primo passaggio

- Indici di capacità di processo (Cpk)

- Sistemi di categorizzazione dei difetti

- Protocolli di gestione degli scostamenti

Sistemi CAPA congiunti

I sistemi di azione correttiva e preventiva devono integrarsi tra i partner della catena di fornitura per consentire:

- Analisi delle cause principali al di là dei confini organizzativi

- Apprendimento condiviso dagli eventi di qualità

- Implementazione coordinata delle azioni correttive

Negli oltre 15 anni trascorsi nella produzione di precisione, ho scoperto che un'integrazione precoce e continua dei sistemi di qualità previene la frammentazione che spesso porta a fughe di qualità nelle complesse catene di fornitura mediche.

Requisiti di comunicazione e documentazione

La produzione di dispositivi medici richiede standard di documentazione e comunicazione eccezionali. Le partnership più efficaci stabiliscono:

Sistemi di controllo dei documenti

Tutta la documentazione di produzione deve essere:

- Versione controllata

- Accessibile al personale autorizzato

- Protezione da modifiche non autorizzate

- Revisione regolare dell'accuratezza

Protocolli di gestione del cambiamento

Qualsiasi modifica alle specifiche, ai processi o ai materiali deve seguire protocolli formali, tra cui:

- Valutazioni d'impatto

- Requisiti di convalida

- Procedure di notifica ai clienti

- Considerazioni normative

Revisioni aziendali periodiche

Le revisioni programmate devono esaminare:

- Tendenze della qualità

- Metriche di consegna

- Iniziative di gestione dei costi

- Attività di miglioramento continuo

Protocolli di comunicazione chiari impediscono il disallineamento che spesso interrompe le catene di fornitura di dispositivi medici. Noi di PTSMAKE abbiamo scoperto che una comunicazione trasparente sulle sfide, prima che diventino problemi, crea la fiducia necessaria per partnership di successo a lungo termine.

Considerazioni sulla stabilità finanziaria

L'industria dei dispositivi medici opera in tempi lunghi, rendendo la stabilità finanziaria dei fornitori un fattore critico. Quando si valutano i potenziali partner per la lavorazione CNC, occorre valutare:

- Longevità aziendale e track record

- Indicatori di stabilità finanziaria

- Modelli di investimento di capitale

- Esperienza specifica nel settore

La catena di fornitura dei dispositivi medici è forte solo quanto il suo anello più vulnerabile. Assicurarsi che il vostro partner di lavorazione CNC abbia le basi finanziarie per sostenere i vostri prodotti durante il loro ciclo di vita fornisce una protezione essenziale contro le interruzioni.

Fate clic per scoprire come il raggiungimento di queste tolleranze può migliorare le prestazioni e l'affidabilità dei vostri dispositivi medici. ↩

Scoprite gli standard di biocompatibilità fondamentali per l'approvazione dei dispositivi medici. ↩

Scoprite i requisiti delle attuali Buone Pratiche di Fabbricazione e il loro impatto sulla produzione dei vostri dispositivi. ↩

Scoprite come la conformità alle GMP influisce sulla qualità dei dispositivi medici e sull'approvazione normativa. ↩

Scoprite come questi errori influiscono sulla precisione dei dispositivi medici e sulla sicurezza dei pazienti. ↩

Imparate a calcolare i volumi di produzione ottimali per ottenere il massimo risparmio. ↩

Cliccate per conoscere le tecniche di lavorazione avanzate per i dispositivi medici ↩

Cliccare per una guida di esperti sulla prevenzione della formazione di biofilm nei dispositivi medici. ↩

Informazioni sulla compatibilità dei materiali con i tessuti umani per le applicazioni mediche. ↩