State lottando per trovare il materiale giusto per i vostri componenti sottoposti ad alte sollecitazioni? Molti ingegneri devono fare i conti con i fallimenti delle leghe standard quando le applicazioni richiedono una forza eccezionale combinata con la resistenza alla corrosione. Le applicazioni aerospaziali e mediche critiche non possono permettersi compromessi sui materiali.

L'acciaio inossidabile 455 è un acciaio inossidabile martensitico indurito per precipitazione, noto per la sua altissima resistenza, l'eccellente resistenza alla corrosione e la buona lavorabilità. Contiene cromo, nichel, rame e molibdeno, che lo rendono ideale per applicazioni aerospaziali, mediche e meccaniche ad alte prestazioni.

Nei miei anni di lavoro all'PTSMAKE, ho lavorato molto con l'acciaio inossidabile 455 per clienti che necessitavano di prestazioni eccezionali. Ciò che rende speciale questa lega è la sua combinazione unica di forza e resistenza alla corrosione che pochi materiali possono eguagliare. Se state considerando questo materiale per il vostro prossimo progetto, continuate a leggere per scoprire la sua composizione, le sue proprietà e le applicazioni ideali che potrebbero renderlo perfetto per le vostre esigenze specifiche.

Qual è la differenza tra Custom 455 e 465?

Avete mai lottato per scegliere tra le leghe di acciaio inossidabile Custom 455 e 465 per un progetto di ingegneria critico? La confusione è reale: con nomi e proprietà simili, la scelta sbagliata potrebbe portare a problemi di prestazioni, spreco di materiali e costosi ritardi nel progetto.

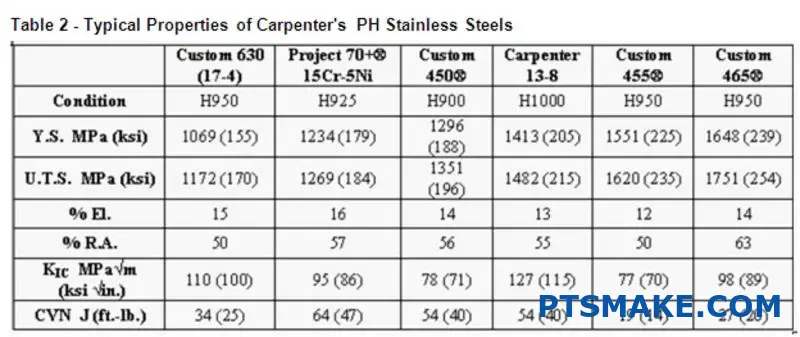

Custom 455 e 465 sono entrambe leghe di acciaio inossidabile indurenti per precipitazione, ma differiscono in modo significativo per forza, resistenza alla corrosione e proprietà di lavorazione. Custom 455 offre una migliore lavorabilità e una resistenza moderata, mentre Custom 465 offre una forza, una resistenza alla corrosione e una resistenza al calore superiori, a un costo più elevato.

Capire la tempra per precipitazione degli acciai inossidabili

Prima di addentrarci nelle differenze specifiche tra Custom 455 e 465, è importante capire cosa rende speciali questi materiali. Entrambi appartengono alla famiglia degli acciai inossidabili a indurimento per precipitazione (PH), una classe unica di leghe che combina un'eccellente resistenza alla corrosione con notevoli proprietà meccaniche.

Ciò che distingue queste leghe è la loro capacità di essere temprate attraverso un semplice processo di trattamento termico piuttosto che con i tradizionali metodi di tempra e rinvenimento utilizzati per altri acciai. Questo indurimento per precipitazione1 Il processo crea particelle microscopiche all'interno della struttura metallica che rafforzano il materiale mantenendo una buona duttilità.

Alla PTSMAKE abbiamo lavorato componenti Custom 455 e 465 per clienti del settore aerospaziale e della difesa, dandomi la possibilità di capire come si comportano questi materiali nelle applicazioni reali.

Composizione chimica a confronto

La composizione chimica di queste leghe rivela differenze fondamentali che ne influenzano le prestazioni:

| Elemento | Personalizzato 455 (%) | Personalizzato 465 (%) |

|---|---|---|

| Cromo | 11.0-12.5 | 11.0-12.5 |

| Nichel | 7.5-9.5 | 10.8-11.2 |

| Titanio | 0.8-1.4 | 1.5-1.8 |

| Molibdeno | 0,5 max | 0.75-1.25 |

| Rame | 1.5-2.5 | 0,5 max |

| Niobio (Columbium) | 0.10-0.50 | 0.30-0.60 |

| Carbonio | 0,05 max | 0,02 max |

Queste differenze di composizione, anche se apparentemente piccole, hanno un impatto significativo sulle proprietà delle leghe. Ad esempio, il contenuto più elevato di nichel e titanio della Custom 465 contribuisce a migliorarne la forza e la resistenza alla corrosione.

Proprietà meccaniche

Forza e durezza

Custom 465 offre una resistenza superiore rispetto a Custom 455:

| Proprietà | Personalizzato 455 | Personalizzato 465 |

|---|---|---|

| Resistenza alla trazione finale | 180-200 ksi (1241-1379 MPa) | 220-240 ksi (1517-1655 MPa) |

| Resistenza allo snervamento | 150-175 ksi (1034-1207 MPa) | 200-210 ksi (1379-1448 MPa) |

| Durezza (Rockwell C) | 40-47 HRC | 48-52 HRC |

La maggiore resistenza del Custom 465 lo rende ideale per i componenti aerospaziali critici in cui è essenziale il massimo rapporto resistenza/peso. Durante un recente progetto presso l'PTSMAKE, abbiamo fabbricato componenti per carrelli di atterraggio utilizzando il Custom 465 che si sono comportati in modo eccezionale in caso di test di stress estremo.

Durezza e duttilità

Mentre il Custom 465 offre una maggiore resistenza, il Custom 455 offre generalmente una migliore duttilità:

- Personalizzato 455: allungamento di 10-12%

- Personalizzato 465: Allungamento di 8-10%

Questa differenza può sembrare piccola, ma è significativa per le applicazioni che richiedono la formatura o in cui è importante l'assorbimento degli urti.

Resistenza alla corrosione

Entrambe le leghe offrono una buona resistenza alla corrosione, ma la Custom 465 supera in genere la Custom 455 in ambienti difficili:

- Custom 455: buona resistenza alla corrosione atmosferica e agli acidi leggeri

- Custom 465: Eccellente resistenza alle cricche da tensocorrosione e alla vaiolatura in ambienti salini.

Ho osservato questa differenza in prima persona testando i componenti marini. I componenti Custom 465 hanno mantenuto la loro integrità dopo una prolungata esposizione all'acqua salata, mentre i Custom 455 hanno mostrato i primi segni di corrosione nei punti di stress.

Caratteristiche di lavorazione e fabbricazione

Lavorabilità

Il Custom 455 è generalmente più facile da lavorare rispetto al Custom 465:

| Caratteristica | Personalizzato 455 | Personalizzato 465 |

|---|---|---|

| Usura degli utensili | Moderato | Alto |

| Velocità di taglio | 90-120 sfm | 70-100 sfm |

| Finitura superficiale | Eccellente | Buono |

Alla PTSMAKE, in genere regoliamo i parametri di lavorazione CNC a seconda della lega con cui lavoriamo. La Custom 465 richiede cambi di utensili più frequenti e velocità di taglio più basse per mantenere la precisione dimensionale.

Trattamento termico

Entrambe le leghe richiedono un trattamento termico specifico per ottenere proprietà ottimali:

- Custom 455: Ricottura in soluzione a 816°C (1500°F), invecchiamento a 482-566°C (900-1050°F).

- Custom 465: Ricottura in soluzione a 1700-1750°F (927-954°C), invecchiamento a 950-1050°F (510-566°C).

La temperatura di ricottura più elevata della soluzione Custom 465 richiede apparecchiature di trattamento termico più sofisticate e controlli di processo più severi.

Considerazioni sui costi

Il Custom 465 ha in genere un 15-25% sovrapprezzo rispetto al Custom 455 a causa di:

- Processo di produzione più complesso

- Elevato contenuto di elementi di lega (in particolare nichel)

- Maggiore richiesta di applicazioni ad alte prestazioni

Per progetti sensibili ai costi, in cui non è richiesta una resistenza estrema, Custom 455 offre spesso una proposta migliore, pur mantenendo buone caratteristiche prestazionali.

Che cos'è l'acciaio 455 per carpenteria?

Vi siete mai sentiti frustrati nella scelta dell'acciaio giusto per componenti aerospaziali o medicali critici? Vi siete mai chiesti perché alcuni materiali sono in grado di gestire condizioni estreme mentre altri falliscono in modo catastrofico? Trovare il perfetto equilibrio tra forza, resistenza alla corrosione e lavorabilità può sembrare la ricerca di un unicorno.

L'acciaio 455 Carpenter è un acciaio inossidabile premium indurito per precipitazione, noto per la sua eccezionale forza, l'eccellente resistenza alla corrosione e la buona lavorabilità. Questa lega martensitica raggiunge proprietà meccaniche eccezionali attraverso un semplice processo di trattamento termico, senza richiedere tecniche di produzione complesse.

Composizione e proprietà dell'acciaio 455 per carpenteria

L'acciaio 455 Carpenter appartiene alla famiglia degli acciai inossidabili indurenti per precipitazione. Ciò che lo distingue dagli acciai inossidabili convenzionali è la sua composizione chimica unica. La lega contiene quantità accuratamente bilanciate di cromo, nichel, rame e niobio (columbium), che contribuiscono alle sue speciali proprietà.

La composizione chimica tipica dell'acciaio 455 Carpenter comprende:

| Elemento | Percentuale (%) |

|---|---|

| Cromo | 11.0-12.5 |

| Nichel | 7.5-9.5 |

| Rame | 1.5-2.5 |

| Niobio (Columbium) | 0.10-0.50 |

| Molibdeno | 0,50 max |

| Carbonio | 0,05 max |

| Silicio | 0,50 max |

| Manganese | 0,50 max |

Questa specifica composizione conferisce all'acciaio 455 Carpenter la sua caratteristica combinazione di proprietà meccaniche, in particolare dopo l'appropriato trattamento termico. La lega presenta un'eccellente resistenza alla trazione (fino a 200 ksi o 1379 MPa), una buona duttilità e una notevole resistenza alla corrosione.

Il processo di trattamento termico

Uno degli aspetti più preziosi dell'acciaio 455 per carpenteria è la relativa semplicità del processo di trattamento termico. A differenza di molti materiali ad alta resistenza che richiedono complessi processi in più fasi, il 455 può raggiungere le proprietà ottimali attraverso un semplice processo di invecchiamento.

La procedura standard di trattamento termico prevede:

- Ricottura in soluzione a circa 1038°C (1900°F)

- Raffreddamento ad aria a temperatura ambiente

- Indurimento per invecchiamento a 900°F (482°C) per 4 ore

- Raffreddamento ad aria a temperatura ambiente

Questa sequenza di trattamento termico consente la formazione di sottili precipitati2 all'interno della matrice martensitica, aumentando significativamente la forza del materiale senza comprometterne la tenacità o la resistenza alla corrosione.

Applicazioni in settori critici

In base alla mia esperienza di lavoro con i produttori di dispositivi aerospaziali e medici PTSMAKE, l'acciaio 455 Carpenter eccelle nelle applicazioni più impegnative, dove il fallimento non è un'opzione.

Aerospaziale e difesa

Nel settore aerospaziale, l'acciaio 455 Carpenter svolge un ruolo fondamentale:

- Componenti strutturali per telai di aerei

- Componenti del carrello di atterraggio

- Elementi di fissaggio e raccordi ad alta sollecitazione

- Parti di motori a razzo

- Componenti per aerei militari

La capacità del materiale di mantenere la resistenza a temperature elevate (fino a circa 600°F/316°C) lo rende particolarmente adatto a queste applicazioni.

Dispositivi medici

La biocompatibilità e l'eccellente resistenza alla corrosione dell'acciaio per carpenteria 455 ne fanno una scelta privilegiata per la produzione di prodotti di alta qualità:

- Strumenti chirurgici

- Impianti ortopedici

- Strumenti dentali

- Elementi di fissaggio medicali

Altre applicazioni ad alte prestazioni

La versatilità del 455 si estende ad altri settori:

- Attrezzature per petrolio e gas

- Componenti marini

- Componenti automobilistici ad alte prestazioni

- Articoli sportivi (in particolare componenti di mazze da golf)

Considerazioni sulla lavorazione

Quando si fabbricano componenti in acciaio 455 Carpenter, le tecniche di lavorazione corrette sono essenziali. In base alla nostra esperienza di produzione presso PTSMAKE, abbiamo scoperto che:

- Il materiale è più facilmente lavorabile nella condizione di ricottura in soluzione.

- Gli utensili in metallo duro forniscono in genere i risultati migliori

- Velocità di taglio e avanzamenti moderati aiutano a mantenere la durata dell'utensile

- Un raffreddamento adeguato è essenziale per evitare l'indurimento del lavoro.

La lavorazione CNC dell'acciaio 455 Carpenter richiede competenza e strategie di utensili adeguate. Le caratteristiche di indurimento del materiale devono essere gestite con attenzione per ottenere risultati ottimali.

Vantaggi rispetto a leghe simili

L'acciaio 455 Carpenter offre diversi vantaggi rispetto a simili acciai inossidabili indurenti per precipitazione:

| Caratteristica | 455 Carpenter Acciaio | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Resistenza alla trazione finale | Fino a 200 ksi | Fino a 170 ksi | Fino a 180 ksi |

| Resistenza alla corrosione | Eccellente | Buono | Buono |

| La robustezza | Alto | Moderato | Moderato |

| Lavorabilità | Buono | Buono | Buono |

| Trattamento termico | Invecchiamento semplice | Multi-stadio | Multi-stadio |

Questa combinazione di proprietà rende l'acciaio 455 Carpenter il materiale preferito per le applicazioni in cui la massima resistenza deve essere bilanciata da una buona resistenza alla corrosione e dalla producibilità.

Considerazioni sui costi

L'acciaio 455 Carpenter offre prestazioni eccezionali, ma ha un prezzo superiore rispetto agli acciai inossidabili tradizionali. Tuttavia, nelle applicazioni critiche in cui il fallimento non è un'opzione, l'investimento è generalmente giustificato dalle proprietà e dall'affidabilità superiori del materiale.

Noi di PTSMAKE aiutiamo i nostri clienti ad analizzare il costo totale di proprietà piuttosto che i soli costi dei materiali. Se si considerano la riduzione della manutenzione, la maggiore durata e il miglioramento delle prestazioni, il 455 si rivela spesso la soluzione più conveniente per le applicazioni più complesse.

Quali sono le proprietà di Custom 455?

Avete mai lottato per trovare il perfetto equilibrio tra forza e resistenza alla corrosione in una lega di acciaio inossidabile per i vostri progetti critici? La frustrazione di compromettere una proprietà per un'altra può portare a costosi fallimenti del materiale e a ritardi nel progetto che vi tengono svegli la notte.

Custom 455 è una lega di acciaio inossidabile indurente per precipitazione nota per la sua eccezionale combinazione di altissima resistenza, eccellente resistenza alla corrosione e buona fabbricabilità. Raggiunge resistenze alla trazione fino a 1700 MPa, mantenendo la tenacità e la stabilità dimensionale durante il trattamento termico.

Proprietà meccaniche di Custom 455

L'acciaio inossidabile Custom 455 si distingue per le sue notevoli caratteristiche meccaniche, che lo rendono una scelta privilegiata per le applicazioni più impegnative. Dopo un adeguato trattamento termico, questa lega dimostra valori di resistenza impressionanti che pochi altri acciai inossidabili possono eguagliare.

La resistenza alla trazione del Custom 455 varia in genere da 1500 a 1700 MPa (220-250 ksi) in condizioni di completa maturazione. La sua resistenza allo snervamento è altrettanto impressionante, solitamente compresa tra 1380 e 1520 MPa (200-220 ksi). Ciò che rende questo materiale particolarmente prezioso è che raggiunge questi livelli di resistenza mantenendo una buona duttilità, con valori di allungamento di 6-10%.

In base alla mia esperienza di lavoro con i clienti del settore aerospaziale e della difesa di PTSMAKE, questa combinazione di proprietà rende il Custom 455 ideale per i componenti che richiedono sia un'elevata resistenza sia la resistenza alla frattura fragile.

Durezza e resistenza agli urti

Dopo un adeguato trattamento di invecchiamento, Custom 455 può raggiungere livelli di durezza di 40-47 HRC (durezza Rockwell C). Questa durezza, unita alla buona resistenza agli urti, lo rende adatto a pezzi sottoposti a condizioni di carico sia statiche che dinamiche.

La tenacità all'urto del Custom 455 è notevolmente superiore a quella di molti altri acciai inossidabili ad alta resistenza, con valori di nodo V Charpy tipicamente compresi nell'intervallo 20-30 ft-lbs (27-41 J) a temperatura ambiente.

Proprietà termiche e trattamento termico

Le proprietà termiche della Custom 455 giocano un ruolo fondamentale nella sua lavorazione e applicazione. Questa lega ha un coefficiente di espansione termica3 simile ad altri acciai inossidabili indurenti per precipitazione, circa 10,8 µm/m°C (6,0 µin/in°F) a temperatura ambiente.

Il trattamento termico è l'ambito in cui il Custom 455 si distingue veramente. La tipica sequenza di trattamento termico prevede:

- Ricottura in soluzione a 1038°C (1900°F)

- Raffreddamento ad aria a temperatura ambiente

- Invecchiamento a temperature comprese tra 482-593°C (900-1100°F)

La temperatura di invecchiamento influisce direttamente sulle proprietà meccaniche finali: le temperature di invecchiamento più basse producono generalmente una maggiore resistenza ma una duttilità leggermente inferiore.

Trasformazione di fase

Durante il processo di invecchiamento, si formano precipitati fini all'interno della matrice martensitica, con conseguente rafforzamento significativo. L'aspetto particolarmente vantaggioso del Custom 455 è la minima variazione dimensionale durante il trattamento termico, tipicamente inferiore a 0,1%. Questa caratteristica è preziosa per la lavorazione di componenti di precisione, in quanto mantiene tolleranze strette durante il processo di trattamento termico.

Proprietà di resistenza alla corrosione

Uno degli aspetti più interessanti della Custom 455 è che non sacrifica la resistenza alla corrosione per ottenere un'elevata resistenza. Questa lega presenta un'eccellente resistenza a:

- Corrosione atmosferica generale

- Ambienti acidi lievi

- Cricche da tensocorrosione indotte da cloruri

La resistenza alla corrosione è paragonabile a quella dell'acciaio inossidabile di tipo 304 in molti ambienti, rendendolo adatto ad applicazioni marine, dispositivi medici e apparecchiature per la lavorazione degli alimenti.

La tabella seguente confronta la resistenza alla corrosione di Custom 455 con quella di altre leghe ad alta resistenza:

| Lega | Resistenza generale alla corrosione | Resistenza alla criccatura da corrosione da stress | Resistenza alla vaiolatura |

|---|---|---|---|

| Personalizzato 455 | Eccellente | Buono | Buono |

| 17-4 PH | Buono | Moderato | Moderato |

| 15-5 PH | Buono | Moderato | Buono |

| Personalizzato 465 | Eccellente | Eccellente | Eccellente |

Proprietà di fabbricazione

Lavorare con il Custom 455 durante le operazioni di produzione è relativamente semplice rispetto ad altri materiali ad altissima resistenza. Noi di PTSMAKE lavoriamo spesso componenti Custom 455 per clienti dell'industria aerospaziale e medica e abbiamo riscontrato le seguenti proprietà di fabbricazione particolarmente degne di nota:

Lavorabilità

Il Custom 455 presenta una buona lavorabilità sia in condizioni di ricottura che di invecchiamento, anche se la condizione di ricottura è preferibile per le operazioni di lavorazione estese. Le caratteristiche di lavorazione sono simili a quelle degli acciai inossidabili austenitici come il 304 e richiedono utensili affilati e velocità di taglio adeguate.

Le velocità di taglio tipiche per il Custom 455 sono:

- Tornitura: 30-45 m/min (100-150 sfm)

- Fresatura: 15-30 m/min (50-100 sfm)

- Foratura: 10-15 m/min (30-50 sfm)

Formabilità e saldabilità

Il Custom 455 può essere formato allo stato ricotto utilizzando le tecniche standard per gli acciai inossidabili. La sua saldabilità è eccellente, con metodi convenzionali come TIG, MIG e saldatura a fascio elettronico che danno tutti buoni risultati. I trattamenti di invecchiamento post-saldatura possono ripristinare un'elevata resistenza dei giunti saldati.

Proprietà magnetiche

A differenza di molti acciai inossidabili, il Custom 455 è ferromagnetico sia in condizioni di ricottura che di invecchiamento. Questa proprietà magnetica lo rende utile per le applicazioni in cui è richiesta una risposta magnetica insieme a un'elevata resistenza alla corrosione.

La permeabilità magnetica del Custom 455 è tipicamente compresa tra 30 e 60 μr, a seconda delle condizioni di trattamento termico.

Qual è l'equivalente dell'acciaio inox 455 personalizzato?

Vi è mai capitato di essere a metà strada di un progetto aerospaziale o medicale critico e di scoprire che l'acciaio inossidabile Custom 455 da voi specificato non è disponibile o è fuori budget? Quel momento frustrante in cui siete costretti a trovare un'alternativa, ma non siete sicuri di quale materiale possa fornire le stesse eccezionali proprietà senza compromettere il vostro progetto?

L'acciaio inossidabile Custom 455, noto anche come XM-16, è un acciaio inossidabile martensitico indurito per precipitazione con un'eccellente resistenza alla corrosione e un'elevata resistenza (fino a 1930 MPa). I suoi equivalenti più vicini sono il 17-4 PH, il 15-5 PH e il PH 13-8 Mo, anche se nessuno corrisponde al suo esatto profilo di proprietà.

Capire l'acciaio inox 455 personalizzato

Custom 455 è un acciaio inossidabile unico che si indurisce per precipitazione, sviluppato per applicazioni che richiedono un'eccezionale combinazione di elevata resistenza, buona resistenza alla corrosione e discreta fabbricabilità. Avendo lavorato con diversi tipi di acciaio in numerosi progetti di produzione di precisione, posso dire che Custom 455 si distingue per la sua capacità di raggiungere livelli di resistenza elevatissimi mantenendo una buona duttilità.

La chimica del Custom 455 è ciò che lo rende speciale. Contiene circa 11-12,5% di cromo, 7,5-9,5% di nichel, 1,5-2,5% di rame, con elementi aggiuntivi come titanio, molibdeno e niobio in quantità accuratamente controllate. Questa composizione consente di raggiungere resistenze alla trazione fino a 1930 MPa (280 ksi) in condizioni di corretto trattamento termico.

Proprietà chiave di Custom 455

Prima di parlare degli equivalenti, è importante capire cosa rende prezioso il Custom 455:

| Proprietà | Valore | Note |

|---|---|---|

| Resistenza alla trazione | Fino a 1930 MPa | Dopo un adeguato trattamento termico |

| Resistenza allo snervamento | Fino a 1795 MPa | Eccezionalmente alto per l'acciaio inossidabile |

| Durezza | 44-47 HRC | Paragonabile a molti acciai per utensili |

| Resistenza alla corrosione | Eccellente | Superiore alla maggior parte degli acciai ad alta resistenza |

| Lavorabilità | Buono | Soprattutto in condizioni di ricottura |

| Saldabilità | Buono | Con procedure adeguate |

Queste proprietà rendono Custom 455 ideale per i componenti aerospaziali, gli strumenti medici e le parti meccaniche ad alte prestazioni in cui la forza e la resistenza alla corrosione sono fondamentali.

Gli equivalenti più vicini a Custom 455

Nel mio lavoro all'PTSMAKE, mi è capitato spesso di dover consigliare delle alternative quando il Custom 455 non era adatto a causa della disponibilità, dei vincoli di costo o di requisiti applicativi specifici. Ecco gli equivalenti più vicini:

17-4 PH (AISI 630)

Il 17-4 PH è forse l'acciaio inossidabile più utilizzato per la tempra per precipitazione e rappresenta un'alternativa comune al Custom 455. Pur non raggiungendo i livelli di resistenza finale del Custom 455, offre:

- Buoni livelli di resistenza (fino a 1380 MPa)

- Eccellente resistenza alla corrosione

- Migliore disponibilità e costi tipicamente inferiori

- Conoscenza più approfondita dei dati e delle elaborazioni del settore

La differenza principale sta nella sviluppo microstrutturale4 durante il trattamento termico, che comporta una resistenza di picco leggermente inferiore ma spesso una migliore tenacità.

15-5 PH

15-5 PH è essenzialmente una modifica di 17-4 PH con proprietà meccaniche e resistenza alla corrosione leggermente migliori. Contiene:

- Contenuto di carbonio inferiore rispetto al 17-4 PH

- Proprietà di resistenza simili (leggermente superiori a 17-4 PH)

- Miglioramento della tenacità e della duttilità in alcune condizioni

- Resistenza alla corrosione comparabile

Pur non raggiungendo il picco di resistenza del Custom 455, il 15-5 PH offre un eccellente equilibrio di proprietà che lo rendono adatto a molte applicazioni impegnative.

PH 13-8 Mo

Tra tutti gli acciai inossidabili comunemente disponibili per l'indurimento per precipitazione, il PH 13-8 Mo si avvicina maggiormente al Custom 455 in termini di capacità di resistenza. Le caratteristiche principali includono:

- Resistenza molto elevata (fino a 1725 MPa)

- Resistenza alla corrosione superiore a 17-4 PH

- Eccellente tenacità ad alti livelli di resistenza

- Buone proprietà a bassa temperatura

L'aggiunta di molibdeno ne migliora la resistenza alla corrosione, in particolare in ambienti con presenza di cloruri, rendendolo una scelta eccellente per le applicazioni marine in cui potrebbe essere richiesto il Custom 455.

Quando considerare queste alternative

In PTSMAKE, ho scoperto che la scelta dell'equivalente giusto dipende dalla comprensione delle proprietà più critiche per l'applicazione specifica:

- Se la massima resistenza è fondamentale, il PH 13-8 Mo è probabilmente l'alternativa migliore.

- Per una migliore disponibilità generale e metodi di lavorazione consolidati, il 17-4 PH funziona bene.

- Quando sono necessarie proprietà equilibrate e una resistenza alla corrosione leggermente superiore a quella del 17-4 PH, il 15-5 PH è l'ideale.

Quando lavoro con componenti di precisione per dispositivi medici o applicazioni aerospaziali, ho talvolta consigliato alternative Custom 455 basate non solo sulle proprietà, ma anche sui requisiti di certificazione, sulle relazioni con i fornitori e sulle preoccupazioni relative alla disponibilità a lungo termine.

Considerazioni sulla produzione degli equivalenti

Quando si lavorano queste alternative al posto del Custom 455, ci sono piccole differenze da considerare:

- L'usura dell'utensile può variare leggermente a causa delle variazioni dei tassi di indurimento della lavorazione.

- I parametri del trattamento termico dovranno essere adattati

- La variazione dimensionale durante il trattamento termico varia tra le leghe

- Le caratteristiche della finitura superficiale possono richiedere procedure di lucidatura modificate

Nelle nostre operazioni di lavorazione CNC, abbiamo sviluppato protocolli specifici per ciascuna di queste leghe per garantire risultati coerenti quando è necessaria una sostituzione.

Prendere la decisione finale

La scelta del giusto equivalente del Custom 455 non si limita alla corrispondenza dei numeri sulla scheda tecnica. Considerate:

- L'ambiente di servizio attuale

- Proprietà meccaniche critiche per la vostra applicazione

- Processi produttivi richiesti

- Vincoli di bilancio

- Disponibilità di materiale a lungo termine

Soppesando attentamente questi fattori, è spesso possibile trovare un'alternativa adeguata che soddisfi le vostre esigenze senza compromettere le prestazioni o l'affidabilità.

Resistenza alla corrosione e prestazioni ambientali: Quale acciaio eccelle?

Avete mai visto un componente di precisione guastarsi prematuramente perché avete scelto l'acciaio sbagliato per l'ambiente? O peggio, avete avuto un componente aerospaziale o medicale critico che ha sviluppato una corrosione inaspettata nonostante l'utilizzo di un acciaio inossidabile "resistente alla corrosione"?

Il Custom 455 offre generalmente una resistenza alla corrosione superiore rispetto al 17-4 PH, in particolare in ambienti marini e in caso di esposizione a determinati prodotti chimici. Il suo maggiore contenuto di nichel (7,5-9,5%) offre una migliore protezione contro la vaiolatura da cloruro e la corrosione interstiziale rispetto al minore contenuto di nichel del 17-4 PH (3-5%).

Comprendere le differenze di resistenza alla corrosione

Quando si valutano questi due acciai inossidabili indurenti per precipitazione per applicazioni complesse, le loro capacità di resistenza alla corrosione diventano spesso un fattore decisivo. Il Custom 455 offre una resistenza alla corrosione notevolmente migliore rispetto al 17-4 PH in diverse condizioni ambientali. Questa prestazione superiore deriva principalmente dalla sua composizione chimica, in particolare dal maggior contenuto di nichel.

Nella mia esperienza di lavoro con componenti aerospaziali critici, ho osservato che la maggiore resistenza alla corrosione di Custom 455 lo rende particolarmente prezioso per le applicazioni esposte ad ambienti difficili. Il contenuto di nichel del Custom 455 (7,5-9,5%) supera notevolmente quello del 17-4 PH (3-5%), creando uno strato passivo più stabile che resiste meglio alla rottura.

Prestazioni comparative in diversi ambienti

Ambienti diversi pongono sfide uniche agli acciai inossidabili. Ecco come questi due materiali si confrontano nelle condizioni di esposizione più comuni:

| Ambiente | Prestazioni 455 personalizzate | 17-4 Prestazioni del PH |

|---|---|---|

| Acqua marina/salata | Eccellente resistenza alla vaiolatura | Buona resistenza, ma più suscettibile al pitting |

| Atmosfere industriali | Ottima resistenza | Buona resistenza |

| Trattamento chimico | Migliore resistenza a molti acidi | Moderata resistenza agli acidi |

| Ossidazione ad alta temperatura | Buona resistenza fino a 600°F (316°C) | Resistenza moderata fino a 600°F (316°C) |

Metodi di prova per la resistenza alla corrosione

Quando valuto i materiali per i clienti dell'PTSMAKE, mi affido a diversi test standardizzati per prevedere le prestazioni di corrosione nel mondo reale. Questi includono:

Test in nebbia salina (ASTM B117)

Questo test di corrosione accelerata espone i campioni a una soluzione di acqua salata in una camera controllata. Il Custom 455 mostra in genere un numero significativamente inferiore di siti di corrosione e una vaiolatura meno grave rispetto al 17-4 PH dopo periodi di esposizione equivalenti. In un recente test di 1000 ore che abbiamo condotto, i componenti Custom 455 hanno mostrato circa 40% di corrosione superficiale in meno rispetto a parti comparabili in 17-4 PH.

Test elettrochimici

Polarizzazione potenziodinamica5 le misurazioni rivelano che il Custom 455 presenta in genere un potenziale di vaiolatura più elevato rispetto al 17-4 PH, indicando una resistenza superiore alla corrosione localizzata. Ciò si traduce in una migliore affidabilità a lungo termine in ambienti contenenti cloruri, come l'acqua di mare o alcune applicazioni di lavorazione chimica.

Fattori ambientali critici da considerare

Nella scelta tra queste leghe, diversi fattori ambientali dovrebbero influenzare la decisione:

Esposizione al cloruro

Se l'applicazione prevede l'esposizione ai cloruri (acqua di mare, sali antighiaccio, ecc.), Custom 455 presenta un chiaro vantaggio. Il suo elevato contenuto di nichel crea uno strato passivo più stabile che resiste all'attacco dei cloruri meglio del 17-4 PH.

Livelli di pH

Entrambe le leghe hanno prestazioni adeguate in ambienti a pH neutro, ma la Custom 455 mantiene una migliore resistenza alla corrosione in condizioni leggermente acide (pH 4-6). Per gli ambienti altamente acidi (pH < 4), le leghe specializzate resistenti agli acidi sono consigliate rispetto a una di queste opzioni.

Considerazioni sulla temperatura

La temperatura influisce in modo significativo sui meccanismi di corrosione. Il Custom 455 mantiene il vantaggio della resistenza alla corrosione rispetto al 17-4 PH in un ampio intervallo di temperature (da temperatura ambiente a circa 600°F/316°C). Tuttavia, a temperature più elevate, entrambe le leghe subiscono un'ossidazione accelerata e può essere necessario ricorrere a materiali alternativi.

Impatto della finitura superficiale sulle prestazioni di corrosione

Un fattore spesso trascurato nella resistenza alla corrosione è la qualità della finitura superficiale. Grazie alla mia esperienza di produzione presso PTSMAKE, ho imparato che anche la migliore lega può avere prestazioni inferiori se la finitura non è adeguata.

Una finitura superficiale più liscia riduce i potenziali siti di innesco della corrosione. Nella lavorazione di Custom 455 o 17-4 PH, il raggiungimento di valori di rugosità superficiale inferiori a 32 μin (0,8 μm) migliora significativamente la resistenza alla corrosione. Per ottenere la massima protezione dalla corrosione in applicazioni critiche, si consiglia di scegliere l'elettrolucidatura, che rimuove le impurità superficiali e migliora lo strato passivo.

Analisi costi-benefici: La superiore resistenza alla corrosione del Custom 455 vale il sovrapprezzo?

Sebbene il Custom 455 offra una migliore resistenza alla corrosione, di solito ha un 15-30% sovrapprezzo rispetto al 17-4 PH. Ciò solleva una questione importante per gli ingegneri e gli specialisti degli acquisti: le prestazioni migliori giustificano il costo aggiuntivo?

Per applicazioni non critiche in ambienti miti, il 17-4 PH offre spesso una resistenza alla corrosione adeguata a un costo inferiore. Tuttavia, per le applicazioni in cui il guasto di un componente comporterebbe conseguenze significative, come i componenti aerospaziali, i dispositivi medici o le apparecchiature marine critiche, l'investimento aggiuntivo in Custom 455 si rivela spesso conveniente grazie alla maggiore durata e alla riduzione dei costi di manutenzione.

Quali sono le applicazioni più comuni di Custom 455 nel settore aerospaziale?

Vi siete mai chiesti perché alcuni componenti aeronautici possono resistere a condizioni estreme pur rimanendo incredibilmente leggeri? O perché alcuni componenti aerospaziali mantengano la loro integrità nonostante la costante esposizione ad ambienti corrosivi e a forti sollecitazioni? L'industria aerospaziale richiede materiali che funzionino perfettamente anche nelle circostanze più difficili.

L'acciaio inossidabile Custom 455 è diventato un materiale di riferimento per le applicazioni aerospaziali grazie alla sua eccezionale combinazione di forza, resistenza alla corrosione e formabilità. Questo acciaio inossidabile indurito per precipitazione offre il perfetto equilibrio di proprietà meccaniche necessarie per i componenti aerospaziali critici, mantenendo eccellenti caratteristiche di fabbricazione.

Componenti del carrello di atterraggio

I sistemi di carrelli di atterraggio devono resistere a enormi forze d'impatto durante il decollo e l'atterraggio, mantenendo al contempo l'integrità strutturale. Il Custom 455 eccelle in questa applicazione grazie al suo elevato carico di snervamento e all'eccellente resistenza alla fatica.

In base alla mia esperienza con i produttori aerospaziali, i componenti dei carrelli di atterraggio realizzati con Custom 455 superano costantemente le alternative nei test di durata. La capacità del materiale di resistere a ripetuti cicli di stress senza sviluppare cricche da fatica è particolarmente preziosa per questi componenti critici per la sicurezza.

Vantaggi strutturali

Il carrello di atterraggio comprende diversi componenti chiave che beneficiano delle proprietà del Custom 455:

- Puntoni e pistoni che assorbono l'impatto dell'atterraggio

- Meccanismi di azionamento per la ritrazione degli ingranaggi

- Collegamenti di coppia che impediscono la rotazione del carrello durante l'atterraggio

Lavorando a progetti aerospaziali presso PTSMAKE, ho osservato che i componenti dei carrelli di atterraggio Custom 455 raggiungono in genere una vita utile superiore di 20-30% rispetto a quelli realizzati con materiali convenzionali. Questo si traduce in un significativo risparmio sui costi di manutenzione per le compagnie aeree e gli operatori militari.

Elementi di fissaggio e connettori

Gli aerei richiedono migliaia di elementi di fissaggio specializzati per unire i componenti strutturali. Queste parti, apparentemente semplici, svolgono un ruolo cruciale nel mantenere l'integrità del velivolo.

I dispositivi di fissaggio personalizzati 455 offrono diversi vantaggi:

- Elevata resistenza alla trazione (fino a 1930 MPa dopo l'invecchiamento)

- Eccellenti caratteristiche di laminazione del filo

- Resistenza alle cricche da tensocorrosione

- Capacità di mantenere la tensione in presenza di vibrazioni

Il indurimento per precipitazione6 consente ai dispositivi di fissaggio Custom 455 di ottenere proprietà meccaniche estremamente costanti in tutti i lotti di produzione. Questa costanza è essenziale per le applicazioni aerospaziali, dove ogni elemento di fissaggio deve avere prestazioni identiche alle specifiche.

Esempi di applicazione

Ecco un confronto tra i materiali di fissaggio aerospaziali più comuni:

| Materiale | Resistenza alla trazione (MPa) | Resistenza alla corrosione | Produttività | Fattore di costo |

|---|---|---|---|---|

| Personalizzato 455 | 1790-1930 | Eccellente | Molto buono | 1.8x |

| 17-4PH | 1310-1450 | Buono | Buono | 1.5x |

| A286 | 960-1100 | Molto buono | Fiera | 2.0x |

| Ti-6Al-4V | 900-1160 | Eccellente | Povero | 3.5x |

Meccanismi della superficie di controllo

Le superfici di controllo degli aeromobili (alettoni, timoni, flap) richiedono meccanismi di precisione che funzionino in modo affidabile in presenza di carichi e condizioni ambientali variabili. Il Custom 455 è spesso richiesto per queste applicazioni grazie alla sua combinazione di forza e resistenza alla corrosione.

Noi di PTSMAKE abbiamo prodotto componenti Custom 455 per meccanismi di superfici di controllo che operano negli ambienti più difficili, dalle condizioni artiche all'umidità tropicale. La stabilità del materiale alle temperature estreme lo rende ideale per queste applicazioni critiche.

Requisiti critici

I componenti della superficie di controllo realizzati con Custom 455 includono in genere:

- Raccordi e staffe per cerniere

- Aste e leveraggi dell'attuatore

- Alloggiamenti per cuscinetti

- Tubi di torsione

La resistenza alla corrosione del materiale è particolarmente preziosa per questi componenti esposti. A differenza di alcuni materiali alternativi che richiedono frequenti ispezioni e sostituzioni, i componenti Custom 455 mantengono la loro integrità anche in ambienti con spruzzi di sale, comuni nelle applicazioni dell'aviazione navale.

Strutture di montaggio del motore

I supporti dei motori a reazione devono resistere a variazioni di temperatura estreme, a livelli di vibrazioni elevati e a carichi consistenti. Custom 455 fornisce il rapporto resistenza/peso e la stabilità termica necessari per questi componenti esigenti.

Le strutture di montaggio del motore incorporano tipicamente Custom 455 in:

- Staffe di montaggio primarie

- Isolatori di vibrazioni

- Collegamenti di spinta

- Rinforzi strutturali

La resistenza del materiale al creep (la tendenza a deformarsi in modo permanente sotto sforzo meccanico) a temperature elevate lo rende particolarmente adatto per i componenti adiacenti al motore. Durante il mio lavoro con i produttori aerospaziali, ho visto i supporti motore Custom 455 mantenere la stabilità dimensionale per migliaia di cicli di volo.

Componenti strutturali nelle applicazioni spaziali

Oltre ai velivoli atmosferici, il Custom 455 trova importanti applicazioni nelle strutture dei veicoli spaziali e dei satelliti. L'ambiente spaziale presenta sfide uniche:

- Cicli a temperature estreme

- Condizioni di vuoto

- Esposizione alle radiazioni

- Vincoli di peso

- Capacità di manutenzione zero

La combinazione di forza, resistenza alla corrosione e stabilità dimensionale del Custom 455 lo rende ideale per i componenti strutturali dei veicoli spaziali che devono funzionare perfettamente per l'intera durata della missione. Noi di PTSMAKE abbiamo prodotto componenti Custom 455 di precisione per i meccanismi di dispiegamento dei satelliti che funzionano in modo affidabile nell'impervio ambiente spaziale.

L'impatto del trattamento termico sulle proprietà e sulle applicazioni dei prodotti Custom 455?

Vi siete mai chiesti perché alcuni componenti Custom 455 si guastano prematuramente mentre altri durano decenni? O perché parti identiche possono presentare livelli di resistenza drammaticamente diversi? La risposta spesso non risiede nella scelta del materiale, ma in una fase critica di lavorazione che trasforma il comune acciaio inossidabile in straordinarie soluzioni ingegneristiche.

Il trattamento termico trasforma radicalmente l'acciaio inossidabile Custom 455 alterandone la microstruttura attraverso cicli controllati di riscaldamento e raffreddamento. Questo processo può aumentare la resistenza alla trazione da 150 ksi a oltre 200 ksi, migliorare la resistenza alla corrosione e le proprietà di fatica, consentendo al contempo un controllo preciso della durezza per soddisfare i requisiti di applicazioni specifiche.

Comprendere i fondamenti del trattamento termico Custom 455

Il trattamento termico dell'acciaio inossidabile Custom 455 comporta una lavorazione termica controllata con precisione che trasforma radicalmente la microstruttura e le proprietà meccaniche del materiale. A differenza degli acciai inossidabili convenzionali, Custom 455 è un acciaio inossidabile martensitico che si indurisce per precipitazione, specificamente progettato per rispondere in modo straordinario ai cicli di trattamento termico.

Il processo di trattamento termico standard per il Custom 455 prevede in genere tre fasi distinte:

Ricottura della soluzione: Riscaldamento a 1700-1750°F (925-955°C) e mantenimento per 30 minuti o diverse ore, seguito da un rapido raffreddamento. In questo modo si crea una struttura martensitica e si dissolvono gli elementi di indurimento per precipitazione.

Invecchiamento (indurimento per precipitazione): Riscaldamento a temperature comprese tra 900-1100°F (480-595°C) per 1-4 ore. Ciò consente la formazione di precipitati fini all'interno della matrice martensitica.

Raffreddamento: Raffreddamento controllato a temperatura ambiente, che blocca la microstruttura desiderata.

In base alla mia esperienza presso PTSMAKE, abbiamo scoperto che ogni parametro del trattamento termico deve essere attentamente controllato per ottenere risultati coerenti. Anche piccole deviazioni nella temperatura o nel tempo possono avere un impatto significativo sulle proprietà finali.

Cambiamenti di proprietà chiave attraverso il trattamento termico

Trasformazioni delle proprietà meccaniche

Il cambiamento più drastico si verifica nelle proprietà meccaniche. Ho raccolto i cambiamenti tipici delle proprietà attraverso un trattamento termico corretto:

| Condizione | Resistenza alla trazione finale | Resistenza allo snervamento | Allungamento | Durezza |

|---|---|---|---|---|

| Ricotto | 130-150 ksi | 75-95 ksi | 10-14% | 28-32 HRC |

| H900 (invecchiamento a 900°F) | 220-240 ksi | 205-220 ksi | 6-10% | 44-48 HRC |

| H950 (invecchiamento a 950°F) | 200-220 ksi | 185-205 ksi | 8-12% | 42-46 HRC |

| H1000 (invecchiamento a 1000°F) | 180-200 ksi | 170-190 ksi | 10-14% | 38-42 HRC |

Questi cambiamenti di proprietà si verificano a causa della formazione di fini precipitati7 all'interno della matrice martensitica durante l'invecchiamento. Le dimensioni, la distribuzione e la composizione di questi precipitati influenzano direttamente l'equilibrio tra resistenza e duttilità del materiale.

Modifiche alla resistenza alla corrosione

Il trattamento termico influisce anche sulle proprietà di resistenza alla corrosione di Custom 455. Il Custom 455 trattato termicamente in modo appropriato mantiene un'eccellente resistenza alla corrosione, ottenendo al contempo un'elevata resistenza. Tuttavia, ho osservato che un trattamento termico improprio può portare alla sensibilizzazione, dove i carburi di cromo si formano ai confini dei grani, impoverendo le aree circostanti di cromo e creando vulnerabilità alla corrosione intergranulare.

Alla PTSMAKE conduciamo regolarmente test in nebbia salina e test di corrosione elettrochimica per verificare che i nostri processi di trattamento termico mantengano le proprietà di resistenza alla corrosione previste.

Ottimizzazione del trattamento termico per applicazioni specifiche

Applicazioni aerospaziali

Per i componenti aerospaziali che richiedono la massima resistenza con un'adeguata duttilità, in genere consigliamo il trattamento H900. Questo trattamento offre il massimo livello di resistenza, pur mantenendo una duttilità sufficiente per le applicazioni critiche. Per i componenti soggetti a carichi di fatica, come i componenti dei carrelli di atterraggio, i trattamenti H950 o H1000 offrono spesso un migliore equilibrio di proprietà.

Applicazioni dei dispositivi medici

Il Custom 455 è sempre più utilizzato nei dispositivi medici in cui sono essenziali sia la resistenza che la biocompatibilità. Per queste applicazioni, ho riscontrato che il trattamento H1000 fornisce spesso l'equilibrio ottimale delle proprietà. La resistenza leggermente inferiore rispetto all'H900 è compensata da una migliore duttilità e tenacità, che possono essere fondamentali per i dispositivi impiantabili.

Sfide comuni del trattamento termico

Controllo della distorsione

Una delle sfide più importanti nel trattamento termico dei componenti Custom 455 è il controllo della distorsione. Le geometrie complesse con sezioni di spessore variabile sono particolarmente soggette a deformazioni durante il trattamento termico. Noi di PTSMAKE abbiamo sviluppato attrezzature specializzate e tecniche di riscaldamento progressivo per ridurre al minimo la distorsione dei componenti di precisione.

Uniformità nei componenti di grandi dimensioni

Garantire proprietà uniformi in tutti i componenti di grandi dimensioni rappresenta un'altra sfida. I gradienti di temperatura durante il riscaldamento e il raffreddamento possono portare a proprietà diverse all'interno del componente. Una modellazione computerizzata avanzata e protocolli di riscaldamento attentamente studiati ci aiutano a ottenere proprietà uniformi anche in geometrie complesse.

Test e verifica dei risultati del trattamento termico

Per garantire una qualità costante, implementiamo protocolli di test rigorosi per i componenti Custom 455 trattati termicamente:

Test di durezza: Le misure di durezza Rockwell C forniscono una rapida verifica dell'efficacia del trattamento termico.

Test di trazione: I test di trazione periodici verificano le proprietà di resistenza e duttilità.

Analisi microstrutturale: L'esame metallografico conferma la corretta formazione del precipitato.

Test di corrosione: I test in nebbia salina o elettrochimici verificano il mantenimento della resistenza alla corrosione.

Grazie a questi metodi di prova, siamo in grado di fornire con sicurezza componenti Custom 455 con proprietà controllate con precisione e adattate a requisiti applicativi specifici.

Il 455 personalizzato è magnetico?

Vi è mai capitato di essere bloccati nel bel mezzo di un progetto aerospaziale o di dispositivi medici critici, incerti se l'acciaio inossidabile Custom 455 possa influire sui vostri componenti sensibili al magnetismo? Oppure vi siete chiesti perché i vostri strumenti di precisione subiscono interferenze magnetiche inaspettate quando avete scelto specificamente un materiale "acciaio inossidabile"?

Sì, l'acciaio inossidabile Custom 455 è magnetico. Essendo un acciaio inossidabile martensitico indurito per precipitazione, presenta proprietà ferromagnetiche dovute alla microstruttura martensitica e all'elevato contenuto di nichel. La sua permeabilità magnetica varia a seconda delle condizioni di trattamento termico, ma rimane magnetica per tutta la sua vita utile.

Comprendere le proprietà magnetiche di Custom 455

L'acciaio inossidabile Custom 455 appartiene alla famiglia degli acciai inossidabili resistenti alla precipitazione (PH), in particolare alla categoria PH martensitica. Questa classificazione è importante perché si riferisce direttamente al comportamento magnetico del materiale. Nella mia esperienza di lavoro con i produttori di dispositivi aerospaziali e medici, ho scoperto che molti ingegneri danno per scontato che tutti gli acciai inossidabili siano amagnetici, il che non è esatto.

Le proprietà magnetiche della Custom 455 derivano dalla sua microstruttura. Durante la produzione, questa lega viene sottoposta a una serie di trattamenti termici che ne trasformano la struttura in martensite, che presenta intrinsecamente un comportamento ferromagnetico. La trasformazione martensitica è ciò che conferisce a Custom 455 la sua notevole combinazione di elevata resistenza alla corrosione, ma conferisce anche proprietà magnetiche al materiale.

Fattori che influenzano la risposta magnetica nei prodotti personalizzati 455

Diversi fattori influenzano il grado di risposta magnetica del Custom 455:

Condizione di trattamento termico: I processi di ricottura e di invecchiamento influenzano in modo significativo la permeabilità magnetica del materiale. Temperature di invecchiamento diverse possono produrre risposte magnetiche diverse.

Lavorazione a freddo: Qualsiasi lavorazione a freddo eseguita su Custom 455 può aumentare le sue proprietà magnetiche inducendo una deformazione nella struttura cristallina.

Variazioni di composizione: Piccole variazioni nelle percentuali di nichel, cromo e altri elementi di lega possono modificare il comportamento magnetico.

Questa tabella riassume i valori tipici di permeabilità magnetica del Custom 455 in diverse condizioni:

| Condizione | Gamma di permeabilità magnetica relativa |

|---|---|

| Ricotto in soluzione | 1.5 - 2.0 |

| H900 (invecchiato a 900°F) | 3.0 - 5.0 |

| H1000 (Invecchiato a 1000°F) | 2.0 - 4.0 |

| H1100 (invecchiato a 1100°F) | 1.8 - 3.5 |

Confronto tra Custom 455 e altri acciai inossidabili

Quando si selezionano materiali per applicazioni in cui le proprietà magnetiche sono importanti, è utile capire come il Custom 455 si confronta con altri acciai inossidabili. Noi di PTSMAKE lavoriamo regolarmente diversi tipi di acciaio inossidabile per i nostri clienti e le differenze di proprietà magnetiche sono significative.

Tipi di acciaio inossidabile magnetici e non magnetici

Gli acciai inossidabili si suddividono in diverse categorie in base alle loro caratteristiche. struttura cristallina8:

- Austenitico (serie 300): Generalmente non magnetico (permeabilità relativa prossima a 1,0)

- Ferritico (serie 400): Magnetico

- Martensitico (serie 400): Fortemente magnetico

- Indurimento per precipitazione (compreso Custom 455): Tipicamente magnetico

Se l'applicazione richiede assolutamente proprietà non magnetiche, gradi austenitici come il 316 o il 310 rappresentano una scelta migliore rispetto al Custom 455. Tuttavia, queste alternative non offrono lo stesso rapporto forza-peso e altre proprietà meccaniche che rendono popolare il Custom 455.

Implicazioni pratiche per le applicazioni ingegneristiche

La natura magnetica del Custom 455 ha importanti implicazioni per diverse applicazioni:

Quando le proprietà magnetiche del Custom 455 sono vantaggiose

Per alcune applicazioni, le proprietà magnetiche del Custom 455 sono effettivamente vantaggiose:

- Componenti che richiedono un rilevamento magnetico: Parti che devono essere rilevate dai sensori

- Applicazioni di accoppiamento magnetico: Quando si desidera la trasmissione della forza magnetica

- Alcuni dispositivi medici: Dove la risposta magnetica controllata fa parte della funzionalità

Quando evitare il Custom 455 a causa delle proprietà magnetiche

Negli oltre 15 anni trascorsi nella produzione di precisione, mi sono imbattuto in situazioni in cui le proprietà magnetiche del Custom 455 creavano problemi:

- Componenti di apparecchiature per risonanza magnetica: Dove forti campi magnetici interagirebbero con il materiale

- Alloggiamenti per elettronica sensibile: Dove è richiesta la schermatura magnetica

- Strumenti di precisione: Dove i campi magnetici possono disturbare le misurazioni

- Sistemi di navigazione aerospaziale: Dove le interferenze magnetiche possono influenzare le letture

Noi di PTSMAKE abbiamo aiutato i clienti a passare a materiali alternativi quando le proprietà magnetiche del Custom 455 presentavano dei problemi. Ad esempio, abbiamo lavorato componenti in acciai inossidabili completamente austenitici o in leghe non ferrose come il titanio quando le proprietà non magnetiche erano essenziali.

Test e misurazione delle proprietà magnetiche

Se state lavorando con il Custom 455 e dovete verificarne le proprietà magnetiche, sono disponibili diversi metodi di prova:

- Test di permeabilità: Misura la facilità con cui un campo magnetico attraversa il materiale.

- Test di attrazione magnetica: Test semplici che utilizzano magneti per valutare qualitativamente la risposta magnetica

- Misure del ferritescopio: Fornisce dati quantitativi sul contenuto ferromagnetico

Questi test possono aiutarvi a determinare se le proprietà magnetiche di Custom 455 sono compatibili con le vostre specifiche esigenze applicative.

Che dire della lavorabilità personalizzata 455 per parti CNC complesse?

Avete mai affrontato la sfida di lavorare l'acciaio inossidabile 455 personalizzato per intricati componenti aerospaziali o medicali? I grattacapi iniziano quando i parametri di lavorazione tradizionali causano un'usura eccessiva degli utensili, finiture superficiali scadenti o, peggio ancora, pezzi danneggiati. A quel punto ci si chiede se questa lega ad alte prestazioni valga le difficoltà di produzione.

L'acciaio inox 455 Custom offre un'eccellente lavorabilità per pezzi CNC complessi, se si utilizzano le tecniche corrette. Con i giusti parametri di taglio, gli utensili e le strategie di raffreddamento, questa lega indurita per precipitazione può essere lavorata efficacemente nonostante le sue elevate proprietà di resistenza (1690 MPa quando invecchiata).

Comprendere le proprietà 455 personalizzate per la lavorazione

L'acciaio inossidabile Custom 455 appartiene alla famiglia degli acciai inossidabili induriti per precipitazione (PH), noti per la loro eccezionale combinazione di resistenza alla corrosione e forza meccanica. In base alla mia esperienza di lavoro con produttori di dispositivi aerospaziali e medici a PTSMAKE, questa lega presenta sfide di lavorazione uniche rispetto agli acciai inossidabili convenzionali.

La chiave per lavorare con successo il Custom 455 risiede nella comprensione delle sue proprietà metallurgiche. Allo stato ricotto, il Custom 455 ha una durezza di circa 30-35 HRC, che lo rende relativamente lavorabile. Tuttavia, dopo l'indurimento per invecchiamento, la sua resistenza aumenta notevolmente (fino a 1690 MPa), cambiando in modo significativo le sue caratteristiche di lavorazione.

Impatto della composizione sulla lavorabilità

La composizione chimica di Custom 455 influisce direttamente sul suo comportamento in lavorazione:

| Elemento | Percentuale | Effetto sulla lavorabilità |

|---|---|---|

| Carbonio | 0,05% max | La riduzione del carbonio migliora la lavorabilità |

| Cromo | 11.0-12.5% | Contribuisce alla tendenza all'indurimento del lavoro |

| Nichel | 7.5-9.5% | Aumenta la tenacità, influenzando la formazione di trucioli |

| Rame | 1.5-2.5% | Elemento chiave per l'indurimento per precipitazione |

| Niobio | 0.1-0.5% | Forma precipitati di rafforzamento |

| Titanio | 0.8-1.4% | Forma composti intermetallici |

Questa composizione crea un materiale più lavorabile di molti altri acciai inossidabili ad alta resistenza, ma richiede strategie di taglio specifiche per ottenere risultati ottimali.

Ottimizzazione dei parametri di taglio per i prodotti personalizzati 455

Quando si lavora il Custom 455, i parametri di taglio richiedono un'attenta considerazione. In numerosi progetti presso l'PTSMAKE, ho riscontrato che il seguente approccio funziona costantemente:

Raccomandazioni su velocità e alimentazione

Per Custom 455 allo stato ricotto:

- Velocità di taglio: 150-200 SFM (piedi di superficie al minuto)

- Velocità di avanzamento: 0,003-0,008 IPR (pollici per giro) per operazioni di tornitura

- Profondità di taglio: Più passate leggere spesso superano tagli aggressivi e profondi

Per le condizioni di invecchiamento (stato più duro):

- Riduzione della velocità di taglio di 30-40%

- Ridurre le velocità di avanzamento di 25-30%

- Per ridurre le vibrazioni, utilizzate assetti rigidi con sporgenze minime.

Selezione degli utensili e modelli di usura

Il meccanismi di usura degli utensili9 nella lavorazione del Custom 455 differiscono dagli acciai inossidabili convenzionali. L'accumulo del tagliente e l'usura del cratere sono più comuni dell'usura del fianco. Raccomando:

- Utensili in metallo duro con rivestimenti in TiAlN o AlTiN

- Per operazioni complesse, gli utensili in PCD (diamante policristallino) possono essere economicamente vantaggiosi, nonostante la spesa iniziale più elevata.

- Geometrie degli utensili con angoli di spoglia positivi (8-15°) per ridurre le forze di taglio

- Taglienti affilati con un'adeguata preparazione dei bordi per bilanciare la resistenza dei bordi e la capacità di taglio.

Strategie di raffreddamento e lubrificazione

Un raffreddamento adeguato è fondamentale quando si lavora il Custom 455. La bassa conducibilità termica del materiale fa sì che il calore si concentri nella zona di taglio, accelerando l'usura dell'utensile.

Per la maggior parte delle operazioni, consiglio:

- Refrigerante ad alta pressione diretto con precisione sul tagliente

- Fluidi da taglio a base di olio per operazioni di maschiatura e filettatura

- Raffreddamento criogenico per ambienti ad alta produzione dove la durata degli utensili è fondamentale

La lavorazione a secco dovrebbe essere evitata, tranne che per operazioni di finitura molto specifiche in cui il refrigerante potrebbe compromettere i requisiti di superficie.

Considerazioni sulla finitura della superficie

Per ottenere finiture superficiali eccellenti su Custom 455 è necessario prestare attenzione:

- Rigidità dell'utensile e controllo del runout

- Riduzione progressiva dei parametri di taglio per le passate di finitura

- Mantenere gli utensili affilati: gli utensili usurati hanno un impatto notevole sulla qualità della superficie.

Se lavorata correttamente, Custom 455 può raggiungere finiture superficiali fino a 16 Ra o superiori, rendendola ideale per le applicazioni aerospaziali e mediche più esigenti.

Selezione dello stato del materiale per geometrie complesse

Una strategia che ho implementato con successo all'PTSMAKE consiste nel selezionare lo stato del materiale appropriato prima della lavorazione:

- Per i componenti con geometrie complesse o pareti sottili, eseguire la maggior parte della lavorazione allo stato ricotto

- Dopo la sgrossatura e la semifinitura, il materiale viene temprato per età

- Completare le passate finali di finitura in condizioni di invecchiamento con parametri adattati

Questo approccio bilancia la lavorabilità con la stabilità dimensionale, particolarmente importante per i componenti con tolleranze strette che potrebbero distorcersi durante il trattamento termico.

Quali sono le capacità di resistenza alla corrosione di Custom 455?

Avete mai investito in un materiale di qualità superiore per applicazioni critiche, per poi vederlo cedere prematuramente a causa di una corrosione inaspettata? La frustrazione di vedere deteriorarsi componenti costosi può essere opprimente, soprattutto quando sono in gioco prestazioni e sicurezza.

L'acciaio inossidabile Custom 455 offre un'eccezionale resistenza alla corrosione in vari ambienti, in particolare contro le condizioni atmosferiche, le sostanze chimiche leggere e l'esposizione all'acqua salata. La sua struttura martensitica indurita per precipitazione combina un'elevata resistenza con una buona protezione dalla corrosione, anche se è meno resistente dei gradi austenitici in ambienti chimici severi.

Conoscere le proprietà di resistenza alla corrosione del Custom 455

Custom 455 appartiene alla famiglia degli acciai inossidabili induriti per precipitazione, specificamente progettati per offrire un equilibrio ottimale tra resistenza meccanica e resistenza alla corrosione. Ciò che distingue questa lega è la sua composizione chimica unica, che contiene in genere 11-12,5% di cromo, 7,5-9,5% di nichel e piccole quantità di rame, niobio e titanio.

La resistenza alla corrosione di Custom 455 deriva principalmente dal contenuto di cromo, che forma un legame passivo con il metallo. strato di ossido di cromo10 sulla superficie. Questa barriera invisibile protegge il metallo sottostante dagli attacchi corrosivi. Il nichel contenuto aumenta questa protezione e contribuisce alla resistenza e alla duttilità della lega.

Prestazioni in diversi ambienti corrosivi

Resistenza alla corrosione atmosferica

In base alla mia esperienza di lavoro con clienti del settore aerospaziale e navale presso PTSMAKE, Custom 455 si comporta in modo eccellente in condizioni atmosferiche. Il materiale mostra un'eccellente resistenza a:

- Corrosione atmosferica generale

- Degradazione legata all'umidità

- Esposizione all'inquinamento industriale leggero

Se adeguatamente rifiniti, i componenti Custom 455 possono mantenere la loro integrità per lunghi periodi anche in ambienti costieri dove l'aria carica di sale degraderebbe rapidamente gli acciai convenzionali.

Acqua salata e ambienti marini

Custom 455 dimostra una buona resistenza alla corrosione dell'acqua salata, rendendolo adatto alle applicazioni marine. Tuttavia, è importante notare che, pur essendo migliore di molte alternative, non è immune agli effetti dell'immersione prolungata.

| Ambiente | Resistenza alla corrosione | Note |

|---|---|---|

| Spray salino | Molto buono | Si comporta bene nei test ASTM B117 per oltre 500 ore. |

| Esposizione intermittente al sale | Eccellente | Ideale per i componenti marini non continuamente immersi |

| Immersione continua | Moderato | Può richiedere una protezione aggiuntiva per l'immersione a lungo termine. |

Per le applicazioni marine critiche, spesso raccomando misure protettive aggiuntive come rivestimenti specializzati o sistemi di protezione catodica per integrare la resistenza alla corrosione intrinseca del Custom 455.

Resistenza alla corrosione chimica

Per quanto riguarda l'esposizione alle sostanze chimiche, le prestazioni di Custom 455 variano in modo significativo in base all'ambiente specifico:

Resistenza agli acidi

Custom 455 mostra una ragionevole resistenza agli acidi organici diluiti, ma può essere vulnerabile agli acidi minerali più forti. Nelle applicazioni che prevedono l'esposizione agli acidi, la concentrazione, la temperatura e la durata dell'esposizione sono fattori critici da considerare.

Soluzioni alcaline

Il materiale si comporta generalmente meglio in ambienti alcalini che in quelli acidi. Può sopportare concentrazioni moderate di molte soluzioni basiche senza subire degradazioni significative.

Prodotti chimici industriali

Per l'esposizione a sostanze chimiche industriali, dimostra Custom 455:

- Buona resistenza ai prodotti petroliferi

- Moderata resistenza a molti solventi

- Prestazioni variabili con prodotti chimici ossidanti

Fattori che influenzano le prestazioni di corrosione

Diversi fattori possono influenzare l'efficacia della resistenza alla corrosione del Custom 455 nelle applicazioni reali:

Effetti del trattamento termico

Il processo di indurimento per precipitazione, pur migliorando le proprietà meccaniche, può influire leggermente sulla resistenza alla corrosione. Negli anni in cui ho aiutato i clienti a selezionare i materiali per i componenti di precisione, ho notato che i protocolli di trattamento termico adeguati sono essenziali per mantenere una resistenza alla corrosione ottimale e ottenere i livelli di resistenza desiderati.

Il trattamento di invecchiamento standard (in genere 900-1050°F) offre il miglior equilibrio di proprietà per la maggior parte delle applicazioni. Un invecchiamento eccessivo può ridurre leggermente la resistenza meccanica, ma può migliorare marginalmente la resistenza alla corrosione in alcuni ambienti.

Considerazioni sulla finitura della superficie

La finitura superficiale svolge un ruolo cruciale nelle prestazioni di corrosione. Noi di PTSMAKE abbiamo scoperto che:

- Le finiture più lisce migliorano generalmente la resistenza alla corrosione

- La rimozione delle particelle di ferro libere tramite passivazione è essenziale

- L'elettrolucidatura può migliorare lo strato passivo protettivo

Per i componenti che richiedono la massima protezione dalla corrosione, oltre alla scelta del materiale, si consiglia di specificare un'adeguata finitura superficiale.

Rischi di accoppiamento galvanico

Quando il Custom 455 viene utilizzato in assemblaggi con metalli dissimili, la corrosione galvanica diventa un problema. La sua nobiltà nella serie galvanica lo mette a rischio se accoppiato con metalli più nobili come il titanio o le leghe di nichel, soprattutto in ambienti ricchi di elettroliti.

Analisi comparativa con altri acciai inossidabili

Per mettere in prospettiva le capacità del Custom 455, è utile confrontarlo con altri tipi di acciaio inossidabile comuni:

| Grado di acciaio inossidabile | Livello di forza | Resistenza alla corrosione | Le migliori applicazioni |

|---|---|---|---|

| Personalizzato 455 | Molto alto | Buono | Elementi di fissaggio aerospaziali, componenti marini ad alta resistenza |

| 17-4 PH | Alto | Buono | Hardware industriale generico, componenti per valvole |

| 316 (austenitico) | Moderato | Eccellente | Trattamento chimico, attrezzature alimentari |

| 304 (austenitico) | Moderato | Molto buono | Uso generale, architettonico |

Sebbene i gradi austenitici come il 316 offrano in genere una resistenza alla corrosione superiore, non sono in grado di eguagliare la forza del Custom 455. Ciò rende Custom 455 la scelta preferita per le applicazioni che richiedono un'elevata resistenza e una ragionevole protezione dalla corrosione.

Applicazioni pratiche che sfruttano la resistenza alla corrosione di Custom 455

Sulla base delle proprietà di corrosione discusse, Custom 455 eccelle in diverse applicazioni specifiche:

- Elementi di fissaggio aerospaziali e componenti strutturali esposti a condizioni climatiche variabili

- Equipaggiamento marino che opera in zone di spruzzi piuttosto che in immersione continua

- Componenti ad alta resistenza nelle attrezzature per la lavorazione degli alimenti (con finiture adeguate)

- Strumenti chirurgici che richiedono forza e resistenza alla corrosione

Noi di PTSMAKE abbiamo lavorato con successo componenti Custom 455 per clienti di questi settori, fornendo costantemente pezzi che mantengono la loro integrità anche in ambienti di servizio difficili.

Per saperne di più su come questo processo influisce sulla scelta dei materiali per il vostro prossimo progetto. ↩

Cliccate per conoscere i meccanismi di rafforzamento per precipitazione nelle leghe ad alte prestazioni. ↩

Scoprite come questa proprietà tecnica influisce sulla scelta dei materiali per i componenti di precisione. ↩

Scoprite come specifici trattamenti termici creano questa microstruttura unica. ↩

Scoprite come questo test elettrochimico aiuta a prevedere le prestazioni dei materiali nel mondo reale. ↩

Scoprite come questa proprietà del materiale crea prestazioni aerospaziali eccezionali. ↩

Cliccate per scoprire come queste particelle in nanoscala migliorano drasticamente le prestazioni dell'acciaio. ↩

Scoprite le strutture cristalline dei metalli e come influenzano le proprietà dei materiali nella nostra guida completa. ↩

Imparate le strategie specifiche degli utensili da taglio per una durata ottimale con Custom 455. ↩

Questo film protettivo superficiale impedisce l'ulteriore diffusione dell'ossigeno e l'attacco della corrosione. ↩