State lottando per trovare un processo produttivo in grado di gestire temperature estreme? Le plastiche standard si sciolgono o si degradano in condizioni di calore elevato, causando guasti ai prodotti nei momenti peggiori. I vostri componenti devono resistere ad ambienti difficili, ma i materiali convenzionali non sono all'altezza.

Lo stampaggio a iniezione ad alta temperatura è un processo specializzato che utilizza termoplastici tecnici in grado di resistere a temperature superiori a 300°F (150°C) mantenendo l'integrità strutturale e le prestazioni. Questi materiali offrono un'eccezionale resistenza al calore, stabilità chimica e forza meccanica per le applicazioni più impegnative.

Lasciate che vi spieghi cosa rende questo processo così prezioso per le applicazioni più complesse. Nei miei anni di lavoro all'PTSMAKE, ho lavorato con clienti che hanno affrontato sfide serie quando le plastiche standard non erano in grado di gestire i loro requisiti termici. I materiali per alte temperature hanno aperto loro nuove possibilità e potrebbero fare lo stesso per il vostro progetto. Scopriamo cosa possono fare questi materiali speciali e perché sono importanti.

La scienza dietro la temperatura e la durata dei materiali termoplastici

Vi è mai capitato di estrarre una parte in plastica da un'auto calda e di trovarla deformata o fragile? Oppure avete notato che alcuni prodotti in plastica sembrano fallire inaspettatamente quando vengono esposti a determinati ambienti? La gestione della temperatura è spesso l'anello mancante tra prestazioni mediocri ed eccezionali dei componenti in plastica.

Lo stampaggio a iniezione ad alta temperatura migliora la durata dei pezzi migliorando l'orientamento molecolare, riducendo le tensioni interne, creando strutture cristalline più uniformi e consentendo un migliore legame con i materiali di rinforzo. Questo processo produce pezzi con proprietà meccaniche, resistenza termica e stabilità chimica superiori.

Come la temperatura influisce sulla struttura dei polimeri

Quando parliamo di durata dei pezzi stampati a iniezione, dobbiamo capire cosa succede a livello molecolare durante la lavorazione. La temperatura è una delle variabili più critiche che influenzano le proprietà finali dei pezzi termoplastici.

Allineamento della catena molecolare

Durante lo stampaggio a iniezione ad alta temperatura, le catene polimeriche diventano più mobili e flessibili. Questa maggiore mobilità consente alle catene di orientarsi più efficacemente nella direzione del flusso durante l'iniezione. Se adeguatamente controllata, questa caratteristica si traduce in:

- Maggiore resistenza alla trazione lungo la direzione del flusso

- Maggiore resistenza agli urti

- Migliori proprietà meccaniche complessive

Ho osservato che i pezzi stampati a temperature più elevate mostrano in genere 15-30% un miglioramento della resistenza alla trazione rispetto a quelli prodotti a temperature convenzionali. Ciò è particolarmente evidente in materiali di grado ingegneristico come polimeri reologicamente complessi1 come il PEEK, il PPS e i polimeri a cristalli liquidi.

Sviluppo della cristallinità

Per i polimeri semicristallini, la temperatura di lavorazione influisce notevolmente sullo sviluppo della struttura cristallina. Temperature di lavorazione più elevate forniscono:

- Più tempo per la formazione dei cristalli

- Regioni cristalline più grandi e perfettamente formate

- Distribuzione più uniforme dei cristalli in tutto il pezzo

Questa migliore cristallinità si traduce direttamente in migliori parametri di durata. In base alla mia esperienza con le applicazioni ad alte prestazioni, i componenti con strutture cristalline ottimali mostrano una resistenza significativamente migliore al creep, alla fatica e alle cricche da stress ambientale.

Riduzione delle sollecitazioni interne attraverso la lavorazione ad alta temperatura

Uno dei vantaggi più significativi dello stampaggio a iniezione ad alta temperatura è la riduzione delle tensioni residue nel pezzo finale.

Perché le sollecitazioni residue sono importanti

Le sollecitazioni residue sono forze interne che rimangono in un pezzo dopo lo stampaggio e il raffreddamento. Queste sollecitazioni:

- Agiscono come concentratori di stress che possono innescare cricche

- Riduzione delle prestazioni meccaniche complessive

- Può causare instabilità dimensionale nel tempo

- Rendere le parti più suscettibili agli attacchi chimici

Il ruolo della temperatura nella riduzione dello stress

Quando si lavora a temperature più elevate:

- Il polimero fuso scorre più facilmente, richiedendo una minore pressione di iniezione.

- La velocità di raffreddamento può essere controllata meglio, consentendo una solidificazione più uniforme.

- Le molecole hanno più tempo per rilassarsi prima di bloccarsi in posizione

Ho testato pezzi prodotti a temperature standard rispetto a quelli prodotti a temperature elevate, e la differenza nei guasti dovuti alle sollecitazioni è notevole. In un'applicazione automobilistica, i pezzi stampati ad alta temperatura hanno mostrato una vita a fatica più lunga di circa 40% sotto carico ciclico.

Compatibilità dei materiali e rinforzo migliorati

La lavorazione ad alta temperatura consente inoltre una migliore interazione tra il polimero di base e i vari additivi o rinforzi.

Vantaggi del rinforzo in fibra

Per i compositi fibrorinforzati, le temperature di lavorazione più elevate forniscono:

| Benefici | Meccanismo | Impatto sulla durata |

|---|---|---|

| Migliore adesione fibra-matrice | Migliore bagnatura delle fibre da parte del polimero fuso | Migliore trasferimento del carico e riduzione dell'estrazione delle fibre |

| Riduzione della rottura delle fibre | Viscosità inferiore che richiede una minore forza di taglio | Lunghezza delle fibre preservata per un rinforzo ottimale |

| Distribuzione più uniforme delle fibre | Migliori caratteristiche di flusso | Eliminazione dei punti deboli del pezzo |

Compatibilità con gli additivi ad alte prestazioni

Molti additivi che migliorano la durata richiedono temperature di lavorazione più elevate per funzionare correttamente. Questi includono:

- Antiossidanti che proteggono dalla degradazione termica

- Stabilizzatori UV per applicazioni esterne

- Modificatori d'impatto che migliorano la tenacità

- Ritardanti di fiamma per applicazioni critiche per la sicurezza

Esempi di applicazione pratica

Nel mio lavoro con i clienti di tutti i settori, ho visto in prima persona come lo stampaggio a iniezione ad alta temperatura trasformi le prestazioni dei pezzi:

Componenti sottocofano per autoveicoli

Per i pezzi che devono resistere alle alte temperature e ai fluidi aggressivi, come i serbatoi del refrigerante o i collettori di aspirazione dell'aria, lo stampaggio ad alta temperatura si è dimostrato essenziale. Queste parti vedono tipicamente:

- Estensione della durata di vita (miglioramento di 3-5 volte)

- Migliore stabilità dimensionale in caso di cicli termici

- Maggiore resistenza ai refrigeranti e ai lubrificanti a base di glicole

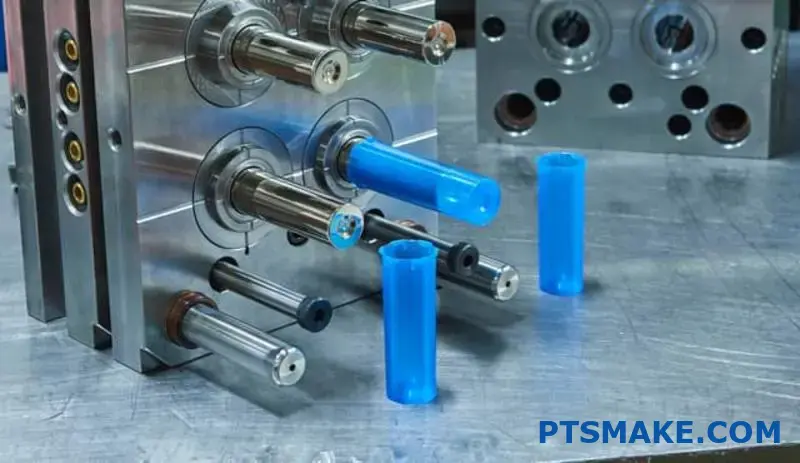

Applicazioni dei dispositivi medici

Per i componenti medicali sterilizzabili, lo stampaggio a iniezione ad alta temperatura fornisce:

- Maggiore capacità di resistere alle condizioni dell'autoclave (vapore a 121°C)

- Migliore resistenza chimica ai disinfettanti

- Maggiore precisione dimensionale per le caratteristiche funzionali critiche

Noi di PTSMAKE ci siamo specializzati nella produzione di questi componenti impegnativi per oltre 15 anni, ottenendo costantemente parametri di durata eccezionali grazie al preciso controllo della temperatura durante il processo di stampaggio a iniezione.

Bilanciare durata e producibilità

Sebbene le temperature più elevate migliorino generalmente la durata, devono essere attentamente bilanciate con le considerazioni relative alla lavorazione:

- Problemi di degrado dei materiali

- Tempi di ciclo prolungati

- Aumento del consumo energetico

- Maggiore usura degli utensili

- Requisiti di raffreddamento più complessi

Questo equilibrio richiede una vasta esperienza e sofisticate capacità di controllo del processo. È per questo che i partner con una consolidata esperienza nello stampaggio ad alta temperatura, come il nostro team di PTSMAKE, possono fare una differenza così significativa nei risultati delle prestazioni dei pezzi.

Come garantire la precisione nelle parti stampate ad alta temperatura?

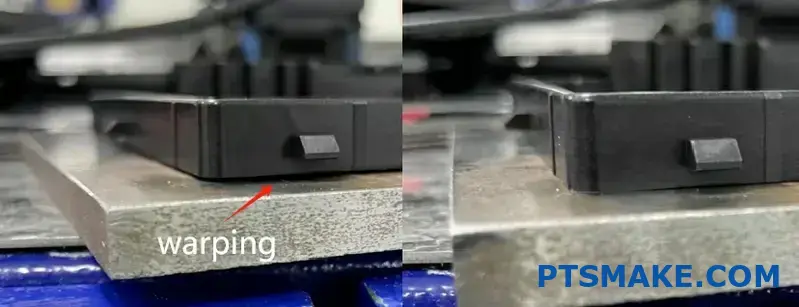

Avete mai lottato con incongruenze dimensionali o deformazioni nei vostri componenti stampati a iniezione per alte temperature? Vi siete trovati a scartare ripetutamente pezzi che non soddisfano le vostre specifiche nonostante l'uso di materiali "di alta qualità"? Le sfide legate alla precisione a temperature elevate possono essere particolarmente frustranti.

Garantire la precisione dei pezzi stampati a iniezione ad alta temperatura richiede un'attenta selezione dei materiali, una progettazione ottimizzata dello stampo, una corretta configurazione della macchina e tecniche di lavorazione specializzate. Controllando i profili di temperatura, gestendo le velocità di raffreddamento e implementando misure di controllo della qualità adeguate, i produttori possono produrre costantemente componenti precisi che resistono a condizioni termiche estreme.

Comprendere il comportamento dei materiali a temperature elevate

La lavorazione dei polimeri ad alta temperatura presenta sfide uniche per lo stampaggio di precisione. A differenza delle plastiche standard, i materiali per alte temperature come PEEK, PPS, PEI (Ultem) e LCP presentano caratteristiche di flusso e risposte dimensionali distinte durante la lavorazione.

Quando si scelgono materiali per applicazioni ad alta temperatura, non bisogna considerare solo la resistenza al calore, ma anche il comportamento del materiale durante l'intero ciclo di stampaggio. Il temperatura di transizione vetrosa2 del polimero influisce notevolmente sul modo in cui scorre, si impacca e infine si solidifica nello stampo.

Alla PTSMAKE ho osservato che la corretta corrispondenza tra le proprietà dei materiali e i requisiti dell'applicazione è alla base dello stampaggio di precisione. Ad esempio, i polimeri semicristallini come il PEEK offrono un'eccellente stabilità dimensionale, ma richiedono un controllo preciso del raffreddamento per gestire i tassi di cristallizzazione, mentre i materiali amorfi come il PEI offrono una migliore riproduzione dei dettagli, ma con diversi modelli di ritiro.

Linee guida per la selezione dei materiali per parti di precisione ad alta temperatura

La scelta del materiale ottimale implica il bilanciamento di diversi fattori critici:

| Proprietà del materiale | Impatto sulla precisione | Considerazioni |

|---|---|---|

| Espansione termica | Influenza la stabilità dimensionale | I coefficienti più bassi forniscono un migliore controllo dimensionale |

| Caratteristiche del flusso | Determina la capacità di riempire sezioni sottili | I materiali a più alto flusso di fusione possono migliorare la precisione nelle geometrie complesse |

| Tasso di restringimento | Ha un impatto diretto sulle dimensioni finali | Una contrazione più prevedibile e uniforme migliora la precisione |

| Sensibilità all'umidità | Può causare problemi dimensionali | Protocolli di essiccazione adeguati essenziali per i materiali igroscopici |

| Contenuto di riempimento | Riduce il ritiro e la deformazione | I riempimenti di vetro o carbonio migliorano la stabilità dimensionale |

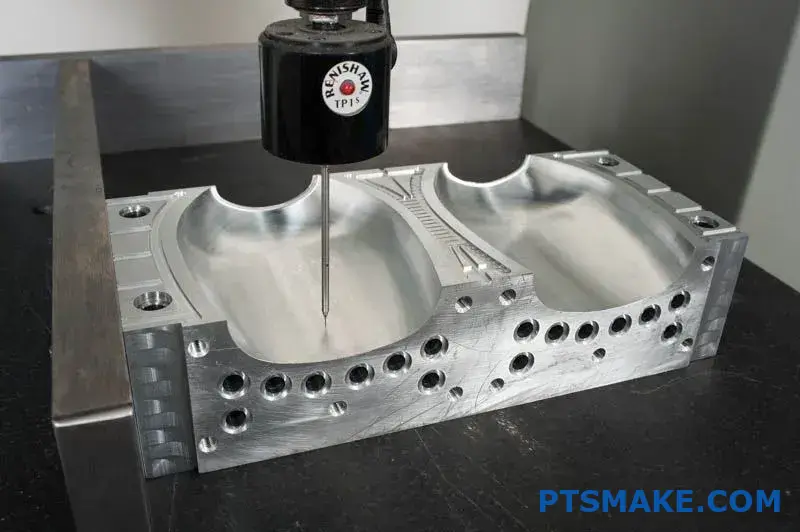

Ottimizzazione della progettazione degli stampi per la precisione ad alta temperatura

La progettazione degli stampi svolge un ruolo cruciale nel raggiungimento della precisione a temperature elevate. I principi tradizionali di progettazione degli stampi devono essere adattati alle sfide uniche presentate dai polimeri ad alta temperatura.

Elementi critici di progettazione dello stampo

Posizione e dimensionamento del cancello: Per i materiali ad alta temperatura, le porte devono essere posizionate con cura per garantire un riempimento equilibrato. Le porte sottodimensionate possono creare un eccessivo riscaldamento da taglio che degrada le proprietà del materiale, mentre le porte sovradimensionate possono causare problemi dimensionali durante il raffreddamento.

Sistemi Runner: I sistemi di canali bilanciati sono essenziali per gli stampi a più cavità per garantire un riempimento e un confezionamento uniformi. Per i materiali ad alta temperatura, i sistemi di canali caldi adeguatamente isolati possono mantenere costanti le temperature di fusione.

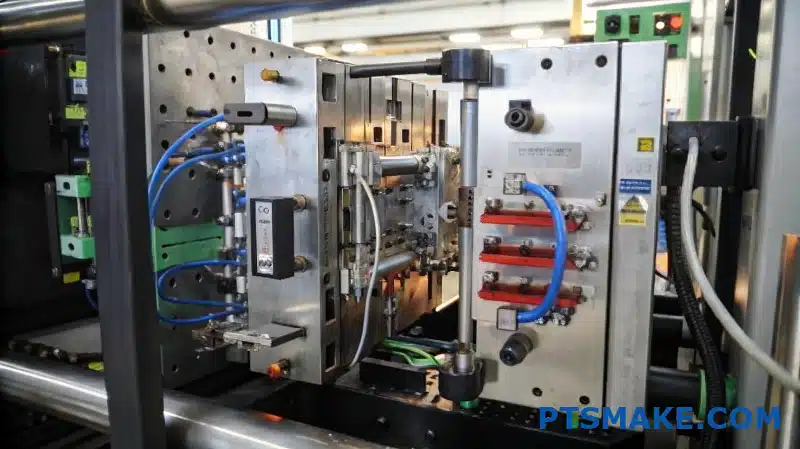

Design del canale di raffreddamento: I canali di raffreddamento conformi che seguono la geometria del pezzo consentono un'estrazione uniforme del calore, evitando deformazioni dovute a un raffreddamento non uniforme. In PTSMAKE utilizziamo strumenti di simulazione avanzati per ottimizzare il layout di raffreddamento prima della produzione dello stampo.

Sfiato: Uno sfiato adeguato è particolarmente importante per i polimeri ad alta temperatura, poiché i gas intrappolati possono causare difetti estetici e dimensionali. Gli sfiati rettificati di precisione (in genere profondi 0,025-0,038 mm) consentono ai gas di fuoriuscire senza che il materiale si infiammi.

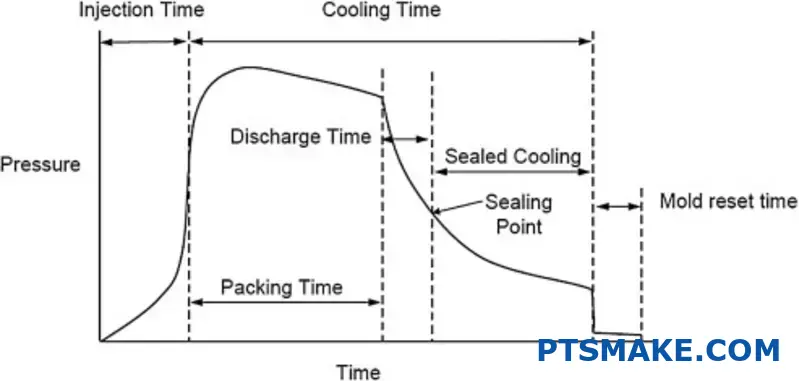

Parametri di lavorazione per il controllo di precisione

Anche con una selezione ideale dei materiali e una progettazione perfetta dello stampo, i parametri di lavorazione determinano in ultima analisi la precisione del pezzo. Lo stampaggio ad alta temperatura richiede approcci specializzati alle quattro fasi critiche dello stampaggio a iniezione.

Gestione della temperatura

Il controllo della temperatura è forse il fattore più critico nello stampaggio ad alta temperatura. Questo include:

- Profilazione della temperatura della canna: Creazione di un gradiente di temperatura ottimale dalla zona di alimentazione all'ugello

- Controllo della temperatura dello stampo: Mantenimento di temperature uniformi sulla superficie dello stampo, spesso utilizzando unità di controllo della temperatura a base di olio.

- Essiccazione del materiale: Assicurare una rimozione completa dell'umidità prima della lavorazione (spesso a temperature superiori a 120°C per oltre 4 ore).

Strategie di controllo della pressione

La gestione della pressione influisce direttamente sulle dimensioni dei pezzi e sulle sollecitazioni interne:

- Pressione di iniezione: Controllo accurato per riempire la cavità senza creare eccessive sollecitazioni interne.

- Pressione di mantenimento: Ottimizzato per compensare il ritiro del materiale senza sovraimballaggio

- Contropressione: Gestito per garantire una corretta omogeneizzazione della massa fusa senza allungare i tempi di ciclo

Controllo qualità per parti di precisione ad alta temperatura

Per raggiungere la precisione è necessario implementare solidi protocolli di controllo della qualità specificamente progettati per i componenti ad alta temperatura:

- Monitoraggio in corso d'opera: Utilizzo di sensori di pressione della cavità e di monitor della temperatura dello stampo per rilevare le variazioni in tempo reale.

- Controllo statistico dei processi: Tracciamento delle dimensioni critiche e dei parametri di processo per identificare le tendenze prima che vengano superati i limiti delle specifiche.

- Test ambientali: Sottoporre i pezzi a condizioni d'uso simulate per verificare la stabilità dimensionale in presenza di cicli termici.

- Tecniche di misura avanzate: Impiego di sistemi di misurazione senza contatto per i pezzi ancora caldi per comprendere le variazioni dimensionali durante il raffreddamento

Con questi approcci completi alla selezione dei materiali, alla progettazione degli stampi, alla lavorazione e al controllo della qualità, è possibile ottenere una precisione costante nei componenti stampati a iniezione ad alta temperatura. Noi di PTSMAKE abbiamo affinato queste tecniche in anni di esperienza, aiutando i nostri clienti a superare le sfide uniche dello stampaggio di precisione ad alta temperatura.

Quali sono i settori che beneficiano maggiormente dello stampaggio a iniezione ad alta temperatura?

Vi siete mai chiesti perché alcuni prodotti possono resistere al calore estremo mentre altri si sciolgono? O forse avete lottato per trovare soluzioni di produzione per componenti che devono funzionare in condizioni difficili? La sfida di creare componenti che rimangano stabili alle alte temperature ha un impatto su innumerevoli progetti di ingegneria in vari settori.

Lo stampaggio a iniezione ad alta temperatura è vantaggioso per i settori che richiedono componenti resistenti al calore, come quello automobilistico, aerospaziale, medico, elettronico e industriale. Questi settori si affidano a questo processo specializzato per creare pezzi che mantengono l'integrità strutturale e le prestazioni in condizioni termiche estreme.

Applicazioni dell'industria automobilistica

L'industria automobilistica è uno dei principali beneficiari della tecnologia di stampaggio a iniezione ad alta temperatura. I veicoli moderni funzionano con motori e sistemi che generano un calore significativo e richiedono componenti in grado di resistere a queste condizioni impegnative senza subire degradazioni.

I componenti sotto il cofano rappresentano un'area di applicazione critica. Parti come i collettori di aspirazione dell'aria, i coperchi del motore, i serbatoi del liquido refrigerante e i componenti del sistema di alimentazione devono mantenere la stabilità dimensionale e le proprietà meccaniche a temperature che possono superare i 200°C. L'adozione di termoplastici tecnici3 come PEEK, PPS e PEI attraverso lo stampaggio ad alta temperatura, ha permesso ai produttori di automobili di sostituire i componenti metallici, riducendo il peso e mantenendo la necessaria resistenza al calore.

I veicoli elettrici presentano nuove sfide e opportunità per i componenti stampati ad alta temperatura. Gli alloggiamenti delle batterie, i componenti isolanti e gli elementi del sistema di ricarica richiedono tutti materiali in grado di resistere a temperature elevate, garantendo al contempo proprietà di isolamento elettrico. Noi di PTSMAKE abbiamo riscontrato una crescente domanda di questi componenti specializzati con l'espansione del mercato dei veicoli elettrici.

Vantaggi prestazionali nelle applicazioni automobilistiche

| Tipo di componente | Resistenza alla temperatura | Vantaggi principali |

|---|---|---|

| Componenti del motore | Fino a 280°C | Riduzione del peso, resistenza alla corrosione, geometrie complesse |

| Connettori elettrici | 150-200°C | Isolamento elettrico, ritardo di fiamma, stabilità dimensionale |

| Parti di trasmissione | 180-240°C | Resistenza agli agenti chimici, riduzione dell'NVH (rumorosità, vibrazioni, durezza) |

| Componenti della batteria EV | 120-180°C | Gestione termica, isolamento elettrico, integrità strutturale |

Industria aerospaziale e della difesa

Il settore aerospaziale richiede componenti in grado di funzionare in modo affidabile in condizioni estreme. Lo stampaggio a iniezione ad alta temperatura consente di produrre componenti leggeri ma durevoli, in grado di resistere alle rigorose esigenze delle applicazioni aeronautiche e spaziali.

I componenti interni, come le fibbie dei sedili, i tavolini e le parti del sistema di ventilazione, beneficiano di processi di stampaggio ad alta temperatura. Questi componenti devono non solo resistere alle normali temperature di esercizio, ma anche soddisfare severi requisiti di infiammabilità. Materiali come il PEEK e il PEI offrono un eccellente ritardo di fiamma, mantenendo le loro proprietà strutturali a temperature elevate.

I componenti dei motori e le gondole rappresentano un'altra area di applicazione critica. La capacità di creare geometrie complesse con tolleranze precise rende lo stampaggio a iniezione ad alta temperatura ideale per la produzione di componenti che devono resistere in prossimità dei motori a reazione, dove le temperature possono essere estreme.

Applicazioni aerospaziali critiche

Le applicazioni militari e della difesa presentano alcuni dei requisiti più esigenti in termini di resistenza alle alte temperature. Dagli alloggiamenti dei radar ai componenti dei missili, queste applicazioni operano spesso in ambienti in cui il fallimento non è un'opzione. La precisione e la costanza offerte dallo stampaggio a iniezione per alte temperature ne fanno il metodo di produzione preferito per molti componenti critici della difesa.

Produzione di dispositivi medici

L'industria medica si affida sempre più allo stampaggio a iniezione ad alta temperatura per i dispositivi che devono resistere ai processi di sterilizzazione. La sterilizzazione in autoclave avviene tipicamente a temperature comprese tra 121-134°C e sotto pressione, condizioni che deformerebbero o danneggerebbero molti materiali plastici standard.

Gli strumenti chirurgici, dalle impugnature agli strumenti specializzati, traggono vantaggio da materiali come PPSU, PSU e PEEK lavorati mediante stampaggio ad alta temperatura. Questi materiali mantengono le loro proprietà anche dopo centinaia di cicli di sterilizzazione, garantendo affidabilità e prestazioni a lungo termine.

I dispositivi medici impiantabili rappresentano forse l'applicazione più impegnativa. I materiali devono essere biocompatibili e resistere alla temperatura corporea e ad ambienti biologici potenzialmente ostili per anni o addirittura decenni. I tecnopolimeri per alte temperature offrono la necessaria combinazione di biocompatibilità, resistenza e stabilità a lungo termine.

Industria elettronica e dei semiconduttori

L'industria elettronica deve affrontare sfide uniche con componenti che generano un calore significativo durante il funzionamento. Connettori, alloggiamenti e componenti di isolamento devono mantenere le loro proprietà elettriche e meccaniche nonostante l'esposizione ad alte temperature.

I componenti con tecnologia a montaggio superficiale (SMT) sono sottoposti a saldatura a riflusso a temperature che in genere superano i 220 °C. I componenti stampati a iniezione ad alta temperatura rimangono dimensionalmente stabili durante questo processo, garantendo connessioni elettriche affidabili.

Tabella delle applicazioni dell'elettronica

| Applicazione | Requisiti di temperatura | Proprietà chiave del materiale |

|---|---|---|

| Zoccoli IC | 260-280°C (saldatura) | Stabilità dimensionale, isolamento elettrico |

| Alloggiamenti LED | 120-180°C (in funzione) | Chiarezza ottica, gestione termica |

| Elettronica di potenza | 150-200°C | Isolamento elettrico, dissipazione del calore |

| Lavorazione dei semiconduttori | Fino a 300°C | Resistenza chimica, altissima purezza |

Produzione di apparecchiature industriali

Le apparecchiature industriali operano spesso in ambienti in cui calore, sostanze chimiche e sollecitazioni meccaniche si combinano per creare condizioni estremamente difficili. I componenti di pompe, valvole e apparecchiature di lavorazione traggono notevoli vantaggi dallo stampaggio a iniezione ad alta temperatura.

Le apparecchiature dell'industria di processo che gestiscono fluidi o gas riscaldati richiedono componenti che mantengano le loro proprietà di tenuta e stabilità dimensionale a temperature elevate. Materiali come il PEEK, il PPS e i fluoropolimeri lavorati mediante stampaggio ad alta temperatura creano componenti in grado di funzionare in modo affidabile in queste applicazioni impegnative.

In base alla mia esperienza di lavoro con i clienti industriali dell'PTSMAKE, ho scoperto che la possibilità di riunire più componenti in un unico pezzo stampato offre spesso vantaggi significativi che vanno oltre la semplice resistenza alla temperatura, tra cui una maggiore affidabilità e una riduzione dei costi di assemblaggio.

Trattamento di petrolio, gas e prodotti chimici

Forse nessun settore industriale richiede più materiali di quello del petrolio, del gas e della lavorazione chimica. I componenti devono resistere non solo alle alte temperature, ma anche all'esposizione a sostanze chimiche aggressive e ad alte pressioni.

I componenti per l'estrazione di petrolio e gas operano in ambienti in cui le temperature possono superare i 200°C e sono esposti a petrolio greggio, gas naturale e vari fluidi di perforazione. Lo stampaggio a iniezione ad alta temperatura crea pezzi con la necessaria combinazione di resistenza alla temperatura, compatibilità chimica e forza meccanica.

Quali sono le soluzioni economicamente vantaggiose per i progetti di stampaggio ad alta temperatura?

Vi siete mai trovati di fronte a vincoli di budget mentre cercavate di mantenere la qualità nei progetti di stampaggio ad alta temperatura? Vi trovate costantemente a bilanciare le prestazioni e i costi dei materiali senza sacrificare le proprietà critiche? Questo equilibrio può diventare un grosso grattacapo quando le scadenze incombono e i budget si restringono.

Le soluzioni economicamente vantaggiose per i progetti di stampaggio ad alta temperatura comprendono l'ottimizzazione della progettazione dello stampo, la selezione di alternative di materiale appropriate, l'implementazione di sistemi di raffreddamento efficienti, la considerazione di stampi a più cavità e la collaborazione con produttori esperti. Queste strategie riducono i tempi di ciclo, minimizzano gli sprechi di materiale e abbassano i costi complessivi di produzione, mantenendo la qualità.

Selezione strategica dei materiali per l'ottimizzazione dei costi

Quando si gestiscono progetti di stampaggio ad alta temperatura, la selezione dei materiali rappresenta uno dei fattori di costo più significativi. I polimeri premium resistenti alle alte temperature hanno spesso un prezzo elevato, ma esistono approcci strategici per ottimizzare questa spesa.

Alternative di materiale basate sul valore

Non tutte le applicazioni ad alta temperatura richiedono i materiali più performanti in assoluto. Nella mia esperienza di lavoro con clienti di vari settori, ho scoperto che molti ingegneri inizialmente specificano materiali con una resistenza alle temperature eccessiva quando sarebbero sufficienti alternative più economiche. Ad esempio, mentre il PEEK offre un'eccezionale resistenza alle temperature fino a 250°C (480°F), il PPS modificato o alcuni nylon per alte temperature sono in grado di gestire molte applicazioni a costi 30-40% inferiori.

Il segreto sta nel condurre un'adeguata analisi dell'applicazione. Determinando con precisione l'esposizione effettiva alla temperatura, la durata e i requisiti meccanici, è spesso possibile selezionare materiali più economici che soddisfino tutti i criteri di prestazione senza pagare per proprietà non necessarie.

Opzioni di miscelazione e rinforzo dei materiali

Un altro approccio economicamente vantaggioso prevede l'utilizzo di polimeri di base con rinforzi o additivi mirati. Ad esempio, piuttosto che passare a un polimero completamente diverso e più costoso, l'aggiunta di fibra di vetro a un tecnopolimero standard può aumentare significativamente la resistenza al calore con un costo aggiuntivo minimo.

Il temperatura di deflessione termica4 può essere aumentata in modo sostanziale attraverso modifiche strategiche del materiale, offrendo un significativo risparmio sui costi rispetto al passaggio a polimeri premium per alte temperature.

Ottimizzazione della progettazione degli stampi per una produzione economica

Lo stampo stesso rappresenta un'altra importante opportunità di ottimizzazione dei costi nello stampaggio ad alta temperatura.

Progettazione per la gestione termica

Una gestione termica efficiente all'interno dello stampo ha un impatto diretto sui tempi di ciclo, sulla qualità e sui costi. Il posizionamento strategico dei canali di raffreddamento, l'uso di progetti di raffreddamento conformale e le porte e le guide di scorrimento correttamente dimensionate possono ridurre drasticamente i tempi di ciclo per i materiali ad alta temperatura, che in genere richiedono periodi di raffreddamento più lunghi.

In PTSMAKE, implementiamo caratteristiche di gestione termica specializzate nei nostri stampi per alte temperature, che hanno ridotto i tempi di ciclo fino a 25% in diversi progetti rispetto agli approcci di raffreddamento convenzionali.

Considerazioni sulle muffe multi-cavità e familiari

Per volumi di produzione adeguati, gli stampi a più cavità offrono notevoli vantaggi in termini di costi per pezzo:

| Tipo di stampo | Investimento iniziale | Riduzione dei costi per parte | Il migliore per |

|---|---|---|---|

| Cavità singola | $ | Linea di base | Prototipi, bassi volumi |

| 2-4 Cavità | $$ | 30-40% | Volumi medi |

| 8+ Cavità | $$$ | 50-70% | Volumi elevati |

| Muffa in famiglia | $$ | 25-35% | Parti correlate, volumi bilanciati |

Sebbene gli stampi a più cavità richiedano un investimento iniziale più elevato, il costo ammortizzato dell'attrezzatura per pezzo diminuisce sostanzialmente, rendendoli particolarmente preziosi per i materiali ad alta temperatura, dove i costi dei materiali sono già elevati.

Ottimizzazione dei processi per l'efficienza dei costi

Il processo di stampaggio stesso offre numerose opportunità di riduzione dei costi senza compromettere la qualità.

Strategie di riduzione del tempo di ciclo

I materiali ad alta temperatura richiedono in genere tempi di lavorazione più lunghi, ma diverse strategie possono attenuare questo problema:

- Fasi di preriscaldamento ottimizzate per ridurre il tempo di ciclo complessivo

- Ventilazione efficiente per minimizzare l'aria intrappolata e ridurre i tempi di ciclo

- Profili di iniezione su misura specifici per i materiali ad alta temperatura

- Sistemi di rimozione automatica dei pezzi per ridurre i costi di manodopera e i tempi di ciclo

In un recente progetto automobilistico a PTSMAKE, l'implementazione di queste strategie ha ridotto il tempo di ciclo di 18% mantenendo tutti i parametri di qualità critici per un componente in PPS ad alta temperatura.

Tecniche di riduzione degli scarti

I polimeri ad alta temperatura sono costosi e la riduzione degli scarti è particolarmente importante. Il monitoraggio avanzato del processo con sensori all'interno dello stampo può rilevare e correggere le deviazioni del processo prima che creino scarti. L'implementazione del controllo statistico dei processi aiuta a mantenere costantemente i parametri di lavorazione ottimali.

Strategie di partnership con i fornitori

La collaborazione con il giusto partner di produzione può avere un impatto sostanziale sui costi del progetto.

Valore dell'esperienza specialistica

I produttori con competenze specifiche nello stampaggio ad alta temperatura offrono un valore che va oltre le capacità produttive di base. La loro esperienza si traduce tipicamente in tempi di allestimento più rapidi, minori problemi di produzione e tassi di rendimento più elevati al primo passaggio, il tutto con un impatto diretto sui costi del progetto.

Considerazione del costo totale rispetto al prezzo unitario

Quando si valutano i partner di produzione, bisogna considerare il quadro dei costi complessivi piuttosto che concentrarsi solo sui prezzi unitari. Un prezzo per pezzo leggermente più alto da parte di uno specialista esperto nello stampaggio ad alta temperatura spesso si traduce in costi totali di progetto inferiori grazie a:

- Riduzione delle iterazioni di sviluppo

- Tempi di commercializzazione più rapidi

- Riduzione dei tassi di scarto

- Meno problemi di qualità che richiedono una rilavorazione

- Qualità dei pezzi più costante

Dopo oltre 15 anni di lavoro nella produzione di precisione, ho visto più volte progetti con il preventivo iniziale più basso costare poi di più a causa di queste spese nascoste.

Approcci di ottimizzazione dei costi a lungo termine

Al di là delle esigenze immediate del progetto, diverse strategie possono ridurre i costi nel corso del ciclo di vita del prodotto.

Design modulare e adattabile degli utensili

L'investimento in stampi modulari con inserti sostituibili consente di modificare il progetto senza richiedere stampi completamente nuovi. Questo approccio offre flessibilità per le iterazioni del prodotto, contenendo i costi di attrezzaggio a lungo termine.

Vantaggi della standardizzazione dei materiali

Quando è possibile, la standardizzazione dei materiali per più applicazioni ad alta temperatura può fornire una leva di acquisto e ridurre i costi di magazzino. Anche quando i diversi prodotti hanno requisiti di temperatura diversi, la ricerca di opportunità per consolidare la selezione dei materiali può produrre risparmi sostanziali attraverso l'acquisto di volumi.

Quali considerazioni sulla progettazione degli stampi sono fondamentali per le applicazioni ad alta temperatura?

Avete mai visto un componente in plastica deformarsi, incrinarsi o guastarsi completamente quando viene utilizzato in ambienti ad alta temperatura? Oppure avete lottato con stampi che si deformano dopo pochi cicli di produzione con materiali ad alta temperatura? Questi scenari frustranti possono far deragliare i progetti e danneggiare i rapporti con i clienti.

Quando si progettano stampi per applicazioni ad alta temperatura, le considerazioni più importanti riguardano la scelta dei materiali (sia acciaio per utensili che plastica), la progettazione di un sistema di raffreddamento adeguato, lo sfiato avanzato, la selezione di gating di precisione e trattamenti superficiali appropriati. Questi elementi garantiscono la longevità dello stampo e una qualità costante dei pezzi.

Selezione del materiale per stampi ad alta temperatura

La scelta dei materiali giusti per le applicazioni di stampaggio ad alta temperatura è forse la decisione più importante che si possa prendere. Nella mia esperienza di guida di numerosi clienti in questo processo presso PTSMAKE, ho scoperto che sia l'acciaio dello stampo che il materiale plastico richiedono un'attenta considerazione.

Selezione dell'acciaio per utensili

Per le applicazioni ad alta temperatura, non tutti gli acciai per utensili hanno le stesse prestazioni. I gradi migliori, come H13, P20 e S7, offrono un'eccellente resistenza alla fatica termica, un problema comune quando gli stampi sono esposti ripetutamente a fluttuazioni di temperatura estreme.

L'acciaio per utensili H13 rimane il mio consiglio per la maggior parte delle applicazioni ad alta temperatura, grazie alla sua eccellente qualità. resistenza alla fatica termica5 e le proprietà di durezza a caldo. Quando si lavora con materiali che richiedono temperature di lavorazione superiori a 300°C (572°F), di solito si usa l'H13 temprato a 48-52 HRC per prevenire l'usura e la deformazione premature.

Per le applicazioni più esigenti, gli acciai speciali contenenti percentuali più elevate di tungsteno, molibdeno e vanadio possono fornire prestazioni migliori, anche se comportano costi di lavorazione più elevati.

Considerazioni sulle materie plastiche

Il materiale plastico stesso influenza in modo significativo le decisioni di progettazione degli stampi. I tecnopolimeri ad alta temperatura come PEEK, PPS, PEI (Ultem) e LCP (polimero a cristalli liquidi) richiedono approcci specifici alla progettazione degli stampi. Questi materiali hanno tipicamente:

- Temperature di lavorazione più elevate (spesso 320-420°C)

- Tassi di restringimento più elevati

- Maggiore sensibilità alle variazioni di raffreddamento

- Caratteristiche di flusso più aggressive

La lavorazione di questi materiali richiede una progettazione precisa del gating, dei sistemi di scorrimento e dei canali di raffreddamento, per evitare difetti come deformazioni, segni di affondamento e bave.

Progettazione avanzata del sistema di raffreddamento

L'efficacia del sistema di raffreddamento diventa esponenzialmente più importante nelle applicazioni ad alta temperatura. Un raffreddamento uniforme aiuta a mantenere la stabilità dimensionale e a ridurre al minimo i tempi di ciclo.

Canali di raffreddamento conformi

I tradizionali canali di raffreddamento a fori diritti si rivelano spesso inadeguati per i pezzi complessi ad alta temperatura. In PTSMAKE abbiamo implementato sempre più spesso tecnologie di raffreddamento conformale che seguono più da vicino la geometria del pezzo. Questi progetti avanzati possono:

- Riduzione dei tempi di ciclo di 20-40%

- Migliorare la qualità dei pezzi riducendo al minimo la deformazione

- Prolungare la vita dello stampo riducendo lo stress termico

Sebbene inizialmente più costoso, il raffreddamento conforme spesso offre un ROI significativo grazie al miglioramento della produttività e della qualità, soprattutto per la produzione di grandi volumi.

Mezzi di raffreddamento ad alta temperatura

Il raffreddamento ad acqua standard può essere insufficiente per le applicazioni a temperature molto elevate. Tra i mezzi di raffreddamento alternativi da considerare vi sono:

| Media di raffreddamento | Intervallo di temperatura | Vantaggi | Limitazioni |

|---|---|---|---|

| Acqua pressurizzata | Fino a 180°C | Economico, eccellente trasferimento di calore | Richiede sistemi di controllo della pressione |

| Refrigeranti a base di olio | Fino a 350°C | Stabilità alle alte temperature | Efficienza di trasferimento del calore inferiore, costi più elevati |

| Sale fuso | 150-550°C | Eccezionali prestazioni ad alta temperatura | Necessità di attrezzature speciali, problemi di corrosione |

Per le applicazioni estreme, i sistemi di raffreddamento a cascata che combinano diverse zone di raffreddamento possono garantire una gestione termica ottimale.

Considerazioni sullo sfiato

Uno sfiato adeguato è fondamentale nelle applicazioni ad alta temperatura, poiché i gas si espandono maggiormente a temperature più elevate e possono causare bruciature, riempimento incompleto o persino un pericoloso aumento di pressione.

In genere raccomando profondità di sfiato di 0,025-0,038 mm per i tecnopolimeri ad alta temperatura, con canali di sfiato più ampi di quelli utilizzati per i materiali plastici convenzionali. Il posizionamento strategico dello sfiato negli ultimi punti di riempimento, soprattutto nelle sezioni a parete sottile, aiuta a prevenire l'intrappolamento dei gas.

Per materiali come il PPS o il PEEK che rilasciano gas corrosivi durante la lavorazione, possono essere necessari materiali di sfiato o rivestimenti speciali per prevenire l'usura prematura.

Sistemi di regolazione e di scorrimento

La progettazione del sistema di gate e runner diventa ancora più critica con i materiali ad alta temperatura che hanno finestre di lavorazione ristrette.

Selezione del tipo di gate

Per le applicazioni ad alta temperatura, in genere raccomando:

- Cancelli a tunnel per pezzi di piccole e medie dimensioni che richiedono uno stampaggio automatico

- Porte per bordi per pezzi di grandi dimensioni che richiedono la massima stabilità dimensionale

- Sistemi a canale caldo per la produzione di grandi volumi per eliminare i problemi di rimacinato

La dimensione della porta deve essere calibrata con attenzione: se è troppo piccola, il materiale può congelarsi prematuramente; se è troppo grande, si possono avere vestigia eccessive della porta o una rifilatura difficile.

Considerazioni sulla progettazione del corridore

I materiali ad alta temperatura beneficiano di:

- Guide a tutto tondo con superfici lucide

- Pozzi freddi adeguatamente dimensionati per catturare il primo materiale che entra nello stampo

- Sistemi di guide bilanciate per garantire modelli di riempimento uniformi

Questi elementi progettuali contribuiscono a mantenere costante la temperatura del materiale durante l'intero processo di riempimento.

Trattamenti e rivestimenti di superficie

Le applicazioni ad alta temperatura spesso beneficiano di trattamenti superficiali specializzati che prolungano la durata dello stampo e migliorano la qualità dei pezzi.

Trattamenti come la nitrurazione possono aumentare la durezza superficiale mantenendo la tenacità del nucleo, aiutando lo stampo a resistere ai cicli termici. I rivestimenti PVD (Physical Vapor Deposition) avanzati, come il nitruro di titanio (TiN) o il nitruro di cromo (CrN) possono:

- Migliorare la resistenza all'usura

- Riduzione dell'incollamento del materiale

- Migliora le proprietà di rilascio dello stampo

- Migliorare la resistenza alla corrosione

In PTSMAKE, abbiamo assistito a un'estensione della durata degli stampi di 30-50% grazie all'applicazione strategica di questi trattamenti superficiali in applicazioni ad alta temperatura.

6. Tecniche avanzate e tendenze future nella prevenzione della deformazione?

Vi è mai capitato di passare settimane a mettere a punto i parametri dello stampaggio a iniezione ad alta temperatura, per poi scontrarvi con problemi di deformazione persistenti? Oppure avete investito in materiali pregiati e attrezzature all'avanguardia, ma non riuscite a ottenere la stabilità dimensionale richiesta dai vostri clienti?

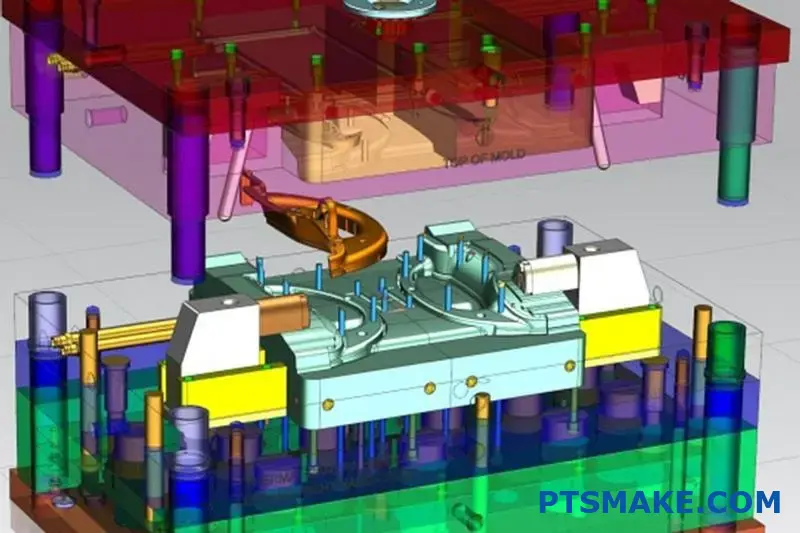

Per essere veramente in grado di prevenire la deformazione nello stampaggio a iniezione ad alta temperatura, è necessario guardare oltre le strategie di base, verso tecniche avanzate e tecnologie emergenti. Questi approcci innovativi comprendono l'ottimizzazione basata sulla simulazione, i progressi del raffreddamento conforme, le soluzioni di stampaggio in composito e il controllo del processo assistito dall'intelligenza artificiale: tutti lavorano insieme per ridurre al minimo le sollecitazioni termiche e mantenere la stabilità dimensionale.

6.1 Approcci di ottimizzazione basati sulla simulazione

6.1.1 Analisi CAE avanzata per la previsione della deformazione

L'ingegneria computerizzata ha rivoluzionato il modo di affrontare la deformazione nello stampaggio a iniezione ad alta temperatura. I moderni software di simulazione sono ora in grado di prevedere la deformazione con notevole accuratezza, incorporando modelli realistici di comportamento dei materiali, condizioni di processo e dinamiche termiche.

Quando implemento gli approcci basati sulla simulazione all'PTSMAKE, di solito seguiamo un flusso di lavoro sistematico:

- Creazione di modelli 3D dettagliati sia della parte che dello stampo

- Definire proprietà accurate del materiale (compresa la cinetica di cristallizzazione)

- Impostare condizioni e vincoli di processo realistici

- Esecuzione di simulazioni complete della deformazione

- Analizzare i modelli di raffreddamento e le sollecitazioni residue

- Ottimizzare il progetto in base ai risultati della simulazione

Il vantaggio principale consiste nell'individuare potenziali problemi di deformazione prima di tagliare l'acciaio. Per le applicazioni ad alta temperatura, prestiamo particolare attenzione a ritiro anisotropo6 che spesso vengono trascurati nelle simulazioni di base, ma che possono avere un impatto significativo sulla geometria finale del pezzo.

6.1.2 Progettazione virtuale degli esperimenti (DOE)

Il DOE virtuale rappresenta un approccio potente che consente di testare più variabili contemporaneamente senza consumare risorse fisiche. Con questa tecnica, possiamo valutare come i diversi fattori interagiscono per influenzare la deformazione.

In un recente progetto aerospaziale che coinvolgeva componenti in PEEK, abbiamo utilizzato il DOE virtuale per ottimizzare:

- Posizione e dimensioni del cancello

- Progettazione del sistema di guide

- Configurazioni del layout di raffreddamento

- Combinazioni di parametri di processo

Questo approccio ci ha permesso di identificare combinazioni di parametri non intuitive che hanno minimizzato la deformazione in modo molto più efficiente rispetto ai metodi tradizionali di prova ed errore. La simulazione aveva previsto una riduzione della deformazione di 37% e, una volta implementata, abbiamo ottenuto un miglioramento effettivo di 32%, dimostrando la potenza di questa tecnica.

6.2 Soluzioni di raffreddamento avanzate

6.2.1 Innovazioni nel raffreddamento conformazionale

Il raffreddamento conformale rappresenta uno dei progressi più significativi nella lotta alla deformazione nello stampaggio ad alta temperatura. A differenza dei canali di raffreddamento convenzionali che seguono percorsi di foratura rettilinei, i canali di raffreddamento conformali rispecchiano la geometria del pezzo, garantendo un raffreddamento uniforme.

I vantaggi per le applicazioni ad alta temperatura sono particolarmente evidenti:

- Riduzione dei tempi di ciclo fino a 40%

- Modelli di raffreddamento più uniformi

- Minimizzazione dei punti caldi che contribuiscono alla deformazione

- Migliore qualità della finitura superficiale

Noi di PTSMAKE abbiamo implementato soluzioni di raffreddamento conforme utilizzando sia inserti di stampo brasati sotto vuoto sia la sinterizzazione laser diretta dei metalli (DMLS) per geometrie complesse. Sebbene l'investimento iniziale sia più elevato, i vantaggi a lungo termine in termini di qualità dei pezzi e di riduzione dei tempi di ciclo offrono un ROI eccezionale per i componenti di alto valore.

6.2.2 Tecnologie di raffreddamento emergenti

Oltre al tradizionale raffreddamento conformale, diverse tecnologie emergenti sono molto promettenti:

Sistemi di raffreddamento a microcanali: Questi canali ultra-piccoli (spesso di diametro inferiore a 1 mm) consentono il raffreddamento in aree precedentemente inaccessibili, fornendo un controllo estremamente preciso della temperatura in elementi critici.

Inserti a conducibilità variabile: Posizionamento strategico di materiali ad alta conducibilità termica in aree specifiche dello stampo per gestire i tassi di estrazione del calore.

Raffreddamento a scambio di fase: Sfruttare i materiali che assorbono il calore attraverso la trasformazione di fase, fornendo una maggiore capacità di raffreddamento durante le fasi critiche di solidificazione.

Queste tecnologie sono particolarmente preziose quando si stampano tecnopolimeri ad alta temperatura come PEEK, PEI o PPS, dove la gestione termica è fondamentale per evitare deformazioni.

6.3 Sistemi intelligenti di controllo dei processi

6.3.1 Elaborazione adattiva con l'apprendimento automatico

L'integrazione dell'intelligenza artificiale nel controllo del processo di stampaggio a iniezione rappresenta un significativo passo avanti nella prevenzione della deformazione. I sistemi moderni possono ora:

- Monitoraggio di più parametri di processo in tempo reale

- Rilevare le deviazioni che potrebbero portare a deformazioni

- Effettuare regolazioni automatiche per mantenere le condizioni ottimali

- Imparare da ogni ciclo di produzione per migliorare continuamente

Nel nostro stabilimento abbiamo implementato sistemi di lavorazione adattivi che regolano la pressione di imballaggio, il tempo di raffreddamento e la temperatura della massa fusa in base ai dati in tempo reale. Questo approccio si è rivelato particolarmente efficace per le lunghe produzioni di pezzi complessi ad alta temperatura, in cui la deriva del processo avrebbe tradizionalmente causato variazioni di qualità.

6.3.2 Tecnologie di rilevamento nello stampo

I sensori avanzati incorporati nello stampo forniscono una visibilità senza precedenti su ciò che accade durante il ciclo di stampaggio:

| Tipo di sensore | Cosa misura | Vantaggi per la prevenzione delle deformazioni |

|---|---|---|

| Sensori di pressione | Profili di pressione della cavità | Garantisce un imballaggio coerente in tutti i cicli |

| Sensori di temperatura | Temperatura di stampo e fusione | Identifica le anomalie di raffreddamento che causano un restringimento non uniforme. |

| Estensimetri | Deformazione dello stampo | Rileva potenziali problemi di distribuzione non uniforme della pressione. |

| Sensori a ultrasuoni | Tasso di solidificazione del materiale | Ottimizza il tempo di raffreddamento in base all'effettiva solidificazione. |

Integrando questi sensori con i sistemi di controllo del processo, possiamo sviluppare approcci di controllo ad anello chiuso che riducono drasticamente le variazioni di deformazione, anche in applicazioni impegnative ad alta temperatura.

6.4 Innovazioni nei materiali per la riduzione della deformazione

Il panorama dei polimeri per alte temperature continua a evolversi, con nuove formulazioni specificamente progettate per affrontare le sfide della deformazione:

6.4.1 Controllo dell'orientamento della fibra

I nuovi sviluppi nei polimeri fibrorinforzati si concentrano sul controllo dell'orientamento delle fibre durante il flusso per ridurre al minimo il ritiro differenziale. Questo include:

- Sistemi di fibre ibride che combinano diversi tipi di fibre

- Distribuzioni di lunghezza delle fibre ottimizzate

- Trattamenti superficiali che migliorano il legame fibra-matrice

- Additivi specializzati che influenzano l'orientamento delle fibre durante il riempimento

Ho osservato notevoli miglioramenti nell'impiego di questi materiali in applicazioni strutturali a parete sottile, dove la deformazione sembrava in precedenza inevitabile.

6.4.2 Polimeri modificati per cristallizzazione

Per i polimeri semicristallini ad alta temperatura, il controllo della cinetica di cristallizzazione è fondamentale per gestire la deformazione. Le innovazioni recenti includono:

- Agenti nucleanti che favoriscono una cristallizzazione uniforme

- Modificatori della crescita dei cristalli che controllano le dimensioni delle sferuliti

- Miscele di polimeri con proprietà di cristallizzazione complementari

- Additivi a cambiamento di fase che assorbono il calore durante la cristallizzazione

Queste formulazioni specializzate possono ridurre significativamente la sensibilità del processo e migliorare la stabilità dimensionale, anche quando le condizioni di lavorazione non sono perfettamente controllate.

6.5 Direzioni future nella prevenzione della deformazione

In prospettiva, diverse tendenze emergenti promettono di rivoluzionare ulteriormente il modo di prevenire le deformazioni nello stampaggio ad alta temperatura:

La tecnologia del gemello digitale: Creare rappresentazioni virtuali del processo e dello stampo che si aggiornano in tempo reale, consentendo la manutenzione predittiva e l'ottimizzazione del processo.

Algoritmi di progettazione generativa: Sistemi di progettazione basati sull'intelligenza artificiale in grado di generare automaticamente progetti di pezzi e stampi ottimizzati con resistenza intrinseca alla deformazione.

Approcci produttivi ibridi: Combinare lo stampaggio a iniezione con la produzione additiva o altri processi per ottenere geometrie e caratteristiche prestazionali prima impossibili.

Progetti di raffreddamento bio-ispirati: Geometrie dei canali di raffreddamento basate su strutture naturali come le vene delle foglie o i vasi sanguigni che garantiscono un'efficienza di trasferimento del calore ottimizzata.

Noi di PTSMAKE stiamo studiando attivamente queste tecnologie per rimanere all'avanguardia nelle capacità di stampaggio di precisione ad alta temperatura per le nostre applicazioni più esigenti.

Come ridurre i tempi di ciclo nello stampaggio a iniezione ad alta temperatura?

Avete mai lottato con cicli di produzione lenti nelle operazioni di stampaggio ad alta temperatura? Quei frustranti colli di bottiglia che prosciugano le risorse, ritardano le consegne e, in ultima analisi, incidono sui profitti? Si tratta di una sfida che può far saltare un programma di produzione.

La riduzione dei tempi di ciclo nello stampaggio a iniezione ad alta temperatura richiede l'ottimizzazione delle strategie di raffreddamento, della selezione dei materiali, dei parametri di processo e della manutenzione delle attrezzature. Implementando tecniche come i canali di raffreddamento conformali, la posizione ottimizzata dei gate e il controllo avanzato della temperatura dello stampo, i produttori possono ridurre significativamente i tempi di ciclo mantenendo la qualità dei pezzi.

Comprendere le strategie di ottimizzazione del raffreddamento

Il tempo di raffreddamento rappresenta in genere oltre 60% del tempo di ciclo totale nello stampaggio a iniezione ad alta temperatura. Quando si lavora con materiali ad alta temperatura come PEEK, PPS o LCP, il raffreddamento diventa ancora più critico. Ho scoperto che l'implementazione di un'ottimizzazione strategica del raffreddamento può ridurre drasticamente i tempi di ciclo.

Canali di raffreddamento conformi

I tradizionali canali di raffreddamento con fori diritti creano spesso condizioni di raffreddamento non uniformi. I canali di raffreddamento conformazionali, che seguono il contorno del pezzo, garantiscono un'estrazione del calore più uniforme. Secondo la mia esperienza presso PTSMAKE, il passaggio al raffreddamento conformazionale per i pezzi complessi ad alta temperatura ha ridotto i tempi di raffreddamento di 20-30%.

Il vantaggio principale è l'uniformità della temperatura sulla superficie del pezzo. Ciò non solo accelera il raffreddamento, ma migliora anche la qualità del pezzo, riducendo la deformazione e le sollecitazioni interne. Sebbene il costo iniziale dello stampo sia più elevato, la riduzione del tempo di ciclo a lungo termine giustifica l'investimento per le produzioni in grandi volumi.

Posizioni strategiche dei cancelli

La posizione dei cancelli influisce in modo significativo sia sui modelli di riempimento che sull'efficienza del raffreddamento. Per i materiali ad alta temperatura, consiglio di posizionare le porte nelle sezioni più spesse, dove la ritenzione di calore è maggiore. Questo approccio consente un raffreddamento più efficiente e aiuta a evitare velocità di raffreddamento differenziale7 che possono causare deformazioni.

Per le geometrie complesse possono essere necessarie più porte, ma è necessaria un'analisi accurata per evitare linee di saldatura nelle aree critiche. Noi di PTSMAKE utilizziamo generalmente un software di simulazione del flusso per ottimizzare la posizione delle porte prima di tagliare l'acciaio, risparmiando tempo e risorse durante la produzione.

Selezione e preparazione del materiale

La scelta del materiale influisce notevolmente sui tempi di ciclo nelle applicazioni ad alta temperatura. Alcune considerazioni chiave includono:

Varianti ad alto flusso

Molti polimeri per alte temperature offrono varianti ad alto flusso che mantengono le necessarie proprietà termiche pur richiedendo temperature e pressioni di iniezione inferiori. Queste formulazioni possono ridurre i tempi di ciclo consentendo un'iniezione più rapida e periodi di raffreddamento più brevi.

Asciugatura corretta del materiale

Un'essiccazione inadeguata dei polimeri igroscopici ad alta temperatura comporta un aumento della viscosità, che richiede temperature di lavorazione più elevate e tempi di ciclo più lunghi. Mi assicuro sempre che materiali come il PEEK e il PEI siano essiccati secondo le specifiche del produttore, tipicamente 3-4 ore a 150°C o più.

Un confronto tra i comuni polimeri ad alta temperatura e il loro impatto sui tempi di ciclo:

| Materiale | Temperatura di lavorazione | Tempo di ciclo relativo | Caratteristiche del flusso |

|---|---|---|---|

| PEEK standard | 360-400°C | Più lungo | Flusso moderato |

| PEEK ad alto flusso | 340-380°C | 15-20% più corto | Flusso migliorato |

| PPS | 310-330°C | Moderato | Buon flusso |

| PPS ad alto flusso | 290-320°C | 10-15% più corto | Flusso eccellente |

| LCP | 330-350°C | Più breve | Flusso molto elevato |

Ottimizzazione avanzata dei parametri di processo

La messa a punto dei parametri di processo è fondamentale per ridurre al minimo i tempi di ciclo senza compromettere la qualità dei pezzi.

Profili di imballaggio dinamici

Ho scoperto che l'implementazione di profili di imballaggio a più fasi può ridurre significativamente il tempo di ciclo complessivo. Iniziando con una pressione di confezionamento più elevata e riducendola gradualmente man mano che il gate si blocca, possiamo ottimizzare la fase di confezionamento senza allungare il ciclo complessivo.

Noi di PTSMAKE eseguiamo abitualmente studi sulla tenuta del cancello per determinare il momento esatto in cui la pressione non viene più trasferita al pezzo, consentendoci di ridurre la fase di imballaggio solo allo stretto necessario.

Controllo della temperatura dello stampo

Per i materiali ad alta temperatura, il mantenimento della corretta temperatura dello stampo è fondamentale. L'uso di sistemi ad acqua pressurizzata che operano a 120-140°C o di sistemi a base di olio per temperature ancora più elevate aiuta a ottenere cicli più rapidi:

- Riduzione della viscosità durante il riempimento

- Consentire un imballaggio più coerente

- Consente un raffreddamento rapido e controllato

L'investimento in unità di controllo della temperatura avanzate si ripaga con la riduzione dei tempi di ciclo e il miglioramento della consistenza dei pezzi.

Considerazioni sulle apparecchiature e sulla manutenzione

Anche con parametri di processo ottimali, le apparecchiature obsolete o in cattivo stato di manutenzione possono vanificare gli sforzi di riduzione dei tempi di ciclo.

Unità di iniezione ad alte prestazioni

Le macchine moderne, con velocità di iniezione più elevate e un controllo preciso, consentono un riempimento più rapido, pur mantenendo la qualità. Per le applicazioni ad alta temperatura, consiglio macchine con:

- Canne e viti speciali per alte temperature

- Capacità di riscaldamento potenziata

- Sistemi di controllo della temperatura precisi

- Velocità e pressioni di iniezione più elevate

Programma di manutenzione preventiva

Una manutenzione regolare previene i fermi macchina imprevisti e garantisce prestazioni ottimali della macchina. Noi di PTSMAKE implementiamo programmi di manutenzione completi che comprendono:

- Controllo settimanale degli elementi riscaldanti

- Calibrazione mensile dei sensori di temperatura

- Ispezione trimestrale dei sistemi idraulici

- Pulizia e smontaggio biennale di viti e barili

Questo approccio proattivo ha dimostrato di mantenere costanti i tempi di ciclo, evitando al contempo guasti catastrofici che potrebbero far deragliare i programmi di produzione.

Integrazione di automazione e robotica

L'implementazione della robotica per la rimozione dei pezzi e le operazioni post-stampaggio può ridurre significativamente i tempi di ciclo complessivi. I moderni robot a sei assi possono rimuovere i pezzi ed eseguire operazioni secondarie mentre lo stampo si prepara per il ciclo successivo.

L'integrazione di utensili di fine braccio progettati specificamente per i pezzi ad alta temperatura garantisce una manipolazione sicura senza danni o deformazioni, riducendo ulteriormente i tassi di scarto e migliorando l'efficienza complessiva.

Quali standard di controllo qualità si applicano ai componenti stampati per alte temperature?

Vi è mai capitato di ricevere pezzi stampati ad alta temperatura che si sono deformati, degradati o guastati durante l'uso? O di aver trascorso innumerevoli ore a risolvere problemi di qualità che avrebbero potuto essere evitati con standard adeguati? Quando precisione e affidabilità non sono negoziabili, il controllo qualità diventa la vostra ancora di salvezza.

Gli standard di controllo della qualità per i componenti stampati ad alta temperatura includono principalmente ASTM D3641 per la stabilità termica, ISO 9001 per i sistemi di gestione della qualità e requisiti specifici del settore come UL 746A per le applicazioni elettriche. Questi standard garantiscono che i componenti mantengano la stabilità dimensionale, l'integrità del materiale e le prestazioni funzionali a temperature elevate.

La natura critica del controllo qualità per i componenti ad alta temperatura

I componenti stampati per alte temperature devono affrontare sfide eccezionali rispetto ai componenti in plastica standard. Con ambienti operativi che spesso superano i 150°C (302°F), questi componenti specializzati devono mantenere l'integrità strutturale, la stabilità dimensionale e le caratteristiche prestazionali in condizioni estreme. Dopo aver lavorato con numerosi clienti del settore aerospaziale e automobilistico, ho scoperto che un controllo di qualità adeguato non riguarda solo il rispetto delle specifiche, ma anche la sicurezza, l'affidabilità e la longevità in applicazioni complesse.

La posta in gioco è semplicemente più alta con i componenti ad alta temperatura. Un piccolo problema di qualità, che potrebbe essere tollerato in un prodotto di consumo, potrebbe portare a guasti catastrofici in un componente per motori automobilistici ad alta temperatura o in un'applicazione aerospaziale. Per questo motivo, i solidi standard di controllo della qualità non sono facoltativi, ma essenziali.

Standard e certificazioni del settore

Standard ASTM

L'American Society for Testing and Materials (ASTM) fornisce diversi standard critici applicabili specificamente ai componenti stampati ad alta temperatura:

- ASTM D3641: Pratica standard per i campioni di prova di stampaggio a iniezione di materiali termoplastici da stampaggio ed estrusione

- ASTM D648: Metodo di prova standard per la temperatura di deflessione delle materie plastiche sotto carico di flessione

- ASTM D1525: Metodo di prova standard per la temperatura di rammollimento Vicat delle materie plastiche

Questi standard forniscono metodologie di prova specifiche per verificare le proprietà dei materiali sotto stress termico. Noi di PTSMAKE implementiamo regolarmente questi protocolli per convalidare le proprietà del materiale. temperatura di deflessione del calore8 e la stabilità termica dei componenti che produciamo.

Standard ISO

L'Organizzazione Internazionale per la Standardizzazione (ISO) fornisce quadri di riferimento particolarmente rilevanti:

| Standard ISO | Applicazione ai componenti ad alta temperatura |

|---|---|

| ISO 9001 | Requisiti del sistema di gestione della qualità |

| ISO 17025 | Competenza dei laboratori di prova e taratura |

| ISO 1043-1 | Simboli e termini abbreviati delle materie plastiche |

La certificazione ISO 9001 garantisce che il produttore segua procedure di qualità coerenti. Ciò è particolarmente importante per i componenti ad alta temperatura, dove il controllo del processo è fondamentale per le prestazioni del materiale.

Standard specifici del settore

I diversi settori industriali hanno requisiti specifici per i componenti ad alta temperatura:

- Automotive: IATF 16949, che si basa sulla ISO 9001 con requisiti specifici per il settore automobilistico.

- Aerospaziale: AS9100 per i sistemi di gestione della qualità

- Elettrico/elettronico: UL 746A per i materiali polimerici utilizzati nelle apparecchiature elettriche.

Test di convalida dei materiali

Metodi di analisi termica

Il controllo della qualità inizia con un'adeguata validazione dei materiali. Le applicazioni ad alta temperatura richiedono metodi di prova specifici:

- Calorimetria differenziale a scansione (DSC): Misura le proprietà di flusso termico e le temperature di transizione del vetro

- Analisi termogravimetrica (TGA): Valuta la stabilità del materiale e le temperature di decomposizione.

- Analisi meccanica dinamica (DMA): Valuta le proprietà meccaniche in diversi intervalli di temperatura

Verifica delle proprietà meccaniche

Dopo i test termici, i materiali devono essere sottoposti a test meccanici per garantire l'integrità strutturale:

- Resistenza alla trazione a temperature elevate

- Resistenza agli urti dopo l'invecchiamento termico

- Resistenza allo scorrimento sotto carico prolungato

- Prestazioni di fatica ai cicli di temperatura

Ho visto casi in cui i materiali hanno superato la qualifica iniziale ma si sono guastati dopo un prolungato invecchiamento termico. Ciò evidenzia l'importanza di test completi che simulino le condizioni reali.

Parametri di controllo del processo

Variabili critiche dello stampaggio a iniezione

Per i materiali ad alta temperatura come PEEK, PPS o PEI, il controllo del processo diventa ancora più critico:

- Controllo della temperatura di fusione (in genere 30-50°C in più rispetto alle plastiche standard)

- Regolazione della temperatura dello stampo (spesso richiede sistemi con riscaldamento ad olio)

- Ottimizzazione della velocità e della pressione di iniezione

- Regolazione della pressione di mantenimento e del tempo di raffreddamento

Controllo statistico del processo (SPC)

L'implementazione dell'SPC per lo stampaggio ad alta temperatura comporta:

| Parametro di processo | Metodo di monitoraggio tipico | Determinazione del limite di controllo |

|---|---|---|

| Temperatura di fusione | Sensori a infrarossi, termocoppie | ±5°C dall'optimum stabilito |

| Tempo di ciclo | Registrazione automatica | ±2% dal basale |

| Peso della parte | Campionamento regolare | ±0,5% dal peso target |

| Stabilità dimensionale | Sistemi di visione, CMM | Tolleranze in base al progetto |

Metodi di ispezione in-process e finale

Controlli non distruttivi

Spesso sono necessarie tecniche di ispezione avanzate:

- Termografia per identificare potenziali concentrazioni di stress

- Test a ultrasuoni per il rilevamento di vuoti interni

- Ispezione a raggi X per componenti complessi e di alta precisione

Test distruttivi Campionamento

Anche se nessuno vuole distruggere i prodotti finiti, i piani di campionamento che includono test distruttivi forniscono una garanzia di qualità fondamentale:

- Analisi trasversale per verificare il flusso di materiale e la qualità della linea di saldatura

- Invecchiamento termico seguito da prove meccaniche

- Test di stress ambientale con cicli di temperatura

Ricordo un progetto in cui un cliente stava sperimentando misteriosi guasti in componenti ad alta temperatura. Attraverso un'analisi trasversale, abbiamo scoperto un flusso di materiale inadeguato nelle aree critiche, un problema invisibile all'ispezione superficiale ma rivelato dai test distruttivi.

Requisiti di documentazione e tracciabilità

Una documentazione completa è essenziale per i componenti ad alta temperatura, tra cui:

- Certificazione dei materiali e tracciabilità dei lotti

- Registrazioni dei parametri di processo per ogni ciclo di produzione

- Risultati delle ispezioni con chiari criteri di accettazione/rifiuto

- Rapporti sulle non conformità e azioni correttive

Noi di PTSMAKE manteniamo sistemi di documentazione digitale che ci permettono di risalire da qualsiasi componente all'esatto lotto di materiale e ai parametri di lavorazione utilizzati, fondamentali sia per la risoluzione dei problemi che per la conformità alle normative.

Cliccate per conoscere l'ottimizzazione reologica per migliorare la durata dei pezzi. ↩

Imparate a conoscere questa proprietà critica del polimero per migliorare la progettazione dei vostri pezzi. ↩

Scoprite questi materiali avanzati e come possono risolvere le vostre sfide ad alto calore. ↩

Imparate a conoscere le proprietà critiche dei materiali per una loro selezione ottimale. ↩

Imparate a prevenire la fatica termica negli stampi ad alta temperatura per prolungare la durata degli utensili. ↩

Scoprite come questo fattore chiave influisce sui modelli di ritiro e sulla qualità dei pezzi nello stampaggio ad alta temperatura. ↩

Cliccate per saperne di più sulle tecniche di uniformità di raffreddamento per i polimeri ad alta temperatura. ↩

Cliccate per conoscere i metodi di prova della temperatura di deflessione termica per i polimeri ad alte prestazioni. ↩