La scelta del materiale sbagliato per il collettore di aspirazione può causare problemi di prestazioni del motore, di gestione del calore e di riduzione dei consumi. Molti ingegneri sono alle prese con questa decisione perché il materiale influisce direttamente sul modo in cui l'aria entra nel motore, influenzando tutto, dalla potenza al consumo di carburante.

Per i collettori di aspirazione, l'alluminio è generalmente la scelta migliore per l'eccellente dissipazione del calore, la leggerezza, la buona durata e l'economicità. I materiali compositi stanno guadagnando popolarità per la riduzione del peso e l'isolamento termico, mentre l'acciaio viene scelto quando la durata è la preoccupazione principale.

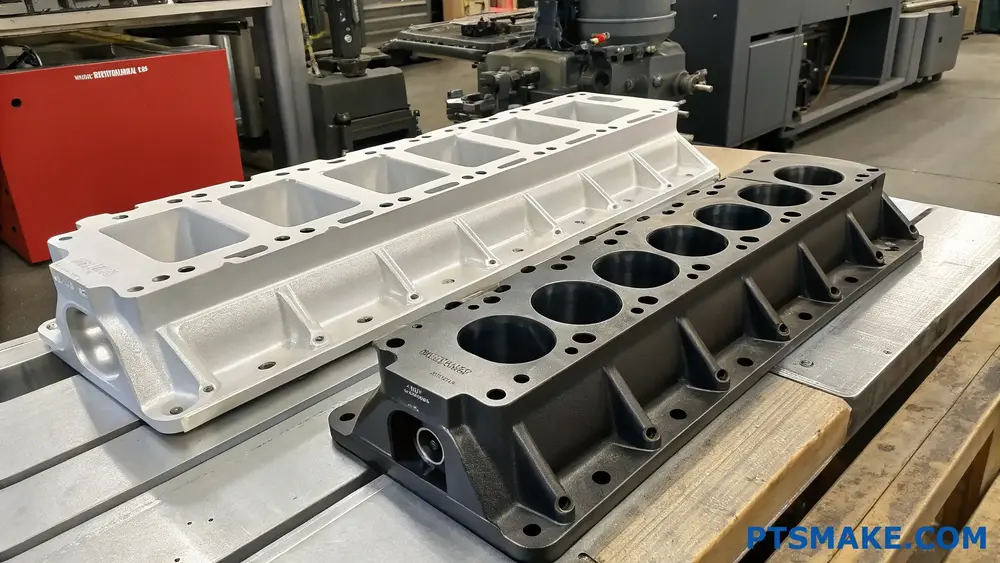

Nei miei anni di lavoro all'PTSMAKE, ho lavorato con molte case automobilistiche su progetti di collettori di aspirazione. La scelta del materiale dipende sempre dai requisiti specifici di prestazione e dai vincoli di budget. Vi illustrerò le principali opzioni disponibili, i loro pro e contro e quale potrebbe essere il migliore per la vostra particolare applicazione. Condividerò anche alcuni spunti sui materiali emergenti che stanno cambiando il gioco.

A cosa serve un collettore di aspirazione personalizzato?

Vi siete mai chiesti perché alcuni motori hanno un suono così aggressivo mentre altri fanno le fusa? O perché quell'auto modificata vi è passata davanti in autostrada nonostante abbia un aspetto simile al vostro? La differenza potrebbe essere nascosta sotto il cofano, in un componente che molti trascurano: il collettore di aspirazione.

Un collettore di aspirazione personalizzato migliora le prestazioni del motore ottimizzando il flusso d'aria verso i cilindri. Può aumentare la potenza dei cavalli, migliorare l'erogazione della coppia e la risposta dell'acceleratore rispetto ai collettori di serie. Le modifiche al design dei collettori personalizzati consentono una distribuzione più efficiente dell'aria e una migliore miscela di carburante.

Lo scopo fondamentale di un collettore di aspirazione

Il collettore di aspirazione è il sistema respiratorio del motore. Distribuisce l'aria (o una miscela aria-carburante in alcuni sistemi) a ciascun cilindro. Il collettore collega il corpo farfallato o il carburatore alle singole porte di aspirazione nella testata. Questo componente, apparentemente semplice, svolge un ruolo fondamentale nel determinare l'efficienza della respirazione del motore.

Nel mio lavoro presso PTSMAKE, ho potuto constatare di persona come la progettazione di questo componente possa determinare le prestazioni del motore. I collettori di serie forniti con la maggior parte dei veicoli sono progettati per ottenere un equilibrio tra prestazioni, risparmio di carburante, livelli di rumorosità e costi di produzione. Sono soluzioni uniche che funzionano adeguatamente, ma che raramente eccellono in un'area particolare.

Come i collettori di aspirazione personalizzati si differenziano dalle opzioni di serie

I collettori di aspirazione personalizzati sono progettati con l'obiettivo primario delle prestazioni. Ecco cosa li distingue:

Ottimizzazione del design

I collettori di serie spesso presentano compromessi nel design per adattarsi a vani motore ristretti o per ridurre i costi di produzione. I collettori personalizzati possono essere progettati con lunghezze, diametri e volumi del plenum ideali per le esigenze del vostro motore.

Il volume del plenum1 - La camera centrale, dove l'aria entra prima di essere distribuita ai canali, può essere significativamente più grande nei collettori personalizzati. Ciò consente di avere un serbatoio d'aria più grande, riducendo la caduta di pressione durante il funzionamento ad alto numero di giri.

Differenze materiali

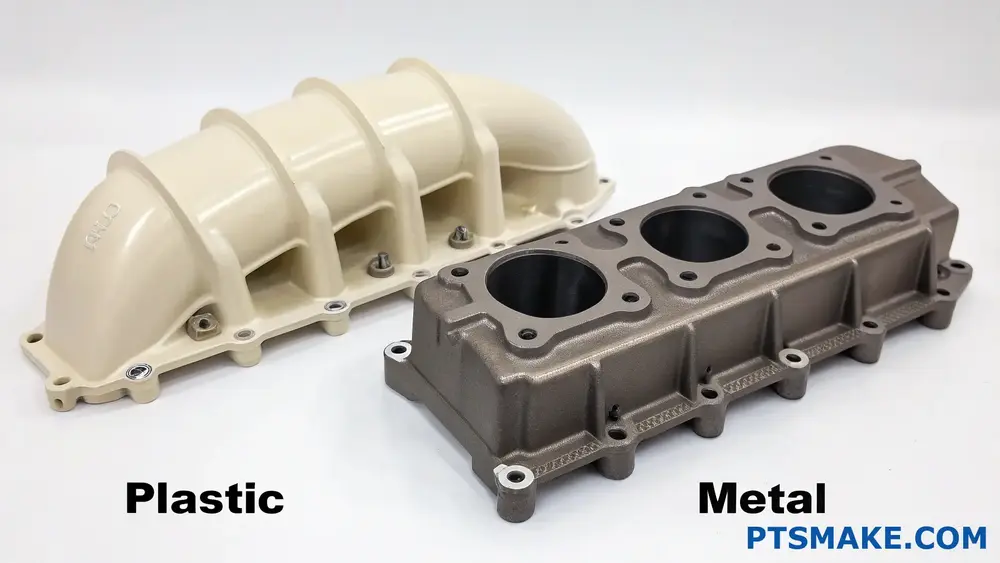

Mentre i collettori di serie sono in genere realizzati in plastica o alluminio fuso per ridurre i costi, le versioni personalizzate utilizzano materiali quali:

| Materiale | Vantaggi | Il migliore per |

|---|---|---|

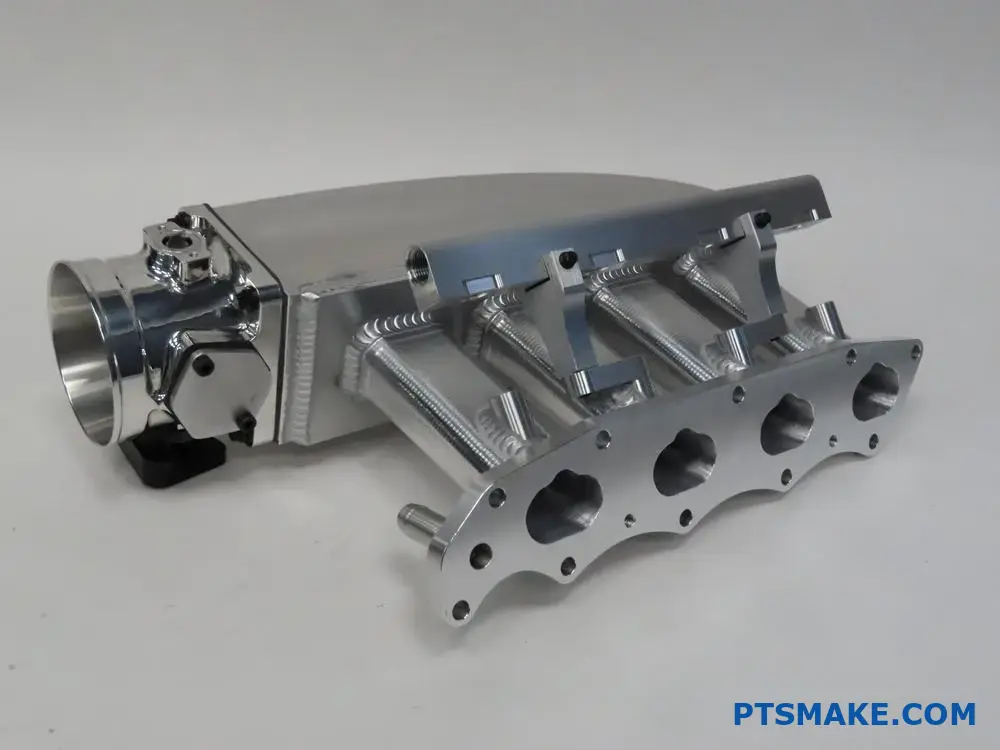

| Alluminio billet | Resistenza superiore, eccellente dissipazione del calore | Applicazioni ad alte prestazioni |

| Fibra di carbonio | Leggero, buon isolamento termico | Applicazioni da corsa |

| Lamiera | Personalizzazione conveniente, ottima per la prototipazione | Costruzioni personalizzate con budget limitati |

La scelta del materiale influisce non solo sulla durata, ma anche sulle caratteristiche termiche. L'aria più fredda è più densa e contiene più ossigeno, il che porta a una combustione più potente.

Configurazione del corridore

I canali (singoli tubi che portano a ciascun cilindro) nei collettori personalizzati sono progettati per bande di potenza specifiche:

- Corridori più lunghi: Migliora la coppia ai bassi regimi, ideale per la guida su strada

- Corridori più corti: Aumenta la potenza ad alto numero di giri, perfetto per le gare.

- Sistemi a lunghezza variabile: Offrire il meglio dei due mondi

Alcuni progetti personalizzati avanzati incorporano stack di velocità all'ingresso dei canali per attenuare le transizioni del flusso d'aria, riducendo la turbolenza e migliorando l'efficienza di riempimento dei cilindri.

Vantaggi prestazionali dei collettori di aspirazione personalizzati

Incremento di potenza e coppia

In base alla mia esperienza con gli appassionati di prestazioni, un collettore di aspirazione personalizzato ben progettato può garantire un aumento di potenza compreso tra 10 e 30 cavalli, a seconda del motore e di altre modifiche. Ciò deriva dal miglioramento dell'efficienza volumetrica, ovvero dall'efficacia con cui ogni cilindro può riempirsi d'aria.

La curva di coppia può essere manipolata anche attraverso la progettazione del collettore. Modificando la lunghezza dei canali e il volume del plenum, è possibile adattare l'erogazione di potenza a specifiche applicazioni, sia che si tratti di una potenza a basso regime per il traino, sia che si tratti di una potenza ad alto regime per le giornate in pista.

Risposta dell'acceleratore

Molti automobilisti notano un miglioramento della risposta dell'acceleratore subito dopo l'installazione di un collettore personalizzato. Ciò è dovuto alla riduzione delle restrizioni nel percorso del flusso d'aria e al design ottimizzato dei canali che consente all'aria di arrivare più direttamente ai cilindri.

Caratteristiche del suono

Anche se non si tratta di un parametro di prestazione in senso stretto, il cambiamento nel suono di aspirazione è spesso notevole con un collettore personalizzato. Il volume maggiore del plenum e i percorsi più fluidi creano un rumore di induzione più profondo e aggressivo che molti appassionati apprezzano. È ciò che conferisce a molti motori ad alte prestazioni il loro caratteristico ringhio.

Chi ha bisogno di un collettore di aspirazione personalizzato?

Non tutti i veicoli possono trarre un beneficio significativo da un collettore di aspirazione personalizzato. In base ai progetti che ho supervisionato, queste modifiche hanno più senso per:

- Veicoli da competizione dove ogni cavallo conta

- Motori modificati che hanno superato la capacità di flusso d'aria di serie

- Costruzioni speciali in cui il design del collettore di serie limita altre modifiche

- Motori con induzione forzata (turbocompressori o sovralimentatori) che necessitano di una distribuzione ottimizzata del flusso d'aria

Per i guidatori di tutti i giorni con motori di serie, il rapporto costi-benefici spesso non giustifica la spesa. Tuttavia, per chi costruisce veicoli orientati alle prestazioni, un collettore di aspirazione personalizzato è spesso una delle modifiche più efficaci per le prestazioni ad aspirazione naturale.

Vantaggi dei collettori di aspirazione in plastica

Vi siete mai chiesti perché i veicoli moderni utilizzano sempre più spesso collettori di aspirazione in plastica al posto di quelli tradizionali in metallo? Si tratta di un cambiamento che ha modificato radicalmente la progettazione dei motori, ma molti si chiedono ancora se la plastica sia in grado di superare i collaudati componenti in metallo.

I collettori di aspirazione in plastica offrono diversi vantaggi rispetto alle versioni in metallo, tra cui la riduzione del peso, una maggiore efficienza del carburante, migliori caratteristiche del flusso d'aria, costi di produzione inferiori e resistenza alla corrosione. Tuttavia, non sono all'altezza dei collettori in metallo per quanto riguarda la resistenza al calore e la durata in condizioni estreme.

Riduzione del peso: un gioco che cambia le carte in tavola

Il vantaggio più significativo dei collettori di aspirazione in plastica è la notevole riduzione del peso. A seconda della complessità del progetto, i collettori in plastica pesano in genere 30-50% in meno rispetto alle loro controparti in metallo. Questa differenza di peso può sembrare minima se si considera un singolo componente, ma contribuisce in modo significativo alla strategia di riduzione del peso complessivo di un veicolo.

Nei miei progetti all'PTSMAKE, ho visto come la riduzione del peso di un collettore di aspirazione di pochi chili possa creare una cascata di vantaggi in tutto il progetto di un veicolo. Gli ingegneri possono ottenere una migliore distribuzione del peso, una maggiore efficienza dei consumi e prestazioni più elevate senza compromettere l'integrità strutturale.

L'impatto del risparmio di peso nel mondo reale

Per mettere tutto ciò in prospettiva, considerate questi confronti di peso:

| Materiale | Peso medio | Differenza percentuale |

|---|---|---|

| Collettore in alluminio | 15-20 libbre (6,8-9,1 kg) | Linea di base |

| Collettore in plastica | 5-10 libbre (2,3-4,5 kg) | Accendino 50-60% |

Questa riduzione di peso ha un impatto diretto sulle prestazioni del veicolo e sui parametri di efficienza che stanno a cuore ai consumatori e alle autorità di regolamentazione.

Proprietà di isolamento termico

I collettori di aspirazione in plastica offrono un isolamento termico superiore rispetto alle versioni in metallo. Questo isolamento mantiene l'aria in ingresso più fredda, fattore cruciale per le prestazioni del motore. L'aria più fredda è più densa e contiene più molecole di ossigeno per volume, il che consente una combustione più efficiente.

Quando lavoro con gli ingegneri del settore automobilistico, spesso sottolineano questo vantaggio termico come un beneficio chiave. Il coefficiente di isolamento termico2 dei tecnopolimeri di alta qualità può essere 500-1000 volte superiore a quello dell'alluminio, con conseguenti temperature dell'aria di aspirazione più basse di 10-15°C nella camera di combustione.

Vantaggi in termini di costi di produzione

Dal punto di vista della produzione, i collettori in plastica offrono notevoli vantaggi in termini di costi:

- Riduzione dei costi dei materiali - I tecnopolimeri, pur essendo materiali sofisticati, costano generalmente meno dell'alluminio o di altri metalli se si considera l'equazione di produzione totale.

- Processo di produzione semplificato - Lo stampaggio a iniezione consente di ottenere forme complesse in un unico processo, eliminando molteplici fasi di assemblaggio.

- Riduzione dei requisiti di finitura - I pezzi in plastica richiedono in genere una finitura minima in post-produzione rispetto ai componenti in metallo fuso.

Alla PTSMAKE, le nostre capacità di stampaggio a iniezione di plastica ci permettono di produrre progetti di collettori complessi in un solo colpo, riducendo drasticamente i tempi di produzione e i costi di assemblaggio per i nostri clienti.

Flessibilità del design

La libertà di progettazione offerta dai collettori in plastica è forse il loro vantaggio più sottovalutato. Con la tecnologia dello stampaggio a iniezione, i progettisti possono creare geometrie complesse che sarebbero estremamente difficili o proibitive con la fusione o la fabbricazione di metalli.

Questa flessibilità consente:

- Passaggi interni più scorrevoli

- Design ottimizzato dei corridori

- Caratteristiche e punti di montaggio integrati

- Spessore variabile delle pareti per garantire la resistenza dove necessario

Ho lavorato con team di progettisti che hanno ripensato completamente i loro concetti di collettori di aspirazione una volta liberati dai vincoli della produzione in metallo. La possibilità di creare passaggi interni organici e ottimizzati per il flusso ha portato a miglioramenti delle prestazioni che semplicemente non erano possibili con i progetti tradizionali in metallo.

Smorzamento del rumore e delle vibrazioni

Un altro vantaggio significativo dei collettori in plastica è la loro naturale capacità di smorzare rumori e vibrazioni. Le proprietà dei materiali plastici assorbono le vibrazioni anziché trasmetterle, a differenza dei metalli che possono risuonare e amplificare questi disturbi.

Questo effetto di smorzamento contribuisce a:

- Funzionamento del motore più silenzioso

- Riduzione del rumore nell'abitacolo

- Minori sollecitazioni sui componenti di collegamento

- Miglioramento delle caratteristiche complessive NVH (Noise, Vibration, Harshness)

I nostri clienti del settore automobilistico commentano spesso come i collettori in plastica li abbiano aiutati a rispettare le sempre più severe normative in materia di rumore senza dover aggiungere sistemi di smorzamento separati.

Resistenza alla corrosione

A differenza dei collettori in metallo, che possono corrodersi nel tempo a causa dell'esposizione al calore, all'umidità e alle varie sostanze chimiche presenti nell'ambiente del motore, i collettori in plastica rimangono praticamente insensibili alla corrosione. Questa resistenza garantisce prestazioni costanti per tutta la durata di vita del componente ed elimina la necessità di rivestimenti o trattamenti protettivi.

Per i veicoli utilizzati nelle regioni costiere o nelle aree in cui il sale stradale è comune, questa resistenza alla corrosione può prolungare significativamente la durata del sistema di aspirazione rispetto alle alternative in metallo.

Quali sono i vantaggi dei collettori di aspirazione in plastica?

Vi siete mai chiesti perché molti veicoli moderni utilizzano collettori di aspirazione in plastica anziché in metallo? È una domanda che lascia perplessi molti appassionati di automobili e ingegneri. Il passaggio dal metallo tradizionale alla plastica sembra controintuitivo in un ambiente con motori ad alta temperatura, eppure i produttori continuano a seguire questa tendenza.

I collettori di aspirazione in plastica offrono vantaggi significativi, tra cui la riduzione del peso (fino a 60% in meno rispetto all'alluminio), l'efficienza dei costi, il miglioramento del risparmio di carburante, un migliore isolamento termico, la flessibilità del design e caratteristiche di flusso d'aria più uniformi. Questi vantaggi li hanno resi la scelta preferita dai costruttori di veicoli moderni.

Riduzione del peso: Una svolta per l'efficienza

Quando si parla di design automobilistico, il peso è sempre un fattore critico. I collettori di aspirazione in plastica offrono un notevole risparmio di peso rispetto alle loro controparti in metallo. In genere, un collettore in plastica pesa 40-60% in meno rispetto a un progetto equivalente in alluminio e fino a 80% in meno rispetto alle versioni in ghisa.

Questa riduzione di peso contribuisce direttamente alle prestazioni complessive del veicolo in diversi modi:

Miglioramento dell'efficienza del carburante: Ogni 100 libbre (45 kg) rimosse da un veicolo possono migliorare il risparmio di carburante di circa 1-2%. Se moltiplicato per milioni di veicoli, ciò rappresenta un notevole risparmio di carburante.

Prestazioni migliorate: I veicoli più leggeri accelerano più velocemente e si comportano meglio. Anche piccole riduzioni di peso nei componenti del motore possono avere effetti notevoli sulla dinamica di guida complessiva.

Riduzione delle emissioni: I veicoli più leggeri richiedono meno energia per muoversi, con conseguente riduzione delle emissioni, un fattore sempre più importante nell'attuale contesto normativo.

Nella mia esperienza di collaborazione con i produttori, questo vantaggio in termini di peso giustifica spesso il passaggio ai collettori in plastica nei nuovi progetti di veicoli.

Vantaggi della gestione termica

Un vantaggio apparentemente contraddittorio dei collettori di aspirazione in plastica è rappresentato dalle loro proprietà di gestione termica. Nonostante siano utilizzate in ambienti ad alta temperatura, le materie plastiche offrono vantaggi unici:

Isolamento termico

Le materie plastiche, in particolare i polimeri di grado ingegneristico come poliammide3hanno una conducibilità termica intrinsecamente inferiore a quella dei metalli. Ciò comporta diversi vantaggi:

Presa d'aria fredda: Le proprietà isolanti contribuiscono a mantenere temperature più basse per l'aria in ingresso, con conseguenti cariche d'aria più dense e una potenza potenzialmente migliore.

Trasferimento di calore ridotto: Minori trasferimenti di calore dai componenti caldi del motore all'aria di aspirazione, per evitare il riscaldamento dell'aria di aspirazione che rovina le prestazioni.

Prestazioni più costanti: La stabilità della temperatura rende più prevedibile il comportamento del motore in condizioni operative diverse.

Confronto tra materiali per la conducibilità termica

| Materiale | Conduttività termica (W/m-K) | Proprietà isolante relativa |

|---|---|---|

| Ghisa | 50-80 | Molto scarso |

| Alluminio | 120-235 | Povero |

| Nylon 6/6 con fibra di vetro 30% | 0.30 | Eccellente |

| Nylon 6/6 con fibra di vetro 33% | 0.36 | Eccellente |

Questa notevole differenza di conducibilità termica crea vantaggi significativi in termini di prestazioni nelle applicazioni reali.

Efficienza dei costi lungo tutta la catena del valore

I vantaggi economici dei collettori di aspirazione in plastica vanno oltre i costi dei materiali:

Economie manifatturiere

- Energia di produzione inferiore: Lo stampaggio della plastica richiede in genere meno energia rispetto alla fusione o alla lavorazione del metallo.

- Fasi di lavorazione ridotte: I collettori metallici spesso necessitano di lavorazioni aggiuntive, finiture superficiali e protezione dalla corrosione.

- Capacità di integrazione: I collettori in plastica possono integrare componenti come sensori, passaggi dell'acqua e staffe di montaggio direttamente durante lo stampaggio, eliminando le fasi di assemblaggio.

Vantaggi del costo del ciclo di vita

Dal punto di vista del costo totale, i collettori in plastica si rivelano spesso più economici nel corso della vita di un veicolo. Sebbene il costo delle materie prime possa essere talvolta superiore a quello dei metalli di base, il costo del componente finito favorisce in genere la plastica, se si considerano tutti i fattori.

Nei progetti che ho supervisionato presso PTSMAKE, abbiamo sempre riscontrato che i componenti in plastica progettati correttamente offrono un valore complessivo migliore se si tiene conto di tutti gli aspetti della produzione e delle prestazioni.

Flessibilità e complessità del progetto

Forse il vantaggio più convincente dei collettori di aspirazione in plastica è la libertà di progettazione che offrono:

Geometrie complesse

I moderni design dei collettori di aspirazione richiedono percorsi di flusso complessi per ottimizzare la respirazione del motore. Le tecnologie di stampaggio della plastica consentono:

- Forme curve e organiche che sarebbero estremamente difficili da produrre in metallo.

- Spessori di parete variabili per ottimizzare la resistenza dove necessario

- Strutture interne complesse per la gestione dei flussi

- Integrazione perfetta dei punti di montaggio e delle funzioni accessorie

Iterazione rapida e personalizzazione

Lavorando con clienti del settore automobilistico, ho notato che i collettori in plastica consentono iterazioni di progettazione più rapide durante lo sviluppo. Le modifiche agli stampi per i componenti in plastica sono generalmente meno costose e lunghe rispetto a quelle per gli stampi di fusione in metallo, consentendo un maggiore affinamento del progetto nei tempi previsti.

Vantaggi in termini di prestazioni

Oltre ai vantaggi strutturali e produttivi, i collettori di aspirazione in plastica possono offrire notevoli miglioramenti delle prestazioni:

Caratteristiche del flusso

La superficie interna dei collettori in plastica è intrinsecamente più liscia rispetto a quella del metallo fuso, creando meno turbolenze e attriti per l'aria in ingresso. Inoltre, è possibile creare design di canali più complessi per:

- Bilanciamento del flusso d'aria tra i cilindri

- Creare effetti di sintonizzazione della risonanza per migliorare la coppia

- Ottimizzazione dei profili di velocità per un migliore riempimento dei cilindri

Smorzamento del rumore e delle vibrazioni

I materiali plastici smorzano naturalmente le vibrazioni meglio dei metalli, contribuendo così a migliorare la qualità della vita:

- Riduzione della trasmissione del rumore del motore

- Minore stress dei componenti indotto dalle vibrazioni

- Migliori caratteristiche NVH (Noise, Vibration, Harshness)

- Miglioramento del comfort di guida e della qualità percepita

Grazie ai test condotti da PTSMAKE, abbiamo documentato come i componenti in plastica progettati correttamente siano in grado di fornire uno smorzamento delle vibrazioni superiore rispetto alle alternative in metallo, eliminando spesso la necessità di utilizzare ulteriori materiali fonoassorbenti.

I collettori di aspirazione in plastica si rompono?

Avete mai sentito quel caratteristico suono di scricchiolio sotto il cofano, seguito da un funzionamento al minimo irregolare o da un improvviso calo delle prestazioni? Si tratta di un momento di sconforto per qualsiasi proprietario di un veicolo. Il collettore di aspirazione in plastica potrebbe abbandonarvi nel momento peggiore?

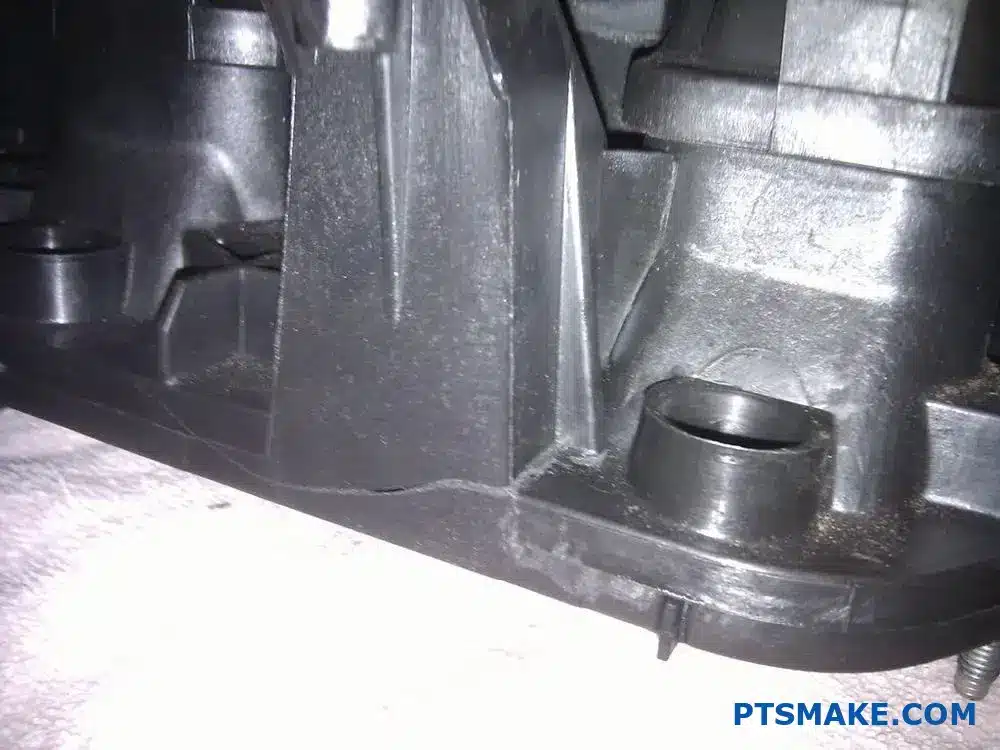

Sì, i collettori di aspirazione in plastica possono incrinarsi a causa di cicli termici, difetti di fabbricazione, installazione impropria o invecchiamento. Queste crepe si verificano in genere in punti di stress come le aree di montaggio o in prossimità di fonti di calore, causando problemi di prestazioni come perdite di vuoto, funzionamento al minimo e spie del motore.

Luoghi comuni per le crepe nel collettore di aspirazione in plastica

Dopo aver esaminato centinaia di collettori di aspirazione danneggiati, ho identificato diversi punti vulnerabili in cui si sviluppano più frequentemente le cricche:

Punti di montaggio e aree di fissaggio

Le aree intorno ai bulloni e ai punti di montaggio subiscono notevoli sollecitazioni meccaniche durante l'installazione e il funzionamento. Questi punti diventano punti deboli naturali in cui possono formarsi delle cricche, soprattutto se:

- I bulloni sono stati serrati eccessivamente durante l'installazione

- Il collettore è stato sottoposto a una pressione non uniforme

- Le fluttuazioni di temperatura causano espansione e contrazione.

Giunti di corsa

Le intersezioni tra le guide e il plenum sono particolarmente vulnerabili alla concentrazione delle sollecitazioni. In base alla mia esperienza presso l'PTSMAKE, abbiamo riscontrato che queste giunzioni spesso sviluppano Rischi da stress4 - punti in cui la forza meccanica si moltiplica, portando alla formazione di cricche in caso di cicli termici.

Montaggio del corpo farfallato

Quest'area ad alto calore è sottoposta a sollecitazioni sia termiche che meccaniche. La transizione tra il collettore in plastica e il corpo farfallato in metallo crea uno scenario perfetto per lo sviluppo di cricche, soprattutto nei veicoli più vecchi dove la plastica è diventata fragile.

Cosa provoca la rottura dei collettori di aspirazione in plastica?

La comprensione delle cause principali aiuta a prevenire i guasti prematuri:

Ciclo termico

Il vano motore subisce variazioni di temperatura estreme, da sotto lo zero a oltre 200°F (93°C). Questo ripetuto riscaldamento e raffreddamento provoca l'espansione e la contrazione della plastica. Nel corso del tempo, ciò porta all'affaticamento del materiale e, infine, alla sua fessurazione.

Degradazione dei materiali

Non tutte le plastiche sono uguali. Le plastiche di qualità inferiore utilizzate in alcuni collettori aftermarket si deteriorano più rapidamente. Ho osservato che i collettori realizzati con materiali di alta qualità nylon 6/6 con rinforzo in fibra di vetro superano costantemente le loro controparti più economiche.

Difetti di produzione

Anche piccoli difetti nel processo di stampaggio possono creare punti deboli:

| Tipo di difetto | Descrizione | Impatto sulla durata |

|---|---|---|

| Bolle d'aria | Aria intrappolata durante lo stampaggio a iniezione | Crea punti deboli interni |

| Linee di saldatura | Dove i flussi di plastica si incontrano durante lo stampaggio | Ridotta integrità strutturale |

| Segni di lavandino | Depressioni dovute a un raffreddamento non uniforme | Materiale più sottile in questi punti |

| Spessore della parete non uniforme | Distribuzione incoerente del materiale | Aree di concentrazione delle sollecitazioni |

Installazione non corretta

L'eccessivo serraggio degli elementi di fissaggio è una delle principali cause di cricche premature. Ho visto tecnici rompere collettori nuovi di zecca semplicemente non rispettando le specifiche di coppia. Utilizzate sempre una chiave dinamometrica e seguite la sequenza specificata nel manuale di riparazione.

Segnali di allarme di un collettore di aspirazione incrinato

L'identificazione precoce dei problemi può salvarvi da costosi danni al motore:

- Spia di controllo del motore - Spesso è il primo indicatore, in particolare i codici relativi a perdite di vuoto o a condizioni di magrezza.

- Minimo irregolare - L'ingresso di aria non misurata attraverso le fessure provoca un funzionamento irregolare del minimo.

- Scarse prestazioni - Diminuzione della potenza e della reattività

- Suoni insoliti - Rumori sibilanti o fischianti, soprattutto in accelerazione

- Test sulle emissioni non superati - Carburante incombusto o rapporti aria-carburante non corretti

- Perdite visibili di refrigerante - Per i collettori con passaggi del refrigerante integrati

Prevenzione e soluzioni

Sulla base della mia esperienza di ingegnere, ecco i passi pratici per prevenire e risolvere le cricche dei collettori:

Misure preventive

- Seguire le specifiche della coppia di serraggio durante l'installazione

- Prima di un'accelerazione violenta, è necessario un tempo di riscaldamento adeguato.

- Eseguire regolari ispezioni visive del collettore

- Considerare la possibilità di passare a modelli aftermarket rinforzati per i veicoli con problemi noti.

Opzioni di riparazione

Per le crepe di minore entità, una soluzione temporanea può essere rappresentata da una resina epossidica specifica per applicazioni ad alta temperatura. Tuttavia, questa deve essere considerata una soluzione a breve termine fino alla sostituzione corretta.

Considerazioni sulla sostituzione

Quando si sostituisce un collettore incrinato, considerare le seguenti opzioni:

- Sostituzione OEM: Garantisce una vestibilità corretta, ma può replicare i difetti del design originale.

- Aftermarket aggiornato: Spesso incorpora materiali e caratteristiche di design migliorati

- Collettori di aspirazione personalizzati: Per le applicazioni ad alte prestazioni, i collettori personalizzati di produttori di precisione possono ottimizzare sia la durata che le prestazioni.

Noi di PTSMAKE abbiamo aiutato numerosi clienti a sviluppare collettori di aspirazione personalizzati con caratteristiche di durata migliorate, tra cui spessore delle pareti ottimizzato, punti di montaggio rinforzati e selezione di materiali di qualità superiore.

Selezione del materiale per collettori di plastica durevoli

La scelta del polimero influisce in modo significativo sulla durata:

- Nylon 6/6 con fibra di vetro 30-35%: Eccellente resistenza al calore e stabilità dimensionale

- PPA (poliftalamide): Resistenza chimica e termica superiore

- PPS (solfuro di polifenilene): Eccezionale stabilità termica e resistenza chimica

- PEEK (Polietere Etere Chetone): Opzione premium con un'eccezionale resistenza alla temperatura

La scelta dei materiali deve bilanciare le considerazioni sui costi con i requisiti di prestazione, soprattutto quando si progettano collettori di aspirazione personalizzati per applicazioni specifiche.

Quanti cavalli aggiunge un buon collettore di aspirazione?

Vi è mai capitato di schiacciare il pedale dell'acceleratore della vostra auto e di pensare che potrebbe essere più reattivo? Oppure vi siete chiesti perché al vostro motore sembra mancare quel pizzico di grinta in più nonostante tutti gli altri aggiornamenti che avete apportato? La risposta potrebbe nascondersi nel collettore di aspirazione, un componente cruciale che molti appassionati trascurano.

Un buon collettore di aspirazione aftermarket aggiunge in genere tra i 15 e i 35 cavalli al motore. I guadagni esatti dipendono dal tipo di motore, dalla qualità del collettore e da quanto si adatta alla vostra configurazione specifica. I collettori di aspirazione personalizzati possono talvolta fornire guadagni ancora maggiori se progettati correttamente.

Capire i guadagni di potenza del collettore di aspirazione

Quando si tratta di aumentare le prestazioni del motore, i collettori di aspirazione sono spesso eroi poco apprezzati. Ho testato innumerevoli collettori nel corso degli anni e ho scoperto che il loro impatto sulla potenza varia notevolmente in base a diversi fattori.

Il meccanismo principale per l'aumento di potenza deriva dall'efficienza con cui l'aria entra nei cilindri. I collettori di aspirazione di serie sono progettati con compromessi: devono funzionare ragionevolmente bene in varie condizioni di guida, rispettando le norme sulle emissioni e contenendo i costi. I collettori aftermarket si concentrano specificamente sulle prestazioni, ottimizzando il sistema di erogazione dell'aria per ottenere la massima potenza.

Aspettative realistiche di potenza per tipo di motore

Motori diversi rispondono in modo diverso agli aggiornamenti del collettore di aspirazione:

| Tipo di motore | Guadagno HP tipico | Progettazione ottimale del collettore |

|---|---|---|

| 4 cilindri | 10-20 CV | Design dei canali corti con volume del plenum ottimizzato |

| V6 | 15-25 CV | Lunghezza media del canale con distribuzione equilibrata del flusso |

| V8 | 20-35 CV | Canali più lunghi per la coppia, più corti per la potenza di picco |

| Induzione forzata | 25-40+ CV | Volume del plenum più grande con struttura rinforzata |

Questi numeri non sono solo teorici. Ho visto un collettore di aspirazione ben adattato aggiungere 32 cavalli a un V8 ad aspirazione naturale durante i test al banco di prova del nostro stabilimento. La chiave è stata la scelta di un design che completasse le caratteristiche di respirazione esistenti del motore.

Fattori che influenzano l'aumento delle prestazioni del collettore

L'effettivo aumento di potenza dipende da diverse variabili:

Design e lunghezza della guida: Le canne più lunghe di solito migliorano la coppia ai bassi regimi, mentre quelle più corte aumentano la potenza ai massimi livelli. La lunghezza ideale dipende dagli obiettivi di potenza e dalla gamma di funzionamento del motore.

Volume del plenum: Le dimensioni della camera d'aria influiscono in modo significativo sulla respirazione del motore. Un plenum più grande è spesso vantaggioso per le applicazioni a regimi più elevati, mentre uno più piccolo può migliorare la risposta dell'acceleratore.

Scelta del materiale: I collettori in alluminio dissipano meglio il calore rispetto a quelli in plastica, garantendo potenzialmente prestazioni più costanti durante la guida ad alto carico.

Corrispondenza delle porte: L'allineamento delle porte del collettore con la testa del cilindro è fondamentale. Efficienza volumetrica5 aumenta drasticamente quando le porte sono adeguatamente accoppiate e il flusso è ottimizzato.

L'analisi del rapporto costo/potenza

Quando consiglio ai clienti un upgrade delle prestazioni, sottolineo sempre il valore. I collettori di aspirazione spesso offrono un eccellente ritorno sull'investimento rispetto ad altre modifiche.

Un collettore di aspirazione aftermarket di qualità costa in genere tra $400-$1.200, a seconda dei materiali, della complessità del progetto e della reputazione del marchio. Se si considera il potenziale guadagno di 15-35 cavalli, si parla di circa $25-40 per cavallo, un prezzo nettamente superiore a quello di molte altre modifiche al motore.

I collettori personalizzati possono costare di più (di solito $1.500-$3.000) ma possono essere adattati alla vostra configurazione specifica, offrendo potenzialmente guadagni ancora maggiori. Per gli appassionati di prestazioni serie, questa personalizzazione può avere un senso, soprattutto se integrata con altre modifiche al motore.

Confronto tra collettori di aspirazione e altri upgrade di potenza

Per mettere in prospettiva i miglioramenti dei collettori di aspirazione:

| Modifica | Costo tipico | Guadagno medio di CV | Costo per HP |

|---|---|---|---|

| Collettore di aspirazione | $400-$1,200 | 15-35 CV | $25-40/HP |

| Scarico ad alte prestazioni | $500-$1,500 | 5-20 CV | $75-100/HP |

| Messa a punto della centralina | $300-$700 | 10-25 CV | $30-70/HP |

| Alberi a camme | $800-$2,000 | 20-50 CV | $40-80/HP |

| Aggiornamento del turbo | $2,000-$5,000 | 50-150 CV | $33-50/HP |

Come si può vedere, i collettori di aspirazione offrono un valore convincente rispetto ad altre comuni modifiche per l'aumento della potenza. Inoltre, l'installazione richiede in genere meno manodopera rispetto agli alberi a camme o ai sistemi turbo, il che ne aumenta ulteriormente il valore.

Impatto delle prestazioni nel mondo reale al di là dei numeri del Dyno

Anche se i numeri della potenza sono importanti, la vera esperienza di guida è ancora più importante. Un collettore di aspirazione ben progettato può trasformare le sensazioni dell'auto in modi che vanno oltre i numeri di potenza massima:

- Migliore risposta dell'acceleratore: Molti piloti notano un'erogazione di potenza più immediata, soprattutto ai medi regimi.

- Banda di potenza più ampia: Un buon collettore può estendere la gamma di potenza effettiva, rendendo l'auto più guidabile.

- Suono del motore migliorato: L'alterazione della risonanza dell'aspirazione crea spesso una nota più aggressiva del motore in accelerazione.

- Migliore atomizzazione del carburante: Alcuni progetti migliorano la miscela aria-carburante, aumentando potenzialmente sia la potenza che l'efficienza.

Noi di PTSMAKE abbiamo contribuito allo sviluppo di soluzioni di aspirazione personalizzate per diverse applicazioni ad alte prestazioni, e il feedback evidenzia costantemente questi miglioramenti reali che i numeri dei dinamometri non riescono a cogliere appieno.

Che ruolo hanno i canali e i plenum personalizzati nelle prestazioni del motore?

Vi è mai capitato di schiacciare il pedale dell'acceleratore per poi rimanere delusi dalla scarsa risposta del vostro motore? Oppure avete speso migliaia di euro in modifiche alle prestazioni ma non siete ancora riusciti a ottenere la curva di potenza perfetta? La frustrazione di un potenziale di prestazioni non realizzato si nasconde spesso nei canali e nel design del plenum del collettore di aspirazione.

I canali e i plenum personalizzati influenzano notevolmente le prestazioni del motore controllando la dinamica del flusso d'aria, ottimizzando la sintonizzazione delle risonanze e gestendo la distribuzione dell'aria ai cilindri. I canali progettati correttamente creano onde di pressione che migliorano il riempimento dei cilindri, mentre i plenum ben progettati assicurano un'erogazione bilanciata dell'aria in tutti i cilindri, aumentando in modo significativo la potenza complessiva del motore.

La scienza che sta dietro alla lunghezza e al diametro dei pattini

Quando si progettano collettori di aspirazione personalizzati, è essenziale capire come la geometria dei canali influisca sul flusso d'aria. Ho scoperto che la lunghezza e il diametro dei canali creano un delicato equilibrio che può determinare o meno le prestazioni del motore.

Lunghezza del canale: Regolazione della risposta al numero di giri

La lunghezza delle canne influisce direttamente sul punto della gamma di giri/minuto in cui il motore sviluppa la coppia massima. Questa relazione deriva da dinamica delle onde di pressione6 che si verificano nel tratto di aspirazione. Quando la valvola di aspirazione si chiude, un'onda di pressione negativa risale il canale. Quando quest'onda raggiunge il plenum, si riflette come onda di pressione positiva.

Le canne più lunghe producono una coppia più forte ai bassi regimi perché le onde di pressione ritornano al momento perfetto per il funzionamento ai bassi regimi. Quando progetto collettori per autocarri o attrezzature pesanti, in genere raccomando i canali più lunghi. Al contrario, i canali più corti favoriscono la potenza ad alto numero di giri, rendendoli ideali per le applicazioni da corsa in cui la potenza di picco ad alti regimi è la priorità.

Diametro del corridore: Bilanciare velocità e volume

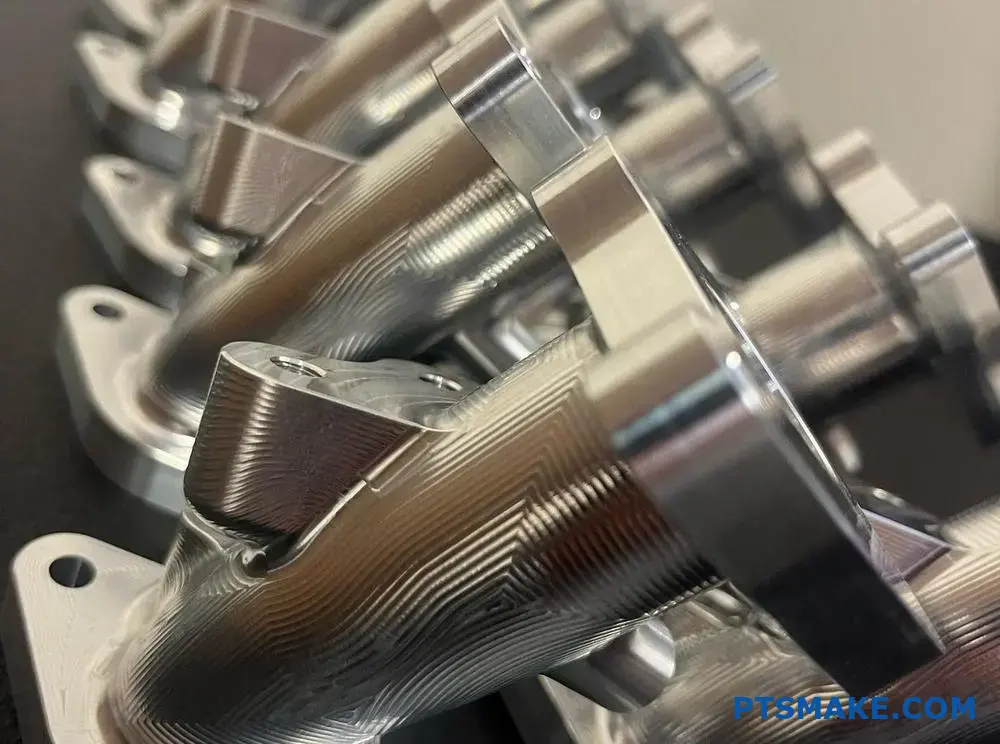

Il diametro dei canali crea un altro parametro critico per la messa a punto. I diametri più piccoli aumentano la velocità dell'aria, migliorando il riempimento dei cilindri ai bassi regimi grazie al mantenimento di una maggiore energia cinetica nel flusso d'aria. Tuttavia, possono diventare restrittivi a regimi più elevati.

I diametri più grandi consentono di aumentare il volume del flusso d'aria, ma possono ridurre la velocità. Alla PTSMAKE, quando produciamo collettori ad alte prestazioni, spesso adottiamo un design dei canali conico, che inizia più stretto al plenum e si allarga verso la testa del cilindro. Questo design progressivo aiuta a mantenere la velocità e a soddisfare le esigenze di un flusso d'aria più elevato.

Considerazioni sulla progettazione del plenum

Il plenum è la camera di distribuzione centrale dell'aria nel collettore di aspirazione. Il suo design influisce in modo significativo sull'uniformità con cui l'aria raggiunge ciascun cilindro.

Effetti di volume e forma

Un plenum correttamente dimensionato funge da cuscinetto, assicurando un'adeguata alimentazione d'aria a tutti i cilindri in condizioni diverse. Grazie alla sperimentazione di numerosi progetti, ho imparato che il volume del plenum deve essere pari al 50-80% della cilindrata del motore per ottenere prestazioni ottimali in un'ampia gamma di regimi.

La forma del plenum è importante quanto le sue dimensioni. Raccomando progetti che riducano al minimo le turbolenze e le distorsioni direzionali. Per i motori con configurazione a V, un plenum centrale con ingressi simmetrici dei canali aiuta a garantire una distribuzione equilibrata dell'aria. Per i motori in linea, spesso è preferibile un design longitudinale.

Piste di lunghezza uguale o regolata dal plenum

Esistono due filosofie principali nella configurazione dei corridori:

| Configurazione | Vantaggi | Le migliori applicazioni |

|---|---|---|

| Lunghezza uguale | Erogazione di potenza equilibrata, curva di coppia costante | Prestazioni su strada, gare di durata |

| Lunghezza accordata | Ottimizzato per obiettivi specifici di numero di giri, potenziale per una maggiore potenza di picco | Applicazioni specializzate per le corse e la resistenza aerodinamica |

Le guide di lunghezza uguale assicurano che ogni cilindro riceva caratteristiche di flusso d'aria simili, favorendo una combustione equilibrata in tutti i cilindri. I progetti di lunghezza regolata sacrificano un po' di equilibrio per raggiungere obiettivi di prestazioni specifici.

Impatto della selezione dei materiali

Il materiale utilizzato nel collettore di aspirazione influisce sia sulle prestazioni che sulla durata. I diversi materiali offrono diversi vantaggi:

Proprietà termiche e prestazioni del motore

L'alluminio rimane lo standard del settore grazie al suo eccellente equilibrio tra peso, conduttività termica e costo. Noi di PTSMAKE utilizziamo la lavorazione CNC di precisione per creare collettori in alluminio con geometrie interne complesse che sarebbero impossibili con i metodi di fusione tradizionali.

I materiali compositi stanno guadagnando popolarità per le loro superiori proprietà di isolamento termico. Una carica di aspirazione più fredda è più densa e contiene più molecole di ossigeno per volume. Nei test, ho visto che i collettori in materiale composito progettati in modo appropriato riducono le temperature di aspirazione di 5-15°F rispetto all'alluminio, con conseguenti guadagni di prestazioni misurabili.

Considerazioni sulla durata e sulla produzione

Per le applicazioni ad alta pressione, la resistenza dei materiali diventa fondamentale. Il nostro processo di produzione consente di realizzare progetti rinforzati nelle aree ad alta sollecitazione, in particolare intorno ai punti di montaggio e alle transizioni tra plenum e canale, dove le fluttuazioni di pressione sono maggiori.

Anche la finitura superficiale delle guide influisce sulle prestazioni. In anni di test, ho scoperto che le superfici moderatamente lisce e con texture controllate possono effettivamente migliorare le caratteristiche del flusso d'aria rispetto ai passaggi con finitura a specchio, il che può sembrare controintuitivo per alcuni ingegneri.

Impatto sulle prestazioni nel mondo reale

I vantaggi teorici di un design personalizzato dei canali e dei plenum si traducono in guadagni di prestazioni misurabili. Lavorando con i team di gara, ho visto che i collettori di aspirazione ottimizzati in modo corretto danno risultati:

- 5-10% aumenta la coppia di picco

- 3-8% miglioramenti in termini di potenza

- Risposta dell'acceleratore migliorata

- Rapporti aria/carburante più costanti da cilindro a cilindro

Per le applicazioni stradali, i miglioramenti più evidenti riguardano in genere la coppia ai medi regimi, che migliora la guidabilità e le prestazioni di tutti i giorni. Per le applicazioni da competizione, la possibilità di indirizzare con precisione l'erogazione di potenza a specifici intervalli di giri può fornire un vantaggio competitivo su particolari circuiti o condizioni di guida.

Cosa fa un collettore di aspirazione migliore?

Vi è mai capitato di premere il pedale dell'acceleratore per poi sentire il motore esitare o mancare di potenza? Oppure vi siete chiesti perché la vostra auto non ha le stesse prestazioni del modello che avete provato? Questi momenti di frustrazione sono spesso riconducibili a un componente critico che molti trascurano: il collettore di aspirazione.

Un collettore di aspirazione migliore migliora le prestazioni del motore ottimizzando la distribuzione del flusso d'aria a tutti i cilindri, aumentando la potenza dei cavalli, la coppia e l'efficienza dei consumi. I collettori di qualità riducono le turbolenze, minimizzano le perdite di carico e assicurano un'erogazione uniforme della miscela aria-carburante in tutta la gamma di giri del motore.

Come il design del collettore di aspirazione influisce sulle prestazioni del motore

Il collettore di aspirazione è molto più di un insieme di tubi che collegano il filtro dell'aria al motore. È un sistema ingegnerizzato che influisce in modo significativo sulla respirazione e sulle prestazioni del motore. Nella mia esperienza di lavoro con i veicoli ad alte prestazioni, ho scoperto che il design del collettore è uno dei fattori più influenti nell'ottimizzazione della potenza del motore.

La funzione principale di un collettore di aspirazione è quella di distribuire uniformemente la miscela aria-carburante a ciascun cilindro. Tuttavia, il modo in cui avviene questa distribuzione influisce su tutto, dalla potenza erogata al risparmio di carburante. Un collettore ben progettato crea un flusso laminare7 dell'aria piuttosto che un movimento turbolento, che contribuisce a mantenere una pressione costante in tutti i cilindri.

Quando si confrontano i collettori di serie con le versioni prestazionali, le differenze diventano evidenti:

| Caratteristica | Collettore stock | Collettore ad alte prestazioni |

|---|---|---|

| Lunghezza del corridore | Tipicamente compromesso per l'imballaggio | Ottimizzato per la gamma di giri/minuto target |

| Diametro del corridore | Uniforme | Sintonizzato per cilindri specifici |

| Superficie interna | Getto spesso approssimativo | Superfici lisce e lucide |

| Volume del plenum | Limitato dallo spazio | Progettato per le esigenze di flusso d'aria |

| Materiale | In genere plastica o ghisa | Alluminio, fibra di carbonio, composito |

La scienza alla base dei miglioramenti al collettore di aspirazione

Geometria e messa a punto del canale

I "corridori" (i tubi che collegano il plenum alla porta di aspirazione di ciascun cilindro) svolgono un ruolo fondamentale nelle prestazioni del motore. La loro lunghezza e il loro diametro creano effetti di risonanza che possono aumentare significativamente la coppia a determinati regimi.

I canali più corti favoriscono generalmente la potenza agli alti regimi, mentre quelli più lunghi migliorano la coppia ai bassi regimi. Per questo motivo, alcuni collettori di aspirazione avanzati sono dotati di canali di lunghezza variabile che possono essere regolati in base alla velocità del motore.

Anche il diametro di questi canali è molto importante. Se troppo stretti, limitano il flusso d'aria agli alti regimi; se troppo larghi, perdono la velocità necessaria per una buona risposta ai bassi regimi. I collettori di aspirazione personalizzati possono essere progettati con le dimensioni dei canali perfette per il motore e le prestazioni specifiche.

Considerazioni sulla progettazione del plenum

La camera di raccordo (il volume centrale in cui l'aria entra prima di essere distribuita ai canali) richiede un'attenta progettazione. Il suo volume e la sua forma determinano l'efficacia della distribuzione dell'aria, soprattutto durante i rapidi cambi di acceleratore.

Un plenum più grande supporta generalmente una maggiore potenza a un numero di giri più elevato, fornendo una maggiore riserva d'aria. Tuttavia, un plenum sovradimensionato può ridurre la velocità dell'aria e compromettere la risposta dell'acceleratore. La dimensione ideale del plenum bilancia questi fattori in base alla cilindrata del motore e all'uso previsto.

Scelte di materiali e loro impatto

Il materiale utilizzato nella costruzione dei collettori influisce sulle prestazioni in diversi modi:

Proprietà termiche

I collettori in ghisa trattengono il calore e possono preriscaldare l'aria in ingresso. Se da un lato questo aiuta nelle partenze a freddo, dall'altro riduce la densità dell'aria e il potenziale di potenza. I collettori in alluminio dissipano meglio il calore, mantenendo l'aria in ingresso più fredda e densa. Per questo motivo, sui collettori ad alte prestazioni si trovano spesso scudi termici o barriere termiche.

Nelle applicazioni ad alte prestazioni, i collettori in composito o in fibra di carbonio offrono un isolamento termico ancora migliore, mantenendo le temperature di aspirazione dell'aria più basse possibili.

Considerazioni sul peso

I materiali più leggeri non solo migliorano il peso complessivo del veicolo, ma influiscono anche sulla risposta dell'acceleratore. Riducendo le masse alternate e rotanti in un sistema motore si ottiene un'erogazione di potenza più reattiva. L'alluminio pesa in genere circa un terzo della ghisa, mentre i materiali compositi possono essere ancora più leggeri.

Vantaggi reali dei collettori di aspirazione aggiornati

Nei miei test con i veicoli dei clienti, i collettori di aspirazione aftermarket progettati correttamente forniscono costantemente:

- Incremento di potenza di 5-15 cavalli, a seconda del tipo di motore e di altre modifiche

- Miglioramento della risposta dell'acceleratore in tutta la gamma dei giri/minuto

- Erogazione di potenza più costante, soprattutto nei motori multicilindrici

- Maggiore risparmio di carburante in condizioni di guida normali

- Migliore qualità del suono (le armoniche di aspirazione diventano spesso più aggressive)

Per gli automobilisti di tutti i giorni, questi miglioramenti si traducono in una maggiore sicurezza durante gli accorpamenti in autostrada, in una migliore capacità di sorpasso e, spesso, in un leggero miglioramento del risparmio di carburante durante la marcia a velocità costante.

Per i veicoli ad alte prestazioni, un collettore di aspirazione personalizzato diventa quasi essenziale quando vengono installate altre modifiche come alberi a camme, sistemi di scarico o induzione forzata. Se non si adattano le caratteristiche di flusso dell'aspirazione a questi altri componenti, si rischia di perdere prestazioni significative.

Come scegliere il giusto processo di produzione per i collettori di aspirazione personalizzati?

Vi siete mai trovati bloccati tra più opzioni di produzione per il vostro progetto di collettore di aspirazione personalizzato? Avete visto i costi lievitare o i tempi allungarsi perché avete scelto il metodo di produzione sbagliato? Una scelta sbagliata può fare la differenza tra prestazioni vincenti in gara e costosi fermacarte che rimangono sullo scaffale.

La scelta del giusto processo produttivo per i collettori di aspirazione personalizzati richiede un bilanciamento di fattori quali il volume di produzione, i requisiti dei materiali, i vincoli di budget e le esigenze di prestazioni. Ogni metodo, dalla fusione alla lavorazione CNC fino alla stampa 3D, offre vantaggi distinti per le diverse applicazioni, rendendo questa decisione cruciale per il successo del progetto.

Valutare le esigenze di volume di produzione

Quando si sceglie un processo di produzione per collettori di aspirazione personalizzati, il volume di produzione è spesso la prima considerazione. L'approccio giusto varia notevolmente a seconda che si tratti di un prototipo unico o di una produzione di migliaia di pezzi.

Considerazioni sulla produzione a basso volume

Per i prototipi o le tirature limitate (in genere inferiori a 10-50 unità), i processi di produzione flessibili hanno più senso dal punto di vista economico. Secondo la mia esperienza all'PTSMAKE, la lavorazione CNC e la stampa 3D sono i migliori in questo caso:

- Lavorazione CNC: Offre un'eccellente precisione senza costosi investimenti in utensili, perfetta per piccoli lotti di collettori ad alte prestazioni.

- Stampa 3D: Fornisce tempi rapidi di esecuzione con geometrie interne complesse che sarebbero impossibili con i metodi tradizionali.

Opzioni di produzione ad alto volume

Quando le quantità prodotte superano le 100 unità, l'economia cambia radicalmente. Gli investimenti iniziali in attrezzature diventano giustificati dai risparmi sui costi per unità:

- Metodi di fusione: La pressofusione e la microfusione diventano economicamente redditizie a volumi più elevati

- Stampaggio a iniezione: Per i collettori in composito o in polimero, offre un'eccezionale consistenza in scala

Considerazioni sulla selezione dei materiali

La scelta del materiale influenza direttamente il processo di produzione che garantirà risultati ottimali per il vostro collettore di aspirazione personalizzato.

Metalli e processi compatibili

L'alluminio rimane il materiale dominante per i collettori di aspirazione ad alte prestazioni, grazie alle sue eccellenti caratteristiche di dissipazione del calore e di peso. Le diverse leghe di alluminio si abbinano a tecniche di produzione specifiche:

| Materiale | Processo di produzione ottimale | Vantaggi principali | Limitazioni |

|---|---|---|---|

| Alluminio 6061 | Lavorazione CNC | Eccellente lavorabilità, buona resistenza | Costo unitario più elevato |

| Alluminio A356 | Pressofusione | Eccellente per la produzione di grandi volumi | Significativo investimento in utensili |

| Alluminio 7075 | Lavorazione CNC | Rapporto resistenza/peso superiore | Costo del materiale più elevato |

| Leghe di magnesio | Pressofusione | Opzione in metallo più leggera, migliore smorzamento delle vibrazioni | Lavorazione più specializzata |

Opzioni in composito e polimero

Per alcune applicazioni, i materiali compositi offrono alternative interessanti:

- Compositi in fibra di carbonio: Tipicamente prodotto attraverso la stratificazione a mano o lo stampaggio a compressione.

- Polimeri ad alta temperatura: Può essere stampato a iniezione quando i requisiti di temperatura lo consentono

Analisi della complessità e della producibilità

Il complessità geometrica8 del progetto del collettore di aspirazione restringerà notevolmente le opzioni di produzione. Forme complesse dei canali interni, spessori variabili delle pareti e caratteristiche intricate di ottimizzazione del flusso incidono sulla producibilità.

Valutare la complessità del progetto

Ho riscontrato che i seguenti fattori di complessità influenzano direttamente la selezione del processo:

- Passaggi interni: Le geometrie interne complesse e curve possono eliminare alcuni metodi di fusione.

- Variazioni dello spessore della parete: Processi come la pressofusione hanno limitazioni sulle transizioni dello spessore delle pareti.

- Requisiti di finitura della superficie: Il CNC offre in genere una finitura superficiale superiore rispetto ai metodi di fusione.

- Sottosquadri e caratteristiche interne: Può richiedere stampi in più parti o approcci alternativi

Matrice delle capacità del processo di produzione

Dopo aver valutato centinaia di progetti di collettori di aspirazione personalizzati, ho sviluppato questa matrice di capacità per guidare la selezione del processo:

| Complessità delle caratteristiche | Lavorazione CNC | Pressofusione | Stampa 3D | Colata a iniezione |

|---|---|---|---|---|

| Corridori interni complessi | Limitato | Buono | Eccellente | Buono |

| Sezioni a parete sottile | Limitato | Eccellente | Buono | Buono |

| Tolleranza di precisione | Eccellente | Buono | Moderato | Buono |

| Finitura superficiale | Eccellente | Buono | Scarso-Moderato | Buono |

| Velocità di iterazione del progetto | Moderato | Povero | Eccellente | Povero |

Bilanciare le prestazioni e i costi

L'obiettivo finale è trovare l'equilibrio ottimale tra prestazioni, costi e tempistiche. Noi di PTSMAKE consigliamo spesso un approccio ibrido per determinati progetti.

Struttura dei costi suddivisa per processo

La comprensione della struttura dei costi di ciascun processo produttivo aiuta a prendere decisioni informate:

- Lavorazione CNC: Costi unitari più elevati, ma costi di configurazione minimi.

- Pressofusione: Elevati investimenti iniziali per l'attrezzaggio, ma bassi costi unitari a volume.

- Stampa 3D: Costi unitari moderati con una messa a punto minima, ma tassi di produzione più lenti

- Colata a iniezione: Costi di attrezzaggio moderati con una buona economia per unità a volumi medi

Per le applicazioni specializzate in cui le prestazioni assolute sono fondamentali, la lavorazione CNC rimane spesso il gold standard nonostante i costi unitari più elevati. La precisione e le opzioni di materiale disponibili attraverso la lavorazione di precisione non possono essere eguagliate da altri processi in alcuni scenari ad alte prestazioni.

Fattori di tempistica e programmazione della produzione

Nel mercato competitivo di oggi, il time-to-production spesso rivaleggia con i costi e le prestazioni. Ogni processo di produzione offre aspettative di lead time diverse:

- Lavorazione CNC: Tempo di consegna tipico: 1-3 settimane

- Pressofusione8-12 settimane per l'attrezzaggio più i tempi di produzione

- Stampa 3D: Da giorni a settimane, a seconda della complessità e dei requisiti di finitura

- Colata a iniezione: Tempo di consegna tipico di 4-8 settimane

Quando valutate le opzioni di produzione, considerate non solo il progetto immediato, ma anche la vostra strategia di produzione a lungo termine. Il partner di produzione giusto dovrebbe aiutarvi a orientarvi in queste decisioni complesse, fornendovi informazioni basate sui vostri requisiti specifici, anziché proporre una soluzione unica per tutti.

Quali sono le tolleranze raggiungibili con i collettori di aspirazione personalizzati lavorati a CNC?

Avete mai lottato con collettori di aspirazione che non funzionano come previsto? Avete investito in collettori personalizzati solo per scoprire che piccoli problemi di tolleranza creavano enormi divari di prestazioni? La differenza tra prestazioni da campionato e mediocrità spesso si riduce a frazioni di millimetro nei componenti critici del motore.

Con i collettori di aspirazione personalizzati lavorati a CNC, le tolleranze ottenibili variano in genere da ±0,025 mm a ±0,1 mm (da 0,001" a 0,004") a seconda del materiale, della complessità del progetto e della strategia di lavorazione. Questi livelli di precisione garantiscono una distribuzione ottimale del flusso d'aria, prestazioni costanti del motore e una corretta tenuta contro le perdite.

Comprendere i requisiti di tolleranza per i collettori di aspirazione

Quando si progettano collettori di aspirazione personalizzati, i requisiti di tolleranza variano in base a diversi fattori. Le aree più critiche includono le superfici di montaggio, le connessioni dei canali, le giunzioni del plenum e le porte dei sensori. Ogni area richiede livelli di tolleranza specifici per garantire il corretto funzionamento.

Per le superfici di montaggio che si collegano alla testata, in genere raccomando tolleranze di ±0,05 mm (±0,002"). Questa precisione garantisce una corretta tenuta ed evita perdite d'aria che potrebbero compromettere le prestazioni del motore. La tolleranza di planarità per queste superfici deve essere mantenuta entro 0,025 mm per 100 mm di lunghezza per evitare problemi di deformazione.

Le dimensioni dei canali richiedono tolleranze di ±0,1 mm (±0,004") per il diametro e la lunghezza. Anche se può sembrare poco rispetto ad altri componenti del motore, queste tolleranze consentono comunque di ottenere caratteristiche di flusso d'aria coerenti tra i cilindri. La finitura superficiale interna deve essere mantenuta a Ra 1,6-3,2 μm per ridurre le perdite per attrito e ottimizzare il flusso.

Considerazioni sulla tolleranza specifica del materiale

I diversi materiali reagiscono in modo diverso durante la lavorazione, influenzando le tolleranze ottenibili:

| Materiale | Tolleranza tipica raggiungibile | Note |

|---|---|---|

| Alluminio | Da ±0,025 mm a ±0,05 mm | Eccellente lavorabilità, stabile durante la lavorazione |

| Acciaio | Da ±0,05 mm a ±0,1 mm | Forze di taglio più elevate, potenziale di deviazione dell'utensile |

| Polimero/Composito | Da ±0,1 mm a ±0,2 mm | Problemi di espansione termica, usura degli utensili |

Leghe di alluminio come la 6061-T6 o la 7075 sono le mie scelte preferite per i collettori di aspirazione personalizzati grazie alla loro eccellente lavorabilità e stabilità dimensionale. Quando lavoriamo con questi materiali alla PTSMAKE, riusciamo a ottenere tolleranze fino a ±0,025 mm su elementi critici senza ricorrere a tecniche specializzate.

Caratteristiche critiche che richiedono tolleranze più strette

Sigillatura delle superfici

I requisiti di tolleranza più esigenti riguardano le superfici di tenuta. Per una corretta compressione della guarnizione, queste superfici necessitano di tolleranze di planarità di 0,025 mm su tutta l'area. Qualsiasi deviazione al di là di questo valore può creare percorsi di perdita, soprattutto in condizioni di alta pressione.

La finitura superficiale delle superfici di tenuta è altrettanto importante. Raccomando Ra 0,8-1,6 μm per garantire una corretta tenuta e compressione della guarnizione. Il raggiungimento di questa finitura richiede un'attenta selezione degli utensili da taglio e dei parametri di lavorazione.

Interfacce di montaggio del corpo farfallato

Le connessioni del corpo farfallato rappresentano un'altra area critica in cui la precisione è importante. Queste interfacce richiedono tipicamente:

- Tolleranze sul diametro di ±0,025 mm (±0,001")

- Perpendicolarità alla base del collettore di 0,05 mm

- Tolleranza di posizione reale di 0,1 mm

Queste tolleranze strette assicurano il corretto allineamento del corpo farfallato e impediscono una distribuzione non uniforme del flusso d'aria o perdite di vuoto che potrebbero influire sulla qualità del minimo e sulla risposta dell'acceleratore.

Tecniche CNC avanzate per una maggiore precisione

Per ottenere le tolleranze più strette sui collettori di aspirazione personalizzati, entrano in gioco diverse tecniche CNC specializzate:

Ambiente di lavorazione a temperatura controllata

Un fattore spesso trascurato è la stabilità termica. Il metallo si espande e si contrae con le variazioni di temperatura, il che può influire sulla precisione dimensionale. Nel nostro stabilimento CNC, manteniamo ambienti a temperatura controllata (21±1°C) per la lavorazione di collettori di alta precisione.

Lavorazione simultanea multiasse

La lavorazione simultanea a cinque assi consente di creare geometrie interne complesse con impostazioni minime. Questo approccio riduce errore accumulato9 da più configurazioni e consente una migliore finitura superficiale su superfici di scorrimento curve e complesse.

Misurazione in corso d'opera e lavorazione adattiva

Per le applicazioni più impegnative, i sistemi di misura in-process possono verificare le dimensioni durante la lavorazione. Quando vengono rilevate deviazioni, il programma CNC si regola automaticamente per compensarle, garantendo il mantenimento delle tolleranze finali indipendentemente dall'usura degli utensili o dagli effetti termici.

Sfide di tolleranza nel mondo reale

Nonostante i progressi della tecnologia CNC, alcune caratteristiche del collettore di aspirazione presentano ancora problemi di tolleranza:

- Guide interne profonde - All'aumentare della profondità, la deviazione dell'utensile diventa più significativa.

- Forme complesse del plenum - Le curve composte richiedono approcci multiasse per mantenere tolleranze uniformi.

- Sezioni a parete sottile - Le vibrazioni durante la lavorazione possono causare deviazioni di tolleranza

- Connessioni filettate - Mantenimento delle tolleranze del diametro del passo della filettatura per le porte dei sensori

Quando si progettano manifold personalizzati, consiglio sempre di semplificare le geometrie, ove possibile, senza compromettere le prestazioni. Questo approccio consente di ottenere tolleranze di produzione più costanti e una migliore affidabilità a lungo termine.

Considerazioni sull'impilamento della tolleranza

Un aspetto spesso trascurato nella progettazione dei collettori è l'accumulo di tolleranze. Quando più elementi interagiscono, le loro tolleranze individuali si combinano, creando potenzialmente problemi di adattamento. Ad esempio, un manifold con otto fori di montaggio potrebbe presentare errori di posizione significativi agli estremi se le tolleranze non sono adeguatamente controllate.

Noi di PTSMAKE utilizziamo i principi di dimensionamento e tolleranza geometrica (GD&T) per gestire efficacemente questi stack-up. Applicando tolleranze di posizione reali riferite a datum chiave, garantiamo un allineamento corretto anche con elementi multipli.

Bilanciamento costi/precisione

Esiste sempre un compromesso tra costo di produzione e tolleranza ottenibile. Sebbene la lavorazione CNC possa teoricamente raggiungere tolleranze inferiori a ±0,01 mm, il costo aumenta esponenzialmente quando le tolleranze si restringono:

| Intervallo di tolleranza | Costo relativo | Idoneità all'applicazione |

|---|---|---|

| ±0,1 mm | Costo base | Caratteristiche non critiche, dimensioni generali |

| ±0,05 mm | 1,5-2x base | Superfici di tenuta standard, interfacce di montaggio |

| ±0,025 mm | 2-3x base | Superfici di tenuta critiche, aree di montaggio di precisione |

| ±0,01 mm | 4-5x base | Raramente richiesto per i collettori di aspirazione |

Per la maggior parte delle applicazioni di collettori di aspirazione personalizzati, l'obiettivo di ±0,05 mm per le caratteristiche critiche offre un equilibrio ottimale tra prestazioni e costi di produzione. Questo livello garantisce il corretto funzionamento e mantiene i progetti economicamente sostenibili.

In che modo la selezione dei materiali influisce sul costo della produzione di collettori di aspirazione personalizzati?

Vi siete mai chiesti perché due collettori di aspirazione apparentemente simili possono avere prezzi drasticamente diversi? Siete stati colti di sorpresa da costi inaspettati quando avete cambiato materiale per il vostro progetto di collettore? Spesso la differenza non sta solo nel materiale in sé, ma nel modo in cui la scelta si ripercuote sull'intero processo produttivo.

La scelta del materiale è il fattore più influente sui costi dei collettori di aspirazione personalizzati. Materiali diversi richiedono utensili, tecniche di lavorazione e post-elaborazione specifici. Mentre l'alluminio offre un equilibrio economico a $300-600, la fibra di carbonio richiede $800-1.500 a causa dei complessi processi di produzione e le leghe speciali possono superare $1.000 a causa della difficile lavorabilità.

Materiali chiave e loro implicazioni di costo

Quando si sviluppano collettori di aspirazione personalizzati, la scelta del materiale influenza in modo fondamentale sia le caratteristiche delle prestazioni che i costi di produzione. In base alla mia esperienza di lavoro con vari clienti del settore automobilistico e delle prestazioni, ho osservato diversi fattori di costo critici associati a diversi materiali.

Leghe di alluminio: Lo standard economico

Le leghe di alluminio (in particolare 6061 e 6063) rappresentano lo standard del settore per molte buone ragioni. Questi materiali raggiungono un ottimo equilibrio tra prestazioni, producibilità ed economicità.

Dal punto di vista della produzione, l'alluminio offre diversi vantaggi in termini di costi:

- Relativamente facile da lavorare rispetto ai metalli più duri

- Eccellente conducibilità termica che impedisce la deformazione durante la lavorazione

- Buona finitura superficiale senza un'estesa post-elaborazione

- Prontamente disponibili in varie forme e dimensioni

Il costo tipico dei collettori di aspirazione in alluminio personalizzati è compreso tra $300-600 a seconda della complessità. Questa convenienza rende l'alluminio la scelta ideale per la maggior parte dei veicoli di serie e per molte applicazioni aftermarket.

Materiali compositi: Costi più elevati per la riduzione del peso

La fibra di carbonio e altri materiali compositi hanno guadagnato popolarità, soprattutto nelle applicazioni ad alte prestazioni dove la riduzione del peso è fondamentale. Tuttavia, questo vantaggio in termini di prestazioni comporta notevoli implicazioni in termini di costi:

- Processi di produzione complessi che prevedono la stesura manuale

- Materie prime costose (la fibra di carbonio può costare 5-10 volte di più dell'alluminio)

- Requisiti di attrezzature e utensili speciali

- Cicli di produzione più lunghi con tempi di polimerizzazione aggiuntivi

Il prezzo dei collettori di aspirazione in fibra di carbonio varia in genere da $800 a 1.500, con un notevole sovrapprezzo rispetto alle alternative in alluminio.

Metalli speciali: Prezzi premium per proprietà specifiche

Materiali come il titanio, l'acciaio inossidabile e le leghe speciali occupano un segmento premium del mercato. Le loro implicazioni in termini di costi includono:

- Lavorabilità difficile che richiede utensili specializzati

- Costi più elevati delle materie prime

- Aumento del tempo di lavorazione a causa della durezza del materiale

- Gestione aggiuntiva del calore durante la produzione

- Sostituzione più frequente degli utensili

Questi fattori fanno lievitare il costo dei collettori di aspirazione metallici speciali a $1.000+ anche per progetti relativamente semplici. Il caratteristiche metallurgiche10 di questi materiali spesso giustificano la spesa per applicazioni specifiche ad alta sollecitazione.

Variazioni del processo produttivo per materiale

L'approccio produttivo varia in modo significativo in base alla scelta dei materiali, con un impatto diretto sulla struttura dei costi finali.

Metodi di produzione dell'alluminio

| Metodo | Impatto sui costi | Applicazioni tipiche |

|---|---|---|

| Lavorazione CNC | Moderato ($300-500) | Prototipi, piccole produzioni |

| Fusione e macchina | Più basso per il volume ($200-400) | Veicoli di produzione, aftermarket |

| Estrusione e saldatura | Il più basso ($150-300) | Collettori a geometria semplice |

Noi di PTSMAKE abbiamo ottimizzato le nostre operazioni CNC per l'alluminio, permettendoci di offrire prezzi competitivi pur mantenendo tolleranze strette che assicurano caratteristiche di flusso d'aria adeguate.

Approcci alla produzione di compositi

I materiali compositi richiedono metodologie di produzione completamente diverse:

- Layup a mano - Il più costoso, usato per prototipi unici

- Infusione sotto vuoto - Costo medio, migliore consistenza

- Stampaggio a trasferimento di resina - Costo unitario più basso, ma investimento iniziale in attrezzature elevato

Ogni metodo presenta strutture di costo diverse. Il solo investimento in utensili per i collettori in composito supera di solito l'intero costo di produzione della controparte in alluminio.

Considerazioni sulla produzione di metalli speciali

Quando si lavora con leghe di titanio o di acciaio ad alta resistenza, il processo di produzione richiede approcci specializzati:

- Velocità di taglio più basse per evitare l'indurimento del lavoro

- Cambio degli utensili più frequente (con conseguente aumento dei tempi di fermo macchina)

- Requisiti di raffreddamento aggiuntivi

- Un'attrezzatura più complessa per gestire la movimentazione dei materiali

Questi fattori possono raddoppiare o triplicare i tempi di lavorazione rispetto all'alluminio, con un corrispondente impatto sui costi.

Strategie di risparmio attraverso la selezione dei materiali

Una scelta consapevole dei materiali può aiutare a controllare i costi senza compromettere le prestazioni:

- Ibridazione dei materiali - Utilizzo di materiali pregiati solo se necessario

- Ottimizzazione dei volumi - Progettare per i vincoli di produzione specifici del materiale

- Alternative di trattamento della superficie - Utilizzo dei rivestimenti per migliorare le proprietà dei materiali di base

Ad esempio, invece di un manifold interamente in titanio, un approccio economicamente vantaggioso che raccomando ai clienti è quello di utilizzare l'alluminio per il corpo principale e il titanio per le connessioni critiche ad alta temperatura.

Costi nascosti nella selezione dei materiali

Oltre agli ovvi costi del materiale e della lavorazione, alcuni materiali introducono spese aggiuntive che possono non essere immediatamente visibili:

Requisiti di post-elaborazione

- L'alluminio richiede in genere una semplice anodizzazione ($30-60).

- I compositi necessitano di un rivestimento trasparente e spesso di una finitura estetica ($100-200).

- I metalli speciali possono richiedere un trattamento termico o rivestimenti specializzati ($150-300)

Costi di test e convalida

Materiali diversi richiedono protocolli di validazione diversi. Mentre i componenti in alluminio possono di solito essere sottoposti a prove di pressione con metodi standard, i componenti in composito richiedono spesso test più approfonditi per verificare l'integrità strutturale e le prestazioni della tenuta.

Negli oltre 15 anni di attività nel settore, ho imparato che la vera differenza di costo tra i materiali non sta solo nella distinta base, ma in questi requisiti di produzione estesi che incidono in modo significativo sui profitti.

Scoprite come il design del plenum influisce sulla banda di potenza del motore e sulle prestazioni complessive. ↩

Scoprite questa proprietà fondamentale per massimizzare la potenza e l'efficienza del motore. ↩

Scoprite come questo materiale rivoluziona la progettazione dei motori moderni per migliorare le prestazioni. ↩

Scoprite come questi punti critici di stress influenzano la durata e le prestazioni del collettore. ↩

Fate clic per scoprire come l'efficienza influisce sulla potenza effettiva del vostro motore. ↩

Fate clic per scoprire come le onde di pressione possono trasformare le prestazioni del vostro motore. ↩

Imparate a conoscere questo concetto di fluidodinamica per comprendere meglio le prestazioni del motore. ↩

Cliccare per una guida approfondita all'analisi delle geometrie complesse dei collettori per una produzione ottimale. ↩

Scoprite come l'accumulo di errori influisce sulla precisione e sui costi del progetto. ↩

Scoprite le proprietà speciali dei metalli che possono migliorare le prestazioni dei collettori e gestire i costi. ↩