Non riuscite a capire cosa sia realmente la lavorazione CNC personalizzata? Molti ingegneri e responsabili degli acquisti sono confusi dal gergo tecnico e dai complessi processi coinvolti, che spesso portano a specifiche errate e a costosi errori di produzione.

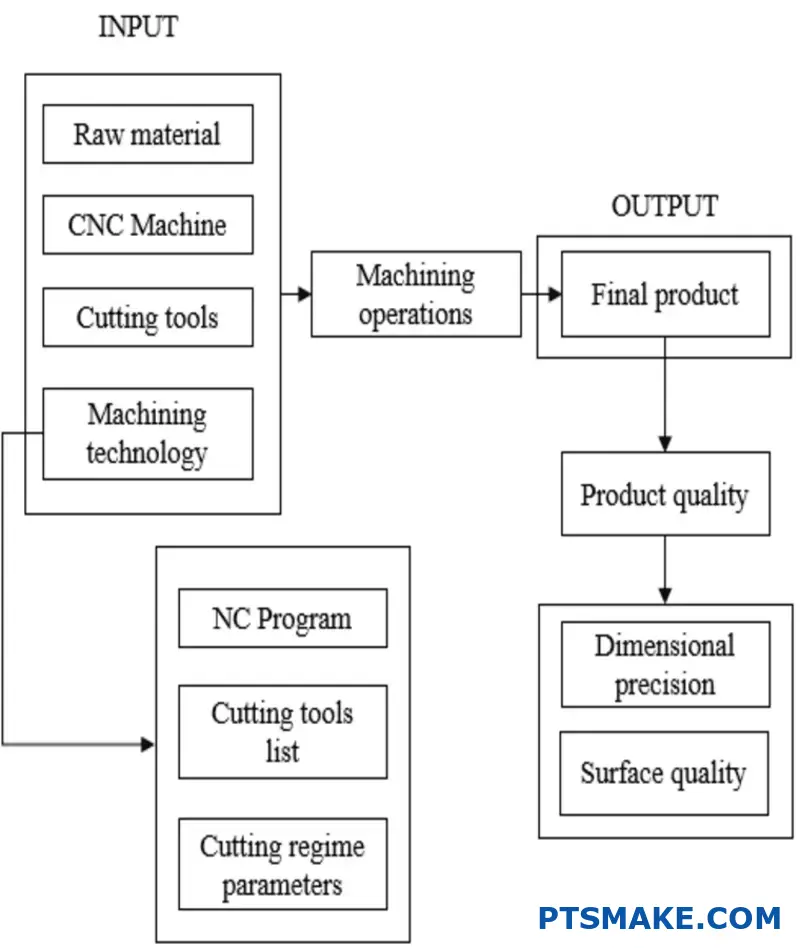

La lavorazione CNC personalizzata è un processo di produzione digitale in cui macchine computerizzate rimuovono il materiale da un blocco solido per creare pezzi di precisione secondo le vostre specifiche. Offre elevata precisione, versatilità e ripetibilità per la produzione di componenti complessi in numerosi settori.

In PTSMAKE ho lavorato con centinaia di clienti che all'inizio si sentivano intimiditi dalla lavorazione CNC. Ma una volta comprese le basi, diventa uno strumento potente nel vostro arsenale di produzione. Questa guida vi spiegherà tutto ciò che dovete sapere sulla lavorazione CNC personalizzata, dai processi fondamentali alla selezione dei materiali e alle considerazioni di progettazione che possono farvi risparmiare tempo e denaro.

Quali materiali possono essere lavorati?

Vi siete mai chiesti con quali materiali il vostro progetto possa essere lavorato? O vi siete trovati bloccati al tavolo da disegno, incerti se la vostra brillante idea possa essere realizzata con i metodi di lavorazione tradizionali? È un ostacolo comune che può far deragliare anche i progetti più promettenti.

La lavorazione CNC può lavorare un'ampia gamma di materiali, tra cui metalli (alluminio, acciaio, titanio), materie plastiche (ABS, nylon, acrilico) e persino compositi. La scelta del materiale dipende dai requisiti applicativi del pezzo, comprese le proprietà meccaniche, le condizioni ambientali e i vincoli di budget.

Comprendere i fattori di lavorabilità

Per determinare se un materiale può essere lavorato, dobbiamo valutare diversi fattori critici. Dopo aver lavorato con migliaia di pezzi personalizzati all'PTSMAKE, ho scoperto che la lavorabilità non è semplicemente una questione di sì o di no, ma esiste in uno spettro influenzato da molteplici caratteristiche.

Durezza e resistenza

La durezza del materiale influisce direttamente sulla lavorabilità. I materiali più duri, come il carburo di tungsteno o l'acciaio temprato, richiedono una lavorazione più accurata:

- Velocità di taglio più basse

- Utensili da taglio più robusti

- Maggiore potenza della macchina

- Attrezzature più specializzate

Ciò non significa che questi materiali non possano essere lavorati, ma solo che richiedono opportune modifiche al processo di lavorazione. Ad esempio, per la lavorazione di acciai temprati con durezza superiore a 50 HRC (durezza Rockwell C), in genere utilizziamo utensili in ceramica o nitruro di boro cubico (CBN) piuttosto che utensili in metallo duro standard.

Proprietà termiche

Il modo in cui un materiale risponde al calore durante la lavorazione è fondamentale. Materiali con:

- Elevata conducibilità termica (come l'alluminio) dissipano rapidamente il calore, consentendo una lavorazione più veloce.

- Bassa conducibilità termica (come il titanio) concentrano il calore nella zona di taglio, richiedendo velocità più basse e un maggiore raffreddamento.

Occorre inoltre considerare l'espansione termica. I materiali che si espandono in modo significativo quando vengono riscaldati possono sviluppare instabilità dimensionale durante la lavorazione, creando problemi di tolleranza.

Materiali lavorabili comuni

Metalli

I metalli rappresentano la categoria più ampia di materiali lavorabili. Ecco il confronto tra i metalli più comuni:

| Metallo | Lavorabilità | Applicazioni tipiche | Considerazioni speciali |

|---|---|---|---|

| Alluminio | Eccellente | Alloggiamenti per l'industria aerospaziale, automobilistica ed elettronica | Possibilità di alte velocità di taglio, eccellente finitura superficiale |

| Acciaio dolce | Buono | Componenti strutturali, infissi | Velocità di taglio moderate, richiede il raffreddamento |

| Acciaio inox | Da discreto a difficile | Applicazioni mediche, alimentari e marine | Tendenza all'incrudimento, velocità di taglio inferiori |

| Titanio | Difficile | Aerospaziale, impianti medici | Bassa conducibilità termica, necessità di utensili speciali |

| Ottone | Eccellente | Componenti elettrici, hardware decorativo | Elevate velocità di taglio, usura minima degli utensili |

Alla PTSMAKE abbiamo sviluppato parametri specifici per ogni tipo di metallo per ottimizzare sia l'efficienza che la qualità della superficie. Ad esempio, i nostri processi di lavorazione dell'alluminio possono raggiungere finiture superficiali di 0,8μm Ra senza ulteriori fasi di finitura.

Plastica

Le plastiche ingegnerizzate offrono un'eccellente lavorabilità con alcune considerazioni particolari:

| Plastica | Lavorabilità | Applicazioni tipiche | Considerazioni speciali |

|---|---|---|---|

| ABS | Eccellente | Prototipi, prodotti di consumo | Il basso punto di fusione richiede un raffreddamento |

| Delrin (POM) | Eccellente | Ingranaggi, cuscinetti, parti di precisione | Eccellente stabilità dimensionale |

| Nylon | Buono | Componenti di usura, isolanti elettrici | Assorbe l'umidità, può essere necessario asciugarlo |

| SETTIMANA | Buono | Applicazioni ad alta temperatura | Costoso, richiede utensili affilati |

| Acrilico | Buono | Display, componenti ottici | Fragile, può incrinarsi se il fissaggio non è corretto |

Quando si lavora la plastica, la gestione termica diventa fondamentale. Molti materiali plastici hanno temperature di transizione vetrosa1 che sono facilmente raggiungibili durante la lavorazione, causando potenzialmente deformazioni o fusioni. Il nostro approccio prevede utensili specializzati con bordi di taglio lucidati e parametri di taglio attentamente controllati.

Materiali compositi e speciali

La produzione moderna utilizza sempre più spesso materiali compositi e speciali:

- Compositi in fibra di carbonio: Difficile da lavorare a causa dell'abrasività e della tendenza alla delaminazione.

- Materiali ceramici: Estremamente duri ma fragili, spesso richiedono utensili diamantati.

- Legno e compositi di legno: Lavorabilità variabile a seconda della struttura e della densità dei grani.

- Grafite: Altamente lavorabile, ma crea polvere conduttiva che richiede uno speciale contenimento.

Considerazioni sulla selezione dei materiali per la lavorazione CNC

Quando si scelgono i materiali per i pezzi lavorati a controllo numerico, bisogna considerare questi fattori:

- Requisiti funzionali: Di quali proprietà meccaniche ha bisogno il vostro pezzo?

- Condizioni ambientali: Il pezzo sarà esposto a sostanze chimiche, raggi UV, alte temperature?

- Requisiti di finitura superficiale: Alcuni materiali ottengono naturalmente finiture migliori di altri

- Vincoli di costo: I costi dei materiali possono variare notevolmente (il titanio può costare 10 volte di più dell'alluminio).

- Volume di produzione: Alcuni materiali si lavorano più velocemente, riducendo i costi per volumi più elevati

Il mio team di PTSMAKE fornisce regolarmente consulenza ai clienti sulla scelta dei materiali per ottimizzare prestazioni e costi. Ad esempio, di recente abbiamo aiutato un produttore di dispositivi medici a passare dall'acciaio inossidabile lavorato a una lega di alluminio appositamente trattata, riducendo il peso dei pezzi di 60% e mantenendo la necessaria resistenza alla corrosione.

Materiali che sfidano la lavorazione tradizionale

Sebbene molti materiali possano essere lavorati, alcuni presentano sfide significative:

- Superleghe (come l'Inconel): L'estrema resistenza al calore li rende difficili da tagliare

- Materiali ultraresistenti (come il carburo di tungsteno): Richiedono utensili diamantati specializzati

- Materiali estremamente morbidi (come la gomma): Può deformarsi durante la lavorazione

- Metalli altamente reattivi (come il magnesio): Richiedono speciali misure di sicurezza a causa del rischio di incendio

Questi materiali difficili spesso beneficiano di metodi di produzione alternativi come l'elettroerosione (Electrical Discharge Machining), la produzione additiva o variazioni specializzate della lavorazione convenzionale.

In che modo la lavorazione CNC personalizzata garantisce precisione e accuratezza?

Vi è mai capitato di ricevere parti lavorate che semplicemente non si adattano come previsto? O di aver lottato con componenti che si guastano durante l'assemblaggio perché sbagliano di pochi millesimi di pollice? La frustrazione di una qualità incoerente può far deragliare i progetti e danneggiare la reputazione in un istante.

La lavorazione CNC personalizzata garantisce precisione e accuratezza grazie a una combinazione di tecnologia sofisticata, programmazione meticolosa e rigorosi processi di controllo della qualità. I moderni sistemi CNC possono raggiungere tolleranze fino a ±0,0001 pollici (2,5 micron), rendendoli essenziali per i settori in cui l'esattezza non è negoziabile.

La tecnologia alla base della lavorazione CNC di precisione

Quando si tratta di ottenere una precisione eccezionale nei pezzi personalizzati, il macchinario stesso costituisce la base. Le moderne macchine CNC sono meraviglie ingegneristiche progettate appositamente per mantenere la coerenza tra migliaia di operazioni.

Capacità multiasse e loro impatto sulla precisione

Il numero di assi di una macchina CNC influenza direttamente le sue capacità di precisione. Se un tempo le macchine a 3 assi erano lo standard, oggi le macchine avanzate a 5 e persino a 7 assi consentono di realizzare geometrie complesse senza riposizionare il pezzo.

Nella mia esperienza di lavoro con clienti del settore aerospaziale a PTSMAKE, il passaggio dalla lavorazione a 3 assi a quella a 5 assi ha ridotto gli errori geometrici di quasi 40% su componenti complessi. Questo perché ogni volta che si riposiziona un pezzo, si introducono potenziali errori di allineamento. Con la tecnologia a 5 assi, l'utensile può avvicinarsi al materiale praticamente da qualsiasi angolazione, mantenendo un'unica impostazione.

Stabilità meccanica e controllo delle vibrazioni

Anche la programmazione più sofisticata è inutile se la macchina stessa non è fisicamente stabile. Le macchine CNC ad alta precisione sono caratterizzate da:

- Basi in ghisa o cemento polimerico per smorzare le vibrazioni

- Guide lineari con precisione microscopica

- Ambienti a temperatura controllata per evitare l'espansione termica

- Sistemi di retroazione a scala lineare2 che verificano costantemente il posizionamento

In PTSMAKE abbiamo investito in macchine dotate di sistemi di compensazione termica che si adattano automaticamente alle piccole fluttuazioni di temperatura nell'ambiente di produzione, mantenendo le tolleranze anche durante le 24 ore di lavoro.

L'eccellenza nella programmazione: L'elemento umano

Sebbene le macchine forniscano la capacità, è in ultima analisi l'esperienza umana che consente di ottenere la massima precisione dalla tecnologia CNC.

Ottimizzazione della strategia CAM

La traiettoria dell'utensile da taglio (percorso utensile) influisce notevolmente sulla precisione e sulla finitura superficiale. I programmatori esperti sviluppano strategie che:

- Riduzione al minimo della deviazione dell'utensile durante il taglio

- Tenere conto dei comportamenti specifici dei materiali

- Ottimizzare i parametri di taglio per ogni caratteristica

- Implementare le distanze di passaggio appropriate per la qualità della superficie

Spesso utilizziamo passate di finitura specializzate che rimuovono il materiale con incrementi fino a 0,001 pollici, garantendo la precisione dimensionale e ottenendo finiture superficiali misurate in micropollici.

Selezione e gestione degli utensili

La selezione degli utensili è molto più complessa della semplice scelta del diametro corretto. La lavorazione di precisione richiede la considerazione di:

| Fattore Strumento | Impatto sulla precisione | Migliori pratiche |

|---|---|---|

| Rigidità | Impedisce la deviazione durante il taglio | Utilizzare la lunghezza dell'utensile più corta possibile |

| Materiale | Influenza il tasso di usura e la ritenzione dei bordi | Adattare il materiale dell'utensile al pezzo da lavorare (carburo per metalli induriti, ecc.) |

| Geometria | Influenza la finitura superficiale e la precisione dimensionale | Selezionare geometrie specializzate per caratteristiche specifiche |

| Condizione | Gli utensili usurati creano variazioni dimensionali | Implementare sistemi di monitoraggio dell'usura degli utensili |

Un adeguato sistema di gestione degli utensili ne traccia la durata e prevede l'usura prima che questa influisca sulla qualità del pezzo. Alla PTSMAKE, i nostri sistemi di misurazione automatica degli utensili verificano le dimensioni prima di ogni operazione critica.

Integrazione del controllo qualità

Raggiungere la precisione non è solo una questione di lavorazione, ma anche di verifica e miglioramento continuo.

Sistemi di misura in-process

Le moderne operazioni CNC ad alta precisione integrano la misurazione direttamente nel processo di lavorazione:

- Sonde a contatto che verificano il posizionamento del pezzo prima dell'inizio del taglio

- Sistemi di misurazione laser degli utensili che ne verificano l'usura o la rottura

- Sistemi ottici che misurano le caratteristiche critiche senza rimuovere il pezzo

Queste tecnologie creano anelli di retroazione che consentono regolazioni in tempo reale, prevenendo gli errori prima che si verifichino anziché rilevarli al termine della lavorazione.

Verifica post-lavorazione

La determinazione finale dell'accuratezza deriva da sofisticate tecnologie di misurazione:

- Macchine di misura a coordinate (CMM) con precisione di ±0,0001 pollici

- Comparatori ottici per la verifica dei profili

- Scansione laser per geometrie complesse

- Tester di rugosità superficiale per la validazione della finitura

Nella produzione di componenti medicali, spesso generiamo rapporti di misura completi che tengono traccia di decine di dimensioni critiche su ciascun pezzo, garantendo una tracciabilità e una convalida complete.

Considerazioni sui materiali per la massima precisione

Il materiale da lavorare influisce in modo significativo sulla precisione ottenibile. La comprensione dei comportamenti specifici del materiale è essenziale:

- Tassi di espansione termica che possono influenzare le dimensioni durante la lavorazione

- Variazioni della durezza che influenzano i parametri di taglio

- Tensioni interne che potrebbero causare deformazioni dopo l'asportazione del materiale

- Struttura della grana che può influire sulla qualità della finitura superficiale

Per uno dei nostri clienti del settore automobilistico, abbiamo sviluppato un processo specializzato per leghe di nichel difficili da lavorare che prevedeva fasi di raffreddamento controllato tra le operazioni, mantenendo tolleranze altrimenti impossibili con gli approcci convenzionali.

Selezione e qualità dei materiali: Fare la scelta giusta per il vostro budget?

Vi è mai capitato di approvare un progetto di lavorazione CNC per poi essere colti alla sprovvista dai costi imprevisti dei materiali? Oppure avete faticato a spiegare alle parti interessate perché i materiali di qualità superiore valgono l'investimento nonostante il loro prezzo più elevato? L'equilibrio tra costi e qualità è forse la decisione più impegnativa nella produzione personalizzata.

La selezione dei materiali è probabilmente il fattore di costo più significativo nei progetti di lavorazione CNC, e spesso rappresenta il 40-60% delle spese totali. La scelta tra alluminio, acciaio, titanio o tecnopolimeri non influisce solo sulle prestazioni del pezzo, ma determina fondamentalmente il budget del progetto.

Come il tipo di materiale determina la struttura dei prezzi

La scelta dei materiali è alla base del vostro budget per la lavorazione CNC. Dopo oltre 15 anni di lavoro nella produzione di precisione, ho scoperto che la comprensione dei prezzi dei materiali aiuta i clienti a prendere decisioni più informate.

Gerarchia dei costi dei materiali metallici

Le variazioni di costo tra i materiali metallici possono essere notevoli. L'alluminio è spesso la scelta di base per molti progetti, grazie alla sua eccellente lavorabilità e al costo relativamente basso. L'acciaio inossidabile costa in genere 1,5-3 volte di più dell'alluminio, mentre il titanio può essere 5-10 volte più costoso.

Ecco una panoramica comparativa dei materiali metallici più comuni e del relativo impatto sui costi:

| Materiale | Costo relativo | Lavorabilità | Applicazioni comuni |

|---|---|---|---|

| Alluminio | $ | Eccellente | Prototipi, involucri elettronici, dispositivi di fissaggio |

| Ottone | $$ | Molto buono | Componenti elettrici, parti decorative |

| Acciaio al carbonio | $$ | Buono | Componenti strutturali, attrezzature |

| Acciaio inox | $$$ | Moderato | Dispositivi medici, apparecchiature per uso alimentare |

| Titanio | $$$$$ | Povero | Componenti aerospaziali, impianti medici |

In PTSMAKE abbiamo visto progetti in cui il semplice passaggio dal titanio all'alluminio (dove le specifiche lo consentono) ha ridotto i costi dei materiali di oltre 80%. Tuttavia, questo aspetto deve essere bilanciato con i requisiti di prestazione.

Materiali plastici per l'ingegneria: Costi e prestazioni

I tecnopolimeri offrono anche un'ampia gamma di opzioni di costo:

| Materiale | Costo relativo | Caratteristiche | Applicazioni tipiche |

|---|---|---|---|

| ABS | $ | Buona resistenza agli urti | Prodotti di consumo, prototipi |

| Acetale (Delrin) | $$ | Basso attrito, buona stabilità | Ingranaggi, boccole, parti di precisione |

| SETTIMANA | $$$$$ | Resistenza alle alte temperature | Aerospaziale, medicale, semiconduttori |

| Ultem | $$$$ | Resistente al calore, ritardante di fiamma | Isolatori elettrici, aerospaziale |

Il termoformabilità3 di questi materiali influisce anche sugli approcci alla lavorazione e, di conseguenza, sui costi. Ad esempio, le eccellenti proprietà meccaniche del PEEK si accompagnano a costi più elevati del materiale e a una lavorabilità più impegnativa.

Grado del materiale: la variabile di costo nascosta

La qualità del materiale influisce in modo significativo sia sui costi che sulle prestazioni. Per esempio, l'alluminio di grado aeronautico (6061-T6) ha un prezzo più alto rispetto ai gradi standard, ma offre resistenza e consistenza superiori. Le certificazioni mediche o aerospaziali aggiungono un ulteriore livello di spesa.

Quando si calcola il budget per la lavorazione CNC, non bisogna considerare solo il materiale di base, ma anche il suo grado specifico. Noi di PTSMAKE abbiamo lavorato con clienti che inizialmente avevano specificato materiali di grado aerospaziale per prodotti di consumo, gonfiando inutilmente i costi di 30-40%.

Disponibilità dei materiali e fluttuazioni del mercato

Le dinamiche della catena di approvvigionamento creano un'altra variabile di costo. Alcune considerazioni includono:

- Volatilità del mercato: I prezzi dei metalli possono fluttuare in modo significativo in base ai mercati globali.

- Quantità minima d'ordine: I materiali speciali richiedono spesso acquisti più consistenti

- Tempi di realizzazione: I materiali rari possono essere soggetti a prezzi maggiorati per l'approvvigionamento rapido.

- Disponibilità regionale: Alcuni materiali hanno costi più elevati in determinate regioni

Negli ultimi anni, abbiamo visto i prezzi del titanio fluttuare fino a 25% in un solo trimestre, con un impatto diretto sui costi dei progetti. Stabilire accordi di protezione dei prezzi per i progetti a lungo termine che utilizzano materiali volatili è una strategia che consiglio spesso.

Scarti di materiale e utilizzo efficiente

Il modo in cui il materiale viene utilizzato nel progetto CNC influisce in modo significativo sui costi complessivi. Considerate questi fattori:

Dimensioni dello stock di partenza

Le lavorazioni CNC personalizzate iniziano in genere con forme di stock standard (barre, lamiere, fogli). Quando le dimensioni del pezzo non si allineano bene con le misure disponibili a magazzino, lo spreco di materiale aumenta notevolmente.

Ad esempio, un pezzo che richiede un diametro di 7 pollici quando è disponibile in stock da 6 o 8 pollici può significare scegliere lo stock più grande e aumentare gli scarti di 30% o più. Noi di PTSMAKE aiutiamo i clienti a modificare le dimensioni non critiche per allinearle meglio alle dimensioni standard del magazzino, riducendo talvolta i costi dei materiali di 15-20%.

Rapporto di rimozione del materiale

Il rapporto di rimozione del materiale influisce direttamente sui tempi di lavorazione e sull'usura degli utensili. I pezzi che richiedono la rimozione di 90% di materiale di partenza costeranno molto di più in termini di tempo di lavorazione rispetto a quelli che richiedono solo la rimozione di 40%.

La vera equazione dei costi: Oltre il prezzo dei materiali

Quando si valutano i materiali, bisogna considerare questi fattori di costo aggiuntivi:

- Tempo di lavorazione: I materiali più duri richiedono velocità di taglio più basse e cambi di utensili più frequenti.

- Usura degli utensili: Materiali come il titanio aumentano drasticamente il consumo degli utensili da taglio

- Requisiti di finitura della superficie: Alcuni materiali richiedono una lavorazione supplementare per ottenere le finiture desiderate

- Operazioni secondarie: Le esigenze di trattamento termico o di finitura superficiale variano a seconda del materiale

Secondo la mia esperienza all'PTSMAKE, l'impatto sul costo totale della selezione dei materiali va ben oltre il prezzo della materia prima. Un materiale che costa il doppio ma che lavora tre volte più velocemente potrebbe effettivamente ridurre il costo complessivo del progetto.

Fattori che influenzano la tempistica nella lavorazione CNC personalizzata?

Vi siete mai trovati in una situazione in cui avete bisogno di pezzi di precisione con urgenza, ma non avete idea di quanto tempo potrebbe richiedere il processo di produzione? O forse siete stati colti di sorpresa da ritardi inaspettati che hanno fatto deragliare l'intera tempistica del vostro progetto?

Un tipico processo di lavorazione CNC personalizzato richiede solitamente dalle 2 alle 8 settimane dall'ordine iniziale alla consegna. Tuttavia, la tempistica può variare in modo significativo in base alla complessità del pezzo, alla selezione del materiale, ai requisiti di finitura, alla quantità dell'ordine e alle capacità del produttore.

Complessità delle parti: Un importante fattore determinante per la linea temporale

Quando si valuta il tempo necessario per un progetto di lavorazione CNC personalizzato, la complessità del pezzo è forse il fattore più influente. Nella mia esperienza di lavoro con migliaia di progetti presso PTSMAKE, ho scoperto che la complessità influisce su quasi tutte le fasi del processo di produzione.

Geometrie semplici e complesse

La differenza tra pezzi semplici e complessi può tradursi in giorni o addirittura settimane di tempo di produzione:

| Livello di complessità | Caratteristiche tipiche | Tempo di programmazione | Tempo di lavorazione | Esempi di parti |

|---|---|---|---|---|

| Semplice | Forme di base, poche caratteristiche, orientamento singolo | 1-2 ore | Da minuti a ore | Staffe, piastre, alloggiamenti semplici |

| Moderato | Caratteristiche multiple, 2-3 orientamenti | 3-8 ore | Orario | Contenitori elettronici, collettori |

| Complesso | Dettagli complessi, 4+ orientamenti, pareti sottili | 1-3 giorni | Da ore a giorni | Componenti aerospaziali, impianti medici |

| Altamente complesso | Superfici a forma libera, tolleranze ristrette (<0,001") | 3-7 giorni | Giorni | Utensili per stampi, componenti per turbine |

Una semplice staffa può passare dal nostro reparto CNC in soli 2-3 giorni, mentre un complesso collettore idraulico con passaggi interni e tolleranze strette potrebbe rimanere in produzione per 2-3 settimane.

Impatto della selezione dei materiali sulla tempistica

Il materiale scelto può influenzare in modo significativo la tempistica del progetto in diversi modi:

Differenze di lavorabilità

I materiali variano notevolmente in base alla facilità di lavorazione, il che influisce direttamente sui tempi di produzione:

- Alluminio: Generalmente veloce da lavorare (velocità di base 100%)

- Acciaio dolce: Richiede velocità di taglio più basse (60-70% di velocità dell'alluminio)

- Acciaio inossidabile: Lavorazione ancora più lenta (40-50% della velocità dell'alluminio)

- Titanio: Lavorazione molto lenta (15-30% di velocità dell'alluminio)

Nella lavorazione di componenti aerospaziali in titanio, ho visto ridurre le velocità di taglio ad appena 20% di quelle utilizzate per l'alluminio, allungando i tempi di lavorazione di 5 volte.

Disponibilità del materiale

Alcuni materiali comportano ritardi nell'approvvigionamento:

- Materiali comuni (alluminio 6061, acciaio 1018): Solitamente disponibili a magazzino

- Leghe speciali (Inconel, Hastelloy): Possono essere necessarie da 1 a 4 settimane per l'approvvigionamento

- Materiali di grado medico/aerospaziale: Spesso richiedono certificati e tempi di approvvigionamento più lunghi

Requisiti di finitura e operazioni secondarie

Le operazioni di post-lavorazione possono aggiungere molto tempo al progetto:

| Processo di finitura | Tempo aggiuntivo tipico | Note |

|---|---|---|

| Granigliatura | 1-2 giorni | Processo relativamente rapido |

| Anodizzazione | 3-7 giorni | L'anodizzazione dura di tipo III richiede più tempo |

| Placcatura (cromo, nichel) | 5-10 giorni | Include il tempo di elaborazione dei batch |

| Trattamento termico | 2-7 giorni | Dipende dal processo e dallo spessore del materiale |

| Passivazione | 3-5 giorni | Per le parti in acciaio inox |

Quando si pianificano le tempistiche, molti clienti si concentrano sui tempi di lavorazione, ma trascurano queste operazioni secondarie. Noi di PTSMAKE abbiamo riscontrato che i processi di finitura spesso rappresentano il 30-40% della tempistica totale del progetto per i pezzi che richiedono un'importante trattamento della superficie4.

Considerazioni sulla quantità dell'ordine

Il rapporto tra quantità e tempistica non è sempre lineare:

- Prototipi (1-5 pezzi): Spesso vengono completati più rapidamente in quanto hanno una priorità di programmazione.

- Piccole tirature (6-50 pezzi): Può richiedere 2-4 volte più tempo rispetto ai prototipi.

- Tirature medie (51-500 pezzi): Di solito richiedono una pianificazione della produzione dedicata

- Grandi tirature (oltre 500 pezzi): Possono essere programmate su più macchine o turni

Per gli ordini più grandi, il tempo di allestimento diventa meno significativo se ammortizzato sull'intero lotto. Un'impostazione che richiede 4 ore è trascurabile se distribuita su 1.000 pezzi, ma diventa un fattore importante per un ordine di 5 pezzi.

Capacità del produttore e capacità

Lavorare con produttori diversi può comportare tempistiche molto diverse:

- Piccole officine: Possono offrire tempi di consegna più rapidi per i pezzi semplici, ma più lenti per i pezzi complessi.

- Partner di produzione di grandi dimensioni: Spesso hanno più macchine e turni di lavoro, ma possono avere code più lunghe

- Produttori specializzati: Quelli che si concentrano su determinati settori o processi possono offrire vantaggi in termini di efficienza.

Noi di PTSMAKE disponiamo di una vasta gamma di apparecchiature CNC specifiche per gestire livelli di complessità diversi con un'efficienza ottimale. Le nostre macchine a 5 assi ad alta velocità possono ridurre i tempi di produzione di pezzi complessi fino a 60% rispetto ai tradizionali approcci di lavorazione a 3 assi.

Ricordate che ogni progetto di lavorazione CNC personalizzata è unico, con requisiti e sfide specifiche. Sebbene queste tempistiche forniscano un orientamento generale, la consultazione diretta con il partner di produzione all'inizio del progetto aiuterà a stabilire aspettative realistiche.

Il futuro della lavorazione CNC personalizzata: Tendenze e applicazioni emergenti?

Vi siete mai chiesti come la lavorazione CNC personalizzata trasformerà le industrie nei prossimi anni? Forse siete curiosi di sapere quali tecnologie emergenti rimodelleranno le capacità produttive o quali settori sono in grado di trarre i maggiori vantaggi dalle innovazioni in arrivo.

Il futuro della lavorazione CNC personalizzata sarà definito da automazione, integrazione dell'intelligenza artificiale, sistemi di produzione ibridi e pratiche sostenibili. Questi progressi saranno particolarmente vantaggiosi per i settori aerospaziale, medicale, delle energie rinnovabili e dell'elettronica di consumo, consentendo geometrie più complesse, una maggiore precisione e tempi di produzione ridotti.

L'evoluzione delle tecnologie CNC

Sistemi di lavorazione alimentati dall'intelligenza artificiale

La lavorazione CNC si sta rapidamente spostando verso sistemi di produzione intelligenti che sfruttano l'intelligenza artificiale e l'apprendimento automatico. Questi sistemi possono analizzare gli schemi di lavorazione, prevedere l'usura degli utensili e ottimizzare i parametri di taglio in tempo reale. Nella mia esperienza di collaborazione con clienti di vari settori, i sistemi CNC integrati con l'intelligenza artificiale hanno dimostrato la capacità di ridurre i tempi di lavorazione di 15-30% migliorando al contempo la qualità della finitura superficiale.

Lo sviluppo più promettente che ho visto è manutenzione predittiva5 algoritmi in grado di rilevare potenziali guasti alle macchine prima che si verifichino. Questa tecnologia è particolarmente preziosa per i produttori di dispositivi aerospaziali e medici, dove i tempi di inattività possono costare migliaia di dollari all'ora.

Produzione a luce libera e automazione completa

Il concetto di produzione "light-out", ovvero una produzione completamente automatizzata che non richiede la presenza dell'uomo, sta diventando sempre più praticabile. Noi di PTSMAKE abbiamo implementato sistemi semi-automatici che possono funzionare senza sorveglianza per periodi prolungati, il che ha aumentato in modo significativo le nostre capacità di produzione di pezzi ad alto volume.

I sistemi robotizzati di carico/scarico, i cambi utensili automatizzati e i sofisticati sistemi di monitoraggio stanno rendendo la produzione 24/7 una realtà, particolarmente vantaggiosa per le aziende:

- Fornitori di autoveicoli che richiedono una produzione consistente e ad alto volume

- Produttori di elettronica di consumo con tempi di produzione stretti

- Aziende produttrici di dispositivi medici che hanno bisogno di mantenere ambienti di produzione sterili

Tecnologie di produzione ibride

La linea di demarcazione tra produzione additiva e sottrattiva si sta attenuando grazie ai sistemi ibridi che combinano la stampa 3D con la lavorazione CNC in un'unica configurazione. Questi sistemi possono depositare il materiale e poi lavorarlo immediatamente secondo le specifiche finali, offrendo vantaggi unici per i componenti complessi.

Applicazioni future specifiche del settore

Progressi aerospaziali

L'industria aerospaziale può trarre enormi vantaggi dalle capacità dei CNC di nuova generazione. I progetti dei futuri velivoli richiederanno strutture leggere sempre più complesse, che potranno essere prodotte in modo economico solo grazie a tecniche di lavorazione avanzate.

Alcune applicazioni emergenti includono:

- Lavorazione multiasse di strutture monolitiche per sostituire gli assemblaggi in più parti

- Componenti di altissima precisione per sistemi di propulsione elettrica degli aerei

- Canali di raffreddamento interni complessi per i motori a reazione di prossima generazione

Evoluzione dei dispositivi medici

L'industria medica si sta muovendo verso soluzioni sempre più personalizzate e la futura lavorazione CNC consentirà questa trasformazione. Gli impianti specifici per il paziente, creati a partire da scansioni TC o RM, diventeranno una pratica standard e richiederanno sofisticati centri di lavorazione a 5 assi in grado di tradurre i dati biologici in componenti lavorati.

Ho già visto in azione le prime versioni di questa tecnologia, con alcune aziende ortopediche che utilizzano impianti personalizzati lavorati a controllo numerico e adattati all'anatomia dei singoli pazienti.

Infrastruttura per le energie rinnovabili

Il settore delle energie rinnovabili richiederà componenti sempre più sofisticati man mano che le tecnologie matureranno:

| Componente | Applicazione futura del CNC | Impatto del settore |

|---|---|---|

| Componenti per turbine eoliche | Sistemi di ingranaggi più grandi e precisi | Maggiore efficienza energetica |

| Sistemi di inseguimento solare | Strutture di supporto complesse e leggere | Durata e prestazioni migliorate |

| Convertitori di energia da onda | Componenti di precisione resistenti alla corrosione | Maggiore affidabilità in ambienti marini |

Produzione elettronica avanzata

Poiché l'elettronica di consumo continua a ridursi pur aggiungendo funzionalità, la microlavorazione CNC diventerà sempre più importante. Le applicazioni future includono:

- Canali microfluidici per sistemi di raffreddamento avanzati nel calcolo ad alte prestazioni

- Alloggiamenti ultraprecisi per dispositivi di realtà aumentata e virtuale

- Componenti miniaturizzati per la tecnologia indossabile e i dispositivi di monitoraggio medico

Pratiche di lavorazione sostenibili

Tecniche di lavorazione ecologica

La lavorazione CNC del futuro porrà maggiormente l'accento sulla sostenibilità. Noi di PTSMAKE stiamo già investendo in tecnologie che riducono l'impatto ambientale:

- Sistemi di lubrificazione a quantità minima (MQL) che riducono drasticamente il consumo di refrigerante

- Macchine ad alta efficienza energetica con azionamenti rigenerativi e gestione energetica ottimizzata

- Migliore utilizzo del materiale grazie al software CAM avanzato e agli algoritmi di nesting

Applicazioni dell'economia circolare

Il concetto di progettazione di prodotti per l'eventuale rigenerazione acquisterà importanza. Questo approccio richiede una lavorazione CNC di precisione per riportare i componenti usurati a condizioni pari al nuovo, creando opportunità in:

- Ricostruzione di attrezzature pesanti

- Ricostruzione di trasmissioni automobilistiche

- Restauro di pompe e valvole industriali

Sfide e opportunità per i produttori

Evoluzione dei requisiti di abilità

Con il progredire delle tecnologie CNC, le competenze necessarie per utilizzarle cambieranno radicalmente. I futuri operatori CNC dovranno:

- Conoscenza della programmazione per più tipi di macchine

- Capacità di analisi dei dati per interpretare le metriche delle prestazioni della macchina

- Comprensione della scienza dei materiali e delle strategie di taglio avanzate

Questa trasformazione presenta sia sfide che opportunità per i produttori. Noi di PTSMAKE abbiamo implementato programmi di formazione continua per garantire che il nostro team sia sempre al passo con gli sviluppi tecnologici.

Considerazioni sull'investimento

Le aziende che vogliono trarre vantaggio dai futuri sviluppi del CNC dovrebbero considerare investimenti strategici in:

- Sistemi di produzione flessibili in grado di adattarsi a requisiti mutevoli

- Infrastruttura digitale a supporto della produzione guidata dai dati

- Sistemi avanzati di simulazione e verifica per ridurre i tempi e gli errori di configurazione

- Tecnologie sostenibili che risponderanno a normative ambientali sempre più severe

Il panorama produttivo sta cambiando rapidamente, ma con una pianificazione strategica e un investimento nelle tecnologie emergenti, le aziende possono posizionarsi per prosperare nel futuro della lavorazione CNC.

Come implementare il controllo qualità nei progetti di lavorazione CNC?

Vi è mai capitato di ricevere pezzi CNC non conformi alle vostre specifiche, che vi sono costati tempo e risorse preziose? Oppure vi siete trovati ad avere a che fare con una qualità incoerente tra i vari lotti di produzione, lasciandovi frustrati e mettendo in dubbio la scelta del fornitore?

Il controllo di qualità nella lavorazione CNC è un processo sistematico che garantisce la costante conformità dei pezzi prodotti alle specifiche di progetto e agli standard industriali. Un controllo qualità efficace prevede tecniche di ispezione, analisi statistiche e criteri di accettazione ben definiti durante l'intero ciclo di produzione.

Le basi dei sistemi di controllo qualità

Il controllo della qualità non è solo un ripensamento nel processo di lavorazione CNC: è un sistema completo che deve essere integrato dalla pianificazione del progetto alla consegna finale. Nella mia esperienza di lavoro con centinaia di clienti, ho scoperto che la comprensione di questi elementi fondamentali fa la differenza nei risultati del progetto.

Documentazione e specifiche

La spina dorsale di qualsiasi sistema di controllo della qualità inizia con una documentazione chiara. Prima di iniziare la produzione, assicuratevi che il vostro fornitore abbia:

- Disegni tecnici dettagliati con GD&T (Geometric Dimensioning and Tolerancing)

- Specifiche e certificazioni dei materiali

- Requisiti di finitura superficiale

- Richiami alle caratteristiche speciali e dimensioni critiche

Dico sempre ai clienti che l'ambiguità è nemica della qualità. Quanto più precise sono le vostre specifiche, tanto più facile sarà per il vostro fornitore fornire esattamente ciò di cui avete bisogno. Noi di PTSMAKE esaminiamo tutta la documentazione con i clienti prima della produzione, per garantire un allineamento completo sulle aspettative.

Pianificazione delle ispezioni

Un solido piano di ispezione definisce cosa verrà misurato, come verrà misurato e quando avverranno le misurazioni nel processo di produzione. Dovrebbe includere:

- Frequenze di ispezione (primo articolo, in-process, finale)

- Metodi e dimensioni del campionamento

- Strumenti di misura e attrezzature da utilizzare

- Criteri di accettazione/rifiuto per ogni punto di ispezione

Il giusto piano di ispezione bilancia la completezza con l'efficienza. Ho visto aziende sprecare risorse ispezionando in modo eccessivo caratteristiche non critiche e trascurando controlli di qualità cruciali su aspetti funzionali.

Metodi avanzati di controllo della qualità nella lavorazione CNC

Controllo statistico del processo (SPC)

Controllo statistico dei processi6 va oltre la semplice ispezione pass/fail, analizzando modelli e tendenze del processo di produzione. Raccogliendo e analizzando i dati, l'SPC aiuta a identificare i potenziali problemi prima che diventino difetti reali.

I componenti chiave dell'SPC includono:

- Carte di controllo per monitorare la stabilità del processo

- Studi di capacità per verificare il potenziale del processo

- Eseguire grafici per identificare le tendenze nel tempo

- Analisi delle cause principali in caso di deviazioni

Se implementato correttamente, l'SPC riduce la variabilità e migliora la coerenza tra i vari cicli di produzione. Ciò è particolarmente importante per gli ordini di grandi volumi o per i componenti critici.

Tecnologie di ispezione automatizzate

Il moderno controllo di qualità spesso incorpora tecnologie di misura avanzate:

| Tecnologia | I migliori casi d'uso | Vantaggi | Limitazioni |

|---|---|---|---|

| Macchine di misura a coordinate (CMM) | Geometrie complesse, tolleranze ristrette | Raccolta dati completa e di alta precisione | Richiede tempo e programmazione |

| Scanner ottici | Ispezione della superficie, verifica della forma | Misura rapida e senza contatto | Possono mancare le caratteristiche interne |

| Sistemi di visione | Caratteristiche ridotte, ispezione di grandi volumi | Risultati automatizzati e coerenti | Limitatamente alle caratteristiche visibili |

| Tracciatori laser | Pezzi di grandi dimensioni, verifica dell'assemblaggio | Eccellente per la precisione su larga scala | Costoso, richiede una linea di vista |

Noi di PTSMAKE abbiamo investito in una combinazione di queste tecnologie per fornire una garanzia di qualità completa per ogni progetto, indipendentemente dalla complessità o dal volume.

Implementazione dei controlli di qualità in tutta la produzione

Ispezione del primo articolo (FAI)

L'ispezione del primo articolo rappresenta una tappa fondamentale in qualsiasi progetto di lavorazione CNC. Questa valutazione completa del primo pezzo prodotto verifica che:

- Tutte le dimensioni sono conformi alle specifiche

- Le proprietà del materiale corrispondono ai requisiti

- Le finiture di superficie sono quelle specificate

- Il processo di produzione è capace e stabile

Una FAI accurata serve sia come verifica che come base per la produzione futura. In base alla mia esperienza, investire tempo in un'ispezione dettagliata del primo articolo previene errori costosi nella produzione completa.

Controllo qualità in corso d'opera

La qualità non deve essere controllata alla fine, ma deve essere integrata in tutto il processo di produzione. I controlli in-process efficaci includono:

- Controlli regolari dell'operatore durante la lavorazione

- Campionamento statistico a intervalli definiti

- Monitoraggio dei parametri di processo (velocità, avanzamenti, temperature)

- Misurazione dell'usura degli utensili e programmi di sostituzione

Questi controlli continui consentono di individuare le deviazioni prima che si ripercuotano su un gran numero di pezzi. I migliori fornitori di CNC mantengono registri di controllo in-process dettagliati che forniscono la tracciabilità per ogni lotto di produzione.

Protocolli di ispezione finale

Il controllo finale della qualità prima della spedizione dei pezzi deve comprendere:

- Verifica dimensionale degli elementi critici

- Ispezione visiva per individuare eventuali difetti, danni o problemi di finitura.

- Test funzionali, se applicabili

- Documentazione completa dei risultati

Un fornitore con un solido sistema di qualità fornirà rapporti di ispezione dettagliati ad ogni spedizione, dandovi la certezza di ciò che state ricevendo.

Valutazione delle capacità di controllo della qualità di un fornitore

Quando si sceglie un partner per la lavorazione CNC personalizzata, è bene valutare attentamente i suoi sistemi di qualità chiedendo:

- Quali certificazioni di qualità mantengono (ISO 9001, AS9100, ecc.)?

- Quali strumenti di misura vengono utilizzati e con quale frequenza vengono calibrati?

- Possono fornire esempi di rapporti di ispezione di progetti simili?

- Quale formazione ricevono i loro tecnici della qualità?

- Come gestiscono le non conformità e le azioni correttive?

Noi di PTSMAKE abbiamo ottenuto la certificazione ISO 9001 e abbiamo sviluppato sistemi di qualità che superano gli standard del settore. Il nostro approccio alla qualità non riguarda solo la prevenzione dei difetti, ma anche il miglioramento continuo di ogni aspetto della produzione.

Quali sono le opzioni di finitura superficiale per le parti lavorate a CNC?

Vi è mai capitato di ricevere un pezzo lavorato a controllo numerico che sembrava perfetto dal punto di vista dimensionale, ma che aveva una finitura superficiale che mancava completamente il bersaglio? Oppure avete passato ore a cercare di spiegare a un fornitore quale fosse esattamente la texture superficiale di cui avevate bisogno, per poi rimanere delusi dai risultati?

La finitura superficiale dei pezzi lavorati CNC comporta processi che migliorano l'aspetto, la durata e la funzionalità dopo la lavorazione. Le opzioni includono trattamenti meccanici come la lucidatura e la sabbiatura, processi chimici come l'anodizzazione e la placcatura e metodi di rivestimento come la verniciatura e la verniciatura a polvere, ognuno dei quali offre vantaggi estetici e prestazionali unici.

Capire l'importanza della finitura delle superfici

La finitura superficiale è spesso considerata la fase finale della lavorazione CNC, ma credo che debba far parte delle considerazioni di progettazione fin dall'inizio. Una finitura superficiale ben scelta non solo migliora l'aspetto estetico del pezzo, ma può anche migliorarne significativamente le prestazioni funzionali.

Nella mia esperienza di collaborazione con clienti di vari settori, la scelta della finitura superficiale ha un impatto su tutto, dalla longevità dei pezzi all'assemblaggio e alla percezione dei clienti. Ad esempio, un dispositivo medico può richiedere una specifica rugosità superficiale per garantire una corretta sterilizzazione, mentre un componente automobilistico può necessitare di resistenza alla corrosione per resistere ad ambienti difficili.

Metodi di finitura meccanica delle superfici

Granigliatura

La granigliatura utilizza aria compressa per spingere minuscole perle di vetro contro la superficie del pezzo. In questo modo si ottiene una finitura uniforme e opaca che nasconde efficacemente i segni degli utensili e le piccole imperfezioni. Spesso consiglio la granigliatura per i pezzi che necessitano di un aspetto uniforme senza la riflettività delle superfici lucidate.

Lucidatura

La lucidatura crea superfici lisce e riflettenti rimuovendo gradualmente il materiale con abrasivi sempre più fini. Il processo può andare dalla lucidatura di base alla finitura a specchio, in cui le superfici raggiungono una chiarezza di riflessione simile a quella di uno specchio vero e proprio.

Noi di PTSMAKE classifichiamo la lucidatura in diversi livelli:

| Grado di lucidatura | Valore Ra (μm) | Applicazioni tipiche |

|---|---|---|

| Polacco standard | 0.8-1.6 | Componenti generali, parti non visibili |

| Lucidatura fine | 0.2-0.8 | Prodotti di consumo, parti visibili |

| Lucidatura a specchio | <0.2 | Componenti ottici, prodotti di lusso, stampi |

Spazzolatura

La spazzolatura crea un disegno direzionale di linee sottili utilizzando ruote o nastri abrasivi. Questa finitura offre un'estetica distintiva, spesso visibile nei dispositivi elettronici di consumo e negli elettrodomestici da cucina. Al di là delle apparenze, la texture direzionale può aiutare a guidare il flusso di liquidi o aria in alcune applicazioni.

Finitura vibrante

Questa tecnica di finitura di massa prevede l'inserimento dei pezzi in un contenitore vibrante con mezzi abrasivi e composti. Quando il contenitore vibra, il materiale scorre intorno ai pezzi, levigando bordi e superfici. Trovo che questo metodo sia particolarmente efficace per la lavorazione di più pezzi piccoli contemporaneamente.

Opzioni di finitura chimica della superficie

Anodizzazione

L'anodizzazione è un processo elettrochimico7 specifico per i componenti in alluminio che crea uno strato di ossido controllato sulla superficie. Questo strato aumenta la resistenza alla corrosione, all'usura e consente di colorare un'ampia gamma di opzioni.

Esistono tre tipi principali:

- Tipo I (cromico): Fornisce un rivestimento sottile con un'eccellente resistenza alla corrosione

- Tipo II (Standard): Offre una buona protezione ed è comunemente utilizzato per applicazioni decorative.

- Tipo III (duro): Crea una superficie molto spessa e dura che migliora notevolmente la resistenza all'usura.

Film chimico (passivazione)

La passivazione rimuove il ferro libero dalla superficie dei componenti in acciaio inossidabile, migliorandone la naturale resistenza alla corrosione. Questo processo chimico è essenzialmente invisibile, ma è di fondamentale importanza per i pezzi che saranno esposti all'umidità o ad ambienti corrosivi.

Galvanotecnica

L'elettrodeposizione deposita un sottile strato di metallo sulla superficie del pezzo utilizzando la corrente elettrica. I materiali di placcatura più comuni sono:

- Nichel: Per la durezza e la resistenza alla corrosione

- Cromo: Per la durezza, la resistenza all'usura e l'aspetto decorativo.

- Zinco: per un'eccellente protezione dalla corrosione (spesso utilizzato su parti in acciaio)

- Oro: Per la conducibilità elettrica e la resistenza all'ossidazione

Finiture a base di rivestimento

Rivestimento in polvere

La verniciatura a polvere applica una polvere secca sulla superficie del pezzo, che viene poi indurita a caldo per formare una finitura durevole. Spesso consiglio la verniciatura a polvere quando i clienti hanno bisogno di una durata eccezionale, di resistenza chimica e di opzioni di colore. Lo spessore del rivestimento aiuta anche a nascondere le piccole imperfezioni della superficie.

Verniciatura e rivestimento trasparente

Le verniciature offrono possibilità di colore illimitate e varie opzioni di texture. Per le parti lavorate a controllo numerico, in genere utilizziamo un'applicazione a spruzzo per ottenere una copertura uniforme. Le vernici trasparenti possono fornire protezione dai raggi UV e ulteriore resistenza all'usura, preservando l'aspetto naturale del materiale.

Selezione della giusta finitura superficiale

Quando aiuto i clienti a scegliere la finitura superficiale più adatta, considero diversi fattori:

Compatibilità dei materiali: Non tutte le finiture funzionano con tutti i materiali. Ad esempio, l'anodizzazione funziona solo sull'alluminio, mentre alcune placcature si legano meglio a metalli specifici.

Requisiti funzionali: Il pezzo sarà esposto ad ambienti difficili? Ha bisogno di conducibilità elettrica o di isolamento? La resistenza all'usura è fondamentale?

Considerazioni estetiche: Il pezzo è visibile nel prodotto finale? Deve abbinarsi ad altri componenti?

Costi e tempi di realizzazione: Le finiture più complesse aggiungono naturalmente costi e tempi di lavorazione al progetto.

Fattori ambientali: Alcuni processi di finitura hanno implicazioni ambientali, che potrebbero influenzare la vostra scelta se la sostenibilità è una priorità.

Ho scoperto che fornire campioni di riferimento a produttori come noi di PTSMAKE può migliorare notevolmente la comunicazione sulle finiture desiderate. Le foto possono essere utili, ma non c'è niente di meglio di un campione fisico per trasmettere le esatte aspettative di texture e aspetto.

La lavorazione CNC personalizzata può gestire geometrie complesse e tolleranze strette?

Vi siete mai trovati a fissare il progetto di un pezzo intricato, chiedendovi se fosse possibile produrlo? O forse avete ricevuto pezzi che non assomigliavano affatto alle vostre specifiche, con caratteristiche che dovevano essere precise ma che sono finite in modo imbarazzante fuori bersaglio?

Sì, la lavorazione CNC personalizzata può assolutamente gestire geometrie complesse e tolleranze ristrette. Con macchine avanzate a 5 assi, utensili specializzati e una programmazione precisa, i moderni sistemi CNC possono creare pezzi con tolleranze fino a ±0,0005 pollici e geometrie impossibili solo anni fa.

L'evoluzione delle capacità CNC

Quando sono entrato nell'industria manifatturiera, i pezzi complessi con tolleranze strette erano spesso considerati un territorio "non adatto" alle operazioni CNC standard. Oggi il panorama è cambiato radicalmente. I moderni centri di lavoro CNC si sono evoluti per gestire geometrie sempre più sofisticate, mantenendo una precisione che un tempo era ritenuta impossibile.

Il progresso della tecnologia CNC non è avvenuto da un giorno all'altro. È stata una progressione graduale guidata dalle richieste del settore e dalle innovazioni tecnologiche. Oggi le macchine CNC multiasse possono avvicinarsi ai pezzi praticamente da qualsiasi angolazione, creando contorni complessi, sottosquadri e caratteristiche che un tempo erano esclusive di altri metodi di produzione.

Lavorazione multiasse: Il cambiamento di gioco

La lavorazione tradizionale a 3 assi limita i movimenti alle direzioni X, Y e Z. Sebbene sia efficace per i pezzi più semplici, questa limitazione diventa evidente quando si tratta di geometrie complesse. L'introduzione della lavorazione a 4 e 5 assi ha rivoluzionato le possibilità:

- Lavorazione a 4 assi aggiunge la rotazione attorno a un asse, consentendo in genere al pezzo di ruotare

- Lavorazione a 5 assi incorpora due assi di rotazione, consentendo all'utensile da taglio di avvicinarsi al pezzo praticamente da qualsiasi direzione

Alla PTSMAKE, le nostre macchine a 5 assi gestiscono abitualmente pezzi con curve composte, sottosquadri e caratteristiche che sarebbero impossibili con la tradizionale lavorazione a 3 assi. Questa capacità ha aperto le porte ai progettisti che in precedenza dovevano compromettere la loro visione a causa dei vincoli di produzione.

Capacità di tolleranza nella moderna lavorazione CNC

Quando i clienti chiedono informazioni sulle tolleranze, trovo utile fornire una comprensione pratica di ciò che è possibile ottenere:

| Classificazione della tolleranza | Gamma tipica | Applicazioni tipiche |

|---|---|---|

| Tolleranza standard | ±0,005" (0,127 mm) | Componenti generali, caratteristiche non critiche |

| Tolleranza di precisione | ±0,001" (0,0254 mm) | Componenti meccanici, parti di accoppiamento |

| Alta precisione | ±0,0005" (0,0127 mm) | Componenti aerospaziali, dispositivi medici |

| Ultra-precisione | ±0,0001" (0,00254 mm) | Componenti ottici, strumenti specializzati |

Queste capacità non sono solo teoriche. In progetti recenti, abbiamo ottenuto tolleranze di alta precisione su componenti aerospaziali complessi con caratteristiche interne intricate e su parti di dispositivi medici che richiedevano una finitura superficiale perfetta pur mantenendo l'accuratezza dimensionale.

Fattori che influenzano la precisione e la complessità

Sebbene le moderne macchine CNC siano in grado di garantire una notevole precisione, diversi fattori influenzano la possibilità di ottenere tolleranze strette su geometrie complesse:

Considerazioni sui materiali

Materiali diversi rispondono in modo diverso ai processi di lavorazione. Ad esempio, l'alluminio è relativamente stabile e facile da lavorare con tolleranze strette. Al contrario, alcune materie plastiche possono subire un'espansione termica durante la lavorazione, rendendo più difficile il mantenimento di tolleranze strette.

Il materiale proprietà anisotrope8 Anche la tecnologia di taglio gioca un ruolo importante nel raggiungimento di tolleranze costanti in diverse direzioni. Alcuni materiali presentano caratteristiche diverse a seconda della direzione di taglio e richiedono strategie di taglio specifiche.

Soluzioni per utensili e attrezzature

Le geometrie sofisticate spesso richiedono utensili specializzati. Gli utensili a portata estesa, ad esempio, possono accedere a tasche profonde, ma possono introdurre vibrazioni che influiscono sulla precisione. La chiave sta nel bilanciare i requisiti di portata con quelli di rigidità.

L'attrezzaggio, ossia il modo in cui il pezzo viene tenuto durante la lavorazione, diventa sempre più importante con l'aumentare della complessità. Per i pezzi complessi sono spesso indispensabili attrezzature personalizzate che tengano saldamente il pezzo in lavorazione e consentano l'accesso a tutte le superfici necessarie. Noi di PTSMAKE progettiamo soluzioni di fissaggio personalizzate per ogni progetto complesso, garantendo la stabilità durante l'intero processo di lavorazione.

Programmazione e strategia di lavorazione

L'approccio alla programmazione influisce in modo significativo sia sulla fattibilità che sulla precisione. I moderni software CAM (Computer-Aided Manufacturing) offrono sofisticate strategie di percorso utensile che mantengono costante l'impegno dell'utensile, riducendone la deviazione e migliorando la finitura superficiale.

Per geometrie particolarmente complesse, spesso utilizziamo strategie di lavorazione progressive:

- Passaggi di sgrossatura per rimuovere il materiale sfuso

- Semilavorazione per stabilire la forma generale

- Passaggi di finitura con utensili più piccoli e tagli più leggeri per una maggiore precisione

- Verifica mediante sondaggio in macchina tra le operazioni

Applicazioni e limiti del mondo reale

Nonostante queste impressionanti capacità, è importante capire dove la lavorazione CNC eccelle e dove altri processi potrebbero essere più appropriati:

Applicazioni ideali per lavorazioni CNC complesse

- Componenti aerospaziali con passaggi interni complessi e stretti requisiti di tolleranza

- Dispositivi medici che richiedono sia caratteristiche complesse che biocompatibilità

- Supporti ottici che deve bilanciare forme complesse con estrema precisione

- Componenti robotici con forme organiche e requisiti precisi di vestibilità

Quando prendere in considerazione processi alternativi

Anche con capacità CNC avanzate, alcune geometrie potrebbero essere più adatte ad altri processi:

- Le caratteristiche interne estremamente piccole possono essere ottenute meglio con l'elettroerosione (Electrical Discharge Machining).

- Le parti che richiedono strutture reticolari interne coerenti potrebbero trarre vantaggio dalla produzione additiva

- La produzione in grandi volumi di parti in plastica complesse potrebbe essere più economica con lo stampaggio a iniezione

La chiave è capire i punti di forza e i limiti di ciascun metodo di produzione. Spesso consiglio approcci ibridi che sfruttano la precisione della lavorazione CNC per le caratteristiche critiche e utilizzano altri processi per gli aspetti più adatti.

Garanzia di qualità per parti complesse

La creazione di pezzi complessi con tolleranze ristrette è solo metà della battaglia: la verifica è altrettanto importante. La metrologia moderna si è evoluta parallelamente alle capacità di lavorazione:

- CMM (macchine di misura a coordinate) fornire una verifica precisa dell'accuratezza dimensionale

- Scansione ottica crea modelli 3D dettagliati da confrontare con i progetti originali

- Sondaggio in corso d'opera consente la verifica durante la lavorazione anziché solo a posteriori

Queste tecnologie ci consentono di documentare la conformità dei pezzi alle specifiche e di fornire un prezioso feedback per il miglioramento dei processi.

Quali misure di controllo della qualità vengono utilizzate nella lavorazione CNC personalizzata?

Vi è mai capitato di ricevere un lotto di pezzi lavorati CNC per poi scoprire che non corrispondevano alle vostre specifiche? O di essere preoccupati per la coerenza dei pezzi in diversi cicli di produzione? I problemi di controllo qualità possono far deragliare rapidamente i progetti, sprecare risorse e danneggiare la vostra reputazione con i clienti.

Il controllo qualità nella lavorazione CNC personalizzata prevede processi di ispezione sistematici, tecnologie di misurazione avanzate e il rispetto degli standard internazionali. Queste misure garantiscono che i pezzi lavorati soddisfino le tolleranze dimensionali, i requisiti di finitura superficiale e le specifiche funzionali durante l'intero processo di produzione.

L'importanza dei sistemi di controllo qualità nella lavorazione CNC

Il controllo della qualità non è solo un ripensamento nella lavorazione CNC personalizzata, ma è parte integrante dell'intero processo di produzione. Alla PTSMAKE abbiamo sviluppato sistemi di controllo qualità completi che monitorano ogni fase, dall'ispezione delle materie prime alla verifica del prodotto finale.

Un controllo di qualità efficace nella lavorazione CNC richiede un approccio a più livelli. I produttori migliori implementano quelli che io chiamo i "tre pilastri" del controllo di qualità della lavorazione:

- Garanzia di qualità pre-produzione

- Monitoraggio e controllo in-process

- Ispezione e test post-produzione

Ogni livello serve come punto di controllo per individuare potenziali problemi prima che diventino costosi. Secondo la mia esperienza, i produttori che eccellono in tutte e tre le aree producono sempre pezzi di qualità superiore.

Misure di controllo della qualità pre-produzione

Ispezione e verifica dei materiali

Prima di iniziare il taglio, ispezioniamo accuratamente i materiali in entrata. Questo include il controllo dei certificati dei materiali, la verifica delle composizioni chimiche e, se necessario, il test delle proprietà fisiche. Per le applicazioni critiche, utilizziamo analisi spettroscopica9 per confermare la composizione del materiale a livello molecolare.

Anche la tracciabilità dei materiali è fondamentale. Manteniamo i registri che collegano le materie prime alle loro fonti e ai corrispondenti dati di ispezione, assicurando una completa trasparenza durante l'intero processo di produzione.

Verifica della programmazione

Gli errori di programmazione dei CNC possono portare a problemi di qualità significativi. Per evitare che ciò accada, implementiamo diverse fasi di verifica:

- Simulazione CAD/CAM per rilevare potenziali collisioni e problemi di percorso utensile

- Prove a secco senza materiale per verificare i movimenti della macchina

- Ispezione del primo articolo prima dell'inizio della produzione completa

Queste fasi aiutano a identificare e correggere gli errori di programmazione prima che influenzino la produzione effettiva.

Tecniche di controllo della qualità in-process

Sistemi di monitoraggio in tempo reale

Le moderne macchine CNC sono dotate di sensori che monitorano vari parametri durante la lavorazione:

| Parametro monitorato | Scopo | Benefici |

|---|---|---|

| Forze di taglio | Rilevare l'usura degli utensili e le potenziali rotture | Previene i difetti e riduce i tempi di inattività |

| Vibrazioni | Identificare le condizioni di taglio instabili | Migliora la finitura superficiale e la precisione dimensionale |

| Temperatura | Monitoraggio degli effetti termici sul pezzo | Mantenimento di tolleranze ristrette |

| Consumo di energia | Monitoraggio dello stato generale della macchina | Garantisce prestazioni costanti |

Il monitoraggio in tempo reale consente agli operatori di apportare modifiche immediate quando i parametri escono dagli intervalli accettabili.

Controllo statistico del processo (SPC)

L'SPC prevede la raccolta di dati durante la produzione per identificare tendenze e variazioni. Tracciando le misure chiave nel tempo, possiamo rilevare quando un processo sta diventando instabile prima che produca pezzi fuori specifica.

Alla PTSMAKE utilizziamo i grafici SPC per tenere traccia delle dimensioni critiche nei vari cicli di produzione. Questo approccio basato sui dati ci aiuta a mantenere la coerenza e ci permette di migliorare continuamente i nostri processi.

Metodi di ispezione della qualità post-produzione

Tecnologie di ispezione dimensionale

Dopo la lavorazione, i pezzi vengono sottoposti a un accurato controllo dimensionale con diverse tecnologie:

- Macchine di misura a coordinate (CMM) per misure 3D di alta precisione

- Comparatori ottici per la verifica dei profili

- Laser scanner per geometrie complesse

- Sistemi di visione per il rilevamento di difetti superficiali

Per la produzione di grandi volumi, spesso utilizziamo sistemi di ispezione automatizzati in grado di verificare rapidamente più dimensioni mantenendo la precisione.

Verifica della finitura superficiale

I requisiti di finitura superficiale variano notevolmente a seconda dell'applicazione. Utilizziamo diversi metodi per verificare la qualità della superficie:

- Profilometri per misurare la rugosità superficiale (valori Ra, Rz)

- Confronto visivo con gli standard di finitura superficiale

- Confronto tattile per la verifica tattile

Il metodo appropriato dipende dai requisiti specifici e dalla natura critica della superficie.

Test funzionali

A volte la precisione dimensionale non è sufficiente: i pezzi devono anche funzionare correttamente. I test funzionali possono includere:

- Test di assemblaggio con componenti di accoppiamento

- Prove di carico per parti strutturali

- Test di tenuta per i componenti sigillati

- Test di conducibilità elettrica per componenti conduttivi

Noi di PTSMAKE sviluppiamo protocolli di prova personalizzati in base ai requisiti di utilizzo finale di ciascun componente.

Standard di qualità e certificazioni

Il controllo di qualità nella lavorazione CNC è spesso regolato da standard e certificazioni industriali. I più comuni includono:

- ISO 9001:2015 per i sistemi generali di gestione della qualità

- AS9100 per applicazioni aerospaziali

- ISO 13485 per i componenti dei dispositivi medici

- IATF 16949 per i componenti automobilistici

Questi standard forniscono un quadro di riferimento per l'implementazione di sistemi di controllo della qualità completi. Richiedono procedure documentate, verifiche periodiche e processi di miglioramento continuo.

Documentazione e tracciabilità

Una documentazione completa è essenziale per un efficace controllo della qualità. Per ogni ciclo di produzione, conserviamo i registri di:

- Certificazioni dei materiali

- Parametri di processo

- Risultati dell'ispezione

- Eventuali deviazioni e azioni correttive

- Qualifiche degli operatori

Questa documentazione crea una storia completa di ogni pezzo, consentendoci di risalire all'origine di qualsiasi problema e di implementare miglioramenti per le produzioni future.

In che modo la lavorazione CNC personalizzata supporta la prototipazione e la produzione?

Vi siete mai trovati bloccati tra una brillante idea di design e la sua realizzazione fisica? O forse avete visto un prototipo promettente non riuscire a passare senza problemi alla produzione, causando costosi ritardi e riprogettazioni? Questo frustrante divario tra visione ed esecuzione affligge anche i team di progettazione più talentuosi.

La lavorazione CNC personalizzata funge da ponte critico tra la prototipazione e la produzione, offrendo precisione, versatilità dei materiali e capacità di produzione scalabili. Consente agli ingegneri di iterare rapidamente i progetti con materiali identici a quelli di produzione, di convalidare forma e funzione e di passare senza problemi alla produzione su scala reale senza modifiche significative ai processi o agli utensili.

Il Continuum senza soluzione di continuità: Dal prototipo alla produzione

Nell'odierno panorama produttivo competitivo, la capacità di passare in modo efficiente dall'idea al prodotto finale determina il successo sul mercato. La lavorazione CNC personalizzata crea un continuum senza soluzione di continuità tra queste fasi cruciali. A differenza di altri metodi di produzione che potrebbero richiedere impostazioni completamente diverse per la prototipazione e la produzione, la lavorazione CNC mantiene la coerenza durante l'intero ciclo di sviluppo.

Quando si progetta un nuovo componente, gli ingegneri devono convalidare non solo la forma ma anche le proprietà funzionali. Con la lavorazione CNC personalizzata, posso produrre prototipi utilizzando esattamente gli stessi materiali previsti per la produzione. Questa continuità dei materiali è preziosa: significa che le proprietà termiche, meccaniche e chimiche osservate nei test rifletteranno accuratamente le prestazioni del prodotto finale.

Versatilità dei materiali nella prototipazione

Uno dei maggiori vantaggi della lavorazione CNC personalizzata per lo sviluppo dei prodotti è la notevole versatilità dei materiali che offre. Dall'alluminio e dall'acciaio inossidabile alle materie plastiche di grado ingegneristico come il PEEK o il Delrin, lo stesso processo CNC può adattarsi virtualmente a qualsiasi tipo di materiale. materiale lavorabile10 necessari per testare i diversi attributi:

| Tipo di materiale | Vantaggi della prototipazione | Traduzione della produzione |

|---|---|---|

| Alluminio | Lavorazione rapida, buon rapporto resistenza/peso | Produzione diretta di materiale o convalida di parti fuse |

| Acciaio inox | Test di resistenza alla corrosione, applicazioni ad alte sollecitazioni | Proprietà del materiale identiche a quelle della produzione |

| Ingegneria delle materie plastiche | Resistenza chimica, proprietà elettriche, riduzione del peso | Convalida diretta del materiale di produzione |

| Leghe esotiche | Test di proprietà specializzati (resistenza al calore, ecc.) | Prova di concetto per applicazioni specializzate |

Questa versatilità consente ai team di progettazione di sperimentare opzioni di materiali senza cambiare i metodi di produzione, riducendo drasticamente le variabili nel passaggio alla produzione.

Affinamento iterativo della progettazione

Il percorso dal prototipo alla produzione raramente segue una linea retta. La lavorazione CNC personalizzata eccelle nel supportare il miglioramento iterativo del progetto grazie a una rapida capacità di esecuzione. Quando lavoro con i clienti di PTSMAKE, spesso produciamo più iterazioni di progetto in rapida successione, ognuna delle quali perfeziona la versione precedente.

Questo approccio iterativo è reso possibile dalla natura digitale della lavorazione CNC. Una volta aggiornato il modello CAD, il programma CNC corrispondente può essere rapidamente adattato. A differenza dei metodi che richiedono nuovi utensili per ogni modifica del progetto, la lavorazione CNC consente un'evoluzione economica dei progetti senza significative perdite di tempo.

Vantaggi della prototipazione identica alla produzione

Il gold standard nella prototipazione è la creazione di componenti che rispecchino perfettamente i pezzi di produzione sia nella forma che nella funzione. La lavorazione CNC personalizzata consente quella che io chiamo "prototipazione identica alla produzione", ovvero la possibilità di creare pezzi di prova praticamente indistinguibili da quelli che saranno poi prodotti in serie.

Accuratezza dimensionale e convalida della tolleranza

Un aspetto critico della transizione dal prototipo alla produzione è la convalida del mantenimento costante di tolleranze ristrette. La lavorazione CNC eccelle in questo ambito, con tolleranze tipiche di ±0,001" (0,025 mm) o superiori per i componenti di precisione. Ciò consente agli ingegneri di:

- Confermare l'adattamento e il funzionamento con i componenti di accoppiamento

- Convalidare le distanze per gli assiemi in movimento

- Test di adattamento alle interferenze e processi di assemblaggio

- Verifica dei requisiti ottici o estetici

Quando le tolleranze vengono convalidate utilizzando lo stesso processo destinato alla produzione, il rischio di problemi imprevisti in fase di scalata è minimo.

Consistenza della finitura superficiale

Al di là della precisione dimensionale, i requisiti di finitura superficiale possono determinare la funzionalità e l'aspetto di un prodotto. La lavorazione CNC personalizzata fornisce finiture superficiali coerenti che possono essere specificate con precisione e replicate in produzione:

- Finiture as-machined per superfici funzionali

- Finiture sabbiate o burattate per un aspetto migliore

- Superfici lucidate per componenti ottici o stampi

- Trattamenti superficiali specializzati per requisiti specifici di attrito o di tenuta

Queste finiture possono essere standardizzate e documentate durante la prototipazione, per garantire che i pezzi di produzione abbiano prestazioni identiche.

Scalabilità: Il vantaggio della produzione

Forse il vantaggio più significativo della lavorazione CNC personalizzata nel percorso dal prototipo alla produzione è la sua scalabilità intrinseca. Gli stessi programmi CNC sviluppati durante la prototipazione possono essere trasferiti direttamente alle macchine di produzione con modifiche minime.

Dai singoli pezzi alle quantità di produzione

Quando si passa dal prototipo alla produzione, i requisiti di volume aumentano in genere in modo significativo. La lavorazione CNC è scalabile in modo efficace grazie a diversi approcci:

- Lavorazione multiasse per ridurre gli allestimenti e aumentare la produttività

- Ottimizzazione del design delle attrezzature per un rapido carico/scarico dei pezzi

- Ottimizzazione del percorso utensile per ridurre i tempi di ciclo

- Configurazioni multiple di macchine che eseguono programmi identici

- Produzione a luci spente per una capacità produttiva 24 ore su 24, 7 giorni su 7

In PTSMAKE ho implementato queste strategie per scalare la produzione da singoli prototipi a migliaia di pezzi al mese, mantenendo costanti qualità e specifiche.

Ottimizzazione dei costi nella transizione

L'aspetto finanziario del passaggio dal prototipo alla produzione non può essere trascurato. La lavorazione CNC personalizzata offre vantaggi unici in termini di costi durante questa transizione:

- Non sono necessari nuovi investimenti in utensili (a differenza dello stampaggio a iniezione o della pressofusione)

- Ottimizzazioni del processo piuttosto che modifiche dello stesso

- Flessibilità di inventario senza quantità minime d'ordine

- Capacità di apportare perfezionamenti alla progettazione senza dover rottamare costose attrezzature

- Opzione per la produzione just-in-time per ridurre i costi di magazzino

Questa flessibilità rende la lavorazione CNC particolarmente preziosa per i prodotti con previsioni di domanda incerte o che richiedono frequenti iterazioni anche durante la produzione.

Applicazioni reali e storie di successo

I principi sopra descritti non sono solo teorici. Ho assistito a numerose transizioni di successo dal prototipo alla produzione utilizzando la lavorazione CNC personalizzata in diversi settori:

- Componenti aerospaziali che passano da prototipi per test di volo a parti di produzione approvate

- Alloggiamenti per dispositivi medici in fase di transizione dagli studi clinici alla produzione commerciale completa

- Componenti elettronici di consumo in scala dal concetto iniziale alla produzione di massa

- I ricambi per autoveicoli stanno crescendo da articoli speciali a offerte mainstream

In ogni caso, la coerenza e l'affidabilità dei processi di lavorazione CNC hanno costituito la base per il successo della scalabilità.

La lavorazione CNC personalizzata offre un valore eccezionale durante tutto il ciclo di vita dello sviluppo del prodotto, creando un percorso agevole dall'idea iniziale alla prototipazione fino alla produzione completa. La versatilità dei materiali, le capacità di precisione e la scalabilità intrinseca ne fanno l'approccio produttivo ideale per le aziende che desiderano ridurre al minimo i rischi e massimizzare l'efficienza nell'introduzione di nuovi prodotti sul mercato.

Imparate a conoscere le soglie delle proprietà dei materiali che influenzano la fattibilità e la qualità della produzione. ↩

Cliccate per conoscere la tecnologia di posizionamento avanzata nella lavorazione di precisione. ↩

Scoprite quali materiali offrono un equilibrio ottimale tra costi e prestazioni per la vostra applicazione specifica. ↩

Imparate a conoscere i trattamenti superficiali avanzati e a capire come influiscono sulle prestazioni dei pezzi. ↩

Fate clic per apprendere tecniche di manutenzione avanzate che prevengono costosi fermi macchina. ↩

Imparare tecniche comprovate per eliminare i difetti di produzione e migliorare la qualità dei pezzi. ↩

Scoprite questa tecnica avanzata di trattamento dell'alluminio e i suoi benefici. ↩

Scoprite come le proprietà dei materiali influenzano la precisione di lavorazione e le prestazioni dei pezzi. ↩

Scoprite come l'analisi avanzata dei materiali assicura che i vostri pezzi soddisfino le specifiche esatte. ↩

Fare clic per comprendere le proprietà specifiche che determinano se un materiale può essere lavorato in modo efficace. ↩