Avete problemi di precisione nella lavorazione di pezzi in nylon? Molti ingegneri devono affrontare problemi di precisione dimensionale quando lavorano con questo materiale. L'imprevedibile espansione e contrazione del nylon può portare a scarti e ritardi di produzione.

Il nylon può generalmente raggiungere tolleranze di ±0,005 pollici (0,127 mm) per la maggior parte delle dimensioni se lavorato correttamente. Con tecniche specializzate e ambienti controllati, sono possibili tolleranze più strette di ±0,002 pollici (0,0508 mm) per le caratteristiche critiche.

Lavorare con il nylon richiede la comprensione delle sue proprietà uniche. Essendo un materiale igroscopico, il nylon assorbe l'umidità dall'aria, influenzando le sue dimensioni. Anche le variazioni di temperatura durante la lavorazione possono causare un'espansione. All'PTSMAKE ho sviluppato strategie specifiche per superare queste sfide mantenendo tolleranze ristrette. Permettetemi di condividere ciò che funziona per ottenere parti in nylon coerenti e di alta precisione.

Il nylon è adatto alla lavorazione?

Avete mai avuto difficoltà a scegliere la plastica giusta per il vostro progetto? Forse avete osservato un pezzo che si è guastato durante la lavorazione o avete sperimentato scarse prestazioni nelle applicazioni sul campo? La scelta del materiale sbagliato può comportare uno spreco di tempo e di risorse.

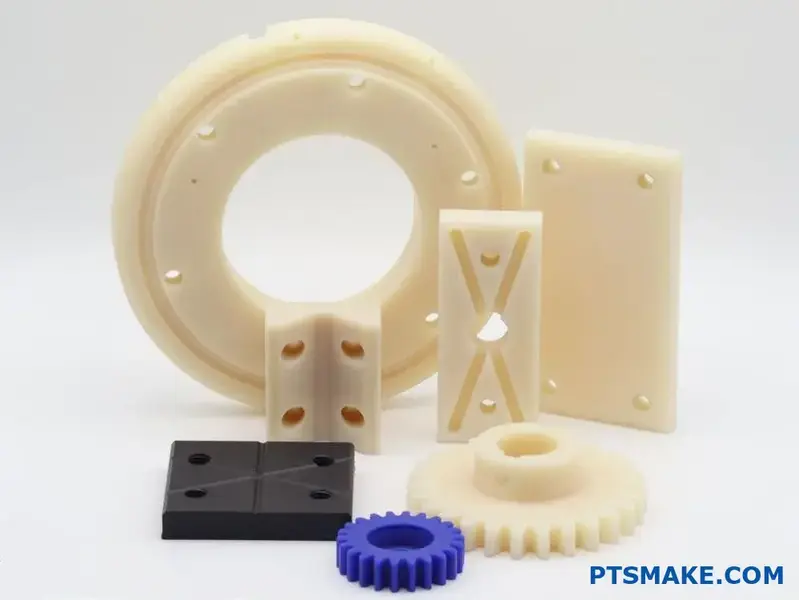

Sì, il nylon è eccellente per la lavorazione grazie al suo elevato rapporto forza-peso, alla buona resistenza all'usura e alla lavorabilità. Produce superfici lisce con utensili e parametri adeguati, anche se la sua sensibilità termica richiede pratiche di lavorazione attente per evitare la fusione o la deformazione.

Comprendere il nylon come materiale per l'ingegneria

Il nylon appartiene alla famiglia delle termoplastiche poliammidiche ed è diventato un punto fermo nella produzione di precisione. La sua combinazione unica di proprietà meccaniche lo rende particolarmente interessante per i componenti lavorati in vari settori. Durante il mio periodo di lavoro all'PTSMAKE, ho lavorato con diversi tipi di nylon, ognuno dei quali offre vantaggi specifici.

I gradi di lavorazione più comuni includono:

- Nylon 6

- Nylon 6/6

- Nylon fuso (nylon MC)

- Nylon caricato a vetro

- Nylon riempito d'olio

Ogni tipo ha caratteristiche specifiche che lo rendono adatto a diverse applicazioni. Il nylon colato (MC nylon), ad esempio, offre una maggiore stabilità dimensionale e lavorabilità rispetto alle varietà estruse.

Proprietà chiave che rendono il nylon adatto alla lavorazione

La popolarità del nylon nelle lavorazioni meccaniche deriva da diverse proprietà vantaggiose:

Resistenza meccanica e durata

Con una resistenza alla trazione compresa tra 70 e 85 MPa (a seconda della qualità), il nylon offre eccellenti prestazioni meccaniche. La sua resistenza agli urti supera quella di molti altri tecnopolimeri, rendendolo ideale per le parti soggette a urti o vibrazioni.

Resistenza all'usura

Il nylon presenta un'eccezionale resistenza all'usura e bassi coefficienti di attrito. Ciò lo rende perfetto per cuscinetti, ingranaggi e altri componenti con interfacce in movimento. Le proprietà autolubrificanti di alcuni gradi di nylon aumentano ulteriormente questo vantaggio.

Resistenza chimica

A differenza dei metalli che si corrodono, il nylon resiste a molti prodotti chimici, oli e carburanti. Questa proprietà lo rende prezioso nelle apparecchiature per l'industria automobilistica, chimica e alimentare, dove l'esposizione a sostanze aggressive è comune.

Caratteristiche di lavorazione del nylon

Quando si tratta di operazioni di lavorazione vere e proprie, il nylon presenta sia vantaggi che sfide:

Prestazioni di taglio

Il nylon si lavora con relativa facilità con utensili affilati. Produce tagli puliti con una formazione minima di bave quando si mantengono velocità e avanzamenti adeguati. Tuttavia, il suo comportamento viscoelastico1 richiede attenzione per evitare la deformazione del materiale durante la lavorazione.

Sensibilità al calore

Una delle sfide principali nella lavorazione del nylon è la gestione del calore. Con un punto di fusione relativamente basso (circa 220°C per il nylon 6/6), il calore eccessivo derivante dalle operazioni di lavorazione può provocare:

- Fusione del materiale

- Distorsione dimensionale

- Carico dell'utensile (materiale che si attacca ai bordi di taglio)

Nelle nostre operazioni CNC all'PTSMAKE, in genere utilizziamo il refrigerante o l'aria compressa per gestire l'accumulo di calore durante la lavorazione dei pezzi in nylon.

Considerazioni sulla stabilità dimensionale

Il nylon assorbe l'umidità dell'atmosfera, che può influire sulle dimensioni. Per i pezzi di precisione, spesso:

- Precondizionare il materiale prima della lavorazione

- Consentire modifiche dimensionali nel progetto

- Utilizzare qualità stabilizzate con ridotto assorbimento di umidità

La tabella seguente confronta le caratteristiche di lavorabilità del nylon con quelle di altri comuni tecnopolimeri:

| Proprietà | Nylon | Acetale (POM) | SETTIMANA | UHMW-PE |

|---|---|---|---|---|

| Facilità di lavorazione | Buono | Eccellente | Buono | Fiera |

| Sensibilità al calore | Moderato | Basso | Alto | Basso |

| Stabilità dimensionale | Fiera | Eccellente | Eccellente | Povero |

| Finitura superficiale | Buono | Eccellente | Buono | Fiera |

| Usura degli utensili | Basso | Basso | Moderato | Moderato |

Migliori pratiche per la lavorazione del nylon

Sulla base della mia esperienza con centinaia di progetti di lavorazione del nylon, raccomando queste pratiche:

Selezione degli utensili

- Utilizzare strumenti di taglio affilati e lucidi

- Gli angoli di inclinazione positivi sono i migliori (10-20 gradi).

- Gli utensili in acciaio ad alta velocità (HSS) funzionano bene, ma il metallo duro garantisce una durata maggiore per le produzioni

Parametri di taglio

- Velocità di taglio più elevate rispetto ai metalli (500-1000 SFM)

- Velocità di avanzamento moderate per evitare l'accumulo di calore

- Profondità di taglio ridotta, soprattutto per le operazioni di finitura

Metodi di lavorazione

La flessibilità del nylon può rendere difficile un bloccaggio sicuro. In genere utilizziamo:

- Punti di contatto multipli per distribuire le forze di serraggio

- Attrezzature personalizzate per pezzi complessi

- Tavoli a vuoto per sezioni sottili

Approcci di raffreddamento

- Refrigerante alluvionale per la maggior parte delle operazioni

- Raffreddamento ad aria per tagli semplici

- Sistemi di raffreddamento a nebbia per geometrie complesse

Seguendo queste pratiche, otteniamo costantemente tolleranze di ±0,05 mm sui componenti in nylon, che soddisfano la maggior parte dei requisiti di ingegneria di precisione.

Quanto può essere sottile il nylon lavorato a macchina?

Avete mai lottato con la lavorazione del nylon fino a dimensioni estremamente sottili? La frustrazione di pezzi che si deformano, di utensili che si muovono o di cedimenti imprevisti del materiale può far deragliare l'intero progetto. È una sfida comune che richiede competenze specifiche per essere superata.

Nella maggior parte delle applicazioni commerciali, il nylon può essere lavorato con uno spessore minimo di 0,02 pollici (0,5 mm). Tuttavia, con attrezzature specializzate e tecniche adeguate, i macchinisti esperti possono ottenere spessori fino a 0,01 pollici (0,25 mm) mantenendo l'integrità strutturale.

Fattori che influenzano lo spessore minimo nella lavorazione del nylon

Quando si affronta la lavorazione del nylon a parete sottile, diversi fattori chiave determinano lo spessore che si può praticamente raggiungere. Dopo aver lavorato con innumerevoli componenti in nylon presso PTSMAKE, ho identificato gli elementi critici che influenzano lo spessore minimo raggiungibile.

Selezione del grado del materiale

Non tutti i tipi di nylon si comportano allo stesso modo quando vengono lavorati in dimensioni sottili. Il tipo specifico di nylon influisce in modo significativo sul grado di sottigliezza che si può ottenere con la lavorazione:

| Tipo di nylon | Spessore minimo pratico | Le migliori applicazioni |

|---|---|---|

| Nylon 6 | 0,03" (0,76 mm) | Componenti meccanici generali |

| Nylon 6/6 | 0,025" (0,64 mm) | Requisiti di resistenza più elevati |

| Nylon 6/12 | 0,02" (0,5 mm) | Applicazioni sensibili all'umidità |

| Nylon fuso | 0,015" (0,38 mm) | Componenti di precisione |

| Nylon caricato a vetro | 0,04" (1 mm) | Parti strutturali ad alta resistenza |

Le calze di nylon caricate con vetro, pur offrendo eccellenti proprietà di resistenza, in genere non possono essere lavorate con lo stesso spessore delle varietà non caricate, a causa delle fibre di rinforzo che creano condizioni di lavorazione più complesse e aumentano il rischio di delaminazione2.

Strategia di lavorazione per pareti ultrasottili

Quando si cerca di creare parti in nylon con pareti più sottili di 0,03 pollici, la strategia di lavorazione diventa fondamentale:

- Approccio a gradini: Piuttosto che rimuovere tutto il materiale in una volta, ridurre gradualmente lo spessore in più passate.

- Utensili appropriati: Utilizzare utensili da taglio affilati e di dimensioni adeguate, progettati specificamente per le materie plastiche.

- Controllo della velocità e dell'avanzamento: Ridurre la velocità di taglio e regolare l'avanzamento per ridurre al minimo la generazione di calore.

- Considerazioni sull'attrezzaggio: Fornire un supporto adeguato su tutto il pezzo da lavorare per evitare la flessione.

Tecniche di gestione della temperatura

Il controllo della temperatura è forse l'aspetto più critico della lavorazione di sezioni sottili di nylon. A differenza dei metalli, il nylon ha un punto di fusione relativamente basso e un elevato coefficiente di espansione termica.

Strategie di mitigazione del calore

Per evitare la deformazione o la fusione durante la lavorazione di sezioni sottili di nylon:

- Sistemi di raffreddamento: Implementare il raffreddamento ad aria o a fluido durante le operazioni di taglio

- Periodi di permanenza: Lasciare raffreddare il materiale tra le passate di lavorazione

- Selezione dell'utensile da taglio: Utilizzare utensili con geometrie appropriate per ridurre l'attrito.

- Ottimizzazione della velocità: Mantenere velocità di taglio che generano un calore minimo

Noi di PTSMAKE abbiamo sviluppato un sistema di fissaggio specializzato che mantiene una distribuzione uniforme della temperatura sui pezzi di nylon sottili, il che ci ha permesso di raggiungere costantemente spessori di 0,015" (0,38 mm) in ambienti di produzione.

Considerazioni sulla progettazione di parti in nylon a parete sottile

Quando si progettano pezzi che includono sezioni sottili di nylon, è bene tenere conto di queste linee guida pratiche:

Elementi di supporto strutturale

Per le pareti che si avvicinano ai limiti di spessore minimo:

- Incorporare le nervature di supporto dove possibile

- Progettare transizioni graduali di spessore piuttosto che cambiamenti bruschi.

- Considerare l'orientamento delle catene molecolari in relazione alle direzioni di sollecitazione.

- Evitare gli angoli vivi che creano punti di concentrazione delle sollecitazioni

Tolleranze specifiche per l'applicazione

Le tolleranze ottenibili per le sezioni sottili di nylon variano a seconda dell'applicazione:

| Tipo di applicazione | Tolleranza tipica raggiungibile | Spessore minimo consigliato |

|---|---|---|

| Componenti non critici | ±0,005" (0,13 mm) | 0,03" (0,76 mm) |

| Parti meccaniche di precisione | ±0,002" (0,05 mm) | 0,025" (0,64 mm) |

| Strumenti di alta precisione | ±0,001" (0,025 mm) | 0,02" (0,5 mm) |

| Applicazioni speciali | ±0,0005" (0,013 mm) | 0,015" (0,38 mm) |

Considerazioni sulla post-lavorazione

Dopo aver lavorato il nylon in dimensioni sottili, diventa fondamentale una corretta manipolazione:

- Sollievo dallo stress: Lasciare riposare i pezzi in un ambiente controllato prima dell'ispezione finale.

- Gestione dell'umidità: Considerare che le sezioni di nylon sottili assorbono più rapidamente l'umidità

- Condizioni di conservazione: Mantenere temperatura e umidità adeguate durante lo stoccaggio

- Metodologia di ispezione: Utilizzare tecniche di misura senza contatto per evitare di deformare le sezioni sottili.

Nella mia esperienza all'PTSMAKE, l'attuazione di un periodo di stabilizzazione di 24 ore dopo la lavorazione di componenti in nylon sottili ha migliorato significativamente la stabilità dimensionale e ridotto i tassi di scarto.

Limiti pratici e possibilità teoriche

Sebbene abbia visto produrre con successo componenti in nylon con sezioni di parete di 0,01" (0,25 mm) in ambienti controllati, questo rappresenta il limite pratico per la maggior parte delle applicazioni. Sebbene sezioni più sottili siano teoricamente possibili, in genere non mantengono un'integrità strutturale sufficiente per l'uso reale.

Per requisiti di nylon eccezionalmente sottili, inferiori a 0,01", metodi di produzione alternativi come l'estrusione di film o processi di stampaggio specializzati forniscono spesso risultati migliori rispetto alla lavorazione diretta.

Quali sono le migliori configurazioni di utensili per la lavorazione del nylon?

Avete mai lottato con i trucioli di nylon fusi che intasano gli utensili da taglio o avete visto deformarsi i vostri pezzi lavorati con precisione davanti ai vostri occhi? Le proprietà uniche del nylon lo rendono un materiale plastico versatile e allo stesso tempo difficile da lavorare correttamente.

Per una lavorazione ottimale del nylon, utilizzare velocità di taglio elevate (500-1000 SFM), avanzamenti moderati (0,005-0,015 IPR) e utensili affilati in HSS o metallo duro con angoli di spoglia positivi. Mantenere basse le temperature di taglio con il refrigerante e dare priorità all'evacuazione dei trucioli per evitare la fusione e la deformazione del materiale.

Selezione degli utensili da taglio per la lavorazione del nylon

La scelta degli utensili da taglio giusti influisce in modo significativo sui risultati della lavorazione del nylon. Nella mia esperienza di lavoro con vari materiali plastici ingegnerizzati presso l'PTSMAKE, il materiale dell'utensile, la geometria e le condizioni giocano tutti un ruolo cruciale.

Materiali degli strumenti

Per la lavorazione del nylon, si distinguono due materiali principali per gli utensili:

Acciaio ad alta velocità (HSS): Eccellenti per la maggior parte delle applicazioni di lavorazione del nylon, in particolare quando sono necessari bordi affilati. Gli utensili in HSS sono economici e possono essere facilmente riaffilati.

Strumenti in carburo: Meglio per i grandi volumi di produzione, dove la longevità degli utensili è importante. Sebbene inizialmente più costosi, gli utensili in metallo duro mantengono il loro bordo più a lungo durante la lavorazione di varianti abrasive del nylon caricato a vetro.

Ho scoperto che gli utensili in PCD (diamante policristallino), pur essendo costosi, offrono finiture superficiali e durata eccezionali nella lavorazione di tipi di nylon caricato a vetro che in genere causano una rapida usura degli utensili.

Considerazioni sulla geometria dell'utensile

La giusta geometria dell'utensile può fare la differenza nella lavorazione del nylon:

- Angoli di rastrellatura: Utilizzare utensili con angoli di spoglia positivi (15-20°) per favorire un taglio pulito anziché spingere o strappare il materiale.

- Angoli di rilievo: Mantenere angoli di rilievo più elevati (10-15°) rispetto a quelli utilizzati per i metalli.

- Bordi di taglio: I taglienti estremamente affilati sono essenziali: qualsiasi opacità genera un eccesso di calore.

Per ottenere risultati ottimali, consiglio di utilizzare utensili con scanalature lucidate per migliorare l'evacuazione dei trucioli, in quanto i trucioli di nylon possono aderire alle superfici degli utensili e provocare la formazione di trucioli. accumulo di calore3 durante la lavorazione.

Ottimizzazione dei parametri di velocità per il nylon

I parametri di velocità richiedono un attento bilanciamento durante la lavorazione del nylon per evitare danni termici e mantenere la produttività.

Raccomandazioni sulla velocità di taglio

Il nylon in genere risponde bene a velocità di taglio più elevate rispetto ai metalli, ma ci sono importanti limitazioni:

| Tipo di nylon | Velocità di taglio (SFM) | Velocità di taglio (m/min) | Note |

|---|---|---|---|

| Nylon non caricato | 500-1000 | 150-300 | Velocità più elevate possibili con un buon raffreddamento |

| Nylon caricato a vetro | 300-600 | 90-180 | Ridurre la velocità all'aumentare del contenuto di vetro |

| Nylon con additivi | 400-800 | 120-240 | Regolare in base agli additivi specifici |

Negli anni in cui ho progettato i processi di lavorazione presso l'PTSMAKE, ho imparato che partendo dall'estremità inferiore di questi intervalli e aumentando gradualmente la velocità, monitorando la generazione di calore, si ottengono i risultati migliori.

Calcoli della velocità del mandrino

La conversione della velocità di taglio in numero di giri del mandrino è semplice grazie a questa formula:

RPM = (SFM × 12) ÷ (π × diametro utensile in pollici)Per i calcoli metrici:

RPM = (velocità di taglio in m/min × 1000) ÷ (π × diametro utensile in mm)Ottimizzazione della velocità di avanzamento per il nylon

Le velocità di avanzamento influenzano in modo significativo la finitura superficiale e la formazione di trucioli durante la lavorazione del nylon.

Alimentazioni consigliate

| Funzionamento | Velocità di avanzamento (IPR) | Velocità di avanzamento (mm/giro) | Commenti |

|---|---|---|---|

| Sgrossatura | 0.010-0.015 | 0.25-0.38 | Gli avanzamenti più elevati riducono l'accumulo di calore |

| Finitura | 0.003-0.008 | 0.08-0.20 | Avanzamenti più bassi per una migliore finitura superficiale |

| Perforazione | 0.005-0.012 | 0.13-0.30 | Aumentare l'alimentazione per fori più profondi |

Quando si lavora il nylon caricato a vetro a PTSMAKE, in genere riduco questi avanzamenti di 15-25% per compensare la natura abrasiva delle fibre di vetro.

Considerazioni sul carico del chip

Il mantenimento di un adeguato carico di trucioli è fondamentale per la buona riuscita della lavorazione del nylon. Un carico di trucioli troppo leggero provoca lo sfregamento invece del taglio, generando un calore eccessivo. Un carico di truciolo troppo elevato può causare una deviazione o addirittura la frattura del materiale.

Per le operazioni di fresatura, miro a carichi di truciolo compresi tra 0,003-0,008 pollici per dente (0,08-0,20 mm per dente), a seconda del tipo di nylon specifico e delle condizioni di taglio.

Strategie di raffreddamento per la lavorazione del nylon

Un raffreddamento efficace è forse l'aspetto più critico per una lavorazione efficace del nylon, a causa del basso punto di fusione del materiale.

Opzioni del refrigerante

- Aria compressa: Spesso sufficiente per il nylon non caricato quando si corre a velocità moderate.

- Raffreddamento a nebbia: Eccellente equilibrio di raffreddamento senza eccessivo assorbimento di umidità

- Liquido di raffreddamento a diluvio: Ideale per le operazioni ad alta velocità, ma richiede un'asciugatura adeguata.

Alla PTSMAKE abbiamo scoperto che i refrigeranti idrosolubili con inibitori di ruggine funzionano bene per la maggior parte delle applicazioni di lavorazione del nylon. Per le dimensioni critiche o le applicazioni mediche, spesso utilizziamo refrigeranti a base di olio per ridurre al minimo i potenziali problemi di assorbimento dell'umidità.

Ricordate che il nylon può assorbire l'umidità dei refrigeranti a base d'acqua, con possibili ripercussioni sulle dimensioni. Per i pezzi di precisione può essere necessaria un'asciugatura adeguata dopo la lavorazione.

Qual è il miglior grado di nylon per la lavorazione?

Avete mai lottato per selezionare la giusta qualità di nylon per il vostro progetto di lavorazione, per poi ritrovarvi con pezzi deformati o con finiture superficiali scadenti? La frustrazione per lo spreco di materiale e tempo può essere opprimente, soprattutto quando le scadenze sono strette e i budget limitati.

Il miglior grado di nylon per la lavorazione è generalmente il Nylon 6/6, in particolare nella sua forma fusa. Offre eccellenti caratteristiche di lavorabilità, stabilità dimensionale e resistenza all'usura, pur mantenendo buone proprietà di resistenza. Per applicazioni specializzate, possono essere preferibili gradi modificati come il Nylon 6/6 con MoS2 o varietà riempite di olio.

Conoscere i gradi di nylon per le applicazioni di lavorazione

Quando si sceglie il nylon giusto per i processi di lavorazione, è fondamentale capire le differenze tra i vari gradi. Nella mia esperienza di collaborazione con clienti di diversi settori, ho scoperto che la scelta del materiale corretto ha un impatto diretto sia sulla producibilità che sulle prestazioni del prodotto finale.

Nylon fuso e nylon estruso: Differenze critiche

Il nylon colato offre in genere una lavorabilità superiore rispetto alle varietà estruse. Il processo di colata crea una struttura interna più omogenea con meno tensioni interne, con conseguente migliore stabilità dimensionale durante e dopo la lavorazione. Quando lavoriamo il nylon fuso presso PTSMAKE, in genere otteniamo tolleranze più strette e finiture superficiali migliori.

Il nylon estruso, pur essendo più economico, può presentare problemi durante le operazioni di lavorazione. Il processo di estrusione crea proprietà direzionali e sollecitazioni interne che possono portare a comportamento anisotropo4 durante le operazioni di taglio. Ciò può causare deformazioni impreviste, soprattutto in caso di geometrie complesse o di rimozione di quantità significative di materiale.

Tipi di nylon chiave per le applicazioni di lavorazione

Diversi gradi di nylon si distinguono per le applicazioni di lavorazione:

Nylon 6/6: lo standard d'oro

Il nylon 6/6 rimane il grado più utilizzato per le applicazioni di lavorazione. La sua combinazione di forza, rigidità e resistenza all'usura lo rende versatile per vari componenti. La versione fusa del Nylon 6/6 lavora particolarmente bene, con un'eccellente formazione di trucioli e un'usura minima degli utensili.

Nylon 6: buona lavorabilità con punto di fusione più basso

Il nylon 6 offre proprietà leggermente diverse rispetto al 6/6, con un punto di fusione più basso e una buona resistenza agli urti. Pur essendo ben lavorabile, la sua minore resistenza al calore può talvolta causare problemi durante le operazioni ad alta velocità, quando l'accumulo di calore è significativo.

Gradi di nylon modificati

Per le applicazioni di lavorazione specializzate, i nylon modificati offrono proprietà migliori:

| Tipo di nylon | Attributi principali | Le migliori applicazioni |

|---|---|---|

| Nylon riempito d'olio | Miglioramento della lubrificazione, riduzione dell'attrito | Cuscinetti, superfici di usura, ingranaggi |

| Nylon riempito di MoS2 | Maggiore resistenza all'usura, basso attrito | Componenti ad alta usura, parti scorrevoli |

| Nylon caricato a vetro | Maggiore rigidità e stabilità dimensionale | Componenti strutturali, applicazioni ad alto carico |

| Nylon stabilizzato al calore | Migliore resistenza alla temperatura | Componenti esposti a temperature elevate |

Considerazioni sulla lavorazione di diversi gradi di nylon

Selezione dell'utensile e parametri di taglio

Per la lavorazione del nylon, consiglio di utilizzare utensili da taglio affilati e lucidi con angoli di spoglia positivi. Gli utensili in HSS e carburo funzionano bene, ma la chiave è mantenere l'affilatura per evitare la fusione e il trascinamento del materiale.

I parametri di taglio variano a seconda della qualità:

- Nylon standard: Velocità moderate (300-800 SFM) con avanzamenti superiori

- Nylon caricato a vetro: Velocità ridotte (250-500 SFM) con raffreddamento appropriato per prolungare la durata dell'utensile

- Nylon riempito d'olio: Spesso può essere utilizzato a velocità più elevate grazie alle proprietà autolubrificanti.

Sfide di gestione termica

La gestione del calore è forse il fattore più critico per il successo della lavorazione del nylon. Il punto di fusione relativamente basso del nylon (soprattutto del nylon 6) significa che l'accumulo di calore può portare rapidamente a problemi dimensionali o a difetti superficiali.

Per i componenti di precisione, consiglio spesso:

- Usare il refrigerante quando possibile (i refrigeranti a base di olio funzionano bene)

- Programmazione di pause intermittenti per la dissipazione del calore nelle operazioni di intarsio profondo

- Eseguire passate di finitura più leggere per ridurre al minimo gli effetti termici

- Consentire un tempo di raffreddamento adeguato tra un'operazione e l'altra

Considerazioni sulla stabilità dimensionale

La natura igroscopica del nylon (tendenza ad assorbire umidità) influisce sui risultati della lavorazione e sulla stabilità dimensionale a lungo termine. Noi di PTSMAKE immagazziniamo i nostri stock di nylon in ambienti controllati e spesso raccomandiamo:

- Precondizionamento del materiale prima della lavorazione di precisione

- Progettazione di parti con tolleranze appropriate che tengano conto dell'espansione dovuta all'umidità.

- Utilizzo di gradi più stabili (come il Nylon 6/6 fuso) per le applicazioni di massima precisione

- Considerare la ricottura post-lavorazione per le dimensioni critiche

Raccomandazioni di valutazione specifiche per il settore

I diversi settori industriali hanno requisiti diversi per i componenti in nylon lavorati:

Automotive e trasporti

Per le applicazioni automobilistiche, in genere raccomando:

- Nylon 6/6 caricato a vetro per componenti strutturali che richiedono rigidità

- Gradi a base di olio per superfici di cuscinetti e componenti di attrito

- Varietà stabilizzate al calore per applicazioni sottocofano

Settore medico e alimentare

Per le applicazioni mediche in cui la conformità alla FDA è essenziale:

- Spesso si preferisce il nylon 6/6 naturale (non modificato).

- Speciali calze di nylon per uso medico con certificazioni adeguate

- Evitare additivi che potrebbero compromettere la biocompatibilità

Attrezzature e macchinari industriali

Nelle applicazioni industriali pesanti:

- Nylon riempito di MoS2 per i componenti scorrevoli e le guide

- Gradi rinforzati con vetro per componenti strutturali sotto carico

- Nylon fuso per componenti di precisione di grandi dimensioni in cui la stabilità dimensionale è fondamentale

Selezionando il grado di nylon appropriato e adattando di conseguenza le strategie di lavorazione, i produttori possono ottenere risultati eccellenti in un'ampia gamma di applicazioni. La scelta del grado migliore dipende in ultima analisi dai requisiti specifici dell'applicazione, tra cui le proprietà meccaniche, l'ambiente operativo e le esigenze di precisione.

Si deve usare il refrigerante quando si lavora il nylon?

Avete mai visto i vostri pezzi in nylon accuratamente progettati deformarsi davanti ai vostri occhi durante la lavorazione? Oppure avete lottato con trucioli gommosi che intasavano gli utensili e rovinavano le finiture superficiali? Molti ingegneri si trovano ad affrontare questi problemi frustranti quando lavorano con il nylon e spesso si chiedono se il refrigerante sia la risposta o il nemico.

Nella lavorazione del nylon, il refrigerante dovrebbe essere generalmente evitato per la maggior parte delle applicazioni. Il basso punto di fusione e la natura igroscopica del nylon rendono preferibile la lavorazione a secco nella maggior parte dei casi. Tuttavia, specifiche operazioni ad alta velocità o di precisione possono trarre vantaggio da un'applicazione minima e controllata del refrigerante.

Comprendere la sensibilità termica del nylon durante la lavorazione

Il nylon presenta sfide uniche durante la lavorazione, soprattutto a causa delle sue proprietà termiche. Con un punto di fusione relativamente basso, che varia da 160°C a 260°C (da 320°F a 500°F) a seconda del tipo specifico, il nylon può ammorbidirsi rapidamente o addirittura fondere a causa del calore generato durante le operazioni di taglio. Questa sensibilità termica crea un equilibrio che richiede un'attenta considerazione.

Nella mia esperienza di lavoro con vari materiali plastici per l'ingegneria presso l'PTSMAKE, ho riscontrato che il nylon conduttività termica5 è significativamente inferiore a quello dei metalli, in genere circa 0,25 W/m-K rispetto ai 205 W/m-K dell'alluminio. Questa scarsa dissipazione del calore significa che il calore generato durante la lavorazione tende a concentrarsi nella zona di taglio, anziché dissiparsi in tutto il pezzo.

Generazione di calore: L'arma a doppio taglio

L'attrito tra gli utensili da taglio e il nylon genera un calore che può essere sia vantaggioso che problematico:

- Calore benefico: Una moderata quantità di calore ammorbidisce leggermente il materiale, consentendo tagli più netti con meno forza.

- Calore problematico: L'eccessivo calore provoca fusione, gommatura, imprecisione dimensionale e scarsa finitura superficiale.

Questa dualità rende le decisioni sul refrigerante particolarmente cruciali quando si lavora con materiali in nylon.

Il caso contro il refrigerante per la lavorazione del nylon

Ci sono diversi motivi validi per cui molti macchinisti esperti evitano di usare il refrigerante quando lavorano con il nylon:

1. Problemi di assorbimento dell'umidità

Il nylon è altamente igroscopico, cioè assorbe facilmente l'umidità dall'ambiente circostante. Se esposti a refrigeranti a base d'acqua, i componenti in nylon possono:

- Assorbono l'umidità durante la lavorazione

- Sperimentare cambiamenti dimensionali

- Sviluppare le sollecitazioni interne

- Presentano proprietà meccaniche ridotte

Ho visto numerosi pezzi che rispondevano alle specifiche direttamente dopo la lavorazione per poi risultare fuori tolleranza 24 ore dopo a causa dell'assorbimento di umidità.

2. Rischio di shock termico

Il differenziale di temperatura creato dall'applicazione di un liquido freddo a una zona di taglio riscaldata può provocare:

- Espansione/contrazione termica non uniforme

- Sollecitazioni interne al materiale

- Potenziale fessurazione in sezioni sottili

- Imprecisioni dimensionali

Quando il refrigerante può essere utile

Nonostante la raccomandazione generale di non utilizzare il refrigerante, alcune situazioni possono giustificarne l'uso controllato:

Operazioni di lavorazione ad alta velocità

Per le operazioni in cui la velocità di taglio supera i 500 SFM (piedi di superficie al minuto), l'accumulo di calore può diventare ingestibile con la sola lavorazione a secco. In questi casi, potrebbe essere appropriato un sistema di raffreddamento a nebbia minima, utilizzando:

| Tipo di refrigerante | Vantaggi | Svantaggi |

|---|---|---|

| Esplosione d'aria | Nessuna contaminazione da umidità, rimozione efficace dei trucioli | Capacità di raffreddamento limitata |

| Nebbia d'olio | Migliore lubrificazione, impatto minimo dell'umidità | Sfide per la bonifica, preoccupazioni ambientali |

| Refrigeranti a base di alcol | Evaporazione rapida, buon raffreddamento | Problemi di infiammabilità, Costo |

Operazioni di precisione su pezzi di grandi dimensioni

Quando si lavorano componenti in nylon di grandi dimensioni con tolleranze ristrette, potrebbe essere necessaria un'applicazione controllata del refrigerante per mantenere la stabilità dimensionale. In queste situazioni, consiglio:

- Utilizzare la quantità minima di refrigerante necessaria

- Utilizzare aria compressa per rimuovere i trucioli, quando possibile.

- Considerare metodi di raffreddamento specializzati, come il raffreddamento criogenico, per le applicazioni critiche.

Strategie pratiche di lavorazione senza refrigerante

Quando lavoriamo con il nylon all'PTSMAKE, di solito implementiamo queste strategie invece di usare il refrigerante:

Parametri di taglio ottimizzati

| Parametro | Raccomandazione per il nylon |

|---|---|

| Velocità di taglio | 300-500 SFM (più lento dei metalli) |

| Velocità di alimentazione | Superiore ai metalli (0,005-0,015 ipr) |

| Profondità di taglio | Da moderato a pesante (evitare tagli leggeri che sfregano) |

| Geometria dello strumento | Utensili affilati con angoli di spoglia elevati (15-30°) |

Gestione efficace dei chip

Senza il liquido di raffreddamento che allontana i trucioli, la corretta evacuazione dei trucioli diventa fondamentale:

- Utilizzare utensili con scanalature lucidate appositamente progettati per le materie plastiche.

- Implementare cicli di perforazione frequenti per fori profondi

- Considerare i sistemi a vuoto per l'asportazione dei trucioli nei centri di lavoro chiusi

- Programmare interruzioni regolari del percorso utensile per consentire il raffreddamento nelle operazioni prolungate.

Metodi di controllo della temperatura

Invece del refrigerante, considerate questi approcci alternativi al raffreddamento:

- Tempi di sosta programmati tra le operazioni

- Più passate di finitura leggera invece di una sola passata pesante

- Raffreddamento ad aria compressa diretto alla zona di taglio

- Pause periodiche della macchina per il raffreddamento naturale dei pezzi complessi

Prendere la decisione giusta per il vostro progetto

La decisione sul refrigerante si riduce in ultima analisi al bilanciamento di più fattori specifici per la vostra applicazione. Noi di PTSMAKE valutiamo ogni progetto singolarmente, tenendo conto di:

- Il tipo di nylon da lavorare (le varianti caricate a vetro hanno proprietà diverse)

- La complessità e le tolleranze del pezzo

- Requisiti del volume di produzione

- Requisiti per la post-lavorazione (i pezzi saranno ricotti o trattati in altro modo?)

Per la maggior parte delle operazioni standard di lavorazione del nylon, la nostra esperienza dimostra che la lavorazione a secco con parametri ottimizzati produce risultati superiori rispetto agli approcci basati sul refrigerante.

Come evitare le deformazioni nella lavorazione del nylon?

Avete mai trascorso ore a progettare meticolosamente un pezzo in nylon, per poi ritrovarlo deformato dopo la lavorazione? O di aver osservato con frustrazione che le dimensioni misurate con precisione non si traducevano nel prodotto finale? La tendenza del nylon ad assorbire l'umidità e a reagire drasticamente alle variazioni di temperatura può trasformare quella che dovrebbe essere una lavorazione semplice in un grattacapo.

Per evitare la deformazione nella lavorazione del nylon, è necessario controllare quattro fattori critici: la selezione corretta del materiale, il controllo costante della temperatura, i parametri di lavorazione appropriati e la progettazione strategica del pezzo. Questi elementi lavorano insieme per ridurre al minimo le sollecitazioni interne che causano deformazioni e instabilità dimensionale.

Capire perché le parti in nylon si deformano

Le proprietà intrinseche del nylon lo rendono prezioso e allo stesso tempo difficile da lavorare. Questo versatile tecnopolimero offre eccellenti proprietà meccaniche e di resistenza all'usura, ma queste stesse caratteristiche possono causare problemi di deformazione durante la lavorazione.

Proprietà del materiale che influenzano la deformazione

Il nylon è noto per la sua natura igroscopica6 - Ciò significa che assorbe facilmente l'umidità dall'ambiente. Questa proprietà, pur essendo vantaggiosa per alcune applicazioni, crea problemi significativi durante la lavorazione. Quando il nylon assorbe acqua, può espandersi fino a 2-3%, causando instabilità dimensionale.

Inoltre, il nylon ha un coefficiente di espansione termica relativamente alto rispetto ai metalli. Durante le operazioni di lavorazione, l'attrito tra gli utensili da taglio e il materiale genera calore, causando un'espansione localizzata. Quando il pezzo si raffredda in modo non uniforme, si sviluppano tensioni interne che portano a deformazioni e distorsioni.

Tipi comuni di deformazione

Nel mio lavoro all'PTSMAKE, ho osservato diversi modelli di deformazione ricorrenti nella lavorazione del nylon:

- Deformazione - Il pezzo si piega o si torce rispetto alla sua forma prevista.

- Restringimento - Le dimensioni del pezzo diminuiscono dopo la lavorazione

- Gonfiore - Il pezzo si espande a causa dell'assorbimento di umidità

- Sbiancamento da stress - Lo scolorimento localizzato appare nelle aree di forte stress

Tecniche di preparazione alla prelavorazione

Una preparazione adeguata è essenziale per il successo della lavorazione del nylon. Raccomando sempre queste pratiche per ridurre al minimo i rischi di deformazione.

Condizionamento del materiale

Prima di iniziare il taglio, mi assicuro che lo stock di nylon sia adeguatamente condizionato. Questo comporta:

- Stoccaggio del nylon in ambienti a clima controllato (20-25°C, 40-60% umidità relativa)

- Pre-essiccazione del materiale in forni specializzati (80-85°C per 8-12 ore)

- Consentire al materiale di raggiungere l'equilibrio termico con l'ambiente di lavorazione.

Considerazioni sulla selezione dei titoli

Quando si sceglie il materiale di nylon per la lavorazione, considerare questi fattori:

| Tipo di nylon | Sensibilità all'umidità | Stabilità dimensionale | Le migliori applicazioni |

|---|---|---|---|

| Nylon 6 | Alto | Moderato | Parti di uso generale |

| Nylon 6/6 | Moderato | Buono | Componenti strutturali |

| Nylon MDS | Basso | Eccellente | Componenti di precisione |

| Nylon fuso | Moderato | Molto buono | Parti meccaniche di grandi dimensioni |

Per i componenti critici che richiedono tolleranze ristrette, in genere consiglio gradi prestabilizzati come il Nylon MDS (Moisture Dimensionally Stable), che offre un controllo dimensionale superiore.

Parametri di lavorazione ottimizzati

Il processo di lavorazione stesso influisce in modo significativo sulla deformazione del nylon. È essenziale un controllo accurato dei parametri di taglio.

Velocità di taglio e avanzamento

Ho riscontrato che questi parametri di taglio sono i migliori per la lavorazione del nylon:

- Velocità di taglio: 500-1000 ft/min (inferiore per le varietà caricate a vetro)

- Velocità di alimentazione: 0,005-0,015 pollici al giro

- Profondità di taglio: Passaggi multipli leggeri piuttosto che pochi passaggi pesanti

Questi parametri aiutano a ridurre al minimo la generazione di calore, che è il nemico principale della stabilità dimensionale nella lavorazione del nylon.

Selezione degli utensili e strategie di raffreddamento

La scelta dell'utensile influisce notevolmente sulla generazione di calore:

- Materiale dell'utensile: Utensili in metallo duro o in acciaio ad alta velocità con superfici lucidate

- Geometria dell'utensile: Taglienti affilati con angoli di spoglia positivi (15-20°)

- Liquido di raffreddamento: È preferibile il raffreddamento a diluvio con fluidi solubili in acqua.

Noi di PTSMAKE abbiamo sviluppato strategie di raffreddamento specializzate per la lavorazione del nylon, spesso utilizzando il raffreddamento ad aria diretto quando non è possibile utilizzare refrigeranti liquidi. Questo aiuta a mantenere temperature costanti su tutto il pezzo.

Strategie di progettazione dei pezzi per ridurre al minimo le deformazioni

Anche con tecniche di lavorazione perfette, i pezzi mal progettati si deformano. Tengo sempre in considerazione questi principi di progettazione:

Considerazioni sullo spessore della parete e sulla geometria

- Mantenere uno spessore uniforme delle pareti quando possibile

- Evitare gli angoli vivi (utilizzare un raggio di almeno 0,5 mm).

- Progettazione per una distribuzione simmetrica delle sollecitazioni

- Includere nervature o altri rinforzi per le pareti sottili.

Tecniche per alleviare lo stress

Per i pezzi complessi, consiglio:

- Lavorazione grossolana sovradimensionata di 0,5-1 mm

- Periodo di sollievo naturale dallo stress (24-48 ore)

- Lavorazione finale in base alle dimensioni specificate

- Periodo di stabilizzazione finale prima dell'ispezione

Trattamenti post-lavorazione

Dopo la lavorazione, una manipolazione e un trattamento adeguati possono prevenire le deformazioni tardive.

Stabilizzazione del calore

La stabilizzazione termica comporta:

- Riscaldare lentamente le parti fino a raggiungere una temperatura di transizione del vetro appena inferiore a quella di un'altra.

- Mantenimento a temperatura per 1-4 ore (a seconda dello spessore)

- Raffreddamento lento a velocità controllata

Questo allevia le tensioni interne e "blocca" le dimensioni finali.

Pratiche ottimali per lo stoccaggio e la manipolazione

Per mantenere la stabilità dimensionale dopo la lavorazione:

- Conservare in contenitori sigillati con pacchetti essiccanti.

- Mantenere condizioni ambientali costanti

- Maneggiare con guanti puliti per evitare il trasferimento di olio o umidità.

- Imballare in materiali barriera contro l'umidità per la spedizione

Noi di PTSMAKE implementiamo procedure di controllo qualità specializzate per le parti in nylon, compresa la verifica dimensionale dopo un periodo di stabilizzazione per garantire la stabilità a lungo termine.

Quali sono i principali suggerimenti per la selezione degli utensili per la lavorazione del nylon?

Avete mai iniziato a lavorare il nylon per poi vedere i vostri pezzi fondersi davanti ai vostri occhi? O di aver lottato con utensili che si intasano costantemente di materiale, costringendovi a interrompere ripetutamente la produzione? La frustrazione di scegliere gli utensili sbagliati per la lavorazione del nylon può trasformare progetti semplici in costosi incubi.

La scelta degli utensili giusti per la lavorazione del nylon richiede la considerazione di geometrie di taglio specifiche, tipi di rivestimento e materiali degli utensili. Gli utensili ottimali includono frese in metallo duro con scanalature lucidate, taglienti affilati con angoli di spoglia positivi e un adeguato gioco del truciolo per evitare la fusione e garantire la precisione dimensionale.

Capire la geometria degli utensili per il nylon

Nella lavorazione del nylon, la giusta geometria dell'utensile fa la differenza tra pezzi perfetti e materiale di scarto. Ho riscontrato che gli utensili con angoli di spoglia positivi danno i risultati migliori perché tagliano il materiale in modo netto anziché spingerlo contro, causando deformazioni.

Angoli elicoidali elevati per una migliore evacuazione dei chip

Per i materiali in nylon, gli utensili ad alto angolo di elica (35-45 gradi) garantiscono una migliore evacuazione dei trucioli. Questo aspetto è fondamentale perché il basso punto di fusione del nylon rende la gestione del calore una priorità. Una migliore evacuazione dei trucioli si traduce in un minor accumulo di calore e in un minor numero di casi di "saldatura del materiale" con l'utensile da taglio.

Raccomando di utilizzare frese a due eliche per la maggior parte delle applicazioni in nylon. Un numero maggiore di scanalature può migliorare la finitura superficiale, ma riduce lo spazio per i trucioli e aumenta il calore, cosa che il nylon non può tollerare.

Le scanalature lucidate impediscono l'adesione del materiale

Un aspetto spesso trascurato nella scelta degli utensili è la finitura superficiale. Gli utensili con le scanalature lucidate riducono notevolmente l'attrito tra l'utensile e i trucioli di nylon, impedendo la formazione di trucioli. Fenomeno della gallerizzazione7 che si verifica quando il nylon inizia a fondere e ad aderire all'utensile.

Alla PTSMAKE, abbiamo standardizzato gli utensili lucidi per le nostre operazioni di lavorazione del nylon, il che ha migliorato notevolmente la durata degli utensili e la qualità dei pezzi, soprattutto per i componenti di precisione utilizzati nelle applicazioni mediche e automobilistiche.

Considerazioni sui materiali per gli utensili da taglio

La scelta del materiale degli utensili influisce in modo significativo sulle prestazioni di lavorazione del nylon.

Utensili in carburo vs. HSS

Sebbene gli utensili in acciaio rapido (HSS) siano più accessibili, gli utensili in metallo duro offrono diversi vantaggi per la lavorazione del nylon:

| Materiale dell'utensile | Vantaggi | Svantaggi | Le migliori applicazioni |

|---|---|---|---|

| Carburo | Maggiore durata dell'utensile, migliore resistenza al calore, mantenimento di un bordo più affilato | Costo iniziale più elevato, più fragile | Tirature di produzione, pezzi di precisione |

| HSS | Costo inferiore, meno fragile, facilmente riaffilabile | Vita dell'utensile più breve, perdita del tagliente più rapida | Prototipazione, lavori a basso volume |

Per la maggior parte delle applicazioni di lavorazione del nylon, consiglio gli utensili in metallo duro nonostante il loro costo iniziale più elevato. La loro capacità di mantenere un tagliente affilato e di resistere all'accumulo di calore consente di ottenere una migliore qualità dei pezzi e di ridurre i costi complessivi, tenendo conto della riduzione dei tempi di fermo e degli scarti.

Rivestimenti per utensili per applicazioni in nylon

I rivestimenti speciali possono migliorare ulteriormente le prestazioni degli utensili:

- Carbonio simile al diamante (DLC) i rivestimenti riducono l'attrito e l'accumulo di calore

- TiN (nitruro di titanio) offre una buona resistenza all'usura mantenendo i bordi affilati

- Utensili lucidati non rivestiti a volte superano le opzioni rivestite per il nylon in particolare

Ho scoperto che, sebbene i rivestimenti offrano dei vantaggi, un utensile in metallo duro non rivestito e ben lucidato offre spesso i migliori risultati per il nylon. Le basse forze di taglio richieste per il nylon fanno sì che l'usura dei bordi sia un problema minore rispetto alla gestione del calore e all'evacuazione dei trucioli.

Raccomandazioni specifiche per gli strumenti in base all'operazione

Le diverse lavorazioni richiedono configurazioni specifiche degli utensili per ottenere risultati ottimali con il nylon.

Frese a candela per profilatura e scanalatura

Per operazioni generiche di profilatura e intasamento del nylon:

- Frese in metallo duro a due eliche con angoli di elica elevati (40°+)

- Scanalature lucidate per evitare l'adesione del materiale

- Taglienti affilati con angoli di spoglia di 10-15

- Spazio adeguato per i trucioli per l'evacuazione dei materiali

Trapani per la realizzazione di fori

Quando si fora il nylon:

- Utilizzare punte con scanalature lucidate

- Selezionare angoli di punta compresi tra 90-118° (meno aggressivi che per i metalli)

- Considerare l'utilizzo di cicli di perforazione a becco d'asino per i fori più profondi.

- Forare con dimensioni superiori di 0,1-0,2 mm rispetto alla dimensione finale del foro per tenere conto del rimbalzo del materiale.

Considerazioni speciali per il nylon caricato a vetro

Il nylon caricato a vetro presenta ulteriori sfide a causa della sua natura abrasiva:

- Materiale dell'utensile: Il carburo solido è essenziale, poiché gli utensili in HSS si usurano molto rapidamente.

- Geometria dei bordi: I bordi leggermente più opachi (levigati) resistono meglio alle scheggiature rispetto a quelli affilati come un rasoio.

- Rivestimento: I rivestimenti diamantati o simil-diamantati prolungano notevolmente la durata degli utensili

- Velocità ridotte: Funzionamento 15-25% più lento rispetto al nylon non caricato

Ho sperimentato un notevole miglioramento della durata degli utensili utilizzando utensili con rivestimento diamantato su componenti in nylon caricato a vetro all'PTSMAKE. Sebbene inizialmente costino di più, l'aumento della durata e la riduzione dei tempi di inattività garantiscono un ROI significativo, soprattutto per le serie.

Ottimizzazione della selezione degli utensili per i diversi gradi di nylon

I diversi tipi di nylon hanno caratteristiche di lavorazione uniche che influenzano la scelta degli utensili:

Nylon 6 vs. Nylon 6/6

Il Nylon 6/6 è generalmente più rigido e resistente al calore del Nylon 6, consentendo parametri di taglio leggermente più aggressivi. Per il Nylon 6, consiglio:

- Velocità più conservative

- Strumenti con angolo di spoglia superiore

- Metodi di raffreddamento migliorati

Nylon fuso o estruso

Il nylon fuso in genere lavora meglio dei gradi estrusi grazie alla sua struttura interna più coerente. Per il nylon estruso, considerare:

- Utilizzo di utensili più affilati con angoli di spoglia maggiori

- Velocità di avanzamento inferiori per ridurre le forze di taglio

- Strategie di raffreddamento più aggressive

Comprendendo queste sfumature tra le qualità di nylon, è possibile effettuare selezioni di utensili più intelligenti che producono risultati migliori e prolungano la durata dell'utensile.

Strategia di selezione degli utensili per parti complesse in nylon

Quando si lavorano componenti complessi in nylon con caratteristiche multiple, un approccio strategico alla selezione degli utensili può migliorare significativamente l'efficienza:

- Ridurre al minimo le modifiche agli strumenti selezionando strumenti versatili in grado di eseguire più operazioni

- Considerare coppie di utensili di sgrossatura/finitura progettato specificamente per il nylon

- Utilizzate utensili del diametro più grande possibile per una migliore dissipazione del calore

- Bilanciare i requisiti di finitura superficiale con l'efficienza produttiva

In PTSMAKE, il nostro approccio ai pezzi complessi in nylon prevede un'attenta pianificazione delle sequenze di utensili, spesso utilizzando utensili combinati specializzati che riducono i tempi di ciclo mantenendo le tolleranze precise richieste dai nostri clienti del settore aerospaziale e medicale.

In che modo l'umidità influisce sui risultati della lavorazione del nylon?

Avete mai lottato con pezzi di nylon che improvvisamente si deformano o cambiano dimensioni dopo la lavorazione? Avete trascorso ore a perfezionare le tolleranze per poi scoprire che i vostri pezzi non si adattano a quanto progettato qualche giorno dopo? Questo fenomeno frustrante potrebbe non essere dovuto al processo di lavorazione, ma all'umidità.

L'umidità influisce in modo significativo sui risultati della lavorazione del nylon, causando instabilità dimensionale, deformazioni e variazioni delle prestazioni. Il nylon assorbe acqua dall'ambiente (fino a 8-10% in peso), che ne altera le dimensioni, le proprietà meccaniche e la lavorabilità. Una corretta gestione dell'umidità è essenziale per ottenere componenti in nylon lavorati in modo costante e di alta qualità.

Comprendere la natura igroscopica del nylon

Il nylon è classificato come materiale igroscopico, cioè assorbe facilmente l'umidità dall'ambiente circostante. Questa caratteristica lo distingue da molti altri tecnopolimeri e crea sfide uniche durante i processi di lavorazione. Nella mia esperienza di lavoro con componenti di precisione a PTSMAKE, ho scoperto che il nylon può assorbire da 1,5% a 10% di umidità in peso, a seconda del tipo specifico.

Il meccanismo di assorbimento avviene a livello molecolare, dove le molecole d'acqua formano legami idrogeno con i gruppi amidici delle catene polimeriche del nylon. Questa interazione fa sì che le catene polimeriche si allontanino ulteriormente, provocando il rigonfiamento del materiale. Ciò che rende questo fenomeno particolarmente impegnativo è che l'assorbimento non è solo un fenomeno superficiale, ma si verifica in tutto il materiale, anche se a ritmi diversi.

Tassi di assorbimento dell'umidità per tipo di nylon

Le diverse varianti di nylon mostrano diversi gradi di sensibilità all'umidità:

| Tipo di nylon | Assorbimento massimo di umidità | Tempo per raggiungere l'equilibrio |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 giorni |

| Nylon 6/6 | 8-8.5% | 3-4 giorni |

| Nylon 11 | 1.9-2.0% | 5-7 giorni |

| Nylon 12 | 1.5-1.8% | 6-8 giorni |

L'impatto dimensionale dell'umidità sulle parti lavorate

Quando l'umidità penetra nel nylon, non si limita a rimanere passiva, ma modifica radicalmente le dimensioni del materiale. Ciò pone serie sfide alla lavorazione di precisione. Un pezzo lavorato secondo le specifiche esatte potrebbe cambiare dimensioni quando assorbe o rilascia umidità, rendendolo potenzialmente inutilizzabile per l'applicazione prevista.

In ambienti interni tipici (50% di umidità relativa), il nylon può espandersi di 0,2-0,3% in tutte le dimensioni. Sebbene ciò possa sembrare insignificante, per i componenti di precisione con tolleranze ristrette di ±0,001 pollici (0,0254 mm), tale espansione può causare il superamento delle specifiche. Inoltre, l'espansione non è sempre uniforme, il che può portare a deformazioni e distorsioni in geometrie complesse.

Cambiamenti nelle proprietà meccaniche

Oltre alle variazioni dimensionali, l'umidità influisce sulle prestazioni meccaniche del nylon in modi che hanno un impatto diretto sulla lavorazione:

- Diminuzione della rigidità: L'acqua agisce come un plastificante8 nel nylon, riducendo il suo modulo di elasticità fino a 30% a saturazione

- Resistenza alla trazione inferiore: L'umidità può ridurre la resistenza alla trazione di 15-25%

- Maggiore flessibilità: Il nylon bagnato mostra un maggiore allungamento prima della rottura

- Variazioni della resistenza al calore: La temperatura di deviazione del calore si riduce notevolmente

Sfide di lavorazione con nylon carico di umidità

Il taglio del nylon bagnato crea problemi di lavorazione specifici, diversi da quelli che si incontrano lavorando con materiale asciutto. Quando il contenuto di umidità è elevato, ho osservato diversi problemi comuni:

Usura dell'utensile e prestazioni di taglio

Il nylon carico di umidità tende a essere più morbido e gommoso, il che può portare a un'alterazione della salute:

- Formazione del bordo costruito: Il materiale aderisce ai bordi di taglio, compromettendo la finitura superficiale.

- Scarsa evacuazione dei chip: Il materiale più umido crea trucioli più rigidi che possono avvolgere l'utensile.

- Forze di taglio incoerenti: Poiché le proprietà del materiale cambiano con l'umidità, le forze di taglio diventano meno prevedibili.

- Problemi di gestione del calore: L'umidità influisce sulla conduttività termica del materiale.

Problemi di finitura e qualità della superficie

La finitura superficiale delle parti in nylon lavorate è particolarmente sensibile al contenuto di umidità:

- Sbavatura: Il nylon bagnato tende a sbavare piuttosto che a tagliare in modo netto.

- Scarsa stabilità dimensionale: Le parti possono cambiare dimensioni quando si adattano alle condizioni ambientali.

- Variazioni della rugosità superficiale: Il contenuto di umidità influisce sulla qualità della finitura superficiale ottenibile

- Restringimento post-lavorazione: Quando le parti si asciugano, possono ridursi in modo non uniforme.

Strategie di gestione dell'umidità per risultati ottimali

Sulla base del mio lavoro con i clienti dei settori medico, automobilistico e aerospaziale, ho sviluppato diversi approcci pratici per gestire l'umidità nella lavorazione del nylon:

Condizionamento prelavorazione

- Essiccazione controllata: Per i componenti critici, l'essiccazione del nylon a 80°C (175°F) per 12-24 ore prima della lavorazione crea una base di umidità nota.

- Controllo ambientale: Il mantenimento di livelli di umidità costanti (idealmente 40-50% RH) riduce le fluttuazioni imprevedibili dell'umidità.

- Stoccaggio del materiale: Lo stoccaggio del nylon in contenitori sigillati con essiccanti impedisce l'assorbimento dell'umidità prima della lavorazione.

Regolazioni dei parametri di lavorazione

La regolazione dei parametri di lavorazione in base al contenuto di umidità del materiale migliora i risultati:

- Riduzione della velocità di taglio: La riduzione della velocità di 10-15% per il nylon bagnato aiuta a prevenire la formazione di gomma e l'accumulo di calore.

- Selezione della geometria dell'utensile: I taglienti più affilati e gli angoli di spoglia più elevati migliorano l'azione di taglio nel materiale carico di umidità.

- Strategia di raffreddamento: Il taglio a secco o la lubrificazione minima spesso funzionano meglio del refrigerante a diluvio.

Applicazioni pratiche e storie di successo

Alla PTSMAKE abbiamo recentemente aiutato un produttore di dispositivi medici a risolvere problemi di adattamento irregolare in un assemblaggio di componenti in nylon. Implementando un protocollo di asciugatura controllata prima della lavorazione e regolando i parametri di lavorazione, abbiamo ottenuto dimensioni costanti dei pezzi con una tolleranza di ±0,0005", anche dopo che i pezzi erano stati in servizio per diversi mesi.

Per un altro cliente del settore aerospaziale, abbiamo sviluppato un processo di stabilizzazione ambientale personalizzato che prevedeva la lavorazione di pezzi leggermente sovradimensionati, lasciandoli poi equilibrare in un ambiente controllato prima della lavorazione finale di precisione. Questo approccio ha compensato le inevitabili variazioni dimensionali dovute all'umidità e ha permesso di ottenere componenti che hanno mantenuto le loro dimensioni critiche per tutta la loro vita utile.

La lavorazione del nylon può raggiungere una precisione di livello aerospaziale?

Vi siete mai chiesti se i vostri componenti in nylon potessero soddisfare gli esigenti standard delle applicazioni aerospaziali? Il divario tra la tipica lavorazione del nylon e i requisiti aerospaziali sembra spesso insormontabile, lasciando gli ingegneri frustrati da pezzi che non soddisfano le specifiche critiche quando sono in gioco vite e missioni.

Sì, la lavorazione del nylon può raggiungere una precisione di livello aerospaziale grazie a tecnologie CNC avanzate, utensili specializzati e rigorosi protocolli di controllo della qualità. Le moderne tecniche di produzione di precisione consentono ai pezzi in nylon di rispettare tolleranze fino a ±0,001 pollici, soddisfacendo i severi requisiti aerospaziali.

L'intersezione tra le proprietà del nylon e i requisiti del settore aerospaziale

Il nylon è diventato sempre più popolare nelle applicazioni aerospaziali grazie alla sua combinazione unica di proprietà. Se lavorato correttamente, questo versatile polimero offre un eccezionale rapporto forza-peso, proprietà autolubrificanti e resistenza all'usura e alle vibrazioni, tutti fattori critici negli ambienti aerospaziali.

La sfida consiste nel colmare il divario tra le proprietà naturali del nylon e le esigenti specifiche del settore aerospaziale. Grazie al mio lavoro presso PTSMAKE, ho scoperto che la comprensione di questa intersezione è fondamentale per il successo della lavorazione di precisione.

Tolleranze aerospaziali critiche per i componenti in nylon

Le tolleranze aerospaziali richiedono in genere una precisione compresa tra ±0,001 e ±0,0005 pollici. Per i componenti in nylon, il raggiungimento di queste tolleranze richiede un'attenzione particolare alle caratteristiche del materiale. coefficiente di espansione termica9 - circa 3-4 volte superiore a quella dell'alluminio. Ciò significa che il controllo della temperatura durante la lavorazione è irrinunciabile.

Considerate questi requisiti di tolleranza tipici del settore aerospaziale per varie applicazioni:

| Applicazione | Tolleranza tipica | Finitura superficiale | Requisiti speciali |

|---|---|---|---|

| Boccole/Cuscinetti | ±0.0005" | 16-32 μin | Concentricità entro 0,001". |

| Distanziatori | ±0.001" | 32-63 μin | Piattezza entro 0,0005" |

| Ingranaggi | ±0.0007" | 16-32 μin | Accuratezza del profilo del dente ±0,0003" |

| Componenti strutturali | ±0.002" | 32-63 μin | Perpendicolarità entro 0,001". |

Tecniche di lavorazione avanzate per il nylon aerospaziale

Il raggiungimento della precisione aerospaziale con il nylon richiede approcci specializzati che tengano conto delle caratteristiche uniche del materiale.

Ambiente di lavorazione a temperatura controllata

Uno dei fattori più critici nella lavorazione di precisione del nylon è il controllo della temperatura. Manteniamo i nostri centri di lavorazione CNC a temperature costanti (in genere 68-72°F) per evitare variazioni dimensionali durante le operazioni di taglio. Questa costanza è essenziale per rispettare le tolleranze aerospaziali.

Variazioni di temperatura anche di soli 5°F possono causare variazioni dimensionali fino a 0,002" nei componenti in nylon più grandi, tanto da non superare le ispezioni aerospaziali. Controllando le temperature ambientali e di taglio, otteniamo costantemente tolleranze di ±0,001" o superiori.

Utensili e parametri di taglio specializzati

Gli utensili da taglio convenzionali progettati per i metalli spesso causano un eccessivo accumulo di calore e finiture superficiali scadenti quando vengono utilizzati sul nylon. Utilizziamo utensili specializzati con:

- Taglienti affilati e lucidati

- Angoli di rilievo più elevati (15-20° rispetto ai 7-10° dei metalli)

- Rivestimenti diamantati o specializzati per ridurre l'attrito

Anche i parametri di taglio devono essere adattati per ottenere una precisione di tipo aerospaziale:

- Velocità di taglio più elevate (300-500 SFM)

- Velocità di avanzamento moderate per evitare la fusione

- Passaggi di finitura leggeri (spesso 0,005" o meno)

- Raffreddamento ad aria compressa anziché con refrigeranti liquidi che possono causare instabilità dimensionale

Garanzia di qualità per i componenti in nylon del settore aerospaziale

Il rispetto degli standard aerospaziali non richiede solo una lavorazione precisa, ma anche protocolli completi di garanzia della qualità.

Metrologia in ambienti a clima controllato

Tutte le misure critiche per i componenti in nylon aerospaziale devono essere eseguite in laboratori metrologici a clima controllato. All'PTSMAKE manteniamo il nostro ambiente di ispezione a 20°C (68°F) con controllo dell'umidità per evitare variazioni di misura dovute all'espansione del materiale.

Per le dimensioni più critiche, prima dell'ispezione finale, attuiamo un periodo di stabilizzazione di 24 ore, che consente al nylon di acclimatarsi completamente all'ambiente di ispezione. Questa fase, da sola, ha migliorato i nostri tassi di ispezione al primo passaggio di oltre 30% sui componenti aerospaziali.

Certificazioni aerospaziali specializzate

Per ottenere una precisione di livello aerospaziale, i produttori devono attenersi a certificazioni specifiche del settore:

- Certificazione AS9100D (gestione della qualità specifica per il settore aerospaziale)

- Approvazione NADCAP per processi speciali

- Documentazione sulla tracciabilità dei materiali

- Rapporti di ispezione del primo articolo (FAIR)

Queste certificazioni assicurano non solo la precisione dei singoli componenti, ma anche la coerenza tra i lotti di produzione, essenziale per le applicazioni aerospaziali in cui l'intercambiabilità dei componenti è fondamentale.

Caso di studio: Componenti di cuscinetti in nylon per i sistemi di controllo degli aerei

Recentemente, presso l'PTSMAKE, abbiamo prodotto componenti di cuscinetti in nylon per i sistemi di controllo degli aerei con tolleranze di ±0,0005" sulle dimensioni critiche. Questi componenti dovevano mantenere la precisione in condizioni di temperatura e umidità variabili, offrendo al contempo proprietà autolubrificanti.

Grazie all'implementazione di attrezzature specializzate, di un ambiente a clima controllato e di tecniche di programmazione CNC avanzate, abbiamo ottenuto un rendimento al primo passaggio del 99,8% su questi componenti. Le chiavi del successo sono state:

- Attrezzatura personalizzata per ridurre al minimo la distorsione

- Lavorazione a cinque assi per una precisione in un'unica soluzione

- Misura laser in-process

- Controllo statistico del processo per mantenere la coerenza

Questo progetto ha dimostrato che, con il giusto approccio, la lavorazione del nylon può effettivamente raggiungere e mantenere una precisione di livello aerospaziale, anche per i componenti critici per il volo.

La comprensione di questa proprietà aiuta a prevenire gli errori di lavorazione e gli sprechi di materiale. ↩

Scoprite gli effetti dell'orientamento delle fibre nei nylon rinforzati e le migliori pratiche. ↩

Scoprite perché una corretta gestione del calore è essenziale per evitare la deformazione dei pezzi in nylon durante la lavorazione. ↩

Proprietà del materiale che variano con la direzione - critiche nelle considerazioni sulla lavorazione. ↩

Scoprite come le proprietà termiche influenzano la selezione dei materiali per ottenere risultati di lavorazione ottimali. ↩

Scoprite gli effetti dell'assorbimento di umidità sulla precisione di lavorazione del nylon. ↩

Scoprite questo meccanismo di usura adesiva e come prevenirlo nella lavorazione del nylon. ↩

Sostanza che aumenta la plasticità o la fluidità quando viene aggiunta ai materiali. ↩

Scoprite come l'espansione termica influisce sulla precisione dei componenti in nylon per il settore aerospaziale. ↩