State pensando al policarbonato per il vostro prossimo progetto ma non sapete se può essere lavorato? Molti team di ingegneri si pongono questo problema nella scelta dei materiali. Ho visto progetti ritardati e budget sprecati quando i team hanno scelto i materiali senza conoscerne la compatibilità con la lavorazione.

Sì, il policarbonato è altamente lavorabile. Può essere forato, fresato, tornito e maschiato con le normali attrezzature per la lavorazione dei metalli, offrendo un'eccellente stabilità dimensionale e mantenendo la sua chiarezza ottica durante il processo di lavorazione.

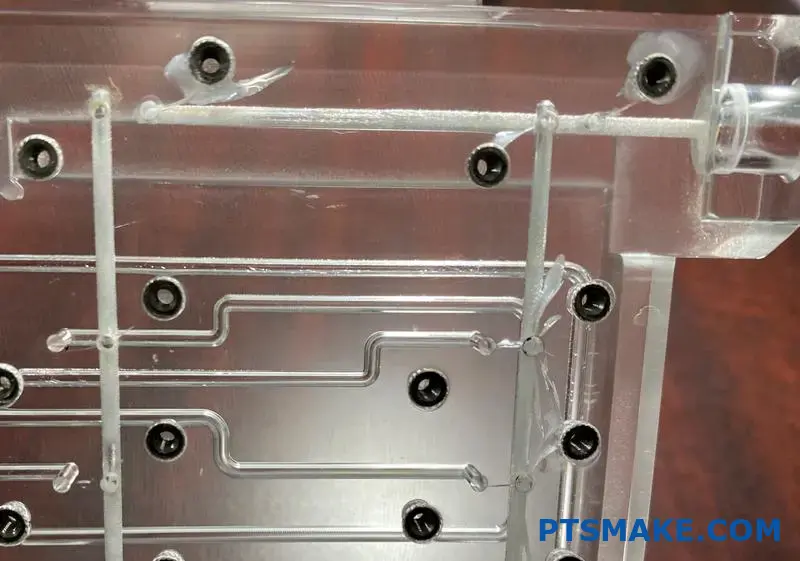

Alla PTSMAKE lavoriamo quotidianamente componenti in policarbonato per diversi settori industriali. Questo versatile materiale termoplastico offre un ottimo equilibrio di proprietà che lo rendono ideale per i pezzi di precisione. Se state prendendo in considerazione il policarbonato per il vostro progetto, continuate a leggere per conoscere le sue caratteristiche di lavorazione, le migliori pratiche e le possibilità di applicazione che potrebbero essere utili per i vostri requisiti specifici.

Il policarbonato è facile da lavorare?

Avete mai lottato con la lavorazione del policarbonato, per poi ritrovarvi con bordi fusi, crepe da stress o parti che semplicemente non soddisfano le specifiche? La frustrazione per lo spreco di materiali e tempo può essere opprimente, soprattutto quando le scadenze incombono e i clienti aspettano.

Il policarbonato è moderatamente facile da lavorare con le tecniche e gli strumenti giusti. Sebbene la sua durezza e la sensibilità al calore rappresentino una sfida, un raffreddamento adeguato, utensili affilati, velocità moderate e avanzamenti controllati produrranno risultati eccellenti. Rispetto ad altre materie plastiche, richiede una manipolazione più attenta, ma offre una durata e una chiarezza ottica superiori.

Comprendere il policarbonato come materiale per l'ingegneria

Il policarbonato (PC) si distingue tra i tecnopolimeri per la sua eccezionale combinazione di proprietà. Avendo lavorato con innumerevoli materiali durante il mio periodo di lavoro all'PTSMAKE, ho imparato ad apprezzare la posizione unica che il PC occupa nel mondo della produzione. Offre una notevole resistenza agli urti, 50 volte più forte del vetro e 30 volte più forte dell'acrilico. Questo lo rende ideale per le applicazioni che richiedono trasparenza e durata.

Il materiale mantiene le sue proprietà in un ampio intervallo di temperature (da -40°F a 280°F), rendendolo adatto a diversi ambienti. La sua naturale trasparenza e l'eccellente trasmissione della luce (88-91%) lo rendono perfetto per le applicazioni ottiche. Tuttavia, queste stesse proprietà che rendono il policarbonato prezioso creano anche sfide specifiche durante la lavorazione.

Proprietà fisiche che influenzano la lavorabilità

Policarbonato comportamento viscoelastico1 influisce direttamente sulla risposta alle operazioni di lavorazione. Questo materiale ha una temperatura di transizione vetrosa relativamente bassa (circa 147°C/297°F), il che significa che può facilmente ammorbidirsi durante la lavorazione se il calore si accumula. Ecco come le sue proprietà chiave influiscono sulla lavorazione:

| Proprietà | Valore | Impatto sulla lavorazione |

|---|---|---|

| Resistenza alla trazione | 55-75 MPa | Richiede un'adeguata rigidità dell'utensile |

| Conduttività termica | 0,19-0,22 W/m-K | La scarsa dissipazione del calore richiede il raffreddamento |

| Coefficiente di espansione termica | 65-70 × 10^-6/°C | Sfide di stabilità dimensionale |

| Temperatura di transizione del vetro | 147°C | Rischio di deformazione termica |

| Durezza (Rockwell) | M70-M75 | Moderata usura dell'utensile |

Queste proprietà creano una dicotomia: il policarbonato è sufficientemente duro per resistere alle forze di taglio, ma è abbastanza sensibile ai danni termici da richiedere un attento controllo del processo.

Confronto tra la lavorazione del PC e quella di altre materie plastiche

Il policarbonato si colloca nella fascia media di lavorabilità rispetto ad altri comuni tecnopolimeri. In base alla mia esperienza in vari progetti di lavorazione della plastica, ecco come si colloca:

Più facile da lavorare rispetto al PC

- Acetale (Delrin): Lavora come il burro con un'eccellente stabilità dimensionale

- HDPE: molto tollerante, con basso attrito e facile evacuazione dei trucioli.

- ABS: Buona lavorabilità con minore sensibilità al calore

Lavorabilità simile a quella del PC

- Nylon: Richiede considerazioni simili sul raffreddamento

- PMMA (acrilico): Requisiti simili per gli utensili, ma più fragili

Più difficile da lavorare rispetto al PC

- PEEK: Richiede forze di taglio più elevate e utensili specializzati

- PEI (Ultem): Temperature di lavorazione più elevate e usura degli utensili

- PTFE (Teflon): Difficile a causa della sua deformazione sotto pressione

Tecniche essenziali per il successo della lavorazione del PC

Negli oltre 15 anni di lavoro nella produzione di precisione, ho sviluppato approcci specifici per la lavorazione del policarbonato. Queste tecniche migliorano notevolmente i risultati:

Strategie di raffreddamento

La regola numero uno per la lavorazione del policarbonato è un raffreddamento efficace. Il raffreddamento ad aria compressa funziona bene per i tagli leggeri, mentre il raffreddamento a nebbia con refrigeranti idrosolubili è preferibile per le operazioni più profonde. Il raffreddamento a diluvio deve essere evitato perché può causare cricche da stress dovute allo shock termico.

Selezione e preparazione degli utensili

I taglienti affilati sono essenziali. Consiglio utensili in metallo duro con superfici di taglio lucide e angoli di rilievo di 15-20 gradi. Per la foratura, le punte specializzate per il taglio della plastica con angoli di punta più ripidi (90-118°) impediscono la presa e la scheggiatura.

Considerazioni su velocità e avanzamento

Per ottenere risultati ottimali con il policarbonato, seguo queste linee guida:

- Velocità di taglio: 500-1000 ft/min (inferiore a quella delle plastiche più morbide)

- Velocità di alimentazione: Da moderata a elevata per evitare l'accumulo di calore

- Profondità di taglio: Passaggi multipli leggeri piuttosto che singoli tagli profondi

- Numero di giri per la foratura: 300-1500 giri/minuto a seconda del diametro del foro

Questi parametri aiutano a mantenere l'equilibrio tra un'efficiente rimozione del materiale ed evitare problemi legati al calore, come la fusione o lo stress.

Sfide e soluzioni comuni

Nonostante le tecniche adeguate, la lavorazione del policarbonato presenta ancora alcune sfide:

Fusione dei bordi: Spesso si verifica durante l'instradamento o le operazioni ad alta velocità. Soluzione: Utensili affilati, raffreddamento adeguato e aumento dell'avanzamento rispetto alla velocità.

Cricca da stress: Compare ore o giorni dopo la lavorazione. Soluzione: Ricottura dei pezzi prima della lavorazione finale e utilizzo di una geometria adeguata degli utensili.

Chipping: Particolarmente frequenti nei punti di ingresso/uscita durante la perforazione. Soluzione: Utilizzare materiali di supporto e geometrie di foratura specializzate.

Instabilità dimensionale: I pezzi possono deformarsi dopo la lavorazione. Soluzione: Consentire lo scarico delle tensioni tra le operazioni di sgrossatura e di finitura.

Noi di PTSMAKE abbiamo sviluppato attrezzature e protocolli di lavorazione specializzati per affrontare queste sfide, garantendo una qualità costante anche per i componenti in policarbonato più impegnativi.

Qual è il vantaggio del policarbonato?

Avete mai lottato per trovare un materiale che combini una durata eccezionale con la chiarezza ottica? Oppure avete cercato qualcosa in grado di resistere a urti e temperature estreme senza spendere troppo? La frustrazione di dover scegliere il materiale perfetto per applicazioni critiche può essere opprimente.

Il policarbonato offre vantaggi straordinari, tra cui un'eccezionale resistenza agli urti (250 volte più forte del vetro), chiarezza ottica (trasmissione della luce 89%), stabilità alla temperatura (da -40°F a 280°F), leggerezza, flessibilità di progettazione e convenienza per varie applicazioni industriali.

Notevole resistenza agli urti

La caratteristica più impressionante del policarbonato è la sua straordinaria resistenza agli urti. Questo materiale termoplastico ingegneristico è in grado di resistere a forze che potrebbero frantumare o incrinare altri materiali come il vetro o l'acrilico. Con una resistenza agli urti circa 250 volte superiore a quella del vetro e 30 volte superiore a quella dell'acrilico, il policarbonato rappresenta una scelta eccezionale per le applicazioni che richiedono una maggiore durata.

In base alla mia esperienza di collaborazione con produttori di diversi settori, questa proprietà rende il policarbonato ideale per le attrezzature di sicurezza, le protezioni dei macchinari e le barriere protettive. Noi di PTSMAKE abbiamo implementato il policarbonato in numerosi progetti in cui la resistenza agli urti era fondamentale, come le custodie protettive per i macchinari industriali e i componenti per le applicazioni automobilistiche.

Applicazioni di resistenza agli urti nel mondo reale

- Schermi di sicurezza: Utilizzati in ambito industriale per proteggere i lavoratori dai detriti volanti.

- Finestre antiproiettile: Applicato nei veicoli e negli edifici di sicurezza

- Attrezzature sportive: Utilizzato negli schermi facciali e negli indumenti protettivi per l'hockey.

- Protezioni per macchine: Previene le lesioni e consente la visibilità dei componenti operativi.

Chiarezza ottica e trasmissione della luce

Un altro vantaggio significativo del policarbonato è la sua straordinaria chiarezza ottica. Con un tasso di trasmissione della luce di circa 89%, il policarbonato offre una trasparenza simile al vetro. Questa proprietà lo rende adatto alle applicazioni in cui la visibilità è fondamentale, pur mantenendo i requisiti di resistenza.

La capacità del materiale di trasmettere la luce senza distorsioni significative lo rende eccellente per applicazioni diottriche2 come lenti, diffusori di luce e coperture trasparenti. Quando lavoriamo i pezzi in policarbonato alla PTSMAKE, prestiamo particolare attenzione a mantenere questa chiarezza ottica attraverso processi di lavorazione e finitura adeguati.

Stabilità della temperatura

Il policarbonato dimostra un'eccezionale stabilità termica in un ampio intervallo di temperature. Può sopportare temperature da circa -40°F (-40°C) a 280°F (138°C) senza una significativa degradazione delle proprietà meccaniche. Questo lo rende adatto ad applicazioni esposte a temperature variabili o estreme.

Confronto delle prestazioni in termini di temperatura

| Materiale | Limite inferiore di temperatura | Limite superiore di temperatura | Temperatura di deflessione del calore |

|---|---|---|---|

| Policarbonato | -40°F (-40°C) | 280°F (138°C) | 270°F (132°C) |

| Acrilico | -4°F (-20°C) | 180°F (82°C) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 80°C (176°F) | 190°F (88°C) |

| Vetro | Estremamente basso | 800°F+ (427°C+) | N/D |

Questa stabilità di temperatura è particolarmente preziosa nei componenti automobilistici, nelle custodie elettroniche e negli involucri per esterni. Ho visto il policarbonato dare risultati eccezionali in ambienti difficili, dove le fluttuazioni di temperatura avrebbero causato il cedimento di altri materiali.

Proprietà di leggerezza

Il policarbonato offre notevoli vantaggi in termini di peso rispetto ai materiali tradizionali come il vetro. Con una densità di circa 1,2 g/cm³, è meno della metà del peso del vetro, che di solito ha una densità di circa 2,5 g/cm³. Questa riduzione di peso è fondamentale per:

- Riduzione dei costi di trasporto

- Miglioramento dell'efficienza del carburante nelle applicazioni automobilistiche

- Semplificazione dei processi di installazione

- Riduzione dei requisiti di carico strutturale

Queste proprietà di leggerezza rendono il policarbonato particolarmente interessante per le applicazioni di trasporto, i dispositivi portatili e i grandi componenti strutturali in cui il peso è importante.

Flessibilità del design

Uno dei vantaggi più pratici del policarbonato è la sua notevole flessibilità progettuale. Il materiale può essere:

- Facilmente lavorabile con utensili e raffreddamento adeguati

- Termoformati in forme complesse

- Stampato ad iniezione ad alta precisione

- Piegato e formato a temperatura ambiente (in fogli)

- Incollaggio con vari adesivi o tecniche di saldatura

Noi di PTSMAKE sfruttiamo queste proprietà per aiutare gli ingegneri a creare pezzi complessi che sarebbe difficile o impossibile produrre con altri materiali. La capacità del materiale di essere lavorato con precisione consente di ottenere tolleranze strette e caratteristiche complesse che soddisfano le specifiche più esigenti.

Costo-efficacia

Sebbene il policarbonato abbia un costo iniziale del materiale più elevato rispetto ad alcune alternative, il suo rapporto costo-efficacia complessivo lo rende spesso la scelta più economica:

- Durata prolungata grazie alla resistenza

- Riduzione della frequenza di sostituzione

- Costi di installazione inferiori grazie al peso ridotto

- Fabbricazione semplificata di parti complesse

- Potenziale di consolidamento delle parti

Negli ambienti di produzione, questi fattori si traducono spesso in un costo totale di proprietà inferiore rispetto ad alternative apparentemente più economiche che richiedono sostituzioni frequenti o una fabbricazione più complessa.

Resistenza ai raggi UV (con additivi adeguati)

Il policarbonato standard è soggetto alla degradazione dei raggi UV, che può causare ingiallimento e fragilità nel tempo. Tuttavia, con gli opportuni additivi o rivestimenti resistenti ai raggi UV, il policarbonato può mantenere le sue proprietà quando è esposto alla luce del sole. Molti prodotti in policarbonato sono oggi dotati di strati coestrusi protettivi contro i raggi UV che ne prolungano significativamente la durata all'esterno.

La migliore plastica trasparente per la lavorazione?

Avete mai lottato per scegliere la plastica trasparente giusta per il vostro progetto di lavorazione di precisione? La frustrazione di dover scegliere un materiale che soddisfi tutte le esigenze - chiarezza ottica, stabilità dimensionale e lavorabilità - può essere schiacciante quando ci si trova di fronte a decine di opzioni con specifiche tecniche confuse.

Per le applicazioni di lavorazione che richiedono chiarezza ottica, il policarbonato (PC) si distingue come la migliore plastica trasparente in assoluto, grazie alla sua eccezionale combinazione di trasparenza, resistenza agli urti e proprietà di lavorazione. Per le applicazioni di precisione, l'acrilico (PMMA) offre una chiarezza ottica superiore, mentre il PETG rappresenta un'alternativa economica per i progetti meno impegnativi.

Confronto tra le migliori plastiche trasparenti per la lavorazione

Quando si scelgono le materie plastiche trasparenti per la lavorazione, la comprensione delle proprietà specifiche e delle caratteristiche prestazionali di ciascun materiale è fondamentale. Dopo aver lavorato a centinaia di progetti di produzione diversi, ho scoperto che il materiale "migliore" dipende sempre dai requisiti specifici dell'applicazione.

Policarbonato (PC): L'esecutore versatile

Il policarbonato si è guadagnato la posizione di raccomandazione per la maggior parte delle applicazioni di lavorazione della plastica trasparente. Grazie all'impressionante trasmissione della luce 89% e all'eccezionale resistenza agli urti (250 volte superiore a quella del vetro), offre una durata ineguagliabile mantenendo eccellenti proprietà ottiche.

Dal punto di vista della lavorazione, il PC offre diversi vantaggi:

- Mantiene la stabilità dimensionale durante le operazioni di lavorazione complesse.

- Risponde bene alle tecniche di lavorazione sia convenzionali che CNC

- Può essere forato, fresato e maschiato senza l'ausilio di utensili speciali.

- Tollera il calore moderato generato durante la lavorazione senza deformazioni

Tuttavia, il PC non è privo di limitazioni. È più suscettibile agli attacchi chimici rispetto ad alcune alternative e alcuni fluidi da taglio possono causare screpolature o microfessurazioni. Noi di PTSMAKE abbiamo scoperto che l'uso di formulazioni specifiche del refrigerante e il mantenimento di velocità di taglio ottimali prevengono questi problemi.

Acrilico (PMMA): Il campione dell'ottica

Quando la chiarezza ottica è una priorità assoluta, l'acrilico (PMMA) supera spesso altre opzioni. Grazie alla trasmissione della luce 92% e all'eccellente resistenza ai raggi UV, offre un'eccezionale chiarezza e stabilità del colore nel tempo.

Le caratteristiche della lavorazione dell'acrilico includono:

- Eccellente finitura superficiale direttamente dalla lavorazione

- Buona stabilità dimensionale per componenti di precisione

- Qualità superiore della filettatura quando viene filettata

- Il basso assorbimento di umidità garantisce proprietà costanti

Le sfide principali della lavorazione dell'acrilico derivano dalla sua natura fragile rispetto al PC. Richiede velocità di avanzamento accurate e utensili affilati per evitare scheggiature o crepe. Ho scoperto che l'uso di frese specializzate per il taglio dell'acrilico con scanalature lucidate riduce notevolmente questi rischi.

PETG: l'alternativa conveniente

Per i progetti con budget più limitati, ma che richiedono comunque una chiarezza decente, il PETG (polietilene tereftalato glicole) offre una pratica via di mezzo. Con una trasmissione della luce di circa 86% e una buona resistenza agli urti, è adatto a molte applicazioni.

I vantaggi della lavorazione del PETG includono:

- Costo del materiale inferiore a quello del PC o degli acrilici di qualità superiore

- Buona lavorabilità con utensili standard

- Resistenza chimica superiore all'acrilico

- Punto di fusione più basso, che richiede un attento controllo della velocità

Confronto tra le proprietà chiave

Ecco un'analisi comparativa delle più comuni plastiche trasparenti utilizzate nelle applicazioni di lavorazione:

| Materiale | Trasmissione della luce | Forza d'urto | Resistenza chimica | Difficoltà di lavorazione | Costo relativo |

|---|---|---|---|---|---|

| Policarbonato (PC) | 89% | Eccellente | Moderato | Medio | Alto |

| Acrilico (PMMA) | 92% | Fiera | Buono (eccetto i solventi) | Medio-alto | Medio |

| PETG | 86% | Buono | Buono | Medio-basso | Basso |

| COC/COP | 92% | Fiera | Eccellente | Alto | Molto alto |

| Ultem (PEI) | 85% (tinta ambra) | Molto buono | Eccellente | Alto | Molto alto |

Applicazioni specializzate e selezione dei materiali

Requisiti medici e alimentari

Per le applicazioni che richiedono biocompatibilità3 nei dispositivi medici o nella sicurezza del contatto con gli alimenti, la scelta del materiale diventa ancora più critica. Il policarbonato per uso medico e alcuni gradi specifici di acrilico sono conformi alla FDA e possono resistere ai processi di sterilizzazione.

Alla PTSMAKE, manteniamo stazioni di lavorazione separate per le plastiche di grado medico per evitare la contaminazione incrociata, assicurando che i prodotti soddisfino i severi requisiti normativi.

Strumenti ottici e lenti

Per i componenti ottici che richiedono chiarezza e precisione eccezionali, l'acrilico di grado ottico o i materiali speciali come il copolimero olefinico ciclico (COC) offrono prestazioni superiori. Questi materiali possono essere lavorati con tolleranze estremamente strette, pur mantenendo eccellenti proprietà ottiche.

L'approccio alla lavorazione differisce in modo significativo per le applicazioni ottiche:

- Velocità di taglio inferiori con utensili ad alta lucidatura

- Passaggi multipli di finitura con tagli progressivamente più fini

- Geometrie specifiche degli utensili per ridurre al minimo le sollecitazioni sul materiale

- Lucidatura a fiamma opzionale per ottenere superfici di qualità ottica

Contenitori e display elettronici

Per gli alloggiamenti e i display elettronici, in genere raccomando il policarbonato per la sua combinazione di chiarezza, resistenza agli urti e proprietà ignifughe (quando si utilizzano gradi FR). Le sue buone proprietà di isolamento elettrico lo rendono ideale per queste applicazioni.

Tecniche di lavorazione delle plastiche trasparenti

Indipendentemente dalla scelta del materiale, alcune tecniche di lavorazione producono costantemente risultati migliori con le plastiche trasparenti:

- Utilizzare utensili affilati: Gli utensili opachi generano un calore eccessivo e possono causare fusioni o screpolature.

- Mantenere velocità e avanzamenti adeguati: Generalmente più lento dei metalli, ma abbastanza veloce da impedire la fusione.

- Applicare un raffreddamento adeguato: Raffreddamento ad aria per operazioni leggere, raffreddamento a nebbia per tagli più aggressivi

- Considerare l'espansione termica: Consente il movimento del materiale durante la lavorazione

- Supporto di sezioni sottili: Prevenzione di vibrazioni e vibrazioni che possono provocare crepe.

Considerazioni finali sulla selezione dei materiali

Al momento di scegliere il materiale definitivo, vi consiglio di soppesare questi fattori:

- Requisiti per l'applicazione: Quale livello di chiarezza, resistenza agli urti ed esposizione chimica subirà il pezzo?

- Vincoli di bilancio: Le prestazioni superiori dei PC o dei materiali speciali sono giustificate per la vostra applicazione?

- Volume di produzione: Il materiale sarà lavorato solo per i prototipi o è destinato alla produzione continua?

- Operazioni secondarie: Il pezzo richiederà incollaggio, lucidatura o altre lavorazioni successive?

In base alla mia esperienza di lavoro con clienti di vari settori, definire chiaramente questi requisiti in anticipo consente di risparmiare tempo e denaro durante il processo di produzione.

Lavorazione dell'acrilico rispetto al policarbonato?

Avete mai lottato per scegliere tra acrilico e policarbonato per un progetto di lavorazione? Avete visto i vostri pezzi perfettamente progettati rompersi durante la lavorazione o guastarsi durante l'uso perché avete scelto il materiale plastico sbagliato? La confusione tra questi materiali dall'aspetto simile può portare a errori costosi e a ritardi nel progetto.

Nella lavorazione dell'acrilico rispetto al policarbonato, l'acrilico è più facile da lavorare con una migliore chiarezza ottica ma è più fragile, mentre il policarbonato offre una resistenza agli urti e una durata superiori ma richiede una lavorazione accurata per evitare la fusione. La scelta dipende dalla priorità data all'estetica e alla lavorabilità (acrilico) o alla resistenza e alla durata (policarbonato).

Differenze chiave nelle proprietà di lavorazione

Dopo aver lavorato a lungo con entrambi i materiali in progetti di produzione personalizzati, ho sviluppato una profonda conoscenza del comportamento di ciascun materiale durante il processo di lavorazione. Le differenze fondamentali nella loro struttura molecolare influenzano direttamente il modo in cui rispondono agli utensili da taglio e al calore.

Caratteristiche di taglio

L'acrilico (PMMA) lavora in modo eccellente: taglia in modo netto con uno sforzo minimo, producendo bordi nitidi e finiture superficiali eccellenti. Il materiale si taglia come un formaggio duro, con schegge che si staccano in modo netto. Questo rende l'acrilico ideale per i progetti più complessi, dove la precisione dei dettagli è fondamentale.

Il policarbonato (PC), invece, presenta più sfide. La sua incredibile durezza fa sì che gli utensili da taglio debbano lavorare di più, generando più attrito e calore. Il materiale tende a gomme da masticare4 durante la lavorazione, causando potenzialmente il bloccaggio dell'utensile e finiture superficiali scadenti se i parametri di lavorazione non sono regolati correttamente.

Sensibilità al calore

La gestione della temperatura è fondamentale nella lavorazione di questi materiali:

Acrilico: Ha una maggiore resistenza al calore durante la lavorazione, con una temperatura di transizione vetrosa di circa 105°C (221°F). È meno probabile che si deformi a causa del calore di attrito, ma è più soggetto a cricche se gli utensili sono opachi o gli avanzamenti sono troppo aggressivi.

Policarbonato: Con una temperatura di transizione vetrosa inferiore (circa 147°C/297°F), il policarbonato è più suscettibile ai problemi legati al calore. Può ammorbidirsi rapidamente e fondere durante la lavorazione se le velocità di taglio sono troppo elevate o il raffreddamento è insufficiente.

Selezione e impostazioni degli strumenti

In base alla mia esperienza presso l'PTSMAKE, la scelta corretta degli utensili influisce notevolmente sui risultati:

| Parametro | Acrilico | Policarbonato |

|---|---|---|

| Velocità di taglio consigliata | 500-1000 m/min | 300-500 m/min |

| Materiale dell'utensile | HSS o metallo duro | Metallo duro preferito |

| Uso del refrigerante | Opzionale, spesso è sufficiente il raffreddamento ad aria | Fortemente raccomandato |

| Velocità di alimentazione | Può essere relativamente aggressivo | Deve essere moderato per evitare lo scioglimento |

| Geometria dello strumento | La geometria standard funziona bene | Utensili affilati con angoli di spoglia positivi |

Comportamento del materiale durante le diverse operazioni di lavorazione

Considerazioni sulla fresatura

Quando si fresa l'acrilico, ho scoperto che è possibile ottenere finiture quasi ottiche direttamente dalla fresa con velocità e avanzamenti adeguati. Spesso le frese a una sola elica sono le migliori, perché consentono un'efficiente evacuazione dei trucioli, evitando l'accumulo di calore.

Per la fresatura del policarbonato, il refrigerante diventa essenziale. Noi di PTSMAKE abbiamo ottenuto risultati eccellenti utilizzando il raffreddamento ad aria compressa combinato con velocità del mandrino più basse. In questo modo si evita la caratteristica fusione che può verificarsi durante la lavorazione di componenti in PC.

Sfide di perforazione

La perforazione evidenzia le proprietà contrastanti di questi materiali:

L'acrilico tende a scheggiarsi e a creparsi in prossimità dei punti di uscita del trapano. Si consiglia di utilizzare punte in plastica specializzate con angoli di punta modificati (60-90°) e velocità ridotte quando ci si avvicina all'uscita.

La flessibilità del policarbonato lo rende più tollerante durante la foratura, ma la sua tendenza ad afferrare la punta può causare problemi. La foratura a becco d'asino con frequente rimozione dei trucioli previene l'accumulo di calore e produce fori più puliti.

Finitura dei bordi

La finitura post-lavorazione rivela un'altra differenza fondamentale:

I bordi acrilici possono essere lucidati a fiamma per ottenere una trasparenza simile al vetro, cosa impossibile con il policarbonato. Per le parti in PC è necessaria una lucidatura meccanica, che richiede più manodopera e tempi di lavorazione.

Considerazioni specifiche per l'applicazione

Applicazioni ottiche

Per i componenti ottici in cui la chiarezza è fondamentale, l'acrilico presenta notevoli vantaggi. Trasmette 92% di luce visibile (rispetto agli 88% del policarbonato) e mantiene una nitidezza eccezionale nel tempo. Per questo motivo è preferito per vetrine, elementi architettonici e lenti ottiche.

Il policarbonato, pur rimanendo trasparente, presenta una leggera sfumatura giallastra che si accentua nelle sezioni più spesse. Ciò ne limita l'uso in applicazioni ottiche di alto livello, nonostante la sua superiore resistenza agli urti.

Componenti strutturali

Quando si progettano componenti portanti o ad alto impatto, l'eccezionale resistenza del policarbonato (250 volte quella del vetro e 30 volte quella dell'acrilico) ne fa una scelta obbligata. Ho visto parti in policarbonato resistere a impatti che avrebbero mandato in frantumi l'acrilico all'istante.

Fattori ambientali

Considerate l'ambiente operativo della vostra applicazione:

- Applicazioni esterne: Il policarbonato resiste meglio alle fluttuazioni di temperatura, ma richiede una stabilizzazione UV per evitare l'ingiallimento.

- Esposizione agli agenti chimici: L'acrilico resiste a molte sostanze chimiche che attaccano il policarbonato.

- Ambienti ad alta sollecitazione: La superiore resistenza alla fatica del policarbonato lo rende migliore per le parti sottoposte a carico costante

Analisi costi-efficienza

In oltre 15 anni di esperienza, ho scoperto che la scelta del materiale incide in modo significativo sui costi totali del progetto, al di là dei prezzi delle materie prime. Il policarbonato costa in genere 20-30% in più dell'acrilico, ma il calcolo non è così semplice.

La facilità di lavorazione dell'acrilico comporta tempi di produzione più rapidi e una minore usura degli utensili, che potrebbero compensare il vantaggio del costo inferiore del materiale per i pezzi complessi. Nel frattempo, la resistenza del policarbonato potrebbe garantire una maggiore durata, rendendolo più economico per alcune applicazioni nonostante i costi iniziali più elevati.

Lavorazione del policarbonato Velocità e avanzamento?

Avete mai visto il vostro pezzo in policarbonato fondersi davanti ai vostri occhi durante la lavorazione? Oppure avete dovuto affrontare la frustrazione di bordi scheggiati e finiture superficiali scadenti, nonostante l'utilizzo di impostazioni che ritenevate appropriate? Questi problemi possono trasformare rapidamente un progetto semplice in un costoso incubo.

Nella lavorazione del policarbonato, le velocità e gli avanzamenti ottimali si collocano in genere tra 500-1000 giri/minuto con avanzamenti di 0,005-0,015 pollici al giro. L'uso di utensili in metallo duro affilati, il mantenimento di un raffreddamento adeguato e l'impiego di profondità di taglio moderate aiutano a prevenire la fusione e la scheggiatura, garantendo al contempo risultati di qualità.

Comprendere le relazioni tra velocità e avanzamento per il policarbonato

Per lavorare con successo il policarbonato è necessario bilanciare diversi fattori critici. A differenza dei metalli, il PC ha un punto di fusione relativamente basso (circa 155°C) e si comporta in modo diverso sotto le forze di taglio. Secondo la mia esperienza all'PTSMAKE, trovare la giusta combinazione di velocità e avanzamento è essenziale per ottenere risultati di qualità.

Il rapporto tra la velocità di taglio e l'avanzamento crea quello che io chiamo il "PC sweet spot". Se la velocità è eccessiva, l'attrito genera un calore eccessivo che fonde il materiale. Se la velocità è troppo bassa, l'utensile potrebbe sfregare anziché tagliare, creando problemi di calore analoghi. Questo comportamento termoplastico5 rende il PC particolarmente sensibile ai parametri di lavorazione.

Intervalli di velocità consigliati per diversi tipi di PC

Non tutto il policarbonato è uguale. Il grado e lo spessore influiscono in modo significativo sui parametri di lavorazione. Ecco una ripartizione delle velocità di taglio consigliate in base al mio lavoro con vari tipi di PC:

| Grado PC | Spessore (mm) | Velocità di taglio (SFM) | Gamma di giri (utensile da 1/2") |

|---|---|---|---|

| PC standard | 1-5 | 300-500 | 800-1200 |

| PC ottico | 1-5 | 250-400 | 600-1000 |

| PC ignifugo | 1-5 | 350-550 | 900-1300 |

| PC standard | 6-12 | 250-450 | 700-1100 |

| PC ottico | 6-12 | 200-350 | 500-900 |

| PC ignifugo | 6-12 | 300-500 | 800-1200 |

Considerazioni sull'avanzamento per la lavorazione CNC del policarbonato

La velocità di avanzamento, ovvero la velocità con cui l'utensile si muove nel materiale, è importante quanto la velocità del mandrino. Ho scoperto che iniziare con avanzamenti prudenti e aumentarli gradualmente produce i risultati migliori.

Per la maggior parte delle operazioni di lavorazione del policarbonato, consiglio:

Velocità di avanzamento della fresatura

| Tipo di operazione | Diametro utensile (mm) | Velocità di avanzamento (mm/min) | Carico del truciolo (mm/dente) |

|---|---|---|---|

| Sgrossatura | 6 | 600-900 | 0.05-0.08 |

| Sgrossatura | 12 | 900-1200 | 0.08-0.12 |

| Finitura | 6 | 400-700 | 0.03-0.06 |

| Finitura | 12 | 600-900 | 0.05-0.09 |

Velocità di avanzamento della perforazione

| Diametro della punta (mm) | Velocità di avanzamento (mm/min) | Numero di giri consigliato |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Una cosa che ho imparato attraverso numerosi progetti di lavorazione al PC è che gli avanzamenti più lenti producono in genere finiture superficiali migliori, ma che quelli troppo lenti possono causare il riscaldamento del materiale. Noi di PTSMAKE partiamo spesso dall'estremità inferiore di questi intervalli e ci regoliamo verso l'alto in base ai risultati.

L'impatto della selezione degli utensili su velocità e avanzamenti

Il materiale dell'utensile, la geometria e le condizioni influiscono notevolmente sulle velocità e sugli avanzamenti appropriati. Per la lavorazione del policarbonato, consiglio vivamente:

- Materiale dell'utensile: Gli utensili in metallo duro sono generalmente superiori agli HSS per la lavorazione dei PC, grazie alla migliore dissipazione del calore e alla ritenzione dei bordi.

- Bordi di taglio: I taglienti affilati con angoli di spoglia positivi (10-15°) riducono le forze di taglio.

- Conteggio dei flauti: Meno scanalature (2-3) per una migliore evacuazione dei trucioli nei tagli più profondi

- Rivestimenti per utensili: Gli utensili non rivestiti sono in genere preferiti per i PC in quanto generano meno calore.

Quando si utilizza una fresa in metallo duro di alta qualità specificamente progettata per le materie plastiche, spesso si può lavorare senza problemi anche all'estremità superiore degli intervalli di velocità raccomandati.

Strategie di raffreddamento per risultati ottimali

Un raffreddamento adeguato è forse il fattore più critico per il successo della lavorazione del policarbonato. Un calore eccessivo non solo rovina il pezzo da lavorare, ma può creare tensioni interne che portano a successivi guasti del pezzo.

Metodi di raffreddamento efficaci

- Aria compressa: L'aria pulita e asciutta diretta alla zona di taglio funziona bene per le sezioni sottili di PC.

- Raffreddamento a nebbia: Il raffreddamento a nebbia a base d'acqua offre risultati eccellenti senza contaminazioni chimiche

- Liquido di raffreddamento a diluvio: Utilizzato per operazioni pesanti, assicurarsi che il liquido di raffreddamento sia compatibile con il PC.

- Perforazione Peck: Per fori più profondi, utilizzare cicli di foratura a becco d'asino per evitare l'accumulo di calore.

- Pause programmate: Per le operazioni più lunghe, programmare brevi pause per consentire la dissipazione del calore.

Ho scoperto che una combinazione di aria compressa e pause occasionali funziona meglio per la maggior parte delle applicazioni di lavorazione al PC, soprattutto per i componenti di precisione.

Segni che le velocità e i feed devono essere regolati

Riconoscere quando i parametri di lavorazione devono essere regolati può far risparmiare materiale e tempo. Fate attenzione a questi segnali rivelatori:

- Bordi fusi: Indicatore immediato di velocità eccessiva o di raffreddamento inadeguato.

- Chipping: Spesso indica un avanzamento troppo aggressivo o un utensile opaco.

- Finitura superficiale sfocata: Può suggerire che la velocità di avanzamento è troppo bassa o che l'utensile è opaco.

- Caricamento degli strumenti: L'accumulo di materiale sui taglienti indica un'evacuazione impropria dei trucioli.

- Suono stridente: Un rumore acuto durante il taglio indica solitamente una velocità eccessiva.

Quando si presentano questi problemi, di solito riduco prima la velocità e poi, se necessario, regolo l'avanzamento. Piccoli aggiustamenti incrementali spesso fanno una differenza significativa nella qualità del risultato.

Come prevenire le cricche da stress nella lavorazione del PC?

Avete mai trascorso ore a lavorare meticolosamente un pezzo in policarbonato, per poi scoprire che giorni dopo sono comparse delle crepe? Oppure avete osservato con frustrazione i componenti del vostro PC perfettamente progettati sviluppare misteriose fratture durante l'assemblaggio? Queste crepe da stress possono trasformare progetti promettenti in costosi fallimenti.

Per prevenire le cricche da stress nella lavorazione del PC è necessario controllare i parametri di taglio, selezionare correttamente gli utensili e garantire un raffreddamento adeguato. Evitare l'accumulo di calore eccessivo utilizzando utensili affilati, velocità moderate e avanzamenti costanti. Consentire un adeguato scarico delle tensioni prima e dopo la lavorazione e attuare un raffreddamento graduale per prevenire le tensioni interne.

Comprendere la natura delle crepe da stress nei PC

Le cricche da stress nei componenti in policarbonato non compaiono sempre subito dopo la lavorazione. Possono svilupparsi ore, giorni o addirittura settimane dopo, il che le rende particolarmente problematiche da diagnosticare e prevenire. Queste cricche si verificano quando le sollecitazioni interne al materiale superano i limiti di integrità strutturale.

Il policarbonato è un termoplastico amorfo noto per l'eccellente resistenza agli urti e la chiarezza ottica. Tuttavia, questa versatilità si accompagna alla sensibilità alle condizioni di lavorazione. Durante le operazioni CNC, le tecniche improprie possono introdurre o amplificare modelli di stress interni6 all'interno del materiale, che in seguito si manifestano come crepe visibili.

Nella mia esperienza di lavoro con componenti PC di precisione, ho scoperto che queste crepe seguono in genere schemi prevedibili. Spesso hanno origine in corrispondenza di angoli acuti, fori o aree in cui lo spessore del materiale cambia bruscamente. La comprensione di questi schemi ci aiuta a sviluppare strategie di prevenzione efficaci.

Cause comuni di fessurazione da stress

Diversi fattori contribuiscono alla formazione di cricche da stress durante la lavorazione del PC:

- Generazione di calore: Il calore eccessivo prodotto dalla lavorazione ad alta velocità può creare gradienti di stress termico.

- Utensili inadeguati: Gli utensili opachi creano attrito e calore anziché tagli puliti.

- Parametri di taglio aggressivi: L'asportazione di una quantità eccessiva di materiale in una sola volta crea uno stress meccanico.

- Raffreddamento inadeguato: Un raffreddamento insufficiente o incoerente porta a un'espansione termica non uniforme.

- Serraggio non corretto: Una forza di serraggio eccessiva introduce una sollecitazione meccanica prima dell'inizio del taglio.

Strategie di prevenzione critiche

Ottimizzazione dei parametri di taglio

La chiave per una lavorazione del PC senza stress risiede nella selezione dei parametri di taglio appropriati. Noi di PTSMAKE abbiamo perfezionato questi parametri attraverso test approfonditi:

| Parametro | Intervallo consigliato | Impatto sullo stress |

|---|---|---|

| Velocità di taglio | 200-400 SFM | Le velocità più elevate aumentano la generazione di calore |

| Velocità di alimentazione | 0,001-0,005 in/dente | Se troppo lento provoca uno sfregamento; se troppo veloce provoca una lacerazione. |

| Profondità di taglio | <0,125" per passaggio | I tagli più profondi creano maggiore stress interno |

| Angolo di inclinazione dell'utensile | 0-5° positivo | Migliora l'evacuazione dei trucioli e riduce il calore |

È particolarmente importante mantenere una velocità di avanzamento costante. L'esitazione o il soffermarsi in un punto può generare un accumulo di calore localizzato, creando concentrazioni di tensioni che portano alla formazione di cricche. Si consiglia di programmare percorsi utensile lisci e continui ogni volta che è possibile.

Selezione di utensili adeguati

La scelta dell'utensile influisce in modo significativo sulla formazione delle tensioni. Le frese ad alette singole progettate specificamente per le materie plastiche offrono prestazioni eccezionali per la lavorazione dei PC. Questi utensili forniscono:

- Evacuazione migliorata dei trucioli

- Riduzione dell'attrito e della generazione di calore

- Azione di taglio più pulita con minore deformazione del materiale

Sconsiglio vivamente di utilizzare utensili progettati per i metalli nella lavorazione del PC. Sebbene possano tagliare il materiale, in genere hanno una geometria che crea attrito e calore eccessivi, con conseguente accumulo di stress.

Implementare strategie di raffreddamento efficaci

Un raffreddamento adeguato è forse l'aspetto più critico per prevenire le cricche da stress. Per ottenere risultati ottimali:

- Utilizzare il raffreddamento ad aria compressa diretto alla zona di taglio

- Evitare i refrigeranti alluvionali che possono causare shock termico

- Implementare sistemi di raffreddamento a nebbia con lubrificanti compatibili

- Consentire un raffreddamento graduale al termine della lavorazione

Una tecnica che ho trovato particolarmente efficace è la programmazione di "passate di raffreddamento" periodiche durante operazioni complesse. Queste leggere passate di finitura generano un calore minimo e consentono ai tagli precedenti di raffreddarsi leggermente.

Considerazioni pre e post lavorazione

Preparazione del materiale

La prevenzione delle sollecitazioni inizia prima del primo taglio. Considerate queste fasi di pre-lavorazione:

- Ricottura del PC grezzo prima della lavorazione per alleviare le tensioni esistenti

- Lasciare che il materiale si acclimati alla temperatura del negozio (minimo 24 ore)

- Ispezione dei modelli di sollecitazione esistenti utilizzare la luce polarizzata quando possibile

- Selezionare il grado appropriato di PC per la vostra applicazione

Trattamento post-lavorazione

Dopo la lavorazione, è essenziale una corretta manipolazione:

- Consentire un raffreddamento graduale in un ambiente a temperatura controllata

- Implementare la ricottura di distensione per i componenti critici (riscaldamento fino a poco meno della temperatura di transizione vetrosa, quindi raffreddamento lento)

- Evitare l'esposizione a sostanze chimiche durante il periodo di raffreddamento

- Ridurre al minimo le sollecitazioni meccaniche durante la rimozione e la movimentazione dei pezzi

Fattori ambientali

L'ambiente stesso di lavorazione svolge un ruolo nella formazione di cricche da stress. Mantenere costanti la temperatura e l'umidità ambientale nell'area di lavorazione. Le fluttuazioni di temperatura durante il processo di lavorazione possono introdurre sollecitazioni termiche che contribuiscono alla formazione di cricche.

Noi di PTSMAKE manteniamo i nostri impianti di lavorazione a livelli di temperatura e umidità controllati proprio per garantire risultati costanti quando si lavora con materiali delicati come il policarbonato.

Misure di controllo della qualità

L'implementazione di protocolli di ispezione adeguati aiuta a identificare potenziali problemi di stress prima che si trasformino in crepe:

- Ispezione visiva sotto un'illuminazione luminosa e direzionale

- Test con luce polarizzata per rivelare i modelli di stress interni

- Periodo di detenzione di 24-48 ore prima dell'ispezione finale o dell'assemblaggio.

- Condizioni di prova controllate che replicano gli ambienti di utilizzo finale

Queste misure ci hanno aiutato a ridurre in modo significativo i guasti dovuti allo stress nei componenti critici del PC che produciamo.

Quali opzioni di finitura superficiale esistono per la lavorazione del PC?

Avete mai lottato per ottenere la finitura perfetta nei vostri progetti di lavorazione del PC? Vi siete mai chiesti quale sia il trattamento superficiale più adatto ai vostri componenti in policarbonato, per poi essere sommersi da consigli contrastanti e gergo tecnico?

Le opzioni di finitura superficiale per la lavorazione del PC includono sabbiatura, granigliatura, lucidatura, verniciatura, anodizzazione, testurizzazione, verniciatura a polvere e trattamenti chimici. Ogni tecnica offre proprietà estetiche e funzionali uniche che possono migliorare i pezzi in policarbonato in base alle specifiche esigenze applicative.

Conoscere le opzioni di finitura superficiale per la lavorazione di PC

Quando si lavora con materiali in policarbonato (PC) nella lavorazione CNC, la finitura superficiale scelta può avere un impatto notevole sia sull'aspetto che sulla funzionalità del prodotto finale. Il PC è un materiale termoplastico versatile, noto per la sua eccezionale trasparenza, resistenza agli urti e stabilità termica, che lo rende popolare in tutti i settori, dall'automotive ai dispositivi medici. Tuttavia, il suo vero potenziale è spesso realizzato attraverso una finitura superficiale appropriata.

Opzioni di finitura superficiale meccanica

Sabbiatura

La sabbiatura crea una finitura opaca uniforme sulle parti in PC spingendo particelle di sabbia fine ad alta pressione contro la superficie. Questa tecnica è efficace:

- Rimuove i segni di lavorazione e le imperfezioni superficiali

- Crea una superficie uniforme e non riflettente

- Migliora l'adesione della vernice per la successiva finitura

- Fornisce proprietà di diffusione della luce per applicazioni ottiche

All'PTSMAKE ho trovato la sabbiatura particolarmente utile per i componenti dei cruscotti e per gli alloggiamenti dei dispositivi medici, dove la riduzione dei riflessi è fondamentale.

Granigliatura

Simile alla sabbiatura, ma con l'utilizzo di perle di vetro rotonde al posto della sabbia, la sabbiatura a perle consente di ottenere una finitura opaca più liscia e raffinata. Il supporto arrotondato crea:

- Aspetto setoso e uniforme

- Rugosità superficiale ridotta rispetto alla sabbiatura

- Rimozione del materiale meno aggressiva

- Eccellente preparazione del substrato per i rivestimenti

Questa finitura è ideale per le custodie di elettronica di consumo in cui è essenziale una sensazione di qualità.

Lucidatura

La lucidatura dei pezzi in PC va dalla smerigliatura di base alla finitura a specchio attraverso fasi abrasive progressive. Il progressione della lucidatura7 tipicamente comporta:

- Rimozione grossolana dei segni di lavorazione

- Lisciatura a grana media

- Lucidatura a grana fine

- Lucidatura finale con composti

I risultati possono spaziare dalle finiture satinate a quelle lucide a specchio, con queste ultime che mettono in evidenza la naturale chiarezza ottica del PC.

Finiture chimiche e rivestimenti

Pittura

La verniciatura dei componenti per PC offre opzioni di colore virtualmente illimitate e può fornire:

- Protezione UV per applicazioni esterne

- Requisiti estetici specifici

- Un ulteriore livello di protezione

- Opportunità di branding personalizzato

I moderni sistemi di verniciatura progettati per il policarbonato aderiscono in modo eccezionale se applicati correttamente dopo un'adeguata preparazione della superficie.

Trattamenti simili all'anodizzazione

Mentre la vera anodizzazione funziona solo su metalli come l'alluminio, esistono trattamenti con effetti simili per i PC che possono:

- Creazione di effetti metallici

- Migliorare la durezza

- Migliorare la resistenza ai graffi

- Fornire finiture decorative

Questi trattamenti prevedono rivestimenti speciali che imitano l'aspetto anodizzato pur lavorando con la struttura polimerica del PC.

Texturing

La testurizzazione della superficie può essere applicata sia durante il processo di lavorazione che in post-lavorazione:

| Metodo di testurizzazione | Caratteristiche | Applicazioni comuni |

|---|---|---|

| Texturing in EDM | Modelli precisi e ripetibili | Dispositivi medici, superfici di presa |

| Testurizzazione chimica | Microtessitura uniforme | Diffusione ottica, superfici antiriflesso |

| Testurizzazione laser | Alta precisione, modelli complessi | Branding, caratteristiche funzionali |

| Texturing manuale | Finiture artistiche e uniche | Progetti personalizzati, elementi decorativi |

Finiture per PC specializzate

Rivestimento in polvere

Anche se tradizionalmente associate ai metalli, le formulazioni di verniciatura in polvere specializzate per PC possono fornire:

- Durata eccezionale

- Resistenza chimica

- Finiture strutturate

- Vantaggi ambientali (assenza di VOC)

Questo processo richiede un attento controllo della temperatura, poiché il PC ha una resistenza termica inferiore a quella dei metalli.

Lucidatura a vapore

Questo processo chimico espone il PC a vapori di solvente che ammorbidiscono momentaneamente la superficie, permettendo alla tensione superficiale di creare una finitura liscia e lucida. I vantaggi includono:

- Superfici otticamente chiare

- Rimozione di segni sottili di lavorazione

- Maggiore trasparenza dei pezzi

- Miglioramento della qualità estetica

Ho visto risultati notevoli con la lucidatura a vapore su componenti medicali e coperture di display in cui la chiarezza ottica è fondamentale.

Rivestimenti antiriflesso

Per le applicazioni ottiche, è possibile applicare rivestimenti antiriflesso specializzati alle parti in PC lavorate per:

- Ridurre l'abbagliamento

- Migliorare la trasmissione della luce

- Migliorare la leggibilità del display

- Ridurre al minimo i modelli di interferenza

Questi rivestimenti multistrato sono particolarmente utili nei pannelli degli strumenti e nelle apparecchiature mediche diagnostiche.

Selezione della giusta finitura superficiale

La scelta della finitura superficiale appropriata per i pezzi lavorati al PC dipende da diversi fattori:

- Requisiti funzionali (chiarezza ottica, presa, resistenza all'usura)

- Considerazioni estetiche

- Condizioni di esposizione ambientale

- Vincoli di costo

- Volume di produzione

Noi di PTSMAKE lavoriamo a stretto contatto con i clienti per determinare l'approccio di finitura ottimale in base alle loro specifiche esigenze applicative. Grazie agli oltre 15 anni di esperienza nella lavorazione dei PC, abbiamo sviluppato una certa competenza nell'applicazione di queste varie finiture per ottenere sia la forma che la funzione.

Come garantire la precisione dimensionale nella lavorazione al PC?

Vi è mai capitato di ricevere parti lavorate al PC che semplicemente non si incastrano come progettato? O di aver trascorso ore a risolvere problemi di assemblaggio solo per scoprire che le dimensioni chiave sono sbagliate di poche frazioni di millimetro? Le imprecisioni dimensionali possono trasformare un progetto promettente in una frustrante e costosa battuta d'arresto.

Garantire l'accuratezza dimensionale nella lavorazione del PC richiede un approccio completo che comprende una selezione adeguata dei materiali, strategie avanzate di utensili, controllo della temperatura e protocolli di ispezione meticolosi. Implementando queste pratiche nell'intero processo produttivo, i produttori possono ottenere tolleranze di ±0,05 mm anche con le difficili proprietà del PC.

Comprensione delle proprietà dei materiali dei PC e del loro impatto sulla precisione dimensionale

Il policarbonato (PC) si distingue tra i tecnopolimeri per la sua eccezionale combinazione di forza, trasparenza e resistenza al calore. Tuttavia, queste proprietà vantaggiose comportano particolari problemi di lavorazione che hanno un impatto diretto sulla precisione dimensionale. In base alla mia esperienza di lavoro con diversi materiali plastici, il PC presenta alcune considerazioni uniche a causa delle sue caratteristiche di comportamento viscoelastico8 durante la lavorazione.

Il PC ha un coefficiente di espansione termica relativamente elevato (circa 65-70 × 10^-6/°C), che lo rende suscettibile di variazioni dimensionali durante le fluttuazioni di temperatura. Ciò diventa particolarmente critico quando si lavorano pezzi complessi con tolleranze strette. Il materiale presenta inoltre un rilassamento delle tensioni dopo la lavorazione, che può portare a variazioni dimensionali ore o addirittura giorni dopo la produzione.

Le principali proprietà del materiale che influenzano la precisione dimensionale nella lavorazione del PC

Quando pianifico la precisione dimensionale con il PC, considero sempre queste caratteristiche critiche del materiale:

- Sensibilità termica: Il PC si espande e si contrae in modo significativo con le variazioni di temperatura

- Assorbimento dell'umidità: Può assorbire fino a 0,35% di umidità, con conseguenze sulle dimensioni.

- Stress interno: Sollecitazioni interne più elevate rispetto a molte altre plastiche

- Durezza/Rigidità: Rigidità da media a elevata che può variare a seconda del grado e degli additivi.

Queste proprietà influenzano direttamente le strategie di lavorazione, la scelta degli utensili e i protocolli di controllo della qualità. Per esempio, noi di PTSMAKE abbiamo sviluppato parametri di taglio specifici che tengono conto della sensibilità termica del PC, garantendo una generazione minima di calore durante le operazioni di lavorazione.

Ottimizzazione della programmazione CNC per componenti PC di precisione

Una programmazione CNC precisa è alla base della precisione dimensionale. Per la lavorazione del PC, gli approcci standard sono spesso insufficienti a causa delle proprietà uniche del materiale. Ho scoperto che l'ottimizzazione dei seguenti parametri fa una differenza sostanziale:

Considerazioni sull'avanzamento e sulla velocità di taglio

L'equilibrio tra velocità di avanzamento e velocità di taglio è fondamentale per la lavorazione del PC. Un taglio troppo aggressivo genera un calore eccessivo, con conseguente espansione termica durante la lavorazione e un ritiro imprevedibile in seguito. A titolo di riferimento, ecco una tabella di parametri consigliati in base alla nostra esperienza:

| Tipo di operazione | Velocità di taglio (m/min) | Velocità di avanzamento (mm/giro) | Profondità di taglio (mm) |

|---|---|---|---|

| Sgrossatura | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Semifinitura | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Finitura | 250-300 | 0.01-0.05 | 0.1-0.5 |

Questi valori servono come punti di partenza e possono richiedere aggiustamenti in base alle specifiche qualità di PC e alle capacità della macchina. La chiave è mantenere una generazione di calore costante durante tutto il processo di lavorazione.

Strategie di percorso utensile per parti complesse di PC

La pianificazione del percorso utensile influisce in modo significativo sulla precisione dimensionale, soprattutto per le geometrie complesse. Raccomando:

- Fresatura a scalare rispetto alla fresatura convenzionale, quando possibile

- Impegno continuo dello strumento per mantenere costanti le forze di taglio

- Passi più piccoli (15-20% del diametro dell'utensile) per le passate finali

- Passaggi multipli di finitura con profondità di taglio decrescente

Queste strategie consentono di ridurre al minimo l'accumulo di tensioni interne e di ottenere tassi di asportazione del materiale più costanti, essenziali per mantenere la stabilità dimensionale dei componenti in PC.

Selezione avanzata degli utensili per la lavorazione del PC

La scelta degli utensili da taglio giusti influenza notevolmente le tolleranze ottenibili. Dopo anni di sperimentazione, ho identificato diversi fattori critici:

Considerazioni sulla geometria dell'utensile

Per la lavorazione del PC, ho riscontrato che queste caratteristiche degli utensili forniscono risultati dimensionali superiori:

- Angoli di rastrelliera: Angoli di inclinazione positivi compresi tra 5° e 15

- Angoli di rilievo: Da 10° a 15° per ridurre l'attrito

- Angoli elicoidali: Angoli d'elica più elevati (35°-45°) per una migliore evacuazione dei trucioli

- Preparazione dei bordi: Bordi affilati ma leggermente levigati (raggio 0,01-0,02 mm)

L'utilizzo di utensili con queste specifiche aiuta a prevenire la deformazione del materiale che porta a imprecisioni dimensionali.

Materiali e rivestimenti per utensili da taglio

Il materiale stesso dell'utensile da taglio svolge un ruolo cruciale nel mantenimento della precisione dimensionale:

- Utensili in carburo offrono un equilibrio ideale tra nitidezza e durata per la maggior parte delle applicazioni su PC.

- Utensili con rivestimento diamantato eccellono per la produzione di grandi volumi, offrendo una maggiore durata dell'utensile

- PCD (diamante policristallino) strumenti per i requisiti di precisione più esigenti

Noi di PTSMAKE disponiamo di un'ampia libreria di utensili specificamente ottimizzati per vari tipi di PC e geometrie di componenti, che ci consente di selezionare l'utensile ideale per ogni applicazione.

Controllo della temperatura durante la lavorazione del PC

La gestione della temperatura è forse l'aspetto più critico per garantire la precisione dimensionale nella lavorazione del PC. La generazione di calore durante le operazioni di taglio può causare un'espansione localizzata, con conseguenti errori dimensionali quando il pezzo si raffredda.

Selezione del refrigerante e metodi di applicazione

Per un controllo ottimale della temperatura nella lavorazione del PC, consiglio questi approcci:

- Raffreddamento ad aria compressa: Efficace per la maggior parte delle operazioni senza problemi di contaminazione

- Sistemi di raffreddamento a nebbia: Per operazioni di taglio più aggressive

- Liquido di raffreddamento allagato: Solo con refrigeranti idrosolubili compatibili con il PC quando è richiesto il massimo raffreddamento.

Il metodo di raffreddamento deve essere costante per tutto il ciclo di lavorazione per evitare gradienti termici sul pezzo.

Considerazioni sull'ambiente del negozio

L'ambiente di lavorazione stesso influisce in modo significativo sui risultati dimensionali:

- Stabilità alla temperatura del negozio: Idealmente mantenuto entro ±2°C

- Acclimatazione del materiale: Conservare le scorte di PC nell'ambiente di produzione per 24-48 ore prima della lavorazione.

- Stabilizzazione post-lavorazione: Consentire alle parti di raggiungere l'equilibrio termico prima dell'ispezione finale.

Alla PTSMAKE, i nostri impianti di lavorazione a clima controllato mantengono costanti i livelli di temperatura e umidità, eliminando una delle principali fonti di variazione dimensionale dei componenti PC.

Metodologie di ispezione per parti lavorate al PC

Protocolli di ispezione robusti sono essenziali per verificare l'accuratezza dimensionale dei pezzi lavorati al PC. Raccomando di adottare un approccio a più fasi:

Tecniche di verifica in-process

Individuare i problemi dimensionali durante la lavorazione fa risparmiare tempo e riduce gli scarti:

- Controlli periodici dell'offset degli utensili per compensare l'usura degli utensili

- Sondaggio in macchina per le caratteristiche critiche

- Ispezione del primo articolo prima di procedere alla produzione

Tecnologie di misura post-lavorazione

Per la verifica finale, queste tecnologie forniscono i risultati più affidabili:

- CMM (macchina di misura a coordinate) misurare con la pressione della sonda appropriata per il PC

- Sistemi di misura ottici per la verifica senza contatto

- Sistemi di visione per elementi piccoli e dimensioni critiche

Quando si documentano i risultati delle ispezioni, è importante annotare le condizioni ambientali al momento della misurazione, poiché le dimensioni del PC variano con la temperatura.

Quali tecniche di post-elaborazione migliorano le parti lavorate al PC?

Vi è mai capitato di ricevere pezzi lavorati al PC che sembravano perfetti dal punto di vista dimensionale, ma che presentavano superfici ruvide, segni di utensili visibili o semplicemente non avevano la finitura professionale che vi aspettavate? È frustrante quando i componenti di precisione soddisfano le specifiche tecniche ma non hanno la qualità estetica o le prestazioni funzionali necessarie per il vostro prodotto finale.

Le tecniche di post-lavorazione sono essenziali per migliorare i pezzi lavorati al PC, migliorando la finitura superficiale, la precisione dimensionale, le proprietà meccaniche e l'aspetto visivo. Metodi come la sbavatura, la lucidatura, il trattamento termico e le applicazioni di rivestimento trasformano i componenti grezzi lavorati in pezzi ad alte prestazioni e pronti per il mercato, che soddisfano i requisiti funzionali ed estetici.

Capire l'importanza della post-elaborazione per le parti del PC

Il policarbonato (PC) è un eccezionale tecnopolimero che offre una straordinaria resistenza agli urti, chiarezza ottica e stabilità termica. Tuttavia, quando vengono lavorati, i pezzi in PC richiedono spesso ulteriori fasi di finitura per raggiungere il loro pieno potenziale. Nella mia esperienza di produzione di precisione, ho scoperto che un'adeguata post-lavorazione può migliorare notevolmente le proprietà funzionali e l'estetica dei componenti in PC lavorati.

I risultati grezzi delle macchine CNC, pur essendo dimensionalmente precisi, presentano spesso segni di utensili, bave e incoerenze superficiali che possono compromettere le prestazioni dei pezzi. La post-elaborazione colma questo divario tra la lavorazione e la disponibilità all'applicazione. I pezzi sottoposti a una corretta finitura non solo hanno un aspetto più professionale, ma hanno anche prestazioni migliori nelle applicazioni cui sono destinati.

Problemi comuni con le parti di PC appena lavorate

Il materiale PC presenta sfide uniche durante la lavorazione che spesso richiedono una post-elaborazione:

- Imperfezioni della superficie: Il PC tende a sviluppare micrograffi e segni di utensili che possono compromettere la nitidezza ottica.

- Segni di stress: Le sollecitazioni interne possono creare sbiancamenti o screpolature visibili.

- Bave e lampi: Bordi taglienti formati durante le operazioni di taglio

- Incoerenze dimensionali: Leggera deformazione o problemi di espansione termica

- Mancanza di estetica: Aspetto grezzo non adatto ai prodotti di consumo

Questi aspetti diventano particolarmente problematici nei settori in cui l'aspetto e le prestazioni sono ugualmente importanti, come i dispositivi medici, l'elettronica di consumo e i componenti automobilistici.

Tecniche essenziali di post-elaborazione per parti lavorate al PC

Metodi di finitura meccanica

Sbavatura e trattamento dei bordi

La sbavatura è in genere la prima fase di post-lavorazione dei pezzi in PC. Questo processo rimuove gli spigoli e le bave create durante la lavorazione. Alla PTSMAKE utilizziamo diversi approcci:

- Sbavatura manuale con strumenti specializzati

- Sbavatura a tappeto con mezzi abrasivi

- Sbavatura termica per caratteristiche interne complesse

- Finitura vibrante9 con supporti in ceramica o plastica

Il trattamento dei bordi va oltre la semplice rimozione delle bave, creando raggi o smussi controllati che migliorano la sicurezza e la durata. Per le parti in PC utilizzate in applicazioni mediche, i bordi correttamente rifiniti impediscono la generazione di particelle e migliorano l'efficacia della sterilizzazione.

Lucidatura e affinamento della superficie

La lucidatura trasforma la qualità della superficie dei pezzi lavorati al PC ed è fondamentale per le applicazioni che richiedono chiarezza ottica o estetica:

| Metodo di lucidatura | Utilizzato al meglio per | Finitura superficiale ottenuta |

|---|---|---|

| Lucidatura meccanica | Miglioramento generale della superficie | Ra 0,2-0,8 μm |

| Lucidatura a diamante | Componenti ottici | Ra <0,1 μm |

| Lucidatura a vapore | Geometrie complesse | Finitura a specchio |

| Lucidatura a fiamma | Sezioni spesse | Aspetto smaltato |

Per i componenti trasparenti in PC, la lucidatura progressiva con abrasivi sempre più fini permette di ottenere superfici di qualità quasi ottica. Nei miei progetti che riguardano lenti per strumenti, spesso combiniamo tecniche di lucidatura meccanica e a vapore per ottenere risultati ottimali.

Trattamenti chimici

I trattamenti chimici offrono capacità di finitura uniche per i pezzi in PC che i metodi meccanici non possono ottenere da soli:

Levigatura con solvente

Questa tecnica utilizza un'esposizione controllata a solventi compatibili per fondere leggermente lo strato esterno del materiale PC, consentendo alla tensione superficiale di creare una finitura liscia. Le considerazioni principali includono:

- Selezione del solvente (tipicamente cloruro di metilene o soluzioni a base di acetone)

- Tempo di esposizione (solitamente misurato in secondi)

- Requisiti di ventilazione

- Conformità ambientale

Lucidatura a vapore

La lucidatura a vapore eleva la levigatura a solvente a un processo più controllato:

- Le parti sono sospese in una camera

- Il vapore del solvente circola a temperatura controllata

- La superficie si scioglie microscopicamente e si riforma in modo più liscio

- Il processo termina con la circolazione di aria fresca

Questa tecnica è particolarmente efficace per le parti complesse del PC con caratteristiche interne che la lucidatura meccanica non può raggiungere.

Trattamenti termici

Ricottura

La ricottura allevia le tensioni interne dei pezzi in PC causate dalle operazioni di lavorazione:

- Riscaldamento lento fino a raggiungere una temperatura di transizione vetrosa di poco inferiore (circa 150°C).

- Mantenimento per un periodo predeterminato (in genere 1-4 ore a seconda dello spessore del pezzo)

- Raffreddamento molto lento (spesso 10-20°C all'ora)

Questo processo migliora significativamente la stabilità dimensionale e riduce il rischio di cricche da stress nei componenti in PC, particolarmente importante per i pezzi di precisione con tolleranze ristrette.

Applicazioni di rivestimento

L'ultima categoria di post-elaborazione prevede l'applicazione di rivestimenti protettivi o funzionali:

Rivestimenti protettivi

Diverse opzioni di rivestimento migliorano le prestazioni dei pezzi in PC:

- Rivestimenti resistenti ai raggi UV per evitare l'ingiallimento

- Rivestimenti duri antigraffio

- Trattamenti antiappannamento

- Rivestimenti antistatici per applicazioni elettroniche

Finiture decorative

Oltre alla protezione, i rivestimenti possono migliorare l'aspetto estetico:

- Rivestimenti metallici (metallizzazione sotto vuoto)

- Tintura del colore

- Rivestimenti morbidi al tatto

- Texture per migliorare la presa o l'aspetto estetico

Alla PTSMAKE abbiamo sviluppato protocolli di rivestimento specializzati per i nostri clienti del settore medicale ed elettronico, che combinano l'estetica con vantaggi funzionali come la resistenza chimica e la biocompatibilità.

Selezione della giusta sequenza di post-elaborazione

L'approccio più efficace spesso prevede più tecniche di post-elaborazione applicate nella giusta sequenza. Nel consigliare i clienti, considero:

- Requisiti di utilizzo finale (meccanici, ottici, estetici)

- Esposizione ambientale (raggi UV, sostanze chimiche, variazioni di temperatura)

- Esigenze di conformità alle normative (mediche, contatto con gli alimenti, ecc.)

- Vincoli di costo e volume di produzione

Ad esempio, una sequenza tipica per un componente trasparente di fascia alta per PC potrebbe prevedere:

- Sbavatura → Ricottura → Lucidatura meccanica progressiva → Lucidatura a vapore → Rivestimento duro

Controllo qualità per parti di PC post-lavorate

L'efficacia del post-trattamento deve essere verificata attraverso test appropriati:

- Misure di rugosità superficiale (profilometria)

- Test ottici per componenti trasparenti

- Verifica dimensionale (ritiro o deformazione post-processo)

- Stress test (soprattutto dopo la ricottura)

- Test di invecchiamento accelerato per parti rivestite

La documentazione di queste metriche di qualità assicura la coerenza tra i lotti di produzione e fornisce dati preziosi per il miglioramento continuo dei processi.

Come selezionare gli utensili da taglio per i progetti di lavorazione al PC?

Avete mai avuto difficoltà a selezionare gli utensili da taglio giusti per il vostro progetto di lavorazione del PC? Avete sperimentato finiture superficiali scadenti, usura prematura degli utensili o punte rotte quando lavorate il policarbonato? Queste frustrazioni possono costare tempo, denaro e ritardi nel progetto.

La scelta degli utensili da taglio giusti per la lavorazione del PC richiede un bilanciamento tra le proprietà del materiale e i parametri di taglio. Gli utensili ideali hanno taglienti affilati, rivestimenti appropriati e una geometria progettata specificamente per le materie plastiche. L'uso di avanzamenti, velocità e strategie di raffreddamento adeguati massimizza la durata degli utensili e garantisce risultati di qualità.

Comprensione delle proprietà del materiale PC per la selezione degli utensili

Quando si scelgono gli utensili da taglio per la lavorazione del policarbonato (PC), è essenziale innanzitutto comprendere le proprietà uniche del materiale. Il PC è un polimero termoplastico con eccellenti caratteristiche di resistenza agli urti, chiarezza ottica e stabilità dimensionale. Tuttavia, presenta sfide specifiche durante la lavorazione.

Il PC ha un punto di fusione relativamente basso (circa 155°C) e può facilmente deformare10 a causa del calore generato durante le operazioni di taglio. Per questo motivo, la gestione termica è fondamentale nella scelta degli utensili. Inoltre, il PC può essere appiccicoso durante la lavorazione, con conseguente accumulo di bordi sugli utensili da taglio, che influisce sulla finitura superficiale e sulla precisione dimensionale.

In base alla mia esperienza con molti clienti dell'PTSMAKE, gli utensili progettati specificamente per la lavorazione delle materie plastiche offrono i risultati migliori. Questi utensili differiscono da quelli utilizzati per i metalli per diversi aspetti importanti:

Fattori critici per la selezione degli utensili da taglio per PC

Considerazioni sui materiali degli utensili

Il materiale degli utensili influisce in modo significativo sulle prestazioni di lavorazione del policarbonato. Ecco le opzioni più comuni:

Acciaio ad alta velocità (HSS): Adatti alla lavorazione di base del PC a basse velocità. Questi utensili sono convenienti ma si usurano più rapidamente rispetto alle opzioni in metallo duro.

Carburo solido: La scelta preferita per la maggior parte delle lavorazioni al PC. Questi utensili offrono un'eccellente resistenza all'usura e possono mantenere più a lungo i taglienti affilati.

Strumenti con rivestimento diamantato: Ideali per ambienti ad alta produzione, dove la maggiore durata degli utensili giustifica il costo iniziale più elevato. Questi utensili eccellono nel mantenere l'accuratezza dimensionale su lunghe tirature.

Per i componenti complessi in PC con tolleranze ristrette, in genere consiglio utensili in metallo duro integrale con rivestimenti speciali che riducono l'attrito e la generazione di calore.

Geometria all'avanguardia

La geometria del tagliente gioca un ruolo cruciale nella riuscita della lavorazione del PC:

| Caratteristica della geometria | Raccomandazione per PC | Benefici |

|---|---|---|

| Angolo di inclinazione | Positivo (da 10° a 20°) | Riduce le forze di taglio e la generazione di calore |

| Angolo di rilievo | Da 10° a 15° | Impedisce lo sfregamento e l'accumulo di calore |

| Angolo dell'elica | Alto (da 30° a 45°) | Migliora l'evacuazione dei trucioli |

| Nitidezza dei bordi | Molto nitido | Riduce al minimo la deformazione e la fusione |

Un tagliente affilato è particolarmente importante per la lavorazione del PC. A differenza dei metalli, dove un leggero raggio del bordo può essere vantaggioso, il policarbonato richiede utensili estremamente affilati per tranciare in modo netto il materiale anziché spingerlo e deformarlo.

Opzioni di configurazione del flauto

Il numero di scanalature dell'utensile da taglio influisce sull'evacuazione dei trucioli e sull'efficienza di taglio:

Flauto singolo: Fornisce un'eccellente evacuazione dei trucioli ma un'efficienza di taglio ridotta. Ideale per le operazioni di incavo profondo.

Due flauti: Il mio consiglio per la maggior parte delle lavorazioni su PC. Offre un'evacuazione equilibrata dei trucioli e un'efficienza di taglio.

Tre+ flauti: Utilizzare solo per le passate di finitura ad alte velocità e basse profondità di taglio. Lo spazio limitato per i trucioli può causare un accumulo di calore nei tagli aggressivi.

Utensili da taglio specializzati per la lavorazione dei PC

Frese a candela progettate per le materie plastiche

Nella lavorazione di componenti per PC, le frese specializzate per il taglio della plastica offrono risultati superiori. Questi utensili sono tipicamente caratterizzati da:

- Scanalature lucidate per ridurre l'attrito e il calore

- Angoli di spoglia speciali che producono un'azione di taglio pulita

- Gole per trucioli potenziate per una rimozione efficiente del materiale

Ho scoperto che le frese ad O funzionano molto bene per la lavorazione dei PC. Il loro design crea spazi per i trucioli più ampi, riducendo la possibilità di impaccamento dei trucioli e il conseguente accumulo di calore.

Selezione della punta da trapano

Per le operazioni di perforazione in PC, considerate queste opzioni specializzate:

Trapani a punta Brad: La punta centrale impedisce il movimento a vuoto, mentre gli speroni tagliano il materiale in modo netto prima che i taglienti principali si aggancino.

Trapani dinamici specifici per la plastica: Sono caratterizzati da geometrie della punta modificate (spesso 60° invece dei 118° standard) e da scanalature lucidate.

Esercitazioni a gradini: Eccellente per creare fori con svasature in un'unica operazione, riducendo il rischio di crepe.

Punte da fresa specializzate

Per la finitura dei bordi e i profili decorativi, prendete in considerazione le frese a compressione. Questi strumenti specializzati tagliano in direzioni opposte sulla parte superiore e inferiore, evitando scheggiature e delaminazioni su entrambe le superfici.

Rivestimenti e trattamenti superficiali per utensili

Il giusto rivestimento può migliorare notevolmente le prestazioni e la durata degli utensili nella lavorazione del PC:

Strumenti non rivestiti: Accettabile per la produzione di bassi volumi in cui il costo degli utensili è una preoccupazione primaria.

TiN (nitruro di titanio): Fornisce un moderato miglioramento della resistenza all'usura e della dissipazione del calore.

DLC (carbonio simile al diamante): Riduce in modo significativo l'attrito, previene l'accumulo di bordi e prolunga notevolmente la durata dell'utensile. È il mio consiglio per la produzione di PC in volumi medio-alti.

Rivestimenti antiaderenti in PTFE e simili: Questi rivestimenti speciali riducono l'attrito e prevengono la saldatura dei trucioli, in particolare per la lavorazione del PC.

Ottimizzazione dei parametri di taglio

Anche i migliori utensili da taglio si guastano se utilizzati con parametri non corretti. Per la lavorazione del PC, consiglio:

Velocità di taglio: Utilizzare velocità da moderate ad alte (150-250 m/min) per mantenere la produttività evitando il calore eccessivo.

Velocità di alimentazione: Velocità di avanzamento più elevate rispetto a quelle utilizzate per i metalli aiutano a prevenire l'annegamento e la fusione. Un carico di trucioli di 0,05-0,15 mm per dente funziona bene.

Profondità di taglio: Le passate multiple e poco profonde sono preferibili a un unico taglio profondo, in quanto generano meno calore.

Strategia del refrigerante: Il raffreddamento ad aria compressa è spesso sufficiente ed evita i problemi di interazione chimica che possono verificarsi con i refrigeranti liquidi.

Selezionando con cura gli utensili da taglio giusti e ottimizzando i parametri di lavorazione, potrete ottenere risultati eccellenti nella lavorazione dei componenti in policarbonato. Noi di PTSMAKE abbiamo perfezionato queste pratiche nel corso di anni di lavorazione di precisione del PC per applicazioni critiche in diversi settori.

Scoprite di più su questa proprietà per ottenere risultati migliori nei vostri progetti di lavorazione al PC. ↩

Cliccare per informazioni dettagliate sulle proprietà di curvatura della luce nelle applicazioni ottiche. ↩

Scoprite questa proprietà del materiale che determina la sicurezza dei dispositivi medici. ↩

Imparare le tecniche di lavorazione avanzate per evitare la formazione di gomma nel materiale. ↩

La comprensione di questa proprietà aiuta a prevenire la rottura del materiale durante la lavorazione. ↩

Cliccate per conoscere le tecniche di analisi delle sollecitazioni per la lavorazione della plastica. ↩

Imparate a conoscere le tecniche di lucidatura avanzate per ottenere finiture di livello ottico sulle parti in PC. ↩

Imparate come il comportamento del materiale influisce sulle strategie di lavorazione e sui risultati di precisione. ↩

Cliccare per una guida approfondita sulle tecniche di finitura a vibrazione per il policarbonato. ↩