Capire le capacità di stampaggio a iniezione su larga scala

Vi siete mai chiesti come vengono realizzati con tanta precisione gli enormi componenti in plastica della vostra auto, della vostra lavatrice o dei vostri mobili da giardino? La tecnologia che sta dietro a queste meraviglie ingegneristiche è più affascinante di quanto la maggior parte delle persone si renda conto.

I servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni rappresentano una capacità produttiva specializzata che trasforma le possibilità di produzione industriale, consentendo la creazione di componenti di dimensioni eccessive con una notevole precisione, mantenendo al contempo l'efficienza dei costi per le applicazioni in grandi volumi.

L'evoluzione dello stampaggio a iniezione su larga scala

Lo stampaggio a iniezione su larga scala si è trasformato radicalmente nel corso dei miei anni di lavoro nel settore. Ciò che un tempo richiedeva più componenti assemblati insieme, oggi può essere prodotto come unità singola e coesa. Questa evoluzione non ha riguardato solo le dimensioni, ma anche la precisione, l'efficienza e l'ampliamento delle possibilità di produzione della plastica.

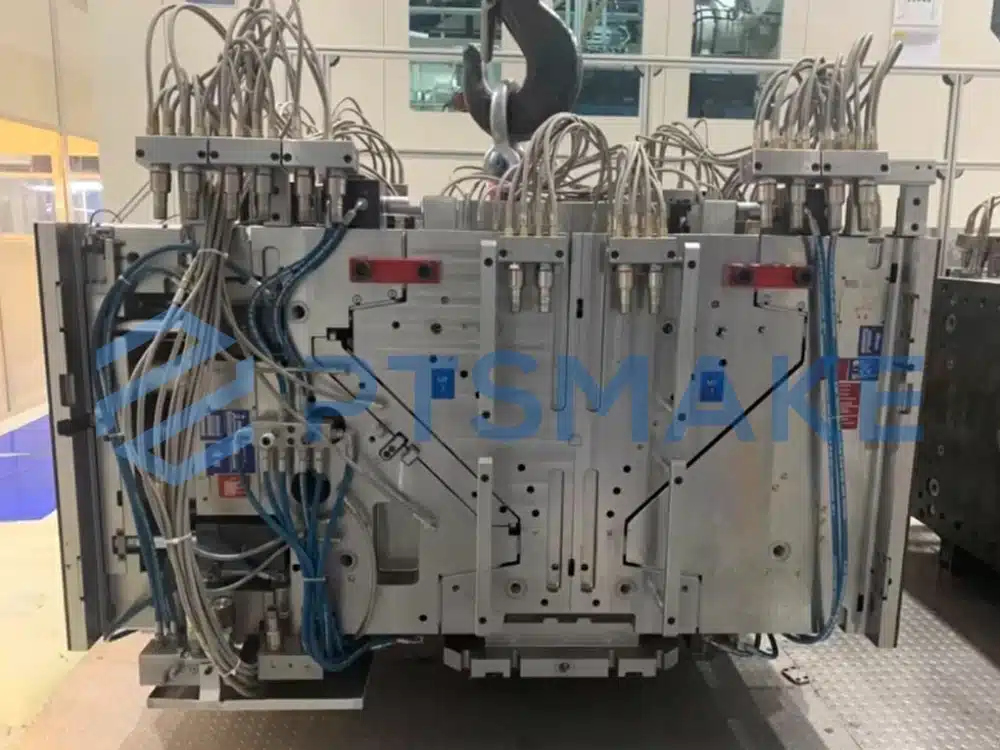

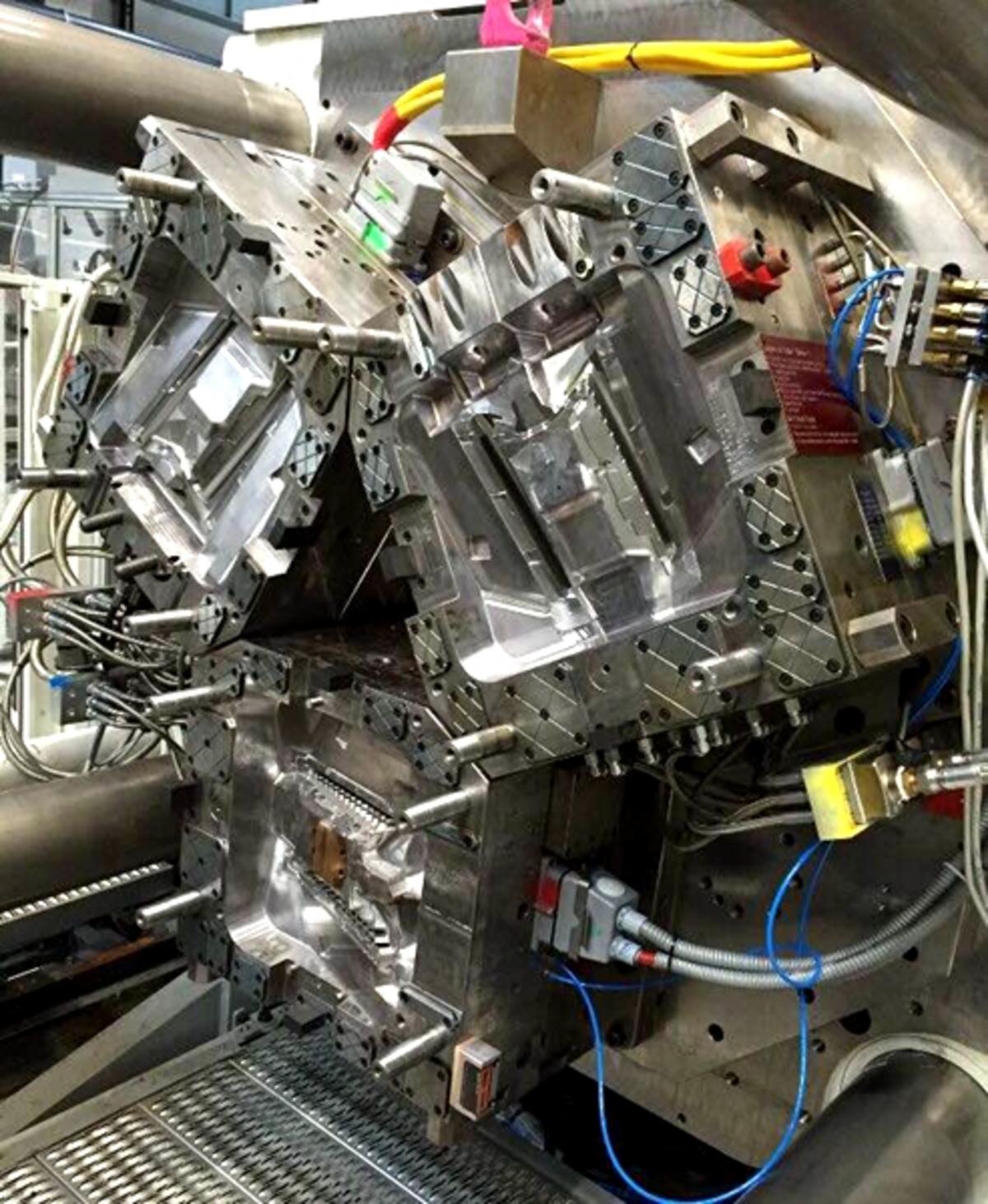

Il passaggio dallo stampaggio convenzionale alle capacità su larga scala ha richiesto significative innovazioni ingegneristiche. Le moderne macchine per lo stampaggio a iniezione di materie plastiche di grandi dimensioni operano con forze di chiusura che vanno da 1.000 a 4.400 tonnellate, un valore esponenzialmente superiore a quello delle apparecchiature standard. Questa forza straordinaria è necessaria per mantenere la chiusura dello stampo contro l'immensa pressione che si crea quando si inietta il materiale in cavità di grandi dimensioni.

Specifiche tecniche dello stampaggio su larga scala

Capacità di dimensione

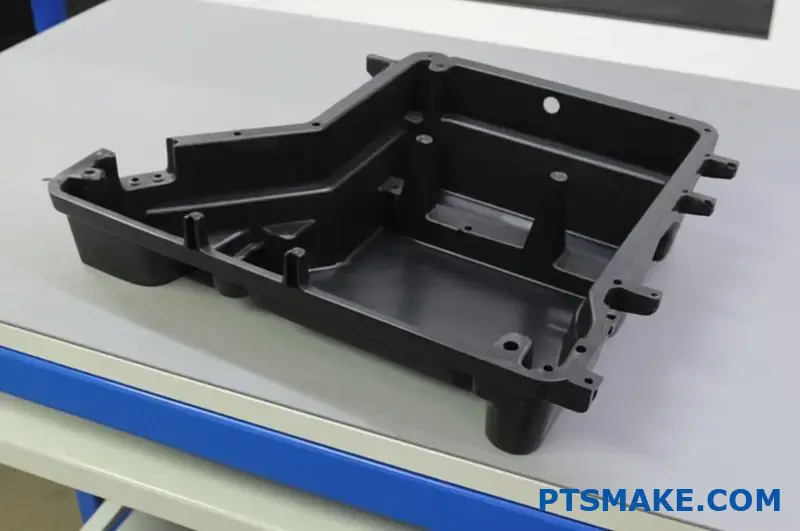

Le dimensioni ottenibili con lo stampaggio a iniezione su larga scala sono davvero impressionanti. Alla PTSMAKE, le nostre attrezzature possono produrre componenti fino a 60" x 60" x 25" come pezzi singoli. Questa capacità elimina la necessità di complesse operazioni di assemblaggio e riduce i potenziali punti di rottura nei prodotti finiti.

Precisione e controllo della tolleranza

La cosa forse più notevole è che questi componenti massicci mantengono una precisione eccezionale. Nonostante le dimensioni, i nostri processi di stampaggio su larga scala possono raggiungere tolleranze di +/-0,003 pollici. Questo livello di precisione richiede una sofisticata sistemi di monitoraggio dei processi1 che regolano continuamente i parametri durante la produzione.

Opzioni di materiale per componenti di grandi dimensioni

Lo stampaggio su larga scala non si limita ai materiali di base. Lavoriamo abitualmente:

- Termoplastici di grado ingegneristico (PC, ABS, Nylon)

- Compositi caricati con vetro per applicazioni strutturali

- Formulazioni modificate all'impatto per una maggiore durata

- Materiali colorati su misura per una coerenza estetica

Applicazioni industriali

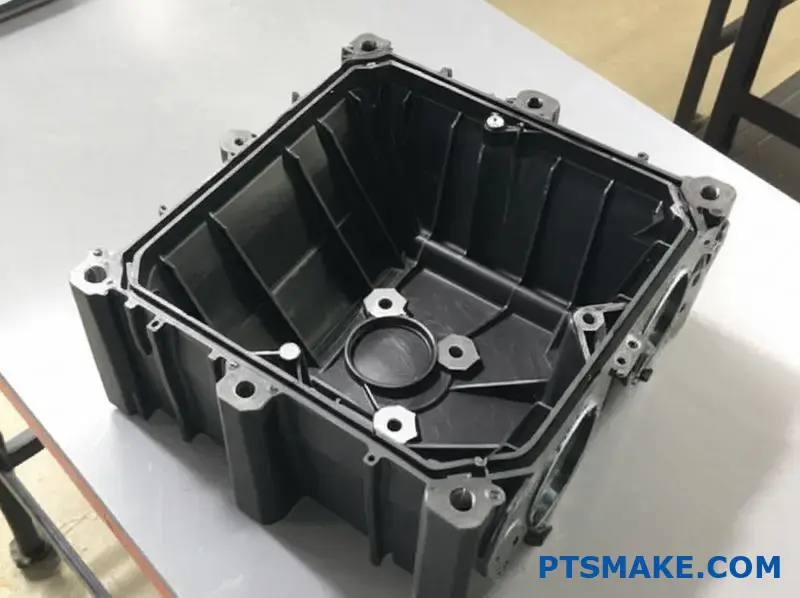

Settore automobilistico

L'industria automobilistica rappresenta uno dei mercati principali per i servizi di stampaggio a iniezione di grandi dimensioni. Componenti come:

- Pannelli strumenti e cruscotti

- Sistemi di paraurti

- Pannelli delle porte interne

- Componenti sotto il cofano

Tutti beneficiano di capacità di stampaggio su larga scala. Questi pezzi richiedono spesso geometrie complesse con caratteristiche integrali come staffe di montaggio, nervature di rinforzo e raccordi di precisione, il tutto prodotto in un unico ciclo di stampaggio.

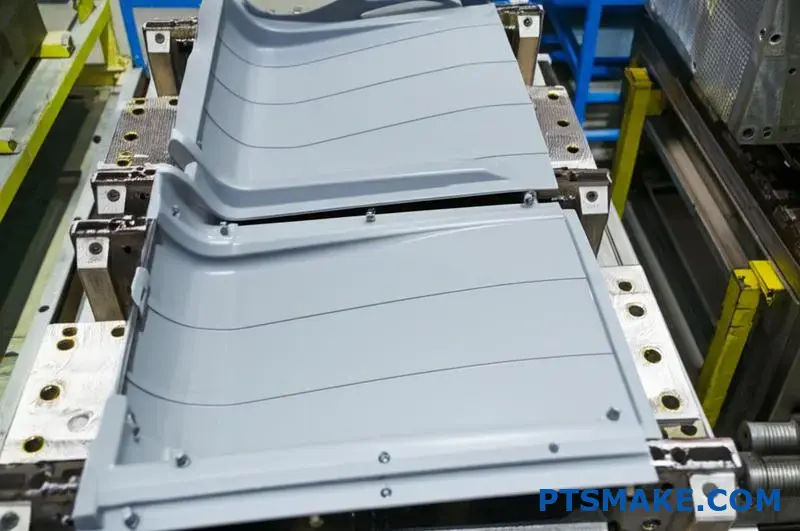

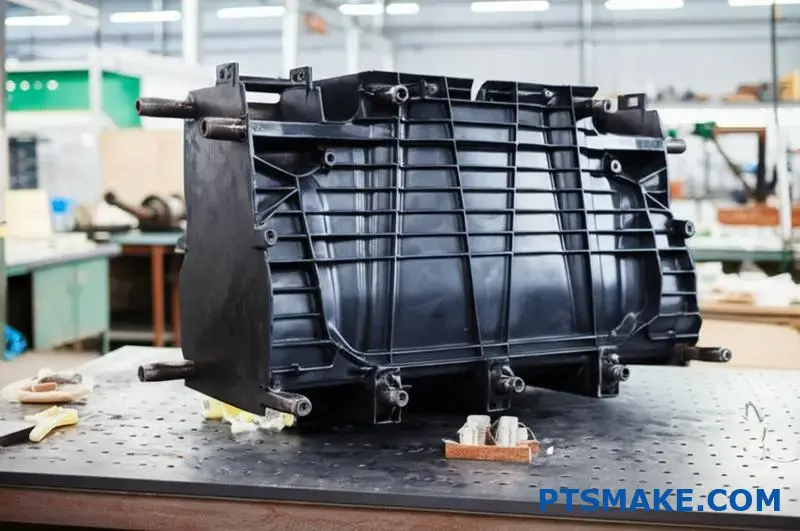

Beni di consumo ed elettrodomestici

I principali produttori di elettrodomestici sfruttano lo stampaggio su larga scala per la produzione di prodotti:

- Vaschette per lavatrici

- Fodere per frigoriferi

- Alloggiamenti per grandi elettrodomestici

- Mobili da esterno resistenti

Queste applicazioni traggono vantaggio dalla stabilità dimensionale e dall'integrità strutturale che i pezzi stampati su larga scala progettati correttamente offrono.

Soluzioni per la movimentazione dei materiali

I contenitori industriali, i pallet e i sistemi di stoccaggio utilizzano sempre più spesso componenti stampati su larga scala:

| Benefici | Assemblea tradizionale | Stampaggio su larga scala |

|---|---|---|

| Riduzione del peso | Limitato dalla resistenza del giunto | Ottimizzazione del design |

| Durata | Punti di guasto multipli | Struttura unificata |

| Efficienza dei costi | Assemblaggio ad alta intensità di lavoro | Produzione automatizzata |

| Coerenza | Qualità variabile | Processi ripetibili |

Considerazioni ingegneristiche per lo stampaggio su larga scala

La progettazione per lo stampaggio a iniezione su larga scala richiede competenze specifiche. I fattori critici includono:

Gestione dello spessore della parete

Mantenere uno spessore costante delle pareti diventa sempre più impegnativo con l'aumentare delle dimensioni dei pezzi. Il nostro team di ingegneri analizza attentamente i progetti per evitare problemi quali:

- Segni di affondamento nelle sezioni più spesse

- Deformazione dovuta a un raffreddamento non uniforme

- Debolezze strutturali da aree sottili

- Esitazione del flusso anteriore che causa difetti estetici

Sistemi di cancelli e guide

Il sistema di alimentazione degli stampi di grandi dimensioni richiede un'attenta progettazione. Per garantire un riempimento completo, in genere sono necessari più cancelli, ma il loro posizionamento deve essere determinato in modo strategico per evitare che..:

- Linee di saldatura visibili in aree estetiche

- Intrappolamento d'aria che provoca vuoti

- Perdite di pressione eccessive che influiscono sulla qualità dei pezzi

- Imballaggio non uniforme e problemi dimensionali

Progettazione del sistema di raffreddamento

Un raffreddamento efficace rappresenta forse l'aspetto più critico della progettazione di stampi di grandi dimensioni. Il sistema di gestione termica deve estrarre il calore in modo uniforme da questi pezzi massicci per evitare deformazioni e garantire l'efficienza del tempo di ciclo. Noi di PTSMAKE implementiamo canali di raffreddamento conformali avanzati che seguono la geometria del pezzo per ottimizzare questo elemento critico del processo.

Grazie a processi di stampaggio a iniezione su larga scala adeguatamente progettati, i produttori possono ottenere risultati notevoli che sarebbero impossibili con i metodi convenzionali, trasformando le possibilità di progettazione e produzione di componenti in plastica.

Opzioni di lavorazione avanzate per pezzi complessi di grandi dimensioni

Vi siete mai chiesti perché alcuni produttori riescono a creare pezzi di plastica di grandi dimensioni con una precisione incredibile, mentre altri fanno fatica? Il segreto non sta nelle macchine, ma nei sofisticati sistemi di utensili che rendono possibile la produzione su larga scala.

L'attrezzaggio degli stampi ad alte prestazioni rappresenta la base fondamentale per il successo dei servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni, con opzioni che vanno dagli strumenti per prototipi rapidi agli stampi multicavità di livello produttivo progettati specificamente per componenti di dimensioni eccessive.

Conoscere i sistemi di classificazione delle muffe

Quando si ha a che fare con componenti in plastica di grandi dimensioni, la scelta degli stampi diventa ancora più critica rispetto ai pezzi di dimensioni standard. L'industria classifica gli stampi in diverse categorie in base alla loro costruzione, longevità e capacità di precisione.

Classe 105: Utensili per prototipi

L'attrezzaggio dei prototipi offre il percorso più rapido per la convalida iniziale dei pezzi per i componenti di grandi dimensioni. Questi stampi a base di alluminio offrono diversi vantaggi:

- Tempi di consegna ridotti (in genere 2-3 settimane contro le 8-10 dell'acciaio)

- Investimento iniziale più basso

- Capacità di convalidare i concetti di progetto prima di impegnarsi nella produzione di utensili

- Opportunità di produrre quantità limitate per testare il mercato

Tuttavia, questi utensili hanno dei limiti quando si tratta di pezzi di grandi dimensioni. La struttura in alluminio significa che possono sopportare un numero inferiore di cicli prima di mostrare usura, soprattutto con le pressioni sostanziali richieste per i componenti di grandi dimensioni.

Classe 103 e 104: Utensili per ponti

Gli utensili a ponte rappresentano una via di mezzo tra gli stampi per prototipi e quelli per la produzione. Questi utensili utilizzano inserti in acciaio nelle aree critiche di usura, mantenendo materiali più economici nelle zone meno sollecitate.

Per i grandi servizi di stampaggio a iniezione di materie plastiche, l'attrezzaggio a ponte offre vantaggi interessanti:

- Capacità produttive estese (in genere 50.000-100.000 cicli)

- Stabilità dimensionale migliorata rispetto all'alluminio

- Migliore dissipazione del calore per cicli più rapidi

- Più economico rispetto all'attrezzaggio della produzione completa quando i volumi sono incerti

Noi di PTSMAKE abbiamo utilizzato con successo gli utensili ponte per i clienti che hanno bisogno di lanciare prodotti mentre i loro utensili per la produzione di volumi più elevati sono ancora in fase di sviluppo.

Classi 101 e 102: Utensili di produzione

Quando si tratta di componenti di grandi dimensioni in volumi elevati, gli stampi di produzione di Classe 101 e 102 diventano essenziali. Questi stampi in acciaio temprato offrono:

- Capacità produttiva virtualmente illimitata (milioni di cicli)

- Stabilità dimensionale superiore per tutta la durata della produzione

- Capacità di resistere alle elevate pressioni di iniezione richieste per i pezzi di grandi dimensioni

- Funzionalità di raffreddamento migliorate per l'ottimizzazione dei tempi di ciclo

L'investimento in utensili di Classe 101 per componenti di grandi dimensioni è notevole, ma l'economia per pezzo diventa sempre più favorevole con l'aumento dei volumi di produzione.

Configurazioni a più cavità per pezzi di grandi dimensioni

Uno dei progressi più significativi nei servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni è stato lo sviluppo di utensili a più cavità per componenti di dimensioni eccessive. Questo approccio presenta sfide ingegneristiche uniche, ma offre vantaggi interessanti.

Opzioni monofamiliari o multi-cavità

Le opzioni di configurazione degli utensili comprendono:

| Tipo di configurazione | Descrizione | Migliore applicazione |

|---|---|---|

| Cavità singola | Un pezzo grande per ciclo | Geometrie complesse con tolleranze ristrette |

| Muffa in famiglia | Diverse parti correlate in un unico strumento | Prodotti con più componenti necessari in quantità uguali |

| Multi-cavità | Più pezzi identici di grandi dimensioni per ciclo | Produzione di grandi volumi dove l'efficienza è fondamentale |

Per i componenti di grandi dimensioni, le complessità ingegneristiche degli stampi a più cavità aumentano in modo esponenziale. Il analisi del flusso dello stampo2 necessario per garantire un'adeguata otturazione di tutte le cavità diventa significativamente più sofisticato.

Bilanciare complessità ed efficienza

Quando si progettano utensili a più cavità per componenti di grandi dimensioni, è necessario bilanciare attentamente diversi fattori:

- Distribuzione della pressione - Garantire che ogni cavità riceva una pressione uguale nonostante la distanza dal punto di iniezione

- Gestione termica - Creare un raffreddamento uniforme su strutture d'acciaio massicce

- Requisiti di sfiato - Evacuazione corretta dell'aria da più cavità di grandi dimensioni

- Sistemi di espulsione - Sviluppo di metodi robusti per la rimozione di parti consistenti senza danni

Grazie a un'adeguata progettazione, l'attrezzaggio a più cavità può migliorare notevolmente l'economia di produzione per i pezzi di grandi dimensioni, riducendo spesso i costi per pezzo di 30-50% rispetto agli approcci a cavità singola.

Gestione della tolleranza delle caratteristiche critiche

Il mantenimento di tolleranze ristrette su pezzi stampati di grandi dimensioni presenta sfide uniche che devono essere affrontate con approcci sofisticati agli utensili.

Selezione dell'acciaio e trattamento termico

Per gli stampi di grandi dimensioni, dove la stabilità dimensionale è fondamentale, la scelta di acciai da utensili appropriati diventa ancora più importante. In genere raccomandiamo:

- Acciaio precompresso P20 per stampi generici di grandi dimensioni

- H13 per aree esposte a forte usura o a materiali abrasivi

- S7 per componenti con requisiti di espulsione difficili

- Acciaio inox 420 per applicazioni resistenti alla corrosione o parti mediche

Il processo di trattamento termico deve essere accuratamente controllato per evitare la deformazione di queste massicce strutture in acciaio, e spesso richiede impianti di trattamento termico specializzati.

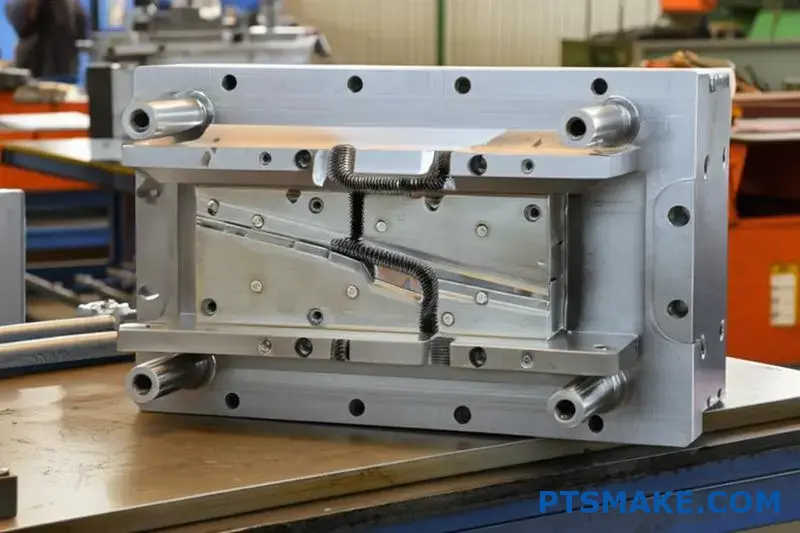

Strategia di inserimento per caratteristiche complesse

Uno degli approcci più efficaci per mantenere tolleranze strette sulle caratteristiche critiche è l'uso strategico di inserti all'interno della struttura dello stampo più grande. Ciò consente di:

- Materiali diversi per le diverse porzioni dello stampo

- Programmi di manutenzione separati per le aree ad alta usura

- Possibilità di sostituire solo le sezioni danneggiate anziché l'intero strumento

- Raffreddamento potenziato focalizzato sulle dimensioni critiche

Alla PTSMAKE abbiamo sviluppato sofisticate strategie di inserimento che ci permettono di mantenere tolleranze di ±0,001" anche su pezzi di diversi metri di dimensione.

Progettazione del sistema di raffreddamento per la stabilità dimensionale

La progettazione del sistema di raffreddamento negli stampi di grandi dimensioni influisce direttamente sulla stabilità dimensionale. I tradizionali canali di raffreddamento a fori diritti si rivelano spesso inadeguati per i pezzi di grandi dimensioni. Al contrario, noi implementiamo:

- Canali di raffreddamento conformi che seguono la geometria del pezzo

- Spine termiche per aree inaccessibili al raffreddamento convenzionale

- Zone di raffreddamento segregate con controllo indipendente della temperatura

- Monitoraggio termico avanzato durante la produzione

Grazie a questi approcci sofisticati alla progettazione degli utensili, i produttori possono ottenere una notevole precisione anche con i componenti in plastica di grandi dimensioni più impegnativi.

Selezione del materiale per componenti in plastica di grandi dimensioni

Vi siete mai chiesti perché alcuni prodotti in plastica di grandi dimensioni si rompono sotto pressione mentre altri durano per anni? Il segreto non sta nelle tecniche di produzione, ma nel processo critico di selezione dei materiali che avviene molto prima dell'inizio della produzione.

La scelta del materiale giusto per i componenti in plastica di grandi dimensioni implica il bilanciamento dell'integrità strutturale, del peso e dell'efficienza dei costi, garantendo al contempo che il polimero scelto sia in grado di resistere alle sollecitazioni proprie delle applicazioni sovradimensionate.

Comprendere i requisiti dei materiali per le applicazioni su larga scala

Quando si tratta di componenti in plastica di grandi dimensioni, non tutti i materiali sono uguali. I requisiti richiesti ai componenti di grandi dimensioni differiscono in modo significativo dalle loro controparti più piccole. Alla PTSMAKE ho visto numerosi progetti fallire perché la selezione dei materiali non è stata effettuata con la dovuta attenzione.

Considerazioni chiave sulle prestazioni

I componenti in plastica di grandi dimensioni devono affrontare sfide uniche che influenzano direttamente la scelta del materiale:

- Carichi strutturali più elevati e potenziale di deformazione

- Aumento della suscettibilità alla deformazione durante il raffreddamento

- Maggiore esposizione a fattori ambientali

- Impatto più significativo del ritiro del materiale

- Maggiori requisiti di stabilità dimensionale

Questi fattori creano una matrice decisionale complessa che richiede una profonda conoscenza dei materiali per essere affrontata con successo.

Materiali plastici per applicazioni strutturali

Per i componenti in cui l'integrità strutturale è fondamentale, i tecnopolimeri offrono caratteristiche prestazionali superiori rispetto alle resine di base.

Composti di nylon caricato a vetro

Il nylon caricato a vetro (PA) rappresenta una delle opzioni di materiale più versatili per i componenti di grandi dimensioni. Il rinforzo in fibra di vetro migliora notevolmente:

- Resistenza alla trazione (fino a 3 volte più forte del nylon non caricato)

- Temperatura di deflessione del calore

- Stabilità dimensionale durante i cambiamenti ambientali

- Resistenza allo scorrimento sotto carichi sostenuti

Queste proprietà rendono il nylon caricato con vetro ideale per componenti automobilistici di grandi dimensioni, alloggiamenti industriali e telai strutturali. In genere raccomandiamo il caricamento di vetro 30-33% come equilibrio ottimale tra resistenza e lavorabilità per la maggior parte delle applicazioni di grandi dimensioni.

Miscele di policarbonato e PC/ABS

Il policarbonato (PC) e le sue miscele con l'ABS offrono un'eccezionale combinazione di resistenza agli urti e stabilità dimensionale, essenziale per i componenti di grandi dimensioni. I vantaggi principali includono:

| Proprietà | Policarbonato | Miscela PC/ABS |

|---|---|---|

| Forza d'urto | Eccellente | Molto buono |

| Resistenza alla temperatura | Fino a 135°C | Fino a 110°C |

| Stabilità UV | Scarso (necessita di additivi) | Moderato |

| Facilità di elaborazione | Moderato | Eccellente |

| Costo relativo | Più alto | Moderato |

Quando si progettano pannelli o alloggiamenti esterni di grandi dimensioni che richiedono integrità strutturale ed estetica, le miscele PC/ABS spesso offrono l'equilibrio ideale di proprietà e lavorabilità.

Resine ad alte prestazioni per applicazioni esigenti

Alcuni componenti di grandi dimensioni devono affrontare condizioni estreme che richiedono materiali specializzati ad alte prestazioni.

PEEK e PEI per applicazioni critiche

Per le applicazioni più esigenti su larga scala, il polietereterchetone (PEEK) e la polieterimmide (PEI) offrono prestazioni eccezionali:

- Temperature di esercizio superiori a 200°C

- Resistenza chimica superiore alle sostanze aggressive

- Eccellenti proprietà meccaniche anche a temperature elevate

- Ritardo di fiamma intrinseco (in particolare PEI)

Questi materiali hanno un prezzo elevato, ma offrono prestazioni ineguagliabili per componenti di grandi dimensioni in applicazioni aerospaziali, mediche e industriali specializzate. Noi di PTSMAKE abbiamo stampato con successo componenti in PEEK fino a 36 pollici di lunghezza, mantenendo tolleranze strette nonostante le difficili caratteristiche di lavorazione del materiale.

Formulazioni composite avanzate

I recenti progressi nella scienza dei materiali hanno prodotto formulazioni di compositi specializzati, appositamente studiati per componenti di grandi dimensioni:

- Polimeri rinforzati con fibra di carbonio per il massimo rapporto resistenza/peso

- Termoplastici a fibra di vetro lunga (LFT) per migliorare le proprietà di impatto

- Sistemi di rinforzo ibridi3 che combinano più tipi di fibre

- Additivi speciali per migliorare il flusso dello stampo nei pezzi massicci

Queste formulazioni avanzate aiutano a superare molte limitazioni tradizionali associate allo stampaggio di pezzi di grandi dimensioni, consentendo di realizzare progetti prima impossibili da produrre.

Processo di selezione dei materiali per componenti di grandi dimensioni

La selezione del materiale ottimale per i componenti in plastica di grandi dimensioni richiede un approccio sistematico che tenga conto sia dei requisiti tecnici che dei vincoli di produzione.

Valutazione dei parametri tecnici

Il processo di selezione inizia con una valutazione completa dei parametri tecnici:

- Requisiti meccanici: Identificare le esigenze specifiche di forza, rigidità e resistenza agli urti.

- Esposizione ambientale: Valutare l'esposizione ai raggi UV, il contatto con le sostanze chimiche e gli intervalli di temperatura.

- Conformità normativa: Determinare gli standard rilevanti per l'applicazione (UL, FDA, ISO, ecc.).

- Vita utile prevista: Definire i tempi di durata richiesti

- Esigenze di stabilità dimensionale: Valutare i requisiti di tolleranza tra le varie condizioni ambientali

Questi parametri creano un profilo che restringe i potenziali candidati materiali prima di considerare i fattori di produzione.

Considerazioni sulla produzione

Per i componenti di grandi dimensioni, la scelta del materiale deve tenere conto della fattibilità della produzione:

- Caratteristiche del flusso: I materiali devono mantenere un flusso costante su lunghe distanze

- Impatto sul tempo di ciclo: Alcuni materiali richiedono fasi di raffreddamento molto più lunghe

- Compatibilità delle apparecchiature: I materiali ad alta temperatura possono richiedere attrezzature specializzate

- Stabilità post-stampaggio: Alcuni materiali continuano a ritirarsi o a deformarsi giorni dopo lo stampaggio.

- Operazioni secondarie: La selezione dei materiali influisce sui processi di verniciatura, saldatura e assemblaggio.

Quando sviluppiamo componenti di grandi dimensioni all'PTSMAKE, spesso creiamo matrici di selezione dei materiali che soppesano questi fattori rispetto alle considerazioni sui costi per identificare la scelta ottimale del materiale.

Analisi costi-benefici

La scelta finale richiede in genere di bilanciare i requisiti di prestazione con i fattori economici:

- Costo iniziale del materiale per chilogrammo

- Impatto dell'efficienza di lavorazione sul prezzo del pezzo

- Tassi di scarto previsti durante la produzione

- Considerazioni sull'utensileria (alcuni materiali richiedono acciaio o rivestimenti speciali)

- Requisiti di funzionamento secondario e costi associati

Analizzando a fondo questi fattori, i produttori possono identificare i materiali che forniscono le prestazioni necessarie, mantenendo al contempo la fattibilità economica per la produzione su larga scala.

Casi di studio sulla selezione dei materiali

Grazie alla mia esperienza in PTSMAKE, ho osservato diversi modelli di successo nella selezione dei materiali per i componenti di grandi dimensioni in diversi settori:

- Pannelli interni per autoveicoli: Il polipropilene caricato a vetro offre un eccellente equilibrio tra costo, peso e prestazioni strutturali.

- Alloggiamenti per apparecchiature industriali: Le miscele PC/ABS offrono una resistenza agli urti e un'estetica superiori con una buona integrità strutturale.

- Custodie per apparecchiature mediche: Il PEI offre la necessaria resistenza alla fiamma, agli agenti chimici e alla durata.

- Beni di largo consumo: L'acrilico modificato agli urti offre un'estetica eccezionale e buone prestazioni strutturali.

Il filo conduttore delle implementazioni di successo è la comprensione approfondita dei requisiti applicativi e delle capacità dei materiali, combinata con test rigorosi prima dell'impegno nella produzione su larga scala.

Tecniche specializzate per la produzione di grandi pezzi

Vi siete mai chiesti come facciano i produttori a creare con tanta precisione quegli enormi componenti in plastica per veicoli, elettrodomestici o attrezzature industriali? Il segreto sta nelle tecniche di stampaggio specializzate che trasformano l'impossibile in realtà grazie ad approcci ingegneristici innovativi.

Le tecnologie di stampaggio avanzate hanno rivoluzionato i servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni, introducendo processi specializzati come il gas-assist, la schiuma strutturale e le tecniche di stampaggio a pila che massimizzano l'efficienza mantenendo un'eccezionale integrità strutturale e stabilità dimensionale.

Stampaggio a iniezione con assistenza a gas: Creare sezioni cave in pezzi di grandi dimensioni

Lo stampaggio a iniezione assistito da gas rappresenta una delle innovazioni più significative per la produzione di componenti in plastica di grandi dimensioni. Questo processo innovativo prevede l'iniezione di azoto gassoso nelle cavità dello stampo parzialmente riempite, creando sezioni cave controllate all'interno di pezzi a parete spessa.

Spiegazione del processo di assistenza al gas

Il processo di assistenza al gas segue una sequenza specifica:

- Iniezione iniziale di materiale plastico fuso (in genere 70-80% del volume totale della cavità)

- Introduzione precisa di azoto gassoso a pressione controllata

- Il gas segue il percorso di minor resistenza attraverso le sezioni più spesse.

- Formazione di canali cavi mantenendo solide le superfici esterne

- La pressione del gas trattiene il materiale contro le pareti dello stampo durante il raffreddamento

- Sfiato del gas prima dell'espulsione del pezzo

Questo approccio offre notevoli vantaggi per i componenti di grandi dimensioni. Creando sezioni cave controllate, possiamo produrre pezzi con un uso significativamente ridotto di materiale, pur mantenendo un'eccellente rigidità strutturale. I canali interni del gas funzionano come "nervature invisibili" che sostengono la struttura del pezzo.

Vantaggi per la produzione di grandi componenti

I vantaggi della tecnologia di assistenza a gas per i servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni includono:

| Benefici | Impatto tecnico | Valore aziendale |

|---|---|---|

| Riduzione del materiale | 20-40% meno plastica utilizzata | Riduzione dei costi delle materie prime |

| Riduzione del peso | Componenti più leggeri a parità di resistenza | Miglioramento dell'efficienza del prodotto |

| Tempo di ciclo ridotto | Raffreddamento più rapido grazie alle pareti più sottili | Aumento della capacità produttiva |

| Segni di sprofondamento ridotti al minimo | La pressione del gas elimina le depressioni superficiali | Qualità estetica migliorata |

| Meno deformazioni | Caratteristiche di raffreddamento più uniformi | Stabilità dimensionale migliorata |

Alla PTSMAKE abbiamo implementato con successo la tecnologia di assistenza al gas per componenti come i grandi pannelli degli strumenti automobilistici, dove la tecnica crea canali di rinforzo interni che sarebbero impossibili con gli approcci di stampaggio tradizionali.

Stampaggio di schiuma strutturale: Ingegneria della resistenza leggera

Lo stampaggio di schiuma strutturale rappresenta un'altra tecnica specializzata particolarmente preziosa per i componenti di grandi dimensioni che richiedono un eccezionale rapporto resistenza/peso.

Meccanica e chimica dei processi

Il processo di schiumatura strutturale utilizza un agente soffiante chimico (CBA) miscelato con la resina polimerica prima dell'iniezione. Quando il materiale entra nello stampo, l'agente espandente crea una struttura cellulare centrale, mantenendo al contempo un rivestimento esterno solido. Il risultato è una struttura simile a un sandwich con notevoli proprietà strutturali.

L'anima in schiuma rappresenta in genere 20-35% dello spessore totale del pezzo, creando una struttura cellulare leggera circondata da uno strato superficiale solido e denso. Questa struttura imita i principi ingegneristici della costruzione delle travi a I, dove il materiale è posizionato strategicamente per massimizzare l'integrità strutturale.

Vantaggi tecnici per i componenti sovradimensionati

Lo stampaggio di schiuma strutturale offre diversi vantaggi critici per i componenti in plastica di grandi dimensioni:

- Rigidità migliorata: La struttura cellulare del nucleo fornisce un modulo di flessione 2-3 volte superiore rispetto a parti solide di peso equivalente.

- Stabilità dimensionale: La riduzione della densità del materiale si traduce in una minore contrazione e deformazione.

- Riduzione dello stress interno: L'anima schiumata riduce al minimo le tensioni residue che causano la distorsione dei pezzi di grandi dimensioni.

- Isolamento eccellente: La struttura cellulare offre proprietà di isolamento termico e acustico

- Potenziale di sostituzione del metallo: Il rapporto forza-peso consente di sostituire i componenti metallici

Per le applicazioni industriali, come i grandi contenitori per la movimentazione dei materiali, gli alloggiamenti delle attrezzature e i pannelli strutturali, lo stampaggio di schiuma strutturale offre spesso l'equilibrio ideale tra prestazioni ed efficienza produttiva.

Considerazioni sulla progettazione della schiuma strutturale

Quando si progettano componenti di grandi dimensioni per lo stampaggio di schiuma strutturale, diversi fattori richiedono un'attenzione particolare:

- Requisiti di spessore della parete: Spessore minimo di 3,2 mm (0,125") necessario per un corretto sviluppo della schiuma.

- Limitazioni della lunghezza del flusso: Il materiale deve raggiungere tutte le aree prima che si verifichi un raffreddamento significativo

- Aspettative di finitura superficiale: Sulle superfici possono comparire caratteristici motivi a vortice

- Requisiti dell'angolo di sformo: In genere 1-2° in più di sformo rispetto allo stampaggio convenzionale

- Pianificazione della posizione del cancello: Posizionamento strategico per garantire il riempimento completo di parti massive

Grazie a un'adeguata ottimizzazione della progettazione, lo stampaggio di schiuma strutturale può fornire componenti di dimensioni estremamente grandi (fino a 6 piedi di lunghezza) con prestazioni strutturali eccezionali ed efficienza dei costi.

nullo

Tecnologia degli stampi a pila: Moltiplicare l'efficienza produttiva

La tecnologia degli stampi a pila rappresenta un approccio innovativo per aumentare l'efficienza produttiva di componenti di grandi dimensioni senza richiedere macchine di stampaggio proporzionalmente più grandi.

Configurazione e funzionamento dello stampo a pila

A differenza dei tradizionali stampi monofaccia, gli stampi a pila utilizzano più linee di divisione e facce dello stampo disposte in una configurazione impilata. Un tipico stampo a pila può comprendere:

- Una sezione centrale che si muove con la piastra centrale della macchina

- Due sezioni esterne fissate alle piastre fisse e mobili della macchina

- Sistemi specializzati di canali caldi per distribuire il materiale in tutte le cavità

- Azioni meccaniche o idrauliche sincronizzate per garantire un funzionamento corretto

Questa configurazione raddoppia o addirittura triplica la produzione senza richiedere una macchina di stampaggio a iniezione sostanzialmente più grande. Per i componenti di grandi dimensioni, questo moltiplicatore di efficienza può trasformare l'economia di produzione.

Vantaggi di produzione per i pezzi di grandi dimensioni ad alto volume

La tecnologia degli stampi a pila offre diversi vantaggi per la produzione di grandi volumi di componenti:

- Aumento della produzione: Produce da 2 a 4 volte più pezzi per ciclo rispetto agli stampi convenzionali

- Utilizzo ottimizzato della macchina: Massimizza la resa delle apparecchiature esistenti

- Distribuzione equilibrata delle forze: Fornisce una forza di serraggio più uniforme sullo stampo

- Ridotto variazione da colpo a colpo4: Parametri di lavorazione coerenti in tutte le cavità

- Efficienza energetica: Minor consumo di energia per pezzo prodotto

Per applicazioni quali componenti automobilistici di grandi dimensioni, parti di elettrodomestici o contenitori industriali prodotti in grandi volumi, gli stampi a pila possono migliorare notevolmente l'economia di produzione, pur mantenendo standard qualitativi eccezionali.

Sfide e soluzioni per l'implementazione

L'implementazione della tecnologia degli stampi a pila per componenti di grandi dimensioni presenta diverse sfide uniche:

- Gestione del flusso di materiali complessi: Assicurare un'otturazione equilibrata in più cavità

- Controllo preciso della temperatura: Mantenimento di condizioni termiche uniformi in tutto il pacco stampi

- Sincronizzazione meccanica: Coordinare i movimenti di più sezioni dello stampo

- Complessità della manutenzione: Requisiti di manutenzione più sofisticati rispetto agli stampi convenzionali

- Considerazioni sull'investimento iniziale: Costi iniziali di attrezzaggio più elevati nonostante l'economia a lungo termine

Grazie a un'adeguata progettazione e a tecniche di simulazione avanzate, queste sfide possono essere gestite efficacemente per sbloccare i notevoli vantaggi produttivi che la tecnologia degli stampi a pila offre per la produzione di componenti di grandi dimensioni.

Approcci ibridi: Combinare le tecnologie per ottenere risultati ottimali

I servizi più sofisticati di stampaggio a iniezione di plastica di grandi dimensioni spesso prevedono approcci ibridi che combinano più tecniche specializzate per soddisfare i requisiti di pezzi complessi.

Gas-Assist combinato con schiuma strutturale

Per i componenti di dimensioni eccezionali che richiedono una riduzione del peso e prestazioni strutturali superiori, la combinazione delle tecnologie di assistenza a gas e di schiuma strutturale può dare risultati notevoli. Questo approccio ibrido:

- Utilizza schiuma strutturale per la struttura della parte primaria

- Implementazione di canali di assistenza a gas in punti strategici per un ulteriore rinforzo

- Crea una distribuzione ottimizzata dei materiali per il massimo rapporto resistenza/peso

- Fornisce pezzi con un'eccellente stabilità dimensionale nonostante le dimensioni massicce

Questa combinazione si rivela particolarmente preziosa per componenti di grandi dimensioni come i sistemi di gestione del carico per autoveicoli, dove la riduzione del peso, l'integrità strutturale e la stabilità dimensionale sono requisiti fondamentali.

Soluzioni multimateriale per grandi componenti

Un altro approccio ibrido prevede tecniche multimateriale o di sovrastampaggio per componenti di grandi dimensioni:

- Combinazioni rigide/flessibili: Creazione di pezzi di grandi dimensioni con guarnizioni integrate o zone flessibili

- Strati strutturali/cosmetici: Combinazione di supporto strutturale e strati superficiali estetici

- Strutture ibride metallo/plastica: Inserimento di rinforzi metallici in grandi componenti in plastica

- Applicazioni multi-durometro: Durezza variabile in diverse sezioni di parti massicce

Questi sofisticati approcci ibridi consentono di realizzare progetti che sarebbero impossibili con una sola tecnica di stampaggio, ampliando le possibilità di progettazione e di funzionamento dei componenti di grandi dimensioni.

Monitoraggio del processo e controllo di qualità per le tecniche avanzate

Le tecniche specializzate utilizzate per la produzione di componenti di grandi dimensioni richiedono sistemi di monitoraggio e controllo della qualità altrettanto sofisticati per garantire risultati costanti.

Per i processi di assistenza al gas, il controllo preciso dei profili di pressione del gas e delle sequenze temporali è essenziale. Noi di PTSMAKE implementiamo trasduttori di pressione avanzati all'interno delle cavità dello stampo e algoritmi di controllo specializzati per ottimizzare i parametri del gas per ogni pezzo.

Le applicazioni di schiuma strutturale richiedono un attento monitoraggio della temperatura del materiale, della concentrazione di CBA e della velocità di iniezione per garantire uno sviluppo coerente della struttura cellulare. I nostri sistemi di monitoraggio del processo tengono traccia di questi parametri in tempo reale, effettuando microregolazioni per mantenere le condizioni ottimali durante i cicli di produzione.

Le operazioni di stampo a pila richiedono il monitoraggio sincronizzato di più cavità contemporaneamente, con parametri di riempimento e imballaggio bilanciati su tutte le facce dello stampo. Sistemi di visione avanzati e sensori all'interno dello stampo contribuiscono a garantire una qualità costante in tutti i pezzi prodotti in ogni ciclo.

Grazie a questi approcci di monitoraggio specializzati, i produttori possono mantenere standard di qualità eccezionali anche quando producono componenti di grandi dimensioni utilizzando le tecniche di stampaggio più avanzate.

Garanzia di qualità per i componenti stampati sovradimensionati

Vi siete mai chiesti come facciano gli enormi componenti in plastica della vostra auto, della vostra lavatrice o delle vostre attrezzature industriali a mantenere una precisione così notevole? Dietro ogni grande pezzo di successo c'è un sistema di garanzia della qualità che è impressionante quanto la stessa tecnologia di stampaggio.

Garantire l'accuratezza dimensionale e l'integrità strutturale nei servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni richiede sistemi di qualità sofisticati che combinano tecnologie di misurazione avanzate, controlli di processo scientifici e protocolli di ispezione rigorosi per tutto il ciclo di vita della produzione.

Sfide di verifica dimensionale per componenti di grandi dimensioni

L'assicurazione della qualità per i componenti in plastica sovradimensionati presenta sfide uniche che vanno oltre i tipici protocolli di ispezione dei piccoli pezzi. Quando si ha a che fare con pezzi che possono estendersi per diversi metri, gli approcci di misura tradizionali spesso non sono all'altezza.

Ispezioni con macchine di misura a coordinate (CMM)

La pietra miliare della verifica dimensionale per i componenti stampati di grandi dimensioni è la macchina di misura a coordinate (CMM). Questi sistemi sofisticati utilizzano sonde a contatto o sensori ottici per mappare con precisione le dimensioni critiche dei pezzi più grandi.

Per i componenti di grandi dimensioni, utilizziamo apparecchiature CMM specializzate con:

- Buste di misura estese (fino a 2000 mm x 3000 mm x 1500 mm)

- Algoritmi di misura con compensazione della temperatura

- Capacità di scansione multipunto per geometrie complesse

- Sequenza di misura automatizzata per la ripetibilità

Il processo CMM genera rapporti di ispezione completi che confrontano le dimensioni effettive con i modelli CAD, con mappe di deviazione codificate a colori che evidenziano le aree che non rientrano nei limiti delle specifiche.

Tecnologie di scansione laser e luce strutturata

Mentre le CMM eccellono nella misurazione precisa punto per punto, le tecnologie più recenti, come la scansione laser e i sistemi a luce strutturata, offrono funzionalità complementari particolarmente preziose per i componenti di grandi dimensioni:

| Tecnologia | Vantaggi principali | Le migliori applicazioni |

|---|---|---|

| Scansione laser | Raccolta rapida di milioni di punti dati | Superfici sagomate complesse |

| Luce strutturata | Analisi a tutto campo con precisione submicronica | Ispezione di dettaglio |

| Fotogrammetria | Misura di componenti molto grandi | Pannelli di carrozzeria per autoveicoli |

| Sistemi di visione | Ispezione automatizzata in tempo reale | Produzione in grandi volumi |

Alla PTSMAKE abbiamo scoperto che l'integrazione di queste tecnologie crea un approccio di misura completo che cattura sia le dimensioni critiche che la geometria complessiva del pezzo con una precisione eccezionale.

Gestione degli effetti termici sulle misure

Una delle sfide più importanti nella misurazione di componenti in plastica di grandi dimensioni è la gestione degli effetti termici. I polimeri hanno coefficienti di espansione termica relativamente elevati, il che significa che anche piccole variazioni di temperatura possono causare variazioni dimensionali misurabili.

Per la verifica di precisione, manteniamo sale di misurazione a temperatura controllata calibrate a 20°C ±1°C (68°F ±1,8°F). Inoltre, i pezzi vengono lasciati stabilizzare in questo ambiente per 24-48 ore prima dell'ispezione finale, per garantire l'equilibrio termico.

Controlli scientifici del processo di stampaggio

La garanzia di qualità per i componenti di grandi dimensioni inizia molto prima dell'ispezione: si comincia con l'implementazione di principi di stampaggio scientifici in tutto il processo di produzione.

Approccio di stampaggio disaccoppiato

La metodologia di stampaggio scientifico nota come "stampaggio disaccoppiato" separa il processo di iniezione in fasi distinte:

- Fase di riempimento: Controllato dalla velocità per garantire il completo riempimento della cavità

- Fase di imballaggio: Pressione controllata per compensare il ritiro del materiale

- Fase di mantenimento: Mantenuto fino al congelamento del cancello per evitare il riflusso.

- Fase di raffreddamento: Temperatura controllata per garantire la stabilità dimensionale

Nel caso di componenti di grandi dimensioni, la corretta implementazione di queste fasi diventa ancora più critica a causa delle maggiori distanze di flusso e del maggiore potenziale di variazione all'interno del pezzo.

Tecnologie di rilevamento nello stampo

I pezzi di grandi dimensioni traggono enormi vantaggi dalle tecnologie di rilevamento all'interno dello stampo che forniscono dati in tempo reale durante il processo di stampaggio:

- Sensori di pressione per cavità: Monitorare la pressione nei punti critici della cavità

- Sensori di temperatura: Tracciamento delle temperature dello stampo e del materiale durante i cicli

- Estensimetri: Rilevare la potenziale deformazione del pezzo durante l'espulsione

- Sensori di flusso frontale: Verificare il completo riempimento della cavità nelle aree remote

Questi sensori si collegano a sofisticati sistemi di monitoraggio del processo che stabiliscono finestre operative accettabili e segnalano automaticamente i cicli che si discostano dai parametri stabiliti.

Studi sulla capacità di processo (Cpk)

Per i componenti di grandi dimensioni ad alta precisione, conduciamo studi completi sulla capacità di processo per verificare che i nostri processi soddisfino costantemente i requisiti delle specifiche:

- Produrre quantità di campioni statisticamente significative (in genere 30+ parti)

- Misurare le dimensioni critiche su più serie di produzione

- Calcolo degli indici di capacità del processo (Cp e Cpk)

- Valori Cpk target di 1,33 o superiori per le dimensioni critiche

- Implementare gli aggiustamenti del processo laddove la capacità è insufficiente

Grazie a queste analisi statistiche, possiamo dimostrare in modo quantificabile la stabilità del processo e prevedere le prestazioni a lungo termine per la produzione di grandi componenti.

Avanzato Controllo statistico dei processi5 Sistemi

I sistemi di controllo statistico di processo (SPC) tracciano automaticamente i parametri chiave della qualità durante i cicli di produzione, segnalando tempestivamente le potenziali derive prima che le specifiche vengano violate. Per i componenti di grandi dimensioni, implementiamo SPC multiparametrici che monitorano:

- Dimensioni critiche su parti campionate

- Parametri di processo della macchina di stampaggio a iniezione

- Condizioni ambientali nell'area di produzione

- Proprietà dei materiali dai lotti in entrata

Questo approccio globale garantisce che tutti i fattori che influenzano la qualità dei grandi pezzi rimangano entro i limiti di controllo stabiliti.

Protocolli di ispezione del primo articolo (FAI)

L'ispezione del primo articolo rappresenta una tappa fondamentale nella produzione di componenti di grandi dimensioni, in quanto stabilisce la base per la successiva verifica della qualità.

Requisiti di documentazione completi

Per i componenti di grandi dimensioni, la documentazione FAI è particolarmente rigorosa e in genere comprende:

- Rapporti di verifica dimensionale completi con tutte le caratteristiche specificate

- Documentazione di certificazione dei materiali

- Schede dei parametri di processo con le impostazioni della macchina

- Standard di aspetto con campioni di riferimento approvati

- Risultati dei test sulle proprietà meccaniche e fisiche

- Documentazione di tracciabilità delle materie prime

Questi documenti costituiscono la base di qualità rispetto alla quale sarà misurata tutta la produzione futura.

Progettazione di esperimenti (DOE) per l'ottimizzazione dei processi

Prima di finalizzare il processo di produzione di componenti di grandi dimensioni, spesso conduciamo una progettazione strutturata degli esperimenti per identificare le condizioni di lavorazione ottimali:

- Identificare le variabili critiche del processo che influenzano la qualità

- Creare matrici sperimentali variando questi parametri

- Produrre parti di prova in ogni set di condizioni

- Misurare i risultati rispetto alle specifiche degli obiettivi

- Analizzare statisticamente i risultati per identificare le impostazioni ottimali.

- Documentare i risultati nel rapporto FAI

Questo approccio scientifico garantisce che il processo di produzione inizi con parametri ottimizzati, anziché affidarsi a regolazioni per tentativi.

Processo di approvazione interfunzionale

L'approvazione FAI per i componenti di grandi dimensioni coinvolge in genere un team interfunzionale che comprende:

- Personale addetto all'ingegneria della qualità

- Rappresentanti di ingegneria di produzione

- Personale addetto alla progettazione

- Rappresentanti della qualità del cliente (se richiesto)

- Specialisti dei materiali

Questo approccio collaborativo garantisce che tutte le discipline tecniche contribuiscano al processo di verifica della qualità prima dell'inizio della produzione completa.

Monitoraggio e controllo della produzione in corso

Una volta avviata la produzione, il mantenimento della qualità dei componenti di grandi dimensioni richiede sistemi di monitoraggio e protocolli di ispezione sofisticati.

Piani di campionamento per grandi produzioni

Per i componenti di grandi dimensioni, implementiamo piani di campionamento personalizzati in base ai volumi di produzione e alla criticità:

- La produzione iniziale utilizza spesso livelli di ispezione più severi (livello II o III secondo ANSI/ASQ Z1.4).

- La verifica statistica consente di passare gradualmente a un campionamento ridotto man mano che viene dimostrata la stabilità.

- Le caratteristiche critiche possono richiedere l'ispezione 100% indipendentemente dalla storia della produzione.

- I sistemi di misura automatizzati consentono di aumentare la frequenza di campionamento senza impattare sul flusso di produzione

Questi piani bilanciano la verifica approfondita con i requisiti di efficienza produttiva.

Prove non distruttive per l'integrità strutturale

Oltre alla verifica dimensionale, i componenti di grandi dimensioni sono spesso sottoposti a test non distruttivi per verificare l'integrità interna:

- Test a ultrasuoni per rilevare vuoti interni o incongruenze

- Ispezione a raggi X per aree strutturali critiche

- Termografia per identificare potenziali concentrazioni di stress

- Test di emissione acustica per componenti strutturali

Queste tecniche aiutano a identificare potenziali problemi di qualità che potrebbero non essere visibili attraverso i metodi di ispezione convenzionali.

Protocolli avanzati di analisi dei materiali

Per i componenti di grandi dimensioni, le proprietà dei materiali hanno un impatto diretto sulle prestazioni e sulla durata. La nostra costante garanzia di qualità comprende test regolari sui materiali:

- Verifica della resistenza alla trazione e dell'allungamento

- Test di resistenza agli urti

- Convalida della temperatura di deflessione del calore

- Resistenza alle cricche da stress ambientale

- Studi sull'invecchiamento accelerato

Monitorando le proprietà dei materiali per tutta la durata della produzione, siamo in grado di rilevare variazioni minime che potrebbero influire sulle prestazioni dei componenti prima che si ripercuotano sui prodotti finiti.

Sistemi di tracciabilità per la gestione della qualità

La tracciabilità completa diventa particolarmente importante per i componenti di grandi dimensioni, per i quali i volumi di produzione possono essere inferiori ma il valore del componente è significativamente più alto. Il nostro sistema di qualità mantiene una tracciabilità completa che comprende:

- Documentazione dei lotti delle materie prime

- Registrazioni dei parametri di processo per ogni ciclo di produzione

- Identificazione dell'operatore e verifica della certificazione

- Registri di manutenzione e calibrazione delle apparecchiature

- Cronologia completa dei dati di ispezione

Questa catena di tracciabilità consente una rapida analisi delle cause di fondo in caso di problemi, facilitando il miglioramento continuo di prodotti e processi.

Grazie a questi approcci completi di garanzia della qualità, i grandi servizi di stampaggio a iniezione di materie plastiche possono fornire costantemente componenti che soddisfano le specifiche più esigenti, garantendo prestazioni affidabili per tutta la loro durata.

Approcci strategici alla produzione di grandi pezzi

Vi siete mai chiesti perché alcune parti in plastica di grandi dimensioni sembrano progettate in modo impeccabile, mentre altre si deformano, si incrinano o semplicemente non reggono? Il segreto non sta nelle macchine o nei materiali, ma negli approcci strategici di progettazione che determinano il successo nella produzione su larga scala.

L'ottimizzazione dei servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni richiede strategie ingegneristiche precise che bilanciano la progettazione dello spessore delle pareti, gli angoli di sformo adeguati, le strutture strategiche delle nervature e le posizioni accuratamente selezionate delle porte per garantire un riempimento costante, un raffreddamento uniforme e la stabilità dimensionale dei componenti di grandi dimensioni.

Ottimizzazione dello spessore della parete: Il fondamento della qualità

Quando si progettano componenti in plastica di grandi dimensioni, lo spessore delle pareti rappresenta forse la considerazione progettuale più critica. A differenza dei componenti più piccoli, dove le variazioni possono essere tollerate, i componenti di grandi dimensioni amplificano ogni difetto di progettazione, rendendo essenziale la coerenza dello spessore delle pareti.

Principi dello spessore uniforme

Il principio fondamentale per la progettazione di pezzi di grandi dimensioni è il mantenimento di uno spessore uniforme delle pareti in tutto il componente. Questo approccio offre diversi vantaggi critici:

- Favorisce un flusso uniforme del materiale durante l'iniezione

- Assicura una velocità di raffreddamento costante su tutto il pezzo

- Riduce al minimo le sollecitazioni interne che causano deformazioni

- Riduce i segni del lavandino sulle superfici visibili

- Previene i punti deboli strutturali legati allo spessore

In PTSMAKE ho assistito a numerosi progetti in cui i clienti avevano inizialmente progettato pezzi con variazioni di spessore significative. Questi progetti portavano inevitabilmente a problemi di qualità durante la produzione. Applicando i principi dello spessore uniforme, abbiamo ottenuto risultati migliori.

Lo spessore ideale delle pareti per i pezzi di grandi dimensioni varia in genere da 2,5 a 3,5 mm per la maggior parte delle applicazioni, anche se può variare in base alla scelta del materiale e ai requisiti strutturali. Quando le sezioni più spesse sono inevitabili, adottiamo approcci strategici come il carotaggio, le nervature o la tecnologia di assistenza al gas per mantenere un raffreddamento efficace e al contempo l'integrità strutturale.

Passaggio da uno spessore all'altro

Quando le transizioni di spessore sono inevitabili in componenti di grandi dimensioni, le modifiche graduali diventano essenziali. La prassi standard prevede l'attuazione di transizioni non superiori a 40% dello spessore nominale della parete su una distanza pari ad almeno tre volte lo spessore della parete.

Ad esempio, il passaggio da una parete di 3 mm a una sezione di 4,2 mm deve avvenire su una distanza minima di 9 mm per evitare la concentrazione di tensioni e un raffreddamento non uniforme. Queste transizioni graduali sono particolarmente importanti nei pezzi di grandi dimensioni, dove il differenziale di raffreddamento tra sezioni spesse e sottili può creare notevoli sollecitazioni interne.

| Parete nominale | Passo massimo | Distanza minima di transizione |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Questo approccio calcolato alle transizioni di spessore aiuta a mantenere il flusso del materiale e le caratteristiche di raffreddamento costanti in tutti i componenti di grandi dimensioni, riducendo in modo significativo i difetti nei pezzi finiti.

Implementazione dell'angolo di sformo per un'espulsione riuscita

Gli angoli di sformo rappresentano un'altra considerazione critica che diventa sempre più importante con l'aumentare delle dimensioni dei pezzi. Queste superfici angolate facilitano l'espulsione dallo stampo, evitando danni e distorsioni durante il processo di produzione.

Determinazione del valore ottimale della bozza

Per i componenti in plastica di grandi dimensioni, gli angoli di sformo standard si rivelano spesso insufficienti. Mentre i pezzi più piccoli possono funzionare con uno sbozzo di 0,5°, i componenti di grandi dimensioni richiedono tipicamente:

- Bozza minima di 1,0° per superfici strutturate

- 0,5°-1,5° per aree lisce e non strutturate

- 2,0°-3,0° per nervature e bocche profonde

- 1,5°-2,5° per superfici con texture leggere

I requisiti di tiraggio più elevati derivano dalla maggiore superficie di contatto tra il pezzo e lo stampo, che crea un attrito proporzionalmente maggiore durante l'espulsione. Inoltre, i pezzi di grandi dimensioni sono più suscettibili di distorsione durante il processo di espulsione, rendendo ancora più critico un corretto tiraggio.

Considerazioni sulle bozze specifiche della direzione

Gli angoli di sformo devono essere progettati rispetto alla direzione di espulsione, il che diventa più complesso con componenti grandi e sfaccettati. Noi di PTSMAKE analizziamo ogni superficie individualmente per garantire un tiraggio appropriato rispetto al suo specifico percorso di espulsione.

Per geometrie particolarmente impegnative, spesso implementiamo disegni a linea spezzata6 che permettono alle sezioni del pezzo di rilasciarsi in direzioni diverse, consentendo una corretta stesura di tutte le superfici e mantenendo l'integrità dimensionale.

nullo

Strategie di nervatura strutturale per la resistenza e la stabilità

La nervatura fornisce un supporto strutturale essenziale nei componenti di grandi dimensioni, mantenendo uno spessore ragionevole delle pareti. Tuttavia, una progettazione impropria delle nervature può creare più problemi di quanti ne risolva, soprattutto nei pezzi sovradimensionati.

Rapporto spessore della nervatura/parete

La regola fondamentale per la progettazione delle nervature è mantenere uno spessore adeguato rispetto alla parete nominale. Per i componenti di grandi dimensioni, in genere si consiglia di:

- Spessore della nervatura a 40-60% dello spessore della parete adiacente

- Altezza massima della nervatura pari a 3 volte lo spessore nominale della parete

- Raggio alla base della nervatura pari a 25-30% dello spessore della parete

- Minimo 0,5° di tiraggio aggiuntivo sulle pareti laterali delle costole oltre al requisito di base.

Queste proporzioni bilanciano il supporto strutturale con i potenziali segni di affondamento e i problemi di raffreddamento. Quando le nervature sono troppo spesse rispetto alla parete, creano segni di affossamento sulle superfici opposte; quando sono troppo sottili, non riescono a fornire un supporto adeguato e possono riempirsi in modo incompleto durante lo stampaggio.

Schemi di disposizione delle nervature per grandi superfici

La disposizione delle nervature su ampie superfici influisce in modo significativo sulle prestazioni strutturali e sulla producibilità:

- Schemi a griglia: Fornisce un supporto equilibrato su ampie superfici piane.

- Disposizioni radiali: Ideale per sezioni circolari o curve

- Strutture triangolate: Offrono la massima rigidità con il minimo materiale

- Sistemi paralleli: Consente un flusso di materiale costante durante lo stampaggio

Per le superfici piane estremamente grandi, spesso utilizziamo una combinazione di sistemi di nervature primarie e secondarie. Le nervature primarie forniscono l'ossatura strutturale principale, mentre le nervature secondarie offrono un rinforzo localizzato nelle aree ad alta sollecitazione.

Quando si progettano i modelli di nervature, è particolarmente importante mantenere coerenti i percorsi del flusso di materiale. Le nervature non devono mai creare ostacoli che impediscano il flusso del materiale, poiché ciò può causare segni di esitazione, linee di saldatura o riempimento incompleto in aree remote di pezzi di grandi dimensioni.

Progettazione e posizionamento dei cancelli per un flusso di materiale ottimale

Forse nessun aspetto della progettazione di pezzi di grandi dimensioni è più critico della corretta posizione e progettazione della porta. La porta rappresenta il punto di ingresso della plastica fusa nella cavità dello stampo e la sua progettazione influenza direttamente il flusso del materiale, la distribuzione della pressione e, in ultima analisi, la qualità del pezzo.

Posizioni strategiche dei cancelli per i componenti di grandi dimensioni

Per i componenti di grandi dimensioni, spesso si rendono necessarie più porte per garantire il riempimento completo prima della solidificazione del materiale. Il posizionamento strategico di queste porte richiede un'attenta considerazione:

- Posizionare i cancelli in sezioni più spesse, quando possibile

- Mantenere distanze di flusso uguali alle estremità del pezzo

- Evitare di posizionare i cancelli su superfici visibili o estetiche.

- Considerare l'integrità strutturale dei punti in cui i cancelli si collegano alla parte.

- Considerazione della formazione di linee di saldatura tra fronti di flusso convergenti

Utilizzando un sofisticato software di analisi del flusso dello stampo, simuliamo varie configurazioni di gate per identificare la disposizione ottimale prima di finalizzare la progettazione dello stampo. Questo approccio evita costose regolazioni per tentativi ed errori durante la fase di campionamento.

Selezione del tipo di gate per diverse applicazioni

I diversi design dei cancelli offrono vantaggi specifici per le diverse applicazioni di grandi pezzi:

| Tipo di cancello | Vantaggi | Le migliori applicazioni |

|---|---|---|

| Cancelli a ventaglio | Ampia distribuzione del materiale | Pannelli piatti, coperture di grandi dimensioni |

| Porte sottomarine | Rimozione automatica delle vestigia | Componenti con superfici cosmetiche |

| Cancelli perimetrali | Modello di riempimento controllato | Componenti strutturali, telai |

| Cancelli a punta calda | Vestigia minime del cancello | Superfici visibili che richiedono una finitura pulita |

| Porte della valvola | Controllo preciso della pressione di iniezione | Componenti critici con tolleranze rigorose |

Per componenti di grandi dimensioni particolarmente impegnativi, spesso implementiamo un sistema di valvole a saracinesca sequenziale che controlla con precisione i tempi di iniezione del materiale attraverso più saracinesche. Questo approccio consente un'ottimizzazione del riempimento che sarebbe impossibile con i design convenzionali delle porte.

Progettazione del sistema di raffreddamento per la stabilità dimensionale

La progettazione del sistema di raffreddamento diventa sempre più critica con l'aumentare delle dimensioni dei componenti. I componenti di grandi dimensioni contengono molta più energia termica e richiedono sistemi di raffreddamento accuratamente progettati per mantenere la stabilità dimensionale.

Approcci di raffreddamento bilanciati

Il raffreddamento uniforme su ampie superfici impedisce il ritiro differenziale che porta a deformazioni e instabilità dimensionale. Le strategie chiave includono:

- Mantenimento di una distanza costante del canale di raffreddamento dalle superfici dei pezzi

- Implementazione di progetti di raffreddamento conforme che seguono la geometria del pezzo

- Creazione di zone di raffreddamento indipendenti per aree con profili di spessore diversi

- Utilizzo di materiali per stampi ad alta conduttività nelle aree critiche

- Implementazione di perni termici per raggiungere aree inaccessibili ai canali di raffreddamento convenzionali

Grazie a questi approcci, creiamo sistemi di gestione termica equilibrati che estraggono il calore in modo uniforme da componenti massicci, garantendo stabilità dimensionale e coerenza nella produzione.

Ottimizzazione del tempo di raffreddamento

La fase di raffreddamento rappresenta in genere la parte più lunga del ciclo di stampaggio, soprattutto per i pezzi di grandi dimensioni. Ottimizzare il raffreddamento senza compromettere la qualità richiede approcci sofisticati:

- Induzione strategica di turbolenza nei canali di raffreddamento

- Sistemi di espulsione a pressione che rilevano la solidificazione

- Profili di raffreddamento multistadio che si adattano durante il ciclo

- Materiali avanzati con maggiore conduttività termica

Grazie all'implementazione di queste tecniche, siamo riusciti a ridurre i tempi di raffreddamento di 15-30% per i componenti di grandi dimensioni, mantenendo o migliorando la stabilità dimensionale.

Grazie all'implementazione strategica di questi approcci progettuali, i produttori possono produrre con successo componenti in plastica di grandi dimensioni che soddisfano i più severi requisiti di qualità e prestazioni, mantenendo al contempo l'efficienza produttiva.

Stampaggio a iniezione a servizio completo: Produzione end-to-end

Vi siete mai chiesti come facciano quelle enormi parti in plastica della vostra auto, del vostro frigorifero o delle vostre attrezzature industriali a passare dall'idea al prodotto finito in modo così perfetto? Dietro ogni grande componente in plastica si nasconde un sofisticato ecosistema di produzione che pochi vedono ma di cui tutti beneficiano.

I servizi di stampaggio a iniezione di materie plastiche di grandi dimensioni a servizio completo offrono soluzioni di produzione complete integrando ogni fase, dalla consultazione del progetto iniziale alla distribuzione finale, eliminando la complessità della catena di fornitura e garantendo al contempo un controllo di qualità costante nell'intero ciclo di vita della produzione.

Il vantaggio della produzione integrata

Quando si tratta di produrre componenti in plastica di grandi dimensioni, le catene di fornitura frammentate creano numerose sfide. Ogni passaggio di consegne tra fornitori diversi introduce potenziali errori di comunicazione, variazioni di qualità e allungamento dei tempi. Ecco perché le soluzioni di produzione complete sono diventate sempre più preziose per le aziende che cercano di ottimizzare la produzione di componenti in plastica di grandi dimensioni.

Dalla consulenza progettuale alla realtà produttiva

Il viaggio dall'idea al prodotto finito inizia con la progettazione collaborativa. In PTSMAKE, il nostro team di ingegneri lavora direttamente con i clienti per ottimizzare i progetti in modo specifico per la producibilità di grandi pezzi. Questo impegno precoce aiuta a identificare e risolvere i potenziali problemi prima che diventino costosi.

Un vero approccio di servizio end-to-end comprende:

- Analisi del Design for Manufacturability (DFM) specifica per i componenti di grandi dimensioni

- Consulenza sulla selezione dei materiali in base ai requisiti di prestazione

- Opzioni di prototipazione per la validazione del concetto

- Ottimizzazione della progettazione degli utensili per una produzione efficiente

- Canali di comunicazione chiari durante tutto il processo

Questo approccio integrato elimina le tradizionali distanze tra studi di progettazione, attrezzisti e stampisti, che spesso portano a puntare il dito in caso di problemi. Al contrario, un unico team assume la responsabilità dell'intero processo, creando responsabilità e continuità.

Percorsi di prototipazione per componenti di grandi dimensioni

La convalida dei progetti prima di impegnarsi nell'attrezzaggio della produzione diventa ancora più critica con i componenti di grandi dimensioni, dove gli investimenti per l'attrezzaggio sono notevoli. I fornitori di servizi completi offrono diverse opzioni di prototipazione per soddisfare le diverse esigenze dei progetti:

- Prototipazione rapida: Stampa 3D, lavorazione CNC o fusione sotto vuoto per visualizzare rapidamente i concetti.

- Utensili a ponte: Utensili in alluminio o morbidi per produzioni limitate

- Dal prototipo alla produzione: Approcci progressivi di attrezzaggio che si evolvono dal prototipo alla produzione finale

Queste opzioni consentono ai produttori di convalidare i progetti, condurre test funzionali e persino eseguire prove di mercato limitate prima di investire in attrezzature per la produzione completa. Per i componenti di grandi dimensioni, i cui costi di attrezzaggio possono raggiungere cifre a sei zeri, questo approccio riduce significativamente il rischio di sviluppo.

Sviluppo di utensili avanzati

La base del successo della produzione di componenti di grandi dimensioni risiede nei sofisticati sistemi di utensili progettati specificamente per le applicazioni sovradimensionate.

Ingegneria di scala

La creazione di utensili per componenti in plastica di grandi dimensioni richiede competenze specialistiche che vanno oltre la normale costruzione di stampi. Le considerazioni principali includono:

| Sfida | Soluzione strategica |

|---|---|

| Distanza del flusso di materiale | Sistemi a più porte con guide bilanciate |

| Raffreddamento uniforme | Canali di raffreddamento conformi e gestione termica |

| Espulsione della parte | Sistemi di espulsione in sequenza per evitare distorsioni |

| Stabilità dello stampo | Strutture in acciaio rinforzato per evitare la deformazione |

| Longevità | Selezioni di acciaio premium per una maggiore durata dell'utensile |

Queste considerazioni ingegneristiche diventano esponenzialmente più importanti con l'aumentare delle dimensioni dei pezzi. Un fornitore di servizi completi integra lo sviluppo degli stampi con l'ingegneria di processo, assicurando che il progetto dello stampo sia in grado di soddisfare sia la geometria del pezzo che il processo di produzione previsto.

Classe 101 Utensili di produzione

Per la produzione di grandi volumi di componenti in plastica, gli stampi di Classe 101 rappresentano il gold standard. Questi stampi di precisione sono costruiti per milioni di cicli, mantenendo tolleranze strette. I fornitori di servizi completi dispongono di capacità di attrezzaggio interne con attrezzature specializzate per la gestione di enormi basi di stampi che pesano diverse tonnellate.

L'integrazione delle operazioni di attrezzaggio e stampaggio consente un miglioramento continuo grazie a cicli di feedback sulla produzione. Quando lo stesso team si occupa sia dell'attrezzaggio che del processo di stampaggio, gli aggiustamenti possono essere implementati rapidamente senza i ritardi tipici degli accordi con più fornitori.

Eccellenza nello stampaggio della produzione

Il cuore di ogni soluzione produttiva è il processo di produzione stesso. Per i componenti in plastica di grandi dimensioni, ciò richiede attrezzature e competenze specializzate.

Capacità di stampaggio a iniezione di grande tonnellaggio

La produzione di componenti in plastica di grandi dimensioni richiede macchine per lo stampaggio a iniezione con forze di chiusura che vanno da 500 a 4.000 tonnellate. Queste macchine massicce rappresentano investimenti di capitale sostanziali che i fornitori specializzati sfruttano per più progetti.

Al di là della capacità della macchina grezza, il successo dello stampaggio di grandi pezzi richiede:

- Configurazioni specializzate di coclee e barili per una preparazione omogenea del materiale

- Sistemi avanzati di controllo dei processi per l'ottimizzazione dei parametri

- Sistemi robotizzati di rimozione dei pezzi per gestire componenti pesanti

- Monitoraggio in tempo reale per il controllo della qualità

Centralizzando queste risorse specializzate all'interno di un modello di servizio completo, i produttori possono accedere a capacità che sarebbe proibitivo sviluppare internamente.

Gestione dei materiali per la produzione in serie

I componenti di grandi dimensioni consumano volumi significativi di materiale, rendendo la gestione efficiente dei materiali essenziale per il controllo dei costi e la costanza della qualità. I fornitori di servizi completi implementano sofisticati sistemi di gestione dei materiali, tra cui:

- Stoccaggio del materiale a clima controllato per evitare l'assorbimento di umidità

- Sistemi automatizzati di consegna dei materiali per garantire la coerenza

- Sistemi di essiccazione centrale con tramogge multiple per diversi materiali

- Additivi e coloranti specializzati per formulazioni personalizzate

Questa infrastruttura consente una produzione costante e ottimizza l'utilizzo dei materiali - considerazioni critiche quando i singoli pezzi possono consumare diversi chilogrammi di resine di grado ingegneristico.

Integrazione delle operazioni secondarie

Il percorso produttivo non termina quando i pezzi escono dalla macchina di stampaggio a iniezione. I componenti di grandi dimensioni richiedono spesso più operazioni secondarie per ottenere prodotti finiti.

Capacità di assemblaggio di precisione

Molti prodotti complessi richiedono l'assemblaggio di più componenti di grandi dimensioni. Le soluzioni di produzione complete includono capacità di assemblaggio su misura per le parti sovradimensionate:

- Saldatura a ultrasuoni o a vibrazione per unire sezioni di grandi dimensioni

- Sistemi di fissaggio meccanico con controllo automatico della coppia

- Incollaggio adesivo con processi di polimerizzazione controllata

- Capacità di installazione di inserti e di sovrastampaggio

Integrando le operazioni di assemblaggio all'interno del flusso di lavoro di produzione, i produttori eliminano il trasporto tra gli stabilimenti e mantengono il controllo della qualità durante tutto il processo.

Tecnologie di finitura decorativa

Le considerazioni estetiche giocano spesso un ruolo cruciale nelle applicazioni di componenti di grandi dimensioni, in particolare per i prodotti di consumo visibili. I fornitori di servizi completi offrono diverse opzioni di finitura:

- Pittura e rivestimento: Colori, texture e finiture protettive personalizzate

- Tampografia: Loghi, istruzioni e marcature regolamentari

- Stampaggio a caldo: Accenti metallici e identificativi del marchio

- Decorazione in stampo: Pellicole e applicazioni applicate durante lo stampaggio

Queste capacità di finitura integrate assicurano un aspetto uniforme in tutte le serie, eliminando al contempo le sfide logistiche legate alla spedizione di componenti di grandi dimensioni tra fornitori diversi.

Semplificazione della catena di fornitura

Forse il vantaggio più significativo delle soluzioni di produzione end-to-end è la drastica semplificazione della logistica della supply chain.

Sistemi di gestione dell'inventario

I fornitori di servizi completi implementano sistemi completi di gestione dell'inventario che tengono traccia dei componenti durante l'intero processo di produzione. Questi sistemi forniscono:

- Visibilità in tempo reale dell'inventario dei prodotti in corso di lavorazione

- Attivazione automatica del riordino delle materie prime

- Gestione dei prodotti finiti in base ai requisiti del cliente

- Dati storici per l'ottimizzazione della pianificazione della produzione

Per i produttori di componenti in plastica di grandi dimensioni, una gestione efficace delle scorte ha un impatto diretto sia sul flusso di cassa che sulla capacità di rispondere alle richieste del mercato.

Distribuzione e supporto logistico

Il trasporto di componenti in plastica di grandi dimensioni dagli impianti di produzione agli utenti finali presenta sfide uniche. I fornitori di servizi completi offrono soluzioni logistiche integrate che rispondono ai requisiti specifici dei componenti sovradimensionati:

- Imballaggio personalizzato progettato per la protezione dei componenti

- Spedizione consolidata per ridurre al minimo i costi di trasporto

- Reti logistiche globali per la distribuzione internazionale

- Opzioni di stoccaggio per programmi di consegna just-in-time

Consolidando queste funzioni all'interno di un unico rapporto di servizio, i produttori riducono i costi amministrativi e migliorano l'affidabilità della catena di fornitura.

Garanzia di qualità attraverso la catena del valore

Il mantenimento di una qualità costante in processi produttivi complessi richiede gestione sistematica della qualità7 approcci integrati in ogni fase.

Sistemi di qualità unificati

Le soluzioni di produzione end-to-end implementano sistemi di qualità unificati che mantengono la coerenza dalla progettazione iniziale alla consegna finale. Questi sistemi includono tipicamente:

- Processi di controllo dei documenti che garantiscono specifiche aggiornate

- Protocolli di certificazione e tracciabilità dei materiali

- Ispezione in-process con controllo statistico del processo

- Verifica finale rispetto ai requisiti del cliente

- Sistemi di azione correttiva ad anello chiuso

Questo approccio unificato evita le disconnessioni qualitative comuni nelle catene di fornitura frammentate, dove standard o sistemi di qualità diversi possono essere applicati in fasi diverse.

Programmi di miglioramento continuo

I partner di produzione più efficaci implementano programmi strutturati di miglioramento continuo che favoriscono un'ottimizzazione costante. Questi programmi sfruttano i dati raccolti durante il processo di produzione per identificare le opportunità di miglioramento:

- Riduzione dei tempi di ciclo attraverso l'ottimizzazione dei processi

- Miglioramento dell'utilizzo dei materiali per ridurre i costi

- Miglioramento della qualità attraverso l'eliminazione dei difetti

- Incremento dell'efficienza energetica grazie all'ottimizzazione delle apparecchiature

Questo impegno per il miglioramento continuo garantisce che i processi produttivi si evolvano e migliorino durante il ciclo di vita del prodotto, offrendo un valore crescente nel tempo.

Integrando queste capacità complete all'interno di un unico rapporto di produzione, le aziende che producono componenti in plastica di grandi dimensioni possono ottenere significativi vantaggi competitivi grazie a cicli di sviluppo più rapidi, qualità costante e costi totali di gestione ottimizzati.

Scoprite come i sistemi di monitoraggio aumentano la qualità dei pezzi e riducono i costi. ↩

Scoprite come la simulazione al computer ottimizza i modelli di flusso dei materiali e migliora la qualità dei pezzi. ↩

Scoprite come la combinazione di diversi tipi di fibre crea miglioramenti sinergici delle prestazioni per i componenti di grandi dimensioni. ↩

Scoprite come ridurre al minimo le variazioni di processo porti a una maggiore coerenza dei pezzi e a rese più elevate. ↩

Scoprite come i metodi statistici identificano le tendenze del processo prima che diventino problemi di qualità. ↩

Esplorare tecniche avanzate per la creazione di linee di divisione complesse in progetti di stampi di grandi dimensioni. ↩

Scoprite come gli approcci unificati alla qualità riducono i difetti e migliorano la coerenza nella produzione. ↩