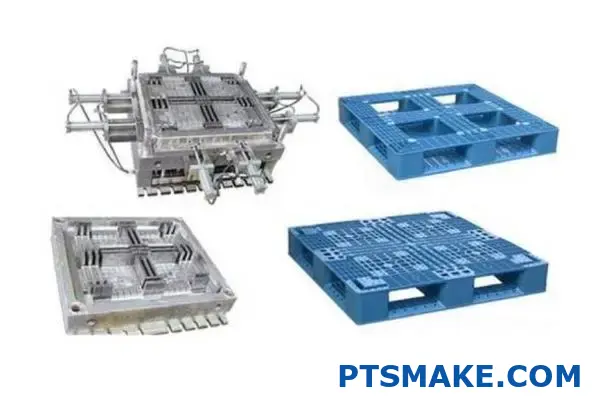

Fondamenti della progettazione di stampi per pallet in plastica

Vi siete mai chiesti perché alcuni pallet in plastica durano anni mentre altri si rompono con una pressione minima? Il segreto non sta nella plastica in sé, ma nell'invisibile meraviglia ingegneristica: lo stampo che la modella.

La creazione di stampi per pallet in plastica efficaci richiede la padronanza di un delicato equilibrio tra principi scientifici e ingegneria pratica. Dall'analisi della distribuzione del carico all'ottimizzazione del flusso di materiale, ogni decisione progettuale ha un impatto diretto sulle prestazioni, la durata e l'efficienza produttiva del pallet.

Comprendere gli elementi fondamentali della progettazione di stampi per pallet

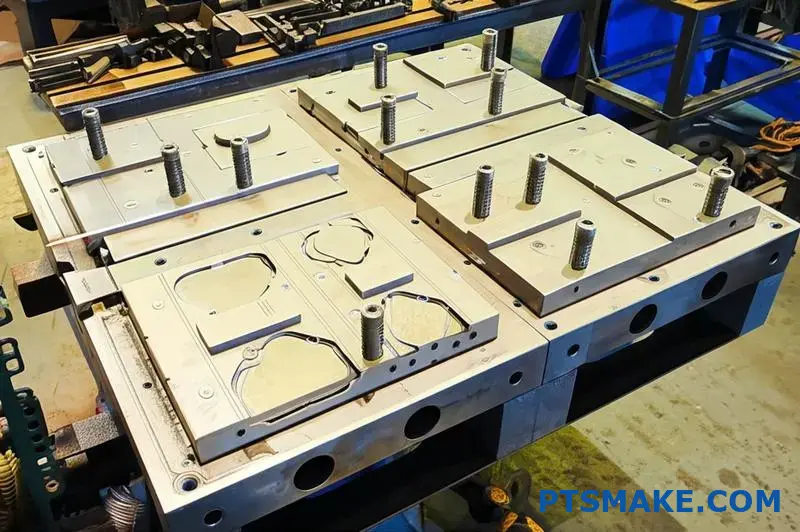

Quando ci immergiamo nella progettazione di stampi per pallet in plastica, dobbiamo innanzitutto riconoscere che questi prodotti apparentemente semplici sono in realtà progetti ingegneristici complessi. Alla PTSMAKE ho imparato che la progettazione di uno stampo di successo inizia sempre con una comprensione approfondita dei requisiti di utilizzo finale. Ciò include la capacità di peso, la resistenza all'impilamento, le condizioni ambientali e i metodi di movimentazione.

Il indice di flusso di fusione1 del materiale plastico scelto influenza in modo significativo l'approccio alla progettazione dello stampo. I diversi polimeri si comportano in modo unico durante l'iniezione, richiedendo un posizionamento specifico delle porte e il calcolo dello spessore delle pareti.

Analisi del carico: La base dei pallet durevoli

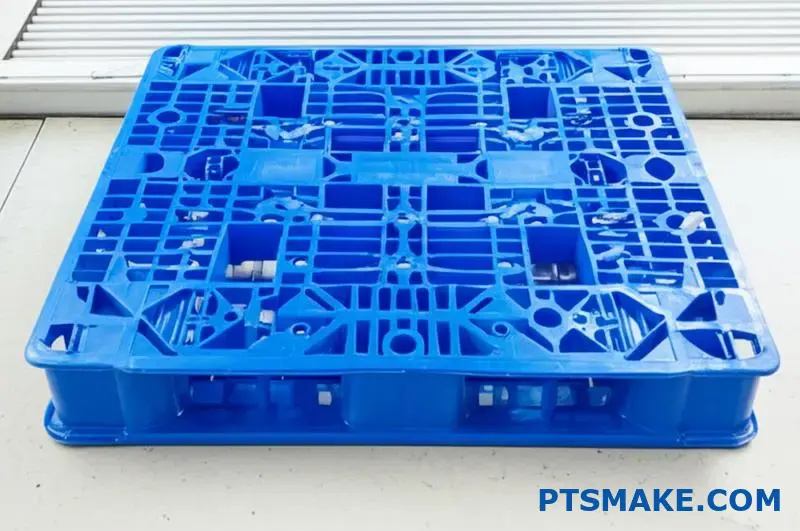

Un aspetto critico della progettazione di stampi per pallet è l'analisi completa dei carichi. Dobbiamo considerare:

- Capacità di carico statico - Il peso massimo che il pallet può sostenere da fermo

- Capacità di carico dinamico - Capacità di peso durante il movimento (in genere 75-80% di capacità statica)

- Capacità di carico della scaffalatura - Resistenza del supporto quando il pallet è sostenuto solo ai bordi

Il progetto dello stampo deve incorporare questi requisiti attraverso schemi di nervatura strategici, distribuzione del materiale e caratteristiche di supporto strutturale.

Ottimizzazione della distribuzione delle sollecitazioni

La corretta distribuzione delle sollecitazioni si ottiene attraverso:

- Spessore uniforme delle pareti per evitare deformazioni e segni di affossamento

- Posizionamento strategico delle nervature per la massima resistenza con un materiale minimo

- Angoli raggiati per evitare la concentrazione delle sollecitazioni

- Percorsi di flusso del materiale bilanciati per garantire una densità costante

Considerazioni sul processo di stampaggio

Quando si progettano stampi per pallet in plastica, bisogna tenere conto dell'intero processo di produzione. Questo include:

| Caratteristica del design | Implicazioni per la produzione | Soluzione di design |

|---|---|---|

| Disegni profondi | Può causare l'assottigliamento del materiale | Incorporare angoli di sformo progressivi |

| Sezioni spesse | Potenziale di segni di sprofondamento | Progettazione di anime cave e opzioni di assistenza a gas |

| Geometrie complesse | Flusso di materiale difficile | Posizionamento strategico dei cancelli e analisi dei flussi |

| Requisiti di raffreddamento | Impatto sul tempo di ciclo | Disposizione ottimizzata dei canali di raffreddamento |

Impatto della selezione dei materiali sulla progettazione degli stampi

La scelta del materiale plastico influenza direttamente i requisiti di progettazione dello stampo. Noi di PTSMAKE lavoriamo tipicamente con:

- Polietilene ad alta densità (HDPE) - Richiede stampi con un'eccellente ventilazione a causa del suo elevato tasso di ritiro.

- Polipropilene (PP) - Necessita di precise zone di controllo della temperatura nello stampo

- Plastica riciclata - Spesso richiedono una costruzione dello stampo più robusta per gestire le incongruenze

Ogni materiale presenta caratteristiche di scorrimento, tassi di ritiro e comportamenti di raffreddamento diversi, che devono essere tenuti in considerazione nella progettazione dello stampo.

Prevenire i difetti più comuni attraverso la progettazione

Un'efficace progettazione di stampi per pallet anticipa e previene i più comuni difetti di produzione:

- Deformazione - Controllato grazie al raffreddamento bilanciato e allo spessore uniforme delle pareti

- Colpi brevi - Si risolve con l'ubicazione e le dimensioni corrette del cancello

- Linee di saldatura - Riduzione al minimo grazie alla progettazione strategica del percorso di flusso

- Segni di affondamento - Prevenzione grazie a un'adeguata progettazione della struttura di supporto e al suo raffreddamento.

Standard e conformità del settore

La progettazione di stampi per pallet deve garantire che il prodotto finale soddisfi gli standard industriali pertinenti, tra cui:

- ISO 8611 per i protocolli di prova dei pallet

- Requisiti di portanza regionale

- Conformità alla sicurezza dei materiali per settori specifici (alimentare, farmaceutico, ecc.)

Il design dello stampo influenza direttamente la capacità del pallet di soddisfare questi standard, rendendo le considerazioni sulla conformità essenziali fin dalle prime fasi di progettazione.

Equilibrio tra costi ed efficienza

Trovare il perfetto equilibrio tra durata e costi di produzione è forse l'aspetto più impegnativo della progettazione di stampi per pallet. Grazie a un'attenta distribuzione dei materiali, a un rinforzo strategico e a soluzioni di raffreddamento innovative, siamo in grado di creare stampi che producono pallet che soddisfano i requisiti di prestazione mantenendo prezzi competitivi.

In PTSMAKE, il nostro approccio prevede iterazioni di progettazione basate su simulazioni che identificano il punto di equilibrio ottimale per le esigenze specifiche di ciascun cliente, consentendoci di creare stampi per pallet in plastica che offrono un valore eccezionale.

Progettazione di gate e analisi CAE per un flusso ottimale

Vi è mai capitato di osservare un pallet di plastica impeccabile e di chiedervi come sia possibile creare qualcosa di così grande senza segni di scorrimento o punti deboli visibili? Il segreto sta nell'architettura invisibile di cancelli e guide che alimentano la plastica fusa nello stampo.

La progettazione di cancelli a più punti è l'eroe non celebrato della produzione di pallet in plastica su larga scala, che funziona come un sistema di irrigazione attentamente orchestrato per garantire che ogni angolo del pallet riceva la quantità perfetta di materiale alla temperatura e alla pressione ideali.

Il ruolo critico dei sistemi di cancelli multipunto

Quando si tratta di stampi per pallet in plastica di grandi dimensioni, i progetti convenzionali a porta singola semplicemente non bastano. Le dimensioni dei pallet (in genere 40×48 pollici o più grandi) creano problemi significativi per il flusso di materiale. Noi di PTSMAKE abbiamo scoperto che i sistemi di cancelli a più punti sono assolutamente essenziali per una progettazione di stampi per pallet di successo.

I cancelli a più punti offrono diversi vantaggi critici:

- Flusso di materiali equilibrato su tutta la cavità dello stampo

- Requisiti di pressione ridotti rispetto ai progetti a porta singola

- Raffreddamento più costante che porta a un restringimento più uniforme

- Minor rischio di deformazione nel prodotto finito

- Lunghezza del flusso ridotta al minimo per ogni percorso materiale

Il posizionamento strategico delle porte è forse la decisione progettuale più cruciale dell'intero processo di sviluppo dello stampo. Se le porte sono troppo poche, si rischia di avere riempimenti incompleti; se sono troppe, si creano linee di saldatura eccessive e si aumentano i costi di produzione.

Strategia di posizionamento dei gate per un flusso ottimale

Il posizionamento del cancello non consiste semplicemente nel garantire che lo stampo si riempia completamente, ma nel controllare come riempie. Per i pallet in plastica, in genere seguiamo questi principi:

- I cancelli devono essere posizionati nei punti di massimo spessore.

- Mantenere distanze di flusso uguali da ciascun cancello, quando possibile.

- Posizionare i cancelli per dirigere il flusso di materiale verso aree con geometria complessa.

- Evitare di posizionare i cancelli in aree altamente visibili o strutturali, dove le vestigia del cancello potrebbero compromettere le prestazioni.

- Considerate il orientamento del flusso2 effetti sulle proprietà dei materiali nelle aree strutturali critiche

Ho riscontrato che la maggior parte dei pallet in plastica trae vantaggio da 4-8 punti di passaggio, a seconda delle dimensioni e della complessità. Il numero esatto e la posizione devono essere determinati attraverso un'attenta analisi e simulazione.

Sfruttare il software CAE per l'ottimizzazione del flusso

La simulazione di ingegneria assistita da computer (CAE) ha rivoluzionato la progettazione degli stampi, in particolare per prodotti complessi come i pallet in plastica. Noi di PTSMAKE utilizziamo un software avanzato di simulazione del flusso per prevedere e prevenire potenziali problemi prima di tagliare l'acciaio.

Vantaggi della simulazione di flusso nella progettazione di stampi per pallet

La nostra analisi CAE fornisce indicazioni cruciali che sarebbe impossibile determinare con la sola esperienza:

| Tipo di analisi | Cosa rivela | Perché è importante |

|---|---|---|

| Analisi dei tempi di riempimento | La velocità e l'uniformità di riempimento dello stampo | Previene i colpi corti e il surriscaldamento del materiale |

| Distribuzione della pressione | Aree di alta e bassa pressione durante il riempimento | Identifica le potenziali debolezze strutturali e le scintille |

| Mappatura della temperatura | Temperatura del materiale lungo il percorso di flusso | Impedisce la degradazione e garantisce una corretta fusione |

| Previsione della trappola d'aria | Dove potrebbero formarsi sacche d'aria | Previene le bruciature e i riempimenti incompleti |

| Posizioni delle linee di saldatura | Dove si incontrano i fronti di flusso dei materiali | Evidenzia i potenziali punti deboli strutturali |

Queste simulazioni ci permettono di testare virtualmente diverse configurazioni di gate, con un notevole risparmio di tempo e risorse rispetto ai tradizionali approcci "trial-and-error".

Prevenzione dei difetti attraverso la simulazione

Le linee di saldatura sono un problema particolare nelle progettazioni multi-gate perché rappresentano potenziali punti deboli nel prodotto finito. La nostra analisi CAE ci permette di:

- Prevedere la posizione esatta di tutte le linee di saldatura

- Ottimizzazione del posizionamento dei cancelli per allontanare le linee di saldatura dalle aree ad alta sollecitazione

- Regolare i parametri di lavorazione per migliorare la resistenza della linea di saldatura

- Implementare caratteristiche di progettazione che compensino la debolezza della linea di saldatura.

Ad esempio, in un recente progetto di pallet, la nostra simulazione ha rivelato che la configurazione originale a 6 porte avrebbe creato una linea di saldatura direttamente attraverso un punto critico di ingresso dei carrelli elevatori. Passando a un sistema a 8 porte con posizionamento modificato, siamo riusciti a spostare la linea di saldatura in un'area rinforzata, aumentando la capacità di carico di circa 15%.

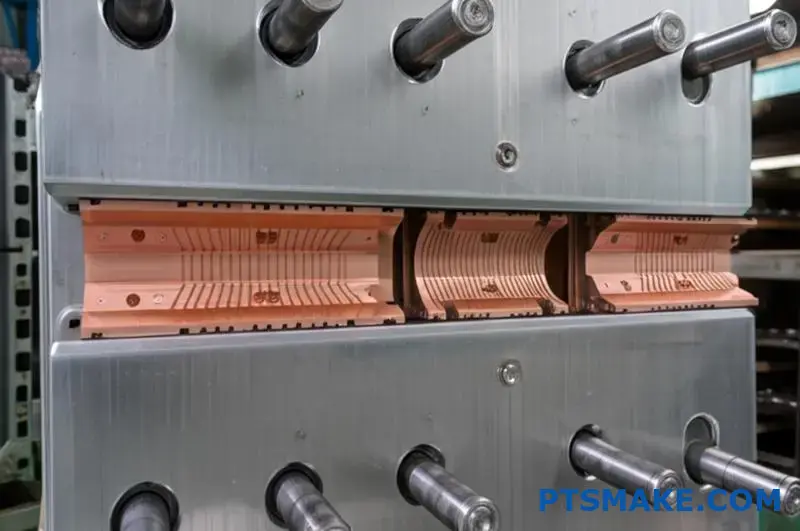

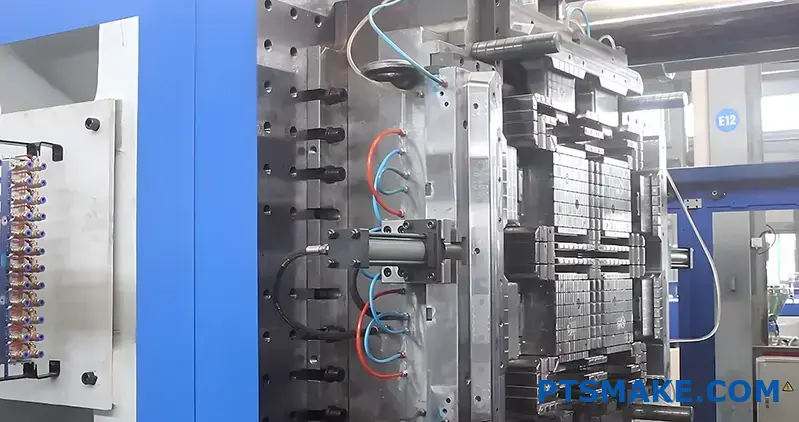

Sistemi a canale caldo per stampi per pallet di grandi dimensioni

Mentre i sistemi a canale freddo sono più semplici, gli stampi per pallet in plastica di grandi dimensioni beneficiano quasi sempre della tecnologia a canale caldo. I sistemi a canale caldo integrati offrono diversi vantaggi cruciali:

Vantaggi dei sistemi a canale caldo nella produzione di pallet

- Efficienza del materiale: Elimina gli scarti di scorrimento, che possono essere consistenti nei pallet di grandi dimensioni.

- Riduzione del tempo di ciclo: Non è necessario raffreddare ed espellere i corridori

- Elaborazione coerente: Mantiene la temperatura del materiale durante l'intero ciclo di riempimento.

- Requisiti di pressione ridotti: Pressioni di iniezione più basse grazie al mantenimento della temperatura del materiale

- Controllo preciso: Capacità di bilanciare il flusso tra più varchi attraverso zone di controllo della temperatura individuali

L'investimento iniziale nella tecnologia a canale caldo è rapidamente compensato dal risparmio di materiale e dall'efficienza produttiva, soprattutto per la produzione di pallet in grandi volumi.

Bilanciamento del flusso di materiale attraverso il design del collettore

Il design del collettore del canale caldo è fondamentale per garantire un flusso equilibrato attraverso tutte le porte. Noi di PTSMAKE progettiamo sistemi di collettori personalizzati che tengono conto di:

- Percorsi di flusso simmetrici, quando possibile

- Perdite di carico bilanciate su diverse lunghezze del percorso di flusso

- Diametri dei canali di fusione ottimizzati per mantenere costanti le proprietà del materiale

- Isolamento termico strategico per evitare il trasferimento di calore alle sezioni del pallet di raffreddamento

Il nostro approccio alla progettazione dei manifold si concentra non solo sul riempimento dello stampo, ma anche sul mantenimento di proprietà coerenti del materiale in tutto il pallet. Ciò si traduce in un restringimento più uniforme, in una minore deformazione e, in definitiva, in un prodotto più durevole.

La combinazione di progettazione a gate multipli, analisi CAE completa e sistemi integrati a canale caldo ci permette di creare stampi per pallet in plastica che producono pezzi costanti e di alta qualità con difetti minimi e massima efficienza. Se implementate correttamente, queste tecnologie possono ridurre significativamente i tempi di ciclo e migliorare le prestazioni complessive dei pallet.

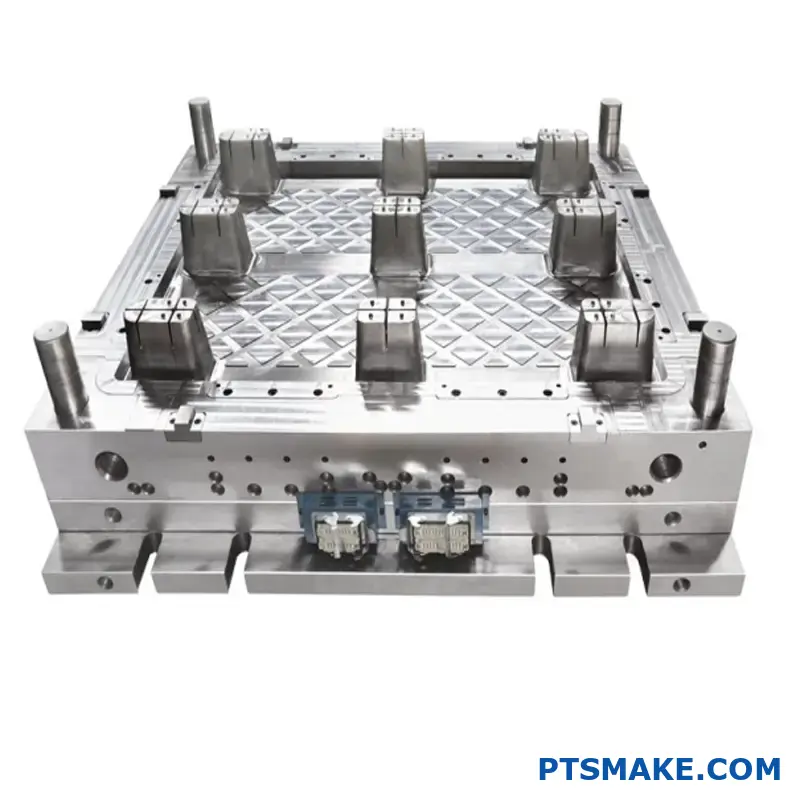

Ingegneria degli inserti per stampi e sistemi di raffreddamento

Vi siete mai chiesti cosa fa sì che uno stampo per pallet in plastica funzioni con tale precisione nonostante le estreme fluttuazioni di temperatura? Il segreto sta nella meraviglia ingegneristica degli inserti e dei sistemi di raffreddamento che lavorano in armonia per creare prodotti sempre impeccabili.

La progettazione degli inserti dello stampo e i sistemi di raffreddamento rappresentano la base critica delle prestazioni degli stampi per pallet in plastica. Questi componenti assicurano la stabilità dimensionale, prevengono la deformazione durante i cicli termici e, in ultima analisi, determinano la qualità e l'efficienza produttiva dei pallet.

Il ruolo critico degli inserti di precisione negli stampi per pallet

Il successo di uno stampo per pallet in plastica dipende in larga misura dalla precisione e dalla durata degli inserti. Alla PTSMAKE, ho visto in prima persona come gli inserti progettati correttamente possano allungare notevolmente la vita dello stampo, mantenendo la consistenza del prodotto.

Gli inserti di stampo sono componenti specializzati che formano caratteristiche critiche nel design del pallet. Per i pallet in plastica, questi includono tipicamente:

- Formazioni angolari che devono resistere a impatti ripetuti

- Strutture nervate portanti che forniscono resistenza

- Punti di ingresso per forche e transpallet

- Caratteristiche di impilamento che assicurano un nesting sicuro

La sfida degli inserti nelle parti mobili e fisse dello stampo consiste nell'evitare lo spostamento durante i cicli termici. Quando uno stampo si riscalda durante l'iniezione e si raffredda successivamente, l'espansione e la contrazione termica creano forze che possono spostare gradualmente gli inserti.

Selezione del materiale per la longevità dell'inserto

La scelta dei materiali degli inserti influisce in modo significativo sulle prestazioni e sulla durata. Per gli stampi per pallet in plastica, in genere consigliamo:

| Materiale dell'inserto | Proprietà chiave | Le migliori applicazioni |

|---|---|---|

| Acciaio per utensili P20 | Buona tenacità, discreta resistenza all'usura | Caratteristiche generali del pallet |

| Acciaio per utensili H13 | Eccellente durezza a caldo, buona resistenza all'usura | Aree ad alta sollecitazione, angoli |

| Acciaio per utensili S7 | Resistenza agli urti superiore | Aree soggette a urti meccanici |

| Rame berillio | Conducibilità termica superiore | Aree che richiedono un raffreddamento rapido |

Ogni materiale offre vantaggi specifici, ma deve essere adattato alle particolari esigenze della posizione dell'inserto. Ad esempio, nelle aree ad alta usura come i punti di ingresso delle forcelle, utilizziamo spesso inserti in acciaio temprato H13 per massimizzare la longevità.

Fissare gli inserti contro il movimento termico

Per evitare lo spostamento durante i cicli termici, una corretta progettazione degli inserti incorpora diverse strategie chiave:

Sistemi di ancoraggio meccanico

L'approccio più affidabile alla sicurezza degli inserti prevede un ancoraggio meccanico:

- Disegni a coda di rondine - Creano un giunto a incastro che impedisce fisicamente il movimento nelle direzioni principali.

- Blocco delle spalle - Caratteristiche a gradini che resistono ai movimenti laterali

- Perni di ritenzione - Elementi di fissaggio aggiuntivi che fissano l'inserto da più direzioni

Tolleranze di montaggio precise

Il interferenza3 tra gli inserti e la base dello stampo svolge un ruolo fondamentale nel prevenire i movimenti. In genere manteniamo tolleranze di ±0,005 mm per il posizionamento degli inserti, assicurando un accoppiamento sicuro e consentendo al contempo l'espansione termica.

Combinazioni strategiche di materiali

Utilizzando selettivamente materiali con coefficienti di espansione termica complementari, possiamo creare sistemi di inserti che mantengono la posizione per tutto il ciclo di riscaldamento e raffreddamento.

Disposizioni di raffreddamento avanzate per la stabilità dimensionale

Anche con inserti perfettamente fissati, un raffreddamento incoerente crea altri problemi. I punti caldi causano ritiri differenziali, deformazioni e tempi di ciclo prolungati. Per gli stampi per pallet in plastica, la progettazione del sistema di raffreddamento è particolarmente impegnativa a causa di:

- Grandi superfici che richiedono un raffreddamento uniforme

- Spessore delle pareti variabile in tutto il progetto

- Costole profonde ed elementi strutturali che trattengono il calore

- La necessità di tempi di ciclo rapidi nella produzione

Progettazione del circuito di raffreddamento bilanciato

Dispositivi di raffreddamento efficaci per gli stampi per pallet:

- Zone di raffreddamento indipendenti - Le diverse aree dello stampo richiedono intensità di raffreddamento diverse.

- Canali di raffreddamento conformi - Seguono i contorni della geometria del pallet.

- Promozione del flusso turbolento - Speciale design dei canali che migliora il trasferimento di calore

- Flusso d'acqua bilanciato - Raffreddamento uniforme su tutti i circuiti

Alla PTSMAKE, la nostra analisi termica utilizza la fluidodinamica computazionale per simulare le prestazioni di raffreddamento prima che inizi la costruzione dello stampo. Questo ci permette di identificare ed eliminare i potenziali punti caldi.

Sfide di raffreddamento nelle strutture nervate

I pallet in plastica si basano su nervature interne per garantire l'integrità strutturale, ma queste nervature pongono notevoli problemi di raffreddamento. Le sezioni profonde intrappolano il calore, mentre le pareti sottili si raffreddano rapidamente, creando un restringimento non uniforme.

Per risolvere questo problema, implementiamo:

- Circuiti di raffreddamento in cascata - Fornisce una maggiore capacità di raffreddamento alle sezioni spesse

- Pin termici - Elementi di raffreddamento specializzati che raggiungono in profondità le sezioni delle costole

- Temporizzazione del raffreddamento differenziale - Raffreddamento a stadi che mantiene una distribuzione uniforme della temperatura

Gestione termica per l'ottimizzazione del flusso di materiale

Oltre alla stabilità dimensionale, le modalità di raffreddamento hanno un impatto diretto sul flusso dei materiali. Un raffreddamento strategico aiuta:

- Controllare la sequenza di solidificazione per evitare vuoti

- Gestione della viscosità del materiale durante il riempimento

- Ridurre le sollecitazioni interne del prodotto finito

- Assicurare l'imballaggio completo di tutte le caratteristiche

Ingegneria preventiva contro le modalità di guasto più comuni

Quando progettiamo sistemi di inserimento e raffreddamento per stampi per pallet in plastica, affrontiamo in modo proattivo le modalità di guasto più comuni:

Prevenzione della fatica termica

I ripetuti cicli di riscaldamento e raffreddamento portano alla fine all'affaticamento termico dei componenti dello stampo. Per attenuare questo fenomeno:

- Montaggio dell'inserto con scarico delle sollecitazioni - Progetti che tengono conto dell'espansione termica

- Cicli graduali di riscaldamento/raffreddamento - Se possibile, evitare gli shock termici estremi

- Rivestimenti a barriera termica - Strati protettivi che riducono il trasferimento termico ai componenti sensibili

Strategie di resistenza all'usura

La produzione di pallet in grandi volumi comporta migliaia di cicli di iniezione, con conseguente usura significativa delle superfici degli inserti. Il nostro approccio prevede:

- Trattamenti di superficie - Nitrurazione e altri processi di tempra

- Rivestimenti PVD - Deposizione fisica da vapore di strati resistenti all'usura

- Inserti di usura sostituibili - Design che consente una facile sostituzione dei componenti ad alta usura

Combinando la progettazione di inserti di precisione con disposizioni di raffreddamento ottimizzate, creiamo stampi per pallet in plastica che mantengono la stabilità dimensionale per tutta la durata della produzione. Questa integrazione garantisce un flusso uniforme del materiale, elimina i punti caldi e offre una qualità costante dei pezzi con tempi di ciclo ottimizzati.

L'attento coordinamento tra la progettazione degli inserti e i sistemi di raffreddamento determina in ultima analisi non solo la qualità del pallet finito, ma anche l'efficienza produttiva e la durata complessiva dello stampo. Alla PTSMAKE, questo approccio olistico alla progettazione degli stampi si è dimostrato essenziale per creare stampi per pallet in plastica durevoli e ad alte prestazioni.

Requisiti del sistema di espulsione per stampi per pallet

Vi è mai capitato di avere a che fare con pallet in plastica che presentano antiestetici segni di spine di espulsione o, peggio, si incrinano durante la produzione? Il colpevole nascosto è spesso un sistema di espulsione non correttamente progettato, l'eroe non celebrato di uno stampaggio pallet di successo.

Un sistema di espulsione ben progettato è fondamentale per le prestazioni dello stampo per pallet in plastica e richiede un posizionamento preciso dei perni, una distribuzione equilibrata della forza e un solido supporto strutturale. Se progettato correttamente, assicura un rilascio regolare senza compromettere l'integrità strutturale o la qualità estetica del pallet.

Posizionamento strategico del perno di espulsione per un rilascio ottimale

Quando si progettano sistemi di espulsione per stampi per pallet in plastica, il posizionamento dei perni è assolutamente cruciale. L'ampia superficie e la complessa geometria dei pallet creano sfide uniche che richiedono soluzioni ingegneristiche ponderate.

A differenza delle parti in plastica più piccole, che potrebbero richiedere solo pochi perni di espulsione, i pallet in plastica hanno bisogno di decine di perni posizionati strategicamente per garantire una distribuzione uniforme della forza durante l'espulsione. Noi di PTSMAKE abbiamo scoperto che il corretto posizionamento dei perni segue diversi principi chiave:

- Distribuzione uniforme della forza su tutta la superficie del pallet

- Posizionamento strategico nei punti di massima rigidità strutturale

- Evitare sezioni a parete sottile che potrebbero deformarsi sotto la pressione di espulsione

- Posizionamento ad angoli naturali per ridurre al minimo la resistenza durante il rilascio

Ogni posizione dei perni deve essere attentamente valutata in base alle caratteristiche specifiche del pallet, comprese le strutture delle nervature, le aree portanti e i punti di montaggio.

Calcolo della forza di espulsione richiesta

La determinazione della forza di espulsione appropriata inizia con la comprensione dei fattori che creano resistenza durante la rimozione dei pezzi:

| Fattore | Impatto sull'espulsione | Strategia di mitigazione |

|---|---|---|

| Superficie | Una maggiore area di contatto aumenta la resistenza | Ottimizzare gli angoli di sformo e la struttura |

| Restringimento del materiale | Un maggiore restringimento crea una presa più stretta | Regolare la selezione del materiale e il sistema di raffreddamento |

| Texture della superficie | Le superfici strutturate aumentano l'attrito | Bilanciare i requisiti di consistenza con le esigenze di rilascio |

| Angoli di sformo | Un tiraggio insufficiente aumenta la resistenza | Attuare un tiraggio minimo di 1,5° su tutte le superfici verticali. |

| Sottotagli | Creare un bloccaggio meccanico | Utilizzare azioni collaterali o caratteristiche sacrificali, ove possibile. |

Per gli stampi per pallet di grandi dimensioni, in genere calcoliamo una forza di espulsione minima di 2-3 tonnellate per metro quadrato di superficie proiettata, a seconda delle proprietà specifiche del materiale e delle caratteristiche di progettazione.

Prevenzione dei difetti legati ai perni

I sistemi di espulsione mal progettati spesso creano difetti visibili nel pallet finito. I problemi più comuni includono:

- Segni di spinta - Rientranze visibili nel punto in cui i perni di espulsione entrano in contatto con il pezzo

- Sbiancamento da stress - Decolorazione localizzata dovuta a una pressione di espulsione eccessiva

- Scricchiolii - Cedimento strutturale causato da forze di espulsione non uniformi

- Attaccamento - Rilascio incompleto che causa ritardi e danni alla produzione

Per evitare questi problemi, abbiamo implementato diverse caratteristiche progettuali specifiche:

Progetti avanzati di teste di spillo

I perni di espulsione a testa piatta standard lasciano spesso segni visibili sui pallet in plastica. Noi invece utilizziamo:

- Teste con profilo personalizzato che corrispondono al contorno della superficie del pallet

- Teste di diametro maggiore che distribuiscono la forza su un'area più ampia

- Superfici dei perni lucidate che riducono al minimo l'attrito e la marcatura

- Perni di espulsione multistadio che forniscono un rilascio progressivo

Requisiti di supporto strutturale per i sistemi di espulsione

Il sistema di espulsione per gli stampi per pallet in plastica deve essere supportato in modo robusto per resistere a migliaia di cicli di produzione senza guasti. I componenti strutturali chiave includono:

Design del gruppo piastra di espulsione

Il gruppo piastra di espulsione deve essere progettato per:

- Distribuire la forza in modo uniforme su tutti i pin

- Mantenere l'allineamento per tutta la corsa di eiezione

- Resistere alla deviazione sotto carico

- Forniscono un movimento fluido e controllato durante il funzionamento

Per gli stampi per pallet di grandi dimensioni, di solito utilizziamo piastre di espulsione doppie con colonne di supporto aggiuntive per evitare la flessione delle piastre e garantire un movimento costante dei perni. La piastra di espulsione primaria ospita i perni, mentre la piastra secondaria fornisce un supporto strutturale e si collega ai cilindri di espulsione.

Precisione del sistema di guida

La guida precisa del sistema di espulsione è essenziale per un funzionamento senza problemi. I nostri progetti includono:

- Pilastri di guida temprati e rettificati per garantire un movimento fluido

- Precisione boccole4 con un gioco minimo per evitare disallineamenti.

- Componenti autolubrificanti per ridurre l'usura e i requisiti di manutenzione

- Caratteristiche antirotazione che impediscono la torsione durante l'espulsione

Questa guida di precisione assicura che tutti i perni di espulsione mantengano il corretto allineamento con i fori corrispondenti, evitando così l'inceppamento e l'usura prematura.

Requisiti di qualità per perni di espulsione e accessori

I singoli componenti del sistema di espulsione devono soddisfare rigorosi standard di qualità per garantire prestazioni affidabili:

Specifiche dei materiali per i componenti dell'espulsore

Selezioniamo i materiali in base a specifici requisiti operativi:

| Componente | Materiale consigliato | Proprietà chiave |

|---|---|---|

| Perni di espulsione | Acciaio per utensili H13 (HRC 48-52) | Eccellente resistenza all'usura, stabilità dimensionale |

| Perni di ritorno | Acciaio per utensili W1 (HRC 58-62) | Resistenza agli urti superiore, buone proprietà antiusura |

| Piastre di espulsione | Acciaio precompresso P20 | Buona lavorabilità, adeguata resistenza, stabilità |

| Pilastri della guida | M2 Acciaio ad alta velocità (HRC 60-63) | Eccezionale durezza, resistenza all'usura e rigidità |

Per applicazioni che coinvolgono materiali corrosivi o per produzioni prolungate, possiamo specificare trattamenti aggiuntivi come la nitrurazione a gas o i rivestimenti PVD per migliorare la durata.

Requisiti di finitura superficiale e di tolleranza

Componenti di espulsione di qualità richiedono tolleranze di produzione precise:

- I perni di espulsione richiedono una tolleranza h7 sul diametro (in genere ±0,008 mm).

- I fori dei perni nelle piastre della cavità devono avere una tolleranza H7 (in genere ±0,010 mm).

- La finitura superficiale dei perni di espulsione deve essere di Ra 0,2 μm o superiore.

- La perpendicolarità dei perni deve essere compresa tra 0,01 mm su 100 mm di lunghezza.

Queste tolleranze strette assicurano un funzionamento regolare e prevengono l'usura prematura o l'impuntamento durante la produzione.

Funzioni di espulsione avanzate per progetti di pallet complessi

I moderni pallet in plastica spesso incorporano caratteristiche complesse che richiedono soluzioni di espulsione specializzate:

Sistemi di espulsione a due stadi

Per i pallet con pareti di spessore variabile o per le estrazioni profonde, spesso utilizziamo un'espulsione a due stadi:

- Espulsione primaria - Rilascio della struttura principale del pallet dalla cavità dello stampo

- Espulsione secondaria - Si rivolge a caratteristiche specifiche che richiedono una forza o un movimento aggiuntivi.

Questo approccio graduale previene la distorsione, assicurando che le sezioni più forti vengano rilasciate per prime, seguite dai tratti più delicati.

Sistemi di assistenza pneumatica

Per le aree particolarmente difficili, l'assistenza pneumatica offre ulteriori vantaggi:

- Espulsione ad aria compressa - Canali d'aria strategicamente posizionati che aiutano a rompere il vuoto e a innescare il rilascio

- Cilindri pneumatici in sequenza - Fornire una forza di espulsione ausiliaria temporizzata con precisione

- Ventilazione controllata - Impedisce la formazione del vuoto nelle aree di prelievo profonde

Questi sistemi pneumatici lavorano insieme all'espulsione meccanica per garantire un rilascio completo e controllato dei pezzi.

Considerazioni sulla manutenzione nella progettazione del sistema di espulsione

Un sistema di espulsione ben progettato deve anche tenere conto dei requisiti di manutenzione a lungo termine:

- Accesso facile ai perni di espulsione e ai meccanismi di ritorno

- Componenti standardizzati dove possibile, per semplificare la sostituzione

- Funzioni di monitoraggio dell'usura che indicano quando è necessaria la manutenzione

- Sistemi di lubrificazione che garantiscono prestazioni costanti

Noi di PTSMAKE progettiamo i nostri sistemi di espulsione degli stampi per pallet con intervalli di manutenzione che si allineano ai programmi di manutenzione generale degli stampi, riducendo al minimo i tempi di fermo della produzione.

Grazie all'implementazione di questi requisiti completi del sistema di espulsione, garantiamo che i nostri stampi per pallet in plastica forniscano pezzi costanti e di alta qualità con problemi di produzione minimi. L'attenta integrazione di un posizionamento strategico dei perni, di un robusto supporto strutturale e di componenti di alta qualità si traduce in sistemi di espulsione che funzionano in modo affidabile per tutta la durata operativa dello stampo.

Selezione strategica dell'acciaio per gli stampi per pallet

Nel mondo competitivo della produzione di pallet in plastica, la differenza tra profitto e perdita si riduce spesso a una decisione critica: l'acciaio scelto per lo stampo. Questo dettaglio apparentemente piccolo può avere un impatto drammatico sull'efficienza produttiva e sulla durata del prodotto.

La scelta dell'acciaio per gli stampi per pallet in plastica comporta un attento bilanciamento tra durata, prestazioni ed economicità. La scelta dell'acciaio giusto non solo determina la durata dello stampo, ma influenza anche i tempi di ciclo, i requisiti di manutenzione e, in ultima analisi, l'economia di produzione.

L'equilibrio critico tra durezza e tenacità

Nella scelta dell'acciaio per gli stampi per pallet in plastica, ho imparato che il giusto equilibrio tra durezza e tenacità è assolutamente essenziale. Non si tratta solo di una considerazione teorica, ma ha un impatto diretto sulla produzione quotidiana e sulla redditività a lungo termine.

La durezza offre resistenza all'usura, aiutando lo stampo a mantenere le dimensioni critiche per migliaia di cicli di produzione. Tuttavia, una durezza eccessiva spesso va a scapito della tenacità, con il rischio di incrinature o scheggiature premature. Per gli stampi per pallet, spesso sottoposti a notevoli sollecitazioni meccaniche durante il funzionamento, questo equilibrio diventa particolarmente critico.

Conoscere le proprietà dell'acciaio per le applicazioni di stampaggio

L'acciaio ideale per gli stampi per pallet deve possedere diverse proprietà chiave:

- Resistenza all'usura - Capacità di resistere all'abrasione dei polimeri caricati con vetro

- Resistenza alla corrosione - Protezione contro la ruggine e gli attacchi chimici

- Lavorabilità - Facilità di produzione di elementi geometrici complessi

- Lucidabilità - Capacità di ottenere la finitura superficiale richiesta

- Conduttività termica - Trasferimento di calore efficiente per un ciclo ottimale

- Stabilità dimensionale - Distorsione minima durante il trattamento termico

- La robustezza - Resistenza alla fessurazione sotto sforzo meccanico

Ogni tipo di acciaio offre una combinazione diversa di queste proprietà, per cui la scelta dipende dalla priorità di ciò che è più importante per l'applicazione specifica.

Gradi di acciaio più diffusi per gli stampi per pallet

In base alla mia esperienza di collaborazione con numerosi produttori di pallet in plastica, sono emersi diversi tipi di acciaio come standard del settore, ciascuno con vantaggi distinti per applicazioni specifiche.

Acciaio precompresso P20: Il cavallo di battaglia versatile

Il P20 (noto anche come 1.2311 o 3Cr2Mo) rimane l'acciaio più comunemente utilizzato per gli stampi per pallet in plastica, e per una buona ragione. Questo acciaio per utensili al cromo-molibdeno offre:

- Condizione di pre-tempra (28-32 HRC) che non richiede un ulteriore trattamento termico

- Buona lavorabilità e saldabilità

- Adeguata resistenza all'usura per la maggior parte dei materiali termoplastici

- Eccellente lucidabilità per applicazioni critiche per le superfici

- Resistenza alla corrosione ragionevole

- Buona stabilità dimensionale

Per le applicazioni di pallet standard in cui non si prevede un'usura estrema, il P20 offre un eccellente equilibrio tra prestazioni e convenienza. La sua natura pre-indurita riduce significativamente i tempi di consegna ed elimina il rischio di distorsione durante il trattamento termico.

Acciaio per utensili per lavorazioni a caldo H13: Il campione di durata

Quando si producono pallet con materiali abrasivi come i polimeri caricati a vetro o si richiedono volumi di produzione estremamente elevati, l'H13 (1,2344) offre prestazioni superiori:

- Eccellente durezza a caldo (può essere temprato a 48-52 HRC)

- Resistenza all'usura superiore rispetto al P20

- Migliore resistenza alla fatica termica

- Buona tenacità per resistere ai carichi d'urto

- Eccellente resistenza alle crepe termiche

L'H13 richiede un trattamento termico supplementare, con un aumento dei costi e dei tempi di consegna. Tuttavia, questo investimento è ripagato dalla maggiore durata dello stampo e dalla riduzione dei costi di manutenzione per la produzione di alti volumi.

Acciaio per stampi modificato 718: L'alternativa premium

Per i produttori che cercano un equilibrio ottimale tra la facilità d'uso del P20 e la durata dell'H13, l'acciaio 718 modificato (1.2738) offre vantaggi interessanti:

- Pre-tempra a 35-40 HRC con possibilità di tempra passante

- Maggiore resistenza all'usura rispetto al P20 standard

- Meglio Risposta alla nitrurazione5 per il miglioramento della superficie

- Eccellente lucidabilità per applicazioni estetiche

- Miglioramento dell'uniformità della durezza attraverso lo spessore

- Maggiore saldabilità per riparazioni e modifiche

Sebbene sia circa 20-30% più costoso del P20 standard, l'acciaio 718 modificato offre spesso un valore complessivo migliore grazie alla maggiore durata e alla riduzione dei requisiti di manutenzione.

Opzioni in acciaio inox: Priorità alla protezione dalla corrosione

Quando si producono pallet per applicazioni alimentari, farmaceutiche o per esterni, dove la resistenza alla corrosione è fondamentale, le opzioni inossidabili diventano necessarie:

| Grado di acciaio | Durezza (HRC) | Resistenza alla corrosione | Costo relativo | Le migliori applicazioni |

|---|---|---|---|---|

| 420 Inox | 48-52 | Buono | Medio-alto | Pallet per uso alimentare |

| Inossidabile 440C | 56-58 | Moderato | Alto | Ambienti corrosivi ad alta usura |

| S136 (AISI 420) | 48-52 | Eccellente | Molto alto | Pallet medicali/farmaceutici |

Queste opzioni inossidabili comportano un notevole sovrapprezzo, ma sono essenziali in caso di conformità alle normative o di condizioni ambientali estreme.

Allocazione strategica dei materiali per l'ottimizzazione dei costi

Un approccio sofisticato alla costruzione di stampi per pallet prevede un'allocazione strategica dei materiali, utilizzando acciai diversi per i vari componenti dello stampo in base ai loro requisiti specifici.

Approcci costruttivi ibridi

Piuttosto che costruire l'intero stampo con un unico tipo di acciaio, considerate questi approcci ibridi:

Differenziazione nucleo/cavità - Utilizzo di acciaio più resistente per la cavità (che in genere subisce un'usura maggiore) e di acciaio economico per l'anima

Strategia basata sull'inserimento - Costruire il corpo principale dello stampo in P20 e utilizzare inserti in H13 per le aree ad alta usura, come ad esempio:

- Punti del cancello in cui si verifica l'erosione del flusso di materiale

- Costole sottili soggette a sollecitazioni meccaniche

- Elementi angolari soggetti a danni da impatto

- Componenti scorrevoli con contatto metallo-metallo

Ottimizzazione del trattamento superficiale - Applicazione di trattamenti superficiali mirati ad acciai standard:

- Nitrurazione per migliorare la durezza della superficie

- Rivestimenti PVD per ridurre attrito e usura

- Cromatura per la protezione dalla corrosione

Questo approccio strategico può ridurre i costi complessivi dei materiali 15-25% mantenendo o addirittura migliorando le prestazioni nelle aree critiche.

Componenti in lega di rame per la gestione termica

Mentre l'acciaio costituisce la base strutturale degli stampi per pallet, l'uso strategico di leghe di rame migliora significativamente le prestazioni termiche. Il rame berillio (BeCu) offre una conducibilità termica circa 5 volte superiore all'acciaio per utensili, rendendolo ideale per:

- Carotaggi in sezioni spesse - Rimozione del calore dalle aree soggette a macchie di umidità

- Aree che richiedono un raffreddamento rapido - Riduzione del tempo di ciclo nelle sezioni critiche

- Punti caldi identificati nell'analisi termica - Bilanciamento del raffreddamento complessivo

Nonostante il costo più elevato del materiale, il BeCu offre spesso un ROI convincente grazie alla riduzione dei tempi di ciclo e al miglioramento della qualità in progetti di pallet impegnativi.

Implicazioni di lavorazione della selezione dell'acciaio

La scelta dell'acciaio influisce direttamente su diversi aspetti della produzione e della manutenzione degli stampi:

Considerazioni sulla lavorazione

Gli acciai più duri in genere richiedono:

- Velocità di taglio ridotte

- Cambio degli utensili più frequente

- Strategie di taglio specializzate

- Tempi di lavorazione più lunghi

Questi fattori aumentano il costo iniziale dello stampo, ma possono essere compensati da una maggiore longevità.

Requisiti del trattamento termico

Gli acciai non preinduriti richiedono un'attenta pianificazione del trattamento termico:

- Adeguato scarico delle tensioni prima della lavorazione finale

- Riscaldamento e raffreddamento controllati per ridurre al minimo la distorsione

- Cicli di tempra multipli per prestazioni ottimali

- Possibilità di lavorazione aggiuntiva per compensare le variazioni dimensionali

Quando si scelgono acciai a tempra passante, è necessario prevedere 2-3 settimane di tempo in più per il corretto trattamento termico.

Manutenzione e assistenza

I diversi acciai offrono diversi gradi di riparabilità:

- Il P20 offre un'eccellente saldabilità per le riparazioni

- L'H13 richiede un preriscaldamento e procedure di saldatura specializzate.

- I gradi inossidabili richiedono spesso elettrodi specializzati

Considerate le vostre capacità di manutenzione quando scegliete i materiali per gli stampi, soprattutto per la produzione ad alto volume dove i tempi di inattività sono costosi.

Valutando attentamente i requisiti specifici della vostra applicazione per pallet in plastica, il volume di produzione e le considerazioni sui costi di vita, è possibile selezionare l'acciaio ottimale per bilanciare prestazioni ed economia. Ricordate che l'acciaio più economico raramente è il più conveniente nel lungo periodo: la vera misura è il costo per pezzo nell'arco dell'intera vita produttiva dello stampo.

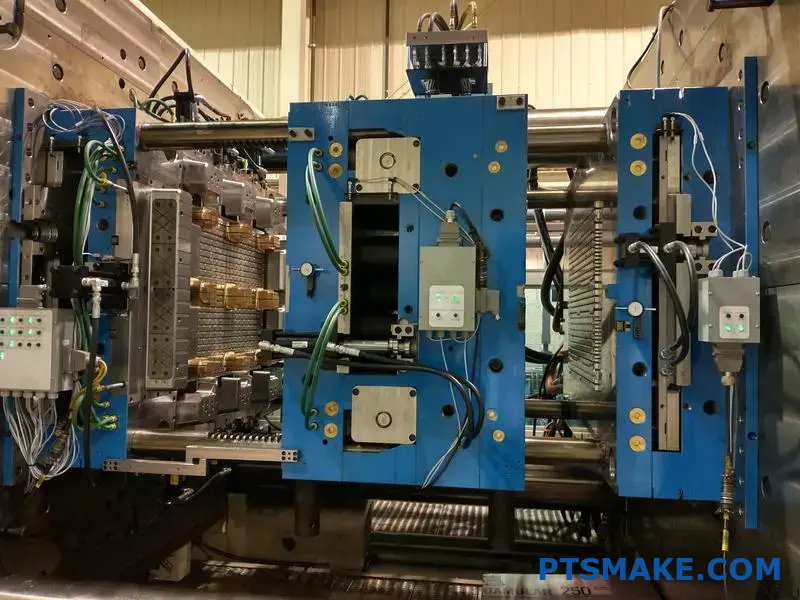

Attrezzature di produzione e tecnologie di lavorazione

Vi siete mai chiesti che cosa si nasconde dietro la precisione di quei pallet in plastica progettati in modo impeccabile? La magia si nasconde dietro le porte della fabbrica, dove macchinari specializzati trasformano i progetti grezzi in durevoli cavalli di battaglia industriali.

La produzione di stampi per pallet in plastica di alta qualità richiede un sofisticato ecosistema di attrezzature all'avanguardia e tecnologie di lavorazione raffinate. Dai centri di lavorazione di precisione ai sistemi di ispezione avanzati, ogni pezzo di equipaggiamento gioca un ruolo cruciale nel fornire stampi che funzionano perfettamente per milioni di cicli.

Il macchinario essenziale per la produzione di stampi per pallet di precisione

La creazione di stampi per pallet in plastica che forniscano prodotti costanti e di alta qualità richiede attrezzature di produzione specializzate che offrano precisione e affidabilità eccezionali. Alla PTSMAKE, il nostro reparto di produzione ospita una gamma completa di macchinari progettati specificamente per l'eccellenza nella produzione di stampi.

Centri di lavoro CNC di alta precisione

Il cuore del nostro processo di produzione di stampi per pallet è costituito da avanzati centri di lavoro CNC. Questi sofisticati sistemi eseguono le operazioni di taglio critiche che trasformano i blocchi di acciaio grezzo in componenti di precisione per stampi.

Per gli stampi per pallet di grandi dimensioni, utilizziamo centri di lavorazione a 5 assi con le seguenti specifiche:

| Tipo di macchina | Capacità chiave | Le migliori applicazioni |

|---|---|---|

| Mulini CNC a 5 assi | Superfici 3D complesse, sottosquadri | Lavorazione di cavità e anime |

| CNC ad alta velocità | Dettagli raffinati, eccellente finitura superficiale | Operazioni di finitura |

| CNC per impieghi gravosi | Pezzi di grandi dimensioni, lavori in cavità profonde | Lavorazione di piastre di base e componenti di grandi dimensioni |

Queste macchine offrono una precisione di posizionamento entro ±0,005 mm, essenziale per creare superfici di accoppiamento perfette tra i componenti dello stampo. Per gli stampi per pallet in plastica con strutture complesse di nervature e superfici strutturate, questa precisione assicura il corretto flusso del materiale e la formazione dei pezzi.

I più recenti centri di lavoro ad alta velocità offrono anche finiture superficiali eccezionali direttamente dalla lavorazione, riducendo la necessità di lucidatura manuale e garantendo prestazioni di raffreddamento più costanti sulle superfici dello stampo finito.

Apparecchiature di elettroerosione specializzate per caratteristiche complesse

La lavorazione a scarica elettrica (EDM) svolge un ruolo cruciale nella creazione di caratteristiche che sarebbero impossibili con la lavorazione tradizionale. Per gli stampi per pallet in plastica, utilizziamo sistemi di elettroerosione a filo e a tuffo:

- Elettroerosione a filo - Crea percorsi di taglio precisi per forme complesse di inserti e fori per i perni di espulsione

- Elettroerosione ad affondamento - Forma superfici strutturate e cavità profonde con angoli acuti

Le nostre apparecchiature per elettroerosione possono ottenere finiture superficiali fino a Ra 0,1 μm, essenziali per creare modelli di texture che migliorano l'aspetto del pallet e migliorano il rilascio durante lo stampaggio.

Macchine per la rettifica di precisione

Le macchine per la rettifica di superfici e la rettifica cilindrica garantiscono una perfetta planarità e precisione dimensionale delle superfici di accoppiamento. Queste macchine forniscono:

- Planarità della superficie entro 0,01 mm su 1000 mm di lunghezza

- Parallelismo entro 0,005 mm

- Finiture superficiali di Ra 0,4 μm o migliori

Per gli stampi per pallet in plastica, dove la corretta tenuta tra le metà dello stampo è essenziale per evitare la formazione di bolle, la rettifica di precisione crea le superfici di accoppiamento perfette che assicurano la stabilità dimensionale per tutta la vita operativa dello stampo.

Strutture avanzate per il trattamento termico

Il trattamento termico svolge un ruolo fondamentale nel determinare le prestazioni e la longevità degli stampi per pallet in plastica. Le nostre capacità di trattamento termico includono:

- Trattamento termico sotto vuoto - Riduce al minimo la distorsione e previene l'ossidazione superficiale

- Forni ad atmosfera controllata - Garantisce una tempra uniforme in tutti i componenti di grandi dimensioni

- Trattamento criogenico - Migliora la resistenza all'usura per gli stampi ad alta produzione

- Trattamento antistress - Impedisce la deformazione durante la lavorazione e il funzionamento

Per la produzione di pallet in plastica in grandi volumi, gli stampi adeguatamente trattati termicamente offrono una vita utile notevolmente prolungata, spesso con milioni di cicli prima di richiedere la manutenzione.

Sistemi metrologici avanzati per l'assicurazione qualità

Il controllo di qualità è fondamentale nella produzione di stampi per pallet in plastica. I nostri sistemi di ispezione verificano che ogni dimensione sia conforme alle specifiche più esigenti prima di iniziare l'assemblaggio.

Macchine di misura a coordinate (CMM)

I nostri sistemi CMM forniscono una verifica completa di geometrie 3D complesse, misurando:

- Precisione dimensionale entro ±0,003 mm

- Tolleranze di forma, comprese planarità, rotondità e cilindricità

- Relazioni posizionali tra elementi critici

Per gli stampi per pallet in plastica con decine di perni di espulsione, canali di raffreddamento e superfici di accoppiamento, questa precisione garantisce l'allineamento e il funzionamento corretto di tutti i componenti.

Sistemi di misura ottici

Per le texture superficiali e i dettagli più fini, la scansione ottica offre un'ampia scelta:

- Misura senza contatto di elementi delicati

- Scansione rapida di geometrie complesse

- Confronto con i modelli CAD con mappe di deviazione codificate a colori

Questa tecnologia è particolarmente preziosa per le superfici strutturate dei pallet in plastica, garantendo un aspetto uniforme su più stampi quando la scalabilità della produzione richiede più strumenti.

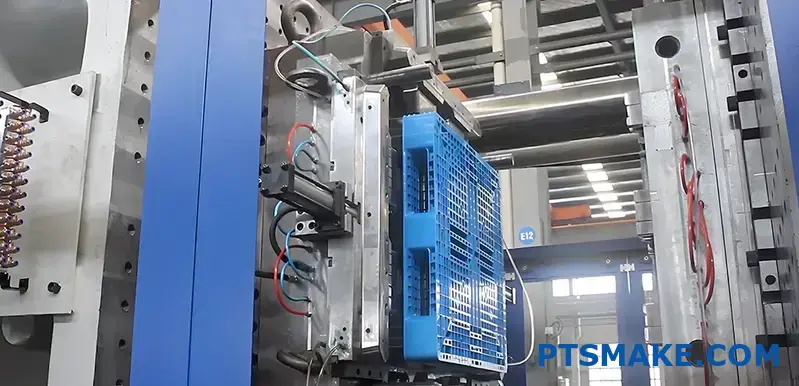

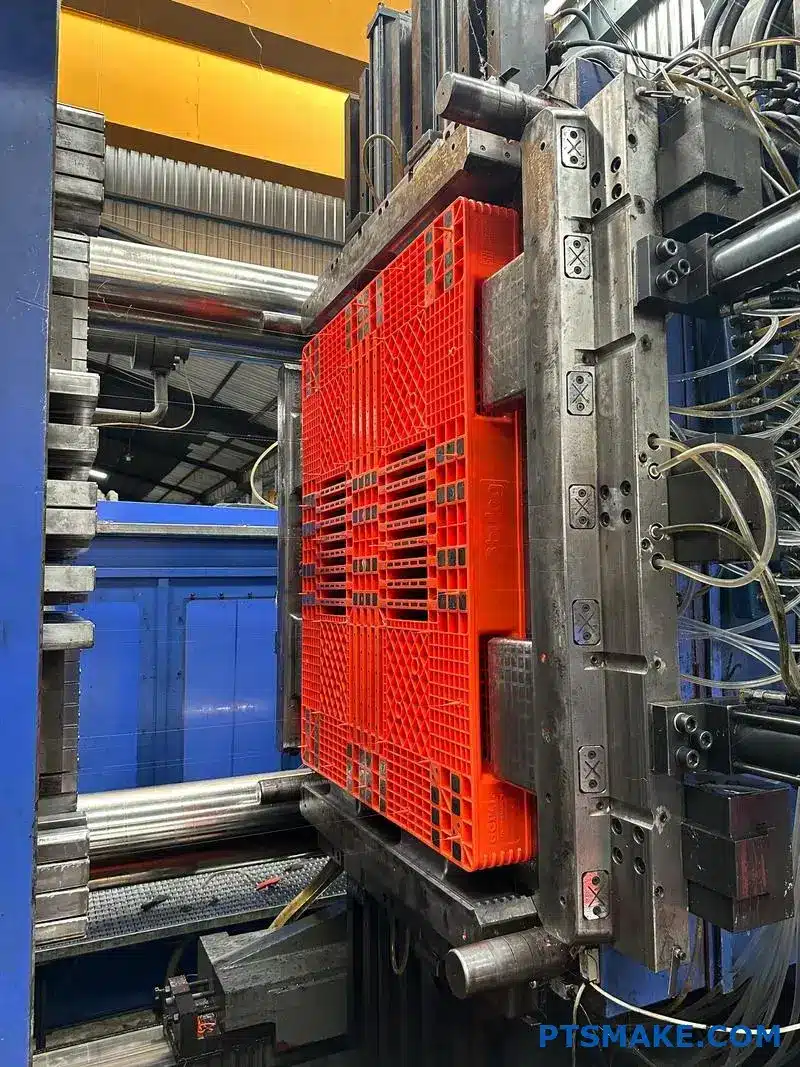

Sistemi di stampaggio digitali per il controllo di processo

La moderna produzione di pallet in plastica si basa su sofisticati sistemi di iniezione macchine per lo stampaggio6 con sistemi di controllo avanzati. Questi sistemi digitali forniscono:

Controllo dei parametri di precisione

Gli attuali sistemi di stampaggio a iniezione offrono un controllo senza precedenti:

- Profili di pressione di iniezione - Programmabile in più fasi per un riempimento ottimale

- Zonizzazione della temperatura - Controllo indipendente di diverse aree dello stampo

- Distribuzione della forza di serraggio - Garantire una corretta sigillatura nonostante le grandi dimensioni dello stampo

- Ottimizzazione del tempo di raffreddamento - Bilanciare il tempo di ciclo con la qualità dei pezzi

Per i pallet in plastica di grandi dimensioni, questi controlli prevengono difetti comuni come deformazioni, segni di affossamento e riempimento incompleto che altrimenti comprometterebbero le prestazioni.

Sistemi di monitoraggio integrati

Il monitoraggio in tempo reale garantisce una qualità costante per tutta la durata della produzione:

- Sensori di pressione della cavità che rilevano anomalie di riempimento

- Monitoraggio della temperatura in tutto lo stampo

- Verifica della forza di serraggio per evitare il flash

- Analisi dei tempi di ciclo per un'ottimizzazione continua

Questi sistemi di monitoraggio consentono agli operatori di individuare potenziali problemi prima che si traducano in pezzi difettosi, mantenendo una qualità costante per tutta la durata della produzione.

Tecnologia di elaborazione adattiva

I più recenti sistemi di stampaggio incorporano algoritmi di apprendimento automatico che:

- Rilevare la deriva del processo prima che influisca sulla qualità dei pezzi

- Regolazione automatica dei parametri per compensare le variazioni del materiale

- Ottimizzare i tempi di ciclo in base ai dati storici delle prestazioni.

- Prevedere le esigenze di manutenzione prima che si verifichino i guasti

Per la produzione di pallet in plastica, dove la coerenza è essenziale per l'impilabilità e la capacità di carico, questi sistemi adattivi assicurano una qualità uniforme per milioni di pezzi.

Competenza umana: Il fattore critico

Nonostante tutte le attrezzature avanzate, il bene più prezioso nella produzione di stampi per pallet in plastica rimane il personale qualificato. In PTSMAKE, il nostro team comprende:

Maestri attrezzisti

Con decenni di esperienza, i nostri attrezzisti possiedono:

- Conoscenza approfondita del comportamento del materiale durante la lavorazione

- Capacità di ottenere accoppiamenti perfetti tra i componenti

- Competenza nella finitura e nella lucidatura a mano

- Capacità di risoluzione dei problemi di stampo complessi

La loro maestria garantisce che ogni stampo per pallet in plastica non solo sia conforme alle specifiche, ma offra anche prestazioni ottimali in produzione.

Ingegneri di processo

I nostri ingegneri di processo colmano il divario tra progettazione e produzione:

- Ottimizzare le strategie di lavorazione per ottenere efficienza e qualità

- Sviluppo di attrezzature specializzate per componenti complessi

- Creare procedure standardizzate per ottenere risultati coerenti

- Implementazione di iniziative di miglioramento continuo

La loro esperienza si traduce in stampi che non solo hanno buone prestazioni iniziali, ma che le mantengono per tutta la loro vita operativa.

Specialisti del controllo qualità

Personale dedicato al controllo qualità garantisce che ogni componente soddisfi i nostri standard più esigenti:

- Ispezione completa di tutte le dimensioni critiche

- Documentazione di tutte le misure per la tracciabilità

- Verifica dell'assemblaggio finale prima del collaudo

- Convalida delle prestazioni in condizioni di produzione

La loro meticolosa attenzione ai dettagli previene costosi problemi durante la produzione, assicurando che gli stampi per pallet in plastica forniscano prestazioni costanti fin dal primo colpo.

Combinando attrezzature all'avanguardia e personale esperto, PTSMAKE crea stampi per pallet in plastica che offrono prestazioni, durata e valore eccezionali. Le nostre capacità produttive complete assicurano che ogni componente dello stampo soddisfi i più alti standard di precisione e qualità, dando vita a pallet in plastica che superano costantemente le aspettative dei nostri clienti.

Metodi di produzione di blocchi per stampi per pallet di grandi dimensioni

Vi siete mai chiesti come si realizzano con tanta precisione gli enormi pallet di plastica che trasportano tonnellate di merci? Il segreto non risiede nella realizzazione di un unico stampo gigante, ma in un'ingegnosa tecnica di produzione che suddivide l'apparentemente impossibile in pezzi gestibili.

La produzione di giunzioni a blocchi rappresenta un approccio rivoluzionario alla produzione di stampi per pallet di grandi dimensioni, dividendo strutture complesse in pezzi più piccoli e gestibili che possono essere prodotti simultaneamente. Questo metodo accorcia drasticamente i cicli di produzione e consente una produzione precisa che sarebbe difficile o impossibile con gli approcci tradizionali a pezzo singolo.

I fondamenti della produzione di giunzioni a blocco

Quando si affronta la sfida della produzione di stampi per pallet in plastica di grandi dimensioni, gli approcci tradizionali di produzione in un unico pezzo spesso incontrano limitazioni significative. Le dimensioni degli stampi per pallet (in genere 1200×1000 mm o più) creano problemi per la lavorazione, il trattamento termico e il controllo qualità. La produzione di giunzioni a blocchi offre una soluzione elegante, in quanto spezza questi stampi massicci in sezioni gestibili.

Il concetto è sorprendentemente semplice ma potente: invece di creare un unico enorme stampo, lo dividiamo in più blocchi che possono essere prodotti indipendentemente e poi assemblati con precisione. Questo approccio trasforma quello che sarebbe un progetto ingombrante e lungo in flussi di lavoro paralleli che possono essere ottimizzati individualmente.

In PTSMAKE, ho implementato questa metodologia per numerosi clienti, ottenendo costantemente riduzioni dei tempi di consegna del 30-40% rispetto agli approcci tradizionali. I vantaggi vanno oltre la velocità: questo metodo consente una precisione e un controllo della qualità superiori in tutto il processo di produzione.

Pianificazione strategica della divisione a blocchi

Il successo della giunzione a blocchi inizia con una divisione intelligente dello stampo in sezioni appropriate. Questa fase di pianificazione tiene conto di diversi fattori critici:

- Integrità strutturale - Le divisioni dei blocchi devono mantenere la resistenza strutturale complessiva

- Confini funzionali - Suddivisione lungo i confini funzionali naturali del design del pallet

- Accessibilità della produzione - Creare blocchi che possano essere lavorati efficacemente con le attrezzature disponibili.

- Precisione di montaggio - Pianificazione della giunzione di alta precisione dei blocchi durante l'assemblaggio

- Gestione termica - Garantire che i canali di raffreddamento possano essere correttamente integrati attraverso i confini dei blocchi.

La pianificazione della divisione inizia in genere con l'analisi del modello 3D, identificando i punti di separazione logici che riducono al minimo le interferenze con elementi critici come i canali di raffreddamento, le posizioni dei perni di espulsione e gli elementi strutturali.

Vantaggi dell'elaborazione in parallelo

Il vantaggio più significativo della giunzione a blocchi è la possibilità di elaborare più componenti contemporaneamente. Questo flusso di lavoro parallelo offre numerosi vantaggi:

| Vantaggio | Metodo tradizionale | Metodo di giunzione a blocchi |

|---|---|---|

| Utilizzo della macchina | È necessaria una sola macchina di grandi dimensioni | È possibile utilizzare più macchine di dimensioni ridotte in contemporanea |

| Tempo di elaborazione | Operazioni sequenziali su un unico pezzo di grandi dimensioni | Operazioni in parallelo su più blocchi |

| Trattamento termico | Impegnativo per pezzi di grandi dimensioni con rischio di distorsione | Più uniforme e controllato per i blocchi più piccoli |

| Controllo qualità | Difficile per le grandi dimensioni | Possibilità di ispezione precisa per ogni blocco |

| Gestione del rischio | Un solo errore influisce sull'intero stampo | Problemi isolati a singoli blocchi |

Questo approccio parallelo riduce drasticamente il percorso critico nelle tempistiche del progetto. Ad esempio, mentre un blocco è sottoposto a trattamento termico, un altro può essere in fase di lavorazione e un terzo in fase di finitura.

Tecniche di giunzione di precisione per l'assemblaggio di blocchi

L'efficacia della produzione di giunzioni a blocco dipende dalla precisione di giunzione dei singoli componenti. Diverse tecniche avanzate garantiscono un'integrazione perfetta:

Interblocco meccanico di alta precisione

La moderna giunzione a blocchi si basa su sofisticati meccanismi di incastro:

- Giunti a coda di rondine - Fornisce resistenza meccanica alle superfici di giunzione

- Sistemi di digitazione - Assicurare un perfetto allineamento tra blocchi adiacenti

- Interfacce a gradini - Creare superfici autoallineanti che impediscano il disallineamento

Queste connessioni meccaniche lavorano insieme ai sistemi di fissaggio per creare una struttura unificata che funziona come se fosse prodotta da un unico pezzo.

Sistemi di fissaggio di precisione

Oltre alle geometrie ad incastro, sistemi di fissaggio specializzati assicurano i blocchi:

- Bulloni in acciaio ad alta resistenza - Fornire una forza di serraggio per mantenere la posizione durante i cicli termici

- Perni conici - Garantire un posizionamento preciso tra blocchi adiacenti

- Tasselli di espansione - Compensazione dell'espansione termica durante il funzionamento

La progettazione del sistema di fissaggio deve tenere conto dei cicli termici che lo stampo subirà durante la produzione, assicurando che i giunti rimangano saldi nonostante i ripetuti riscaldamenti e raffreddamenti.

Considerazioni sulla finitura della superficie

Le superfici di giunzione tra i blocchi richiedono una finitura superficiale eccezionale:

- Creano guarnizioni a prova di perdite che impediscono l'intrusione di plastica

- Forniscono la massima area di contatto per il trasferimento termico

- Garantire la rigidità strutturale dell'intero gruppo

In genere lavoriamo queste superfici a Ra 0,4μm o superiore, spesso con un'ulteriore lappatura manuale per ottenere superfici di accoppiamento perfette.

Gestione termica attraverso i confini del blocco

Uno degli aspetti più impegnativi della giunzione dei blocchi è il mantenimento di un raffreddamento efficace lungo i confini del blocco. I pallet in plastica necessitano di un raffreddamento uniforme per evitare deformazioni e garantire un ritiro costante.

Design del canale di raffreddamento a blocchi incrociati

Per mantenere un raffreddamento efficace, implementiamo diverse tecniche specializzate:

- Connessioni sigillate con O-ring - Consentire ai canali di raffreddamento di attraversare i confini del blocco senza perdite

- Collettori di raffreddamento modulari - Distribuire uniformemente il refrigerante su tutti i blocchi

- Materiali per l'interfaccia termica - Migliorare il trasferimento di calore tra le superfici dei blocchi

- Percorsi di raffreddamento ridondanti - Fornisce un raffreddamento di riserva se un canale si restringe

Il progetto del sistema di raffreddamento deve tenere conto sia dei requisiti termici del design del pallet sia dei vincoli fisici introdotti dalle divisioni dei blocchi.

Convalida della simulazione termica

Prima di iniziare la produzione, effettuiamo una simulazione termica completa dell'intero assemblaggio:

- L'analisi agli elementi finiti conferma un raffreddamento uniforme su tutto lo stampo

- La simulazione del flusso verifica la distribuzione equilibrata del refrigerante attraverso tutti i canali

- L'analisi dei cicli termici prevede l'espansione e la contrazione delle interfacce dei blocchi

Queste simulazioni ci permettono di perfezionare il progetto prima di tagliare l'acciaio, garantendo che lo stampo finito fornisca un raffreddamento costante nonostante la sua costruzione modulare.

Vantaggi pratici nelle operazioni di produzione

La produzione di giunzioni a blocchi offre diversi vantaggi pratici, oltre a tempi di consegna più rapidi:

Manutenzione e riparabilità migliorate

Quando si verificano danni o usura in uno stampo tradizionale in un unico pezzo, la riparazione può essere estremamente complessa e richiedere molto tempo. Con la costruzione a blocchi:

- I singoli blocchi possono essere rimossi e riparati senza smontare l'intero stampo

- Le sezioni danneggiate possono essere sostituite piuttosto che riparare l'intero stampo

- Le superfici specializzate possono essere aggiornate o modificate in modo indipendente

Questo approccio modulare riduce in modo significativo i tempi di inattività e i costi di riparazione durante la vita operativa dello stampo.

Facilitare le modifiche alla progettazione

I requisiti del mercato per i pallet in plastica si evolvono nel tempo e spesso i progetti devono essere modificati. La costruzione a blocchi consente:

- Aggiornamenti mirati a caratteristiche specifiche del pallet, sostituendo solo i blocchi rilevanti

- Test A/B di variazioni del design mediante lo scambio di blocchi alternativi

- Aggiornamento graduale dei componenti dello stampo senza sostituzione completa

Questa flessibilità estende la vita utile dell'investimento nello stampo e consente ai produttori di adattarsi in modo più efficiente alle mutevoli esigenze del mercato.

Vantaggi del trasporto e della logistica

Gli stampi monoblocco di grandi dimensioni presentano notevoli sfide logistiche:

- Può superare i limiti di peso delle attrezzature di movimentazione standard

- Richiedono modalità di trasporto specializzate

- Creano problemi di sicurezza durante l'installazione e la movimentazione

La costruzione a blocchi risolve questi problemi consentendo di trasportare lo stampo in sezioni maneggevoli e di assemblarlo in loco, semplificando la logistica e riducendo i costi associati.

Il metodo di produzione con giunzione a blocchi rappresenta un progresso significativo nella produzione di stampi per pallet di grandi dimensioni. Suddividendo stampi complessi in pezzi gestibili, questo approccio consente una produzione più rapida, una maggiore precisione e una maggiore flessibilità durante l'intero ciclo di vita dello stampo. Per i produttori che cercano di ottimizzare le loro capacità di produzione di pallet in plastica, questa metodologia offre vantaggi interessanti sia nella produzione iniziale che nelle operazioni a lungo termine.

Vantaggi del moderno stampaggio dei pallet in plastica

Vi siete mai chiesti perché le principali aziende logistiche di tutto il mondo stanno rapidamente passando dai pallet in legno a quelli in plastica? La trasformazione non si limita a seguire le tendenze, ma è guidata da notevoli progressi tecnologici nello stampaggio dei pallet in plastica che offrono vantaggi rivoluzionari per le catene di approvvigionamento.

Il moderno stampaggio di pallet in plastica combina ingegneria avanzata, materiali sostenibili e produzione di precisione per creare prodotti che superano le alternative tradizionali praticamente in ogni parametro. Dall'impatto ambientale all'efficienza operativa, queste innovazioni stanno rivoluzionando il modo in cui le merci si muovono nelle catene di fornitura globali.

La rivoluzione ambientale nella produzione di pallet in plastica

L'idea errata che i pallet in plastica siano poco rispettosi dell'ambiente non potrebbe essere più lontana dalla realtà odierna. Il moderno stampaggio di pallet in plastica si è trasformato in una delle opzioni più sostenibili nella movimentazione dei materiali grazie a diverse innovazioni chiave.

Sistemi di riciclo a ciclo chiuso

Uno dei vantaggi più significativi del moderno stampaggio di pallet in plastica è l'implementazione di sistemi di riciclaggio a ciclo chiuso. A differenza dei pallet in legno che finiscono per scheggiarsi e diventare rifiuti, i pallet in plastica possono essere:

- Completamente riciclato a fine vita

- Ricondizionati in nuovi pallet con una perdita minima di qualità

- Tenuti fuori dalle discariche a tempo indeterminato

- Tracciati durante il loro ciclo di vita grazie alla tecnologia RFID incorporata

Noi di PTSMAKE abbiamo aiutato i clienti a implementare sistemi in cui i pallet danneggiati vengono raccolti, sminuzzati e reincorporati direttamente nella nuova produzione, creando un'economia veramente circolare per la movimentazione dei materiali.

Uso innovativo della plastica post-consumo

Le moderne tecnologie di stampaggio dei pallet hanno compiuto notevoli progressi nella capacità di utilizzare materiali riciclati post-consumo (PCR):

| Tipo di materiale | Capacità di contenuto riciclato | Applicazioni |

|---|---|---|

| HDPE | Fino a 100% di contenuto riciclato | Pallet per uso generale |

| PP | 30-70% contenuto riciclato | Applicazioni resistenti agli agenti chimici |

| Plastica mista | 80-100% contenuto riciclato | Pallet economici |

Questa capacità trasforma quelli che altrimenti sarebbero rifiuti di plastica in prodotti preziosi e funzionali con una durata di vita di molti anni. Il vantaggio ambientale è evidente: ogni pallet in plastica riciclata può evitare che circa 3-4 kg di plastica finiscano nelle discariche o negli oceani.

Riduzione dell'impronta di carbonio grazie all'ottimizzazione del design

Tecniche di stampaggio avanzate ci permettono di creare pallet in plastica che:

- Pesano 30-40% in meno rispetto ai pallet in legno comparabili

- Necessità di un minor numero di camion per il trasporto

- Ridurre il consumo di carburante durante la distribuzione

- Ridurre al minimo le emissioni di carbonio durante il loro ciclo di vita

Grazie all'analisi a elementi finiti e all'ottimizzazione strutturale, la moderna tecnologia di stampaggio crea pallet che massimizzano la resistenza e riducono al minimo l'uso di materiali: un vantaggio per l'economia e la sostenibilità ambientale.

Capacità di personalizzazione per applicazioni specializzate

A differenza dei pallet in legno, caratterizzati da una limitata flessibilità di progettazione, il moderno stampaggio di pallet in plastica offre opzioni di personalizzazione senza precedenti, in grado di affrontare le sfide specifiche del settore.

Caratteristiche di progettazione specifiche del settore

La moderna tecnologia di stampaggio consente di inserire caratteristiche specializzate, adatte a particolari settori industriali:

Applicazioni farmaceutiche e mediche

Per il trasporto farmaceutico, possiamo creare pallet con:

- Superfici completamente sigillate che impediscono la contaminazione

- Tracciabilità RFID integrata per la conformità alle normative

- Integrazione del monitoraggio della temperatura

- Compatibilità con la sterilizzazione

Requisiti per la lavorazione degli alimenti

I pallet per uso alimentare beneficiano di:

- Additivi antimicrobici che inibiscono la crescita batterica

- Superfici lisce e non porose che impediscono la formazione di trappole per il cibo.

- Capacità di lavaggio ad alta pressione

- Rilevabilità dei metalli per i protocolli di sicurezza alimentare

Elettronica e componenti sensibili

Per l'elettronica delicata, lo stampaggio di pallet in plastica offre:

- Proprietà di dissipazione statica per proteggere i componenti sensibili

- Coerenza dimensionale di precisione per la movimentazione automatizzata

- Superfici lisce che non generano particelle o polvere

- Additivi ritardanti di fiamma per la conformità alla sicurezza

Possibilità di costruzione modulare

Le tecniche avanzate di stampaggio consentono di realizzare pallet modulari prima impossibili:

- Componenti ad incastro che possono essere assemblati in diverse configurazioni

- Parti sostituibili in campo per una maggiore durata

- Compatibilità tra diversi tipi di pallet all'interno di un sistema

- Dimensioni personalizzabili oltre quelle standard

Questa modularità offre ai responsabili della logistica una flessibilità senza precedenti per adattare i loro sistemi di movimentazione dei materiali alle mutevoli esigenze senza dover sostituire completamente il parco macchine.

Codifica dei colori e opportunità di branding

I moderni stampi per pallet in plastica consentono la colorazione e la marcatura integrale:

- Codifica a colori per la gestione dell'inventario e del routing

- Loghi e testi incorporati che non si cancellano

- Colori di sicurezza ad alta visibilità per applicazioni specifiche

- Estetica personalizzata per applicazioni di vendita al dettaglio o espositive

Queste caratteristiche migliorano l'efficienza operativa e la visibilità del marchio lungo tutta la catena di fornitura.

Vantaggi igienici grazie alla costruzione non porosa

La natura non porosa dei pallet in plastica, creata grazie alle moderne tecniche di stampaggio, offre vantaggi significativi nelle applicazioni critiche per l'igiene.

Eliminazione degli spazi di alloggiamento dei batteri

A differenza dei pallet in legno, che assorbono i liquidi e ospitano i batteri nelle fessure e nelle venature, i pallet in plastica:

- Resistono completamente all'assorbimento dell'umidità

- Non offre fessure per la crescita dei batteri.

- Mantenere la pulizia grazie all'uso ripetuto

- Prevenzione della contaminazione incrociata tra i carichi

Questo li rende ideali per le applicazioni alimentari, farmaceutiche e sanitarie in cui l'igiene è fondamentale.

Opzioni di pulizia e sanificazione avanzate

Il moderno stampaggio dei pallet in plastica consente di realizzare progetti compatibili con i processi di pulizia avanzati:

- Pulizia a vapore ad alta temperatura (fino a 121°C)

- Sanificazione chimica senza degradazione del materiale

- Compatibilità dei sistemi di lavaggio automatizzati

- Lavaggio a pressione senza danni all'integrità strutturale

Queste capacità di pulizia assicurano che i pallet in plastica mantengano condizioni igieniche per tutta la loro vita utile, cosa impossibile con le alternative in legno.

Vantaggi significativi in termini di costi rispetto ai materiali tradizionali

Forse il vantaggio più convincente del moderno stampaggio di pallet in plastica è il sostanziale risparmio sui costi che offre su più dimensioni.

Durata di vita prolungata

Mentre i pallet in legno durano in genere 15-30 viaggi prima di dover essere riparati o sostituiti, i pallet in plastica ne hanno sempre di più:

- Oltre 100 viaggi in sistemi a ciclo chiuso

- Durata di 5-10 anni in condizioni normali

- Prestazioni costanti per tutta la durata di vita

- Requisiti di manutenzione prevedibili

Questa maggiore durata riduce drasticamente il costo totale di proprietà, anche se il prezzo di acquisto iniziale può essere superiore a quello delle alternative in legno.

Riduzione dei danni da movimentazione e delle perdite di prodotto

L'ingegneria di precisione possibile con il moderno stampaggio di pallet in plastica crea prodotti che:

- Mantengono la stabilità dimensionale per tutta la loro vita

- Eliminare le sporgenze delle unghie che danneggiano la merce

- Fornisce una distribuzione coerente del carico per proteggere i prodotti

- Prevenzione delle schegge e della contaminazione della merce

Riducendo i tassi di danneggiamento dei prodotti fino a 40%, i pallet in plastica consentono risparmi significativi che spesso non vengono misurati nei calcoli tradizionali del ROI.

Eliminazione dei costi di trattamento normativo

Le normative internazionali sulle spedizioni, come l'ISPM-15, prevedono che i pallet in legno siano sottoposti a trattamento termico o a fumigazione per prevenire la trasmissione dei parassiti. Pallet di plastica:

- Sono esenti da queste norme fitosanitarie

- Eliminare i costi di trattamento

- Evitare ritardi nella spedizione dovuti alle ispezioni

- Prevenire la contaminazione chimica da fumigazione

Per le aziende impegnate nel commercio globale, questi vantaggi possono da soli giustificare il passaggio ai pallet in plastica.

La moderna tecnologia di stampaggio dei pallet in plastica ha trasformato quello che un tempo era un semplice strumento di movimentazione dei materiali in una soluzione logistica sofisticata che offre vantaggi convincenti in termini di sostenibilità ambientale, personalizzazione, igiene ed economicità. Poiché le catene di fornitura continuano a ottimizzare l'efficienza e la sostenibilità, l'adozione di queste tecnologie avanzate di stampaggio accelererà, ampliando ulteriormente il divario tra i pallet in plastica e quelli tradizionali in legno.

Scoprite come questa proprietà critica del materiale influisce sulla progettazione e sulle prestazioni dei pallet. ↩

Scoprite come le catene polimeriche si allineano durante l'iniezione e come influiscono sull'integrità strutturale del pallet finito. ↩

Scoprite questo principio ingegneristico fondamentale che garantisce la stabilità dei componenti durante i cicli termici. ↩

Scoprite come la scelta corretta delle boccole influisce sulle prestazioni del sistema di espulsione a lungo termine e sui requisiti di manutenzione. ↩

Scoprite come questo processo di indurimento superficiale può allungare la vita dello stampo mantenendo la tenacità del nucleo. ↩

Scoprite gli ultimi progressi nella tecnologia delle presse a iniezione e come migliorano la produzione di pallet in plastica. ↩