Cosa sono i rulli di gomma e le loro funzioni essenziali

Vi siete mai chiesti cosa fa funzionare senza problemi la vostra stampante o come fanno i materiali fragili a muoversi senza danni attraverso le complesse linee di produzione? Gli eroi non celebrati di questi miracoli quotidiani si nascondono in bella vista: i rulli di gomma.

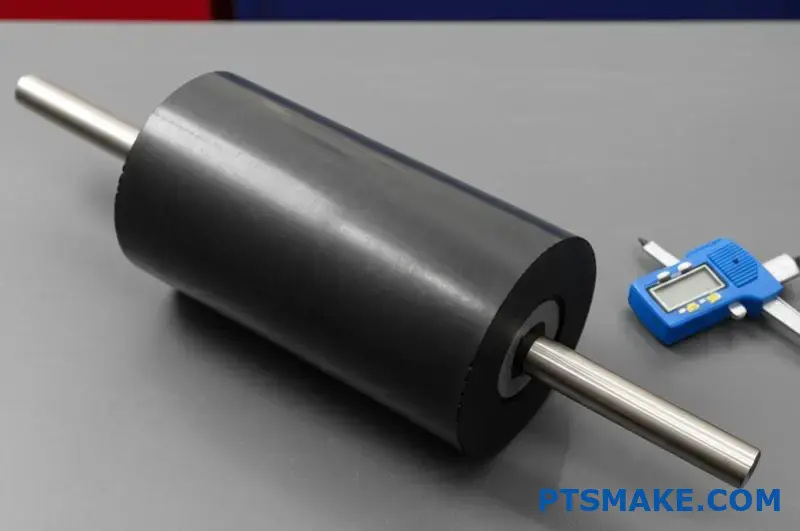

I rulli in gomma sono componenti cilindrici specializzati con rivestimenti elastomerici che svolgono funzioni critiche in innumerevoli settori industriali. Questi strumenti versatili consentono una movimentazione precisa dei materiali e forniscono il perfetto equilibrio tra aderenza, pressione e protezione, necessario per operazioni di produzione efficienti.

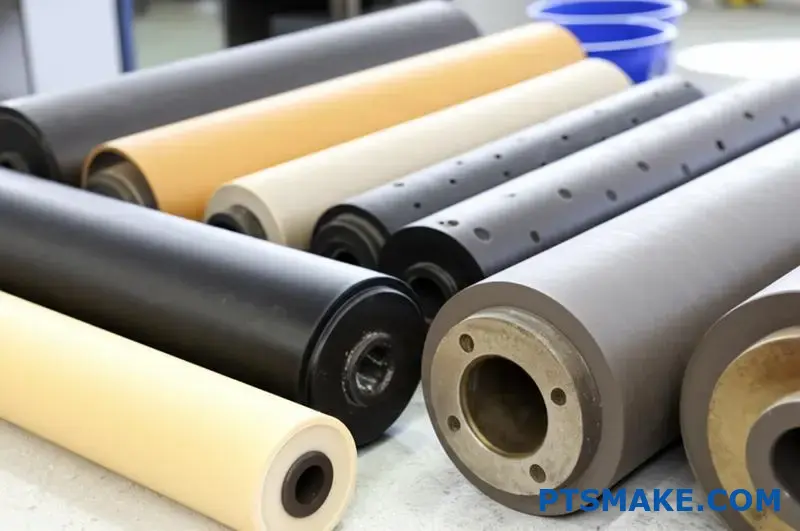

L'anatomia di un rullo di gomma

I rulli in gomma possono sembrare semplici a prima vista, ma la loro costruzione richiede un'attenta progettazione per soddisfare i requisiti di applicazioni specifiche. Un tipico rullo in gomma è costituito da diversi componenti chiave:

- Nucleo: Solitamente realizzati in metallo (acciaio o alluminio) o talvolta in plastica per applicazioni leggere

- Rivestimento elastomerico: Il materiale in gomma o polimero che conferisce al rullo le sue proprietà funzionali.

- Alberi terminali: Consente di montare e ruotare il rullo all'interno del macchinario.

- Componenti opzionali: Cuscinetti, guarnizioni o rivestimenti specializzati per applicazioni specifiche

La scelta dei materiali per ciascun componente dipende interamente dall'uso previsto. Nel mio lavoro all'PTSMAKE, ho potuto constatare quanto sia fondamentale una corretta selezione dei materiali per garantire prestazioni e durata ottimali.

Tipi di materiali per rulli di gomma

Il rivestimento elastomerico è ciò che definisce veramente le capacità di un rullo in gomma. I diversi materiali offrono diversi livelli di durezza, resistenza chimica, tolleranza alla temperatura e altre proprietà.

Materiali comuni dei rulli in gomma

| Materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Gomma naturale | Elevato attrito, eccellente elasticità, buona resistenza alla lacerazione | Movimentazione della carta, lavorazione dei tessuti |

| Neoprene | Buona resistenza chimica, moderata resistenza agli oli | Lavorazione degli alimenti, stampa |

| EPDM | Eccezionale resistenza agli agenti atmosferici, eccellente isolamento elettrico | Attrezzature per esterni, applicazioni elettriche |

| Silicone | Resistenza alle temperature estreme, proprietà antiaderenti | Lavorazione degli alimenti, attrezzature mediche |

| Poliuretano | Elevata resistenza all'abrasione, capacità di carico | Movimentazione di materiali pesanti, stampa industriale |

Il durometro1 del rivestimento in gomma è un'altra specifica fondamentale. Questa misura di durezza varia in genere da 20A (molto morbida) a 90A (solida) per la maggior parte delle applicazioni.

Funzioni chiave dei rulli di gomma nell'industria

I rulli in gomma svolgono numerose funzioni essenziali in diversi settori industriali. La loro versatilità li rende indispensabili nei moderni processi produttivi.

Trasporto e trasporto di materiali

Una delle applicazioni più comuni dei rulli in gomma è la movimentazione dei materiali attraverso le apparecchiature di lavorazione. La superficie elastomerica fornisce:

- Attrito controllato per un movimento affidabile del materiale

- Manipolazione delicata per evitare danni ai materiali sensibili

- Controllo costante della velocità e della tensione

- Capacità di adattarsi alle variazioni di spessore del materiale

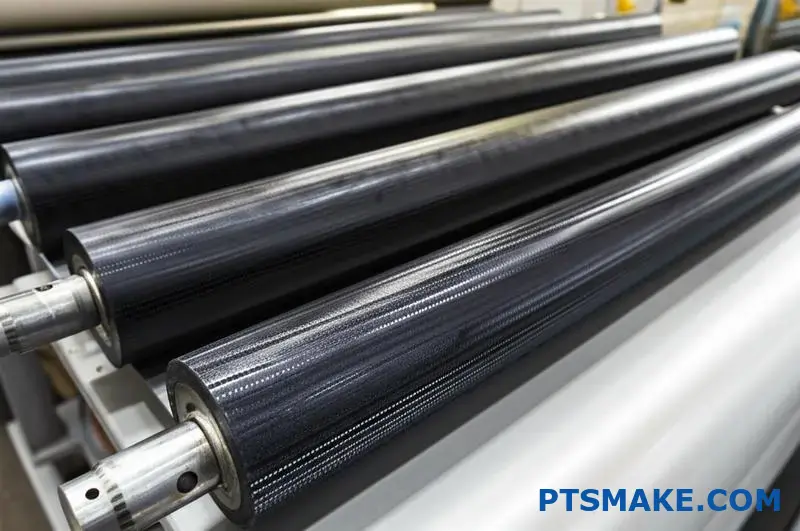

Nelle macchine da stampa, ad esempio, i rulli di precisione in gomma assicurano che la carta si muova a velocità precise senza scivolare o strapparsi, mantenendo una perfetta registrazione dei colori.

Compressione e laminazione

I rulli in gomma eccellono nell'applicazione di una pressione uniforme sulle superfici e sono quindi ideali per la lavorazione:

- Laminazione di più strati

- Rimozione delle bolle d'aria tra i materiali

- Creare un'adesione costante tra le superfici

- Compressione di materiali a spessori specifici

Finitura e rivestimento delle superfici

Il contatto controllato fornito dai rulli in gomma li rende perfetti per l'applicazione di finiture e rivestimenti:

- Distribuzione uniforme di inchiostri, adesivi o rivestimenti

- Profondità di penetrazione controllata dei trattamenti

- Copertura uniforme senza striature o ristagni

- Applicazione delicata per evitare danni al substrato

Elaborazione del materiale

In molte operazioni di produzione, i rulli di gomma partecipano direttamente alla trasformazione dei materiali:

- Spremere l'acqua dai tessuti

- Pressatura della pasta nella produzione della carta

- Modelli in rilievo sulle superfici

- Stiramento o calandratura di materiali in dimensioni specifiche

Applicazioni specifiche per il settore

I rulli in gomma sono diventati componenti essenziali in numerosi settori industriali, ciascuno con requisiti specifici:

Stampa ed editoria

Nell'industria della stampa, i rulli di gomma trasferiscono l'inchiostro, spostano la carta e applicano la pressione in vari processi. I requisiti sono estremamente precisi, poiché anche piccole variazioni possono causare difetti visibili.

Lavorazione degli alimenti

I rulli in gomma per uso alimentare lavorano qualsiasi cosa, dall'impasto ai prodotti a base di carne. Noi di PTSMAKE garantiamo che questi rulli soddisfino i severi standard di conformità della FDA e siano in grado di resistere a frequenti sanificazioni.

Tessili e tessuti

L'industria tessile si affida ai rulli di gomma per tingere, pressare e rifinire i tessuti senza danneggiare i materiali delicati.

Imballaggio e trasformazione

Le moderne linee di confezionamento utilizzano rulli in gomma per guidare i materiali, applicare gli adesivi e creare guarnizioni con una consistenza perfetta anche ad alta velocità.

Conoscendo le funzioni essenziali dei rulli in gomma, i produttori possono scegliere le specifiche ottimali per le loro applicazioni specifiche, garantendo operazioni efficienti e una produzione di alta qualità.

Tipi di rulli in gomma: Solidi, alettati e Durasoft

Quando si tratta di efficienza industriale, la differenza tra successo e fallimento spesso dipende da componenti che raramente si vedono, come i rulli in gomma. Questi cavalli di battaglia senza pretese determinano silenziosamente il funzionamento regolare o il costoso arresto della linea di produzione.

Il mercato dei rulli in gomma offre tre stili primari distinti per soddisfare le varie esigenze industriali: rulli pieni che offrono una durata ineguagliabile, rulli alettati che offrono una maggiore capacità di presa e rulli speciali Durasoft® no-crush progettati specificamente per la movimentazione di materiali delicati senza causare danni.

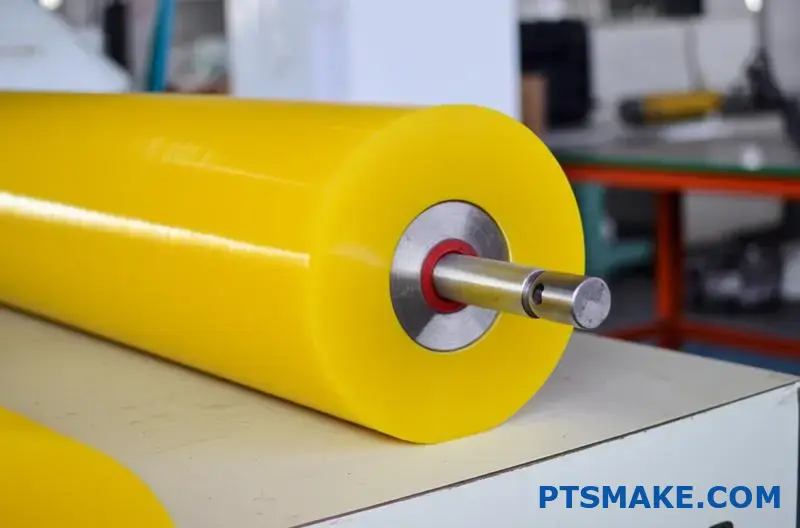

Rulli in gomma piena: I cavalli di battaglia del settore

I rulli in gomma piena rappresentano l'opzione tradizionale e più diffusa nel settore. Questi rulli sono caratterizzati da un rivestimento continuo in gomma su un'anima metallica, che garantisce un contatto superficiale costante su tutta la larghezza del rullo.

Caratteristiche principali dei rulli in gomma piena

I rulli pieni eccellono nelle applicazioni che richiedono durata e affidabilità. La loro struttura senza saldature riduce al minimo i potenziali punti di rottura e fornisce eccellenti capacità di distribuzione del carico.

L'uniformità dei rulli pieni li rende particolarmente adatti alla lavorazione:

- Alimentazione costante del materiale

- Applicazione uniforme della pressione

- Trasporto fluido del materiale

- Applicazioni che richiedono una pressione precisa del nip

Opzioni di materiale per i rulli pieni

L'efficacia di un rullo in gomma piena dipende in larga misura dal materiale elastomerico scelto. Avendo collaborato con innumerevoli produttori per risolvere i problemi di movimentazione dei materiali, ho potuto constatare in prima persona quanto sia cruciale la scelta di un materiale adeguato.

| Tipo di materiale | Gamma di durezza | Vantaggi principali | Applicazioni comuni |

|---|---|---|---|

| Gomma naturale | 30-80A | Attrito elevato, eccellente rimbalzo | Movimentazione della carta, trasporto generale |

| EPDM | 40-90A | Resistenza agli agenti atmosferici e all'ozono, stabilità del colore | Applicazioni esterne, ambienti esposti ai raggi UV |

| Neoprene | 40-80A | Resistenza all'olio, moderata resistenza chimica | Ambienti petroliferi leggeri, esposizione chimica moderata |

| Silicone | 20-80A | Intervallo di temperature estreme, conformità FDA | Lavorazione degli alimenti, applicazioni ad alta/bassa temperatura |

| Poliuretano | 20-95A | Eccezionale resistenza all'usura, tolleranza all'olio | Ambienti ad alta abrasione, movimentazione di materiali pesanti |

La scelta tra questi materiali dipende dai requisiti specifici dell'applicazione, compresi i fattori ambientali, le proprietà del materiale e le condizioni di lavorazione.

Rulli in gomma alettati: Soluzioni per una maggiore aderenza

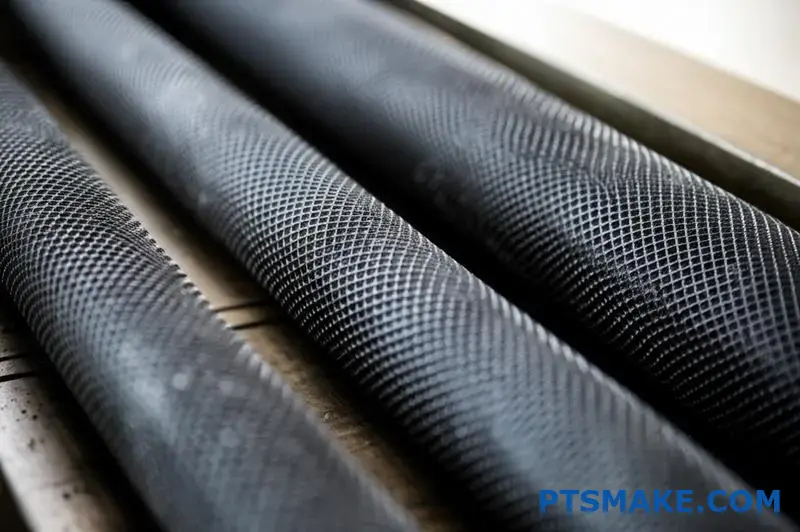

I rulli in gomma alettati sono caratterizzati da una serie di creste o alette in rilievo sulla loro superficie. Questo design cambia radicalmente il modo in cui il rullo interagisce con i materiali da lavorare.

Vantaggi del design dei rulli in gomma alettati

La caratteristica alettatura offre diversi vantaggi rispetto ai rulli pieni in determinate applicazioni:

- Aumento della superficie: Le alette moltiplicano efficacemente la superficie di contatto, migliorando le capacità di presa.

- Rilascio dell'aria migliorato: I canali tra le alette consentono la fuoriuscita dell'aria quando si uniscono i materiali.

- Trazione migliorata: Il profilo rialzato garantisce una migliore presa sui materiali difficili.

- Riduzione dello slittamento del materiale: La superficie strutturata riduce al minimo lo scivolamento, soprattutto con i materiali lisci.

Applicazioni ottimali per i rulli alettati

Questi rulli eccellono in particolare per:

- Operazioni di alimentazione dei fogli

- Sistemi di applicazione di etichette

- Processi di separazione dei materiali

- Applicazioni con materiali lisci o lucidi

- Ambienti che richiedono una maggiore aderenza del materiale

Lo schema delle alette può essere personalizzato in base alle esigenze dell'applicazione. Alcune configurazioni comuni includono:

- Alette diritte (perpendicolari all'asse del rullo)

- Alette a spirale (per il movimento laterale del materiale)

- Movimenti a tratteggio incrociato (per la massima aderenza)

- Schemi a diamante (presa e rilascio equilibrati)

Considerazioni sulla manutenzione dei rulli alettati

Un aspetto degno di nota dei rulli alettati è la loro regime di pulizia2che si differenzia dai rulli pieni. Gli spazi tra le alette possono raccogliere detriti nel corso del tempo, compromettendo potenzialmente le prestazioni. Negli ambienti di produzione in cui la contaminazione è un problema, è essenziale stabilire un programma di pulizia regolare per mantenere un funzionamento ottimale.

Rulli antischiacciamento Durasoft®: Specialisti in materiali delicati

Durasoft® rappresenta una tecnologia specializzata di rulli in gomma progettati specificamente per la movimentazione di materiali fragili o facilmente danneggiabili. Questi rulli sono caratterizzati da una struttura proprietaria che combina un supporto solido con uno strato superficiale ultra-morbido.

L'esclusiva costruzione dei rulli Durasoft

Ciò che rende notevole la tecnologia Durasoft® è il suo design a doppio strato:

- Uno strato interno solido che garantisce integrità strutturale e stabilità dimensionale

- Uno strato esterno estremamente morbido che si adatta ai materiali delicati senza esercitare una pressione eccessiva.

Questa configurazione offre i vantaggi apparentemente contraddittori della forza di sostegno e della delicatezza di manipolazione in un unico rullo.

Applicazioni principali della tecnologia Durasoft

I rulli Durasoft® sono la scelta ottimale per:

- Produzione di dispositivi medici

- Assemblaggio dell'elettronica

- Manipolazione di pellicole ottiche

- Lavorazioni tessili delicate

- Laminazione a film sottile

- Manipolazione di prodotti fragili

Vantaggi in termini di prestazioni dei rulli Durasoft

La struttura specializzata di questi rulli offre diversi vantaggi di rilievo:

- Prevenzione della deformazione o dello schiacciamento del materiale

- Riduzione del rischio di marcatura o graffiatura della superficie

- Capacità di gestire contemporaneamente materiali di vario spessore

- Eliminazione dell'intrappolamento dell'aria durante i processi di laminazione

- Estensione della durata del materiale grazie alla riduzione dello stress da movimentazione

Alla PTSMAKE ho utilizzato i rulli Durasoft® in diverse applicazioni di produzione di precisione in cui l'integrità del materiale era assolutamente fondamentale. I risultati hanno dimostrato costantemente un miglioramento della qualità e una riduzione degli scarti di materiale rispetto alle tecnologie dei rulli tradizionali.

Selezione del tipo di rullo giusto per la vostra applicazione

La scelta tra rulli pieni, alettati e Durasoft® deve basarsi su un'analisi approfondita dei requisiti specifici dell'applicazione. Considerate questi fattori chiave:

- Proprietà del materiale: Cosa si sta trattando? I materiali delicati possono richiedere Durasoft®, mentre i materiali standard possono funzionare bene con rulli solidi.

- Requisiti dell'impugnatura: Avete bisogno di una maggiore trazione? I rulli alettati offrono una presa superiore per i materiali difficili.

- Velocità di elaborazione: Le velocità più elevate possono beneficiare di un design specifico dei rulli per mantenere un contatto costante.

- Condizioni ambientali: La temperatura, l'umidità e l'esposizione chimica influenzano la scelta ottimale del rullo.

- Considerazioni sulla manutenzione: Alcuni tipi di rulli richiedono una manutenzione più frequente di altri.

Valutando attentamente questi fattori, è possibile scegliere la tecnologia dei rulli che offre prestazioni ottimali per la vostra specifica applicazione, garantendo un funzionamento efficiente e una produzione di alta qualità.

Opzioni di materiale: Neoprene, nitrile e poliuretano

Vi siete mai chiesti perché alcuni rulli in gomma durano anni in ambienti difficili mentre altri si guastano nel giro di pochi mesi? Il segreto non sta nel processo di produzione, ma nella scelta dei materiali che avviene molto prima dell'inizio della produzione.

La scelta del materiale giusto per i rulli in gomma è forse la decisione più critica che influisce sulle loro prestazioni. Neoprene, nitrile e poliuretano offrono ciascuno vantaggi distinti che possono influire notevolmente sulla durata, sulla funzionalità e sull'idoneità dell'applicazione nelle condizioni operative specifiche.

Comprendere le proprietà e le prestazioni dei materiali

Quando si scelgono i materiali per i rulli in gomma, occorre considerare diversi fattori critici che ne determinano l'efficacia in applicazioni specifiche. Ogni materiale ha caratteristiche uniche che lo rendono adatto a particolari ambienti e requisiti.

Neoprene: Il cavallo di battaglia resistente alle fiamme

Il neoprene (policloroprene) si è guadagnato la reputazione di materiale versatile e affidabile per i rulli di gomma in numerosi settori. La sua combinazione di proprietà lo rende particolarmente prezioso in ambienti difficili.

Proprietà chiave dei rulli in neoprene

Il neoprene offre un notevole equilibrio di proprietà fisiche che lo rendono adatto a molte applicazioni:

- Intervallo di temperatura: Efficace da -40°F a +200°F (da -40°C a +93°C)

- Resistenza alla fiamma: Intrinsecamente autoestinguente

- Resistenza agli agenti atmosferici: Eccellente resistenza all'ozono, ai raggi UV e agli agenti atmosferici.

- Compatibilità chimica: Buona resistenza a molti prodotti chimici e oli moderati

- Gamma di durezza: Tipicamente disponibili in 40-90 Shore A

Applicazioni ideali per il neoprene

Nella mia esperienza di collaborazione con i produttori di vari settori, ho riscontrato che il neoprene è particolarmente efficace per:

- Applicazioni del settore della stampa in cui la sicurezza antincendio è fondamentale

- Attrezzature esterne esposte agli agenti atmosferici

- Applicazioni che richiedono una moderata resistenza chimica

- Lavorazione della carta e manipolazione dei tessuti

Una limitazione degna di nota è che il neoprene tende ad avere una resistenza alla lacerazione inferiore rispetto ad alcune alternative, il che può essere un fattore in applicazioni con elevate sollecitazioni meccaniche.

Nitrile: lo specialista della resistenza all'olio

La gomma nitrilica (NBR o gomma acrilonitrile-butadiene) eccelle negli ambienti in cui la resistenza agli oli è fondamentale. Questo materiale resistente al petrolio è diventato indispensabile in molte applicazioni industriali.

Proprietà chiave dei rulli in nitrile

Il nitrile offre diversi vantaggi che lo rendono prezioso per applicazioni specifiche:

- Resistenza all'olio: Eccezionale resistenza agli oli e ai carburanti a base di petrolio

- Intervallo di temperatura: In genere è efficace da -30°F a +250°F (da -34°C a +121°C).

- Proprietà non cicatrizzanti: Lascia segni minimi sulle superfici a contatto

- Resistenza all'abrasione: Buona resistenza all'usura e all'abrasione

- Compatibilità chimica: Eccellente con molti prodotti chimici industriali

| Materiale | Resistenza all'olio | Intervallo di temperatura | Resistenza all'abrasione | Fattore di costo |

|---|---|---|---|---|

| Neoprene | Moderato | Da -40°F a +200°F | Buono | Medio |

| Nitrile | Eccellente | Da -30°F a +250°F | Buono | Medio-alto |

| Poliuretano | Buono | Da -30°F a +180°F | Eccellente | Alto |

Applicazioni ideali per il nitrile

I rulli in gomma nitrilica sono particolarmente brillanti:

- Produzione automobilistica e aerospaziale, dove l'esposizione agli oli è frequente

- Apparecchiature per la lavorazione degli alimenti che richiedono resistenza agli oli

- Ambienti di produzione con sistemi idraulici nelle vicinanze

- Applicazioni in cui le proprietà antitraccia sono essenziali

Il principale svantaggio del nitrile è la sua limitata resistenza agli idrocarburi aromatici e la sua tendenza a degradarsi se esposto a forti agenti ossidanti o all'ozono.

Poliuretano: la forza resistente alle abrasioni

Gli elastomeri poliuretanici rappresentano il livello superiore dei materiali per rulli in gomma, offrendo proprietà meccaniche eccezionali che superano la maggior parte delle gomme convenzionali.

Proprietà chiave dei rulli in poliuretano

Il poliuretano offre una serie impressionante di caratteristiche:

- Resistenza all'abrasione: Fino a 5-10 volte più resistente della gomma naturale

- Capacità di carico: Eccezionale resistenza alla compressione e recupero

- Resistenza allo strappo: Resistenza superiore a tagli, strappi e sbocconcellamenti

- Gamma di durezza: Gamma estremamente versatile da 10 Shore A a 70 Shore D

- Resistenza all'olio: Buona resistenza agli idrocarburi alifatici e a molti oli.

Applicazioni ideali per il poliuretano

Le proprietà meccaniche superiori del poliuretano lo rendono ideale per:

- Movimentazione di materiali pesanti con requisiti di carico elevati

- Applicazioni con materiali abrasivi che usurano rapidamente altri elastomeri

- Operazioni ad alta velocità che richiedono stabilità dimensionale

- Applicazioni di precisione che richiedono tolleranze esatte

- Ambienti in cui la durata di vita prolungata giustifica un costo iniziale più elevato

Scegliere il materiale giusto

La scelta del materiale ottimale per i rulli in gomma richiede un bilanciamento di diversi fattori, tra cui l'ambiente operativo, i requisiti di prestazione e i vincoli di budget. Ecco un approccio sistematico che ho sviluppato in anni di collaborazione con i produttori:

Considerazioni ambientali

Iniziate valutando le condizioni che i vostri rulli dovranno affrontare:

- Esposizione alla temperatura: I rulli funzionano in condizioni di caldo o freddo estremo?

- Contatto chimico: Quali sostanze entrano in contatto con i rulli durante il funzionamento?

- Livelli di umidità: I rulli saranno esposti ad acqua, vapore o umidità elevata?

- Esposizione ai raggi UV/Ozono: I rulli saranno utilizzati all'aperto o in prossimità di apparecchiature elettriche?

Requisiti meccanici

Considerate poi i requisiti fisici dei rulli:

- Requisiti di carico: Quanto peso o pressione sopporteranno i rulli?

- Velocità di funzionamento: I rulli funzionano ad alta velocità?

- Fattori di abrasione: I rulli entrano in contatto con materiali abrasivi?

- Esigenze di precisione: Quanto sono stretti i requisiti di tolleranza?

Fattori specifici dell'applicazione

Infine, considerate eventuali requisiti speciali per la vostra applicazione:

- Sicurezza alimentare: L'applicazione richiede materiali conformi alla FDA?

- Problemi statici: È scarica elettrostatica3 un problema nella vostra applicazione?

- Riduzione del rumore: Sono necessarie proprietà di smorzamento del rumore?

- Requisiti di colore: Ci sono esigenze specifiche di colore per l'identificazione visiva?

Nel mio lavoro presso PTSMAKE, ho scoperto che la maggior parte delle applicazioni non ha un unico materiale "perfetto". La scelta migliore rappresenta invece un compromesso attentamente ponderato che dà la priorità ai fattori di prestazione più critici per quel caso d'uso specifico.

Ad esempio, sebbene il poliuretano offra una resistenza superiore all'abrasione, il suo costo più elevato potrebbe non essere giustificato per le applicazioni in cui i rulli non sono sottoposti a materiali altamente abrasivi. Al contrario, se si cerca di risparmiare utilizzando il neoprene in un'applicazione in bagno d'olio, è probabile che si verifichino guasti prematuri e costi più elevati a lungo termine.

Analizzando a fondo i vostri requisiti specifici e comprendendo le proprietà uniche di ciascun materiale, potrete scegliere i rulli in gomma che offrono prestazioni e durata ottimali per la vostra particolare applicazione.

Soluzioni di montaggio e configurazioni hardware

Vi siete mai chiesti cosa fa la differenza tra un rullo di gomma che funziona perfettamente e uno che si guasta continuamente? Il segreto spesso non sta nel rullo in sé, ma nel modo in cui viene montato sul macchinario.

Le soluzioni di montaggio adeguate per i rulli in gomma sono decisioni ingegneristiche critiche che hanno un impatto diretto sull'efficienza operativa, sui requisiti di manutenzione e sulla qualità del prodotto. Ogni stile di montaggio soddisfa esigenze funzionali specifiche e risponde a vincoli di installazione unici in diverse applicazioni industriali.

Il ruolo critico di un corretto montaggio dei rulli

Quando si progetta o si aggiorna un macchinario che utilizza rulli in gomma, la configurazione di montaggio merita un'attenta considerazione. La giusta soluzione di montaggio garantisce prestazioni ottimali, riduce i requisiti di manutenzione e prolunga la vita utile del rullo e dell'apparecchiatura ospitante.

Configurazioni con soli rulli

L'approccio di montaggio più semplice è la configurazione con solo rullo, in cui il rullo di gomma è il componente principale, senza ulteriori assemblaggi di hardware. Questa configurazione è tipicamente utilizzata quando il rullo funge da semplice superficie di contatto.

Vantaggi delle configurazioni con soli rulli

- Massima semplicità con componenti minimi

- Soluzione economica per applicazioni di base

- Facilità di sostituzione durante la manutenzione

- Peso ridotto nelle attrezzature mobili

Applicazioni tipiche

Le configurazioni con soli rulli eccellono in applicazioni quali:

- Rulli di guida nei sistemi di trasporto

- Applicatori a pressione in attrezzature non motorizzate

- Superfici di contatto nelle operazioni manuali

- Installazioni temporanee e configurazioni di prova

Supporti per cuscinetti a rotazione libera

Quando i rulli devono ruotare liberamente con un attrito minimo, i supporti a cuscinetto sono la soluzione preferita. Queste configurazioni incorporano cuscinetti di precisione che consentono una rotazione fluida anche in presenza di carichi significativi.

Tipi di sistemi di montaggio dei cuscinetti

- Cuscinetti interni: Alloggiato all'interno del nucleo del rullo stesso

- Blocchi di cuscinetti esterni: Montati sulle estremità dell'albero all'esterno del corpo del rullo

- Cuscinetti a blocco cuscinetto: Unità indipendenti che supportano il gruppo di rulli

- Cuscinetti montati su flangia: Consente il montaggio in superficie sui telai delle macchine

| Tipo di montaggio del cuscinetto | Capacità di carico | Complessità dell'installazione | Accesso alla manutenzione | Requisiti di spazio |

|---|---|---|---|---|

| Cuscinetti interni | Moderato | Semplice | Limitato | Minimo |

| Blocchi di cuscinetti esterni | Alto | Moderato | Eccellente | Moderato |

| Cuscinetti a blocco cuscinetto | Molto alto | Complesso | Eccellente | Significativo |

| Cuscinetti montati su flangia | Alto | Moderato | Buono | Moderato |

Considerazioni sulla selezione dei cuscinetti

La scelta dei cuscinetti appropriati dipende da diversi fattori:

- Valutazione della velocità: Numero di giri massimo che il cuscinetto può sostenere in sicurezza

- Capacità di carico: Considerazioni sul carico radiale e assiale

- Condizioni ambientali: Esposizione a umidità, polvere o sostanze chimiche.

- Intervallo di temperatura: Le temperature di esercizio influenzano i requisiti di lubrificazione

- Requisiti di precisione: Tolleranza necessaria per l'applicazione

Nelle applicazioni di alta precisione, consiglio spesso di utilizzare cuscinetti sigillati con lubrificazione permanente per ridurre al minimo la manutenzione e prevenire la contaminazione che potrebbe influire sulle prestazioni dei rulli.

Supporti filettati per installazioni fisse

Per le applicazioni in cui è necessario fissare saldamente il rullo in una posizione fissa, i supporti filettati rappresentano una soluzione eccellente. Queste configurazioni sono caratterizzate da montanti filettati che si estendono da una o entrambe le estremità del rullo.

Vantaggi principali dei supporti filettati

- Installazione sicura e resistente alle vibrazioni

- Capacità di posizionamento preciso

- Montaggio efficiente in spazi ristretti

- Facile da rimuovere per la manutenzione o la sostituzione

- Capacità di creare sistemi a pressione regolabile

Varietà di implementazione

I supporti filettati sono disponibili in diverse configurazioni:

- Borchie a estremità singola: Un montante filettato, che consente il montaggio a sbalzo

- Borchie a doppia estremità: Montanti filettati su entrambe le estremità per la massima stabilità

- Borchie a molla: Incorpora una tensione a molla per una pressione controllata

- Supporti filettati regolabili: Consente un posizionamento preciso dei rulli

Nell'implementazione dei perni filettati dell'PTSMAKE, prestiamo particolare attenzione alla concentrazione delle sollecitazioni alla giunzione tra il perno e l'anima del rullo. Questo punto di transizione richiede una progettazione adeguata per evitare cedimenti sotto carico.

Supporti per alberi per sistemi di trasmissione

Quando i rulli in gomma devono essere alimentati o devono trasferire energia, i sistemi di montaggio dell'albero sono essenziali. Queste configurazioni collegano il rullo ai motori o ad altri meccanismi di azionamento.

Opzioni di integrazione del sistema di azionamento

- Accoppiamento ad azionamento diretto: L'albero del rullo si collega direttamente al motore

- Trasmissioni a cinghia o a catena: Trasferimento di potenza tramite cinghie o catene

- Azionamenti a ingranaggi: Per applicazioni che richiedono la moltiplicazione della coppia o la riduzione della velocità

- Collegamenti a frizione: Consente l'innesto/disinnesto durante il funzionamento

Fattori critici di progettazione

Quando si progettano sistemi di trasmissione ad albero, diversi fattori richiedono un'attenta considerazione:

- Requisiti di coppia: Potenza sufficiente per superare la resistenza operativa

- Controllo della velocità: Mantenimento di un numero di giri costante in presenza di carichi variabili

- Allineamento dell'albero: Allineamento corretto per prevenire l'usura prematura dei cuscinetti

- Smorzamento delle vibrazioni: Riduzione al minimo delle vibrazioni operative

- Arresto di emergenza: Meccanismi di sicurezza per l'arresto rapido

In un progetto impegnativo, abbiamo implementato un sistema a chiavetta4 per un'applicazione ad alta coppia di un cliente, dove le precedenti configurazioni erano fallite a causa dello slittamento dell'albero. Questa modifica ha fornito la necessaria capacità di trasferimento della coppia, pur mantenendo un rapido smontaggio per la manutenzione.

Soluzioni di montaggio specializzate per applicazioni uniche

Oltre alle configurazioni di montaggio standard, diverse soluzioni specializzate rispondono a particolari esigenze operative.

Sistemi di montaggio a cambio rapido

Per gli ambienti di produzione in cui è fondamentale ridurre al minimo i tempi di fermo, i sistemi di montaggio a cambio rapido consentono di sostituire rapidamente i rulli senza doverli smontare.

Le caratteristiche principali includono:

- Meccanismi di rimozione senza attrezzi

- Componenti autoallineanti

- Sistemi di tensionamento precaricati

- Parti codificate con colori o chiavi per evitare un'installazione errata

Supporti di pressione regolabili

Alcune applicazioni richiedono una pressione variabile tra i rulli o tra un rullo e un'altra superficie. I supporti a pressione regolabile comprendono:

- Meccanismi a molla

- Cilindri pneumatici o idraulici

- Sistemi a leva con vantaggio meccanico

- Sistemi di controllo elettronico della pressione

Supporti a sbalzo per accessi speciali

Quando l'accesso a un'estremità di una rulliera è limitato o quando i rulli devono essere sostituiti da un solo lato, le soluzioni di montaggio a sbalzo rappresentano la risposta. Queste configurazioni specializzate supportano il rullo da una sola estremità, mantenendo la stabilità e il corretto allineamento.

Supporti flottanti per l'allineamento automatico

Nelle applicazioni con lievi disallineamenti o dove è necessario accogliere materiali di spessore diverso, i sistemi di montaggio flottanti consentono al rullo di autoregolarsi. Questi supporti incorporano:

- Cuscinetti sferici che consentono il movimento angolare

- Sistemi di posizionamento a molla

- Punti di rotazione con gradi di libertà controllati

- Tenditori autoregolanti

Selezione della soluzione di montaggio ottimale

Il processo di scelta della giusta configurazione di montaggio deve seguire un approccio sistematico:

- Definire i requisiti funzionali: Identificare esattamente ciò che il rullo deve realizzare

- Valutare l'ambiente operativo: Considerare fattori quali la temperatura, la contaminazione e i vincoli di spazio.

- Determinare le esigenze di manutenzione: Considerare la frequenza con cui il rullo dovrà essere sottoposto a manutenzione.

- Valutare le caratteristiche del carico: Analizzare scenari di carico statici e dinamici

- Considerare l'adattabilità futura: Consentire potenziali cambiamenti nei requisiti di produzione

Valutando attentamente questi fattori, è possibile scegliere una soluzione di montaggio che non solo soddisfi le esigenze attuali, ma offra anche flessibilità per i requisiti futuri.

In anni di progettazione di sistemi di rulli in gomma per vari settori, ho scoperto che la soluzione di montaggio spesso fa la differenza sulle prestazioni complessive del sistema tanto quanto il materiale del rullo stesso. Anche il rullo di gomma di migliore qualità si guasta prematuramente se montato in modo improprio per la sua applicazione.

Applicazioni dei rulli in gomma specifiche per il settore

Avete mai osservato un giornale che viene stampato alla velocità della luce o vi siete meravigliati di come i tessuti delicati si muovano attraverso complesse macchine tessili senza un solo intoppo? Dietro queste meraviglie produttive si nasconde un eroe non celebrato: l'umile rullo di gomma.

I rulli in gomma fungono da interfaccia critica tra macchinari e materiali in innumerevoli settori, ciascuno con esigenze uniche. Dalla distribuzione dell'inchiostro con precisione micrometrica nella stampa al trasporto sicuro di prodotti alimentari nel rispetto di rigorosi standard normativi, questi componenti versatili si adattano a requisiti industriali specifici.

L'industria grafica e della stampa: Distribuzione di precisione degli inchiostri

L'industria della stampa ha forse i requisiti più esigenti per i rulli in gomma rispetto a qualsiasi altro settore. Qui i rulli in gomma devono operare con straordinaria precisione e gestire una varietà di materiali e composti chimici.

Sistemi di distribuzione dell'inchiostro

Nelle macchine da stampa offset, i rulli di gomma formano complessi treni di distribuzione dell'inchiostro che trasformano l'inchiostro spesso e appiccicoso in pellicole microscopicamente sottili e uniformi. Questi sistemi richiedono:

- Specifiche precise del durometro (durezza) per un trasferimento ottimale dell'inchiostro

- Resistenza chimica per sopportare i solventi aggressivi negli inchiostri

- Stabilità dimensionale per mantenere una perfetta registrazione

- Caratteristiche superficiali costanti anche dopo milioni di impronte

Le mescole di gomma utilizzate devono bilanciare aderenza, rilascio e durata mantenendo precise tolleranze geometriche. Noi di PTSMAKE abbiamo scoperto che le mescole EPDM specializzate spesso forniscono l'equilibrio ideale per i moderni inchiostri UV, mentre le tradizionali mescole di nitrile resistenti all'olio funzionano meglio con gli inchiostri tradizionali.

Manipolazione e trasporto della carta

Oltre a trasferire l'inchiostro, i rulli in gomma delle apparecchiature di stampa gestiscono anche il movimento della carta attraverso la macchina da stampa. Questi rulli di trasporto devono:

- Forniscono un attrito sufficiente senza segnare carte delicate

- Mantenere una velocità costante per evitare errori di registrazione

- Adatta a vari tipi di carta, dai fogli sottili ai cartoncini pesanti

- Resistono all'accumulo di polvere di carta e particelle di rivestimento

Applicazioni di stampa digitale

I moderni sistemi di stampa digitale si affidano in larga misura a rulli di gomma specializzati per il trasporto della carta, i sistemi di fusione e le stazioni di manutenzione. Nei sistemi a getto d'inchiostro ad alta velocità, i rulli di gomma di precisione mantengono l'esatto posizionamento della carta per garantire un'accurata collocazione delle gocce, richiedendo spesso tolleranze misurate in micron anziché in millimetri.

L'industria dell'imballaggio: Eccellenza nella movimentazione dei materiali

L'industria dell'imballaggio presenta una serie di sfide uniche per le applicazioni dei rulli in gomma, con esigenze che vanno dalla gestione ad alta velocità dei film all'applicazione precisa degli adesivi.

Processi di imballaggio flessibile

Nella produzione di imballaggi flessibili, i rulli in gomma svolgono funzioni fondamentali, tra cui:

- Rulli di taglio per processi di laminazione

- Controllo della tensione per un'alimentazione costante del materiale

- Trattamento corona per migliorare l'adesione della superficie

- Applicazione di adesivi per costruzioni multistrato

I materiali lavorati includono spesso film metallizzati, plastiche sottili e rivestimenti speciali che richiedono una manipolazione delicata con un controllo preciso della pressione.

Operazioni di conversione

Le operazioni di trasformazione trasformano le materie prime in prodotti di imballaggio finiti attraverso processi quali taglio, fustellatura e piegatura. In queste applicazioni, i rulli in gomma devono:

- Fornisce una pressione esatta per operazioni di taglio pulite

- Mantenere una tensione precisa del nastro durante tutto il processo

- Adattamento a cambi rapidi tra materiali diversi

- Resistono agli oli da taglio e ai lubrificanti utilizzati nei macchinari

Un'applicazione di trasformazione particolarmente impegnativa a cui ho lavorato riguardava la fustellatura ad alta velocità di etichette sensibili alla pressione, in cui la mescola del rullo di gomma doveva resistere sia all'adesivo delle etichette che ai lubrificanti di taglio, mantenendo una perfetta stabilità dimensionale a velocità superiori a 300 metri al minuto.

Linee di produzione e assemblaggio: Movimento controllato dei materiali

Negli ambienti di produzione generali, i rulli in gomma facilitano il movimento controllato di componenti e materiali attraverso i processi produttivi.

Sistemi di assemblaggio automatizzati

Le moderne catene di montaggio utilizzano rulli di gomma per la produzione di prodotti:

- Posizionamento preciso dei componenti

- Manipolazione delicata delle superfici finite

- Accelerazione e decelerazione controllata dei pezzi

- Interfaccia tra sistemi automatizzati e pezzi in lavorazione

L'industria automobilistica, in particolare, fa grande affidamento su rulli in gomma specializzati nelle operazioni di assemblaggio. Questi rulli devono trattare qualsiasi cosa, dalla lamiera grezza ai pannelli verniciati della carrozzeria, senza causare danni o deformazioni.

Produzione di componenti elettronici

L'industria elettronica presenta forse i requisiti di pulizia più esigenti per i rulli in gomma. Nella produzione di semiconduttori e schede elettroniche, i rulli di gomma devono:

- Non generare particolato

- Resistono all'accumulo di elettricità statica

- Mantenere dimensioni precise in ambienti controllati

- Resiste agli agenti di pulizia specializzati utilizzati nelle camere bianche

Per queste applicazioni, le mescole di silicone ed EPDM appositamente formulate con proprietà antistatiche5 spesso forniscono la migliore combinazione di caratteristiche prestazionali.

Trasformazione alimentare: Sicurezza e igiene prima di tutto

L'industria alimentare combina esigenze meccaniche e requisiti normativi rigorosi, creando sfide uniche per le applicazioni dei rulli in gomma.

Conformità alla FDA e alle normative

I rulli in gomma utilizzati nella lavorazione degli alimenti devono soddisfare i severi requisiti della FDA:

- Formulazione del materiale e sostanze estraibili

- Resistenza agli agenti di pulizia e sanificazione

- Capacità di resistere ai lavaggi ad alta temperatura

- Caratteristiche della superficie che impediscono l'insediamento dei batteri

Noi di PTSMAKE siamo specializzati in mescole di gomma per uso alimentare che mantengono le loro proprietà prestazionali anche dopo migliaia di cicli di pulizia con agenti igienizzanti aggressivi.

Applicazioni specifiche per la lavorazione degli alimenti

Prodotti alimentari diversi richiedono caratteristiche specifiche dei rulli:

| Tipo di prodotto alimentare | Requisiti chiave del rullo | Materiali consigliati |

|---|---|---|

| Prodotti da forno | Resistenza al calore, proprietà antiaderenti | Silicone, EPDM specializzato |

| Lavorazione della carne | Resistenza a grassi e proteine, sanificabilità | Nitrile conforme alla FDA |

| Prodotti lattiero-caseari | Resistenza al grasso di burro, prestazioni a basse temperature | Neoprene alimentare |

| Alimenti congelati | Flessibilità alle basse temperature, prestazioni non fragili | Poliuretano speciale |

Lavorazione dell'acciaio: Prestazioni per impieghi gravosi

Le acciaierie e gli impianti di lavorazione dei metalli rappresentano l'estremo delle applicazioni dei rulli in gomma, con esigenze straordinarie di durata e resistenza al calore.

Applicazioni di laminazione a caldo

Nei laminatoi a caldo, i rulli in gomma devono funzionare in prossimità dell'acciaio a temperature che possono superare i 1800°F (982°C). Queste applicazioni richiedono:

- Mescole speciali resistenti al calore

- Sistemi di raffreddamento ad acqua integrati nel design del rullo

- Eccezionale resistenza alla compressione

- Capacità di resistere ai cicli termici

Sebbene i rulli di gomma non siano direttamente a contatto con l'acciaio caldo, spesso funzionano in sistemi di rulli di trazione e guide in cui le temperature ambientali superano regolarmente i 200°F (93°C).

Linee di lavorazione delle bobine

Nella lavorazione dei nastri d'acciaio (decapaggio, rivestimento, taglio, ecc.), i rulli di gomma devono essere utilizzati:

- Resistono agli acidi e ai prodotti chimici di lavorazione altamente corrosivi

- Gestione di pesi e pressioni estreme

- Mantenere costanti le caratteristiche della superficie nonostante le condizioni difficili

- Forniscono una trazione affidabile su superfici d'acciaio oleose o bagnate

Produzione tessile: Manipolazione delicata ma precisa

L'industria tessile presenta un affascinante contrasto di requisiti: i rulli devono essere abbastanza delicati per trattare i tessuti delicati, ma sufficientemente resistenti per sopportare un funzionamento continuo.

Tintura e finitura

Nelle operazioni di tintura e finissaggio dei tessuti, i rulli di gomma devono:

- Resiste a tinture e trattamenti chimici aggressivi

- Applicare una pressione precisa e uniforme per ottenere risultati uniformi

- Funzionamento in ambienti ad alta umidità e ad alta temperatura

- Evita di segnare o deformare i tessuti delicati

Preparazione alla tessitura e al lavoro a maglia

Prima che i tessuti vengano tessuti o lavorati a maglia, i filati vengono sottoposti a numerosi processi in cui i rulli di gomma controllano la tensione e il posizionamento. Questi rulli specializzati richiedono:

- Schemi di scanalatura precisi per l'allineamento del filato

- Caratteristiche superficiali costanti per evitare la rottura del filato

- Capacità di gestire migliaia di singoli fili contemporaneamente

- Resistenza ai frammenti di fibra e agli oli di lavorazione

Nel mio lavoro con i produttori tessili, ho scoperto che le mescole di gomma specializzate, con valori di durometro esattamente adattati, sono fondamentali per ottenere il perfetto equilibrio tra aderenza e maneggevolezza richiesto dai moderni macchinari tessili ad alta velocità.

Comprendendo i requisiti specifici di ciascun settore, i produttori possono scegliere le specifiche dei rulli in gomma che ottimizzano le prestazioni, prolungano la durata e migliorano la qualità del prodotto nelle loro applicazioni specifiche.

<

Selezione del durometro e caratteristiche delle prestazioni

Vi siete mai chiesti perché alcuni rulli di gomma aderiscono perfettamente ai materiali mentre altri scivolano inaspettatamente? O perché alcuni rulli si consumano in poche settimane mentre altri simili durano anni? Il segreto sta in una specifica critica che troppi ingegneri trascurano: il durometro.

Il durometro (durezza Shore) dei rulli in gomma è il fattore determinante delle loro prestazioni funzionali, con misure che vanno da 20 a 95 Shore A. Questa singola specifica controlla le caratteristiche di compressione, le capacità di presa e la resistenza all'usura, definendo in ultima analisi se un rullo eccellerà o fallirà nella vostra specifica applicazione.

Capire il Durometro e il suo impatto sulle prestazioni dei rulli

Il durometro è la misura standard del settore della durezza o della resistenza all'indentazione di una mescola di gomma. Per i rulli di gomma, questa specifica è tipicamente misurata sulla scala Shore A, che va da estremamente morbida (circa 20A) a molto solida (95A). Oltre questo intervallo, i materiali entrano nel regno delle plastiche dure piuttosto che degli elastomeri.

Come si misura il Durometro

Il test del durometro Shore misura la profondità con cui un penetratore standardizzato penetra nella superficie della gomma in condizioni controllate. Minore è la penetrazione del penetratore, maggiore è la lettura del durometro. Questo semplice test rivela informazioni cruciali sulle prestazioni della gomma in condizioni operative reali.

Per i rulli in gomma, in particolare, la misurazione viene effettuata direttamente sulla superficie del rullo dopo la produzione. Noi di PTSMAKE eseguiamo misurazioni multiple in diversi punti della circonferenza del rullo e della sua larghezza per garantire una durezza costante nell'intero componente.

Gamme di durometri e loro applicazioni

L'intero spettro dei durometri può essere suddiviso in diverse gamme funzionali, ciascuna adatta ad applicazioni specifiche:

| Gamma di durometri | Classificazione | Applicazioni tipiche | Caratteristiche di compressione |

|---|---|---|---|

| 20-40 Shore A | Morbido | Alimentazione del materiale, applicazioni ad alta presa, manipolazione di materiali delicati | Elevata deformazione, massima area di contatto |

| 45-65 Shore A | Medio | Uso generale, applicazioni di stampa, lavorazione dei tessuti | Moderata deformazione, buon equilibrio tra grip e usura |

| 70-85 Shore A | Medio-duro | Trasporto di materiali pesanti, ambienti a moderata abrasione | Deformazione limitata, maggiore durata |

| 85-95 Shore A | Duro | Ambienti ad alta abrasione, applicazioni di precisione | Deformazione minima, massima resistenza all'usura |

La scelta del durometro appropriato dipende interamente dai requisiti specifici dell'applicazione. Nei miei anni di progettazione di sistemi a rulli, ho scoperto che la scelta del durometro è spesso più critica per il successo dell'applicazione rispetto alla scelta del materiale di base.

Come il Durometro influisce sulla compressione dei rulli

Le caratteristiche di compressione di un rullo di gomma sono direttamente correlate al suo indice durometrico. Questa relazione influisce su diversi fattori chiave delle prestazioni.

Set di compressione e recupero

Il compression set si riferisce alla capacità di un rullo di tornare alle sue dimensioni originali dopo essere stato compresso. I rulli a basso durometro (più morbidi) presentano in genere un maggiore compression set nel tempo, il che significa che potrebbero non recuperare completamente la loro forma originale dopo una compressione prolungata.

Ciò è particolarmente importante nelle applicazioni in cui i rulli rimangono a contatto sotto pressione per periodi prolungati. Ad esempio, in una macchina da stampa che rimane inattiva durante i fine settimana, i rulli morbidi potrebbero sviluppare punti piatti temporanei a contatto con altre superfici.

Il tempo di recupero varia anche in base al durometro. Le mescole più morbide recuperano più lentamente di quelle più dure, il che può influire sulle prestazioni nelle operazioni ad alta velocità in cui il rullo deve ripetutamente comprimersi e recuperare.

Distribuzione del carico e ingombro

L'"impronta" o l'area di contatto di un rullo con un'altra superficie varia inversamente al durometro. I rulli più morbidi creano aree di contatto più ampie quando si deformano sotto pressione, mentre quelli più duri mantengono regioni di contatto più piccole e definite.

Questa relazione ha implicazioni significative per applicazioni quali:

- Applicazioni con pressione al naso: I rulli più morbidi distribuiscono la pressione su aree più ampie, riducendo i PSI in ogni punto.

- Alimentazione del materiale: I rulli più morbidi si adattano meglio alle superfici irregolari, garantendo una presa più uniforme.

- Rivestimento di precisione: I rulli più duri mantengono aree di contatto più precise per un'applicazione controllata

In un progetto particolarmente impegnativo, abbiamo sostituito i rulli da 85A durometri di un cliente con versioni da 55A, che hanno risolto i persistenti problemi di slittamento del materiale aumentando l'area di contatto di quasi 40% senza modificare la pressione applicata.

Caratteristiche di aderenza e trazione

L'impatto più evidente del durometro è forse quello sulle capacità di presa di un rullo. Questo rapporto segue una correlazione generalmente inversa: i rulli più morbidi forniscono in genere una presa maggiore rispetto a quelli più duri.

La relazione tra durometro e presa

I rulli più morbidi (20-40A) si adattano più facilmente alle irregolarità della superficie dei materiali da movimentare, creando così una maggiore resistenza:

- Aree di contatto più ampie

- Migliore impegno della superficie a livello microscopico

- Attrito migliorato grazie all'incastro meccanico

- Presa migliorata su materiali lisci o scivolosi

I rulli più duri (70-95A) mantengono la loro forma sotto carico, offrendo:

- Ridotta deformazione del materiale

- Pressione di contatto più costante e prevedibile

- Diminuito isteresi6 perdite di energia

- Migliore stabilità dimensionale sotto carico

Requisiti di presa specifici per l'applicazione

Applicazioni diverse hanno requisiti di aderenza molto diversi:

- Sistemi di alimentazione dei fogli in genere beneficiano di durometri più morbidi (30-50A) per massimizzare la presa sui singoli fogli

- Sistemi di tensione del nastro spesso utilizzano durometri medi (50-70A) per bilanciare la presa con la minima deformazione del materiale

- Sistemi di trasporto guidati può richiedere durometri più duri (70-85A) per ridurre al minimo lo slittamento tra rullo e sistema di trasmissione

L'impatto del Durometro sulla resistenza all'usura

Il durometro influisce in modo significativo sulla resistenza all'usura di un rullo e sulla sua durata complessiva. Questa relazione è generalmente proporzionale: le mescole più dure offrono in genere una maggiore resistenza all'usura rispetto a quelle più morbide.

Resistenza all'abrasione in tutto lo spettro del durometro

Le mescole di gomma più dure (85-95A) dimostrano una resistenza superiore a:

- Abrasione superficiale dovuta al movimento del materiale

- Taglio e sminuzzamento da materiali taglienti

- Variazioni dimensionali dovute al funzionamento continuo

Le mescole più morbide (20-40A) sono più suscettibili di:

- Usura progressiva per attrito del materiale

- Danno superficiale da materiali abrasivi

- Deformazione permanente sotto carichi sostenuti

Questa differenza diventa particolarmente importante nelle applicazioni in cui i rulli entrano in contatto con materiali abrasivi come la carta con cariche, i tessuti con composti di apprettatura o qualsiasi processo che preveda la presenza di particolato.

Considerazioni sulla durata di vita

Quando si progettano sistemi di rulli in gomma, spesso è necessario bilanciare le esigenze di aderenza (privilegiando i durometri più morbidi) con la resistenza all'usura (privilegiando i durometri più duri). Questo compromesso è fondamentale per la progettazione dei rulli.

Per le applicazioni che richiedono entrambe le caratteristiche, possono essere efficaci diversi approcci:

- Rulli a doppio durometro: Combinazione di uno strato esterno più morbido e di uno strato interno più duro.

- Superfici strutturate: Aggiunta di motivi alle mescole più dure per aumentare l'aderenza

- Mescole specializzate: Utilizzo di additivi che migliorano l'aderenza senza ridurre il durometro

- Rulli in materiale composito: Incorporazione di materiali diversi in sezioni specifiche del rullo

Selezione del Durometro ottimale per la vostra applicazione

La scelta del durometro giusto implica l'analisi di diversi fattori chiave:

Caratteristiche del materiale

Considerate i materiali che i vostri rulli lavoreranno:

- I materiali delicati o facilmente danneggiabili richiedono in genere rulli più morbidi.

- I materiali abrasivi richiedono in genere mescole più dure.

- I materiali con superfici irregolari spesso necessitano di durometri più morbidi per un contatto costante.

- I materiali di alto valore giustificano le mescole premium dei rulli che ottimizzano le caratteristiche di maneggevolezza

Parametri operativi

Valutare le condizioni operative specifiche:

- Le velocità più elevate beneficiano generalmente di durometri più elevati con un recupero più rapido.

- Carichi maggiori richiedono in genere composti più duri per resistere alla deformazione.

- Il funzionamento continuo favorisce le mescole più dure con una migliore resistenza all'usura

- Il funzionamento intermittente può consentire l'uso di mescole più morbide per una migliore aderenza.

Fattori ambientali

Le condizioni ambientali possono influire significativamente sulla scelta del durometro:

- Le temperature più elevate richiedono in genere durometri iniziali più duri (poiché il calore spesso ammorbidisce la gomma)

- L'esposizione a oli o solventi può alterare il durometro effettivo nel tempo.

- L'umidità elevata può influire sulle caratteristiche superficiali di alcuni composti.

- L'esposizione ai raggi UV può indurire prematuramente alcune mescole di gomma.

Considerando attentamente questi fattori, è possibile selezionare il durometro ottimale che fornisce il perfetto equilibrio tra caratteristiche di compressione, capacità di presa e resistenza all'usura per le specifiche esigenze applicative.

Caratteristiche avanzate: Corone, contorni e finiture speciali

Vi siete mai chiesti perché alcune linee di produzione funzionano perfettamente per anni mentre altre lottano costantemente con problemi di tracciamento del materiale e qualità del prodotto incoerente? Il segreto risiede spesso nelle caratteristiche di progettazione specifiche dei rulli in gomma che la maggior parte delle persone non nota mai.

I design avanzati dei rulli in gomma incorporano elementi ingegneristici sofisticati come i profili coronati per la correzione automatica della traiettoria, le forme sagomate su misura per le proprietà specifiche dei materiali e le finiture superficiali specializzate che ottimizzano la presa, il rilascio e le capacità di lavorazione in diverse applicazioni industriali.

Capire l'importanza della geometria avanzata dei rulli

La produzione moderna richiede precisione e costanza che i rulli cilindrici standard spesso non sono in grado di fornire. Le caratteristiche geometriche avanzate trasformano i rulli di gomma di base in strumenti specializzati che risolvono attivamente i problemi di lavorazione più comuni.

Profili a rulli coronati: Tracciamento del materiale autocorrettivo

Una delle caratteristiche avanzate più preziose nella progettazione dei rulli in gomma è il profilo a corona, una modifica sottile ma incredibilmente efficace in cui il diametro del rullo è leggermente più grande al centro rispetto ai bordi.

Come funzionano i profili a corona

La forma a corona crea un meccanismo di tracciamento naturale che centra automaticamente i materiali mentre passano sul rullo. La fisica alla base di questa azione autocorrettiva è affascinante:

- Quando il materiale inizia ad allontanarsi dal centro, incontra il diametro decrescente del rullo.

- Questo crea una tensione differenziale sulla larghezza del materiale

- La tensione maggiore su un lato tira naturalmente il materiale verso il centro del rullo.

- Questa correzione continua avviene senza sensori o sistemi di controllo.

Nelle operazioni di movimentazione del nastro ad alta velocità, una corona progettata correttamente può eliminare i problemi di tracciamento che altrimenti richiederebbero complessi sistemi di guida elettronica.

Considerazioni sulla progettazione della corona

Non tutti i rulli con corona sono uguali. Il profilo della corona deve essere attentamente progettato in base a:

- Proprietà del materiale (elasticità, spessore, larghezza)

- Velocità di funzionamento

- Requisiti di tensione

- Angolo di avvolgimento intorno al rullo

- Condizioni ambientali

L'"altezza" della corona (differenza tra il diametro centrale e quello del bordo) varia in genere da 0,001" a 0,015" (da 0,025 mm a 0,38 mm) a seconda dei requisiti dell'applicazione. Per nastri particolarmente larghi o materiali sensibili, possono essere necessarie corone composte con sezioni a raggio multiplo.

Forme sagomate dei rulli: Design specifici per i materiali

Oltre al semplice coronamento, alcune applicazioni traggono vantaggio da forme sagomate più complesse, progettate per interazioni specifiche con i materiali.

Disegni di contorno comuni

| Tipo di contorno | Descrizione del profilo | Applicazioni tipiche | Vantaggi principali |

|---|---|---|---|

| Clessidra | Profilo concavo con centro più stretto | Materiali spessi e rigidi | Miglioramento del tracciamento, riduzione delle sollecitazioni sui bordi |

| Barile | Profilo convesso (corona standard) | Materiali sottili e flessibili | Autocentrante, migliore distribuzione della tensione |

| Passo | Sezioni a diametro multiplo | Materiali stratificati o sensibili ai bordi | Zone di tensione controllate, allineamento preciso |

| Affusolato | Variazione graduale del diametro da un'estremità all'altra | Applicazioni di guida specializzate | Movimento diretto del materiale, spostamento intenzionale |

| Composto | Curve o transizioni multiple | Percorsi materiali complessi | Manipolazione ottimizzata per larghezze o materiali variabili |

Nella mia esperienza con PTSMAKE, i rulli sagomati hanno risolto problemi persistenti che nessun altro approccio era in grado di risolvere. Per esempio, abbiamo creato un rullo sagomato a gradini per un cliente che lavorava delicati laminati in lamina e che ha eliminato i problemi di raggrinzimento dei bordi con cui aveva lottato per anni.

Finiture superficiali specializzate per prestazioni superiori

Mentre la geometria del profilo modella il percorso dei materiali su un rullo, la finitura superficiale determina il modo in cui il materiale interagisce direttamente con il rullo a livello microscopico.

Modelli di superficie scanalata

Le scanalature incise sulla superficie del rullo svolgono diverse funzioni critiche a seconda del loro design:

Scanalature diritte

Le scanalature diritte che corrono parallele all'asse del rullo sono comunemente utilizzate per:

- Consentono la fuoriuscita dell'aria durante le operazioni ad alta velocità, evitando l'intrappolamento dell'aria

- Forniscono canali per il passaggio dell'umidità o dei fluidi di processo.

- Creare uno slittamento controllato in alcune aree del rullo

- Migliora la presa su materiali lisci o scivolosi

La spaziatura, la profondità e il profilo delle scanalature devono essere adattati con precisione all'applicazione. Nella movimentazione della carta, ad esempio, possono essere ideali scanalature strette e poco profonde, mentre la lavorazione dei tessuti potrebbe richiedere canali più larghi e profondi.

Scanalature a spirale

Gli schemi di scanalatura a spirale o elicoidale introducono forze laterali che possono:

- Dirigere attivamente i materiali verso un lato del rullo

- Contrastare la naturale tendenza alla deriva di alcuni materiali

- Creare effetti di miscelazione o spalmatura nelle applicazioni di rivestimento

- Rilascio dell'aria più uniforme su tutta la larghezza del rullo

Il passo della spirale (angolo rispetto all'asse del rullo) determina la forza laterale applicata al materiale.

Motivi a diamante e a tratteggio incrociato

Modelli di scanalatura più complessi, come le configurazioni a rombi o a tratteggio incrociato, offrono un'ampia scelta:

- Miglioramento della presa multidirezionale

- Capacità di rilascio dell'aria superiore

- Area di contatto del materiale ridotta per la lavorazione di sostanze appiccicose

- Migliori caratteristiche di rilascio per i materiali adesivi

Questi modelli sono particolarmente utili nelle operazioni di trasformazione, dove i materiali possono avere proprietà direzionali intrinseche che influenzano le loro caratteristiche di manipolazione.

Finiture superficiali strutturate

Oltre alle scanalature, è possibile applicare alle superfici dei rulli in gomma diverse finiture strutturate per ottenere specifiche caratteristiche prestazionali:

Texture microgoffrate

La microgoffratura crea sulla superficie del rullo dei disegni minuscoli e precisi, che si trasformano in un'immagine di grande effetto:

- Controllo dell'esatta quantità di rivestimento applicata ai materiali

- Creare un rilascio controllato dell'aria senza canali completi

- Forniscono caratteristiche di attrito precise

- Imprimere modelli specifici ai materiali lavorati

Moderno incisione laser7 La tecnologia di questo sistema consente di ottenere una precisione incredibile in questi microtracciati, con caratteristiche che possono raggiungere i 10 micron su alcune mescole di gomma.

Finiture sabbiate e sabbiate a media pressione

La sabbiatura abrasiva controllata crea texture superficiali casuali che:

- Forniscono una presa costante e non direzionale

- Riduzione della sensibilità all'allineamento dei materiali

- Offrono eccellenti proprietà di rilascio per i materiali appiccicosi

- Creare finiture semi-opache su materiali lavorati

La profondità e il disegno della texture possono essere controllati dalle dimensioni dei mezzi di sabbiatura, dalla durezza, dalla pressione e dal tempo di esposizione durante il processo di finitura.

Finiture lisce e lucide

Alcune applicazioni richiedono superfici a rullo eccezionalmente lisce:

- Trasferimento di impressioni perfette nelle applicazioni di stampa

- Mantenere la planarità assoluta nelle operazioni di laminazione

- Forniscono una distribuzione della pressione estremamente uniforme

- Eliminazione del trasferimento del disegno su materiali sensibili

Per ottenere finiture veramente lisce sono necessari composti speciali e processi di lucidatura a più fasi per creare superfici con misure di rugosità inferiori a 0,5μm Ra.

Tecnologie a rulli ibridi

Le soluzioni più avanzate per i rulli in gomma spesso combinano più funzioni per rispondere a requisiti applicativi complessi.

Costruzioni multi-durometriche

I rulli con diverse zone di durezza sulla loro superficie possono fornire un'ottima qualità:

- Caratteristiche di compressione variabili sulla larghezza del rullo

- Profili di deflessione controllati sotto carico

- Zone di attrito diverse per sezioni di materiale specifiche

- Manipolazione ottimizzata per materiali con proprietà variabili

Queste costruzioni sono particolarmente utili nelle operazioni di trasformazione a nastro largo che lavorano materiali compositi con caratteristiche diverse del bordo e del centro.

Design a rulli segmentati

Alcune applicazioni avanzate traggono vantaggio dai rulli segmentati quando:

- Le diverse sezioni possono ruotare a velocità diverse

- Le sezioni possono essere sostituite singolarmente se danneggiate

- È possibile combinare diversi materiali o finiture in un unico rullo.

- È possibile creare soluzioni di movimentazione personalizzate per materiali complessi

Ho implementato progetti segmentati per clienti che lavoravano materiali a più corsie, dove ogni corsia richiedeva caratteristiche di movimentazione diverse, risparmiando loro la necessità di più linee di lavorazione.

Sistemi a rulli a temperatura controllata

I più sofisticati sistemi a rulli di gomma incorporano il controllo della temperatura per:

- Mantengono costanti le proprietà della gomma nonostante le variazioni di temperatura ambientale

- Creare zone di temperatura specifiche sulla larghezza del rullo

- Fornire riscaldamento o raffreddamento ai materiali di processo

- Garantisce prestazioni costanti in condizioni operative variabili

Questi sistemi di rulli avanzati rappresentano l'avanguardia della tecnologia di movimentazione dei materiali, offrendo una precisione e una consistenza impossibili con i modelli di rulli precedenti.

Incorporando queste caratteristiche avanzate - profili coronati, forme sagomate e finiture specializzate - i produttori possono risolvere i problemi di movimentazione dei materiali, migliorare la qualità dei prodotti e aumentare l'efficienza della produzione al di là di quanto sarebbe possibile con i rulli di progettazione standard.

Opzioni di manutenzione, sostituzione e personalizzazione

Avete mai lottato con arresti imprevisti della linea di produzione a causa di guasti ai rulli di gomma? Queste costose interruzioni non sono solo frustranti, ma spesso sono completamente evitabili con il giusto approccio di manutenzione e una strategia di sostituzione tempestiva.

La massimizzazione delle prestazioni dei rulli in gomma richiede un approccio proattivo su tre fronti: l'implementazione di routine di manutenzione sistematiche, l'individuazione dei casi in cui è necessaria la riverniciatura o la sostituzione e la selezione di configurazioni personalizzate con dimensioni, materiali e trattamenti superficiali specifici, ottimizzati per le esigenze applicative specifiche.

L'importanza fondamentale di una corretta manutenzione dei rulli

I rulli in gomma rappresentano un investimento significativo nelle apparecchiature di produzione e le loro condizioni hanno un impatto diretto sulla qualità del prodotto e sull'efficienza operativa. Stabilire protocolli di manutenzione adeguati può allungare notevolmente la vita utile, garantendo prestazioni costanti.

Procedure di pulizia per diversi materiali dei rulli

I diversi materiali elastomerici richiedono approcci di pulizia specifici per evitare danni e rimuovere efficacemente i contaminanti:

| Materiale | Detergenti consigliati | Cosa evitare | Frequenza di pulizia |

|---|---|---|---|

| Gomma naturale | Acqua e sapone neutro | Solventi di petrolio, acidi forti | Settimanalmente o dopo modifiche materiali |

| Neoprene | Detergenti delicati, alcool isopropilico | Chetoni, forti ossidanti | Bisettimanale o in caso di sporco evidente |

| Nitrile | I più comuni solventi, detergenti | Acidi forti, esteri | Mensilmente o quando le prestazioni cambiano |

| EPDM | Soluzioni di sapone neutro, detergenti alcalini | Oli di petrolio, solventi aromatici | Settimanalmente in ambienti polverosi |

| Poliuretano | Detergenti leggeri, alcuni solventi | Acidi concentrati, MEK | Dopo ogni produzione |

| Silicone | Acqua tiepida, sapone neutro, alcol isopropilico | Caustici concentrati | Quotidiano nelle applicazioni di lavorazione degli alimenti |

Per la pulizia, utilizzare sempre panni morbidi o tamponi non abrasivi per evitare di graffiare la superficie del rullo. Per i residui più ostinati, in genere si preferisce immergere il rullo piuttosto che strofinarlo, per preservare l'integrità della superficie.

Programmi di ispezione e manutenzione preventiva

L'ispezione regolare è la pietra miliare di una manutenzione efficace dei rulli. In base alla mia esperienza presso l'PTSMAKE, consiglio di stabilire un programma che comprenda:

Controlli visivi giornalieri

- Cercare danni visibili, tagli o scanalature.

- Controllare che non vi siano accumuli di materiale o contaminazioni.

- Osservare eventuali schemi di usura insoliti

- Ascoltate i suoni insoliti durante il funzionamento

Ispezioni fisiche settimanali

- Misurare il durometro in più punti (utilizzando un durometro portatile)

- Verificare la presenza di eventuali modifiche dimensionali

- Controllare il funzionamento dei cuscinetti, se applicabile

- Verificare il corretto allineamento nella macchina

Valutazioni complete mensili

- Misurare il TIR (Total Indicated Runout) con un comparatore.

- Verificare la corretta manutenzione del profilo della corona

- Ispezione di danni chimici o rigonfiamenti

- Valutare le condizioni complessive del rullo rispetto alle misurazioni di base.

La documentazione è essenziale: conservate le registrazioni di tutte le ispezioni, annotando eventuali cambiamenti nel tempo. Questi dati storici spesso rivelano modelli di degrado graduale che possono aiutare a prevedere i guasti prima che si verifichino.

Pratiche ottimali per lo stoccaggio e la manipolazione

La corretta conservazione dei rulli di ricambio e la loro manipolazione durante la manutenzione influiscono in modo significativo sulla durata dei rulli:

Controllo della temperatura: Conservare i rulli di gomma a temperature moderate (50-70°F/10-21°C) quando possibile. Le temperature estreme possono alterare in modo permanente le proprietà della gomma.

Protezione dalla luce: Proteggere i rulli dalla luce diretta del sole e dall'esposizione ai raggi UV, che possono causare screpolature da ozono e invecchiamento precoce.

Posizione Rotazione: Ruotare regolarmente i rulli immagazzinati (almeno mensilmente) per evitare punti piatti e deformazioni permanenti.

Supporto alla distribuzione: Conservare i rulli in piedi (per quelli più corti) o sostenuti uniformemente per tutta la loro lunghezza per evitare la flessione o la deformazione del nucleo.

Evitare il contatto: Evitare il contatto con oli, solventi e altre sostanze chimiche anche durante lo stoccaggio. Anche l'esposizione ai vapori può danneggiare alcuni composti.

Quando si rimuovono o reinstallano i rulli durante la manutenzione, sollevare sempre in modo uniforme da entrambe le estremità per evitare la piegatura del nucleo ed evitare urti o cadute che potrebbero danneggiare sia il rivestimento in gomma che il nucleo metallico.

Riconoscere quando è necessario rivestire la superficie o sostituirla

Anche con un'eccellente manutenzione, i rulli in gomma richiedono a lungo andare una riverniciatura o una sostituzione completa. Capire quando è necessario adottare queste misure aiuta a massimizzare il valore dei rulli e a prevenire i problemi di qualità.

Indicatori chiave del deterioramento dei rulli di gomma

Diverse condizioni osservabili segnalano quando un rullo ha bisogno di attenzione:

Segni di danno superficiale

- Vetrificazione: Aree superficiali lucide e indurite che indicano un danno termico.

- Scricchiolii: Fratture visibili sulla superficie della gomma (spesso legate all'ozono)

- Chunking: Pezzi mancanti del rivestimento in gomma

- Scanalatura: Canali involontari scavati nella superficie

- Macchie piatte: Aree di usura irregolare che causano vibrazioni durante la rotazione

Sintomi operativi

- Qualità del prodotto incoerente

- Problemi di tracciamento visibili nei materiali web

- Aumento del rumore o delle vibrazioni

- Riduzione della presa o scivolamento del materiale

- Applicazione di una pressione non uniforme

- Rumore dei cuscinetti o calore eccessivo

Indicatori di misura

- Variazioni del durometro superiori a ±5 punti rispetto alle specifiche originali

- TIR (runout) superiore alla tolleranza dell'applicazione

- Perdita delle dimensioni del profilo della corona

- Variazioni dimensionali di diametro o lunghezza

Quando compaiono questi indicatori, un'azione tempestiva può spesso salvare il rullo con una riasfaltatura piuttosto che con una sostituzione completa.

Opzioni di risanamento e recupero

I termini "rifacimento" e "recupero" rappresentano livelli diversi di ristrutturazione dei rulli:

Rifacimento della pavimentazione prevede la rimozione di una quantità minima di gomma esistente per ripristinare le caratteristiche superficiali originali. Questo processo rimuove in genere 0,010"-0,030" (0,25-0,76 mm) di materiale ed è adatto quando:

- Il danno superficiale è poco profondo

- La gomma della base rimane in buone condizioni

- Le modifiche dimensionali sono minime

- È necessario ripristinare i profili geometrici originali

Recupero (o recupero) consiste nello sverniciare completamente la vecchia gomma e nell'applicare un nuovo rivestimento. Questo processo più esteso è necessario quando:

- Il danno si estende in profondità nello strato di gomma

- Il composto si è degradato chimicamente

- Si sono verificati cambiamenti dimensionali significativi

- Si desidera una mescola di gomma diversa

In genere, l'economia favorisce il rifacimento della pavimentazione quando è possibile, in quanto preserva maggiormente l'investimento originale. Tuttavia, il recupero spesso fornisce un rullo effettivamente nuovo a 60-70% del costo di una sostituzione completa.

Analisi costi-benefici di riparazione e sostituzione

Quando si decide tra il rifacimento, il recupero o la sostituzione completa, occorre considerare i seguenti fattori:

| Fattore | Rifacimento della pavimentazione | Recupero | Sostituzione completa |

|---|---|---|---|

| Costo iniziale | 20-40% di nuovo | 60-70% di nuovo | 100% |

| Tempo di elaborazione | In genere 1-3 giorni | 3-7 giorni | 7-14 giorni (se personalizzato) |

| Qualità risultante | Buono per i problemi minori | Equivalente al nuovo | Nuovo stato |

| Riutilizzo del nucleo del rullo | Sì | Sì | No |

| Potenziale di riprogettazione | Limitato | Sostanziale | Completo |

| Durata di vita tipica | 60-80% di nuovo | Quasi uguale al nuovo | 100% |

Noi di PTSMAKE raccomandiamo spesso il recupero quando un rullo è stato riasfaltato due volte in precedenza, poiché l'affaticamento del nucleo può diventare un fattore dopo più operazioni di riasfaltatura. Per applicazioni critiche in cui non è possibile tollerare variazioni di qualità anche minime, la sostituzione può essere l'unica opzione accettabile, nonostante i costi più elevati.

Opzioni di personalizzazione per prestazioni specifiche dell'applicazione

Il vero valore dei rulli in gomma risiede nella loro capacità di essere personalizzati in base alle esigenze applicative. La comprensione delle opzioni di personalizzazione disponibili aiuta a specificare i rulli che offrono prestazioni ottimali.

Personalizzazioni dimensionali

Le specifiche dimensionali di base comprendono:

- Lunghezza complessiva: La lunghezza totale del rullo, comprese le estensioni dell'albero.

- Lunghezza del viso: La parte coperta che entra in contatto con i materiali

- Diametro: Il diametro esterno del rivestimento in gomma

- Diametro del nucleo: La dimensione dell'anima interna in metallo o in composito.

- Spessore del rivestimento: Profondità dello strato di gomma (influisce sulle proprietà di compressione)

- Configurazioni finali: Perni dei cuscinetti, connessioni di azionamento, disposizioni di montaggio

Oltre a questi elementi di base, le personalizzazioni dimensionali possono includere:

- Profilo della corona: Il profilo convesso che favorisce il tracciamento del nastro (in genere 0,010"-0,030" di altezza della corona).

- Tolleranza di scorrimento: La deviazione consentita dalla perfetta rotondità (spesso specificata come TIR).

- Grado di equilibrio: Per le applicazioni ad alta velocità, il bilanciamento riduce le vibrazioni

- Estensioni dell'albero: Lunghezze e caratteristiche personalizzate per il montaggio e i sistemi di azionamento

Selezione del materiale per fattori ambientali specifici

La scelta del materiale deve tenere conto delle condizioni specifiche di funzionamento del rullo:

Considerazioni sulla temperatura

- Gli ambienti sotto zero possono richiedere composti speciali per le basse temperature.

- Le applicazioni ad alta temperatura possono richiedere formulazioni in silicone o EPDM speciali.

- Gli ambienti sottoposti a cicli termici traggono vantaggio da composti con variazioni minime della durezza nell'intervallo di temperatura.

Esposizione chimica

- L'esposizione agli acidi e agli alcali richiede la selezione di composti diversi.

- La resistenza ai solventi varia notevolmente da un composto all'altro.

- La resistenza all'olio e ai fluidi idraulici è particolarmente forte nelle formulazioni in nitrile

- Le applicazioni per uso alimentare richiedono materiali conformi alla FDA

Requisiti meccanici

- Le applicazioni ad alto carico traggono vantaggio dal poliuretano a più alto durometro

- Le operazioni ad alta velocità richiedono mescole con basso accumulo di calore

- I requisiti di smorzamento delle vibrazioni favoriscono la gomma naturale e alcune formulazioni di EPDM.

- Gli ambienti abrasivi richiedono composti resistenti all'usura come il poliuretano.

Opzioni di trattamento e finitura della superficie

La finitura superficiale del rullo influisce direttamente sulla sua interazione con i materiali lavorati:

Finiture standard

- Finitura a terra: Superficie lavorata standard con rugosità moderata

- Lucido: Superficie liscia per applicazioni che richiedono un trasferimento minimo della texture.

- RMS Specificato: Rugosità superficiale definita da parametri di misura specifici

Opzioni di impugnatura migliorate

- Microsolchi: Scanalature poco profonde per una maggiore trazione

- Esplosione mediatica: Crea superfici con texture omogenee

- Incisione chimica: Produce superfici microscopicamente strutturate per specifiche caratteristiche di presa.

Trattamenti funzionali specializzati

- Trattamenti al plasma: Alterare l'energia di superficie per migliorare le proprietà di bagnatura o di rilascio.