L'UHMWPE è lavorabile?

Avete mai provato a lavorare l'UHMWPE, ma vi siete accorti che i vostri utensili si sono ingrippati o che il materiale si è deformato sotto pressione? Ho visto molti ingegneri lottare con questa plastica unica. Le sue eccezionali proprietà la rendono preziosa, ma creano anche notevoli problemi di lavorazione che possono causare ritardi nei progetti e problemi di qualità.

Sì, l'UHMWPE (polietilene ad altissimo peso molecolare) può essere lavorato, ma richiede tecniche specifiche. Il suo basso coefficiente di attrito e l'elevato peso molecolare richiedono utensili affilati, velocità ridotte, un raffreddamento adeguato e un'attrezzatura specifica per ottenere risultati precisi.

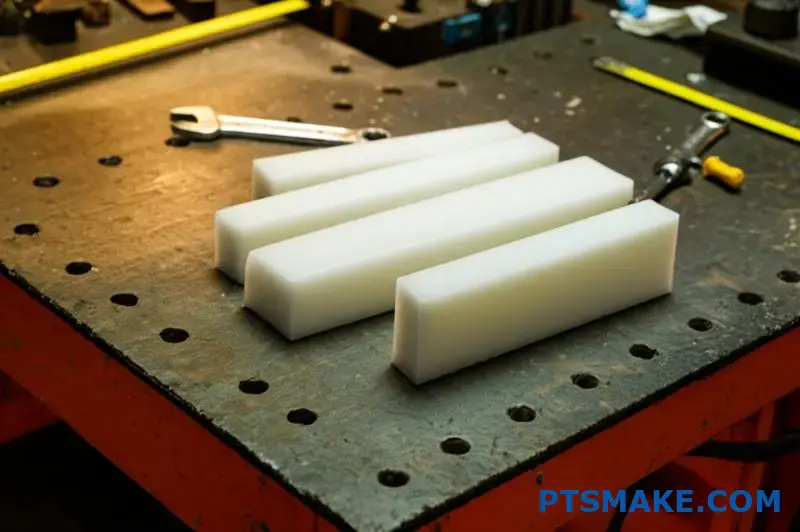

Ho lavorato con l'UHMWPE per molti progetti presso l'PTSMAKE e posso dirvi che vale la pena di padroneggiare i suoi requisiti di lavorazione. Questo materiale offre un'incredibile resistenza all'usura e agli urti che pochi altri materiali plastici possono eguagliare. Se state prendendo in considerazione l'UHMWPE per il vostro prossimo progetto, dovrete capire quali sono le sfide specifiche e le soluzioni per lavorare efficacemente questo materiale versatile.

Quali sono gli svantaggi e i vantaggi dell'UHMWPE?

Vi siete mai chiesti perché alcuni materiali sembrano perfetti per un'applicazione ma problematici per un'altra? L'UHMWPE presenta esattamente questo paradosso: offre proprietà eccezionali che entusiasmano gli ingegneri, ma allo stesso tempo crea sfide che possono far impazzire i team di produzione.

L'UHMWPE (polietilene ad altissimo peso molecolare) combina una notevole resistenza all'usura, forza d'urto e stabilità chimica con proprietà di basso attrito. Tuttavia, soffre di una difficile lavorabilità, di una scarsa resistenza al calore, della suscettibilità alla degradazione UV e di caratteristiche di incollaggio difficili che limitano alcune applicazioni.

Conoscere le proprietà fondamentali dell'UHMWPE

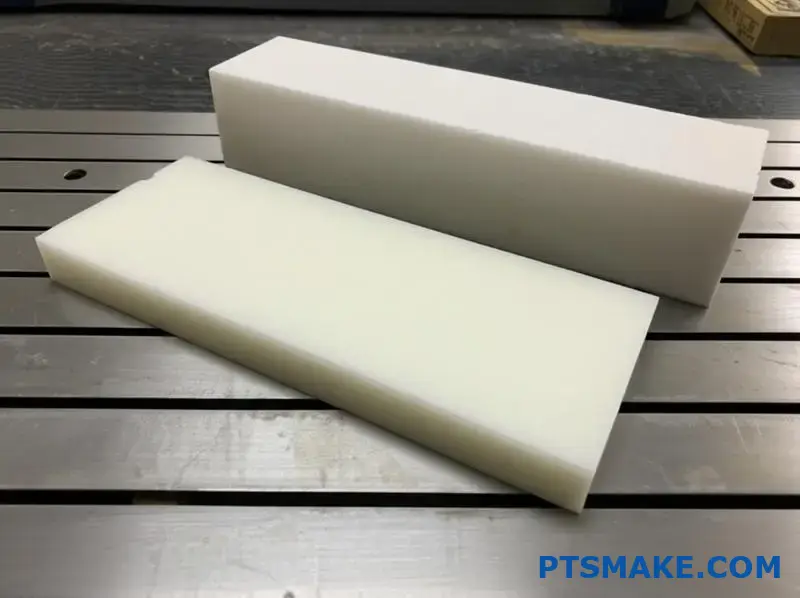

L'UHMWPE si distingue tra i tecnopolimeri per la sua struttura molecolare unica. Con catene molecolari che possono essere da 10 a 100 volte più lunghe del polietilene standard, questo materiale raggiunge proprietà meccaniche eccezionali. Il peso molecolare straordinariamente elevato (in genere 3,5-7,5 milioni di g/mol) crea un materiale con catene interconnesse che garantiscono una resistenza all'usura e una tenacità superiori.

Negli oltre 15 anni trascorsi all'PTSMAKE, ho potuto constatare di persona come questo materiale superi molti metalli e altre materie plastiche nelle applicazioni ad alta usura. La struttura molecolare conferisce all'UHMWPE la caratteristica combinazione di:

- Coefficiente di attrito estremamente basso (simile a quello del PTFE)

- Eccezionale resistenza all'abrasione

- Elevata resistenza agli urti, anche a temperature criogeniche

- Resistenza chimica alla maggior parte di acidi, basi e solventi

- Proprietà autolubrificanti

- Eccellente resistenza alla fatica

Vantaggi principali dell'UHMWPE

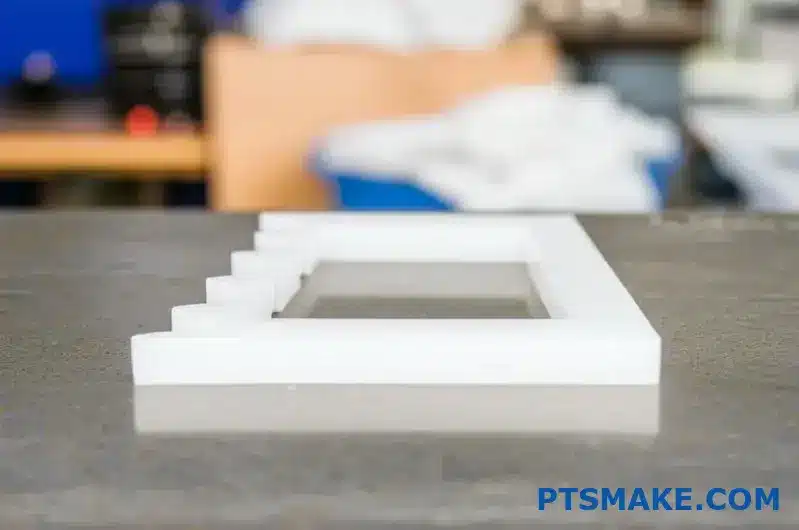

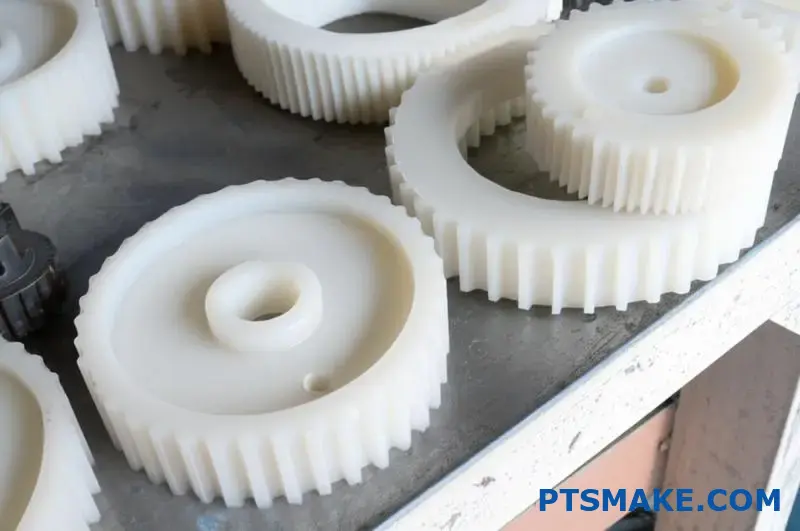

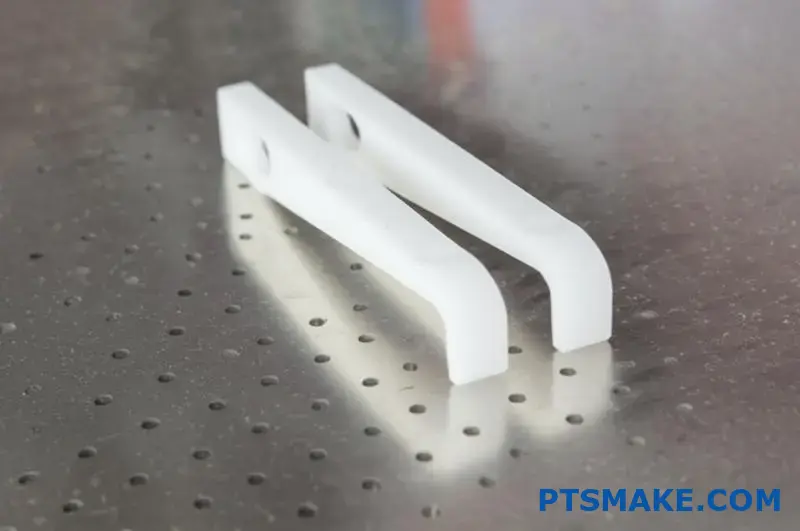

Resistenza all'usura e durata superiori

L'UHMWPE offre eccezionali proprietà antiusura che lo rendono ideale per i componenti esposti a un attrito costante. Questo prestazioni tribologiche1 si traduce in longevità in applicazioni come:

- Componenti per trasportatori e rivestimenti per scivoli

- Ingranaggi e pignoni

- Strisce e guide di usura

- Componenti per attrezzature minerarie

Quando lavoriamo pezzi in UHMWPE per ambienti ad alta usura, otteniamo costantemente una durata da 3 a 5 volte superiore rispetto ai materiali tradizionali come il nylon o l'acetale.

Resistenza chimica

Un altro vantaggio significativo è la notevole stabilità chimica dell'UHMWPE. Resiste a:

- Acidi e basi

- Solventi organici

- Alcoli e chetoni

- Umidità e acqua

Questo lo rende perfetto per le apparecchiature di lavorazione chimica, i serbatoi di stoccaggio e i componenti di laboratorio dove altri materiali si degraderebbero rapidamente.

Eccezionale forza d'urto

La capacità dell'UHMWPE di assorbire l'energia d'urto senza incrinarsi o rompersi lo distingue dalla maggior parte dei tecnopolimeri. Ho visto componenti in UHMWPE resistere a impatti che avrebbero frantumato altri materiali, soprattutto in ambienti a bassa temperatura dove molte plastiche diventano fragili.

Svantaggi dell'UHMWPE

Sfide di produzione

Nonostante le sue notevoli proprietà, l'UHMWPE presenta notevoli difficoltà di lavorazione:

| Metodo di produzione | Sfide con l'UHMWPE |

|---|---|

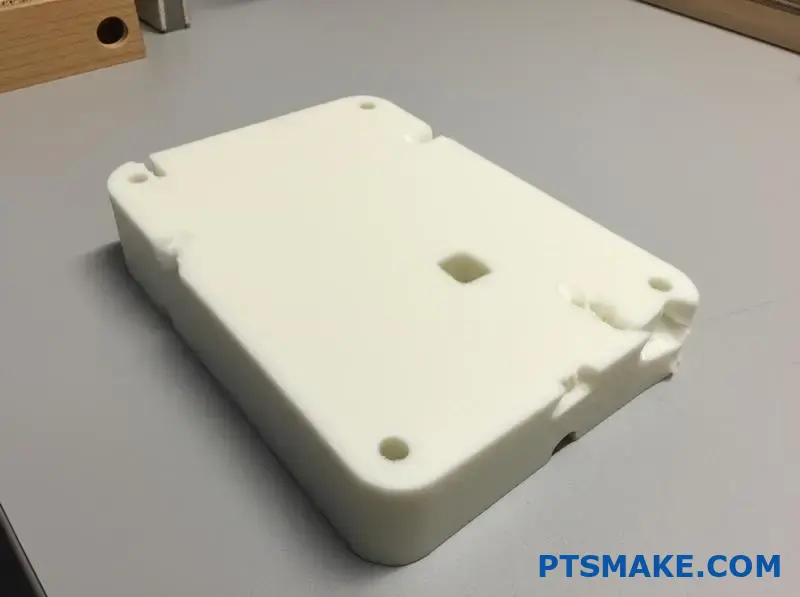

| Lavorazione CNC | Difficile da lavorare in modo pulito, tende a inceppare gli utensili, scarsa stabilità dimensionale |

| Stampaggio a iniezione | Quasi impossibile a causa dell'elevatissima viscosità della fusione. |

| Estrusione | Richiede attrezzature e competenze specialistiche |

| Stampaggio a compressione | Metodo di lavorazione primario, ma lento e limitato a forme semplici |

Per superare queste sfide, PTSMAKE ha sviluppato protocolli di lavorazione specializzati per l'UHMWPE, che però richiedono attrezzature di precisione e operatori esperti.

Intervallo di temperatura limitato

Sebbene l'UHMWPE abbia prestazioni eccezionali a basse temperature, soffre quando è esposto al calore:

- Inizia ad ammorbidirsi intorno agli 80°C (176°F)

- La distorsione della forma si verifica a temperature relativamente basse

- Non può essere utilizzato in applicazioni ad alta temperatura

Questa limitazione di temperatura ne limita l'uso in molti ambienti industriali dove l'esposizione al calore è frequente.

Scarsa resistenza ai raggi UV

L'UHMWPE si degrada quando viene esposto alla luce ultravioletta, rendendolo inadatto ad applicazioni esterne senza additivi o rivestimenti protettivi. Il materiale può diventare fragile e sviluppare sottili crepe superficiali dopo una prolungata esposizione ai raggi UV.

Difficoltà di incollaggio e giunzione

Le stesse proprietà che rendono l'UHMWPE chimicamente resistente lo rendono anche estremamente difficile da incollare:

- Gli adesivi convenzionali non aderiscono bene

- Non può essere saldato a solvente come altre materie plastiche

- Richiede trattamenti speciali della superficie per un'adesione efficace

- Il fissaggio meccanico è spesso l'unico metodo di giunzione affidabile.

Considerazioni sui costi

Pur non essendo il tecnopolimero più costoso, l'UHMWPE ha un costo superiore rispetto ai materiali plastici standard. Questa differenza di costo è giustificata quando i vantaggi prestazionali del materiale sono in linea con i requisiti dell'applicazione, ma può essere proibitiva per i progetti in cui le sue proprietà uniche non sono essenziali.

Bilanciare vantaggi e svantaggi

La scelta dell'UHMWPE richiede un'attenta considerazione dei suoi punti di forza e dei suoi limiti. In base alla mia esperienza presso l'PTSMAKE, le applicazioni di maggior successo sfruttano la resistenza all'usura, la forza d'urto e la stabilità chimica dell'UHMWPE, riducendo al contempo le difficoltà di lavorazione grazie a tecniche di progettazione e produzione adeguate.

Per molti clienti, la maggiore durata e la riduzione dei costi di manutenzione giustificano in ultima analisi l'investimento iniziale più elevato nei componenti in UHMWPE. Tuttavia, le applicazioni che richiedono resistenza al calore, stabilità ai raggi UV o metodi di giunzione complessi possono trarre vantaggio da materiali alternativi o soluzioni composite.

Quanto è flessibile l'UHMW?

Vi siete mai chiesti se quella plastica resistente UHMW potesse piegarsi senza rompersi per la vostra applicazione? Molti ingegneri si trovano di fronte a questo dilemma quando devono scegliere i materiali per componenti che richiedono sia durata che flessibilità, spesso compromettendo una qualità per un'altra e finendo per avere componenti che si guastano prematuramente.

L'UHMW (polietilene ad altissimo peso molecolare) offre una flessibilità moderata con eccellenti proprietà di memoria. Pur non essendo flessibile come la gomma o gli elastomeri, l'UHMW è in grado di flettersi sotto carico e di ritornare alla sua forma originale, il che lo rende ideale per le applicazioni che richiedono resistenza agli urti e un certo grado di piegatura senza deformazioni permanenti.

Comprendere le caratteristiche di flessibilità dell'UHMW

Il polietilene UHMW occupa una posizione unica nello spettro dei tecnopolimeri. La sua struttura molecolare a catena lunga gli conferisce una combinazione di rigidità e flessibilità che pochi materiali possono eguagliare. Questo equilibrio lo rende particolarmente prezioso per le applicazioni in cui è necessario un certo grado di flessibilità, ma l'elasticità assoluta comprometterebbe i requisiti funzionali.

La flessibilità dell'UHMW deriva dalla sua struttura semicristallina. A differenza dei polimeri completamente cristallini, che tendono a essere fragili, o dei polimeri completamente amorfi, che possono essere troppo morbidi, l'UHMW presenta regioni con disposizioni molecolari sia ordinate (cristalline) che disordinate (amorfe). Questa caratteristica strutturale consente al materiale di flettersi sotto carico, pur mantenendo la stabilità dimensionale complessiva.

Misurazione della flessibilità dell'UHMW

Quando si parla di flessibilità in termini ingegneristici, spesso si fa riferimento a specifiche proprietà meccaniche che possono essere misurate e confrontate. Per l'UHMW, queste proprietà chiave includono:

| Proprietà | Valore tipico Intervallo | Confronto con altri materiali |

|---|---|---|

| Modulo di flessione | 0,7-1,5 GPa | Inferiore al nylon (2-3 GPa), molto inferiore all'alluminio (69 GPa) |

| Allungamento a rottura | 200-350% | Superiore all'acetale (25-75%), inferiore ai TPE (300-700%) |

| Vita flessibile | Eccellente (10⁶+ cicli) | Superiore alla maggior parte delle plastiche rigide, inferiore agli elastomeri |

| Flessibilità alle basse temperature | Mantiene la flessibilità fino a -40°F | Meglio della maggior parte delle materie plastiche, che diventano fragili a basse temperature |

Nei miei anni di lavoro all'PTSMAKE, ho scoperto che questi valori numerici raccontano solo una parte della storia. La flessibilità reale dell'UHMW diventa più evidente quando si progettano pezzi che devono assorbire gli urti, adattarsi a lievi disallineamenti o fornire proprietà di smorzamento delle vibrazioni.

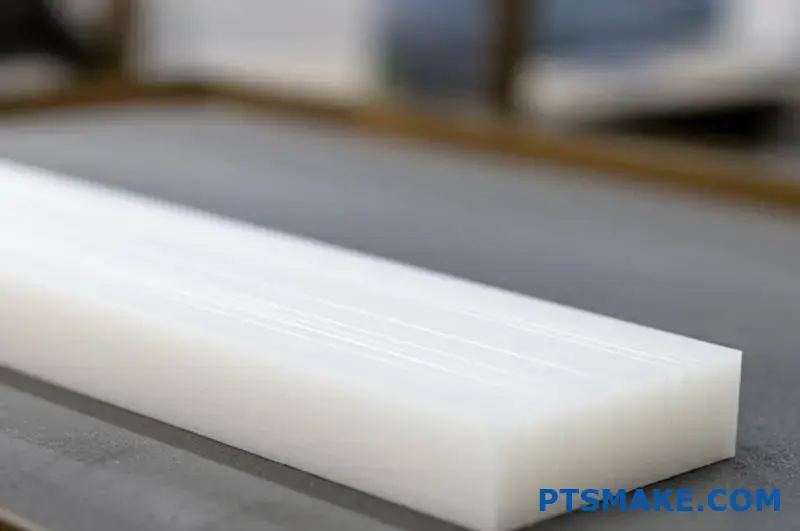

Flessibilità dell'UHMW in diversi fattori di forma

La flessibilità dell'UHMW varia in modo significativo a seconda dello spessore e del fattore di forma. Si tratta di una considerazione critica quando si progettano pezzi che richiedono specifiche caratteristiche di flessibilità.

Correlazione tra spessore della lastra e flessibilità

Le lastre UHMW presentano una relazione prevedibile tra spessore e flessibilità:

- Fogli sottili (da 1/16" a 1/8"): Altamente flessibili, possono essere piegati a mano

- Lastre medie (da 1/4" a 1/2"): Flessibilità moderata, si piegano sotto una forza significativa.

- Lastre spesse (3/4" e oltre): Flessibilità minima, principalmente rigida

Asta e tubolare UHMW

L'UHMW in forma di asta o tubolare presenta caratteristiche di flessibilità uniche. Le barre piene sono relativamente rigide nelle lunghezze più corte, ma possono presentare una flessione significativa quando le campate più lunghe non sono supportate. L'UHMW tubolare, che produciamo occasionalmente per applicazioni specializzate, offre una maggiore flessibilità rispetto ai profili solidi di diametro esterno simile.

Questa proprietà rende i tubi UHMW particolarmente preziosi per le applicazioni che richiedono resistenza all'usura e capacità di percorrere curve e tornanti, come i sistemi di movimentazione dei materiali con percorsi curvilinei.

Effetti della temperatura sulla flessibilità dell'UHMW

Uno degli aspetti più notevoli della flessibilità dell'UHMW è il mantenimento delle prestazioni in un'ampia gamma di temperature. A differenza di molte plastiche che diventano fragili in ambienti freddi, l'UHMW mantiene la sua flessibilità anche a temperature estremamente basse.

Prestazioni in condizioni di freddo

A temperature fino a -40°F (-40°C), l'UHMW mantiene la maggior parte della sua flessibilità a temperatura ambiente. Questo resilienza criogenica2 Lo rende una scelta eccellente per le attrezzature da esterno, le applicazioni di conservazione a freddo e gli ambienti polari, dove altri materiali diventerebbero pericolosamente fragili.

Ho lavorato con diversi clienti dell'industria alimentare che hanno scelto l'UHMW per i componenti dei trasportatori per congelatori proprio perché mantiene la sua resistenza agli urti e la sua flessibilità in queste condizioni difficili.

Effetti del calore sulla flessibilità

Mentre l'UHMW eccelle negli ambienti freddi, le sue caratteristiche di flessibilità cambiano con l'aumento delle temperature:

- Al di sotto di 80°F (27°C): Flessibilità ottimale con eccellente memoria

- 80-120°F (27-49°C): Maggiore flessibilità, memoria leggermente ridotta

- Oltre i 49°C (120°F): Aumento significativo della flessibilità, riduzione dell'integrità strutturale.

- Avvicinandosi a 180°F (82°C): Inizia a deformarsi in modo permanente, la flessibilità non è più una proprietà rilevante.

Considerazioni sulla flessibilità specifica dell'applicazione

Il livello di flessibilità appropriato per l'UHMW dipende interamente dai requisiti dell'applicazione. Noi di PTSMAKE aiutiamo i clienti a valutare se le caratteristiche di flessibilità dell'UHMW sono in linea con le loro esigenze specifiche.

Applicazioni ideali per la flessibilità dell'UHMW

La moderata flessibilità dell'UHMW lo rende particolarmente adatto per:

- Componenti per l'assorbimento degli impatti (paraurti, protezioni, tappetini di usura)

- Superfici per la movimentazione di materiali che richiedono una leggera flessione (scivoli, rivestimenti)

- Parti che coprono spazi vuoti che sono sottoposti a carico occasionale

- Componenti che devono adattarsi all'espansione/contrazione termica

- Applicazioni in cui lo smorzamento delle vibrazioni è vantaggioso

Quando la flessibilità dell'UHMW può essere insufficiente

Per le applicazioni che richiedono estrema flessibilità o elasticità, l'UHMW potrebbe non essere la scelta ottimale:

- Guarnizioni altamente flessibili (in genere meglio gli elastomeri)

- Applicazioni che richiedono ripetute piegature estreme (angoli >90°)

- Componenti che devono allungarsi in modo significativo (preferibilmente elastomeri)

- Parti che richiedono una resistenza progressiva (meglio le mescole di gomma)

Migliorare o controllare la flessibilità dell'UHMW

Grazie a un'attenta progettazione e selezione dei materiali, possiamo influenzare le caratteristiche di flessibilità dei componenti UHMW per soddisfare al meglio i requisiti delle applicazioni.

L'UHMW è disponibile in diverse formulazioni che offrono proprietà di flessibilità modificate:

- UHMW standard: flessibilità di base

- UHMW con additivi (silicone, ecc.): Flessibilità leggermente aumentata

- UHMW reticolato: riduzione della flessibilità, maggiore resistenza al calore

- UHMW rinforzato con fibre: flessibilità notevolmente ridotta, maggiore rigidità

È inoltre possibile incorporare caratteristiche di progettazione per creare una flessibilità controllata in strutture UHMW altrimenti rigide. Queste caratteristiche includono sezioni assottigliate, cerniere viventi, schemi a fisarmonica e aree vuote strategiche che consentono di ottenere modelli di flessione prevedibili, pur mantenendo l'integrità strutturale complessiva.

L'UHMW è migliore dell'HDPE per la lavorabilità?

Avete avuto difficoltà a scegliere tra UHMW e HDPE per i vostri progetti di lavorazione? Molti ingegneri si trovano di fronte a questo dilemma quando devono bilanciare le proprietà del materiale con la fattibilità della produzione, spesso chiedendosi se il prezzo superiore dell'UHMW si traduca in una migliore lavorabilità o se si stiano solo complicando inutilmente la vita.

Se si confronta la lavorabilità, l'HDPE standard è generalmente più facile da lavorare rispetto al polietilene UHMW. L'HDPE produce tagli più puliti, finiture migliori e mantiene tolleranze più strette con una minore usura degli utensili. Tuttavia, l'UHMW offre prestazioni finali superiori nelle applicazioni soggette a usura, nonostante sia più impegnativo da lavorare.

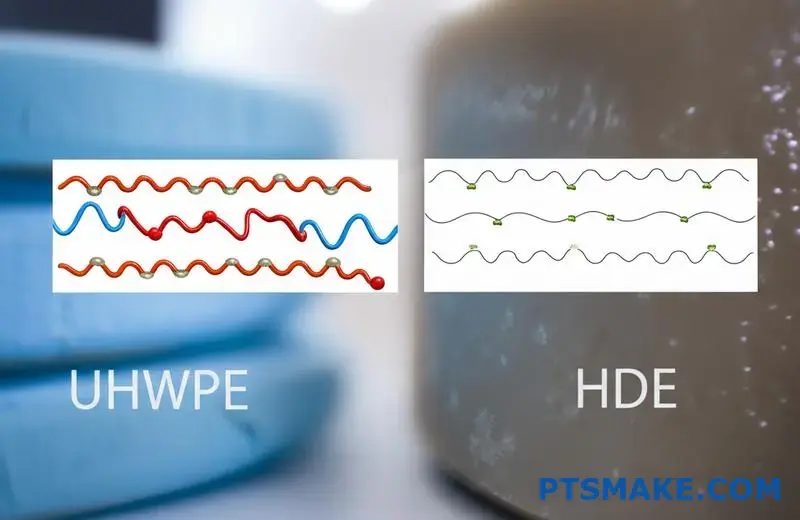

Confronto tra le strutture molecolari di UHMW e HDPE

La differenza fondamentale tra UHMW e HDPE inizia a livello molecolare, con un impatto diretto sulla lavorabilità. L'UHMW (polietilene ad altissimo peso molecolare) ha catene polimeriche estremamente lunghe, con pesi molecolari generalmente compresi tra 3,5-7,5 milioni di g/mol, mentre l'HDPE (polietilene ad alta densità) standard ha catene più corte, con pesi molecolari intorno a 0,05-0,25 milioni di g/mol.

Queste differenze molecolari creano caratteristiche distinte del materiale che influiscono sulla lavorazione:

Effetti della lunghezza della catena molecolare sulla lavorazione

Le catene molecolari eccezionalmente lunghe dell'UHMW gli conferiscono un'eccezionale resistenza all'usura e agli urti, ma creano problemi durante il processo di lavorazione. Le catene lunghe e aggrovigliate si comportano come un filo da pesca aggrovigliato quando vengono tagliate, rendendo difficile una separazione netta.

Al contrario, le catene molecolari più corte dell'HDPE consentono un'azione di taglio più pulita. Il materiale si separa in modo più prevedibile sotto l'utensile da taglio, con conseguente riduzione della formazione di gomma e superfici più lisce.

Innesto dell'utensile e formazione del truciolo

Caratteristiche di lavorazione dell'HDPE

Durante la lavorazione dell'HDPE, i trucioli si formano e si staccano più facilmente dal pezzo. Questa caratteristica si traduce in:

- Riduzione della generazione di calore durante il taglio

- Riduzione del carico degli utensili e dell'ingranaggio

- Tassi di rimozione del materiale più prevedibili

- Migliore finitura superficiale direttamente dalla macchina

In base alla mia esperienza all'PTSMAKE, l'HDPE consente in genere velocità di taglio e avanzamenti più elevati rispetto all'UHMW, rendendolo più economico per le produzioni in grandi volumi.

Sfide di lavorazione dell'UHMW

L'UHMW presenta diverse sfide particolari durante le operazioni di lavorazione:

- Tendenza all'inceppamento degli utensili da taglio

- Attrito e generazione di calore più elevati

- "Spinta" del materiale contro i bordi di taglio

- Maggiore difficoltà a mantenere tolleranze strette

- Usura degli utensili più marcata

Questi problemi derivano dalla notevole resistenza all'abrasione e dalle proprietà autolubrificanti dell'UHMW: proprio le caratteristiche che lo rendono prezioso nelle applicazioni finali lo rendono spesso problematico durante la produzione.

Confronto tra i controlli di tolleranza

Il mantenimento della precisione dimensionale rappresenta una delle differenze più significative tra la lavorazione di questi materiali.

| Aspetto | HDPE | UHMW |

|---|---|---|

| Stabilità dimensionale | Buono | Da discreto a scarso |

| Capacità di tolleranza stretta | ±0,003" relativamente facile | ±0,005" impegnativo |

| Tendenza alla deformazione | Basso | Moderato |

| Sensibilità al calore durante la lavorazione | Più basso | Più alto |

| Modifica dimensionale post-lavorazione | Minimo | Più pronunciato |

L'HDPE presenta generalmente una migliore stabilità dimensionale durante e dopo la lavorazione. L'UHMW ha una maggiore tendenza a "rilassarsi" dopo la lavorazione, in quanto le sollecitazioni interne si ridistribuiscono, causando talvolta lievi variazioni dimensionali ore o addirittura giorni dopo il completamento dell'operazione di lavorazione.

Capacità di finitura superficiale

La qualità della finitura superficiale ottenibile è un'altra considerazione importante nella scelta tra questi materiali per i pezzi lavorati.

HDPE Finitura superficiale

L'HDPE produce in genere finiture superficiali migliori con le pratiche di lavorazione standard:

- Superfici di taglio più lisce

- Meno "sfocatura" lungo i bordi

- Migliore definizione del thread

- Aspetto più coerente

- Meno difetti visivi

La maggior parte delle tecniche di lavorazione convenzionali funziona bene con l'HDPE, producendo risultati prevedibili ed esteticamente gradevoli con operazioni secondarie minime.

UHMW Finitura superficiale

L'UHMW spesso richiede ulteriori considerazioni per ottenere una qualità superficiale paragonabile:

- Può presentare "rigidità" lungo i bordi di taglio.

- Richiede utensili più affilati per ridurre al minimo la rugosità della superficie

- Spesso necessita di velocità di taglio più basse per ottenere una finitura migliore

- A volte richiede operazioni di finitura secondaria

- Può sviluppare imperfezioni superficiali dovute al calore durante la lavorazione.

Alla PTSMAKE abbiamo sviluppato tecniche specializzate per la lavorazione dell'UHMW per superare questi problemi, compresi approcci di raffreddamento criogenico per applicazioni particolarmente impegnative.

Selezione degli utensili e considerazioni sull'usura

La scelta degli utensili da taglio influisce significativamente sul successo della lavorazione di entrambi i materiali, ma le differenze sono notevoli.

Requisiti degli utensili per HDPE

L'HDPE è relativamente indulgente per quanto riguarda la scelta degli utensili:

- Gli utensili HSS standard hanno prestazioni adeguate

- Le geometrie convenzionali funzionano bene

- Gli angoli di spoglia e di spoglia normali sono efficaci

- La durata degli utensili è generalmente buona

- Richiede meno utensili specializzati

Requisiti degli utensili per UHMW

L'UHMW richiede considerazioni più specifiche sugli utensili:

- Sono necessari taglienti estremamente affilati

- Angoli di spoglia più alti vantaggiosi

- Le superfici lucidate degli utensili riducono l'attrito

- Gli utensili in PCD (diamante policristallino) sono talvolta necessari per la produzione.

- Necessità di sostituire o riaffilare gli utensili con maggiore frequenza

La natura abrasiva dell'UHMW, nonostante il suo carattere apparentemente morbido, accelera notevolmente l'usura degli utensili rispetto all'HDPE. Ciò aumenta i costi di lavorazione dei componenti in UHMW, al di là del semplice costo del materiale.

Confronto dei parametri di lavorazione

I parametri di lavorazione ottimali differiscono significativamente tra questi materiali, con l'HDPE che generalmente consente condizioni di taglio più aggressive.

| Parametro | HDPE | UHMW |

|---|---|---|

| Velocità di taglio | Più veloce (500-1000 SFM) | Più lento (300-700 SFM) |

| Velocità di alimentazione | Più alto | Più basso |

| Profondità di taglio | Possibile una maggiore aggressività | Raccomandazione più conservativa |

| Requisiti di raffreddamento | Minimo | Più critico |

| Impegno dello strumento | Può essere più alto | Dovrebbe essere limitato |

Queste differenze si traducono direttamente in efficienza produttiva. Nella nostra officina, in genere possiamo lavorare i componenti in HDPE 20-30% più velocemente rispetto ai componenti equivalenti in UHMW, con un impatto significativo sui costi di produzione.

Gestione termica durante la lavorazione

La gestione del calore rappresenta una differenza cruciale nella lavorazione di questi materiali.

Dissipazione del calore in HDPE

L'HDPE conduce il calore meglio dell'UHMW e ha un punto di fusione leggermente più alto, che lo rende più tollerante durante le operazioni di lavorazione:

- Meno inclini alla fusione localizzata

- Migliore dissipazione del calore dalla zona di taglio

- Coefficiente di attrito inferiore durante il taglio

- Minore tendenza ad aderire agli strumenti quando viene riscaldato

- Maggiore tolleranza per parametri di lavorazione aggressivi

Sfide a caldo con UHMW

La scarsa conducibilità termica dell'UHMW crea problemi significativi:

- Il calore si concentra nell'interfaccia di taglio

- Il materiale si gela facilmente agli utensili da taglio

- Maggiore probabilità di subire deformazioni termiche

- Richiede approcci di taglio più conservativi

- Spesso necessita di strategie di raffreddamento aggiuntive

Le sfide termiche dell'UHMW spesso richiedono tassi di asportazione del materiale ridotti e tempi di ciclo più lunghi, con un ulteriore impatto sugli aspetti economici della lavorazione di questo materiale.

Analisi costi-benefici per le applicazioni di lavorazione

Quando si decide tra questi materiali, si devono considerare diversi fattori oltre alla pura lavorabilità:

- Costo della materia prima (l'UHMW è tipicamente 2-3 volte superiore all'HDPE)

- Tempo di lavorazione (20-30% più lungo per UHMW)

- Consumo di utensili (maggiore per UHMW)

- Requisiti per l'uso finale (resistenza all'usura, resistenza agli urti, ecc.)

- Volume di produzione e tempistica

Per le applicazioni in cui le caratteristiche prestazionali superiori dell'UHMW non sono fondamentali, l'HDPE rappresenta spesso la scelta più economica, in quanto offre una migliore lavorabilità a un costo inferiore del materiale. Tuttavia, nelle applicazioni in cui la resistenza all'usura, la forza d'urto o la resistenza chimica sono fondamentali, le sfide di lavorazione dell'UHMW possono essere utili nonostante i costi di lavorazione più elevati.

Ottimizzazione degli approcci di lavorazione per entrambi i materiali

In base alla mia esperienza all'PTSMAKE, ho trovato diverse strategie efficaci per migliorare i risultati nella lavorazione di entrambi i materiali:

Per HDPE:

- Utilizzare strumenti di taglio della plastica affilati e progettati in modo appropriato

- Mantenere velocità e avanzamenti moderati

- Garantire un'adeguata evacuazione dei trucioli

- Supporto di sezioni a parete sottile durante la lavorazione

- Consentono un leggero ritorno elastico del materiale nelle applicazioni di precisione

Per UHMW:

- Utilizzare utensili da taglio estremamente affilati con superfici lucide

- Impiegare velocità di taglio più basse e avanzamenti conservativi

- Fornisce un raffreddamento abbondante, soprattutto per i tagli profondi.

- Progettare le attrezzature per ridurre al minimo la deflessione del pezzo.

- Prevedere materiale extra per le passate finali di finitura

Entrambi i materiali traggono vantaggio da strategie di bloccaggio adeguate che riducono al minimo le deformazioni di serraggio e forniscono un supporto adeguato durante l'operazione di taglio.

Qual è la differenza tra la lavorazione di UHMW e HDPE?

Vi siete mai chiesti perché due polietileni dall'aspetto simile richiedono approcci di lavorazione completamente diversi? Molti ingegneri trattano erroneamente UHMW e HDPE come intercambiabili nei loro programmi CNC, per poi scoprire pezzi rovinati, utensili danneggiati e scadenze non rispettate quando le macchine iniziano a funzionare.

La differenza fondamentale tra la lavorazione dell'UHMW e dell'HDPE risiede nella loro struttura molecolare. L'HDPE lavora in modo più prevedibile, con una migliore finitura superficiale e stabilità dimensionale, mentre le catene polimeriche estremamente lunghe dell'UHMW causano l'ingrippamento del materiale, il caricamento degli utensili e richiedono velocità più basse con utensili più affilati per ottenere risultati comparabili.

Differenze fondamentali tra i materiali che influenzano la lavorabilità

Quando si confrontano UHMW (polietilene ad altissimo peso molecolare) e HDPE (polietilene ad alta densità), si tratta essenzialmente di parenti della famiglia del polietilene con caratteristiche molto diverse. Queste differenze derivano principalmente dalle loro strutture molecolari e hanno un impatto diretto sul modo in cui rispondono alle operazioni di lavorazione.

Confronto del peso molecolare

La distinzione più significativa tra questi materiali è il loro peso molecolare:

| Materiale | Peso molecolare (g/mol) | Lunghezza della catena | Cristallinità |

|---|---|---|---|

| HDPE | 200,000-500,000 | Moderato | 70-80% |

| UHMW | 3,000,000-6,000,000 | Estremamente lungo | 45-55% |

Questa sostanziale differenza di peso molecolare crea sfide di lavorazione uniche. La moderata lunghezza delle catene dell'HDPE consente al materiale di tagliare in modo netto, con il distacco prevedibile dei trucioli durante le operazioni di lavorazione. Al contrario, le catene molecolari estremamente lunghe dell'UHMW si aggrovigliano, facendo sì che il materiale si opponga a un taglio netto e si "spalmi" o si deformi quando viene lavorato con tecniche standard.

Comportamento termico durante la lavorazione

La gestione della temperatura rappresenta un'altra differenza cruciale nella lavorazione di questi materiali:

- HDPE: Una migliore conducibilità termica consente al calore di dissiparsi più efficacemente durante la lavorazione, riducendo il rischio di fusione o deformazione localizzata.

- UHMW: La scarsa conducibilità termica fa sì che il calore si concentri all'interfaccia di taglio, causando potenzialmente la formazione di gomma sul materiale, l'adesione dell'utensile e imprecisioni dimensionali.

Noi di PTSMAKE abbiamo sviluppato tecniche di raffreddamento specializzate per la lavorazione dell'UHMW che aiutano a gestire queste sfide termiche, in particolare per i componenti di precisione con tolleranze ristrette.

Impegno dell'utensile e dinamica di taglio

Differenze nella formazione dei trucioli

Il modo in cui ciascun materiale forma i trucioli durante le operazioni di lavorazione rivela molto sulla sua lavorabilità:

- Formazione di trucioli di HDPE: Forma trucioli discreti che si staccano in modo netto dal pezzo, consentendo una rimozione efficiente del materiale con una generazione di calore minima.

- Formazione di trucioli di UHMW: Tende a formare trucioli continui e filiformi che possono avvolgere gli utensili, causando interruzioni e potenziali danni sia all'utensile che al pezzo.

Nei nostri centri di lavorazione abbiamo installato sistemi specializzati di gestione dei trucioli, specifici per gestire le difficili caratteristiche dei trucioli di UHMW.

Forze di taglio e pressione dell'utensile

Anche la resistenza al taglio varia notevolmente tra questi materiali:

- HDPE: Richiede forze di taglio moderate, risponde in modo prevedibile alla pressione dell'utensile.

- UHMW: Presenta una maggiore resistenza al taglio, a volte "respinge" contro il tagliente grazie alla sua elasticità e tenacità.

Considerazioni sulla finitura superficiale e sulla qualità

Una delle differenze più evidenti nella lavorazione di questi materiali è la qualità della finitura superficiale ottenibile con le tecniche standard.

Capacità di finitura superficiale

| Aspetto | HDPE | UHMW |

|---|---|---|

| Finitura As-Machined | Liscio, consistente | Spesso ruvido, può presentare segni di lavorazione |

| Qualità dei bordi | Pulito, ben definito | Può essere sfocata o avere fili pendenti. |

| Uniformità della superficie | Altamente uniforme | Può presentare variazioni di consistenza |

| Lucidabilità | Buono | Limitato |

L'HDPE in genere produce finiture superficiali superiori già in macchina, mentre l'UHMW spesso richiede ulteriori operazioni di finitura per ottenere risultati paragonabili. Questa differenza influisce sia sull'estetica che sulle caratteristiche funzionali dei componenti finiti.

Stabilità dimensionale durante e dopo la lavorazione

Un'altra differenza fondamentale sta nella capacità di questi materiali di mantenere le proprie dimensioni:

- HDPE: Presenta una buona stabilità dimensionale durante la lavorazione, con un movimento minimo dopo la lavorazione.

- UHMW: Tende a "rilassarsi" dopo la lavorazione, in quanto le sollecitazioni interne si ridistribuiscono, causando talvolta lievi variazioni dimensionali ore o addirittura giorni dopo la lavorazione.

Questa caratteristica dell'UHMW richiede un'attenzione particolare nella progettazione e nella pianificazione della lavorazione, che spesso impone di tenere conto degli spostamenti dimensionali successivi alla lavorazione.

Selezione e ottimizzazione degli utensili

La scelta degli utensili da taglio influisce in modo significativo sul successo della lavorazione di entrambi i materiali, ma i requisiti differiscono notevolmente.

Geometria dell'utensile da taglio

Per ottenere risultati ottimali con ogni materiale:

- HDPE: Le geometrie standard di taglio della plastica funzionano bene, con angoli di spoglia moderati e distanze convenzionali.

- UHMW: Beneficia di geometrie specializzate con angoli di spoglia più elevati, superfici di taglio lucidate e bordi di taglio estremamente affilati.

Modelli di usura degli utensili

Anche il modo in cui gli utensili si usurano durante il taglio di questi materiali è diverso:

- HDPE: Provoca un'usura moderata e prevedibile degli utensili, principalmente per abrasione.

- UHMW: Accelera l'usura dell'utensile attraverso una combinazione di meccanismi di abrasione e adesione, creando spesso modelli di usura non uniformi che possono influire sulla qualità dei pezzi.

Noi di PTSMAKE abbiamo scoperto che investire in utensili di qualità superiore per la lavorazione dell'UHMW offre un'economia complessiva migliore rispetto all'uso di utensili standard che richiedono frequenti sostituzioni o riaffilature.

Ottimizzazione dei parametri di lavorazione

I parametri di lavorazione ottimali variano in modo significativo tra questi materiali, con l'HDPE che generalmente consente condizioni di taglio più aggressive.

Raccomandazioni su velocità e alimentazione

| Parametro | HDPE | UHMW |

|---|---|---|

| Velocità di taglio | 500-1000 SFM | 300-600 SFM |

| Velocità di alimentazione | 0,005-0,020 in/dente | 0,003-0,012 in/dente |

| Profondità di taglio | Può essere aggressivo | Dovrebbe essere conservativo |

| Rigidità dello strumento | Importanza dello standard | Importanza critica |

Queste differenze hanno un impatto diretto sull'efficienza e sui costi di produzione. Nelle nostre operazioni di lavorazione, i componenti in HDPE possono essere completati 25-35% più velocemente rispetto ai componenti equivalenti in UHMW.

Considerazioni speciali per geometrie complesse

Nella lavorazione di elementi complessi, le differenze tra questi materiali diventano ancora più marcate:

Pareti sottili e caratteristiche delicate

- HDPE: Mantiene una migliore stabilità durante la lavorazione di pareti sottili, consentendo di ottenere sezioni più sottili.

- UHMW: Richiede spessori minimi di parete più consistenti a causa della sua flessibilità e delle sue caratteristiche di lavorazione.

Lavorazione della filettatura

Il taglio dei fili presenta sfide particolari:

- HDPE: Forma filetti puliti e ben definiti con strumenti e tecniche di filettatura standard.

- UHMW: La qualità della filettatura è spesso compromessa dal materiale elasticità3che richiedono approcci specializzati per ottenere risultati accettabili.

Perforazione profonda

Quando si creano buche profonde:

- HDPE: Consente tecniche di foratura standard con una buona evacuazione dei trucioli.

- UHMW: Richiede cicli di foratura "peck" specializzati e un raffreddamento potenziato per evitare l'impaccamento dei trucioli e la deformazione dei fori.

Analisi costo-efficacia

Quando si decide tra questi materiali per i componenti lavorati, si devono considerare diversi fattori oltre alla pura lavorabilità:

- Costo del materiale: L'UHMW costa in genere 2-3 volte di più dell'HDPE per volume.

- Tempo di lavorazione: I componenti UHMW richiedono in media 25-35% più tempo per la lavorazione.

- Consumo di utensili: I costi degli utensili per la lavorazione dell'UHMW sono notevolmente più elevati a causa della maggiore usura e dei requisiti specifici.

- Tasso di scarto: La natura impegnativa della lavorazione dell'UHMW comporta spesso tassi di scarto più elevati, in particolare per i pezzi complessi.

Tuttavia, questi costi di produzione più elevati devono essere bilanciati con le caratteristiche prestazionali superiori dell'UHMW nelle applicazioni più impegnative. Per i componenti soggetti a forte usura, impatto o abrasione, la maggiore durata dell'UHMW spesso giustifica le sfide e i costi di lavorazione aggiuntivi.

Raccomandazioni pratiche basate sui requisiti dell'applicazione

Sulla base della mia vasta esperienza presso l'PTSMAKE con entrambi i materiali, ecco i miei consigli per la scelta del materiale in base ai requisiti dell'applicazione:

Scegliete l'HDPE quando:

- La precisione dimensionale è fondamentale

- Sono richieste geometrie complesse con dettagli precisi

- Il costo di produzione è una preoccupazione primaria

- È sufficiente una moderata resistenza all'usura

- L'efficienza della produzione ad alto volume è importante

Scegliere UHMW quando:

- È necessaria un'estrema resistenza all'usura

- La resistenza agli urti è fondamentale

- La resistenza chimica è essenziale

- Sono richieste proprietà di basso attrito

- La maggiore durata dei componenti giustifica i costi di produzione più elevati

La comprensione di queste differenze fondamentali tra la lavorazione dell'UHMW e quella dell'HDPE può aiutare gli ingegneri a scegliere con cognizione di causa il materiale in grado di bilanciare i requisiti di producibilità, costo e prestazioni per le loro applicazioni specifiche.

È possibile tagliare al laser l'UHMWPE?

Avete mai affrontato la sfida di tagliare l'UHMWPE per un progetto, chiedendovi se il taglio laser possa offrire una soluzione pulita e precisa? Molti ingegneri e progettisti si scontrano con le proprietà uniche di questo materiale e spesso si sentono frustrati quando i metodi di taglio tradizionali producono risultati insoddisfacenti o quando la sperimentazione della tecnologia laser produce risultati deludenti.

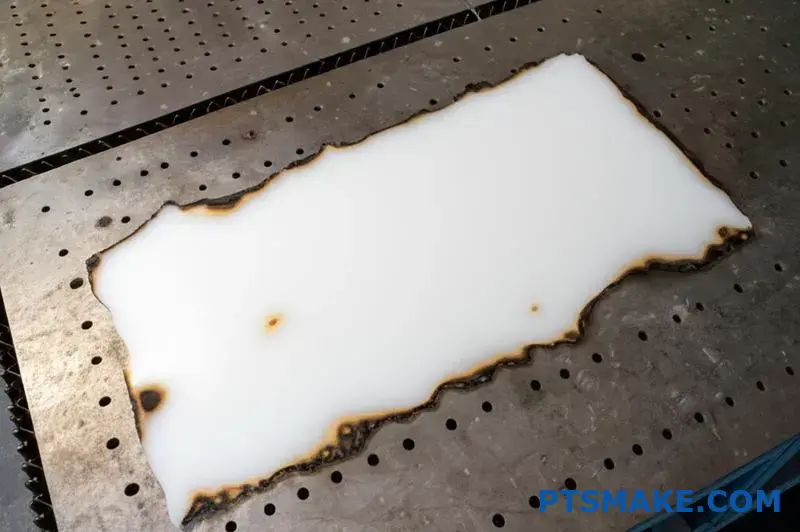

No, i laser CO2 e a fibra convenzionali non possono tagliare efficacemente l'UHMWPE (polietilene ad altissimo peso molecolare). L'elevata riflettività, il basso punto di fusione e le proprietà termiche del materiale ne provocano la fusione piuttosto che la vaporizzazione, con conseguenti bordi carbonizzati, scarsa qualità del taglio e potenziali danni alle apparecchiature. Si consigliano invece metodi di taglio meccanico.

Le sfide del taglio laser dell'UHMWPE

Quando si tratta di fabbricare componenti in UHMWPE, il taglio laser presenta sfide significative che lo rendono generalmente poco pratico per questo materiale specifico. Per capirne il motivo è necessario esaminare sia le proprietà del materiale UHMWPE sia la fisica del taglio laser.

Perché l'UHMWPE resiste al taglio laser

L'UHMWPE ha diverse proprietà intrinseche che lo rendono particolarmente problematico per il taglio laser:

Alta riflettività: L'UHMWPE riflette una parte significativa dell'energia laser anziché assorbirla, soprattutto quando si utilizzano laser a CO2. Questa riflessione riduce l'efficienza di taglio e può potenzialmente danneggiare le apparecchiature laser reindirizzando il fascio nell'ottica.

Basso punto di fusione: L'UHMWPE inizia ad ammorbidirsi a circa 80°C e fonde a circa 135-138°C, un valore relativamente basso rispetto ad altri tecnopolimeri. Questo basso punto di fusione significa che il materiale tende a fondere piuttosto che a vaporizzare in modo pulito durante il taglio laser.

Comportamento termico: Quando viene riscaldato, l'UHMWPE non subisce una transizione di fase pulita da solido a gas (sublimazione) che consentirebbe un taglio laser pulito. Al contrario, passa allo stato fuso, con conseguente scarsa qualità dei bordi.

Elevata espansione termica: Il materiale si espande notevolmente quando viene riscaldato, causando un'instabilità dimensionale durante il taglio che rende difficile la precisione.

Cosa succede quando si tenta il taglio laser

Quando si tenta di tagliare con il laser l'UHMWPE, in genere si verificano diversi risultati indesiderati:

| Problema | Causa | Risultato |

|---|---|---|

| Fusione/incrocio | Basso punto di fusione | Bordi ruvidi e scoloriti con scarsa precisione dimensionale |

| Taglio incompleto | Riflessione del fascio | Incapacità di penetrare attraverso sezioni più spesse |

| Deformazione | Espansione termica | Distorsione dimensionale del pezzo |

| Ricombinazione dei materiali | Ritorno di materiale fuso | Linee di taglio che si risigillano dietro la trave |

| Fumo/Fumi | Decomposizione termica | Emissioni potenzialmente pericolose che richiedono la ventilazione |

In base alla mia esperienza presso PTSMAKE, abbiamo assistito a numerosi casi in cui i clienti hanno tentato il taglio laser dell'UHMWPE prima di rivolgersi a noi, ottenendo invariabilmente pezzi insoddisfacenti con una scarsa qualità dei bordi, imprecisione dimensionale e talvolta zone termicamente alterate che compromettevano le proprietà del materiale.

Metodi di taglio alternativi per UHMWPE

Poiché il taglio laser non è generalmente adatto all'UHMWPE, diversi metodi di taglio alternativi offrono risultati molto migliori:

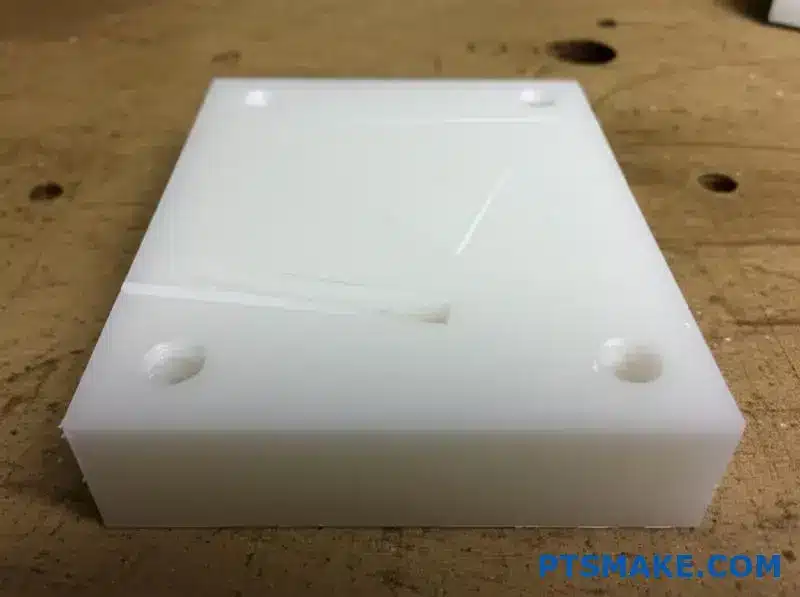

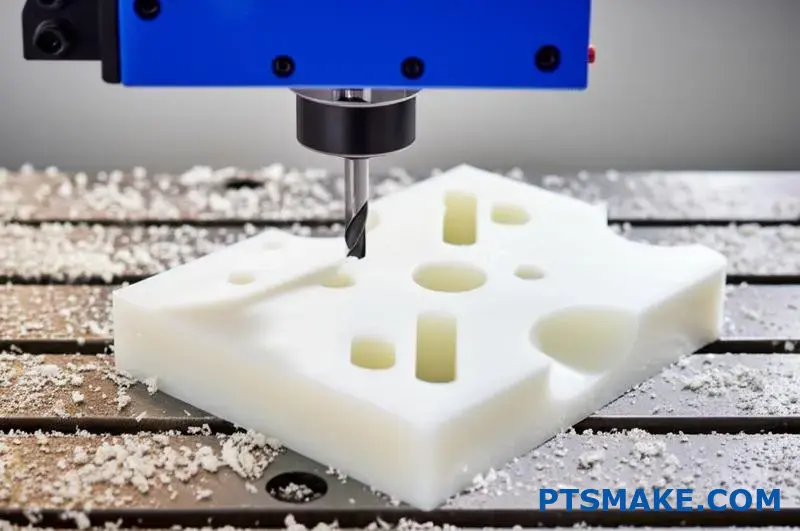

Lavorazione CNC

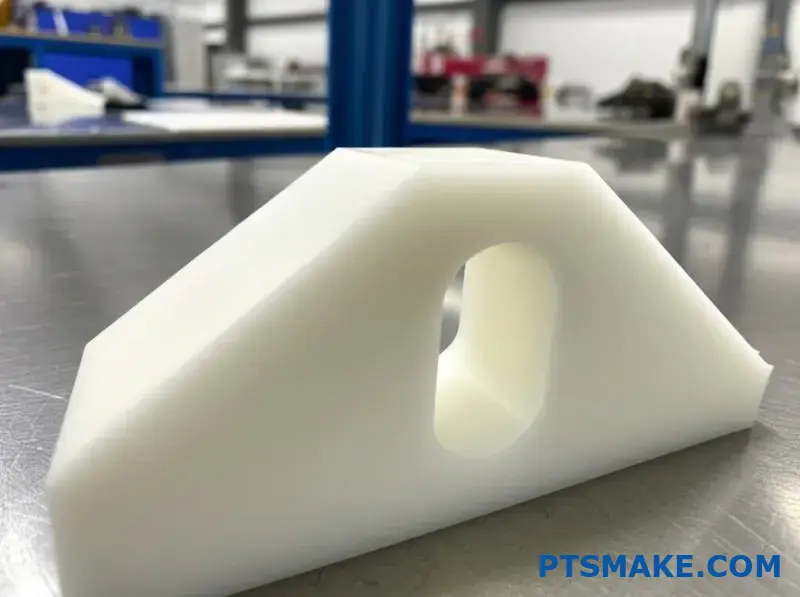

La lavorazione CNC rappresenta il gold standard per la produzione di componenti di precisione in UHMWPE. Sebbene il materiale possa essere difficile da lavorare a causa della sua tenacità ed elasticità, le tecniche appropriate danno risultati eccellenti:

- Vantaggi: Dimensioni precise, eccellente qualità dei bordi, capacità di creare geometrie complesse.

- Considerazioni: Richiede utensili da taglio affilati, un raffreddamento adeguato e velocità di avanzamento appropriate.

Noi di PTSMAKE abbiamo sviluppato protocolli CNC specifici per l'UHMWPE che riducono al minimo la deformazione del materiale e l'ingranamento degli utensili, mantenendo al contempo tolleranze ristrette.

Taglio a getto d'acqua

Il taglio a getto d'acqua offre un'alternativa interessante per le lastre e i fogli di UHMWPE:

- Vantaggi: Assenza di zone termicamente alterate, bordi puliti, capacità di tagliare sezioni spesse

- Considerazioni: Precisione inferiore a quella del CNC per gli elementi complessi, possibilità di una leggera conicità del bordo

La natura di taglio a freddo della tecnologia a getto d'acqua evita i problemi termici che rendono problematico il taglio laser, rendendola particolarmente adatta per tagli dritti o geometrie semplici in UHMWPE.

Taglio con sega a nastro

Per tagli dritti e dimensionamenti grossolani, le seghe a nastro industriali possono essere efficaci:

- Vantaggi: Rapido, economico, minimo spreco di materiale

- Considerazioni: Limitato ai tagli rettilinei, richiede operazioni di finitura per ottenere bordi precisi.

Fustellatura

Per la produzione in grandi volumi di lastre sottili di UHMWPE:

- Vantaggi: Velocità di produzione, dimensioni costanti dei pezzi

- Considerazioni: Elevato costo iniziale dell'utensileria, limitato alle geometrie più semplici

Ottimizzazione del taglio meccanico di UHMWPE

Anche se il taglio laser non è praticabile, possiamo comunque ottenere risultati eccellenti con i metodi di taglio meccanico seguendo queste best practice:

Selezione degli utensili per UHMWPE

Gli utensili da taglio giusti fanno la differenza quando si lavora con l'UHMWPE:

- Per la fresatura CNC: Utilizzare utensili da taglio affilati e lucidati con angoli di spoglia elevati.

- Per segare: Scegliere lame a denti fini con angoli di spoglia aggressivi.

- Per la perforazione: Punte affilate con una corretta geometria della punta per evitare la spinta del materiale.

Raffreddamento e lubrificazione

Un raffreddamento adeguato è essenziale quando si taglia l'UHMWPE:

- Raffreddamento per inondazione: Aiuta a prevenire l'accumulo di calore che potrebbe causare problemi dimensionali.

- Aria compressa: Può essere sufficiente per operazioni di taglio più leggere

- Evitare il surriscaldamento: Critico per mantenere le proprietà del materiale e la stabilità dimensionale.

Considerazioni sul fissaggio

La flessibilità dell'UHMWPE richiede un adeguato supporto del pezzo:

- Supporto rigido: Impedisce la deviazione del materiale durante il taglio

- Tavoli a vuoto: Efficace per trattenere il materiale in fogli senza distorsioni

- Apparecchiature personalizzate: Può essere necessario per geometrie complesse

Quando i laser potrebbero ancora essere presi in considerazione

Mentre i laser convenzionali a CO2 e a fibra sono generalmente inadatti, ci sono alcuni scenari specializzati in cui la tecnologia laser può essere presa in considerazione per l'UHMWPE:

Laser UV per la marcatura delle superfici

I laser ultravioletti possono talvolta essere utilizzati per la marcatura di superfici senza taglio:

- Vantaggi: Può creare marcature permanenti senza penetrare in profondità

- Considerazioni: Limitato agli effetti di superficie, non adatto al taglio

Tecnologie laser sperimentali

La ricerca di sistemi laser specializzati continua:

- Laser a femtosecondi: I laser a impulsi ultracorti potrebbero teoricamente superare alcune sfide dell'UHMWPE

- Lunghezze d'onda personalizzate: Laser ottimizzati per le caratteristiche di assorbimento dell'UHMWPE

- Limitazioni pratiche: Tali sistemi rimangono estremamente costosi e poco pratici per la maggior parte delle applicazioni.

Analisi costi-benefici dei metodi di taglio

Quando si valutano le opzioni per la fabbricazione di componenti in UHMWPE, si devono considerare i seguenti fattori:

| Metodo di taglio | Costo iniziale di installazione | Costo per parte | Qualità dei bordi | Precisione dimensionale | Produttività |

|---|---|---|---|---|---|

| Lavorazione CNC | Medio-alto | Medio | Eccellente | Eccellente | Medio |

| Getto d'acqua | Medio | Medio-alto | Molto buono | Buono | Medio-alto |

| Sega a nastro | Basso | Basso | Mediocre-Buono | Fiera | Alto |

| Fustellatura | Molto alto | Molto basso | Buono | Buono | Molto alto |

Il metodo più appropriato dipende dai requisiti specifici dell'applicazione, dal volume di produzione e dalle esigenze di qualità. Per i componenti di precisione in cui le proprietà del materiale devono essere preservate, la lavorazione CNC offre in genere il miglior valore complessivo, nonostante il suo profilo di costo medio.

Applicazioni e considerazioni del mondo reale

Nei miei anni di lavoro all'PTSMAKE, ho visto l'UHMWPE utilizzato in numerose applicazioni in cui le sue proprietà uniche sono essenziali:

- Componenti soggetti a usura: Boccole, cuscinetti, pattini di usura

- Attrezzature per la lavorazione degli alimenti: Taglieri, binari di guida

- Dispositivi medici: Componenti impiantabili

- Rivestimenti industriali: Rivestimenti di scivoli, rivestimenti di tramogge

Per queste applicazioni, è fondamentale mantenere l'integrità del materiale durante la fabbricazione. Il calore generato durante il taglio laser comprometterebbe proprio le proprietà che rendono prezioso l'UHMWPE, come la sua resistenza all'usura e la sua resistenza al calore. coesione molecolare4.

Sebbene il taglio laser possa sembrare interessante per la sua velocità e precisione con altri materiali, i metodi di taglio meccanico discussi in precedenza offrono costantemente risultati superiori per i componenti in UHMWPE, preservando le eccezionali caratteristiche prestazionali del materiale e ottenendo la necessaria precisione dimensionale.

Quali sono le migliori pratiche per la lavorazione CNC dell'UHMWPE?

Avete lottato con utensili gommosi, finiture superficiali scadenti o imprecisioni dimensionali durante la lavorazione dell'UHMWPE? Molti produttori si trovano a lottare contro questo materiale particolarmente difficile, vedendo gli utensili da taglio ricoprirsi di plastica fusa mentre le tolleranze dimensionali sfuggono sempre di più.

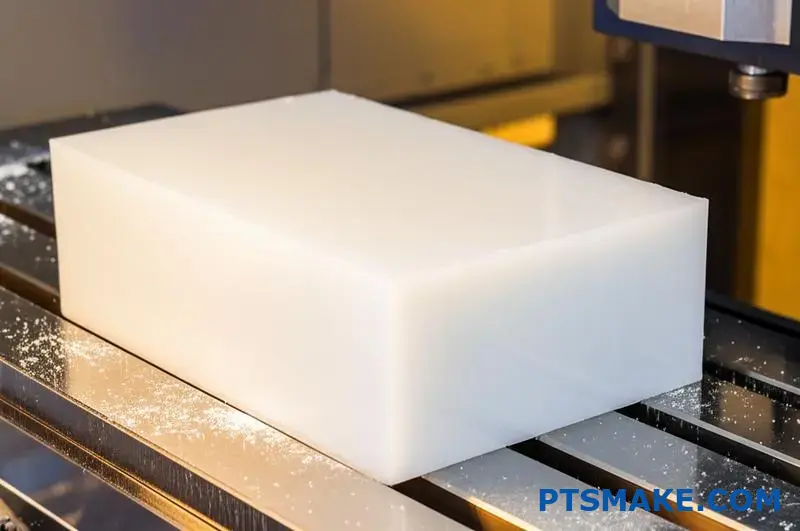

Per una lavorazione CNC di successo dell'UHMWPE sono necessari utensili da taglio affilati con angoli di spoglia positivi, velocità del mandrino ridotte per evitare l'accumulo di calore, un raffreddamento adeguato, un supporto di lavoro rigido e velocità di avanzamento adeguate. Queste pratiche riducono al minimo la gommatura del materiale, mantengono la stabilità dimensionale e producono tagli puliti in questo difficile ma prezioso materiale plastico.

Comprendere le sfide di lavorazione uniche dell'UHMWPE

Il polietilene ad altissimo peso molecolare presenta sfide particolari durante le operazioni di lavorazione CNC a causa della sua struttura molecolare e delle sue proprietà fisiche. Con catene polimeriche estremamente lunghe (in genere 3,5-7,5 milioni di g/mol), l'UHMWPE offre un'eccezionale resistenza all'usura e agli urti, ma crea notevoli difficoltà di lavorazione.

Proprietà del materiale che influenzano la lavorabilità

Per lavorare efficacemente l'UHMWPE, è essenziale capire come le sue proprietà uniche influiscano sul processo di taglio:

Alto peso molecolare: Le catene molecolari estremamente lunghe resistono al taglio netto e tendono a spalmare piuttosto che a formare trucioli.

Bassa conducibilità termica: L'UHMWPE dissipa male il calore, causando un accumulo di temperatura all'interfaccia di taglio.

Basso punto di fusione: Il materiale inizia ad ammorbidirsi a circa 80°C (176°F) e fonde a circa 130-136°C (266-277°F).

Alta resistenza all'abrasione: Pur essendo vantaggiosa per le applicazioni finali, questa proprietà accelera l'usura degli utensili durante la lavorazione.

Comportamento viscoelastico: L'UHMWPE presenta proprietà sia viscose che elastiche sotto carico, con conseguenti problemi dimensionali.

Queste proprietà si combinano per creare un materiale che resiste agli approcci di lavorazione convenzionali. Noi di PTSMAKE abbiamo sviluppato tecniche specializzate per superare queste sfide e produrre costantemente componenti UHMWPE di alta precisione.

Ottimizzazione degli utensili da taglio per UHMWPE

La scelta di utensili da taglio appropriati è forse il fattore più critico per il successo della lavorazione dell'UHMWPE.

Selezione del materiale dell'utensile

La mia esperienza ha dimostrato che questi materiali per utensili funzionano meglio con l'UHMWPE:

| Materiale dell'utensile | Prestazioni | Le migliori applicazioni |

|---|---|---|

| Carburo | Buone prestazioni a tutto tondo | Fresatura e tornitura generiche |

| PCD (diamante policristallino) | Eccellente ritenzione dei bordi, scelta di prima qualità | Tirature di produzione, finitura di precisione |

| Acciaio ad alta velocità (HSS) | Accettabile per un uso limitato | Lavoro di prototipo, operazioni semplici |

Mentre gli utensili in carburo standard possono andare bene per le operazioni di base, ho scoperto che gli utensili in carburo di qualità superiore o in PCD forniscono risultati significativamente migliori per il lavoro di produzione. L'investimento iniziale in utensili di qualità superiore si ripaga con una maggiore durata e una finitura superficiale superiore.

Caratteristiche critiche della geometria degli utensili

La geometria dell'utensile influisce in modo significativo sul successo della lavorazione dell'UHMWPE:

- Angolo di inclinazione: Gli elevati angoli di spoglia positivi (10-20°) riducono le forze di taglio e la generazione di calore.

- Angolo di rilievo: Gli angoli di rilievo generosi (10-15°) impediscono lo sfregamento e l'accumulo di materiale.

- Bordo di taglio: I bordi di taglio estremamente affilati riducono al minimo la spinta e la deformazione del materiale.

- Finitura superficiale: Le superfici lucidate degli utensili riducono l'attrito e impediscono l'adesione del materiale.

Noi di PTSMAKE utilizziamo spesso utensili specializzati con geometrie appositamente studiate per i materiali termoplastici. Questi utensili sono caratterizzati da superfici altamente lucidate e bordi di taglio estremamente affilati che riducono al minimo le sbavature di materiale e producono tagli più puliti.

Parametri di lavorazione ottimali

I parametri di taglio corretti sono essenziali per il successo della lavorazione dell'UHMWPE.

Raccomandazioni su velocità e alimentazione

La tendenza dell'UHMWPE a riscaldarsi durante la lavorazione richiede parametri di taglio conservativi:

| Funzionamento | Raccomandazione sulla velocità | Raccomandazione di alimentazione |

|---|---|---|

| Fresatura | 300-700 SFM (piedi di superficie al minuto) | 0,003-0,010 pollici per dente |

| Trasformazione | 300-600 SFM | 0,004-0,012 pollici per giro |

| Perforazione | 200-400 SFM | 0,005-0,015 pollici per giro |

Questi parametri devono essere regolati in base alla rigidità della macchina, alle condizioni dell'utensile e ai requisiti specifici del pezzo. Ho riscontrato che le velocità di taglio più basse producono generalmente risultati migliori con l'UHMWPE, anche se ciò aumenta il tempo di ciclo.

Considerazioni sulla profondità di taglio

Nella lavorazione dell'UHMWPE, la profondità di taglio influisce in modo significativo sia sulla generazione di calore che sulla qualità del pezzo:

- Operazioni di sgrossatura: Profondità di taglio moderate (0,050-0,100") con avanzamenti appropriati

- Operazioni di finitura: Profondità di taglio leggere (0,010-0,030") con avanzamenti più elevati in relazione alla profondità

- A slot completo: Evitare quando possibile; se necessario, ridurre la velocità di 30-40%

Il principio fondamentale è quello di bilanciare la velocità di rimozione del materiale con la generazione di calore. L'asportazione di una quantità eccessiva di materiale in una sola volta genera un calore eccessivo, mentre tagli troppo leggeri possono causare sfregamenti anziché tagli netti.

Strategie di raffreddamento efficaci

Un raffreddamento adeguato è fondamentale quando si lavora l'UHMWPE a causa della sua scarsa conducibilità termica e del basso punto di fusione.

Confronto tra i metodi di raffreddamento

| Metodo di raffreddamento | Efficacia | Le migliori applicazioni |

|---|---|---|

| Liquido di raffreddamento a diluvio | Molto buono | Lavorazione generale, tasche profonde |

| Aria compressa | Buono | Tagli leggeri, sezioni sottili |

| Raffreddamento criogenico | Eccellente | Componenti di precisione, caratteristiche difficili |

| Raffreddamento a nebbia | Fiera | Profilatura semplice, lavoro leggero |

Secondo la mia esperienza all'PTSMAKE, il refrigerante alluvionale offre i risultati più costanti per la maggior parte delle applicazioni UHMWPE. Il flusso continuo rimuove efficacemente il calore e aiuta ad allontanare i trucioli dalla zona di taglio.

Per applicazioni particolarmente impegnative, talvolta utilizziamo tecniche di raffreddamento criogenico con azoto liquido o CO₂. Questo approccio riduce drasticamente i problemi termici, ma richiede attrezzature specializzate e protocolli di sicurezza.

Pratiche ottimali per l'attrezzaggio e l'installazione dei pezzi

Un'adeguata attrezzatura è essenziale quando si lavora l'UHMWPE a causa della sua flessibilità e della tendenza a deformarsi sotto pressione.

Strategie efficaci di bloccaggio del lavoro

- Tavoli a vuoto: Ideale per il materiale in fogli; fornisce una forza di tenuta uniforme e distribuita

- Apparecchiature personalizzate: Progettare attrezzature con ampie aree di contatto per distribuire le forze di serraggio.

- Bassa pressione di serraggio: Utilizzare una forza sufficiente a fissare il pezzo senza deformazioni.

- Materiale di supporto: Fornire un supporto completo sotto le sezioni sottili per evitare la flessione.

- Supporto per le uniformi: Garantisce un supporto uniforme su tutto il pezzo

Quando si progettano le attrezzature per la lavorazione dell'UHMWPE, bisogna ricordare che il materiale ha un modulo di elasticità molto più basso rispetto ai metalli. Le attrezzature che funzionano bene per l'alluminio o l'acciaio possono causare una significativa deflessione del pezzo con l'UHMWPE.

Evacuazione e gestione dei chip

Un'efficace rimozione dei trucioli è particolarmente importante nella lavorazione dell'UHMWPE.

Sfide per la formazione dei trucioli

A differenza dei metalli che formano trucioli discreti, l'UHMWPE produce spesso trucioli lunghi e filiformi che possono avvolgere gli utensili o ricadere nel percorso di taglio. Questi trucioli possono:

- Ricutere e danneggiare la superficie del pezzo

- Avvolgere il mandrino o l'utensile

- Interferiscono con l'erogazione del refrigerante

- Se non vengono rimossi, causano un accumulo di calore

Per gestire queste sfide, implementate le seguenti strategie:

- Utilizzare un refrigerante ad alta pressione diretto alla zona di taglio.

- Programmare retrazioni regolari dell'utensile per rompere i trucioli

- Considerare le geometrie degli utensili rompitruciolo, se disponibili.

- Incorporare i soffi d'aria in combinazione con il refrigerante

Alla PTSMAKE abbiamo installato sistemi specializzati di evacuazione dei trucioli sulle nostre macchine CNC dedicate a lavorazione dei polimeri5 per garantire una rimozione uniforme dei trucioli e prevenire i problemi di qualità associati all'avvolgimento dei trucioli o alla rifilatura.

Considerazioni dimensionali e tolleranze

Le proprietà viscoelastiche dell'UHMWPE creano sfide uniche per il mantenimento di tolleranze ristrette.

Comportamento del materiale che influisce sulle dimensioni

Diversi fattori influenzano la precisione dimensionale nella lavorazione dell'UHMWPE:

- Espansione termica: L'UHMWPE ha un elevato coefficiente di espansione termica.

- Effetto memoria: Il materiale tende a "ricordare" la sua forma originale.

- Rilassamento dallo stress: Le sollecitazioni interne possono causare variazioni dimensionali dopo la lavorazione.

- Assorbimento dell'umidità: Sebbene minimo, può influire sulle dimensioni in applicazioni precise.

Linee guida pratiche per la tolleranza

In base alla mia esperienza all'PTSMAKE, si tratta di tolleranze pratiche per l'UHMWPE:

| Tipo di caratteristica | Tolleranza pratica | Impegnativo ma possibile |

|---|---|---|

| Dimensioni esterne | ±0.005" | ±0.002" |

| Diametri dei fori | ±0.003" | ±0.001" |

| Tolleranza posizionale | ±0.007" | ±0.003" |

| Finitura superficiale | 125 μin Ra | 32 μin Ra |

Per ottenere le tolleranze più strette nella colonna "impegnativo ma possibile", possono essere necessarie tecniche specializzate, utensili di qualità superiore e, potenzialmente, operazioni secondarie.

Ottimizzazione della finitura superficiale

L'ottenimento di eccellenti finiture superficiali su UHMWPE richiede tecniche specifiche.

Strategie per migliorare la qualità delle superfici

- Selezione dello strumento: Utilizzare utensili da taglio estremamente affilati e lucidati

- Elevate velocità di superficie: Solo per le passate di finitura, velocità leggermente superiori possono migliorare la finitura della superficie.

- Passaggi di finitura leggeri: Eseguire tagli molto leggeri (0,005-0,010") per le dimensioni finali.

- Strategia del percorso utensile: La fresatura a scalare produce generalmente finiture migliori rispetto alla fresatura convenzionale.

- Rigidità: Ridurre al minimo l'estensione dell'utensile e garantire un bloccaggio rigido del lavoro

Per le applicazioni che richiedono una finitura superficiale eccezionale, considerare questi passaggi aggiuntivi:

- Lasciare "riposare" i pezzi lavorati per 24 ore prima delle ultime passate di finitura.

- Utilizzare utensili da taglio lucidati al diamante per le operazioni finali.

- Considerare operazioni di lucidatura secondaria per le superfici critiche

Considerazioni sulla post-lavorazione

Dopo la lavorazione dei componenti in UHMWPE, diverse considerazioni garantiscono una qualità ottimale dei pezzi.

Alleggerimento e stabilizzazione dello stress

I pezzi in UHMWPE possono continuare a variare leggermente le dimensioni dopo la lavorazione, in quanto le sollecitazioni interne si equilibrano. Per applicazioni di precisione, considerare:

- Lavorazione di dimensioni quasi definitive

- Lasciare che le parti si stabilizzino per 24-48 ore.

- Esecuzione di tagli finali di finitura leggera dopo la stabilizzazione

Pulizia e ispezione

La bassa energia superficiale dell'UHMWPE può rendere difficile la pulizia:

- Utilizzare alcool isopropilico o detergenti specifici per plastica.

- Evitare i solventi aggressivi che possono causare cricche da stress.

- Ispezione di eventuali trucioli o detriti incastrati

- Controllare che non vi siano zone colpite dal calore (tipicamente visibili come aree lucide).

Opzioni di trattamento della superficie

Per applicazioni specifiche, i trattamenti superficiali possono migliorare le prestazioni:

- Trattamento al plasma: Migliora l'adesione per l'incollaggio o il rivestimento

- Scarica a corona: Aumenta l'energia superficiale per una migliore bagnabilità

- Texture meccanica: Crea modelli di superficie controllati per funzioni specifiche

Applicazioni e considerazioni specifiche del settore

I diversi settori industriali hanno requisiti unici per i componenti in UHMWPE che influenzano gli approcci di lavorazione.

Industria medica

Per le applicazioni mediche, ulteriori considerazioni includono:

- Certificazione del materiale: Utilizzo esclusivo di UHMWPE di grado medico con documentazione adeguata

- Finitura superficiale: Finiture estremamente lisce per componenti impiantabili

- Pulizia: Lavorazione in ambienti puliti per evitare la contaminazione

- Documentazione: Mantenere la completa tracciabilità durante l'intero processo di produzione

Alla PTSMAKE, manteniamo attrezzature e utensili separati per i materiali di grado medico per evitare la contaminazione incrociata e garantire la conformità ai requisiti normativi.

Applicazioni industriali e meccaniche

Per componenti soggetti a usura e applicazioni meccaniche:

- Stabilità dimensionale: Critico per le superfici dei cuscinetti e le parti in movimento

- Finitura superficiale: Ottimizzato per specifici requisiti di attrito

- Qualità dei bordi: Bordi affilati e puliti per applicazioni di raschiatura e guida

- Uniformità dello spessore: Essenziale per ottenere caratteristiche di usura uniformi

Queste applicazioni spesso traggono vantaggio dall'eccezionale resistenza all'usura e dal basso coefficiente di attrito dell'UHMWPE, rendendo valide le sfide di lavorazione aggiuntive.

Attrezzature per la lavorazione degli alimenti

Per applicazioni a contatto con gli alimenti:

- Texture della superficie: Superfici non porose per prevenire la crescita batterica

- Arrotondamento dei bordi: Eliminazione degli spigoli vivi che potrebbero ospitare agenti contaminanti.

- Purezza dei materiali: Utilizzando solo gradi conformi alla FDA senza additivi.

- Ispezione: 100% ispezione visiva per verificare l'eventuale presenza di materiale estraneo.

Grazie all'attenta applicazione di queste best practice, la lavorazione CNC può trasformare il difficile materiale UHMWPE in componenti ad alte prestazioni che sfruttano le sue eccezionali proprietà mantenendo dimensioni precise e un'eccellente qualità superficiale.

Come prevenire le deformazioni durante la lavorazione dell'UHMWPE?

Avete mai visto il vostro pezzo in UHMWPE, progettato con cura, deformarsi davanti ai vostri occhi durante la lavorazione? Molti ingegneri si trovano ad affrontare questa frustrante sfida quando lavorano con questo materiale eccezionale, scoprendo che gli approcci di lavorazione convenzionali li lasciano con pezzi distorti che non superano le ispezioni di qualità nonostante abbiano seguito procedure apparentemente corrette.

Per prevenire le deformazioni durante la lavorazione dell'UHMWPE, utilizzare utensili da taglio affilati con angoli di spoglia positivi, mantenere basse le temperature di taglio, impiegare un'adeguata attrezzatura da lavoro senza un'eccessiva pressione di serraggio, utilizzare parametri di lavorazione corretti con avanzamenti e velocità moderate e applicare tecniche di riduzione delle tensioni tra le operazioni per garantire la stabilità dimensionale.

Capire perché l'UHMWPE si deforma durante la lavorazione

L'UHMWPE (polietilene ad altissimo peso molecolare) presenta sfide uniche durante le operazioni di lavorazione a causa delle sue proprietà specifiche. Questo straordinario materiale plastico offre un'eccezionale resistenza all'usura, agli urti e alla stabilità chimica, ma queste stesse proprietà possono renderlo soggetto a deformazioni durante la lavorazione.

Proprietà del materiale che contribuiscono alla deformazione

La struttura molecolare dell'UHMWPE influenza in modo significativo il suo comportamento di lavorazione:

- Catene lunghe di polimeri: Le catene molecolari estremamente lunghe dell'UHMWPE (3,5-7,5 milioni di g/mol) creano un materiale che resiste al taglio netto e tende a deviare sotto la pressione degli utensili.

- Proprietà viscoelastiche: Il materiale presenta risposte sia viscose che elastiche alle sollecitazioni, che possono portare a deformazioni imprevedibili durante e dopo la lavorazione.

- Bassa resistenza al calore: Con un punto di rammollimento relativamente basso, intorno agli 80°C (176°F), l'UHMWPE può facilmente deformarsi quando il calore si accumula durante le operazioni di lavorazione.

- Espansione termica: L'UHMWPE ha un elevato coefficiente di espansione termica (circa 1,1 × 10^-4 in/in/°F), che provoca significative variazioni dimensionali con le fluttuazioni di temperatura.

- Effetto memoria: Il materiale ha la tendenza a "ricordare" la sua forma originale, il che può far sì che i pezzi lavorati tornino parzialmente alle forme precedenti dopo la rimozione delle forze di lavorazione.

Tipi di deformazione nella lavorazione dell'UHMWPE

In base alla mia esperienza all'PTSMAKE, ho osservato diversi modelli di deformazione comuni durante la lavorazione dell'UHMWPE:

| Tipo di deformazione | Causa | Aspetto visivo |

|---|---|---|

| Deformazione termica | Accumulo di calore durante la lavorazione | Distorsione ondulata o concava/convessa |

| Deformazione di serraggio | Pressione di serraggio eccessiva | Aree compresse che si espandono dopo il rilascio |

| Ritorno a molla | Risposta elastica alle forze di taglio | Dimensioni maggiori di quelle programmate |

| Distorsione da sforzo residuo | Sollecitazioni interne dovute alla produzione o alla lavorazione | Deformazione graduale ore o giorni dopo la lavorazione |

| Deformazione della parete sottile | Supporto insufficiente delle sezioni flessibili | Ondulazioni o segni di vibrazioni sulle pareti sottili |

La comprensione di questi meccanismi di deformazione è il primo passo verso lo sviluppo di strategie di prevenzione efficaci.

Considerazioni essenziali sugli utensili da taglio

La scelta degli utensili da taglio influisce notevolmente sul successo della lavorazione dell'UHMWPE e sulla prevenzione delle deformazioni.

Geometrie ottimali degli utensili

Per lavorare l'UHMWPE senza deformazioni, la geometria dell'utensile è fondamentale:

- Angolo di inclinazione: Utilizzare angoli di spoglia elevati (15-20°) per tagliare il materiale anziché spingerlo.

- Angolo di rilievo: Implementare angoli di rilievo generosi (10-15°) per ridurre al minimo lo sfregamento e la generazione di calore.

- Nitidezza dei bordi: Mantengono bordi di taglio estremamente affilati per ridurre le forze di taglio e la deformazione del materiale.

- Superficie dell'utensile: Utilizza superfici lucidate per ridurre l'attrito e prevenire l'adesione del materiale.

Noi di PTSMAKE sostituiamo o riaffiliamo regolarmente gli utensili utilizzati per la lavorazione dell'UHMWPE per garantire una qualità ottimale dei bordi per tutta la durata della produzione.

Selezione del materiale dell'utensile

Il materiale giusto per gli utensili può ridurre significativamente i rischi di deformazione:

- Carburo: Buone prestazioni a tutto tondo, con un'adeguata affilatura e resistenza all'usura.

- PCD (diamante policristallino): Ritenzione dei bordi superiore e capacità di finitura superficiale eccezionale

- Strumenti con rivestimento CVD: Forniscono bassi coefficienti di attrito che riducono la generazione di calore.

- Inserti speciali per il taglio della plastica: Progettato specificamente per la lavorazione dei polimeri con geometrie ottimizzate

Strategie di gestione termica

Il calore è un nemico quando si lavora l'UHMWPE. Un'efficace gestione termica è essenziale per prevenire le deformazioni.

Confronto tra i metodi di raffreddamento

| Metodo di raffreddamento | Efficacia | Difficoltà di implementazione | Le migliori applicazioni |

|---|---|---|---|

| Liquido di raffreddamento a diluvio | Alto | Basso | Lavorazione generale, asportazione di materiale pesante |

| Aria compressa | Medio | Basso | Taglio leggero, operazioni di finitura |

| Raffreddamento criogenico | Molto alto | Alto | Componenti di precisione, geometrie difficili |

| Raffreddamento a nebbia | Medio | Medio | Operazioni di media intensità con moderata generazione di calore |

| Aria refrigerata | Alto | Medio | Finitura di precisione senza contaminazione da liquidi |

Ottimizzazione dei parametri di taglio per la riduzione del calore

I parametri di lavorazione devono essere attentamente controllati per ridurre al minimo la generazione di calore:

- Velocità di taglio: Utilizzare velocità del mandrino più basse (in genere 300-600 SFM) per ridurre l'attrito e il calore.

- Velocità di alimentazione: Attuare velocità di avanzamento da moderate a elevate in relazione alla velocità per garantire che i trucioli trasportino il calore.

- Profondità di taglio: Eseguire tagli di dimensioni adeguate (0,020-0,100") per bilanciare l'efficienza di rimozione del materiale e la generazione di calore.

- Step-Over: Per le passate di finitura, utilizzare un passo di avvicinamento prudente (30-40% del diametro dell'utensile) per ridurre l'accumulo di calore.

- Strategia del percorso utensile: Utilizzo di percorsi utensile ad alta efficienza che mantengono un impegno costante dell'utensile

Ho scoperto che il taglio continuo senza interruzioni aiuta a mantenere la stabilità termica del pezzo. Gli arresti e gli avviamenti frequenti possono creare fluttuazioni di temperatura che portano a dimensioni incoerenti.

Tecniche avanzate di lavorazione

Un corretto bloccaggio dei pezzi è forse il fattore più critico per evitare la deformazione dell'UHMWPE durante la lavorazione.

Approcci di serraggio bilanciati

La chiave per un efficace bloccaggio di UHMWPE consiste nel fissare il materiale in modo sufficientemente saldo da impedirne il movimento, evitando al contempo una pressione eccessiva che ne provochi la deformazione:

- Pressione distribuita: Utilizzare aree di contatto più ampie anziché contatti puntuali per distribuire le forze di serraggio.

- Supporto coerente: Garantire un supporto uniforme su tutto il pezzo, in particolare sotto le zone da lavorare.

- Forza di serraggio minima: Applicare solo una pressione sufficiente a fissare il pezzo senza che si verifichino compressioni visibili.

- Serraggio sequenziale: Serrare i fissaggi gradualmente in modo sequenziale per distribuire uniformemente le sollecitazioni.

Soluzioni di fissaggio specializzate

Per i componenti in UHMWPE più impegnativi, considerate questi approcci specializzati:

- Tavoli a vuoto: Fornisce una forza di tenuta uniforme e distribuita, ideale per il materiale in fogli senza punti di pressione localizzati.

- Dispositivi di nidificazione personalizzati: Creazione di un supporto conforme alla geometria del pezzo

- Morse a bassa sollecitazione: Utilizzare morse con ganasce di grandi dimensioni e pressione di serraggio controllata.

- Lavorazione su due lati: Utilizzare tecniche che riducono al minimo il ricampo per ridurre lo stress cumulativo.

- Materiale di supporto sacrificale: Aggiungere elementi temporanei o strutture di supporto che vengono rimossi nelle operazioni finali.

Noi di PTSMAKE progettiamo spesso soluzioni di bloccaggio personalizzate specificamente per i componenti in UHMWPE con geometrie complesse o requisiti di tolleranza ristretti.

Strategie di lavorazione ottimizzate

Approcci strategici alla lavorazione possono ridurre drasticamente il rischio di deformazione.

Rimozione sequenziale del materiale

L'ordine e l'approccio alla rimozione del materiale possono avere un impatto significativo sulla stabilità finale del pezzo:

- Rimozione bilanciata del materiale: Rimuovere uniformemente il materiale dai lati opposti per mantenere l'equilibrio.

- Progressione tra sgrossatura e finitura: Completare tutte le lavorazioni grezze prima di iniziare le operazioni di finitura

- Pause di equalizzazione dello stress: Permettere ai pezzi di stabilizzarsi tra una lavorazione significativa e l'altra.

- Passaggi multipli di finitura della luce: Eseguire diverse passate di finitura leggere piuttosto che una sola passata pesante

Considerazioni critiche sulla sequenza di lavorazione

Ho sviluppato questa sequenza generale di lavorazione per pezzi complessi in UHMWPE:

- Affrontamento/quadratura iniziale: Stabilire superfici di riferimento con tagli leggeri

- Lavorazione grezza: Rimuovere il materiale sfuso lasciando un margine di 0,020-0,040".

- Stabilizzazione intermedia: Lasciare riposare il pezzo (2-24 ore per i componenti complessi).

- Semilavorazione: Lavorare con un'approssimazione di 0,005-0,010" rispetto alle dimensioni finali.

- Stabilizzazione finale: Lasciare che le sollecitazioni interne si equilibrino (in genere 12-24 ore).

- Lavorazione di finitura: Completare le dimensioni finali con tagli leggeri

- Completamento della funzione: Aggiungere piccole caratteristiche e dettagli per ultimi

Questo approccio metodico tiene conto della tendenza del materiale a rilasciare tensioni interne durante la lavorazione.

Considerazioni sulla progettazione per ridurre al minimo le deformazioni

La prevenzione della deformazione dell'UHMWPE inizia già in fase di progettazione.

Parte Linee guida per la progettazione

Quando si progettano pezzi da lavorare in UHMWPE, si devono considerare le seguenti linee guida:

- Spessore uniforme della parete: Mantenere uno spessore costante delle pareti per favorire un raffreddamento uniforme e la distribuzione delle sollecitazioni.

- Raggi generosi: Incorporare raggi d'angolo più ampi per ridurre la concentrazione delle sollecitazioni.

- Transizioni graduali: Progettare transizioni graduali di spessore piuttosto che cambiamenti bruschi.

- Caratteristiche simmetriche: Creare progetti equilibrati e simmetrici, ove possibile

- Strutture di rinforzo: Aggiungere nervature o elementi di supporto per le pareti sottili, se necessario.

- Franchigie di lavorazione: Progettato con un adeguato stock di lavorazione per consentire lo scarico delle tensioni tra le operazioni.

Affinamenti nella selezione dei materiali

Non tutti i tipi di UHMWPE si lavorano in modo identico:

- Vergine vs. ritrattato: L'UHMWPE vergine offre in genere caratteristiche di lavorazione più prevedibili.

- Stampati a compressione vs. estrusi Ram: Il materiale stampato a compressione presenta spesso una distribuzione interna delle sollecitazioni più uniforme.

- Gradi potenziati con additivi: Alcuni gradi con additivi possono offrire una migliore stabilità dimensionale.

- Varietà reticolate: Considerare l'UHMWPE parzialmente reticolato per ridurre la tendenza alla deformazione in alcune applicazioni.

Tecniche di post-lavorazione per la stabilità dimensionale

Anche al termine della lavorazione, diverse tecniche possono contribuire a garantire la stabilità dimensionale a lungo termine.

Approcci per alleviare lo stress

Per componenti con requisiti dimensionali elevati:

- Ciclo termico: Riscaldamento controllato al di sotto della temperatura critica del materiale seguito da un lento raffreddamento.

- Invecchiamento naturale: Permettere ai pezzi lavorati di stabilizzarsi a temperatura ambiente per 24-72 ore prima dell'ispezione finale.

- Stoccaggio controllato: Mantenimento di temperatura e umidità costanti durante il periodo di stabilizzazione.

Strategie di ispezione e verifica

Per confermare la stabilità dimensionale:

- Misure sequenziali: Effettuare le misurazioni subito dopo la lavorazione, quindi a 24, 48 e 72 ore.

- Coerenza ambientale: Assicurare che le condizioni di ispezione corrispondano all'ambiente di utilizzo finale.

- Misurazione funzionale: Utilizzare dispositivi specifici per l'applicazione per verificare le dimensioni delle prestazioni piuttosto che le misure assolute.

Grazie all'implementazione di queste strategie complete, siamo stati in grado di produrre costantemente componenti complessi in UHMWPE con un'eccezionale stabilità dimensionale a PTSMAKE. Sebbene questo materiale presenti sfide di lavorazione uniche, le sue eccezionali caratteristiche prestazionali rendono utile la padronanza di queste tecniche per le applicazioni che richiedono una resistenza all'usura e una forza d'urto superiori.

Quale finitura superficiale si può ottenere con la lavorazione dell'UHMWPE?