## Qual è il migliore dissipatore di calore, rame o alluminio?

La scelta tra dissipatori in rame e in alluminio può creare confusione. Molti ingegneri si trovano a dover prendere questa decisione quando progettano sistemi di gestione termica. Senza il giusto materiale per il dissipatore, i dispositivi possono surriscaldarsi, riducendo le prestazioni o causando guasti prematuri: un errore costoso nello sviluppo del prodotto.

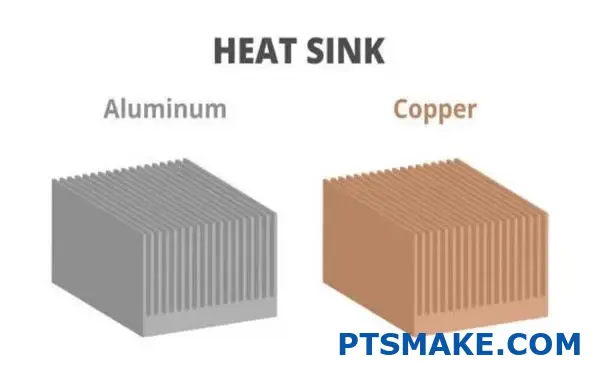

Il rame è il materiale migliore per i dissipatori, con una conducibilità termica di 400 W/mK rispetto ai 237 W/mK dell'alluminio. Tuttavia, l'alluminio è più leggero, più economico e più facile da produrre, il che lo rende la scelta preferita per molte applicazioni nonostante la sua minore efficienza termica.

Il materiale del dissipatore scelto può determinare le prestazioni del prodotto. In PTSMAKE ho aiutato centinaia di clienti a prendere questa decisione in base alle loro esigenze specifiche. Mentre il rame offre una conduttività termica superiore, l'alluminio offre vantaggi in termini di costo e peso. Lasciate che vi illustri le differenze principali per aiutarvi a fare la scelta giusta per il vostro prossimo progetto.

L'alluminio è un buon dissipatore di calore?

Avete mai toccato un dispositivo che si è spento inaspettatamente a causa del surriscaldamento? O forse avete visto la ventola del vostro portatile girare freneticamente durante le attività più intense? La gestione del calore è fondamentale nell'elettronica e la scelta del giusto materiale per i dissipatori di calore può fare la differenza tra un prodotto affidabile e uno che si guasta prematuramente.

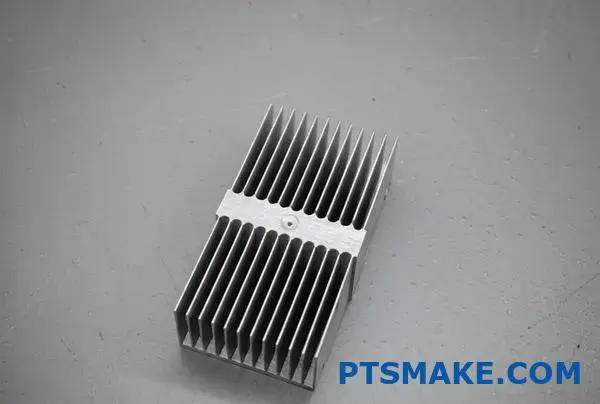

L'alluminio è un eccellente dissipatore di calore per la maggior parte delle applicazioni. Con una conducibilità termica di 237 W/mK, dissipa efficacemente il calore e offre vantaggi in termini di peso, costo e producibilità. Sebbene non sia termicamente conduttivo come il rame, i dissipatori di calore in alluminio offrono un equilibrio ottimale tra prestazioni e praticità per molte soluzioni di gestione termica.

Perché la gestione termica è importante

Un'efficace gestione termica è fondamentale per le prestazioni e la longevità dei dispositivi elettronici. Man mano che i componenti diventano più potenti e compatti, la sfida di dissipare il calore diventa sempre più complessa. Nella mia carriera di ingegnere, ho assistito a innumerevoli guasti di prodotti dovuti a sistemi di dissipazione del calore inadeguati.

I dissipatori di calore funzionano allontanando il calore dai componenti critici e trasferendolo poi all'aria circostante per convezione. L'efficienza di questo processo dipende in larga misura dal materiale utilizzato, la cui conducibilità termica è una proprietà fondamentale.

Proprietà termiche dell'alluminio

L'alluminio possiede una conducibilità termica di circa 237 W/mK (watt per metro-kelvin). Pur essendo inferiore agli impressionanti 400 W/mK del rame, l'alluminio si colloca comunque tra i metalli più termoconduttivi disponibili in commercio. Questa proprietà consente ai dissipatori di calore in alluminio di allontanare efficacemente il calore dai componenti elettronici.

Molti ingegneri non si rendono conto che la conducibilità termica non è l'unico fattore che determina le prestazioni dei dissipatori di calore. Anche la capacità termica specifica gioca un ruolo cruciale e l'alluminio eccelle in questo senso con un valore di circa 0,91 J/g-K, rispetto allo 0,39 J/g-K del rame. Ciò significa che l'alluminio può assorbire più energia termica per unità di massa prima che la sua temperatura aumenti.

Il vantaggio della densità

Uno dei vantaggi più significativi dell'alluminio è la sua bassa densità, che lo rende circa un terzo del peso del rame. Quando si progettano prodotti in cui il peso è un fattore critico, questa proprietà diventa preziosa.

| Proprietà | Alluminio | Rame |

|---|---|---|

| Conduttività termica (W/mK) | 237 | 400 |

| Densità (g/cm³) | 2.7 | 8.96 |

| Calore specifico (J/g-K) | 0.91 | 0.39 |

| Costo relativo | Più basso | Più alto |

| Lavorabilità | Eccellente | Buono |

Nelle applicazioni aerospaziali o nell'elettronica portatile, dove ogni grammo è importante, i dissipatori di calore in alluminio forniscono prestazioni termiche sufficienti senza aggiungere peso eccessivo. Noi di PTSMAKE abbiamo aiutato numerosi clienti a ottimizzare i loro progetti passando dai dissipatori in rame a quelli in alluminio, ottenendo prodotti più leggeri senza compromettere la gestione termica.

Considerazioni sulla produzione

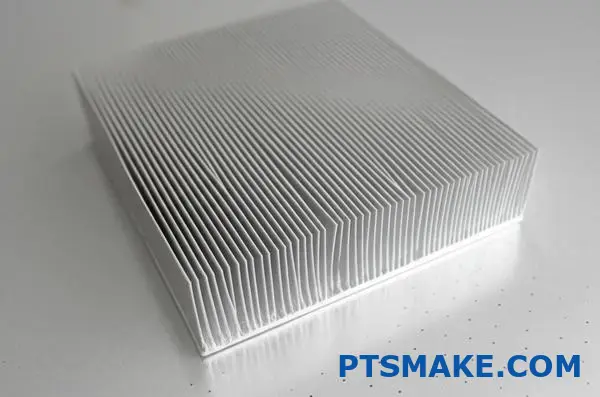

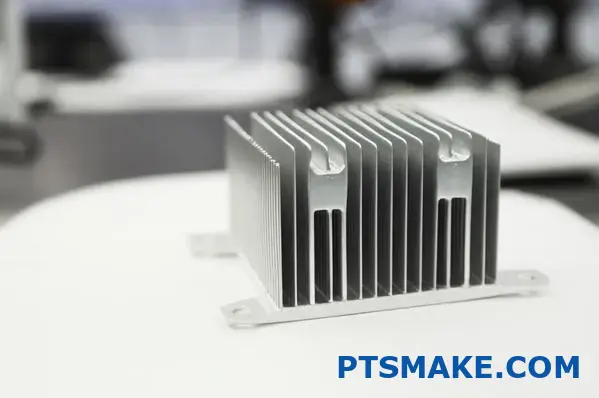

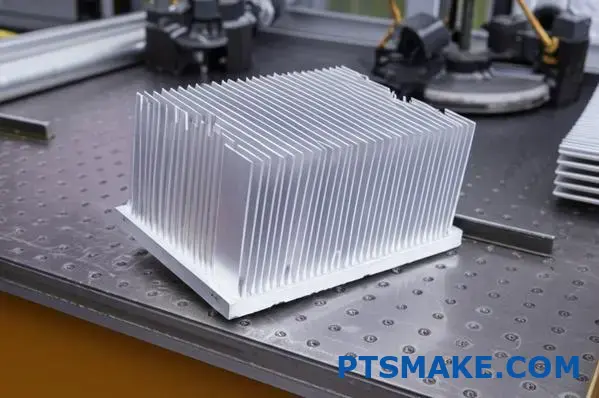

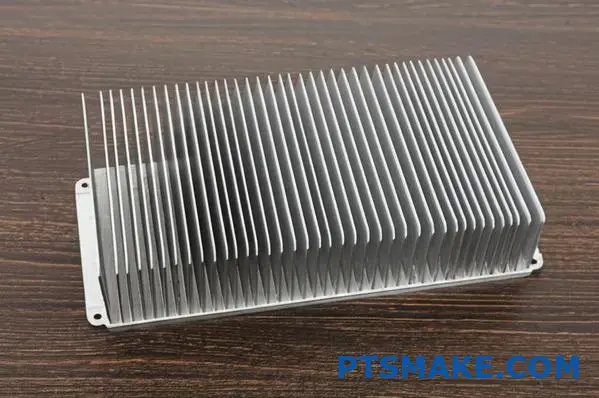

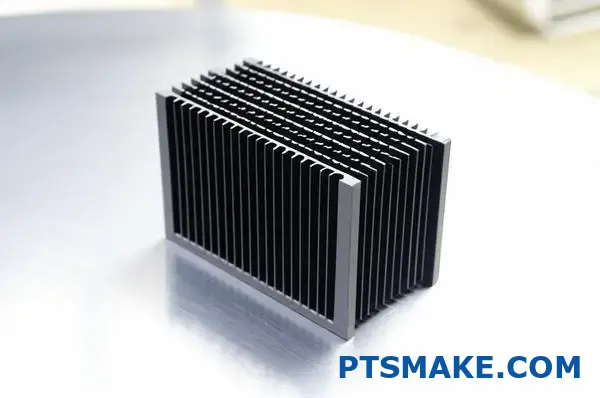

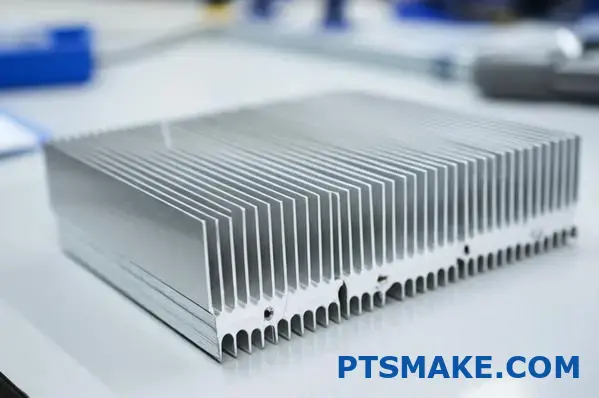

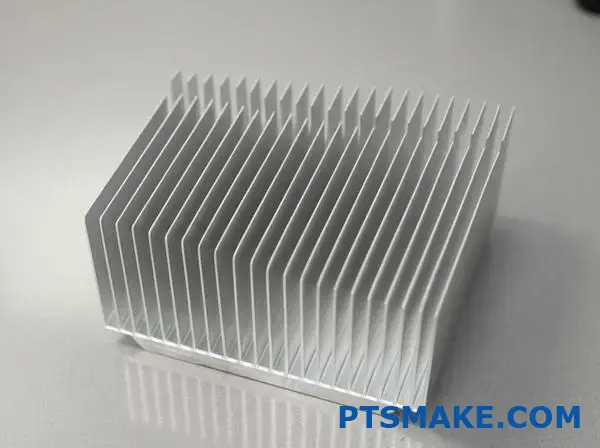

La lavorabilità dell'alluminio lo rende particolarmente adatto alla produzione di dissipatori di calore. Può essere facilmente estruso1 in design complessi di alette che massimizzano la superficie, un fattore critico per un'efficiente dissipazione del calore. Il materiale si presta anche a vari trattamenti superficiali che ne migliorano ulteriormente le prestazioni.

La flessibilità di produzione dell'alluminio consente di:

- Geometrie complesse delle alette che aumentano la superficie

- Caratteristiche di montaggio integrate

- Produzione di massa a costi contenuti

- Eccellente resistenza alla corrosione con trattamenti adeguati

Negli oltre 15 anni di esperienza di produzione, ho scoperto che i dissipatori di calore in alluminio possono essere prodotti con tolleranze più strette e caratteristiche più complesse rispetto alle loro controparti in rame, spesso a una frazione del costo.

Efficienza dei costi

L'aspetto economico non può essere trascurato quando si valutano i materiali dei dissipatori di calore. L'alluminio costa in genere 50-70% in meno rispetto al rame, il che lo rende un'opzione più conveniente per la produzione su larga scala. Questo vantaggio in termini di costi, unito alla facilità di lavorazione, si traduce in una riduzione significativa delle spese di produzione complessive.

Applicazioni del mondo reale

I dissipatori di calore in alluminio dominano in diversi settori chiave:

- Elettronica di consumo (computer portatili, console di gioco, televisori)

- Sistemi di illuminazione a LED

- Alimentatori e convertitori

- Apparecchiature di telecomunicazione

- Elettronica per autoveicoli

Per queste applicazioni, l'alluminio offre un equilibrio ottimale tra prestazioni termiche, peso e costi. Solo negli scenari più esigenti dal punto di vista termico, come l'informatica ad alte prestazioni o le apparecchiature industriali specializzate, il rame diventa necessario.

Migliorare le prestazioni dell'alluminio

Nonostante la minore conducibilità termica rispetto al rame, i dissipatori di calore in alluminio possono essere ottimizzati:

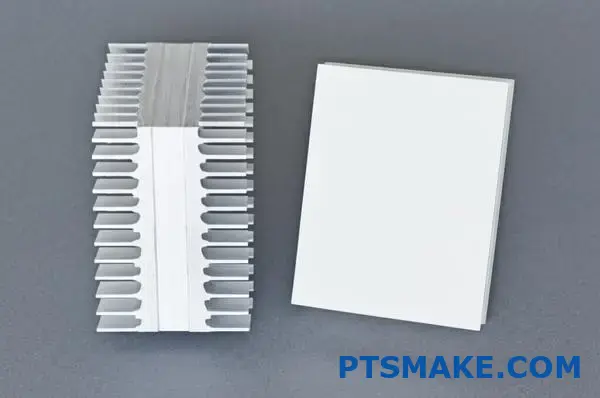

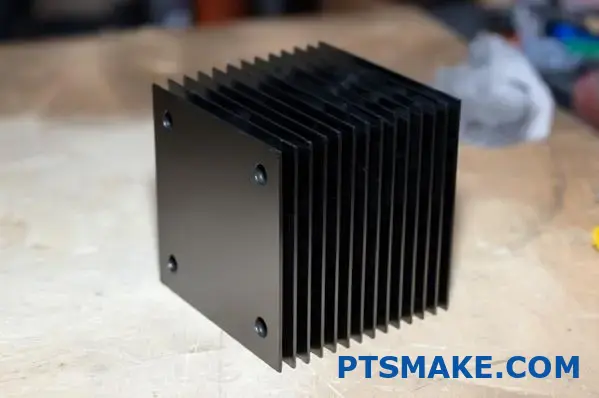

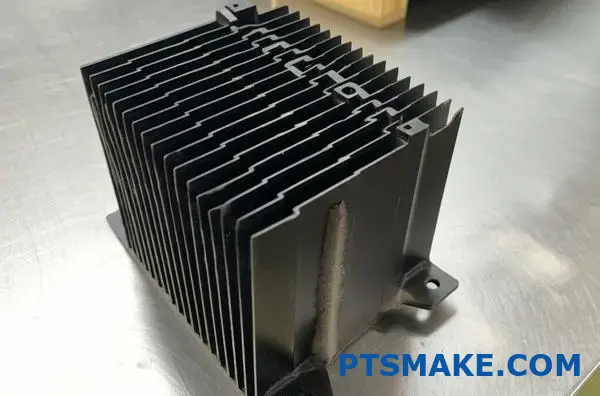

- Trattamenti di anodizzazione per migliorare l'emissività superficiale

- Aumento della superficie grazie all'ottimizzazione delle alette

- Integrazione del raffreddamento ad aria forzata

- Utilizzo di materiali di interfaccia termica per migliorare la conduttività di contatto

- Integrazione di heat pipe per requisiti di raffreddamento estremi

Noi di PTSMAKE consigliamo spesso i dissipatori di calore in alluminio con design ottimizzati rispetto alle opzioni di base in rame, in quanto in genere offrono un migliore rapporto prestazioni/costo per la maggior parte delle applicazioni.

Qual è il materiale migliore per un dissipatore di calore?

Vi siete mai chiesti perché il vostro dispositivo elettronico si sente caldo al tatto durante l'uso intensivo? O perché alcuni computer funzionano meglio di altri, nonostante i componenti siano simili? Il segreto sta spesso nel materiale del dissipatore di calore, una decisione cruciale che può determinare il successo o il fallimento del vostro prodotto sul mercato.

Il materiale migliore per il dissipatore di calore dipende dai requisiti specifici dell'applicazione. Il rame offre una conducibilità termica superiore (400 W/mK), ma l'alluminio offre un eccellente equilibrio tra prestazioni termiche (237 W/mK), risparmio di peso, economicità e versatilità di produzione, che lo rendono la scelta preferita per la maggior parte delle applicazioni commerciali.

La scienza dei materiali dei dissipatori di calore

Nella scelta del materiale ideale per il dissipatore di calore, gli ingegneri devono considerare diverse proprietà oltre alla semplice conducibilità termica. Il materiale perfetto deve trasferire efficacemente il calore dai componenti critici, rispettando allo stesso tempo vincoli pratici come il peso, il costo e la producibilità.

Conduttività termica: La base delle prestazioni dei dissipatori di calore

La conduttività termica misura la capacità di un materiale di condurre il calore. Sebbene questa proprietà sia fondamentale, è solo il punto di partenza per la valutazione. Tra i metalli comunemente disponibili, l'argento è in testa con circa 429 W/mK, seguito dal rame con 400 W/mK e dall'alluminio con 237 W/mK.

| Materiale | Conduttività termica (W/mK) | Densità (g/cm³) | Costo relativo | Lavorabilità |

|---|---|---|---|---|

| Argento | 429 | 10.5 | Molto alto | Buono |

| Rame | 400 | 8.96 | Alto | Buono |

| Alluminio | 237 | 2.7 | Basso | Eccellente |

| Diamante | 2000+ | 3.5 | Proibitivo | Povero |

| Grafite | 100-500 | 2.2 | Moderato | Fiera |

Ho scoperto che molti ingegneri si concentrano solo sulla conduttività termica senza considerare l'intero sistema termico. Noi di PTSMAKE affrontiamo la progettazione dei dissipatori di calore in modo olistico, esaminando come la scelta dei materiali influisca sull'intera strategia di gestione termica.

Considerazioni sul peso: La densità è importante

La densità dei materiali dei dissipatori di calore influisce in modo significativo sul peso complessivo del prodotto. La densità dell'alluminio (2,7 g/cm³) è circa un terzo di quella del rame (8,96 g/cm³), il che lo rende nettamente superiore per applicazioni sensibili al peso come i componenti aerospaziali, l'elettronica portatile e la tecnologia dei droni.

Questo vantaggio in termini di peso non può essere sopravvalutato. Nella progettazione di un sistema di raffreddamento per computer portatili, ad esempio, un dissipatore di calore in alluminio consente di ottenere una superficie di raffreddamento più ampia a parità di peso. Questo spesso si traduce in un raffreddamento complessivo migliore, nonostante la minore conduttività termica dell'alluminio.

Costo-efficacia: La realtà economica

L'aspetto economico della scelta del materiale è fondamentale per la fattibilità commerciale. Il rame costa in genere 3-4 volte di più dell'alluminio, creando una differenza di costo significativa nella produzione su scala. Questo divario di prezzo aumenta ulteriormente se si considerano le spese di fabbricazione.

Ho guidato molti clienti in questo processo decisionale e l'analisi dei costi spesso rivela che l'alluminio offre le migliori prestazioni per dollaro per la maggior parte delle applicazioni. Solo in scenari specializzati con esigenze termiche estreme, il costo aggiuntivo del rame giustifica il miglioramento marginale delle prestazioni.

Materiali emergenti nella tecnologia dei dissipatori di calore

Soluzioni a base di carbonio

I materiali a base di carbonio come la grafite e il diamante rappresentano l'avanguardia della gestione termica. I dissipatori di calore in diamante sintetico offrono una conducibilità termica sorprendente, superiore a 2000 W/mK, cinque volte superiore a quella del rame. Tuttavia, il loro costo proibitivo e le difficoltà di produzione ne limitano attualmente l'uso ad applicazioni specializzate, come il raffreddamento dei semiconduttori in ambienti di ricerca.

I compositi di grafite rappresentano un'alternativa più pratica. Con una conducibilità termica direzionale compresa tra 100-500 W/mK, questi materiali possono essere progettati per incanalare il calore in direzioni specifiche. La loro leggerezza (densità di circa 2,2 g/cm³) li rende particolarmente preziosi nelle applicazioni aerospaziali.

Dissipatori di calore in materiale composito: Il meglio dei due mondi

Le soluzioni ibride spesso offrono prestazioni superiori grazie alla combinazione strategica dei materiali. I compositi alluminio-grafite, ad esempio, offrono una maggiore conducibilità termica, pur mantenendo il peso e i vantaggi economici dell'alluminio.

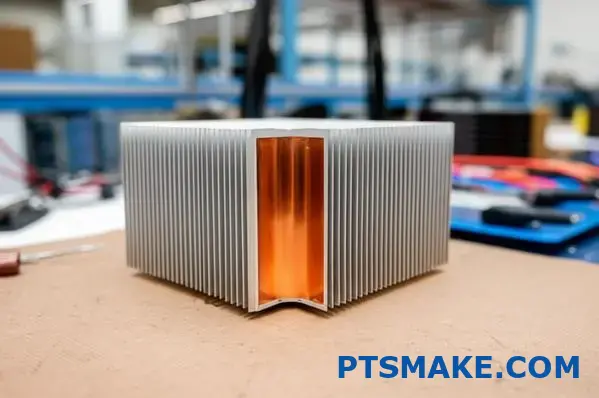

Un approccio innovativo che abbiamo implementato in PTSMAKE riguarda i dissipatori di calore in alluminio rivestiti di rame. Questo design colloca il rame direttamente sotto la fonte di calore per ottenere la massima conduttività, mentre utilizza l'alluminio per le superfici estese, ottimizzando sia le prestazioni che il peso.

Considerazioni specifiche per l'applicazione

Elettronica di consumo

Per i computer portatili, gli smartphone e altri dispositivi di consumo, l'alluminio rimane il materiale dominante grazie al suo eccellente equilibrio di proprietà. La riduzione del peso è fondamentale per la portabilità, mentre le sue prestazioni termiche sono adeguate per la maggior parte dei processori di fascia consumer, se abbinate a un design adeguato del dissipatore di calore.

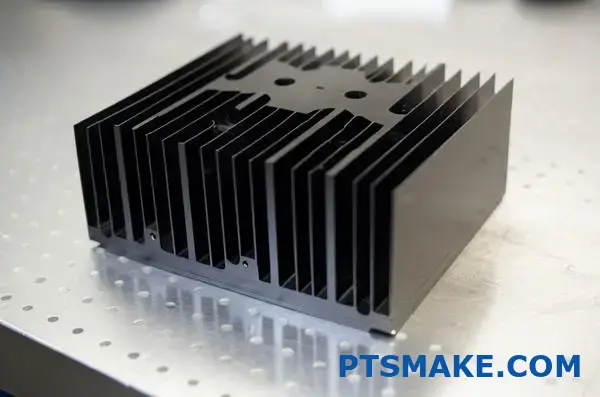

Calcolo ad alte prestazioni

Nei PC da gioco, nei server e nelle applicazioni informatiche avanzate, spesso prevalgono i dissipatori di calore in rame o gli ibridi rame-alluminio. I carichi termici più elevati in questi sistemi giustificano il costo superiore del rame. Per prestazioni estreme, a volte consigliamo soluzioni a camera di vapore o dissipatori di calore in rame con heat pipe integrate per massimizzare le prestazioni. dissipazione termica2 efficienza.

Applicazioni industriali

Le apparecchiature industriali operano spesso in ambienti difficili, con temperature elevate e prolungate. In questi scenari, la durata del materiale diventa importante quanto le proprietà termiche. L'eccellente resistenza alla corrosione dell'alluminio gli conferisce un vantaggio in molte applicazioni industriali, anche se le leghe di rame con protezione aggiuntiva dalla corrosione sono talvolta necessarie in condizioni estreme.

Aerospaziale e militare

Per le applicazioni aerospaziali e militari, il rapporto peso-prestazioni è fondamentale. In questo settore dominano le leghe di alluminio avanzate e i materiali compositi, con rivestimenti specializzati per migliorare l'emissività superficiale e il trasferimento di calore per radiazione in ambienti sotto vuoto o quasi.

Considerazioni sulla produzione

La facilità di produzione influisce in modo significativo sulle prestazioni e sui costi dei dissipatori di calore. L'eccellente lavorabilità dell'alluminio consente di realizzare strutture di alette complesse che massimizzano l'area superficiale, spesso in grado di garantire un raffreddamento migliore rispetto a quello del rame, nonostante la superiore conduttività di quest'ultimo.

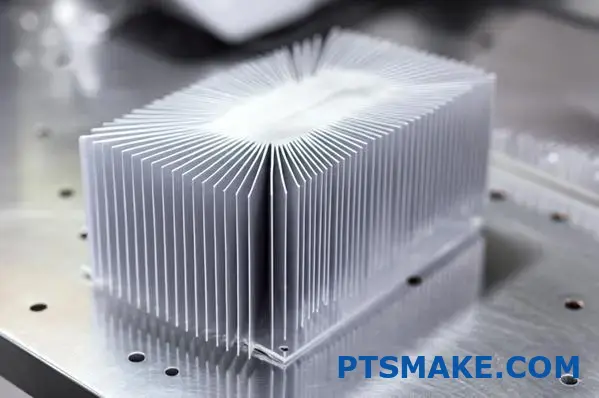

Noi di PTSMAKE siamo specializzati in lavorazioni CNC di precisione in grado di creare geometrie ottimizzate delle alette sia in alluminio che in rame. Tuttavia, ho sempre osservato che i vantaggi di produzione dell'alluminio consentono di realizzare progetti più complessi che compensano la sua minore conduttività termica grazie a una maggiore superficie.

Cosa è meglio, un dissipatore di calore in ceramica o in alluminio?

Avete mai riscontrato un surriscaldamento del vostro dispositivo elettronico durante le attività più intense o vi siete chiesti perché alcuni dispositivi rimangono freddi mentre altri diventano fastidiosamente caldi? Il materiale del dissipatore di calore utilizzato in questi dispositivi potrebbe fare la differenza tra prestazioni affidabili e spegnimenti frustranti, ma la scelta tra le opzioni in ceramica e alluminio non è sempre semplice.

Sia i dissipatori in ceramica che quelli in alluminio hanno il loro posto nella gestione termica. I dissipatori in alluminio offrono una maggiore conducibilità termica (237 W/mK), una maggiore facilità di produzione e una maggiore economicità, mentre i dissipatori in ceramica offrono isolamento elettrico, resistenza alla corrosione e migliori prestazioni in applicazioni specializzate in cui l'isolamento elettrico è fondamentale.

Le differenze fondamentali tra i dissipatori di calore in ceramica e in alluminio

Quando si progettano sistemi di gestione termica, la comprensione delle differenze fondamentali tra dissipatori di calore in ceramica e in alluminio è essenziale per fare la scelta giusta. Questi materiali hanno proprietà distinte che li rendono adatti ad applicazioni specifiche.

Confronto della conducibilità termica

La conducibilità termica è forse la proprietà più critica di qualsiasi materiale per dissipatori di calore. Misura l'efficienza con cui un materiale è in grado di trasferire il calore dalla sua fonte.

| Materiale | Conduttività termica (W/mK) | Costo relativo | Proprietà elettriche | Peso |

|---|---|---|---|---|

| Alluminio | 237 | Basso-Moderato | Conduttivo | Leggero (2,7 g/cm³) |

| Nitruro di alluminio (ceramica) | 170-200 | Alto | Isolamento | Moderato (3,26 g/cm³) |

| Berillia (ceramica) | 250-300 | Molto alto | Isolamento | Leggero (3,01 g/cm³) |

| Ossido di alluminio (ceramica) | 20-30 | Moderato | Isolamento | Moderato (3,95 g/cm³) |

La conducibilità termica dell'alluminio, pari a 237 W/mK, lo rende un eccellente conduttore di calore. In confronto, i materiali ceramici variano molto nelle loro proprietà termiche. Le ceramiche al nitruro di alluminio possono raggiungere i 170-200 W/mK, le ceramiche in berillia possono raggiungere i 250-300 W/mK (superando persino l'alluminio), mentre le ceramiche all'ossido di alluminio variano tipicamente tra i 20-30 W/mK.

Nella mia esperienza di lavoro con varie soluzioni di raffreddamento, questa differenza diventa particolarmente evidente nelle applicazioni ad alta potenza. Quando abbiamo progettato sistemi di raffreddamento per l'elettronica di potenza all'PTSMAKE, l'alluminio ha sempre fornito prestazioni termiche migliori rispetto alle ceramiche standard in ossido di alluminio, anche se opzioni ceramiche specializzate come la berillia potevano eguagliarle o superarle.

Proprietà dell'isolamento elettrico

Uno dei principali vantaggi dei dissipatori di calore in ceramica rispetto all'alluminio è il loro naturale isolamento elettrico. La ceramica è un eccellente isolante elettrico, con rigidità dielettriche tipiche che vanno da 10 a 20 kV/mm.

Questa proprietà rende i dissipatori in ceramica preziosi nelle applicazioni in cui l'isolamento elettrico è fondamentale. Ad esempio, quando si lavora con componenti ad alta tensione, il rischio di cortocircuito elettrico attraverso un dissipatore di calore in alluminio richiede strati isolanti aggiuntivi, che introducono resistenza termica. I dissipatori di calore in ceramica eliminano completamente questo problema.

Considerazioni su peso e densità

La bassa densità dell'alluminio (circa 2,7 g/cm³) gli conferisce un vantaggio significativo in termini di peso rispetto alla maggior parte delle ceramiche. Ciò rende i dissipatori di calore in alluminio particolarmente adatti ad applicazioni sensibili al peso come l'elettronica portatile, i droni e i componenti aerospaziali.

I materiali ceramici hanno generalmente densità più elevate, comprese tra 3,0 e 4,0 g/cm³ a seconda della ceramica specifica. Questa differenza può sembrare piccola, ma è importante nelle applicazioni in cui si utilizzano più dissipatori di calore o in cui il peso è un fattore critico di progettazione.

Complessità di produzione e fattori di costo

Il processo di produzione dei dissipatori di calore in alluminio e ceramica differisce in modo significativo, incidendo sia sui costi che sulla flessibilità di progettazione.

Produzione di dissipatori di calore in alluminio

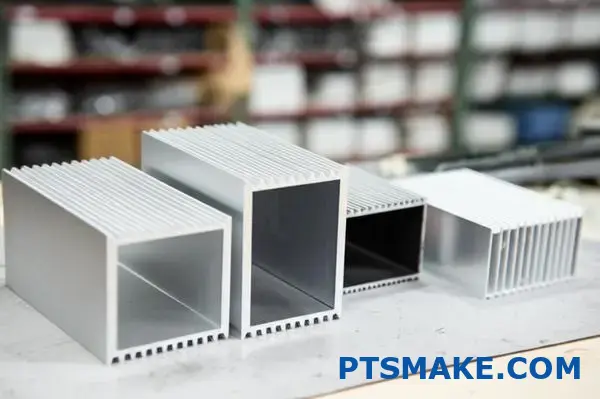

I dissipatori di calore in alluminio possono essere prodotti con diversi metodi:

- Estrusione - Conveniente per la creazione di strutture alari complesse

- Pressofusione - Eccellente per la produzione di volumi elevati

- Lavorazione CNC - Fornisce precisione per progetti complessi

- Stampaggio - Semplice ed economico per le forme di base dei dissipatori di calore

Noi di PTSMAKE abbiamo ottimizzato i nostri processi di lavorazione CNC per i dissipatori di calore in alluminio, consentendoci di creare modelli di alette intricati che massimizzano la superficie pur mantenendo tolleranze ristrette. Questa flessibilità di produzione è un vantaggio fondamentale dell'alluminio.

Produzione di dissipatori di calore in ceramica

I dissipatori di calore in ceramica richiedono in genere processi di produzione più complessi:

- Preparazione e pressatura della polvere

- Sinterizzazione ad alte temperature

- Rettifica e finitura di precisione

- Spesso richiedono attrezzature specializzate

Questi processi rendono i dissipatori di calore in ceramica molto più costosi da produrre, soprattutto per i progetti personalizzati. I limiti di produzione limitano anche la complessità delle strutture delle alette e delle caratteristiche superficiali che possono essere realizzate in modo economico.

Confronto dei costi

La differenza di costo tra i dissipatori in alluminio e quelli in ceramica può essere notevole:

- I dissipatori di calore in alluminio sono in genere l'opzione più economica.

- I dissipatori ceramici standard (ossido di alluminio) costano circa 2-3 volte di più dell'alluminio.

- Le opzioni ceramiche ad alte prestazioni (berillia, nitruro di alluminio) possono costare 5-10 volte di più dell'alluminio.

Questa differenza di costo diventa particolarmente significativa nella produzione di grandi volumi, dove le scelte dei materiali incidono notevolmente sul budget complessivo del progetto.

Vantaggi specifici per le applicazioni

Quando i dissipatori di calore in alluminio eccellono

I dissipatori di calore in alluminio hanno generalmente prestazioni migliori in:

- Elettronica di consumo (computer portatili, console di gioco, televisori)

- Applicazioni in cui il peso è fondamentale

- Prodotti sensibili ai costi

- Progetti che richiedono strutture di alette complesse

- Scenari in cui la conducibilità termica è il problema principale

La versatilità dell'alluminio lo rende la scelta ideale per circa 80% dei progetti di dissipatori di calore che gestiamo in PTSMAKE. La sua combinazione di prestazioni termiche, peso e vantaggi economici lo rende adatto alla maggior parte delle applicazioni mainstream.

Quando sono preferibili i dissipatori di calore in ceramica

I dissipatori di calore in ceramica offrono evidenti vantaggi:

- Elettronica ad alta tensione che richiede l'isolamento elettrico

- Ambienti corrosivi in cui l'alluminio si degraderebbe

- Applicazioni RF e a microonde che richiedono una bassa interferenza del segnale

- Dispositivi medici in cui la biocompatibilità è importante

- Sistemi che operano a temperature estremamente elevate (>400°C)

Ho trovato i dissipatori di calore in ceramica particolarmente utili nell'elettronica specializzata, come gli alimentatori e gli amplificatori ad alta tensione, dove le proprietà di isolamento elettrico giustificano il costo aggiuntivo.

Considerazioni sull'interfaccia termica

L'interfaccia tra la sorgente di calore e il dissipatore di calore influisce in modo significativo sulle prestazioni di raffreddamento complessive. È qui che emergono alcune interessanti differenze tra alluminio e ceramica.

I dissipatori di calore in alluminio richiedono in genere un materiale di interfaccia termica (TIM) - solitamente una pasta, un pad o un adesivo - per massimizzare la conduttività termica nel punto di contatto. Il resistenza termica3 a questa interfaccia può ridurre l'efficienza complessiva del raffreddamento.

I dissipatori di calore in ceramica, in particolare quelli realizzati in nitruro di alluminio, possono talvolta essere incollati direttamente a determinati componenti elettronici, eliminando la necessità di ulteriori materiali di interfaccia termica. Questo incollaggio diretto può potenzialmente migliorare l'efficienza del trasferimento termico in applicazioni specializzate.

Considerazioni ambientali e sostenibilità

Per quanto riguarda l'impatto ambientale e la sostenibilità:

- L'alluminio è altamente riciclabile (fino a 95% di risparmio energetico rispetto alla produzione primaria)

- La produzione di materiali ceramici è generalmente più dispendiosa dal punto di vista energetico.

- La produzione di alluminio ha un'impronta ambientale iniziale più elevata

- Le ceramiche sono in genere più durevoli e resistenti alla corrosione, offrendo potenzialmente una maggiore durata di vita.

Per le aziende che danno priorità alla produzione sostenibile, la riciclabilità dell'alluminio rappresenta un vantaggio significativo, anche se la produzione iniziale ad alta intensità energetica compensa in qualche modo questo beneficio.

La scelta giusta per la vostra applicazione

La scelta tra dissipatori in ceramica e in alluminio richiede un'attenta considerazione dei requisiti specifici:

- Privilegiare l'alluminio per il raffreddamento per usi generici, dove il costo e il peso sono importanti

- Scegliete la ceramica quando l'isolamento elettrico è fondamentale o in applicazioni specializzate

- Considerare soluzioni ibride (alluminio rivestito in ceramica) per ottenere prestazioni equilibrate

- Valutare l'intero sistema termico, non solo il materiale del dissipatore di calore.

- Considerare le condizioni ambientali, compresi gli estremi di temperatura e i rischi di corrosione.

Noi di PTSMAKE aiutiamo i clienti a prendere queste decisioni analizzando i loro specifici requisiti di gestione termica e consigliando il materiale più adatto in base a una valutazione completa delle prestazioni, dei costi e delle considerazioni pratiche.

Qual è il materiale migliore per il dissipatore di calore dei LED?

Vi siete mai chiesti perché alcune luci LED si bruciano rapidamente mentre altre durano anni? O perché alcuni apparecchi LED sono fastidiosamente caldi al tatto, mentre altri rimangono freddi? Il segreto risiede spesso nel materiale del dissipatore di calore, un componente cruciale che può determinare le prestazioni e la durata del sistema di illuminazione a LED.

L'alluminio è generalmente il materiale migliore per i dissipatori di calore per LED, in quanto offre un equilibrio ottimale tra conduttività termica (237 W/mK), leggerezza, eccellente producibilità ed economicità. Sebbene il rame offra una conduttività termica superiore (400 W/mK), i vantaggi pratici dell'alluminio lo rendono la scelta preferita per la maggior parte delle applicazioni commerciali dei LED.

Capire la gestione termica dei sistemi LED

La gestione del calore è fondamentale per le prestazioni e la durata dei LED. A differenza dell'illuminazione tradizionale, i LED non emettono calore sotto forma di radiazione infrarossa, ma generano calore che deve essere condotto lontano dalla giunzione. Una gestione termica efficace ha un impatto diretto:

- Durata di vita dei LED (potenzialmente da 50.000 a 100.000+ ore)

- Potenza luminosa ed efficienza

- Stabilità e consistenza del colore

- Affidabilità complessiva del sistema

Il cuore di ogni sistema di gestione termica dei LED è il dissipatore di calore, che allontana il calore dalla giunzione del LED e lo dissipa nell'ambiente circostante. La scelta del materiale per questo componente non è una decisione da prendere alla leggera.

Proprietà chiave per i materiali dei dissipatori di calore per LED

Quando si valutano i materiali dei dissipatori di calore per le applicazioni LED, entrano in gioco diverse proprietà:

| Proprietà | Importanza | Impatto sulle prestazioni |

|---|---|---|

| Conduttività termica | Alto | Determina la velocità con cui il calore si allontana dal LED |

| Densità/Peso | Medio | Incide sulle opzioni di installazione e sui requisiti strutturali |

| Costo | Medio-alto | Influenza l'economia generale del prodotto |

| Produttività | Alto | Determina le geometrie e le caratteristiche possibili |

| Resistenza alla corrosione | Medio | Impatto sulla longevità in vari ambienti |

Alluminio: Lo standard industriale

Le leghe di alluminio (in particolare 6063-T5 e 1050) sono diventate il materiale dominante per i dissipatori di calore dei LED per una buona ragione. Con una conducibilità termica di circa 237 W/mK, l'alluminio offre eccellenti capacità di dissipazione del calore e vantaggi significativi in altre aree.

Il vantaggio del peso

Con 2,7 g/cm³, l'alluminio pesa circa un terzo del rame (8,96 g/cm³). Questa proprietà rende i dissipatori di calore in alluminio particolarmente preziosi in:

- Apparecchi montati a soffitto quando il peso influisce sui requisiti di installazione

- Sistemi di illuminazione a binario che devono supportare più apparecchi

- Dispositivi a LED portatili o palmari

- Illuminazione architettonica in cui può essere necessario sospendere i dissipatori di calore

Nei miei anni di progettazione di soluzioni termiche per i produttori di LED, ho scoperto che il fattore peso diventa spesso decisivo quando si passa a installazioni commerciali. Un cliente è passato dal rame ai dissipatori di calore in alluminio per un progetto di illuminazione al dettaglio, riducendo il peso complessivo dell'apparecchio di 58% e risparmiando notevolmente sui costi di installazione.

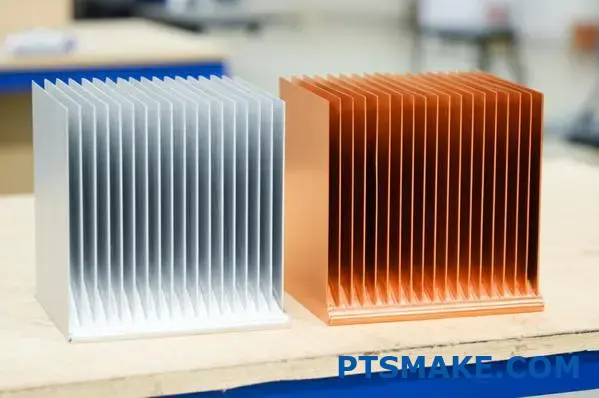

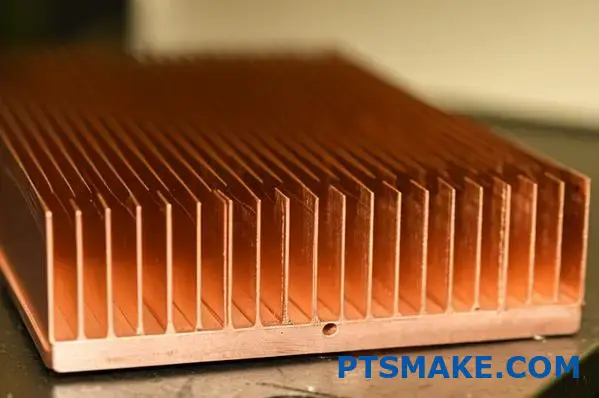

Rame: Prestazioni termiche superiori

Con una conducibilità termica di circa 400 W/mK, il rame supera l'alluminio di quasi 70% nella capacità di trasferimento del calore puro. Ciò rende il rame teoricamente superiore per le applicazioni LED ad alta potenza in cui la gestione termica è particolarmente impegnativa.

Tuttavia, il rame comporta notevoli compromessi:

- Costo del materiale molto più elevato (in genere 3-4 volte più costoso dell'alluminio)

- Peso maggiore (circa 3 volte più pesante dell'alluminio)

- Più difficile estrudere in forme complesse

- Tende a ossidarsi nel tempo, richiedendo trattamenti superficiali

Applicazioni di nicchia per il rame

Nonostante queste limitazioni, i dissipatori di calore in rame trovano il loro posto in applicazioni LED specializzate:

- Sistemi LED ad altissima potenza in cui le prestazioni termiche sono assolutamente critiche

- Progetti compatti dove i vincoli di spazio limitano le dimensioni del dissipatore di calore

- Illuminazione architetturale di alto livello, dove il costo è meno importante

- Applicazioni in cui la patina naturale del rame è desiderata dal punto di vista estetico

Materiali compositi ed emergenti

Il mercato dei dissipatori di calore per LED ha visto l'innovazione dei materiali compositi che mirano a combinare le migliori proprietà di diversi materiali:

Compositi rame-alluminio

Queste soluzioni ibride sono caratterizzate da un'anima in rame (per un'eccellente conduttività termica nel punto di contatto con i LED) e da alette in alluminio (per ridurre il peso e i costi). Il processo di produzione prevede solitamente la saldatura per attrito o la brasatura per unire i diversi metalli.

Questo approccio crea una soluzione "migliore dei due mondi" in cui il rame allontana efficacemente il calore dalla giunzione del LED, mentre l'alluminio fornisce l'ampia superficie necessaria per il raffreddamento per convezione a un peso e a un costo ragionevoli.

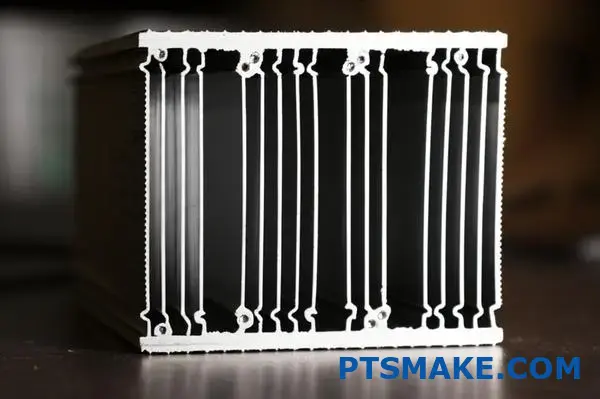

Plastiche termicamente conduttive

I recenti progressi hanno prodotto polimeri specializzati con conducibilità termica compresa tra 10-30 W/mK. Pur essendo significativamente inferiori a quelle dei metalli, questi materiali offrono:

- Estrema leggerezza

- Geometrie complesse modellabili

- Proprietà di isolamento elettrico

- Potenziali vantaggi di costo nella produzione di alti volumi

Noi di PTSMAKE abbiamo collaborato con diversi produttori di LED per sviluppare prototipi di dissipatori in plastica per applicazioni a bassa e media potenza. Sebbene non siano adatti ai LED ad alta potenza, questi materiali eccellono nell'illuminazione di largo consumo, dove è sufficiente una moderata dissipazione del calore.

Considerazioni sulla produzione

Il miglior materiale per il dissipatore di calore è tanto buono quanto la capacità di produrlo in modo efficace. È qui che l'alluminio brilla veramente per le applicazioni LED.

Eccellenza nell'estrusione

L'estrudibilità dell'alluminio consente di creare strutture complesse di alette che massimizzano la superficie, un fattore critico per il raffreddamento per convezione. Il processo di estrusione consente:

- Spazi stretti tra le alette (fino a 1,5 mm tra le alette)

- Alette di altezza e spessore variabili

- Caratteristiche di montaggio integrate

- Sezioni trasversali coerenti su lunghezze elevate

Questa flessibilità di produzione spesso consente ai dissipatori di calore in alluminio di superare le aspettative teoriche. Ottimizzando la superficie e il design delle alette, un dissipatore di calore in alluminio può talvolta dissipare più calore rispetto a un design più semplice in rame, nonostante la conduttività superiore del rame.

Capacità di lavorazione CNC

Per i progetti di dissipatori di calore per LED personalizzati o complessi, la lavorazione CNC offre un'enorme flessibilità. Noi di PTSMAKE siamo specializzati in dissipatori di calore in alluminio lavorati con precisione che possono incorporare:

- Interfacce di montaggio personalizzate

- Canali per fili integrati

- Schemi di alette variabili ottimizzati per specifiche condizioni di flusso d'aria

- Modelli ibridi che combinano estrusione e lavorazione a macchina

L'eccellente lavorabilità dell'alluminio lo rende ideale per queste applicazioni, consentendo tolleranze strette e geometrie complesse che sarebbero difficili o proibitive con il rame.

Considerazioni sui costi nelle applicazioni del mondo reale

Nell'illuminazione commerciale a LED, l'equazione dei costi va oltre i prezzi delle materie prime. Quando si valuta il quadro economico complessivo:

- Costi dei materiali (l'alluminio offre in genere un risparmio del 65-75% rispetto al rame)

- Costi di produzione (l'alluminio è generalmente meno costoso da lavorare)

- Costi di spedizione (il peso ridotto dell'alluminio riduce le spese di trasporto)

- Costi di installazione (gli apparecchi più leggeri richiedono una ferramenta di montaggio meno robusta)

Questi fattori si combinano per rendere l'alluminio la scelta economicamente più sensata per la maggior parte delle applicazioni LED. La differenza di prestazioni termiche raramente giustifica il significativo sovrapprezzo del rame, se non negli scenari più impegnativi.

La scelta giusta per la vostra applicazione LED

Sulla base della mia esperienza di collaborazione con numerosi produttori di LED, ecco un quadro decisionale pratico per la scelta dei materiali dei dissipatori di calore:

- Per l'illuminazione commerciale generale: Alluminio (lega 6063-T5)

- Per prodotti di consumo sensibili ai costi: Alluminio (serie 1050)

- Per applicazioni ad alta densità di potenza: Rame o compositi rame-alluminio

- Per requisiti ultraleggeri: Polimeri termicamente potenziati (solo LED a bassa potenza)

- Per ambienti esterni/marini: Alluminio anodizzato o materiali a cambiamento di fase4 per condizioni estreme

La realtà è che per circa 90% delle applicazioni LED, i dissipatori di calore in alluminio progettati correttamente offrono un equilibrio ottimale tra prestazioni termiche, peso, producibilità e convenienza.

Quale grado di alluminio viene utilizzato per i dissipatori di calore?

Avete mai avuto problemi di surriscaldamento dei componenti elettronici o vi siete mai chiesti perché alcuni dispositivi funzionano bene mentre altri sembrano fondersi? Il grado di alluminio del vostro dissipatore di calore potrebbe fare la differenza tra prestazioni affidabili e guasti prematuri, ma con così tante leghe disponibili, come fate a sapere qual è quella giusta per le vostre esigenze di gestione termica?

I tipi di alluminio più comuni utilizzati per i dissipatori di calore sono il 6061-T6 e il 6063-T5, con conducibilità termica rispettivamente di 167 W/mK e 209 W/mK. Mentre il 1050A offre prestazioni termiche superiori (229 W/mK), le leghe della serie 6000 offrono una migliore resistenza meccanica ed estrudibilità, creando un equilibrio ottimale tra efficienza termica e versatilità di produzione per la maggior parte delle applicazioni.

Capire le denominazioni delle leghe di alluminio per i dissipatori di calore

Quando si sceglie l'alluminio per i dissipatori di calore, è fondamentale comprendere il sistema di designazione delle leghe. La prima cifra indica l'elemento primario della lega, mentre i numeri successivi forniscono informazioni più specifiche sulla composizione.

Serie 1000: Massima conducibilità termica

La serie 1000 rappresenta l'alluminio quasi puro (purezza 99%+), mentre leghe come la 1050A e la 1070 sono scelte popolari per i dissipatori di calore che danno priorità alle prestazioni termiche.

| Lega | Conduttività termica (W/mK) | Costo relativo | Punti di forza | Limitazioni |

|---|---|---|---|---|

| 1050A | 229-235 | Moderato | Eccellente conduttività termica, buona resistenza alla corrosione | Resistenza meccanica inferiore, meno adatto per estrusioni complesse |

| 1070 | 225-229 | Moderato-alto | Conducibilità termica molto elevata | Scarsa lavorabilità, applicazioni strutturali limitate |

| 6061-T6 | 167-173 | Basso-Moderato | Eccellente lavorabilità, buona resistenza | Conducibilità termica inferiore rispetto alla serie 1000 |

| 6063-T5 | 209-218 | Basso | Estrudibilità superiore, buone prestazioni termiche | Resistenza moderata rispetto alla 6061 |

La serie 1000 eccelle nelle applicazioni in cui la conducibilità termica è la priorità assoluta e i requisiti meccanici sono minimi. Tuttavia, la loro natura più morbida li rende meno ideali per strutture di alette complesse o per applicazioni che richiedono una notevole resistenza meccanica.

La Serie 6000: Lo standard versatile

Le leghe della serie 6000, in particolare 6061-T6 e 6063-T5, sono diventate lo standard industriale per le applicazioni di dissipazione del calore. Queste leghe di alluminio-magnesio-silicio offrono un eccellente equilibrio di proprietà:

6061-T6: Con una conducibilità termica di circa 167 W/mK, questa lega offre un'eccellente lavorabilità, una buona resistenza alla corrosione e proprietà meccaniche superiori. La designazione della tempra T6 indica che il materiale è stato trattato termicamente in soluzione e invecchiato artificialmente per massimizzare la resistenza.

6063-T5: Con una conducibilità termica più elevata (209 W/mK) rispetto alla 6061, questa lega è specificamente formulata per i processi di estrusione. La tempra T5 indica che è stata invecchiata artificialmente dopo l'estrusione. Questa combinazione la rende ideale per i dissipatori di calore con geometrie complesse delle alette che massimizzano la superficie.

Negli oltre 15 anni di lavoro presso PTSMAKE, ho scoperto che il 6063-T5 rappresenta il punto di forza per la maggior parte delle applicazioni commerciali dei dissipatori di calore. La sua superiore estrudibilità ci permette di creare strutture intricate di alette con pareti sottili e spazi stretti, aumentando significativamente la superficie per un migliore raffreddamento per convezione.

Considerazioni sulle prestazioni termiche

Quando si valutano i tipi di alluminio per le applicazioni di dissipazione di calore, la conducibilità termica è certamente importante, ma non è tutto. Le prestazioni termiche complessive dipendono da molteplici fattori:

Conduttività termica rispetto all'area superficiale

Un'idea sbagliata comune è che la maggiore conducibilità termica si traduca sempre nelle migliori prestazioni del dissipatore di calore. In realtà, la possibilità di creare geometrie complesse con una maggiore superficie spesso supera i vantaggi di una conduttività marginalmente più elevata.

Prendiamo questo esempio pratico: Un dissipatore di calore realizzato in alluminio 6063-T5 può in genere incorporare 30-40% di superficie in più attraverso strutture di alette complesse rispetto a un progetto più semplice in alluminio 1050A. Questa superficie aggiuntiva spesso più che compensa la minore conduttività termica di circa 10%.

Trattamenti superficiali e loro impatto

Il trattamento superficiale dei dissipatori di calore in alluminio può influire in modo significativo sulle prestazioni termiche:

AnodizzazioneSebbene sia utilizzata principalmente per la protezione dalla corrosione e l'estetica, l'anodizzazione riduce leggermente la conduttività termica (in genere 1-3%) ma può aumentare l'emissività fino a 80%, migliorando il trasferimento di calore radiativo.

Anodizzazione nera: Particolarmente vantaggioso per gli scenari di raffreddamento a dominanza radiativa, aumenta l'emissività a 0,8-0,9 rispetto a 0,03-0,05 per l'alluminio nudo.

Rivestimenti di conversione al cromo: Impatto minimo sulle prestazioni termiche e buona protezione dalla corrosione.

Noi di PTSMAKE consigliamo spesso il 6063-T5 anodizzato nero per le applicazioni in cui è importante il trasferimento di calore sia conduttivo che radiativo, poiché i vantaggi dell'emissività superano in genere la leggera riduzione della conduttività termica.

Considerazioni sulla produzione

La producibilità di diversi tipi di alluminio influisce in modo significativo sulla progettazione e sulle prestazioni dei dissipatori di calore:

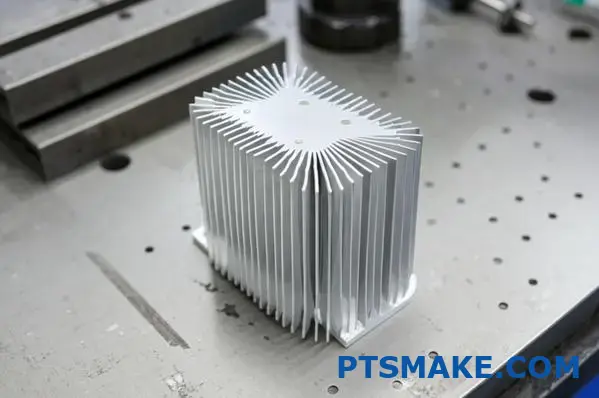

Capacità di estrusione

La lega 6063 è stata sviluppata appositamente per il processo di estrusione e offre un'eccezionale formabilità. Ciò consente di:

- Spessore delle alette fino a 0,8 mm

- Rapporti d'aspetto (altezza-spessore) superiori a 20:1

- Sezioni trasversali complesse che massimizzano l'area di superficie

- Tolleranze strette sulle dimensioni critiche

Caratteristiche di lavorazione

Per i dissipatori che richiedono una lavorazione post-estrusione o per quelli prodotti interamente con processi CNC:

- 6061-T6 offre una lavorabilità superiore con un'eccellente formazione di trucioli e finitura superficiale

- Il 1050A tende ad essere "gommoso" durante la lavorazione, rendendo più difficili le lavorazioni precise.

- Il 6063-T5 offre una buona lavorabilità, anche se non come il 6061-T6.

Opzioni di pressofusione

Per la produzione di grandi volumi con caratteristiche tridimensionali complesse, le leghe di alluminio pressofuso come l'A380 (AlSi8Cu3) offrono:

- Possibilità di creare geometrie 3D complesse non possibili con l'estrusione

- Buona conducibilità termica (circa 96-130 W/mK)

- Produzione di grandi volumi a costi contenuti

- Resistenza alla corrosione da moderata a buona

Guida alla selezione specifica per l'applicazione

Le diverse applicazioni hanno requisiti unici che influenzano la scelta del grado di alluminio ottimale:

Elettronica di consumo

Per computer portatili, console di gioco e dispositivi simili, il 6063-T5 offre in genere il miglior equilibrio di proprietà:

- Buona conducibilità termica

- Eccellente estrudibilità per massimizzare l'area superficiale

- Design leggero

- Produzione efficiente dal punto di vista dei costi

Elettronica di potenza

Per applicazioni ad alta potenza come azionamenti di motori, alimentatori e sistemi di energia rinnovabile:

- Il 6061-T6 offre la resistenza meccanica necessaria per i dissipatori di calore più grandi

- Il 1050A può essere utilizzato nei punti di contatto critici dove è essenziale la massima conduttività termica.

- Gli approcci ibridi che combinano più leghe possono essere efficaci

Illuminazione a LED

Le applicazioni LED presentano considerazioni particolari:

- Il 6063-T5 è ideale per il raffreddamento passivo grazie alla sua eccellente estrudibilità per la creazione di modelli di alette radiali.

- Per massimizzare il trasferimento di calore dalla sorgente LED si potrebbe utilizzare il 1050A per l'area di contatto centrale.

- Le superfici anodizzate (in particolare quelle nere) migliorano il raffreddamento radiativo negli impianti chiusi.

Aerospaziale e militare

Per queste applicazioni esigenti:

- Il 6061-T6 garantisce l'integrità meccanica necessaria per la resistenza alle vibrazioni

- Leghe speciali ad alta resistenza, come la 7075-T6, possono essere utilizzate quando i requisiti strutturali sono di primaria importanza.

- I trattamenti delle superfici devono essere selezionati con cura per soddisfare i requisiti ambientali specifici.

Analisi costi-benefici

Quando si valutano i tipi di alluminio per i dissipatori di calore, le considerazioni sui costi vanno oltre i prezzi delle materie prime:

Costi dei materiali: Le leghe della serie 1000 costano in genere 10-15% in più rispetto alle leghe della serie 6000.

Costi di produzione: La facile estrudibilità della 6063 può ridurre i costi di produzione di 20-30% rispetto alla 1050A per progetti complessi.

Scambi di prestazioni: La migliore conducibilità termica teorica di 15-20% 1050A raramente si traduce in un miglioramento equivalente del raffreddamento nel mondo reale, a causa delle limitazioni di progettazione.

Considerazioni sul volume: Per la produzione di grandi volumi, i vantaggi di fabbricazione della 6063-T5 la rendono in genere più economica, nonostante le prestazioni termiche leggermente inferiori.

Tendenze emergenti e sviluppi futuri

Il settore dei dissipatori di calore continua a evolversi con diverse tendenze degne di nota:

Alluminio microlegato: Stanno emergendo nuove leghe di alluminio specificamente progettate per applicazioni di gestione termica, che offrono combinazioni migliori di conducibilità termica e proprietà meccaniche.

Materiali compositi: I compositi alluminio-grafite e i compositi a matrice metallica (MMC) stanno guadagnando popolarità per applicazioni specializzate, offrendo una conducibilità termica direzionale che può essere ottimizzata per specifici percorsi di flusso di calore.

Produzione avanzata: Tecniche come la fusione laser selettiva (SLM) consentono di ottenere geometrie di dissipatori di calore precedentemente impossibili, cambiando potenzialmente il calcolo per la scelta del tipo di alluminio.

Integrazione della camera di vapore: I dissipatori di calore con camere di vapore integrate stanno diventando sempre più comuni, dove il tipo di alluminio selezionato deve essere compatibile con la camera di vapore. ciclo di condensazione5 requisiti.

In base alla mia esperienza in PTSMAKE, vediamo sempre più spesso i progettisti andare oltre la semplice selezione dei materiali e concentrarsi invece sul progetto complessivo del sistema termico. Il miglior tipo di alluminio è in definitiva quello che consente di ottenere la combinazione ottimale di prestazioni termiche, producibilità e costi per l'applicazione specifica.

In che modo la finitura superficiale influisce sulle prestazioni dei dissipatori di calore in alluminio?

Avete mai notato che lo stesso dispositivo elettronico può essere caldo in un caso e più freddo in un altro? O vi siete chiesti perché i produttori trattano le superfici dei dissipatori di calore in modo diverso? Il segreto potrebbe risiedere nella finitura della superficie, un aspetto critico ma spesso trascurato che può avere un impatto notevole sulle prestazioni del dissipatore di calore in alluminio.

La finitura superficiale influisce in modo significativo sulle prestazioni dei dissipatori di calore in alluminio, alterando l'emissività termica, la resistenza al contatto e la dinamica del flusso d'aria. Le superfici anodizzate aumentano l'emissività di 5-8 volte rispetto all'alluminio nudo, migliorando il trasferimento di calore radiativo. Mentre l'alluminio nudo offre prestazioni conduttive leggermente migliori, trattamenti come l'anodizzazione nera, il rivestimento a polvere e la conversione cromatica offrono ciascuno vantaggi unici in termini di prestazioni per applicazioni specifiche.

La scienza dietro la finitura delle superfici e le prestazioni termiche

La finitura superficiale non si limita a cambiare l'aspetto di un dissipatore di calore, ma altera radicalmente il modo in cui il calore si trasferisce dall'alluminio all'ambiente circostante. Per comprendere questi effetti è necessario esaminare i tre principali meccanismi di trasferimento del calore: conduzione, convezione e irraggiamento.

Impatto sull'emissività termica

Uno dei modi più significativi in cui la finitura superficiale influisce sulle prestazioni del dissipatore di calore è la modifica dell'emissività termica della superficie di alluminio. L'emissività misura l'efficacia con cui una superficie emette radiazioni termiche rispetto a un corpo nero perfetto.

| Trattamento della superficie | Emissività tipica | Miglioramento relativo rispetto all'alluminio nudo |

|---|---|---|

| Alluminio nudo/lucido | 0.04-0.06 | Linea di base |

| Anodizzazione trasparente | 0.15-0.25 | Miglioramento 3-5× |

| Anodizzazione nera | 0.80-0.90 | Miglioramento di 15-20× |

| Rivestimento a polvere nera | 0.90-0.95 | Miglioramento di 18-22× |

| Conversione chimica | 0.10-0.15 | Miglioramento 2-3× |

Questo forte aumento dell'emissività con alcuni trattamenti superficiali può migliorare significativamente il trasferimento di calore radiativo, soprattutto in ambienti a convezione naturale o in applicazioni con limiti di spazio in cui il flusso d'aria è limitato.

Nella mia esperienza di progettazione di soluzioni di raffreddamento per elettronica ad alta potenza, ho scoperto che i dissipatori di calore anodizzati neri possono funzionare a 5-8°C in meno rispetto all'alluminio nudo in ambienti identici con flusso d'aria limitato. Questa differenza di temperatura può tradursi direttamente in una maggiore durata dei componenti e in una maggiore affidabilità.

Effetto sulla resistenza al contatto termico

La finitura superficiale influisce anche sull'interfaccia cruciale tra il componente che genera calore e il dissipatore di calore. Questa interfaccia, spesso gestita con materiali di interfaccia termica (TIM), è molto sensibile alle caratteristiche della superficie:

Ruvidità della superficie: Le diverse finiture creano diversi gradi di rugosità microscopica, che influiscono sulla conformità dei materiali dell'interfaccia termica alla superficie.

Durezza della superficie: Le superfici anodizzate sono notevolmente più dure dell'alluminio nudo, il che può influire sulla distribuzione della pressione e sui modelli di contatto.

Chimica delle superfici: Alcune finiture alterano le proprietà chimiche della superficie, compromettendo potenzialmente la compatibilità a lungo termine con alcuni materiali di interfaccia termica.

Noi di PTSMAKE abbiamo osservato che le superfici in alluminio nudo o lavorato spesso forniscono le migliori prestazioni di interfaccia termica, in quanto consentono il massimo contatto superficiale quando si utilizzano materiali di interfaccia termica adeguati. Tuttavia, questo vantaggio è in genere minore rispetto ai benefici dell'aumento dell'emissività sulle prestazioni complessive del sistema.

Influenza sulla dinamica del flusso d'aria

I trattamenti superficiali alterano la rugosità della superficie sia a livello macro che micro, influenzando il flusso dell'aria attraverso il dissipatore di calore:

Effetti dello strato limite: Le superfici più lisce (come l'alluminio lucidato) mantengono il flusso d'aria laminare più a lungo, mentre le superfici più ruvide possono favorire una transizione anticipata al flusso turbolento.

Attrito di superficie: Le superfici più ruvide aumentano l'attrito, riducendo potenzialmente il flusso d'aria nei sistemi a convezione forzata, ma talvolta migliorando il trasferimento di calore negli scenari a convezione naturale.

Effetti del bordo della pinna: I trattamenti superficiali possono modificare in modo impercettibile lo spessore effettivo e il profilo dei bordi delle alette, particolarmente importanti nelle schiere di alette ad alta densità.

Confronto tra le diverse opzioni di finitura delle superfici

Alluminio nudo

L'alluminio non trattato offre la massima conducibilità termica in superficie, ma soffre di un'emissività estremamente bassa. È inoltre soggetto a corrosione galvanica6 a contatto con metalli dissimili e sviluppa nel tempo uno strato di ossido naturale che può essere incoerente.

Il migliore per: Massimo trasferimento di calore conduttivo in ambienti ad aria forzata dove l'irraggiamento è minimo.

Superfici anodizzate

L'anodizzazione crea uno strato di ossido controllato e uniforme che fornisce:

- Anodizzazione trasparente: Moderato miglioramento dell'emissività, pur mantenendo l'aspetto metallico.

- Anodizzazione nera: Miglioramento drastico dell'emissività (15-20× rispetto all'alluminio nudo).

- Anodizzazione colorata: Vari miglioramenti dell'emissività a seconda del colore e del processo.

Lo strato anodico ha di per sé una conducibilità termica inferiore a quella dell'alluminio (tipicamente 1-2 W/mK contro i 237 W/mK dell'alluminio), ma a spessori standard di 5-25 micron, l'impatto sulle prestazioni termiche complessive è minimo rispetto ai vantaggi emissivi.

Il migliore per: Applicazioni generiche, soprattutto quando il trasferimento di calore radiativo è significativo o l'aspetto estetico è importante.

Superfici verniciate a polvere

La verniciatura a polvere offre un'eccellente emissività (0,90-0,95 per il nero) ma aggiunge uno strato più spesso (in genere 50-100 micron) che introduce una maggiore resistenza termica rispetto all'anodizzazione. Tuttavia, offre una protezione dalla corrosione e opzioni estetiche superiori.

Il migliore per: Applicazioni all'aperto o in ambienti con esposizione chimica dove la resistenza alla corrosione è fondamentale.

Rivestimenti a conversione chimica

Trattamenti come la conversione cromatica creano strati protettivi sottili con moderati miglioramenti dell'emissività. Questi rivestimenti offrono una buona conducibilità elettrica (a differenza dell'anodizzazione, che è isolante) e una variazione dimensionale minima.

Il migliore per: Applicazioni che richiedono la conducibilità elettrica della superficie del dissipatore di calore o in cui è necessario mantenere strette tolleranze dimensionali.

Considerazioni specifiche per l'applicazione

Illuminazione a LED

Per le applicazioni LED, la finitura superficiale gioca un ruolo fondamentale:

L'anodizzazione nera è spesso ottimale per i progetti di raffreddamento passivo, in quanto l'elevata emissività compensa il flusso d'aria limitato negli impianti chiusi.

L'anodizzazione trasparente offre un buon equilibrio quando le considerazioni estetiche richiedono di mantenere l'aspetto metallico del dissipatore di calore.

Per gli apparecchi LED da esterno, la verniciatura a polvere potrebbe essere preferita, nonostante le prestazioni termiche leggermente inferiori, in quanto offre una maggiore resistenza agli agenti atmosferici.

Raffreddamento di computer ed elettronica

Nelle applicazioni informatiche:

L'anodizzazione nera è preferibile per i componenti raffreddati passivamente, come i dissipatori della scheda madre e i dissipatori della CPU a basso consumo.

L'anodizzazione trasparente o l'alluminio nudo possono essere utilizzati nei sistemi a raffreddamento attivo dove l'aria forzata riduce l'importanza del trasferimento di calore radiativo.

Per il calcolo ad alte prestazioni, i trattamenti superficiali personalizzati potrebbero combinare patch di contatto lavorati (per un'interfaccia ottimale dei componenti) con superfici esterne anodizzate.

Elettronica di potenza

Per applicazioni ad alta potenza come inverter, azionamenti per motori e alimentatori:

L'anodizzazione nera offre in genere le migliori prestazioni complessive, soprattutto per il raffreddamento a convezione naturale.

L'alluminio nudo potrebbe essere mantenuto nei punti di contatto critici, mentre il resto del dissipatore di calore viene anodizzato.

Nelle applicazioni ad alta temperatura (>90°C), il vantaggio radiativo delle superfici ad alta emissività diventa ancora più evidente.

Considerazioni sulla produzione e sui costi

La finitura superficiale aggiunge costi e tempi di lavorazione alla produzione dei dissipatori di calore, richiedendo un'attenta analisi costi-benefici:

Alluminio nudo: Il costo più basso, ma può richiedere processi di sbavatura e pulizia dopo la lavorazione.

Anodizzazione: Aggiunge circa 15-25% al costo base, ma migliora significativamente le prestazioni e l'aspetto.

Rivestimento in polvere: In genere aumenta il costo di 20-35% ma offre la finitura più durevole per gli ambienti difficili.

Conversione chimica: Moderato aumento dei costi (10-15%) con modesti vantaggi in termini di prestazioni.

Noi di PTSMAKE consigliamo spesso l'anodizzazione nera come trattamento superficiale più conveniente per ottimizzare le prestazioni termiche. Il leggero aumento dei costi è in genere giustificato dal sostanziale miglioramento delle prestazioni, in particolare nelle applicazioni a convezione naturale.

Ottimizzazione della progettazione dei dissipatori di calore per la finitura delle superfici

Per massimizzare i vantaggi della finitura superficiale, la progettazione del dissipatore deve tenere conto del trattamento superficiale previsto:

Densità e spaziatura delle alette: Le finiture ad alta emissività come l'anodizzazione nera consentono una densità di alette leggermente superiore nei progetti di raffreddamento passivo.

Contatto Surface Design: Considerare la possibilità di mantenere l'alluminio nudo o di applicare un'anodizzazione più sottile alle interfacce dei componenti critici.

Effetti sul bordo: Tenere conto delle variazioni dimensionali dovute ai trattamenti superficiali quando si progettano elementi con tolleranze strette.

Selezione del materiale dell'interfaccia termica: Scegliere TIM compatibili con la finitura superficiale selezionata per garantire un'affidabilità a lungo termine.

Per le sfide complesse di gestione termica, raccomando un approccio olistico che consideri non solo il materiale e la geometria del dissipatore, ma anche la finitura superficiale come parte integrante della strategia di progettazione termica.

Quali sono i vantaggi in termini di efficienza dei costi dei dissipatori di calore in alluminio?

Vi siete mai trovati a bilanciare le esigenze di prestazioni con i vincoli di budget nella scelta delle soluzioni di raffreddamento? O vi siete chiesti perché i dissipatori di calore in alluminio dominano il mercato nonostante le superiori proprietà termiche del rame? La decisione non riguarda solo le prestazioni: si tratta di trovare il punto di incontro tra la capacità di raffreddamento e la realtà economica.

I dissipatori di calore in alluminio offrono un'eccezionale efficienza economica grazie al costo inferiore del materiale (50-70% in meno rispetto al rame), all'eccellente producibilità, al peso ridotto, alla resistenza alla corrosione e alle versatili opzioni di progettazione. Pur non potendo eguagliare la conduttività termica del rame, i vantaggi pratici dell'alluminio lo rendono una scelta economicamente valida per la maggior parte delle applicazioni di gestione termica, offrendo un equilibrio ottimale tra prestazioni e valore.

Comprendere i fattori economici dei materiali dei dissipatori di calore

Quando si valutano i materiali dei dissipatori di calore dal punto di vista dell'efficienza dei costi, occorre considerare diversi fattori oltre al semplice prezzo di acquisto. Tra questi, i costi dei materiali, la complessità della produzione, le considerazioni sul peso e i costi del ciclo di vita.

Confronto dei costi dei materiali

Il vantaggio fondamentale dell'alluminio in termini di costi inizia dalla materia prima. Confrontiamo i principali materiali per dissipatori di calore in base a costi e prestazioni:

| Materiale | Conduttività termica (W/mK) | Costo relativo del materiale | Densità (g/cm³) | Produttività |

|---|---|---|---|---|

| Alluminio | 237 | Basso (riferimento base) | 2.7 | Eccellente |

| Rame | 400 | Alto (3-4× alluminio) | 8.96 | Buono |

| Nitruro di alluminio | 170-200 | Molto alto (8-10× alluminio) | 3.26 | Limitato |

| Materiali a base di carbonio | 100-500 | Estremamente alto (10-20× alluminio) | 1.5-2.2 | Complesso |

Questa differenza di costo crea un significativo vantaggio competitivo per i dissipatori di calore in alluminio, soprattutto nei mercati sensibili ai prezzi e nelle applicazioni ad alto volume. Il solo risparmio di materie prime può ridurre notevolmente i costi complessivi del prodotto.

Vantaggi dei costi di produzione

L'eccellente lavorabilità dell'alluminio si traduce direttamente in un risparmio sui costi di produzione attraverso molteplici canali:

Efficienza di estrusione: L'alluminio può essere estruso in profili complessi ad alta velocità, creando intricate strutture di alette in un'unica operazione. Questo processo è molto più economico rispetto alla lavorazione della stessa geometria.

Velocità di lavorazione: Quando è richiesta la lavorazione CNC, l'alluminio può essere lavorato 3-5 volte più velocemente del rame, con una minore usura degli utensili e un maggiore tempo di funzionamento della macchina.

Opzioni di finitura: L'alluminio è compatibile con trattamenti superficiali economici come l'anodizzazione, che offre vantaggi estetici e funzionali senza costi eccessivi.

Noi di PTSMAKE abbiamo scoperto che la produzione di dissipatori di calore complessi in alluminio costa in genere 40-60% in meno rispetto a progetti equivalenti in rame. Questo vantaggio di produzione si aggiunge al risparmio sui costi dei materiali, rendendo l'alluminio la scelta economica più evidente per la maggior parte delle applicazioni.

Vantaggi economici legati al peso

La differenza di peso tra i dissipatori in alluminio e quelli in rame (l'alluminio pesa circa un terzo del rame) crea diversi vantaggi economici a cascata:

Costi di spedizione: Un peso inferiore si traduce direttamente in una riduzione delle spese di spedizione, particolarmente importante nell'attuale contesto di aumento dei costi di trasporto.

Spese di installazione: I componenti più leggeri richiedono una ferramenta di montaggio meno robusta e meno manodopera durante l'installazione.

Requisiti di supporto strutturale: I prodotti che utilizzano dissipatori di calore in alluminio spesso necessitano di un minor numero di rinforzi strutturali interni, riducendo i costi complessivi del materiale.

Per un produttore di elettronica con cui abbiamo collaborato, il passaggio da dissipatori in rame a dissipatori in alluminio nei suoi prodotti per server ha ridotto i costi di spedizione di 12% e i tempi di assemblaggio di 15%, creando risparmi significativi su tutto il volume di produzione.

Flessibilità di progettazione e ottimizzazione dei costi

La versatilità di produzione dell'alluminio consente progetti termici ottimizzati dal punto di vista dei costi che possono effettivamente superare le soluzioni più semplici in rame, nonostante la minore conduttività termica dell'alluminio:

Economia della superficie migliorata

La possibilità di creare strutture di alette più complesse con l'alluminio consente ai progettisti di compensare la minore conduttività termica aumentando la superficie. In questo modo si ottengono spesso prestazioni migliori nel mondo reale rispetto a un dissipatore di calore in rame più semplice, a una frazione del costo.

Ad esempio, un dissipatore di calore in alluminio estruso con densità di alette ottimizzata potrebbe fornire:

- 40-50% maggiore superficie rispetto a un design in rame comparabile

- Migliori prestazioni termiche complessive nonostante lo svantaggio del materiale

- 60-70% risparmi sui costi rispetto all'alternativa in rame

Capacità di integrazione

I dissipatori di calore in alluminio possono spesso incorporare caratteristiche di montaggio, gestione dei cavi e altri elementi funzionali direttamente nel processo di estrusione o fusione. Questa integrazione elimina le parti separate e le fasi di assemblaggio, riducendo i costi complessivi del prodotto.

Considerazioni sui costi del ciclo di vita

I vantaggi economici dell'alluminio si estendono a tutto il ciclo di vita del prodotto:

Resistenza alla corrosione: L'alluminio forma naturalmente uno strato di ossido protettivo, che richiede meno manutenzione e sostituzione in molti ambienti rispetto al rame non trattato, che può appannarsi e degradarsi.

Riciclabilità: La riciclabilità dell'alluminio (che richiede solo il 5% dell'energia per il riciclo rispetto alla produzione primaria) crea valore alla fine del ciclo di vita e sostiene iniziative di sostenibilità che sono sempre più importanti dal punto di vista economico.

Flessibilità di modifica: La facilità di lavorazione dell'alluminio consente di apportare modifiche o personalizzazioni a costi contenuti dopo la produzione iniziale, garantendo una flessibilità che sarebbe costosa con altri materiali.

Efficienza dei costi specifica dell'applicazione

Elettronica di consumo

Nell'elettronica di consumo, dove i margini sono stretti e i volumi elevati, i dissipatori di calore in alluminio rappresentano l'equilibrio ideale tra prestazioni e costi. La combinazione di risparmio di materiale, efficienza produttiva e riduzione del peso può migliorare i margini dei prodotti di 3-5% rispetto alle alternative in rame.

Illuminazione a LED

L'industria dell'illuminazione a LED ha adottato i dissipatori di calore in alluminio quasi esclusivamente per la loro efficienza economica. Un tipico apparecchio di illuminazione a LED potrebbe richiedere:

- Ampia superficie per il raffreddamento passivo

- Geometrie complesse per adattarsi ai vincoli di spazio

- Design leggero per facilitare l'installazione

L'alluminio soddisfa tutti questi requisiti a un prezzo che mantiene l'illuminazione a LED competitiva sul mercato.

Applicazioni automobilistiche

Nella gestione termica del settore automobilistico, i vantaggi di costo dell'alluminio sono ancora più evidenti:

- Elevati volumi di produzione che amplificano i risparmi sui costi dei materiali

- Riduzione del peso che contribuisce all'efficienza dei consumi

- Eccellenti proprietà di smorzamento delle vibrazioni che riducono i guasti a lungo termine

Analisi dell'efficienza dei costi nel mondo reale

Per illustrare i vantaggi complessivi dell'alluminio in termini di costi, si consideri questo confronto per un tipico dissipatore di calore di medie dimensioni utilizzato nell'elettronica di potenza:

Costi dei materiali:

- Alluminio: riferimento base

- Rame: 300-400% superiore

Costi di produzione:

- Estrusione di alluminio: Riferimento base

- Lavorazione del rame: 150-200% superiore

Costi di trasporto per unità:

- Alluminio: riferimento base

- Rame: 200-300% più alto a causa del peso

Costi di installazione/montaggio:

- Alluminio: riferimento base

- Rame: 20-30% più alto a causa dei requisiti di movimentazione

L'impatto economico totale mostra che i dissipatori di calore in rame costano in genere 2,5-3,5 volte di più rispetto alle alternative in alluminio, se si considerano tutti i fattori. Questa differenza di costo raramente giustifica il vantaggio del rame in termini di conducibilità termica, tranne che nelle applicazioni più esigenti dal punto di vista termico.

Tendenze future nella gestione termica a basso costo

I vantaggi dell'alluminio in termini di efficienza dei costi continuano ad evolversi con nuovi sviluppi:

Leghe avanzate: Si stanno sviluppando nuove leghe di alluminio con proprietà termiche migliorate, pur mantenendo i vantaggi di costo.

Soluzioni ibride: I progetti ottimizzati dal punto di vista dei costi che utilizzano l'alluminio con componenti strategici in rame solo se assolutamente necessari rappresentano il futuro della gestione termica efficiente dal punto di vista dei costi.

Fabbricazione additiva: Man mano che la stampa 3D dell'alluminio diventa più economica, nuove geometrie precedentemente impossibili da produrre economicamente miglioreranno ulteriormente le prestazioni termiche dell'alluminio rispetto al suo costo.

I vantaggi economici dei dissipatori di calore in alluminio probabilmente aumenteranno anziché diminuire con la maturazione di queste tecnologie, cementando ulteriormente la posizione dell'alluminio come materiale di gestione termica più efficiente dal punto di vista dei costi per la maggior parte delle applicazioni.

Come scegliere il giusto dissipatore di calore in alluminio per le applicazioni industriali?

Vi è mai capitato di vedere un sistema industriale critico spegnersi inaspettatamente a causa del surriscaldamento? O avete lottato con componenti elettronici che si guastavano prematuramente nonostante i vostri migliori sforzi di progettazione? La scelta del dissipatore di calore più adatto non è solo una decisione tecnica, ma può determinare il successo o il fallimento delle vostre apparecchiature industriali in ambienti difficili.

Il dissipatore di calore in alluminio giusto per le applicazioni industriali deve soddisfare i requisiti termici specifici, le condizioni ambientali e i vincoli di spazio. Scegliete la lega 6061-T6 per la resistenza strutturale, la 6063-T5 per le estrusioni complesse o la 1050A per la massima conduttività termica. Considerate le finiture anodizzate per gli ambienti corrosivi e ottimizzate il design delle alette in base al flusso d'aria disponibile. Il dissipatore di calore ideale bilancia le prestazioni termiche con i vincoli pratici.

Fattori chiave nella scelta dei dissipatori di calore industriali

La scelta del giusto dissipatore di calore in alluminio per le applicazioni industriali richiede un approccio sistematico che tenga conto di più fattori oltre alla semplice conducibilità termica. Gli ambienti industriali presentano sfide uniche, come temperature estreme, vibrazioni, contaminazione e spesso requisiti di funzionamento continuo.

Analisi del carico termico: Partendo dai fondamenti

La comprensione dei requisiti di dissipazione termica è alla base di qualsiasi processo di selezione dei dissipatori. Ciò comporta:

- Caratterizzazione della fonte di calore: Quantificare con precisione la produzione di calore dei componenti in condizioni di carico massimo.

- Calcolo del bilancio termico: Determinare l'aumento di temperatura massimo consentito per i componenti.

- Valutazione delle condizioni ambientali: Considerare l'intera gamma di temperature ambientali a cui sarà sottoposta l'apparecchiatura.

| Gamma di carico termico | Tipo di dissipatore di calore consigliato | Design ottimale dell'aletta |

|---|---|---|

| Basso (<50W) | Passivo, stampato o estruso | Alette larghe e più spesse |

| Medio (50-200W) | Estruso con densità di alette ottimizzata | Spessore medio e bilanciato |

| Alto (200-500W) | Estruso con tubi integrati o raffreddamento a liquido | Alette sottili ad alta densità con aria forzata |

| Molto alto (>500W) | Sistemi raffreddati a liquido o camere a vapore | Progetti personalizzati che vanno oltre il raffreddamento ad aria standard |

Ho riscontrato che molti ingegneri sottovalutano i requisiti termici considerando solo le condizioni operative tipiche piuttosto che gli scenari peggiori. Noi di PTSMAKE consigliamo di aggiungere un margine di sicurezza di 30% ai carichi termici calcolati per tenere conto di variazioni operative impreviste e del degrado dei componenti nel tempo.

Considerazioni sul flusso d'aria in ambienti industriali

Gli ambienti industriali presentano condizioni di flusso d'aria molto variabili che influiscono in modo significativo sulle prestazioni dei dissipatori di calore:

Ambienti a convezione naturale: In ambienti chiusi o pericolosi, dove non è possibile utilizzare ventole, il dissipatore di calore deve funzionare in modo efficiente con il solo flusso d'aria naturale.

Zone a flusso d'aria limitato: Molti armadi industriali hanno un flusso d'aria limitato a causa di filtri antipolvere, spazi ristretti o strutture interne complesse.

Sistemi ad aria forzata: Quando sono disponibili ventole o soffianti, il design del dissipatore deve essere ottimizzato per la direzione e il volume del flusso d'aria specifici.

Per le applicazioni a convezione naturale, consiglio alette ampiamente distanziate e di altezza maggiore per massimizzare il movimento dell'aria attraverso il dissipatore. Al contrario, le applicazioni ad aria forzata possono utilizzare alette densamente impacchettate che sarebbero inefficaci in scenari di convezione naturale.

Sfide ambientali in ambito industriale

Gli ambienti industriali presentano in genere condizioni più severe rispetto alle applicazioni commerciali o consumer:

Esposizione chimica: Gli ambienti industriali comportano spesso l'esposizione a oli, solventi, detergenti e sostanze chimiche di processo.

Contaminazione da particolato: Polvere, particelle metalliche, fibre e altri contaminanti possono accumularsi tra le alette, riducendo l'efficienza del raffreddamento.

Vibrazioni e sollecitazioni meccaniche: Le apparecchiature industriali sono spesso soggette a vibrazioni significative che possono causare guasti da fatica nei dissipatori di calore progettati in modo improprio.

Ciclo termico: Molti processi industriali prevedono cicli di riscaldamento e raffreddamento che sollecitano l'interfaccia termica tra i componenti e i dissipatori di calore.

Per questi ambienti difficili, di solito consiglio dissipatori di calore in alluminio anodizzato. Lo strato di anodizzazione offre un'eccellente resistenza chimica e al tempo stesso migliora l'emissività, favorendo il trasferimento radiativo del calore. Per gli ambienti estremamente corrosivi, l'anodizzazione nera offre la migliore combinazione di protezione e prestazioni termiche.

Selezione della lega di alluminio ottimale

La scelta della lega di alluminio influisce in modo significativo sulle prestazioni termiche e sulle proprietà meccaniche del dissipatore di calore:

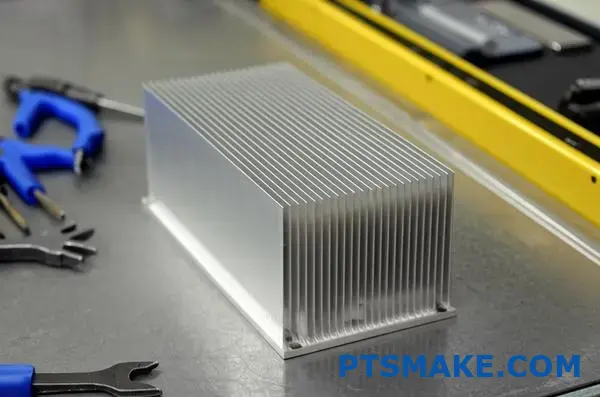

6061-T6: la lega che fa da cavallo di battaglia

Il 6061-T6 offre eccellenti proprietà meccaniche e una buona conducibilità termica (167 W/mK). I suoi vantaggi includono:

- Resistenza e rigidità superiori per dissipatori di calore più grandi

- Eccellente resistenza alla corrosione

- Buona lavorabilità per elementi complessi

- Elevata resistenza alle sollecitazioni e alle vibrazioni

Questa lega è ideale per le applicazioni industriali che richiedono integrità strutturale oltre a prestazioni termiche, come azionamenti di motori, alimentatori e sistemi di controllo sottoposti a vibrazioni o sollecitazioni meccaniche.

6063-T5: lo specialista dell'estrusione

Grazie alla maggiore conducibilità termica (209 W/mK) e all'eccellente estrudibilità, il 6063-T5 consente di:

- Geometrie complesse delle alette con pareti sottili e spazi ristretti

- Maggiore superficie per unità di volume

- Strutture più leggere

- Produzione conveniente per volumi medi e alti

Raccomando spesso il 6063-T5 per le applicazioni in cui la massimizzazione della superficie è fondamentale, come ad esempio negli involucri sigillati che si basano sulla convezione naturale o nelle apparecchiature industriali con spazi limitati.

1050A: Massime prestazioni termiche

Per le applicazioni in cui la conducibilità termica è la priorità assoluta, l'alluminio 1050A (229-235 W/mK) offre:

- Composizione di alluminio quasi puro (99,5%)

- Massima conducibilità termica tra le comuni leghe di alluminio

- Buona resistenza alla corrosione

- Resistenza meccanica inferiore rispetto alle leghe della serie 6000

Questa lega è particolarmente preziosa per le applicazioni ad alta densità di potenza in cui il calore deve essere condotto rapidamente lontano dai componenti sensibili, anche se la sua minore resistenza può richiedere modifiche al progetto.

Ottimizzazione della geometria dei dissipatori di calore per le applicazioni industriali

La progettazione fisica di un dissipatore industriale deve bilanciare le prestazioni termiche con le limitazioni pratiche:

Considerazioni sullo spessore della base

La base del dissipatore di calore funge da diffusore termico primario e richiede un'attenta ottimizzazione:

- Troppo sottile: Crea punti caldi e una distribuzione del calore non uniforme

- Troppo spesso: Aggiunge peso e costi di materiale non necessari

- Intervallo ottimale: In genere 4-10 mm, a seconda delle dimensioni e della distribuzione della fonte di calore.

Per le fonti di calore concentrate, come gli IGBT ad alta potenza o i processori industriali, consiglio una base leggermente più spessa (6-10 mm) per garantire un'adeguata diffusione del calore prima di raggiungere le alette.

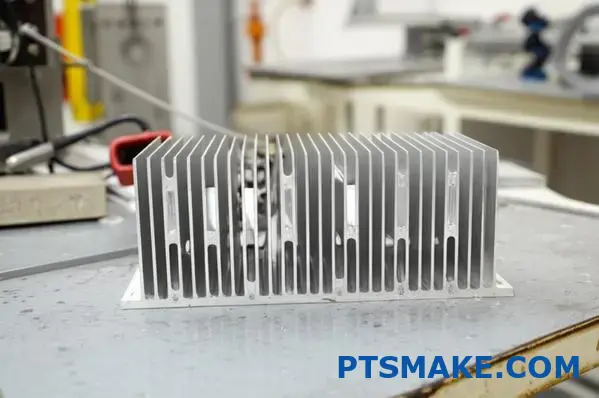

Ottimizzazione della progettazione delle alette

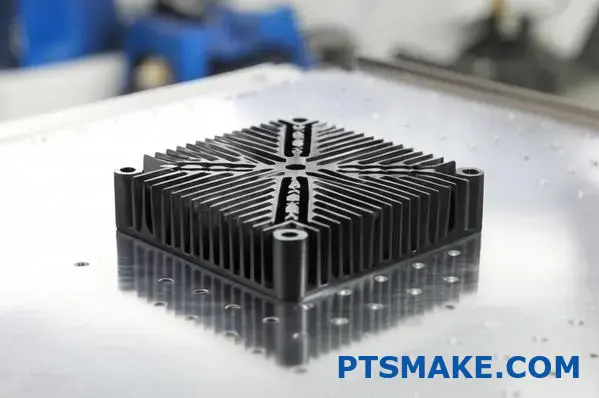

La geometria delle alette influisce notevolmente sulle prestazioni di raffreddamento e deve essere adattata alle condizioni specifiche dell'applicazione:

Altezza dell'aletta: Le alette più alte offrono una maggiore superficie, ma diventano meno efficaci oltre una certa altezza a causa della resistenza termica lungo l'aletta.

Spessore dell'aletta: Le alette più sottili consentono una maggiore densità di alette, ma possono avere un'efficienza ridotta e problemi strutturali.

Spaziatura delle alette: La distanza ottimale dipende dalle condizioni del flusso d'aria: più ampia per la convezione naturale, più stretta per l'aria forzata.

Forma della pinna: Le alette diritte funzionano bene in caso di flusso d'aria unidirezionale, mentre le alette a spillo eccellono in ambienti con flusso d'aria multidirezionale o turbolento.