Cosa rende l'alluminio il materiale preferito per i dissipatori di calore

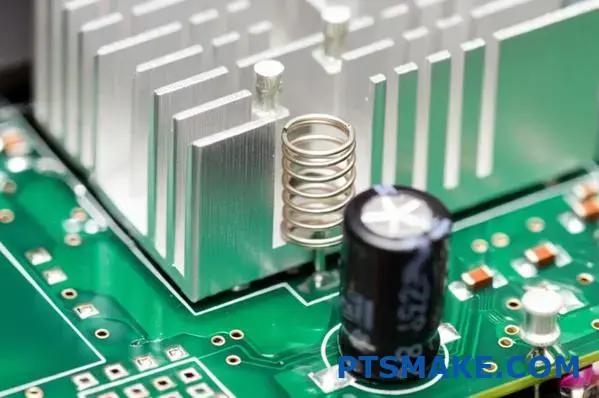

Vi siete mai chiesti perché quasi tutti i dispositivi elettronici di casa vostra rimangono freddi sotto pressione? Il segreto sta in un umile metallo che lavora silenziosamente dietro le quinte per evitare il surriscaldamento dei dispositivi.

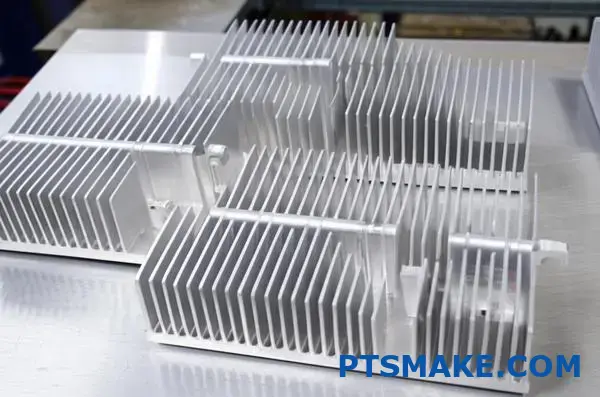

L'alluminio è un materiale fondamentale per le soluzioni di gestione termica in tutti i settori industriali, grazie alla sua combinazione unica di elevata conduttività termica, leggerezza, economicità e resistenza a fattori ambientali che comprometterebbero altri materiali.

Negli anni in cui ho lavorato con le soluzioni di gestione termica di PTSMAKE, ho visto in prima persona come la scelta dei materiali possa determinare le prestazioni e la durata di un prodotto. I dissipatori di calore in alluminio hanno sempre dimostrato di essere lo standard del settore, e per buone ragioni che vanno oltre le loro capacità di raffreddamento.

La scienza dietro il potere refrigerante dell'alluminio

La conducibilità termica dell'alluminio, pari a circa 167 W/m-K, lo colloca tra i materiali più efficienti per la dissipazione del calore. Questa proprietà gli consente di allontanare rapidamente il calore dai componenti critici e di distribuirlo sulla superficie del dissipatore. Ciò che rende particolarmente impressionante questo risultato è che l'alluminio riesce a mantenere una densità di soli 2,7 g/cm³, quasi un terzo di quella del rame, il suo concorrente più vicino.

Quando il calore deve spostarsi rapidamente da una sorgente (come una CPU o un transistor di potenza) all'aria circostante, la gradiente termico1 creato guida questo trasferimento. L'alluminio è in grado di mantenere questo gradiente senza appesantire eccessivamente il design del sistema.

Confronto tra le proprietà fisiche

| Materiale | Conduttività termica (W/m-K) | Densità (g/cm³) | Costo relativo | Lavorabilità |

|---|---|---|---|---|

| Alluminio | 167-229 | 2.7 | Basso | Eccellente |

| Rame | 385-400 | 8.96 | Alto | Buono |

| Acciaio | 43-54 | 7.85 | Medio | Moderato |

| Ceramica | 20-30 | 3.9 | Molto alto | Povero |

Economicità senza compromessi

Il vantaggio economico dell'alluminio non può essere sopravvalutato. Producendo migliaia di dissipatori di calore a PTSMAKE, abbiamo sempre constatato che l'alluminio offre il miglior rapporto prestazioni/costo con un margine significativo. Il materiale è abbondante nella crosta terrestre e costituisce circa l'8% della sua massa, il che mantiene relativamente stabili i costi delle materie prime.

Anche i processi di produzione dell'alluminio sono ben consolidati ed efficienti. La naturale malleabilità del metallo lo rende ideale per l'estrusione, uno dei metodi di produzione più economici per i dissipatori di calore. Ciò consente di ottenere geometrie complesse delle alette che massimizzano la superficie senza costose operazioni di lavorazione.

Fattori di efficienza produttiva

- Formabilità: L'eccellente formabilità dell'alluminio consente di realizzare dissipatori di calore di vario tipo, da semplici piastre piatte a complesse strutture alettate.

- Velocità di lavorazione: Le macchine CNC possono lavorare l'alluminio 3-5 volte più velocemente dei metalli più duri.

- Usura degli utensili: Gli utensili da taglio durano più a lungo quando si lavora l'alluminio rispetto a materiali più duri.

- Operazioni secondarie: L'alluminio richiede un lavoro di finitura minimo dopo la produzione primaria

Resilienza ambientale

Un vantaggio spesso trascurato dell'alluminio è la sua eccezionale resistenza ai fattori ambientali. La formazione naturale di ossido di alluminio sulla sua superficie crea uno strato protettivo che impedisce un'ulteriore corrosione: una caratteristica di auto-guarigione che conferisce ai dissipatori di calore in alluminio un'enorme longevità.

Nei settori in cui i dispositivi devono funzionare in ambienti umidi o chimicamente aggressivi, questa proprietà si rivela preziosa. Ho visto dissipatori di calore in alluminio di apparecchiature di telecomunicazione per esterni che sono rimasti perfettamente funzionanti dopo un decennio di esposizione agli elementi.

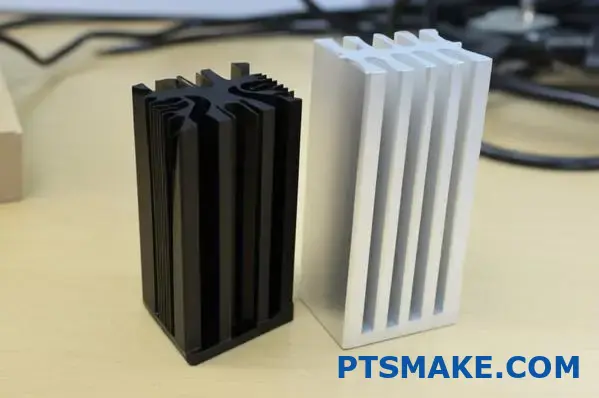

Per una maggiore protezione, i dissipatori di calore in alluminio possono essere anodizzati, un processo elettrochimico che ispessisce e rafforza lo strato di ossido naturale. Questo trattamento può essere utilizzato anche per aggiungere colore a fini estetici, senza compromettere le prestazioni termiche.

Versatilità di applicazione

La versatilità dell'alluminio si estende praticamente a tutti i settori che richiedono una gestione termica:

Applicazioni industriali

- Elettronica di consumo: Dai laptop alle console di gioco, l'alluminio mantiene i processori a temperature ottimali

- Automotive: Le unità di controllo del motore, i fari a LED e gli inverter di potenza per i veicoli elettrici si affidano tutti al raffreddamento in alluminio.

- Industriale: Gli alimentatori, gli azionamenti dei motori e le apparecchiature di automazione dipendono dai dissipatori di calore in alluminio.

- Telecomunicazioni: Le torri cellulari e le apparecchiature per le infrastrutture di rete utilizzano l'alluminio per il raffreddamento passivo in luoghi remoti.

- Dispositivi medici: Le apparecchiature diagnostiche e i sistemi di imaging utilizzano l'alluminio per mantenere precise temperature di funzionamento.

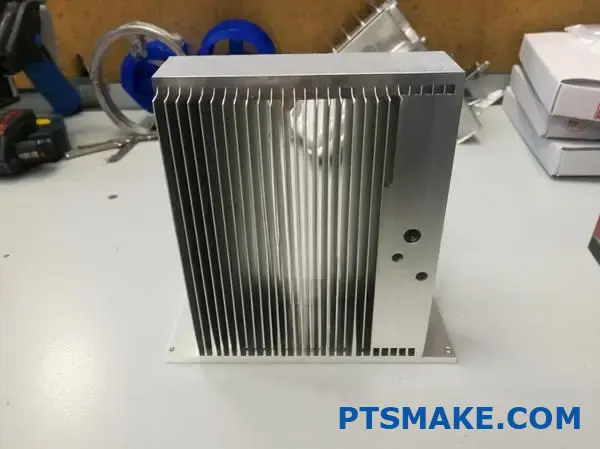

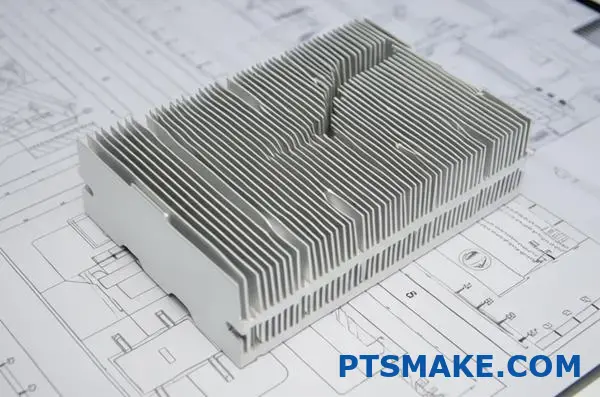

Capacità di personalizzazione

Noi di PTSMAKE personalizziamo regolarmente i dissipatori di calore in alluminio per rispondere a sfide termiche specifiche. Il materiale si presta a quasi tutti i processi di produzione, dalla semplice estrusione alla complessa lavorazione CNC, alla pressofusione o allo stampaggio. Questa flessibilità consente agli ingegneri di ottimizzare i progetti per i loro specifici requisiti termici, anziché scendere a compromessi con soluzioni standard.

La possibilità di creare geometrie personalizzate delle alette, caratteristiche di montaggio e trattamenti superficiali rende l'alluminio il materiale più adattabile per i dissipatori di calore. Sia che l'applicazione necessiti di un flusso d'aria massimo in una server farm o di un raffreddamento passivo silenzioso nell'elettronica di consumo, l'alluminio può essere progettato per fornire prestazioni ottimali.

Profili comuni dei dissipatori di calore e loro applicazioni

Avete mai visto quelle alette metalliche all'interno del vostro computer o dietro le luci LED? Non sono solo uno spettacolo: sono meraviglie ingegneristiche che impediscono ai vostri dispositivi preferiti di bruciarsi durante il funzionamento.

Il profilo del dissipatore di calore che scegliete può fare la differenza nel vostro sistema di gestione termica. Ogni design, dalle semplici forme estruse alle complesse matrici di pin, ha uno scopo specifico ottimizzato per i modelli di flusso d'aria, i vincoli di spazio e i requisiti termici delle varie applicazioni.

Con oltre 15 anni di esperienza nella produzione di precisione, ho potuto constatare di persona come il giusto profilo del dissipatore di calore possa avere un impatto significativo sulle prestazioni e sulla longevità del dispositivo. In PTSMAKE abbiamo progettato e prodotto migliaia di soluzioni di dissipazione di calore personalizzate e ho imparato ad apprezzare le differenze sfumate tra i vari profili e le loro applicazioni ideali.

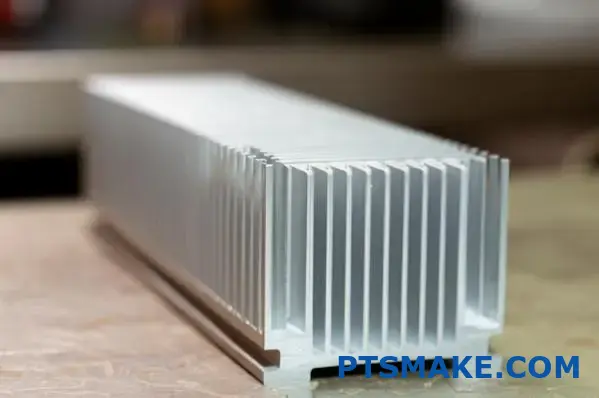

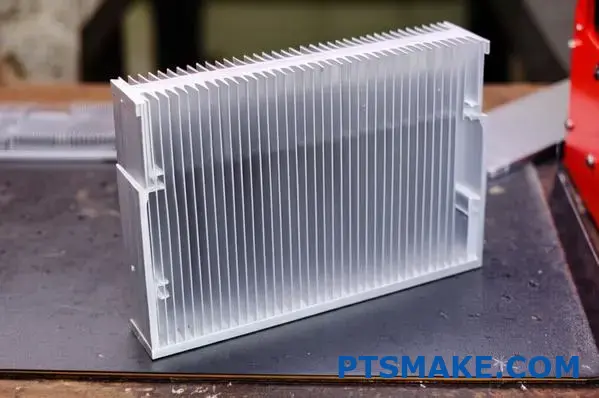

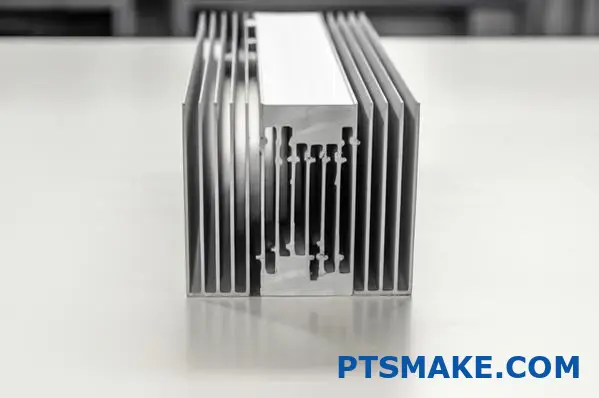

Profili per dissipatori di calore estrusi

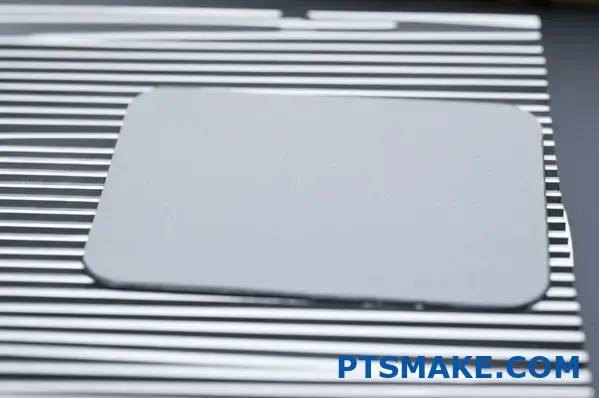

I profili in alluminio estruso rappresentano il design di dissipatore di calore più comune ed economico oggi disponibile sul mercato. Il processo di produzione prevede la spinta dell'alluminio attraverso una matrice per creare profili continui con sezioni trasversali coerenti.

Vantaggi dei profili estrusi

- Efficienza dei costi: Il processo di estrusione consente di produrre grandi volumi con scarti minimi.

- Flessibilità del design: Possibilità di creare diverse altezze, spessori e spaziature delle alette da un unico stampo

- Qualità costante: Le sezioni trasversali uniformi garantiscono prestazioni termiche prevedibili.

Applicazioni ideali

I profili estrusi eccellono nelle applicazioni in cui il flusso d'aria è relativamente prevedibile e unidirezionale. Sono comunemente utilizzati in:

- Alimentatori e amplificatori

- Sistemi di illuminazione a LED

- Apparecchiature di telecomunicazione

- Controllori del motore

Il limite dei profili estrusi deriva dall'orientamento monodirezionale delle alette. Quando il flusso d'aria cambia direzione o diventa turbolento, la loro efficienza di raffreddamento può diminuire notevolmente.

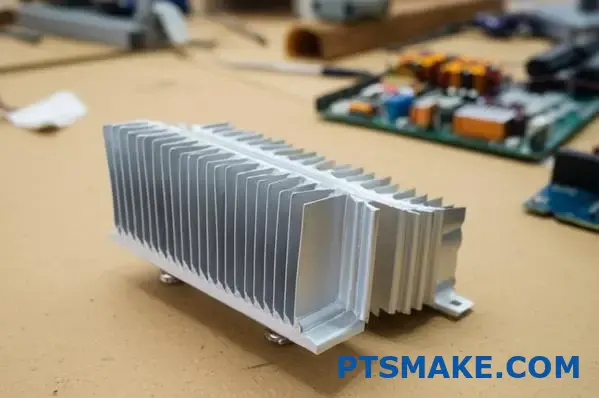

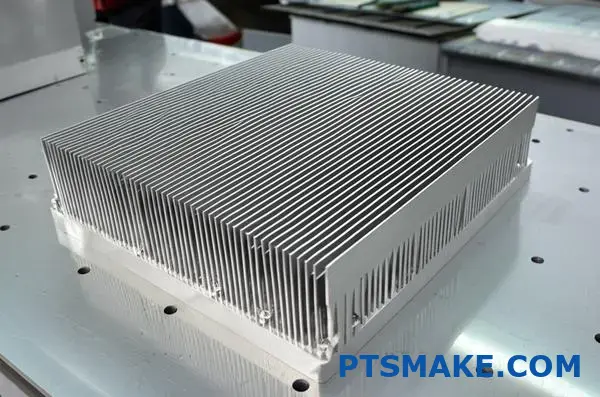

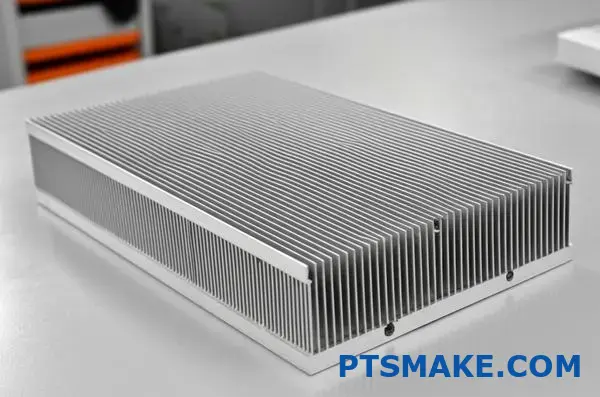

Profili dei dissipatori di calore ad alette a piastra

I dissipatori di calore ad alette sono caratterizzati da più fogli di metallo sottili (alette) fissati a una piastra di base. Questo design consente di ottenere una maggiore superficie in spazi compatti.

Metodi di produzione

- Pinna scanalata: Creata mediante la rimozione del materiale dalla piastra di base.

- Pinna incollata: Singole alette incollate alla base mediante saldatura, brasatura o adesivi.

- Pinna piegata: Lamiera continua piegata in strutture simili a fisarmoniche

Caratteristiche delle prestazioni

| Tipo di profilo | Resistenza termica | Superficie Densità | Peso | Costo |

|---|---|---|---|---|

| Pinna scanalata | Basso | Molto alto | Medio | Medio-alto |

| Pinna incollata | Molto basso | Alto | Medio | Alto |

| Pinna piegata | Medio-basso | Alto | Basso | Medio |

I dissipatori di calore ad alette sono ideali per le applicazioni che richiedono un'elevata capacità di raffreddamento in spazi limitati, ad esempio:

- Calcolo ad alte prestazioni

- Elettronica militare e aerospaziale

- Apparecchiature di imaging medicale

- Sistemi di conversione di potenza

Noi di PTSMAKE abbiamo realizzato progetti di alette a piastra per clienti del settore dei dispositivi medici, dove un raffreddamento compatto ed efficiente è fondamentale per l'affidabilità delle apparecchiature diagnostiche.

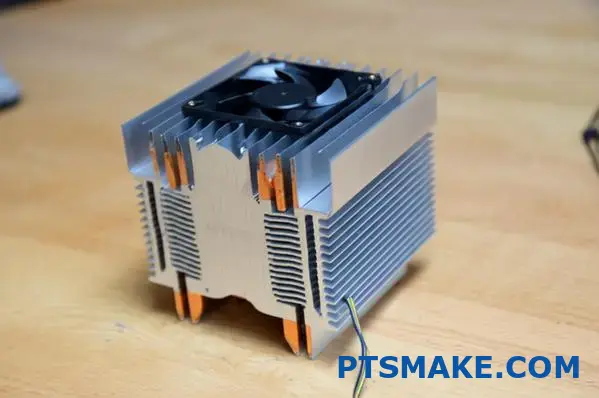

Profili del dissipatore di calore a pin tondo

I dissipatori di calore a pin rotondi utilizzano array di pin cilindrici che si estendono da una piastra di base. Questo design offre vantaggi unici per gli ambienti con flusso d'aria omnidirezionale.

Vantaggi principali

- Raffreddamento omnidirezionale: Funziona bene indipendentemente dalla direzione del flusso d'aria

- Riduzione della perdita di carico: Permette all'aria di scorrere intorno ai perni con minore resistenza

- Generazione di turbolenza: Crea un'efficace miscelazione dell'aria per migliorare il trasferimento di calore

- Resistenza alla polvere: Meno inclini all'accumulo di polvere rispetto alla spaziatura stretta delle alette

Il processo di produzione prevede in genere la lavorazione CNC per le applicazioni di precisione o la fusione per i volumi di produzione più elevati. Alla PTSMAKE, le nostre capacità CNC ci permettono di creare modelli di perni personalizzati ottimizzati per requisiti termici specifici.

I dissipatori di calore a pin rotondi trovano il loro posto in applicazioni in cui:

- La direzione del flusso d'aria può cambiare o è imprevedibile.

- La convezione naturale è il metodo di raffreddamento principale

- La ridondanza o il guasto della ventola sono un problema

- Gli ambienti ricchi di polvere presentano problemi di manutenzione

Profili dei perni ellittici

Evoluzione del design dei pin rotondi, i dissipatori di calore a pin ellittici rappresentano una via di mezzo tra i pin tradizionali e le alette diritte.

Vantaggi comparativi

- Efficienza aerodinamica: Riduzione della resistenza aerodinamica rispetto ai perni rotondi

- Superficie: Maggiore rapporto superficie/volume rispetto ai perni rotondi

- Prestazioni direzionali: Meglio in situazioni di flusso d'aria semi-direzionale

Ho osservato che i design ellittici offrono prestazioni termiche migliori di circa 10-15% rispetto ai pin rotondi nel flusso d'aria diretto, pur mantenendo circa 70% della capacità omnidirezionale. Questo li rende ideali per le applicazioni in cui:

- Il flusso d'aria ha una direzione predominante ma può fluttuare.

- I vincoli di spazio limitano i tradizionali progetti di alette diritte

- La caduta di pressione deve essere ridotta al minimo, massimizzando il raffreddamento.

Profili speciali per dissipatori di calore

Oltre ai profili standard, diversi design specializzati affrontano sfide termiche uniche:

Dissipatori di calore ad alette radiali

Sono caratterizzate da pinne che si estendono radialmente da un punto centrale, creando un motivo a stella. Eccellono in:

- Faretti e downlight a LED

- Raffreddatori per CPU con ventole dall'alto

- Applicazioni di fonti di calore centralizzate

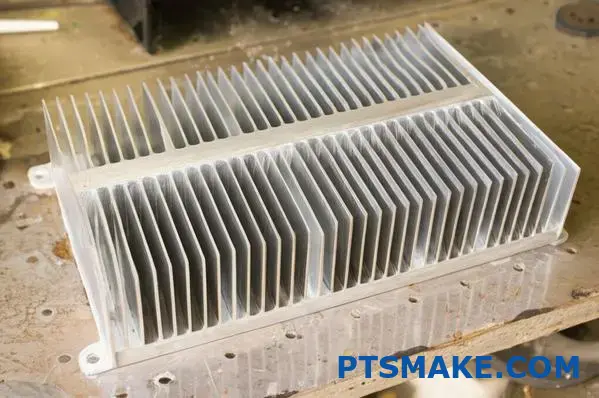

Dissipatori di calore forgiati

Creati attraverso processi di forgiatura del metallo, questi dissipatori di calore offrono prestazioni termiche eccezionali:

- Struttura dei grani ottimizzata per una migliore conduttività

- Maggiore densità di alette nelle aree critiche

- Maggiore resistenza meccanica per ambienti ad alta sollecitazione

Nel mio lavoro a PTSMAKE con clienti del settore aerospaziale e militare, ho visto dissipatori di calore forgiati fornire fino a 20% di qualità superiore. conduttività termica2 in applicazioni ad alta affidabilità dove il guasto non è un'opzione.

Design della pinna della cerniera

Una variante specializzata delle alette a piastra, le alette a cerniera si incastrano in schemi alternati per creare un flusso d'aria turbolento. Sono particolarmente efficaci in:

- Calcolo ad alta densità di potenza

- Stazioni base per telecomunicazioni

- Apparecchiature industriali per la conversione di potenza

La scelta del giusto profilo di dissipatore di calore richiede un bilanciamento tra requisiti termici, vincoli di spazio, caratteristiche del flusso d'aria e considerazioni di budget. Noi di PTSMAKE guidiamo i nostri clienti in questo processo decisionale analizzando le loro specifiche esigenze applicative piuttosto che adottare un approccio unico.

Selezione delle dimensioni giuste per la massima efficienza termica

Vi è mai capitato di vedere il vostro portatile spegnersi per surriscaldamento durante una presentazione importante? Questo momento frustrante spiega perché i sistemi di raffreddamento correttamente dimensionati non sono solo dettagli tecnici: sono la differenza tra un funzionamento affidabile e guasti costosi.

La scelta delle dimensioni del giusto dissipatore di calore è una decisione ingegneristica critica che bilancia i requisiti termici con i vincoli pratici. Il dissipatore di calore in alluminio perfetto non dipende solo dalla qualità del materiale, ma anche dalla precisione con cui si adattano le dimensioni, la densità delle alette e la geometria complessiva al carico termico e all'ambiente operativo specifici.

Quando si parla di gestione termica, le dimensioni contano davvero. Nel corso del mio lavoro presso PTSMAKE, ho visto innumerevoli progetti avere successo o fallire in base alle decisioni sul dimensionamento dei dissipatori di calore. Permettetemi di condividere ciò che ho imparato sulla scelta delle dimensioni ottimali per il vostro dissipatore di calore in alluminio per ottenere la massima efficienza termica.

Capire i requisiti termici

Prima di scegliere le dimensioni di un dissipatore di calore, è necessario comprendere a fondo il profilo termico del sistema. Questo passo fondamentale assicura che la soluzione di raffreddamento corrisponda alle vostre esigenze reali piuttosto che a specifiche generiche.

Calcolo della dissipazione di calore

Il primo passo consiste nel calcolare il carico termico totale generato dai vostri componenti. A tal fine è necessario conoscere:

- Consumo di energia di ciascun componente che genera calore

- Valutazioni di efficienza per determinare la quantità di energia convertita in calore

- Ciclo di lavoro modelli durante il funzionamento tipico

Per la maggior parte dei componenti elettronici, il calore generato (in watt) può essere stimato con questa formula:

Calore generato = Potenza assorbita × (1 - Efficienza)

Ad esempio, un amplificatore di potenza da 100 W che opera con un'efficienza di 75% genererà circa 25 W di calore da dissipare. Questo diventa il requisito di base.

Obiettivi di resistenza termica

Una volta noto il carico termico, la considerazione successiva è l'aumento di temperatura massimo consentito. Ogni componente ha una temperatura massima di funzionamento e rimanere ben al di sotto di questa soglia migliora l'affidabilità e la longevità.

La resistenza termica richiesta (in °C/W) può essere calcolata come segue:

Resistenza termica richiesta = (Tmax - Tambient) ÷ Carico termico

Dove:

- Tmax è la temperatura massima consentita del componente

- Tambient è la temperatura dell'aria ambiente

Questo calcolo fornisce la resistenza termica massima che il dissipatore di calore può avere mantenendo temperature di esercizio sicure.

Fattori dimensionali che influenzano le prestazioni

Le prestazioni dei dissipatori di calore sono influenzate da molteplici fattori dimensionali, ognuno dei quali crea compromessi tra efficienza termica, peso, costo e requisiti di spazio.

Dimensioni della piastra di base

La piastra di base funge da collettore e distributore di calore primario. Le sue dimensioni sono fondamentali per diversi motivi:

| Dimensione | Influenza sulle prestazioni | Considerazioni sull'ottimizzazione |

|---|---|---|

| Spessore | Capacità di diffusione del calore | Le basi più spesse migliorano la diffusione del calore, ma aggiungono peso e costi. |

| Superficie | Contatto con la fonte di calore | Deve corrispondere o superare l'ingombro dei componenti che generano calore. |

| Piattezza | Qualità dell'interfaccia termica | La lavorazione di precisione riduce la resistenza termica nei punti di contatto |

Noi di PTSMAKE consigliamo in genere spessori delle piastre di base compresi tra 3 e 10 mm, a seconda dei requisiti dell'applicazione. Per le applicazioni ad alta potenza, le basi più spesse garantiscono una migliore diffusione del calore, mentre i progetti con limiti di spazio possono richiedere profili più sottili con leghe a più alta conducibilità.

Dimensioni e spaziatura delle alette

Le alette aumentano notevolmente la superficie di trasferimento del calore all'aria circostante. Le loro dimensioni influiscono in modo significativo sull'efficienza del raffreddamento:

Altezza dell'aletta

Le alette più alte offrono una maggiore superficie, ma i rendimenti diminuiscono con l'aumentare dell'altezza. Dopo un certo punto (in genere quando l'altezza delle alette supera 10 volte la distanza tra le alette), il flusso d'aria diventa limitato e l'efficienza diminuisce.

Spessore dell'aletta

Le alette più sottili consentono di avere più alette nello stesso spazio, aumentando la superficie. Tuttavia, le alette troppo sottili:

- Conducono meno efficacemente il calore dalla base

- Può deformarsi durante la produzione

- Può essere danneggiato durante la manipolazione

Spaziatura delle alette

Lo spazio tra le alette è forse il fattore dimensionale più critico che influisce sulle prestazioni reali. Se troppo ravvicinate, il flusso d'aria viene limitato; se troppo distanti, la superficie viene sacrificata.

Per la convezione naturale, la distanza ottimale tra le alette varia in genere da 8 a 12 mm, mentre le applicazioni a convezione forzata possono utilizzare una distanza molto più ridotta (2-5 mm) a causa del differenziale di pressione creato dalle ventole.

Considerazioni sull'ingombro complessivo

Oltre alle prestazioni termiche, le dimensioni dei dissipatori sono spesso dettate da considerazioni pratiche:

- Spazio di montaggio disponibile all'interno del recinto

- Limiti di peso per applicazioni portatili o sospese

- Spazio per altri componenti e requisiti di montaggio

- Modelli di flusso d'aria all'interno del sistema

Linee guida per il dimensionamento specifico dell'applicazione

Le diverse applicazioni hanno requisiti unici che influenzano le dimensioni ottimali dei dissipatori di calore.

Ambienti con flusso d'aria elevato

Nei sistemi con ventole o soffianti potenti, i dissipatori di calore possono essere progettati con:

- Maggiore densità di alette (spaziatura di 1-2 mm)

- Alette più alte (fino a 50 mm in alcuni casi)

- Ingombro ridotto

- Piastre di base più sottili (3-5 mm)

Questi ambienti consentono di realizzare progetti a densità più elevata perché l'aria forzata supera la resistenza creata dalle alette strettamente impacchettate.

Applicazioni a convezione naturale

Per i sistemi a raffreddamento passivo, le dimensioni del dissipatore di calore devono essere più generose:

- Spaziatura delle alette più ampia (8-12 mm)

- Alette a basso profilo (in genere 25 mm o meno)

- Ingombro maggiore per compensare la minore efficienza di raffreddamento

- Piastre di base più spesse (6-10 mm) per una migliore diffusione del calore

Progetti con vincoli di spazio

Negli spazi più ristretti, come i portatili sottili o i dispositivi medici compatti, l'ottimizzazione dimensionale diventa fondamentale:

- Modelli di pinne personalizzati che corrispondono ai percorsi del flusso d'aria disponibili

- Camere di vapore integrato nella piastra di base per migliorare la diffusione del calore

- Materiali ibridi come i compositi alluminio-grafite per il trasferimento di calore direzionale

- Altezze sfalsate delle pinne per massimizzare la superficie in spazi irregolari

Noi di PTSMAKE abbiamo sviluppato un sistema specializzato di Diffusori di calore anisotropi3 per dispositivi ultrasottili che superano le soluzioni tradizionali in alluminio incanalando il calore nelle direzioni preferite.

Bilanciare le dimensioni con le considerazioni sulla produzione

Il progetto termico perfetto sulla carta deve anche essere pratico da produrre in modo coerente. Le dimensioni dei dissipatori di calore devono essere in linea con i metodi di produzione disponibili:

- Limiti di estrusione: Gli estrusi di alluminio standard hanno limitazioni nel rapporto d'aspetto (in genere 10:1 per l'altezza delle alette e lo spessore).

- Vincoli della lavorazione CNC: I canali profondi e stretti delle alette richiedono un'utensileria specializzata

- Parametri di pressofusione: Si devono considerare le variazioni di spessore delle pareti e gli angoli di sformo.

- Capacità di forgiatura: Il flusso di materiale influisce sulle geometrie realizzabili

Quando si progettano dissipatori di calore personalizzati, la stretta collaborazione con il produttore nelle prime fasi del processo garantisce l'allineamento dei requisiti termici con le capacità di produzione. Noi di PTSMAKE forniamo un feedback sulla progettazione per la produzione che spesso migliora sia le prestazioni termiche che l'efficienza produttiva.

Scalare le dimensioni del dissipatore di calore in base al carico termico

Un approccio che ho trovato efficace è quello di scalare il volume del dissipatore di calore in proporzione al carico termico, mantenendo la geometria ottimale delle alette. Come regola empirica:

- Per ogni raddoppio del carico termico, aumentare il volume del dissipatore di circa 75-100%

- Mantenere la stessa distanza tra le alette per condizioni di flusso d'aria simili

- Aumento dello spessore della piastra di base in proporzione al carico termico per una migliore diffusione

- Considerare la possibilità di suddividere i carichi termici molto elevati su più dissipatori di calore di dimensioni ridotte.

Questo approccio offre una scalabilità prevedibile delle prestazioni termiche, mantenendo la fattibilità della produzione.

Opzioni di montaggio per una connessione termica sicura

Avete mai lottato con un dispositivo che si surriscalda nonostante abbia un dissipatore di calore di qualità? Il colpevole potrebbe non essere il dissipatore stesso, ma il modo in cui è fissato. Un dissipatore perfetto montato male è come un pneumatico ad alte prestazioni con i dadi allentati: un disastro in agguato.

Fissare correttamente il dissipatore di calore in alluminio è l'eroe non celebrato della gestione termica. Il metodo di montaggio scelto influisce direttamente sull'efficienza del trasferimento termico, sull'affidabilità a lungo termine e sull'accesso alla manutenzione, rendendolo cruciale quanto il materiale del dissipatore stesso.

Nella gestione termica, il collegamento tra i componenti che generano calore e le relative soluzioni di raffreddamento costituisce il percorso critico per la dissipazione del calore. Avendo lavorato con innumerevoli problemi di gestione termica presso PTSMAKE, ho scoperto che anche il più avanzato dissipatore di calore in alluminio può fallire se montato in modo improprio. Vi spiego quali sono le opzioni di montaggio più efficaci e quando utilizzarle.

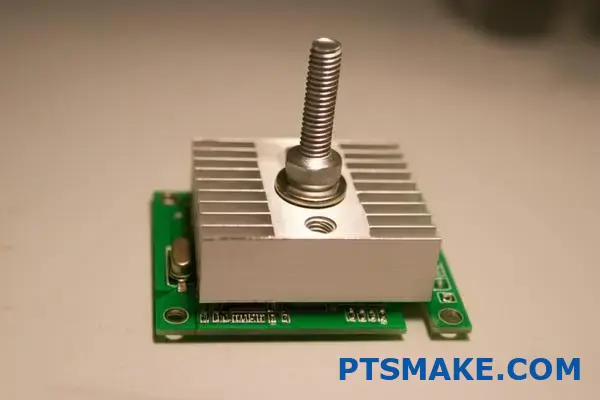

Sistemi di montaggio a spinta

I push pin rappresentano una delle soluzioni di montaggio più semplici ed economiche per i dissipatori di calore in alluminio, in particolare nell'elettronica di consumo ad alto volume.

Come funzionano i perni di spinta

I push pin sono dispositivi di fissaggio in plastica o metallo progettati per scattare attraverso fori preforati sia nel dissipatore di calore che nel PCB. Sono caratterizzati da:

- Un corpo flessibile che si comprime durante l'inserimento

- Barbe o teste di espansione che forniscono forza di ritenzione

- Tensione della molla precaricata in alcuni modelli avanzati

Il processo di installazione è semplice:

- Allineare il dissipatore di calore ai fori di montaggio

- Inserire i pin attraverso il dissipatore di calore e il PCB

- Applicare una pressione verso il basso finché i perni non si bloccano in posizione.

Vantaggi e limiti

| Vantaggio | Limitazione |

|---|---|

| Installazione senza attrezzi | Forza di compressione limitata |

| Basso costo | Potenziale di rilassamento dello stress nel tempo |

| Montaggio/smontaggio rapido | Meno adatto per ambienti ad alta vibrazione |

| Nessun rischio di danni ai PCB dovuti a un serraggio eccessivo | Può richiedere l'accesso a entrambi i lati del PCB |

Le migliori applicazioni

Il montaggio con perno a pressione funziona in modo eccezionale per:

- Elettronica di consumo, come computer portatili e desktop

- Applicazioni a bassa e media potenza (tipicamente sotto i 30W)

- Situazioni che richiedono una manutenzione frequente o la sostituzione di parti

- Prodotti con vincoli di costo stringenti

Noi di PTSMAKE abbiamo ottimizzato i design dei perni a pressione per i clienti che cercano un equilibrio tra montaggio sicuro e facilità di manutenzione, in particolare nell'hardware e nell'elettronica di consumo.

Sistemi a molla

I fermi a molla garantiscono un'eccellente distribuzione della pressione, adattandosi ai cicli di espansione e contrazione termica.

Tipi di supporti a molla

- Clip a Z: Clip metalliche a forma di Z che si agganciano ai bordi di un componente.

- Clip di tensione: Molle metalliche ad arco che esercitano una pressione sul dissipatore di calore.

- Telai di ritenzione: Telai completi che distribuiscono uniformemente la pressione

Le clip a molla funzionano applicando una forza continua verso il basso, mantenendo un contatto costante con l'interfaccia termica anche in caso di cicli di temperatura e vibrazioni.

Considerazioni sulla progettazione

Quando si implementa il montaggio di clip a molla, diversi fattori influenzano le prestazioni:

- Selezione del materiale: L'acciaio inossidabile offre un'eccellente resilienza e resistenza alla corrosione.

- Velocità della molla: Deve fornire una pressione adeguata senza rischiare di danneggiare i componenti

- Punti di contatto: La pressione deve essere centrata sulla fonte di calore

- Requisiti per l'autorizzazione: I componenti circostanti devono adattarsi alla geometria della clip

Casi d'uso ottimali

Le clip a molla eccellono in:

- Ambienti ad alta vibrazione come le applicazioni automobilistiche

- Sistemi sottoposti a frequenti cicli termici

- Applicazioni in cui la pressione costante è fondamentale

- Progettazioni in cui è disponibile un'altezza z minima per la ferramenta di montaggio

Un vantaggio notevole è la resistenza allo scorrimento4 questi sistemi, mantenendo una pressione costante per anni, in presenza di fluttuazioni di temperatura in cui altri metodi di fissaggio potrebbero allentarsi.

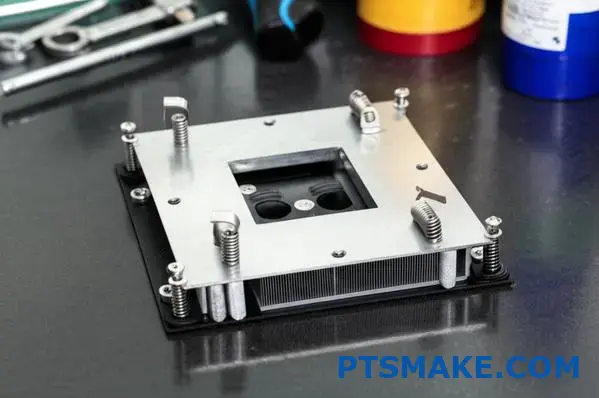

Sistemi di montaggio a vite

Per le applicazioni ad alta potenza e per le situazioni che richiedono la massima efficienza di trasferimento termico, il montaggio a vite rimane il gold standard.

Configurazioni di montaggio a vite

- Filettatura diretta: I dissipatori di calore con fori filettati accettano direttamente le viti

- Montaggio con foro passante: Le viti passano attraverso il dissipatore di calore in distanziatori o dadi

- Sistemi di piastre di supporto: Distribuire la forza sul lato posteriore del PCB

Pratiche di installazione critiche

L'efficacia del montaggio a vite dipende in larga misura dalle tecniche di installazione corrette:

- Specifiche di coppia: Applicare una coppia di serraggio costante e specificata a tutti gli elementi di fissaggio.

- Sequenza di serraggio: Utilizzare la sequenza di serraggio a croce o a stella

- Composti frenafiletti: Considerare composti a media resistenza per la resistenza alle vibrazioni.

- Materiale dell'interfaccia termica: Applicare una quantità e una copertura adeguate prima del montaggio

Vantaggi in termini di prestazioni

Il montaggio a vite offre diversi vantaggi fondamentali:

- Massima pressione di montaggio possibile (in genere 30-70 PSI)

- Controllo preciso della pressione grazie alle specifiche di coppia

- Eccellente stabilità a lungo termine

- Compressione dell'interfaccia termica superiore

Nel nostro stabilimento di produzione PTSMAKE, abbiamo sviluppato sequenze di coppia specializzate per diverse geometrie di dissipatori di calore, per evitare deformazioni e garantire una distribuzione ottimale della pressione.

Soluzioni di montaggio adesive

Gli adesivi termici offrono vantaggi unici in applicazioni specifiche, in particolare quando i dispositivi di fissaggio meccanici non sono praticabili.

Tipi di adesivi termici

- Adesivi a base epossidica: Massima forza di adesione ma installazione permanente

- Adesivi termici al silicone: Più flessibile, adatta alla dilatazione termica

- Adesivi a cambio di fase: Si ammorbidiscono alle temperature di esercizio per migliorare il contatto

- Nastri termoconduttivi: Biadesivo con particelle termiche incorporate

Metodologia di applicazione

L'applicazione corretta dell'adesivo influisce in modo significativo sulle prestazioni:

- Pulire accuratamente entrambe le superfici con alcool isopropilico.

- Applicare l'adesivo in uno spessore uniforme (in genere 0,1-0,3 mm).

- Utilizzare il fissaggio durante la polimerizzazione per mantenere la posizione e la pressione.

- Lasciare il tempo di polimerizzazione completo prima di sottoporlo a stress o calore.

Situazioni che favoriscono il montaggio di adesivi

Gli adesivi termici sono particolarmente utili quando:

- Non sono disponibili fori di montaggio

- È richiesto un profilo estremamente basso

- I componenti hanno superfici irregolari

- L'isolamento dalle vibrazioni è vantaggioso

- L'installazione deve essere eseguita con orientamenti scomodi

Abbiamo impiegato con successo adesivi termici specializzati per clienti del settore dell'illuminazione a LED, dove i dissipatori di calore devono essere incollati a superfici difficili come substrati di vetro e ceramica.

Approcci di montaggio ibridi

In molte applicazioni reali, la combinazione dei metodi di montaggio offre risultati superiori.

Configurazioni ibride comuni

- Adesivo + ritenzione meccanica: Legame primario con rinforzo meccanico

- Vite centrale + clip periferiche: Pressione concentrata alla fonte di calore con ritenzione distribuita

- Perni a pressione + adesivo termico: Allineamento meccanico con accoppiamento termico supplementare

Questi approcci forniscono ridondanza e ottimizzano il trasferimento termico nelle giunzioni critiche.

Selezione del metodo di montaggio ottimale

Quando fornisco consulenza ai clienti dell'PTSMAKE, considero diversi fattori per consigliare l'approccio di montaggio migliore:

- Carico termico: Una potenza maggiore richiede un montaggio più sicuro

- Condizioni ambientali: Vibrazioni, urti, orientamento e temperature estreme

- Requisiti di servizio: Necessità di accesso per manutenzione o sostituzione

- Vincoli di produzione: Compatibilità del processo di assemblaggio

- Sensibilità ai costi: Implicazioni di bilancio per la produzione di grandi volumi

La matrice decisionale ha spesso il seguente aspetto:

| Fattore | Perni di spinta | Clip a molla | Viti | Adesivi |

|---|---|---|---|---|

| Efficienza termica | Buono | Molto buono | Eccellente | Buono-Eccellente |

| Sforzo di installazione | Minimo | Basso | Moderato | Moderato |

| Rielaborabilità | Eccellente | Molto buono | Buono | Povero |

| Resistenza alle vibrazioni | Fiera | Molto buono | Eccellente | Buono |

| Costo | Basso | Basso-Moderato | Moderato | Moderato-alto |

Materiali di interfaccia termica e loro impatto

Il metodo di montaggio deve lavorare di concerto con i materiali di interfaccia termica (TIM) appropriati per massimizzare il trasferimento di calore:

- Perni di spinta: Funziona bene con i cuscinetti termici che compensano una pressione di montaggio inferiore

- Clip a molla: Compatibile con i materiali a cambiamento di fase che rispondono alla pressione applicata

- Viti: Può comprimere completamente i grassi termici sottili per ottenere prestazioni ottimali.

- Adesivi: Spesso incorporano le proprie proprietà di trasferimento termico

La scelta e l'applicazione corretta dei TIM possono compensare le limitazioni della pressione di montaggio o le irregolarità della superficie.

In base alla mia esperienza di PTSMAKE, la scelta del metodo di montaggio fa spesso una 15-30% differenza nelle prestazioni termiche complessive, un margine che può determinare il successo o il fallimento di un progetto sul campo.

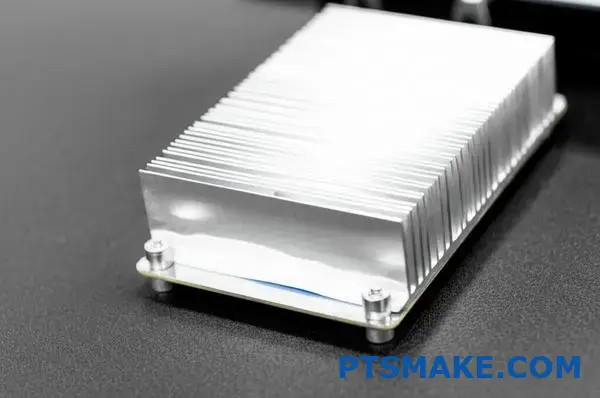

Soluzioni personalizzate e profili standard: La scelta giusta

Vi è mai capitato di essere combattuti tra la convenienza di prendere un dissipatore di calore già pronto e le prestazioni promesse da una soluzione personalizzata? Questo dilemma ingegneristico comune influisce non solo sul raffreddamento del dispositivo, ma potenzialmente sul suo intero successo di mercato.

La scelta tra profili di dissipatori di calore in alluminio standard e soluzioni personalizzate implica un bilanciamento tra costi immediati e vantaggi prestazionali a lungo termine. Mentre le opzioni standard offrono un'implementazione più rapida e un investimento iniziale più contenuto, i progetti personalizzati possono garantire un raffreddamento ottimizzato e specificamente adattato alle vostre sfide termiche.

Quando si tratta di prendere decisioni sulla gestione termica, il dibattito tra standard e personalizzato rappresenta una delle scelte più importanti che si possano fare. Avendo guidato numerosi clienti attraverso questo processo decisionale, in PTSMAKE ho sviluppato un quadro di riferimento per aiutare gli ingegneri a fare la scelta giusta per le loro applicazioni specifiche.

Profili standard: Il caso delle soluzioni standard

I profili standard dei dissipatori di calore in alluminio offrono vantaggi interessanti che li rendono la scelta giusta per molte applicazioni. Queste opzioni pre-progettate e prontamente disponibili si sono guadagnate un posto nel kit di strumenti per la gestione termica.

Vantaggi di costo dei profili standard

I vantaggi finanziari dei profili standard vanno oltre il semplice prezzo unitario:

- Minori investimenti in utensili: Nessun costo di stampi o utensili personalizzati

- Riduzione dei tempi di progettazione: È richiesta una convalida minima del progetto

- Approvvigionamento rapido: Disponibile presso i canali di distribuzione con tempi di consegna brevi

- Economia di scala: La produzione in grandi volumi riduce i costi unitari

Per le startup e le aziende con vincoli di budget, questi risparmi possono essere sostanziali. Un progetto che ho gestito presso PTSMAKE ha permesso di risparmiare circa 40% sui costi di sviluppo iniziali adattando un profilo standard invece di creare una soluzione personalizzata.

Quando i profili standard eccellono

I profili standard hanno prestazioni eccezionali quando:

- I carichi termici sono moderati: La maggior parte dei profili standard può gestire fino a 50-100W, a seconda delle dimensioni.

- I vincoli di spazio sono flessibili: Quando è possibile adattarsi alle dimensioni standard

- Il time-to-market è fondamentale: La rapidità del lancio è spesso superiore alla perfezione dell'ottimizzazione.

- I volumi di produzione sono medio-bassi: I costi delle attrezzature personalizzate non possono essere ammortizzati in modo efficace

- Applicazione non specializzata: Esigenze di raffreddamento comuni in ambienti standard

Applicazioni industriali per i profili standard

| Industria | Applicazioni tipiche | Vantaggi dei profili standard |

|---|---|---|

| Elettronica di consumo | Router domestici, apparecchiature audio | Raffreddamento adeguato ed economico |

| Controllo industriale | PLC, interfacce HMI | Sostituzione rapida, standardizzazione |

| Illuminazione | Driver LED, apparecchi a basso consumo | Design prontamente disponibili e collaudati |

| Telecomunicazioni | Switch di rete, booster di segnale | Affidabilità grazie a progetti consolidati |

Soluzioni personalizzate: Ottimizzate per le vostre esigenze specifiche

Mentre i profili standard offrono convenienza, i dissipatori di calore in alluminio progettati su misura offrono vantaggi prestazionali che possono rivelarsi decisivi nelle applicazioni più difficili.

Vantaggi in termini di prestazioni delle soluzioni personalizzate

I design personalizzati dei dissipatori di calore consentono:

- Prestazioni termiche ottimizzate: Precisamente adattato al vostro carico termico specifico

- Ottimizzazione dello spazio: Progettato per adattarsi esattamente ai vostri vincoli meccanici

- Integrazione del flusso d'aria: Adattabile agli schemi di flusso d'aria del vostro sistema

- Riduzione del peso: Materiale utilizzato solo dove necessario

- Integrazione di funzioni aggiuntive: Punti di montaggio, alloggiamento del componente o supporto strutturale

Quando le soluzioni personalizzate hanno senso dal punto di vista finanziario

Nonostante i costi iniziali più elevati, i dissipatori di calore personalizzati offrono spesso un ritorno sull'investimento superiore:

- I volumi di produzione sono elevati: I costi degli utensili sono distribuiti su molte unità

- I requisiti di prestazione sono rigorosi: Il margine termico è fondamentale

- Lo spazio è fortemente limitato: Ogni millimetro è importante

- L'affidabilità del sistema è fondamentale: I costi di fallimento sono proibitivi

- L'integrazione può eliminare altri componenti: Riduzione del costo complessivo del sistema

Ad esempio, un cliente di PTSMAKE che si occupa di imaging medicale si è inizialmente opposto ai costi di attrezzaggio personalizzato per un dissipatore di calore specializzato. Tuttavia, il progetto ottimizzato ha permesso di ottenere un raffreddamento passivo laddove la soluzione standard avrebbe richiesto l'uso di ventole, riducendo in definitiva la complessità del sistema, il consumo energetico e la rumorosità e migliorando l'affidabilità.

Considerazioni sui volumi di produzione

Il punto di inflessione dei volumi di produzione, in cui le soluzioni personalizzate diventano più economiche dei profili standard, varia in base a diversi fattori:

Produzione a basso volume (meno di 1.000 unità)

Per i prototipi e le produzioni limitate, i profili standard hanno quasi sempre un senso economico. Le eccezioni includono:

- Prodotti di altissimo valore in cui le prestazioni giustificano i costi di progettazione

- Applicazioni in cui le prestazioni termiche sono fondamentali

- Situazioni in cui i vincoli di spazio non possono assolutamente ospitare profili standard

Produzione di medio volume (1.000-10.000 unità)

Questo intervallo rappresenta il "sweet spot" decisionale in cui è essenziale un'analisi accurata:

- Personalizzato matrici di estrusione5 in genere diventano efficaci dal punto di vista dei costi intorno alle 3.000-5.000 unità

- I profili standard modificati (finiture personalizzate su estrusi standard) offrono un approccio intermedio

- Le soluzioni personalizzate lavorate a CNC rimangono costose, ma possono essere giustificate dalle esigenze di prestazioni.

Produzione ad alto volume (oltre 10.000 unità)

Per volumi elevati, le soluzioni personalizzate offrono in genere un valore complessivo migliore:

- I costi di attrezzaggio diventano trascurabili su base unitaria

- L'ottimizzazione dei materiali riduce i costi di produzione correnti

- I vantaggi in termini di prestazioni si traducono in vantaggi di prodotto commercializzabili

Analisi dei vincoli di costo

Nel valutare i vincoli di costo, considerate questi fattori spesso trascurati:

Oltre il prezzo iniziale

- Costi operativi: Le soluzioni termiche più performanti possono ridurre il consumo energetico

- Richieste di garanzia: Il miglioramento del raffreddamento riduce i guasti e i resi dei componenti

- Tempo di montaggio: I progetti personalizzati possono incorporare caratteristiche che accelerano la produzione

- Gestione dell'inventario: I profili standard possono richiedere un minore investimento in magazzino

- Flessibilità di produzione: I profili standard consentono di modificare più facilmente i volumi di produzione

Costi nascosti dei profili standard

L'"affare" dei profili standard a volte comporta spese inaspettate:

- Adattatori o modifiche necessarie per adattarsi ai profili standard

- Ulteriori fasi di assemblaggio per il montaggio di soluzioni non ottimizzate

- Potenziale di overdesign (utilizzo di dissipatori di calore più grandi del necessario)

- Compromissione delle prestazioni che si ripercuote su altri componenti del sistema

Fattori di fabbisogno di raffreddamento specifico

I requisiti specifici di raffreddamento dell'applicazione dovrebbero influenzare pesantemente la scelta tra standard e personalizzato:

Requisiti di prestazione termica

- Temperatura massima del componente: Quanto è possibile operare vicino ai limiti termici?

- Uniformità della temperatura: I punti caldi devono essere affrontati in modo specifico?

- Prestazioni in transitorio: Quanto velocemente deve essere dissipato il calore durante i picchi di carico?

- Condizioni ambientali: Quali sono gli estremi dell'ambiente operativo?

Vincoli di progettazione fisica

- Limitazioni di peso: L'applicazione è sensibile al peso (portatile, aerospaziale)?

- Vincoli dimensionali: Ci sono limitazioni di spazio?

- Fattori di orientamento: Il dissipatore funzionerà con orientamenti variabili?

- Interfaccia di montaggio: Quale superficie è disponibile per il contatto termico?

Quadro decisionale

Noi di PTSMAKE utilizziamo un approccio strutturato per aiutare i clienti a prendere la decisione tra standard e personalizzato:

- Analisi del divario di prestazioni: Determinare se i profili standard soddisfano i requisiti termici minimi

- Calcolo del costo totale di proprietà: Includere tutti i costi del ciclo di vita

- Valutazione del time-to-market: Valutare l'impatto sulla pianificazione

- Proiezione volume/costo: Calcolare il punto di incrocio in cui la personalizzazione diventa più conveniente

- Valutazione del rischio: Valutare le conseguenze di un guasto alla gestione termica

Questo approccio sistematico garantisce che le decisioni siano in grado di bilanciare le esigenze immediate con le considerazioni a lungo termine.

Approcci ibridi

In molti casi, la soluzione migliore si colloca tra i progetti puramente standard e quelli completamente personalizzati:

- Profili standard modificati: Estrusioni standard con lavorazioni o caratteristiche personalizzate

- Sistemi modulari: Componenti standard configurati in modo personalizzato

- Base personalizzata con pinne standard: Contatto ottimizzato con gli elementi di raffreddamento standard

- Assemblaggi semi-custom: Combinazione di profili standard in nuove configurazioni

Questi approcci offrono un'interessante via di mezzo, fornendo molti vantaggi personalizzati e riducendo al contempo i costi e i tempi di progettazione.

Trattamenti superficiali e loro impatto sulle prestazioni

Vi siete mai chiesti perché alcuni dissipatori di calore in alluminio hanno un aspetto lucido mentre altri sono neri opachi? Non si tratta solo di scelte estetiche, ma di decisioni strategiche di progettazione che possono avere un impatto notevole sull'efficacia del raffreddamento del dispositivo sotto pressione.

I trattamenti superficiali dei dissipatori di calore in alluminio vanno ben oltre il semplice aspetto estetico, influenzando direttamente la conduttività termica, la resistenza alla corrosione e l'affidabilità a lungo termine. La giusta finitura può migliorare le prestazioni fino a 25% e prolungare la vita utile in ambienti difficili da anni a decenni.

Quando si tratta di ottimizzare i dissipatori di calore in alluminio, i trattamenti superficiali rappresentano una delle variabili più potenti ma spesso trascurate nell'equazione della gestione termica. Grazie alla mia esperienza nella gestione di innumerevoli soluzioni termiche presso PTSMAKE, ho visto in prima persona come il giusto trattamento superficiale possa fare la differenza tra un dispositivo che funziona in modo affidabile per anni e uno che si guasta prematuramente.

La scienza alla base dei trattamenti di superficie

I trattamenti superficiali modificano le proprietà fisiche e chimiche dei dissipatori di calore in alluminio, influenzando notevolmente il modo in cui interagiscono con l'ambiente circostante. Queste modifiche possono migliorare le prestazioni su più dimensioni contemporaneamente.

Anodizzazione: Protezione e prestazioni

L'anodizzazione è il trattamento superficiale più comune per i dissipatori di calore in alluminio e crea uno strato di ossido controllato attraverso un processo elettrochimico. Questo trattamento trasforma la superficie in una barriera più dura e resistente, offrendo al contempo diversi vantaggi chiave:

Tipi di anodizzazione e loro proprietà

| Tipo | Spessore | Resistenza alla corrosione | Impatto termico | Le migliori applicazioni |

|---|---|---|---|---|

| Tipo I (cromico) | 0,5-1,0 μm | Buono | Riduzione minima | Aerospaziale, elettronica con tolleranze strette |

| Tipo II (Standard) | 5-25 μm | Molto buono | Riduzione 3-5% | Elettronica generale, prodotti di consumo |

| Tipo III (duro) | 25-100 μm | Eccellente | Riduzione 5-10% | Ambienti militari, esterni e ad alta usura |

L'anodizzazione crea milioni di pori microscopici che possono essere sigillati o lasciati aperti a seconda dei requisiti dell'applicazione. Noi di PTSMAKE consigliamo in genere l'anodizzazione di tipo II per la maggior parte delle applicazioni di raffreddamento dei componenti elettronici, in quanto offre un equilibrio ottimale tra protezione e prestazioni termiche.

Le possibilità di colore con l'anodizzazione non sono solo estetiche: colori diversi assorbono ed emettono calore in modo diverso. L'anodizzazione nera aumenta l'emissività termica (in genere 0,8-0,9 rispetto a 0,1-0,2 per l'alluminio grezzo), migliorando il raffreddamento passivo per radiazione fino a 20% in ambienti a convezione naturale.

Rivestimenti di conversione al cromo

I rivestimenti a conversione cromatica (spesso chiamati film chimici o alodine) creano un sottile strato protettivo che offre un'eccellente protezione dalla corrosione con un impatto minimo sulle prestazioni termiche:

- Spessore dello strato: Tipicamente 0,01-0,1 μm (molto più sottile dell'anodizzazione)

- Impatto termico: Trascurabile (riduzione della conduttività termica inferiore a 1%)

- Protezione dalla corrosione: Eccellente, soprattutto in ambienti salini

- Colori: Tipicamente giallo-oro, trasparente o iridescente.

Questi rivestimenti sono particolarmente preziosi nelle applicazioni in cui è importante ogni minimo di conducibilità termica, ma la protezione dalla corrosione rimane essenziale. Le apparecchiature per le telecomunicazioni utilizzano spesso rivestimenti a conversione cromatica per la loro eccellente conducibilità elettrica e per la loro protezione ambientale.

Rivestimento in polvere per ambienti estremi

La verniciatura a polvere offre la protezione ambientale più robusta per i dissipatori di calore in alluminio utilizzati in condizioni difficili:

Vantaggi del rivestimento in polvere

- Durata estrema: Resistente agli urti, agli agenti chimici e ai raggi UV.

- Protezione spessa: In genere 50-100 μm di spessore del rivestimento

- Isolamento elettrico: Fornisce un eccellente isolamento elettrico

- Opzioni estetiche: Disponibile in innumerevoli colori e texture

Lo svantaggio principale è l'impatto termico: il rivestimento in polvere introduce una barriera termica significativa che può ridurre l'efficienza del dissipatore di 15-30% a seconda dello spessore e della formulazione. Per questo motivo, in genere riserviamo le raccomandazioni relative al rivestimento in polvere ai dissipatori di calore con un ampio carico termico che operano in ambienti veramente difficili.

Considerazioni e protezione ambientale

I diversi ambienti operativi presentano sfide uniche per i dissipatori di calore in alluminio, con trattamenti superficiali che offrono protezioni specifiche.

Ambienti marini e ad alta umidità

La nebbia salina e l'umidità costante rappresentano le minacce più aggressive per i dissipatori di calore in alluminio. In questi ambienti:

- Anodizzazione dura (tipo III) fornisce la migliore combinazione di resistenza alla corrosione, mantenendo al contempo prestazioni termiche ragionevoli

- Anodizzazione sigillata impedisce l'ingresso di umidità nei micropori

- Conversione del cromato con sigillanti aggiuntivi offre un'alternativa con migliori prestazioni termiche.

Per le applicazioni marine, in genere raccomandiamo trattamenti di anodizzazione più spessi con sigillatura ad acqua calda o bicromato per ottenere la massima protezione a lungo termine. Un cliente del settore delle telecomunicazioni offshore ha visto la durata del dissipatore di calore passare da 3 anni a oltre 12 anni dopo aver implementato il protocollo di trattamento superficiale da noi consigliato.

Esposizione industriale e chimica

Le strutture produttive, gli impianti di lavorazione chimica e gli ambienti industriali espongono i dissipatori di calore a una serie di sostanze corrosive:

- Matrice di resistenza chimica è necessario consultare il medico al momento della scelta dei trattamenti

- Rivestimento in polvere offre la protezione chimica più completa

- Anodizzazione con infusione di PTFE offre un'eccellente resistenza alla maggior parte delle sostanze chimiche, mantenendo proprietà termiche migliori rispetto ai rivestimenti in polvere standard.

Esposizione all'aperto e ai raggi UV

I dissipatori di calore utilizzati in applicazioni esterne devono affrontare fattori di degrado unici:

- Radiazione UV può degradare l'alluminio non trattato nel corso del tempo

- Cicli di temperatura crea sollecitazioni di espansione e contrazione

- Inquinamento e contaminanti ambientali accelerare la corrosione

Per le applicazioni di illuminazione a LED per esterni, che rappresentano un segmento in crescita per PTSMAKE, in genere consigliamo l'anodizzazione nera con sigillanti resistenti ai raggi UV. Questo approccio migliora il raffreddamento radiativo e fornisce la necessaria protezione ambientale.

Impatto sulle prestazioni termiche

I trattamenti superficiali influenzano inevitabilmente le prestazioni termiche, creando importanti compromessi tra protezione ed efficienza di raffreddamento.

Miglioramento dell'emissività

Un vantaggio spesso trascurato di alcuni trattamenti superficiali è il miglioramento dell'emissività, ovvero la capacità di irradiare energia termica. L'alluminio grezzo ha un'emissività relativamente bassa (0,1-0,2), mentre i trattamenti possono migliorare notevolmente questa proprietà:

| Trattamento della superficie | Emissività tipica | Miglioramento del raffreddamento per irraggiamento |

|---|---|---|

| Alluminio grezzo | 0.1-0.2 | Linea di base |

| Anodizzazione nera | 0.8-0.9 | Miglioramento 300-400% |

| Vernice nera | 0.9-0.95 | 350-450% miglioramento |

| Conversione del cromato | 0.3-0.4 | Miglioramento 50-100% |

Nelle applicazioni in cui l'irraggiamento passivo è un fattore di raffreddamento significativo (soprattutto nei progetti con spazio limitato o a convezione naturale), il miglioramento dell'emissività può effettivamente superare la leggera riduzione della conducibilità termica dovuta al trattamento superficiale.

Considerazioni sull'interfaccia termica

I trattamenti superficiali influiscono anche sul modo in cui i dissipatori di calore si interfacciano con i materiali di interfaccia termica (TIM) e con le fonti di calore:

- Superfici più lisce (tipicamente ottenuto con una leggera anodizzazione) migliorano il contatto con i materiali di interfaccia termica

- Superfici anodizzate porose possono assorbire alcuni composti termici, migliorando il contatto con la superficie.

- Trattamenti eccessivamente ruvidi può richiedere strati di TIM più spessi per colmare le irregolarità della superficie

Noi di PTSMAKE consigliamo spesso la mascheratura selettiva durante i processi di anodizzazione per lasciare la superficie di contatto grezza o con un trattamento minimo, ottimizzando il trasferimento termico in questa giunzione critica.

Equilibrio estetico e funzionale

Al di là delle considerazioni sulle prestazioni, i trattamenti superficiali hanno un impatto significativo sull'estetica del prodotto e sulla percezione da parte dell'utente.

Psicologia del colore e allineamento del marchio

Il colore dei dissipatori di calore contribuisce all'aspetto complessivo del prodotto:

- Nero trasmette una certa raffinatezza tecnica e tende ad allontanarsi visivamente.

- Argento/naturale suggerisce prestazioni leggere e precisione

- Anodizzazione colorata consente l'integrazione con il marchio del prodotto

Per i prodotti di consumo, spesso consigliamo trattamenti superficiali che bilanciano le prestazioni termiche con l'aspetto estetico. Un produttore di periferiche da gioco ha registrato un aumento dei punteggi di soddisfazione degli utenti dopo il passaggio dall'alluminio naturale ai dissipatori di calore anodizzati neri, nonostante non vi siano stati cambiamenti nelle prestazioni termiche effettive.

Effetti speciali e opportunità di branding

I trattamenti superficiali avanzati offrono possibilità di branding uniche:

- Incisione laser post-anodizzazione per loghi e informazioni permanenti

- Trattamenti bicolore per il contrasto visivo

- Finiture strutturate che nascondono le impronte digitali e l'usura

Questi trattamenti possono trasformare un componente utilitario in un elemento che valorizza il marchio, in particolare nell'elettronica di consumo di alta gamma.

Fare la giusta selezione

La scelta del trattamento superficiale ottimale implica un'attenta valutazione di molteplici fattori rispetto ai requisiti specifici dell'applicazione.

Approccio a matrice decisionale

Noi di PTSMAKE utilizziamo una matrice decisionale ponderata per aiutare i clienti a scegliere il giusto trattamento superficiale:

- Definire i requisiti dell'applicazione (prestazioni termiche, ambiente, esigenze estetiche)

- Peso di ciascun fattore in base all'importanza per l'applicazione

- Valutare ogni opzione di trattamento rispetto a questi fattori ponderati

- Calcolo del punteggio ponderato per identificare il trattamento ottimale

Questo approccio sistematico garantisce che vengano presi in considerazione tutti i fattori rilevanti, anziché concentrarsi esclusivamente su un singolo aspetto, come le prestazioni termiche o i costi.

Trattamenti ibridi e selettivi

Per le applicazioni più esigenti, spesso implementiamo approcci ibridi:

- Anodizzazione selettiva con aree mascherate per un contatto termico ottimale

- Trattamenti dello strato di base con rivestimenti secondari nelle aree di esposizione

- Trattamenti diversi su superfici diverse dello stesso dissipatore di calore

Questi approcci personalizzati offrono prestazioni ottimizzate su tutti i parametri critici, invece di scendere a compromessi con un trattamento unico.

Scegliendo il giusto trattamento superficiale per il vostro dissipatore di calore in alluminio, non vi limitate a proteggere un componente, ma migliorate le prestazioni del sistema, prolungate la durata del prodotto e potenzialmente trasformate un elemento funzionale in un elemento chiave di differenziazione del prodotto. Il trattamento giusto non è sempre il più costoso o il più protettivo, ma piuttosto quello che meglio bilancia tutti i requisiti specifici della vostra applicazione.

Raffreddamento attivo e passivo: Quando usare le ventole con i dissipatori di calore

Vi siete mai trovati di fronte al frustrante dilemma di scegliere tra un ingombrante dissipatore di calore passivo o l'aggiunta di ventole al vostro progetto? Questa decisione critica ha un impatto non solo sulle prestazioni termiche, ma anche sul livello di rumorosità, sull'affidabilità e persino sul successo di mercato del vostro prodotto.

La scelta tra raffreddamento attivo e passivo per i dissipatori di calore in alluminio determina in modo fondamentale la strategia di gestione termica. Capire quando implementare le ventole piuttosto che affidarsi esclusivamente a soluzioni passive richiede un'attenta valutazione dei carichi termici, dei vincoli di spazio, dei requisiti acustici e della disponibilità di energia.

Comprensione dei fondamenti del raffreddamento attivo e passivo

Prima di passare ai criteri di decisione, chiariamo cosa distingue questi due approcci di raffreddamento. Il raffreddamento passivo si basa interamente sulla convezione e sull'irraggiamento naturale per dissipare il calore senza muovere le parti. Il raffreddamento attivo, invece, incorpora ventole o soffianti per forzare il movimento dell'aria sulle superfici dei dissipatori di calore, migliorando drasticamente i tassi di trasferimento del calore.

Confronto delle prestazioni termiche

La differenza più evidente tra soluzioni attive e passive è la capacità di dissipazione termica. Questo divario può essere sostanziale:

| Metodo di raffreddamento | Resistenza termica tipica | Capacità di dissipazione del calore | Efficienza dello spazio |

|---|---|---|---|

| Raffreddamento passivo | 1,5-8°C/W | Medio-basso | Basso |

| Raffreddamento attivo | 0,2-1,5°C/W | Medio-alto | Alto |

Durante la progettazione di soluzioni di raffreddamento a PTSMAKE, ho sempre osservato che l'aggiunta anche di una piccola ventola può ridurre la resistenza termica di 60-80% rispetto alle alternative passive di dimensioni simili. Questo vantaggio prestazionale diventa fondamentale quando si tratta di componenti ad alta potenza o di progetti con limiti di spazio.

Valutazione dei requisiti di carico termico

Il fattore principale che determina la scelta tra attivo e passivo è il carico termico del sistema. Questa valutazione deve considerare non solo il funzionamento a regime, ma anche i picchi di carico e i transitori termici.

Soglie di dissipazione del calore

Come linea guida generale basata sulla mia esperienza con i dissipatori di calore in alluminio:

- 0-15W: Il raffreddamento passivo è in genere sufficiente e preferibile.

- 15-50W: Entrambi gli approcci possono funzionare a seconda di altri vincoli.

- 50W+: Il raffreddamento attivo diventa sempre più necessario, a meno che non sia disponibile uno spazio eccezionale.

Queste soglie non sono assolute, ma servono come punti di partenza. Un dispositivo compatto che dissipa 30W può richiedere un raffreddamento attivo, mentre un contenitore spazioso può gestire 75W passivamente con un volume sufficiente di dissipatore di calore.

Considerazioni sulla densità termica

Al di là del wattaggio grezzo, la concentrazione del calore è importante. Un carico di 20 W concentrato in un chip di 10 mm² richiede un raffreddamento diverso rispetto alla stessa potenza distribuita su una superficie di 100 mm². Quando la densità termica supera circa 1W/cm², il raffreddamento attivo diventa l'opzione più pratica.

Analisi dei vincoli spaziali

Lo spazio disponibile diventa spesso il fattore decisivo tra approccio attivo e passivo. Le soluzioni passive richiedono una superficie e un volume considerevoli per eguagliare le prestazioni dei sistemi attivi compatti.

Efficienza volumetrica

Il vantaggio in termini di efficienza spaziale del raffreddamento attivo diventa evidente quando si esamina il volume richiesto per un raffreddamento equivalente:

- Un dissipatore di calore passivo in alluminio potrebbe richiedere un volume da 3 a 5 volte superiore a quello di una soluzione attiva per ottenere prestazioni termiche simili.

- Questo differenziale di volume aumenta all'aumentare dei carichi termici

Per i prodotti in cui è importante la compattezza (elettronica di consumo, dispositivi portatili, installazioni in spazi ristretti), questa efficienza rende spesso il raffreddamento attivo l'unica opzione possibile, nonostante altri compromessi.

Considerazioni sul fattore di forma

Al di là del volume grezzo, i requisiti di forma e orientamento differiscono notevolmente:

Dissipatori di calore passivi con cui si ottengono le migliori prestazioni:

- Orientamento verticale delle alette per ottimizzare la convezione naturale

- Spaziatura delle alette più ampia (in genere 8-12 mm) per consentire il movimento dell'aria

- Percorsi del flusso d'aria senza ostacoli sopra e sotto

Dissipatori di calore attivi può funzionare efficacemente con:

- Qualsiasi orientamento (anche se alcuni sono ancora ottimali)

- Spaziatura delle alette molto più stretta (1,5-3 mm)

- Percorsi diretti del flusso d'aria ottimizzati per il posizionamento dei ventilatori

Noi di PTSMAKE abbiamo progettato soluzioni di raffreddamento passivo per clienti che ne avevano assolutamente bisogno, ma spesso ci siamo trovati a consigliare involucri molto più grandi di quelli inizialmente previsti per consentire un'adeguata dissipazione del calore.

Considerazioni sul rumore e requisiti acustici

Il vantaggio più evidente del raffreddamento passivo è forse la silenziosità. Questo fattore, da solo, può guidare la decisione in numerose applicazioni in cui le prestazioni acustiche sono importanti.

Applicazioni sensibili al rumore

Le applicazioni in cui il raffreddamento passivo offre un vantaggio decisivo sono le seguenti:

- Apparecchiature mediche diagnostiche utilizzate in sale d'esame silenziose

- Apparecchiature di registrazione e produzione audio

- Componenti home theater di alta gamma

- Dispositivi da camera (lettori multimediali, PC di piccolo formato)

- Biblioteca e ambienti educativi

Per questi scenari, il vantaggio acustico spesso supera la penalizzazione delle dimensioni delle soluzioni passive.

Strategie di mitigazione del rumore dei ventilatori

Quando il raffreddamento attivo è necessario dal punto di vista termico, ma il rumore è un problema, si possono adottare diverse strategie:

- Ventole più grandi e più lente muovono più aria con meno rumore rispetto alle alternative più piccole e veloci

- Controllo PWM della ventola consente la regolazione dinamica della velocità in base ai carichi termici effettivi

- Montaggio con isolamento dalle vibrazioni impedisce che le vibrazioni delle ventole si amplifichino attraverso il telaio

- Trattamento acustico di percorsi del flusso d'aria può ridurre il rumore della turbolenza

- Cuscinetti di qualità nei ventilatori premium riducono notevolmente la rumorosità di funzionamento

L'implementazione di questi approcci all'PTSMAKE ci ha permesso di sviluppare soluzioni di raffreddamento attivo che rimangono al di sotto dei 25dBA, sufficientemente silenziose per la maggior parte degli ambienti, pur garantendo i vantaggi termici della convezione forzata.

Disponibilità di energia e considerazioni sull'energia

Il raffreddamento attivo richiede energia, un vincolo ovvio ma talvolta trascurato, soprattutto nelle applicazioni portatili o remote.

Analisi del budget di potenza

Quando si valuta il raffreddamento attivo, si devono considerare questi fattori legati alla potenza:

- Consumo di potenza della ventola in genere varia da 0,5W a 5W, a seconda delle dimensioni e del flusso d'aria.

- Considerare sempre la corrente di avvio che può essere 2-3 volte la corrente di esercizio

- Considerare la sensibilità al rumore dell'alimentazione in quanto le ventole possono introdurre un'ondulazione

- Valutare i requisiti di backup/ridondanza per i sistemi critici

Per i dispositivi alimentati a batteria, l'assorbimento continuo di energia da parte delle ventole incide direttamente sul tempo di funzionamento. Un cliente del settore delle telecomunicazioni è passato dal raffreddamento attivo a quello passivo per le sue apparecchiature di monitoraggio remoto, allungando il tempo di backup della batteria di 22% - un miglioramento critico per le metriche di affidabilità del servizio.

I compromessi dell'efficienza energetica

Nelle installazioni fisse, il confronto tra i consumi energetici diventa più sfumato:

- Il raffreddamento attivo consuma energia elettrica diretta per il funzionamento della ventola

- Tuttavia, un raffreddamento più efficiente può consentire ai componenti di funzionare in modo più freddo, migliorando potenzialmente la loro efficienza.

- Per i sistemi ad alta potenza, la migliore efficienza di raffreddamento è spesso superiore al consumo di potenza della ventola.

Il bilancio energetico netto dipende molto dall'applicazione specifica e dai componenti coinvolti.

Requisiti di affidabilità e manutenzione

Le considerazioni sull'affidabilità spesso favoriscono le soluzioni passive, poiché le ventole sono le uniche parti in movimento in molti sistemi elettronici.

Analisi delle modalità di guasto

Quando si valutano le opzioni di raffreddamento, si considerano i seguenti fattori di affidabilità:

- Tempo medio tra i guasti (MTBF) per i ventilatori di qualità varia in genere da 50.000 a 200.000 ore.

- Modalità di guasto per i ventilatori includono l'usura dei cuscinetti, l'accumulo di polvere e i guasti elettrici.

- Sistemi passivi non hanno parti mobili che si guastano, ma possono comunque degradarsi a causa dell'accumulo di polvere o della corrosione

- Conseguenze a livello di sistema di un guasto al sistema di raffreddamento dovrebbe guidare i requisiti di ridondanza

Per i sistemi mission-critical in cui l'accesso alla manutenzione è limitato o costoso, il vantaggio intrinseco di affidabilità del raffreddamento passivo spesso supera i vantaggi in termini di prestazioni delle soluzioni attive.

Polvere e considerazioni ambientali

I fattori ambientali incidono in modo significativo sulla scelta tra attivo e passivo:

- Ambienti con forte presenza di polvere accelerano il guasto della ventola e riducono l'efficienza del raffreddamento

- Temperature estreme influiscono sull'affidabilità del ventilatore e sulla durata dei cuscinetti

- Umidità e atmosfere corrosive può danneggiare i motori dei ventilatori e l'elettronica

- Vibrazioni in ambienti industriali può accelerare l'usura dei cuscinetti delle ventole

In ambienti difficili, ridondanza termica6 diventa essenziale per i sistemi attivi: progettare la soluzione termica per mantenere prestazioni accettabili (anche se degradate) anche se le ventole si guastano.

Approcci ibridi per soluzioni ottimali

Piuttosto che considerare il raffreddamento attivo e passivo come scelte binarie, considerate approcci ibridi che sfruttino i vantaggi di entrambi:

- Raffreddamento passivo con assistenza attiva: Progettazione per un adeguato raffreddamento passivo in condizioni di carico normale, con l'attivazione dei ventilatori solo in caso di picchi di carico.

- Capacità passiva ridondante: Implementare il raffreddamento attivo per ottenere prestazioni ottimali, ma garantire una capacità passiva sufficiente per evitare danni in caso di guasto delle ventole.

- Approcci di raffreddamento a zone: Utilizzate il raffreddamento passivo per i componenti meno critici e puntate sul raffreddamento attivo proprio dove la densità termica è più elevata.

Queste strategie ibride spesso offrono il miglior equilibrio complessivo tra prestazioni, affidabilità ed efficienza.

In un sistema di imaging medicale che abbiamo progettato all'PTSMAKE, abbiamo implementato un sistema di raffreddamento prevalentemente passivo, integrato da ventole a bassa velocità che si attivavano solo quando le temperature interne superavano soglie specifiche. Questo approccio ha garantito un funzionamento silenzioso durante la maggior parte delle procedure diagnostiche, mantenendo la protezione termica durante le sequenze di scansione intensive.

Materiali per interfacce termiche per un trasferimento di calore ottimale

Vi siete mai chiesti perché alcuni componenti elettronici si guastano prematuramente nonostante abbiano sistemi di raffreddamento di alta qualità? Il segreto risiede spesso in uno strato invisibile tra i componenti che molti ingegneri trascurano finché non è troppo tardi.

I materiali per l'interfaccia termica (TIM) svolgono un ruolo fondamentale nella gestione del calore, riempiendo microscopici spazi d'aria tra i componenti che generano calore e i dissipatori di calore in alluminio. Questi materiali specializzati migliorano notevolmente la conduttività termica, assicurando un trasferimento efficiente del calore e prevenendo i guasti del dispositivo dovuti al surriscaldamento.

Avendo gestito innumerevoli progetti di gestione termica presso PTSMAKE, ho visto di persona come il giusto materiale di interfaccia termica possa fare la differenza tra un dispositivo che funziona in modo affidabile per anni e uno che si guasta nel giro di pochi mesi. Permettetemi di condividere gli spunti della mia esperienza su questi componenti essenziali, ma spesso trascurati, di un sistema di raffreddamento efficace.

Conoscere i materiali per l'interfaccia termica

I materiali per le interfacce termiche hanno una funzione fondamentale: eliminano le fessure d'aria tra le superfici accoppiate. Anche le superfici perfettamente lavorate presentano imperfezioni microscopiche che intrappolano l'aria, un cattivo conduttore termico. I TIM riempiono questi spazi vuoti, creando un percorso termico continuo dalla fonte di calore al dissipatore.

La fisica del contatto termico

Quando due superfici solide si incontrano, in genere il contatto effettivo avviene solo in circa 1-5% della loro area di contatto apparente. Il resto è costituito da microscopici spazi d'aria che fungono da isolanti termici. Questo fenomeno crea una barriera significativa al flusso di calore, nota come resistenza termica di contatto.

I TIM affrontano questo problema

- Riempimento di microscopici vuoti d'aria con materiale termoconduttivo

- Conformità alle irregolarità della superficie

- Creare un percorso di trasferimento di calore continuo

- Riduzione della resistenza termica all'interfaccia

Metriche di prestazione chiave

Quando si sceglie un materiale per l'interfaccia termica, diverse proprietà ne determinano l'efficacia:

| Proprietà | Descrizione | Importanza |

|---|---|---|

| Conduttività termica | Velocità di passaggio del calore attraverso il materiale (W/m-K) | Indicatore primario dell'efficienza del trasferimento di calore |

| Impedenza termica | Resistenza complessiva al trasferimento di calore (°C-cm²/W) | Metriche di prestazione più pratiche e reali |

| Spessore della linea di legame | Spessore dopo l'applicazione e la compressione | Il più sottile è generalmente migliore per il trasferimento termico |

| Conformità | Capacità di riempire le irregolarità della superficie | Critico per eliminare i vuoti d'aria |

| Compressione | Forza necessaria per ottenere prestazioni ottimali | Incide sui requisiti di montaggio |

| Resistenza al pompaggio | Capacità di resistere alla migrazione in caso di cicli termici | Importante per l'affidabilità a lungo termine |

Tipi di materiali per interfacce termiche

Esiste un'ampia varietà di materiali per interfacce termiche, ciascuno con vantaggi distinti per applicazioni specifiche. La comprensione delle loro differenze è essenziale per effettuare la scelta giusta.

Grassi e paste termiche

I grassi termici (chiamati anche paste termiche o composti) sono stati i primi TIM ampiamente utilizzati e sono tuttora popolari.

Vantaggi:

- Eccellente conformabilità alle irregolarità della superficie

- Raggiungere linee di incollaggio molto sottili (tipicamente 0,001"-0,003")

- Elevata conducibilità termica (1-10 W/m-K)

- Nessun requisito di polimerizzazione

- Costo relativamente basso

Limitazioni:

- Tendenza al pump-out durante i cicli termici

- Può seccarsi nel tempo, riducendo l'efficacia

- L'applicazione può essere disordinata e incoerente

- Non ideale per applicazioni verticali

Noi di PTSMAKE abbiamo riscontrato che i grassi termici sono particolarmente efficaci per le applicazioni di elaborazione ad alte prestazioni, dove è fondamentale ottenere uno strato di interfaccia il più sottile possibile. Per un produttore di server, il passaggio a un grasso termico di grado superiore con una migliore resistenza al pump-out ha ridotto le temperature di esercizio di 7°C e praticamente eliminato i problemi di throttling termico.

Cuscinetti termici e riempitivi di spazi

I pad termici sono fogli solidi e preformati di materiale compatibile che si comprimono quando vengono montati.

Vantaggi:

- Applicazione pulita e pretagliata

- Riempimento di spazi vuoti più ampi (disponibile in spessori da 0,5 a 10 mm)

- Può superare superfici irregolari o componenti di altezze diverse

- Buone proprietà di isolamento elettrico

- Prestazioni costanti

Limitazioni:

- Resistenza termica superiore a quella dei grassi premium

- Richiedono una maggiore pressione di montaggio per ottenere prestazioni ottimali

- Meno efficace per le irregolarità microscopiche della superficie

- Più costoso dei grassi termici di base

I pad termici eccellono negli ambienti di produzione di massa, dove la coerenza e la velocità di assemblaggio sono prioritarie. Un cliente del settore dell'elettronica di consumo, con PTSMAKE, è passato dal grasso ai thermal pad tagliati su misura, riducendo i tempi di assemblaggio di 35% e mantenendo prestazioni termiche comparabili.

Materiali a cambiamento di fase

I materiali a cambiamento di fase (PCM) combinano i migliori attributi di grassi e pastiglie, esistendo come pellicole solide a temperatura ambiente ma ammorbidendosi alle temperature di esercizio.

Vantaggi:

- Solido a temperatura ambiente per una manipolazione pulita

- Diventa semiliquido alle temperature di esercizio per un'eccellente bagnatura delle superfici

- Resiste al pump-out meglio dei grassi

- Ottenere linee di incollaggio molto sottili

- Richiedono una pressione di montaggio minima

Limitazioni:

- Più costoso dei grassi termici di base

- Limiti di temperatura (tipicamente fondono intorno ai 50-70°C)

- Può essere fragile prima del cambiamento di fase

- Può richiedere un trattamento speciale

Ho trovato i PCM particolarmente utili per le applicazioni sottoposte a frequenti cicli termici. Per un produttore di apparecchiature di telecomunicazione, l'implementazione di materiali a cambiamento di fase ha ridotto il tempo medio tra i guasti di 27% nelle apparecchiature distribuite sul campo che operano in ambienti a temperatura variabile.

TIM a base metallica

Per le applicazioni termiche più esigenti, i TIM a base metallica offrono prestazioni superiori.

Le opzioni includono:

- Fogli e leghe di indio

- Interfacce termiche a saldare

- Composti metallici liquidi

Vantaggi:

- Conducibilità termica estremamente elevata (20-86 W/m-K)

- Eccellente bagnatura della superficie

- Stabilità a lungo termine

- Bassa resistenza termica

Limitazioni:

- Opzione a costo più elevato

- Spesso elettricamente conduttivi (potenziale rischio di cortocircuito)

- Può causare corrosione galvanica con alcuni metalli.

- Requisiti applicativi più complessi