Trovare il materiale giusto per i vostri pezzi di precisione può essere una sfida. Quando si prende in considerazione l'acrilico, ci si può chiedere se sia adatto alla lavorazione CNC o se si rischiano deformazioni, fusioni o crepe durante il processo.

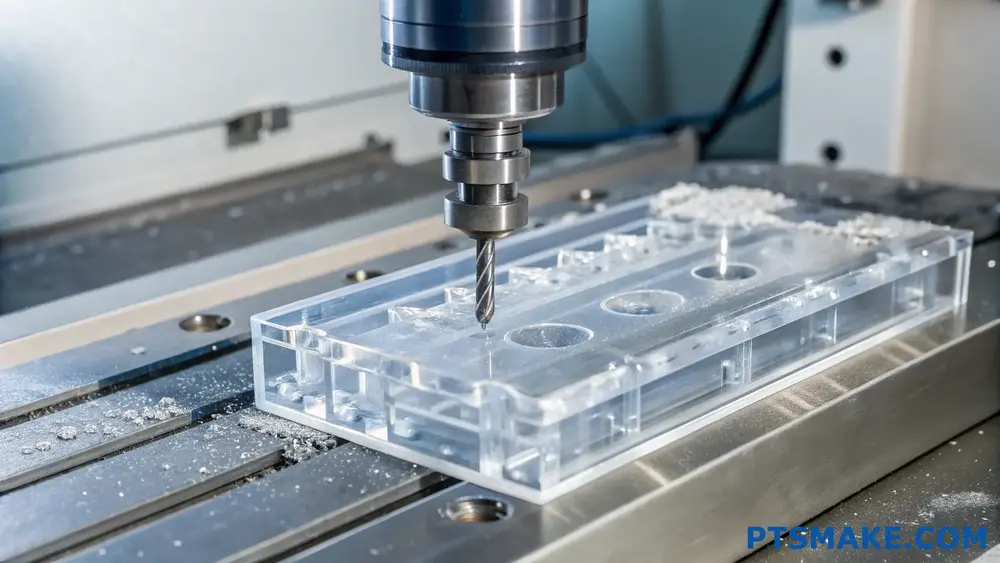

Sì, l'acrilico può assolutamente essere lavorato con macchine CNC. È uno dei materiali plastici più utilizzati per la lavorazione CNC grazie alla sua eccellente lavorabilità, alla chiarezza ottica e alla stabilità dimensionale, che lo rendono ideale sia per i prototipi che per i pezzi di produzione.

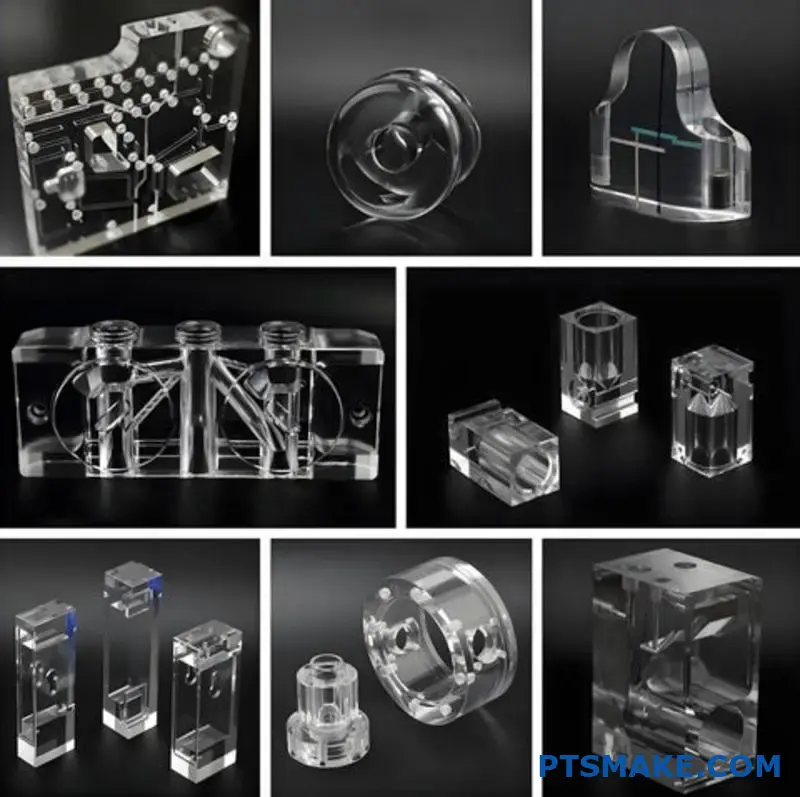

Alla PTSMAKE abbiamo lavorato migliaia di pezzi in acrilico per clienti di tutti i settori. Se state considerando l'acrilico per il vostro prossimo progetto, continuate a leggere per conoscere i vantaggi, le limitazioni e le migliori pratiche per la lavorazione CNC di questo materiale versatile. Condividerò le intuizioni pratiche della mia esperienza per aiutarvi a determinare se l'acrilico è la scelta giusta per la vostra applicazione specifica.

Qual è il miglior acrilico per CNC?

Avete mai lottato per selezionare l'acrilico giusto per il vostro progetto CNC, per poi ritrovarvi con bordi incrinati o superfici fuse? È frustrante quando un progetto progettato con cura fallisce a causa di una scelta sbagliata del materiale, soprattutto quando le scadenze sono strette e i budget limitati.

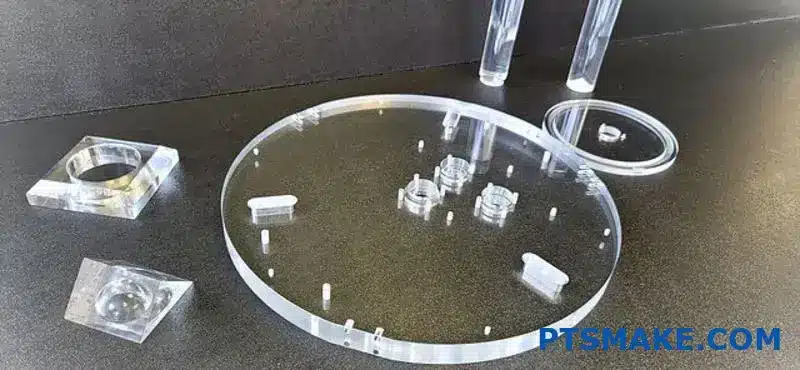

Il miglior acrilico per la lavorazione CNC è la lastra acrilica colata, in particolare nella gamma di spessori da 0,236-0,472 pollici (6-12 mm). L'acrilico colato offre una lavorabilità, una chiarezza ottica e una resistenza alle sollecitazioni superiori rispetto alle varianti estruse, con conseguenti tagli più puliti, una migliore qualità dei bordi e un minor numero di difetti di lavorazione.

Conoscere i tipi di acrilico per le applicazioni CNC

Per quanto riguarda la lavorazione CNC dell'acrilico, non tutti i materiali sono uguali. Grazie alla mia esperienza presso PTSMAKE, ho scoperto che il processo di produzione dell'acrilico influisce in modo significativo sulla sua lavorabilità CNC.

Acrilico colato e acrilico estruso: La differenza fondamentale

L'acrilico colato viene prodotto versando metacrilato di metile liquido tra lastre di vetro e lasciandolo polimerizzare. Questo processo crea un materiale con un'eccezionale uniformità molecolare e uno stress interno minimo. L'acrilico estruso, invece, viene prodotto forzando la resina acrilica riscaldata attraverso le matrici, creando lastre che si raffreddano rapidamente.

Questa differenza di produzione porta a diverse distinzioni chiave nella lavorazione:

| Proprietà | Acrilico fuso | Acrilico estruso |

|---|---|---|

| Stress interno | Basso | Alto |

| Resistenza al calore | Meglio (180-200°F) | Inferiore (160-180°F) |

| Formazione del truciolo | Trucioli puliti | Tendenza a sciogliersi |

| Qualità dei bordi | Eccellente | Da buono a discreto |

| Costo | Più alto | Più basso |

| Spessore Consistenza | Variazione ±10% | Variazione ±5% |

Considerazioni sullo spessore ottimale

Ho scoperto che lo spessore dell'acrilico gioca un ruolo cruciale nella riuscita della lavorazione CNC. Le lastre troppo sottili (sotto i 3 mm) spesso vibrano durante la lavorazione, creando segni di vibrazione. Le lastre troppo spesse (oltre i 25 mm) possono presentare rilassamento da stress indotto dal calore1 durante le operazioni di taglio.

Il punto di forza per la maggior parte dei progetti CNC di precisione in acrilico è compreso tra 6-12 mm (0,236-0,472 pollici). Questo intervallo fornisce:

- Rigidità sufficiente per resistere alle forze di lavorazione

- Buone caratteristiche di dissipazione del calore

- Utilizzo economico del materiale

- Versatilità per la maggior parte delle applicazioni

Fattori di colore e trasparenza

Mentre l'acrilico trasparente è molto diffuso, le varietà colorate e opache presentano considerazioni di lavorazione uniche:

Acrilico trasparente

L'acrilico colato trasparente offre una trasmissione della luce 92% e rivela immediatamente le imperfezioni di lavorazione. Questo lo rende ideale per i pezzi da esposizione, ma richiede un'attenta selezione degli utensili e processi di finitura.

Acrilico colorato e opaco

Gli acrilici pigmentati contengono spesso additivi che possono influire sulla lavorabilità. In genere consiglio:

- Colori chiari/pastello per progetti che richiedono dettagli precisi

- Colori più scuri quando la finitura dei bordi è l'obiettivo principale

- Acrilici opachi quando la finitura superficiale conta più della chiarezza dei bordi

Raccomandazioni specifiche per il marchio

Dopo aver lavorato innumerevoli progetti in acrilico, ho sviluppato preferenze per alcune marche:

- Plexiglas® MC di Röhm - Acrilico fuso di qualità superiore con eccezionali proprietà di lavorazione

- Lucite® L - Eccellente per pezzi di precisione con tolleranze ristrette

- Acrylite® FF - Buon equilibrio tra lavorabilità e costo

- Optix® di Plaskolite - Scelta economica per applicazioni meno impegnative

Noi di PTSMAKE utilizziamo principalmente acrilico fuso di prima qualità per i nostri componenti di precisione, soprattutto quando la chiarezza ottica e la stabilità dimensionale sono requisiti fondamentali.

Considerazioni speciali per progetti complessi

Per le operazioni CNC a più assi o per le geometrie complesse, la scelta del materiale diventa ancora più critica. Quando si lavora con progetti intricati, consiglio:

Per i dettagli più complessi

- Lastre acriliche alveolari con proprietà di attenuazione delle sollecitazioni

- Spessore del materiale almeno 2,5 volte superiore all'elemento più profondo

- Preriscaldamento del materiale a 75-85°F prima della lavorazione per ridurne la fragilità

Per progetti di grande formato

- Lastre acriliche colate più spesse (12-25 mm)

- Applicazione continua del refrigerante

- Approccio progressivo alla profondità di taglio

Ottimizzazione degli utensili in base al tipo di acrilico

L'acrilico giusto abbinato all'utensile appropriato crea risultati ottimali:

| Tipo acrilico | Geometria dell'utensile consigliata | Regolazione della velocità di avanzamento |

|---|---|---|

| Acrilico fuso | Spirale a taglio singolo, O-flute | Standard a +10% |

| Acrilico estruso | Compressione a doppio flauto, bordi levigati | -15% a standard |

| Acrilico a impatto modificato | Spirale a compressione, lucidata al diamante | Da -20% a -10% |

| Acrilico resistente ai raggi UV | Utensili a calore controllato, con singola scanalatura a O | -10% a standard |

Il tipo specifico di acrilico deve guidare i parametri del CNC, dalle velocità e gli avanzamenti ai percorsi utensile e alle strategie di finitura.

Come si taglia l'acrilico in modo pulito?

Avete mai provato a tagliare l'acrilico e vi siete ritrovati con un bordo frastagliato o con crepe che si diffondono nel materiale? È frustrante quando un semplice taglio rovina un'intera lastra di acrilico costoso, soprattutto quando si sta lavorando a un progetto o a un prototipo che richiede tempo.

Per tagliare l'acrilico in modo netto, è necessario utilizzare strumenti specializzati come taglierine laser, router CNC, seghe da tavolo con lame a denti fini o metodi di taglio e taglio. La chiave è mantenere una velocità adeguata, utilizzare tecniche di raffreddamento e fissare il materiale per evitare che si sciolga o si crepi. Ogni metodo offre livelli di precisione e qualità dei bordi diversi.

Scegliere il giusto metodo di taglio per l'acrilico

Quando si tratta di tagliare l'acrilico in modo pulito, la scelta del metodo appropriato è fondamentale per ottenere risultati professionali. Nel corso del mio lavoro presso PTSMAKE, ho scoperto che progetti diversi richiedono approcci diversi in base allo spessore, alla complessità e alla qualità della finitura richiesta.

Taglio laser: Precisione con controllo del calore

Il taglio laser offre una precisione eccezionale per le lastre acriliche. Questo metodo utilizza un raggio focalizzato per fondere il materiale, creando bordi netti senza contatto fisico. Per disegni intricati o tagli dettagliati, il taglio laser è spesso il mio primo consiglio.

La chiave del successo del taglio laser risiede nella corretta calibrazione del fascio2. Quando lavoro con acrilico di spessore compreso tra 1/8" e 1/2", di solito imposto la potenza del laser tra 50-75% con impostazioni di velocità moderate. In questo modo si evita l'eccessivo calore che provoca il temuto bordo "lucidato a fiamma" in cui l'acrilico si fonde e si risolidifica.

Fresatura CNC: Versatilità per diversi spessori

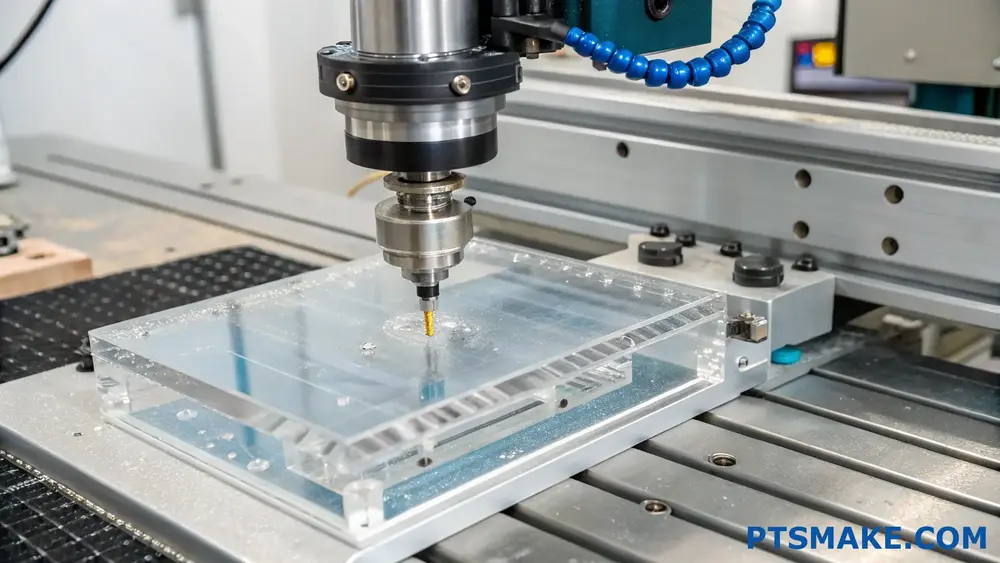

Per le lastre acriliche più spesse o quando il taglio laser non è disponibile, la fresatura CNC offre risultati eccellenti. Noi di PTSMAKE utilizziamo punte specializzate per il taglio dell'acrilico con due scanalature e una leggera spirale verso l'alto per rimuovere efficacemente i trucioli durante il taglio.

Per ottenere tagli puliti con la fresatura CNC:

- Utilizzare un numero di giri elevato (18.000+) con avanzamenti relativamente lenti.

- Assicurare una corretta evacuazione dei trucioli con sistemi ad aria o a vuoto.

- Fissare adeguatamente il materiale per evitare vibrazioni

- Considerare l'utilizzo di materiale di supporto sacrificale

Taglio con sega da banco: Economico, ma richiede attenzione

Le seghe da banco rappresentano un'opzione più accessibile per molti laboratori. Quando si usa una sega da banco per l'acrilico:

- Installare una lama specificamente progettata per le materie plastiche (80+ denti con punta in metallo duro)

- Impostare la lama in modo che si estenda di appena 1/8" sopra la superficie acrilica.

- Applicare del nastro adesivo lungo la linea di taglio su entrambi i lati per evitare di scheggiarsi.

- Alimentare il materiale in modo lento e costante

La sfida con le seghe da banco è controllare il calore dell'attrito. Consiglio di fermarsi di tanto in tanto per far raffreddare la lama quando si tagliano pezzi acrilici più spessi.

Tecniche di finitura dei bordi dopo il taglio

Anche i tagli più netti richiedono spesso un lavoro di finitura. Ecco alcuni approcci efficaci per ottenere bordi acrilici perfettamente lisci:

Lucidatura a fiamma: Veloce ma richiede pratica

La lucidatura a fiamma utilizza una torcia a idrogeno o una fiamma a butano per fondere rapidamente la superficie di un bordo tagliato, ottenendo una trasparenza simile al vetro. Si consiglia di esercitarsi prima su pezzi di scarto, poiché questa tecnica richiede una mano ferma e un movimento costante per evitare una fusione eccessiva.

Levigatura progressiva: Paziente ma affidabile

Per ottenere risultati controllati, la levigatura progressiva funziona in modo coerente:

| Livello di grana | Scopo | Note |

|---|---|---|

| 220-320 | Rimuovere i segni di sega | Utilizzare con acqua come lubrificante |

| 400-600 | Rimuovere i graffi sottili | Solo pressione leggera |

| 800-1200 | Preparare la lucidatura | Tocco molto leggero |

| 1500+ | Lisciatura finale | Quasi nessuna pressione |

Seguire la carteggiatura con un composto lucidante su un panno morbido o una ruota lucidante per ottenere risultati a specchio.

Lucidatura chimica: per forme complesse

Per le aree difficili da raggiungere o per le forme complesse, gli agenti lucidanti chimici come il cloruro di metilene possono ripristinare la chiarezza. Tuttavia, vi invito a prestare attenzione alla corretta ventilazione e all'equipaggiamento protettivo quando si utilizzano questi prodotti chimici.

Fattori critici per un taglio acrilico pulito

Grazie alla mia esperienza presso PTSMAKE, lavorando con diversi processi di produzione, ho identificato diversi fattori che influenzano costantemente la qualità del taglio:

Gestione della temperatura

L'acrilico è sensibile al calore durante il taglio. Un calore eccessivo provoca fusione, bolle o addirittura lo scolorimento del materiale. Raccomando:

- Utilizzo del raffreddamento ad acqua quando possibile con il taglio meccanico

- Consentire un adeguato tempo di raffreddamento tra i tagli

- Evitare l'attrito eccessivo mantenendo gli strumenti affilati.

Assicurare il materiale in modo adeguato

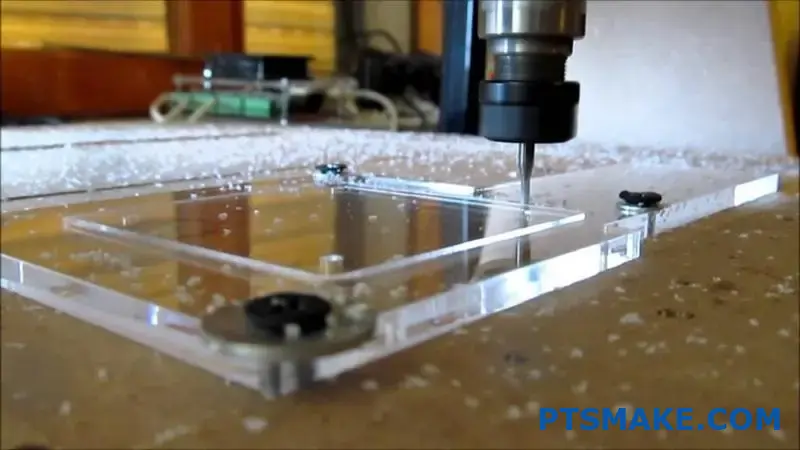

Le vibrazioni sono nemiche dei tagli puliti. Anche un piccolo movimento durante il taglio può causare scheggiature o crepe. Per ottenere i migliori risultati:

- Utilizzare morsetti di fissaggio acrilici dedicati con imbottitura in gomma o feltro

- Applicare una pressione uniforme sul foglio

- Lasciare un supporto adeguato vicino all'area di taglio

- Considerate i tavoli a vuoto per le lastre sottili

Considerazioni sulla pellicola protettiva

La maggior parte delle lastre acriliche viene fornita con una pellicola protettiva. Sebbene la tentazione di rimuoverla prima del taglio sia forte, in genere consiglio di mantenerla per evitare graffi e proteggere dal calore durante il processo di taglio.

Per il taglio laser, in particolare, verificare se la pellicola crea fumi o residui problematici prima di procedere con il progetto completo.

Applicando queste tecniche e considerazioni, otterrete tagli acrilici di qualità professionale che richiedono un lavoro minimo di post-elaborazione. Sia che stiate creando espositori, segnaletica o componenti di precisione, i tagli puliti sono essenziali sia per l'estetica che per l'integrità strutturale.

Come tagliare l'acrilico senza che si rompa?

Avete mai provato quel momento di sconforto quando la vostra lastra acrilica si rompe proprio mentre la state tagliando? Dopo tutta la pianificazione e l'investimento, vedere il vostro progetto rovinato in pochi secondi è oltremodo frustrante. Perché l'acrilico, un materiale così versatile e bello, diventa così difficile da tagliare?

Per tagliare l'acrilico senza crepe, è necessario utilizzare strumenti affilati, controllare la velocità di taglio, applicare metodi di raffreddamento, fissare il materiale in modo adeguato ed eseguire più passaggi superficiali anziché un unico taglio profondo. La tecnica giusta varia a seconda dell'utensile: per le seghe, utilizzare lame a denti fini; per i laser, regolare le impostazioni di potenza; per i router CNC, selezionare avanzamenti e velocità adeguati.

Selezione degli strumenti giusti per il taglio dell'acrilico

Quando si tratta di tagliare l'acrilico senza crepe, la scelta degli strumenti giusti è metà della battaglia. Nella mia esperienza di lavoro con innumerevoli pezzi acrilici personalizzati presso PTSMAKE, ho scoperto che ogni metodo di taglio offre vantaggi unici.

Strumenti manuali per l'acrilico

Per i progetti più semplici o per i pezzi più piccoli, gli utensili manuali possono essere efficaci:

- Punteggio e rottura: L'uso di uno strumento di incisione in plastica con un regolo metallico consente di effettuare interruzioni nette lungo le linee rette. Eseguire più passate leggere piuttosto che premere con forza in una sola volta.

- Seghe a mano: Se utilizzate una sega a mano, sceglietene una con denti fini (almeno 10-12 denti per pollice). Per i tagli curvi vanno bene anche le seghe per copiare o le seghe a gattuccio con lame sottili.

- Coltelli multiuso: Adatto solo per lastre acriliche sottili (sotto i 3 mm). Richiede più passaggi di luce seguendo un regolo.

Elettroutensili per il taglio dell'acrilico

Per i progetti più grandi o complessi, gli utensili elettrici offrono efficienza e precisione:

- Seghe circolari: Utilizzare lame specifiche per l'acrilico con 60-80 denti. La lama deve sporgere solo leggermente (circa 1/4 di pollice) oltre il materiale.

- Seghetto alternativo: Selezionare lame a denti fini etichettate per la plastica. Eseguire a velocità media per evitare la fusione.

- Seghe a nastro: Ottimo per i tagli curvi. Utilizzare lame con 10-14 denti per pollice.

- Seghe da banco: Forniscono eccellenti tagli dritti se equipaggiati con la lama giusta (60+ denti in metallo duro).

Metodi di taglio professionali

Per risultati di livello professionale:

- Taglio laser: Offre bordi precisi e puliti, ma richiede un'attrezzatura specializzata. Utilizziamo laser CO2 a PTSMAKE per i disegni acrilici più complessi.

- Fresatura CNC: Offre un'eccellente precisione per le forme complesse. Il diritto velocità di alimentazione3 e la profondità di taglio sono fondamentali.

- Taglio a getto d'acqua: Elimina completamente i problemi legati al calore, producendo tagli puliti senza stress termico.

Tecniche critiche per prevenire le fessurazioni

Nel corso dei miei anni di lavoro nella produzione di precisione, ho identificato diverse tecniche che riducono significativamente il rischio di cricche:

Controllo della temperatura

L'acrilico è sensibile alle variazioni di temperatura. Sempre:

- Lasciare che le lastre acriliche raggiungano la temperatura ambiente prima di tagliarle

- Evitare di tagliare in ambienti estremamente freddi

- Utilizzare metodi di raffreddamento (aria compressa o raffreddamento a nebbia) per il taglio con utensili elettrici.

- Prevedere un tempo di raffreddamento adeguato tra un taglio e l'altro quando si eseguono più passate.

Supporto e serraggio adeguati

Il modo in cui si sostiene l'acrilico durante il taglio influisce notevolmente sui risultati:

- Sostenere sempre l'intero foglio per evitare flessioni

- Utilizzare una pressione di serraggio uniforme e distribuita

- Posizionare tavole sacrificali sotto l'area di taglio.

- Per le seghe circolari o da banco, posizionare i supporti vicino alla linea di taglio.

Velocità e pressione di taglio

La velocità giusta fa un'enorme differenza:

- Troppo lento: Rischio di fusione e risaldatura

- Troppo veloce: Aumento delle vibrazioni e possibilità di crepe

- Velocità media e costante: Risultati ottimali

- Pressione costante: Evitare i movimenti a scatti che creano punti di stress.

Tecniche specifiche per il taglio senza cricche

Ogni strumento richiede approcci specifici per ottenere i migliori risultati:

Usare le seghe in modo efficace

| Tipo di sega | Lama consigliata | Velocità ottimale | Considerazioni speciali |

|---|---|---|---|

| Circolare | Metallo duro 60-80 denti | Medio-lento | Lasciare che la lama raggiunga la massima velocità prima di tagliare |

| Tabella | 60+ denti senza chip | Medio | Utilizzare bastoni di spinta e inserti a distanza zero |

| Seghetto alternativo | Lama in plastica a denti fini | Medio-lento | Materiale di supporto vicino alla linea di taglio |

| Banda | 10-14 TPI | Medio | Guida il materiale in modo lento e costante |

Parametri di taglio laser

Il taglio laser dell'acrilico produce bordi eccezionalmente puliti se eseguito correttamente:

- Impostazioni di alimentazione: Potenza inferiore per le lastre sottili, gradualmente crescente per i materiali più spessi.

- Impostazioni di velocità: Abbastanza alto per evitare la fusione, ma abbastanza lento per un taglio completo.

- Distanza di messa a fuoco: Mantenere il punto focale esattamente sulla superficie del materiale.

- Ventilazione: Utilizzare sempre una ventilazione adeguata per eliminare i fumi acrilici.

Linee guida per l'instradamento CNC

Noi di PTSMAKE utilizziamo la fresatura CNC per molti progetti acrilici personalizzati:

- Selezione dei bit: Punte a taglio singolo o doppio specificamente progettate per l'acrilico.

- Impostazioni RPM: Velocità più elevate (18.000+ RPM) con avanzamento più lento

- Profondità per passaggio: Non superare mai 1/3 del diametro della punta in una sola passata.

- Evacuazione dei chip: Utilizzare aria compressa per eliminare i trucioli durante il taglio

Tecniche di finitura post-taglio

Dopo aver tagliato con successo l'acrilico senza crepe, una corretta finitura migliora il risultato finale:

- Lucidatura dei bordi: Utilizzare una carta vetrata progressivamente più fine (da 220 a 600) seguita da un composto di lucidatura.

- Lucidatura a fiamma: Passare rapidamente una torcia a idrogeno sul bordo (richiede pratica)

- Sollievo dallo stress: Per i pezzi di precisione, considerare la ricottura in forno a temperatura controllata.

- Pulizia: Utilizzare panni in microfibra con detergenti antistatici per rimuovere i residui senza graffiare.

Con queste tecniche e la giusta cura, potete tagliare con sicurezza l'acrilico per progetti che vanno da semplici espositori a componenti complessi che richiedono la chiarezza ottica e la durata che solo l'acrilico offre.

Quali parametri CNC ottimizzano i risultati della lavorazione dell'acrilico?

Vi è mai capitato di finire un progetto CNC in acrilico per poi trovare bordi opachi, aree fuse o crepe che hanno rovinato il vostro lavoro? È frustrante quando un progetto perfetto viene compromesso da una cattiva esecuzione, soprattutto quando si sono investiti tempo e materiali nel progetto.

I parametri chiave che ottimizzano i risultati della lavorazione CNC acrilica includono la velocità del mandrino (8.000-18.000 giri/min), l'avanzamento (0,001-0,004 pollici per dente), la profondità di taglio (poco profonda per la finitura), la selezione degli utensili (punte singole o a doppia elica) e le tecniche di raffreddamento adeguate. L'equilibrio di questi fattori previene la fusione, le cricche e le finiture torbide.

Considerazioni sulla velocità del mandrino per l'acrilico

La scelta della giusta velocità del mandrino è fondamentale quando si lavora l'acrilico. A differenza dei metalli, che beneficiano di velocità più basse, l'acrilico richiede un numero di giri più elevato per ottenere tagli puliti senza fondere.

Gamme di giri ottimali per diversi progetti in acrilico

Per la maggior parte delle applicazioni di lavorazione dell'acrilico, consiglio velocità del mandrino comprese tra 8.000 e 18.000 giri/min. Tuttavia, questo intervallo deve essere regolato in base ai requisiti specifici del progetto:

- Lavoro di dettaglio intricato: 16.000-18.000 giri/min. con utensili più piccoli

- Taglio generale e scanalatura: 10.000-15.000 GIRI/MIN.

- Lastre acriliche più spesse (>12 mm): 8.000-12.000 GIRI/MIN.

Il principio alla base di queste raccomandazioni è semplice: velocità più elevate creano tagli più puliti generando meno calore da attrito per giro, ma devono essere bilanciate con velocità di avanzamento adeguate. Secondo la mia esperienza all'PTSMAKE, quando le velocità sono troppo basse, l'attrito aumenta e può causare la fusione dell'acrilico anziché un taglio netto.

Velocità di alimentazione: Trovare il punto di forza

La velocità di avanzamento influisce in modo significativo sulla finitura superficiale e sulla durata dell'utensile nella lavorazione dell'acrilico. Un avanzamento troppo lento provoca un accumulo di calore che porta alla fusione, mentre un avanzamento troppo veloce può causare scheggiature o crepe.

Tassi di alimentazione raccomandati per applicazione

| Tipo di applicazione | Velocità di avanzamento (pollici per dente) | Note |

|---|---|---|

| Tagli di sgrossatura | 0.003-0.004 | Maggiore asportazione di materiale, minore qualità di finitura |

| Uso generale | 0.002-0.003 | Approccio equilibrato per la maggior parte dei progetti |

| Passaggi di finitura | 0.001-0.002 | Più lento per una finitura superficiale superiore |

| Incisione dettagliata | 0,001 o meno | Riduce al minimo la pressione dell'utensile su elementi delicati |

Quando si lavora l'acrilico, ho scoperto che il carico di trucioli (avanzamento per dente) deve essere mantenuto tra 0,001-0,004 pollici a seconda dell'applicazione. Questo assicura che il materiale venga tagliato piuttosto che fuso o scheggiato.

Strategie di profondità di taglio

Il profondità di passaggio4 richiede un'attenta considerazione per la lavorazione dell'acrilico. A differenza dei metalli, dove i tagli aggressivi possono essere efficaci, l'acrilico beneficia di approcci più conservativi.

Gestione efficace della profondità

- Sgrossatura: Massimo 1/2 del diametro dell'utensile, preferibilmente meno

- Semifinitura: Da 1/4 a 1/3 del diametro dell'utensile

- Finitura: 1/8 del diametro dell'utensile o meno per una qualità superficiale superiore

Per i tagli passanti su lastre di acrilico, consiglio di eseguire più passate superficiali piuttosto che tentare di tagliare in un'unica operazione. Questo approccio riduce l'accumulo di calore e previene le sollecitazioni sul materiale, che possono portare alla formazione di crepe o alla fusione.

Selezione degli utensili per la lavorazione dell'acrilico

La scelta degli utensili da taglio giusti influisce notevolmente sulla qualità dei risultati della lavorazione acrilica. Nei miei anni di lavoro all'PTSMAKE, ho identificato diverse caratteristiche degli utensili che danno risultati superiori.

Frese a candela singole o doppie

Le frese ad alette singole di solito superano le opzioni multialette per l'acrilico. La maggiore distanza dal truciolo consente di:

- Migliore evacuazione dei trucioli

- Riduzione dell'accumulo di calore

- Minore rischio di ri-tagliare i trucioli (che causano la fusione)

Tuttavia, per l'acrilico molto sottile (sotto i 3 mm), le punte a doppia elica con scanalature lucidate possono fornire risultati eccellenti se abbinate a velocità e avanzamenti adeguati.

Rivestimenti e materiali per utensili

Per la lavorazione dell'acrilico, consiglio:

- Utensili in carburo solido per una maggiore durata

- Flauti lucidati per ridurre l'attrito

- Punte a spirale upcut per un'efficace rimozione dei trucioli

- Punte ad O o punte acriliche specializzate per requisiti di finitura critici

Tecniche di raffreddamento per finiture perfette

Il raffreddamento adeguato è forse l'aspetto più trascurato della lavorazione dell'acrilico. Senza un adeguato raffreddamento, anche velocità e avanzamento perfettamente calibrati possono portare a risultati deludenti.

Metodi di raffreddamento efficaci

- Aria compressa: Getti d'aria diretti che eliminano i trucioli e forniscono un moderato raffreddamento

- Raffreddamento a nebbia: Nebbia d'acqua fine che offre un raffreddamento efficace senza contaminare il materiale.

- Refrigeranti acrilici specializzati: Soluzioni non a base di petrolio che non danneggiano o stressano l'acrilico.

Noi di PTSMAKE abbiamo ottenuto ottimi risultati utilizzando il raffreddamento ad aria compressa con una linea d'aria secondaria specifica per la zona di taglio. Questa configurazione impedisce la fusione senza introdurre umidità che potrebbe influire sulla stabilità dimensionale.

Programmazione del percorso utensile per l'acrilico

Il modo in cui vengono programmati i percorsi utensile può avere un impatto significativo sulla qualità della lavorazione acrilica. Diverse strategie si sono dimostrate efficaci:

- Fresatura a scalare: Preferito per la maggior parte dei lavori in acrilico per ridurre il carico di trucioli all'uscita dell'utensile.

- Movimento continuo: Evitare, quando possibile, le partenze e le fermate all'interno del materiale.

- Trattamenti angolari: Utilizzo di archi leggeri piuttosto che di angoli acuti per ridurre le sollecitazioni.

- Ingressi a rampa: Impegnare gradualmente il materiale piuttosto che immergersi

Quando progetto programmi CNC per pezzi in acrilico, mi assicuro sempre che l'impegno dell'utensile sia gestito con attenzione. In questo modo si evitano le forze eccessive che possono portare a crepe o scheggiature, soprattutto in prossimità di bordi o sezioni sottili.

Come si colloca la lavorazione CNC dell'acrilico rispetto ad altre materie plastiche?

Avete mai lottato per scegliere tra acrilico e altre materie plastiche per un progetto di lavorazione CNC? Le opzioni schiaccianti, le proprietà contrastanti dei materiali e i vincoli di budget possono lasciare anche gli ingegneri più esperti a riconsiderare le loro decisioni.

La lavorazione CNC dell'acrilico offre un'eccezionale chiarezza ottica, resistenza agli agenti atmosferici e stabilità dimensionale rispetto ad altre materie plastiche. Mentre materiali come il policarbonato offrono una migliore resistenza agli urti e l'ABS una maggiore flessibilità, l'acrilico si distingue per le sue proprietà estetiche e la sua lavorabilità, che lo rendono ideale per le applicazioni visive.

Confronto tra le proprietà dei materiali

Quando si confronta l'acrilico con altre materie plastiche comunemente lavorate, è essenziale comprendere le proprietà fondamentali del materiale. L'acrilico, scientificamente noto come polimetilmetacrilato (PMMA), offre una combinazione unica di proprietà che lo differenziano da alternative come policarbonato, nylon, ABS e POM (Delrin).

Proprietà ottiche

Il vantaggio principale dell'acrilico è la sua eccezionale chiarezza ottica. Con una trasmissione della luce fino a 92%, è molto più chiaro rispetto agli 88% del policarbonato. Questo tasso di trasmissione della luce5 rende l'acrilico ideale per le vetrine, la segnaletica e le applicazioni di illuminazione. In base alla mia esperienza presso PTSMAKE, i clienti che necessitano di componenti ad alta chiarezza preferiscono quasi sempre l'acrilico quando le proprietà ottiche sono prioritarie.

Al contrario, materiali come l'ABS e il nylon sono naturalmente opachi, anche se possono essere colorati più facilmente. Il POM (Delrin) è tipicamente disponibile solo in bianco o nero opaco, il che ne limita l'uso nelle applicazioni visive.

Proprietà meccaniche

Pur offrendo una buona rigidità e durezza superficiale, l'acrilico è più fragile di molte altre materie plastiche alternative. Ecco come si presenta rispetto alle principali proprietà meccaniche:

| Materiale | Resistenza alla trazione (MPa) | Resistenza agli urti | Resistenza al calore (°C) | Resistenza ai raggi UV |

|---|---|---|---|---|

| Acrilico (PMMA) | 70-75 | Moderato | 85-105 | Eccellente |

| Policarbonato | 55-75 | Eccellente | 115-130 | Buono |

| Nylon | 70-85 | Molto buono | 80-180 | Povero |

| ABS | 40-50 | Buono | 85-100 | Povero |

| POM (Delrin) | 65-70 | Buono | 90-110 | Moderato |

Il policarbonato offre una resistenza agli urti significativamente migliore, circa 250 volte superiore a quella dell'acrilico, il che lo rende ideale per le applicazioni che richiedono una maggiore durata sotto sforzo. Il nylon offre un'eccellente resistenza all'usura e una lubrificazione naturale, mentre il POM offre un'eccezionale stabilità dimensionale e un basso assorbimento di umidità.

Fattori di lavorabilità

Comportamento di taglio e fresatura

Nel mio lavoro di supervisione di progetti CNC, ho scoperto che l'acrilico è uno dei materiali più facili da lavorare. Si taglia in modo netto con utensili e velocità adeguati, consentendo di ottenere eccellenti finiture superficiali senza un'estesa post-elaborazione.

Quando si lavora l'acrilico, in genere si utilizza:

- Velocità di taglio più elevate rispetto alla maggior parte delle altre materie plastiche

- Utensili da taglio affilati e levigati per evitare la fusione

- Metodi di raffreddamento leggeri per prevenire le cricche termiche

Il policarbonato, pur avendo un aspetto simile, richiede una lavorazione più accurata per evitare la fusione e le tensioni. Tende a produrre trucioli lunghi e filiformi che possono interferire con il processo di lavorazione. Il nylon è noto per la sua tendenza ad assorbire l'umidità, che può compromettere l'accuratezza dimensionale durante la lavorazione, a meno che non venga adeguatamente asciugato prima.

Capacità di finitura

L'acrilico eccelle nelle operazioni di finitura. Può essere:

- Lucidato a fiamma per bordi cristallini

- Cementato a solvente per giunzioni resistenti e quasi invisibili

- Facilmente lucidabile per ripristinare la chiarezza dopo un leggero graffio

Il POM e il nylon, pur essendo eccellenti per i pezzi funzionali, non rispondono bene a molte tecniche di finitura che funzionano con l'acrilico. L'ABS può essere levigato a vapore con l'acetone, ma il processo è più pericoloso e difficile da controllare con precisione.

Considerazioni sui costi

L'equazione dei costi per la lavorazione della plastica non riguarda solo i prezzi delle materie prime. Grazie ai rapporti con i fornitori di PTSMAKE, ho osservato che l'acrilico si colloca tipicamente nella fascia media di prezzo tra i comuni tecnopolimeri:

- Lastra acrilica standard: $4-7 per piede quadrato (spessore ¼")

- Policarbonato: 30-50% più costoso dell'acrilico

- ABS: Costo simile a quello dell'acrilico

- Nylon: 20-40% più costoso dell'acrilico

- POM (Delrin): 40-60% più costoso dell'acrilico

Tuttavia, il costo del materiale è solo uno dei fattori. Il costo totale di un pezzo lavorato a CNC comprende il tempo di lavorazione, l'usura degli utensili e i requisiti di finitura. La facilità di lavorazione dell'acrilico si traduce spesso in tempi di produzione più brevi e in una minore usura degli utensili, compensando potenzialmente il costo del materiale rispetto alle opzioni più difficili da lavorare.

Confronti specifici per le applicazioni

Quando consiglio i clienti sulla scelta dei materiali, considero i loro requisiti applicativi specifici:

Applicazioni esterne

Per l'uso esterno, l'acrilico supera l'ABS e il nylon standard grazie alla sua eccellente resistenza ai raggi UV. Non ingiallisce e non si degrada così rapidamente se esposto alla luce del sole. Tuttavia, il policarbonato stabilizzato ai raggi UV può essere preferito quando la resistenza agli urti è fondamentale insieme all'esposizione agli agenti atmosferici.

Componenti di alta precisione

Per i componenti meccanici a tolleranza ristretta, il POM (Delrin) spesso supera l'acrilico grazie alla sua superiore stabilità dimensionale e al minore assorbimento di umidità. L'acrilico può subire leggere variazioni dimensionali con le fluttuazioni di temperatura e umidità, anche se minime rispetto al nylon.

Elementi di visualizzazione

Per gli espositori al dettaglio, le mostre museali e gli elementi architettonici, l'acrilico è in genere la scelta ideale. La combinazione di chiarezza ottica, resistenza ai graffi e facilità di fabbricazione lo rende ideale per queste applicazioni.

Quali sono i fattori di costo nei progetti di lavorazione CNC dell'acrilico?

Avete mai ricevuto un preventivo per la lavorazione CNC dell'acrilico che vi ha lasciato perplessi? O vi siete chiesti perché pezzi dall'aspetto simile possono avere prezzi molto diversi? La confusione sui prezzi può far sembrare il budget per i progetti in acrilico come un labirinto senza mappa.

I costi di lavorazione CNC dell'acrilico sono determinati da molteplici fattori, tra cui il tipo e lo spessore del materiale, la complessità del progetto, i requisiti di tolleranza, le specifiche di finitura superficiale, la quantità dell'ordine e i tempi di consegna. Ogni elemento contribuisce in modo diverso al prezzo finale, rendendo la stima dei costi un'equazione a più variabili.

Impatto della selezione dei materiali sui prezzi

Il tipo e la qualità dell'acrilico scelto influisce in modo significativo sul costo del progetto. Non tutti gli acrilici sono uguali e questa varietà influisce direttamente sul vostro budget.

Considerazioni sulla qualità dell'acrilico

Nella lavorazione CNC dell'acrilico, il grado del materiale è un fattore determinante per il costo. L'acrilico fuso costa in genere di più dell'acrilico estruso, ma offre una lavorabilità e una trasparenza ottica superiori. Per le applicazioni di alto livello che richiedono un'eccezionale trasparenza o resistenza ai raggi UV, potrebbero essere necessari gradi specializzati come l'acrilico ottico, che ha un prezzo superiore.

Quando scegliete i materiali per il vostro progetto, considerate sia i costi immediati che le prestazioni a lungo termine. Ho lavorato con clienti che inizialmente hanno scelto materiali di qualità inferiore per risparmiare, salvo poi dover affrontare costi più elevati a causa di guasti prematuri dei componenti o di risultati estetici scadenti.

Requisiti di spessore e volume

Lo spessore del materiale incide direttamente sui costi in due modi: la spesa per la materia prima e il tempo di lavorazione. L'acrilico più spesso richiede più materiale (aumentando i costi di base) e in genere richiede tempi di taglio più lunghi, soprattutto per le geometrie complesse.

Noi di PTSMAKE abbiamo ottimizzato i nostri processi di approvvigionamento dei materiali per offrire prezzi migliori sugli spessori standard (3 mm, 5 mm, 6 mm, 8 mm, 10 mm), mentre gli spessori speciali possono comportare costi aggiuntivi a causa della minore disponibilità e dei requisiti di ordinazione speciali.

Fattori di complessità del progetto

La complessità del progetto influenza in modo significativo i tempi e i costi di lavorazione. Le geometrie complesse richiedono percorsi utensile più sofisticati, configurazioni multiple e spesso utensili specializzati.

Valutazione della complessità geometrica

Le caratteristiche che aumentano i costi di lavorazione includono:

| Tipo di caratteristica | Impatto sui costi | Motivo |

|---|---|---|

| Angoli interni stretti | Medio-Alto | Richiede utensili più piccoli e avanzamenti più lenti |

| Tasche profonde | Alto | Passaggi multipli, usura degli utensili, rischio maggiore |

| Pareti sottili | Medio-Alto | Rischio di fessurazione, richiede un approccio attento |

| Caratteristiche filettate | Alto | Operazioni aggiuntive e potenziale stress del materiale |

| Sottotagli | Molto alto | Richiede un fissaggio speciale o un'impostazione multipla |

Quando si progettano pezzi per la lavorazione CNC dell'acrilico, consiglio di analizzare quali caratteristiche sono veramente necessarie. A volte, piccole modifiche al progetto possono ridurre significativamente i costi senza compromettere la funzionalità.

Requisiti di tolleranza

I requisiti di precisione incidono notevolmente sul prezzo. Mentre le tolleranze standard per la lavorazione dell'acrilico si aggirano in genere intorno a ±0,1 mm, le tolleranze più strette richiedono velocità di taglio più basse, una gestione più attenta e ulteriori fasi di controllo della qualità.

Per esempio, un pezzo con tolleranze generiche potrebbe costare 30-40% meno dello stesso pezzo con tolleranze di precisione di ±0,05 mm o più strette. Prima di specificare tolleranze ristrette, chiedetevi se sono veramente necessarie per la funzionalità della vostra applicazione.

Finitura superficiale e post-elaborazione

La qualità di finitura desiderata per i vostri pezzi in acrilico può influire in modo significativo sul costo complessivo del progetto attraverso l'aggiunta di manodopera e tempi di lavorazione.

Opzioni di finitura della superficie

Con l'acrilico, i requisiti di finitura più comuni includono

- Come lavorati (segni di utensili visibili)

- Finitura levigata/opaca

- Finitura lucida/alta lucentezza

- Lucidatura a fiamma per i bordi

Ogni livello di finitura si aggiunge al costo di lavorazione di base, con la lucidatura a specchio che spesso aumenta il prezzo di 20-40% a seconda della complessità del pezzo. Per una produzione efficace dal punto di vista dei costi, è opportuno considerare quali superfici necessitano effettivamente di una finitura superiore: spesso solo le facce visibili necessitano di una lucidatura, mentre le superfici nascoste possono rimanere come lavorate.

Prezzi delle operazioni secondarie

Oltre alla finitura di base, le operazioni secondarie aumentano ulteriormente i costi:

| Funzionamento | Aumento relativo dei costi | Note |

|---|---|---|

| Perforazione | Basso | Caratteristica standard |

| Picchiettatura | Da basso a medio | Si applicano le limitazioni dei materiali |

| Piegatura/termoformatura | Medio-Alto | Richiede un'attrezzatura aggiuntiva |

| Lucidatura chimica | Medio | Ideale per geometrie complesse |

| Ricottura6 | Medio | Riduce le sollecitazioni interne |

| Incollaggio/assemblaggio | Alto | Intensità di lavoro |

Volume di produzione ed economia di scala

La quantità dell'ordine influisce in modo significativo sui costi unitari dei progetti di lavorazione CNC acrilica attraverso diversi meccanismi.

Strutture di prezzo a volume

I costi di allestimento per la lavorazione CNC (programmazione, attrezzaggio, impostazione del controllo qualità) sono in gran parte fissi, indipendentemente dalla quantità. Con ordini più grandi, questi costi vengono distribuiti su un numero maggiore di pezzi. Nella mia esperienza, la differenza di costo tra la produzione di 1 pezzo e quella di 10 pezzi è raramente proporzionale: il costo unitario potrebbe diminuire di 30-50% quando si ordinano 10 pezzi anziché 1.

Questa curva dei prezzi continua, ma si appiattisce con l'aumento dei volumi. La riduzione del prezzo da 100 a 200 unità sarà meno drastica che da 10 a 20 unità. A determinati volumi (in genere oltre 500 unità), lo stampaggio a iniezione può diventare più economico della lavorazione CNC, se il progetto lo consente.

Requisiti minimi dell'ordine

Alcuni fornitori impongono valori minimi d'ordine piuttosto che quantità minime. Noi di PTSMAKE siamo consapevoli del fatto che la prototipazione spesso richiede piccole quantità, quindi accettiamo anche ordini di pezzi singoli, anche se il costo unitario sarà naturalmente più alto.

Tempi di consegna e costi di spedizione

I vincoli di tempo possono incidere notevolmente sui costi di lavorazione dell'acrilico. Mentre i tempi di consegna standard sono in genere di 10-15 giorni lavorativi, i servizi accelerati possono comprimere questa tempistica con un costo aggiuntivo.

Una tipica struttura di tariffe per la fretta potrebbe essere la seguente:

| Tempistica | Premio tipico |

|---|---|

| Standard (10-15 giorni) | Prezzo base |

| Rapidamente (5-10 giorni) | +15-25% |

| Rush (3-5 giorni) | +30-50% |

| Super fretta (1-2 giorni) | +75-100% o più |

Raccomando di pianificare i progetti con tempistiche realistiche, quando possibile. Gli ordini urgenti non solo costano di più, ma a volte possono avere un impatto sulla qualità, in quanto le normali procedure di controllo qualità possono essere ridotte. Tuttavia, quando è inevitabile, comunicate chiaramente con il produttore la vostra scadenza assoluta per ottenere prezzi precisi.

7. Risoluzione avanzata dei problemi di lavorazione dell'acrilico?

Avete mai lottato con parti in acrilico che escono dalla lavorazione deformate, fuse o completamente rovinate? Avete osservato con frustrazione come il vostro progetto di precisione si trasformi in un pasticcio distorto a causa di problemi legati al calore durante la produzione?

Per evitare la fusione o la deformazione durante la lavorazione dell'acrilico, è necessario mantenere velocità e avanzamenti di taglio adeguati, utilizzare utensili affilati, applicare metodi di raffreddamento efficaci e impiegare tecniche di fissaggio appropriate. Il controllo della temperatura durante tutto il processo è essenziale per preservare la stabilità dimensionale e le proprietà ottiche del materiale.

Problemi comuni di deformazione nella lavorazione dell'acrilico

L'acrilico (PMMA) è un materiale versatile e popolare, ma la sua natura termoplastica lo rende particolarmente suscettibile ai problemi legati al calore durante la lavorazione. Nella mia esperienza di lavoro con centinaia di progetti in acrilico presso PTSMAKE, ho identificato diversi problemi ricorrenti che i produttori incontrano.

Deformazione indotta dal calore

Il problema più diffuso è la deformazione causata da un riscaldamento non uniforme durante la lavorazione. L'acrilico ha una scarsa conducibilità termica, il che significa che il calore si accumula nei punti di taglio anziché dissiparsi in tutto il materiale. Quando un'area si riscalda molto di più rispetto alle aree circostanti, si verifica un'espansione differenziale che porta a tensioni interne e a deformazioni finali.

La temperatura critica da monitorare è quella di Acrilico. temperatura di transizione vetrosa7 (circa 105°C o 221°F). Quando il materiale si avvicina a questa soglia, inizia a rammollirsi e diventa significativamente più suscettibile alla deformazione.

Fusione e sbavatura dei bordi

Un altro problema comune si verifica quando l'attrito tra gli utensili da taglio e l'acrilico genera un calore eccessivo, causando una fusione localizzata sui bordi. Questo si manifesta come "gommatura", in cui il materiale aderisce all'utensile, o come bave indesiderate che compromettono sia l'estetica che la precisione dimensionale.

Sbiancamento da stress e screpolature

Tecniche di lavorazione scorrette possono creare microscopiche fratture da stress che appaiono come aree biancastre o piccole crepe nell'acrilico trasparente. Questo fenomeno, chiamato crazing, non solo influisce sull'aspetto, ma indebolisce anche l'integrità strutturale del pezzo.

Strategie preventive per il controllo della temperatura

Il mantenimento di condizioni di temperatura ottimali durante la lavorazione dell'acrilico richiede un approccio multiforme:

Parametri di taglio ottimizzati

La relazione tra velocità di taglio, avanzamento e geometria dell'utensile influisce in modo significativo sulla generazione di calore:

| Parametro | Raccomandazione | Effetto sulla temperatura |

|---|---|---|

| Velocità di taglio | 3.000-10.000 giri/min (a seconda dello spessore del materiale) | Le velocità più elevate generano più calore |

| Velocità di alimentazione | 0,1-0,5 mm/giro (aumentare per materiali più spessi) | L'eccessiva lentezza provoca il riscaldamento per attrito |

| Profondità di taglio | Passaggi multipli leggeri rispetto a un singolo taglio profondo | I tagli poco profondi riducono l'accumulo di calore |

| Geometria dello strumento | Utensili affilati con angoli di spoglia positivi | Riduce le forze di taglio e l'attrito |

Il mantenimento di questi parametri all'interno di intervalli ottimali è fondamentale. Ad esempio, di recente ho lavorato con un cliente che stava sperimentando la fusione dei bordi su componenti acrilici di precisione. Riducendo la velocità del mandrino di 15% e aumentando la velocità di avanzamento di 20%, abbiamo eliminato completamente il problema mantenendo l'efficienza della produzione.

Tecniche di raffreddamento efficaci

L'implementazione di metodi di raffreddamento adeguati è essenziale per la gestione della temperatura:

Raffreddamento ad aria compressa: Dirigere aria compressa pulita e asciutta nella zona di taglio aiuta a dissipare il calore senza introdurre contaminanti.

Raffreddamento a nebbia: Per le applicazioni più impegnative, una nebulizzazione fine di refrigerante idrosolubile può ridurre drasticamente le temperature di taglio.

Selezione del refrigerante: Quando si utilizzano refrigeranti liquidi, scegliere quelli compatibili con l'acrilico. Alcuni refrigeranti a base di petrolio possono causare screpolature o crepe da stress.

Pausa periodica: In caso di operazioni complesse o prolungate, le pause di programmazione consentono di dissipare il calore accumulato.

Fissaggio e supporto dei materiali

Un corretto bloccaggio dei pezzi influisce in modo significativo sulla distribuzione della temperatura e sullo sviluppo delle sollecitazioni:

Pressione di serraggio uniforme

Distribuire la forza di serraggio in modo uniforme per evitare punti di stress localizzati. Una pressione eccessiva in punti specifici crea concentrazioni di stress che, se combinate con il calore della lavorazione, spesso portano a deformazioni o cricche.

Materiale di supporto adeguato

Per le lastre acriliche sottili (sotto i 6 mm), l'uso di pannelli di supporto sacrificali aiuta a dissipare il calore e fornisce un supporto costante. In questo modo si evitano le vibrazioni che possono generare ulteriore calore e causare un taglio non uniforme.

Tolleranza all'espansione termica

A differenza dei pezzi in metallo, l'acrilico può espandersi notevolmente durante la lavorazione. Progettare attrezzature con un leggero spazio libero per adattarsi a questa espansione senza creare tensioni interne.

Selezione e manutenzione degli utensili

Gli utensili utilizzati per la lavorazione dell'acrilico hanno un impatto significativo sulla generazione di calore:

Bordi di taglio affilati: Gli utensili opachi generano molto più calore a causa dell'aumento dell'attrito. Consiglio di sostituire o riaffilare gli utensili più frequentemente per la lavorazione dell'acrilico che per quella del metallo.

Strumenti specifici per l'acrilico: Le punte e le frese speciali progettate per l'acrilico presentano geometrie che ottimizzano l'evacuazione dei trucioli e riducono al minimo l'attrito.

Materiale dell'utensile: Gli utensili in metallo duro sono generalmente superiori all'acciaio rapido per le applicazioni acriliche, grazie alla migliore resistenza al calore e alla maggiore tenuta del filo.

Geometrie di taglio: Gli utensili con angoli di spoglia più elevati e le scanalature lucidate riducono le forze di taglio e la generazione di calore.

Alla PTSMAKE abbiamo sviluppato un approccio completo alla lavorazione dell'acrilico che integra tutti questi fattori. Bilanciando con attenzione i parametri di taglio, i metodi di raffreddamento, il corretto fissaggio e gli utensili appropriati, otteniamo costantemente componenti acrilici di alta qualità con problemi termici minimi.

Ricordate che prevenire le deformazioni è sempre più efficace che correggerle a posteriori. Con una pianificazione e una tecnica adeguate, la lavorazione dell'acrilico può dare risultati eccezionali con la stabilità dimensionale e la chiarezza ottica per cui questo materiale versatile è noto.

Quali tecniche di post-lavorazione migliorano i pezzi acrilici lavorati a CNC?

Vi è mai capitato di ricevere un pezzo acrilico lavorato a CNC che sembrava promettente ma non aveva una finitura professionale? Oppure avete lottato con segni visibili di utensili e bordi ruvidi che riducevano il fascino complessivo del vostro prodotto? Queste sfide di finitura possono essere particolarmente frustranti quando si lavora con un materiale visivamente importante come l'acrilico.

Le tecniche di post-lavorazione per i pezzi acrilici lavorati a CNC includono la lucidatura a fiamma, la lucidatura a vapore, la smerigliatura meccanica, la ricottura per ridurre le tensioni e la lucidatura con diamante dei bordi. Questi metodi migliorano la chiarezza, la resistenza e la qualità estetica eliminando i segni degli utensili e creando finiture simili al vetro senza compromettere la precisione dimensionale.

Comprendere i requisiti di post-elaborazione dell'acrilico

Quando si lavora con l'acrilico nella lavorazione CNC, l'importanza della post-lavorazione non può essere sopravvalutata. L'acrilico lavorato a macchina presenta tipicamente segni di utensili, micrograffi e punti di stress che compromettono sia l'estetica che la funzionalità. Nel corso degli anni alla PTSMAKE, ho scoperto che una corretta post-lavorazione è ciò che trasforma un buon pezzo in acrilico in un pezzo eccezionale.

L'acrilico (PMMA) ha proprietà uniche che lo rendono popolare per le applicazioni che richiedono chiarezza ottica e fascino visivo. Tuttavia, queste stesse proprietà lo rendono particolarmente sensibile ai processi di lavorazione. Il materiale può facilmente sviluppare tensioni interne durante le operazioni di taglio, portando potenzialmente a screpolatura8 o addirittura un guasto prematuro se non si interviene adeguatamente con la post-elaborazione.

Lucidatura a fiamma: creare una chiarezza simile al vetro

La lucidatura a fiamma è una delle tecniche più efficaci per ottenere bordi cristallini sui pezzi in acrilico. Questo processo consiste nel passare accuratamente una fiamma di idrogeno-ossigeno sui bordi lavorati, sciogliendo momentaneamente la superficie e facendola risolidificare in una finitura liscia e lucida.

I vantaggi della lucidatura a fiamma includono:

- Eccezionale chiarezza e trasparenza dei bordi

- Nessuna asportazione di materiale (mantenimento della precisione dimensionale)

- Tempo di lavorazione rapido per geometrie semplici

Tuttavia, la lucidatura a fiamma richiede una notevole abilità e presenta dei limiti:

- Rischio di deformazione o distorsione in caso di tecnica non corretta

- Difficoltà di accesso a funzioni interne complesse

- Potenziale formazione di bolle superficiali in caso di surriscaldamento

Per ottenere risultati ottimali, la fiamma deve essere applicata a una distanza e a una velocità costanti. Noi di PTSMAKE abbiamo sviluppato dime specializzate per garantire un'applicazione uniforme su varie geometrie di pezzi.

Lucidatura a vapore: trattamento uniforme della superficie

La lucidatura a vapore rappresenta un'opzione eccellente per trattare simultaneamente l'intera superficie dei pezzi acrilici. Questo processo utilizza un ambiente chimico controllato di vapore per dissolvere leggermente lo strato superficiale, consentendogli di fluire e riformarsi in uno stato liscio e lucido.

Parametri di processo per un'efficace lucidatura a vapore

| Parametro | Intervallo ottimale | Effetti della deviazione |

|---|---|---|

| Tempo di esposizione | 30-90 secondi | Sotto: Lucidatura incompleta Oltre: Perdita di dettagli, modifiche dimensionali |

| Temperatura del vapore | 70-85°C | Sotto: Reazione incompleta Passo: Ammorbidimento eccessivo, deformazione |

| Orientamento della parte | Sospeso, contatto minimo | Un cattivo orientamento porta a una lucidatura non uniforme o a segni di contatto |

| Tempo di ventilazione | 24-48 ore | Un tempo insufficiente può lasciare residui di solventi che possono causare screpolature. |

La lucidatura a vapore eccelle nel trattamento di geometrie complesse con più facce contemporaneamente. Tuttavia, richiede sistemi di ventilazione adeguati e un'attenta manipolazione dei solventi.

Lucidatura meccanica e lucidatura

Per una finitura più controllata, la lucidatura meccanica con abrasivi progressivamente più fini offre risultati precisi. In genere si tratta di:

- Levigatura iniziale con carta abrasiva di grana 400-600 (rimozione dei segni di lavorazione)

- Carteggiatura secondaria con grana 800-1200 (affinamento della superficie)

- Lucidatura con composto lucidante (per ottenere un'elevata brillantezza)

- Trattamento finale con smalto acrilico specializzato (per massimizzare la chiarezza)

Questo approccio consente di trattare in modo mirato aree specifiche, lasciandone altre intatte. Per i componenti dei display o i dispositivi medici che richiedono caratteristiche di finitura specifiche, consiglio spesso questo metodo, nonostante la sua natura laboriosa.

Ricottura: Alleggerimento dello stress per la longevità

La ricottura rappresenta una fase di post-lavorazione spesso trascurata ma critica per i pezzi acrilici di precisione. Durante la lavorazione CNC, con l'asportazione del materiale si sviluppano tensioni interne. Queste sollecitazioni possono portare a guasti prematuri o a variazioni dimensionali nel tempo.

Il processo di ricottura prevede:

- Riscaldare lentamente l'acrilico a 80-85°C.

- Mantenere questa temperatura per 1 ora ogni 3 mm di spessore.

- Raffreddamento graduale a velocità controllata (tipicamente non superiore a 10°C all'ora)

Questo processo allevia le tensioni interne senza influire sulla precisione dimensionale o sulla chiarezza. Per i componenti critici, come le porte di visualizzazione mediche personalizzate o gli elementi di visualizzazione di precisione, considero la ricottura essenziale piuttosto che opzionale.

Lucidatura dei bordi con diamante

Per ottenere una finitura dei bordi di altissima qualità, la lucidatura dei bordi con diamante rappresenta l'opzione migliore. Questa tecnica utilizza strumenti specializzati incorporati nel diamante per creare bordi perfettamente lisci con una chiarezza eccezionale.

Il processo si svolge in genere in più fasi:

- Taglio grezzo con utensili diamantati grossolani

- Lucidatura intermedia con diamantatura media

- Lucidatura finale con mescola diamantata fine

Il risultato è un bordo trasparente come l'acqua che non richiede ulteriori trattamenti. Sebbene più costosa di altri metodi, la lucidatura dei bordi con diamante offre una qualità ineguagliabile per i pezzi da esposizione e le applicazioni ottiche.

Combinare le tecniche per ottenere risultati ottimali

Secondo la mia esperienza, l'approccio più efficace spesso combina più tecniche. Ad esempio, in PTSMAKE, spesso:

- Lavorare il pezzo con parametri di taglio ottimizzati

- Ricottura per alleviare le tensioni interne

- Utilizzare la lucidatura meccanica per le superfici piane

- Applicare la lucidatura a fiamma per i bordi

- Finitura con smalto acrilico specializzato

Questo approccio completo garantisce sia l'integrità strutturale che la perfezione visiva. La combinazione esatta dipende dalla geometria del pezzo, dai requisiti funzionali e da considerazioni di budget.

Come garantire tolleranze strette nella lavorazione CNC dell'acrilico?

Vi è mai capitato di sentirvi frustrati quando i vostri pezzi in acrilico lavorati a CNC non si incastrano come progettato? O di aver ricevuto componenti che sembravano perfetti ma che si sono guastati durante l'assemblaggio perché mancavano di pochi millesimi di pollice? Raggiungere tolleranze strette nella lavorazione dell'acrilico può essere estremamente difficile.

Per garantire tolleranze ristrette nella lavorazione CNC acrilica è necessario controllare la stabilità del materiale, ottimizzare i parametri di taglio, implementare tecniche di fissaggio adeguate e mantenere processi di controllo qualità rigorosi. La combinazione di queste strategie riduce al minimo le variazioni dimensionali e garantisce una qualità costante dei pezzi.

Comprendere il comportamento dei materiali per le tolleranze strette

L'acrilico (PMMA) presenta sfide uniche quando si vogliono ottenere tolleranze ristrette nella lavorazione CNC. Ho scoperto che la comprensione del comportamento di questo materiale durante la lavorazione è fondamentale per ottenere risultati di precisione. L'acrilico ha una temperatura di transizione vetrosa relativamente bassa, pari a circa 105°C (221°F), che lo rende suscettibile di espansione termica durante le operazioni di lavorazione. Questa sensibilità termica può causare incongruenze dimensionali se non viene gestita correttamente.

A differenza dei metalli, l'acrilico può anche esibire proprietà igroscopiche9assorbendo l'umidità dell'ambiente che influisce sulle sue dimensioni. Prima di iniziare le operazioni di lavorazione, consiglio sempre di condizionare le lastre acriliche nello stesso ambiente in cui avverrà la lavorazione per almeno 24-48 ore. Questo semplice passaggio consente al materiale di raggiungere l'equilibrio con le condizioni ambientali, riducendo al minimo le variazioni dimensionali durante e dopo la lavorazione.

Anche la scelta del tipo di materiale gioca un ruolo fondamentale per ottenere tolleranze ristrette. L'acrilico colato offre in genere una migliore stabilità dimensionale rispetto alle varietà estruse, anche se a un costo più elevato. Per i progetti che richiedono le tolleranze più strette, in genere consiglio di utilizzare lastre acriliche colate di produttori affidabili con processi di controllo della qualità costanti.

Ottimizzazione dei parametri di taglio

Selezione degli utensili e velocità di taglio

La scelta dell'utensile influisce notevolmente sulle capacità di tolleranza nella lavorazione CNC acrilica. Per ottenere tolleranze ristrette, consiglio:

- Frese a una o due eliche specifiche per l'acrilico

- Utensili con taglienti lucidati che riducono l'attrito

- Utensili con rivestimento diamantato per caratteristiche dimensionali critiche

I parametri di taglio ottimali dipendono dall'operazione specifica, ma in generale ho trovato queste linee guida efficaci per lavori con tolleranze strette:

| Parametro | Operazioni di sgrossatura | Operazioni di finitura |

|---|---|---|

| Velocità del mandrino | 10.000-15.000 GIRI/MIN. | 16.000-24.000 GIRI/MIN. |

| Velocità di alimentazione | 60-100 pollici/min | 40-60 pollici/min |

| Step-Over | 50% del diametro dell'utensile | 10-15% del diametro dell'utensile |

| Profondità di taglio | Fino a 0,125". | 0.010"-0.030" |

Mantenere velocità di taglio e avanzamenti costanti durante il processo di lavorazione aiuta a prevenire il riscaldamento localizzato che può distorcere il materiale. Noi di PTSMAKE abbiamo sviluppato librerie di parametri di taglio specifici per diversi tipi di acrilico che ci aiutano a mantenere tolleranze fino a ±0,001" (0,025 mm) sugli elementi critici.

Strategie per il refrigerante

Il controllo della temperatura è essenziale per mantenere strette le tolleranze dell'acrilico. Tuttavia, molti refrigeranti convenzionali possono causare screpolature o crepe nell'acrilico. Ho trovato questi approcci più efficaci:

- Raffreddamento ad aria compressa diretto all'interfaccia di taglio

- Lubrificazione a quantità minima (MQL) con lubrificanti acrilici compatibili

- Per lavori con tolleranze estremamente ristrette, ambienti di lavorazione a temperatura controllata

Evitare gli shock termici è fondamentale: non introdurre mai improvvisamente aria fredda o lubrificanti in un'area di taglio calda. Il raffreddamento graduale impedisce lo sviluppo di tensioni interne al pezzo acrilico.

Tecniche di serraggio e di lavorazione

Un corretto bloccaggio dei pezzi è forse l'aspetto più trascurato della lavorazione dell'acrilico con tolleranze strette. La natura relativamente morbida dell'acrilico significa che può facilmente deformarsi sotto una pressione di serraggio eccessiva, per poi tornare indietro dopo la lavorazione, con il risultato di pezzi fuori tolleranza.

Fissaggio a vuoto

Per i componenti acrilici piatti, i tavoli a vuoto forniscono una forza di tenuta uniforme senza distorsioni. Si consiglia di utilizzare:

- Pannelli sacrificali in MDF con canali per il vuoto

- Distribuzione corretta del vuoto sull'intero pezzo

- Pressioni di vuoto tra 18-22 inHg (distorsione minima mantenendo la tenuta)

Apparecchiature personalizzate

Per le geometrie complesse, le attrezzature personalizzate che sostengono il pezzo in più punti impediscono la deflessione durante la lavorazione. Noi di PTSMAKE creiamo spesso attrezzature dedicate per i componenti acrilici di alta precisione, con punti di supporto distanziati di non più di 5 cm l'uno dall'altro per una rigidità ottimale.

Processi di controllo della qualità

Il raggiungimento di tolleranze ristrette non riguarda solo il processo di lavorazione, ma richiede protocolli di ispezione completi. Per i componenti acrilici critici, implementiamo:

- Misura in-process con sonde a contatto integrate nella macchina CNC

- Aree di ispezione a clima controllato che corrispondono alle condizioni dell'ambiente di produzione

- Macchine di misura a coordinate (CMM) per geometrie complesse

- Comparatori ottici per la verifica dei profili

Ho scoperto che la creazione di un circuito di feedback tra l'ispezione e la lavorazione è essenziale. Quando viene rilevata una deriva dimensionale, le regolazioni immediate dei parametri di taglio o degli utensili possono evitare che i problemi di tolleranza si ripercuotano sull'intera produzione.

Strategie avanzate per tolleranze ultra-rigide

Quando i progetti richiedono tolleranze estremamente strette (±0,0005" o superiori), gli approcci standard potrebbero non essere sufficienti. In questi casi, consiglio:

- Processi di distensione: riscaldamento accurato delle parti acriliche fino a una temperatura di transizione vetrosa appena inferiore, quindi raffreddamento lento per rilasciare le tensioni interne.

- Lavorazione con riduzione del materiale, quindi stabilizzazione del pezzo prima dei tagli di precisione finali.

- Processi di lavorazione in più fasi con ispezioni intermedie

- Mappatura della temperatura dell'area di lavorazione per compensare la dilatazione termica

Ognuno di questi approcci aggiunge tempo e costi al processo di produzione, ma diventano necessari quando è richiesta una precisione dimensionale assoluta.

Quali opzioni di finitura superficiale esistono per l'acrilico lavorato a CNC?

Vi è mai capitato di ricevere un componente acrilico che sembrava torbido mentre avrebbe dovuto essere cristallino? Oppure avete lottato contro gli antiestetici segni degli utensili che rovinano l'aspetto dei vostri componenti trasparenti? Questi problemi di finitura possono trasformare un progetto altrimenti perfetto in un risultato deludente.

L'acrilico lavorato a CNC offre diverse opzioni di finitura superficiale, tra cui la lucidatura a fiamma, la lucidatura a vapore, la lucidatura meccanica, il taglio diamantato e la sabbiatura. Ogni tecnica offre diversi livelli di chiarezza, consistenza ed estetica, con costi e requisiti di lavorazione diversi per ottenere l'aspetto finale desiderato.

Conoscere le opzioni di finitura superficiale dell'acrilico

Quando si lavora con l'acrilico attraverso la lavorazione CNC, la finitura superficiale è spesso importante quanto la precisione dimensionale. A differenza dei metalli, l'acrilico ha proprietà uniche che consentono tecniche di finitura specializzate in grado di trasformare il materiale dall'aspetto industriale a quello da vetrina. Noi di PTSMAKE abbiamo sviluppato un'esperienza in vari metodi di finitura dell'acrilico per soddisfare le diverse esigenze dei progetti.

Lucidatura a fiamma: il trattamento termico rapido

La lucidatura a fiamma è una delle tecniche più comuni utilizzate per la finitura dei bordi in acrilico. Questo processo prevede il passaggio di una torcia a idrogeno-ossigeno o di un'altra fonte di fiamma controllata sul bordo acrilico, facendo fondere leggermente la superficie e risolidificandola con una finitura simile al vetro.

I vantaggi della lucidatura a fiamma includono:

- Tempo di elaborazione rapido

- Convenienza per i bordi dritti

- Eccellente ripristino della nitidezza

Tuttavia, ci sono dei limiti da considerare:

- Rischio di deformazione su sezioni sottili

- Difficoltà con geometrie complesse

- Potenziale ingiallimento in caso di surriscaldamento

Per i componenti di precisione, controlliamo attentamente l'esposizione alla fiamma per evitare questi problemi. Il processo richiede tecnici esperti in grado di mantenere risultati costanti.

Lucidatura a vapore: levigatura chimica

La lucidatura a vapore prevede l'esposizione dell'acrilico a cloruro di metilene10 o altri solventi in forma di vapore. La sostanza chimica ammorbidisce temporaneamente la superficie, consentendo alla tensione superficiale di creare una finitura liscia mentre evapora.

Questo metodo offre diversi vantaggi:

- Finitura uniforme su geometrie complesse

- Nessuna sollecitazione meccanica sulle parti

- Può lavorare più parti contemporaneamente

Il processo funziona particolarmente bene per i pezzi intricati, per i quali la lucidatura meccanica sarebbe difficile. Tuttavia, una corretta ventilazione e protocolli di sicurezza sono essenziali quando si lavora con queste sostanze chimiche.

Lucidatura meccanica: lucidatura tradizionale

La lucidatura meccanica prevede l'uso di abrasivi progressivamente più fini per rimuovere i segni degli utensili e poi di composti lucidanti per ripristinare la chiarezza. Questo processo a più fasi segue in genere la seguente sequenza:

| Palcoscenico | Grana/Materiale | Scopo |

|---|---|---|

| 1 | Carta vetrata con grana 320-400 | Rimuovere i segni degli utensili |

| 2 | Carta vetrata di grana 600-800 | Affinare la superficie |

| 3 | Carta vetrata di grana 1000-1500 | Preparare la lucidatura |

| 4 | Composto di lucidatura | Ripristino della chiarezza ottica |

Il vantaggio della lucidatura meccanica è il livello di controllo che offre. Si può ottenere qualsiasi cosa, da una finitura opaca a superfici a specchio, a seconda del punto in cui ci si ferma nel processo. Per i componenti ottici critici, a volte continuiamo con composti di lucidatura specializzati per ottenere una nitidezza di livello ottico.

Taglio diamantato: Finitura trasparente premium

Per ottenere la massima nitidezza dei pezzi in acrilico, il taglio diamantato è l'opzione migliore. Questa tecnica utilizza strumenti diamantati appositamente preparati con bordi di taglio estremamente affilati per creare superfici che richiedono una lucidatura aggiuntiva minima o nulla.

I vantaggi principali includono:

- Finitura di grado quasi ottico direttamente dalla lavorazione

- Riduzione dei requisiti di post-elaborazione

- Qualità e chiarezza dei bordi superiori

Noi di PTSMAKE utilizziamo il taglio del diamante per i display e i componenti ottici di fascia alta, dove la chiarezza perfetta non è negoziabile. Il processo richiede utensili specializzati e macchinari di precisione, il che lo rende più costoso ma utile per le applicazioni di alto livello.

Sabbiatura con media: Texture controllata

A volte, una finitura chiara non è desiderabile. La sabbiatura con media offre una testurizzazione controllata delle superfici acriliche utilizzando vari tipi di media:

- Perle di vetro per una raffinata finitura satinata

- Ossido di alluminio per una testurizzazione più aggressiva

- Supporti in plastica per delicati effetti opachi

Questa tecnica è particolarmente utile per:

- Riduzione dell'abbagliamento dei componenti del display

- Creazione di effetti di diffusione per applicazioni di illuminazione

- Nascondere le impronte digitali sulle parti manipolate

Abbiamo utilizzato con successo la granigliatura su pannelli di controllo ed elementi architettonici dove una superficie non riflettente migliora l'esperienza dell'utente.

Selezione della finitura giusta per la vostra applicazione

La tecnica di finitura migliore dipende da diversi fattori:

Requisiti ottici: Se è necessaria una chiarezza perfetta, si consiglia il taglio del diamante o la lucidatura meccanica al massimo grado.

Complessità della geometria: Le parti più complesse con caratteristiche interne possono richiedere la lucidatura a vapore, poiché i metodi meccanici non riescono a raggiungere tutte le superfici.

Vincoli di bilancio: La lucidatura a fiamma offre buoni risultati per le applicazioni di base a un costo inferiore.

Volume di produzione: Per la produzione di grandi volumi, diventa fondamentale stabilire un flusso di lavoro di finitura efficiente.

Secondo la mia esperienza, la combinazione di tecniche spesso produce i risultati migliori. Ad esempio, utilizzando il taglio diamantato per le superfici ottiche critiche e applicando la sabbiatura media alle aree di manipolazione, si ottengono componenti funzionali e attraenti che soddisfano sia i requisiti tecnici che quelli estetici.

Sfide comuni nella finitura acrilica

Quando si lavora con le finiture acriliche, si presentano spesso diverse sfide:

Screpolature: Crepe microscopiche che compaiono quando l'acrilico è esposto a solventi o a sollecitazioni. Una corretta ricottura dopo la lavorazione contribuisce a ridurre questo rischio.

Effetto buccia d'arancia: Una struttura superficiale non uniforme che può verificarsi con una lucidatura a vapore non corretta. Il controllo della temperatura e del tempo di esposizione è fondamentale.

Danno da calore: La lucidatura a fiamma o la lucidatura meccanica aggressiva possono creare un riscaldamento localizzato che danneggia il materiale.

Risultati incoerenti: L'ottenimento di finiture uniformi su geometrie complesse richiede un attento controllo del processo.

Noi di PTSMAKE abbiamo sviluppato protocolli specifici per affrontare queste sfide, garantendo una qualità costante anche nelle applicazioni acriliche più impegnative.

Scoprite come prevenire i danni da stress termico nei vostri progetti CNC in acrilico con la nostra guida completa. ↩

Fare clic per conoscere le impostazioni laser ottimali per i diversi spessori di acrilico. ↩

Imparate le velocità di taglio ottimali per i diversi spessori di acrilico. ↩

Imparate le tecniche avanzate di ottimizzazione per ottenere risultati perfetti nella lavorazione dell'acrilico. ↩

La comprensione della trasmissione della luce aiuta a selezionare i materiali ottimali per le applicazioni ottiche. ↩

Imparate le tecniche di produzione acrilica senza stress per migliorare la qualità dei pezzi. ↩

Scoprite perché il controllo della temperatura è fondamentale per il successo dei progetti acrilici. ↩

Scoprite questo fenomeno microscopico di fessurazione superficiale e i metodi di prevenzione. ↩

Scoprite come l'assorbimento dell'umidità influisce sulla precisione dei vostri pezzi in acrilico. ↩

Imparate a conoscere le applicazioni sicure dei solventi per ottenere risultati perfetti nella finitura acrilica. ↩