Non riuscite a capire che cosa rende la lavorazione CNC aerospaziale diversa dalla lavorazione normale? In questo settore ad alto rischio, anche il più piccolo errore può portare a guasti catastrofici, mettendo a rischio vite umane e causando milioni di danni.

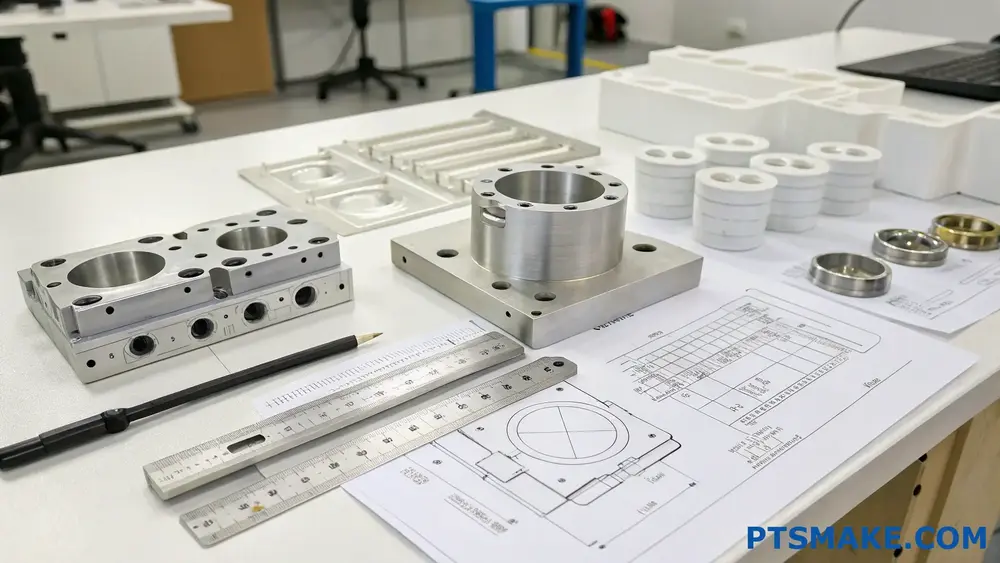

La lavorazione CNC aerospaziale è un processo di produzione specializzato che utilizza macchine controllate da computer per creare parti precise in metallo e composito per aerei, veicoli spaziali e satelliti. Richiede una precisione eccezionale, materiali avanzati e un rigoroso controllo di qualità per soddisfare gli standard del settore aerospaziale.

In PTSMAKE ho lavorato con numerosi clienti del settore aerospaziale che hanno bisogno di pezzi con tolleranze incredibilmente strette. L'industria aerospaziale richiede la perfezione: non c'è spazio per gli errori quando i componenti sono sottoposti a condizioni estreme. Se state cercando di capire in che modo la lavorazione CNC aerospaziale si differenzia da quella standard o avete bisogno di un partner affidabile per i vostri progetti aerospaziali, continuate a leggere per scoprire cosa rende unico questo processo specializzato.

Perché la precisione è importante per la lavorazione CNC aerospaziale?

Vi siete mai chiesti cosa separa un progetto aerospaziale di successo da un fallimento catastrofico? Nel settore aerospaziale, anche la più piccola deviazione nelle dimensioni di un componente può portare a problemi di prestazioni, rischi per la sicurezza o guasti completi del sistema. Il margine di errore? Spesso si misura in micron.

La precisione nella lavorazione CNC del settore aerospaziale è fondamentale perché garantisce che i componenti soddisfino i rigorosi standard di sicurezza, funzionino in modo affidabile in condizioni estreme e si integrino perfettamente con altre parti. Senza la lavorazione di precisione, i veicoli aerospaziali si troverebbero ad affrontare un'integrità strutturale compromessa, operazioni inefficienti e guasti potenzialmente catastrofici.

Il ruolo critico della precisione nelle applicazioni aerospaziali

Nella produzione aerospaziale, la precisione non è solo una metrica di qualità, ma un requisito fondamentale. Quando parlo di precisione con i clienti del settore aerospaziale di PTSMAKE, sottolineo che stiamo parlando di tolleranze che spesso si misurano in millesimi di pollice (o frazioni di millimetro). Queste misure apparentemente minuscole fanno la differenza tra un componente che funziona perfettamente per anni e uno che si guasta durante le operazioni critiche.

Implicazioni per la sicurezza della lavorazione di precisione

La sicurezza è fondamentale nel settore aerospaziale. Gli aerei commerciali trasportano centinaia di passeggeri, gli aerei militari svolgono funzioni critiche di difesa e i veicoli spaziali trasportano gli astronauti oltre la nostra atmosfera. Ognuna di queste applicazioni richiede componenti che funzionino esattamente come progettato, ogni volta.

Il caratteristiche tribologiche1 dei componenti aerospaziali influisce direttamente sulle loro prestazioni e sulla loro durata. Quando i pezzi subiscono variazioni di temperatura, vibrazioni e sollecitazioni meccaniche estreme, anche piccole imprecisioni possono trasformarsi in guasti gravi. Grazie alla mia esperienza con i clienti del settore aerospaziale, ho potuto constatare che i pezzi lavorati con precisione dimostrano una resistenza all'usura e un'affidabilità superiori nel corso della loro vita operativa.

Ottimizzazione del peso attraverso la precisione

Nel settore aerospaziale ogni grammo è importante. La lavorazione di precisione consente ai produttori di creare componenti che sono:

- Più leggero senza sacrificare l'integrità strutturale

- Ottimizzato per il rapporto forza-peso

- Dimensioni perfette per l'integrazione del sistema

- Bilanciato per prestazioni ottimali

Un tipico aereo commerciale contiene milioni di parti. Se ogni componente è anche solo leggermente più pesante del necessario a causa di una lavorazione imprecisa, la penalizzazione cumulativa del peso diventa significativa. Ciò si traduce direttamente in un aumento del consumo di carburante e in una riduzione della capacità di carico utile, entrambi fattori economici critici per gli operatori del settore aerospaziale.

Efficienza del carburante e impatto ambientale

La lavorazione di precisione contribuisce in modo significativo agli sforzi di sostenibilità del settore aerospaziale. Quando i componenti dei motori sono lavorati con estrema precisione, essi:

- Creare processi di combustione più efficienti

- Riduzione dell'attrito tra le parti in movimento

- Ottimizzare la dinamica del flusso d'aria

- Ridurre al minimo le perdite di energia in tutto il sistema

Questi miglioramenti possono sembrare incrementali se considerati singolarmente, ma collettivamente producono sostanziali guadagni di efficienza. Nell'ambiente odierno, attento al clima, la lavorazione di precisione sta diventando un imperativo ambientale tanto quanto un imperativo ingegneristico.

Sfide tecniche nella lavorazione di precisione nel settore aerospaziale

Il raggiungimento della precisione necessaria per le applicazioni aerospaziali presenta diverse sfide tecniche:

Considerazioni sui materiali

I componenti aerospaziali utilizzano spesso materiali speciali difficili da lavorare, tra cui:

| Tipo di materiale | Applicazioni comuni | Sfide di lavorazione |

|---|---|---|

| Leghe di titanio | Componenti strutturali, parti del motore | Generazione di calore, usura degli utensili, indurimento da lavoro |

| Inconel | Componenti del motore, applicazioni ad alto calore | Estremamente tenace, rapida usura dell'utensile, difficile evacuazione del truciolo |

| Compositi in fibra di carbonio | Strutture leggere, pannelli | Rischio di delaminazione, requisiti di utensili speciali |

| Leghe di alluminio-litio | Componenti strutturali | Controllo dei trucioli, manutenzione della finitura superficiale |

Ogni materiale richiede parametri di lavorazione, utensili da taglio e competenze specifiche. Noi di PTSMAKE abbiamo sviluppato processi specializzati per ciascuno di questi materiali difficili, per ottenere la precisione richiesta dai nostri clienti del settore aerospaziale.

Gestione termica

Le fluttuazioni di temperatura sono nemiche della precisione. Durante le operazioni di lavorazione, il calore generato dai processi di taglio può causare l'espansione del materiale, con conseguenti imprecisioni dimensionali. Le strategie di gestione termica efficaci comprendono:

- Sistemi avanzati di erogazione del refrigerante

- Ambienti di lavorazione a temperatura controllata

- Sequenze di lavorazione strategiche per consentire la dissipazione del calore

- Compensazione termica nella programmazione delle macchine

Geometrie complesse

I componenti aerospaziali raramente hanno forme semplici. Dalle pale delle turbine con complessi profili alari ai componenti strutturali con intricate caratteristiche di riduzione del peso, la complessità geometrica dei componenti aerospaziali richiede capacità di lavorazione avanzate.

I centri di lavoro a cinque assi, che impieghiamo all'PTSMAKE, consentono di produrre queste geometrie complesse in un'unica configurazione, riducendo al minimo il potenziale di errore derivante da più operazioni di fissaggio. Questa tecnologia ci consente di ottenere la precisione richiesta per i componenti con curve composte, sottosquadri e spessori di parete variabili.

Garanzia di qualità nella lavorazione aerospaziale di precisione

La precisione non riguarda solo le capacità di produzione, ma anche la verifica e l'assicurazione della qualità. L'industria aerospaziale ha sviluppato standard rigorosi che regolano la produzione e l'ispezione dei componenti:

Metrologia e tecniche di ispezione

La moderna produzione aerospaziale si basa su apparecchiature metrologiche avanzate, tra cui:

- Macchine di misura a coordinate (CMM) con precisione al micron

- Sistemi di scansione ottica 3D

- Dispositivi di tracciamento laser

- Analizzatori di rugosità superficiale

- Tomografia computerizzata per l'ispezione degli elementi interni

Queste tecnologie consentono la verifica 100% delle dimensioni critiche, garantendo il costante rispetto dei requisiti di precisione. I dati raccolti da queste ispezioni confluiscono anche nel processo di produzione, consentendo un miglioramento continuo.

In che modo la selezione dei materiali influisce sui risultati della lavorazione CNC aerospaziale?

Vi siete mai chiesti perché alcuni componenti aerospaziali si guastano inaspettatamente mentre altri funzionano perfettamente per decenni? La differenza spesso non sta nel processo di lavorazione in sé, ma in una decisione critica presa prima ancora di iniziare il taglio: la scelta del materiale. Una scelta che può rendere possibile o meno l'intero progetto.

La selezione dei materiali determina in modo fondamentale i risultati della lavorazione CNC aerospaziale, influenzando le prestazioni dei componenti, la complessità della lavorazione, i costi e la longevità. Il materiale giusto bilancia i requisiti di peso, le proprietà termiche, la resistenza alla corrosione e la forza meccanica, rimanendo compatibile con i processi di lavorazione precisi.

Proprietà critiche dei materiali per le applicazioni aerospaziali

Quando si scelgono i materiali per i componenti aerospaziali, è necessario valutare attentamente diverse proprietà chiave. Ogni proprietà ha un impatto diretto sia sul processo di produzione che sulle prestazioni finali del pezzo.

Rapporto forza-peso

Nel settore aerospaziale, ogni grammo è importante. Questo rapporto misura la quantità di carico che un materiale può sopportare rispetto alla sua massa, un fattore critico quando l'efficienza del carburante e la capacità del carico utile sono preoccupazioni fondamentali.

Materiali come le leghe di titanio e le leghe di alluminio avanzate offrono una resistenza eccezionale pur mantenendo un peso relativamente basso. Ad esempio, il Ti-6Al-4V (titanio di grado 5) offre una resistenza circa doppia rispetto all'alluminio 6061, pur essendo solo 60% più pesante, con un profilo resistenza-peso superiore.

Nella mia esperienza di collaborazione con i produttori di satelliti, il passaggio dall'acciaio standard a una lega di titanio per le staffe strutturali ha ridotto il peso dei componenti di 47%, pur mantenendo i parametri di resistenza richiesti.

Resistenza alla temperatura

I componenti aerospaziali operano spesso in ambienti con temperature estreme. I materiali devono mantenere l'integrità strutturale e le proprietà meccaniche in ampi intervalli di temperatura.

| Materiale | Temperatura massima di servizio | Temperatura minima di servizio | Applicazioni comuni |

|---|---|---|---|

| Inconel 718 | 1300°F (704°C) | -423°F (-253°C) | Componenti del motore, sistemi di scarico |

| Ti-6Al-4V | 800°F (427°C) | -350°F (-212°C) | Componenti strutturali, carrello di atterraggio |

| Alluminio 7075 | 177°C (350°F) | -320°F (-196°C) | Strutture della cellula, componenti dell'ala |

| SETTIMANA | 480°F (250°C) | -184°F (-120°C) | Componenti interni, alloggiamenti elettrici |

Resistenza alla corrosione

I componenti aerospaziali devono resistere a condizioni ambientali difficili, tra cui l'esposizione a umidità, sale, fluidi idraulici e varie sostanze chimiche. I materiali con scarsa resistenza alla corrosione possono guastarsi prematuramente, mettendo a rischio vite umane.

Gli acciai inossidabili (in particolare 15-5PH e 17-4PH), le leghe di nichel e le leghe di titanio offrono un'eccellente resistenza alla corrosione. Noi di PTSMAKE abbiamo osservato che una corretta selezione dei materiali può estendere la durata dei componenti di 300% o più in ambienti corrosivi.

Fattori di lavorabilità

La facilità di lavorazione di un materiale influisce direttamente sui tempi di produzione, sull'usura degli utensili e sulla precisione dimensionale. I materiali con scarsa lavorabilità2 spesso richiedono utensili specializzati, velocità di taglio più basse e cambi di utensili più frequenti.

Le leghe di alluminio offrono in genere un'eccellente lavorabilità, consentendo cicli di produzione più rapidi e tolleranze più strette. Le superleghe a base di titanio e nichel, pur offrendo proprietà fisiche superiori, presentano notevoli difficoltà di lavorazione a causa della loro durezza, della bassa conducibilità termica e della tendenza all'incrudimento.

Materiali aerospaziali comuni e considerazioni sulla loro lavorazione

Leghe di alluminio (2024, 6061, 7075)

L'alluminio rimane il cavallo di battaglia della produzione aerospaziale, e costituisce fino all'80% di alcune strutture di aerei. L'eccellente lavorabilità, la leggerezza e la buona resistenza lo rendono ideale per molte applicazioni.

Considerazioni sulla lavorazione:

- Possibilità di elevate velocità di taglio (fino a 1000 m/min)

- Richiede un raffreddamento adeguato per evitare la saldatura dei trucioli

- Può ottenere eccellenti finiture superficiali (Ra < 0,8μm)

- Economico per geometrie complesse

Una sfida nella lavorazione di componenti in alluminio a parete sottile è il controllo della deflessione durante il processo di taglio. Noi di PTSMAKE abbiamo sviluppato soluzioni di fissaggio specializzate che mantengono la stabilità dimensionale anche per spessori di parete inferiori a 0,5 mm.

Leghe di titanio (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

Il titanio offre un'eccezionale combinazione di forza, leggerezza e resistenza alla corrosione. Tuttavia, presenta notevoli difficoltà di lavorazione.

Considerazioni sulla lavorazione:

- La bassa conducibilità termica provoca la concentrazione di calore sul bordo di taglio

- Richiede un'impostazione rigida della macchina per evitare il chattering

- Velocità di taglio limitate a 30-60 m/min

- Strategie di raffreddamento specializzate necessarie per prolungare la durata degli utensili

La domanda di titanio da parte dell'industria aerospaziale continua a crescere. Secondo le mie osservazioni, le competenze di lavorazione richieste per il titanio rappresentano un vantaggio competitivo significativo per i partner di produzione che hanno acquisito la padronanza di queste tecniche.

Superleghe a base di nichel (Inconel 718, Waspaloy)

Questi materiali eccellono in ambienti estremi, mantenendo le loro proprietà a temperature che indebolirebbero o deformerebbero altri metalli. Questo li rende ideali per i componenti dei motori e per altre applicazioni ad alta temperatura.

Considerazioni sulla lavorazione:

- Tassi di usura estremamente elevati

- Velocità di taglio molto basse (10-30 m/min)

- L'indurimento del lavoro durante la lavorazione può creare superfici difficili da lavorare

- È necessario un rivestimento speciale per gli utensili da taglio

Lavorare con i produttori di motori aerospaziali mi ha insegnato che il successo della lavorazione delle superleghe si riduce spesso ai piccoli dettagli: avanzamenti precisi, impegno ottimale degli utensili e mantenimento di parametri di taglio costanti durante tutto il processo.

Strategie di selezione dei materiali per risultati ottimali

I progetti aerospaziali di maggior successo iniziano con un approccio sistematico alla selezione dei materiali che tiene conto sia dei requisiti di prestazione che dei vincoli di produzione. Questo approccio comprende in genere:

- Analisi dell'ambiente operativo (temperatura, stress, esposizione a sostanze chimiche)

- Stabilire i criteri minimi di prestazione (forza, resistenza alla fatica, peso)

- Valutare i requisiti di produzione (complessità, tolleranze, volume di produzione).

- Confronto dei materiali candidati in base a criteri ponderati

- Conduzione di test sulle opzioni più promettenti

Seguendo questo approccio strutturato, gli ingegneri possono evitare errori costosi e ottimizzare le prestazioni e la producibilità dei componenti.

Ottimizzazione dei costi attraverso la selezione e la gestione dei materiali nella lavorazione CNC del settore aerospaziale?

Vi siete mai trovati a fissare un preventivo per parti aerospaziali e a chiedervi se c'è un modo per ridurre quei costi sbalorditivi senza sacrificare la qualità? Siete stanchi di dover trovare un equilibrio tra il rispetto dei severi standard aerospaziali e il rispetto dei vincoli di budget?

La selezione e la gestione dei materiali rappresentano opportunità critiche di risparmio nella lavorazione CNC del settore aerospaziale. Scegliendo strategicamente i materiali appropriati, implementando sistemi di inventario efficienti, riducendo al minimo gli scarti e collaborando con fornitori in grado di comprendere le esigenze del settore aerospaziale, i produttori possono ridurre le spese 15-30% mantenendo gli elevati standard di qualità e prestazioni richiesti dal settore.

L'importanza strategica della selezione dei materiali

I costi dei materiali rappresentano in genere il 40-60% delle spese totali nei progetti di lavorazione CNC aerospaziale. Ciò rende la selezione dei materiali una delle leve più potenti per l'ottimizzazione dei costi. Lavorando sui componenti aerospaziali, ho scoperto che per bilanciare i requisiti di prestazione con le considerazioni sui costi è necessaria una conoscenza approfondita delle proprietà dei materiali e delle esigenze specifiche dell'applicazione.

Leghe di alluminio vs. titanio: Analisi costi-benefici

Le leghe di alluminio (in particolare 6061-T6 e 7075-T6) offrono un'eccellente lavorabilità e notevoli vantaggi di costo rispetto al titanio, pur mantenendo un buon rapporto resistenza/peso. Un confronto tipico mostra:

| Materiale | Costo relativo | Lavorabilità | Peso | Resistenza alla corrosione | Applicazioni tipiche |

|---|---|---|---|---|---|

| Alluminio 6061-T6 | $ | Eccellente | Basso | Buono | Componenti non strutturali, staffe |

| Alluminio 7075-T6 | $$ | Buono | Basso | Moderato | Componenti strutturali, centine alari |

| Titanio Ti-6Al-4V | $$$$ | Povero | Medio | Eccellente | Componenti ad alta temperatura, carrello di atterraggio |

Per i componenti non critici, l'alluminio può offrire 70% risparmi sui costi rispetto al titanio, pur rispettando i requisiti di prestazione. Noi di PTSMAKE lavoriamo regolarmente con i clienti del settore aerospaziale per individuare le opportunità in cui l'alluminio può sostituire materiali più costosi senza compromettere la funzionalità.

Ottimizzazione del grado del materiale

Non tutti i componenti aerospaziali richiedono i materiali più pregiati. Se si adattano i gradi dei materiali ai requisiti dell'applicazione, invece di scegliere la specifica più alta, si possono realizzare risparmi significativi. Questo approccio richiede un'accurata caratterizzazione del materiale3 e la comprensione delle prestazioni dei diversi gradi in condizioni specifiche.

Ad esempio, l'utilizzo dell'acciaio inox 304 al posto del 316 per i componenti non esposti ad ambienti altamente corrosivi può ridurre i costi dei materiali di 15-20%.

Gestione dell'inventario e strategie di acquisto in blocco

Una gestione efficace delle scorte ha un impatto diretto sui costi e sulle tempistiche dei progetti nella produzione aerospaziale. L'implementazione di sistemi di inventario sofisticati consente ai produttori di ridurre gli sprechi e di garantire la disponibilità dei materiali.

Acquisti just-in-time vs. acquisti di massa

Mentre l'inventario just-in-time riduce i costi di gestione, l'acquisto strategico di materiali sfusi può offrire sconti significativi. L'approccio ottimale dipende dalle tempistiche del progetto, dalle capacità di stoccaggio e dalle considerazioni sul flusso di cassa:

- L'acquisto in blocco di solito consente di ottenere sconti 10-20% ma richiede spazio di stoccaggio e capitale.

- Il just-in-time riduce i costi di trasporto, ma può aumentare i costi dei materiali per unità.

- Gli approcci ibridi funzionano meglio per la maggior parte dei progetti aerospaziali, con acquisti all'ingrosso per i materiali comuni e just-in-time per gli articoli speciali.

Vantaggi della standardizzazione dei materiali

La standardizzazione dei materiali tra più progetti e componenti, quando possibile, aumenta il potere d'acquisto e riduce la complessità dell'inventario. Limitando la varietà dei materiali a magazzino, i produttori possono:

- Negoziare prezzi migliori grazie a impegni di volume più elevati

- Ridurre le spese generali di gestione dei materiali

- Ridurre al minimo il rischio di scorte obsolete

- Semplificare i processi di controllo della qualità

Tecniche di riduzione dei rifiuti

Gli scarti di materiale rappresentano un costo nascosto significativo nella lavorazione CNC del settore aerospaziale. I moderni componenti aerospaziali spesso nascono come blocchi solidi con fino a 90% di materiale rimosso durante la lavorazione. L'implementazione di strategie di riduzione degli scarti può migliorare notevolmente l'efficienza dei costi.

Nesting e strategie di taglio ottimizzate

Il software di nesting computerizzato può ottimizzare l'uso del materiale disponendo i pezzi in modo efficiente sul materiale a magazzino. Questo approccio:

- Riduce il fabbisogno di materie prime di 5-15%

- Riduce al minimo la produzione di scarti

- Migliora l'utilizzo della macchina

- Riduce i costi complessivi del progetto

Programmi di riciclaggio dei materiali

L'istituzione di solidi programmi di riciclaggio per materiali aerospaziali di valore come il titanio e le leghe di nichel può compensare i costi delle materie prime. Con PTSMAKE, il nostro programma di riciclaggio recupera circa 30% del costo originale del materiale grazie alla corretta separazione e gestione dei rottami di alto valore.

Partnership della catena di fornitura e approvvigionamento dei materiali

Lo sviluppo di relazioni strategiche con fornitori di materiali specializzati in materiali di grado aerospaziale può produrre vantaggi significativi sia in termini di costi che di garanzia della qualità.

Programmi per fornitori certificati

Lavorare con fornitori che conoscono e rispettano gli standard aerospaziali (AS9100, NADCAP) elimina costosi problemi di qualità e scarti di materiale. I fornitori certificati offrono in genere:

- Certificazioni dei materiali che soddisfano i requisiti di tracciabilità aerospaziale

- Qualità costante che riduce le esigenze di ispezione

- Supporto tecnico per la selezione dei materiali

- Prezzi competitivi per i materiali di qualità aerospaziale

Approvvigionamento internazionale e nazionale

Sebbene l'approvvigionamento nazionale offra spesso consegne più rapide e comunicazioni più semplici, l'approvvigionamento internazionale può offrire notevoli vantaggi in termini di costi per alcuni materiali. La matrice decisionale deve considerare:

- Requisiti di lead time

- Capacità di garanzia della qualità

- Spese di spedizione e doganali

- Rischi di cambio

- Conformità alle normative sull'esportazione/importazione

Per i progetti aerospaziali con tempi di consegna più lunghi, l'approvvigionamento internazionale da fornitori qualificati può ridurre i costi dei materiali 15-25% senza compromettere la qualità.

Sistemi di garanzia della qualità e certificazioni nella lavorazione CNC aerospaziale

Vi è mai capitato di ricevere componenti aerospaziali che si sono guastati durante operazioni critiche nonostante la qualità promessa? O di aver trascorso innumerevoli ore a rilavorare parti che avrebbero dovuto essere perfette fin dall'inizio? La posta in gioco nella produzione aerospaziale è incredibilmente alta: anche piccoli difetti possono portare a conseguenze catastrofiche.

Un controllo qualità efficace nella lavorazione CNC del settore aerospaziale richiede un approccio completo che comprende sia solidi sistemi interni sia certificazioni riconosciute dal settore. Questi elementi complementari creano una struttura che assicura una qualità costante dei pezzi, la tracciabilità e la conformità ai severi standard del settore aerospaziale.

Il ruolo dei sistemi di gestione della qualità nella produzione aerospaziale

I sistemi di gestione della qualità (SGQ) costituiscono la spina dorsale delle operazioni di produzione aerospaziale. Nella mia esperienza di lavoro con i componenti aerospaziali critici presso l'PTSMAKE, ho scoperto che un SGQ ben implementato fornisce la struttura necessaria per soddisfare costantemente gli esigenti requisiti dei clienti del settore aerospaziale.

Certificazione AS9100: Lo standard d'oro

La certificazione AS9100 è assolutamente essenziale per le officine di lavorazione CNC del settore aerospaziale. Questo standard di gestione della qualità si basa sulla norma ISO 9001, ma aggiunge requisiti specifici per le organizzazioni del settore aeronautico, spaziale e della difesa. La certificazione garantisce:

- Processi completi di gestione del rischio

- Considerazioni sulla sicurezza dei prodotti

- Protocolli di gestione della configurazione

- Prevenzione di parti contraffatte

- Standard di affidabilità e manutenibilità

Per i clienti del settore aerospaziale, la collaborazione con un partner di lavorazione certificato AS9100 come PTSMAKE offre la certezza che ogni aspetto del processo di produzione sia conforme ai requisiti specifici del settore.

Accreditamento Nadcap per processi speciali

Oltre la gestione generale della qualità, Accreditamento Nadcap4 si concentra sui processi speciali critici per i componenti aerospaziali. Tra questi vi sono i test non distruttivi, i trattamenti termici, i trattamenti chimici e le applicazioni di rivestimento spesso richieste per i componenti aerospaziali.

Il processo di accreditamento prevede verifiche rigorose da parte di esperti del settore che valutano in modo approfondito i controlli di processo, la calibrazione delle apparecchiature, le qualifiche del personale e le pratiche di documentazione. La natura rigorosa di questi audit fa sì che solo i fornitori veramente capaci ottengano e mantengano l'accreditamento Nadcap.

Implementazione di processi di controllo della qualità efficaci

Una certificazione da sola non garantisce la qualità: deve essere supportata da solidi processi interni. Ecco i componenti chiave di un sistema di controllo qualità aerospaziale efficace:

Tecnologie di ispezione avanzate

Il moderno controllo di qualità aerospaziale si basa in larga misura su sofisticate tecnologie di misura e ispezione:

| Tecnologia | Applicazione | Livello di precisione |

|---|---|---|

| Macchine di misura a coordinate (CMM) | Verifica dimensionale precisa | ±0,0001 pollici |

| Sistemi di misura ottici | Ispezione della qualità della superficie | Rilevamento a livello di micron |

| Radiografia e TAC | Verifica della struttura interna | Rilevamento di difetti di 0,2 mm |

| Tester di rugosità superficiale | Convalida della finitura superficiale | Valori Ra a 0,01μm |

Noi di PTSMAKE abbiamo investito in queste tecnologie di ispezione avanzate per garantire che ogni componente aerospaziale risponda esattamente alle specifiche prima della spedizione.

Controllo statistico del processo (SPC)

L'implementazione dell'SPC consente di monitorare in tempo reale i processi di lavorazione. Raccogliendo e analizzando i dati durante la produzione, possiamo:

- Identificare le derive del processo prima che creino pezzi non conformi

- Ridurre la variazione delle dimensioni critiche

- Documentare la capacità del processo per i requisiti di qualificazione del cliente

- Prendere decisioni basate sui dati per un miglioramento continuo

Se attuato correttamente, l'SPC sposta il controllo della qualità dal rilevamento alla prevenzione, eliminando i difetti anziché limitarsi a trovarli.

Ispezione del primo articolo (FAI)

Per i componenti aerospaziali, il processo FAI serve come fase di verifica critica prima dell'inizio della produzione completa. Questa ispezione completa:

- Verifica che tutte le dimensioni siano conformi alle specifiche di stampa

- Conferma che le certificazioni dei materiali corrispondono ai requisiti

- Convalida i risultati dei processi speciali

- Assicura una traccia di documentazione completa

Un'accurata FAI crea fiducia sia nel processo di produzione che nella qualità del prodotto finale prima di impegnarsi nella produzione di quantità.

Requisiti di tracciabilità e documentazione dei materiali

Nella produzione aerospaziale, il controllo della qualità va oltre il pezzo fisico e comprende una documentazione completa e sistemi di tracciabilità.

Certificazione dei materiali e controllo dei lotti

Ogni materia prima utilizzata nei componenti aerospaziali deve avere una documentazione di certificazione completa che ne tenga traccia:

- Composizione chimica

- Proprietà meccaniche

- Storia del trattamento termico

- Identificazione del lotto o della partita

- Paese di origine

Queste informazioni devono fluire attraverso l'intero processo di produzione, consentendo di risalire all'origine del materiale per ogni componente finito.

Gestione delle non conformità

Anche con solide misure preventive, possono verificarsi occasionalmente delle non conformità. Un sistema qualità efficace deve includere procedure per:

- Documentare le non conformità

- Esecuzione dell'analisi delle cause principali

- Attuazione di azioni correttive

- Verifica dell'efficacia delle soluzioni

- Prevenzione delle recidive attraverso miglioramenti sistemici

L'industria aerospaziale richiede non solo l'identificazione dei problemi, ma anche la prova di soluzioni sostenibili.

Miglioramento continuo dei processi di qualità

Il controllo qualità nella produzione aerospaziale non è mai statico. Il miglioramento continuo deve essere integrato nel sistema:

- Audit interni regolari

- Revisione da parte della direzione delle metriche di qualità

- Inclusione del feedback del cliente

- Benchmarking rispetto agli standard del settore

- Investimenti in nuove tecnologie e formazione

Affrontando la qualità come un viaggio continuo piuttosto che come una meta, i fornitori di lavorazioni CNC per il settore aerospaziale possono rimanere al passo con l'evoluzione dei requisiti del settore e delle aspettative dei clienti.

Alla PTSMAKE, il nostro impegno per l'eccellenza qualitativa nella lavorazione aerospaziale è dimostrato sia dalle nostre certificazioni formali che dalla nostra attenzione quotidiana ai dettagli. I nostri sistemi di qualità assicurano che ogni componente che produciamo soddisfi i rigorosi standard richiesti per le applicazioni critiche di volo.

Lavorazione CNC aerospaziale: Le innovazioni guidano la crescita del settore?

Vi siete mai chiesti quali settori sono veramente trasformati dalla produzione di precisione di livello aerospaziale? Molti settori si scontrano con i limiti tradizionali della produzione in termini di costi, tempi e precisione, quando i metodi convenzionali si rivelano insufficienti per applicazioni complesse che richiedono una qualità di livello aerospaziale.

Le soluzioni di lavorazione CNC per il settore aerospaziale sono utili alle industrie che richiedono estrema precisione, componenti leggeri e materiali resistenti al calore. I settori dell'aviazione, della difesa, della medicina, dell'automobile e delle telecomunicazioni ottengono il massimo valore, sfruttando le innovazioni della produzione aerospaziale per migliorare le prestazioni, l'affidabilità e l'efficienza delle loro applicazioni specializzate.

Aviazione e aerospazio: I beneficiari naturali

I settori dell'aviazione e dell'aeronautica sono naturalmente i principali beneficiari delle soluzioni di lavorazione CNC per il settore aerospaziale. In queste industrie, il margine di errore è praticamente inesistente, con componenti che spesso richiedono tolleranze misurate in micron.

Produzione di aeromobili commerciali

La produzione di aerei commerciali rappresenta una delle applicazioni più impegnative per la lavorazione di precisione. I moderni jet passeggeri contengono migliaia di componenti lavorati a CNC, dalle parti critiche dei motori agli elementi strutturali. Questi componenti devono soddisfare requisiti molto severi:

- Eccezionale rapporto resistenza/peso

- Capacità di resistere a variazioni di temperatura estreme

- Resistenza alla fatica e alla corrosione

- Prestazioni costanti per migliaia di cicli di volo

L'impatto economico è significativo: anche piccole riduzioni di peso possono far risparmiare alle compagnie aeree milioni di euro sui costi del carburante nel corso della vita di un aereo. Ecco perché la lavorazione CNC del settore aerospaziale, con la sua capacità di creare componenti leggeri ma robusti con materiali come le leghe di titanio e le superleghe resistenti al calore, offre un valore enorme.

Sistemi di esplorazione spaziale

L'industria spaziale presenta esigenze ancora più estreme. I componenti di satelliti, veicoli di lancio e sonde spaziali devono funzionare perfettamente nell'ambiente più difficile che si possa immaginare. Il trattamento criogenico5 spesso applicato ai pezzi lavorati a controllo numerico nel settore aerospaziale, ne migliora le prestazioni nelle estreme variazioni di temperatura dello spazio.

Nel mio lavoro con i clienti dell'industria spaziale, ho visto in prima persona come le tecniche di lavorazione aerospaziale consentano di creare componenti in grado di resistere:

- Condizioni di vuoto

- Esposizione alle radiazioni

- Temperature estreme da -270°C a +150°C

- Impatti di micrometeoriti

- Sollecitazioni vibrazionali durante il lancio

Applicazioni dell'industria della difesa

Il settore della difesa utilizza ampiamente la lavorazione CNC aerospaziale per ragioni simili: precisione, affidabilità e prestazioni in condizioni estreme.

Componenti per velivoli militari e UAV

I velivoli militari e i veicoli aerei senza pilota (UAV) richiedono componenti che superano i limiti di ciò che è possibile produrre. Noi di PTSMAKE abbiamo prodotto pezzi complessi per applicazioni di difesa che dimostrano il valore delle capacità di lavorazione aerospaziale:

| Tipo di componente | Materiale | Requisiti critici | Vantaggi dei metodi CNC aerospaziali |

|---|---|---|---|

| Sistemi di propulsione UAV | Inconel, titanio | Resistenza al calore, leggerezza | 40% riduzione di peso, 300% maggiore durata di servizio |

| Alloggiamento dei sistemi di guida | Alluminio 7075 | Tolleranze di precisione, schermatura EMI | Mantenimento della tolleranza di ±0,0005", integrità del segnale migliorata |

| Componenti strutturali | Compositi in fibra di carbonio | Resistenza, smorzamento delle vibrazioni | Rapporto resistenza/peso superiore, firma radar ridotta |

Sistemi di difesa navale e terrestre

Oltre agli aerei, le applicazioni di difesa terrestri e marittime traggono notevoli vantaggi dalle tecniche di lavorazione CNC aerospaziali. Le moderne navi militari utilizzano componenti lavorati con precisione nei sistemi di propulsione, nelle piattaforme d'arma e negli array di comunicazione. Allo stesso modo, i sistemi di difesa terrestre incorporano componenti di tipo aerospaziale nei sistemi di guida, nelle corazze e nelle apparecchiature per la guerra elettronica.

Industria medica: Precisione per applicazioni critiche per la vita

L'industria medica è diventata una delle più sorprendenti beneficiarie della tecnologia di lavorazione CNC aerospaziale, in particolare nei seguenti settori:

Strumenti chirurgici e impianti

Gli strumenti chirurgici e gli impianti medici condividono molti requisiti con i componenti aerospaziali:

- Estrema precisione

- Biocompatibilità

- Resistenza ai processi di sterilizzazione

- Affidabilità sotto stress

Il titanio, un elemento fondamentale della produzione aerospaziale, è diventato il materiale preferito per molti impianti ortopedici grazie alla sua biocompatibilità e resistenza. Le tecniche perfezionate nella lavorazione aerospaziale consentono di creare geometrie complesse in questi dispositivi medici, come le superfici porose necessarie per la crescita dell'osso negli impianti.

Apparecchiature di imaging medicale

I sistemi avanzati di imaging medicale, come le macchine per la risonanza magnetica e gli scanner TC, contengono numerosi componenti di precisione che beneficiano delle tecniche di lavorazione aerospaziale. Questi componenti richiedono un'eccezionale stabilità dimensionale e proprietà non magnetiche - specialità della produzione aerospaziale.

Automotive e corse: Prestazioni attraverso la precisione

L'industria automobilistica, soprattutto quella ad alte prestazioni e da corsa, adotta sempre più spesso tecniche di lavorazione CNC aerospaziali.

Formula 1 e sport motoristici

Nelle gare di Formula 1, dove i millisecondi determinano le vittorie, i team utilizzano ampiamente i metodi di lavorazione aerospaziale per i componenti del motore, i sistemi di sospensione e gli elementi aerodinamici. Queste parti richiedono:

- Struttura estremamente leggera

- Capacità di resistere a un numero di giri e a temperature elevate

- Caratteristiche precise del fluido e del flusso d'aria

- Resistenza alla fatica sotto carico ciclico

Sviluppo di veicoli elettrici

Il mercato dei veicoli elettrici, in rapida evoluzione, trae enormi vantaggi dalle capacità di lavorazione CNC del settore aerospaziale. I componenti dell'alloggiamento della batteria, le parti del motore e i sistemi di gestione termica richiedono tutti la precisione e le capacità dei materiali sviluppati per le applicazioni aerospaziali.

Industrie delle telecomunicazioni e dei satelliti

La rete globale di telecomunicazioni si basa in larga misura su sistemi satellitari con componenti realizzati con tecniche di lavorazione CNC aerospaziali. Queste applicazioni richiedono:

- Eccezionali proprietà RF

- Stabilità termica in ambienti spaziali

- Ottimizzazione del peso per l'efficienza del lancio

- Longevità senza manutenzione

I sistemi di antenna, le guide d'onda e i componenti strutturali dei satelliti beneficiano direttamente delle capacità produttive sviluppate per le applicazioni aerospaziali.

Tendenze future nella selezione dei fornitori di macchine CNC per il settore aerospaziale?

Vi siete chiesti come la produzione aerospaziale di domani rimodellerà il vostro processo di selezione dei fornitori? Il rapido ritmo dei cambiamenti tecnologici e l'evoluzione degli standard del settore possono lasciare incerti anche i professionisti esperti in materia di approvvigionamento, che non sanno quali relazioni con i fornitori rimarranno valide negli anni a venire.

Il futuro della selezione dei fornitori per la lavorazione CNC nel settore aerospaziale si concentrerà sempre più sull'integrazione digitale, sulle pratiche di sostenibilità e sulle capacità dei materiali avanzati. Le aziende in grado di dimostrare la padronanza di queste tendenze emergenti, pur mantenendo gli standard fondamentali di qualità e affidabilità, diventeranno i partner preferiti della catena di fornitura aerospaziale.

Trasformazione digitale nella produzione aerospaziale

Il panorama della produzione aerospaziale sta subendo una significativa trasformazione digitale che cambierà radicalmente il modo in cui valutiamo e selezioniamo i fornitori di lavorazioni CNC. Questo cambiamento va ben oltre l'automazione di base e crea possibilità completamente nuove per la collaborazione e il controllo della qualità.

Integrazione con l'Industria 4.0

I fornitori all'avanguardia nell'implementazione dell'Industria 4.0 si stanno posizionando come validi partner a lungo termine. Nelle mie discussioni con i team di approvvigionamento del settore aerospaziale, ho osservato una crescente preferenza per i partner di lavorazione con capacità di produzione digitale che includono:

- Sistemi di monitoraggio della produzione in tempo reale

- Gemelli digitali dei processi produttivi

- Apparecchiature abilitate all'IoT con manutenzione predittiva

- Sistemi di gestione della qualità basati sul cloud

Queste tecnologie consentono una visibilità senza precedenti delle operazioni di produzione. Quando valutate i futuri fornitori, cercate quelli che possono dimostrare come la loro infrastruttura digitale migliora direttamente la qualità dei pezzi, riduce i tempi di consegna e migliora la comunicazione in tutto il processo di produzione.

Capacità di sicurezza informatica

Con l'aumento della connettività aumentano anche le preoccupazioni per la sicurezza, soprattutto nelle applicazioni aerospaziali dove Conformità ITAR6 e la protezione della proprietà intellettuale sono fondamentali. I fornitori più lungimiranti investono in solide strutture di cybersecurity che salvaguardano i dati di progettazione e i processi di produzione.

Quando si valutano i fornitori per progetti futuri, è consigliabile richiedere informazioni dettagliate sui loro prodotti:

- Protocolli di protezione dei dati per gli asset digitali e fisici.

- Programmi di formazione sulla sicurezza informatica per i dipendenti

- Procedure di risposta agli incidenti

- Audit e certificazioni di sicurezza regolari

La sostenibilità come fattore di selezione

Le considerazioni ambientali stanno rapidamente diventando fattori critici di differenziazione nella selezione dei fornitori del settore aerospaziale. Questo cambiamento riflette sia le pressioni normative sia le richieste del mercato di pratiche di produzione più sostenibili.

Produzione ad alta efficienza energetica

I principali fornitori di macchinari CNC per il settore aerospaziale stanno investendo in attrezzature e processi ad alta efficienza energetica che riducono l'impronta di carbonio, pur mantenendo precisione e qualità. Noi di PTSMAKE abbiamo visto come queste iniziative non solo siano vantaggiose per l'ambiente, ma spesso si traducano in risparmi sui costi che possono essere trasferiti ai clienti.

I fornitori che dimostrano il loro impegno per l'efficienza energetica mostrano tipicamente:

- Investimenti in attrezzature CNC moderne ed efficienti dal punto di vista energetico

- Implementazione di sistemi di gestione dell'energia

- Utilizzo di fonti energetiche rinnovabili

- Audit energetici e piani di miglioramento regolari

Riduzione dei rifiuti di materiale

I componenti aerospaziali richiedono spesso una lavorazione da billette solide, che tradizionalmente comporta un notevole spreco di materiale. I fornitori più lungimiranti stanno adottando tecnologie e tecniche per affrontare questa sfida:

| Approccio alla riduzione dei rifiuti | Vantaggi | Sfide di implementazione |

|---|---|---|

| Materiali di partenza con forma quasi a rete | Riduce il consumo di materie prime di 30-40% | Richiede una preelaborazione aggiuntiva |

| Percorsi utensile e strategie di taglio ottimizzati | Migliora l'utilizzo del materiale 15-25% | Richiede competenze avanzate di programmazione |

| Programmi di recupero dei materiali | Crea sistemi di materiali a ciclo chiuso | Richiede capacità di riciclaggio specializzate |

| Produzione ibrida additiva-sottrattiva | Riduce al minimo lo spreco di materiale per geometrie complesse | Investimenti significativi in nuove tecnologie |

Quando valutate i futuri fornitori, chiedete di fornire dati specifici sui tassi di utilizzo dei materiali e sulle iniziative di riduzione degli scarti. I partner più innovativi avranno obiettivi quantificabili e progressi documentati verso pratiche di produzione più sostenibili.

Capacità di lavorazione dei materiali avanzati

L'industria aerospaziale continua a spingersi oltre i limiti con nuovi materiali che offrono un migliore rapporto forza-peso, resistenza alle temperature e altre proprietà specifiche. La vostra futura strategia di selezione dei fornitori dovrebbe privilegiare i partner con una comprovata esperienza nella lavorazione di questi materiali avanzati.

Lavorazione di materiali compositi

Mentre i metalli tradizionali rimangono importanti, i materiali compositi sono sempre più diffusi nelle applicazioni aerospaziali. I principali fornitori stanno sviluppando competenze specializzate in:

- Lavorazione di polimeri rinforzati con fibre di carbonio (CFRP)

- Lavorazione dei compositi a matrice ceramica

- Lavorazione della struttura a nido d'ape

- Tecniche di giunzione di materiali ibridi

Quando si valutano i fornitori per le capacità di lavorazione dei compositi, si deve andare oltre gli elenchi delle attrezzature di base per esaminare la loro esperienza con tipi e configurazioni di materiali specifici. I partner più validi avranno processi documentati e metriche di qualità per ogni materiale con cui lavorano.

Lavorazione di superleghe resistenti al calore

I motori aeronautici di prossima generazione e le applicazioni ipersoniche richiedono componenti realizzati con superleghe sempre più sofisticate. I fornitori con comprovate capacità di lavorazione di materiali come Inconel, Waspaloy e altre leghe a base di nichel e cobalto saranno particolarmente preziosi man mano che questi materiali diventeranno più diffusi.

Nella mia esperienza di gestione di programmi aerospaziali complessi, ho scoperto che i fornitori che investono in utensili, attrezzature e strategie di lavorazione specializzate per questi materiali difficili, alla fine ottengono risultati superiori sia in termini di qualità che di efficienza dei costi.

L'elemento umano nelle future relazioni con i fornitori

Nonostante la crescente automazione e digitalizzazione, l'elemento umano rimane fondamentale per il successo delle relazioni con i fornitori del settore aerospaziale. I partner futuri più validi combineranno le capacità tecnologiche con forti approcci collaborativi e lo sviluppo dei talenti.

Cercate i fornitori che investono nella loro forza lavoro:

- Programmi di formazione avanzata per macchinisti e programmatori

- Sviluppo di team interfunzionali

- Sistemi di conservazione e trasferimento delle conoscenze

- Approcci collaborativi per la risoluzione dei problemi

Queste capacità incentrate sull'uomo spesso differenziano i fornitori veramente eccezionali da quelli che si limitano a disporre di risorse tecniche adeguate.

Bilanciare precisione ed efficienza nella lavorazione CNC aerospaziale?

Vi siete mai chiesti perché i componenti aerospaziali costano così tanto e richiedono così tanto tempo per essere prodotti? O perché anche il più piccolo errore in una parte del velivolo può portare a conseguenze catastrofiche? L'industria aerospaziale esige la perfezione in un mondo in cui la fisica e i limiti dei materiali si oppongono costantemente.

L'equilibrio tra precisione ed efficienza nella lavorazione CNC del settore aerospaziale presenta sfide significative. I produttori devono mantenere tolleranze estremamente strette, gestendo al contempo la generazione di calore, l'usura degli utensili e i tempi di ciclo. Questo delicato equilibrio richiede un monitoraggio avanzato del processo, strategie di taglio ottimali e, talvolta, il sacrificio della velocità per la qualità.

Il compromesso precisione-efficienza

Quando si lavorano geometrie aerospaziali complesse, il rapporto tra precisione ed efficienza crea una tensione costante. Nella mia esperienza di lavoro con i clienti del settore aerospaziale presso PTSMAKE, ho scoperto che questo equilibrio varia notevolmente a seconda dei requisiti specifici del componente.

Come i requisiti di precisione influenzano la velocità di lavorazione

L'industria aerospaziale richiede in genere tolleranze di ±0,0005 pollici o più strette per i componenti critici. Raggiungere questo livello di precisione spesso significa:

- Velocità di avanzamento più basse per ridurre al minimo le vibrazioni

- Passaggi multipli di finitura per ottenere le dimensioni finali

- Frequenti ispezioni in corso d'opera che interrompono la lavorazione

- Periodi di riscaldamento della macchina più lunghi per tenere conto dell'espansione termica

Ad esempio, nella lavorazione delle pale delle turbine con superfici alari complesse, potrebbe essere necessario ridurre le velocità di taglio di 30-50% rispetto a operazioni simili in settori meno impegnativi. Questo ha un impatto diretto sui tempi e sui costi di produzione.

Il costo della gestione termica

La generazione di calore durante la lavorazione ad alta velocità delle leghe aerospaziali crea sfide significative per il mantenimento dell'accuratezza dimensionale. Deformazione termica7 durante la lavorazione può causare una deriva delle dimensioni al di fuori delle tolleranze accettabili.

Le strategie di gestione efficaci comprendono:

| Approccio | Vantaggi | Svantaggi |

|---|---|---|

| Allagamento del refrigerante | Eccellente rimozione del calore | Problemi ambientali, requisiti di pulizia dei pezzi |

| Lubrificazione a quantità minima | Riduzione dell'impatto ambientale | Può essere insufficiente per condizioni estreme |

| Raffreddamento criogenico | Capacità di raffreddamento superiore | Costi operativi elevati, necessità di attrezzature specializzate |

| Taglio intermittente | Consente la dissipazione del calore | Aumenta sensibilmente il tempo di lavorazione |

Noi di PTSMAKE abbiamo sviluppato protocolli di raffreddamento ottimizzati per diverse leghe aerospaziali, trovando il giusto equilibrio tra gestione termica e produttività per ogni specifica applicazione.

Monitoraggio in tempo reale e controllo adattivo

Mantenere l'efficienza senza sacrificare la precisione richiede sistemi di monitoraggio sofisticati. Quando si lavorano componenti aerospaziali complessi, è necessario tenere costantemente sotto controllo diverse variabili:

Parametri di processo critici

- Forze di taglio: Forze eccessive indicano una potenziale usura o deformazione dell'utensile.

- Livelli di vibrazione: Anche le micro-vibrazioni possono influire sulla finitura della superficie

- Condizioni termiche: Fluttuazioni di temperatura sia della macchina che del pezzo in lavorazione

- Stabilità dimensionale: Misurazione in corso d'opera per verificare la conformità

Le moderne celle di lavorazione aerospaziale incorporano questi sistemi di monitoraggio con feedback ad anello chiuso per regolare automaticamente i parametri di lavorazione. Ciò consente di mantenere la massima efficienza possibile senza rischiare la qualità dei pezzi.

Pianificazione strategica del percorso utensile per geometrie complesse

La complessità delle geometrie aerospaziali richiede spesso strategie sofisticate per i percorsi utensile. Gli approcci tradizionali possono portare a inefficienze e problemi di qualità quando si tratta di caratteristiche quali:

- Pareti sottili in componenti strutturali

- Tasche profonde con profilo variabile del pavimento

- Superfici curve composte con tolleranze ristrette

- Caratteristiche interne che richiedono un'utensileria specializzata

Utilizzando strategie avanzate di percorso utensile, come la fresatura trocoidale e l'azzeramento adattivo, possiamo mantenere un impegno costante dell'utensile, riducendo le sollecitazioni sia sull'utensile da taglio che sul pezzo. Questo approccio ci ha permesso di ridurre i tempi di lavorazione fino a 40% su alcuni componenti aerospaziali complessi, migliorando al contempo la qualità della superficie.

Sfide specifiche per i materiali

I diversi materiali aerospaziali presentano sfide uniche per bilanciare precisione ed efficienza:

- Leghe di titanio: Eccellente rapporto resistenza/peso, ma scarsa conducibilità termica che richiede un'attenta gestione del calore.

- Superleghe di nichel: Le caratteristiche di estrema durezza e di incrudimento richiedono strategie di taglio specializzate.

- Alluminio gradi aerospaziali: Più morbido, ma richiede un'elevata qualità di finitura superficiale e la capacità di lavorare a parete sottile.

- Materiali compositi: Le proprietà disomogenee creano condizioni di taglio imprevedibili.

Ogni categoria di materiale richiede utensili, parametri di taglio e approcci di monitoraggio specifici per ottimizzare l'equilibrio precisione-efficienza. Noi di PTSMAKE abbiamo sviluppato protocolli specifici per i materiali, basati su test approfonditi e sull'esperienza di produzione.

Il ruolo della rigidità e della dinamica della macchina

La scelta della macchina svolge un ruolo fondamentale nel bilanciare precisione ed efficienza. Le considerazioni principali includono:

- Rigidità statica: Resistenza alla flessione sotto le forze di taglio

- Stabilità dinamica: Capacità di mantenere la precisione durante i movimenti rapidi

- Stabilità termica: Ridurre al minimo la deriva dimensionale durante le operazioni prolungate

- Caratteristiche di smorzamento: Assorbimento delle vibrazioni durante il taglio ad alta velocità

Per i lavori aerospaziali che richiedono un'elevata precisione e una ragionevole efficienza, in genere scegliamo macchine con sistemi di mandrini di qualità superiore, strutture a temperatura controllata e sistemi di controllo avanzati in grado di effettuare lavorazioni look-ahead per ottimizzare l'accelerazione e la decelerazione.

Trovare il giusto equilibrio tra precisione ed efficienza nella lavorazione CNC del settore aerospaziale rimane una delle maggiori sfide del settore. Richiede un approccio globale che tenga conto dei requisiti specifici del pezzo, delle proprietà del materiale, delle capacità della macchina e delle strategie di monitoraggio del processo. Ottimizzando attentamente ogni aspetto del processo produttivo, possiamo raggiungere gli eccezionali standard di qualità richiesti dalle applicazioni aerospaziali, mantenendo al contempo tassi di produzione sostenibili.

Quali certificazioni sono necessarie per ottenere servizi affidabili di lavorazione CNC in ambito aerospaziale?

Vi è mai capitato di commissionare parti aerospaziali per poi scoprire che non sono conformi agli standard industriali? O peggio, di aver ricevuto componenti che hanno superato l'ispezione ma si sono guastati durante il funzionamento? L'industria aerospaziale ha una tolleranza zero per gli errori, eppure navigare nel labirinto delle certificazioni richieste può essere travolgente.

I servizi di lavorazione CNC aerospaziale affidabili richiedono come minimo la certificazione AS9100, oltre a qualifiche aggiuntive come NADCAP, ISO 9001 e approvazioni OEM specifiche. Queste certificazioni assicurano che i fornitori soddisfino standard di qualità rigorosi, mantengano una documentazione adeguata e seguano protocolli di produzione aerospaziali specializzati.

Il ruolo critico delle certificazioni nella produzione aerospaziale

Nel mondo della produzione aerospaziale, dove la posta in gioco è alta, le certificazioni non sono solo scartoffie, ma garanzie essenziali. Quando valuto potenziali partner di produzione per progetti aerospaziali, la verifica delle certificazioni è sempre il mio primo passo. Queste qualifiche standardizzate stabiliscono una base per i sistemi di gestione della qualità, i controlli di processo e le capacità tecniche.

L'industria aerospaziale richiede precisione e affidabilità senza precedenti. Un singolo difetto di produzione può portare a guasti catastrofici, ed è per questo che le autorità di regolamentazione e gli OEM hanno istituito quadri di certificazione così completi. Queste certificazioni forniscono un approccio strutturato alla qualità che va oltre le proprietà fisiche dei componenti e comprende l'intera operazione di produzione.

AS9100: lo standard d'oro per la produzione aerospaziale

AS9100 è la certificazione di riferimento per la produzione aerospaziale. Questo standard si basa sulla ISO 9001, ma aggiunge circa 100 requisiti aggiuntivi specifici per la qualità e la sicurezza nel settore aerospaziale. Avendo lavorato con numerosi fornitori, ho osservato che i partner con certificazione AS9100 offrono costantemente risultati superiori grazie alla loro:

- Controlli di processo e documentazione rigorosi

- Maggiore tracciabilità in tutte le fasi di produzione

- Sistemi completi di gestione del rischio

- Attenzione rigorosa alla prevenzione dei pezzi contraffatti

- Gestione avanzata della configurazione

L'attuale revisione, AS9100 Rev. D, si integra con altri standard chiave per creare un approccio completo alla gestione della qualità. Non si tratta solo di soddisfare i requisiti dei clienti, ma di creare una cultura in cui la qualità è incorporata in ogni processo.

NADCAP: Certificazione specifica per processi speciali

Mentre l'AS9100 riguarda la gestione generale della qualità, il NADCAP (National Aerospace and Defense Contractors Accreditation Program) si concentra su processi speciali che sono cruciali per l'integrità dei componenti aerospaziali. Questi includono:

| Processo speciale | Descrizione | Perché è fondamentale |

|---|---|---|

| Trattamento termico | Trattamento termico per alterare le proprietà del materiale | Assicura la resistenza e la durata del materiale |

| Trattamento chimico | Trattamenti di superficie e rivestimenti | Fornisce resistenza alla corrosione e proprietà superficiali specifiche |

| Controlli non distruttivi | Metodi di ispezione che non distruggono il pezzo | Verifica l'integrità interna senza compromettere il componente |

| Saldatura | Giunzione di materiali | Crea legami strutturali che devono resistere a condizioni estreme |

| Miglioramento della superficie | Pallinatura, pallinatura laser | Migliora la resistenza alla fatica e la durata di vita dei componenti |

La certificazione NADCAP per questi processi dimostra una capacità eccezionale in queste aree specializzate. Ho riscontrato che i fornitori con certificazioni NADCAP mostrano in genere una comprensione superiore di trasformazioni metallurgiche8 durante la produzione, che ha un impatto diretto sulle prestazioni dei pezzi.

Certificazioni e approvazioni specifiche del produttore

Oltre alle certificazioni standard del settore, molti OEM mantengono i propri programmi di approvazione. Il D1-9000 di Boeing, l'AIMS di Airbus e altri programmi simili stabiliscono requisiti aggiuntivi su misura per le esigenze specifiche del produttore. Noi di PTSMAKE abbiamo gestito questi processi di approvazione per supportare diversi fornitori aerospaziali di primo livello.

Queste approvazioni specifiche del produttore spesso includono:

- Protocolli di movimentazione dei materiali specializzati

- Criteri di ispezione personalizzati

- Specifiche di processo proprietarie

- Requisiti di documentazione unici

ISO 9001: la base della gestione della qualità

Sebbene le certificazioni specifiche per il settore aerospaziale si basino sulla ISO 9001, questo standard fondamentale per la gestione della qualità rimane di fondamentale importanza. Stabilisce il quadro di riferimento per:

- Approcci alla gestione della qualità basati sui processi

- Processo decisionale basato sull'evidenza

- Metodologie di miglioramento continuo

- Pensiero basato sul rischio

Un solido sistema ISO 9001 è la spina dorsale su cui si fondano i requisiti specifici del settore aerospaziale. I fornitori che non dispongono di una solida implementazione della norma ISO 9001 hanno difficoltà a soddisfare gli standard aerospaziali più esigenti.

Certificazioni dei materiali e requisiti di tracciabilità

I componenti aerospaziali richiedono una tracciabilità completa dei materiali, dallo stock grezzo al pezzo finito. Questo include:

- Rapporti di prova dei materiali (MTR) che documentano la composizione chimica

- Verifica della proprietà fisica

- Tracciabilità dei lotti termici

- Documentazione di origine delle materie prime

La capacità di rintracciare qualsiasi componente fino al lotto di materiale originale non è negoziabile nella produzione aerospaziale. Quando esamino i potenziali fornitori, verifico sempre che i loro sistemi di gestione dei materiali e di documentazione soddisfino questi standard esigenti.

Certificazioni ambientali e di sicurezza

La moderna produzione aerospaziale deve anche affrontare le problematiche ambientali e di sicurezza sul lavoro attraverso certificazioni come:

- ISO 14001 per la gestione ambientale

- ISO 45001 per la salute e la sicurezza sul lavoro

- Conformità alle normative REACH, RoHS e ad altri regolamenti sulle restrizioni dei materiali

Queste certificazioni assicurano che i processi di produzione riducano al minimo l'impatto ambientale e proteggano la sicurezza dei lavoratori, considerazioni sempre più importanti per una produzione aerospaziale sostenibile.

Come verificare le certificazioni dei fornitori

Quando si sceglie un partner per la lavorazione aerospaziale, è essenziale un'accurata verifica della certificazione. Raccomando:

- Richiesta di copie aggiornate di tutti i documenti di certificazione

- Verifica delle certificazioni attraverso i database ufficiali delle autorità di registrazione

- Conduzione di audit in loco per confermare l'implementazione.

- Esame delle approvazioni e delle referenze recenti dei clienti

Alla PTSMAKE manteniamo una documentazione di certificazione completa e accogliamo con piacere la verifica dei nostri sistemi di qualità da parte dei clienti. Questa trasparenza crea la fiducia essenziale per partnership aerospaziali di successo.

In che modo la prototipazione rapida migliora l'efficienza della lavorazione CNC nel settore aerospaziale?

Vi è mai capitato di dover affrontare scadenze di produzione aerospaziali strette e di dover lottare con difetti di progettazione scoperti troppo tardi? O forse avete sperimentato la frustrazione di costose modifiche alla produzione quando i problemi non sono stati identificati durante la fase di progettazione? Queste sfide possono far deragliare anche i progetti aerospaziali più meticolosamente pianificati.

La prototipazione rapida migliora significativamente l'efficienza della lavorazione CNC nel settore aerospaziale, consentendo agli ingegneri di testare i progetti prima della produzione completa, riducendo gli errori costosi, accelerando i cicli di sviluppo e consentendo la convalida di geometrie complesse. Questo approccio riduce i tempi di produzione complessivi fino a 70%, migliorando al contempo la qualità finale dei pezzi.

L'intersezione tra prototipazione rapida e produzione aerospaziale

La prototipazione rapida ha rivoluzionato il nostro approccio alla produzione di componenti aerospaziali. Creando rapidamente modelli fisici da progetti digitali, possiamo convalidare i concetti prima di impegnarci in costose produzioni. Nel settore aerospaziale, dove la precisione non è negoziabile e i costi dei materiali sono notevoli, questo approccio offre un valore enorme.

Il mio team alla PTSMAKE utilizza regolarmente tecniche di prototipazione rapida per aiutare i nostri clienti del settore aerospaziale a ottimizzare i loro componenti prima della produzione su larga scala. La possibilità di tenere fisicamente in mano, testare e valutare i componenti migliora notevolmente il prodotto finale, riducendo al contempo i tempi di sviluppo complessivi.

Vantaggi dell'integrazione della prototipazione rapida nella lavorazione CNC aerospaziale

L'industria aerospaziale richiede standard di qualità eccezionali e la prototipazione rapida offre numerosi vantaggi:

Convalida del progetto: Gli ingegneri possono testare rapidamente più iterazioni del progetto di un componente senza i costi associati alla produzione in serie.

Test di geometria complessa: I componenti aerospaziali sono spesso caratterizzati da geometrie intricate, difficili da visualizzare con il solo software CAD. I prototipi rapidi consentono agli ingegneri di verificare che queste forme complesse funzionino come previsto.

Ottimizzazione del peso: Nelle applicazioni aerospaziali ogni grammo è importante. La prototipazione consente di ridurre con precisione il peso, mantenendo l'integrità strutturale.

Test funzionali: Essenziale per le applicazioni aerospaziali, i prototipi possono essere sottoposti a test iniziali per verificare le prestazioni in condizioni operative.

Convalida della selezione dei materiali: I diversi materiali si comportano in modo diverso quando vengono lavorati. La prototipazione aiuta gli ingegneri a confermare le scelte dei materiali prima di impegnarsi in costose leghe di grado aerospaziale.

Tecnologie di prototipazione rapida nelle applicazioni aerospaziali

Diversi produzione additiva9 sono comunemente utilizzate insieme alla tradizionale lavorazione CNC per la prototipazione aerospaziale:

| Tecnologia | Vantaggi | Applicazioni tipiche |

|---|---|---|

| Modellazione a deposizione fusa (FDM) | Costi contenuti, tempi rapidi | Modelli concettuali, test di adattamento |

| Sinterizzazione laser selettiva (SLS) | Buona resistenza, non sono necessarie strutture di supporto | Prototipi funzionali, geometrie complesse |

| Sinterizzazione laser di metalli diretti (DMLS) | Crea direttamente parti in metallo, ad alta precisione | Parti finali, componenti metallici complessi |

| Stereolitografia (SLA) | Eccellente finitura superficiale, elevato livello di dettaglio | Modelli visivi, modelli per la fusione |

| Lavorazione CNC | Alta precisione, materiali di produzione reali | Prototipi funzionali, produzione a basso volume |

Semplificare i cicli di sviluppo con la prototipazione rapida

Uno dei vantaggi più significativi che ho osservato è il modo in cui la prototipazione rapida comprime le tempistiche di sviluppo. I cicli di sviluppo aerospaziale tradizionali spesso duravano anni, ma con la prototipazione avanzata possiamo ridurli drasticamente.

Processo di iterazione del progetto accelerato

Il processo di progettazione tradizionale poteva richiedere mesi tra un'iterazione e l'altra, mentre i team attendevano i prototipi lavorati. Oggi possiamo produrre prototipi in pochi giorni o addirittura in poche ore, consentendo di:

- Feedback di progettazione più rapido: Gli ingegneri ricevono rapidamente i pezzi fisici, consentendo di migliorare rapidamente la progettazione.

- Sviluppo parallelo: È possibile testare contemporaneamente più varianti di progetto.

- Individuazione precoce dei problemi: I problemi che potrebbero apparire solo durante la produzione vengono identificati prima dell'inizio della produzione.

In PTSMAKE abbiamo implementato un approccio ibrido che combina la prototipazione rapida con la lavorazione CNC tradizionale. Ciò consente ai nostri clienti del settore aerospaziale di convalidare rapidamente i progetti utilizzando la prototipazione a costi contenuti, per poi passare senza problemi alla lavorazione CNC di precisione per i pezzi finali.

Implicazioni di costo e considerazioni sul ROI

I vantaggi finanziari derivanti dall'incorporazione della prototipazione rapida sono notevoli:

- Riduzione dei tassi di rottamazione: Identificando i problemi prima della produzione, gli scarti vengono ridotti al minimo.

- Riduzione dei costi di attrezzaggio: Le modifiche apportate durante la fase di prototipazione evitano costose modifiche agli utensili in un secondo momento.

- Tempi di inattività della produzione ridotti al minimo: Progetti ben collaudati riducono la probabilità di interruzioni della produzione.

- Utilizzo ottimizzato dei materiali: La prototipazione aiuta gli ingegneri a sviluppare parti che utilizzano i materiali in modo più efficiente.

Strategia di implementazione nel mondo reale

Per massimizzare i vantaggi della prototipazione rapida nella lavorazione CNC del settore aerospaziale, consiglio di seguire questi passi pratici:

Iniziare con requisiti chiari: Definire i parametri critici di prestazione e i criteri di successo prima di iniziare la prototipazione.

Scegliere il giusto metodo di prototipazione: Selezionare la tecnologia in base a ciò che è necessario convalidare (forma, adattamento o funzione).

Progettazione per la testabilità: Assicurarsi che i prototipi possano essere facilmente testati rispetto ai requisiti.

Piano per l'iterazione: Inserite nel programma del progetto il tempo necessario per più iterazioni di progettazione.

Pianificazione della transizione: Sviluppare un percorso chiaro dal prototipo alla produzione, compresa la documentazione di tutte le modifiche al progetto.

Esempio di caso: Ottimizzazione dei componenti della turbina

In un recente progetto dell'PTSMAKE, abbiamo aiutato un cliente del settore aerospaziale a ottimizzare un complesso componente di turbina. Inizialmente, abbiamo creato prototipi rapidi utilizzando la tecnologia SLS per convalidare il progetto di base. Dopo tre iterazioni del progetto, siamo passati ai prototipi DMLS per i test funzionali. Infine, siamo passati alla lavorazione CNC a 5 assi per la produzione di pezzi in lega di titanio. Questo approccio ha ridotto i tempi di sviluppo di 60% e i costi di produzione identificando e risolvendo i problemi di flusso prima della produzione completa.

La chiave del successo nella produzione aerospaziale non è solo disporre di tecnologie avanzate, ma anche saper integrare le varie tecnologie in un processo di sviluppo coeso. La prototipazione rapida funge da ponte tra la progettazione e la produzione, assicurando che quando i pezzi raggiungono la fase di lavorazione CNC siano ottimizzati sia per le prestazioni che per la producibilità.

La lavorazione CNC aerospaziale è in grado di gestire ordini su larga scala e personalizzati?

Vi è mai capitato di essere indecisi tra l'esigenza di una grande produzione di componenti aerospaziali e la necessità di pezzi personalizzati altamente specializzati, chiedendovi se un unico produttore potesse gestire entrambe le cose? Il dilemma si acuisce quando entrano in gioco scadenze strette e specifiche industriali rigorose, e ci si chiede se flessibilità e scala possano davvero coesistere.

Sì, la moderna lavorazione CNC aerospaziale è in grado di gestire efficacemente sia gli ordini su larga scala che quelli personalizzati. Gli impianti di produzione avanzati impiegano sistemi di produzione scalabili, controlli di qualità integrati e tecnologie di lavorazione versatili che consentono di passare dalla produzione standardizzata di grandi volumi a componenti unici specializzati, mantenendo la precisione di livello aerospaziale e la conformità alle certificazioni.

Lo spettro di scala nella produzione aerospaziale

L'industria aerospaziale rappresenta una sfida unica per quanto riguarda i requisiti di produzione. Da un lato, la produzione di aerei commerciali può richiedere migliaia di componenti identici. Dall'altro, le applicazioni aerospaziali specializzate possono richiedere un singolo pezzo progettato con precisione e con specifiche uniche. Questo crea uno spettro di esigenze produttive che pochi settori richiedono.

Capacità di produzione su larga scala

Quando si parla di produzione aerospaziale su larga scala, ci si riferisce a volumi consistenti di produzione di componenti standardizzati. Questi componenti spesso includono:

- Elementi strutturali del telaio

- Staffe di montaggio del motore

- Componenti per interni

- Elementi di fissaggio e connettori standard

I moderni centri di lavoro CNC progettati per le applicazioni aerospaziali si sono evoluti per gestire questi requisiti su larga scala grazie a diverse tecnologie chiave:

- Centri di lavoro multiasse in grado di operare in modo continuo

- Sistemi di movimentazione automatica dei materiali

- Capacità di carico/scarico robotizzato

- Sistemi avanzati di gestione degli utensili

L'efficienza di questi sistemi deriva dalla loro capacità di mantenere una qualità costante massimizzando la produzione. Nella mia esperienza di gestione della produzione aerospaziale presso l'PTSMAKE, ho visto come i nostri centri di lavoro ad alta capacità possano produrre migliaia di componenti identici con tolleranze costantemente contenute entro ±0,0005 pollici (0,0127 mm).

Elaborazione di ordini personalizzati

All'estremità opposta dello spettro ci sono gli ordini personalizzati e di basso volume che possono comportare:

- Componenti di prototipi per nuovi progetti di aeromobili

- Parti di ricambio per i sistemi legacy

- Componenti di apparecchiature di prova specializzate

- Parti di ricerca e sviluppo una tantum

La produzione aerospaziale personalizzata richiede un approccio fondamentalmente diverso. Pur utilizzando una tecnologia CNC simile, la metodologia operativa10 cambia drasticamente. La programmazione diventa più intensiva, i tempi di allestimento aumentano e possono essere necessari utensili specializzati.

Integrazione di entrambe le capacità

La vera domanda diventa: può un singolo produttore gestire efficacemente entrambi gli estremi? Secondo la mia valutazione, i fattori chiave che consentono questa doppia capacità sono:

Sistemi di produzione adattivi

Gli impianti CNC aerospaziali più avanzati oggi implementano quella che io chiamo "produzione adattiva", ovvero sistemi progettati per passare in modo efficiente da una modalità di produzione all'altra. Questo include:

| Capacità | Benefici su larga scala | Vantaggi dell'ordine personalizzato |

|---|---|---|

| Versatilità del software CAM | Programmazione rapida di più parti identiche | Programmazione complessa di singole parti |

| Montaggio modulare | Cambi rapidi per nuovi cicli di produzione | Attrezzature specializzate per geometrie uniche |

| Gestione della libreria di strumenti | Percorsi utensile ottimizzati per i grandi volumi di produzione | Disponibilità di utensili specializzati per requisiti personalizzati |

| Simulazione del gemello digitale | Ottimizzazione dell'efficienza produttiva | Verifica di operazioni personalizzate complesse |

Specializzazione e flessibilità della forza lavoro

Un altro fattore critico è l'elemento umano. I produttori efficaci di doppia capacità mantengono team con:

- Specialisti della produzione che eccellono nell'ottimizzazione dei grandi volumi di produzione

- Specialisti di ingegneria in grado di affrontare sfide di programmazione personalizzate

- Personale addetto al controllo qualità universale formato in entrambi gli scenari

- Responsabili di progetto che comprendono i diversi flussi di lavoro

Noi di PTSMAKE abbiamo sviluppato questa doppia capacità creando team specializzati e mantenendo standard di qualità e processi di certificazione unificati. In questo modo, sia i nostri clienti del settore aerospaziale su larga scala che quelli con esigenze specifiche e personalizzate ricevono un'attenzione adeguata.

Garanzia di qualità attraverso lo spettro della scala

Per le applicazioni aerospaziali, la qualità non può essere compromessa indipendentemente dalle dimensioni dell'ordine. Questo rappresenta una sfida particolare quando si gestiscono ordini su larga scala e personalizzati. Ecco come i macchinisti CNC più efficienti affrontano questo problema:

Sistemi di qualità per la produzione su larga scala

- Implementazione del controllo statistico di processo (SPC)

- Sistemi di ispezione in linea automatizzati

- Protocolli di campionamento per lotti

- Studi sulla capacità di processo

Sistemi di qualità per ordini personalizzati

- Protocolli di ispezione 100%

- Soluzioni di misura specializzate

- Documentazione migliorata

- Procedure di test personalizzate

L'elemento unificante è un sistema di gestione della qualità completo, in grado di adattarsi a entrambi gli scenari, pur mantenendo rigorosi standard aerospaziali come la conformità AS9100.

Considerazioni sui costi e sull'economia di produzione

La comprensione delle realtà economiche della produzione a doppia capacità aiuta a spiegare perché alcune officine CNC scelgono di specializzarsi mentre altre offrono entrambi i servizi:

Fattori di economia di scala

La produzione su larga scala beneficia di:

- Costi di configurazione ammortizzati su più parti

- Vantaggi nell'acquisto di materiale sfuso

- Utilizzo ottimizzato delle macchine

- Riduzione dei costi di programmazione per unità

Proposte di valore personalizzate

La produzione su misura giustifica i costi più elevati:

- Competenze ingegneristiche specializzate

- Capacità produttive flessibili

- Capacità di risposta rapida

- Capacità uniche di risoluzione dei problemi

Un produttore in grado di gestire entrambi deve gestire con attenzione questi modelli economici divergenti. Ciò richiede in genere strutture di costo e strategie di prezzo separate per ciascun tipo di lavoro, anche se con strutture e attrezzature unificate.

Conclusione: L'approccio integrato delle capacità

Dopo aver lavorato con centinaia di progetti aerospaziali, da singoli prototipi a produzioni di migliaia di pezzi, sono giunto alla conclusione che l'approccio più efficace è quello che chiamo "modello di capacità integrata". Questo approccio riconosce che la produzione su larga scala e quella personalizzata non sono forze opposte, ma capacità complementari che si rafforzano a vicenda.

Un produttore che dispone di entrambe le capacità può sfruttare la mentalità dell'ingegneria di precisione richiesta per il lavoro su misura per migliorare la produzione su larga scala, mentre utilizza l'efficienza dei processi del lavoro su larga scala per rendere più economici i progetti su misura. Ciò crea una potente sinergia che avvantaggia i clienti del settore aerospaziale, indipendentemente dalla posizione delle loro esigenze.