Avete difficoltà a scegliere la lega di alluminio giusta per le vostre applicazioni critiche nel settore aerospaziale o della difesa? Molti ingegneri si trovano ad affrontare questa sfida, rischiando di far fallire il progetto scegliendo materiali che non sono in grado di resistere ad ambienti ad alta sollecitazione o di soddisfare precisi requisiti prestazionali.

L'alluminio 7075 è una lega a base di zinco ad alta resistenza, nota per l'eccezionale rapporto forza-peso, l'eccellente resistenza alla fatica e la buona lavorabilità. Utilizzato principalmente nel settore aerospaziale, nella difesa e nelle applicazioni ad alta sollecitazione, offre prestazioni superiori laddove le leghe di alluminio standard fallirebbero.

Nei miei anni di lavoro presso PTSMAKE, ho lavorato con molti clienti che inizialmente avevano trascurato l'alluminio 7075 per le loro applicazioni critiche. Questa potente lega offre una resistenza paragonabile a quella di molti acciai, ma con un peso pari a un terzo. Se state progettando componenti che devono funzionare in condizioni estreme mantenendo un peso minimo, le informazioni che seguono vi aiuteranno a capire perché la 7075 potrebbe essere la soluzione perfetta per il vostro prossimo progetto.

L'alluminio 7075 è più resistente del 6061?

Vi siete mai trovati a fissare le specifiche dei materiali, combattuti tra la scelta dell'alluminio 7075 e 6061 per il vostro progetto critico? Quel momento frustrante in cui avete bisogno del perfetto equilibrio tra resistenza, peso e costo, ma le schede tecniche sembrano confondersi tra loro?

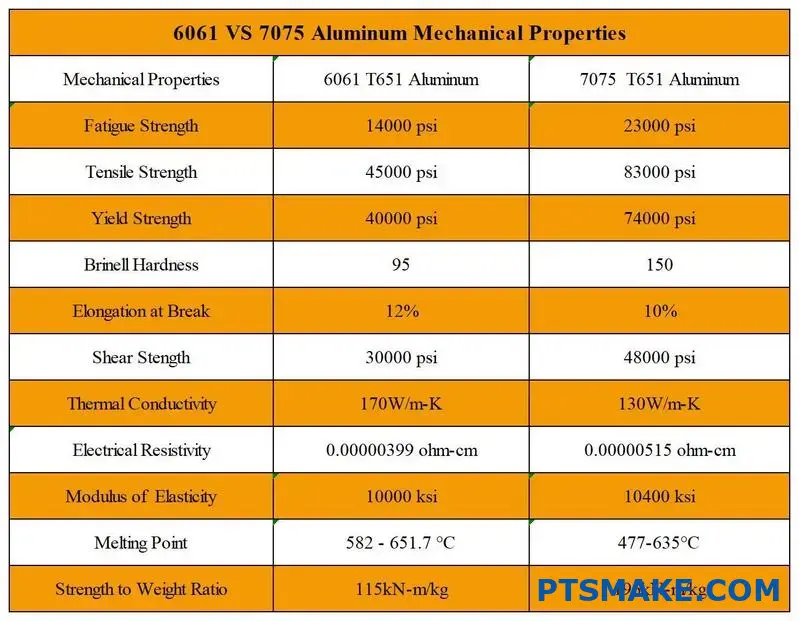

Sì, l'alluminio 7075 è molto più resistente del 6061. Il 7075 offre una resistenza alla trazione quasi doppia (83.000 psi contro 45.000 psi) e una resistenza allo snervamento superiore, che lo rendono ideale per le applicazioni ad alta sollecitazione nel settore aerospaziale e della difesa, mentre il 6061 offre una migliore resistenza alla corrosione e saldabilità a un costo inferiore.

Capire le denominazioni delle leghe di alluminio

Prima di immergersi nel confronto della resistenza, è importante capire cosa significano questi numeri. Il sistema di designazione a 4 cifre per le leghe di alluminio è stato sviluppato dall'Aluminum Association per classificare le diverse composizioni di alluminio e le loro proprietà.

La prima cifra indica il principale elemento di lega. Sia la 6061 che la 7075 sono leghe battute, con "6" che indica che il magnesio e il silicio sono gli elementi di lega principali, mentre "7" indica lo zinco come aggiunta principale. La seconda cifra indica le modifiche alla lega originale o i limiti di impurità, mentre le ultime due cifre identificano la lega specifica all'interno della serie.

Confronto delle proprietà meccaniche

Quando si confrontano le caratteristiche di resistenza, è necessario valutare diverse metriche chiave:

Resistenza alla trazione

L'alluminio 7075 supera in modo significativo il 6061 in termini di resistenza alla trazione, in particolare nella condizione di tempra T6:

| Proprietà | 7075-T6 | 6061-T6 | Differenza |

|---|---|---|---|

| Resistenza alla trazione finale | 83.000 psi (572 MPa) | 45.000 psi (310 MPa) | ~84% più forte |

| Resistenza allo snervamento | 73.000 psi (503 MPa) | 40.000 psi (276 MPa) | ~83% più forte |

| Allungamento a rottura | 11% | 12% | Duttilità simile |

In base alla mia esperienza di lavoro con i componenti aerospaziali PTSMAKE, questa superiore resistenza alla trazione rende il 7075 la scelta preferita per le applicazioni strutturalmente critiche in cui il cedimento non è un'opzione.

Confronto della durezza

La durezza è fortemente correlata alla resistenza all'usura e alla lavorabilità:

| Lega | Durezza Brinell | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Questa sostanziale differenza di durezza spiega perché il 7075 è spesso indicato per i componenti sottoposti a condizioni di elevata usura.

Resistenza alla fatica

Per i componenti sottoposti a carichi ciclici, la resistenza alla fatica diventa fondamentale. Il 7075-T6 offre una resistenza alla fatica di circa 23.000 psi (159 MPa) a 5×10^8 cicli, rispetto ai 14.000 psi (96 MPa) del 6061-T6. Questo limite di resistenza1 Questo vantaggio rende il 7075 particolarmente prezioso in applicazioni come i componenti strutturali degli aerei e le parti di veicoli ad alte prestazioni.

Composizione chimica e impatto sulla resistenza

La composizione chimica influenza direttamente le caratteristiche di prestazione:

| Elemento | 7075 (%) | 6061 (%) | Effetto sulle proprietà |

|---|---|---|---|

| Zinco | 5.1-6.1 | 0,25 max | Elemento di rinforzo primario in 7075 |

| Magnesio | 2.1-2.9 | 0.8-1.2 | Contribuisce alla forza e alla resistenza alla corrosione |

| Rame | 1.2-2.0 | 0.15-0.4 | Aumenta la forza ma riduce la resistenza alla corrosione |

| Silicio | 0,4 max | 0.4-0.8 | Elemento primario di lega con Mg in 6061 |

Il contenuto di zinco più elevato nel 7075 crea un maggiore potenziale di indurimento per precipitazione, mentre l'aggiunta di rame aumenta ulteriormente la resistenza a scapito di una certa resistenza alla corrosione.

Considerazioni sull'applicazione oltre la forza

Sebbene l'alluminio 7075 sia chiaramente più resistente, la forza non è l'unico fattore che conta nella scelta del materiale:

Lavorabilità

Nonostante la sua maggiore durezza, l'alluminio 7075 si lavora in modo eccezionale. Noi di PTSMAKE abbiamo scoperto che, con i parametri di taglio adeguati, il 7075 può spesso essere lavorato in modo più efficiente rispetto al 6061, perché produce trucioli più puliti e consente tassi di rimozione del materiale aggressivi. Tuttavia, l'usura degli utensili è in genere più elevata con il 7075.

Saldabilità

La 6061 presenta un netto vantaggio in termini di saldabilità. È facilmente saldabile con metodi convenzionali come TIG e MIG. La 7075, invece, è considerata una delle leghe di alluminio più difficili da saldare a causa dell'elevato contenuto di zinco, che contribuisce alla suscettibilità alle cricche a caldo.

Resistenza alla corrosione

La 6061 offre generalmente una migliore resistenza alla corrosione, soprattutto in ambienti marini. Il 7075, soprattutto per il suo maggiore contenuto di rame, richiede una protezione aggiuntiva come l'anodizzazione o il rivestimento di conversione in ambienti corrosivi.

Considerazioni sui costi

La differenza di prezzo tra queste leghe può essere significativa, con la 7075 che in genere ha un sovrapprezzo di 30-50% rispetto alla 6061. Questa differenza di costo rende la 6061 più economica per le applicazioni in cui la sua resistenza moderata è sufficiente.

La scelta giusta per la vostra applicazione

La scelta tra queste leghe deve essere guidata dall'applicazione:

- Scegliete il 7075 quando: La massima forza e resistenza alla fatica sono fondamentali, il peso è critico e il costo più elevato è giustificato dalle prestazioni richieste.

- Scegliete la 6061 quando: È sufficiente una resistenza moderata, è richiesta la saldabilità, è importante la resistenza alla corrosione o i vincoli di budget sono significativi.

Nella produzione di precisione, raramente esiste una soluzione unica. Grazie a un'attenta selezione dei materiali in base ai requisiti specifici dell'applicazione, possiamo ottimizzare sia le prestazioni che il rapporto costo-efficacia.

A cosa serve l'alluminio 7075?

Vi siete mai chiesti perché alcuni componenti aerospaziali non si rompono in caso di sollecitazioni estreme? O perché le mountain bike ad alte prestazioni possono sopportare una tale fatica senza rompersi? Il materiale apparentemente magico che sta alla base di queste meraviglie ingegneristiche passa spesso inosservato, eppure è fondamentale per innumerevoli applicazioni in cui il fallimento non è un'opzione.

L'alluminio 7075 è utilizzato principalmente in applicazioni aerospaziali, militari, di trasporto e di attrezzature sportive in cui è fondamentale un elevato rapporto resistenza/peso. Questa lega di alluminio offre eccezionali proprietà meccaniche, tra cui una resistenza superiore a quella di molti acciai, pur mantenendo le caratteristiche di leggerezza dell'alluminio.

Applicazioni chiave dell'alluminio 7075

Applicazioni dell'industria aerospaziale

L'industria aerospaziale ha dato i natali all'alluminio 7075. Sviluppata negli anni '40, questa lega è diventata rapidamente il materiale preferito per i componenti strutturali degli aerei. Quando si costruisce qualcosa che deve essere allo stesso tempo leggero e incredibilmente resistente, l'alluminio 7075 è spesso la soluzione perfetta.

Nei velivoli moderni, questa lega ad alta resistenza si trova in:

- Telai e paratie della fusoliera

- Longheroni e longheroni delle ali

- Componenti del carrello di atterraggio

- Supporti strutturali

Ciò che rende la 7075 particolarmente preziosa per le applicazioni aerospaziali è la sua eccellente resistenza alla fatica. I componenti degli aerei subiscono innumerevoli cicli di sollecitazione durante la loro vita operativa e questa lega mantiene l'integrità strutturale attraverso questi cicli di carico ripetuti meglio di molti materiali alternativi.

Applicazioni militari e di difesa

Il settore militare sfrutta le proprietà uniche dell'alluminio 7075 per varie applicazioni in cui le prestazioni non possono essere compromesse. Durante il mio lavoro con gli appaltatori della difesa presso l'PTSMAKE, ho visto in prima persona quanto questa lega sia cruciale:

- Componenti per la blindatura

- Strutture aeronautiche militari

- Componenti missilistici

- Attrezzatura tattica

La combinazione di elevata resistenza alla trazione e buona resistenza balistica2 rende l'alluminio 7075 particolarmente prezioso per le applicazioni di protezione. Sebbene non sia tipicamente utilizzato come materiale primario per le armature, funge da eccellente supporto strutturale nei sistemi di armatura compositi.

Usi dell'industria dei trasporti

Oltre al settore aerospaziale, l'industria dei trasporti adotta ampiamente l'alluminio 7075 quando è essenziale ridurre il peso senza compromettere la resistenza:

| Applicazione di trasporto | Vantaggi dell'alluminio 7075 |

|---|---|

| Ricambi auto ad alte prestazioni | Maggiore efficienza dei consumi, maggiore accelerazione |

| Componenti per auto da corsa | Rapporto resistenza/peso superiore, migliore maneggevolezza |

| Telai per mountain bike | Durata con struttura leggera |

| Componenti marini | Resistenza alla corrosione con rinvenimento |

L'industria automobilistica, soprattutto nelle corse e nei veicoli ad alte prestazioni, utilizza componenti in 7075 per ridurre il peso senza sacrificare l'integrità strutturale. Sebbene sia tipicamente più costosa di altre leghe di alluminio, i vantaggi in termini di prestazioni spesso giustificano il costo in applicazioni specializzate.

Applicazioni di attrezzature sportive

L'industria degli articoli sportivi ha adottato l'alluminio 7075 per le attrezzature di alta qualità dove le prestazioni sono più importanti:

- Attrezzatura per l'arrampicata su roccia (moschettoni, piccozze)

- Componenti di alta gamma per il tiro con l'arco

- Mazze da baseball e softball

- Mulinelli e componenti da pesca di qualità superiore

Per queste applicazioni, la combinazione di resistenza, peso e durata rende l'alluminio 7075 ideale. Noi di PTSMAKE abbiamo prodotto componenti di precisione per produttori di articoli sportivi che richiedono prestazioni perfette dai loro materiali.

Considerazioni sulla produzione dell'alluminio 7075

Sfide di lavorazione

Sebbene il 7075 offra proprietà meccaniche eccezionali, presenta sfide uniche durante i processi di lavorazione. La stessa durezza che la rende preziosa la rende anche più difficile da lavorare rispetto alle leghe di alluminio più morbide.

Secondo la mia esperienza presso l'PTSMAKE, per lavorare con successo l'alluminio 7075 è necessario:

- Scelta corretta dell'utensile (gli utensili in carburo sono spesso i più efficaci)

- Velocità e avanzamenti di taglio adeguati

- Strategie di raffreddamento efficaci per gestire l'accumulo di calore

- Fissaggio specializzato per ridurre al minimo i movimenti del pezzo in lavorazione

La tendenza del materiale a incrudirsi significa che le strategie di lavorazione devono essere attentamente pianificate per evitare di creare ulteriori difficoltà durante il processo di produzione.

Considerazioni sul trattamento termico

Uno degli aspetti più importanti della lavorazione dell'alluminio 7075 è il corretto trattamento termico. La tempra più comune è la T6, che offre un equilibrio ottimale tra resistenza e stabilità dimensionale.

Il tipico processo di trattamento termico prevede:

- Trattamento termico in soluzione (riscaldamento a circa 900°F)

- Tempra (raffreddamento rapido)

- Invecchiamento artificiale (riscaldamento controllato)

Questo processo trasforma drasticamente le proprietà del materiale, aumentando la resistenza alla trazione da circa 33.000 psi nello stato ricotto a oltre 83.000 psi nello stato T6. Tuttavia, il processo deve essere controllato con precisione per evitare di introdurre cambiamenti dimensionali che potrebbero influire sulle tolleranze finali dei pezzi.

Confronto tra alluminio 7075 e acciaio: Quali sono le proprietà migliori?

Vi è mai capitato di dover scegliere tra alluminio 7075 e acciaio per un progetto? La lotta è reale: bilanciare le esigenze di peso con quelle di resistenza, rispettando il budget, può sembrare un rompicapo impossibile, soprattutto quando le scadenze incombono.

Sebbene l'alluminio 7075 non sia universalmente più resistente dell'acciaio, offre un rapporto forza-peso superiore. Un pezzo di alluminio 7075 pesa circa un terzo dell'acciaio con una resistenza paragonabile in alcune applicazioni, il che lo rende ideale per le applicazioni aerospaziali e ad alte prestazioni in cui il peso è importante.

Analisi delle proprietà: Alluminio 7075 vs. acciaio

Quando si confrontano materiali come l'alluminio 7075 e l'acciaio, è necessario considerare diverse proprietà, al di là dei semplici numeri di resistenza. Avendo lavorato a lungo con entrambi i materiali in vari progetti di produzione di precisione, ho imparato che il contesto conta moltissimo.

Confronto della resistenza alla trazione

La resistenza alla trazione dell'alluminio 7075-T6 (la tempra più comune) varia tipicamente da 74.000 a 78.000 psi (510-540 MPa). Si tratta di un valore impressionante per una lega di alluminio, ma molti acciai lo superano:

| Materiale | Resistenza alla trazione (psi) | Resistenza alla trazione (MPa) |

|---|---|---|

| Alluminio 7075-T6 | 74,000-78,000 | 510-540 |

| Acciaio dolce (A36) | 58,000-80,000 | 400-550 |

| Acciaio 4140 (trattato termicamente) | 150,000-165,000 | 1,035-1,140 |

| Acciaio inox 304 | 85,000 | 585 |

Come si può vedere, mentre l'alluminio 7075 supera alcuni acciai dolci, molte leghe di acciaio hanno una resistenza alla trazione significativamente superiore. Tuttavia, la resistenza alla trazione da sola non racconta la storia completa.

Rapporto forza-peso: Il fattore critico

Il punto di forza dell'alluminio 7075 è il suo eccezionale rapporto resistenza/peso. Con una densità di soli 2,81 g/cm³ rispetto ai 7,85 g/cm³ dell'acciaio, l'alluminio 7075 offre una notevole resistenza a un terzo del peso.

Per forza specifica3 calcoli:

- Alluminio 7075-T6: ~196 kN-m/kg

- Acciaio (varia a seconda del tipo): ~154 kN-m/kg per gli acciai ad alta resistenza

Questa proprietà rende l'alluminio 7075 il materiale preferito da PTSMAKE per la produzione di componenti aerospaziali, attrezzature sportive o qualsiasi applicazione in cui la riduzione del peso è fondamentale senza sacrificare l'integrità strutturale.

Resistenza allo snervamento e durezza

Il limite di snervamento indica quando un materiale inizia a deformarsi in modo permanente. L'alluminio 7075-T6 ha una resistenza allo snervamento di circa 503 MPa (73.000 psi), paragonabile a quella di molti acciai ma inferiore a quella delle leghe di acciaio ad alta resistenza.

Per quanto riguarda la durezza, l'alluminio 7075-T6 misura in genere 150 Brinell, mentre:

- Acciaio dolce: 120 Brinell

- Acciaio trattato termicamente: 280-600 Brinell (a seconda della lega e del trattamento)

Differenze di prestazioni ambientali

Resistenza alla corrosione

L'acciaio ha bisogno di trattamenti o rivestimenti aggiuntivi per resistere alla corrosione, mentre l'alluminio forma naturalmente uno strato di ossido che fornisce una certa protezione intrinseca. Tuttavia, l'alluminio 7075 è in realtà più suscettibile alla corrosione di molte altre leghe di alluminio a causa dell'elevato contenuto di rame.

Nella mia esperienza di produzione presso PTSMAKE, spesso consigliamo di anodizzare i componenti in alluminio 7075 o di applicare altre finiture protettive quando sono esposti ad ambienti difficili. Per i componenti in acciaio, in genere è necessaria la zincatura o l'applicazione di rivestimenti speciali.

Prestazioni di temperatura

In genere, l'acciaio mantiene meglio le sue proprietà strutturali a temperature estreme:

| Materiale | Prestazioni a bassa temperatura | Prestazioni ad alta temperatura |

|---|---|---|

| Alluminio 7075 | Eccellente fino a temperature criogeniche | Perde forza al di sopra dei 200°F (93°C) |

| Acciaio (tipico) | Buono a basse temperature | Mantiene la resistenza fino a 538°C (1000°F) |

Questa differenza di temperatura diventa critica nelle applicazioni con temperature di esercizio elevate, dove l'acciaio rimane spesso la scelta preferita nonostante lo svantaggio del peso.

Considerazioni su costi e lavorabilità

L'alluminio 7075 è generalmente più costoso dei comuni acciai, ma offre un'eccellente lavorabilità. Noi di PTSMAKE abbiamo scoperto che il costo più elevato del materiale 7075 è spesso compensato da:

- Riduzione dei tempi di lavorazione e dell'usura degli utensili

- Costi di trasporto inferiori grazie al peso ridotto

- Riduzione del consumo energetico nelle applicazioni mobili

- Non è necessaria la verniciatura (anche se si consiglia l'anodizzazione)

La scelta del materiale dipende in ultima analisi dai requisiti specifici dell'applicazione. Per le applicazioni aerospaziali, automobilistiche ad alte prestazioni o di articoli sportivi, dove il peso è fondamentale, l'alluminio 7075 si rivela spesso superiore, nonostante non abbia i valori di resistenza più elevati in assoluto dell'acciaio.

Quali sono i vantaggi e gli svantaggi dell'alluminio 7075?

Vi è mai capitato di essere combattuti tra le scelte dei materiali per un progetto critico? Quel momento in cui avete bisogno di una resistenza eccezionale ma vi preoccupate delle implicazioni di costo o della resistenza alla corrosione? La scelta del materiale giusto può fare la differenza tra il successo di un progetto e un costoso fallimento.

L'alluminio 7075 offre un eccezionale rapporto forza-peso e un'eccellente resistenza alla fatica, ma comporta costi più elevati e una minore saldabilità rispetto ad altre leghe di alluminio. La sua eccezionale durezza lo rende ideale per le applicazioni aerospaziali, mentre i problemi di corrosione possono essere risolti con un trattamento adeguato.

Vantaggi dell'alluminio 7075

Rapporto forza-peso superiore

Quando si confrontano le leghe di alluminio, il 7075 si colloca in cima alla piramide della resistenza. Con una resistenza alla trazione paragonabile a quella di molti acciai, offre queste prestazioni a un terzo del peso. Questo eccezionale rapporto resistenza/peso lo rende prezioso nelle applicazioni in cui la riduzione del peso è fondamentale, ma la resistenza non può essere compromessa.

Nel mio lavoro con i clienti del settore aerospaziale presso PTSMAKE, ho visto in prima persona come questa proprietà del materiale si traduca in un risparmio di carburante e in una maggiore capacità di carico utile. Il materiale ottiene questo risultato grazie alla sua composizione a base di zinco, che crea un'unica indurimento per precipitazione4 meccanismo che rafforza la microstruttura dell'alluminio.

Eccellente resistenza alla fatica

Un'altra proprietà dell'alluminio 7075 è la sua notevole resistenza alla fatica. I componenti sottoposti a ripetuti cicli di carico e scarico in genere si guastano molto prima di quanto i loro valori di carico statico suggerirebbero. Tuttavia, il 7075 mantiene la sua integrità in modo impressionante in queste condizioni.

Questa proprietà è particolarmente preziosa nelle applicazioni con vibrazioni o carichi ciclici, come ad esempio:

- Componenti strutturali dell'aeromobile

- Componenti automobilistici ad alte prestazioni

- Attrezzature sportive (telai di biciclette, attrezzi per l'arrampicata)

- Attrezzature militari

Elevata lavorabilità

Nonostante la sua durezza, l'alluminio 7075 si lavora abbastanza bene quando si utilizzano le tecniche adeguate. Questo lo rende adatto alla creazione di componenti intricati con tolleranze strette. Noi di PTSMAKE lavoriamo regolarmente componenti in alluminio 7075 con caratteristiche che richiedono una precisione di ±0,005 mm.

Il materiale si taglia in modo netto con utensili adeguati e risponde bene agli approcci di lavorazione tradizionali e moderni. Questa lavorabilità, unita alle sue proprietà di resistenza, lo rende ideale per componenti di precisione complessi.

Svantaggi dell'alluminio 7075

Considerazioni sui costi

Uno svantaggio significativo dell'alluminio 7075 è il suo costo più elevato rispetto alle leghe di alluminio più comuni. Il sovrapprezzo esiste per diverse ragioni:

- Processo di lega più complesso

- Maggiore richiesta nei settori specializzati

- Requisiti di controllo della qualità più severi

Questa tabella confronta i costi relativi approssimativi delle leghe di alluminio più comuni:

| Lega di alluminio | Indice di costo relativo |

|---|---|

| 1100 (puro) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Sebbene questa differenza di costo possa essere significativa per le grandi produzioni, è spesso giustificata dai vantaggi in termini di prestazioni nelle applicazioni critiche.

Saldabilità limitata

Forse il limite tecnico più significativo dell'alluminio 7075 è la sua scarsa saldabilità. L'elevato contenuto di zinco, che gli conferisce un'eccezionale resistenza, lo rende anche altamente suscettibile alle cricche da saldatura e alla riduzione della resistenza nelle zone termicamente alterate.

Questa limitazione fa sì che i componenti 7075 richiedano in genere metodi di giunzione alternativi:

- Fissaggio meccanico (bulloni, rivetti)

- Incollaggio di adesivi

- Processi specializzati come la saldatura per attrito

In alcuni scenari di produzione, questa limitazione impone modifiche al progetto o costringe all'uso di materiali alternativi quando sono richiesti assemblaggi saldati.

Vulnerabilità alla corrosione

Mentre tutte le leghe di alluminio formano uno strato di ossido naturale che fornisce una protezione di base dalla corrosione, il 7075 è più suscettibile ad alcuni tipi di corrosione rispetto ad altre leghe di alluminio, in particolare:

- Cricca da corrosione sotto sforzo

- Corrosione da esfoliazione

- Corrosione galvanica a contatto con determinati metalli

Questa vulnerabilità può essere attenuata attraverso trattamenti superficiali adeguati come l'anodizzazione, l'alodizzazione o l'applicazione di rivestimenti protettivi. Noi di PTSMAKE consigliamo di solito l'anodizzazione dei componenti 7075 che saranno esposti ad ambienti difficili, che aggiunge uno strato di protezione mantenendo la precisione dimensionale.

Considerazioni specifiche per l'applicazione

L'idoneità dell'alluminio 7075 dipende in ultima analisi dai requisiti specifici dell'applicazione. Trovo utile considerare questi fattori per valutare se il 7075 è la scelta giusta:

Applicazioni ideali per l'alluminio 7075

Il materiale eccelle negli scenari che richiedono:

- Massima resistenza con il minimo peso

- Buona resistenza alla fatica

- Eccellente lavorabilità per geometrie complesse

- Nessun requisito di saldatura

Le applicazioni più comuni includono:

- Componenti strutturali dell'aeromobile

- Attrezzature per la difesa

- Articoli sportivi di alta gamma

- Parti di macchine di precisione

Quando scegliere le alternative

Considerare altre leghe quando l'applicazione lo richiede:

- Requisiti di saldatura estesi (considerare 6061 o 5052)

- Ambienti fortemente corrosivi senza protezione superficiale

- Vincoli di budget per grandi produzioni

- Necessità di elevata conducibilità elettrica (considerare 1100 o 6101)

Valutando attentamente questi fattori rispetto alle vostre esigenze specifiche, potrete decidere con cognizione di causa se l'alluminio 7075 è il materiale giusto per il vostro progetto.

Qual è il grado di alluminio più resistente?

Vi è mai capitato di lavorare a un progetto che richiedeva un'estrema resistenza dell'alluminio, ma di essere sopraffatti dalle innumerevoli opzioni di lega? Vi siete mai chiesti se state usando la qualità giusta quando l'integrità strutturale e la sicurezza non sono negoziabili?

Il grado di alluminio più resistente disponibile in commercio è il 7075-T6. Questa lega di alluminio ad alta resistenza contiene zinco come elemento di lega principale e offre una resistenza alla trazione fino a 83.000 psi (572 MPa), che la rende ideale per applicazioni aerospaziali, militari e ad alte sollecitazioni.

Capire le caratteristiche di resistenza superiore dell'alluminio 7075

Quando si parla di leghe di alluminio ad alte prestazioni, il 7075 è sempre al primo posto per resistenza. Come persona che ha lavorato a lungo con vari metalli per la produzione di precisione, ho visto l'alluminio 7075 superare la maggior parte degli altri tipi di alluminio nelle applicazioni più impegnative.

L'eccezionale resistenza dell'alluminio 7075 deriva dalla sua composizione unica. Contiene circa 5,1-6,1% di zinco, 2,1-2,9% di magnesio, 1,2-2,0% di rame e piccole quantità di cromo, manganese e titanio. Questa formula ricca di zinco crea una lega che può essere trattata termicamente per ottenere proprietà meccaniche eccezionali.

La designazione della tempra T6 (7075-T6) indica uno specifico processo di trattamento termico che massimizza la resistenza della lega. Questo processo prevede un trattamento termico in soluzione seguito da un invecchiamento artificiale. Il risultato è una lega di alluminio con una resistenza alla trazione paragonabile a quella di molti acciai, ma con un peso pari a un terzo.

Proprietà meccaniche che distinguono il 7075

Le straordinarie proprietà meccaniche dell'alluminio 7075-T6 lo distinguono da altri tipi di alluminio:

| Proprietà | 7075-T6 Valore | Confronto con 6061-T6 |

|---|---|---|

| Resistenza alla trazione | 83.000 psi (572 MPa) | ~1,8 volte più forte |

| Resistenza allo snervamento | 73.000 psi (503 MPa) | ~2 volte più forte |

| Durezza (Brinell) | 150 HB | ~1,9 volte più difficile |

| Resistenza alla fatica | 23.000 psi (159 MPa) | ~1,6 volte migliore |

Questi numeri raccontano una storia avvincente: il 7075-T6 offre una resistenza quasi doppia rispetto alla lega 6061-T6, ampiamente utilizzata, pur mantenendo il vantaggio di leggerezza dell'alluminio rispetto all'acciaio.

Applicazioni che richiedono l'alluminio più resistente

Utilizzi nel settore aerospaziale e della difesa

L'industria aerospaziale è stata la forza trainante dello sviluppo della 7075 negli anni Quaranta. Oggi, questa lega continua a essere fondamentale per:

- Componenti strutturali dell'aeromobile

- Attrezzature militari e blindature

- Componenti missilistici

- Telai e paratie della fusoliera

Alla PTSMAKE, ho visto numerosi progetti aerospaziali specificare l'alluminio 7075 per componenti in cui il guasto non è un'opzione. L'eccellente rapporto resistenza/peso di questa lega la rende preziosa per ridurre il peso degli aeromobili mantenendo l'integrità strutturale.

Attrezzature sportive che richiedono le massime prestazioni

Le eccezionali proprietà dell'alluminio 7075 lo hanno reso popolare nelle attrezzature sportive ad alte prestazioni:

- Telai e componenti per mountain bike

- Attrezzatura da arrampicata (moschettoni, piccozze)

- Riser professionali per il tiro con l'arco

- Bastoni da lacrosse di alta gamma

I produttori di attrezzature sportive apprezzano la capacità del 7075 di resistere a forze intense pur rimanendo leggero, offrendo agli atleti un vantaggio competitivo.

Limitazioni dell'alluminio 7075 nonostante la sua forza

Sebbene il 7075 offra una resistenza ineguagliabile, non è adatto a tutte le applicazioni. La comprensione dei suoi limiti è fondamentale per una corretta selezione del materiale:

Sfide di resistenza alla corrosione

Uno svantaggio significativo del 7075 è la sua resistenza alla corrosione relativamente scarsa rispetto ad altre leghe di alluminio, in particolare le serie 5000 e 6000. L'elevato contenuto di rame la rende suscettibile di cricca da corrosione sotto sforzo5 e corrosione da esfoliazione, soprattutto in ambienti marini.

Nella mia esperienza con le lavorazioni meccaniche di precisione, spesso consigliamo trattamenti protettivi aggiuntivi per i componenti 7075 esposti ad ambienti corrosivi:

- Anodizzazione (tipo II o tipo III)

- Rivestimento di conversione al cromato di alodio

- Primer e sistemi di verniciatura

- Protocolli di manutenzione e ispezione regolari

Considerazioni sulla fabbricazione e sulla saldabilità

Un altro limite è la difficoltà di fabbricazione. Le stesse proprietà che conferiscono al 7075 la sua resistenza, lo rendono anche un prodotto di qualità:

- Più difficile da lavorare (richiede utensili specializzati)

- Difficile da saldare con i metodi convenzionali

- Più inclini a deformarsi durante il trattamento termico

- Generalmente più costoso di altri tipi di alluminio

Per le geometrie complesse che richiedono la saldatura, spesso suggeriamo leghe alternative come la 6061 o approcci progettuali compositi per evitare queste limitazioni.

Confronto tra 7075 e altre leghe di alluminio ad alta resistenza

Sebbene la 7075 sia generalmente considerata la lega di alluminio più resistente, molte altre opzioni ad alte prestazioni meritano di essere prese in considerazione:

| Lega | Resistenza alla trazione | Vantaggi principali | Applicazioni comuni |

|---|---|---|---|

| 7075-T6 | 83.000 psi | Massima resistenza | Aerospaziale, militare |

| 2024-T3 | 65.000 psi | Migliore resistenza alla fatica | Strutture aeronautiche |

| 7068-T6511 | 97.000 psi | Massima resistenza speciale | Tiro a segno da competizione |

| 6061-T6 | 45.000 psi | Migliore resistenza alla corrosione | Uso generale |

| 5083-H321 | 46.000 psi | Resistenza alla corrosione marina superiore | Costruzione navale, marina |

La lega 7068 merita una menzione speciale come variante specializzata che può superare la resistenza della 7075 in alcune forme, anche se è meno disponibile e significativamente più costosa, il che la rende impraticabile per la maggior parte delle applicazioni commerciali.

Problemi di sicurezza e gestione del rischio nella saldatura dell'alluminio 7075?

Avete mai provato a saldare l'alluminio 7075 per poi ritrovarvi con saldature incrinate e un sospiro di frustrazione? O forse vi siete chiesti perché il vostro capo officina vieta tassativamente di saldare questa particolare lega, nonostante la sua popolarità nelle applicazioni aerospaziali?

La saldatura dell'alluminio 7075 comporta rischi significativi per la sicurezza, tra cui la generazione di fumi tossici, il rischio di incendio dovuto al basso punto di fusione e potenziali cedimenti strutturali. Una ventilazione adeguata, DPI specializzati, sistemi antincendio e una formazione completa degli operatori sono strategie di gestione del rischio essenziali per ridurre questi pericoli.

Identificazione dei principali rischi per la sicurezza nella saldatura dell'alluminio 7075

Quando si tratta di saldare l'alluminio 7075, i problemi di sicurezza vanno ben oltre le difficoltà tecniche. Nella mia esperienza di lavoro con i clienti del settore aerospaziale e della difesa presso PTSMAKE, ho osservato diversi rischi critici che devono essere affrontati prima di qualsiasi tentativo di saldatura.

Generazione di fumi tossici

L'alluminio 7075 contiene zinco (5,1-6,1%), magnesio (2,1-2,9%) e rame (1,2-2,0%) che vaporizzano alle temperature di saldatura. Questi vapori possono portare a una condizione nota come febbre da fumi metallici6 - una malattia simil-influenzale che si verifica quando i saldatori inalano questi fumi di ossido di metallo. I sintomi compaiono in genere 4-12 ore dopo l'esposizione e comprendono:

- Febbre e brividi

- Sapore metallico in bocca

- Stanchezza e dolori muscolari

- Nausea e mal di testa

Anche se in genere è temporanea, l'esposizione ripetuta può portare a problemi respiratori a lungo termine e a una maggiore suscettibilità alle infezioni polmonari.

Pericoli di incendio e di esplosione

Il punto di fusione relativamente basso dell'alluminio (rispetto a quello dell'acciaio) crea rischi significativi di incendio. Inoltre, la polvere di alluminio è altamente combustibile. Durante le operazioni di saldatura, questi fattori creano condizioni pericolose:

- L'alluminio fuso può incendiare materiali infiammabili a distanza.

- Le particelle di alluminio possono formare miscele esplosive con l'aria.

- Il contatto dell'acqua con l'alluminio fuso può causare violente esplosioni di vapore.

Rischi di integrità strutturale

L'aspetto forse più preoccupante dal punto di vista della sicurezza è la probabilità di cedimenti strutturali post-saldatura. La zona colpita dal calore diventa significativamente più debole del materiale di partenza, creando potenziali punti di rottura che potrebbero non essere immediatamente visibili. Ciò comporta seri rischi per la sicurezza nelle applicazioni portanti.

Equipaggiamento di sicurezza essenziale per la manipolazione dell'alluminio 7075

Quando lavoriamo con l'alluminio 7075 all'PTSMAKE, mettiamo in atto protocolli di sicurezza completi, anche se questo materiale viene principalmente lavorato e non saldato. Per coloro che devono provare a saldare, queste misure di sicurezza non sono negoziabili:

Sistemi di protezione delle vie respiratorie

Le maschere di saldatura standard non sono sufficienti per la saldatura dell'alluminio 7075. L'attrezzatura necessaria comprende:

- Respiratore ad aria compressa (PAPR) con filtri appropriati per i fumi metallici.

- Sistemi di alimentazione dell'aria esterna per spazi chiusi

- Apparecchiature di monitoraggio dell'aria sul posto di lavoro per verificare i livelli di esposizione sicuri

Requisiti dei DPI specializzati

Oltre alla protezione delle vie respiratorie, è essenziale un equipaggiamento di protezione personale specializzato:

- Indumenti resistenti al fuoco che coprono tutta la pelle

- Guanti speciali per saldatura in alluminio (in genere più isolanti dei guanti per saldatura standard)

- Schermi facciali con specifiche classificazioni per la saldatura dell'alluminio

- Grembiuli e maniche resistenti al calore

Sistemi di sicurezza per le strutture

Lo spazio di lavoro stesso richiede modifiche significative alla sicurezza:

| Sistema di sicurezza | Scopo | Requisiti di manutenzione |

|---|---|---|

| Ventilazione potenziata | Rimuove i fumi tossici | Sostituzione mensile dei filtri, ispezione trimestrale del sistema |

| Soppressione degli incendi | Contiene potenziali incendi di alluminio | Ispezione annuale, estintori specializzati di classe D |

| Aree di saldatura dedicate | Isola le operazioni di saldatura | Pulizia quotidiana, ispezione regolare delle superfici |

| Lavaggio oculare/doccia di emergenza | Affronta l'esposizione alle sostanze chimiche | Test settimanali, ispezione completa mensile |

Implementare le strategie di gestione del rischio

Avendo fornito componenti di precisione a società aerospaziali per oltre 15 anni, ho visto come le strategie di gestione del rischio più adeguate facciano la differenza tra operazioni sicure e disastri sul posto di lavoro.

Formazione completa per gli operatori

Il personale che tenta di saldare l'alluminio 7075 deve ricevere una formazione specifica che va oltre la certificazione di saldatura standard, tra cui:

- Riconoscimento dei pericoli specifici dei materiali

- Procedure di risposta alle emergenze

- Protocolli di monitoraggio della salute

- Manutenzione corretta delle apparecchiature

Controlli tecnici e progettazione dello spazio di lavoro

La progettazione dello spazio di lavoro svolge un ruolo fondamentale nella riduzione dei rischi:

- Tavoli downdraft per allontanare i fumi dalle zone di respirazione degli operatori

- Barriere di isolamento termico per ridurre il rischio di propagazione del fuoco

- Aree di lavoro calde designate con superfici non combustibili.

- Sistemi di spegnimento di emergenza accessibili da più postazioni

Programmi di sorveglianza medica

A causa dei rischi per la salute associati alla saldatura dell'alluminio 7075, è consigliabile implementare un programma di sorveglianza medica:

- Test di funzionalità polmonare di base per i saldatori

- Analisi regolari del sangue per verificare l'accumulo di metalli

- Test dell'udito (la saldatura dell'alluminio può produrre un rumore eccessivo)

- Valutazioni annuali complete della salute

Documentazione e conformità

Una documentazione adeguata è essenziale sia per la sicurezza che per la conformità legale:

- Procedure di sicurezza dettagliate specifiche per l'alluminio 7075

- Protocolli di segnalazione e indagine degli incidenti

- Audit regolari sulla sicurezza e monitoraggio delle azioni correttive

- Accessibilità e formazione sulle schede di sicurezza dei materiali (MSDS)

Approcci alternativi per ridurre i rischi per la sicurezza

Noi di PTSMAKE consigliamo spesso metodi di giunzione alternativi ai clienti che devono collegare componenti in alluminio 7075. Queste alternative riducono in modo significativo i rischi per la sicurezza, pur raggiungendo l'integrità strutturale richiesta:

- Fissaggio meccanico (bulloni, rivetti, viti)

- Incollaggio con epossidici di grado aerospaziale

- Saldatura per attrito (che opera al di sotto del punto di fusione)

- Modifiche alla progettazione per eliminare la necessità di unire sezioni trattate termicamente

Implementando queste strategie, i produttori possono spesso raggiungere i loro obiettivi di progettazione senza introdurre i rischi significativi per la sicurezza associati alla saldatura tradizionale dell'alluminio 7075.

In che modo il trattamento termico influisce sulle proprietà dell'alluminio 7075?

Avete mai lottato con parti in alluminio che non funzionavano come previsto nonostante l'uso di leghe di qualità superiore? Vi siete mai chiesti perché lo stesso materiale può mostrare proprietà drammaticamente diverse in applicazioni diverse? La differenza spesso non sta nella lega in sé, ma nel modo in cui è stata trattata termicamente, un fattore critico che molti ingegneri trascurano finché non emergono problemi di prestazioni.

Il trattamento termico trasforma profondamente le proprietà dell'alluminio 7075 alterandone la microstruttura. Attraverso processi di riscaldamento e raffreddamento controllati, come il trattamento di solubilizzazione, la tempra e l'invecchiamento, questa lega può raggiungere una resistenza fino a tre volte superiore, una migliore resistenza alla corrosione e una maggiore lavorabilità, sacrificando però una certa duttilità e tenacità.

Capire gli effetti del trattamento termico sull'alluminio 7075

Il trattamento termico è un fattore determinante per l'alluminio 7075, ed è per questo che è così ampiamente utilizzato nel settore aerospaziale e nelle applicazioni ad alte sollecitazioni. Avendo supervisionato innumerevoli progetti di lavorazione di precisione, ho potuto constatare di persona come il giusto protocollo di trattamento termico possa fare la differenza tra il successo e il fallimento del pezzo.

Lo scopo fondamentale del trattamento termico dell'alluminio 7075 è quello di ottimizzare le sue proprietà meccaniche per applicazioni specifiche. Manipolando la microstruttura della lega attraverso variazioni controllate della temperatura, possiamo migliorarne la resistenza, la durezza e altre caratteristiche per soddisfare i requisiti più esigenti.

Processi di trattamento termico chiave per l'alluminio 7075

Il trattamento termico dell'alluminio 7075 prevede in genere diversi processi distinti:

- Trattamento termico della soluzione: Riscaldamento della lega a circa 900°F (480°C) per dissolvere gli elementi di lega in soluzione solida.

- Tempra: Raffreddamento rapido del materiale, di solito in acqua, per creare una soluzione solida supersatura.

- Invecchiamento: Permettere la formazione di precipitati all'interno della microstruttura, sia naturalmente a temperatura ambiente che artificialmente a temperature elevate.

Ognuna di queste fasi contribuisce alle proprietà finali del materiale. Le tempere più comuni per l'alluminio 7075 sono T6, T73 e T76, ognuna delle quali offre un diverso equilibrio di proprietà.

Variazioni delle proprietà meccaniche attraverso il trattamento termico

Il trattamento termico modifica drasticamente le proprietà meccaniche dell'alluminio 7075. La tabella seguente mostra le variazioni tipiche delle proprietà tra le condizioni di ricottura (tempra O) e di invecchiamento massimo (tempra T6):

| Proprietà | 7075-O (ricotto) | 7075-T6 (invecchiato al picco) | Fattore di cambiamento |

|---|---|---|---|

| Resistenza alla trazione | 22 ksi (152 MPa) | 83 ksi (572 MPa) | Aumento di 3,8 volte |

| Resistenza allo snervamento | 14 ksi (97 MPa) | 73 ksi (503 MPa) | Aumento di 5,2 volte |

| Allungamento | 16% | 11% | Diminuzione 31% |

| Durezza (Brinell) | 60 | 150 | Aumento di 2,5 volte |

Questa trasformazione delle proprietà avviene a causa di indurimento per precipitazione7dove si formano particelle in nanoscala all'interno della matrice di alluminio, bloccando efficacemente il movimento delle dislocazioni e rafforzando la lega.

Effetti sulle proprietà specifiche del materiale

Forza e durezza

L'effetto più evidente del trattamento termico sull'alluminio 7075 è l'aumento della resistenza e della durezza. Grazie a un trattamento termico adeguato, la resistenza alla trazione può aumentare da circa 22 ksi allo stato ricotto a oltre 83 ksi nella tempra T6. Questo rafforzamento ha però un costo: il materiale perde in genere un po' di duttilità.

Noi di PTSMAKE abbiamo scoperto che un attento controllo del processo di invecchiamento è fondamentale per ottenere proprietà di resistenza costanti. Anche piccole variazioni nella temperatura o nel tempo di invecchiamento possono determinare differenze significative nelle proprietà.

Resistenza alla corrosione

Il trattamento termico ha un impatto significativo sulla resistenza alla corrosione, in particolare sulla suscettibilità alla cricca da tensocorrosione (SCC). Sebbene la tempra T6 offra la massima resistenza, può essere più vulnerabile alla SCC rispetto a tempre appositamente sviluppate come la T73, che sacrifica un po' di forza per migliorare la resistenza alla corrosione.

Stabilità dimensionale

Un'altra considerazione importante è la stabilità dimensionale. Il trattamento termico può indurre tensioni residue e leggere variazioni dimensionali. Per i pezzi di alta precisione, è necessario tenerne conto nel processo di produzione. Nelle nostre operazioni di lavorazione CNC di precisione, spesso prevediamo queste variazioni dimensionali quando lavoriamo con il 7075 trattato termicamente.

Proprietà di fatica

Il trattamento termico influisce anche sulle prestazioni a fatica. La tempra T6 offre in genere una buona resistenza alla fatica, ma la tempra T73 e altre tempre sovrainvecchiate possono offrire una migliore resistenza alla crescita delle cricche nelle applicazioni con carico ciclico, che è fondamentale per i componenti aerospaziali.

Applicazioni pratiche dei diversi trattamenti termici

I diversi trattamenti termici vengono scelti in base ai requisiti specifici dell'applicazione:

- Tempera T6: Utilizzato dove la massima resistenza è prioritaria, come nei componenti strutturali aerospaziali.

- T73 Tempera: Selezionato per applicazioni che richiedono una migliore resistenza alla corrosione sotto sforzo, anche se con una resistenza inferiore rispetto al T6.

- T76 Tempera: Offre un compromesso tra la resistenza T6 e la resistenza alla corrosione T73.

Ho visto innumerevoli applicazioni in cui la scelta della giusta tempra era fondamentale per le prestazioni del pezzo. Per esempio, nella lavorazione di componenti aerospaziali critici a PTSMAKE, spesso consigliamo il T73 rispetto al T6, nonostante la sua minore resistenza, perché la migliore resistenza alla corrosione garantisce una maggiore affidabilità a lungo termine nel servizio.

Ottimizzazione del trattamento termico per applicazioni specifiche

Il processo di trattamento termico può essere personalizzato per ottimizzare proprietà specifiche per particolari applicazioni. Ad esempio, modificando il tempo e la temperatura di invecchiamento si può mettere a punto l'equilibrio tra resistenza e tenacità. Ciò è particolarmente importante per i componenti che devono affrontare scenari di carico complessi.

Quando lavoriamo con clienti del settore aerospaziale o della difesa, spesso collaboriamo con gli ingegneri dei materiali per sviluppare protocolli di trattamento termico personalizzati che permettano di ottenere il profilo di proprietà preciso necessario per l'applicazione specifica.

Quali sono le sfide di lavorazione dell'alluminio 7075?

Avete mai trascorso ore a impostare i parametri di lavorazione per l'alluminio 7075, per poi ritrovarvi con pezzi che presentano una scarsa finitura superficiale o problemi dimensionali? Oppure avete visto i vostri costosi utensili da taglio usurarsi prematuramente quando lavorate con questa lega ad alta resistenza?

L'alluminio 7075 presenta sfide di lavorazione uniche a causa della sua elevata resistenza, durezza e proprietà termiche. Tra le difficoltà più comuni vi sono la rapida usura degli utensili, i problemi di controllo del truciolo, la formazione di spigoli, i problemi di gestione del calore, i problemi di stabilità dimensionale, la formazione di bave e i problemi di finitura superficiale. Sono essenziali utensili, parametri di taglio e strategie di lavorazione adeguati.

Capire la natura dell'alluminio 7075

Prima di addentrarci nelle sfide specifiche della lavorazione, è importante capire cosa rende unico l'alluminio 7075. Questa lega a base di zinco contiene circa 5,6% di zinco, 2,5% di magnesio, 1,6% di rame e piccole quantità di cromo. Questi elementi si combinano per creare una lega con un eccezionale rapporto forza-peso, ma contribuiscono anche alle sue difficoltà di lavorazione.

L'elevata resistenza del 7075 (soprattutto nella condizione di tempra T6) comporta forze di taglio che possono essere significativamente superiori a quelle incontrate con altre leghe di alluminio. Sebbene non sia così impegnativa come il titanio o gli acciai temprati, le proprietà meccaniche della 7075 la collocano tra le leghe di alluminio più difficili da lavorare.

Sfide di lavorazione primaria con l'alluminio 7075

1. Usura rapida degli utensili

Uno dei problemi più comuni nella lavorazione dell'alluminio 7075 è l'usura accelerata degli utensili. La durezza di questa lega (circa 150 Brinell nella condizione T6) può opacizzare rapidamente i taglienti, soprattutto se si utilizzano materiali o geometrie di utensili inadeguati.

Noi di PTSMAKE abbiamo scoperto che gli utensili in metallo duro con rivestimenti speciali prolungano significativamente la durata degli utensili nella lavorazione di questa lega. Gli utensili con rivestimento diamantato, pur essendo inizialmente più costosi, si rivelano spesso convenienti per le grandi produzioni grazie alla loro maggiore durata e alla riduzione dei tempi di inattività per la sostituzione degli utensili.

2. Controllo ed evacuazione dei chip

L'alluminio 7075 tende a produrre trucioli lunghi e filiformi che possono avvolgere l'utensile o il pezzo da lavorare. Questi trucioli non solo creano rischi per la sicurezza, ma possono anche provocare:

- Il ri-taglio dei trucioli, che danneggia la superficie lavorata

- Rottura dell'utensile quando i trucioli intasano le scanalature

- Aumento del calore nella zona di taglio

- Ritardi di produzione dovuti alla rimozione manuale dei trucioli

Una corretta geometria del rompitruciolo e una sufficiente pressione del refrigerante sono essenziali per gestire questa sfida.

3. Formazione del bordo costruito (BUE)

Bordo integrato8 La formazione è particolarmente problematica con l'alluminio 7075. Durante la lavorazione, il calore e la pressione possono far aderire il materiale del pezzo al bordo dell'utensile da taglio, creando uno strato accumulato che altera la geometria dell'utensile. Questo fenomeno si traduce in:

- Scarsa finitura superficiale con strappi o sbavature

- Imprecisioni dimensionali

- Usura accelerata degli utensili

- Risultati di lavorazione incoerenti

4. Gestione del calore

Sebbene l'alluminio abbia generalmente una buona conducibilità termica, le elevate forze di taglio generate durante la lavorazione del 7075 producono un calore significativo. Questo calore deve essere gestito in modo efficace per:

- Prevenzione dell'espansione termica del pezzo e dei conseguenti problemi dimensionali

- Evitare l'usura prematura degli utensili

- Mantenere le proprietà dei materiali del pezzo finito

- Prevenzione dell'indurimento della superficie lavorata

Sfide secondarie e considerazioni tecniche

Problemi di stabilità dimensionale

La tabella seguente illustra i problemi specifici di stabilità dimensionale nella lavorazione dell'alluminio 7075:

| Sfida | Causa | Soluzione |

|---|---|---|

| Distorsione delle pareti sottili | Tensioni residue, forze di taglio | Lavorazione progressiva, fissaggio corretto |

| Espansione termica | Calore generato durante il taglio | Raffreddamento efficace, velocità di avanzamento adeguate |

| Deformazione post-lavorazione | Rilievo delle sollecitazioni residue | Alleggerimento delle tensioni prima della lavorazione finale |

| Deformazione della filettatura | Proprietà elastiche del materiale | Tecniche di filettatura specializzate, lubrificazione adeguata |

Problemi di finitura superficiale

Ottenere finiture superficiali coerenti e di alta qualità sull'alluminio 7075 può essere una sfida. Le proprietà del materiale possono portare a diversi difetti superficiali:

- Segni di chiacchiere: Questi schemi indotti dalle vibrazioni si verificano in particolare quando si utilizzano utensili a lunga portata o una rigidità insufficiente del pezzo.

- Sbavatura: La duttilità del materiale può portare a sbavature superficiali piuttosto che a tagli netti.

- Segni di alimentazione: Velocità di avanzamento inadeguate possono lasciare percorsi utensile visibili e difficili da rimuovere.

- Indurimento della superficie: Un calore eccessivo o un utensile opaco possono indurire la superficie, rendendo più difficili le operazioni successive.

Per le applicazioni aerospaziali e ad alte prestazioni, questi problemi di finitura superficiale non sono solo estetici: possono influire sulla durata della fatica, sulla resistenza alla corrosione e sulle prestazioni dei componenti.

Formazione della bava

La formazione di bave è un'altra sfida importante per l'alluminio 7075. Queste proiezioni indesiderate di materiale si formano lungo i bordi e i canali:

- Creano rischi per la sicurezza durante la manipolazione

- Interferire con i processi di assemblaggio

- Richiedono costose operazioni di sbavatura secondaria

- Riduzione della qualità dei pezzi e della precisione dimensionale

Nella mia esperienza all'PTSMAKE, l'implementazione di strategie di sbavatura direttamente nel processo di lavorazione CNC si è dimostrata più efficiente rispetto a operazioni di sbavatura separate per la maggior parte dei componenti 7075.

Implementazione pratica delle soluzioni

La chiave per lavorare con successo l'alluminio 7075 sta nell'affrontare queste sfide con strategie personalizzate. La scelta degli utensili, l'ottimizzazione dei parametri di taglio, l'applicazione di un refrigerante adeguato e un'appropriata attrezzatura sono tutti elementi critici di una strategia di lavorazione efficace per questa lega ad alte prestazioni.

Comprendendo e preparandosi a queste sfide, i produttori possono lavorare in modo efficiente i componenti in alluminio 7075 con la precisione e la qualità richieste per il settore aerospaziale, la difesa e altre applicazioni impegnative.

L'alluminio 7075 può essere anodizzato per resistere alla corrosione?

Avete mai investito in componenti in alluminio 7075 ad alta resistenza solo per vederli deteriorare prematuramente in ambienti difficili? O forse vi siete chiesti perché alcuni componenti in alluminio resistono magnificamente alla corrosione mentre i vostri componenti in 7075 sembrano più vulnerabili nonostante i vostri sforzi?

Sì, l'alluminio 7075 può essere anodizzato per resistere alla corrosione, ma con importanti avvertenze. Sebbene l'anodizzazione crei uno strato di ossido protettivo che migliora significativamente la resistenza alla corrosione, l'elevato contenuto di zinco del 7075 rende più difficile l'anodizzazione efficace rispetto ad altre leghe di alluminio, richiedendo processi specializzati e un attento controllo della qualità.

Capire l'anodizzazione per l'alluminio 7075

L'alluminio 7075 è ampiamente favorito nelle applicazioni aerospaziali, di difesa e ad alte prestazioni grazie al suo eccezionale rapporto resistenza/peso. Tuttavia, le sue eccellenti proprietà meccaniche sono accompagnate da una vulnerabilità alla corrosione che richiede protezione, soprattutto in ambienti difficili.

L'anodizzazione trasforma la superficie dell'alluminio in uno strato di ossido durevole e resistente alla corrosione attraverso un processo elettrochimico. Anche se sembra semplice, l'alluminio 7075 presenta sfide uniche durante l'anodizzazione a causa dei suoi elementi di lega, in particolare l'elevato contenuto di zinco (5,1-6,1%).

La chimica dell'anodizzazione 7075

Quando anodizziamo il 7075, stiamo essenzialmente convertendo la superficie dell'alluminio in ossido di alluminio (Al₂O₃). Questo processo elettrochimico avviene in un bagno di elettrolita acido in cui l'alluminio agisce come anodo in un circuito elettrico. Lo strato di ossido risultante è integrato con il metallo di base, non è solo un rivestimento applicato sopra.

L'elevato contenuto di zinco nel 7075 influisce sull'anodizzazione in diversi modi:

- Crea potenziali irregolarità nello strato di ossido

- Può portare a eterogeneità microstrutturale9 nel film anodico

- Spesso il risultato è un colore meno uniforme dopo l'anodizzazione.

- Può ridurre lo spessore massimo ottenibile rispetto ad altre leghe.

Tipi di anodizzazione per l'alluminio 7075

In base alla mia esperienza di lavoro con numerosi clienti del settore aerospaziale e della difesa, ho scoperto che la scelta del giusto tipo di anodizzazione influisce in modo significativo sui risultati di protezione dalla corrosione per il 7075.

Anodizzazione di tipo I (acido cromico)

L'anodizzazione di tipo I produce un sottile strato di ossido (da 0,00005" a 0,0001") che offre:

- Eccellente resistenza alla fatica

- Buona protezione dalla corrosione

- Variazione dimensionale minima

- Resistenza superiore alle crepe

Ciò rende il tipo I particolarmente adatto per i componenti di aerei in cui le proprietà di fatica non possono essere compromesse.

Anodizzazione di tipo II (acido solforico)

Il tipo II crea un film di medio spessore (da 0,0001" a 0,001") e fornisce:

- Buona resistenza alla corrosione

- Migliore resistenza all'usura rispetto al tipo I

- Capacità di accettare coloranti

- Elaborazione efficiente dal punto di vista dei costi

Anodizzazione di tipo III (dura)

Il tipo III produce lo strato di ossido più spesso (da 0,001" a 0,004") con:

- Resistenza all'usura superiore

- Maggiore protezione dalla corrosione

- Eccellente durezza

- Maggiore cambiamento dimensionale

Ecco un confronto tra i diversi tipi di anodizzazione per il 7075:

| Tipo di anodizzazione | Spessore dello strato di ossido | Resistenza alla corrosione | Resistenza all'usura | Resistenza alla fatica Impatto | Le migliori applicazioni |

|---|---|---|---|---|---|

| Tipo I (cromico) | 0.00005" - 0.0001" | Buono | Basso | Minimo | Componenti di aeromobili, parti critiche per la fatica |

| Tipo II (solforico) | 0.0001" - 0.001" | Meglio | Moderato | Moderato | Applicazioni generiche, usi decorativi |

| Tipo III (duro) | 0.001" - 0.004" | Il meglio | Eccellente | Significativo | Superfici soggette a usura, ambienti difficili |

Sfide dell'anodizzazione specifiche per il 7075

Noi di PTSMAKE abbiamo superato diverse sfide durante l'anodizzazione di componenti 7075 per i nostri clienti. I problemi più comuni includono:

1. Requisiti per la preparazione della superficie

Il 7075 richiede una preparazione meticolosa della superficie. Eventuali contaminanti, segni di lavorazione o graffi vengono amplificati dopo l'anodizzazione. Ciò richiede:

- Processi di pulizia multistadio

- Sgrassaggio corretto

- Parametri di incisione controllati

- Gestione accurata tra i processi

2. Considerazioni sul trattamento termico

La condizione di tempra del 7075 influisce in modo significativo sui risultati dell'anodizzazione. I pezzi con tempra T6 o T651 si anodizzano generalmente bene, mentre altre tempre possono produrre risultati meno uniformi. Quando si anodizza il 7075, occorre considerare:

- La condizione di tempra specifica

- Potenziale infragilimento da idrogeno

- Effetti della temperatura di anodizzazione sulle proprietà meccaniche

- Trattamenti termici post-anodizzazione, se necessario

3. Metodi di sigillatura per una maggiore protezione

Il processo di sigillatura dopo l'anodizzazione è fondamentale per massimizzare la resistenza alla corrosione. Per il 7075, consiglio:

- Sigillatura ad acqua calda per applicazioni generali

- Guarnizione in acetato di nichel per una maggiore protezione

- Sigillatura con bicromato di sodio per la massima resistenza alla corrosione

- Sigillanti a base di PTFE per applicazioni che richiedono lubrificazione

Prestazioni reali del 7075 anodizzato

In base alla mia esperienza nella produzione di componenti di precisione, il 7075 anodizzato si comporta in modo eccezionale in molti ambienti, ma presenta dei limiti. Ecco cosa ho osservato:

- Test in nebbia salina: Il 7075 correttamente anodizzato e sigillato resiste in genere per oltre 336 ore ai test in nebbia salina secondo la norma ASTM B117, anche se questo valore è inferiore a quello di altre leghe di alluminio.

- Ambienti costieri: Per un'esposizione costiera prolungata sono spesso necessari ulteriori strati di protezione.

- Atmosfere industriali: Il 7075 anodizzato ha generalmente buone prestazioni, ma richiede un'ispezione periodica.

- Prestazioni sul campo: Una manutenzione regolare prolunga notevolmente la durata della protezione.

Migliori pratiche per l'anodizzazione di 7075

Per ottenere una resistenza ottimale alla corrosione durante l'anodizzazione dell'alluminio 7075:

- Design con anodizzazione in primo piano: Evitare gli angoli acuti, i fori ciechi e le aree inaccessibili.

- Specificare il processo giusto: Abbinare il tipo di anodizzazione ai requisiti dell'applicazione.

- Controllo della variabilità delle leghe: Utilizzare fonti di materiale coerenti, quando possibile.

- Considerare una protezione supplementare: Applicare sigillanti o finiture per ambienti estremi.

- Stabilire protocolli di analisi adeguati: Verificare la protezione con metodi di prova appropriati.

Come scegliere tra l'alluminio 7075 e le leghe di titanio?

Vi siete mai trovati a fissare le specifiche dei materiali, indecisi tra l'alluminio 7075 e le leghe di titanio per il vostro progetto critico? Una scelta sbagliata potrebbe significare uno spreco di budget, problemi di prestazioni o addirittura il fallimento di un componente quando è più importante.

La scelta tra l'alluminio 7075 e le leghe di titanio dipende dai requisiti specifici dell'applicazione. L'alluminio 7075 offre un eccellente rapporto forza-peso a un costo inferiore, mentre le leghe di titanio garantiscono una forza, una resistenza alla corrosione e prestazioni termiche superiori a un prezzo superiore.

Comprendere le proprietà dei materiali

Confronto di forza

Nella scelta tra l'alluminio 7075 e le leghe di titanio, le caratteristiche di resistenza sono spesso il punto di partenza. L'alluminio 7075 è una delle leghe di alluminio più resistenti disponibili, con una resistenza alla trazione che varia da 70 a 83 ksi (483-572 MPa) quando viene trattato termicamente in modo adeguato. È significativamente più forte di molte altre leghe di alluminio, ed è per questo che è così popolare nelle applicazioni aerospaziali.

Le leghe di titanio, in particolare il Ti-6Al-4V (grado 5), offrono una resistenza alla trazione di 120-170 ksi (830-1172 MPa), che le rende sostanzialmente più resistenti dell'alluminio 7075. Questa eccezionale resistenza consente ai componenti in titanio di sopportare carichi più elevati in applicazioni critiche in cui il fallimento non è un'opzione.

Peso e densità

Una delle differenze più significative tra questi materiali è la loro densità. L'alluminio 7075 ha una densità di circa 2,81 g/cm³, mentre le leghe di titanio sono tipicamente comprese tra 4,43 e 4,85 g/cm³. Ciò significa che il titanio è circa 60% più pesante dell'alluminio 7075 a parità di volume.

Tuttavia, se si considera la forza specifica10 - il rapporto resistenza/peso - entrambi i materiali hanno prestazioni eccezionali. La minore densità dell'alluminio 7075 lo rende spesso preferibile per le applicazioni in cui il risparmio di peso è fondamentale, come le strutture degli aerei e i componenti automobilistici ad alte prestazioni.

Resistenza alla corrosione

Nella mia esperienza di lavoro con i componenti di precisione dell'PTSMAKE, la resistenza alla corrosione può determinare il successo di un progetto. Le leghe di titanio formano naturalmente uno strato di ossido stabile e protettivo che offre un'eccezionale resistenza alla corrosione nella maggior parte degli ambienti, compresa l'acqua salata e molte sostanze chimiche aggressive.

L'alluminio 7075, pur essendo resistente, è più vulnerabile alla corrosione, in particolare alla cricca da tensocorrosione e alla corrosione da sfaldamento in determinati ambienti. In genere richiede trattamenti superficiali aggiuntivi come l'anodizzazione o l'alodizzazione per migliorare la sua resistenza alla corrosione.

Considerazioni sui costi

La differenza di prezzo tra questi materiali è sostanziale e spesso diventa un fattore decisivo:

| Materiale | Costo relativo | Costo della lavorazione | Disponibilità |

|---|---|---|---|

| Alluminio 7075 | $ | Più basso | Eccellente |

| Leghe di titanio | $$$$ | Più alto | Buono |

Le leghe di titanio costano in genere 5-10 volte di più dell'alluminio 7075 per unità di peso. Il costo elevato deriva dai complessi processi di estrazione e dall'energia necessaria per raffinare il minerale di titanio. Inoltre, il titanio è più difficile da lavorare e richiede utensili specializzati, velocità di taglio più basse e cambi di utensili più frequenti, aumentando ulteriormente i costi di produzione.

Noi di PTSMAKE abbiamo scoperto che un'attenta valutazione dei costi rispetto alle prestazioni richieste aiuta i clienti a evitare spese eccessive quando l'alluminio 7075 sarebbe sufficiente per la loro applicazione.

Prestazioni di temperatura

Applicazioni ad alta temperatura

Le leghe di titanio mantengono le loro proprietà meccaniche a temperature molto più elevate rispetto all'alluminio 7075. Mentre l'alluminio 7075 inizia a perdere forza in modo significativo al di sopra dei 200°F (93°C), molte leghe di titanio possono funzionare efficacemente fino a 538°C (1000°F).

Questa resistenza alle temperature rende il titanio la scelta ideale per i componenti esposti alle alte temperature, come le parti dei motori degli aerei, i componenti di scarico e le applicazioni automobilistiche ad alte prestazioni.

Prestazioni a bassa temperatura

Entrambi i materiali si comportano bene a basse temperature. A differenza di alcuni metalli che diventano fragili, l'alluminio 7075 e le leghe di titanio mantengono una buona duttilità e tenacità anche a temperature criogeniche. Ciò li rende due opzioni valide per le applicazioni aerospaziali e per le apparecchiature che operano in condizioni di freddo estremo.

Criteri di selezione specifici per l'applicazione

Applicazioni aerospaziali

Nel settore aerospaziale, il rapporto resistenza/peso è fondamentale. L'alluminio 7075 è stato storicamente la spina dorsale delle strutture degli aerei, in particolare nei telai delle fusoliere, nelle ali e nei componenti strutturali. La combinazione di elevata resistenza, costo relativamente basso ed eccellente lavorabilità lo rende ideale per molte applicazioni aerospaziali.

Le leghe di titanio sono riservate ai componenti critici, dove le loro proprietà uniche giustificano il sovrapprezzo:

- Componenti del motore esposti a temperature elevate

- Componenti del carrello di atterraggio che richiedono una resistenza eccezionale

- Elementi strutturali in aree ad alta sollecitazione

Applicazioni mediche

Per gli impianti medici e gli strumenti chirurgici, la biocompatibilità, la resistenza alla corrosione e le proprietà amagnetiche del titanio lo rendono insostituibile. L'alluminio, compreso il 7075, non è generalmente adatto per i dispositivi impiantabili a causa di problemi di biocompatibilità.

Attrezzature sportive

Entrambi i materiali trovano applicazione nelle attrezzature sportive ad alte prestazioni. L'alluminio 7075 è comunemente utilizzato nei telai delle biciclette, nelle mazze da baseball e nei pali delle tende, dove la sua resistenza e leggerezza offrono vantaggi in termini di prestazioni a un costo ragionevole.

Le leghe di titanio sono utilizzate in attrezzature sportive di alto livello come mazze da golf, racchette da tennis e componenti di biciclette di alta gamma, dove le prestazioni giustificano il prezzo più elevato.

Considerazioni sulla fabbricazione

Grazie alla nostra esperienza di produzione presso PTSMAKE, ho osservato che la selezione dei materiali influisce in modo significativo sui processi di produzione:

Differenze di lavorazione

L'alluminio 7075 lavora in modo eccezionale, consentendo geometrie complesse e pareti sottili con velocità di taglio relativamente elevate. Ciò si traduce in costi di produzione inferiori e tempi di consegna più brevi.

Le leghe di titanio presentano sfide significative per la lavorazione:

- Richiedono velocità di taglio più basse (in genere da 1/5 a 1/10 dell'alluminio)

- Generano alte temperature di taglio

- Causa una rapida usura dell'utensile

- Richiedono utensili da taglio e refrigeranti specializzati

Questi fattori possono aumentare i costi di lavorazione di 3-5 volte rispetto all'alluminio per lo stesso componente.

Scoprite come le diverse leghe di alluminio influenzano la longevità e le prestazioni dei vostri pezzi in caso di sollecitazioni ripetute. ↩

Scoprite come questa proprietà influisce sulla scelta dei materiali per le applicazioni critiche della difesa. ↩

Scoprite come questa proprietà influisce sulla scelta dei materiali. ↩

Clicca per saperne di più su come questo processo migliora le proprietà di resistenza del 7075. ↩

Cliccate qui per scoprire come prevenire costose rotture di materiali nei vostri progetti. ↩

Scoprite i metodi di prevenzione e il trattamento di questa malattia professionale. ↩

Scoprite come questo meccanismo di rinforzo influisce sulle prestazioni dei vostri pezzi. ↩

Fare clic per apprendere le tecniche avanzate per prevenire la BUE nella lavorazione delle leghe di alluminio. ↩

Imparate a conoscere questo complesso concetto metallurgico per migliorare la progettazione dei vostri pezzi. ↩

Imparate a conoscere i rapporti forza-peso dei materiali e le tecniche di ottimizzazione per i vostri progetti. ↩