Avete mai provato a praticare un foro perfettamente diritto nel metallo, per poi scoprire che è leggermente decentrato o non perfettamente rotondo? Nella produzione di precisione, anche piccole imprecisioni possono causare il fallimento di interi gruppi, con conseguenti costose rilavorazioni o scarti di pezzi.

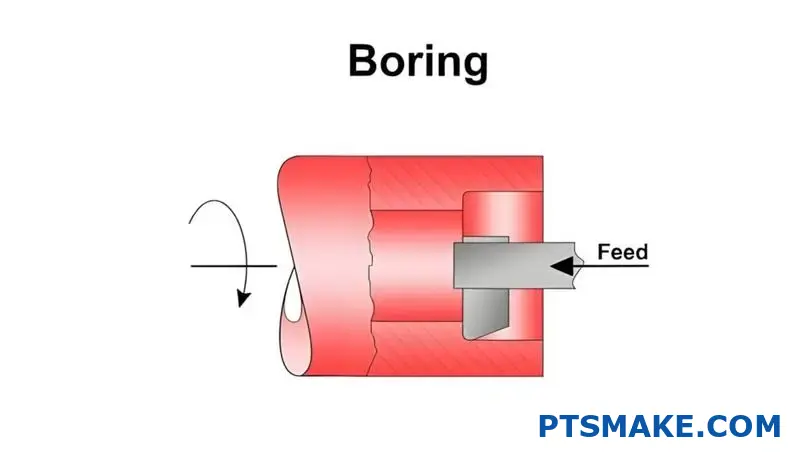

L'alesatura è un processo di lavorazione dei metalli di precisione che allarga e rifinisce i fori esistenti per ottenere una maggiore precisione in termini di diametro, rotondità e allineamento rispetto alla sola foratura. È essenziale per i pezzi che richiedono un'elevata precisione in settori come quello aerospaziale, automobilistico e della produzione di apparecchiature mediche.

Come persona che lavora ogni giorno con lavorazioni di precisione, posso dirvi che l'alesatura è una di quelle operazioni critiche che spesso passano inosservate finché qualcosa non va storto. Sebbene possa sembrare un semplice processo di creazione di fori, un'alesatura corretta può fare la differenza tra i componenti che si adattano perfettamente e quelli che si guastano durante l'assemblaggio. Lasciate che vi spieghi cosa rende questo processo così importante e come funziona nella produzione moderna.

Qual è il processo di alesatura?

Avete mai avuto difficoltà a ottenere diametri interni precisi nei vostri pezzi lavorati? O vi siete sentiti frustrati quando i fori non si allineano perfettamente tra i componenti? Questi problemi comuni possono creare seri problemi di assemblaggio a valle e persino far fallire interi progetti.

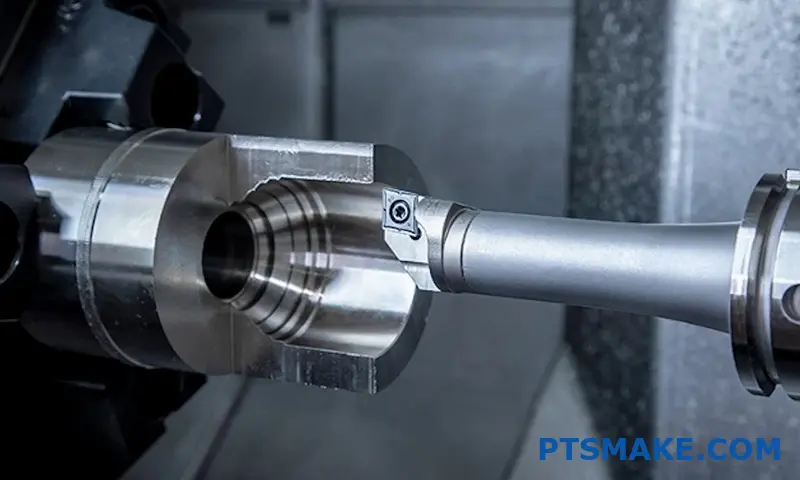

L'alesatura è un processo di precisione per il taglio dei metalli che allarga e rifinisce i fori esistenti secondo specifiche esatte utilizzando utensili da taglio a punta singola. A differenza della foratura, che crea i fori, l'alesatura li affina rimuovendo il materiale dalle superfici interne per ottenere una precisione dimensionale, una finitura superficiale e una concentricità superiori.

Comprendere i fondamenti della lavorazione di alesatura

L'alesatura è un processo essenziale per la lavorazione dei metalli che ho visto trasformare in innumerevoli progetti che richiedevano caratteristiche interne precise. Anche se a prima vista può sembrare simile alla foratura, le differenze sono significative. La foratura crea i primi fori, mentre l'alesatura migliora quelli esistenti.

In base alla mia esperienza con i clienti dell'PTSMAKE, le operazioni di alesatura seguono in genere i processi di foratura, alesatura o punzonatura. Gli scopi principali dell'alesatura sono:

- Miglioramento della precisione dimensionale dei fori

- Miglioramento della qualità della finitura superficiale

- Correzione dei problemi di allineamento dei fori

- Creazione di tratti concentrici precisi

- Allargamento dei fori oltre le dimensioni standard

Il processo di alesatura prevede un utensile da taglio che ruota e si muove lungo un asse per rimuovere materiale da una superficie cilindrica interna. Ciò che rende l'alesatura particolarmente preziosa è la sua capacità di creare caratteristiche interne straordinariamente precise, impossibili da ottenere con la sola foratura.

Tipi di operazioni di alesaggio

In base alla mia esperienza di produzione, le operazioni di alesatura possono essere classificate in diversi tipi distinti:

Alesaggio in linea

L'alesatura in linea crea fori allineati su più superfici o componenti. Questa operazione è fondamentale nei blocchi motore, negli alloggiamenti della trasmissione e in altri gruppi in cui l'allineamento perfetto è essenziale per il corretto funzionamento.

Alesaggio posteriore

L'alesatura posteriore consente di accedere a superfici difficili da raggiungere dal lato posteriore di un pezzo. Questa tecnica si rivela preziosa quando non è possibile accedere facilmente alla faccia anteriore di un pezzo o quando si devono creare svasature e superfici a punti sul lato posteriore dei componenti.

Alesatura di precisione

Quando le tolleranze devono essere estremamente strette (spesso entro ±0,0005 pollici o meno), l'alesatura di precisione è la tecnica da scegliere. Questa operazione specializzata utilizza regolazioni fini e strumenti di smorzamento delle vibrazioni per ottenere una precisione eccezionale.

Strumenti e attrezzature per la foratura

Gli strumenti utilizzati nelle operazioni di alesatura variano notevolmente a seconda dell'applicazione specifica:

Teste di alesatura

Le teste di alesatura sono strumenti regolabili che consentono un controllo preciso del diametro. In genere dispongono di regolazioni micrometriche che possono essere impostate per rimuovere quantità specifiche di materiale a ogni passata.

Barre di alesatura

Questi utensili lunghi e sottili contengono inserti da taglio e si estendono nei fori del pezzo. Sono disponibili in varie configurazioni:

- Barre di alesaggio standard: Utilizzato per applicazioni generiche

- Barre di alesaggio antivibranti: Contengono meccanismi di smorzamento per fori più profondi

- Barre per microforatura: Progettato per fori di diametro molto piccolo

Macchine alesatrici

Diversi tipi di attrezzature possono eseguire operazioni di alesatura:

| Tipo di macchina | Applicazioni primarie | Caratteristiche principali |

|---|---|---|

| Alesatrici orizzontali | Pezzi di grandi dimensioni, caratteristiche complesse | Mandrino mobile, tavola rotante |

| Alesatrici verticali | Fori di grande diametro e profondità ridotta | Tavolo rotante, utensili fissi |

| Alesatori a coordinate | Lavoro di ultra-precisione | Posizionamento basato su coordinate |

| Centri di lavoro CNC | Alesaggio flessibile e automatizzato | Percorsi utensile programmabili |

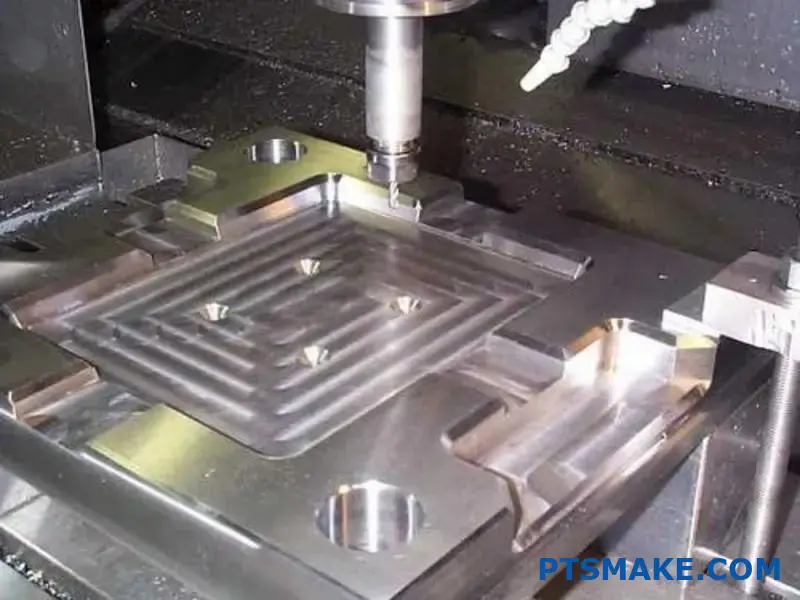

Il processo di alesaggio passo dopo passo

In PTSMAKE, i nostri processi di alesaggio seguono di solito questa sequenza:

Preparazione del pezzo: Il pezzo viene fissato saldamente per evitare che si muova durante la lavorazione.

Creazione iniziale del foro: Un foro viene praticato, punzonato o fuso per consentire l'accesso all'utensile di alesatura.

Impostazione dello strumento: La barra o la testa di alesatura viene montata e regolata sul diametro iniziale corretto.

Operazione di alesaggio: L'utensile ruota e avanza nel pezzo, rimuovendo il materiale in modo controllato.

Misurazione: Il foro viene misurato per verificare la precisione dimensionale.

Passaggi finali: Per ottenere le specifiche finali possono essere effettuati ulteriori tagli leggeri.

Finitura delle superfici: A volte le operazioni secondarie come la levigatura o la lappatura seguono l'alesatura per migliorare la qualità della superficie.

La chiave del successo dell'alesaggio è il mantenimento della rigidità in tutto il sistema. Qualsiasi deviazione1 nell'utensile può portare a imprecisioni dimensionali, a una cattiva finitura superficiale o addirittura a un guasto catastrofico dell'utensile.

Vantaggi e limiti dell'alesaggio

Nei miei anni di lavoro nella produzione di precisione, ho osservato questi vantaggi chiave dell'alesatura:

- Eccezionale precisione dimensionale e controllo geometrico

- Qualità di finitura superficiale superiore

- Capacità di creare funzioni interne specializzate

- Correzione dei disallineamenti dei fori

- Produzione di elementi che vanno oltre le dimensioni standard degli utensili

Tuttavia, la noia presenta anche alcuni limiti:

- Generalmente più lento della perforazione per la creazione del foro iniziale

- Richiede strumenti specializzati e operatori qualificati

- Può essere impegnativo per fori molto profondi a causa della deviazione dell'utensile

- Costo più elevato rispetto ad alcuni processi alternativi

Innovazioni moderne nella tecnologia di alesaggio

Oggi la tecnologia di alesatura si è evoluta in modo significativo. Le moderne operazioni di alesatura CNC integrano funzioni avanzate come:

- Sistemi di misurazione e feedback in tempo reale

- Monitoraggio delle vibrazioni e smorzamento attivo

- Compensazione automatica dell'usura degli utensili

- Movimenti sincronizzati multiasse per geometrie complesse

Noi di PTSMAKE abbiamo investito in queste tecnologie all'avanguardia per offrire operazioni di alesatura sempre precise per le applicazioni più impegnative dei nostri clienti.

Qual è il vantaggio dell'alesatrice?

Avete mai avuto difficoltà a realizzare fori precisi nelle parti metalliche? O vi siete sentiti frustrati quando le dimensioni non sono coerenti tra più pezzi? Molti ingegneri affrontano quotidianamente queste sfide, spesso ricorrendo a metodi meno efficienti che compromettono la qualità.

L'alesatrice offre vantaggi significativi, tra cui una maggiore precisione, versatilità ed efficienza. A differenza della foratura, l'alesatura consente di allargare e rifinire i fori esistenti con una precisione eccezionale, di mantenere tolleranze ristrette, di ridurre la deflessione dell'utensile e di creare fori perfettamente cilindrici anche in materiali duri.

Conoscere le macchine alesatrici

L'alesatura è un processo di lavorazione che allarga e rifinisce i fori con elevata precisione. A differenza della foratura, che crea i fori iniziali, l'alesatura rifinisce i fori esistenti secondo specifiche esatte. Dopo aver lavorato con diversi processi di lavorazione per oltre 15 anni, ho scoperto che le alesatrici sono indispensabili per la produzione di precisione.

Tipi di alesatrici

Esistono diversi tipi di alesatrici, ciascuno progettato per applicazioni specifiche:

Alesatrici orizzontali: Sono versatili e comunemente utilizzate per pezzi di grandi dimensioni. Noi di PTSMAKE utilizziamo le alesatrici orizzontali per pezzi complessi che richiedono più operazioni senza riposizionamenti.

Alesatrici verticali: Ideale per pezzi grandi e circolari. Si tratta di torni verticali in cui il pezzo ruota attorno a un asse verticale.

Alesatrici a coordinate: Quando è necessaria una precisione estrema, le alesatrici a coordinate sono la soluzione ideale. Possono raggiungere tolleranze di ±0,0001 pollici.

Alesatrici CNC: Le moderne alesatrici CNC combinano precisione e automazione, consentendo di eseguire operazioni di alesatura complesse con un intervento umano minimo.

Vantaggi principali delle alesatrici

Precisione ineguagliabile

Il vantaggio principale delle alesatrici è la loro capacità di ottenere una precisione eccezionale. Quando si lavora con componenti critici come i cilindri dei motori o le parti aerospaziali, anche piccole deviazioni possono causare problemi significativi.

Le alesatrici possono mantenere concentricità2 tra diverse sezioni di foro, cosa quasi impossibile con altri metodi di lavorazione. In un recente progetto aerospaziale dell'PTSMAKE, abbiamo mantenuto tolleranze di ±0,0005 pollici in più operazioni di alesatura, un livello di precisione che influisce direttamente sulle prestazioni e sulla sicurezza del prodotto finale.

Finitura superficiale superiore

Le operazioni di alesatura producono in genere eccellenti finiture superficiali, eliminando spesso la necessità di ulteriori operazioni di finitura. L'azione di taglio controllata degli utensili di alesatura produce superfici più lisce rispetto alla foratura.

La qualità della finitura superficiale si misura in valori Ra (Ruvidità media) e l'alesatura può raggiungere valori Ra molto più bassi rispetto alla foratura:

| Processo di lavorazione | Valore Ra tipico (μin) | Qualità della superficie |

|---|---|---|

| Foratura standard | 63-125 | Fiera |

| Alesatura di precisione | 16-32 | Molto buono |

| Alesatura fine | 4-16 | Eccellente |

Questa finitura superiore è particolarmente importante per le applicazioni in cui il flusso del fluido, la tenuta o l'accoppiamento con i cuscinetti sono fondamentali.

Versatilità nelle operazioni

Le moderne alesatrici, in particolare i modelli CNC, offrono una notevole versatilità. Possono eseguire diverse operazioni, tra cui:

- Dritto noioso

- Alesaggio conico

- Di fronte

- Scanalatura

- Filettatura

- Passo noioso

Questa versatilità riduce la necessità di trasferire i pezzi tra macchine diverse, minimizzando i tempi di impostazione e i potenziali errori di allineamento. In PTSMAKE abbiamo integrato queste funzionalità per ridurre i tempi di produzione fino a 40% su pezzi complessi.

Efficienza dei costi per i cicli di produzione

Sebbene l'investimento iniziale in un'alesatrice di qualità sia notevole, i vantaggi a lungo termine spesso superano i costi, soprattutto per le serie. Ecco perché:

- Riduzione dei tassi di rottamazione: La precisione delle alesatrici riduce in modo significativo i pezzi scartati.

- Produzione più rapida: Combinare più operazioni in un'unica configurazione.

- Coerenza: Mantenere tolleranze strette su grandi serie di produzione.

- Meno interventi manuali: Riduzione dei costi di manodopera grazie all'automazione.

Per uno dei nostri clienti del settore automobilistico, il passaggio all'alesatura CNC rispetto ai metodi tradizionali ha ridotto i costi di produzione complessivi di 27%, migliorando al contempo le metriche di qualità.

Applicazioni pratiche

Le alesatrici sono eccellenti in diversi settori industriali:

- Automotive: Blocchi motore, teste dei cilindri, componenti della trasmissione

- Aerospaziale: Alloggiamenti di turbine, componenti di carrelli di atterraggio, elementi strutturali

- Energia: Corpi valvola, alloggiamenti di pompe, componenti di turbine

- Produzione generale: Alloggiamenti di precisione, basi per stampi, componenti di fissaggio

Il valore maggiore si ottiene quando si ha a che fare con materiali di alto valore, dove gli errori sono costosi. Ricordo un progetto di componenti in titanio in cui ogni grezzo costava oltre $1.200. L'utilizzo delle nostre capacità di alesatura di precisione ha garantito un tasso di scarto pari a zero, con un risparmio di decine di migliaia di euro in potenziali perdite di materiale.

Limitazioni da considerare

Nonostante i loro vantaggi, le alesatrici non sono sempre la scelta migliore:

- Elevati costi di investimento iniziali

- Richiedono operatori qualificati per l'impostazione e la programmazione

- Non è conveniente per le piccole produzioni o per i fori semplici.

- Occupano uno spazio significativo rispetto alle apparecchiature di perforazione più semplici.

Per le officine più piccole o con requisiti di precisione limitati, l'investimento potrebbe essere difficile da giustificare. Tuttavia, la collaborazione con un partner di produzione come PTSMAKE, che dispone già di queste capacità, può fornire l'accesso alla tecnologia senza l'investimento di capitale.

Fresatura e alesatura: Come si confrontano questi processi nella produzione moderna?

Vi è mai capitato di osservare una macchina CNC al lavoro e di chiedervi esattamente quale operazione stesse avvenendo? O forse avete ricevuto un preventivo per i vostri pezzi che menzionava sia le operazioni di fresatura che di alesatura, lasciandovi confusi sul perché vi servano entrambe e su cosa le renda diverse?

La fresatura e l'alesatura sono processi di lavorazione distinti con scopi e capacità diverse. La fresatura utilizza utensili da taglio rotanti a più punte per rimuovere il materiale dalla superficie del pezzo, mentre l'alesatura impiega utensili a una punta per allargare e rifinire fori esistenti con elevata precisione e migliore concentricità.

Le principali differenze tra fresatura e alesatura

Quando si esaminano i processi di fresatura e alesatura, emergono diverse differenze fondamentali. Queste differenze influiscono su tutto, dalla scelta degli utensili alle applicazioni in cui ciascun processo eccelle.

Configurazione e movimento degli utensili

Le operazioni di fresatura utilizzano utensili da taglio multipli che ruotano attorno al proprio asse. Mentre l'utensile ruota, i suoi molteplici taglienti rimuovono il materiale dal pezzo. L'azione di taglio nella fresatura può avvenire in varie direzioni, consentendo una rimozione versatile del materiale.

L'alesatura, invece, utilizza un utensile da taglio a punta singola. Questo utensile si estende da una barra di alesatura e rimuove il materiale dalla superficie interna di un foro esistente. La barra di alesatura ruota attorno al proprio asse mentre la punta di taglio si inserisce nel materiale del pezzo.

Applicazioni e capacità principali

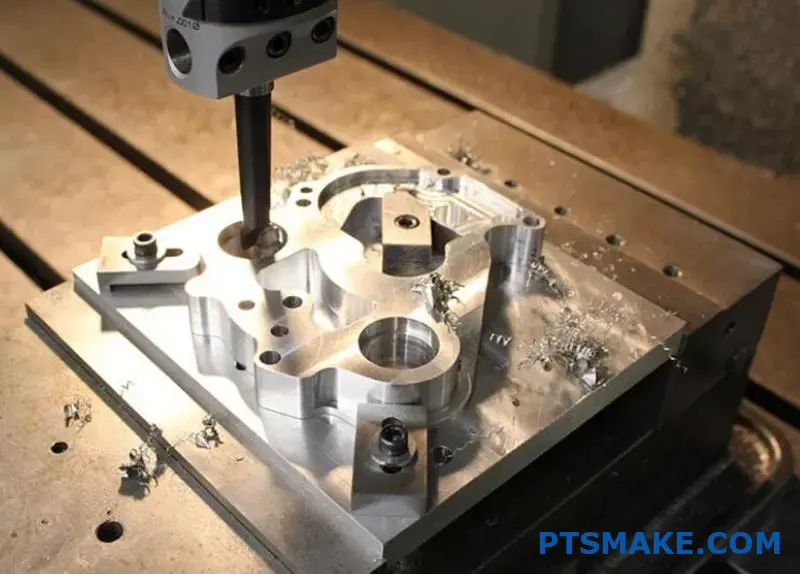

La fresatura è ideale per creare caratteristiche esterne e contorni complessi. Noi di PTSMAKE utilizziamo la fresatura per:

- Creazione di superfici piane

- Taglio di scanalature e chiavette

- Lavorazione di contorni 3D complessi

- Produzione di filettature esterne

- Generazione di ingranaggi e scanalature

L'alesatura è specializzata in operazioni legate ai fori, in particolare quando la precisione è fondamentale. Utilizziamo l'alesatura quando:

- Allargamento di fori esistenti a diametri precisi

- Miglioramento della concentricità del foro

- Creazione di fori a gradini con diametri multipli

- Ottenere una finitura superficiale superiore all'interno dei fori

- Stabilire relazioni precise sulla posizione dei fori

Considerazioni sulla precisione e sulla finitura superficiale

Se si confronta l'accuratezza di questi processi, l'alesatura offre generalmente una maggiore precisione nelle dimensioni dei fori. Questo perché l'utensile da taglio a punta singola può essere controllato con maggiore precisione e regolato con incrementi molto piccoli.

Il esaurimento3 negli utensili di fresatura può talvolta limitare la precisione finale, soprattutto con utensili più lunghi o quando si lavorano elementi profondi. L'alesatura, con la sua azione di taglio più semplice, può spesso raggiungere tolleranze più strette per i diametri dei fori.

Efficienza di rimozione del materiale

La fresatura offre in genere tassi di asportazione del materiale più elevati rispetto all'alesatura. I taglienti multipli degli utensili di fresatura consentono parametri di taglio più aggressivi. Ciò rende la fresatura la scelta preferita per l'asportazione di materiale sfuso.

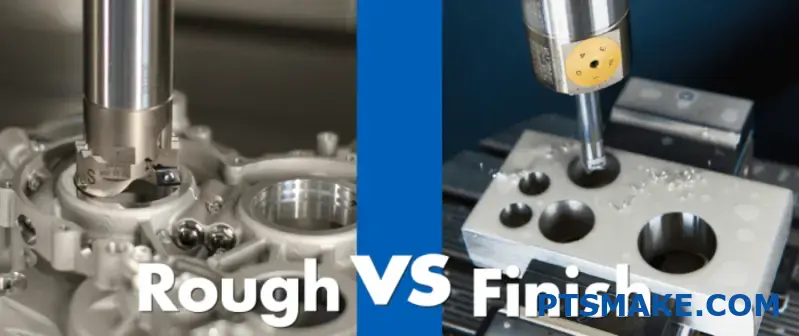

L'alesatura si concentra più sulla precisione che sulla velocità. Viene spesso impiegata come operazione di finitura dopo che la foratura o la sbozzatura hanno stabilito il foro di base. La tabella seguente riassume queste differenze di efficienza:

| Processo | Tasso di rimozione del materiale | Applicazioni tipiche | Usura degli utensili |

|---|---|---|---|

| Fresatura | Alto | Sgrossatura, lavorazione generale | Da moderato a elevato |

| Noioso | Da basso a moderato | Finitura, fori di precisione | Da basso a moderato |

Quando scegliere la fresatura rispetto all'alesatura

La scelta tra fresatura e alesatura dipende da diversi fattori, tra cui i requisiti del pezzo e i vincoli di produzione.

Requisiti del tipo di caratteristica

Il fattore decisionale più ovvio è il tipo di funzione necessaria:

- Scegliere la fresatura per elementi esterni, tasche e contorni complessi

- Scegliete l'alesatura per ottenere fori interni precisi, soprattutto quando la concentricità e la finitura superficiale sono fondamentali.

Nella mia esperienza in PTSMAKE, spesso utilizziamo entrambi i processi sullo stesso pezzo. Potremmo fresare un profilo esterno e poi alesare fori di montaggio precisi che devono mantenere strette tolleranze di posizione.

Tolleranza e specifiche di finitura superficiale

Quando i disegni tecnici specificano tolleranze particolarmente strette per i diametri dei fori (spesso inferiori a ±0,001"), l'alesatura è in genere la scelta migliore. L'azione di taglio controllata a punto singolo consente un controllo molto preciso del diametro.

Per i requisiti di finitura superficiale, l'alesatura può ottenere risultati eccellenti all'interno dei fori. Le finiture superficiali della fresatura possono variare in misura maggiore a seconda dell'utensile, dei parametri e della rigidità della macchina.

Considerazioni sui costi e sui volumi di produzione

Anche i fattori di costo influenzano questa decisione:

- La fresatura è generalmente più efficiente per la rimozione di materiale sfuso.

- Gli strumenti di alesatura possono essere più specializzati e quindi più costosi.

- Il volume di produzione influisce sui costi di allestimento rispetto ai costi per pezzo

Per la produzione di volumi elevati, l'PTSMAKE investe spesso in utensili specializzati per l'alesatura, in grado di mantenere tolleranze ristrette su migliaia di pezzi. Per volumi inferiori, potremmo adattare le strategie di fresatura per ridurre al minimo i costi degli utensili.

Combinazione di fresatura e alesatura per risultati ottimali

Le strategie di produzione più efficaci spesso combinano entrambi i processi in modo strategico:

- Utilizzare la fresatura per l'asportazione iniziale del materiale e la creazione di elementi di base.

- Seguire le operazioni di alesatura per i fori che richiedono un'elevata precisione

- Considerate l'intera catena di processo quando pianificate le operazioni di lavorazione

Questo approccio combinato sfrutta i punti di forza di ciascun processo, minimizzandone i limiti. Ho trovato questa strategia particolarmente efficace nella produzione di componenti complessi con caratteristiche esterne e fori di precisione.

Qual è la differenza tra alesatura e alesatura fine?

Vi siete mai trovati confusi quando il vostro macchinista inizia a parlare di operazioni di alesatura rispetto a quelle di alesatura fine? O forse vi siete chiesti perché un foro apparentemente "alesato" non soddisfa i vostri requisiti di precisione? Le sottili differenze tra questi processi dal suono simile possono portare a costose incomprensioni e ritardi nel progetto.

L'alesatura e l'alesatura fine sono entrambi processi di allargamento dei fori, ma l'alesatura fine offre una precisione e una finitura superficiale superiori. L'alesatura standard raggiunge in genere tolleranze di ±0,05 mm, mentre l'alesatura fine può raggiungere ±0,01 mm o più con superfici significativamente più lisce, rendendola ideale per applicazioni di alta precisione.

Comprendere le operazioni di foratura di base

L'alesatura è un processo di lavorazione utilizzato per allargare un foro esistente a un diametro e a una finitura specifici. A differenza della foratura, che crea fori dal materiale solido, l'alesatura rifinisce i fori preesistenti. Alla PTSMAKE utilizziamo quotidianamente operazioni di alesatura per componenti che richiedono diametri interni precisi.

Il processo di barenatura di base prevede un utensile da taglio a punta singola che si muove parallelamente all'asse di rotazione del pezzo. Il tagliente rimuove il materiale dalla superficie interna del foro, allargandolo gradualmente fino alle dimensioni desiderate. Questo processo è particolarmente utile quando si lavora con fori esistenti irregolari o decentrati che devono essere corretti.

Le operazioni di alesatura standard raggiungono in genere tolleranze comprese tra ±0,05 mm e ±0,02 mm, a seconda delle capacità della macchina e della configurazione. La finitura superficiale è generalmente compresa tra 1,6 e 3,2 micrometri Ra (rugosità media).

Alesatura fine: Portare la precisione al livello successivo

L'alesatura fine rappresenta un avanzamento specializzato del processo di alesatura standard. Quando i clienti si rivolgono a noi con requisiti di accuratezza rigorosi4 per i componenti critici, l'alesatura fine diventa la nostra soluzione preferita.

L'alesatura fine impiega utensili specializzati e parametri di taglio più controllati per ottenere una precisione superiore. Gli utensili da taglio utilizzati nell'alesatura fine sono in genere caratterizzati da taglienti più raffinati, spesso con geometrie speciali progettate per ridurre al minimo le vibrazioni e massimizzare la stabilità dimensionale.

Le differenze principali che osservo tra l'alesatura standard e quella fine sono le seguenti:

Capacità di precisione e tolleranza

L'alesatura fine può raggiungere tolleranze da ±0,005 mm a ±0,01 mm, il che la rende circa 2-10 volte più precisa dell'alesatura standard. Questo livello di accuratezza è fondamentale per componenti come i corpi delle valvole idrauliche, i cilindri dei motori e i cuscinetti di precisione, dove anche le microdeviazioni possono influire sulle prestazioni.

Qualità della finitura superficiale

Mentre l'alesatura standard produce finiture superficiali accettabili per molte applicazioni, l'alesatura fine può fornire finiture superficiali lisce da 0,4 a 0,8 micrometri Ra. Questa eccezionale levigatezza riduce l'attrito delle parti in movimento e migliora le capacità di tenuta dei componenti idraulici.

Requisiti delle attrezzature e degli utensili

| Aspetto | Alesatura standard | Alesatura fine |

|---|---|---|

| Rigidità della macchina | Moderato | Molto alto |

| Materiali degli strumenti | HSS, Carburo | Carburo Premium, Cermet, PCD |

| Requisiti del refrigerante | Standard | Controllo preciso della temperatura |

| Velocità di taglio | Standard | Più basso, più controllato |

| Velocità di alimentazione | Standard | Più fine, più preciso |

Fattori di controllo del processo

L'alesatura fine richiede un controllo più rigoroso dei parametri di lavorazione. La stabilità della temperatura diventa cruciale, poiché anche piccole espansioni termiche possono influire sulle dimensioni finali. In PTSMAKE, le nostre operazioni di alesatura fine includono:

- Stabilizzazione termica dei pezzi prima dell'operazione

- Ispezioni e regolazioni più frequenti degli utensili

- Sistemi di monitoraggio e smorzamento delle vibrazioni migliorati

- Più passate di finitura leggera anziché un unico taglio più pesante

Applicazioni pratiche: Quando scegliere l'alesatura fine

In base alla mia esperienza di lavoro con diversi settori, ecco le situazioni in cui l'alesatura fine si rivela la scelta ottimale:

Componenti di accoppiamento critici

I componenti che devono combaciare con un gioco minimo, come i gruppi di valvole di precisione o gli alloggiamenti dei cuscinetti, traggono notevoli vantaggi dall'alesatura fine. La maggiore precisione dimensionale garantisce prestazioni costanti e una maggiore durata.

Applicazioni ad alte prestazioni

I settori aerospaziale, automobilistico e dei dispositivi medici richiedono spesso componenti con fori fini per ottenere prestazioni ottimali. La finitura superficiale superiore riduce l'attrito e l'usura, migliorando l'efficienza.

Considerazioni sul rapporto costi-benefici

Sebbene l'alesatura fine comporti costi di lavorazione più elevati a causa dei tempi di lavorazione più lunghi e dell'utensileria specializzata, spesso fornisce un valore aggiunto sostanziale:

- Riduzione dei tempi e dei problemi di assemblaggio

- Estensione della durata dei componenti

- Miglioramento delle prestazioni del prodotto

- Diminuzione delle richieste di garanzia e dei guasti

Combinare la tecnologia con le tecniche tradizionali

La produzione moderna ha introdotto approcci innovativi all'alesatura fine. Le macchine a controllo numerico computerizzato (CNC) incorporano oggi sistemi di controllo adattivi che possono regolare i parametri di alesatura in tempo reale in base al feedback dei sistemi di monitoraggio.

Noi di PTSMAKE abbiamo integrato queste tecnologie con la tradizione artigianale. I nostri macchinisti combinano decenni di esperienza pratica con sistemi di misura avanzati per ottenere una precisione ripetibile che soddisfa o supera le aspettative dei clienti.

Per applicazioni particolarmente impegnative, talvolta impieghiamo approcci ibridi, utilizzando l'alesatura standard per la rimozione iniziale del materiale, seguita dall'alesatura fine per le dimensioni finali e la finitura superficiale. Questo equilibrio tra efficienza e precisione ci consente di fornire componenti di alta qualità mantenendo prezzi competitivi.

Come ridurre l'ovalizzazione nelle operazioni di alesatura?

Avete mai lottato con pezzi che non si adattano perché sono leggermente ovali invece che perfettamente rotondi? Avete passato ore a cercare di risolvere i problemi delle operazioni di alesatura solo per scoprire che i requisiti di tolleranza si allontanano a ogni passaggio? L'ovalizzazione può essere un problema persistente che compromette la precisione e la funzionalità.

La riduzione dell'ovalizzazione nelle operazioni di alesatura richiede un approccio sistematico: stabilizzare il pezzo, utilizzare utensili adeguati con una geometria appropriata, mantenere parametri di taglio ottimali, considerare strategie di percorso utensile e attuare un monitoraggio regolare. Ogni fattore deve essere attentamente controllato per ottenere una precisione cilindrica.

Comprendere le cause principali dell'ovodeposizione

L'ovalizzazione, detta anche stondatura, è un difetto geometrico comune nelle operazioni di alesatura, in cui la sezione trasversale di un foro si discosta da un cerchio perfetto. Prima di implementare le soluzioni, è fondamentale capire quali sono le cause di questo problema.

Cause meccaniche

I fattori meccanici più comuni che contribuiscono all'ovalizzazione comprendono:

- Rigidità del pezzo insufficiente - Quando il pezzo si flette durante la lavorazione

- Deviazione dell'utensile - Forze di taglio che causano la flessione della barra di alesaggio

- Vibrazione della macchina - Sia dalla macchina stessa che dal processo di taglio

- Dispositivi di tenuta sbilanciati - Creare una pressione non uniforme sul pezzo

Ho visto innumerevoli operazioni di alesatura fallire semplicemente perché i fondamenti della stabilità meccanica non sono stati affrontati correttamente. Noi di PTSMAKE iniziamo sempre la risoluzione dei problemi di ovalizzazione esaminando la configurazione meccanica prima di considerare qualsiasi altro fattore.

Parametri di processo

Anche con una perfetta impostazione meccanica, parametri di taglio non corretti possono introdurre l'ovalizzazione:

| Parametro | Effetto sull'ovalizzazione | Approccio consigliato |

|---|---|---|

| Velocità di taglio | Le alte velocità possono aumentare le vibrazioni | Ridurre la velocità per barre di alesaggio più lunghe |

| Velocità di alimentazione | Gli avanzamenti eccessivi causano la deflessione | Utilizzare avanzamenti prudenti, soprattutto per le passate di finitura. |

| Profondità di taglio | I tagli grandi creano forze maggiori | Tagli multipli leggeri per il dimensionamento finale |

| Applicazione del refrigerante | Un raffreddamento incoerente causa distorsioni termiche | Assicurare un flusso costante e adeguato di refrigerante |

Considerazioni sugli utensili

La barra di alesatura stessa svolge un ruolo fondamentale nel controllo dell'ovalizzazione. Il Rapporto L/D5 (lunghezza/diametro) è particolarmente importante: all'aumentare di questo rapporto, la rigidità diminuisce esponenzialmente. Secondo la mia esperienza, mantenere questo rapporto al di sotto di 6:1 con utensili standard aiuta a mantenere una rotondità accettabile.

Soluzioni pratiche per minimizzare l'ovodeposizione

Sulla base del mio lavoro con i componenti di precisione, ecco gli approcci più efficaci per ridurre l'ovalizzazione:

1. Ottimizzare la strategia di bloccaggio dei pezzi

Un corretto bloccaggio del lavoro è la prima difesa contro l'ovalizzazione:

- Usare mandrini a 3 griffe con ganasce morbide per superfici di contatto lavorate su misura

- Applicare una pressione di serraggio uniforme per evitare distorsioni

- Considerare gli effetti termici - consentire ai pezzi di raggiungere l'equilibrio termico prima della foratura finale

- Massimizzare l'area di contatto tra il pezzo e il dispositivo di presa

Per i componenti a parete sottile particolarmente impegnativi, si consiglia di utilizzare mandrini a espansione o attrezzature specializzate che supportino il pezzo in modo uniforme.

2. Selezionare gli strumenti di foratura appropriati

La scelta degli utensili influisce notevolmente sulla capacità di ottenere fori rotondi:

- Barre di alesaggio antivibranti con meccanismi di smorzamento interni

- Barre di alesatura con attacco in metallo duro offre una rigidità tripla rispetto all'acciaio a parità di rapporto L/D

- Gruppi di utensili bilanciati per ridurre al minimo le vibrazioni armoniche

- Inserti a geometria positiva per ridurre le forze di taglio

Quando si lavora con fori di diametro maggiore, i sistemi di alesatura modulare con più taglienti possono aiutare a distribuire le forze di taglio in modo più uniforme.

3. Implementare approcci di lavorazione strategici

La strategia di lavorazione stessa può compensare la tendenza all'ovalizzazione:

- Passaggi di sgrossatura e finitura - rimuovere prima il grosso del materiale, quindi eseguire leggeri tagli di rifinitura

- Taglio a scalare vs. taglio convenzionale - testare entrambi gli approcci, poiché i risultati possono variare a seconda dell'applicazione

- Interpolazione elicoidale per i fori più piccoli, se opportuno

- Passaggi multipli di primavera allo stesso diametro, per "lucidare" il foro.

4. Utilizzare tecniche di monitoraggio avanzate

Il monitoraggio in tempo reale può aiutare a individuare i problemi di ovalizzazione prima che diventino tali:

- Misurazione in corso d'opera quando possibile

- Sistemi di monitoraggio delle vibrazioni per avvisare gli operatori delle condizioni che possono causare l'ovalità

- Intervalli di ispezione regolari durante la produzione

- Controllo statistico dei processi per identificare le tendenze prima che causino scarti

Caso di studio: Risoluzione dell'ovalizzazione nei componenti idraulici di precisione

Alla PTSMAKE abbiamo recentemente affrontato un problema di ovalizzazione con corpi valvola idraulici che richiedevano tolleranze di rotondità di 0,005 mm. La produzione iniziale ha mostrato risultati incoerenti con ovalizzazioni fino a 0,02 mm. Dopo un'analisi sistematica, abbiamo implementato queste soluzioni:

- Sostituzione delle barre di alesatura standard con alternative in carburo per l'attenuazione delle vibrazioni.

- Modificato il design dell'attrezzatura per fornire un supporto migliore intorno all'area del foro.

- Parametri di taglio adattati per includere più passate di molla al diametro finale

- Implementato un sistema di misurazione dell'aria durante il processo per monitorare i risultati.

Il risultato è stato una rotondità costante entro 0,003 mm, superando i requisiti del cliente e migliorando l'assemblaggio e il funzionamento.

Come scegliere l'utensile di alesatura giusto per materiali specifici?

Vi siete mai trovati a fissare una selezione di utensili di alesatura, incerti su quale possa darvi la finitura perfetta sul vostro materiale specifico? O peggio, avete provato la frustrazione di un pezzo rovinato perché l'utensile di alesatura non era in grado di gestire le proprietà del materiale?

La scelta dell'utensile di alesatura giusto per materiali specifici richiede l'adattamento del materiale, della geometria e del rivestimento dell'utensile alla durezza, alla composizione e alla finitura superficiale richiesta del pezzo. Per i materiali più morbidi come l'alluminio, utilizzare utensili in HSS affilati e lucidati; per gli acciai induriti, scegliere utensili in metallo duro con rivestimenti speciali per garantire prestazioni e durata ottimali.

Conoscere le proprietà dei materiali e il loro impatto sulla selezione degli utensili di alesatura

Quando si sceglie un utensile di alesatura, la considerazione principale è il materiale con cui si lavora. I diversi materiali hanno caratteristiche uniche che influenzano direttamente la loro risposta ai processi di lavorazione. La durezza, la duttilità, la conducibilità termica e il struttura metallurgica6 del materiale del pezzo in lavorazione determinano l'utensile di alesatura in grado di fornire risultati ottimali.

Nella mia esperienza all'PTSMAKE, ho scoperto che l'abbinamento tra l'utensile e il materiale non significa solo portare a termine il lavoro, ma anche farlo in modo efficiente e con la massima qualità possibile. Analizziamo come le varie proprietà dei materiali influenzano la scelta degli utensili di alesatura:

Durezza del materiale e compatibilità con il materiale dell'utensile

La durezza del materiale del pezzo da lavorare determina il materiale dell'utensile di alesatura da utilizzare:

| Durezza del materiale del pezzo | Materiale consigliato per l'utensile | Vantaggi |

|---|---|---|

| Morbido (alluminio, ottone) | Acciaio ad alta velocità (HSS) | Taglienti economici e affilati |

| Medio (acciaio al carbonio) | HSS arricchito di cobalto, metallo duro | Migliore resistenza all'usura, velocità di taglio più elevate |

| Duro (acciaio temprato, Inconel) | Carburo, ceramica, CBN | Durezza e resistenza al calore superiori |

| Molto duro (acciaio per utensili temprato) | PCBN, PCD | Estrema resistenza all'usura, lunga durata dell'utensile |

Quando si lavora con materiali più morbidi come l'alluminio, ho scoperto che gli utensili in HSS con scanalature lucidate possono fornire un'eccellente evacuazione dei trucioli e finitura superficiale. Per i materiali più duri, gli utensili in metallo duro con rivestimenti appropriati si sono rivelati indispensabili.

Proprietà termiche e considerazioni sul raffreddamento

I materiali con scarsa conducibilità termica, come l'acciaio inossidabile e il titanio, tendono a trattenere il calore nella zona di taglio. Questo può portare a:

- Usura accelerata degli utensili

- Espansione termica del pezzo

- Formazione del bordo costruito

- Scarsa finitura superficiale

Per questi materiali, consiglio di utilizzare strumenti di foratura con:

- Sistemi di erogazione del refrigerante interno

- Rivestimenti specializzati (TiAlN, AlTiN) che forniscono barriere termiche

- Geometria progettata per una minore generazione di calore

Quando lavoriamo componenti in titanio alla PTSMAKE, scegliamo sempre utensili con queste caratteristiche per garantire una qualità costante.

Geometria dell'utensile di alesatura per materiali specifici

La geometria di taglio di un utensile di alesatura influisce in modo significativo sulle sue prestazioni su diversi materiali. Ecco come abbinare le geometrie degli utensili di alesatura a materiali specifici:

Selezione dell'angolo di inclinazione

L'angolo di spoglia deve essere scelto in base alla duttilità del materiale:

- Elevata inclinazione positiva (15-20°): Ideale per materiali morbidi e duttili come alluminio e rame. Riduce le forze di taglio e la generazione di calore.

- Rastrelliera moderata (5-15°): Ideale per materiali di media durezza come acciai al carbonio e ghisa.

- Inclinazione da neutra a negativa (da 0 a -5°): Ideale per i materiali induriti, fornisce la resistenza del tagliente a scapito di forze di taglio più elevate.

Considerazioni sulla preparazione dei bordi

La preparazione dei bordi dell'utensile di foratura è fondamentale per ottenere prestazioni ottimali:

- Bordi affilati: Indispensabile per i materiali morbidi e gommosi, per evitare la formazione di bordi accumulati.

- Affilatura leggera (T-land): Fornisce stabilità ai materiali di media durezza

- Bordi smussati: Rafforza il bordo di taglio per tagli interrotti in materiali duri

Ho scoperto che per le operazioni di alesatura di precisione nell'alluminio a PTSMAKE, un utensile a punta singola con bordo affilato e superficie lucida produce la migliore finitura superficiale, mentre per gli acciai temprati, un utensile a punta multipla con bordi smussati garantisce una migliore stabilità e durata dell'utensile.

Tecnologie di rivestimento per prestazioni migliorate

Le moderne tecnologie di rivestimento hanno rivoluzionato le prestazioni degli utensili di alesatura in diversi materiali:

| Tipo di rivestimento | I migliori per i materiali | Vantaggi principali |

|---|---|---|

| TiN (nitruro di titanio) | Acciai per uso generale | Durezza migliorata, attrito ridotto |

| TiCN (carbonitruro di titanio) | Acciai al carbonio, ghisa | Migliore resistenza all'usura rispetto al TiN |

| TiAlN/AlTiN | Leghe ad alta temperatura, acciai temprati | Resistenza al calore superiore, protezione dall'ossidazione |

| Diamante (PCD) | Metalli non ferrosi, compositi | Eccezionale resistenza all'usura, conduttività termica |

| nACo® | Acciai temprati, leghe difficili | Struttura nano-composita, estrema durezza |

Nelle nostre operazioni di lavorazione di precisione, ho visto che la scelta del rivestimento fa una grande differenza nella durata dell'utensile e nella qualità del pezzo, soprattutto quando si eseguono fori profondi in materiali difficili.

Raccomandazioni specifiche per le applicazioni

Sulla base della mia esperienza con diversi materiali, ecco alcune raccomandazioni specifiche:

Alluminio e leghe non ferrose

- Utilizzare utensili in PCD o in carburo lucidato

- Angoli di inclinazione positivi elevati (15-20°)

- Velocità di taglio più elevate (300-1000 m/min)

- Leggera levigatura dei taglienti

Acciai al carbonio e legati

- Utensili in carburo rivestiti in TiAlN

- Angoli di inclinazione moderati (5-10°)

- Velocità di taglio medie (100-300 m/min)

- Considerare la geometria del rompitruciolo per il controllo dei trucioli

Acciai inossidabili

- Utensili in carburo rivestiti in AlTiN

- Angoli di inclinazione positivi (5-15°)

- Velocità di taglio inferiori (60-150 m/min)

- Strumenti con una maggiore resistenza dei bordi

Materiali temprati (>45 HRC)

- Utensili in CBN o ceramica

- Angoli di spoglia negativi (da 0 a -5°)

- Velocità di taglio adeguate in base al materiale dell'utensile

- Configurazione rigida con sporgenze minime

La scelta dell'utensile di alesatura giusto può fare la differenza tra un'operazione difficile e un processo fluido ed efficiente che offre risultati eccezionali. Noi di PTSMAKE testiamo e valutiamo continuamente gli utensili di alesatura su diversi materiali per assicurarci di utilizzare la combinazione ottimale per ogni applicazione.

Quali sono i difetti più comuni nelle operazioni di alesaggio e come prevenirli?

Avete mai terminato un'operazione di alesatura per poi scoprire irregolarità superficiali, imprecisioni dimensionali o segni di utensili che rovinano l'intero pezzo? Questi frustranti difetti non solo sprecano materiali preziosi, ma causano anche ritardi nei progetti e un aumento dei costi di produzione.

Le operazioni di alesatura soffrono comunemente di difetti come chatter, fori conici, scarsa finitura superficiale e disallineamento. Questi problemi derivano in genere da una selezione impropria degli utensili, da un'impostazione inadeguata, da parametri di taglio inadatti o da limitazioni della macchina. La prevenzione richiede una selezione corretta degli utensili, una rigida tenuta del lavoro, parametri di taglio ottimali e una regolare manutenzione dell'apparecchiatura.

Difetti comuni nelle operazioni di alesaggio

Le operazioni di alesatura, nonostante la loro natura orientata alla precisione, spesso presentano diversi difetti che possono compromettere la qualità del componente finito. Dopo aver lavorato con innumerevoli clienti del settore manifatturiero presso PTSMAKE, ho identificato diversi problemi ricorrenti che affliggono le operazioni di alesatura.

1. Problemi di finitura superficiale

La scarsa finitura superficiale è uno dei difetti più comuni nelle operazioni di alesatura. Si manifesta con graffi, segni di avanzamento o una struttura generale ruvida che non soddisfa le specifiche. Le cause principali sono:

- Taglienti opachi, incapaci di tranciare in modo netto il materiale

- Velocità di avanzamento improprie che creano segni di avanzamento visibili

- L'applicazione inadeguata del fluido da taglio porta alla formazione di un bordo accumulato

- Trasferimento di vibrazioni e vibrazioni alla superficie del pezzo

Nelle applicazioni di precisione, soprattutto per i componenti del settore medico o aerospaziale, i requisiti di finitura superficiale possono essere estremamente severi. Quando si lavora con materiali come l'acciaio inossidabile o il titanio, ottenere la qualità superficiale desiderata diventa ancora più impegnativo.

2. Imprecisioni dimensionali

Le operazioni di alesatura spesso si scontrano con problemi di precisione dimensionale, tra cui:

- Fori sovradimensionati o sottodimensionati

- Cilindricità7 errori in cui il foro non è perfettamente rotondo

- Fori conici anziché fori cilindrici diritti

- Difetti di forma a campana o a botte

Questi problemi derivano in genere dalla deflessione dell'utensile, dall'espansione termica durante la lavorazione, dalla rigidità inadeguata della configurazione o dalla geometria errata dell'utensile. Noi di PTSMAKE abbiamo implementato protocolli di misura rigorosi per individuare questi problemi fin dalle prime fasi del processo produttivo.

3. Segni di vibrazione e vibrazioni

I segni di chattering sono motivi ondulati sulla superficie alesata causati dalle vibrazioni durante il processo di taglio. Queste vibrazioni creano una condizione di taglio instabile che lascia segni distintivi sul pezzo. Le cause più comuni sono:

| Causa | Descrizione | Metodo di prevenzione |

|---|---|---|

| Eccessiva sporgenza dell'utensile | Le barre di alesaggio lunghe tendono a vibrare di più | Utilizzare la barra di alesaggio più corta possibile |

| Rigidità inadeguata del portautensili | I collegamenti allentati amplificano le vibrazioni | Assicurare un serraggio sicuro e prendere in considerazione supporti antivibranti specializzati. |

| Parametri di taglio inadeguati | Le alte velocità con i tagli leggeri spesso provocano il chattering | Regolazione del rapporto velocità/alimentazione per un taglio più stabile |

| Condizioni della macchina | Cuscinetti usurati o componenti allentati | Manutenzione regolare della macchina |

Quando si eseguono fori profondi o si lavora con barre di alesatura lunghe, la gestione di queste vibrazioni diventa particolarmente critica. Ho scoperto che le barre di alesaggio antivibranti con meccanismi di smorzamento interno possono fare una differenza significativa in queste applicazioni difficili.

4. Errori di posizione

Il posizionamento accurato dei fori è fondamentale, soprattutto nei componenti complessi in cui è necessario allineare più elementi. I difetti di posizionamento più comuni sono:

- Disallineamento rispetto ad altri elementi

- Errori di concentricità in fori multidiametro

- Problemi di perpendicolarità in cui il foro non è in quadrato rispetto alla superficie di riferimento

Questi errori derivano in genere da un'impostazione errata, da un fissaggio impreciso o da problemi di allineamento della macchina. Nei lavori di alta precisione, anche piccole fluttuazioni di temperatura nell'ambiente dell'officina possono contribuire agli errori di posizione.

Strategie di prevenzione dei difetti di alesaggio

Dopo aver identificato i difetti più comuni, esaminiamo le strategie comprovate per prevenirli. Questi approcci hanno dato costantemente risultati superiori nei vari settori che serviamo in PTSMAKE.

Selezione e impostazione corretta degli utensili

La base di un'alesatura senza difetti inizia con un'attrezzatura adeguata:

- Selezionate il materiale e il design della barra di alesaggio più adatto alla vostra applicazione

- Considerare il rapporto lunghezza/diametro (ridurre al minimo la sporgenza quando possibile).

- Utilizzate strumenti di smorzamento delle vibrazioni per le configurazioni più impegnative

- Assicurare la geometria e la gradazione dell'inserto adeguate al materiale del pezzo.

Per le operazioni di alesatura critiche, consiglio le barre di alesatura in metallo duro per le operazioni più brevi e le barre in acciaio composito o smorzato per i fori più profondi. Il costo aggiuntivo degli utensili di qualità superiore si ammortizza rapidamente grazie alla riduzione dei difetti e delle rilavorazioni.

Parametri di taglio ottimizzati

La messa a punto dei parametri di taglio è essenziale per prevenire i difetti:

- Iniziare con velocità e avanzamenti conservativi, quindi ottimizzare

- Considerare l'alesaggio a scalare rispetto all'alesaggio convenzionale per i diversi materiali

- Regolazione della profondità di taglio in base alle proprietà del materiale e alla rigidità della configurazione

- Applicare un fluido da taglio coerente e appropriato

L'obiettivo è trovare il punto di forza in cui la velocità di rimozione del materiale è massima senza provocare difetti. Ciò richiede spesso esperienza e talvolta prove su elementi non critici.

Strategie di lavorazione migliorate

La rigidità del supporto di lavoro riduce al minimo le vibrazioni e garantisce la precisione di posizionamento:

- Utilizzare il metodo di bloccaggio più rigido possibile per l'operazione.

- Garantire un supporto adeguato per i pezzi a parete sottile

- Eliminare gli apparecchi sovrapposti che possono introdurre flessibilità

- Considerare gli effetti termici nelle applicazioni di precisione

Noi di PTSMAKE abbiamo sviluppato soluzioni di fissaggio specializzate per le operazioni di alesatura che mantengono la rigidità e consentono al contempo di caricare e scaricare i pezzi in modo efficiente negli ambienti di produzione.

Monitoraggio e misurazione avanzati

L'implementazione di un monitoraggio in-process può individuare i difetti prima che diventino problemi costosi:

- Utilizzare sensori acustici o di vibrazione per rilevare l'insorgere di vibrazioni.

- Implementare la misurazione in corso d'opera, ove possibile.

- Stabilire il controllo statistico dei processi per le operazioni di alesatura critiche.

- Condurre regolarmente studi di capacità per comprendere i limiti del processo.

Questi approcci consentono di effettuare regolazioni in tempo reale prima che si verifichino i difetti, riducendo significativamente i tassi di scarto e migliorando la qualità complessiva.

In che modo la lavorazione di alesatura influisce sui costi di produzione dei pezzi personalizzati?

Avete mai ricevuto un preventivo per pezzi lavorati su misura con operazioni di alesatura e vi siete chiesti perché il prezzo sembrava più alto del previsto? O forse avete faticato a capire come le diverse lavorazioni incidano sui vostri profitti quando pianificate i budget di produzione?

La lavorazione di alesatura incide in modo significativo sui costi di produzione dei pezzi personalizzati grazie a diversi fattori, tra cui il tempo di preparazione, le spese per gli utensili, i requisiti di precisione e le tariffe orarie della macchina. Anche se inizialmente sembra più costosa delle operazioni di base, l'alesatura può in realtà ridurre i costi complessivi migliorando la qualità del pezzo, riducendo al minimo le operazioni secondarie e prolungando la durata del pezzo.

Capire la lavorazione di alesatura e la sua struttura dei costi

L'alesatura è un processo di lavorazione di precisione utilizzato per allargare i fori esistenti secondo specifiche precise. A differenza della foratura, che crea nuovi fori, l'alesatura affina e migliora quelli esistenti. Nella mia esperienza di lavoro con migliaia di pezzi personalizzati presso l'PTSMAKE, le operazioni di alesatura rappresentano spesso una parte significativa dei costi di lavorazione, ma molti ingegneri e professionisti dell'approvvigionamento non ne comprendono appieno il motivo.

La struttura dei costi delle operazioni di trivellazione è costituita da diversi componenti chiave:

Investimento in attrezzature e tariffe orarie

L'alesatura di precisione richiede attrezzature specializzate che richiedono tariffe orarie più elevate rispetto ai centri di lavoro standard. Le macchine in grado di eseguire l'alesatura di alta precisione spesso costano:

| Tipo di macchina | Costo approssimativo | Tariffa oraria tipica |

|---|---|---|

| Mulino CNC standard | $75,000-150,000 | $45-75/ora |

| Alesatrice di precisione | $150,000-500,000 | $85-150/ora |

| Attrezzatura per alesatura a coordinate | $300,000-800,000 | $120-200/ora |

Queste tariffe orarie più elevate incidono direttamente sui costi dei pezzi, soprattutto per le operazioni di alesatura a tolleranza stretta che possono richiedere le attrezzature più costose.

Costi e considerazioni sugli utensili

Gli stessi utensili di alesatura possono rappresentare un fattore di costo significativo. Le teste di alesatura ad alta precisione, gli inserti e gli utensili di barre noiose8 richiedono investimenti consistenti:

- Utensili per alesatura a punto singolo: $100-500 ciascuno

- Teste di alesatura regolabili: $500-3.000 cad.

- Sistemi di inserti di precisione: $200-800 più $20-50 per inserto

Ciò di cui molti clienti non si rendono conto è che le operazioni di alesatura specializzate spesso richiedono un'attrezzatura personalizzata che non può essere ammortizzata su più lavori, il che significa che il progetto specifico sostiene l'intero costo dell'attrezzatura.

Tempo di installazione e competenza tecnica

I tempi di impostazione delle operazioni di alesatura superano in genere quelli dei processi di lavorazione standard. Alla PTSMAKE abbiamo riscontrato che le operazioni di alesatura possono richiedere da 1,5 a 3 volte più tempo rispetto alle operazioni di fresatura o tornitura standard a causa di:

- Requisiti di allineamento precisi

- Misure di offset della lunghezza dell'utensile

- Procedure di verifica del runout

- Tagli di prova e verifica

Questo tempo di preparazione aggiuntivo si traduce direttamente in un aumento dei costi, poiché il tempo della macchina e dell'operatore deve essere calcolato prima ancora di tagliare il primo truciolo.

Opportunità di risparmio nelle operazioni di alesaggio

Nonostante i costi iniziali più elevati, le operazioni di alesatura possono effettivamente contribuire a ridurre i costi di produzione complessivi se implementate correttamente:

Miglioramento della tolleranza e riduzione degli scarti

L'alesatura di precisione consente di ottenere tolleranze fino a ±0,0005" (0,0127 mm), riducendo in modo significativo i tassi di scarto per i componenti critici. Nel nostro stabilimento di produzione, l'utilizzo dell'alesatura di precisione al posto della foratura e dell'alesatura ha ridotto le percentuali di scarto di 15-25% per i componenti idraulici complessi.

Eliminazione delle operazioni secondarie

Ottenendo dimensioni precise e finiture superficiali superiori in un unico setup, la foratura può eliminare costose operazioni secondarie:

| Funzionamento | Costo tipico | Può eliminare la noia? |

|---|---|---|

| Levigatura | $25-75 per parte | Spesso sì |

| Rettifica | $35-100 per parte | Frequentemente |

| Finitura a mano | $20-60 all'ora | Di solito |

| Setup aggiuntivi | $50-200 per allestimento | Quasi sempre |

Per un ciclo di produzione di 1.000 pezzi, l'eliminazione di una sola operazione secondaria del valore di $30 per pezzo rappresenta un risparmio di $30.000, spesso più che compensando i maggiori costi di alesatura.

Strategie di estensione della durata degli utensili

All'PTSMAKE ho attuato diverse strategie per prolungare la durata degli utensili di alesatura e ridurre i costi:

- Utilizzo di sistemi di alesatura modulari che consentono una rapida sostituzione degli inserti piuttosto che la sostituzione completa dell'utensile.

- Implementazione di parametri di taglio adeguati basati su dati specifici del materiale piuttosto che su raccomandazioni generiche.

- Utilizzo di metodi di erogazione del refrigerante appropriati per prolungare la durata dell'utensile 30-50%

- Sviluppo di strategie di percorso utensile che distribuiscono l'usura in modo uniforme sui taglienti

Questi approcci hanno consentito di ridurre costantemente i costi degli utensili per le nostre operazioni di alesatura.

Bilanciare precisione e costi nella pianificazione della produzione

Quando si pianifica una produzione che prevede operazioni di alesatura, si consiglia di prendere in considerazione questi approcci di ottimizzazione dei costi:

- Valutare se tutti gli elementi alesati richiedono davvero un'elevata precisione, poiché l'allentamento delle tolleranze non critiche può ridurre significativamente i costi.

- Considerare la possibilità di progettare i pezzi in modo da ridurre al minimo il numero di operazioni di alesatura necessarie.

- Raggruppamento di operazioni di alesatura simili su più parti per ridurre i costi di configurazione

- Analizzare se processi alternativi come l'alesatura possano essere sufficienti per alcune applicazioni.

- Determinare se le moderne frese CNC con capacità di alta precisione possono eseguire operazioni di alesatura in modo adeguato senza richiedere attrezzature di alesatura specializzate.

Analizzando attentamente questi fattori per ciascun ciclo di produzione, è spesso possibile ridurre i costi legati all'alesaggio 15-30% senza compromettere la qualità dei pezzi.

L'equazione dei costi a lungo termine della foratura di precisione

Sebbene i costi immediati delle operazioni di alesaggio sembrino più elevati, il valore a lungo termine spesso supera queste spese:

- I componenti con alesaggio di precisione hanno in genere una durata di vita 20-40% più lunga.

- Il tempo di assemblaggio può essere ridotto di 15-25% quando i componenti hanno caratteristiche precise di annoiatura.

- I reclami in garanzia e i guasti sul campo diminuiscono in modo significativo con i componenti correttamente annoiati.

In un'applicazione automobilistica che abbiamo trattato a PTSMAKE, l'aumento della precisione di alesatura ha aggiunto $12 per pezzo ai costi di produzione, ma ha ridotto le richieste di garanzia di oltre $45 per unità spedita, con un notevole risparmio netto per il nostro cliente.

Quali sono le migliori pratiche per mantenere la precisione delle alesatrici?

Avete mai lottato con le alesatrici che producono pezzi fuori specifica nonostante i vostri sforzi di configurazione? Avete affrontato la frustrazione di dover ricalibrare ripetutamente la vostra attrezzatura per l'alesatura, vedendo i programmi di produzione allontanarsi mentre la precisione continua ad andare alla deriva?

Il mantenimento dell'accuratezza delle alesatrici richiede una calibrazione costante, una corretta gestione termica, un'ispezione regolare dei componenti soggetti a usura, il controllo delle vibrazioni e l'attuazione di solidi programmi di manutenzione preventiva. Queste pratiche assicurano la stabilità dimensionale e prolungano la vita dell'apparecchiatura, mantenendo la qualità della produzione.

Comprensione dei fattori critici che influenzano la precisione delle alesatrici

Quando si parla di produzione di precisione, le alesatrici sono essenziali per creare elementi interni accurati. Nel corso degli anni di collaborazione con i clienti del settore manifatturiero, ho osservato che per mantenere l'accuratezza delle alesatrici non basta una manutenzione occasionale, ma è necessario comprendere i fattori interconnessi che influiscono sulle prestazioni.

L'accuratezza delle operazioni di alesatura dipende dal concorso di più variabili. Le fluttuazioni di temperatura, l'usura meccanica, le vibrazioni e persino le pratiche dell'operatore svolgono un ruolo cruciale. Noi di PTSMAKE abbiamo sviluppato sistemi per affrontare ciascuno di questi fattori in modo metodico, anziché trattare i sintomi alla loro comparsa.

Gestione della stabilità termica

Le variazioni di temperatura sono tra le sfide più importanti per la precisione dell'alesatura. Il metallo si espande e si contrae con le variazioni di temperatura, influenzando sia la struttura della macchina che il pezzo in lavorazione.

Per mantenere la stabilità termica:

- Lasciare un tempo di riscaldamento sufficiente prima di eseguire operazioni di precisione

- Monitorare la temperatura ambiente nell'area di lavorazione

- Installare sistemi di compensazione termica su macchine critiche

- Utilizzare sistemi di raffreddamento a temperatura controllata

- Programmare il lavoro di precisione durante i periodi di temperatura stabile dell'officina.

Anche una variazione di temperatura di 1°C può causare deviazioni dimensionali di diversi micron nelle operazioni di alesatura di grandi dimensioni. Ecco perché abbiamo investito in aree di produzione a clima controllato per le nostre operazioni di alesatura più precise all'PTSMAKE.

Monitoraggio e sostituzione dei componenti usurati

Corse del mandrino9 e l'usura dei cuscinetti incidono in modo significativo sulla precisione dell'alesaggio. L'istituzione di un sistema di monitoraggio aiuta a individuare i problemi prima che influiscano sulla qualità della produzione.

I componenti chiave da monitorare includono:

- Cuscinetti del mandrino

- Guide e scivoli

- Viti a ricircolo di sfere e sistemi di azionamento

- Portautensili e barre di alesaggio

- Meccanismi di serraggio

Raccomando di implementare un sistema di tracciamento dei componenti soggetti a usura che preveda le necessità di sostituzione in base alle ore di utilizzo, anziché aspettare un guasto. Questo approccio ha ridotto i tempi di fermo non programmati di quasi 35% nelle nostre operazioni di alesatura di precisione.

Migliori pratiche di calibrazione e misurazione

La calibrazione regolare è essenziale, ma deve essere eseguita correttamente per essere efficace. Ecco cosa funziona meglio:

Schema e metodi di calibrazione

Il mantenimento di una calibrazione precisa richiede approcci sia di routine che basati sulle condizioni:

| Tipo di calibrazione | Frequenza | Strumenti necessari | Note |

|---|---|---|---|

| Precisione geometrica | Mensile | Livelli di precisione, comparatori | Controllo dell'ortogonalità e del parallelismo |

| Precisione di posizionamento | Trimestrale | Interferometri laser | Verificare il posizionamento X, Y, Z |

| Controllo della deriva termica | Settimanale | Sensori di temperatura, tagli di prova | Misura in varie condizioni |

| Analisi del mandrino | Semestrale | Attrezzatura di bilanciamento dinamico | Test a varie velocità |

La frequenza dovrebbe aumentare per le macchine che lavorano su componenti a tolleranza stretta. Noi di PTSMAKE eseguiamo controlli di taratura 30% più frequentemente sulle alesatrici dedicate ai componenti aerospaziali rispetto a quelle utilizzate per applicazioni industriali generiche.

Sistemi di misura e feedback

Le moderne alesatrici traggono enormi vantaggi dai sistemi di misura integrati:

- Sonda in-process per verificare le dimensioni durante la lavorazione

- Misurazione post-processo con feedback immediato al sistema di controllo

- Controllo statistico dei processi per identificare le derive prima che vengano superati i limiti di tolleranza.

- Gemelli digitali che confrontano le prestazioni effettive con i risultati attesi

L'implementazione di sistemi di feedback ad anello chiuso ci ha permesso di ottenere tolleranze entro ±0,005 mm in modo costante nelle operazioni di alesatura profonda.

Controllo delle vibrazioni e integrità strutturale

Le vibrazioni sono spesso trascurate, ma possono compromettere in modo significativo la precisione dell'alesaggio. Una gestione efficace delle vibrazioni comprende:

- Utilizzo di barre di perforazione antivibranti per applicazioni in fori profondi

- Assicurare il corretto isolamento delle fondazioni per le alesatrici di precisione

- Controlli regolari del montaggio e del livellamento della macchina

- Ottimizzazione dei parametri di taglio per ridurre al minimo il chattering

- Utilizzo di gruppi di utensili bilanciati

Alla PTSMAKE abbiamo scoperto che l'analisi delle vibrazioni può rilevare potenziali problemi settimane prima che diventino visibili nei pezzi finiti. Questo approccio predittivo è diventato centrale nella nostra strategia di manutenzione.

Programmazione della manutenzione preventiva

Un programma strutturato di manutenzione preventiva è essenziale per garantire una precisione costante:

Controlli giornalieri degli operatori

Addestrare gli operatori a eseguire rapidi controlli giornalieri:

- Livelli e condizioni del liquido di raffreddamento

- Sistemi di lubrificazione

- Ispezione visiva dei trucioli e delle condizioni dell'utensile

- Verifica della precisione di base con semplici tagli di prova

Intervalli di manutenzione completi

Sviluppare un programma di manutenzione graduale:

- Settimanale: Controllo del sistema di lubrificazione, ispezione dei tergicristalli, filtraggio del liquido di raffreddamento.

- Mensile: Verifica della precisione geometrica, controlli del gioco

- Trimestrale: Verifica completa dell'allineamento, controlli dell'impianto elettrico

- Annualmente: Ricostruzione completa dei componenti critici, aggiornamenti del sistema di controllo

Seguendo questo approccio strutturato a PTSMAKE abbiamo prolungato i cicli di vita delle nostre alesatrici di circa 30%, mantenendo le specifiche di precisione originali.

Gestione della precisione basata sui dati

La produzione moderna richiede di sfruttare i dati per mantenere la precisione:

- Implementare sistemi di monitoraggio delle macchine che tengano traccia delle metriche delle prestazioni

- Analizzare le tendenze dei dati di precisione per prevedere le esigenze di manutenzione.

- Documentare tutti i risultati della calibrazione in un database centrale

- Utilizzare l'analisi statistica per identificare i modelli di deriva dell'accuratezza.

- Correlare i fattori ambientali con i cambiamenti delle prestazioni

Questo approccio basato sui dati trasforma la manutenzione da reattiva a predittiva, assicurando che le operazioni di foratura rimangano costantemente all'interno delle specifiche.

Come ottimizzare i parametri di alesatura per le diverse durezze dei materiali?

Vi è mai capitato di avere a che fare con inaspettati segni di sfregamento o scarsa finitura superficiale dopo un'operazione di alesatura? O forse avete rotto utensili costosi perché i parametri di alesatura non erano adatti al pezzo in acciaio temprato? La durezza del materiale può rendere il processo di lavorazione più o meno difficile, letteralmente.

L'ottimizzazione dei parametri di alesatura per le diverse durezze dei materiali comporta la regolazione della velocità di taglio, dell'avanzamento, della profondità di taglio e della selezione degli utensili in base alla durezza del pezzo. I materiali più morbidi consentono velocità e avanzamenti più rapidi, mentre quelli più duri richiedono parametri più lenti, impostazioni rigide e utensili da taglio più resistenti.

Comprendere la relazione tra durezza del materiale e parametri di alesatura

La durezza dei materiali ha un impatto significativo sul modo in cui affrontiamo le operazioni di alesatura. La durezza, misurata in genere nelle scale Rockwell, Brinell o Vickers, indica la resistenza alla deformazione di un materiale e influenza direttamente le forze di taglio necessarie durante la lavorazione.

Nella mia esperienza all'PTSMAKE, ho imparato che trattare tutti i materiali con gli stessi parametri di alesatura porta a errori costosi. Un set di parametri che funziona benissimo con l'alluminio probabilmente fallirà in modo catastrofico con l'acciaio per utensili temprato. Questa relazione non è lineare: con l'aumentare della durezza, le regolazioni dei parametri necessarie non seguono un semplice schema proporzionale.

Parametri chiave di alesatura influenzati dalla durezza del materiale

Quando si adattano le operazioni di alesatura a diversi livelli di durezza del materiale, è necessario considerare quattro parametri principali:

- Velocità di taglio (Vc): La velocità con cui il tagliente si muove contro il pezzo da lavorare

- Velocità di avanzamento (f): Distanza di avanzamento dell'utensile per giro

- Profondità di taglio (ap): Profondità di penetrazione dell'utensile nel materiale

- Selezione dello strumento: Compresi geometria, rivestimento e materiale

Questi parametri richiedono un'attenta calibrazione10 a seconda che si tratti di alesare alluminio morbido o acciaio temprato.

Ottimizzazione dei parametri per i materiali morbidi (< 200 HB)

Materiali morbidi come l'alluminio, l'ottone e l'acciaio dolce consentono parametri di alesatura più aggressivi. Ecco come mi approccio a questi materiali:

Considerazioni su velocità e avanzamento

Per i materiali più morbidi, in genere utilizzo:

- Velocità di taglio più elevate (300-1000 m/min per l'alluminio)

- Velocità di avanzamento aumentate (0,1-0,3 mm/giro)

- Profondità di taglio maggiori (fino a 5 mm in alcuni casi)

Questo approccio massimizza i tassi di asportazione del materiale, pur mantenendo una durata accettabile dell'utensile e una finitura superficiale.

Selezione degli utensili per materiali morbidi

Per la foratura di materiali morbidi, consiglio:

| Materiale dell'utensile | Rivestimento | Preparazione dei bordi | Applicazione |

|---|---|---|---|

| HSS | Non rivestito/TiN | Affilato | Uso generale, alluminio |

| Carburo | TiAlN | Affilatura leggera | Acciaio, maggiore produzione |

| PCD | Non rivestito | Affilato | Non ferrosi, alto volume |

La chiave è l'utilizzo di taglienti affilati con angoli di spoglia positivi per ridurre le forze di taglio e la generazione di calore. A differenza dei materiali più duri, l'evacuazione dei trucioli diventa particolarmente importante perché i trucioli sono tipicamente lunghi e filiformi.

Ottimizzazione dei parametri per materiali medio-duri (200-400 HB)

I materiali medio-duri rappresentano la zona di transizione in cui la selezione dei parametri diventa sempre più critica. Rientrano in questa categoria materiali come gli acciai da stampo preinduriti e gli acciai legati.

Regolazioni della velocità e dell'avanzamento

Per questi materiali, trovo che questo equilibrio funzioni bene:

- Velocità di taglio moderate (100-250 m/min)

- Velocità di avanzamento medie (0,05-0,15 mm/giro)

- Profondità di taglio ridotte (0,5-2 mm)

L'obiettivo è quello di bilanciare la produttività con l'usura dell'utensile. Nei miei progetti, ho scoperto che spingere la velocità o l'avanzamento in modo troppo aggressivo in questa gamma di durezza porta a un rapido deterioramento dell'utensile.

Considerazioni sugli utensili per materiali di media durezza

La mia strategia di selezione degli utensili cambia in modo significativo:

| Materiale dell'utensile | Rivestimento | Preparazione dei bordi | Applicazione |

|---|---|---|---|

| Carburo | AlTiN/TiCN | Affilatura media | Uso generale |

| Cermet | TiN | Affilatura leggera | Passaggi di finitura |

| CBN | Non rivestito | Affilatura media | Sezioni temprate |

La preparazione del bordo diventa sempre più importante con l'aumentare della durezza del materiale. In questi materiali, un bordo correttamente levigato resiste meglio alla scheggiatura rispetto a un bordo affilato.

Strategie di alesatura di materiali duri (> 400 HB)

Gli acciai temprati, gli acciai per utensili e le superleghe temprate presentano le sfide maggiori. Alla PTSMAKE lavoriamo spesso questi materiali per applicazioni di utensili nel settore aerospaziale e automobilistico.

Selezione conservativa dei parametri

Per i materiali duri, mi attengo rigorosamente a:

- Basse velocità di taglio (30-100 m/min)

- Velocità di avanzamento ridotte (0,02-0,07 mm/giro)

- Profondità di taglio minime (0,1-0,5 mm)

- Maggiore rigidità dell'intero impianto

La durata dell'utensile diventa il fattore limitante, quindi la priorità di parametri stabili e conservativi si traduce in coerenza e costo totale di lavorazione.

Requisiti per utensili speciali

L'alesaggio di materiali duri richiede utensili specializzati:

| Materiale dell'utensile | Rivestimento | Preparazione dei bordi | Applicazione |

|---|---|---|---|

| Carburo | AlTiCrN multistrato | Affilatura forte | Sgrossatura |

| CBN | Specializzato | Bordo smussato | Semifinitura |

| Ceramica | SiAlON | Terreno a T | Finitura ad alta velocità |

La geometria dell'inserto è tipicamente caratterizzata da angoli di spoglia negativi per garantire la resistenza e i portautensili devono garantire la massima rigidità per ridurre al minimo le vibrazioni e la deflessione.

Applicazione pratica: Calcolo dei parametri di foratura

Quando stabilisco i parametri per i diversi livelli di durezza dei materiali, utilizzo questa formula pratica:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Dove:

- Vc = Velocità di taglio regolata

- Vc₀ = Velocità di taglio base per il materiale di riferimento

- Hₘₐₓ = durezza di riferimento

- Hₐ = durezza effettiva del materiale

- n = esponente specifico del materiale (in genere 0,3-0,7)

Questa formula fornisce un punto di partenza scientifico, ma io apporto sempre modifiche reali in base al comportamento effettivo della lavorazione.

Strategie di monitoraggio e adeguamento

Il successo delle operazioni di alesatura a diversi livelli di durezza richiede un monitoraggio e una regolazione continui. Cerco:

- Formazione e colore dei trucioli

- Modelli di usura degli utensili

- Qualità della finitura superficiale

- Feedback acustico del processo di taglio

Questi indicatori spesso rivelano se i parametri devono essere messi a punto prima che si verifichi un guasto catastrofico. Ad esempio, i trucioli blu indicano un calore eccessivo e suggeriscono una riduzione immediata della velocità di taglio.

Caso di studio: Alesatura adattiva per materiali a durezza variabile

In un recente progetto dell'PTSMAKE, abbiamo affrontato un componente difficile con sezioni cementate (58-62 HRC) che circondavano un nucleo più morbido (25-30 HRC). Piuttosto che scendere a compromessi con un unico set di parametri, abbiamo sviluppato un approccio a parametri variabili che regolava la velocità e l'avanzamento in base alla zona specifica da lavorare. Il risultato è stato un tempo di ciclo 43% più veloce e una maggiore durata dell'utensile rispetto agli approcci convenzionali.

Scoprite come la deviazione degli utensili influisce sulla precisione e come ridurla al minimo nei vostri progetti. ↩

Scoprite come questo parametro critico delle alesatrici garantisce pezzi di alta qualità. ↩

Scoprite come una corretta gestione del runout può migliorare la qualità dei vostri pezzi e ridurre i costi. ↩

Fate clic per conoscere le specifiche di tolleranza per i vostri componenti critici. ↩

Fare clic per una spiegazione dettagliata dei rapporti lunghezza/diametro nelle applicazioni di alesatura. ↩

Imparare a conoscere le strutture dei materiali che influenzano le prestazioni di lavorazione. ↩

Cliccate per saperne di più sulle tecniche di misurazione della cilindricità per l'alesatura di precisione. ↩

Scoprite le attrezzature di alesatura specializzate che possono ridurre i vostri costi di lavorazione 30%. ↩

Fate clic per conoscere le tecniche avanzate di misurazione del mandrino per le operazioni di alesatura critiche. ↩

Regolazione in tempo reale dei parametri della macchina in base alle proprietà del materiale e alle condizioni di taglio. ↩