Avete mai lottato per trovare il metallo perfetto per i vostri componenti di precisione? Molti ingegneri sprecano tempo e risorse preziose per testare materiali che alla fine non riescono a garantire il giusto equilibrio tra lavorabilità, durata ed economicità. La ricerca di una soluzione metallica ideale può essere frustrante e costosa.

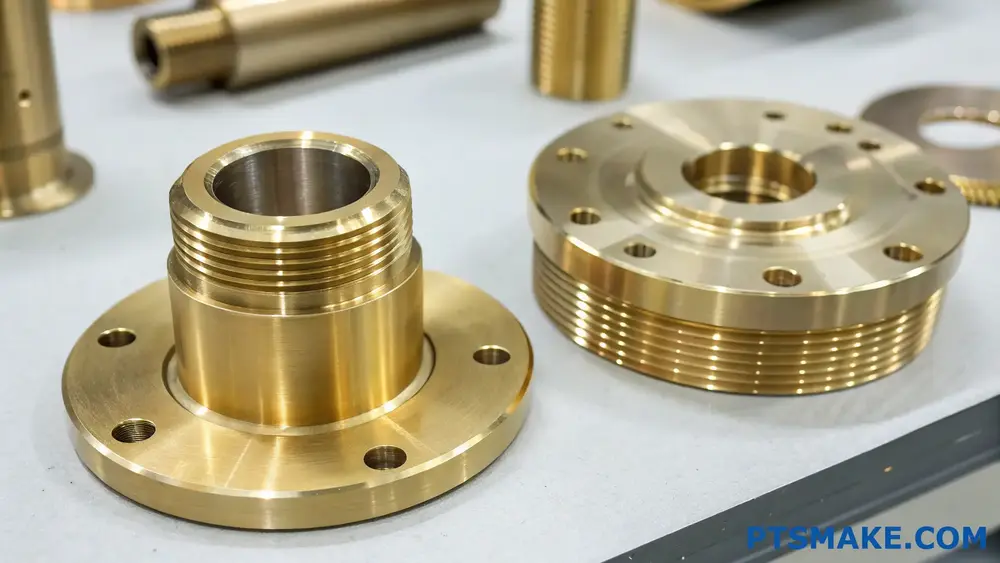

La lavorazione dell'ottone è un processo di produzione che modella le leghe di ottone in componenti precisi utilizzando macchine CNC o metodi tradizionali. Questa tecnica sfrutta l'eccellente lavorabilità, la resistenza alla corrosione e l'estetica dell'ottone per creare componenti per applicazioni idrauliche, elettriche, decorative e industriali.

Ho lavorato con innumerevoli materiali durante il mio periodo di lavoro all'PTSMAKE, e l'ottone rimane uno dei miei preferiti per la lavorazione di precisione. La sua combinazione unica di proprietà lo rende adatto a un'ampia gamma di applicazioni, dagli accessori decorativi ai componenti industriali più importanti. Se state considerando l'ottone per il vostro prossimo progetto, capire le sue proprietà e le sue caratteristiche di lavorazione può aiutarvi a ottenere risultati eccezionali. Scopriamo cosa rende speciale la lavorazione dell'ottone.

Qual è il grado di lavorabilità dell'ottone?

Avete mai lottato con la scelta del materiale giusto per il vostro progetto di lavorazione? Trovare l'equilibrio perfetto tra costo, prestazioni e facilità di produzione può essere incredibilmente frustrante. Le ore passate a ricercare diversi metalli per poi ritrovarsi con pezzi che costano troppo o che non soddisfano i vostri standard di qualità.

Il grado di lavorabilità dell'ottone varia in genere da 80 a 100, con alcune leghe che arrivano fino a 300 sulla scala di lavorabilità, mentre 100 è il valore di riferimento per l'acciaio a taglio libero. Questo eccellente punteggio rende l'ottone uno dei metalli più facili da lavorare per le operazioni di produzione.

Comprendere le classificazioni di lavorabilità dell'ottone

Il sistema di classificazione della lavorabilità fornisce ai produttori un metodo standardizzato per confrontare la facilità di lavorazione dei diversi materiali. Per l'ottone, questo punteggio è particolarmente impressionante se confrontato con altri metalli comunemente utilizzati. Il sistema utilizza l'acciaio B1112 (acciaio a taglio libero) come base di riferimento, con un punteggio di 100. I materiali più facili da lavorare ottengono un punteggio più alto. I materiali più facili da lavorare ottengono un punteggio superiore a 100, mentre quelli più difficili ottengono un punteggio inferiore.

Le leghe di ottone ottengono in genere punteggi compresi tra 80 e 100 su questa scala, con alcune leghe di ottone a taglio libero che raggiungono punteggi fino a 300. Questo punteggio eccezionale è il motivo per cui molti di noi dell'industria manifatturiera considerano l'ottone uno dei metalli più facili da lavorare.

Fattori che influenzano la lavorabilità dell'ottone

Diversi fattori contribuiscono all'eccellente lavorabilità dell'ottone:

Contenuto di zinco: In generale, maggiore è il contenuto di zinco nell'ottone, migliore è la sua lavorabilità. Ecco perché leghe come la C360 (ottone a taglio libero) con un contenuto di zinco pari a circa 35% si lavorano così bene.

Contenuto principale: Tradizionalmente, il piombo viene aggiunto all'ottone per migliorarne la lavorabilità. Il piombo agisce come rompitruciolo1 durante le operazioni di lavorazione, evitando trucioli lunghi e filiformi che possono aggrovigliarsi nelle macchine utensili.

Composizione della lega: Le diverse leghe di ottone hanno composizioni diverse che influenzano la loro lavorabilità:

| Lega di ottone | Valutazione della lavorabilità | Caratteristiche principali |

|---|---|---|

| C360 (Taglio libero) | 100-300 | Contiene piombo, eccellente formazione di trucioli |

| C260 (Cartuccia in ottone) | 80-90 | 70% rame, 30% zinco, buoni per uso generale |

| C330 (ottone rosso) | 70-80 | Contenuto di rame più elevato, leggermente più difficile da lavorare |

| C385 (bronzo architettonico) | 90-100 | Buon equilibrio tra lavorabilità e resistenza |

- Microstruttura: La struttura cristallina dell'ottone influisce sulla risposta agli utensili da taglio. Le leghe di ottone in fase alfa-beta si lavorano generalmente meglio delle leghe monofase.

Confronto tra la lavorabilità dell'ottone e quella di altri metalli

Quando si scelgono i materiali per i progetti di lavorazione, è fondamentale capire come l'ottone si confronta con le alternative. Negli oltre 15 anni di lavoro all'PTSMAKE, ho lavorato praticamente con tutti i metalli lavorabili, e l'ottone si distingue sempre per le sue caratteristiche di lavorazione.

Tabella di confronto della lavorabilità

| Metallo | Valutazione della lavorabilità relativa | Usura degli utensili | Qualità della finitura superficiale |

|---|---|---|---|

| Ottone (C360) | 100-300 | Basso | Eccellente |

| Alluminio 6061 | 150-180 | Basso | Molto buono |

| Acciaio a taglio libero | 100 (linea di base) | Moderato | Buono |

| Acciaio inox 304 | 45-50 | Alto | Moderato |

| Leghe di titanio | 15-20 | Molto alto | Fiera |

Questo confronto evidenzia il motivo per cui l'ottone è spesso preferito per componenti intricati o per produzioni in grandi volumi. La combinazione di buona lavorabilità e discrete proprietà meccaniche lo rende ideale per molte applicazioni.

Applicazioni pratiche della lavorabilità dell'ottone

L'eccellente lavorabilità dell'ottone si traduce in diversi vantaggi pratici nella produzione:

Costi di produzione ridotti

La superiore lavorabilità dell'ottone ha un impatto diretto sui vostri profitti. Quando lavoriamo l'ottone presso PTSMAKE, in genere vediamo:

- 30-40% velocità di taglio più elevate rispetto all'acciaio

- Maggiore durata dell'utensile (spesso 2-3 volte superiore rispetto al taglio dell'acciaio inossidabile)

- Riduzione della necessità di refrigeranti in molte operazioni

- Meno pezzi scartati grazie a una migliore stabilità dimensionale

Questi fattori si combinano per rendere i componenti in ottone più convenienti da produrre, soprattutto in volumi medio-alti.

Applicazioni ideali per la lavorazione dell'ottone

Grazie al suo eccellente grado di lavorabilità, l'ottone è particolarmente adatto per la lavorazione:

- Componenti con geometrie complesse: La facilità di lavorazione consente di realizzare dettagli complessi.

- Parti di precisione: Buona stabilità dimensionale ed eccellente finitura superficiale

- Produzione in grandi volumi: Minore usura degli utensili significa maggiore costanza di rendimento

- Apparecchiature idrauliche: Resistenza alla corrosione e facilità di lavorazione

- Componenti elettrici: Buona conduttività con eccellente formabilità

In base alla mia esperienza con PTSMAKE, abbiamo trovato l'ottone particolarmente prezioso per i clienti dei settori idraulico, elettronico e della ferramenta decorativa, dove queste proprietà si allineano perfettamente con i requisiti del prodotto.

Massimizzazione della lavorabilità dell'ottone nella produzione

Per sfruttare al meglio l'eccellente grado di lavorabilità dell'ottone, raccomando queste buone pratiche:

- Ottimizzazione dei parametri di taglio: Utilizzare velocità di taglio più elevate rispetto all'acciaio (in genere 2-3 volte più veloci).

- Selezionare l'utensile appropriato: Gli utensili affilati con angoli di spoglia positivi sono i migliori.

- Considerare la lavorazione a secco: Molte leghe di ottone possono essere lavorate senza refrigerante

- Piano per la gestione dei chip: Nonostante la buona formazione di trucioli, disporre di sistemi per gestire il volume di trucioli prodotti a velocità di taglio più elevate.

Quando implementiamo queste strategie sui nostri sistemi CNC alla PTSMAKE, otteniamo costantemente risultati eccellenti con i componenti in ottone, bilanciando qualità ed efficienza produttiva.

Confronto delle prestazioni di lavorazione: Ottone vs. Bronzo

Vi siete mai trovati a fissare le specifiche dei materiali, chiedendovi se scegliere l'ottone o il bronzo per i vostri componenti di precisione? Quel momento di indecisione può essere costoso, soprattutto quando le scadenze incombono e la scelta può avere un impatto sulla lavorabilità, sulla durata degli utensili e sulla qualità finale dei pezzi.

Quando si confrontano le prestazioni di lavorazione, l'ottone è generalmente migliore del bronzo per la maggior parte delle operazioni di lavorazione, grazie alla sua superiore lavorabilità, alla minore usura degli utensili e all'eccellente formazione di trucioli. Tuttavia, il bronzo può essere preferito quando la maggiore forza, la resistenza alla corrosione o i requisiti specifici dell'applicazione superano i problemi di lavorabilità.

Fattori chiave che influenzano le prestazioni di lavorazione

Quando si valutano l'ottone e il bronzo per le operazioni di lavorazione, ho scoperto che diversi fattori critici determinano quale materiale si comporta meglio in applicazioni specifiche. Entrambi i materiali hanno caratteristiche distinte che influenzano il loro comportamento durante le operazioni di taglio.

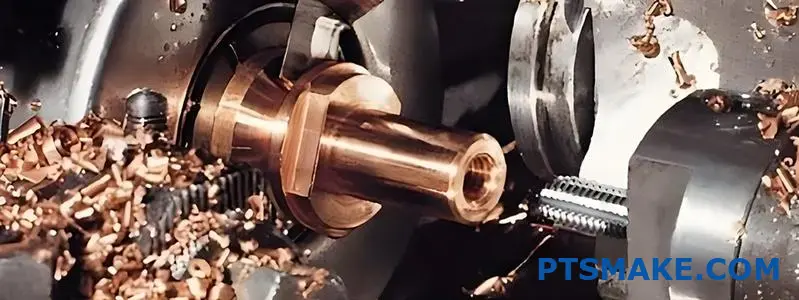

Formazione e controllo dei trucioli

La formazione di trucioli è uno degli indicatori più significativi della lavorabilità. Nella mia esperienza di lavoro con varie leghe a PTSMAKE, l'ottone produce tipicamente trucioli corti e rotti che si staccano facilmente dalla zona di taglio. Questa caratteristica è particolarmente evidente nelle leghe di ottone a taglio libero come la C360 che contengono piombo.

Il bronzo, in particolare il bronzo allo stagno, tende a formare trucioli più lunghi e più lunghi che possono avvolgere l'utensile o il pezzo da lavorare. Ciò richiede un intervento frequente dell'operatore e può causare problemi di finitura superficiale. Il morfologia del chip2 varia significativamente tra le diverse leghe di bronzo, con i bronzi all'alluminio che generalmente producono trucioli migliori rispetto ai bronzi al fosforo.

Usura dell'utensile e forze di taglio

La durata degli utensili è un fattore di costo importante in qualsiasi operazione di lavorazione. Ecco cosa ho osservato riguardo all'usura degli utensili:

| Materiale | Tasso di usura dell'utensile | Forze di taglio | Velocità di taglio consigliata |

|---|---|---|---|

| Ottone | Da basso a medio | Basso | 300-600 SFM |

| Bronzo | Medio-Alto | Medio-Alto | 200-400 SFM |

Le leghe di ottone, in particolare quelle con contenuto di piombo, forniscono un'eccellente lubrificazione all'interfaccia utensile-pezzo, riducendo l'attrito e la generazione di calore. Ciò si traduce in una maggiore durata dell'utensile e nella possibilità di lavorare a velocità di taglio più elevate.

Il bronzo, con la sua maggiore durezza e resistenza, crea maggiori forze di taglio e genera più calore durante la lavorazione. Questo accelera l'usura degli utensili, soprattutto quando si lavorano leghe di bronzo fosforoso o di bronzo al silicio. Ho visto che gli utensili da taglio durano 30-50% più a lungo nella lavorazione dell'ottone rispetto al bronzo in condizioni simili.

Capacità di finitura superficiale

La finitura superficiale è un'altra area in cui questi materiali divergono in modo significativo:

Confronto tra le finiture superficiali

La finitura superficiale ottenibile sui componenti in ottone è tipicamente superiore a quella del bronzo. L'ottone si lavora con un'azione di taglio regolare, che consente di ottenere eccellenti finiture superficiali anche a velocità di taglio elevate. Noi di PTSMAKE otteniamo regolarmente finiture a specchio sui componenti in ottone con operazioni secondarie minime.

Il bronzo, in particolare il bronzo al silicio e il bronzo all'alluminio, può essere più impegnativo. L'elevata durezza del materiale e la tendenza all'indurimento durante la lavorazione possono portare alla formazione di bordi sugli utensili da taglio, con conseguente degrado della finitura superficiale. Per ottenere una qualità superficiale comparabile sui pezzi in bronzo, spesso è necessario:

- Riduzione della velocità di taglio

- Utilizzo di setup di utensili più rigidi

- Selezionare geometrie di utensili specializzati

- Utilizzate strategie di raffreddamento più aggressive

Stabilità dimensionale e precisione

Quando sono richieste tolleranze ristrette, la stabilità dimensionale diventa fondamentale. L'ottone offre un'eccellente stabilità dimensionale durante la lavorazione grazie a:

- Forze di lavorazione inferiori che causano una minore deflessione

- Espansione termica minima durante il taglio

- Ridotta tendenza all'indurimento da lavoro

I componenti in bronzo possono subire variazioni dimensionali più significative, soprattutto nei pezzi complessi con pareti o caratteristiche sottili. Le forze di taglio più elevate possono causare la deflessione del pezzo e il maggiore coefficiente di espansione termica del materiale porta a maggiori variazioni dimensionali quando il pezzo si riscalda durante la lavorazione.

Considerazioni sui costi nella selezione dei materiali

Se le prestazioni di lavorazione sono fondamentali, i fattori di costo influenzano in modo significativo le decisioni di selezione dei materiali:

Costi di materiale e lavorazione

Per i grandi volumi di produzione, l'equazione del costo totale deve includere:

| Fattore di costo | Ottone | Bronzo |

|---|---|---|

| Costo della materia prima | Medio-Alto | Da alto a molto alto |

| Tempo di lavorazione | Più basso | Più alto |

| Consumo di utensili | Più basso | Più alto |

| Tasso di scarto | Più basso | Più alto |

Sebbene l'ottone abbia un costo del materiale di base più elevato rispetto ad alcune alternative come l'alluminio, la sua superiore lavorabilità spesso si traduce in costi totali dei pezzi più bassi se si considerano tutti i fattori. Il bronzo, in particolare le leghe speciali come il bronzo all'alluminio o il bronzo al silicio, ha un prezzo più alto e in genere richiede più tempo di lavorazione, con conseguenti costi di produzione complessivi più elevati.

Considerazioni specifiche per l'applicazione

Nonostante i vantaggi di lavorazione dell'ottone, ci sono applicazioni specifiche in cui il bronzo rimane la scelta preferita nonostante le difficoltà di lavorazione:

Quando la lavorazione del bronzo ha senso

Il bronzo eccelle nelle applicazioni che richiedono:

- Eccezionale resistenza all'usura (superfici dei cuscinetti)

- Resistenza alla corrosione superiore in ambienti marini

- Temperature di esercizio più elevate

- Maggiore resistenza meccanica

In questi casi, i vantaggi in termini di prestazioni superano le difficoltà di lavorazione. Ad esempio, nei componenti delle eliche marine che produciamo presso PTSMAKE, il bronzo manganese viene specificato nonostante le difficoltà di lavorazione, perché la sua resistenza alla corrosione dell'acqua salata è fondamentale.

Fattori che influenzano la finitura superficiale dell'ottone

Avete mai trascorso ore a lavorare un bel componente in ottone, per poi ritrovarvi con una qualità superficiale deludente? Oppure avete lottato per ottenere quella finitura a specchio che fa risaltare l'ottone nel vostro prodotto finale?

L'ottenimento di una buona finitura superficiale dell'ottone dipende da diversi fattori critici, tra cui la velocità di taglio, l'avanzamento, la scelta degli utensili e le tecniche di post-lavorazione. Quando questi elementi sono controllati correttamente, è possibile ottenere superfici di ottone lisce e brillanti che richiedono operazioni secondarie minime.

Selezione dell'utensile e del materiale

La scelta degli utensili giusti è forse il fattore più importante per la finitura superficiale dell'ottone. Nella mia esperienza all'PTSMAKE, ho scoperto che il materiale dell'utensile, la geometria e le condizioni giocano tutti un ruolo cruciale nell'ottenere una finitura perfetta dell'ottone.

Materiali degli utensili per la lavorazione dell'ottone

Per la lavorazione dell'ottone, non tutti gli utensili da taglio sono uguali. Il materiale ideale per l'utensile dipende dall'applicazione specifica:

| Materiale dell'utensile | Vantaggi per l'ottone | Le migliori applicazioni |

|---|---|---|

| Acciaio ad alta velocità (HSS) | Buona ritenzione dei bordi, conveniente | Produzione a basso volume, operazioni manuali |

| Carburo | Eccellente durezza, maggiore durata dell'utensile | Produzione in grandi volumi, lavorazione CNC |

| Rivestimento in diamante | Finitura superiore, maggiore durata dell'utensile | Componenti di alta precisione, pezzi decorativi |

In genere raccomando gli utensili in metallo duro per la maggior parte delle lavorazioni dell'ottone, perché rappresentano un ottimo equilibrio tra prestazioni e costi. L'estrema durezza del metallo duro impedisce la bordo costruito3 che spesso affligge la lavorazione dell'ottone con utensili più morbidi.

Considerazioni sulla geometria dell'utensile

La geometria degli utensili da taglio influisce in modo significativo sulla qualità della finitura superficiale:

- Angolo di inclinazione: Per l'ottone, gli angoli di spoglia positivi tra 0 e 15° sono i migliori.

- Angolo di rilievo: 10-15° per una distanza ottimale

- Raggio del naso: Un raggio maggiore (0,4-0,8 mm) produce generalmente finiture più uniformi.

Per ottenere finiture ultra-lisce, spesso richiedo utensili con bordi di taglio lucidati. Questo dettaglio apparentemente secondario fa una differenza notevole, riducendo l'attrito e impedendo l'adesione del materiale all'utensile.

Parametri di taglio

Il controllo dei parametri di taglio è essenziale per ottenere finiture superficiali superiori dell'ottone. Esaminiamo le variabili chiave:

Velocità di taglio

L'ottone consente velocità di taglio significativamente più elevate rispetto a molti altri metalli. In genere raccomando:

- Per la sgrossatura: 300-600 SFM (piedi di superficie al minuto)

- Per la finitura: 600-1.000 SFM

Queste velocità più elevate favoriscono la finitura superficiale riducendo le forze di taglio e l'accumulo di calore. In PTSMAKE, a volte spingiamo le velocità ancora più in alto con le nostre apparecchiature CNC avanzate quando si tratta di requisiti di finitura eccezionali.

Velocità di alimentazione

La velocità di avanzamento influisce direttamente sulla struttura della superficie e deve essere regolata in base alla finitura desiderata:

- Per finiture più grezze: 0,005-0,010 pollici al giro

- Per finiture medie: 0,002-0,004 pollici per giro

- Per finiture fini: 0,0005-0,001 pollici al giro

Ricordate che avanzamenti eccessivi creano segni di avanzamento più marcati, mentre avanzamenti estremamente lenti possono causare l'indurimento del lavoro e lo sfregamento dell'utensile.

Profondità di taglio

La profondità di taglio influisce sulla velocità di asportazione del materiale, ma anche sulla finitura superficiale:

- Per la sgrossatura: 0,040-0,120 pollici

- Per la semifinitura: 0,010-0,030 pollici

- Per la finitura: 0,002-0,010 pollici

Le passate di finitura leggere sono particolarmente efficaci per l'ottone, in quanto riducono al minimo le forze di taglio e la generazione di calore che possono compromettere la qualità della superficie.

Strategie di raffreddamento e lubrificazione

Un raffreddamento e una lubrificazione adeguati sono fattori spesso trascurati ma di fondamentale importanza per ottenere finiture eccellenti dell'ottone. L'approccio giusto dipende dalla lavorazione specifica:

- Operazioni di fresatura: Refrigeranti solubili in acqua a concentrazione 6-8%

- Operazioni di tornitura: Olio minerale leggero o fluido da taglio per ottone dedicato

- Operazioni di perforazione: Oli da taglio a più alta viscosità per gestire l'evacuazione dei trucioli

Per i componenti in ottone di alta precisione, ho scoperto che i sistemi di raffreddamento a nebbia offrono risultati eccezionali, fornendo un raffreddamento adeguato senza lo shock termico che può influire sulla precisione dimensionale.

Tecniche di post-elaborazione

Anche con parametri di lavorazione ottimizzati, spesso è necessaria una post-lavorazione per ottenere una finitura impeccabile dell'ottone:

- Lucidatura: Utilizzo di abrasivi progressivamente più fini (iniziare con grana 400 e terminare con grana 2000+).

- Lucidatura: Con composti di ottone specifici per finiture a specchio

- Rotolamento: Efficace per i pezzi piccoli con i mezzi selezionati per la finitura desiderata

- Trattamenti chimici: Compresa l'immersione in soluzioni acide per ottenere un aspetto uniforme.

Noi di PTSMAKE abbiamo sviluppato sequenze di post-lavorazione specializzate per i componenti in ottone che mantengono tolleranze dimensionali precise e al tempo stesso offrono una qualità estetica eccezionale.

Controllando attentamente questi fattori durante il processo di lavorazione, è possibile ottenere costantemente finiture superficiali superiori sui componenti in ottone. La chiave è capire come interagiscono queste variabili e apportare modifiche consapevoli in base alle proprie esigenze specifiche.

Considerazioni sulla finitura per i progetti di foratura dell'ottone?

Vi è mai capitato di forare l'ottone solo per trovare la superficie rovinata da graffi e sbavature? Oppure avete lottato con punte che si impigliano e si strappano invece di tagliare in modo netto? Questi problemi di finitura possono trasformare un progetto in ottone potenzialmente bello in un pasticcio frustrante che richiede ore di lavoro supplementare.

Il miglior approccio di finitura per la foratura dell'ottone prevede operazioni a bassa velocità, un adeguato raffreddamento, materiale di supporto, strumenti di sbavatura e composti di lucidatura. Queste tecniche prevengono problemi comuni come bave, graffi e danni da calore, garantendo risultati di qualità professionale con un lavoro minimo dopo la foratura.

Capire i problemi di finitura più comuni con l'ottone

Quando si fora l'ottone, possono sorgere diversi problemi di finitura che influiscono sulla qualità del lavoro. Ho scoperto che riconoscere questi problemi in anticipo può far risparmiare molto tempo e frustrazione.

Bave e deformazioni superficiali

L'ottone, relativamente morbido rispetto ad altri metalli, è soggetto alla formazione di bave. Queste sporgenze metalliche intorno ai fori non solo hanno un aspetto poco professionale, ma possono anche interferire con l'assemblaggio e il funzionamento dei componenti. La deformazione superficiale si verifica quando la punta del trapano esce dal materiale, spingendo il metallo verso l'esterno invece di tagliarlo in modo netto.

Consiglio di utilizzare del materiale di supporto (come del legno di scarto) da posizionare sotto il pezzo in ottone quando la punta esce. Questa semplice tecnica fornisce un supporto che impedisce al materiale di sporgere verso l'esterno e riduce notevolmente le bave in uscita.

Decolorazione dovuta al calore

L'ottone può scolorire facilmente se surriscaldato durante la foratura, creando antiestetici segni scuri o bluastri intorno ai fori. Questo reazione termocromica4 si verifica quando l'attrito tra la punta e il metallo genera un calore eccessivo.

Per evitare che ciò accada, metto sempre in atto un adeguato raffreddamento durante il processo di foratura. L'uso di un liquido da taglio specifico per l'ottone o anche una semplice miscela di acqua e sapone per piatti possono dissipare efficacemente il calore. Anche ritrarre periodicamente la punta durante la foratura permette al calore di fuoriuscire ed evita la formazione di accumuli.

Graffi e rigature superficiali

Una scelta o una tecnica di foratura errata può lasciare graffi e segni visibili intorno al foro. Queste imperfezioni sono particolarmente evidenti sulle superfici in ottone lucidato.

Quando lavoriamo con pezzi decorativi in ottone alla PTSMAKE, utilizziamo punte estremamente affilate e operiamo alla velocità appropriata. Affrettare il processo con la foratura ad alta velocità provoca quasi sempre danni alla superficie che richiedono un ulteriore lavoro di finitura.

Tecniche di finitura essenziali per risultati professionali

Preparazione della superficie prima della foratura

Le condizioni dell'ottone prima della foratura influiscono in modo significativo sulla finitura finale. Raccomando sempre:

- Pulire accuratamente la superficie da oli, sporco e ossidazione.

- Segnare con precisione i punti di foratura utilizzando un punzone centrale per evitare che la punta si muova.

- Applicare un sottile strato di liquido da taglio prima di cominciare

Questa preparazione crea le condizioni ideali per una foratura pulita e riduce al minimo il lavoro di finitura successivo.

Velocità e pressione di perforazione controllate

Per una finitura ottimale dell'ottone, la velocità del trapano e il controllo della pressione sono fondamentali:

| Spessore del materiale | Velocità consigliata | Tecnica della pressione |

|---|---|---|

| Ottone sottile (<1 mm) | 1.000-1.500 GIRI/MINUTO | Molto leggero, consistente |

| Medio (1-3 mm) | 750-1.000 GIRI/MIN. | Pressione moderata e costante |

| Ottone spesso (>3 mm) | 500-750 GIRI/MINUTO | Fermo ma controllato |

Ho notato che molti artigiani forano l'ottone troppo velocemente. A differenza di altri metalli, con l'ottone le velocità più basse producono risultati migliori. Il materiale si taglia in modo più netto con una minore generazione di calore quando non si affretta il processo.

Tecniche di sbavatura post-foratura

Dopo la foratura, le corrette tecniche di sbavatura creano finiture professionali:

- Utensile per controaffondare - crea un bordo pulito e leggermente smussato

- Sbavatore - rimuove le piccole bave senza danneggiare la superficie circostante

- Carta vetrata a grana fine (grana 320 o superiore) - leviga delicatamente le asperità rimaste.

- Spazzola in ottone - ripristina la struttura della superficie senza graffiare

Queste tecniche sono particolarmente importanti per i componenti visibili o per le parti che devono adattarsi con precisione alle altre.

Finitura avanzata per l'ottone decorativo

Per i progetti in cui l'aspetto è fondamentale, le fasi di finitura aggiuntive possono elevare il vostro lavoro:

Metodi di lucidatura

Dopo la foratura e la sbavatura, la lucidatura riporta l'ottone alla sua massima brillantezza:

- Lucidatura progressiva - Iniziare con mescole medie e passare a grane più fini.

- Mola per lucidare - Crea finiture lucide se usata con i composti appropriati.

- Lucidatura a mano - Offre un controllo preciso per le aree dettagliate intorno ai fori di trapano

Noi di PTSMAKE abbiamo affinato le nostre tecniche di lucidatura dell'ottone nel corso di anni di produzione di componenti di precisione per clienti di settori in cui contano sia la funzione che l'aspetto.

Finiture protettive

Per mantenere la bellezza dell'ottone appena finito:

- Vernice spray trasparente - Crea una barriera protettiva invisibile

- Cera microcristallina - Offre una protezione dall'aspetto più naturale.

- Sigillanti specifici per metalli - Forniscono una protezione di livello industriale per i componenti funzionali

Queste misure di protezione impediscono l'appannamento e preservano per anni il vostro accurato lavoro di finitura.

Risoluzione dei problemi di finitura più comuni

Anche con una tecnica corretta, possono sorgere problemi di finitura. Ecco le soluzioni ai problemi più comuni:

- In caso di bave persistenti: Provare un'angolazione diversa della punta o utilizzare una punta specializzata per la sbavatura.

- In caso di decolorazione: Ridurre ulteriormente la velocità e aumentare l'applicazione del liquido di raffreddamento

- Per fori non uniformi: Utilizzare guide o maschere per il trapano per mantenere un perfetto allineamento.

Questi aggiustamenti possono trasformare risultati problematici in finiture di qualità professionale con un minimo di lavoro aggiuntivo.

Controllo qualità nella lavorazione dell'ottone: Garantire precisione ed eccellenza?

Avete mai ricevuto un lotto di componenti in ottone con qualità o dimensioni incoerenti? O forse avete lottato per mantenere tolleranze precise in più serie di produzione? Le sfide del controllo qualità possono trasformare quello che dovrebbe essere un semplice progetto di lavorazione dell'ottone in un'esperienza frustrante e costosa.

Il controllo della qualità nella lavorazione dell'ottone richiede protocolli di ispezione sistematici, strumenti di misura avanzati e una documentazione coerente. Implementando il controllo statistico dei processi, la calibrazione regolare delle attrezzature e la formazione adeguata degli operatori, i produttori possono garantire l'accuratezza dimensionale, la qualità delle superfici e le prestazioni funzionali dei componenti in ottone.

Le basi del controllo qualità nella lavorazione dell'ottone

Il controllo qualità non è solo un punto di controllo finale, ma un sistema completo che abbraccia l'intero processo di lavorazione. Nella mia esperienza alla PTSMAKE, la creazione di un solido sistema di controllo della qualità è stata fondamentale per garantire una produzione costante di componenti in ottone.

Parametri di qualità chiave per i componenti in ottone

Nella lavorazione dei componenti in ottone, diversi parametri di qualità richiedono un attento monitoraggio:

Precisione dimensionale: I componenti in ottone richiedono spesso tolleranze ristrette, soprattutto nelle applicazioni di precisione come i componenti idraulici o gli strumenti musicali.

Finitura superficiale: La qualità della superficie influisce non solo sull'estetica, ma anche su aspetti funzionali come l'attrito, la resistenza all'usura e il comportamento alla corrosione.

Integrità del materiale: Garantire che i componenti in ottone mantengano le loro proprietà meccaniche senza difetti come crepe, porosità o difetti di funzionamento. stratificazione dei materiali5.

Tolleranze geometriche: Caratteristiche come la planarità, la rotondità, la perpendicolarità e la concentricità devono essere verificate per garantire il corretto assemblaggio e funzionamento.

Implementazione di metodi di ispezione efficaci

Tecniche di ispezione in-process

L'ispezione in-process aiuta a individuare i problemi prima che si moltiplichino. Abbiamo scoperto che l'implementazione di queste tecniche riduce significativamente i tassi di scarto:

| Tipo di ispezione | Applicazione | Vantaggi |

|---|---|---|

| Ispezione visiva | Rilevamento di difetti superficiali, problemi di finitura | Veloce, richiede un'attrezzatura minima |

| Controllo dimensionale | Verifica delle dimensioni critiche durante la lavorazione | Previene gli errori cumulativi |

| Controllo statistico dei processi | Monitoraggio delle variabili di processo | Identifica le tendenze prima delle violazioni della tolleranza |

| Monitoraggio dell'usura degli utensili | Tracciamento delle condizioni dell'utensile da taglio | Previene il deterioramento della qualità nel tempo |

Protocolli di ispezione finale

L'ispezione finale è l'ultima linea di difesa per evitare che i problemi di qualità raggiungano i clienti:

Macchine di misura a coordinate (CMM): Per i componenti complessi in ottone, le CMM forniscono una verifica dimensionale completa con un'elevata precisione.

Test di rugosità superficiale: L'utilizzo di profilometri per quantificare i parametri di finitura superficiale garantisce una qualità costante.

Test di durezza: La verifica del profilo di durezza conferma le proprietà del materiale, particolarmente importanti per i componenti sollecitati.

Test funzionali: A volte l'accuratezza dimensionale non è sufficiente: la simulazione delle condizioni di utilizzo reali rivela problemi di prestazioni che altri test potrebbero non notare.

Problemi di qualità comuni e relative soluzioni

Incoerenza dimensionale

Le variazioni dimensionali spesso derivano da effetti termici durante la lavorazione. L'ottone si espande quando viene riscaldato, causando potenzialmente variazioni dimensionali. Per risolvere questo problema:

- Consentire un adeguato periodo di raffreddamento tra le operazioni

- Implementare ambienti a temperatura controllata per le misure critiche

- Utilizzare i fluidi da taglio per gestire la generazione di calore

- Considerare una lavorazione di sgrossatura seguita da una lavorazione di finitura dopo l'eliminazione delle tensioni.

Problemi di finitura superficiale

La scarsa finitura superficiale dei componenti in ottone può essere causata da:

Parametri di taglio inadeguati: Velocità di avanzamento troppo elevate o velocità di taglio insufficienti possono causare una scarsa qualità della superficie.

Problemi di selezione degli utensili: Utilizzo di utensili usurati o di geometrie non corrette per le proprietà uniche dell'ottone.

Problemi di controllo dei chip: La tendenza dell'ottone a produrre trucioli lunghi e filiformi può portare a graffi superficiali.

La soluzione prevede l'ottimizzazione dei parametri di taglio specifici per l'ottone, l'utilizzo di rompitruciolo adeguati e la scelta di rivestimenti per utensili appropriati.

Documentazione e tracciabilità

Il controllo di qualità non è completo senza un'adeguata documentazione. Noi di PTSMAKE manteniamo una documentazione dettagliata che comprende:

- Certificati di materiale

- Parametri di processo

- Risultati dell'ispezione

- Informazioni sull'operatore

- Stato della calibrazione della macchina

Questa tracciabilità ci permette di identificare rapidamente la causa di qualsiasi problema di qualità e di implementare azioni correttive.

Sistemi digitali di gestione della qualità

Il moderno controllo qualità sfrutta gli strumenti digitali per migliorare l'efficienza:

- Raccolta dati di misura digitale: Eliminazione degli errori di registrazione manuale

- Software di analisi statistica: Identificazione delle tendenze e dei potenziali problemi

- Sistemi di monitoraggio delle macchine: Monitoraggio delle metriche di performance in tempo reale

- Istruzioni di lavoro digitali: Garantire procedure coerenti

Formazione per l'eccellenza della qualità

L'elemento umano rimane fondamentale nel controllo qualità. La formazione regolare degli operatori di lavorazione su:

- Tecniche di lavorazione specifiche per i materiali

- Uso corretto della strumentazione di misura

- Comprensione dei disegni tecnici e delle tolleranze

- Principi di controllo statistico dei processi

Questo investimento in capitale umano si traduce in una riduzione degli scarti e dei reclami dei clienti.

Miglioramento continuo del controllo qualità

Il controllo di qualità nella lavorazione dell'ottone non è statico, ma si evolve nel tempo:

- Revisione regolare delle metriche di qualità

- Analisi delle cause dei difetti

- Cicli di feedback da parte dei clienti

- Benchmarking rispetto agli standard del settore

Trattando la qualità come un viaggio continuo piuttosto che come una meta, i produttori possono perfezionare continuamente le loro capacità di lavorazione dell'ottone.

Qual è il miglior ottone per la lavorazione?

Avete mai lottato per scegliere l'ottone giusto per un progetto di lavorazione? La frustrazione di pezzi non conformi alle specifiche, di macchine che si usurano prematuramente o di finiture che semplicemente non brillano come ci si aspetta può trasformare quelli che dovrebbero essere progetti semplici in costosi grattacapi.

L'ottone migliore per la lavorazione è in genere l'ottone a taglio libero come il C360 (contenente circa 3% di piombo), che offre un'eccellente lavorabilità, una buona resistenza e una finitura superficiale superiore. Per le alternative senza piombo, l'ottone al silicio (C87850) o le leghe contenenti bismuto offrono prestazioni comparabili e rispettano le normative ambientali.

Conoscere le leghe di ottone per la lavorazione

L'ottone è uno dei materiali più diffusi nell'industria manifatturiera, in particolare per i componenti lavorati. Essendo una lega di rame e zinco, l'ottone offre una combinazione unica di proprietà che lo rendono ideale per molte applicazioni. Tuttavia, non tutte le leghe di ottone hanno le stesse prestazioni quando si tratta di operazioni di lavorazione.

Nella mia esperienza di lavoro con vari materiali alla PTSMAKE, ho scoperto che la scelta della lega di ottone ottimale può avere un impatto notevole sull'efficienza produttiva, sulla durata degli utensili e sulla qualità dei pezzi. La chiave è capire come le diverse composizioni di ottone influiscono sulla lavorabilità.

Tipi di ottone comuni utilizzati nella lavorazione

Esistono diverse leghe di ottone comunemente utilizzate nelle lavorazioni meccaniche, ciascuna con proprietà distinte:

Ottone a taglio libero (C360)

L'ottone C360 contiene circa 61,5% di rame, 35,5% di zinco e 3% di piombo. Questa lega è lo standard di riferimento per la lavorazione grazie alle sue eccellenti caratteristiche di formazione dei trucioli. Il piombo in questa lega agisce come rompitruciolo, impedendo la formazione di trucioli lunghi e filiformi che possono inceppare i macchinari.

L'aggiunta di piombo funge anche da lubrificante naturale durante le operazioni di taglio, riducendo l'attrito tra l'utensile e il pezzo. Ciò si traduce in:

- Finiture superficiali superiori

- Durata prolungata dell'utensile

- Velocità di taglio più elevate

- Riduzione dei tempi di fermo macchina

Ottone navale (C46400)

Con circa 60% di rame, 39% di zinco e 1% di stagno, l'ottone navale offre un'eccellente resistenza alla corrosione, soprattutto in ambienti marini. Sebbene non sia così libero di tagliare come il C360, si lavora comunque discretamente bene e offre una migliore resistenza e durata.

Ottone architettonico (C38500)

Con circa 57% di rame, 40% di zinco e 3% di piombo, questa lega bilancia la buona lavorabilità con l'estetica. È comunemente utilizzata per applicazioni decorative in cui l'aspetto è importante.

Alternative senza piombo

Le normative ambientali hanno sempre più limitato l'uso del piombo nella produzione. Ciò ha spinto lo sviluppo di leghe di ottone senza piombo che offrono comunque una buona lavorabilità. Alcune opzioni promettenti includono:

Ottone al silicio (C87850)

Questa lega utilizza il silicio e altri elementi per sostituire il piombo, mantenendo buone caratteristiche di lavorabilità. Pur non raggiungendo la lavorabilità dell'ottone al piombo, le moderne leghe di ottone al silicio vi si avvicinano notevolmente.

Ottone contenente bismuto

Il bismuto ha proprietà fisiche simili al piombo, ma senza problemi ambientali. Leghe come EnviroBrass (C89520) utilizzano il bismuto per ottenere formazione del chip6 caratteristiche paragonabili a quelle dell'ottone al piombo.

Analisi comparativa delle leghe di ottone

Quando si sceglie l'ottone per la lavorazione, si devono considerare diversi fattori oltre alla semplice lavorabilità:

| Lega di ottone | Valutazione della lavorabilità (1-100) | Resistenza alla corrosione | Resistenza (MPa) | Contenuto principale | Conformità ambientale |

|---|---|---|---|---|---|

| C360 (Taglio libero) | 90-100 | Buono | 310-380 | ~3% | Limitato |

| C46400 (Navale) | 70-80 | Eccellente | 380-450 | <0,1% | Buono |

| C38500 (architettonico) | 85-95 | Buono | 330-400 | ~3% | Limitato |

| C87850 (ottone al silicio) | 80-85 | Molto buono | 380-450 | 0% | Eccellente |

| C89520 (ottone bismuto) | 85-90 | Buono | 320-380 | 0% | Eccellente |

Fattori che influenzano la lavorabilità dell'ottone

Nella mia esperienza all'PTSMAKE, ho osservato diversi fattori che influenzano la qualità di lavorazione di una lega di ottone:

Contenuto di zinco

In generale, un contenuto di zinco più elevato (fino a circa 40%) migliora la lavorabilità. Oltre questo punto, la lega diventa troppo fragile per una lavorazione efficace.

Elementi di lega

- Piombo: Migliora drasticamente la lavorabilità, ma deve far fronte a restrizioni normative

- Bismuto: Buon sostituto del piombo con vantaggi simili in termini di lavorabilità.

- Silicio: Migliora la resistenza mantenendo una ragionevole lavorabilità

- Stagno: Aumenta la resistenza alla corrosione ma può ridurre leggermente la lavorabilità.

Durezza e duttilità

L'ottone ottimale per la lavorazione è un equilibrio tra durezza e duttilità. Se è troppo tenero, il materiale si incrosta negli utensili da taglio; se è troppo duro, l'usura degli utensili aumenta in modo esponenziale.

Parametri di taglio

Anche la migliore lega di ottone non funzionerà bene se si utilizzano parametri di taglio inadeguati. I fattori da considerare sono:

- Velocità di taglio

- Velocità di avanzamento

- Geometria dell'utensile

- Tipo di refrigerante e metodo di erogazione

Selezione di ottone specifica per il settore

I diversi settori industriali hanno requisiti diversi per i componenti in ottone:

Impianti idraulici e valvole

La resistenza alla dezincatura e la conformità agli standard dell'acqua potabile sono fondamentali. Leghe come il C36000 (ottone a taglio libero) o alternative senza piombo come il C69300 sono scelte comuni.

Elettronica

Per i componenti elettronici, l'alta conduttività e la resistenza alla corrosione sono essenziali. Spesso si preferiscono leghe con un contenuto di rame più elevato, come il C26000 (rame 70%).

Automotive

L'industria automobilistica richiede ottone in grado di sopportare le vibrazioni e di offrire una buona resistenza all'usura. Il C36000 è storicamente molto diffuso, anche se le alternative senza piombo sono sempre più adottate per rispettare le normative ambientali.

Come ottimizzare le velocità e gli avanzamenti di taglio per la lavorazione dell'ottone?

Avete mai lottato per ottenere una finitura perfetta nei vostri progetti di lavorazione dell'ottone? Avete riscontrato un'usura eccessiva degli utensili o una scarsa qualità della superficie nonostante abbiate seguito i parametri di lavorazione standard? Queste frustrazioni possono trasformare quello che dovrebbe essere un processo semplice in un grattacapo che richiede molto tempo.

L'ottimizzazione delle velocità di taglio e degli avanzamenti per la lavorazione dell'ottone richiede un bilanciamento tra le caratteristiche del materiale e la selezione degli utensili. Per le leghe di ottone a taglio libero come il C360, iniziare con velocità di taglio di 400-600 SFM e avanzamenti di 0,004-0,007 IPR, quindi regolare in base all'applicazione specifica, alle condizioni dell'utensile e alle capacità della macchina.

Conoscere i parametri di lavorazione dell'ottone

L'ottone è generalmente considerato uno dei metalli più lavorabili, ma questo non significa che si possano semplicemente utilizzare velocità e avanzamenti predefiniti e aspettarsi risultati ottimali. Nella mia esperienza di lavoro con vari componenti in ottone all'PTSMAKE, ho scoperto che una corretta selezione dei parametri può migliorare drasticamente sia l'efficienza che la qualità dei pezzi.

La chiave del successo della lavorazione dell'ottone sta nel capire come le diverse leghe rispondono alle operazioni di taglio. L'ottone è una lega di rame e zinco, con varianti che contengono proporzioni diverse di questi metalli insieme ad altri elementi come piombo, alluminio o silicio. Queste composizioni influenzano direttamente l'approccio alle operazioni di lavorazione.

Ottone a taglio libero vs. ottone al piombo

L'ottone a taglio libero (come il C360) contiene piombo che agisce da rompitruciolo7 durante le operazioni di lavorazione. Ciò consente velocità di taglio più elevate rispetto alle varianti non piombate. Quando si lavora l'ottone al piombo, in genere raccomando:

- Velocità di taglio: 400-600 SFM (piedi di superficie al minuto)

- Velocità di avanzamento: 0,004-0,007 IPR (pollici per giro)

Per le leghe di ottone non contenenti piombo o a basso contenuto di piombo (sempre più comuni a causa delle normative ambientali), i parametri devono essere adattati:

- Velocità di taglio: 300-450 SFM

- Velocità di avanzamento: 0,003-0,005 IPR

Considerazioni sulla velocità di taglio per le diverse leghe di ottone

Leghe di ottone diverse richiedono un approccio specifico alle velocità di taglio. Ecco una ripartizione completa basata sulla mia esperienza con vari tipi di ottone:

| Lega di ottone | Composizione | Velocità di taglio consigliata (SFM) | Note |

|---|---|---|---|

| C260 (Cartuccia in ottone) | 70% Cu, 30% Zn | 300-450 | Un contenuto di zinco più elevato richiede velocità moderate |

| C360 (Ottone a taglio libero) | 61,5% Cu, 35,5% Zn, 3% Pb | 400-600 | Eccellente lavorabilità grazie al contenuto di piombo |

| C385 (bronzo architettonico) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Il contenuto di alluminio aumenta leggermente la durezza |

| C464 (ottone navale) | 60% Cu, 39% Zn, 1% Sn | 250-350 | La lega più dura richiede velocità ridotte |

| C510 (bronzo fosforoso) | 95% Cu, 5% Sn, traccia P | 200-300 | Notevolmente più difficile, richiede velocità inferiori |

Nella scelta delle velocità di taglio, la rigidità della macchina e la stabilità della configurazione sono fattori altrettanto importanti. Noi di PTSMAKE abbiamo constatato che, partendo dall'estremità inferiore di questi intervalli e aumentando gradualmente fino a raggiungere le prestazioni ottimali, si ottengono i risultati migliori.

Tecniche di ottimizzazione della velocità di avanzamento

La scelta dell'avanzamento è fondamentale per la qualità della finitura superficiale e la durata dell'utensile. Un avanzamento troppo aggressivo può causare la rottura dell'utensile, mentre un'impostazione troppo conservativa fa perdere produttività. Per la lavorazione dell'ottone, consiglio queste linee guida:

Operazioni di sgrossatura

Per tagli di sgrossatura in cui l'asportazione di materiale è prioritaria:

- Utilizzare 0,005-0,010 DPI per le operazioni di tornitura.

- Per la fresatura, sono sufficienti carichi di truciolo di 0,003-0,006 pollici per dente.

- La profondità di taglio può essere più aggressiva, in genere 0,050-0,150 pollici.

Operazioni di finitura

Quando la finitura superficiale è fondamentale:

- Ridurre gli avanzamenti a 0,002-0,004 DPI per la tornitura.

- Per la fresatura, carichi di truciolo di 0,001-0,003 pollici per dente

- Eseguire tagli di profondità ridotta, in genere 0,010-0,030 pollici.

Una tecnica importante che utilizziamo alla PTSMAKE è il controllo adattativo dell'avanzamento, in cui regoliamo le velocità di avanzamento in base alle forze di taglio. Questo approccio ci ha aiutato a ridurre la rottura degli utensili di 37% nelle nostre operazioni di lavorazione dell'ottone.

L'impatto della selezione degli utensili su velocità e avanzamenti

L'utensile da taglio giusto può fare una differenza significativa nei parametri di lavorazione dell'ottone. Ho riscontrato le migliori caratteristiche degli utensili:

Materiali per utensili da taglio

- Acciaio ad alta velocità (HSS): Scelta economica per la maggior parte delle lavorazioni dell'ottone, può funzionare a 70-80% delle velocità sopraelencate.

- Carburo: Ideale per gli ambienti di produzione, può utilizzare tutte le gamme di velocità previste.

- Utensili rivestiti: Generalmente non è necessario per l'ottone, ma i rivestimenti TiN possono contribuire alla durata degli utensili in caso di volumi elevati.

Geometria dell'utensile per l'ottone

- Gli elevati angoli di spoglia positivi (15-20°) riducono le forze di taglio

- Angoli di rilievo più ampi (10-15°) per evitare lo sfregamento

- Per l'ottone non piombato, i rompitruciolo più piccoli aiutano a gestire la formazione di trucioli

Un fattore critico spesso trascurato è l'affilatura degli utensili. Gli utensili opachi generano calore e forza eccessivi, indipendentemente dalle impostazioni di velocità e avanzamento. Alla PTSMAKE implementiamo un rigoroso sistema di gestione degli utensili per garantire condizioni di taglio ottimali.

Strategie di raffreddamento per prestazioni ottimali

Anche se l'ottone generalmente si lavora bene a secco, un'applicazione corretta del refrigerante può prolungare la durata dell'utensile e migliorare la finitura superficiale. Per le operazioni ad alta velocità, consiglio:

- Refrigerante alluvionale: Soluzioni idrosolubili a concentrazione 8-10%

- Raffreddamento a nebbia: Particolarmente efficace per la fresatura ad alta velocità

- Aria compressa: Spesso sufficiente per tagli leggeri su ottone a taglio libero

In caso di lavorazione senza refrigerante (comune per le piccole parti in ottone), aumentare il flusso d'aria intorno alla zona di taglio e ridurre la velocità di 15-20% per compensare l'aumento di calore.

Bilanciando attentamente questi fattori - tipo di lega, velocità di taglio, velocità di avanzamento, selezione degli utensili e strategia di raffreddamento - è possibile ottenere risultati ottimali nelle operazioni di lavorazione dell'ottone. La chiave è iniziare con parametri collaudati e regolare metodicamente in base alle vostre specifiche esigenze di produzione.

Quali sono le considerazioni sui costi per i progetti di lavorazione dell'ottone ad alto volume?

Vi siete mai chiesti perché alcuni progetti di lavorazione dell'ottone superano i budget mentre altri vengono realizzati al di sotto delle stime? Avete faticato a spiegare gli sforamenti dei costi alle parti interessate o vi siete trovati costantemente sorpresi da spese nascoste nella produzione di grandi volumi?

Il costo dei progetti di lavorazione dell'ottone in grandi volumi è influenzato dalla selezione dei materiali, dalla complessità della lavorazione, dal volume di produzione, dalle operazioni secondarie e dalle relazioni con i fornitori. L'ottimizzazione di questi fattori può ridurre le spese mantenendo la qualità. La pianificazione strategica durante la fase di progettazione offre le maggiori opportunità di controllo dei costi.

Selezione del materiale e specifiche

Quando si pianificano progetti di lavorazione dell'ottone per grandi volumi, la scelta del materiale ha un impatto significativo sui profitti. Non tutte le leghe di ottone sono uguali e le differenze di costo possono essere sostanziali.

Leghe di ottone comuni e loro implicazioni di costo

La lega di ottone scelta influisce direttamente sulla struttura dei costi del progetto. Ogni lega offre caratteristiche e prezzi diversi:

| Lega di ottone | Costo relativo | Proprietà chiave | Le migliori applicazioni |

|---|---|---|---|

| C260 (Cartuccia in ottone) | Medio | Eccellente formabilità, buona resistenza | Componenti elettronici, hardware |

| C360 (Ottone a taglio libero) | Medio-alto | Lavorabilità superiore, buona resistenza | Pezzi di precisione ad alto volume |

| C385 (bronzo architettonico) | Alto | Eccellente resistenza alla corrosione, estetica | Applicazioni decorative |

| C230 (ottone rosso) | Alto | Elevata resistenza alla corrosione, colore attraente | Idraulica, componenti marini |

| C280 (Muntz Metal) | Medio | Buona resistenza, costo moderato | Applicazioni marine, elementi di fissaggio |

I costi dei materiali rappresentano in genere il 30-50% della spesa totale del progetto nella lavorazione dell'ottone in grandi volumi. In PTSMAKE, ho scoperto che la scelta della lega giusta durante la fase di progettazione può ridurre i costi dei materiali fino a 15% senza compromettere le prestazioni del pezzo.

Requisiti di tolleranza e correlazione dei costi

Le tolleranze più strette aumentano invariabilmente i tempi e i costi di lavorazione. Per la produzione di grandi volumi, capire dove le tolleranze precise sono veramente necessarie può produrre risparmi significativi:

- Le tolleranze standard (±0,005") aggiungono generalmente un costo minimo.

- Le tolleranze medie (±0,001") possono aumentare i costi di lavorazione di 15-25%

- Le tolleranze di precisione (±0,0005" o più strette) possono aumentare i costi di 40-60%

Consiglio ai clienti di applicare tolleranze strette solo agli elementi critici e di utilizzare tolleranze standard altrove. Questo approccio di tolleranza selettiva8 ha aiutato molti dei nostri clienti a ridurre i costi di lavorazione 20-30% su progetti ad alto volume.

Volume di produzione ed economie di scala

Capire in che modo il volume influisce sui costi unitari è fondamentale per preventivare con precisione i progetti di lavorazione dell'ottone ad alto volume.

Punti di rottura dei volumi e riduzione dei costi unitari

La relazione tra volume di produzione e costo unitario segue un modello prevedibile, ma con importanti sfumature:

- I costi di configurazione iniziali vengono ammortizzati su tutti i pezzi

- L'usura degli utensili aumenta con il volume, rendendo potenzialmente necessaria la loro sostituzione

- Gli acquisti di materiale beneficiano di sconti sui volumi

- L'efficienza della manodopera migliora con i cicli di produzione più lunghi

All'PTSMAKE, in genere, osserviamo queste riduzioni dei costi in corrispondenza di specifici punti di rottura del volume:

| Volume di produzione | Riduzione approssimativa dei costi (rispetto al prototipo) |

|---|---|

| 1-10 unità | Baseline (costo unitario più elevato) |

| 11-100 unità | Riduzione 15-25% |

| 101-1.000 unità | Riduzione 30-45% |

| 1.001-10.000 unità | Riduzione 45-60% |

| Oltre 10.000 unità | Riduzione 60-75% |

Queste percentuali variano in base alla complessità del pezzo e ai requisiti specifici, ma lo schema è valido per la maggior parte dei progetti di lavorazione dell'ottone.

Bilanciare i costi di inventario con l'efficienza della produzione

La produzione di grandi volumi crea problemi di gestione delle scorte. L'aumento dei volumi di produzione comporta generalmente una riduzione dei costi unitari, ma un aumento dei costi di gestione delle scorte. Per trovare l'equilibrio ottimale occorre considerare:

- Costi di stoccaggio

- Implicazioni per il flusso di cassa

- Accuratezza della previsione della domanda

- Rischio di modifiche al progetto o di obsolescenza

Consiglio di calcolare la quantità d'ordine economica (EOQ) per trovare il punto di equilibrio tra efficienza produttiva e costi di magazzino. Molti clienti di PTSMAKE hanno scoperto che la suddivisione di ordini di grandi dimensioni in cicli di produzione strategici può ottimizzare il costo totale di proprietà.

Ottimizzazione del processo produttivo

Il modo in cui vengono prodotti i pezzi in ottone influisce in modo significativo sui costi complessivi del progetto, soprattutto per i volumi più elevati.

Programmazione CNC e selezione delle macchine

Per la lavorazione dell'ottone in grandi volumi, investire in una programmazione CNC ottimizzata paga. I moderni software CAM possono determinare i percorsi utensile più efficienti, riducendo i tempi di ciclo di 15-30% rispetto agli approcci standard.

Anche la selezione della macchina gioca un ruolo fondamentale:

- Macchine monomandrino: Tariffe orarie più basse ma tempi di produzione più lunghi

- Macchine multimandrino: Tariffe orarie più elevate ma tempi di ciclo drasticamente ridotti

- Macchine di tipo svizzero: Eccellenti per piccoli pezzi complessi con tolleranze ristrette

In PTSMAKE abbiamo investito in attrezzature multimandrino avanzate, specifiche per la produzione di alti volumi di ottone, che ci consentono di ottenere tempi di produzione 40-60% più rapidi rispetto ai centri di lavorazione convenzionali.

Operazioni secondarie e requisiti di finitura

Le operazioni aggiuntive rispetto alla lavorazione di base possono incidere significativamente sul budget del progetto:

- Sbavatura: Essenziale per la maggior parte dei pezzi in ottone, aggiunge 5-15% ai costi di base.

- Finitura superficiale: lucidatura, placcatura o anodizzazione possono aggiungere 10-30%

- Trattamento termico: Raramente necessario per l'ottone, ma si può aggiungere il 15-25% quando necessario.

- Ispezione di qualità: Da 5% per l'ispezione di base a 20% per il test completo

Quando lavoriamo con i nostri clienti su progetti ad alto volume, consiglio di valutare attentamente quali operazioni secondarie sono veramente necessarie. Spesso, piccole modifiche al progetto possono eliminare costose fasi di finitura senza compromettere la funzionalità del pezzo.

Selezione dei fornitori e gestione delle relazioni

La scelta del partner di produzione ha profonde implicazioni sui costi del progetto, soprattutto per la produzione continuativa di alti volumi.

Confronto tra i costi di produzione nazionali e offshore

La scelta tra produzione nazionale e offshore comporta numerosi fattori di costo:

| Fattore di costo | Produzione nazionale | Produzione offshore |

|---|---|---|

| Tariffe di lavoro | Più alto | Più basso |

| Costi dei materiali | Comparabile | Spesso più basso |

| Controllo qualità | Supervisione diretta | Richiede una gestione aggiuntiva |

| Spedizione | Più basso, più veloce | Tempi di consegna più alti e più lunghi |

| Comunicazione | Più facile, in tempo reale | Può essere impegnativo |

| Protezione IP | Un quadro giuridico più solido | Rischi potenziali |

| Vantaggio sul costo totale | Per volumi medio-bassi, pezzi complessi | Per volumi elevati, parti più semplici |

Noi di PTSMAKE forniamo una ripartizione trasparente dei costi per aiutare i clienti a prendere decisioni informate. Sebbene i nostri impianti di produzione in Cina offrano vantaggi in termini di costi, manteniamo rigorosi standard di qualità equivalenti a quelli dei fornitori nazionali.

Vantaggi della partnership a lungo termine

Lo sviluppo di relazioni strategiche con i fornitori per la lavorazione dell'ottone in grandi volumi offre notevoli vantaggi in termini di costi:

- Affinamento del processo nel tempo

- Acquisto di materiale sfuso

- Riduzione dei problemi di qualità

- Comunicazione semplificata

- Miglioramenti dell'efficienza condivisi

Ho visto clienti ridurre i costi totali del progetto di 15-25% entro il terzo ciclo di produzione grazie a iniziative di miglioramento continuo con il nostro team di ingegneri. Questi rapporti garantiscono anche la stabilità dei prezzi e l'allocazione della capacità durante le fluttuazioni del mercato.

Come garantire l'accuratezza dimensionale delle parti lavorate in ottone?

Vi è mai capitato di ricevere componenti in ottone che semplicemente non si adattavano come previsto? O di aver visto fallire un assemblaggio di precisione a causa di componenti che erano fuori specifica di pochi millesimi di pollice? Le imprecisioni dimensionali dei componenti in ottone possono trasformare un progetto promettente in un'esperienza frustrante e costosa.

Per garantire l'accuratezza dimensionale dei pezzi lavorati in ottone è necessario un approccio completo che comprenda la scelta del materiale, la selezione ottimale degli utensili, il controllo dei parametri di lavorazione, l'ispezione regolare e la gestione della temperatura durante l'intero processo. Grazie a queste pratiche, i produttori possono ottenere tolleranze fino a ±0,005 mm.

Comprendere le sfide dimensionali nella lavorazione dell'ottone

L'ottone è ampiamente favorito nella produzione di precisione per la sua eccellente lavorabilità, la resistenza alla corrosione e l'aspetto attraente. Tuttavia, il raggiungimento di una precisione dimensionale costante con l'ottone presenta sfide uniche. Nella mia esperienza di lavoro con innumerevoli componenti in ottone, ho identificato diversi fattori critici che influenzano i risultati dimensionali.

Proprietà del materiale che influenzano la stabilità dimensionale

La composizione della lega rame-zinco dell'ottone crea caratteristiche di lavorazione specifiche che hanno un impatto diretto sulla precisione dimensionale. Le diverse leghe di ottone presentano gradi diversi di coefficienti di espansione termica9 durante la lavorazione, che possono portare a variazioni dimensionali se non vengono tenute in debito conto.

Le leghe di ottone più comuni utilizzate nelle lavorazioni meccaniche di precisione includono:

| Lega di ottone | Composizione | Caratteristiche che influenzano la precisione dimensionale |

|---|---|---|

| C360 (Taglio libero) | 61,5% Cu, 3% Pb, 35,5% Zn | Eccellente lavorabilità, moderata stabilità termica |

| C272 (ottone giallo) | 65% Cu, 35% Zn | Buona stabilità dimensionale, richiede parametri di taglio accurati |

| C385 (bronzo architettonico) | 60% Cu, 39% Zn, 1% Sn | Resistenza alla corrosione superiore, espansione termica moderata |

Parametri di lavorazione critici per la precisione

La velocità di taglio, l'avanzamento e la profondità di taglio influenzano notevolmente la precisione dimensionale nella lavorazione dell'ottone. Quando lavoriamo l'ottone all'PTSMAKE, in genere utilizziamo velocità di taglio più elevate rispetto all'acciaio, ma questo richiede un attento equilibrio. Velocità eccessive possono generare calore che distorce le dimensioni, mentre velocità troppo basse possono provocare vibrazioni dell'utensile e imperfezioni della superficie.

Selezione e condizione degli utensili

La geometria dell'utensile gioca un ruolo fondamentale nel raggiungimento della precisione dimensionale. Per l'ottone in particolare, consiglio:

- Angoli di spoglia positivi tra 0-15° per un'evacuazione agevole dei trucioli

- Bordi di taglio affilati per ridurre al minimo la deformazione del materiale

- Utensili in HSS o in metallo duro con rivestimenti specifici per applicazioni in ottone

- Monitoraggio regolare delle condizioni dell'utensile per prevenire le derive dimensionali

Implementazione di strategie di controllo di precisione

Gestione della temperatura durante la lavorazione

Le fluttuazioni di temperatura rappresentano uno dei fattori più sottovalutati che incidono sulla precisione dimensionale. Per combattere questo fenomeno:

- Implementare strategie di raffreddamento adeguate (il raffreddamento a diluvio funziona bene per l'ottone).

- Consentire l'acclimatazione del materiale alla temperatura dell'officina prima della lavorazione.

- Considerare la stabilizzazione termica tra le operazioni per i requisiti di ultra-precisione

- Monitorare le variazioni di temperatura ambientale durante i cicli di produzione di più giorni

Tecniche di serraggio e di lavorazione

Il modo in cui vengono tenuti i pezzi in ottone influisce direttamente sui risultati dimensionali. Ho scoperto che:

- L'utilizzo di attrezzature dedicate che sostengono il pezzo in modo uniforme evita la distorsione.

- L'applicazione di una pressione di serraggio costante evita la deformazione del pezzo.

- L'implementazione dei principi di localizzazione 3-2-1 garantisce un posizionamento ripetibile

- Considerando le ganasce morbide per i delicati componenti in ottone, si preserva la finitura superficiale

Considerazioni sulla programmazione CNC per l'ottone

Quando si programma la lavorazione dell'ottone, diversi approcci specifici migliorano la precisione dimensionale:

- Strategie di percorso utensile che mantengono un impegno di taglio costante

- Percentuali di step-over adeguate (in genere 30-50% per la finitura dell'ottone)

- Fresatura in salita per la maggior parte delle operazioni per ridurre la deviazione dell'utensile

- Compensazione dell'usura degli utensili attraverso regolari regolazioni dell'offset

Metodi di controllo e verifica della qualità

Frequenza e tecnologia di ispezione

La verifica dimensionale deve essere integrata in tutto il processo di lavorazione, non solo al termine. Noi di PTSMAKE adottiamo un approccio di ispezione a più livelli:

- Ispezione del primo pezzo con verifica dimensionale completa

- Controlli in corso d'opera nelle transizioni operative critiche

- Controllo statistico di processo per la produzione continua

- Verifica finale con strumenti di misura calibrati

Per i componenti in ottone con tolleranze ridotte, utilizziamo la tecnologia CMM (Coordinate Measuring Machine) in grado di garantire una precisione di misura a livello di micron.

Controlli ambientali per l'accuratezza delle misure

Anche una lavorazione perfetta può essere compromessa da condizioni di misura inadeguate. Le considerazioni critiche includono:

- Ambienti di ispezione a temperatura controllata (tipicamente 20°C/68°F)

- Taratura regolare degli strumenti di misura

- Procedure di misurazione standardizzate per eliminare le variazioni degli operatori

- Considerazione della stabilizzazione della temperatura del materiale prima della misurazione

Risoluzione dei problemi dimensionali più comuni

Quando si verificano discrepanze dimensionali nei pezzi in ottone, l'analisi sistematica identifica le cause principali. I problemi più comuni che ho riscontrato includono:

- Deviazione dell'utensile durante la lavorazione, in particolare con utensili a lunga gittata

- L'evacuazione incompleta dei trucioli causa un accumulo di calore

- Proprietà del materiale incoerenti tra i lotti

- Sfilature che introducono sollecitazioni e conseguenti deformazioni

Implementando le strategie sopra descritte, i produttori possono ottenere un'eccezionale accuratezza dimensionale nei componenti lavorati in ottone, soddisfacendo anche i requisiti di tolleranza più esigenti per le applicazioni di precisione.

Quali sono le migliori pratiche per la manutenzione degli utensili per la lavorazione dell'ottone?

Avete mai tirato fuori i vostri utensili per la lavorazione dell'ottone solo per trovarli opachi, corrosi o poco efficienti? Dovete lottare con tagli incoerenti e frequenti sostituzioni di utensili che prosciugano il vostro tempo e il vostro budget? Queste frustrazioni possono trasformare quello che dovrebbe essere un lavoro di precisione in un costoso mal di testa.

La corretta manutenzione degli utensili per la lavorazione dell'ottone richiede una pulizia regolare, una corretta lubrificazione, un adeguato stoccaggio in ambienti asciutti, un'ispezione di routine per verificare l'usura e il rispetto dei parametri di taglio specificati dal produttore. L'attuazione di queste pratiche prolunga la durata degli utensili, migliora la precisione della lavorazione e riduce i costi di produzione complessivi.

Conoscere le proprietà dell'ottone e il loro impatto sugli utensili

L'ottone è una lega composta principalmente da rame e zinco, che lo rende più morbido di molti altri metalli, ma è comunque in grado di causare una significativa usura degli utensili. Quando si lavora l'ottone, gli utensili devono affrontare sfide uniche a causa delle proprietà del materiale. L'ottone ha un'eccellente lavorabilità, ma tende a creare bordo costruito10 sugli utensili da taglio durante le operazioni prolungate.

Nella mia esperienza all'PTSMAKE, ho scoperto che la conducibilità termica dell'ottone gioca un ruolo fondamentale nell'usura degli utensili. A differenza dell'alluminio, l'ottone non dissipa il calore in modo altrettanto efficiente, il che può portare a un'accelerazione del degrado degli utensili se non si mantiene un raffreddamento adeguato. Il contenuto di zinco nell'ottone (in genere 5-40%) influisce in modo significativo sulle prestazioni e sull'usura degli utensili nel tempo.

Protocolli di pulizia essenziali per gli utensili di lavorazione dell'ottone

La pulizia regolare non è indispensabile per la manutenzione degli utensili per la lavorazione dell'ottone. Dopo ogni utilizzo, consiglio di seguire questa sequenza di pulizia:

- Rimuovere i trucioli sciolti con aria compressa

- Pulire gli strumenti con un panno pulito e privo di pelucchi.

- Utilizzare solventi appropriati per rimuovere i depositi di ottone più ostinati.

- Asciugare accuratamente gli strumenti prima di riporli o di utilizzarli successivamente.

Per i residui di ottone più tenaci, ho trovato particolarmente efficace la pulizia a ultrasuoni. Alla PTSMAKE utilizziamo pulitori a ultrasuoni con soluzioni specializzate che rimuovono le particelle di ottone senza danneggiare la superficie o la geometria dell'utensile.

Strategie di lubrificazione ottimali

Una corretta lubrificazione prolunga notevolmente la durata degli utensili nella lavorazione dell'ottone. A differenza dei materiali ferrosi, l'ottone spesso beneficia di una lubrificazione minima o addirittura di una lavorazione a secco in alcune applicazioni.

Lubrificanti consigliati in base alle operazioni di lavorazione

| Tipo di operazione | Lubrificante consigliato | Metodo di applicazione | Note |

|---|---|---|---|

| Perforazione | Olio minerale leggero | Applicazione della nebbia | Applicare con parsimonia per evitare l'accumulo di trucioli. |

| Fresatura | Fluido da taglio sintetico | Raffreddamento a diluvio | Mantiene la stabilità della temperatura |

| Trasformazione | Olio leggero o secco | Lubrificazione in quantità minima | Impedisce la saldatura del truciolo all'utensile |

| Picchiettatura | Olio da taglio a base di zolfo | Applicazione diretta | Migliora la finitura della filettatura |

Quando si utilizzano i lubrificanti, la coerenza è fondamentale. Ho osservato che schemi di lubrificazione irregolari causano un'usura irregolare degli utensili, con conseguenti guasti prematuri e risultati di lavorazione incoerenti.

Le migliori pratiche di stoccaggio per prevenire la corrosione

Una corretta conservazione influisce in modo significativo sulla longevità dell'utensile. Gli utensili per la lavorazione dell'ottone devono essere conservati in:

- Ambienti a clima controllato con umidità inferiore a 60%

- Armadi per utensili con inibitori di corrosione in fase di vapore

- Custodie protettive individuali o custodie

- Sistemi organizzati che impediscono agli strumenti di entrare in contatto gli uni con gli altri

Alla PTSMAKE conserviamo gli utensili di precisione in armadietti dedicati con pacchetti di gel di silice che assorbono l'umidità. Questa semplice aggiunta ha prolungato notevolmente la durata degli utensili, soprattutto per quelli in carburo utilizzati nelle applicazioni in ottone.

Ispezione e ricondizionamento regolari

L'implementazione di una routine di ispezione sistematica previene i guasti imprevisti degli utensili. Consiglio di ispezionare gli utensili per la lavorazione dell'ottone:

- Prima del primo utilizzo della giornata

- Dopo aver completato grandi produzioni

- Quando si passa da una lega di ottone all'altra

- Ogni volta che le prestazioni di taglio cambiano

Punti chiave dell'ispezione

- Integrità del tagliente (verificare la presenza di scheggiature o opacità)

- Stato del rivestimento (verificare l'eventuale presenza di peeling o usura)

- Geometria dell'utensile (verificare che gli angoli non siano cambiati)

- Runout (garantire una rotazione uniforme)

Per il ricondizionamento, valutate se la riaffilatura interna ha senso per la vostra attività. Anche se conveniente, una riaffilatura impropria può alterare la geometria dell'utensile e peggiorare le prestazioni. Noi di PTSMAKE abbiamo scoperto che i servizi di ricondizionamento professionale spesso garantiscono una migliore costanza degli utensili critici.

Ottimizzazione dei parametri di taglio

I giusti parametri di taglio influenzano drasticamente la durata dell'utensile nella lavorazione dell'ottone. Ho compilato questi parametri sulla base di test approfonditi:

- Velocità di taglio: 300-500 SFM per gli utensili in HSS; 500-1000 SFM per il metallo duro

- Velocità di avanzamento: Generalmente superiori a quelle utilizzate per l'acciaio

- Profondità di taglio: I tagli moderati e pesanti sono spesso più efficaci delle passate leggere.

- Geometria dell'utensile: Gli angoli di spoglia di 0-5° sono in genere i migliori per la maggior parte delle leghe di ottone.

La regolazione di questi parametri in base a leghe di ottone specifiche (ottone giallo o ottone navale, per esempio) può ottimizzare ulteriormente le prestazioni e la durata dell'utensile.

Implementazione di un sistema di gestione degli strumenti

Un approccio sistematico alla gestione degli utensili si traduce in una maggiore durata degli stessi. Un sistema efficace deve tenere traccia di:

- Storia dell'utilizzo dello strumento

- Programma di ricondizionamento

- Metriche di prestazione per applicazione

- Analisi dei costi per la sostituzione rispetto al ricondizionamento

I sistemi di gestione digitale degli utensili hanno rivoluzionato il modo in cui gestiamo gli utensili alla PTSMAKE. Grazie alla scansione dei codici a barre e al monitoraggio dell'utilizzo, possiamo prevedere quando gli utensili necessitano di manutenzione prima che le prestazioni si degradino, risparmiando tempo e costi dei materiali.

Formazione degli operatori per una corretta manipolazione degli utensili

Il fattore umano rimane fondamentale nella manutenzione degli utensili. Assicuratevi che gli operatori comprendano:

- Tecniche corrette di montaggio degli strumenti

- Segni di usura degli utensili specifici per la lavorazione dell'ottone

- Manipolazione appropriata per evitare danni

- Quando segnalare i problemi di prestazioni dello strumento

In base alla mia esperienza, gli investimenti nella formazione degli operatori producono i migliori risultati quando si tratta di prolungare la durata degli utensili e mantenere la precisione di lavorazione.

Una funzione che aiuta a rompere i trucioli di metallo in pezzi maneggevoli durante le operazioni di taglio. ↩

Scoprite come le caratteristiche del truciolo influenzano l'efficienza della lavorazione e la selezione degli utensili. ↩

Fare clic per ottenere informazioni essenziali su come le condizioni del bordo dell'utensile influiscono sulla lavorazione dell'ottone. ↩

Imparate a conoscere gli effetti del calore sulle strutture cristalline dei metalli e a prevenire i problemi di scolorimento dell'ottone. ↩

La comprensione delle modifiche alla struttura dei materiali è fondamentale per evitare guasti ai componenti. ↩

Imparare tecniche specifiche per migliorare il controllo dei trucioli nelle applicazioni di lavorazione di precisione. ↩

Imparate a conoscere la meccanica della formazione dei trucioli per padroneggiare la lavorazione dell'ottone. ↩

Imparare le tecniche di produzione di precisione per risparmiare sui costi dagli esperti del settore ↩

Fate clic per conoscere questa proprietà cruciale che influisce sui risultati della lavorazione di precisione. ↩

Scoprite come questo fenomeno influisce sulla qualità della lavorazione e sulla durata degli utensili. ↩