Avete difficoltà a trovare il materiale giusto per i vostri componenti di precisione? Molti ingegneri sprecano tempo e denaro con materiali che si corrodono rapidamente o che non sono in grado di gestire applicazioni complesse. Ho visto progetti fallire perché i team hanno scelto il metallo sbagliato per i componenti critici.

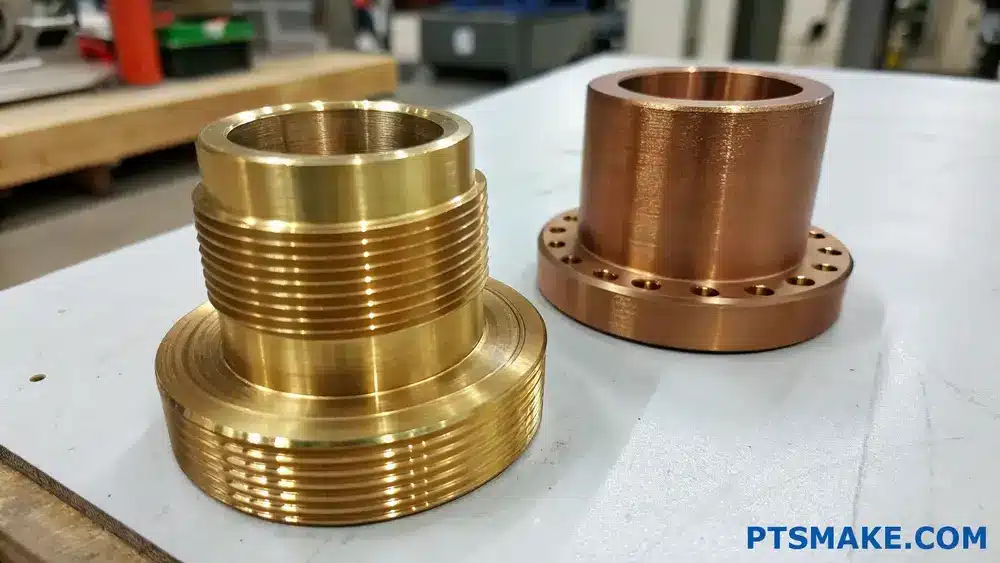

La lavorazione del bronzo è il processo di taglio e sagomatura delle leghe di bronzo mediante macchine CNC e altri strumenti per creare parti e componenti precisi. Si tratta di trasformare il bronzo grezzo in prodotti finiti attraverso varie operazioni come la fresatura, la tornitura, la foratura e la rettifica.

Noi di PTSMAKE abbiamo lavorato con innumerevoli clienti che inizialmente avevano trascurato il bronzo come soluzione per le loro sfide ingegneristiche. Il bronzo offre un'eccezionale resistenza alla corrosione, eccellenti proprietà di supporto e un impressionante rapporto forza-peso. Se siete alla ricerca di un metallo versatile che funzioni in modo affidabile in ambienti difficili, continuate a leggere per scoprire perché la lavorazione del bronzo potrebbe essere la soluzione perfetta per il vostro prossimo progetto.

L'ottone o il bronzo sono migliori per la lavorazione?

Vi è mai capitato di trovarvi di fronte ad opzioni di materiali, indecisi tra ottone e bronzo per il vostro prossimo progetto di lavorazione? Quel momento di incertezza, in cui vi chiedete quale sarà il materiale che vi darà risultati migliori, costi più bassi e meno grattacapi durante la produzione, può essere paralizzante.

L'ottone è generalmente più adatto alla lavorazione del bronzo grazie alla sua superiore lavorabilità, al costo inferiore e all'eccellente finitura. Tuttavia, il bronzo offre una migliore resistenza alla corrosione, alla forza e all'usura, rendendolo ideale per applicazioni specializzate, nonostante sia più difficile da lavorare.

Conoscere la composizione dell'ottone e del bronzo

Prima di capire quale sia il materiale migliore per la lavorazione, è essenziale capire cosa siano effettivamente l'ottone e il bronzo. Entrambi sono leghe di rame, ma la loro composizione fa la differenza nelle prestazioni di lavorazione.

Composizione in ottone

L'ottone è principalmente una lega di rame e zinco. Il contenuto di zinco varia in genere da 5% a 45%, conferendo all'ottone il suo caratteristico colore dorato. Esistono diversi tipi di ottone in base alle diverse percentuali di zinco e ad altri elementi aggiunti:

- Ottone alfa: Contiene zinco fino a 37%, eccellente per la lavorazione a freddo.

- Ottone alfa-beta: Contiene zinco 37-45%, adatto per lavori a caldo.

- Ottone a taglio libero: Contiene piombo (1-3%) per migliorare la lavorabilità

L'ottone più comunemente lavorato è il C360 (ottone a taglio libero), che contiene circa 61,5% di rame, 35,5% di zinco e 3% di piombo. Il contenuto di piombo migliora notevolmente la lavorabilità dell'ottone, agendo come rompitruciolo.

Composizione in bronzo

Il bronzo è tradizionalmente una lega di rame e stagno, anche se i bronzi moderni spesso includono altri elementi come alluminio, silicio o fosforo. Alcuni tipi di bronzo comuni sono:

- Bronzo allo stagno: Contiene 10-12% stagno

- Bronzo all'alluminio: Contiene alluminio 5-12%

- Bronzo al silicio: Contiene silicio 3-4%

- Bronzo fosforoso: Contiene 0,5-1% di fosforo e 5-10% di stagno.

L'aggiunta di stagno crea un materiale più duro e resistente all'usura rispetto all'ottone, ma questo influisce anche sulla sua lavorabilità.

Confronto della lavorabilità

Quando si confrontano ottone e bronzo per la lavorazione, entrano in gioco diversi fattori:

Velocità di taglio e durata dell'utensile

In base alla mia esperienza di lavoro con entrambi i materiali a PTSMAKE, l'ottone consente costantemente velocità di taglio più elevate. Le nostre macchine CNC possono lavorare 20-30% più velocemente l'ottone rispetto al bronzo. Ciò è dovuto principalmente alla minore durezza dell'ottone e all'effetto benefico del contenuto di piombo nelle qualità di ottone a taglio libero.

Anche la durata degli utensili è significativamente migliore quando si lavora l'ottone. Durante una recente produzione di 5.000 componenti, abbiamo osservato che la sostituzione degli utensili era 3 volte più frequente con i componenti in bronzo rispetto a quelli in ottone.

Formazione del truciolo

Una delle differenze più evidenti nella lavorazione di questi materiali è la formazione di trucioli:

| Materiale | Tipo di chip | Controllo del chip | Finitura superficiale |

|---|---|---|---|

| Ottone | Breve, fragile | Eccellente | Eccellente |

| Bronzo | Lungo, filiforme | Da scarso a moderato | Da buono a eccellente |

L'ottone produce trucioli corti e fragili che si rompono facilmente e si eliminano rapidamente dall'area di taglio. Il bronzo, in particolare il bronzo allo stagno, tende a formare trucioli più lunghi e più rigidi che possono avvolgere l'utensile o il pezzo da lavorare, richiedendo un intervento più frequente da parte dell'operatore.

Finitura superficiale

Entrambi i materiali possono ottenere eccellenti finiture superficiali, ma l'ottone richiede in genere uno sforzo minore per produrre una superficie liscia. Il bronzo può sviluppare una bella finitura, ma spesso richiede ulteriori passaggi o una selezione più accurata dei parametri.

Considerazioni sui costi

Il costo è sempre un fattore cruciale nella scelta del materiale. Ecco come si confrontano l'ottone e il bronzo:

Costo del materiale

L'ottone è generalmente 15-40% meno costoso del bronzo, a seconda della lega specifica. Questa differenza di costo può essere significativa per le grandi produzioni. Ad esempio, in un recente progetto che prevedeva 200 componenti di precisione, la scelta dell'ottone rispetto al bronzo ha fatto risparmiare al nostro cliente circa $3.500 solo sui costi dei materiali.

Costi di lavorazione

Il costo totale della lavorazione non comprende solo il materiale, ma anche i costi:

- Tempo macchina (che è minore per l'ottone grazie alle velocità di taglio più elevate)

- Consumo di utensili (inferiore con l'ottone)

- Costi di manodopera (più bassi con l'ottone grazie al minore intervento dell'operatore)

Se si considerano tutti questi fattori, la lavorazione dell'ottone può essere 20-35% più economica del bronzo per molte applicazioni.

Considerazioni specifiche per l'applicazione

Nonostante l'ottone sia generalmente più facile da lavorare, il bronzo rimane la scelta migliore per alcune applicazioni grazie alle sue proprietà superiori in condizioni specifiche.

Forza e resistenza all'usura

Il bronzo, in particolare il bronzo alluminato, offre una qualità superiore resistenza alla trazione1 e resistenza all'usura rispetto all'ottone. Ciò rende il bronzo preferibile per i componenti soggetti a forti sollecitazioni meccaniche o ad ambienti abrasivi, come i cuscinetti, le boccole e le eliche marine.

Resistenza alla corrosione

Il bronzo supera in genere l'ottone nella resistenza alla corrosione, soprattutto in ambienti marini. Sebbene entrambi contengano rame, l'alluminio o il silicio del bronzo offrono una protezione migliore contro la corrosione dell'acqua salata rispetto allo zinco dell'ottone.

Proprietà elettriche e termiche

L'ottone ha una migliore conducibilità elettrica rispetto alla maggior parte dei bronzi, il che lo rende preferibile per i componenti elettrici. Tuttavia, alcune leghe di bronzo offrono una migliore conducibilità termica, che può essere fondamentale per le applicazioni di dissipazione del calore.

Fare la scelta giusta

Sulla base della mia esperienza, ecco un quadro decisionale semplificato:

Scegliete l'ottone quando:

- La lavorabilità e il costo sono le principali preoccupazioni

- Sono richiesti elevati volumi di produzione

- L'applicazione non è soggetta a corrosione o usura estrema.

Scegliere il bronzo quando:

- La resistenza all'usura è fondamentale

- È necessaria la resistenza alla corrosione (soprattutto in ambienti marini)

- Il componente deve resistere a forti sollecitazioni meccaniche

- Il costo di lavorazione più elevato è giustificato dai requisiti di prestazione.

Il bronzo ha una buona lavorabilità?

Vi siete mai chiesti se il bronzo sia il materiale giusto per il vostro progetto di lavorazione? Forse avete avuto problemi con altri metalli e state cercando un materiale che non vi lasci frustrati da finiture superficiali scadenti o da un'usura eccessiva degli utensili?

Sì, il bronzo ha generalmente un'eccellente lavorabilità. La maggior parte delle leghe di bronzo taglia in modo pulito, produce trucioli gestibili e consente di ottenere buone finiture superficiali senza un'eccessiva usura degli utensili. Tuttavia, la lavorabilità varia in modo significativo tra le diverse leghe di bronzo: i bronzi contenenti piombo offrono una lavorabilità superiore, mentre i bronzi di alluminio presentano maggiori difficoltà.

Comprendere i fattori di lavorabilità del bronzo

Il bronzo è uno dei metalli più antichi, risalente a migliaia di anni fa, eppure continua a essere importante nella produzione moderna. Secondo la mia esperienza all'PTSMAKE, il bronzo continua a essere una scelta popolare per molti componenti di precisione. Ma cosa rende il bronzo facile o difficile da lavorare?

Composizione della lega e suo impatto

La composizione del bronzo influisce in modo significativo sulla sua lavorabilità. Il bronzo è principalmente una lega di rame e stagno, ma vengono aggiunti vari elementi per migliorare le proprietà specifiche. Queste aggiunte influenzano direttamente la risposta del materiale agli utensili da taglio.

I bronzi contenenti piombo (come il C83600) sono tra le leghe di bronzo più lavorabili. Il piombo agisce come lubrificante naturale durante la lavorazione, riducendo l'attrito tra l'utensile e il pezzo. Ciò si traduce in tagli più dolci, migliore rottura del truciolo e maggiore durata dell'utensile. I bronzi alluminati, invece, pur offrendo un'eccellente forza e resistenza alla corrosione, tendono a essere più difficili da lavorare a causa della loro durezza e delle caratteristiche di indurimento del lavoro.

Bilanciamento della durezza e della duttilità

La combinazione equilibrata di durezza e duttilità del bronzo contribuisce alla sua generale buona lavorabilità. È abbastanza duro da mantenere la stabilità dimensionale durante la lavorazione, ma abbastanza duttile da evitare un'eccessiva fragilità che potrebbe causare cricche o scheggiature.

Quando scelgo una lega di bronzo per un progetto di lavorazione, considero sempre il valore della durezza Brinell come indicatore della lavorabilità. In genere, le leghe di bronzo con una durezza Brinell compresa tra 60-90 offrono la migliore lavorabilità, pur mantenendo proprietà meccaniche adeguate per la maggior parte delle applicazioni.

Confronto tra diverse leghe di bronzo per la lavorabilità

Le diverse leghe di bronzo presentano diversi gradi di lavorabilità. La comprensione di queste differenze aiuta a selezionare la lega giusta per le specifiche esigenze di lavorazione.

Bronzi allo stagno (bronzo fosforoso)

I bronzi allo stagno, compresi i bronzi al fosforo (C51000, C52100), offrono una ragionevole lavorabilità con valori di durezza intorno a 75-85 Brinell. Le loro caratteristiche di taglio includono:

- Sono richieste forze di taglio moderate

- Buon potenziale di finitura superficiale

- Formazione di trucioli medi

- Moderata usura dell'utensile

Queste leghe formano trucioli continui che a volte necessitano di dispositivi rompitruciolo o di parametri di taglio appropriati per essere gestiti in modo efficace.

Bronzi al piombo

I bronzi al piombo (C83600, C93200) dimostrano una lavorabilità superiore tra le leghe di bronzo. La presenza di piombo (talvolta fino a 10%) migliora notevolmente le caratteristiche di lavorazione:

- Forze di taglio inferiori

- Eccellente rottura dei trucioli

- Riduzione del bordo di accumulo sugli utensili da taglio

- Durata prolungata dell'utensile

- Finiture superficiali superiori

Il proprietà di lavorazione a macchina libera2 dei bronzi al piombo li rendono ideali per i pezzi intricati che richiedono tolleranze di precisione. Tuttavia, le preoccupazioni ambientali e sanitarie relative al piombo hanno portato a restrizioni in alcune applicazioni.

Bronzi in alluminio

I bronzi alluminati (C95400, C95500) presentano maggiori difficoltà di lavorazione a causa della loro maggiore resistenza e della tendenza all'incrudimento. Le loro caratteristiche di lavorazione includono:

- Sono necessarie forze di taglio più elevate

- Potenziale di incrudimento durante la lavorazione

- Usura abrasiva degli utensili da taglio

- Controllo dei chip più difficile

Nonostante queste sfide, con utensili e parametri di taglio adeguati, i bronzi di alluminio possono essere lavorati efficacemente per produrre componenti di alta qualità.

Ottimizzazione dei parametri di lavorazione del bronzo

In base alla mia esperienza con numerosi progetti di lavorazione del bronzo, ho scoperto che l'ottimizzazione dei parametri di lavorazione migliora notevolmente i risultati quando si lavora il bronzo.

Velocità di taglio e avanzamento consigliati

La tabella seguente fornisce raccomandazioni generali per la lavorazione di diverse leghe di bronzo:

| Tipo bronzo | Velocità di taglio (SFM) | Velocità di avanzamento (in/rev) | Profondità di taglio (in) |

|---|---|---|---|

| Bronzo al piombo | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Bronzo allo stagno | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Alluminio Bronzo | 150-350 | 0.003-0.012 | 0.030-0.150 |

Questi parametri servono come punti di partenza e possono richiedere una regolazione in base alle condizioni di lavorazione specifiche, alle capacità degli utensili e delle attrezzature.

Selezione degli utensili per la lavorazione del bronzo

Per ottenere risultati ottimali nella lavorazione del bronzo, raccomando:

- Utensili in metallo duro per lavorazioni generali

- Utensili in acciaio ad alta velocità (HSS) per applicazioni specifiche

- Utensili con angoli di spoglia positivi (da 5° a 15°)

- Angoli di rilievo adeguati (da 5° a 10°)

- Facce dell'utensile lucidate per ridurre la formazione di spigoli

Noi di PTSMAKE abbiamo scoperto che anche l'uso di sistemi di raffreddamento adeguati migliora notevolmente le prestazioni di lavorazione del bronzo. Gli oli idrosolubili forniscono un eccellente raffreddamento e lubrificazione per la maggior parte delle operazioni di lavorazione del bronzo.

Sfide e soluzioni comuni nella lavorazione del bronzo

Anche se la lavorabilità del bronzo è generalmente buona, possono sorgere alcune sfide. La comprensione di queste sfide e delle loro soluzioni garantisce il successo della lavorazione.

Problemi di finitura superficiale

Il bronzo può talvolta sviluppare finiture superficiali scadenti a causa di:

- Bordo incorporato sugli utensili da taglio

- Velocità di taglio inadeguate

- Utensili opachi

- Applicazione inadeguata del refrigerante

Per ottenere finiture superficiali superiori sui componenti in bronzo, attuo queste strategie:

- Mantenere i taglienti affilati

- Utilizzare un flusso di refrigerante appropriato diretto alla zona di taglio.

- Applicare velocità di taglio più elevate con avanzamenti moderati

- Considerare le operazioni di brunitura per i requisiti critici di finitura superficiale

Considerazioni sull'usura degli utensili

L'usura degli utensili nella lavorazione del bronzo varia a seconda del tipo di lega. I bronzi alluminati causano un'usura più abrasiva, mentre i bronzi al piombo sono più delicati per gli utensili. Per massimizzare la durata degli utensili nella lavorazione del bronzo:

- Selezionare i materiali degli utensili appropriati in base alla lega di bronzo specifica.

- Applicare un raffreddamento e una lubrificazione adeguati

- Monitorare regolarmente le condizioni dell'utensile

- Utilizzate parametri di taglio ottimizzati che bilanciano la produttività con la durata dell'utensile

L'implementazione di queste strategie ha permesso a PTSMAKE di ottenere risultati eccellenti nella lavorazione di varie leghe di bronzo, fornendo componenti di alta precisione con un'efficienza ottimale.

Qual è il miglior bronzo per la lavorazione?

Avete mai avuto difficoltà a scegliere la lega di bronzo giusta per il vostro progetto di lavorazione? È frustrante quando si investe in un materiale per poi scoprire che non si lavora bene, causando l'usura degli utensili, finiture superficiali scadenti o addirittura lo scarto dei pezzi. La scelta tra decine di tipi di bronzo può essere schiacciante.

Il bronzo migliore per la lavorazione è in genere il C36000 (ottone a taglio libero) grazie al suo eccellente grado di lavorabilità di 100%. Per le applicazioni che richiedono un bronzo vero e proprio, il C54400 (bronzo fosforoso) offre una lavorabilità superiore, pur mantenendo buone proprietà di forza, resistenza all'usura e alla corrosione necessarie per le applicazioni industriali.

Fattori chiave che determinano la lavorabilità del bronzo

Quando si valuta il bronzo per le applicazioni di lavorazione, diverse proprietà critiche determinano le prestazioni del materiale. Dopo aver lavorato con innumerevoli leghe di bronzo all'PTSMAKE, ho scoperto che la comprensione di questi fattori aiuta gli ingegneri a prendere decisioni migliori sui materiali.

Composizione chimica e impatto

La composizione chimica del bronzo influisce in modo significativo sulla sua lavorabilità. Il bronzo tradizionale è principalmente una lega di rame e stagno, ma le varianti moderne contengono diversi elementi che alterano notevolmente le caratteristiche di lavorazione:

- Piombo (Pb): Agisce come rompitruciolo e lubrificante, migliorando notevolmente la lavorabilità

- Zinco (Zn): Aumenta la fluidità e riduce l'attrito durante il taglio

- Fosforo (P): Migliora la resistenza, ma può rendere il materiale più difficile da lavorare.

- Silicio (Si): Aumenta la durezza e la resistenza all'usura, ma richiede l'adeguamento dei parametri di taglio.

I bronzi al piombo come il C93200 (SAE 660) lavorano in modo eccezionale perché le particelle di piombo creano discontinuità nella matrice metallica, aiutando i trucioli a liberarsi facilmente durante le operazioni di lavorazione.

Durezza e lavorabilità: compromessi

Esiste sempre un equilibrio tra durezza e facilità di lavorazione. Questa relazione segue un modello generale:

| Tipo bronzo | Durezza Brinell | Lavorabilità relativa | Le migliori applicazioni |

|---|---|---|---|

| Bronzo al piombo | 60-80 BHN | Eccellente (80-100%) | Cuscinetti, boccole, componenti a bassa pressione |

| Bronzo fosforoso | 80-120 BHN | Buono (60-70%) | Ingranaggi, molle, componenti elettrici |

| Alluminio Bronzo | 110-180 BHN | Discreto (40-50%) | Hardware marino, piastre di usura, componenti di pompe |

| Bronzo al silicio | 90-140 BHN | Da scarso a buono (30-45%) | Applicazioni architettoniche, ambienti corrosivi |

Il rating di lavorabilità3 è spesso indicato in percentuale, con l'ottone a taglio libero (C36000) utilizzato come standard di riferimento 100%.

Le 5 principali leghe di bronzo per applicazioni di lavorazione

In base alla mia esperienza di supervisione dei progetti di lavorazione del bronzo presso l'PTSMAKE, queste cinque leghe di bronzo offrono costantemente i risultati migliori:

1. C93200 (SAE 660) Cuscinetto in bronzo

È forse la lega di bronzo più lavorata grazie alla sua eccellente combinazione di proprietà:

- Il contenuto di piombo 7% garantisce una formazione superiore del chip

- La durezza moderata (80 BHN) consente una rapida rimozione del materiale

- Eccellenti proprietà di supporto per il pezzo finito

- Grado di lavorabilità: 80%

È il mio consiglio principale quando un cliente ha bisogno di componenti in bronzo lavorati che subiscono carichi moderati e contatti scorrevoli.

2. C54400 Bronzo fosforoso

Quando è richiesta una maggiore resistenza senza sacrificare troppo la lavorabilità:

- Contiene piccole quantità di fosforo che migliorano la resistenza

- Buona lavorabilità con utensili adeguati

- Proprietà elastiche e resistenza alla fatica superiori

- Valutazione della lavorabilità: 65%

3. C95400 Bronzo alluminio

Per applicazioni che richiedono un'elevata forza e un'eccellente resistenza alla corrosione:

- Contiene alluminio 10-11% per una maggiore durezza

- Richiede velocità di taglio più basse ma produce finiture eccellenti

- Eccezionale resistenza all'usura del pezzo finito

- Grado di lavorabilità: 50%

4. C90300 Bronzo allo stagno

Un vero bronzo con un'eccellente stabilità dimensionale:

- Contiene stagno 8%, piombo minimo

- Buona lavorabilità quando si utilizzano avanzamenti e velocità adeguati

- Eccellente per applicazioni a tenuta di pressione

- Grado di lavorabilità: 60%

5. C64200 Bronzo al silicio

Quando la resistenza alla corrosione è fondamentale:

- Contiene silicio 3% per una maggiore forza e resistenza alla corrosione

- Più difficile da lavorare, ma produce eccellenti finiture superficiali

- Prestazioni eccezionali in ambienti marini

- Grado di lavorabilità: 40%

Ottimizzazione dei parametri di lavorazione del bronzo

La chiave del successo della lavorazione del bronzo sta nella scelta dei giusti parametri di taglio. Noi di PTSMAKE abbiamo affinato questi approcci grazie ad anni di esperienza:

Velocità di taglio e avanzamento consigliati

| Tipo bronzo | Velocità di taglio (SFM) | Velocità di avanzamento (IPR) | Profondità di taglio (pollici) |

|---|---|---|---|

| Bronzo al piombo | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Bronzo fosforoso | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Alluminio Bronzo | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Bronzo al silicio | 150-300 | 0.002-0.008 | 0.020-0.150 |

Questi parametri servono come punti di partenza; consiglio sempre di regolarli in base alle macchine e agli utensili specifici.

Selezione del refrigerante e geometria dell'utensile

Per ottenere risultati ottimali nella lavorazione del bronzo:

Liquido di raffreddamento: I fluidi da taglio a base di olio minerale solforato funzionano in modo eccezionale per il bronzo. Sono efficaci anche i refrigeranti idrosolubili a concentrazione 8-10%.

Geometria dello strumento:

- Utensili HSS: Utilizzare angoli di spoglia di 5-10 gradi per la maggior parte dei bronzi.

- Utensili in metallo duro: Gli angoli di spoglia positivi (5-8 gradi) sono i migliori.

- Raggio del naso dell'utensile: Raggi più grandi (0,030-0,060") migliorano la finitura superficiale

Controllo del chip: Il bronzo tende a produrre trucioli lunghi e filiformi. Gli utensili con rompitruciolo progettati specificamente per i materiali non ferrosi danno i migliori risultati.

Quando si lavora il bronzo al silicio o all'alluminio, ho scoperto che la riduzione delle velocità di 20-30% rispetto al bronzo al piombo e l'utilizzo di utensili con angoli di spoglia positivi più elevati migliorano notevolmente sia la durata che la finitura superficiale.

Cosa dura di più, l'ottone o il bronzo?

Avete mai investito in componenti metallici per poi scoprire che si deteriorano più velocemente del previsto? O forse siete indecisi tra ottone e bronzo per un progetto in cui la longevità è fondamentale? La frustrazione di scegliere la lega sbagliata può portare a costose sostituzioni e a ritardi nel progetto che nessuno vuole affrontare.

Il bronzo dura in genere più a lungo dell'ottone grazie alla sua superiore resistenza alla corrosione, soprattutto in ambienti marini. Mentre l'ottone offre una migliore malleabilità e un costo inferiore, la durata, la resistenza agli agenti atmosferici e il maggiore contenuto di rame del bronzo lo rendono la scelta migliore per le applicazioni a lungo termine esposte a condizioni difficili.

Fattori di durata che influenzano la longevità

Quando si confrontano l'ottone e il bronzo, occorre considerare diversi fattori chiave che ne influenzano la durata. Entrambi sono leghe di rame, ma la loro composizione crea differenze significative nel modo in cui resistono al tempo e alle condizioni ambientali.

Resistenza alla corrosione

Il bronzo ha un chiaro vantaggio quando si tratta di resistenza alla corrosione. L'elevato contenuto di rame combinato con lo stagno (anziché con lo zinco presente nell'ottone) crea un materiale naturalmente più resistente a varie forme di degrado. Ciò è particolarmente evidente nelle applicazioni marine, dove l'acqua salata può compromettere rapidamente i metalli meno resistenti.

In base alla mia esperienza con i produttori delle regioni costiere, i componenti in bronzo superano costantemente le alternative in ottone quando sono esposti alla salsedine. La patina naturale che si forma sul bronzo funge da strato protettivo, impedendo un'ulteriore corrosione e prolungando la vita utile del componente.

Fattori ambientali

Le condizioni ambientali giocano un ruolo fondamentale nel determinare quale metallo durerà più a lungo:

| Ambiente | Prestazioni in ottone | Prestazioni di bronzo |

|---|---|---|

| Acqua marina/salata | Da scarso a moderato | Eccellente |

| Acqua dolce | Buono | Molto buono |

| All'aperto (urbano) | Moderato | Buono |

| Interno | Eccellente | Eccellente |

| Industriale (chimica) | Povero | Moderato |

Anche le fluttuazioni di temperatura e i livelli di umidità influiscono sulla longevità. Il bronzo mantiene l'integrità strutturale meglio se sottoposto a temperature estreme, mentre l'ottone può subire variazioni dimensionali più significative che possono compromettere i componenti di precisione nel tempo.

Resistenza all'usura

Quando si tratta di usura meccanica, il bronzo dimostra in genere prestazioni superiori. Per questo motivo si vedono spesso cuscinetti, boccole e ingranaggi in bronzo in applicazioni in cui l'attrito è costante. Il materiale proprietà tribologiche4 lo rendono ideale per questi scenari ad alta usura.

L'ottone, pur essendo più morbido, ha applicazioni in cui le sue caratteristiche di usura sono vantaggiose, in particolare se abbinato a metalli più duri, dove è auspicabile un certo grado di "elasticità" per ridurre l'usura dei componenti più costosi.

Differenze di composizione che influenzano la longevità

La differenza fondamentale tra queste leghe sta nella loro composizione:

- Ottone: Principalmente rame e zinco (solitamente 60-70% rame, 30-40% zinco).

- Bronzo: principalmente rame e stagno (tipicamente 88-95% rame, 5-12% stagno)

Queste differenze compositive hanno un impatto diretto sulla longevità in diversi modi:

Dezincificazione dell'ottone

Uno dei punti deboli più significativi dell'ottone è la dezincatura, un processo in cui lo zinco fuoriesce dalla lega quando viene esposto a determinate condizioni, in particolare in ambienti acidi o ricchi di cloruri. Ciò lascia una struttura porosa, indebolita e soggetta a guasti.

All'PTSMAKE ho visto numerosi casi in cui i componenti in ottone si sono guastati prematuramente in applicazioni industriali a causa di questo specifico meccanismo di degrado. La porosità che ne deriva non solo compromette l'integrità strutturale, ma può portare a perdite nei sistemi di fluidi, una modalità di guasto particolarmente problematica nei componenti idraulici.

Elementi di lega e loro effetti

Elementi aggiuntivi in entrambe le leghe possono alterarne significativamente la durata:

- Il piombo nell'ottone migliora la lavorabilità, ma può ridurre la resistenza alla corrosione

- L'alluminio nel bronzo crea il bronzo alluminato, che offre un'eccezionale forza e resistenza all'usura.

- Il silicio nel bronzo migliora la fluidità per le applicazioni di colata, mantenendo una buona resistenza alla corrosione

Applicazioni nel mondo reale e durata di vita

Negli oltre 15 anni di esperienza nel settore della produzione di precisione, ho osservato modelli chiari di funzionamento di questi metalli nelle varie applicazioni:

Applicazioni marine

Per i componenti marini, il bronzo è il chiaro vincitore. L'architettura navale si affida al bronzo da secoli proprio per la sua eccezionale resistenza alla corrosione dell'acqua di mare. Le eliche, i raccordi del timone e la ferramenta subacquea realizzati in bronzo possono durare decenni, mentre gli equivalenti in ottone potrebbero dover essere sostituiti nel giro di pochi anni.

Elementi architettonici

Nelle applicazioni architettoniche esposte agli agenti atmosferici, il bronzo mantiene la sua integrità per oltre 50 anni con una manutenzione minima. La caratteristica patina che si sviluppa - che varia dal marrone al verde a seconda delle condizioni ambientali - non solo protegge il metallo, ma è spesso considerata esteticamente desiderabile.

Gli elementi architettonici in ottone, pur essendo inizialmente più brillanti, richiedono una manutenzione più frequente per evitare il deterioramento, soprattutto in ambienti costieri o industriali.

Componenti meccanici

Per le parti meccaniche soggette ad attrito e usura, la durezza e la resistenza all'usura superiori del bronzo si traducono in una maggiore durata operativa. Ecco perché il bronzo continua a essere il materiale preferito per cuscinetti, boccole e ingranaggi in applicazioni critiche dove un guasto sarebbe costoso o pericoloso.

Quando si progetta pensando alla longevità, noi di PTSMAKE raccomandiamo spesso il bronzo per i componenti che subiranno notevoli sollecitazioni meccaniche e un'esposizione ambientale. Il costo aggiuntivo del materiale è in genere compensato dalla maggiore durata e dalla riduzione dei requisiti di manutenzione.

Quali sono le sfide più comuni nella lavorazione del bronzo?

Avete mai provato a lavorare componenti in bronzo solo per ottenere risultati inferiori? O forse avete lottato con un'usura imprevista degli utensili che ha fatto deragliare i tempi di produzione? La lavorazione del bronzo sembra semplice, ma spesso nasconde complessità che possono frustrare anche i macchinisti più esperti.

La lavorazione del bronzo presenta diverse sfide comuni, tra cui l'usura degli utensili, le variazioni di durezza del materiale, i problemi di controllo del truciolo, i problemi di gestione termica e le difficoltà di finitura superficiale. La comprensione di queste sfide è essenziale per ottenere risultati di precisione e prolungare la durata degli utensili quando si lavora con leghe di bronzo.

Comprendere le variazioni di durezza dei materiali

Una delle sfide più importanti che incontro nella lavorazione del bronzo è la gestione delle variazioni di durezza del materiale. Le leghe di bronzo contengono diverse proporzioni di rame e altri elementi come stagno, alluminio, silicio o fosforo. Ciascuna composizione determina diversi livelli di durezza.

Ad esempio, i bronzi allo stagno (con stagno 10-12%) tendono ad essere significativamente più duri dei bronzi all'alluminio. Quando il fornitore fornisce materiale con composizioni leggermente diverse da quelle specificate, i parametri di taglio attentamente calcolati diventano improvvisamente inefficaci.

Alla PTSMAKE abbiamo implementato rigorosi protocolli di verifica dei materiali per affrontare questa sfida. Prima di iniziare qualsiasi progetto di lavorazione del bronzo, verifichiamo l'esatta composizione e durezza del materiale. Questo passo in più ha permesso di risparmiare innumerevoli ore di risoluzione dei problemi e di rilavorazione.

Metodi di prova della durezza dei materiali per il bronzo

Diversi metodi aiutano a determinare l'esatta durezza dei materiali in bronzo:

- Test di durezza Brinell - Ideale per componenti in bronzo fuso

- Test di durezza Rockwell - Meglio per il bronzo battuto con struttura uniforme

- Prova di durezza portatile - Utile per pezzi di bronzo di grandi dimensioni

L'implementazione di questi metodi di prova fornisce i dati necessari per regolare in modo appropriato i parametri di lavorazione.

Usura e degrado rapidi degli utensili

L'usura degli utensili è un'altra sfida importante nella lavorazione del bronzo. La natura abrasiva del bronzo, in particolare nelle leghe che contengono silicio o alluminio, può portare a degrado prematuro dell'utensile5 e il fallimento.

Durante la lavorazione del bronzo fosforoso, ho osservato che gli utensili da taglio si opacizzano fino a 40% più rapidamente rispetto alla lavorazione dell'acciaio dolce. Questa usura accelerata non solo aumenta i costi degli utensili, ma influisce anche sulla precisione dimensionale, poiché la geometria dell'utensile cambia.

Per combattere questo problema:

- Utilizzare utensili in metallo duro con rivestimenti appropriati (i rivestimenti in TiAlN o diamante funzionano bene).

- Implementare cicli di ispezione degli utensili più frequenti

- Considerate gli utensili da taglio in ceramica o in CBN per i grandi volumi di produzione

La scelta corretta del materiale dell'utensile in base alla lega di bronzo specifica può aumentare la durata dell'utensile di 2-3 volte rispetto agli utensili in HSS standard.

Problemi di controllo dei chip

La gestione della formazione e dell'evacuazione dei trucioli presenta sfide uniche nella lavorazione del bronzo. A differenza di alcuni materiali che formano trucioli ordinati e prevedibili, il bronzo può produrre trucioli lunghi e filiformi che si avvolgono intorno all'utensile o al pezzo.

Questi chip problematici possono:

- Graffiare le superfici rifinite

- Interferiscono con il flusso del refrigerante

- Creano rischi per la sicurezza degli operatori

- Porta a condizioni di taglio incoerenti

Ho scoperto che l'implementazione di una corretta geometria del rompitruciolo e la regolazione della velocità di avanzamento possono migliorare significativamente il controllo dei trucioli. Ad esempio, aumentando la velocità di avanzamento di 15-20% mantenendo la stessa velocità di taglio, spesso si trasformano i problematici trucioli filiformi in trucioli a forma di virgola più gestibili.

Sfide di gestione termica

La conducibilità termica del bronzo varia notevolmente tra le diverse leghe, creando problemi nella gestione del calore durante le operazioni di lavorazione. Questa tabella illustra le differenze di conducibilità termica:

| Tipo di lega di bronzo | Conduttività termica (W/m-K) | Difficoltà di lavorazione relativa |

|---|---|---|

| A base di rame | 26-50 | Moderato |

| Alluminio Bronzo | 30-83 | Alto |

| Bronzo fosforoso | 22-50 | Da moderato a elevato |

| Bronzo al silicio | 35-45 | Molto alto |

La conducibilità termica relativamente elevata del bronzo rispetto all'acciaio fa sì che il calore si disperda rapidamente in tutto il pezzo. Se da un lato questo aiuta a prevenire il surriscaldamento localizzato, dall'altro può portare a problemi di precisione dimensionale in quanto l'intero pezzo si espande durante la lavorazione.

Per i componenti di precisione in bronzo, realizzo ambienti a temperatura controllata e lascio che i pezzi raggiungano l'equilibrio termico prima delle operazioni di finitura.

Difficoltà di finitura superficiale

Ottenere finiture superficiali uniformi sui componenti in bronzo può essere particolarmente impegnativo. La morbidezza del bronzo rispetto all'acciaio fa sì che possa sbavare anziché tagliare in modo netto, dando luogo a imperfezioni superficiali.

La soluzione sta nel:

- Utilizzo di utensili affilati con angoli di spoglia positivi

- Esecuzione di passate di finitura con leggere profondità di taglio

- Selezione di fluidi da taglio appropriati (spesso gli oli solforati sono i migliori)

- Mantenere tassi di alimentazione costanti per tutta l'operazione

Nella lavorazione dei componenti ornamentali in bronzo, PTSMAKE ha sviluppato processi di lucidatura specializzati che seguono le operazioni CNC per ottenere finiture a specchio dove richiesto.

Considerazioni sulla corrosione galvanica

Anche se non si tratta di una sfida di lavorazione, è fondamentale garantire che i componenti in bronzo lavorati non subiscano la corrosione galvanica nell'applicazione finale. Quando il bronzo entra in contatto con metalli dissimili in presenza di un elettrolita, può verificarsi una corrosione accelerata.

Questo potenziale problema deve essere preso in considerazione durante il processo di progettazione e lavorazione:

- Pianificazione di rivestimenti protettivi adeguati

- Progettazione dell'isolamento tra metalli dissimili

- Garantire un'adeguata pulizia post-lavorazione per rimuovere i residui conduttivi.

Raccomandazioni per il trattamento post-lavorazione

Per massimizzare le prestazioni dei componenti in bronzo lavorati, è bene considerare queste fasi di post-lavorazione:

- Trattamento termico per alleviare lo stress

- Passivazione superficiale per migliorare la resistenza alla corrosione

- Applicazione di rivestimenti protettivi, ove opportuno

- Pulizia adeguata per rimuovere tutti i residui di lavorazione

Affrontando queste sfide in modo sistematico, la lavorazione del bronzo diventa molto più gestibile. In oltre 15 anni di attività nel settore, ho scoperto che una pianificazione adeguata e la conoscenza dei materiali sono le chiavi del successo dei progetti di lavorazione del bronzo.

In che modo la lavorazione del bronzo influisce sulle tolleranze dei pezzi?

Vi è mai capitato di ricevere componenti in bronzo che non si incastravano correttamente? O forse avete progettato un pezzo di precisione in bronzo per poi scoprire che il prodotto finale lavorato non soddisfa le vostre specifiche? La frustrazione di avere a che fare con pezzi che non rientrano nei limiti di tolleranza accettabili può far deragliare i progetti e aumentare drasticamente i costi.

La lavorazione del bronzo influisce sulle tolleranze dei pezzi principalmente attraverso le proprietà di espansione termica del materiale, i modelli di usura degli utensili e la sua tendenza al ritiro durante le operazioni di taglio. Tecniche di lavorazione adeguate, selezione degli utensili e controlli di processo sono essenziali per mantenere tolleranze ristrette nei componenti in bronzo.

Proprietà dei materiali e loro impatto sulle tolleranze

Le leghe di bronzo possiedono proprietà fisiche uniche che influenzano direttamente le tolleranze di lavorazione. Quando si lavora con il bronzo, ho scoperto che la comprensione di queste caratteristiche fondamentali del materiale è fondamentale per ottenere dimensioni precise.

Considerazioni sull'espansione termica

Il bronzo ha un coefficiente di espansione termica relativamente alto rispetto ad altri materiali comuni per la lavorazione. Durante le operazioni di lavorazione, l'attrito tra gli utensili da taglio e il pezzo genera calore, causando l'espansione del bronzo. Questa espansione termica può influire significativamente sull'accuratezza dimensionale, soprattutto nelle applicazioni di precisione.

Secondo la mia esperienza all'PTSMAKE, il controllo della temperatura durante la lavorazione è essenziale per mantenere tolleranze ristrette. Per i componenti che richiedono tolleranze inferiori a ±0,001", implementiamo protocolli rigorosi di controllo della temperatura nel nostro impianto di lavorazione CNC. Questo include:

- Mantenere una temperatura ambiente costante nell'area di lavorazione

- Utilizzo di sistemi di raffreddamento per ridurre al minimo l'accumulo di calore

- Consentire alle parti di raggiungere l'equilibrio termico prima delle misurazioni finali

Durezza del materiale e usura dell'utensile

Le leghe di bronzo variano in modo significativo in termini di durezza, il che influisce direttamente sulle tolleranze di lavorazione. I bronzi più teneri, come il bronzo allo stagno, tendono a produrre bordi di taglio, mentre le varietà più dure, come il bronzo all'alluminio, possono accelerare l'usura degli utensili.

Ho osservato che l'usura degli utensili è uno dei principali fattori che incidono sulla costanza delle tolleranze durante le lunghe produzioni. Con l'usura degli utensili, le dimensioni si spostano gradualmente, causando potenzialmente il mancato rispetto delle specifiche. Per i componenti critici in bronzo, attuiamo le seguenti pratiche:

- Regolari programmi di ispezione e sostituzione degli utensili

- Verifica dimensionale in corso d'opera

- Compensazione del percorso utensile in base ai modelli di usura

Tecniche di lavorazione per tolleranze ottimali

La scelta della tecnica di lavorazione influisce in modo significativo sulle tolleranze ottenibili nei componenti in bronzo. I diversi approcci offrono livelli diversi di precisione e coerenza.

Fresatura CNC vs. tornitura per il bronzo

Quando la precisione è fondamentale, la scelta tra operazioni di fresatura e di tornitura diventa cruciale. La tabella seguente illustra le capacità di tolleranza tipiche dei metodi di lavorazione del bronzo:

| Metodo di lavorazione | Intervallo di tolleranza tipico | Il migliore per |

|---|---|---|

| Fresatura CNC | Da ±0,002" a ±0,0005" | Geometrie complesse, superfici piane |

| Tornitura CNC | Da ±0,001" a ±0,0003" | Caratteristiche cilindriche, filettature esterne |

| Rettifica | Da ±0,0005" a ±0,0001" | Superfici di precisione, finitura |

| EDM | Da ±0,0005" a ±0,0002" | Caratteristiche complesse, leghe di bronzo duro |

Per i componenti che richiedono tolleranze estremamente strette, spesso utilizziamo una combinazione di questi processi. Una prima lavorazione di sgrossatura rimuove la maggior parte del materiale, seguita da lavorazioni di finitura che consentono di ottenere una maggiore precisione.

Parametri di taglio e loro effetto

Velocità di taglio, avanzamento e profondità di taglio influenzano direttamente le tolleranze di lavorazione dei componenti in bronzo. Secondo la mia esperienza, l'ottimizzazione di questi parametri è essenziale per ottenere risultati costanti. Per la maggior parte delle leghe di bronzo, consiglio:

- Velocità di taglio più elevate rispetto a quelle utilizzate per l'acciaio (in genere 1,5-2 volte più veloci)

- Moderare le velocità di alimentazione per evitare indurimento del lavoro6 e la deflessione dell'utensile

- Profondità di taglio ridotta per le passate di finitura per ridurre al minimo la generazione di calore

Problemi di tolleranza comuni nella lavorazione del bronzo

Nonostante un'attenta pianificazione, la lavorazione del bronzo presenta diverse sfide che possono influire sul raggiungimento della tolleranza. Essere consapevoli di questi problemi aiuta a mitigarne l'impatto.

Sollecitazioni e distorsioni interne

I getti di bronzo e i prodotti battuti contengono spesso tensioni interne residue che possono causare distorsioni durante la lavorazione. Quando il materiale viene rimosso, queste tensioni vengono rilasciate, causando potenzialmente la deformazione o la torsione del pezzo.

Per contrastare questo effetto, utilizziamo diverse strategie:

- Trattamenti termici di distensione prima della lavorazione di precisione

- Operazioni di sgrossatura che rimuovono il materiale in modo uniforme da tutti i lati

- Approcci di lavorazione progressiva che consentono l'equalizzazione delle sollecitazioni intermedie

Considerazioni sulla finitura della superficie

La relazione tra finitura superficiale e tolleranze dimensionali è particolarmente importante per i componenti in bronzo. Le superfici più ruvide non solo influiscono sulle prestazioni funzionali dei pezzi, ma possono anche complicare la misurazione precisa.

Per le applicazioni critiche, raccomandiamo le seguenti linee guida per la finitura superficiale dei componenti in bronzo:

- Componenti meccanici generali: 32-63 μin Ra

- Superfici dei cuscinetti: 16-32 μin Ra

- Superfici di tenuta: 8-16 μin Ra

- Montaggio dei componenti ottici: 4-8 μin Ra

Il raggiungimento di queste finiture superficiali richiede spesso utensili specifici e parametri di lavorazione accuratamente controllati, ma il risultato è un controllo dimensionale significativamente migliore.

Strategie avanzate per la lavorazione del bronzo a tolleranza stretta

Per le applicazioni che richiedono le tolleranze più strette, gli approcci di lavorazione standard possono essere insufficienti. In questi casi, si rendono necessarie tecniche specializzate.

Lavorazione a temperatura compensata

Per i componenti di bronzo ultraprecisi, implementiamo strategie di lavorazione a temperatura compensata. Questo approccio prevede:

- Monitoraggio in tempo reale delle temperature del materiale e dell'ambiente

- Modellazione predittiva degli effetti dell'espansione termica

- Regolazione automatica dei percorsi utensile in base alle condizioni termiche

Queste tecniche ci permettono di ottenere tolleranze fino a ±0,0001" su alcuni componenti in bronzo, anche in condizioni ambientali non ideali.

Operazioni secondarie per una maggiore precisione

Quando la sola lavorazione non è in grado di raggiungere le tolleranze richieste, si rendono necessarie operazioni secondarie. Per i componenti in bronzo, le operazioni secondarie più comuni includono:

- Rettifica (superficiale, cilindrica o senza centri)

- Lappatura per superfici estremamente piane

- Levigatura per diametri interni precisi

- Raccordo manuale per componenti di accoppiamento critici

Sebbene queste operazioni secondarie comportino un costo aggiuntivo, possono essere essenziali per soddisfare i requisiti di tolleranza più esigenti nelle applicazioni aerospaziali, mediche e di strumentazione scientifica.

Quali finiture superficiali si possono ottenere con la lavorazione del bronzo?

Vi è mai capitato di ricevere un pezzo in bronzo che non aveva la giusta finitura superficiale per la vostra applicazione? Oppure avete faticato a comunicare esattamente la finitura di cui avete bisogno al vostro partner di lavorazione? La differenza tra una finitura perfetta e una mediocre può fare la differenza tra i vostri componenti in bronzo.

La lavorazione del bronzo può raggiungere finiture superficiali che vanno da 0,1 μm Ra a specchio a texture più ruvide di 6,3 μm Ra. La finitura ottenibile dipende dalla lega di bronzo, dal metodo di lavorazione, dai parametri di taglio e dalle tecniche di post-lavorazione come la lucidatura, la sabbiatura o l'anodizzazione.

Fondamenti della finitura superficiale del bronzo

La lavorazione del bronzo richiede la comprensione delle caratteristiche uniche di questa versatile lega. La finitura superficiale nella lavorazione del bronzo si riferisce alla struttura e all'aspetto della superficie finale del pezzo lavorato. Quando si parla di finitura superficiale, in genere si utilizza il valore Ra (Roughness Average), che misura la deviazione media del profilo superficiale in micrometri (μm).

Più basso è il valore Ra, più liscia è la superficie. In base alla mia esperienza all'PTSMAKE, i componenti in bronzo possono ottenere finiture superficiali che vanno da 0,1 μm Ra (estremamente lisce) a circa 6,3 μm Ra (relativamente ruvide), a seconda di diversi fattori.

Fattori che influenzano la finitura superficiale del bronzo

Diversi fattori chiave influenzano la qualità della finitura superficiale ottenibile sui componenti in bronzo:

Tipo di lega di bronzo: Le diverse leghe di bronzo si lavorano in modo diverso. I bronzi allo stagno producono in genere finiture superficiali migliori rispetto ai bronzi all'alluminio a causa della loro minore durezza.

Processo di lavorazione: Il tipo di lavorazione influisce in modo significativo sulla finitura superficiale.

Selezione dello strumento: La geometria e il materiale dell'utensile da taglio possono migliorare notevolmente la finitura superficiale.

Parametri di taglio: Velocità, avanzamento e profondità di taglio influenzano la finitura ottenuta.

Rigidità della macchina: Le macchine CNC più rigide producono superfici più uniformi e lisce.

Vediamo come ogni metodo di lavorazione influisce sulla finitura superficiale del bronzo.

Finitura superficiale in base al metodo di lavorazione

Fresatura CNC

La fresatura CNC è uno dei metodi più comuni per la lavorazione di componenti in bronzo. La finitura superficiale ottenibile con la fresatura dipende da diversi fattori:

| Parametro di fresatura | Finitura superficiale Impatto |

|---|---|

| Tipo di strumento | Le frese a sfere producono finiture più lisce rispetto alle frese piane |

| Distanza di passaggio | I passi più piccoli (5-10% del diametro dell'utensile) producono finiture più fini |

| Velocità di taglio | Velocità del mandrino più elevate producono generalmente superfici più lisce. |

| Velocità di alimentazione | Gli avanzamenti più bassi in genere determinano una migliore finitura della superficie |

Con parametri adeguati, la fresatura CNC del bronzo può ottenere finiture superficiali nell'intervallo 0,8-3,2 μm Ra. Per ottenere finiture particolarmente lisce al di sotto di 0,8 μm Ra, di solito è necessaria una post-lavorazione.

Tornitura CNC

Le operazioni di tornitura sui componenti in bronzo possono ottenere eccellenti finiture superficiali, spesso migliori della fresatura:

| Parametro di rotazione | Finitura superficiale Impatto |

|---|---|

| Tipo di inserto | Gli inserti diamantati o in CBN producono finiture di altissimo livello |

| Raggio dell'inserto | Un raggio di curvatura maggiore produce in genere superfici più lisce |

| Velocità di taglio | Velocità più elevate migliorano la finitura, ma possono causare un indurimento del lavoro |

| Velocità di alimentazione | Fattore critico - gli avanzamenti più lenti producono finiture migliori |

Con parametri ottimizzati, la tornitura CNC del bronzo può ottenere finiture superficiali fino a 0,4 μm Ra direttamente dalla macchina. Il calibrazione del tornio7 è essenziale per mantenere costanti le finiture superficiali dei pezzi di bronzo torniti.

Processi di rettifica e abrasivi

Per le applicazioni più complesse che richiedono finiture superficiali estremamente fini, si ricorre spesso alle operazioni di rettifica:

| Parametro di macinazione | Finitura superficiale Impatto |

|---|---|

| Tipo di ruota | Le mole a grana più fine producono finiture più uniformi |

| Velocità della ruota | A velocità più elevate si ottengono generalmente finiture migliori |

| Flusso del refrigerante | Un raffreddamento adeguato previene i danni termici alla superficie |

| Frequenza di medicazione | Le ruote trattate regolarmente mantengono la qualità della finitura |

La rettifica della superficie del bronzo può ottenere finiture lisce fino a 0,1-0,4 μm Ra se eseguita correttamente.

Tecniche di post-elaborazione per il bronzo

Per ottenere le migliori finiture superficiali sui componenti in bronzo, si possono utilizzare diverse tecniche di post-lavorazione:

Metodi di lucidatura

La lucidatura può trasformare una superficie di bronzo lavorata per ottenere finiture a specchio:

- Lucidatura meccanica: Utilizzando abrasivi progressivamente più fini, è possibile ottenere finiture inferiori a 0,1 μm Ra.

- Finitura vibrante: I pezzi vengono posti in una vasca vibrante con supporti di diversa granulometria.

- Burattino: Eccellente per sbavare e ottenere finiture satinate uniformi.

Trattamenti di superficie

Oltre alla finitura meccanica, diversi trattamenti possono migliorare le superfici in bronzo:

- Granigliatura: Crea una finitura opaca uniforme tra 1,6-3,2 μm Ra.

- Pulizia chimica: Rimuove ossidi e contaminanti prima della finitura finale.

- Patinatura: Ossidazione controllata a scopo decorativo o protettivo.

Opzioni di rivestimento

Per applicazioni speciali, i componenti in bronzo possono ricevere rivestimenti aggiuntivi:

- Rivestimenti trasparenti: Preserva l'aspetto e previene l'ossidazione.

- Galvanotecnica: Con metalli come il nichel per migliorare le proprietà.

- Rivestimenti PVD: Per un'estrema resistenza all'usura mantenendo la precisione dimensionale.

Requisiti di finitura superficiale specifici del settore

I diversi settori industriali hanno requisiti specifici per la finitura superficiale dei componenti in bronzo:

- Applicazioni marine: Spesso richiedono 0,8-1,6 μm Ra per eliche e componenti subacquei per ridurre il biofouling.

- Applicazioni dei cuscinetti: In genere sono necessari 0,2-0,4 μm Ra per lo sviluppo ottimale del film di lubrificazione.

- Uso decorativo: Può richiedere finiture a specchio inferiori a 0,1 μm Ra per garantire l'estetica.

- Connettori elettrici: Di solito sono necessari 0,4-0,8 μm Ra per una conduttività e una resistenza di contatto ottimali.

Noi di PTSMAKE abbiamo sviluppato processi specializzati per ogni settore per garantire risultati di finitura superficiale uniformi per i componenti in bronzo.

Come scegliere la giusta lega di bronzo per la lavorazione CNC?

Vi siete mai trovati a fissare un lungo elenco di leghe di bronzo, completamente sopraffatti dalla scelta? O forse avete scelto quello che sembrava il bronzo perfetto per il vostro progetto, solo per scoprire a metà strada che non funzionava come previsto?

La scelta della giusta lega di bronzo per la lavorazione CNC richiede un bilanciamento di diversi fattori, tra cui le proprietà meccaniche, la lavorabilità, la resistenza alla corrosione e il costo. La scelta ideale dipende dai requisiti specifici dell'applicazione, dalle condizioni ambientali e dai vincoli di bilancio, tenendo conto dei compromessi tra forza, resistenza all'usura e conduttività.

Comprendere le classificazioni delle leghe di bronzo

Le leghe di bronzo rappresentano una delle famiglie di materiali più versatili disponibili per la lavorazione CNC. Come persona che ha guidato innumerevoli selezioni di materiali per componenti di precisione, ho scoperto che la comprensione del sistema di classificazione fondamentale è essenziale prima di fare qualsiasi scelta.

Il bronzo è principalmente una lega di rame e stagno, ma le varietà moderne di bronzo incorporano elementi aggiuntivi che ne modificano significativamente le proprietà. Le classificazioni più comuni includono:

Bronzi di stagno

Queste leghe di bronzo tradizionali contengono 5-25% di stagno e il resto è rame. La loro eccellente resistenza alla corrosione le rende ideali per le applicazioni marine. Secondo la mia esperienza, i componenti lavorati in bronzo allo stagno hanno prestazioni eccezionali in ambienti con acqua salata, dove altri metalli si deteriorerebbero rapidamente.

Bronzi in alluminio

Contenendo alluminio 4-11% e talvolta piccole quantità di ferro e nichel, questi bronzi offrono una forza superiore e un'eccezionale resistenza alla corrosione. Sono particolarmente utili per i componenti sottoposti a carichi meccanici elevati ed esposti ad ambienti corrosivi.

Bronzi al silicio

Con un contenuto di silicio di 2-4%, queste leghe offrono un'eccellente formabilità e resistenza alla corrosione. Sono ampiamente utilizzate nelle applicazioni architettoniche e sono note per la loro attraente finitura dorata che sviluppa una patina distintiva nel tempo.

Bronzi al fosforo

Contengono 0,5-11% di stagno e 0,01-0,35% di fosforo, che garantiscono eccellenti qualità elastiche e resistenza alla fatica. Ho visto il bronzo fosforoso dare risultati straordinari in applicazioni elettriche che richiedono una buona conduttività combinata con la durata meccanica.

Bronzi al piombo

Quando efficienza di lavorazione8 diventa critico, i bronzi al piombo contenenti piombo 1-10% offrono risultati superiori. Il piombo agisce come rompitruciolo durante la lavorazione, riducendo l'usura degli utensili e migliorando la finitura superficiale.

Proprietà chiave da considerare per la lavorazione CNC

Quando si sceglie una lega di bronzo per la lavorazione CNC, diverse proprietà chiave determinano sia la producibilità che le prestazioni nell'uso finale:

Valutazione della lavorabilità

Le leghe di bronzo variano in modo significativo per quanto riguarda la loro lavorabilità, che ha un impatto diretto sui costi di produzione e sulla qualità:

| Tipo bronzo | Valutazione della lavorabilità (%) | Formazione del truciolo | Vita dell'utensile |

|---|---|---|---|

| Bronzo al piombo (C93200) | 80-90 | Eccellente | Molto buono |

| Bronzo fosforoso (C51000) | 40-50 | Buono | Moderato |

| Bronzo all'alluminio (C95400) | 30-40 | Fiera | Fiera |

| Bronzo al silicio (C65500) | 50-60 | Buono | Buono |

Proprietà meccaniche

La comprensione dei requisiti meccanici dell'applicazione è fondamentale per una scelta corretta:

| Proprietà | Bronzi ad alta resistenza | Bronzi standard | Bronzi a bassa resistenza |

|---|---|---|---|

| Resistenza alla trazione (MPa) | 550-850 | 350-550 | 220-350 |

| Resistenza allo snervamento (MPa) | 250-450 | 150-250 | 90-150 |

| Allungamento (%) | 10-20 | 20-30 | 30-45 |

| Durezza (Brinell) | 150-220 | 80-150 | 60-80 |

Resistenza alla corrosione

L'eccellente resistenza alla corrosione del bronzo è spesso un fattore chiave per la scelta:

| Ambiente | Tipi di bronzo consigliati |

|---|---|

| Acqua salata | Bronzo allo stagno, bronzo all'alluminio |

| Prodotti chimici industriali | Bronzo al silicio, bronzo al fosforo |

| Esposizione atmosferica | Bronzo al silicio, bronzo allo stagno |

| Acqua dolce | La maggior parte dei tipi di bronzo |

Raccomandazioni specifiche per le applicazioni

Sulla base della mia esperienza presso l'PTSMAKE con la lavorazione del bronzo di precisione, ho sviluppato alcune linee guida specifiche per le applicazioni:

Applicazioni per cuscinetti e usura

Per i componenti soggetti ad attrito e usura, in genere raccomando:

- C93200 (bronzo per cuscinetti) per cuscinetti generici

- Bronzo all'alluminio C95400 per cuscinetti ad alto carico

- Bronzo allo stagno C90300 per carichi moderati con una durata eccellente

Le proprietà autolubrificanti di alcune leghe di bronzo le rendono superiori ad altri metalli nelle applicazioni in cui la manutenzione è difficile.

Componenti marini

Per gli ambienti salini, la resistenza alla corrosione diventa fondamentale:

- C92200 (Navy M) bronzo per eliche e raccordi subacquei

- Bronzo al nichel-alluminio C95500 per componenti marini critici

- Bronzo al silicio C65500 per elementi di fissaggio e ferramenta marina non strutturale

Applicazioni elettriche

Quando la conducibilità elettrica è richiesta insieme alle proprietà meccaniche:

- Bronzo fosforoso C51000 per contatti elettrici e molle

- Bronzo al silicio C65500 per connettori elettrici che richiedono resistenza

- C94700 per applicazioni che richiedono sia la conducibilità elettrica che le proprietà dei cuscinetti

Considerazioni sul rapporto costi-benefici

Quando lavoro con i clienti di PTSMAKE, sottolineo sempre che il costo del materiale deve essere valutato rispetto ai costi del ciclo di vita. Sebbene alcune leghe di bronzo possano costare inizialmente 20-30% di più, spesso forniscono:

- Estensione della durata di vita dei componenti (a volte 2-3 volte più lunga)

- Riduzione dei requisiti di manutenzione

- Riduzione dei tempi di inattività del sistema

- Margini di sicurezza migliorati

Ad esempio, l'utilizzo del bronzo alluminato C95400 al posto dell'ottone rosso standard C83600 può aumentare i costi dei materiali, ma la maggiore robustezza e resistenza alla corrosione si traducono in genere in costi totali di proprietà significativamente inferiori per i componenti critici.

Adattamenti del processo di lavorazione

Le diverse leghe di bronzo richiedono approcci di lavorazione specifici:

Regolazioni della velocità di taglio

- Bronzi al piombo: Possono essere lavorati a velocità più elevate (fino a 400 sfm)

- Bronzi all'alluminio: Richiedono velocità moderate (150-250 sfm)

- Bronzi allo stagno: Lavorare al meglio a velocità moderate (200-300 sfm)

Selezione dello strumento

- Bronzi al piombo: Gli utensili HSS standard funzionano bene

- Bronzi all'alluminio: Si consigliano utensili in carburo

- Bronzi al silicio: Utensili affilati con angoli di spoglia positivi

Alla PTSMAKE abbiamo scoperto che l'adattamento dei giusti parametri di taglio a ciascun tipo di bronzo è essenziale per ottenere tolleranze ristrette e finiture superficiali eccellenti.

Scoprite come la resistenza dei materiali influisce sul successo e sulla durata dei vostri progetti di lavorazione. ↩

Scoprite come queste proprietà influiscono sull'efficienza e sulla qualità della lavorazione. ↩

Questa valutazione tecnica aiuta a confrontare l'efficienza di lavorazione tra diversi metalli. ↩

Imparate a conoscere il comportamento dell'attrito tra le superfici e come influisce sulla longevità dei componenti. ↩

Conoscere i meccanismi di usura degli utensili e come prevenirli nella lavorazione del bronzo. ↩

Scoprite come questo fenomeno metallurgico influisce sulla qualità dei vostri pezzi e sulla strategia di lavorazione. ↩

Scoprite i metodi di calibrazione della lavorazione per ottenere finiture di bronzo di qualità superiore. ↩

Cliccate per conoscere le tecniche avanzate di lavorazione delle leghe di bronzo. ↩