Molti ingegneri sono alle prese con la decisione di lavorare parti in policarbonato con macchine CNC. La tendenza del materiale a deformarsi, fondersi e incrinarsi durante la lavorazione porta spesso a errori costosi e a ritardi nel progetto. Ho visto progetti promettenti fallire semplicemente a causa di una cattiva gestione del materiale.

Sì, il policarbonato (PC) può essere lavorato con macchine CNC, ma richiede parametri di taglio specifici e tecniche di raffreddamento adeguate. La chiave è il mantenimento di basse velocità di taglio, l'utilizzo di utensili affilati e l'implementazione di un raffreddamento adeguato per evitare la deformazione del materiale e garantire risultati precisi.

Capisco che possiate essere titubanti riguardo alla lavorazione CNC del policarbonato a causa delle sue sfide uniche. Permettetemi di condividere le nostre tecniche collaudate per una lavorazione di successo del PC. Esploreremo i parametri di taglio essenziali, la selezione degli utensili e i metodi di raffreddamento che fanno la differenza tra il successo e il fallimento del progetto.

Per cosa sta il policarbonato (PC)?

Siete mai stati confusi dal termine "PC" nelle specifiche di produzione? Molti ingegneri e progettisti hanno difficoltà a comprendere i materiali polimerici, soprattutto quando nei documenti tecnici compaiono abbreviazioni come PC. Questa confusione può portare a costosi errori nella scelta dei materiali e a ritardi nei progetti.

Il policarbonato (PC) è un versatile polimero termoplastico caratterizzato da un'eccellente durata, chiarezza ottica e resistenza agli urti. È ampiamente utilizzato in applicazioni ingegneristiche, dai componenti automobilistici ai dispositivi medici, grazie alle sue eccezionali proprietà meccaniche.

Capire la chimica del PC

Il nome "policarbonato" deriva dalla sua struttura chimica, che contiene gruppi carbonati (-O-(C=O)-O-) nella sua spina dorsale. Quando queste molecole vengono sottoposte a [polimerizzazione]1formano lunghe catene che conferiscono al PC le sue proprietà uniche. Ho lavorato con diversi materiali polimerici e il PC si distingue sempre per la sua stabilità molecolare.

Proprietà chiave del policarbonato

Proprietà meccaniche

Il PC offre un'impressionante combinazione di proprietà fisiche che lo rendono ideale per le applicazioni più esigenti:

- Resistenza agli urti: 250 volte più forte del vetro

- Resistenza alla trazione: 55-75 MPa

- Temperatura di deflessione del calore: 140°C

- Trasmissione della luce: Fino a 90%

Resistenza chimica

Nella mia esperienza presso l'PTSMAKE, ho notato che il PC dimostra un'eccellente resistenza a:

| Tipo chimico | Livello di resistenza |

|---|---|

| Acidi (lievi) | Buono |

| Alcoli | Eccellente |

| Oli | Buono |

| Radiazione UV | Fiera |

Applicazioni comuni del PC

Elettronica di consumo

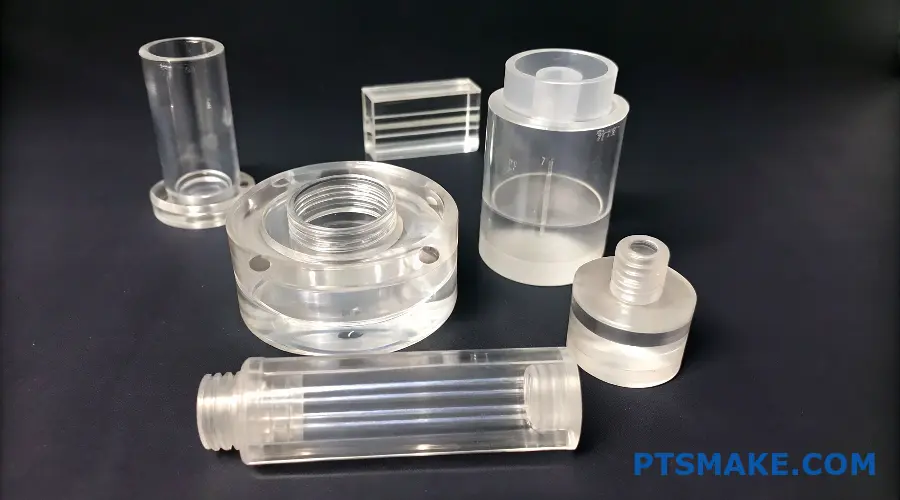

Il PC è ampiamente utilizzato nei dispositivi elettronici grazie alle sue proprietà di isolamento elettrico e alla sua durata. Noi di PTSMAKE produciamo spesso componenti in PC per:

- Custodie per smartphone

- Alloggiamenti per computer portatili

- Schermi di visualizzazione

- Contenitori elettronici

Industria automobilistica

Il settore automobilistico apprezza il PC per la sua resistenza agli urti e la stabilità termica:

- Lenti dei fari

- Componenti interni

- Pannelli strumentali

- Schermi di sicurezza

Dispositivi medici

La biocompatibilità del PC lo rende perfetto per le applicazioni mediche:

- Strumenti chirurgici

- Alloggiamenti per dispositivi medici

- Attrezzature di laboratorio

- Contenitori sterilizzabili

Considerazioni sulla produzione

Metodi di lavorazione

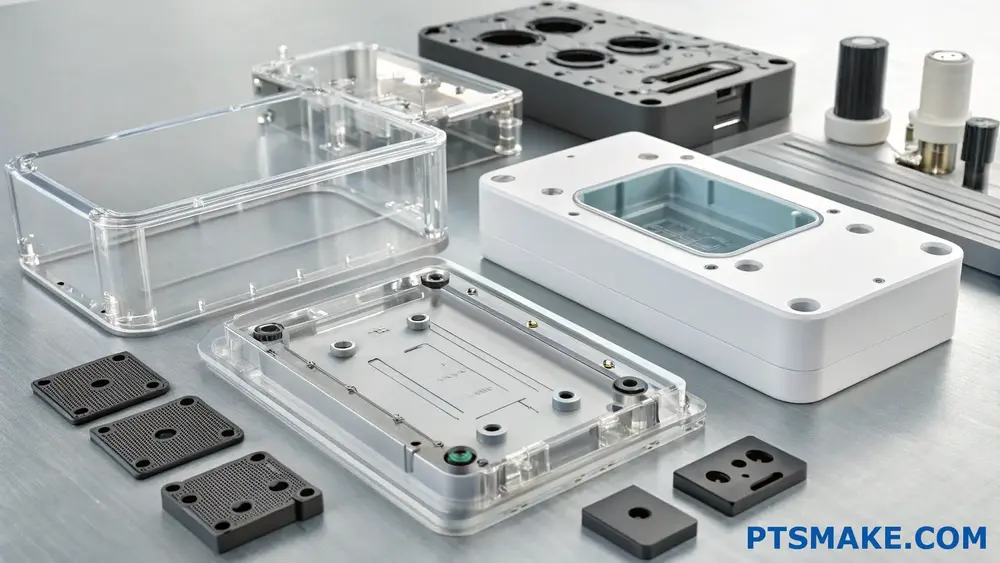

Il PC può essere lavorato con diversi metodi di produzione:

| Metodo | Vantaggi | Applicazioni comuni |

|---|---|---|

| Stampaggio a iniezione | Alto volume, forme complesse | Alloggiamenti elettronici |

| Lavorazione CNC | Precisione, basso volume | Prototipi, parti personalizzate |

| Termoformatura | Pannelli di grandi dimensioni, convenienti | Segnaletica, espositori |

Linee guida per la progettazione

Quando si progettano componenti per PC, bisogna considerare questi fattori cruciali:

- Uniformità dello spessore della parete

- Angoli di sformo corretti

- Raggi adeguati agli angoli

- Evitare la concentrazione di stress

Gradi e selezione dei materiali

Sono disponibili diversi gradi di PC per applicazioni specifiche:

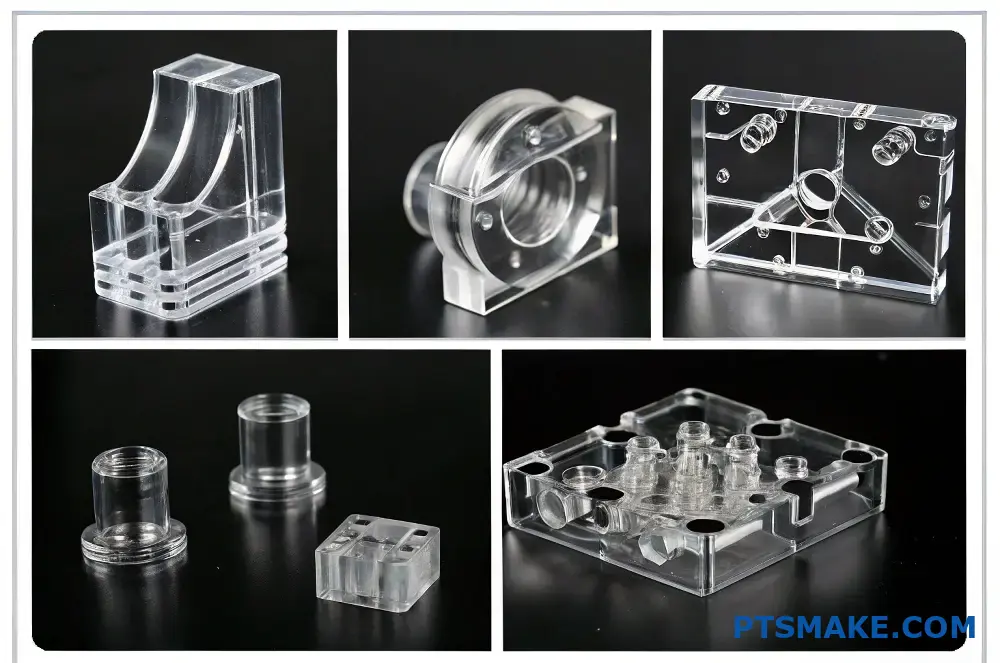

Grado ottico

- Utilizzato per lenti e componenti trasparenti

- Caratteristiche 90% trasmissione della luce

- Richiede un'attenta lavorazione per mantenere la chiarezza

Grado ignifugo

- Soddisfa gli standard UL94 V-0

- Ideale per applicazioni elettriche

- Contiene additivi speciali per la resistenza al fuoco

Grado medico

- Approvato dalla FDA

- Compatibile con la sterilizzazione

- Standard di purezza migliorati

Aspetti di sostenibilità

Il PC offre diversi vantaggi ambientali:

- Materiale riciclabile

- Lunga durata di vita

- Elaborazione efficiente dal punto di vista energetico

- Peso di trasporto ridotto

Noi di PTSMAKE diamo priorità alle pratiche di produzione sostenibile e offriamo soluzioni di riciclaggio per i componenti dei PC.

Considerazioni sui costi

Il costo totale dei componenti per PC dipende da diversi fattori:

| Fattore | Impatto sui costi |

|---|---|

| Grado del materiale | Medio-Alto |

| Volume di produzione | Alto |

| Metodo di elaborazione | Medio |

| Parte Complessa | Alto |

Assistenza tecnica e garanzia di qualità

In qualità di produttore, PTSMAKE fornisce un'assistenza completa:

- Guida alla selezione dei materiali

- Ottimizzazione del design

- Processi di controllo della qualità

- Miglioramento dell'efficienza produttiva

Dopo anni di esperienza nella lavorazione dei polimeri, ho imparato che il successo della produzione di pezzi per PC richiede attenzione ai dettagli e conoscenze tecniche adeguate. Ci assicuriamo che ogni progetto soddisfi i requisiti specifici, mantenendo al contempo l'efficienza dei costi.

Qual è la migliore plastica per la lavorazione CNC?

La scelta del materiale plastico giusto per la lavorazione CNC può risultare difficile con le decine di materiali disponibili. Molti ingegneri e progettisti lottano per bilanciare le proprietà del materiale, la lavorabilità e l'economicità, spesso causando errori costosi o prestazioni non ottimali.

La scelta della plastica migliore per la lavorazione CNC dipende dai requisiti specifici dell'applicazione. In generale, il policarbonato (PC) si distingue per l'eccellente combinazione di resistenza meccanica, stabilità dimensionale e lavorabilità, che lo rende ideale per molte applicazioni di ingegneria di precisione.

Conoscere le proprietà dei materiali per la lavorazione CNC

Quando si scelgono le materie plastiche per la lavorazione CNC, è necessario considerare diverse proprietà chiave. Alla PTSMAKE, ho scoperto che la comprensione di queste caratteristiche fondamentali aiuta a prendere decisioni informate:

Proprietà meccaniche

- Resistenza alla trazione

- Resistenza agli urti

- Modulo di flessione

- Resistenza all'usura

Queste proprietà determinano le prestazioni del materiale in varie condizioni. Ad esempio, un materiale con un'elevata resistenza agli urti sarebbe adatto a coperture o custodie protettive.

I migliori materiali plastici per la lavorazione CNC

Esaminiamo le materie plastiche più comunemente utilizzate nella lavorazione CNC e le loro applicazioni tipiche:

| Materiale | Vantaggi principali | Applicazioni comuni | Livello di costo |

|---|---|---|---|

| Policarbonato (PC) | Elevata resistenza agli urti, chiarezza ottica | Alloggiamento per elettronica, dispositivi medici | Medio-alto |

| Delrin (POM) | Basso attrito, stabilità dimensionale | Ingranaggi, cuscinetti, boccole | Medio |

| SETTIMANA | Resistenza alle alte temperature, resistenza chimica | Componenti aerospaziali, impianti medici | Alto |

| ABS | Conveniente, buona lavorabilità | Prototipi, prodotti di consumo | Basso |

| Nylon | Resistenza all'usura, autolubrificante | Parti mobili, componenti meccanici | Medio |

Fattori critici nella selezione dei materiali

Resistenza alla temperatura

La [temperatura di transizione vetrosa]2 del materiale gioca un ruolo fondamentale nel determinare le sue prestazioni in varie condizioni operative. Noi di PTSMAKE consideriamo attentamente questo fattore quando raccomandiamo i materiali ai nostri clienti.

Compatibilità chimica

Le diverse plastiche reagiscono in modo diverso ai prodotti chimici. Considerate questi aspetti:

- Resistenza a oli e grassi

- Compatibilità con i detergenti

- Esposizione ai raggi UV

- Resistenza ai fattori ambientali

Considerazioni sui costi

Il costo totale non si limita ai prezzi dei materiali:

- Costo delle materie prime

- Tempo e complessità di lavorazione

- Usura e sostituzione degli utensili

- Requisiti del volume di produzione

Fattori di lavorabilità

In base alla mia esperienza presso PTSMAKE, una lavorazione CNC di successo delle materie plastiche richiede attenzione:

- Ottimizzazione della velocità di taglio

- Selezione e geometria degli utensili

- Requisiti di raffreddamento

- Formazione ed evacuazione dei trucioli

Requisiti specifici del settore

I diversi settori industriali hanno requisiti unici per i materiali plastici:

Industria medica

- Biocompatibilità

- Capacità di sterilizzazione

- Conformità alla FDA

- Requisiti di tracciabilità

Applicazioni aerospaziali

- Ritardo al fuoco

- Bassa emissione di fumo

- Elevato rapporto resistenza/peso

- Stabilità della temperatura

Settore automobilistico

- Resistenza agli urti

- Resistenza agli agenti atmosferici

- Compatibilità chimica

- Costo-efficacia

Linee guida per la selezione dei materiali

Per aiutarvi a fare la scelta giusta, considerate i seguenti passaggi:

Definire i requisiti dell'applicazione

- Intervallo di temperatura operativa

- Condizioni di carico

- Esposizione ambientale

- Requisiti normativi

Valutare le proprietà dei materiali

- Specifiche meccaniche

- Resistenza chimica

- Caratteristiche termiche

- Vincoli di costo

Considerare i vincoli di produzione

- Spessore minimo della parete

- Dimensione massima del pezzo

- Requisiti di finitura superficiale

- Specifiche di tolleranza

Noi di PTSMAKE abbiamo sviluppato un processo completo di selezione dei materiali che aiuta i nostri clienti a prendere decisioni informate. Non consideriamo solo i requisiti tecnici, ma anche aspetti pratici come l'economicità e l'efficienza produttiva.

Ottimizzazione delle prestazioni dei materiali

Per ottenere risultati ottimali nella lavorazione CNC delle materie plastiche:

Ottimizzazione del design

- Incorporare spessori di parete adeguati

- Progettazione per un corretto accesso agli utensili

- Includere funzioni antistress

- Considerare l'espansione termica

Parametri di elaborazione

- Utilizzare velocità di taglio adeguate

- Mantenere tassi di alimentazione ottimali

- Implementare strategie di raffreddamento adeguate

- Selezionare l'utensile adatto

Misure di controllo della qualità

- Verifica dimensionale

- Certificazione del materiale

- Ispezione della finitura superficiale

- Test funzionali

Nel nostro stabilimento PTSMAKE, manteniamo rigorosi protocolli di controllo della qualità per garantire prestazioni coerenti dei materiali in tutti i progetti.

Quali sono i metodi di produzione del policarbonato (PC)?

La produzione di parti in policarbonato può essere impegnativa a causa delle proprietà uniche del materiale. Molti ingegneri hanno difficoltà a scegliere il giusto metodo di produzione, con conseguenti problemi di qualità, aumento dei costi e ritardi nella produzione.

Esistono tre metodi di produzione principali per il policarbonato: lo stampaggio a iniezione, l'estrusione e la lavorazione CNC. Ciascun metodo ha applicazioni e vantaggi specifici, che rendono la scelta cruciale per il successo della produzione.

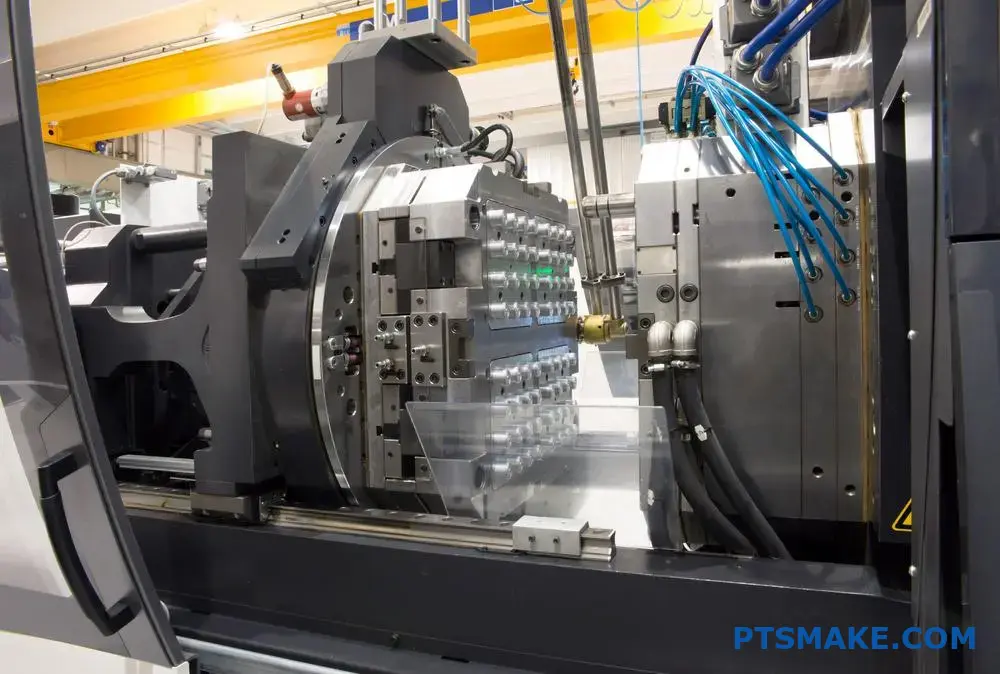

Stampaggio a iniezione: Il metodo più versatile

Panoramica del processo

Lo stampaggio a iniezione è un processo di produzione altamente efficiente per i componenti in policarbonato. Il processo prevede la fusione di pellet di PC a temperature comprese tra 280°C e 320°C e l'iniezione del materiale fuso in una cavità dello stampo ad alta pressione. Il [comportamento reologico]3 di PC durante questo processo richiede un controllo preciso dei parametri di lavorazione.

Vantaggi principali

- Alta efficienza produttiva

- Eccellente finitura superficiale

- Capacità di geometria complessa

- Conveniente per grandi volumi

- Qualità costante dei pezzi

Parametri di lavorazione critici

| Parametro | Intervallo consigliato | Impatto sulla qualità |

|---|---|---|

| Temperatura di fusione | 280-320°C | Influenza il flusso e la cristallinità |

| Temperatura dello stampo | 80-120°C | Influenza la qualità della superficie |

| Pressione di iniezione | 70-120 MPa | Determina il modello di riempimento |

| Tempo di raffreddamento | 3-8 secondi | Influenza la stabilità dimensionale |

Estrusione: Ideale per i profili continui

Caratteristiche del processo

L'estrusione è particolarmente indicata per la produzione di profili continui di PC come lastre, tubi e barre. Noi di PTSMAKE abbiamo ottimizzato le nostre linee di estrusione per mantenere costanti le proprietà del materiale durante tutto il processo.

Applicazioni

- Lastre in PC per vetrate

- Guide ottiche di luce

- Tubi di protezione

- Isolamento dei cavi

Requisiti di controllo della temperatura

| Zona | Intervallo di temperatura | Scopo |

|---|---|---|

| Zona di alimentazione | 230-250°C | Ammorbidimento del materiale |

| Zona di compressione | 260-280°C | Fusione e miscelazione |

| Zona di misurazione | 270-290°C | Omogeneizzazione |

| Zona di morte | 280-300°C | Modellazione finale |

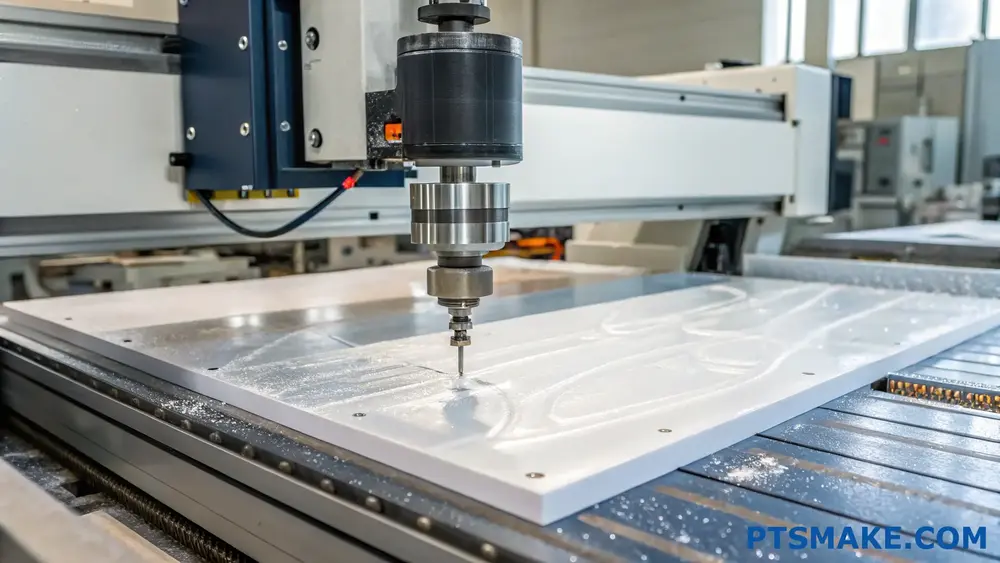

Lavorazione CNC: Precisione per parti complesse

Vantaggi del processo

La lavorazione CNC offre una precisione ineguagliabile per i componenti PC. Con le nostre avanzate macchine CNC a 5 assi, possiamo ottenere tolleranze fino a ±0,025 mm. Questo metodo è particolarmente utile per i prototipi e per i bassi volumi di produzione.

Considerazioni sulla lavorazione

- Utilizzare strumenti di taglio affilati e lucidi

- Mantenere velocità di taglio moderate

- Applicare tecniche di raffreddamento adeguate

- Considerare lo scarico delle tensioni prima della lavorazione finale

Parametri di taglio consigliati

| Funzionamento | Velocità (m/min) | Velocità di avanzamento (mm/giro) | Profondità di taglio (mm) |

|---|---|---|---|

| Sgrossatura | 150-200 | 0.2-0.3 | 2-4 |

| Finitura | 200-250 | 0.1-0.2 | 0.5-1 |

| Perforazione | 100-150 | 0.1-0.15 | - |

Preparazione e manipolazione del materiale

Requisiti di essiccazione

Un'adeguata essiccazione è fondamentale per tutti i metodi di produzione del PC. Sottolineo sempre ai nostri clienti che il PC deve essere essiccato a 120°C per 4-6 ore prima della lavorazione per evitare problemi di qualità.

Linee guida per la conservazione

- Conservare in contenitori sigillati

- Mantenere l'umidità relativa al di sotto di 50%

- Conservare a temperatura ambiente

- Evitare l'esposizione diretta alla luce solare

Misure di controllo della qualità

Metodi di test

- Ispezione dimensionale

- Test di resistenza agli urti

- Valutazione della chiarezza ottica

- Analisi del modello di stress

Per garantire una qualità costante, implementiamo protocolli di test rigorosi in ogni fase della produzione. Il nostro sistema di controllo della qualità ci ha fatto guadagnare la certificazione ISO 9001:2015 e la fiducia di aziende leader in vari settori.

Considerazioni ambientali

Pratiche di sostenibilità

Noi di PTSMAKE abbiamo implementato diverse pratiche sostenibili nei nostri processi di produzione dei PC:

- Sistemi di raffreddamento ad anello chiuso

- Programmi di riciclaggio dei materiali

- Apparecchiature ad alta efficienza energetica

- Iniziative di riduzione dei rifiuti

Il nostro impegno per la responsabilità ambientale non solo ha ridotto la nostra impronta di carbonio, ma ha anche aiutato i nostri clienti a raggiungere i loro obiettivi di sostenibilità.

Grazie a un'attenta selezione dei metodi di produzione e al rigoroso rispetto dei parametri di lavorazione, otteniamo costantemente pezzi in PC di alta qualità che soddisfano o superano le specifiche dei clienti. La chiave sta nel comprendere i punti di forza e i limiti di ciascun metodo, per poi scegliere quello più appropriato in base ai requisiti specifici del progetto.

Quali sono i vantaggi e gli svantaggi della lavorazione del policarbonato (PC)?

State lottando per decidere se la lavorazione del PC è la scelta giusta per il vostro progetto? Molti ingegneri e progettisti si trovano spiazzati nel valutare i pro e i contro della lavorazione del PC, soprattutto quando i requisiti di precisione e durata sono fondamentali.

La lavorazione del policarbonato (PC) offre vantaggi unici come l'eccellente resistenza agli urti e la chiarezza ottica, ma presenta anche sfide come la sensibilità termica e l'usura degli utensili. La comprensione di questi fattori è fondamentale per prendere decisioni informate sulla produzione.

Vantaggi della lavorazione del PC

Resistenza agli urti superiore

L'eccezionale resistenza agli urti del PC lo rende ideale per le applicazioni più impegnative. Il materiale struttura molecolare4 offre una durata eccezionale, rendendolo 250 volte più resistente del vetro. Noi di PTSMAKE lavoriamo regolarmente parti in PC per dispositivi di protezione e applicazioni ad alta sollecitazione.

Chiarezza ottica

Una delle proprietà più preziose del PC è l'eccezionale trasparenza ottica, che raggiunge la trasmissione della luce fino a 89%. Questo lo rende perfetto per:

- Prototipi trasparenti

- Componenti ottici

- Finestre di visualizzazione

- Coperture protettive

Stabilità dimensionale

Il PC mantiene la sua forma e le sue dimensioni in un ampio intervallo di temperature (da -40°C a 120°C). Questa stabilità garantisce:

- Prestazioni coerenti dei pezzi

- Montaggio affidabile

- Riduzione dei problemi di deformazione

Svantaggi della lavorazione al PC

Sensibilità al calore durante la lavorazione

Il controllo della temperatura è fondamentale quando si lavora il PC. Il materiale può:

- Si ammorbidiscono a temperature relativamente basse

- Sviluppa segni di stress se surriscaldato

- Richiedono parametri di taglio specifici

Per affrontare queste sfide, nel nostro stabilimento utilizziamo tecniche di raffreddamento specializzate e velocità di taglio ottimizzate.

Considerazioni sull'usura degli utensili

Il PC può essere abrasivo per gli utensili da taglio, con conseguenti danni:

| Problema | Impatto | Soluzione |

|---|---|---|

| Rapida usura degli utensili | Aumento dei costi | Sostituzione regolare degli utensili |

| Degrado della finitura superficiale | Problemi di qualità | Parametri di taglio ottimizzati |

| Problemi di qualità dei bordi | Precisione dimensionale | Utensili specializzati |

Implicazioni di costo

La lavorazione del PC può essere più costosa rispetto ad altre materie plastiche a causa di:

- Costi dei materiali più elevati

- Requisiti di utensili speciali

- Tempi di lavorazione più lunghi

- Esigenze del sistema di raffreddamento

Considerazioni avanzate

Opzioni di trattamento della superficie

I trattamenti successivi alla lavorazione possono migliorare i pezzi in PC:

- Lucidatura a fiamma per una maggiore chiarezza ottica

- Rivestimenti antigraffio

- Strati di protezione UV

- Trattamenti di resistenza chimica

Selezione del grado del materiale

La scelta del giusto grado di PC è fondamentale:

| Tipo di grado | Il migliore per | Caratteristiche principali |

|---|---|---|

| Grado ottico | Lenti, display | Massima chiarezza |

| Grado medico | Dispositivi sanitari | Conforme alla FDA |

| Grado industriale | Parti strutturali | Maggiore durata |

| Stabilizzato ai raggi UV | Applicazioni esterne | Resistenza agli agenti atmosferici |

Ottimizzazione della progettazione per la lavorazione del PC

Per ottenere i migliori risultati, considerate questi aspetti progettuali:

Spessore della parete

- Minimo: 1,5 mm per la stabilità strutturale

- Massimo: 12 mm per evitare sollecitazioni interne

- Ottimale: 3-6 mm per la maggior parte delle applicazioni

Raggi d'angolo

- Interno: Minimo 1 mm

- Esterno: Minimo 0,5 mm

- I raggi più grandi migliorano la resistenza

Spaziatura delle caratteristiche

- Minimo 0,8 mm tra gli elementi

- Consentire l'accesso agli strumenti

- Considerare i requisiti di fissaggio

Misure di controllo della qualità

Noi di PTSMAKE attuiamo un rigoroso controllo di qualità:

- Controllo dimensionale con CMM

- Test di chiarezza ottica

- Verifica della resistenza agli urti

- Analisi del modello di stress

Considerazioni specifiche per l'applicazione

I diversi settori richiedono approcci specifici:

Industria medica

- Test di biocompatibilità

- Compatibilità con la sterilizzazione

- Requisiti di documentazione

Settore automobilistico

- Test di resistenza agli urti

- Cicli di temperatura

- Verifica della stabilità UV

Industria elettronica

- Opzioni di schermatura EMI

- Prevenzione delle scariche statiche

- Verifica dell'assemblaggio

Migliori pratiche per la lavorazione del PC

Per garantire risultati ottimali:

Selezione dello strumento

- Utilizzare strumenti di taglio affilati e lucidi

- Mantenere la corretta geometria dell'utensile

- Ispezione regolare degli utensili

Parametri di taglio

- Velocità inferiori rispetto al metallo

- Velocità di avanzamento costanti

- Profondità di taglio adeguata

Strategia di raffreddamento

- Utilizzare refrigeranti compatibili

- Mantenere una temperatura costante

- Evitare lo shock termico

Grazie a un'attenta considerazione di questi fattori, possiamo massimizzare i vantaggi della lavorazione del PC riducendo al minimo gli svantaggi. La chiave è la comprensione dei requisiti applicativi specifici e l'implementazione di strategie di produzione adeguate.

Quali sono i parametri chiave per il successo della lavorazione CNC del policarbonato (PC)?

Molti produttori hanno difficoltà con la lavorazione CNC del policarbonato e spesso riscontrano problemi come fusione, scheggiatura e scarsa finitura superficiale. Questi problemi possono portare a costosi sprechi di materiale, ritardi di produzione e scarti di pezzi non conformi alle specifiche.

Il successo della lavorazione CNC su PC richiede un attento controllo dei parametri di taglio, tra cui la velocità del mandrino (800-1000 giri/min), la velocità di avanzamento (0,1-0,2 mm/giro) e la profondità di taglio (0,2-0,5 mm). Anche il raffreddamento e la selezione degli utensili sono essenziali per ottenere risultati ottimali.

Parametri di taglio critici

Velocità del mandrino

La [conducibilità termica]5 del PC lo rende particolarmente sensibile alla generazione di calore durante la lavorazione. Per la maggior parte delle applicazioni, consiglio di mantenere la velocità del mandrino tra 800-1000 giri/min. Velocità più elevate possono causare il rammollimento e la deformazione del materiale, mentre velocità più basse possono causare superfici ruvide.

Controllo della velocità di avanzamento

In base alla mia esperienza di lavoro con vari tipi di PC, le velocità di avanzamento ottimali sono in genere comprese tra 0,1-0,2 mm/giro. Ecco una ripartizione dettagliata:

| Materiale Spessore (mm) | Velocità di avanzamento (mm/giro) | Applicazione consigliata |

|---|---|---|

| 1-3 | 0.10-0.15 | Componenti di precisione |

| 3-6 | 0.15-0.18 | Uso generale |

| 6+ | 0.18-0.20 | Parti per impieghi gravosi |

Selezione e gestione degli utensili

Geometria dell'utensile da taglio

Per la lavorazione del PC, ho riscontrato che gli utensili con le seguenti specifiche sono i migliori:

- Angolo di rilievo: 5-7 gradi

- Angolo di inclinazione: 0-5 gradi

- Angolo dell'elica: 30-35 gradi

Selezione del materiale dell'utensile

I diversi materiali degli utensili offrono vantaggi diversi:

| Materiale dell'utensile | Vantaggi | Utilizzato al meglio per |

|---|---|---|

| Carburo | Lunga durata dell'utensile, finitura eccellente | Produzione in grandi volumi |

| HSS | Economico, ottimo per i prototipi | Tirature a basso volume |

| Rivestimento in diamante | Finitura superficiale superiore | Componenti premium |

Strategie di raffreddamento

Selezione del refrigerante

Noi di PTSMAKE utilizziamo principalmente refrigeranti idrosolubili con caratteristiche specifiche:

- Concentrazione: 5-8%

- Livello di pH: 7,5-8,5

- Portata: 2-3 L/min

Tecniche di raffreddamento ad aria

Quando i refrigeranti liquidi non sono adatti, il raffreddamento ad aria compressa può essere efficace:

- Pressione: 6-8 bar

- Distanza dell'ugello: 50-75 mm

- Posizioni multiple degli ugelli per geometrie complesse

Ottimizzazione della finitura superficiale

Operazioni di sgrossatura

Per la rimozione iniziale del materiale:

- Profondità di taglio: 0,5-1,0 mm

- Step-over: 40-50% del diametro dell'utensile

- Sono accettabili velocità di avanzamento più elevate

Operazioni di finitura

Per ottenere una qualità superficiale superiore:

- Profondità di taglio: 0,1-0,2 mm

- Step-over: 10-15% del diametro dell'utensile

- Riduzione dei tassi di alimentazione

Misure di controllo della qualità

Precisione dimensionale

Il mantenimento di tolleranze ristrette richiede:

- Monitoraggio regolare dell'usura degli utensili

- Ambiente a temperatura controllata (20-22°C)

- Corretto fissaggio del pezzo

Problemi comuni di qualità e soluzioni

| Problema | Causa | Soluzione |

|---|---|---|

| Chipping | Velocità di avanzamento eccessiva | Ridurre la velocità di avanzamento di 20% |

| Fusione | Alta velocità del mandrino | Riduzione della velocità, aumento del raffreddamento |

| Finitura scadente | Strumenti opachi | Sostituire o riaffilare gli utensili |

Considerazioni sulla movimentazione dei materiali

Requisiti di stoccaggio

Una corretta conservazione del PC influisce in modo significativo sul successo della lavorazione:

- Temperatura: 18-24°C

- Umidità: 40-60%

- Protetto dall'esposizione ai raggi UV

Preparazione alla prelavorazione

Passi che consiglio sempre:

- Acclimatare il materiale per 24 ore

- Ispezione di eventuali danni esistenti

- Pulire la superficie dai contaminanti

Ottimizzazione dei costi

Utilizzo del materiale

Strategie di utilizzo efficiente dei materiali:

- Layout di parti annidate

- Dimensionamento appropriato delle scorte

- Recupero dei materiali di scarto

Efficienza della produzione

Modi per massimizzare il rendimento:

- Percorsi utensile ottimizzati

- Modifiche minime degli utensili

- Soluzioni di bloccaggio efficienti

Grazie all'implementazione di questi parametri, PTSMAKE ha ottenuto un successo costante nella lavorazione dei PC in diverse applicazioni. La chiave è mantenere un equilibrio tra velocità, precisione e qualità della superficie, evitando al contempo danni termici al materiale.

Come si colloca il policarbonato (PC) rispetto ad altre materie plastiche nella lavorazione CNC?

Molti ingegneri e progettisti hanno difficoltà a scegliere il materiale plastico giusto per i loro progetti di lavorazione CNC. Con le numerose opzioni disponibili, la scelta tra il policarbonato e le altre materie plastiche può risultare difficile, soprattutto se si considerano fattori come la lavorabilità, il costo e le prestazioni richieste.

Il policarbonato (PC) si distingue nella lavorazione CNC per la sua eccezionale combinazione di forza, trasparenza e resistenza al calore. Rispetto ad altre plastiche, il PC offre una resistenza agli urti e una stabilità dimensionale superiori, che lo rendono ideale per le applicazioni più complesse.

Confronto tra le proprietà dei materiali

Quando si confronta il PC con altre materie plastiche comunemente lavorate, è necessario prendere in considerazione diverse proprietà chiave. Grazie alla mia esperienza presso PTSMAKE, ho scoperto che la comprensione di queste differenze è fondamentale per il successo dei progetti.

Proprietà meccaniche

La [cristallinità]6 delle diverse plastiche influisce in modo significativo sulle loro caratteristiche di lavorazione. Ecco come il PC si confronta con altri comuni tecnopolimeri:

| Proprietà | PC | ABS | POM | SETTIMANA |

|---|---|---|---|---|

| Resistenza alla trazione (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Resistenza all'urto (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Deviazione termica (°C) | 140 | 98 | 110 | 160 |

Caratteristiche di lavorazione

Nelle mie operazioni quotidiane all'PTSMAKE, ho osservato differenze distinte nel modo in cui le varie materie plastiche rispondono alla lavorazione:

Velocità di taglio e avanzamento

Il PC richiede parametri di lavorazione specifici per ottenere risultati ottimali:

- Velocità di taglio inferiori rispetto alle plastiche più morbide

- Velocità di avanzamento moderate per evitare la fusione

- Utensili da taglio affilati per ridurre al minimo la generazione di calore

Usura degli utensili e finitura superficiale

Plastiche diverse influiscono in modo diverso sulla lavorazione degli utensili:

| Materiale | Tasso di usura dell'utensile | Qualità della finitura superficiale | Formazione del truciolo |

|---|---|---|---|

| PC | Moderato | Eccellente | Continuo |

| ABS | Basso | Buono | Discontinuo |

| PMMA | Alto | Eccellente | Friabile |

| POM | Basso | Molto buono | Continuo |

Considerazioni sui costi

Gli aspetti economici della lavorazione del PC rispetto ad altre materie plastiche includono:

Costi dei materiali

- PC: $8-12 per kg

- ABS: $4-6 per kg

- PMMA: $5-8 per kg

- POM: $6-9 per kg

Costi di elaborazione

Noi di PTSMAKE abbiamo ottimizzato i nostri processi per gestire i costi in modo efficace:

Tempo di macchina

- Il PC richiede velocità di taglio moderate

- Potrebbe essere necessario un ulteriore tempo di raffreddamento

- Tempo di installazione simile a quello di altre materie plastiche

Consumo di utensili

- Tasso di usura degli utensili moderato

- Raramente sono necessari utensili speciali

- Programmi di manutenzione regolari

Vantaggi specifici per le applicazioni

Il PC offre vantaggi unici in diverse applicazioni:

Applicazioni ottiche

- Trasmissione luminosa superiore

- Eccellente chiarezza

- Resistenza ai raggi UV

- Resistenza agli urti

Componenti strutturali

- Elevato rapporto resistenza/peso

- Buona stabilità dimensionale

- Eccellente resistenza al calore

- Resistenza agli urti superiore

Considerazioni ambientali

La produzione moderna deve tenere conto dell'impatto ambientale:

Riciclabilità

- Il PC è riciclabile 100%

- Può essere rilavorato più volte

- Minor consumo energetico rispetto al materiale vergine

Pratiche di sostenibilità

Noi di PTSMAKE implementiamo:

- Utilizzo efficiente dei materiali

- Programmi di riduzione dei rifiuti

- Iniziative di riciclaggio

Prestazioni specifiche del settore

I diversi settori industriali richiedono proprietà specifiche dei materiali:

Aerospaziale

- Requisiti di resistenza elevati

- Resistenza alla temperatura

- Soluzioni leggere

- Tolleranze precise

Medico

- Biocompatibilità

- Capacità di sterilizzazione

- Resistenza chimica

- Stabilità dimensionale

Elettronica di consumo

- Resistenza agli urti

- Estetica

- Stabilità dimensionale

- Resistenza al calore

Raccomandazioni pratiche

In base alla mia esperienza, ecco le considerazioni principali:

Quando scegliere il PC

- È richiesta un'elevata resistenza agli urti

- Necessaria chiarezza ottica

- Temperature di esercizio superiori a 100°C

- Applicazioni esterne

Quando considerare le alternative

- Progetti sensibili ai costi

- Applicazioni a bassa sollecitazione meccanica

- Ambienti di esposizione chimica

- Requisiti di tolleranza ad alta precisione

Grazie al nostro lavoro presso PTSMAKE, abbiamo lavorato con successo migliaia di componenti in PC per diversi settori industriali. La versatilità e le caratteristiche prestazionali di questo materiale lo rendono una scelta eccellente per molte applicazioni, anche se rimane essenziale un'attenta considerazione dei requisiti specifici del progetto.

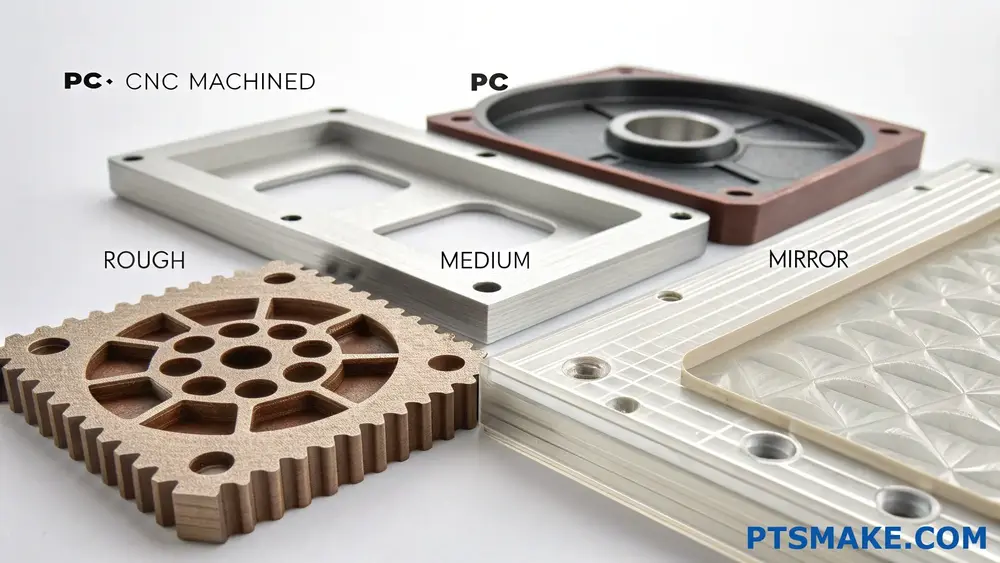

Quali finiture superficiali si possono ottenere con la lavorazione CNC del policarbonato (PC)?

Ottenere una finitura superficiale perfetta sui pezzi lavorati CNC in policarbonato può essere una sfida. Molti produttori hanno difficoltà a ottenere una qualità superficiale costante, soprattutto quando si tratta di un materiale trasparente e sensibile ai graffi. L'approccio sbagliato può portare a segni di utensili visibili, offuscamenti o texture non uniformi.

La lavorazione CNC del policarbonato consente di ottenere diverse finiture superficiali, da quella grezza (Ra 3,2) a quella a specchio (Ra 0,2). La finitura specifica dipende dai parametri di lavorazione, dalla selezione degli utensili e dalle tecniche di post-lavorazione applicate ai pezzi in PC.

Comprendere le misure di rugosità superficiale

La rugosità della superficie viene misurata utilizzando la [rugosità media aritmetica].7 (Ra), che quantifica le variazioni microscopiche della superficie. Per la lavorazione CNC dei PC, lavoriamo comunemente con valori Ra compresi tra 0,2 e 3,2 micrometri. Alla PTSMAKE abbiamo sviluppato protocolli di lavorazione specifici per ogni livello di finitura superficiale.

Opzioni di finitura superficiale standard

Ecco le finiture superficiali più comuni che possiamo ottenere con la lavorazione CNC al PC:

| Tipo di finitura | Valore Ra (μm) | Applicazioni tipiche | Aspetto visivo |

|---|---|---|---|

| Grezzo | 3.2 | Componenti industriali | Segni di utensili opachi e visibili |

| Medio | 1.6 | Parti di uso generale | Semi-liscio, lievi segni |

| Fine | 0.8 | Prodotti di consumo | Liscio, segni minimi |

| Ultra-fine | 0.4 | Componenti ottici | Molto liscio, nessun segno visibile |

| Specchio | 0.2 | Parti del display | Alta lucentezza, riflettente |

Parametri di lavorazione per diverse finiture

Velocità di taglio e avanzamento

La relazione tra i parametri di taglio e la finitura superficiale è fondamentale:

- Elevate velocità di taglio (500-1000 m/min) con bassi avanzamenti producono finiture più uniformi

- Le velocità più basse (200-400 m/min) sono migliori per i tagli grossolani

- Le velocità di avanzamento variano in genere da 0,1 a 0,5 mm/giro, a seconda della finitura desiderata.

Selezione dello strumento

La scelta dell'utensile influisce in modo significativo sulla qualità della superficie:

- Gli utensili con rivestimento diamantato garantiscono finiture di altissimo livello

- Gli utensili in metallo duro funzionano bene per finiture medie

- Gli utensili in HSS sono adatti per tagli grossolani

Tecniche di post-elaborazione

Lucidatura meccanica

La lucidatura meccanica può migliorare la finitura superficiale:

- Carta vetrata a grana progressiva (220-2000)

- Composti di lucidatura

- Ruote di lucidatura

Trattamento chimico

Alcuni trattamenti chimici possono migliorare l'aspetto della superficie:

- Lucidatura a vapore

- Lisciatura chimica

- Rivestimenti antigraffio

Considerazioni ambientali

Il controllo della temperatura durante la lavorazione è fondamentale:

- Temperatura ottimale di lavorazione: 20-25°C

- Un raffreddamento adeguato aiuta a prevenire:

- Deformazione del materiale

- Difetti di superficie

- Usura degli utensili

Requisiti specifici del settore

I diversi settori industriali richiedono diverse finiture superficiali:

Industria medica

- Finiture ultra-lisce (Ra 0,2-0,4)

- Trattamento superficiale biocompatibile

- Finiture compatibili con la sterilizzazione

Applicazioni automobilistiche

- Finitura media (Ra 0,8-1,6)

- Rivestimenti resistenti agli agenti atmosferici

- Trattamenti superficiali stabili ai raggi UV

Elettronica di consumo

- Finiture lucide (Ra 0,2-0,4)

- Rivestimenti antigraffio

- Coerenza estetica

Misure di controllo della qualità

Per garantire una finitura superficiale uniforme:

- Monitoraggio regolare dell'usura degli utensili

- Test di rugosità superficiale

- Ispezione visiva

- Verifica dimensionale

Sfide e soluzioni comuni

Difetti di superficie

Problemi comuni e relative soluzioni:

| Tipo di difetto | Causa | Soluzione |

|---|---|---|

| Segni di chiacchiere | Vibrazione dell'utensile | Regolare la velocità/il tasso di alimentazione |

| Segni di bruciatura | Calore eccessivo | Migliorare il raffreddamento |

| Segni di utensili | Strumenti usurati | Sostituire/affilare gli utensili |

| Intorbidimento | Reazione chimica | Regolare la miscela del refrigerante |

Considerazioni specifiche sul materiale

Il PC richiede un'attenzione particolare:

- Angoli di sicurezza corretti per gli utensili

- Selezione appropriata del fluido da taglio

- Monitoraggio della temperatura

- Procedure per alleviare lo stress

Implicazioni di costo

La qualità della finitura superficiale influisce sul costo:

- Finitura di base: prezzo standard

- Finitura media: aumento del costo 20-30%

- Finitura a specchio: aumento del costo 50-100%

Sviluppi recenti

Nuove tecnologie che migliorano la finitura superficiale:

- Controlli CNC avanzati

- Strumenti di taglio migliorati

- Migliori sistemi di raffreddamento

- Sistemi di lucidatura automatizzati

Noi di PTSMAKE investiamo continuamente in queste tecnologie per offrire finiture superficiali migliori ai pezzi PC dei nostri clienti. La nostra esperienza dimostra che il raggiungimento della giusta finitura superficiale è un equilibrio tra parametri di lavorazione adeguati, selezione degli utensili e tecniche di post-elaborazione.

Consiglio di partire da una chiara comprensione dei requisiti dell'applicazione e di lavorare a ritroso per determinare la finitura superficiale più conveniente che soddisfi le vostre esigenze. Questo approccio ha aiutato molti dei nostri clienti a ottimizzare i processi di produzione dei pezzi per PC, pur mantenendo gli standard di qualità.

Quali industrie utilizzano comunemente parti lavorate CNC in policarbonato (PC)?

Trovare il materiale giusto per i componenti di precisione può essere una sfida. Molti ingegneri e progettisti di prodotti faticano a individuare i settori che traggono i maggiori vantaggi dai componenti lavorati CNC in policarbonato, il che porta a perdere opportunità e a scegliere materiali non ottimali.

I pezzi lavorati CNC in policarbonato (PC) sono ampiamente utilizzati nei settori aerospaziale, medico, automobilistico, elettronico e dei beni di consumo grazie alla loro eccezionale resistenza, chiarezza ottica e resistenza termica. Questi settori si affidano ai pezzi in PC per applicazioni critiche che richiedono durata e precisione.

Applicazioni dell'industria aerospaziale

L'industria aerospaziale richiede materiali in grado di resistere a condizioni estreme mantenendo l'integrità strutturale. Ho osservato che i pezzi lavorati al PC CNC eccellono in questo settore per diversi motivi:

Componenti interni dell'aeromobile

- Componenti della finestra della cabina

- Coperture del pannello strumenti

- Apparecchi di illuminazione

- Parti del vano portaoggetti

Le [proprietà termoplastiche]8 del PC lo rendono ideale per queste applicazioni, in quanto mantiene la stabilità negli ampi intervalli di temperatura che si incontrano tipicamente durante i voli.

Produzione di dispositivi medici

Nel settore medicale, i pezzi lavorati con PC CNC sono diventati sempre più importanti:

Apparecchiature mediche critiche

- Manici per strumenti chirurgici

- Alloggiamenti per dispositivi diagnostici

- Componenti per apparecchiature di imaging medicale

- Parti per apparecchiature di laboratorio

Queste applicazioni richiedono materiali in grado di resistere ai processi di sterilizzazione mantenendo la stabilità dimensionale.

Implementazione dell'industria automobilistica

Il settore automobilistico si avvale di pezzi lavorati CNC per PC per:

Componenti del veicolo

- Gruppi ottici

- Pezzi di rivestimento per interni

- Alloggiamenti dei sensori

- Componenti del cruscotto

| Applicazione | Vantaggi principali | Usi comuni |

|---|---|---|

| Parti esterne | Resistenza ai raggi UV, resistenza agli urti | Coperchi delle luci, alloggiamenti degli specchietti |

| Componenti interni | Resistenza al calore, durata | Elementi del cruscotto, pannelli di controllo |

| Parti sotto il cofano | Resistenza chimica, stabilità termica | Alloggiamenti per sensori, contenitori per fluidi |

Applicazioni dell'industria elettronica

L'industria elettronica trae particolare vantaggio dai pezzi lavorati al PC CNC:

Componenti di dispositivi elettronici

- Alloggiamenti protettivi

- Coperture del display

- Portatori di componenti

- Corpi dei connettori

Noi di PTSMAKE produciamo regolarmente questi componenti con tolleranze strette e geometrie complesse.

Produzione di beni di consumo

I prodotti di consumo incorporano spesso parti lavorate al PC CNC:

Applicazioni comuni

- Componenti per elettrodomestici di fascia alta

- Parti di attrezzature sportive

- Equipaggiamento di sicurezza

- Dispositivi ottici

| Categoria di prodotto | Proprietà del PC utilizzate | Esempi di applicazioni |

|---|---|---|

| Attrezzatura di sicurezza | Resistenza agli urti, Trasparenza | Occhiali di sicurezza, schermi facciali |

| Articoli sportivi | Durata, leggerezza | Dispositivi di protezione, alloggiamenti per apparecchiature |

| Elettrodomestici | Resistenza al calore, forza | Pannelli di controllo, coperture del display |

Settore delle apparecchiature industriali

Il settore industriale si affida molto ai pezzi lavorati al PC CNC:

Applicazioni industriali

- Protezioni per macchine

- Coperture del pannello di controllo

- Finestre di ispezione

- Barriere di sicurezza

Questi componenti devono resistere agli ambienti industriali più difficili, mantenendo visibilità e resistenza.

Attrezzature per la ricerca scientifica

Le strutture di ricerca spesso richiedono parti specializzate lavorate al PC CNC:

Apparecchiature di laboratorio

- Finestre della camera di prova

- Alloggiamenti per strumenti analitici

- Porte di osservazione

- Contenitori campione

Ho riscontrato una domanda crescente di questi componenti quando le strutture di ricerca aggiornano le loro attrezzature.

Robotica e automazione

L'industria della robotica utilizza spesso pezzi lavorati CNC per PC:

Componenti robotici

- Coperture protettive

- Alloggiamenti dei sensori

- Componenti del sistema visivo

- Pannelli di interfaccia di controllo

| Tipo di componente | Proprietà critiche | Esempi di applicazione |

|---|---|---|

| Coperture | Resistenza agli urti, Trasparenza | Coperture per bracci robotici, schermi per display |

| Alloggiamenti | Stabilità dimensionale, durata | Custodie per sensori, scatole di controllo |

| Componenti dell'interfaccia | Chiarezza, resistenza agli agenti atmosferici | Pannelli HMI, finestre di visualizzazione |

Applicazioni del settore energetico

Il settore dell'energia utilizza in vari modi i pezzi lavorati CNC per PC:

Applicazioni energetiche

- Componenti dei pannelli solari

- Parti di turbine eoliche

- Alloggiamenti del sistema di controllo

- Finestre di ispezione

Queste applicazioni richiedono materiali in grado di resistere all'esposizione all'esterno mantenendo la chiarezza ottica e l'integrità strutturale.

Noi di PTSMAKE comprendiamo questi diversi requisiti industriali e forniamo parti lavorate CNC di precisione per PC che soddisfano gli standard industriali specifici. Le nostre capacità produttive avanzate garantiscono che ogni componente soddisfi le specifiche esatte richieste per l'applicazione prevista, che si tratti di aerospaziale, medicale o di qualsiasi altro settore esigente.

Come ridurre al minimo i costi nei progetti di lavorazione CNC del policarbonato (PC)?

Nel mondo competitivo della lavorazione CNC, la gestione dei costi per i progetti in policarbonato può rappresentare una sfida significativa. Molti produttori lottano per bilanciare i requisiti di qualità e i vincoli di budget, spesso affrontando spese inutili dovute a una pianificazione impropria e allo spreco di materiale.

Per ridurre al minimo i costi dei progetti di lavorazione CNC del policarbonato, è necessario concentrarsi sull'ottimizzazione delle caratteristiche di progettazione, sulla selezione di utensili appropriati e sull'implementazione di strategie di lavorazione efficienti. Questi approcci possono ridurre gli sprechi di materiale, i tempi di lavorazione e le spese di produzione complessive, mantenendo al contempo gli standard di qualità.

Strategie di ottimizzazione del design

Semplificare la geometria delle parti

Uno dei modi più efficaci per ridurre i costi è l'ottimizzazione della progettazione. Ho scoperto che le geometrie complesse spesso comportano tempi di lavorazione più lunghi e una maggiore usura degli utensili. Incorporando queste considerazioni progettuali:

- Evitare tasche inutilmente profonde

- Utilizzare raggi d'angolo standard

- Mantenere uno spessore uniforme delle pareti

- Eliminare i sottosquadri quando possibile

Il [Design for Manufacturability]9 L'approccio può ridurre significativamente i tempi e la complessità della lavorazione.

Selezione e utilizzo dei materiali

Un'adeguata selezione dei materiali gioca un ruolo cruciale nella riduzione dei costi:

| Grado del materiale | Livello di costo | Applicazioni consigliate |

|---|---|---|

| PC standard | Basso | Parti di uso generale |

| PC di grado ottico | Medio | Componenti trasparenti |

| PC stabilizzato ai raggi UV | Alto | Applicazioni esterne |

Ottimizzazione degli utensili

Selezione dello strumento

La scelta degli utensili da taglio giusti è essenziale per una lavorazione economica del PC:

- Utensili in acciaio ad alta velocità (HSS) per operazioni semplici

- Utensili in metallo duro per caratteristiche complesse

- Utensili con rivestimento diamantato per la produzione di grandi volumi

Parametri di taglio

| Parametro | Intervallo consigliato | Impatto sui costi |

|---|---|---|

| Velocità di taglio | 300-500 m/min | Moderato |

| Velocità di alimentazione | 0,1-0,3 mm/giro | Alto |

| Profondità di taglio | 0,5-2,0 mm | Significativo |

Ottimizzazione del processo produttivo

Elaborazione in lotti

Noi di PTSMAKE abbiamo implementato diverse strategie per ottimizzare l'elaborazione in batch:

- Raggruppare parti simili

- Utilizzo di configurazioni multi-fixture

- Ottimizzazione dei percorsi utensile per più parti

- Programmare operazioni simili in modo consecutivo

Integrazione del controllo qualità

L'implementazione tempestiva di misure di controllo della qualità può prevenire errori costosi:

- Ispezione in corso d'opera

- Ispezione del primo articolo

- Monitoraggio regolare dell'usura degli utensili

- Controllo della temperatura durante la lavorazione

Efficienza del funzionamento della macchina

Riduzione dei tempi di configurazione

Per ridurre al minimo i tempi di allestimento e i costi associati:

- Utilizzare sistemi di bloccaggio standardizzati

- Preparare strumenti e attrezzature offline

- Implementazione di utensili a cambio rapido

- Mantenere uno spazio di lavoro organizzato

Ottimizzazione della programmazione

Una programmazione CNC efficiente può ridurre significativamente i costi:

- Ottimizzare i percorsi di taglio

- Ridurre al minimo le modifiche agli strumenti

- Utilizzare avanzamenti e velocità adeguati

- Includere strategie di raffreddamento adeguate

Movimentazione e stoccaggio dei materiali

Gestione dell'inventario

Una corretta gestione delle scorte aiuta a ridurre gli sprechi e i costi di gestione:

- Ordini just-in-time

- Condizioni di conservazione adeguate

- Sistemi di tracciamento dei materiali

- Ottimizzazione delle scorte

Riduzione degli scarti

Implementare strategie efficaci di riduzione degli scarti:

- Nesting efficiente dei pezzi

- Riutilizzare gli scarti più grandi

- Mantenere un corretto stoccaggio dei materiali

- Manutenzione regolare della macchina

Monitoraggio e controllo dei costi

Monitoraggio del progetto

Implementazione di solidi sistemi di tracciamento:

| Fattore di costo | Metodo di tracciamento | Frequenza di revisione |

|---|---|---|

| Uso del materiale | Inventario digitale | Settimanale |

| Tempo di macchina | Registrazione automatica | Giornaliero |

| Usura degli utensili | Ispezione visiva | Per lotto |

| Problemi di qualità | Tracciabilità dei difetti | In tempo reale |

Miglioramento continuo

Valutazione e miglioramento regolare dei processi:

- Audit regolari dei processi

- Programmi di formazione per i dipendenti

- Aggiornamenti tecnologici

- Implementazione del feedback

Rapporti con i fornitori

Noi di PTSMAKE manteniamo solide relazioni con i fornitori per garantire soluzioni economicamente vantaggiose:

- Accordi sui prezzi a volume

- Programmi di garanzia della qualità

- Consegna just-in-time

- Servizi di assistenza tecnica

Considerazioni ambientali

L'implementazione di pratiche ecocompatibili può portare a risparmi sui costi:

- Sistemi di riciclaggio del refrigerante

- Apparecchiature ad alta efficienza energetica

- Programmi di riduzione dei rifiuti

- Movimentazione sostenibile dei materiali

Queste strategie complete, se attuate correttamente, possono ridurre significativamente i costi dei progetti di lavorazione CNC per PC, mantenendo al contempo elevati standard qualitativi. Concentrandosi su queste aree, i produttori possono ottenere un migliore controllo dei costi e una maggiore efficienza operativa.

Quali considerazioni di progettazione sono fondamentali per la lavorazione CNC del policarbonato (PC)?

La progettazione di pezzi per la lavorazione CNC del policarbonato porta spesso a sfide inaspettate. Molti ingegneri e progettisti si scontrano con deformazioni, segni di utensili e imprecisioni dimensionali, causando ritardi nel progetto e un aumento dei costi che avrebbero potuto essere evitati con le opportune considerazioni di progettazione.

Il successo nella lavorazione CNC del policarbonato richiede un'attenzione particolare alle proprietà del materiale, alle caratteristiche del progetto e ai parametri di lavorazione. Le considerazioni principali includono lo spessore delle pareti, i disegni degli angoli, le specifiche dei fori e i requisiti di finitura superficiale per garantire una qualità e una producibilità ottimali dei pezzi.

Le proprietà dei materiali hanno un impatto sulla progettazione

La comprensione delle caratteristiche uniche del PC è essenziale per una lavorazione di successo. Il materiale presenta [un comportamento viscoelastico].10 durante la lavorazione, il che influisce sul modo in cui affrontiamo le caratteristiche del progetto. Noi di PTSMAKE abbiamo sviluppato linee guida specifiche basate sulle proprietà del PC:

Considerazioni termiche

- Temperatura di deviazione del calore: 270°F (132°C)

- Coefficiente di espansione termica: 70,2 × 10^-6 in/in/°F

- Requisiti di raffreddamento durante la lavorazione

Proprietà meccaniche

- Resistenza alla trazione: 9.500 psi

- Modulo di flessione: 345.000 psi

- Resistenza agli urti: 12-16 ft-lb/in

Spessore della parete e integrità strutturale

Il corretto spessore delle pareti è fondamentale per mantenere l'integrità strutturale ed evitare la deformazione. Ecco una ripartizione dettagliata:

| Tipo di caratteristica | Spessore minimo | Spessore consigliato | Spessore massimo |

|---|---|---|---|

| Pareti verticali | 0,040" (1 mm) | 0,080" (2 mm) | 0,500" (12,7 mm) |

| Costole di sostegno | 0,060" (1,5 mm) | 0,100" (2,5 mm) | 0,250" (6,35 mm) |

| Sezioni di base | 0,080" (2 mm) | 0,120" (3 mm) | 0,750" (19 mm) |

Specifiche di progettazione degli angoli e dei bordi

Un'adeguata progettazione degli angoli evita la concentrazione di tensioni e garantisce la lavorabilità:

Angoli esterni

- Raggio minimo: 0,020" (0,5 mm)

- Raggio ottimale: 0,040" (1 mm)

- Evitare gli spigoli vivi per non stressare il materiale

Angoli interni

- Raggio minimo: 0,040" (1 mm)

- Raggio consigliato: 0,080" (2 mm)

- Includono elementi in rilievo per l'accesso agli utensili

Specifiche dei fori e delle filettature

Quando si progettano i fori nelle parti del PC, tenere conto di queste linee guida:

Fori passanti

- Diametro minimo: 0,020" (0,5 mm)

- Rapporto massimo profondità/diametro: 4:1

- Spaziatura ottimale dei fori: 2x diametro

Caratteristiche filettate

- Dimensione minima della filettatura: M3 o #4-40

- Profondità massima della filettatura: 2,5 volte il diametro

- Utilizzare inserti filettati per applicazioni ad alta sollecitazione

Requisiti di finitura della superficie

La finitura superficiale ha un impatto significativo sia sull'estetica che sulla funzionalità:

Finiture realizzabili

| Tipo di finitura | Valore Ra (μin) | Applicazione |

|---|---|---|

| Specchio | 4-8 | Componenti ottici |

| Fine | 16-32 | Superfici visibili |

| Standard | 32-63 | Superfici non critiche |

| Grezzo | 63-125 | Superfici nascoste |

Considerazioni sulla tolleranza

Il mantenimento di tolleranze ristrette richiede un'attenzione particolare:

Tolleranze standard

- Dimensioni generali: ±0,005" (0,127 mm)

- Caratteristiche critiche: ±0,002" (0,051 mm)

- Posizioni dei fori: ±0,003" (0,076 mm)

Effetti della temperatura

- Tenere conto dell'espansione termica

- Considerare l'ambiente operativo

- Piano per la stabilizzazione dei materiali

Progettazione per la producibilità (DFM)

In PTSMAKE sottolineo sempre questi principi chiave del DFM ai nostri clienti:

Accesso agli strumenti

- Pianificazione delle lunghezze standard degli utensili

- Considerare gli angoli di avvicinamento

- Consentire uno spazio adeguato per i percorsi degli utensili

Attrezzatura di lavorazione

- Progettare aree di serraggio adeguate

- Includere le superfici di riferimento

- Pianificare più configurazioni, se necessario

Misure di controllo della qualità

Per garantire una qualità costante dei pezzi:

Punti di ispezione

- Dimensioni critiche

- Requisiti di finitura superficiale

- Tolleranze geometriche

Documentazione

- Disegni tecnici dettagliati

- Richiami specifici per le caratteristiche critiche

- Requisiti per la finitura trasparente

Strategie di ottimizzazione dei costi

Ottimizzare i progetti per ottenere un buon rapporto costi-benefici mantenendo la qualità:

Semplificazione del design

- Ridurre al minimo le caratteristiche complesse

- Riduzione delle modifiche alla configurazione

- Standardizzare le dimensioni delle caratteristiche

Utilizzo del materiale

- Ottimizzare l'orientamento dei pezzi

- Ridurre al minimo gli sprechi di materiale

- Considerare le dimensioni delle scorte

Noi di PTSMAKE forniamo un supporto completo alla progettazione per garantire che le parti del PC siano ottimizzate sia per le prestazioni che per la producibilità. Il nostro team di ingegneri lavora a stretto contatto con i clienti per perfezionare i progetti prima dell'inizio della produzione, risparmiando tempo e risorse e garantendo risultati di qualità superiore.

Scoprite come la polimerizzazione influisce sulle proprietà del materiale e migliora le prestazioni del policarbonato. ↩

Imparate a conoscere la sua importanza nella selezione dei materiali per ottenere prestazioni ottimali in condizioni diverse. ↩

La comprensione di questo comportamento aiuta a ottimizzare i parametri di lavorazione per migliorare l'efficienza produttiva. ↩

Scoprite le proprietà uniche del policarbonato che lo rendono ideale per diverse applicazioni. ↩

La comprensione della conducibilità termica aiuta a migliorare l'efficienza della lavorazione e a prevenire il degrado del materiale. ↩

Imparate a conoscere l'impatto della cristallinità sulle caratteristiche di lavorazione per ottimizzare i risultati del progetto. ↩

Imparate a conoscere la misurazione della rugosità superficiale per migliorare la qualità della lavorazione. ↩

Scoprite la versatilità e i vantaggi delle proprietà termoplastiche nelle applicazioni di lavorazione CNC. ↩

Scoprite come il DFM può migliorare l'efficienza produttiva e ridurre efficacemente i costi. ↩

Comprendere l'impatto delle proprietà dei materiali sulla lavorazione per migliorare la qualità dei pezzi. ↩