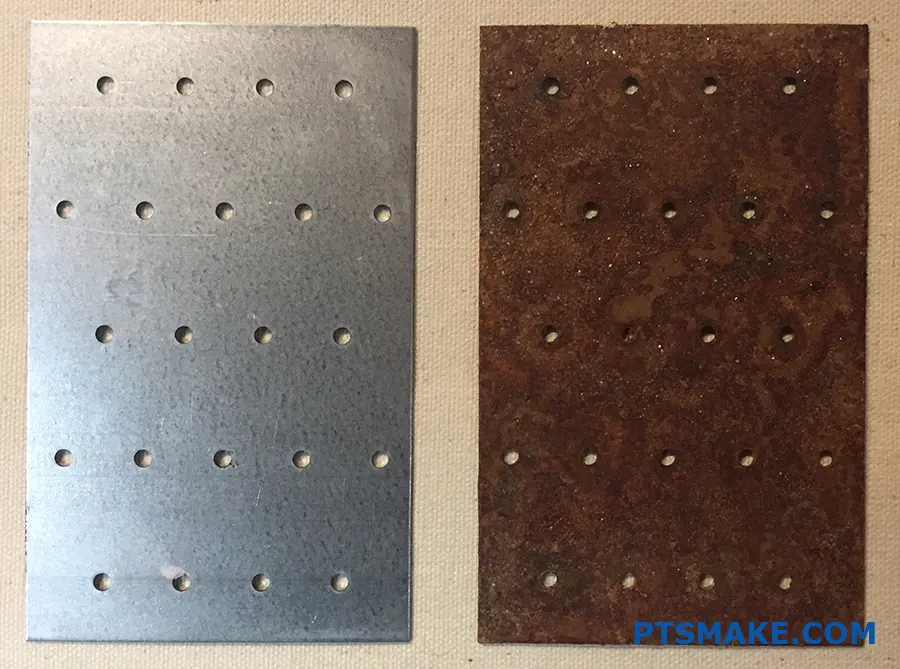

Vi è mai capitato di acquistare parti metalliche zincate per poi scoprire che mesi dopo compaiono macchie di ruggine? È frustrante quando si investe in un materiale che si pensava fosse a prova di ruggine e invece si riscontrano ancora problemi di corrosione. Questo può portare a costose sostituzioni e a potenziali ritardi nel progetto.

Sebbene il metallo zincato sia altamente resistente alla ruggine, non è completamente antiruggine. Il rivestimento di zinco fornisce una barriera protettiva che rallenta notevolmente la corrosione, ma fattori come i graffi, l'esposizione all'ambiente e il contatto con sostanze chimiche possono portare alla formazione di ruggine.

In qualità di professionista del settore manifatturiero, ho visto come la zincatura influisce sulle parti metalliche in varie applicazioni. L'efficacia del rivestimento zincato dipende da diversi fattori chiave. Permettetemi di condividere alcuni spunti su come funziona la zincatura, sui suoi limiti e su cosa potete aspettarvi in termini di resistenza alla ruggine per i vostri progetti.

Cosa significa che qualcosa è zincato?

Vi siete mai chiesti perché alcuni prodotti metallici sembrano immuni dalla ruggine mentre altri si deteriorano rapidamente? La differenza sta spesso in un processo protettivo cruciale che molti trascurano, lasciando i loro componenti metallici vulnerabili alla corrosione e a guasti prematuri.

La zincatura è un processo di rivestimento protettivo in cui il metallo, tipicamente acciaio o ferro, viene ricoperto da uno strato di zinco per prevenire la ruggine e la corrosione. Questo trattamento crea una barriera sacrificale che protegge il metallo di base, prolungandone notevolmente la durata e la resistenza.

Capire il processo di galvanizzazione

Il processo di zincatura prevede diverse fasi critiche che trasformano il metallo ordinario in un materiale resistente alla corrosione. Noi di PTSMAKE lavoriamo regolarmente con materiali zincati per i nostri progetti di produzione di precisione. Il metodo più comune è la zincatura a caldo, in cui il metallo pulito viene immerso nello zinco fuso a circa 450°C (842°F).

La scienza della galvanizzazione

Durante il processo, una serie di reazioni metallurgiche1 tra l'acciaio e lo zinco, formando diversi strati distinti:

- Strato gamma: Lo strato più interno

- Strato Delta: Lo strato intermedio

- Strato Zeta: Lo strato cristallino esterno

- Strato Eta: Lo strato superficiale di zinco puro

Vantaggi della zincatura

Durata e longevità

I prodotti zincati offrono una durata eccezionale, spesso superiore ai 50 anni senza manutenzione. Questa longevità li rende particolarmente preziosi in:

| Applicazione | Durata di vita prevista | Manutenzione necessaria |

|---|---|---|

| Aree rurali | 70 anni e più | Minimo |

| Aree urbane | 50+ anni | Ispezione regolare |

| Regioni costiere | 25+ anni | Ispezione annuale |

Costo-efficacia

Sebbene i costi iniziali possano essere più elevati rispetto ai metalli non trattati, i materiali zincati offrono un notevole risparmio a lungo termine:

- Riduzione dei costi di manutenzione

- Vita utile prolungata

- Frequenza di sostituzione più bassa

- Requisiti minimi di ispezione

Applicazioni in tutti i settori

Costruzioni e infrastrutture

In edilizia, l'acciaio zincato è essenziale per:

- Travi di supporto strutturale

- Materiali per tetti

- Componenti del ponte

- Parapetti di protezione

- Sistemi di tubazioni interrate

Fabbricazione e produzione

Noi di PTSMAKE abbiamo utilizzato componenti zincati in vari progetti di produzione di precisione, in particolare quando la resistenza alla corrosione è fondamentale. Le applicazioni più comuni includono:

- Parti di macchinari industriali

- Componenti per autoveicoli

- Equipaggiamento marino

- Macchine agricole

- Quadri elettrici per esterni

Impatto ambientale e sostenibilità

La zincatura contribuisce alla sostenibilità ambientale in diversi modi:

- Lo zinco è 100% riciclabile senza perdite di qualità

- La riduzione della necessità di parti di ricambio significa meno rifiuti

- I minori requisiti di manutenzione riducono l'uso di prodotti chimici

- Il prolungamento della vita del prodotto riduce il consumo di risorse

Controllo qualità nella zincatura

Metodi di test

Per garantire una protezione ottimale, i rivestimenti zincati sono sottoposti a test rigorosi:

| Tipo di test | Scopo | Frequenza |

|---|---|---|

| Test di spessore | Misurare la profondità del rivestimento | Ogni lotto |

| Test di adesione | Verificare l'adesione del rivestimento | Base del campione |

| Ispezione visiva | Controllare la qualità della superficie | Ispezione 100% |

| Test in nebbia salina | Resistenza alla corrosione | Convalida periodica |

Problemi e soluzioni comuni

Alcune sfide della galvanizzazione includono:

- Deformazione durante il processo di immersione a caldo

- Spessore del rivestimento non uniforme

- Imperfezioni della superficie

- Infragilimento da idrogeno

Migliori pratiche per la manutenzione dei prodotti zincati

Per massimizzare la durata dei materiali zincati:

Ispezione regolare

- Verificare la presenza di danni alla superficie

- Monitoraggio dei segni di usura

- Documentare le modifiche

Conservazione corretta

- Tenere lontano da sostanze acide

- Garantire una ventilazione adeguata

- Evitare l'esposizione prolungata all'umidità

Linee guida per la manipolazione

- Utilizzare strumenti appropriati

- Evitare di graffiare la superficie

- Pulire regolarmente con soluzioni delicate

Tendenze future della tecnologia di zincatura

Il settore continua ad evolversi con:

Tecnologie di rivestimento avanzate

- Rivestimenti di zinco nano potenziati

- Strati protettivi intelligenti

- Processi rispettosi dell'ambiente

Controllo qualità automatizzato

- Sistemi di ispezione basati sull'intelligenza artificiale

- Monitoraggio in tempo reale

- Manutenzione predittiva

Zincato significa impermeabile?

Avete mai investito in materiali zincati per il vostro progetto, pensando che fossero completamente impermeabili, per poi scoprire la formazione di ruggine? Questa comune convinzione errata ha portato molti ad affrontare problemi di corrosione inaspettati e costose sostituzioni.

No, zincato non significa impermeabile. Sebbene la zincatura offra una notevole resistenza all'acqua grazie al suo rivestimento protettivo di zinco, non è completamente impermeabile. Lo strato di zinco offre una barriera sacrificale che rallenta la corrosione ma che, in determinate condizioni, può consumarsi.

Capire il processo di galvanizzazione

Il processo di zincatura consiste nel rivestire l'acciaio o il ferro con uno strato protettivo di zinco. Durante la produzione, il metallo di base viene sottoposto a zincatura a caldo2creando un legame metallurgico tra lo zinco e l'acciaio. Questo processo forma diversi strati di lega zinco-ferro che garantiscono una protezione superiore contro l'acqua e altri elementi corrosivi.

Tipi di metodi di zincatura

Zincatura a caldo

- Metodo più comune

- Fornisce il rivestimento più spesso

- Offre la protezione più lunga

- Ideale per applicazioni all'aperto

Elettrozincatura

- Rivestimento più sottile

- Controllo più preciso

- Ideale per i piccoli pezzi

- Meglio per l'uso in interni

Fattori che influenzano la protezione galvanica

Diversi fattori influenzano la resistenza dei materiali zincati all'acqua:

Condizioni ambientali

| Condizione | Livello di impatto | Durata della protezione |

|---|---|---|

| Marina | Alto | 10-15 anni |

| Industriale | Medio-alto | 15-20 anni |

| Rurale | Basso | 20-25 anni |

| Interno | Molto basso | 25+ anni |

Spessore del rivestimento

L'efficacia della resistenza all'acqua è direttamente correlata allo spessore del rivestimento. Noi di PTSMAKE abbiamo scoperto che le specifiche dello spessore del rivestimento sono fondamentali per garantire prestazioni ottimali in diverse applicazioni.

I più comuni equivoci sui materiali zincati

Mito 1: Impermeabilizzazione completa

Molti credono che i materiali zincati siano completamente impermeabili. In realtà sono resistenti all'acqua. Il rivestimento di zinco si sacrifica lentamente per proteggere il metallo di base, ma questa protezione non è permanente.

Mito 2: assenza di manutenzione

Sebbene i materiali zincati richiedano meno manutenzione rispetto all'acciaio grezzo, necessitano comunque di controlli e cure periodiche, soprattutto in ambienti difficili.

Le migliori pratiche per la protezione dell'acqua

Per massimizzare la resistenza all'acqua dei materiali zincati:

Considerazioni sulla progettazione

- Evitare le trappole d'acqua

- Garantire un drenaggio adeguato

- Mantenere una ventilazione adeguata

- Considerare l'esposizione ambientale

Linee guida per l'installazione

- Utilizzare materiali compatibili

- Evitare il contatto con metalli dissimili

- Proteggere dai danni meccanici

- Implementare sistemi di drenaggio adeguati

Applicazioni e soluzioni per l'industria

I diversi settori industriali richiedono livelli diversi di protezione dell'acqua:

Industria delle costruzioni

- Componenti strutturali in acciaio

- Materiali per tetti

- Ferramenta e dispositivi di fissaggio

- Rinforzo della fondazione

Settore manifatturiero

Noi di PTSMAKE siamo specializzati nella produzione di precisione di componenti zincati. La nostra esperienza dimostra che la scelta e la lavorazione del materiale sono fondamentali per ottenere una resistenza ottimale all'acqua.

Applicazioni marine

Gli ambienti marini richiedono il massimo livello di protezione:

- Spessore del rivestimento migliorato

- Ulteriori misure di protezione

- Programmi di manutenzione regolari

- Sistemi di rivestimento specializzati

Test e garanzia di qualità

Per garantire un'affidabile resistenza all'acqua:

| Tipo di test | Scopo | Frequenza |

|---|---|---|

| Spray salino | Resistenza alla corrosione | Ogni lotto |

| Spessore del rivestimento | Controllo qualità | Ispezione 100% |

| Test di adesione | Forza di legame | Base del campione |

| Test d'impatto | Controllo della durata | Base del campione |

Manutenzione e protezione a lungo termine

Per mantenere la resistenza all'acqua:

Ispezioni regolari

- Verificare la presenza di danni al rivestimento

- Monitoraggio della formazione di ruggine

- Valutare l'esposizione ambientale

- Documentare i cambiamenti nel tempo

Misure preventive

- Pulire regolarmente le superfici

- Riparare tempestivamente le aree danneggiate

- Applicare ulteriori rivestimenti protettivi

- Monitoraggio delle condizioni ambientali

Sviluppi futuri

Il settore continua ad evolversi con:

- Tecnologie di rivestimento avanzate

- Metodi di applicazione migliorati

- Procedure di test migliorate

- Soluzioni sostenibili

Il nostro team di PTSMAKE è sempre aggiornato su questi sviluppi per fornire soluzioni all'avanguardia per le esigenze di protezione dell'acqua dei nostri clienti.

Qual è l'aspetto negativo dell'acciaio zincato?

Vi è mai capitato di installare componenti in acciaio zincato per poi scoprire l'antiestetica formazione di ruggine bianca nel giro di pochi mesi? Oppure avete visto il vostro progetto attentamente pianificato deteriorarsi più velocemente del previsto, lasciandovi il dubbio di aver fatto la scelta giusta del materiale?

L'acciaio zincato presenta diversi svantaggi, tra cui costi iniziali più elevati, irregolarità della finitura superficiale e potenziale infragilimento da idrogeno. Il rivestimento può essere danneggiato durante la manipolazione e la saldatura dell'acciaio zincato rilascia fumi tossici che richiedono speciali misure di sicurezza.

Comprendere l'impatto dei costi

Il fattore costo dell'acciaio zincato spesso sorprende molti responsabili di progetto. Sebbene i benefici a lungo termine possano giustificare l'investimento, i costi iniziali sono significativi.

Investimento iniziale rispetto all'acciaio tradizionale

| Fattore di costo | Acciaio zincato | Acciaio tradizionale |

|---|---|---|

| Costo del materiale | 1,5-2 volte superiore | Prezzo base |

| Tassa di elaborazione | Supplemento 20-30% | Standard |

| Costo dell'installazione | Maggiore a causa del peso | Più basso |

Sfide per la qualità della superficie

Il processo di zincatura può portare a diverse imperfezioni superficiali. Durante la produzione, il rivestimento di zinco fuso può non distribuirsi in modo uniforme, creando ciò che chiamiamo lustro di galvanizzazione3. Ciò influisce non solo sull'estetica, ma anche sulle prestazioni del materiale.

Problemi comuni di superficie:

- Tratti irregolari

- Spessore del rivestimento non uniforme

- Segni di gocciolamento

- Variazioni di colore

Problemi ambientali e sanitari

La lavorazione dell'acciaio zincato presenta diverse sfide ambientali e sanitarie che devono essere attentamente considerate.

Generazione di fumi tossici

Quando si salda o si taglia l'acciaio zincato, si liberano fumi di ossido di zinco. All'PTSMAKE abbiamo implementato rigorosi protocolli di sicurezza per la manipolazione di questi materiali, tra cui:

- Sistemi di ventilazione obbligatori

- Dispositivi di protezione individuale

- Monitoraggio regolare della qualità dell'aria

Sfide per lo smaltimento

Il rivestimento di zinco complica il processo di riciclaggio. Pur essendo ancora riciclabile, richiede metodi di trattamento e lavorazione specifici.

Limitazioni meccaniche

Il processo di zincatura può influire sulle proprietà meccaniche dell'acciaio in diversi modi:

Riduzione della forza

La zincatura a caldo può potenzialmente ridurre la resistenza degli acciai ad alta resistenza fino a 15%. Ciò è particolarmente importante nelle applicazioni portanti.

Infragilimento da idrogeno

Il processo di zincatura può introdurre l'idrogeno nella struttura d'acciaio, causando l'insorgere di un problema:

- Ridotta duttilità

- Aumento della fragilità

- Potenziale formazione di crepe

Limiti di applicazione

Non tutti gli ambienti sono adatti all'uso dell'acciaio zincato:

Incompatibilità chimica

| Ambiente | Impatto sull'acciaio zincato |

|---|---|

| Soluzioni acide | Rapido deterioramento del rivestimento |

| Condizioni alcaline | Corrosione accelerata |

| Acqua salata | Riduzione della durata della protezione |

Limitazioni di temperatura

I rivestimenti zincati hanno scarse prestazioni in:

- Ambienti ad alta temperatura (oltre 200°C)

- Condizioni del ciclo di congelamento/disgelo

- Aree con fluttuazioni di temperatura estreme

Considerazioni estetiche

L'aspetto dell'acciaio zincato potrebbe non soddisfare tutti i requisiti di progettazione:

Sfide visive

- Aspetto grigio opaco

- Texture superficiale incoerente

- Opzioni di colore limitate

- Imperfezioni visibili del rivestimento

Requisiti di manutenzione

Sebbene l'acciaio zincato sia spesso commercializzato come esente da manutenzione, alcune condizioni richiedono un'attenzione regolare:

Punti di ispezione

- Monitoraggio dello spessore del rivestimento

- Valutazione dei danni

- Riparazioni di ritocco

- Controlli di integrità del giunto

Difficoltà di elaborazione

La produzione di acciaio zincato presenta sfide uniche:

Complicazioni della saldatura

- Tecniche speciali richieste

- Ridotta resistenza della saldatura

- Generazione di fumi tossici

- Ulteriori misure di sicurezza

Limiti di formazione

Il rivestimento può:

- Si sfalda durante la piegatura

- Crepa sotto sforzo

- Creare superfici irregolari

- Influenza la precisione dimensionale

Noi di PTSMAKE abbiamo sviluppato tecniche specializzate per superare queste sfide, assicurando ai nostri clienti componenti in acciaio zincato di alta qualità che soddisfano le loro specifiche riducendo al minimo questi inconvenienti intrinseci.

Grazie a un'attenta selezione dei materiali, a procedure di manipolazione adeguate e a tecniche di lavorazione avanzate, molti di questi svantaggi possono essere gestiti in modo efficace. Tuttavia, è fondamentale considerare questi fattori durante la fase iniziale di pianificazione del progetto per garantire la scelta del materiale più appropriato per l'applicazione specifica.

Come prolungare la durata dell'acciaio zincato in acqua salata?

Avete mai investito in componenti in acciaio zincato per un progetto marino, solo per vederli deteriorare più velocemente del previsto? La costante lotta tra l'acqua salata e la protezione del metallo può essere frustrante, soprattutto quando sono in gioco i tempi e i budget del progetto.

L'acciaio zincato in acqua salata dura in genere 10-15 anni con una corretta manutenzione. Tuttavia, la durata varia significativamente in base a fattori quali la salinità dell'acqua, la temperatura, lo spessore del rivestimento e le condizioni ambientali. Ispezioni e manutenzione regolari possono prolungare questa durata.

Comprendere i requisiti di manutenzione

La chiave per massimizzare la durata di vita dell'acciaio zincato in ambienti con acqua salata risiede nell'implementazione di procedure di manutenzione adeguate. Noi di PTSMAKE abbiamo sviluppato protocolli di manutenzione completi che aiutano i nostri clienti a proteggere i loro investimenti. Ecco su cosa è necessario concentrarsi:

Programma di ispezioni regolari

È fondamentale mantenere un programma di ispezioni coerente. Raccomando:

- Controlli visivi settimanali per verificare la presenza di segni di corrosione

- Ispezioni mensili dettagliate delle aree ad alto stress

- Valutazioni complete trimestrali dell'integrità del rivestimento

- Valutazioni professionali annuali

Protocolli di pulizia

Una pulizia adeguata aiuta a prevenire dissoluzione catodica4 e prolunga la vita dei componenti zincati:

- Rimuovere settimanalmente i depositi di sale con acqua dolce

- Pulire mensilmente le superfici con detergenti a pH neutro.

- Evitare strumenti di pulizia abrasivi che potrebbero danneggiare il rivestimento.

- Documentare le procedure di pulizia per garantire la coerenza

Fattori di impatto ambientale

Le diverse condizioni ambientali influiscono sulla durata dell'acciaio zincato:

| Fattore ambientale | Livello di impatto | Strategia di mitigazione |

|---|---|---|

| Temperatura dell'acqua | Alto | Monitoraggio delle fluttuazioni di temperatura |

| Livelli di salinità | Critico | Risciacquo regolare con acqua dolce |

| Esposizione ai raggi UV | Moderato | Rivestimento aggiuntivo resistente ai raggi UV |

| Portata d'acqua | Significativo | Posizionamento strategico |

Metodi di potenziamento della protezione

Per prolungare la durata dell'acciaio zincato in acqua salata, considerate questi metodi di protezione:

Altri sistemi di rivestimento

- Sigillanti a base epossidica

- Finiture poliuretaniche

- Trattamenti antivegetativi

- Anodi sacrificali

Considerazioni sulla progettazione

La fase di progettazione è fondamentale per la longevità:

- Evitare spigoli e angoli vivi

- Includere sistemi di drenaggio adeguati

- Incorporare l'isolamento da metalli dissimili

- Design per un facile accesso alla manutenzione

Monitoraggio delle prestazioni

L'implementazione di un solido sistema di monitoraggio aiuta a monitorare il degrado:

Indicatori chiave di prestazione

- Misure dello spessore del rivestimento

- Livelli di pH in superficie

- Monitoraggio del tasso di corrosione

- Tracciamento del deterioramento visivo

Requisiti di documentazione

Mantenere registri dettagliati di:

- Condizioni iniziali di installazione

- Risultati delle ispezioni periodiche

- Attività di manutenzione

- Dati di esposizione ambientale

Soluzioni economicamente vantaggiose

Noi di PTSMAKE aiutiamo i clienti a trovare un equilibrio tra protezione e budget:

Ottimizzazione degli investimenti

- Scegliere lo spessore appropriato del rivestimento

- Selezionare gli intervalli di manutenzione ottimali

- Piano per le sostituzioni strategiche

- Considerare i costi del ciclo di vita

Allocazione delle risorse

Concentrare le risorse su:

- Aree ad alto rischio

- Componenti critici

- Manutenzione preventiva

- Formazione del personale

Integrazione tecnologica

La tecnologia moderna migliora le strategie di protezione:

Sistemi di monitoraggio

- Sensori IoT per dati in tempo reale

- Programmi di ispezione automatizzati

- Documentazione digitale

- Algoritmi di manutenzione predittiva

Strumenti di analisi

- Calcolatori del tasso di corrosione

- Valutazioni di impatto ambientale

- Modelli di previsione del ciclo di vita

- Software di analisi costi-benefici

Conformità agli standard del settore

Il rispetto degli standard industriali garantisce prestazioni ottimali:

Requisiti normativi

- Norme internazionali ASTM

- Certificazioni ISO

- Regolamenti marittimi locali

- Conformità ambientale

Controllo qualità

- Protocolli di analisi dei materiali

- Verifica dell'installazione

- Convalida della procedura di manutenzione

- Standard di monitoraggio delle prestazioni

Questo approccio completo alla manutenzione dell'acciaio zincato in ambienti salini contribuisce a garantire la massima durata e prestazioni ottimali. Seguendo queste linee guida e collaborando con produttori esperti come PTSMAKE, è possibile prolungare notevolmente la durata dei componenti in acciaio zincato, mantenendone l'integrità strutturale e la funzionalità.

L'acciaio zincato può essere verniciato o rivestito a polvere per una maggiore protezione?

Avete mai notato che l'acciaio zincato inizia a perdere il suo rivestimento protettivo di zinco con il passare del tempo? È frustrante quando questa barriera cruciale contro la corrosione inizia a cedere, soprattutto in ambienti esterni o difficili dove la massima protezione è essenziale.

Sì, l'acciaio zincato può essere sia verniciato che rivestito in polvere per una maggiore protezione. Mentre la zincatura offre un'eccellente resistenza alla corrosione, l'aggiunta di uno strato di vernice o di rivestimento in polvere crea un doppio sistema di protezione che prolunga notevolmente la durata del materiale e ne migliora l'aspetto.

Comprendere i requisiti di preparazione delle superfici

Il successo di qualsiasi applicazione di vernice sull'acciaio zincato dipende in larga misura da una corretta preparazione della superficie. Noi di PTSMAKE seguiamo un approccio sistematico per garantire un'adesione ottimale:

Metodi di pulizia delle superfici

- Pulizia con solventi: Rimuove oli e contaminanti organici

- Pulizia alcalina: Elimina lo sporco e il grasso più ostinato

- Lavaggio ad acqua: rimuove i contaminanti solubili in acqua.

- Incisione chimica5: Crea micro-ruvidità per una migliore adesione del rivestimento

Processo di creazione del profilo

Per ottenere una corretta adesione del rivestimento, è necessario prestare molta attenzione al profilo della superficie. Ecco l'approccio consigliato:

- Sabbiatura leggera con abrasivo

- Rivestimento a conversione chimica

- Intemperie (quando il tempo lo permette)

- Irruvidimento meccanico

Opzioni di verniciatura per l'acciaio zincato

Quando si tratta di verniciare l'acciaio zincato, la scelta del giusto sistema di rivestimento è fondamentale. Sulla base della mia esperienza in diverse applicazioni industriali, ecco le opzioni più efficaci:

Sistemi di verniciatura consigliati

| Tipo di vernice | Vantaggi | Le migliori applicazioni |

|---|---|---|

| Epossidico | Eccellente adesione, resistenza chimica | Attrezzature industriali |

| Poliuretano | Resistenza ai raggi UV, mantenimento del colore | Strutture esterne |

| Acrilico | Economico e di facile applicazione | Uso leggero in interni |

| In vinile | Flessibilità, resistenza agli urti | Ambienti marini |

Metodi di applicazione

La tecnica di applicazione influisce in modo significativo sulle prestazioni del rivestimento:

Applicazione a spruzzo

- HVLP (Alto Volume Bassa Pressione)

- Spray airless

- Spruzzo d'aria convenzionale

Applicazione a pennello e a rullo

- Adatto a piccole aree

- Lavori di ritocco

- Rivestimento di manutenzione

Processo di verniciatura a polvere per acciaio zincato

La verniciatura a polvere offre notevoli vantaggi rispetto alle tradizionali vernici liquide. Noi di PTSMAKE abbiamo perfezionato il nostro processo di verniciatura a polvere per garantire la massima durata:

Fasi di pre-trattamento

- Sgrassaggio

- Fosfatazione

- Conversione del cromato

- Risciacquare e asciugare

Tecniche di applicazione della polvere

Il processo di applicazione delle polveri richiede un controllo preciso:

| Parametro | Intervallo consigliato | Fattori critici |

|---|---|---|

| Temperatura | 350-400°F | Spessore del materiale |

| Tempo di polimerizzazione | 10-15 minuti | Spessore del rivestimento |

| Spessore del film | 2-3 millimetri | Copertura dei bordi |

| Tensione | 40-90 kV | Geometria della parte |

Considerazioni sulle prestazioni

Nella scelta tra verniciatura e rivestimento in polvere per l'acciaio zincato, considerare i seguenti fattori:

Fattori ambientali

- Esposizione ai raggi UV

- Fluttuazioni di temperatura

- Esposizione chimica

- Livelli di umidità

Analisi dei costi

| Fattore | Verniciatura | Rivestimento in polvere |

|---|---|---|

| Costo iniziale | Più basso | Più alto |

| Velocità di applicazione | Più veloce | Moderato |

| Durata | Buono | Eccellente |

| Manutenzione | Regolare | Minimo |

Misure di controllo della qualità

Per garantire il successo della verniciatura, è necessario implementare le seguenti fasi di controllo della qualità:

- Misura del profilo di superficie

- Monitoraggio delle condizioni ambientali

- Verifica dello spessore del rivestimento

- Test di adesione

- Ispezione visiva

Requisiti di manutenzione

Per prestazioni ottimali dell'acciaio zincato rivestito:

Programma di ispezioni regolari

- Ispezioni visive mensili

- Esami trimestrali dettagliati

- Test annuale delle prestazioni

Procedure di manutenzione

- Pulire regolarmente le superfici

- Riparare tempestivamente le aree danneggiate

- Documentare tutte le attività di manutenzione

- Monitoraggio delle prestazioni del rivestimento

Seguendo queste linee guida complete, è possibile applicare con successo ulteriori rivestimenti protettivi all'acciaio zincato, prolungandone significativamente la durata e migliorandone l'aspetto. Noi di PTSMAKE abbiamo implementato queste pratiche in numerosi progetti, ottenendo costantemente risultati eccellenti sia in termini di estetica che di protezione a lungo termine.

Quali sono le alternative all'acciaio zincato per la resistenza alla corrosione?

Avete mai lottato con parti in acciaio zincato che si guastano prematuramente a causa della corrosione? La frustrazione di veder comparire la ruggine nonostante la zincatura, unita all'aumento dei costi dei materiali, spinge molti ingegneri a cercare alternative migliori.

Esistono diverse alternative efficaci all'acciaio zincato, tra cui l'acciaio inossidabile, le leghe di alluminio, i metalli verniciati a polvere, le leghe di zinco-nichel e le plastiche ingegnerizzate. Ciascuna opzione offre vantaggi unici in termini di resistenza alla corrosione e, potenzialmente, migliori prestazioni ed economicità in applicazioni specifiche.

Conoscere i moderni materiali resistenti alla corrosione

Soluzioni in acciaio inox

L'acciaio inossidabile rappresenta un'alternativa di qualità superiore all'acciaio zincato. Noi di PTSMAKE consigliamo spesso i gradi 304 e 316 per la loro eccezionale resistenza alla corrosione. La chiave sta nel loro contenuto di cromo, che forma una struttura autorigenerante. strato di passivazione6 in superficie.

Ecco un'analisi comparativa dei comuni gradi di acciaio inossidabile:

| Grado | Contenuto di cromo | Resistenza alla corrosione | Le migliori applicazioni |

|---|---|---|---|

| 304 | 18-20% | Buono | Attrezzature per interni, lavorazione degli alimenti |

| 316 | 16-18% | Eccellente | Ambienti marini, lavorazione chimica |

| 430 | 16-18% | Moderato | Parti di automobili, articoli decorativi |

Leghe di alluminio come alternative leggere

Le leghe di alluminio offrono notevoli vantaggi rispetto all'acciaio zincato, in particolare nelle applicazioni sensibili al peso. Le leghe delle serie 5000 e 6000 offrono un'eccellente resistenza alla corrosione grazie alla formazione di uno strato di ossido naturale.

I vantaggi principali includono:

- Resistenza naturale alla corrosione senza rivestimento aggiuntivo

- Peso notevolmente inferiore (circa 1/3 dell'acciaio)

- Eccellente conduttività termica

- Conveniente per la produzione su larga scala

Trattamenti superficiali avanzati

Tecnologia di rivestimento in polvere

Le moderne tecnologie di verniciatura a polvere hanno rivoluzionato la protezione dei metalli. Il processo prevede:

- Preparazione della superficie mediante sabbiatura

- Applicazione di polvere elettrostatica

- Polimerizzazione a caldo per creare una finitura durevole

Rivestimenti in lega di zinco-nichel

Questi rivestimenti avanzati offrono una protezione superiore rispetto alla zincatura tradizionale:

- 5-8 volte più resistente alla corrosione

- Migliori proprietà di adesione

- Spessore uniforme del rivestimento

- Aspetto estetico migliorato

Rivoluzione della plastica ingegnerizzata

Polimeri ad alte prestazioni

I progressi delle plastiche ingegnerizzate hanno creato valide alternative all'acciaio zincato. Materiali come:

- PEEK (Polietere Etere Chetone)

- PPS (solfuro di polifenilene)

- PVDF (fluoruro di polivinilidene)

Questi materiali offrono una resistenza intrinseca alla corrosione senza richiedere ulteriori trattamenti.

Analisi costi-benefici

Quando si confrontano le alternative all'acciaio zincato, bisogna considerare questi fattori:

| Materiale | Costo iniziale | Costo di manutenzione | Durata della vita | Impatto ambientale |

|---|---|---|---|---|

| Acciaio inox | Alto | Basso | 25+ anni | Medio |

| Alluminio | Medio | Basso | 20+ anni | Basso |

| Plastica ingegnerizzata | Medio-alto | Minimo | 15-20 anni | Variabile |

| Acciaio verniciato a polvere | Medio | Medio | 15-20 anni | Basso |

Soluzioni specifiche per il settore

Applicazioni marine

Negli ambienti marini, dove la resistenza alla corrosione è fondamentale, ho scoperto che gli acciai inossidabili duplex e le leghe di alluminio specifiche hanno prestazioni eccezionali. Noi di PTSMAKE lavoriamo regolarmente questi materiali per i produttori di attrezzature marine.

Industria di trasformazione chimica

Per le applicazioni di lavorazione chimica, la scelta ricade spesso su una via di mezzo:

- Acciaio inossidabile super duplex

- Leghe di titanio

- Polimeri ad alte prestazioni

Ogni materiale offre vantaggi specifici a seconda dell'ambiente chimico.

Applicazioni architettoniche

Nei progetti architettonici, estetica e durata devono trovare un equilibrio. Le opzioni più diffuse includono:

- Alluminio anodizzato

- Acciaio verniciato a polvere

- Acciaio inossidabile di tipo architettonico

Tendenze e innovazioni future

Tecnologie emergenti

Le nuove tecnologie di trattamento delle superfici sono in continua evoluzione:

- Rivestimenti nanoceramici

- Strati protettivi a base di grafene

- Materiali intelligenti autorigeneranti

Considerazioni sulla sostenibilità

Le moderne alternative all'acciaio zincato offrono spesso profili ambientali migliori:

- Riduzione delle emissioni tossiche durante la produzione

- Migliore riciclabilità

- Minor consumo di energia nella produzione

- Durata prolungata che riduce la frequenza di sostituzione

Grazie a un'attenta selezione dei materiali e alla comprensione dei requisiti applicativi specifici, possiamo spesso trovare alternative superiori all'acciaio zincato. La chiave sta nel bilanciare i requisiti di prestazione, i vincoli di costo e le considerazioni ambientali per ottenere risultati ottimali.

Quale manutenzione è necessaria per i componenti metallici zincati?

Avete mai notato la formazione di ruggine bianca sulle vostre parti zincate o avete osservato con frustrazione la progressiva perdita del rivestimento protettivo dei vostri componenti zincati? Questi problemi possono avere un impatto significativo sulle prestazioni e sulla durata dei componenti, causando potenzialmente costose sostituzioni e ritardi di produzione.

I componenti metallici zincati richiedono una manutenzione minima ma specifica, che comprende la pulizia regolare con acqua e sapone neutro, ispezioni annuali per verificare l'eventuale presenza di danni al rivestimento, il ritocco di piccole aree danneggiate e il corretto stoccaggio in condizioni asciutte per prevenire la corrosione prematura e prolungare la durata di vita.

Comprendere il comportamento del rivestimento zincato

L'efficacia dei rivestimenti zincati dipende in larga misura dal modo in cui interagiscono con l'ambiente circostante. Quando sono esposti all'atmosfera, i rivestimenti galvanizzati formano una protezione patina7 che protegge il metallo di base. Noi di PTSMAKE abbiamo osservato che una corretta manutenzione prolunga notevolmente questa protezione.

Fattori che influenzano le prestazioni del rivestimento

Diversi fattori ambientali possono influire sulla durata dei rivestimenti zincati:

- Condizioni atmosferiche (umidità, temperatura)

- Esposizione chimica

- Danno fisico

- Radiazione UV

- Inquinanti industriali

Procedure di manutenzione essenziali

Protocollo di pulizia regolare

La pulizia regolare è fondamentale per la manutenzione dei componenti zincati. Si consiglia di seguire questi passaggi:

- Utilizzare sapone neutro e acqua calda

- Evitare strumenti di pulizia abrasivi

- Risciacquare accuratamente con acqua pulita

- Lasciare asciugare completamente i componenti

- Documentare le date di pulizia per i registri di manutenzione

Linee guida per le ispezioni

Le ispezioni periodiche aiutano a identificare i potenziali problemi prima che diventino gravi:

| Area di ispezione | Frequenza | Punti di controllo chiave |

|---|---|---|

| Rivestimento di superficie | Trimestrale | Graffi, scheggiature |

| Aree comuni | Mensile | Formazione di ruggine |

| Punti ad alto stress | bimestrale | Usura del rivestimento |

| Sezioni saldate | Trimestrale | Integrità del rivestimento |

Strategie di manutenzione preventiva

Raccomandazioni per la conservazione

L'immagazzinamento corretto svolge un ruolo fondamentale per la manutenzione dei componenti zincati:

- Conservare in ambienti asciutti e ben ventilati

- Evitare il contatto diretto con la terra

- Mantenere un'adeguata circolazione dell'aria

- Proteggere dall'esposizione a sostanze chimiche

- Utilizzare metodi di impilamento appropriati

Procedure di ritocco

Quando si verificano danni di lieve entità, è essenziale un'attenzione tempestiva:

- Pulire accuratamente l'area danneggiata

- Applicare una vernice ricca di zinco o un composto per la zincatura a freddo.

- Consentire un tempo di indurimento adeguato

- Documentate le riparazioni per riferimento futuro

Considerazioni ambientali

Gestione dell'impatto climatico

Ambienti diversi richiedono approcci di manutenzione diversi:

Aree costiere

- Ispezioni più frequenti

- Ulteriori rivestimenti protettivi

- Programma di pulizia potenziato

Zone industriali

- Monitoraggio della resistenza chimica

- Valutazione dell'impatto dell'inquinamento

- Prodotti per la pulizia specializzati

Località rurali

- Manutenzione standard sufficiente

- Rimozione regolare della polvere

- Protezione di base adeguata

Tecniche di manutenzione avanzate

Linee guida per la valutazione professionale

Per una manutenzione ottimale, considerate questi criteri di valutazione professionale:

| Tipo di valutazione | Scopo | Frequenza |

|---|---|---|

| Test di spessore | Misura dell'usura del rivestimento | Annuale |

| Test di adesione | Forza di adesione del rivestimento | Biennale |

| Analisi chimica | Controllo della contaminazione | Se necessario |

| Ispezione visiva | Condizioni della superficie | Mensile |

Metodi di restauro

Quando si verifica un degrado significativo:

- Preparazione della superficie

- Rinnovo del rivestimento

- Potenziamento della protezione

- Test delle prestazioni

Manutenzione specifica per il settore

I diversi settori industriali richiedono approcci di manutenzione specializzati:

Industria automobilistica

- Pulizia regolare del sottoscocca

- Procedure di riparazione della collisione

- Protezione stagionale

Settore edile

- Gestione dell'esposizione alle intemperie

- Cura dei componenti portanti

- Protezione delle articolazioni

Apparecchiature di produzione

- Controllo dell'ambiente operativo

- Monitoraggio dei punti di usura

- Applicazione preventiva del rivestimento

Pianificazione della manutenzione efficace dal punto di vista dei costi

L'implementazione di un piano di manutenzione strutturato aiuta a ottimizzare i costi:

Programma di ispezioni regolari

- Riduce i guasti imprevisti

- Previene le riparazioni più importanti

- Prolunga la vita utile

Sistema di documentazione

- Traccia lo storico della manutenzione

- Identifica i modelli di problema

- Guida ai miglioramenti futuri

Allocazione delle risorse

- Formazione del personale

- Necessità di attrezzature

- Requisiti del materiale

Noi di PTSMAKE abbiamo implementato questi protocolli di manutenzione nei nostri processi produttivi, assicurando che i nostri componenti zincati mantengano le loro proprietà protettive per tutta la loro vita utile. La nostra esperienza dimostra che la manutenzione proattiva riduce significativamente i costi a lungo termine e migliora l'affidabilità dei componenti.

In cosa si differenzia la zincatura a caldo dai processi di elettrozincatura?

Avete mai avuto difficoltà a scegliere tra zincatura a caldo ed elettrozincatura per i vostri componenti metallici? La confusione che regna intorno a questi due processi può portare a costosi errori, compromettendo potenzialmente la durata e le prestazioni dei vostri prodotti.

La zincatura a caldo e l'elettrozincatura sono due processi di rivestimento distinti. La zincatura a caldo prevede l'immersione del metallo nello zinco fuso a 850°F, mentre l'elettrozincatura utilizza la corrente elettrica per depositare lo zinco sulle superfici metalliche a temperatura ambiente.

Comprendere le differenze fondamentali

Temperatura e metodi di processo

La zincatura a caldo richiede il riscaldamento dello zinco a circa 850°F (450°C) in grandi bollitori. Le parti metalliche vengono immerse in questo bagno di zinco fuso dopo un'accurata pulizia e preparazione della superficie. L'elettrozincatura, invece, opera a temperatura ambiente, dove gli ioni di zinco vengono depositati elettricamente sulla superficie metallica in un ambiente controllato.

Spessore e distribuzione del rivestimento

Lo spessore del rivestimento varia significativamente tra questi due metodi. La zincatura a caldo produce in genere rivestimenti più spessi, da 3,0 a 5,0 mil (75-125 micrometri). Noi di PTSMAKE abbiamo osservato che i rivestimenti elettrozincati sono generalmente più sottili, da 0,2 a 1,0 mil (5-25 micrometri).

Analisi comparativa dei due processi

| Caratteristica | Zincatura a caldo | Elettrozincatura |

|---|---|---|

| Temperatura di processo | 850°F (450°C) | Temperatura ambiente |

| Spessore del rivestimento | 3,0-5,0 mils | 0,2-1,0 mils |

| Finitura superficiale | Leggermente più ruvido | Liscio e uniforme |

| Costo per unità | Costo iniziale più elevato | Costo iniziale inferiore |

| Velocità di produzione | Più lento | Più veloce |

Applicazioni e usi industriali

I migliori usi della zincatura a caldo

Questo processo eccelle nelle applicazioni all'aperto e in ambienti difficili. Il rivestimento spesso fornisce una protezione superiore contro la corrosione, rendendolo ideale per:

- Componenti strutturali in acciaio

- Guardrail autostradali

- Pali della luce

- Attrezzature agricole

- Ambienti marini

Vantaggi dell'elettrozincatura

Il legame metallurgico8 creato durante l'elettrozincatura, lo rende perfetto per le applicazioni:

- Parti di carrozzeria per autoveicoli

- Elementi di fissaggio

- Prodotti in lamiera

- Alloggiamenti per l'elettronica

- Applicazioni per interni

Considerazioni sui costi e impatto economico

Investimento iniziale

La zincatura a caldo richiede impianti più grandi e più energia, con conseguenti costi iniziali più elevati. Le attrezzature necessarie comprendono:

- Bollitori grandi in zinco

- Potenti sistemi di riscaldamento

- Ampia ventilazione

- Attrezzature per la movimentazione dei materiali

Necessità di impianti di elettrozincatura:

- Serbatoi di placcatura

- Raddrizzatori elettrici

- Sistemi di filtrazione

- Controlli chimici

Analisi del valore a lungo termine

Nonostante i costi iniziali più elevati, la zincatura a caldo offre spesso un valore migliore a lungo termine, grazie alla sua capacità di garantire una maggiore efficienza:

- Vita utile prolungata

- Minori requisiti di manutenzione

- Migliore durata in condizioni difficili

- Riduzione della frequenza di sostituzione

Considerazioni sull'ambiente e sulla sicurezza

Impatto ambientale

Entrambi i processi hanno considerazioni di carattere ambientale:

Zincatura a caldo:

- Consumo energetico più elevato

- Produzione di ceneri di zinco

- Materiali riciclabili

- Riduzione dei rifiuti chimici

Elettrozincatura:

- Riduzione del consumo di energia

- Gestione dei rifiuti chimici

- Requisiti per il trattamento dell'acqua

- Esigenze di monitoraggio continuo

Protocolli di sicurezza

Noi di PTSMAKE adottiamo misure di sicurezza rigorose per entrambi i processi:

Requisiti di sicurezza per l'immersione a caldo:

- Attrezzature per la protezione dal calore

- Sistemi di ventilazione

- Protezione dagli spruzzi

- Procedure di emergenza

Esigenze di sicurezza per l'elettrozincatura:

- Protocolli di manipolazione dei prodotti chimici

- Misure di sicurezza elettrica

- Ventilazione adeguata

- Dispositivi di protezione individuale

Controllo qualità e test

Metodi di ispezione

Il controllo di qualità varia a seconda dei processi:

Ispezione a caldo:

- Misura dello spessore del rivestimento

- Ispezione visiva

- Test di adesione

- Controlli sull'uniformità della superficie

Ispezione dell'elettrozincatura:

- Uniformità dello spessore

- Aspetto della superficie

- Test di adesione

- Test di resistenza alla corrosione

Standard di prestazione

Entrambi i processi devono soddisfare specifici standard industriali:

- ASTM A123 per zincatura a caldo

- ASTM B633 per elettrozincatura

- ISO 1461 per i requisiti del rivestimento a caldo

- ISO 2081 per rivestimenti elettrozincati

Manutenzione e longevità

Requisiti di manutenzione

I rivestimenti zincati a caldo richiedono in genere una manutenzione minima, grazie alla loro capacità di garantire un'elevata qualità di vita:

- Strato protettivo più spesso

- Incollaggio metallurgico

- Proprietà autorigeneranti

- Formazione di una patina naturale

Le superfici elettrozincate possono richiedere:

- Ispezione regolare

- Rivestimento per ritocchi

- Vernice protettiva

- Pulizia periodica

Aspettativa di vita

La durata di vita varia in modo significativo:

- A caldo: Oltre 50 anni in molti ambienti

- Elettrozincato: 10-20 anni a seconda delle condizioni

Cliccate qui per saperne di più sul processo di incollaggio chimico nella protezione dei metalli. ↩

Cliccate per saperne di più sul processo di zincatura a caldo e sugli standard industriali. ↩

Cliccate per saperne di più sulle caratteristiche della finitura superficiale e su come influiscono sulle prestazioni del prodotto. ↩

Cliccate per conoscere questo processo elettrochimico e come prevenirlo efficacemente. ↩

Cliccate per conoscere le tecniche di incisione chimica che massimizzano l'adesione del rivestimento. ↩

Cliccate per saperne di più sulla scienza che sta alla base della formazione dello strato passivo e sui suoi benefici. ↩

Cliccate per saperne di più su come la formazione della patina protegge le superfici zincate e prolunga la vita dei componenti. ↩

Cliccate per scoprire come l'incollaggio metallurgico migliora la durata del rivestimento e la protezione dalla corrosione. ↩