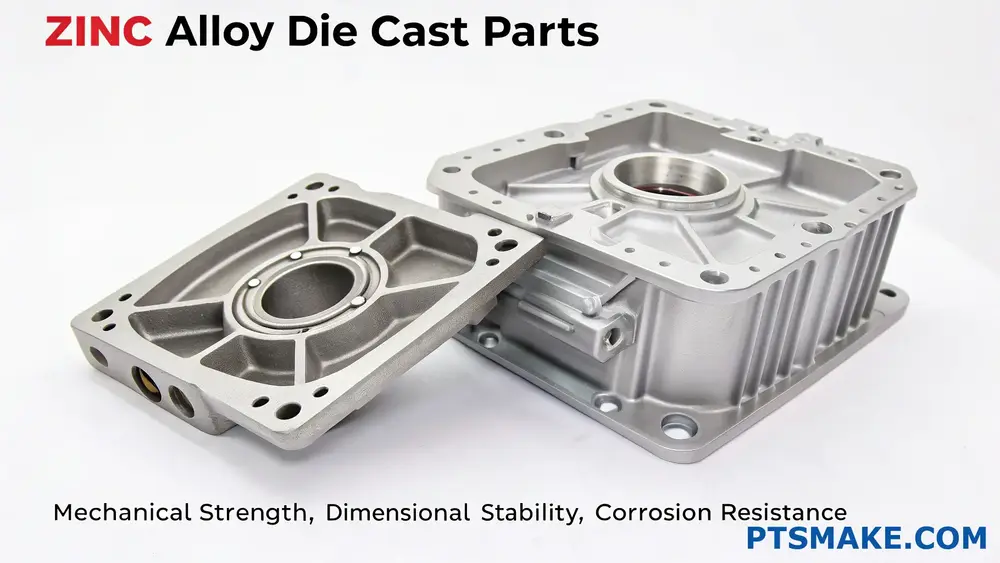

State cercando di stabilire se la pressofusione di zinco è abbastanza resistente per la vostra applicazione? Molti ingegneri sottovalutano la resistenza dello zinco, causando costosi errori nella scelta del materiale e ritardi nel progetto quando i componenti si guastano durante i test.

Lo zinco pressofuso è molto resistente, con una resistenza alla trazione compresa tra 30.000 e 41.000 psi e una resistenza allo snervamento tra 22.000 e 32.000 psi. Offre un'eccellente resistenza agli urti, mantenendo una buona stabilità dimensionale e una buona durata.

Alla PTSMAKE ho lavorato con innumerevoli clienti che inizialmente esitavano a utilizzare la pressofusione di zinco a causa di problemi di resistenza. Ciò che sorprende molti è che le leghe di zinco come lo Zamak 3 e 5 offrono proprietà meccaniche impressionanti e, al contempo, un'eccellente colabilità ed efficienza dei costi. Permettetemi di illustrarvi le reali caratteristiche di resistenza dello zinco pressofuso e perché potrebbe essere perfetto per il vostro prossimo progetto.

Quali sono i materiali utilizzati nella pressofusione di zinco?

Vi è mai capitato di prendere in mano una maniglia, una macchinina o una custodia di un dispositivo elettronico e di chiedervi quale sia il materiale che le conferisce il perfetto equilibrio tra dettaglio e durata? Molti prodotti che utilizziamo quotidianamente contengono componenti in zinco pressofuso, ma capire quali materiali siano effettivamente impiegati in questi componenti può essere fonte di confusione quando si pianifica il prossimo progetto.

La pressofusione di zinco utilizza principalmente leghe di zinco: ZA-3, ZA-8, ZAMAK 3 e ZAMAK 5 sono i materiali più comuni. Queste leghe combinano lo zinco con l'alluminio, il magnesio e il rame in proporzioni specifiche per ottenere diverse proprietà meccaniche adatte a varie applicazioni.

Le basi delle leghe per la pressofusione di zinco

La pressofusione di zinco si basa su leghe a base di zinco piuttosto che sullo zinco puro. Lo zinco puro ha applicazioni pratiche limitate nella produzione a causa della sua natura relativamente morbida e della tendenza a strisciare (deformarsi lentamente) sotto sforzo. Per questo motivo l'industria ha sviluppato diverse leghe di zinco standardizzate che sono diventate i cavalli di battaglia del mondo della pressofusione.

Nella mia esperienza di collaborazione con produttori di vari settori, ho scoperto che la maggior parte delle operazioni di pressofusione di zinco si concentra su due famiglie di leghe principali: leghe ZAMAK e leghe ZA. Ognuna di esse presenta composizioni e vantaggi specifici che le rendono adatte a diverse applicazioni.

Leghe ZAMAK: I cavalli di battaglia della pressofusione di zinco

ZAMAK (talvolta scritto Zamac) è un acronimo derivato dai nomi tedeschi dei metalli che lo compongono: Zinco, Alluminio, Magnesio e Kupfer (rame). Queste leghe costituiscono la spina dorsale dell'industria della pressofusione di zinco.

Le leghe ZAMAK più utilizzate comprendono:

ZAMAK 3 (lega di zinco 3)

ZAMAK 3 contiene circa 4% di alluminio, 0,035% di magnesio e una quantità minima di rame. Ciò la rende la più pura delle leghe di zinco comuni e le conferisce un'eccellente stabilità dimensionale. Ho visto ZAMAK 3 ampiamente utilizzato per:

- Componenti per autoveicoli

- Alloggiamenti elettronici

- Apparecchiature idrauliche

- Articoli hardware

Ciò che rende lo ZAMAK 3 particolarmente prezioso è la sua eccellente colabilità1 con buone proprietà meccaniche. Quando i clienti hanno bisogno di un equilibrio tra economicità e affidabilità, ZAMAK 3 è spesso il mio primo consiglio.

ZAMAK 5 (lega di zinco 5)

ZAMAK 5 è essenzialmente ZAMAK 3 con l'aggiunta di circa 1% di rame. Questa piccola modifica della composizione migliora significativamente la resistenza alla trazione e la durezza. I componenti realizzati con ZAMAK 5 offrono in genere:

- 10-20% maggiore resistenza alla trazione rispetto a ZAMAK 3

- Migliori prestazioni sotto pressione

- Maggiore resistenza all'usura

- Capacità di lucidatura e placcatura migliorate

Queste proprietà rendono ZAMAK 5 ideale per le applicazioni che richiedono una maggiore resistenza o una migliore finitura superficiale, come i componenti automobilistici e la ferramenta decorativa.

Leghe ZA: Opzioni di zinco a più alte prestazioni

Le leghe ZA (Zinco-Alluminio) contengono un contenuto di alluminio significativamente più elevato rispetto alle leghe ZAMAK, in genere compreso tra 8 e 27%. Il contenuto di alluminio più elevato modifica in modo sostanziale le proprietà del materiale:

ZA-8

Con 8-8,8% in alluminio e 1-1,5% in rame, ZA-8 offre:

- Maggiore resistenza rispetto alle leghe ZAMAK

- Migliore resistenza all'usura

- Eccellenti capacità di supporto

- Buona resistenza allo scorrimento

ZA-12

Con 10,5-11,5% di alluminio e 0,5-1,25% di rame, lo ZA-12 fornisce:

- Resistenza superiore rispetto alle leghe ZAMAK

- Eccellenti proprietà di supporto

- Buona resistenza all'usura

ZA-27

Con il più alto contenuto di alluminio (25-28%) tra le comuni leghe di zinco per pressofusione, lo ZA-27 offre:

- Il più alto rapporto resistenza/peso tra le leghe di zinco

- Eccezionale resistenza all'usura

- Proprietà meccaniche superiori

Considerazioni sulla selezione dei materiali

Quando aiuto i clienti a scegliere la lega di zinco più adatta ai loro progetti presso PTSMAKE, considero diversi fattori:

| Lega | La forza | Costo | Castabilità | Applicazioni comuni |

|---|---|---|---|---|

| ZAMAK 3 | Moderato | $ | Eccellente | Ferramenta generale, ricambi per autoveicoli |

| ZAMAK 5 | Buono | $$ | Buono | Automotive, impianti idraulici |

| ZA-8 | Meglio | $$ | Buono | Componenti industriali, cuscinetti |

| ZA-12 | Molto buono | $$$ | Moderato | Ingranaggi, boccole, cuscinetti |

| ZA-27 | Eccellente | $$$$ | Impegnativo | Componenti ad alta sollecitazione |

Elementi minori e additivi

Oltre ai costituenti primari della lega, i materiali di pressofusione di zinco contengono spesso oligoelementi che possono influire in modo significativo sulle proprietà finali:

- Magnesio: Aggiunto in piccole quantità (0,01-0,06%) per ridurre la corrosione intergranulare.

- Piombo: Talvolta presente nelle leghe riciclate, ma generalmente indesiderabile in quanto può influire sulle proprietà meccaniche.

- Ferro: Di solito viene mantenuto al di sotto di 0,075%, poiché livelli più elevati possono causare fragilità.

- Cadmio: In genere limitato a 0,004% per motivi ambientali.

- Stagno: Spesso mantenuto al di sotto di 0,002% per prevenire la corrosione intergranulare.

Noi di PTSMAKE controlliamo attentamente questi elementi in traccia per garantire una qualità costante dei nostri componenti in zinco pressofuso.

Materiali emergenti in lega di zinco

L'industria della pressofusione di zinco continua a evolversi con nuove formulazioni di leghe progettate per soddisfare specifici requisiti di prestazione:

- ACuZinco: Una famiglia di leghe proprietarie con un maggiore contenuto di rame per una maggiore resistenza.

- Ecozinc: Formulazioni ecologiche che riducono al minimo gli elementi tossici.

- EZAC: Leghe migliorate di zinco-alluminio-rame progettate per applicazioni a parete sottile

Questi nuovi materiali mostrano capacità promettenti per applicazioni specializzate in cui le leghe tradizionali possono risultare insufficienti.

I vantaggi principali delle leghe di zinco rispetto allo zinco puro nella pressofusione

Vi siete mai chiesti perché i produttori utilizzano raramente lo zinco puro per i progetti di pressofusione? Forse avete riscontrato problemi di fragilità o instabilità dimensionale nei pezzi e vi siete chiesti se esiste un'alternativa migliore?

Le leghe di zinco sono preferite allo zinco puro nella pressofusione perché offrono proprietà meccaniche superiori, migliore resistenza alla corrosione, maggiore stabilità dimensionale e migliori caratteristiche di flusso durante la colata. Queste leghe mantengono i vantaggi di costo dello zinco eliminando molte delle sue debolezze intrinseche.

Conoscere la composizione e le proprietà delle leghe di zinco

Negli anni in cui ho lavorato alla fusione dei metalli presso l'PTSMAKE, ho scoperto che la comprensione della composizione delle leghe di zinco è fondamentale per prendere decisioni informate sulla produzione. Le leghe di zinco utilizzate nella pressofusione contengono in genere zinco come metallo di base e quantità accuratamente controllate di alluminio, rame, magnesio e, occasionalmente, altri elementi.

Le leghe di zinco più comuni utilizzate nella pressofusione sono la serie Zamak (in particolare Zamak 3, 5 e 7) e la serie ZA (ZA-8, ZA-12 e ZA-27). Ognuna di esse ha una composizione chimica specifica, studiata per migliorare particolari proprietà.

Composizioni comuni di leghe di zinco

| Tipo di lega | Zinco (%) | Alluminio (%) | Rame (%) | Magnesio (%) | Altri elementi (%) |

|---|---|---|---|---|---|

| Zamak 3 | 95.5 | 4.0 | 0.25 | 0.03 | 0.22 |

| Zamak 5 | 94.2 | 4.0 | 1.0 | 0.03 | 0.77 |

| ZA-8 | 91.2 | 8.0 | 1.0 | 0.02 | 0.78 |

| ZA-12 | 87.5 | 11.0 | 0.5-1.25 | 0.02 | 0.28-1.03 |

| ZA-27 | 71.5 | 27.0 | 2.0 | 0.02 | 0.48 |

Questi elementi di lega migliorano significativamente la struttura metallurgica2 di zinco, trasformando un metallo puro relativamente debole in un materiale ingegneristico versatile adatto a un'ampia gamma di applicazioni.

Vantaggi meccanici delle leghe di zinco rispetto allo zinco puro

Lo zinco puro ha diverse limitazioni che lo rendono inadatto alla maggior parte delle applicazioni di pressofusione. La sua resistenza alla trazione relativamente bassa, la scarsa durezza e la tendenza allo scorrimento sotto carico sono svantaggi significativi. L'aggiunta di elementi di lega consente di creare materiali con proprietà meccaniche notevolmente migliorate.

Forza e durezza

Le leghe di zinco dimostrano una resistenza alla trazione 2-3 volte superiore a quella dello zinco puro. Ad esempio, mentre lo zinco puro ha una resistenza alla trazione di circa 20 MPa, lo Zamak 3 offre circa 283 MPa e le leghe ad alto contenuto di alluminio come lo ZA-27 possono raggiungere i 425 MPa. Questo miglioramento sostanziale consente ai componenti in lega di zinco di sopportare carichi e sollecitazioni più elevati.

L'aggiunta di alluminio aumenta particolarmente la durezza, mentre il rame migliora ulteriormente questa proprietà. Questa maggiore durezza si traduce in una migliore resistenza all'usura nelle applicazioni in cui le parti possono subire attriti o urti.

Stabilità dimensionale

Uno dei problemi più significativi dello zinco puro è la sua instabilità dimensionale. Quando lavoro con i clienti dell'PTSMAKE, sottolineo spesso come la tendenza dello zinco puro a deformarsi nel tempo lo renda inaffidabile per i componenti di precisione. Le leghe di zinco risolvono questo problema attraverso:

- Riduzione della dimensione dei grani grazie agli elementi di lega, che limitano il movimento del materiale

- Rigidità strutturale migliorata che resiste alle deformazioni

- Migliore resistenza alla corrosione intergranulare che può causare alterazioni dimensionali

Questi miglioramenti sono particolarmente importanti per i pezzi che richiedono tolleranze ristrette o per quelli utilizzati in assemblaggi di precisione.

Resistenza alla corrosione e proprietà superficiali

Nelle applicazioni industriali, la resistenza alla corrosione spesso determina la durata di vita di un componente. Le leghe di zinco offrono una protezione dalla corrosione significativamente migliore rispetto allo zinco puro grazie a diversi meccanismi:

- Formazione di strati stabili di ossido che proteggono il metallo sottostante

- Ridotta suscettibilità alla corrosione intergranulare

- Migliore resistenza agli attacchi atmosferici e chimici

Inoltre, le leghe di zinco possono essere facilmente placcate, verniciate o trattate in altro modo per migliorare ulteriormente la resistenza alla corrosione e le proprietà estetiche. Questa versatilità le rende adatte ad applicazioni sia funzionali che decorative.

Vantaggi della lavorazione durante la pressofusione

Dal punto di vista della produzione, le leghe di zinco offrono diversi vantaggi pratici rispetto allo zinco puro nel processo di pressofusione:

Caratteristiche di flusso e colabilità

Le leghe di zinco hanno eccellenti caratteristiche di fluidità che consentono di riempire con precisione dettagli intricati degli stampi. L'aggiunta di alluminio abbassa il punto di fusione e migliora la fluidità, consentendo la produzione di sezioni a pareti sottili e geometrie complesse che sarebbero difficili da realizzare con lo zinco puro.

Proprietà termiche

I coefficienti di espansione termica controllati delle leghe di zinco (rispetto al comportamento imprevedibile dello zinco puro) consentono un migliore controllo dimensionale durante la fase di raffreddamento. Ciò si traduce in tassi di ritiro più prevedibili e in una riduzione dei difetti nei pezzi finali.

Longevità dello strumento

Gli utensili di pressofusione utilizzati con leghe di zinco durano in genere più a lungo di quelli utilizzati con zinco puro. Le migliori caratteristiche di fluidità riducono l'usura erosiva delle superfici degli stampi, mentre le temperature di colata più basse (rispetto alle leghe di alluminio o magnesio) riducono al minimo l'affaticamento termico degli utensili.

Costo-efficacia delle leghe di zinco nella produzione

Infine, non si possono trascurare i vantaggi economici derivanti dall'utilizzo di leghe di zinco anziché di zinco puro. Sebbene lo zinco puro possa avere un costo della materia prima leggermente inferiore, l'economia di produzione totale è decisamente a favore delle leghe per i seguenti motivi:

- Riduzione dei tassi di scarto e maggiore qualità del prodotto

- Cicli di produzione più rapidi grazie alle migliori caratteristiche di flusso

- Riduzione dei costi di finitura grazie alla migliore qualità della superficie di fusione

- Estensione della durata di vita del prodotto che riduce i costi di garanzia e di sostituzione

Noi di PTSMAKE abbiamo sempre constatato che il leggero sovrapprezzo pagato per le leghe di zinco di qualità viene rapidamente recuperato grazie a una maggiore efficienza produttiva e a migliori prestazioni del prodotto.

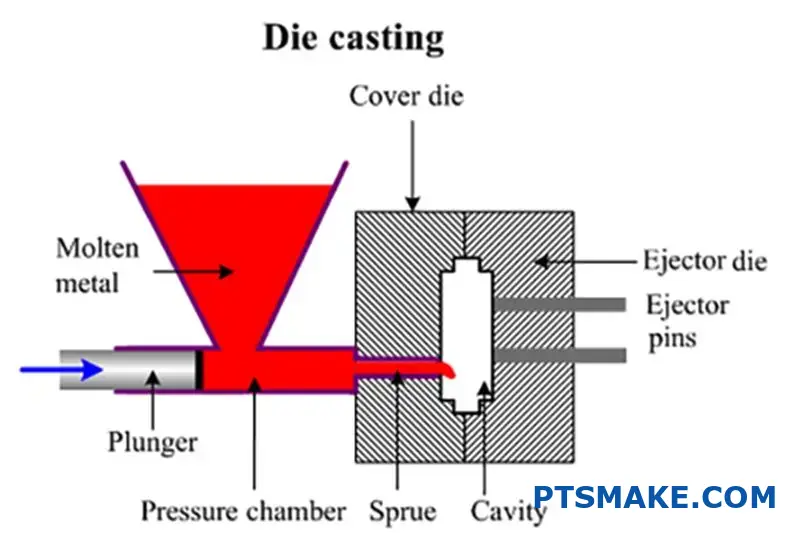

La pressofusione è uguale alla fusione di zinco?

Vi siete mai trovati confusi quando avete esaminato le opzioni di produzione per il vostro prossimo progetto? Avete osservato le schede tecniche chiedendovi se la pressofusione e la colata di zinco siano processi diversi o se si tratti solo di un gergo industriale per indicare la stessa cosa? Questa confusione terminologica può portare a costosi errori di produzione.

No, la pressofusione e la colata di zinco non sono la stessa cosa. La pressofusione è un processo di produzione che può utilizzare vari metalli, tra cui leghe di zinco, alluminio, magnesio e rame. La colata di zinco si riferisce specificamente alla pressofusione che utilizza lo zinco come materiale metallico.

Capire la relazione tra la pressofusione e la fusione di zinco

La pressofusione e la colata di zinco sono termini spesso confusi nell'industria manifatturiera. Per chiarire, la pressofusione è il processo di produzione generale, mentre la colata di zinco (più precisamente chiamata pressofusione di zinco) è un'applicazione specifica di questo processo che utilizza leghe di zinco.

Nella mia esperienza di produzione, ho scoperto che la comprensione di questa distinzione è fondamentale per gli ingegneri e i progettisti di prodotti nella scelta del metodo di produzione più adatto ai loro pezzi.

La pressofusione consiste nel forzare il metallo fuso ad alta pressione in stampi d'acciaio riutilizzabili, chiamati matrici. Questo processo può utilizzare diversi metalli, tra cui lo zinco. Altri metalli comuni per la pressofusione sono l'alluminio, il magnesio e le leghe di rame.

Le principali differenze tra i materiali per la pressofusione

La scelta del metallo per la pressofusione influisce in modo significativo sulle proprietà e sulle applicazioni del prodotto finale. Ecco come lo zinco si confronta con altri materiali comuni per la pressofusione:

| Metallo | Punto di fusione (°C) | Densità (g/cm³) | Proprietà chiave | Applicazioni comuni |

|---|---|---|---|---|

| Zinco | 380-390 | 6.6-7.2 | Elevata stabilità dimensionale, eccellente finitura superficiale, buona resistenza alla corrosione | Parti automobilistiche, alloggiamenti per elettronica, giocattoli |

| Alluminio | 660 | 2.7 | Leggero, buon rapporto resistenza/peso, resistente alla corrosione | Componenti automobilistici, parti aerospaziali |

| Magnesio | 650 | 1.7 | Metallo strutturale più leggero, buona schermatura EMI | Contenitori a parete sottile, elettronica portatile |

| Leghe di rame | 900-1000 | 8.3-8.9 | Eccellente conducibilità elettrica, elevata conducibilità termica | Componenti elettrici, hardware marino |

Pressofusione di zinco: Il processo specializzato

La pressofusione di zinco è diventata una delle forme più popolari di pressofusione per diversi motivi. Il proprietà eutettiche3 delle leghe di zinco le rendono ideali per il processo di pressofusione, offrendo a produttori e progettisti vantaggi unici.

Vantaggi della pressofusione di zinco

Riduzione dei requisiti energetici: Lo zinco ha un punto di fusione relativamente basso (380-390°C) rispetto ad altri metalli per la pressofusione, con conseguente minor consumo di energia durante la produzione.

Maggiore durata dello stampo: Grazie alle temperature di lavorazione più basse, gli stampi in acciaio utilizzati per la colata di zinco subiscono meno stress termico. Noi di PTSMAKE abbiamo osservato che gli stampi utilizzati per la colata di zinco durano in genere 5-10 volte di più di quelli utilizzati per la colata di alluminio.

Eccellente precisione dimensionale: Le leghe di zinco hanno una fluidità superiore quando sono fuse, consentendo di riempire con precisione anche le cavità più complesse degli stampi.

Finitura superficiale superiore: I pezzi pressofusi in zinco hanno in genere superfici più lisce direttamente dallo stampo e spesso richiedono una post-elaborazione minima.

Flessibilità del design: Le eccellenti caratteristiche di fluidità delle leghe di zinco consentono di produrre componenti con pareti sottili (fino a 0,5 mm) e geometrie complesse.

Leghe di zinco comuni per la pressofusione

Non tutte le leghe di zinco sono uguali. Le leghe di zinco più comuni utilizzate nella pressofusione sono:

Zama 3 (ASTM AG40A): La lega di zinco per pressofusione più diffusa, che offre un buon equilibrio tra proprietà fisiche, colabilità ed economicità.

Zama 5 (ASTM AC41A): Simile allo Zamak 3, ma con una maggiore resistenza alla trazione e durezza.

ZA-8, ZA-12 e ZA-27: Leghe di zinco ad alto tenore di alluminio che offrono maggiore resistenza e durezza, ma sono leggermente più difficili da fondere.

Applicazioni in cui la pressofusione di zinco eccelle

Grazie al mio lavoro presso PTSMAKE, ho visto la pressofusione di zinco eccellere in diverse applicazioni:

- Componenti per autoveicoli: Pezzi di rivestimento interno, maniglie delle porte, alloggiamenti delle serrature

- Alloggiamento dell'elettronica: Telai, componenti del telaio, dissipatori di calore

- Beni di consumo: Parti di elettrodomestici, ferramenta, giocattoli e articoli decorativi

- Hardware industriale: Strumenti, attrezzature e componenti meccanici

Fare la scelta giusta tra le opzioni di pressofusione

Nel decidere il metodo di pressofusione più adatto al vostro progetto, considerate questi fattori:

Volume di produzione: La pressofusione di zinco offre vantaggi in termini di costi per i volumi di produzione medio-alti.

Complessità della parte: Se il vostro progetto presenta dettagli intricati o pareti sottili, le eccellenti caratteristiche di fluidità dello zinco lo rendono una scelta ideale.

Requisiti di finitura superficiale: Quando la qualità estetica è fondamentale, i getti di zinco richiedono in genere meno finiture.

Considerazioni sulla resistenza al peso: Pur essendo più pesante dell'alluminio, lo zinco offre un'eccellente resistenza e durata per la sua classe di peso.

Sensibilità ai costi: Le temperature di lavorazione più basse e la maggiore durata degli stampi della colata di zinco consentono spesso di risparmiare sui costi, in particolare per determinate fasce di volume.

Molti dei nostri clienti dell'PTSMAKE prendono inizialmente in considerazione diversi metodi di produzione, ma per i componenti che richiedono alta precisione e qualità superficiale con requisiti di resistenza moderati, la pressofusione di zinco emerge spesso come la soluzione ottimale.

Come ottenere tolleranze strette nella pressofusione di zinco?

Vi è mai capitato di ricevere parti pressofuse in zinco che non si adattavano correttamente al vostro assemblaggio o di dover scartare componenti costosi a causa di problemi di tolleranza? Forse vi siete scontrati con la frustrazione di componenti che sembrano perfetti, ma che durante il controllo qualità falliscono perché sono fuori tolleranza di poche frazioni di millimetro?

Il raggiungimento di tolleranze ristrette nella pressofusione di zinco richiede un'attenta cura di diversi fattori, tra cui la progettazione dello stampo, il controllo del processo e la selezione dei materiali. In genere, la pressofusione di zinco può raggiungere tolleranze comprese tra ±0,1 mm e ±0,05 mm per dimensioni inferiori a 25 mm, con la possibilità di ottenere tolleranze ancora più strette grazie a operazioni secondarie e a un controllo avanzato del processo.

Comprensione dei fattori di tolleranza nella pressofusione di zinco

Le tolleranze nella pressofusione di zinco non sono semplicemente numeri arbitrari che assegniamo ai disegni. Rappresentano il culmine di molteplici variabili di produzione che lavorano insieme. Nella mia esperienza di lavoro con i componenti di precisione, ho scoperto che la comprensione di questi fattori è fondamentale per una pianificazione efficiente della produzione.

Le variabili principali che influenzano le tolleranze della pressofusione di zinco includono:

Considerazioni sul ritiro del materiale

Le leghe di zinco subiscono un minore ritiro rispetto ad altri materiali per la pressofusione come l'alluminio o il magnesio. Questo è uno dei vantaggi principali dello zinco per le applicazioni di precisione. Il tasso di ritiro4 per la maggior parte delle leghe di zinco varia in genere da 0,4% a 0,7%, rispetto a 0,5% a 1,2% per le leghe di alluminio.

Questo restringimento prevedibile e minimo consente:

- Dimensioni dei pezzi più coerenti

- Variazione dimensionale ridotta tra i cicli di produzione

- Migliore capacità di ottenere tolleranze strette e costanti

Impatto dello spessore della parete sulle tolleranze

Lo spessore della parete influisce direttamente sulle tolleranze ottenibili nella pressofusione di zinco. Come regola generale:

| Spessore della parete | Tolleranza tipica raggiungibile |

|---|---|

| 0,5 mm - 1,5 mm | ±0,075 mm - ±0,1 mm |

| 1,5 mm - 3,0 mm | ±0,1 mm - ±0,15 mm |

| 3,0 mm - 6,0 mm | ±0,15 mm - ±0,2 mm |

| >6,0 mm | ±0,2 mm - ±0,3 mm |

Le pareti più sottili si raffreddano più rapidamente, ma possono essere più soggette a difetti se non sono progettate ed eseguite correttamente. Bilanciare lo spessore delle pareti con i requisiti strutturali è un aspetto critico per ottenere tolleranze ristrette.

Requisiti dell'angolo di sformo

Gli angoli di sformo sono necessari per facilitare l'espulsione del pezzo dallo stampo. Tuttavia, hanno un impatto diretto sulle tolleranze dimensionali, soprattutto per gli elementi alti. Noi di PTSMAKE raccomandiamo di solito:

- Sforzo minimo da 0,5° a 1° per la pressofusione di zinco

- Angoli di sformo più ampi (da 2° a 3°) per i tratti più profondi

- Angoli di sformo accuratamente bilanciati per superfici che richiedono tolleranze ristrette

Una strategia ben progettata per gli angoli di sformo garantisce la produzione di pezzi in modo coerente, mantenendo le dimensioni critiche entro le specifiche.

Limiti di tolleranza pratici nella produzione

Sebbene le tolleranze teoriche possano sembrare promettenti sulla carta, le realtà pratiche di produzione spesso impongono ciò che è possibile ottenere in modo coerente. Sulla base della mia esperienza con numerosi progetti di pressofusione di zinco, ecco cosa ho trovato di realistico:

Tolleranze commerciali standard

Per applicazioni commerciali standard di pressofusione di zinco:

| Gamma di dimensioni | Tolleranza commerciale standard |

|---|---|

| Fino a 25 mm | ±0,1 mm |

| Da 25 mm a 50 mm | ±0,15 mm |

| Da 50 mm a 150 mm | ±0,2 mm |

| Da 150 mm a 300 mm | ±0,3 mm |

Queste tolleranze rappresentano ciò che la maggior parte dei produttori può ottenere in modo coerente senza significativi aumenti di costo o processi specializzati.

Tolleranze di precisione per applicazioni critiche

Per le applicazioni che richiedono una maggiore precisione:

| Gamma di dimensioni | Capacità di tolleranza di precisione |

|---|---|

| Fino a 25 mm | ±0,05 mm |

| Da 25 mm a 50 mm | ±0,075 mm |

| Da 50 mm a 150 mm | ±0,1 mm |

| Da 150 mm a 300 mm | ±0,15 mm |

Il raggiungimento di queste tolleranze più strette richiede in genere:

- Utensili più sofisticati

- Controlli di processo aggiuntivi

- Potenziali operazioni secondarie

- Manutenzione più frequente degli utensili

Considerazioni sull'impilamento della tolleranza

Quando si progettano assemblaggi con più componenti in zinco pressofuso, l'impilamento delle tolleranze diventa un aspetto critico. Raccomando sempre di condurre un'analisi di stack-up delle tolleranze per gli assemblaggi complessi, per garantire l'adattamento e il funzionamento corretti.

L'effetto cumulativo di più tolleranze può portare ad assiemi che non funzionano come previsto, anche quando i singoli componenti rispettano le tolleranze specificate. Noi di PTSMAKE aiutiamo i clienti ad analizzare queste interazioni fin dalle prime fasi del processo di progettazione, per evitare costose correzioni successive.

Strategie per migliorare le capacità di tolleranza

Quando le tolleranze standard non sono sufficienti per la vostra applicazione, diverse strategie possono aiutare a ottenere specifiche più strette:

Progettazione e costruzione di utensili avanzati

Lo stampo è forse l'elemento più critico che influisce sulle tolleranze. Investire in utensili di alta qualità con:

- Costruzione in acciaio per utensili di prima qualità

- Lavorazione CNC precisa dei dettagli della cavità

- Disposizione ottimizzata dei canali di raffreddamento

- Progettazione accurata di cancelli e guide

Questi elementi migliorano significativamente le capacità di tolleranza e la coerenza. Sebbene gli utensili di qualità superiore rappresentino un investimento iniziale più elevato, i vantaggi a lungo termine in termini di qualità dei pezzi e di riduzione degli scarti giustificano spesso il costo.

Operazioni secondarie per le dimensioni critiche

Per le applicazioni più esigenti, le operazioni secondarie possono raggiungere tolleranze superiori a quelle ottenibili con la sola pressofusione:

- Lavorazione CNC di superfici critiche

- Operazioni di rettifica e levigatura

- Foratura e alesatura di precisione

- Verifica della macchina di misura a coordinate (CMM)

Noi di PTSMAKE spesso adottiamo approcci di produzione ibridi, in cui stampiamo i pezzi con tolleranze generose nelle aree non critiche e poi eseguiamo lavorazioni selettive sugli elementi critici.

Implementazione del controllo statistico di processo

L'implementazione di robusti sistemi di controllo statistico dei processi (SPC) consente di:

- Rilevamento precoce della deriva del processo

- Qualità costante dei pezzi

- Documentazione della capacità del processo

- Opportunità di miglioramento continuo

Monitorando i parametri chiave del processo e le dimensioni dei pezzi, siamo in grado di mantenere tolleranze più strette per lunghi periodi di produzione.

Quali sono le finiture superficiali disponibili per le parti in pressofusione di zinco?

Vi è mai capitato di ricevere pezzi pressofusi in zinco che non corrispondevano alle vostre aspettative estetiche? O avete lottato per scegliere la giusta finitura che bilanciasse aspetto, protezione e costi? Una finitura superficiale sbagliata può compromettere anche i componenti progettati con maggiore precisione.

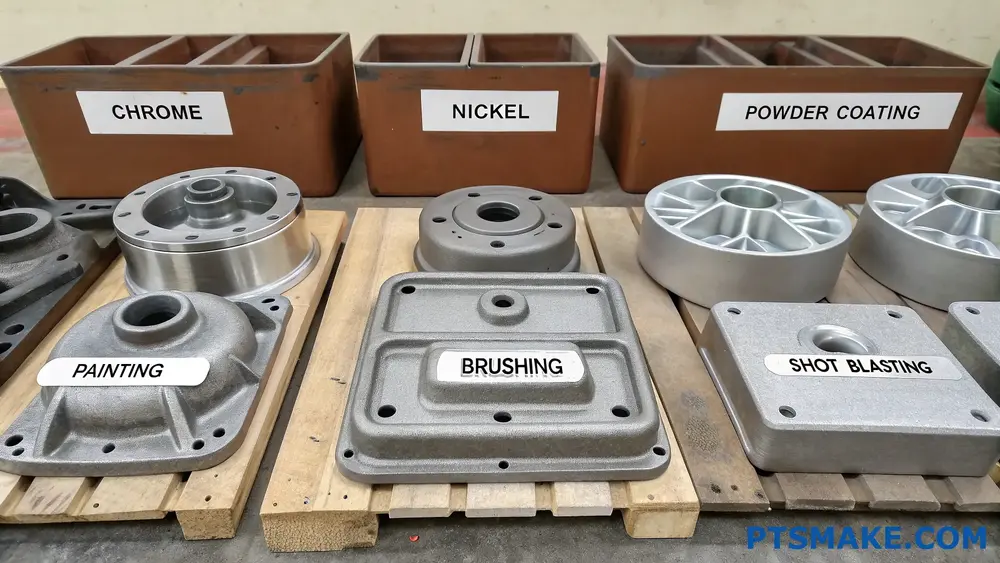

I pezzi in pressofusione di zinco possono ricevere numerose finiture superficiali, tra cui placcatura (cromo, nichel, oro), verniciatura a polvere, anodizzazione, lucidatura, spazzolatura, testurizzazione e burattatura. Ogni finitura offre vantaggi unici in termini di aspetto, resistenza alla corrosione, protezione dall'usura e considerazioni sui costi.

Finiture superficiali comuni per le parti in pressofusione di zinco

Nel mio lavoro con i clienti di tutti i settori, ho visto di persona come la giusta finitura superficiale possa trasformare un pezzo di zinco pressofuso di base in un componente che non solo ha prestazioni eccezionali, ma che migliora anche il fascino complessivo del prodotto. Lasciate che vi illustri le opzioni di finitura più efficaci disponibili.

Finiture galvaniche

L'elettrodeposizione crea un sottile strato metallico sui pezzi in zinco pressofuso attraverso un processo elettrochimico. Questa finitura è molto apprezzata perché unisce l'estetica ai vantaggi funzionali.

Cromatura

La cromatura offre quella superficie speculare e riflettente che molti consumatori associano ai prodotti metallici di qualità. Oltre al suo aspetto attraente, il cromo offre:

- Resistenza alla corrosione superiore

- Eccellente resistenza all'usura

- Attrito ridotto

- Elevata durezza (circa 70 HRC)

Molti componenti automobilistici, come gli emblemi e le finiture, utilizzano la cromatura. Tuttavia, vale la pena di notare che i tradizionali processi di cromatura esavalente sono soggetti a crescenti restrizioni ambientali, il che ha portato alla nascita di alternative di cromatura trivalente più rispettose dell'ambiente.

Nichelatura

La nichelatura conferisce un aspetto brillante e argentato simile al cromo, ma con una tonalità leggermente più calda. I vantaggi includono:

- Ottima protezione dalla corrosione

- Eccellente resistenza all'usura

- Può essere lucido o satinato

- Spesso utilizzato come sottosmalto per la cromatura

Noi di PTSMAKE applichiamo spesso la nichelatura a componenti che richiedono sia estetica che durata, come i sanitari e gli alloggiamenti di elettronica di consumo.

Zincatura

Anche se può sembrare ridondante zincare una pressofusione di zinco, questo zincatura5 Il processo crea uno strato protettivo sacrificale che si corrode prima del materiale di base. I vantaggi principali includono:

- Protezione anticorrosione conveniente

- Disponibile con finiture trasparenti, gialle, nere o color oliva.

- Generalmente più sottile di altre opzioni di placcatura

Finiture organiche

Le finiture organiche offrono alternative alla placcatura metallica con i loro vantaggi unici.

Rivestimento in polvere

La verniciatura a polvere prevede l'applicazione elettrostatica di polvere secca sulla superficie del pezzo e la successiva polimerizzazione a caldo. Il processo crea una finitura durevole e uniforme con questi vantaggi:

- Ampia gamma di colori con risultati uniformi

- Eccellente durata e resistenza agli urti

- Buona resistenza chimica

- Rispettoso dell'ambiente (senza solventi)

- Rivestimento spesso e uniforme (in genere 2-4 mil)

Molte parti di attrezzature per esterni e componenti di mobili beneficiano della combinazione di durata e flessibilità estetica della verniciatura a polvere.

Pittura a umido

La pittura tradizionale offre un'enorme flessibilità estetica:

- Opzioni di colore illimitate con diverse lucentezze

- Può incorporare effetti speciali (metallizzati, strutturati, ecc.).

- Costo relativamente basso per piccole produzioni

- Capacità di ritocco sul campo

Tuttavia, le finiture verniciate in genere non offrono la stessa durata della placcatura o del rivestimento in polvere.

Finiture meccaniche

Le finiture meccaniche alterano la superficie attraverso processi fisici piuttosto che con l'aggiunta di rivestimenti.

Lucidatura

La lucidatura crea una superficie brillante e riflettente eliminando le piccole imperfezioni:

- Evidenzia l'aspetto naturale della lega di zinco

- Può preparare le superfici per la successiva placcatura

- Vari livelli disponibili (da satinato a specchio)

- Migliora la qualità complessiva percepita

Spazzolatura/Lucidatura

Questo processo crea linee direzionali sottili e uniformi sulla superficie:

- Fornisce un aspetto industriale distintivo

- Aiuta a nascondere le piccole imperfezioni superficiali

- Spesso utilizzato per l'hardware architettonico

- Può essere combinato con un rivestimento trasparente per la protezione

Granigliatura/Peening

La granigliatura crea una superficie strutturata e opaca colpendo il pezzo con piccole particelle:

- Migliora l'adesione del rivestimento

- Crea un aspetto uniforme

- Può aumentare la durezza della superficie

- Rimuove i piccoli difetti di fusione

Confronto tra le opzioni di finitura superficiale

| Tipo di finitura | Resistenza alla corrosione | Resistenza all'usura | Aspetto | Costo relativo | Applicazioni comuni |

|---|---|---|---|---|---|

| Cromatura | Eccellente | Eccellente | Luminoso, riflettente | Alto | Rifiniture decorative, sanitari |

| Nichelatura | Molto buono | Molto buono | Argento lucido o satinato | Medio-alto | Alloggiamenti per elettronica, hardware |

| Rivestimento in polvere | Buono | Buono | Da opaco a lucido, molti colori | Medio | Attrezzature per esterni, mobili |

| Pittura a umido | Fiera | Mediocre-Buono | Opzioni illimitate | Medio-basso | Articoli decorativi, parti a bassa usura |

| Lucidatura | Scarso (senza sigillante) | Povero | Luminoso, riflettente | Medio-basso | Articoli decorativi, preparazione della placcatura |

| Spazzolato/testurizzato | Scarso (senza sigillante) | Povero | Industriale, architettonico | Medio | Hardware, elementi architettonici |

Selezione della giusta finitura superficiale

Quando consiglio ai clienti la scelta delle finiture, considero diversi fattori chiave:

Ambiente: Il pezzo sarà esposto a condizioni esterne, sostanze chimiche o raggi UV? I componenti che devono affrontare ambienti difficili necessitano di una protezione più robusta, come la cromatura o il rivestimento in polvere di alta qualità.

Requisiti di usura: Le parti soggette a frequenti manipolazioni o abrasioni necessitano di finiture durevoli come il cromo duro o la nichelatura.

Esigenze estetiche: Il pezzo è visibile agli utenti finali? I pezzi decorativi spesso beneficiano della cromatura o di opzioni di colore personalizzate.

Vincoli di costo: Le considerazioni di budget possono favorire opzioni come la verniciatura a polvere rispetto ai processi di placcatura multistrato.

Requisiti normativi: Settori come quello alimentare, medico o dei prodotti per bambini possono avere requisiti di finitura specifici per garantire la sicurezza.

Noi di PTSMAKE lavoriamo a stretto contatto con i clienti per bilanciare questi fattori, talvolta consigliando approcci combinati, come la finitura meccanica seguita dal rivestimento trasparente, per ottenere risultati ottimali.

Come si confronta la pressofusione di zinco con quella di alluminio o magnesio?

Vi è mai capitato di dover decidere tra zinco, alluminio o magnesio per il vostro progetto di pressofusione? L'eccesso di specifiche tecniche, le raccomandazioni contrastanti e i vincoli di budget possono rendere questa scelta frustrante e complessa.

La pressofusione di zinco offre una maggiore capacità di dettaglio e temperature di lavorazione più basse rispetto all'alluminio o al magnesio, mentre l'alluminio offre un migliore rapporto resistenza/peso e il magnesio il peso più leggero. Ogni metallo presenta vantaggi distinti in termini di costi, proprietà meccaniche e requisiti di produzione che li rendono adatti a diverse applicazioni.

Principali differenze di prestazioni tra zinco, alluminio e magnesio

Quando si sceglie il metallo ottimale per il proprio progetto di pressofusione, è fondamentale comprendere le differenze fondamentali tra zinco, alluminio e magnesio. Nella mia esperienza di lavoro con diversi clienti di PTSMAKE, ho scoperto che ogni metallo offre vantaggi unici che possono avere un impatto significativo sulle prestazioni e sui costi di produzione del prodotto.

Considerazioni su densità e peso

La differenza di peso tra questi tre metalli è sostanziale e spesso determina la scelta del materiale:

| Metallo | Densità (g/cm³) | Peso relativo | Applicazioni comuni |

|---|---|---|---|

| Zinco | 6.6 | Il più pesante | Ferramenta per porte, componenti automobilistici |

| Alluminio | 2.7 | Medio | Componenti del motore, alloggiamenti elettronici |

| Magnesio | 1.8 | Il più leggero | Custodie per computer portatili, cornici per fotocamere |

L'eccezionale leggerezza del magnesio lo rende ideale per le applicazioni in cui la riduzione del peso è fondamentale. L'alluminio offre un buon equilibrio, mentre la maggiore densità dello zinco garantisce una sensazione di solidità e di qualità superiore, spesso desiderata nei prodotti di consumo.

Confronto delle proprietà meccaniche

Le capacità strutturali di ciascun metallo variano in modo significativo:

| Proprietà | Zinco | Alluminio | Magnesio |

|---|---|---|---|

| Resistenza alla trazione (MPa) | 280-330 | 290-330 | 220-280 |

| Resistenza allo snervamento (MPa) | 210-280 | 160-240 | 160-190 |

| Allungamento (%) | 10-15 | 3-5 | 3-15 |

| Resistenza agli urti | Eccellente | Buono | Fiera |

Leghe di zinco come Zamak6 offrono in genere una stabilità dimensionale superiore e mantengono le loro proprietà meccaniche a temperatura ambiente meglio delle altre opzioni. L'alluminio offre un'eccellente resistenza in rapporto al suo peso, mentre il magnesio, pur essendo il più leggero, offre comunque caratteristiche di resistenza di tutto rispetto.

Requisiti di temperatura di lavorazione

Il punto di fusione di ciascun metallo influisce direttamente sul consumo energetico e sulla durata degli utensili:

| Metallo | Punto di fusione (°C) | Temperatura di pressofusione (°C) | Impatto sulla lavorazione degli utensili |

|---|---|---|---|

| Zinco | 380-390 | 400-420 | Usura minima, maggiore durata dell'utensile |

| Alluminio | 580-660 | 650-710 | Usura moderata, manutenzione regolare |

| Magnesio | 650 | 680-720 | Usura accelerata, sostituzione frequente |

Nel nostro impianto di produzione, ho osservato che la minore temperatura di lavorazione dello zinco si traduce in vantaggi significativi: maggiore durata degli utensili, minore consumo energetico e tempi di ciclo più rapidi. Ciò si traduce spesso in una riduzione dei costi di produzione complessivi, nonostante il costo più elevato dello zinco per libbra.

Capacità di finitura superficiale e di dettaglio

Livello di dettaglio raggiungibile

La capacità di catturare dettagli fini varia in modo sostanziale:

| Metallo | Spessore minimo della parete (mm) | Risoluzione dei dettagli | Qualità della finitura superficiale |

|---|---|---|---|

| Zinco | 0.4 | Eccellente | Superiore |

| Alluminio | 0.9 | Buono | Buono |

| Magnesio | 1.3 | Fiera | Buono con il trattamento |

Lo zinco eccelle nella produzione di progetti intricati con superfici lisce che richiedono una post-elaborazione minima. Per i prodotti dalle geometrie complesse e dai dettagli raffinati, lo zinco è spesso consigliato ai clienti, in particolare per i componenti visibili in cui l'estetica è importante.

Profili di resistenza alla corrosione

La durata ambientale è un'altra considerazione critica:

| Metallo | Resistenza naturale alla corrosione | Finiture comuni | Applicazioni |

|---|---|---|---|

| Zinco | Buono | Cromatura, verniciatura | Ferramenta per esterni, componenti nautici |

| Alluminio | Eccellente | Anodizzazione, verniciatura a polvere | Automotive, aerospaziale |

| Magnesio | Povero | Rivestimento di conversione, anodizzazione | Elettronica per interni, componenti protetti |

Mentre l'alluminio forma naturalmente uno strato di ossido protettivo, lo zinco e soprattutto il magnesio richiedono tipicamente trattamenti superficiali per una resistenza ottimale alla corrosione. Noi di PTSMAKE abbiamo sviluppato processi di finitura specializzati per ciascun metallo, per migliorarne la durata in ambienti difficili.

Considerazioni sui costi e sull'efficienza produttiva

L'equazione dei costi totali va oltre i prezzi delle materie prime:

| Fattore | Zinco | Alluminio | Magnesio |

|---|---|---|---|

| Costo del materiale | Più alto | Medio | Il più alto |

| Costo di elaborazione | Più basso | Medio | Più alto |

| Tempo di ciclo | Il più veloce | Medio | Il più lento |

| Vita dell'utensile | Il più lungo | Medio | Il più breve |

Quando si valutano i costi totali di produzione, lo zinco si rivela spesso più economico per i volumi di produzione medio-alti, nonostante il costo più elevato del materiale. I tempi di ciclo significativamente più rapidi e la ridotta manutenzione degli utensili compensano il sovrapprezzo pagato per la materia prima.

Per i componenti più piccoli prodotti in grandi volumi, la pressofusione di zinco emerge spesso come la soluzione più conveniente. Per i componenti più grandi, dove il peso è fondamentale, l'alluminio offre il miglior equilibrio tra costi e prestazioni, mentre il magnesio è riservato alle applicazioni in cui il peso minimo giustifica il suo prezzo superiore.

Nel mio lavoro di consulenza, sottolineo sempre la necessità di guardare oltre il semplice costo del materiale per libbra per considerare l'intero ciclo di vita della produzione, comprese le operazioni secondarie, i requisiti di finitura e le aspettative di prestazioni a lungo termine. Ogni metallo ha il suo punto di forza in termini di applicazioni e la scelta di quello giusto richiede un'analisi attenta delle vostre esigenze specifiche.

Quali fattori incidono sui tempi di produzione della pressofusione di zinco?

Avete mai aspettato con ansia un progetto di pressofusione di zinco, per poi chiedervi perché ci volesse più tempo del previsto? La frustrazione di un ritardo nelle tempistiche può far deragliare il lancio di un prodotto e creare problemi a cascata in tutta la catena di fornitura.

I tempi di produzione per la pressofusione di zinco sono influenzati da diversi fattori chiave, tra cui la complessità del progetto, il volume degli ordini, i requisiti per gli utensili, le operazioni secondarie, la disponibilità dei materiali e la capacità produttiva. La comprensione di questi elementi aiuta a pianificare meglio il programma di produzione e a stabilire aspettative realistiche.

La complessità della progettazione e il suo impatto sui tempi di realizzazione

La complessità del progetto di pressofusione di zinco influenza in modo significativo i tempi di produzione. I progetti semplici con geometrie di base e caratteristiche minime possono essere prodotti più rapidamente rispetto ai pezzi complessi con dettagli intricati, pareti sottili o tolleranze ristrette.

Nella mia esperienza di lavoro con i clienti dell'PTSMAKE, ho osservato che i progetti che richiedono un'attività complessa sottosquadri7 o più anime scorrevoli nello stampo possono aggiungere diversi giorni o addirittura settimane ai tempi di consegna. Queste caratteristiche, infatti, richiedono una progettazione più sofisticata degli stampi e spesso richiedono tempi di allestimento aggiuntivi durante la produzione.

I progetti complessi richiedono inoltre una revisione più approfondita e un'analisi ingegneristica prima di poter iniziare la produzione. Questa fase di pre-produzione garantisce la producibilità, ma aumenta la tempistica complessiva.

Elementi di progettazione che allungano i tempi di consegna:

- Variazioni dello spessore delle pareti che richiedono un controllo del flusso specializzato

- Finiture superficiali o texture multiple su un singolo pezzo

- Tolleranze dimensionali ridotte (±0,05 mm o meno)

- Linee di divisione complesse che richiedono un allineamento preciso degli utensili

Considerazioni sul volume degli ordini

La quantità di pezzi di cui avete bisogno gioca un ruolo fondamentale nel determinare i tempi di consegna. Contrariamente a quanto si potrebbe pensare, sia gli ordini molto piccoli che quelli molto grandi possono influire sulle tempistiche:

Produzione di piccoli lotti

Per i piccoli lotti (in genere inferiori a 500 pezzi), il tempo di preparazione rappresenta spesso una parte significativa del tempo di produzione complessivo. Gli stampi devono comunque essere preparati, montati e testati, indipendentemente dal numero di pezzi prodotti.

Produzione di grandi volumi

Per gli ordini di grandi dimensioni (decine di migliaia di pezzi), mentre il tempo di produzione per unità diminuisce, il ciclo di produzione complessivo richiede più tempo. Inoltre, le procedure di controllo della qualità diventano più estese per garantire la coerenza dell'intero lotto.

Ecco una ripartizione pratica di come il volume influisce sui tempi di consegna:

| Quantità d'ordine | Tempo di consegna tipico Componente | Note |

|---|---|---|

| 100-500 unità | 1-2 settimane di produzione | Il tempo di configurazione domina il tempo totale |

| 501-5.000 unità | 2-3 settimane di produzione | Migliore rapporto di efficienza |

| 5.001-20.000 unità | 3-5 settimane di produzione | Può richiedere più cicli di produzione |

| Oltre 20.000 unità | 5+ settimane di produzione | Può essere programmato in lotti |

Requisiti e sviluppo degli strumenti

Forse il fattore più significativo che incide sui tempi di consegna è lo sviluppo degli utensili. Per i nuovi progetti di pressofusione di zinco, la creazione degli utensili di pressofusione richiede in genere 4-6 settimane, a volte più a lungo per i progetti complessi.

La fase di attrezzaggio comprende:

- Progettazione degli utensili in base alle specifiche del pezzo

- Lavorazione CNC dei componenti dello stampo

- Trattamento termico dell'acciaio per utensili

- Assemblaggio dei componenti dello stampo

- Prove e regolazioni

Se state creando un progetto nuovo di zecca, questo processo non può essere abbreviato senza compromettere la qualità. Tuttavia, per gli ordini ripetuti che utilizzano utensili esistenti, questa fase viene eliminata, riducendo significativamente i tempi di consegna.

Operazioni secondarie e finitura

Molti pezzi pressofusi in zinco richiedono una lavorazione aggiuntiva dopo la colata iniziale:

- Sbavatura e rifilatura

- Finitura delle superfici (lucidatura, testurizzazione, ecc.)

- Lavorazione di dimensioni critiche

- Placcatura o rivestimento (cromatura, verniciatura a polvere, ecc.)

- Montaggio con altri componenti

Ogni operazione aggiuntiva aggiunge tempo al programma di produzione. All'PTSMAKE abbiamo ottimizzato il nostro flusso di lavoro per eseguire alcuni di questi processi in contemporanea, quando possibile, ma alcune finiture come la cromatura hanno tempi di indurimento obbligatori che non possono essere accelerati.

Disponibilità dei materiali e fattori della catena di fornitura

La disponibilità delle leghe di zinco può influire sui tempi di consegna, in particolare quando si utilizzano leghe speciali. Le leghe di zinco più comuni, come lo Zamak 3 e lo Zamak 5, sono in genere facilmente reperibili, ma quelle meno comuni possono richiedere tempi di approvvigionamento più lunghi.

Anche altri materiali necessari per la produzione possono influire sulle tempistiche:

- Acciai speciali per stampi

- Materiali specifici per la placcatura

- Materiali di imballaggio personalizzati

Consiglio sempre ai clienti di prendere in considerazione i materiali standard, quando possibile, per ridurre al minimo i potenziali ritardi della catena di fornitura.

Capacità produttiva e programmazione

La capacità attuale del vostro produttore influisce direttamente sui tempi di consegna. Durante i picchi di produzione, ad esempio prima delle principali festività o delle fiere di settore, la maggior parte dei fornitori di pressofusione registra una domanda più elevata e code più lunghe.

I fattori che incidono sulla programmazione includono:

- Disponibilità della macchina

- Risorse lavorative

- Progetti contemporanei

- Programmi di manutenzione

- Priorità di produzione

Stabilire un buon rapporto con il produttore e comunicare tempestivamente le esigenze del progetto aiuta a garantire che il progetto abbia la giusta priorità nel programma di produzione.

Come garantire una qualità costante nella produzione di grandi volumi di pressofusione di zinco?

Vi è mai capitato di ricevere un lotto di pezzi pressofusi in zinco per poi scoprire una qualità incoerente in tutta la produzione? Avete difficoltà a mantenere standard affidabili quando aumentate le vostre operazioni di pressofusione? È frustrante quando ciò che funzionava perfettamente in piccoli lotti crolla con volumi più elevati.

Per garantire una qualità costante nella pressofusione di zinco ad alto volume è necessario implementare un sistema di gestione della qualità completo che comprenda la standardizzazione dei processi, la manutenzione regolare delle attrezzature, il controllo rigoroso dei materiali, tecnologie di monitoraggio avanzate e personale ben addestrato. Questi elementi creano una solida base per risultati di produzione affidabili e ripetibili.

La sfida della qualità scalare nella pressofusione di zinco

Quando si passa da una produzione a basso volume a una ad alto volume, mantenere una qualità costante diventa esponenzialmente più difficile. All'PTSMAKE ho osservato che le operazioni di successo di pressofusione di zinco ad alto volume non si limitano a scalare i processi esistenti, ma trasformano radicalmente il loro approccio alla gestione della qualità.

La pressofusione di zinco è particolarmente sensibile alle variazioni dei parametri di processo. Anche piccole fluttuazioni nella temperatura, nella pressione o nel tempo di ciclo possono portare a significative deviazioni della qualità nei cicli di produzione. Questa sensibilità aumenta con il volume di produzione, rendendo la qualità costante un obiettivo mobile.

Implementazione del controllo statistico di processo (SPC)

Una delle strategie più efficaci per garantire una qualità costante in una produzione ad alto volume è l'implementazione di Controllo statistico dei processi8. A differenza dei controlli a campione, l'SPC prevede il monitoraggio continuo delle variabili di processo rispetto a limiti di controllo predeterminati.

Per le operazioni di pressofusione dello zinco, le metriche SPC chiave includono:

- Variazioni di temperatura dello stampo

- Consistenza della pressione di iniezione

- Stabilità del tempo di ciclo

- Uniformità della composizione del materiale

- Tendenze della precisione dimensionale

Impostazione dei diagrammi di controllo

Le carte di controllo forniscono una rappresentazione visiva della stabilità del processo. Per la pressofusione dello zinco, consiglio di implementare sia i grafici delle variabili che quelli degli attributi:

| Tipo di grafico | Applicazione | Vantaggi |

|---|---|---|

| Grafici X-bar e R | Monitoraggio delle variazioni dimensionali | Rilevamento precoce delle tendenze prima che le specifiche vengano violate |

| grafici p | Tracciamento delle percentuali di difetti | Identifica i problemi sistemici di qualità |

| grafici c | Conteggio dei difetti per unità | Aiuta a isolare aree problematiche specifiche |

Se implementati correttamente, questi grafici aiutano gli operatori a identificare quando un processo sta andando alla deriva prima che si verifichino i difetti, consentendo di apportare modifiche preventive.

Ottimizzazione dei parametri della macchina di pressofusione

I parametri della macchina hanno un impatto significativo sulla costanza della qualità nella produzione di grandi volumi. La chiave è trovare le impostazioni ottimali e mantenerle con precisione per tutta la durata della produzione.

Parametri critici della macchina

- Profili di velocità di iniezione: Zone diverse della cavità possono richiedere velocità di iniezione diverse per un riempimento ottimale.

- Pressione di mantenimento: Deve essere calibrato per evitare difetti come la porosità e mantenere la stabilità dimensionale.

- Controllo della temperatura dello stampo: La distribuzione uniforme della temperatura nello stampo è essenziale per una solidificazione uniforme.

Alla PTSMAKE abbiamo sviluppato matrici di parametri per diverse leghe di zinco e geometrie di pezzi, che servono come punti di partenza per l'ottimizzazione. Queste matrici tengono conto dello spessore, della complessità e dei requisiti di finitura superficiale dei pezzi.

Procedure di controllo della qualità dei materiali

La costanza dei materiali in ingresso è fondamentale per garantire una qualità costante dei prodotti. Per la pressofusione di zinco, ciò significa implementare controlli rigorosi su:

Verifica della composizione della lega

Le leghe di zinco in arrivo devono essere verificate per:

- Composizione precisa all'interno di intervalli specificati

- Proprietà di fusione costanti

- Assenza di contaminanti

- Struttura della grana adeguata

Utilizziamo l'analisi spettrografica su ogni lotto di lega di zinco per garantire l'accuratezza della composizione prima che entri in produzione.

Gestione del materiale riciclato

Quando si utilizzano materiali riciclati (matrici e materozze), si devono seguire protocolli rigorosi:

| Aspetto del materiale riciclato | Misura di controllo |

|---|---|

| Percentuale massima di riciclaggio | In genere 20-30%, a seconda dei requisiti di qualità. |

| Segregazione per tipo di lega | Prevenzione della contaminazione incrociata tra diverse formulazioni di zinco |

| Rimozione dei contaminanti | Filtrazione e ispezione prima della rifusione |

| Procedure di miscelazione | Miscelazione sistematica con materiale vergine |

Tecnologie di monitoraggio avanzate

La tecnologia moderna offre strumenti potenti per mantenere la qualità costante in ambienti di produzione ad alto volume.

Sistemi di imaging termico

Le telecamere termiche possono monitorare la distribuzione della temperatura dello stampo in tempo reale, segnalando agli operatori i punti caldi o i problemi di raffreddamento prima che causino problemi di qualità. Questi sistemi possono essere integrati con funzionalità di regolazione automatica del processo.

Verifica della qualità in linea

I sistemi di ispezione automatizzati che utilizzano la visione artificiale possono:

- Rilevare i difetti della superficie

- Verifica delle dimensioni critiche

- Identificare i riempimenti improvvisi o incompleti

- Smistamento dei pezzi in base ai parametri di qualità

Questi sistemi forniscono un feedback immediato, consentendo di correggere rapidamente il processo prima che vengano prodotte grandi quantità di pezzi difettosi.

Formazione e standardizzazione del personale

Anche con le tecnologie avanzate, l'elemento umano rimane fondamentale. I programmi di formazione degli operatori dovrebbero concentrarsi su:

- Interpretazione dei parametri di processo

- Standardizzazione della qualità tra i turni

- Risoluzione dei difetti comuni della pressofusione di zinco

- Procedure di documentazione e rendicontazione

In PTSMAKE abbiamo implementato istruzioni di lavoro standardizzate con guide visive che mostrano chiaramente gli standard di qualità accettabili rispetto ai difetti più comuni, aiutando gli operatori a esprimere giudizi coerenti sulla qualità.

Programmi di manutenzione preventiva

L'affidabilità delle apparecchiature ha un impatto diretto sulla costanza della qualità. I programmi di manutenzione preventiva completi dovrebbero includere:

- Ispezione e pulizia periodica dello stampo

- Manutenzione del sistema idraulico

- Taratura del sistema di iniezione

- Verifica del sistema di controllo della temperatura

- Manutenzione del sistema di lubrificazione

La documentazione di tutte le attività di manutenzione crea un registro storico che può essere correlato ai dati sulla qualità per identificare modelli e aree di potenziale miglioramento.

Lo zinco pressofuso è riciclabile?

Vi siete mai trovati a fissare vecchi componenti in zinco pressofuso, chiedendovi se gettarli nella spazzatura o nel bidone del riciclo? La confusione è reale: mentre siamo sempre più consapevoli di riciclare l'alluminio e l'acciaio, i componenti in zinco spesso ci lasciano a bocca aperta per il loro impatto ambientale.

Sì, lo zinco pressofuso è altamente riciclabile. Lo zinco può essere riciclato all'infinito senza perdere le sue proprietà fisiche o chimiche, il che lo rende una scelta metallica sostenibile. Il processo di riciclaggio delle parti in zinco pressofuso è efficiente dal punto di vista energetico, in quanto consuma solo circa 5% dell'energia necessaria per la produzione primaria di zinco.

La riciclabilità dello zinco pressofuso

La pressofusione di zinco è stata una pietra miliare della produzione per decenni e la sua riciclabilità è una delle sue caratteristiche principali. Nella mia esperienza di lavoro con vari metalli presso l'PTSMAKE, lo zinco si distingue per il suo potenziale di economia circolare. Il metallo può essere fuso e rifuso ripetutamente senza che la qualità si deteriori: una proprietà che lo rende particolarmente prezioso nell'attuale panorama produttivo incentrato sulla sostenibilità.

Se esaminiamo le proprietà di riciclaggio dello zinco, scopriamo che circa 80% dello zinco disponibile per il riciclaggio viene effettivamente recuperato e riutilizzato. Questa percentuale impressionante deriva dal punto di fusione relativamente basso dello zinco (787°F o 419°C), che rende il processo di riciclaggio meno dispendioso dal punto di vista energetico rispetto a molti altri metalli.

I vantaggi ambientali del riciclo di parti in pressofusione di zinco

Il riciclaggio dei componenti in zinco pressofuso offre diversi vantaggi ambientali significativi:

- Conservazione dell'energia: Il riciclaggio dello zinco richiede solo circa il 5% dell'energia necessaria per la produzione primaria di zinco dal minerale.

- Riduzione delle emissioni di CO2: Il minor fabbisogno energetico si traduce direttamente in una riduzione delle emissioni di carbonio.

- Conservazione delle risorse naturali: Ogni tonnellata di zinco riciclato significa una minore estrazione di minerale di zinco vergine.

- Riduzione delle discariche: L'eliminazione dei componenti di zinco dalle discariche evita la potenziale contaminazione del suolo e delle acque.

Noi di PTSMAKE diamo priorità alle pratiche produttive sostenibili e la raccomandazione ai nostri clienti di materiali riciclabili come la pressofusione di zinco è perfettamente in linea con questo impegno.

Il processo di riciclaggio della pressofusione di zinco

Il viaggio dello zinco riciclato è affascinante e prevede diverse tappe fondamentali:

1. Raccolta e smistamento

Il processo inizia con la raccolta di prodotti e componenti contenenti zinco. Questi possono includere:

- Parti automobilistiche (maniglie delle porte, carburatori)

- Alloggiamenti per l'elettronica

- Apparecchiature idrauliche

- Giocattoli e componenti hardware

I materiali raccolti vengono sottoposti a cernita per separare le parti in zinco pressofuso da altri metalli e materiali. I moderni impianti di riciclaggio utilizzano tecniche avanzate come separazione a correnti parassite9 e la selezione basata sulla densità per ottenere livelli di purezza elevati.

2. Lavorazione e fusione

Una volta selezionati, i componenti di zinco sono:

- Pulito per rimuovere rivestimenti, oli e contaminanti

- Triturato o ridotto in pezzi più piccoli

- Fuso in forni a temperature superiori al punto di fusione dello zinco.

- Raffinato per rimuovere le impurità

3. Test di qualità e produzione di nuovi prodotti

Lo zinco riciclato viene testato per verificarne la purezza e la qualità prima di essere formato in lingotti o utilizzato direttamente per nuovi componenti pressofusi. Il materiale risultante ha prestazioni identiche a quelle dello zinco vergine, il che lo rende perfetto per le applicazioni di alta precisione.

Confronto: Riciclabilità dello zinco pressofuso rispetto ad altri metalli

Se si confronta lo zinco con altri metalli comuni per la pressofusione, il suo profilo di riciclaggio è molto forte:

| Metallo | Tasso di riciclabilità | Risparmio energetico vs. produzione vergine | Punto di fusione | Complessità del riciclo |

|---|---|---|---|---|

| Zinco | ~80% | 95% | 787°F (419°C) | Basso |

| Alluminio | ~75% | 95% | 1.221°F (660°C) | Basso |

| Magnesio | ~50% | 97% | 1.202°F (650°C) | Medio |

| Rame | ~60% | 85% | 1.984°F (1.085°C) | Medio |

| Piombo | ~95% | 60% | 621°F (327°C) | Medio-alto |

Questo confronto evidenzia l'eccellente posizione dello zinco sia in termini di riciclabilità che di efficienza del processo di riciclaggio.

Le sfide del riciclo dello zinco pressofuso

Nonostante la sua eccellente riciclabilità, il riciclaggio della pressofusione di zinco deve affrontare diverse sfide:

Trattamenti superficiali e leghe

Molti pezzi pressofusi in zinco subiscono trattamenti superficiali come cromatura, verniciatura o rivestimento in polvere. Questi trattamenti possono complicare il processo di riciclaggio e richiedere ulteriori fasi di rimozione prima della fusione.

Allo stesso modo, le leghe di zinco contenenti varie percentuali di alluminio, rame o magnesio richiedono un'attenta manipolazione per mantenere la corretta composizione durante il riciclaggio.

Problemi di raccolta e identificazione

A differenza dei materiali riciclabili destinati ai consumatori, come le lattine di alluminio, le parti in zinco pressofuso sono spesso incorporate in prodotti complessi, rendendo la raccolta più impegnativa. Inoltre, l'identificazione dei componenti in zinco può essere difficile per il consumatore medio o anche per alcuni impianti di riciclaggio privi di attrezzature specializzate.

Come riciclare correttamente le parti in pressofusione di zinco

Se avete componenti in zinco pressofuso da riciclare, ecco alcuni passaggi pratici:

- Contattare i riciclatori di metallo locali: Molti impianti di rottamazione accettano parti in zinco pressofuso.

- Separato da altri metalli: Se possibile, separare i componenti in zinco da altri materiali.

- Rimuovere gli attacchi non metallici: Rimuovere le parti in plastica, gomma o altre parti non metalliche.

- Considerate i servizi di riciclaggio professionali: Per le aziende con grandi volumi di rifiuti di zinco, i servizi di riciclaggio specializzati possono offrire il miglior valore.

Noi di PTSMAKE consigliamo spesso ai nostri clienti le considerazioni sulla fine del ciclo di vita dei componenti che produciamo, comprese le opzioni di riciclaggio che massimizzano i vantaggi sia ambientali che economici.

Tendenze future nel riciclo dello zinco pressofuso

Il futuro del riciclaggio dello zinco è promettente, con diverse tendenze emergenti:

- Tecnologie di smistamento automatizzate: I sistemi avanzati di intelligenza artificiale e apprendimento automatico stanno migliorando l'identificazione e la selezione dei diversi metalli.

- Design per la riciclabilità: Un numero sempre maggiore di prodotti viene progettato tenendo conto dell'eventuale riciclaggio, facilitando lo smontaggio e il recupero dei materiali.

- Produzione a ciclo chiuso: Alcune industrie si stanno orientando verso sistemi di recupero e riutilizzo dei propri rifiuti metallici.

- Gestione della lega migliorata: Migliori tecniche per mantenere l'integrità della lega durante il riciclaggio.

Con il continuo sviluppo di queste tecnologie, possiamo aspettarci che il tasso di riciclaggio dello zinco, già impressionante, aumenti ulteriormente.

Per saperne di più sulle metriche di colabilità per migliorare la progettazione dei pezzi. ↩

Scoprite come le proprietà metallurgiche influenzano la qualità e la durata dei vostri prodotti. ↩

Un termine che descrive le leghe con il punto di fusione più basso possibile - clicca per i dettagli. ↩

Scoprite come il ritiro del materiale influisce sulla progettazione e sulla qualità dei vostri pezzi. ↩

Processo di applicazione di un rivestimento protettivo di zinco per prevenire la corrosione. ↩

Scoprite questa lega di zinco specializzata per ottenere prestazioni ottimali nella pressofusione. ↩

Fate clic per scoprire come una progettazione corretta eviti i problemi di sottosquadro nella pressofusione. ↩

Cliccate per conoscere le strategie avanzate di implementazione dell'SPC per le operazioni di pressofusione. ↩

Scoprite questa tecnica avanzata di separazione dei metalli per processi di riciclaggio più efficienti. ↩