Raggiungere la precisione nella lavorazione dell'acciaio inossidabile 316L può essere frustrante. Ho visto molti produttori lottare contro l'usura degli utensili, la scarsa finitura superficiale e le imprecisioni dimensionali. Questi problemi non solo comportano uno spreco di materiali preziosi, ma anche costosi ritardi di produzione e scarti di pezzi.

Per ottenere precisione nella lavorazione dell'acciaio inox 316L, utilizzare utensili in metallo duro affilati, mantenere velocità di taglio adeguate (100-150 SFM) e assicurare un fissaggio rigido del pezzo. Applicare abbondantemente il refrigerante, eseguire tagli leggeri e monitorare regolarmente l'usura degli utensili per mantenere tolleranze ristrette.

Desidero condividere approfondimenti sulla lavorazione dell'acciaio inox 316L. Le strategie che ho illustrato sopra sono solo le basi. Di seguito, vi spiegherò i parametri di taglio specifici, i criteri di selezione degli utensili e le tecniche avanzate che vi aiuteranno a ottenere risultati eccezionali con questo difficile materiale.

Che cos'è l'acciaio inossidabile 316L?

Vi siete mai trovati di fronte a problemi di corrosione o rottura di componenti metallici in applicazioni critiche? Le conseguenze dell'utilizzo di un tipo di acciaio inossidabile sbagliato possono essere gravi: da costosi guasti alle apparecchiature a potenziali rischi per la sicurezza. Molti ingegneri e produttori lottano per trovare un materiale che offra al tempo stesso eccezionali resistenza alla corrosione1 e affidabile.

L'acciaio inox 316L è una variante a basso tenore di carbonio dell'acciaio inox standard 316, contenente meno di 0,03% di carbonio. Offre una resistenza alla corrosione superiore, un'eccellente saldabilità e un'elevata resistenza, che lo rendono ideale per gli ambienti difficili in cui gli acciai inossidabili standard potrebbero fallire.

Composizione chimica e struttura

Le proprietà uniche dell'acciaio inossidabile 316L derivano dalla sua composizione chimica attentamente bilanciata. Ecco una ripartizione dettagliata della sua composizione elementare:

| Elemento | Intervallo percentuale |

|---|---|

| Carbonio | ≤0,03% |

| Cromo | 16-18% |

| Nichel | 10-14% |

| Molibdeno | 2-3% |

| Manganese | ≤2% |

| Silicio | ≤0,75% |

| Fosforo | ≤0,045% |

| Zolfo | ≤0,03% |

| Ferro | Equilibrio |

Proprietà e caratteristiche principali

Noi di PTSMAKE lavoriamo regolarmente con l'acciaio inossidabile 316L, grazie alle sue eccezionali proprietà:

Resistenza alla corrosione

- Eccezionale resistenza alla corrosione per vaiolatura e interstiziale

- Prestazioni eccellenti in ambienti con cloruri

- Resistenza superiore all'attacco chimico rispetto ai gradi 304

Proprietà meccaniche

- Resistenza allo snervamento: 170-310 MPa

- Resistenza alla trazione: 485-680 MPa

- Allungamento: >40%

- Durezza: Fino a 95 HRB

Vantaggi rispetto ad altri gradi

In base alla mia esperienza di produzione, il 316L offre diversi vantaggi:

Saldabilità migliorata

- Il basso contenuto di carbonio impedisce la precipitazione del carburo

- Mantiene la resistenza alla corrosione nelle aree saldate

- Riduce il rischio di corrosione intergranulare

Prestazioni di temperatura

- Eccellente resistenza a temperature elevate

- Mantiene le proprietà dalla criogenia a 800°C

- Migliore resistenza alle incrostazioni rispetto ai gradi 304

Applicazioni industriali

Dispositivi medici

La biocompatibilità del 316L lo rende fondamentale per:

- Strumenti chirurgici

- Dispositivi impiantabili

- Attrezzature di laboratorio

- Attrezzature per il trattamento farmaceutico

Componenti aerospaziali

Lavoriamo spesso parti in 316L per applicazioni aerospaziali, tra cui:

- Componenti del sistema di alimentazione

- Raccordi per linee idrauliche

- Elementi di fissaggio e staffe

- Parti del sistema di controllo ambientale

Trattamento chimico

La resistenza alla corrosione del materiale è preziosa per:

- Serbatoi di stoccaggio

- Tubazioni di processo

- Scambiatori di calore

- Recipienti a pressione

Considerazioni sulla produzione

Quando si lavora con l'acciaio inossidabile 316L, è necessario prestare attenzione a diversi fattori:

Parametri di lavorazione

- Velocità di taglio inferiori rispetto all'acciaio al carbonio

- Sono necessari utensili affilati per evitare l'indurimento del lavoro

- Raffreddamento adeguato per mantenere la precisione dimensionale

Finitura delle superfici

- Sono disponibili diverse opzioni di finitura

- L'elettrolucidatura aumenta la resistenza alla corrosione

- Una pulizia adeguata è essenziale per ottenere prestazioni ottimali

Analisi costi-benefici

Sebbene il 316L costi in genere di più rispetto ai gradi standard, i suoi vantaggi spesso giustificano l'investimento:

Vantaggi a lungo termine

- Riduzione dei requisiti di manutenzione

- Vita utile prolungata

- Frequenza di sostituzione più bassa

- Riduzione dei tempi di inattività

Considerazioni sull'investimento iniziale

- Maggiorazione del costo del materiale rispetto ai gradi 304

- Costi di lavorazione più elevati a causa dell'usura degli utensili

- Requisiti aggiuntivi di post-elaborazione

Linee guida per la selezione dei materiali

Per determinare se il 316L è adatto alla vostra applicazione, considerate:

Fattori ambientali

- Esposizione a sostanze chimiche corrosive

- Intervallo di temperatura operativa

- Presenza di cloruri

- Requisiti igienici

Requisiti meccanici

- Capacità di carico

- Resistenza alla fatica

- Resistenza agli urti

- Resistenza all'usura

Conformità normativa

- Requisiti FDA

- Codici ASME

- Standard specifici del settore

- Regolamenti ambientali

Nel nostro stabilimento di produzione, abbiamo scoperto che l'acciaio inox 316L è un materiale eccezionale per le applicazioni più impegnative. La sua combinazione di resistenza alla corrosione, forza e saldabilità lo rende una scelta affidabile per i componenti critici di vari settori. Sebbene il costo iniziale possa essere superiore a quello di altri gradi, i vantaggi a lungo termine lo rendono spesso la soluzione più conveniente per gli ambienti difficili.

Perché la lavorazione dell'acciaio inox 316L è impegnativa?

Ogni settimana ricevo richieste di clienti alle prese con la lavorazione dell'acciaio inossidabile 316L. Le loro frustrazioni sono valide: utensili che si usurano prematuramente, pezzi che si deformano e costi di produzione che salgono alle stelle. L'aspetto ancora più preoccupante è che questi problemi spesso portano al mancato rispetto delle scadenze e allo scarto dei pezzi, creando un effetto domino di ritardi nella produzione.

La lavorazione dell'acciaio inox 316L è impegnativa soprattutto a causa dell'elevato tasso di incrudimento, della bassa conducibilità termica e dell'eccezionale tenacità. Queste proprietà causano una rapida usura degli utensili, un'eccessiva generazione di calore durante il taglio e una difficile formazione di trucioli, rendendolo uno dei materiali più difficili da lavorare con precisione.

Il fenomeno dell'indurimento sul lavoro

L'indurimento da lavoro è forse la sfida più importante nella lavorazione dell'acciaio inossidabile 316L. Quando tagliamo questo materiale, esso diventa più duro nella zona di taglio, creando uno strato duro che resiste a ulteriori lavorazioni. Questo fenomeno porta a:

- Aumento delle forze di taglio

- Usura accelerata degli utensili

- Problemi di qualità della superficie

- Problemi di precisione dimensionale2

Sfide di gestione termica

La bassa conducibilità termica dell'acciaio inossidabile 316L crea diverse complicazioni di lavorazione:

| Problema legato al calore | Impatto sulla lavorazione | Potenziali conseguenze |

|---|---|---|

| Concentrazione di calore | Il tagliente riceve un carico termico eccessivo | Guasto prematuro dell'utensile |

| Scarsa dissipazione del calore | Il calore si accumula nel pezzo in lavorazione | Imprecisioni dimensionali |

| Espansione termica | Il materiale si espande durante la lavorazione | Problemi di controllo della tolleranza |

| Formazione del bordo costruito | Il materiale si salda all'utensile da taglio | Scarsa finitura superficiale |

Difficoltà di controllo dei chip

Uno degli aspetti più frustranti della lavorazione dell'acciaio inox 316L è la gestione dei trucioli. L'elevata duttilità del materiale porta a.:

Patatine lunghe e filanti

Questi chip possono:

- Avvolgere l'utensile e il pezzo in lavorazione

- Causa di graffi superficiali

- Creano rischi per la sicurezza degli operatori

- Interrompere le operazioni di lavorazione automatica

Rottura del chip incoerente

La durezza del materiale rende difficile ottenere una rottura consistente dei trucioli, con la conseguenza che il materiale si rompe:

- Riduzione dell'affidabilità del processo

- Maggiore intervento dell'operatore

- Rischio più elevato di danni agli utensili

- Finitura superficiale compromessa

Gestione della vita dell'utensile

La combinazione di tempra e generazione di calore influisce in modo significativo sulla durata dell'utensile:

Modelli comuni di usura degli utensili

Usura del fianco

- Si verifica rapidamente a causa della natura abrasiva

- Influenza la precisione dimensionale

- Richiede frequenti cambi di utensili

Usura del cratere

- Forme sulla superficie di taglio dell'utensile

- Indebolisce il tagliente

- Può portare a guasti catastrofici dell'utensile

Bordo integrato

- Modifica la geometria dell'utensile

- Influenza la finitura superficiale

- Crea condizioni di taglio instabili

Problemi di qualità della superficie

Raggiungere e mantenere una buona qualità delle superfici è particolarmente impegnativo:

Fattori che contribuiscono

- Formazione di strati induriti dal lavoro

- Depositi di bordo accumulati

- Zone colpite dal calore

- Modelli di usura degli utensili

- Interferenza del flusso di chip

Questi fattori spesso si traducono in:

- Variazioni della rugosità superficiale

- Segni di alimentazione

- Sbavatura del materiale

- Formazione di micro-burre

Sensibilità dei parametri di taglio

L'acciaio inox 316L è altamente sensibile ai parametri di taglio:

| Parametro | Impatto | Sfida di ottimizzazione |

|---|---|---|

| Velocità di taglio | Generazione di calore e produttività | Trovare un equilibrio ottimale |

| Velocità di alimentazione | Formazione di trucioli e durata dell'utensile | Mantenere una rottura costante dei trucioli |

| Profondità di taglio | Asportazione di materiale e forze di taglio | Gestione dell'indurimento del lavoro |

| Geometria dello strumento | Controllo del truciolo vs. forza dell'utensile | Selezione di un design di utensile appropriato |

Impatto economico

Le sfide della lavorazione dell'acciaio inossidabile 316L hanno implicazioni economiche significative:

Costi di attrezzaggio più elevati

- Cambio degli utensili più frequente

- Sono necessari utensili di qualità superiore

- Esigenze di rivestimento speciali

Riduzione della produttività

- Velocità di taglio inferiori

- Arresti più frequenti della macchina

- Tempi di ciclo prolungati

Spese legate alla qualità

- Requisiti di ispezione più elevati

- Aumento dei tassi di scarto

- Costi di rilavorazione

Requisiti di processo aggiuntivi

- Esigenze speciali di refrigerante

- Sistemi di monitoraggio avanzati

- Maggiore attenzione da parte dell'operatore

Queste sfide rendono la lavorazione dell'acciaio inox 316L un'operazione complessa che richiede un'attenta pianificazione, un'adeguata selezione degli utensili e parametri di taglio ottimizzati. Il successo dipende dalla capacità di comprendere e affrontare ciascuna di queste sfide, mantenendo un equilibrio tra produttività, qualità ed economicità.

Quali sono le migliori tecniche di lavorazione per l'acciaio inossidabile 316L?

La lavorazione dell'acciaio inossidabile 316L può rappresentare una vera sfida per molti produttori. L'elevata duttilità e le proprietà di indurimento del materiale portano spesso a un'usura eccessiva degli utensili, a una scarsa finitura superficiale e a un aumento dei costi di produzione. Ho visto molti clienti lottare con questi problemi, soprattutto quando non hanno un approccio di lavorazione adeguato.

In base alla mia esperienza presso l'PTSMAKE, le migliori tecniche di lavorazione dell'acciaio inossidabile 316L combinano una selezione adeguata degli utensili, parametri di taglio ottimizzati e strategie di lavorazione specifiche. Ciò include l'uso di utensili in metallo duro, il mantenimento di velocità di taglio moderate e l'impiego di metodi di raffreddamento adeguati per ottenere risultati ottimali.

Ottimizzazione dei parametri di fresatura CNC

La fresatura CNC dell'acciaio inox 316L richiede un'attenzione particolare ai parametri di taglio. Per ottenere risultati ottimali, consiglio di utilizzare queste impostazioni specifiche:

| Parametro | Intervallo consigliato | Note |

|---|---|---|

| Velocità di taglio | 100-150 m/min | Velocità più elevate per la finitura |

| Velocità di alimentazione | 0,1-0,2 mm/dente | Ridurre per una migliore finitura |

| Profondità di taglio | 0,5-2,0 mm | Dipende dal tipo di operazione |

| Impegno dello strumento | 30-40% del diametro dell'utensile | Previene il sovraccarico degli utensili |

La chiave del successo della fresatura sta nel mantenere costante la formazione del truciolo. Assicuro sempre una corretta evacuazione dei trucioli attraverso l'applicazione di un refrigerante appropriato e strategie di taglio. Per le geometrie complesse, preferisco utilizzare la fresatura in salita rispetto alla fresatura convenzionale per ridurre l'indurimento del lavoro.

Operazioni di tornitura efficaci

Nella tornitura dell'acciaio inox 316L, la scelta degli utensili diventa fondamentale. Ecco il mio approccio collaudato:

| Tipo di operazione | Materiale dell'utensile | Tipo di rivestimento |

|---|---|---|

| Sgrossatura | Carburo | PVD TiAlN |

| Finitura | Ceramica | CVD Al2O3 |

| Filettatura | Carburo | TiN |

Ho scoperto che mantenere un angolo di spoglia positivo (8-12 gradi) aiuta a ridurre le forze di taglio e a migliorare la finitura superficiale. I seguenti parametri funzionano bene:

| Parametro di rotazione | Sgrossatura | Finitura |

|---|---|---|

| Velocità di taglio | 80-120 m/min | 120-150 m/min |

| Velocità di alimentazione | 0,2-0,3 mm/giro | 0,05-0,15 mm/giro |

| Profondità di taglio | 1,5-3,0 mm | 0,2-0,5 mm |

Tecniche di perforazione

La foratura del 316L richiede un'attenzione particolare per evitare l'indurimento da lavoro e garantire la precisione del foro:

| Aspetto | Raccomandazione | Scopo |

|---|---|---|

| Tipo di trapano | Punta in metallo duro | Migliore resistenza all'usura |

| Angolo del punto | 130-135° | Miglioramento della rottura dei trucioli |

| Angolo dell'elica | 30-35° | Evacuazione efficiente dei trucioli |

Per il successo delle operazioni di perforazione, seguo sempre queste linee guida:

- Iniziare con i fori pilota per profondità superiori a 3x del diametro

- Utilizzare cicli di foratura a becco per fori profondi

- Mantenere tassi di alimentazione costanti

- Applicare il refrigerante ad alta pressione quando possibile

Strategie di raffreddamento e lubrificazione

Un raffreddamento adeguato è essenziale per la lavorazione dell'acciaio inossidabile 316L. Raccomando:

| Metodo di raffreddamento | Applicazione | Vantaggi |

|---|---|---|

| Liquido di raffreddamento a diluvio | Lavorazione generale | Controllo della temperatura |

| Raffreddamento passante | Fori e tasche profonde | Migliore evacuazione dei trucioli |

| Raffreddamento a nebbia | Tagli leggeri | Riduzione dello shock termico |

Gestione della vita dell'utensile

Per massimizzare la durata degli utensili nella lavorazione dell'acciaio inossidabile 316L, mi concentro su:

- Monitoraggio regolare dell'usura degli utensili

- Implementazione di percorsi utensile corretti

- Mantenimento di parametri di taglio coerenti

- Utilizzo di rivestimenti appropriati per gli utensili

Ecco la mia strategia di gestione della vita degli strumenti:

| Tipo di strumento | Vita prevista | Indicatori di usura |

|---|---|---|

| Frese a candela | 120-150 minuti | Usura del fianco >0,3 mm |

| Inserti di tornitura | 15-20 minuti | Usura del cratere |

| Punte da trapano | 100-120 fori | Usura degli angoli |

Queste tecniche mi hanno sempre aiutato a ottenere risultati ottimali nella lavorazione dell'acciaio inossidabile 316L. La chiave è mantenere un equilibrio tra produttività e durata dell'utensile, garantendo al contempo una qualità del pezzo conforme alle specifiche. Ricordate che questi parametri possono essere modificati in base alle capacità specifiche della macchina e ai requisiti del pezzo.

Per ottimizzare i processi di lavorazione dell'acciaio inossidabile 316L, è fondamentale monitorare e regolare questi parametri in base alle prestazioni effettive. Controllo regolarmente la qualità della finitura superficiale, i modelli di usura degli utensili e le forze di lavorazione per mettere a punto queste impostazioni per applicazioni specifiche.

Quali sono gli utensili da taglio migliori per l'acciaio inossidabile 316L?

La scelta degli utensili da taglio per l'acciaio inossidabile 316L può essere un vero grattacapo per molti produttori. Ho visto molti clienti lottare con la rapida usura degli utensili, con finiture superficiali scadenti e con risultati incoerenti durante la lavorazione di questo materiale tenace. La scelta di utensili sbagliati non solo comporta uno spreco di denaro, ma anche ritardi nella produzione e problemi di qualità.

Per l'acciaio inossidabile 316L, gli utensili da taglio in metallo duro con rivestimenti speciali come TiAlN o AlCrN offrono le migliori prestazioni. Questi utensili devono avere angoli di spoglia positivi e bordi di taglio affilati per ridurre l'indurimento del lavoro. Gli utensili in ceramica sono consigliati per le operazioni di finitura ad alta velocità.

Selezione del materiale dell'utensile

La scelta del materiale degli utensili è fondamentale nella lavorazione dell'acciaio inossidabile 316L. Per la maggior parte delle applicazioni consiglio di utilizzare utensili in metallo duro rivestito. Ecco perché i diversi materiali degli utensili hanno prestazioni diverse:

- Utensili in metallo duro: Offrono il miglior equilibrio tra durezza e tenacità. Per il 316L, raccomando in particolare le qualità di carburo a grana submicronica.

- Utensili in ceramica: Ideali per operazioni di finitura ad alta velocità, ma meno adatti alla sgrossatura a causa della loro fragilità.

- Acciaio ad alta velocità (HSS): Generalmente non è consigliato a causa della rapida usura durante la lavorazione del 316L.

Tecnologie di rivestimento

Il giusto rivestimento può allungare notevolmente la vita dell'utensile nella lavorazione dell'acciaio inox 316L. Ecco le opzioni più efficaci:

| Tipo di rivestimento | Vantaggi | Le migliori applicazioni |

|---|---|---|

| TiAlN | Elevata resistenza al calore, eccellente protezione dall'usura | Lavorazione per scopi generali |

| AlCrN | Resistenza all'ossidazione superiore, elevata durezza | Operazioni ad alta velocità |

| TiCN | Buona tenacità, attrito ridotto | Taglio a media velocità |

| nACo® | Maggiore durezza e resistenza al calore | Operazioni di finitura |

Geometrie ottimali degli utensili

La geometria dell'utensile svolge un ruolo fondamentale per il successo della lavorazione del 316L. In base alla mia esperienza presso PTSMAKE, queste caratteristiche geometriche sono fondamentali:

Angolo di inclinazione

- Angoli di spoglia positivi3 (8-12 gradi) riducono le forze di taglio

- Aiuta a prevenire l'indurimento del lavoro

- Migliora l'evacuazione dei trucioli

Angolo di rilievo

- Angolo di rilievo primario: 6-8 gradi

- Angolo di rilievo secondario: 12-15 gradi

- Impedisce lo sfregamento e la generazione di calore

Preparazione dei bordi

- Taglienti affilati per una migliore penetrazione

- Leggera levigatura (raggio di 0,001-0,002 pollici) per evitare la scheggiatura del bordo

- Resistenza e affilatura bilanciata dei bordi

Ottimizzazione dei parametri di taglio

Per massimizzare la durata dell'utensile e la qualità della finitura superficiale, questi parametri di taglio sono ottimali per il 316L:

Velocità e avanzamento

- Velocità di taglio: 100-150 sfm per lavorazioni generiche

- Velocità di avanzamento: 0,004-0,008 ipr per la finitura

- Profondità di taglio: 0,020-0,080 pollici per sgrossatura

Strategia del refrigerante

- Si consiglia l'uso di un refrigerante ad alta pressione (oltre 1000 PSI).

- Preferibile il raffreddamento attraverso l'utensile

- Flusso abbondante di refrigerante per evitare l'indurimento del lavoro

Gestione della vita dell'utensile

Una gestione efficace della durata degli utensili è essenziale nella lavorazione del 316L:

Monitoraggio dell'usura

- Ispezione regolare dei taglienti

- Monitoraggio del consumo energetico

- Controllare la qualità della finitura superficiale

Criteri di cambio utensile

- Usura del fianco: Massimo 0,012 pollici

- Usura del cratere: Prima del rivestimento

- Degrado della finitura superficiale

Strategie di lavorazione avanzate

Per ottenere risultati ottimali con il 316L, consiglio queste strategie avanzate:

Fresatura trocoidale

- Riduce l'impegno dell'utensile

- Mantiene costanti le forze di taglio

- Prolunga notevolmente la durata dell'utensile

Lavorazione ad alta velocità

- Utilizzare strumenti in ceramica

- Tagli di luce ad alta velocità

- Miglioramento della finitura superficiale

Controllo adattativo dell'alimentazione

- Regola la velocità di avanzamento in base al carico

- Previene il sovraccarico degli utensili

- Ottimizza i tassi di rimozione del materiale

Seguendo queste linee guida e selezionando gli utensili da taglio giusti, è possibile ottenere risultati eccellenti nella lavorazione dell'acciaio inossidabile 316L. La chiave è il bilanciamento tra durata dell'utensile, produttività e requisiti di finitura superficiale. Ricordate che il costo iniziale dell'utensile non deve essere il criterio principale di selezione: considerate il costo totale per pezzo, compresi i fattori di durata e produttività.

Quali sono le migliori strategie di raffreddamento e lubrificazione?

Lavorare l'acciaio inox 316L senza un adeguato raffreddamento e lubrificazione è come cercare di tagliare il metallo con un coltello caldo. L'eccessiva generazione di calore non solo accelera l'usura degli utensili, ma porta anche a una scarsa finitura superficiale e a imprecisioni dimensionali. Quando gli utensili si surriscaldano, i costi di produzione salgono alle stelle a causa delle frequenti sostituzioni e degli scarti.

La strategia di raffreddamento più efficace per la lavorazione dell'acciaio inossidabile 316L combina il raffreddamento a diluvio con l'erogazione ad alta pressione attraverso l'utensile, utilizzando fluidi da taglio a base di olio con una concentrazione di 6-8%. Questo approccio riduce significativamente l'accumulo di calore, previene l'indurimento del lavoro e prolunga la vita dell'utensile fino a 40%.

Conoscere i tipi di refrigerante e le loro applicazioni

Quando si tratta di lavorare l'acciaio inossidabile 316L, la scelta del refrigerante giusto è fondamentale. Ho sviluppato un confronto completo dei diversi tipi di refrigerante in base alla loro efficacia:

| Tipo di refrigerante | Vantaggi | Svantaggi | Le migliori applicazioni |

|---|---|---|---|

| Semi-sintetico | Buon raffreddamento, costo moderato | Lubrificazione inferiore rispetto agli oli puri | Lavorazione per scopi generali |

| Sintetico | Raffreddamento eccellente, funzionamento pulito | Lubrificazione limitata | Operazioni ad alta velocità |

| Olio solubile | Lubrificazione superiore, buon raffreddamento | Può causare macchie | Taglio pesante |

| Olio dritto | Lubrificazione massima | Scarsa dissipazione del calore | Tagli pesanti a bassa velocità |

Metodi ottimali di erogazione del refrigerante

Il modo in cui eroghiamo il refrigerante alla zona di taglio influisce in modo significativo sulle prestazioni di lavorazione. I sistemi di erogazione del refrigerante ad alta pressione si sono dimostrati particolarmente efficaci per l'acciaio inossidabile 316L. Ecco perché:

- Penetra la barriera al vapore formata durante il taglio

- Rompe efficacemente i trucioli per impedire la nidificazione degli uccelli

- Fornisce un raffreddamento costante all'interfaccia utensile-pezzo

- Mantiene stabili le temperature di taglio

Per ottenere risultati ottimali, consiglio:

- Impostazioni di pressione tra 800-1000 PSI per la maggior parte delle operazioni

- Posizionamento multiplo degli ugelli per una copertura completa

- Manutenzione regolare dei sistemi di erogazione del refrigerante

- Filtrazione adeguata per rimuovere le particelle metalliche

Gestione e monitoraggio della concentrazione

Il mantenimento della corretta concentrazione del refrigerante è fondamentale per ottenere prestazioni costanti. I passaggi consigliati includono:

- Test di concentrazione regolari (almeno due volte alla settimana)

- Mantenimento della concentrazione 6-8% per la maggior parte delle applicazioni

- Utilizzo di rifrattometri per misurazioni accurate

- Documentare e monitorare i livelli di concentrazione

Prevenire l'indurimento del lavoro attraverso una corretta lubrificazione

Indurimento del lavoro4 è una sfida comune quando si lavora l'acciaio inossidabile 316L. Strategie di lubrificazione efficaci aiutano a prevenire questo problema:

- Riduzione dell'attrito all'interfaccia di taglio

- Mantenimento di temperature di taglio costanti

- Prevenzione della formazione di bordi edificati

- Consentire la formazione di chip stabili

Tecniche di miglioramento della qualità della superficie

Per ottenere una finitura superficiale superiore sull'acciaio inossidabile 316L, consiglio di attuare queste strategie:

Controllo della temperatura

- Mantenere un flusso costante di refrigerante

- Monitoraggio della temperatura del refrigerante

- Utilizzare i refrigeratori quando necessario per mantenere la temperatura ottimale.

Ottimizzazione della pressione

- Regolare la pressione del refrigerante in base al tipo di funzionamento

- Usare l'alta pressione per i fori profondi e i tratti difficili

- Implementare l'erogazione di refrigerante a impulsi per alcune applicazioni

Requisiti di filtrazione

- Utilizzare un filtraggio minimo di 20 micron

- Implementare i separatori magnetici

- Pulizia e manutenzione regolare del sistema

Considerazioni ambientali e sanitarie

Pur concentrandoci sulle prestazioni, dobbiamo considerare anche l'impatto ambientale e la sicurezza dei lavoratori:

Misure di sicurezza

- Sistemi di ventilazione adeguati

- Analisi periodica del liquido di raffreddamento per verificare la presenza di batteri

- DPI adeguati per gli operatori

- Paraspruzzi e custodie

Impatto ambientale

- Opzioni di refrigerante riciclabile

- Procedure di smaltimento adeguate

- Strategie di produzione minima di rifiuti

Implementazione efficace dal punto di vista dei costi

Per massimizzare il ritorno sugli investimenti nei sistemi di raffreddamento e lubrificazione:

Impostazione iniziale

- Investite in sistemi di erogazione del refrigerante di alta qualità

- Installare un impianto di filtrazione adeguato

- Formare gli operatori sull'uso e la manutenzione corretti

Gestione in corso

- Manutenzione regolare del sistema

- Programmi di riciclaggio del refrigerante

- Documentazione dei consumi e delle prestazioni

Monitoraggio delle prestazioni

- Tracciare i miglioramenti della durata degli utensili

- Monitoraggio della qualità della finitura superficiale

- Riduzione documentata dei tassi di scarto

Grazie a un'attenta implementazione di queste strategie, è possibile migliorare significativamente le operazioni di lavorazione dell'acciaio inossidabile 316L. La chiave è mantenere un approccio coerente al raffreddamento e alla lubrificazione, monitorando e regolando regolarmente i parametri in base ai dati sulle prestazioni.

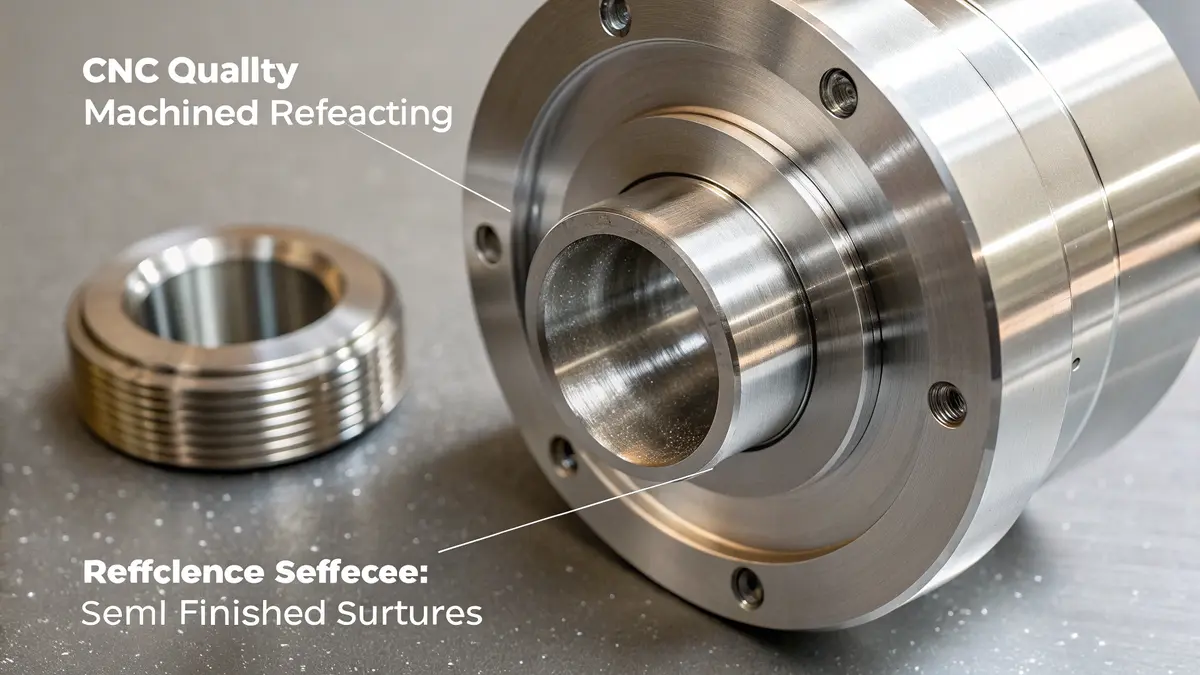

Come mantenere la precisione e la finitura superficiale?

Mantenere una precisione e una finitura superficiale costanti in Lavorazione CNC5 può essere una sfida significativa. Ho visto molti produttori lottare con l'accuratezza dimensionale e la qualità della superficie, soprattutto quando si lavora con materiali impegnativi come l'acciaio inox 316L. Questi problemi spesso portano a costose rilavorazioni, ritardi nei progetti e clienti frustrati.

Per mantenere la precisione e la finitura superficiale nella lavorazione CNC, è necessario implementare parametri di taglio ottimali, utilizzare strategie di utensili appropriate e mantenere rigorose misure di controllo della qualità. I fattori chiave sono la selezione corretta degli utensili, l'ottimizzazione della velocità di taglio e la calibrazione regolare della macchina per garantire risultati costanti.

Selezione e gestione degli utensili

La base per ottenere un'eccellente finitura superficiale inizia con una corretta selezione degli utensili. Raccomando di seguire questi principi chiave:

- Scegliere strumenti con una tecnologia di rivestimento adeguata

- Mantenere i taglienti affilati

- Utilizzare portautensili rigidi per ridurre al minimo le vibrazioni

- Implementare il monitoraggio regolare dell'usura degli utensili

Ecco una descrizione dettagliata dei parametri consigliati per l'acciaio inossidabile 316L:

| Tipo di strumento | Rivestimento | Velocità consigliata (SFM) | Velocità di avanzamento (IPR) |

|---|---|---|---|

| Fresa in metallo duro | AlTiN | 250-300 | 0.002-0.004 |

| Inserto in ceramica | Si3N4 | 400-500 | 0.004-0.006 |

| Strumento CBN | CBN | 500-600 | 0.003-0.005 |

Ottimizzazione dei parametri di taglio

I parametri di taglio corretti sono fondamentali per mantenere sia la precisione che la finitura superficiale:

Velocità di taglio

- Iniziare con velocità conservative

- Aumentare gradualmente monitorando la qualità della superficie

- Regolazione in base ai modelli di usura degli utensili

Velocità di alimentazione

- Corrispondenza con le caratteristiche del materiale

- Considerare la geometria dell'utensile

- Regolazione per operazioni diverse (sgrossatura o finitura)

Profondità di taglio

- Utilizzare una profondità adeguata alla durezza del materiale

- Mantenere un impegno costante

- Bilanciare la velocità di rimozione del materiale con i requisiti di finitura superficiale

Manutenzione e calibrazione delle macchine

La manutenzione regolare della macchina è essenziale per ottenere risultati costanti:

Controlli giornalieri

- Livelli e concentrazione del refrigerante

- Procedure di riscaldamento della macchina

- Ispezione delle condizioni dell'utensile

Manutenzione settimanale

- Lubrificazione a vie obbligate

- Misura del gioco dell'asse

- Verifica del runout del mandrino

Calibrazione mensile

- Verifica della precisione geometrica

- Regolazione della compensazione termica

- Controllo dell'allineamento degli assi

Tecniche di finitura avanzate

Per ottenere una finitura superficiale superiore:

Lavorazione ad alta velocità (HSM)

- Implementare percorsi utensile trocoidali

- Utilizzare strategie CAM specializzate

- Mantenere un carico di trucioli costante

Passaggi di finitura

- Leggera profondità di taglio

- Velocità del mandrino più elevate

- Riduzione dei tassi di alimentazione

Misure di controllo della qualità

Ho implementato queste procedure di controllo della qualità:

Ispezione in corso d'opera

- Controlli dimensionali regolari

- Misure di rugosità superficiale

- Monitoraggio dell'usura degli utensili

Controllo ambientale

- Monitoraggio della temperatura

- Controllo delle vibrazioni

- Prevenzione della polvere e della contaminazione

Documentazione

- Registrazione dei parametri di processo

- Monitoraggio delle metriche di qualità

- Documentazione di non conformità

Risoluzione dei problemi comuni

Sulla base della mia esperienza, ecco le soluzioni ai più comuni problemi di precisione e di finitura superficiale:

Ruvidità della superficie

- Controllare l'usura degli utensili

- Verifica dei parametri di taglio

- Assicurare la corretta applicazione del refrigerante

Precisione dimensionale

- Monitoraggio degli effetti termici

- Controllare la rigidità del dispositivo

- Verifica dell'accuratezza del programma

Vita dell'utensile

- Ottimizzare i parametri di taglio

- Implementare percorsi utensile corretti

- Utilizzare strategie di raffreddamento adeguate

Implementando queste strategie, è possibile mantenere una precisione e una finitura superficiale costanti nelle operazioni di lavorazione CNC. La chiave è stabilire un approccio sistematico al controllo del processo e mantenerlo rigorosamente. Ricordate che per raggiungere l'eccellenza nella lavorazione non è necessario seguire una singola regola, ma piuttosto comprendere e controllare tutte le variabili che influiscono sul risultato finale.

Quali sono le strategie per ridurre l'usura degli utensili e prolungarne la durata?

Lavorare l'acciaio inox 316L è come camminare su una corda tesa: basta una mossa sbagliata e gli utensili da taglio possono cedere prematuramente. Ho visto molti produttori lottare contro l'usura eccessiva degli utensili, con conseguente aumento dei costi e ritardi di produzione. La natura difficile di questo materiale, combinata con strategie di lavorazione improprie, crea una tempesta perfetta per la distruzione degli utensili.

Per ridurre l'usura e prolungare la vita dell'utensile nella lavorazione dell'acciaio inossidabile 316L, è necessario implementare parametri di taglio ottimizzati, utilizzare rivestimenti appropriati e adottare strategie efficienti per il percorso utensile. Questi approcci, combinati con tecniche di raffreddamento adeguate, possono aumentare significativamente la durata degli utensili e migliorare l'efficienza della lavorazione.

Conoscere i meccanismi di usura degli utensili

L'usura degli utensili nella lavorazione dell'acciaio inossidabile 316L si verifica attraverso diversi meccanismi. L'elevata tendenza all'incrudimento e la bassa conducibilità termica del 316L creano condizioni di taglio difficili. Ho identificato questi tipi di usura principali:

- Usura abrasiva: A causa di particelle dure nel pezzo in lavorazione

- Usura dell'adesivo: Accumulo di materiale sui bordi di taglio

- Usura da diffusione: Reazione chimica ad alte temperature

- Usura da ossidazione: Degrado della superficie dovuto all'esposizione al calore

Parametri di taglio ottimizzati

La scelta dei parametri di taglio corretti è fondamentale per prolungare la durata dell'utensile. Sulla base dei nostri test approfonditi presso PTSMAKE, ho sviluppato questa guida ai parametri:

| Parametro | Intervallo consigliato | Impatto sulla durata dell'utensile |

|---|---|---|

| Velocità di taglio | 100-150 m/min | Le velocità più basse riducono la generazione di calore |

| Velocità di alimentazione | 0,1-0,2 mm/giro | L'alimentazione moderata impedisce una forza eccessiva |

| Profondità di taglio | 0,5-2,0 mm | I tagli poco profondi riducono lo stress dell'utensile |

| Impegno dello strumento | 30-40% | L'impegno corretto impedisce il sovraccarico |

Strategie avanzate per i percorsi utensile

L'implementazione di strategie di percorso utensile intelligenti influisce in modo significativo sulla durata dell'utensile. Ecco gli approcci più efficaci:

Fresatura trocoidale

- Mantenimento di un impegno costante dello strumento

- Riduce le forze di taglio e la generazione di calore

- Consente avanzamenti più elevati con minori sollecitazioni dell'utensile

Fresatura dinamica

- Ottimizza il carico dell'utensile per tutta la durata del taglio

- Elimina i bruschi cambi di direzione

- Fornisce una migliore evacuazione dei trucioli

Selezione del rivestimento degli utensili

Il giusto rivestimento può allungare notevolmente la vita dell'utensile. Queste sono le opzioni più efficaci per il 316L:

Rivestimenti TiAlN

- Resistenza alle alte temperature

- Eccellente protezione dall'usura

- Resistenza superiore all'ossidazione

Rivestimenti in AlCrN

- Durezza migliorata

- Migliore stabilità termica

- Migliore evacuazione dei trucioli

Tecniche di raffreddamento e lubrificazione

Un raffreddamento adeguato è essenziale per prolungare la durata dell'utensile. Raccomando:

Refrigerante ad alta pressione

- Migliora la rottura dei trucioli

- Riduce la temperatura di taglio

- Aumenta la durata degli utensili di 40-60%

Raffreddamento criogenico

- Mantiene la durezza dell'utensile

- Previene il rammollimento termico

- Riduce l'usura chimica

Ottimizzazione attraverso il monitoraggio

Il monitoraggio dell'usura degli utensili aiuta a ottimizzare le strategie di lavorazione:

Monitoraggio in tempo reale

- Forze di taglio dei binari

- Monitoraggio del consumo energetico

- Rilevare la progressione dell'usura degli utensili

Manutenzione predittiva

- Programmare le modifiche agli strumenti

- Prevenire i guasti catastrofici

- Ottimizzare l'utilizzo degli strumenti

Considerazioni sul portautensili

La giusta configurazione del portautensili influisce in modo significativo sulla durata dell'utensile:

Requisiti di rigidità

- Utilizzare utensili di lunghezza inferiore, quando possibile

- Assicurare il corretto bilanciamento del portautensili

- Ridurre al minimo il runout

Gestione termica

- Selezionare supporti con una buona dissipazione del calore

- Considerate i supporti termoretraibili per la precisione

- Utilizzare tecniche di montaggio adeguate

Linee guida per l'integrazione dei processi

Per un'implementazione di successo, seguite le seguenti linee guida:

Impostazione iniziale

- Verifica delle condizioni della macchina utensile

- Controllare l'allineamento del mandrino

- Garantire il corretto fissaggio del pezzo

Convalida del processo

- Iniziare con parametri conservativi

- Monitoraggio dei risultati iniziali

- Adeguamento in base alle prestazioni

Considerazioni economiche

L'ottimizzazione della durata degli utensili deve bilanciare più fattori:

Analisi dei costi

- Costi di sostituzione degli utensili

- Tempi di fermo macchina

- Efficienza produttiva

Metriche di prestazione

- Parti per utensile

- Qualità della finitura superficiale

- Precisione dimensionale

Queste strategie, se attuate correttamente, possono prolungare la durata degli utensili di 200-300% nella lavorazione dell'acciaio inossidabile 316L. La chiave è mantenere un approccio equilibrato, considerando tutti i fattori che influiscono sull'usura degli utensili. Il monitoraggio e la regolazione regolari di questi parametri garantiscono risultati ottimali e prestazioni costanti.

In che modo la tecnologia CNC migliora l'efficienza della lavorazione?

La produzione di componenti in acciaio inox 316L è sempre stata una sfida a causa della sua elevata resistenza alla corrosione e della sua durata. I metodi di lavorazione tradizionali spesso comportano un'usura eccessiva degli utensili, tempi di produzione lunghi e una qualità incostante. Questi problemi diventano particolarmente frustranti quando si tratta di geometrie complesse o di ordini in grandi quantità.

La tecnologia CNC rivoluziona l'efficienza della lavorazione grazie a processi automatizzati, sistemi di controllo precisi e parametri di taglio ottimizzati. Le moderne macchine CNC integrano la lavorazione ad alta velocità, il controllo adattivo e il cambio automatico degli utensili per ridurre i tempi di ciclo mantenendo un'eccezionale precisione.

Capacità di lavorazione ad alta velocità

La lavorazione ad alta velocità (HSM) ha trasformato il modo in cui lavoriamo l'acciaio inossidabile 316L. Alla PTSMAKE abbiamo implementato la tecnologia HSM che opera a velocità del mandrino fino a 20.000 giri/min. Questo progresso consente di:

- Tassi di rimozione del materiale più rapidi

- Riduzione della generazione di calore nella zona di taglio

- Migliore qualità della finitura superficiale

- Durata prolungata dell'utensile

La combinazione di alte velocità del mandrino e parametri di taglio ottimizzati consente di ridurre i tempi di lavorazione fino a 40% rispetto ai metodi convenzionali.

Integrazione dei sistemi di controllo adattivi

Le moderne macchine CNC utilizzano sofisticati sistemi di controllo adattivi che monitorano e regolano continuamente i parametri di lavorazione. Questi sistemi forniscono:

| Parametro | Funzione | Benefici |

|---|---|---|

| Velocità di alimentazione | Regolazione automatica in base al carico di taglio | Previene la rottura degli utensili |

| Velocità di taglio | Ottimizza in base alla durezza del materiale | Massimizza la durata dell'utensile |

| Profondità di taglio | Varia in base alle condizioni della superficie | Assicura una qualità costante |

| Usura degli utensili | Monitoraggio delle condizioni dell'utensile in tempo reale | Riduce i tassi di scarto |

Meccanismi di cambio utensile automatizzati

L'integrazione di sistemi di cambio utensili automatizzati riduce in modo significativo i tempi di non taglio. I nostri magazzini utensili avanzati possono contenere fino a 60 utensili, consentendo:

- Cambio rapido degli utensili (meno di 3 secondi)

- Riduzione dei tempi di configurazione

- Intervento minimo dell'operatore

- Operazioni di lavorazione in continuo

Programmazione e ottimizzazione intelligente

I moderni sistemi CNC incorporano funzioni di programmazione intelligente che migliorano l'efficienza:

Integrazione CAM

- Generazione automatica del percorso utensile

- Rilevamento ed evitamento delle collisioni

- Selezione ottimale della strategia di taglio

Simulazione di processo

- Verifica virtuale della lavorazione

- Stima del tempo di ciclo

- Prevenzione degli errori prima del taglio vero e proprio

Monitoraggio e analisi in tempo reale

L'avanzata tecnologia CNC offre funzionalità di monitoraggio complete:

- Tracciamento delle prestazioni della macchina

- Metriche di controllo della qualità

- Dati sull'efficienza della produzione

- Avvisi di manutenzione preventiva

Questo approccio basato sui dati ci permette di identificare i colli di bottiglia e di ottimizzare continuamente i processi.

Miglioramenti dell'efficienza energetica

I moderni sistemi CNC incorporano funzioni di risparmio energetico:

- Gestione intelligente dell'alimentazione

- Movimenti degli assi ottimizzati

- Sistemi di frenata rigenerativa

- Modalità standby durante i periodi di inattività

Queste caratteristiche riducono il consumo energetico fino a 30% rispetto alle macchine più vecchie.

Integrazione del controllo qualità

Le funzioni di controllo qualità integrate garantiscono una qualità costante dei pezzi:

- Misurazione in corso d'opera

- Compensazione automatica dell'offset dell'utensile

- Controllo statistico dei processi

- Verifica dimensionale

Connettività di rete e Industria 4.0

Le moderne macchine CNC si collegano alle reti di fabbrica, consentendo così di

| Caratteristica | Capacità | Impatto |

|---|---|---|

| Monitoraggio remoto | Aggiornamenti di stato in tempo reale | Miglioramento della supervisione |

| Raccolta dati | Ottimizzazione del processo | Maggiore efficienza |

| Manutenzione preventiva | Servizio programmato | Riduzione dei tempi di inattività |

| Pianificazione della produzione | Assegnazione delle risorse | Migliore utilizzo |

Questi progressi tecnologici hanno rivoluzionato il modo in cui lavoriamo l'acciaio inossidabile 316L. Grazie all'integrazione di lavorazioni ad alta velocità, sistemi di controllo adattivi e meccanismi di cambio utensili automatizzati, abbiamo ottenuto miglioramenti significativi nella produttività, mantenendo al contempo standard qualitativi eccezionali. La combinazione di queste tecnologie ci permette di fornire pezzi di precisione in modo più rapido ed efficiente che mai, soddisfacendo le esigenze della produzione moderna.

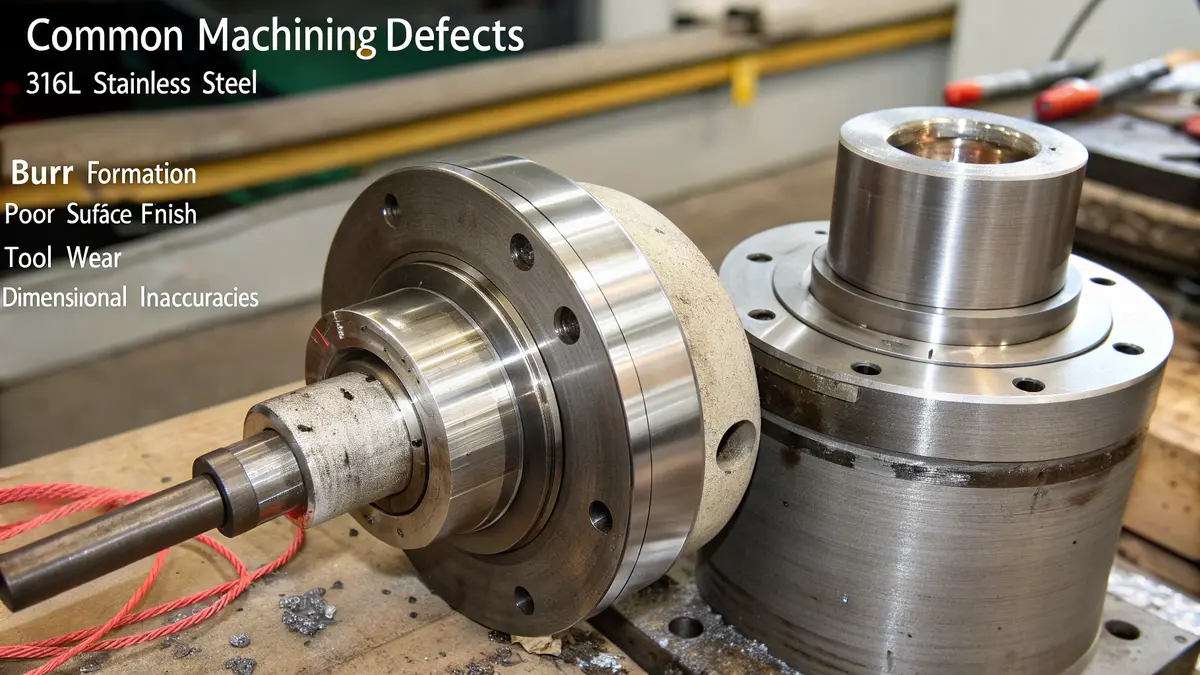

Quali sono i più comuni difetti di lavorazione dell'acciaio inossidabile 316L?

La lavorazione dell'acciaio inox 316L può essere un vero grattacapo per i produttori. Ho visto molti progetti deragliare a causa di difetti inaspettati che compaiono durante il processo di lavorazione. Questi problemi non solo fanno perdere tempo e risorse preziose, ma possono anche portare a costose rilavorazioni o addirittura allo scarto dei pezzi.

I difetti di lavorazione più comuni nell'acciaio inossidabile 316L includono bave, scarsa finitura superficiale, rottura degli utensili e imprecisioni dimensionali. Questi problemi derivano in genere da parametri di taglio errati, usura degli utensili o strategie di lavorazione improprie. Tuttavia, con una corretta pianificazione ed esecuzione, questi difetti possono essere efficacemente prevenuti.

Problemi di finitura superficiale

Una delle sfide più frequenti che incontriamo all'PTSMAKE è quella di ottenere la finitura superficiale desiderata su Componenti in acciaio inox 316L6. I problemi di finitura superficiale possono manifestarsi in diversi modi:

| Difetto di superficie | Causa comune | Metodo di prevenzione |

|---|---|---|

| Bordo integrato | Bassa velocità di taglio | Aumentare la velocità di taglio e utilizzare un refrigerante adeguato |

| Segni di chiacchiere | Vibrazione dell'utensile | Utilizzare portautensili rigidi e ottimizzare i parametri di taglio |

| Segni di alimentazione | Velocità di avanzamento eccessiva | Regolare la velocità di avanzamento e utilizzare le passate di finitura |

| Sbavatura | Adesione del materiale | Applicare un fluido da taglio e un rivestimento adeguati |

Formazione della bava

Le bave sono un problema persistente nella lavorazione dell'acciaio inossidabile 316L. Si formano quando il materiale viene spinto fuori invece di essere tagliato in modo netto. Ho riscontrato che la formazione di bave è particolarmente problematica in:

- Uscite dal foro

- Intersezioni dei bordi

- Finali di slot

- Foratura a foro passante

Per ridurre al minimo la formazione di bave, implementiamo queste strategie:

- Utilizzare utensili da taglio affilati e rivestiti

- Ottimizzare le velocità di taglio e gli avanzamenti

- Applicare angoli di entrata e di uscita corretti

- Implementare processi di sbavatura specializzati

Usura e rottura degli utensili

Le proprietà di indurimento dell'acciaio inossidabile 316L rendono l'usura degli utensili un problema importante. Ecco cosa abbiamo imparato sulla gestione della durata degli utensili:

| Problema dello strumento | Impatto | Soluzione |

|---|---|---|

| Usura del fianco | Scarsa finitura superficiale | Ispezione e sostituzione regolare degli utensili |

| Usura del cratere | Riduzione della durata dell'utensile | Utilizzare un rivestimento e un raffreddamento appropriati |

| Chipping | Errori dimensionali | Regolare i parametri di taglio |

| Guasto catastrofico | Interruzione della produzione | Implementare la gestione del ciclo di vita degli utensili |

Problemi di precisione dimensionale

Il mantenimento di tolleranze ristrette nell'acciaio inossidabile 316L richiede un'attenta cura:

Effetti termici

- Espansione del materiale durante la lavorazione

- Distorsione indotta dalla temperatura

- Efficienza del sistema di raffreddamento

Stabilità della macchina

- Controllo delle vibrazioni

- Calibrazione della macchina

- Rigidità dell'attrezzatura

Deviazione dell'utensile

- Selezione del portautensili

- Ottimizzazione della profondità di taglio

- Regolazione della velocità di avanzamento

Problemi legati al calore

La bassa conducibilità termica dell'acciaio inossidabile 316L crea diverse sfide:

| Problema del calore | Effetto | Strategia di mitigazione |

|---|---|---|

| Espansione termica | Errori dimensionali | Utilizzare un raffreddamento adeguato |

| Indurimento del lavoro | Usura degli utensili | Mantenere un taglio costante |

| Bordo integrato | Scarsa finitura superficiale | Ottimizzare i parametri di taglio |

| Stress termico | Difetti interni | Applicare la corretta strategia di raffreddamento |

Gestione dell'indurimento del lavoro

L'indurimento da lavoro è particolarmente impegnativo con l'acciaio inossidabile 316L. Abbiamo sviluppato strategie specifiche per risolvere questo problema:

Strategia di taglio

- Mantenere costante il carico del chip

- Evitare tagli leggeri

- Utilizzare la fresatura in salita quando possibile

Selezione dello strumento

- Angoli di spoglia elevati e positivi

- Taglienti affilati

- Selezione appropriata del rivestimento

Parametri di processo

- Velocità di taglio ottimale

- Velocità di alimentazione adeguate

- Profondità di taglio adeguata

Misure di controllo della qualità

Per garantire una qualità costante nella lavorazione dell'acciaio inossidabile 316L, implementiamo:

Monitoraggio in corso d'opera

- Misurazione dell'usura in tempo reale

- Monitoraggio della forza di taglio

- Monitoraggio della temperatura

Ispezione post-processo

- Verifica dimensionale

- Misura della rugosità superficiale

- Analisi della struttura del materiale

Documentazione e monitoraggio

- Registrazione dei parametri di processo

- Tracciamento della durata dell'utensile

- Monitoraggio delle metriche di qualità

La chiave del successo della lavorazione dell'acciaio inox 316L sta nella comprensione di questi difetti e nell'attuazione di misure preventive adeguate. Noi di PTSMAKE abbiamo sviluppato strategie complete per affrontare ciascuna di queste sfide, garantendo ai nostri clienti risultati costanti e di alta qualità.

Grazie a un'attenta selezione dei parametri, a una corretta gestione degli utensili e a un rigoroso controllo della qualità, possiamo ridurre al minimo o eliminare questi comuni difetti di lavorazione. Questo approccio ci ha aiutato a mantenere la nostra reputazione di fornitori di componenti in acciaio inossidabile 316L lavorati con precisione che soddisfano o superano le specifiche dei nostri clienti.

Come si possono ottimizzare i costi di produzione?

La lavorazione efficiente dell'acciaio inossidabile 316L rappresenta oggi una sfida significativa per i produttori. L'aumento dei costi delle materie prime, unito alla crescente richiesta da parte dei clienti di tempi di consegna più rapidi, esercita un'immensa pressione sui margini di produzione. Molte aziende lottano per mantenere la redditività, pur fornendo i componenti di alta precisione che i loro clienti si aspettano.

Per ottimizzare i costi di produzione per la lavorazione dell'acciaio inossidabile 316L, è necessario concentrarsi su tre aree chiave: utilizzo intelligente dei materiali, parametri di processo efficienti e gestione strategica degli utensili. Questi fattori, se correttamente bilanciati, possono ridurre le spese 15-30% mantenendo gli standard di qualità.

Strategie di ottimizzazione dei materiali

Il primo passo per la riduzione dei costi inizia con la gestione dei materiali. All'PTSMAKE ho implementato diverse strategie efficaci che riducono in modo significativo gli sprechi di materiale:

- Nesting di più parti in un unico pezzo

- Utilizzo di materiali di scarto per i componenti più piccoli

- Implementazione di un software CAM avanzato per l'utilizzo ottimale dei materiali

- Tracciamento e gestione regolare dell'inventario dei materiali

I nostri dati dimostrano che queste pratiche possono ridurre i rifiuti di materiale fino a 25%, con un impatto diretto sui profitti.

Ottimizzazione dei parametri di processo

La giusta combinazione di parametri di taglio gioca un ruolo cruciale nell'efficienza dei costi. Ecco una descrizione dettagliata dei parametri ottimali per l'acciaio inossidabile 316L:

| Parametro | Intervallo consigliato | Impatto sui costi |

|---|---|---|

| Velocità di taglio | 100-150 m/min | Medio |

| Velocità di alimentazione | 0,1-0,3 mm/giro | Alto |

| Profondità di taglio | 0,5-2,5 mm | Medio |

| Vita dell'utensile | 45-60 min | Molto alto |

Gestione degli utensili e controllo dei costi

La gestione degli utensili rappresenta una parte significativa dei costi di produzione. Raccomando di concentrarsi su:

Ottimizzazione della durata dell'utensile

- Selezione corretta dei parametri di taglio

- Monitoraggio regolare delle condizioni degli utensili

- Implementazione di sistemi di previsione dell'usura degli utensili

Gestione dell'inventario degli utensili

- Ordinazione degli utensili just-in-time

- Standardizzazione degli strumenti in tutte le operazioni

- Analisi periodica delle prestazioni dello strumento

Efficienza della pianificazione della produzione

Una pianificazione efficiente della produzione può ridurre significativamente i costi di produzione. Le considerazioni principali includono:

Ottimizzazione delle dimensioni dei lotti

- Calcolo delle quantità economiche dei lotti

- Bilanciare i costi di allestimento con i costi di magazzino

- Considerare i modelli di domanda dei clienti

Riduzione dei tempi di configurazione

- Standardizzazione delle procedure di impostazione

- Utilizzo di sistemi di utensili a cambio rapido

- Implementazione dell'organizzazione del luogo di lavoro 5S

Integrazione del controllo qualità

Ridurre i costi, mantenendo la qualità è fondamentale. Questo obiettivo viene raggiunto attraverso:

Controlli di qualità in corso d'opera

- Punti di misura strategici

- Sistemi di ispezione automatizzati

- Monitoraggio del processo in tempo reale

Manutenzione preventiva

- Calibrazione regolare della macchina

- Pianificazione della manutenzione predittiva

- Sistemi di monitoraggio delle prestazioni

Considerazioni sugli investimenti tecnologici

Gli investimenti tecnologici intelligenti possono portare a risparmi a lungo termine:

Software CAM avanzato

- Migliore ottimizzazione del percorso utensile

- Riduzione dei tempi di programmazione

- Miglioramento dell'utilizzo dei materiali

Sistemi di monitoraggio delle macchine

- Monitoraggio delle prestazioni in tempo reale

- Analisi dei tempi di inattività

- Ottimizzazione del consumo energetico

Monitoraggio e analisi dei costi

L'implementazione di solidi sistemi di monitoraggio dei costi aiuta a identificare le aree di miglioramento:

Costi diretti

- Utilizzo del materiale

- Ore di lavoro

- Consumo di utensili

- Utilizzo dell'energia

Costi indiretti

- Tempo di configurazione

- Manutenzione della macchina

- Controllo qualità

- Tempo di programmazione

Considerazioni sui costi ambientali

Le pratiche di produzione sostenibile spesso consentono di risparmiare sui costi:

Gestione del refrigerante

- Sistemi di filtraggio adeguati

- Programmi di riciclaggio del refrigerante

- Monitoraggio regolare della concentrazione

Efficienza energetica

- Programmazione della produzione fuori dai picchi

- Illuminazione ad alta efficienza energetica

- Gestione dell'energia della macchina

Grazie a un'attenta cura di questi aspetti, i produttori possono ottenere riduzioni significative dei costi mantenendo standard di alta qualità. Il segreto è implementare queste strategie in modo sistematico e monitorarne costantemente l'efficacia. La revisione e l'adeguamento regolari di queste pratiche garantiscono un'ottimizzazione dei costi duratura nelle operazioni di lavorazione dell'acciaio inossidabile 316L.

Cliccate per conoscere la resistenza alla corrosione dell'acciaio inossidabile 316L e per assicurarvi che sia adatto alla vostra applicazione. ↩

Aiutare a comprendere i problemi di precisione dimensionale e le soluzioni associate alla lavorazione dell'acciaio inossidabile 316L. ↩

Scoprite come gli angoli di spoglia positivi possono contribuire a ottimizzare il processo di taglio, ridurre l'indurimento del pezzo e migliorare la rimozione dei trucioli. ↩

Scoprite come prevenire i problemi di incrudimento nella lavorazione dell'acciaio inossidabile grazie a una lubrificazione efficace. ↩

Comprendere le sfide e i problemi comuni della lavorazione CNC. ↩

Cliccate per conoscere nel dettaglio le problematiche e le soluzioni del trattamento superficiale dei componenti in acciaio inox 316L. ↩