La lavorazione del titanio grado 5 può essere un vero problema per molti produttori. Spesso vedo ingegneri alle prese con un'usura eccessiva degli utensili, una scarsa finitura superficiale e costi di produzione elevati quando lavorano con questo materiale difficile. La combinazione di elevata resistenza, bassa conducibilità termica e tendenza all'indurimento da lavoro lo rende particolarmente impegnativo da lavorare correttamente.

Per lavorare efficacemente il titanio grado 5, utilizzare utensili in metallo duro affilati, mantenere basse velocità di taglio (circa 150-200 SFM), applicare un refrigerante ad alta pressione e garantire una rigida configurazione degli utensili. Mantenere velocità di avanzamento moderate e mantenere una formazione del truciolo costante per evitare l'indurimento del lavoro e prolungare la durata dell'utensile.

Alla PTSMAKE abbiamo perfezionato il nostro processo di lavorazione del titanio attraverso numerosi progetti di successo. Voglio condividere alcune tecniche specifiche che hanno costantemente fornito risultati eccellenti ai nostri clienti del settore aerospaziale e dei dispositivi medici. Le sezioni seguenti tratteranno i parametri di taglio, la selezione degli utensili e le strategie di raffreddamento che possono migliorare significativamente i risultati della lavorazione del titanio.

Che cos'è il titanio di grado 5 (Ti-6Al-4V)?

Lavorando con diversi materiali nella produzione di precisione, ho notato che molti ingegneri hanno difficoltà a scegliere la lega di titanio giusta per i loro progetti. Il numero spropositato di gradi e le relative specifiche tecniche spesso generano confusione e potenziali errori costosi nella scelta del materiale, soprattutto quando si tratta di applicazioni critiche.

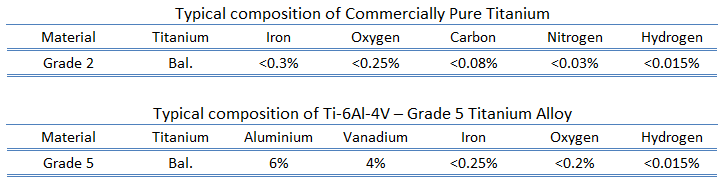

Il titanio grado 5 (Ti-6Al-4V) è una lega di titanio alfa-beta di qualità superiore contenente alluminio 6%, vanadio 4% e titanio 90%. È riconosciuta come la lega di titanio più versatile, in quanto offre un'eccezionale combinazione di forza, leggerezza e resistenza alla corrosione.

Composizione chimica e struttura

Le proprietà uniche del Ti-6Al-4V derivano dalla sua composizione accuratamente bilanciata. Ecco una ripartizione dettagliata della sua composizione chimica:

| Elemento | Percentuale (%) |

|---|---|

| Titanio | 88.5-91 |

| Alluminio | 5.5-6.75 |

| Vanadio | 3.5-4.5 |

| Ferro | ≤0.40 |

| Ossigeno | ≤0.20 |

| Carbonio | ≤0.08 |

| Azoto | ≤0.05 |

Il microstruttura1 di Ti-6Al-4V consiste in due fasi: alfa (α) e beta (β). L'alluminio agisce come stabilizzatore alfa, mentre il vanadio stabilizza la fase beta. Questa struttura a doppia fase contribuisce in modo significativo alle sue proprietà meccaniche superiori.

Proprietà meccaniche

Il Ti-6Al-4V presenta caratteristiche meccaniche eccezionali che lo rendono ideale per le applicazioni più impegnative:

Resistenza alla trazione

- Resistenza alla trazione finale: 895-930 MPa

- Resistenza allo snervamento: 828-869 MPa

- Allungamento: 10-15%

Proprietà fisiche

- Densità: 4,43 g/cm³

- Punto di fusione: 1604-1660°C

- Modulo di elasticità: 113,8 GPa

Vantaggi principali

Se si confronta il Ti-6Al-4V con altri materiali, emergono diversi vantaggi:

Rapporto forza-peso

- 40% più leggero dell'acciaio a parità di resistenza

- Eccellente resistenza alla fatica

- Forza specifica superiore

Resistenza alla corrosione

- Formazione dello strato di ossido naturale

- Eccellente resistenza all'acqua salata

- Elevata resistenza alla corrosione chimica

Prestazioni di temperatura

- Mantiene la resistenza a temperature elevate

- Stabile fino a 400°C

- Basso coefficiente di espansione termica

Applicazioni industriali

In base alla mia esperienza di lavoro su numerosi progetti di produzione di precisione, il Ti-6Al-4V trova ampio impiego in diversi settori industriali:

Aerospaziale

- Componenti strutturali dell'aeromobile

- Parti del motore

- Componenti del carrello di atterraggio

- Elementi di fissaggio e raccordi

Medico

- Impianti chirurgici

- Impianti dentali

- Dispositivi protesici

- Strumenti medici

Automotive

- Valvole del motore

- Bielle

- Componenti per sospensioni ad alte prestazioni

- Applicazioni da corsa

Marina

- Alberi delle eliche

- Attrezzatura subacquea

- Componenti navali

- Accessori marini

Considerazioni sulla produzione

La lavorazione del Ti-6Al-4V richiede considerazioni specifiche:

Parametri di lavorazione

- Velocità di taglio inferiori rispetto all'acciaio

- Utensili da taglio affilati e di alta qualità

- Raffreddamento adeguato durante la lavorazione

- Sostituzione regolare degli utensili

Trattamento termico

- Trattamento della soluzione: 955°C per 1 ora

- Invecchiamento: 480-595°C per 4-8 ore

- Velocità di raffreddamento controllata

- Controllo adeguato dell'atmosfera

Controllo qualità

- Test di composizione regolari

- Verifica delle proprietà meccaniche

- Test non distruttivi

- Ispezione della finitura superficiale

Fattori di costo

Sebbene il Ti-6Al-4V offra proprietà superiori, le considerazioni sui costi includono:

- Spese per materie prime

- Requisiti di lavorazione specifici

- Usura e sostituzione degli utensili

- Misure di controllo della qualità

- Costi del trattamento termico

Spesso l'investimento si giustifica da solo:

- Vita utile prolungata

- Riduzione delle esigenze di manutenzione

- Frequenza di sostituzione più bassa

- Capacità prestazionali migliorate

Perché la lavorazione del titanio grado 5 è impegnativa?

Ogni settimana ricevo richieste da parte di clienti alle prese con la lavorazione del titanio di grado 5. Le loro frustrazioni derivano spesso dalla rapida usura degli utensili, da finiture superficiali scadenti e da risultati incoerenti. Le loro frustrazioni derivano spesso dalla rapida usura degli utensili, da finiture superficiali scadenti e da risultati incoerenti. L'aspetto più preoccupante è che questi problemi non sono solo costosi, ma causano ritardi significativi nella produzione e problemi di controllo della qualità in vari settori.

La sfida principale nella lavorazione del titanio grado 5 (Ti-6Al-4V) deriva dalle proprietà uniche del materiale. La sua bassa conducibilità termica, combinata con le elevate forze di taglio e le caratteristiche di incrudimento, crea una tempesta perfetta di difficoltà di lavorazione che richiedono tecniche specializzate e un'attenta considerazione.

Il dilemma della gestione del calore

La sfida più significativa nella lavorazione del Ti-6Al-4V è la sua conduttività termica2che è circa 1/6 di quella dell'acciaio. Questa proprietà crea diversi problemi interconnessi:

- Concentrazione di calore sul tagliente

- Rapida usura degli utensili a causa delle temperature elevate

- Potenziale distorsione del pezzo

- Rischio di indurimento della superficie

In base alla mia esperienza presso PTSMAKE, abbiamo riscontrato che oltre 80% dei guasti agli utensili nella lavorazione del titanio possono essere ricondotti a problemi legati al calore. Il calore generato durante il taglio non viene dissipato efficacemente attraverso il truciolo o il pezzo, ma si concentra sul bordo di taglio.

Tendenze all'indurimento lavorativo

Il Ti-6Al-4V presenta forti caratteristiche di indurimento da lavoro, il che pone sfide uniche:

| Aspetto | Impatto | Strategia di mitigazione |

|---|---|---|

| Strato superficiale | Forma uno strato indurito durante il taglio | Mantenere una profondità di taglio costante |

| Pressione dell'utensile | Richiede forze di taglio più elevate | Utilizzo di setup di utensili rigidi |

| Struttura del materiale | Cambiamenti sotto stress | Ottimizzare i parametri di taglio |

| Qualità della superficie | Influenza i passaggi successivi | Utilizzare tecniche di raffreddamento adeguate |

Meccanismi di usura degli utensili

La combinazione di alte temperature di taglio e forte reattività chimica porta a un'usura accelerata degli utensili attraverso molteplici meccanismi:

Usura da adesione

- Accumulo di materiale sui taglienti

- Finitura superficiale incoerente

- Modifiche della geometria dell'utensile

Usura da diffusione

- Interazione chimica tra utensile e pezzo

- Degradazione delle proprietà del tagliente

- Riduzione della durata dell'utensile

Usura abrasiva

- Usura meccanica delle superfici degli utensili

- Perdita progressiva dell'efficienza di taglio

- Aumento del consumo di energia

Formazione e controllo dei trucioli

La gestione della formazione di trucioli nella lavorazione del Ti-6Al-4V presenta diverse sfide:

- Formazione di trucioli seghettati per taglio adiabatico

- Scarse caratteristiche di rottura dei trucioli

- Rischio di ri-taglio del truciolo

- Qualità superficiale incoerente

Queste questioni richiedono un'attenta considerazione:

- Selezione della velocità di taglio

- Ottimizzazione della velocità di avanzamento

- Progettazione della geometria dell'utensile

- Metodi di applicazione del refrigerante

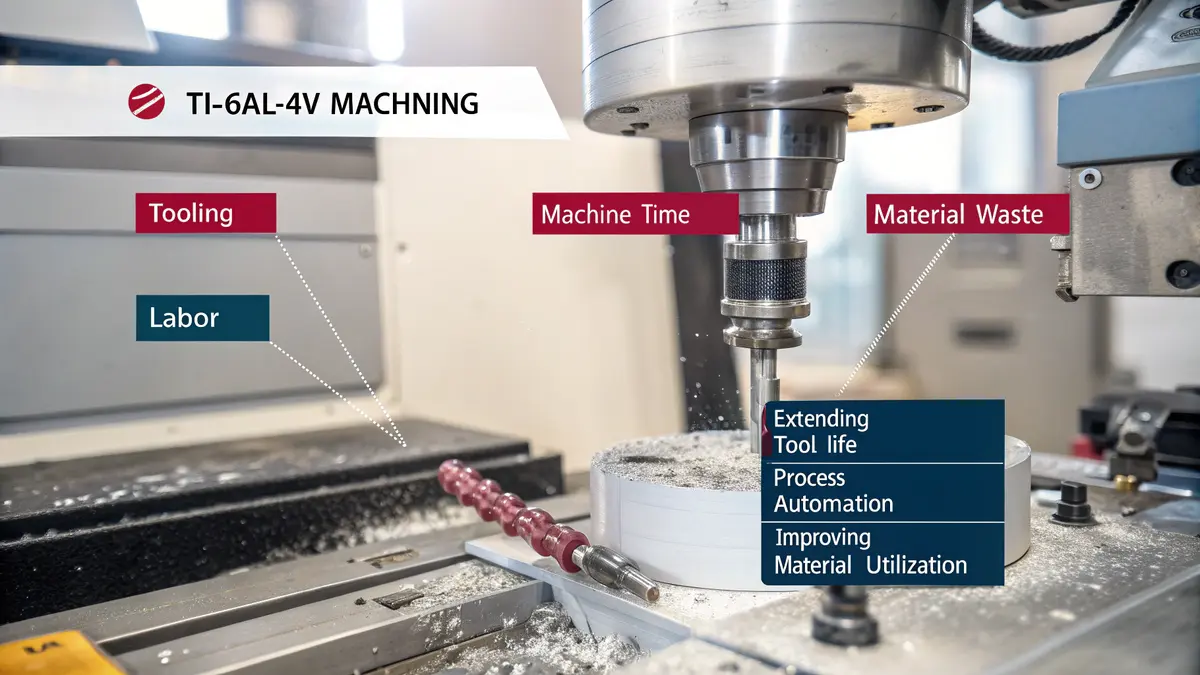

Impatto economico ed efficienza produttiva

Le sfide della lavorazione del Ti-6Al-4V hanno implicazioni economiche significative:

- Costi più elevati per gli utensili a causa dell'usura accelerata

- Aumento dei tempi di lavorazione

- Controlli di qualità più frequenti

- Tempi di allestimento e preparazione più lunghi

Noi di PTSMAKE abbiamo implementato sofisticati sistemi di monitoraggio per tenere traccia di questi fattori:

| Fattore di costo | Livello di impatto | Metodo di controllo |

|---|---|---|

| Vita dell'utensile | Alto | Monitoraggio avanzato dell'usura |

| Tempo di ciclo | Medio | Parametri di taglio ottimizzati |

| Controllo qualità | Alto | Misurazione in corso d'opera |

| Tempo di configurazione | Medio | Procedure standardizzate |

Controlli di processo richiesti

Il successo della lavorazione del Ti-6Al-4V richiede un controllo rigoroso di diversi parametri chiave:

Parametri di taglio

- Controllo preciso della velocità

- Velocità di avanzamento ottimizzate

- Profondità di taglio adeguata

Strategia di raffreddamento

- Erogazione di refrigerante ad alta pressione

- Posizionamento strategico del refrigerante

- Monitoraggio della temperatura

Stabilità della macchina

- Montaggio rigido

- Controllo delle vibrazioni

- Manutenzione regolare

Selezione dello strumento

- Selezione appropriata del rivestimento

- Progettazione della geometria ottimale

- Monitoraggio regolare delle condizioni degli utensili

Questi controlli sono essenziali per mantenere la stabilità del processo e ottenere risultati costanti nelle operazioni di lavorazione del titanio.

La complessità della lavorazione del Ti-6Al-4V richiede una comprensione completa di queste sfide e un approccio sistematico per affrontarle. Considerando attentamente ogni aspetto e implementando controlli adeguati, i produttori possono ottenere processi di lavorazione del titanio affidabili ed efficienti, anche se rimane uno dei materiali più difficili da lavorare in modo efficace.

Quali sono i migliori utensili da taglio per Ti-6Al-4V?

La lavorazione del Ti-6Al-4V presenta sfide significative nella produzione. L'elevata resistenza, la bassa conduttività termica e la tendenza all'incrudimento del materiale lo rendono particolarmente impegnativo per gli utensili da taglio. Molti produttori si scontrano con una rapida usura degli utensili e una scarsa finitura superficiale, con conseguente aumento dei costi di produzione e dei ritardi.

I migliori utensili da taglio per Ti-6Al-4V sono utensili in metallo duro rivestito con geometrie specifiche ottimizzate per la lavorazione del titanio. Questi utensili offrono un equilibrio ideale tra durezza, tenacità e resistenza all'usura, mantenendo costi ragionevoli rispetto a opzioni più costose come gli utensili in PCD.

Selezione del materiale dell'utensile

La scelta del materiale degli utensili influisce in modo significativo sulle prestazioni di lavorazione del Ti-6Al-4V. Ho scoperto che esistono diverse opzioni, ognuna delle quali presenta vantaggi e limiti distinti:

Strumenti in carburo

Gli utensili in metallo duro non rivestiti rimangono una scelta popolare per il loro equilibrio tra costo e prestazioni. La chiave è la scelta della qualità giusta:

- I carburi a grana fine (0,5-1,0 μm) offrono una migliore resistenza all'usura

- I carburi a grana media (1,0-2,0 μm) garantiscono una maggiore tenacità

- Il contenuto di cobalto tra 6-12% ottimizza la durata degli utensili

Utensili in carburo rivestito

Nella mia esperienza, gli utensili in carburo rivestiti hanno dimostrato prestazioni superiori. I rivestimenti più efficaci sono:

| Tipo di rivestimento | Spessore dello strato | Vantaggi |

|---|---|---|

| TiAlN | 2-4 μm | Stabilità alle alte temperature |

| AlCrN | 1,5-3 μm | Eccellente resistenza all'usura |

| TiN | 2-5 μm | Attrito ridotto |

Il struttura di rivestimento multistrato3 svolge un ruolo cruciale nel prolungare la durata dell'utensile e nel migliorare le prestazioni di taglio.

Considerazioni sulla geometria dell'utensile

La geometria dell'utensile influisce in modo significativo sulle prestazioni di taglio. Raccomando queste caratteristiche specifiche:

Angolo di inclinazione

- Angoli di inclinazione positivi compresi tra 6° e 12

- Riduce le forze di taglio

- Migliora l'evacuazione dei trucioli

Angolo di rilievo

- Angolo di rilievo primario: da 10° a 15°

- Angolo di rilievo secondario: da 15° a 20°.

- Impedisce lo sfregamento e la generazione di calore

Preparazione dei bordi

I bordi affilati spesso portano a un guasto prematuro dell'utensile. Utilizzare invece:

- Levigatura leggera (raggio 20-50 μm)

- Bordi smussati per tagli interrotti

- Ottimizzazione della microgeometria per applicazioni specifiche

Ottimizzazione dei parametri di taglio

Il successo della lavorazione del Ti-6Al-4V richiede un'attenta selezione dei parametri:

Velocità e avanzamento

- Velocità di taglio: 40-80 m/min per il carburo rivestito

- Velocità di avanzamento: 0,15-0,25 mm/giro per sgrossatura

- Avanzamenti ridotti per le operazioni di finitura

Profondità di taglio

- Profondità assiale: 1-2 volte il diametro massimo dell'utensile

- Profondità radiale: 30-50% del diametro dell'utensile

- Impegno costante per mantenere la durata dell'utensile

Gestione della vita dell'utensile

Per massimizzare la durata degli utensili e mantenere la qualità dei pezzi:

Monitoraggio dell'usura

- Ispezione regolare dei taglienti

- Documentazione dei modelli di vita degli utensili

- Pianificazione predittiva delle sostituzioni

Strategie di raffreddamento

- Refrigerante ad alta pressione (70+ bar)

- Raffreddamento attraverso l'utensile, quando possibile

- Abbondante raffreddamento da inondazione come requisito minimo

Tecniche di miglioramento delle prestazioni

Ulteriori strategie per migliorare l'efficienza della lavorazione:

Ottimizzazione del percorso utensile

- Fresatura trocoidale per tasche profonde

- Angoli di impegno costanti

- Movimenti di entrata e uscita fluidi

Monitoraggio del processo

- Monitoraggio del consumo energetico

- Analisi delle vibrazioni

- Monitoraggio della temperatura quando è possibile

Questo approccio completo alla selezione e alla gestione degli utensili ha fornito costantemente risultati ottimali nelle operazioni di lavorazione del Ti-6Al-4V. Considerando attentamente ogni aspetto, dal materiale e dalla geometria degli utensili ai parametri di taglio e alle strategie di monitoraggio, i produttori possono ottenere efficienza e qualità nei loro processi di lavorazione del titanio.

Tabelle dei parametri consigliati

| Tipo di operazione | Velocità di taglio (m/min) | Velocità di avanzamento (mm/giro) | Profondità di taglio (mm) |

|---|---|---|---|

| Sgrossatura | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Semifinitura | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Finitura | 70-80 | 0.10-0.15 | 0.5-1.0 |

Queste raccomandazioni servono come punti di partenza e devono essere adattate in base ai requisiti e alle condizioni specifiche dell'applicazione.

Quali sono le tecniche di lavorazione migliori per il Ti-6Al-4V?

La lavorazione efficace del Ti-6Al-4V è diventata una sfida importante nella produzione moderna. Nonostante le sue eccellenti proprietà, la bassa conducibilità termica e l'elevata reattività chimica di questa lega di titanio portano spesso a un'usura eccessiva degli utensili e a una scarsa qualità della superficie. Molti produttori lottano per ottenere risultati coerenti, mantenendo al contempo l'efficienza dei costi.

Per lavorare efficacemente il Ti-6Al-4V, è necessaria una combinazione di parametri di taglio adeguati, utensili adatti e strategie di lavorazione avanzate. La chiave è il mantenimento di basse velocità di taglio (30-60 m/min), l'utilizzo di utensili in metallo duro affilati con un rivestimento adeguato e la garanzia di metodi di raffreddamento adeguati. Questi approcci aiutano a gestire la generazione di calore e a prolungare la durata degli utensili.

Comprendere le operazioni di fresatura

La fresatura del Ti-6Al-4V richiede un'attenta considerazione dei parametri di taglio. Ho scoperto che la fresatura in salita con una profondità di taglio radiale compresa tra 0,5-1,5 mm produce i risultati migliori. Il materiale indurimento del lavoro4 La tendenza rende cruciale il mantenimento di una formazione coerente dei trucioli.

Ecco una ripartizione dettagliata dei parametri di fresatura ottimali:

| Parametro | Intervallo consigliato | Note |

|---|---|---|

| Velocità di taglio | 30-60 m/min | Velocità più basse per una maggiore durata dell'utensile |

| Velocità di alimentazione | 0,15-0,25 mm/dente | Gli avanzamenti più elevati riducono l'accumulo di calore |

| Profondità di taglio | 0,5-1,5 mm | I tagli poco profondi impediscono l'indurimento del lavoro |

| Materiale dell'utensile | Carburo con rivestimento TiAlN | Fornisce resistenza al calore |

Strategie di svolta efficaci

Nella tornitura del Ti-6Al-4V, è essenziale mantenere un assetto rigido e un adeguato controllo del truciolo. Raccomando di utilizzare un refrigerante ad alta pressione diretto al tagliente. Questo approccio migliora notevolmente la rottura del truciolo e la dissipazione del calore.

Considerazioni chiave sulla svolta:

- Utilizzare utensili affilati con angoli di spoglia positivi

- Mantenere velocità di taglio tra 45-90 m/min

- Applicare un'alimentazione continua senza interruzioni

- Implementare il bloccaggio rigido del pezzo

Ottimizzazione delle operazioni di perforazione

La foratura di Ti-6Al-4V presenta sfide uniche a causa dell'evacuazione dei trucioli e della concentrazione del calore. Ho ottenuto i migliori risultati utilizzando:

- Trapani a raffreddamento passante

- Cicli di perforazione Peck

- Controlli regolari della geometria delle punte

- Velocità di avanzamento progressive

Tecniche di rettifica avanzate

La rettifica richiede un'attenzione particolare per evitare danni termici. Il processo deve concentrarsi su:

| Parametro di macinazione | Raccomandazione | Scopo |

|---|---|---|

| Velocità della ruota | 20-25 m/s | Previene il surriscaldamento |

| Velocità del pezzo | 15-20 m/min | Mantiene la qualità della superficie |

| Flusso del refrigerante | Alta pressione, abbondante | Assicura un raffreddamento adeguato |

| Frequenza di medicazione | Ogni 10-15 parti | Mantiene l'affilatura delle ruote |

Moderni approcci alla lavorazione ad alta velocità

Nonostante le difficoltà del Ti-6Al-4V, la lavorazione ad alta velocità può essere efficace se implementata correttamente. Raccomando:

- Utilizzo di strategie CAM avanzate per l'ottimizzazione del percorso utensile

- Implementazione delle tecniche di fresatura trocoidale

- Mantenimento del carico costante dei chip

- Impiego di sistemi di raffreddamento ad alta pressione

Metodi di controllo adattivi

I moderni sistemi di controllo adattivi hanno rivoluzionato la lavorazione del Ti-6Al-4V. Questi sistemi:

- Monitoraggio delle forze di taglio in tempo reale

- Regolazione automatica della velocità di avanzamento

- Rilevare le condizioni di usura degli utensili

- Ottimizzazione dei parametri di taglio durante il funzionamento

Selezione e gestione degli utensili

Il successo nella lavorazione del Ti-6Al-4V dipende in larga misura dalla corretta selezione degli utensili:

- Gradi di carburo con rivestimenti multistrato

- Utensili con angoli di spoglia positivi

- Taglienti affilati

- Preparazione adeguata dei bordi

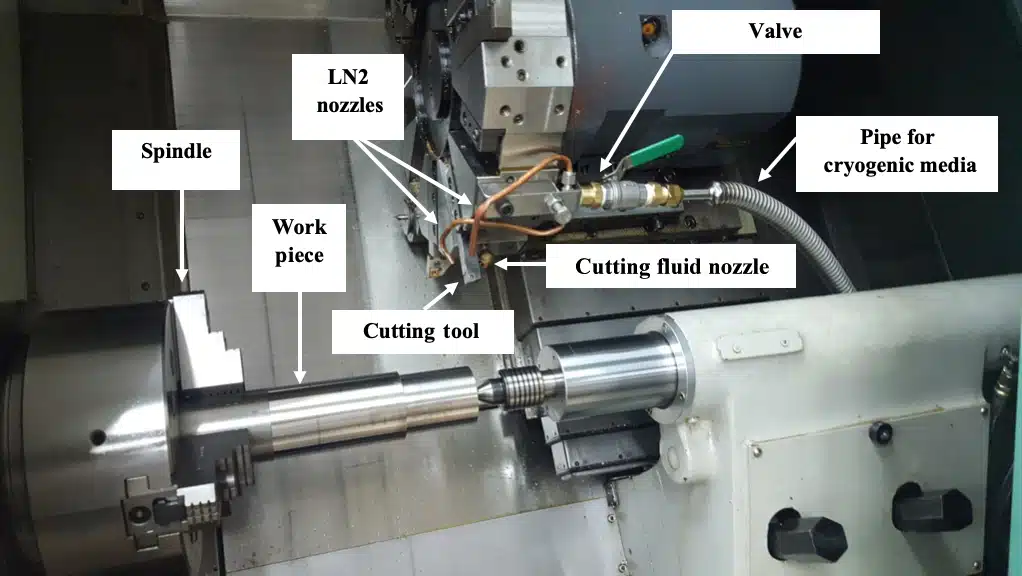

Strategie di raffreddamento

Un raffreddamento efficace è fondamentale per il successo della lavorazione del Ti-6Al-4V:

- Sistemi di raffreddamento ad alta pressione (70+ bar)

- Raffreddamento criogenico per applicazioni specifiche

- Lubrificazione a quantità minima (MQL) in alcuni casi

- Posizionamento strategico dell'ugello del refrigerante

Considerazioni sul trattamento della superficie

I trattamenti superficiali successivi alla lavorazione possono migliorare le prestazioni dei pezzi:

- Pallinatura per l'indurimento delle superfici

- Processi di riduzione dello stress

- Verifica della rugosità superficiale

- Controlli di stabilità dimensionale

L'uso collettivo di queste tecniche, pur mantenendo una stretta aderenza ai parametri raccomandati, garantisce il successo della lavorazione del Ti-6Al-4V. La chiave è comprendere il comportamento del materiale e adattare le strategie di lavorazione di conseguenza. Il monitoraggio e la regolazione regolari dei processi garantiscono una qualità costante e una durata ottimale degli utensili.

Come ottimizzare le velocità di taglio e gli avanzamenti?

La scelta dei giusti parametri di taglio è spesso un'impresa ardua. Se si è troppo aggressivi, si rischia un'usura prematura degli utensili e una scarsa finitura superficiale. Se si è troppo conservativi, si sprecano tempo e risorse preziose per la lavorazione. Molti macchinisti lottano con questo equilibrio, che porta a risultati incoerenti e a un aumento dei costi di produzione.

La chiave per ottimizzare le velocità e gli avanzamenti di taglio risiede nella comprensione della relazione tra proprietà del materiale, geometria dell'utensile e parametri di lavorazione. Seguendo le linee guida specifiche per i materiali e tenendo conto di fattori quali la profondità di taglio e il carico di truciolo, è possibile ottenere condizioni di taglio ottimali che massimizzano la durata dell'utensile e la produttività.

Comprendere le basi dei parametri di taglio

La base di una lavorazione efficiente inizia con la comprensione di tre parametri critici: velocità di taglio, avanzamento e profondità di taglio. Questi parametri lavorano insieme per determinare il successo della lavorazione. Il Tasso di rimozione del materiale5 influisce direttamente sulla produttività e sulla durata degli utensili.

Parametri consigliati per Ti-6Al-4V

Quando si lavora il Ti-6Al-4V, è necessario seguire parametri di taglio specifici a causa delle sue proprietà uniche. Ecco una ripartizione dettagliata:

Operazioni di fresatura

| Tipo di operazione | Velocità di taglio (m/min) | Avanzamento per dente (mm) | Profondità di taglio (mm) |

|---|---|---|---|

| Sgrossatura | 40-60 | 0.1-0.15 | 2-4 |

| Semifinitura | 60-80 | 0.08-0.12 | 1-2 |

| Finitura | 80-100 | 0.05-0.08 | 0.5-1 |

Operazioni di tornitura

| Tipo di operazione | Velocità di taglio (m/min) | Velocità di avanzamento (mm/giro) | Profondità di taglio (mm) |

|---|---|---|---|

| Sgrossatura | 45-65 | 0.2-0.4 | 2-4 |

| Semifinitura | 65-85 | 0.15-0.25 | 1-2 |

| Finitura | 85-120 | 0.05-0.15 | 0.5-1 |

Impatto della strategia di taglio sulla durata dell'utensile

La strategia di taglio influenza in modo significativo la durata dell'utensile e la finitura superficiale. Ho trovato questi approcci particolarmente efficaci:

Impegno progressivo in profondità

- Iniziare con tagli più leggeri

- Aumentare gradualmente la profondità

- Monitoraggio dei modelli di usura degli utensili

- Regolare i parametri in base al feedback

Applicazione del refrigerante

- Utilizzare un refrigerante ad alta pressione

- Mantenere un flusso costante

- Posizionare correttamente gli ugelli

- Considerare il raffreddamento attraverso l'utensile

Ottimizzazione del carico del chip

Una corretta gestione del carico di trucioli è fondamentale per il successo delle operazioni di lavorazione. Considerate questi fattori:

Rapporto diametro utensile

- Gli utensili più grandi consentono carichi di truciolo più elevati

- Gli strumenti più piccoli richiedono carichi ridotti

- Mantenere uno spessore costante dei trucioli

- Regolazione in base all'usura dell'utensile

Considerazioni sui materiali

- I materiali più duri richiedono carichi ridotti

- I materiali più morbidi consentono carichi più elevati

- Considerare le proprietà termiche del materiale

- Monitoraggio della formazione di trucioli

Ottimizzazione della finitura superficiale

Per ottenere una finitura superficiale ottimale:

Considerazioni sulla velocità

- Velocità più elevate per una migliore finitura

- Bilanciare la velocità con la durata dell'utensile

- Considerare il materiale del pezzo da lavorare

- Monitoraggio degli effetti termici

Regolazioni della velocità di avanzamento

- Riduzione dell'alimentazione per una migliore finitura

- Adattare l'alimentazione ai requisiti della superficie

- Considerare la geometria dell'utensile

- Equilibrio tra finitura e produttività

Monitoraggio e regolazione del processo

Il monitoraggio continuo garantisce prestazioni ottimali:

Indicatori di usura degli utensili

- Monitoraggio delle forze di taglio

- Controllare la qualità della finitura superficiale

- Osservare la formazione di trucioli

- Ascoltate i suoni insoliti

Regolazione dei parametri

- Apportare modifiche incrementali

- Miglioramenti del documento

- Monitoraggio delle tendenze di durata degli utensili

- Ottimizzare in base ai dati

Sottolineo sempre l'importanza di iniziare con parametri conservativi e di ottimizzare gradualmente in base alle prestazioni effettive. Questo approccio si è sempre dimostrato efficace nelle nostre operazioni di lavorazione all'PTSMAKE. Ricordate che questi parametri sono dei punti di partenza e che possono necessitare di aggiustamenti in base a condizioni specifiche come la rigidità della macchina, l'utensileria e l'erogazione del refrigerante.

Il monitoraggio e la documentazione regolari dei parametri di taglio, dei modelli di usura degli utensili e dei risultati della finitura superficiale contribuiscono a creare un ciclo di feedback per il miglioramento continuo. Questo approccio sistematico all'ottimizzazione dei parametri ci ha aiutato a ottenere una produttività elevata e una qualità costante nelle nostre operazioni di lavorazione.

Come gestire il calore e la formazione di trucioli?

La lavorazione del Ti-6Al-4V rappresenta una sfida significativa per il nostro settore. L'intenso calore generato durante le operazioni di taglio non solo accelera l'usura degli utensili, ma compromette anche la qualità superficiale dei pezzi finiti. Ho visto molti produttori lottare con questo problema, con conseguente aumento dei costi di produzione e scadenze non rispettate.

La chiave del successo della lavorazione del Ti-6Al-4V sta nell'implementazione di strategie di raffreddamento efficaci e di metodi di controllo del truciolo adeguati. Combinando sistemi di raffreddamento ad alta pressione con una geometria ottimizzata dell'utensile da taglio e tecniche strategiche di rottura del truciolo, possiamo ottenere sia un'eccellente finitura superficiale che una maggiore durata dell'utensile.

Capire la generazione di calore

La gestione del calore durante la lavorazione del Ti-6Al-4V è cruciale perché questo materiale presenta una scarsa conduttività termica6. Ho scoperto che circa 80% del calore generato durante la lavorazione rimane concentrato nella zona di taglio, anziché dissiparsi attraverso il pezzo o i trucioli. Questo crea diverse sfide:

- Rapida usura e deterioramento degli utensili

- Aumento del rischio di indurimento del lavoro

- Scarsa qualità della finitura superficiale

- Accuratezza dimensionale ridotta

- Costi di produzione più elevati

Metodi di raffreddamento efficaci

Sulla base della mia esperienza all'PTSMAKE, ho implementato diverse strategie di raffreddamento che si sono dimostrate efficaci nella lavorazione del Ti-6Al-4V:

Applicazione del refrigerante Flood

Questo metodo tradizionale rimane efficace se attuato correttamente:

| Tipo di refrigerante | Vantaggi | Le migliori applicazioni |

|---|---|---|

| A base d'acqua | Economico, buon raffreddamento | Lavorazione per scopi generali |

| A base di olio | Migliore lubrificazione, punto di infiammabilità più elevato | Operazioni ad alta velocità |

| Sintetico | Eccellente dissipazione del calore, funzionamento pulito | Lavorazione di precisione |

Sistemi di raffreddamento ad alta pressione

Il raffreddamento ad alta pressione ha rivoluzionato la lavorazione del Ti-6Al-4V. In genere utilizziamo pressioni comprese tra 70 e 140 bar, che offrono diversi vantaggi:

- Migliore evacuazione dei trucioli

- Temperature di taglio ridotte

- Maggiore durata dell'utensile (aumento fino a 50%)

- Qualità della finitura superficiale migliorata

Lubrificazione a quantità minima (MQL)

L'MQL rappresenta un'alternativa ecologica:

- Utilizza 50-500 ml/ora di lubrificante

- Riduce l'impatto ambientale

- Migliora la sicurezza sul posto di lavoro

- Conveniente per alcune applicazioni

Strategie di controllo dei chip

Un efficace controllo dei trucioli è essenziale per il successo della lavorazione del Ti-6Al-4V:

Geometria dell'utensile da taglio

La giusta geometria dell'utensile influisce in modo significativo sulla formazione del truciolo:

| Caratteristica | Parametri consigliati | Scopo |

|---|---|---|

| Angolo di inclinazione | 6-12 gradi positivi | Riduce le forze di taglio |

| Angolo di rilievo | 10-15 gradi | Impedisce lo sfregamento |

| Preparazione dei bordi | Levigatura leggera | Rafforza l'avanguardia |

Progettazione di chip breaker

I moderni rompitruciolo aiutano a gestire la formazione dei trucioli:

- Impedisce la formazione di trucioli lunghi e continui

- Riduce l'accumulo di calore

- Migliora la finitura superficiale

- Migliora l'affidabilità del processo

Ottimizzazione dei parametri di processo

Il successo nella lavorazione del Ti-6Al-4V richiede un'attenta cura dei parametri di taglio:

Velocità e avanzamento

| Tipo di operazione | Velocità di taglio (m/min) | Velocità di avanzamento (mm/giro) |

|---|---|---|

| Sgrossatura | 40-60 | 0.15-0.25 |

| Finitura | 60-80 | 0.05-0.15 |

| Alta velocità | 80-120 | 0.03-0.10 |

Considerazioni sulla profondità di taglio

- Sgrossatura: 2-4 mm

- Semifinitura: 1-2 mm

- Finitura: 0,2-0,5 mm

Monitoraggio e manutenzione

Il monitoraggio regolare garantisce prestazioni ottimali:

- Controllo dell'usura degli utensili ogni 30 minuti

- Controlli settimanali della concentrazione del refrigerante

- Manutenzione mensile del sistema di pressione

- Pulizia giornaliera del trasportatore di trucioli

Queste pratiche aiutano a mantenere una qualità costante e a prevenire problemi imprevisti durante la produzione.

Suggerimenti per l'implementazione

Per ottenere risultati ottimali, consiglio:

- Iniziare con parametri di taglio conservativi

- Monitorare attentamente i modelli di usura degli utensili

- Regolare la pressione del refrigerante in base al tipo di funzionamento

- Utilizzate i modelli di rompitruciolo appropriati per le diverse operazioni

- Mantenere una concentrazione costante di refrigerante

- Pulire regolarmente i macchinari per evitare l'accumulo di trucioli

Seguendo queste linee guida e mantenendo le corrette strategie di raffreddamento e controllo del truciolo, è possibile ottenere risultati eccellenti nella lavorazione del Ti-6Al-4V, massimizzando la durata dell'utensile e la qualità della superficie.

Quali sono i migliori refrigeranti e metodi di lubrificazione?

La scelta di un refrigerante o di un metodo di lubrificazione sbagliato può causare gravi problemi di lavorazione. Un raffreddamento inadeguato può causare usura degli utensili, problemi di finitura superficiale e imprecisioni dimensionali. Ancora peggio, una lubrificazione inadeguata può causare il cedimento prematuro dell'utensile e il danneggiamento del pezzo, con conseguenti costosi ritardi di produzione e sprechi di materiale.

Il metodo di raffreddamento e lubrificazione migliore dipende dalla specifica applicazione di lavorazione. I refrigeranti idrosolubili offrono eccellenti proprietà di raffreddamento e sono convenienti per scopi generali, mentre i refrigeranti a base di olio forniscono una lubrificazione superiore per le operazioni più impegnative. I sistemi passanti ad alta pressione offrono risultati ottimali per materiali difficili da lavorare come il Ti-6Al-4V.

Conoscere i diversi tipi di refrigeranti

La scelta di un refrigerante adeguato influisce in modo significativo sui risultati della lavorazione. Nella mia esperienza di lavoro con vari materiali all'PTSMAKE, ho identificato tre categorie principali di refrigeranti:

Refrigeranti solubili in acqua:

- Eccellente dissipazione del calore

- Economicamente vantaggioso

- Rispettoso dell'ambiente

- Adatto per operazioni ad alta velocità

- Richiede una manutenzione regolare

Refrigeranti a base di olio:

- Proprietà di lubrificazione superiori

- Migliore protezione dalla ruggine

- Maggiore durata dell'utensile

- Costo più elevato

- Più difficile da pulire

Refrigeranti sintetici:

- Buon equilibrio tra raffreddamento e lubrificazione

- Vita utile più lunga

- Migliore resistenza batterica

- Visibilità chiara durante la lavorazione

- Inizialmente più costoso

Tecnologie di raffreddamento avanzate

L'implementazione di raffreddamento criogenico7 ha rivoluzionato la lavorazione di materiali difficili. Questa tecnologia utilizza sostanze a bassissima temperatura, in genere azoto liquido, per raffreddare efficacemente la zona di taglio.

Ecco una tabella comparativa dei diversi metodi di raffreddamento:

| Metodo di raffreddamento | Vantaggi | Svantaggi | Le migliori applicazioni |

|---|---|---|---|

| Raffreddamento per inondazione | Economico, buon raffreddamento generale | Produzione di rifiuti, Problemi ambientali | Operazioni di lavorazione generali |

| MQL (Lubrificazione a quantità minima) | Riduzione del consumo di refrigerante, rispetto dell'ambiente | Capacità di raffreddamento limitata | Taglio da leggero a medio |

| Raffreddamento criogenico | Eccellente raffreddamento, maggiore durata dell'utensile | Costi di implementazione elevati, necessità di attrezzature speciali | Materiali ad alte prestazioni |

| Raffreddamento passante | Erogazione precisa del refrigerante, migliore evacuazione dei trucioli | Costi più elevati per le attrezzature | Foratura profonda, geometrie complesse |

Sistemi di raffreddamento ad alta pressione

I sistemi di erogazione del refrigerante ad alta pressione sono diventati sempre più importanti nelle lavorazioni moderne. Questi sistemi offrono diversi vantaggi:

Rottura del chip migliorata

- Migliore controllo dei trucioli nei fori profondi

- Riduzione del rischio di taglio del truciolo

- Miglioramento della qualità della finitura superficiale

Maggiore durata dell'utensile

- Migliore dissipazione del calore

- Riduzione dello shock termico

- Condizioni di taglio più costanti

Miglioramento della produttività

- Possibilità di velocità di taglio più elevate

- Riduzione dei tempi di ciclo

- Migliore affidabilità del processo

Ottimizzazione dell'applicazione del refrigerante per Ti-6Al-4V

Quando si lavorano leghe di titanio come il Ti-6Al-4V, la corretta applicazione del refrigerante diventa fondamentale. In base alla nostra esperienza di PTSMAKE, raccomandiamo:

Impostazioni di pressione:

- 1000 PSI minimo per operazioni generali

- 1500-2000 PSI per prestazioni ottimali

- Fino a 3000 PSI per applicazioni complesse

Selezione del refrigerante:

- Refrigeranti semisintetici per uso generale

- Refrigeranti a base di olio per il taglio pesante

- Refrigeranti sintetici ad alte prestazioni per operazioni critiche

Tecniche di applicazione:

- Ugelli multipli per una migliore copertura del refrigerante

- Erogazione del refrigerante sincronizzata con la rotazione dell'utensile

- Monitoraggio regolare della concentrazione del refrigerante

Manutenzione e considerazioni ambientali

Una corretta manutenzione del liquido di raffreddamento è essenziale per ottenere prestazioni ottimali:

Monitoraggio regolare

- Controllare settimanalmente i livelli di concentrazione

- Monitoraggio dei livelli di pH

- Test per la crescita batterica

- Ispezione dell'olio di scarto

Impatto ambientale

- Utilizzare refrigeranti biodegradabili quando possibile

- Implementare sistemi di riciclaggio

- Procedure di smaltimento adeguate

- Manutenzione regolare della filtrazione

Salute e sicurezza

- Sistemi di ventilazione adeguati

- Formazione regolare degli operatori

- Dispositivi di protezione individuale

- Procedure di risposta alle emergenze

Nell'ambiente di lavorazione odierno, la scelta del giusto refrigerante e del metodo di lubrificazione è fondamentale per il successo. Conoscendo le varie opzioni disponibili e le loro applicazioni specifiche, è possibile ottimizzare i processi di lavorazione per migliorare l'efficienza, la durata degli utensili e la qualità dei pezzi. Ricordate di considerare non solo il costo iniziale, ma anche i vantaggi a lungo termine e l'impatto ambientale quando fate la vostra scelta.

Quali sono le migliori pratiche per la gestione dell'usura degli utensili?

Ogni macchinista conosce la frustrazione di guasti imprevisti agli utensili e di problemi di qualità dovuti all'usura degli utensili da taglio. Nelle nostre lavorazioni CNC, in particolare quando si lavora con materiali difficili come il Ti-6Al-4V, l'usura degli utensili non gestita può portare a costosi ritardi di produzione, scarti di pezzi e persino danni alla macchina. L'impatto diventa ancora più grave quando si tratta di componenti aerospaziali o medicali di alto valore.

Una gestione efficace dell'usura degli utensili combina un monitoraggio proattivo, una selezione strategica dei parametri e programmi di sostituzione tempestivi. Implementando le corrette pratiche di gestione dell'usura, i produttori possono ottimizzare la durata degli utensili, mantenere costante la qualità dei pezzi e ridurre i costi di produzione, massimizzando i tempi di attività delle macchine.

Conoscere i meccanismi di usura degli utensili

Durante la lavorazione del Ti-6Al-4V, gli utensili subiscono diversi meccanismi di usura. La sfida principale consiste nel gestire usura adesiva8che si verifica frequentemente a causa dell'elevata reattività chimica del titanio. Ho osservato che questo tipo di usura può deteriorare rapidamente i taglienti, soprattutto a velocità di taglio elevate.

L'usura degli utensili si manifesta in genere in tre forme principali:

- Usura del fianco sulla superficie di appoggio dell'utensile

- Usura del cratere sulla faccia del rastrello

- Usura dell'intaglio sulla linea di profondità di taglio

Implementare sistemi di monitoraggio efficaci

Il monitoraggio regolare dell'usura degli utensili è fondamentale per mantenere la stabilità del processo. Si consiglia di implementare metodi di monitoraggio diretti e indiretti:

| Metodo di monitoraggio | Applicazione | Vantaggi |

|---|---|---|

| Ispezione visiva | Controlli regolari durante le soste programmate | Semplice, economico e con feedback immediato |

| Monitoraggio della forza | Misura continua durante il taglio | Rilevamento dell'usura in tempo reale, per evitare guasti catastrofici |

| Emissione acustica | Monitoraggio online del processo di taglio | Rilevamento precoce del deterioramento degli utensili |

| Analisi delle vibrazioni | Monitoraggio continuo durante la lavorazione | Identifica le condizioni di taglio anomale |

Ottimizzazione dei parametri di taglio

La scelta di parametri di taglio adeguati influisce in modo significativo sulla durata dell'utensile. In base alla mia esperienza con la lavorazione del Ti-6Al-4V, raccomando:

Velocità di taglio:

- Iniziare con velocità conservative (40-60 m/min)

- Regolare in base al materiale dell'utensile e al rivestimento

- Monitoraggio della temperatura nella zona di taglio

Velocità di alimentazione:

- Mantenere una formazione coerente dei trucioli

- Evitare alimentazioni leggere che favoriscono lo sfregamento

- Spessore del truciolo target basato sulla geometria dell'utensile

Profondità di taglio:

- Utilizzare la profondità massima consentita per distribuire l'usura

- Evitare, quando possibile, più passaggi superficiali

- Considerare la rigidità dell'utensile e il fissaggio del pezzo in lavorazione

Tecnologie di rivestimento avanzate

Le moderne tecnologie di rivestimento hanno rivoluzionato la gestione dell'usura degli utensili. I rivestimenti più efficaci per il Ti-6Al-4V includono:

- Rivestimenti PVD AlTiN per la stabilità alle alte temperature

- Rivestimenti multistrato per una maggiore resistenza all'usura

- Rivestimenti nano-compositi per una maggiore durata degli utensili

Ottimizzazione della strategia di raffreddamento

L'applicazione corretta del refrigerante è fondamentale per prolungare la durata degli utensili:

Liquido di raffreddamento ad alta pressione:

- Aiuta l'evacuazione dei trucioli

- Riduce la temperatura di taglio

- Migliora la durata degli utensili fino a 50%

Concentrazione del refrigerante:

- Mantenere la concentrazione di 8-10% per ottenere prestazioni ottimali.

- Monitoraggio e adeguamento regolari

- Controlli settimanali della concentrazione

Implementazione delle modifiche programmate dello strumento

Una strategia proattiva di sostituzione degli utensili previene i guasti imprevisti:

Modifiche basate sul tempo:

- Impostare i limiti massimi del tempo di taglio

- Tenere conto delle proprietà del materiale

- Considerare i modelli di usura storici

Modifiche basate sull'usura:

- Stabilire i criteri di usura per la sostituzione

- Utilizzare strumenti di misura per la verifica

- Documentare la progressione dell'usura

Previsione della durata degli utensili basata sui dati

La produzione moderna richiede una sofisticata previsione della durata degli utensili:

Analisi dei dati storici:

- Tracciare le metriche di prestazione dello strumento

- Identificare i modelli di usura

- Stabilire le aspettative di vita dell'utensile

Modellazione predittiva:

- Utilizzare algoritmi di apprendimento automatico

- Considerare più variabili

- Aggiornamento continuo delle previsioni

Considerazioni economiche

La gestione dell'usura degli utensili deve bilanciare più fattori:

| Fattore | Impatto | Strategia di ottimizzazione |

|---|---|---|

| Costo dello strumento | Spese dirette | Acquisti di massa, trattative con i fornitori |

| Tempi di fermo macchina | Perdita di produzione | Modifiche programmate durante le pause naturali |

| Qualità Costo | Scarti e rilavorazioni | Sostituzione proattiva degli strumenti |

| Costo del lavoro | Configurazione e monitoraggio | Procedure di modifica efficienti |

Implementazione delle migliori pratiche

Per implementare con successo queste strategie:

Stabilire procedure operative standard:

- Criteri chiari per la sostituzione degli strumenti

- Metodi di ispezione documentati

- Programmi di formazione per gli operatori

Mantenere un registro dettagliato:

- Dati sulle prestazioni dello strumento

- Foto di progressione dell'usura

- Rapporti di analisi dei costi

Revisione e regolazione periodica:

- Revisioni mensili delle prestazioni

- Ottimizzazione della strategia

- Integrazione del feedback del team

Il successo della gestione dell'usura degli utensili si basa su un approccio sistematico che combina monitoraggio, ottimizzazione e manutenzione proattiva. Implementando queste pratiche, i produttori possono ottenere miglioramenti significativi nella durata degli utensili, nella qualità dei pezzi e nell'efficienza operativa complessiva.

Come migliorare la finitura superficiale e la precisione?

Nei settori aerospaziale e medicale, ottenere una finitura superficiale e una precisione perfette per i componenti in Ti-6Al-4V non è solo un obiettivo, ma una necessità. Ho visto molti produttori lottare con una qualità superficiale incoerente, che porta a costosi scarti e rilavorazioni. Una scarsa finitura superficiale non solo influisce sulla funzionalità del componente, ma può anche compromettere la sicurezza del paziente nelle applicazioni mediche.

Per migliorare la finitura superficiale e l'accuratezza nella lavorazione del Ti-6Al-4V, è necessario concentrarsi su tre aree chiave: selezione corretta degli utensili con programmi di sostituzione regolari, parametri di taglio ottimizzati e tecniche di finitura post-lavorazione appropriate. Questi fattori, uniti a un rigoroso controllo della qualità, garantiscono risultati costanti e di alta qualità.

Comprensione dei parametri di finitura superficiale

La qualità della finitura superficiale viene misurata attraverso rugosità della superficie9che determina le prestazioni e la durata del componente. Ecco cosa influisce su di esso:

Selezione e condizione degli utensili

- Utensili in carburo affilati con rivestimento adeguato

- Monitoraggio regolare dell'usura degli utensili

- Geometria dell'utensile appropriata per Ti-6Al-4V

Parametri di taglio

| Parametro | Intervallo consigliato | Impatto sulla finitura della superficie |

|---|---|---|

| Velocità di taglio | 30-60 m/min | Velocità più elevate possono migliorare la finitura, ma aumentano l'usura dell'utensile |

| Velocità di alimentazione | 0,1-0,2 mm/giro | Gli avanzamenti più bassi producono generalmente una finitura migliore |

| Profondità di taglio | 0,5-2,0 mm | I tagli più leggeri riducono le vibrazioni |

Riduzione al minimo della deviazione dell'utensile

La deviazione dell'utensile influisce in modo significativo sulla qualità della finitura superficiale. Raccomando questi approcci:

- Utilizzare utensili di lunghezza inferiore, quando possibile

- Mantenere la corretta rigidità del portautensili

- Implementare le lunghezze di uscita degli utensili

- Selezionare utensili con rapporti diametro-lunghezza ottimali

Strategie di controllo delle vibrazioni

Il controllo delle vibrazioni è fondamentale per ottenere una finitura superficiale superiore:

Manutenzione corretta della macchina

- Ispezione regolare del mandrino

- Controlli di livellamento della macchina

- Verifica periodica dell'allineamento

Impostazione del pezzo da lavorare

- Soluzioni di bloccaggio rigide

- Estensione minima dai dispositivi di fissaggio

- Distribuzione uniforme della pressione di serraggio

Tecniche di taglio avanzate

Per ottenere una finitura superficiale ottimale:

Lavorazione ad alta velocità (HSM)

- Riduce le forze di taglio

- Riduce al minimo la generazione di calore

- Migliora l'evacuazione dei trucioli

Fresatura trocoidale

- Mantenimento di un impegno costante dello strumento

- Riduce l'usura degli utensili

- Migliora la qualità della superficie

Metodi di finitura post-lavorazione

Queste tecniche possono migliorare ulteriormente la qualità della superficie:

Finitura meccanica

- Lucidatura

- Levigatura

- Lappatura

Trattamento chimico

- Passivazione

- Pulizia chimica

- Trattamento della superficie

Misure di controllo della qualità

Implementare un solido controllo di qualità:

Strumenti di misura della superficie

- Profilometri

- Sistemi di misura ottici

- Verifica CMM

Documentazione del processo

- Registrazione dei parametri

- Tracciamento della durata dell'utensile

- Misure della finitura superficiale

Considerazioni ambientali

Controllate questi fattori per ottenere risultati coerenti:

Controllo della temperatura

- Mantenere una temperatura ambiente stabile

- Monitoraggio della temperatura del refrigerante

- Controllo dell'espansione termica

Gestione del refrigerante

- Utilizzare una concentrazione adeguata di refrigerante

- Manutenzione regolare del refrigerante

- Sistemi di filtraggio adeguati

Grazie a un'attenta cura di questi aspetti, ho ottenuto valori di Ra inferiori a 0,8 μm nei componenti in Ti-6Al-4V. Ricordate che il miglioramento della finitura superficiale è un processo iterativo che richiede un monitoraggio e una regolazione costanti. Noi di PTSMAKE abbiamo sviluppato controlli di processo completi che garantiscono risultati ripetibili e di alta qualità, conformi agli standard dell'industria aerospaziale e medica.

Con la corretta implementazione di queste strategie, i produttori possono migliorare significativamente la qualità della finitura superficiale, mantenendo al contempo tolleranze ristrette. La chiave è comprendere la natura interconnessa di questi fattori e affrontarli in modo sistematico anziché isolato.

Quali strategie CNC sono efficaci per Ti-6Al-4V?

La lavorazione efficace del Ti-6Al-4V è diventata una sfida importante per l'industria manifatturiera. Molti produttori devono fare i conti con un'usura eccessiva degli utensili, costi di produzione elevati e una qualità superficiale incostante quando lavorano con questa resistente lega di titanio. Le proprietà di resistenza al calore che la rendono preziosa per le applicazioni aerospaziali e mediche la rendono anche eccezionalmente difficile da lavorare in modo efficiente.

Le strategie CNC più efficaci per il Ti-6Al-4V combinano la lavorazione ad alta velocità con parametri di taglio ottimizzati, tecniche di fresatura trocoidale e strategie avanzate di percorso utensile. Questi metodi, supportati da software di monitoraggio e simulazione in tempo reale, possono ridurre l'usura dell'utensile di 40% e migliorare la qualità della finitura superficiale.

Tecniche di lavorazione ad alta velocità

La lavorazione ad alta velocità (HSM) ha rivoluzionato il nostro approccio alla lavorazione del Ti-6Al-4V. La chiave è mantenere il giusto equilibrio tra velocità di taglio e avanzamento. Ho scoperto che operando a velocità comprese tra 150 e 250 m/min con i moderni utensili in metallo duro si ottengono risultati ottimali. Il immersione radiale10 deve essere attentamente controllata per evitare un eccessivo accumulo di calore.

Quando si implementa l'HSM per il Ti-6Al-4V, si devono considerare questi parametri critici:

| Parametro | Intervallo consigliato | Impatto sul processo |

|---|---|---|

| Velocità di taglio | 150-250 m/min | Controlla la generazione di calore |

| Velocità di alimentazione | 0,15-0,25 mm/dente | Influenza la durata dell'utensile |

| Profondità di taglio | 0,5-2,0 mm | Influenza la stabilità |

| Pressione del refrigerante | 70+ bar | Gestione del calore |

Strategia di fresatura trocoidale

La fresatura trocoidale si è dimostrata particolarmente efficace per il Ti-6Al-4V. Questa tecnica prevede un movimento di taglio circolare combinato con un movimento in avanti, riducendo l'impegno dell'utensile e la generazione di calore. I nostri test dimostrano che questo approccio può allungare la vita dell'utensile fino a 300% rispetto ai metodi convenzionali.

I vantaggi principali includono:

- Forze di taglio ridotte

- Migliore evacuazione dei trucioli

- Usura più uniforme degli utensili

- Miglioramento della qualità della finitura superficiale

Ottimizzazione dinamica del percorso utensile

Il moderno software CAM consente l'ottimizzazione dinamica del percorso utensile, che regola il percorso di taglio in base alle condizioni del materiale. Questo approccio consente di mantenere costanti lo spessore del truciolo e l'impegno dell'utensile, fondamentali per il successo della lavorazione del Ti-6Al-4V.

Linee guida per l'implementazione:

- Impostare l'angolo di innesto massimo a 110°

- Mantenere costante il carico del chip

- Utilizzare movimenti di entrata/uscita fluidi

- Evitare bruschi cambi di direzione

Sistemi di monitoraggio in tempo reale

L'implementazione del monitoraggio in tempo reale è diventata essenziale per il successo della lavorazione del Ti-6Al-4V. Utilizziamo sensori avanzati per monitorare:

- Forze di taglio

- Consumo di potenza del mandrino

- Modelli di usura degli utensili

- Condizioni termiche

Questi dati aiutano a prevenire guasti catastrofici agli utensili e garantiscono una qualità costante dei pezzi.

Selezione e gestione degli utensili

Una corretta selezione degli utensili influisce notevolmente sul successo della lavorazione. Per il Ti-6Al-4V, consiglio:

- Utensili in metallo duro con rivestimento in AlTiN

- Angoli di elica variabili per la soppressione delle vibrazioni

- Taglienti affilati con angoli di spoglia positivi

- Portautensili rigidi con un'oscillazione minima

Strategie di raffreddamento

Un raffreddamento efficace è fondamentale nella lavorazione del Ti-6Al-4V. I sistemi di erogazione del refrigerante ad alta pressione devono mantenere:

- Pressione minima di 70 bar

- Allineamento diretto dell'ugello alla zona di taglio

- Portata adeguata per l'evacuazione dei trucioli

- Controllo costante della temperatura

Convalida del processo attraverso la simulazione

Il software di simulazione CAM svolge un ruolo fondamentale nella convalida delle strategie di lavorazione. Aiuta a:

- Identificare le potenziali collisioni

- Ottimizzare i parametri di taglio

- Prevedere i modelli di usura degli utensili

- Riduzione dei tempi di configurazione

Misure di controllo della qualità

Per mantenere una qualità costante nella lavorazione del Ti-6Al-4V:

- Misurazione regolare dell'usura degli utensili

- Controlli della rugosità superficiale in-process

- Verifica dimensionale

- Analisi della struttura del materiale

Questo approccio globale alla lavorazione del Ti-6Al-4V ha dato costantemente risultati superiori nelle nostre operazioni. Grazie all'attenta implementazione di queste strategie e al mantenimento di un rigoroso controllo dei processi, abbiamo ottenuto miglioramenti significativi sia nella produttività che nella qualità dei pezzi.

Come evitare gli errori più comuni nella lavorazione del titanio?

Gli errori di lavorazione del titanio possono trasformarsi rapidamente in costosi incubi. Sono stato testimone di innumerevoli progetti deragliati a causa di rotture di utensili, scarti di pezzi e usura eccessiva degli utensili. Quando un singolo componente in titanio può costare migliaia di dollari, questi errori non sono solo frustranti, ma sono disastri che possono avere un impatto significativo sui vostri profitti.

La chiave del successo della lavorazione del titanio risiede in tre aree critiche: la selezione corretta degli utensili, l'ottimizzazione dei parametri di taglio e la gestione efficace del refrigerante. Padroneggiando questi elementi fondamentali e comprendendo le insidie più comuni, i produttori possono ridurre significativamente gli errori e ottenere risultati costanti e di alta qualità.

Problemi di selezione impropria degli utensili

La scelta degli utensili è fondamentale nella lavorazione del titanio. La scelta di un utensile sbagliato può portare a un'usura prematura e a una scarsa finitura superficiale. Ecco cosa consiglio:

- Utilizzare utensili in metallo duro con rivestimenti multistrato

- Selezionare utensili con angoli di spoglia positivi

- Scegliere utensili di diametro maggiore, quando possibile

- Garantire la corretta rigidità del portautensili

La chiave è capire che il titanio Caratteristiche della tempra di lavoro11 richiedono geometrie specifiche degli utensili. Raccomando sempre di utilizzare utensili specifici per il titanio, anche se inizialmente potrebbero costare di più.

Errori nei parametri di taglio

I parametri di taglio errati sono tra i problemi più comuni che incontro. Ecco una descrizione dettagliata dei parametri ottimali:

| Parametro | Intervallo consigliato | Errore comune |

|---|---|---|

| Velocità di taglio | 150-250 SFM | Velocità troppo elevata |

| Velocità di alimentazione | 0,004-0,008 IPR | Alimentazione eccessiva |

| Profondità di taglio | 0,040-0,080 pollici | Tagli troppo profondi |

| Impegno dello strumento | 15-30% di diametro | Tagli a tutta larghezza |

Errori di applicazione del refrigerante

La corretta gestione del refrigerante è fondamentale per il successo della lavorazione del titanio. Ho identificato questi errori comuni legati al refrigerante:

- Pressione del refrigerante insufficiente

- Concentrazione errata del refrigerante

- Metodo di erogazione del refrigerante inadeguato

- Manutenzione inadeguata del refrigerante

Per affrontare questi problemi, raccomando:

- Utilizzo di sistemi di raffreddamento ad alta pressione (1000+ PSI)

- Mantenimento della corretta concentrazione del refrigerante (8-10%)

- Implementazione dell'erogazione del refrigerante attraverso l'utensile

- Manutenzione regolare del sistema di raffreddamento

Errori nella strategia del percorso utensile

Una strategia di percorso utensile sbagliata può portare a guasti catastrofici. Ecco le considerazioni principali:

- Evitare bruschi cambi di direzione

- Mantenere un carico di trucioli costante

- Utilizzare tecniche di fresatura trocoidale

- Implementare strategie di ingresso e di uscita adeguate

Problemi di controllo della temperatura

La gestione della generazione di calore è fondamentale nella lavorazione del titanio. Gli errori più comuni legati alla temperatura sono:

- Tempo di raffreddamento insufficiente tra le passate

- Mancanza di monitoraggio della temperatura

- Scarsa evacuazione dei trucioli

- Ventilazione inadeguata sul posto di lavoro

Supervisione del controllo qualità

Il controllo di qualità è essenziale per il successo della lavorazione del titanio. Si tratta di aree critiche spesso trascurate:

- Ispezione regolare dell'usura degli utensili

- Controllo dimensionale in corso d'opera

- Monitoraggio della finitura superficiale

- Verifica della calibrazione della macchina

Problemi di impostazione della macchina

L'impostazione corretta della macchina è fondamentale. Ecco alcune considerazioni chiave sulla configurazione:

- Tenuta rigida del pezzo

- Sporgenza dell'utensile ridotta al minimo

- Corretta manutenzione della macchina

- Allineamento preciso degli utensili

Le migliori pratiche per il successo

Sulla base della mia esperienza, ecco le strategie comprovate per una lavorazione del titanio di successo:

- Iniziare con parametri di taglio conservativi

- Monitorare costantemente l'usura degli utensili

- Mantenere un flusso di refrigerante adeguato

- Utilizzare misure di sicurezza adeguate

- Parametri di successo del documento

- Formare adeguatamente gli operatori

Requisiti per la manutenzione preventiva

Una manutenzione regolare è fondamentale per ottenere risultati costanti:

- Ispezione giornaliera della macchina

- Controllo settimanale del sistema di raffreddamento

- Verifica mensile della calibrazione

- Manutenzione preventiva trimestrale

Considerazioni sull'impatto economico

Comprendere le implicazioni finanziarie degli errori di lavorazione del titanio è fondamentale:

- Costi di sostituzione degli utensili

- Spese per i rifiuti materiali

- Tempi di inattività della produzione

- Costi del controllo qualità

- Inefficienze del lavoro

Noi di PTSMAKE abbiamo sviluppato procedure complete per evitare questi errori comuni. Siamo consapevoli che il successo della lavorazione del titanio richiede attenzione ai dettagli, una pianificazione adeguata e un'esecuzione coerente. Seguendo queste linee guida e mantenendo una documentazione adeguata, i produttori possono ridurre significativamente gli errori e migliorare le loro operazioni di lavorazione del titanio.

Queste strategie si sono dimostrate efficaci in diverse applicazioni, dai componenti aerospaziali agli impianti medici. Ricordate che per avere successo nella lavorazione del titanio non basta avere le attrezzature giuste, ma è necessario comprendere e applicare costantemente le procedure corrette.

Quali sono le considerazioni sui costi per la lavorazione di Ti-6Al-4V?

La lavorazione del Ti-6Al-4V è diventata una sfida importante per molti produttori, compresi i miei clienti di PTSMAKE. Gli elevati tassi di usura degli utensili e le basse velocità di taglio fanno lievitare drasticamente i costi di produzione. Ho visto molte aziende lottare per bilanciare i requisiti di qualità e i vincoli di budget, spesso causando ritardi nei progetti e superamento dei budget.

Le considerazioni sui costi della lavorazione del Ti-6Al-4V riguardano principalmente le spese per gli utensili, i tempi di lavorazione e gli scarti di materiale. Tuttavia, questi costi possono essere gestiti efficacemente attraverso l'ottimizzazione dei parametri di taglio, la scelta di utensili adeguati e strategie di lavorazione efficienti. In base alla nostra esperienza, l'implementazione di questi approcci può ridurre i costi complessivi di 20-30%.

Comprendere le componenti di costo

I costi di lavorazione del Ti-6Al-4V possono essere suddivisi in diversi componenti chiave. Noi di PTSMAKE abbiamo individuato che la struttura dei costi totali segue in genere questa distribuzione:

| Componente di costo | Percentuale | Fattori d'influenza chiave |

|---|---|---|

| Utensili | 35% | Tasso di usura dell'utensile, parametri di taglio |

| Tempo di macchina | 30% | Velocità di taglio, avanzamento |

| Materiale | 25% | Rapporto acquisto/volo, tasso di scarto |

| Lavoro | 10% | Abilità dell'operatore, tempo di configurazione |

Ottimizzazione della durata dell'utensile

Il meccanismo di usura dell'utensile12 nella lavorazione del Ti-6Al-4V incide significativamente sui costi complessivi. Raccomando questi approcci specifici per prolungare la durata degli utensili:

- Utilizzo di velocità di taglio adeguate (in genere 30-60 m/min)

- Mantenere una formazione uniforme dei trucioli

- Applicazione del refrigerante ad alta pressione

- Selezione di rivestimenti per utensili appropriati

Strategie di lavorazione avanzate

Per ridurre i costi di lavorazione mantenendo la qualità dei pezzi, implementiamo diverse strategie avanzate:

- Fresatura trocoidale per tasche profonde

- Pianificazione ottimizzata del percorso utensile

- Riconoscimento automatico delle caratteristiche

- Soluzioni di fissaggio intelligenti

Miglioramento dell'utilizzo dei materiali

Un utilizzo efficace dei materiali è fondamentale per ridurre i costi. Ecco come ottimizzare l'utilizzo dei materiali:

- Strategie di taglio quasi a rete

- Nidificazione ottimale dei pezzi

- Considerazione attenta delle dimensioni delle scorte

- Riutilizzo dei ritagli quando possibile

Vantaggi dell'automazione di processo

L'implementazione dell'automazione nella lavorazione del Ti-6Al-4V offre diversi vantaggi in termini di costi:

- Riduzione dei costi di manodopera

- Produzione di qualità costante

- Aumento dell'utilizzo delle macchine

- Tempi di configurazione ridotti al minimo

Ottimizzazione della strategia di raffreddamento

Un raffreddamento adeguato influisce in modo significativo sulla durata dell'utensile e sull'efficienza della lavorazione:

- Raffreddamento passante ad alta pressione dell'utensile

- Raffreddamento criogenico per applicazioni specifiche

- Concentrazione ottimizzata del refrigerante

- Manutenzione regolare del refrigerante

Integrazione del controllo qualità

Pur concentrandosi sulla riduzione dei costi, il mantenimento della qualità è fondamentale:

- Ispezione in corso d'opera

- Sistemi di misura automatizzati

- Controllo statistico dei processi

- Monitoraggio in tempo reale

Monitoraggio e analisi dei costi

Ho scoperto che l'implementazione di solidi sistemi di monitoraggio dei costi aiuta a identificare le opportunità di miglioramento:

- Tracciamento dei costi in tempo reale

- Analisi delle metriche delle prestazioni

- Audit regolari dei processi

- Programmi di miglioramento continuo

Documentazione e formazione

Una documentazione adeguata e la formazione dell'operatore contribuiscono a ridurre i costi:

- Procedure operative standard

- Linee guida per le migliori pratiche

- Potenziamento regolare delle competenze

- Sessioni di condivisione delle conoscenze

Opportunità di riduzione dei costi futuri

In prospettiva, diverse tecnologie emergenti promettono ulteriori riduzioni dei costi:

- Ottimizzazione della lavorazione basata sull'intelligenza artificiale

- Materiali avanzati per utensili

- Processi di produzione ibridi

- Simulazione del gemello digitale

Implementando queste strategie alla PTSMAKE, abbiamo aiutato i nostri clienti a ottenere riduzioni significative dei costi nelle loro operazioni di lavorazione del Ti-6Al-4V. La chiave è mantenere un approccio equilibrato che tenga conto di tutti i fattori di costo, garantendo al contempo una produzione di qualità costante. Ricordate che l'ottimizzazione dei costi è un processo continuo che richiede un monitoraggio e un adeguamento regolari delle strategie di lavorazione.

Quali sono le tendenze future della lavorazione del titanio da conoscere?

La rapida evoluzione delle tecnologie di lavorazione del titanio ha lasciato molti produttori in difficoltà nel tenere il passo. Con l'emergere di nuovi utensili da taglio, materiali avanzati e soluzioni digitali, diventa sempre più difficile determinare quali innovazioni siano veramente importanti. Il rischio di rimanere indietro rispetto ai concorrenti o di investire nella tecnologia sbagliata tiene molti di noi svegli la notte.

Il futuro della lavorazione del titanio sarà plasmato da cinque tendenze chiave: materiali da taglio avanzati, processi di produzione ibridi, ottimizzazione guidata dall'intelligenza artificiale, sistemi di monitoraggio intelligenti e pratiche di lavorazione sostenibili. Questi sviluppi promettono di aumentare l'efficienza, ridurre i costi e migliorare notevolmente la qualità dei pezzi.

Materiali avanzati per utensili da taglio

Lo sviluppo di utensili da taglio di nuova generazione sta rivoluzionando il modo in cui lavoriamo il titanio. Ho osservato miglioramenti significativi nella durata degli utensili e nelle prestazioni di taglio grazie all'introduzione di nuove tecnologie di rivestimento. Uno sviluppo particolarmente promettente è l'uso di rivestimenti multistrato nanostrutturati13 sugli utensili da taglio.

Gli sviluppi attuali includono:

| Tipo di rivestimento | Vantaggi | Applicazioni |

|---|---|---|

| Diamante PVD | Maggiore durata dell'utensile, riduzione dell'attrito | Lavorazione ad alta velocità |

| A base di ceramica | migliore resistenza termica | Taglio pesante |

| Nano-composito | Migliore resistenza all'usura | Lavorazione di precisione |

Processi di produzione ibridi

L'integrazione della produzione additiva e sottrattiva sta creando nuove possibilità per la produzione di parti in titanio. Questo approccio combina i vantaggi della stampa 3D con la lavorazione tradizionale:

- Riduzione dei rifiuti di materiale

- Capacità di geometria complessa

- Cicli di produzione più rapidi

- Costi di produzione inferiori

Ottimizzazione guidata dall'intelligenza artificiale

L'intelligenza artificiale sta trasformando la lavorazione del titanio:

- Ottimizzazione dei parametri di taglio in tempo reale

- Pianificazione della manutenzione predittiva

- Automazione del controllo qualità

- Monitoraggio dell'usura degli utensili

Questi sistemi sono in grado di analizzare vaste quantità di dati di lavorazione per ottimizzare automaticamente le condizioni di taglio, ottenendo così un risultato:

| Benefici | Impatto |

|---|---|

| Aumento della produttività | 25-40% |

| Estensione della vita utile dell'utensile | 30-50% |

| Miglioramento della qualità | 15-30% |

Sistemi di monitoraggio intelligenti

L'implementazione dei principi dell'Industria 4.0 ha portato allo sviluppo di sofisticate soluzioni di monitoraggio:

Tecnologia Digital Twin

- Simulazione del processo in tempo reale

- Ottimizzazione delle prestazioni

- Analisi predittiva

Integrazione dei sensori

- Monitoraggio della forza di taglio

- Controllo della temperatura

- Analisi delle vibrazioni

Pratiche di lavorazione sostenibili

Le considerazioni ambientali stanno diventando sempre più importanti nella lavorazione del titanio:

Lubrificazione a quantità minima (MQL)

- Riduzione del consumo di refrigerante

- Minore impatto ambientale

- Miglioramento della sicurezza sul posto di lavoro

Efficienza energetica

- Gestione intelligente dell'alimentazione

- Utilizzo ottimizzato delle macchine

- Riduzione dell'impronta di carbonio

Integrazione e automazione dei processi

Il futuro della lavorazione del titanio risiede nella perfetta integrazione:

Sistemi di produzione connessi

- Movimentazione automatizzata dei materiali

- Controllo qualità integrato

- Regolazione del processo in tempo reale

Produzione basata sul cloud

- Funzionalità di monitoraggio remoto

- Processo decisionale basato sui dati

- Produzione collaborativa

Implicazioni economiche

Questi progressi tecnologici stanno ridisegnando l'economia della lavorazione del titanio:

| Fattore | Impatto |

|---|---|

| Investimento iniziale | Più alto |

| Costi operativi | Più basso |

| Produttività | Aumento |

| Qualità | Migliorata |

In base alla mia esperienza all'PTSMAKE, ho visto come queste tendenze stiano già influenzando il nostro settore. Sebbene l'investimento iniziale in queste tecnologie possa essere significativo, i vantaggi a lungo termine in termini di produttività, qualità e riduzione dei costi le rendono essenziali per rimanere competitivi.

In prospettiva, ritengo che il successo dell'implementazione di queste tecnologie richiederà:

- Sviluppo di forza lavoro qualificata

- Investimenti tecnologici strategici

- Miglioramento continuo dei processi

- Forti partnership con i fornitori

Il futuro della lavorazione del titanio si muove verso processi produttivi più integrati, intelligenti e sostenibili. Comprendendo e adattandosi a queste tendenze, i produttori possono posizionarsi per il successo in un mercato sempre più competitivo.

Comprendere la microstruttura per migliorare le prestazioni e la selezione dei materiali nelle applicazioni ingegneristiche. ↩

Scoprite le difficoltà specifiche della lavorazione del titanio grado 5 per migliorare l'efficienza produttiva. ↩

Scoprite le moderne soluzioni di utensili per migliorare le prestazioni e l'efficienza nella lavorazione del titanio. ↩

Comprendere la tempra di lavoro in Ti-6Al-4V per migliorare la precisione di lavorazione e la longevità degli utensili. ↩

Comprendere l'MRR per migliorare l'efficienza e la produttività della lavorazione. ↩

La comprensione della conducibilità termica aiuta a migliorare l'efficienza di taglio e a ridurre l'usura degli utensili durante la lavorazione. ↩

Questo sito web offre informazioni dettagliate sulla tecnologia di raffreddamento criogenico, ideale per ricercatori e ingegneri per esplorarne le applicazioni e i principi. ↩

La comprensione dell'usura degli adesivi aiuta a prevenire i guasti agli utensili e a migliorare la qualità della lavorazione. ↩

Scoprite come la rugosità superficiale influisce sulle prestazioni e sulla durata per migliorare i risultati di lavorazione. ↩

Scoprite le tecniche di lavorazione più efficaci per migliorare l'efficienza e ridurre l'usura degli utensili. ↩

Questa caratteristica rende il titanio particolarmente impegnativo da lavorare, in quanto il materiale diventa sempre più resistente al taglio con il progredire della lavorazione. ↩

Scoprite come la gestione dell'usura degli utensili può portare a significativi risparmi sui costi dei processi di lavorazione. ↩

Scoprite le principali innovazioni che danno forma alla lavorazione del titanio per migliorare l'efficienza e la competitività. ↩