La lavorazione dell'acciaio inox 455 personalizzato può essere un vero e proprio problema per molti produttori. Ho visto progetti fallire perché le proprietà uniche di questo materiale lo rendono particolarmente difficile da lavorare. La combinazione di elevata resistenza e durezza spesso porta a una rapida usura degli utensili, a una scarsa finitura superficiale e a imprecisioni dimensionali - problemi che possono rapidamente far deragliare i programmi di produzione e gonfiare i costi.

Per lavorare con successo l'acciaio inossidabile Custom 455, è necessario mantenere velocità di taglio comprese tra 80 e 120 SFM, utilizzare utensili in metallo duro con angoli di spoglia positivi e garantire un flusso costante di refrigerante. Mantenere velocità di avanzamento moderate ed eseguire più passate leggere piuttosto che tagli aggressivi e profondi.

Voglio condividere alcune tecniche specifiche che hanno sempre funzionato bene nel nostro centro di lavorazione CNC. Questi metodi ci hanno permesso di ottenere risultati eccellenti con l'acciaio inox 455 Custom, da pezzi semplici a componenti complessi. Lasciate che vi illustri il nostro approccio collaudato che garantisce il successo con questo materiale impegnativo.

Che cos'è l'acciaio inox 455 personalizzato?

Nell'industria manifatturiera di precisione, trovare materiali che combinino una forza eccezionale con la resistenza alla corrosione è sempre stata una sfida. Molti ingegneri si scontrano con il compromesso tra durata e lavorabilità, spesso compromettendo l'una per l'altra. Questo dilemma diventa particolarmente critico nelle applicazioni ad alto rischio, dove il fallimento non è un'opzione.

L'acciaio inossidabile Custom 455 è un acciaio inossidabile martensitico indurito per precipitazione di grado superiore che offre un'eccezionale combinazione di elevata resistenza, eccellente resistenza alla corrosione e buona lavorabilità. Dopo un adeguato trattamento termico, raggiunge carichi di rottura fino a 1724 MPa, mantenendo una stabilità dimensionale superiore.

Composizione chimica e struttura

Le proprietà uniche dell'acciaio inossidabile Custom 455 derivano dalla sua composizione chimica attentamente bilanciata. Il materiale contiene:

| Elemento | Intervallo percentuale |

|---|---|

| Cromo | 11.0-12.5% |

| Nichel | 7.5-9.5% |

| Titanio | 0.8-1.4% |

| Rame | 1.5-2.5% |

| Molibdeno | 0,5% max |

| Carbonio | 0,05% max |

| Ferro | Equilibrio |

Questa composizione crea un materiale che subisce indurimento per precipitazione1 durante il trattamento termico, ottenendo proprietà meccaniche eccezionali.

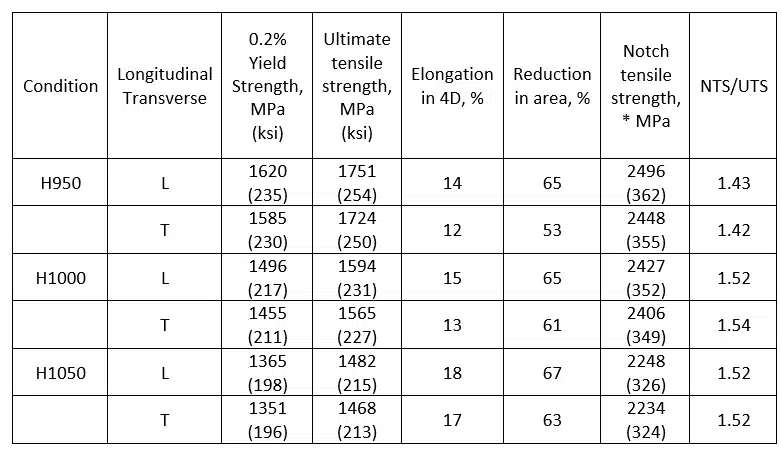

Proprietà meccaniche

Le caratteristiche di resistenza dell'acciaio inossidabile Custom 455 sono particolarmente impressionanti:

- Resistenza alla trazione: 1724 MPa (250 ksi)

- Resistenza allo snervamento: 1517 MPa (220 ksi)

- Allungamento: 10%

- Durezza: 44-47 HRC

Queste proprietà lo rendono significativamente più resistente degli acciai inossidabili convenzionali, pur mantenendo una buona duttilità e tenacità.

Confronto con altri acciai inossidabili

Il Custom 455 si distingue dagli acciai inossidabili tradizionali per diversi aspetti:

Rapporto resistenza/peso più elevato

- Offre una maggiore resistenza rispetto al 17-4 PH

- Mantiene una resistenza alla corrosione simile a quella del 316L

- Offre una resistenza alla fatica superiore

Migliore stabilità dimensionale

- Distorsione minima durante il trattamento termico

- Eccellente per i componenti di precisione

- Proprietà coerenti attraverso le sezioni

Maggiore lavorabilità

- Migliore formazione di trucioli rispetto a molti acciai ad alta resistenza

- Riduzione dell'usura degli utensili

- Finitura superficiale più uniforme

Applicazioni chiave

In base alla mia esperienza di lavoro con vari settori presso PTSMAKE, ho osservato che il Custom 455 eccelle in diverse applicazioni critiche:

Componenti aerospaziali

- Componenti del carrello di atterraggio

- Elementi di fissaggio strutturali

- Supporti motore

- Parti del sistema di controllo

Dispositivi medici

- Strumenti chirurgici

- Componenti implantari

- Alloggiamenti per strumenti medicali

- Parti per apparecchiature di sterilizzazione

Ingegneria di precisione

- Applicazioni con cuscinetti ad alta sollecitazione

- Componenti della valvola

- Gruppi di alberi

- Elementi di fissaggio di precisione

Considerazioni sull'elaborazione

Quando si lavora con Custom 455, diversi fattori sono fondamentali per ottenere risultati ottimali:

Trattamento termico

- Trattamento della soluzione a 1500°F (816°C)

- Indurimento per invecchiamento a 900°F (482°C)

- Velocità di raffreddamento controllata

Parametri di lavorazione

- Utilizzo di setup di utensili rigidi

- Mantenere gli utensili da taglio affilati

- Applicare velocità di taglio adeguate

- Garantire un raffreddamento adeguato

Controllo qualità

- Controllo dimensionale regolare

- Test di durezza

- Ispezione della finitura superficiale

- Verifica della certificazione dei materiali

Analisi costi-benefici

Sebbene il Custom 455 abbia un prezzo superiore rispetto agli acciai inossidabili standard, i suoi vantaggi spesso giustificano l'investimento:

Vantaggi in termini di prestazioni

- Vita utile prolungata

- Riduzione dei requisiti di manutenzione

- Maggiore affidabilità nelle applicazioni critiche

Vantaggi di lavorazione

- Meno parti scartate

- Risultati più coerenti

- Riduzione dei costi di produzione complessivi

Valore a lungo termine

- Riduzione della frequenza di sostituzione

- Riduzione dei costi del ciclo di vita

- Migliori prestazioni del prodotto

Avendo lavorato a lungo con questo materiale nella produzione di precisione, posso affermare che l'acciaio inossidabile Custom 455 rappresenta un significativo progresso nell'ingegneria metallurgica. La sua combinazione di forza, resistenza alla corrosione e lavorabilità lo rende la scelta ideale per le applicazioni più complesse, dove i materiali tradizionali non sono all'altezza.

Perché l'acciaio inox 455 personalizzato è difficile da lavorare?

La lavorazione dell'acciaio inox Custom 455 è diventata una sfida importante per molti produttori. Ho notato che anche i macchinisti più esperti hanno difficoltà con questo materiale, e spesso si trovano di fronte a rotture impreviste degli utensili e a finiture superficiali scadenti. La complessità della lavorazione di questo materiale ha portato a un aumento dei costi di produzione e a tempi di consegna più lunghi.

L'acciaio inossidabile Custom 455 è difficile da lavorare a causa dell'elevato rapporto resistenza/peso, delle proprietà di indurimento in lavorazione e della composizione metallurgica unica. Queste caratteristiche creano un'usura eccessiva degli utensili, richiedono parametri di taglio specifici e un attento controllo del processo.

Comportamento di indurimento del lavoro

La sfida più significativa nella lavorazione dell'acciaio inossidabile Custom 455 è la sua tendenza all'indurimento da deformazione2. Durante la lavorazione, la superficie del materiale diventa più dura a causa della deformazione plastica, rendendo i tagli successivi sempre più difficili. Questo comportamento crea un effetto palla di neve in cui ogni passata dell'utensile da taglio incontra un materiale progressivamente più duro.

Ho messo in atto diverse strategie per gestire questo problema:

- Utilizzo di utensili da taglio affilati e con angoli di spoglia positivi.

- Mantenimento di velocità di taglio costanti

- Evitare i tagli interrotti quando possibile

- Impiego di attrezzature rigide per ridurre al minimo le vibrazioni.

Requisiti della forza di taglio

Custom 455 presenta una resistenza al taglio eccezionalmente elevata rispetto agli acciai inossidabili convenzionali. Ecco un'analisi comparativa delle forze di taglio richieste:

| Tipo di materiale | Forza di taglio relativa (%) | Impatto sulla vita dell'utensile |

|---|---|---|

| 304 Inox | 100 | Linea di base |

| 316 Inox | 115 | Riduzione 15% |

| Personalizzato 455 | 140 | Riduzione 35% |

| 17-4 PH | 125 | Riduzione 25% |

Modelli di usura degli utensili

La natura aggressiva del Custom 455 crea modelli di usura unici che richiedono un'attenzione particolare:

Usura del fianco

- Usura accelerata sui fianchi degli utensili

- Richiede frequenti cambi di utensili

- Influenza la qualità della finitura superficiale

Usura del cratere

- Forme sulla faccia del rastrello

- Indebolisce l'integrità del tagliente

- Può portare a guasti catastrofici dell'utensile

Bordo edificato (BUE)

- Problema comune con Custom 455

- Influenza le dimensioni del pezzo

- Provoca una scarsa finitura superficiale

Generazione e gestione del calore

L'elevata resistenza di Custom 455 comporta una notevole generazione di calore durante la lavorazione. Questo crea diverse sfide:

Espansione termica

- Influenza la precisione dimensionale

- Richiede una compensazione nella programmazione

- Rende difficile il mantenimento di tolleranze strette

Requisiti del refrigerante

- Necessari sistemi di raffreddamento ad alta pressione

- Tipi specifici di refrigerante consigliati

- Un raffreddamento costante delle acque è essenziale

Confronto tra le proprietà dei materiali

Capire come il Custom 455 si confronta con altri acciai inossidabili aiuta a spiegare le sue sfide di lavorazione:

| Proprietà | Personalizzato 455 | 316 Inox | 17-4 PH |

|---|---|---|---|

| Resistenza alla trazione (MPa) | 1720 | 580 | 1100 |

| Durezza (HRC) | 49-52 | 25-30 | 40-45 |

| Tasso di indurimento del lavoro | Molto alto | Moderato | Alto |

| Conduttività termica | Basso | Medio | Medio |

Considerazioni su velocità e avanzamento

La velocità e l'avanzamento adeguati sono fondamentali quando si lavora il Custom 455:

Velocità di taglio

- Deve essere inferiore a quello degli acciai inossidabili convenzionali

- In genere è richiesta la riduzione 30-40%

- Necessità di regolazione in base al tipo di operazione

Tassi di alimentazione

- Spesso i mangimi più alti funzionano meglio

- Riduce l'effetto di indurimento del lavoro

- Deve essere bilanciato con la vita dell'utensile

Sfide del controllo qualità

Il mantenimento di una qualità costante durante la lavorazione del Custom 455 richiede ulteriori considerazioni:

Finitura superficiale

- Più difficile da ottenere rispetto ai materiali convenzionali

- Richiede un'attenta selezione degli strumenti

- Possono essere necessari più passaggi di finitura

Stabilità dimensionale

- Interessato dall'indurimento del lavoro

- Richiede un'attenta pianificazione del processo

- Può essere necessario alleviare lo stress tra un'operazione e l'altra

L'impatto economico

Le sfide della lavorazione del Custom 455 hanno implicazioni economiche significative:

Costi di produzione

- Maggiore consumo di utensili

- Aumento del tempo macchina

- Sono necessari controlli di qualità più frequenti

Requisiti di configurazione

- Necessità di utensili speciali

- Sistemi di raffreddamento potenziati

- Macchine utensili rigide essenziali

Queste sfide rendono il Custom 455 uno dei materiali più difficili da lavorare in modo efficace. Tuttavia, la comprensione di queste caratteristiche e l'attuazione di strategie adeguate possono portare a risultati positivi. La chiave sta in una pianificazione adeguata, nell'utilizzo degli strumenti e delle tecniche giuste e nel mantenimento di un controllo costante del processo durante l'intera operazione.

Quali sono le migliori tecniche di lavorazione per i 455 personalizzati?

La lavorazione dell'acciaio inossidabile Custom 455 presenta sfide significative per molti produttori. La sua elevata resistenza e durezza lo rendono soggetto all'usura degli utensili e alla potenziale distorsione del pezzo. Se non lavorato correttamente, questo materiale può causare costosi ritardi di produzione e un'eccessiva sostituzione degli utensili.

Le tecniche di lavorazione ottimali per il Custom 455 prevedono l'utilizzo di parametri di taglio specifici, la selezione di utensili appropriati e metodi di raffreddamento adeguati. La chiave è mantenere velocità di taglio moderate, garantendo al contempo un'adeguata evacuazione del truciolo e la durata dell'utensile.

Capire le velocità di avanzamento per i 455 personalizzati

Le velocità di avanzamento giocano un ruolo fondamentale per ottenere risultati ottimali nella lavorazione del Custom 455. Si consiglia di iniziare con avanzamenti prudenti e di regolarli in base alle prestazioni dell'utensile e ai requisiti di finitura superficiale. Per le operazioni di spianatura, un avanzamento di 0,004-0,008 pollici per giro (IPR) dà in genere i risultati migliori. Il alimentazione per dente3 deve essere attentamente monitorato per evitare un'usura eccessiva degli utensili.

Ecco una ripartizione completa delle dosi di alimentazione consigliate:

| Tipo di operazione | Velocità di avanzamento (IPR) | Velocità di superficie (SFM) |

|---|---|---|

| Fresatura grezza | 0.006-0.010 | 150-200 |

| Fresatura di finitura | 0.003-0.005 | 200-250 |

| Trasformazione | 0.005-0.008 | 180-220 |

| Perforazione | 0.004-0.007 | 120-150 |

Velocità di taglio e selezione degli utensili ottimali

Grazie alla mia esperienza all'PTSMAKE, ho scoperto che il mantenimento di velocità di taglio adeguate è essenziale per una lavorazione di successo del Custom 455. Le proprietà del materiale richiedono un'attenta considerazione della geometria dell'utensile e del tipo di rivestimento. Per le operazioni di fresatura in generale, raccomando:

- Utensili in metallo duro con rivestimento in AlTiN

- Angolo di elica di 30 gradi per le frese a candela

- Angoli di inclinazione positivi compresi tra 6 e 12 gradi

- Geometrie degli inserti tondi per una migliore durata dell'utensile

Considerazioni sulla profondità di taglio

La gestione della profondità di taglio è fondamentale sia per la durata dell'utensile che per la qualità del pezzo. In genere seguo queste linee guida:

Operazioni di sgrossatura:

- Profondità assiale: 0,5-1,0 volte il diametro dell'utensile

- Profondità radiale: 0,3-0,5 volte il diametro dell'utensile

Operazioni di finitura:

- Profondità assiale: 0,2-0,4 volte il diametro dell'utensile

- Profondità radiale: 0,1-0,2 volte il diametro dell'utensile

Strategie di raffreddamento e lubrificazione

Un raffreddamento adeguato è essenziale quando si lavora il Custom 455. Raccomando:

- Erogazione di refrigerante ad alta pressione (oltre 1000 PSI)

- Fluidi da taglio a base di olio per sgrossatura pesante

- Refrigeranti idrosolubili per operazioni di finitura

- Erogazione del refrigerante attraverso l'utensile, quando possibile

Ottimizzazione della finitura superficiale

Per ottenere una finitura superficiale ottimale sui componenti Custom 455, considerare le seguenti strategie:

Pianificazione del percorso utensile:

- Utilizzare la fresatura in salita quando possibile

- Mantenere un carico di trucioli costante

- Attuare le corrette mosse di lead-in/lead-out

Parametri di taglio per la finitura:

- Aumento della velocità di superficie di 20-30%

- Ridurre le velocità di avanzamento di 40-50%

- Mantenere una profondità di taglio ridotta

Gestione dell'usura degli utensili

Il monitoraggio e la gestione dell'usura degli utensili sono fondamentali per ottenere risultati costanti. Le considerazioni principali includono:

- Intervalli regolari di ispezione degli utensili

- Limiti di durata predeterminati

- Utensili di backup prontamente disponibili

- Conservazione e manipolazione corretta degli strumenti

La durata dell'utensile può essere massimizzata da:

- Utilizzo di parametri di taglio appropriati

- Mantenere un flusso costante di refrigerante

- Implementazione di percorsi utensile corretti

- Manutenzione regolare della macchina

Misure di controllo della qualità

Per garantire risultati di lavorazione costanti con Custom 455, applicare le seguenti misure di controllo della qualità:

- Protocolli di ispezione in-process

- Calibrazione regolare della macchina

- Monitoraggio della temperatura ambientale

- Tracciabilità dei lotti di materiale

- Documentazione sull'usura degli utensili

Il successo nella lavorazione del Custom 455 dipende in ultima analisi dal mantenimento di un approccio equilibrato tra produttività e durata degli utensili. Seguendo queste linee guida e monitorando costantemente i parametri di lavorazione, è possibile ottenere risultati ottimali, mantenendo l'economicità e rispettando i requisiti di qualità.

Ricordate che questi parametri servono come punti di partenza e possono essere modificati in base ai requisiti specifici dell'applicazione, alle capacità della macchina e alle configurazioni degli utensili. Il monitoraggio regolare e la documentazione dei risultati contribuiranno a ottimizzare questi parametri per le vostre esigenze specifiche.

Quali sono gli strumenti da taglio migliori per l'acciaio inox 455 personalizzato?

Lavorare con l'acciaio inossidabile Custom 455 può essere una vera sfida per molti produttori. Ho visto numerosi casi in cui una scelta inadeguata degli utensili da taglio porta a un'usura prematura, a una scarsa finitura superficiale e a risultati di lavorazione incoerenti. Questi problemi non solo comportano uno spreco di risorse preziose, ma hanno anche un impatto significativo sull'efficienza produttiva e sulla qualità dei pezzi.

I migliori utensili da taglio per l'acciaio inossidabile Custom 455 sono utensili in metallo duro rivestiti con geometrie ottimizzate. Per le operazioni di sgrossatura, gli inserti in carburo rivestiti in TiAlN a più strati funzionano in modo eccezionale, mentre per le operazioni di finitura, le frese in carburo massiccio rivestite in PVD con speciali design di rompitruciolo offrono risultati superiori.

Capire la selezione del materiale degli utensili

Il successo della lavorazione dell'acciaio inossidabile Custom 455 dipende in larga misura dalla scelta del giusto materiale per gli utensili da taglio. Ecco una panoramica dettagliata delle opzioni più efficaci:

Strumenti in carburo

- Gli utensili in carburo non rivestiti offrono una buona resistenza all'usura

- Ideale per velocità di taglio moderate

- Più conveniente rispetto ai rivestimenti specializzati

- Ideale per lavorazioni generiche

Il matrice di carburo di tungsteno4 La sua composizione offre un eccellente equilibrio tra durezza e tenacità, rendendola particolarmente adatta alla lavorazione dell'acciaio inox Custom 455.

Utensili in carburo rivestito

Ecco un confronto tra i tipi di rivestimento più comuni e le loro applicazioni:

| Tipo di rivestimento | Vantaggi | Le migliori applicazioni |

|---|---|---|

| TiAlN | Elevata resistenza al calore, maggiore durata dell'utensile | Operazioni di sgrossatura pesante |

| TiCN | Migliore resistenza all'usura, riduzione dell'attrito | Condizioni di taglio medie |

| AlCrN | Resistenza superiore all'ossidazione | Finitura ad alta velocità |

| Diamante | Eccellente durezza, basso attrito | Finitura ultrafine |

Considerazioni sulla geometria dell'utensile

La geometria degli utensili da taglio gioca un ruolo fondamentale per le loro prestazioni nella lavorazione dell'acciaio inossidabile Custom 455:

Angolo di inclinazione

- Gli angoli di spoglia positivi (10-15 gradi) riducono le forze di taglio

- Aiuta a prevenire l'indurimento del lavoro

- Migliora l'evacuazione dei trucioli

- Riduce la generazione di calore

Angolo di rilievo

- Angolo di rilievo primario: 6-8 gradi

- Angolo di rilievo secondario: 12-15 gradi

- Impedisce lo sfregamento e la formazione di bordi arrotolati

- Migliora la durata dell'utensile

Strategie di controllo dei chip

Un efficace controllo dei trucioli è essenziale nella lavorazione dell'acciaio inossidabile Custom 455:

Progettazione di chip breaker

- Le geometrie avanzate dei rompitruciolo impediscono la formazione di trucioli lunghi e filiformi

- Riduce l'accumulo di calore nella zona di taglio

- Migliora la qualità della finitura superficiale

- Consente una migliore penetrazione del refrigerante

Parametri di taglio

Per un controllo ottimale del truciolo, consiglio questi parametri di taglio:

| Tipo di operazione | Velocità (SFM) | Velocità di avanzamento (IPR) | Profondità di taglio (pollici) |

|---|---|---|---|

| Sgrossatura | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Semifinitura | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Finitura | 300-350 | 0.003-0.005 | 0.010-0.030 |

Applicazioni del refrigerante

La corretta applicazione del refrigerante è fondamentale per la durata degli utensili e le prestazioni di lavorazione:

Refrigerante ad alta pressione

- Pressione consigliata: 1000-1500 PSI

- Aiuta a rompere efficacemente i trucioli

- Riduce la temperatura di taglio

- Migliora la durata degli utensili di 30-50%

Selezione del refrigerante

- Utilizzare refrigeranti solubili in acqua con inibitori di ruggine.

- Concentrazione: 8-10%

- Monitoraggio regolare della concentrazione del refrigerante

- Manutenzione settimanale del sistema di raffreddamento

Gestione della vita dell'utensile

Per massimizzare la durata dell'utensile durante la lavorazione dell'acciaio inossidabile Custom 455:

Sistemi di monitoraggio

- Attuare misurazioni regolari dell'usura degli utensili

- Utilizzare il monitoraggio della forza di taglio

- Monitoraggio delle tendenze di durata degli utensili

- Stabilire gli intervalli di sostituzione degli utensili

Tecniche di ottimizzazione

- Iniziare con parametri di taglio conservativi

- Aumentare gradualmente i parametri in base alle prestazioni

- Monitoraggio della qualità della finitura superficiale

- Documentare le combinazioni di parametri di successo

Considerazioni speciali

Quando si lavora con l'acciaio inossidabile Custom 455, tenere presente questi punti:

Prevenzione dell'indurimento sul lavoro

- Mantenere tassi di alimentazione costanti

- Evitare di soffermarsi sul taglio

- Utilizzare taglienti affilati

- Sostituire gli utensili prima di un'usura eccessiva

Qualità della superficie

- Monitoraggio della formazione dei bordi edificati

- Regolazione dei parametri di taglio per una finitura ottimale

- Utilizzare un raggio di curvatura appropriato per la finitura

- Considerare le operazioni di brunitura per le superfici critiche

Seguendo queste linee guida e selezionando gli utensili da taglio appropriati, è possibile ottenere risultati ottimali durante la lavorazione dell'acciaio inossidabile Custom 455. Ricordate di monitorare regolarmente l'usura degli utensili e di regolare i parametri, se necessario, per mantenere costanti qualità e produttività.

Come prevenire l'usura e la rottura degli utensili?

Ogni officina meccanica deve affrontare un nemico comune: l'usura e la rottura degli utensili. Ho visto innumerevoli progetti ritardati e costi alle stelle a causa di guasti imprevisti agli utensili. Quando un utensile critico si rompe durante una produzione, non si tratta solo di sostituire l'utensile, ma anche di perdere tempo di produzione, di danneggiare potenzialmente i pezzi e di avere un effetto a catena sui tempi di consegna.

La chiave per prevenire l'usura e la rottura degli utensili risiede in un approccio completo che combina una corretta gestione del refrigerante, l'ottimizzazione dei parametri di taglio e protocolli di manutenzione regolari. Implementando queste strategie, i produttori possono prolungare la durata degli utensili fino a 300%, mantenendo una qualità costante dei pezzi.

La scienza dietro l'usura degli utensili

L'usura degli utensili non dipende solo dal tempo di utilizzo, ma da una complessa interazione tra vari fattori. Il processo tribologico5 che si verificano all'estremità del taglio, comporta sollecitazioni meccaniche, carichi termici e reazioni chimiche. Ho scoperto che la comprensione di questi meccanismi ci aiuta a prendere decisioni migliori sulle strategie di prevenzione.

I fattori chiave che influenzano l'usura degli utensili sono

- Velocità di taglio e avanzamento

- Proprietà dei materiali dell'utensile e del pezzo

- Temperatura della zona di taglio

- Efficacia del refrigerante

- Requisiti di finitura superficiale

Gestione ottimale del refrigerante

Una corretta gestione del refrigerante è fondamentale per prolungare la vita dell'utensile. Ecco un approccio strutturato che consiglio:

Selezione del refrigerante

- Abbinare il tipo di refrigerante al materiale da lavorare

- Considerare i fattori ambientali

- Monitorare regolarmente i livelli di concentrazione

Metodo di consegna

- Refrigerante ad alta pressione per fori profondi

- Raffreddamento passante per una migliore evacuazione dei trucioli

- Posizionamento multiplo degli ugelli per geometrie complesse

Ottimizzazione dei parametri di taglio

| Parametro | Impatto sulla durata dell'utensile | Regolazione consigliata |

|---|---|---|

| Velocità di taglio | Alto impatto | Ridurre di 10-15% per materiali più duri. |

| Velocità di alimentazione | Impatto moderato | Regolare in base alla durezza del materiale |

| Profondità di taglio | Impatto variabile | Iniziare in modo superficiale, aumentare gradualmente |

| Impegno dello strumento | Fattore critico | Mantenere un carico di trucioli costante |

Programma di manutenzione preventiva

La manutenzione regolare è essenziale. Ho sviluppato questo programma di manutenzione:

Controlli giornalieri:

- Ispezione visiva dei taglienti

- Livello e concentrazione del refrigerante

- Verificare la presenza di vibrazioni o rumori insoliti

Compiti settimanali:

- Pulire i portautensili e le pinze di serraggio

- Ispezione delle condizioni del mandrino

- Controllare il sistema di filtraggio del refrigerante

Attività mensili:

- Pulizia completa del sistema di raffreddamento

- Misurazione della geometria dell'utensile

- Verifica dell'allineamento del mandrino

Sistemi di monitoraggio della durata degli utensili

La produzione moderna richiede un monitoraggio sofisticato:

Monitoraggio in tempo reale

- Monitoraggio del consumo energetico

- Analisi delle vibrazioni

- Sensori di emissione acustica

Analisi predittiva

- Modelli di previsione dell'usura degli utensili

- Tendenza delle prestazioni

- Ottimizzazione della programmazione della manutenzione

Protocollo di risposta alle emergenze

Nonostante le migliori pratiche, la rottura degli utensili può verificarsi. Ecco il piano di risposta consigliato:

Azioni immediate:

- Arresto immediato della macchina

- Documentare le condizioni di guasto

- Ispezionare il pezzo per verificare che non sia danneggiato

Analisi delle cause principali:

- Raccogliere i dati operativi

- Esaminare i registri di manutenzione

- Analizzare i parametri di taglio

Misure correttive:

- Aggiornare i percorsi degli strumenti, se necessario

- Regolare i parametri di taglio

- Modificare i programmi di manutenzione

Analisi costi-benefici

L'attuazione di queste strategie richiede investimenti, ma i ritorni sono significativi:

- 300% aumento della durata dell'utensile

- 25% riduzione dei tempi di inattività imprevisti

- 15% diminuzione dei costi complessivi degli utensili

- Miglioramento della qualità dei pezzi

- Riduzione dei tassi di scarto

Grazie all'applicazione sistematica di queste strategie, ho aiutato numerosi clienti a ottenere miglioramenti significativi nella durata degli utensili e nell'affidabilità della lavorazione. La chiave è la costanza nell'applicazione e il monitoraggio regolare dei risultati.

Quali sono i metodi efficaci di raffreddamento e lubrificazione?

Ogni giorno vedo team di produzione alle prese con utensili surriscaldati, finiture superficiali scadenti e usura eccessiva. Questi problemi non solo comportano un aumento dei costi di produzione, ma possono anche causare lo scarto di pezzi e il mancato rispetto delle scadenze. Le conseguenze di un raffreddamento e di una lubrificazione inadeguati possono essere devastanti per le operazioni di lavorazione di precisione.

I metodi di raffreddamento e lubrificazione efficaci nella lavorazione CNC combinano tecniche di raffreddamento specifiche con fluidi da taglio accuratamente selezionati. Il giusto approccio aiuta a controllare la generazione di calore, a ridurre l'usura degli utensili, a migliorare la finitura superficiale e a favorire l'evacuazione dei trucioli, mantenendo la precisione dimensionale durante l'intero processo di lavorazione.

Informazioni sui sistemi di raffreddamento a diluvio

Il raffreddamento a diluvio rimane il metodo di raffreddamento più utilizzato nelle lavorazioni CNC. Questo approccio tradizionale prevede il convogliamento di un grande volume di refrigerante nella zona di taglio. Apprezzo particolarmente il raffreddamento a diluvio per la sua affidabilità nelle applicazioni di lavorazione generiche.

I principali vantaggi del flood cooling sono

- Controllo costante della temperatura

- Rimozione efficace dei trucioli

- Riduzione dell'usura degli utensili

- Miglioramento della finitura superficiale

Il efficienza volumetrica6 dei sistemi di raffreddamento a diluvio dipende dal corretto posizionamento degli ugelli e dalle impostazioni di pressione. Noi di PTSMAKE configuriamo i nostri sistemi di raffreddamento a diluvio in base al materiale e ai parametri di taglio specifici.

Tecnologia di raffreddamento a nebbia

Il raffreddamento a nebbia rappresenta un approccio più ecologico all'applicazione del refrigerante di lavorazione. Questo metodo atomizza il fluido da taglio in particelle sottili, creando una nebbia di raffreddamento che penetra efficacemente nella zona di taglio.

Vantaggi dei sistemi di raffreddamento a nebbia:

- Riduzione del consumo di refrigerante

- Migliore visibilità durante la lavorazione

- Impatto ambientale minimo

- Evacuazione dei trucioli migliorata in alcune applicazioni

Soluzioni di raffreddamento ad alta pressione

Il raffreddamento ad alta pressione ha rivoluzionato i moderni processi di lavorazione. Questa tecnica eroga il refrigerante a pressioni comprese tra 1000 e 2000 PSI, offrendo capacità superiori di raffreddamento e rottura dei trucioli.

| Intervallo di pressione (PSI) | Applicazioni tipiche | Vantaggi principali |

|---|---|---|

| 300-700 | Lavorazione generale | Buon controllo dei chip |

| 700-1000 | Foratura profonda | Evacuazione migliorata dei trucioli |

| 1000-2000 | Taglio di materiali duri | Dissipazione del calore superiore |

| 2000+ | Operazioni specializzate | Massimo effetto di raffreddamento |

Selezione dei giusti fluidi da taglio

L'efficacia di qualsiasi metodo di raffreddamento dipende in larga misura dalla scelta del fluido da taglio appropriato. Raccomando di considerare questi fattori:

Compatibilità dei materiali

- Oli idrosolubili per lavorazioni generiche

- Oli dritti per materiali difficili da lavorare

- Fluidi sintetici per applicazioni ad alta velocità

Parametri operativi

- Velocità di taglio e avanzamento

- Profondità di taglio

- Geometria dell'utensile

- Materiale del pezzo da lavorare

Considerazioni ambientali

- Requisiti per lo smaltimento

- Sicurezza sul lavoro

- Regolamenti ambientali

- Condizioni di conservazione

Ottimizzazione dell'applicazione del refrigerante

Grazie alla mia esperienza, ho sviluppato diverse strategie per ottimizzare l'applicazione del refrigerante:

Controllo della pressione

- Monitorare e mantenere costanti i livelli di pressione

- Regolare la pressione in base al materiale e al funzionamento

- Manutenzione regolare del sistema

Posizionamento dell'ugello

- Refrigerante diretto sul tagliente

- Assicurare una copertura adeguata della zona di taglio

- Mantenere la distanza ottimale dal pezzo in lavorazione

Gestione della portata

- Equilibrio tra troppo e troppo poco refrigerante

- Regolare le portate per le diverse operazioni

- Monitorare i modelli di consumo

Manutenzione e monitoraggio

Una corretta manutenzione dei sistemi di raffreddamento è fondamentale per garantire prestazioni costanti:

Test regolari

- Controllare settimanalmente i livelli di concentrazione

- Monitoraggio dei livelli di pH

- Test per la crescita batterica

Pulizia del sistema

- Pulire regolarmente i filtri

- Rimuovere l'olio di scarto

- Sciacquare periodicamente i sistemi

Controllo qualità

- Monitoraggio della qualità della finitura superficiale

- Tracciamento della durata dell'utensile

- Stabilità della temperatura del documento

Migliori pratiche per l'implementazione

Sottolineo sempre queste pratiche chiave:

Documentazione

- Registrare le impostazioni ottimali per i diversi materiali

- Tracciare i programmi di manutenzione

- Documentare le metriche di prestazione

Formazione

- Formazione degli operatori sull'uso del sistema

- Procedure di sicurezza

- Protocolli di risoluzione dei problemi

Gestione dei costi

- Monitoraggio del consumo di refrigerante

- Tracciare i costi di smaltimento

- Valutare l'efficienza del sistema

Implementando queste strategie complete di raffreddamento e lubrificazione, i produttori possono migliorare significativamente le loro operazioni di lavorazione. La chiave sta nel selezionare la giusta combinazione di metodo di raffreddamento e fluido da taglio, mantenendo al contempo un'adeguata manutenzione del sistema e protocolli di monitoraggio.

Come mantenere la precisione dimensionale e la finitura superficiale?

La produzione di pezzi in acciaio inox 455 personalizzati con dimensioni precise e finiture superficiali lisce è una sfida complessa. Molti produttori hanno problemi di espansione termica durante la lavorazione, che causano deformazioni dei pezzi e scarti. Ancor peggio, il chattering superficiale e la deviazione degli utensili possono portare a costose rilavorazioni e a scadenze non rispettate.

Per mantenere l'accuratezza dimensionale e la finitura superficiale durante la lavorazione dell'acciaio inossidabile Custom 455, è necessario implementare parametri di taglio adeguati, utilizzare configurazioni rigide degli utensili e applicare strategie di raffreddamento efficaci. Queste pratiche aiutano a controllare l'espansione termica, a ridurre al minimo le vibrazioni e a garantire una qualità costante durante il processo di lavorazione.

Capire la gestione termica

Il controllo dell'espansione termica è fondamentale quando si lavora l'acciaio inossidabile Custom 455. La dilatazione termica del materiale conduttività termica7 influisce in modo significativo sull'accuratezza dimensionale. In PTSMAKE ho implementato diverse strategie efficaci:

- Utilizzare sistemi di erogazione del refrigerante ad alta pressione

- Mantenimento di velocità di taglio costanti

- Prevedere un tempo di riscaldamento adeguato per le macchine

- Monitorare regolarmente la temperatura del pezzo

Ottimizzazione dei parametri di taglio

I giusti parametri di taglio sono essenziali per ottenere una finitura superficiale ottimale:

| Parametro | Intervallo consigliato | Impatto sulla qualità |

|---|---|---|

| Velocità di taglio | 150-200 sfm | Influenza la levigatezza della superficie |

| Velocità di alimentazione | 0,004-0,008 ipr | Controlla la durata e la finitura degli utensili |

| Profondità di taglio | 0,02-0,05 pollici | Influenza la stabilità dimensionale |

| Raggio del naso dell'utensile | 0,015-0,031 pollici | Determina la struttura della superficie |

Riduzione al minimo di vibrazioni e vibrazioni

Per ridurre il chattering e mantenere costante la qualità della superficie:

- Utilizzare prolunghe più corte quando possibile

- Implementare soluzioni di bloccaggio rigido

- Selezionare i sistemi di portautensili appropriati

- Mantenere un corretto programma di manutenzione delle macchine

Selezione e gestione degli utensili

La corretta selezione degli utensili gioca un ruolo fondamentale per ottenere i risultati desiderati:

- Scegliere gradi di carburo specificamente progettati per l'acciaio inossidabile

- Utilizzare utensili con angoli di spoglia positivi

- Considerate gli utensili con rivestimento in ceramica per le velocità più elevate

- Implementare sistemi di monitoraggio dell'usura degli utensili

Monitoraggio del processo e controllo della qualità

Il monitoraggio regolare garantisce una qualità costante:

- Implementare sistemi di misurazione in-process

- Utilizzare i grafici di controllo statistico del processo (SPC)

- Eseguire controlli di calibrazione regolari

- Documentare tutti i parametri di processo

Considerazioni ambientali

L'ambiente di lavorazione influisce in modo significativo sulla precisione:

- Mantenere una temperatura costante in officina

- Controllo dei livelli di umidità

- Ridurre al minimo le correnti d'aria intorno alle macchine

- Installare sistemi di isolamento delle vibrazioni

Tecniche di miglioramento della finitura superficiale

Per ottenere una finitura superficiale superiore:

Approcci di taglio progressivo:

- Taglio grezzo

- Semifinitura

- Passaggi finali di finitura

Ottimizzazione del refrigerante:

- Utilizzare un refrigerante di alta qualità

- Mantenere la giusta concentrazione

- Filtrare regolarmente

- Monitoraggio dei livelli di pH

Metodi di verifica della qualità

Utilizziamo diversi metodi per verificare l'accuratezza dimensionale:

- Macchine di misura a coordinate (CMM)

- Tester di rugosità superficiale

- Comparatori ottici

- Micrometri digitali

- Misuratori di altezza

Documentazione e controllo dei processi

La conservazione di registri dettagliati aiuta a garantire la ripetibilità:

- Documentare tutti i parametri di processo

- Registrare le condizioni ambientali

- Tracciare la durata degli utensili e i modelli di usura

- Monitorare le metriche delle prestazioni della macchina

Manutenzione preventiva

Una manutenzione regolare è fondamentale per ottenere risultati costanti:

- Controllare settimanalmente l'allineamento della macchina

- Verificare mensilmente la precisione del mandrino

- Ispezione quotidiana dei sistemi di raffreddamento

- Calibrare regolarmente gli strumenti di misura

Per mantenere l'accuratezza dimensionale e la finitura superficiale in modo efficace, è essenziale considerare tutti questi aspetti come parte di un approccio integrato. Noi di PTSMAKE abbiamo sviluppato procedure complete che combinano questi elementi per fornire risultati coerenti e di alta qualità. Seguendo queste linee guida e mantenendo un rigoroso controllo del processo, otteniamo costantemente tolleranze entro ±0,0005 pollici e finiture superficiali fino a 16 Ra o superiori sui componenti in acciaio inox Custom 455.

Ricordate che il raggiungimento e il mantenimento di un'elevata precisione richiede il monitoraggio e la regolazione continui di tutti questi fattori. Il successo deriva dalla comprensione dell'interazione di questi elementi e dal mantenimento di un attento controllo su ogni aspetto del processo di lavorazione.

Quali sono i difetti più comuni e come evitarli?

Ogni produttore deve affrontare problemi di qualità nelle operazioni di lavorazione CNC. Ho visto innumerevoli progetti deragliare a causa di difetti imprevisti, con conseguenti costose rilavorazioni, consegne ritardate e clienti frustrati. Questi problemi non solo hanno un impatto sui vostri profitti, ma possono anche danneggiare la vostra reputazione nel settore.

I difetti di produzione nella lavorazione CNC possono essere classificati in tre tipi principali: difetti superficiali, imprecisioni dimensionali e problemi legati ai materiali. La comprensione di questi problemi comuni e l'attuazione di misure preventive adeguate consentono di migliorare significativamente la qualità e l'efficienza della produzione.

Difetti superficiali e loro soluzioni

I difetti di superficie sono tra i problemi più visibili nei pezzi lavorati a CNC. Il problema più comune è rugosità della superficie8che possono influire sia sulla funzionalità che sull'estetica del prodotto finito. Nella mia esperienza, questi problemi spesso derivano da:

- Parametri di taglio non corretti

- Usura degli utensili

- Flusso di refrigerante inadeguato

- Vibrazione della macchina

Per risolvere questi problemi, consiglio di implementare le seguenti soluzioni:

| Difetto di superficie | Cause comuni | Metodi di prevenzione |

|---|---|---|

| Bave | Elevate velocità di avanzamento, utensili opachi | Ottimizzazione dei parametri di taglio, manutenzione regolare degli utensili |

| Segni di utensili | Velocità di taglio eccessiva | Regolazione della velocità e dell'avanzamento, utilizzo di percorsi utensile corretti |

| Segni di chiacchiere | Vibrazione della macchina | Aumentare la rigidità, controllare il bilanciamento del portautensili |

| Finitura scadente | Applicazione errata del refrigerante | Assicurare un flusso e una concentrazione adeguati del refrigerante |

Problemi di precisione dimensionale

Il mantenimento di tolleranze ristrette è fondamentale nella produzione di precisione. I principali fattori che influenzano la precisione dimensionale sono:

Problemi legati alla temperatura

- Espansione termica dei materiali

- Cicli di riscaldamento della macchina

- Fluttuazioni della temperatura ambientale

Problemi legati agli strumenti

- Usura e deviazione dell'utensile

- Offset degli utensili non corretti

- Problemi con i portautensili

Ecco il nostro approccio sistematico per mantenere la precisione dimensionale:

- Calibrazione regolare della macchina

- Ambiente a temperatura controllata

- Sistema di gestione degli strumenti adeguato

- Misurazione in corso d'opera

Difetti legati ai materiali

Materiali diversi presentano sfide uniche nella lavorazione. Ho sviluppato strategie specifiche per i materiali più comuni:

Alluminio

- Prevenzione del bordo edificato

- Evacuazione corretta dei trucioli

- Selezione ottimale del fluido da taglio

Acciaio

- Gestione del calore

- Monitoraggio dell'usura degli utensili

- Parametri di taglio adeguati

Plastica

- Controllo della temperatura

- Geometrie speciali degli utensili

- Rimozione corretta dei trucioli

Misure di controllo della qualità

Per garantire una qualità costante, implementiamo:

- Ispezione del primo articolo (FAI)

- Controllo statistico del processo (SPC)

- Manutenzione regolare delle attrezzature

- Programmi di formazione per operatori

La chiave per prevenire i difetti risiede nella creazione di un solido sistema di gestione della qualità che includa:

- Regolari programmi di ispezione e sostituzione degli utensili

- Procedure di configurazione documentate

- Monitoraggio ambientale

- Taratura regolare delle apparecchiature di misura

Tecniche avanzate di risoluzione dei problemi

Quando si verificano dei difetti, seguo questo approccio sistematico:

Raccolta dati

- Documentare tutti i parametri di processo

- Raccogliere dati storici

- Esaminare i registri di manutenzione

Analisi delle cause profonde

- Esaminare le condizioni dell'utensile

- Rivedere le impostazioni della macchina

- Controllare i fattori ambientali

Azioni correttive

- Implementare soluzioni immediate

- Aggiornamento delle procedure

- Formare gli operatori sui nuovi protocolli

Ottimizzazione del processo

Per ridurre al minimo i difetti, ci concentriamo su:

Impostazione della macchina

- Selezione corretta degli utensili

- Parametri di taglio ottimali

- Design appropriato dell'apparecchio

Controllo ambientale

- Monitoraggio della temperatura

- Controllo dell'umidità

- Gestione della polvere

Formazione degli operatori

- Procedure operative standard

- Consapevolezza della qualità

- Capacità di identificazione dei difetti

Seguendo queste linee guida complete e mantenendo un controllo qualità vigile, è possibile ridurre in modo significativo i difetti di produzione e migliorare l'efficienza produttiva. Ricordate che la prevenzione è sempre più conveniente della correzione e che l'investimento in controlli di processo adeguati darà i suoi frutti nel lungo periodo.

Quali sono le applicazioni di successo dell'acciaio inossidabile 455 lavorato su misura?

Molti ingegneri faticano a trovare esempi reali di applicazioni dell'acciaio inossidabile Custom 455 che ne dimostrino il pieno potenziale. La mancanza di casi di studio dettagliati e di linee guida pratiche per l'implementazione porta spesso all'incertezza nella scelta del materiale e nell'approccio alla lavorazione, con il rischio di commettere errori costosi o di ottenere prestazioni non ottimali.

L'acciaio inox 455 Custom ha dimostrato il suo valore nei componenti aerospaziali, negli strumenti medici e nei sistemi robotici. Il suo eccezionale rapporto forza-peso, la resistenza alla corrosione e la precisa lavorabilità lo rendono ideale per applicazioni ad alte prestazioni in cui l'affidabilità è fondamentale.

Applicazioni aerospaziali

L'industria aerospaziale ha adottato l'acciaio inossidabile Custom 455 per i componenti critici dove indurimento per precipitazione9 sono essenziali. Ho lavorato con diversi clienti del settore aerospaziale per la produzione:

- Componenti del carrello di atterraggio

- Elementi di fissaggio strutturali

- Staffe di montaggio del motore

- Attuatori di controllo del volo

Queste applicazioni beneficiano della combinazione unica di Custom 455 di elevata resistenza e di eccellente resistenza alla corrosione. La capacità del materiale di mantenere la stabilità dimensionale durante il trattamento termico si è dimostrata particolarmente preziosa nei componenti aerospaziali di precisione.

Produzione di dispositivi medici

Nel settore medicale, l'acciaio inossidabile Custom 455 è diventato sempre più popolare per le sue caratteristiche:

| Tipo di componente | Vantaggi principali | Applicazioni comuni |

|---|---|---|

| Strumenti chirurgici | Ritenzione superiore dei bordi, eccellenti proprietà di sterilizzazione | Forcipe, forbici, pinze |

| Impianti ortopedici | Elevata resistenza alla fatica, biocompatibilità | Viti ossee, Sostituzioni articolari |

| Strumenti dentali | Resistenza alla corrosione, durata | Esploratori, scalatori, sonde |

Robotica e automazione

L'industria robotica ha trovato il Custom 455 particolarmente utile per:

- Componenti del braccio robotico

- Alloggiamenti dell'attuatore

- Ingranaggi di precisione

- Meccanismi finali

Ho notato che le applicazioni robotiche traggono particolare vantaggio dalla combinazione di resistenza e stabilità dimensionale del Custom 455. Se lavorati correttamente, questi componenti mantengono tolleranze strette anche in presenza di forti sollecitazioni e cicli di utilizzo ripetuti.

Fattori di successo nella lavorazione meccanica

Per ottenere risultati ottimali nella lavorazione del Custom 455, consiglio di seguire queste strategie chiave:

- Mantenimento di velocità di taglio costanti tra 100-150 SFM

- Utilizzo di tecniche di raffreddamento adeguate per evitare l'indurimento del lavoro

- Implementazione di attrezzature rigide per ridurre al minimo le vibrazioni

- Selezione delle geometrie degli utensili appropriate per le diverse caratteristiche

Caso di studio: Produzione di elementi di fissaggio per il settore aerospaziale

Una delle nostre implementazioni di maggior successo riguardava la produzione di elementi di fissaggio aerospaziali ad alta resistenza. Il progetto richiedeva:

- Tolleranze entro ±0,0005 pollici

- Finitura superficiale di 32 Ra o superiore

- 100% ispezione delle dimensioni critiche

Grazie a un attento controllo del processo e a parametri di lavorazione ottimali, abbiamo ottenuto:

- 99,8% tasso di rendimento di primo passaggio

- Zero guasti sul campo dopo 18 mesi

- 30% riduzione del tempo di ciclo di lavorazione

- Proprietà del materiale coerenti in tutti i lotti

Metriche di prestazione dei materiali

La tabella seguente riassume le principali metriche di prestazione ottenute in varie applicazioni:

| Applicazione | Resistenza alla trazione (ksi) | Durezza (HRC) | Resistenza alla corrosione |

|---|---|---|---|

| Elementi di fissaggio aerospaziali | 180-200 | 44-46 | Eccellente |

| Strumenti medici | 170-190 | 42-44 | Superiore |

| Componenti robotici | 175-195 | 43-45 | Molto buono |

Considerazioni sul controllo di qualità

Il successo dell'implementazione richiede misure rigorose di controllo della qualità:

- Verifica periodica della certificazione dei materiali

- Ispezione dimensionale in-process

- Monitoraggio della finitura superficiale

- Convalida del trattamento termico

- Test sulle proprietà meccaniche

Applicazioni e tendenze future

Sulla base delle attuali tendenze del settore, prevedo un'espansione delle applicazioni in:

- Componenti per veicoli elettrici

- Robot chirurgici avanzati

- Attrezzature per l'esplorazione dello spazio

- Sistemi di energia rinnovabile

Le proprietà uniche del materiale continuano a renderlo interessante per le nuove applicazioni in cui l'elevata forza, la resistenza alla corrosione e la precisione della lavorazione sono requisiti fondamentali.

Analisi costi-benefici

Sebbene il Custom 455 abbia un costo iniziale più elevato rispetto agli acciai inossidabili convenzionali, i vantaggi a lungo termine spesso giustificano l'investimento:

- Riduzione dei requisiti di manutenzione

- Estensione della durata dei componenti

- Riduzione delle richieste di garanzia

- Miglioramento dell'affidabilità delle prestazioni

Grazie a un'attenta selezione dei materiali e a strategie di lavorazione adeguate, l'acciaio inox Custom 455 continua a dimostrare il suo valore in applicazioni impegnative in diversi settori. La sua combinazione di forza, resistenza alla corrosione e lavorabilità lo rende una scelta eccellente per i componenti critici in cui il fallimento non è un'opzione.

Scoprite come la tempra per precipitazione migliora le proprietà dei materiali per ottenere prestazioni migliori. ↩

Imparate a conoscere gli effetti della deformazione per migliorare i processi di lavorazione e ridurre l'usura degli utensili. ↩

Imparate a conoscere l'avanzamento per dente per ottenere risultati di lavorazione ottimali e ridurre l'usura degli utensili. ↩

Scoprite i vantaggi della matrice di carburo di tungsteno per un'efficace lavorazione dell'acciaio Custom 455. ↩

Comprendere le interazioni che influenzano l'usura degli utensili per migliorare le strategie di prevenzione e gestione. ↩

Capire l'efficienza del refrigerante per ottenere prestazioni di lavorazione ottimali e costi ridotti. ↩

Comprendere come la conducibilità termica influisca sulla precisione e sulle finiture superficiali nei processi di lavorazione. ↩

Scoprite l'impatto della rugosità superficiale e le soluzioni per migliorare la qualità dei prodotti e la soddisfazione dei clienti. ↩

Scoprite un metodo di trattamento termico cruciale che aumenta la resistenza delle leghe metalliche. ↩