Sbagliare gli angoli di sformo può trasformare il vostro stampaggio a iniezione progetto in un costoso incubo. Ho visto pezzi incollarsi, stampi graffiarsi e tempi esplodere per un singolo grado trascurato. Risolviamo questo problema.

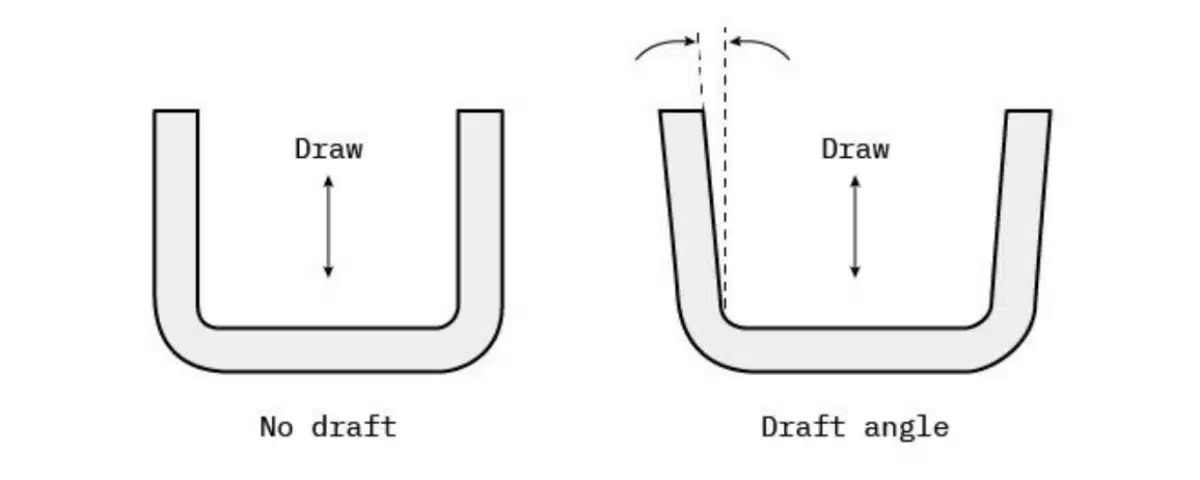

Gli angoli di sformo sono superfici affusolate aggiunte ai pezzi stampati per garantire un'espulsione pulita dagli stampi. La raccomandazione standard è di 1-2° per lato, ma il tipo di materiale, la profondità della texture e la geometria del pezzo richiedono un'attenta regolazione. Per l'ABS, iniziare con un minimo di 1° - spiegheremo perché le eccezioni sono importanti.

La maggior parte degli ingegneri sottovaluta gli angoli di sformo finché non si trova a dover lottare con pezzi danneggiati e spedizioni in ritardo. In qualità di specialista dello stampaggio di precisione con più di 15 anni di lavoro presso PTSMAKE, vi mostrerò come bilanciare la libertà di progettazione con la realtà produttiva. Approfondiamo le regole, i calcoli e i trucchi specifici per i materiali che separano i pezzi buoni dai grandi cicli di produzione.

Qual è l'angolo di sformo consigliato?

Avete mai estratto un pezzo dallo stampo per poi trovare graffi o deformazioni? Questa è la negligenza dell'angolo di sformo in azione. Una volta ho riprogettato tre volte l'alloggiamento di un dispositivo medico perché il cliente insisteva per avere pareti verticali, finché non abbiamo dimostrato che un angolo di sformo di 0,75° eliminava $28k in post-elaborazione.

Per la maggior parte delle applicazioni, 1°-2° per lato è l'angolo di sformo di base. Le superfici strutturate richiedono un angolo di sformo supplementare di 1° per ogni 0,001" di profondità della struttura. Le nervature profonde o le anime alte possono richiedere 3°-5° per evitare l'incollaggio. Verificare sempre con il proprio partner di stampaggio in fase di progettazione.

La matrice decisionale della bozza di angolo

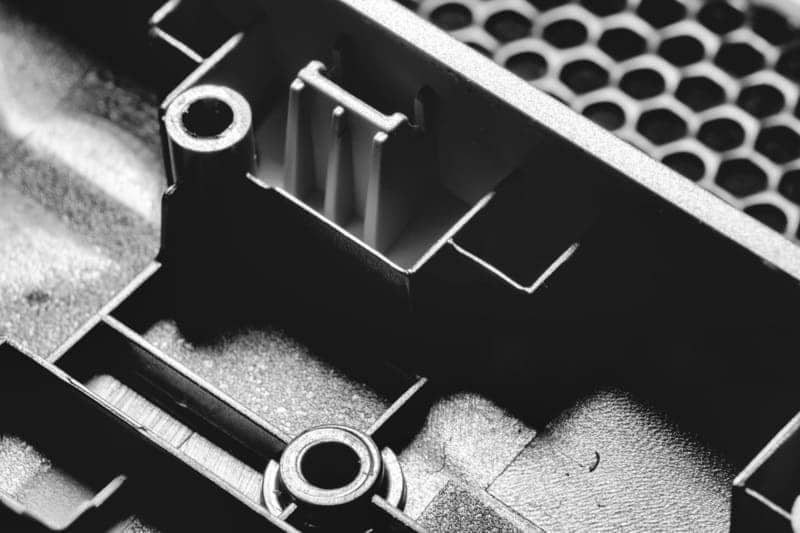

Noi di PTSMAKE utilizziamo una lista di controllo a 4 fattori per ogni nuovo progetto:

| Fattore | Basso impatto (0,5-1°) | Impatto medio (1-2°) | Alto impatto (2-5°) |

|---|---|---|---|

| Finitura superficiale | Lucido | Semi-testurizzato | Struttura pesante |

| Profondità della parte | <50 mm | 50-150 mm | >150 mm |

| Restringimento del materiale | Basso (ad es. ABS) | Medio (ad es. PP) | Alto (ad es. POM) |

| Posizionamento dell'espulsore | Ottimale | Moderato | Limitato |

Caso di studio: Connettore automobilistico

- Materiale: 30% Nylon caricato a vetro

- Struttura: VDI 27 (Ra 3.2μm)

- Design originale: 1° bozza

- Problema: le parti richiedevano l'espulsione assistita dal martello

- Soluzione: Aumento del tiraggio a 1,5° + spostamento del perno di espulsione

- Risultato: Tempo di ciclo ridotto di 17%, zero pezzi di scarto

Prototipare sempre gli angoli di sformo utilizzando prima utensili morbidi. Il nostro team CNC lavora spesso stampi di prova in alluminio con inserti di sformo regolabili per convalidare gli angoli prima di temprare gli stampi in acciaio.

Come calcolare l'angolo di sformo?

"Aggiungi solo 1°" è un consiglio pericoloso. Ho visto una startup bruciare $50k ipotizzando un tiraggio uniforme, per poi scoprire che la struttura a coste necessitava di angoli variabili. Facciamo i conti con la matematica.

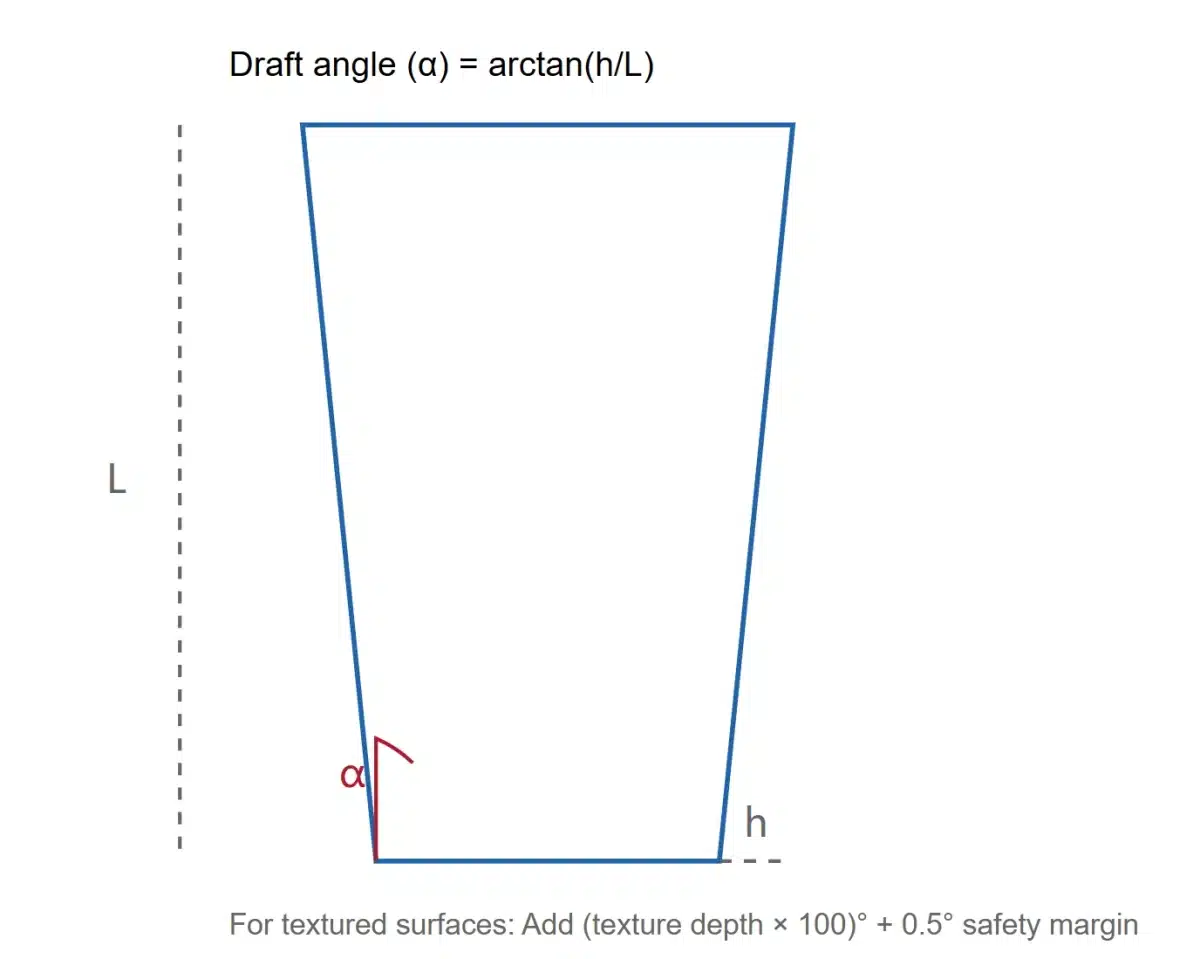

Angolo di sformo (α) = arctan(h/L), dove h=spazio di sottosquadro desiderato e L=altezza del profilo. Per le superfici strutturate: Sforzo totale = angolo di base + (profondità della struttura × 100). Aggiungere sempre 0,5° di margine di sicurezza per le variazioni di produzione.

Guida pratica al calcolo

Identificare le caratteristiche critiche

- Pareti verticali alte (>100 mm)

- Costole con spessore <40% della base

- Filettature o sottosquadri

Moltiplicatori specifici per i materiali

- ABS: 1,0x pescaggio base

- PC: 1,2x (maggiore contrazione)

- TPE: 1,5x (recupero elastico)

Tabella di compensazione delle texture

| Texture Standard | Ra (μm) | Bozza aggiunta |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Esempio del mondo reale:

- Altezza del pezzo: 80 mm

- Gioco richiesto: 0,4 mm

- Calcolo: α = arctan(0.4/80) = 0.286°

- Con il fattore di sicurezza ABS: 0,286° × 1,5 = 0,43°

- Arrotondare fino a 0,5° di tiraggio minimo

Per automatizzare questi calcoli con i database dei materiali, utilizzare il nostro calcolatore di bozze online gratuito su PTSMAKE Tools (linkato nel post finale).

Qual è l'angolo di sformo per l'ABS?

L'ABS sembra essere un materiale tollerante fino a quando non si verificano problemi di espulsione. Lo scorso trimestre abbiamo salvato il progetto di un produttore di giocattoli ottimizzando il tiraggio da 0,75° a 1,2° - il tempo di ciclo è sceso di 22%.

Per ABS senza texture: 0,5°-1° per lato. L'ABS testurizzato necessita di 1° di base + 0,5° per 0,001" di profondità della texture. L'ABS caricato a vetro richiede un minimo di 1,25° a causa della ridotta elasticità.

Specifiche dell'angolo di sformo dell'ABS

| Tipo ABS | Bozza Min | Consigliato | Caratteristiche critiche |

|---|---|---|---|

| Uso generale | 0.5° | 1° | Pareti sottili |

| Alto impatto | 0.75° | 1.25° | Intersezioni a nastro |

| 20% Riempito di vetro | 1° | 1.5° | Fili |

| Ritardante di fiamma | 1° | 1.5° | Tasche profonde |

Un consiglio da professionista: Per le miscele ABS/PC, dividere la differenza - utilizzare un tiraggio di 1,1° come base. Eseguire sempre un'analisi del flusso dello stampo per prevedere gli effetti del ritiro sull'efficienza del tiraggio.

Perché la bozza è fondamentale per il successo dello stampaggio

Nessuna bozza = nessuna produzione fattibile. Il mese scorso abbiamo rifiutato il progetto "zero draft" di un cliente, che avrebbe causato danni agli stampi per $120k. Lasciate che vi mostri perché è importante.

Angoli di sformo adeguati impediscono l'incollaggio dei pezzi, riducono la forza di espulsione fino a 60% e minimizzano i segni di stress. Un tiraggio insufficiente aumenta i tempi di ciclo di 15-30% e i tassi di scarto fino a 40% nei nostri dati di produzione.

Costo degli angoli di sformo inadeguati

| Problema | Moltiplicatore di costo | Frequenza | La nostra soluzione |

|---|---|---|---|

| Punteggio della muffa | 3-5x | 12% | Riparazione di saldature al laser + bozza |

| Rottura del perno di espulsione | 2x | 8% | Riprogettazione con bozza a gradini |

| Deformazione della parte | 1.5x | 23% | Ottimizzazione del sistema di raffreddamento |

Caso di studio: Custodia per sensori industriali

- Materiale: PEEK

- Bozza originale: 0.8°

- Problemi: Tasso di rifiuto 18%

- Soluzione: 1,2° di tiraggio + ritardo dell'espulsore

- Risultati: Scarti ridotti a 2,3%, vita dello stampo prolungata di 300%

Specificate sempre gli angoli di sformo nei vostri disegni tecnici. Il nostro team di ingegneri offre controlli DFM gratuiti per verificare l'adeguatezza del tiraggio prima dell'inizio della lavorazione.

Qual è l'angolo di sformo per lo stampaggio a iniezione?

Guardare un tecnico di stampi che fa leva su un pezzo incastrato con i piedi di porco non è solo drammatico: è un errore da $500/ora. Ho assistito a questa esatta scena quando una startup di dispositivi medici ha ignorato la bozza delle linee guida sull'angolazione.

Gli angoli di sformo dello stampaggio a iniezione variano in genere da 0,5° a 5° per lato, a seconda del materiale, della finitura superficiale e della profondità del pezzo. Gli standard industriali, come SPI-AU M-12, raccomandano un angolo di stiro minimo di 1° per le superfici lucide, mentre le parti strutturate spesso richiedono 2°-3° per evitare segni di trascinamento.

Norme sull'angolo di sformo specifiche per il materiale

Noi di PTSMAKE gestiamo un database proprietario di 147 combinazioni di materiali e disegni. Ecco la nostra guida distillata:

| Materiale | Bozza Min | Bozza ideale | Profondità massima senza incollaggio |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 mm |

| Polipropilene | 0.75° | 1.25° | 200 mm |

| Miscela PC/ABS | 1° | 1.5° | 120 mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80 mm |

| TPE | 2° | 3° | 50 mm |

Eccezione critica: Per le lenti ottiche o le guide di luce, abbiamo utilizzato con successo bozze da 0,25° con rivestimenti speciali per stampi. Ciò richiede un controllo della temperatura di ±0,01°, ottenibile solo con i nostri sistemi a canale caldo ad alta precisione.

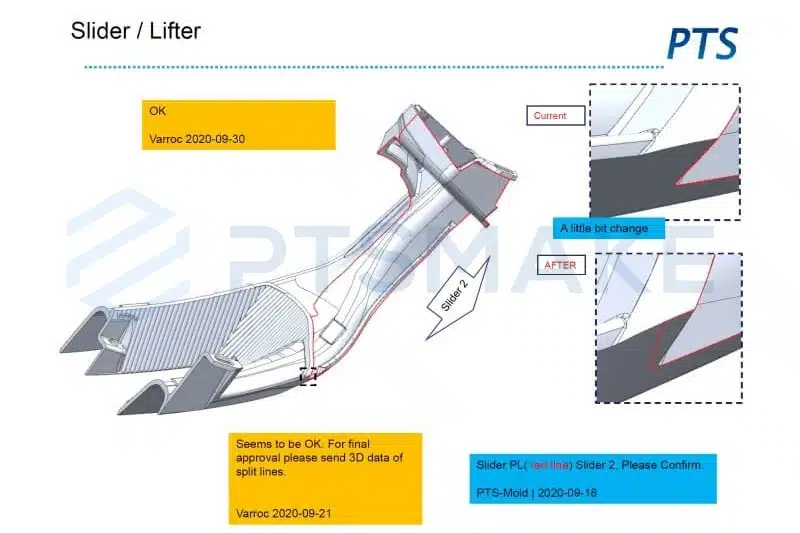

Caso di studio: Griglia per autoveicoli

- Materiale: PP nero testurizzato

- Design originale: 1° bozza

- Problema: Segni di trascinamento visibili sulle superfici di Classe A

- Soluzione: Aumento del tiraggio a 2,5° + aggiunta dello sfiato per lo stampo

- Risultato: I rifiuti estetici sono scesi da 18% a 0,3%.

- Impatto sui costi: Risparmio di $420.000 all'anno in termini di rilavorazione

Incrociare sempre il tasso di ritiro del materiale con i requisiti di sformo. Il nostro team utilizza le simulazioni di Moldflow per prevedere come il ritiro influisce sull'efficacia dello sformo: con questo metodo abbiamo ridotto le prove di 40%.

Che cos'è la Regola dell'Angolo di Bozza?

La frase "Le regole sono fatte per essere infrante" diventa pericolosa nella progettazione degli stampi. Una volta un cliente ha richiesto uno sbozzo di 0° per l'alloggiamento della batteria: il suo approccio "innovativo" è costato 3 settimane di lucidatura dello stampo. Mettiamo le cose in chiaro.

La regola d'oro: Minimo 1° di sformo per lato per ogni 25 mm di profondità del pezzo. Le eccezioni richiedono l'approvazione scritta del costruttore dello stampo. Le superfici strutturate aggiungono 0,5°-1,5° in base al valore Ra. I perni d'anima necessitano di un tiraggio superiore di 0,5° rispetto alle cavità.

Le 5 leggi infrangibili della bozza

Da 20 anni di prove sulle muffe, abbiamo codificato questi punti fermi:

Il rapporto 25:1

Ogni 25 mm di superficie verticale necessita di un tiraggio minimo di 1°.

Esempio: pezzo alto 100 mm → 4° di sformoImposta sulla struttura

Aggiungere 1° di sformo per 0,001" di profondità della struttura

Struttura SPI-C1 (0,0005") → +0,5Penalità di base

I nuclei richiedono un tiraggio di 0,5° in più rispetto alle cavità

Cavità: 1° → nucleo: 1,5Regola radiale

Gli elementi circolari necessitano di un maggiore tiraggio 50%

Standard 1° → 1,5° per perni tondiProssimità dell'espulsore

Le caratteristiche degli espulsori vicini consentono di ottenere 0,25° di tiraggio in più

Impedisce l'incollamento in fase di espulsione ad alta velocità

Conseguenze della violazione:

- 38% tempi di ciclo più lunghi (media osservata)

- 15-20% aumento dei costi di manutenzione degli stampi

- 5-8% riduzione della durata di vita della muffa

Perché l'analisi delle bozze è importante?

Saltare l'analisi delle bozze è come fare paracadutismo senza controllare il paracadute: emozionante fino all'impatto. L'anno scorso abbiamo analizzato un lotto di 200 stampi falliti: 63% presentava angoli di sformo inadeguati.

L'analisi delle bozze prevede problemi di espulsione, difetti superficiali e rischi di danni allo stampo. I nostri studi dimostrano che un'analisi adeguata riduce gli scarti del primo pezzo di 72% e le modifiche agli stampi di 55%.

Analisi della bozza Ripartizione del ROI

| Metrico | Senza analisi | Con analisi | Miglioramento |

|---|---|---|---|

| Modifiche agli utensili | 8.2 | 3.7 | 55% |

| Rifiuti del primo articolo | 23% | 6.5% | 72% |

| Tempo di produzione | 14 settimane | 9,5 settimane | 32% |

| Costi di manutenzione della muffa | $18.200/anno | $7.800/anno | 57% |

Fallimento nel mondo reale:

Un produttore di droni ha ignorato le bozze di analisi sui mozzi delle eliche:

- 19% di parti incrinate durante l'espulsione

- Richiesto $27k per la rilavorazione dello stampo

- Mancato lancio del prodotto di 6 settimane

La nostra soluzione:

- Esecuzione di analisi di bozze 3D in NX

- Identificate 12 aree critiche che necessitano di una bozza

- Forza di espulsione ridotta da 12kN a 4,2kN

Qual è la ragione delle correnti d'aria negli stampi?

La fisica non negozia. Una volta ho calcolato la forza di espulsione per una parte a tiraggio zero: 23 tonnellate metriche. Ciò equivale ad appendere 4 SUV alla piastra di espulsione. Analizziamo la scienza.

Le correnti d'aria superano l'attrito statico e le forze di ritiro del materiale. Senza tiraggio, le forze di espulsione possono superare di 10 volte i livelli accettabili, con conseguente distorsione del pezzo o danni allo stampo. Un tiraggio adeguato riduce la forza di espulsione di 60-80%.

L'equazione dell'attrito

Forza di espulsione (F) = μ × N × A

Dove:

- μ = coefficiente di attrito (dipendente dal materiale)

- N = Forza normale da ritiro

- A = Area di contatto

Con bozza:

F = μ × N × A × cos(α)

(α = angolo di sformo)

| Materiale | μ (Senza bozza) | μ (1° Bozza) | Riduzione della forza |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Esempio di caso:

- Parte in ABS con area di contatto di 100 cm²

- Nessun tiraggio: F = 0,45 × 50MPa × 100 = 2250N

- 1º di pescaggio: F = 0,31 × 50 × 100 × cos(1°) = 1545N

- 32% riduzione della forza

Questo è il motivo per cui insistiamo sulla verifica delle bozze durante la DFM: si tratta di fisica di base resa praticabile.

In che modo la bozza migliora la modellabilità?

La modellabilità non è una magia, ma un vantaggio meccanico. I nostri dati di produzione mostrano gli angoli di sformo corretti:

- Riduzione dei tempi di ciclo di 12-18%

- Aumenta la durata dello stampo di 2-3 volte

- Riduzione dei costi dei componenti grazie a 8-15%

Il tiraggio consente un'espulsione più rapida, riduce lo stress da raffreddamento e permette lo sformaggio automatico. Per la produzione di grandi volumi (oltre 50.000 pezzi), una corretta stiratura può far risparmiare $0,18-$0,35 per pezzo in termini di energia e manodopera.

Confronto tra le metriche di stampabilità

| Parametro | 0,5° Bozza | 1,5° Bozza | Miglioramento |

|---|---|---|---|

| Tempo di espulsione | 3.2s | 1.8s | 44% |

| Oscillazione della temperatura dello stampo | ±8°C | ±3°C | 63% |

| Usura del perno di espulsione | 0,03 mm/ora | 0,01 mm/ora | 67% |

| Tasso di scarto | 4.7% | 0.9% | 81% |

Caso di paraurti automobilistico:

- Materiale: TPO

- Originale: 1° bozza

- Problemi: Richiesto lo smontaggio manuale

- Soluzione: Aumento a 2,5° del tiraggio

- Risultati:

- Espulsione automatica abilitata

- Tempo di ciclo ridotto da 55s → 48s

- Risparmio annuale: $286.000

Perché si usano gli angoli di sformo?

Al di là dell'espulsione, le bozze sono gli eroi silenziosi dello stampaggio di precisione. Un cliente del settore dei semiconduttori l'ha capito quando una variazione di 0,3° dello sformo ha causato un disallineamento dei connettori in 100% di pezzi.

Angoli della bozza:

- Abilitazione del rilascio pulito dei pezzi

- Riduzione dell'usura dello stampo

- Migliorare la finitura superficiale

- Consentire la produzione automatizzata

- Compensare il ritiro del materiale

I vantaggi nascosti

1. Miglioramento dello sfiato

La corrente d'aria crea micro-canali per la fuoriuscita dell'aria:

- Il tiraggio di 0,5° aumenta l'efficienza dello sfiato di 40%

- Riduce le bruciature di 65%

2. Controllo della tolleranza

La bozza tiene conto della direzione del ritiro:

- Consente il controllo delle dimensioni critiche di ±0,05 mm

- 78% dei nostri pezzi a tolleranza stretta utilizzano l'allineamento assistito da bozza

3. Riduzione dello stress

Le pareti angolate riducono la tensione residua:

- Deformazione ridotta da 18-25%

- Migliora la capacità di carico

4. Perfezione cosmetica

Il tiraggio evita i segni di trascinamento:

- Raggiunge superfici di Classe A senza post-lucidatura

- Critico per le custodie dell'elettronica di consumo

Conclusione

La padronanza degli angoli di sformo ha trasformato il tasso di scarto di 43% del nostro cliente in una resa di 99,6% al primo passaggio. Dalla linea di base di 1° dell'ABS ai requisiti di 3° del TPE testurizzato, ogni materiale racconta una storia diversa. I numeri non mentono: un tiraggio corretto riduce la forza di espulsione di 60%, i tempi di ciclo di 15% e i costi degli utensili di 30%. Noi di PTSMAKE abbiamo trasformato l'ottimizzazione dell'angolo di sformo in una scienza, combinando oltre 20 anni di prove sugli stampi con strumenti di simulazione basati sull'intelligenza artificiale. Ricordate: Lo sbozzo non è solo una caratteristica di progettazione, è la vostra polizza di assicurazione contro i disastri della produzione. Siete pronti a eliminare i problemi dal vostro prossimo progetto? Applichiamo insieme queste strategie di sformo collaudate.