Quando si investe in parti metalliche, molti produttori hanno difficoltà nella scelta dei materiali. Ho assistito a innumerevoli progetti che sono deragliati a causa della scelta del materiale sbagliato, con conseguenti riparazioni costose, guasti del prodotto e clienti delusi.

L'alluminio fuso offre una buona qualità per molte applicazioni, combinando proprietà leggere con una discreta forza e resistenza alla corrosione. Sebbene non possa eguagliare la resistenza dell'acciaio, la sua eccellente colabilità, l'economicità e la versatilità ne fanno una scelta affidabile per varie esigenze produttive.

Capisco che vi stiate chiedendo quali siano le applicazioni specifiche e i limiti dell'alluminio fuso. Permettetemi di condividere la mia esperienza di lavoro con i diversi tipi di alluminio fuso e le loro prestazioni nelle applicazioni reali. Ho aiutato molti clienti a prendere decisioni informate sull'uso dell'alluminio fuso nei loro progetti e posso guidarvi attraverso i suoi principali vantaggi e potenziali svantaggi.

Qual è la differenza tra alluminio e alluminio fuso?

Vi è mai capitato di trovarvi in un negozio di ferramenta e di avere dubbi sui materiali in alluminio per il vostro progetto? La confusione tra alluminio e alluminio fuso è più comune di quanto si possa pensare, soprattutto quando entrano in gioco considerazioni sulla durata e sui costi. Questa decisione può determinare il successo del vostro progetto.

La differenza principale tra l'alluminio e l'alluminio fuso risiede nei loro processi di produzione. Mentre l'alluminio viene lavorato o formato dal metallo solido, l'alluminio fuso viene creato versando l'alluminio fuso in stampi per ottenere forme specifiche. Questa differenza fondamentale influisce sulla loro resistenza, sulle applicazioni e sul costo.

Comprendere il processo di produzione

Produzione di alluminio puro

L'alluminio puro inizia il suo viaggio dal minerale di bauxite attraverso la Processo di Hall-Héroult1. Noi di PTSMAKE lavoriamo tipicamente con diversi tipi di alluminio già raffinati e lavorati. L'alluminio grezzo subisce diverse fasi di lavorazione prima di raggiungere la sua forma finale:

- Miniere ed estrazioni

- Raffinazione

- Elettrolisi

- Formazione in lingotti o billette

Formazione di alluminio fuso

La produzione di alluminio fuso comporta la fusione di leghe di alluminio e il loro versamento in stampi. Nella mia esperienza all'PTSMAKE, ho osservato tre metodi di fusione principali:

- Pressofusione

- Colata in sabbia

- Colata di stampi permanenti

Confronto tra le proprietà dei materiali

La tabella seguente illustra le principali differenze tra alluminio e alluminio fuso:

| Proprietà | Alluminio puro | Alluminio fuso |

|---|---|---|

| La forza | Maggiore resistenza alla trazione | Resistenza alla trazione inferiore |

| Peso | Leggermente più pesante | Leggermente più leggero |

| Resistenza alla corrosione | Eccellente | Da buono a eccellente |

| Costo | Generalmente più alto | Di solito più economico |

| Finitura superficiale | Liscio, consistente | Può presentare segni di fusione |

Applicazioni e usi

Applicazioni dell'alluminio puro

- Componenti aerospaziali

- Alloggiamenti per l'elettronica

- Imballaggio per alimenti

- Materiali da costruzione

- Attrezzature per il trasporto

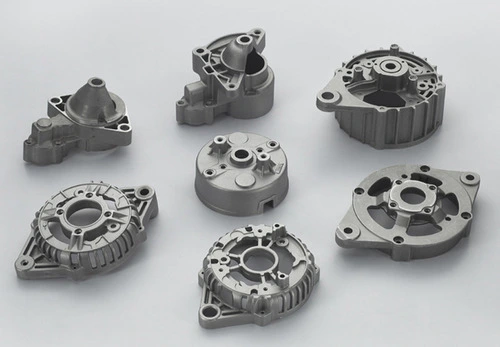

Applicazioni di alluminio fuso

- Blocchi motore

- Alloggiamenti della trasmissione

- Componenti architettonici

- Mobili

- Articoli decorativi

Considerazioni sui costi

La differenza di costo tra alluminio e alluminio fuso può essere significativa. Diversi fattori influenzano il prezzo finale:

Volume di produzione

- Piccole quantità: L'alluminio puro è in genere più conveniente

- Grandi quantità: L'alluminio fuso è solitamente più economico

Requisiti di elaborazione

L'alluminio puro spesso richiede:

- Operazioni di lavorazione multiple

- Più rifiuti di materiale

- Costi di manodopera più elevati

I vantaggi dell'alluminio fuso includono:

- Produzione quasi a rete

- Lavorazione ridotta

- Minori sprechi di materiale

Durata e manutenzione

Per quanto riguarda la durata, entrambi i materiali hanno i loro punti di forza:

Alluminio puro

- Migliore resistenza alla fatica

- Maggiore resistenza agli urti

- Proprietà del materiale più coerenti

- Resistenza meccanica superiore

Alluminio fuso

- Buona resistenza all'usura

- Eccellente conduttività termica

- Migliore smorzamento delle vibrazioni

- Capacità di forme complesse

Impatto ambientale

Entrambi i materiali offrono vantaggi in termini di sostenibilità:

Riciclabilità

- Entrambi sono riciclabili 100%

- Minima perdita di qualità durante il riciclo

- Minor consumo di energia rispetto alla produzione iniziale

Efficienza energetica

- L'alluminio fuso richiede meno energia per le forme complesse

- La lavorazione dell'alluminio puro può richiedere più energia per la fabbricazione

Criteri di selezione

Per aiutarvi a scegliere tra alluminio e alluminio fuso, considerate questi fattori:

Requisiti per l'applicazione

- Esigenze di carico

- Esposizione ambientale

- Condizioni di temperatura

- Requisiti estetici

Volumi di produzione

- Quantità di prototipi

- Dimensioni della tiratura di produzione

- Esigenze di scalabilità future

Vincoli di bilancio

- Costi iniziali di attrezzaggio

- Costi unitari

- Costi di manutenzione a lungo termine

Noi di PTSMAKE guidiamo i nostri clienti attraverso questo processo di selezione, analizzando i loro requisiti specifici e consigliando il materiale e il metodo di produzione più adatto. La nostra esperienza nella lavorazione CNC e nei processi di fusione ci consente di fornire soluzioni complete che ottimizzano costi, prestazioni ed efficienza produttiva.

Quali sono i vantaggi e gli svantaggi dell'alluminio fuso?

Vi siete mai trovati a dover scegliere tra diversi materiali di produzione per il vostro progetto? La scelta tra l'alluminio fuso e altri metalli può essere particolarmente impegnativa, soprattutto se si considerano fattori come il costo, la durata e le prestazioni.

L'alluminio fuso offre un eccellente rapporto forza-peso e resistenza alla corrosione, oltre a essere economicamente vantaggioso. Tuttavia, può avere dei limiti nelle applicazioni ad alta temperatura e può essere soggetto a problemi di porosità. La scelta dipende dai requisiti specifici del progetto e dalle condizioni operative.

Conoscere le proprietà dell'alluminio fuso

L'alluminio fuso è diventato sempre più popolare in vari settori grazie alla sua combinazione unica di proprietà. Il materiale subisce una processo di solidificazione2 durante la colata, che influenza in modo significativo le caratteristiche finali. Noi di PTSMAKE abbiamo utilizzato con successo l'alluminio fuso in numerosi progetti, in particolare nei componenti automobilistici e aerospaziali.

Proprietà fisiche

- Densità: 2,7 g/cm³

- Punto di fusione: 660°C (1220°F)

- Conduttività termica: Alta

- Conducibilità elettrica: Eccellente

Vantaggi principali dell'alluminio fuso

1. Riduzione del peso

I componenti in alluminio fuso pesano in genere circa un terzo rispetto a componenti analoghi in acciaio. Questo vantaggio di peso lo rende particolarmente prezioso in:

- Applicazioni automobilistiche

- Componenti aerospaziali

- Attrezzature portatili

- Macchinari ad alta efficienza energetica

2. Costo-efficacia

I vantaggi economici dell'alluminio fuso includono:

| Fattore di costo | Benefici |

|---|---|

| Costo del materiale | Inferiore a quello di molti metalli |

| Costo di elaborazione | Riduzione dei requisiti energetici |

| Costo di manutenzione | Minimo grazie alla resistenza alla corrosione |

| Valore di riciclaggio | Alto valore di rottamazione |

3. Versatilità nel design

L'alluminio fuso offre un'eccezionale flessibilità di progettazione, consentendo di:

- Geometrie complesse

- Pareti sottili

- Caratteristiche integrate

- Finiture superficiali lisce

Svantaggi notevoli

1. Limitazioni meccaniche

Pur essendo resistente per il suo peso, l'alluminio fuso presenta alcune limitazioni meccaniche:

- Resistenza assoluta inferiore rispetto all'acciaio

- Prestazioni ridotte alle alte temperature

- Potenziale di problemi di porosità

- Limitata resistenza alla fatica

2. Sfide di produzione

Le considerazioni sulla produzione includono:

| Sfida | Impatto |

|---|---|

| Restringimento | Richiede un'attenta progettazione dello stampo |

| Porosità del gas | Può compromettere l'integrità del pezzo |

| Finitura superficiale | Possono essere necessarie operazioni secondarie |

| Usura degli utensili | Superiore a quello di alcuni materiali |

3. Fattori ambientali

Considerazioni ambientali nella lavorazione dell'alluminio fuso:

- Produzione iniziale ad alta intensità energetica

- Potenziale di ossidazione

- Requisiti per il trattamento della superficie

- Complessità del processo di riciclo

Applicazioni specifiche per il settore

Industria automobilistica

L'alluminio fuso eccelle in:

- Blocchi motore

- Alloggiamenti della trasmissione

- Componenti delle ruote

- Elementi strutturali

Applicazioni aerospaziali

Gli usi più comuni includono:

- Accessori per aeromobili

- Componenti interni

- Elementi non strutturali

- Alloggiamenti per apparecchiature

Migliori pratiche per la selezione dell'alluminio fuso

Per massimizzare i vantaggi dell'alluminio fuso:

- Eseguire un'analisi approfondita dei materiali

- Considerare le condizioni operative

- Valutare i requisiti di progettazione

- Valutare le implicazioni di costo

- Esaminare le esigenze di manutenzione

Considerazioni sul controllo di qualità

Noi di PTSMAKE sottolineiamo queste misure di controllo della qualità:

- Test completi sui materiali

- Tecniche di ispezione avanzate

- Controlli di processo rigorosi

- Audit di qualità regolari

Tendenze future

L'industria dell'alluminio fuso si sta evolvendo:

- Sviluppo di leghe avanzate

- Tecniche di fusione migliorate

- Trattamenti superficiali migliorati

- Approcci progettuali innovativi

Il futuro dell'alluminio fuso è promettente, grazie alle ricerche in corso:

- Nuove composizioni di leghe

- Metodi di lavorazione avanzati

- Trattamenti superficiali migliorati

- Capacità di progettazione migliorate

Quanto è resistente l'alluminio fuso nelle applicazioni industriali?

Vi siete mai chiesti se i vostri componenti in alluminio fuso possano resistere alle condizioni difficili delle vostre applicazioni industriali? L'esposizione costante ad ambienti difficili, carichi pesanti e fluttuazioni di temperatura può far ricredere qualsiasi ingegnere sulla scelta del materiale.

L'alluminio fuso offre una notevole durata nelle applicazioni industriali, che in genere dura 15-20 anni con una corretta manutenzione. L'eccellente resistenza alla corrosione, l'elevato rapporto forza-peso e la capacità di sopportare temperature fino a 400°F lo rendono ideale per l'uso industriale a lungo termine.

Capire le proprietà del nucleo dell'alluminio fuso

La durata dell'alluminio fuso deriva da diverse caratteristiche chiave che lo rendono particolarmente adatto alle applicazioni industriali. Il materiale è sottoposto a indurimento per precipitazione3 durante il processo di fusione, che ne aumenta significativamente la forza e la resistenza all'usura.

Proprietà meccaniche

L'alluminio fuso presenta notevoli proprietà meccaniche che contribuiscono alla sua longevità:

| Proprietà | Gamma tipica | Impatto industriale |

|---|---|---|

| Resistenza alla trazione | 27.000-45.000 PSI | Eccellente capacità di carico |

| Resistenza allo snervamento | 11.000-35.000 PSI | Resiste alla deformazione permanente |

| Allungamento | 2-8% | Buona duttilità per la distribuzione delle sollecitazioni |

| Durezza | 75-150 Brinell | Resistenza all'usura in ambienti difficili |

Fattori di resistenza ambientale

La durata dell'alluminio fuso negli ambienti industriali è in gran parte attribuita alla sua naturale resistenza a vari fattori ambientali. Noi di PTSMAKE abbiamo implementato con successo soluzioni in alluminio fuso in numerosi ambienti difficili.

Resistenza alla corrosione

L'alluminio fuso forma uno strato di ossido protettivo che impedisce un'ulteriore ossidazione, rendendolo altamente resistente:

- Corrosione atmosferica

- Esposizione chimica

- Ambienti marini

- Inquinanti industriali

Prestazioni di temperatura

Il materiale mantiene la sua integrità strutturale in un ampio intervallo di temperature:

- Applicazioni a bassa temperatura fino a -320°F

- Stabilità alle alte temperature fino a 400°F

- Eccellente conduttività termica

- Bassa espansione termica

Applicazioni e durata specifiche per il settore

Diversi settori industriali sfruttano la durata dell'alluminio fuso in vari modi:

Industria automobilistica

- Componenti del motore

- Alloggiamenti della trasmissione

- Componenti strutturali

- Componenti delle ruote

Applicazioni aerospaziali

- Accessori per aeromobili

- Componenti interni

- Elementi non strutturali

- Attrezzature di supporto a terra

Apparecchiature di produzione

- Protezioni per macchine

- Alloggiamenti per utensili

- Pannelli di controllo

- Telai strutturali

Fattori che influenzano la longevità

Diversi fattori chiave influenzano la durata dei componenti in alluminio fuso:

Considerazioni sulla progettazione

- Spessore corretto della parete

- Angoli di sformo adeguati

- Posizionamento strategico di nervature e soffietti

- Transizioni fluide tra le sezioni

Fattori ambientali

- Esposizione a sostanze chimiche

- Cicli di temperatura

- Radiazione UV

- Stress meccanico

Requisiti di manutenzione

Per massimizzare la durata dei componenti in alluminio fuso:

Ispezione regolare

- Esame visivo dei difetti superficiali

- Controllo dei punti di stress

- Monitoraggio della corrosione

- Valutazione dei modelli di usura

Misure preventive

- Pulizia regolare

- Lubrificazione adeguata dove necessario

- Protezione da sostanze chimiche aggressive

- Affrontare tempestivamente i problemi minori

Analisi costi-benefici

Se si considera la durata dell'alluminio fuso:

| Fattore | Benefici | Impatto a lungo termine |

|---|---|---|

| Costo iniziale | Più alto di alcune alternative | Costo totale di proprietà inferiore |

| Manutenzione | Requisiti minimi | Riduzione delle spese operative |

| Sostituzione | Meno frequente | Investimenti a lungo termine più bassi |

| Prestazioni | Costante nel tempo | Maggiore affidabilità |

Suggerimenti per l'ottimizzazione delle prestazioni

In base all'esperienza dell'PTSMAKE, queste pratiche migliorano la durata dell'alluminio fuso:

- Specificare la scelta della lega appropriata per l'applicazione

- Attuare un corretto trattamento delle superfici

- Assicurare le corrette procedure di installazione

- Mantenere regolari programmi di ispezione

- Utilizzare metodi e materiali di pulizia appropriati

Tendenze e sviluppi futuri

La durata dell'alluminio fuso continua a migliorare:

- Sviluppo di leghe avanzate

- Tecniche di fusione migliorate

- Trattamenti superficiali migliorati

- Migliori strumenti di ottimizzazione del design

- Metodi di controllo della qualità più efficaci

Questi continui sviluppi rendono l'alluminio fuso un'opzione sempre più interessante per le applicazioni industriali più esigenti, in grado di offrire prestazioni migliori e una maggiore longevità, pur mantenendo i vantaggi fondamentali della costruzione leggera e dell'eccellente resistenza alla corrosione.

L'alluminio fuso si rompe facilmente?

Vi è mai capitato di scoprire delle fessure in alluminio proprio quando pensavate che tutto fosse perfetto? È frustrante quando questi difetti appaiono inaspettatamente, compromettendo potenzialmente l'integrità dell'intero progetto e costringendovi a ricominciare da capo.

L'alluminio fuso non si incrina facilmente se prodotto e trattato correttamente. Sebbene possa sviluppare cricche in condizioni specifiche come stress termico, raffreddamento improprio o carico eccessivo, questi problemi sono prevenibili attraverso processi di fusione corretti e un'adeguata manipolazione del materiale.

Capire la formazione di cricche nell'alluminio fuso

La suscettibilità dell'alluminio fuso alle cricche dipende da diversi fattori critici. La formazione di cricche è spesso correlata alla struttura metallurgica4 durante il processo di fusione. In qualità di esperto di fusione di alluminio, ho identificato i seguenti aspetti chiave che influenzano la formazione di cricche:

Fattori di stress termico

- Rapide variazioni di temperatura

- Velocità di raffreddamento non uniformi

- Accumulo di stress interno

- Processi di trattamento termico

Composizione del materiale Impatto

Le diverse leghe di alluminio presentano diverse proprietà di resistenza alle cricche. Ecco una panoramica delle leghe di fusione più comuni e della loro resistenza alle cricche:

| Serie Alloy | Resistenza alle crepe | Applicazioni comuni |

|---|---|---|

| A356 | Eccellente | Parti automobilistiche |

| A380 | Molto buono | Alloggiamenti per l'elettronica |

| 319 | Buono | Componenti del motore |

| 713 | Moderato | Parti di aeromobili |

Strategie di prevenzione e buone pratiche

Noi di PTSMAKE applichiamo diversi metodi collaudati per ridurre al minimo i rischi di criccatura nei componenti in alluminio fuso:

Considerazioni sulla progettazione

- Spessore uniforme della parete

- Angoli di sformo corretti

- Posizionamento strategico delle costole

- Transizioni fluide tra le sezioni

Misure di controllo del processo

Il processo di fusione stesso richiede un'attenzione particolare per evitare la formazione di cricche:

Gestione della temperatura

- Velocità di raffreddamento controllata

- Preriscaldamento adeguato

- Monitoraggio del raffreddamento post-casting

Progettazione di stampi

- Ventilazione adeguata

- Un sistema di gating adeguato

- Layout ottimizzato del corridore

Procedure di controllo della qualità

L'implementazione di solide misure di controllo della qualità contribuisce a garantire getti privi di cricche:

- Ispezione visiva

- Test con coloranti penetranti

- Analisi a raggi X

- Test a ultrasuoni

Fattori che influenzano la resistenza alle fessure

Diversi elementi influenzano la resistenza alle cricche dell'alluminio fuso:

Condizioni ambientali

- Temperatura di esercizio

- Esposizione a sostanze corrosive

- Livelli di umidità

- Stress meccanico

Requisiti di servizio

- Condizioni di carico

- Frequenza ciclistica

- Esigenze di resistenza agli urti

- Considerazioni sulla fatica

Soluzioni specifiche per il settore

I diversi settori industriali richiedono approcci diversi per prevenire le cricche delle colate di alluminio:

Industria automobilistica

- Controllo del raffreddamento migliorato

- Selezione di leghe specializzate

- Trattamento termico antistress

- Ispezioni regolari della qualità

Applicazioni aerospaziali

- Materiali di qualità superiore

- Protocolli di test avanzati

- Standard di qualità rigorosi

- Trattamento termico specializzato

Elettronica di consumo

- Tecniche di colata a parete sottile

- Controllo preciso della temperatura

- Strategie di raffreddamento ottimizzate

- Monitoraggio regolare dei processi

Manutenzione e prevenzione a lungo termine

Per mantenere l'integrità dei componenti in alluminio fuso:

Programma di ispezioni regolari

- Controlli visivi

- Test non distruttivi

- Monitoraggio delle prestazioni

- Valutazione dei punti di stress

Controllo ambientale

- Regolazione della temperatura

- Gestione dell'umidità

- Prevenzione della corrosione

- Condizioni di conservazione adeguate

Risoluzione dei problemi comuni

Quando si verificano delle crepe, l'analisi sistematica aiuta a prevenire problemi futuri:

Analisi delle cause profonde

- Valutazione del processo

- Test sui materiali

- Revisione del progetto

- Valutazione ambientale

Azioni correttive

- Regolazioni del processo

- Modifiche al progetto

- Modifiche materiali

- Aggiornamenti sul controllo qualità

Sviluppi futuri

Il settore della fusione dell'alluminio continua a evolversi con nuove tecnologie:

Strumenti di simulazione avanzata

- Analisi del flusso

- Modellazione di solidificazione

- Previsione dello stress

- Software di ottimizzazione

Materiali innovativi

- Sviluppo di nuove leghe

- Proprietà migliorate

- Miglioramento della processabilità

- Migliore resistenza alle crepe

Quali fattori influenzano la durata di vita dei componenti in alluminio fuso?

Avete mai investito in componenti in alluminio fuso per poi scoprire che si guastano prematuramente? È frustrante quando questi componenti, apparentemente durevoli, si deteriorano più rapidamente del previsto, soprattutto quando sono fondamentali per l'efficienza della vostra linea di produzione e per i vostri profitti.

La durata dei componenti in alluminio fuso è influenzata da molteplici fattori, tra cui le condizioni ambientali, i carichi di stress, la qualità del materiale, il processo di fusione, il trattamento superficiale e le pratiche di manutenzione. La comprensione di questi fattori è fondamentale per massimizzare la longevità e le prestazioni dei componenti.

Impatto ambientale sulla durata dei componenti

Fluttuazioni di temperatura

Le variazioni di temperatura possono influenzare in modo significativo le parti in alluminio fuso attraverso fatica termica5. Noi di PTSMAKE abbiamo implementato procedure di test specializzate per garantire che i nostri componenti possano resistere a vari intervalli di temperatura. La chiave è capire come le diverse leghe di alluminio rispondono alle sollecitazioni termiche:

| Intervallo di temperatura | Impatto sui componenti | Serie di leghe consigliate |

|---|---|---|

| Da -40°C a 0°C | Aumento della fragilità | 356, A356 |

| Da 0°C a 150°C | Prestazioni ottimali | 319, 380 |

| Da 150°C a 200°C | Riduzione della forza | 242, 535 |

Esposizione chimica

Ambienti diversi espongono l'alluminio fuso a varie sostanze chimiche che possono accelerare la corrosione:

- Atmosfere industriali ad alto contenuto di zolfo

- Aree costiere con esposizione alla nebbia salina

- Aree con alti livelli di umidità

- Località con presenza di piogge acide

Fattori di stress meccanico

Distribuzione del carico

Il modo in cui le sollecitazioni sono distribuite su un componente influisce in modo significativo sulla sua durata. Le considerazioni sulla corretta progettazione includono:

- Distribuzione uniforme del carico

- Minimizzazione della concentrazione delle sollecitazioni

- Spessore della parete adeguato

- Posizionamento strategico dei rinforzi

Effetti delle vibrazioni

Le vibrazioni continue possono provocare:

- Fatica strutturale

- Allentamento dei componenti

- Usura superficiale

- Accumulo di stress interno

Considerazioni sulla qualità della produzione

Selezione del materiale

La scelta della lega di alluminio influisce direttamente sulla durata dei componenti:

| Tipo di lega | Vantaggi primari | Applicazioni tipiche |

|---|---|---|

| A356 | Alta resistenza | Parti strutturali |

| 319 | Buona lavorabilità | Componenti del motore |

| 380 | A tenuta di pressione | Alloggiamenti complessi |

Controllo del processo di fusione

Il controllo della qualità durante la colata è essenziale per garantire la durata nel tempo:

- Gestione corretta della temperatura dello stampo

- Velocità di raffreddamento controllata

- Porosità ridotta al minimo

- Formazione ottimale della struttura dei grani

Trattamento e protezione delle superfici

Rivestimenti protettivi

Diversi trattamenti superficiali possono aumentare la longevità dei componenti:

- Anodizzazione per una maggiore resistenza all'usura

- Verniciatura a polvere per la protezione chimica

- Conversione cromata per la resistenza alla corrosione

- Rivestimento trasparente per la conservazione dell'estetica

Finitura delle superfici

La qualità della finitura superficiale influisce:

- Resistenza all'usura

- Suscettibilità alla corrosione

- Resistenza alla fatica

- Aspetto generale

Pratiche di manutenzione e utilizzo

Ispezione regolare

L'implementazione di protocolli di ispezione di routine aiuta a identificare:

- Segni di usura precoci

- Sviluppo della corrosione

- Cambiamenti strutturali

- Degrado delle prestazioni

Pulizia corretta

La manutenzione di superfici pulite è fondamentale per garantire una lunga durata:

- Rimuovere tempestivamente le sostanze corrosive

- Utilizzare detergenti appropriati

- Evitare metodi di pulizia abrasivi

- Assicurare un'asciugatura accurata dopo la pulizia

Condizioni operative

Rispetto dei parametri operativi specificati:

- Rimanere entro i limiti di carico previsti

- Mantenere le temperature di esercizio appropriate

- Seguire i programmi di lubrificazione

- Evitare carichi d'urto eccessivi

Noi di PTSMAKE abbiamo sviluppato procedure di test complete per valutare questi fattori durante la produzione. I nostri processi di controllo della qualità garantiscono che ogni componente in alluminio fuso soddisfi o superi gli standard industriali di durata e prestazioni. Lavoriamo a stretto contatto con i clienti per comprendere le loro specifiche esigenze applicative e raccomandare le combinazioni di leghe e trattamenti più adatte.

La chiave per massimizzare la durata dei componenti in alluminio fuso sta nell'affrontare questi fattori durante le fasi di progettazione, produzione e manutenzione. Grazie a un'attenta considerazione delle condizioni ambientali, a un'adeguata selezione dei materiali e a pratiche di manutenzione appropriate, le aziende possono prolungare in modo significativo la durata dei loro componenti in alluminio fuso, mantenendo al contempo livelli di prestazioni ottimali.

L'alluminio fuso è migliore dell'alluminio normale?

Vi è mai capitato di trovarvi di fronte a due parti in alluminio e di chiedervi quale metodo di produzione scegliere? La decisione tra l'alluminio fuso e quello normale (battuto) non è solo una questione di costi: si tratta di garantire che il prodotto funzioni esattamente come previsto, eppure molti ingegneri si trovano di fronte a questo bivio.

L'alluminio fuso e l'alluminio normale hanno ciascuno i propri vantaggi. L'alluminio fuso eccelle nelle geometrie complesse ed è spesso più conveniente per le grandi produzioni, mentre l'alluminio normale (battuto) offre in genere una resistenza superiore e una migliore finitura superficiale per le forme più semplici.

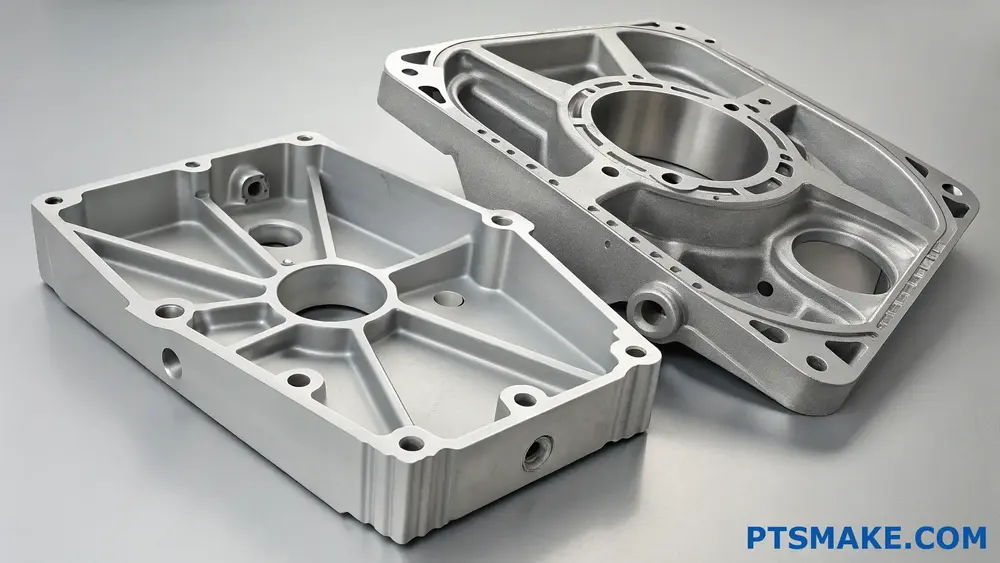

Comprendere le differenze fondamentali

L'alluminio fuso e quello battuto differiscono principalmente per i processi di produzione e le microstrutture che ne derivano. L'alluminio colato viene fuso e versato in stampi, mentre l'alluminio battuto viene lavorato meccanicamente attraverso processi come la laminazione, la forgiatura o l'estrusione. Il struttura del dendrite6 La formazione dell'alluminio durante la colata crea proprietà uniche che lo distinguono dall'alluminio battuto.

Confronto tra le proprietà dei materiali

Le proprietà del materiale variano in modo significativo tra l'alluminio fuso e quello battuto:

| Proprietà | Alluminio fuso | Alluminio regolare (battuto) |

|---|---|---|

| Resistenza alla trazione | Inferiore (15-30 ksi) | Superiore (30-70 ksi) |

| Duttilità | Più basso | Più alto |

| Porosità | Più alto | Più basso |

| Complessità della forma | Eccellente | Limitato |

| Efficienza dei costi | Meglio per i pezzi complessi | Meglio per forme semplici |

Vantaggi dell'alluminio fuso

Capacità di geometria complessa

L'alluminio fuso brilla quando si tratta di creare forme intricate. Noi di PTSMAKE produciamo regolarmente componenti complessi che sarebbe impossibile o proibitivo lavorare in alluminio battuto. Il processo di fusione consente passaggi interni, spessori di parete variabili e forme organiche che rispondono a specifici requisiti funzionali.

Costo-efficacia in caso di volumi elevati

Per le grandi produzioni, la fusione offre in genere notevoli vantaggi in termini di costi:

- Minori sprechi di materiale

- Riduzione dei requisiti di lavorazione

- Cicli di produzione più rapidi

- Costi di manodopera inferiori per unità

Vantaggi dell'alluminio normale (battuto)

Proprietà meccaniche superiori

L'alluminio battuto presenta tipicamente:

- Rapporto resistenza/peso più elevato

- Migliore resistenza alla fatica

- Prestazioni più prevedibili sotto stress

- Maggiore resistenza agli urti

Eccellente finitura superficiale

Il processo di lavorazione meccanica dell'alluminio battuto dà luogo a..:

- Finitura superficiale più liscia

- Migliore precisione dimensionale

- Riduzione della necessità di operazioni secondarie

- Qualità estetica superiore

Fare la scelta giusta

Considerazioni specifiche per l'applicazione

La scelta tra alluminio fuso e alluminio normale deve basarsi su:

Volume di produzione

- Basso volume: Considerare l'alluminio battuto

- Alto volume: L'alluminio fuso è spesso più economico

Complessità del design

- Forme semplici: Alluminio battuto

- Geometrie complesse: Alluminio fuso

Requisiti di prestazione

- Necessità di alta resistenza: Alluminio battuto

- Resistenza moderata accettabile: Alluminio fuso

Vincoli di costo

- Budget iniziale per gli utensili

- Obiettivi di costo unitario

- Requisiti di lavorazione secondaria

Applicazioni specifiche per il settore

I diversi settori favoriscono forme diverse:

Industria automobilistica

- Alluminio fuso: Blocchi motore, scatole di trasmissione

- Alluminio battuto: pannelli della carrozzeria, componenti strutturali

Settore aerospaziale

- Alluminio fuso: Design di staffe complesse, alloggiamenti di pompe

- Alluminio battuto: elementi strutturali, componenti delle ali

Elettronica di consumo

- Alluminio fuso: Alloggiamenti dei dispositivi, dissipatori di calore

- Alluminio battuto: involucri semplici, cornici

Considerazioni sul controllo di qualità

Quando si lavora l'alluminio fuso, è necessario prestare particolare attenzione:

- Livelli di porosità

- Variazioni dello spessore della parete

- Difetti interni

- Requisiti di finitura superficiale

L'alluminio regolare richiede un'attenzione particolare:

- Direzione del grano

- Effetti di indurimento del lavoro

- Consistenza del trattamento superficiale

Fattori di analisi dei costi

Diversi elementi influenzano il costo totale:

| Fattore di costo | Alluminio fuso | Alluminio normale |

|---|---|---|

| Attrezzatura iniziale | Più alto | Più basso |

| Costo unitario | Più basso per volumi elevati | Più basso per bassi volumi |

| Operazioni secondarie | Spesso richiesto | Minimo |

| Materiale di scarto | Minimo | Può essere significativo |

Impatto ambientale

Entrambi i materiali offrono vantaggi in termini di riciclaggio, ma il loro impatto ambientale è diverso:

Alluminio fuso

- Spesso utilizza contenuto riciclato

- Minore energia nella produzione

- Minimo spreco di materiale

Alluminio normale

- Maggiore utilizzo di materiale vergine

- Lavorazione a maggiore intensità energetica

- Più scarti di materiale nella produzione

Come si comporta l'alluminio fuso alle alte temperature?

Avete mai osservato i vostri componenti in alluminio fuso perdere gradualmente la loro resistenza con l'aumentare delle temperature? L'incertezza sulle prestazioni di questi componenti in ambienti ad alta temperatura può tenere qualsiasi ingegnere sveglio la notte, soprattutto quando sono in gioco sicurezza e affidabilità.

Le prestazioni dell'alluminio fuso alle alte temperature dipendono dalla composizione specifica della lega e dal trattamento termico. In genere, mantiene l'integrità strutturale fino a 177°C (350°F), anche se la resistenza diminuisce con l'aumentare della temperatura. Oltre questo punto, le proprietà meccaniche iniziano a deteriorarsi in modo significativo.

Comprendere gli effetti della temperatura sull'alluminio fuso

Noi di PTSMAKE lavoriamo regolarmente con diverse leghe di alluminio fuso e il loro comportamento alle alte temperature è fondamentale per molte applicazioni. Le prestazioni dell'alluminio fuso a temperature elevate sono influenzate da diversi fattori chiave:

Variazioni delle proprietà meccaniche

L'alluminio fuso subisce diversi cambiamenti quando viene esposto ad alte temperature:

- Riduzione della resistenza alla trazione

- Diminuzione della resistenza allo snervamento

- Variazioni di durezza

- Variazioni di stabilità dimensionale

L'impatto varia a seconda della lega specifica e della durata dell'esposizione. Ecco una tipica ripartizione delle prestazioni:

| Intervallo di temperatura (°F) | Mantenimento della forza | Effetti degni di nota |

|---|---|---|

| 0-200 | 95-100% | Impatto minimo |

| 200-350 | 85-95% | Leggero ammorbidimento |

| 350-500 | 70-85% | Moderata perdita di forza |

| Sopra i 500 | Sotto 70% | Peggioramento significativo |

Soglie di temperatura critica

Quando si lavora con l'alluminio fuso, è necessario comprendere le temperatura di ricristallizzazione7 è essenziale. Questo fenomeno si verifica a circa 50% del punto di fusione del materiale e può influenzarne significativamente le proprietà.

Cambiamenti permanenti vs. effetti temporanei

La durata dell'esposizione alla temperatura gioca un ruolo fondamentale:

Esposizione a breve termine:

- Riduzione temporanea della forza

- Modifiche dimensionali reversibili

- Alterazioni microstrutturali minime

Esposizione a lungo termine:

- Perdita di forza permanente

- Cambiamenti strutturali irreversibili

- Potenziale guasto del componente

Considerazioni specifiche sulla lega

Le diverse leghe di alluminio fuso presentano una diversa resistenza al calore:

Prestazioni della lega A356

- Eccellenti caratteristiche di fusione

- Buona conservazione della resistenza fino a 300°F

- Popolare nelle applicazioni automobilistiche

319 Caratteristiche della lega

- Proprietà meccaniche superiori

- Migliore stabilità alle alte temperature

- Comunemente utilizzato nei componenti del motore

Strategie di progettazione per applicazioni ad alta temperatura

Per ottimizzare le prestazioni dell'alluminio fuso in ambienti ad alta temperatura:

Selezione del materiale:

- Scegliere i gradi di lega appropriati

- Considerare i requisiti dei cicli termici

- Valutare il rapporto costo-efficacia

Modifiche alla progettazione:

- Incorporare le tolleranze di espansione termica

- Aggiungere funzioni di raffreddamento dove possibile

- Ottimizzare lo spessore della parete

Opzioni di trattamento della superficie:

- Rivestimenti a barriera termica

- Protezione dall'ossidazione

- Trattamenti resistenti all'usura

Misure di controllo della qualità

Noi di PTSMAKE implementiamo protocolli di test rigorosi:

Test di pre-produzione:

- Verifica della composizione del materiale

- Convalida del trattamento termico

- Valutazione delle prestazioni del prototipo

Monitoraggio della produzione:

- Controllo della temperatura durante la colata

- Ottimizzazione della velocità di raffreddamento

- Controlli di stabilità dimensionale

Analisi della post-produzione:

- Test sulle proprietà meccaniche

- Esame della microstruttura

- Convalida delle prestazioni

Applicazioni industriali e storie di successo

Le prestazioni ad alta temperatura dell'alluminio fuso lo rendono adatto a varie applicazioni:

Industria automobilistica:

- Blocchi motore

- Teste dei cilindri

- Alloggiamenti della trasmissione

Settore aerospaziale:

- Componenti del motore

- Elementi strutturali

- Accessori per interni

Apparecchiature industriali:

- Scambiatori di calore

- Alloggiamenti delle pompe

- Parti del compressore

Misure preventive e manutenzione

Per garantire prestazioni ottimali:

Ispezioni regolari:

- Esame visivo

- Controlli dimensionali

- Test delle prestazioni

Controlli ambientali:

- Monitoraggio della temperatura

- Tracciamento del tempo di esposizione

- Manutenzione del sistema di raffreddamento

Documentazione:

- Registrazioni della temperatura di esercizio

- Storia della manutenzione

- Dati sulle prestazioni

Cosa è meglio: Ghisa o alluminio?

Vi è mai capitato di trovarvi in officina con in mano due diversi campioni di fusione, chiedendovi quale materiale sarebbe stato la scelta perfetta per il vostro progetto? La scelta tra la ghisa e l'alluminio non è solo una questione di peso o di costo: si tratta di trovare il giusto equilibrio tra le proprietà che possono rendere il vostro progetto un successo o un fallimento.

La ghisa e l'alluminio fuso presentano ciascuno vantaggi distinti. La ghisa eccelle in termini di forza, resistenza all'usura e gestione del calore, mentre l'alluminio fuso offre una riduzione del peso, una resistenza alla corrosione e un'economicità superiori. La scelta migliore dipende esclusivamente dai requisiti specifici dell'applicazione.

Comprendere le proprietà dei materiali

Proprietà meccaniche

La ghisa e l'alluminio fuso presentano caratteristiche meccaniche diverse che influenzano in modo significativo le loro applicazioni. La ghisa offre in genere una maggiore resistenza alla trazione e all'usura, mentre l'alluminio offre un eccellente rapporto resistenza/peso.

| Proprietà | Ghisa | Alluminio fuso |

|---|---|---|

| Resistenza alla trazione | 150-400 MPa | 130-280 MPa |

| Densità | 7,2 g/cm³ | 2,7 g/cm³ |

| Durezza (Brinell) | 150-300 HB | 55-150 HB |

Caratteristiche termiche

Le proprietà termiche di questi materiali svolgono un ruolo fondamentale per le loro prestazioni. Grazie alla mia esperienza presso l'PTSMAKE, ho osservato che la conduttività termica influisce in modo particolare sulle prestazioni di questi materiali. tasso di dissipazione del calore8 in diverse applicazioni.

| Proprietà | Ghisa | Alluminio fuso |

|---|---|---|

| Conduttività termica | 50 W/mK | 150-180 W/mK |

| Punto di fusione | 1150-1200°C | 660°C |

| Espansione termica | 10,8 µm/m-K | 23,6 µm/m-K |

Considerazioni sui costi

Costi dei materiali

L'alluminio fuso costa in genere di più per libbra rispetto alla ghisa, ma il suo peso inferiore spesso significa che è necessario meno materiale in generale. Ecco cosa ho imparato lavorando con diversi clienti:

- I prezzi delle materie prime fluttuano in base alle condizioni di mercato

- I requisiti di volume influenzano il prezzo finale

- I costi di lavorazione variano a seconda dei materiali

- Le operazioni secondarie incidono sul costo totale

Spese di produzione

Il processo di produzione di ciascun materiale comporta costi diversi:

Requisiti degli utensili

- La ghisa richiede utensili più robusti

- Gli utensili in alluminio hanno in genere una durata maggiore

- Le considerazioni sulla temperatura influenzano la progettazione degli utensili

Tempo di elaborazione

- L'alluminio si fonde più velocemente grazie al punto di fusione più basso.

- Il ferro richiede procedure di raffreddamento più accurate

- Le esigenze di post-elaborazione differiscono in modo significativo

Considerazioni specifiche per l'applicazione

Applicazioni automobilistiche

Nell'industria automobilistica, entrambi i materiali hanno una funzione specifica:

Ghisa:

- Blocchi motore (ad alte prestazioni)

- Componenti dei freni

- Teste dei cilindri

- Casi di trasmissione

Alluminio fuso:

- Blocchi motore moderni

- Componenti delle ruote

- Componenti strutturali della carrozzeria

- Scambiatori di calore

Apparecchiature industriali

Per le applicazioni industriali, la scelta dipende spesso dalle condizioni operative:

Ghisa Vantaggi:

- Migliore smorzamento delle vibrazioni

- Maggiore resistenza all'usura

- Stabilità termica superiore

- Costo inferiore per i componenti di grandi dimensioni

Alluminio fuso Vantaggi:

- Peso ridotto dell'attrezzatura

- Migliore resistenza alla corrosione

- Manutenzione più semplice

- Maggiore flessibilità di progettazione

Considerazioni sulla progettazione

Finitura superficiale

La ghisa fornisce tipicamente:

- Migliore finitura superficiale as-cast

- Caratteristiche di lavorazione più semplici

- Qualità della superficie più uniforme

Mentre l'alluminio offre:

- Potenziale di finitura finale più liscia

- Migliori possibilità estetiche

- Altre opzioni di rivestimento

Spessore della parete

I limiti di progettazione variano:

- La ghisa permette di avere pareti più sottili in alcuni casi

- L'alluminio richiede un'attenta considerazione delle velocità di raffreddamento

- Entrambi i materiali necessitano di un'adeguata protezione e di un riserbo

Noi di PTSMAKE abbiamo prodotto con successo sia componenti in ghisa che in alluminio per diversi settori industriali. La nostra esperienza dimostra che nessuno dei due materiali è universalmente superiore: tutto sta nell'adattare le proprietà del materiale alle vostre esigenze specifiche.

Impatto ambientale

Riciclabilità

Entrambi i materiali offrono un'eccellente riciclabilità:

- L'alluminio ha un valore di rottamazione più elevato

- Il riciclaggio del ferro è ben consolidato

- Entrambi riducono l'impatto ambientale

- Risparmio energetico grazie al riciclo

Consumo di energia

I requisiti energetici della produzione sono diversi:

- L'alluminio richiede più energia iniziale

- La lavorazione del ferro è più efficiente dal punto di vista energetico

- Il consumo energetico del ciclo di vita varia a seconda dell'applicazione

- I costi energetici del trasporto favoriscono l'alluminio

Requisiti di manutenzione

La ghisa richiede tipicamente:

- Prevenzione regolare della ruggine

- Sostituzione meno frequente

- Procedure di manutenzione semplici

- Trattamento superficiale di base

Necessità di alluminio:

- Protezione minima dalla corrosione

- Manipolazione più accurata

- Procedure di pulizia speciali

- Sistemi di rivestimento specifici

Entrambi i materiali possono garantire un'eccellente durata se sottoposti a una corretta manutenzione e utilizzati in applicazioni appropriate. La chiave è capire le proprie esigenze specifiche e scegliere di conseguenza.

Quali sono le alternative economiche all'alluminio fuso?

Vi siete mai trovati di fronte a vincoli di budget quando lavorate con componenti in alluminio fuso? I costi crescenti dei processi di fusione dell'alluminio e delle materie prime possono mettere a dura prova i bilanci dei progetti, lasciando ingegneri e produttori alla ricerca di alternative valide che non compromettano la qualità o le prestazioni.

Esistono diverse alternative economiche all'alluminio fuso, tra cui le materie plastiche stampate a iniezione, la pressofusione di zinco e la fabbricazione di acciaio. Queste opzioni possono ridurre i costi di produzione di 30-50% mantenendo proprietà meccaniche e caratteristiche prestazionali simili per molte applicazioni.

Comprendere i criteri di selezione dei materiali

Quando si prendono in considerazione alternative all'alluminio fuso, è essenziale valutare diversi fattori chiave. Il processo di selezione prevede l'analisi delle proprietà meccaniche, dei costi di produzione e dei requisiti applicativi. Durante il mio lavoro presso PTSMAKE, ho aiutato numerosi clienti a passare dall'alluminio fuso a soluzioni più economiche, mantenendo o addirittura migliorando le prestazioni del prodotto.

Analisi dei requisiti di prestazione

Prima di scegliere un materiale alternativo, considerate questi fattori critici:

- Rapporto forza-peso

- Resistenza alla temperatura

- Resistenza chimica

- Stabilità dimensionale

- Requisiti di finitura superficiale

- Condizioni ambientali

Alternative di materiale economicamente vantaggiose

1. Materie plastiche per l'ingegneria

I tecnopolimeri offrono un eccellente risparmio sui costi rispetto all'alluminio fuso. Materiali come Poliammide caricata a vetro9 forniscono una resistenza paragonabile a una frazione del costo. Questi materiali sono particolarmente adatti per:

- Contenitori elettronici

- Componenti per autoveicoli

- Prodotti di consumo

- Alloggiamento per apparecchiature industriali

Il vantaggio in termini di costi diventa ancora più significativo negli scenari di produzione ad alto volume. Ecco un'analisi comparativa:

| Tipo di materiale | Costo per unità (USD) | Costo degli utensili | Velocità di produzione |

|---|---|---|---|

| Alluminio fuso | 8-12 | Medio | Moderato |

| Ingegneria delle materie plastiche | 3-5 | Basso | Veloce |

| PA riempito di vetro | 4-6 | Basso | Veloce |

2. Pressofusione di zinco

La pressofusione di zinco rappresenta un'altra valida alternativa:

- Riduzione dei costi dei materiali

- Cicli di produzione più rapidi

- Eccellente finitura superficiale

- Buona precisione dimensionale

3. Fabbricazione dell'acciaio

Per le applicazioni che richiedono un'elevata resistenza, la fabbricazione dell'acciaio può essere più conveniente dell'alluminio fuso:

- Formatura della lamiera

- Gruppi saldati

- Componenti stampati

- Elementi strutturali

Considerazioni sul processo di produzione

Stampaggio a iniezione vs. colata

Noi di PTSMAKE abbiamo implementato con successo lo stampaggio a iniezione come alternativa alla colata di alluminio, ottenendo così un risultato:

- Riduzione dei tempi di ciclo

- Riduzione dei costi per pezzo

- Maggiore coerenza

- Requisiti minimi di post-elaborazione

Strategie di ottimizzazione del design

Per massimizzare i risparmi sui costi:

- Incorporare i principi del design per la produzione

- Ottimizzare lo spessore della parete

- Eliminare le funzioni non necessarie

- Considerare i requisiti di assemblaggio

Applicazioni specifiche per il settore

Componenti per autoveicoli

Molti componenti automobilistici tradizionalmente realizzati in alluminio fuso possono essere sostituiti con:

- Materiali compositi

- Materiali plastici per l'ingegneria

- Soluzioni ibride

Elettronica di consumo

L'industria elettronica è riuscita a passare dall'alluminio a componenti alternativi:

- Componenti dell'alloggiamento

- Elementi strutturali interni

- Componenti per la gestione del calore

- Staffe di montaggio

Analisi dei costi e ROI

Confronto dell'investimento iniziale

| Metodo di produzione | Costo degli utensili | Tempo di configurazione | Manutenzione annuale |

|---|---|---|---|

| Fusione di alluminio | $50,000+ | 4-6 settimane | $5,000 |

| Stampaggio a iniezione | $15,000-30,000 | 2-3 settimane | $2,000 |

| Pressofusione di zinco | $30,000-40,000 | 3-4 settimane | $3,500 |

Vantaggi di costo a lungo termine

I vantaggi in termini di costo dei materiali alternativi diventano più evidenti se si considerano i costi:

- Riduzione dei costi dei materiali

- Riduzione del consumo energetico

- Cicli di produzione più rapidi

- Riduzione del fabbisogno di manodopera

- Costi di finitura minimi

Considerazioni sulla garanzia di qualità

Garantire il successo dell'implementazione di materiali alternativi:

- Eseguire test approfonditi sui materiali

- Implementare solide procedure di controllo della qualità

- Monitorare i processi di produzione

- Mantenere una documentazione dettagliata

- Eseguire audit regolari

Impatto ambientale

I materiali alternativi offrono spesso vantaggi ambientali:

- Riduzione del consumo energetico

- Minore impronta di carbonio

- Migliore riciclabilità

- Diminuzione della produzione di rifiuti

La transizione

Quando si passa dall'alluminio fuso a materiali alternativi:

- Iniziare con progetti pilota

- Validare accuratamente i progetti

- Formazione del personale di produzione

- Stabilire chiare metriche di qualità

- Monitorare attentamente le prestazioni

Tendenze future

Il settore continua ad evolversi con:

- Nuovi sviluppi dei materiali

- Tecnologie di lavorazione migliorate

- Strumenti di progettazione avanzati

- Migliori capacità di riciclaggio

Cliccate per saperne di più su questo fondamentale processo di produzione dell'alluminio e sulle sue applicazioni industriali. ↩

Cliccate per saperne di più sulle tecniche di solidificazione dei metalli e su come influiscono sulla qualità del prodotto finale. ↩

Cliccate per conoscere i processi metallurgici avanzati che migliorano la resistenza dei materiali. ↩

Cliccate per saperne di più sulle strutture metallurgiche e sul loro impatto sulla qualità della colata. ↩

Cliccate per saperne di più sull'analisi della fatica termica e sulle strategie di prevenzione nella fusione dell'alluminio. ↩

Cliccate per saperne di più sulle strutture dendritiche e sul loro impatto sulle proprietà dell'alluminio. ↩

Cliccate qui per scoprire come cambiano le proprietà dei materiali durante l'esposizione al calore. ↩

Cliccate per saperne di più sulla gestione termica nelle applicazioni di fusione. ↩

Cliccate per saperne di più sui materiali riempiti di vetro e sulle loro applicazioni nella produzione moderna. ↩