Avete mai provato a unire il metallo al vetro o alla ceramica? I metalli tradizionali si espandono a velocità diverse quando vengono riscaldati, causando crepe e guasti. Questo lascia gli ingegneri frustrati da componenti rotti, guarnizioni non funzionanti e perdite di tempo e denaro in progetti che richiedono una precisa corrispondenza dei materiali.

La lavorazione del Kovar è il processo di taglio, sagomatura e formatura del Kovar - una lega specializzata di ferro-nichel-cobalto progettata per adattarsi al tasso di espansione termica del vetro e della ceramica - mediante fresatura, tornitura e altre tecniche di precisione CNC per creare componenti elettronici e guarnizioni vetro-metallo.

In PTSMAKE ho lavorato con Kovar per diverse applicazioni elettroniche. Questa lega unica risolve problemi critici nei settori in cui il metallo deve legarsi in modo affidabile a materiali di vetro o ceramica. Se state considerando il Kovar per il vostro progetto, la comprensione delle sue proprietà di lavorazione e delle sue applicazioni vi aiuterà a determinare se è la scelta giusta per le vostre esigenze specifiche.

A quale materiale è equivalente il Kovar?

Siete mai stati bloccati nel tentativo di trovare un'alternativa al Kovar per un progetto di ingegneria critico? La frustrazione di aver bisogno di un materiale con specifiche proprietà di espansione termica ma di non sapere quale altro potrebbe funzionare può ritardare i progetti e aumentare i costi. Quando le scadenze incombono, questa incertezza diventa ancora più stressante.

Kovar è equivalente alla lega ASTM F15, NILO K, ed è simile all'Alloy 42 e all'Invar 36. Queste leghe di nichel-ferro-cobalto condividono con Kovar le proprietà di bassa espansione termica e la compatibilità con la sigillatura del vetro, anche se con leggere differenze di composizione che influiscono sulle loro specifiche caratteristiche prestazionali.

Conoscere il Kovar e la sua composizione

Il Kovar è una lega a espansione controllata composta principalmente da ferro (circa 54%), nichel (29%) e cobalto (17%), con tracce di manganese, silicio e carbonio. Questa specifica composizione conferisce al Kovar la sua proprietà più preziosa: un basso coefficiente di espansione termica (CTE) che si avvicina a quello di alcuni vetri e ceramiche.

Nella mia esperienza di lavoro con i componenti di precisione dell'PTSMAKE, Kovar si distingue per la sua capacità di formare guarnizioni ermetiche affidabili con materiali in vetro e ceramica. Ciò lo rende prezioso nelle applicazioni in cui è fondamentale mantenere una tenuta perfetta al variare della temperatura.

Composizione chimica a confronto

Quando si cercano gli equivalenti di Kovar, è fondamentale capire le somiglianze e le differenze compositive:

| Materiale | Ni (%) | Co (%) | Fe (%) | Altri elementi | Designazione standard |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Simile a Kovar | Standard britannico |

| Lega 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Equivalenti primari di Kovar

Lega ASTM F15

ASTM F15 è essenzialmente la designazione standardizzata del Kovar. Quando i clienti chiedono un "equivalente" del Kovar, spesso si riferiscono a un materiale che soddisfa la specifica ASTM F15. Nelle nostre operazioni di lavorazione CNC, trattiamo ASTM F15 e Kovar come intercambiabili per la maggior parte delle applicazioni.

NILO K

NILO K è l'equivalente britannico di Kovar, con composizione e proprietà praticamente identiche. La differenza principale risiede nella convenzione di denominazione piuttosto che nelle caratteristiche prestazionali. Quando si acquistano materiali per progetti internazionali, la comprensione di queste differenze di denominazione evita inutili confusioni.

Alternative simili a Kovar

Lega 42 (ferro al nichel 42%)

La lega 42 rappresenta una delle alternative più vicine al Kovar, ma contiene una percentuale maggiore di nichel (42%) e non ha il contenuto di cobalto del Kovar. Questa differenza di composizione si traduce in:

- Caratteristiche di espansione termica leggermente diverse

- Buone proprietà di sigillatura del vetro, anche se non identiche a quelle del Kovar.

- Spesso il costo è più basso grazie all'assenza di cobalto

Quando coefficiente di espansione termica1 L'abbinamento non è assolutamente critico, la Lega 42 può essere un sostituto conveniente in molte applicazioni.

Invar 36

L'Invar 36 contiene 36% di nichel, mentre il resto è costituito principalmente da ferro. Sebbene il suo coefficiente di espansione termica sia estremamente basso (persino inferiore a quello del Kovar in alcuni intervalli di temperatura), manca il cobalto, che influisce sulle sue proprietà di tenuta del vetro.

Nelle applicazioni di lavorazione di precisione, dove non è richiesta la tenuta vetro-metallo ma è fondamentale la stabilità dimensionale in tutti gli intervalli di temperatura, l'Invar 36 supera talvolta il Kovar.

Criteri di selezione basati sulla domanda

Il "miglior" equivalente di Kovar dipende interamente dai requisiti specifici dell'applicazione:

- Per guarnizioni ermetiche vetro-metallo: Il vero Kovar o ASTM F15 è spesso insostituibile.

- Per la stabilità dimensionale: Invar 36 potrebbe essere preferibile

- Per applicazioni sensibili ai costi: La lega 42 offre un compromesso ragionevole

- Per la conformità agli standard internazionali: La comprensione degli equivalenti regionali come NILO K è essenziale.

Alla PTSMAKE abbiamo lavorato componenti con tutti questi materiali e ho scoperto che a volte sono i requisiti specifici dei cicli termici dell'applicazione a dettare il materiale ottimale.

Considerazioni sulla lavorazione del Kovar e dei suoi equivalenti

Nella lavorazione CNC del Kovar o dei suoi equivalenti, diverse considerazioni influiscono sulla qualità finale del componente:

- Queste leghe si induriscono rapidamente e richiedono utensili affilati e velocità di taglio adeguate.

- La loro gommosità può creare problemi durante la lavorazione di dettagli fini.

- Può essere necessario un trattamento termico per ottenere proprietà ottimali

- I requisiti di finitura superficiale spesso dettano la strategia di lavorazione

Per i componenti di precisione, il nostro approccio alla PTSMAKE prevede utensili specializzati e parametri di taglio ottimizzati, sviluppati appositamente per questi materiali difficili.

Confronto tra le proprietà chiave

La comprensione delle lievi differenze di proprietà aiuta a selezionare il materiale più appropriato:

| Proprietà | Kovar | Lega 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Sigillatura del vetro | Eccellente | Buono | Limitato |

| Proprietà magnetiche | Ferromagnetico | Ferromagnetico | Ferromagnetico |

| Costo relativo | Più alto | Medio | Medio |

| Lavorabilità | Moderato | Moderato | Moderato |

Qual è la differenza tra Kovar e Invar?

Vi siete mai trovati a fissare le specifiche dei materiali per un progetto di ingegneria critico, confusi se scegliere Kovar o Invar? Le sottili differenze tra queste due leghe possono rendere il vostro progetto più o meno complicato, ma capire quando usarle rimane una sfida per molti ingegneri.

Kovar e Invar sono entrambe leghe di nichel-ferro progettate per un'espansione termica controllata, ma hanno scopi diversi. Il Kovar eccelle nelle guarnizioni vetro-metallo grazie alla sua corrispondenza di espansione termica con il vetro, mentre l'Invar offre una stabilità dimensionale superiore con un'espansione prossima allo zero, che lo rende ideale per gli strumenti di precisione.

Principali differenze di composizione tra Kovar e Invar

Quando si confrontano Kovar e Invar, la comprensione della loro composizione chimica fornisce indicazioni cruciali sulle loro caratteristiche prestazionali. Entrambe sono leghe di nichel-ferro, ma le loro esatte composizioni creano proprietà distinte che le rendono adatte a specifiche applicazioni.

Il Kovar (noto anche come NILO K) è tipicamente composto da 29% di nichel, 17% di cobalto e 54% di ferro, oltre a tracce di elementi. Questo rapporto specifico conferisce al Kovar la sua proprietà distintiva: un coefficiente di espansione termica molto simile a quello di alcuni tipi di vetro e ceramica. In base alla mia esperienza con i produttori di componenti elettronici, questa composizione rende il Kovar particolarmente prezioso per le applicazioni che richiedono guarnizioni ermetiche.

L'Invar, invece, contiene circa 36% di nichel e 64% di ferro. Il contenuto significativamente più elevato di nichel è ciò che conferisce all'Invar la sua notevole stabilità dimensionale. Questa composizione crea una lega con un anomalia di espansione termica2 che si traduce in un'espansione quasi nulla quando viene esposta a variazioni di temperatura all'interno di un intervallo specifico.

Confronto tra le proprietà di espansione termica

La differenza principale tra queste due leghe risiede nel loro comportamento di espansione termica:

| Proprietà | Kovar | Invar |

|---|---|---|

| Coefficiente di espansione termica | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Intervallo di temperatura per l'espansione controllata | 20-400°C | 20-100°C |

| Vantaggio dell'applicazione primaria | Espansione abbinata con vetro | Dimensioni ultra-stabili |

Il coefficiente di espansione termica di Kovar è specificamente studiato per adattarsi ai vetri borosilicati e ad alcuni materiali ceramici. Questo lo rende ideale per creare guarnizioni affidabili tra vetro e metallo in pacchetti elettronici, tubi a vuoto e tubi di potenza.

L'Invar, grazie al suo coefficiente di espansione straordinariamente basso (circa 1/10 di quello dell'acciaio), mantiene dimensioni pressoché costanti anche in presenza di notevoli fluttuazioni di temperatura. Questa proprietà è preziosa per i dispositivi di misura di precisione, i sistemi ottici e gli strumenti scientifici.

Proprietà meccaniche e fisiche

Oltre all'espansione termica, queste leghe si differenziano per altri importanti aspetti:

Considerazioni sulla lavorabilità e sulla fabbricazione

Nei miei anni di supervisione dei progetti di lavorazione CNC presso PTSMAKE, ho scoperto che il Kovar e l'Invar presentano sfide diverse durante la produzione. Il Kovar tende a indurirsi rapidamente durante la lavorazione, richiedendo frequenti cambi di utensili e velocità di taglio controllate. Quando lavoriamo il Kovar, in genere utilizziamo utensili in metallo duro affilati e manteniamo velocità di taglio moderate per evitare un'usura eccessiva degli utensili.

L'Invar può essere ancora più difficile da lavorare correttamente. La sua tendenza all'incrudimento è significativa ed è notevolmente più duro del Kovar. Presso i nostri stabilimenti abbiamo sviluppato parametri di lavorazione CNC specializzati per i componenti in Invar, per garantire l'accuratezza dimensionale e mantenere una durata ragionevole degli utensili.

Proprietà elettriche e magnetiche

| Proprietà | Kovar | Invar |

|---|---|---|

| Resistività elettrica | 49 μΩ-cm | 82 μΩ-cm |

| Permeabilità magnetica | Ferromagnetico | Ferromagnetico |

| Temperatura di Curie | ~435°C | ~230°C |

La minore resistività elettrica del Kovar lo rende leggermente più conduttivo dell'Invar, anche se entrambi sono conduttori relativamente scarsi rispetto al rame o all'alluminio. Entrambi i materiali sono ferromagnetici, ma il Kovar mantiene le sue proprietà magnetiche a temperature più elevate grazie al suo punto di Curie più alto.

Vantaggi specifici per le applicazioni

Le proprietà uniche di ciascuna lega le rendono adatte ad applicazioni diverse:

Applicazioni primarie di Kovar

- Imballaggi elettronici che richiedono guarnizioni vetro-metallo

- Alloggiamenti e testate microelettroniche

- Componenti del tubo di potenza

- Pacchetti per circuiti integrati

- Telai di piombo per semiconduttori

La capacità di Kovar di creare guarnizioni affidabili con il vetro lo rende prezioso nell'elettronica dove è richiesto un imballaggio ermetico. Abbiamo prodotto numerosi componenti Kovar per clienti del settore aerospaziale che necessitano di assoluta affidabilità nei loro sistemi elettronici sigillati.

Applicazioni principali di Invar

- Strumenti di misura di precisione

- Sistemi laser e banchi ottici

- Maschere d'ombra nei display CRT a colori

- Pendoli per orologi che richiedono la compensazione della temperatura

- Strumenti scientifici che richiedono stabilità dimensionale

L'eccezionale stabilità dimensionale dell'Invar lo rende essenziale in applicazioni in cui anche microscopiche variazioni di dimensione potrebbero causare problemi significativi. Un progetto particolarmente interessante a cui abbiamo lavorato all'PTSMAKE riguardava componenti in Invar per un sistema ottico satellitare in cui le fluttuazioni termiche nello spazio avrebbero reso inadatti altri materiali.

Considerazioni su costi e disponibilità

Un fattore spesso trascurato nella scelta tra queste leghe è l'aspetto economico:

Il Kovar è generalmente più costoso dell'Invar a causa del contenuto di cobalto, un elemento relativamente costoso. Inoltre, il complesso processo di produzione richiesto per garantire le sue precise proprietà di espansione termica ne aumenta il costo.

L'Invar, pur essendo più costoso dei comuni acciai, tende a essere più economico del Kovar quando si confrontano i costi delle materie prime. Tuttavia, le difficoltà di lavorazione che presenta possono talvolta compensare questo vantaggio nel prezzo dei componenti finiti.

Entrambi i materiali sono leghe speciali con fornitori limitati, il che rende la disponibilità e i tempi di consegna importanti per la pianificazione del progetto. Noi di PTSMAKE intratteniamo rapporti con fornitori affidabili di entrambi i materiali per garantire una qualità costante e consegne tempestive per i progetti dei nostri clienti.

A cosa serve il Kovar?

Vi siete mai chiesti perché alcuni componenti elettronici rimangono funzionanti nonostante gli sbalzi di temperatura estremi? O perché certe guarnizioni vetro-metallo nelle applicazioni aerospaziali non si rompono sotto sforzo? La lotta per trovare materiali che mantengano la loro integrità in condizioni difficili è reale e costosa quando si sbaglia.

Il Kovar è utilizzato principalmente per le guarnizioni vetro-metallo dei componenti elettronici, grazie alle sue proprietà di espansione termica simili a quelle del vetro. Serve per applicazioni critiche nei settori aerospaziale, delle telecomunicazioni, dei dispositivi medici e dei semiconduttori, dove la tenuta ermetica e la stabilità termica sono essenziali per l'affidabilità dei componenti.

Applicazioni chiave del kovar nelle industrie moderne

La combinazione unica di proprietà del Kovar lo rende indispensabile in diversi settori dell'alta tecnologia. Avendo lavorato con numerosi clienti dell'PTSMAKE, ho visto di persona come questa lega speciale risolva sfide ingegneristiche critiche che pochi altri materiali possono affrontare.

Applicazioni di elettronica e semiconduttori

Nell'industria elettronica, Kovar svolge un ruolo cruciale nella produzione di componenti che richiedono una sigillatura ermetica. La capacità del materiale di mantenere una tenuta affidabile con il vetro lo rende perfetto per:

- Alloggiamenti per transistor

- Pacchetti per semiconduttori di potenza

- Componenti per tubi a vuoto

- Cornici per pacchetti microelettronici

Una delle applicazioni più comuni che vedo è quella della produzione di passanti ermetici3 per i pacchetti elettronici. Questi componenti consentono alle connessioni elettriche di passare attraverso una barriera sigillata, mantenendo il completo isolamento dall'ambiente esterno.

Applicazioni aerospaziali e di difesa

Il settore aerospaziale richiede materiali che funzionino in modo affidabile in condizioni estreme. Kovar soddisfa questi requisiti attraverso:

- Alloggiamenti per sensori per velivoli ad alta quota

- Componenti satellitari

- Parti del sistema di guida

- Connettori per l'elettronica dei veicoli spaziali

Noi di PTSMAKE abbiamo lavorato componenti in Kovar per clienti del settore aerospaziale che necessitano di pezzi in grado di resistere ai cicli termici tra il freddo estremo dello spazio e il calore generato durante il funzionamento.

Usi dell'industria delle telecomunicazioni

Le moderne infrastrutture di telecomunicazione si basano in larga misura su Kovar:

- Alloggiamenti per microonde

- Connettori RF

- Componenti della guida d'onda

- Gruppi passanti per fibre ottiche

Le proprietà elettromagnetiche del materiale lo rendono adatto anche alle applicazioni in cui l'integrità del segnale è fondamentale.

Applicazioni dei dispositivi medici

In campo medico, Kovar trova applicazioni in:

- Alloggiamenti per dispositivi impiantabili

- Apparecchiature di imaging medicale

- Strumenti diagnostici

- Elettronica medica sigillata ermeticamente

Confronto tra Kovar e materiali alternativi

Quando si valutano le opzioni di materiale, gli ingegneri devono spesso soppesare i vantaggi del Kovar rispetto alle alternative. Ecco come si confronta con altri materiali comuni:

| Materiale | Coefficiente di espansione termica | Lavorabilità | Fattore di costo | Le migliori applicazioni |

|---|---|---|---|---|

| Kovar | Molto basso (5,5 × 10-⁶/°C) | Moderato | Alto | Guarnizioni vetro-metallo, pacchetti elettronici |

| Invar | Molto basso (1,2 × 10-⁶/°C) | Difficile | Molto alto | Strumenti di precisione, dispositivi di misura |

| Acciaio inox | Moderato (16-18 × 10-⁶/°C) | Buono | Moderato | Guarnizioni per uso generale, meno critiche |

| Titanio | Moderato (8,6 × 10-⁶/°C) | Difficile | Alto | Applicazioni leggere, ambienti corrosivi |

| Alluminio | Alto (23 × 10-⁶/°C) | Eccellente | Basso | Applicazioni non ermetiche, design sensibili al peso |

Considerazioni sulla lavorazione dei componenti in Kovar

In base alla mia esperienza all'PTSMAKE, la lavorazione del Kovar presenta sfide uniche. Il materiale si indurisce rapidamente durante le operazioni di taglio, richiedendo strategie di lavorazione specifiche:

- Selezione degli utensili: Gli utensili in metallo duro con angoli di spoglia positivi sono i più performanti

- Velocità di taglio: Velocità inferiori (30-50% di quelle utilizzate per l'acciaio inossidabile)

- Raffreddamento: Il raffreddamento abbondante è essenziale per evitare l'indurimento del lavoro.

- Usura degli utensili: Sostituzione più frequente degli utensili rispetto ad altri materiali

Per i clienti che necessitano di componenti Kovar di precisione, in genere consigliamo la lavorazione CNC piuttosto che i metodi convenzionali, in quanto garantisce le tolleranze strette richieste da queste applicazioni.

Tendenze future nelle applicazioni di Kovar

Con l'evolversi della tecnologia, vedo emergere tendenze nell'utilizzo di Kovar:

- Miniaturizzazione: Con la contrazione dei dispositivi elettronici, la precisione delle guarnizioni Kovar diventa ancora più critica

- Imballaggio avanzato: Le nuove tecnologie di confezionamento dei semiconduttori stanno trovando usi innovativi per le proprietà del Kovar

- Applicazioni dell'idrogeno: Potenziale utilizzo nei sistemi di stoccaggio e trasporto dell'idrogeno grazie all'eccellente ermeticità.

- Fabbricazione additiva: Esplorazione di tecniche di stampa 3D per geometrie complesse di Kovar

Sebbene il materiale sia in circolazione da decenni, le sue proprietà uniche garantiscono che rimarrà rilevante per le applicazioni all'avanguardia anche in futuro.

Kovar lavora a Harden?

Avete mai lavorato il Kovar e avete notato che diventa sempre più difficile da tagliare man mano che procedete? O forse avete progettato componenti che inaspettatamente si sono guastati a causa di variazioni delle proprietà del materiale durante la produzione? Questo frustrante fenomeno ha fatto deragliare molti progetti di precisione quando meno ce lo si aspettava.

Sì, il Kovar si indurisce notevolmente durante i processi di lavorazione. Questa lega di nichel-ferro-cobalto può subire un aumento della durezza fino a 50% quando viene sottoposta a deformazione meccanica, il che richiede tecniche di taglio specializzate, un'adeguata selezione degli utensili e parametri di lavorazione attentamente controllati per ottenere risultati precisi.

Capire il Work Hardening in Kovar

L'incrudimento, noto anche come incrudimento da deformazione, si verifica quando un metallo subisce una deformazione plastica che ne modifica la microstruttura. Nel Kovar, questo processo è particolarmente pronunciato grazie alla sua composizione unica di circa 29% di nichel, 17% di cobalto e 53% di ferro, oltre a tracce di elementi. Quando viene sottoposta a forze meccaniche durante la lavorazione, la struttura cristallina del Kovar si deforma, creando dislocazioni che impediscono ulteriori movimenti all'interno della struttura dei grani del metallo.

Dalla mia esperienza di lavoro con i clienti del settore aerospaziale ed elettronico di PTSMAKE, ho osservato che la tendenza all'indurimento da lavoro del Kovar crea sia sfide che opportunità. Il materiale inizia con una durezza moderata di circa 80-90 HRB (scala Rockwell B) allo stato ricotto, ma può aumentare rapidamente a 25-30 HRC (scala Rockwell C) quando viene lavorato.

Fattori che influenzano il tasso di indurimento del lavoro a Kovar

Diverse variabili influenzano la rapidità e la significatività dell'indurimento del lavoro di Kovar:

- Velocità di deformazione: Le velocità di taglio più elevate accelerano in genere l'indurimento del lavoro.

- Temperatura: Le temperature elevate possono ridurre gli effetti dell'indurimento della lavorazione.

- Elaborazione preventiva: Il materiale precedentemente lavorato a freddo può presentare un diverso comportamento di indurimento.

- Composizione della lega: Piccole variazioni nella composizione del Kovar possono influenzare le caratteristiche di indurimento in lavorazione.

Quando lavoriamo componenti Kovar per applicazioni di precisione, dobbiamo considerare attentamente questi fattori. Ad esempio, un alloggiamento di tenuta ermetica per apparecchiature a semiconduttore richiede il mantenimento di tolleranze ristrette, evitando al contempo un eccessivo indurimento del materiale che potrebbe portare a cricche o problemi dimensionali.

Misurazione dell'indurimento del lavoro in Kovar

Per quantificare l'indurimento da lavoro nel Kovar, si possono utilizzare diversi metodi di prova:

Confronto tra le prove di durezza

| Metodo di prova | Prima della lavorazione | Dopo la deformazione del 30% | Aumento percentuale |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Non applicabile* | N/D |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*La scala Rockwell B non è adatta per la misurazione di materiali più duri dopo un significativo incrudimento.

Attraverso i test di trazione, possiamo anche osservare che la resistenza allo snervamento del Kovar aumenta tipicamente da circa 345 MPa nello stato ricotto a oltre 690 MPa dopo una severa lavorazione a freddo. Questo cambiamento significativo illustra perché le strategie di lavorazione devono tenere conto di fenomeni di indurimento da lavoro4 con il progredire del taglio.

Implicazioni pratiche per la lavorazione del Kovar

Sulla base della mia esperienza nella lavorazione di precisione presso l'PTSMAKE, ho sviluppato diverse strategie per affrontare la tendenza all'indurimento da lavoro di Kovar:

Selezione dell'utensile e parametri di taglio

Quando si lavora il Kovar, la selezione degli utensili diventa fondamentale. Gli utensili in metallo duro con angoli di spoglia positivi hanno in genere prestazioni migliori rispetto alle opzioni in acciaio ad alta velocità. Per ottenere risultati ottimali, consiglio:

- Utilizzo di utensili da taglio in carburo affilati con rivestimenti appropriati (il TiAlN è particolarmente indicato)

- Mantenimento di velocità di taglio moderate (30-60 m/min)

- Impiegare un flusso di refrigerante generoso per gestire il calore

- Eseguire tagli consistenti e di moderata profondità piuttosto che passate leggere e superficiali.

Quest'ultimo punto è particolarmente importante: i tagli leggeri possono infatti aumentare l'indurimento del lavoro lavorando ripetutamente la superficie senza rimuovere una quantità sufficiente di materiale.

Considerazioni sulla sequenza di lavorazione

L'ordine delle operazioni diventa particolarmente importante quando si lavora con Kovar. In genere raccomando:

- Lavorazione grossolana in condizioni di ricottura

- Trattamento termico di distensione a 595-705°C se si è verificata una significativa asportazione di materiale.

- Lavorazione finale con utensili e parametri appropriati

- Verifica dimensionale finale che tiene conto del potenziale ritorno elastico

Per i componenti complessi, come gli alloggiamenti di precisione per l'elettronica spaziale che produciamo all'PTSMAKE, a volte introduciamo fasi intermedie di alleggerimento delle sollecitazioni per mantenere la stabilità dimensionale durante il processo di produzione.

Sfruttare il Work Hardening a proprio vantaggio

Sebbene l'incrudimento presenti delle sfide, può anche essere vantaggioso in alcune applicazioni. L'aumento della durezza superficiale derivante dalla lavorazione può migliorare:

- Resistenza all'usura

- Resistenza alla fatica

- Durata della finitura superficiale

Per componenti come le sedi delle valvole o le superfici dei cuscinetti, è possibile introdurre deliberatamente un indurimento controllato per migliorare le prestazioni. Ciò richiede un controllo preciso dei parametri di lavorazione e una conoscenza approfondita del comportamento del materiale.

Comprendendo e gestendo correttamente le tendenze all'indurimento da lavoro del Kovar, possiamo trasformare quella che inizialmente potrebbe sembrare una sfida produttiva in un vantaggio competitivo per le applicazioni specializzate che richiedono sia l'adattamento all'espansione termica sia proprietà superficiali migliorate.

Quanto è forte Kovar?

Avete mai scelto un materiale per il vostro progetto, per poi scoprire che non era in grado di resistere alle condizioni operative? Oppure avete lottato per trovare il perfetto equilibrio tra proprietà di espansione termica e resistenza meccanica per le vostre guarnizioni vetro-metallo? La scelta di un materiale sbagliato può portare a guasti catastrofici quando meno ce lo si aspetta.

Il carico di rottura del Kovar varia da 70.000 a 80.000 psi (483-552 MPa), con un carico di snervamento di circa 45.000-55.000 psi (310-379 MPa). Questa resistenza media, unita alle eccezionali proprietà di espansione termica, lo rende ideale per le guarnizioni vetro-metallo nelle confezioni elettroniche e nelle applicazioni ermetiche.

Comprendere le proprietà di resistenza meccanica del Kovar

Il Kovar (noto anche come lega ASTM F15) è una lega di ferro-nichel-cobalto progettata specificamente per le applicazioni che richiedono caratteristiche di espansione termica abbinate a determinati vetri e ceramiche. Sebbene il Kovar sia scelto principalmente per le sue proprietà termiche uniche, le sue caratteristiche di resistenza meccanica sono altrettanto importanti da considerare per molte applicazioni.

Per valutare la resistenza del Kovar, dobbiamo esaminare diverse proprietà meccaniche fondamentali:

Resistenza alla trazione e punto di snervamento

Rispetto ad altre leghe speciali, il Kovar presenta proprietà di resistenza da moderate a buone. Ecco una panoramica dei principali parametri di resistenza:

| Proprietà | Valore tipico (Imperiale) | Valore tipico (metrico) |

|---|---|---|

| Resistenza alla trazione finale | 70.000-80.000 psi | 483-552 MPa |

| Resistenza allo snervamento | 45.000-55.000 psi | 310-379 MPa |

| Allungamento | 30-40% | 30-40% |

| Durezza | 80-85 Rockwell B | 150-170 Brinell |

Il limite di snervamento indica la tensione alla quale il Kovar inizia a deformarsi plasticamente. Questo dato è particolarmente importante nelle applicazioni in cui la stabilità dimensionale è fondamentale, come ad esempio nelle confezioni elettroniche di precisione o nelle guarnizioni ermetiche.

Durezza e resistenza all'usura

La durezza del Kovar rientra nella gamma moderata, con una durezza Rockwell B tipica di 80-85 (equivalente a circa 150-170 Brinell). Ciò lo rende ragionevolmente resistente alla deformazione, pur essendo lavorabile. Noi di PTSMAKE abbiamo riscontrato che il Kovar offre un'adeguata resistenza all'usura per la maggior parte delle applicazioni elettroniche, anche se in genere non viene scelto per i componenti in cui la resistenza all'abrasione è il requisito principale.

Effetti della temperatura sulla resistenza

Uno degli attributi più preziosi del Kovar è il mantenimento delle sue proprietà di resistenza in un ampio intervallo di temperature. Il materiale mantiene una resistenza utile fino a circa 400°C (752°F), rendendolo adatto ai componenti elettronici che possono subire temperature elevate durante il funzionamento.

| Temperatura | Ritenzione della forza relativa |

|---|---|

| Temperatura ambiente | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Confronto tra Kovar e leghe simili

Per comprendere meglio il profilo di resistenza del Kovar, è utile confrontarlo con leghe simili utilizzate in applicazioni affini:

Kovar contro Invar

L'Invar (Fe-36Ni) condivide le caratteristiche di bassa espansione termica del Kovar, ma si differenzia per il profilo di resistenza:

| Proprietà | Kovar | Invar |

|---|---|---|

| Resistenza alla trazione finale | 483-552 MPa | 450-500 MPa |

| Resistenza allo snervamento | 310-379 MPa | 280-350 MPa |

| Vantaggio primario | Migliori proprietà di tenuta del vetro | Minore espansione termica |

Kovar vs. Acciaio inox (304)

Sebbene l'acciaio inossidabile offra una maggiore resistenza, non possiede le proprietà termiche specifiche del Kovar:

| Proprietà | Kovar | Acciaio inox (304) |

|---|---|---|

| Resistenza alla trazione finale | 483-552 MPa | 505-750 MPa |

| Resistenza allo snervamento | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Dalla mia esperienza di lavoro con varie leghe presso l'PTSMAKE, ho osservato che, sebbene l'acciaio inossidabile possa essere più resistente, il Kovar è insostituibile nelle applicazioni che richiedono un'elevata resistenza. espansione termica controllata5 con componenti in vetro o ceramica.

Applicazioni pratiche basate sulla forza di Kovar

Le proprietà di resistenza bilanciata di Kovar lo rendono adatto a specifici tipi di applicazione:

Imballaggio elettronico e guarnizioni ermetiche

La moderata resistenza del Kovar, unita alle sue caratteristiche di espansione termica, lo rende ideale per i pacchetti ermetici nella microelettronica. Il materiale offre una resistenza sufficiente a mantenere l'integrità del pacchetto, assicurando al contempo che le guarnizioni vetro-metallo rimangano intatte durante i cicli termici.

Applicazioni dell'industria dei semiconduttori

Nella produzione di semiconduttori, i componenti in Kovar devono mantenere dimensioni precise e sopportare sollecitazioni meccaniche moderate. La resistenza allo snervamento è sufficiente a prevenire le deformazioni in queste applicazioni di precisione, dove anche cambiamenti microscopici possono influire sulle prestazioni del dispositivo.

Elettronica per il settore aerospaziale e della difesa

Per le applicazioni aerospaziali, la capacità di Kovar di mantenere la resistenza in tutti gli intervalli di temperatura e di fornire allo stesso tempo una tenuta ermetica affidabile lo rende prezioso per i componenti mission-critical. Le caratteristiche di resistenza del materiale contribuiscono a garantire che questi componenti sopravvivano alle vibrazioni e agli urti che si verificano nelle applicazioni aerospaziali.

Considerazioni sulla lavorazione in base alle proprietà di resistenza

Quando lavoriamo il Kovar a PTSMAKE, consideriamo diversi fattori legati alla resistenza:

- Tendenza all'indurimento da lavoro - Il Kovar si indurisce moderatamente durante la lavorazione.

- Usura dell'utensile - Si consiglia l'uso di utensili in metallo duro a causa della moderata durezza del Kovar.

- Velocità di taglio - Velocità moderate sono ottimali per evitare un eccessivo indurimento del lavoro.

- Effetti del trattamento termico - La ricottura di distensione può essere necessaria dopo la lavorazione.

Per i componenti elettronici di precisione, in genere implementiamo una strategia di lavorazione che riduce al minimo le sollecitazioni interne durante il processo di taglio, garantendo che i pezzi finali mantengano la stabilità dimensionale durante i successivi cicli termici.

Quali sono le sfide principali della lavorazione Kovar?

Avete mai provato a lavorare il Kovar per poi ottenere risultati imprevedibili? Quei progetti speciali che richiedono guarnizioni vetro-metallo dove non funziona nient'altro, ma il materiale vi combatte ad ogni passo? La frustrazione di avere a che fare con l'usura degli utensili, le variazioni dimensionali e i problemi di finitura superficiale può mettere in discussione anche i macchinisti più esperti.

La lavorazione del Kovar presenta sfide uniche a causa delle sue proprietà di incrudimento, sensibilità termica e composizione tenace. Le difficoltà principali includono la rapida usura degli utensili, il mantenimento di tolleranze ristrette, il controllo della generazione di calore, l'ottenimento di finiture superficiali adeguate e la gestione della tendenza del materiale a incrudirsi durante le operazioni di lavorazione.

Capire le proprietà dei materiali che complicano la lavorazione

Il Kovar, una lega di nichel-cobalto-ferro, è diventato indispensabile nelle applicazioni elettroniche e aerospaziali grazie alle sue proprietà uniche di espansione termica. Quando lavoro con clienti che necessitano di guarnizioni vetro-metallo o ceramica-metallo, il Kovar è spesso l'unica opzione possibile. Tuttavia, le proprietà del materiale pongono notevoli problemi di lavorazione.

La composizione del Kovar (tipicamente nichel 29%, cobalto 17% e ferro 54%) crea un materiale con eccellenti proprietà elettriche, ma contribuisce anche ai problemi di lavorabilità. Il suo tendenza all'indurimento da lavoro6 significa che man mano che si taglia il materiale, la superficie rimanente diventa progressivamente più dura. Questo crea un problema di compounding, in cui ogni passata rende più difficili le operazioni successive.

Considerazioni sulla sensibilità termica

Il coefficiente di espansione termica del Kovar (5,5 × 10^-6/°C) è una delle sue proprietà più preziose, ma crea anche complicazioni nella lavorazione. Durante le operazioni di lavorazione, le fluttuazioni di temperatura possono causare variazioni dimensionali che complicano il raggiungimento di tolleranze strette. Ho scoperto che anche lievi variazioni della temperatura di taglio possono portare a differenze misurabili nelle dimensioni finali del pezzo.

Il controllo della temperatura diventa particolarmente critico quando si lavorano componenti in Kovar per applicazioni elettroniche, dove la stabilità dimensionale è fondamentale. Alcune specifiche con cui ho lavorato richiedono tolleranze fino a ±0,0005 pollici (0,0127 mm), rendendo la gestione termica essenziale durante tutto il processo di lavorazione.

Usura degli utensili e sfide di selezione

L'usura degli utensili rappresenta una delle sfide più persistenti nella lavorazione del Kovar. La natura abrasiva del materiale fa sì che gli utensili da taglio si deteriorino rapidamente, incidendo sia sulla produttività che sulla qualità dei pezzi. In base alla mia esperienza presso PTSMAKE, abbiamo riscontrato che la durata degli utensili nella lavorazione del Kovar può essere inferiore di 40-60% rispetto alla lavorazione di acciai inossidabili simili.

Materiali ottimali per gli utensili da taglio

La scelta del giusto materiale per gli utensili influisce notevolmente sul successo della lavorazione. Ecco un confronto dei materiali più comuni per la lavorazione di Kovar:

| Materiale dell'utensile | Vantaggi | Svantaggi | Le migliori applicazioni |

|---|---|---|---|

| Carburo | Buona resistenza all'usura, costo ragionevole | Fragile, può scheggiarsi con le interruzioni | Lavorazione generale di Kovar, velocità più elevate |

| Ceramica | Eccellente resistenza al calore, elevata durezza | Costoso, fragile | Operazioni di finitura ad alta velocità |

| CBN/PCD | Resistenza all'usura superiore, lunga durata dell'utensile | Molto costoso, geometrie limitate | Produzione in grandi volumi, geometrie specifiche |

| HSS | Robustezza, resistenza agli urti | Usura rapida con Kovar | Solo per operazioni semplici, a bassa produzione |

Quando si lavora con componenti di precisione, di solito raccomando utensili in metallo duro con rivestimenti speciali come TiAlN o AlCrN. Questi rivestimenti prolungano la durata dell'utensile e consentono di ottenere parametri di lavorazione più stabili, particolarmente importanti per le strette tolleranze richieste da molte applicazioni Kovar.

Requisiti e sfide della finitura superficiale

Il raggiungimento di finiture superficiali uniformi sui componenti in Kovar rappresenta un'altra sfida significativa. Le proprietà di indurimento del materiale possono provocare la formazione di bordi durante la lavorazione, creando problemi di qualità superficiale imprevedibili.

Per le applicazioni che richiedono superfici lisce (come le guarnizioni ermetiche), consiglio:

- Utilizzo di utensili da taglio affilati e rivestiti

- Implementazione di attrezzature rigide per ridurre al minimo le vibrazioni

- Applicazione di fluidi da taglio appropriati, specificamente formulati per le leghe di nichel.

- Impiego di passate di finitura leggere con combinazioni ottimizzate di velocità/alimentazione

Il raggiungimento di valori di Ra inferiori a 0,8μm richiede spesso operazioni di finitura aggiuntive come la rettifica o la lucidatura, che aggiungono complessità al processo di produzione.

Stabilità dimensionale e controllo della tolleranza

Il mantenimento della stabilità dimensionale durante la lavorazione del Kovar richiede approcci specifici. La risposta del materiale alle sollecitazioni meccaniche e termiche fa sì che gli approcci tradizionali alla lavorazione siano spesso inadeguati quando sono richieste tolleranze ristrette.

Strategie per migliorare l'accuratezza dimensionale

Attraverso numerosi progetti, ho sviluppato questi approcci per migliorare il controllo dimensionale:

- Inclusione di trattamenti termici di distensione tra le operazioni di sgrossatura e finitura

- Impiegare sequenze di lavorazione bilanciate per distribuire uniformemente le sollecitazioni interne.

- Utilizzare una pressione di serraggio costante per evitare distorsioni.

- Consentire alle parti di stabilizzarsi termicamente tra le operazioni critiche

- Considerare il trattamento criogenico per geometrie complesse che richiedono la massima stabilità.

Per i clienti del settore medico e aerospaziale con requisiti particolarmente esigenti, a volte implementiamo sistemi di misurazione in-process che monitorano le variazioni dimensionali durante la lavorazione, consentendo regolazioni in tempo reale.

Considerazioni economiche nella lavorazione Kovar

Le sfide tecniche della lavorazione del Kovar si traducono direttamente in quelle economiche. La combinazione di velocità di taglio più basse, maggiore consumo di utensili e necessità di attrezzature specializzate incide notevolmente sui costi di produzione.

Quando faccio i preventivi per i progetti Kovar, in genere calcolo i costi di lavorazione a 1,5-2,5 volte quelli di componenti analoghi in acciaio inox. Questa differenza di costo deriva da:

- Velocità di taglio ridotte (in genere 30-50% più lente rispetto all'acciaio inossidabile)

- Aumento del consumo di utensili e dei relativi tempi di cambio formato

- Requisiti aggiuntivi per il controllo di qualità in corso d'opera

- Sistemi di raffreddamento specializzati ed esigenze di filtrazione

- Maggiore probabilità di rilavorazione a causa di problemi dimensionali o di finitura superficiale

Nonostante queste sfide, il Kovar rimane insostituibile per molte applicazioni specializzate, rendendo le strategie di lavorazione economica essenziali piuttosto che opzionali.

Come prendere una decisione dopo la valutazione dei fornitori per la lavorazione Kovar?

Vi siete mai trovati ad affogare nei dati di valutazione dei fornitori, incerti su come soppesare i diversi fattori nella scelta di un partner di lavorazione Kovar? Avete difficoltà a prendere la decisione finale, anche dopo aver raccolto tutte le informazioni, e vi chiedete se state dando la priorità ai criteri giusti?

Per prendere una decisione dopo la valutazione del fornitore è necessario bilanciare le capacità tecniche, la competitività dei prezzi, le certificazioni di qualità e il potenziale di relazione. L'approccio migliore è quello di utilizzare un sistema di punteggi ponderati che rifletta le priorità specifiche del progetto, quindi convalidare le scelte migliori con ordini campione prima di impegnarsi in una partnership a lungo termine.

Implementare un processo decisionale strutturato

Dopo aver completato una valutazione completa dei fornitori per le vostre esigenze di lavorazione di Kovar, ora dovete affrontare il compito cruciale di prendere la decisione finale. Questa fase trasforma tutte le ricerche in relazioni commerciali fattibili. Avendo guidato personalmente molte aziende in questo processo, ho scoperto che l'attuazione di un approccio strutturato produce i risultati più consistenti.

Creare una matrice di punteggio ponderata

Il primo passo per prendere una decisione è organizzare tutti i dati di valutazione in una matrice di punteggio ponderata. Questo approccio garantisce che i fattori più importanti per la vostra specifica applicazione ricevano un'adeguata considerazione.

Ecco un esempio di matrice di punteggio che consiglio spesso:

| Criteri di valutazione | Peso (%) | Fornitore A | Fornitore B | Fornitore C |

|---|---|---|---|---|

| Capacità tecnica | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Sistema di qualità | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Costo | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Tempi di consegna | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Comunicazione | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Stabilità finanziaria | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Punteggio totale | 100 | 8.30 | 8.15 | 7.55 |

I numeri tra parentesi rappresentano i punteggi ponderati (punteggio dei criteri × percentuale di peso). Questo approccio impedisce di prendere decisioni emotive o distorte, mantenendo il processo oggettivo e basato sui dati.

Analizzare il profilo rischio-rendimento

Oltre al punteggio, analizzate il profilo rischio-rendimento di ciascun fornitore. Questa fase è particolarmente importante per la lavorazione Kovar, dove le proprietà del materiale devono essere preservate durante il processo di produzione.

Considerate questi fattori di rischio:

- Rischio geografico (interruzioni della catena di approvvigionamento)

- Preoccupazioni per la stabilità finanziaria

- Limiti di capacità

- Misure di protezione della proprietà intellettuale

- Compatibilità metallurgica7 con i vostri requisiti specifici di lega Kovar

Noi di PTSMAKE disponiamo di solide capacità di test metallurgici per garantire che le proprietà critiche di Kovar rimangano intatte durante la lavorazione, riducendo così in modo significativo uno dei principali fattori di rischio nella selezione dei fornitori.

Convalidare la decisione con ordini campione

Prima di prendere una decisione definitiva, consiglio vivamente di effettuare ordini campione con i due o tre candidati migliori. Questo test del mondo reale spesso rivela aspetti della relazione con il fornitore che la documentazione cartacea non può rivelare.

Cosa valutare negli ordini campione

Quando si ordinano campioni lavorati Kovar, prestare particolare attenzione a queste aree:

- Precisione dimensionale - Le proprietà di espansione termica del Kovar rendono difficile la lavorazione di precisione

- Qualità della finitura superficiale - Particolarmente importante per i componenti che richiedono una sigillatura ermetica

- Verifica della certificazione dei materiali - Confermare che la composizione del Kovar corrisponde alle specifiche

- Risposta alle domande di ingegneria - Verificare le loro conoscenze tecniche e la loro comunicazione

- Prestazioni di consegna puntuali - Anche per i piccoli ordini, la tempestività è importante

Ho visto numerosi clienti scoprire, durante la fase dell'ordine del campione, informazioni critiche che hanno cambiato completamente la classifica dei fornitori. Ad esempio, un cliente del settore aerospaziale ha scoperto che un fornitore di fascia media forniva in realtà i migliori componenti Kovar, grazie alla sua esperienza specializzata nelle applicazioni di tenuta vetro-metallo.

Considerare il potenziale di partnership a lungo termine

Mentre le esigenze immediate guidano molte decisioni sui fornitori, la valutazione del potenziale di partnership a lungo termine spesso produce risultati migliori nel tempo. Questo è particolarmente importante per la lavorazione Kovar, dove le conoscenze specialistiche si accumulano con l'esperienza.

Indicatori di partnership da considerare

Cercate queste qualità che indicano un forte potenziale di collaborazione:

- Disponibilità a investire in attività o formazione specifica per la relazione con il cliente

- Comunicazione trasparente su capacità e limiti

- Approccio proattivo alla risoluzione dei problemi, piuttosto che risposte reattive.

- Culture e valori aziendali compatibili

- Prove di iniziative di miglioramento continuo

Noi di PTSMAKE abbiamo mantenuto molte delle nostre collaborazioni per la lavorazione di Kovar per oltre un decennio perché ci concentriamo sull'essere un vero partner di produzione, non un semplice fornitore.

Prendere la decisione finale

Una volta raccolti e analizzati tutti i dati, è il momento di prendere la decisione finale. Consiglio di seguire i seguenti passaggi:

- Rivedere i risultati della matrice di punteggio ponderata

- Incorporare i dati degli ordini campione

- Considerare i potenziali fattori di partnership

- Consultare le principali parti interessate per ottenere un contributo finale

- Documentate le motivazioni della vostra decisione per riferimenti futuri

La scelta finale deve essere bilanciata tra dati oggettivi, priorità e tolleranza al rischio dell'organizzazione. Ricordate che il fornitore più economico non è sempre il migliore quando si considera il costo totale di proprietà, soprattutto per i componenti critici di Kovar.

Negoziazione dei termini con il fornitore selezionato

Una volta scelto il vostro fornitore di lavorazioni Kovar, concentratevi sulla negoziazione di condizioni che tutelino entrambe le parti e stabiliscano aspettative chiare.

Le aree chiave da affrontare nelle trattative includono

- Strutture di prezzo e sconti sui volumi

- Criteri di accettazione della qualità specifici per la lavorazione di Kovar

- Aspettative sui tempi di consegna e disposizioni per gli ordini urgenti

- Protezioni della proprietà intellettuale

- Programmi regolari di valutazione delle prestazioni

- Procedure di escalation per problemi di qualità o di consegna

Stabilire questi termini in anticipo previene le incomprensioni e crea le basi per una partnership di successo. Noi di PTSMAKE preferiamo trattative trasparenti che portino a condizioni eque per entrambe le parti, piuttosto che accordi unilaterali che spesso portano a problemi successivi.

Quali finiture superficiali sono compatibili con la lavorazione Kovar?

Vi è mai capitato di ricevere pezzi in Kovar che sembravano perfetti ma che si sono guastati durante l'applicazione a causa di un'errata finitura superficiale? Oppure avete speso tempo e risorse preziose per la rilavorazione perché il trattamento superficiale non era compatibile con i vostri componenti in Kovar? Queste decisioni in materia di finitura possono rendere i vostri progetti di precisione più o meno difficili.

La lavorazione di Kovar è compatibile con diverse finiture superficiali, tra cui la galvanoplastica (oro, argento, nichel), la nichelatura elettrolitica, l'anodizzazione, la passivazione e i rivestimenti a deposizione fisica di vapore. La finitura ottimale dipende dai requisiti specifici dell'applicazione in termini di resistenza alla corrosione, saldabilità o conducibilità elettrica.

Capire la compatibilità della finitura superficiale di Kovar

Lavorare con il Kovar richiede un'attenta considerazione dei trattamenti superficiali a causa della sua composizione unica. Essendo una lega di ferro-nichel-cobalto, il Kovar dimostra eccellenti proprietà di espansione termica, ma può essere particolare per quanto riguarda le finiture superficiali che aderiscono correttamente e migliorano le sue caratteristiche prestazionali.

Nella mia esperienza all'PTSMAKE, ho scoperto che la selezione della finitura superficiale appropriata per i componenti in Kovar implica la valutazione di diversi fattori: l'ambiente di applicazione, le proprietà elettriche richieste, le esigenze di ermeticità e le considerazioni estetiche. Esploriamo le finiture superficiali più comuni ed efficaci compatibili con la lavorazione del Kovar.

Opzioni di galvanizzazione per il Kovar

L'elettrodeposizione rimane uno dei trattamenti superficiali più versatili per i componenti in Kovar. Questo processo deposita un sottile strato di metallo sul substrato di Kovar utilizzando una corrente elettrica.

Placcatura in oro

La doratura offre un'eccellente resistenza alla corrosione e conduttività elettrica. Per i componenti Kovar utilizzati nel settore aerospaziale ed elettronico, in genere consiglio una doratura di spessore compreso tra 50 e 100 micropollici. In questo modo si ottiene una protezione ideale, pur mantenendo la precisione dimensionale. Questa finitura è particolarmente vantaggiosa per i componenti che richiedono compatibilità galvanica8 con altre parti placcate in oro negli assemblaggi.

Nichelatura

La galvanoplastica al nichel crea una superficie dura e resistente all'usura sui componenti in Kovar. Lo spessore tipico varia da 100 a 300 micropollici, fornendo una buona protezione dalla corrosione e mantenendo la stabilità dimensionale. Ho trovato la nichelatura particolarmente utile per i componenti in Kovar che richiedono sia una resistenza alla corrosione che una moderata protezione dall'usura.

Placcatura in argento

L'argentatura garantisce una conducibilità elettrica e una saldabilità superiori. Per le applicazioni RF/microonde, il Kovar argentato offre prestazioni eccellenti. Tuttavia, occorre tenere presente che l'argento è suscettibile all'appannamento e può richiedere ulteriori misure di protezione in determinati ambienti.

Nichelatura elettrolitica

La nichelatura elettrolitica deposita uno strato uniforme di lega di nichel-fosforo senza utilizzare la corrente elettrica. Questo processo crea un rivestimento eccezionalmente uniforme anche su geometrie complesse, un vantaggio significativo quando si lavora con componenti Kovar intricati.

Lo spessore del rivestimento varia in genere da 100 a 500 micropollici, con varie opzioni di contenuto di fosforo:

| Contenuto di fosforo | Caratteristiche | Applicazioni consigliate |

|---|---|---|

| Basso (2-5%) | Magnetico, deposito più duro | Applicazioni di resistenza all'usura |

| Medio (6-9%) | Semi-magnetico, buona resistenza alla corrosione | Protezione generale |

| Alto (10-13%) | Non magnetico, migliore resistenza alla corrosione | Componenti per ambienti difficili |

Durante la lavorazione di componenti di dispositivi medici presso l'PTSMAKE, spesso specifico il nichel elettrolitico ad alto fosforo per i pezzi in Kovar che richiedono dimensioni precise e un'eccellente resistenza alla corrosione.

Trattamenti di passivazione

La passivazione crea un sottile strato di ossido sulle superfici di Kovar, migliorando la resistenza alla corrosione senza aggiungere uno spessore misurabile. Questo processo chimico rimuove il ferro libero dalla superficie e favorisce la formazione di uno strato di ossido protettivo.

Due processi di passivazione comuni per il Kovar includono:

- Passivazione con acido citrico: un'opzione più ecologica

- Passivazione con acido nitrico - Metodo tradizionale con risultati eccellenti

La passivazione funziona bene come trattamento autonomo per ambienti delicati o come fase di preparazione prima dell'applicazione di altre finiture.

Rivestimenti a deposizione fisica di vapore (PVD)

Per le applicazioni specializzate che richiedono una durezza estrema o proprietà uniche, i rivestimenti PVD offrono un'eccellente adesione ai substrati Kovar. Questi rivestimenti a film sottile (in genere 1-5 micron) forniscono:

- Durezza eccezionale (fino a 2500 HV)

- Bassi coefficienti di attrito

- Resistenza alle alte temperature

- Eccellente protezione dall'usura

I rivestimenti PVD più comuni compatibili con Kovar includono nitruro di titanio (TiN), nitruro di cromo (CrN) e carbonio simile al diamante (DLC).

Selezione della giusta finitura superficiale per la vostra applicazione

Quando aiuto i clienti a scegliere la finitura superficiale ottimale per i loro componenti Kovar, considero questi fattori chiave:

- Esposizione ambientale: Il componente è esposto a umidità, sostanze chimiche o temperature estreme?

- Requisiti elettrici: È necessaria la conduttività o l'isolamento?

- Considerazioni meccaniche: Il componente è soggetto a usura o attrito?

- Requisiti di montaggio: Il pezzo sarà saldato, saldato o incollato?

- Vincoli di costo: Qual è il budget per le operazioni secondarie?

Ad esempio, nelle applicazioni aerospaziali in cui l'affidabilità è fondamentale, in genere consiglio la doratura rispetto al nichel per i componenti critici di Kovar. Per le applicazioni elettroniche di alto volume, in cui la sensibilità ai costi si affianca ai requisiti di prestazione, il nichel elettrolitico offre spesso il miglior equilibrio.

Confronto della finitura superficiale per la lavorazione di Kovar

Per semplificare il processo decisionale, ecco una panoramica comparativa delle finiture superficiali compatibili con Kovar:

| Finitura superficiale | Resistenza alla corrosione | Resistenza all'usura | Conducibilità elettrica | Costo relativo | Applicazioni tipiche |

|---|---|---|---|---|---|

| Placcatura in oro | Eccellente | Povero | Eccellente | Alto | Elettronica, connettori RF |

| Nichelatura | Buono | Buono | Fiera | Moderato | Protezione generale |

| Placcatura in argento | Buono | Povero | Eccellente | Moderato-alto | Componenti RF/microonde |

| Nichel elettrolitico | Molto buono | Molto buono | Fiera | Moderato | Componenti di precisione, dispositivi medici |

| Passivazione | Fiera | Povero | Povero | Basso | Pretrattamento, ambienti miti |

| Rivestimenti PVD | Eccellente | Eccellente | Variabile | Alto | Applicazioni specializzate |

Verifica della compatibilità della finitura superficiale

Alla PTSMAKE consiglio sempre di testare le finiture superficiali su componenti Kovar campione prima della produzione completa. Questo approccio ha salvato molti progetti da costosi errori. Un programma di test completo di solito comprende:

- Test di adesione (ASTM D3359)

- Test di resistenza alla corrosione (ASTM B117)

- Test di saldabilità (se applicabile)

- Test di stress ambientale

- Verifica della proprietà elettrica (se richiesta)

Questi test assicurano che la finitura superficiale selezionata non solo aderisca correttamente al substrato Kovar, ma fornisca anche le caratteristiche prestazionali richieste dall'applicazione.

Che impatto ha la lavorazione Kovar sui tempi di produzione?

Vi è mai capitato di attendere con ansia componenti critici per poi subire ripetuti ritardi? O forse avete lottato con i fornitori che promettono tempi rapidi per i componenti Kovar, ma non rispettano mai le scadenze? Questa frustrazione comune può far deragliare le tempistiche del progetto e creare problemi a cascata in tutto il ciclo produttivo.

La lavorazione del Kovar incide in modo significativo sui tempi di produzione a causa delle caratteristiche del materiale. Sebbene sia difficile da lavorare a causa della sua durezza, dell'elevato contenuto di nichel e delle sue caratteristiche di incrudimento, tecniche specializzate e attrezzature adeguate possono ridurre i tempi di consegna di 30-50% rispetto agli approcci convenzionali. Il giusto partner di produzione è fondamentale per ottimizzare queste tempistiche.

Comprendere le sfide di lavorazione uniche di Kovar

La composizione di Kovar (nichel 29%, cobalto 17% e ferro 53%) crea sfide di lavorazione specifiche che influiscono direttamente sui tempi di produzione. La sua unicità proprietà di tenuta vetro-metallo9 lo rendono essenziale per molte applicazioni high-tech, ma queste stesse proprietà creano ostacoli alla produzione.

Lavorando con il Kovar, ho osservato che gli approcci di lavorazione standard spesso portano a un'usura eccessiva degli utensili, a finiture superficiali scadenti e a incongruenze dimensionali, tutti fattori che allungano notevolmente i tempi di consegna. L'elevata resistenza alla trazione del materiale (circa 50.000 psi) e la bassa conducibilità termica creano una tempesta perfetta per i ritardi di produzione.

Impatto della preparazione dei materiali sui tempi di consegna

La preparazione iniziale del Kovar incide significativamente sulle tempistiche complessive del progetto. A differenza dei metalli più comuni, il Kovar richiede un condizionamento specifico prima di iniziare la lavorazione:

| Fase di preparazione | Tempi di consegna standard | Tempi di consegna ottimizzati | Fattori di impatto |

|---|---|---|---|

| Approvvigionamento di materiali | 2-4 settimane | 1-2 settimane | Rapporti con i fornitori, disponibilità di magazzino |

| Sollievo dallo stress | 3-5 giorni | 1-2 giorni | Attrezzature per il trattamento termico, conoscenza dei processi |

| Taglio iniziale | 2-3 giorni | 1 giorno | Tecnologia di taglio, disponibilità di attrezzature |

Noi di PTSMAKE abbiamo sviluppato canali di approvvigionamento dei materiali specializzati che riducono i tempi di consegna tipici di 2-4 settimane per l'acquisizione di Kovar a sole 1-2 settimane nella maggior parte dei casi. Questo risparmio di tempo iniziale si ripercuote a cascata sull'intero processo produttivo.

Parametri di lavorazione CNC e loro effetto sulle tempistiche

I parametri di lavorazione specifici utilizzati per il Kovar hanno un impatto diretto sui tempi di produzione. In base alla mia esperienza nella gestione di progetti Kovar complessi, ho scoperto che queste impostazioni critiche influenzano in modo significativo i tempi di consegna:

Considerazioni sulla velocità di taglio

Il Kovar richiede velocità di taglio più basse rispetto a molti altri metalli, in genere 30-60% in meno rispetto all'acciaio inossidabile. Se da un lato questo allunga naturalmente i tempi di lavorazione, dall'altro l'utilizzo di velocità inadeguate porta a ritardi ancora maggiori dovuti a:

- Usura eccessiva degli utensili che richiede frequenti sostituzioni

- Indurimento da lavoro che danneggia sia gli utensili che i pezzi da lavorare

- Problemi di qualità della superficie che richiedono ulteriori operazioni di finitura

L'utilizzo di velocità di taglio adeguate con utensili in metallo duro di alta qualità può ridurre il tempo di lavorazione complessivo fino a 35% rispetto all'utilizzo di parametri standard. Questo approccio potrebbe sembrare controintuitivo (più lento è più veloce?), ma la riduzione della necessità di rilavorazioni e cambi di utensile crea un notevole risparmio di tempo.

Strategie di gestione termica

Le proprietà termiche del Kovar creano sfide uniche che incidono sulle tempistiche dei progetti. Senza un'adeguata gestione termica durante la lavorazione, i componenti possono deformarsi, portando a tassi di scarto fino a 15-20%. Ogni pezzo scartato allunga drasticamente il tempo di consegna complessivo.

Le strategie di gestione termica efficaci comprendono:

- Formulazioni specializzate di refrigeranti studiate per le leghe di nichel

- Approcci di lavorazione intermittente che impediscono l'accumulo di calore

- Processi di lavorazione a più fasi con intervalli di raffreddamento

Grazie all'implementazione di una gestione termica completa, abbiamo ridotto i tassi di scarto a meno di 3% sui componenti Kovar complessi, migliorando significativamente i tempi di consegna complessivi.

Operazioni di finitura e implicazioni del controllo qualità

I requisiti di finitura dei pezzi in Kovar hanno implicazioni sostanziali sulla tempistica. Molte applicazioni di alta precisione richiedono trattamenti superficiali specializzati che aggiungono complessità al programma di produzione:

| Operazione di finitura | Tempistica tipica | Impatto della qualità | Strategia di riduzione dei tempi di consegna |

|---|---|---|---|

| Rettifica di precisione | 2-5 giorni | Critico per la planarità | Combinazione con la lavorazione principale, quando possibile |

| Passivazione superficiale | 1-2 giorni | Previene l'ossidazione | Elaborazione in batch di più parti |

| Ispezione finale | 1-3 giorni | Assicura le specifiche | Sistemi di ispezione automatizzati |

L'approccio più efficace che ho adottato per ridurre i tempi di consegna è la lavorazione in parallelo, quando possibile. Eseguendo alcune operazioni di finitura mentre il lotto successivo di pezzi inizia la lavorazione, abbiamo ridotto i tempi complessivi fino a 40% su progetti Kovar complessi.

La competenza dei fornitori e il suo ruolo critico

Forse il fattore più significativo che incide sui tempi di lavorazione del Kovar è la competenza del fornitore. La collaborazione con un partner esperto in questa lega specifica può ridurre drasticamente i tempi di produzione.

Gli oltre 15 anni di specializzazione in materiali difficili come il Kovar hanno permesso a PTSMAKE di sviluppare protocolli di lavorazione proprietari che superano costantemente gli standard del settore per quanto riguarda i tempi di consegna. Quando valutate i potenziali partner di produzione per i progetti Kovar, considerate:

- Esperienza dimostrata con Kovar in particolare (non solo metalli in generale)

- Investimenti in utensili e attrezzature specializzate per le leghe di nichel

- Processi di controllo della qualità adattati alle caratteristiche uniche di Kovar

- Capacità di approvvigionarsi rapidamente di materiale attraverso canali di fornitura consolidati

Il partner giusto può spesso ridurre i tempi di consegna complessivi di 30-50% rispetto alla collaborazione con un'officina meccanica generica senza competenze specifiche in Kovar.

Ottimizzazione della progettazione per la producibilità del Kovar

Un'area spesso trascurata quando si considerano i tempi di consegna è l'ottimizzazione della progettazione specifica per le proprietà di Kovar. Ho visto innumerevoli progetti in cui le modifiche alla progettazione avrebbero potuto ridurre drasticamente i tempi di produzione:

- Riduzione al minimo delle pareti sottili e degli elementi soggetti a deformazioni

- Progettazione di percorsi utensile specifici che sfruttano le caratteristiche di lavorabilità del Kovar

- Include caratteristiche di riduzione delle tensioni che mantengono la stabilità dimensionale.

- Specificare le tolleranze corrette che tengono conto delle proprietà uniche di Kovar

Lavorando a stretto contatto con gli ingegneri di produzione fin dalle prime fasi del processo di progettazione, è possibile identificare le opportunità di ridurre la complessità della lavorazione mantenendo i requisiti funzionali, spesso riducendo i tempi di consegna complessivi di 20-30%.

Quali misure di controllo della qualità garantiscono l'affidabilità della lavorazione Kovar?

Avete mai ricevuto componenti Kovar che si sono guastati inaspettatamente durante l'assemblaggio? O avete lottato con una precisione dimensionale incoerente tra i vari lotti? Questi problemi di qualità non si limitano a ritardare il progetto, ma possono farlo deragliare completamente, soprattutto quando si lavora con un materiale specializzato come il Kovar.

Il controllo qualità nella lavorazione del Kovar richiede un approccio completo che combina la verifica dei materiali, protocolli di misurazione precisi, controlli ambientali e metodi di prova specializzati. Sistemi di controllo qualità efficaci monitorano l'intero processo, dal ricevimento del materiale all'ispezione finale, assicurando che i componenti soddisfino le specifiche esatte e mantengano le proprietà critiche che rendono prezioso il Kovar.

Comprendere la natura critica del controllo di qualità del Kovar

Il controllo di qualità per la lavorazione del Kovar richiede un'eccezionale attenzione ai dettagli a causa delle applicazioni specialistiche del materiale nei settori dell'elettronica, dell'aerospaziale e dei dispositivi medici. In quanto lega sigillante vetro-metallo con un controllo accurato della caratteristiche di espansione termica10Anche piccole deviazioni possono compromettere la funzionalità.

All'PTSMAKE ho implementato protocolli completi di controllo della qualità specificamente progettati per i componenti in Kovar. Queste misure assicurano che ogni pezzo non solo sia conforme alle specifiche dimensionali, ma mantenga anche le proprietà essenziali del materiale che rendono il Kovar prezioso per le applicazioni a cui è destinato.

Verifica dei materiali e tracciabilità

Verifica del certificato di analisi

Ogni lotto di materiale Kovar che entra nel nostro stabilimento viene sottoposto a una rigorosa verifica in base al suo Certificato di Analisi (CoA). Questo documento fornisce informazioni fondamentali su:

- Percentuali di composizione chimica (nichel, cobalto, ferro)

- Proprietà meccaniche

- Numero di lotto e informazioni sulla produzione

- Conformità agli standard del settore

Manteniamo la completa tracciabilità dei materiali, dalla materia prima al componente finito, consentendoci di risalire all'origine di qualsiasi potenziale problema.

Test XRF per la conferma del materiale

I test di fluorescenza a raggi X (XRF) forniscono un ulteriore livello di verifica. Questo metodo non distruttivo conferma che la composizione del materiale corrisponde a quanto specificato nella CoA e nei requisiti di progettazione.

Protocolli di ispezione dimensionale

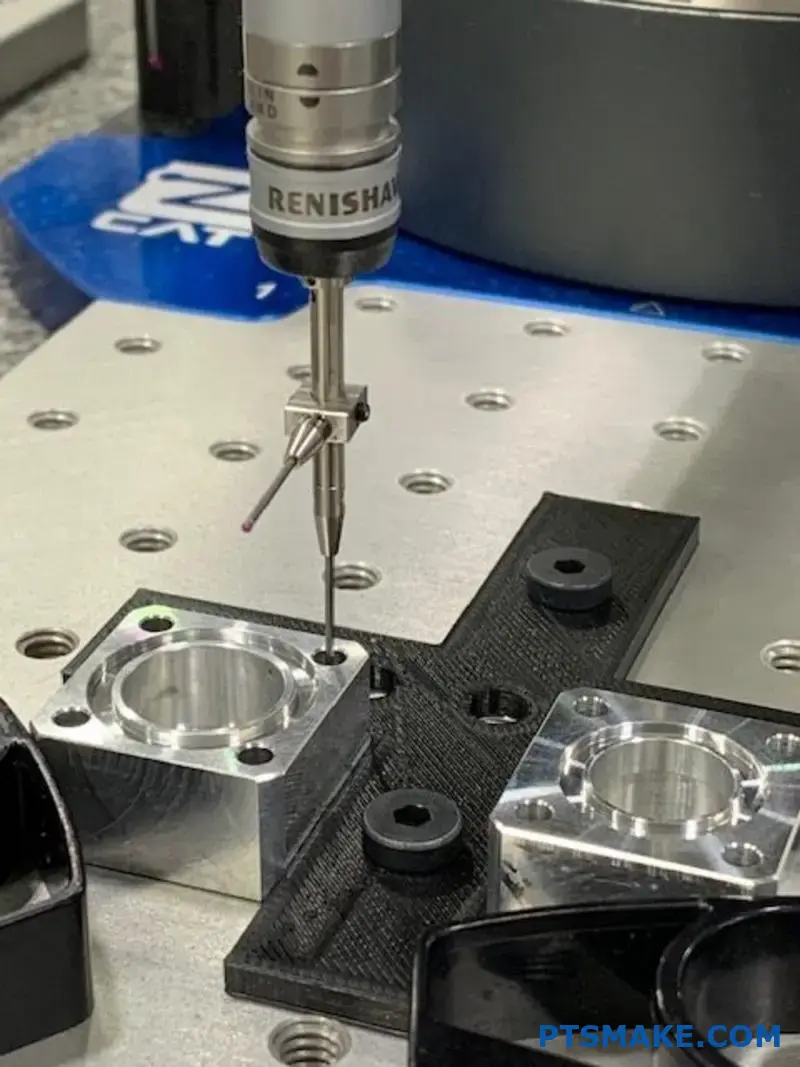

Ispezione con macchina di misura a coordinate (CMM)

Per i componenti Kovar di alta precisione, utilizziamo ispezioni con CMM in ambienti a temperatura controllata per garantire misure accurate. Il nostro protocollo comprende:

- Ispezione del primo articolo per i nuovi prodotti

- Verifica in-process nelle fasi di produzione critiche

- Verifica dimensionale finale prima della spedizione

Implementazione del controllo statistico di processo

Il controllo statistico di processo (SPC) ci aiuta a mantenere la coerenza tra i vari cicli di produzione:

| Parametro SPC | Applicazione nella lavorazione Kovar | Benefici |

|---|---|---|

| Analisi Cp/Cpk | Misura la capacità del processo | Assicura una costante aderenza alla tolleranza |

| Grafici X-bar e R | Monitoraggio delle variazioni di processo | Identifica le tendenze prima che causino problemi |

| Ispezione del primo articolo | Convalida la configurazione iniziale | Previene gli errori a livello di batch |

| Piani di campionamento | Determina la frequenza delle ispezioni | Bilancia la garanzia di qualità con l'efficienza |

Controlli di finitura e pulizia delle superfici

La qualità della finitura superficiale influisce direttamente sulla capacità di Kovar di formare guarnizioni ermetiche e di legarsi ad altri materiali. Le nostre misure di qualità includono:

Test di rugosità superficiale

Misuriamo la rugosità superficiale con profilometri calibrati, assicurandoci che i componenti rispettino i valori Ra specificati. Questo aspetto è particolarmente critico per i componenti che devono essere successivamente placcati o sigillati vetro-metallo.

Protocolli di prevenzione della contaminazione

Il Kovar è soggetto a contaminazioni che possono comprometterne le proprietà. Il nostro ambiente di produzione pulito comprende:

- Aree di lavorazione dedicate per Kovar

- Protocolli di pulizia specializzati che utilizzano solventi appropriati

- Imballaggio senza particolato per i componenti finiti

- Monitoraggio regolare delle condizioni ambientali

Test specializzati per le proprietà di Kovar

Test di permeabilità magnetica

Per le applicazioni che richiedono proprietà magnetiche specifiche, eseguiamo test di permeabilità per verificare che il materiale si comporti come previsto dopo i processi di lavorazione.

Test di ossidazione e adesione alla placcatura

Quando i componenti Kovar richiedono una placcatura (solitamente in oro o nichel), eseguiamo test di adesione per garantire un'adeguata adesione e integrità del rivestimento, evitando problemi nelle successive operazioni di assemblaggio.

Procedure finali di garanzia della qualità

Test di tenuta per componenti sigillati

Per i componenti Kovar progettati per applicazioni di tenuta ermetica, eseguiamo test di tenuta all'elio per verificare l'integrità della tenuta fino a tassi di perdita estremamente bassi (spesso misurati in 10^-9 std cc/sec).

Convalida del ciclo termico

Se richiesto da applicazioni critiche, possiamo eseguire test di ciclaggio termico per verificare che il componente Kovar mantenga la sua integrità attraverso le fluttuazioni di temperatura, confermando che il suo coefficiente di espansione termica funziona come previsto.

Documentazione e certificazione

Ogni progetto di lavorazione Kovar è accompagnato da una documentazione completa, che comprende:

- Certificazioni dei materiali

- Rapporti di ispezione dimensionale

- Dati di controllo del processo

- Risultati dei test per requisiti specialistici

- Informazioni sulla tracciabilità dei lotti

Questo pacchetto di documentazione garantisce che i componenti soddisfino tutti i requisiti specificati e aiuta a risolvere eventuali problemi.

Applicazione reale dei controlli di qualità

In un recente progetto aerospaziale all'PTSMAKE, abbiamo implementato queste rigorose misure di controllo della qualità per gli alloggiamenti Kovar utilizzati nei sistemi di comunicazione satellitare. I protocolli di ispezione migliorati ci hanno permesso di raggiungere un tasso di rendimento al primo passaggio del 99,8%, rispetto alla media del settore di circa 95% per componenti simili. Questo livello di garanzia della qualità è particolarmente importante per i componenti che non possono essere facilmente sostituiti una volta utilizzati.

Grazie all'implementazione di queste misure complete di controllo della qualità, siamo stati in grado di fornire componenti Kovar che soddisfano costantemente le specifiche esigenti dei nostri clienti, anche per le applicazioni più critiche nel settore aerospaziale, della difesa e dei dispositivi medici.

Scoprite questa proprietà fondamentale per prevenire i guasti dei componenti in ambienti estremi. ↩

Scoprite come questa proprietà può trasformare i vostri progetti di ingegneria di precisione. ↩

Per saperne di più su questi componenti elettronici critici e su come vengono prodotti. ↩

Fate clic per apprendere le tecniche avanzate di gestione dell'incrudimento durante la lavorazione di precisione. ↩

Fate clic per scoprire come l'espansione termica controllata influisce sulla scelta dei materiali per i componenti critici. ↩

Fare clic per una spiegazione dettagliata degli effetti dell'incrudimento sulla selezione degli utensili. ↩

La comprensione di questo concetto garantisce prestazioni ottimali del materiale nei componenti finali. ↩

La comprensione di questo concetto aiuta a prevenire interazioni impreviste tra i materiali nei vostri progetti. ↩

Scoprite come queste proprietà influenzano i requisiti temporali della vostra specifica applicazione. ↩

Scoprite perché l'espansione termica controllata rende Kovar essenziale per le applicazioni critiche. ↩