Conoscere le proprietà del titanio

Vi siete mai chiesti perché gli ingegneri aerospaziali si entusiasmano per un metallo notoriamente difficile da lavorare? Il titanio potrebbe essere l'eroe non celebrato della produzione moderna, che si nasconde in bella vista in qualsiasi cosa, dai motori degli aerei alle vostre mazze da golf di qualità.

Il titanio è una meraviglia nel mondo dell'ingegneria, in quanto combina una forza straordinaria con un peso notevolmente ridotto. La sua struttura atomica unica crea un materiale che sfida gli approcci di lavorazione convenzionali, offrendo al contempo prestazioni che pochi altri metalli possono eguagliare.

La natura fondamentale del titanio

Quando si affrontano progetti di lavorazione del titanio, diventa essenziale comprendere le proprietà fondamentali di questo metallo eccezionale. La posizione del titanio come elemento 22 della tavola periodica lo colloca tra i metalli di transizione, ma il suo comportamento lo distingue dalla maggior parte dei materiali ingegneristici. Il metallo esiste in due forme cristalline primarie: il titanio alfa (esagonale a struttura stretta) e il titanio beta (cubico a corpo centrato). Questa struttura cristallina influenza direttamente la risposta del materiale durante le operazioni di taglio.

Nella mia esperienza di lavoro con i clienti del settore aerospaziale presso PTSMAKE, ho scoperto che la struttura atomica del titanio crea una combinazione unica di proprietà che attraggono gli ingegneri e sfidano i macchinisti. Il metallo forma quasi istantaneamente uno stretto strato di ossido quando viene esposto all'ossigeno, garantendo un'eccezionale resistenza alla corrosione ma creando complicazioni durante le operazioni di taglio.

Rapporto forza-peso: Il vantaggio decisivo

La caratteristica più famosa del titanio è senza dubbio l'impressionante rapporto resistenza/peso. Questa proprietà lo rende particolarmente prezioso nelle applicazioni sensibili al peso, dove le prestazioni non possono essere compromesse.

Per mettere questo dato in prospettiva, si consideri il confronto tra il titanio e altri metalli tecnici comuni:

| Proprietà | Titanio | Acciaio | Alluminio |

|---|---|---|---|

| Densità (g/cm³) | 4.5 | 7.8 | 2.7 |

| Resistenza alla trazione (MPa) | 900-1200 | 500-850 | 200-600 |

| Rapporto forza-peso | Molto alto | Moderato | Alto |

| Resistenza alla corrosione | Eccellente | Da scarso a buono | Buono |

Questo eccezionale rapporto forza-peso spiega perché il titanio è diventato indispensabile nelle applicazioni aerospaziali, dove ogni grammo è importante. Tuttavia, questa stessa resistenza presenta sfide significative durante i processi di lavorazione, che richiedono strumenti e tecniche specializzate.

Proprietà termiche e sfide di lavorazione

Una delle caratteristiche più problematiche del titanio dal punto di vista della lavorazione è la sua conducibilità termica notevolmente bassa. Con una conducibilità termica pari a circa 1/7 di quella dell'alluminio, il titanio trattiene il calore all'interfaccia di taglio anziché dissiparlo attraverso il pezzo.

Questo comportamento termico crea una tempesta perfetta di sfide di lavorazione:

- La concentrazione di calore sul tagliente accelera l'usura dell'utensile

- Le temperature di taglio possono superare i 1000°C all'interfaccia utensile-pezzo.

- L'espansione termica durante la lavorazione influisce sulla precisione dimensionale

- Il rischio di incrudimento aumenta drasticamente con l'accumulo di calore.

Durante le operazioni di lavorazione di precisione del titanio presso PTSMAKE, implementiamo strategie di raffreddamento e parametri di taglio specializzati per gestire efficacemente questi problemi termici. Senza un'adeguata gestione termica, la durata degli utensili può ridursi fino a 80% rispetto alla lavorazione di metalli più convenzionali.

Reattività chimica: Un'arma a doppio taglio

Le proprietà chimiche del titanio presentano un altro affascinante paradosso. Il materiale forma rapidamente uno strato di ossido passivo (TiO₂) quando viene esposto all'ossigeno, creando un'eccellente resistenza alla corrosione che lo rende ideale per gli impianti medici e le attrezzature per il trattamento chimico. Tuttavia, questa stessa reattività diventa problematica durante la lavorazione.

Il metallo mostra ciò che i metallurgisti chiamano affinità chimica1 con molti materiali per utensili, soprattutto a temperature elevate. Ciò significa che il titanio vuole letteralmente legarsi ai materiali degli utensili da taglio, provocando:

- Formazione di bordi integrati sugli utensili da taglio

- Aumento dell'attrito all'interfaccia di taglio

- Adesione del materiale alle superfici degli utensili

- Cedimento prematuro dell'utensile per diffusione chimica

Questo comportamento chimico spiega perché la lavorazione del titanio richiede spesso utensili con rivestimento speciale e fluidi di raffreddamento abbondanti. In anni di esperienza nella lavorazione del titanio, ho scoperto che anche brevi interruzioni del flusso di refrigerante possono portare a guasti catastrofici dell'utensile in pochi secondi.

Tendenza alla durezza del lavoro

L'ultima proprietà che influisce in modo significativo sulla lavorazione del titanio è la sua forte tendenza all'incrudimento. Quando il titanio viene deformato durante le operazioni di taglio, la sua struttura cristallina si modifica, aumentando significativamente la durezza e la resistenza a ulteriori deformazioni.

Questo comportamento di work hardening si manifesta in diversi modi:

- L'indurimento superficiale crea uno strato sempre più difficile da tagliare

- I tagli interrotti affrontano la durezza variabile del materiale

- Le vibrazioni o le vibrazioni accelerano drasticamente l'indurimento del lavoro

- I punti di ingresso e di uscita degli utensili subiscono un indurimento più severo

Alla PTSMAKE abbiamo sviluppato strategie di taglio specifiche che mantengono la formazione del truciolo costante e riducono al minimo gli effetti dell'indurimento da lavoro. Ciò include velocità di avanzamento ottimizzate, geometrie specializzate degli utensili e un rigoroso controllo delle vibrazioni durante l'intero processo di lavorazione.

Le implicazioni pratiche per la lavorazione

Queste proprietà fondamentali - resistenza, comportamento termico, reattività chimica e incrudimento - si combinano per creare la personalità unica del titanio nella lavorazione. La comprensione di queste caratteristiche non è solo accademica, ma si traduce direttamente in decisioni pratiche sulle velocità di taglio, sulla selezione degli utensili, sull'applicazione del refrigerante e sulle strategie di lavorazione.

Se affrontato con la giusta comprensione e tecnica, il titanio può essere lavorato in modo efficace ed economico. La chiave sta nel rispettare la sua natura unica, anziché trattarlo come i metalli convenzionali. Adottando approcci specializzati basati sulle proprietà intrinseche del titanio, i produttori possono sbloccare l'enorme potenziale di questo metallo straordinario.

Selezione dell'utensile giusto

Vi siete mai chiesti perché alcuni pezzi in titanio escono impeccabili mentre altri falliscono miseramente? Il segreto non è solo nella macchina, ma anche nel tagliente che incontra il metallo. Lasciate che vi mostri come la scelta dell'utensile giusto trasformi il titanio da intimidatorio a stimolante.

La scelta di utensili da taglio adeguati per la lavorazione del titanio è la decisione più critica che influisce su qualità, costi ed efficienza. L'utensile giusto combina una tecnologia di rivestimento avanzata con una geometria ottimizzata per affrontare le sfide uniche del titanio e fornire risultati eccezionali.

Utensili da taglio in metallo duro: La base della lavorazione del titanio

Quando si lavora il titanio, il punto di partenza per la scelta degli utensili deve essere il materiale del substrato. Nella mia esperienza di lavoro con clienti del settore aerospaziale e medico, il carburo di tungsteno si è dimostrato costantemente superiore ad altri materiali per utensili per applicazioni in titanio. Ciò che rende il carburo particolarmente efficace è la sua combinazione unica di durezza e tenacità, proprietà che contrastano direttamente le caratteristiche difficili del titanio.

Il grado di carburo ideale per la lavorazione del titanio contiene tipicamente:

- 6-10% cobalto per una maggiore resistenza alla frattura

- Struttura dei grani in carburo di tungsteno submicron per la resistenza dei bordi

- Rapporto equilibrato durezza/durezza ottimizzato per i tagli interrotti

Noi di PTSMAKE abbiamo scoperto che gli utensili in metallo duro con grana compresa tra 0,5 e 0,8 micron offrono le migliori prestazioni in diverse leghe di titanio. Le strutture a grana più fine garantiscono una maggiore tenuta del tagliente, ma possono risultare troppo fragili per le operazioni di sgrossatura pesante.

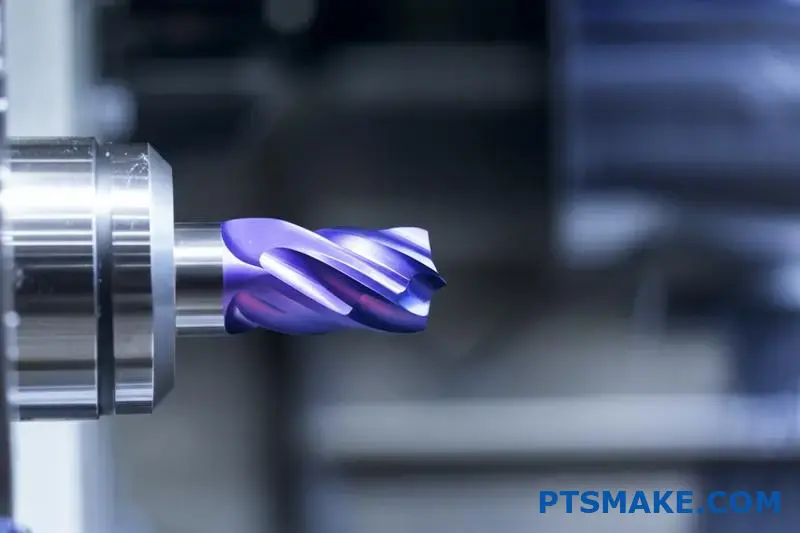

Rivestimenti avanzati: La barriera termica

Mentre il metallo duro costituisce la base, la moderna tecnologia dei rivestimenti trasforma un normale utensile in uno capace di resistere all'ambiente di lavorazione estremo del titanio. Tre rivestimenti superano costantemente gli altri quando devono affrontare le alte temperature e la natura reattiva del titanio:

| Tipo di rivestimento | Resistenza alla temperatura | Durezza (HV) | Le migliori applicazioni | Debolezza |

|---|---|---|---|---|

| AlTiN | Fino a 900°C | 3300-3500 | Lavorazione ad alta velocità, taglio a secco | Il rivestimento leggermente più spesso riduce la nitidezza dei bordi |

| TiAlN | Fino a 800°C | 3000-3200 | Lavorazione del titanio per usi generici | Meno efficace a temperature estreme |

| TiCN | Fino a 750°C | 3200-3500 | Operazioni di finitura, velocità inferiori | Non ideale per applicazioni ad alta temperatura |

Questi rivestimenti specializzati affrontano diversi problemi critici nella lavorazione del titanio:

- Creano una barriera termica che protegge il substrato di carburo dal calore estremo.

- Riducono le sostanze chimiche affinità2 tra titanio e materiali per utensili da taglio

- Diminuiscono l'attrito all'interfaccia di taglio, riducendo la generazione di calore.

- Garantiscono una maggiore durezza del tagliente, prolungando la durata dell'utensile.

Quando si scelgono utensili rivestiti per progetti di lavorazione del titanio, lo spessore del rivestimento diventa una considerazione importante. Se da un lato i rivestimenti più spessi offrono una maggiore protezione, dall'altro possono opacizzare il tagliente - un problema particolare per le tendenze all'indurimento del titanio. Lo spessore ottimale del rivestimento varia in genere da 2 a 4 micron, bilanciando la protezione con la nitidezza del tagliente.

Geometria ottimale dell'utensile per il titanio

Oltre alle considerazioni sul materiale e sul rivestimento, la geometria dell'utensile gioca un ruolo decisivo nella lavorazione del titanio. La giusta geometria tiene conto della bassa conduttività termica, dell'elevata resistenza e della tendenza all'indurimento del titanio.

Ottimizzazione dell'angolo di inclinazione

L'angolo di spoglia - l'angolo tra la superficie dell'utensile e una linea perpendicolare alla superficie lavorata - influisce in modo significativo sulle forze di taglio e sulla generazione di calore. Per la lavorazione del titanio, angoli di spoglia positivi compresi tra 5° e 15° offrono diversi vantaggi:

- Riduzione delle forze di taglio e dei requisiti di potenza

- Migliore evacuazione dei trucioli dalla zona di taglio

- Riduzione dell'indurimento del lavoro grazie a un'azione di taglio più pulita

- Minore generazione di calore all'interfaccia utensile-pezzo

Tuttavia, angoli di spoglia eccessivamente positivi possono indebolire il tagliente. Si crea così un delicato equilibrio tra efficienza di taglio e durata dell'utensile. Noi di PTSMAKE consigliamo in genere angoli di spoglia positivi più elevati per le operazioni di finitura (10-15°) e angoli più moderati per la sgrossatura (5-10°) per mantenere la resistenza del tagliente.

Considerazioni sull'angolo di rilievo

L'angolo di rilievo o di spoglia impedisce lo sfregamento tra il fianco dell'utensile e la superficie appena lavorata. Per la lavorazione del titanio, gli angoli di spoglia corretti sono fondamentali a causa dell'elasticità e del comportamento di ritorno elastico del materiale. Gli angoli di spoglia ottimali sono in genere compresi tra:

- Rilievo primario: 10-14 gradi

- Rilievo secondario: 15-20 gradi

Questi angoli di rilievo relativamente elevati riducono l'attrito e la generazione di calore lungo la faccia del fianco, ma un gioco eccessivo compromette la resistenza del tagliente. Per trovare il giusto equilibrio è necessario considerare la lega di titanio specifica, i parametri di taglio e se si stanno eseguendo operazioni di sgrossatura o di finitura.

Preparazione all'avanguardia

Il microscopico tagliente stesso merita un'attenzione particolare nella lavorazione del titanio. Sebbene la saggezza convenzionale suggerisca un bordo il più affilato possibile, la lavorazione del titanio spesso beneficia di tecniche di preparazione controllata del bordo:

- Affilatura: Un piccolo raggio (0,01-0,03 mm) può rafforzare il tagliente.

- Smussatura: Un piccolo piatto ad angoli specifici rinforza il bordo di taglio.

- Levigatura a cascata: La preparazione variabile dei bordi garantisce prestazioni equilibrate

Queste micro-modifiche del tagliente offrono una maggiore durata senza aumentare significativamente le forze di taglio. Per i componenti in titanio ad alta precisione dell'PTSMAKE, spesso specifichiamo utensili con preparazioni del tagliente specifiche per l'applicazione, che soddisfano le esigenze particolari di ogni progetto.

Design di utensili specializzati per il titanio

Gli utensili da taglio standard di serie raramente offrono prestazioni ottimali nel titanio. Gli utensili progettati ad hoc che incorporano caratteristiche specifiche per il titanio danno risultati nettamente migliori:

- Angoli d'elica variabili che riducono le armoniche e le vibrazioni

- Spaziatura disuguale tra le scanalature per ripartire le forze di taglio

- Scanalature più profonde con superfici lucidate per un'efficace evacuazione dei trucioli

- Nuclei rinforzati che riducono al minimo la flessione dell'utensile

Questi elementi di progettazione specializzati affrontano direttamente le sfide uniche della lavorazione del titanio. Sebbene questi utensili richiedano in genere prezzi elevati, i miglioramenti delle prestazioni - maggiore durata dell'utensile, migliore qualità della superficie e velocità di taglio più elevate - spesso giustificano l'investimento molte volte.

Selezionare l'utensile giusto per la lavorazione del titanio non significa semplicemente scegliere l'opzione più costosa. È necessario capire come il materiale, il rivestimento, la geometria e gli elementi di progettazione lavorino insieme per superare le sfide intrinseche del titanio. Con la giusta soluzione di utensili, anche i componenti in titanio più impegnativi possono essere lavorati in modo efficiente, preciso ed economico.

Parametri di taglio ottimali

Vi siete mai sentiti come se steste navigando in un campo minato quando impostate la lavorazione del titanio? Il punto di equilibrio tra produttività e durata degli utensili può sembrare inafferrabile. E se l'equilibrio perfetto fosse solo a pochi parametri di regolazione?

La padronanza dei parametri di taglio per la lavorazione del titanio richiede la comprensione del delicato equilibrio tra velocità, avanzamento e profondità di taglio. La giusta combinazione previene l'indurimento del lavoro, gestisce il calore e prolunga notevolmente la durata dell'utensile, mantenendo la produttività.

La scienza dietro le velocità e gli avanzamenti per il titanio

Le proprietà uniche del titanio richiedono un ripensamento fondamentale dei parametri di lavorazione tradizionali. Mentre la saggezza convenzionale per molti metalli suggerisce di "aumentare la velocità e ridurre l'avanzamento" per ottenere migliori finiture superficiali, il titanio segue regole completamente diverse. La bassa conducibilità termica del materiale, combinata con la sua tendenza all'incrudimento, crea una situazione in cui gli approcci standard ai parametri possono portare rapidamente al disastro.

Quando si lavora il titanio, il calore diventa il nemico principale. A differenza dell'alluminio o dell'acciaio, che conducono il calore lontano dalla zona di taglio, il titanio intrappola il calore nell'interfaccia utensile-pezzo. Questo calore concentrato accelera l'usura dell'utensile e può innescare una cascata di problemi, tra cui l'indurimento del lavoro, l'accumulo di bordi e la rottura prematura dell'utensile.

Velocità di taglio: la variabile critica

Il parametro più importante nella lavorazione del titanio è la velocità di taglio (piedi di superficie al minuto o SFM). Una velocità eccessiva genera calore che non può essere dissipato a causa della scarsa conducibilità termica del titanio. Sulla base di anni di esperienza nella lavorazione del titanio presso l'PTSMAKE, ho scoperto che gli intervalli di velocità di taglio ottimali sono in genere compresi tra:

| Lega di titanio | Tipo di operazione | Velocità di taglio consigliata (SFM) | Requisiti del refrigerante |

|---|---|---|---|

| Commercialmente puro | Sgrossatura | 200-250 | Alluvione |

| Commercialmente puro | Finitura | 250-300 | Alluvione |

| Ti-6Al-4V | Sgrossatura | 150-200 | Alta pressione |

| Ti-6Al-4V | Finitura | 200-250 | Alta pressione |

| Ti-5Al-5Mo-5V-3Cr | Sgrossatura | 100-150 | Alta pressione |

| Ti-5Al-5Mo-5V-3Cr | Finitura | 150-200 | Alta pressione |

Queste velocità possono sembrare conservative rispetto a quelle utilizzate per l'alluminio o persino per l'acciaio, ma rappresentano l'equilibrio ottimale tra produttività e durata degli utensili per le leghe di titanio. Noi di PTSMAKE abbiamo scoperto che il superamento di questi intervalli, anche di 10-15%, può ridurre la durata degli utensili di 30-50% o più.

Velocità di alimentazione: Infrangere le regole convenzionali

Mentre la velocità di taglio deve essere ridotta per il titanio, gli avanzamenti seguono uno schema controintuitivo. A differenza di molti materiali in cui gli avanzamenti più leggeri migliorano la finitura, il titanio trae vantaggio da avanzamenti più aggressivi. Questo approccio evita che il tagliente si fermi in una posizione, generando un calore eccessivo e un indurimento da lavoro.

Le velocità di avanzamento ottimali per il titanio sono in genere comprese tra 0,004-0,008 pollici per dente (IPT) per le frese a candela, con i diametri più piccoli che richiedono l'estremità inferiore di questa gamma. Per le operazioni di tornitura, gli avanzamenti tra 0,005-0,015 pollici per giro (IPR) danno in genere i risultati migliori.

La scienza alla base di questo approccio si riferisce a assottigliamento dei trucioli3 - il fenomeno per cui lo spessore effettivo del truciolo differisce dalla velocità di avanzamento programmata a causa degli angoli di ingaggio dell'utensile. Nel caso del titanio, il mantenimento di un adeguato spessore del truciolo impedisce all'utensile di sfregare invece di tagliare, generando un calore eccessivo senza un'efficiente rimozione del materiale.

Strategie di profondità e larghezza di taglio

Oltre alla velocità e all'avanzamento, la profondità e la larghezza di taglio hanno un impatto significativo sul successo della lavorazione del titanio. Questi parametri influenzano l'impegno dell'utensile, le forze di taglio e la distribuzione del calore durante il taglio.

Profondità di taglio: Andare in profondità, non in larghezza

Nella sgrossatura del titanio, i tagli più profondi spesso superano quelli più larghi. Una profondità di taglio compresa tra 1-2 volte il diametro dell'utensile con una larghezza di taglio ridotta (30-40% del diametro) produce in genere risultati migliori rispetto a passate più ampie e superficiali. Questo approccio:

- Dirige le forze di taglio in senso assiale anziché radiale, riducendo la deflessione.

- L'utensile si inserisce nel materiale più spesso lontano dalle superfici precedentemente temprate

- Utilizza l'intera lunghezza della scanalatura, distribuendo il calore su una parte maggiore del tagliente.

- Riduce il numero di passate necessarie, riducendo al minimo i cicli di riscaldamento ripetuti

Per le operazioni di finitura, profondità più ridotte (0,010-0,030") combinate con velocità di avanzamento adeguate garantiscono la precisione dimensionale, mantenendo uno spessore del truciolo sufficiente a prevenire lo sfregamento.

Ingaggio radiale: Gestione dell'accumulo di calore

La larghezza di taglio, o impegno radiale, svolge un ruolo cruciale nella gestione del calore durante la lavorazione del titanio. Le tradizionali strategie di fresatura ad alta efficienza, che utilizzano un impegno radiale leggero e velocità più elevate, non si adattano bene al titanio a causa delle sue scarse proprietà termiche.

Per una lavorazione ottimale del titanio, considerate queste strategie di ingaggio radiale:

- Sgrossatura: 30-40% di diametro utensile per bilanciare la velocità di asportazione del materiale con la generazione di calore

- Semifinitura: 25-35% per mantenere la produttività riducendo il carico termico

- Finitura: 10-20% per le caratteristiche della parete per ridurre al minimo la flessione e l'indurimento del lavoro

Noi di PTSMAKE abbiamo sviluppato percorsi utensile specializzati che mantengono un impegno radiale costante per tutta la durata del taglio, evitando gli improvvisi aumenti di carico che possono portare a guasti catastrofici dell'utensile nella lavorazione del titanio.

La relazione dinamica tra i parametri

La vera arte nella lavorazione del titanio deriva dalla comprensione dell'interazione di questi parametri. Invece di considerare la velocità, l'avanzamento e la profondità come variabili isolate, per avere successo nella lavorazione del titanio è necessario considerare il loro effetto combinato sul processo di taglio.

L'effetto di assottigliamento dei trucioli

Quando si lavora con un impegno radiale inferiore a 50%, lo spessore effettivo del truciolo diminuisce a causa del percorso curvo dell'utensile. Ciò significa che l'avanzamento programmato potrebbe non produrre il carico di truciolo previsto. Per il titanio, questo può portare a situazioni pericolose in cui l'utensile sfrega invece di tagliare.

Per compensare l'assottigliamento del truciolo nella lavorazione del titanio, spesso è necessario regolare l'avanzamento in base alla percentuale di ingranamento radiale:

| Ingaggio radiale (% di diametro) | Fattore di regolazione della velocità di avanzamento |

|---|---|

| 50% | 1.0 (non è necessaria alcuna regolazione) |

| 30% | 1,3 (aumentare l'alimentazione con 30%) |

| 20% | 1,6 (aumentare l'alimentazione con 60%) |

| 10% | 2,3 (aumentare l'alimentazione con 130%) |

Queste regolazioni garantiscono che lo spessore effettivo del truciolo rimanga costante nonostante le variazioni dell'impegno radiale, evitando l'accumulo di calore che si verifica quando gli utensili si fermano o sfregano contro il pezzo.

Prevenzione del Dwell e Work Hardening

Uno degli aspetti più critici della selezione dei parametri del titanio è evitare le condizioni che causano la sosta. La sosta si verifica quando il tagliente rimane a contatto con il materiale senza rimuoverlo efficacemente, generando calore e innescando l'incrudimento.

Per evitare di soffermarsi:

- Mantenimento di velocità di avanzamento costanti per tutta la durata del taglio

- Programmare le entrate e le uscite dell'utensile con movimenti ad arco o a rampa

- Evitare cambi di direzione improvvisi che interrompono momentaneamente la rimozione del materiale.

- Se possibile, utilizzare la fresatura a scaglie piuttosto che quella convenzionale.

- Garantire che la pressione e il volume del refrigerante rimangano costanti durante la lavorazione

Alla PTSMAKE abbiamo scoperto che il mantenimento della costanza del carico del truciolo è forse il fattore più importante per il successo della lavorazione del titanio. Quando lo spessore del truciolo varia drasticamente, l'indurimento da lavoro crea rapidamente un ciclo auto-rinforzante di aumento delle forze di taglio e di generazione di calore.

Applicazione pratica in ambienti di produzione

La traduzione di questi parametri in produzione reale richiede attenzione alle capacità e alla stabilità della macchina. Anche la combinazione perfetta di velocità e avanzamento si guasterà se la macchina utensile, l'attrezzatura di lavoro o il supporto dell'utensile introducono vibrazioni o deflessioni.

In ambienti di produzione, i parametri di lavorazione del titanio devono tenere conto di:

- Rigidità della macchina e caratteristiche di smorzamento

- Sicurezza del portautensili e dell'impugnatura

- Stabilità di fissaggio del pezzo

- Pressione e volume di erogazione del refrigerante

- Coerenza del programma e profili di accelerazione/decelerazione

Affrontando queste considerazioni pratiche insieme ai parametri di taglio fondamentali, i produttori possono ottenere risultati coerenti e prevedibili anche con le difficili proprietà del titanio.

Per trovare i parametri di taglio ottimali per il titanio occorre andare oltre i valori da manuale per comprendere il comportamento unico del materiale nelle condizioni di lavorazione. Con velocità, avanzamenti e profondità di taglio selezionati in modo appropriato, il titanio si trasforma da un incubo produttivo in un materiale gestibile che offre prestazioni eccezionali nelle applicazioni più impegnative.

Strategie di raffreddamento per la gestione del calore

Vi siete mai chiesti perché alcuni pezzi in titanio escono impeccabili mentre altri si deformano e si guastano? Il segreto non sta nella fresa in sé, ma in ciò che non si vede: la lotta invisibile contro il calore che si svolge sul bordo di taglio ogni millisecondo.

L'applicazione efficace del refrigerante è l'eroe non celebrato del successo della lavorazione del titanio. Se implementato correttamente, il raffreddamento strategico non si limita a prevenire i danni termici, ma trasforma l'intero processo di taglio, prolungando la vita dell'utensile fino a 300% e consentendo tassi di rimozione del materiale più rapidi.

Il ruolo critico del raffreddamento nella lavorazione del titanio

Nella lavorazione del titanio, la gestione del calore non è solo importante, ma assolutamente essenziale. La conducibilità termica del titanio è di circa 7 W/m-K, circa 1/15 di quella dell'alluminio e 1/4 di quella dell'acciaio. Questa scarsa conducibilità termica fa sì che il calore generato durante il processo di taglio rimanga concentrato all'interfaccia utensile-pezzo, anziché dissiparsi attraverso il materiale.

Senza strategie di raffreddamento adeguate, questo calore concentrato crea una cascata di problemi:

- Usura accelerata degli utensili a causa del rammollimento termico dei taglienti

- Reazioni chimiche tra titanio e materiali per utensili a temperature elevate

- L'espansione termica influisce sulla precisione dimensionale

- Indurimento da lavoro per eccessivo accumulo di calore

- Finitura superficiale scadente a causa della formazione di bordi accumulati

Negli anni in cui ho lavorato con i clienti del settore aerospaziale e medicale di PTSMAKE, ho visto innumerevoli progetti avere successo o fallire solo in base al loro approccio al raffreddamento. La differenza tra un raffreddamento adeguato e uno eccellente può significare la differenza tra 10 pezzi per utensile e oltre 50 pezzi per utensile.

Capire la generazione di calore durante il taglio del titanio

Per sviluppare strategie di raffreddamento efficaci, dobbiamo prima capire esattamente dove e come si genera il calore durante la lavorazione del titanio. Nel processo di taglio esistono tre fonti di calore principali:

- Zona di deformazione primaria (piano di taglio dove si forma il truciolo)

- Zona di deformazione secondaria (dove il truciolo scivola sulla superficie dell'utensile)

- Zona di deformazione terziaria (dove il fianco dell'utensile sfrega contro la superficie appena lavorata)

A causa dell'elevata resistenza al taglio e della bassa conducibilità termica del titanio, circa 80% del calore generato durante la lavorazione si concentra in queste zone. Le temperature di taglio possono superare gli 800°C durante le tipiche operazioni di fresatura del titanio, con picchi di temperatura che raggiungono livelli ancora più elevati durante le interruzioni momentanee del raffreddamento.

Sistemi di erogazione del refrigerante ad alta pressione

Tra le strategie di raffreddamento più efficaci per la lavorazione del titanio c'è l'erogazione di refrigerante ad alta pressione. Questo approccio utilizza pompe e ugelli specializzati per indirizzare con precisione i flussi di refrigerante sulle interfacce di taglio critiche.

Considerazioni sulla pressione per un raffreddamento efficace

La pressione a cui viene erogato il refrigerante influisce notevolmente sulla sua efficacia nella lavorazione del titanio:

| Pressione del refrigerante | Applicazione | Vantaggi | Limitazioni |

|---|---|---|---|

| Standard (20-300 PSI) | Lavorazione leggera del titanio | Configurazione familiare, equipaggiamento standard | Limitata rottura dei trucioli, raffreddamento moderato |

| Medio (300-800 PSI) | Lavorazione generale del titanio | Migliore controllo dei chip, migliore raffreddamento | Richiede un'attrezzatura specializzata |

| Alta (800-1500 PSI) | Rimozione aggressiva del titanio | Evacuazione superiore dei trucioli, massimo raffreddamento | Costi più elevati, sfide di contenimento |

| Ultra-alto (1500+ PSI) | Applicazioni aerospaziali avanzate | Sfondamento della barriera al vapore, raffreddamento eccezionale | Attrezzature specializzate, gestione della nebbia |

Noi di PTSMAKE abbiamo scoperto che le pressioni comprese tra 800 e 1200 PSI forniscono l'equilibrio ottimale per la maggior parte delle operazioni di lavorazione del titanio. Questo intervallo è sufficiente per penetrare il barriera al vapore4 che possono formarsi all'interfaccia di taglio, pur rimanendo gestibili nei tipici ambienti di produzione.

Progettazione e posizionamento degli ugelli

L'efficacia del refrigerante ad alta pressione non dipende solo dalla pressione, ma anche dalla progettazione e dal posizionamento preciso degli ugelli. Le considerazioni principali includono:

- Diametro dell'ugello: Tipicamente 0,5-1,0 mm per applicazioni ad alta pressione

- Numero di ugelli: Flussi multipli mirati spesso superano le prestazioni di un singolo flusso

- Punto di mira: Direttamente sull'interfaccia tagliente-pezzo, non solo sull'area generale.

- Distanza: Il più vicino possibile senza interferire con l'evacuazione dei chip.

- Angolo: 15-30° rispetto alla direzione di taglio per una penetrazione ottimale

L'obiettivo è creare un flusso laminare direttamente nella zona di taglio piuttosto che un flusso turbolento che potrebbe non penetrare efficacemente. Le disposizioni personalizzate degli ugelli che mirano simultaneamente alla faccia di taglio e alla faccia laterale danno spesso i risultati migliori.

Tecnologia del refrigerante passante

Forse la strategia di raffreddamento più efficace per la lavorazione del titanio è l'erogazione del refrigerante attraverso l'utensile. Questo approccio incanala il refrigerante ad alta pressione attraverso passaggi interni all'utensile da taglio, erogandolo proprio dove è più necessario: direttamente sui taglienti.

Vantaggi del raffreddamento passante

Il refrigerante passante offre diversi vantaggi nella lavorazione del titanio:

- Consegna il refrigerante esattamente all'interfaccia di taglio, impossibile da ottenere con ugelli esterni

- Fornisce un raffreddamento costante indipendentemente dalla profondità di taglio o dalla geometria del pezzo.

- Combina il raffreddamento con l'evacuazione dei trucioli, evitando che questi ultimi vengano tagliati.

- Mantiene l'efficacia del raffreddamento anche nella lavorazione di tasche profonde

- Riduce lo shock termico che può verificarsi in caso di raffreddamento non uniforme.

Nei nostri componenti aerospaziali in titanio a PTSMAKE, l'implementazione del raffreddamento attraverso l'utensile ha ridotto costantemente i tempi di ciclo di 30-40%, aumentando contemporaneamente la durata degli utensili con margini simili. L'investimento iniziale in utensili con capacità di raffreddamento passante e in modifiche della macchina si ripaga in genere in poche settimane su progetti in titanio ad alto volume.

Considerazioni sull'implementazione

Il successo dell'implementazione del raffreddamento passante richiede l'attenzione a diversi fattori chiave:

Corrispondenza della pressione del refrigerante: I passaggi interni degli utensili da taglio creano una contropressione che deve essere tenuta in considerazione. In genere, la macchina deve fornire una pressione 20-30% superiore a quella desiderata sul tagliente.

Requisiti di filtrazione: Il raffreddamento attraverso l'utensile richiede un'eccellente filtrazione (in genere 10 micron o superiore) per evitare l'intasamento dei piccoli passaggi interni.

Selezione dello strumento: Non tutti gli utensili sono progettati per il refrigerante passante. Quelli che lo sono devono avere canali interni di dimensioni adeguate e proporzionali al diametro di taglio.

Formulazione del refrigerante: Le applicazioni con utensili passanti ad alta pressione beneficiano tipicamente di formulazioni di refrigeranti più robuste, con proprietà di lubrificazione e antischiuma potenziate.

Noi di PTSMAKE abbiamo sviluppato un programma di implementazione completo che tiene conto di queste considerazioni, assicurando un'adozione senza problemi di questa tecnologia anche per i produttori che si avvicinano per la prima volta alle applicazioni dei refrigeranti ad alta pressione.

Tecniche di raffreddamento criogenico

Per le applicazioni di lavorazione del titanio particolarmente impegnative, il raffreddamento criogenico offre eccezionali capacità di gestione termica. Questo approccio utilizza azoto liquido (LN2) o anidride carbonica (CO2) per ridurre drasticamente le temperature all'interfaccia di taglio.

Azoto liquido contro anidride carbonica

Entrambi i mezzi criogenici offrono vantaggi significativi, ma con caratteristiche diverse:

| Proprietà | Azoto liquido (LN2) | Anidride carbonica (CO2) |

|---|---|---|

| Temperatura | -196°C | -78°C |

| Sfida di consegna | Alto (richiede attrezzature specializzate) | Moderato (può utilizzare sistemi standard modificati) |

| Capacità di raffreddamento | Estremamente alto | Molto alto |

| Compatibilità dei materiali | Eccellente con il titanio | Eccellente con il titanio |

| Costo di implementazione | Più alto | Moderato |

| Considerazioni ambientali | Inerte, non tossico | Contribuisce ai gas serra |

Mentre l'azoto liquido fornisce un raffreddamento più drastico, l'anidride carbonica rappresenta spesso un'implementazione più pratica per molti ambienti di produzione. Noi di PTSMAKE abbiamo implementato con successo entrambi gli approcci, a seconda dei requisiti specifici del cliente e dell'infrastruttura esistente.

Metodi di applicazione

I refrigeranti criogenici possono essere applicati con diversi metodi di erogazione:

- Erogazione di getti esterni: Flussi criogenici diretti simili al refrigerante convenzionale

- Consegna attraverso lo strumento: Utensili modificati che incanalano mezzi criogenici attraverso l'utensile.

- Sistemi ibridi: Combinazione di raffreddamento criogenico e lubrificazione a quantità minima (MQL)

L'approccio più efficace di solito combina il raffreddamento criogenico con una lubrificazione convenzionale minima, fornendo sia la riduzione di temperatura della criogenia che i vantaggi di lubrificazione dei refrigeranti tradizionali.

Lubrificazione a quantità minima (MQL) nella lavorazione del titanio

Mentre gli approcci al refrigerante ad alto volume dominano la lavorazione del titanio, la lubrificazione a quantità minima (MQL) rappresenta un'alternativa sempre più valida per alcune applicazioni. Questo approccio utilizza quantità molto ridotte di lubrificante (in genere 5-80 ml/ora) erogate sotto forma di aerosol con aria compressa.

Quando l'MQL funziona per il titanio

L'MQL può essere efficace per la lavorazione del titanio in condizioni specifiche:

- Operazioni di finitura a bassa velocità in cui la generazione di calore è meno estrema

- Applicazioni con profondità di taglio ridotta e tassi di asportazione del materiale minimi

- In combinazione con il raffreddamento criogenico in sistemi ibridi

- Quando le considerazioni ambientali o di pulizia superano le esigenze di massima produttività

La chiave del successo dell'implementazione dell'MQL per il titanio sta nella scelta di lubrificanti appropriati, formulati specificamente per le proprietà uniche del titanio. Queste formulazioni includono in genere additivi per pressioni estreme e potenziatori della lubrificazione limite che formano strati protettivi alle alte temperature.

Formulazione del refrigerante per la lavorazione del titanio

Oltre al metodo di erogazione, la composizione chimica del refrigerante stesso influisce in modo significativo sulle prestazioni di lavorazione del titanio. Non tutti i refrigeranti sono ugualmente efficaci con le proprietà uniche del titanio.

Le formulazioni ottimali di refrigerante per la lavorazione del titanio sono tipicamente caratterizzate da:

- Contenuto di olio più elevato (8-12% per emulsioni semisintetiche)

- Additivi per pressioni estreme (EP) che rimangono stabili alle alte temperature

- Componenti antisaldatura che impediscono l'adesione del titanio alle superfici degli utensili

- Inibitori della corrosione che proteggono sia i componenti della macchina sia i pezzi finiti

- Formulazioni biostabili che resistono alla degradazione in condizioni di alta pressione

Noi di PTSMAKE lavoriamo a stretto contatto con i fornitori di refrigeranti per sviluppare e testare formulazioni specificamente ottimizzate per le operazioni di lavorazione del titanio. Questo approccio collaborativo ha prodotto sistemi di raffreddamento che superano le formulazioni standard di 40-50% nei test di durata degli utensili.

Strategie pratiche di attuazione

La conversione degli approcci teorici al raffreddamento in soluzioni pratiche per l'officina richiede l'attenzione a diversi fattori chiave di implementazione:

Manutenzione del liquido di raffreddamento: Il controllo e la manutenzione regolari della concentrazione del refrigerante, del pH e dei livelli di contaminazione sono essenziali per garantire prestazioni costanti.

Volume del flusso: L'alta pressione deve essere abbinata a un volume adeguato. Per la lavorazione del titanio, portate di 8-15 galloni al minuto per ugello forniscono spesso risultati ottimali.

Controllo della temperatura: Il mantenimento di una temperatura costante del refrigerante (in genere 68-75°F) previene le variazioni termiche che possono influire sulla precisione dimensionale.

Sistemi di contenimento: Il refrigerante ad alta pressione richiede un contenimento efficace per prevenire i rischi sul posto di lavoro e garantire che il refrigerante raggiunga l'obiettivo previsto.

Filtrazione: I trucioli di titanio possono essere estremamente abrasivi; una filtrazione efficace (in genere 20 micron o superiore) impedisce il ricircolo delle particelle dannose.

Affrontando queste considerazioni pratiche insieme agli aspetti tecnici dell'erogazione del refrigerante, i produttori possono sviluppare strategie di raffreddamento robuste che garantiscono costantemente risultati eccezionali nelle operazioni di lavorazione del titanio.

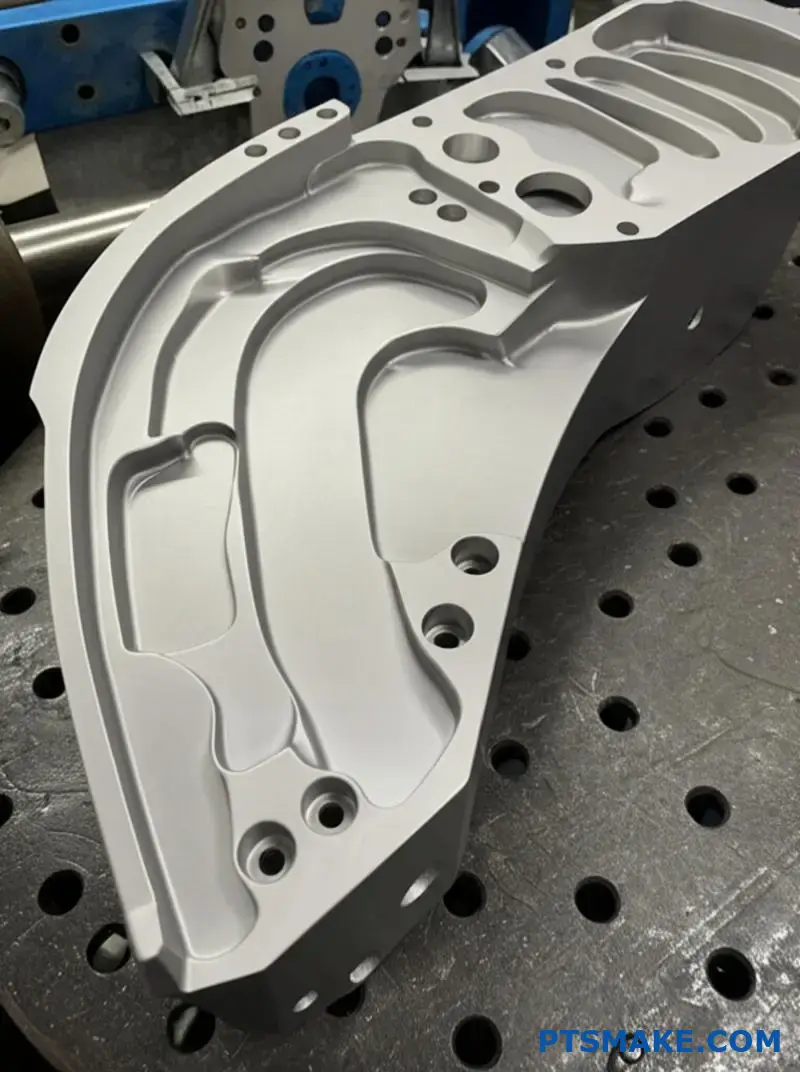

Tecniche avanzate di percorso di lavorazione

Avete mai sognato di spingere al massimo il vostro processo di lavorazione del titanio? Le strategie di taglio convenzionali possono portare a termine il lavoro, ma lasciano sul tavolo la preziosa durata dell'utensile e la produttività. Il segreto sta nel modo in cui l'utensile si impegna con il difficile pezzo in titanio.

Le strategie avanzate di percorso utensile stanno rivoluzionando la lavorazione del titanio, cambiando radicalmente il modo in cui gli utensili da taglio interagiscono con il materiale. Tecniche come la fresatura trocoidale e l'azzeramento adattivo mantengono costante l'impegno dell'utensile, riducendo drasticamente gli shock termici e meccanici che in genere distruggono gli utensili.

Comprendere il controllo dell'innesto dell'utensile

Nella lavorazione del titanio, la costanza dell'impegno dell'utensile è probabilmente più importante della velocità o dell'avanzamento. I percorsi utensile tradizionali spesso creano situazioni in cui l'impegno dell'utensile varia drasticamente durante il taglio, causando fluttuazioni delle forze di taglio, accumulo di calore e rottura prematura dell'utensile.

Il concetto di controllo dell'impegno dell'utensile si concentra sul mantenimento di un carico di truciolo costante durante l'intero processo di lavorazione. Questo approccio cambia radicalmente il modo in cui l'utensile interagisce con il materiale, con il risultato di:

- Forze di taglio più costanti

- Distribuzione uniforme del calore su tutto l'utensile

- Vibrazioni e vibrazioni ridotte

- Durata dell'utensile notevolmente prolungata

- Capacità di utilizzare parametri di taglio più elevati

In PTSMAKE ho implementato strategie di controllo dell'impegno degli utensili in numerosi progetti aerospaziali in titanio. Queste tecniche avanzate garantiscono costantemente una durata 40-70% maggiore rispetto agli approcci convenzionali, anche mantenendo o aumentando i tassi di asportazione del materiale.

Fresatura trocoidale: La rivoluzione circolare

La fresatura trocoidale rappresenta uno dei progressi più significativi nelle tecniche di lavorazione del titanio. Invece dei tradizionali movimenti di taglio lineari, la fresatura trocoidale utilizza una serie di movimenti di taglio circolari combinati con una progressione in avanti.

L'approccio trocoidale offre diversi vantaggi chiave per la lavorazione del titanio:

| Benefici | Descrizione | Impatto sulla lavorazione del titanio |

|---|---|---|

| Ingaggio radiale ridotto | L'utensile impegna una porzione minore del suo diametro in qualsiasi momento | Impedisce la concentrazione di calore e l'indurimento da lavoro |

| Carico costante del chip | Mantiene uno spessore costante dei trucioli per tutta la durata del taglio | Elimina il carico d'urto e prolunga la vita dell'utensile |

| Evacuazione dei chip migliorata | Crea trucioli più piccoli e maneggevoli | Impedisce il taglio dei trucioli e la relativa generazione di calore |

| Accesso migliorato al liquido di raffreddamento | Il percorso di taglio aperto consente una migliore penetrazione del refrigerante | Gestisce efficacemente la scarsa conducibilità termica del titanio |

| Forze laterali ridotte | Le forze di taglio sono distribuite in modo più uniforme | Riduce al minimo la deviazione dell'utensile e migliora la precisione |

La matematica alla base della fresatura trocoidale prevede la creazione di un movimento circolare dell'utensile con un diametro inferiore a quello dell'utensile stesso, mentre contemporaneamente avanza in avanti. Questo crea un effetto di "scanalatura circolare" che mantiene un carico di trucioli costante anche quando si aprono ampie tasche o canali.

Per ottenere risultati ottimali nella lavorazione del titanio, in genere programmiamo percorsi trocoidali con:

- Diametro del cerchio: 40-60% del diametro dell'utensile

- Passo avanti: 10-15% del diametro dell'utensile

- Profondità assiale: Fino a 1× diametro dell'utensile (a seconda della rigidità della macchina)

Questi parametri creano condizioni di taglio ideali per il titanio, consentendo velocità di taglio e avanzamenti significativamente più elevati rispetto a quelli possibili con approcci convenzionali.

Cancellazione adattiva: Rimozione intelligente del materiale

L'azzeramento adattivo rappresenta un'altra tecnica rivoluzionaria di percorso di lavorazione che funziona particolarmente bene con il titanio. Questo approccio calcolato al computer regola continuamente il percorso dell'utensile per mantenere un impegno costante durante l'intero processo di taglio.

A differenza delle strategie di sgrossatura tradizionali che utilizzano valori di passo fissi indipendentemente dalla geometria del pezzo, la sgrossatura adattiva modifica dinamicamente il percorso utensile in base alle condizioni di ingaggio correnti. L'algoritmo calcola il percorso ottimale considerando:

- Condizioni attuali dei materiali e scorte residue

- Percentuale di impegno dello strumento desiderata

- Capacità della macchina e parametri dell'utensile

- Strategie di approccio e di uscita

Per la lavorazione del titanio presso PTSMAKE, in genere programmiamo la compensazione adattiva con:

- Impegno target: 30-45% del diametro dell'utensile

- Altezza del gradino: 40-60% del diametro dell'utensile

- Raggio di taglio minimo: 25% del diametro dell'utensile

- Tolleranza di levigatura: 0,001-0,002 pollici

Il risultato è un percorso utensile che naviga in modo intelligente attraverso il materiale, mantenendo condizioni di taglio costanti indipendentemente dalla complessità della geometria del pezzo. Questo approccio previene gli improvvisi aumenti di impegno che in genere causano guasti catastrofici agli utensili in titanio.

Strategie di ingresso e di uscita

Forse i momenti più vulnerabili in qualsiasi operazione di lavorazione del titanio si verificano quando l'utensile entra ed esce dal materiale. Queste transizioni creano condizioni momentanee in cui le forze di taglio, la formazione di trucioli e la generazione di calore cambiano drasticamente, portando spesso alla rottura prematura dell'utensile.

Movimenti di ingresso ad arco

L'ingresso lineare tradizionale nel titanio crea un impatto improvviso che può scheggiare istantaneamente il tagliente. La programmazione di movimenti di entrata ad arco offre invece diversi vantaggi critici:

Impegno graduale: L'utensile impegna progressivamente il materiale, accumulando il carico di trucioli in modo graduale anziché istantaneo.

Forze d'impatto distribuite: L'ingresso curvo distribuisce l'impatto iniziale su una porzione più ampia del tagliente, anziché concentrarlo in un unico punto.

Riduzione del picco di calore iniziale: L'inserimento graduale evita il picco di temperatura che si verifica con l'inserimento lineare diretto.

Indurimento del lavoro ridotto al minimo: L'ingresso liscio riduce la tendenza del materiale a indurirsi durante l'innesto iniziale.

Per ottenere risultati ottimali, gli archi di entrata dovrebbero avere un raggio di almeno 2-3 volte il diametro dell'utensile, con l'inizio dell'arco all'esterno del materiale, quando possibile.

Strategie di uscita ottimizzate

Altrettanto importanti per le strategie di ingresso sono le tecniche di uscita controllata. Quando un utensile esce dal titanio, la riduzione improvvisa del carico di truciolo e delle forze di taglio può far "scavare" l'utensile o creare bave sul pezzo.

Le strategie di uscita efficaci comprendono:

Uscite a scomparsa: Programmazione di un arco graduale che fa uscire l'utensile dal materiale anziché farlo uscire bruscamente.

Uscite a velocità ridotta: Riduzione automatica della velocità di avanzamento di 20-30% durante gli ultimi istanti di aggancio del materiale.

Uscite di fresatura a scalare: Garantire l'uscita dell'utensile in modalità di fresatura in salita, riducendo così naturalmente le forze di uscita.

Utilizzo dell'angolo di piombo: Utilizzo di utensili con angoli di piombo appropriati che aiutano a mantenere costanti le forze di taglio durante l'uscita.

In PTSMAKE, abbiamo scoperto che l'implementazione di strategie di entrata e uscita ottimizzate può da sola estendere la durata dell'utensile di 30-50% nella lavorazione del titanio, anche senza modificare altri parametri di taglio.

Tecniche di ottimizzazione degli angoli

Gli angoli rappresentano una sfida particolare nella lavorazione del titanio a causa dell'improvviso cambiamento di direzione di 90 gradi (o di un altro angolo). Queste aree sono soggette a:

- Aumento del coinvolgimento dei materiali

- L'utensile si sofferma durante i cambi di direzione

- Scarsa evacuazione dei trucioli negli angoli interni

- Forze di taglio e vibrazioni più elevate

Le tecniche avanzate di percorso di lavorazione affrontano queste sfide attraverso strategie angolari specializzate:

Angoli a spirale mortificati

Invece di affrontare gli angoli con movimenti lineari tradizionali, i percorsi a spirale trasformano i bruschi cambi di direzione in movimenti di taglio fluidi e continui. Questo approccio:

- Elimina il soffermarsi nei cambi di direzione

- Mantiene costante l'impegno dell'utensile per tutta la durata dell'angolo

- Riduce in modo significativo le vibrazioni e le vibrazioni

- Previene l'indurimento da lavoro che si verifica tipicamente negli angoli in titanio.

La programmazione degli angoli a spirale morphed prevede in genere l'impostazione di un parametro di raggio minimo dell'angolo pari a 30-50% del diametro dell'utensile, consentendo al software CAM di generare automaticamente percorsi angolari ottimizzati.

Regolazione dinamica dell'alimentazione

Un altro approccio efficace consiste nel regolare dinamicamente l'avanzamento in prossimità degli angoli per compensare il cambiamento delle condizioni di taglio. I moderni sistemi CAM possono ridurre automaticamente l'avanzamento di 20-40% durante la lavorazione degli angoli, per poi tornare gradualmente all'avanzamento completo quando l'utensile esce dalla regione dell'angolo.

Questa tecnica è particolarmente utile nella lavorazione del titanio componenti aerospaziali5 con geometrie complesse caratterizzate da numerosi angoli e cambi di direzione. L'ottimizzazione dell'avanzamento garantisce forze di taglio costanti lungo l'intero percorso utensile.

Ottimizzazione della lavorazione a riposo

La lavorazione a riposo - il processo di rimozione del materiale lasciato dagli utensili più grandi - presenta sfide uniche nel titanio. Il materiale rimanente spesso forma pareti o sezioni sottili che sono soggette a vibrazioni, deviazioni e incrudimento.

Le strategie avanzate di lavorazione a riposo del titanio includono

Analisi delle azioni rimanenti in 3D: Utilizza un calcolo 3D preciso per identificare esattamente il punto in cui rimane il materiale, assicurando che l'utensile non si imbatta inaspettatamente in tagli a tutta larghezza.

Percorsi di riposo a impegno costante: Programmazione di percorsi specializzati che mantengono un impegno costante anche quando si tratta di materiale residuo di forma irregolare.

Tasca di compensazione morfologica: Utilizza algoritmi di morphing per creare percorsi fluidi e continui che eliminano in modo efficiente il materiale rimanente evitando bruschi cambi di direzione.

Miglioramento del tracciato a matita: Applicazione di algoritmi specializzati che identificano e lavorano in modo efficiente le aree in cui gli utensili precedenti hanno lasciato materiale negli angoli o lungo le pareti.

Queste tecniche garantiscono che le operazioni di lavorazione a riposo, che spesso utilizzano utensili più piccoli e delicati, mantengano condizioni di taglio ottimali nonostante le condizioni irregolari del materiale.

Considerazioni sull'implementazione

L'implementazione di tecniche avanzate di lavorazione del titanio richiede l'attenzione a diversi fattori critici:

Capacità del sistema CAM: È essenziale un software CAM moderno con supporto specifico per la fresatura trocoidale, l'azzeramento adattivo e il controllo dell'ingranamento degli utensili.

Configurazione del post-processore: Il post-processore deve interpretare e produrre correttamente questi percorsi utensile avanzati senza semplificare o linearizzare i movimenti complessi.

Limitazioni del controllore della macchina: Alcuni controllori CNC più vecchi possono avere difficoltà a gestire l'alta densità di punti dei percorsi utensile avanzati, richiedendo l'ottimizzazione del look-ahead.

Selezione degli utensili: Gli utensili da taglio opportunamente selezionati, con geometrie specificamente progettate per strategie di impegno costante, offrono i migliori risultati.

Monitoraggio e ottimizzazione: L'implementazione del monitoraggio delle vibrazioni e della potenza consente di convalidare in tempo reale l'efficacia del percorso utensile.

Tenendo conto di queste considerazioni, i produttori possono implementare con successo tecniche di lavorazione avanzate che trasformano il titanio da materiale difficile a componente prevedibile ed efficiente.

Grazie alla mia collaborazione con i produttori di dispositivi aerospaziali e medici di PTSMAKE, ho potuto constatare di persona come queste strategie avanzate di percorso utensile offrano costantemente risultati superiori nella lavorazione del titanio. La combinazione di un impegno costante dell'utensile, di strategie di entrata/uscita ottimizzate e di una gestione specializzata degli angoli crea un approccio completo che massimizza la durata dell'utensile, mantenendo o addirittura aumentando la produttività.

Considerazioni sulla stabilità e sull'attrezzaggio del lavoro

Vi siete mai trovati di fronte alla frustrazione di avere velocità e avanzamenti perfetti, ma di avere comunque un chattering sui pezzi in titanio? Il segreto non sta nei parametri di taglio, ma nella battaglia invisibile contro le vibrazioni che si svolge tra il pezzo e la macchina. Lasciate che vi mostri come un corretto bloccaggio del pezzo trasformi la lavorazione del titanio da incubo a capolavoro.

Un serraggio efficace è alla base del successo della lavorazione del titanio, ma spesso viene trascurato fino a quando non insorgono problemi. La flessibilità unica del titanio e la sua tendenza alle vibrazioni richiedono strategie di serraggio specializzate che massimizzino la rigidità e impediscano la distorsione durante l'intero processo di lavorazione.

Comprendere le sfide di lavorazione uniche del titanio

Quando si lavora il titanio, la strategia di bloccaggio del lavoro diventa esponenzialmente più critica rispetto ai materiali convenzionali. Le proprietà fisiche uniche del titanio creano sfide specifiche che devono essere affrontate con approcci di lavorazione specializzati. Mentre la maggior parte dei macchinisti conosce la durezza e la resistenza al calore del titanio, pochi ne apprezzano appieno l'elasticità e le caratteristiche di vibrazione che hanno un impatto diretto sui requisiti di lavorazione.

Il titanio ha un modulo di elasticità relativamente basso (circa la metà di quello dell'acciaio), il che significa che si deforma più facilmente a parità di forze di taglio. Questa flessibilità intrinseca crea una tempesta perfetta per vibrazioni e vibrazioni, se combinata con le elevate forze di taglio richieste per lavorare questo materiale resistente. Senza un corretto bloccaggio del pezzo, questa flessibilità consente al pezzo di muoversi in modo impercettibile durante il taglio, creando un ciclo di vibrazioni auto-rinforzato che rovina la finitura superficiale e distrugge gli utensili da taglio.

L'effetto a cascata delle vibrazioni

Nella mia esperienza presso l'PTSMAKE, ho osservato come anche lievi inadeguatezze nell'attrezzaggio possano innescare quello che io chiamo "l'effetto a cascata delle vibrazioni" nella lavorazione del titanio:

- Movimento iniziale minimo del pezzo

- La deflessione dell'utensile aumenta in risposta

- Le forze di taglio diventano irregolari

- L'ampiezza della vibrazione cresce

- La qualità della superficie si deteriora

- L'indurimento del lavoro accelera

- La durata degli utensili si riduce

- La precisione dimensionale diventa impossibile da mantenere

Questa cascata può iniziare da movimenti troppo piccoli per essere visti a occhio nudo, ma che si intensificano rapidamente fino a provocare risultati catastrofici. L'obiettivo di un efficace bloccaggio del titanio è quello di evitare che questa cascata abbia inizio.

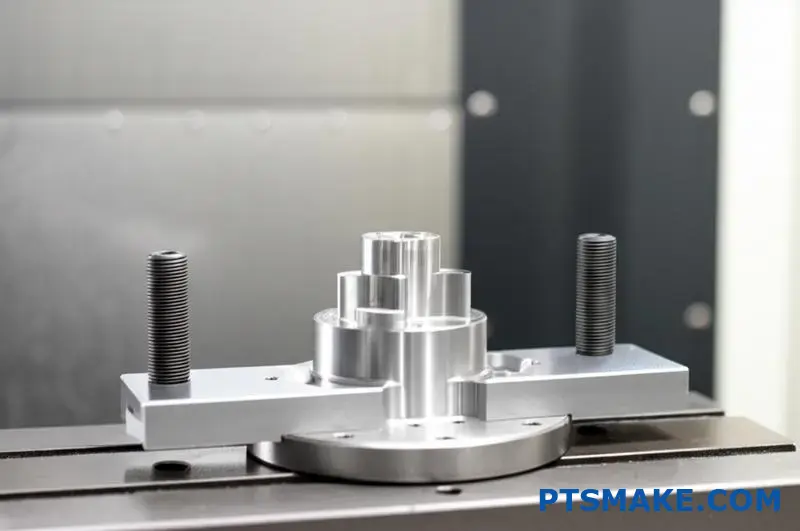

Massimizzazione della rigidità grazie a più punti di contatto

Il principio fondamentale dell'attrezzatura per il titanio è la massimizzazione della rigidità attraverso una corretta distribuzione delle forze di serraggio e del supporto. A differenza dei materiali più morbidi, per i quali possono essere sufficienti pochi punti di serraggio, il titanio trae vantaggio da molteplici punti di supporto e di serraggio posizionati strategicamente.

Distribuzione ottimale del serraggio

Quando progetto le attrezzature per i componenti in titanio, seguo questi principi di distribuzione:

| Caratteristica del pezzo da lavorare | Approccio di serraggio consigliato | Vantaggi |

|---|---|---|

| Parti a parete sottile | Pressione distribuita sulla massima superficie | Previene la distorsione mantenendo la rigidità |

| Blocchi solidi | Bloccaggio strategico in prossimità delle zone di taglio | Riduce al minimo le vibrazioni alla fonte |

| Geometrie complesse | Dispositivi di fissaggio su misura con supporto conformale | Eliminazione delle aree non supportate soggette a vibrazioni |

| Componenti di grandi dimensioni | Combinazione di bloccaggio primario e secondario | Fornisce un supporto ridondante contro le forze multidirezionali |

La chiave è la creazione di un sistema di serraggio equilibrato che limiti il movimento in tutte le direzioni possibili senza distorcere il pezzo. Noi di PTSMAKE ricorriamo spesso all'analisi a elementi finiti (FEA) per identificare i potenziali nodi di vibrazione nei componenti complessi in titanio, quindi progettiamo soluzioni di bloccaggio del lavoro che mirano specificamente a queste aree.

Riduzione al minimo degli effetti di sbalzo

Uno degli errori più comuni nella lavorazione del titanio è quello di lasciare un'eccessiva quantità di materiale non supportato oltre i punti di serraggio. Questi cantilever diventano amplificatori naturali delle vibrazioni durante la lavorazione. Per combattere questo problema:

- Posizionare le pinze il più vicino possibile alle aree di taglio.

- Utilizzate dispositivi di supporto aggiuntivi per le funzioni estese

- Considerate la possibilità di lavorare da più setup piuttosto che raggiungere lunghe distanze

- Implementare punti di appoggio intermedi anche in aree che non verranno lavorate direttamente

Riducendo al minimo gli effetti di sbalzo, si riduce drasticamente la capacità del pezzo di deflettere e vibrare durante le operazioni di lavorazione.

Soluzioni di fissaggio specializzate per il titanio

La natura impegnativa della lavorazione del titanio richiede spesso di andare oltre gli approcci convenzionali di bloccaggio del lavoro. Soluzioni di fissaggio specializzate, progettate specificamente per le proprietà uniche del titanio, consentono di ottenere risultati significativamente migliori.

Considerazioni sull'attrezzaggio a vuoto

I sistemi a vuoto possono essere efficaci per trattenere componenti in lastre di titanio sottili, ma richiedono considerazioni particolari:

- Livelli di vuoto più elevati: La rigidità del titanio richiede pressioni di vuoto di almeno 24-27 inHg per una forza di tenuta adeguata.

- Aumento della densità delle porte per il vuoto: Più porte per pollice quadrato rispetto a quelle utilizzate per l'alluminio

- Superfici di supporto irruvidite: Creazione di texture controllate sulle superfici dei dispositivi per aumentare il coefficiente di attrito

- Arresti meccanici supplementari: Aggiunta di barriere fisiche per prevenire i movimenti laterali

- Analisi della distribuzione del vuoto: Garantire una pressione del vuoto uniforme su tutto il componente

Se implementato correttamente, il bloccaggio a vuoto può essere ideale per i componenti in titanio sottili in cui il bloccaggio meccanico potrebbe causare distorsioni.

Vantaggi del fissaggio idraulico

I sistemi di bloccaggio idraulico offrono diversi vantaggi significativi per la lavorazione del titanio:

- Controllo preciso e ripetibile della pressione di serraggio

- Distribuzione uniforme delle forze sul pezzo

- Capacità di cambio rapido per gli ambienti di produzione

- Capacità di raggiungere aree difficili attraverso i sistemi a collettore

- Compensazione dell'espansione termica durante la lavorazione

La pressione costante e controllata fornita dai sistemi idraulici aiuta a prevenire la distorsione del pezzo che può verificarsi con i metodi di serraggio manuali in cui ogni pinza può essere serrata a livelli di coppia diversi.

Principi di progettazione degli apparecchi personalizzati

Per i componenti complessi in titanio, le attrezzature personalizzate rappresentano spesso la soluzione ideale. Nella progettazione di attrezzature personalizzate per progetti in titanio, PTSMAKE segue questi principi fondamentali:

Selezione del materiale

Il materiale stesso dell'apparecchio svolge un ruolo cruciale nello smorzamento delle vibrazioni:

- Apparecchi in ghisa: Forniscono un eccellente smorzamento delle vibrazioni, ma possono essere pesanti e richiedono molto tempo per essere modificati.

- Supporti in alluminio con inserti in acciaio: Offrono un buon smorzamento nei punti di contatto, pur mantenendo un design leggero.

- Strati smorzanti in polimero composito: Può essere incorporato in punti strategici per assorbire le vibrazioni.

- Materiali viscoelastici6: Creazione di dispositivi laminati che convertono l'energia delle vibrazioni in calore

L'adattamento dei materiali delle attrezzature alle specifiche caratteristiche vibrazionali del componente in titanio può migliorare notevolmente i risultati della lavorazione.

Scenari di localizzazione multipli

Invece di progettare le attrezzature in base a un unico approccio di lavorazione, sviluppiamo soluzioni in grado di soddisfare molteplici possibilità di configurazione:

- Superfici di riferimento primarie con opzioni secondarie e terziarie

- Struttura modulare che può essere riconfigurata per operazioni diverse

- Protezione integrata per il futuro in caso di revisioni del progetto o modifiche del modello

- Considerazione degli orientamenti di lavorazione orizzontali e verticali

Questa flessibilità garantisce che la soluzione di workholding rimanga valida durante i cambiamenti del ciclo di vita del prodotto e le evoluzioni della strategia di lavorazione.

Considerazioni sul portautensili e sulla macchina

Il bloccaggio del pezzo non si limita a questo, ma comprende l'intera catena di connessioni, dalla struttura della macchina al portautensili, fino al tagliente.

Sporgenze dell'utensile più corte possibili

Una delle misure di stabilità più efficaci per la lavorazione del titanio consiste nel ridurre al minimo la sporgenza dell'utensile. La fisica è semplice: l'ampiezza delle vibrazioni aumenta esponenzialmente con la lunghezza di estensione dell'utensile.

Per la lavorazione del titanio:

- Limitare l'estensione dell'utensile al minimo assoluto richiesto per il gioco.

- Utilizzare il gambo di diametro più grande possibile per l'operazione.

- Considerate le teste angolari o gli strumenti specializzati per raggiungere gli elementi senza dover allungare gli strumenti.

- Calcolate e verificate la rigidità dell'utensile prima di tentare operazioni critiche.

Nel nostro lavoro aerospaziale in titanio, abbiamo riscontrato miglioramenti della durata degli utensili di 200-300% semplicemente riducendo le sporgenze di 25-30%, anche senza modificare altri parametri.

Selezione del portautensili

Il portautensili crea un altro anello critico nella catena della stabilità:

| Tipo di portautensili | Controllo delle vibrazioni | Esaurimento | Velocità di impostazione | Costo |

|---|---|---|---|---|

| Idraulico | Eccellente | Molto basso | Veloce | Alto |

| Adattamento al restringimento | Molto buono | Il più basso | Moderato | Alto |

| Mandrino per fresatura | Buono | Basso | Veloce | Moderato |

| Mandrino a pinza | Fiera | Moderato | Veloce | Basso |

| Appartamento Weldon | Povero | Alto | Lento | Basso |

Per la lavorazione del titanio, l'investimento in sistemi di presa utensile di qualità superiore si traduce in una riduzione delle vibrazioni, in una migliore finitura superficiale e in una maggiore durata degli utensili.

Selezione e impostazione della macchina

La macchina stessa costituisce la base del sistema di stabilità. Quando si scelgono le macchine per la lavorazione del titanio, bisogna dare la priorità:

- Rigidità più che velocità: Macchine con fusioni più pesanti e costruzione più robusta

- Design del mandrino: Coppia più elevata alle gamme di giri inferiori tipiche del titanio

- Capacità di smorzamento: Alcune macchine sono dotate di speciali sistemi di smorzamento.

- Sistemi di feedback: Le macchine con anelli di feedback più reattivi si adattano meglio alle forze di taglio del titanio.

- Stabilità termica: Le macchine con una migliore gestione termica mantengono la precisione durante le lunghe operazioni in titanio

Noi di PTSMAKE dedichiamo macchine specifiche alla lavorazione del titanio, ottimizzandole in modo specifico per queste applicazioni impegnative, anziché cercare di far funzionare macchine generiche per il titanio.

Monitoraggio in-process e controllo adattivo

I moderni concetti di bloccaggio si estendono oltre il bloccaggio fisico per includere il monitoraggio del processo e i sistemi di controllo adattivi:

- Sensori di vibrazione: Montaggio diretto sui dispositivi per rilevare le frequenze problematiche

- Monitoraggio della forza: Misura le forze di taglio in tempo reale per identificare potenziali problemi.

- Monitoraggio acustico: Ascolta i suoni caratteristici dell'inizio delle chiacchiere.

- Sistemi di controllo adattivi: Regolazione automatica dei parametri per mantenere la stabilità

Questi sistemi avanzati creano un ambiente a ciclo chiuso in cui il processo di lavorazione si ottimizza continuamente in base alle condizioni reali piuttosto che a parametri predeterminati.

Strategie pratiche di attuazione

Tradurre questi principi in soluzioni pratiche per l'officina richiede un approccio metodico:

- Iniziare con l'analisi: Comprendere le tendenze specifiche alle vibrazioni di ciascun componente in titanio

- Progettare in modo olistico: Considerare l'intero sistema, dalla base della macchina al bordo di taglio.

- Test incrementali: Convalidare l'efficacia del sistema di bloccaggio prima della produzione completa

- Monitoraggio continuo: Implementare sistemi per rilevare i problemi di stabilità prima che causino danni.

- Affinare in modo iterativo: Utilizzate i dati di ogni produzione per migliorare i futuri approcci al bloccaggio delle lavorazioni

Questo approccio sistematico trasforma la lavorazione del titanio da una sfida imprevedibile in un processo controllato e affidabile.

Affrontando le peculiari tendenze alla flessibilità e alle vibrazioni del titanio attraverso strategie di bloccaggio del lavoro complete, i produttori possono ottenere la stabilità necessaria per una lavorazione di successo del titanio. L'investimento in un corretto bloccaggio del lavoro, spesso trascurato a favore di utensili o parametri di taglio, offre spesso il massimo ritorno in termini di qualità, costanza ed economia complessiva della lavorazione quando si lavora con questo materiale impegnativo ma gratificante.

Sfide di filettatura e foratura

Vi siete mai chiesti perché un semplice foro nel titanio può rompere utensili che tagliano facilmente l'acciaio? Il segreto sta nella tempesta perfetta delle proprietà del titanio che trasformano le normali operazioni di foratura e filettatura in sfide straordinarie anche per i macchinisti più abili.

La filettatura e la realizzazione di fori nel titanio richiedono approcci specializzati che sfidano la saggezza convenzionale. La tendenza del materiale a indurirsi, la scarsa conducibilità termica e la reattività chimica creano sfide uniche che richiedono utensili e tecniche appositamente progettati per essere superate in modo coerente.

La sfida fondamentale della foratura nel titanio

Forare il titanio può sembrare semplice, ma non lo è affatto. Le proprietà fisiche e termiche del materiale creano una tempesta perfetta di sfide che possono distruggere le normali punte in pochi secondi. Noi di PTSMAKE abbiamo imparato, grazie ad anni di lavoro nel settore aerospaziale del titanio, che per ottenere un foro efficace è necessario capire esattamente cosa rende questo materiale così problematico.

Quando una punta inizia a tagliare il titanio, entrano immediatamente in gioco tre proprietà critiche: la tendenza del materiale a indurirsi, la sua scarsa conducibilità termica e la sua reattività chimica con i materiali degli utensili da taglio. A differenza di metalli più tolleranti, la struttura cristallina esagonale del titanio gli consente di indurirsi rapidamente quando è sottoposto a forze di taglio, rendendo ogni taglio successivo più difficile del precedente.

Le difficoltà di trivellazione del titanio

Le sfide specifiche della perforazione del titanio includono:

Indurimento rapido del lavoro: Mentre la punta taglia, il titanio immediatamente sotto e intorno alla zona di taglio si indurisce, aumentando la resistenza a ogni giro.

Concentrazione di calore: La conducibilità termica del titanio è circa 1/7 di quella dell'alluminio e 1/4 di quella dell'acciaio. Ciò significa che il calore rimane concentrato sul tagliente anziché disperdersi attraverso il pezzo.

Problemi di evacuazione dei chip: I trucioli di titanio tendono ad essere sottili e filiformi, difficili da rompere e inclini ad impaccarsi nelle scanalature.

Affinità chimica: A temperature elevate, il titanio si lega facilmente ai materiali degli utensili da taglio, causando la formazione di bordi e un'usura accelerata degli utensili.

Schienale elastico: L'elasticità del titanio lo fa arretrare dopo il passaggio del tagliente, creando attrito contro i margini della punta.

Questi fattori si combinano per creare un ambiente di foratura molto più ostile di quello che si incontra nella maggior parte degli altri metalli. Senza tecniche e utensili adeguati, le punte possono fallire in modo catastrofico dopo aver prodotto solo pochi fori.

Forature speciali per il titanio

Il successo della foratura del titanio richiede punte appositamente progettate con caratteristiche specifiche per affrontare le sfide uniche del materiale:

| Caratteristica | Scopo | Benefit in titanio |

|---|---|---|

| Angoli di punta più alti (130-140°) | Riduce la lunghezza del bordo dello scalpello | Diminuisce la forza di spinta e la generazione di calore |

| Punti di divisione o assottigliamento del nastro | Migliora il centraggio e riduce la spinta | Impedisce il vagabondaggio e l'indurimento del lavoro |

| Geometria variabile della scanalatura | Suddivide i chip in segmenti gestibili | Migliora l'evacuazione e previene l'impaccamento |

| Flauti lucidati | Riduce l'attrito durante l'evacuazione dei trucioli | Riduce la generazione di calore e il consumo di energia |

| Design con passaggio del refrigerante | Consegna il refrigerante direttamente al tagliente | Gestisce il calore nel punto più critico |

| Rivestimenti speciali (TiAlN, AlTiN) | Crea una barriera termica e riduce l'attrito | Maggiore durata dell'utensile in condizioni di alta temperatura |

Queste caratteristiche specializzate trasformano un normale utensile da taglio in uno capace di resistere alle difficili proprietà del titanio. Noi di PTSMAKE abbiamo scoperto che l'uso di punte specifiche per il titanio può migliorare la qualità del foro e la durata dell'utensile di 200-300% rispetto agli utensili generici, anche quando tutti gli altri parametri rimangono invariati.

Parametri di foratura critici per il titanio

Anche con gli utensili giusti, i parametri di taglio corretti sono essenziali per il successo della foratura del titanio. La saggezza convenzionale di "avanzamento veloce, velocità bassa" assume un'importanza particolare con le proprietà uniche del titanio.

Considerazioni sulla velocità

Le velocità di foratura per il titanio devono essere drasticamente ridotte rispetto a quelle utilizzate per l'alluminio o l'acciaio. Le raccomandazioni tipiche includono:

- Titanio commercialmente puro: 20-40 SFM

- Ti-6Al-4V (grado 5): 10-30 SFM

- Leghe di titanio Beta: 5-20 SFM

Queste velocità conservative possono sembrare limitanti per la produttività, ma sono essenziali per gestire la generazione di calore all'interfaccia di taglio. Il superamento di queste raccomandazioni porta spesso a un guasto catastrofico dell'utensile in pochi secondi, poiché la scarsa conducibilità termica del titanio provoca un rapido accumulo di calore che rompe i rivestimenti dell'utensile e ammorbidisce i bordi di taglio.

Ottimizzazione della velocità di alimentazione

Sebbene le velocità debbano essere ridotte, gli avanzamenti per la foratura del titanio devono rimanere relativamente aggressivi per garantire la corretta formazione del truciolo. Le velocità di avanzamento consigliate sono in genere comprese tra 0,003-0,007 pollici per giro (IPR), a seconda del diametro e della profondità del foro.

Il motivo degli avanzamenti più elevati è semplice: lasciare che la punta si fermi contro il titanio provoca un indurimento da lavoro senza un taglio efficace, creando un ciclo auto-rinforzante di aumento della durezza e della temperatura. Mantenendo un avanzamento aggressivo, la punta impegna continuamente il materiale fresco prima che si verifichi un significativo indurimento da lavoro.

Strategie di foratura Peck per il titanio

La foratura a becco - che consiste nel ritirare temporaneamente la punta per eliminare i trucioli e consentire al refrigerante di raggiungere la zona di taglio - diventa particolarmente importante quando si creano fori più profondi nel titanio. Tuttavia, il titanio richiede approcci di foratura specifici:

Tempo di permanenza ridotto al minimo

I cicli di beccatura tradizionali, che fanno una pausa alla fine di ogni beccatura, possono essere disastrosi nel titanio, poiché questa pausa momentanea consente l'inizio dell'indurimento del lavoro. I moderni cicli di beccatura specifici per il titanio eliminano questa pausa, ritirando l'utensile immediatamente dopo aver raggiunto la profondità desiderata.

Pecking progressivo

Per una perforazione ottimale del titanio, le strategie progressive di perforazione danno spesso i risultati migliori:

- Primo colpo: 1× diametro del trapano in profondità

- Punte successive: 0,5× diametro della punta

- Punte finali vicino al fondo: 0,25× diametro della punta

Questo approccio progressivo assicura una corretta evacuazione dei trucioli, riducendo al minimo il tempo di ciclo totale e prevenendo l'indurimento del lavoro che si verifica con un'eccessiva beccatura.

Integrazione del refrigerante ad alta pressione

Per ottenere la massima efficacia, la foratura a becco dovrebbe essere combinata con l'erogazione di refrigerante ad alta pressione attraverso l'utensile. Pressioni di 800-1200 PSI dirette attraverso la punta offrono diversi vantaggi critici:

- Raffreddamento efficace sul bordo di taglio

- Assistenza idraulica per la rottura dei trucioli

- Evacuazione forzata del chip dalla buca

- Prevenzione dell'impaccamento dei trucioli nelle scanalature

Questa combinazione di una corretta strategia di perforazione e di un refrigerante ad alta pressione trasforma la foratura del titanio da un'operazione ad alto rischio in un processo affidabile e ripetibile.

Sfide di filettatura in titanio

Se la foratura del titanio è difficile, la filettatura presenta sfide ancora maggiori. La combinazione tra l'elevata resistenza del titanio, l'indurimento da lavoro e la tendenza alla formazione di galla crea una tempesta perfetta che può distruggere maschi e frese per filettare in pochi secondi.

Perché la maschiatura tradizionale fallisce nel titanio

Gli approcci di maschiatura convenzionali spesso falliscono nel titanio a causa di diversi fattori:

- Imballaggio dei trucioli: I trucioli di titanio si impacchettano negli spazi delle canne, causando il grippaggio del rubinetto

- Pressione dell'utensile: L'alta pressione necessaria per la formazione della filettatura provoca l'incollaggio del rubinetto.

- Tempra del lavoro: Ogni dente che si innesta indurisce ulteriormente il materiale.

- Accumulo di calore: Il raffreddamento raggiunge in modo limitato le filettature innestate

- Galleggiante: Tendenza del titanio a galla e ad aderire alle superfici degli utensili.

Questi fattori creano una situazione in cui gli approcci tradizionali al tapping hanno tassi di fallimento inaccettabili, in particolare negli ambienti di produzione in cui la coerenza è essenziale.

Fresatura della filettatura vs. maschiatura

Per la maggior parte delle applicazioni in titanio, la filettatura offre vantaggi significativi rispetto alla maschiatura:

| Fattore | Fresatura della filettatura | Picchiettatura |

|---|---|---|

| Formazione del truciolo | Piccoli e maneggevoli trucioli | Trucioli lunghi e filanti |

| Pressione dell'utensile | Distribuito, a bassa pressione | Concentrato, alta pressione |