Siete stanchi di prodotti con parti che cadono a pezzi o si rompono facilmente? Molti produttori hanno difficoltà a combinare materiali diversi, con conseguenti problemi di qualità, costi più elevati e ritardi di produzione che frustrano tutte le parti coinvolte.

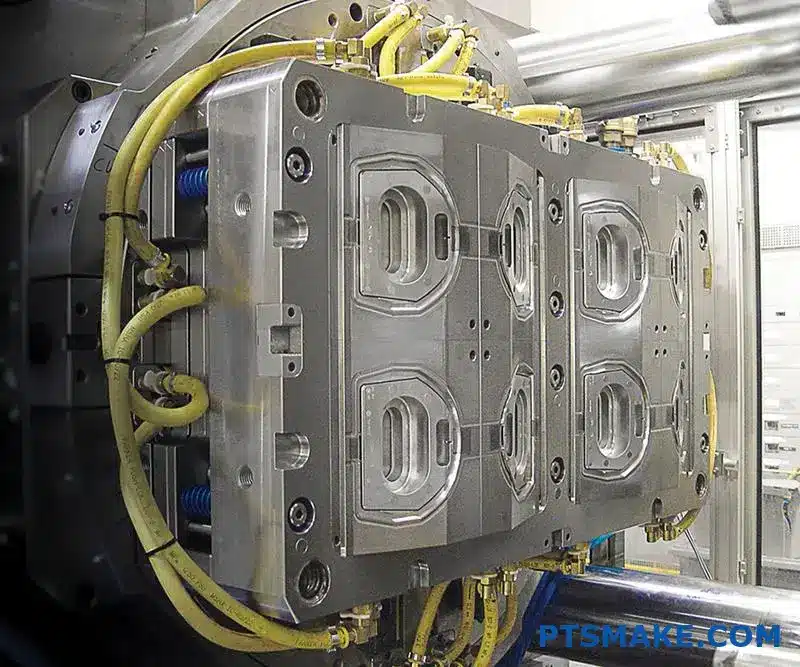

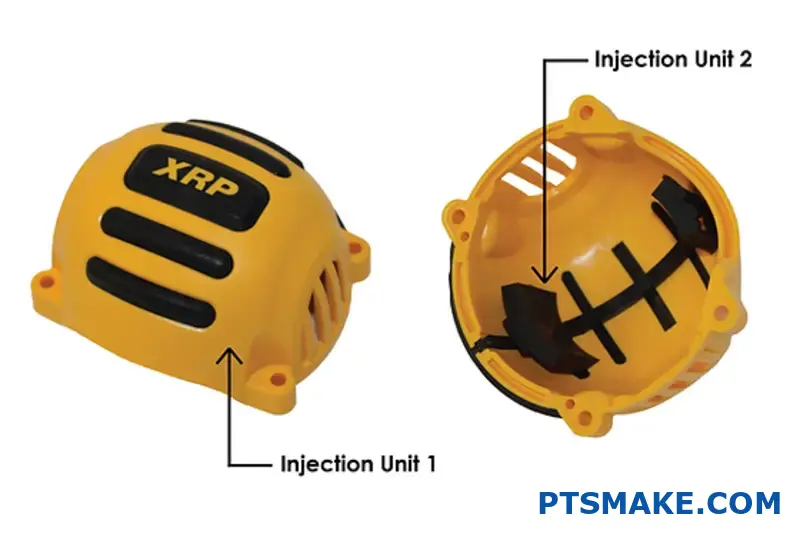

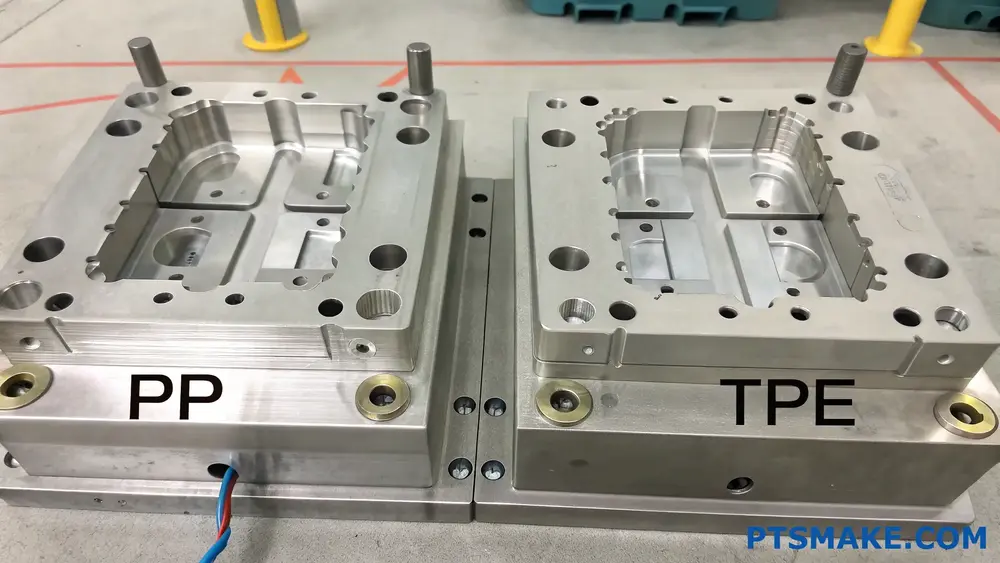

Lo stampaggio a iniezione a 2 colpi (chiamato anche stampaggio a doppio colpo o multi colpo) è un processo di produzione in cui due materiali diversi vengono iniettati in sequenza in un unico stampo, creando un pezzo finale con più materiali o colori senza assemblaggio.

In PTSMAKE, ho visto come lo stampaggio a 2 pallini trasformi progetti di assemblaggio complessi in soluzioni snelle e convenienti. Questa tecnica non solo migliora la durata e l'estetica del prodotto, ma riduce anche notevolmente i tempi di produzione. Se state cercando di migliorare il design dei vostri prodotti riducendo i costi, dovete capire come funziona questo processo innovativo e quando utilizzarlo.

Qual è la differenza tra la lavorazione a due riprese e il sovrastampaggio?

Avete mai preso in mano uno spazzolino da denti con l'impugnatura in gomma o usato un elettroutensile con il manico morbido al tatto? Vi siete mai chiesti come facciano i produttori a combinare la plastica dura con materiali morbidi e grippanti in un unico prodotto? La confusione tra i processi di stampaggio a iniezione a due riprese e di sovrastampaggio può portare a costosi errori di progettazione e a problemi di produzione.

Lo stampaggio a iniezione a due riprese e il sovrastampaggio sono processi di produzione di materie plastiche multimateriali diversi. Lo stampaggio a due colpi crea pezzi in un'unica macchina utilizzando due iniezioni, mentre il sovrastampaggio richiede una fase separata in cui un secondo materiale viene stampato su un substrato già pronto. Ciascuno di questi processi offre vantaggi distinti per diverse applicazioni.

Informazioni sullo stampaggio a iniezione a due riprese

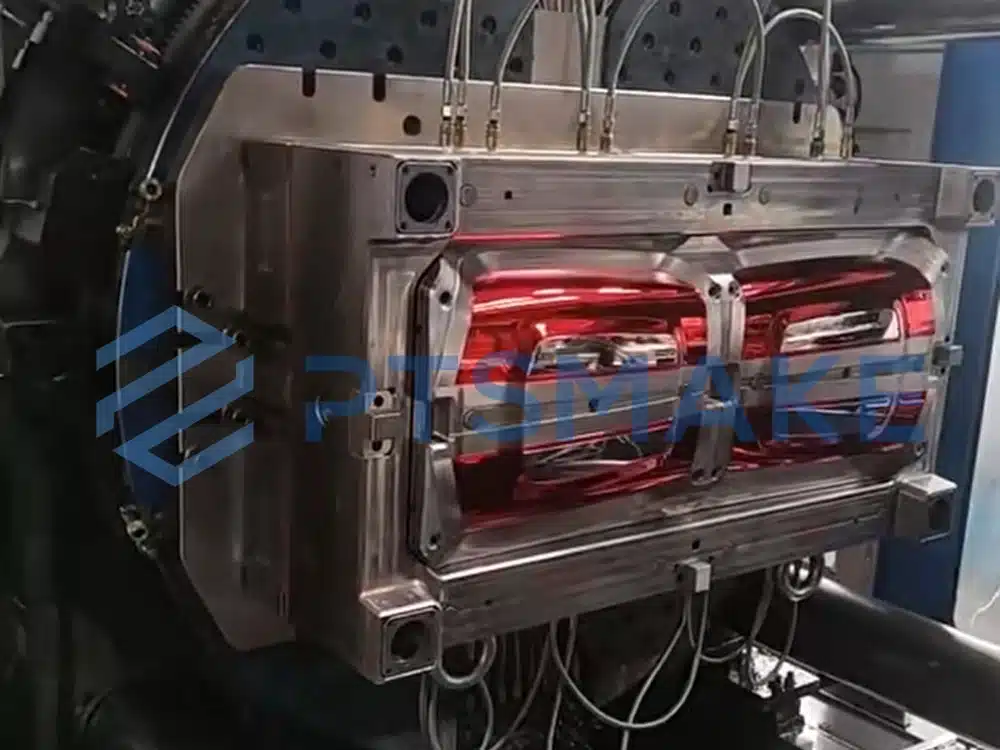

Lo stampaggio a iniezione a due colpi (chiamato anche stampaggio a due o più colpi) è un processo di produzione sofisticato che consente di stampare insieme due materiali diversi in un unico ciclo macchina. Questa tecnologia ha rivoluzionato il modo di creare parti in plastica complesse con proprietà diverse dei materiali.

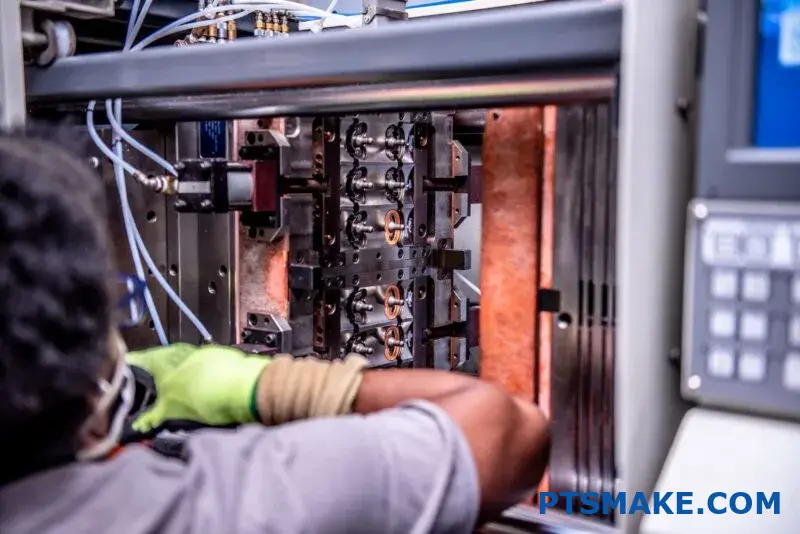

Nella mia esperienza di lavoro con i clienti di PTSMAKE, ho scoperto che lo stampaggio a due riprese offre una precisione eccezionale nella combinazione dei materiali. Il processo inizia con l'iniezione del primo materiale nella cavità dello stampo. Poi, attraverso la rotazione dello stampo o il trasferimento in una seconda cavità, viene iniettato un secondo materiale. Il primo materiale è ancora caldo quando avviene la seconda iniezione, creando un legame molecolare tra i due materiali.

Vantaggi principali dello stampaggio a due riprese

I vantaggi dello stampaggio a iniezione a due riprese vanno oltre la semplice combinazione di materiali:

- Riduzione dei tempi di produzione: Poiché entrambi i materiali vengono lavorati in un unico ciclo macchina, la produzione è notevolmente più rapida rispetto ai metodi tradizionali.

- Legami più forti tra i materiali: Il legame molecolare che si forma tra i materiali è in genere più forte del legame meccanico nel sovrastampaggio.

- Maggiore precisione: L'allineamento tra i due materiali è estremamente preciso grazie alla natura controllata del processo.

- Riduzione dei costi di manodopera: Una minore manipolazione significa minori esigenze di manodopera e minori possibilità di errore umano.

Applicazioni comuni per lo stampaggio a due riprese

Lo stampaggio a due riprese eccelle nelle applicazioni che richiedono combinazioni precise di materiali:

- Dispositivi medici con corpi rigidi e componenti soft touch

- Componenti per autoveicoli con guarnizioni integrate

- Elettronica di consumo con cornici rigide e pulsanti soft-touch

- Utensili con corpo in plastica dura e impugnature ergonomiche in gomma

Capire il sovrastampaggio

Il sovrastampaggio è un approccio diverso alla produzione multimateriale che prevede un processo in due fasi. In primo luogo, viene creato un componente di base (spesso chiamato substrato) mediante stampaggio a iniezione o un altro processo. Successivamente, questo substrato viene inserito in un altro stampo dove viene iniettato un secondo materiale.

Noi di PTSMAKE utilizziamo spesso il sovrastampaggio per progetti in cui i clienti devono aggiungere funzionalità a componenti esistenti o quando si lavora con materiali che hanno requisiti di lavorazione molto diversi. Il elastomeri termoplastici1 utilizzati per il sovrastampaggio offrono un'eccellente flessibilità nella progettazione e nella scelta dei materiali.

Vantaggi principali del sovrastampaggio

Il sovrastampaggio offre diversi vantaggi che lo rendono ideale per determinate applicazioni:

- Flessibilità del materiale: Può combinare materiali con temperature di lavorazione molto diverse

- Versatilità del design: Consente di progettare substrati più complessi

- Capacità di retrofit: Può aggiungere funzionalità ai componenti esistenti

- Scalabilità: Adatta a produzioni di basso e alto volume

Applicazioni comuni per il sovrastampaggio

Tra le applicazioni più comuni in cui il sovrastampaggio si fa notare vi sono:

- Connettori elettrici con guarnizioni integrate

- Maniglie degli utensili con impugnatura ammortizzata

- Utensili da cucina con manici antiscivolo

- Custodie impermeabili con guarnizioni integrate

Confronto tra lo stampaggio a due riprese e il sovrastampaggio

Per aiutarvi a determinare quale sia il processo più adatto al vostro progetto, ho preparato questa tabella di confronto basata su fattori di prestazione chiave:

| Fattore | Stampaggio a due riprese | Sovrastampaggio |

|---|---|---|

| Velocità di produzione | Più veloce (ciclo macchina singolo) | Più lento (più passi) |

| Forza di legame del materiale | Più forte (legame molecolare) | Buono (legame meccanico) |

| Costi di attrezzaggio | Investimento iniziale più elevato | Investimento iniziale più basso |

| Compatibilità dei materiali | Limitatamente ai materiali compatibili | Maggiore flessibilità dei materiali |

| Volume di produzione: il punto di forza | Volumi medio-alti | Volumi da bassi a elevati |

| Complessità del design | Media complessità | È possibile un'elevata complessità |

La scelta giusta per il vostro progetto

Quando consiglio ai clienti dell'PTSMAKE quale processo scegliere, considero diversi fattori:

Considerazioni sui volumi di produzione

Per i volumi di produzione elevati, dove l'efficienza è fondamentale, lo stampaggio a due riprese offre spesso un valore migliore a lungo termine, nonostante i maggiori costi iniziali di attrezzaggio. Per le piccole serie o la prototipazione, il sovrastampaggio offre in genere una maggiore flessibilità con un investimento iniziale inferiore.

Compatibilità dei materiali

Lo stampaggio a due riprese funziona meglio quando i materiali hanno temperature di lavorazione simili e sostanze chimiche compatibili. Se si lavora con materiali che hanno requisiti di lavorazione molto diversi, la sovrastampa potrebbe essere l'unica opzione possibile.

Complessità del design

La complessità del progetto del pezzo influisce in modo significativo sulla scelta del processo. Lo stampaggio a due riprese eccelle con geometrie più semplici e spessori di parete costanti, mentre il sovrastampaggio può adattarsi a progetti di substrati più complessi e a modelli di copertura variabili.

Analisi dei costi

Quando si valutano i costi, si considerano sia gli investimenti iniziali per gli utensili sia i costi di produzione per pezzo:

- Stampaggio a due riprese: Costi di attrezzaggio più elevati ma costi per pezzo più bassi in volumi elevati

- Sovrastampaggio: Investimento iniziale in utensili più basso, ma costi per pezzo più elevati a causa della manipolazione aggiuntiva.

Negli ultimi anni, ho osservato che i progressi dei sistemi di movimentazione automatizzati hanno ridotto il divario di efficienza tra questi processi, rendendo il sovrastampaggio più competitivo per le produzioni di medio volume rispetto al passato.

Quali sono i principali vantaggi dello stampaggio a iniezione a due colpi per le applicazioni industriali?

Avete mai lottato con molteplici fasi di assemblaggio che rallentano i tempi di produzione? O forse siete stati frustrati dalla qualità incoerente dell'incollaggio di materiali diversi? Queste sfide possono avere un impatto significativo sulle prestazioni complessive e sui profitti dei vostri prodotti.

Lo stampaggio a iniezione a due riprese offre vantaggi sostanziali per le applicazioni industriali, combinando più materiali in un unico processo. Questa tecnica riduce i costi di assemblaggio, aumenta la durata del prodotto, consente di realizzare progetti complessi, migliora l'ergonomia e offre una maggiore flessibilità estetica, pur mantenendo un'elevata efficienza produttiva.

Efficienza dei costi grazie a una produzione ottimizzata

Lo stampaggio a iniezione a due riprese riduce significativamente i costi di produzione rispetto ai metodi tradizionali. Eliminando le operazioni di assemblaggio secondario, questo processo minimizza i costi di manodopera e riduce il potenziale di errore umano. In base alla mia esperienza di lavoro con clienti industriali a PTSMAKE, le aziende in genere vedono una riduzione di 15-30% dei costi di produzione complessivi quando passano allo stampaggio a due riprese per applicazioni appropriate.

Eliminazione delle operazioni secondarie

La produzione tradizionale richiede spesso più fasi:

- Stampaggio di singoli componenti

- Preparazione della superficie

- Applicazione di adesivi

- Montaggio

- Ispezione di qualità in ogni fase

Con lo stampaggio a due riprese, queste operazioni vengono consolidate in un unico processo automatizzato. L'eliminazione di queste fasi non solo riduce i costi diretti, ma minimizza anche le scorte necessarie per i componenti in lavorazione.

Riduzione dei rifiuti di materiale

I metodi di assemblaggio tradizionali spesso comportano uno spreco di materiale:

| Fonte dei rifiuti | Processo tradizionale | Processo a due colpi |

|---|---|---|

| Adesivi | Importi significativi utilizzati | Nessuno richiesto |

| Parti rifiutate | Tassi più elevati dovuti a errori di assemblaggio | Tassi di rifiuto più bassi |

| Materiale di scarto | Generati in più fasi | Riduzione a un singolo processo |

In PTSMAKE, abbiamo osservato che lo spreco di materiale può essere ridotto fino a 25% quando si implementa la tecnologia a due pallini per applicazioni appropriate.

Maggiore durata e prestazioni del prodotto

Il legame molecolare che si crea tra i materiali durante il processo a due riprese garantisce una durata eccezionale. A differenza dei legami adesivi che possono indebolirsi con il tempo, questo interfaccia molecolare2 crea una connessione quasi inscindibile tra i componenti.

Resistenza superiore agli agenti atmosferici e chimici

I prodotti fabbricati con lo stampaggio a due riprese dimostrano una notevole resistenza alla:

- Fluttuazioni di temperatura

- Esposizione ai raggi UV

- Interazioni chimiche

- Penetrazione dell'umidità

Questo rende la tecnologia particolarmente preziosa per le attrezzature da esterno, i componenti automobilistici e i dispositivi per la manipolazione di sostanze chimiche. Ho avuto clienti che in precedenza avevano avuto problemi con i guasti dei prodotti dovuti alla degradazione dell'adesivo in ambienti difficili e che hanno eliminato completamente questi problemi dopo essere passati alla tecnologia a due colpi.

Resistenza agli urti migliorata

La transizione senza soluzione di continuità tra i materiali crea prodotti con una migliore resistenza agli urti rispetto alle alternative assemblate tradizionalmente. L'assenza di punti di concentrazione delle sollecitazioni, tipica delle giunzioni incollate, significa che la forza viene distribuita in modo più uniforme su tutto il pezzo.

Libertà di progettazione e complessità

Lo stampaggio a iniezione a due riprese consente di ottenere caratteristiche di design precedentemente impossibili, aprendo nuove possibilità di innovazione del prodotto.

Geometrie complesse

Il processo consente di:

- Sottosquadri che sarebbero difficili da realizzare con la modanatura tradizionale

- Sezioni a parete sottile adiacenti a componenti rigidi

- Canali e strutture interne complesse

- Spessore variabile del materiale all'interno di un singolo pezzo

Combinazioni di materiali per il miglioramento funzionale

Alcune potenti combinazioni di materiali includono:

| Materiale di base | Materiale sovrastampato | Beneficio funzionale |

|---|---|---|

| Plastica rigida | TPE/TPU | Guarnizioni impermeabili, ammortizzazione |

| Metallo | Plastica ingegneristica | Riduzione del peso, isolamento |

| Plastica dura | Polimeri morbidi al tatto | Ergonomia e presa migliorate |

| Plastica trasparente | Plastica opaca | Tubi luminosi con sezioni mascherate |

Vantaggi ergonomici ed estetici

Esperienza utente migliorata

Lo stampaggio a due riprese crea transizioni senza soluzione di continuità tra materiali duri e morbidi, migliorando l'ergonomia del prodotto. Questo è particolarmente utile per:

- Dispositivi medici che richiedono una manipolazione precisa

- Utensili elettrici con smorzamento delle vibrazioni

- Elettronica di consumo con zone di presa confortevoli

- Componenti interni per autoveicoli

La capacità di controllare con precisione il posizionamento e lo spessore dei materiali soft-touch consente di ottimizzare il comfort dell'utente senza compromettere l'integrità strutturale.

Miglioramento dell'attrattiva visiva

Il processo consente di:

- Confini cromatici nitidi senza sbavature o macchie

- Colori multipli senza verniciatura

- Texture contrastanti in un unico pezzo

- Elementi decorativi integrati

La qualità visiva dei pezzi stampati in due riprese supera in genere quella delle alternative verniciate o assemblate, con una migliore durata e resistenza all'usura.

Vantaggi della sostenibilità ambientale

Lo stampaggio a due riprese è in linea con i moderni obiettivi di sostenibilità sotto diversi aspetti:

- Riduzione del consumo energetico grazie all'eliminazione dei cicli di stampaggio multipli e delle operazioni di assemblaggio

- Riduzione dell'impatto dei trasporti grazie al consolidamento delle catene di fornitura

- Eliminazione dei composti organici volatili (VOC) tipicamente presenti negli adesivi.

- Potenziale riciclabilità facilitata se si scelgono materiali compatibili

Noi di PTSMAKE abbiamo aiutato numerosi clienti a raggiungere i loro obiettivi di sostenibilità passando i prodotti appropriati alla tecnologia a due pallini, riducendo contemporaneamente l'impatto ambientale e i costi di produzione.

Analisi dei costi: Stampaggio a due riprese vs metodi tradizionali?

Vi siete mai chiesti perché alcuni produttori riescono a fornire prodotti a costi inferiori senza sacrificare la qualità? Avete lottato per ridurre le spese di produzione mantenendo o addirittura migliorando le prestazioni dei pezzi? Queste sfide tengono molti team di ingegneri svegli la notte.

Lo stampaggio a due riprese riduce i costi di produzione rispetto ai metodi tradizionali, eliminando le operazioni secondarie, riducendo i costi di manodopera, minimizzando gli sprechi di materiale, riducendo i tempi di assemblaggio e diminuendo le spese di gestione delle scorte: in genere, ciò si traduce in 15-30% risparmi complessivi sui costi per le applicazioni adatte.

I risparmi sono suddivisi in base ai costi

Quando si valutano i processi produttivi, la comprensione delle esatte implicazioni di costo aiuta a prendere decisioni informate. Ho analizzato numerosi progetti in cui i clienti sono passati dai metodi tradizionali allo stampaggio a due riprese e i vantaggi in termini di costi si manifestano generalmente in diverse aree chiave.

Confronto dei costi di produzione diretti

Lo stampaggio a due riprese offre notevoli vantaggi in termini di costi rispetto al tradizionale stampaggio a singola ripresa seguito da operazioni secondarie. Vi illustrerò questi risparmi con numeri reali basati su scenari di produzione tipici:

| Fattore di costo | Metodo tradizionale | Stampaggio a due colpi | Risparmio tipico |

|---|---|---|---|

| Costo del lavoro | $0,85-1,20/parte | $0,40-0,65/parte | 45-55% |

| Tempo di ciclo | 60-90 secondi | 30-50 secondi | 40-50% |

| Materiale di scarto | 8-12% | 3-5% | 50-60% |

| Tasso di rifiuto della qualità | 5-8% | 2-3% | 50-60% |

| Investimento in utensili | Costo iniziale inferiore | Costo iniziale più elevato | -30-40% (iniziale) |

| Costo totale di produzione | $1,40-1,80/parte | $0,95-1,25/pezzo | 30-35% |

Queste cifre rappresentano le medie di diversi cicli di produzione a PTSMAKE, anche se i risparmi specifici variano in base alla complessità dei pezzi, alla scelta dei materiali e al volume di produzione.

Eliminazione del funzionamento secondario

Uno dei vantaggi più significativi in termini di costi deriva dall'eliminazione delle operazioni secondarie. La produzione tradizionale spesso richiede:

- Parti da rimuovere dalle macchine di stampaggio iniziale

- Raffreddamento e preparazione per i processi secondari

- Trasferimento alle stazioni operative secondarie (verniciatura, assemblaggio, ecc.)

- Manodopera aggiuntiva per la movimentazione e l'elaborazione

- Controlli di qualità tra le operazioni

Con lo stampaggio a due riprese, queste fasi vengono consolidate in un'unica operazione. Un pezzo che in precedenza richiedeva lo stampaggio più la tampografia o l'assemblaggio secondario può essere completato in un solo ciclo macchina. Per un cliente del settore dell'elettronica di consumo, abbiamo ridotto i costi di produzione di 28% eliminando tre operazioni secondarie grazie alla progettazione di un processo a due riprese.

Efficienza di utilizzo dei materiali

Lo stampaggio a due riprese migliora significativamente l'utilizzo del materiale in diversi modi:

- Riduzione degli scarti dei corridori: I moderni sistemi a canale caldo nei processi a due riprese riducono al minimo gli scarti di materiale nei sistemi a canale.

- Tassi di rifiuto più bassi: Con un minor numero di operazioni di movimentazione, i tassi di scarto si riducono in genere di 30-50%.

- Distribuzione ottimizzata dei materiali: La possibilità di utilizzare materiali diversi in aree diverse del pezzo consente un'allocazione più efficiente dei materiali.

Con PTSMAKE, abbiamo implementato un processo a due fasi per un cliente del settore automobilistico che, grazie a queste efficienze, ha ridotto il consumo di materiale di 23% rispetto al metodo di produzione precedente.

Vantaggi a costi nascosti oltre la produzione diretta

Risparmi sulla gestione dell'inventario

La produzione tradizionale spesso richiede il mantenimento di scorte di componenti in attesa di operazioni secondarie o di assemblaggio. Lo stampaggio a due riprese elimina queste lavori in corso3 inventari, riducendo:

- Requisiti di spazio per il magazzino

- Costi di tracciamento e gestione dell'inventario

- Rischio di obsolescenza dei componenti

- Capitale immobilizzato in prodotti non finiti

Per un cliente di dispositivi medici, i costi di gestione delle scorte sono diminuiti di circa 18% dopo il passaggio a un processo a due colpi.

Riduzione dei costi di logistica e trasporto

Quando i prodotti richiedono più operazioni di produzione in diversi stabilimenti, si accumulano costi significativi:

- Trasporto tra le strutture

- Imballaggio per la protezione durante il trasporto

- Documentazione e monitoraggio

- Potenziali danni durante il trasporto

- Aumento dei tempi di consegna

Consolidando le operazioni, lo stampaggio a due riprese elimina questi costi logistici interprocessuali. Un'azienda produttrice di prodotti di consumo con cui ho collaborato ha risparmiato circa $0,32 per unità solo sui costi di trasporto passando a un processo a due stampi.

Risparmio sui costi legati alla qualità

I miglioramenti qualitativi ottenuti con lo stampaggio a due riprese si traducono direttamente in risparmi sui costi:

- Requisiti di ispezione ridotti: Con un minor numero di operazioni, i punti di ispezione diminuiscono.

- Riduzione delle richieste di garanzia: Una migliore consistenza dei pezzi e una maggiore forza di adesione riducono i fallimenti sul campo.

- Diminuzione della rilavorazione: L'eliminazione delle operazioni secondarie riduce le opportunità di difetti.

Questi miglioramenti della qualità riducono in genere i costi legati alla qualità di 15-25% rispetto ai metodi tradizionali con operazioni multiple.

Considerazioni sui costi a lungo termine

Analisi del costo totale di proprietà

Sebbene i costi iniziali di attrezzaggio per lo stampaggio a due riprese siano più elevati, il costo totale di proprietà nel corso del ciclo di vita del prodotto spesso favorisce questo approccio:

- Investimento iniziale più elevato in utensili e attrezzature

- Costi di produzione per pezzo significativamente inferiori

- Riduzione dei costi della qualità nel corso della vita del prodotto

- Riduzione dei requisiti di manodopera e dei costi di formazione associati

- Riduzione della manutenzione e della complessità operativa

Per i prodotti con volumi di produzione superiori a 50.000 unità, il premio iniziale per l'investimento in utensili si ripaga in genere entro 6-18 mesi grazie ai risparmi operativi.

Vantaggi della scalabilità

Con l'aumento dei volumi di produzione, lo stampaggio a due riprese dimostra vantaggi superiori in termini di costi rispetto ai metodi tradizionali:

- Il costo della manodopera non scala linearmente con il volume di produzione

- Vengono eliminati i colli di bottiglia delle operazioni secondarie

- L'utilizzo delle attrezzature migliora con le operazioni consolidate

- L'automazione dei processi diventa più efficace

Questi vantaggi in termini di scalabilità rendono lo stampaggio a due pallini particolarmente conveniente per i volumi di produzione medio-alti, dove i metodi tradizionali richiederebbero investimenti aggiuntivi sostanziali per scalare.

Esplorare le combinazioni di materiali compatibili per lo stampaggio a iniezione a due colpi?

Avete mai passato settimane a progettare un pezzo multimateriale, per poi scoprire che i materiali scelti sono completamente incompatibili in produzione? O di aver visto fallire un progetto a due riprese perfettamente pianificato perché i materiali non si legavano correttamente, causando costosi ritardi e frustranti problemi di qualità?

Le combinazioni di materiali più efficaci per lo stampaggio a iniezione a due riprese comprendono coppie di materiali termoplastici con strutture chimiche simili, temperature di fusione compatibili e tassi di ritiro complementari. Le combinazioni più diffuse includono PP con TPE/TPV, PC con ABS e nylon con TPE per un legame chimico e meccanico ottimale.

Comprendere i fondamenti della compatibilità dei materiali

La scelta del materiale è forse la decisione più critica nello stampaggio a iniezione a due riprese. Dopo aver lavorato con centinaia di combinazioni di materiali, ho scoperto che la compatibilità si riduce a tre fattori chiave: compatibilità chimica, proprietà termiche e caratteristiche meccaniche.

Per il successo di un progetto di stampaggio a due riprese, i materiali devono legarsi a livello molecolare. Ciò avviene in modo più efficace quando i materiali condividono strutture chimiche simili o quando un materiale contiene elementi che possono formare legami con l'altro. Inoltre, i due materiali devono avere temperature di lavorazione comparabili, in genere entro i 40°C, per evitare deformazioni, degradazioni o legami incompleti durante la seconda iniezione.

I tassi di ritiro rappresentano un'altra sfida. Quando due materiali si contraggono a velocità significativamente diverse durante il raffreddamento, si possono creare tensioni interne, deformazioni o addirittura la separazione dei componenti. Una buona regola è quella di mantenere le differenze di ritiro al di sotto di 0,003 in/in, quando possibile.

Combinazioni di materiali popolari che danno risultati

In base alla mia esperienza di collaborazione con i produttori di vari settori, alcune combinazioni di materiali danno costantemente buoni risultati nelle applicazioni di stampaggio a due riprese:

Polipropilene (PP) con TPE/TPV

Il PP abbinato agli elastomeri termoplastici (TPE) o ai vulcanizzati termoplastici (TPV) rimane una delle combinazioni più utilizzate. Questo abbinamento crea un'eccellente entanglement molecolare4 tra i materiali, ottenendo legami forti senza bisogno di adesivi o di interblocchi meccanici. Questa combinazione è stata ampiamente utilizzata nei prodotti di consumo, nei componenti automobilistici e nei dispositivi medici, dove le strutture rigide necessitano di impugnature o guarnizioni morbide al tatto.

Policarbonato (PC) con ABS

La combinazione PC+ABS offre un eccellente equilibrio tra forza, resistenza al calore e lavorabilità. Il PC offre resistenza agli urti e trasparenza, mentre l'ABS contribuisce alla buona finitura superficiale e alla lavorabilità. Questa combinazione è particolarmente indicata per gli alloggiamenti elettronici, i componenti interni delle automobili e l'elettronica di consumo, dove sono importanti sia l'integrità strutturale che l'estetica.

Nylon con TPE

Il nylon (poliammide) abbinato a TPE appositamente formulati crea componenti eccezionalmente durevoli con un'eccellente resistenza agli agenti chimici, al calore e alla fatica. Questa combinazione eccelle nelle applicazioni automobilistiche sotto il cofano, nelle attrezzature industriali e nei prodotti di consumo ad alte prestazioni, dove la durata ambientale è fondamentale.

ABS con TPU

L'ABS offre rigidità strutturale, mentre il poliuretano termoplastico (TPU) garantisce flessibilità, resistenza all'abrasione e morbidezza al tatto. Questa combinazione è ideale per l'elettronica di consumo, gli utensili elettrici e i dispositivi medici in cui l'ergonomia è importante.

Combinazioni di materiali da evitare

Non tutti gli abbinamenti di materiali funzionano bene insieme. Attraverso prove ed errori su numerosi progetti, ho identificato alcune combinazioni che spesso causano problemi:

- Polietilene (PE) con la maggior parte delle altre termoplastiche (ad eccezione di alcuni TPE)

- Polistirene (PS) con poliolefine (PE, PP)

- PVC con termoplastici per alte temperature (incompatibilità termica)

- Acetale (POM) con la maggior parte degli altri materiali (tende ad essere chimicamente incompatibile)

Quando i clienti richiedono queste combinazioni, di solito raccomando materiali alternativi o suggerisco modifiche al progetto per incorporare interblocchi meccanici quando il legame chimico non è fattibile.

Guida alla scelta dei materiali per le applicazioni più comuni

La tabella seguente fornisce una guida di riferimento rapida in base ai requisiti dell'applicazione:

| Necessità di applicazione | Combinazione di materiali consigliata | Vantaggi principali |

|---|---|---|

| Impugnature morbide al tatto | PP + TPE/TPV | Eccellente adesione, buona sensazione tattile, conveniente |

| Guarnizioni impermeabili | PC + LSR (gomma siliconica liquida) | Eccellente integrità della tenuta, resistenza alla temperatura |

| Parti ad alto impatto | PC + ABS | Resistenza agli urti superiore, buona estetica |

| Resistenza chimica | Nylon + TPE resistente agli agenti chimici | Eccellente durata in ambienti difficili |

| Finestre trasparenti con guarnizioni | PMMA (acrilico) + TPU | Chiarezza ottica con tenuta flessibile |

| Applicazioni elettriche | PBT + TPE | Buon isolamento elettrico con caratteristiche di flessibilità |

Migliorare la compatibilità dei materiali

Nei casi in cui le combinazioni ideali di materiali non sono possibili a causa di altri requisiti di progettazione, diverse tecniche possono migliorare l'incollaggio:

Trattamenti superficiali e primer

Per le coppie di materiali difficili, i primer specializzati possono creare ponti chimici tra materiali altrimenti incompatibili. Anche i trattamenti superficiali, come quelli al plasma, a corona o alla fiamma, possono attivare le superfici dei materiali per migliorare l'incollaggio. Noi di PTSMAKE abbiamo utilizzato con successo queste tecniche per incollare materiali come il POM al TPE, che normalmente non creerebbero legami forti.

Considerazioni sul design per una migliore interazione con i materiali

Una progettazione intelligente può superare le limitazioni dei materiali. Consiglio sempre di incorporare interblocchi meccanici come sottosquadri, code di rondine o nervature quando la compatibilità dei materiali è dubbia. Aumentando la superficie di contatto tra i materiali e progettando l'interfaccia in modo da ridurre al minimo le concentrazioni di stress, si può migliorare notevolmente l'integrità del pezzo.

Additivi e compatibilizzanti

Additivi speciali possono colmare il divario tra materiali incompatibili. Ad esempio, i polimeri innestati con anidride maleica possono migliorare significativamente l'adesione tra poliolefine e tecnopolimeri. Sebbene questi additivi comportino un costo aggiuntivo, sono spesso più economici rispetto alla riprogettazione dei pezzi o al cambio totale dei materiali.

Test di compatibilità dei materiali

Prima di passare alla produzione completa, consiglio sempre di testare la compatibilità dei materiali:

- Test di pelatura per misurare la forza di adesione

- Cicli ambientali per verificare la durata dell'incollaggio in presenza di fluttuazioni di temperatura e umidità

- Test di resistenza chimica, se applicabile

- Test di sollecitazione meccanica per simulare l'utilizzo reale

Questi test hanno salvato innumerevoli progetti dal fallimento, identificando i potenziali problemi prima della scalabilità della produzione.

Selezione del materiale e compatibilità nello stampaggio a due riprese?

Avete mai lottato con materiali che semplicemente non si legano nel vostro progetto di stampaggio a due riprese? Oppure avete avuto problemi di delaminazione dopo la produzione che vi hanno fatto tornare al tavolo da disegno? La scelta del materiale può determinare il successo della formatura a due riprese, ma spesso viene trascurata fino a quando non si presentano i problemi.

La compatibilità dei materiali è la pietra miliare del successo dei progetti di stampaggio a due riprese. I materiali selezionati devono avere temperature di lavorazione simili, tassi di ritiro compatibili e proprietà di legame chimico o meccanico adeguate per creare un componente durevole e di alta qualità. Senza un corretto abbinamento dei materiali, il fallimento del prodotto è inevitabile.

Comprendere i fondamenti della compatibilità dei materiali

La compatibilità dei materiali nello stampaggio a due riprese non consiste solo nel trovare due materiali che si attacchino insieme, ma nel creare un rapporto che duri per tutta la durata del prodotto. Quando valuto i materiali per un progetto di bicottura, esamino diversi fattori critici che determinano le prestazioni a lungo termine.

Le applicazioni di stampaggio a due riprese di maggior successo si affidano a materiali che creano un forte legame interfacciale5 tra il primo e il secondo materiale. Questo legame può formarsi attraverso un'adesione chimica, in cui le interazioni molecolari creano una forte connessione, o attraverso un incastro meccanico, in cui il secondo materiale scorre nelle aree strutturate del primo materiale.

Nella mia esperienza di lavoro con i clienti dell'PTSMAKE, ho scoperto che per ottenere la migliore compatibilità dei materiali è necessario comprendere la struttura chimica di entrambi i polimeri. I materiali della stessa famiglia di polimeri offrono in genere un'adesione migliore. Ad esempio, accoppiando il TPE (elastomero termoplastico) con il polipropilene si ottiene spesso un'adesione eccellente perché condividono strutture molecolari simili.

Proprietà critiche del materiale da considerare

Diverse proprietà chiave determinano se i materiali funzionano bene insieme in applicazioni a due riprese:

Compatibilità con la temperatura di lavorazione

L'intervallo di temperatura di lavorazione di entrambi i materiali deve essere compatibile. Se il divario di temperatura è troppo ampio, si dovranno affrontare problemi significativi. Se possibile, consiglio di scegliere materiali con temperature di lavorazione comprese entro i 40°C.

Allineamento del tasso di restringimento

La mancata corrispondenza del ritiro è una delle cause più comuni di fallimento dello stampaggio a due riprese che ho riscontrato. Quando i materiali si contraggono a velocità significativamente diverse durante il raffreddamento, si creano tensioni interne che possono portare a deformazioni, problemi dimensionali e persino a rotture dell'incollaggio.

La tabella seguente illustra i tassi di ritiro tipici per le più comuni combinazioni di materiali a due pallini:

| Materiale primario | Tasso di restringimento (%) | Materiale secondario | Tasso di restringimento (%) | Compatibilità |

|---|---|---|---|---|

| Polipropilene | 1.0-2.0 | TPE | 1.5-3.0 | Buono |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Eccellente |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Moderato |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Povero |

Energia superficiale e bagnabilità

L'energia superficiale gioca un ruolo cruciale nel determinare la capacità di legame dei materiali. I materiali a più alta energia superficiale formano in genere legami più forti. Nella progettazione dei pezzi, talvolta raccomando trattamenti superficiali per modificare l'energia superficiale del primo pezzo e migliorare l'adesione con il secondo materiale.

Combinazioni di materiali comuni per lo stampaggio a due riprese

Nel corso dei miei anni di lavoro nel settore, ho scoperto che alcuni accoppiamenti di materiali danno costantemente buoni risultati nelle applicazioni a due riprese:

Combinazioni dure/morbide

Questa è forse l'applicazione più comune dello stampaggio a due riprese, che abbina un materiale strutturale rigido a un materiale morbido e flessibile:

- PP/TPE: ampiamente utilizzato per prodotti di consumo, manici di utensili e dispositivi medici.

- ABS/TPE: comune nei componenti interni delle automobili e nell'elettronica di consumo.

- PC/TPE: ideale per le applicazioni che richiedono trasparenza con elementi soft-touch

Applicazioni rigide multicolore

Quando si creano componenti rigidi multicolore:

- ABS/ABS: I materiali ABS di diversi colori si legano molto bene tra loro.

- PC/PC: eccellente per applicazioni multicolore trasparenti o traslucide

- PP/PP: conveniente per i prodotti di consumo in grandi quantità

Test di compatibilità dei materiali prima della produzione

Prima di passare alla produzione completa, consiglio sempre di testare la compatibilità dei materiali. Noi di PTSMAKE offriamo diversi approcci di verifica:

- Test di adesione con misurazioni della forza di distacco

- Test di stress ambientale (cicli di temperatura, esposizione all'umidità)

- Prototipi per convalidare il progetto e la scelta del materiale

- Test di resistenza chimica per applicazioni esposte ad ambienti difficili

I test precoci possono far risparmiare costi significativi grazie all'identificazione di potenziali problemi di materiale prima della finalizzazione degli utensili di produzione.

Sfide e soluzioni per la selezione dei materiali

Sfida: Materiali riciclati

L'uso di materiali riciclati in applicazioni a due riprese presenta sfide di compatibilità uniche. La diversa composizione dei materiali riciclati può portare a un incollaggio incoerente. Raccomando di eseguire test approfonditi quando si incorpora il contenuto riciclato e spesso suggerisco di utilizzare materiale vergine per l'interfaccia di incollaggio e materiale riciclato per l'anima.

Sfida: Requisiti speciali

Per le applicazioni mediche, alimentari o per esterni, entrano in gioco ulteriori considerazioni sui materiali:

- Le applicazioni mediche possono richiedere materiali biocompatibili o sterilizzabili.

- Le applicazioni a contatto con gli alimenti richiedono materiali conformi alla FDA

- I prodotti per esterni devono resistere all'esposizione ai raggi UV e alle fluttuazioni di temperatura.

Ogni requisito speciale restringe le opzioni di materiale, rendendo la valutazione della compatibilità ancora più critica.

Quando si affrontano queste sfide, la consultazione di esperti di materiali nelle prime fasi del processo di progettazione può evitare errori costosi. Noi di PTSMAKE lavoriamo a stretto contatto con i fornitori di materiali per garantire che i materiali selezionati soddisfino sia le prestazioni che i requisiti normativi.

Come garantire l'allineamento di precisione nei processi di stampaggio a iniezione a due colpi?

Vi è mai capitato di ricevere un lotto di pezzi stampati a due riprese per poi trovare componenti disallineati, cuciture visibili o scarsa adesione tra i materiali? La frustrazione di dover scartare interi cicli di produzione a causa di problemi di allineamento può essere opprimente, soprattutto quando le scadenze incombono e i budget si restringono.

Garantire l'allineamento di precisione nello stampaggio a iniezione a due riprese richiede un'attenzione particolare alla progettazione dello stampo, alla selezione dei materiali, ai parametri di processo e alle misure di controllo della qualità. Grazie al corretto posizionamento dei gate, all'ottimizzazione del controllo della temperatura, al mantenimento di una pressione di iniezione costante e all'utilizzo di tecnologie di allineamento avanzate, i produttori possono ottenere un'integrazione perfetta tra i componenti.

Comprendere le sfide di allineamento nello stampaggio a due riprese

Lo stampaggio a iniezione a due riprese, noto anche come doppia iniezione o sovrastampaggio, presenta sfide di allineamento uniche rispetto allo stampaggio tradizionale. Il processo richiede un coordinamento preciso tra la prima e la seconda iniezione per garantire che i componenti si incastrino perfettamente. Nella mia esperienza di lavoro con pezzi complessi sovrastampati, ho identificato diversi fattori chiave che influenzano la precisione dell'allineamento.

Compatibilità dei materiali e tassi di restringimento

Una delle sfide più importanti nello stampaggio a due riprese è la gestione di diverse tassi di ritiro6 tra i materiali. Quando due materiali si raffreddano a velocità diverse, si creano tensioni interne che possono deformare i componenti e causare disallineamenti. Ad esempio, quando si sovrastampa il TPE su un substrato di policarbonato rigido, la differenza di contrazione può essere da 3 a 5 volte superiore per il TPE.

Per affrontare questa sfida, raccomando:

- Selezione di materiali con caratteristiche di ritiro compatibili

- Regolazione dello spessore della parete per compensare il ritiro differenziale

- Utilizzo di software di simulazione per prevedere e ridurre i problemi di restringimento

- Implementazione di strategie di raffreddamento adeguate per controllare i tassi di restringimento

Considerazioni sulla progettazione dello stampo per un allineamento preciso

La progettazione dello stampo svolge un ruolo fondamentale nel garantire la precisione dell'allineamento. Scelte progettuali sbagliate possono portare a problemi di registrazione, flash, colpi corti e disallineamento dei componenti.

Elementi critici di progettazione dello stampo

- Caratteristiche di allineamento nucleo-cavità: Incorporano perni di allineamento e boccole di precisione con tolleranze di ±0,001" o superiori.

- Sistemi di espulsione robusti: Progettare sistemi di espulsione che rimuovano i pezzi senza distorsioni.

- Ottimizzazione della posizione del gate: Posizionamento strategico delle porte per garantire un riempimento equilibrato e ridurre al minimo le variazioni di pressione.

Durante un recente progetto presso PTSMAKE, abbiamo riprogettato uno stampo a due colpi per un connettore automobilistico aggiungendo ulteriori caratteristiche di allineamento. Questa modifica ha ridotto la variazione di allineamento di oltre 70%, rendendo il pezzo conforme alle specifiche.

Tecnologie di allineamento avanzate

Le moderne operazioni di stampaggio a due riprese beneficiano di diverse tecnologie avanzate:

| Tecnologia | Vantaggi | Precisione tipica |

|---|---|---|

| Piastre di indicizzazione servoassistite | Controllo preciso del posizionamento, rotazione ripetibile | ±0.001" |

| Sistemi di visione | Verifica in tempo reale dell'allineamento, regolazione automatica | ±0.0005" |

| Trasduttori di pressione digitali | Monitoraggio costante della pressione della cavità, coerenza da ciclo a ciclo | ±0,5% fondo scala |

| Sensori di posizione dello stampo | Verifica della posizione esatta dello stampo prima dell'iniezione | ±0.0002" |

Queste tecnologie hanno trasformato le capacità di precisione dello stampaggio a due riprese. Ho implementato sistemi di indicizzazione servo-guidati che hanno mantenuto tolleranze di allineamento entro 0,002" in serie di oltre 100.000 unità.

Strategie di controllo del processo per un allineamento ottimale

Anche con una progettazione perfetta dello stampo, il controllo del processo rimane fondamentale per ottenere un allineamento costante. Queste strategie si sono dimostrate efficaci nella mia esperienza di produzione:

Gestione della temperatura

Le variazioni di temperatura all'interno dello stampo possono causare un restringimento non uniforme e un cattivo allineamento. Implementate queste pratiche:

- Mantenimento di una temperatura costante dello stampo grazie a controllori termici avanzati (variazione massima di ±1°C)

- Bilanciamento dei canali di raffreddamento per garantire una distribuzione uniforme del calore

- Monitorare la temperatura del materiale durante l'intero processo

- Considerare il raffreddamento conforme per geometrie complesse

Ottimizzazione dei parametri di iniezione

La fase di iniezione influisce in modo significativo sulla precisione dell'allineamento:

- Controllo della pressione: Mantenere costanti le pressioni di iniezione e di mantenimento

- Profili di velocità: Sviluppare profili di velocità di iniezione ottimizzati per ogni materiale

- Punti di commutazione: Definire con cura i punti di commutazione volume/pressione

- Distribuzione della forza del morsetto: Garantisce una pressione di serraggio uniforme su tutta la superficie dello stampo.

Ho scoperto che documentare e standardizzare questi parametri per ogni combinazione di materiali è essenziale per ottenere risultati riproducibili.

Controllo qualità e sistemi di misura

L'implementazione di solidi sistemi di controllo della qualità aiuta a individuare i problemi di allineamento prima che diventino costosi:

- Utilizzo di macchine di misura a coordinate (CMM) per una verifica dimensionale precisa.

- Implementare il controllo statistico del processo (SPC) con limiti di controllo appropriati.

- Sviluppare criteri di accettazione/rifiuto specifici per le caratteristiche dell'allineamento.

- Stabilire intervalli di campionamento regolari in base al volume di produzione e alla criticità.

Risoluzione dei problemi più comuni di allineamento

Nonostante gli sforzi, possono verificarsi problemi di allineamento. Ecco un approccio sistematico alla risoluzione dei problemi:

- Documentare il problema: Misurare e registrare con precisione il disallineamento

- Analizzare i dati di processo: Rivedere i parametri di iniezione, le temperature e le pressioni

- Ispezione dei componenti dello stampo: Controllare l'usura degli elementi di allineamento, dei perni e delle boccole.

- Valutazione del materiale: Verificare le proprietà del materiale e le condizioni di lavorazione

- Attuare le azioni correttive: Apportare modifiche mirate sulla base dei risultati ottenuti

In un progetto impegnativo, abbiamo riscontrato un persistente disallineamento in un componente di un dispositivo medico. Seguendo sistematicamente questo approccio alla risoluzione dei problemi, abbiamo identificato che le variazioni dei lotti dei materiali causavano un restringimento incoerente. L'implementazione di specifiche più rigide sui materiali ha risolto il problema.

Caso di studio: Miglioramento dell'allineamento nei componenti automobilistici a due tempi

Al PTSMAKE, abbiamo collaborato con un fornitore del settore automobilistico per migliorare la precisione di allineamento di un gruppo di interruttori a due colpi. La produzione iniziale aveva un tasso di scarto di 12% a causa di problemi di disallineamento. Implementando:

- Caratteristiche di allineamento stampo migliorate

- Indicizzazione servocontrollata

- Parametri di processo ottimizzati

- Design avanzato del canale di raffreddamento

Abbiamo ridotto gli scarti di disallineamento a meno di 1%, con un risparmio annuo di circa $45.000 in costi di scarto.

Questo approccio sistematico alla precisione di allineamento è diventato una pratica standard nelle nostre operazioni di stampaggio a due riprese, garantendo una qualità costante in diverse applicazioni, dall'industria automobilistica ai dispositivi medici.

Analisi costi-benefici dello stampaggio a due riprese per la produzione automobilistica?

Vi siete mai trovati di fronte alla difficile decisione di scegliere tra i metodi di produzione tradizionali e le tecnologie più recenti, come lo stampaggio a due riprese, per i vostri progetti automobilistici? Il dilemma diventa ancora più arduo quando si ha a che fare con la produzione di grandi volumi, dove ogni centesimo per pezzo è importante e l'efficienza della produzione può far lievitare il budget.

Sì, lo stampaggio a due riprese può supportare efficacemente la produzione di componenti automobilistici in grandi volumi. Offre vantaggi in termini di costi grazie alla riduzione delle fasi di assemblaggio, dei costi di manodopera, dei tempi di ciclo e degli scarti di materiale, il che la rende particolarmente preziosa per i componenti automobilistici complessi prodotti su scala.

Scomposizione della struttura dei costi

Quando si valuta lo stampaggio a due riprese per la produzione automobilistica di grandi volumi, è essenziale comprendere il quadro completo dei costi. Dopo aver lavorato con numerosi clienti del settore automobilistico, ho scoperto che molti responsabili delle decisioni si concentrano troppo poco sui costi iniziali degli stampi, senza considerare l'impatto economico totale.

Investimento iniziale vs. risparmio a lungo termine

Lo stampaggio a due riprese richiede un investimento iniziale più elevato rispetto allo stampaggio tradizionale. I costi di attrezzaggio possono essere 25-40% più elevati a causa della complessa progettazione dello stampo richiesta. Tuttavia, questo investimento iniziale si ripaga in genere grazie ai vari vantaggi operativi:

| Fattore di costo | Stampaggio convenzionale | Stampaggio a due colpi | Impatto sulla produzione ad alto volume |

|---|---|---|---|

| Investimento in utensili | Più basso | 25-40% superiore | I costi iniziali più elevati vengono ammortizzati su grandi serie di produzione |

| Costi di assemblaggio | Richiesto per i pezzi multimateriale | Minimo o eliminato | Risparmi significativi su scala |

| Costo del lavoro | Maggiore a causa di operazioni secondarie | Minore grazie al processo automatizzato | I risparmi sulla manodopera si moltiplicano con il volume |

| Tempo di ciclo | Tempi di produzione complessivi più lunghi | Cicli consolidati più rapidi | Una maggiore produttività aumenta la capacità |

| Tasso di scarto | Rischio più elevato con processi multipli | Più basso con processo consolidato | La riduzione dei rifiuti diventa sostanziale su scala |

Per le applicazioni automobilistiche ad alto volume che producono centinaia di migliaia di pezzi, la riduzione del costo per pezzo diventa spesso evidente dopo circa 15.000-25.000 unità, a seconda della complessità specifica del componente.

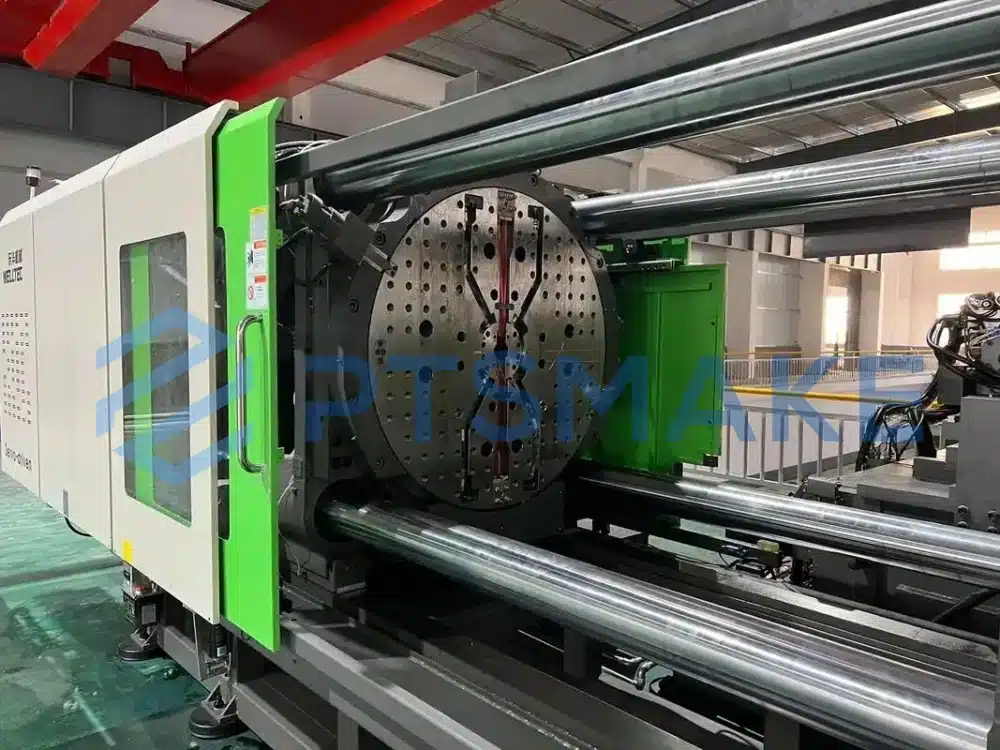

Compatibilità dell'automazione per la produzione di massa

Un vantaggio fondamentale dello stampaggio a due riprese per la produzione automobilistica in grandi volumi è la sua eccezionale compatibilità con i sistemi di automazione.

Integrazione con i sistemi robotici

Le moderne celle di stampaggio a due pallini possono essere perfettamente integrate con le celle di stampaggio a due pallini:

- Sistemi robotizzati di movimentazione dei pezzi

- Apparecchiature automatizzate per l'ispezione della qualità

- Sistemi di confezionamento diretto

- Automazione della movimentazione dei materiali

In PTSMAKE, abbiamo implementato celle di stampaggio a due pallini completamente automatizzate che operano con un intervento umano minimo, riducendo i costi di manodopera fino a 70% rispetto ai metodi di produzione tradizionali che richiedono operazioni di assemblaggio secondarie.

Qualità costante in scala

La costanza della qualità diventa ancora più critica nella produzione di grandi volumi. In questo caso, lo stampaggio a due riprese offre vantaggi significativi:

- Eliminazione di allineamento dello stampo7 problemi tra processi separati

- Variazione ridotta da parte a parte

- Tassi di difettosità più bassi grazie al minor numero di operazioni di movimentazione

- Incollaggio più consistente tra i materiali

Per le applicazioni automobilistiche che richiedono sia proprietà strutturali rigide che superfici morbide al tatto, come i componenti del cruscotto o le maniglie delle porte, questa coerenza diventa un vantaggio importante sia per la qualità che per la riduzione delle richieste di garanzia.

Combinazioni di materiali che guidano l'innovazione automobilistica

L'industria automobilistica continua a spingere per ottenere componenti più leggeri, più resistenti e più economici. Lo stampaggio a due riprese consente combinazioni di materiali che sarebbero difficili o impossibili da ottenere con altri metodi di produzione.

Abbinamenti comuni di materiali automobilistici

| Materiale primario | Materiale secondario | Applicazioni tipiche |

|---|---|---|

| PC/ABS | TPE/TPU | Manopole di controllo, pulsanti, maniglie |

| Nylon/PA | TPV | Componenti funzionali che richiedono la sigillatura |

| PP | TPO | Rivestimenti interni, componenti della console |

| PBT | Silicone | Componenti ad alto calore con guarnizione |

| PC | PMMA | Componenti per l'illuminazione, display |

Queste combinazioni di materiali consentono agli ingegneri automobilistici di risolvere diverse sfide progettuali in un unico componente. Ad esempio, la creazione di un selettore di marcia rigido con impugnature integrate soft-touch e indicatori illuminati in un'unica fase di produzione.

Soglie di volume di produzione

In base alla mia esperienza di lavoro con i fornitori di primo livello del settore automobilistico, lo stampaggio a due riprese diventa sempre più economico con l'aumento dei volumi di produzione.

Quando lo stampaggio a due riprese ha senso dal punto di vista finanziario?

- Basso volume (meno di 10.000 unità): Generalmente non è conveniente, a meno che la complessità del pezzo non lo richieda assolutamente.

- Volume medio (10.000-50.000 unità): Inizia a vedere il ROI, soprattutto per i pezzi con più fasi di assemblaggio.

- Alto volume (oltre 50.000 unità): Molto efficiente dal punto di vista dei costi, con un risparmio sostanziale

- Produzione di massa (oltre 100.000 unità): Applicazione ottimale per ottenere i massimi benefici in termini di costi

Per applicazioni automobilistiche come le maniglie delle porte, dove la produzione annuale può raggiungere le 500.000 unità o più, i risparmi sui costi derivanti dallo stampaggio a due riprese possono raggiungere i milioni di dollari nel corso del programma.

Considerazioni ambientali per una produzione sostenibile

Un vantaggio spesso trascurato dello stampaggio a due riprese per la produzione di grandi volumi è il suo impatto ambientale. Consolidando più parti e processi, si riduce:

- Consumo totale di materiale

- Utilizzo dell'energia nelle operazioni di produzione

- Requisiti di trasporto tra le fasi di produzione

- Impronta di carbonio complessiva

Per le case automobilistiche con obiettivi di sostenibilità, questi vantaggi si allineano perfettamente con le iniziative ambientali aziendali, riducendo al contempo i costi: un vero e proprio scenario win-win che ho visto abbracciare da un numero crescente di clienti negli ultimi anni.

Quali misure di controllo della qualità sono essenziali per i pezzi stampati a iniezione a due riprese?

Vi è mai capitato di ricevere due pezzi stampati in pallinatura per poi scoprire un'alterazione del colore, un disallineamento o un'incongruenza nell'incollaggio del materiale? La frustrazione di dover scartare un intero ciclo di produzione a causa di problemi di qualità può far deragliare le tempistiche del progetto e far lievitare notevolmente i costi. Questi problemi diventano particolarmente critici quando si producono componenti complessi e di alta precisione.

Un controllo qualità efficace per i pezzi stampati a iniezione a due colpi richiede un approccio completo che comprenda test sui materiali, convalida del processo, ispezione visiva, verifica dimensionale, test di resistenza all'incollaggio e test funzionali. Se attuate sistematicamente durante l'intera produzione, queste misure garantiscono la qualità e le prestazioni costanti dei pezzi.

Le basi del controllo qualità per lo stampaggio a due riprese

Il controllo qualità per lo stampaggio a iniezione a due riprese inizia molto prima dell'avvio della produzione. Come persona che ha guidato innumerevoli progetti di produzione, ritengo che la creazione di un solido sistema di controllo della qualità sia essenziale per ottenere risultati costanti. Le sfide uniche dello stampaggio a due riprese, come la gestione di più materiali, la garanzia di una corretta adesione e il mantenimento della stabilità dimensionale tra le riprese, richiedono misure di qualità specifiche.

Test di compatibilità dei materiali

Prima di iniziare la produzione, è fondamentale eseguire un test approfondito sulla compatibilità dei materiali. Il successo dello stampaggio a due riprese dipende in larga misura dalla capacità di unire i diversi materiali. In genere eseguiamo diversi test:

- Test di adesione per verificare la forza di adesione del materiale

- Analisi della compatibilità chimica per prevenire reazioni avverse

- Test di espansione termica per garantire che i materiali non si separino durante il raffreddamento

- Verifica dell'indice di fluidità per confermare il corretto comportamento del flusso.

Questi test aiutano a identificare potenziali problemi prima che si manifestino in produzione. Ad esempio, lavorando con un cliente che si occupa di dispositivi medici, abbiamo scoperto che il TPE inizialmente specificato non si sarebbe legato correttamente al substrato di policarbonato. Identificando questo problema durante i test anziché in produzione, abbiamo risparmiato tempo e risorse.

Convalida e documentazione del processo

Il processo di convalida8 per lo stampaggio a due riprese richiede una documentazione più estesa rispetto allo stampaggio a iniezione standard. Come minimo, la convalida deve includere:

| Elemento di documentazione | Scopo | Parametri critici |

|---|---|---|

| Ispezione del primo articolo | Verifica la qualità della produzione iniziale | Dimensioni, aspetto, incollaggio |

| Scheda dei parametri di processo | Documentazione delle impostazioni ottimali della macchina | Temperature, pressioni, tempi |

| Certificazione del materiale | Conferma le specifiche del materiale | Proprietà del materiale, numeri di lotto |

| Piano di controllo della qualità | Illustra le procedure di ispezione | Frequenza di campionamento, criteri di accettazione |

Un'adeguata convalida garantisce la ripetibilità e fornisce un punto di riferimento per la risoluzione dei problemi di qualità. Raccomando sempre ai clienti di conservare una documentazione dettagliata del processo, soprattutto per le applicazioni complesse a due colpi.

Misure di controllo della qualità in corso d'opera

Protocolli di ispezione visiva

L'ispezione visiva rimane uno degli strumenti più efficaci per il controllo della qualità. Per i pezzi stampati a due riprese, le ispezioni visive devono concentrarsi su:

- Aree di interfaccia tra i materiali per un corretto incollaggio

- Valutazione della consistenza e del viraggio del colore

- Difetti di superficie, tra cui linee di flusso, segni di affondamento e bruciature

- Flash o overflow ai confini del materiale

- Allineamento corretto tra i componenti del primo e del secondo colpo

Anche se i sistemi di visione automatizzati possono essere d'aiuto, gli ispettori qualificati sono preziosi per identificare i difetti più sottili che potrebbero sfuggire alle macchine. Abbiamo implementato condizioni di illuminazione standardizzate per le ispezioni e cataloghi completi dei difetti visivi per migliorare la coerenza.

Verifica dimensionale

L'accuratezza dimensionale nello stampaggio a due riprese presenta sfide uniche, poiché la seconda ripresa può influenzare le dimensioni della prima. I metodi di verifica essenziali includono:

- Macchine di misura a coordinate (CMM) - Per una misurazione precisa delle dimensioni critiche

- Comparatori ottici - Per verificare il corretto allineamento tra i componenti

- Scansione 3D - Per geometrie complesse e confronto complessivo dei pezzi con i dati CAD

- Manometri Go/No-Go - Per una rapida verifica delle caratteristiche critiche

La definizione di frequenze di campionamento adeguate in base al volume di produzione e alla criticità dei pezzi garantisce un controllo qualità efficiente senza eccessivi test.

Test di legame dei materiali

La forza del legame tra i materiali determina l'integrità strutturale del pezzo. In genere eseguiamo:

- Test di peeling per misurare la forza di adesione

- Test di taglio alle interfacce dei materiali

- Prove di fatica ciclica per parti sottoposte a sollecitazioni ripetute

- Test di stress ambientale (temperatura, umidità, esposizione ai raggi UV)

Questi test devono simulare il più possibile le condizioni reali. Per i clienti del settore automobilistico, abbiamo sviluppato protocolli di prova specializzati che includono cicli di temperatura per verificare l'integrità del legame negli ambienti operativi.

Garanzia di qualità in post-produzione

Test funzionali

Al di là delle proprietà fisiche, i pezzi stampati in due riprese devono funzionare come previsto per la loro applicazione. I test funzionali devono valutare:

- Funzionamento di elementi meccanici (cerniere, clip, pulsanti)

- Efficacia della tenuta per guarnizioni o guarnizioni sovrastampate

- Proprietà elettriche per parti con elementi conduttivi

- Resistenza chimica per le parti esposte a solventi o altre sostanze

I dispositivi di prova personalizzati sono spesso il mezzo più efficace per valutare le prestazioni funzionali in modo coerente.

Implementazione del controllo statistico di processo

Per mantenere la qualità su cicli di produzione prolungati, l'implementazione del Controllo Statistico di Processo (SPC) è preziosa. Per lo stampaggio a due riprese, gli elementi chiave dell'SPC includono:

- Carte di controllo per dimensioni e parametri di processo critici

- Studi di capacità (Cp, Cpk) per verificare la stabilità del processo

- Analisi delle tendenze per identificare i cambiamenti graduali nella qualità

- Protocolli di analisi delle cause principali per risolvere i problemi rilevati.

Ho scoperto che concentrare gli sforzi dell'SPC sulle caratteristiche più critiche, anziché cercare di monitorare tutto, porta a un controllo della qualità più efficace.

Quadro di riferimento per il miglioramento continuo

Un solido sistema di controllo della qualità non è statico. Audit regolari e iniziative di miglioramento aiutano a perfezionare i processi sulla base dei dati accumulati. Considerate la possibilità di implementare:

- Audit regolari sulla qualità dei fornitori

- Revisione periodica dei tassi di scarto e delle cause

- Progetti di miglioramento strutturati che mirano ai difetti più comuni

- Formazione trasversale del personale addetto alla qualità per migliorare l'uniformità delle ispezioni

Quando un cliente ha riscontrato problemi ricorrenti di flash alle interfacce dei materiali, il nostro team di qualità ha condotto un progetto di miglioramento mirato che ha ridotto i tassi di difettosità di 68% attraverso modeste modifiche agli utensili e adeguamenti dei parametri di processo.

In che modo lo stampaggio a iniezione a due colpi migliora la durata dei prodotti nei dispositivi medici?

Vi è mai capitato di maneggiare un dispositivo medico che vi è sembrato fragile o con parti che sembravano destinate a cedere durante l'uso critico? O forse siete stati testimoni della rapidità con cui alcune apparecchiature mediche si deteriorano nelle condizioni difficili della sterilizzazione di routine e della manipolazione quotidiana? Questa sfida crescente incide sulla sicurezza dei pazienti e fa aumentare notevolmente i costi di sostituzione.

Lo stampaggio a iniezione a due riprese migliora notevolmente la durata dei dispositivi medici, creando legami senza soluzione di continuità e resistenti agli agenti chimici tra materiali diversi senza l'uso di adesivi. Questa tecnica produce componenti con flessibilità e rigidità mirate in aree precise, ottenendo dispositivi che resistono a ripetuti cicli di sterilizzazione e alla manipolazione quotidiana, mantenendo l'integrità strutturale.

La scienza alla base di una maggiore durata nelle applicazioni mediche

Quando si esamina il motivo per cui lo stampaggio a iniezione a due colpi garantisce una durata superiore nei dispositivi medici, è necessario comprendere i vantaggi fondamentali offerti da questo processo. La tecnica crea un legame molecolare tra materiali diversi, eliminando i punti deboli che si trovano comunemente nei componenti assemblati.

Formazione di legami chimici durante il processo di stampaggio

Il miglioramento della durata inizia a livello molecolare. Durante lo stampaggio a due riprese, il primo materiale viene parzialmente raffreddato prima di introdurre il secondo. In questo modo si creano le condizioni ideali perché le catene polimeriche di entrambi i materiali si incastrino all'interfaccia. A differenza dei metodi di assemblaggio tradizionali, in cui due componenti separati vengono uniti con adesivi o dispositivi di fissaggio meccanici, il sistema di diffusione intermolecolare9 crea un legame quasi altrettanto forte dei materiali di base.

Nella mia esperienza con i produttori di dispositivi medici, questo legame a livello molecolare si rivela cruciale quando i dispositivi devono sopportare centinaia di cicli di sterilizzazione. I metodi di incollaggio tradizionali spesso falliscono in queste condizioni, mentre i pezzi stampati a due riprese mantengono la loro integrità molto più a lungo.

Strategie di combinazione dei materiali per prestazioni ottimali

L'accoppiamento strategico dei materiali consente di migliorare la durata delle applicazioni mediche. Ecco come le diverse combinazioni affrontano le sfide specifiche della durata:

| Combinazione di materiali | Vantaggio di durata | Applicazioni mediche comuni |

|---|---|---|

| Plastica rigida + TPE | Resistenza agli urti con impugnatura ergonomica | Strumenti chirurgici, strumenti diagnostici |

| PC + silicone | Resistenza chimica con tenuta flessibile | Sistemi di erogazione di fluidi, apparecchi respiratori |

| Nylon + TPU | Resistenza all'usura con ammortizzazione | Dispositivi ortopedici, attrezzature per la riabilitazione |

| PP + TPE | Stabilità alla sterilizzazione con elementi tattili | Apparecchiature di laboratorio, dispositivi di monitoraggio dei pazienti |

Nello sviluppo di un sistema di cateteri per un cliente a PTSMAKE, abbiamo utilizzato una combinazione PC/silicone che ha aumentato la tolleranza del ciclo di sterilizzazione del prodotto di 300% rispetto al loro precedente progetto che utilizzava un legame adesivo.

Vantaggi in termini di integrità strutturale per i componenti medici critici

Eliminare i punti di concentrazione dello stress

I metodi di assemblaggio tradizionali creano punti di concentrazione delle tensioni nei punti di incontro tra i diversi componenti. Questi punti diventano siti di innesco di guasti durante l'uso ripetuto o la sterilizzazione. Lo stampaggio a due riprese elimina questi punti deboli creando transizioni omogenee tra i materiali.

Ho analizzato numerosi dispositivi medici falliti nel corso degli anni e circa 70% dei guasti si verificano in questi punti di transizione del materiale quando si utilizzano i metodi di assemblaggio tradizionali. Lo stampaggio a due riprese elimina virtualmente questa modalità di guasto.

Zone di flessibilità e rigidità controllate

Uno degli aspetti più preziosi dello stampaggio a due riprese per i dispositivi medici è la possibilità di creare zone precisamente definite con proprietà meccaniche diverse. Ciò consente di:

- Componenti strutturali rigidi che mantengono la stabilità dimensionale

- Zone flessibili che assorbono gli impatti o forniscono vantaggi ergonomici

- Aree soft-touch per il comfort e il controllo dell'utente

- Transizioni a rigidità variabile che distribuiscono le sollecitazioni in modo uniforme

Queste transizioni controllate delle proprietà sono particolarmente importanti in dispositivi come gli strumenti chirurgici, dove devono coesistere controllo preciso e durata. L'impugnatura di un forcipe che ho contribuito a progettare ha utilizzato policarbonato rigido per gli elementi strutturali con un sovrastampaggio in TPE strategicamente posizionato per la presa e il controllo, ottenendo un aumento della durata di vita utile di 40%.

Miglioramenti della durata nel mondo reale nelle applicazioni mediche

Caso di studio: Pompe endovenose e sistemi di somministrazione di liquidi

I sistemi di erogazione dei fluidi presentano particolari problemi di durata a causa della costante esposizione a sostanze chimiche e della frequente pulizia. Lo stampaggio a due riprese ha rivoluzionato questi dispositivi grazie a:

- Creazione di transizioni senza soluzione di continuità tra alloggiamenti rigidi e percorsi fluidi flessibili

- Eliminazione dei punti di perdita dai giunti meccanici

- Fornisce resistenza chimica dove necessario, senza compromettere la flessibilità.

- Consente una migliore pulibilità grazie all'eliminazione di fessure e cuciture

Un recente progetto che abbiamo completato per un importante produttore di apparecchiature mediche ha dimostrato chiaramente questi vantaggi. Riprogettando il percorso del fluido della pompa per fleboclisi con l'utilizzo di due stampi anziché di più componenti assemblati, abbiamo contribuito a prolungare la vita media da 18 mesi a oltre 4 anni.

Maggiore resistenza ai processi di sterilizzazione

I dispositivi medici devono resistere a procedure di sterilizzazione aggressive, tra cui:

- Sterilizzazione a vapore in autoclave (121-134°C)

- Gas ossido di etilene

- Radiazioni gamma

- Sterilizzanti chimici come il perossido di idrogeno

I pezzi stampati a due riprese mostrano una resistenza superiore a questi processi rispetto ai componenti assemblati perché:

- Non ci sono adesivi da degradare

- Le interfacce dei materiali non si separano durante i cicli termici

- La struttura omogenea impedisce la penetrazione dello sterilante

- Le differenze di dilatazione termica tra i materiali possono essere compensate attraverso la scelta dei materiali stessi

Quando si progettano componenti che devono affrontare queste condizioni difficili, raccomando sempre, quando possibile, lo stampaggio a due riprese rispetto ai metodi di assemblaggio tradizionali.

Benefici per la sostenibilità ambientale ed economica

Oltre ai vantaggi immediati in termini di durata, lo stampaggio a due riprese offre importanti vantaggi in termini di sostenibilità nella produzione di dispositivi medici:

- Riduzione degli scarti grazie all'integrazione di componenti che altrimenti sarebbero stati prodotti separatamente

- Frequenza di sostituzione ridotta grazie alla maggiore durata del dispositivo

- Eliminazione di adesivi e solventi che possono creare problemi ambientali.

- Riciclaggio semplificato a fine vita grazie alla selezione di materiali compatibili

Questi vantaggi sono in linea con la crescente enfasi sulle pratiche di produzione sostenibili nell'industria dei dispositivi medici, che noi di PTSMAKE abbiamo abbracciato pienamente nei nostri processi produttivi.

Scoprite perché la selezione dei materiali è fondamentale per il successo dei progetti di stampaggio multimateriale. ↩

Imparate a conoscere questo meccanismo di legame critico per migliorare la progettazione dei prodotti. ↩

Scoprite come questo concetto di produzione può ridurre i costi di inventario di 18-25%. ↩

L'intreccio fisico delle catene polimeriche attraverso le interfacce dei materiali, critico per un forte legame. ↩

Per saperne di più su questo concetto di legame cruciale per il successo dei progetti. ↩

Fare clic per conoscere le tecniche di compensazione del ritiro specifiche per ogni materiale. ↩

Scoprite come un corretto allineamento degli stampi influisce sulla qualità dei pezzi e sull'efficienza della produzione. ↩

Scoprite come la convalida dei processi assicura una qualità di produzione costante e la conformità alle normative. ↩

Fate clic per scoprire come questo processo molecolare migliora le prestazioni e la durata dei dispositivi medici. ↩