Fabbrica di stampaggio a iniezione di SBIRCIATA

In qualità di produttore leader di stampaggio a iniezione di PEEK in Cina, forniamo soluzioni polimeriche ad alte prestazioni per applicazioni aerospaziali, mediche e industriali. Oltre 20 anni di esperienza, certificazione ISO 9001.

Materiali in PEEK ad alte prestazioni

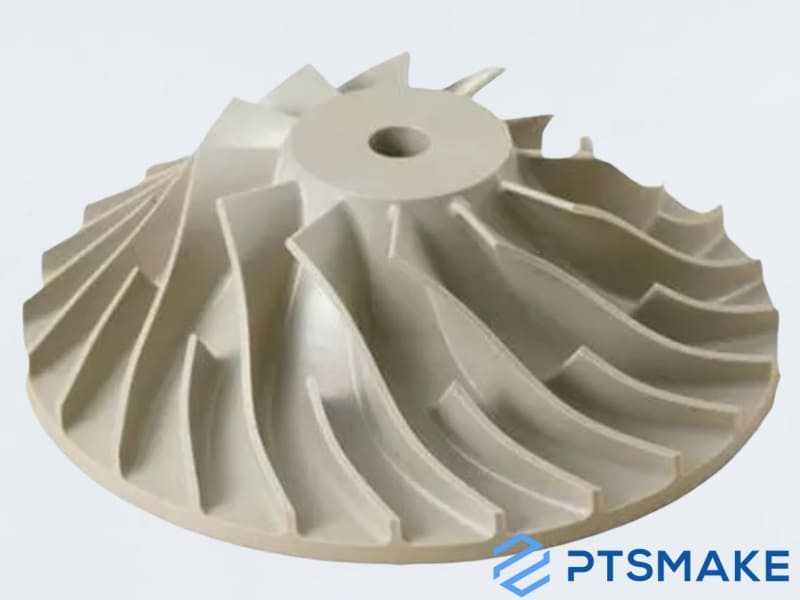

Stampaggio di precisione di parti complesse

Tempi rapidi e spedizione globale

Macchine che vanno da 30 tonnellate a 1.600 tonnellate

Cosa dicono i nostri clienti

I nostri clienti si trovano in tutto il mondo e il loro feedback parla da solo. Se desiderate verificare la nostra reputazione presso i clienti della vostra zona, non esitate a contattarci: saremo lieti di mettervi in contatto con loro e di condividere i relativi casi di studio.

8 Applicazioni industriali chiave delle soluzioni di stampaggio a iniezione di PEEK

Componenti aerospaziali

Guarnizioni per autoveicoli

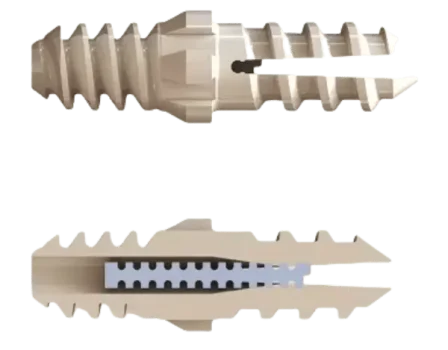

Viti mediche

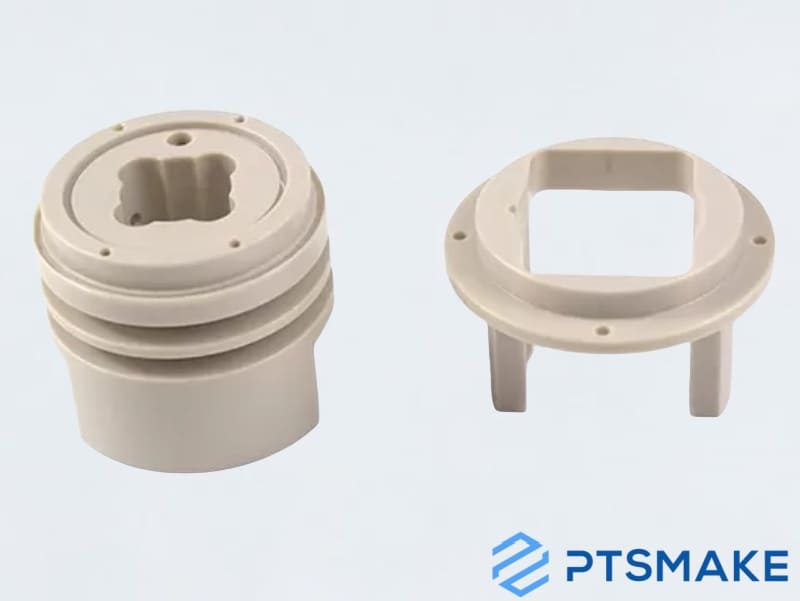

Connettori elettronici

Valvole per petrolio e gas

Parti di robotica

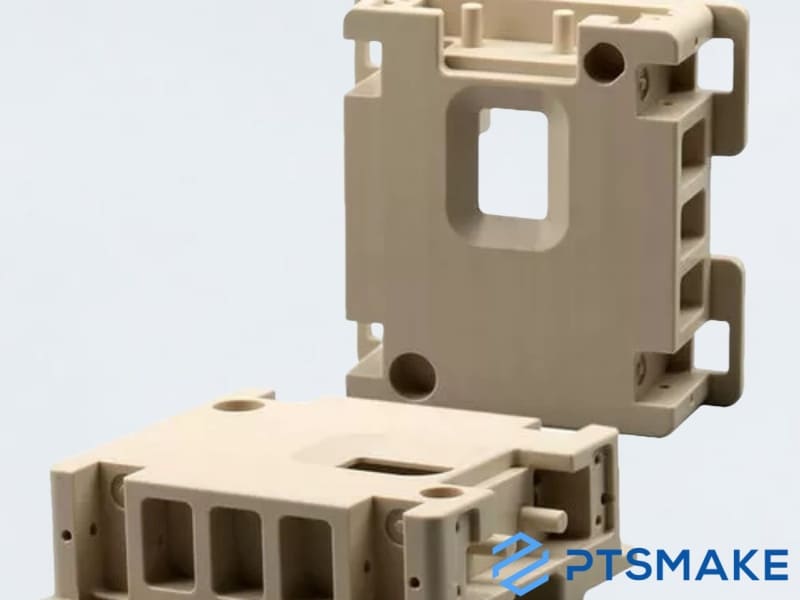

Alloggiamenti industriali

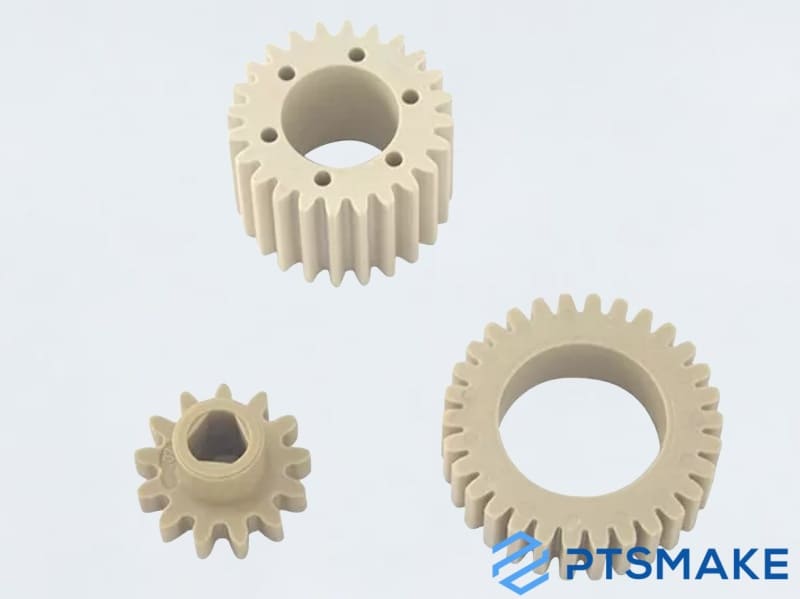

Ingranaggi industriali

Perché scegliere PTSMAKE per lo stampaggio a iniezione della SBIRCIATA?

PTSMAKE ha oltre 20 anni di esperienza nello stampaggio a iniezione e fornisce soluzioni affidabili a marchi globali come BMW e Huawei.

Utilizzando macchine avanzate, garantiamo la precisione dimensionale e ottimizziamo i progetti, riducendo i costi di produzione fino a 30%.

Le nostre oltre 50 macchine di stampaggio avanzate consentono cicli di prototipazione di 15 giorni e tempi di produzione 30% più rapidi.

I nostri controlli di qualità in tre fasi mantengono un tasso di difettosità inferiore a 0,2% con una tracciabilità completa per ogni pezzo stampato.

Controllo qualità nello stampaggio a iniezione del PEEK: Come garantiamo precisione e affidabilità

- Alla PTSMAKE, il controllo della qualità è la spina dorsale dei nostri servizi di stampaggio a iniezione di PEEK. Dal 2002, abbiamo costruito la nostra reputazione superando i severi standard industriali per i clienti del settore aerospaziale, medico e automobilistico. Per i materiali ad alte prestazioni come il PEEK, anche piccoli difetti possono portare al fallimento del pezzo. Ecco perché applichiamo un processo di controllo qualità in 6 fasi per eliminare i rischi in ogni fase.

- Fase 1: Certificazione del materiale e controlli pre-elaborazione

Ci riforniamo di pellet di PEEK solo da fornitori certificati ISO. Ogni lotto viene sottoposto a test FTIR per verificare la composizione chimica e il contenuto di umidità. Prima dello stampaggio, pre-essicciamo i materiali per evitare bolle o deformazioni, fondamentali per mantenere la stabilità meccanica del PEEK.

- Fase 2: Progettazione e convalida di stampi di precisione

I nostri ingegneri utilizzano la simulazione Moldflow per prevedere il comportamento del flusso e le sollecitazioni di raffreddamento. Tutti gli stampi sono lavorati internamente a CNC, con tolleranze di ±0,005 mm. Eseguiamo più di 50 prove per ogni stampo, misurando le dimensioni e la finitura superficiale rispetto alle specifiche CAD prima della produzione in serie.

- Fase 3: Monitoraggio del processo in tempo reale

Durante lo stampaggio, i sensori tengono traccia della temperatura (±5°C), della pressione (risoluzione di 0,7MPa) e dei tempi di ciclo. Se i parametri si discostano, il nostro sistema interrompe automaticamente la produzione e avvisa i tecnici. In questo modo si evitano difetti come segni di affossamento o riempimento incompleto, punti dolenti comuni nei progetti in PEEK.

- Fase 4: ispezioni post-stampaggio

Le ispezioni di primo livello includono misure CMM e prove di trazione. Verifichiamo la presenza di difetti visivi sulla 100% delle parti con un ingrandimento 10x. Per gli ordini di tipo medico, eseguiamo test di biocompatibilità secondo i protocolli ISO 10993.

- Fase 5: Tracciabilità e documentazione

Ogni lotto viene spedito con un dossier di qualità: certificati di materiale, rapporti di ispezione e registri di processo. La nostra piattaforma cloud vi permette di seguire lo stato di produzione 24 ore su 24, 7 giorni su 7, affrontando in anticipo problemi come i ritardi di consegna.

- Fase 6: Miglioramento continuo

Dopo la consegna, analizziamo il vostro feedback per perfezionare i processi. Oltre 80% dei clienti riportano 30% revisioni in meno dopo il passaggio a PTSMAKE, a riprova del nostro impegno per le partnership a lungo termine.

- Con 4 filiali e clienti come Huawei e BMW, semplifichiamo le catene di fornitura complesse. I nostri project manager con sede negli Stati Uniti rispondono entro 2 ore, garantendo l'allineamento tra progettazione, produzione e logistica.

Avevamo bisogno di pezzi in PEEK con pareti ultra-sottili per un dispositivo medico. PTSMAKE non solo ha rispettato le tolleranze di 0,2 mm, ma ha anche consegnato i pezzi in 12 giorni. I loro ingegneri hanno persino suggerito un design di raffreddamento migliore, facendoci risparmiare il tempo di ciclo di 20%. Zero difetti dopo oltre 10.000 riprese!

Mark Sullivan, ingegnere di dispositivi medici, USA".

I principali materiali utilizzati nello stampaggio a iniezione di PEEK

Vergine PEEK

PEEK rinforzato con fibra di vetro

PEEK resistente all'usura

PEEK rinforzato con fibra di carbonio

ESD PEEK (Electrostatic Discharge PEEK)

PEEK caricato con minerali

Tempi di realizzazione tipici per lo stampaggio a iniezione del PEEK

Cosa aspettarsi per i tempi di realizzazione dello stampaggio a iniezione della SBIRCIATA

- I tempi di realizzazione dello stampaggio a iniezione di PEEK variano in base alla complessità del progetto, al volume dell'ordine e ai requisiti di progettazione. Per geometrie semplici con utensili standard possono essere necessarie 4-6 settimane. Le parti complesse che richiedono stampi personalizzati o tolleranze ristrette spesso richiedono 6-8 settimane. Alla PTSMAKE ottimizziamo i processi per rispettare le scadenze senza compromettere la precisione.

- Fattori come la disponibilità dei materiali, le revisioni del progetto dello stampo e i controlli di qualità incidono sulle tempistiche. I nostri oltre 20 anni di esperienza nella produzione di precisione ci aiutano ad anticipare i ritardi. Manteniamo un inventario di resine PEEK e utilizziamo una lavorazione CNC avanzata per una creazione più rapida degli stampi. Questo riduce i tempi di consegna di 15-20% rispetto alle medie del settore.

- Diamo priorità alla trasparenza. I clienti ricevono aggiornamenti settimanali e accesso in tempo reale ai cruscotti del progetto. Per le esigenze più urgenti, il nostro servizio di prototipazione rapida fornisce campioni in 7-10 giorni. Questa flessibilità supporta settori come quello aerospaziale e dei dispositivi medici, dove velocità e precisione sono fondamentali.

8 fasi chiave nella produzione dello stampaggio a iniezione di PEEK

Scoprite il processo preciso alla base dello stampaggio a iniezione di parti in PEEK di alta qualità per i settori aerospaziale, medico e robotico.

1. Preparazione del materiale

2. Pre-essiccazione

3. Impostazione dello stampo

4. Parametri della macchina

5. Processo di iniezione

6. Fase di raffreddamento

7. Post-elaborazione

8. Ispezione della qualità

Richiedete oggi stesso un preventivo personalizzato

Ottenete oggi stesso un preventivo accurato per il vostro progetto. Lasciate che vi aiutiamo a soddisfare le vostre specifiche esatte.

Soluzioni economicamente vantaggiose per lo stampaggio a iniezione del PEEK: 7 strategie comprovate per ridurre i costi

1. Ottimizzazione dei materiali

2. Efficienza della progettazione dello stampo

3. Automazione dei processi

4. Acquisto di materiale sfuso

5. Operazioni secondarie

6. Semplificazione del design

7. Produzione scalabile

Opzioni di personalizzazione per lo stampaggio a iniezione del PEEK

Storie di successo dello stampaggio a iniezione di PEEK nella produzione B2B

Componenti per dispositivi medici ad alte prestazioni

Custodia per sensori automobilistici per condizioni estreme

Isolamento dei connettori aerospaziali

Contattate l'esperto di stampaggio a iniezione Peek personalizzato oggi!

Siamo ansiosi di avere l'opportunità di lavorare con voi e di contribuire al successo del vostro progetto.