Avete mai provato a lavorare il PMMA e vi siete ritrovati con bordi fusi o parti incrinate? La frustrazione per lo spreco di materiale e tempo può essere opprimente, soprattutto quando si lavora a un progetto critico con scadenze ravvicinate.

Il PMMA (polimetilmetacrilato) ha un'eccellente lavorabilità, con un punteggio di 7-8 su 10. Può essere facilmente tagliato, forato e fresato con strumenti standard per la lavorazione dei metalli, anche se richiede un raffreddamento adeguato per evitare la fusione e la rottura durante le operazioni ad alta velocità.

Ho lavorato molto con il PMMA (noto anche come acrilico) nel nostro stabilimento di produzione. In base alla mia esperienza, è una delle materie plastiche più versatili per le operazioni di lavorazione, ma il successo dipende dall'utilizzo dei parametri giusti. Vi spiego cosa rende speciale la lavorabilità del PMMA e come lo affrontiamo noi di PTSMAKE per ottenere risultati ottimali.

Quali sono gli aspetti negativi del PMMA?

Vi è mai capitato di lavorare con il materiale PMMA e di dover affrontare sfide inaspettate durante la produzione? Sulla carta sembra perfetto, ma poi la realtà colpisce: problemi di fragilità, difficoltà di lavorazione o problemi ambientali che non erano evidenti nella fase di progettazione.

Nonostante la sua popolarità, il PMMA (polimetilmetacrilato) presenta diversi svantaggi. I suoi principali svantaggi sono la fragilità, la suscettibilità ai graffi, la scarsa resistenza chimica, i difficili requisiti di lavorazione, i problemi ambientali e i limiti nelle applicazioni ad alta temperatura.

Capire la fragilità intrinseca del PMMA

Il PMMA, comunemente noto come acrilico o con nomi di marca come Plexiglas e Lucite, offre un'eccellente chiarezza ottica, ma presenta uno svantaggio significativo: la fragilità. Nella mia esperienza di lavoro con vari materiali presso l'PTSMAKE, ho scoperto che la fragilità del PMMA rappresenta una vera sfida per ingegneri e progettisti.

Se sottoposto a urti o sollecitazioni, il PMMA può incrinarsi o frantumarsi piuttosto che deformarsi. Questo comportamento è in netto contrasto con materiali come il policarbonato, che offre una trasparenza simile ma una resistenza agli urti molto più elevata. Per i progetti che richiedono sia trasparenza che durata, questa limitazione fondamentale costringe spesso a compromessi progettuali.

Confronto della resistenza agli urti

| Materiale | Forza d'urto | Morbidezza relativa | Applicazioni tipiche |

|---|---|---|---|

| PMMA | Basso | Alto | Espositori, segnaletica, articoli decorativi |

| Policarbonato | Alto | Basso | Vetri di sicurezza, dispositivi di protezione |

| PETG | Medio | Medio | Imballaggio, dispositivi medici |

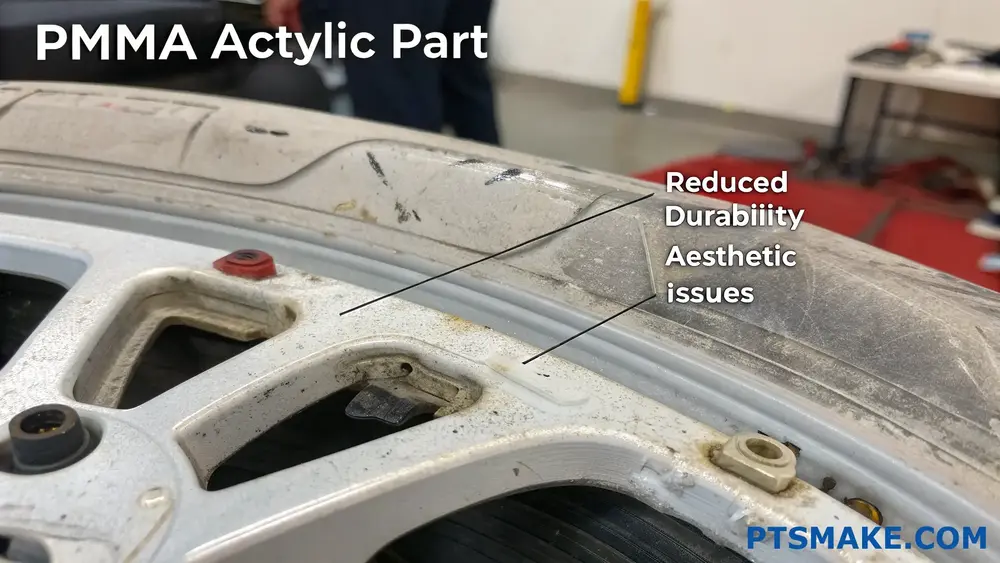

Il fattore fragilità diventa particolarmente problematico nelle applicazioni soggette a vibrazioni o a potenziali impatti. Ho visto numerosi casi in cui i clienti hanno dovuto riprogettare i prodotti dopo aver scoperto che i componenti in PMMA non erano in grado di resistere alle condizioni reali.

Vulnerabilità della superficie e problemi di manutenzione

Un altro svantaggio significativo del PMMA è la sua superficie morbida che si graffia facilmente. Anche con una manipolazione accurata, i pezzi in PMMA spesso sviluppano una rete di graffi sottili nel corso del tempo, riducendo sia l'estetica che la chiarezza ottica.

Questa vulnerabilità rende il PMMA difficile da utilizzare per applicazioni ad alto contatto o in ambienti in cui si può verificare un'abrasione. Rivestimenti speciali possono contribuire a mitigare questo problema, ma aggiungono costi e complessità ai processi di produzione.

La manutenzione diventa un problema costante con i componenti in PMMA. La pulizia deve essere eseguita con cura e con prodotti non abrasivi appropriati per evitare di danneggiare la superficie. Nel corso del tempo, anche con una cura adeguata, l'accumulo di piccoli graffi può rendere necessaria la sostituzione dei componenti in PMMA.

Limitazioni della resistenza chimica

PMMA vulnerabilità chimica1 rappresenta un altro aspetto negativo significativo. Il materiale è suscettibile di essere danneggiato da:

- Solventi organici (acetone, alcoli)

- Acidi e basi forti

- Prodotti a base di petrolio

- Molti comuni prodotti chimici per la casa

Negli ambienti di produzione, questa sensibilità chimica richiede protocolli accurati di manipolazione dei materiali. Noi di PTSMAKE applichiamo procedure rigorose per la lavorazione del PMMA, per evitare contaminazioni o danni durante la lavorazione e la manipolazione.

Per gli utenti finali, queste limitazioni significano che i prodotti in PMMA devono essere tenuti lontani da molti detergenti e prodotti chimici che potrebbero entrare in contatto con la superficie, limitandone le applicazioni pratiche.

Sfide di lavorazione e vincoli di produzione

La lavorazione del PMMA presenta diverse sfide produttive:

Difficoltà di lavorazione

Il PMMA richiede parametri di lavorazione accurati per evitarlo:

- Fusione (a causa della bassa temperatura di transizione vetrosa)

- Scheggiature o crepe (a causa della fragilità)

- Accumulo di stress (che richiede una ricottura dopo la lavorazione)

Questi vincoli si traducono spesso in tempi di lavorazione più lunghi e in costi di produzione più elevati. Alla PTSMAKE, le nostre attrezzature specializzate e la nostra esperienza nella lavorazione del PMMA contribuiscono a mitigare questi problemi, che tuttavia rimangono limiti intrinseci del materiale.

Limitazioni della formatura termica

Anche se il PMMA può essere termoformato, la finestra di processo è più ristretta rispetto a quella di molte altre plastiche:

- Troppo freddo: formazione insufficiente

- Troppo caldo: bolle, scolorimento o degrado del materiale

Questa stretta finestra di lavorazione aumenta la complessità della produzione e potenzialmente i costi dei componenti in PMMA formati.

Considerazioni ambientali e sanitarie

Sebbene il PMMA sia tecnicamente riciclabile (codice resina #7), il riciclo pratico rimane limitato in molte regioni. Questo crea problemi di smaltimento a fine vita per i prodotti in PMMA.

Inoltre, il processo di produzione coinvolge sostanze chimiche come il metacrilato di metile, che richiede procedure di manipolazione adeguate per garantire la sicurezza dei lavoratori. Sebbene il prodotto finito in PMMA sia generalmente considerato sicuro, il processo di produzione richiede solidi protocolli di sicurezza.

Il PMMA rilascia anche composti potenzialmente dannosi quando viene bruciato, creando problemi di sicurezza e ambientali in caso di incendio o di smaltimento improprio.

Limitazioni di temperatura

Le prestazioni del PMMA si deteriorano notevolmente a temperature elevate:

- Inizia ad ammorbidirsi intorno a 85°C (185°F)

- Perde stabilità dimensionale sotto carico a temperature ancora più basse

- Presenta un comportamento di creep maggiore con l'aumento della temperatura

Queste limitazioni limitano l'uso del PMMA in applicazioni esposte al calore, alla luce solare diretta o in ambienti con fluttuazioni di temperatura.

Nonostante questi inconvenienti, il PMMA rimane prezioso per molte applicazioni in cui le sue eccezionali proprietà ottiche e il costo ragionevole superano i suoi limiti. Noi di PTSMAKE aiutiamo i clienti a valutare questi compromessi e spesso consigliamo materiali alternativi o modifiche alla progettazione quando gli svantaggi del PMMA compromettono le prestazioni del prodotto.

Il PMMA si graffia facilmente?

Avete mai investito in un bel prodotto in PMMA per poi ritrovarlo coperto di graffi dopo un uso minimo? Oppure avete passato ore a lucidare i graffi dei vostri componenti in acrilico? La frustrazione di vedere superfici immacolate deteriorarsi rapidamente può essere opprimente, soprattutto quando si è scelto un materiale proprio per la sua chiarezza ottica.

Il PMMA (acrilico) si graffia con relativa facilità rispetto al vetro e ad altre materie plastiche. Con una durezza Rockwell di M80-M105, è suscettibile di essere graffiato da oggetti di uso quotidiano come chiavi, particelle di polvere e metodi di pulizia impropri. Tuttavia, con una corretta gestione e manutenzione, la vulnerabilità ai graffi del PMMA può essere gestita in modo efficace.

Conoscere le proprietà di resistenza ai graffi del PMMA

Il PMMA, o polimetilmetacrilato, è apprezzato in tutti i settori per la sua eccezionale chiarezza ottica, la resistenza ai raggi UV e il rapporto forza-peso relativamente elevato. Tuttavia, la sua durezza superficiale rappresenta un limite significativo. In base alla mia esperienza di lavoro con vari materiali presso l'PTSMAKE, la resistenza ai graffi del PMMA è notevolmente inferiore a quella del vetro e persino di altri tecnopolimeri.

La vulnerabilità ai graffi del PMMA deriva dalla sua struttura molecolare. A differenza del vetro, che ha una struttura amorfa altamente reticolata, il PMMA è costituito da lunghe catene polimeriche con una minore reticolazione. Ciò lo rende più suscettibile all'abrasione meccanica e ai graffi provocati da forze relativamente lievi.

Misurazione della durezza del PMMA

Per valutare la resistenza ai graffi, le misure di durezza forniscono indicazioni preziose. Per il PMMA, diversi test standard ne rivelano le proprietà:

| Test di durezza | Valore tipico del PMMA | Confronto (vetro) |

|---|---|---|

| Rockwell M | 80-105 | N/A (troppo fragile) |

| Scala Mohs | 2-3 | 5.5-7 |

| Riva D | 90-100 | N/D |

| Durezza della matita | 2H-4H | 6H-9H |

Queste misurazioni confermano quanto ho osservato in numerosi progetti di lavorazione: il PMMA è significativamente più morbido del vetro e di molti metalli, il che lo rende più soggetto a danni superficiali sia durante l'uso che durante la lavorazione.

Cause comuni di graffiatura del PMMA

Nell'ambiente di produzione di PTSMAKE, abbiamo identificato diversi scenari comuni che portano a graffiare il PMMA:

- Manipolazione impropria: Contatto diretto con materiali duri o abrasivi (metalli, minerali, persino particelle di polvere).

- Metodi di pulizia: Utilizzo di detergenti abrasivi o di panni ruvidi

- Processi di lavorazione: Utensili inadeguati o velocità non corrette durante la lavorazione. Lavorazione CNC2

- Fattori ambientali: Particelle soffiate dal vento in applicazioni esterne

- Uso regolare: Chiavi, unghie e altri oggetti di uso quotidiano

Un colpevole sorprendente che ho notato è il materiale di imballaggio. Anche materiali presumibilmente sicuri, come la carta velina, possono intrappolare particelle di polvere che graffiano il PMMA durante il trasporto.

L'impatto dei diversi tipi di graffi

Non tutti i graffi colpiscono il PMMA allo stesso modo. In base alla mia esperienza, i graffi sul PMMA possono essere classificati in:

- Micrograffi superficiali: Poco profondo, spesso visibile solo a certe angolazioni

- Graffi profondi: Penetrano più a fondo nel materiale, sono più visibili.

- Screpolature: Reti di piccole crepe che appaiono in caso di stress o di esposizione chimica.

I micrograffi superficiali sono i più comuni e meno problematici, spesso rimovibili con la lucidatura. I graffi profondi richiedono in genere metodi di restauro più intensivi, mentre le screpolature spesso indicano danni materiali che vanno oltre il semplice graffio.

Analisi comparativa della resistenza ai graffi

Rispetto ad altri materiali trasparenti, la resistenza ai graffi del PMMA si colloca all'estremità inferiore dello spettro:

| Materiale | Resistenza relativa ai graffi | Chiarezza ottica | Vantaggio chiave |

|---|---|---|---|

| Vetro | Alto | Eccellente | Durezza superiore |

| Policarbonato | Medio | Buono | Resistenza agli urti |

| PMMA | Medio-basso | Eccellente | Qualità ottiche |

| PETG | Medio | Buono | Formabilità |

| Vetro temperato | Molto alto | Eccellente | Durata estrema |

Questo confronto evidenzia perché la scelta del materiale richiede un bilanciamento delle priorità. Sebbene il PMMA possa graffiarsi più facilmente rispetto alle alternative, la sua chiarezza ottica, la stabilità ai raggi UV e la lavorabilità lo rendono spesso la scelta preferita per molte applicazioni, nonostante questa limitazione.

Protezione del PMMA dai graffi

Sulla base della mia esperienza con innumerevoli componenti in PMMA presso l'PTSMAKE, raccomando questi approcci pratici per ridurre al minimo i graffi:

- Rivestimenti protettivi: I trattamenti del rivestimento duro possono migliorare significativamente la resistenza ai graffi

- Manipolazione corretta: Utilizzare guanti morbidi ed evitare il contatto con materiali abrasivi.

- Pulizia appropriata: Sapone neutro, acqua e panni in microfibra

- Lavorazione ottimizzata: Utilizzo di utensili e parametri di lavorazione adeguati

- Pellicole protettive: Lasciare la pellicola del produttore fino all'installazione finale.

Per le applicazioni critiche in cui la chiarezza ottica e la resistenza ai graffi sono entrambe essenziali, spesso consigliamo soluzioni ibride che sfruttano la chiarezza del PMMA e al tempo stesso ne attenuano la vulnerabilità ai graffi attraverso misure strategiche di progettazione e protezione.

Il PMMA è uguale all'acrilico?

Vi siete mai trovati in confusione al momento di ordinare materiali plastici, chiedendovi se il PMMA e l'acrilico sono prodotti diversi? O forse vi sono stati indicati prezzi diversi per quello che sembra lo stesso materiale con nomi diversi? Questa confusione è più comune di quanto si possa pensare.

Sì, il PMMA (polimetilmetacrilato) e l'acrilico sono essenzialmente lo stesso materiale. PMMA è il nome chimico, mentre acrilico è il termine commerciale comune. Entrambi si riferiscono a una termoplastica trasparente nota per la sua chiarezza, la resistenza ai raggi UV e la versatilità in applicazioni che vanno dalla segnaletica ai dispositivi medici.

Composizione chimica di PMMA e acrilico

Da un punto di vista molecolare, questi materiali sono identici. PMMA sta per polimetilmetacrilato, un polimero sintetico del metacrilato di metile. Questo polimero crea lunghe catene di unità ripetute che conferiscono all'acrilico le sue proprietà uniche.

La struttura chimica del PMMA comprende una spina dorsale di carbonio a cui sono attaccati gruppi metilici (CH₃) e gruppi estere metilici (COOCH₃). Questa struttura conferisce al PMMA la sua notevole trasparenza: permette il passaggio di circa 92% di luce visibile, rendendolo una delle materie plastiche più trasparenti disponibili.

Nella mia esperienza di lavoro con diversi materiali plastici presso l'PTSMAKE, ho scoperto che questa elevata chiarezza ottica è uno dei motivi principali per cui gli ingegneri scelgono il PMMA per le applicazioni in cui l'estetica è importante.

Nomi di marche comuni per PMMA/Acrilico

Il PMMA è venduto con diversi nomi commerciali a seconda del produttore. Alcuni dei marchi più noti sono:

| Nome del marchio | Produttore | Caratteristiche degne di nota |

|---|---|---|

| Plexiglas | Röhm | Elevata chiarezza ottica, resistenza agli agenti atmosferici |

| Lucite® | Lucite International | Eccellente trasmissione della luce |

| Acrylite® | Industrie Evonik | Buona resistenza chimica |

| Perspex® | Lucite International | Popolare nelle applicazioni architettoniche |

| Optix® | Plaskolite | Comune nelle applicazioni di segnaletica |

Tutti questi marchi si riferiscono essenzialmente allo stesso materiale di base, il PMMA. Le differenze risiedono tipicamente in formulazioni specifiche, additivi o processi di produzione che possono migliorare alcune proprietà per particolari applicazioni.

Processi di produzione per PMMA/Acrilico

Acrilico colato vs. acrilico estruso

Sebbene il PMMA e l'acrilico siano chimicamente identici, esistono due metodi di produzione principali che producono proprietà del materiale leggermente diverse:

Acrilico fuso: Si ottiene versando un liquido monomero3 tra due lastre di vetro e lasciandolo polimerizzare. L'acrilico fuso ha tipicamente:

- Migliore chiarezza ottica

- Peso molecolare più elevato

- Migliore resistenza chimica

- Proprietà di lavorazione più semplici

- Maggiore resistenza al calore

Acrilico estruso: Si ottiene forzando l'acrilico fuso attraverso una matrice per creare lastre. L'acrilico estruso ha generalmente:

- Spessore più consistente

- Costo inferiore

- Qualità ottica leggermente inferiore

- Minore resistenza chimica

- Migliori capacità di termoformatura

Noi di PTSMAKE lavoriamo con entrambi i tipi, a seconda delle esigenze specifiche del cliente. Per progetti di lavorazione CNC precisi che richiedono tolleranze ristrette, consiglio spesso l'acrilico fuso per le sue caratteristiche superiori di lavorazione e stabilità dimensionale.

Confronto tra le proprietà dei materiali

Il PMMA/acrilico offre una combinazione unica di proprietà che lo rendono adatto a un'ampia gamma di applicazioni:

Proprietà ottiche

- Trasmissione della luce: ~92% (una delle più alte tra le materie plastiche)

- Indice di rifrazione: 1.49

- Resistenza ai raggi UV: Eccellente, ingiallimento minimo nel tempo

Proprietà meccaniche

- Resistenza alla trazione: 70-75 MPa

- Resistenza alla flessione: 100-110 MPa

- Resistenza agli urti: Moderata (migliore del vetro, inferiore al policarbonato)

- Durezza (Rockwell): M80-M100

Proprietà termiche

- Temperatura di deflessione termica: 95-105°C (a seconda del grado)

- Temperatura massima di servizio continuo: ~80-85°C

- Coefficiente di espansione termica: Relativamente alto: 5-9 × 10-⁵/°C

Applicazioni comuni del PMMA/Acrilico

La combinazione unica di trasparenza, resistenza agli agenti atmosferici e relativa facilità di fabbricazione rende il PMMA/acrilico ideale per numerose applicazioni:

Beni di consumo

- Espositori e arredi per la vendita al dettaglio

- Mobili (tavoli, sedie, oggetti decorativi)

- Acquari e cornici

Applicazioni industriali

- Protezioni per macchine

- Pannelli di controllo e display

- Guide e diffusori di luce

Usi architettonici

- Finestre e lucernari

- Balaustre e barriere

- Pannelli decorativi e segnaletica

Applicazioni mediche

- Componenti per dispositivi medici

- Protesi dentaria

- Attrezzature di laboratorio

Negli oltre 15 anni di esperienza nella produzione, ho visto progetti di lavorazione del PMMA spaziare da semplici espositori a complessi componenti di dispositivi medici. La versatilità del materiale lo rende una scelta popolare in tutti i settori, anche se ogni applicazione richiede considerazioni specifiche sui parametri di lavorazione e sulle tecniche di finitura.

Qual è il vantaggio del PMMA?

Avete mai lottato per trovare il materiale perfetto per il vostro progetto che combini chiarezza ottica, resistenza agli agenti atmosferici e lavorabilità? Siete stanchi di dover scendere a compromessi tra estetica e durata funzionale quando scegliete le materie plastiche per i vostri prodotti?

Il PMMA (polimetilmetacrilato), comunemente noto come acrilico, offre vantaggi eccezionali, tra cui un'eccezionale chiarezza ottica, un'eccellente resistenza agli agenti atmosferici, buone proprietà meccaniche, opzioni di fabbricazione versatili ed economicità rispetto al vetro e ad altri materiali trasparenti.

Proprietà ottiche superiori

La caratteristica più rilevante del PMMA è la sua eccezionale chiarezza ottica. Con un tasso di trasmissione della luce di circa 92%, supera molte altre materie plastiche trasparenti e rivaleggia persino con il vetro. Questo lo rende ideale per le applicazioni in cui la chiarezza visiva è fondamentale.

Secondo la mia esperienza con PTSMAKE, i clienti sono sempre impressionati dalla capacità del PMMA di mantenere la sua trasparenza nel tempo. A differenza del policarbonato, che tende a ingiallire con l'età, il PMMA mantiene il suo aspetto cristallino per anni. Questa proprietà lo ha reso particolarmente prezioso per vetrine, insegne ed elementi architettonici.

Le proprietà ottiche del materiale vanno oltre la semplice trasparenza. Il PMMA può essere facilmente colorato, consentendo di ottenere prodotti vivaci e traslucidi che mantengono inalterate le proprietà di trasmissione della luce. Ho visto questa caratteristica utilizzata efficacemente negli apparecchi di illuminazione a LED, dove il materiale diffonde la luce in modo uniforme mantenendo l'integrità del colore.

Confronto ottico con altri materiali

| Materiale | Trasmissione della luce (%) | Indice di giallo (iniziale) | Resistenza ai raggi UV |

|---|---|---|---|

| PMMA | 92 | 1-2 | Eccellente |

| Policarbonato | 88 | 2-3 | Mediocre-Buono |

| Vetro | 90-92 | 0-1 | Eccellente |

| PET | 85-90 | 2-4 | Buono |

Resistenza agli agenti atmosferici e chimici

Il PMMA presenta un'eccellente resistenza agli agenti atmosferici esterni. Questo materiale mantiene le sue proprietà quando è esposto ai raggi UV, all'umidità e alle fluttuazioni di temperatura, fattori che degradano molte altre materie plastiche.

Lavorando con i produttori di espositori per esterni, ho sempre consigliato il PMMA per la segnaletica e gli espositori. Il materiale non si screpola e non ingiallisce in modo significativo anche dopo anni di esposizione al sole, rendendolo una scelta affidabile per le applicazioni esterne. La sua elevata fotostabilità4 garantisce che i prodotti in PMMA colorati mantengano la loro vivacità nel tempo.

Anche la resistenza chimica del PMMA è notevole, anche se selettiva. Mentre si comporta bene nei confronti di molte sostanze comuni come acidi diluiti, alcali e detergenti per la casa, è vulnerabile ad alcuni solventi organici. Questa caratteristica richiede un'attenta considerazione nelle applicazioni in cui è prevista l'esposizione a sostanze chimiche.

Proprietà meccaniche e durata

Il PMMA offre una combinazione favorevole di rigidità e resistenza agli urti, anche se non è così resistente come alcuni tecnopolimeri. Con una resistenza alla trazione di circa 70 MPa e un modulo di flessione di circa 3 GPa, offre prestazioni meccaniche adeguate per molte applicazioni.

Noi di PTSMAKE consigliamo spesso il PMMA per le applicazioni che richiedono un equilibrio tra chiarezza ottica e moderata resistenza meccanica. Ad esempio, gli espositori e le attrezzature per la vendita al dettaglio beneficiano della capacità del PMMA di sostenere carichi modesti mantenendo un aspetto elegante.

Una limitazione degna di nota è la natura relativamente fragile del PMMA rispetto a materiali come il policarbonato. Quando la resistenza agli urti è fondamentale, di solito suggeriamo gradi modificati di PMMA o materiali alternativi. Tuttavia, per la maggior parte delle applicazioni in cui non si prevedono impatti estremi, il PMMA standard offre una durata sufficiente.

Confronto delle proprietà meccaniche

| Materiale | Resistenza alla trazione (MPa) | Modulo di flessione (GPa) | Resistenza all'urto (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Policarbonato | 55-65 | 2.3-2.4 | 600-850 |

| Polistirolo | 35-55 | 2.9-3.5 | 10-20 |

| Vetro | 30-90 | 70-75 | <10 |

Versatilità di produzione

La versatilità del PMMA nei processi produttivi è uno dei suoi maggiori vantaggi. Il materiale può essere lavorato in modo efficiente con diversi metodi, tra cui:

- Stampaggio a iniezione

- Estrusione

- Termoformatura

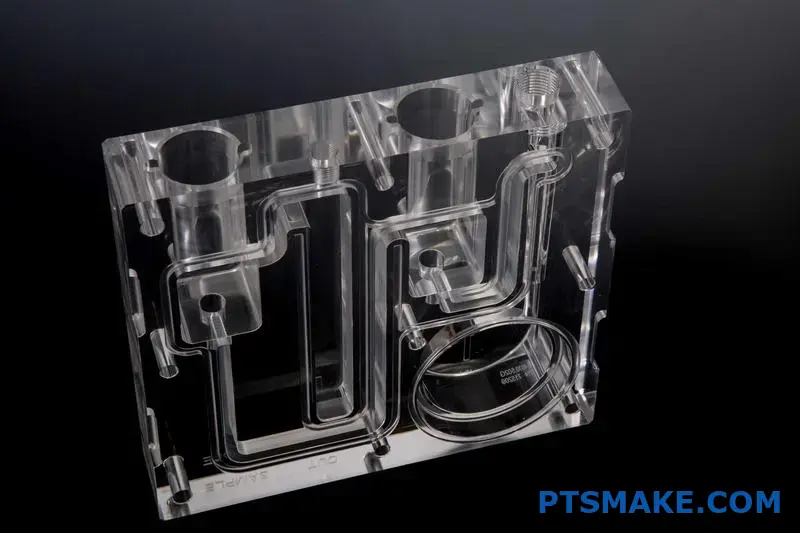

- Lavorazione CNC

- Taglio laser

Noi di PTSMAKE lavoriamo regolarmente componenti in PMMA con macchine CNC per i clienti che necessitano di pezzi di precisione con chiarezza ottica. Il materiale si lavora in modo eccellente, producendo finiture superficiali lisce senza eccessiva usura degli utensili. Per la produzione di grandi volumi, i nostri servizi di stampaggio a iniezione possono produrre in modo efficiente parti complesse in PMMA con un'eccellente precisione dimensionale.

Le capacità di termoformatura del materiale sono particolarmente preziose per la creazione di display curvi ed elementi architettonici. Il PMMA può essere riscaldato e formato in forme complesse mantenendo le sue proprietà ottiche, aprendo così possibilità di progettazione che con il vetro sarebbero proibitive dal punto di vista dei costi.

Costo-efficacia e sostenibilità

Quando si confronta il PMMA con alternative come il vetro o il policarbonato, l'analisi costi-benefici spesso favorisce il PMMA per molte applicazioni. Sebbene sia in genere più costoso di plastiche generiche come il polistirene, il PMMA offre caratteristiche prestazionali superiori che ne giustificano il prezzo.

Il peso ridotto del PMMA rispetto al vetro (circa la metà della densità) riduce i costi di trasporto e semplifica l'installazione di pannelli o componenti di grandi dimensioni. Questo vantaggio di peso lo ha reso particolarmente popolare nelle applicazioni architettoniche e nelle strutture espositive.

Dal punto di vista della sostenibilità, il PMMA offre diversi vantaggi. È completamente riciclabile, con flussi di riciclaggio consolidati in molte regioni. Inoltre, la sua longevità comporta una sostituzione meno frequente, riducendo il consumo di risorse nel corso della vita. Tuttavia, come la maggior parte delle plastiche a base di petrolio, la produzione di PMMA ha un'impronta ambientale che deve essere considerata nelle valutazioni di sostenibilità.

Vantaggi specifici per le applicazioni

I diversi settori industriali traggono vantaggio da aspetti specifici del profilo di proprietà del PMMA:

Industria medica: La biocompatibilità del PMMA lo rende adatto per impianti dentali, cemento osseo e lenti intraoculari.

Settore automobilistico: La sua resistenza ai graffi e la sua chiarezza ottica lo rendono ideale per le lenti dei fanali posteriori e per i display interni.

Architettura: Le proprietà di resistenza agli agenti atmosferici e di trasmissione della luce rendono il PMMA perfetto per lucernari, divisori ed elementi decorativi.

Vendita al dettaglio e segnaletica: La combinazione di formabilità, verniciabilità e proprietà ottiche crea espositori e segnaletica di grande effetto.

Nel mio lavoro con i produttori di elettronica, ho visto che il PMMA è diventato sempre più popolare per i display e gli alloggiamenti dei dispositivi, in quanto offre un'estetica attraente simile al vetro senza il peso o la fragilità del vetro vero e proprio.

In che modo i parametri di taglio influiscono sulla finitura superficiale della lavorazione del PMMA?

Avete mai avuto problemi con i bordi sfocati o scheggiati dei vostri progetti in PMMA? Quei frustranti difetti superficiali che compaiono nonostante l'accurata impostazione della macchina CNC? È una sfida comune che può trasformare un progetto promettente in un risultato deludente.

I parametri di taglio influenzano significativamente la finitura superficiale della lavorazione del PMMA controllando la formazione di trucioli e la generazione di calore. Velocità del mandrino ottimali (10.000-18.000 giri/min), velocità di avanzamento (0,1-0,2 mm/dente) e profondità di taglio (0,5-1 mm) consentono di ottenere la migliore qualità superficiale, riducendo al minimo la fusione e la scheggiatura.

La scienza della finitura superficiale del PMMA

Quando si lavora il PMMA (polimetilmetacrilato), comunemente noto come acrilico, per ottenere una finitura superficiale eccellente è necessario capire come i diversi parametri di taglio interagiscono con questo materiale unico. In quanto termoplastico, il PMMA ha proprietà meccaniche e termiche distinte che rispondono in modo diverso alle condizioni di lavorazione rispetto ai metalli o ad altre materie plastiche.

La qualità della superficie del PMMA lavorato è influenzata in primo luogo dalla deformazione termoplastica5 comportamento durante il taglio. A differenza dei metalli, che producono trucioli continui attraverso la deformazione plastica, il PMMA tende a sperimentare modalità di frattura sia duttili che fragili, a seconda delle condizioni di taglio. Questo duplice comportamento rende la selezione dei parametri particolarmente critica.

Effetti della velocità del mandrino

La velocità del mandrino influenza direttamente la temperatura di taglio e la formazione di trucioli nella lavorazione del PMMA:

- Basse velocità (meno di 8.000 giri/min): Spesso causano forze di taglio eccessive e fratture fragili, con conseguenti scheggiature e scarsa finitura superficiale.

- Velocità medie (8.000-15.000 giri/min): Garantire l'equilibrio tra generazione di calore ed efficienza di taglio

- Velocità elevate (superiori a 15.000 giri/min): Può generare un calore eccessivo che provoca l'ammorbidimento del materiale e la sua possibile fusione.

In base alla mia esperienza presso l'PTSMAKE, abbiamo riscontrato che le velocità del mandrino comprese tra 10.000 e 18.000 giri/min. danno in genere i risultati migliori per le operazioni generali di lavorazione del PMMA, anche se ciò varia in base al diametro della fresa e ad altri fattori.

Considerazioni sulla velocità di avanzamento

La velocità di avanzamento influisce sia sulla produttività che sulla qualità della superficie:

| Avanzamento (mm/dente) | Finitura superficiale | Produttività | Problemi comuni |

|---|---|---|---|

| 0.05-0.1 | Eccellente | Basso | Possibile accumulo di calore, bruciature |

| 0.1-0.2 | Molto buono | Medio | Difetti minimi, gamma ottimale |

| 0.2-0.3 | Buono | Alto | Possibili piccole scheggiature |

| >0.3 | Povero | Molto alto | Gravi scheggiature, segni di utensili |

Il punto di forza del PMMA si colloca in genere tra 0,1-0,2 mm/dente, bilanciando produttività e qualità della superficie. Se la velocità è troppo bassa, l'accumulo di calore diventa problematico; se è troppo alta, si verificano danni meccanici.

Profondità e larghezza di taglio

Questi parametri determinano il carico del truciolo e influiscono sulla qualità della superficie e sulla durata dell'utensile:

- Profondità di taglio: Per le operazioni di finitura, si consiglia un massimo di 0,5-1 mm. Tagli più profondi creano forze maggiori che possono incrinare o scheggiare i bordi in PMMA.

- Larghezza di taglio: Per ottenere una finitura superficiale ottimale, per le passate di finitura è preferibile un passo di 10-25% del diametro dell'utensile.

Quando lavoriamo con geometrie complesse all'PTSMAKE, spesso programmiamo strategie di lavorazione progressive, iniziando con operazioni di sgrossatura che rimuovono il materiale più grosso, seguite da passaggi di finitura con tagli più leggeri.

Fattori di geometria dell'utensile

La selezione degli utensili influisce notevolmente sulla qualità della finitura superficiale nella lavorazione del PMMA:

Geometria all'avanguardia

- Angolo di inclinazione: Gli angoli di spoglia positivi (5-15°) producono generalmente una migliore finitura superficiale riducendo le forze di taglio.

- Angolo di passaggio: Il gioco di 10-15° impedisce lo sfregamento contro il pezzo in lavorazione

- Angolo dell'elica: Gli angoli d'elica più elevati (30-45°) migliorano l'evacuazione dei trucioli e riducono l'accumulo di calore.

Materiali e rivestimenti per utensili

Per la lavorazione del PMMA, in genere utilizziamo:

- Strumenti in carburo: Mantengono i bordi affilati più a lungo rispetto all'HSS

- Strumenti con rivestimento diamantato: Fornisce un'eccellente finitura superficiale per la produzione di grandi volumi.

- Frese a lama singola: Spesso preferito per gli acrilici per migliorare l'evacuazione dei trucioli.

La combinazione di selezione degli utensili e parametri di taglio adeguati crea un effetto sinergico. Noi di PTSMAKE abbiamo sviluppato set di parametri specializzati per i diversi gradi di PMMA e per i requisiti del prodotto, garantendo una qualità costante in tutte le produzioni.

Strategie di raffreddamento e lubrificazione

A differenza della lavorazione dei metalli, dove il refrigerante è standard, la lavorazione del PMMA richiede un'attenta considerazione:

- Aria compressa: Spesso sufficiente per condizioni di taglio moderate

- Raffreddamento a nebbia: Lubrificazione minima con fluidi specializzati non derivati dal petrolio.

- Taglio a secco: Possibile con parametri ottimizzati e un'efficiente evacuazione dei trucioli

Non utilizzare mai i normali refrigeranti a base di olio con il PMMA, perché possono causare screpolature e cricche da stress sulla superficie lavorata: una lezione che ho imparato risolvendo i problemi di qualità dei clienti all'inizio della mia carriera.

Approccio pratico all'ottimizzazione

Quando imposto le operazioni di lavorazione del PMMA, seguo questo approccio sistematico:

- Selezionare gli strumenti appropriati in base ai requisiti delle caratteristiche

- Iniziare con parametri di taglio conservativi (velocità media, avanzamento basso).

- Eseguire tagli di prova su materiale di scarto

- Aumentare gradualmente i parametri fino a raggiungere la finitura superficiale ottimale.

- Documentare i parametri di successo per riferimento futuro

Questa metodologia consente a PTSMAKE di fornire componenti in PMMA di qualità costante in diversi settori, dai componenti per dispositivi medici ai display ottici.

Quali fasi di post-lavorazione sono necessarie dopo la lavorazione del PMMA?

Vi è mai capitato di ricevere un pezzo in PMMA appena lavorato che sembrava promettente, per poi scoprire che era torbido, presentava segni di utensili visibili o semplicemente non aveva la finitura cristallina che vi aspettavate? Il processo di lavorazione è solo l'inizio: senza un'adeguata post-lavorazione, anche i pezzi in PMMA lavorati con maggiore precisione possono essere inferiori alle aspettative.

Dopo la lavorazione del PMMA, le fasi essenziali di post-lavorazione comprendono la sbavatura, la distensione, la finitura superficiale (levigatura/lucidatura), la pulizia e l'ispezione finale di qualità. Questi processi trasformano i pezzi grezzi lavorati in componenti di alta qualità, otticamente chiari, che soddisfano specifiche precise e requisiti estetici.

Comprendere i requisiti di post-trattamento del PMMA

Il PMMA (polimetilmetacrilato), comunemente noto come acrilico, è apprezzato per la sua eccezionale chiarezza ottica, la resistenza ai raggi UV e le proprietà meccaniche. Tuttavia, il processo di lavorazione crea inevitabilmente dei problemi che devono essere corretti attraverso la post-lavorazione. L'aspetto chiaro e simile al vetro che rende il PMMA così desiderabile può essere ottenuto solo attraverso accurati trattamenti successivi alla lavorazione.

Nel mio lavoro presso PTSMAKE, ho scoperto che un'adeguata post-lavorazione è ciò che separa i pezzi in PMMA medi da quelli eccezionali. Molti clienti non si rendono conto che fino a 30% del tempo totale di produzione dei componenti in PMMA di precisione è dedicato alle fasi di post-lavorazione. Permettetemi di illustrarvi le operazioni essenziali di post-lavorazione che consentono di ottenere risultati superiori.

Sbavatura e trattamento dei bordi

Appena usciti dalla lavorazione CNC, i pezzi in PMMA presentano tipicamente spigoli e bave che devono essere rimossi. Queste imperfezioni non sono solo un problema estetico, ma anche un rischio per la sicurezza:

- Creano punti deboli suscettibili di fessurazione

- Causa di lesioni durante la manipolazione

- Interferire con i processi di assemblaggio

- Compromissione delle proprietà ottiche ai bordi

La sbavatura può essere eseguita manualmente con strumenti specializzati o attraverso processi automatizzati, a seconda della complessità del pezzo. Per i componenti ottici, il trattamento dei bordi può comportare la lucidatura a fiamma, in cui una fiamma controllata viene applicata brevemente per fondere e levigare i bordi senza intaccare il resto del pezzo.

Trattamento termico antistress

Una delle fasi di post-lavorazione più critiche, ma spesso trascurate, è la riduzione delle sollecitazioni. Il PMMA è suscettibile di stress interno6 durante la lavorazione, che può causare screpolature, fessurazioni o variazioni dimensionali nel tempo.

Il processo di trattamento termico segue tipicamente questi parametri:

| Intervallo di temperatura | Durata | Velocità di raffreddamento | Applicazione |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 ore | 10-15°C all'ora | Componenti generali |

| 80-90°C (176-194°F) | 2-4 ore | 5-10°C all'ora | Parti ottiche di precisione |

| 90-95°C (194-203°F) | 4-6 ore | 3-5°C all'ora | Applicazioni ad alta sollecitazione |

Questo ciclo controllato di riscaldamento e raffreddamento consente alle molecole di polimero di rilassarsi e ridistribuirsi, eliminando le tensioni interne che potrebbero compromettere l'integrità del pezzo. Noi di PTSMAKE abbiamo sviluppato protocolli di ricottura specializzati per diversi tipi di PMMA e geometrie di pezzi, per garantire risultati ottimali.

Tecniche di finitura delle superfici

La vera bellezza del PMMA risiede nella sua chiarezza ottica, che richiede una finitura superficiale meticolosa. In genere, ciò comporta una serie di passaggi:

- Levigatura grossolana: Iniziare con abrasivi di grana 240-320 per rimuovere i segni degli utensili.

- Levigatura progressiva: Lavorare con grane sempre più fini (400, 600, 800, 1000).

- Lucidatura: Utilizzo di composti specializzati per ottenere la chiarezza ottica

- Lucidatura: Tocco finale per ottenere una finitura a specchio

Per geometrie complesse o caratteristiche interne, raggiungere tutte le superfici può essere difficile. A volte ricorriamo alla lucidatura chimica, utilizzando solventi specializzati che dissolvono leggermente lo strato superficiale per creare una finitura uniforme e lucida. Tuttavia, questa operazione richiede un controllo accurato per evitare variazioni dimensionali o difetti superficiali.

Pulizia e rimozione della contaminazione

Le proprietà elettrostatiche del PMMA lo rendono un magnete per polvere e contaminanti. Una pulizia accurata è essenziale prima dell'assemblaggio o dell'imballaggio, in particolare per le applicazioni ottiche. Il protocollo di pulizia comprende in genere:

- Lavaggio a ultrasuoni in soluzioni specializzate

- Trattamenti antistatici per ridurre l'attrazione della polvere

- Soffiaggio di aria compressa in ambienti filtrati

- Gestione in camera bianca per applicazioni sensibili

Un errore che vedo spesso è l'uso di detergenti a base di alcol, che possono causare screpolature nel PMMA. Si consiglia invece di utilizzare soluzioni di sapone neutro o detergenti acrilici specializzati.

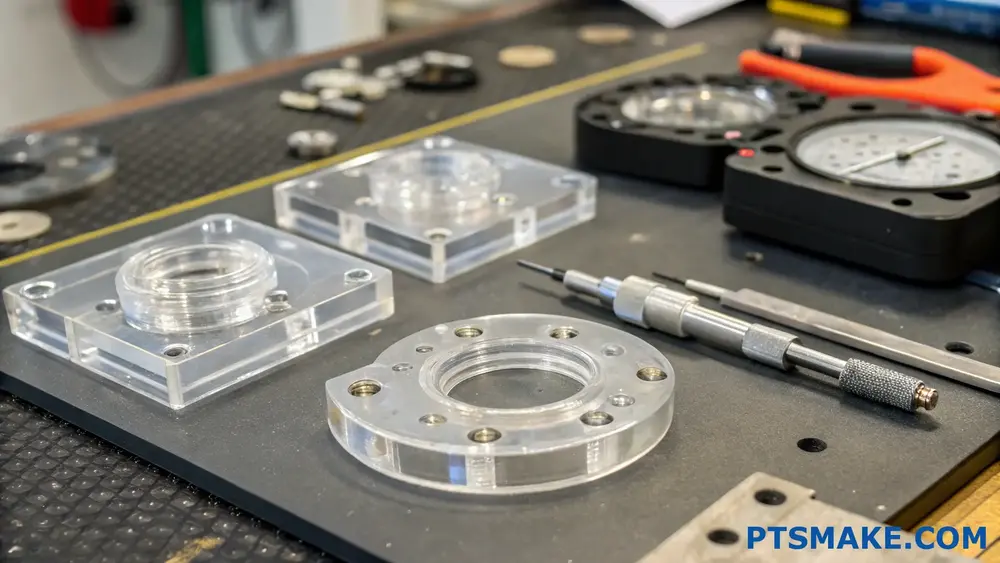

Ispezione finale e garanzia di qualità

L'ultima fase del post-trattamento del PMMA è l'ispezione completa della qualità, che può comprendere:

- Verifica dimensionale rispetto alle specifiche tecniche

- Test di chiarezza ottica (trasparenza, foschia e trasmissione della luce)

- Analisi del modello di stress utilizzando la luce polarizzata

- Misura della rugosità superficiale

- Esame visivo per verificare la presenza di graffi, bolle o inclusioni.

Per le applicazioni di alta precisione, utilizziamo apparecchiature di misura specializzate, tra cui l'interferometria e la scansione laser, per verificare la qualità della superficie a livello di micron.

Bilanciare costi e qualità

La post-trattazione può rappresentare 20-40% del costo totale di produzione dei componenti in PMMA. Quando si pianifica un progetto, è importante specificare solo il livello di post-trattamento necessario per l'applicazione:

- Parti funzionali possono richiedere solo una sbavatura di base e l'eliminazione delle tensioni.

- Componenti del display necessitano di livelli più elevati di finitura superficiale

- Componenti ottici richiedere il più rigoroso protocollo di post-elaborazione

Noi di PTSMAKE lavoriamo con i clienti per determinare l'equilibrio ottimale tra costi e qualità per ogni applicazione. Alcune fasi di post-lavorazione possono essere ridotte al minimo attraverso un'attenta progettazione e strategie di lavorazione, riducendo il costo complessivo di produzione senza compromettere la qualità.

Considerazioni speciali per geometrie complesse

Le parti con caratteristiche intricate presentano sfide uniche per la post-elaborazione. Angoli interni, rientranze profonde o dettagli fini possono richiedere tecniche specializzate:

- Apparecchiature progettate su misura per accedere alle aree difficili

- Lucidatura a vapore per il trattamento uniforme di forme complesse

- Sistemi di finitura robotizzati per risultati uniformi

- Lucidatura CNC multiasse per superfici ottiche di precisione

Con oltre 15 anni di esperienza nella produzione di precisione, ho scoperto che affrontare i requisiti di post-lavorazione durante la fase di progettazione porta a una produzione più efficiente e a risultati migliori.

Casi di studio: Applicazioni di successo di PMMA e policarbonato in progetti ottici?

Vi è mai capitato di lavorare a un progetto ottico e di dover decidere tra PMMA e policarbonato? La scelta del materiale può determinare le prestazioni del prodotto, ma molti ingegneri prendono questa decisione senza vedere esempi reali di come ciascun materiale si comporta in applicazioni simili.

I casi di studio offrono gli spunti più pratici nel confronto tra PMMA e policarbonato per le applicazioni ottiche. Il PMMA eccelle in genere nei display, nell'illuminazione automobilistica e nelle applicazioni architettoniche in cui la chiarezza è fondamentale. Il policarbonato brilla nelle apparecchiature di sicurezza, nei display per esterni e nei dispositivi medici dove la resistenza agli urti non può essere compromessa.

Illuminazione automobilistica: Il vantaggio cristallino del PMMA

Nell'industria automobilistica, entrambi i materiali trovano largo impiego, ma con specializzazioni diverse. In PTSMAKE ho lavorato con diversi clienti del settore automobilistico che inizialmente avevano preso in considerazione il policarbonato per le lenti dei fari, ma alla fine hanno scelto il PMMA per le sue proprietà ottiche superiori.

Un progetto particolare riguardava la progettazione di gruppi ottici personalizzati per un produttore di veicoli di lusso. Il cliente aveva bisogno di un'eccezionale trasmissione della luce con una distorsione minima. Dopo la lavorazione di prototipi in entrambi i materiali, è stata scelta la versione in PMMA:

- Trasmissione luminosa 92% (rispetto a 88% per il policarbonato)

- Modello di distribuzione della luce più preciso

- Migliore resistenza all'ingiallimento da esposizione ai raggi UV

Il leggero sacrificio nella resistenza agli urti era accettabile perché le lenti sarebbero state protette da una copertura in policarbonato trasparente. Questo approccio ibrido, che utilizza il PMMA per la precisione ottica e il policarbonato per la protezione, dimostra come la comprensione dei punti di forza di ciascun materiale possa portare a soluzioni progettuali ottimali.

Dispositivi di imaging medicale: La durata del policarbonato è vincente

Gli ambienti medicali presentano sfide diverse. Per un'azienda produttrice di dispositivi di imaging medicale, abbiamo lavorato componenti di alloggiamento che necessitavano di chiarezza ottica e durata eccezionale. In questo caso, il policarbonato è stato il chiaro vincitore.

Il dispositivo doveva:

- Resiste alla pulizia frequente con prodotti chimici aggressivi

- Sopravvivere a potenziali cadute e impatti

- Mantenere la stabilità dimensionale a varie temperature

- Forniscono una ragionevole chiarezza ottica

Mentre il PMMA avrebbe fornito proprietà ottiche leggermente migliori, il biocompatibilità7 I requisiti di resistenza alle sostanze chimiche hanno reso il policarbonato la scelta ottimale. Dopo due anni di utilizzo sul campo, il cliente ha registrato zero guasti dovuti a rotture del materiale o a danni chimici.

Studio comparativo sui display per la vendita al dettaglio

Il progetto di un espositore per la vendita al dettaglio offre un eccellente confronto tra i due materiali. Abbiamo creato prototipi identici di espositori: uno in PMMA lavorato e l'altro in policarbonato. Il cliente ha testato entrambi in ambienti reali per sei mesi.

Risultati delle prestazioni

| Proprietà | Display in PMMA | Display in policarbonato |

|---|---|---|

| Chiarezza iniziale | Eccellente (trasmissione della luce 94%) | Molto buono (trasmissione della luce 89%) |

| Resistenza ai graffi | Buono (alcuni graffi minori dopo 6 mesi) | Scarso (graffi significativi nelle aree ad alto traffico) |

| Danno da impatto | Tre pannelli incrinati in seguito a urti accidentali | Nessuna crepa nonostante impatti simili |

| Stabilità UV | Nessun ingiallimento evidente | Leggero ingiallimento sui pannelli esposti a sud |

| Costo | Costo base | 18% superiore al PMMA |

Alla fine il cliente ha scelto il PMMA per gli ambienti interni e il policarbonato per le installazioni esterne a più alto traffico, ottimizzando l'investimento in base ai requisiti ambientali.

Applicazione di vetrate architettoniche

Per le applicazioni architettoniche in cui entrambi i materiali sono in competizione, ho visto emergere modelli interessanti. Un progetto recente prevedeva la creazione di diffusori di luce personalizzati per l'atrio di un edificio per uffici. Inizialmente l'architetto aveva scelto il policarbonato per la sua resistenza agli urti, ma dopo aver esaminato alcuni campioni è passato al PMMA per questi motivi:

- La chiarezza superiore ha creato modelli di luce più vibranti.

- Il luogo di installazione presentava un rischio minimo di impatto

- La maggiore rigidità del PMMA ha permesso di ottenere pannelli più sottili

- Risparmio sui costi di circa 15%

Questo caso rafforza il concetto che la selezione dei materiali deve sempre tenere conto dell'ambiente operativo effettivo, non solo delle proprietà teoriche.

Elettronica di consumo: Approcci ibridi

L'industria dell'elettronica di consumo utilizza spesso approcci ibridi. Per un produttore di accessori per smartphone, abbiamo sviluppato un prodotto con entrambi i materiali:

- PMMA per gli elementi dell'obiettivo ottico (protezione della fotocamera)

- Policarbonato per il telaio strutturale e le zone d'impatto

Questo progetto ha sfruttato la chiarezza ottica del PMMA e la resistenza agli urti del policarbonato nelle aree soggette a cadute o sollecitazioni. Il processo di lavorazione di ciascun materiale è stato ottimizzato separatamente, con parametri di taglio e tecniche di finitura diversi.

Aspetti pratici dei casi di studio

Queste applicazioni reali evidenziano diverse considerazioni pratiche:

- La selezione specifica per l'applicazione è fondamentale - Le proprietà teoriche contano meno delle prestazioni effettive in un caso d'uso specifico

- I design ibridi possono offrire il meglio di entrambi i mondi - utilizzare ogni materiale dove i suoi punti di forza sono più preziosi

- I fattori ambientali hanno un impatto significativo sulle prestazioni - L'esposizione ai raggi UV, il contatto con le sostanze chimiche e le fluttuazioni di temperatura influiscono in modo diverso su ciascun materiale.

- I trattamenti di post-lavorazione possono migliorare le prestazioni - La ricottura e i trattamenti superficiali appropriati possono migliorare significativamente entrambi i materiali.

Dopo aver lavorato con numerosi clienti su applicazioni ottiche, ho scoperto che testare i prototipi in condizioni operative reali fornisce informazioni che le sole schede tecniche dei materiali non sono in grado di fornire. Noi di PTSMAKE consigliamo spesso di produrre piccoli lotti di prototipi in entrambi i materiali quando i requisiti dell'applicazione si trovano nella zona di sovrapposizione in cui entrambi i materiali possono potenzialmente funzionare.

Quali sono le considerazioni sull'efficienza dei costi per la lavorazione del PMMA in grandi volumi?

Avete mai ricevuto un preventivo per la lavorazione del PMMA in grandi volumi che vi ha fatto trasalire? Vi trovate a bilanciare costantemente i requisiti di qualità con i vincoli di budget quando aumentate la produzione? Questi problemi di costo possono rendere possibile o meno la fattibilità del vostro progetto.

L'efficienza dei costi nella lavorazione del PMMA in grandi volumi si basa sull'ottimizzazione dell'uso dei materiali, sulla scelta di utensili appropriati, sull'implementazione dell'automazione, sulla riduzione dei costi di manodopera e sulla minimizzazione dei requisiti di post-lavorazione. La giusta strategia può ridurre i costi unitari di 30-50% rispetto alla produzione di bassi volumi, mantenendo gli standard di qualità.

Strategie di ottimizzazione dei materiali

Quando si incrementano le operazioni di lavorazione del PMMA, i costi dei materiali diventano un fattore significativo del budget complessivo. Ho scoperto che l'implementazione di alcune strategie chiave può ridurre sostanzialmente gli sprechi e massimizzare la resa.

Efficienza del nido

Uno degli approcci più efficaci è l'ottimizzazione del nesting dei pezzi sui fogli di materiale grezzo. Il software CAM avanzato può disporre più componenti per ridurre al minimo gli scarti. Negli scenari ad alto volume, anche un miglioramento di 5% nell'utilizzo del materiale si traduce in un risparmio sostanziale.

Ad esempio, quando gestiamo ordini di pannelli display in PMMA di grandi dimensioni a PTSMAKE, i nostri algoritmi di nesting raggiungono in genere un utilizzo del materiale di 85-90% rispetto alla media del settore di 70-75%. Questa efficienza può da sola ridurre i costi delle materie prime fino a 20%.

Selezione delle dimensioni dello stock

La scelta del formato ottimale è altrettanto importante. Le dimensioni standard delle lastre sono più convenienti rispetto alle dimensioni personalizzate, ma è necessario considerare i requisiti specifici dei pezzi:

| Dimensioni dello stock (mm) | Costo al m² | Applicazione tipica | Rifiuti % per parti standard |

|---|---|---|---|

| 1220 x 2440 | Più basso | Pannelli grandi | 10-15% |

| 600 x 1200 | Medio | Componenti medi | 15-20% |

| Dimensioni personalizzate | Più alto | Parti specializzate | 5-10% |

Considerazioni sugli utensili per la produzione in serie

La scelta degli utensili ha un impatto notevole sia sui costi che sulla qualità della lavorazione del PMMA in grandi volumi. L'investimento iniziale in utensili di qualità superiore spesso ripaga nel lungo periodo.

Gestione della vita dell'utensile

Nella produzione di grandi volumi, consiglio di investire in utensili con rivestimento diamantato, nonostante il loro costo iniziale più elevato. Il ammortamento8 di questi utensili di qualità superiore su migliaia di pezzi riduce di fatto il costo unitario in modo significativo.

Le frese standard in metallo duro possono costare $30-50 e durare 300-500 pezzi in PMMA prima di mostrare usura, mentre un utensile con rivestimento diamantato $200-300 può spesso lavorare 3.000-5.000 pezzi. I calcoli favoriscono chiaramente gli utensili di qualità superiore per i volumi elevati.

Utensili standardizzati

L'implementazione di una strategia di utensili standardizzata riduce i tempi di sostituzione e semplifica la gestione delle scorte:

- Utilizzo di geometrie di utensili comuni che possono essere utilizzate per più caratteristiche

- Creare una libreria di strumenti che copra 90% le operazioni abituali

- Ridurre al minimo gli utensili speciali che richiedono un intervento manuale

Automazione e progettazione di attrezzature

L'economia della lavorazione del PMMA in grandi volumi cambia in modo significativo quando si introduce l'automazione. L'investimento iniziale è più elevato, ma i costi unitari diminuiscono drasticamente con l'aumento dei volumi.

Sistemi a più apparecchi

Ho implementato sistemi a più apparecchi che consentono un funzionamento 24 ore su 24, 7 giorni su 7, con un intervento minimo da parte dell'operatore. Questi sistemi includono tipicamente:

- Pallet a cambio rapido che mantengono l'accuratezza della posizione

- Basi di fissaggio standardizzate compatibili con diverse famiglie di pezzi

- Sistemi RFID o con codice a barre per la selezione automatica dei programmi

I moderni sistemi pallettizzati possono ridurre i tempi di allestimento di 80-90%, consentendo alle macchine di dedicare più tempo al taglio e meno tempo all'inattività durante i cambi.

Ottimizzazione delle dimensioni dei lotti

La ricerca della dimensione ottimale dei lotti bilancia i costi di allestimento con i costi di gestione delle scorte:

| Dimensione del lotto | Impatto dei costi di installazione | Costo dell'inventario | Ideale per |

|---|---|---|---|

| Piccolo (50-200) | Più alto per unità | Più basso | Frequenti modifiche al progetto |

| Medio (200-1000) | Moderato | Moderato | Approccio equilibrato |

| Grande (oltre 1000) | Più basso per unità | Più alto | Prodotti stabili e maturi |

Selezione e utilizzo delle macchine

Il tipo di macchina CNC scelta per la produzione di PMMA in grandi volumi influisce notevolmente sulla struttura dei costi.

Lavorazione multiasse vs. lavorazione a 3 assi

Sebbene le macchine a 5 assi abbiano un prezzo d'acquisto più elevato, spesso offrono risultati economici superiori per i pezzi complessi in PMMA. A PTSMAKE, le nostre macchine a 5 assi possono ridurre i tempi di ciclo di 30-40% rispetto alle alternative a 3 assi, riducendo al minimo i cambi di configurazione e consentendo angoli ottimali degli utensili.

Tuttavia, per i componenti più semplici, più macchine a 3 assi possono fornire una maggiore produttività per dollaro investito rispetto a un numero inferiore di macchine a 5 assi.

Massimizzazione dei tempi di attività delle macchine

La tariffa oraria della macchina diminuisce con un maggiore utilizzo. Le strategie pratiche includono:

- Implementazione della manutenzione predittiva per prevenire i tempi di inattività non pianificati

- Pianificazione di lavori simili in successione per ridurre al minimo le modifiche di configurazione.

- Esecuzione di componenti più semplici durante le operazioni notturne non presidiate

- Utilizzo del monitoraggio dell'usura degli utensili per prevenire problemi di qualità e pezzi di scarto

Economia della post-elaborazione e del controllo di qualità

Spesso trascurati, i costi di post-trattamento possono rappresentare 15-30% del costo totale delle operazioni di lavorazione del PMMA.

Controllo qualità integrato

L'integrazione della verifica della qualità nel processo di lavorazione riduce le costose rilavorazioni e i resi dei clienti. Per la produzione di PMMA in grandi volumi, considerare:

- Sondaggio in-process per verificare le dimensioni critiche

- Sistemi di visione automatizzati per il rilevamento dei difetti superficiali

- Controllo statistico dei processi per identificare le tendenze prima che si verifichino i guasti.

Questi sistemi richiedono un investimento iniziale, ma riducono drasticamente i costi della qualità nella produzione in serie.

Automazione di finitura

Le operazioni di lucidatura e sbavatura manuali richiedono molta manodopera e sono difficili da scalare. Per volumi elevati, è opportuno valutare opzioni automatizzate:

- Sistemi di burattatura per la rottura dei bordi e la finitura leggera

- Celle di lucidatura robotizzate per una finitura superficiale uniforme

- Apparecchiatura di lucidatura a fiamma per bordi di qualità ottica

Automatizzando queste fasi, è possibile ottenere una qualità costante e ridurre i costi di manodopera di 50-70% rispetto ai metodi manuali.

La lavorazione del PMMA può soddisfare i requisiti di superficie di livello medico?

Avete mai esaminato un dispositivo medico con l'ingrandimento e vi siete chiesti come facciano i produttori a ottenere una finitura perfetta, simile al vetro? Oppure avete avuto a che fare con componenti in PMMA che superavano le ispezioni dimensionali, ma che si guastavano a causa di imperfezioni superficiali? La differenza tra dispositivi medici adeguati ed eccellenti si riduce spesso alla qualità della superficie, un fattore che può significare vita o morte in applicazioni critiche.

Sì, la lavorazione del PMMA può raggiungere requisiti di superficie di livello medico se si utilizzano tecniche adeguate. Con utensili specializzati, parametri di taglio ottimizzati e metodi di post-lavorazione appropriati, il PMMA può essere lavorato per ottenere valori Ra inferiori a 0,2 μm, soddisfacendo i rigorosi standard medici per impianti e dispositivi.

Comprendere i requisiti di superficie di grado medicale per il PMMA

I dispositivi medici richiedono una qualità superficiale eccezionale per diversi motivi critici. La sicurezza del paziente, la biocompatibilità e la funzionalità del dispositivo dipendono dalle caratteristiche della superficie. Per i componenti in PMMA utilizzati nelle applicazioni mediche, i requisiti di superficie sono particolarmente severi a causa dell'uso del materiale nei dispositivi ottici e impiantabili.

Le superfici in PMMA di grado medicale richiedono tipicamente:

- Valori di rugosità superficiale (Ra) di 0,05-0,2 μm

- Assenza di cricche microscopiche o di concentratori di stress

- Nessuna contaminazione da particelle

- Chiarezza ottica per applicazioni visive

- Stabilità dimensionale a livelli microscopici

Nella mia esperienza di lavoro con i produttori di dispositivi medici, questi requisiti spesso superano di un ordine di grandezza le specifiche industriali standard. Per soddisfare queste esigenze sono necessari approcci specializzati alla lavorazione.

Parametri di superficie critici per i componenti in PMMA per uso medico

Quando si valutano le superfici in PMMA per applicazioni mediche, è necessario considerare diversi parametri chiave:

Metriche di rugosità superficiale

La rugosità superficiale viene quantificata attraverso molteplici parametri, ognuno dei quali racconta una parte diversa della storia della qualità della superficie:

| Parametro | Descrizione | Requisiti medici tipici per il PMMA |

|---|---|---|

| Ra | Rugosità media | 0,05-0,2 μm |

| Rz | Profilo di altezza massima | 0,5-1,5 μm |

| Rt | Altezza totale del profilo | 0,8-2,0 μm |

| Rq | Rugosità quadratica media | 0,08-0,3 μm |

Nelle nostre operazioni di lavorazione del PMMA all'PTSMAKE, abbiamo scoperto che, sebbene Ra sia il parametro più comunemente specificato, le applicazioni mediche spesso richiedono il monitoraggio di più valori di rugosità per garantire una caratterizzazione completa della superficie.

Considerazioni sull'integrità della superficie

Oltre alla rugosità, l'integrità della superficie comprende:

- Assenza di microfrattura9 e danni al sottosuolo

- Sollecitazioni residue minime che potrebbero portare a screpolature o guasti

- Chimica di superficie controllata per la biocompatibilità

- Coerenza dell'intero componente

Tecniche di lavorazione specializzate per il PMMA di grado medico

L'ottenimento di superfici di grado medico sul PMMA richiede tecniche specializzate che vanno oltre le pratiche di lavorazione standard.

Selezione dell'utensile e geometria

L'utensile da taglio giusto fa una grande differenza nella qualità della superficie del PMMA. Raccomando:

- Utensili in carburo lucidato al diamante o in PCD (diamante policristallino)

- Taglienti affilati con angoli di spoglia compresi tra 0 e 5

- Raggio del naso dell'utensile compreso tra 0,2-0,8 mm a seconda dell'applicazione

- Utensili diamantati a cristallo singolo per passaggi di finitura di qualità ottica

Ottimizzazione dei parametri di taglio

Sulla base del mio lavoro con i produttori di dispositivi medici, questi parametri di taglio producono costantemente eccellenti superfici in PMMA:

| Parametro | Sgrossatura | Semilavorazione | Finitura |

|---|---|---|---|

| Velocità di taglio | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Velocità di alimentazione | 0,1-0,2 mm/giro | 0,05-0,1 mm/giro | 0,01-0,03 mm/giro |

| Profondità di taglio | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Raffreddamento | Liquido di raffreddamento allagato | Raffreddamento a nebbia | Aria compressa o a secco |

Gestione termica durante la lavorazione

La bassa temperatura di transizione vetrosa del PMMA (105°C) rende cruciale la gestione termica. Abbiamo ottenuto i migliori risultati grazie a:

- Utilizzo di velocità di taglio elevate con profondità di taglio minime

- Implementare strategie di raffreddamento adeguate

- Consentire pause adeguate tra le passate sugli elementi critici.

- Monitoraggio della temperatura dell'utensile durante le operazioni prolungate

Metodi di post-trattamento per il PMMA medicale

Anche con una lavorazione ottimizzata, spesso è necessaria una post-lavorazione per ottenere superfici di livello medico:

Lucidatura a vapore: Una breve esposizione a vapori di cloroformio o cloruro di metilene può produrre superfici otticamente chiare, ma richiede rigorosi controlli di sicurezza.

Lucidatura meccanica: Lucidatura progressiva con composti diamantati fino alla grana di 0,5 μm.

Trattamento UV: Per alcune applicazioni, l'esposizione ai raggi UV può contribuire a stabilizzare le proprietà della superficie.

Pulizia di precisione: Processi di pulizia in più fasi per rimuovere tutti i residui di lavorazione.

Metodi di verifica della qualità

Il rispetto degli standard medici richiede verifiche rigorose. Noi di PTSMAKE impieghiamo:

- Misure profilometriche per la verifica della rugosità

- Microscopia ottica per la valutazione visiva delle superfici

- Microscopia elettronica per applicazioni critiche

- Sistemi di fissaggio personalizzati per mantenere l'orientamento dei pezzi durante l'ispezione

Esempio di caso reale

In un recente progetto per un produttore di dispositivi oftalmici, abbiamo affrontato la sfida di produrre componenti in PMMA con Ra < 0,1 μm per un sistema di lenti impiantabili. Grazie all'impiego di utensili diamantati, alla lavorazione in più fasi e alla lucidatura a vapore controllata, abbiamo ottenuto valori di Ra medi di 0,08 μm per tutti i componenti, soddisfacendo i severi requisiti medici.

Il processo ha richiesto un controllo preciso della temperatura durante la lavorazione e l'uso di attrezzature speciali per evitare qualsiasi contatto con la superficie durante la manipolazione. Questo approccio ha aumentato i costi di produzione di circa 30%, ma la qualità della superficie ottenuta ha eliminato i precedenti problemi di biocompatibilità riscontrati dal cliente.

Conclusioni: Il futuro della lavorazione del PMMA medicale

La risposta breve alla domanda del titolo è sì, ma con importanti riserve. La lavorazione del PMMA può certamente raggiungere requisiti di superficie di livello medico, ma solo se si affronta il materiale con conoscenze e tecniche specialistiche.

Poiché i requisiti dei dispositivi medici continuano a diventare sempre più esigenti, mi aspetto di vedere ulteriori sviluppi negli approcci di lavorazione ibridi che combinano il taglio tradizionale con tecniche innovative come la lavorazione assistita da ultrasuoni, specifica per i componenti in PMMA.

Quali sono gli errori più comuni da evitare nella lavorazione di componenti in PMMA a parete sottile?

Avete mai visto i vostri componenti in PMMA progettati con cura uscire dalla lavorazione con crepe, deformazioni o bordi fusi? La sensazione di affondamento quando i componenti acrilici a parete sottile si guastano dopo ore di pianificazione e un significativo investimento di materiale può essere devastante sia per la tempistica che per il budget.

La lavorazione di componenti in PMMA a parete sottile richiede di evitare diversi errori critici, tra cui l'errato fissaggio, le forze di taglio eccessive, il raffreddamento inadeguato, la selezione inappropriata degli utensili e le strategie di programmazione inadeguate. Questi errori portano a deformazioni, cricche, fusioni o imprecisioni dimensionali che compromettono l'estetica e la funzionalità.

Comprendere le sfide dei componenti in PMMA a parete sottile

Il PMMA (polimetilmetacrilato), comunemente noto come acrilico, presenta sfide uniche quando viene lavorato in strutture a pareti sottili. La combinazione di fragilità, bassa conducibilità termica e sensibilità alle sollecitazioni lo rende particolarmente vulnerabile durante le operazioni di lavorazione. Dopo aver lavorato con questo materiale per molti anni, ho identificato gli schemi dei fallimenti di produzione che causano ripetutamente problemi.

La definizione di "parete sottile" si riferisce in genere a sezioni inferiori a 2 mm, anche se le sfide possono iniziare a manifestarsi a partire da spessori inferiori a 3 mm, a seconda della geometria e della complessità complessiva del pezzo. Noi di PTSMAKE abbiamo osservato che quando lo spessore delle pareti scende al di sotto di 1 mm, il livello di difficoltà aumenta esponenzialmente, richiedendo tecniche specializzate e un attento controllo del processo.

Proprietà del materiale che contribuiscono alle difficoltà di lavorazione

Le proprietà intrinseche del PMMA creano diverse sfide di lavorazione:

- Bassa conducibilità termica (0,17-0,19 W/m-K) che provoca accumulo di calore

- Temperatura di transizione vetrosa relativamente bassa (~105°C)

- Natura fragile con limitata flessibilità sotto sforzo

- Suscettibilità a screpolature da stress10 in caso di esposizione a determinate sostanze chimiche o a calore eccessivo

- Tendenza a scheggiare piuttosto che a formare trucioli continui durante il taglio

Queste proprietà fanno sì che errori che potrebbero essere perdonati nella lavorazione dei metalli o di altre materie plastiche diventino guasti critici con il PMMA a parete sottile.

I principali errori di fissaggio e le loro soluzioni

L'errato bloccaggio delle lavorazioni è forse la causa più comune dei guasti che si verificano con i componenti in PMMA a parete sottile.

Pressione di serraggio eccessiva

Molti macchinisti trattano il PMMA come il metallo, applicando forze di serraggio simili. In questo modo si introducono tensioni interne che possono non essere visibili immediatamente, ma che possono portare a cricche durante la lavorazione o in seguito durante l'uso. Ho assistito a pezzi che hanno superato l'ispezione per poi cedere giorni dopo a causa delle sollecitazioni residue.

Soluzione: Utilizzano un serraggio uniforme e distribuito con una coppia controllata. I supporti a vuoto forniscono un'eccellente forza di tenuta senza punti di stress concentrati. Noi di PTSMAKE utilizziamo spesso supporti conformi stampati in 3D per geometrie complesse.

Supporto inadeguato durante la lavorazione

Le pareti sottili si flettono sotto le forze di taglio, causando vibrazioni, vibrazioni e imprecisioni dimensionali.

Soluzione: Prevedere materiale di supporto o supporti sacrificali che possano essere rimossi dopo la lavorazione. Per i fori passanti o i ritagli, lasciare le linguette che vengono rimosse in un'operazione finale.

Errori nei parametri di taglio

Errori di velocità e avanzamento

Uno degli errori più significativi è rappresentato da parametri di taglio inadeguati:

| Parametro | Errore comune | Approccio consigliato |

|---|---|---|

| Velocità di taglio | Troppo alto, causa di fusione | 100-300 m/min a seconda dell'utensile |

| Velocità di alimentazione | Troppo lento, genera calore in eccesso | Mantenere un carico di trucioli di 0,05-0,15 mm per dente |

| Profondità di taglio | Profondità eccessiva che crea una forza eccessiva | Passaggi multipli di luce, max 1 mm per pareti sottili |

| Passo avanti | Troppo grande, causa di deviazione | Massimo 25% di diametro dell'utensile per la finitura |

L'equilibrio tra velocità e avanzamento è particolarmente critico. Una velocità del mandrino troppo elevata e un avanzamento troppo lento creano un calore da attrito che può fondere il materiale. Il PMMA si comporta al meglio con utensili affilati, velocità moderate e avanzamenti costanti.

Guasti al raffreddamento e alla lubrificazione

La scarsa conducibilità termica del PMMA fa sì che il calore si accumuli rapidamente.

Errore di raffreddamento: L'assenza di refrigerante o l'uso di refrigeranti a base d'acqua che possono causare shock termici.

Soluzione: Il raffreddamento ad aria compressa è particolarmente efficace per i componenti a parete sottile. In alcuni casi, può essere efficace una nebulizzazione di lubrificante compatibile. Noi di PTSMAKE abbiamo sviluppato degli speciali ugelli di raffreddamento ad aria che seguono il percorso dell'utensile per garantire un controllo costante della temperatura.

Insidie nella selezione degli utensili

Geometria dell'utensile inadeguata

Le frese generiche progettate per i metalli spesso si comportano male sul PMMA.

Errori comuni:

- Utilizzo di utensili con angoli di spoglia inadeguati

- Impiego di utensili con un numero eccessivo di scanalature

- Selezione di strumenti usurati che generano calore in eccesso

Soluzione: Utilizzate frese singole o doppie specificamente progettate per l'acrilico. Questi utensili sono caratterizzati da elevati angoli di spoglia positivi (15-20°) e da un ampio spazio per il truciolo, per evacuare il materiale in modo efficiente senza accumuli di calore.

Problemi di programmazione del percorso utensile

Anche con strumenti adeguati, una cattiva strategia di programmazione può rovinare i pezzi in PMMA a parete sottile.

Errore: Taglio convenzionale che spinge contro pareti sottili o pareti che diventano progressivamente più sottili.

Soluzione: Programmate operazioni di fresatura in salita che tagliano con il senso di rotazione, riducendo la forza di spinta contro le pareti sottili. Le strategie di azzeramento adattive che mantengono costante l'impegno dell'utensile sono ideali per il PMMA.

Errori di gestione post-lavorazione

Molti pezzi in PMMA ben lavorati si guastano durante i processi di manipolazione, pulizia o finitura.

Incompatibilità chimica

L'uso di detergenti o adesivi inadeguati può causare screpolature e fessurazioni nelle aree sollecitate delle pareti sottili.

Soluzione: Utilizzare solo prodotti chimici compatibili e noti come sicuri per il PMMA. L'alcol isopropilico alla concentrazione 70% è generalmente sicuro per la pulizia, mentre l'acetone e i solventi più forti devono essere assolutamente evitati.

Shock termico durante la post-elaborazione

Le rapide variazioni di temperatura possono provocare tensioni e cricche.

Soluzione: Lasciare che i pezzi raggiungano gradualmente la temperatura ambiente prima di ulteriori lavorazioni. La lucidatura a fiamma deve essere eseguita con attenzione e con movimenti costanti per evitare surriscaldamenti localizzati.

Supervisione del controllo qualità

Molti macchinisti non ispezionano adeguatamente i componenti in PMMA a parete sottile in condizioni appropriate.

Errore: Ispezione visiva con illuminazione standard che non rivela modelli di stress.

Soluzione: Ispezionare i pezzi sotto la luce polarizzata per rivelare le tensioni interne che possono portare a futuri guasti. Questa tecnica semplice ma efficace ha salvato innumerevoli progetti all'PTSMAKE, identificando le concentrazioni di stress prima che i pezzi arrivino ai clienti.

Scoprite come superare le limitazioni chimiche del PMMA nei vostri progetti. ↩

Cliccate qui per conoscere le tecniche di lavorazione CNC degli esperti per ottenere pezzi in PMMA senza graffi. ↩

Fate clic per conoscere questo termine chiave della chimica delle materie plastiche e la sua importanza nella produzione. ↩

Scoprite questa proprietà fondamentale per le applicazioni esterne e la resistenza ai raggi UV. ↩

Imparate a conoscere il comportamento del materiale durante la lavorazione per migliorare i vostri risultati. ↩

Scoprite come una corretta gestione delle sollecitazioni previene la rottura dei pezzi e prolunga la durata del prodotto. ↩

Imparate a conoscere la compatibilità dei materiali con i sistemi biologici per le applicazioni mediche. ↩

Scoprite come cambia la distribuzione dei costi a seconda dei volumi di produzione. ↩

Scoprite i metodi avanzati di trattamento delle superfici per eliminare le microfessure nel PMMA. ↩

Imparate a prevenire la screpolatura da stress nei vostri progetti in PMMA con la nostra guida per esperti. ↩