La scelta del materiale plastico giusto per il vostro progetto di lavorazione può essere travolgente. Con così tante opzioni disponibili, come si fa a sapere quale soddisfa i requisiti specifici senza sprecare il budget? Molti ingegneri sono alle prese con questa decisione e rischiano di subire ritardi nel progetto e problemi di prestazioni quando scelgono il materiale sbagliato.

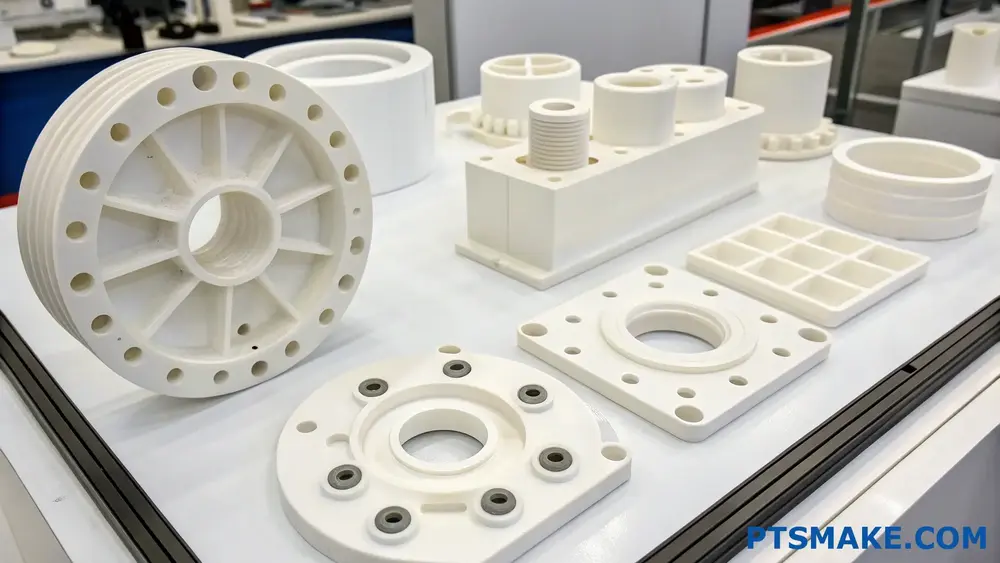

Il POM (poliossimetilene) è eccellente per la lavorazione grazie alla sua elevata stabilità dimensionale, al basso attrito e all'ottima lavorabilità. Taglia in modo netto con minime sbavature, mantiene tolleranze strette e produce pezzi precisi con buone finiture superficiali, rendendolo ideale per i componenti meccanici che richiedono precisione.

Durante il mio periodo di lavoro presso PTSMAKE, ho visto che il POM è diventato il materiale preferito dai nostri clienti per i componenti lavorati di precisione. La combinazione di proprietà meccaniche e caratteristiche di lavorazione lo rende adatto a diverse applicazioni. Se state prendendo in considerazione il POM per il vostro prossimo progetto di lavorazione, continuate a leggere per scoprirne i vantaggi, i limiti e le applicazioni ideali per determinare se è la scelta giusta per le vostre esigenze specifiche.

Che cos'è il POM nell'ingegneria meccanica?

Avete mai avuto difficoltà a scegliere il materiale giusto per componenti meccanici che necessitano di un'eccellente stabilità dimensionale e di un basso attrito? O vi siete trovati confusi dalla moltitudine di opzioni di polimeri disponibili per i componenti di precisione? Queste sfide possono rendere le decisioni ingegneristiche opprimenti.

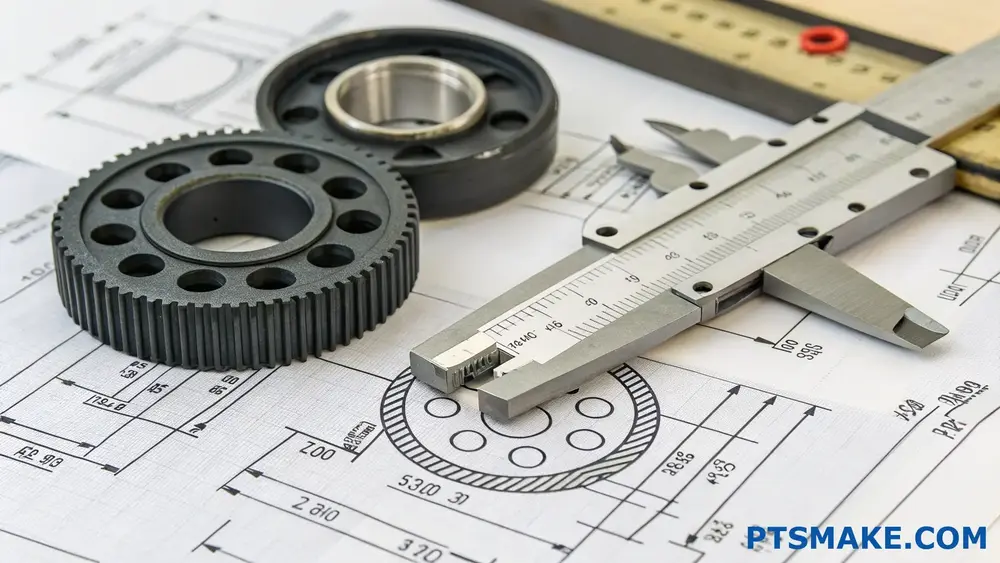

Il POM (poliossimetilene) nell'ingegneria meccanica è un polimero termoplastico ad alte prestazioni noto per la sua eccezionale resistenza, rigidità e stabilità dimensionale. È ampiamente utilizzato per produrre componenti di precisione come ingranaggi, cuscinetti e parti meccaniche che richiedono un basso attrito e un'elevata resistenza all'usura in varie applicazioni industriali.

Conoscere le proprietà del materiale POM

Il POM, comunemente chiamato anche acetale, poliacetale o con i nomi commerciali Delrin® (DuPont) e Celcon® (Celanese), è diventato uno dei tecnopolimeri più versatili della produzione moderna. Nel mio lavoro con i clienti di vari settori, ho scoperto che la combinazione unica di proprietà del POM lo rende particolarmente prezioso per le applicazioni meccaniche.

La struttura molecolare del POM è costituita da gruppi -CH₂O- che si ripetono, creando un polimero altamente cristallino con eccezionali proprietà meccaniche. Questa cristallinità conferisce al POM proprietà eccellenti:

- Resistenza alla trazione (tipicamente 60-70 MPa)

- Resistenza alla fatica

- Stabilità dimensionale

- Basso assorbimento di umidità (0,2-0,3%)

- Resistenza chimica a molti solventi

- Basso coefficiente di attrito (0,15-0,35)

Un aspetto che distingue il POM dagli altri tecnopolimeri è l'eccezionale cristallinità1 - tipicamente intorno a 75-85%, che contribuisce alle sue eccellenti proprietà meccaniche anche a temperature elevate.

Gradi e variazioni di POM

Esistono due tipi principali di POM utilizzati nelle applicazioni ingegneristiche:

- Omopolimero POM (spesso venduto come Delrin®): Offre maggiore resistenza meccanica, durezza e resistenza al calore.

- Copolimero POM: Presenta una migliore stabilità termica e resistenza chimica

Entrambi i tipi possono essere modificati con vari additivi per migliorare le proprietà specifiche:

| Tipo POM | Punto di forza | Applicazioni comuni |

|---|---|---|

| POM standard | Prestazioni complete | Ingranaggi, boccole, parti di precisione |

| Rinforzato con fibra di vetro | Rigidità migliorata | Componenti strutturali |

| Riempito di PTFE | Attrito ridotto | Applicazioni scorrevoli, cuscinetti |

| Stabilizzato ai raggi UV | Resistenza agli agenti atmosferici | Applicazioni esterne |

| Antistatico/Conduttivo | Protezione ESD | Componenti elettronici |

Lavorazione del POM: vantaggi e considerazioni

Negli oltre 15 anni di lavoro presso PTSMAKE, ho lavorato molto sui progetti di lavorazione del POM. Questo materiale si lavora in modo eccezionale rispetto a molte altre materie plastiche, il che lo rende uno dei preferiti per le operazioni di lavorazione CNC. La rigidità del POM consente una lavorazione precisa con tolleranze ristrette (di solito ±0,05 mm o meglio nel nostro laboratorio).

I principali vantaggi della lavorazione del POM includono:

Finitura superficiale superiore

Il POM produce naturalmente una finitura superficiale liscia se lavorato correttamente. Questa caratteristica è particolarmente preziosa per le parti in movimento, dove la riduzione dell'attrito è fondamentale. Ho riscontrato che con parametri di taglio adeguati, valori di rugosità superficiale di Ra 0,4-0,8 μm sono facilmente raggiungibili senza finitura secondaria.

Stabilità dimensionale

A differenza di molte materie plastiche che possono deformarsi o restringersi notevolmente dopo la lavorazione, il POM mantiene un'eccezionale stabilità dimensionale. Questa proprietà lo rende ideale per i componenti di precisione con tolleranze ristrette. Noi di PTSMAKE lavoriamo regolarmente pezzi in POM con tolleranze fino a ±0,02 mm per le dimensioni critiche.

Considerazioni tecniche sulla lavorazione del POM

Sebbene il POM sia generalmente facile da lavorare, ci sono diverse considerazioni tecniche importanti:

Gestione del calore: Nonostante le sue buone proprietà termiche, il POM può generare calore durante le operazioni di lavorazione ad alta velocità. Un raffreddamento adeguato ed evitare velocità di taglio eccessive aiuta a prevenire la deformazione del materiale.

Selezione dello strumento: Gli utensili in metallo duro affilati con angoli di spoglia positivi forniscono in genere i risultati migliori.

Rilassamento da stress: Come molti polimeri cristallini, i pezzi in POM lavorati possono subire lievi variazioni dimensionali in seguito al rilassamento delle tensioni interne. I componenti critici di precisione possono beneficiare di procedure di distensione.

Considerazioni sul serraggio: La rigidità relativamente elevata del POM consente un buon serraggio, ma occorre evitare una pressione di serraggio eccessiva per evitare deformazioni.

Applicazioni comuni del POM in ingegneria

La combinazione unica di proprietà rende il POM ideale per numerose applicazioni di ingegneria meccanica:

Componenti meccanici di precisione

Il POM eccelle nelle applicazioni che richiedono parti mobili precise:

- Ingranaggi e gruppi di ingranaggi

- Camme e rulli

- Cuscinetti e boccole

- Componenti della valvola

- Meccanismi dell'orologio

Applicazioni automobilistiche

L'industria automobilistica utilizza ampiamente il POM per:

- Componenti del sistema di alimentazione

- Sistemi di chiusura per porte

- Regolatori per finestre

- Componenti delle finiture interne

- Componenti sottocofano che richiedono stabilità dimensionale

Prodotti di consumo ed elettronici

Il POM si trova spesso in:

- Cerniere e chiusure

- Alloggiamenti elettronici

- Strumenti musicali

- Montature per occhiali

- Componenti per elettrodomestici da cucina

Nel mio lavoro presso PTSMAKE, ho potuto constatare di persona come i componenti in POM offrano prestazioni eccezionali nelle applicazioni più impegnative. Che si tratti di ingranaggi di precisione per la robotica o di componenti critici per i dispositivi medici, il POM lavorato correttamente offre sempre le prestazioni richieste dagli ingegneri.

Quali sono i vantaggi e gli svantaggi del materiale POM?

Vi siete mai trovati in bilico tra le scelte del materiale per il vostro progetto di ingegneria e vi siete mai chiesti se il POM faccia al caso vostro? Forse avete sentito parlare della sua superficie scivolosa e della sua durata, ma anche dei suoi limiti quando è esposto a determinati ambienti?

Il POM (poliossimetilene) offre vantaggi quali eccellenti proprietà meccaniche, elevata stabilità dimensionale, basso attrito e resistenza chimica. Tuttavia, i suoi svantaggi includono una limitata resistenza ai raggi UV, caratteristiche di incollaggio difficili, suscettibilità agli acidi forti e costi più elevati rispetto alle plastiche di base come PP o PE.

Comprendere i principali vantaggi del POM

Proprietà meccaniche superiori

Il POM si distingue nella famiglia delle materie plastiche per le sue notevoli proprietà meccaniche. Con una resistenza alla trazione di 60-70 MPa, supera molti altri tecnopolimeri. Questa forza, unita alla rigidità e alla resistenza agli urti ripetuti, rende il POM ideale per i componenti meccanici di precisione.

In base alla mia esperienza con i clienti dell'industria automobilistica, i pezzi in POM offrono costantemente prestazioni eccellenti in applicazioni meccaniche in cui altre materie plastiche si guasterebbero rapidamente sotto sforzo. La naturale resilienza del materiale gli consente di mantenere le sue proprietà meccaniche anche dopo migliaia di cicli di utilizzo.

Eccezionale stabilità dimensionale

Una delle caratteristiche più preziose del POM è la sua stabilità dimensionale. Con un tasso di assorbimento dell'acqua molto basso (in genere inferiore a 0,2%), il POM mantiene le sue dimensioni precise anche in ambienti umidi. Questa proprietà è fondamentale per le applicazioni ingegneristiche in cui sono richieste tolleranze ristrette.

Quando lavoriamo il POM all'PTSMAKE, possiamo ottenere tolleranze fino a ±0,02 mm, che rimangono stabili per tutta la durata del componente. Questa stabilità rende il POM perfetto per ingranaggi di precisione, cuscinetti e altri componenti meccanici in cui la costanza delle dimensioni è fondamentale.

Basso coefficiente di attrito

Il basso coefficiente di attrito naturale del POM (in genere 0,2-0,3) gli conferisce proprietà autolubrificanti che poche altre materie plastiche possono eguagliare. Questa proprietà, unita alla buona resistenza all'usura, lo rende ideale per le parti in movimento che richiedono un attrito minimo.

Il materiale caratteristiche tribologiche2 Lo rendono perfetto per applicazioni come ingranaggi, boccole e meccanismi di scorrimento in cui le alternative metalliche richiederebbero una lubrificazione aggiuntiva.

Resistenza chimica

Il POM dimostra un'eccellente resistenza a molti prodotti chimici, tra cui:

| Tipo chimico | Livello di resistenza | Note |

|---|---|---|

| Idrocarburi | Eccellente | Adatto per i componenti del sistema di alimentazione |

| Alcoli | Da buono a eccellente | Gonfiore minimo |

| Acidi deboli | Buono | La superficie rimane intatta |

| Detergenti | Eccellente | Ideale per i componenti esposti ai detergenti |

| Acqua | Eccellente | Assorbimento d'acqua molto basso |

Questo profilo di resistenza chimica rende il POM adatto ad applicazioni in ambienti difficili, dove l'esposizione a varie sostanze è inevitabile.

Comprendere i limiti del POM

Scarsa resistenza ai raggi UV

Nonostante i suoi numerosi punti di forza, il POM ha una debolezza significativa quando si tratta di esposizione alla luce ultravioletta. Se esposto continuamente alla luce solare, il POM si degrada, provocando crepe superficiali e una significativa riduzione delle proprietà meccaniche.

Per le applicazioni all'esterno, consiglio sempre di scegliere un grado di POM stabilizzato ai raggi UV (che offre solo miglioramenti limitati) o di prendere in considerazione materiali alternativi. Per i componenti che devono essere utilizzati all'esterno, è essenziale proteggere le parti in POM con coperture o rivestimenti.

Caratteristiche di legame difficili

La resistenza chimica del POM, pur essendo vantaggiosa sotto molti aspetti, ne rende difficile l'incollaggio con gli adesivi convenzionali. La bassa energia superficiale del materiale rende difficile ottenere legami forti senza trattamenti superficiali specializzati.

Alla PTSMAKE, quando i clienti richiedono assemblaggi di parti in POM che devono essere incollate, di solito raccomandiamo metodi di fissaggio meccanico o tecniche di incollaggio specializzate che prevedono trattamenti superficiali.

Intervallo di temperatura limitato

Sebbene il POM si comporti bene in intervalli di temperatura moderati, presenta dei limiti a entrambe le temperature estreme:

| Intervallo di temperatura | Prestazioni |

|---|---|

| Sotto i -40°C | Diventa fragile |

| Da -40°C a 90°C | Gamma di prestazioni ottimali |

| Da 90°C a 110°C | Proprietà meccaniche ridotte |

| Sopra i 110°C | Inizia a deformarsi, non consigliato |

Per le applicazioni che comportano cicli di temperatura o esposizione a temperature superiori a 90°C, è fondamentale un'attenta selezione del materiale. In alcuni casi, raccomandiamo gradi di POM caricato con vetro che offrono una migliore resistenza alla temperatura.

Considerazioni sui costi

Il POM è molto più costoso delle plastiche di base come il polipropilene o il polietilene. Questa differenza di costo può essere sostanziale in scenari di produzione ad alto volume.

Tuttavia, quando si valuta il costo totale di proprietà, le caratteristiche di durata e prestazioni del POM spesso giustificano il costo più elevato del materiale grazie alla maggiore durata e alla riduzione dei requisiti di manutenzione.

Considerazioni specifiche per l'applicazione

Per decidere se il POM è adatto alla vostra applicazione, è essenziale valutare i vostri requisiti specifici rispetto alle proprietà del POM. Per i componenti meccanici di precisione in cui la stabilità dimensionale, il basso attrito e le buone proprietà meccaniche sono prioritari, il POM rappresenta spesso una soluzione eccellente nonostante i suoi limiti.

In settori come quello automobilistico, dell'elettronica di consumo e degli strumenti di precisione, il POM è diventato il materiale preferito per componenti come ingranaggi, cuscinetti e dispositivi di fissaggio. Tuttavia, per le applicazioni all'esterno o per le parti esposte a temperature estreme o a forti sostanze chimiche, potrebbero essere più adatte delle alternative.

Qual è la tolleranza della lavorazione del POM?

Avete mai ricevuto parti lavorate in POM che non si adattavano al vostro assemblaggio? O forse avete passato ore a risolvere i problemi legati al mancato funzionamento dei vostri componenti di precisione durante i test? La frustrazione di avere a che fare con pezzi POM fuori specifica può far deragliare i progetti e causare costosi ritardi quando le tolleranze non vengono affrontate correttamente.

Le tolleranze di lavorazione del POM variano in genere da ±0,05 mm a ±0,005 mm, a seconda della complessità e dei requisiti. La lavorazione standard raggiunge ±0,05 mm, mentre la lavorazione di precisione può raggiungere ±0,01 mm e le operazioni ad alta precisione possono raggiungere ±0,005 mm in condizioni controllate.

Fattori che influenzano la tolleranza di lavorazione del POM

Il POM (poliossimetilene), noto anche come acetale, è diventato il materiale plastico tecnico preferito per molti componenti di precisione. Alla PTSMAKE abbiamo lavorato migliaia di pezzi in POM e ho scoperto che diversi fattori influiscono in modo significativo sulle tolleranze ottenibili.

Proprietà del materiale

Le proprietà intrinseche del POM influenzano direttamente le tolleranze di lavorazione. Il materiale presenta un'eccellente stabilità dimensionale, ma ha alcune caratteristiche di cui i macchinisti devono tenere conto:

Espansione termica: Il POM ha un coefficiente di espansione termica relativamente alto (circa 110 × 10^-6 K^-1), il che significa che i pezzi possono espandersi o contrarsi in modo significativo con le variazioni di temperatura. Durante la lavorazione, il calore generato può causare variazioni dimensionali che influiscono sulle tolleranze.

Assorbimento dell'umidità: Sebbene il POM assorba meno umidità del nylon, presenta comunque alcune proprietà igroscopiche. Le variazioni di umidità possono influire sulle dimensioni fino a 0,2%, il che deve essere considerato quando sono richieste tolleranze ristrette.

Grado del materiale: I diversi gradi di POM (omopolimero o copolimero) presentano caratteristiche di lavorazione diverse. Il POM omopolimero offre in genere una migliore stabilità dimensionale e può raggiungere tolleranze più strette rispetto alle versioni copolimeriche.

Parametri di lavorazione

Il processo di lavorazione stesso introduce diverse variabili che influiscono sulle capacità di tolleranza:

Velocità di taglio e avanzamento: Velocità di taglio più elevate generano più calore, che può causare un'espansione termica durante la lavorazione. Ho scoperto che ottimizzare le velocità di taglio tra 500-800 ft/min e utilizzare avanzamenti adeguati aiuta a mantenere tolleranze strette.

Selezione dello strumento: Gli utensili in metallo duro affilati con angoli di spoglia positivi sono i migliori per il POM. Gli utensili opachi generano un calore eccessivo e possono causare la deformazione del materiale, compromettendo le tolleranze.

Metodi di fissaggio: Un fissaggio improprio può provocare la deformazione del pezzo durante la lavorazione. Noi di PTSMAKE utilizziamo attrezzature specializzate che tengono conto della flessibilità del POM, soprattutto per i pezzi a parete sottile.

Apparecchiature di precisione

La precisione della macchina CNC stessa stabilisce la linea di base per le tolleranze ottenibili:

Precisione della macchina: Le macchine CNC ad alta precisione possono posizionare entro ±0,002 mm, ma questo non si traduce automaticamente nella stessa tolleranza nei pezzi finiti.

Stato della calibrazione: La calibrazione regolare della macchina è essenziale. Anche le apparecchiature di qualità superiore possono andare fuori specifica con il passare del tempo.

Controllo ambientale: Le fluttuazioni di temperatura nell'ambiente di lavorazione possono avere un impatto sia sulla macchina che sul materiale. La nostra area di produzione a temperatura controllata mantiene condizioni costanti per i requisiti di tolleranza più esigenti.

Tolleranze raggiungibili per la lavorazione del POM

Sulla base della mia esperienza di lavoro con centinaia di progetti POM, ho compilato questa tabella di riferimento delle tolleranze ottenibili:

| Classificazione della tolleranza | Intervallo di tolleranza tipico | Esempi di applicazione | Ulteriori considerazioni |

|---|---|---|---|

| Standard | Da ±0,05 mm a ±0,02 mm | Componenti generici, dimensioni non critiche | Il più economico, adatto alla maggior parte delle applicazioni |

| Precisione | Da ±0,02 mm a ±0,01 mm | Ingranaggi, cuscinetti, meccanismi di precisione | Richiede un'attenta impostazione della lavorazione e la selezione degli utensili |

| Alta precisione | Da ±0,01 mm a ±0,005 mm | Dispositivi medici, strumenti di precisione | Richiede un ambiente a temperatura controllata e attrezzature specializzate |

| Ultra precisione | Inferiore a ±0,005 mm | Componenti ottici, apparecchiature di calibrazione | Estremamente impegnativo con il POM, può richiedere una stabilizzazione post-lavorazione |

Considerazioni sulla progettazione per ottenere tolleranze ottimali

Per ottenere i migliori risultati nella lavorazione di pezzi in POM con tolleranze ristrette, si consiglia di considerare le seguenti linee guida di progettazione:

Spessore della parete e proporzioni degli elementi

I pezzi in POM con pareti sottili o alti rapporti di aspetto possono flettersi durante la lavorazione, rendendo difficile il mantenimento di tolleranze strette. Raccomando:

- Spessore minimo della parete di 1,5 mm per la maggior parte delle applicazioni

- Evitare rapporti di aspetto (lunghezza/spessore) superiori a 10:1 quando sono richieste tolleranze ristrette.

- Aggiunta di nervature o elementi di supporto per sezioni sottili che richiedono precisione

Accatastamento delle tolleranze

Quando si progettano assemblaggi con più componenti in POM, si deve considerare il modo in cui le tolleranze si accumulano nell'assemblaggio. Accatastamento delle tolleranze3 possono portare rapidamente a problemi di adattamento se non vengono analizzati correttamente. Spesso raccomando:

- Utilizzo del dimensionamento geometrico e delle tolleranze (GD&T) per controllare le interfacce critiche.

- Implementazione di autorizzazioni più ampie in aree non critiche

- Progettazione per l'assemblaggio selettivo in cui sono richiesti accoppiamenti estremamente stretti

Considerazioni sulla post-lavorazione

I pezzi in POM spesso continuano a stabilizzarsi dopo la lavorazione, il che può influire sulle dimensioni finali:

- Sollievo dallo stress: Le parti complesse in POM beneficiano di un periodo di stabilizzazione di 24-48 ore prima dell'ispezione finale.

- Condizionamento ambientale: Per ottenere le tolleranze più strette, i pezzi devono acclimatarsi nell'ambiente operativo previsto prima della verifica finale.

- Effetti del rivestimento: Eventuali trattamenti o rivestimenti superficiali aggiungono materiale e possono influire sulle tolleranze.

Implicazioni in termini di costi delle tolleranze strette

È importante capire che i requisiti di tolleranza hanno un impatto diretto sui costi di lavorazione. Dalle mie osservazioni:

- Le tolleranze di ±0,05 mm non comportano costi aggiuntivi.

- Tolleranze di ±0,02 mm possono aumentare i costi di 15-30%

- Tolleranze di ±0,01 mm possono aumentare i costi di 40-60%

- Tolleranze inferiori a ±0,005 mm possono raddoppiare o triplicare i costi a causa della necessità di apparecchiature specializzate, di tempi di allestimento più lunghi e di tassi di scarto più elevati.

Noi di PTSMAKE lavoriamo a stretto contatto con i clienti per identificare quali dimensioni richiedono realmente tolleranze ristrette, ottimizzando i progetti per mantenere la funzionalità e controllare i costi.

Applicazioni del materiale POM in vari settori?

Avete mai lottato per trovare un materiale che combini una durata eccezionale con una precisa lavorabilità per i vostri progetti di ingegneria? O forse avete assistito a parti che si guastavano prematuramente a causa della scelta di materiali che non erano in grado di resistere alle esigenze operative della vostra specifica applicazione?

Il POM (poliossimetilene) è utilizzato in numerosi settori industriali grazie alle sue eccezionali proprietà meccaniche, tra cui l'elevata resistenza, la rigidità, la stabilità dimensionale e il basso attrito. Viene comunemente applicato nei componenti automobilistici, nell'elettronica di consumo, nei dispositivi medici, nei sistemi idraulici e nelle parti di ingegneria di precisione in cui affidabilità e durata sono essenziali.

Applicazioni automobilistiche del POM

Negli anni in cui ho lavorato con le case automobilistiche, ho visto il POM diventare sempre più vitale in questo settore. La sua combinazione di resistenza e basso attrito lo rende ideale per numerosi componenti di veicoli.

Componenti del sistema di alimentazione

La resistenza chimica e la stabilità dimensionale del POM lo rendono perfetto per le applicazioni del sistema di alimentazione. Componenti come le parti della pompa del carburante, gli alloggiamenti dei filtri e i corpi delle valvole traggono vantaggio dalla resistenza del POM al carburante e dalla sua capacità di mantenere dimensioni precise anche dopo una prolungata esposizione agli idrocarburi.

Meccanismi interni

Le proprietà di basso attrito del POM lo rendono eccellente per i componenti interni del settore automobilistico, come ad esempio:

- Componenti del regolatore del finestrino

- Meccanismi di regolazione del sedile

- Gruppi di ingranaggi nei quadri di bordo

- Sistemi di chiusura delle porte

Queste applicazioni sfruttano le proprietà autolubrificanti del POM, riducendo la necessità di lubrificazione aggiuntiva e garantendo un funzionamento regolare per tutta la durata del veicolo.

Applicazioni sotto il cofano

Grazie alla sua resistenza al calore (tipicamente fino a 100°C per uso continuo), il POM trova applicazione in vari componenti sottocofano in cui è richiesta una resistenza a temperature moderate, come ad esempio:

- Componenti del sistema di raffreddamento

- Sistemi di gestione dell'aria

- Tendicinghia

Noi di PTSMAKE abbiamo fornito numerosi componenti in POM a clienti del settore automobilistico che apprezzano in modo particolare la capacità del materiale di funzionare in modo affidabile in questi ambienti difficili.

Elettronica e beni di consumo

Le proprietà di isolamento elettrico e la stabilità dimensionale del POM lo rendono molto prezioso nella produzione elettronica.

Alloggiamenti per dispositivi elettronici

La rigidità e l'eccellente finitura superficiale del POM lo rendono ideale per gli alloggiamenti dei dispositivi elettronici e i componenti strutturali. La capacità del materiale di essere modellato o lavorato con precisione consente di ottenere tolleranze ristrette in applicazioni quali:

- Componenti del computer portatile

- Cornici interne degli smartphone

- Meccanismi della telecamera

- Alloggiamenti per connettori elettronici

Applicazioni dei prodotti di consumo

Il proprietà tribologiche4 del POM lo rendono eccellente per le applicazioni che richiedono parti in movimento con un'usura minima:

- Componenti Zippper

- Meccanismi per orologi

- Meccanismi di penna di alta gamma

- Ingranaggi e cuscinetti per elettrodomestici da cucina

In queste applicazioni, la combinazione di resistenza, rigidità e basso coefficiente di attrito del POM garantisce un funzionamento affidabile per migliaia di cicli di utilizzo.

Apparecchiature mediche e di laboratorio

La biocompatibilità del POM di grado medicale (che soddisfa i requisiti di alcune applicazioni mediche) lo rende adatto a varie applicazioni sanitarie.

Strumenti chirurgici

Il POM di grado medico è spesso utilizzato in:

- Manici per strumenti chirurgici

- Dispositivi medici monouso

- Componenti per apparecchiature di laboratorio

- Parti di strumenti dentali

Queste applicazioni traggono vantaggio dalla sterilizzabilità del POM con metodi comuni, anche se è importante notare che il POM non è adatto all'autoclavaggio a vapore ad alte temperature.

Sistemi di somministrazione di farmaci

La precisione e l'affidabilità del POM lo rendono adatto a componenti in:

- Meccanismi della penna per insulina

- Inalatori

- Distributori di farmaci

- Componenti della linea IV

Applicazioni industriali

Alcune delle applicazioni più impegnative del POM si trovano in ambito industriale, dove le sue proprietà meccaniche sono davvero eccezionali.

Applicazioni per cuscinetti e usura

Le proprietà autolubrificanti e la resistenza all'usura del POM lo rendono ideale per le applicazioni:

| Applicazione | Vantaggi principali di POM |

|---|---|

| Cuscinetti | Basso attrito, buona resistenza all'usura |

| Ingranaggi | Stabilità dimensionale, resistenza |

| Rulli | Funzionamento fluido, resistenza agli urti |

| Boccole | Autolubrificante, lunga durata |

Impianti idraulici e manipolazione dei fluidi

La resistenza all'acqua e il basso assorbimento di umidità del POM lo rendono eccellente per le applicazioni idrauliche:

- Corpi valvola

- Componenti della pompa

- Raccordi per tubi

- Componenti del contatore dell'acqua

Questi componenti beneficiano della stabilità dimensionale del POM anche dopo una prolungata esposizione all'acqua e della sua resistenza all'idrolisi.

Sistemi di trasporto

Negli impianti di produzione, i componenti in POM sono spesso utilizzati in:

- Componenti del nastro trasportatore

- Binari di guida

- Strisce di usura

- Rulli e cuscinetti

Noi di PTSMAKE abbiamo prodotto numerose parti in POM personalizzate per i sistemi di trasporto che hanno dimostrato una durata eccezionale in ambienti a funzionamento continuo.

Applicazioni ingegneristiche specializzate

Al di là delle applicazioni tradizionali, il POM ha trovato impiego in settori ingegneristici altamente specializzati grazie alla sua combinazione unica di proprietà.

Componenti aerospaziali

Nelle applicazioni aerospaziali, l'affidabilità e la precisione del POM sono apprezzate per:

- Componenti interni

- Meccanismi del cestino portabagagli

- Parti di regolazione della seduta

- Componenti non strutturali

Attrezzature sportive e ricreative

La resistenza agli urti e la durevolezza del POM lo rendono adatto per:

- Attacchi da sci

- Componenti per biciclette

- Meccanismi per mulinelli da pesca

- Parti di attrezzature per il fitness

Nella mia esperienza di collaborazione con i produttori di attrezzature sportive, la capacità del POM di resistere agli urti ripetuti mantenendo la stabilità dimensionale si è rivelata particolarmente preziosa in queste applicazioni.

La versatilità del POM continua ad ampliare la sua gamma di applicazioni, in quanto gli ingegneri scoprono nuovi modi per sfruttare le sue proprietà uniche. Noi di PTSMAKE abbiamo collaborato con aziende di tutti questi settori per sviluppare componenti POM personalizzati che soddisfano requisiti applicativi specifici attraverso processi di stampaggio a iniezione e di lavorazione CNC di precisione.

La plastica POM è costosa?

Siete mai rimasti scioccati dal prezzo della plastica POM per il vostro progetto? O forse vi siete chiesti se esiste un'alternativa più economica che non sacrifichi la qualità? La gestione dei costi dei materiali può essere un vero grattacapo, soprattutto quando si cerca di bilanciare i vincoli di bilancio con i requisiti di prestazione.

La plastica POM è moderatamente costosa rispetto alle plastiche di base come il PE o il PP, con un costo tipico di $2,50-$5,00 per libbra. Tuttavia, le sue eccezionali proprietà meccaniche, la stabilità dimensionale e la durata nel tempo spesso giustificano l'investimento iniziale più elevato grazie alla riduzione dei costi di manutenzione e sostituzione.

Fattori che influenzano il prezzo della plastica POM

Quando si valuta il costo della plastica POM, è importante capire che diverse variabili influenzano la sua struttura di prezzo. A differenza delle plastiche più semplici, il costo del POM riflette le sue proprietà ingegneristiche superiori.

Costi delle materie prime

I polimeri di base utilizzati nella produzione di POM richiedono processi produttivi specializzati e misure di controllo della qualità. Il costo della resina acetalica varia in base a:

- Prezzi del petrolio (poiché il POM è derivato dal petrolio)

- Condizioni della catena di fornitura globale

- Capacità produttiva dei principali produttori

Le versioni copolimeriche costano in genere 10-15% in più rispetto al POM omopolimero, a causa delle fasi di produzione aggiuntive necessarie per incorporare il secondo monomero.

Considerazioni sul grado e sulla qualità

Non tutto il POM è uguale. Le qualità premium con proprietà migliorate hanno prezzi più elevati:

| Grado POM | Costo relativo | Caratteristiche principali |

|---|---|---|

| Grado standard | Linea di base | Proprietà meccaniche di base |

| Grado medico | +30-50% | Approvato dalla FDA, biocompatibile |

| Riempito di vetro | +15-25% | Maggiore rigidità e stabilità dimensionale |

| Modificato con PTFE | +20-35% | Maggiore resistenza all'usura, minore attrito |

| Stabilizzato ai raggi UV | +10-20% | Durata all'aperto, stabilità del colore |

Alla PTSMAKE ho osservato che molti clienti si concentrano inizialmente solo sul costo del materiale, ma la scelta della qualità giusta può avere un impatto significativo sui costi totali del progetto grazie al miglioramento delle prestazioni.

Volume Economia

Come la maggior parte dei materiali di produzione, il POM segue le economie di scala:

- Piccole quantità (sotto le 100 libbre): $4,00-$7,00 per libbra

- Volumi medi (100-1000 libbre): $3.00-$5.00 per libbra

- Grandi volumi (oltre 1000 libbre): $2,50-$4,00 per libbra

Questo prezzi volumetrici5 crea vantaggi significativi in termini di costi per le grandi tirature, un aspetto che sfruttiamo regolarmente per i nostri clienti che si impegnano in volumi di produzione programmati.

Confronto dei costi con materiali alternativi

Per valutare correttamente il rapporto costo-efficacia del POM, confrontiamolo con altri tecnopolimeri comunemente utilizzati:

| Materiale | Costo medio ($/lb) | Rapporto forza/costo | Applicazioni tipiche |

|---|---|---|---|

| POM (acetale) | $2.50-$5.00 | Alto | Ingranaggi, cuscinetti, parti di precisione |

| Nylon (PA6) | $2.00-$4.00 | Medio-alto | Componenti strutturali, applicazioni antiusura |

| ABS | $1.50-$3.00 | Medio | Prodotti di consumo, alloggiamenti |

| Policarbonato | $2.75-$5.50 | Medio-alto | Applicazioni trasparenti, resistenza agli urti |

| SETTIMANA | $15.00-$25.00 | Molto alto | Applicazioni ad alta temperatura, settore aerospaziale |

Pur collocandosi nella fascia media dei prezzi dei tecnopolimeri, il POM offre un valore eccezionale se si considera il suo equilibrio unico di proprietà. Per i pezzi di precisione che richiedono tolleranze ristrette, la stabilità dimensionale del POM lo rende spesso più economico rispetto ad alternative meno costose che possono deformarsi o richiedere regolazioni di progetto più complesse.

La proposta di valore del POM nelle applicazioni di lavorazione

Per quanto riguarda specificamente la lavorazione del POM, questo materiale presenta diversi vantaggi in termini di costi:

Eccellente lavorabilità

La lubrificazione naturale e la stabilità del POM lo rendono altamente lavorabile, il che si traduce in:

- Velocità di taglio più elevate (20-30% più veloce di molte materie plastiche)

- Durata prolungata dell'utensile

- Riduzione dei costi di lavorazione

- Riduzione degli scarti grazie all'eccellente stabilità dimensionale

In base alla mia esperienza presso PTSMAKE, i pezzi in POM spesso richiedono meno operazioni secondarie e un fissaggio meno complesso rispetto alle alternative, con un conseguente risparmio di manodopera che compensa il costo più elevato del materiale.

Considerazioni sui costi del ciclo di vita

Al di là dei costi iniziali del materiale, il POM offre spesso un costo totale di proprietà superiore:

- Maggiore durata (in particolare nelle applicazioni soggette a usura)

- Riduzione dei requisiti di manutenzione

- Prestazioni costanti nel tempo

- Riduzione dei costi di garanzia e di sostituzione

Ad esempio, un ingranaggio in POM potrebbe costare 30% di più in termini di materie prime rispetto a un'alternativa in nylon, ma potrebbe durare il doppio in applicazioni ad alto numero di cicli, garantendo in definitiva un notevole risparmio sui costi.

Decisioni efficaci dal punto di vista dei costi con POM

Per massimizzare il valore della collaborazione con il POM, considerate queste strategie:

- Selezione del materiale per il giusto dimensionamento: Scegliere il grado appropriato per l'applicazione, senza esagerare con l'ingegneria.

- Ottimizzazione della progettazione per le proprietà dei materiali: Sfruttare i punti di forza del POM per ridurre l'utilizzo dei materiali

- Pianificazione dei volumi: Consolidare gli ordini, ove possibile, per beneficiare dei prezzi di volume.

- Approcci ibridi: Utilizzare il POM solo per i componenti critici in cui le sue proprietà giustificano il costo.

Noi di PTSMAKE aiutiamo spesso i clienti a ottimizzare il processo di selezione dei materiali, conducendo analisi dettagliate del rapporto prestazioni/costi in base ai requisiti specifici dell'applicazione.

Qual è la differenza tra Delrin e POM?

Vi è mai capitato di specificare Delrin per un progetto e di ricevere invece preventivi per "POM"? O forse avete confrontato le schede tecniche dei materiali e vi siete confusi se si tratta di materiali completamente diversi o essenzialmente della stessa cosa?

Delrin e POM si riferiscono in realtà allo stesso materiale di base. Delrin è il marchio di DuPont per il poliossimetilene (POM), noto anche come acetale. La differenza fondamentale sta nei metodi di produzione: Delrin è un POM omopolimero, mentre il POM generico si riferisce spesso a versioni copolimeriche con proprietà leggermente diverse.

Capire il rapporto tra Delrin e POM

Quando ingegneri e progettisti specificano i materiali per i pezzi di precisione, la terminologia può talvolta creare confusione. Nella mia esperienza di lavoro con i clienti di PTSMAKE, ho scoperto che la comprensione del rapporto tra Delrin e POM è essenziale per prendere decisioni informate sui materiali.

POM (poliossimetilene) è il nome tecnico di una famiglia di termoplastici tecnici. Viene anche comunemente chiamato acetale. Delrin, invece, è un marchio specifico di DuPont (ora DowDuPont) per la sua versione di POM. È simile a come Kleenex è un marchio per i fazzoletti per il viso o a come Xerox è diventato sinonimo di fotocopiatrice.

La differenza, tuttavia, va oltre le convenzioni di denominazione. Delrin si riferisce specificamente all'omopolimero POM, che ha una struttura a catena lineare di formaldeide. Il POM generico sul mercato si riferisce spesso a versioni copolimeriche, che includono altri monomeri nella catena per migliorare alcune proprietà.

Omopolimero e copolimero: La distinzione chimica

La differenza fondamentale tra Delrin e il POM generico risiede nella loro struttura molecolare:

Omopolimero POM (Delrin)

L'omopolimero POM è costituito da unità -CH₂O- ripetute in una catena lineare. Questa struttura fornisce:

- Maggiore resistenza meccanica

- Maggiore resistenza alla fatica

- Migliore stabilità dimensionale

- Punto di fusione più alto (circa 175°C)

- Maggiore cristallinità

Copolimero POM

Il POM copolimero incorpora piccole quantità di altri monomeri (di solito l'ossido di etilene) nella catena polimerica, ottenendo così:

- Migliore stabilità termica

- Migliore resistenza chimica

- Meno emissioni di formaldeide durante la lavorazione

- Punto di fusione leggermente più basso (circa 162-170°C)

- Cristallinità leggermente inferiore

La tabella riassume le principali differenze:

| Proprietà | Omopolimero POM (Delrin) | Copolimero POM |

|---|---|---|

| Struttura chimica | Catene lineari di -CH₂O- | Contiene altri monomeri |

| Resistenza alla trazione | Più alto | Leggermente inferiore |

| Stabilità termica | Più basso | Più alto |

| Emissione di formaldeide | Più alto | Più basso |

| Resistenza chimica | Buono | Meglio |

| Punto di fusione | ~175°C | ~162-170°C |

Caratteristiche prestazionali nelle applicazioni di lavorazione

Quando si tratta di lavorabilità6Entrambi i materiali hanno prestazioni eccezionali. Noi di PTSMAKE lavoriamo abitualmente a CNC sia Delrin che altre varianti di POM con risultati eccellenti. Il materiale si taglia in modo netto, mantiene tolleranze strette e produce pezzi con un'eccellente finitura superficiale.

Alcune caratteristiche chiave della lavorazione includono:

- Il basso attrito e le proprietà autolubrificanti lo rendono ideale per le parti in movimento

- L'eccellente stabilità dimensionale si traduce in una minore deformazione durante e dopo la lavorazione

- Buona resistenza all'usura in applicazioni scorrevoli

- Il basso assorbimento di umidità aiuta a mantenere l'accuratezza dimensionale in ambienti variabili

- Eccezionale resistenza alla fatica per applicazioni con carichi ciclici

Applicazioni industriali e linee guida per la selezione dei materiali

Sia il Delrin che le altre varianti di POM sono ampiamente utilizzati in diversi settori industriali, ma le loro lievi differenze li rendono più adatti ad applicazioni specifiche:

Applicazioni ideali per il Delrin (omopolimero POM)

- Ingranaggi e cuscinetti di alta precisione in cui la stabilità dimensionale è fondamentale

- Componenti portanti che richiedono un'elevata resistenza e rigidità

- Parti sottoposte a urti ripetuti o a carichi ciclici

- Applicazioni che richiedono un'eccellente resistenza alla fatica

- Componenti che richiedono un'eccellente lavorabilità

Applicazioni ideali per il POM copolimero

- Parti esposte a cicli termici

- Componenti che richiedono un contatto prolungato con sostanze chimiche

- Applicazioni in cui la stabilità di lavorazione è fondamentale

- Parti che necessitano di resistenza all'acqua calda

- Applicazioni in cui è importante ridurre al minimo l'emissione di formaldeide

Considerazioni sui costi e disponibilità

Quando si scelgono i materiali per i propri progetti, il costo e la disponibilità sono considerazioni pratiche che non possono essere ignorate. In genere, Delrin (in quanto prodotto di marca) ha un piccolo sovrapprezzo rispetto ai materiali POM generici. Tuttavia, questa differenza di costo è spesso giustificata dalle sue caratteristiche di qualità e prestazioni costanti.

In base alla mia esperienza presso PTSMAKE, disponiamo di entrambi i materiali per soddisfare le diverse esigenze dei progetti. Per i progetti in cui il costo è un fattore primario, il POM copolimero offre spesso un eccellente equilibrio tra prestazioni e valore. Per le applicazioni che richiedono le proprietà meccaniche più elevate, il Delrin rimane la scelta preferita.

La scelta giusta per il vostro progetto

Nel decidere tra Delrin e altre varianti di POM, considerare i seguenti fattori:

- Requisiti meccanici (forza, rigidità, resistenza alla fatica)

- Condizioni ambientali (intervallo di temperatura, esposizione chimica)

- Processo di produzione (parametri di lavorazione, potenziali emissioni di formaldeide)

- Vincoli di costo e considerazioni sul ciclo di vita del prodotto

- Certificazioni o requisiti specifici del settore

Comprendendo queste sfumature, è possibile prendere una decisione informata che bilanci i requisiti di prestazione con considerazioni pratiche come i costi e la disponibilità.

Il POM può essere tagliato al laser?

Vi siete mai trovati nel bel mezzo di un progetto e vi siete chiesti se il POM (poliossimetilene) può essere tagliato al laser? Forse avete avuto difficoltà a lavorare questo comune materiale plastico e avete preso in considerazione il taglio laser come alternativa, ma avete sentito informazioni contrastanti sulla sua fattibilità o sicurezza?

Sì, il POM può essere tagliato al laser, ma con notevoli limitazioni e problemi di sicurezza. Quando viene tagliato al laser, il POM rilascia gas formaldeide che è tossico e pericoloso. Sebbene sia tecnicamente possibile con un'adeguata ventilazione e misure di sicurezza, la maggior parte dei professionisti evita il taglio laser del POM e opta invece per la lavorazione CNC per ottenere risultati migliori e maggiore sicurezza.

Comprendere la compatibilità del POM e del taglio laser

Il POM, noto anche come acetale, Delrin® (marchio di DuPont) o poliacetale, è un termoplastico tecnico ad alte prestazioni ampiamente utilizzato nelle parti di precisione. Noi di PTSMAKE lavoriamo regolarmente il POM per i nostri clienti in settori che vanno dall'automotive all'elettronica di consumo. Questo materiale è apprezzato per l'eccellente stabilità dimensionale, il basso coefficiente di attrito e la buona resistenza all'usura.

Tuttavia, quando si tratta di tagliare il POM con il laser, c'è un problema serio che va affrontato. Quando viene esposto alle alte temperature del taglio laser, il POM subisce una decomposizione termica, liberando formaldeide7 gas. Questo non è solo sgradevole, ma costituisce un serio pericolo per la salute e può danneggiare le apparecchiature di taglio laser nel tempo.

Problemi di sicurezza nel taglio laser del POM

Emissione di gas tossici

Il motivo principale per cui la maggior parte dei fabbricanti evita il taglio laser del POM è il rilascio di formaldeide. Questo gas incolore dall'odore pungente può provocare:

- Irritazione respiratoria

- Irritazione degli occhi

- Potenziali effetti a lungo termine sulla salute in caso di esposizione ripetuta

- Mal di testa e altri sintomi anche a basse concentrazioni

Alcune strutture di taglio laser hanno cercato di ovviare a questo problema con sistemi di ventilazione di tipo industriale, ma il rischio rimane significativo.

Potenziale di danno alla macchina

Oltre alle preoccupazioni per la salute, i gas rilasciati possono:

- Corrosione dei componenti metallici nelle taglierine laser

- Danneggiamento degli elementi ottici

- Riduzione della durata di vita della macchina

- causano problemi di manutenzione che potrebbero non essere coperti dalla garanzia

Metodi di produzione alternativi per il POM

Alla luce di queste sfide, noi di PTSMAKE consigliamo di solito approcci alternativi per la fabbricazione di POM:

Lavorazione CNC

La lavorazione CNC è il processo più adatto per i pezzi in POM e offre diversi vantaggi:

- Eccellente precisione dimensionale (tolleranze fino a ±0,025 mm)

- Finitura superficiale superiore

- Nessuna emissione di gas nocivi

- Capacità di creare geometrie complesse

- Economicamente vantaggioso sia per i prototipi che per i cicli di produzione

Il POM si lavora in modo eccellente, con una buona formazione di trucioli e bave minime quando si utilizzano i parametri di taglio corretti.

Metodi di lavorazione a confronto per il POM

| Metodo di produzione | Sicurezza | Qualità della superficie | Precisione dimensionale | Costo-efficacia | Velocità |

|---|---|---|---|---|---|

| Lavorazione CNC | Alto | Eccellente | Molto alto | Alto | Medio |

| Taglio laser | Povero | Da discreto a scarso | Medio | Basso | Veloce |

| Stampaggio a iniezione | Alto | Eccellente | Alto | Basso per i prototipi, alto per i volumi | L'impostazione lenta, la produzione veloce |

| Taglio a getto d'acqua | Alto | Buono | Medio | Medio | Medio |

Quando il taglio laser del POM potrebbe essere preso in considerazione

Nonostante le sfide, ci sono rare situazioni in cui il taglio laser del POM può ancora essere preso in considerazione:

Circostanze specifiche

- Fogli di POM estremamente sottili (meno di 1 mm) in cui il tempo di esposizione è minimo

- Progetti in cui l'area di taglio è molto piccola

- Strutture con sistemi di ventilazione industriale specializzati, progettati specificamente per la cattura della formaldeide.

- Progetti sperimentali o una tantum in cui i benefici superano i rischi

Misure di sicurezza necessarie

Se dovete assolutamente tagliare il POM al laser, queste precauzioni sono essenziali:

- Utilizzare sistemi di ventilazione di tipo industriale con filtri specifici per la formaldeide.

- Assicurarsi che gli operatori indossino una protezione respiratoria adeguata

- Mantenere il tempo di taglio al minimo assoluto

- Eseguire regolarmente test sulla qualità dell'aria

- Considerare la possibilità di racchiudere l'intera area di taglio con una pressione negativa.

Le migliori pratiche del settore

In base alla mia esperienza di lavoro con i tecnopolimeri presso PTSMAKE, il consenso del settore è chiaro: evitare il taglio laser del POM quando possibile. La maggior parte delle officine meccaniche e dei produttori professionali si rifiutano di tagliare il POM al laser per motivi di sicurezza e di attrezzature.

L'approccio migliore consiste nel progettare i pezzi tenendo conto del metodo di produzione. Se state creando componenti in POM, progettateli per la lavorazione CNC o lo stampaggio a iniezione piuttosto che per il taglio laser. Spesso si ottengono comunque pezzi migliori, poiché l'eccellente lavorabilità del POM lo rende perfetto per i processi di lavorazione di precisione.

Considerazioni finali sulla lavorazione delle POM

Se state lavorando con il POM per un progetto, consultate gli esperti di produzione fin dalle prime fasi del processo di progettazione. Noi di PTSMAKE aiutiamo spesso i clienti a ottimizzare i loro progetti per il metodo di produzione più appropriato, risparmiando tempo, denaro e potenziali problemi di sicurezza.

Ricordate che la scelta del materiale deve sempre considerare l'intero processo di produzione. Il POM è un materiale plastico eccezionale, ma semplicemente non è adatto alla lavorazione laser. Se si sfruttano i suoi punti di forza (lavorazione e stampaggio) invece di costringerlo a processi meno compatibili, si otterranno sempre risultati migliori.

Come evitare la deformazione durante la lavorazione del POM?

Avete mai trascorso giorni a perfezionare il progetto di un pezzo in POM, per poi ricevere componenti deformati che non si adattano al vostro assemblaggio? O di aver osservato con frustrazione che le dimensioni precise uscivano dalla tolleranza dopo la lavorazione? La deformazione nella lavorazione del POM non compromette solo la funzionalità, ma può far deragliare interi progetti.

Per evitare la deformazione durante la lavorazione del POM, è necessario mantenere un'asportazione bilanciata del materiale, implementare un corretto fissaggio, controllare i parametri di taglio e consentire un adeguato scarico delle tensioni. Queste tecniche riducono al minimo l'accumulo di stress interno che causa la deformazione del POM durante e dopo le operazioni di lavorazione.

Comprendere la tendenza alla deformazione del POM

Il POM (poliossimetilene), noto anche come acetale o Delrin®, è un termoplastico cristallino con eccellente stabilità dimensionale e lavorabilità. Tuttavia, è soggetto a deformazioni a causa di diverse proprietà intrinseche che dobbiamo comprendere prima di affrontare i metodi di prevenzione.

Il POM ha un'elevata cristallinità8 rispetto a molti altri materiali termoplastici. Durante la lavorazione del POM, le catene del polimero si riallineano in risposta alle forze meccaniche, creando uno stress interno. Queste sollecitazioni, se non gestite correttamente, causano variazioni dimensionali dopo il rilascio del pezzo dalle attrezzature.

Nella mia esperienza di lavoro con i pezzi di precisione presso PTSMAKE, ho scoperto che la deformazione del POM si manifesta in genere in tre modi:

- Distorsione immediata quando viene rilasciata dai dispositivi di fissaggio

- Deformazione graduale nell'arco di diverse ore o giorni

- Variazioni dimensionali in risposta alle fluttuazioni di temperatura

Questi comportamenti di deformazione sono particolarmente problematici nelle applicazioni di alta precisione in cui le tolleranze sono importanti. Permettetemi di condividere le tecniche pratiche di prevenzione che si sono dimostrate efficaci in centinaia di progetti di lavorazione del POM.

Tecniche di rimozione bilanciata del materiale

Approccio alla lavorazione simmetrica

Uno dei modi più efficaci per prevenire la deformazione è mantenere un'asportazione equilibrata del materiale. Quando si lavora il POM, rimuovere il materiale in modo uniforme da tutti i lati piuttosto che da una sola faccia.

Ad esempio, quando si lavora un blocco POM rettangolare:

- Per prima cosa, sgrossare tutte e sei le facce con un'uguale tolleranza di spessore.

- Eseguire quindi la lavorazione di finitura in una sequenza che mantenga l'equilibrio

- Alternanza tra facce opposte per equalizzare le sollecitazioni interne

Questo approccio aiuta a distribuire le sollecitazioni interne in modo uniforme su tutto il pezzo, riducendo la tendenza alla deformazione.

Strategia di lavorazione step-down

Per i componenti POM spessi, consiglio un approccio graduale:

- Rimuovere il materiale con più passate sottili anziché con pochi tagli profondi

- Consentire brevi pause tra tagli successivi e profondi sulla stessa area.

- Mantenere profondità di taglio costanti su tutto il pezzo

Seguendo questo metodo, si dà al materiale il tempo di scaricare parzialmente le tensioni tra un taglio e l'altro, ottenendo dimensioni finali più stabili.

Metodi di fissaggio ottimizzati

Pressione di serraggio uniforme

Il modo in cui si tengono i pezzi in POM influisce in modo significativo sulla deformazione. Utilizzate queste migliori pratiche di fissaggio:

- Applicare una pressione di serraggio uniforme e moderata sul pezzo.

- Evitare di stringere eccessivamente i morsetti, che introducono sollecitazioni.

- Utilizzare punti di serraggio distribuiti piuttosto che una pressione concentrata

- Considerare i fissaggi a vuoto per le lastre sottili per distribuire uniformemente la forza di tenuta

Noi di PTSMAKE utilizziamo spesso attrezzature progettate su misura con più punti di contatto a bassa pressione per i pezzi complessi in POM, il che ha ridotto notevolmente i problemi di deformazione.

Lavorazione senza stress

Considerate queste tecniche di bloccaggio specializzate per i pezzi POM più difficili:

| Metodo di serraggio | Il migliore per | Benefici per la prevenzione delle deformazioni |

|---|---|---|

| Apparecchiature Nest personalizzate | Geometrie complesse | Supporta il materiale su tutta la superficie |

| Mascelle morbide | Componenti di precisione | Si adegua alla forma del pezzo senza tensioni concentrate |

| Nastro biadesivo | Sezioni sottili | Elimina completamente le sollecitazioni di serraggio |

| Supporti sacrificali | Caratteristiche delicate | Mantiene la rigidità fino alle operazioni finali |

La giusta strategia di bloccaggio del lavoro deve essere adatta sia alla geometria del pezzo che alle tolleranze richieste.

Ottimizzazione dei parametri di taglio

Gestione della temperatura

La generazione di calore durante la lavorazione è una delle cause principali della deformazione del POM. Controllare la temperatura con questi approcci:

- Utilizzare utensili da taglio affilati per ridurre l'attrito e la generazione di calore.

- Applicare velocità di taglio adeguate (in genere 500-1000 sfm per il POM).

- Implementare un raffreddamento adeguato durante le operazioni di lavorazione

- Lasciare che le parti raggiungano la temperatura ambiente tra un'operazione e l'altra

Per i componenti di particolare precisione, talvolta lavoriamo il POM in un ambiente a temperatura controllata per ridurre al minimo gli effetti dell'espansione termica.

Selezione dell'avanzamento e della velocità

I giusti parametri di taglio possono ridurre significativamente la deformazione. Ecco quali sono i migliori per il POM:

- Velocità di taglio più elevate con tagli più leggeri

- Avanzamenti di 0,005"-0,010" per dente per le operazioni di finitura

- Velocità del mandrino da moderate a elevate (3000-10000 giri/min. a seconda del diametro dell'utensile)

- Fresatura a scalare piuttosto che fresatura convenzionale, quando possibile

Questi parametri minimizzano la generazione di calore e creano un taglio il più pulito possibile, riducendo le sollecitazioni interne.

Stress post-lavorazione

Cicli di raffreddamento controllati

Dopo la lavorazione, il POM beneficia di un raffreddamento controllato per alleviare le tensioni interne:

- Lasciare raffreddare gradualmente le parti a temperatura ambiente

- Per i componenti critici, prendere in considerazione un processo di raffreddamento a gradini

- Evitare rapidi sbalzi di temperatura che possono indurre ulteriore stress.

In alcuni casi, PTSMAKE ha sviluppato protocolli di raffreddamento specifici per i componenti POM ultraprecisi, che prevedono periodi di riposo intermedi tra le fasi di lavorazione.

Processo di invecchiamento dei componenti critici

Per le applicazioni più esigenti, implementare un processo di invecchiamento:

- Sgrossare il pezzo lasciando un margine di 0,2-0,5 mm.

- Lasciare che la parte si stabilizzi per 24-48 ore.

- Eseguire lavorazioni di finitura

- Effettuare un controllo finale della qualità dopo un ulteriore periodo di stabilizzazione.

Questo approccio ci ha permesso di ottenere tolleranze fino a ±0,02 mm su componenti complessi in POM, tenendo conto della tendenza naturale del materiale a cercare l'equilibrio.

Considerazioni sulla selezione dei materiali

Non tutti i tipi di POM si comportano allo stesso modo. Per le applicazioni in cui la stabilità dimensionale è fondamentale, considerare:

- POM omopolimero (come Delrin®) per una migliore lavorabilità

- Copolimero POM per una maggiore stabilità dimensionale

- POM con una percentuale di cristallinità più bassa per ridurre le deformazioni

- Stock di POM preanellato per applicazioni critiche

La collaborazione con il fornitore di materiali per selezionare il giusto grado di POM per l'applicazione specifica può evitare problemi di deformazione prima ancora di iniziare la lavorazione.

Quali sono le finiture superficiali disponibili per i pezzi lavorati in POM?

Vi è mai capitato di ricevere parti lavorate in POM che non presentavano la giusta finitura superficiale? Forse i componenti sembravano perfetti dal punto di vista dimensionale, ma al tatto erano sbagliati, o forse non riuscivano ad assemblarsi correttamente con le parti accoppiate a causa di un attrito eccessivo? La finitura superficiale può rendere il vostro progetto POM un successo o un fallimento.

I pezzi lavorati in POM possono ricevere diverse finiture superficiali, tra cui quelle as-machined (Ra 1,6-3,2μm), lucidate (Ra 0,2-0,8μm), sabbiate e trattamenti specializzati come i rivestimenti di protezione UV. La finitura ottimale dipende dai requisiti funzionali dell'applicazione, dalle esigenze estetiche e dai vincoli di budget.

Finitura As-Machined per parti in POM

La finitura "as-machined" è l'opzione più economica per i componenti in POM. Dopo il processo di lavorazione CNC, il POM produce naturalmente una superficie semi-liscia con segni di utensili visibili. Questi tracciati risultano in genere in una rugosità superficiale compresa tra Ra 1,6μm e 3,2μm, a seconda dei parametri di taglio utilizzati.

Per molte applicazioni industriali, questa finitura standard è perfettamente accettabile. Ho riscontrato che i pezzi in POM lavorati come tali si comportano bene in applicazioni in cui l'aspetto non è fondamentale, ma lo è la funzionalità. Il basso coefficiente di attrito naturale del POM spesso compensa la superficie leggermente più ruvida.

Quando scegliere la finitura As-Machined:

- Progetti sensibili ai costi

- Componenti interni non visibili agli utenti finali

- Fasi di prototipazione in cui l'estetica è secondaria

- Applicazioni con minimo contatto di scorrimento

Un vantaggio della finitura "as-machined" è che preserva le proprietà intrinseche del materiale senza introdurre lavorazioni aggiuntive che potrebbero influire sulla precisione dimensionale o sulle caratteristiche del materiale.

Finiture superficiali lucide

Quando sono necessarie superfici più lisce, la lucidatura dei pezzi lavorati in POM può raggiungere valori di rugosità superficiale compresi tra Ra 0,2μm e 0,8μm. La lucidatura può essere eseguita manualmente o con attrezzature specializzate, a seconda della complessità della geometria del pezzo.

Il POM risponde bene alle tecniche di lucidatura, anche se la sua natura relativamente morbida richiede una manipolazione attenta per evitare alterazioni dimensionali. Il caratteristiche tribologiche9 delle superfici in POM lucidato li rendono ideali per le parti in movimento che richiedono un attrito e un'usura minimi.

Metodi di lucidatura per il POM:

- Lucidatura meccanica con abrasivi progressivamente più fini

- Lucidatura a vapore (con solventi specifici)

- Lucidatura a rullo per i pezzi più piccoli

- Finitura vibrante per geometrie complesse

Una finitura ad alta lucidatura non solo migliora l'aspetto del pezzo, ma aumenta anche la funzionalità nelle applicazioni di scorrimento e riduce la generazione di particelle negli ambienti puliti.

Sabbiatura per finitura opaca

La granigliatura offre un aspetto opaco uniforme che può nascondere le piccole imperfezioni della superficie, fornendo al contempo una piacevole qualità tattile. Questo processo prevede la proiezione di sottili perle di vetro sulla superficie del POM sotto una pressione controllata.

La finitura risultante ha un aspetto non riflettente con una struttura uniforme. La granigliatura del POM produce in genere una rugosità superficiale di Ra 1,6-3,2μm, ma con un andamento più uniforme rispetto alle superfici lavorate.

Vantaggi delle superfici in POM sabbiate:

- Miglioramento dell'aderenza e della maneggevolezza

- Occultamento di piccole imperfezioni superficiali

- Riduzione della riflessione della luce

- Aspetto opaco visivamente accattivante

Noi di PTSMAKE abbiamo constatato che la granigliatura è particolarmente efficace per le parti in POM utilizzate nei prodotti di consumo, dove contano sia l'estetica che la funzionalità.

Trattamenti superficiali specializzati

Oltre alle finiture standard, i pezzi in POM possono ricevere trattamenti superficiali specializzati per migliorare le caratteristiche prestazionali:

Rivestimenti di protezione UV

È noto che il POM si degrada in caso di esposizione prolungata ai raggi UV. Per le applicazioni esterne, possiamo applicare sottili rivestimenti resistenti ai raggi UV che prolungano la durata dei componenti senza alterarne significativamente le dimensioni.

Marcatura laser

Quando è necessaria l'identificazione dei pezzi, la marcatura laser offre una soluzione permanente per i componenti in POM. Questa tecnica crea un contrasto modificando leggermente il colore della superficie senza compromettere l'integrità strutturale.

Texture della superficie

Per specifici requisiti funzionali, è possibile applicare alle superfici in POM una testurizzazione controllata. Ciò potrebbe includere:

- Micro-texture per un attrito controllato

- Zigrinatura per migliorare la presa

- Modelli decorativi per l'identità del marchio

Selezione della giusta finitura superficiale

La scelta della finitura superficiale ottimale per i pezzi lavorati in POM implica il bilanciamento di diversi fattori:

| Finitura superficiale | Rugosità tipica (Ra) | Le migliori applicazioni | Costo relativo |

|---|---|---|---|

| Come lavorati | 1,6-3,2μm | Uso generale, componenti interni | $ |

| Lucido | 0,2-0,8μm | Interfacce scorrevoli, parti visibili | $$ |

| Sabbiato | 1,6-3,2μm | Prodotti di consumo, parti ergonomiche | $$ |

| Trattamenti specializzati | Variabile | Requisiti specifici dell'applicazione | $$$ |

Il processo di selezione deve iniziare con l'identificazione dei requisiti funzionali del componente. Si tratta di una superficie di appoggio che deve avere un attrito minimo? Deve accoppiarsi con precisione con un altro componente? Sarà visibile agli utenti finali?

Considerazioni specifiche per il settore

I diversi settori industriali hanno requisiti diversi per le finiture superficiali del POM:

Industria medica

Per le applicazioni mediche, la finitura superficiale influisce direttamente sulla pulibilità e sulla biocompatibilità. Le superfici in POM altamente lucidate riducono al minimo l'adesione batterica e facilitano i processi di sterilizzazione.

Attrezzature per la lavorazione degli alimenti

Nelle applicazioni a contatto con gli alimenti, la finitura superficiale influisce sia sulla pulibilità che sulla fluidità del prodotto. Finiture più lisce riducono il potenziale di adesione del materiale e l'accumulo di contaminazione.

Applicazioni automobilistiche

Le parti in POM destinate al settore automobilistico richiedono spesso finiture superficiali specifiche per controllare le caratteristiche di rumorosità, vibrazione e durezza (NVH). La giusta finitura può avere un impatto significativo sulle prestazioni e sulla qualità percepita di questi componenti.

Test e verifica

Qualunque sia la finitura superficiale scelta, è essenziale un'adeguata verifica. La rugosità della superficie può essere misurata con l'ausilio di profilometri e si devono stabilire standard visivi per un controllo di qualità costante.

Noi di PTSMAKE documentiamo chiaramente le specifiche di finitura superficiale e forniamo rapporti di verifica per garantire che i vostri pezzi lavorati in POM soddisfino tutti i requisiti in modo coerente.

Che impatto ha la lavorazione del POM sui tempi di produzione?

Avete mai lottato con i ritardi di produzione che mandano fuori strada l'intera timeline del vostro progetto? Vi siete trovati in bilico tra la scelta di materiali di qualità e il rispetto di scadenze strette, chiedendovi se esiste una soluzione che non vi costringa a scendere a compromessi?

La lavorazione del POM riduce significativamente i tempi di produzione grazie alla sua eccellente lavorabilità, alla stabilità dimensionale e alle capacità di lavorazione rapida. Se lavorati correttamente, i pezzi in POM (poliossimetilene) richiedono una post-lavorazione minima e possono essere prodotti più rapidamente di molti materiali alternativi, consentendo un time-to-market più rapido per i componenti critici.

Comprendere l'impatto del POM sull'efficienza di produzione

Quando si valutano i materiali per l'efficienza della produzione, il POM (poliossimetilene) si distingue per essere un elemento di svolta per molti progetti che richiedono tempi rapidi. Le proprietà uniche di questo materiale si traducono direttamente in cicli di produzione migliori rispetto a molti tecnopolimeri alternativi.

L'elevata cristallinità del POM gli conferisce eccellenti caratteristiche di lavorabilità: taglia in modo netto, mantiene tolleranze strette e produce una minore usura degli utensili rispetto a molti altri tecnopolimeri. Nella mia esperienza di lavoro con componenti di precisione, questo si traduce in cicli di lavorazione più rapidi con meno cambi e regolazioni degli utensili.

Proprietà dei materiali che accelerano la produzione

Le proprietà specifiche del POM che contribuiscono a una produzione più rapida sono le seguenti:

- Stabilità dimensionale superiore: Una volta lavorati, i pezzi in POM mantengono le loro dimensioni senza deformazioni o restringimenti significativi, riducendo la necessità di molteplici iterazioni di produzione.

- Basso coefficiente di attrito: Richiede una minore forza di taglio durante la lavorazione, consentendo avanzamenti più rapidi.

- Eccellente formazione del truciolo: Crea trucioli puliti e prevedibili che vengono facilmente evacuati dalla zona di taglio, evitando l'intasamento degli utensili e riducendo i tempi di fermo macchina.

- Elevato rapporto rigidità/peso: Consente un bloccaggio sicuro con tempi di installazione minimi.

Queste proprietà si combinano per creare un efficienza del ciclo di lavorazione10 che è nettamente migliore di molte alternative come il nylon o il PEEK in applicazioni specifiche.

Tempi di consegna a confronto: POM e materiali alternativi

Per fornire un quadro più chiaro dell'impatto del POM sui programmi di produzione, ho compilato questa analisi comparativa basata su scenari di produzione tipici:

| Materiale | Tempo di lavorazione tipico (relativo) | Requisiti di post-elaborazione | Riduzione del lead time medio |

|---|---|---|---|

| POM | 1.0 (linea di base) | Minimo | - |

| Nylon | 1.3-1.5 | Moderato (gestione dell'umidità) | 20-30% più lungo del POM |

| SETTIMANA | 1.8-2.0 | Minimo | 40-50% più lungo del POM |

| Alluminio | 0.8-1.2 | Spesso sono necessari trattamenti superficiali | 10-25% varia in base alla complessità |

| Delrin® (POM-H) | 0.9-1.0 | Minimo | 5-10% più veloce del POM standard |

Questo confronto dimostra perché molti dei nostri clienti di PTSMAKE scelgono il POM per progetti sensibili ai tempi che richiedono precisione e rapidità di esecuzione.

Ottimizzazione della lavorazione del POM per una consegna più rapida

Avendo lavorato con migliaia di componenti POM, ho individuato diverse strategie che possono ridurre ulteriormente i tempi di consegna:

1. Considerazioni avanzate sugli utensili

L'utilizzo di utensili in metallo duro lucidati al diamante, progettati specificamente per la lavorazione dell'acetale, può aumentare la velocità di taglio di 15-20% mantenendo un'eccellente finitura superficiale. Ho scoperto che gli utensili ottimizzati si ripagano da soli grazie alla riduzione dei tempi di ciclo e alla maggiore durata degli utensili.

2. Gestione termica durante la lavorazione

Nonostante le eccellenti proprietà termiche del POM, il controllo della generazione di calore durante la lavorazione ad alta velocità è fondamentale per mantenere tolleranze ristrette ed evitare la degradazione del materiale. L'applicazione corretta del refrigerante riduce la necessità di pause tra le operazioni ed evita discrepanze dimensionali che richiederebbero una rilavorazione.

3. Tecniche di programmazione semplificate

Quando programmiamo operazioni CNC per il POM, spesso possiamo eliminare alcuni dei parametri di taglio conservativi che potrebbero essere necessari per materiali più difficili. Questa sola ottimizzazione può ridurre i cicli di lavorazione di 10-15% rispetto ai programmi generici di lavorazione della plastica.

Caso di studio del mondo reale: Accelerazione della produzione con POM

In un recente progetto di PTSMAKE, siamo stati incaricati di produrre 500 componenti di valvole di precisione con una scadenza di due settimane. Il progetto originale prevedeva l'utilizzo di nylon caricato a vetro, ma dopo aver consultato il cliente sui suoi requisiti di prestazione, abbiamo consigliato di passare al POM.

I risultati sono stati significativi:

- Tempo di produzione totale ridotto di 4 giorni (28%)

- Il tasso di scarti è diminuito da una stima di 7% a meno di 2%.

- Eliminazione delle operazioni di post-lavorazione grazie all'eccellente finitura superficiale as-machined del POM

- Il cliente è stato in grado di iniziare l'assemblaggio e il collaudo prima del previsto.

Questo caso dimostra come la selezione dei materiali, in particolare la scelta del POM per le applicazioni appropriate, possa comprimere drasticamente i programmi di produzione senza compromettere la qualità.

L'impatto economico della riduzione dei tempi di consegna

Le implicazioni finanziarie di una produzione più rapida vanno ben oltre i costi di produzione immediati. Quando i componenti arrivano prima:

- I cicli di sviluppo si accelerano, portando i prodotti sul mercato più velocemente

- I costi di gestione delle scorte diminuiscono

- Il flusso di cassa migliora perché i progetti passano più rapidamente alla fase di completamento e di fatturazione.

- Le risorse ingegneristiche si liberano prima per altri progetti

Per molti dei nostri clienti, questi vantaggi secondari spesso superano le considerazioni dirette sui costi del materiale e della lavorazione, rendendo la lavorazione del POM una scelta economicamente vantaggiosa per progetti sensibili ai tempi.

Per saperne di più su come la cristallinità influisce sulla progettazione e sulle prestazioni dei vostri pezzi. ↩

Per saperne di più sulle proprietà di usura nei sistemi meccanici in movimento. ↩

Imparate a prevenire gli errori di assemblaggio grazie a tecniche corrette di gestione delle tolleranze. ↩

Scoprite come queste proprietà influiscono sulla resistenza all'usura e sulla durata dei pezzi. ↩

Scoprite come il prezzo dei volumi influisce sui costi del progetto e sui potenziali risparmi. ↩

Cliccare per le linee guida dettagliate sulla lavorazione per ottenere risultati ottimali in POM. ↩

Un gas tossico rilasciato quando il POM viene riscaldato, rende pericoloso il taglio laser. ↩

Scoprite questa proprietà chiave del polimero che influisce sulla qualità della lavorazione. ↩

Scoprite come le proprietà della superficie influenzano le prestazioni di attrito e usura. ↩

Imparate le tecniche di ottimizzazione per ridurre i cicli di produzione fino a 30%. ↩