Vantaggi dell'alluminio rispetto ai materiali tradizionali

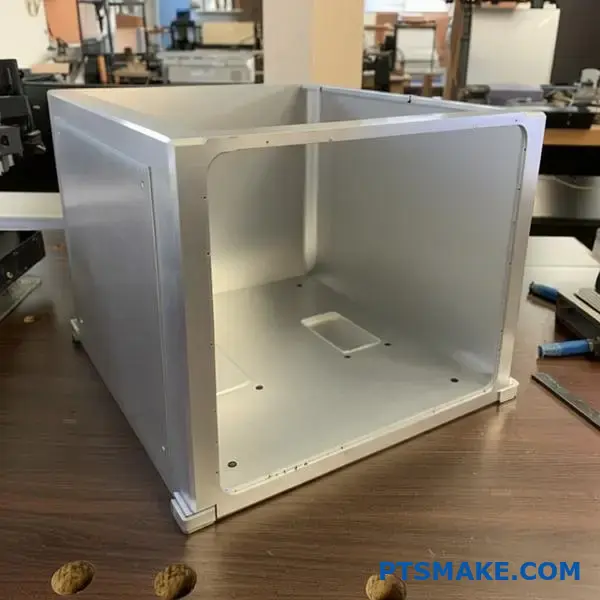

Vi siete mai chiesti se il contenitore in cui si trova il vostro diffusore sia importante quanto il diffusore stesso? La verità è che il materiale della cassa influisce notevolmente sulla qualità del suono. Scopriamo perché l'alluminio è spesso una scelta migliore rispetto alle opzioni tradizionali come il legno.

I diffusori in alluminio offrono una migliore chiarezza del suono e una maggiore coerenza delle prestazioni rispetto al legno. Ciò è dovuto principalmente alla superiore rigidità dell'alluminio, che riduce le vibrazioni indesiderate del cabinet, e alla sua eccellente capacità di dissipare il calore generato dal driver del diffusore.

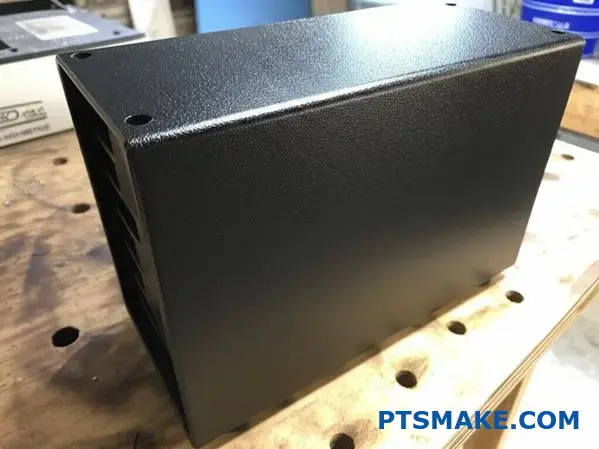

Quando si progettano apparecchiature audio ad alta fedeltà, l'involucro è molto più di una semplice scatola. Svolge un ruolo fondamentale per le prestazioni acustiche complessive. Per anni il legno, in particolare l'MDF (Medium Density Fiberboard), è stato il materiale preferito. È relativamente economico, facile da lavorare e offre discrete proprietà acustiche. Tuttavia, i materiali tradizionali hanno limiti intrinseci che l'alluminio supera. Noi di PTSMAKE, grazie al nostro lavoro nella produzione di precisione, abbiamo visto in prima persona i vantaggi tangibili dell'uso dell'alluminio per le applicazioni più impegnative, compresi i sistemi di altoparlanti ad alte prestazioni.

Rigidità superiore e risonanza ridotta

Uno dei vantaggi più significativi di un diffusore in alluminio è la sua eccezionale rigidità. Gli altoparlanti generano il suono muovendosi rapidamente avanti e indietro, creando vibrazioni. Idealmente, solo il cono dell'altoparlante dovrebbe muoversi, proiettando le onde sonore nella stanza. Tuttavia, queste vibrazioni trasferiscono energia anche alla cassa stessa.

Il problema dei materiali meno rigidi

Materiali come il legno o la plastica tendono a vibrare insieme al driver. Questo fenomeno, noto come risonanza del cabinet, colora il suono in modo indesiderato. L'involucro diventa essenzialmente una sorgente sonora secondaria, aggiungendo la propria firma sonora, che può portare a bassi fangosi, medi confusi e perdita generale di dettagli. Si tratta di un effetto di camera d'eco indesiderata all'interno della cassa stessa.

L'inerzia acustica dell'alluminio

L'alluminio, essendo molto più rigido e denso del legno, resiste a queste vibrazioni in modo molto più efficace. Un diffusore in alluminio rimane acusticamente inerte, il che significa che non vibra in modo significativo e non aggiunge la propria colorazione al suono. Ciò consente al driver del diffusore di funzionare esattamente come previsto, offrendo una riproduzione del suono più pulita, accurata e dettagliata. Il risultato è costituito da bassi più intensi, voci più chiare e un'esperienza di ascolto più trasparente. La nostra esperienza nella lavorazione dell'alluminio CNC ci consente di creare diffusori con pareti di spessore preciso e rinforzi interni, che migliorano ulteriormente la rigidità.

Eccellente dissipazione del calore

I driver dei diffusori, soprattutto quelli potenti che funzionano ad alto volume per periodi prolungati, generano una quantità significativa di calore. Questo accumulo di calore può avere un impatto negativo sulle prestazioni e persino ridurre la durata dei componenti dell'altoparlante, come la bobina mobile.

Sfide termiche negli involucri tradizionali

Il legno e la maggior parte delle materie plastiche sono scarsi conduttori di calore; si comportano piuttosto come isolanti. Il calore generato dall'altoparlante viene intrappolato all'interno della cassa, provocando una compressione termica. In questo caso, i parametri dell'altoparlante cambiano a causa delle temperature elevate, influenzando la resa sonora e la coerenza. Le prestazioni possono peggiorare con l'aumentare del calore del diffusore.

Alluminio come dissipatore

L'alluminio, invece, è un eccellente conduttore termico. Attira naturalmente il calore dai componenti del driver del diffusore e lo dissipa nell'aria circostante. Un diffusore in alluminio agisce efficacemente come un grande dissipatore di calore, mantenendo il driver entro la sua gamma di temperature ottimali. Questo garantisce prestazioni costanti anche durante lunghe sessioni di ascolto e contribuisce alla longevità del sistema di diffusori. In progetti passati, abbiamo osservato temperature di funzionamento significativamente più basse nei progetti in alluminio rispetto a configurazioni identiche in legno, sulla base di test di imaging termico condotti con i clienti.

Elevato rapporto resistenza/peso

L'alluminio offre un equilibrio impressionante tra resistenza e peso ridotto, una proprietà molto apprezzata nella progettazione e nel design dei prodotti.

Integrità strutturale e durata

Rispetto al legno o alla plastica, l'alluminio offre un'integrità strutturale superiore. Ciò consente di realizzare progetti con pareti più sottili senza sacrificare la resistenza, aumentando potenzialmente il volume interno per migliorare le prestazioni acustiche o consentendo progetti più compatti. L'alluminio è anche molto durevole, resistente agli urti, all'umidità e alle fluttuazioni di temperatura che possono degradare il legno nel tempo. Ciò rende i cabinet per diffusori in alluminio un investimento robusto e duraturo. La forza intrinseca consente una lavorazione precisa, che garantisce un perfetto accoppiamento delle parti, fondamentale per eliminare le perdite d'aria e i fruscii indesiderati in un cabinet. Un buon fattore di smorzamento1 è più facile da ottenere con un involucro rigido e ben sigillato.

Costruzione leggera

Nonostante la sua resistenza, l'alluminio è significativamente più leggero dell'acciaio e spesso paragonabile al peso di legni più densi, a seconda del design e della lega utilizzata. Questo peso ridotto rende i diffusori in alluminio più facili da maneggiare, spedire e installare. Per le applicazioni audio professionali o per i diffusori domestici più grandi, questa riduzione di peso può rappresentare un grande vantaggio pratico, semplificando il montaggio e riducendo i requisiti di carico strutturale.

Ecco un confronto semplificato che evidenzia le principali differenze:

| Caratteristica | Alluminio | Legno (MDF) | Plastica (ABS) |

|---|---|---|---|

| Rigidità | Molto alto | Moderato | Da basso a moderato |

| Risonanza | Molto basso | Moderato | Da moderato a elevato |

| Dissipazione del calore | Eccellente | Povero | Povero |

| La forza | Alto | Moderato | Moderato |

| Peso | Basso | Da moderato a elevato | Molto basso |

| Durata | Eccellente | Discreto (suscettibile all'umidità) | Buono |

| Lavorabilità | Buono (precisione possibile) | Eccellente | Buono (tipico dello stampaggio) |

Noi di PTSMAKE utilizziamo tecniche avanzate di lavorazione CNC per realizzare diffusori in alluminio che rispondono a specifiche precise, garantendo prestazioni acustiche ottimali e integrità strutturale. La precisione che possiamo ottenere con l'alluminio è spesso difficile da replicare con il legno, soprattutto per le complesse geometrie interne progettate per gestire il flusso d'aria e interrompere le onde stazionarie.

Soluzioni di smorzamento per armadi in alluminio

L'alluminio offre un'incredibile rigidità per i cabinet dei diffusori, ma proprio questa rigidità può creare problemi acustici. Come contrastare il potenziale squillo del metallo per ottenere un suono veramente puro? Vediamo le tecniche di smorzamento essenziali.

Lo smorzamento efficace di un diffusore in alluminio si basa su metodi strategici come lo smorzamento a strati vincolati, i robusti rinforzi interni e materiali speciali come le lastre bituminose. Queste soluzioni lavorano insieme per assorbire le vibrazioni indesiderate, garantendo una riproduzione audio chiara e accurata.

Se da un lato la rigidità dell'alluminio è un grande vantaggio rispetto ai materiali tradizionali come il legno, in quanto impedisce flessioni indesiderate, dall'altro ha la tendenza a "risuonare" a certe frequenze se non viene gestito in modo adeguato. Questa risonanza metallica può aggiungere una colorazione innaturale al suono, sminuendo la chiarezza a cui miriamo. Per risolvere questo problema è necessario adottare strategie di smorzamento specifiche per le proprietà dell'alluminio. Noi di PTSMAKE lavoriamo spesso con clienti che progettano apparecchiature audio ad alte prestazioni e la ricerca del giusto approccio di smorzamento per un diffusore in alluminio è una discussione frequente e critica.

Capire la risonanza dell'alluminio

A differenza del legno, che tende a smorzare le vibrazioni internamente in una certa misura, l'alluminio è altamente risonante. Pensate a come colpire un diapason rispetto a battere su un blocco di legno. Il pannello di alluminio, come il diapason, può sostenere le vibrazioni molto più a lungo. In un cabinet per diffusori, queste vibrazioni sostenute del pannello irradiano energia sonora che interferisce con il suono diretto dell'altoparlante, offuscando i dettagli e causando potenzialmente picchi udibili o asprezza a frequenze specifiche. L'obiettivo dello smorzamento non è eliminare tutte le vibrazioni (cosa impossibile), ma dissipare rapidamente l'energia vibrazionale prima che abbia un impatto negativo sul suono.

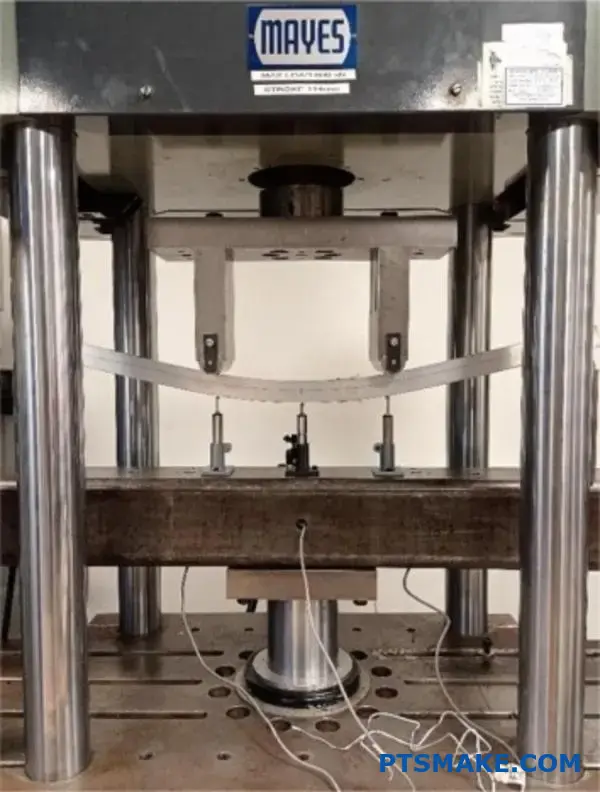

Smorzamento vincolato dello strato (CLD)

Una delle tecniche più efficaci per smorzare i pannelli metallici è il Constrained Layer Damping, o CLD. Questo metodo prevede la creazione di una struttura a sandwich.

Come funziona il CLD

In genere, uno strato sottile di un prodotto specializzato viscoelastico2 Il materiale viscoelastico è legato tra il pannello di alluminio e uno strato rigido di vincolo (spesso un'altra sottile lastra di metallo o un composito rigido). Quando il pannello principale di alluminio cerca di vibrare (piegarsi), costringe lo strato viscoelastico ad allungarsi e comprimersi - un processo chiamato deformazione a taglio. Questa deformazione converte l'energia meccanica della vibrazione in una piccola quantità di calore, dissipando efficacemente l'energia vibrazionale e smorzando la risonanza.

Scelta del materiale e applicazione

L'efficacia del CLD dipende fortemente dalle proprietà del materiale viscoelastico e dalla rigidità dello strato di vincolo. I diversi materiali sono ottimizzati per diversi intervalli di temperatura e bande di frequenza. Anche l'applicazione corretta è fondamentale; ottenere un legame forte e continuo tra tutti gli strati è essenziale perché il meccanismo di taglio funzioni in modo efficiente. La preparazione della superficie dell'alluminio è fondamentale. Nel nostro lavoro di produzione di precisione all'PTSMAKE, garantire un'adesione perfetta per questi processi è un'attività che svolgiamo abitualmente.

Strategie di rinforzo interno

Un altro approccio fondamentale è l'uso di controventature interne. Le controventature aggiungono una notevole rigidità ai pannelli del mobile e suddividono i pannelli grandi e risonanti in sezioni più piccole e meno risonanti.

Riduzione della flessione del pannello

Le bretelle interne, posizionate in modo strategico, rinforzano fisicamente le pareti del cabinet, riducendo drasticamente la loro flessione sotto la pressione dell'onda posteriore del diffusore. In questo modo si riduce al minimo una delle principali fonti di colorazione del suono indotta dal cabinet.

Rompere i modi di risonanza

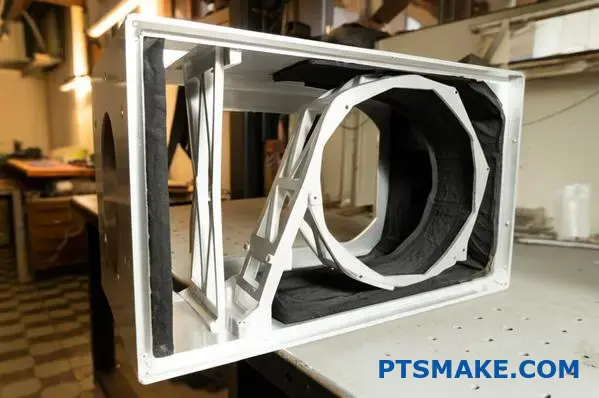

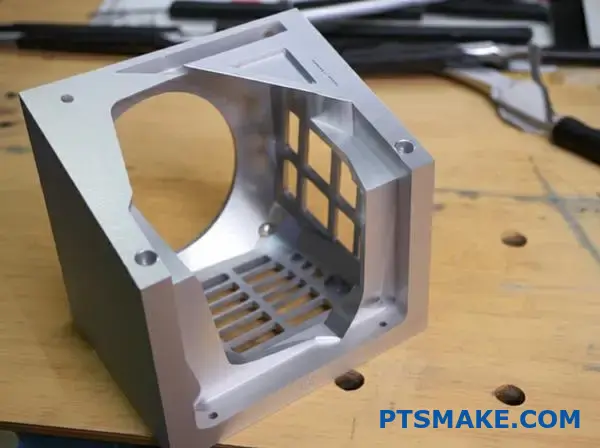

Le bretelle modificano anche le frequenze di risonanza dei pannelli. Dividendo un pannello di grandi dimensioni in segmenti più piccoli, la frequenza di risonanza fondamentale viene spinta più in alto, spesso al di fuori delle bande audio più critiche. Gli schemi di rinforzo complessi, come le strutture a matrice o a reticolo, possono essere molto efficaci. La progettazione e l'implementazione di queste strutture spesso richiede la lavorazione CNC, che consente di ottenere forme intricate che massimizzano la rigidità e riducono al minimo l'ostruzione del flusso d'aria all'interno del cabinet: una capacità che noi di PTSMAKE utilizziamo spesso per progetti di cabinet complessi. Il materiale del rinforzo stesso può variare; i rinforzi in alluminio mantengono la coerenza del materiale, mentre quelli in legno o MDF possono talvolta aggiungere una diversa caratteristica di smorzamento.

Materiali specializzati per lo smorzamento delle superfici

Oltre al CLD e ai rinforzi, è possibile applicare materiali direttamente sulle superfici interne della cassa del diffusore in alluminio per assorbire l'energia vibrazionale.

Lastre smorzanti bituminose

Si tratta in genere di lastre pesanti e dense realizzate con composti a base di asfalto, spesso con un supporto di alluminio. Funzionano principalmente attraverso il carico di massa e le loro proprietà di smorzamento intrinseche. Applicati a un pannello, aggiungono massa, abbassando la frequenza di risonanza, e la loro natura morbida e flessibile aiuta ad assorbire l'energia delle vibrazioni, convertendola in calore. Sono particolarmente efficaci alle basse frequenze, ma aggiungono un peso significativo all'involucro.

Altri tamponi e schiume smorzanti

Esistono diversi altri prodotti smorzanti, tra cui schiume specializzate, compositi di gomma e composti smorzanti a spruzzo. Ognuno di essi presenta caratteristiche diverse in termini di efficacia nello spettro di frequenze, peso, facilità di applicazione e costo. Alcune schiume a celle aperte assorbono principalmente le onde sonore trasportate dall'aria all'interno del cabinet, mentre le schiume a celle chiuse più dense o i cuscinetti di gomma forniscono uno smorzamento più diretto del pannello. È importante effettuare una scelta accurata in base ai problemi specifici di risonanza e ai vincoli di progettazione.

Combinazione di tecniche di smorzamento

Spesso, i migliori risultati in una cassa acustica in alluminio si ottengono combinando più strategie di smorzamento. Ad esempio, si possono utilizzare i rinforzi interni per irrigidire i pannelli di grandi dimensioni, mentre si applicano CLD o fogli bituminosi per risolvere i modi di risonanza rimanenti in aree specifiche.

Ecco un confronto semplificato degli approcci di smorzamento più comuni:

| Metodo di smorzamento | Meccanismo primario | Efficacia | Peso aggiunto | Fattore di costo | Note |

|---|---|---|---|---|---|

| CLD | Deformazione da taglio | Alto | Basso-Moderato | Moderato | Richiede un'applicazione precisa |

| Controventatura interna | Rigidità/Modalità di rottura | Alto | Moderato | Moderato | Complessità del progetto, potenziale impatto sul flusso d'aria |

| Lastre bituminose | Caricamento/assorbimento di massa | Moderato-alto (LF) | Alto | Basso-Moderato | Ideale per le frequenze più basse |

| Tamponi/spugne smorzanti | Assorbimento/carico di massa | Variabile | Basso-Alto | Variabile | Ampia gamma di materiali e prestazioni |

La soluzione di smorzamento ottimale per ogni cassa di alluminio dipende dal progetto specifico, dalle caratteristiche dell'altoparlante, dagli obiettivi di prestazione e dal budget. Attraverso un'attenta analisi e l'applicazione di queste tecniche, è possibile sfruttare appieno i vantaggi intrinseci dell'alluminio, ottenendo un cabinet strutturalmente superiore e acusticamente neutro. L'esperienza dell'PTSMAKE conferma che un cabinet in alluminio ben smorzato costituisce una base fantastica per una riproduzione sonora ad alta fedeltà.

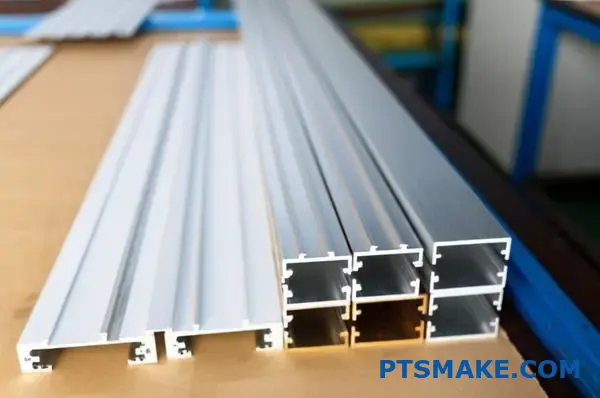

Considerazioni sulla progettazione per la produzione CNC

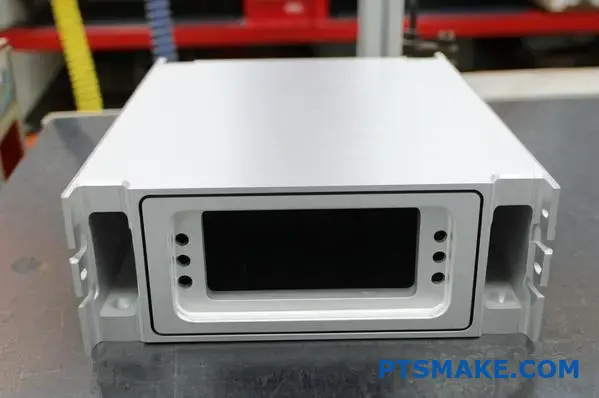

Per realizzare un progetto di cassa acustica in alluminio non basta scegliere il materiale giusto. Come design è fondamentale per la produzione CNC. Esploriamo le scelte progettuali chiave che sbloccano il pieno potenziale dell'alluminio lavorato a CNC per prestazioni audio superiori.

La progettazione di cabinet per diffusori in alluminio per la produzione CNC comporta l'ottimizzazione dello spessore delle pareti per garantire rigidità e lavorabilità, l'incorporazione di supporti interni efficaci e la definizione di tolleranze precise. Questi fattori sfruttano le capacità del CNC per creare cabinet complessi, ad alte prestazioni e acusticamente validi.

Il passaggio da materiali tradizionali come il legno all'alluminio apre incredibili possibilità di progettazione dei diffusori, ma introduce anche nuove considerazioni, soprattutto quando il metodo di produzione è la lavorazione a controllo numerico computerizzato (CNC). Noi di PTSMAKE collaboriamo spesso con i clienti su questi progetti, guidandoli attraverso le sfumature della creazione di parti ottimizzate per la produzione di precisione. Non si tratta solo della forma finale, ma anche di progettare per il processo per ottenere i migliori risultati in modo efficiente. Una progettazione corretta in anticipo consente di risparmiare tempo, ridurre i costi e, in ultima analisi, di ottenere una cassa acustica in alluminio dalle prestazioni migliori.

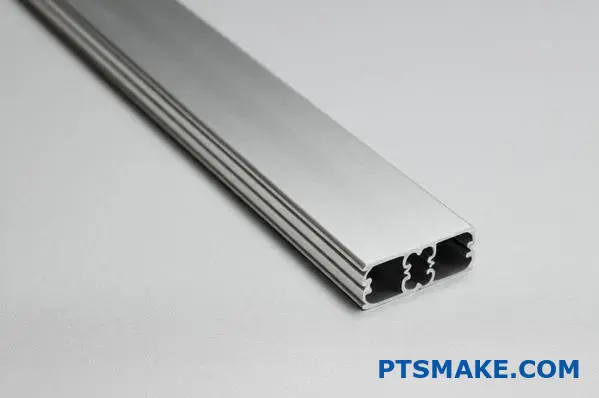

Ottimizzazione dello spessore della parete

Una delle prime decisioni riguarda lo spessore delle pareti in alluminio. Sebbene la rigidità intrinseca dell'alluminio consenta di avere pareti più sottili rispetto all'MDF, è necessario trovare un equilibrio.

Trovare il punto di forza

In genere si consiglia uno spessore minimo delle pareti di circa 3/8" (circa 9,5 mm) per molti diffusori in alluminio. Perché? Le pareti più sottili, pur essendo più leggere, possono essere più inclini alla risonanza (ringing) e potenzialmente più difficili da lavorare perfettamente piatte su grandi aree senza attrezzature specializzate. Le pareti più spesse aumentano significativamente la rigidità e sono più facili da lavorare in piano, ma aumentano anche il peso e il costo del materiale. Uno spessore di circa 3/8" rappresenta spesso un buon punto di partenza, in grado di bilanciare rigidità, lavorabilità, peso e costi. Tuttavia, lo spessore ottimale dipende dalle dimensioni della cassa, dall'altoparlante utilizzato e dagli obiettivi specifici di prestazione.

Flessibilità di lavorazione CNC

Un vantaggio fondamentale della lavorazione CNC è la capacità di gestire spessori di parete diversi all'interno dello stesso pezzo. È possibile progettare sezioni più spesse nei punti in cui è necessaria la massima rigidità (ad esempio, intorno all'apertura per il conducente) e sezioni leggermente più sottili in altri punti per risparmiare peso, cosa difficile o impossibile con i materiali standard in lamiera o con lo stampaggio. Ciò consente di realizzare progetti altamente ottimizzati che non sono limitati a uno spessore uniforme.

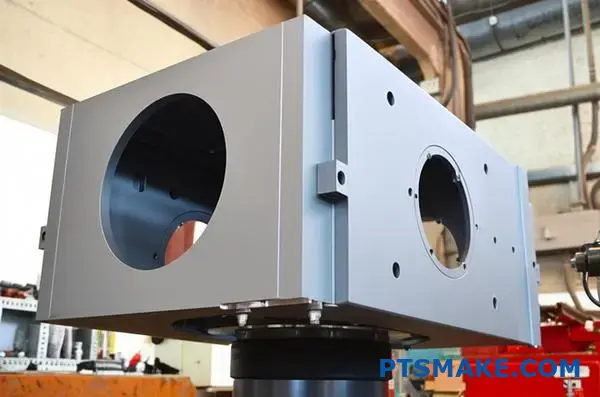

Progettazione di strutture di supporto interne

Proprio come nei cabinet in legno, le controventature interne sono fondamentali in un cabinet per diffusori in alluminio per migliorare la rigidità e controllare la risonanza. La lavorazione CNC porta le possibilità di rinforzo a un livello completamente nuovo.

Controventatura integrata

Invece di aggiungere pezzi di rinforzo separati, il CNC ci permette di lavorare intricate strutture di supporto interne direttamente nelle pareti del cabinet o come componenti ad incastro. Si pensi a complessi schemi di nervature, strutture a reticolo o supporti di forma precisa progettati con l'ausilio dell'analisi degli elementi finiti (FEA) per ottenere specifici modi di risonanza. Questa integrazione crea una struttura incredibilmente resistente e acusticamente inerte.

Vantaggi rispetto ai metodi tradizionali

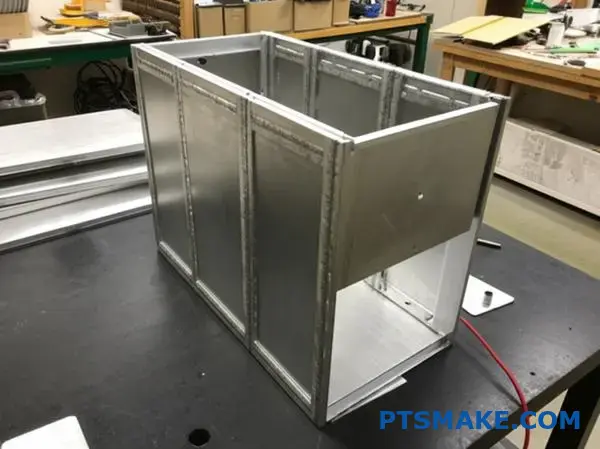

La creazione di controventature così complesse nel legno spesso richiede molto lavoro e poca precisione. Con l'alluminio CNC, queste caratteristiche diventano parte del processo di lavorazione primario. Ciò garantisce un adattamento perfetto, massimizza il volume interno rispetto agli ingombranti rinforzi tradizionali e consente di realizzare progetti che gestiscono strategicamente il flusso d'aria e interrompono le onde stazionarie all'interno del contenitore. Nei progetti passati di PTSMAKE, abbiamo lavorato involucri da blocchi di alluminio massiccio in cui i rinforzi erano parte integrante del pezzo, con il risultato di una rigidità eccezionale.

Il ruolo critico delle tolleranze precise

Le tolleranze definiscono la variazione consentita delle dimensioni. Per le casse acustiche, soprattutto quelle ad alte prestazioni, le tolleranze strette non sono negoziabili e la lavorazione CNC è la chiave per ottenerle in alluminio.

Perché le tolleranze sono importanti

- Guarnizioni ermetiche: Piccole fessure tra i pannelli o intorno al conducente possono causare perdite d'aria, con conseguenti fischi, perdita di efficienza dei bassi e prestazioni imprevedibili.

- Montaggio del conducente: Il driver deve aderire perfettamente e deve essere perfettamente allineato. Dimensioni di ritaglio errate o superfici di montaggio non uniformi compromettono la tenuta e possono sollecitare il telaio del driver.

- Allineamento del pannello: L'incastro perfetto dei pannelli evita i rumori e garantisce l'integrità strutturale.

La lavorazione CNC raggiunge abitualmente tolleranze misurate in millesimi di pollice (o centesimi di millimetro), molto più strette e coerenti di quelle solitamente possibili con la lavorazione manuale del legno. Definire queste tolleranze in modo corretto sui disegni di ingegneria, utilizzando concetti come una corretta Dato3è fondamentale per il produttore.

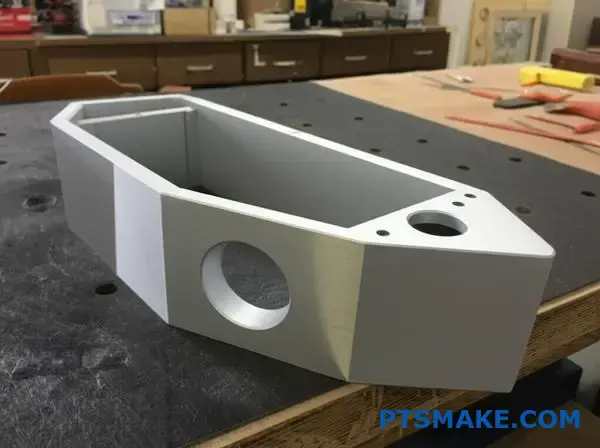

Consentire geometrie complesse

Oltre alle scatole di base, la lavorazione CNC eccelle nella creazione di forme complesse che possono migliorare sia l'acustica che l'estetica. Si pensi ai deflettori curvi per ridurre la diffrazione, alle superfici interne angolate con precisione per gestire le riflessioni, alle guide d'onda integrate o alle forme complesse delle porte (come quelle svasate o piegate) per ottimizzare il flusso d'aria e ridurre la turbolenza. Queste caratteristiche, spesso impraticabili o impossibili con altri metodi, sono facilmente realizzabili con le macchine CNC multiasse, consentendo ai progettisti una vera libertà.

Perfezionamento delle superfici di montaggio del driver

L'area di montaggio del driver del diffusore è forse l'interfaccia più critica. Il CNC garantisce la perfetta planarità di questa superficie, essenziale per una tenuta ermetica contro la guarnizione dell'altoparlante. Consente una lavorazione precisa di:

- Diametro del taglio: Assicurarsi che l'autista si adatti perfettamente.

- Svasatura/svasatura: I driver possono essere montati a filo per ottenere un aspetto pulito e una migliore integrazione acustica.

- Fori di montaggio: Perfettamente posizionati e filettati per un fissaggio sicuro del driver.

Questo livello di precisione si traduce direttamente in migliori prestazioni acustiche, eliminando le perdite e garantendo il funzionamento del driver come previsto.

Ecco un rapido riepilogo delle principali considerazioni di progettazione del CNC per i diffusori in alluminio:

| Caratteristica del design | Vantaggio CNC | Suggerimento per il design | Impatto sulle prestazioni |

|---|---|---|---|

| Spessore della parete | Controllo preciso, spessore variabile | Iniziare intorno a 3/8" (9,5 mm), ottimizzare tramite FEA | Rigidità, controllo della risonanza, peso |

| Controventatura interna | Possibilità di strutture complesse e integrate | Utilizzare la FEA per progettare modelli efficienti | Aumento della rigidità, riduzione della risonanza |

| Tolleranze | Alta precisione e coerenza | Specificare chiaramente le tolleranze critiche | Guarnizioni ermetiche, vestibilità corretta, assenza di tintinnii |

| Geometria | Consente di realizzare curve e forme complesse | Sfruttare i vantaggi acustici/estetici | Riduzione della diffrazione, migliore flusso d'aria |

| Montaggio del driver | Superfici piane, caratteristiche precise | Assicurare la planarità, la correttezza dei diametri e delle profondità | Tenuta ottimale, allineamento corretto del driver |

Prendendo in considerazione questi fattori durante la fase di progettazione, si sfruttano i punti di forza della lavorazione CNC per creare un contenitore per diffusori in alluminio che non solo sia producibile, ma che abbia anche prestazioni di altissimo livello. In PTSMAKE, la nostra esperienza consiste nel trasformare questi progetti complessi in realtà, assicurando che ogni dettaglio sia in linea con la vostra visione di precisione e qualità, dal prototipo alla produzione.

Opzioni di protezione dagli agenti atmosferici per applicazioni marine

State pensando di portare il vostro audio all'aperto, soprattutto vicino all'acqua? Barche, terrazze a bordo piscina e case costiere richiedono diffusori in grado di resistere al sole, alla salsedine e agli spruzzi. Come possiamo garantire che un diffusore in alluminio sopravviva a queste difficili condizioni marine?

Per le applicazioni marine, una cassa acustica in alluminio deve essere robusta e resistente alle intemperie. Sebbene sia naturalmente resistente alla corrosione, trattamenti come l'anodizzazione o la verniciatura a polvere, combinati con ferramenta di tipo marino, sono essenziali per prevenire i danni causati dall'acqua salata e dall'umidità, assicurando prestazioni e aspetto a lungo termine.

L'alluminio è spesso apprezzato per la sua naturale resistenza alla corrosione. Quando è esposto all'aria, forma quasi istantaneamente un sottile e resistente strato di ossido di alluminio sulla sua superficie, che protegge il metallo sottostante. Tuttavia, gli ambienti marini rappresentano una sfida molto più difficile rispetto ai tipici ambienti interni o addirittura esterni. L'esposizione costante agli spruzzi d'acqua salata, all'umidità elevata e ai raggi UV può vanificare questa protezione naturale nel tempo. Il sale, in particolare, è aggressivo e può portare alla corrosione per vaiolatura o ad altre forme di degrado se l'alluminio non viene preparato adeguatamente. Noi di PTSMAKE abbiamo lavorato su progetti destinati ad ambienti difficili e la scelta della giusta finitura protettiva è una fase critica che affrontiamo sempre con i nostri clienti. Una copertura per diffusori in alluminio non trattata o trattata male semplicemente non durerà a lungo quando si troverà a combattere gli elementi in mare o sulla costa.

Anodizzazione: Migliorare la protezione naturale

L'anodizzazione è un processo elettrochimico che ispessisce e irrobustisce notevolmente lo strato di ossido naturale dell'alluminio. Crea una superficie molto dura e resistente che è parte integrante del metallo stesso, non solo un rivestimento applicato sopra.

Perché l'anodizzazione funziona per uso marino

Per applicazioni marine, Anodizzazione di tipo III, spesso chiamata anodizzazione a strato duro, è di solito la scelta preferita. Produce uno strato di ossido molto più spesso e denso rispetto all'anodizzazione standard di tipo II, offrendo una resistenza superiore all'abrasione, all'usura e alla corrosione. Questa resistenza è preziosa quando il contenitore può essere soggetto a urti, graffi o all'esposizione costante alla nebbia salina.

L'importanza della sigillatura

Dopo che il processo di anodizzazione ha creato lo strato di ossido poroso, questo deve essere sigillato. Questa fase chiude i pori microscopici dello strato, migliorando notevolmente la resistenza alla corrosione e impedendo a contaminanti come l'acqua salata di penetrare fino all'alluminio di base. Esistono diversi metodi di sigillatura, tra cui quelli ad acqua calda, a media temperatura e a freddo, ciascuno con vantaggi specifici. Un'adeguata sigillatura è indispensabile per qualsiasi diffusore in alluminio anodizzato destinato all'uso marino. Anche se l'anodizzazione offre alcune opzioni di colore, il vantaggio principale in questo contesto è la sua qualità protettiva.

Rivestimento in polvere: Una barriera resiliente

La verniciatura a polvere offre un approccio diverso. Invece di modificare la superficie dell'alluminio, applica elettrostaticamente uno strato protettivo di polvere polimerica, che viene poi indurito a caldo per formare una "pelle" dura e resistente.

Vantaggi del rivestimento in polvere in condizioni difficili

Una vernice in polvere applicata correttamente offre un'eccellente protezione contro l'umidità, gli agenti chimici, la nebbia salina e i raggi UV. La finitura indurita è in genere molto più spessa della vernice liquida e resiste a scheggiature, graffi e sbiadimenti. Le formulazioni delle vernici in polvere per uso marino sono specificamente progettate per resistere all'esposizione prolungata all'acqua salata e alla luce solare intensa.

Il pretrattamento è fondamentale

La longevità di una vernice in polvere dipende in larga misura dalla preparazione della superficie dell'alluminio sottostante. La semplice applicazione della polvere sull'alluminio nudo non è sufficiente, soprattutto per gli ambienti marini. È essenziale una pulizia accurata seguita da un processo di incisione o, idealmente, da un rivestimento di conversione chimica (come un trattamento cromato o non cromato). Questo pretrattamento crea un profilo superficiale che favorisce una forte adesione tra l'alluminio e la vernice in polvere, impedendo all'umidità di insinuarsi al di sotto e di causare bolle o guasti. Noi di PTSMAKE sottolineiamo questa fase critica dei nostri processi di produzione.

Scelta tra anodizzazione e rivestimento in polvere

Sia l'anodizzazione a strato duro che la verniciatura a polvere di grado marino possono fornire un'eccellente protezione per i diffusori in alluminio in ambienti marini. La scelta dipende spesso dai requisiti specifici:

| Caratteristica | Anodizzazione a strato duro (tipo III) | Rivestimento in polvere di tipo marino |

|---|---|---|

| Resistente alla corrosione. | Eccellente (quando è sigillato) | Eccellente (se pretrattato) |

| Resistenza all'abrasione. | Superiore | Molto buono |

| Aspetto | Look metallizzato, colori limitati | Ampia gamma di colori/texture |

| Tipo di rivestimento | Integrale al metallo | Strato applicato (polimero) |

| Riparabilità | Difficile da ritoccare localmente | A volte può essere ritoccato |

| Conduttore elettrico. | Tipicamente isolante | Isolamento |

In alcune applicazioni ad alta richiesta, è persino possibile combinare i metodi, come la verniciatura a polvere su una superficie anodizzata per ottenere la massima protezione, anche se questo aggiunge complessità e costi.

Non dimenticate l'hardware: La qualità marina è un must

La finitura dell'involucro è solo una parte della battaglia. L'uso di viti, bulloni o raccordi sbagliati può portare a rapidi guasti a causa di corrosione galvanica4. Si verifica quando metalli dissimili sono a contatto in presenza di un elettrolita (come l'acqua salata). Il metallo meno nobile (spesso alluminio o elementi di fissaggio in acciaio standard) si corrode in modo preferenziale.

Soluzioni in acciaio inox

Per le applicazioni marine che coinvolgono l'alluminio, Acciaio inossidabile di grado 316 sono altamente raccomandati. Questa qualità contiene molibdeno, che aumenta notevolmente la resistenza alla corrosione da cloruri (come quella dell'acqua salata) rispetto al più comune acciaio inossidabile 18-8 (grado 304). L'uso dell'acciaio inossidabile 316 per tutte le viti, i bulloni, le maniglie e la ferramenta di montaggio è fondamentale per evitare antiestetiche macchie di ruggine e, soprattutto, per evitare cedimenti strutturali causati da elementi di fissaggio corrosi.

Tecniche di isolamento

Se l'uso di metalli dissimili è inevitabile, l'impiego di rondelle o guarnizioni isolanti in materiali non conduttivi come il nylon o il neoprene tra il dispositivo di fissaggio e la superficie di alluminio può contribuire a interrompere il circuito elettrico e a ridurre la corrosione galvanica.

Sigillare l'affare: guarnizioni e protezione dall'ingresso

Infine, è fondamentale garantire che il contenitore sia adeguatamente sigillato contro le intrusioni d'acqua. A tal fine, è necessario utilizzare guarnizioni di alta qualità e resistenti alle intemperie intorno ai driver dei diffusori, ai pannelli di accesso, ai connettori di ingresso/uscita e a qualsiasi altra apertura. Materiali come il silicone, l'EPDM o il neoprene sono spesso una buona scelta per la loro durata e resistenza ai raggi UV e all'acqua salata. Cercate involucri o progetti mirati a specifici Grado di protezione dall'ingresso (IP)come IP65 o superiore, che indicano la resistenza alla polvere e ai getti d'acqua, garantendo l'idoneità per gli ambienti marini esposti. In base ai nostri test e al feedback dei clienti, una guarnizione adeguata è fondamentale quanto la finitura superficiale stessa per garantire l'affidabilità a lungo termine.

Scegliendo con cura il giusto trattamento superficiale (anodizzazione o verniciatura a polvere), utilizzando hardware appropriato per uso marino e assicurando una robusta sigillatura, un cabinet per diffusori in alluminio può essere utilizzato con fiducia anche nelle applicazioni marine più difficili, garantendo anni di divertimento audio affidabile.

Ottimizzazione delle prestazioni acustiche

Avete scelto l'alluminio per la sua rigidità, ma questo garantisce automaticamente un suono perfetto? Non proprio. Ottimizzare il all'interno della scatola è fondamentale quanto il materiale stesso. Sveliamo il prossimo livello di chiarezza audio.

L'ottimizzazione di un diffusore in alluminio comporta un preciso calcolo del volume interno, una meticolosa messa a punto delle porte (se utilizzate) e una progettazione del crossover su misura. Queste fasi sfruttano la rigidità dell'alluminio per ottenere bassi eccezionalmente chiari e una riproduzione sonora dettagliata.

La scelta di un cabinet per diffusori in alluminio è un ottimo inizio per ottenere un suono ad alta fedeltà, soprattutto grazie alla sua rigidità rispetto al legno. Questa rigidità riduce in modo significativo le vibrazioni indesiderate del cabinet, evitando che il cabinet stesso offuschi il suono. Tuttavia, il semplice utilizzo dell'alluminio non è la fine della storia. Per sfruttare veramente il suo potenziale e ottenere prestazioni audio eccezionali, è necessaria un'attenta ottimizzazione acustica. all'interno l'involucro è essenziale. Noi di PTSMAKE collaboriamo strettamente con i clienti durante la fase di progettazione, concentrandoci su questi dettagli interni perché sappiamo che fanno una differenza tangibile nella qualità del suono finale. Si tratta di far funzionare l'alluminio per il suono, non solo di contenerlo.

Calcolo del volume interno strategico

Il volume d'aria interno di un diffusore è un parametro fondamentale che influenza direttamente le prestazioni a bassa frequenza. È fondamentale che sia corretto, soprattutto nel caso di diffusori sigillati o con condotto.

Perché il volume è importante

L'interazione tra l'altoparlante e il volume d'aria all'interno del cabinet si comporta come un sistema a molle. Questa relazione è descritta dai parametri Thiele/Small dell'altoparlante. Il volume interno determina la "rigidità" di questa molla d'aria, influenzando in modo significativo l'estensione dei bassi del diffusore (quanto può suonare in basso), la sua efficienza e il carattere generale della risposta dei bassi (ad esempio, stretta e controllata rispetto a quella profonda ma potenzialmente più sciolta). Calcolare con precisione il volume di destinazione in base al driver specifico è il primo passo per ottenere prestazioni prevedibili.

Il ruolo dell'alluminio nella precisione dei volumi

Poiché i pannelli in alluminio sono molto rigidi e non si flettono facilmente sotto le variazioni di pressione create dall'altoparlante, il volume interno calcolato rimane stabile durante il funzionamento. Materiali meno rigidi possono modificare il volume percepito quando le pareti si flettono, alterando la messa a punto. Inoltre, la lavorazione CNC, in cui siamo specializzati alla PTSMAKE, ci consente di creare involucri con dimensioni interne estremamente precise, assicurando che il prodotto finale corrisponda con estrema accuratezza al volume target calcolato. Questa precisione è più difficile da ottenere con la lavorazione manuale del legno.

Bilanciare volume e dimensioni

Spesso il volume acustico ideale può essere in conflitto con le dimensioni esterne desiderate o con gli obiettivi estetici. In questo caso, la lavorazione CNC offre una certa flessibilità. Possiamo creare forme non cuboidi, incorporare contorni interni o utilizzare pareti leggermente più sottili (se appropriate e strutturalmente valide) per massimizzare il volume interno in un determinato ingombro esterno. Questa ottimizzazione aiuta a raggiungere gli obiettivi acustici senza inutili ingombri.

Regolazione di precisione delle porte (per i modelli ventilati)

Per i diffusori ventilati o dotati di porta (noti anche come bass-reflex), viene aggiunto un tubo o un'apertura (la porta) per migliorare l'emissione delle basse frequenze intorno a una frequenza specifica.

La scienza dei porti

Un cabinet dotato di porte si comporta come un risonatore di Helmholtz. L'aria all'interno del contenitore agisce come una molla e la massa d'aria all'interno della porta agisce come un peso. Questo sistema risuona a una frequenza specifica, determinata dal volume della cassa e dalle dimensioni della porta (lunghezza e area trasversale). A questa frequenza di sintonizzazione, il suono irradiato dalla porta rafforza l'emissione dell'altoparlante, estendendo la risposta dei bassi e spesso aumentando l'efficienza rispetto a una cassa sigillata delle stesse dimensioni.

Alluminio e CNC Vantaggi per i porti

L'efficacia di una porta dipende in larga misura da un flusso d'aria regolare. Bordi bruschi o superfici ruvide all'interno della porta possono causare turbolenze d'aria, provocando rumori udibili come "chuffing" o fischi, soprattutto a volumi elevati. La lavorazione CNC ci permette di creare porte con estrema precisione e finiture interne lisce. Inoltre, consente di creare porte di forma complessa:

- Raggio d'azione: Le transizioni lisce e arrotondate all'ingresso e all'uscita della porta riducono in modo significativo la turbolenza e il rumore della porta. La lavorazione di svasature precise e uniformi in alluminio è semplice con il CNC.

- Porte dello slot: A volte, per motivi estetici o di imballaggio, si preferisce una scanalatura lunga e sottile a un tubo rotondo. Il CNC è in grado di lavorarle con grande precisione.

- Porte piegate: Per ottenere porte di lunghezza elevata (per basse frequenze di sintonia) in scatole compatte, la porta può essere "piegata" internamente. La lavorazione CNC consente di realizzare queste complesse geometrie interne.

Precisione di sintonizzazione

Poiché l'alluminio è stabile dal punto di vista dimensionale e la lavorazione CNC è estremamente precisa, le dimensioni delle porte ottenute in fase di produzione corrispondono perfettamente all'intento progettuale. Ciò garantisce che la cassa sia sintonizzata esattamente sulla frequenza target calcolata durante la fase di progettazione, con prestazioni dei bassi prevedibili e ottimali. Questo livello di precisione può essere più difficile con il legno, a causa della sua variabilità e della sua suscettibilità a gonfiarsi/restringersi.

Design specializzato per i crossover

Il filtro crossover di un diffusore a più altoparlanti (ad esempio, un diffusore con woofer e tweeter) agisce come un vigile urbano per le frequenze audio, dirigendo i bassi verso il woofer e gli alti verso il tweeter.

Funzione Crossover

L'obiettivo è una transizione senza soluzione di continuità tra i driver, in modo che il diffusore suoni come un'unica sorgente coerente. Il crossover utilizza componenti come condensatori, induttori e resistenze per filtrare il segnale in modo appropriato per ciascun altoparlante.

Adattarsi alla firma dell'alluminio

Poiché una cassa in alluminio ben progettata presenta una risonanza e una colorazione nettamente inferiori rispetto a una tipica cassa in legno, l'emissione acustica grezza degli altoparlanti montati al suo interno è spesso più pulita e rivela meglio il vero comportamento dell'altoparlante. Ciò può influire sulla progettazione del crossover. Il progettista potrebbe scoprire che:

- Diverse pendenze del filtro: Potrebbe essere necessario regolare la velocità con cui le frequenze vengono attenuate, perché la cassa non aggiunge i propri picchi o cali di risonanza che altrimenti il crossover dovrebbe compensare.

- Variazioni di valore dei componenti: I valori di resistenze, condensatori o induttori potrebbero dover essere modificati per ottenere la risposta in frequenza desiderata e l'allineamento di fase tra gli altoparlanti.

È fondamentale misurare le risposte degli automobilisti nell'attuale involucro di alluminio per progettare con precisione il crossover. Basarsi sulle misure effettuate da un banco di prova diverso (ad esempio, in legno) può portare a risultati non ottimali.

Sfruttare la rigidità per la semplicità?

In alcuni casi, l'uscita più pulita offerta dalla struttura rigida in alluminio può persino consentire progetti di crossover leggermente più semplici, in quanto è necessaria una minore equalizzazione o compensazione delle anomalie indotte dal cabinet. Il crossover può concentrarsi maggiormente sull'integrazione degli altoparlanti stessi.

Impatto sulla risposta dei bassi e sui transienti

In definitiva, queste fasi di ottimizzazione, combinate con le proprietà intrinseche dell'alluminio, portano a miglioramenti tangibili nella qualità del suono.

Bassi più puliti e più intensi

La riduzione delle vibrazioni del mobile significa che la cassa contribuisce molto meno al suono indesiderato, soprattutto alle basse frequenze. I bassi che si sentono sono generati principalmente dal cono del driver che muove l'aria, non dalle pareti della cassa che vibrano in modo simpatico. Ciò si traduce in bassi più intensi, più definiti e meno "rimbombanti" o fangosi. Il volume preciso e la messa a punto delle porte assicurano inoltre che i bassi si estendano in profondità e con precisione, secondo gli obiettivi del progetto.

Migliorata Risposta ai transitori5

L'estrema rigidità della cassa del diffusore in alluminio costituisce una piattaforma stabile per il driver. Ciò consente al cono dell'altoparlante di reagire istantaneamente al segnale audio, iniziando e fermando il suo movimento molto rapidamente senza che la cassa si fletta o immagazzini e rilasci energia pochi secondi dopo. Ciò si traduce in attacchi più nitidi (come lo scoppiettio di un rullante o il pizzicare di una corda di chitarra) e in un senso più chiaro del ritmo e del tempo.

Ecco come queste tecniche di ottimizzazione affrontano in modo specifico le caratteristiche di una cassa acustica in alluminio:

| Tecnica | Proprietà in alluminio oggetto dell'intervento | Obiettivo acustico raggiunto | Vantaggio del CNC PTSMAKE |

|---|---|---|---|

| Calcolo del volume | Elevata rigidità | Accordatura dei bassi prevedibile e precisa | Controllo preciso delle dimensioni interne |

| Messa a punto del porto | Alta rigidità, lavorabile | Bassi estesi, basso rumore di fondo | Superfici lisce, forme complesse di flare |

| Design crossover | Bassa risonanza | Integrazione del conducente senza soluzione di continuità, trasparenza | Consente di utilizzare i dati dell'armadio rigido |

| Design complessivo | Elevata rigidità | Bassi puliti, eccellente risposta ai transienti | Esecuzione precisa di progetti ottimizzati |

Concentrandoci sul volume interno, sul design delle porte (se applicabili) e sulla messa a punto del crossover specificamente per le proprietà uniche dell'alluminio, possiamo andare oltre la semplice "scatola di metallo" e creare una cassa acustica in alluminio veramente ad alte prestazioni. È questa attenzione ai dettagli, consentita da una produzione di precisione, a sbloccare il pieno potenziale del materiale per una riproduzione sonora straordinaria.

Analisi dei costi e ROI per la produzione

Investire in diffusori in alluminio spesso comporta un prezzo iniziale più elevato. Ma il costo iniziale racconta l'intera storia? Analizziamo i dati finanziari, confrontando la spesa iniziale con i benefici a lungo termine per capire dove risiede il vero valore.

Scegliere un cassa acustica in alluminio comporta spese iniziali più elevate per i materiali e gli utensili rispetto al legno o alla plastica. Tuttavia, fattori come la maggiore durata, la riduzione delle esigenze di assemblaggio grazie alla precisione e la maggiore attrattiva sul mercato contribuiscono a un potenziale forte ritorno dell'investimento nel tempo.

Quando i clienti di PTSMAKE si rivolgono a noi per la produzione di una cassa acustica in alluminiouno dei primi argomenti è inevitabilmente il costo. È vero che l'investimento iniziale per l'alluminio, soprattutto se si tratta di una lavorazione CNC, può essere più elevato rispetto a materiali come l'MDF o la plastica stampata a iniezione. Ma concentrandosi solo sul prezzo iniziale si perde il quadro generale: il costo totale di proprietà e il potenziale ritorno dell'investimento (ROI). Analizziamo i diversi fattori di costo e le proposte di valore.

Ripartizione dell'investimento iniziale

L'esborso iniziale per la produzione di un cassa acustica in alluminio Il costo della produzione è principalmente legato ai costi degli utensili e dei materiali. Questi possono variare in modo significativo a seconda del metodo di produzione e della complessità.

Costi degli utensili: CNC vs. stampi

- Lavorazione CNC: Per i prototipi o per i volumi di produzione più bassi, la lavorazione CNC ha spesso un costo inferiore. iniziale costi di attrezzaggio rispetto allo stampaggio a iniezione. L'"attrezzaggio" consiste principalmente nel tempo di programmazione e in attrezzature potenzialmente specializzate per tenere il blocco di alluminio o l'estrusione durante la lavorazione. Questo costo è inizialmente distribuito su un numero inferiore di pezzi, rendendo il costo per pezzo più elevato in volumi bassi, ma più accessibile all'inizio.

- Stampaggio a iniezione/fusione (per alluminio): Se si punta a volumi molto elevati, si può prendere in considerazione la pressofusione di alluminio. Tuttavia, il costo iniziale per la creazione degli stampi in acciaio temprato necessari per la pressofusione è notevole. Questa soluzione ha senso solo quando si producono decine o centinaia di migliaia di unità, dove il costo dello stampo può essere ammortizzato in modo efficace. Per la maggior parte delle applicazioni di diffusori ad alta fedeltà, in cui i volumi sono moderati, la lavorazione CNC rimane il metodo principale. Noi di PTSMAKE siamo specializzati nella lavorazione CNC, che offre una flessibilità che va dal prototipo alla produzione, senza il massiccio investimento iniziale in stampi della pressofusione.

Costi dei materiali: Alluminio e alternative

L'alluminio come materia prima è generalmente più costoso al chilogrammo rispetto all'MDF o alla plastica ABS standard. Anche la lega specifica scelta (ad esempio, 6061 o 5052) influisce leggermente sul costo. Il costo più elevato del materiale incide direttamente sul prezzo unitario del contenitore. Tuttavia, la resistenza dell'alluminio consente talvolta di utilizzare meno materiale (pareti più sottili, se necessario) rispetto all'ottenimento di una rigidità simile con altri materiali, anche se ciò richiede un'attenta progettazione.

Efficienza produttiva e risparmi

Sebbene i costi iniziali siano più elevati, i metodi di produzione di precisione come la lavorazione CNC, in cui eccelliamo all'interno di PTSMAKE, introducono efficienze che compensano alcune spese a valle.

Riduzione dei tempi di assemblaggio grazie alla precisione

La lavorazione CNC consente di ottenere pezzi con tolleranze estremamente ristrette. Quando i pannelli del cabinet, i punti di montaggio e i rinforzi sono lavorati con precisione, si adattano perfettamente tra loro. Questo riduce significativamente il tempo e la manodopera necessari durante la fase finale di assemblaggio. Non è necessario effettuare regolazioni manuali, riempire spazi vuoti o forzare gli accoppiamenti, problemi comuni con metodi di produzione meno precisi. In base ai progetti che abbiamo gestito, questa efficienza di assemblaggio può portare a notevoli risparmi sui costi di manodopera, soprattutto con l'aumento del volume di produzione.

Riduzione degli scarti con la lavorazione CNC

I moderni processi di lavorazione CNC, abbinati a un software intelligente, ottimizzano i percorsi degli utensili e l'utilizzo del materiale. Sebbene la lavorazione produca trucioli (swarf), il processo è altamente controllato e comporta meno scarti imprevedibili rispetto al taglio o alla sagomatura manuale. I trucioli di alluminio sono anche altamente riciclabili, aggiungendo un aspetto di sostenibilità e un potenziale recupero del valore dei rottami.

Valore a lungo termine e ritorno sull'investimento

Questo è il punto in cui il cassa acustica in alluminio Il risultato è davvero brillante e giustifica l'investimento iniziale per molte applicazioni.

Vantaggi in termini di durata e di vita utile

L'alluminio non si deforma, non si incrina e non si gonfia a causa dell'umidità come il legno (soprattutto l'MDF). È resistente agli urti e alle variazioni di temperatura. Un cassa acustica in alluminio è costruito per durare molto più a lungo delle sue controparti tradizionali, mantenendo la sua integrità strutturale e acustica per anni, persino decenni. Questa longevità si traduce direttamente in valore: meno sostituzioni, prestazioni costanti e soddisfazione duratura dei clienti.

Estetica premium e posizionamento sul mercato

L'alluminio ha una sensazione e un aspetto intrinsecamente premium. Finiture come la spazzolatura, l'anodizzazione o la verniciatura a polvere migliorano ulteriormente questo fascino estetico. I prodotti in alluminio hanno spesso un prezzo più alto sul mercato perché i consumatori associano il materiale a qualità, durata e prestazioni superiori. Ciò consente ai marchi di posizionare i propri diffusori in una fascia più alta, ottenendo potenzialmente margini di profitto migliori che aiutano a recuperare più rapidamente l'investimento iniziale.

Calcolo del costo totale di proprietà

Per prendere una decisione veramente informata, è utile guardare al di là del prezzo d'acquisto e prendere in considerazione i seguenti fattori Costo totale di proprietà (TCO)6Questo comprende il costo iniziale, ma anche la durata di vita prevista, le esigenze di manutenzione (minime per l'alluminio), i potenziali costi di riparazione (meno probabili grazie alla durata) e il valore finale (valore di rivendita o valore percepito del marchio). Se si considera il TCO, il costo iniziale più elevato dell'alluminio si rivela spesso più economico nel corso del ciclo di vita del prodotto rispetto a materiali più economici che potrebbero richiedere una sostituzione anticipata o non riuscire a garantire un'esperienza di qualità.

Confronto dei costi: Una prospettiva relativa

Ecco una tabella semplificata che confronta i fattori chiave su una scala relativa (Basso, Medio, Alto):

| Fattore | Alluminio (lavorato a CNC) | Legno (MDF) | Plastica (stampata ad iniezione) |

|---|---|---|---|

| Costo iniziale del materiale | Alto | Basso | Medio-basso |

| Attrezzatura iniziale (Low Vol) | Medio (CNC) | Basso | Molto alto (muffa) |

| Attrezzatura iniziale (High Vol) | Alto (CNC/Fusione) | Basso | Alto (Muffa ammortizzata) |

| Lavoro di assemblaggio | Basso (alta precisione) | Medio | Medio |

| Durata/tempo di vita | Molto alto | Medio | Medio-alto |

| Sensazione Premium/Valore | Alto | Medio | Medio-basso |

| Potenziale ROI | Alto (a lungo termine) | Medio | Medio (alto volume) |

In definitiva, la decisione dipende dal bilanciamento del budget, dagli obiettivi di prestazione, dalla durata di vita desiderata del prodotto e dal posizionamento sul mercato. Mentre il prezzo di listino di un cassa acustica in alluminio La precisione di produzione, l'eccezionale durata e l'appeal premium dell'alluminio si traducono spesso in una proposta di valore superiore a lungo termine e in un forte ritorno sull'investimento. Noi di PTSMAKE crediamo nella trasparenza e aiutiamo i nostri clienti a soppesare questi fattori per fare la scelta migliore per le loro esigenze specifiche, assicurandoci che comprendano sia i costi che i vantaggi significativi che l'alluminio offre.

Integrazione con i sistemi audio esistenti

Avete già una configurazione audio complessa? Vi state chiedendo come si inserirà un nuovo diffusore in alluminio senza problemi o rumori? Il materiale e la precisione del contenitore sono più importanti di quanto si possa pensare per un'integrazione perfetta. Vediamo perché.

I diffusori in alluminio si integrano perfettamente nei sistemi audio esistenti grazie alle loro versatili opzioni di montaggio e alla superiore schermatura elettromagnetica. La loro costruzione di precisione garantisce prestazioni costanti e connessioni affidabili, particolarmente importanti nelle complesse configurazioni multicomponente.

L'inserimento di un nuovo diffusore in un ecosistema audio consolidato, che si tratti di un sofisticato home theater, di un rack da studio di registrazione o di una configurazione multi-room, comporta molto di più che collegare i cavi. Il posizionamento fisico, la compatibilità elettrica e l'eliminazione delle interferenze sono sfide fondamentali. L'involucro stesso svolge un ruolo fondamentale. Anche se il legno e la plastica hanno il loro posto, le proprietà di un contenitore per diffusori in alluminio, specialmente se realizzato con tecniche di produzione di precisione come quelle utilizzate da PTSMAKE, offrono vantaggi distinti per un'integrazione perfetta.

Montaggio e posizionamento versatili

Il posizionamento corretto del diffusore è spesso il primo ostacolo all'integrazione. È necessario che il diffusore sia posizionato in modo sicuro per ottenere una riproduzione ottimale del suono e una maggiore sicurezza, potenzialmente su pareti, soffitti o supporti personalizzati.

La precisione consente la flessibilità

È qui che si evidenziano la resistenza e la lavorabilità dell'alluminio. Grazie alla lavorazione CNC, possiamo incorporare soluzioni di montaggio estremamente precise direttamente nel design del diffusore in alluminio:

- Fori di montaggio posizionati con precisione: I fori e le filettature che corrispondono alle staffe standard (come i supporti VESA per alcune applicazioni) o all'hardware di montaggio personalizzato possono essere lavorati con tolleranze misurate in micron. Questo garantisce un allineamento perfetto.

- Inserti filettati integrati: A differenza dell'avvitamento diretto nel legno (che può spanarsi) o nella plastica (che può creparsi), le filettature lavorate con precisione nell'alluminio forniscono punti di fissaggio robusti e affidabili per i bulloni. Se necessario, possiamo anche integrare senza problemi inserti filettati in acciaio per una resistenza ancora maggiore.

- Integrazione della staffa personalizzata: La rigidità dell'alluminio consente di fissare in modo sicuro staffe di montaggio complesse o pesanti, essenziali per diffusori più grandi o per posizionamenti non convenzionali. La cassa stessa diventa una parte stabile del sistema di montaggio.

Secondo la nostra esperienza di PTSMAKE, i clienti apprezzano la sicurezza che deriva dai punti di montaggio lavorati a CNC. Non ci sono congetture: il diffusore si adatta sempre perfettamente al supporto previsto, semplificando notevolmente l'installazione rispetto a materiali con minore precisione dimensionale.

Schermatura elettromagnetica superiore (protezione EMI/RFI)

I moderni sistemi audio sono spesso densi di elettronica: amplificatori, DAC, streamer, alimentatori, dispositivi wireless (Wi-Fi, Bluetooth). Tutti questi dispositivi possono generare interferenze elettromagnetiche (EMI) o a radiofrequenza (RFI), che possono manifestarsi come ronzii, rumori o disturbi digitali nel segnale audio.

Alluminio come scudo

L'alluminio è un eccellente conduttore elettrico. Questa proprietà consente a una cassa per diffusori in alluminio di agire come un Effetto gabbia di Faraday7bloccando efficacemente i campi elettromagnetici esterni dal raggiungere i componenti interni sensibili, come il filtro crossover del diffusore. Allo stesso tempo, contribuisce a contenere i campi elettromagnetici generati dall'altoparlante stesso, impedendo che l'altoparlante interferisca con il sistema di altoparlanti. altro apparecchiature sensibili nelle vicinanze.

Perché è importante nei sistemi complessi

In una configurazione semplice, le interferenze potrebbero essere un problema minore. Ma in un sistema complesso, con più componenti strettamente collegati tra loro, l'effetto cumulativo di EMI/RFI può degradare le prestazioni in modo significativo. Le custodie in legno e plastica non offrono praticamente alcuna capacità di schermatura intrinseca, lasciando i componenti interni vulnerabili e consentendo potenzialmente al diffusore di inquinare l'ambiente elettrico degli altri apparecchi. Un cabinet per diffusori in alluminio offre uno strato di protezione integrato, contribuendo a un percorso del segnale più pulito in tutto il sistema.

Costruzione di precisione per coerenza e affidabilità

L'integrazione dei diffusori spesso comporta l'abbinamento di coppie (per lo stereo) o di unità multiple (per il suono surround). Prestazioni coerenti tra tutti i diffusori sono fondamentali per ottenere un campo sonoro coerente.

Il ruolo delle tolleranze di produzione

La lavorazione CNC dell'alluminio ci permette di mantenere tolleranze dimensionali incredibilmente strette, lotto dopo lotto. Ciò significa che:

- Volume acustico costante: Ogni cassa ha un volume interno praticamente identico, fondamentale per una risposta dei bassi prevedibile e una messa a punto coerente, soprattutto nei progetti con condotto.

- Montaggio perfetto dei componenti: I ritagli dei driver, le aperture delle porte e gli incavi delle coppe dei terminali sono lavorati con precisione, per garantire guarnizioni ermetiche e un corretto allineamento dei driver su ogni unità. In questo modo si eliminano le variazioni di prestazioni causate da un assemblaggio o da una sigillatura incoerenti.

- Allineamento del connettore: Le aperture del pannello posteriore per i morsetti o altri connettori sono posizionate con precisione, per garantire connessioni facili e affidabili dei cavi senza sforzare i terminali o richiedere angolazioni scomode.

Vantaggi per le configurazioni con più diffusori

Questa coerenza è fondamentale negli ambienti home theater o negli studi professionali, dove più diffusori devono suonare in modo identico. Le variazioni nella costruzione dei diffusori (comuni con metodi meno precisi o con materiali come il legno che possono variare) possono portare a differenze sottili ma evidenti nel suono tra diffusori che dovrebbero essere abbinati. La ripetibilità dei diffusori in alluminio lavorati a CNC riduce al minimo queste variazioni, garantendo un'esperienza di ascolto più uniforme e coinvolgente. Inoltre, semplifica le riparazioni o le sostituzioni, in quanto un'unità di ricambio corrisponde esattamente all'originale.

Facilità di integrazione: Uno sguardo comparativo

Riassumiamo come l'alluminio si confronta con altri materiali comuni, in particolare per quanto riguarda i fattori di integrazione:

| Caratteristica | Alluminio (lavorato a CNC) | Legno (MDF) | Plastica (stampata) |

|---|---|---|---|

| Precisione di montaggio | Molto alto | Moderato | Moderato-alto |

| Forza di montaggio | Molto alto | Moderato (necessita di cure) | Moderato |

| Schermatura EMI/RFI | Eccellente | Povero | Povero |

| Coerenza dimensionale | Eccellente | Discreto-Buono | Buono (entro lo stampo) |

| Montaggio del connettore | Eccellente | Buono | Buono |

| Facilità di integrazione complessiva | Alto | Moderato | Moderato |

Sebbene l'attenzione iniziale si concentri sui vantaggi acustici di un diffusore in alluminio, i suoi vantaggi per l'integrazione sono altrettanto significativi. La combinazione di opzioni di montaggio versatili e robuste, l'efficace schermatura elettromagnetica e l'uniformità di produzione ottenuta attraverso processi di precisione come la lavorazione CNC rendono l'alluminio la scelta ideale per incorporare diffusori ad alte prestazioni in sistemi audio complessi e moderni in modo affidabile ed efficace. Per noi di PTSMAKE, garantire questo livello di precisione dal prototipo alla produzione è fondamentale, per aiutare i nostri clienti a ottenere un'integrazione perfetta nelle loro applicazioni audio più esigenti.

Opzioni di finitura personalizzate per la differenziazione del marchio

Vi siete mai chiesti come fanno alcuni marchi audio a rendere i loro prodotti così incredibilmente distinti, persino iconici? Spesso il segreto non sta solo nella forma, ma anche nella finitura. Il trattamento superficiale di un diffusore in alluminio può trasformarlo da una semplice scatola in un pezzo unico.

Le opzioni di finitura personalizzate per i diffusori in alluminio, come le texture spazzolate, la vivace anodizzazione, la versatile verniciatura a polvere e la precisa incisione laser, sono strumenti fondamentali. Consentono ai marchi di creare identità visive uniche, aumentando il valore percepito e garantendo che i prodotti si distinguano in mercati affollati.

Quando si parla di un cassa acustica in alluminioLe sue eccellenti proprietà acustiche e la sua durata dominano spesso la conversazione. Ma nel mercato competitivo di oggi, la funzionalità da sola non è sempre sufficiente. L'estetica gioca un ruolo fondamentale nella scelta dei consumatori e nella percezione del marchio. La finitura scelta per il vostro cabinet in alluminio è un potente strumento di comunicazione, che trasmette qualità, stile e identità del marchio prima ancora che venga suonata una singola nota. Noi di PTSMAKE lavoriamo con i clienti non solo per la lavorazione di precisione dell'involucro stesso, ma anche per la selezione e l'applicazione di finiture che si allineino perfettamente alla visione del marchio e agli obiettivi di mercato. Una finitura ben scelta può elevare un prodotto da meramente funzionale a veramente desiderabile.

Il potere della finitura: oltre la protezione

Se le finiture forniscono intrinsecamente uno strato di protezione contro graffi, corrosione e fattori ambientali, il loro ruolo nel branding è altrettanto cruciale. La sensazione tattile, il modo in cui la luce si riflette sulla superficie, la specifica tonalità di colore: questi elementi contribuiscono in modo significativo all'esperienza complessiva dell'utente e alla sua percezione di qualità. Una finitura di pregio suggerisce un prodotto di pregio, rafforzando la proposta di valore dell'apparecchiatura audio ad alta fedeltà ospitata all'interno dell'apparecchio. cassa acustica in alluminio. Si tratta di creare un legame emotivo e di garantire che il prodotto rappresenti visivamente la promessa del marchio.

Esplorare le principali tecniche di finitura

La versatilità dell'alluminio si estende meravigliosamente alla varietà di finiture che può accettare. Ogni tecnica offre possibilità estetiche e vantaggi funzionali unici, consentendo di esprimere il marchio su misura.

Finiture spazzolate: Eleganza sottile

La finitura spazzolata crea un aspetto distintivo con linee sottili e parallele sulla superficie dell'alluminio. Si ottiene tipicamente con mezzi meccanici, utilizzando nastri abrasivi o spazzole per creare una texture unidirezionale.

- Estetica: Conferisce una sottile lucentezza satinata che parla di raffinatezza e precisione tecnica. La texture aiuta a diffondere i riflessi e può mascherare piccole imperfezioni superficiali o impronte digitali, mantenendo un aspetto pulito nel tempo.

- Adattamento al marchio: Ideale per i marchi che puntano a un'estetica sobria, high-tech o professionale. Trasmette qualità senza essere eccessivamente appariscente. Lo vediamo spesso richiesto per l'elettronica di consumo di fascia alta e per le apparecchiature audio professionali, dove si predilige la sottigliezza visiva.

Anodizzazione: Colore e durata combinati

L'anodizzazione è un processo elettrochimico che ispessisce lo strato di ossido naturale sulla superficie dell'alluminio. Questo strato è estremamente duro, resistente e parte integrante del metallo stesso.

- Vantaggi principali: Migliora notevolmente la resistenza alla corrosione e all'abrasione. Per quanto riguarda il branding, la natura porosa dello strato anodizzato prima della sigillatura permette di assorbire i coloranti, consentendo un'ampia gamma di colori vivaci, traslucidi o opachi. Il colore diventa parte integrante della superficie metallica e resiste alle scheggiature o al distacco.

- Personalizzazione: I marchi possono specificare i colori esatti che corrispondono alla loro identità visiva, creando prodotti immediatamente riconoscibili. Basti pensare ai colori caratteristici utilizzati per una linea di prodotti. Le leghe di alluminio più comuni, come la 6061 e la 5052, si anodizzano molto bene. Noi di PTSMAKE siamo in grado di gestire il processo per garantire l'uniformità del colore tra i lotti di produzione, un aspetto fondamentale per l'integrità del marchio.

Verniciatura a polvere: Un mondo di colori e texture

Il rivestimento in polvere prevede l'applicazione elettrostatica di una polvere secca sulla superficie dell'alluminio, che viene poi polimerizzata a caldo. Questo processo scioglie e fonde la polvere in un rivestimento liscio e resistente.

- Versatilità: È forse l'opzione di finitura più versatile in termini di aspetto. È disponibile uno spettro quasi illimitato di colori e di texture: lucida, opaca, satinata, metallizzata, rugosa, martellata e altro ancora. Le finiture opache sono standard e coprono completamente il metallo sottostante.

- Durata e marchio: Il rivestimento in polvere applicato correttamente è robusto e offre un'eccellente resistenza a scheggiature, graffi, sbiadimento e agenti chimici. Questa durata rafforza la qualità del marchio. La vasta libreria di colori e texture consente ai marchi di creare dichiarazioni visive davvero uniche e audaci, abbinandosi perfettamente all'imballaggio o ad altri elementi del marchio. Il successo dipende da una preparazione meticolosa della superficie (la substrato8), una fase che consideriamo prioritaria nel nostro flusso di lavoro di produzione.

Incisione e incisione laser: Marchio di precisione

I laser possono essere utilizzati per alterare o rimuovere selettivamente il materiale dalla superficie dell'alluminio con incredibile precisione, creando marcature permanenti.

- Applicazione: Ideale per aggiungere loghi, numeri di modello, numeri di serie, motivi intricati o altri elementi di branding direttamente sull'involucro finito. L'incisione laser segna tipicamente la superficie (spesso cambiandone il colore o la consistenza), mentre l'incisione laser rimuove il materiale per creare profondità.

- Dettaglio e permanenza: Questo metodo consente di ottenere dettagli molto fini, ben oltre quanto possibile con la stampa tradizionale. I segni sono permanenti e resistenti all'usura, per garantire che il marchio duri per tutta la vita del prodotto. Può essere applicato su alluminio grezzo, anodizzato o verniciato a polvere, spesso creando un marchio a contrasto per una maggiore visibilità. Questo aggiunge un tocco finale di personalizzazione e valore percepito.

Combinare le finiture per ottenere effetti unici

Per una maggiore differenziazione, le finiture possono talvolta essere combinate tra loro. Immaginate una finitura spazzolata cassa acustica in alluminio che viene poi anodizzato in un colore specifico, seguito dall'incisione laser del logo del marchio attraverso lo strato anodizzato per rivelare l'alluminio più brillante sottostante. Questi processi in più fasi richiedono un'attenta pianificazione ed esecuzione, ma possono dare luogo a un'estetica davvero unica e di alto livello.

Scegliere la finitura giusta per il proprio marchio

La scelta della finitura ottimale implica la considerazione di diversi fattori:

- Identità del marchio: Il vostro marchio trasmette lusso, robustezza, minimalismo o giocosità? Le finiture devono essere in linea.

- Destinatari: Quale estetica piace ai vostri clienti?

- Uso del prodotto Ambiente: Il diffusore sarà utilizzato all'interno, all'esterno o in ambienti difficili (come la marina)? Questo influisce sui requisiti di durata.

- Aspetto e sensazione desiderati: Sono necessari colori, texture e riflessi specifici?

- Bilancio: Le diverse finiture hanno costi diversi, sia per quanto riguarda l'applicazione che, potenzialmente, per quanto riguarda gli scarti se il controllo di qualità è esigente.

Ecco un rapido confronto per aiutarvi a prendere una decisione:

| Opzione di finitura | Estetica chiave | Durata | Opzioni di colore | Idoneità del marchio | Costo relativo |

|---|---|---|---|---|---|

| Spazzolato | Texture satinata e lineare | Buono | Il metallo è naturale | Compassionevole, professionale, high-tech | Medio-basso |

| Anodizzazione | Lucentezza metallica, traslucido | Molto buono-eccellente. | Ampio (dipende) | Abbinamento dei colori, marchio durevole | Medio |

| Rivestimento in polvere | Opaco, varie texture | Eccellente | Vasto | Colori audaci, texture specifiche, materiali robusti... | Medio-alto |

| Incisione laser | Marcatura di contrasto precisa | Eccellente (Mark) | N/A (contrasto) | Loghi, numeri di serie, dettagli di precisione | Basso (per voto) |

La collaborazione con un partner di produzione esperto come PTSMAKE è preziosa in questo caso. Possiamo fornire campioni, consigliare l'idoneità di diverse finiture per specifiche leghe di alluminio e garantire che la finitura scelta sia applicata con la precisione e il controllo di qualità necessari per soddisfare gli standard del vostro marchio. In definitiva, la finitura del vostro cassa acustica in alluminio è un ambasciatore silenzioso del vostro marchio: sceglietelo con saggezza per dare la giusta impressione.

La comprensione di questo termine aiuta a capire come i materiali della cassa influiscano sul controllo delle vibrazioni e sulla chiarezza del suono. ↩

Scoprite come questa proprietà del materiale trasforma efficacemente le vibrazioni indesiderate in calore innocuo. ↩

Si tratta di un punto di riferimento su un disegno ingegneristico utilizzato per garantire misure coerenti. ↩

Comprendere questo processo elettrochimico per evitare la corrosione quando si utilizzano metalli diversi insieme in ambienti marini. ↩

Questo termine descrive la velocità con cui un sistema reagisce alle variazioni improvvise del segnale di ingresso. ↩

Scoprite come il TCO aiuti a valutare il valore a lungo termine, al di là del prezzo di acquisto iniziale. ↩

Scoprite come questo principio protegge l'elettronica da interferenze indesiderate. ↩

Conoscere le condizioni del materiale di base è fondamentale per ottenere un'adesione e una durata ottimali della finitura. ↩