Cosa rende superiori i dissipatori di calore in alluminio estruso

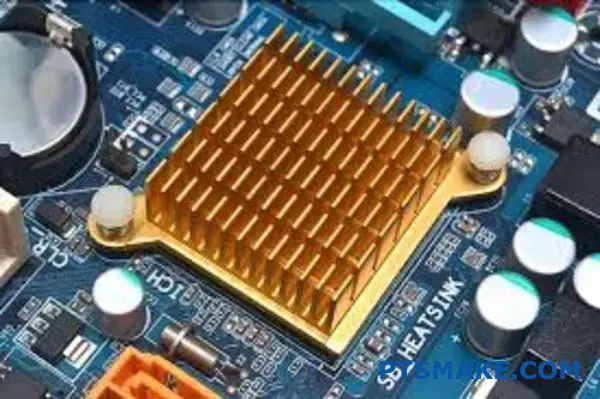

Vi siete mai chiesti perché i vostri dispositivi elettronici non si fondono nonostante generino abbastanza calore da friggere un uovo? L'eroe non celebrato potrebbe essere quel componente metallico alettato che avete appena notato: il dissipatore di calore in alluminio estruso che ogni giorno salva silenziosamente i vostri dispositivi.

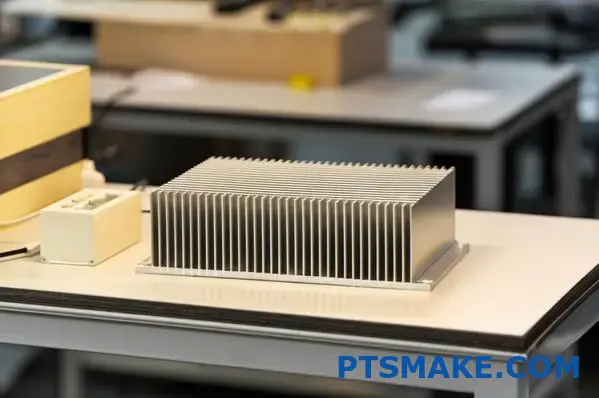

I dissipatori di calore in alluminio estruso hanno rivoluzionato la gestione termica dell'elettronica moderna, offrendo un perfetto equilibrio tra prestazioni, peso e costi. Il loro esclusivo processo di produzione crea strutture di alette precise che allontanano efficacemente il calore dai componenti critici, prolungando la durata del dispositivo.

La scienza alla base dell'eccellenza nella gestione termica

La gestione termica rimane una delle sfide più critiche nella progettazione elettronica. Man mano che i dispositivi diventano più potenti e compatti, il calore generato per pollice quadrato aumenta drasticamente. Senza un'adeguata dissipazione, questo calore può ridurre drasticamente le prestazioni e la durata dei componenti. È qui che i dissipatori di calore in alluminio estruso brillano davvero.

Proprietà di conducibilità termica superiori

Il valore fondamentale di qualsiasi dissipatore di calore risiede nella sua capacità di condurre il calore lontano dai componenti sensibili. L'alluminio, in particolare la lega 6063-T6 comunemente utilizzata nelle estrusioni, offre un'eccezionale conduttività termica, pari a 201-218 W/m-K (watt per metro-Kelvin). Questo lo colloca tra i conduttori termici più efficienti che rimangono commercialmente validi per la produzione di massa.

Nella mia esperienza di lavoro con varie soluzioni di raffreddamento a PTSMAKE, ho scoperto che l'alluminio estruso offre circa 70% della conduttività termica del rame, pur pesando solo un terzo. Questo rapporto di efficienza termica1 crea un equilibrio ottimale per la maggior parte delle applicazioni in cui sono importanti sia il peso che la dissipazione del calore.

Il vantaggio del peso

Quando si progettano prodotti in cui ogni grammo è importante, la leggerezza dell'alluminio diventa particolarmente preziosa. Considerate questi pesi comparativi:

| Materiale | Densità (g/cm³) | Peso relativo | Conduttività termica (W/m-K) |

|---|---|---|---|

| Alluminio | 2.7 | 1× (riferimento) | 201-218 |

| Rame | 8.96 | 3,3 volte più pesante | 385-400 |

| Acciaio | 7.85 | 2,9 volte più pesante | 36-54 |

La tabella dimostra chiaramente perché i dissipatori di calore in alluminio estruso dominano il mercato: forniscono prestazioni termiche eccellenti senza la penalizzazione del peso delle alternative.

Vantaggi produttivi dell'estrusione

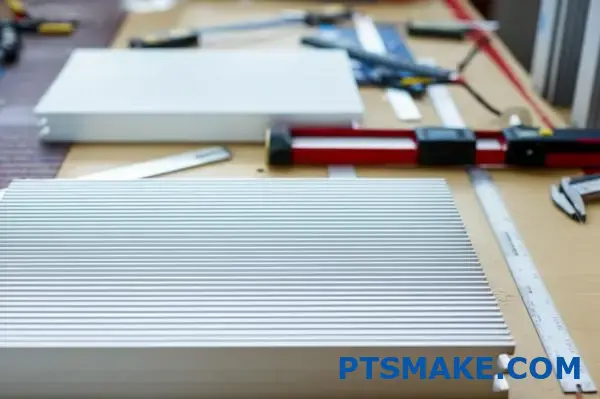

Precisione e scalabilità

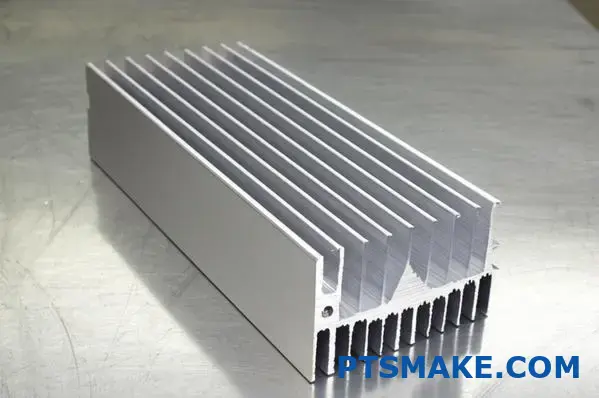

Il processo di estrusione contribuisce in modo significativo alla superiorità di questi dissipatori di calore. Durante la produzione, le billette di alluminio riscaldate vengono spinte attraverso stampi di precisione per creare profili trasversali complessi che sarebbe difficile o impossibile ottenere con altri metodi.

Questo approccio produttivo consente di ottenere diversi vantaggi:

- Spaziatura e spessore delle alette costanti su tutta la lunghezza

- Profili personalizzati ottimizzati per specifici modelli di flusso d'aria

- Canali interni per applicazioni di raffreddamento a liquido

- Caratteristiche di montaggio integrate che eliminano le operazioni secondarie

Noi di PTSMAKE abbiamo ottimizzato i nostri processi di estrusione per ottenere spessori delle alette fino a 0,8 mm con rapporti di aspetto superiori a 20:1. Queste capacità consentono di massimizzare la superficie mantenendo l'integrità strutturale, una combinazione perfetta per un'efficiente dissipazione del calore. Queste capacità consentono di massimizzare la superficie mantenendo l'integrità strutturale: la combinazione perfetta per un'efficiente dissipazione del calore.

Economicità senza compromessi

Un altro vantaggio interessante è l'efficienza economica del processo di estrusione. A differenza della fusione o della lavorazione, l'estrusione crea uno scarto minimo di materiale e richiede meno operazioni secondarie. Una volta creata la matrice, la produzione di unità aggiuntive diventa notevolmente efficiente.

I vantaggi in termini di costi vanno al di là della produzione e comprendono:

- Costi di trasporto inferiori grazie al peso ridotto

- Riduzione dei requisiti di hardware per il montaggio

- Maggiore durata nella maggior parte degli ambienti

- Riciclaggio semplificato a fine vita

Versatilità di applicazione

Uno degli aspetti più impressionanti dei dissipatori di calore in alluminio estruso è la loro adattabilità in tutti i settori. Dall'elettronica di consumo ai sistemi di alimentazione industriali, queste soluzioni di gestione termica funzionano in modo affidabile in ambienti molto diversi.

Raffreddamento dell'elettronica

L'elettronica moderna genera un notevole calore in contenitori sempre più compatti. Processori, schede grafiche, alimentatori e altri componenti ad alte prestazioni beneficiano dell'efficiente raffreddamento fornito dai dissipatori di calore in alluminio estruso. La possibilità di creare profili personalizzati consente ai progettisti di ottimizzare il flusso d'aria attorno a componenti specifici, pur mantenendo i vincoli generali del sistema.

Sistemi di illuminazione a LED

La rivoluzione dei LED ha creato nuove sfide termiche. A differenza dell'illuminazione tradizionale che irradia calore verso l'esterno, i LED conducono il calore all'indietro attraverso il substrato di montaggio. I dissipatori di calore estrusi con profili speciali hanno reso possibile la realizzazione di apparecchi LED compatti e ad alta efficienza, oggi standard nelle applicazioni commerciali e residenziali.

Applicazioni industriali

I macchinari pesanti, l'elettronica di potenza e i sistemi di controllo industriali operano in ambienti difficili dove l'affidabilità è fondamentale. La durata dei dissipatori di calore in alluminio estruso, soprattutto se anodizzati per una maggiore resistenza alla corrosione, garantisce prestazioni costanti anche in condizioni difficili.

Nei miei anni di progettazione di soluzioni termiche, ho sempre constatato che i dissipatori di calore in alluminio estruso offrono un equilibrio ottimale tra prestazioni, peso e costi per la maggior parte delle applicazioni. Anche se situazioni particolari possono richiedere materiali o metodi di produzione esotici, gli estrusi di alluminio rimangono il gold standard per una gestione termica efficiente.

Selezione della giusta larghezza del profilo per l'applicazione

Avete mai guardato le specifiche dei dissipatori di calore chiedendovi se le dimensioni contano davvero? La larghezza del profilo del dissipatore di calore in alluminio non è solo una misura: è la differenza tra un dispositivo che funziona bene sotto pressione e uno che si guasta quando è più necessario.

La scelta della larghezza ottimale del profilo per il dissipatore di calore in alluminio estruso influisce direttamente sulle prestazioni termiche e sull'integrazione del sistema. Lo spettro dei profili, da quelli stretti da 0,354" a quelli più ampi da 12,000", soddisfa esigenze di raffreddamento specifiche con caratteristiche di efficienza distinte.

Comprendere i fondamenti della larghezza del profilo

Nella progettazione di soluzioni di raffreddamento per sistemi elettronici, la larghezza del profilo di un dissipatore di calore in alluminio estruso determina fondamentalmente la sua capacità termica e l'idoneità all'applicazione. La larghezza del profilo si riferisce alla dimensione laterale complessiva dell'estrusione del dissipatore di calore misurata perpendicolarmente alle alette. Questa singola specifica ha effetti a cascata su tutto, dalla resistenza termica alle opzioni di montaggio.

Lo spettro delle prestazioni termiche

La larghezza del profilo è direttamente correlata alla superficie disponibile per la dissipazione del calore. I profili più larghi offrono più materiale per la diffusione del calore, riducendo la resistenza termica e migliorando l'efficienza di raffreddamento.

La relazione tra larghezza e prestazioni termiche segue schemi prevedibili:

| Gamma di larghezza del profilo | Applicazioni tipiche | Resistenza termica | Efficienza dello spazio |

|---|---|---|---|

| Stretto (0,354"-2") | Elettronica di piccole dimensioni, ambienti con spazio limitato | Più alto | Eccellente |

| Medio (2"-6") | Informatica standard, alimentatori, illuminazione a LED | Moderato | Buono |

| Ampio (6"-12"+) | Applicazioni ad alta potenza, apparecchiature industriali | Più basso | Limitato |

Vantaggi del profilo stretto (0,354"-2")

I dissipatori di calore a profilo stretto eccellono nelle applicazioni in cui lo spazio è limitato, dove l'altezza verticale può essere disponibile ma lo spazio orizzontale è prezioso. Questi profili sono ideali per:

- Componenti montati su PCB con requisiti di spaziatura ridotti

- Elettronica di consumo con fattori di forma sottili

- Raffreddamento di più componenti in gruppi densamente imballati

Nella mia esperienza di progettazione di soluzioni di raffreddamento per dispositivi compatti, questi profili stretti diventano spesso l'unica opzione possibile. La loro capacità di inserirsi tra gli altri componenti li rende indispensabili nell'elettronica moderna, nonostante la resistenza termica relativamente più elevata rispetto alle alternative più larghe.

Applicazioni a medio profilo (2"-6")

La gamma di larghezza media rappresenta il punto di forza per molte applicazioni commerciali e industriali. Questi profili offrono una notevole capacità di raffreddamento pur rimanendo di dimensioni gestibili.

I profili medi sono tipicamente caratterizzati da:

- Prestazioni termiche equilibrate per applicazioni mainstream

- Massa del materiale sufficiente per un'efficace diffusione del calore

- Versatilità in varie configurazioni di montaggio

- Compatibilità con i ventilatori di dimensioni standard per la convezione forzata

Con PTSMAKE, abbiamo riscontrato che questa gamma di larghezze soddisfa circa 65% delle esigenze di raffreddamento dei nostri clienti. Il profilo medio fornisce una massa termica sufficiente a gestire carichi di calore significativi, pur rimanendo conveniente e facile da integrare nella maggior parte dei progetti di sistema.

Vantaggi del profilo largo (6"-12")

Per le applicazioni ad alto calore, i profili larghi offrono prestazioni di raffreddamento superiori:

- Massima superficie di dissipazione del calore

- Resistenza termica complessiva inferiore

- Eccellente diffusione del calore sulla base

- Capacità di raffreddare più componenti contemporaneamente

Questi profili più ampi sono particolarmente utili nell'elettronica di potenza, nei controlli dei motori industriali e nelle applicazioni informatiche ad alte prestazioni, dove i requisiti termici superano quelli che i profili più stretti possono gestire efficacemente.

Fattori critici di selezione per la larghezza del profilo

Considerazioni sul carico termico

Il fattore principale che guida la scelta della larghezza del profilo è il carico termico totale da dissipare. Questo bilancio termico2 devono tenere conto di:

- Massima potenza dissipata in condizioni di funzionamento di picco

- Picchi termici durante i transitori operativi

- Margini di sicurezza per variazioni di temperatura ambiente

- Requisiti di longevità del sistema

Per ogni applicazione, consiglio di calcolare i watt per pollice dividendo il carico termico totale per la larghezza di montaggio disponibile. In questo modo si ottiene un rapido punto di riferimento per la scelta iniziale del profilo.

Dinamica del flusso d'aria

La larghezza del profilo influisce in modo significativo sull'andamento del flusso d'aria sulla superficie del dissipatore. Profili più larghi:

- Richiedono ventilatori o soffianti più potenti per mantenere un flusso d'aria uniforme

- Può svilupparsi una "zona morta" con riduzione del raffreddamento nelle aree centrali.

- Spesso i vantaggi sono dati da più ventilatori posizionati in modo strategico

Al contrario, i profili più stretti possono ottenere un raffreddamento più uniforme con un movimento d'aria meno potente, anche se la loro capacità termica complessiva rimane limitata dalle dimensioni ridotte.

Montaggio e integrazione del sistema

Le considerazioni pratiche giocano spesso un ruolo decisivo nella scelta della larghezza del profilo. I fattori chiave per l'integrazione sono:

- Spazio disponibile per il montaggio su PCB o telaio

- Interferenza con i componenti adiacenti

- Accesso per il montaggio e la manutenzione

- Requisiti di distribuzione del peso e bilanciamento

Mi sono imbattuto in numerose situazioni in cui la soluzione termica teoricamente ottimale non si adattava allo spazio disponibile. In questi casi, si sono resi necessari approcci creativi con profili più stretti, design delle alette migliorati o metodi di raffreddamento supplementari.

Strategie di ottimizzazione dei costi

Le considerazioni sulla larghezza incidono direttamente sulle spese di produzione. Profili più larghi:

- Consumare più materia prima (alluminio)

- Richiedono attrezzature di estrusione più grandi

- Spesso è necessario un sistema di alette più complesso per garantire la stabilità strutturale.

- Può aumentare i costi di spedizione e movimentazione

Per i progetti con vincoli di budget ristretti, la scelta di un profilo più stretto con un design ottimizzato delle alette offre spesso un valore migliore rispetto al sovradimensionamento. Noi di PTSMAKE analizziamo attentamente questi compromessi, scoprendo spesso che un profilo di media larghezza più sofisticato offre migliori prestazioni per dollaro rispetto ai profili larghi più semplici.

Esempi di applicazione nel mondo reale

Nelle implementazioni pratiche, l'importanza di una corretta selezione della larghezza del profilo diventa evidente. Un produttore di apparecchiature di telecomunicazione si è rivolto a noi con problemi di raffreddamento per i suoi nuovi componenti dell'infrastruttura 5G. I progetti iniziali prevedevano un dissipatore di calore con profilo largo da 10 pollici, che secondo i test di laboratorio avrebbe gestito facilmente il carico termico.

Tuttavia, i requisiti di installazione sul campo rendevano impraticabile questa larghezza. Riprogettando due profili da 5" con una geometria ottimizzata delle alette e un posizionamento strategico, abbiamo ottenuto prestazioni di raffreddamento equivalenti rispettando i vincoli di installazione. Questa soluzione ha anche ridotto i costi complessivi dei materiali di circa 15%, eliminando la massa di alluminio non necessaria dove la diffusione del calore era minima.

Questo esempio evidenzia perché la scelta della larghezza del profilo richiede una riflessione olistica che vada oltre i semplici calcoli termici. La soluzione ottimale bilancia le prestazioni tecniche con considerazioni pratiche di implementazione in ogni fase del ciclo di vita del prodotto.

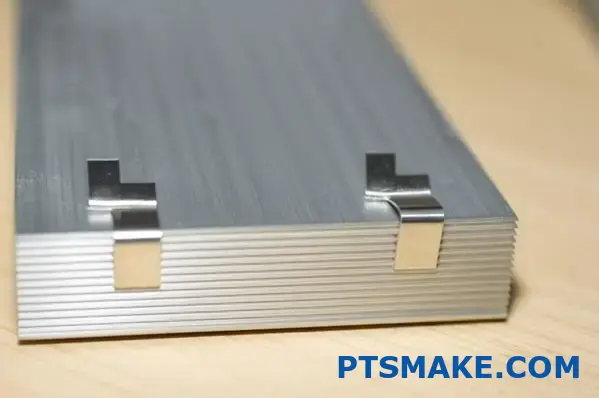

Opzioni di taglio personalizzate per soluzioni termiche precise

Immaginate di ricevere un abito perfettamente aderente dallo scaffale: impossibile, vero? Lo stesso vale per i dissipatori di calore. Le dimensioni standard raramente corrispondono alle vostre esatte esigenze, con conseguente compromissione delle prestazioni o spreco di risorse. Il taglio personalizzato cambia tutto.

I servizi di taglio longitudinale personalizzato trasformano i dissipatori di calore in alluminio estruso standard in soluzioni termiche di precisione personalizzate in base alle vostre esatte specifiche. Questa flessibilità elimina gli sprechi, ottimizza le prestazioni e garantisce una perfetta integrazione all'interno dei vincoli applicativi.

Il valore delle soluzioni di dissipazione del calore con taglio di precisione

Nel mondo della gestione termica, i millimetri contano. Quando si progettano sistemi elettronici che generano molto calore, non c'è spazio per i compromessi o per le soluzioni "abbastanza vicine". I servizi di taglio personalizzato colmano il divario tra le estrusioni standard e le dimensioni precise richieste dalle applicazioni.

Perché le taglie standard sono spesso insufficienti

Le lunghezze standard dei dissipatori di calore creano diverse sfide per i progettisti:

- Il materiale in eccesso aumenta il peso e i costi

- Una lunghezza insufficiente compromette le prestazioni termiche

- Le dimensioni scomode complicano il montaggio e l'integrazione

- La gestione dell'inventario diventa più complessa con numerose dimensioni

Nel corso del mio lavoro presso PTSMAKE, ho visto innumerevoli progetti in cui i dissipatori di calore di lunghezza standard creavano inutili complicazioni. Gli ingegneri si trovano spesso di fronte al dilemma di scegliere tra componenti sovradimensionati che sprecano spazio e materiali o opzioni sottodimensionate che compromettono le prestazioni termiche.

L'economia del taglio personalizzato

Il taglio personalizzato offre notevoli vantaggi economici, oltre all'ovvio vantaggio di ottenere esattamente ciò di cui si ha bisogno:

| Benefici | Dimensioni standard | Taglio personalizzato |

|---|---|---|

| Uso del materiale | Rifiuti in eccesso | Ottimizzato |

| Costi di inventario | Più alto (più SKU) | Più basso (su richiesta) |

| Tempo di montaggio | Più lungo (può richiedere modifiche) | Più corto (vestibilità precisa) |

| Spese di spedizione | Più alto (imballaggio sovradimensionato) | Inferiore (imballaggio ottimizzato) |

| Prestazioni | Compromesso o sovraingegnerizzato | Precisamente adattato ai requisiti |

L'analisi costi-benefici privilegia in genere il taglio personalizzato per tutte le applicazioni, tranne quelle più standard. Il costo del servizio di taglio può essere modesto, ma di solito è compensato dal solo risparmio di materiale, senza contare i vantaggi operativi.

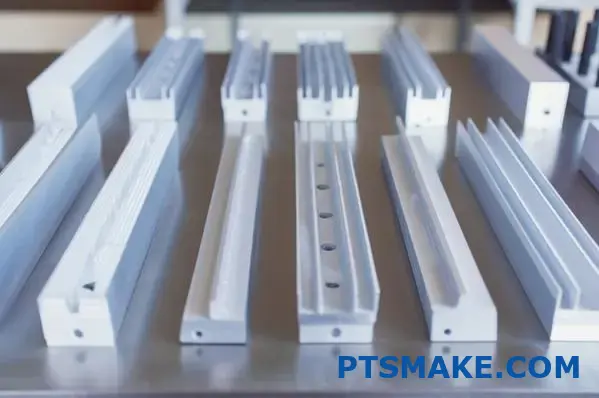

Opzioni di taglio orizzontale e verticale

La maggior parte dei produttori, tra cui PTSMAKE, offre due orientamenti di taglio principali, ciascuno con vantaggi distinti:

Taglio orizzontale

I tagli orizzontali corrono perpendicolari alle alette, regolando la lunghezza complessiva del dissipatore di calore e mantenendo l'intera altezza delle alette. Questa è l'opzione di taglio più comune e offre diversi vantaggi:

- Conserva la piena capacità termica delle alette

- Mantiene le caratteristiche originali del flusso d'aria

- Semplifica il montaggio grazie alle dimensioni uniformi della base

- Funziona bene con i sistemi di raffreddamento ad aria forzata

Per le applicazioni in cui la lunghezza del dissipatore supera i requisiti, ma le prestazioni termiche sono adeguate, il taglio orizzontale rappresenta la soluzione ideale.

Taglio verticale

I tagli verticali corrono paralleli alle alette, riducendo di fatto la larghezza del dissipatore di calore grazie alla rimozione di intere sezioni di alette. Questo approccio è utile quando:

- La fonte di calore ha un ingombro ridotto rispetto ai profili standard

- La riduzione del peso è fondamentale (aerospaziale, dispositivi portatili)

- I vincoli di spazio limitano la larghezza consentita

- I percorsi del flusso d'aria richiedono regolazioni dimensionali specifiche

Noi di PTSMAKE siamo stati i pionieri delle tecniche di taglio verticale di precisione che preservano l'integrità delle alette pur consentendo regolazioni di larghezza estremamente specifiche. Questa capacità si è rivelata particolarmente preziosa per i clienti dei settori delle telecomunicazioni e aerospaziale, dove ogni grammo e millimetro è importante.

Capacità di tolleranza nel taglio moderno

La precisione disponibile con la tecnologia di taglio odierna spesso sorprende i nostri clienti. I moderni sistemi di taglio CNC raggiungono abitualmente:

- Tolleranze di lunghezza di ±0,2 mm (±0,008")

- Perpendicolarità entro 0,5° dell'angolo specificato

- Qualità della finitura superficiale che spesso elimina le operazioni secondarie

- Ripetibilità costante su grandi serie di produzione

Queste tolleranze supportano anche le applicazioni più esigenti, tra cui il montaggio di apparecchiature ottiche, la strumentazione di precisione e il raffreddamento dell'elettronica di livello militare.

Considerazioni pratiche sull'implementazione

Nella progettazione di dissipatori di calore tagliati su misura, diversi fattori pratici possono semplificare il progetto e ottimizzare i risultati:

Requisiti minimi dell'ordine

La maggior parte dei produttori mantiene quantità minime d'ordine (MOQ) ragionevoli per i servizi di taglio personalizzato:

- Piccole tirature (1-10 pezzi): Disponibile con modesti costi di allestimento

- Tirature medie (11-100 pezzi): Rapporto prezzo/pezzo tipicamente ottimale

- Grandi tirature (oltre 100 pezzi): Può beneficiare di sconti sui volumi

Noi di PTSMAKE abbiamo strutturato i nostri servizi di taglio per soddisfare sia le esigenze di prototipazione che i volumi di produzione. Questa flessibilità consente ai clienti di iniziare con piccole quantità per i test e di passare senza problemi a ordini più grandi con una qualità costante.

Specificare i requisiti in modo efficace

Per essere certi di ricevere esattamente ciò che vi serve, fornite queste specifiche al momento dell'ordine:

- Lunghezza totale richiesta (precisa a 0,1 mm se critica)

- Se le dimensioni sono assolute o hanno tolleranze accettabili

- Eventuali requisiti speciali per la finitura finale

- Esigenze di trattamento superficiale (se diverso dall'estrusione standard)

- Posizioni critiche dei fori di montaggio rispetto ai bordi di taglio

Quanto più chiare sono le vostre specifiche, tanto più è probabile che riceviate esattamente ciò che la vostra applicazione richiede al primo tentativo. Consiglio di includere disegni tecnici ogni volta che è possibile, soprattutto per i requisiti più complessi.

Aspettative sui tempi di consegna

Il taglio personalizzato in genere aggiunge un tempo di consegna minimo all'ordine rispetto agli articoli standard in stock:

- Tagli orizzontali semplici: Spesso completati in 1-3 giorni lavorativi aggiuntivi

- Modelli di taglio complessi: Possono essere necessari altri 3-7 giorni lavorativi

- Ordini ad alto volume: Dipende dal calendario, ma in genere si allineano alle tempistiche di produzione standard.

Se si incorporano i requisiti di taglio nelle prime fasi del progetto, si possono evitare ritardi e garantire che i componenti di gestione termica arrivino quando necessario per l'assemblaggio e il collaudo.

Garanzia di qualità per i tagli personalizzati

I produttori affidabili mantengono protocolli di ispezione rigorosi3 per i dissipatori di calore tagliati su misura, tra cui:

- Verifica dimensionale con strumenti di misura di precisione

- Ispezione visiva della qualità e della finitura del taglio

- Controllo dei campioni per verificare la presenza di bave o bordi taglienti

- Documentazione delle misure critiche

Questi controlli di qualità garantiscono che i dissipatori di calore tagliati su misura si integrino perfettamente nel vostro processo di produzione senza problemi o ritardi imprevisti.

Oltre il semplice taglio: Personalizzazione avanzata

Sebbene la regolazione della lunghezza rappresenti la personalizzazione più comune, i servizi aggiuntivi spesso completano il taglio personalizzato:

- Implementazione del foro filettato a coordinate precise

- Bordi smussati o arrotondati per la sicurezza e l'ottimizzazione del flusso d'aria

- Anodizzazione personalizzata dopo il taglio per specifici requisiti estetici o funzionali

- Lavorazione secondaria per elementi di montaggio complessi

Questi servizi complementari trasformano le estrusioni di base in soluzioni termiche altamente specializzate, adattate con precisione a requisiti applicativi unici.

La possibilità di mettere a punto le dimensioni dei dissipatori di calore attraverso il taglio di precisione rappresenta una delle capacità più preziose ma sottoutilizzate nella gestione termica. Collaborando con i produttori che offrono questi servizi, gli ingegneri possono ottimizzare sia le prestazioni che i costi, garantendo al contempo una perfetta integrazione nei loro sistemi.

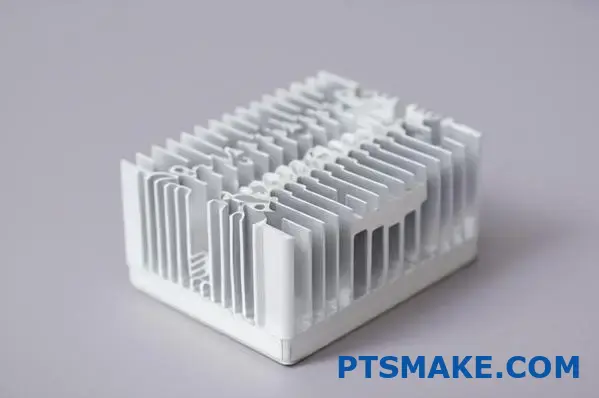

Configurazioni delle alette: Dritto vs. Dentellato vs. Pin Fin

Vi siete mai chiesti perché alcuni dissipatori di calore sembrano grattacieli in miniatura mentre altri assomigliano a letti di chiodi? Il segreto dell'efficienza di raffreddamento non sta solo nel materiale, ma anche in quelle alette attentamente studiate che trasformano un semplice pezzo di alluminio in una centrale termica.

La configurazione delle alette è l'eroe non celebrato della progettazione dei dissipatori di calore, in quanto influenza in modo significativo le prestazioni di raffreddamento in diversi ambienti operativi. Che si tratti di alette dritte, dentellate o a spillo, ogni design offre vantaggi distinti che possono fare la differenza tra prestazioni ottimali e guasti termici.

Comprensione dei fondamenti della geometria delle alette

Quando si parla di prestazioni dei dissipatori di calore, la configurazione delle alette svolge un ruolo cruciale nel determinare l'efficacia della dissipazione del calore dai componenti. Ciascuna configurazione di alette crea diversi schemi di flusso d'aria, rapporti di superficie e caratteristiche di resistenza termica. La scelta della configurazione giusta per l'applicazione specifica può migliorare notevolmente l'efficienza di raffreddamento e prolungare la durata dei componenti.

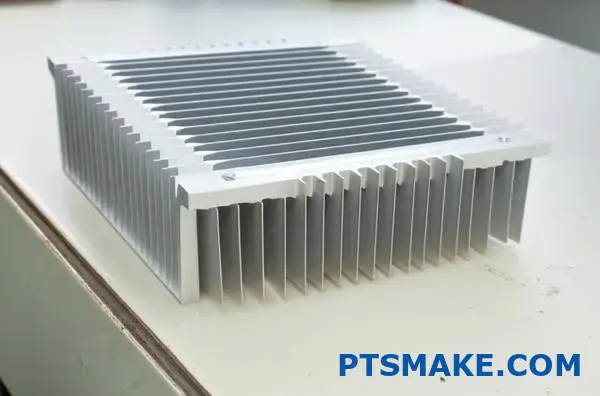

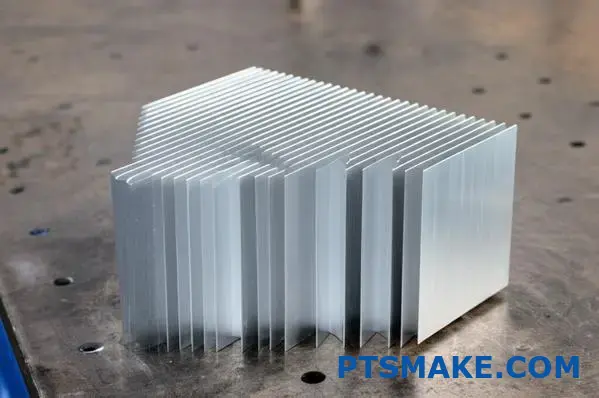

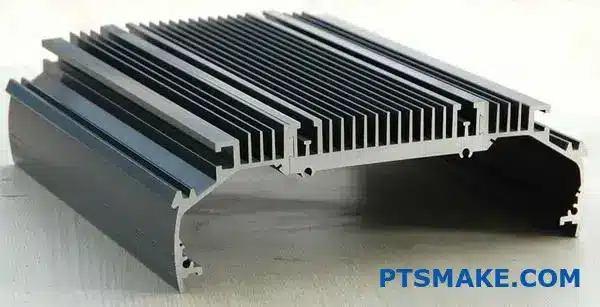

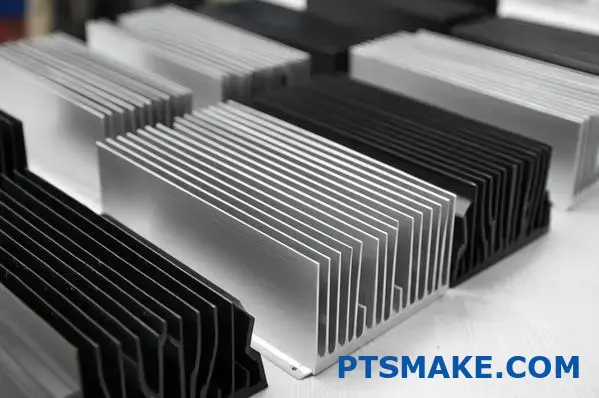

Design a pinne dritte: Il cavallo di battaglia del settore

Le alette diritte rappresentano la configurazione più comune e semplice dei dissipatori di calore in alluminio estruso. La loro disposizione parallela crea canali di flusso d'aria prevedibili che dirigono efficacemente il calore lontano dalla sorgente.

Vantaggi principali delle pinne dritte

I progetti a pinne dritte eccellono per diversi aspetti:

Efficienza produttiva: Il processo di estrusione crea naturalmente alette perfettamente parallele con spaziatura costante, rendendo le alette diritte l'opzione più conveniente per la produzione di massa.

Ottimizzazione del flusso d'aria direzionale: Quando il flusso d'aria proviene da una direzione specifica (come una ventola), le alette diritte creano canali che riducono al minimo la resistenza e massimizzano il trasferimento di calore lungo il percorso.

Integrità strutturale: Il design uniforme offre un'eccellente stabilità meccanica, consentendo di realizzare alette più alte e una maggiore superficie a parità di ingombro.

Semplicità di pulizia: I canali aperti tra le alette diritte consentono una manutenzione più semplice in ambienti polverosi, in quanto i detriti possono essere soffiati via o puliti con il minimo sforzo.

Scenari di applicazione

A PTSMAKE, ho trovato le configurazioni a pinne dritte particolarmente efficaci per:

- Alimentatori per computer con ventole di raffreddamento dedicate

- Apparecchi di illuminazione a LED con direzione del flusso d'aria coerente

- Apparecchiature di telecomunicazione in ambienti controllati

- Amplificatori audio con sistemi di raffreddamento ad aria forzata

Design ad alette seghettate: Superficie migliorata

Le alette dentellate (talvolta chiamate "zipper") introducono intagli o tagli strategici lungo i bordi delle alette, creando una geometria più complessa rispetto alle alette dritte, pur mantenendo la struttura essenziale del canale.

Caratteristiche delle prestazioni

Il design dentellato offre diversi vantaggi:

Aumento della superficie: L'intaglio aumenta la superficie totale disponibile per la dissipazione del calore senza aumentare le dimensioni complessive.

Convezione naturale migliorata: La superficie irregolare interrompe la formazione dello strato limite, migliorando le prestazioni di raffreddamento passivo di 15-20% rispetto alle alette diritte di dimensioni identiche.

Generazione di turbolenza: Le dentellature creano una benefica turbolenza nel flusso d'aria, rompendo le sacche d'aria stagnante e migliorando i coefficienti di trasferimento del calore.

Casi d'uso ottimali

Le configurazioni delle alette seghettate offrono prestazioni superiori in:

- Contenitori elettronici a raffreddamento passivo

- Applicazioni con flusso d'aria variabile o omnidirezionale

- Elettronica di consumo in cui le restrizioni sul rumore limitano l'uso delle ventole

- Apparecchiature all'aperto soggette all'andamento naturale del vento

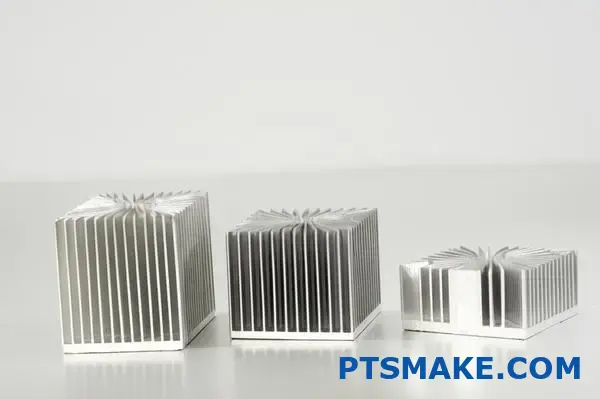

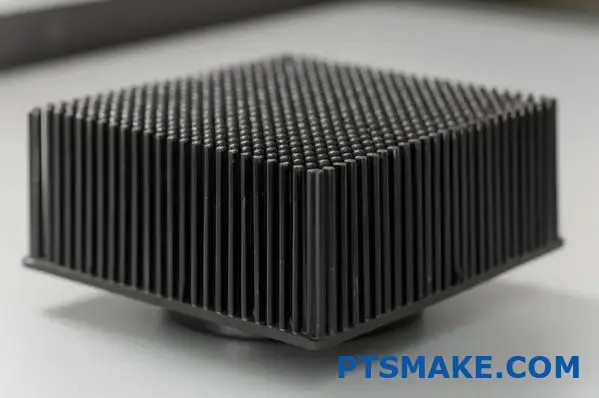

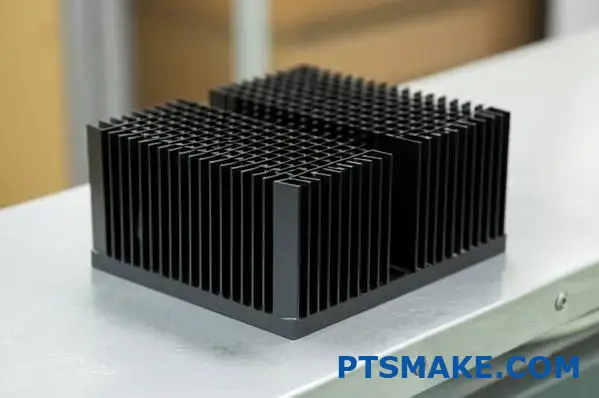

Configurazione delle alette: Eccellenza omnidirezionale

I dissipatori ad alette sono caratterizzati da array di alette cilindriche, quadrate o ellittiche che si estendono dalla base anziché da alette continue. Questo allontanamento radicale dai design tradizionali crea capacità di gestione termica uniche.

Il vantaggio multidirezionale

Le configurazioni con pinne offrono diversi vantaggi interessanti:

Prestazioni del flusso d'aria omnidirezionale: A differenza delle alette dritte o dentellate, che funzionano meglio con un flusso d'aria direzionale, le alette a spillo mantengono un raffreddamento efficace indipendentemente dall'angolo di approccio all'aria.

Riduzione della perdita di carico: La disposizione sfalsata dei pin crea in genere una minore contropressione rispetto ai modelli ad alette continue, richiedendo una minore potenza del ventilatore per le applicazioni ad aria forzata.

Distribuzione ottimale della superficie: La disposizione dei pin può essere ottimizzata in base alle immagini termiche per collocare la capacità di raffreddamento aggiuntiva proprio dove è più necessaria.

Maggiore durata: I singoli perni sono meno soggetti a danni dovuti a urti o vibrazioni rispetto alle alette diritte più alte.

Applicazioni ideali

Nella mia esperienza presso l'PTSMAKE, le configurazioni delle pinne si sono rivelate particolarmente utili per:

- Unità di elaborazione centrale (CPU) e processori grafici

- Applicazioni militari e aerospaziali con orientamento variabile

- Unità di controllo elettronico per autoveicoli

- trasferimento di calore convettivo4 ambienti con flusso d'aria multidirezionale

Analisi comparativa delle prestazioni

Per capire veramente le implicazioni reali delle diverse configurazioni di alette, è utile esaminare le loro caratteristiche prestazionali fianco a fianco:

| Configurazione | Resistenza termica | Sensibilità direzionale del flusso d'aria | Complessità della produzione | Fattore di costo |

|---|---|---|---|---|

| Pinna dritta | Moderato | Alto (direzionale) | Basso | 1× (linea di base) |

| Pinna seghettata | Basso-Moderato | Moderato | Medio | 1.2-1.5× |

| Pinna | Basso | Basso (omnidirezionale) | Alto | 1.5-2× |

Scenari a convezione naturale o forzata

La configurazione ottimale delle alette varia in modo significativo a seconda che l'applicazione si basi sulla convezione naturale o forzata:

Prestazioni a convezione naturale

In scenari di raffreddamento passivo senza ventole:

- Le alette dei pin hanno in genere prestazioni superiori di 10-15%

- Le pinne seghettate seguono a ruota

- Le alette diritte mostrano generalmente la più bassa efficienza di raffreddamento passivo.

Questa gerarchia di prestazioni deriva dal modo in cui ciascun design interagisce con l'aria riscaldata che sale naturalmente. Le configurazioni a spillo e seghettate creano una maggiore perturbazione nello strato termico limite, migliorando il trasferimento convettivo negli ambienti ad aria ferma.

Prestazioni a convezione forzata

Quando i ventilatori o le soffianti creano un flusso d'aria direzionale:

- Le alette diritte spesso danno il meglio quando il flusso d'aria si allinea con i canali delle alette.

- Le alette seghettate mantengono prestazioni elevate in diverse portate

- Le alette a spillo sono ideali quando la direzione del flusso d'aria varia o non può essere controllata con precisione.

Considerazioni sulla progettazione per applicazioni specifiche

La scelta della configurazione ottimale delle alette richiede il bilanciamento di diversi fattori chiave oltre alle prestazioni termiche grezze.

Vincoli spaziali e orientamento

Nelle applicazioni con spazio limitato:

- Le alette diritte offrono la massima altezza delle alette in un determinato ingombro

- Le alette seghettate forniscono un buon compromesso tra prestazioni ed efficienza di spazio

- Le alette a spillo possono richiedere una superficie di base maggiore ma un'altezza minore per un raffreddamento equivalente.

Anche l'orientamento fisico del dissipatore di calore è molto importante. Per i dissipatori montati in verticale, le alette diritte allineate con la direzione naturale della convezione (dal basso verso l'alto) massimizzano il raffreddamento passivo. Le applicazioni montate in orizzontale spesso traggono vantaggio dai design delle alette a spillo che non si basano sull'effetto camino.

Caratteristiche del flusso d'aria

È fondamentale conoscere il flusso d'aria disponibile:

- Se il flusso d'aria è costante e unidirezionale, le alette diritte allineate al flusso massimizzano l'efficienza.

- Se il flusso d'aria proviene da più direzioni o cambia nel tempo, le alette a spillo mantengono costanti le prestazioni.

- In ambienti a basso flusso d'aria, le alette dentellate garantiscono un migliore raffreddamento passivo.

Implicazioni sulla produzione e sui costi

Il metodo di produzione influisce in modo significativo sulla configurazione delle alette:

- L'alluminio estruso si presta naturalmente a design dritti e a quelli seghettati.

- Le alette a spillo richiedono in genere processi aggiuntivi di lavorazione, fusione o scanalatura.

- Le dentellature complesse possono richiedere operazioni secondarie dopo l'estrusione.

Noi di PTSMAKE valutiamo attentamente questi fattori per ogni progetto del cliente. A volte consigliamo approcci ibridi, ad esempio utilizzando un'estrusione ad alette diritte con tagli strategicamente posizionati per creare dentellature parziali nelle aree critiche. In questo modo si bilancia l'efficienza produttiva con le prestazioni termiche.

La scelta giusta per la vostra applicazione

Sulla base della mia esperienza in centinaia di progetti di gestione termica, ecco le mie indicazioni pratiche per la scelta delle configurazioni delle alette:

Per il raffreddamento unidirezionale ad aria forzata: Le alette diritte allineate con la direzione del flusso d'aria forniscono in genere il miglior rapporto prestazioni/costo.

Per il raffreddamento passivo o il flusso d'aria variabile: Considerare le alette dentellate per un moderato miglioramento delle prestazioni o le alette a spillo per la massima efficienza omnidirezionale.

Per applicazioni con limiti di spazio: Valutare se il limite principale è l'altezza o l'ingombro, quindi scegliere di conseguenza.

Per ambienti polverosi: Le alette diritte facilitano la pulizia e la manutenzione nel tempo.

La giusta configurazione delle alette non è semplicemente il massimo raffreddamento teorico: si tratta di trovare l'abbinamento ottimale per i carichi termici specifici, i vincoli spaziali, le condizioni del flusso d'aria e i requisiti di budget. Grazie a un'attenta analisi di questi fattori, è possibile scegliere un dissipatore di calore che offra esattamente la gestione termica richiesta dall'applicazione.

Soluzioni di montaggio del dissipatore di calore per un contatto ottimale

Vi è mai capitato di fissare il vostro dispositivo surriscaldato e di chiedervi se non avete saltato un passaggio cruciale? La CPU che si sta surriscaldando potrebbe non essere difettosa, ma semplicemente avere bisogno di un contatto migliore con il dissipatore di calore. Lo spazio tra i componenti può fare la differenza tra prestazioni di punta e guasti termici.

Il montaggio corretto dei dissipatori di calore in alluminio estruso è molto più critico di quanto la maggior parte degli ingegneri si renda conto. L'interfaccia termica tra i componenti che generano calore e le soluzioni di raffreddamento determina fino a 60% dell'efficienza termica dell'intero sistema, rendendo la scelta del metodo di montaggio importante quanto il dissipatore stesso.

La scienza del trasferimento termico nei punti di contatto

Il montaggio del dissipatore di calore non consiste semplicemente nel fissare i componenti, ma nel creare il percorso termico ideale. Per quanto efficiente possa essere il design del dissipatore di calore in alluminio estruso, le sue prestazioni dipendono fondamentalmente dall'efficacia con cui il calore si trasferisce dalla sorgente al dissipatore.

La sfida del contatto

Anche le superfici apparentemente lisce contengono microscopiche irregolarità. Quando la base di un dissipatore di calore incontra la superficie di un componente, queste imperfezioni creano minuscoli spazi d'aria. L'aria è un pessimo conduttore termico, con una conduttività circa 10.000 volte inferiore a quella dell'alluminio. Queste lacune ostacolano notevolmente il trasferimento di calore, creando colli di bottiglia termici che compromettono l'efficienza del raffreddamento.

L'obiettivo di un montaggio corretto è quello di ridurre al minimo questi spazi vuoti:

- Applicare una pressione adeguata

- Utilizzo di materiali di interfaccia termica

- Garantire l'allineamento tra i componenti

- Mantenere un contatto costante su tutta la superficie

Confronto tra i principali metodi di montaggio

Ciascun approccio di montaggio offre vantaggi distinti a seconda delle esigenze applicative:

| Metodo di montaggio | Prestazioni termiche | Complessità dell'installazione | Riutilizzabilità | Resistenza alle vibrazioni | Costo |

|---|---|---|---|---|---|

| Adesivi termici | Buono | Basso | Povero | Eccellente | Basso |

| Clip a Z | Molto buono | Moderato | Eccellente | Buono | Moderato |

| MaxiGRIP™ | Eccellente | Moderato | Buono | Eccellente | Alto |

| Max Clips | Molto buono | Basso | Eccellente | Molto buono | Moderato |

Soluzioni termoadesive

Gli adesivi termici rappresentano una delle soluzioni di montaggio più semplici, che combina le funzioni di incollaggio e di interfaccia termica in un unico prodotto.

Vantaggi del montaggio adesivo

Nei miei anni di lavoro all'PTSMAKE, ho trovato gli adesivi termici particolarmente utili per questi scenari:

- Applicazioni in spazi ristretti in cui i dispositivi di fissaggio meccanici non possono essere utilizzati

- Progetti a basso profilo in cui l'altezza della clip aggiunge una dimensione inaccettabile

- Applicazioni che richiedono resistenza alle vibrazioni e agli urti

- Situazioni in cui i fori di perforazione comprometterebbero l'integrità strutturale

Gli adesivi termici creano legami permanenti o semipermanenti che mantengono una pressione costante su tutta la superficie di contatto. In questo modo si elimina la pressione irregolare che talvolta si crea con i dispositivi di fissaggio meccanici e si garantisce un contatto completo tra le superfici.

Considerazioni sull'implementazione

Quando si utilizzano adesivi termici:

Preparazione della superficie: Entrambe le superfici devono essere accuratamente pulite con alcool isopropilico per rimuovere oli, polvere e residui di lavorazione.

Modello di applicazione: Applicare in piccoli punti o in un sottile motivo a X piuttosto che in uno strato pieno per consentire all'eccesso di fuoriuscire senza creare sacche d'aria.

Requisiti di stagionatura: La maggior parte degli adesivi termici ad alte prestazioni richiede temperature e tempi di indurimento specifici. Seguire attentamente le specifiche del produttore.

Limitazioni alla rimozione: Tenere presente che la rimozione dei dissipatori di calore adesivi spesso danneggia i componenti, rendendo questo approccio inadatto quando la manutenzione futura potrebbe richiedere lo smontaggio.

Sistemi Z-Clip per un montaggio versatile

Le clip a Z rappresentano una soluzione elegante per fissare i dissipatori di calore in alluminio estruso, mantenendo un eccellente contatto termico e consentendone la futura rimozione.

Come funzionano le Z-Clip

Queste clip specializzate sono caratterizzate da un profilo a Z che:

- Si aggancia ai canali laterali del dissipatore di calore

- Si estende sul componente da raffreddare

- Si fissa al PCB o alla superficie di montaggio

- Applica una pressione costante verso il basso

La tensione della molla della clip crea una pressione uniforme e continua che assicura un contatto ottimale tra il dissipatore di calore e il componente, adattandosi all'espansione termica durante il funzionamento.

Applicazioni ottimali

Le clip a Z eccellono in:

- Raffreddamento del processore del computer, dove gli aggiornamenti futuri richiedono la rimozione

- Ambienti di produzione in cui la velocità di assemblaggio è importante

- Applicazioni con altezze dei componenti standardizzate

- Situazioni che richiedono possibilità di rilavorazione o sostituzione

Noi di PTSMAKE abbiamo sviluppato speciali varianti di Z-clip con precise tensioni della molla calibrate per i diversi tipi di componenti. Questi perfezionamenti ingegneristici garantiscono una pressione ottimale, sufficiente a eliminare i vuoti d'aria senza rischiare di danneggiare i componenti a causa di una forza eccessiva.

Tecnologia MaxiGRIP™ per esigenze di prestazioni elevate

Per le applicazioni che richiedono il miglior contatto termico in assoluto, la tecnologia MaxiGRIP™ rappresenta la soluzione migliore nel mercato dei dissipatori di calore in alluminio estruso.

Il vantaggio MaxiGRIP

Questo sistema di montaggio avanzato è caratterizzato da:

- Distribuzione uniforme della pressione su tutta la superficie di contatto

- Meccanismi di tensione autoregolanti che mantengono il contatto ottimale nonostante i cicli termici

- Design a basso profilo che riduce al minimo gli ingombri

- Superiore ottimizzazione dell'interfaccia termica5 per la massima efficienza di trasferimento del calore

Migliori pratiche di implementazione

Quando si lavora con i sistemi MaxiGRIP™:

Specifiche di coppia: Seguire i requisiti di coppia esatti quando si stringono gli elementi di fissaggio: un serraggio eccessivo non migliora le prestazioni e rischia di danneggiare i componenti.

Sequenza di modelli: Serrare i dispositivi di fissaggio secondo uno schema a stella, muovendosi gradualmente dal centro verso l'esterno per garantire una distribuzione uniforme della pressione.

Compatibilità del materiale dell'interfaccia: Selezionare materiali di interfaccia termica specificamente compatibili con i livelli di pressione di MaxiGRIP™.

Procedure di ispezione: Verificare l'innesto completo di tutti i punti di fissaggio prima dell'assemblaggio finale.

Max Clips™ per un'implementazione rapida

Le Max Clips™ rappresentano una comoda via di mezzo tra gli adesivi permanenti e i sistemi di montaggio più complessi, offrendo eccellenti prestazioni termiche e un'installazione senza attrezzi.

Caratteristiche e vantaggi principali

Queste clip specializzate offrono:

- Installazione in un'unica fase senza l'ausilio di strumenti specializzati

- Pressione costante sulle superfici di contatto

- Eccellente resistenza alle vibrazioni nella maggior parte degli ambienti

- Facile rimozione per manutenzione o aggiornamenti

- Compatibile con i profili estrusi standard senza modifiche

Guida all'applicazione

In base alla mia esperienza con le innumerevoli soluzioni termiche di PTSMAKE, le Max Clips™ funzionano meglio in:

- Ambienti di produzione in serie in cui la velocità di assemblaggio incide sui costi

- Scenari di installazione sul campo in cui non sono disponibili strumenti specializzati

- Applicazioni che richiedono un accesso occasionale al servizio

- Casi in cui i componenti hanno dimensioni standardizzate

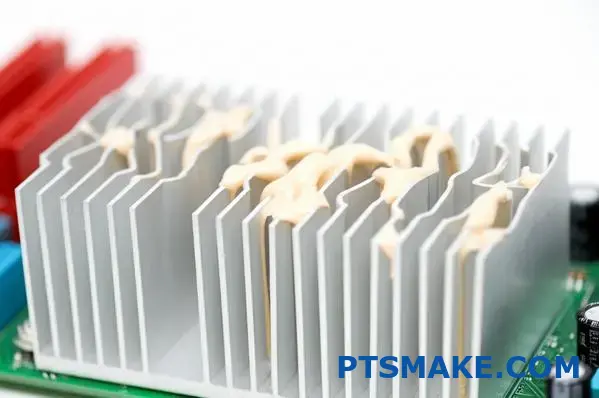

Materiali per l'interfaccia termica: Il componente critico

Qualunque sia il metodo di montaggio scelto, i materiali di interfaccia termica (TIM) svolgono un ruolo essenziale nel massimizzare l'efficienza del trasferimento di calore.

Tipi di materiali di interfaccia

Le opzioni più comuni includono:

- Cuscinetti termici: Materiali pretagliati e conformabili che riempiono le fessure più grandi ma offrono una conducibilità termica moderata.

- Materiali a cambiamento di fase: Solido a temperatura ambiente, ma scorre leggermente alle temperature di esercizio per riempire i vuoti microscopici.

- Grassi termici: Composti viscosi che massimizzano il contatto ma che possono seccarsi nel tempo.

- Fogli di grafite: Materiali sottili e altamente conduttivi per applicazioni con superfici molto piatte

Criteri di selezione

Quando si scelgono i materiali di interfaccia per il montaggio del dissipatore di calore in alluminio estruso:

- Considerare la rugosità superficiale di entrambi i componenti

- Valutare gli intervalli di temperatura di esercizio e i requisiti dei cicli termici

- Bilanciare la conducibilità termica con le esigenze di pressione dell'applicazione

- Tenere conto dei requisiti di affidabilità a lungo termine

Montaggio per ambienti applicativi specifici

Ambienti operativi diversi creano sfide di montaggio uniche che richiedono approcci specializzati.

Applicazioni con vibrazioni elevate

Per le apparecchiature che operano in ambienti ad alta vibrazione come veicoli, macchinari industriali o applicazioni aerospaziali:

- Gli adesivi spesso superano i fissaggi meccanici

- Quando si utilizzano le clip, scegliere le varianti con meccanismi di bloccaggio positivo.

- Considerare metodi di montaggio ridondanti per i sistemi critici

- Incorporare materiali antivibranti nei punti di montaggio.

Applicazioni con vincoli di spazio

In dispositivi ultracompatti dove ogni millimetro è importante:

- I materiali a cambiamento di fase offrono prestazioni eccellenti con uno spessore minimo

- Le clip a basso profilo possono sostituire le versioni standard con un impatto minimo sulle prestazioni

- I profili di estrusione personalizzati possono incorporare caratteristiche di montaggio direttamente

- Può essere necessario un approccio combinato per soddisfare i requisiti termici e di spazio.

Applicazioni ad alta temperatura

Per applicazioni che operano a temperature elevate:

- Scegliere adesivi con temperature nominali adeguate

- Tenere conto dell'espansione termica differenziale tra le superfici di montaggio

- Considerate i materiali di interfaccia riempiti di ceramica per le condizioni estreme

- Usare sistemi di montaggio con fluttuazione per evitare stress termici.

La soluzione di montaggio scelta per il vostro dissipatore di calore in alluminio estruso non deve mai essere un ripensamento. Dedicando a questa interfaccia critica l'attenzione che merita, massimizzerete le prestazioni termiche, garantirete l'affidabilità a lungo termine ed eviterete i costosi guasti che derivano da una gestione termica inadeguata.

Creerò contenuti coinvolgenti e informativi per il capitolo 6 del vostro blog post su "Metriche delle prestazioni termiche e calcoli di raffreddamento" seguendo le vostre linee guida. Ecco la sezione:

Metriche di prestazione termica e calcoli di raffreddamento

Vi siete mai trovati a fissare le specifiche dei dissipatori di calore con valori di C/W che potrebbero essere scritti in geroglifico? Non siete i soli. Questi numeri apparentemente criptici sono la chiave per stabilire se i vostri componenti elettronici funzioneranno senza problemi o si bruceranno quando meno ve lo aspettate.

La comprensione dei parametri di resistenza termica è essenziale per selezionare il dissipatore di calore in alluminio estruso più adatto alla vostra applicazione. Il valore C/W (gradi Celsius per Watt) indica direttamente l'efficienza di raffreddamento, con valori più bassi che indicano capacità di dissipazione del calore superiori che prolungano la durata dei componenti e garantiscono prestazioni ottimali.

Il ruolo critico delle misure di resistenza termica

I parametri di resistenza termica sono alla base di una progettazione efficace dei sistemi di raffreddamento. Mentre l'aspetto e il materiale di un dissipatore di calore forniscono importanti indizi sulle sue capacità, la valutazione C/W offre dati concreti sulle prestazioni che consentono un confronto diretto tra diverse soluzioni di raffreddamento.

Decodifica delle valutazioni C/W

Il valore C/W (gradi Celsius per Watt) rappresenta la resistenza termica, ovvero quanto aumenta la temperatura per ogni Watt di calore dissipato. Questo singolo numero è indicativo delle prestazioni del dissipatore di calore:

| Gamma di valori C/W | Livello di prestazione | Applicazioni tipiche |

|---|---|---|

| 0,5-1,5 C/W | Eccellente | Informatica ad alta potenza, componenti server |

| 1,5-3,0 C/W | Molto buono | Computer desktop, elettronica di potenza |

| 3,0-5,0 C/W | Buono | Elettronica di consumo, illuminazione a LED |

| 5,0-10,0 C/W | Moderato | Componenti a basso consumo, elaborazione del segnale |

| >10,0 C/W | Base | Elettronica semplice, carichi termici minimi |

Ciò che rende questa metrica così preziosa è la sua immediatezza: un dissipatore di calore con un valore di 2,0 C/W permetterà alle temperature dei componenti di aumentare della metà rispetto a uno con un valore di 4,0 C/W quando dissipa la stessa quantità di calore. Questa relazione diretta rende l'analisi comparativa molto semplice.

Calcolo della temperatura di giunzione dei componenti

L'equazione fondamentale che regola la scelta del dissipatore di calore è:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Dove:

- Tj = Temperatura di giunzione (temperatura massima consentita del componente)

- Ta = Temperatura ambiente (ambiente operativo)

- P = Potenza dissipata (in watt)

- Rjc = resistenza termica dalla giunzione all'involucro

- Rcs = Resistenza termica dall'involucro al dissipatore (interfaccia)

- Rsa = Resistenza termica dal dissipatore all'ambiente (dissipatore C/W)

In PTSMAKE, aiuto regolarmente i clienti a partire dalla temperatura di giunzione massima consentita per determinare le prestazioni del dissipatore di calore richiesto. Questo calcolo diventa la stella polare per la scelta del dissipatore di calore, garantendo che i componenti rimangano entro temperature operative sicure anche in condizioni di carico massimo.

Misure di convezione naturale e forzata

Le specifiche dei dissipatori di calore forniscono in genere valori di C/W separati per gli scenari di convezione naturale e forzata:

| Metodo di raffreddamento | Caratteristiche di valutazione C/W | Fattori che influenzano le prestazioni |

|---|---|---|

| Convezione naturale | Valori più alti (meno efficienti) | Orientamento del dissipatore di calore, spaziatura delle alette, involucro circostante |

| Convezione forzata | Valori più bassi (più efficienti) | Velocità dell'aria, direzione del flusso, design delle alette |

La differenza tra questi valori può essere notevole. Ho visto dissipatori di calore in alluminio estruso con valori nominali di convezione naturale di 4,0 C/W scendere a meno di 1,0 C/W con appena 200 LFM (Linear Feet per Minute) di flusso d'aria. Questo prestazione termica differenziale6 evidenzia perché la comprensione dell'ambiente di raffreddamento è fondamentale per una scelta corretta.

Calcoli pratici di raffreddamento per applicazioni reali

La teoria è utile, ma l'applicazione pratica è essenziale. Vediamo il processo di determinazione dei requisiti di raffreddamento per un'applicazione tipica.

Fase 1: Determinazione del carico termico totale

Iniziate a calcolare la potenza totale dissipata che richiede il raffreddamento. Per i componenti elettronici, queste informazioni sono disponibili nelle schede tecniche, in genere espresse in watt. Per i componenti multipli che utilizzano un unico dissipatore di calore, sommare i singoli carichi termici.

Molti ingegneri commettono l'errore di utilizzare il consumo medio di energia piuttosto che il carico termico massimo. Raccomando sempre di progettare per le condizioni di picco di potenza, per garantire un adeguato margine termico durante le condizioni di stress.

Fase 2: stabilire i limiti massimi di temperatura

Quindi, identificare la temperatura massima consentita per i componenti. Per i dispositivi a semiconduttore tipici:

- IC di livello consumer: 85°C-100°C

- Componenti di livello industriale: 100°C-125°C

- Elettronica di livello militare: 125°C-150°C

Sottrarre un margine di sicurezza (in genere 10-15°C) da questi limiti per tenere conto dei cicli termici, delle incertezze di misura e degli effetti dell'invecchiamento.

Fase 3: Calcolo della resistenza termica richiesta

Una volta stabiliti i limiti di carico termico e di temperatura, calcolare la resistenza termica massima consentita:

C/W richiesto = (Tmax - Tambient) ÷ Potenza

Ad esempio, se si raffredda un componente da 50W con una temperatura massima di 85°C in un ambiente a 35°C:

C/W richiesto = (85°C - 35°C) ÷ 50W = 1,0 C/W

Questo calcolo fornisce le prestazioni target per la scelta del dissipatore di calore.

Fase 4: tenere conto delle interfacce termiche

Il valore calcolato rappresenta l'intero percorso termico. Per determinare il requisito specifico del dissipatore, sottrarre la resistenza termica degli altri elementi del percorso:

C/W del dissipatore di calore = C/W richiesto - Rjc - Rcs

Dove Rjc deriva dalle specifiche del componente e Rcs dipende dal materiale dell'interfaccia termica utilizzato.

Ottimizzazione della selezione dei dissipatori di calore in base alle metriche delle prestazioni

La comprensione delle metriche termiche consente l'ottimizzazione strategica delle soluzioni di raffreddamento.

Calcoli della superficie del dissipatore di calore

L'area superficiale è direttamente correlata alla capacità di dissipazione del calore. Per i dissipatori di calore in alluminio estruso, la relazione approssimativa è la seguente:

Superficie richiesta (cm²) ≈ 50 × Potenza (W) ÷ (Tmax - Tambient)

Questo calcolo approssimativo fornisce un punto di partenza per il dimensionamento del dissipatore di calore, anche se le prestazioni effettive dipendono dall'efficienza delle alette, dalla loro spaziatura e dai modelli di flusso d'aria.

Considerazioni sull'efficienza dell'aletta

Non tutta la superficie contribuisce allo stesso modo al raffreddamento. L'efficienza delle alette, ovvero l'efficacia con cui ciascuna aletta trasferisce il calore, diminuisce con il passare del tempo:

- Aumento dell'altezza delle alette

- Spessore ridotto delle alette

- Materiali a bassa conducibilità termica

Per gli estrusi di alluminio, l'efficienza pratica delle alette varia in genere da 70% a 95%, a seconda del progetto. Quando si confrontano dissipatori di calore con geometrie diverse, l'area superficiale effettiva (area effettiva × efficienza dell'aletta) fornisce un indicatore di prestazioni più accurato rispetto all'area superficiale grezza.

Calcoli di ottimizzazione del flusso d'aria

Per il raffreddamento ad aria forzata, la relazione tra la velocità del flusso d'aria e le prestazioni termiche segue una legge di potenza con rendimenti decrescenti:

Miglioramento delle prestazioni ≈ (Velocità del flusso d'aria)^0,5

Ciò significa che il raddoppio del flusso d'aria riduce la resistenza termica di circa 30%, e non di 50% come si potrebbe intuitivamente pensare. Questa relazione non lineare spiega perché un raffreddamento estremo ad alta velocità produce benefici progressivamente minori, aumentando in modo significativo il rumore e il consumo energetico.

Test nel mondo reale vs. calcoli teorici

Sebbene i calcoli forniscano ottimi punti di partenza, i test reali rimangono preziosi per le applicazioni critiche.

Noi di PTSMAKE conduciamo abitualmente test di convalida termica utilizzando:

- Termografia a infrarossi per identificare i punti caldi

- Misure multiple di termocoppie per gradienti di temperatura precisi

- Camere ambientali controllate per condizioni di test costanti

- Modellazione fluidodinamica computazionale (CFD) per assemblaggi complessi

La correlazione tra le prestazioni calcolate e quelle misurate è in genere compresa tra 10-15% per geometrie semplici, ma può variare in modo più significativo per sistemi complessi o ambienti operativi insoliti.

Ho scoperto che i calcoli teorici tendono a essere più accurati per gli scenari di convezione forzata che per quelli di convezione naturale, dove sottili fattori ambientali possono influire significativamente sulle prestazioni.

In definitiva, le metriche delle prestazioni termiche forniscono le basi quantitative per la selezione dei dissipatori di calore, consentendo agli ingegneri di scegliere con sicurezza le soluzioni di raffreddamento che soddisfano i loro requisiti specifici. Comprendendo i valori C/W e applicando le corrette metodologie di calcolo, è possibile garantire che i dissipatori di calore in alluminio estruso forniscano le prestazioni di raffreddamento richieste dalle applicazioni.

Applicazioni industriali: Dall'illuminazione a LED all'elettronica di potenza

Avete mai notato che la stessa tecnologia di raffreddamento impedisce al vostro elegante lampadario a LED di surriscaldarsi, impedisce all'amplificatore della vostra chitarra di spegnersi termicamente e garantisce il perfetto funzionamento del sistema di gestione della batteria del vostro veicolo elettrico? Il versatile dissipatore di calore in alluminio estruso è l'eroe termico non celebrato di innumerevoli tecnologie moderne.

I dissipatori di calore in alluminio estruso sono componenti critici per la gestione termica in diversi settori, tra cui l'illuminazione a LED, le apparecchiature audio, l'elettronica di potenza, i dispositivi medici e i sistemi aerospaziali. Ogni applicazione presenta sfide di raffreddamento uniche che richiedono considerazioni specifiche sulla progettazione dei dissipatori, al di là delle prestazioni termiche di base.

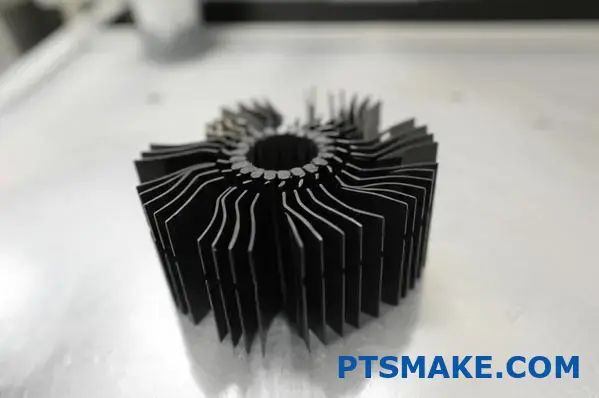

Illuminazione a LED: Illuminare la strada dell'innovazione dei dissipatori di calore

La rivoluzione dell'illuminazione a LED ha trasformato radicalmente l'approccio alla gestione termica dei sistemi di illuminazione. A differenza delle tradizionali lampadine a incandescenza, che irradiano calore in avanti con la luce, i LED conducono il calore all'indietro attraverso il substrato di montaggio, creando sfide di raffreddamento uniche.

Requisiti termici critici per le applicazioni LED

Le prestazioni e la durata dei LED sono eccezionalmente sensibili alla temperatura. Per ogni aumento di 10°C della temperatura di giunzione rispetto ai limiti raccomandati, la durata di vita dei LED diminuisce di 30-50%. Questa relazione fa sì che una gestione termica efficace non si limiti a prevenire i guasti immediati, ma garantisca una redditività economica a lungo termine.

Le considerazioni termiche principali per l'illuminazione a LED includono:

- Mantenere la coerenza del colore: Le fluttuazioni di temperatura possono causare variazioni di colore percepibili che compromettono la qualità dell'illuminazione.

- Preservare l'emissione luminosa: Le temperature più elevate riducono progressivamente l'emissione di lumen nel tempo.

- Garantire l'affidabilità del conducente: I driver elettronici che alimentano i LED sono spesso altrettanto sensibili alla temperatura.

- Integrazione estetica: I dissipatori di calore devono spesso svolgere un duplice ruolo, sia come componenti di raffreddamento che come parti visibili del design dell'apparecchio.

Configurazioni speciali di dissipatori di calore per sistemi LED

Nel mio lavoro presso PTSMAKE, ho contribuito allo sviluppo di soluzioni specializzate per il raffreddamento dei LED che bilanciano le prestazioni termiche con i requisiti di progettazione:

- Design dell'aletta a spillo radiale: Queste disposizioni circolari dissipano efficacemente il calore e si integrano con le forme arrotondate di molte lampadine LED.

- Profili a forma di stella: Per le applicazioni con faretti, questi design massimizzano la superficie dietro i LED direzionali.

- Estrusioni lineari a basso profilo: Questi dispositivi supportano un raffreddamento uniforme delle strisce LED lineari, mantenendo al contempo un profilo sottile.

L'industria dell'illuminazione ha portato un'innovazione significativa nella progettazione dei dissipatori di calore, con la richiesta da parte dei produttori di soluzioni termiche sempre più efficienti che rimangano gradevoli alla vista. Molti apparecchi architettonici a LED sono ora dotati di design a doppio uso7 dove il dissipatore stesso diventa un elemento estetico intenzionale.

Apparecchiature audio: Bilanciare le prestazioni termiche e i requisiti acustici

Le apparecchiature audio ad alta fedeltà presentano sfide uniche per la gestione termica, aggiungendo considerazioni acustiche ai requisiti termici standard.

Sfide per il raffreddamento degli amplificatori

Gli amplificatori audio generano un notevole calore durante il funzionamento, in particolare i progetti in classe A e AB apprezzati per la loro qualità sonora. La soluzione di gestione termica deve soddisfare diversi requisiti in competizione tra loro:

- Stabilità termica: Prevenzione della deriva delle prestazioni con il riscaldamento dei componenti

- Prevenzione del rumore: Evitare il rumore della ventola che comprometterebbe la qualità dell'audio

- Considerazioni sulle EMI: Garantire che i dissipatori di calore non creino o amplifichino le interferenze elettromagnetiche.

- Integrazione estetica: completano il design di prodotti spesso di qualità superiore

Soluzioni di dissipazione del calore per applicazioni audio

L'industria audio ha adottato diversi approcci specializzati alla progettazione dei dissipatori di calore:

| Applicazione audio | Tipo di dissipatore di calore preferito | Caratteristiche principali del design |

|---|---|---|

| Amplificatori di fascia alta | Grande, pinne esterne | Finitura anodizzata nera, lavorazione decorativa, posizionamento a vista |

| Attrezzatura da studio | Progetti di tunnel interni | Convezione naturale guidata, isolamento dai circuiti sensibili |

| Audio portatile | Compatto, multifunzione | Integrazione del telaio, diffusione termica sulle superfici esterne |

Molti produttori audio di alto livello hanno trasformato il design dei dissipatori di calore in una firma del marchio. Aziende come McIntosh, con i suoi dissipatori illuminati di blu, e Krell, con le massicce strutture di raffreddamento lavorate, dimostrano come la gestione termica diventi parte dell'identità del marchio.

Noi di PTSMAKE abbiamo collaborato con diversi produttori di audio boutique per sviluppare estrusioni personalizzate che servono sia per il raffreddamento che per l'estetica. Un progetto particolarmente riuscito ha integrato l'illuminazione d'accento a LED direttamente nelle alette del dissipatore di calore, trasformando un componente funzionale in un elemento visivo chiave.

Elettronica di potenza: Massime prestazioni termiche in ambienti esigenti

L'elettronica di potenza rappresenta forse l'applicazione tecnicamente più impegnativa per i dissipatori di calore in alluminio estruso, con carichi termici estremamente elevati, requisiti di affidabilità rigorosi e ambienti operativi spesso difficili.

Applicazioni industriali ed energetiche

I moderni sistemi di alimentazione, dagli inverter solari agli azionamenti dei motori, si affidano a un raffreddamento efficiente per mantenere le prestazioni e la durata. Queste applicazioni prevedono in genere:

- Componenti ad alta corrente: IGBT, MOSFET e diodi di potenza che generano un notevole calore.

- Funzionamento continuoRequisiti di affidabilità 24/7 con manutenzione minima

- Condizioni ambientali variabili: Spesso installati in ambienti termici non ottimali

- Vincoli di spazio e peso: In particolare nelle applicazioni mobili o di energia rinnovabile

Soluzioni di raffreddamento specializzate per l'elettronica di potenza

Le esigenze dell'elettronica di potenza hanno generato diverse innovazioni nella progettazione dei dissipatori di calore:

- Sistemi di raffreddamento ibridi: Combinazione di profili estrusi con canali di raffreddamento a liquido

- Trattamenti superficiali avanzati: Anodizzazione specializzata per migliorare le proprietà di irraggiamento

- Gruppi modulari: Dissipatori di calore componibili in grado di adattarsi ai requisiti dell'applicazione

- Caratteristiche di montaggio integrate: Progetti che ospitano moduli di alimentazione standardizzati

Una tendenza particolarmente interessante a cui abbiamo lavorato all'PTSMAKE è lo sviluppo di estrusioni a doppia faccia che consentono di montare i componenti su entrambi i lati di un dissipatore centrale, raddoppiando di fatto la capacità di raffreddamento senza aumentare proporzionalmente il volume o il peso.

Dispositivi medici: Dove l'affidabilità soddisfa i severi requisiti di progettazione

Le apparecchiature mediche presentano una combinazione unica di sfide di gestione termica, requisiti normativi ed esigenze di affidabilità che spingono ad utilizzare dissipatori di calore specializzati.

Requisiti di raffreddamento nelle applicazioni mediche

I dispositivi medici che incorporano dissipatori di calore in alluminio estruso includono:

- Sistemi di imaging: Apparecchiature per risonanza magnetica, TAC e ultrasuoni con elementi di calcolo ad alte prestazioni.

- Dispositivi terapeutici: Sistemi laser, apparecchiature per radioterapia e strumenti chirurgici

- Apparecchiature diagnostiche: Analizzatori di laboratorio e sistemi di analisi point-of-care

- Monitoraggio del paziente: Sistemi bedside per uso continuo con requisiti di affidabilità rigorosi

L'ambiente medico introduce diverse considerazioni uniche per la progettazione dei dissipatori di calore:

- Pulibilità: Superfici in grado di resistere ai protocolli di disinfezione

- Limitazioni acustiche: In particolare per le apparecchiature adiacenti al paziente

- Ottimizzazione dello spazio: Inserire il raffreddamento in dispositivi sempre più compatti

- Conformità normativa: Soddisfare gli standard per le apparecchiature di livello medico

Innovazioni per i dissipatori di calore specifici per il settore medicale

Per rispondere a questi requisiti sono emersi diversi approcci specializzati:

- Trattamenti superficiali antimicrobici: Rivestimenti specializzati che mantengono le prestazioni termiche e garantiscono la resistenza microbica.

- Finiture ultra-lisce: Design che riduce al minimo l'intrappolamento di particelle e semplifica le operazioni di pulizia

- Montaggio isolato dalle vibrazioni: Sistemi che impediscono la trasmissione del rumore mantenendo il contatto termico

- Gestione dei cavi integrata: Dissipatori di calore progettati per organizzare e proteggere i cablaggi adiacenti.

Uno dei progetti medici più impegnativi di PTSMAKE riguardava lo sviluppo di un dissipatore di calore per un dispositivo portatile a ultrasuoni che doveva gestire carichi termici significativi in un pacchetto compatto, rimanendo completamente silenzioso e freddo al tatto sulle superfici esterne. La soluzione combinava un dissipatore di calore interno in alluminio estruso con percorsi termici specializzati per distribuire il calore sullo chassis del dispositivo.

Aerospaziale e difesa: Spingersi oltre i limiti delle prestazioni dei dissipatori di calore

Forse nessun settore esige di più dai sistemi di gestione termica rispetto alle applicazioni aerospaziali e della difesa, dove i dissipatori di calore in alluminio estruso devono funzionare in condizioni estreme con tolleranza zero per i guasti.

Requisiti unici per le applicazioni aerospaziali

La gestione termica del settore aerospaziale deve affrontare sfide diverse da qualsiasi altro campo:

- Variazione ambientale estrema: Dal funzionamento sotto zero a quello ad alta temperatura

- Resistenza alle vibrazioni e agli urti: Mantenimento del contatto termico sotto stress meccanico

- Ottimizzazione del peso: Ogni grammo è importante nelle applicazioni per velivoli e veicoli spaziali

- Requisiti di affidabilità: I componenti devono spesso funzionare senza manutenzione per anni

L'industria aerospaziale ha portato innovazioni significative nel modo in cui affrontiamo la progettazione e la realizzazione dei dissipatori di calore in alluminio estruso. Le considerazioni speciali includono la resistenza ai cicli termici, la prevenzione della corrosione in ambienti diversi e la qualificazione secondo i rigorosi standard militari e aerospaziali.

Con la continua evoluzione delle tecnologie di gestione termica, i dissipatori di calore in alluminio estruso rimangono straordinariamente adattabili in questa vasta gamma di settori. La loro combinazione di prestazioni, personalizzazione, leggerezza ed economicità garantisce che continueranno a risolvere le sfide termiche nelle applicazioni esistenti, consentendo al contempo la prossima generazione di innovazioni tecnologiche.

Trattamenti superficiali e opzioni di finitura

Vi siete mai chiesti perché alcuni dissipatori di calore in alluminio sembrano specchi lucidi mentre altri hanno una finitura scura e opaca? Non si tratta solo di scelte estetiche, ma di decisioni strategiche che possono avere un impatto notevole sull'efficacia del sistema di raffreddamento in ambienti difficili.

I trattamenti superficiali dei dissipatori di calore in alluminio estruso vanno ben oltre l'aspetto estetico, modificando in modo sostanziale le prestazioni termiche, la resistenza alla corrosione e la longevità. La giusta finitura può migliorare la conduttività fino a 35%, proteggere da ambienti difficili e, in ultima analisi, determinare il successo o il fallimento della soluzione di raffreddamento in condizioni reali.

Il ruolo critico dei trattamenti superficiali nella gestione termica

Quando si progettano soluzioni di raffreddamento per sistemi elettronici, molti ingegneri si concentrano principalmente sulle dimensioni fisiche e sulla configurazione delle alette dei dissipatori di calore. Tuttavia, il trattamento superficiale applicato all'alluminio estruso può essere altrettanto importante nel determinare le prestazioni termiche complessive e la durata, soprattutto in ambienti difficili.

Come i trattamenti superficiali influiscono sulle prestazioni termiche

I trattamenti superficiali influenzano direttamente tre aspetti critici delle prestazioni del dissipatore di calore: conduttività termica, emissività e resistenza al contatto. Ogni opzione di trattamento presenta vantaggi e limiti diversi:

| Trattamento della superficie | Conduttività termica Impatto | Valutazione dell'emissività | Resistenza alla corrosione | Applicazioni tipiche |

|---|---|---|---|---|

| Alluminio nudo | Eccellente (linea di base) | Basso (0,04-0,06) | Povero | Ambienti interni controllati |

| Anodizzazione (trasparente) | Buono (riduzione 5-8%) | Moderato (0,7-0,8) | Molto buono | Elettronica generale, dispositivi di consumo |

| Anodizzazione (nero) | Buono (riduzione 5-8%) | Eccellente (0,9+) | Molto buono | Raffreddamento dipendente dalle radiazioni, apparecchiature esterne |

| Conversione del cromato | Molto buono (riduzione 2-3%) | Moderato (0,5-0,6) | Eccellente | Ambienti marini, attrezzature industriali |

| Alodio | Molto buono (riduzione 2-3%) | Moderato (0,5-0,6) | Buono | Applicazioni aerospaziali e militari |

| Rivestimento in polvere | Discreto (riduzione 10-15%) | Molto buono (0,8-0,9) | Eccellente | Attrezzature per esterni, applicazioni decorative |

La comprensione di queste caratteristiche prestazionali consente una scelta strategica in base alle specifiche esigenze di raffreddamento e all'ambiente operativo.

Anodizzazione: Il versatile strumento per migliorare le prestazioni

L'anodizzazione è il trattamento superficiale più diffuso per i dissipatori di calore in alluminio estruso, e per una buona ragione. Questo processo elettrochimico crea uno strato di ossido controllato che trasforma radicalmente la superficie dell'alluminio mantenendo eccellenti proprietà termiche.

Tipi di anodizzazione per applicazioni con dissipatori di calore

Negli oltre 15 anni di progettazione di soluzioni termiche presso PTSMAKE, ho lavorato a lungo con tre tipi principali di anodizzazione per i dissipatori di calore:

Anodizzazione di tipo II (standard)

L'anodizzazione di tipo II crea uno strato di ossido di spessore moderato (10-25 micron) che fornisce:

- Eccellente resistenza alla corrosione per la maggior parte degli ambienti

- Durezza superficiale superiore rispetto all'alluminio nudo

- Buone proprietà di isolamento elettrico quando richiesto

- Disponibile in finiture trasparenti o colorate, tra cui il nero

Questa anodizzazione standard rappresenta il miglior equilibrio di caratteristiche prestazionali per la maggior parte delle applicazioni di raffreddamento dell'elettronica. La leggera riduzione della conduttività termica è compensata da una migliore emissività e protezione ambientale.

Anodizzazione di tipo III (anodizzazione dura)

Per le applicazioni più impegnative, il tipo III o "anodizzazione dura" crea una superficie più spessa e resistente:

- Eccezionale resistenza all'usura (durezza Rockwell C fino a 65+)

- Protezione anticorrosione superiore anche in ambienti difficili

- Strato dielettrico più spesso per un migliore isolamento elettrico

- Aspetto tipicamente più scuro (il colore naturale varia dal grigio al nero)

Sebbene l'anodizzazione dura riduca leggermente la conduttività termica rispetto al tipo II, la sua durata superiore la rende ideale per i dissipatori di calore delle apparecchiature industriali, per le installazioni all'aperto o per gli ambienti soggetti a forti vibrazioni, dove i danni alla superficie comprometterebbero le prestazioni.

Anodizzazione nera per il miglioramento delle radiazioni

Le finiture anodizzate nere meritano una menzione speciale per le applicazioni termiche. Aumentando l'emissività superficiale da circa 0,05 (alluminio nudo) a 0,9+, l'anodizzazione nera migliora notevolmente le capacità di trasferimento del calore per radiazione.

Nelle applicazioni in cui la convezione naturale e l'irraggiamento sono i meccanismi di raffreddamento principali, questo potenziamento può migliorare le prestazioni termiche complessive di 20-35%, nonostante la leggera riduzione del trasferimento di calore conduttivo attraverso lo strato anodizzato stesso.

Il processo di anodizzazione e le considerazioni sulla qualità

Il processo di anodizzazione prevede diverse fasi critiche:

- Preparazione e pulizia delle superfici

- Immersione in bagno di anodizzazione con corrente elettrica controllata

- Tintura opzionale per finiture colorate

- Sigillatura per migliorare la resistenza alla corrosione

La qualità può variare in modo significativo da un fornitore all'altro. Noi di PTSMAKE effettuiamo controlli di processo rigorosi per garantire uno spessore uniforme dello strato, un colore uniforme (particolarmente importante per l'anodizzazione nera) e una sigillatura adeguata per assicurare le massime prestazioni a lungo termine.

Rivestimenti di conversione al cromo: Protezione superiore dalla corrosione

Per le applicazioni in cui la resistenza alla corrosione ha la priorità, i rivestimenti a conversione cromatica offrono una protezione eccezionale con un impatto minimo sulle prestazioni termiche.

Vantaggi dei trattamenti al cromo

I rivestimenti a conversione cromatica forniscono:

- Resistenza superiore alla nebbia salina e all'esposizione chimica

- Riduzione minima della conduttività termica (tipicamente 2-3%)

- Eccellente base per ulteriori trattamenti o vernici, se necessario.

- Proprietà autorigeneranti per piccoli danni superficiali

Queste caratteristiche rendono i trattamenti al cromato particolarmente preziosi per i dissipatori di calore utilizzati nelle regioni costiere, negli impianti di lavorazione chimica o in altri ambienti difficili in cui sono presenti acceleranti di corrosione.

Considerazioni ambientali e alternative

I trattamenti tradizionali con cromato esavalente sono soggetti a crescenti restrizioni normative dovute a preoccupazioni ambientali. In risposta, l'industria ha sviluppato diverse alternative:

- Processi al cromato trivalente a ridotto impatto ambientale

- Trattamenti non al cromo a base di composti di zirconio

- Rivestimenti ibridi di conversione organica/inorganica

Questi trattamenti più recenti mantengono la maggior parte dei vantaggi in termini di prestazioni, pur rispettando i requisiti di conformità ambientale. Quando si scelgono alternative ai cromati, raccomando sempre di eseguire test approfonditi nelle reali condizioni di applicazione, poiché le prestazioni possono variare in modo significativo tra le diverse alternative.

Trattamenti alodine per applicazioni speciali

L'alodine (noto anche come pellicola chimica o rivestimento di conversione al cromato8) rappresenta un trattamento specializzato particolarmente apprezzato nelle applicazioni aerospaziali e militari, dove la conducibilità elettrica deve essere mantenuta insieme alla protezione dalla corrosione.

Caratteristiche principali dei trattamenti con alodine

L'alodio offre diversi vantaggi unici: