Comprendere i fondamenti dello stampaggio a iniezione a due riprese

Vi siete mai chiesti come fa la custodia del vostro smartphone ad avere una presa perfetta e morbida al tatto pur mantenendo una struttura rigida? O come facciano i cruscotti delle automobili a combinare in modo così perfetto texture e colori diversi? La magia produttiva che si cela dietro queste meraviglie quotidiane è più affascinante di quanto si possa pensare.

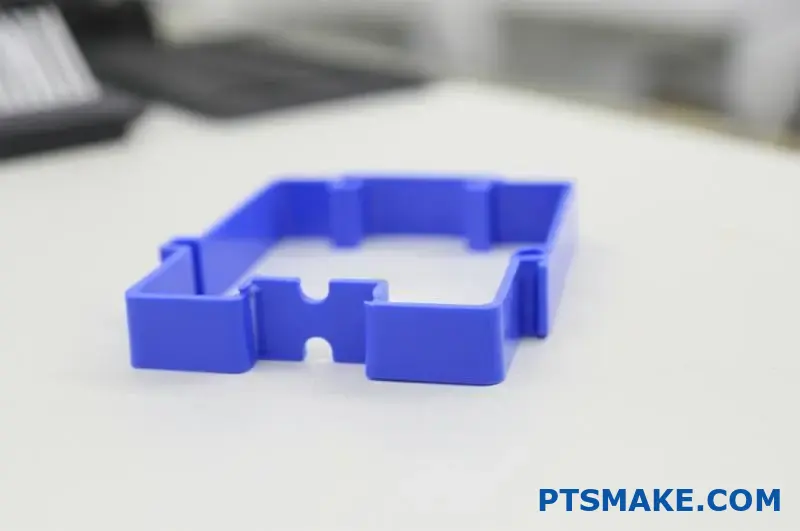

Lo stampaggio a iniezione a due colpi rivoluziona la produzione di prodotti iniettando due materiali diversi in un unico stampo in sequenza, creando componenti che si legano a livello molecolare senza ulteriori fasi di assemblaggio. Questo processo innovativo consente di ottenere parti complesse e multimateriali in un'unica ed efficiente operazione.

L'evoluzione dello stampaggio a iniezione a due riprese

Lo stampaggio a iniezione a due colpi (chiamato anche stampaggio a doppio colpo o multimateriale) ha trasformato la produzione in numerosi settori. Come persona profondamente coinvolta nella produzione di precisione presso PTSMAKE, ho assistito all'evoluzione di questa tecnologia da tecnica specializzata a processo di produzione essenziale per le aziende che cercano vantaggi competitivi nella progettazione dei prodotti e nell'efficienza della produzione.

La storia di questa tecnologia risale agli anni '70, quando i produttori iniziarono a sperimentare modi per combinare più materiali in un unico ciclo di stampaggio. Oggi si è trasformata in un processo sofisticato che consente di realizzare progetti complessi precedentemente impossibili o economicamente non fattibili con i metodi di produzione tradizionali.

Come funziona lo stampaggio a iniezione a due riprese

Il processo di base

Il processo di stampaggio a iniezione a due colpi avviene in due fasi distinte:

- Primo colpo: Il materiale primario (di solito il substrato più duro) viene iniettato nella cavità dello stampo per formare il componente di base.

- Secondo colpo: Lo stampo ruota o scivola per rivelare una nuova cavità, dove viene iniettato un secondo materiale che si lega al primo componente.

Ciò che rende questo processo davvero notevole è la legame molecolare1 che si verifica tra i due materiali. A differenza dell'assemblaggio meccanico o dell'incollaggio, i materiali si uniscono a livello molecolare se selezionati correttamente, creando connessioni eccezionalmente forti.

Requisiti dell'attrezzatura

L'attrezzatura specializzata necessaria per lo stampaggio a iniezione a due riprese comprende:

| Componente dell'apparecchiatura | Funzione | Importanza |

|---|---|---|

| Unità a doppia iniezione | Consente l'iniezione di due materiali diversi | Essenziale |

| Stampo rotante o scorrevole | Riposiziona il primo scatto per il secondo materiale | Critico per l'allineamento |

| Sistemi di controllo avanzati | Coordina i tempi tra gli scatti | Garantisce risultati di qualità |

| Sistemi di movimentazione dei materiali | Gestisce in modo efficiente diverse materie plastiche | Previene la contaminazione |

Alla PTSMAKE abbiamo investito in un'apparecchiatura all'avanguardia a due colpi che garantisce una consegna precisa del materiale e un'eccezionale consistenza dei pezzi.

Considerazioni sulla compatibilità dei materiali

Uno degli aspetti più critici dello stampaggio a iniezione a due riprese è la selezione dei materiali. Non tutti i materiali si legano bene tra loro e la comprensione della compatibilità è essenziale per il successo della produzione.

Combinazioni di materiali comuni

Nella mia esperienza di collaborazione con clienti di vari settori, queste combinazioni di materiali hanno sempre dato buoni risultati:

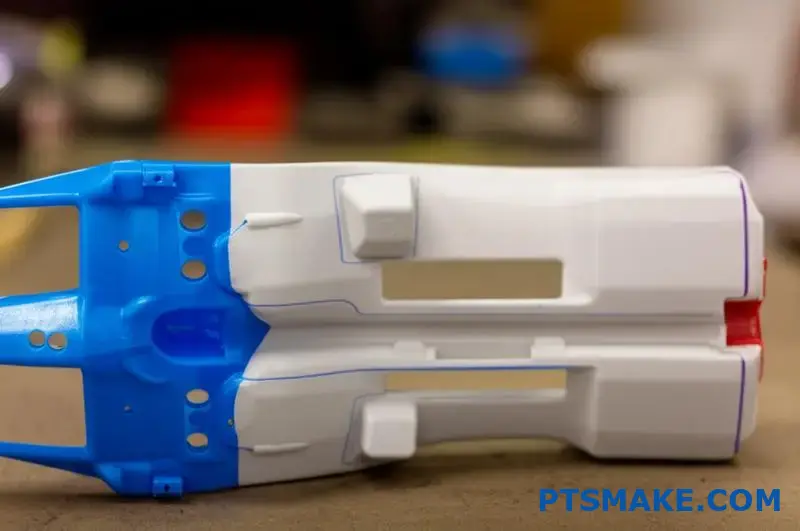

- Combinazioni rigide/flessibili: Policarbonato (PC) con elastomero termoplastico (TPE)

- Coppie trasparenti/opache: Policarbonato trasparente con ABS colorato

- Abbinamenti resistenti alle sostanze chimiche: Nylon con TPE appositamente formulati

- Materiali ad alto/basso modulo: Polipropilene con polietilene più morbido

Il fattore chiave che determina la compatibilità è l'affinità chimica tra i materiali. I materiali con strutture chimiche simili formano in genere legami più forti di quelli con composizioni molto diverse.

Fattori di selezione del materiale

Quando aiuto i clienti a scegliere i materiali per le applicazioni a due riprese, considero diversi fattori:

- Requisiti per l'uso finale: Il pezzo deve resistere a condizioni ambientali specifiche?

- Proprietà meccaniche: Quali sono le caratteristiche di resistenza, flessibilità o durezza richieste?

- Temperature di lavorazione: I due materiali possono essere lavorati in un intervallo di temperatura compatibile?

- Tassi di restringimento: Il ritiro differenziale creerà tensioni o deformazioni?

In PTSMAKE, i nostri ingegneri dei materiali lavorano a stretto contatto con i team di progettazione per garantire una selezione ottimale dei materiali per ogni applicazione.

Vantaggi principali dello stampaggio a iniezione a due riprese

Flessibilità del design

Lo stampaggio a due riprese apre notevoli possibilità di progettazione che non sono realizzabili con i metodi tradizionali:

- Componenti multicolore senza dipingere o decorare

- Texture variabili all'interno di un unico pezzo (impugnature soft-touch su maniglie rigide)

- Guarnizioni integrate e guarnizioni senza montaggio secondario

- Rigidità selettiva dove alcune sezioni rimangono ferme mentre altre si flettono

Efficienza della produzione

Oltre ai vantaggi di progettazione, il processo offre notevoli vantaggi di produzione:

- Costi di assemblaggio ridotti eliminando le operazioni secondarie

- Minori requisiti di manodopera senza fasi di montaggio manuale

- Qualità migliorata con un minor numero di potenziali punti di guasto

- Cicli di produzione complessivi più rapidi rispetto alla produzione in più fasi

- Riduzione delle scorte dei componenti

Migliori prestazioni del prodotto

Il legame molecolare tra i materiali dà origine a prodotti con caratteristiche superiori:

- Maggiore durata con transizioni di materiale senza soluzione di continuità

- Migliore resistenza ambientale senza cuciture in cui possa penetrare l'umidità

- Ergonomia migliorata attraverso il posizionamento strategico dei materiali

- Miglioramento dell'estetica con un look and feel premium

Negli anni in cui ho guidato i produttori nella scelta dei materiali e nell'ottimizzazione dei processi, ho sempre visto lo stampaggio a due colpi fornire prodotti che superano le alternative assemblate tradizionalmente.

Applicazioni comuni a tutti i settori

La versatilità dello stampaggio a iniezione a due riprese lo rende prezioso in numerosi settori:

Elettronica di consumo

- Custodie per smartphone con impugnature gommate

- Telecomandi con pulsanti soft-touch

- Dispositivi indossabili con più componenti materiali

Componenti per autoveicoli

- Comandi sul cruscotto con indicatori luminosi

- Maniglie delle porte con guarnizioni integrate

- Manopole del cambio con impugnature ergonomiche

Dispositivi medici

- Strumenti chirurgici con superfici di presa personalizzate

- Apparecchiature diagnostiche con interfacce sigillate

- Dispositivi per la somministrazione di farmaci con transizioni precise tra i materiali

In PTSMAKE ho contribuito personalmente allo sviluppo di soluzioni a due scatti per i clienti di ciascuno di questi settori, e i risultati superano costantemente le aspettative sia in termini di funzionalità che di estetica.

Stampaggio a due riprese vs. sovrastampaggio: Differenze chiave

Avete mai preso in mano un elettroutensile con una perfetta impugnatura in gomma su un corpo in plastica dura e vi siete chiesti come abbiano fatto a creare una combinazione così perfetta? La magia della produzione non è solo un assemblaggio intelligente, ma una sofisticata tecnologia di stampaggio che sta rivoluzionando il design dei prodotti.

Lo stampaggio a iniezione a due riprese e il sovrastampaggio rappresentano due approcci distinti alla creazione di pezzi in plastica multimateriale. Pur ottenendo risultati finali simili, i loro metodi di lavorazione, i requisiti delle attrezzature e le efficienze di produzione differiscono in modo significativo, con un impatto su tutto, dalle possibilità di progettazione ai costi di produzione.

Distinzioni del processo tecnico

Stampaggio a due colpi: Macchina singola, iniezione doppia

Lo stampaggio a iniezione a due riprese rappresenta un approccio più integrato alla produzione multimateriale. Il processo si svolge all'interno di un unico ciclo macchina e si distingue dalle altre tecniche multimateriale.

In un tipico processo a due riprese:

- Il primo materiale (spesso un substrato rigido) viene iniettato nella cavità dello stampo.

- Lo stampo ruota o si indicizza in una seconda posizione.

- Il secondo materiale viene iniettato all'interno o intorno al primo componente

- I due materiali si raffreddano insieme, formando legami molecolari all'interfaccia.

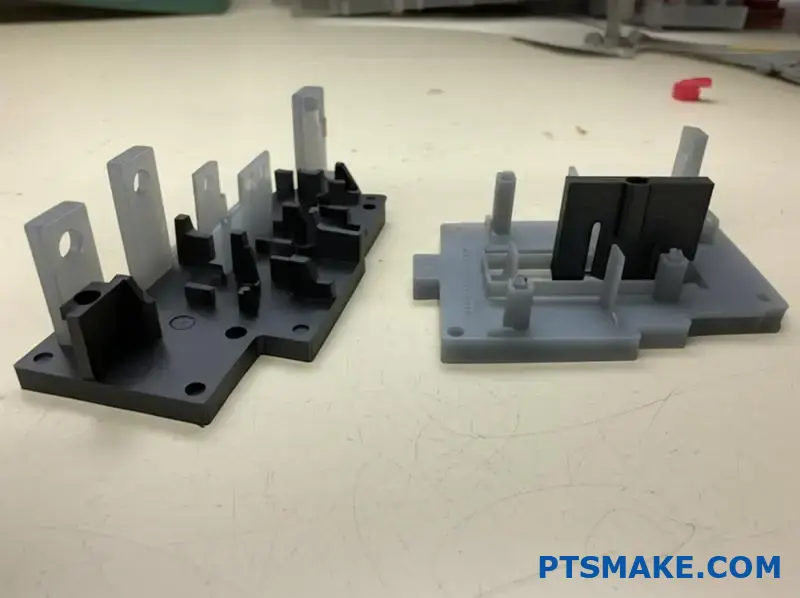

L'innovazione chiave in questo caso è la tecnologia specializzata degli stampi rotanti o indicizzanti. Questi sofisticati strumenti consentono di riposizionare con precisione il primo colpo per la seconda iniezione di materiale senza rimuovere il pezzo dalla macchina.

Noi di PTSMAKE abbiamo perfezionato questo processo per ottenere transizioni di materiale eccezionalmente precise, particolarmente utili per i clienti dei settori medicale e dell'elettronica di consumo, dove la qualità dei componenti non è negoziabile.

Sovrastampaggio: Processo in due fasi

Il sovrastampaggio, pur ottenendo risultati multimateriale simili, segue in genere un percorso produttivo diverso:

- Il componente di base (substrato) viene stampato con un processo di stampaggio a iniezione convenzionale.

- Questa parte completata del primo colpo è o:

- Trasferito su una seconda macchina

- Mantenuto nella stessa macchina, ma con lo stampo aperto e la seconda iniezione in un nuovo ciclo.

- Il secondo materiale viene iniettato sopra il primo componente

- Il pezzo multimateriale finito viene espulso

Questo approccio sequenziale crea un flusso di lavoro distinto rispetto allo stampaggio a due riprese. L'intervallo tra la prima e la seconda ripresa può variare da pochi secondi a giorni, a seconda dell'impostazione della produzione.

Requisiti e complessità dell'apparecchiatura

Le differenze di macchinari tra questi processi rappresentano considerazioni significative per i produttori:

| Aspetto | Stampaggio a due riprese | Sovrastampaggio |

|---|---|---|

| Requisiti della macchina | Macchine specializzate a doppia iniezione | Può utilizzare attrezzature standard per lo stampaggio a iniezione |

| Complessità dello stampo | Stampi rotanti o indicizzati complessi | Possibilità di progettare stampi più semplici |

| Investimento iniziale | Più alto | Più basso |

| Livello di automazione | Altamente automatizzato | Può essere parzialmente manuale |

| Spazio sul pavimento | Compatto (macchina singola) | Può richiedere più spazio (due macchine) |

L'investimento in attrezzature rappresenta una delle differenze più significative tra questi processi. Lo stampaggio a due riprese richiede macchinari specializzati con unità di iniezione multiple e sistemi di stampi rotanti. Queste attrezzature specializzate comportano costi iniziali più elevati, ma garantiscono una maggiore efficienza per le applicazioni più adatte.

Considerazioni sull'incollaggio dei materiali

Il adesione intermolecolare2 tra i materiali rappresenta un fattore critico in entrambi i processi, ma le differenze temporali creano considerazioni distinte:

Dinamica di legame a due colpi

Nello stampaggio a due riprese, il secondo materiale viene iniettato mentre la prima ripresa è ancora calda. In questo modo si creano le condizioni ideali per il legame molecolare, poiché le catene polimeriche possono interagire più facilmente a temperature elevate. Il risultato è spesso un'interfaccia del materiale più forte, senza bisogno di promotori di adesione specializzati.

Questo vantaggio termico significa che lo stampaggio a due riprese può talvolta unire materiali che sarebbe difficile unire con il sovrastampaggio. Noi di PTSMAKE abbiamo accoppiato con successo policarbonati rigidi e TPE (elastomeri termoplastici) utilizzando processi a due riprese in cui il sovrastampaggio tradizionale avrebbe richiesto trattamenti superficiali speciali.

Sfide di incollaggio del sovrastampaggio

Poiché il sovrastampaggio spesso coinvolge un primo componente completamente raffreddato, le dinamiche di incollaggio differiscono in modo significativo:

- La temperatura dell'interfaccia è più bassa, riducendo potenzialmente l'entanglement molecolare.

- Per un'adesione ottimale possono essere necessari trattamenti superficiali o primer.

- La compatibilità dei materiali diventa ancora più critica

- Per alcune combinazioni di materiali potrebbero essere necessari agenti di incollaggio chimico.

Questo non significa che il sovrastampaggio crei legami inferiori, ma solo che la selezione del materiale e le considerazioni sulla preparazione sono diverse rispetto ai processi a due riprese.

Confronto dell'efficienza produttiva

Le differenze di efficienza tra questi processi hanno un impatto sull'economia di produzione complessiva:

Analisi dei tempi di ciclo

Lo stampaggio a due riprese consente in genere di ottenere tempi di ciclo complessivi più rapidi per i pezzi completi:

- Non è necessario trasferire i pezzi tra le macchine

- Non è necessario che il primo colpo si raffreddi completamente prima del secondo.

- Entrambi i materiali si raffreddano contemporaneamente durante la fase finale

In scenari di produzione ad alto volume, questi risparmi di tempo possono tradursi in significativi vantaggi di costo. Per diversi clienti del settore automobilistico, abbiamo ridotto i tempi di produzione fino a 30% convertendo i processi di sovrastampaggio tradizionali alla tecnologia a due colpi.

Considerazioni sulla manodopera e sulla movimentazione

Anche i requisiti di movimentazione differiscono in modo sostanziale:

- Processo a due riprese: Manipolazione minima tra una ripresa e l'altra, per ridurre i costi di manodopera e i rischi di contaminazione.

- Sovrastampaggio: Può richiedere sistemi di trasferimento manuali o automatizzati tra le fasi di stampaggio.

Per i produttori di dispositivi medici particolarmente attenti alla pulizia e all'integrità dei pezzi, la minore manipolazione dei processi a due colpi spesso giustifica l'investimento in apparecchiature più elevate.

Fattori di idoneità all'applicazione

Nonostante le differenze, entrambi i processi hanno applicazioni ottimali in cui brillano le loro caratteristiche particolari:

Applicazioni ideali a due colpi

Lo stampaggio a due riprese eccelle per:

- Produzione di grandi volumi dove l'efficienza giustifica i costi delle attrezzature

- Parti che richiedono un allineamento preciso tra i materiali

- Progetti con geometria complessa in corrispondenza delle transizioni di materiale

- Prodotti che necessitano di interfacce di materiali ad alta resistenza

- Componenti con sezioni a parete sottile nel secondo materiale

Scenari di sovrastampaggio ottimali

Il sovrastampaggio spesso funziona meglio per:

- Tirature di produzione ridotte

- Geometrie più semplici con transizioni di materiale meno complesse

- Applicazioni in cui il substrato deve polimerizzare completamente prima della seconda iniezione

- Situazioni in cui è necessario utilizzare l'attrezzatura standard esistente

- Prodotti in cui il secondo materiale incapsula completamente il primo

La comprensione di queste caratteristiche applicative aiuta i produttori a scegliere il processo più conveniente per i requisiti specifici del prodotto.

La scelta giusta per la produzione

La scelta tra lo stampaggio a due riprese e il sovrastampaggio dipende in ultima analisi da molteplici fattori, tra cui il volume di produzione, la complessità del progetto del pezzo, i requisiti dei materiali e l'infrastruttura produttiva disponibile.

Noi di PTSMAKE conduciamo analisi approfondite di fattibilità dei processi per i clienti che stanno valutando queste opzioni, prendendo in considerazione fattori quali:

- Volumi di produzione annuali

- Aspettative di durata del prodotto

- Capitale disponibile per investimenti in attrezzature

- Requisiti della combinazione di materiali

- Specifiche di qualità e cosmetiche

- Strategia di produzione a lungo termine

Valutando a fondo questi fattori, i produttori possono scegliere il processo multimateriale che offre l'equilibrio ottimale di qualità, efficienza ed economicità per la loro specifica applicazione.

Vantaggi della tecnologia di stampaggio a iniezione a due riprese

Vi è mai capitato di prendere in mano un controller di gioco con una consistenza perfettamente aderente o di ammirare come il vostro spazzolino da denti combini il manico rigido e il supporto di setole morbide in un unico pezzo? Queste meraviglie quotidiane sono la dimostrazione dell'innovazione produttiva che sta cambiando il modo in cui i prodotti vengono realizzati, percepiti e vissuti.

La tecnologia di stampaggio a iniezione a due colpi offre vantaggi straordinari che la produzione tradizionale non è in grado di eguagliare. Fondendo materiali diversi a livello molecolare durante un unico ciclo di produzione, questo processo crea prodotti con una maggiore durata, un'estetica superiore e funzionalità innovative, semplificando notevolmente la produzione.

Maggiore durata del prodotto

Vantaggio del legame molecolare

A differenza dei componenti fissati meccanicamente o incollati, che possono separarsi sotto sforzo, i pezzi stampati a iniezione a due riprese presentano un vero e proprio legame molecolare tra i materiali. Questo crea una connessione eccezionalmente forte che aumenta significativamente la durata del prodotto.

Quando all'PTSMAKE selezioniamo materiali compatibili per lo stampaggio a due riprese, creiamo parti in cui polimeri diversi si intrecciano a livello molecolare durante la formazione. Questa interazione si verifica perché il secondo materiale viene iniettato mentre il primo è ancora caldo e reattivo, consentendo alle catene polimeriche di aggrovigliarsi e formare un potente legame.

La forza di questa connessione molecolare offre diversi vantaggi in termini di durata:

- Eliminazione dei punti di guasto: I metodi di assemblaggio tradizionali creano cuciture e giunzioni che diventano punti di rottura naturali. Lo stampaggio a due riprese elimina completamente questi punti deboli.

- Distribuzione delle sollecitazioni superiore: Le forze applicate alle parti multimateriale sono distribuite in modo più uniforme tra i confini del materiale.

- Maggiore resistenza chimica: Senza giunture o spazi vuoti, le sostanze corrosive non possono penetrare tra gli strati di materiale.

- Maggiore resistenza agli urti: La zona di transizione tra i materiali può effettivamente assorbire e distribuire le forze d'impatto in modo più efficace rispetto ai componenti monomateriale.

Resistenza ambientale

I prodotti stampati a due riprese dimostrano una notevole resistenza alle sfide ambientali che danneggerebbero rapidamente i pezzi assemblati in modo tradizionale:

- Resistenza all'acqua e all'umidità: La transizione senza soluzione di continuità tra i materiali impedisce l'ingresso dell'umidità, rendendo i componenti a due colpi ideali per applicazioni esterne, marine e ad alta umidità.

- Tolleranza ai cicli di temperatura: Con i materiali scelti correttamente, i pezzi a due colpi possono resistere a ripetuti sbalzi di temperatura senza delaminazione o cricche ai confini del materiale.

- Stabilità ai raggi UV: Combinazioni di materiali specializzati possono fornire sia l'integrità strutturale che la protezione dai raggi UV in un unico componente.

Nelle applicazioni automobilistiche, abbiamo sviluppato componenti esterni stampati a due riprese che mantengono il loro aspetto e la loro funzionalità dopo anni di esposizione a condizioni estreme, cosa che sarebbe quasi impossibile con i metodi di assemblaggio tradizionali.

Riduzione dei tempi di produzione

Eliminazione delle operazioni secondarie

Uno dei vantaggi più significativi in termini di efficienza dello stampaggio a iniezione a due riprese è la drastica riduzione delle operazioni secondarie:

| Assemblea tradizionale | Stampaggio a due riprese |

|---|---|

| Stampaggio separato dei componenti | Operazione di stampaggio singola |

| Raffreddamento e stoccaggio delle parti | Flusso di processo continuo |

| Movimentazione dei materiali tra le operazioni | Nessuna manipolazione intermedia |

| Configurazione della linea di assemblaggio | Non richiesto |

| Ispezione della qualità in più fasi | Singolo punto di controllo della qualità |

Questo processo semplificato crea una tempistica di produzione spesso più breve di 40-60% rispetto ai metodi tradizionali. Noi di PTSMAKE abbiamo aiutato i produttori a convertire i processi di assemblaggio in più fasi allo stampaggio a due colpi, ottenendo riduzioni dei tempi di produzione che hanno trasformato l'economia aziendale.

Ottimizzazione del tempo di ciclo

Il processo a due riprese ottimizza naturalmente i tempi di ciclo in diversi modi:

- Raffreddamento in parallelo: Mentre viene iniettato il secondo colpo, il primo si sta ancora raffreddando, creando così un'efficienza temporale.

- Manipolazione ridotta: Senza il trasferimento dei pezzi tra le macchine o le stazioni di assemblaggio, il tempo di ciclo complessivo diminuisce.

- Compatibilità con l'automazione: L'intero processo a due riprese è facilmente automatizzabile, eliminando i tempi variabili di gestione umana.

- Flusso di produzione continuo: L'approccio a macchina singola crea una cadenza di produzione più fluida con meno interruzioni.

Per i prodotti ad alto volume, dove ogni secondo di tempo di ciclo incide sulla redditività, lo stampaggio a due riprese offre un vantaggio competitivo difficilmente ottenibile con altri metodi di produzione.

Eliminazione delle fasi di assemblaggio

Impatto della riduzione della manodopera

L'automazione di quelle che tradizionalmente sarebbero state fasi di assemblaggio crea un notevole risparmio di manodopera:

- Riduzione delle ore di manodopera diretta: L'assemblaggio manuale di componenti multimateriale è completamente eliminato.

- Riduzione dei requisiti di formazione: Con un minor numero di operazioni manuali, la formazione della forza lavoro è semplificata.

- Riduzione del personale addetto al controllo qualità: Un minor numero di punti di ispezione significa una garanzia di qualità più efficiente.

- Lavoro di rilavorazione ridotto al minimo: La natura coerente dello stampaggio a due riprese riduce i difetti che richiederebbero una correzione laboriosa.

Questi vantaggi in termini di manodopera vanno al di là del semplice risparmio sui costi: rendono la produzione più prevedibile e meno vulnerabile ai problemi di disponibilità della forza lavoro.

Miglioramento della qualità attraverso l'integrazione dei processi

Quando si eliminano le fasi di assemblaggio, la qualità migliora quasi automaticamente:

- Allineamento coerente dei materiali: La precisione dello stampo garantisce ogni volta un perfetto allineamento tra i materiali.

- Eliminazione degli errori di assemblaggio: Gli errori umani di assemblaggio sono completamente eliminati dall'equazione.

- Riduzione del rischio di contaminazione: Un minor numero di fasi di manipolazione significa minori possibilità di contaminazione dei componenti sensibili.

- Controllo di processo documentato: Il processo integrato a due riprese è più facile da monitorare e controllare rispetto all'assemblaggio in più fasi.

Nella mia esperienza di lavoro con i produttori di dispositivi medici, questo aspetto di miglioramento della qualità dello stampaggio a due colpi è spesso ancora più prezioso dei guadagni di efficienza, in particolare per Dispositivi medici di classe II3 che devono affrontare un rigoroso controllo normativo.

Flessibilità di progettazione Vantaggi

Capacità di geometria complessa

Lo stampaggio a iniezione a due riprese apre possibilità di progettazione che non sono realizzabili con la produzione tradizionale:

- Caratteristiche interne complesse: Il processo a due riprese consente di creare geometrie che sarebbe impossibile assemblare in modo convenzionale.

- Sottosquadri e curve complesse: Le caratteristiche più impegnative diventano realizzabili se create in sequenza piuttosto che assemblate.

- Spessore della parete variabile: È possibile utilizzare diversi materiali per creare sezioni con spessore e proprietà variabili.

- Canali e percorsi integrati: È possibile creare canali per fluidi o aria tra gli strati di materiale con una tenuta perfetta.

Noi di PTSMAKE abbiamo aiutato i progettisti di prodotti a trasformare concetti precedentemente ritenuti "non producibili" in realtà produttive grazie alla tecnologia a due scatti.

Innovazione nella combinazione di materiali

La possibilità di combinare materiali diversi crea interessanti opportunità di design:

- Combinazioni rigide/flessibili: Componenti strutturali rigidi con superfici morbide al tatto o sezioni flessibili.

- Abbinamenti opachi/trasparenti: Finestre di visualizzazione chiare all'interno di alloggiamenti solidi senza cuciture o elementi di fissaggio.

- Materiali conduttivi/isolanti: Prodotti elettrici con percorsi conduttivi integrati e alloggiamenti isolanti.

- Zone di prestazione specifiche per i materiali: Caratteristiche prestazionali diverse in aree specifiche di un singolo pezzo.

Questa flessibilità dei materiali consente ai progettisti di ottimizzare ogni sezione di un prodotto per i suoi requisiti specifici, anziché scendere a compromessi con un unico materiale.

Estetica ed esperienza utente migliorate

Transizioni di materiale senza soluzione di continuità

L'attrattiva visiva dei pezzi stampati a due riprese deriva in gran parte dalle transizioni di materiale senza soluzione di continuità:

- Nessuna linea di separazione visibile: I materiali scorrono insieme senza le linee visibili che l'assemblaggio crea.

- Allineamento perfetto: I confini del materiale si allineano sempre con assoluta precisione.

- Finitura superficiale preservata: Ogni materiale mantiene la consistenza e l'aspetto superficiale previsti.

- Nitida demarcazione dei colori: I confini del colore sono netti e coerenti, senza sanguinamenti o disallineamenti.

Questi vantaggi estetici creano prodotti con un aspetto e una sensazione di qualità superiore, immediatamente percepibili dai consumatori.

Possibilità di multicromia e multitessitura

Le opzioni creative disponibili grazie allo stampaggio a due riprese migliorano sia l'aspetto visivo che l'esperienza dell'utente:

- Contrasto cromatico senza pittura: I diversi materiali colorati possono essere combinati senza processi di decorazione secondaria.

- Differenziazione tattile: Le diverse texture delle superfici possono guidare le mani degli utenti verso le aree di presa o i comandi corretti.

- Gerarchia visiva attraverso i materiali: Le caratteristiche importanti possono essere evidenziate attraverso il contrasto di materiali e colori.

- Personalizzazione ergonomica: I materiali morbidi possono essere posizionati esattamente dove il comfort dell'utente è più importante.

Molti dei nostri clienti di PTSMAKE hanno scoperto che questi vantaggi estetici ed esperienziali si traducono direttamente in una differenziazione del mercato e in un posizionamento premium per i loro prodotti.

Quando viene implementato correttamente, lo stampaggio a iniezione a due riprese trasforma non solo il modo in cui i prodotti vengono realizzati, ma anche le possibilità di progettazione. Questa tecnologia offre una rara combinazione di efficienza produttiva, maggiore durata, libertà di progettazione e migliore esperienza dell'utente che continua a trovare nuove applicazioni in tutti i settori.

Principi di progettazione per parti stampate a due riprese ottimali

Vi siete mai chiesti perché alcuni prodotti multimateriale sembrano perfettamente integrati mentre altri sembrano palesemente assemblati? Il segreto non risiede solo nella tecnologia di produzione, ma anche nelle complesse considerazioni di progettazione che rendono lo stampaggio a iniezione a due colpi davvero brillante. La scelta di questi elementi di progettazione può fare la differenza tra pezzi mediocri e pezzi eccezionali.

Lo stampaggio a iniezione a due riprese richiede una progettazione attenta che rispetti il modo in cui i materiali scorrono, interagiscono e si solidificano tra loro. Grazie a un'attenta progettazione delle transizioni delle pareti, degli angoli di sformo e della posizione delle porte, i produttori possono produrre pezzi con dimensioni precise, legami forti tra i materiali ed estetica impeccabile, trasformando le sfide progettuali in vantaggi competitivi.

Considerazioni sullo schema di flusso del materiale

Capire come scorre la plastica durante il processo di stampaggio a due riprese è fondamentale per una progettazione di successo. Avendo supervisionato centinaia di progetti di stampaggio a due riprese, ho imparato che i modelli di flusso del materiale hanno un impatto significativo sulla qualità finale del pezzo e sull'efficienza della produzione.

Visualizzazione dei percorsi di flusso

Quando si progetta per lo stampaggio a due riprese, è necessario visualizzare il modo in cui ciascun materiale attraverserà la cavità dello stampo. Il modello di flusso determina:

- Aree in cui potrebbero formarsi linee di saldatura

- Potenziali punti deboli in cui i materiali potrebbero non essere completamente riempiti

- Regioni in cui potrebbe rimanere intrappolata l'aria

- Come il primo materiale si interfaccia con la seconda ripresa

Grazie al software di simulazione avanzato dell'PTSMAKE, siamo in grado di prevedere questi modelli di flusso prima di tagliare l'acciaio, consentendoci di ottimizzare i progetti fin dalle prime fasi del processo di sviluppo.

Bilanciamento della lunghezza del flusso e della pressione

Ogni materiale ha un rapporto ottimale tra lunghezza del flusso e pressione. Il superamento di questo rapporto può portare a:

- Riempimento incompleto (tiri corti)

- Eccessivo stress interno

- Incoerenze dimensionali

- Scarsa adesione alle interfacce dei materiali

Per le geometrie complesse, spesso incorporiamo dei flow leader, canali sottili che guidano il materiale attraverso passaggi difficili senza compromettere l'integrità strutturale del pezzo.

Evitare l'esitazione del flusso

Quando la plastica esita durante l'iniezione, può creare difetti visibili o punti deboli. Ciò è particolarmente problematico nelle applicazioni a due riprese, in cui il secondo materiale deve legarsi correttamente al primo. Le caratteristiche strategiche di progettazione che aiutano a mantenere un flusso costante includono:

- Transizioni a spessore graduato

- Angoli raggiati invece di angoli acuti

- Sezioni uniformi delle pareti, ove possibile

- Posizionamento strategico delle nervature per guidare il flusso di materiale

Questi elementi di design apparentemente minori fanno un'enorme differenza in termini di coerenza e aspetto dei pezzi.

Spessore della parete Design di transizione

La transizione tra diversi spessori di parete rappresenta uno degli aspetti più impegnativi della progettazione a due colpi. Le transizioni mal eseguite portano a segni di affossamento, deformazioni e punti deboli.

Variazioni graduali dello spessore

Una regola fondamentale che seguiamo alla PTSMAKE è quella di limitare le transizioni di spessore a non più di 25% variazioni per 3 mm di lunghezza del flusso. Questo approccio graduale:

- Riduce le sollecitazioni interne

- Riduce al minimo i segni visibili del lavandino

- Assicura un raffreddamento costante

- Impedisce la deformazione durante l'espulsione

Il diagramma seguente illustra le transizioni di spessore della parete corrette e non corrette:

| Tipo di transizione | Descrizione | Effetto sulla qualità |

|---|---|---|

| Cambiamento repentino | Lo spessore della parete cambia improvvisamente | Crea segni di affondamento e concentrazione delle sollecitazioni |

| Transizione a gradini | Più piccoli passi tra gli spessori | Meglio che brusco, ma crea comunque stress |

| Conicità graduale | Cambio di spessore fluido e continuo | Flusso ottimale e minimi difetti visibili |

| Transizione variabile | Utilizza nervature o altre funzioni per gestire il flusso | Complesso ma efficace per geometrie difficili |

Nella progettazione dei componenti di seconda iniezione, è altrettanto fondamentale mantenere uno spessore di parete adeguato rispetto alla prima iniezione. In genere, il secondo materiale dovrebbe avere uno spessore compreso tra 40-100% e lo spessore della prima graniglia per garantire un'adesione e una stabilità dimensionale ottimali.

Considerazioni specifiche sul materiale

I diversi materiali si comportano in modo diverso durante il flusso e il raffreddamento, richiedendo linee guida specifiche per lo spessore:

- I materiali amorfi (come il policarbonato) sono generalmente in grado di gestire una maggiore variazione di spessore.

- I materiali semicristallini (come il nylon) richiedono transizioni più controllate.

- I materiali riempiti richiedono un'attenzione particolare a causa degli effetti di orientamento delle fibre.

- Gli elastomeri utilizzati in seconda battuta necessitano spesso di margini di spessore più generosi.

Noi di PTSMAKE abbiamo sviluppato linee guida per la progettazione di materiali specifici, basate su anni di esperienza nella produzione di decine di combinazioni di polimeri.

Bozza di implementazione dell'angolo

Angoli di sformo corretti sono essenziali per tutto lo stampaggio a iniezione, ma assumono un'importanza particolare nelle applicazioni a due colpi, dove la rimozione del pezzo deve avvenire due volte senza danni.

Requisiti della bozza del primo colpo

La componente del primo scatto deve includere angoli di sformo che facilitino:

- Facile rimozione dalla cavità dello stampo in prima posizione

- Posizionamento corretto per il secondo scatto

- Sollecitazione minima durante l'espulsione

- Dimensioni coerenti per l'interfaccia con il secondo materiale

In genere si consiglia un tiraggio minimo di 1,5° per il primo colpo, leggermente più generoso rispetto alle applicazioni a colpo singolo per tenere conto dell'elaborazione aggiuntiva.

Considerazioni sul secondo colpo

La seconda ripresa introduce ulteriori requisiti per l'angolo di sformo:

- La bozza deve essere progettata in modo da evitare che il secondo materiale si blocchi sullo stampo.

- I sottosquadri rispetto al primo colpo devono essere pianificati con attenzione.

- Le aree in cui il secondo materiale incapsula il primo necessitano di un'attenzione particolare per la bozza.

- I sistemi di espulsione devono tenere conto del comportamento delle parti in composito.

Per le seconde riprese elastomeriche, spesso aumentiamo gli angoli di sformo a 3-5° per compensare la tendenza del materiale ad aderire alla superficie dello stampo.

Bozza nelle aree strutturate

Quando la texture viene applicata alle superfici della prima o della seconda ripresa, gli angoli di sformo devono aumentare proporzionalmente:

- Le tessiture fini (SPI A-1, A-2) richiedono in genere un 1° in più di tiraggio.

- Le trame medie (SPI B-1, B-2) necessitano di circa 1,5° di tiraggio aggiuntivo.

- Le trame profonde (SPI C-1, C-2) possono richiedere 2-3° di pescaggio in più.

Non tenere conto della texture nei calcoli di sformo è una delle sviste progettuali più comuni che incontriamo nello stampaggio a due riprese.

Progettazione della posizione strategica del cancello

La posizione delle porte di iniezione influenza notevolmente il flusso, l'adesione e le prestazioni finali dei materiali nei pezzi stampati in due riprese.

Strategie di regolazione del primo colpo

Quando si posizionano i cancelli per il primo scatto, consideriamo:

- L'eventuale interfaccia con il secondo materiale

- Modelli di flusso che favoriscono un raffreddamento uniforme

- Riduzione al minimo dei segni visibili del cancello sulle superfici esposte

- Creare un substrato ottimale per il secondo scatto

I cancelli devono essere generalmente collocati lontano dalle aree in cui il secondo materiale si incollerà, poiché le aree dei cancelli presentano spesso sollecitazioni interne più elevate che possono compromettere la resistenza dell'incollaggio.

Posizionamento della porta del secondo tiro

La posizione del secondo cancello di tiro richiede una pianificazione ancora più accurata:

- I cancelli devono dirigere il flusso di materiale parallelamente all'interfaccia, quando possibile.

- Il posizionamento deve evitare di disturbare il primo componente del tiro.

- I cancelli devono garantire il riempimento completo di geometrie di ripresa talvolta complesse.

- La posizione deve ridurre al minimo i segni visibili sul pezzo finale.

Una strategia efficace che impieghiamo all'PTSMAKE è l'uso di valvole sequenziali per la seconda iniezione, che ci permette di controllare la progressione del flusso e di garantire un riempimento corretto senza interrompere il componente della prima iniezione.

Considerazioni sullo sfiato

Lo sfiato corretto diventa particolarmente critico nei progetti a due colpi perché:

- L'aria intrappolata tra il primo e il secondo colpo può impedire il corretto incollaggio.

- Il primo componente sparato può bloccare i percorsi di sfiato tradizionali

- La seconda ripresa spesso deve riempire geometrie difficili

Incorporiamo elementi di sfiato non solo nelle tradizionali posizioni di fine flusso, ma anche strategicamente lungo l'interfaccia tra i materiali per garantire la fuoriuscita dell'aria mentre il secondo materiale avanza.

Ottimizzazione dell'interfaccia del materiale

L'interfaccia tra i materiali rappresenta l'area più critica in qualsiasi pezzo stampato a due riprese. È qui che il entanglement molecolare4 tra i materiali, determinando la durata a lungo termine del componente.

Preparazione della superficie

Le condizioni della superficie del primo colpo hanno un impatto significativo sulla forza di adesione. Le considerazioni principali includono:

- Compatibilità dell'energia superficiale tra i materiali

- Microtessitura che aumenta la superficie di incollaggio

- Pulizia dal rilascio di muffa o dalla contaminazione

- Temperatura al momento dell'iniezione del secondo colpo

All'PTSMAKE, a volte, strutturiamo intenzionalmente le aree di interfaccia (invisibili nel pezzo finale) per migliorare l'incollaggio meccanico tra materiali con compatibilità chimica limitata.

Parametri di temporizzazione

La tempistica tra il primo e il secondo colpo influisce in modo determinante sulla forza di adesione:

- L'iniezione della seconda dose quando la prima è ancora calda favorisce un legame più forte.

- La tempistica coerente dei cicli assicura una forza di adesione ripetibile

- Il controllo della temperatura sia del primo componente sparato che del secondo materiale in entrata è essenziale.

Questa ottimizzazione dei tempi è il motivo per cui le apparecchiature dedicate a due riprese spesso producono risultati migliori rispetto al trasferimento dei pezzi tra macchine separate per il sovrastampaggio.

Grazie a un'attenta cura di questi principi di progettazione, i produttori possono creare pezzi stampati a due riprese che non solo hanno un aspetto perfetto, ma anche prestazioni eccezionali in condizioni reali. Noi di PTSMAKE abbiamo perfezionato questi approcci progettuali grazie ad anni di esperienza nella produzione, aiutando i nostri clienti a trasformare buoni progetti in prodotti eccezionali.

Applicazioni comuni a tutti i settori

Vi siete mai chiesti cosa renda il vostro elettroutensile comodo da impugnare ma sufficientemente resistente da sopportare un uso costante? O come fanno i dispositivi medici a combinare in modo così perfetto strutture rigide e superfici morbide al tatto? Dietro queste innovazioni quotidiane si nasconde una meraviglia produttiva che sta trasformando i prodotti di quasi tutti i settori.

Lo stampaggio a iniezione a due riprese ha rivoluzionato la progettazione dei prodotti, consentendo ai produttori di combinare materiali diversi in un unico componente senza assemblaggio. Questa tecnologia crea componenti automobilistici con guarnizioni integrate, dispositivi medici con impugnature ergonomiche, elettronica con interfacce tattili e utensili elettrici con impugnature confortevoli, il tutto migliorando la durata e riducendo i costi di produzione.

Componenti per autoveicoli: Combinare funzionalità ed estetica

L'industria automobilistica ha abbracciato con entusiasmo lo stampaggio a iniezione a due colpi per risolvere le complesse sfide di progettazione, migliorando la qualità del veicolo e riducendo i costi di assemblaggio.

Guarnizioni integrate

Una delle applicazioni più valide dello stampaggio a due riprese nella produzione automobilistica è la creazione di componenti con guarnizioni integrate. Si pensi a queste applicazioni comuni:

- Maniglie delle porte con guarnizioni integrate

- Tappi dei serbatoi del fluido con guarnizioni integrate

- Connettori elettrici con guarnizioni impermeabili

- Moduli di controllo HVAC con protezione ambientale

Stampando componenti strutturali rigidi con guarnizioni elastomeriche in un'unica operazione, i produttori eliminano le fasi di assemblaggio e migliorano l'affidabilità. Avendo lavorato con diversi fornitori del settore automobilistico all'PTSMAKE, ho visto di persona come questi componenti di tenuta integrati riducano in modo significativo le richieste di garanzia legate all'ingresso di acqua e alla contaminazione ambientale.

Componenti interni con ergonomia migliorata

La cabina passeggeri rappresenta un'altra applicazione ideale per lo stampaggio a due colpi:

- Comandi della plancia con superfici soft-touch

- Componenti del volante con impugnature tattili

- Manopole del cambio con costruzione multimateriale

- Pannelli porta con zone soft-touch integrate

Questi componenti non solo hanno un aspetto e una sensazione di qualità superiore, ma resistono anche ad anni di utilizzo quotidiano senza deteriorarsi. Il legame molecolare tra il substrato rigido e il materiale sovrastampato crea una connessione molto più duratura degli adesivi o del fissaggio meccanico.

Applicazioni sottocofano

L'aspetto forse più impressionante è che lo stampaggio a due colpi ha trovato applicazione nel difficile ambiente del sottocofano:

| Componente | Materiale primario | Materiale secondario | Vantaggi principali |

|---|---|---|---|

| Serbatoi di fluido | Nylon caricato a vetro | Guarnizioni TPV | Resistenza chimica con perfetta tenuta |

| Connettori per cablaggio | PBT | Guarnizioni in silicone | Resistenza alle temperature con impermeabilizzazione |

| Componenti dell'aspirazione dell'aria | Polipropilene | Smorzatori di vibrazioni in TPE | Riduzione del rumore con stabilità strutturale |

| Alloggiamenti per sensori | PPS | Guarnizioni in fluorosilicone | Stabilità alle alte temperature e resistenza ai fluidi |

Queste applicazioni mostrano come lo stampaggio a due riprese possa creare componenti che resistono a variazioni di temperatura estreme, all'esposizione a sostanze chimiche e a vibrazioni costanti, condizioni che distruggerebbero rapidamente i pezzi assemblati in modo tradizionale.

Dispositivi medici: Dove l'ergonomia incontra la precisione

L'industria medicale presenta sfide uniche che rendono particolarmente prezioso lo stampaggio a iniezione a due riprese. La combinazione di requisiti normativi, esigenze ergonomiche e di sterilizzazione crea opportunità perfette per questa tecnologia.

Strumenti chirurgici con impugnature ergonomiche

Gli strumenti chirurgici traggono enormi vantaggi dallo stampaggio a due riprese:

- Impugnature del bisturi con zone di presa di precisione

- Cucitrici chirurgiche con posizioni ergonomiche delle dita

- Strumenti endoscopici con impugnature antiscivolo

- Strumenti ortopedici con impugnature ammortizzanti

La capacità di creare strumenti con zone soft-touch perfettamente posizionate migliora il comfort del chirurgo durante le procedure più lunghe, mantenendo l'integrità strutturale necessaria per un funzionamento preciso. Noi di PTSMAKE abbiamo aiutato i produttori di dispositivi medici a ridurre l'affaticamento della mano del chirurgo grazie al posizionamento strategico dei materiali sovrastampati nelle aree ad alto contatto.

Apparecchiature diagnostiche con interfacce sigillate

I dispositivi diagnostici rappresentano un'altra eccellente applicazione:

- Misuratori di glicemia con interfacce a pulsanti impermeabili

- Dispositivi portatili a ultrasuoni con bordi resistenti agli urti

- Apparecchiature di monitoraggio del paziente con superfici antimicrobiche

- Dispositivi di test portatili con alloggiamenti resistenti alle sostanze chimiche

La perfetta integrazione di materiali diversi consente di creare dispositivi che resistono a protocolli di pulizia rigorosi senza compromettere la funzionalità o l'ergonomia.

Sistemi di somministrazione di farmaci

Forse le applicazioni mediche più critiche riguardano i sistemi di somministrazione dei farmaci:

- Autoiniettori con superfici antiscivolo

- Inalatori con meccanismi di attivazione precisi

- Penne per insulina con finestre di visualizzazione trasparenti e impugnature confortevoli

- Componenti per pompe di infusione con interfacce impermeabili

Per queste applicazioni, la scelta del materiale diventa particolarmente critica. Il materiale primario deve garantire stabilità dimensionale e resistenza chimica, mentre il materiale secondario deve spesso combinare comfort e biocompatibilità. Il legame molecolare tra i materiali garantisce che tra i componenti non vi siano spazi vuoti che favoriscono la proliferazione dei batteri, un aspetto fondamentale per i dispositivi medici.

Elettronica di consumo: Unire la funzione alla forma

L'industria elettronica è forse quella con le applicazioni più visibili della tecnologia di stampaggio a due colpi, poiché i consumatori interagiscono direttamente con questi prodotti ogni giorno.

Smartphone e tablet

I moderni dispositivi mobili utilizzano lo stampaggio a due riprese:

- Custodie con angoli integrati per l'assorbimento degli urti

- Gruppi di pulsanti con un preciso feedback tattile

- Griglie per diffusori con membrane impermeabili

- Cornici delle fotocamere con contorni protettivi per le lenti

Questa tecnologia consente ai progettisti di creare dispositivi esteticamente gradevoli e sufficientemente resistenti per l'uso quotidiano. L'eliminazione delle fasi di assemblaggio riduce anche lo spessore dei componenti, un aspetto critico nel mondo sempre più ristretto dell'elettronica portatile.

Telecomandi e dispositivi di input

I dispositivi di input mostrano i vantaggi ergonomici dello stampaggio a due riprese:

- Telecomandi con pulsanti illuminati e soft-touch

- Controller di gioco con superfici di presa antiscivolo

- Mouse per computer con appoggi per le dita posizionati con precisione

- Tastiera con copritastiera a doppio materiale

Queste applicazioni evidenziano come lo stampaggio a due riprese possa creare interfacce utente intuitive che combinano elementi visivi, tattili e funzionali in un unico componente. La precisione del processo assicura che i pulsanti abbiano una sensazione e una risposta uniformi, fondamentali per la soddisfazione dell'utente.

Tecnologia indossabile

Il settore della tecnologia indossabile, in forte espansione, si basa molto sullo stampaggio a due riprese:

- Fitness tracker con superfici confortevoli a contatto con la pelle

- Cinturini per smartwatch con punti di fissaggio rigidi e sezioni di indossamento flessibili

- Cuffie AR/VR con imbottitura per il contatto con il viso

- Dispositivi auricolari con punti di contatto precisi con l'orecchio

Queste applicazioni devono bilanciare durata e comfort, e spesso richiedono geometrie complesse che sarebbe impossibile creare con i metodi di assemblaggio tradizionali.

Elettroutensili: Dove la durata incontra il comfort

Gli elettroutensili professionali rappresentano forse l'applicazione più impegnativa per lo stampaggio a due colpi, in quanto richiedono componenti che resistano all'uso estremo e offrano al contempo vantaggi ergonomici.

Impugnature ergonomiche con smorzamento delle vibrazioni

Le impugnature degli utensili mostrano applicazioni avanzate a due colpi:

- Impugnature del trapano con zone di smorzamento delle vibrazioni strategicamente posizionate

- Impugnature a sega con texture antiumidità

- Impugnature dell'avvitatore con materiali che assorbono gli urti

- Corpi delle smerigliatrici con aree di presa resistenti al calore

Queste maniglie devono rimanere confortevoli durante l'uso prolungato, resistendo a notevoli sollecitazioni meccaniche, all'esposizione ambientale e al contatto chimico con vari materiali da costruzione. Il legame molecolare tra materiali rigidi e flessibili crea maniglie che rimangono intatte nonostante gli anni di utilizzo professionale.

Alloggiamenti funzionali con interfacce sigillate

Oltre alle impugnature, le custodie degli elettroutensili beneficiano della tecnologia a due colpi:

- Interfacce della batteria con guarnizioni ambientali

- Custodie motore con isolamento dalle vibrazioni integrato

- Pannelli di controllo con pulsantiere impermeabili

- Punti di fissaggio degli accessori con superfici resistenti all'usura

Questi componenti mostrano come lo stampaggio a due riprese possa incorporare più funzioni in un unico pezzo, riducendo la complessità dell'assemblaggio e migliorando l'affidabilità.

Grazie al mio lavoro all'PTSMAKE, ho visto di persona come lo stampaggio a iniezione a due colpi abbia trasformato la progettazione dei prodotti in tutti questi settori. La capacità di combinare i materiali a livello molecolare, eliminare le fasi di assemblaggio e creare componenti con proprietà specifiche per ogni zona continua ad aprire nuove possibilità per prodotti innovativi. Con il progredire della scienza dei materiali e il miglioramento delle tecniche di lavorazione, possiamo aspettarci di vedere applicazioni ancora più creative di questa versatile tecnologia di produzione.

Considerazioni sui costi e analisi dei volumi di produzione

Quando si tratta di prendere decisioni in materia di produzione, spesso i risultati parlano più delle specifiche tecniche. Lo stampaggio a iniezione a due riprese presenta un affascinante paradosso economico che molti sviluppatori di prodotti inizialmente faticano a comprendere: un investimento iniziale più elevato per costi a lungo termine drasticamente ridotti.

Sebbene i costi iniziali di attrezzaggio siano superiori a quelli dello stampaggio a iniezione tradizionale, i processi a due colpi consentono di ottenere risparmi significativi a lungo termine per la produzione di grandi volumi, eliminando l'assemblaggio, riducendo la manodopera e minimizzando i problemi di qualità. Questa equazione economica trasforma quella che sembra una tecnologia costosa in una potente strategia di riduzione dei costi per le applicazioni giuste.

Investimento iniziale vs. economia a lungo termine

Comprendere la curva di investimento

Lo stampaggio a iniezione a due riprese richiede un investimento iniziale di capitale più elevato rispetto ai processi di stampaggio o assemblaggio convenzionali. Questo investimento deriva principalmente da:

- Progetti di stampi più complessi con sistemi rotanti o di indicizzazione

- Attrezzature specializzate per lo stampaggio a doppia iniezione

- Tempo di progettazione aggiuntivo per lo sviluppo del processo

- Sistemi di movimentazione dei materiali più elaborati

Per le aziende abituate agli approcci produttivi tradizionali, questo costo iniziale può sembrare inizialmente proibitivo. Tuttavia, l'economia di produzione deve essere valutata nell'intero ciclo di vita del prodotto, non solo nella fase di attrezzaggio.

La curva di investimento per lo stampaggio a due riprese segue un andamento particolare:

| Fase di produzione | Assemblea tradizionale | Stampaggio a due riprese |

|---|---|---|

| Attrezzatura iniziale | Costo inferiore | 30-50% costo superiore |

| Impostazione della produzione | Sono necessarie più stazioni | Configurazione di una singola macchina |

| Produzione per parte | Costi correnti più elevati | Riduzione dei costi correnti |

| Punto di pareggio | N/D | In genere 10.000-50.000 parti |

| Produzione in grandi volumi | Sempre più costoso | Sempre più economico |

Noi di PTSMAKE abbiamo guidato numerosi clienti in questa analisi economica, aiutandoli a capire dove si colloca il loro particolare prodotto su questa curva. Per i prodotti con durata prevista di diversi anni e volumi superiori a 100.000 unità, il vantaggio economico dello stampaggio a due riprese diventa sempre più convincente.

L'analisi di break-even

Il punto di pareggio, in cui i maggiori costi di attrezzaggio sono compensati dai risparmi di produzione, varia in modo significativo a seconda dei casi:

- Complessità della parte

- Eliminazione delle fasi di montaggio

- Costo del lavoro nella regione di produzione

- Proiezioni dei volumi di produzione

- Aspettative di durata del prodotto

Per i componenti più semplici con poche fasi di assemblaggio, il punto di pareggio potrebbe verificarsi a volumi più elevati. Tuttavia, per i componenti complessi con più operazioni di assemblaggio, l'economia può diventare favorevole a volumi sorprendentemente bassi, a volte fino a 10.000 unità.

Analisi della riduzione del costo del lavoro

Eliminazione del lavoro di assemblaggio

Uno dei vantaggi economici più significativi dello stampaggio a due riprese è l'eliminazione della manodopera di assemblaggio. Questo vantaggio si manifesta in diversi modi:

- Riduzione della manodopera diretta: Le operazioni di assemblaggio manuale sono completamente eliminate

- Risparmio di manodopera indiretta: Meno ispezioni di qualità, manipolazione dei materiali e requisiti di supervisione.

- Eliminazione dei costi di formazione: Non è necessario formare il personale addetto all'assemblaggio

- Riduzione dello spazio di lavoro: Le stazioni di montaggio e le relative infrastrutture diventano superflue

Ho lavorato con produttori che inizialmente si sono concentrati solo sui risparmi di manodopera diretta, ma poi hanno scoperto che la manodopera indiretta e i costi correlati rappresentavano un vantaggio economico ancora maggiore. Un produttore di componenti automobilistici ha ridotto i costi totali di manodopera di 73% dopo aver convertito un assemblaggio in più parti in un design stampato a due riprese.

Controllo qualità Impatto sui costi

L'economia del controllo qualità dello stampaggio a due riprese crea ulteriori risparmi:

- Riduzione delle ispezioni: Meno punti di controllo della qualità durante il processo

- Diminuzione del tasso di rigetto: Eliminazione degli errori di assemblaggio

- Eliminazione delle rilavorazioni: Nessuna riparazione di componenti mal assemblati

- Semplificazione della documentazione: Procedure di qualità semplificate per un processo in un'unica fase

Per i settori regolamentati, come i dispositivi medici o i componenti di sicurezza per autoveicoli, questi risparmi sui costi legati alla qualità possono essere particolarmente significativi. La semplificazione della documentazione normativa e dei requisiti di convalida per un singolo processo di stampaggio rispetto a più operazioni di assemblaggio può far risparmiare centinaia di ore di tempo alla progettazione.

Economia di scala dei volumi

Vantaggi della produzione in grandi volumi

I vantaggi economici dello stampaggio a due riprese diventano sempre più evidenti con l'aumento dei volumi di produzione:

- Efficienza del tempo di ciclo: L'eliminazione delle fasi di assemblaggio crea un risparmio di tempo cumulativo.

- Riduzione della movimentazione dei materiali: Meno scorte, meno componenti da monitorare e gestire

- Ottimizzazione degli spazi: Celle di produzione compatte contro linee di assemblaggio espansive

- Consumo di energia: Riduzione del consumo energetico complessivo per pezzo finito

Questi fattori di scala spiegano perché lo stampaggio a due riprese è diventato particolarmente diffuso in settori ad alto volume come i componenti automobilistici, l'elettronica di consumo e i prodotti medicali monouso. Con l'aumento dei volumi, i vantaggi economici aumentano.

Vantaggi dell'integrazione dell'automazione

Le moderne celle di stampaggio a due riprese si integrano perfettamente con le tecnologie di automazione:

- Manipolazione robotica dei pezzi: Rimozione e confezionamento automatizzati

- Verifica della qualità in linea: Sistemi di visione e test integrati con lo stampaggio

- Monitoraggio digitale dei processi: Dati di produzione in tempo reale per la manutenzione predittiva

- Tempi di ciclo coerenti: Eliminazione della variabilità umana

Questa compatibilità con l'automazione migliora ulteriormente l'economia di scala. In PTSMAKE abbiamo implementato celle di produzione a due colpi completamente automatizzate che operano con una supervisione minima, riducendo drasticamente il costo per pezzo per le applicazioni ad alto volume.

Implicazioni sui costi dei materiali

Considerazioni sull'efficienza dei materiali

Lo stampaggio a due riprese può incidere sui costi dei materiali in diversi modi:

- Posizionamento mirato del materiale: Materiali più costosi utilizzati solo dove necessario

- Riduzione dei rifiuti: Minor consumo complessivo di materiale senza scarti di montaggio

- Movimentazione semplificata dei materiali: Meno tipi di materiale da gestire in produzione

- Proprietà ottimizzate: Ogni sezione del pezzo utilizza solo ciò che è necessario per la sua funzione.

Uno degli aspetti economici più interessanti che ho osservato è la possibilità di utilizzare in modo più strategico i materiali di qualità superiore. Piuttosto che realizzare un intero pezzo con un costoso tecnopolimero, lo stampaggio a due riprese ci permette di utilizzare quel materiale solo dove sono richieste le sue proprietà, mentre altrove si utilizzano materiali standard.

Caso di studio: Ottimizzazione dei costi dei materiali

Per illustrare questo concetto, prendiamo in considerazione l'impugnatura di un dispositivo medico che abbiamo aiutato a riprogettare:

| Approccio progettuale | Uso del materiale | Costo del materiale |

|---|---|---|

| Materiale singolo | 100% nylon caricato a vetro | Costo complessivo più elevato |

| Design a due colpi | 70% nylon standard, 30% vetro-riempito | 22% riduzione dei costi dei materiali |

| Vantaggio aggiuntivo | Ergonomia migliorata grazie alle proprietà selettive dei materiali | Valore del prodotto migliorato |

Questo approccio strategico al posizionamento dei materiali consente di ottenere contemporaneamente risparmi sui costi e miglioramenti delle prestazioni, una combinazione rara nell'economia della produzione.

Costi delle operazioni secondarie e di finitura

Eliminazione dei processi di post-stampaggio

Oltre all'assemblaggio, lo stampaggio a due riprese elimina molte operazioni secondarie che aggiungono costi alla produzione tradizionale:

- Tampografia/etichettatura: Componenti multicolore senza decorazione

- Pittura/rivestimento: Diversi colori e texture integrati durante lo stampaggio

- Trattamenti meccanici di superficie: Texture modellate direttamente in aree specifiche

- Applicazione dell'adesivo: Non sono necessarie operazioni di incollaggio

Ogni operazione eliminata rappresenta non solo un risparmio diretto sui costi, ma anche l'eliminazione di un potenziale problema di qualità e di un collo di bottiglia nella produzione. Questo effetto di snellimento crea vantaggi sia economici che di programmazione.

Riduzione delle scorte e della logistica

L'approccio a componenti consolidati dello stampaggio a due riprese crea efficienze nella catena di fornitura:

- Meno SKU da gestire: Componenti singoli piuttosto che parti multiple

- Riduzione del valore dell'inventario: Riduzione del fabbisogno complessivo di scorte

- Logistica semplificata: Meno componenti da trasportare e tracciare

- Diminuzione del fabbisogno di magazzino: Minore spazio richiesto per lo stoccaggio dei pezzi

Questi ottimizzazione della catena di fornitura5 I vantaggi possono essere notevoli per i produttori che operano in ambienti just-in-time o con complesse catene di fornitura internazionali.

Fattori di costo legati alla qualità

Economia della garanzia e dei guasti sul campo

Il fattore economico forse più difficile da quantificare, ma spesso il più significativo, riguarda i benefici qualitativi a lungo termine:

- Riduzione delle richieste di garanzia: Meno guasti dovuti alla separazione dei componenti o alle perdite delle interfacce.

- Durata di vita prolungata del prodotto: La struttura più resistente prolunga la durata di utilizzo

- Diminuzione dell'assistenza sul campo: Meno riparazioni necessarie durante l'uso del prodotto

- Miglioramento della reputazione del marchio: Maggiore soddisfazione dei clienti grazie a prodotti di qualità superiore

Per i prodotti in cui un guasto comporta conseguenze significative (dispositivi medici, componenti di sicurezza per autoveicoli o apparecchiature industriali), i vantaggi economici legati alla qualità possono superare i risparmi diretti sulla produzione.

Un produttore di utensili elettrici con cui ho lavorato ha calcolato che la riduzione dei reclami in garanzia dopo il passaggio alle impugnature stampate a due colpi ha permesso di risparmiare circa il triplo dei costi diretti di produzione. La maggiore durata e affidabilità ha creato vantaggi economici che si sono estesi a tutto il modello aziendale.

Economia della conformità normativa

Per i settori regolamentati, lo stampaggio a due riprese può avere un impatto significativo sui costi di conformità:

- Convalida semplificata: Processo di produzione singolo o operazioni multiple

- Documentazione ridotta: Meno fasi di produzione da documentare e controllare

- Risultati più coerenti: Minori variazioni significano una più facile approvazione normativa

- Diminuzione della gestione del rischio: Meno modalità di guasto da analizzare e mitigare

Questi vantaggi normativi si traducono direttamente in vantaggi economici grazie a un'approvazione più rapida dei prodotti, a una riduzione delle spese di conformità e a minori costi di gestione della qualità.

Prendere una decisione economica

Quando si valuta se lo stampaggio a iniezione a due riprese sia economicamente vantaggioso per un prodotto specifico, i produttori devono considerare diverse domande chiave:

- Qual è il volume di produzione previsto per l'intero ciclo di vita del prodotto?

- Quante fasi di assemblaggio verrebbero eliminate con la conversione a un progetto a due colpi?

- Quali operazioni secondarie (stampa, etichettatura, ecc.) potrebbero essere integrate nel processo di stampaggio?

- Ci sono problemi di qualità, di garanzia o normativi con l'attuale approccio produttivo?

- Che impatto avrebbe l'inventario e la logistica sul consolidamento dei componenti?

Noi di PTSMAKE affrontiamo queste questioni in modo sistematico con i clienti, spesso sviluppando modelli di costo comparativi che proiettano l'economia su diversi scenari di volume e tempi. Questo approccio analitico garantisce che le decisioni si basino su una comprensione economica completa, piuttosto che su un semplice confronto dei preventivi iniziali degli utensili.

Sebbene lo stampaggio a iniezione a due riprese non sia economicamente giustificato per tutte le applicazioni, in particolare per i prodotti a basso volume o a breve ciclo di vita, i suoi vantaggi in termini di costi a lungo termine lo rendono sempre più il metodo di produzione preferito per i componenti ad alto volume e di qualità critica in tutti i settori industriali.

Cliccate per conoscere le tecniche di incollaggio dei materiali e le strategie di ottimizzazione. ↩

Imparare a capire come i legami molecolari influenzano la resistenza dei componenti multimateriali. ↩

Scoprite i requisiti normativi per i dispositivi medici prodotti con tecniche di stampaggio multimateriale. ↩

Scoprite come i polimeri si legano a livello microscopico per creare interfacce resistenti. ↩

Scoprite le strategie avanzate per ottimizzare le catene di fornitura manifatturiere attraverso il consolidamento dei componenti. ↩