Vi è mai capitato di subire guasti improvvisi all'impianto idraulico che hanno portato all'arresto dell'intera linea di produzione? Questi guasti sono spesso riconducibili a tappi di chiusura difettosi, che causano perdite di fluido, perdite di pressione e costosi tempi di fermo. Senza una corretta conoscenza di questi componenti critici, si rischia di compromettere l'affidabilità delle apparecchiature e l'efficienza delle operazioni.

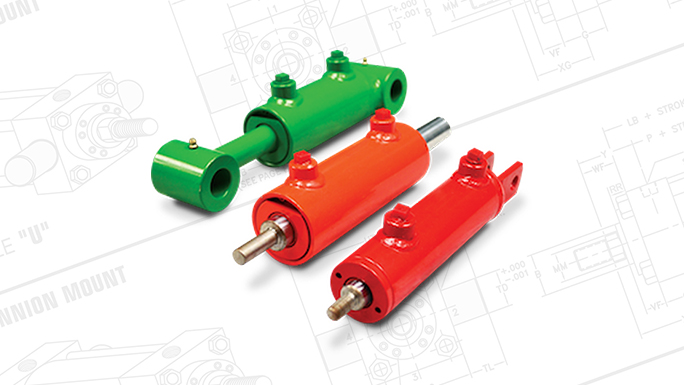

Le testate dei cilindri idraulici sono componenti meccanici specializzati che sigillano entrambe le estremità di un cilindro idraulico. Svolgono un ruolo fondamentale nel contenere il fluido idraulico, nel mantenere la pressione del sistema e nel fornire un supporto strutturale all'intero gruppo del cilindro.

Comprendere la struttura di base

I tappi di chiusura sono più complessi di quanto possa sembrare a prima vista. Il corpo principale comprende tipicamente punti di montaggio, porte per il fluido e superfici lavorate con precisione per gli elementi di tenuta. In base alla mia esperienza presso PTSMAKE, abbiamo riscontrato che il composizione metallurgica1 di questi componenti influisce in modo significativo sulle loro prestazioni e sulla loro durata.

Questi componenti sono solitamente caratterizzati da:

- Punti di montaggio filettati o imbullonati

- Superfici di tenuta lavorate con precisione

- Connessioni per il fluido idraulico

- Scanalature interne per gli elementi di tenuta

Tipi di design di tappi di chiusura

Applicazioni diverse richiedono diverse configurazioni di tappi terminali. Ecco i principali tipi che produciamo comunemente:

Tappi di chiusura filettati

- Più comune nelle applicazioni a media pressione

- Offre eccellenti capacità di tenuta

- Facile manutenzione e sostituzione

- Processo di produzione efficiente dal punto di vista dei costi

Tappi di chiusura imbullonati

- Preferito per i sistemi ad alta pressione

- Integrità strutturale superiore

- Migliore distribuzione del carico

- Caratteristiche di sicurezza migliorate

Tappi terminali saldati

- Installazione permanente

- Pressione massima nominale

- Richiede una manutenzione minima

- Massima affidabilità di tenuta

Considerazioni critiche sulla progettazione

| Fattore di progettazione | Impatto | Importanza |

|---|---|---|

| Selezione del materiale | Determina la resistenza e la durata | Alto |

| Finitura superficiale | Influenza le prestazioni di tenuta | Critico |

| Configurazione della porta | Influenza le caratteristiche del flusso | Medio |

| Metodo di montaggio | Impatto sull'accessibilità della manutenzione | Alto |

| Temperatura nominale | Determina i limiti operativi | Critico |

Processi di produzione

Il processo di produzione influisce in modo significativo sulle prestazioni dei cappucci terminali. Noi di PTSMAKE utilizziamo diverse tecniche:

Lavorazione CNC

- Assicura un'accurata precisione dimensionale

- Crea superfici di tenuta lisce

- Consente configurazioni di porte complesse

- Mantiene una qualità costante

Trattamento della superficie

- Migliora la resistenza all'usura

- Migliora la protezione dalla corrosione

- Prolunga la vita utile

- Ottimizza le prestazioni di tenuta

Fattori di prestazione e test

La garanzia di qualità è fondamentale per l'affidabilità del tappo finale. I principali parametri di test includono:

Test di pressione

- Test di mantenimento della pressione statica

- Test di ciclo dinamico

- Verifica della pressione di scoppio

- Procedure di rilevamento delle perdite

Verifica del materiale

- Test di durezza

- Analisi della composizione chimica

- Ispezione dimensionale

- Misura della finitura superficiale

Applicazioni comuni

I tappi di chiusura sono destinati a diversi settori industriali:

- Macchine edili pesanti

- Macchinari per l'industria mineraria

- Macchine agricole

- Produzione industriale

- Sistemi marini

- Applicazioni aerospaziali

Considerazioni sulla manutenzione

Una manutenzione regolare garantisce prestazioni ottimali:

Punti di ispezione

- Verificare la presenza di perdite esterne

- Sicurezza del montaggio del monitor

- Esaminare le condizioni della guarnizione

- Verifica dell'integrità della porta

Misure preventive

- Verifica regolare della coppia

- Programma di sostituzione delle guarnizioni

- Procedure di pulizia delle superfici

- Metodi di protezione dei porti

Standard e specifiche del settore

I tappi di chiusura devono soddisfare diversi standard:

- Standard idraulici ISO

- Linee guida NFPA

- Specifiche SAE

- Requisiti specifici del settore

Questi standard garantiscono:

- Conformità alla sicurezza

- Affidabilità delle prestazioni

- Intercambiabilità

- Coerenza della qualità

Grazie alla mia esperienza nella produzione di precisione, ho imparato che il successo di un sistema idraulico dipende in larga misura dalla qualità delle testate. La chiave sta nel capire non solo il componente in sé, ma anche come si integra nel sistema più ampio. Un'adeguata selezione dei materiali, una produzione precisa e una manutenzione regolare sono essenziali per ottenere prestazioni ottimali e una lunga durata.

Quali sono i materiali utilizzati per i tappi di chiusura?

La scelta del materiale sbagliato per le testate dei cilindri idraulici può portare a guasti catastrofici del sistema e a costosi tempi di fermo. Ho assistito a molti casi in cui la scelta di un materiale improprio ha provocato usura prematura, problemi di corrosione e persino guasti completi al sistema. Questi problemi spesso emergono nei momenti più inopportuni, causando ritardi nella produzione e problemi di sicurezza.

Le testate dei cilindri idraulici sono realizzate principalmente in alluminio, acciaio inox, ghisa o materiali compositi. Ogni materiale offre vantaggi specifici in termini di forza, resistenza alla corrosione, peso e convenienza, rendendo la scelta del materiale fondamentale per ottenere prestazioni ottimali.

Materiali metallici tradizionali

Tappi terminali in ghisa

La ghisa rimane uno dei materiali più utilizzati per i tappi di chiusura, grazie alla sua eccellente resistenza alla compressione e alle sue proprietà di smorzamento delle vibrazioni. Noi di PTSMAKE consigliamo spesso la ghisa per applicazioni pesanti in cui la stabilità è fondamentale. Le caratteristiche del materiale struttura metallurgica2 offre una resistenza all'usura e una stabilità termica superiori.

I vantaggi principali includono:

- Eccellente assorbimento delle vibrazioni

- Elevata resistenza alla compressione

- Conveniente per la produzione su larga scala

- Buona conducibilità termica

Opzioni in acciaio inox

I tappi di chiusura in acciaio inox offrono un'eccezionale resistenza alla corrosione e alla forza. Sono particolarmente adatti per ambienti difficili e applicazioni che richiedono standard igienici rigorosi. La durata del materiale lo rende ideale per:

- Applicazioni marine

- Attrezzature per la lavorazione degli alimenti

- Sistemi di trattamento chimico

- Sistemi ad alta pressione

Alternative moderne

Soluzioni in alluminio

Le testate in alluminio hanno guadagnato popolarità grazie al loro eccellente rapporto resistenza/peso. Questi componenti offrono:

| Caratteristica | Benefici |

|---|---|

| Leggero | Riduzione del peso complessivo del sistema |

| Resistente alla corrosione | Requisiti minimi di manutenzione |

| Dissipazione del calore | Migliore gestione termica |

| Economicamente vantaggioso | Riduzione dei costi di trasporto |

Materiali compositi

I moderni materiali compositi rappresentano l'avanguardia nella produzione di testate. Questi materiali combinano:

- Alta resistenza

- Proprietà di leggerezza

- Resistenza chimica

- Flessibilità del design

Criteri di selezione dei materiali

Considerazioni ambientali

L'ambiente operativo gioca un ruolo fondamentale nella scelta dei materiali:

| Ambiente | Materiale consigliato |

|---|---|

| Marina | Acciaio inox |

| Industriale | Ghisa |

| Aerospaziale | Alluminio |

| Impianti chimici | Composito/acciaio inossidabile |

Requisiti di pressione

La scelta del materiale deve tenere conto della pressione del sistema:

- Bassa pressione (<1000 psi): Alluminio o materiali compositi

- Media pressione (1000-3000 psi): Ghisa

- Alta pressione (>3000 psi): Acciaio inossidabile o ghisa di alta qualità

Fattori di temperatura

I diversi materiali gestiscono in modo diverso le variazioni di temperatura:

| Intervallo di temperatura | Materiali adatti |

|---|---|

| Da -40°C a 0°C | Acciaio inox |

| Da 0°C a 100°C | Tutti i materiali |

| >100°C | Ghisa, leghe speciali |

Considerazioni sui costi

I costi dei materiali variano in modo significativo:

- Ghisa: la più economica per grandi volumi

- Alluminio: Prezzo di fascia media, buon valore

- Acciaio inossidabile: costo iniziale più elevato, eccellente longevità

- Compositi: Prezzi premium, applicazioni specializzate

Ottimizzazione delle prestazioni

Per massimizzare le prestazioni della calotta terminale:

- Abbinare le proprietà del materiale ai requisiti dell'applicazione

- Considerare le condizioni operative dell'intero sistema

- Considerare i requisiti di manutenzione

- Valutare i costi del ciclo di vita rispetto all'investimento iniziale

La chiave del successo nella scelta dei materiali sta nella comprensione dei requisiti specifici dell'applicazione e delle condizioni ambientali. Ad esempio, un impianto di trasformazione alimentare potrebbe richiedere l'acciaio inossidabile per motivi igienico-sanitari, mentre un costruttore di macchine edili potrebbe optare per la ghisa per la sua durata ed economicità.

Nella scelta dei materiali consiglio sempre ai nostri clienti di considerare le condizioni operative future e i potenziali aggiornamenti del sistema. Questo approccio lungimirante aiuta a prevenire costose modifiche successive. Valutando attentamente questi fattori, possiamo garantire che i tappi finali non solo soddisfino i requisiti attuali, ma forniscano anche un servizio affidabile per tutta la durata prevista.

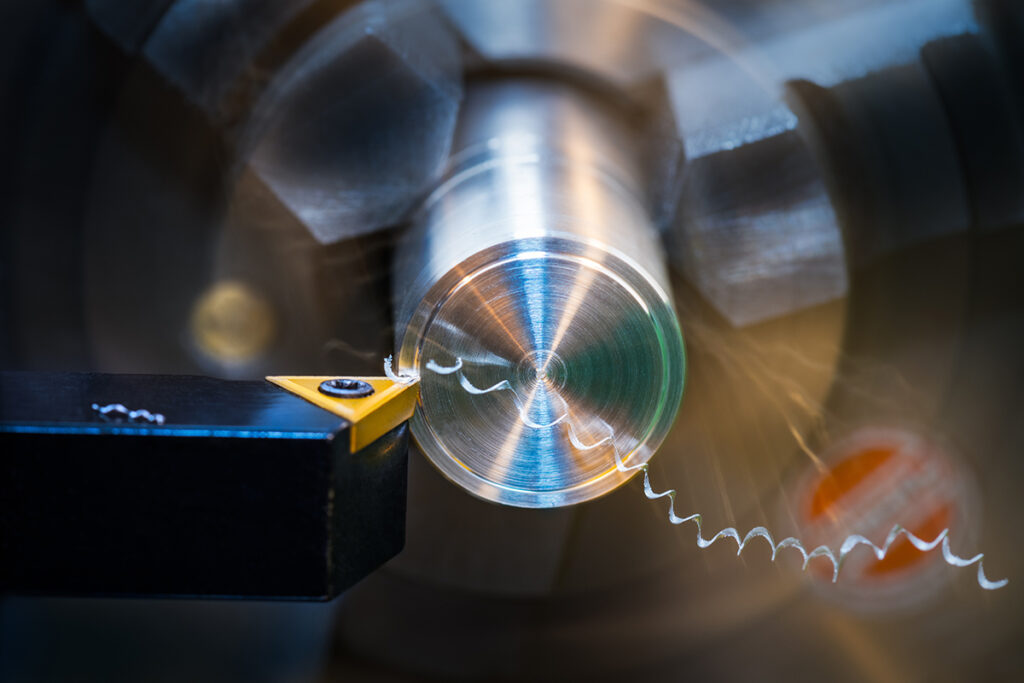

Come vengono prodotte le calotte dei cilindri idraulici?

La produzione di testate di cilindri idraulici di qualità non costante può portare a guasti catastrofici del sistema, causando costosi tempi di inattività e rischi per la sicurezza. Molti produttori hanno difficoltà a scegliere il giusto metodo di produzione, che spesso si traduce in componenti che non soddisfano le specifiche precise o che si guastano prematuramente.

Le testate dei cilindri idraulici sono prodotte attraverso vari processi, tra cui la lavorazione CNC, la fusione, la forgiatura e lo stampaggio a iniezione. Ogni metodo offre vantaggi unici per i diversi requisiti di produzione, con la lavorazione CNC che è la più comune per la sua precisione e flessibilità.

Processo di lavorazione CNC

La lavorazione CNC rimane il metodo principale per la produzione di testate di cilindri idraulici. Questo processo utilizza strumenti di taglio controllati dal computer per rimuovere il materiale dai blocchi di metallo, creando componenti precisi. Noi di PTSMAKE utilizziamo spesso lavorazione multiasse3 per le geometrie complesse delle testate.

Il processo prevede in genere:

- Scelta del materiale (solitamente acciaio o alluminio)

- Programmazione CAD/CAM

- Taglio grezzo iniziale

- Finitura di precisione

- Ispezione di qualità

I vantaggi principali includono:

- Eccezionale precisione dimensionale (±0,002")

- Eccellente finitura superficiale

- Nessun costo di attrezzaggio

- Adatto sia per i prototipi che per la produzione

Metodi di fusione

La pressofusione e la colata in sabbia offrono soluzioni economiche per la produzione di grandi volumi. Il processo prevede:

| Tipo di fusione | Vantaggi | Limitazioni | Il miglior caso d'uso |

|---|---|---|---|

| Pressofusione | Alta velocità di produzione, buona finitura superficiale | Costi di attrezzaggio più elevati | Produzione di grandi volumi |

| Colata in sabbia | Riduzione dei costi di attrezzaggio, flessibilità di progettazione | Finitura superficiale più ruvida | Geometrie complesse |

| Colata a iniezione | Dettagli eccellenti, finitura liscia | Costo unitario più elevato | Componenti di precisione |

Tecniche di forgiatura

La forgiatura produce testate con caratteristiche di resistenza superiori grazie alla deformazione controllata del metallo. Il processo comprende:

- Riscaldamento della billetta di metallo

- Modellare con le fustelle

- Trattamento termico

- Lavorazione finale

Vantaggi della forgiatura:

- Maggiore resistenza del materiale

- Struttura della grana migliorata

- Migliore resistenza alla fatica

- Riduzione dei rifiuti di materiale

Applicazioni dello stampaggio a iniezione

Per applicazioni specifiche che richiedono materiali leggeri, lo stampaggio a iniezione offre:

- Qualità costante dei pezzi

- Elevati tassi di produzione

- Conveniente per grandi volumi

- Eccellente finitura superficiale

Il processo richiede:

- Selezione del materiale (tecnopolimeri)

- Progettazione e fabbricazione di stampi

- Ottimizzazione dei parametri di processo

- Controllo qualità

Misure di controllo della qualità

Per garantire la qualità del tappo finale sono necessarie diverse fasi di ispezione:

Verifica dimensionale

- Misure CMM

- Scansione laser

- Test del calibro per filettatura

Test sui materiali

- Test di durezza

- Analisi della composizione chimica

- Test non distruttivi

Convalida delle prestazioni

- Test di pressione

- Test di tenuta

- Verifica della capacità di carico

Linee guida per la selezione dei materiali

| Materiale | Pressione nominale | Fattore di costo | Resistenza alla corrosione |

|---|---|---|---|

| Acciaio al carbonio | Alto | Basso | Moderato |

| Acciaio inox | Alto | Alto | Eccellente |

| Alluminio | Medio | Medio | Buono |

| Ingegneria delle materie plastiche | Basso | Basso | Eccellente |

Considerazioni sui costi di produzione

Diversi fattori influenzano i costi di produzione dei tappi terminali:

Volume di produzione

- Basso volume: Lavorazione CNC preferibile

- Alto volume: Fusione o forgiatura ottimale

Costi dei materiali

- Selezione delle materie prime

- Requisiti di elaborazione

- Strategie di riduzione dei rifiuti

Investimento in attrezzature

- Capacità della macchina

- Requisiti per gli utensili

- Costi di manutenzione

Il controllo della qualità è fondamentale in tutto il processo di produzione. Implementiamo il controllo statistico dei processi (SPC) per monitorare i parametri chiave e garantire una qualità costante. La calibrazione regolare delle apparecchiature di misura e la formazione degli operatori sono componenti essenziali del nostro sistema di qualità.

La scelta del metodo di produzione dipende da diversi fattori:

- Requisiti del volume di produzione

- Vincoli di costo

- Specifiche delle prestazioni

- Requisiti del materiale

- Esigenze di finitura superficiale

- Requisiti di precisione dimensionale

Per ottenere risultati ottimali, i produttori dovrebbero considerare:

- Requisiti per l'applicazione

- Volumi di produzione

- Vincoli di bilancio

- Specifiche di qualità

- Tempi di consegna

Ogni metodo di produzione ha il suo posto nella produzione di tappi terminali e spesso è possibile utilizzare una combinazione di processi per ottenere i risultati desiderati. La chiave è selezionare il processo giusto per i requisiti specifici dell'applicazione, mantenendo la qualità e l'efficienza dei costi.

Il futuro della produzione di testate per cilindri idraulici continua ad evolversi con l'avanzare delle tecnologie, tra cui:

- Sviluppo di materiali avanzati

- Migliori capacità di lavorazione

- Metodi di controllo della qualità migliorati

- Sistemi di ispezione automatizzati

Questi progressi contribuiscono a garantire prodotti di qualità superiore e più costanti, mantenendo prezzi competitivi sul mercato globale.

Quali sono le funzioni principali dei tappi di chiusura?

Vi è mai capitato di subire guasti improvvisi all'impianto idraulico che hanno portato all'arresto dell'intera linea di produzione? Questi guasti sono spesso riconducibili a un componente critico: i tappi di chiusura. Quando i tappi di chiusura si guastano, non riguardano solo una parte del sistema, ma possono provocare perdite di pressione catastrofiche, perdite di fluido e persino rischi per la sicurezza.

Le testate dei cilindri idraulici svolgono tre funzioni essenziali: mantenere la pressione del sistema, alloggiare i componenti di tenuta vitali e fornire una superficie di montaggio sicura. Questi componenti sono alla base dell'integrità del sistema idraulico e hanno un impatto diretto sull'efficienza operativa e sulla sicurezza.

Funzione di mantenimento della pressione primaria

Il ruolo più importante dei tappi di chiusura è il mantenimento della pressione del sistema. Ho progettato innumerevoli tappi di chiusura presso l'PTSMAKE e ho imparato che il corretto contenimento della pressione richiede una progettazione precisa del sistema. distribuzione radiale delle sollecitazioni4 all'interno della struttura della testata.

Gli aspetti chiave della manutenzione a pressione includono:

- Integrità strutturale per resistere alle operazioni ad alta pressione

- Distribuzione uniforme della forza sulla superficie della calotta

- Prevenzione delle perdite di pressione attraverso una corretta selezione dei materiali

- Rinforzo strategico nei punti di maggiore stress

Componente di tenuta Alloggiamento

I tappi di chiusura fungono da alloggiamenti protettivi per elementi di tenuta critici. Questa funzione richiede un'attenta considerazione di:

Design della scanalatura della guarnizione

- Specifiche di profondità e larghezza adeguate

- Requisiti di finitura superficiale

- Considerazioni sulla compatibilità dei materiali

Protezione dei componenti

| Aspetto della protezione | Requisiti di progettazione | Impatto sulle prestazioni |

|---|---|---|

| Profondità della tenuta | 0.120" - 0.150" | Impedisce l'estrusione della guarnizione |

| Finitura superficiale | 16-32 RMS | Assicura un contatto ottimale con la guarnizione |

| Durezza del materiale | 28-32 RC | Riduce l'usura e prolunga la vita utile |

| Concentricità | 0,002" TIR max | Mantiene una sigillatura uniforme |

Funzionalità della superficie di montaggio

La funzione della superficie di montaggio dei tappi terminali è fondamentale per l'integrazione del sistema. In base alla mia esperienza, un progetto di montaggio efficace deve tenere conto di:

Requisiti di allineamento

- Schemi precisi dei fori dei bulloni

- Perpendicolarità all'asse del cilindro

- Specifiche di planarità della superficie

Distribuzione del carico

- Distribuzione uniforme delle sollecitazioni sui punti di montaggio

- Spessore adeguato del materiale nei punti di connessione

- Specifiche di coppia corrette per la ferramenta di montaggio

Considerazioni sulla progettazione per l'affidabilità

Per garantire prestazioni ottimali, la progettazione della calotta terminale deve tenere conto di:

Selezione del materiale

- Leghe ad alta resistenza per la resistenza alla pressione

- Materiali resistenti alla corrosione per ambienti difficili

- Opzioni trattate termicamente per una maggiore durata

Produzione di precisione

- Tolleranze strette per le dimensioni critiche

- Requisiti di finitura superficiale superiori

- Processi di trattamento termico adeguati

Problemi e soluzioni comuni

La comprensione dei potenziali problemi aiuta a prevenire i guasti:

Problemi di progettazione

- Spessore insufficiente del materiale con conseguente deformazione

- Una scarsa progettazione delle scanalature di tenuta causa di perdite

- Il posizionamento errato dei fori di montaggio influisce sull'allineamento

Difetti di produzione

- Dimensioni fuori specifica

- Scarsa qualità della finitura superficiale

- Incoerenze nel trattamento termico

Misure preventive

- Protocolli di ispezione periodica

- Procedure di installazione corrette

- Routine di manutenzione programmata

Impatto sulle prestazioni del sistema

La relazione tra la qualità del tappo finale e le prestazioni del sistema è diretta:

Fattori di efficienza

- Capacità di ritenzione della pressione

- Aspettativa di vita della guarnizione

- Stabilità dell'allineamento del sistema

Indicatori di affidabilità

- Funzionamento senza perdite

- Mantenimento costante della pressione

- Configurazione di montaggio stabile

Nel corso del mio lavoro all'PTSMAKE, ho osservato che i cappucci terminali progettati e realizzati correttamente possono prolungare notevolmente la durata del sistema e ridurre i costi di manutenzione. La chiave è capire l'interazione tra queste varie funzioni e garantire che ogni aspetto riceva un'attenzione adeguata durante la progettazione e la produzione.

Una testata ben progettata non si limita a soddisfare i requisiti funzionali di base, ma ottimizza ogni aspetto per creare un componente che migliori le prestazioni complessive del sistema. Ciò include la considerazione di fattori quali:

- Selezione del materiale in base alle condizioni operative

- Processi di produzione che garantiscono una qualità costante

- Misure di controllo della qualità che verificano le specifiche

- Procedure di installazione che mantengono l'integrità del progetto

I tappi di chiusura possono sembrare semplici a prima vista, ma il loro ruolo nelle prestazioni del sistema idraulico non può essere sopravvalutato. Sia che si tratti di progettare un nuovo sistema o di manutenere un'apparecchiatura esistente, la comprensione di queste funzioni chiave è fondamentale per ottenere prestazioni e affidabilità ottimali.

Quali sono i diversi tipi di tappi per cilindri idraulici?

La scelta del giusto cappuccio di chiusura per i cilindri idraulici diventa spesso un compito impegnativo per ingegneri e produttori. Ho notato che molti clienti sono alle prese con guasti prematuri del sistema e costosi problemi di manutenzione dovuti a una scelta impropria dei cappucci di estremità. Le conseguenze della scelta del tipo sbagliato possono portare a guasti devastanti del sistema idraulico e a ritardi nella produzione.

Le testate dei cilindri idraulici sono di tre tipi principali: filettate, saldate e imbullonate. Ogni tipo serve a scopi specifici e offre vantaggi unici in termini di pressione nominale, manutenibilità e metodi di installazione. La scelta dipende da fattori quali la pressione di esercizio, i requisiti di manutenzione e l'ambiente di applicazione.

Tappi di chiusura filettati

I tappi filettati sono tra i tipi più comuni con cui lavoro all'PTSMAKE. Questi tappi sono caratterizzati da una precisa passo della filettatura5 che si avvitano direttamente nella canna del cilindro. Eccellono nelle applicazioni in cui:

- È necessario un accesso regolare per la manutenzione

- Esistono vincoli di spazio

- Sono accettabili valori di pressione medi

Il processo di installazione prevede un'accurata filettatura della calotta nella canna del cilindro, con una coppia di serraggio adeguata. Ho riscontrato che la percentuale di successo dei cappucci filettati dipende in larga misura da:

- Qualità e precisione della filettatura

- Coppia di montaggio corretta

- Controlli di manutenzione regolari

Tappi terminali saldati

In base alla mia esperienza con le applicazioni ad alta pressione, i cappucci saldati offrono una resistenza e un'affidabilità superiori. Questi cappucci sono fissati in modo permanente alla canna del cilindro mediante processi di saldatura di precisione. I vantaggi principali sono:

- Capacità di pressione massima

- Eccellente integrità della tenuta

- Riduzione del rischio di perdite

Tuttavia, presentano alcune limitazioni:

- Nessun accesso per la manutenzione

- Non può essere facilmente sostituito

- Richiedono competenze specialistiche di saldatura

Tappi di chiusura imbullonati

Per quanto riguarda la versatilità e la manutenibilità, le testate imbullonate rappresentano un'eccellente via di mezzo. Utilizzano più bulloni per fissare la calotta alla canna del cilindro. Il design è caratterizzato da:

| Caratteristica | Benefici |

|---|---|

| Schema di bulloni multipli | Distribuzione uniforme della pressione |

| Design rimovibile | Facile accesso per la manutenzione |

| Guarnizioni sostituibili | Vita utile prolungata |

| Dimensioni variabili dei bulloni | Forza personalizzabile |

Tabella dei criteri di selezione

| Tipo di tappo terminale | Pressione nominale | Accesso alla manutenzione | Costo | Complessità dell'installazione |

|---|---|---|---|---|

| Filettato | Medio | Buono | Basso | Medio |

| Saldato | Alto | Nessuno | Medio | Alto |

| Imbullonato | Medio-alto | Eccellente | Alto | Basso |

Considerazioni sull'applicazione

Quando aiuto i clienti a scegliere il tipo di testata più adatto, considero diversi fattori cruciali:

Pressione di esercizio

- Bassa pressione (<1000 psi): I tappi filettati sono spesso sufficienti

- Media pressione (1000-3000 psi): Si consigliano tappi imbullonati

- Alta pressione (>3000 psi): In genere sono richiesti tappi saldati

Requisiti di manutenzione

La frequenza e il tipo di manutenzione necessaria influenzano in modo significativo la scelta:

- Manutenzione regolare: Scegliere tra bullonatura e filettatura

- Manutenzione minima: Considerare le opzioni saldate

- Esigenze di accesso di emergenza: Evitare i progetti saldati

Fattori ambientali

Ambienti diversi richiedono considerazioni specifiche:

- Ambienti corrosivi: Selezione di materiali speciali

- Temperature estreme: Scelta corretta delle guarnizioni

- Esposizione alle vibrazioni: Ulteriori metodi di fissaggio

Considerazioni sui costi

I vincoli di bilancio giocano spesso un ruolo cruciale:

- Costo iniziale vs. manutenzione a lungo termine

- Spese di installazione

- Disponibilità di parti di ricambio

Considerazioni sulla produzione

Noi di PTSMAKE poniamo l'accento su diversi aspetti chiave durante la produzione dei tappi terminali:

Selezione del materiale

- Acciaio al carbonio per applicazioni standard

- Acciaio inossidabile per ambienti corrosivi

- Leghe specializzate per condizioni estreme

Controllo qualità

- Tolleranze di lavorazione di precisione

- Requisiti di finitura superficiale

- Verifica della qualità della filettatura

Procedure di test

- Protocolli di prova della pressione

- Verifica dell'integrità del sigillo

- Certificazione del materiale

Attraverso il nostro processo di produzione, ci assicuriamo che ogni testata soddisfi gli standard industriali specifici e i requisiti dei clienti. Questa attenzione ai dettagli ci ha permesso di mantenere la nostra reputazione di affidabilità e qualità nella produzione di componenti idraulici.

Come garantire una corretta sigillatura dei tappi di chiusura?

In base alla mia esperienza di produzione, la non corretta tenuta delle testate dei cilindri idraulici è un problema persistente che affligge molti ingegneri e produttori. Quando la sigillatura non funziona, si verificano perdite di fluido, riduzione dell'efficienza del sistema e potenziali guasti alle apparecchiature. Questi problemi non solo compromettono le prestazioni, ma comportano anche costosi tempi di inattività e riparazioni.

Per garantire la corretta tenuta dei tappi di chiusura, è essenziale implementare un approccio completo che combini i giusti materiali di tenuta, tecniche di installazione precise e procedure di manutenzione regolari. Questo metodo sistematico garantisce prestazioni ottimali e previene guasti prematuri al sistema.

Conoscere i materiali di tenuta e le loro applicazioni

La scelta di materiali di tenuta appropriati è fondamentale per ottenere prestazioni ottimali. Ho scoperto che le diverse applicazioni richiedono soluzioni di tenuta specifiche in base alle condizioni operative. Il composizione elastomerica6 dei materiali di tenuta gioca un ruolo fondamentale nel determinare la loro efficacia e longevità.

Criteri di selezione degli O-Ring

Gli o-ring sono tra gli elementi di tenuta più comuni utilizzati nei tappi di chiusura. Ecco una ripartizione dettagliata dei fattori di selezione:

| Parametro | Considerazione | Impatto sulle prestazioni |

|---|---|---|

| Materiale Durometro | 70-90 Shore A | Influenza il compression set e la resistenza all'usura |

| Intervallo di temperatura | Da -40°C a +100°C | Influenza il degrado dei materiali |

| Compatibilità chimica | In base al tipo di fluido | Determina la longevità della guarnizione |

| Pressione nominale | Fino a 5000 PSI | Influenza la progettazione della guarnizione e la scelta del materiale |

| Tolleranza di dimensione | ±0,07 mm | Critico per un corretto adattamento e funzionamento |

Migliori pratiche di installazione

L'installazione corretta è fondamentale quanto la scelta del materiale. Raccomando di seguire questi passaggi chiave:

Preparazione della superficie

- Pulire accuratamente tutte le superfici di tenuta

- Rimuovere eventuali bave o bordi taglienti

- Verificare i requisiti di finitura delle superfici

- Applicare un lubrificante appropriato

Verifica dell'allineamento

- Controllare la concentricità dei componenti

- Assicurare le dimensioni corrette della scanalatura

- Verificare l'allineamento della testata con l'alesaggio del cilindro

Protocolli di manutenzione e ispezione

Una manutenzione regolare è essenziale per prolungare la durata delle guarnizioni. Ho sviluppato un programma di ispezione completo:

Controlli giornalieri

- Ispezione visiva per individuare eventuali perdite

- Monitoraggio della pressione del sistema

- Monitoraggio della temperatura

- Rilevamento di rumori insoliti

Manutenzione mensile

- Verifica della coppia dei bulloni del tappo terminale

- Valutazione delle condizioni delle guarnizioni

- Pulizia delle superfici esterne

- Documentazione dei risultati

Tecnologie di sigillatura avanzate

La produzione moderna ha introdotto diverse soluzioni di tenuta innovative:

Guarnizioni composite

- Maggiore resistenza alla temperatura

- Migliore gestione della pressione

- Migliori caratteristiche di usura

- Vita utile prolungata

Sistemi di sigillatura intelligenti

- Sensori integrati per il monitoraggio delle condizioni

- Funzionalità di manutenzione predittiva

- Dati sulle prestazioni in tempo reale

- Indicatori di allarme precoce

Considerazioni ambientali

L'ambiente operativo influisce in modo significativo sulle prestazioni della tenuta:

Effetti della temperatura

- Le alte temperature possono causare la degradazione del materiale

- Le basse temperature possono ridurre la flessibilità

- I cicli termici richiedono un'attenzione particolare

- La scelta del materiale deve tenere conto dell'intervallo di temperatura

Considerazioni sulla pressione

- Limiti di pressione statica

- Capacità di pressione dinamica

- Picchi di pressione e loro impatto

- Monitoraggio della pressione del sistema

Misure di controllo della qualità

Per garantire la costanza delle prestazioni di sigillatura, è necessario adottare le seguenti misure di controllo della qualità:

Test sui materiali

- Verifica della durezza

- Precisione dimensionale

- Analisi della composizione chimica

- Test delle prestazioni

Verifica dell'installazione

- Conformità alle specifiche di coppia

- Verifica dell'allineamento

- Test di pressione

- Procedure di rilevamento delle perdite

Risoluzione dei problemi comuni

Quando si verificano problemi di tenuta, seguite questo approccio sistematico:

Identificazione del problema

- Ispezione visiva

- Test di pressione

- Monitoraggio delle prestazioni

- Rilevamento delle perdite

Analisi delle cause profonde

- Valutazione dei guasti dei materiali

- Verifica degli errori di installazione

- Revisione delle condizioni operative

- Valutazione dello storico della manutenzione

Questo approccio completo alla sigillatura dei coperchi terminali garantisce prestazioni affidabili e una maggiore durata. Seguendo queste linee guida e mantenendo una documentazione adeguata, è possibile ridurre significativamente il rischio di guasti alle guarnizioni e i relativi tempi di fermo.

Quali sono i guasti più comuni dei tappi di chiusura?

Vi siete mai trovati di fronte a guasti imprevisti del sistema idraulico dovuti a rotture dei tappi di chiusura? Questi componenti critici possono cedere improvvisamente, causando costosi ritardi di produzione e rischi per la sicurezza. Quando un tappo di chiusura si rompe, non riguarda solo una parte, ma può trasformarsi in un guasto completo del sistema, causando potenzialmente migliaia di dollari di danni e pericolose perdite di fluido.

I guasti alle testate si verificano in genere a causa di cinque problemi principali: affaticamento del materiale, pressione eccessiva, installazione non corretta, corrosione e deterioramento delle guarnizioni. La comprensione di queste modalità di guasto aiuta a prevenire guasti catastrofici al sistema e garantisce prestazioni idrauliche ottimali.

Analisi della fatica e delle sollecitazioni sui materiali

In base alla mia esperienza presso l'PTSMAKE, la fatica dei materiali rimane una delle cause più frequenti di guasti alle testate. Ciò si verifica quando il metallo è sottoposto a ripetuti cicli di sollecitazione, che portano a propagazione microscopica delle cricche7. Ho osservato che i tappi di chiusura realizzati con materiali di qualità inferiore sono particolarmente soggetti a questo problema.

Gli indicatori chiave della fatica dei materiali includono:

- Crepe superficiali visibili

- Deformazione intorno ai punti di montaggio

- Scolorimento del metallo

- Vibrazioni insolite durante il funzionamento

Guasti legati alla pressione

Una pressione eccessiva può causare danni immediati o graduali alla testata. Ecco cosa succede di solito:

| Problema di pressione | Conseguenze | Metodi di prevenzione |

|---|---|---|

| Improvvisi picchi di pressione | Rottura immediata del tappo | Installare le valvole di scarico della pressione |

| Sovrapressione costante | Deformazione progressiva | Monitoraggio regolare della pressione |

| Cicli di pressione | Indebolimento del materiale | Implementare controlli di sistema adeguati |

| Distribuzione disomogenea della pressione | Punti di stress localizzati | Assicurare il corretto allineamento del tappo |

Problemi di installazione e manutenzione

Le cattive pratiche di installazione sono spesso causa di guasti prematuri. I problemi più comuni includono:

- Fori di montaggio disallineati

- Specifiche di coppia errate

- Filettature danneggiate durante il montaggio

- Pulizia impropria prima dell'installazione

Effetti della corrosione e prevenzione

La corrosione influisce pesantemente sull'integrità della calotta terminale. Raccomando di concentrarsi su queste aree:

Corrosione esterna

- Esposizione ambientale

- Contaminazione chimica

- Danni al rivestimento protettivo

- Usura da trattamento superficiale

Corrosione interna

- Contaminazione del fluido

- Incompatibilità chimica

- Ingresso di acqua

- Squilibrio del pH

Guasti del sistema di tenuta

Il sistema di tenuta svolge un ruolo cruciale nelle prestazioni della calotta terminale:

Problemi di tenuta primaria

- Usura

- Degradazione chimica

- Danno da temperatura

- Dimensionamento errato

Problemi di tenuta secondaria

- Guasti dell'anello di backup

- Set di o-ring di compressione

- Selezione errata del materiale

- Danni all'installazione

Misure preventive e manutenzione

Per prolungare la durata dei tappi e prevenire i guasti:

Programma di ispezioni regolari

- Controlli visivi settimanali

- Test di pressione mensili

- Ispezione trimestrale delle guarnizioni

- Valutazione globale annuale

Procedure di installazione corrette

- Utilizzare strumenti di coppia calibrati

- Seguire le linee guida del produttore

- Verificare l'allineamento prima di serrare

- Documentare le fasi di installazione

Linee guida per la selezione dei materiali

- Considerare la pressione di esercizio

- Valutare le condizioni ambientali

- Tenere conto della compatibilità con i fluidi

- Fattore di intervallo di temperatura

Tecniche di risoluzione dei problemi

Quando si indagano i guasti alle testate:

Ispezione visiva

- Cercare crepe visibili

- Verificare la presenza di deformazioni

- Esaminare le condizioni della guarnizione

- Ispezione delle superfici di montaggio

Test di pressione

- Controlli della pressione statica

- Test di carico dinamico

- Rilevamento delle perdite

- Analisi del ciclo di pressione

Analisi del materiale

- Test di durezza

- Valutazione della finitura superficiale

- Controllo dimensionale

- Esame metallurgico

Ottimizzazione delle prestazioni

Per massimizzare le prestazioni della calotta terminale:

Considerazioni sulla progettazione

- Selezione corretta del materiale

- Fattori di sicurezza adeguati

- Geometria ottimale

- Analisi della distribuzione delle sollecitazioni

Parametri operativi

- Limiti di pressione

- Intervalli di temperatura

- Compatibilità con i fluidi

- Intervalli di manutenzione

Questo approccio completo all'analisi dei guasti delle testate mi ha aiutato a identificare e prevenire numerosi potenziali guasti. Comprendendo questi problemi comuni e implementando procedure di manutenzione adeguate, è possibile ridurre in modo significativo il rischio di guasti al sistema idraulico e prolungare la vita utile delle apparecchiature.

Come mantenere e sostituire i tappi di chiusura?

La manutenzione delle testate dei cilindri idraulici è una sfida critica per molti produttori. Quando questi componenti si guastano, intere linee di produzione possono bloccarsi, causando costosi ritardi e potenziali rischi per la sicurezza. Ho visto aziende perdere migliaia di dollari a causa di una manutenzione impropria delle testate e di guasti imprevisti.

La chiave per la manutenzione e la sostituzione delle testate sta in un'ispezione regolare, in una pulizia adeguata e nel rispetto delle procedure di sostituzione specificate dal produttore. Attuando un programma di manutenzione sistematico e utilizzando gli strumenti giusti, è possibile prolungare notevolmente la durata delle testate dei cilindri idraulici e prevenire guasti imprevisti.

Procedure di ispezione periodica

Il primo passo per la manutenzione delle testate è quello di stabilire una routine di ispezione coerente. Si consiglia di verificare la presenza di segni di usura, tra cui fatica del materiale8corrosione e degrado delle guarnizioni. Ecco una lista di controllo dettagliata che ho sviluppato:

Ispezione visiva

- Controllare che non vi siano crepe o danni visibili

- Cercare segni di perdita di liquido

- Esaminare le condizioni della guarnizione

- Ispezione delle superfici di montaggio

Valutazione fisica

- Test per verificare la presenza di movimenti insoliti

- Controllare il serraggio degli elementi di fissaggio

- Verificare l'allineamento

- Misurare i modelli di usura

Linee guida per la pulizia e la manutenzione

Una pulizia adeguata è essenziale per prolungare la durata delle testine. Ho scoperto che seguire questi passaggi aiuta a prevenire l'usura precoce:

Processo di pulizia

- Rimuovere i detriti superficiali

- Applicare una soluzione detergente appropriata

- Pulire accuratamente le scanalature delle guarnizioni

- Asciugare accuratamente prima del rimontaggio

| Agente di pulizia | Utilizzato al meglio per | Precauzioni |

|---|---|---|

| Acquavite minerale | Pulizia generale | Utilizzare in un'area ventilata |

| Alcool isopropilico | Rimozione degli oli | Evitare il contatto prolungato |

| Pulitori specializzati | Contaminazione pesante | Seguire le linee guida del produttore |

Passi di sostituzione del tappo terminale

Quando si rende necessaria la sostituzione, seguire questi passaggi garantisce un'installazione sicura ed efficace:

Preparazione

- Depressurizzare il sistema

- Raccogliere gli strumenti necessari

- Documentazione della configurazione originale

- Area di lavoro pulita

Processo di rimozione

- Orientamento del marchio

- Rimuovere la ferramenta di montaggio

- Estrarre con cautela il vecchio tappo terminale

- Superficie di montaggio pulita

Installazione

- Verificare le specifiche del nuovo tappo terminale

- Applicare il lubrificante consigliato

- Installare le nuove guarnizioni

- Allineare correttamente

- Coppia di serraggio degli elementi di fissaggio secondo le specifiche

Programma di manutenzione preventiva

Raccomando di attuare questo programma di manutenzione:

| Frequenza | Compito | Punti d'azione |

|---|---|---|

| Giornaliero | Controllo visivo | Cercare perdite e danni |

| Settimanale | Ispezione di base | Controllare la ferramenta di montaggio |

| Mensile | Controllo dettagliato | Pulire e ispezionare le guarnizioni |

| Trimestrale | Valutazione completa | Revisione completa del sistema |

Risoluzione dei problemi comuni

In base alla mia esperienza, questi sono i problemi e le soluzioni più frequenti per i cappucci terminali:

Perdite

- Controllare le condizioni della guarnizione

- Verificare la corretta coppia di serraggio

- Ispezione della finitura superficiale

- Sostituire i componenti danneggiati

Disallineamento

- Verificare l'accuratezza del montaggio

- Controllare la rettilineità del cilindro

- Regolare come necessario

- Sostituire se gravemente usurato

Usura eccessiva

- Analizzare le condizioni operative

- Controllo della contaminazione

- Esaminare lo storico della manutenzione

- Aggiornare i materiali se necessario

Le migliori pratiche per l'affidabilità a lungo termine

Per massimizzare la vita del tappo finale, sottolineo sempre questi punti chiave:

- Utilizzare strumenti adeguati

- Seguire le specifiche di coppia

- Mantenere condizioni operative pulite

- Documentare tutte le attività di manutenzione

- Formare adeguatamente il personale addetto alla manutenzione

Considerazioni sulla sicurezza

La sicurezza deve essere sempre la priorità assoluta. Le misure di sicurezza essenziali comprendono:

Arresto del sistema

- Verificare che l'alimentazione sia spenta

- Rilascio dell'energia immagazzinata

- Procedure di lock out/tag out

- Confermare la pressione zero

Protezione personale

- Indossare i DPI appropriati

- Utilizzare tecniche di sollevamento adeguate

- Seguire i protocolli di sicurezza

- Mantenere libera l'area di lavoro

Strategie di gestione efficaci dal punto di vista dei costi

Per ottimizzare il budget di manutenzione:

- Tenere un registro dettagliato

- Scorte di ricambi critici

- Formare efficacemente il personale

- Utilizzare parti di ricambio di qualità

- Implementare la manutenzione predittiva

Questo approccio completo alla manutenzione e alla sostituzione delle testate mi ha aiutato a ridurre i tempi di inattività e ad allungare notevolmente la vita dei componenti. Seguendo queste linee guida, è possibile mantenere prestazioni ottimali riducendo al minimo i costi operativi e prevenendo guasti imprevisti.

Quali sono le ultime innovazioni nella tecnologia dei tappi terminali?

Tenere il passo con le ultime innovazioni tecnologiche in materia di tappi di chiusura è diventato sempre più impegnativo per i professionisti della produzione. Man mano che i sistemi idraulici diventano più complessi, i tappi di chiusura tradizionali spesso non riescono a soddisfare le moderne esigenze di prestazioni. La pressione per trovare soluzioni più efficienti, durevoli e intelligenti cresce ogni giorno di più.

Le ultime innovazioni nella tecnologia dei tappi terminali si concentrano sull'integrazione intelligente, sui progressi dei materiali e sulle capacità di tenuta migliorate. Gli sviluppi principali includono tappi terminali dotati di sensori per il monitoraggio in tempo reale, materiali compositi leggeri per una maggiore efficienza e soluzioni di tenuta avanzate che riducono in modo significativo le perdite di fluido e i tempi di fermo del sistema.

Integrazione di sensori intelligenti

L'integrazione di sensori intelligenti nei tappi di chiusura rappresenta uno dei progressi più significativi nel monitoraggio dei sistemi idraulici. Questi componenti intelligenti consentono:

- Monitoraggio della pressione in tempo reale

- Tracciamento della temperatura

- Rilevamento dell'usura

- Funzionalità di manutenzione predittiva

L'implementazione di sensori piezoelettrici9 nei moderni tappi di chiusura ha rivoluzionato il modo in cui monitoriamo le prestazioni dell'impianto idraulico. Questi sensori forniscono dati cruciali che aiutano a prevenire i guasti del sistema e a ottimizzare i programmi di manutenzione.

Tecnologie avanzate dei materiali

La moderna produzione di tappi di chiusura ha adottato materiali innovativi che offrono prestazioni superiori:

| Tipo di materiale | Vantaggi | Applicazioni |

|---|---|---|

| Compositi in fibra di carbonio | Leggero, elevato rapporto resistenza/peso | Sistemi ad alte prestazioni |

| Polimeri nano-ingegnerizzati | Maggiore durata, migliori proprietà termiche | Operazioni in ambienti estremi |

| Ibridi ceramica-metallo | Resistenza all'usura e stabilità termica superiori | Sistemi industriali per impieghi gravosi |

Soluzioni di sigillatura avanzate

I recenti sviluppi della tecnologia di tenuta hanno migliorato in modo significativo le prestazioni del tappo terminale:

Sistemi di tenuta multistrato

- Tenuta primaria per funzionamento standard

- Guarnizione secondaria per una protezione di riserva

- Tenuta terziaria per la prevenzione dei guasti catastrofici

Tecnologia di tenuta dinamica

- Compressione della guarnizione autoregolabile

- Materiali sensibili alla temperatura

- Meccanismi di tenuta attivati dalla pressione

Integrazione della produzione digitale

La moderna produzione di tappi di chiusura si è evoluta secondo i principi dell'Industria 4.0:

Controllo qualità automatizzato

- Scansione 3D per la precisione dimensionale

- Ispezione automatizzata della finitura superficiale

- Monitoraggio della produzione in tempo reale

Processi di produzione avanzati

- Lavorazione CNC di precisione

- Produzione additiva per geometrie complesse

- Soluzioni di produzione ibride

Considerazioni ambientali

Le soluzioni sostenibili per i tappi finali sono diventate sempre più importanti:

Materiali ecologici

- Componenti riciclabili

- Elementi di tenuta biodegradabili

- Produzione a ridotta impronta di carbonio

Efficienza energetica

- Progettazione ottimizzata del flusso del fluido

- Coefficienti di attrito ridotti

- Gestione termica migliorata

Tendenze e sviluppi futuri

L'evoluzione della tecnologia dei tappi terminali continua con diverse tendenze emergenti:

Design potenziato dall'intelligenza artificiale

- Ottimizzazione della topologia

- Previsione delle prestazioni

- Iterazioni di progettazione automatizzate

Sistemi connessi

- Integrazione IoT

- Funzionalità di monitoraggio remoto

- Analisi basata sul cloud

Capacità di personalizzazione

- Progetti specifici per le applicazioni

- Prototipazione rapida

- Produzione su richiesta

Miglioramenti all'integrazione del sistema

I moderni tappi terminali sono progettati con una migliore integrazione del sistema:

Approcci di progettazione modulare

- Interfacce standardizzate

- Funzionalità plug-and-play

- Facile accesso per la manutenzione

Ottimizzazione delle prestazioni

- Riduzione delle perdite di carico

- Caratteristiche di flusso migliorate

- Gestione termica migliorata

Test e convalida

Nuove metodologie di test garantiscono prestazioni affidabili:

Protocolli di test avanzati

- Test di durata accelerata

- Screening dello stress ambientale

- Simulazione del gemello digitale

Garanzia di qualità

- Test non distruttivi

- Monitoraggio in tempo reale

- Convalida delle prestazioni

L'evoluzione della tecnologia dei tappi di chiusura rappresenta un significativo balzo in avanti nelle prestazioni e nell'affidabilità dei sistemi idraulici. Queste innovazioni non solo migliorano l'efficienza del sistema, ma contribuiscono anche a ridurre i costi di manutenzione e a prolungarne la durata. Mentre continuiamo a spingerci oltre i confini del possibile nei sistemi idraulici, il ruolo della tecnologia avanzata dei cappucci terminali diventa sempre più cruciale per soddisfare le esigenze delle moderne applicazioni industriali.

Come scegliere i tappi di chiusura giusti per la vostra applicazione?

La scelta di tappi di chiusura sbagliati per i cilindri idraulici può portare a guasti catastrofici del sistema e a costosi tempi di fermo. Ho visto numerosi casi in cui la scelta di tappi di chiusura non corretti ha provocato perdite, usura prematura e persino guasti completi del sistema, mettendo a rischio la sicurezza delle attrezzature e degli operatori.

La scelta del tappo terminale giusto richiede un'attenta considerazione della pressione di esercizio, delle condizioni ambientali, della compatibilità dei materiali e dei requisiti di montaggio. I fattori chiave includono la pressione nominale, la resistenza alla temperatura, il design delle guarnizioni e il metodo di installazione per garantire prestazioni e durata ottimali.

Comprendere i requisiti di pressione di esercizio

La pressione di esercizio è il fattore più critico nella scelta del tappo terminale. Il resistenza allo snervamento10 del materiale del tappo terminale deve resistere alla pressione massima del sistema con un adeguato margine di sicurezza. Si consiglia di utilizzare questa guida ai valori di pressione:

| Pressione di esercizio (PSI) | Materiale consigliato | Fattore di sicurezza |

|---|---|---|

| 0-1,500 | Ghisa | 4:1 |

| 1,500-3,000 | Acciaio al carbonio | 4:1 |

| 3,000-5,000 | Acciaio legato | 5:1 |

| 5,000+ | Acciaio ad alta resistenza | 6:1 |

Considerazioni ambientali

L'ambiente operativo influisce in modo significativo sulle prestazioni e sulla durata dei cappucci terminali. Ecco i principali fattori ambientali da valutare:

- Intervallo di temperatura: Selezionare materiali che mantengano l'integrità strutturale all'interno dell'intervallo di temperatura del sistema.

- Esposizione chimica: Considerare la resistenza a fluidi idraulici, detergenti e contaminanti ambientali.

- Esposizione all'umidità: Scegliere materiali resistenti alla corrosione o rivestimenti protettivi adeguati.

- Esposizione ai raggi UV: Per le applicazioni all'esterno, assicurarsi che i materiali non si degradino con l'esposizione al sole.

Opzioni di configurazione di montaggio

I metodi di montaggio delle testate influiscono sulle procedure di installazione e manutenzione:

Montaggio filettato

- Ideale per i cilindri più piccoli

- Fornisce un'eccellente tenuta

- Accesso più facile alla manutenzione

- Limitato a specifici intervalli di pressione

Montaggio a tirante

- Superiore per applicazioni ad alta pressione

- Distribuzione uniforme del carico

- Punti di attacco multipli

- Migliore stabilità sotto carichi dinamici

Montaggio saldato

- Installazione permanente

- Massima capacità di pressione

- Accesso ridotto alla manutenzione

- Richiede una produzione specializzata

Criteri di selezione dei materiali

La scelta del materiale influisce sia sulle prestazioni che sul rapporto costo-efficacia:

Ghisa

- Eccellente smorzamento delle vibrazioni

- Buona resistenza all'usura

- Conveniente per le applicazioni a bassa pressione

- Capacità di pressione limitata

Acciaio al carbonio

- Migliore gestione della pressione rispetto alla ghisa

- Buona lavorabilità

- Costo moderato

- Richiede una protezione della superficie

Acciaio inox

- Resistenza alla corrosione superiore

- Eccellente per applicazioni alimentari

- Costo del materiale più elevato

- Migliore resistenza alla temperatura

Progettazione del sistema di tenuta

Una corretta sigillatura è fondamentale per prevenire le perdite e mantenere l'efficienza del sistema:

Scanalature per O-Ring

- Deve rispettare precise specifiche dimensionali

- Richiedono un'adeguata finitura superficiale

- Necessità di una corretta profondità della scanalatura per la compressione

- Dovrebbe includere anelli di riserva per l'alta pressione

Requisiti di finitura della superficie

- Ra 16-32 micropunti per guarnizioni dinamiche

- Ra 32-63 micropunti per le tenute statiche

- Angoli di smussatura adeguati per l'installazione della guarnizione

- Nessun bordo tagliente che possa danneggiare le guarnizioni

Considerazioni sull'installazione e sulla manutenzione

Procedure di installazione e manutenzione adeguate garantiscono prestazioni ottimali:

Requisiti per l'installazione

- Allineamento corretto durante il montaggio

- Specifiche di coppia corrette

- Ambiente di installazione pulito

- Uso corretto degli strumenti

Accesso alla manutenzione

- Facile sostituzione della guarnizione

- Punti di ispezione

- Accesso alla lubrificazione

- Capacità di monitoraggio

Analisi costi-benefici

Quando si scelgono i tappi di chiusura, si considerano i seguenti fattori di costo:

Investimento iniziale

- Costi del materiale

- Complessità di produzione

- Requisiti di qualità

- Quantità necessaria

Considerazioni a lungo termine

- Vita utile prevista

- Requisiti di manutenzione

- Costi di sostituzione

- Impatto dei tempi di inattività

Misure di garanzia della qualità

Implementare questi controlli di qualità:

Certificazione del materiale

- Verifica della composizione chimica

- Test delle proprietà fisiche

- Convalida del trattamento termico

- Documentazione di tracciabilità

Ispezione dimensionale

- Verifica delle dimensioni critiche

- Misura della finitura superficiale

- Controllo della rotondità

- Ispezione della qualità della filettatura

Ricordate che la scelta del giusto tappo terminale è fondamentale per l'affidabilità e la sicurezza del sistema. Considerando attentamente questi fattori e consultando i produttori esperti, è possibile garantire prestazioni ottimali e una lunga durata dei componenti del sistema idraulico.

Capire come le scelte dei materiali migliorano le prestazioni e la durata dei tappi idraulici. ↩

Scoprite quali sono i materiali migliori per le testate dei cilindri idraulici, in termini di prestazioni e durata. ↩

Scoprite come la lavorazione multiasse migliora la precisione e l'efficienza nella produzione di testate per cilindri idraulici. ↩

Scoprite come le sollecitazioni radiali influiscono sulla manutenzione della pressione per una migliore affidabilità del sistema idraulico. ↩

La comprensione del passo della filettatura garantisce un corretto innesto e una corretta tenuta per applicazioni idrauliche efficaci. ↩

Scoprite la composizione degli elastomeri per migliorare le prestazioni di tenuta e la durata delle applicazioni idrauliche. ↩

Imparate a conoscere la propagazione delle cricche per migliorare le strategie di manutenzione e prevenire i guasti al sistema idraulico. ↩

La comprensione della fatica dei materiali aiuta a prevenire i guasti e a prolungare la durata dei componenti idraulici. ↩

I sensori piezoelettrici sono dispositivi che sfruttano l'effetto piezoelettrico per misurare le variazioni di pressione, accelerazione, temperatura, deformazione o forza convertendole in carica elettrica. Questi sensori sono fondamentali per i moderni sistemi di monitoraggio delle testate. ↩

Comprendere i limiti dei materiali per prevenire i guasti, garantendo la sicurezza e l'affidabilità del sistema. ↩